Formverktyg med integrerade utstötare

för kompositproduktion

Mould tool with integrated ejectors for composite production

Examensarbete, 15 hp, Maskin- och materialteknik, VT 2019

Martin Nilsson Jonatan Sandquist

Sammanfattning

Elektronisk utrustning som är placerade utomhus behöver väderskyddas. Detta kan göras med hjälp av an-tennskydd så kallade radomer som monteras på den elektroniska utrustningen. Syftet med studien är att un-derlätta, förenkla och förkorta tillverkningstiden av radomer som består av en skumkärna med fiberförstärkt plast på bägge sidor. I detta ingår automatisk urtagning med utstötare. Utstötarna ska lösgöra radomerna från formverktyget vilket är nödvändigt för en framtida automatiserad produktionslinje. Målet är att ge formverktyget en ny utformning med en lösning utan att nämnvärt öka den termiska massan. Produktut-vecklingsförfarande med förstudie, konceptgenerering, CAD-modellering, konceptval, val av maskinelement, tillverkning och testning används. Resultatet består av en förenklad variant till befintligt formverktyg som utgör bas för fortsatt utvecklingsarbete. Konstruktionen är försedd med utstötarpinnar vilka löper i glidlager av brons och är försedda med återfjädring.

Abstract

Electronic equipment that are placed outside needs to be protected from the weather. This can be achieved by using antenna protection also known as radomes that are mounted on the electronic equipment. The purpose of this study is to facilitate, simplify and to shorten the manufacturing time of radomes consisting of a foam core with fiber reinforced plastic on both sides. This includes automatic recess with ejectors. The ejectors should detach the radomes from the mould which is necessary for a future automated production line. The objective is to configure the mould with a solution without significantly increasing the thermal mass. Product development procedure with pilot study, generating concept, modeling in CAD, concept selection, choice of machine elements, manufacturing and testing are used. The result is a simplified version of the existing mould which is the base for a continued development work. The construction is provided with ejector pins which run inside bronze sliding bearings and are provived with springs.

Förord

Denna rapport är ett examensarbete på högskoleingenjörsprogrammet Maskin- och materialteknik på Malmö universitet. Arbetet är skrivet under våren 2019 och omfattar 15 högskolepoäng.

Vi vill tacka företaget Corebon för att ha låtit oss genomföra examensarbetet i samarbete med dem och givit oss en inblick och förståelse om hur arbetslivet kan se ut för en ingenjör. Vi vill vidare tacka de företag som sponsrat med komponenter till arbetet. Ett särskilt tack till våra handledare Oscar Wiberg vid Corebon och Lars Göran Pärletun vid Malmö universitet som har hjälpt och lett oss i rätt riktning under arbetets gång.

Innehåll

1 Inledning 1

2 Bakgrundsbeskrivning med teori 2

2.1 Utstötare . . . 2

2.2 Formsprutning . . . 2

2.3 Resin Transfer Molding . . . 3

2.4 Epoxi och epoxikompositer . . . 3

2.5 Glasfiber . . . 4 2.6 Plaster . . . 5 2.7 Adhesion . . . 5 2.8 Nötning . . . 6 2.9 Släppmedel . . . 6 3 Produktutvecklingsprocess 7 3.1 Förstudie . . . 7 3.2 Konceptgenerering . . . 7

3.3 Skisser och CAD-modellering . . . 8

3.4 Konceptval . . . 8

3.5 Val av maskinelement . . . 8

3.6 Testning . . . 9

4 Genomförande och resultat 10 4.1 Förstudie . . . 10 4.2 Konceptgenerering . . . 11 4.3 Konceptmodellering . . . 13 4.4 Konceptval . . . 16 4.5 Adhesiontest . . . 19 4.6 Maskinelement . . . 20 4.6.1 Utstötare . . . 20 4.6.2 Fjäder . . . 22 4.6.3 Glidlager . . . 23 4.6.4 Packning . . . 24 4.6.5 Platta . . . 25 4.6.6 Hydraulisk cylinder . . . 26 4.7 Slutgiltigt formverktyg . . . 26 5 Diskussion 30 6 Slutsats 31 Referenser 32

1

Inledning

Idag tillverkas många detaljer i plast och det finns en mängd olika tillverkningsmetoder för att göra detta. För att tillverka fiberkompositer kan Compression Molding eller Resin Transfer Molding (RTM) användas. Compressing Molding innebär att väv som är förimpregnerad med epoxi läggs i en form för att sedan värmas och pressas. RTM innebär istället att torr väv läggs ut i en form och epoxi injiceras i formen efter att formen är stängd och all luft har sugits ut. För att matrisen ska härda krävs det att formen värms upp och hålls där under en given tid innan den kyls ner. För att lösgöra detaljen kan formarna släppmedelsbehandlas och vara utrustade med utstötare. Utstötare trycker ut detaljen och kan vara konstruerade på olika sätt beroende på vad som tillverkas [1].

Företaget som examensarbetet skrivs i samarbete med heter Corebon och ligger i Arlöv. Corebon tillverkar och säljer produkter, processteknologi och teknisk service inom området kolfiber. De tillverkar idag ett stort och växande antal radomer för telekommunikation. Dessa antennskydd, så kallade radomer är ett väderskydd för elektronisk utrustning. Radomerna tillverkas med processen RTM och består av en skumkärna med fi-berförstärkt plast på bägge sidor. Detta för att radomerna ska erhålla en hög styvhet och samtidigt kunna släppa igenom signaler.

På företaget används idag inga utstötare i formverktygen. För att underlätta lösgörandet av radomerna och möjliggöra framtida automatisering av produktionslinjen behöver formarna utrustas med utstötare. Dessa kan drivas mekaniskt, hydrauliskt eller pneumatiskt.

Syftet med examensarbetet är att underlätta, förenkla och förkorta tillverkningstiden av radomerna. Genom komplettering med utstötare elimineras arbetsmomentet med manuellt lösgörande av detaljer från form-verktyget. Målet med examensarbetet är att ta fram underlag för en ny design av formverktyget utan att nämnvärt öka den termiska massan hos verktyget. Detta kan ske genom framtagning av en något förenklad modell av formverktyget som därvid innehåller de funktioner som befintligt verktyg har och förses med en utstötarfunktion. Utvärdering och tester görs i mån av tid.

Utformningen kräver att formverktyget är vakuumtätt, samtidigt som det måste vara lätt att göra rent efter varje tillverkad detalj. Utstötarna får dessutom inte göra någon åverkan på detaljen. Ett annat mål är att hitta en lösning till den specifika produkten då formar som används inom tillverkning av fiberkompositer är olika beroende på vad som tillverkas. Då det finns olika sorters processer för tillverkning av radomer är målet även att ta fram en lösning för det kompositmaterial och den process som företaget använder.

Vid framtagning av produkten finns det ingen bestämd budget eftersom enbart en mindre prototyp tas fram och testas. Dock får kostnaderna hållas inom en rimlig gräns. Miljöaspekter för produkten beaktas men inga beräkningar för utsläpp görs.

2

Bakgrundsbeskrivning med teori

Vid tillverkning av kompositprodukter finns det flera olika metoder som används. Kompositerna är upp-byggda av olika material. I de formar som används vid tillverkning så uppstår det adhesion och för att minska denna kraft kan släppmedel användas. Utstötare kan användas för att lösgöra produkter från formar och när utstötarna löper inne i formen kan nötning uppstå. Kommande rubriker beskriver utstötare, olika tillverkningsmetoder, material, adhesion, nötning och släppmedel.

2.1

Utstötare

Utstötare används för att lösgöra detaljen från formen. Dessa ger upphov till åverkan och kan ibland ses tydligt som t.ex. på baksidan av en plastdetalj. Utstötare finns i varierande form och är anpassade efter vilken produkt som ska tillverkas. Selvaraj et al. skriver att de mest fundamentala utstötningtekniker är utstötarpinnar, utskjutning av ärm, bladutstötning, ventilutstötning och spridningsplattautstötning [1]. De bestämmer sig för att använda utstötarpinnar i konstruktionen för att de är lätta att integrera i formverk-tyg [1].

Lindén skriver att utstötarpinne är en standardlösning och han värderade olika lösningar [2]. De lösningar som han gick vidare med var cirkulära utstötarpinnar och en konad konstruktion. Utstötarpinnar är cylind-riska pinnar som löper inne i ett hål med god precision. En konformad utstötare fungerar som en ventil, och är alltså självtätande och i denna konstruktion kan även tryckluft användas för att hjälpa till med utstöt-ningen. Koniska ytor som tätar rent mekaniskt mot varandra måste läppas in för att få bra anliggning och detta anses som en mycket omständig process. Det finns risk att fibrer lägger sig mellan de tätande ytorna och då kommer konstruktionen inte att vara tät. Därför valde Lindén att bara fortsätta med cylindriska utstötarpinnar. Utstötarna tillverkades dels helt raka och dels med en fasning på toppen för att se vilken utstötarkraft som krävdes i de båda fallen. Lindéns tester visade att fasade pinnar krävde en lägre utstötar-kraft [2].

Antalet utstötare beror dels av formen på detaljen men även på strukturen och djupet av sidoväggar. Hur hårt detaljen sitter fast på verktyget och vilket sorts material som används är förstås intressant för att kunna fastställa utformningen och hur många utstötare som krävs.

2.2

Formsprutning

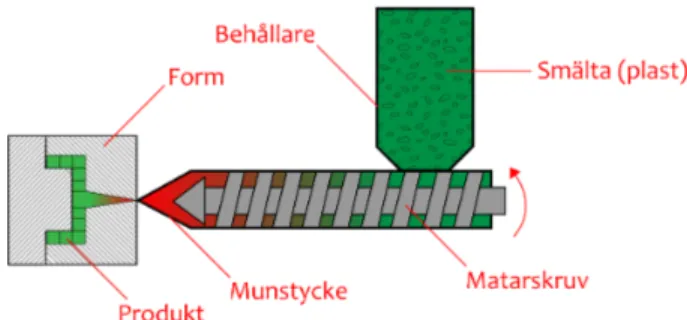

Formsprutning är en mångsidig process i dagens plastindustri. Många produkter, både stora som små finns idag ute på marknaden och är tillverkade just genom denna komplexa process. Metoden som visas i figur 1 fungerar genom att polymerer transporteras i en trumma som består av en stor skruv. Under tiden skruven roterar värms polymererna upp och smälter. Den smälta termoplasten skjuts därefter in under högt tryck i en gjutform som är formad efter produkten som ska tillverkas. Fördelarna med formsprutning är många. Eftersom blandning, smältning och gjutning sker i ett enda steg är det en smidig process med få steg. På grund av den automatiserade processen minskas arbetskraften. Lösningsmedelsrester elimineras då inget me-del eller vatten används i formarna. Produktionsvolymen är hög vid hög produktionshastighet, samtidigt som materialförlusten minimeras.

1872 patenterades metoden av två bröder i USA. De tillverkade biljardbollar av termoplasten celluloid. Metoden fungerade på så vis att en cylinder fylldes och värmde upp plasten. Plasten trycktes sedan in i formrummet med hjälp av en kolv [3]. Under 1940-talet kom de första så kallade kolvmaskiner till Sveri-ge och det var inte förrän 1950-talet som skruvmaskinerna började användas [3]. Under 1970-talet började gasstödd injektion användas vilket menas med att kväve sprutas in i formen samtidigt som plasten. Detta gör att ett hålrum bildas och ihåliga plastdetaljer fås. Denna process förbättrade designen, styrkan och ytfinishen på detaljen. Samtidigt minskade produktionstiden, kostnaden, materialanvändningen och avfallet.

Figur 1: En modern formsprutningsprocess med en roterande skruv för insprutning av polymer. Polymeren smälter under tiden den transporteras.

2.3

Resin Transfer Molding

Resin Transfer Molding Process, RTM är en metod som används vid tillverkning av kompositmaterial vilket visas i figur 2 [4]. Processen fungerar genom att ett förstärkningsmaterial såsom väv eller textil placeras i ett formverktyg som inrymmer den geometri som detaljen ska uppnå. Någon form av bindemedel såsom akryl eller epoxi sprutas in i formen under högt tryck. På grund av övertrycket vid injektionen tränger matrisen in mellan fibrerna och vakuumet hjälper till att minska luftinneslutningar. Formverktyget värms sedan upp för att bindemedlet ska härda och då bli styv plast. Processen lämpar sig bra till detaljer som har högt krav på hållfasthet, vikt och ytfinhet. Den är även helt sluten vilket är bra ur arbetsmiljöperspektivet då det reducerar kontakten med matrisen.

En metod som liknar RTM-processen är Compression Molding. Den skiljer sig genom att förstärknings materialet och bindemedlet är blandat innan det läggs i formverktyget. Väl inne så pressas materialet ihop under högt tryck och given temperatur.

Figur 2: RTM-processens steg. Förstärkningsmaterial placeras i verktyget som sedan stängs. Luften sugs ur och epoxi injiceras. Efter detaljen har härdat kan verktyget öppnas och detaljen plockas ur.

2.4

Epoxi och epoxikompositer

Epoxi är en användbar polymermaterial, mer specifikt en härdplast som stelnar med hjälp av en härdare. Den används till att limma, ytbelägga, gjuta, lackera, laminera och att tillverka kompositer med olika fibrer. Några vanliga kompositer är glasfiber och kolfiber. Epoxi kan användas på de flesta ytor och har en mycket hög mekanisk hållfasthet jämfört med andra härdplaster. Det som kännetecknar epoxi är att det finns två

eller fler etenoxider eller epoxigrupper i molekylstrukturen. Det finns en stor variation på härdningsmedel såsom aminer, anhydrider och tioler. Aminhärdningsmedel är det allra vanligaste eftersom det finns störst förståelse och kontroll över epoxi-amin reaktioner [5]. Beroende på vad epoxin ska användas till så behöver den genomgå en specifik kemisk reaktion så att den fungerar med det tänkta användarområdet. Det är också av stort intresse att epoxins nätverkspolymerer har användbara egenskaper så som hög styrka, låg krypmodul och bra beständighet mot korrosion.

Kompositer kan delas in i olika grupper. De mest omfattande grupperna är fiberförstärkta plastkompo-siter, partikelformiga kompositer och nanokompositer. Kompositer grupperas beroende på vilket förstärk-ningsmaterial och vilken framtagningsprocess som används. De kompositer som tillverkas med epoxi som förstärkningsmaterial är de partikelformiga kompositerna och de fiberförstärkta plastkompositerna. De fi-berförstärkta plastkompositerna är även de kompositer som används mycket inom flyg- och bilindustrin men även till många andra strukturella tillämpningar [5].

2.5

Glasfiber

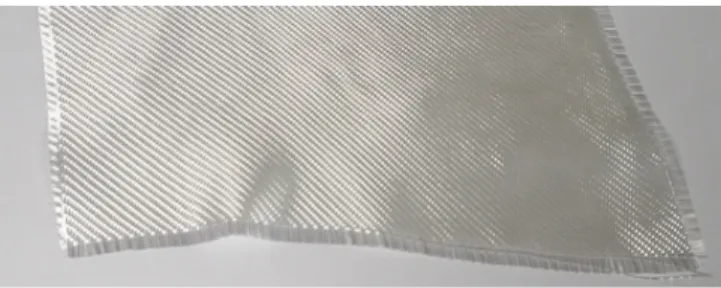

Glasfiber är ett material som är starkt och det har dessutom en hög styvhet. Det är en användbar fiber inom industrin då priset för glasfiber är lägre än för t.ex. kolfiber. Vid tillverkning av optisk fiber är kraven på renhet höga och därför krävs det att gå en kemisk väg. Det börjar alltid med att ett mycket rent glas tas fram för att sedan dras ut till smalare fiber. Exempel på färdigtillverkade glasfiber visas i figur 3.

Figur 3: Exempel på ett knippe glasfiber [6].

Det finns många olika typer av glasfiber och de varierar beroende på vilken kemisk sammansättning de har [7]. Några olika typer är E-glasfiber, C-glasfiber, S-glasfiber, A-glasfiber, D-glasfiber, R-glasfiber och EGR-glasfiber. De olika kemiska sammansättningarna ger upphov till olika mekaniska egenskaper. De olika typerna av glasfiber kan uppnå förlängningar upp till ca 5 %, brottgränser upp till ca 3 GPa och en elas-ticitetsmodul på ca 70 GPa [8]. Genom att lägga samman ett stort antal glasfiber kan olika former så som roving, garn eller väv tas fram [9]. En väv visas i figur 4. Vilken form som ska användas är beroende på vad användningsområdet är. Användningsområdet inom glasfiberväv är idag stort och används för att tillverka stora tankar, kajaker, surfbrädor, vattenledningar och vattenrutschbanor [9].

Figur 4: Glasfiberväv som är en av de olika formerna glasfiber kan befinna sig i.

2.6

Plaster

Plaster delas upp i två olika grupper. Dessa är termoplaster och härdplaster. Polytetrafluoreten (PTFE), polypropen (PP), polyeten (PE) och Polyetentereftalat (PET) är några exempel på termoplaster där den sistnämna är en vanlig sort som gemene man känner igen. Denna termoplast används till bland annat flaskor och elektriska komponenter. Termoplast blir vid uppvärmning formbar och på grund av att den kemiska linjära strukturen i termoplasten inte förstörs då den värms upp kan den återvinnas. Detta är den stora skillnaden i jämförelse med härdplast. Termoplasten är jämfört med härdplasten billigare, har lägre styvhet och hållfasthet men är segare, vilket ger bättre slagtålighet.

Härdplasten tvärbundna kemiska struktur förstörs vid uppvärmning vilket gör att denna plast ej kan åter-användas. Dock kan den pulveriseras och användas som förstärkningsmaterial i nya produkter. Härdplastens härdningsprocess styrs av mängden härdare, bas, accelerator och temperatur. Vanliga härdplaster är epoxi, polyuretan, polyester och vinylester. I fiberarmerade plaster som t.ex. glasfiber, kevlar eller kolfiber används vanligen härdplasten som matris [10].

2.7

Adhesion

För partiklar eller ytor i kontakt uppstår ett fenomen som kallas för vidhäftning eller adhesion. Det finns ingen enskild teori som omfattar all vidhäftning eftersom denna varierar beroende vilka material det handlar om. Vidhäftningen kan förklaras med fem olika övergripande teorier.

En av de vanligaste typerna av vidhäftning är de mekaniska vidhäftningarna, de är sannolika att uppstå vid tillverkning av kompositmaterial. Då limmaterialet fyller de mindre ytorna eller porerna på t.ex. fiberväv så kommer de att låsa varandra. För att förstå detta lättare går det att se på en storskalig mekanisk bildning, som t.ex. när två textiler sys ihop.

Dispersiv vidhäftning eller även kallad adsorptionsteorin uppstår när två ytor håller ihop varandra med hjälp av Van der Waals krafter. Van der Waals krafter uppstår på grund av temporära förändringar i elektronmol-net runt en atom eller molekyl, detta gör att atomen eller molekylen blir temporärt en svag dipol. På grund av detta kommer de elektronmoln i närliggande atomer/molekyler att förändras vilket ger en kortvarig och svag attraktion mellan dem [11]. Detta förekommer i många typer av limsystem.

Vissa ledande material överför atomer för att bilda en skillnad i den elektriska laddningen vid samman-fogningen. Detta resulterar i en struktur som liknar en kondensator och som skapar en elektrostatisk kraft mellan materialen. Detta kallas för elektrostatisk vidhäftning.

Ett lim och dess underlag kan bindas till varandra i en kemisk reaktion. I denna reaktion uppstår t.ex. kovalenta bindningar, jonbindningar eller vätebindningar.

kedjor. När värme uppstår i kedjorna gör det att de börjar röra sig kring och runt varandra och till och med diffunderas. Det är även såhär funktionen för sintring fungerar. T.ex. när metaller pressas samman och upphettas så diffunderar atomer från en partikel till en annan. Detta gör att partiklarna förenas. Teorin kallas för diffusiv vidhäftning. Styrkan av vidhäftningen för två material varierar beroende på vilken typ av vidhäftning som sker men även kontaktytans storlek och form.

2.8

Nötning

När två hårda ytor glider mot varandra uppstår det ett fenomen som kallas för nötning. Nötning innebär att en yta förlorar material gradvis och detta är resultatet av friktion. Till skillnad från friktion så finns det inga riktiga lagar för nötning. Något som är säkert med nötning är att den ökar ju längre tid som nötning sker och att en hårdare yta slits mindre än en mjukare. Det finns många saker som har sin påverkan, t.ex. vilken last som verkar, arean som ytorna är i kontakt med varandra och hastighet. Eftersom det är så många faktorer som spelar roll och om en mindre ändring sker så ändras hela nötningsprocessen, därför finns det inga riktiga lagar för nötning [12]. Ett sätt för att minska nötning är att välja hårdare material på ytorna som rör sig mot varandra. För att undersöka vilka material som är lämpliga för att minska nötning kan materialundersökningar i CES EduPack göras [13]. Egenskaperna som söks då är friktion och hårdhet.

2.9

Släppmedel

Släppmedel används för att den färdiga detaljen lättare ska kunna tas ut ur verktyget och inte fastna i gjutformen. Vax och silikon är exempel på vad släppmedel kan vara baserade på [14]. Hur ofta släppmedel appliceras beror på hur många detaljer som har tillverkats och vad som anses lämpligt för detaljen som tillverkas. Blass et al. påpekar att det av miljöskäl är angeläget att minimera användningen av släppmedel [15]. De studerade behovet av släppmedel för lösgöring av en speciell epoxikomposit från formverktyget med ett silikonbaserat släppmedel. Studien visar att bestrykningsmetoden har stor betydelse. Metoder som doppbeläggning och strykning är mer gynnsamma än sprejning och rullning. Detta beror på att de förra ger en lägre grad av agglomerering. Blass et al. mätte lösgöringsenergier efter 1, 7 och 15 cykler för 1, 3 respektive 5 initiala bestrykningar. Som förväntat minskar energibehovet med antalet initiala bestrykningar. Studien visar att det är av intresse att genomföra experiment för att bestämma ett största antal cykler för möjlig lösgöring. Fler cykler mellan bestrykningar är fördelaktigt ur både produktivitets- och miljöperspektiv.

3

Produktutvecklingsprocess

Studiens utvecklingsprocess inbegriper förstudie, konceptgenerering, skisser och modellering, konceptval, val av maskinelement och testning. Studien följer Ulrich och Eppingers utvecklingsmetodik [16].

3.1

Förstudie

Genom att göra en förstudie är målet att tydligt få en bild över vad det är som ska tas fram, hur behovet ser ut för produkten, vilka förutsättningarna är, vad produkten ska göra, hur den ska se ut och vilka egenskaper den ska ha. Detta inleds genom en uppdragsbeskrivning där följande punkter kan användas:

• Beskrivning av produkten där produktens grundläggande funktion identifieras

• Förslag om fördelar där några få anledningar till att kunden ska köpa/använda produkten tas upp • Nyckelaffärsmål där förutom projektmål även inkluderar mål för tid, kostnad och kvalitet

• Produktens målmarknader där vilka målmarknader som finns beskrivs • Antagningar och begränsningar som vägleder arbetet

• Intressenter, det vill säga vilka grupper av människor som påverkas av produktens framgång eller misslyc-kande

Vidare görs en identifiering av kundbehovet. Vid framtagning av en ny produkt specificeras de behov och egenskaper som produkten ska uppfylla. Det börjas med att de subjektiva behoven för produkten tas fram vilket fås från både kunder som spetsanvändare. Identifiering av kundbehovet är en viktig del av processen, framförallt för att säkerställa att produkten fokuserar på de specifika behoven som önskas. Processen bör även ses som en början på något som ständigt kan förbättras och vidareutvecklas. Identifiering av kundbehov sker i fem steg [16].

1. Samla in rådata från kunder

2. Tolka rådata från kunder

3. Organisera behoven hierarkiskt i primära, sekundära och eventuellt tertiära behov

4. Fastställa behovens relativa betydelse

5. Reflektera över resultaten och processen

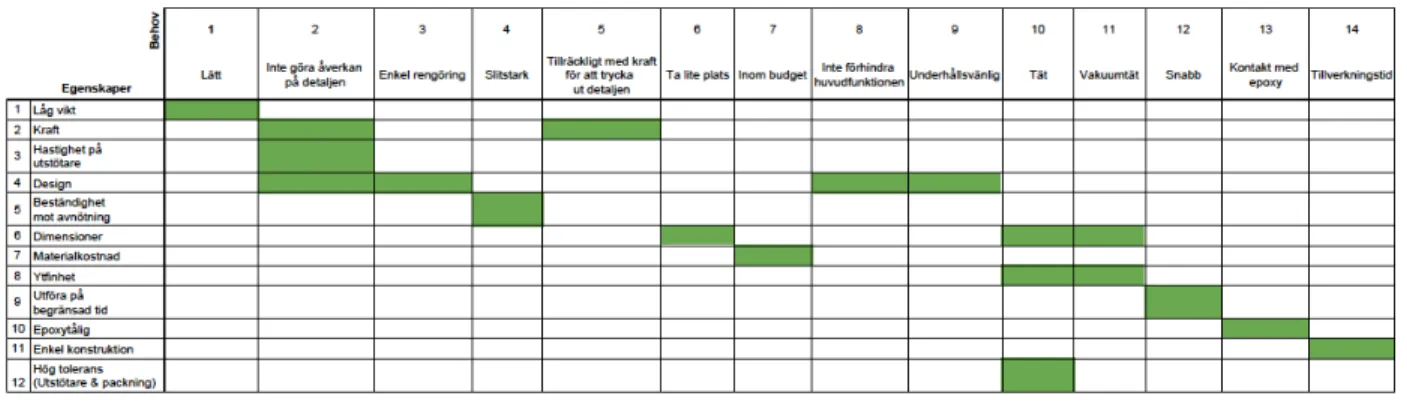

De framtagna behoven konverteras sedan till mätbara tekniska egenskaper som ska visa hur kundbehoven ska uppfyllas. Ett behov som är att en produkt ska vara lätt, kan konverteras till en egenskap som är totalvikt. Dessa egenskaper ska helst också kunna uttryckas med en enhet t.ex. hastighet (m/s) eller vikt (kg). Behoven och egenskaperna ställs därefter upp i en behov och egenskapsmatris där behoven matchas med dess motsvarande mätbara egenskap. Här betygsätts egenskaperna med en graderingsskala på 1-5 där 1 betyder att egenskapen har mycket låg betydelse och 5 att den har mycket hög betydelse.

3.2

Konceptgenerering

Det andra steget i utvecklingsfasen är konceptgenereringen. Denna fas påbörjas genom att problemet klargörs och produkten som ska tas fram, alltså huvudproblemet görs om till en huvudfunktion. Denna huvudfunktion bryts sedan ner till delfunktioner och ett klassifikationsträd träder fram [16]. Trädet ger en tydlig överblick över problemet med fyra viktiga fördelar:

1. Gallring av mindre lovande grenar

2. Identifiering av oberoende lösningsansatser för problemet

3. Avslöjande av för stort fokus på vissa grenar

4. Ytterligare problemnedbrytning för en särskild gren

För att hitta lösningar till dessa delfunktioner görs sökningar både internt som externt. Intern sökning görs individuellt eller inom gruppen vilket kan ske med olika metoder. Ett sätt är 635-metoden. 635-metoden betyder att sex personer skriver ner tre lösningar på olika delproblem som studeras var för sig under fem minuter. En annan metod är brainstorming som kan göras genom en så kallad tankekarta. Denna tankekarta underlättar för aktörerna att lämna sina inrutade tankesätt [16–18]. Genom att utgå från en huvudfunktion skrivs allt upp på det man tänkter på inom en viss tid. Tanken är att man ska tänka så brett som möjligt och inget som skrivs är varken rätt eller fel. Efter klar tankekarta kan ord strykas som inte passar kravspecifika-tionen. Efter den interna sökningen söks det externt. Den externa sökningen kan göras med spetsanvändare, experter, patent, litteratur eller benchmarkning.

En konceptkombinationstabell kan därefter upprättas med de olika lösningarna. Om t.ex. ett klassifika-tionsträd har tre delfunktioner där varje delfunktion har två lösningar blir det sammanlagt åtta stycken olika kombinationer (2 x 2 x 2). De olika lösningarna som därefter träder fram ges betyget plus eller minus dels om de uppfyller kravet och om de uppfyller huvudproblemet. Därifrån tas de lämpligaste koncepten vidare till konceptval.

3.3

Skisser och CAD-modellering

Genom att skissa alla koncept kan en ungefärlig bild fås på hur konceptet är tänkt att vara. Skisser på koncepten underlättar även tänkande för vidare konstruktion, modellbygge och vid modellering i CAD. Här kan även brister eller nya upptäckter tydligare ses. Utifrån skisserna kan de koncepten som rangordnas i konceptvalet med fördel modelleras i t.ex. kartong eller fräsas ut i Cibatool. När modeller är modellerade i CAD kan de renderas ut till verklighetstrogna bilder eller läggas i en CAM-beredning för tillverkning.

3.4

Konceptval

Sista steget är konceptvalet, där ett eller flera färdiga koncept ska tas fram vilket kan göras med hjälp av en konceptpoängsättningsmatris. Här ska de olika koncepten än en gång poängsättas i förhållande till kundbehoven som togs fram tidigare. Vid utvärdering av de olika lösningsvarianterna betygsätts de olika koncepten från 0-5 gentemot urvalskriterierna. Fem tyder på att konceptet uppfyller kriteriet mycket väl och noll att det inte uppfyller det. Urvalskriterier ges i sin tur en betydelsepoäng uttryckt i procent, det vill säga en viktfaktor som visar hur stor betydelse kriteriet har. Viktfaktorn och poängen multipliceras sedan med varandra vilket i slutändan ger en totalpoäng för respektive koncept.

En känslighetsanalys görs för att ta reda på hur starka de olika koncepten är då det slutliga valet inte enbart handlar om att välja det koncept som får den hösta rankingen efter den första processomgången utan ett tillförlitligt koncept önskas [16]. T.ex. kan det vinnande konceptet enbart ha vunnit på grund av hur en poäng är satt på ett urvalskriterie. Om det vinnande konceptet fortfarande vinner efter att viktning eller poäng ändras är det ett starkt koncept.

3.5

Val av maskinelement

Maskinelement är mekaniska komponenter eller delsystem som utgör byggstenarna vid konstruktion av ma-skiner och produktutveckling [19]. De kan vara funktioner av en del (såsom gängor eller integrerade glidlager)

eller så kan de vara delar för sig själv, t.ex. axlar, rotorer, remväxlar, kuggväxlar eller hjul. De flesta maski-nelement är standardiserade men det finns även specialtillverkade för speciella applikationer.

Ett vanligt förekommande maskinelement är fjädern. Den används för att bl.a. lagra energi. Fjädrar klassifi-ceras med olika former, så som skruv-, spiral-, och cylinderfjäder. Skruvfjädern kan både tillverkas som helt cylindrisk eller konisk, något som är viktigt att veta då är att en cylindrisk skruvfjäder är linjär (samma styvhet) och att en konisk är progressiv (ökande styvhet).

Två hårda ytor som ligger an kan vara svåra att täta, då kan det behövas en packning. Packningen görs av ett mjukare material som kan fylla upp ojämnheter. Ämnen som en tätning ska täta kan vara bensin, oljor, vatten, epoxi eller olika kemikaliska ämnen, det är då viktigt att materialet tål ämnet och klarar av dess viskositet. Tätningar förekommer i olika former, så som plana packningar, O-ringar och radialpackning. Vid val av O-ring är det av betydelse att veta om ett spel eller glapp ska erhållas, då är det viktigt att dimensionerna för O-ringen är rätt.

När en axel löper inne i ett hål kan ett glidlager användas för att minska friktionen. Glidlager tillverkas av material med låg friktion och goda nötningsegenskaper. Glidlagerna kan även bytas ut när de slitits.

3.6

Testning

I testning ingår en testspecifikation och en testrapport. Testspecifikationen beskriver vilka tester som görs, hur de ska göras och vilket resultat som förväntas av testet. Testrapporten däremot visar när varje test är gjort och vad resultatet blev. Genom att testa olika delar var för sig för att till slut testa produkten i sin helhet fås en överblick över vilka delar som fungerar som de ska. Det fås även vilka som inte gör det och hur detta påverkar konstruktionen. Ett litet fel kan göra att produkten inte klara uppfylla sitt huvudsyfte. Lindén gjorde flera tester på olika typer av utstötare för det aktuella formverktyget. Detta utfördes genom att tillverka de olika utstötarna och trycka ut detaljer som tillverkats [2].

4

Genomförande och resultat

En välutvecklad utvecklingsprocess är av intresse. En nogrann dokumentation och tydliga resultat gynnar även vidareutveckling av produkten. Här redovisas utförande, motiveringar och resultat för samtliga delar.

4.1

Förstudie

Förstudien inleddes med att en uppdragsbeskrivning ställdes upp. Denna beskrivning ska tydligt visa och ge en överblick över problemet och vad som ligger till grund för projektet. Denna visas i tabell 1.

Tabell 1: Uppdragsbeskrivning som används som bas för fortsatt arbete. Produktbeskrivning Utstötning av kompositprodukt

Förslag på fördelar Underlättar arbetet och förkortar tillverkningsprocessen Nyckelaffärsmål Tillverkning av fler radomer per dag

Mål Designa om formverktyget och skapa en lösning

Identifiering av kundbehov görs inte då det inte är en produkt som kunder kommer använda sig av utan enbart något som kommer bistå företaget. Alltså identifieras behoven med företaget. Totalt 13 olika behov är satta och bestämda tillsammans med företaget. Produkten ska förbli lätt, det vill säga den termiska massan ska inte nämnvärt öka. Utstötarna får ej göra åverkan på detaljen eftersom utseendet då kommer att ändras. Utstötarna kan dock lämna åverkan på spillet som bildas runt detaljen då detta sedan skärs bort. Efter varje utstötning måste utstötarna torkas av och detta ska då vara enkelt och smidigt. Lösningen måste vara slitstark, det vill säga att den håller under längre tid och klarar många utstötningar. Tillräcklig kraft för att trycka ut radomerna önskas då man manuellt ej ska behöva lossa radomerna. Produkten ska ej ta så mycket plats och ska inte förhindra huvudfunktionen på något vis. Den ska dessutom vara underhållsvänlig och det ska inte kräva för mycket tid för sådana ingrepp. Inom budget är ett normalt krav men då denna studie enbart handlar om att ta fram en prototyp så kommer det inte vara väsentligt. Utstötarna måste vara täta och hela formen måste förbli vakuumtät. Själva produkten måste av produktivitetsskäl vara snabb och utstötarna måste även vara av ett material som är beständigt mot epoxi. Tillverkningstiden för denna prototyp är väsentligt då studien genomförs under en begränsad tid. Behoven och egenskaperna samordnas enligt tabell 2. Här matchas de 14 behoven med 12 egenskaper. De mätbara tekniska egenskaperna visar hur kundbehovet ska uppfyllas. Det visas t.ex. att om egenskaperna kraft, hastighet på utstötare och designen är rätt kommer behovet att inte göra åverkan på detaljen att uppfyllas.

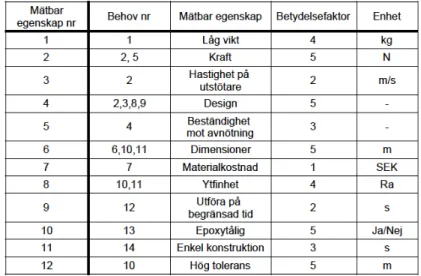

Dessa sammanställs sedan i tabell 3 där behoven matchas med dess motsvarande egenskap. Här sätts en betydelsefaktor från ett till fem vilket anger hur stor betydelse varje egenskap har. För att få fram respektive betydelsefaktor har diskussion gjorts inom gruppen med utgångspunkt från projektbeskrivningen men även med handledaren vid företaget.

Tabell 3: Behoven matchade mot mätbara egenskaper.

4.2

Konceptgenerering

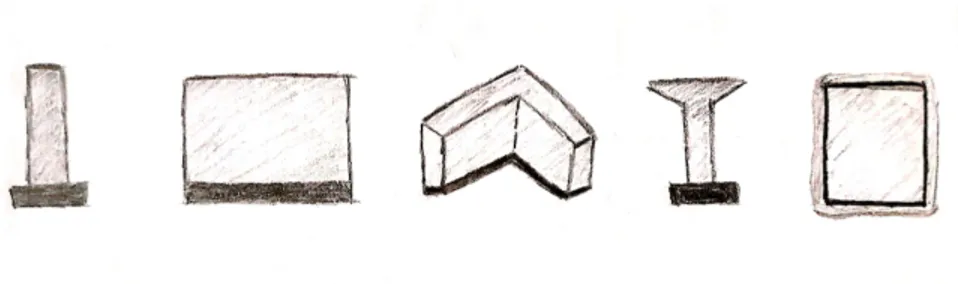

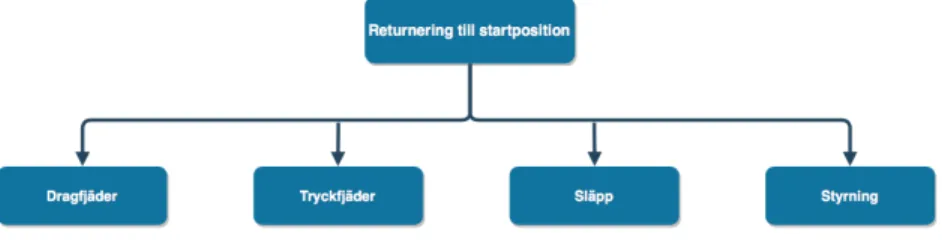

Konceptgenereringen började med att huvudproblemet klargjordes. Huvudproblemet gjordes om till en hu-vudfunktion, utstötning av komposit. De fem delfunktionerna som visas i figur 5 togs fram med hjälp av behov och egenskapsspecifiering. För varje delfunktion gavs sedan olika lösningar. Dessa lösningar visas i figurerna 6 - 7 och 9 - 11. Figur 8 är en skiss över hur de olika utstötartyperna är tänkta att se ut. De fyra första typerna är sett från sidan och stöter ut genom att tryckas uppåt. Den sista typen är sedd ovanifrån och är tänkt att trycka på hela radomen samtidigt. Lösningarna på delproblemen togs dels fram genom interna idéer inom gruppen. Här gjordes brainstorming. Brainstormingen utgick från respektive delfunktion och tankar och lösningar ställdes upp. Eftersom brainstorming resulterade i tillräckligt många lösningar så bestämdes det att 635-metoden ej var nödvändigt.

Selvaraj et al. gav övergripande kunskap om olika varianter av utstötare medan Lindén gav värdefull in-formation och viktiga erfarenheter rörande detaljutformning av utstötare för specifikt RTM-processen [1, 2], vilket redan redovisats i avsnitt 2.1. Ett studiebesök på Tojos Plast AB i Toftanäs gjordes även för att få idéer och mer insikt i uppgiften. Där tillverkas allt ifrån snusdosor till bildelar genom formsprutning. Denna bredd av produkter kräver många olika sorters utstötare och utformning av dessa. Här kan nämnas cylind-riska utstötare i olika storlekar samt tallriksutstötare.

Figur 5: Huvudfunktion med dess fem delfunktioner.

Figur 6: Presentation av olika lösningar för vilken drivkraft som ska användas för att trycka upp utstötarna från formen.

Figur 7: Presentation av olika lösningar för utstötarnas form och utseende: Cylinderformad pinne, list som kan täcka en längre sträcka, hörnlist som kan användas i hörnet, trattpinne som är som en cylinderformad pinne fast trattformad i toppen samt ramverk som täcker hela radomen.

Figur 9: Presentation av lösningar för den integrerade lösningen: Cylinder som sitter inne i formen, kanal i formen som kan trycksättas, sidokraft som består av spår med förlängd pinne som trycker på från sidan, ramverk som trycker på hela radomen, roterande halvcirkel som trycker på utstötare, inbyggd respektive fri-stående platta som är sammankopplad till utstötarna och utstötning vid nedsättning där formens egentyngd lösgör radomen.

Figur 10: Presentation av lösningar för var utstötarna kommer att trycka.

Figur 11: Presentation av lösningar för hur returneringen ska utformas, dvs hur utstötarna kommer återgå till sitt ursprungliga läge.

4.3

Konceptmodellering

Med hjälp av konceptkombinationstabellen togs de olika koncepten fram. Dessa uteslöts efter vad som är rimligt och anses genomförbart vilket resulterade i sex olika koncept. Dessa koncept modelleras i CAD och för att tydligt se funktionen har samtliga koncept modellerats med ett snitt. Samtliga integrerade lösningar är modellerade i den undre formen av formverktyget. Formen som är i storlek av ett A4 papper är modelle-rad för plats av en modelle-radom vilket skiljer sig från företagets formverktyg där platser för fler modelle-radomer finns. I samtliga koncept är det avsatt för vattenkanaler som ska gå precis under den övre kanten. Detta kan medföra att något koncept kräver tjockare form eller hög precision för att inte möta en kanal.

Det första konceptet visas i figur 12. Här används en förlängd pinne som trycks från sidan vilket i sin tur trycker upp utstötaren. Den förlängda pinnen är snedskuren i 45◦ vinkel precis som utstötaren. Detta

koncept drivs mekaniskt och returneringen sker med en tryckfjäder som trycker tillbaka utstötaren och den förlängda pinnen. Det andra konceptet visas i figur 13 och stöter ut detaljen med hjälp av ett utstötningss-tystem som är rent mekaniskt. Detta ramverk består av en platta som är kopplad med fjädrar. Ramverket är kopplat till större cylinderformade pinnar i hörnen. När formen trycks mot sin övre del trycks hela plattan ner då pinnarna i hörnen trycks ned. Detta medföljer att utstötarna trycks ned och kommer därmed vara lite längre ned än vad formen är under tillverkningsprocessen. När formen öppnas trycks utstötarna successivt ut med hjälp av fjädrar. Figur 14 visar det tredje konceptet. Detta är en lösning med integrerade cylindrar som styrs pneumatiskt. Cylindern styr utstötarna både upp och ned.

Figur 12: Presentation av koncept 1. Här trycks utstötaren upp med hjälp av en förlängd pinne som är snedskuren i en 45◦ vinkel vilket även utstötaren är.

Figur 13: Presentation av koncept 2. Här används ett ett ramverk som sitter fast med fjädrar. På denna ram sitter cylinderformade pinnar i hörnen. När ramen trycks ner åker även utstötarna ned.

Figur 14: Presentation av koncept 3. Här används pneumatiska cylindrar som utstötare.

Figur 15 visar det fjärde konceptet. Denna lösning består av utstötarpinnar som sitter i formen. Utstötarna trycks upp med hjälp av en seperat platta som i sin tur trycks upp med hjälp av en hydraulpress. Det femte konceptet som visas i figur 16 är liknande koncept 4 fast är utrustat med en längre list som ska användas som utstötare. Listen trycker då på en större del av radomen. Det sjätte konceptet som visas i figur 17 är en lösning där utstötaren åker upp genom att trycksätta en kanal med antingen luft eller olja. Med en trattformad pinne och med tryckluft hade luften även kunnat åka igenom och bistå med utstötningen direkt på radomen. Återgången till ursprungsläget sker med tryckfjädrar.

Figur 15: Presentation av koncept 4. Här sitter utstötarna i formen med tryckfjädrar för att återgå till ursprungsläget. För utstötning används en extern platta som sitter på en hydraulpress.

Figur 16: Presentation av koncept 5. Denna lösning fungerar genom att utstötningen sker med en längre list som täcker en större del av radomen. Återgår till ursprungsläge genom tryckfjädrar. För utstötning krävs en separat platta som trycker på den underifrån.

Figur 17: Presentation av koncept 6. Utstötarna styrs genom att kanalerna som går till varje utstötare trycksätts med antingen olja eller luft. Utstötarna åker då upp och trycker ut detaljen. De återgår till ursprungsläget genom tryckfjädrar.

4.4

Konceptval

Urvalskriterier väljs utifrån de mätbara egenskaperna som identifierats i behov- och egenskapsmatrisen i ta-bell 2. Fem poäng i urvalskriteriet lätt innebär att konceptet är mycket lätt och att vikten på hela konceptet inte alls kommer att vara några problem. Om den bedöms med noll poäng kommer konceptet vara mycket tungt och ge upphov till problem. För fem poäng i enkel rengöring innebär det att konceptet kommer vara kompatibel till att lätt plockas isär för att rengöras, det ska inte ta lång tid och efter rengöringen ska det vara lätt att montera ihop konceptet igen. Om konceptet bedöms med noll innebär det att konceptet inte är kompatibelt till att plockas isär, tar lång tid att rengöra och efter rengöringen tar det lång tid att montera ihop igen. Med att konceptet bedöms med betyg fem i vakuumtät så tyder det på att konceptet ej läcker och kommer att hålla sig helt vakuumtätt medan en nolla tyder på att konceptet inte kan uppnå vakuum.

Om konceptet bedöms med fem i risk för åverkan så tyder det på att utstötarna inte kommer göra någon åverkan på radomen medan en nolla betyder att märkbar åverkan kommer göras. Fem poäng i underhållning innebär att konceptet kommer vara lätt att underhålla. Om någon del tillhörande den integrerade lösningen håller på att slitas eller gå isär så ska det vara lätt att byta ut denna del för att undvika haverier. Noll poäng innebär att konceptet är svårt att underhålla och det är komplicerat att byta ut en del. Fem poäng i slitstark tyder på att konceptet har en lång livslängd och med noll innebär det att konceptet har en kort livslängd. Fem poäng i kraftfull innebär att konceptet utan problem kan stöta ut radomen ur formen och med noll så kommer konceptet vara svagt och inte klara av utstötningen. Med fem poäng i snabb så innebär det att konceptet stöter ut radomen under en kort tid, detta är viktigt då ett kriterie är att hela lösningen ska göra att produktionen ska effektiviseras med hänsyn till tiden. Med noll innebär det att utstötningen tar lång tid. Med fem poäng i storlek innebär det att konceptet inte tar upp mycket utrymme i formen, detta är viktigt då formen har ett begränsat utrymme. Med noll poäng innebär det att konceptet tar stor plats och gör att t.ex. vattenkanaler i formen måste dras om och eventuellt förminskas.

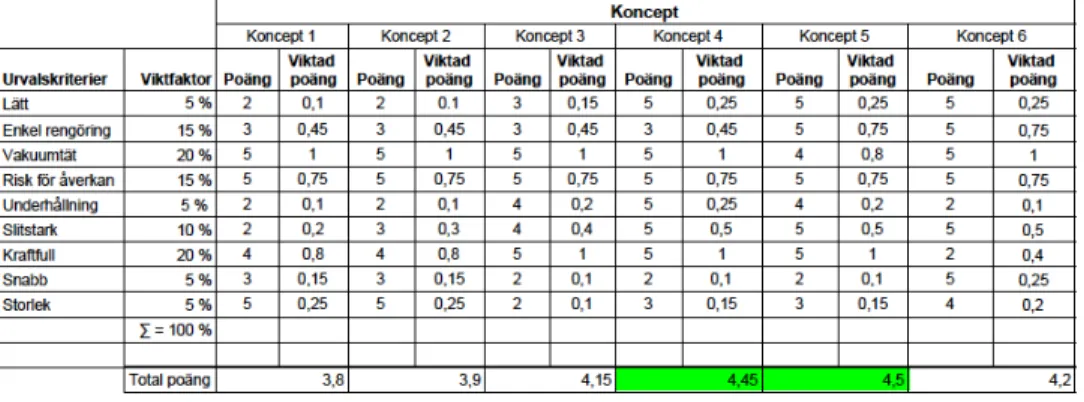

En konceptpoängsättningsmatris redovisas i tabell 4. Genom att multiplicera värdet från viktningen med betygsättningen fås en totalpoäng. Detta görs för att ta fram vilken av de sex olika koncepten som uppfyller kriterierna samt löser huvudproblemet bäst. Koncept 4 och 5 toppar betygen och blir då bäst lämpade.

Tabell 4: Konceptpoängsättningsmatris för de 6 koncepten där respektive urvalskriterie har en viktfaktor och en stående poäng som multipliceras med varandra.

Känslighetsanalys görs genom att generera tre nya tabeller. I varje känslighetsanalys tilldelas nya viktfakto-rer. I den första känslighetsanalysen, tabell 5 har enkel rengöring sänkts från 15 % till 5 % och slitstark har ökat från 10 % till 20 %. Denna förändring ger resultatet att koncept 4 fortfarande toppar betygen medan koncept 5 hamnar efter i poängen. I känslighetsanalys två, tabell 6 har slitstark och kraftfull sänkts från 10 % till 5 % respektive från 20 % till 15 %. Viktfaktorn snabb ökar från 5 % till 15 %. Detta gör att koncept 4 fortfarande ligger i topp men även att koncept 6 hamnar på samma poäng. I den tredje känslighetsanalysen ändrades alla viktfaktorer för att få en större förändring vilket visas i tabell 7. Resultatet blir även här att koncept 4 toppar betyget. Från alla känslighetsanalyser blir resultatet att koncept 4 är det mest lämpade konceptet och bestäms därför tillsammans med handledaren vid företaget att vidareutvecklas och förverkli-gas.

Tabell 5: Känslighetsanalys 1 där viktfaktor för enkel rengöring är minskad medan viktfaktor för slitstark är ökad.

Tabell 6: Känslighetsanalys 2 där viktfaktor slitstark och kraftfull är minskad medan viktfaktorn för snabb-heten är ökad.

4.5

Adhesiontest

Testet utförs med hjälp av dragprovmaskinen MTS Criterion på Malmö universitet för att ta reda på hur stor adhesionen mellan epoxi och aluminium är och som då måste övervinnas, dvs vilken kraft det krävs för att lösgöra radomen från formen. Figur 18 visar modellen som modellerades i skala 1:4 i förhållande till formen. Hål frästes ut och gängades på undersidan, i hörnet, centrum och i mitten av ena långsidan. Detta gjordes för att ta reda på hur kraften varierar beroende på var utstötarna sitter.

Testbiten slipades och polerades för att i högsta möjliga mån efterlikna det befintliga formverktyget. Med strykning applicerades fyra lager släppmedel med 15 minuters torktid mellan varje applicering. Det här görs för att det är första gången den ytbehandlas. Därefter applicerades väv och skum. Mellan varje komponent användes pensel för att applicera epoxi. Efter sista appliceringen av epoxi täcktes formen med plastfolie och en större aluminiumbit. Sist sattes en tving på och hela testbiten värmdes upp i en ugn under två timmar. Figur 19 visar provbiten efter den varit i ugnen. När väl provbiten svalnat transporterades den till Malmö universitet. Där slipades provet på den plats som den övre pinnen ska sitta. Provbiten behövdes slipas för att den ska få fäste mot skummet. Provet placerades i dragprovmaskinen genom att skruva in den undre pinnen i det gängade hålet i hörnet. Den övre pinnen sattes därefter i maskinen för att efter applicering av epoxi tryckas ned mot biten. Detta medförde att den övre pinnen blev i linje med den undre vilket var viktigt då de annars lätt hade kunnat lossna. Figur 20 visar provbiten efter den slipats och fästs i dragprovma-skinen. Efter en härdningstid på 30 minuter börjar den övre delen att dra uppåt till dess att radomen lossnat.

Tiden för utförandet medförde att enbart två prov genomfördes för ett av fallen. Detta berodde dels på tiden i ugnen och dels på avståndet mellan universitetet och företaget. Resultatet för de två dragproven i hörnet blev 160 N respektive 232 N. Det upptäcktes att precis innan den största kraften erhölls uppstod en spricka. Detta medföljde att ett mycket mindre prov hade kunnat gjorts och samma resultat hade ändå erhållits. Om mindre prov används hade även fler prov kunnat tillverkats. Detta hade varit bra för att kunna få ett medelvärde på krafterna och se hur stor påverkan släppmedlet har för lösgörandet av radomen.

Figur 19: Provbiten efter urtagning ur ugn.

Figur 20: Provbiten efter slipning i dragprovmaskinen. Den undre dragpinnen är gängad liksom hålen. Den övre dragpinnen limmas på dragprovet med epoxi genom att först sätta fast den i maskinen för att sedan trycka ner den så den hamnar i linje med den undre.

4.6

Maskinelement

I detta avsnitt presenteras alla valda delar till den slutgiltiga lösningen. Utstötaren och plattan är helt konstruerade medan fjädern, packningen och bussningen är valda och beställdes från respektive tillverkare. Den hydrauliska cylindern är vald men ej beställd.

4.6.1 Utstötare

de är tillverkade i är legerat verktygsstål motsvarande SS 2140 och med en g6 axeltolerans. Figur 21 visar ritning på de två olika typerna och figur 22 visar de framtagna utstötarna. Det som skiljer dessa åt är fas-ningen på 45◦ i toppen. Alternativet med fasning togs fram då Lindén funnit det gynnsamt i sin studie då det förenklade lösgöringen [2]. Diametern i toppen blir härmed 6 respektive 4 mm. Två packningspår valdes för att dels ha en i reserv men också för att det alltid ska vara en packning i formen då den övre packningen kommer vara utanför formen vid utstötning.

Figur 21: Ritningar av utstötare utan respektive med fasning.

Figur 22: De specialtillverkade utstötarna med spår för packning.

De är tänkta att testas och monteras parvis enligt figur 23, vilket då blir sammanlagt tre olika typer av upp-sättningar. I uppsättning ett är varken form eller utstötare fasad medan utstötaren är fasad i uppsättning två. Den tredje uppsättningen består av både fasad form och fasad utstötare. Detta görs för att testa hur de olika utformningarna påverkar resultatet och vilket alternativ som kan anses mest lämpligt för användning.

Figur 23: Tre olika utformningar där varje utformning finns på två ställen på formverktyget.

4.6.2 Fjäder

Vakuum innebär att trycket är väsentligt under atomsfärstrycket. Då ett undertryck på 1 bar uppstår inne i formen gör detta att utstötarna kommer sugas in i formen med en viss kraft. För att ta reda på vilken kraft det är används formeln enligt ekvation 1,

F = pA (1)

där p är trycket och A är arean. Med en diameter på utstötaren som är 6 mm fås en area på 28.3 mm2.

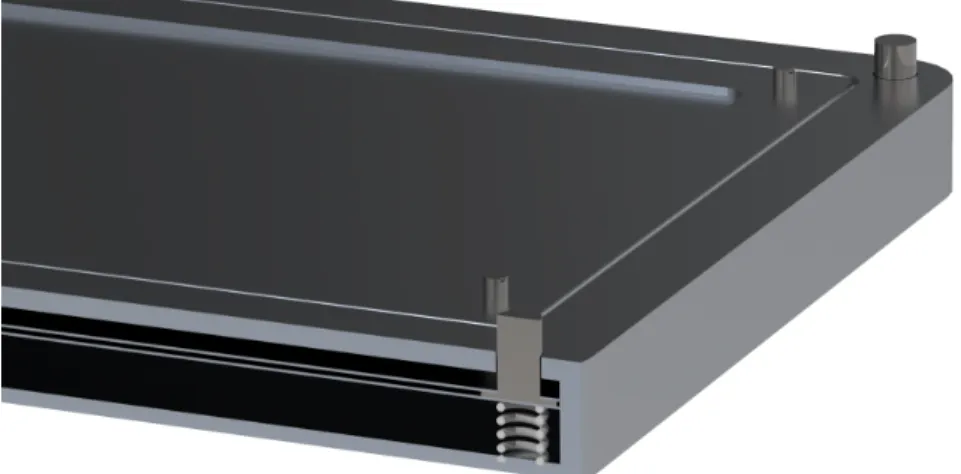

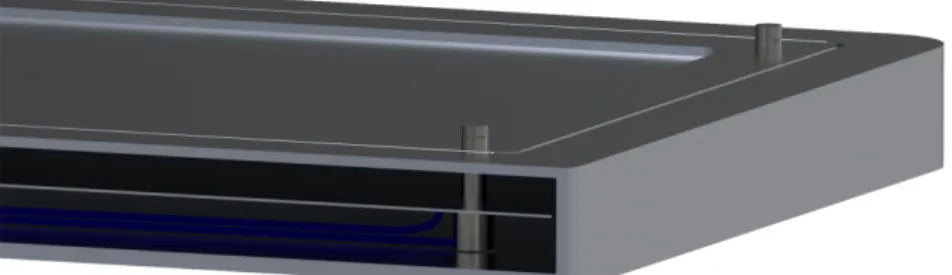

Med ett undertryck på 1 bar uppstår en lyftkraft på 2.83 N. Denna kraft ger ett minimumvärde på fjäderns förspänning. Samtidigt är det viktigt att fjädern är av ett material som klarar av den miljö den befinner sig i. Då utrymmet är starkt begränsat valdes koniska tryckfjädrar från Lesjöfors AB med beskrivning CSC 1.5X6X27X25 vilket visas i figur 24 [21]. Dessa är av rosfritt stål med materialbeteckning EN 10270-3-1.4310. De har en kraft på 108 N när de är fullt komprimerade vilket anses vara tillräckligt för att returnera ut-stötarna. Fjädern kommer förspännas och kraften som fjädrarna då kommer ha togs fram med hjälp av en elektrisk dynamometer vilket visas i figur 25. De blå brickorna har ett hål i sig vilket en axel går igenom. Fjädern sätts mellan brickorna och hatten och komprimeras 18.5 mm vilket motsvarar sammantryckningen i formen. I förspänt läge har då fjädern en kraft på nästan 51 N.

Figur 24: Rostfri stålfjäder med måtten 1.5X6X27X25.

Figur 25: Test med en elektrisk dynamometer för att få kraften på fjädern i förspänt läge.

4.6.3 Glidlager

Utstötarna är av stål som är betydligt hårdare än formens aluminium. Deras rörelser kommer därför orsaka nötning av hålen som de löper i [22]. Glidlager utnyttjas för att minska denna nötning. Ett krav för glid-lagret som också är för utstötaren är att de måste tåla epoxi då de kommer att täckas med epoxin under tillverkningsprocessen. Det är också viktigt att utstötarna ska kunna röra sig rakt och slitas jämnt runt hela ytan och därför behöver glidlagret vara i ett material som kan uppnå en hög tolerans.

Materialundersökningar kunde inte göras i CES EduPack då data om friktion ej fanns tillgängligt. Då det konstateras att beständigheten mot nötning nästan är helt proportionell mot hårdheten av materialet är det mest lämpligt att använda ett så hårt material som möjligt vilket visas i figur 26. Eftersom formen är i aluminium så är det lämpligt att använda glidlager av ett hårdare material.

Figur 26: Beständigheten mot nötning som en funktion av hårdheten för olika metaller [12].

Glidlagerna bestämdes för att specialtillverkas av Alumeco AB [23]. De är tillverkade i brons med en H8 tolerans. Håltoleransen valdes för att fungera tillsammans med utstötaren vars tolerans är g6.

4.6.4 Packning

För att få en uppskattning om hur stort spaltutrymmet mellan utstötare och glidlager blir vid uppvärmning används ekvation 2,

∆D = α∆T D0 (2)

där α är längdutvidgningskoefficient, ∆T är temperaturökningen och D0 är den ursprungliga diametern.

Utstötaren som är av stål har en längdutvidgningskoefficient på 11·10−6/◦C medan bussningen som är av brons har en längdutvidgningskoefficient på 18·10−6/◦C. Detta resulterar i att oavsett hur bra tolerans det är mellan utstötare och glidlager vid rumstemperatur, dvs. 20◦C, kommer en spalt på ungefär 2.52 µm uppstå vid uppvärmning till 80◦C.

För att kompensera spaltutrymmet och täta används O-ringar. O-ringar kan antingen placeras i formen, på utstötaren eller på bägge delar. För att enkelt kunna sätta på och byta O-ring valdes att enbart sätta packning på utstötaren. De O-ringar som valdes var av materialet FPM med måtten 2.9X1.78 och beställdes från M Seals AB [24]. Detta material är kemiskt resistant, bra mot oljor, vakuum, fetter och klarar av stora temperaturskillnader. Figur 27 visar O-ringen separat och monterad på utstötarna.

Figur 27: O-ring FPM-75 med måtten 2.9X1.78 och där O-ringen är monterad på utstötaren.

4.6.5 Platta

Plattan som är tänkt att vara kopplad till hydraulpressen visas i figur 28 och har preliminärt en tjocklek på 10 mm. För att kontrollera att materialet och tjockleken fungerar med önskad belastning används formlerna för böjspänning och utböjning enligt ekvationerna 3 och 4,

σmax= 6F l bh2 (3) δ = 4F l 3 Ebh3 (4)

där F är kraften, l är längden, b är bredden, h är tjockleken och E är elasticitetsmodulen [25]. I beräk-ningarna approximeras plattan som en fast inspänd balk. Den fasta inspänningen är satt i mitten av plattan och längden är från mitten av formen till mitten av utstötarpinnarna. Kraften som verkar är de två fjäder-krafterna i hörnen av plattan samt den högsta kraften som uppmättes i hörnet från adhesionstestet. Denna kraft multipliceras med två då den verkar i de båda hörnen.

Den totala kraften sätts till 680 N, längden från den fasta inspänningen till mitten av utstötaren är 0.178 m, bredden är 0.357 m och tjockleken är 10 mm. Med dessa värden fås en böjspänning på 20.3 MPa. Med en elasticitetsmodul för aluminium på 70 GPa fås en utböjning på 0.61 mm. Böjspänningen är godkänd då aluminiumlegeringars sträckgräns ligger mellan 300-600 MPa [25] och utböjningen är så pass liten. Genom att tillverka en tjockare platta eller använda stål som har en elasticitetsmodul på ca 200 GPa eller trycka på flera ställen på plattan samtidigt hade utböjningen blivit ännu mindre.

Figur 28: Platta som används för att trycka på utstötarpinnarna undertill. Plattan manövereras upp och ned med hjälp av en hydraulisk cylinder. Plattan har samma längd och bredd som formen.

4.6.6 Hydraulisk cylinder

Då kraften är relativt låg för att lösgöra detaljen kan en hydraulcylinder från GST trade AB användas som visas i figur 29 [26]. Denna är av märket Zupper och har en maximal tryckkraft på 50 000 N. Den har en slaglängd på 11 mm, höjd på 43 mm och väger 700 gram.

Figur 29: Hydraulisk cylinder som kan användas för att trycka upp plattan som i sin tur trycker på utstö-tarpinnarna.

4.7

Slutgiltigt formverktyg

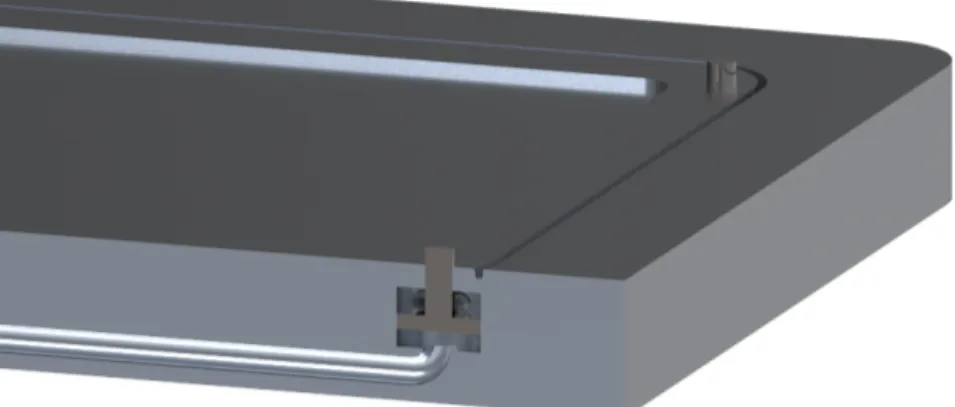

Figurerna 30-33 visar det CAD-modellerade formverktyget i sin helhet, dess samtliga delar och i vilken följd de ska monteras. Delarna består av glidlager, fjäder, utstötare och bricka. Brickan skruvas fast undertill och håller utstötaren och fjädern på plats. Den övre formen är helt slät på undersidan medan den har vattenkana-ler på ovansidan. Dessa vattenkanavattenkana-ler försluts med packningar och en platta som skruvas fast. Den har även ingång för epoxi på kortsidan och ingång för vatten på långsidan. Formen där radomen skapas har plats för tätning och epoxikanal. Epoxikanalen är försänkt och där radomen ligger är det ytterligare försänkt. Detta görs för att epoxi ska kunna injiceras. Den undre formen har också vattenkanaler och försluts med packning och platta. Underst visas plattan med piggarna som ska trycka på utstötarna.

Figur 31: Sidovy av sprängskiss.

5

Diskussion

Formverktyget har designats om till en förenklad modell och en lösning är framtagen och integrerad. Massan för formverktyget har inte ökats nämnvärt då komponenterna till lösningen väger lite i förhållande till hela formverktyget. Eftersom utstötarna är tänkta att trycka på radomens spill så gör de ingen åverkan på de-taljen vilket är avgörande för att dede-taljen ska kunna säljas. Lösningen är specifikt framtagen till företagets formverktyg men principer rörande vald utformning kan nyttjas generellt. Lösningen är tänkt att vara an-passad för fiberkompositer men med de valda komponenterna kommer med stor sannolikhet andra liknande material kunna stötas ut.

De sex koncept som togs fram visade sig vara mest lämpliga efter användandet av Ulrich och Eppingers utvecklingsmetodik. Några av de delfunktioner som sattes upp hade i ett tidigare stadie kunnat uteslutas. Större fokus hade då kunnat läggas på den integrerade lösningen. Då utstötarna inte ska lämna någon åver-kan på radomen är spillet det enda möjliga stället att trycka på och kunde bestämts i ett tidigare stadie. Vilken returnering till startposition som används eller hur utstötarna är dimensionerade beror på vilken integrerad lösning som väljs. Även drivkraften kan med fördel bestämmas sist då kraften som krävs för att lösgöra radomen inte togs fram förrän ett senare stadie.

Framtagningen av formen har från början varit bestämt till aluminium precis som de formverktyg som används idag. Kostnaden som uppstod var för material till verktyget, glidlagerna från Alumeco AB och för de specialtillverkade utstötarna från Bimex verktyg AB. Fjädrarna från Lesjöfors AB och packningarna från M Seals AB sponsrades. Eftersom kostnaderna var inom rimlig budget så har detta inte påverkat arbetets gång eller slutresultat.

Dessvärre har den begränsade tiden för studiens genomförande medfört att bara två tester genomförts för bestämning av erforderlig lösgöringskraft. Det hade varit önskvärt att genomföra flera tester för samtliga förberedda infästningspunkter samt att studera släppmedlets påverkan. Vidare har installation av ny till-verkningsutrustning på företaget försenats och därför är den utvecklade konstruktionen ännu inte tillverkad. Önskvärda tester och utvärderingar har därför inte kunnat ske.

Lösningen som tagits fram är ett steg i rätt riktning för att förenkla, underlätta och förkorta tillverknings-tiden för radomerna. Trots de nackdelar som påpekats rörande en utstötarpinne i form av en tratt är det av intresse att utvärdera en sådan lösning i det aktuella formverktyget då utstötning kan underlättas med tryckluft. Ett spår kan behövas så att formverktyget kan rullas till given plats för att plattan med hydraul-cylindern alltid ska trycka centrerat på utstötarna. Hydraulhydraul-cylindern och plattans placering och infästning är inget som har behandlats i studien. Detta tillsammans med spåren för verktyget är väsentligt hurvida tillverkningstiden för radomerna kommer att förkortas eller ej.

6

Slutsats

I arbetet har en lösning för integrerade utstötare tagits fram för att lösgöra radomer från ett formverktyg. Utstötare har tillverkats och är tänkta att placeras inuti glidlager för att få en fungerande passform som i sin tur ska placeras i formverktyget. Fjäder har valts för att kunna returnera utstötarna till startposition. Packningar placerades på utstötarna för att hålla formverktyget vakuumtätt men även för att inte låta epoxi flöda in i formverktyget. Plattan som ska trycka upp utstötarna i formen har det gjorts beräkningar på. Lös-ningen togs fram genom en produktutvecklingsprocess innehållande en omfattande förstudie, studiebesök, extern och intern sökning och utvärdering av lösningsvarianter.

Därmed har studiens mål uppnåtts. Utfallet av tester med den aktuella konstruktionen får vara vägledande för lämpliga modifieringar. Därefter kan resultaten användas för konstruktionen av en fullskalemodell. För att implementera lösningen i de formar som används krävs vidare arbete. Det fortsatta arbetet för detta projekt kan vara att tillse att formen och plattan blir centrerade när utstötningen ska ske. Detta kan göras med hjälp av spår som formen kan gå i oavsett hur cylindern sitter fast på plattan och hur den är upphängd.

Referenser

[1] S. Selvaraj, P. Venkataramaiah, ”Design and Fabrication of an Injection Moulding Tool for Cam Bush with Baffle Cooling Channel and Submarine Gate,” Design And Manufacturing, vol. 64, s. 1310-1319, 2013.

[2] S. Lindén, Utveckling av avformningsteknik - en teoretisk och praktisk studie av avformningsteknologi i RTM-processen. [Examensarbete] Lund: Lunds Tekniska Högskola, 2004.

[3] M. Almgren, ”Formsprutning fyller 140 år,” Verkstäderna. [Internet] Tillgänglig via: https://www.verkstaderna.se /article/view/401653/formsprutningfyller140ar

[4] MK. Kang, WI. Lee, ”Analysis of resin transfer/compression molding process,” Polym Compos, vol. 20, s. 293-304. [Internet] Tillgänglig via: https://doi.org/10.1002/pc.10356

[5] D. Ratna, Epoxi Composites: Impact resistance and flame retardancy, 16 ed. Shawbury, Shrewsbury, Shropshire, U.K: Rapra Technology Ltd, 2006.

[6] ”Glass fiber,” Wikimedia Commons. [Internet] Tillgänglig via: https://en.wikipedia.org/wiki/File: Glas-faser_Roving.jpg

[7] ”Vad är glasfiber?,” Owens Corning Sweden AB, Falkenberg. [Internet] Tillgänglig via: http://gazechim.se/wp-content/uploads/2015/02/info_glasfiber_sve.pdf

[8] V. Sharma, L M. Meena, M. Kumar, Mechanical properties of unfilled and particulate filled glass fiber reinforced polymer composites,"AIP Conference Proceedings, vol. 2057, Issue 1, p. 020037-1-020037-8, 2019. [Internet] Tillgänglig via: https://doi.org/10.1063/1.5085608

[9] B.B. Bobovich, Glass and Ceramics, vol. 75, s. 275-278, 2018.

[10] C. Roed, P. Thoresson, Beräkningsverktyg för dimensionering av fiberarmerade plas-ter. [Examensarbete] Göteborg: Chalmers Tekniska Högskola, 2014. Tillgänglig via: http://publications.lib.chalmers.se/records/fulltext/200937/200937.pdf

[11] ”VAN DER WAALSBINDNING,” Naturvetenskap Sverige, 2017. [Internet] Tillgänglig via: https://www.naturvetenskap.org/ kemi/gymnasiekemi/kemiska-bindningar/intermolekylara-bindningar/van-der-waalsbindning/

[12] D. Tabor, ”Friction, lubrication, and wear,” i Mechanical design hand-book, Cambridge: Cambridge University, 2006. [Internet] Tillgänglig via: http://160592857366.free.fr/joe/ebooks/Mechanical%20Engineering%20Books%20Collection/HAND %20BOOKS_MECHANICAL/Mechanical/0071481133_ar007.pdf

[13] ”CES EduPack,” USA Headquarters Granta Design ASM International. [Internet] Tillgänglig via: https://grantadesign.com/education/ces-edupack/

[14] ”Släppmedel,” G A Lindberg ChemTech AB, Kista. [Internet] Tillgänglig via: https://www.galindberg.se/sv/produkter/

smorjmedel/slappmedel/1041

[15] D. Blass, K. Dilger, ”CFRP-Part Quality as the Result of Release Agent Application – Demoldability, Contamination Level, Bondability,” Composite Materials Parts Manufacturing, vol. 66, s. 33-38, 2017.

[16] K. Ulrich, S. Eppinger, Produktutveckling - Konstruktion och design. Upplaga 1. Lund: Studentlitteratur AB, 2014.

[18] H. Johannesson, J-G. Persson, D. Pettersson, Produktutveckling; Effektiva metoder för konstruktion och design. Upplaga 2. Stockholm: Liber AB, 2013.

[19] M. Mägi, K. Melkersson, M. Evertsson, Maskinelement. Upplaga 1. Lund: Studentlitteratur AB, 2017.

[20] ”Utstötare/Formkärnor,” Bimex Verktyg AB, Motala. [Internet] Tillgänglig via: https://www.bimex.se/standardprodukter/utstotare-formkarnor/

[21] ”Tryckfjädrar,” Lesjöfors AB. [Internet] Tillgänglig via: https://www.lesjoforsab.com/standard-fjadrar/tryckfjadrar.asp

[22] E. Rabinowicz, Friction and Wear of Materials. 2 ed. New York: John Wiley and Sons, 1995.

[23] ”Stänger,” Alumeco AB, Odense. [Internet] Tillgänglig via: https://www.alumeco.se/brons/ stang-er/g/92p=1ps=10s=CustomSortName

[24] ”O-ringar,” M Seals AB. [Internet] Tillgänglig via: http://www.m-seals.se/sv/shop/o-ringe/o-ringe

[25] B. Sundström, Handbok och formelsamling i Hållfasthetslära. Upplaga 11. Stockholm: Institutionen för hållfasthetslära - KTH, 2014.

[26] ”Hydrauliska Cylindrar,” GST Trade AB, Gävle. [Internet] Tillgänglig via: http://www.gstmaskin.se/pages.asp?PageID=8911