VTT notat Nr 16-1996 Titel: Författare: Projektnamn: Distribution: Programområde: Projektnummer: Uppdragsgivare: Utgivningsår: 1996

Funktionsrelaterad metod för bestämning av nötningsresistensen hos asfaltbeläggningar Laboratoriemetod - Prall

Torbjörn Jacobson och Leif Viman

Vägteknik (Asfaltbeläggning) 60317 Funktionsprovning nötningsegenskaper Vägverket Fri div Väg- och transport-forskningsinstitutet ä

Förord

Behovet av en funktionsrelaterad metod som mäter slitstyrkan hos asfaltprov har varit stort ända sedan dubbdäcken introducerades i slutet av 1960-talet. Prall är därvidlag en förhållandevis enkel utrustning lämplig för asfaltlaboratorier.

Undersökningen har delvis samordnats med SBUF-projektet Funktionella mätmetoder och funktionsinn'ktad proportionering av asfaltmassor där Skanska och NCC medverkat. Inom en nordisk arbetsgrupp har Prall föreslagits som en CEN-metod för att bestämma nötningsegenskapema hos asfaltbeläggning.

VTIs aktiviteter har finansierats av Vägverket, Division Väg & Trafik.

Kontaktpersoner inom Vägverket har varit Svante Johansson medan Per-Ola

Jönsson och Kenneth Olsson medverkat från Skanska och Nils Ulmgren och Lisbet Karlsson från NCC. Inom den nordiska gruppen har Ib Finn Christensen, Skanska, varit kontaktman från Sverige. Från VTIs sida har Torbjörn Jacobson '

varit projektledare medan Leif Viman och Lars Eriksson ansvarat för

provningsutrustningen. Undersökningarna på laboratoriet har utförts av Fredrik Nilsson och Dick Haraldsson.

Linköping i februari 1996

Torbjörn Jacobson

INNEHÅLLSFÖRTECKNING

Sammanfattning ... I

1. Bakgrund ... .. 1

2. Uppläggning och syfte ... .. 3

3. Utrustningar ... .. 4

4. Metodförslag ... 6

5. Ringanalyser ... 7

6. Labprovningar - inledande försök ... .. 9

6.1 Allmänt ... 9

6.2 Jämförelse mellan Prall- och vägslitage ... 9

6.3 Inverkan av vattentemperatur och vattenflöde ... 11

6.4 Referenser - inledande försök ... 12

6.5 Provning på andra typer av material ... .. 14

7. Labprovning - huvudförsök ... 16

7.1 Uppläggning ... 16

7.2 Resultat- slitagevärden ... .. 17

7.3 Referensprov ... 21

7.4 Korrelation mellan Prall och PVM/vägen ... .. 22

8. Slutsatser och rekommendationer...27

9. Litteratur...30

Bilagor:

1. Metodbeskrivning på svenska 2. Kontroll av Prallutrustningar

3. Metodbeskrivning på engelska (CEN-förslag)

4. Sammanställning över Prallresultat - inledande försök

5. Sammanställning över Prallresultat från hösten 1995 - samtliga prov 6. Sammanställning över Prallresultat från hösten 1995 - hela prov 7. Besiktning av provkroppar

8. Fotografier på testade provkroppar

9. Samband mellan VTIs provvägsmaskin och vägslitage

10.8ammanställning över Prallresultat från hösten 1995 och resultat från PVM 1 l.Den ñnska Prallutrustningen

Sammanfattning

Prallutrustningen - en nygammal metod, vilken användes i Tyskland i början av 70-talet, har i något modifierat form, åter tagits fram och enligt inledande försök visat bra korrelation med vägslitage. Skanska lät *tillverka en utrustning 1993 och under 1994 har ytterligare 3 utrustningar tillverkats i ;J- erige. En metodbeskrivning har tagits fram främst genom Skanskas grundläggande arbete inom ett SBUF-projekt, där även flera ringanalyser ingått. Provningen har främst varit avsedd för vanliga varmblandade massor men kan även användas för andra material och ändamål, tex betong, förseglingar eller vidhäftningstester.

Ett metodförslag har tagits fram och ligger även som förslag till CEN-standard tillsammans med den finska SRK-metoden. Metoden går ut på att man placerar en provkropp (typ Marshall) i en liten kammare. Tillsammans med ett antal små stålkulor får sedan hela kammaren skaka upp och ner med hög frekvens varvid kuloma slår mellan lock och provkropp och nöter delvis ner provkroppen. Vatten strömmar kontinuerligt genom kammaren varvid avnötningsproduktema spolas bort. Prallvärdet definieras som volymen (cm3) bortnött material.

I det grundläggande arbetet, som utförts av Skanska ATC Farsta, har olika parametrar studerats. Bland annat så har inverkan av frekvens, vattentemperatur och flöde testats men även utrustningstekniska detaljer som stål- och gummikvaliteer på lock och packningar. Genom detta arbete har sedan en metodbeskrivning tagits fram och reviderats under projektets gång. De ringanalyser som utförts inom projektet har visat på god repeter- och reproducerbarhet, med undantag för några mindre systematiska skillnader hos vissa utrustningar. Orsaken till dessa skillnader har inte kunnat identifieras men visar att kraven på utrustningen måste preciseras mycket noggrant i metodbeskrivningen.

I samband med de besök som VTI utför inom auktorisation av asfaltlaboratorier har samtliga Prallutrustningar mätts upp vad gäller parametrar som exempelvis slaghöjd, frekvenser,

vattentemperatur, flödeshastighet och vibrationer. Detta för att försöka kartlägga vilka

skillnader som finns mellan olika utrustningar.

VTIs huvudsakliga uppgift har varit att verifiera sambandet mellan Prall- och vägslitage. Genom tidigare slitageprojekt på VTI, där provplattor tillverkats och lagts ut både i VTIs provvägsmaskin (PVM) och på vägen (i urfrästa lådor), fanns förutsättningar för en bra

jämförelse. Systerplattor till de som tidigare var utlagda fanns kvar, varför provkroppar kunde

borras ut ur dessa och användas för Prallförsöken. Resultaten har visat på ett förhållandevis

bra samband mellan Prall och vägslitaget/PVM för skelettasfalt medan tät asfaltbetong givit

mer varierande resultat. Några massatyper och stenmaterial har uppvisat avvikande resultat och kompletterande undersökningar rekommenderas innan en slutlig bedömning av metoden görs. En nötningsmetod måste både fånga upp stenmaterialets och brukets egenska-;äx på ett relevant sätt. Vid Prallen får förmodligen det grövre stenmaterialets egenskaper en dominerande roll medan brukets fjädrande förmåga kan dämpa slitaget från stålkulorna. Från början var förhoppningen att utrustningen skulle vara enkel och relativt billig så att varje laboratorium skulle ha möjlighet att skaffa den. Det har dock under arbetets gång visat sig att man måste styra upp bl a vattentemperatur och flödeshastighet varför utrustningen måste kompletteras med kylbad och flödespump, vilket gjort utrustningen något mer komplicerad.

11

Några av de problem som återstår att lösa är att ge provkr0pparna ett bättre stöd så att

kanterna ej spricker sönder. Tejpning av kantenhar fungerat bra enligt VTIs försök. Eventuellt bör också frekvensen minskas för att spara utrustningen. Några provkroppar har också slitits igenom varför tiden eller frekvensen av det skälet bör minskas. Metoden verkar i nuvarande skick vara litet för sträng mot vissa typer av material. Betong är för sprött och spricker t ex enligt de inledande försöken.

Den förhållandevis bra korrelationen med vägslitaget för en del beläggningstyper, främst skelettasfalt, visar dock att det finns förutsättningar för att Prallmetoden kan vara ett alternativ för asfaltlaboratorier där behovet av en laboratoriemetod för bestämning av nötningsmotstånd hos asfaltbeläggningar är stort. För mer exakta och renodlade slitageundersökningar samt jämförelser mellan olika asfaltbeläggningar förordas dock i första hand VTIs provvägsmaskin.

1.

Bakgrund

Sedaw" dubbdäcken infördes i slutet av 60-talet har det pågått försök med att hitta en lämpug

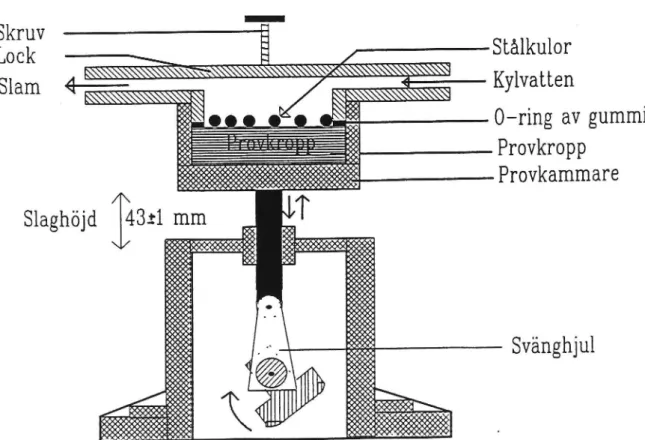

labc .atoriemetod för att simulera dubbslitaget hos våra vägbeläggningar. I början av 1970-talrr-i modifierade tyskarna en utrustning från Kalifornien som man kallade för Prall (Prall=stöt, studs, bild 1). Metoden går ut på att man placerar en provkropp (typ Marshall) :sn

liten kammare. Tillsammans med ett antal små stålkulor får sedan hela kammaren skaka

och ner med hög frekvens varvid kuloma slår mellan lock och provkropp och nöter delvis er

prmkroppen. Vatten strömmar kontinuerligt genom kammaren varvid avnötningsproduktema

spolas bort. Metoden beskrivs mer utförligt i bilaga 1. Den ursprungliga metoden från Kalifornien (bild 2) användes bl a till kohesionstest av asfalt (metoden har använts i

Östtyskland, SHELL m fl). Även Trögermetoden, där ett nålknippe som med hjälp av tryckluft

slår mot provet, utvecklades i Västtyskland under början av 70-talet. Både Prall och Tröger

finns beskrivna i tyska rapporter från denna tid. Genom att dubbförbud infördes så avstannade utvecklingsarbetet av dessa metoder. Det blev Trögermetoden som först kom till Norden och utvecklades främst i Norge. Idag finns ca 20 utrustningar i Norge. Stora svårigheter med främst reproducerbarheten, men även plötsliga avvikelser på samma utrustning, har gjort att man börjat söka efter en ny metod. I Finland har man tagit fram en metod som bygger på att

små dubbade däck nöter på mantelytan på en provkropp, sk SRK-utrustning (eller PWR på

engelska). Utrustningen är dock dyr och ganska komplicerad.

1200 varv/mir;

Bild 1 Tysk Prallutrustning. VT| NOTAT NR 16-1996

Representanter från både Skanska och NCC har under slutet av 80-talet oberoende av varandra återupptäckt den gamla slitageutrustningen (Prall) som fanns på Tekniska Högskolan i München. Skanska Stockholm, Asfalttekniskt Centrum (ATC), lät tillverka en utrustning 1992 och blev mycket nöjda med resultaten. Man använde den för att kunna optimera recepten till slitstarka beläggningar. Genom att VTI hade tillgång till färdiga provplattor från tidigare försök där resultat både från provvägsmaskin och vägslitage förelåg, testades några av dessa prov hos Skanska för att kunna jämföra labslitage med vägslitage. Resultaten från dessa inledande försök blev mycket positiva varför VTI beslöt att skaffa en utrustning. Under 1994-95 har sedan olika tester utförts på VTI med denna utrustning.

Bild 2 Kalifornisk Prallutrustning.

2.

Uppläggning och syfte

Undersökningen har samordnats med ett SBUF-projekt som också avser Prallmetoden. Inom det projektet har representanter från Skanska (Asfalttekniskt Centrum) och NCC (Ballast) medverkat. Entreprenöremas inriktning har varit att ta fram en metodbeskrivning och ansvara för ringanalyser medan VTIs huvudsakliga uppgifter varit att studera metodens korrelation med vägslitaget eller provvägsmaskinen och att testa ett större antal beläggningstyper och stenmaterial. I princip har undersökningen lagts upp på följande sätt:

0 kontroll av parametrar kopplade till provberedning, utrustning och provningsmetod, Skanska

ringanalyser, Skanska (NCC och VTI har också medverkat)

korrelation med provvägsmaskin och vägslitage, VTI

förslag på provningsmetod för Sverige, Skanska, NCC och VTI

förslag på CEN-metod, Norge, Finland och Sverige

Redan i ett tidigt skede bildades en svensk arbetsgrupp kopplad till CEN-harmoniseringen som bl a behandlade nötningsmetoder för asfaltbeläggningar (Ib Finn Christensen ordförande) och där Prall-metoden utkristalliserades som den bästa metoden för svenska förhållanden. Det finns också en nordisk grupp på samma tema (Finland, Norge och Sverige). Prall- och den finska SRK-metoden har av Norden föreslagits som CEN-metoder för dubbavnötning på asfalt.

VTIs arbete har i viss mån ändrat karaktär under försökets gång eftersom en del modifieringar

av utrustningen gjorts, bl a efter de olika ringanalysema. Efter att provningsmetoden korrigerats och antagit sin nuvarande form har ett förhållandevis stort antal olika beläggningstyper och stenmaterial testats.

I föreliggande rapport redovisas de delar av SBUF-projektet där VTI har deltagit, antingen vid

planeringen eller genomförandet. I övrigt hänvisas till SBUF-rapporten (Olsson Kenneth,

1995).

3.

Utrustningar

Efter de inledande försöken som utfördes hos Skanska beslutade VTI att införskaffa en utrustning. Samma verkstad som tillverkade deras utrustning fick bygga även denna, främst för att få så lika utrustningar som möjligt. Tyvärr visade det sig dock att det gjorts stora förändringar på stativet som innebar att utrustningen blev mycket instabil och stora vibrationer uppstod vid provkörning. VTIs verkstad byggde om utrustningen och placerade den på ett stort betongfundament för att slippa fortplantning av vibrationer i golvet. Efter detta blev utrustningen mycket stabil (bild 3-4 och figur 1).

Under hösten 1994 har de fyra utrustningar som idag finns i Sverige kontrollerats genom besök från VTI. Utrustningama har mätts upp och alla väsentliga mått har dokumenterats

(bilaga 2).

ägg?

Stálkulor

Slam 4--

Kylvatten

O-ring av gummi

Provkropp

Provkammare

Slaghöjd [4321 mm

Svänghjul

K

Figur 1 Principskiss över Prallutrustningen i Sverige. VTI NOTAT NR 16-1996

Bild 3 VTIs Prallutrustning.

Bild 4 VTIs Prallutrustning.

4.

Metodförslag

Sedan metoden introducerades i Sverige så har metodförfarandet ändrats (3-4 varianter) och justerats vartefter provningarna genomförts. I november 1994 träffades representanter från VTI, Skanska och NCC (Ballast) och fastställde ett metodförslag som sedan dess har använts (bilaga 1). Metodbeskrivningen lämnades också in som förslag till CEN-standard för testning av nötningsmotstånd hos beläggningar (bilaga 3).

Några faktorer, vilka har särskilt stor inverkan på provningsresultatet, har utkristalliserats med tiden, särskilt genom det grundläggande arbete som Skanska ATC har utfört:

0 frekvensen och slaghöjden

0 kylvattnets temperatur och flödeshastighet

Slitageutrustningen är ganska okomplicerad men har haft en tendens att bli mer omfattande än vad som var tänkt från början, bl a på grund av de krav på kringutrustning som tvingats införas för att styra upp temperatur och flöde mm. Eftersom utrustningen utsätts för stora

påfrestningar har den också behövt förstärkas på vissa punkter. Det bör påpekas att alla

nötningsutrustningar själva slits kraftigt. Från början varmålsättningen att utrustningen skulle vara enkel och inte alltför dyr. Tanken var att de flesta asfaltlaboratorier skulle kunna införskaffa en utrustning.

I korthet går provningen till på följ ande sätt enligt det senaste metodförslaget: (metodförslaget i sin helhet finns i bilaga 1)

provets yta sågas till och höjden skall vara ca 30 mm provkroppens vikt och skrymdensitet bestäms

provet tempereras vid +10°C

provet placeras i provkammaren tillsammans med 40 st stålkulor med diametern 12 mm, fyra prov testas

5. provet körsi 15 min vid varvtalet (frekvensen) 1100 varv/min, vattenflödet: 2 liter/minut

och vattentemperaturen: +10°C

6. efter körningen vägs provkroppen (ytfuktigt) och volymen bortnött material beräknas

P P N T ' *

Slitagevärdet beräknas enligt följ ande: Pf - Pe

--- = Prallvärde (cm3) S

Pf = Provkroppens vattenlagrade vikt i luft före provning Pe = Provkroppens vattenlagrade vikt i luft efter provning S = Skrymdensiteten på provkroppar (g/cm3)

5.

Ringanalyser

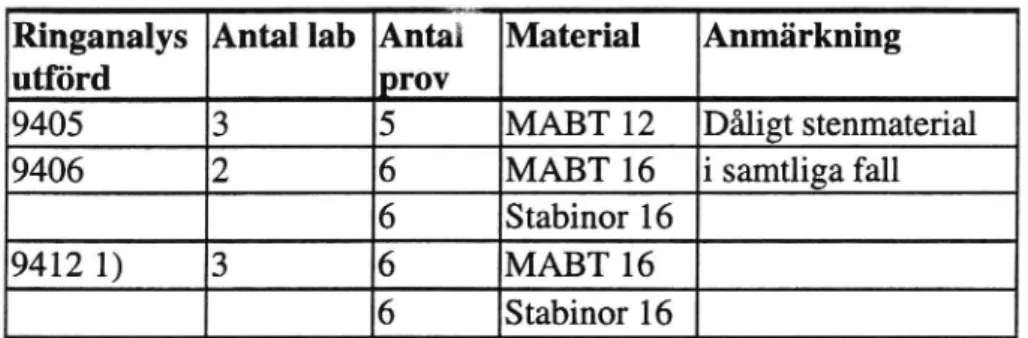

Tre ringanalyser utfördes under 1994-95 (tabell 1). Detta för att på ett så tidigt stadium som

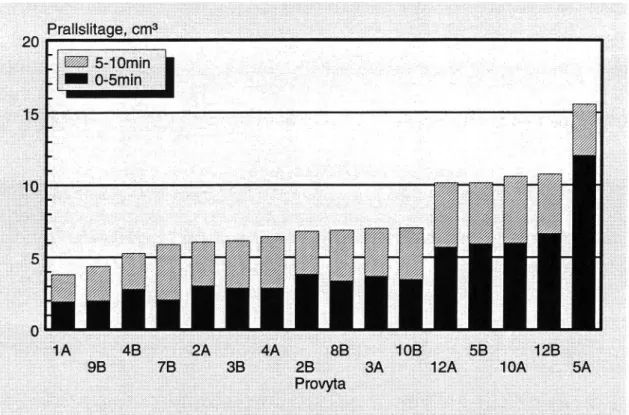

möjligt kunna bedöma metodens precision innan allt för ;anga utrustningar tillverkades. Ringanalysema organiserades av Skanska ATC, bl a med avseende på val av beläggningstyper, stenmaterial och tillverkning av provkroppar. Resultaten från ringanalysema redovisas i ñgurema 3-5.

Den senaste ringanalysen utfördes enligt det nya, preciserade metodförslaget där framför allt kylvattnets temperatur och flöde hade styrts upp.

Tabell 1 Sammanställning över ringanalyser.

Ringanalys Antal lab Antal Material Anmärkning

utförd prov

9405 3 5 MABT 12 Dåligt stenmaterial

9406 2 6 MABT 16 i samtliga fall

6 Stabinor 16

9412 1) 3 6 MABT 16

6 Stabinor 16

1) Enligt den senaste metodanvisningen

/ 2 ; /%/ [Jc/A; / ,Cl/V / 'z/ , //, , .4 / / [77]/ / r 7%/ '/ '/7, ., //5//// I / / f i /

.

:5;: 5 - ' 'Figur 3 Ringanalys 1 (maj 1994). VTI NOTAT NR 16-1996

. __ 8: 'I

*2, / /, wii .

i

J: .

Figur 4 Ringanalys 2 (juni 1994).

Figur 5 Ringanalys 3 (december 1994).

Kommentarer:

Vid den första ringanalysen upptäcktes en del skillnader mellan utrustningarna, t ex i fråga om maskinemas frekvens och antalet stålkulor. Resultaten kan också ha påverkats av att locket till provkammaren, som i detta skede bestod av aluminium, lätt deformerades. Skillnader i höjd mellan provkroppen och taket i locket kan inverka på nötningen.

Vid den andra ringanalysen blev överensstämmelsen mellan utrustningarna bättre, men en viss systematisk skillnad förelåg mellan de tre laboratoriema. Proven med Stabinorlö erhöll något mindre spridning än de med MABT16.

Den senaste ringanalysen utförd enligt den nya, preciserade metodanvisningen uppvisar det bästa resultatet av samtliga ringanalysema. Spridningen mellan laboratoriema är måttlig men en mindre systematisk skillnad föreligger fortfarande. Inför ringanalysen kontrollerades utrustningarna av Leif Viman i samband med auktorisationsbesöken.

6.

Labprovningar - inledande försök

6.1 AllmäntSedan utrustningen blev iordningställd så har en serie olika provningar utförts. Olika massa-och stenmaterialtyper har testats men även andra typer av material såsom betong massa-och ytbehandlingar (slurry). Dessutom har olika detaljer i metoden undersökts. En förteckning över provningarna framgår av bilaga 4. I detta avsnitt redovisas de inledande försöken

6.2

JämförelSe mellan Prall- och vägslitage

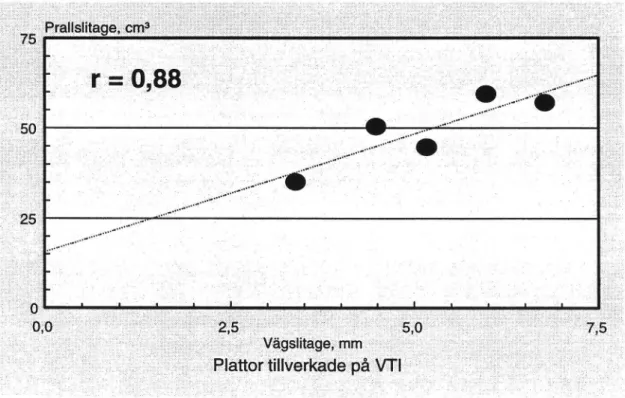

Skanska hade redan visat att metoden fungerade bra för att skilja mellan bra och dåliga material och mellan olika beläggningstyper (SBUF-rapporten). Någon direkt jämförelse med vägslitaget hade dock inte utförts. VTI hade tidigare tillverkat och lagt ut provplattor både i provvägsmaskinen och på vägen med gott resultat och hade kvar prover från dessa försök. De

beläggningstyper och stenmaterial som valdes ut var ABSl6-20 och ABT16, i båda fallen med

typiska, representativa stenmaterial för slitlager. Proverna testades på Skanska genom dubbelprov och resultaten framgår av tabell 2 och ñgurema 6-7.

Tabell 2 Jämförelse mellan Prall- och vägslitage (plattor utlagda i väg).

Inledande försök.

HABS16 & 20 - 1990 års plattor:

Stenmaterial Platt Prallslitage Vägslitage

nr cm3 mm

Enskilda värden Medelv. (4 års slitage)

Naturgrus kub, Bålsta 91 37,9 36,4 37,1 12,8

Granit, Skärlunda 83 42,3 47,0 44,7 14,6

Porfyr, Älvdalen

107

25,5

29,0

27,3

7,0

Porfyr, Älvdalen

87

21,1

18,1

19,6

5,8

Porfyr kub, Adelöv 99 31,2 35,1 33,1 9,3

HABT16 - 1988 års plattor:

(3 års slitage)

Porfyr, Älvdalen

7

37,0

33,2

35,1

Kvartsit Dalsland 17 55,4 45,5 50,5 4,5 Granit, Skårlunda 65 44,0 45,5 44,8 5,2 Granit, 5% :Tyvinge 19 5 1,0 67,8 59,4 6,0 Gnejs Rutvik 13 54,9 59,1 57,0 6,8VTI NOTAT NR 16-1996

Figur 6 Korrelation mellan Prall och vägslitage. Inledande försök. Skelettasfalt 16-20 mm.

Figur 7 Korrelation mellan Prall och vägslitage. Inledandeförsök. Tät asfaltbetong, ABT16 mm.

11

Kommentarer:

De inledande försöken visade att korrelationen var bra mellan borrkärnor testade enligt Prall och provplattor på vägen. Framför allt skelettasfaltema erhöll en mycket högkorrelation, r, 0,97. Tät asfaltbetong med färre stenar i ytan erhöll som väntat en något sämre korrelation, r, 0,88, men ändå på en acceptabel nivå.

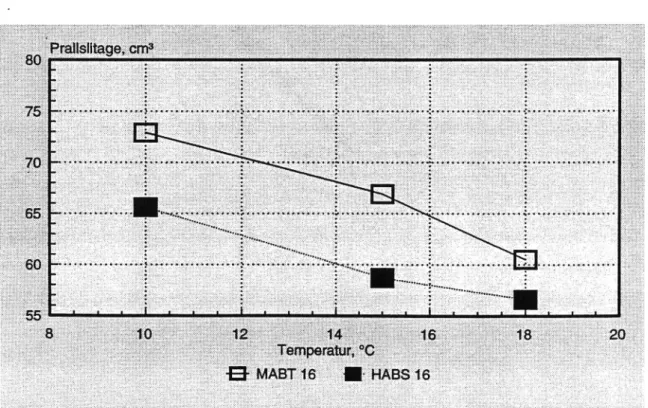

6.3 Inverkan av vattentemperatur och vattenflöde

I ett förhållandevis tidigt stadium stod det klart att vattentemperaturen och vattenflödet i provkammaren inverkade på provningsresultatet. Den förändring av metoden som gjordes i

slutet av 1994 innebar bl a att dessa parametrar styrdes upp. Resultaten från Skanskas

provningar redovisas i figurerna 8 och 9.

Figur 8 Inverkan av vattnets temperatur underförsöket (Skanskas tester).

12

Figur 9 Inverkan av vattenflödet under försöket (Skanskas tester).

6.4 Referenser - inledande försök

Genom de erfarenheter som fanns på VTI från Trögermetoden så infördes referensprover

redan från början vid all provning med Prallutrustningen. Före och efter varje provserie körs alltid en referens. För närvarande består referensen av HABT16 (kulkvarnsvärde ca 6,5). Det vore dock önskvärt om man kunde hitta någon mer homogen produkt till referensprov, kanske skelettasfalt vore bättre. Tät asfaltbetong har relativt få grova stenar i ytan och variationer kan inverka på resultatet. Det är också viktigt att man sätter upp tydliga gränser för tillåtna avvikelser hos referensen och vilka åtgärder som skall vidtas om värdet hamnar utanför. Resultaten redovisas figurerna 10 och 11.

VTI NOTAT NR 16-1996

spolvattnets temperatur).

Referensprov efter metodförslag daterat 941115 (bl a krav på

Z Å. . .v. .xx . .U H U . AI 4.: . .... .t . A .A .wa .. a. va "n .4 . . . NA . . . av. .v . . . c. .m å kwä. .a . .. . m. 44 .A an u.. . . : k .. .... . ... n . .. . H.. 4. A .äm wwvä .W WM Ju ..m .\. u. .\ . x. ..

Figur 10

Referensprov, HABT16, inledande försök.

///

///

///

///

//

///

///

///

// // // á/ // // // // // // // // z/ // // // // // //

///

///

///

///

/

//

á _%

g

._.

;gammálttlockf' _3

nytt lock' .14

Kommentarer:

Som det framgår av figur 10 så har locket till provkammaren bytts ut under de inledande försöken. Det ursprungliga locket utgjordes av aluminium vilket relativt lätt deformerades under körningen. På så sätt ändrades förutsättningarna under försökens gång och resultaten påverkades genom att höjden förändrades i provkammaren. Locket byttes ut mot ett av stål som sedan visat sig fungera bättre. Även detta lock deformeras dock något så att passformen blir dålig efter ett antal körningar. Locket måste vara styvt och tillräckligt tjock.

Referensproven i figur 11 visar att spridningen mellan proven, repeterbarheten, ligger på en bra nivå, särskilt med tanke på att beläggningstypen är ABT16. Ett mer homogent material medför sannolikt att spridningen blir mindre.

Bild 5 Referensprov efter nölm'ng i Prall.

6.5

Provning på andra typer av material

Förhoppningen är att utrustningen skall kunna användas även på andra typer av slitlagerrnaterial till vägar. Betongprover har undersökts i begränsad omfattning liksom ytbehandlingar (typ slurry) med skiftande framgång. I USA användes metoden ursprungligen till studier av egenskaper kopplade till vidhäftning och kohesion. Ibland användes VTI NOTAT NR 16-1996

15

gummikulor som ett alternativ till stålkulor. I Finland har metoden också testats i ett tidigt skede och då användes gummibollar med infästa däcksdubbar.

Förseglingar

Inom ett annat projekt på VTI har slitageegenskapema hos olika förseglingar studerats med hjälp av Prallutrustningen. Man har dock varit tvungen att minska frekvensen från 1100 till 900 varv/min för att inte slita igenom förseglingama (figur 12).

Figur 12 Prallslitage på olika förseglingsytor. Betong

Ett fåtal betongprover med okänd sammansättning har testats. Proverna var dock så spröda att kanten på proverna sprack sönder så att stenar och bruk lossnade i större bitar. Det är ännu för tidigt att säga om detta är typiskt för betongprover eller om dessa prov hade en olycklig sammansättning. Tester av dränerande asfaltbetong har givit liknande erfarenheter - kanterna spricker lätt sönder.

16

7.

Labprovning - huvudförsök

7.1 Uppläggning

I huvudförsöket har korrelation mellan Prall och provvägsmaskinen och vägslitaget testats på ett större antal beläggningstyper och stenmaterial. Valet av provmaterial och beläggningstyper är mycket viktigt vid den här typen av undersökningar. Vi vet att provningsmetoder kan gynna eller missgynna vissa typer av material. Exempel på detta är slipvärdet som gynnar hårda men spröda material pga att inverkan av slag (krossning) är liten och kulkvarnsvärdet som

missgynnar blandmaterial med varierande kvalitet eftersom svagare korn kan krossas ned

fullständigt vilket inte sker på vägen genom dubbens begränsade djupverkan.

I denna undersökning har stenmaterialen valts ut med den utgångspunkten att de skall representera ett tvärsnitt av typiska ballastmaterial som används till slitlagerbeläggningar. Urvalet gör inte anspråk på att representera alla de typer av material och beläggningstyper som finns på marknaden utan ett antal, typiska material med olika egenskaper. En fullständig kartläggning skulle sannolikt behöva omfatta ett tiotal typiska stenmaterial med varierande kvalitet och dessutom de beläggningstyper som finns angivna i VÄG 94 för slitlager, också ett tiotal. Det innebär att sammanlagt kanske 100 asfalttyper jämfört med de 24 som ingår i denna undersökning skulle behöva testas. Att ta fram en metod som fungerar för alla typer av beläggningar kanske inte är realistiskt men det är viktigt att lära känna begränsningarna i metoden innan den normeras eller tas med i anvisningar eller standarder.

Stenmaterialkvaliteten och provmärkningen framgår av tabell 2. Följande stenmaterial förekommer i undersökningen:

'Specialstem

0 porfyrer, 2 st, bergkross, naturgrus 0 kvartsiter, 2 st, bergkross

0 hälleflinta, bergkross Ortens material:

ñnkomig granit, bergkross grovkornig granit, bergkross glimmenik gnejs, bergkross gnejs, granit, 2 st, naturgrus grovkornig gnejs, bergkross diabas, bergkross

De beläggningstyper som ingår är följ ande:

Specialsten:

skelettasfalt 8 mm, 3 st (porfyr, kvartsit)

skelettasfalt 11 mm, 4 st (porfyr, kvartsit, hälleflinta) skelettasfalt 16 mm, 9 st (porfyr, kvartsit)

skelettasfalt 20 mm, 1 st (porfyr)

HABT16 mm, 5 st (porfyr, kvartsit, hälleflinta) VTI NOTAT NR 16-1996

17 0 HABT20 mm, 2 st (porfyr)

Ortens material:

skelettasfalt 8 mm, 1 st (gnejs, naturgrus) skelettasfalt 11 mm, 2 st (diabas, gnejs) skelettasfalt 16 mm, 3 st (granit, naturgrus) HABT16 mm, 4 st (granit, granit, gnejs)

Förutom stenmaterial- och beläggningstyp varierar stenhalten i ett antal skelettasfalter med samma typ av stenmaterial (6 st med porfyr över 8 mm). I några prov ingår modifierade bindemedel (5 st med porfyr). Proverna är utborrade kärnor från sparade provplattor som antingen testats i fält och/eller i provvägsmaskinen.

Tabell 3 Stenmaterialkvalitet.

Stenmaterial Komp.dens Flisighet Sprödhet Slipvärde Kulkvarn

Porfyr, Älvdalen, 90 1) 2,61 1,36 37 1,29 5,1

Porfyr, Älvdalen, 88 2,63 1,32 43 1,34 5,5

Porfyr, Älvdalen, 89

2,63

1,32

35

1,25

4,4

Porfyr, Älvdalen, 92 2,61 1,31 34 1,43 4,6

Porfyr, Adelöv, kub 2,65 1,34 35 1,01 3,8

Porfyr, Adelöv, ej kub 2,65 1,44 49 1,19 5,5

Kvartsit, Råsjö 2,64 1,33 43 1,07 4,5 Kvartsit, Råsjö 2,64 1,24 44 1,14 4,9 Kvartsit, Kärr 2,62 1,37 44 1,47 6,6 Kvartsit, Kärr 2,63 1,36 43 1,27 6,1 Hälleflinta, X-100 2,72 1,41 34 1,54 6,4 Diabas, Forserum 2,88 1,44 39 2,17 10,7

Fink. granit, Skärlunda 2,64 1,34 34 1,86 7,1

Grovk. granit, Styvinge 2,74 1,30 48 2,13 9,2

Naturgrus, Bålsta, kub 2,69 1,40 40 1,92 9,7

Naturgrus, Bålsta, ej kub 2,68 1,50 54 2,03 12,4

Glimmerrik gnejs, Rutvik 2,72 1,35 40 2,41 12,8

Gnq's, Hällevadsholm 2,67 1,34 43 2,17 11,5

Gnejs, Gävle 2,66 1,33 43 2,13

1) Samtliga Älvdalsporfyrer kommer från samma täkt i Dalarna.

7.2 Resultat - slitagevärden

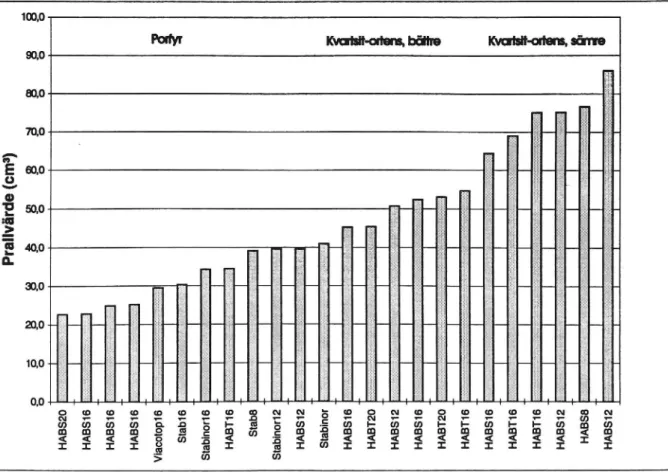

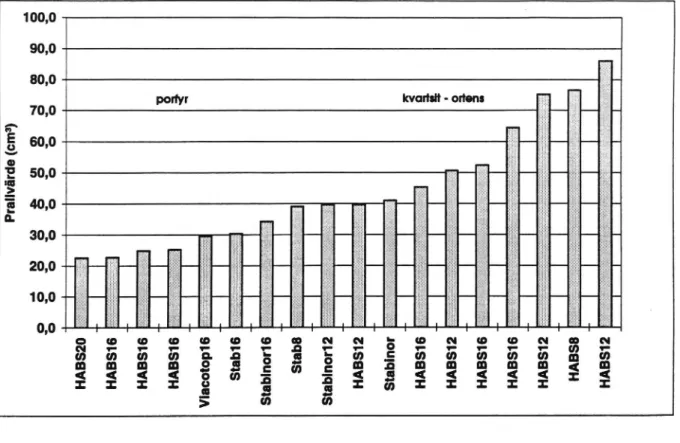

Provningarna följer metodbeskrivningen i bilaga 1. I stället för föreskrivna fyra prov har tre prov testats per beläggningstyp. Detta för att det inte fanns tillräckligt med delprov för samtliga material. Efter var tredje provning testades ett referensprov (HABT16). Resultaten i form av medelvärden och standardavvikelser redovisas i figurema 13-16 medan enskilda resultat finns sammanställda i bilagorna 5-6.

18 Besiktning av prov efter testet

Ett relativt stort antal prov uppvisade skadade kanter eller var genomslitna efter provningen. Av sammanlagt 34 beläggningstyper erhöll 10 stycken skador som medförde att de fick strykas från undersökningen (bilaga 7). Orsaken berodde på följande:

0 sex prov erhöll markant trasiga kanter pga att provets diameter var för liten, ca 98 mm (obs borrprov testades). På så sätt blev kanten för smal och skör under provningen. Provets diameter måste vara minst 100 mm. Vid de senare provningarna tejpades (armerades)

kanten på provkroppen varefter problemet markant minskade. Förmodligen får det ej ñnnas

glapp mellan provkropp och kammare.

0 fyra prov blev genomslitna. Det var skelettasfalter innehållande kvartsit, hälleflinta eller

ortens material - material med i tre fall förhållandevis höga sprödhetstal. Dålig kohesion i

massorna kan också vara orsaken till skadorna. Samma typ av sönderfall har ej konstaterats

vid vägförhållanden eller i PVM.

'

Övriga 24 beläggningstyper klarade provningen utan nämnvärda skador. I bilaga 8 redovisas fotografier av testade provkroppar.

POIM KvaNt-ortem, bälte Walsh-ortens. såna

90.0 510 70.0 60.0 50,0 40,0 Pr al lvär de (c ma ) 30.0 20.0 -10,0 < 0,0 4 '23; S t a b a 3:1:12 i:3:1: 123:i: 1:1::: S t a b i n o r HA BT ZO .25 HA BT 16 H 2 2215 :5:f :1:5 :3:5 :535 :Eii zizg zngzf zizl z§25 :§:§: ?:1: §:§: f:§: §:{§: ..:. -;.-.v.5 ;.j: 1:§S :§:1 :{:3 :{:i :i:§2 55:3 :535 5523 5235 33:f zfzi zfzf sizf zâf: 2%:3 §:fzf :§:i :§:2 1:15 :1:1 :3:f :13§3 fáiál ä:fzâi zii: âizäg åååi éiiá: 3: 33:3 :5:5 :i:i :3:1 23:1 :f:5 :5:1 :55: 3:13 3:1: 2123 21:i zåäåg i:lå?ze i-:5 ;:-: EEE-3223 :-z; 2x-: sex-:ess :v3: 4332 2234 5525 2;:äfêéiáåi ziåzåzi St ab in or 12 H A B T 1 6 3=?ZE IEIEI EiiiE ZEIEZ EZEIE ... ...., ....u. ... ... .,.... ... ....v. ...r. ..A.. ..,.. ...,. 55153 51?15 21513 533515 H 6 :31::;: ;:::::§; :;:;:;: ;: S t a b l n o r 1 6 'i1:3:3 :3:i:3: 1:1:1:1 :?:1 HA BS 16 Vi ac ot op 16 .e:arezzzi sszsázszza zszs

Figur 13 _ Prallslitage på samtliga prov. VTI NOTAT NR 16-1996

VTI NOTAT NR 16-1996

Figur 15 Prallslitage på tät asfaltbetong.

HABT16 HABTZO HABTZO HABT16 HABT16 HABT16

Pr al lvår de(c m3 ) '° 8 8 8 8 3 8 0 10-100

DOW' PCW' DOW' gtanlt kvarts" höllemnta

Figur 14 Prallslitage på skelettasfalt.

N U

.

0

9

9

3

6

0

O Q O J l Pr al lvâr de (c m3 ) 0 1 03 80,0 70,0 0 0 0 90,0 100,0 HA BS ZO HA BS 16 HA BS 16 HABS 16 Vl ac ot op 16 St ab 16 St ab ln or 16 :22222222 St ab a ... ... St ab ln or 12 åêêêåEåsê" """"""""" " HA BS 12 ?s55325232535 5525255553255 5... ..., St ab ln or '2::::::: HA BS 16 âsêeêsåzê HA BS 12 :sessssss HA BS 16 HA BS 16 :222222: HA BS 12 z;äzszêázêss sszzzseâzess z HA BS O HA BS 12 z?sfsäzfäiêåzf eåeêzåzizêfsporfvr kvarts" - ortens

20

9.0 8.0 7,0 6,0 5,0 4,0 St an da rd awl ke ls e (P ra ll) 3,0 2.01.04

284 258 421 278 87536063 311073975111412869991 Prov(nr)

Figur 16 Standardavvikelsen, variationen, mellan delprov (3 st).

Kommentarer:

Skillnaden mellan bästa och sämsta beläggningstyp (figur 13) är ca 4 gånger, en bra variationsbredd för en provningsmetod. I provvägsmaskinen, PVM, är förhållandet mellan samma prov ungefär 3,4 gånger.

Som väntat uppvisar porfyr från Älvdalen debästa värdena (ñgur 14) och allra bäst är

HABSZO. Kvartsiterna och framför allt hälleflintan har slitits mer i Prall jämfört med PVM. Skelettasfalt' 8 mm innehållande sämre ortens material slits däremot betydligt mindre i Prallen än i PVM. När det gäller skelettasfaltema stämmer resultaten i de flesta fall förhållandevis bra

överens med erfarenheterna från fält och PVM.

Studeras tät asfaltbetong (figur 15) erhåller porfyren det bästa resultatet men skillnaden till

kvartsit och hälleflinta är oväntad stor, ca 1,6 gånger och markant större än i PVM (1,1 ggr).

Tyvärr har provningen av ABT-beläggningar blivit något ofullständig på grund av att fem

material ñck strykas från undersökningen (pga skadade kanter). En orsak till den stora

skillnaden i slitage mellan materialen kan vara att krossningseffekten från stålkuloma slår igenom för spröda material, t ex kvartsit. Det stämmer dock inte för hälleflintan som har ett lågt sprödhetstal utan orsaken till den stora avnötningen kan i detta fall bero på inverkan av sämre kohesionsegenskaper hos provet. Är kohesionen (bindningen i materialet) dålig hos asfalten kan materialet falla sönder vid provningen. Kompletterande (veriñerande) provningar med fler stenmaterial, speciellt där krossningseffekten eller dåliga vidhäftningsegenskaper kan misstänkas inverka på resultatet, behövs innan en slutgiltig bedömning kan göras. Stenmaterialets egenskaper kan verifieras genom vidhäftningstester (rullflaskeförsök, vidhäftningstal).

21

Standardavvikelsen mellan delproven (figur 16) ligger i medeltal på 2,6 (beräknat på tre delprov). I metoden har föreslagits en tillåten standardavvikelse på max 4,0 vilket inte fem av sammanlagt 24 asfalttyper klarar. De prov am avviker är de som. erhållit den största avnÖtningen. Eventuellt är variationskoefñcienten mer relevant för att beskriva spridningen mellan delproven med tanke på att variationsbredden kan vara stor i metoden (4 ggr).

7.3 Referensprov

I samband med provningama kördes ett referensprov efter vart tredje prov. Detta för att studera repeterbarheten hos utrustningen över en längre tidsperiod, i detta fall ca fyra månader. Som jämförelse redovisas även samtliga referensprov som testats sedan i början av 1994 när maskinen var ny. Det innebär att testerna är utförda enligt både äldre och senare metodförslag. Resultaten redovisas i ñgurema 17 och 18.

medelv.: 69,7 90.0 stand.av.: 6,0 801)

704)-

50.0-40.0*

30,0 20,0 « Ögf Pr al lvär de (c m3 )10,0

0.0 4:it-'::1:E:ÅI:1:':Val-iiç'fçiåiçål: :Wed : 44: 74 : : :i:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28

Prov (nr)

Figur 17 Prallslitage på referensprov. Prov testade under hösten 1995. VTI NOTAT NH 16-1996

22 100.0 medelv: 64,8 standav.: 7,8 80,0 70,0 50,0 40,0 Pr al lvär de (c m3 ) 30.0 20,0 10,0

0,0 13 5 7 911131517192123252729313335373941434547495153555759616365676971737577 Referensprov

Figur 18. Prallslitage på referensprov. Samtliga testade prov sedan utrustningen var ny.

Kommentarer:

Variationerna mellan referensproven är något större än vid de inledande försöken. Resultatnivån ligger också på en högre nivå.

7.4 Korrelation mellan Prall och PVM/vägen

För att studera sambanden mellan Prall och slitaget från dubbade däck (vägslitaget) har i huvudsak jämförelser gjorts med VTIs provvägsmaskin, PVM. Samtliga de beläggningstyper som ingår i undersökningen har tidigare testats i PVM och ca hälften även genom provplattor i fält. Korrelationen mellan plattor uppmätta i fält och resultaten från PVM har visat sig vara mycket hög, r större än 0,96 (bilaga 9).

I denna undersökning har korrelationen prövats genom bestämning av regressionslinjen

(linjärt) och beräkning av korrelationskoefñcienten, r. Resultaten framgår av ñgurema 19-22

och bilaga 10.

23

w r=os74

. g

1 r=° 89?e(éi A358) " _ i

Å

7

Figur 19 Korrelation Prall-PVM. Samtliga prov.

4 ' *r=0,79' 1'

;, ^r=0, 94'2=(eiêAB'SB) 4

Figur 20 Korrelation Prall-PVM. Skelettasfalt. VTI NOTAT NR 16-1996

24

Figur 21 Korrelation Prall-PVM. Tät asfaltbetong.

6'.ii-p0rfyir'- _

Figur 22 Korrelation Prall-vägen. Skelettasfalt. VTI NOTAT NR 16-1996

25

Kommentarer:

Skelettasfalt

För skelettasfalt (figur 20, 22) föreligger i de flesta fall ett bra samband mellan Prall-PVM eller Prall-vägslitaget. Ett prov avviker, skelettasfalt 8 mm innehållande ortens material, som vid testningen enligt Prall erhåller betydligt mindre avnötning jämfört med PVM. Det bör noteras att av de fyra skelettasfaltema 8 mm som ursprungligen ingick i undersökningen

erhåller ett prov förhållandevis bra korrelation (bra porfyr) medan ett prov visar dålig

överensstämmelse med PVM (sämre ortens material) och två har tvingats strykas eftersom de blivit genomslitna (kvartsiter).

Tät asfaltbetong

Korrelationen mellan Prall och PVM är enligt denna undersökning dålig (figur 21) för tät asfaltbetong, typ ABT16.

Samtliga prov

J ämförs Prallvärdet med PVM (figur 19) är r för samtliga prov 0,74, dvs korrelationen är inte så stark som förväntat. Stryks provet med ABSS, ortens material, blir korrelationen bättre och

r hamnar på 0,89. Vid den första undersökningen från 1994 låg r (figur 6-7) på mellan

0,88-0,97 (sammantaget 0,91) beroende på beläggningstyp.

Undersökningen har inte i första hand lagts upp med inriktning på att studera sambandet mellan kulkvam och Prall. Vid den här typen av jämförelser är det viktigt att asfaltrnassoma är

proportionerade på liknande sätt, främst i fråga om stenhalt och de grövre fraktionernas

sammansättning. I ñgur 23 redovisas fem prov typ skelettasfalt 16 mm med ungefär liknande stenmaterialsammansättning och i figur 24 skelettasfalt 11 mm. En korrelationsanalys måste tolkas utifrån provens fördelning över y- och x-axeln i diagrammet. Helst bör både kulkvarns-och Prallvärdena ha en jämn fördelning inom mätområdet. I figur 24 är resultaten samlade i

två grupper (bra och dåliga värden) som förstärker korrelationsmåttet. Jämförs porfyren med

kvartsiten, viktiga material i vägsammanhang, erhålls t ex ett dåligt samband. Undersökningen (figur 23-24) tyder dock på att det finns ett samband mellan Prall och kulkvam men vissa material kan ge avvikande resultat. Jämförs sambandet mellan sprödhetstal och Prall för samma material är korrelationen dålig (r=< 0,7).

26

.naturgrusa naturgrus

Figur 23 Korrelation Prall-kulkvarn. Skelettasfalt 16 mm.

' kvartsit'

Figur 24 Korrelation Prall-kulkvarn. Skelettasfalt 11 mm.

27

8.

Slutsatser och rekommendationer

Undersökningen visar, som tidigare var känt, att det är förhållandevis komplicerat att testa slitstyrkan på asfaltmassa genom funktionsrelaterad provning på laboratoriet. Det är många parametrar som kan inverka på resultatet och som noggrant måste preciseras och styras upp i metodbeskrivningen. Själva utrustningen slits också under försökens gång vilket kan påverka resultaten. Vid provningarna har ett flertal reparationer, t ex avseende motor, provkammare och provlock utförts. Utrustningen har på så sätt med tiden förbättrats.

Prallmetoden verkar ha många positiva egenskaper och kan användas för testning av både borrkärnor och labtillverkade provkroppar. Den har bra reproducerbarhet enligt de ringanalyser som hittills har utförts. Innan metoden slutgiltigt accepteras bör bl a en större och mer omfattande ringanalys göras med fler beläggnings- och stenmaterialtyper än hittills, viktigt om metoden skall bli CEN-standard. Ringanalysema tyder på att det finns mindre systematiska skillnader mellan de olika utrustningarna, något som kanske kan rättas till genom fortsatta kontroller av utrustningarna. Sannolikt behövs apparatkonstanter.

Spridningen mellan enskilda prov är måttlig och klarar i de flesta fall kraven enligt metodförslaget. Eventuellt bör variationskoefñcienten användas istället för standardavvvikelsen som krav på tillåten spridning vid provningen (fyra delprov) eftersom variationsbredden kan vara stor (4 ggr) i metoden. Referensproven styrker att

reperterbarheten, åtminstone över en kortare tidsperiod, är förhållandevis bra. Slitaget eller

förändringar i maskinen kan eventuellt på lång sikt inverka på resultatet. En detaljerad beskrivning över utrustningen och krav på prestanda (kulor, vibrationsdämpning, gummit i locket mm) bör dock minska risken för den typen av inverkan och även göra att skillnaderna mellan olika maskiner blir mindre.

En målsättning för en funktionsrelaterad, laboratorieinriktad provningsmetod typ Prall är att olika typer av beläggningar och stenmaterial skall kunna testas och jämföras inbördes på ett relevant sätt. Helst bör de beläggningstyper som finns angivna i VÄG 94 kunna testas enligt Prall. Metoden bör också vara så verklighetsnära som möjligt eftersom det är effekterna av dubbslitaget den skall simulera och fånga upp. De slitagemekanismer Prallen innehåller påminner till vissa delar om kulkvarnsvärdet, t ex nötning/krossning genom stålkulor och

våtslitage. Dubbslitaget på vägen är en kombination av repning och krossning (slag), dock i

varierande grad beroende på trañkens hastighet. I Prall-metoden bör effekten från stålkuloma ge ett relativt stort inslag av krossning medan repningsegenskapema får mindre betydelse. Det

bör innebära att stenmaterialets egenskaper i fråga om sprödhet (komfogning mm) kan få en

mer dominerande roll i Prallen än vad dubbslitaget åstadkommer på vägen. Frekvensen

(varvtalet) hos Prallen spelar sannolikt härvidlag in och slagkraften från stålkuloma ökar med frekvensen. Av den anledning kan ett något lägre varvtal än vad metoden föreskriver vara att

föredra eller kanske stålkulor med mindre diameter. Allt för tuffa påkänningar medför också

att vidhäftningsegenskapema (kohesionen) hos asfalten kan ge utslag vid testet. Metoden var från början avsedd för vidhäftningsförsök. Undersökningen bör på den punkten kompletteras genom förnyade tester där även, förutom slitstyrkan, egenskaper kopplade till kohesion och vidhäftning i asfalten eventuellt kan provas.

Sambandet mellan Prallslitaget och PVM eller vägslitaget är i flera fall förhållandevis bra men inte för samtliga beläggningstyper och material som ingår i undersökningen. Vid den första undersökningen som innehöll tio olika asfalttyper erhölls en korrelationskoefficient, r, på O,88-O,97 beroende på beläggningstyp. Vid den senare och mer omfattande undersökningen, VTI NOTAT NH 16-1996

28

sammanlagt 24 olika asfalttyper, låg r på 0,39-O,94. I båda fallen är korrelation mellan Prall och PVM/vägen bra för skelettasfalter med nominell största stenstorlek 11-20 mm. Skelettasfalt 8 mm uppvisar avvikande resultat, vilket tyder på att slitagemekanismema kan vara annorlunda i Prallen än i PVM/vägen för denna beläggningstyp. Slitstyrkan hos ñnkorniga beläggningstyper är samtidigt dåligt dokumenterad genom fältförsök. Försök i PVM har visat att det finns en tröskeleffekt i slitstyrka mellan skelettmassor typ ABS8 och 11 och resultatet verkar i hög grad vara beroende på typen av stenmaterial (mineral). Framför allt sprödare material uppvisar relativt sett sämre slitstyrka hos finkornigare massor. Det är möjligt att partiklarna krossas ur beläggningen istället för att slitas mineralkorn för mineralkorn som är det normala vid grovkomigare material. Förmodligen utgör Prall enligt föreslagen metod till stor del en stenmaterialprovning - vid liten stenmax eller stenhalt kan brukets segare och mer elastiska egenskaper ha större betydelse och inverka på resultatet. Tät asfaltbetong, ABT16, uppvisade vid den första undersökningen som innehöll fem olika stenmaterial (porfyr, kvartsit, ñn- och grovkomig granit och glimmerrik gnejs) oväntat bra korrelation (r=O,88). Vid den senare undersökningen med ABT16-20, innehållande sex provmaterial (porfyr, kvartsit, hälleflinta och granit), förelåg inget samband mellan Prall och PVM (120,39). Den första undersökningen utfördes med Skanskas maskin enligt det ursprungliga metodförslaget medan den andra undersökningen gjordes på VTI enligt det senaste metodförslaget. Proven och stenmaterialen är dock inte identiska i de två undersökningarna, delvis beroende på att jämförande provkroppar skadades i den senare provningen (kanterna slogs av). Det är inte lätt att förklara orsaken till den dåliga korrelationen i den senare undersökningen. ABT har relativt sett få grövre stenar i ytan och variationer kan vara vanliga. Det innebär att asfaltsbrukets kvalitet får större betydelse för Slitstyrkan hos täta beläggningar jämfört med skelettasfalt. När bruket slits blir också stenarna mer oskyddade och kan på sätt krossas ned lättare än i stenrika asfaltbeläggningar. Stenmaterialets kvalitet, främst avseende sprödhet, kan vara en inverkande faktor. Båda proven med hälleflinta (ABS och ABT) uppvisar betydligt större Prallslitage än förväntat, i

ena fallet t o m sönderfall. Det kan bero på att proven förutom nednötning också erhållit

sönderfall. En nötningsmetod får inte utsätta provet för alltför stora påkänningar så att det går sönder under testet. I PVM (och på vägen) har öppen, dränerande asfaltbetong ibland uppvisat liknande tendenser pga den sämre kohesion hos materialet. De relativt få betongprov som hittills testats uppvisade också spruckna kanter.

Som tidigare nämnts gick en del provkr0ppar sönder vid Prallprovningen, främst kanterna sprack. En orsak var att utborrade prov inledningsvis erhöll för liten diameter (98 mm) och därför blev kanterna på inslitna prov alltför tunna och svaga med följd att de slogs sönder

under nötningen i maskinen. När detta upptäcktes förstärktes provets kant med tejp innan

provningen med lyckat resultat som följd och problemet eliminerades för täta- och skelettmassor. För att slippa liknande problem rekommenderas dock att borrkronans diameter

är minst 100 mm om borrkärnor skall testas. I en del fall blev också proven genomslitna.

Sammanlagt tio asfalttyper fick strykas från undersökningen, vilket bidragit till att undersökningen för vissa beläggningstyper blivit av mindre omfattning än planerat. Möjligen

bör metoden ändras så att kanten blir något tjockare.

Mot den bakgrunden bör kompletterande undersökningar göras på de systerprov som finns sparade på VTI och fler typer av material, speciellt sådana som givit avvikande resultat, bör testas innan en slutgiltig bedömning av metoden görs. Att ta fram en enkel laboratoriemetod som fungerar för alla typer av beläggningar kanske inte är realistiskt men det är viktigt att

29

kartlägga vilka begränsningar metoden har innan den kommer till användning i större skala. En förnyad undersökning kan innehålla tester med lägre frekvens, stålkulor med mindre diameter och riktas mot de beläggningstyper och material som givit avvikande resultat i denna undersökning.

Det är viktigt att påpeka att målsättningen med undersökningen hittills inte har varit att fullständigt kartlägga och bedöma Prallmetoden för alla de typer av beläggningar och material som kan förekomma utan mer inriktats mot att lära känna och förbättra utrustningen och ta fram underlag till en metodbeskrivning. När det slutgiltiga metodförfarandet föreligger bör som tidigare nämnts en kompletterande och mer omfattande undersökning genomföras. En del förändringar har t ex föreslagits från Finland, t ex lägre vattentemperatur och högre flödeshastighet vid spolningen i provkammaren samt lägre frekvens (900 varv/min) vid provningen - förändringar som delvis styrkts genom denna undersökning. En förnyad ringanalys med fler utrustningar och ett större antal prov än hittills planeras när den slutgiltiga (nordiska och CEN) metoden fastställts.

I Finland pågår för närvarande en större undersökning vid Helsingfors Högskola och det

finska Vägverket. En finsk Prallutrustning (bilaga 11) har nyligen tagits fram för detta ändamål. Ett nordiskt möte planeras till våren 1996 där erfarenheterna från de olika Prallundersökningarna och ett metodförslag kommer att diskuteras. Parallellt med Prall har

även den finska SRK-metoden lämnats in som förslag till CEN-metod. Metoden går ut på att

tre dubbade gummihjul nöter en cylindrisk provkropp på mantelytan (på sidan). Utrustningen är dyr och dubbdäcken behöver t ex bytas ut efter ett antal tester, vilket komplicerar provningen. Från svensk sida anses metoden vara otillräcklig eftersom endast förhållandevis tjocka provkroppar kan testas (>50 mm), vilket utesluter tester av borrkämor som ofta är

tunnare. En jämförande test planeras dock mellan Prallen och SRK, bl a för att uppfylla

CEN-kravet på samstämmighet mellan de två metoderna. Ett villkor har varit att metoderna skall

korrelera för att båda skall kunna tas med i CEN-standarden.

30 9. Litteratur

AAPT, New test methods for studying the effect of water action on bituminous mixtures . Technical sessions held at San Francisco California, 1963, Volume 32.

Centrell Per, Bindemedelsförseglingsförsök'*. VTI Notat 22-1994. Hyppäri, Asfaltti 1771 (finsk artikel om Prall).

Höbeda Peet, Nötningsegenskaper . VTI Notat V49, 1987. _

Höbeda Peet, "Nötningsegenskaper. Samband mellan laboratorie- och fältförsök . VTI Notat V54, 1987.

HÖbeda Peet, , Specialistseminarium, beläggningsslitage . VTI Notat V202, 1992.

Jacobson Torbjörn, "Asfaltbeläggningars nötningsegenskaper. Försök i VTIs provvägsmaskin och laboratorieprovning enligt Tröger och PWR". VTI Notat V197, 1992.

Jacobson Torbjörn, Undersökning av slitlagerbeläggningars resistens mot dubbade däck. Försök i VTIs provvägsmaskin. Projekt VVÄ, slutrapport . VTI Meddelande 732, 1994. Jacobson Torbjörn, Undersökning av asfaltbeläggningars resistens mot dubbade däck -Försök med provplattor i vägen och VTIs provvägsmaskin . Föredrag vid NVF-utskott 33 kongress i Tällberg, juni 1994. VTI Särtryck 224, 1994.

Jacobson Torbjörn, Dubbavnötning på provvägar och provplattor vintern 1993/94. Lägesrapport 94- 12 . VTI Notat 79-1994.

Kunath, H., Erfahrungen mit dem Abrriebtopf der TU Dresden . Die Strasse Heft 8, 1982 (tysk Prall).

Olsson Kenneth, Funktionella mätmetoder och funktionsinriktad proportionering av

asfaltmassor. Delprojekt: Nötning , utkast till SBUF-rapport, Skanska. 1995

Saarela Asko, Asphalt pavements. Design . ASTO-rapport 1, VTT, Finland. 1993.

Schulze K., Vergleich des durch Laborgeräte an Probekörpem erzielbaren Verschleisses mit dem Verschleissverhalten von Fahrbahnbelägen auf Versuchsstrecken . Strassenbau und Strassenverkehrstechnik. Heft 191, 1975.

Viman Leif, Utvärdering av Trögermetoden . VTI Notat 7-93, 1993..

Bilaga 1

Sid 1 (5)

BITUMINÖS BELÄGGNING OCH MASSA

Utgivningsdatum: 941215

Ersätter tidigare metodbeskrivningar

Bestämning av slitagevärde

9

°>

I

P

N

S

^

P

P

°E

°H

ORIENTERING

SAMMANFATTNING

UTRUSTNING

PROVBEREDNING

UTFÖRANDE

BERÅKNING

PRECISION

RAPPORT

ORIENTERING

Denna metod är avsedd för bestämning av slitagevärde hos

asfaltbetong genom kulnötning. Provkroppen kan vara framställd på

laboratoriet eller uttagen ur en beläggning genom borrning.

SAMMANFATTNING

En cirkulärcylindrisk provkropp med ca: 100 mm diameter och en

tjocklek på ca: 30 mm tempereras till provningstemperaturen +10'C.

Efter temperering utsätts provkroppen för slitage under 15 min av 40 st

stålkulor. Volymförlusten av det bortnötta materialet i cm3 bestäms och

benäms slitagevärdet.

3.3

3.4

3.5

3,6

Skruv

Lock

Slaghöjd [4321 mm

T

Figur 1.

Bilaga 1 Sid 2 (5)UTRUSTNING

Slitageutrustning, se ñgur 1 + figur 2.

Sfáriska kulor av rostfritt stål tillverkade enligt ISO 3290-1975 och med

diametern 12 ,00 + 0,01/-O,5 mm (Lex SKF RB 12 RS). Kulornas HRC-hårdhet

skall vara mellan 62 och 65. Vikten på 40 kulor noteras vid första användningen.

Vid en viktminskning på 5 gram kasseras kulorna.

O-ring av gummi (89,4*6,3 mm) för skydd av provkroppens kanter,

NBR-kvalitet.

Gummiplatta till lock (4)90.0*2.0 mm), Neophren.

O-ring av gummi för tätning mellan lock och provkammare (90,0*3,0 mm),

NBR-kvalitet.

Vattenbad för kylvattnet och för att temperera provkroppama i +1021'C

Våg med onoggrannhet högst 0,1 g.

Pump med kapacitet minst 2,0 l/min

Il ll l l

N _\ / SI a m A

in

Stálkulor

Kylvatten

O-ring av gummi

Provkropp

Provkammare

Svänghjul

Bila a 1 Sid (5)

(mm)

Gummiplatta\ t=2.0!0.2| \

(5.0)

,

'

/ I///////r) //////////////////////////ø /////,//1///////7//1 \1609.1 5130.1 I \ 39,5!),5 / (6,1 ) , ,

/(a.o*2.o

/I

I

o-ring av gummi"J,

90.0:1,o

'f'

T*

I IFigur 2.

Lock, rostfritt stål (SS-2333)eller bättre. Mått inom parantes är lämpliga

förslag.

4.

PROVBEREDNING

4.1 Laboratorietillverkade prov och bor_rprov uttaget från väg

Tillverka eller borra upp minst fyra provkroppar med en diameter på ca:

100 mm (minst 99 mm). Kapa provkroppar till en höjd på ca: 30 mm .

Provning sker därefter på sågad yta. Vid borrprov från väg kan

alternativet vara att provning sker på osågad yta men skall då anges som

ett avsteg från metoden.

Vid kapning skall ytorna bli någorlunda jämna och parallella. En viss

försiktighet tas vid kapningen så att inte kantbitar av provkroppen slås

5.

6.

7.

Bilaäa 1S1d

(5)

UTFÖRANDE

Skrymdensitet bestäms enligt FAS Metod 427 eller FAS Metod 448

beroende på massatyp.

Temperera provkr0ppen i 20:6 timmar i 10 gradigt vatten. Innan

den vattenlagrade provkr0ppen placeras i slitageutrustningen torkas den

av med en fuktig trasa och vikten bestäms.

Gummiringen läggs ovanpå provkr0ppen och stålkulor (40 st) läggs

innanför gummiringen. Kylvattnet som har temperaturen +10:1°_C skall

rinna kontinuerligt genom provkammaren med ett flöde av 2 i 0.2

liter/min.

Provningen utförs under 15 min med ett varvtal av 1100:10 varv/min.

Direkt efter avslutad körning sköljs provkr0ppen i kallt vatten och den

vattenlagrade provkr0ppens vikt bestäms enligt samma förfarande som

innan provning.

BERÄKNING '

Beräkna slitagevärdet enligt följande:

Pf-Pe= Slitagevärdet ( cm3)

S

Pf = Provkroppens vattenlagrade vikt i luft före provning

Pe = Provkroppens vattenlagrade vikt i luft efter provning

S = Skrymdensitet på provkr0ppen ( g/cm3)

Ange enskilda slitagevärden med 1 decimal och medelvärdet i hela cm3.

PRECISION '

Godta värdena, om standardavvikelsen av fyra undersökta provkr0ppar ej

överstiger 4,0. Undersök ytterligare provkr0ppar om skillnaden är större.

Stryk eventuella extremdata enligt FAS Metod 015.

Bilaga 1 Sid 5 (5)

På borrprov avgörs från fall till fall om strykning och/eller ny provning

skall utföras.

Beräkna aritmetiska medelvärdet ur alla godtagna värden.

8.

RAPPORT

Rapportera

a) att bestämningen utförts enligt denna metod

b) vid borrprov, om slitagetest gjorts på osågad beläggningsyta eller på

sågad yta

c) vilken packningsmetod som använts vid laboratorietillverkning av

provkrOppar

d) skrymdensitet s, samtliga enskilda värden samt medelvärden med tre

decimaler i g/cm3

e) slitagevärde, enskilda värden med 1 decimal och medelvärden i hela

cm3

Ko nt ro ll av Pr al lut rus tn in ga r Pa ra me tr ar VT I F A R S T A A N G E R E D K U L L A Ti ll ve rk ad av, år Typ av mo to r? 3 fa s/ 22 0V Ve va xe ll än gd ? Bt g-go lv/ fun da me nt Däm pa re Kul di am et er Kul kva li té Väg ni ng to rr /våt ? Sl ag höj d Te st yt a Vi br at io ne r Avvi ke ls er ? Lo ck Lo ck , in ne rd ia me te r Fa rs ta 19 93 , om byg d av VT I Fa rs ta -9 0 Fa rs ta -9 4 El mo to r 1, 5/ 1, 75 k W (1 42 0-17 10 RP M) 22 0 V 20 0 m m fun da me nt m e d ma sk in föt te r + bt g. go lv ma sk in sk o TF ø6 9 25 0k g/ st 10 mät ta , al la öve r 1 1, 95 S K F R B 12

yt

to

rr

44 m m Såg ad yt a da rr ni ng ia pp . oc h fun d, in ge t ig ol ve t Våt sl it ag e, tr ip pe lp ro v, tr åd ko rs iut lo pp El mo to r 1, 1/ 1, 3 k W El mo to r (1 41 0-17 00 RP M) 3 fa s 3 fa s 10 0 m m 20 0 m m di re kt ib tg -g ol v di re kt ib tg -g ol v gum mi kud da r ne j nya : 11 ,9 3, ga ml a: 11 ,8 7 hi tt ad e in te kul om a S K F R B 12 ? No rs k tve ks am kva li té til lk ul kva rn en l. me to de n ? 42 m m 43 m m Såg ad yt a ? sk ak ni ng 1-2 m m ib or de t, ej kör t än nu in ge t ig ol ve t Lo ck et sl år si g, fe l st ål kva li té Lo ck et sl år si g, fe l st ål kva li té 90 ,7 Lo ck ,i nn er höj d (e xk l g um m 38 Lo ck ,i n-oc h ut lo pp Va tt en te mp Fl öd e 7, 7 89 36 8 We st me ka ni sk a -93 El mo to r 1, 1 k W (1 40 0-14 20 R P M ) 3 fa s 13 0 m m di re kt ib tg -g ol v ne j me ll an 11 ,9 3-11 ,9 4 S K F R B 12 en l. me to de n 43 ,4 m m ca l m m län gr e to rk ti d ca 24 ti m 89 ,9 4 39,3 3 Bilaga 2Bilaga 3 Sid 1 (11)

CEN WG1 BITUMINOUS MATERIALS

EUROPEAN STANDARD ° WORKING DRAFT

TESTING BlTUMlNOUS MATERIALS

TEST: ABRASION BY STUDS

TGZ Reference Number : 1.14 TC 227 Work item 00227122

First draft

May 95

Biiaga 3 Sid 2(11)

CONTENTS

(Method A and Method B)

1

Scope

2

References

3

Definitions

4 Summary

5 Apparatus

6 Bituminous mixtures for testing 7 Conditioning

8 Determination of abrasion 9 Calculation

10 Report

Bilaga 3

3

Sid 3 (11)

DETERMINATION OF ABRASION CAUSED BY STUDS

1 Scope

These test methods (Method A and Method B) cover procedures for preparing and

testing abrasion caused by studs on cylindrical bituminous Specimens.

2

References

Method A originate from the 'Prall-method', but it is improved by comprehensive

research work to meet an adequate design. According to Swedish research work the method correlates with abrasion in the field.

Method B originate from Finnish experience and correlates with abrasion in the field.

3 Deñnitions

Method A measures the abrasion in cm3 on the t0p surface of a cylindrical specimen.

Method B measures the abrasion in cm3 on the curved side of a cylindrical Specimen.

Method A

4 Summary

A cylindrical Specimen having a diameter of 100:1 mm and a length of 30 :1 mm is

brought to a temperature of 10:1'C. Then, the specimen is wom during 15 minutes by

5.3 5.4

5.5

5.75.8

Bilaga 3 Sid 4(11) ApparatusAbrasion apparatus according to fig. 1.

Lid to abrasion apparatus. Quality: Stainless steel , SS 2333, BS 304831,

NF Z7CN18-09, DIN 1.4301, or better.

Steel clamp to fasten the lid on t0p of the machine adjustable by means of the screw at the t0p.

Spheres made of Stainless steel according to ISO 3290-1975 with a diameter

between 11.50 mm and 12.01 mm. The hardness expressed in HRC should be

between 62 and 65.

The weight of the 40 Spheres should be recorded when first used. At a weight

loss of 5 g the Spheres should be replaced with new Spheres.

O-ring made of rubber to protect the edges of the specimen. See fig.1 !

Dimension: internal diameter 89.4 mm, diameter of cross section 6.3 mm. Rubber quality: NBR.

Rubber plate to be glued at the underside of the lid. See ñg.2 ! Dimensions:

diameter 90 .0 i 1.0 mm , thickness 2.0:02 mm. Rubber quality : NeOprene .

O-ring made of rubber for the groove outside of the cylindrical

part of the lid. See fig.2 ! Dimensions of rubber O-ring: internal diameter

90.0 mm, diameter of cross section 3.0 mm. Rubber quality: NBR. Water reservoir for cooling water and for adjustment of specimens

temperature to 10:1 'C

Balance: inaccuracy less than 0.1g

BHaga23

SüiS (11)

?

Screw '

Lid Steel Spheres

Cooling water 'x O-ring Specimen Test Chamber Stroke Balance'wheel

Fig.1 Abrasion apparatus

,I :T

\

(5.0 M,

.,

///.//// 1 A//////////'/////_/////7////// ' ////////ø// ///// //I | Rubber pla te .\ t:2.'0=0.2l,

:som

e.0=0.1

\

39,5:05

/

(â1),r (53.01,0) O-ring 90.031 .0 _lT

6

Bilaga 3

Sid 6 (11)

Bituminous mixtures for testingLaboratory made Specimens and cores from the ñeld. 6.1

8.3

8.4

8.5

8.6

Make at least 4 specimens of diameter 10011 mm. Cut the specimens to a

length of 3021 mm. When cutting , the end surfaces should be even and

parallel, as posssible by standard cutting machines. When cutting one should

avoid to damage the edges of the Specimen.

Deterrnine the Bulk density according to ENxxxxxx or ENxxxxxxx depending on the type of bituminous mixture.

Conditioning

Temper the specimens for 20:6 hours in water of temperature 10:1'C

Remove the Specimen from the water, surface dry by blotting with a damp towel, and determine the weight.

Determination of abrasion

Place the specimen in the test Chamber with the cut end up-wards.

Place the O-n'ng on the specimen, and the steel Spheres in the O-ring.

Fasten the lid onto the test Chamber.

Adjust the amount of cooling water to 210.2 liter /minute.

Start the abrasion apparatus and let it work for 15 minutes : 10 seconds

at 1100:10 revolutions/ minute

Dismantle the apparatus. Remove the specimen from the apparatus and

flush it in cold water.

9 Calculation

Calculate the abrasion value according to the formula below.

Wi - wz

Abrasion value A =

(cm3)

B.d

Abr = abrasion value in (cm3) (1 decimal)

W1 = weight of water stored Specimen surface dry in air before abrasion (0.1g)

W2 = weight of water stored Specimen surface dry in air after abrasion (0.1g)

B.d = Bulk density of Specimen according to 6.2 . (3 decimals)

10 . Report

10.1

Report that the test has been carried out according to this method

10.2 Report individual values of Bulk density , and Abrasion values, as well as

average.

Individual as well as average Bulk densities with 3 decimals.

Individual abrasion values with 1 decimals. Average abrasion value with no decimal.

10.3 Any observation which may have an inñuence on the evaluation

ll

Precision

11.1

The values should be accepted if the std. dev. of 4 Specimens is within 4.0.

Otherwise extra specimens should be tested, and extremes should be

Bilaga 3 8 Sid 8(11)

Method B

4

SummaryA cylindrical Specimen having a diameter of 1001-1 mm and a length of at least 45 mm

is brought to a temperature of 5'C. Then, the Specimen is wom wet by three studded

tyres during 2 hours. The loss in cm3 is recorded and named abrasion value.

5

5.15.3

5.4 5.55.6

5.75.8

5.9

5.10

ApparatusAbrasion apparatus according to fig.3.

The test apparatus hasa rotation unit with three studded rubber tyres placed

in circle 120 ° apart., and a magnetic plate to hold the specimen.

Rubber tyre: ø 90 mm, width 25mm, compact rubber, hardness 50:5 Shore A.

Studs: 30 Kometa P8-100NR.

Placement of studs according to appendix 1.

Protrusion: 1.502015 mm for single stud.

1.501005 mm mean value.

Tyre load: 75:5 N Spring force on the surface of the Specimen. Method for measurement according to appendix 2

Tyre movement: 5 mm up and down with a speed of 25 s/cycle

Speed of rotator: 520 revolutions/minute, in total 62400t600revolutions. Directions of tyres: one tyre in direction of rotation, one tyre deviating

+5' from rotation, and one tyre deviating -5' from rotation.

Wetting: one nozzle sprinkling water of a temperature of +5:2°C at a

rate of 6015 liter/ hour.

Test Chamber to accomodate abrasion apparatus, capable of maintaining

air temperatures in the range of :0 ° C to +20 'C.

.

Spaying device capable of maintaining water temperatures in the range

:O'C to +20°C

Temperatures to be set :

air temperature

+5:2°C

water temperature +512°C

specimen temperature +512°C

Apparatus for preparation of aSphalt mixture

Methods: TIE 402, TIE 433, and TIE 437

Biiaga 3 Sid 9(11)

Eccentric engine

(5 mm up and down) Rotator

___

3 studded rubber tyres of which one goes straight and the other

5° deviating to Opposite directions

W i Specimen

Bilaga 3

10

Sid 10 (11)

Bituminous mixtures for testing

Laboratory made Specimens and cores from the field

Prepare three Specimens according to the description below 6.1

6.2

6.3 7.17.2

8.18.2

8.3 8.48.5

8.6 8.7Weight the steel plate in air(wpl) and in water(wp2) and record the weights. Attach by means of epoxy glue a Specimen of diameter 100 mmtl mm and

length at least 45 mm to the steel plate.

-Weight the steel plate with the Specimen in air(w1) and water(w2) .

Conditioning

Bring the specimen to the test temperature by storing it in the test Chamber

at least 5 hours.

Adjust the temperature of the wetting water to +5°C

Determinatiou of abrasion

To level the wear of new studs, one of the three tyres should be

exchanged with intervals of 2412 hours. In this way, there is always one tyre in use in each interval of service: 0-24h, 26-50h, and 52-76h.

Pre-wear a specimen for 15 minutes if it is tamped.

This is to remove the mortar surface before the actual wear test

A cored Specimen is ready for the wear test at once.

Ensure that the magnetic base plate is clean. If not, clean it. Install the Specimen on the magnetic base plate.

Lift the specimen to the correct height and fix it there.

Free the locking rods of the rotator, and secure the contact of the tyres.