Nr 166 : 1979 ISSN 0347-6049

166

Statens väg- och trafikinstitut(VT-|) - Fack - 58101 Linköping *Nationaquad & Traffic Researchvlnstjtute - Fack - S-58101 Linköping : Sweden

Packningstemperaturens betydelse vid framställning av marshallprovkroppar -- en experimentell studie

Nr 166 ° 1979

Statens väg-.och trafikinstitut (Vl'l) - Fack - 581.01 Linköping

ISSN 0347-6049 NationalRoad .& Traffic Research lnstitute - Fack - 5-58101 Linköping - Sweden

Packningstemperaturens betydelse vid

framställning av marshallprovkroppar

- en experimentell studie

FÖRORD

Under de senaste åren har kvalitetskontrollen av väg-byggnadsmaterial, t ex bituminöSa massor, fått starkt

ökad betydelse. I samband härmed har också många ana-lysmetodikfrågor uppstått.

Under hösten 1978 startades därför inom detta område på initiativ av Statens Väg- och Trafikinstitut (VTI) ett forskningssamarbete mellan VTI och andra belägg-ningsintressenter, däribland Statens vägverk och

vissa större entreprenörer. Detta samarbete har under 1978-79 resulterat i två publikationer (VTI Meddelande nr 166 och 167).

Föreliggande Meddelande är resultat av ett samarbete

I N N E H Å L L S F Ö R T E C K.N I_N G

Sid

SAMMANFATTNING

I

1

INLEDNING

.

-

1

2

EXPERIMENT OCH RESULTAT

_ .A

2

3

KOMMENTARER TILL RESULTATEN

>

13

4

SLUTSATSER

I

17

5

REFERENSER

19

Bilagor

SAMMANFATTNING

1978 utgavs i Sverige en.normerad metod (MBB 14) för tillverkning av provkroppar enligt Marshall. I metod-anvisningen finns bl a angivet temperaturintervall inom Vilka packning av massa skall utföras. Vid

metod-arbetet diskuterades om dessa intervall var ändamåls-enliga.

För att belysa denna frågeställning har en

eXpermen--tell undersökning utförts, där packningstemperaturens

betydelse för hålrumshalt och stabilitet hos marshall-provkroppar studerats.

160 st provkroppar har framställts av 10 olika AB 16

T-massor innehållande krossat och/eller runt

stenmate-rial. Som bindemedel har asfalt A 120 eller A 135 an-vänts. Packning av MAä-massa har utförts vid 100, 120,

140 och 160°c och av HAB-massa vid 115, 135, 155 och

1750C. Provkr0pparna har analyserats med avseende på hålrumshalt och stabilitet.

Analysresultaten indikerar en svag tendens till minsk-ning i hålrumshalt med ökad packminsk-ningstemperatur om mas-san innehåller helt krossat material. Motsvarande

ten-dens har ej iakttagits för massor innehållande helt runt material.

Dessa resultat skulle kunna tolkas så att massa

inne-hållande runt stenmaterial är mer packningsbenägen än_

massa-med'krossat-materialñDå minSkningen i hålrumshalt, mellan två packningstemperaturer ofta är mindre än

va-riationsbredden vid resp temperatur är denna tolkning_' behäftad med stor osäkerhet. Ytterligare undersökningar

erfordras därför Och framför allt med mindre

packnings-'benägen massa än den som använts i det aktuella arbetet

innan en mer definitiv slutsats kan dras om packnings-temperaturens inletande på marshallhålrummet.

II

En ökning i marShallstabilitet med ökad

packningstem-peratur har uppmätts; Förklaring till detta kan vara att massans sammansättning ändras med packningstempe-raturen. En ökad vandring av bindemedel mot provkrOp-pens yta med ökad packningstemperatur har iakttagits

lik-som "bindemedelsfattiga" stenar i provkroppar lik-som packats

vid hög temperatur. "Inre friktionen" i en provkr0pp bör öka med minskad bindemedelshalt, vilket i sin tur

kan innebära en ökad marshallstabilitet.

Den ovan beskrivna "vandringen av bindemedel" bör

ock-så påverka hålrumshalten. Lägre bindemedelshalt bör

innebära högre hålrumshalt. Detta kan vara

en-förkla-ring till att inte större effekter av

packningstempe-ratur på hålrumshalt påvisats.

Utifrån vad som ovan sagts om ökad "inre friktion" hos massan med ökad packningstemperatur skulle det inte ha

förvånat om flytvärdet minskat på motsvarande sätt.

Någon sådan signifikant minskning har emellertid ej

registrerats.

Inga resultat i den aktUella undersökningen motiverar

en ändring av de temperaturintervall för packning som

finns normerade i MBB 14.

1 INLEDNING

Undersökning av marshallprovkr0ppar främst med avse-ende på hålrumshalt är mycket vanligt vid beläggnings-laboratorier världen runt och har så varit under åt-skilliga år.

Trots detta utkom först 1978 på svenska metodanvisning

för tillverkning av provkrOppar enligt Marshall

(MBB 14). Vid metodarbetet förekom diskussioner bl a

om angivna intervall för packningstemperatur var ända-målsenliga.

Avsikten med de undersökningar som beskrivs i detta

meddelande är att söka belySa vilken betydelse

pack-ningstemperaturen har vid tilIVerkning av

marshall-provkroppar. Liknande undersökningar av blandningstem-peraturens och -tidens inflytande finns redovisade i ref l.

2

EXPERIMENT OCH RESULTAT

20 st satser AB 16 T-massa (10 olika massor) om

varde-ra ca 10 kg blandades under 6 minuter i en labovarde-ratorie- laboratorie-blandare, modell Sandby. Aggregatet (sammansatt av tvätt-siktade fraktioner) utgjordes av material enligt någon av punkterna 1-3 nedan. Som filler användes i samtliga

fall kalkstensfiller.

l. Granit från Skärlunda (helt krossat material), 8 satser, teoretisk ("invägd") fillerhalt 6

eller 10 vikt-%.

2. Åsgrus från Åtvidaberg (helt runt material), ,8 satser, teoretisk fillerhalt 6 eller 10

Vikt-%.

3. Mylonit från Kil (helt krossat material) och

sand, 4 satser, teoretisk fillerhalt 7 eller 8 vikt-%.

Stenmaterialets teoretiska kornstorleksfördelning

framgår av figur 1-3 i bilaga 1 där en mer detaljerad

beskrivning av provberedningen ges.

Två typer av bindemedel, A 120 och A 135, användes.

Massornas teoretiska bindemedelshalt framgår av bi-laga 1.

Varje masSasats neddelades till 8 analysprov, som

packades till marshallprovkroppar.

Packningstempera-turen var T i 5°c.där T är 100, 120, 140 eller 160°c

för MAB-mass0rna och för HAB-maSSOrna 115, 135, 155

o ' '=

och 175 C.

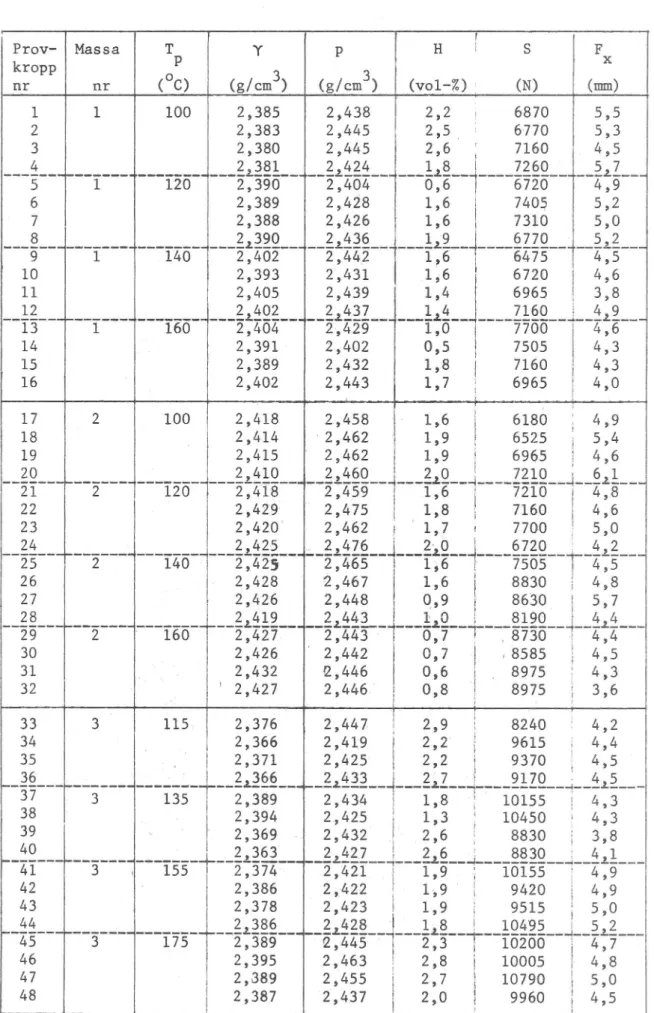

Totalt instampades-160:provkroppar; På dessa utfördes

bestämning av skrym- och kompaktdensitet samt

tet och flytvärde. Ur densitetsvärdena beräknades

prov-kr0pparnas

hålrumshalt-Resultaten av skrym- och

kOmpaktdensitetsbestämning-arna finns givna i tabell 1, bilaga 2, liksom

uträk-nade hålrumshalter. Skrymdensiteten har bestämts

en-ligt MBB ll (paraffin)'OCh kompaktdensiteten enen-ligt

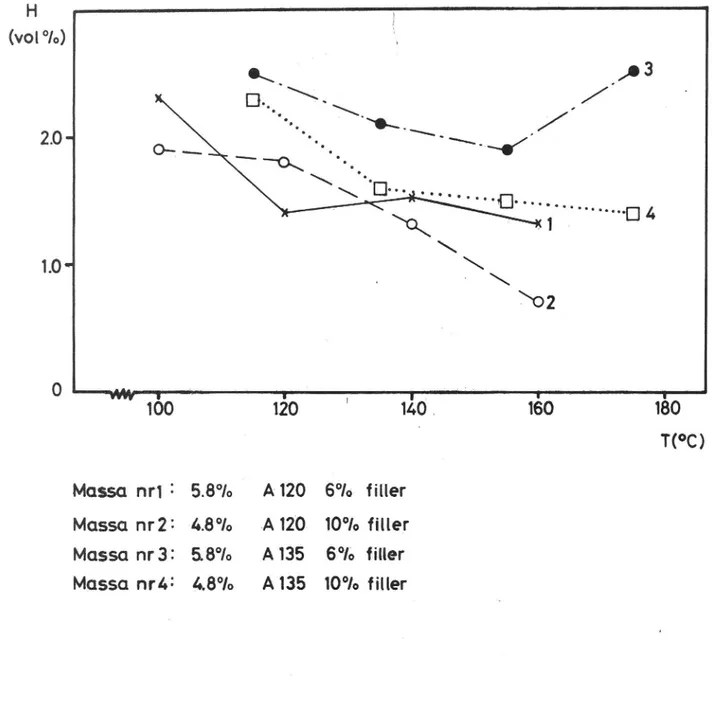

MBB 25 (vatten). I figur 1-3 illustreras hålrumshal-tens beroende av packningstemperaturen.

På instampade marshallprovkr0ppar bestämdes stabilitet

och flytvärde (intermediärt flytvärde, definition: se

figur 1, bilaga 3) enligt ASTM D 1559-77..Resultaten ges i tabell 1, bilaga 2, och finns Sammanställda i

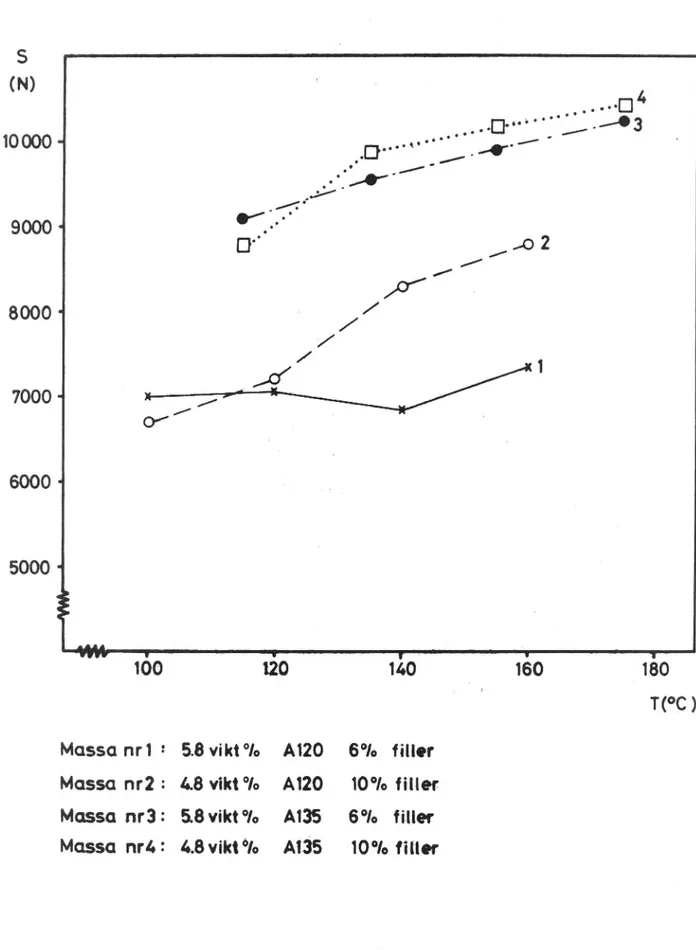

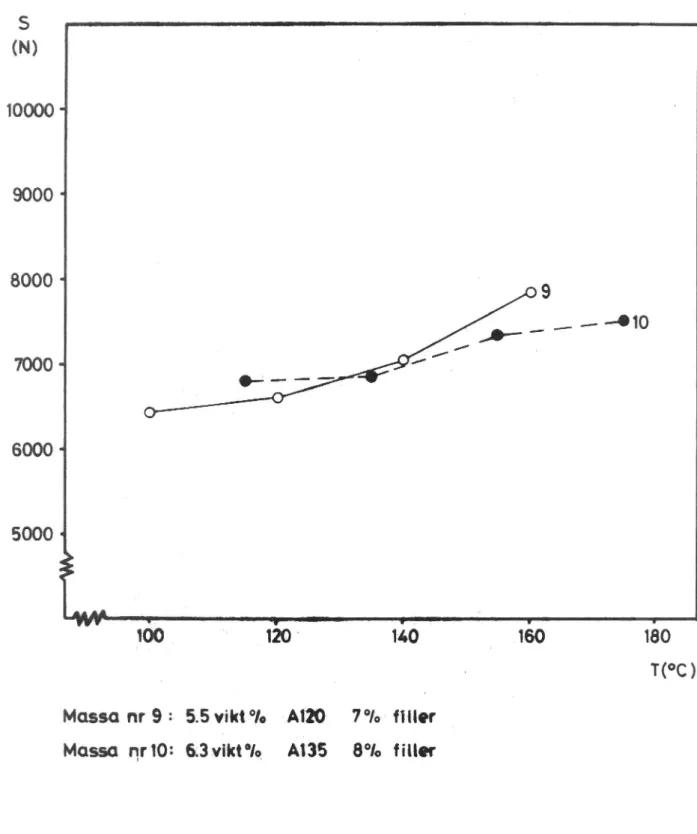

figur 4-9.

Stenmaterialets benägenhet att krossas vid blandning och instampning har studerats. Resultaten ges i tabell 3, bilaga 2 och kommenteras liksom övriga resultat i

aVSnitt

H (VOIO/o) 2.0q 1.0q

olwv

i

I.

.,

,.

,

100 120 140. 160 180T(°C)

Massa nr1: 58% A120 6% filter

Massa nr2= 46.8%

.A 120 10% filler

Massa nr3: 58%

A135 6% filler

Massa ml.: 10.8%

A135

Figur 1 Hålrumshalt som funktion av packningstempera-tur. Helt krossat stenmaterial

(skärlunda-10 °Io fil ler

granit).szr tabell i-bilaga l.

H (WP/o)

2.0 "

1.0 '*

*L* 7_ . ' i . . _ v V v I_100

120

140

160

180

T(°C)

Mossa an = Massa nr6: Massa nr 7 = Massa nr8 iFigur 2«Hâ1rumshalt sam funktion av

4..8-vikt°lo- A120 '6% filter

3.8vikt°lo. A120 10°Io'filler

,4.8 vikt°lo ,v A135 6%- filter

3.8 vikt°lo A135 10°Iofiller

tur. Helt runt stenmaterial (åsgrus). Jfr tabell i'bilaga l.

VTI MEDDELANDE 166

packningstempera-H (VOIO/o) 20+ LO* O T , v 1 lr f i 41

10°

120

,

140

_ '

160

180

>

'

T(°C)

Massa m9 : 5.5 vikt°lo

A120 7% 'tiuqr'

Massa nr1o= 6.3. vikt°lo

A135 6% fill'er

Figur 3 Hålrumshalt sçm funktion

av'packningstempera-tur. Krossat ;Stém'naterial (mylohit) + sand. Jfr

tabell i bilaga 1..'

'

5

(N)

...-134

...vDO ". _A3 ..0...oi /.Å./ .' _/' , /,/7°

9000-

'T

[3'

1,,4 2

//0/

8000-

/

/

/

1

__ /c/

7000-

:w ,-

'A

'

/ . . O/' _6000-

5000-160'

§0

120

7

100

150

' '

T<°c

Massa an= 5.8 vikt°lo A120 6% fällor

Massa nr2: 4811111117., A120

10% fil-ler

Massa nr3: 58vikt°lo A135

6% filler

Massa nu.: 4.8 vikt *1. A135

10% mm

Figur 4 Marshallstabilitet som funktion av packnings-_temperatur. Helt krossat stenmaterial

(skär-lundagranit). Jfr tabell i bilaga 1.

(N)

10000'

80004

,/'7000'

I

/D/

V

/_

.

6000'

100

120

15.0

'160

1530

T(°C)

Massa n-r-5-i 4.8vikt°lo

NZD' .6% filter

Massa ms: 3.8vikt°lo A120

10% 'filler

Mossa nr7= 4 .8vikt °lo .A135 . .6% mm

Massa ma: :avigtm A135- .10% nu"

Figur 5 Marshallstabilitet sem funktion av packnings-temperatur. Helt runt stenmaterial (âsgrus).

Jfr tabell i-bilaga l.

(N)

10000 '

9000 '

8000 '

7000 *

6000q

5000 4

W_ V__100

_120V "

1204

, 160

150

T(°C)

Massa nr 9=- 5.5-vikt-9I. A120-

7%- filter

Massa :1110: sammet.. A135 8% filter

Figur 6 Marshallstabilitet söm funktion av

packnings-temperatur. KrOESat.stenmaterial (my10nit) +

sand. Jfr tabçll i bilaga 1.

10

(mm)

7.0*

6.0 4

.

_\\\.

.O

401

'

3.0*

DL»

.160 V '

150

120

160

1å-0

T(°C)

Massa nr1 = 5.8vikt°lo A120 6°lo filler Mossa nr2: .4.8vikt °Io A120 10°/ofiller

Musso nr3= 5.8 vikt°lo A135 6%. filter

Massa nrt. : 4.8 vikt°lo_ A135 10°Iofiller

Figur 7 Marshallflytvärde (intermediärt flytvärde) som

funktion av paCkningstemperatur. Helt krossat

stenmateriál (Skärlundagranit).var tabell i

bilaga 1.

ll

Fx

(mm)

7.0 «

6.0 *

ET".... ..{lu. . 50. Elm n{38 4.0 * k'\°§--+__-, _____.\.\ - -*"<>\.\ '\\M3.0 4

1

"5

.

i m 150

' 130

17.0w

1330

130

T(°C)

Mossa nr 5 : 4.8 vfkt°lo A120 6% filler _

Massa nr 6: 3:8vikt°lo' . .A120 10% fäller

Massa nr 7 = 4.8 ViktPIo A135. 6°Io filter

MaSsa nr 6 = 3.8vikt°lo

Mä 10% 'filter

Figur 8 Marshallflytvärde (intermediärt flytvärde)

som funktion av paCkningstemperatur. Helt

runt stenmaterial (åsgrus). Jfr tabell i bilaga 1.

12

601

5.0-'14.0 "

160

'tåo

' 120

>

1550

160

T(°C )

Massa nr92'5.5vikt°l§ A120 7% filler

Massanr10=6.3vikt°lo A135 8°Iofiller

Figur 9 Marshallflytvärde wintermediärt flytvärde)

som funktion av packningstemperatur. Krcssat

sten-materia1.(mylonit)+ sand. Jfr tabell i bilaga 1.

13

KOMMENTARER TILL RESULTATEN

Utifrån analysresultaten kan följande kcmmentarer ges:

1)

En svag tendens till ökning av sermdensitet medpackningstemperatur kan iakttas'för massor

innehål-lande helt krossat stenmaterial (Skärlundagranit).

Motsvarande tycks ej gälla för massor med helt runt

material eller massor innehållande sand, vilket

ta-bell l illustrerar. Tabell 1

0'

UD

.

-Massa T T2 A Stenmaterlalnr*

(g/cm )13

(g/cm )3

(g/cm )U3

1

2,382(0,002) 2,397(0,008)

0,015

helt krossat

2 2,414(0,003) 2,428(0,005) 0,014 "3

2,370(0,005) 2,390(0,003)

0,020

"

4 .2,407(0,005) 2,422(0,004)

0,015

"

.r- --- -v--ql ...---d--- _- ---5

2,428(0,010)' 2,436(0,015)

0,008

helt runt

6 2,451(0,008) 2,467(0,006) 0,016 " 7 2,427(0,001) 2,430(0,008) 0,003 "8

2,449(0,007) 2,447(0,005)

-0,002

"

b- --- --.---_--1 - . -.- ----_-9

2,420(0,008) 2,422(0,005)

0,002 ' krossat + sand

10 2,397(0,008) 2,402(0,004) 0,005 " * Jfr bilaga 1, tabell 1. 'UT = skrymdensitet vid packningstemperaturen T1 där T1 =

1 lOOOC för MAB-massor och llSOC för HAB-massor.

UT = skrymdensitet vid packningstemperaturen T2 där T2 =

2 löOOC för MAB-massor och 17SOC fö; HAB-massor

AU = UT2 - UT1

14

2) Något generellt inflytande av packningstemperatur

på komgaktdensitet har ej påvisats.

3) Utifrån vad som sagts i punkt 1 och 2 borde

hål-rumshalten minska med packningstemperaturen om

mas-san innehåller helt krossat material. Figur 1

anty-der också att så kan vara fallet (undantag massa nr 3, packningstemperatur 17SQC). Minskningen mellan två packningstemperaturerfår emellertid ofta mindre

än variationsbredden vid resp

temperaturg'Motsva-rande tendens har ej-kunnat påvisas för massor inne-hållande runt stenmaterial. Dessa resultat skulle

kunna tolkas Så att massa med runt material är mer packningsbenägen än massa innehållande krossat ma-terial. Då resultatmaterialet-är mycket begränsat måste sådana tolkningar göras med Största

försiktig-het. I ett mer omfattande arbete (2) har emellertid

Björklund och Backman kommit fram till liknande

re-sultat.

'

Vid planeringen av försöket eftersträvades en

rela-tivt hög hålrumshalt för att en eventuell effekt av packningStemperatur tydligare skulle framträda. En-ligt tidigare resultat (2) kunde marshallprovkr0p-par instampade av maSSor med ovan beskrivna samman-sättningar (gäller ej massa nr 9 och 10 i tabell 1,

bilaga 1) förväntas ha en hålrumshalt på ca 4 vol-%.

I denna undersökning ligger hålrumshalten i

allmän-het under 2 vol-%-_Någon förklaring till detta

ovän-'tade resultat kan ej ges. Problematiken har disku-terats i ref 1..

Innan en mer definitiv slutsats kan dras om

pack-ningstemperaturens inverkan på marshallhålrummet bör

därför massa mindre_paCRningsbenägen än den som an-vänts i detta arbete undersökas.

15

4) Nästan utan undantag erhålls en ökning av marshall-stabilitet med stigande packningstemperatur (se fi-gur 4, 5 och 6). HAB-massor tycks ge högre

stabili-tet än MAB-massor om stenmaterialet är helt krossat (figur 4). Motsvarande slutsats kan ej dras om

mas-sorna innehåller runt material (figur 5 och 6). En bestämd förklaring till stabilitetens ökning med

packningstemperaturen är svår att ge. Kanske kan en

del av förklaringen ligga i en ökad vandring av bindemedel mot provkroppens yta med ökad_paoknings-temperatur. Med andra ord provkroppens sammansätt-ning varierar med packsammansätt-ningstemperaturen. Visuellt kunde iakttas att provkrOppar instampade vid högre

temperatur var fetare på ytan än provkroppar

instam-pade vid lägre temperatur. Mängden material som

fastnat på papper och instampningSform ökade väsent-ligt med packningstemperaturen.

Representativa värden på viktökningen hos papprena

ges i följande tabell:

Packnings- Viktökning temperatur_

°c

(g)

T 0T + 20

2

T +.4O ' - 4 T + 60 9T = 100°c för MAR-massa och 115°c för HAB-mas-sa

Vissa provkrOppar som instampats vid högre tempera-Eur uppvisade "bindemedelsfattiça"'stenytor, vilket

framkom bl a vid provberedning för

kOmpaktdensitets-bestämning. Det är rimligt att anta att dessa prov-krOppar har högre "inre friktion" och därmed kan VTI MEDDELANDE 166

16

uppvisa högre marshallstabilitet än mer bindemedels-rika provkrOppar.

5) Flytvärdet tycks ej på något generellt sätt

påver-kas av packningstemperatur (se figur 7, 8 och 9). 6) I ref. l påvisades krossning av stenmaterial vid

blandning i laboratorieblandare. För att eventuellt bekräfta dessa resultat utfördes i den aktuella un-dersökningen bestämning av kornstorlekaördelning i samtliga lO massor. Vid dessa analyser sammanslogs

3 (av 16 tillgängliga) provkr0ppar till ett

analys-prov. Resultaten av siktningsanalyserna som ges i

tabell 3, bilaga 2, visar att en viss krossning av

aggregat sker vid blandning och instampning och att graden av denna krossning beror-på

stenmateria-let ifråga. Efter 6 minuters blandning i

laborato-rieblandare och efterföljande instampning med mars-hallfallhammare har fillerhalten i massa

innehållan-de krossat material (Skärlundagranit) ökat med ca

2 vikt-%. Detta reSultat är helt i linje med

resul-tat erhållna i ref. 1. För maSsor innehållande runt material (åsgrus) är ökningen i fillerhalt mindre

(ca l-vikt-%). För massorna 9 och 10, som innehåller

krossat material (mylonit) är ökningen i fillerhalt

så stor som ca 4 vikt-%.

Dessa resultat är en smula överraskande och

motive-rar systematiska undersökningar av olika

stenmate-rials krossningsbenägenhet vid blandning i

labora-torieblandare.

17

4 SLUTSATSER

Avsikten med den aktuella Undersökningen var att för_ söka belysa följande frågeställning:

Är i MBB l4 ("Framställning av provkrOppar enligt

Mar-shall") normerade intervall för packning av massa

ända-målsenliga?

Resultaten indikerar följande slutsatser:

l) Hålrumshalten uppVisar en tendens att minska med

ökad packningstemperatur om massan innehåller helt

krossat stenmaterial. Minskningen mellan två

pack-ningstemperaturer'är emellertid ofta mindre än va-riationsbredden_v1d respektive temperatur.

Motsva-rande minskning'har ejvpåvisats för massa

innehål-lande runt material. Dessa resultat skulle kunna

tolkas som olika packningsbenägenhet hos de bägge

massatyperna. Innan en mer definitiv slutsats kan dras om packningstemperaturens inflytande på

mar-shallhålrummet bör ytterligare[undersökningar

emel-lertid utföras och då framför allt med massa mindre

i

packninngenägen än den som använts i detta arbete.

2) stabiliteten ökar nästan utan undantag med ökad

packningstemperatur. En förklaring till detta kan

Vara ökad vandring av bindemedel till provkroppens yta med ökad packningstemperatur. De provkroppar 'som alltså härrör från samma blandning har efter

instampning vid olika temperaturer'sannolikt olika sammansättning;

3) Någon generell påverkan av packningstemperatur på

marshallflytvärde har ej påViSats.

18

4) Aggregatet undergår krossning vid blandning i la-boratorieblandaren och efterföljande instampning med marshallfallhammare. Graden av krossning beror

på stenmaterialet ifråga. Resultaten motiverar

sys-tematiska undersökningar av "krossningsbenägenhet" hos olika stenmaterial vid blandning i

laboratorie-blandare.

Sammanfattningsvis kan sägas att ingenting i

undersök-ningen visar att de temperaturintervall som finns an-givna i MBB'l4 för packning av massa skulle vara olämp-liga. Det finns därför utifrån den aktuella undersök-. ningen ingen anledning att krympa dessa intervall. Att bredda dessa är ej heller motiverat då praktiska svå-righeter knappas föreligger att utföra packningen inom

normerade intervall.

19

5 REFERENSER

1. U Isacsson och T Bengtsson "Blandningstidens och

-temperaturens betydelse vid tillverkning av bitu-minös-massa i laboratorieblandare - en

experimen-te11 studie" VTI Meddelande nr 167 (1979).

2. A Björklund och Ch Backman Packninngenägenhet och

stabilitet hos asfaltbetong HAB 16 T av olika

sam-mansättningar" VTI Rapport nr 169 (1979).

Bilaga 1

Sida 1(5)

Provberedning

Vid tillverkning av massor användes följande

stenmate-rial:

l) Granit från Skärlunda (VTI:s referensmaterial, helt

krossat material)

2) Åsgrus från Åtvidaberg (helt runt material)

3) Mylonit från Kil (helt krossat material) och sand

Stenmaterial enligt 1 och 2 uppsiktades i 10 olika fraktioner (0,074»0,125, 0,125-O,25, 0725-O,5,

0,5-1,0, 1,0-2,0, 2,0-4,0, 4,0-5,6, 5,6-8,0, 8,0-11,2

och 11,2-16,0 mm). Varje fraktion tvättsiktades, d v 5 material < 0,074 mm bortskaffades. Fraktionerna

samman-sattes genom invägning så att en teoretisk kornkurva

enligt figur 1 erhölls. Material < 0,074 mm utgjordes av kalkstensfiller.

Utgångsmaterialet enligt punkt 3 ovan utgjordes av

fyra mylonitfraktioner (Oa4, 4e8, 8412 och 12-16 mm) samt natursand (0-8 mm). Material >'2 mm i sanden

bortsiktades. Myloniten uppsiktades i fraktioner(O-2,

2-4, 4-5,5; 5,6-8, 8-11,2, 11,2-16 mm).som sedan

lik-som sandfraktionen tVättsiktades. Fillret utgjordes

av kalkstensfiller. De sammansatta stenmaterialens

teo-retiska kornkurvor finns illustrerade i figur 2 och 3. Som framgår av dessa figurer är fillerhalten 7

respek-tive 8 vikt-%. I fraktionen 0,074-2 mm är{l/3 sand.

Stenmaterialet blandades med asfalt i satser om ca

10 kg i.en laboratorieblandare, modell-Sandby. Två

olika tYper av asfalt.(A 120 och A 135) användes.

Mas-sornas viktigaste karaktäristika framgår av tabell 1..

166-Bilaga 1 Sida 2

Sammanlagt 20 satser massa, 2 och 2 sinsemellan lika, d v 5 10 st olika massor tillverkades.

MAB-massorna blandades vid 140 i SOC och HAB-massorna

vid 155 i 50c. Blandningstiden var i samtliga fall 6

minuter.

Bindemedels- och fillerhalter för massorna 1-8 har valts på grundval av ref 2. Enligt denna borde hål-rumshalten hos marshallprOVkroppar av dessa massor vara ca 4 vol-%. Massorna 9 och 10 har medtagits som

I

exempel på massor som "förekommer i praktiken".

Sedan massan överförts från blandartråget till en plåt

homogeniserades den noggrant och formades sedan till

en limpa, som snittades i 8 lika stora analysprov (N1,2 kg).

Varje ana1YSprov packades till'en marshallprovkrOpp enligt MBB 14 men vid packningstemperaturen T i SCC,

där T är 100, 120, 140 eLler 1600C för MAB-massor och

115, 135, 155 eller 1750C för HAB-massor.

_l_

Massa; Massatypf Teoretisk binde- TeoretiSk Stenmaterial _ 'medelshalt f111Erha1t

nr vikt-Z Z

1 MAB 16 T j 5;8 - 6 ikrossat material

)_ 7(granit)

2

'MAB 16 T

4 8

10

'

"

3 HAB 16 T , 6 " 4 HAB 16 T. , 10 " 5 MÄB 16 T 4,8 6 * 'runt material(ås-_

V

i

- grus)

6

MA816 T

3,8

;10,

'

"

7 HAB 16 T ' 4,8 V 16 ' . "8 * HAB 16 T

3,8 '. _ '

10

H,

9

MAB 16 T

5,5

,

6

V

7

' krossat 'material

(mlenit) + sand

'B il ag a 1 S i d a 3

|O

O

-1 ...I .-1 _-*\90

I'lllllfi 'U'IFIYIVT ' s 'ä*E

N N.inlilwgl IHTrrI1T HHUHT

s N

\\L

\\

UUII[IITIIIII|1II|[VII-III' lTITIlIl ä Wii:)\\

x

YUI! nnlinl unllnl tunn InIle IFHHIH

%

WW

\

*x

"\

'UWI'IYUV TUITITTH IllliITll IIIIIIJUV IIII'IUFV IITI'I'II 'IVUIT'TI

\

\\*

\

1

FTYIIYIH Il'f'lllll IIIIIIIII HH]an rTTYUHI IT'TITIII HHIITT

'Kljlllll IllYIIIII 'IUVTITII II'I'VUIUÄITI'TW" II'UjII"

\

'\

vnqnn nn'nn nulnn nn'nn nnpin IITTIIIYI HER Hurnn

I' 'IIIIIIIT II'IIIiII III1I|IIIII111|IIT IIII'VIII JTI'1IYJI 'III'VIUI Ili'l'

YUI IUTV'IIIU IIIIIIII' ||I|1III|_fIII|IITY ITTI|YIIF IIIIIIUII [ITTIIIFI I'lerr'

Passeronde rnönqd,\dk+procenf

* 5.

ll'l'WTT 1!!l|11111lll]llll]III]I1I|IITIIIIVIUVI1 F

-_ nlrggmnnprn 1nr|an1n1prnhrnpnrnu_erntnrnn nrqrnu Invn|n nn1nrr

1 1 0.5 5 0.2 0.5 ' 0 5

s

t

QW MQ Wa

n

QR

S

F i g ur 1 S t e n m a t e r i a l e t s t e o r e t i s k aID

»4%

5

'E

E

/ .-/ A -/ E E / 4 . 4 U : 1 / : _ ' b :/'

Fp

øør

rp

ø.

?"

E

5

:

4 -I i.. -..-/åøø?

5

%

E

5

E

E

E

.. ' k 2 I .: E E . _ -; L' E i I L _ ._ .. p. : A = = = 4 F L I ,J I ut : a i v _ | , ' -I 1 I I I I I I l i l l 1 1 7 1 1 1 , I I T I ? W I T T I T I ! 1 1 : 1 1 ] ! 1 Å I IID

Z

.5

U:0

;512

0

39

0506

0

56 8 mb % 52 64 Fri * mo sk vi dd för si kt ar , m m[3

( " i n väg d a " ) k o r n-st

or

le

ks

för

de

ln

in

g

för

ma

SS

or

na

nr

1-8

(j

fr

t a b e l l o va n ) . S t r e c k a d e l i n j e r är g r än s k ur vo rför

AB

16

T

en

li

åt

BY

A.

V T I M E D D E L A N D E 16 6Bi

la

ga

1

S i d a 4IOO

'

'

'"

'

"

-I

1

I

11

I

I!

!

Q 0 (I) OI'l.'ll1 IIVTIYUXT IT'T'IV

HHIH'PV I11T11111 1111111111111111111111|1111|n1|1111 Illllllrt TTITIIU'I IIWIHH lill

\;

O

Ö,

0

TIIIIF Il'llIII' 'Ill'IIII 'VII'III' I1TT'ITT

>\

111111111 1111|1111 111111171 111111111 1111111111111|111 .I.\ O rT'HpnI1111111111111|11111I11|1III1111|11111111|I|HIHIUH U 0<5-I'U'pj" IIIFrIIUl VI'UUIU'VIU 1UIFIYTIY IIUIIIUJI *WTITITVT mV'

H-HIHW HIIIHH HIIIHN 111111111 lnrfvnl 111111111 1111|1111 111111111 111111111 111111111

N

C31

TIITIUIIT IUWIITT IUIIIIIIT 'liilllll IF'IIII'T IIIIITIII I'll'I'IV Ilpllllll 1117177

6

A

IJHITIH HITle 111111111 11111111 111111111 111111111 11n|1111 11111111111111111111«11|11nPasserande rnönqd,\Akfprocenf

U 0n"l" " ""Fn' 7"'I7nr1n7[|r'7"WT'VPHT'IHIDFH1111r1r1 nrqrnv unrrun *nranr*

IIIIIIIUI I VII'IIII']!IIIIDII||UUFII_I'II|II_FUI1||111 TTIIIIUII 7117IUYEII I'IIIIIUII II'lIlI

'ITIIIIIIIIIUlillIYIIIIITIFTTT117TTIITI1IIII 1111]'111r T1YF|1111 1111111 IIII1TITU IUTTIU [Tilll'Y J

0 I 1 I A I T I I I ! [I VT l l . ' V ' r vl r _ 1 1 1 1 1 1 [ 1 ] 0,0 5 0. 07 40 10 01 50 .2 0.5 0.1 10, 5 1.0 1.5 2. 3) 14 5 IO li 20 3 Q 4 0 50 69 0,07 » 0,0 62 0.1 25 0,2 5 5,6 8 .25 Ib 52 64 E] Fri ma sk vi dd för si kt ar , m m 1 1 1 1 1 1 1 ' 1 1 1 1

l-I [ I [1 1 I 11 11 11 11 ; 1 Fi gur 2 Te or et is ka ko rh st or le ks för de ln in ge n ho s st en -m a t e r i a l e t in gåe nd e i ma ss a nr 9 (j fr ta be ll o va n . )

VT

I

ME

DD

EL

AN

DE

16

6

B i l a g a 1 S i d a 5

lOO

_-1 __-.-1 LD O\\\\

(N 0 111177 III1|DIIV IIII|IIIT \1 O Ch OIIIIII YllllllIl It'llllii IIIIITIIT 11|T||T1

'\

\

U"

O

IUIIIIIII IIIII'II! IIIUIIITI II'IIIII] TIII'IIII IPI|||T1T

\

J.\

0

IIqunr lllllljl' 1171I|I|IIUIUIU1|I WTIlUUI'I lllllrl1 TIII'IVTT

U 0

471|l|l||1|l|llfr Il'IIIIII 'III'IIII |III|TIUI I1IIIU|YI II'TIIITI TIIVITI

N O

P0556r0nde rnönqd,\Ak+pr0cenf

ITIII1TII lllllllT1 TVillllll TTIIIlIII TIVIIITT TIYIITII ITITITIIY TYIU|UT7T TilllifTU

\

IIIT IIII]1I|I illl|li1l IIIVIUIT IIII|I||r IUITIIUII III1111TW ITTIIITII Ilrl[rI'lllllYl erllllil 'IIUIIIUI II7U|TIII lIIIlTVII IIIYIIIII

"ann'r 1r|r|an1n1prn*vrnpnrwnrprn '11!![010 ntqvnl lnvpln mn]an

5

HITIUIIT TI

II'IIIHII Illupn

||T1|IIIIT1IIIIIIIlllilirx

IIIEIIH'H tunn UTHHH

IIi'lIIII ITIT1TIII ITTTIIIIT IIITIIIII TTI11IIII

l

TTVFITT

||||l1|rllllllñvv ITIII'III IIH|IHT [1"]an IIIIIHH Illllllll IHI|IIII Illllllll IHIlTIU

| L 1 __" nlrpv

O

.

I TA I! H H a n 0,0 5 0.0 76 OJO 0.15 0.2 0.0 31 0.0 62 0,1 25[

.0,3.

0,2

5

I I Y Q4 05 .. .l rv' vtLD.

? I I I TT TI1.5

2

.41

.

.T

5

451

I I5.6

8

E]

Fri

ma

sk

vi

dd

för

sik

tar

,

m

m

:b

H.)

16

F i g ur 3 T e o r e t i s k k o r n s t o r l e k s f ör d e l n i n g h o s s t e n -m a t e r i a l e t i m a s s a n r 1 0 V T I M E D D E L A N D E 1 6 6 ( j f r t a b e l l o va n ) . I T T I g g H I|3

20

SQ

'IITTWW*W'11IW F1WTFYTTT Yuri qulnl Illrrnn HHIWTT T1IIIIII1ntln|| [IUIIITT , l ur

52

I405

069

64

Bilaga 2

lSida 1(8)

Tabell 1: Enskilda mätresultat vid analys av marshallprovkroppar

(jfr tabell 2)

f Prov- Massa T Y p H i S F p X krOpp 0 3 3 nr nr ( C) (g/cm ) (g/cm ) (vol-Z), (N) (mm)

1

1

100

2,385

2,438

2,2

6870

5,5

2

2,383

2,445

2,5,

6770

5,3

3

2,380

2,445<

2,6

7160

4,5

___4

2,381

2,424

1,8

7260 '

5,7

5

1

120

2,390

2,404

0,6

6720

4,9

6

2,389

2,428

1,6

7405

5,2

7

2,388

2,426

1,6

7310

5,0

\___8__

2,390

.2,436

1,9

6770

5,2

1«

.140

2,402

2,442

1,6'

6475

4,5

10

2,393

2,431

1,6

6720

4,6

11

2,405

2,439

1,4

6965

3,8

12

2,402

2,437

1,4

7160

4,9 _

13

1

160

2,404

2,429

1,0 '

7700

4,6

14

2,391

2,402

0,5

.

7505

4,3

15

2,389

'2,432

1,8

1

7160

4,3

16

2,402

2,443

1,7

;

6965

4,0

17

_ 2

100

*2,418

2,458

1,6 i

6180 3 4,9

18

2,414

'2,462

-1,9

i

6525

i 5,4

19

2,415

2,462

1,9

§

6965

g 4,6

__20

2,410

2,460

2,0

I

7210 J 6,l___

21

2

120

2,418_

2,459

,1,6

7210 3 4,8

22

2,429-

2,475

1,8

7160

g 4,6

23

2,420\

2,462

' 1,7

1

7700

3 5,0

24

2,425

2,476

2,0

6720 4__4,2___

25

.2

140 '

2,425

2,465

1,6

7505

. 4,5

26

2,428

2,467

,1,6

8830

{ 4,8

27

2,426

2,448

0,9

8630_ 1 5,7

__28

2,419

2,443

1,0

8190 å__4,4___

29

2

160

2,427.

2,443 '

0,7

,8730 7 4,4

30 2,426 2,442 0,7 ,8585 i 4,531

2,432

-2,446

0,6

8975

§ 4,3

32 2,427 2,446' 0,8 8975 i 3,633

3

115A

2,376

2,447

2,9

8240

1 4,2

34

2,366

2,419

2,2' ,

9615

§ 4,4

35

2,371

2,425-

2,2

9370

ä 4,5

36'

.

v v,

2,366

2,433

2,7

9170

; 4,5 _

37

3

135

2,389

2,434

1,8

,

10155

1 4,3

38 2,394 2,425 1,3 § 10450 5 4,339

2,369

2,432*

,2,6

§

8830

1 3,8

40

2,363'

2,427

,2,6 i_

8830 j 4,1___

41 3 155 2,374- 2,421 1,9 .1 10155 ? 4,942

2,386

2,422

1,9' i

9420

4,9

43

2,378

2,423

1

1,9

3

9515

5,0

44

v

2,386

2,428_ i' 1,8 3

10495

5,2

45

3

175

>2,389

>2,445 -

2,3

5 10200

4,7

46

2,395

2,463

2,8

i

10005

4,8

47

2,389

2,455

2,7

å 10790

5,0

48

2,387

'2,437

2,0

3

9960

i 4,5

§FF?'MEEGGE?E{EEF lááBilaga 2

Forts Tabell 1

Sida 2

Prov- Massa T ' , Y _ p H 8 F F p . . X krOpp o 3 3 nr nr '( C) (g/cm ) (g/cm ) (vol-Z) (N) (mm)

49

4

115

-

2,407

2,474

2,7

9420

4,1

50

_

2,414

2,464

2,0

> 9810

-51

.

- 2,401 .

2,451

2,0

9320

5,8

52

2,407 V ,2,466

2,4

_8739_______4,3_,

53

4

135

2,425

2,462

1,5

10790

5,1

54

2,429

2,467

1,5

10450

4,7

55

-2,418 ;a 2,462

1,8

8930

4,2

56 _

2,417

2,460

1,6

9270

5,7

"57"*"' 4

155.

2,420

- 2,454

1,4

10105

5,8

58

_

2,422' '

2,459

1,5

10645

5,6

59

.

2,424

2,467

1,7

10350

5,6

60__ __

2,421,

- 2,452

1,3

9760

5,2

61

4

175

'2,427

2,464

1,5

10840

5,1

62

2,420

' 2,452

1,3

10300

4,4

63

2,418

.2,455

1,5

9660

5,3

64

.

2,421

2,448

1,1

11085

4,6

65

5

100

2,434_

2,474

1,6 i

5935

3,6

66

2,436 w

2,477

1,7

4905

3,1

67

2,428=

' 2,475

1,9

4415

3,5

__68

2,414

- 2,467__

2,1

4365

3,8__

69

. 5

120

2,431

2,480

2,0

i

5250

3,2

70

2,433 *< 2,482

2,0

5640

3,2

71

r2,431 -

2,483

'2,1

5300

2,9

,_72

2,432

2,468 _

1,5

5540

i 3,7__

73

5

140

2,438

- 2,479

1,6

5150

3 2,7

74

2,432

2,477

1,8

5740

F 3,2

75 2,431 ' 2,469 1,6 5350 3,176

2,438

2,481

1,7

5740

2,9

77

5

160

2,414-

2,488.

3,0

5445

3,2

78

2,447 ' V 2,486.

1,6

6620

3,1

79

2,438'

2,494

2,2

7015

2,8

80

A

2,444

-2,488

1,8

6082

3,2

81

6

100

2,458

2,509

2,0

5740

§ 3,4

82

2,455

2,512

2,2

5790

g 3,6

83 2,439 2,510 .2,8 5300 i 2,784

r ,2,451

, 2,503

2,1

5640

j 3,3

85 6 120 - ' 2,456< 2,504 1,9 6180 2 3,5 86 - * 2,456 2,5034 >1,9 6475 i 3,687

'

2,453

2,506

2,1

6130

§ 3,5

__88

>

2,452

2,499

1,9

5440

Å 3,1__

89

6

140

2,466 - .2,521

2,2

7310

i 2,7

90

2,467

2,523

2,2

6670

i 3,1

91

2,470

2,510

1,6

6475

3,5

__92__

4

2,471

2,506,

1,4

7650

3,0

93

6

160,

; 2,475

2,517

1,7

8090

3,0

94

. .

2,468

.2,510V

1,7

8190

3,3

95

2,460<

2,498 _

1,5

7060

3,1

96

2,465*

2,523

2,3

7505

3,5

VEI MEDñEiÃNDE-l66

Bilaga 2

Forts Tabell 1

Sida 3

Prov- Massa , . T.p Y v' 1 p H __ S FX

krOPP

0

3

3

*

nr

nr

' ( 0)

(g/cm )-

(g/cm )

(vol-Z)

(N)

(mm)

97

7

115

2,426

2,476

2,0

6770

3,5

98

'

2,427

2,480

2,1

6230

4,2

99

.2,425

2,476

2,0

6280,

3,6

100

2,428

2,473

1 1,8

6520

3,9

101

7

135

2,439'

2,480

1,7

7500

3,7

102

*2,433

2,476

1,8

7160

4,0

103

2,433*

2,480

1,9

72101

3,4

104

2,435

2,479

1,8

7060

3,5 _

105 7 155 2,438 2,483 1,8 * v 7850 3,6106

2,432

,2,474

1,7

7750

3,7

107

2,442

2,487

1,9

7950

3,7

108

__

2,427

-. 2,484

2,3

8090

3,9

109

7

175

2,439

'2,487.

1,9

8340

3,2

110

2,429

2,479

2,0

7800

3,2

111

2,433

2,468

1,4

7750

3,1

112

2,419

2,477

2,3

8630

3,8

113

8

115

2,444.<

2,462.

0,7

5300

5,1

114

2,457

2,476

0,8

6130

4,8

115

2,451

2,479

1,1

6230

5,6

116

__

-

2,442

,2,464

0,9

5790

5,8 _

117

8

135_

2,447

2,472

1,0

6330

5,2

118

2,450v

2,473

0,9

'_5940

5,6

119

.2,442-

2,478

1,4

5940

5,3

120

_

2,451 '

2,485

*1,4

6230

5,6___

121

8

155

2,447

2,478

1,3

6965

5,2

122

;

2,435,

2,467

1,3

6030

5,6

123 ,

*

2,446

2,488

1,6

,7310

5,0

_124_:

2,452

2,491,

-1,7

7310

4,7___

125 i

8

175

2,448

1 2,481'

1,3»

8040

4,6

126 1

2,440_

1 2,470

* 1,2

.'7850

6,0

127 ;

2,451V

'2,479

' 1,1.

9120

4,5

128 i

2,449

2,472

0,9

8530

5,4

129 g

9 -

-100

2,427

2,476

2,0

1 6870

4,3

130 g

2,418

2,472

2,2

6525

4,9

131 ;

2,410

2,457

1,9 I

_ _6030

5,0

,_132 Å_

_

.2,425

2,467

1,7..

s*6280

5,4

133 3

9

120

2,417

2,459

1,7 -

6525

4,6

134 §

2,418

2,465

1,9 %

6525

4,5

135 g

2,427

2,471

-1,8'

6425

4,2

136 ,

2,424

2,466

-1,7

6915

4,2

137 g

9

, 140

2,427

2,459

.1,3

7605

4,2

138 i

i v -

2,418

2,452

1,4

6770

4,4

139 3

g

-2,417

2,450

-1,4

6720

4,8

140 i

1

i

2,416

2,477'

. 1,3*.

7015

4,8

141 T 9 . 1 160 .- 2,424 '2,472 ' ' 1,9' 7605 3,8142 ;

'i

* 2,423

2,463

,1,6

7505

4,2

143 g

!

2,415

2,452

1,5

8190

4,5

144 g.

i

;

,

2,427

..,

i .

2,470'

1,8

8095

4,5

VTI MEDbEiÃNbE'166

_Bilaga 2

Forts Tabell 1 sida 4

Prov-å

.

Massa Tp

Y p S FX

krOPP

o'

3

3

nr nr ( C) (g/cm ) _(g/cm ) (N) (mm)145

10

115

2,398'* 2,429

,

6670

8,1

146

2,386

2,428

1,7.

6670

7,8

147

2,397

2,429

1,3

7750

9,4

148

2,405

2,427

4 1,3

5985

6,3

149 1

10

135

2,399

1 2,419

' 0,8

7015

7,0

150 i

2,397 - 2,413

0,6

5935

6,3

151 f

2,400

2,418

0,7

6915

6,7

152 å

2,408

2,433 §

1,0

7605

8,1_

153 7*

10

155

2,394

2,436

1,7

7210

7,6

154 i

2,392

2,447

2,3

6820

6,5

155 å

2,406'

2,477

1,7

7945

7,8

__156 5

2,399

2,434

1,5

7405

7,4

157 7

10

175 >

2,403

2,439

1,5

7750

6,5

158 5

2,397

2,422'

1,0'

' 7310

6,2

159 g

2,400,

2,430

1,7

7555

7,1

160 :

2,407

2,431

' 1,0

7360

6,3

'VTI MEDDEEANDE 166

Bilaga 2

Sida 5

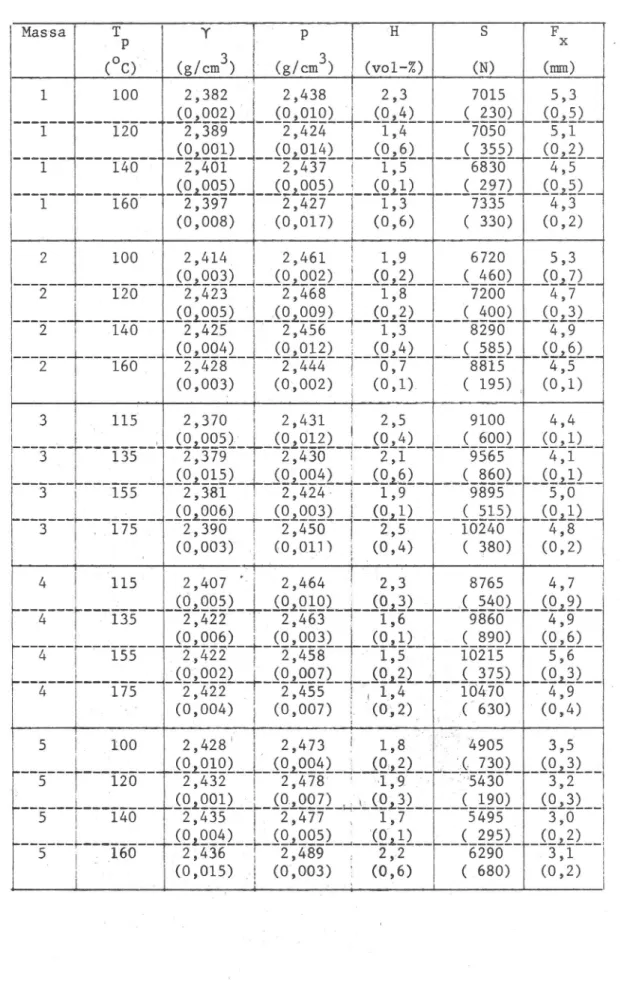

Tabell 2: Medelvärde och standardavvikelse (inom parentes)w

vid analys av marshallprovkroppar

Massa ,TP Y .< p H S FX

(°c > . (g/cm3) " (g/cm3) (vol-z)

01)

(m)

1

100

2,382

2,438

2,3

7015

5,3

(0,002)'-V (0,010) '

(0,4)

( 230)

(0,5)

1

120

2,389

'2,424

1,4

7050

5,1

_

_

.(0,001)

(0,014)

(0,6)

( 355)

(0,2)

1

140 -

2,401

2,437

0

1,5

6830

4,5

> V (0,005)

(0,005) 1 (0,1)

( 297)

(0,5)

1

160"

2,397

2,427

,

1,3

7335

4,3

(0,008)

.(0,017)

(0,6)

( 330)

(0,2)

2

100 *

2,414_

2,461

'1,9

6720

5,3

(0,003)

>(0,002)

(0,2)

( 460)

(0,7)__

2

_ 120

2,423' ,

2,468

1,8

7200

4,7

_

_ (0,005)

,(0,009)_. (0,2)

( 400)

(0,3)

2

.140

2,425

' 2,456

3

1,3

8290

4,9

__

(0,004)

(0,012) 3 (0,4)

- ( 585)

(0,6)

2

160

2,428

2,444

0,7

8815

4,5

(0,003)

(0,002) å (0,1)

( 195), (0,1)

3

._ 115'

2,370

2,431 å 2,5

9100

4,4

. .

'

; (0,005)w

(0,012) E (0,4) I ( 600)

(0,1) _

3

135

2,379 *

2,430 ?

2,1

9565

4,1

_

-

-

.

(0,015) . (0,004) ,' (0,6)

( 860)

(0,1)__

3 155 2,381 2,424* 1 1,9 9895 5,0____

-

,.

, (0,006)

(0,003)

- (0,1)

( 515)

(0,1)__

3 .(175 ' 2,390 2,450' ' 2,5 A10240 4,8 ' -(0,003) _, (0,011)_ (0,4) ( 380) (0,2)4

115'

2,407 '1

2,464

,

2,3

8765

4,7

(09005) (01010) Å (093) ,( 540) (019) _,4

- 135

2,422

'*_ 2,463 7

1,6

9860 *

4,9

,___

v

(0,006)

(0,003)

(0,1)

, ( 890)

(0,6) _

4

155

. 2,422

2,458

= 1,5. .

10215

5,6

____

'

-(0,002)

(0,007)

(0,2) x V( 375)

(0,3)__

175

2,422 V

2,455

_ , 1,4

,<'10470_

4,9

»1

(0,004)

(0,007) §. (0,2)V', \(630) *(0,4)

5

_100

2,428' i 2,473

å *1,8. 142:*4905

3,5

(01010)

(01004) 2 (0,2)* :JiL 730)

(013) _

5

120

2,432

2,478' 1

»1,9 'I *3 5430

' 3,2

^

(01001).-

(0,007) 1-(013)

( 190)

(0,3)

5

140

'2,435

.. 2,477 T

1,7

5495 1

3,0

(0,004)

'(0,005) 4 (0,1) - ( 295)

(0,2)

5

i ,_160

_2,436

,

2,489

,

2,2 ' >

6290

3,1

i

v

. '(0,015) ,g (0,003) 3 (0,6)

( 680)

(0,2)

VTI MEDDELANDE 166

Bilaga 2 Sida 6 Tahell 2 forts Massa_ T Y p H S F 0p 3 3 X

nr

( C)

(g/cm )

(g/cm )

(vol-Z)

(N)

(mm)

6 '

100

2,451

2,509

2,3

5620

3,3

(0,008)_

(0,004)

(0,4)

( 220)

(0,4)

6

120

2,454

2,503

2,0

6050

3,4

'

(0,002)

.(0,003)

(0,1)

'( 440)

(0,2)

'

6

140

2,469

2,515

1,9

7025

3,1

(0,002)

(0,008) 5

(0,4)

A( 595)

(0,3)

6

160

2,467

2,512

1,8

7710

3,2

(0,006)

_(0,011)

(0,3)

,( 530)

(0,2)

i

7

115

2,427

2,476

2,0

6450

3,8

L

'

(0,001)

(0,003) '

(0,1)

( 250)

(0,3)

;

7

135

2,435

4 2,479

1,8'

7230

3,7

i

(0,003)

(0,002)

(0,1)

( 190) . (0,3)

T

7

155

2,435

2,482

1,9

7910 1

3,7

' \

(0,007)

(0,006)

(0,3)

( 145)

(0,1)

7

175

2,430

< 2,478

1,9

8130

3,2

(0,008)

(0,008)

(0,5)

( 425)

(0,1)

8 1

115

2,449 : <2,470- ^

0,9

5860

5,3

(01007)

(01008).

(012)

( 420)

(015)

. 8 135 2,448' - 2,477- , 1,2 . 6110 5,4L

_ (0,004) (0,006)

(0,3)

( 200) (0,2)

2

8

155

2,445 '

2,481

1,5

6900

5,1

1

.

(01007)

(01011)

(012)

< 605)

(034)

i

8

175

2,447

2,476

1,1

8385

5,1

?

(0,005)

(0,005)

(0,2)

( 570)

(0,7)

5

9 *

100

2,420

1 2,468

2,0>

_ *6425

4,9

1

(0,008). (0,008)

(0,2).

( 360)

(0,5)

3 9 120 2,422 2,465 1,8 76600 4,4L

,_»

(0,005)

(0,005)

(0,1)

( 215)

(0122 _

2

9

-

140

2,420 -

2,452

1,4

7030

4,6

3

", ^

,(01005)' *(01005)

(011)

A ( 405)

(013)

f

9

160

i 2,422.

2,464

'1,7

' 7850

1,3

'

'(0,005) "(0,009)

(0,2)

( 345)

(0,3)

10 115 "2,397 2,431 1,4 6770 . 7,9,______,

v

'3(0,008)

(0,004)

(0,2)

( 730)

(1,3)__

5

10 i

135

.2,401

2,421

0,8

6870

7,0

;

.

(0,005) ' (01009)

(012)

( 699)

(018)

g 10

155

2,398

2,441

1,8

7345

7,3

, _

_

(0,006)'

(0,007)

(0,3)

( 470)

(0,6)

§

10'

175

2,402

2,431

1,2

, 7495

6,5

?

«(0,004)

(0,007)

(0,2)

( 200)

(0,4)

VTI MEDDELANDE 166

Bilaga 2

Sida 7

Tabell 3: Stenmaterialets kornstorleksfördelning.(passerat material,

Vikt-Z) före (teoretisk) och efter blandning och

instamp-ning. Ai,. = medelväroe av differens mellan funnen och teoretisk kornkurva för massorna i och j (gäller massa 1-8). Ai = differens mellan funnen och teoretisk korn-kurva för massa i (gäller massa 9 och 10).

Sikt Teoretisk Krossat material Runt material

mm kornkurva (Skärlundagranit) (åsgrus) Massa nr ' Massa nr

1

3'

_61,3

5

7:,

A5,7

16

100,0

100,0 100,0, : 0

* 100;0_100,0 : 0

11,2

80,5

81,0

82,85 4 1,4 3

84,3 80,0 + 1,7

8

65,2

66,7 1 68,8 + 2,0

' 67,5 64,4 + 0,7

5,6

55,0

55,2 ' 58,3] + 1,7

' 56,1_ 53,3 - 0,3

4

45,8-

45,8" 49,1 + 1,6 .

45,8- 44,6 - 0,6

2

32,5

34,2 . 36,6;1+'2,9'

31,9' 32,5 - 0,3

1

23,3

25,7

26,8 + 1,91

i 23,0 23,8 '+ 0,1

.0,5

17,2

19,9-K 20,5 + 3,0

17,1 17,9. + 0,3

0,25

12,1

15,3 , 12,9 + 2,0

12,2 -12,8 + 0,4

0,125

8,1

11,3

;9,0 V+ 2,1

8,6

9,2 + 0,8

0,074

6,0'

, .9,2 ' 7,2 '+ 2,2

6,7

7,2 + 1,0

VTI MEDDELANDE 166

Bilaga 2 Sida 8

Tabell 3, forts

Sikt Teoretisk Krossat material ',Runt material mm kornkurva. (Skärlundagranit) åSgrDs ' Massainr 4 .Massa nr

2

4'

A2,4

6

8

§ A6,8

16,0

100,0

100,0 ' 100,0 1 0

100,0 100,0.": 0

11,2

81,9

80,6

-82,4- 4 0,4

84,5 83,6 :+ 2,2

8,0

66,1 "Å65,2

'67,9 + 0,5

67,8

68,0. + 1,8

5,6

56,9

55,7

58,0-1 i 0

57,9 , 58,7 7+ 1,4

4,0

48,1

'47,4

49,8 Ä+ 0,5

49,3 49,4

+ 1,3

'2,0

35,4

36,2

38,1, + 1,7

36,5

36,4' + 1,0

1,0

26,6

27,9 .

29,0" _+ 1,9

27,5

27,6 - + 1,0

0,5

20,8

-22,4; 23,1 '+_2,0

21,5

21,6

+ 0,8

0,25

15,9

16,9

'18,4w; a;1,6

16,6

16,7

+ 0,8

0,125

'12,0

13,2Ã

-14,4- -+ 1,8

13,0

13,9

+ 1,5

0,074 10,0'3 11,8 __ 12,4'.*+ 2,1 11,2 11,2_ + 1,2- Krosset material (mylonit) +

Sand-Sikt Teoretisk -Massa nr .A v'Tepretisk' Massa nr A

mm kornkurVa '9, i ' 9 kornkurva 10' 10

'16,0

100,0

.100,05 :.0_

100,0

:100,0 i: 0

11,2

80,0.

81,3 + 1,3

*80,0

'-82,2

+ 2,2

8,0

70,0?

69,6

- 0,4'

70,0

72,2'

^+ 2,2_

5,6

160,0'

57,6 ' - 2,4

*60,0

=*60,6

+ 0,6

4,0

51,0

49,9' - 1,1

52,0

' 1.53,2

+ 1,2

2,0 -40,0 40,8 + 0,8 39,0 42,1 + 3,1 1,0 28,0 31,0* '+ 3,0 , 28,0 33,2 + 5,20,5

19,0

24,4 *+-5,4

19,0

26,6r + 7,6

0,25 15,0 18,2 :+ 3,2 15,0* 20,3 + 5,30,125"

9,0-

'12,9 + 3,9

9,0

1 14,9

+ 5,9

0,074*

7,0

l10,6* + 3,6

8,0

12,2

+ 4,2

VTI MEDDELANDE 166

Bilaga 3

Pm Last