Postadress: Besöksadress: Telefon: Box 1026 Gjuterigatan 5 036-10 10 00 (vx) 551 11 Jönköping

Betydelsen av

tillförlitligt underlag

vid identifiering av

förluster

En fallstudie om förbättringsarbete från ett underhållsperspektiv

HUVUDOMRÅDE: Maskinteknik

FÖRFATTARE: Andersson Felicia, Stjernberg Agnes HANDLEDARE: Gary Linnéusson

Detta examensarbete är utfört vid Tekniska Högskolan i Jönköping inom Maskinteknik, inriktning Industriell Ekonomi och Produktionsledning. Författarna svarar själva för framförda åsikter, slutsatser och resultat.

Examinator: Jonas Bjarnehäll Handledare: Gary Linnéusson Omfattning: 15 hp (grundnivå) Datum: 2021-06-08

Abstract

In order to work with continuous improvements and be competitive on the market, it is important that companies identify where their losses are [1]. A suitable way to identify losses is by using measurements [2] and with today’s information technology, it is easier than ever to collect data [3]. The problem is not that companies do not measure performance at all, they measure too much [4]. The study has been made at a producing company who stated that they do not reach their desired amount of availability in the production. There is no information on what their biggest losses are today and there is a lack of a systematic approach to reduce them. There is either any information on how much time that is used on maintenance activities or the distribution between operator maintenance or specialist maintenance. The study’s questions are following:

[1] What can be determined and what conclusions can be drawn from existing data from the company’s industrial system and maintenance system?

[2] Can a suggestion on a systemized working method be identified for working with availability losses for the case company?

Theories about operational reliability, maintenance technology, PDCA and the cornerstone model has been used to answer the study’s questions. Quantitative and qualitative data collections has been used to analyze the results from the company’s industry- and maintenance systems. Qualitative interviews have been made with affected personnel. The cause of the company’s losses in the industry system cannot be identified as the data does not reflect the reality. The reason for that is the lack of standardized way of working when availability losses are registered. In the maintenance system, the structure of how cases are registered is lacking and the sectioning between operator maintenance and specialist maintenance is unclear.

The study’s proposed action is to create conditions for the case company to make their data more reliable and how they can reduce their availability losses. This is done by standardizing the work method in the industrial system, introducing a new structure for how the

maintenance system is used and structured working methods between operators and maintenance personnel. The entire study results in a model on how to be able to identify losses and how they systematically can be reduced.

Sammanfattning

För att kunna arbeta med ständiga förbättringar och vara konkurrenskraftig på marknaden krävs det att företag identifierar var deras förluster finns [1]. Förluster identifieras lämpligen genom att använda mätetal [2] och med dagens informationsteknik är det lättare än någonsin att samla in data [3]. Problemet är dock inte att företag inte mäter prestationer alls, utan att de mäter för mycket [4]. Studien är utförd hos ett producerande företag som konstaterat att de inte uppnår deras uppsatta mål gällande tillgänglighet. Underlag på var förlusterna finns är idag inte sammanställt och det saknas ett systematiserat arbetssätt för att reducera dem. Det finns inte heller underlag på hur mycket tid som läggs på underhållsaktiviteter eller hur fördelningen ser ut mellan operatörsunderhåll och specialistunderhåll. Studiens frågeställningar är följande:

[1] Vad går att utläsa och vilka slutsatser kan dras av befintliga data från företagets industrisystem och underhållssystem?

[2] Kan ett förslag på systematiserat arbetssätt identifieras för att arbeta med tillgänglighetsförluster för fallföretaget?

För att besvara dessa frågeställningar har teorier om driftsäkerhet, underhållsteknik, PDCA och hörnstensmodellen använts. För att analysera resultatet har kvantitativ och kvalitativ datainsamling bearbetats från fallföretagets industrisystem och underhållsystem. Kvalitativa intervjuer har även genomförts med berörd personal.

Med dagens underlag i industrisystemet kan orsaken till fallföretagets förluster inte

identifieras, då underlaget inte speglar verkligheten. Anledningen till detta är att operatörerna inte använder sig av ett gemensamt arbetssätt när tillgänglighetsförluster registreras. I

underhållssystemet brister strukturen hur ärenden registreras och gränsen på vad som är operatörsunderhåll respektive specialistunderhåll är otydlig.

Studiens åtgärdsförslag skapar förutsättningar för fallföretaget att göra sin data mer tillförlitlig och hur de generellt kan minska sina tillgänglighetsförluster. Detta genom att standardisera arbetssättet i industrisystemet, införa ny struktur för hur underhållssystemet används samt strukturera arbetssätt mellan operatörer och underhållspersonal. Hela studien resulterar i en modell på hur förluster kan identifieras och hur de systematiskt kan reduceras.

Innehållsförteckning

1

Introduktion

6

1.1

B

AKGRUND6

1.2

F

ÖRETAGSBESKRIVNING6

1.3

P

ROBLEMBESKRIVNING7

1.4

S

YFTE OCH FRÅGESTÄLLNINGAR7

1.5

A

VGRÄNSNINGAR7

1.6

D

ISPOSITION8

2

Teoretiskt ramverk

9

2.1

OEE

9

Industrisystem

10

2.2

D

RIFTSÄKERHET10

TPU

11

2.3

U

NDERHÅLLSTEKNIK12

Operatörsunderhåll och Specialistunderhåll

12

Avhjälpande underhåll

12

Förebyggande underhåll

13

Inspektioner och tillståndskontroller

13

Underhållssystem

15

Mätetal för underhåll

16

2.4

PDCA

17

Standardiserat arbetssätt

17

2.5

H

ÖRNSTENSMODELLEN18

3

Metod

20

3.1

A

NALYSMETODER FÖR RESULTAT20

3.2

I

NSAMLING AV BEFINTLIGA DATA21

Osäkerhet vid insamlade av befintliga data

21

3.3

K

VALITATIV INTERVJU21

3.4

L

ITTERATURSTUDIE21

4

Nulägesbeskrivning

22

4.1

I

NDUSTRISYSTEM22

4.2

U

NDERHÅLLSSYSTEM24

4.3

O

PERATÖRSUNDERHÅLL OCH SPECIALISTUNDERHÅLL26

5

Analys

28

5.1

V

AD GÅR ATT UTLÄSA OCH VILKA SLUTSATSER KAN DRAS AV BEFINTLIGA DATA FRÅN FÖRETAGETS INDUSTRISYSTEM OCH UNDERHÅLLSYSTEM?

28

Industrisystemet

28

Underhållssystemet

29

Operatörsunderhåll och specialistunderhåll

30

5.2

K

AN ETT FÖRSLAG PÅ SYSTEMATISERAT ARBETSSÄTT IDENTIFIERAS FÖR ATT ARBETA MED TILLGÄNGLIGHETSFÖRLUSTER FÖR FALLFÖRETAGET?

32

6.1

Å

TGÄRDSFÖRSLAG FRÅGESTÄLLNING1

34

6.2

Å

TGÄRDSFÖRSLAG FRÅGESTÄLLNING2

36

6.3

D

ISKUSSION KRING VALIDITET OCH RELIABILITET I UNDERSÖKNINGEN39

7

Slutsatser

40

7.1

I

MPLIKATIONER40

7.2

S

LUTSATSER OCH REKOMMENDATIONER40

7.3

V

IDARE ARBETE ELLER FORSKNING41

8

Referenser

43

Figurförteckning

FIGUR 1: VÄGEN TILL DRIFTSÄKERHET, BASERAT PÅ [9]

11

FIGUR 2: DE 7 STEGEN I TPU, BASERAT PÅ [9]

12

FIGUR 3: RELATIONEN MELLAN FELUTVECKLING, KOSTNAD OCH TID,

BASERAT PÅ [8]

14

FIGUR 4: FÖLJD AV ATT UPPTÄCKA FEL I OLIKA STADIER, BASERAT PÅ

[17]

14

FIGUR 5: LÄMPLIG ANLÄGGNINGSSTRUKTUR FÖR EN STOR INDUSTRI,

BASERAT PÅ [8]

15

FIGUR 6: PDCA-CYKELN, BASERAT PÅ [21]

17

FIGUR 7: HÖRNSTENSMODELLEN, BASERAT PÅ [6]

18

FIGUR 8: FLÖDESSCHEMA ÖVER STUDIENS ARBETSGÅNG

20

FIGUR 9: FLÖDESSCHEMA ÖVER HUR KODNING AV STOPP FUNGERAR 22

FIGUR 10: FLÖDESSCHEMA PÅ HUR ETT ÄRENDE SKAPAS OCH

AVSLUTAS I UNDERHÅLLSPROGRAMMET

24

FIGUR 11: EXEMPEL PÅ AVSLUTAT ÄRENDE I MAINTMASTER

25

FIGUR 12: UNDERHÅLL 2020 PER EXTRUDERINGSLINA

26

FIGUR 13: UNDERHÅLL 2020 PER KRINGUTRUSTNING

26

1 Introduktion

1.1 Bakgrund

Målet för alla företag är att tjäna pengar [1]. Något som har förändrats över tiden är förståelsen för vilken påverkan produktionens effektivitet har [5]. Produktionen har länge setts som en obligatorisk funktion i tillverkande företag, men vad det kostar har inte spelat så stor roll så länge de uppnår målen som leverantörer ställer. I samband med förändringen kom även insikten att en kostnadseffektiv produktion genererar en mer lönsam verksamhet. Ett av tillvägagångssätten för att skapa en mer kostnadseffektiv produktion är genom ständiga förbättringar [6].

För att kunna arbeta med ständiga förbättringar och vara konkurrenskraftig på marknaden krävs det att företag identifierar var deras förluster finns [1]. Detta för att skapa en lönsam produktion genom att använda sina resurser effektivt och göra rätt investeringar. För att identifiera brister är det lämpligt att använda mätetal [2].Dagens problem är dock inte att företag inte mäter prestationer alls, utan att de mäter för mycket [4]. Allt som går att mäta mäts vilket gör att en stor mängd oförståeliga data samlas på hög i hopp om att det ska öka lönsamheten [5]. Det som glöms bort är att det inte är mätningarna i sig som skapar lönsamhet utan att det endast är medel för förbättring [3].

Med dagens informationsteknik är det lättare än någonsin att samla in data och det finns mängder med datasystem som företag använder sig av [3]. För att använda tekniken på ett effektivt sätt och dra nytta av dessa tillgångar krävs det att företagen vet vad de vill uppnå i sin verksamhet [7]. Först när tydliga mål är definierade kan mätetal plockas ut som stödjer dessa och på så sätt kan företagen bedriva effektivt förbättringsarbete [2].

Konsekvensen av en produktion med mycket förluster är bland annat försenade leveranser, påverkad produktionsplanering och ineffektivt underhåll [8]. En del för att motverka detta är att arbeta med systematiserat underhåll. För detta krävs det att rätt saker mäts och att det som mäts analyseras och används. Med systematiserat underhåll skapas en produktion med hög driftsäkerhet och med en förutsägbar vardag [9]. Företagen kan fokusera på att arbeta förebyggande snarare än att släcka bränder vilket i längden leder till en mer lönsam produktion.

1.2 Företagsbeskrivning

Fallstudien har utförts på ett företag som levererar polymerbaserade tätningslösningar för bland annat infrastruktur och transportindustrin. Produktionen har 13 extruderingslinor och 2 clipsmaskiner. Företaget tillverkar 1800 unika artiklar från 150 olika sammansättningar av gummi och har en tillverkningskapacitet på 7000 ton per år. Operatörerna på plats arbetar treskift där de för det mesta arbetar vid samma arbetsstation. Under skiften ansvarar teamledare för driften.

1.3 Problembeskrivning

Statistiken för OEE-värdena år 2020 visar att företaget i fallstudien inte uppnått de mål som satts upp. Orsaken till detta är bland annat olika typer av tillgänglighetsförluster i

produktionen. Underlag på var förlusterna finns är idag inte sammanställt och företaget saknar ett systematiserat arbetssätt för att reducera dem. För att mäta

produktionseffektiviteten används ett industrisystem som i realtid visualiserar produktionen. Systemet används mest för att undersöka vad som hänt i produktionen kortsiktigt, därmed finns potential i att använda historiska data för att hitta trender utifrån ett mer långsiktigt perspektiv.

Företaget har en uppfattning om att mycket tid läggs på underhållsarbete. Personalen har sina egna misstankar och spekulationer kring var mest underhåll sker och var den mesta av tiden läggs men det finns idag inget underlag i underhållsystemet som styrker detta. Fram till början av 2020 har allt underhåll utförts av ett externt företag, vilket har gjort att företaget inte haft direkt övervakning på de underhåll som skett i produktionen. Det externa företaget gavs fast ersättning för sitt arbete vilket ledde till att de endast utförde exakt vad som krävdes. Strax efter att företaget valde att utföra underhåll internt bröt Corona-pandemin ut. Till följd av detta sattes anställningsstopp vilket har gjort att företaget under cirka ett års tid haft resursbrist på underhållsavdelningen. Avdelningen har inte systematiserats på ett sätt som önskats och delar som att definiera framtida underhållsstrategi och analysera historiska data har uteblivit. En orsak till detta kan vara följden av resursbrist men även att dessa delar prioriterats ner för att hinna med, enligt företaget, mer brådskande uppgifter.

Problematiken är alltså att företaget vet om att de har tillgänglighetsförluster men de vet inte: var i processen de finns, vad som orsakar dem eller hur de systematiserat ska arbeta med dem.

1.4 Syfte och frågeställningar

Syftet med studien är att utreda var företaget har sina största tillgänglighetsförluster med hjälp av befintliga data från industrisystemet och underhållssystemet. Studien ska även resultera i ett arbetssätt som företaget kan använda för att systematiskt arbeta med de förluster som finns i verksamheten.

Därmed är studiens frågeställningar:

[1] Vad går att utläsa och vilka slutsatser kan dras av befintliga data från företagets industrisystem och underhållsystem?

[2] Kan ett förslag på systematiserat arbetssätt identifieras för att arbeta med tillgänglighetsförluster för fallföretaget?

1.5 Avgränsningar

Studien är avgränsad till underhållsrelaterade förluster där 3 av de totalt 13

extruderingslinorna har studerats djupgående. Övriga linor har endast studerats vid

sammanställning av totala antal stopporsaker och totala antalet underhållsärenden. Studien tar enbart hänsyn till hur processen ser ut och vilka system som används på enheten där studien utförts.

1.6 Disposition

Kapitel 1: Inledning - Beskriver bakgrunden till problemet och presenterar studiens

problembeskrivning. Syftet med studien framförs tillsammans med lämpliga frågeställningar och arbetets avgränsningar.

Kapitel 2: Teori - Här beskrivs de teorier som är relevanta för studiens område och används

som grund för att svara på frågeställningarna. Områden som belyses är OEE, driftsäkerhet, underhållsteknik, PDCA och hörnstensmodellen.

Kapitel 3: Metod - Tillvägagångssätt och använda metoder för fallstudien presenteras. Kapitel 4: Nulägesbeskrivning - Presentation av nuläget uppdelat i tre huvudområden:

industrisystem, underhållssystem samt operatörsunderhåll och specialistunderhåll. För att förstå resonemanget kring de tre olika delarna rekommenderas det att respektive

nulägesbeskrivningen läses tillsammans med tillhörande analysavsnitt. Exempelvis läses 4.1 Industrisystem direkt följt av 5.1.1 Industrisystemet.

Kapitel 5: Analys - En analys av nuläget kopplade till frågeställningarna framförs. Kapitlet

delas upp i två delar. Först analyseras den befintliga data från fallföretaget utifrån studiens tre huvudområden. Därefter analyseras hur företag kan arbeta för att identifiera förluster i sin verksamhet.

Kapitel 6: Åtgärdsförslag och diskussion - Åtgärder för att besvara frågeställningarna

presenteras tillsammans med relevant diskussion kring studiens validitet och reliabilitet. Kapitlet delas upp i två delar där första avsnittet belyser hur fallföretaget kan göra sin data mer tillförlitlig och hur de generellt kan minska sina tillgänglighetsförluster. Andra avsnittet ger förslag på ett arbetssätt hur förluster kan identifieras.

Kapitel 7: Slutsatser - Diskussion om vad följden av åtgärderna kan leda till. Implikationer,

2 Teoretiskt ramverk

Kapitlet ger en teoretisk grund som används i fallstudien och en bas för att analysera resultatet av de frågeställningar som formulerats. Studiens första frågeställning är ”Vad går att utläsa och vilka slutsatser kan dras av befintliga data från företagets industrisystem och underhållssystem?”. För att besvara denna krävdes kunskap om vad OEE innebär, hur industrisystem och underhållsystem fungerar samt generell kunskap kring underhållsteknik, driftsäkerhet och hörnstensmodellen.

Studiens andra frågeställning är “Kan ett förslag på systematiserat arbetssätt identifieras för att arbeta med tillgänglighetsförluster för fallföretaget?”. Här krävdes också en generell kunskap kring underhållsteknik och driftsäkerhet för att förstå bakgrunden till

frågeställningen. För att utveckla det efterfrågade förslaget behövdes teori om PDCA-cykeln och hörnstensmodellen.

2.1 OEE

OEE (Overall Equipment Effectiveness) är ett mätverktyg som visualiserar

anläggningseffektiviteten i en produktion. OEE används för att identifiera förluster och ger stöd för var förbättringsarbetet kommer göra mest nytta. De mätetalen som används i OEE är Tillgänglighet, Anläggningsutbyte och Kvalitet. [8]

𝑂𝐸𝐸 = 𝑇𝐴𝐾 = 𝑇𝑖𝑙𝑙𝑔ä𝑛𝑙𝑖𝑔ℎ𝑒𝑡 𝑥 𝐴𝑛𝑙ä𝑔𝑔𝑛𝑖𝑛𝑔𝑠𝑢𝑡𝑏𝑦𝑡𝑒 𝑥 𝐾𝑣𝑎𝑙𝑖𝑡𝑒𝑡

Tillgänglighet

Den tiden som en produktion är planerad att producera kallas produktionstid eller planerad tid. Det är dock sällan maskinen producerar 100% utav den planerade tiden då exempelvis planerade underhåll eller rengöring av maskin kan förekomma. Utsätts produktionen för ett haveri behöver oplanerat underhåll utföras. Andra stopp som förekommer är ställtider, när maskinen ställs om från en order till en annan. Tillgängligheten står för den planerade tiden minus ställtid, underhållstid och tid för större störningar (oplanerade stopp), dividerad med den planerade produktionstiden. [8]

𝑇𝑖𝑙𝑙𝑔ä𝑛𝑔𝑙𝑖𝑔ℎ𝑒𝑡 =

𝑃𝑙𝑎𝑛𝑒𝑟𝑎𝑑 𝑝𝑟𝑜𝑑𝑢𝑘𝑡𝑖𝑜𝑛𝑠𝑡𝑖𝑑 − 𝑂𝑝𝑙𝑎𝑛𝑒𝑟𝑎𝑑𝑒 𝑠𝑡𝑜𝑝𝑝

𝑃𝑙𝑎𝑛𝑒𝑟𝑎𝑑 𝑝𝑟𝑜𝑑𝑢𝑘𝑡𝑖𝑜𝑛𝑠𝑡𝑖𝑑

Anläggningsutbyte

När produktionen är i drift ska den producera den mängd per tidsperiod som den är avsedd att göra. Det kallas för att tillverka enligt den teoretiska produktionskapaciteten. Det verkliga produktionsresultatet blir sällan lika hög som den teoretiska produktionskapaciteten. Detta beror bland annat på att maskinerna körs i lägre hastighet än vad som var tänkt eller att flera korta stopp stör produktionen. Förhållandet mellan teoretisk produktionskapacitet och den verkliga mängden producerade produkter kallas anläggningsutbyte som definieras enligt formeln nedan. [8]

𝐴𝑛𝑙ä𝑔𝑔𝑛𝑖𝑛𝑔𝑠𝑢𝑡𝑏𝑦𝑡𝑒 =

𝑉𝑒𝑟𝑘𝑙𝑖𝑔𝑝𝑟𝑜𝑑𝑢𝑐𝑒𝑟𝑎𝑑 𝑚ä𝑛𝑔𝑑

𝑇𝑒𝑜𝑟𝑒𝑡𝑖𝑠𝑘 𝑚ä𝑛𝑔𝑑 𝑝å 𝑡𝑖𝑙𝑙𝑔ä𝑛𝑔𝑙𝑖𝑔 𝑡𝑖𝑑

Kvalitet

För de producerade produkterna ska kunna säljas måste rätt kvalitet uppnås. Misslyckas detta har det uppstått kvalitetsstörningar i produktionen. Kvalitetsutbytet är ett mått på

förhållandet mellan antalet godkända enheter med rätt kvalitet, dividerat med totalt antal producerade enheter. [8]

𝐾𝑣𝑎𝑙𝑖𝑡𝑒𝑡 =

𝐴𝑛𝑡𝑎𝑙𝑒𝑡 𝑔𝑜𝑑𝑘ä𝑛𝑑𝑎 𝑝𝑟𝑜𝑑𝑢𝑘𝑡𝑒𝑟

Industrisystem

Med hjälp av ett industrisystem kan OEE-talet visualiseras och mätas på ett mer noggrant sätt än om de gjorts för hand [10]. Systemet kopplas till verksamhetens utrustning för att

registrera när de står still eller är i drift [11]. Den automatiska registreringen av stoppen används för att förstå grundorsaken till verksamhetens stopptid, hastighetsförluster och kassationer [10]. Stoppen som registreras kodas av en operatör som kan välja från lämpliga förutbestämda stopporsaker [11]. Vid analys av data kan denna filtreras från en hel

produktion ned till en specifik maskin eller order.

2.2 Driftsäkerhet

Förutsättningen för att bedriva en produktion med hög tillgänglighet och med lång livstid på utrustningen är ett systematiserat underhållsarbete. Ett rätt bedrivet underhåll ser till att oplanerade stopp undviks i så hög grad som möjligt. Trots att allt fler företag arbetar med förebyggande underhåll inträffar fortfarande slumpmässiga fel. Vid ett sådant fel är det viktigt att ta fram en strategi hur händelsen ska hanteras och hur den kan undvikas i framtiden. Driftsäkerhet är ett mått på en funktion eller systems förmåga att ge en hög prestation (och därmed hög tillgänglighet). Genom att gå från ett reparationsorienterat underhåll till ett förebyggande- och driftsäkerhetsorienterat underhåll kan hög driftsäkerhet uppnås. För att lyckas med underhållsarbetet bör det bedrivas enligt principerna i hörnstensmodellen, se avsnitt 2.5 Hörnstensmodellen. [9]

I Figur 1 ges ett exempel på en övergång från haveriorienterat underhåll till

driftsäkerhetsorienterat underhåll [9]. Figuren ska hjälpa företag att systematiskt jobba mot att minska antalet haverier genom att införa mer förebyggande underhåll och gå mot en driftsäkrare verksamhet [12].

Haveriorienterat arbete är första steget i trappan som innebär att underhållspersonalen väntar på att utrustning ska haverera i verksamheten innan åtgärder vidtas. Ingenting är förberett utan tid för att analysera problemet, hämta material och fundera ut en lösning krävs innan problemet åtgärdas. Andra steget är brandkårsmentalitet som till skillnad från det tidigare steget innebär att underhållspersonalen har en uppfattning om vilka typer av haverier som är mest förekommande. Det finns även en uppfattning om hur de mest förekommande haverierna bör åtgärdas. Underhållspersonalen är mer redo när utrustning havererar, men vet inte när det kommer hända. Nästa steg är att gå från avhjälpande till förebyggande underhåll. Detta för att kunna upptäcka att utrustningen kommer haverera innan det faktiskt händer. Genom att till exempel lägga in byten av reservdelar utspritt under året kan haverier förebyggas. Den data som lagras om historiska stopp används för att identifiera de typer av haverier som förekommer ofta och för att hitta åtgärder för att minimera dem innan de inträffar. [12]

Fjärde steget innebär att införa ett arbetssätt som TPU, se avsnitt 2.2.1 TPU. Operatörerna har förmåga att i tidigt skede upptäcka fel på utrustningen. De känner ett starkare ägandeskap och ansvar för maskinerna de arbetar med. Underhållsavdelningen och produktionen har gått från att ha separata mål till att sträva mot gemensamma. Det näst sista steget innebär att ännu mer fokus läggs på att följa upp och analysera data. Med hjälp av faktabaserade beslut används verksamhetens resurser effektivt för att förbättra underhållet. Rotorsaksanalyser används för att analysera vad som orsakade haveriet och hur det kan förebyggas till nästa gång. Har samtliga tidigare steg uppnåtts anses verksamheten som driftsäker, vilket är det sista steget. Det investeras i underhåll för att hålla de totala kostnaderna i en rimlig nivå mellan förebyggande och avhjälpande underhåll. [12]

Figur 1: Vägen till driftsäkerhet, baserat på [9]

TPU

Underhåll bedrivs antingen av operatörerna, underhållsteknikerna eller en kombination av båda. Innan begreppet och konceptet TPU började myntas fanns inget systematiserat sätt att angripa underhåll på, det var något som utfördes när behovet uppstod. TPU står för Totalt Produktivt Underhåll vars mål är att effektivisera underhållsverksamheten genom att skapa störningsfria processer med hjälp av varje medarbetares engagemang. Målet med ett effektiviserat underhåll är bland annat att utrustningen ska hålla så hög tillgänglighet som möjligt utan att säkerheten äventyras, till en så låg totalkostnad som möjligt. Ett annat mål är att utrustningen ska underhållas på ett sätt så livslängden blir så lång som möjligt och samtidigt bibehåller sin kvalitetsnivå. [9]

TPU är ett systematiskt arbetssätt som kontinuerligt skapar förbättringar i verksamheten. Förbättringarna kan delas in i följande delar:

- Produktivitet, som påverkas negativt av de oplanerade stopp som förekommer i

verksamheten. Ett oplanerat stopp kan få konsekvenser som produktionsförluster och reparationskostnader.

- Kvalitet, vilket är en av de viktigaste faktorerna för ett framgångsrikt företag.

Producerar verksamheten hög kvalitet är det ofta en stor anledning till att få nya kunder till sina produkter och tjänster.

- Kostnader, som sänks i samband med att verksamheten börjar arbeta med TPU och

dess störningar blir färre.

- Leveranssäkerhet, som påverkas negativt av störningar i produktionen. Det kan

leda till leveransförseningar som i slutändan gör att kunden väljer en annan leverantör av produkterna.

- Säkerhet och miljö, som blir säkrare av att en kartläggning utförs på utrustningar

med mycket störningar.

- Motivation, som är en stor del av konceptet då hela företaget måste engagera sig för

att generera ett effektivare underhåll. Alla berörda har antingen en uppgift att bedriva eller stödja det förbättringsarbetet som skall ske.

Det är viktigt att poängtera att TPU är en process och inte bara ett projekt som sträcker sig över en bestämd tidsperiod. För att gå mot en driftsäkrare system är TPU ett ständigt

förbättringsarbete. Hur TPU ska implementeras i företaget kan se olika ut från gång till gång, men det är alltid de 7 stegen i Fel! Hittar inte referenskälla. som genomförs. [9]

Figur 2: De 7 stegen i TPU, baserat på [9]

2.3 Underhållsteknik

” All verksamhet som syftar till att vidmakthålla en utrustning eller att återföra den till sådant tillstånd att planerad drift kan ske ostört” [8].

Så här brukar definitionen av underhåll definieras. För att bedriva en verksamhet så bra som möjligt krävs inte bara att maskiner och utrustning fungerar störningsfritt. De måste även fungera så effektivt som möjligt när de är i produktion. Effektivitet i detta sammanhang syftar till mängd som maskinen producerar och med vilken kvalitet [8]. Det är omöjligt att hålla all kunskap om maskiners funktion, uppbyggnad och reservdelar i huvudet. Därför krävs det att underhållsarbetet bedrivs systematiserat [8]. Forskning visar även att väl bedrivet underhåll bidrar till hög affärsprestanda, garanterar systemtillgänglighet samt ökar tillförlitlighet, säkerhet och hållbarhet [13].

Operatörsunderhåll och Specialistunderhåll

Underhållsarbete delas upp i operatörsunderhåll och specialistunderhåll beroende på vem som utför det. För att erhålla hög driftsäkerhet i produktionen krävs ett nära samarbete mellan operatörer och underhållspersonal och att de tillsammans arbetar systematiserat [14]. Operatörerna har värdefull kunskap och insikt i den dagliga driften medan

underhållspersonalen har värdefull kunskap om skötsel och funktion. Genom att utbyta deras kunskaper kan driftstörningar upptäckas i tidigt skede eller helt undvikas. Exempel på underhållsåtgärder som kan utföras av operatörer är kontroller, smörjning, vissa byten och enklare reparationer [15]. De planerade operatörsunderhållen ska utföras enligt rutin och återrapporteras enligt instruktion i underhållsprogrammet. Ju mer underhållsarbete som operatörer utför ju mer tid frigörs för underhållspersonal som kan läggas på förbättrande specialistarbete. Underhållspersonalen bör endast bedriva underhållsarbete som är värdeskapande för verksamheten [15]. Exempel på specialistunderhåll som utförs av

underhållspersonal är avhjälpande underhåll, underhållsstrategier och uppföljning med hjälp av nyckeltal.

Avhjälpande underhåll

Avhjälpande underhåll syftar till åtgärder som vidtas för att avhjälpa fel, med andra ord reparationer. Det kan utföras antingen planerat eller oplanerat. Generellt kan man se att alla underhållsarbeten som inte kan vänta till nästa planerade stopp räknas som akuta och därmed oplanerade. Akut underhållsarbete utgör alltid de längsta stoppen och de högsta kostnaderna vilket betyder att de bör undvikas i så hög grad som möjligt. Akutarbete innebär att produktionen står still och bör ses som ett misslyckande. Försenade leveranser, påverkad produktionsplanering, kvalitetsproblem, ineffektivt underhållsarbete och förlorade intäkter är bara några av konsekvenserna som kan uppstå när produktionen står still. Generellt går det att säga att ett oplanerat underhållsarbete tar dubbelt så lång tid som ett planerat. Detta beror på att mycket av stopptiden går till felanmälan, felsökning och väntan på underhållspersonal. [8]

Vid planerade underhållsarbeten är väntetiden i princip obefintlig. En tumregel i

processindustrin är att de oplanerade underhållsarbetena inte får överstiga 50% av de totala underhållsarbetena. Gör det de är risken stor att kostnaderna för produktionsstörningar blir för stora att klara av. Akutarbeten innebär ofta att felet åtgärdas provisoriskt för att

produktionen ska komma igång så snabbt som möjligt igen. Provisoriska åtgärder är endast tillåtna om de håller till nästa planerade stopp och då åtgärdas ordentligt. Håller inte den provisoriska lösningen så lagas samma fel flera gånger med en totalt sett längre stopptid. Det är även risk att det skapas attitydförändringar hos personalen där de vänjer sig vid fel i maskinen. [8]

Förebyggande underhåll

Förebyggande underhåll syftar till tillsyn och skötsel av maskiner och utrustning för att förhindra störningar och fel, upptäcka tidiga fel för att förhindra fortsatt felutveckling, förhindra kvalitetsbrister och att se till att slitdetaljer byts ut innan de resulterar i haveri [8]. Förebyggande underhåll resulterar även i hög planeringsgrad och osäkerheten som finns vid akuta underhåll minskar [16]. Åtgärderna kan delas i två kategorier, direkt förebyggande underhåll och indirekt förebyggande underhåll [8]. Direkt förebyggande underhåll omfattar rengöring, smörjning och ytbehandling medan indirekt förebyggande underhåll omfattar åtgärder som märks först efter att de upptäckta felen åtgärdats. Exempel på detta är inspektioner och kontroller av maskiner, periodiska utbyten av slitdetaljer och periodiska renoveringar. Förebyggande underhåll ger mindre andel följdskador, reservdelslager kan minskas, onödigt slitage undviks, kvalitetsutbytet i maskinen förbättras, högre personsäkerhet och förbättrad miljö [8].

Delarna i det förebyggande underhållet kan rangordnas inbördes där rengöring har högst prioritet. Följande är några exempel på varför rengöring är så viktigt:

- Felsökning underlättas - Personsäkerheten förbättras - Brandrisken minskar - Onormalt slitage undviks - Reparationer underlättas - Trivsel hos personal höjs - Arbetsmiljön förbättras - Produktkvaliteten ökar

Det går att se samband mellan bristande rengöring och felfrekvens. Rekommenderat är att använda sig av en renlighetspolicy. Det handlar om att ha standardiserade rutiner för rengöring där graden av förorening ligger långt under toleransnivån. Detta medför att fel kopplat till bristande rengöring ligger på en låg nivå. För att införa en renlighetspolicy krävs det att alla förstår att rena maskiner är bra för produktkvaliteten, miljön och driftsäkerheten, att rengöringsaktiviteter är en naturlig del av arbetet och att tid och resurser ges för

rengöring. [8]

Inspektioner och tillståndskontroller

Inspektioner och tillståndskontroller är aktiviteter inom det förebyggande underhållet och används för att förhindra fortsatt felutveckling, undvika följdskador, undvika akuta fel och haverier samt för att bereda avhjälpande åtgärder. Metoden underhåll vid behov innebär att inga inspektioner görs alls. Detta leder till många och okontrollerbara stopp. Underhåll vid planerade stopp innebär att produktionen stoppas med jämna mellanrum för att inspekteras. Metoden medför dock att fler kontroller än vad som är nödvändigt utförs vilket innebär höga underhållskostnader. Med metoden tillståndsbaserat underhåll upptäcks fel i god tid. Åtgärder går att planera och förbereda samt risken för följdfel och haverier reduceras. [8]

Det bästa resultatet ges av metoden konstruera för underhåll i kombination med

tillståndsbaserat underhåll. Maskinerna konstrueras redan från början så att driftsäkerheten blir så hög som möjligt och underhållsarbetet blir så enkelt som möjligt. Detta ger absolut kortast stopptid och lägst underhållskostnader. Syftet med tillståndskontroller är att upptäcka fel i tidigt skede. Detta är lönsamt både i tid och i pengar vilket visas av Figur 3. [8]

Figur 3: Relationen mellan felutveckling, kostnad och tid, baserat på [8]

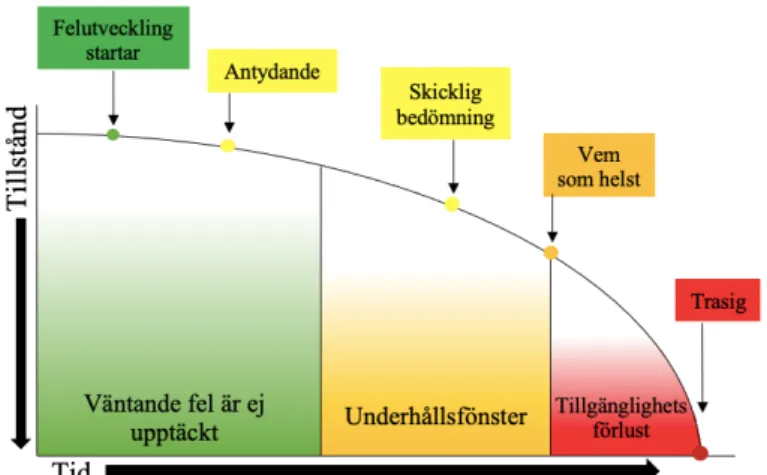

Figur 4 visualiserar hur fel försämras över tid och hur operatörens kunskap kan påverka när felet upptäcks. I det gröna fönstret är det näst intill omöjligt att upptäcka felet. I det gula fönstret kan en skicklig operatör upptäcka felet. I det röda fönstret kan vem som helst upptäcka felet och det är bara en tidsfråga innan maskinen helt havererar. Ju tidigare en operatör upptäcker ett fel, desto längre tid har organisationen på sig att utföra en åtgärd. [17] För att kunna upptäcka fel i tidigt skede krävs det att personalen har kunskap om hur fel och defekter uppkommer. Tillståndkontroller går att genomföra med subjektiva metoder som se, känna, lyssna, lukta och smaka eller med objektiva metoder vilket kräver någon form av instrument eller annat hjälpmedel. Vilken metod som ska väljas bedöms utifrån kostnad av kontroll jämfört med vad som kan förloras vid haveri. [8]

Figur 4: Följd av att upptäcka fel i olika stadier, baserat på [17]

Inspektioner bör genomföras i samverkan mellan produktions- och underhållspersonal. Operatören har störst möjlighet att upptäcka fel då den som jobbar vid maskinen känner till den bäst. Däremot kan fel som uppkommer över tid vara lättare att identifiera av en inspektör som kommer till maskinen då och då. Exempelvis om maskinen gradvis har börjat låta mera. Operatören ska följa regeln ”Rapportera hellre ett tänkbart fel 10 gånger för mycket, än en gång för lite” och underhållspersonalen ska hålla operatören informerad om vilka åtgärder som görs. Rekommenderat är att dokumentera alla fel och störningar samt åtgärder. Underhållspersonalen ska tala med operatören innan inspektion påbörjas för att få dennes bild av störningen. Operatören ska även bli informerad om alla upptäckta fel innan

O = orsak S = symptom V = verkan

För att skapa förståelse varför fel uppstår är det viktigt att operatören närvarar vid

reparationsarbetet. Genom att granska den verkliga skadan så kan operatören förbättra sin förmåga att upptäcka fel. Vet han både hur felet yttrade sig och hur den verkliga skadan såg ut kan han göra en mer kvalificerad bedömning nästa gång ett liknande fel uppstår. [8]

Underhållssystem

För att underhållsverksamheten ska bedrivas på ett systematiserat sätt krävs det system och arbetsmetoder som är optimalt dimensionerade. Genom att använda sig av en lärande arbetscykel för underhållsarbetet, se 2.6 PDCA, kan stopp analyseras och eventuellt

förebyggas i framtiden. De ingående delarna i arbetscykeln bearbetas och presenteras bäst i ett datoriserat underhållssystem. Följande avsnitt tar upp några av de viktigaste delarna som underhållssystemet bör täcka. Ett mycket viktigt moment när underhållssystemet byggs upp är att bestämma hur strukturen ska se ut. Finns det en avsaknad av struktur vid införande av systemet kommer informationen inte vara fullständig nog att kunna användas för att fatta rationella beslut. För att veta vilket underhållsobjekt som problemen syftar på vid

rapportering i systemet måste en anläggningsstruktur vara definierad. Figur 5 visar ett exempel på hur denna skulle kunna se ut för en stor industri, vid mindre storlek kan vissa nivåer uteslutas. [8]

Figur 5: Lämplig anläggningsstruktur för en stor industri, baserat på [8]

Dokumentationen om underhållsobjekten utförs genom att varje del av anläggningen har ett unikt nummer, detta för att lätt kunna söka på specifika objekt i systemet. En arbetsorder ska kunna registreras oberoende om det är ett avhjälpande- eller ett förebyggande underhåll. Systemet ska även kunna användas som ett projektplanerings- och redovisningssystem för mindre och medelstora projekt. En arbetsorder bör innehålla bland annat:

- Avdelning och maskinidentifiering - Felorsak, gärna kodat

- Felbeskrivning

- Prioritering av arbetsorder - Kostnadsbärare

- Resursåtgång (personal, verktyg, reservdelar)

- Status för arbetsorder (till exempel väntar på reservdel) - Fria fält för kommentarer

En återrapportering bör bland annat innehålla: - Åtgärd

- Utförd av

- Resursåtgång (verklig åtgång av personal, verktyg, reservdelar) - Tid (verklig reparationstid, stillestånd)

- Kostnad

Systemet för förebyggande underhåll kommer till stor del likna den för arbetsordern. Ytterligare önskvärda funktioner är dock:

- Underhållsintervall (kalender-eller drifttid) - Rond- eller maskinbunden förebyggande åtgärd

Att använda underhållssystem är en förutsättning för att kunna bedriva verksamheter med hög driftsäkerhet. Dock kan inte systemet i sig reducera underhållsrelaterade problem utan det måste nyttjas som ett verktyg och användas på rätt sätt genom att utnyttja dess fulla kapacitet. Genom att registrera all data nämnt ovan är det möjligt att identifiera och analysera stillestånd, använda reservdelar samt flaskhalsar och på så sätt reducera haverier. [18]

Mätetal för underhåll

Underhållsarbete går att förbättra ur ekonomisk, strategisk och organisatorisk synvinkel [2]. För att kunna göra detta krävs det att brister identifieras och det görs lämpligen genom att använda sig av mätetal. Att använda mätetal är viktigt för att identifiera gapet mellan nuvarande och önskad kapacitet i produktionen [19]. Det ger också en indikation hur mycket arbete som krävs för att eliminera det identifierade gapet. Underhåll går likt allt annat att mäta ur många synvinklar. Exempel på vad som går att mäta är utrustningsprestanda, leveransgraden av uppgiften, kostnader, omedelbar kundpåverkan och tillväxtrelaterad prestanda [20]. Mätetal medför att det blir lättare att fastställa mål, planera strategier och åtgärder samt att motivera personal [2]. Med hjälp av mätetal går det även att mäta driftsäkerheten i en verksamhet [16].

Underhållsarbete går att förbättra ur ekonomisk, strategisk och organisatorisk synvinkel [2]. För att kunna göra detta krävs det att brister identifieras och det görs lämpligen genom att använda sig av mätetal. Att använda mätetal är viktigt för att identifiera gapet mellan nuvarande och önskad kapacitet i produktionen [19]. Det ger också en indikation hur mycket arbete som krävs för att eliminera det identifierade gapet. Underhåll går likt allt annat att mäta ur många synvinklar. Exempel på vad som går att mäta är utrustningsprestanda, leveransgraden av uppgiften, kostnader, omedelbar kundpåverkan och tillväxtrelaterad prestanda [20]. Mätetal medför att det blir lättare att fastställa mål, planera strategier och åtgärder samt att motivera personal [2]. Med hjälp av mätetal går det även att mäta driftsäkerheten i en verksamhet [16]. Följande är exempel på mätetal enligt [2] som går att använda för att mäta tillgängligheten vilket är en del av OEE-talet:

MTBF (Mean Time Between Failure) – genomsnittlig tid mellan haverier. MTTR (Mean Time To Repair) – genomsnittlig tid för reparation.

MWT (Mean Waiting Time) – genomsnittlig väntetid på reparation.

För att välja vilka mätetal som är relevanta behöver företaget först definiera sina mål. Ett mätetal är endast relevant om resultatet går att utvärdera så därför är det viktigt att det finns en koppling mellan det som mäts och företagets mål [2]. När mätsystem införs är det även viktigt att tänka på att snabbhet är viktigare än fullständighet. Det är mer relevant att snabbt kunna ta ut mätetal för att skapa åtgärder än att sammanställa en lång rapport efter längre tid [16].

2.4 PDCA

Många företag påstår att de arbetar med ständiga förbättringar. Ofta visar det sig dock att det handlar om att skriva upp förbättringsförslag snarare än att genomföra dem. En effektiv förbättringsmetod är PDCA som går att tillämpa i all förbättringsverksamhet. Metoden består av fyra faser: planera, genomföra, kontrollera och standardisera (på engelska: plan, do, check, act) vilket illustreras i Figur 6. [21]

Figur 6: PDCA-cykeln, baserat på [21]

I tid sett bör planeringsfasen vara den längsta då den utgör grunden för hela

förbättringsarbetet. Den omfattas av att definiera behov, samla in data, urskilja och analysera problem samt identifiera problemets rotorsak. Med rotorsak menas grundorsaken till

problemet och för att ta reda på detta kan exempelvis metoden 5 varför användas. I planeringsfasen sätts även mål för hela aktiviteten och information ges till alla berörda. Är planeringsfasen grundligt gjord så är genomförandefasen relativt enkel. Alla är medvetna om vad som ska göras, varför det ska göras och hur det ska göras. Här genomförs alltså de aktiviteter som angetts i planeringsfasen. Kontrollfasen kan ses som en utvärderingsfas och används som lärande. Att utvärdera innebär inte bara att jämföra resultatet med målet utan även en analys av vad som sades om rotorsaken i planeringsfasen, vad som fungerade bra respektive mindre bra i varje fas och vilka lärdomar som tas med för fortsatt

förbättringsarbete. Om den genomförda aktiviteten blev lyckad måste detta säkras genom att sätta ny standard. Här är cykeln sluten och med en ny standard som utgångspunkt är det möjligt att börja om på planeringsfasen. [21]

Standardiserat arbetssätt

Metodens sista fas innebär att sätta en ny standard utefter den aktivitet som genomförts. En standard beskriver det bästa kända sättet att till exempel utföra ett arbetsmoment. Denna standard gäller fram tills att ett nytt bättre sätt identifierats och blir efter överenskommelse den nya standarden att utföra arbetsmomentet på. Första gången en standard sätts behöver denna nödvändigtvis inte vara det bästa kända sättet, utan det är själva överenskommelsen som är central. När alla inblandade kommer överens om att utföra ett arbetsmoment på ett standardiserat sätt ger det möjlighet att upptäcka avvikelser, bidra till förutsägbarhet och skapa lärande. [21]

Saknas en standard i verksamheten är det svårt att upptäcka eventuella fel. Mätbara resultat kan påvisa att verksamheten har problem men svårigheter att identifiera orsaken kan uppstå om det inte är överenskommet vad som är rätt eller fel. Genom att verksamheten bedrivs på ett standardiserat sätt skapas förutsättningar för att resultatet blir förutsägbart. Standarden hjälper även alla medarbetare att få kunskap om det bästa sättet att utföra ett arbetsmoment vilket också bidrar till lärande. I samband med standardisering kommer även brister

I processen att standardisera verksamheten är första steget att införa en standard i de områden som är relevanta, då ges förutsättningen att problemet inte ska inträffa igen. Skulle det mot förmodan ändå inträffa ett problem måste det först klargöras om standarden följdes eller inte. I de fall där standarden inte följdes är det ett tecken på att mer utbildning i varför det är viktigt att följa standard behövs. Om standarden följdes när problemet inträffade är det istället ett tecken på att standarden måste förbättras. Vid dessa frågeställningar är det viktigt att frågan riktas mot utförarens förutsättningar att göra rätt och inte mot utföraren som person. Annars är risken stor att medarbetarna väljer att försöka dölja avvikelserna istället för att uppdaga dem och ge möjlighet till förbättringar. [21]

2.5 Hörnstensmodellen

Många forskare är överens om att nyckeln till organisatorisk framgång är en stark

kvalitetskultur. Men det finns ingen överenskommelse om vad det är, hur det kan mätas eller hur det kan utvecklas. I ett forskningsprojekt fick både praktiker och forskare diskutera vad som var kvalitetskultur enligt dem. Diskussionerna resulterade i sex gemensamma

värderingar bestående av processorientering, kundorientering, allas delaktighet, engagerat ledarskap, basera beslut på fakta och ständiga förbättringar. [22]

Bergman och Klefsjö ser dessa värderingar som hörnstenar och har därmed satt ihop en modell kallad hörnstensmodellen som visualiseras i Figur 7. En tolkning är att se offensiv kvalitetsutveckling som ett ledningssystem. Alla beslut som tas måste utgå från värderingarna och arbetssätt ska väljas som hela tiden stödjer värderingarna. Detta systemtänkande gör att fokus hamnar på helheten vilket är genomgående för samtliga hörnstenar i modellen. [23]

Figur 7: Hörnstensmodellen, baserat på [6]

Sätt kunderna i centrum

För att sätta kunderna i centrum behöver företaget först ta reda på vilka dess kunder är, både internt och externt. Externa kunder är de som befinner sig utanför organisationen och som företaget ska skapa värde för genom sina produkter och tjänster. Många medarbetare träffar aldrig på de externa kunderna men deras insats påverkar värdet som skapas för kund. Därför är det lika viktigt att ta hänsyn till de interna kunderna, det vill säga medarbetarna.

Medarbetarnas behov och förväntningar behöver uppfyllas för att de externa kundernas behov och förväntningar ska kunna uppfyllas. Nästa steg är att ta reda på just vilka behov och förväntningar som kunderna har för att slutligen uppfylla, och helst överträffa, dessa. [6]

Basera beslut på fakta

Beslut ska kunna baseras på fakta som är väl underbyggda [6]. Vilseledande information eller slumpfaktorer ska inte ha en avgörande betydelse. Det har visat sig att faktabaserade underlag skapar en förbättrad ledarkompetens och att det bidrar till en systematiserad förståelse när beslut tas [24]. För att kunna ta faktabaserade beslut krävs det kunskap om att kunna skilja verkliga orsaker från slumpen [6]. Det innebär också att kunna identifiera vad som är vilseledande fakta eller till och med avsiktligt vilseledande fakta. För att få fakta måste

Arbeta med processer

En stor del av ett företags verksamhet består av att omvandla resurser till resultat. Upprepas denna omvandling över tid så talas det om en process. Genom att arbeta med och studera dessa processer skapas möjligheten att förändra hur arbetet bedrivs istället för att fokusera på

vad resultatet blir. För att förstå processen är det lämpligt att dela upp den i mindre

delprocesser. Genom att fokusera på förbättring är det möjligt att skapa produkter och tjänster på ett bättre, smartare och mer kostnadseffektivt sätt. [6]

Arbeta ständigt med förbättringar

De externa kundkraven ökar hela tiden, därmed måste även företag anpassa sig till detta [6]. En viktig hörnsten är därmed att arbeta med ständiga förbättringar. Ett företag som inte arbetar med att ständigt utveckla sina processer hamnar snabbt bakom sina konkurrenter. Henry Ford uttryckte sig att dagens standard är den du imorgon ska förbättra [21]. Ett hjälpmedel för att arbeta med ständiga förbättringar är att använda sig av PDCA-hjulet beskrivet i tidigare avsnitt, 2.4 PDCA.

Skapa möjlighet för alla att vara delaktiga

Det är viktigt att på alla sätt underlätta för medarbetarna att vara delaktiga, aktivt få påverka beslut och få komma med förbättringsförslag. Det handlar inte bara om att ge arbetstillfällen till medarbetarna utan de ska också känna att de har meningsfulla, stimulerande och

ansvarsfulla uppgifter. Detta kan exempelvis ske genom att chefer delegerar ansvar och befogenheter. Hörnstenen ska skapa en positiv människosyn. Ges medarbetarna bra förutsättningar så ökar deras engagemang i arbetet vilket är gynnsamt för processen. [6]

Utveckla ett engagerat ledarskap

Forskning visar att det är betydande för medarbetarnas engagemang och delaktighet att chefer är trovärdiga och tydliga i sin kommunikation. Ledarnas beteende speglar av sig på medarbetarna. Ett engagerat ledarskap bidrar till att medarbetarna känner sig trygga i sitt arbete. Det bidrar även till både ökad självkänsla och ökat självförtroende. Denna hörnsten är därmed väldigt viktig för offensiv kvalitetsutveckling. [6]

3 Metod

Forskningsmetoden som använts är en fallstudie vilket innebär att en undersökning utförs på en begränsad grupp [25]. Information har samlats in både kvalitativt och kvantitativt från befintliga data. För att besvara studiens frågeställningar har även kvalitativa intervjuer och litteraturstudie utförts. I detta kapitel beskrivs genomförandet av studien följt av teori kring insamling av befintliga data, kvalitativ intervju och litteraturstudie.

3.1 Analysmetoder för resultat

Figur 8: Flödesschema över studiens arbetsgång

I Figur 8 visualiseras den arbetsgång som genomförts under studien. Studien började med att samla in data från industrisystemet och underhållssystemet som bearbetades kvantitativt. Insamlade data sammanställdes i olika tabeller för att få en tydlig överblick av situationen. Samma data bearbetades sedan kvalitativt där en djupgående analys gjordes och diskuterades med kvalitetschefen som fick ge sin syn på resultatet. I industrisystemet bearbetades data från samtliga linor, i underhållssystemet bearbetades endast data från 3 linor. Resultatet av datainsamlingen jämfördes med kvalitetschefens egen uppfattning av verkligheten och diskussioner fördes kring detta. Diskussionerna synliggjorde brister i det befintliga underlag som idag finns i industrisystemet och underhållssystemet.

Det utfördes en kvalitativ intervju med platschefen på en annan enhet inom koncernen som har expertkompetens inom datasystemen som används. Kvalitativa intervjuer genomfördes även med underhållschefen, där den intervjuade på förhand fått information om de berörda områdena. Samtalen var av en semistrukturerad karaktär [25], där inga standardiserade frågor hade förberetts, utan dessa formulerades under intervjuns gång för att passa samtalet bäst. I studien har även skillnaden mellan operatörsunderhåll och specialistunderhåll studerats för att identifiera förluster i verksamheten.

Under studiens gång har litteratur använts löpande för att fördjupa kunskaperna inom studiens område. Efter att data samlats in från industrisystemet och underhållssystemet påbörjades en litteraturstudie för att kunna ge svar på studiens frågeställningar. Då studien tog olika riktningar utefter de resultat som framkom har studien delats upp i de tre

huvudområden: industrisystem, underhållssystem samt operatörsunderhåll och specialistunderhåll.

3.2 Insamling av befintliga data

När data har samlats in behöver den systematiseras och bearbetas. Detta kan göras genom kvantitativa och kvalitativa bearbetningar. En kvantitativ bearbetning innebär att stora datamängder sammanställs i tabeller och det går att få statistiska helhetsbilder. Syftet med kvalitativa undersökningar är att skaffa djupare kunskap om det som erhållits genom den kvantitativa undersökningen. Detta utförs oftast genom att bearbeta textmaterial eller genom att utföra intervjuer. [25]

Osäkerhet vid insamlade av befintliga data

Vid insamlande av kvantitativa data utförs en typ av mätning. En egenskap hos studieobjektet väljs att betraktas som sedan läses av hos samtliga objekt. Tanken bakom mätningen är att den studerande egenskapen har ett sant värde som inte varierar slumpmässigt. Ett av problemen med att konstruera egna datainsamlingsinstrument är osäkerheten i om informationen täcker det önskade området samt hur pass säker informationen är. Informationen måste ha god validitet och reliabilitet. Validitet innebär att innehållet i mätningen överensstämmer med vad som mätningen var tänkt att innehålla. Validiteten går att säkerhetsställas på flera sätt, bland annat genom att jämföra utfallet med ett annat liknande kriterium. Oftast handlar det om att undersöka samma sak fast med en annan teknik. Reliabilitet handlar om instrumentets motståndskraft mot slumpinflytanden. Resultaten från instrumentet är en kombination av det sanna värdet och ett felvärde, där felvärdet beror på brister i instrumentets tillförlitlighet. Ett sätt att minska felvärdet på instrumentet är att lagra verkligheten så ändringar i instrumentet kan göras i efterhand. På så vis kan felvärdet minskas och instrumentet blir mer reliabelt. [25]

3.3 Kvalitativ intervju

Denna typ av intervjumetod har till skillnad från kvantitativa intervjuer en låg grad av strukturering. Det ger den intervjuade utrymme att få svara på frågorna med egna ord. Intervjuaren kan välja att ställa frågorna i en bestämd ordning eller i den ordning som bäst faller det enskilda samtalet, valet varierar hur standardiserad intervjun är. En annan intervjumetod är den semistrukturerande där intervjuaren listar de ämnen som ska beröras och tar upp dem i den ordningen som passar samtalet bäst. Syftet med en kvalitativ intervju är att identifiera egenskaper och beskaffenhet hos något, vilket innebär att man i förväg inte kan förbereda svar för den intervjuade i förväg. I en kvalitativ intervju är både intervjuaren och den intervjuade medskapande i samtalet. För att lyckas med intervjun bör intervjuaren vara beredd på att vägleda den intervjuade för att samtalet ska bli meningsfullt och med

sammanhängande resonemang. Det är en fördel om den intervjuade har förberett sig inom det bestämda området och har de förkunskaper som krävs för att samtalet ska vara

meningsfullt. [25]

3.4 Litteraturstudie

Den vanligaste källan till att införskaffa sig kunskap är genom skriven litteratur. För att hitta och förstå helheten av en teori eller modell så är böcker att rekommendera. Är man

intresserad av det allra senaste bör man dock söka fram sin information från artiklar, rapporter och konferensskrifter då böcker har betydligt mycket längre förläggningstid. Litteratursökning är en tidskrävande process men för att effektivisera den kan följande arbetsgång, enligt [25], användas:

1. Förberedelser och val av ämnesområde 2. Skapa översiktlig förståelse för ämnesområdet 3. Välj sökverktyg utefter studiens syfte

4. Sök litteratur 5. Ta fram material

6. Utvärdera och analysera materialet

Genom att följa denna arbetsgång valdes lämpliga böcker och artiklar ut där möjlighet fanns att fördjupa sig i valt ämnesområde.

4 Nulägesbeskrivning

Kapitlet ger en beskrivning av rådande förhållanden kopplade till problembeskrivningen. Nulägesbeskrivningen är uppdelat i tre delar där första avsnittet beskriver det industrisystem som företaget använder, hur kodningen av stopp fungerar samt presentation av de

tillgänglighetsförluster som identifierats. Andra avsnittet behandlar företagets

underhållssystem och hur spridningen av underhållsärenden ser ut i verksamheten. Tredje och sista avsnittet redogör för hur underhållsarbetet är uppdelat mellan operatörer och underhållsavdelningen.

4.1 Industrisystem

Företaget arbetar med industrisystemet Axxos som används för att mäta

anläggningseffektiviteten i verksamheten. Verktyget hjälper till att visualisera och arbeta med OEE-talen som beskrivs i det teoretiska ramverket 2.1 OEE. Tillgängligheten mäts genom att all tillgänglig, och eventuell otillgänglig, tid matas in och systemet bidrar med att registrera produktionens stopp. Anläggningsutnyttjandet räknas ut genom att den teoretiska

hastigheten på producerad mängd jämförs med den verkliga och kvalitet mäts genom att jämföra denproducerade mängden med kassationer. Då studiens syfte är att utreda var företaget har sina största tillgänglighetsförluster kommer endast tillgängligheten studeras. När ett stopp inträffar på en av linorna dokumenterar systemet detta och en arbetsprocess enligt Figur 9 startar. Stoppen samlas i en inkorg i väntan på ett en operatör ska koda dem. När operatören väljer att koda stoppet används menyn som visas i Bilaga 1. Operatören kan välja att koda stoppet som det är, dela upp det i flera stopp eller slå ihop flera stopp till ett. Därefter väljs en passande stopporsak, antingen i snabbmenyn med de 7 mest frekvent använda stoppen, eller genom att klicka sig vidare till den fullständiga listan med

stopporsaker. På vissa av stopporsakerna är det dessutom krav på att lämna en anteckning för att komplettera med mer information kring stoppet, men det finns alltid möjlighet att göra detta på alla stoppkodningar om operatören vill. Det är operatörernas uppgift att koda de stopp som sker i produktionen, men det är produktionschefernas ansvar att den kodning som utförs speglar verkligheten. Det finns ingen uppföljning eller kontroll mellan dem som säkerhetsställer att kodningen är korrekt.

Figur 9: Flödesschema över hur kodning av stopp fungerar

För att veta vad de olika stopporsakerna betyder finns det en lathund, se Bilaga 2,i en instruktion som beskriver hur industrisystemet ska användas av operatörerna. Instruktionen används inte aktivt i verksamheten och är inget som introduceras till operatörerna vid anställning.

All data sammanställs av systemet och en uppsjö av analyser går att ta fram med hjälp av detta. Informationen går även att filtrera för bland annat en specifik lina, specifika artiklar och olika skift. Företaget använder främst informationen från industrisystemet på två olika sätt. Dels visualiseras OEE-talen i realtid på skärmar vid respektive lina. Dels varje morgon när tjänstemännen har möte för att gå igenom det senaste dygnet i produktionen och vad som händer framåt. På mötena används informationen från industrisystemet för att veta vilka typer av stopp som skett och vad OEE-talet ligger på. Den historiska data som finns används inte för att hitta trender utifrån ett mer långsiktigt perspektiv.

I studien användes industrisystemet för att veta vilka stopporsaker som är mest använda i produktionen. Detta togs ut både för respektive lina och som en sammanställning av samtliga linor. I Tabell 1 visas sammanställning med de tio mest använda stopporsakerna, uttagna för 2020, från samtliga linor. Tabellen visar stopptiden för respektive stopporsak, antalet stopp samt hur många av de registrerade stoppen som kompletteras med en anteckning. Andel av total beskriver hur stor del av den totala stopptiden varje kategori står för. Från tabellen går det att utläsa att endast 2 592 av totalt 14 319st stopp har en kompletterande anteckning som ger mer information om stoppet.

30% av den totala stopptiden ligger under kategorin ”Ej kodat inom 8h”. När ett stopp legat i inkorgen i över 8h kodar industrisystemet automatiskt stoppet till denna kategori. Stopp under denna kategori är inte kodat av en operatör och har därmed inte en korrekt stopporsak i systemet. I och med att stoppet inte är kodat av operatören finns inga kompletterande anteckningar som beskriver stoppet mer detaljerat. Därefter kommer ”Ställtid” som står för 17% av stopptiden. I denna kategori har 469st av de totalt 4 761 stoppen kompletterats med en anteckning.

Tabell 1: Sammanställning av de 10 mest använda stopporsakerna i verksamheten

Stopporsak Stopptid (h) Antal Anteckningar Andel av total

Totalt 25542 14319 2592 100%

Ej kodat inom 8h 7638 701 - 30%

Ställtid 4378 4761 469 17%

Operatörsunderhåll 2329 830 134 9%

Drift status fel 2280 548 134 9%

Övrigt 1518 846 448 6%

Provkörning 889 754 25 3%

Temperatur justering 847 694 261 3%

Akut underhåll - Begär AU 727 181 159 3%

Planerat underhåll 703 131 19 3%

Kortstopp (auto) 543 1794 17 2%

För att få en mer detaljerad bild av vad orsaken till stoppen var analyserades även de anteckningar som en del av stoppen kompletterades med. I Tabell 2 visas 10 exempel på hur anteckningarna kan se ut för stopporsaken ”Ställtid”. Enligt lathunden i Bilaga 2 visar det sig att operatörerna kodar fel stopporsak. Till exempel bör ”INGET STOPP” enligt Bilaga 2 kodas med ”Produktion”, ”Avsluta order” med stopporsaken ”Avslut order” och ”Tempjustering” med ”Temperaturjustering”.

Tabell 2: Ett utdrag på 10 anteckningar i kategorin ”Ställtid”

Anteckningar Stopporsak Produktionsplats

INGET STOPP Ställtid 2016 Saltline

Omstart Ställtid 2016 Saltline

avsluta order

Ställtid 11050 Saltline

Tempjustering Ställtid 11170 Saltline

omstart Ställtid 11020 Saltline

gummi porig i foten -stannar bytte skruv Ställtid 11170 Saltline

UPPSTART NY KÖRNING Ställtid 2016 Saltline

Uppstart av kvarvarande order Ställtid 11020 Saltline avsluta orderavsluta order Ställtid 11050 Saltline ingen aning maskinen var på iallafall Ställtid 11050 Saltline

Baserat på dessa tabeller finns det en osäkerhet i huruvida underlaget som finns är tillförlitligt eller inte. Dels för att 30% av de registrerade stopptiden hamnat under ”Ej kodat inom 8h”, dels för att operatörerna kodar stoppen med fel stopporsak. I analysavsnittet 5.1

Industrisystemet, analyseras det vidare om det underlag som finns går att använda för att identifiera var företaget har sina största tillgänglighetsförluster.

4.2 Underhållssystem

Företaget som studien är utförd på använder sig av underhållssystemet MaintMaster där alla underhållsärenden registreras. Blir det ett stopp på linan som kräver specialistunderhåll måste operatörerna aktivt registrera ett ärende i underhållssystemet. Hur denna process ser ut visas av Figur 10. Operatörerna registrerar vilken lina det gäller, vilken station på linan samt en kommentar om vad som är fel och, i vissa fall, hur det har uppstått. Även alla förebyggande underhåll som ska utföras läggs in i underhållssystemet. När ett ärende har skapats får det ett ärendenummer och hamnar i en inkorg. Sedan april 2020 har företaget i studien utfört allt underhåll själva. Innan dess fanns avtal med ett externt företag som utförde underhållsarbete till fast ersättning.

Underhållspersonalen sorterar ärendena utefter vilken prioritet de har beroende på om det är ett driftstopp, en driftstörning eller en normal hantering. Därefter påbörjas en felsökning och felet åtgärdas. När felet har åtgärdats så avslutas ärendet av underhållspersonalen,

avslutsgrupp och avslutskod väljs. Koder som går att välja är bland annat handhavandefel, förslitningsfel, åldringsfel och bristande underhåll. Ser de att samma problem har

rapporterats flera gånger så markeras ärendet med ”dubblett”. Underhållspersonalen kompletterar ibland med en kommentar kring vad som har åtgärdats och hur det har

åtgärdats. Det finns dock ingen specifik ruta för detta och det är ingenting som systematiserat sker på varje ärende. Datumet för när ärendet avslutas registreras i underhållssystemet. Däremot är det inte säkert att detta är dagen då åtgärden faktiskt utfördes utan endast dagen då ärendet avslutades i systemet.

Underhållssystemet har funktionen att registrera exakta tiden åtgärden tog att utföra men detta är ingenting som företaget använder sig av idag. Figur 11 visar hur ett avslutat ärende kan se ut. Det som registreras är kategori, vilken prioritet ärendet hade, startdatum, avslutsdatum, operatörens kommentar, avslutskod och vem i underhållspersonalen som avslutade ärendet.

Figur 11: Exempel på avslutat ärende i MaintMaster

All information som finns i underhållssystemet går att plocka ut i Excel-filer där det sedan är möjligt att sortera ut hur många underhållsärenden som skett per lina eller maskin under en viss tidsperiod. Det finns alltså underlag på hur många ärenden i antal det rör sig om men inte vilken tid i timmar detta motsvarar då det inte mäts eller registreras.

I studien användes underhållssystemet för att se om någon specifik lina eller maskin orsakade fler underhållsärenden än de andra. Alla förebyggande och avhjälpande ärenden studerades även på detaljnivå för att förstå vad de innebar och vilken spridning de hade. Det intressanta för studien var avhjälpande underhåll då det är dem som orsakar driftstörningar och

driftstopp. När tabellerna togs fram visade det sig att det varierade i hur operatörerna kodade på vilken plats problemet uppstått i produktionen.När det till exempel är problem med en specifik del på linan kodas ibland den specifika maskinen och ibland att det är problem på hela linan. I exemplet ovan visas ett sådant fall där det är ospecifikt var felet är. Enbart linan har angetts och operatörens kommentar talar inte heller tydligt om var på linan felet har uppstått.

I Figur 12 visas antalet ärenden på respektive lina registrerade under 2020. Förebyggande underhåll har valts att ta med för att kunna jämföra hur stor andel avhjälpande underhåll utgör av det totala antalet underhållsärenden. I figuren går det att utläsa att flest antal avhjälpande underhåll utförts på linan 1102. Dock är det stor spridning på

underhållsärendena och flera linor ligger tätt efter i antal. Figur 13 visar antalet ärenden registrerade 2020 på den kringutrustning som finns på företaget. Kringutrustning är maskiner som inte hör till en specifik lina och kategoriseras utifrån vilken maskintyp det är. Det vill säga under kategorin ”Upprullare” finns det ett flertal upprullningsmaskiner. Även här har förebyggande underhåll tagits med för att kunna jämföra antalet avhjälpande underhåll mot dessa. I figuren går det att utläsa att flest antal avhjälpande underhåll sker på ”Apollo 2,3,4”, ”Upprullare” samt ”Dragare”. Sorteras dessa ner på maskinnivå visar det sig dock att spridningen är stor även här. Studeras ärendena på detaljnivå visar det sig att det är stor variation i vilken delkomponent som orsakat fel.

Figur 12: Underhåll 2020 per extruderingslina

Figur 13: Underhåll 2020 per kringutrustning

Företaget sammanställer inte diagram likt dessa idag vilket är relevant att göra för att identifiera var flest underhållsärenden utförs. Dock krävs det även att felorsak, resursåtgång, åtgärd, tid och kostnad analyseras för att systemet ska nyttjas till dess fulla kapacitet [18]. Tidigare beskrivning visar på att det går att analysera uppkomna fel på ärendenivå men det finns inget systematiserat eller strukturerat sätt att arbeta förebyggande. Viktig

dokumenterad information saknas som gör det möjligt för företaget att bedriva effektivt förbättringsarbete och på så sätt reducera haverier. För att företaget ska kunna ta relevanta beslut behöver ny struktur införas på hur underhållsystemet används, vilket analyseras vidare i avsnitt 5.1.2 Underhållssystemet.

4.3 Operatörsunderhåll och specialistunderhåll

I det industrisystem som används finns checklistor på respektive lina för deoperatörsunderhåll som ska utföras. Det står hur frekvent det ska ske, exempelvis veckovis eller månadsvis. När underhållet är utfört dokumenteras detta i checklistorna. Fylls inte checklistorna i inom rätt tid så får produktionscheferna en notifikation om detta. Studeras historik på dessa checklistor visar det sig att de är bristfälligt ifyllda. På en del av det

operatörsunderhåll som ska utföras varje vecka saknas det dokumenterad information sedan flera månader tillbaka. Produktionscheferna menar på att de vet att operatörerna utför detta

1101 1102 1105 1108 1111 1117 1121 1125 1126 1141 1142 2016 2030 FU 191 100 149 127 183 190 98 132 0 115 178 197 84 AU 62 79 40 49 53 47 14 31 3 71 30 66 27 0 50 100 150 200 250 Upprul

lare Apollo2, 3, 4 Kap Dragare TBS Talk Getren Glycerin Silicon Laminering Slipmaskin Skarvning

FU 615 47 374 306 0 134 2 0 17 34 24 0 AU 80 116 22 53 12 26 12 8 2 11 0 12 0 100 200 300 400 500 600 700

![Figur 1: Vägen till driftsäkerhet, baserat på [9]](https://thumb-eu.123doks.com/thumbv2/5dokorg/4556302.116159/13.892.137.551.99.531/figur-vägen-driftsäkerhet-baserat.webp)

![Figur 2: De 7 stegen i TPU, baserat på [9]](https://thumb-eu.123doks.com/thumbv2/5dokorg/4556302.116159/14.892.136.638.105.306/figur-stegen-tpu-baserat.webp)

![Figur 5: Lämplig anläggningsstruktur för en stor industri, baserat på [8]](https://thumb-eu.123doks.com/thumbv2/5dokorg/4556302.116159/17.892.138.413.494.798/figur-lämplig-anläggningsstruktur-stor-industri-baserat.webp)

![Figur 6: PDCA-cykeln, baserat på [21]](https://thumb-eu.123doks.com/thumbv2/5dokorg/4556302.116159/19.892.143.388.232.425/figur-pdca-cykeln-baserat-på.webp)

![Figur 7: Hörnstensmodellen, baserat på [6]](https://thumb-eu.123doks.com/thumbv2/5dokorg/4556302.116159/20.892.135.511.519.753/figur-hörnstensmodellen-baserat-på.webp)