Institutionen för Innovation,

Design och Produktutveckling

Projekt KOC-VE

Redesign av lindare för tillverkning av spiraler

av motståndstråd

Examensarbete, Produktdesign - formgivning

15 poäng, C-nivå

Produkt- och processutveckling

Högskoleingenjörsprogrammet Innovation och produktdesign

Caroline Berggren

Rapportkod: IDPPOPEXC:08:13 Uppdragsgivare: Granlund Machinery

Handledare (företag): Jim Almgren, Emil Lundgren Handledare (högskola): Ragnar Tengstrand

Sammanfattning

Denna rapport beskriver processen i ett utvecklingsprojekt av en lindare för tillverkning av spiraler av motståndstråd för värmeelement. Projektet var mitt examensarbete för högskoleingenjör inom produktdesign och formgivning på Mälardalens Högskola.

Granlund Tools AB köpte upp den del av Kanthal som tillverkade dessa spiraler och sedan lindarens begynnelse på 50-talet har inga större förändringar gjorts. Dessutom har företaget fått fortsätta leva med att förknippas med Kanthal mycket på grund av att maskinen fortsatts lackerats i den typiska ”Kanthal-blå” färgen.

Syftet med projektet var att ge deras mest säljande lindare, KOC-VE, ett nytt och modernt utseende samt föra in företagets profil i produktens utseende. Viktigt var dock att bibehålla den ursprungliga maskinens enkla användargränssnitt eftersom flertalet av företagets kunder använder sig av lågutbildad personal.

Utgångsläget för projektet var de två befintliga maskinerna, KOC-VE och KOC-T. Där KOC-T var ett försök till att ta fram en ny och modern lindare, dock ser den trots sina förbättrade funktioner gammalmodig ut samt att den på grund av sin PLC är för avancerad för flertalet av företagets kunder.

Tillsammans med företaget togs ett antal koncept fram som sedan utvärderades och slutligen utvecklades till slutresultatet. De metoder som användes var vanlig traditionell brainstorming och handskisser. En enklare CAD-modell gjordes på det slutliga förslaget för godkännande och vidare utvecklingsarbete för att till sist resultera i en mer detaljerad CAD-modell och en enklare fysisk modell.

Resultatet var inte bara omtyckt av företaget av utseendemässiga skäl utan även för de flertalet förbättringar som gjordes med konstruktionen och byte av vissa komponenter som exempelvis växellådan, luftsaxen och bromsen. Konceptet ansågs även vara realistiskt gällande montering, tillverkningsmetod, material och kostnader. De ökade kostnaderna för redesign väntas jämna ut sig med de besparingar som görs i och med de nya konstruktionsmässiga lösningarna. De väntas även kunna täckas med ett högre pris som en följd av den höjda kvalitén och den ökade upplevda kundnyttan.

Förord

Jag vill tacka företaget Granlund Tools AB och deras personal för det engagemang och stöd de givit mig under arbetet. Framförallt vill jag tacka Jim Almgren, Jan Roslund, Emil Lundgren och Daniel Svanholm som varit betydande resurser under projektets gång.

Jag vill tacka Emil Lundgren och Daniel Svanholm för att de tog emot mig och fick mig att känna mig välkommen och hemma i gänget redan från projektets början samt att de gjorde dagarna mer färgglada med deras sinne för humor.

Jag vill tacka min handledare Ragnar Tengstrand och min examinator Rolf Lövgren på Mälardalens Högskola för deras handledning och kunnande.

Jag vill tacka Bengt-Erik Gustafsson och Nils-Gunnar Lindh som alltid finns till för oss studenter i verkstaden och göra alla våra omöjliga problem möjliga.

Till sist vill jag även tacka familj och vänner som alltid funnits där och stöttat mig, inte bara i detta projekt, utan alla gånger det känts tungt och motigt att fortsätta.

Innehållsförteckning

1. INLEDNING ... 9 2. SYFTE OCH MÅL ... 9 3. PROJEKTDIREKTIV... 10 3.1PRODUKTEN:KOC-VE ... 10 3.1.1 Detaljbeteckning – Översikt... 10 3.1.2 Detaljbeteckning – Kontrolltorn... 113.1.3 Detaljbeteckning – Kontrolltorn, insida ... 11

3.1.4 Detaljbeteckning – Växellåda... 12 3.1.5 Detaljbeteckning – Luftsax ... 12 3.2UPPDRAGET... 13 4. PROBLEMFORMULERING ... 14 4.1UTGÅNGSPUNKT KOC-VE... 14 4.2UTGÅNGSPUNKT KOC-T... 15 4.3KONKURRENSANALYS... 15

4.3.1 Oakley Industries, Inc... 15

4.3.2 CSM Machinery ... 16

4.3.3 Platt Coiler... 16

5. PROJEKTAVGRÄNSNINGAR... 17

6. TEORETISK BAKGRUND OCH LÖSNINGSMETODER... 18

6.1DEFINIERA PROBLEMET... 18

6.2PLANERING AV UTVECKLINGSMETOD... 19

6.2.1 Funktionsanalys ... 19

6.2.2 QFD - Quality Function Deployment ... 20

6.2.3 Kravspecifikation ... 20

6.2.4 FMEA - Failure Mode and Effects Analysis ... 21

6.2.5 Konceptutvärdering - Pughs matris... 21

6.2.6 DFA - Design for Assembly ... 22

6.2.7 Övriga verktyg ... 24 6.2.7.1 Brainstorm ... 24 6.2.7.2 Gantt-schema... 24 6.2.7.3 Cad-modellering... 24 7. TILLÄMPAD LÖSNINGSMETODIK ... 25 7.1FUNKTIONSANALYS... 25

7.2QFD–QUALITY FUNCTION DEPLOYMENT... 26

7.3KRAVSPECIFIKATION... 27

7.4FMEA–FAILURE MODE EFFECT ANALYSIS... 29

7.5BRAINSTORM OCH KONCEPTFRAMTAGNING... 30

7.5.1 De olika koncepten ... 31

7.5.1.1 Baslåda ... 31

7.5.1.2 Kontrollpanel ... 33

7.5.1.3 Lindning... 34

7.6KONCEPTUTVÄRDERING (PUGHS MATRIS)&KONCEPTBESLUT... 35

7.6.1 Baslådor ... 35 7.6.2 Kontrollpaneler ... 36 7.6.3 Lindning ... 36 7.6.4 Konceptbeslut... 37 7.7MODELLFRAMTAGNING... 37 8. RESULTAT... 38 8.1KONSTRUKTION... 38 8.1.2 Baslåda... 39

8.1.6 Växellåda ... 44 8.1.7 Uppsamlingsränna... 44 8.1.9 Tandemtorn... 46 8.1.10 Fläkt ... 46 9. ANALYS ... 47 9.1ANALYS AV RESULTATET... 47 9.1.1 Marknad ... 47 9.1.2 Produktkrav... 47

9.1.3 Service och reservdelar ... 47

9.1.4 Packning och leverans ... 48

9.1.5 Miljökrav ... 48

9.1.6 Kostnadskrav... 48

10. SLUTSATSER OCH REKOMMENDATIONER... 49

10.1SLUTSATSER –PROJEKTET... 49 10.2SLUTSATSER –RESULTATET... 49 10.3REKOMMENDATIONER... 49 11. REFERENSER ... 51 11.1LITTERATUR... 51 11.2RAPPORTER... 51 11.3HEMSIDOR... 51 11.4PERSONER... 51 12. BILAGOR ... 52

Figurförteckning

Fig.# Sid. Källa

1. Detaljbeteckning av KOC-VE 10 Caroline Berggren 2. Detaljbeteckning av kontrolltorn till KOC-VE 11 Caroline Berggren 3. Detaljbeteckning av insidan av kontrolltornet till KOC-VE 11 Caroline Berggren 4. Detaljbeteckning av äldre växellåda till KOC-VE 12 Caroline Berggren 5. Detaljbeteckning av luftsax till KOC-VE 12 Caroline Berggren 6. Originalutförande av KOC-VE 14 Produktkatalog

7. Originalutförande av KOC-T 15 Produktkatalog

8. Helix Coil Winding Machine 15 oakleyindustries.com 9. CSM Machinery Coiling Machine 16 csmhe.com

10. Platt Mini-Matic 4000 Coiler 16 plattcoiler.com 11. Diagram over utvecklingsprocessen 18 Grupp 1, KPP017 12. Processchema för Funktionsanalys 19 Grupp 1, KPP017

13. Processchema för QFD 20 Grupp 1, KPP017

14. Processchema för Kravspecifikation 20 Grupp 1, KPP017

15. Processchema för FMEA 21 Grupp 1, KPP017

16. Processchema för Pughs matris 21 Grupp 1, KPP017

17. Gantt-schemats uppbyggnad 24 wikipedia.org

18. Funktionsanalys KOC-VE 25 Caroline Berggren

19. Baslåda 1 31 Caroline Berggren

20. Baslåda 2 31 Caroline Berggren

21. Baslåda 3 32 Caroline Berggren

22. Baslåda 4 32 Caroline Berggren

23. Kontrollpanel 1 33 Caroline Berggren

24. Kontrollpanel 2 33 Caroline Berggren

25. Lindningsförslag 1 34 Caroline Berggren 26. Lindningsförslag 2 34 Caroline Berggren 27. Lindningsförslag 3 34 Caroline Berggren 28. Nya KOC-VE, Isometric 38 Caroline Berggren 29. Kontrollpanel, Isometric 39 Caroline Berggren 30. Kontrollpanel, Knappförklaring 39 Caroline Berggren 31. Ny Baslåda, Isometric 39 Caroline Berggren 32. Ny Baslåda, Insida 40 Caroline Berggren 33. Täckluckor för kontaktuttag 40 Caroline Berggren 34. Ny Baslåda, Kontaktuttag 40 Caroline Berggren 35. Ny Baslåda, komplett med luckor 40 Caroline Berggren 36. Ny Baslåda, Kontakttuttag med utsprängda luckor 40 Caroline Berggren 37. Underdel, Isometric 41 Caroline Berggren 38. Underdel komplett med lådor och luckor 41 Caroline Berggren 39. Avhasplare, Original 41 Emil Lundgren 40. Avhasplare, Isometric 42 Caroline Berggren 41. Avhasplare, Motorrum 42 Caroline Berggren

42. Klipp, Komplett 42 Caroline Berggren

43. Övre fäste, Original 43 Caroline Berggren 44. Övre fäste, Omgjord 43 Caroline Berggren 45. Glidskena, Aluminium profil 43 Caroline Berggren 46. Glidskena, Solid Aluminium 43 Caroline Berggren 47. Glidskena monterad, Aluminium profil 43 Caroline Berggren

50. Växellåda med skyddskåpa, Transparent 44 Caroline Berggren 51. Uppsamlingsränna, Front 44 Caroline Berggren 52. Uppsamlingsränna, Isometric 44 Caroline Berggren 53. Uppsamlingsränna monterad på originalmaskin 45 Caroline Berggren 54. Uppsamlingsränna, Left 45 Caroline Berggren 55. ”Tvålkopp”, Original 45 Caroline Berggren 56. Kombinerad balja och ”tvålkopp” 45 Caroline Berggren

57. Tandem-torn 46 Caroline Berggren

Bilageförteckning

Bilagorna börjar på sid. 52Bilaga# Källa

1. Funktionsanalys Caroline Berggren

2. QFD Caroline Berggren

3. Kravspecifikation Caroline Berggren

4. FMEA Caroline Berggren

5. Konceptskisser Caroline Berggren

6. Konceptutvärdering, Pugh Caroline Berggren

7. Gantt-schema Caroline Berggren

8. PIPS-utvärdering Caroline Berggren

9. Utdrag ur AFS 1998:1 Arbetsmiljöverket

10. Checklista för kravspecifikation Lars Bark

11. Färgkoder för logotyp Grafisk Manual

12. Hanteringstabell för manuell hantering DFA-handbok

13. Inpassningstabell DFA-handbok

14. Cad-bilder på koncept Caroline Berggren

1. Inledning

Denna rapport beskriver mitt examensarbete, för högskoleingenjör, på Granlund Machinery. Projektets huvudfokus har varit design och formgivning men även inslag av viss

produktutveckling har förekommit.

Granlund Machinery är ett företag som befinner sig i Eskilstuna och är en av de få tillverkare som finns av lindare för tillverkning av spiraler av motståndstråd för tillverkning av

värmeelement för exempel spisar, strykjärn, vattenkokare, motorvärmare, hårfönar m.m. Idag har företaget två versioner av lindare, KOC-T och KOC-VE. KOC-T är en nyare och bättre lindare än KOC-VE men den är för avancerad att ställa in för den lågt utbildade personalen som arbetar i Asien som är en växande marknad för företaget. KOC-VE ser idag näst intill likadant ut som när den började tillverkas på 50-talet med ytterst få förändringar.

Projektet har avsett att ta fram ett konceptförslag på en ny version av KOC-VE som skulle behålla sin föregångares enkelhet men ha ett nytt fräscht och modernt utseende. Tidigare har det varit Kanthal som tillverkat maskinen och därför vill Granlund Machinery gå bort från den ”Kanthal-blå” färgen så att det syns att det nu är en ny tillverkare.

2. Syfte och mål

Syftet är att ta fram ett design koncept på en ny KOC-VE med ett fräscht och modernt utseende där företaget ska kunna kännas igen i designen. Viktigt är att behålla originalets tekniska

enkelhet då flertalet användare av maskinen är lågutbildade eller inte utbildade alls. Målet är att det nya konceptet ska vara billigare eller likvärdigt det gamla att tillverka, underlätta

servicearbete, generera högre intäkter samt att ta fram en förenklad modell av konceptet och en projektrapport som beskriver arbetet senast till 2008-06-13.

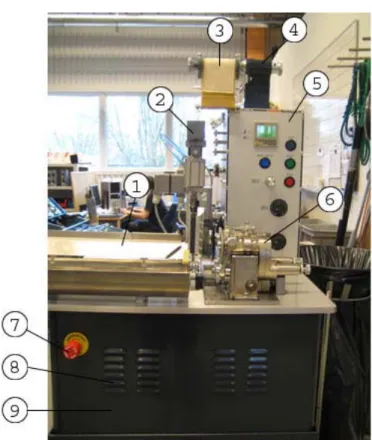

1. Uppsamlingsränna. Samlar upp de tillverkade spiralerna.

2. Luftsax

3. Filt. Fördelar olja till tråden samt ser till att tråden inte ”rullas upp” vid ev. trådbrott. 4. Spolhållare 5. Kontrolltorn 6. Växellåda 7. Nödstopp 8. Ventilations gälar 9. Maskinstomme

3. Projektdirektiv

Härunder presenteras uppdraget som Granlund Machinery har tilldelat mig som består av en redesign av en befintlig maskin i deras produktutbud.

3.1 Produkten: KOC-VE

KOC-VE är en lindare för tillverkning av värmespiraler till exempel spisar, strykjärn, vattenkokare, motorvärmare, hårfön m.m.

Figurerna nedan visar detaljbeteckning och förklaring, på de delar som är viktiga för projektet, av originalutförandet av KOC-VE med den nya luftsaxen som började användas strax innan jag inledde mitt uppdrag på företaget.

3.1.1 Detaljbeteckning – Översikt

1. Display. Ingen PLC men möjlighet till vissa inställningar som t.ex. Batch

2. Reset Batch. Nollställer räknaren för antalet spiraler man gjort 3. Dornhastighet. Styr hastigheten på

dornet.

4. Cut. Styr saxen manuellt 5. Start

6. Stop

7. Bromshastighet. Styr hastigheten på bromshjulet

8. Klippstyrka. Ställer in klippstyrkan till den tidigare magnetsaxen 9. Rullhjul. Rätar ut tråden 10. Bromshjul

11. Mäthjul

1. Potentiometer. Ett reglerbart motstånd för spänning 2. Reostat. Ett reglerbart motstånd för ström

3. Broms

4. Varvtalsräknare

Potentiometern och Reostaten kopplas ihop med funktionen som styr dornhastigheten.

3.1.2 Detaljbeteckning – Kontrolltorn

Fig.2 Detaljbeteckning av kontrolltorn till KOC-VE

3.1.3 Detaljbeteckning – Kontrolltorn, insida

1. Trådbrottsrulle. Känner av om tråd finns, annars bryts strömmen och maskinen stannar.

2. Rullar

3. Dornhus. Där dornet monteras. 4. Dorn. Verktyget som tråden lindas

runt för att tillverka spiraler. 5. ”Tvålkopp”. Samlar upp oljan som

tråden smörjs med

6. Ställskruv. Ställer angreppsvinkeln på tråden upp till dornet

1. Luftcylinder

2. Cylinderarm. Sammankoppling mellan luftcylindern och knivbäraren.

3. Saxhuvud 4. Knivbärare 5. Klipphylsa 6. Klippstål

3.1.4 Detaljbeteckning – Växellåda

Fig. 4 Detaljbeteckning av äldre växellåda till KOC-VE

3.1.5 Detaljbeteckning – Luftsax

3.2 Uppdraget

Maskinen har sedan den började tillverkas på 50-talet genomgått minimala förändrar och ser idag näst intill likadan ut som då. Konkurrenternas maskiner ser både bättre och modernare och därför vill nu Granlund Machinery bättra på sina egna maskiner. Fokus för detta projekt lades på ovannämnda KOC-VE som är företagets huvudprodukt och som behöver få en ”make over” för att öka chanserna för företaget att bli marknadsledande.

Uppdraget går ut på att få KOC-VE att se modern och fräsch ut samtidigt som den ska vara lika enkel att använda som originalet. Det nya konceptet får inte kosta mer såvida den nya extra kostnaden inte går att motivera med att företaget kommer få igen sin investering genom ökat pris som en effekt av ökat upplevt kundnytta.

Direktiv från företaget:

• Lika enkel att använda som originalet

• Förändringar och ökade tillverkningskostnader måste i slutändan vara lönsamma • Företaget ska kännas igen i designen

• Maskinen ska kännas igen, det ska med andra ord fortfarande synas att det är en lindare • Maskinen ska fungera och behålla sin funktion

• Helst underlättat servicearbete Direktiv från Mälardalens Högskola:

• Kursen är på 15 poäng vilket motsvarar ca 10 veckor

• En rapport som beskriver arbetsprocessen med resultat och rekommendationer • Fysisk modell som illustrerar resultat

• Arbeta efter den designprocess som tillämpas på högskola och implementera de verktyg vi tidigare använt oss utav i PU-processen för att säkerställa kvalitet.

o Gantt-schema o QFD

o Kravspecifikation o Funktionsanalys o FMEA

o Konceptutvärderingsverktyg (ex. Pughs matris) o PIPS

4. Problemformulering

Problemformuleringen utgår från de två befintliga lindarna som finns idag, KOC-VE och KOC-T. Projektet går ut på att ta fram en lindare som:

• Är lika enkel att använda som originalet

• Är kompaktare än originalet men med förvaringsmöjlighet – utöka på höjden och inte

på inte bredden.

• Modern design – (från 2000-talet)

• Syns att den kommer från Granlund Machinery och inte Kanthal.

• Underlättar service- och underhållsarbete (avhjälpande och förebyggande underhåll) • Har det bästa från de båda lindarmodellerna för att skapa en lindare

• Modultänk – En maskin istället för två

4.1 Utgångspunkt KOC-VE

När KOC-VE började tillverkas på 50-talet (-56 kom första lindaren) låg tillverkningen hos Kanthal men den delen av Kanthal är idag uppköpt av Granlund Tools AB. Maskinen har genomgått väldigt få förändringar sedan dess begynnelse och ser därför idag väldigt gammalmodig ut jämfört konkurrenterna.

Den lackeras fortfarande i samma blåa färg som förknippas med Kanthal, därför finns det kunder som idag inte är medvetna om att tillverkningen nu ligger hos Granlund Machinery som är ett eget företag.

Den enda större förändring som har skett är att man idag monterar en luftsax med högre klippkapacitet än den tidigare magnetsaxen som är den som syns på bilden.

4.2 Utgångspunkt KOC-T

Framtagen av Granlund Machinery i ett försök till en nyare och bättre lindare än KOC-VE. Den ger bättre kvalitet på spiralerna då det är möjligt att ställa in produktionen av spiraler mer exakt. Dessvärre är den på grund av sin PLC för avancerad för de flesta av Granlunds kunder och därför säljer KOC-VE bättre. De som köper KOC-T är de som har högutbildad personal.

Trots att lindaren är nyare och bättre ser den fortfarande gammalmodig ut.

4.3 Konkurrensanalys

Granlund Machinerys huvudsakliga konkurrenter är Oakley Industries, CSM Machinery och Platt Coiler. Nedan kommer en kort analys av vartdera företaget.

4.3.1 Oakley Industries, Inc.

Deras Helix Coil Winding Machine ser även den väldigt gammalmodig ut, den ger till och med intryck av att vara äldre än KOC-VE. Den gröna industrifärgen känns gammal och omodern, kontrolltornet ser stort och klumpigt ut och med sättet det är monterat på maskinen ger det inte en känsla av en enhet utan en senare påkommen nödlösning.

Ett plus för växellådan som bara på grund av att alla ytor har samma färg ser enhetlig ut, dock så ser den fortfarande omodern ut. Ett stort minus är dock att färgen på växellådan inom kort tid kommer att nötas bort och försvinna, med andra ord en snabb och dålig lösning i längden ur kvalitétsynpunkt. Uppsamlingsrännan ser inte alls fräsch ut.

Fig. 8 Helix Coil Winding Machine Fig. 7 Originalutförande av KOC-T

4.3.2 CSM Machinery

Ser modern och fräsch ut och är lite mer avancerad att använda än KOC-VE. Att kontrolltornet står på en hals gör att maskinen ser mindre bastant ut. CSM har valt att leverera sin lindare som en färdig arbetsstation med integrerade ben och förvaringsutrymme, vilket är ett bra koncept men den får minus på grund av sin bredhet. Flertalet kunder som köper lindare vill kunna ställa dem på rad efter varandra.

Fig. 9 CSM Machinery Coiling Machine

4.3.3 Platt Coiler

Ser modern och fräsch ut, tyvärr ger denna bild ett rörigt intryck med alla delar överallt men har jag förstått rätt så ska det finnas en skyddskåpa till växellådan men några sådana bilder finns inte. Det finns inte heller någon översiktsbild på maskinen så det är svårt att avgöra dess bredd. Platt Coiler använder sig också utav en luftsax för att kapa spiralerna. Kontrolltornet har bara en display och nödstopp och vart de övriga manövrerings-knapparna befinner sig vet jag inte.

5. Projektavgränsningar

• Projektet motsvarar 15 högskolepoäng och därför planerar jag att lägga ner motsvarande tid på projektet.

• Jag åtar mig inte att tillverka en fungerande prototyp av produkten utan en modell som illustrerar form och färg.

• Projektet innefattade inte utveckling av maskinens funktion eller lindningsmetod

• Projektets ska presenteras i en rapport som visar att jag tillämpat den designprocess som implementerats i utbildningen

6. Teoretisk bakgrund och

lösningsmetoder

Det här avsnittet behandlar grundaktiviteter och verktyg som är lämpliga vid problemlösning som definition, planering och förståelse. De verktyg och metoder som presenteras nedan är de som är tillgängliga och som använts i PU-processen i utbildningen. Mycket av informationen i det här kapitlet är taget ur en rapport1 från ett tidigare projekt jag arbetat med i kursen KPP017. Ursprungskällan är The Mechanical Design Process skriven av David G. Ullman2.

6.1 Definiera problemet

Att inför ett projekt definiera problemet är en förutsättning för ett kreativt och produktivt arbete. Produktens funktion är i detta fall redan fastställd och ligger därför utanför projektets åtaganden. Uppgiftens natur behöver fastställas på överskådligt sätt så att projektets kan fortgå med ömsesidig förståelse för uppgiften.

Fig. 11 Diagram över utvecklingsprocessen

Med hjälp av ett diagram över hur produktutvecklingsprocessens olika områden agerar med varandra kan de aktuella arbetsområdena urskiljas samt de olika stödparterna finnas. Efter detta kan jag fastställa en samling riktlinjer för arbetet samt se att en lösning på problemet kan hittas genom att:

Finna förbättringar med avseende på materialval

- Bra materialval med avseende på tillverkningsprocessen - Bra materialval med avseende på produktens funktion - Bra materialval med avseende på produktens form Finna förbättringar med avseende på tillverkningsprocessen

- Tillämpa Design for assembly (DFA)

1

Fig. 12 Processchema för Funktionsanalys

Input

(produktens syfte)

Output (hjälp till beslut av)

- Bästa form med avseende på målmarknad, produktfunktion och montering.

- Bästa material med avseende på funktion, form och tillgängliga tillverkningsmetoder

Funktionsanalys

- Finna förbättringar på produkten med avseende på företagets produktionssystem

Finna förbättringar med avseende på form

- Bra form med avseende på produktens funktion

- Bra form med avseende på målmarknaden (target market) - Bra form med avseende på tillverkningsmetod

- Bra form med avseende på montering

6.2 Planering av utvecklingsmetod

När projektets arbetsområden klarlagts kan ett planeringsarbete mer systematiskt tas fram där arbetsmetoder och val av pu-verktyg kan direkt motiveras. Jag har under min studietid på Mälardalens Högskola fått möjlighet i valda kurser 3att öva mig i denna arbetsmetod.

6.2.1 Funktionsanalys

Målet med funktionsanalysen är att bryta ner problemet i termer av energi, material och information. Detta leder till en detaljerad förståelse redan i början av projektet för vad den kommande produkten skall utföra. Detta med fokus på vad som skall utföras till skillnad mot hur det skall utföras. Funktionsanalysen är med andra ord ett väldigt användbart verktyg vid framtagning av nya produkter. Verktyget kan även användas iterativt med en QFD för att lättare förstå problemet.

Det finns många olika riktlinjer för hur man gör funktionsanalyser men viktigast är att de fyra bas-stegen tillämpas. För att kunna förstå produktens funktion behöver man först hitta dess huvudfunktion, med andra ord produktens syfte, dess orsak till existens. När huvudfunktionen är definierad bryts den sedan ner till subfunktioner. I steg två tas det reda på vilka

subfunktioner som är nödvändiga för att uppfylla huvudfunktionen. Detta utförs för att slippa lägga ner tid på att ta fram koncept som inte är hållbara. Steg tre går ut på att få en struktur på subfunktionerna i en kronologisk eller enbart logisk ordning. Detta så att de uppfyller

huvudfunktionen. För att åstadkomma detta ordnas subfunktionerna i grupper där föregående grupps utdata är nästkommande grupps indata. Sista steget, det fjärde, är en fortsättning på steg tre då strukturen och subfunktionerna finslipas.

3

Fig. 14 Processchema för Kravspecifikation Fig.13 Processchema för QFD

Input

(Kundkrav och produktegenskaper)

Output (hjälp till beslut av)

- Bästa form

(användargränssnitt) med avseende på målmarknad och montering.

- Bästa material med avseende på målmarknad och montering.

QFD

Input

(idéer och produktkoncept)

Output - Eliminering av orealistiska lösningar - Eventuella kompromisser (positiva) gällande materialval, form och tillverkningsmetod Kravspecifikation

6.2.2 QFD - Quality Function Deployment

QFD är en metod att ta fram ett underlag för vad i en produktutveckling som bör prioriteras. Utifrån kundkrav som viktats efter trodd betydelse för produkten bedöms relationen till produktegenskaperna vilket leder till mätbara mål som kan användas som stöd i produktutvecklingsprocessen. Dessa mål kan även användas för att göra jämförelser mellan konkurrenter och sina egna framtagna koncept senare i processen. Även jämförelse kontra kundkraven kan utföras tidigt i projektet. Det viktigaste i arbetet med en QFD är att planera in rikligt med tid för grundarbetet då det direkt avspeglar resultatet. En annan viktig aspekt av arbetet är att hålla en subjektiv ton när relationen mellan kundkrav och produktegenskaper utförs.

6.2.3 Kravspecifikation

För att strukturera och dokumentera de krav som erhålls av beställaren används en kravspecifikation. Detta ger ett dokument som kan återanvändas genom hela processen. Att ett koncept uppfyller de grundläggande kraven i kravspecifikationen är den största faktorn för dess värde

I en kravspecifikation radas data upp som är krav från utfärdaren av produktutvecklingen. Häri stateras krav angående målgrupp, marknad, prestanda, standarder, resurser,

produkterfarenheter, packning och leverans, miljöaspekter, kostnad, service och reservdelar m.m. Om ny information tillkommer i projektet kan de uppsatta kraven komma att ändras eller uppdateras. Kravspecifikationen kan även kompletteras med nya insikter efter utförd QFD.

Fig. 15 Processchema för FMEA Input (Information om koncept, målmarknad och användning)

Output (hjälp till beslut av)

- Bästa form med avseende på målmarknad,

- Bästa material med avseende målmarknad FMEA Input (utarbetade koncept, kundkrav, referenskoncept) Output

- Bästa koncept vid tidpunkten

- Idéer till realiserbara hybrider - Feedback om produktegenskaper som behöver genomgå förbättringsarbete Pughs matris

6.2.4 FMEA - Failure Mode and Effects Analysis

För att säkerställa produktens kvalité och personsäkerhet används metoden FMEA. Verktyget används för att identifiera, utvärdera och förebygga fel innan de inträffar. Detta dokumenteras och kan sedan även användas vid senare tillfälle för vidare utveckling utav produkten. Viktigast är att åtgärda problemen som dykt upp och dokumentera dessa för att visa kunden vilka

åtgärder som vidtagits för att förebygga de fel som identifierats. Kunden i projektets fall kan då välja en tillverkningsmetod för att främja de åtgärder som presenterats.

6.2.5 Konceptutvärdering - Pughs matris

Pughs matris används för att få en bild av hur de framtagna koncepten ter sig i jämförelse med varandra och mot en referens, som i detta fall blir den befintliga produkten. Verktyget ger då en inblick i vilket koncept som lämpar sig bäst att arbeta vidare med, det gäller dock att vara objektiv i sin utvärdering då det annars är lätt hänt att ens egen favorit erhåller högst poäng. Därför ska man alltid kritiskt granska resultatet innan man arbetar vidare.

Matrisen bygger på att ett referenskoncept väljs som de nya koncepten relaterar till. Därefter radas krav från antingen QFD’n eller kravspecifikationen upp. De nya koncepten bedöms sedan huruvida de tangera, över- eller underträffar (representeras som 0, +1 respektive –1)

referenskonceptet gentemot de uppställda kraven. Utfallet visas som poäng beroende på hur många plus och minus konceptet erhållit.

6.2.6 DFA - Design for Assembly

DFA är ett verktyg som används för att kartlägga monteringsprocessen. Det blir möjligt att uppskatta tiden för manuell montering samt kostnaden för automatisk montering för en produkt och därefter är det möjligt att optimera processen. Den viktigaste faktorn för att reducera monteringskostnaden är att minimera antalet komponenter, detta kan göras genom att vissa delar eventuellt tas bort helt eller kombineras med andra redan befintliga delar.

Verktyget ger en överskådlig bild av monteringsprocessen och för optimerat resultat behövs oftast flera analyser göras, även på var detalj för sig. Analyser av detaljer kan visa på monteringsvänligheten för varje detalj och därefter kan man lägga energi på de detaljer som försvårar monteringen av slutprodukten.

Det finns olika metoder för att göra en DFA och jag har valt att titta på Boothroyd& Dewhurts4 metod. Metoden är baserad på två principer:

• Avgöra för varje enskild detalj om de ska vara separata, integreras med andra detaljer eller elimineras i monteringen.

• Beräkning av hanteringen och tiden för inpassning av varje enskild detalj Analysen görs i steg och bygger på förbättring av en redan befintlig produkt. Steg 1: Informationshämtning

Samla all tänkbar information som kan tänkas finnas på den befintliga produkten och bestäm monteringsmetod för varje detalj. Exempel på information kan vara:

• Ritningar

• Monteringsmanualer • Sprängskisser

Steg 2: Demontering av produkten

Demontera den befintliga produkten och ange ett identifikationsnummer för varje detalj vartefter. Del-montage ska först behandlas som detaljer för att senare i processen behandlas som fristående montage.

Steg 3: Arbetsbladet

Här tar man fram arbetsbladet för att därefter analysera produkten. Steg 4: Montering och analys av produkten

Här är det dags att börja montera produkten detalj för detalj. Man börjar med den detalj som har det högsta identifikationsnumret i en fixtur för att sedan fortsätta med resterande detaljer en efter en. Det är viktigt att man inte antar att detaljerna grips en och en i vardera handen för att sedan monteras. Medan man monterar ska man färdigställa en rad i taget för varje detalj i arbetsbladet, som beskrivs nedan:

Kolumn 1: Identifikationsnumret för detaljen

Kolumn 2: Antalet på varandra följande operationer

Kolumn 3: Tvåställig kod för manuell hantering, erhålls ur hanteringstabellen. Se Bilaga 12

4

NM = Teoretiskt minsta antalet detaljer

TM = Den totala monteringstiden för produkten

Kolumn 4: Manuell hanteringstid per detalj ur hanteringstabellen

Kolumn 5: Tvåställig kod för manuell inpassning, erhålls ur inpassningstabeller. Se Bilaga 13

Kolumn 6: Manuell inpassningstid per detalj ur inpassningstabeller

Kolumn 7: Operationens totala tid för detaljen

Kolumn 8: Operationens totala kostnad för detaljen

Kolumn 9: Teoretiskt uppskattat minimum av detaljer

För att kunna uppskatta kolumn 9 behöver man svara på tre frågor gällande den aktuella detaljen:

1. Rör sig den aktuella detaljen i förhållande till alla redan monterade detaljer när produkten fungerar/arbetar?

2. Måste detaljen vara av ett annat material eller vara isolerad från alla redan monterade detaljer?

3. Måste detaljen vara separat från alla redan monterade detaljer för att montering/demontering ska vara möjlig?

Svarar man ja på någon av dessa frågor sätts siffra 1 in i kolumnen, annars sätts siffra 0 in. Undantag gäller då multipla detaljer angetts i kolumn 2, då anges istället antalet detaljer i kolumn 9.

Steg 5: Summering av data

När analysen gjorts är det dags att addera kolumn, 7, 8 och 9. Vi kan nu se den totala tiden, kostnaden och minst antal nödvändiga komponenter för produkten.

Steg 6: Beräkna DFA-index

Genom att använda de värden man får när man adderat kolumn 7,8 och 9 kan man nu beräkna det så kallade DFA-indexet med följande formel:

TM NM index

DFA− = 3∗

Med hjälp av DFA-indexet går det nu att arbeta med förbättringar för att förkorta monteringstiden eller montera produkten till en lägre kostnad.

Då en DFA-analys är väldigt tidskrävande och mitt projekt inte innehar några kriterier på att förkorta monteringstiden, kommer en analys inte att göras. Däremot har jag tillsammans med servicetekniker Emil Lundgren diskuterat förenkling av montering vid framtagning av det nya konceptet samt informerat honom om fördelarna av en DFA-analys.

6.2.7 Övriga verktyg 6.2.7.1 Brainstorm

I början av ett projekt gäller det att inte tänka för smalt och lämna ute innovativt tänkande. Brainstorm är en metod som går ut på att generera så många idéer som möjligt utan kritiskt tänkande. Med andra ord är alla idéer välkomna, bra som dåliga, som i kombination med varandra kan fungera som drivmedel för en kreativ konceptgenereringsfas. Dessa idéer och tankar bearbetas, avskalas och utarbetas för att till slut resultera i ett färdigt koncept. Många gånger är det bra att använda sig av metoden mer än en gång i ett projekt för att komma fram till så optimala lösningar som möjligt.

6.2.7.2 Gantt-schema

För att överhuvudtaget kunna lyckas med ett projekt inom utsatt tid är det viktigt att planera. Ett Gantt-schema är en typ av flödesschema som bryter ner projektet i delaktiviteter som antingen ligger parallellt eller avlöser varandra. Schemat består av två planeringsdelar, den ena illustrerar planeringen med liggande staplar för respektive aktivitet och i den andra tilldelas varje aktivitet ett rimligt antal mantimmar. Projektet följs sedan upp genom att man tillför det faktiska utfallet med staplar och timmar.

6.2.7.3 Cad-modellering

Används för att 3D-modeller för konstruktion. Kan även användas som ett medel för att

visualisera idéer, koncept och detaljer. Programmen erbjuder även möjlighet att skapa ritningar utifrån den skapade modellen.

7. Tillämpad lösningsmetodik

Jag har valt att behandla den valda lösningsmetodiken i samma ordning som de har presenterats i kapitel 7, alltså inte i kronologisk ordning. Detta beror mycket på att jag har använt mig av flera av verktygen parallellt. I avsnittet kommer jag att diskutera hur jag tillämpat aktiviteterna i mitt projekt och vad jag fått för resultat.

7.1 Funktionsanalys

Efter att Jim Almgren presenterat uppdraget på uppstartsmötet kände jag att det vore lämpligast att börja med att förstå hur den gamla maskinen fungerade samt ta reda på vad som var det huvudsakliga för att den skulle fungera.

I diskussion med Daniel Svanholm och Emil Lundgren fick jag reda på vad som krävdes för att linda en värmespiral. Det visade sig att det faktiskt inte behövs särskilt många funktioner, vilket man inte väntar sig vid synen av maskinen. Däremot fann vi ett flertal önskvärda

funktioner för att öka kvaliteten på spiralerna, men de var dock inte nödvändiga för tillverkning av en spiral av vilken kvalitet som helst.

Fig. 18 Funktionsanalys KOC-VE (För fullskalig se bilaga 1)

Huvudfunktionen blev att maskinen måste äga lindningsfunktion. Frågan som sedan ställdes var ”Vad krävs för att uppfylla huvudfunktionen?”. Som synes i Fig. 18 fanns endast fyra nödvändiga funktioner

• Medge Tryckkraft (Det behövs någon form av kraft som trycker på tråden när den roterar)

• Äga Dorn (Att linda upp tråden på för att sedan roteras)

• Medge Motorkraft (För att driva rotationen av dornet och tråden) • Äga Fästanordning (Till det som trycker på tråden samt dornet)

Oavsett hur lösningen för maskinen skulle se ut och vilken kvalitet man skulle får på spiralerna så går det att tillverka en spiral om dessa fyra finns för att uppfylla huvudfunktionen. Men för att höja kvaliteten på spiralen så att de är funktionsdugliga och säljbara fann vi att dessa funktioner är önskvärda:

• Medge Hastighetskontroll (Av dornet, ställs in på känsla och erfarenhet) • Styra Bromspåverkan (Styrning av hur mycket bromshjulet ska bromsa tråden) • Inneha Tråduträtningsstruktur (Rätar ut tråden från spolen och håller den sträckt) • Äga Upphängningsanordning (för spolrulle)

• Medge Klippfunktion (Möjliggör kapningen av spiralen vid önskad längd, önskvärt är även ett fint snitt)

• Äga Uppsamlingsanordning (av spiraler)

• Äga Förvaringsutrymme (för extra verktyg) (Påverkar inte spiralens kvalitet men underlättar arbetet för maskinisten)

• Medge Längdmätning (Möjliggör önskad längd på spiralerna)

Som man kan se krävs det inte mycket för att kunna göra en spiral, men vill man göra spiraler med hög kvalitet och ligga i topp på marknaden behövs desto mer. Det är med andra ord lika viktigt att fokusera på de önskvärda funktionerna som de nödvändiga vid framtagningen av konceptet för att uppnå ett resultat med hög kvalitet.

7.2 QFD – Quality Function Deployment

När jag hade fått förståelse för hur maskinen fungerade tyckte jag att det var på sin plats att ta reda på vilka krav och egenskaper som var de viktigaste för projektet. Jag hade redan mina aningar eftersom jag under uppstartsmötet fått bra beskrivet vad företaget var ute efter med den nya varianten av KOC-VE, men för att vara på den säkra sidan valde jag att göra en QFD-analys. Se Bilaga 2

Första steget var att ställa upp marknadskraven och bestämma vilka av kraven som var de viktigaste för projektet. • Användarvänlighet • Användarsäker • Kompakt volym • Lätt att montera/demontera • Ge intryck av modernitet • Igenkänning av företaget • Underlätta servicearbete • Estetiskt tilltalande

Samtidigt som jag gjorde min QFD-analys arbetade jag med kravspecifikationen parallellt för att underlätta arbetet vid framtagningen av marknadskraven. Viktningen visade att

användarvänlighet, ge intryck av modernitet och igenkänning av företaget var de tre viktigaste

kraven men därefter kom kompakt volym, estetiskt tilltalande samt underlätta servicearbete. Det var nu dags att titta på produktegenskaperna och fylla i styrkan på sambandet med marknadskraven.

• Material • Antal material • Antal komponenter • Användargränssnitt

• Antal operationer i montering • Färgval

• Formspråk • Vikt • Volym

Efter att ha satt ut sambandet med marknadskraven visade analysen att antal komponenter,

användargränssnitt och formspråk var mina tyngdpunkter att arbeta med. Detta stämde bra

överens med det som tidigare sagts på mötet med undantag för antalet komponenter som kommer att vara ungefär detsamma som på originalet. Något som tidigt visade sig vara väldigt viktigt för företaget i eftersträvan att bli marknadsledande var att bibehålla originalets

kompakta volym då den störste konkurrenten CSMs maskin var mycket bredare. Detta är en stor nackdel då kunden väldigt gärna vill ställa flera maskiner på rad.

Tyvärr är inte konkurrensjämförelsen komplett vilket beror på att det saknas vetskap och information gällande deras maskiner.

7.3 Kravspecifikation

För att förtydliga kraven på projektet gjordes en kravspecifikation (se Bilaga 3) som låg mycket till grund för mina marknadskrav i min QFD-analys. Vid framtagningen av kravspecifikationen utgick jag från vad som sagts på uppstartsmötet samt mina diskussioner med servicetekniker Emil Lundgren. De fåtal krav som från början uttalats var:

• Ge intryck av modernitet

• Komma bort från Kanthal-stämpeln (Framförallt den blå färgen på baslådan som förknippas med Kanthal)

• Behålla sin användarvänlighet • Estetiskt tilltalande

Efter vidare diskussioner med Jim Almgren, Jan Roslund och Emil Lundgren insåg vi även att dessa krav vore till sin fördel för företaget

• Behålla sin kompakta volym • Underlätta servicearbetet

För att göra kravspecifikationen mer överskådlig har jag valt att dela upp den i rubriker. Rubrikerna valdes efter en checklista (se Bilaga 10) som jag fann på Lars Barks hemsida5 i samråd med Emil Lundgren.

• Marknad • Produktkrav

• Krav för service och reservdelar • Packning och leverans

• Miljökrav • Kostnadskrav

Med dessa rubriker fastställda kunde jag ta fram en kravspecifikation för projektet. Under marknad definierades målgruppen som är maskinister med allt ifrån en hög utbildning till i princip ingen utbildning alls.

Störst fokus lades på produktkrav eftersom de övriga rubrikerna skulle ha samma krav på sig som för originalmaskinen. Jag fick väldigt fria händer men det nya konceptet skulle inte gärna kosta mer att tillverka än det gamla. Målet var givetvis att eftersträva en maskin som var billigare i tillverkning men med högre upplevd kundnytta och därför skulle kunna säljas till ett högre pris. Att göra tillverkningen billigare skulle bli oerhört svårt så därför blev det mer att eftersträva att inte göra den dyrare.

Under de övriga rubrikerna finns riktlinjer för service, installation, leverans, paketering, skrotning etc.

7.4 FMEA – Failure Mode Effect Analysis

Eftersom funktionen på den nya KOC-VE skulle vara densamma som på originalet gjorde jag tillsammans med Emil Lundgren en FMEA (se Bilaga 4) på den befintliga maskinen. Maskinen består av flera komponenter men vi valde att göra analysen på de mest väsentliga delarna:

• Växellåda • Koppling • Luftsax • Dorn • Dornhus Växellåda

Det mest förekommande felet med växellådan är att den skär ihop, detta kan bero på olika saker som t.ex. dåligt underhåll, främmande föremål trillar ner och in samt fel i monteringen men det är ett mer sällsynt fel. Förutom utförliga manualer och utbildning av

maskinoperatörerna finns det inte mycket att göra i förebyggande syfte. Koppling

Felet som kan uppstå i kopplingen är att slirfunktionen slutar fungerar, vilket innebär att det inte längre går att köra de två rullarna som trycker på tråden i olika hastigheter. Felet beror oftast på för högt fjädertryck vilket ställs in av maskinoperatören, det kan även bero på att ett främmande föremål tar sig in i kopplingen men det problemet är mindre vanligt.

Luftsax

Luftsaxen är en helt ny komponent som inte tidigare använts mer än på en prototyp och första exemplaret som skulle gå till en kund i Gävle monterades under tiden jag befann mig på Granlund Machinery. Därför vet de inte exakt vilka fel som kan komma att uppstå men de självklara som kundes tänkas var att saxen slutar klippa pga. dåligt lufttryck eller slitage av klippstålet.

Dorn

Två saker kan ske om det är problem med dornet, antingen upphör lindningen av spiralen eller så blir kvaliteten på spiralerna ojämn. Att det blir så kan bero på flera orsaker som felhantering, vilket i sin tur kan orsaka att dornhuvudet går av, blir flisigt eller att det helt enkelt inte roterar kring centrumaxeln. Dornet är en slitage vara och måste bytas ut när diametern på dornet minskar och kvaliteten blir ojämn.

Dornhus

Det som kan ske med dornhuset är att det uppstår lagerbrott som kan bero på slitage eller dåligt underhåll av maskinoperatören. Det som händer då är att kvaliteten på spiralen blir ojämn, vad jag förstod är detta dock inte ett vanligt förekommande fel.

Som det går att se i analysen så berodde de mest förekommande felen på slitage vilket är oundvikligt allt eftersom maskinen används. Men förutom det så var det några fel som kan uppstå med en viss sannolikhet vilket var:

• Växellådan skär ihop pga. dåligt underhåll

• Slirfunktionen i kopplingen upphör att fungera pga. för högt inställt fjädertryck av maskinoperatören

• Lindning av spiral upphör för att dornhuvudet går av pga. felhantering

Dessa fel upptäcks men det kan vara svårt att upptäcka att det är pga. för högt fjädertryck som slirfunktionen upphör att fungera. Som det går att se beror alla tre fel på brister hos

maskinoperatören/kund. Granlund Machinery erbjuder utbildning av personalen men det kostar extra och därför väljer vissa kunder att tacka nej.

7.5 Brainstorm och Konceptframtagning

Detta var en fas i projektet som gick parallellt med de andra aktiviteterna under hela projektet enda fram tills konceptbeslutet. I vanliga fall är jag van vid att man i gör ett grundarbete och sen sätter sig ner och brainstormar fram alla idéer som finns. I detta projekt hade vi löpande möten och diskussioner ända från start, vilket mycket berodde på att de gånger jag hade möte med Jim Almgren och Jan Roslund passade vi på att diskutera idéer då de båda har ett väldigt tight tidsschema.

Nästan första gången som jag befann mig nere hos serviceteknikerna Daniel Svanholm och Emil Lundgren hade vi ett kort brainstorm-möte med några i personalen. Det mötet genererade dessa idéer som låg till grund för kommande konceptgenerering.

• Modulkoncept

o Gemensam bas för KOC-T och KOC-VE o Flera modeller för olika tråddimensioner • Kombinera det bästa från KOC-T och KOC-VE

o Växellåda från KOC-T (mindre oljespill, billigare att tillverka) o Broms från KOC-T (dyrare men mindre volym)

o Luftsax från KOC-VE • Ergonomisk

o Justerbar arbetshöjd på ett ergonomiskt höjdintervall • Förvaring av extra tillbehör som t.ex. dorn

• Behålla befintlig kompakt volym på bredden, endast förändringar på höjd och djup • Kåpor som gömmer plottriga delar

• Lika enkel att använda

• Möjlighet till val av växellåda

• Fackindelning i lådorna för små delar, hylsor? • Kantig låda med ljuddämpning

• Fläkt istället för ventilationsgälar • Bockad fästkant för aluminiumbord • Inbyggda kontakter

• Ta bort tvålkopp

Fig. 20 Baslåda 2 Fig. 19 Baslåda 1

7

.5.1 De olika konceptenEfter den första brainstormingen valde jag att dela upp konceptgenereringen i tre kategorier: baslåda, kontrollpanel samt lindning. Det bästa från vardera kategorin kom sen att kombineras till ett slutkoncept. Något värt att poängtera var att det tidigt bestämdes att växellådan från KOC-T, luftsaxen och bromsen från KOC-T skulle användas samt att lådan skulle vara kantig istället för rundade hörn, det skulle innebära en stor sänkning av tillverkningskostnaden. Anledningen till de rundade hörnen var att det förut minskade oljud men idag finns det så bra, tystgående motorer att det inte gör någon avsevärd skillnad med kantiga hörn. Skulle kunden önska ännu mer tystgående maskiner är lösningen med ljuddämpning på insidan fortfarande billigare.

7.5.1.1 Baslåda

Generering gav fyra olika modeller av baslådor varav Baslåda 2 och Baslåda 4 bygger på samma princip men har öppning får tråduträtningsstrukturen på olika ställen.

Baslåda 1

Det första konceptet gick ut på att behålla basen från originalet men integrera justerbara ben och förvaringsutrymme bestående av t.ex. lådor/skåp. Det vore en enkel lösning men det vore inget nytt och utmärkande för företaget och maskinen skulle påminna alldeles för mycket om CSMs maskiner.

Baslåda 2

Den andra lådan byggde på att istället för ben bygga baslådan på en underdel med inbyggda lådor och skåp. För att öka känslan av något nytt samt att en kontrollpanel på hals (se Bilaga 5, Kontrollpanel 2) skulle kräva ny placering för tråduträtningsstrukturen. Därför hör baslåda 2 ihop med lindning 3 (se Bilaga 5) och har en öppningsbar lucka på sidan som i stängt läge har till uppgift att dölja tråduträtningsstrukturen. Det finns även två alternativ för hur spolhållaren ska se ut beroende på vad som är smidigast för trådflödet.

Baslåda 3

Påminner väldigt mycket om ett flipperspel. Tanken var att lådorna skulle vara inbyggda på framsidan och maskinen skulle göras djupare än originalet. Flipperspel är tyvärr inte något som förknippas med modernitet.

Baslåda 4

Bygger på precis samma princip som baslåda 2 förutom att luckan för att dölja

tråduträtningsstrukturen befinner sig på långsidan istället för på kortsidan och hör därför ihop med lindning 2 (se Bilaga 5). På bilden synes luckan på framsidan men i detta stadium diskuterades även placering på baksidan.

Fig. 21 Baslåda 3

7.5.1.2 Kontrollpanel

Något som bestämdes direkt var att försöka få bort den gamla kontrollpanelen. Den var funktionell eftersom den möjliggjorde en enkel lösning för placering av

tråduträtningsstrukturen men den kändes omodern och bastant. Kontrollpanel 1

Tanken är att denna kontrollpanel skulle sitta direkt på bänkskivan på maskinen. Lutningen är menad att göra knapparna och reglagen lättillgängliga.

Kontrollpanel 2

Den andra panelen har samma form som originalet men istället för hög och smal är tanken att den ska utökas på djupet och bredden och ställas på en hals, antingen fixerad eller rörlig. I och med bytet till luftsaxen och bromsen från KOC-T finns det stora möjligheter att göra panelen mer kompakt.

Fig. 23 Kontrollpanel 1

7.5.1.3 Lindning

Som tidigare sagts i avsnittet gällande de olika förslagen på kontrollpaneler fanns det önskemål om att det skulle till en ny kontrollpanel och som helst var monterad på en fixerad eller rörlig hals. Detta innebar att den ursprungliga placeringen för tråduträtningsstrukturen skulle

försvinna därför valde jag att kolla på de olika möjligheterna på hur det skulle kunna placeras. Lindning 1

En tanke var att avskilja lindningen från kontrollpanelen men fortfarande ha kvar det ursprungliga formatet med lindningen precis i linje med växellådan på ett eget litet ”torn”.

Lindning 2

Alternativ två var att placera lindningen på baslådans långsida, fram eller bak. Tråden kommer att behöva byta riktningen en gång när den ska upp över kanten för att komma in rätt till dornet och växellådan.

Lindning 3

Det sista förslaget på placeringar var på kortsidan, antingen höger eller vänster. Precis som för lindning 2 (se Bilaga 5) kommer tråden att behöva byta riktning för att komma rätt till dornet och växellådan.

Fig. 25 Lindningsförslag 1

Fig. 26 Lindningsförslag 2

7.6 Konceptutvärdering (Pughs Matris) & Konceptbeslut

Det svåra vid utvärdering av olika koncept är att inte favorisera något koncept utan bedöma de olika idéerna objektiv, detta var väl lite av ett problem även i detta projekt. Jag har arbetat oerhört mycket tillsammans med företaget under hela projektets gång och låtit dem vara delaktiga i alla moment. Därför visste jag redan före utvärderingen vilket koncept av de olika delarna företaget föredrog och helst ville arbeta vidare med. Se Bilaga 6

7.6.1 Baslådor

Användarvänlig

Analysen visar att alla baser är mer användarvänliga än originalet förutom baslåda 3, detta beror på att formen skulle försvåra åtkomsten av tråduträtningsstrukturen vid lindning av tråd i maskinen. Anledningen till att de andra tre konceptet fått högre än originalet beror på att förvaring av extra tillbehör finns vid varje maskin.

Användarsäker

Ingen skillnad mot originalet, de små skaderiskerna som finns är svåra att bli av med utan att ändra metoden för lindning.

Kompakt Volym

Grundtanken vid utvecklingen av KOC-VE var att behålla de måtten från originalets bas, åtminstone i bredd. Detta berodde mycket på att CSMs maskin nästan är dubbelt så bred men kunderna skulle föredra en mindre maskin. Eftersom baslåda 2 har en öppningsbar lucka på sidan kommer den behöva mer utrymme i bredd än originalet pga. luckans svängradie och därför fick det lov att bli ett minus.

Lätt att montera/demontera

De nya baslådorna, förutom baslåda 3, innebär fler monteringsoperationer eftersom det tillkommer delar såsom lådor/skåp.

Ge intryck av modernitet

Alla fyra koncept skulle innebära någonting nytt inom just denna marknad, trots detta har jag valt att baslåda 3 skulle kännas mer omodern än originalet vilket mycket beror på den

flipperspels känsla formen ger. Igenkänning av företaget

Ett steg i att få företaget att kännas igen i maskinen kommer att vara färgspråket, men även i maskinens utformning. Baslåda 1 påminner alldeles för mycket om den gamla och CSMs maskin medan de andra koncepten vore någonting helt nytt och eget som kommer att kunna kopplas till Granlund Machinery.

Underlätta servicearbete Ingen skillnad mot originalet. Estetiskt tilltalande

I och med att maskinen kommer se nyare och modernare ut så ser den även mer estetiskt tilltalande ut. Att baslåda 3 fått sämre än originalet beror på dess bastanda utformning, kan jämföras med en kaross gjort i glasfiber och en i plåt.

7.6.2 Kontrollpaneler

Användarvänlig

Båda kontrollpanelerna kommer vara mer användarvänliga än originalet då placering av knappar kommer att optimeras. Förutom det kommer ett reglage tas bort i och med att den gamla magnetsaxen inte kommer att användas.

Användarsäker

Ingen skillnad från originalet. Kompakt Volym

Den första, kontrollpanel 1, skulle vid anpassning av ett modulkoncept bli stor och bastant och eftersom den ska placeras direkt på bänken skulle den ta upp väldigt mycket av arbetsytan. Den andra, kontrollpanel 2, skulle också behövas göra bredare och djupare än originalet men kan minskas i höjd samt att den är placerad på en hals ovanför bänken och tar därför inte upp någon arbetsyta.

Lätt att montera/demontera Ingen skillnad från originalet. Ge intryck av modernitet

Varianten med kontrollpanel på fixerad eller rörlig hals är det som används väldigt mycket idag vilket är förståeligt då det känns fräscht. Det andra konceptet känns mer äldre industri just pga. att den skulle bli bastant.

Igenkänning av företaget

Ingen skillnad från originalet. Inget av koncept är något nytt utan båda kan finnas ute på marknaden på diverse företag.

Underlätta servicearbete Ingen skillnad från originalet. Estetiskt tilltalande

Pga. att kontrollpanel 2 frigörs från arbetsytan och kommer upp i luften samt kan göras mer kompakt på höjden skulle få maskinen att se mer lätt och luftig ut.

7.6.3 Lindning

Användarvänlig

Vid bedömning av användarvänligheten av de olika sätten att placera tråduträtningstrukturen har vikten lagts på åtkomlighet. Därför fick konceptet med lindning på långsidan plus då det kan placeras på framsidan av maskinen vilket skulle göra det väldigt lättåtkomligt för

maskinoperatören. Att placera lindningen på kortsidan av maskinen skulle försvåra åtkomsten då kunden gärna vill ställa flera maskiner tätt på rad.

Användarsäker

Kompakt Volym

Som det tidigare nämnt vill kunden gärna ställa flera maskiner tätt på rad. Med strukturen placerad på sidan skulle det antingen bli svårt för maskinoperatören att trä tråden eller så skulle kunden behöva ha bredare mellan varje maskin och på så sätt förlora annars användbart

utrymme.

Lätt att montera/demontera Ingen skillnad från originalet. Ge intryck av modernitet

Det vore någonting helt nytt med placering på långsidan vilket skulle medföra en känsla av modernitet och nytänkade.

Igenkänning av företaget

Det nya sättet att placera tråduträtningsstrukturen skulle kunna kopplas med företaget. Det första konceptet, lindning 1, bygger på samma princip som på originalet och skulle därför inte kopplas direkt till Granlund.

Underlätta servicearbete Ingen skillnad från originalet. Estetiskt tilltalande

Lindning 1 skulle innebära ett helt eget torn frånskilt från kontrollpanelen. Pga. mäthjulet och bromshjulet som behöver vara inbyggt med sin elektronik skulle det enskilda tornet blir stort och bastand.

7.6.4 Konceptbeslut

Konceptutvärderingen visade på Baslåda 4, Kontrollpanel 2 och Lindning 2.

7.7 Modellframtagning

När rapporten skrevs hade jag ännu inte börjat konstruera min modell men nedan följer en kort beskrivning om hur jag tänkt gå tillväga med arbetet samt hur jag tänkt mig att modellen ska komma att se ut.

Modellens syfte i det här projektet var att visualisera det nya konceptet med färger och form. Detaljer som luftsax, växellåda, knappar osv. valde jag att visa med 3D-bilder gjorda i CAD, eftersom jag valde att göra modellen i skala 1:4 skulle det varit svårt att konstruera. Därför gjordes även tjockleken på t.ex. luckorna i skala 1:1. Men för att ändå visa detaljernas placering har jag valt att visualisera dem symboliskt med enklare former.

Jag valde att inte använda mig av en RP-maskin6 då modellens geometri tydde sig bli enkel och mest bestå av rektangulära block. Materialet jag valde var poluretanskum som fanns tillgängligt i skolans verkstad samt att jag har erfarenhet av materialet från tidigare kurser. Det bearbetade jag sedan med tre olika typer av kornighet på sandpapper: 400, 600 och 1200. Mellan 600 och 1200 valde jag att lägga på ett lager vit primer för att fylla de luftihåligheter som finns i skummet. Före färgning lade jag på ett lager primer till för att slutligen slipa med sandpapper 1200.

6

Färgningen skedde sen med sprayburkar inköpta från Barkmans färg i Eskilstuna. De färger jag valde var:

• BT 395 Djupsvart • Temadur THL

• RAL 2011 Tieforange

Tanken var att färgerna på den nya maskinen skulle bestå av samma färger som finns i

Granlunds logga men eftersom företaget inte tidigare lackerat något i orange, samt att färgen i loggan valdes före 50-talet då företaget startades, så är den inte anpassad efter den

internationella färgkoden RAL. Många av företagets kunder finns utomlands och därför valde jag tillsammans med Emil Lundgren en orange som var näst intill likadan som den i loggan men i RAL-kod.

8. Resultat

8.1 Konstruktion

Tillsammans med Jim Almgren, Emil Lundgren, Daniel Svanholm och Jan Roslund har jag kommit fram till ett slutkoncept som inneburit en hel del förändringar av den gamla KOC-VE. En del delar har bytits ut mot nyare och bättre från KOC-T för att höja det upplevda

kundvärdet på maskinen förutom det har både färg och form ändrats och nya komponenter tillkommit. Ett exempel på det är den gamla bromsen som bytits ut mot en pulverkoppling. Vi valt att ta fram ett modulkoncept som innebär att istället för som idag ha en KOC-T och en KOC-VE har man en maskin med en gemensam stomme, det som skiljer beroende på om kunden vill ha funktionen för en KOC-T eller KOC-VE är endast kontrollpanelen. Läs mer i kapitlet 8.1.2 Kontrollpanel.

Mycket av måtten är uppskattade efter vad som vore rimligt och kan alltså behövas justeras vid framtida tillverkning. Jag har inte gått in på exakta placeringar av vissa funktioner såsom tråduträtningsstrukturen, motor, elektronik osv. Däremot har jag haft diskussion med Jan Roslund för att försäkra mig om att konceptet är genomförbart med de funktioner som behövs. Som det även går att se på bilden har lindriktningen ändrats från att

tidigare ha lindat åt vänster nu lindar åt höger, detta beror på att majoriteten av befolkningen faktiskt är högerhänta.

Färgerna är valda efter dem som finns i Granlunds logotyp. Detta för att skapa en koppling av maskinen till företaget. I övrigt har tanken varit att minimera antalet material för att få allt att se enhetligt ut. De tänkte materialen är plåt (baslåda, underdel, luckor, väggar på

kontrollpanel), aluminium (bordsskivan, detaljer i luftsaxen, framsidan av kontrollpanel och tandem-tormet), rostfritt (uppsamlingsrännan, den kombinerade baljan och ”tvålkoppen”).

Nedan följer en mer detaljerad beskrivning över förändringarna för vardera komponent.

Fig. 31 Ny Baslåda, Isometric

8.1.1 Kontrollpanel

Då den nya luftsaxen infördes på lindaren försvann ett reglage från kontrollpanelen som styrde den gamla magnetsaxen. Detta möjliggjorde att göra panelen mer kompakt.

För ett modernare och mer slimmat intryck placerades

kontrollpanelen på en fixerad hals och framstycket är i borstat aluminium. Anledningen till att halsen är fixerad beror på den luftsax som fästs på ovansidan av kontrollpanelen. Se bilder i Bilaga 14

Knapparna har flyttats för ett mer användarvänligt gränssnitt. ”Start” och ”Stopp” sitter tillsammans avskilt från de övriga. ”Reset Batch” sitter tillsammans med displayen där batchen ställs in. Knappen för manuell kapning av spiralen ”Cut” har placerats vid hastighetsreglaget för dornet eftersom det är där maskinoperatören har sin hand när han eller hon ställer in maskinen. Förutom det har även nödstoppet flyttats från baslådan till

kontrollpanelen.

8.1.2 Baslåda

Den nya baslådan är av samma storlek som originalet men med fästen för två stycken dörrar på framsidan. På ovansidan är det en 15 mm tjock aluminium skiva med hålighet för att tråden ska komma upp till växellådan samt en skåra där olja kan rinna ner.

Fig. 30 Kontrollpanel, Knappförklaring

Bilden till vänster visar hur baslådan ser ut inuti. Kanterna för att fästa aluminiumskivan med går inåt istället för utåt som på originalet. Det går även att se de två inbyggda sektionerna för kontaktuttagen. Genom att bygga in kontaktuttagen samt placera dem på lådans baksida försvann mycket av det som gjorde att originalet såg ogenomtänkt ut. Väljer man att inte använda sig av uttagen är de dolda bakom en liten lucka av plåt som fästs med skruvar.

De hjul som syns innanför luckorna i Fig. 35 är tråduträtningsstrukturen. I och med de

förändringar som gjordes på kontrollpanelen behövde jag hitta en ny placering för att dra tråden på. Önskvärt från företaget var att bygga in den funktionen för ett renare utseende. Det går även att se springan i den högre luckan varifrån tråden kommer upp från spolhållaren som finns i underdelen, läs mer i kommande kapitel.

Fig. 33 Till Vä: Lucka till 220V kontaktuttag, Till Hö: Lucka till Harting Han kontaktdon

Fig. 34 Ny Baslåda, Kontaktuttag

Fig. 36 Ny Baslåda, Kontakttuttag med utsprängda luckor Fig. 32 Ny Baslåda, Insida

8.1.3 Ben/Underdel

Idag levereras maskinerna helt utan ben, det är upp till var kund hur de vill lösa den biten. Därför bestämde vi tidigt att ben skulle integreras med maskinen för att kunna sälja den som en komplett arbetsstation med förvaringsmöjlighet för reservdelar i form av skåp eller lådor. Den röda ringen i fig. 37 markerar den

cylinderformade spolhållaren som tidigare var placerad ovanpå den gamla kontrollpanelen.

Trådspolen placeras nu på cylinderstaven i underdelen. Tråden dras sedan springan som visas i fig. 36 för att komma upp till tråduträtningsstrukturen som nämndes i kap. 8.1.2 Baslåda.

8.1.4 Avhasplare

I dagsläget säljs avhasplaren som en separat enhet. Avhasplaren är en fristående spolhållare för de riktigt stora spolarna, de riktigt stora väger över 16kg. Den tunga belastningen klarar inte den mindre spolhållaren som tidigare satt på kontrollpanelen och som i konceptförslaget finns i underdelen. Problemet med den gamla avhasplaren är att den är gjord för att placeras bakom lindare vilket inte passar det nya konceptet alls.

Fig. 38 Underdel komplett med lådor och luckor

Fig. 37 Underdel, Isometric

Fig. 39 Till Vä: Avhasplare, Original framifrån Till Hö: Avhasplare, Original sidan

Fig. 42 Klipp, Komplett

Den nya avhasplare bygger på samma koncept som den ovannämnda underdelen med den skillnaden att lådorna och luckorna för spolhållaren är borttagna. Avhasplaren är lika stor som underdelen vilket gör att den här lösningen är mer kompakt än den gamla eftersom kunden nu inte behöver utrymme bakom maskinen för placering av avhasplaren. Detta kan användas som ett viktigt säljargument.

Eftersom avhasplaren ska kunna driva stora spolar behöver den egen elektronik och en egen motor som driver axeln till spolhållaren. Där lådorna var placerade på underdelen är det på avhasplaren ett motorrum. Nämnas bör att jag inte har utvecklat exakt hur den här lösningen ska fungera teknisk med motståndsvikter etc. Men i diskussion med Jan Roslund vet jag att detta är en möjlig lösning av problemet med avhasplaren till

konceptet. Det blir inte mycket dyrare i tillverkning men som tidigare nämnts blir kompaktheten ett bra

säljargument.

8.1.5 Luftsax

Redan när jag kom till Granlund Machinery var det bestämt att man skulle byta ut den gamla magnetsaxen till den nya luftsaxen som klarade av att klippa grövre dimensioner. Detta är anledningen till att jag inte bryr mig om att prata om den gamla magnetsaxen, däremot var jag tvungen att göra en del ändringar på den nya saxens fästanordning samt

vända på saxen 1800 eftersom man i det nya konceptet lindar åt höger istället för vänster.

Fig. 40 Avhasplare, Isometric

Fig. 43 Övre fäste, Original

Fig. 48 Glidskena monterad, Solid Aluminium

Övre fäste

Det övre fästet varpå man fäster luftsaxen på kontrollpanelen är näst intill spegelvänt. Det enda som inte är spegelvänt är de två större hålen.

Glidskena

Detta var en förändring som jag gjorde helt på eget bevåg och endast på grund av kosmetiska skäl. Det fanns alltså ingen funktionell nödvändighet eller fördel med ändringen men jag ville få saxen att kännas mer enhetlig och därför minimera antalet olika material.

Ursprungligen var glidskenen en inköpt aluminiumprofil. Som man kan se i fig. 46 är glidskena fäst på övre fästet. För att öka den enhetliga känslan valde jag att man ska tillverka glidskena i samma material som det övre fästet, förmodligen solid aluminium, samt lägga in en avfasning på glidskenans bakre del i samma vinkel som på det övre fästet.

Fig. 44 Övre fäste, Omgjord

Fig. 45 Glidskena, Aluminiumprofil

Fig. 46 Glidskena, Solid Aluminium

Fig. 47 Glidskena monterad, Aluminium profil