Lean Production

JESPER AHRÉN

CARL BÜHLMANN

MG100X Examensarbete inom Industriell Produktion Stockholm, Sverige 2015

Lean Production

Redogörelse av Lean och jämförelse med Scanias

produktionssystem

av

Jesper Ahrén

Carl Bühlmann

Sammanfattning

Syftet med denna rapport är att täcka och förklara grunderna för Lean Production, hur det implementeras i industrin samt att jämföra Lean i teori och praktik. Vi vill ta reda på vad som kännetecknar en lyckad tillämpning av Lean och vad det kan medföra för resultat. Lean Production är en vidareutveckling av TPS (Toyota Production System), en filosofi om hur man gör ett företag mer resurseffektivt. TPS är ett resultat av Toyotas arbete att eliminera slöseri och kombinerar massproduktion med stor valfrihet.

För att inte välja ett för brett område valde vi att titta specifikt på Lean i fordonsindustrin och för att bättre förstå industrin i dag har vi intervjuat en anställd på Scania. Den teoretiska delen av vårt arbete genomfördes av litteraturstudier, KTH databassökning och hemsidor. Scania har utvecklat sina egen Lean filosofi, SPS (Scania Production System) som är ett resultat av ett samarbete med Toyota.

Det finns flera olika strategier ett företag kan vidta för att identifiera och förbättra sina svagheter. Lean fokuserar på eliminering av slöseri men också hur man använder resurserna på ett effektivt sätt. Toyota Production System är baserat på 14 principer, medan Lean Production har fem principer som bas, men det finns dock flera tolkningar.

Under arbetet har vi funnit att en nyckelfaktor för en lyckad Lean-‐implementering är att få hela organisationen att se och att tro på konceptet, men man måste även ganska snabbt kunna påvisa resultat och förbättringar. För att nå detta mål är en tydlig presentation av resultat och goda ledare nyckelfaktorer. För att inte falla tillbaka i gamla vanor har vi funnit att ett standardiserat arbetssätt där man skapar förutsättningar för de anställda att ständigt förbättra sin situation är avgörande.

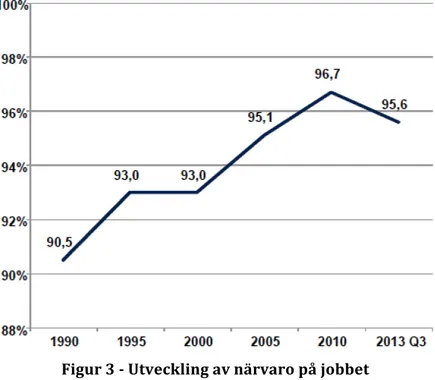

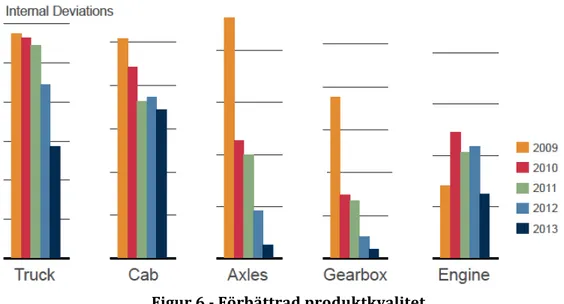

För Scanias del har Lean-‐implementeringen inneburit ökad kvalitet och produktivitet, högre närvaro, lägre energikonsumtion samt bättre lönsamhet än konkurrenter. Man har skapat en god organisation för både samhället, kunderna och sina anställda, vilket har varit nödvändigt för Scanias överlevnad.

Abstract

The aim of this report was to cover and explain the basis of Lean production, how it’s implemented in the industry and to compare how lean in theory and practice is interlaced. Lean production is a further spinoff from TPS (Toyota production system), to make a company more resource effective. Developed by Toyota as a result of studies on how to approach and process flaws.

To get a good hold of lean we chose to look specifically at lean in the vehicle industry. To better understand the industry today and how lean is used we interviewed an employed at Scania. The theoretical part of our work was done by studies of literature, KTH databases search and homepages. Scania has developed their own lean philosophy SPS (Scania Production System) which is a result of a cooperation with Toyota.

There are several different strategies a company can take to identify and improve imperfections/weaknesses. Lean aims for eliminating waste but also how to use resources in the most efficient way, giving more concrete improvement-‐suggestions while TPS is more about priorities throughout the company. The Toyota Production system is based out of 14 principles while Lean Production has its base build on five principles but there are also more interpretations.

During the work we have found that a key factor for a successful Lean implementation is to get the entire organization to see and to believe in the concept, but one must also pretty quickly be able to demonstrate results and improvements. In order to achieve this goal, a clear presentation of results and good leaders is important key factors. In order not to fall back into old habits we have found that a standardized approach which creates opportunities for employees to constantly improve their situation is a must.

For Scania, the Lean implementation resulted in increased quality and productivity, better attendance, lower energy consumption and better profitability than its competitors. It has created a good organization for the society, customers and its employees, which has been necessary for Scania's survival.

Förord

Detta är en uppsats som är skriven av två studenter på KTH inom området Industriell Produktion. Rapporten är en del av vår examination på kandidatnivå och skrevs under vårterminen 2015.

Ett stort tack till Christer Osterman på Scania som har ställt upp på en intervju och försett oss med information om Scanias produktionssystem.

Vi vill även ge en eloge till lärare och övrigt involverade i kursen MGX100 som inspirerat oss till detta arbete, speciellt Michael Novotny som har handlett oss under projektets gång.

Innehållsförteckning

1 Inledning ... 1

1.1 Syfte och problemformulering ... 1

1.2 Bakgrund ... 2

1.3 Metod ... 2

1.4 Avgränsningar ... 3

2 Toyota Production System ... 4

3 Lean Production ... 7

3.1 Värde ... 7

3.2 Värdeflöde ... 8

3.3 Kontinuerligt flöde ... 8

3.4 Dragande system ... 9

3.5 Sträva mot perfektion ... 9

4 Övriga verktyg ... 10 4.1 5S ... 10 4.2 Just-‐In-‐Time ... 10 4.3 Kanban ... 10 4.4 Takttid ... 11 4.5 Ställtidsreduktion (SMED) ... 11 5 Scania ... 12

5.1 Bolagsfakta och historia ... 12

5.2 Produktionslayout ... 13

5.3 Scania Production System (SPS) ... 14

Värderingar ... 14 5.3.1 Principer ... 15 5.3.2 Prioriteringar ... 18 5.3.3 Ledarskap ... 18 5.3.4 6 Resultat ... 19 7 Slutsats ... 23 8 Referenser ... 24 9 Bilagor ... 1 9.1 Bilaga 1 ... 1

1 Inledning

Detta kapitel redogör för rapportens övergripande syfte och mål samt bakgrunden till det vi idag kallar Lean Production. Vi kommer även behandla vilka metoder vi har använt oss av och vilka avgränsningar vi har gjort.

1.1 Syfte och problemformulering

Ur en miljösynpunkt är slöseri av resurser ett stort problem eftersom jordens befolkning växer och dess resurser är begränsade. Även det faktum att många företag ser potential i att flytta sin produktion utomlands skapar stora utmaningar för svensk industri. Att vara föregångare inom produktivitet kan eliminera, eller förhoppningsvis minska motiven för att flytta produktionen utomlands. Genom god hushållning med resurser värnar vi inte enbart om miljön, utan stärker även Sveriges position som produktionsort.

Den tillverkande eller förädlande industrin kännetecknas av att man genom ett antal förädlingssteg av resurser framställer en produkt eller tjänst som en kund efterfrågar. I denna rapport kommer vi fokusera på produktion av fysiska produkter. En resurs kan vara många saker men inom tillverkningsindustrin kan man säga att en resurs är alla de insatser som krävs för att en vara ska kunna förädlas. Det kan vara material, arbetskraft, personal eller lokaler. [1]

Syftet med denna rapport är att få en djupare förståelse för Lean Production och dess tillämpning inom industrin. Genom att undersöka användningen av Lean hos Scania vill vi knyta an teori med praktik och påvisa evidens för våra teser. Scania har jobbat med Lean sedan 80-‐talet, vilket även är den tidsperiod vi har undersökt. Vi vill undersöka hur Lean kan användas för att uppnå en högre resurseffektivitet inom en organisation och vad som krävs för att lyckas. För att ta reda på detta behöver vi svar på hur implementeringen går till, vilka vanliga hinder som kan uppstå och hur man undviker dessa. Vi vill även undersöka vanliga Lean-‐verktyg och hur de används inom företaget. För att tydliggöra syftet har vi brutit ner frågeställningen i tre frågor:

• Vilka är de viktigaste förutsättningar för att kunna implementera Lean effektivt? • Vad krävs av en organisation för att inte falla tillbaka i gamla vanor och ständigt

utvecklas?

• Vilka resultat kan en implementering av Lean medföra?

Som teoretisk grund har vi valt filosofin om Lean Production och Toyota Production System. Det är välkända filosofier och många tillverkande företag har anammat dessa idéer för att minimera slöseri och öka produktiviteten i sin egen organisation. Scanias motsvarighet heter Scania Production System(SPS) och behandlas mer i rapportens övriga kapitel. Lean innehåller mer konkreta exempel och faktiska tillämpningar medan

TPS ger en mer allmän bild av hur ett företag bör prioritera och vad de bör sträva mot. Vi har valt att undersöka både Lean och TPS eftersom de liknar varandra till stor del, men även eftersom Scania Production System härstammar från TPS. [2]

1.2 Bakgrund

Henry Ford drömde i början av 1900-‐talet om att tillverka bilar som alla kunde köpa vilket resulterade i att han 1913 införde det så kallade löpande bandet. Tidigare hade bilarna monterats en och en på fabriksgolvet av en grupp specialiserade mekaniker men med löpande bandets intåg åkte istället bilen genom ett linjeflöde genom de olika fasta monteringsstationerna. Löpande bandet möjliggjordes genom utveckling av maskiner som massproducerade bilens delar och ett snabbt monteringsmoment av standardiserade delar. Detta möjliggjorde högre noggrannhet, snabbare produktion och därmed lägre tillverkningskostnader genom ett standardiserat arbetssätt. [3] Man kan säga att Tom Ford var skaparen av det integrerade produktionsflödet och banade vägen för fortsatt utveckling av industrin. För att kunna driva ett effektivt löpande band krävs det väldigt låg produktvariation, T-‐forden till exempel, kunde endast köpas i svart.

Allt eftersom världen började efterfråga variation och valmöjligheter ställdes det krav på biltillverkarna att tillverka fler modeller, något som löpande bandet inte var lämpat för. Detta var något som Toyota började inse runt 1930-‐talet och redan efter andra världskriget utvärderade och vidareutvecklade de iden om löpande bandet. Resultatet blev Toyota Production System och ligger till grund för det vi idag känner som Lean Production. Toyota kom fram till att genom att anpassa kapaciteten på maskinerna för den faktiska efterfrågan och införa ett system som reglerar detta själv kan man kombinera hög produktivitet med stor variation. Att snabbt kunna ställa om maskiner för tillverkning av olika produkter har gjort att man kan behålla låg tillverkningskostnad trots ökad variation. [4] Vad just TPS innebär kommer behandlas mer utförligt senare i rapporten.

Lean idag bygger till stora delar av det arbete som Toyota har utfört och mängder av böcker och artiklar har getts ut som behandlar TPS. Många konkreta verktyg så som 5S, VSM och ställtidsreduktion är delar av just Lean och TPS. Ständig utveckling inom området pågår och många företag formulerar sin egen tolkning. Det handlar ofta om att lokalisera och påpeka brister i organisationen varför lösningarna kan skilja sig åt mellan olika företag.

1.3 Metod

Vi har med hjälp av KTH databassök, hemsidor och litteratur inom ämnet skaffat oss en teoretisk bas inom Lean Production och Toyota Production System. För att undersöka hur industrin idag arbetar med Lean har vi även gjort en intervju med en anställd på Scanias SPS Office vars uppgift är att utbilda och effektivisera produktionsenheterna, han är även

industridoktorand inom området. Vi kommer med vår studie förhoppningsvis kunna identifiera likheter och skillnader mellan teori och verklighet och identifiera vad som utmärker en lyckad Lean implementering.

Inledningsvis fördjupade vi oss inom Lean och TPS via artiklar och litteratur, vi identifierade de vanliga fallgropar och hinder en implementering ofta stöter på. Med hjälp av litteraturen utformade vi frågor för en intervju. Efter en intervju med en anställd på Scania har vi kunnat påvisa likheter mellan teori och verklighet. Vi fick även material från Scania där vi kunde undersöka deras SPS mer utförligt och vilka resultat de har medfört. Slutligen har vi gjort en jämförelse med konkurrenter för att se vilka resultat som är unika för Scania.

1.4 Avgränsningar

Vi har valt att undersöka den tillverkande fordonsindustrin och kommer beröra Lean i hela organisationen men det centrala kommer vara resurseffektivitet inom produktionen. Omfattande utläggningar av specifika detaljer i produktionen kommer inte behandlas utan rapporten kommer fokusera på de mest fundamentala delarna inom Lean.

Vi har endast intervjuat en person på Scania och de svar vi erhållit omfattar Scania i allmänhet. Möjligtvis hade fler intervjupersoner och ett mer inriktat arbete ökat verifierbarheten i Scanias arbete och de resultat som Lean har medfört. Även tidsperioden vi har undersökt kan anses lång, sedan 80-‐talet.

2 Toyota Production System

Detta kapitel behandlar Toyota Production System och dess syn på resurseffektivitet. För att få en förståelse vad som krävs av en organisation vid implementering av Lean kan vi i “The Toyota Way” [5] läsa om TPS och dess 14 principer. Författaren Jeff Liker vill poängtera vikten av att Lean inte bara handlar om den fysiska transformationen, utan att man även måste förändra hela synen på Lean inom organisationen. Det handlar om att skapa stolthet över sitt arbete och att ständigt vilja hitta förbättringar. De 14 principerna inom TPS är:

1. Långtidsfilosofi

Företaget bör fatta alla sina beslut till fördel för den långsiktiga filosofin, även om det innebär en negativ effekt i närtid. Att företagets anställda bör jobba och växa mot ett gemensamt mål som är viktigare än att tjäna pengar. Värde ska inte enbart tillföras kunden utan även samhället och dess ekonomi. Det är denna filosofiska utgångspunkt som lägger grunden för de övriga principerna.

2. Skapa ett kontinuerligt flöde för att synliggöra problem

Arrangera processer för att få ett högt värdeskapande och kontinuerligt flöde. Försök att eliminera tiden som någon aktivitet(exempelvis en maskin) står still och väntar på att få arbeta. Material och information bör färdas fort och både aktiviteter och människor bör länkas samman så att misstag och defekter kan upptäckas snabbt.

3. Använd ett dragande system för att undvika överproduktion

Baseras på Just-‐In-‐Time(JIT) och innebär att man endast ska producera det som kunden efterfrågar, när den efterfrågar det. I produktionsflödet är kunden processen som kommer efter en annan, där den sista kunden är slutkonsumenten. Genom att implementera JIT skapar man en dragande effekt genom produktionen och undviker på så vis onödig överproduktion. Man vill minimera partistorlekarna samt produkter i arbete (PIA), dvs. produkter som befinner sig i produktionen men inte än nått kund. Detta dels på grund av kapitalbindning som PIA medför men även för att mindre partier ger en mer kontinuerlig kvalitetskontroll och därmed upptäcks fel snabbare.

4. Balansera ut arbetsbelastningen (Heijunka)

Lika viktigt som att eliminera slöseri är det att jämna ut arbetsbördan i flödet. Dels för att folk inte ska slarva på grund av för hög arbetsbörda, dels för att utjämna orättvisa i arbetsfördelningen etc. Dessutom kan partistorlekarna minskas genom balansering vilket är att föredra då defekter som ibland förekommer blir lättare att upptäcka och lokalisera.

5. Bygg en kultur där man stannar upp för att fixa problem direkt

Använd alla moderna metoder för kvalitetssäkring som finns och implementera inbyggd kvalitet, vilket innebär att man förhindrar felaktigheter automatiskt. Det kan till exempel vara att verktygen säger ifrån om fel skruv används, eller att delar endast passar där de faktiskt ska sitta. Att även ha ett visuellt system där man kan meddela när fel uppstår är viktigt och att man har en organisation som snabbt hjälper till när problem uppstår. Genom att göra dessa saker kommer problem som uppstår att upptäckas snabbt, man kan då fixa problemet direkt och undvika onödigt omarbete.

6. Standardiserade uppgifter och processer är grunden för kontinuerlig förbättring

Förutsättningarna för att ha ett fungerande dragande system är att ha stabila och förutsägbara metoder. Genom att uppmuntra till innovation och åsikter om förbättring får de anställda möjlighet att komma med förbättringsförslag som då eventuellt kan standardiseras i hela organisationen.

7. Använd synlig kontroll så att inga fel blir gömda

Använd tydliga indikatorer som meddelar om personers prestation avviker från det normala. Tydliga markörer ska finnas för att meddela när ett arbete är klart eller när material behövs.

8. Använd endast pålitlig och testad teknologi

Använd teknologi för att hjälpa människor, inte för att ersätta dem. När ny teknik ska implementeras är det viktigt att testa den innan. Ny teknologi är ofta opålitlig och kan därför äventyra produktionens flöde, trots detta ska man uppmuntra nya teknologier men med försiktighet. Ny teknologi kan medföra stora förbättringar om det implementeras rätt.

9. Uppfostra ledare som lever och lär enligt organisationens filosofi Använd kompetens inom företaget, snarare än att leta utanför organisationen. En ledare ska inte enbart utföra uppgifter utan också agera som en förebild och representera företagsfilosofin.

10. Utveckla enastående personer och grupper som följer organisationens filosofi

Skapa en stabil kultur med en tydlig värdegrund och få de anställda att arbeta inom dessa värderingar för att nå goda resultat. Uppmuntra grupparbete för att lösa problem och utveckla företaget.

11. Utmana och hjälp affärspartners och underleverantörer att förbättras

Uppmanar företaget att behandla underleverantörer som en förlängning av företaget och utmana dem att prestera bättre genom att sätta mål som man hjälper dem att uppnå.

12. Gå till källan personligen för att lösa problem

För att kunna få full förståelse över en situation är det viktigt att personligen observera problemet på plats än att få höra det av andra. Detta gäller även chefer högt upp i organisationen. Genom att göra detta fattas beslut på faktisk observation. En bra tumregel är att ställa sig frågan ”Varför?” fem gånger, man kan på så vis härleda brister i produktionen ända bak till inköpsavdelningen.

13. Ta den tid som behövs vid beslutsfattande genom konsensus och övervägande av alternativ.

Denna princip innebär vikten av att beakta alla möjliga alternativ innan man fattar ett beslut. När beslutet däremot är fattat bör implementeringen ske kvickt. Diskutera gärna alla alternativ med alla som kommer påverkas av en eventuell förändring.

14. Bli en lärande organisation genom reflektion och ständigt förbättring

När man har etablerat en bra och pålitlig process så kan man med förbättringsverktyg hela tiden hitta roten till brister och implementera åtgärder för att förbättra processen. Minimeras mellanlager i produktionen, leder detta till att tid-‐ och resursslöseri kommer upptäckas. Sista aspekten är att bevara kunskapen inom företaget genom en stabil personal med inte för hastig karriärsstegring.

3 Lean Production

Lean är en välkänd och beprövad filosofi inom produktionsindustrin vars syfte är att eliminera slöseri. Det innebär i korthet att alla aktiviteter som inte tillför något värde för kunden ska elimineras. Men Lean behöver inte nödvändigtvis innebära minimering av resurser, utan snarare att de resurser man har använts på effektivast sätt. Med resurser avses alla insatser för att producera en produkt, exempelvis material, tid, pengar, personal, maskiner och anläggningskostnader. [1]

För att kunna eliminera slöseri måste man först och främst definiera vad som räknas till slöseri. Är till exempel en kvalitetskontroll slöseri? Svaret på den frågan är att det beror på vad kunden efterfrågar och är villig att betala för. Om produkten är av simpel typ och kunden inte värdesätter en kvalitetskontroll, så klassas det som slöseri. Enligt Sainath Gopinath och Theodor I. Freiheit finns det sju typer av slöseri: [6]

• Defekter. Produkter som på grund av fel i förädlingsprocessen ej blir funktionsdugliga och måste omarbetas eller skrotas.

• Överproduktion. Om man producerar mer än vad som efterfrågas.

• Väntan. När exempelvis en maskin väntar på grund av att material ej finns tillgängligt.

• Onödiga transporter. Som hade kunnat undvikas om man hade arrangerat om i fabrikslayouten.

• Onödiga rörelser. Genom att behöva gå långa sträckor för att hämta verktyg eller onödiga lyft.

• Onödig lagerhållning. Nödvändig lagerhållning är minsta möjliga för att ändå kunna möta efterfrågan. All övrig lagerhållning är slöseri.

• Onödig tillverkning: Aktiviteter som hade kunnat bytas ut mot enklare.

I Lean Thinking [7] kan vi läsa om Lean som filosofi och vad det innebär att implementera Lean. Mycket är inspirerat av TPS och det kan sägas vara ett vidarearbete av just det. Fokus ligger dock mer på konkreta tillvägagångssätt för att nå god resurseffektivitet. Womack och Jones bok om Lean bygger på fem principer: identifiera (1)värde och (2)värdeflöde. Skapa ett (3)dragande och (4)kontinuerligt flöde samt sträva mot (5)ständigt förbättring och perfektion.

3.1 Värde

Värde är utgångspunkten för hela boken. Värde definieras som det kunden är villig att betala för och anser vara nödvändigt för den produkt som den efterfrågar. När man definierar värde bör man utgå från slutkunden och anpassa produktionen till hänsyn för denna. Om till exempel kunden inte finner något värde i att de produkter som de beställer kommer styckvis förpackade så anses förpackningsaktiviteten som slöseri. Genom att tidigt definiera vad som är värde kan man skapa goda förutsättningar för

resurseffektivitet, även genom att eliminera alla aktiviteter som inte tillför värde kan man nå hög resurseffektivitet. Vanligt förekommande är att kunden är van att efterfråga varor ur ett förbestämt urval och företag i sin tur vill använda de resurser och producera de varor som de alltid gjort. Om man investerar i förbättring av dessa aktiviteter kommer man endast producera fel saker på rätt sätt, vilket innebär slöseri. En annan viktig faktor när man ska definiera värde är att man på ett självkritiskt sätt definierar värde utan att ta hänsyn till vilka produkter och produktionsutrustningar man har i dagsläget.

När man har definierat värde och ska börja producera en produkt ska man utgå från kostnaden som krävs för att skapa en produkt när allt slöseri har eliminerats, denna kostnad kallar vi för målkostnad. Många företag gör tvärtom och definierar hur mycket de kommer kunna ta betalt för en vara och därefter anpassar produktionen efter den summan, risken med detta är att man inte kommer vara lika kritisk granskande av de aktiviteter man väljer att inkludera i sin produktion. Genom det första tillvägagångssättet med en målkostnad kommer man ha större utrymmer för konkurrensfördelar. Eftersom målet är att kostnader kommer understiga konkurrenternas kan man antingen sänka priset på varan eller addera nya egenskaper till produkten, eller enbart öka sin vinstmarginal. Oavsett hur man gör kommer man lyckas bättre än sina konkurrenter.

3.2 Värdeflöde

Värdeflödet är alla de aktiviteter som en produkt tas genom för att nå slutkonsumenten, ända från råvaruutvinning till slutleverans. För att kunna hitta områden där förbättringar behövs måste man på något sätt kunna kartlägga hur resurser är fördelade och flödar i försörjningskedjan, detta görs genom något som kallas värdeflödesananlys. [8] Genom att analysera ledtider, kapitalbindning, takttid och leveranstillfällen kan man identifiera vilka processer som tillför värde och vilka som inte gör det, men även vilka som inte tillför värde men trots detta är nödvändiga för företaget. Vilka förbättringar man väljer att göra beror givetvis på en mängd olika faktorer och vad man vill prioritera. Exempel är flexibilitet, kostnadsreducering och leveranshastighet. [1]

3.3 Kontinuerligt flöde

Syftar till att produktionen ska pågå med en jämn takt utan avbrott. Arbetet ska vara fördelat jämt mellan produktionens olika steg så att ingen flaskhals uppstår. Detta kan liknas som en motsats till den klassiska tillverkningen i partier. Hade man hela tiden anpassat produktionen direkt mot den varierande efterfrågan hade man varit tvungen att öka kapaciteten i fabriken och därmed öka kostnaderna rejält. För att göra detta möjligt kan man använda sig av kanban-‐system eller taktstyrd produktion, vad dessa innebär behandlas senare i rapporten.

3.4 Dragande system

Med ett dragande system, eller kundorderstyrd produktion menas att produktionen ska starta först när en kund efterfrågar något. Slutkunden är den primära kunden men det finns även interna kunder, vilket är den process som kommer efter en annan i produktionen. Låt oss förklara termen dragande med ett exempel. Kunden efterfrågar en vara, lagret i sin tur levererar varan och signalerar ett behov bakåt i produktionen. Stationen innan lagret producerar då en ny produkt till lagret och signalerar även dem bakåt. Detta system hindrar att en maskin överproducerar varor som ej efterfrågas.

3.5 Sträva mot perfektion

Genom att göra alla ovanstående steg skapar man förutsättningar för att upptäcka brister i produktionen snabbt. Genom att hela tiden agera på avvikelser och ta lärdom av misstag sker en ständig förbättring. Detta är en väsentlig och viktigt del inom Lean eftersom nöjd och belåten personal inte strävar efter förbättring till lika stor grad. Genom att tydligt signalera/markera när något avviker från det normala kan man agera på så vis att det ej uppstår i framtiden.

4 Övriga verktyg

4.1 5S

Ett relativt enkelt men effektivt verktyg att implementera är 5S, vilket används för att få en renare och enklare arbetsmiljö. 5S bygger på tanken att om man har rent och snyggt på sin arbetsplats och eliminerar onödiga val och möjligheten att göra fel så kommer man också prestera bättre. Som med det mesta inom Lean är det viktigt att hela organisationen betonar vikten av dess användning, och inte bara de som arbetar i produktionen. 5S är en förkortning för de olika steg som implementeringen innebär; sortera, systematisera, städa, standardisera, säkra. [8] [1]

• Sortera. I detta steg ska man identifiera alla verktyg man behöver, övriga ska tas bort från arbetsplatsen.

• Systematisera. Skapa fast platser för alla verktyg och material. Allt ska ha en egen plats.

• Städa. Se till att hålla arbetsplatsen ren så att man lättare ser verktyg.

• Standardisera. Här ska instruktioner, planerings-‐tavlor och markeringar vid verktyg skapas. På så vis blir det lättare för andra att arbeta i någon annans verkstad.

• Säkra. Se till att ovanstående steg består. Detta är det svåraste steget och det är lätt att man faller tillbaka i gamla mönster.

4.2 Just-‐In-‐Time

Just-‐In-‐Time innebär att man endast producerar det som efterfrågas, när det efterfrågas. Metoden strävar efter att ha ett så litet värdigvarulager som möjligt, helst eliminera det. Men eftersom fel alltid uppstår och oförutsägbara saker han hända innebär JIT fortfarande att man har ett säkerhetslager ifall fel skulle uppstå. Just-‐In-‐Time innebär att man skapar ett sug genom produktionen. När kunden efterfrågar sin vara levereras den från lagret. Lagret i sin tur efterfrågar då en ny produkt från den sista processen i produktionen. Detta fortsätter på samma sätt genom hela produktionen och i vissa fall genom hela försörjningskedjan.

4.3 Kanban

Kanban, eller Kanbankort är ett verktyg som används i dragande system(JIT) för att signalera bakåt i produktionen när behov av exempelvis material behövs. Det kan vara så enkelt att man hissar en flagga när behovet uppstår. Stationen innan ser detta och levererar och får på så vis hissa sin egen kanbanflagga när behovet uppstår. Utformingarna kan skilja sig från fall till fall. Ibland signalerar man bakåt mellan varje station medans man i vissa fall endast signalerar mellan färdigvarulagret och i början på produktionen.

4.4 Takttid

Takten hastigheten på efterfrågan och den hastighet som produktionen sker i. I The Toyota Way [5] kan vi läsa om att man ska jämna ut flödet och producera i en jämn fart. Låt oss exemplifiera detta genom att säga att det under en månad har kommit in beställningar på 5000 produkter som ska produceras månaden efter. Till förfogande finns en produktionslina som är tillgänglig för produktion 20 dagar per månad och 7 timmar per dag. Takttiden räknas då ut som:

𝑇𝑎𝑘𝑡𝑡𝑖𝑑 = 𝑇𝑖𝑙𝑙𝑔ä𝑛𝑔𝑙𝑖𝑔 𝑝𝑟𝑜𝑑𝑢𝑘𝑡𝑖𝑜𝑛𝑠𝑡𝑖𝑑/𝑑𝑎𝑔

𝐺𝑒𝑛𝑜𝑚𝑠𝑛𝑖𝑡𝑡𝑙𝑖𝑔 𝑒𝑓𝑡𝑒𝑟𝑓𝑟å𝑔𝑎𝑛/𝑑𝑎𝑔

I vårt fall blir taktiden enligt nedan:

𝑇𝑎𝑘𝑡𝑡𝑖𝑑 = 7 ∗ 60 ∗ 60

5000/20 = 100.8 𝑠/𝑒𝑛ℎ𝑒𝑡

Detta innebär att man behöver producera en enhet varje 100,8 sekunder för att möta efterfrågan. Om man jämför denna takttid med produktionsanläggningens faktiska takttid, dvs hur lång tid det tar att producera en enhet kan man identifiera eventuellt behov av en ytterligare produktionslina för att möta efterfrågan.

4.5 Ställtidsreduktion (SMED)

Ställtid är den tid det tar för en process att ställa om från produktion av en viss typ av produkt till en annan. Om man kan minska denna tid minimerar man ledtiden för processerna och genom att ständigt göra detta kan man identifiera nya flaskhalsar i produktionen som är i behov av eliminering. Att minimera ställtiden är i princip ett krav när man vill tillverka en stor variation av produkter i samma flöde, eftersom man då måste kunna ställa om maskinerna utan att stoppa flödet allt för länge. Eftersom ställtiden mellan tillverkning av olika partier minskar kan man minska partistorlekarna för att nå bättre kvalitet, alternativt kan man öka produktionen efter ställtidsreduktionen och på så vis öka produktionen. SMED är ett vanligt verktyg som används för att minska ställtiden och betyder Single Minute Exchange of Dies. Iden går ut på att man definierar inre och yttre omställningar. Inre omställningar kräver att processen stoppas medan yttre omställningar kan utföras när processen är aktiv. När man har definierat de olika omställningstyperna ska man försöka göra om så mycket av inre till yttre omställningar. Slutligen försöker man hitta lösningar på att reducera inre omställningstid som inte går att konvertera till yttre. [1] [9]

5 Scania

5.1 Bolagsfakta och historia

Scania grundades 1891 under namnet Vagnfabriksaktiebolaget(Vabis) och man byggde då järnvägsvagnar i sin första fabrik i Södertälje men började snabbt att även producera personbilar och lastbilar. År 1900 grundades Maskinfabriksaktiebolaget Scania i Malmö som till en början enbart producerade cyklar.1911 gick man ihop med Vabis för att kunna nå konkurrensfördelar i Europa. Man fortsatte produktionen i både Södertälje och Malmö och det dröjde inte länge tills att man började använda standardiserade komponenter och redan 1939 föddes Scanias modulsystem. [10] Modulsystemet bygger på att de flesta delarna kan användas till en mängd olika modeller och man kan på så vis få en stor variation av en begränsad mängd komponenter. [11] 1969 gick Scania-‐Vabis ihop med Saab och blev tillsammans Saab-‐Scania. Man blev dock ett fristående bolag igen 1995 och börsnoterades året efter. År 2008 ägde Volkswagen 68,6 procent av rösträtterna i bolaget och är således Scanias huvudägare.

Idag har Scania tillverkat över 1 400 000 lastbilar och bussar och man har även en stor produktion av industri-‐ och marinmotorer. Scania tillverkar lastbilar i premiumsegmentet och är i förhållande till marknadsandelar en relativt liten aktör. Trots detta har man i över 70 år gått med vinst varje år. [12]

Figur 1 -‐ Scanias Leanutveckling

Under 1980-‐talet var Scanias förhållanden väldigt ogynnsamma. Folk trivdes inte och kostnaderna steg medan kvalitén sjönk. Hittills styrdes produktionen av instruktioner från ingenjörer och specialister utan något standardiserat arbetssätt, man fokuserade alldeles för mycket på resultatet snarare än medlen för att nå dit. Man insåg snabbt att man för sin egen överlevnad var tvungen att agera innan det var för sent och inledde därför ett samarbete med Toyota vars produktionssystem var en av världens bästa. Man byggde vidare på modulsystemet och införde Scanias första Leanprogram: P90, man hade nu börjat att etablera de första byggstenarna i en lärande organisation: grupperna.

Efter ett tag när man hade hunnit utvärdera och analysera P90 infördes P2000, där ännu större fokus låg på att utbilda grupperna. Utbildningen skedde genom tre certifierande steg innan man slutligen fördes in till produktionen.

Slutligen införde man det system som Scania än idag använder: Scania Production System. Filosofin är ungefär den samma som i P2000 men däremot har man ändrat synen på tillvägagångssättet. Man har till exempel börjat ifrågasätta gruppstorlekar och uppföljningsfrekvensen. Problematiken med stora grupper är att kunna stödja dem på ett effektivt sätt och om det uppstår problem för fler parter i en stor grupp kan det vara svårt för den stödjande funktionen att hinna hjälpa till snabbt. Även de faktum att en stor grupp kan ha en stor geografisk utspridning medför försämrad möjlighet till hjälp. Slutsatsen blir att för att kunna uppnå kravet på högre produktivitet måste stödet komma närmare och därför vill man minska gruppstorlekarna.

5.2 Produktionslayout

Idag består produktionen huvudsakligen av linjeproduktion där arbetsstycket åker genom fabrikens fasta stationer. För industri-‐ och marinmotorer däremot är volymerna för låga för att motivera en egen linje och därför stationsmonteras dessa. En mindre vanligt förekommande variant är ”Stop and go” där man vid varje station trycker på en knapp när man utfört sitt moment, när sedan hela linan har tryckt på knappen flyttas alla arbetsstycken vidare. Scania producerar nästan enbart unika lastbilar och för att möjliggöra detta har man minimerat omställningstiden till sekundnivå, det är endast ett snabbt byte av verktyg som görs.

Eftersom efterfrågan på lastbilar inte är konstant och kan skilja sig med flera hundra procent från olika månader måste man planera in det i den kontinuerliga produktionen. Detta görs bland annat med variansutjämning, volymutjämning och buffertar.

Variansutjämning

Vissa lastbilar är svårare och mer tidskrävande att producera vilket innebär att de kan försena produktionen om det ej hanteras på rätt sätt. Genom att fördela ut dessa bland de mer lättproducerade modellerna kan man då förhindra att flaskhalsar uppstår och at prouktionen flyter på kontinuerligt.

Volymutjämning

För att hantera skillnad i orderstorlekar använder man en orderkö för at på så vis behålla de kontinuerliga flödet. Det kan exempelvis vara så att man levererar en lastbil efter 30 dagar trots att det endast tar 20 dagar att producera den.

Buffertar

Den del av efterfrågan som ej går att planera med orderkö eller variansutjämning hanteras med hjälp av buffertar av färdigproducerade fordon.

5.3 Scania Production System (SPS)

Figur 2 -‐ SPS-‐huset

Scanias tolkning av Lean Production heter Scania Production System/Scanias Produktionssystem(SPS) och är ett resultat av ett samarbete med Toyota. Filosofin redogörs i SPS-‐huset(Figur 2) och bygger på tre grundvärderingar som hela organisationen vilar på och utgår ifrån. Grundvärderingarna är kunden först, respekt för individen och eliminering av slöseri. På värderingarna vilar resten av SPS-‐huset och består av Scanias principer, dessa principer agerar vägledning i det dagliga arbetet i det avseende om hur man bör tänka och agera i olika situationer. Huvudprinciperna är normalläge, rätt från mig, förbrukningsstyrd produktion och ständiga förbättringar. Slutligen finner vi Scanias prioriteringar inuti SPS-‐hustet, dessa är säkerhet, kvalitet, leverans och ekonomi. [13]

Värderingar

5.3.1Kunden först -‐ Kundens önskemål prioriteras i alla beslut och i det dagliga arbetet. Det är just tack vare kunderna som Scania existerar.

Respekt för individen -‐ Att alla respekterar varandra, oavsett position och ges möjlighet till utveckling utifrån sina egna förutsättningar.

Eliminering av slöseri -‐ Genom att identifiera och avlägsna allt slöseri kan man fokusera på de aktiviteter som medför värde för kunden och på så vis nå stora konkurrensfördelar.

Principer

5.3.2Normalläge – Standardiserat arbetssätt -‐ Att arbeta efter ett normalläge innebär att man har ett definierat sätt som aktiviteter och arbetet bör utföras på. Dessa sätt är resultat av ständiga historiska förbättringar. Scania har valt att jämna ut produktionen med en jämn fördelning och konstant takt. Arbetet görs så visuellt som möjligt för att enkelt kunna upptäcka avvikelser i realtid. Genom att arbeta på detta sätt där best practise sprider sig i hela organisationen kan man skaffa sig en god kvalitetssäkring i alla produktionsenheter. Scania har utvecklat något som heter 4S-‐metoden och fungerar som en bra grund. De fyra olika stegen är att (1) sortera bort det som inte behövs, (2) skaffa det som behövs, (3) systematisera arbetsplatsen och (4) sköt om arbetsplatsen. Principen ”Normalläge – Standardiserat arbetssätt” bygger på sex mindre principer:

1. Standardisering

Innebär att man har förutbestämda sätt som man utför arbetsuppgifterna på tills man kommer på ett bättre sätt att göra dem på. Anledningarna till att man använder standardiserat arbetssätt är många, bland annat skapar man en miljö som gynnar god säkerhet och kvalitet. Genom att standardisera arbetet vet man hur lång tid varje moment tar, vilket är viktigt i den taktbaserade produktionen. Man skapar också goda förutsättningar för nyanställda att snabbt komma in i arbetet.

2. Takt

Takt är den genomsnittliga hastighet som kunderna efterfrågar i. Genom att producera i denna takt kommer ingen onödig produktion ske. Eftersom hela linan har samma takt blir det även enkelt att upptäcka flaskhalsar eftersom de stannar upp hela produktionen.

3. Utjämnat flöde

Innebär att man producerar i en jämn takt hela tiden. Man fördelar även ut de mer krävande produkterna mellan de minde krävande så att man ej får flera flaskhalsar efter varandra. Genom att ha en inkommande orderkö i början och en buffert av färdiga lastbilar i slutet kan man jämna ut skillnader i efterfrågan och producera i konstant takt.

4. Balanserat flöde

Innebär jämn fördelning av arbete mellan de olika arbetsstationerna. Dels skapar man en rättvis miljö att arbeta i men även potential för att optimera kapaciteten när vissa arbetsstationer står still merparten av tiden.

5. Visuellt

Handlar om att all information ska vara lätttillgänglig och tydlig. Flöden ska även vara så enkla som möjligt så att alla avvikelser syns direkt. Exempelvis kan lampor eller ljud användas för att signalera fel.

6. Realtid

Scania menar att man ska reagera direkt när något problem uppstår. Även om man inte hinner analysera direkt så är det viktigt att stop i produktionen löses så snabbt som möjligt. Man löser problemet direkt så att inte kunden drabbas men ser även till att dokumentera information så att man senare kan analysera vad som gått fel. Scania använder sig av något som heter ”Real Time Management” vilket innebär att man har ett möte varannan timme där man diskuterar vilka problem som har uppståt. Detta är en del av den pågående SPS utvecklingen och man planerar att i framtiden även införa ”Change Point Management” där man vid mötet även diskuterar vilka problem som kan uppstå i framtiden och hur man ska göra för att undvika dessa.

Rätt från mig -‐ Innebär att man varken tar emot eller skickar en avvikelse vidare i flödet. För att möjliggöra detta arbetar Scania ständigt med att felsäkra produktionen och underlätta att aktiviteterna utför rätt från början och att det ska vara svårt att göra fel.

1. Nästa tillverkningssteg är vår kund – Inom produktionen är processen efter kunden och man är därför ansvarig att den ska få en produkt utan avvikelser. Man ansvarar för kvalitén i sin process vilket medför en hög standard i hela produktionskedjan.

2. Ta tag i problemen

Avvikelser är ingenting man kan eliminera helt. Fel kommer alltid att uppstå och därför handlar det om hur man löser dem. Ta lärdom av fel och se till att lösa alla avvikelser, stora som små.

3. Sätt stopp för avvikelser

Om ett problem ej går att lösa medans produktionen är igång så är det viktigt att kunna stoppa för att lösa problem. Genom att göra detta ser man till att orsaken faktiskt identifieras och att efterföljande led slipper korrigera misstaget. Man kan även upptäcka brister i visualitet. Att ställa frågan varför fem gånger är ett utmärkt sätt för att komma till grundorsaken till ett problem. Kanske kan man härleda ett produktionsstopp till dålig kvalitet hos en inköpt del och därför bör se över sina inköpsrutiner.

4. Snabb återföring för ökad kvalitet

Om man får en avvikelse från föregående steg ska man meddela detta direkt eftersom det är dem som är ansvariga. På samma sätt ska man ansvara för att åtgärda de problem man orsakat steget efter.

![Figur

7

-‐

Jämförelse

av

rörelsemarginal

mellan

Scania

och

Volvo

Lastvagnar

[2]

[14]](https://thumb-eu.123doks.com/thumbv2/5dokorg/5452097.141317/29.892.157.754.123.401/figur-jämförelse-rörelsemarginal-scania-volvo-lastvagnar.webp)