Optimering av transportplanering med

hänsyn till färdigställande av senarelagda

aktiviteter

Optimization of transportplanning in

consideration of the completion of

postponements activities

Festim Asllani

Guled Hadi

Tobias Lindberg

Fredrik Vestergård

Företagsekonomi med inriktning Transport Management Kandidatuppsats om 15 hp

VT 2015 2015-‐05-‐26

Förord

Då var snart tre års studier på Malmö högskola till ända, och det är dags att skaffa sig en ny sysselsättning. Som snart färdigutbildade transportmanagers har vi fått möjligheten att

specialstudera ett företag som agerar inom billogistiken, och därmed har vi fått en sista chans att vinna nya kunskaper inom transport och logistik.

Gruppen vill passa på att tacka kontaktpersonerna och intervjupersonerna för all hjälp i samband med studier av företaget.

Alla tips och tricks av vår handledare Carl-‐Magnus Carlsson har varit nyttiga och har hjälpt oss att driva arbetet i mål.

Ett stort tack för all hjälp!

Festim, Fredrik, Guled och Tobias Malmö den 26 maj 2015

Abstract

According to the Swedish trade association BIL Sweden there are sold approximately 250 000–300 000 new cars and 30 000–40 000 commercial vehicles every year. As most cars are produced outside of Sweden there is a need for an logistics setup when cars arrive in Sweden and also adaptation of cars for the Swedish market. transportation from ports, adjusting cars to the demand of customers in Sweden and also transportation to the dealerships. The market for car logistics consists of a few companies that compete for some twenty customers. In order to get profitability in a market which is very competitive it becomes important to keep customer satisfaction, customer service and resource utilization at a high level. Therefore we have chosen to study how one of these companies can improve and increase resource utilization by better internal communication. Our study is based on interviews together with observations in order to obtain a good framework. The conclusion of the study is that the company's lack of proper internal communication between the two departments, production and transportation, have a negative effect on the resource utilization and customer satisfaction. In order to analyze this we have used a number of theories, together with the empirical material which we believe can be applied to solve the issues at hand within the company. The result is that the company should first improve communication internally between the two departments. Once that is done the transport planning process should be done before the production on the cars takes place. This together with lean implementation in order the maximize the company's resource utilization should help to improve the profitability of the company.

Key Words: Resource utilization, Lean, Communication, Postponement, transport planning,

Production planning

Sammanfattning

Varje år säljs det i Sverige enligt branschorganisationen Bil Sweden mellan 250 000–300 000 nya bilar och 30 000–40 000 lätta lastbilar. Detta skapar ett logistikbehov i form av lagerhållning och transport av nya bilar till återförsäljare som slutlevererar bilen till kunden.

Billogistikmarknaden i Sverige består av fåtal aktörer som konkurrerar om ett tjugotal kunder. För att kunna få en lönsamhet i denna bransch som är väldigt konkurrensutsatt är det bland annat viktigt att kundservice och resursutnyttjande är på topp. Vi har därför valt att undersöka hur en av aktörerna inom billogistikbranchen kan förbättra den interna kommunikationen och samordna sina interna processer bättre för att få högre lönsamhet och ett bättre resursutnyttjande. Vi har med utgångspunkt i företaget gjort intervjuer och observationer som har varit en viktig del för att kunna få fram ett bra ramverk för bearbetning. Studien har kommit fram till att företaget har en bristande kommunikation mellan de två avdelningarna produktion och transport. Vilket har gjort att resursutnyttjandet har blivit lidande. Vi har tillsammans med vetenskapliga teorier och empiriskt material tagit fram förslag som kan tillämpas för att komma till rätta med problemet.

Resultatet anser vi är att inom företaget bör den interna kommunikationen mellan avdelningarna förbättras. Transportplaneringen bör ske innan produktionen på bilarna startar för att få fram rätt bil i rätt tid. Kan dessa förändringar ske kommer det ge båda avdelningarna bättre förutsättningar att göra ett bra jobb tillsammans. Detta tillsammans med en lean implementation där företagets

resursutnyttjande ökas borde hjälpa till att förbättra resursutnyttjandet och i förlängningen även lönsamheten.

Nyckelord: Resursutnyttjande, Lean, Postponement, Kommunikation, Transportplanering,

Produktionsplanering

Begrepp och definitioner

EDI Electronic Data Interchange

FPR First point of rest, platsen på terminalen dit bilar först ankommer

PDI Pre Delivery Inspection, är en kosmetisk klargöring av nya bilar innan de kan transporteras till återförsäljarna. Det är allt från att utrusta bilarna med svenska instruktionsböcker, påfyllning av drivmedel, tvätt och polering.

PPO Post Production Order, är mer en teknisk klargöring av nya bilar. Det innebär att anpassa bilen för den svenska marknaden och för leveransen till slutkunden. Det är allt från att montera dragkrok och extraljus till att koppla in motorvärmare och montera stolsvärme. Men även enklare montering som demodekaler till bilarna i bilhallarna, och mer avancerade lådinstallationer i skåpbilar som är specialiserade för hantverkare.

JIT Just in Time, innebär att en produkt levereras precis på rätt tid KPI Key Performance Indicator

SCOR Supply Chain Operations Reference TPS Toyota Production System

Yard Terminalen som bilarna står på

IP Intervjuperson

Förord 1

Abstract 2

Sammanfattning 3

Begrepp och definitioner 4

1. Inledning 7 1.1 Bakgrund 7 1.2 Problemdiskussion 9 1.3 Syfte 10 1.4Avgränsningar 10 1.5 Disposition 10 2. Metod 11 2.1Analytiska forskningsansatser 11

2.3 Insamling av data 12

2.4 Intervju och observationsmetod 13

2.4.1 Personlig intervju 13 2.4.2 Observations metod 13 2.4.3 Personlig intervju 14 2.5 Metodkritik 14 2.6 Etiska överväganden 16 2.7 Erfarenheter 16 3. Teori 17 3.1 Produktionsstyrning 17 3.1.1 LEAN 17

3.1.1.2Toyota Production System (TPS) 20

3.1.1.2 Filosofi 20 3.1.1.3 Processer 20 3.1.1.4 Respekt 22 3.1.1.5 Kaizen 22 3.2.1 Postponement 23 3.2.1.1 Push/Pull 24 3.3 Transportstyrning 25 3.3.1 Resursutnyttjande 25 3.3.1.1Fyllnadsgrad 27 3.3.1.2Tomkörning 27

3.3.2 Synkroniserad transport-‐ och produktionsplanering 28

3.3.3 Suboptimering 28

3.3.4Theory of constraints 28

3.4 Optimering av KPI genom kommunikation 30

3.4.1Kommunikation 30

3.4.2Key Performance Indicator (KPI) 32

4. Empiri 34

4.1Kör historik från företaget 34

4.2 Observationer på transportavdelningen 36

4.3Intervju med Logistikchef 37

4.4Intervju med transportledare 40

4.5Intervju med PDI-‐ansvarig 43

4.6Produktionsstyrning på företaget 45

4.6.1 Fysiskt flöde av vagns kort 46

5. Analys 47

5.1Produktionsstyrning 47

5.2Postponement 48

5.3Transportstyrning 49

5.3.1 Synkroniserad transport-‐ och produktionsplanering 50

5.3.2 Theory of contraints 51

5.4 KPI 52

5.4.1KPI och Lean 53

5.4.2 Optimering av KPI genom Kommunikation 53

6.Slutsatser 55

6.1 Ökat samarbete mellan avdelningarna 55

6.2 Förändrade arbetssätt 56

6.3 Sammanfattning av slutsatser 56

7. Förslag till vidare forskning 57

8. Källförteckning 58

Bilagor 60

Bilaga 1: intervjuguide personlig intervju 60

Bilaga 2: Sammanställning av kördata 61

1. Inledning

1.1 Bakgrund

Varje år säljs det enligt den svenska branchorganisationen för biltillverkare och bilimportörer, BIL Sweden (2014) mellan 250 000–300 000 nya bilar och mellan 30 000–40 000 nya lätta lastbilar i Sverige. Eftersom slutkunden, den som köpt en ny bil inte hämtar sin nya bil direkt i en importhamn eller från fabrikslinan, så finns det ett behov att transportera alla dessa nya bilar och lätta lastbilar till alla återförsäljare runt om i Sverige, från Ystad i söder till Kiruna i norr, från Göteborg i väst till Stockholm i öst.

Utöver transportbehovet till återförsäljarna finns även ett behov att utrusta de nya standardiserade bilarna efter svenska förhållanden. Bilar är enligt Van Wee, Annema och Banister (2013) en typisk produktgrupp (hög standardiseringsgrad från fabrik, högt produktvärde som produceras långt från slutkunden) som effektivt använder sig av postponement för individualisering av massproduktion. Att förbereda och utrusta nya bilar i anslutning till en importhamn kallas för Post Production Order (PPO) och slutligen innan transport till återförsäljare sker en Pre Delivery Inspection (PDI).

När ett fartyg anlöper en hamn med nya bilar startar en kedja av händelser, först skall hamnarbetare lossa båten, sen kommer ett oberoende surveyföretag och kontrollerar nyligen ankomna bilarna efter skador som kan skett under tidigare transporter. Efter klartecken rapporteras bilarna som ankomna till importören och om bilen är kundsåld eller skall stå som demobil i någon bilhall. Är bilen osåld kommer den att lagerhållas i hamnen tills även den avropas från kund. Om bilen skall anpassas efter önskemål från slutkund eller återförsäljare sker först en eller flera PPO-‐åtgärder, det kan vara allt från att eftermontera accessoarer och tillbehör till större ombyggnationer i form av karosseriarbeten och lackering. När dessa större åtgärder är utförda sker PDI-‐åtgärder, som är avfettning, tvätt och polering, samt att utrusta bilarna med assistansdekaler och svenska instruktionsmanualer och

registreringsskyltar. Slutligen sker en leveransinspektion innan bilarna ställs ut i långa rader i väntan på transport, som sker till återförsäljare i hela landet med specialbyggda lastbilar och järnvägsvagnar.

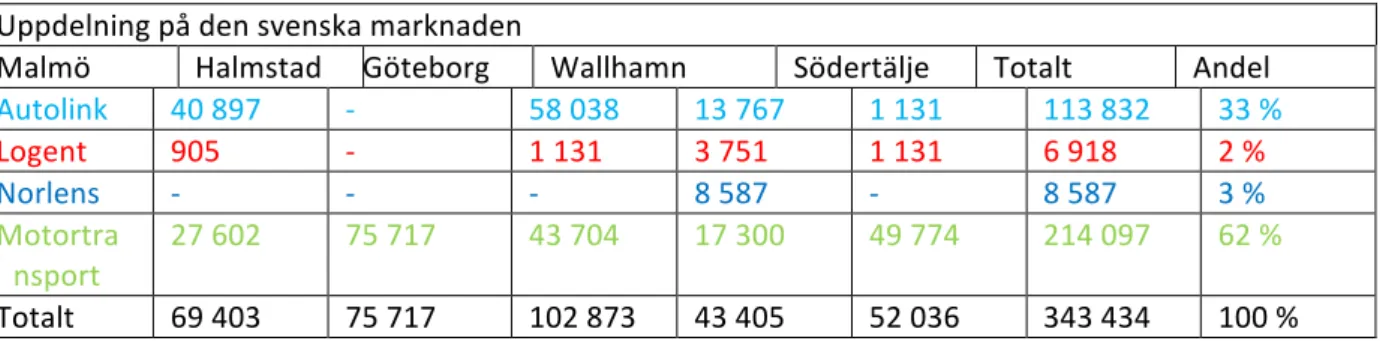

På dessa transportvolymer delar fyra transportbolag, Motortransport, Autolink, Logent och Norlens. I figuren nedan visas de olika aktörernas flöden, där vi kan se att Motortransport är enda aktör som har gods från alla importhamnar, och Norlens endast från en. Figuren visar även ganska tydligt det väldigt skeva flödet av bilar som skall transporteras ut till återförsäljarna runt om i Sverige, alla hamnar utom Södertälje ligger på västkusten. Vilket skapar en obalans i trafiken mot ostkusten, bortsett från flödet från Södertälje. Enligt företaget är det i princip bara Stockholm och återförsäljarna strax utanför som får

sina volymer till Södertälje därav skapas det inget riktigt returflöde av bilar (IP1, 2015). I tabellen nedan har vi sammanställt uppdelningen på den svenska marknaden utifrån information från IP1, 2015 och siffror från år 2014 hämtade från BIL Sweden, 2015.

Tabell 1, Marknadsuppdelning enligt IP1, 2015 Uppdelning på den svenska marknaden

Malmö Halmstad Göteborg Wallhamn Södertälje Totalt Andel

Autolink 40 897 -‐ 58 038 13 767 1 131 113 832 33 % Logent 905 -‐ 1 131 3 751 1 131 6 918 2 % Norlens -‐ -‐ -‐ 8 587 -‐ 8 587 3 % Motortra nsport 27 602 75 717 43 704 17 300 49 774 214 097 62 % Totalt 69 403 75 717 102 873 43 405 52 036 343 434 100 %

Företaget som vi valt att göra vårt studie om ägs av en norsk koncern där huvudkontoret ligger i strax utanför Oslo. Inom koncernen ingår dotterbolag i Norge, Sverige, Finland, Baltikum, samt Kazakstan. Totalt sett har koncernen 360 anställda varav 43 stycken i Sverige. Den totala omsättningen 2013 för koncernen var 1060 miljoner svenska kronor och där stod det svenska bolaget för 170 miljoner av omsättningen. (Allabolag, 2015). Totalt sett under 2013 hanterade koncernen 450 000 bilar (IP1, 2015). Företaget arbetar inom billogistikbranschen och utför lagerhållning och slutinspektion, så kallad PDI, av nya bilar som ska säljas på den nationella marknaden. Utöver lagerhållning och slutinspektion utför man PPO.

I ett led att erbjuda kunder en helhetslösning så har företaget även en transporttjänst där de transporterar fabriksnya bilar från hamn till återförsäljare.

Företaget har sin huvudterminal med PDI och PPO i Malmö, samt två mindre terminaler för PDI belägna i Göteborg och Södertälje. Till detta förekommer också tågterminaler i Södertälje, Timrå och sist Umeå. Från den första oktober 2015 kommer företagets transportavdelning att få en ny stor kund, Peugeot skall transporteras till återförsäljare i hela Sverige. Detta tillsammans med det redan befintliga flödet av bilar ut från Malmö, gör det intressant för företaget att undersöka om och hur en gemensam planering av produktion och transport skulle kunna öka lönsamheten för företaget. Tidigare har företaget endast haft transportuppdrag på cirka tio procent av volymen som producerats på anläggningen i Malmö, men efter den första oktober ökar denna siffra uppåt femtio procent. Vilket ställer andra krav på

samordning, kort sagt ställs “fel” bilar ut så kommer inte transportavdelningens resurser klara lasta ut i samma takt som utlastningshagen fylls och det blir stopp i produktionen (IP1, 2015).

1.2 Problemdiskussion

Transportbranschen i sin helhet har de senaste åren haft en sjunkande lönsamhet. Enligt en rapport från Trafikanalys (2014) har rörelsemarginalen för logistikföretag mer än halverats från 2007 till 2013, från 2,3 % till 1,1 %.

När vi ser på lönsamheten inom billogistikbranschen ser vi att något inte står rätt till. De två stora marknadsledande företagen som tillsammans står för 95 % av transporterna av nya bilar ut till landets alla återförsäljare gjorde enligt Allabolag (2015) tillsammans en förlust på ca 100 miljoner kronor år 2013. Detta när deras kunder som Volkswagen, Volvo, BMW med flera tillsammans redovisar vinster på mer än 200 miljoner tillsammans enligt Allabolag (2015).

Vad det är som gör att biltillverkare och importörer inte vill/eller behöver betala för de tjänster de tillhandahålls kommer denna studie inte ta upp. Enligt Dysthe, Hertzberg&Lökensgard (2010) behöver en studie inte ta upp alla aspekter utan vanligtvis går forskare in på det som är mest intressant och väsentligt. Men vi kan enkelt konstatera att för att öka lönsamheten för företagen i

billogistikbranschen måste de förutom att arbeta med den yttre effektiviteten också börja ta betalt för sina tjänster. En annan viktig del på en konkurrensutsatt marknad är att arbeta med sin inre

effektivitet.

För företagets del innebär den inre effektiviteten att göra saker rätt för att utnyttja alla företagets resurser på bästa möjliga sätt. En stor kostnad för företaget är transporterna som sker med hjälp av kontrakterade underleverantörer som har en fastsatt ersättning som bygger på körda mil. Genom att öka fyllnadsgraden och minska tomkörning finns det skäl att anta att lönsamheten i företaget går att förbättra. För att kunna uppnå detta krävs det enligt IP1 en ökad transparens mellan företagets två ben produktion och transport. Detta kan möjliggöras genom en förbättrad kommunikation mellan de båda avdelningarna och en mer integrerad planering där transporterna planeras utifrån produktionen (IP 1, 2015). Dessa förändringar kommer senare att hjälpa till att förbättra resursutnyttjandet, minska slöseri i form av tom kilometer och därmed ge en bättre lönsamhet. (IP 1, 2015).

1.3 Syfte

Syftet med denna uppsats är att undersöka om företaget kan förbättra utnyttjandet av sina reala resurser i form av lastbilar och järnvägsvagnar, och därmed kan öka sin lönsamhet. Detta genom att koordinera planeringsarbetet i produktionsavdelning efter transportavdelningens kapacitet och att öka kommunikationen mellan de båda avdelningarna.

Studien avser även att föreslå hur en gemensam planering skulle fungera.

1.4Avgränsningar

I vår studie har vi valt att avgränsa oss till planeringsarbetet på produktionsanläggningen i Malmö och företagets transportavdelning. Arbetets fokus kommer ligga på hur företaget kan förbättra sitt

resursutnyttjande genom en transparent planering utifrån befintlig transportkapacitet. Studien är även avgränsad till de bilar som går genom företagets PDI, och utesluter därmed bilar med större åtgärder. Eftersom vi av tidigare erfarenhet från företaget känner till deras ovilja till att investera i IT lösningar har vi även redan innan studien valt att bortse från olika program som skulle hjälpa till med

planeringsarbetet.

1.5 Disposition

Denna uppsats består av åtta kapitel enligt nedan.

I det första inledande kapitlet introducerar vi uppsatsen för läsaren. Här ger vi en kort beskrivning av företaget och förklarar bakgrund, problemformulering och syfte till studien. Vi ämnar även förklara de avgränsningar vi valt att göra.

I kapitel två förklarar vi vilka metoder vi valt att utföra studien efter och varför. Vi kommer även beskriva gruppens tidigare erfarenheter från företaget.

Det tredje kapitlet består av de teorier vi valt att använda oss av i vår analys. Här ger vi läsaren möjlighet att få tillräcklig kunskap för att själv fatta egna slutsatser.

I empirin som är kapitel fyra presenterar vi resultaten från de erfarenheter vi har samlat in under våra studier av företaget. Både från intervjuer, observationer och erhållna data.

Kapitel fem innehåller studiens analys där vi avser att arbeta med empirin tillsammans med de teorier vi tidigare presenterat för att kunna besvara vår frågeställning.

I näst sista och sjätte kapitlet redogör vi kortfattat för våra sammanfattade slutsatser.

Slutdiskussionen i kapitel sex tar vi även upp eventuella förbättringar och förslag på

tillämpningar i verksamheten. Det sjunde och sista kapitlet innehåller våra förslag till vidare

forskning.

2. Metod

I detta kapitel avser vi berätta hur vi har arbetat med vår uppsats och varför vi valt detta arbetssätt.

2.1Analytiska forskningsansatser

En akademisk studie kan enligt Davidsson och Patel (2011) genomföras på två olika sätt, kvalitativ eller kvantitativ inriktning. Det som skiljer dem åt är tillvägagångssättet att samla in data till empirin. I den kvalitativa studien samlas empirin in genom intervjuer och observationer, medan den kvantitativa studien består statistiskt material som kan analyseras utifrån siffror. Vi kommer genomföra vår studie utifrån en kvantitativ och kvalitativ ansats. Eriksson och Wiedersheim (2008) hävdar att en överlappning kan göras emellan de två sätten att samla in data och att det är vanligt att man kombinerar olika sätt. Författarna återspeglar den kvalitativa metodansatsen som inte lika enhetlig och entydig som den kvantitativa. Där den kvalitativa ansatsen berör termer, mönster, beslut och observationer medan den kvantitativa ansatsen berör siffror, bestämda egenskaper, innehav och mätning (Eriksson &

Wiedersheim, 2008). Frågeställningen som rör hur vida företaget kan förbättra sin lönsamhet genom en transparent planering kommer vi dock ta hjälp av erhållet och bearbetat statistiskt material från

företaget. Frågan hur detta skall ske angriper vi ur en kombination av de två ansatserna där vi intervjuat nyckelpersoner på både transport och produktionsavdelningen, samt kompletterat intervjuerna med observationer.

Vid vetenskapligt arbete finns det enligt Davidsson och Patel (2011) tre olika sätt för forskaren att förhålla sig mellan teori och empiri, deduktion, induktion och abduktion.

Genom att utgå från befintliga teorier och från dessa dra egna slutsatser benämns arbetssättet som deduktivt. På så vis blir studien befäst i tidigare fakta, och risken att inte hitta nya fakta föreligger. När forskaren samlar fakta och utifrån det som kommer fram skapar nya teorier beskrivs arbetssättet som induktivt.

Det sista sättet att arbeta med empiri och teori är abduktion, vilket Davidsson och Patel (2011) menar är att kombinera de båda tidigare arbetssätten.

Vår studie har en abduktiv ansats, detta eftersom vi varierat våra teoretiska studier med våra empiriska undersökningar. När vi startade studien hade vi endast huvudblocken inom teorin klar för oss, och där av satte vi igång fördjupningsarbetet för att bredda våra teoretiska kunskaper. När vi sedan hade samlat data till empirin så sökte vi vetenskapliga teorier för att få ytterligare bredare kompetens i studien.

2.3 Insamling av data

Genom personliga intervjuer och observationer har vi införskaffat primärdata till vår studie. För att kunna göra beräkningar om och hur företaget skulle kunna optimera sin verksamhet

ytterligare har vi även fått rådata i form av form av all körhistorik för april 2015. Eftersom företaget saknar statistik på hur mycket tomkörning som lastbilarna utövade har vi själv fått sitta och slå körningen på Google maps. Eftersom vi gjort beräkningarna på hela flödet anser vi inte behöva ytterligare beräkningar av till exempel statistisk inferens.

Sekundärdata i studien består i kurslitteratur från utbildningen och från vetenskapliga artiklar hämtade ur Google Scholar och Malmö högskolas bibliotek Summon. De sökord vi använt är bland annat följande: Lean, resource utilization, KPI, communication, service management, waste, resursutnyttjande, fyllnadsgrad, outbound logistics, automotive, postponement, pull logistics.

2.4 Intervju och observationsmetod

2.4.1 Personlig intervju

Till vår studie har vi valt att intervjua både avdelningschefer och de som operationellt arbetar i verksamheten samt att göra intervjuer från både produktion och transportavdelningen, detta för att söka validitet i informationen. Genom att slumpvis välja ut operativ personal att intervjua minskar vi risken att ledningen påverkat personen ifråga till att svara eller agera utifrån ett visst mönster (Ahrne & Eriksson-‐Zetterquist, 2011).

Våra intervjuer med logistikchef, transportledare och PDI-‐ansvarig har vi valt att göra

semistrukturerade, vilket innebär att vi har en rad grundfrågor som bas men att vi under intervjuns gång ställt följdfrågor som vi ansett vara lämpliga. Genom att ställa följdfrågor ökar reliabiliteten i studien, då intervjupersonen får återkoppla till sitt påstående. Intervjun med yardansvarig och med arbetarna på yarden var ostrukturerade (Björklund & Paulsson, 2003).

Vid varje intervju utsågs en person i gruppen som ansvarig för att föra anteckningar, två som ansvariga för att ställa frågor och en som ansvarig för ljudinspelningen. Czarniawska (2014) skriver att det är viktigt att observera intervjupersonen för att skapa förståelse för om den verkliga frågan blev besvarad, vidare tar hon även upp vikten att spela in intervjun och vid stopp i inspelningen måste det antecknas snarast möjligt. Material som inte spelats in eller antecknats under intervjun kan inte citeras ordagrant eller användas till analysen, risken för att minnas fel är helt enkelt för stor.

I samband med intervju är det enligt Czarniawska (2014) bra att utföra observationer, på så vis har man informationen från intervjun aktuell och som observatör finns det större möjligheter att jämföra vad som sägs och hur det görs.

2.4.2 Observations metod

Genom skuggning som direkt observations metod har vi i princip obehindrat kunnat följa en dag på företaget, och därmed fått bekräftelse på intervjuerna. Czarniawska (2014) delar in metoden i deltagande och icke deltagande observation, där det är den icke deltagande observationen som är

skuggning. Om observatörerna är med och utför arbetet de observerar görs en deltagande observation. Genom att vara ute på fältet kan observatören fånga intryck i omgivningen som inte annars skulle uppfattats.

2.4.3 Personlig intervju

Intervjuperson ett (IP 1) intervjuades den 22 april, arbetar som logistikchef sen två år tillbaka, han har dock arbetat inom företaget i åtta år och är tillsammans med yard ansvarig en av de som arbetat längst på företaget. Primära arbetsuppgifter är att säkerställa kapacitet utefter kunders behov samt att stödja det dagliga arbetet på transportavdelningen, personen är även kundansvarig för företagets transportdel.

Intervjuperson två (IP 2) intervjuades den 30 april, arbetar som transportledare med ansvar för planeringen från Malmö och har endast arbetat på företaget i tre månader. Han har en gedigen bakgrund inom trafikledning där han i över 20 år har arbetat hos DSV och DHL. Det dagliga arbetet består i att planera företagets leveranser från terminalen i Malmö, till sitt förfogande finns

specialbyggda lastbilar och ett affärssystem med alla bilar som är bokade och klara att transporteras ut till återförsäljarna.

Intervjuperson tre (IP3) som intervjuades den 5 maj, har arbetat i företaget i tio år varav de två senaste som PDI-‐ansvarig, med det menas att han ansvarar för planeringen så att alla bilar som skall gå igenom företagets PDI blir klara på avtalat datum. Samt säkerställer rätt personalstyrka efter rådande

arbetstryck. Till sin hjälp har han tre minibussar som flyttar runt personalen mellan de olika delarna, First Point Rest (FPR), där bilarna parkeras av hamnpersonal i samband med att de lossar båtar), lager eller till PDI och till sist parkera de färdigproducerade bilarna i en utlastningshage där lastbilarna kommer och lastar dem.

2.5 Metodkritik

Ahrne och Svensson (2013) skriver att en kvalitativ metod begränsas av att den inte kommer åt stora delar av samhällslivet. Att beskriva exempelvis maktutövning, hur konflikter uppstår, hur kreativa miljöer uppkommer etc. är svårt att beskriva med hjälp av kvalitativa metoder. Kvalitativa data behövs för att förstå formativa moment, t.ex. uppkomsten av företag eller hur nya värderingar uppstår. Tillförlitlighet och äkthet utgör enligt Bryman (2017) två viktiga delar i en studie som författarna ska ta hänsyn till. Tillförlitligheten skriver Bryman (2017) är hur pålitlig en forskning är. Detta innebär att det skapas en transparens och god redogörelse av forskningen som har gjorts. Vilket gör att andra

intressenter lättare kan bedöma innehållet och dess trovärdighet.

Äkthet som Bryman (2017) menar på kan ersätta begreppet validitet omfattar fem kriterier. Rättvis

bild: Här ställs frågan ifall författarna ger en tillräcklig rättvis bild av de olika åsikter & uppfattningar

som finns i den grupp av människor som har studerats. Ontologisk autencitet: att undersökningen hjälper de som medverkat att förstå sin sociala situation och sociala miljö.

Pedagogisk autencitet: Bidrar undersökningen till att deltagarna i studien får en bättre bild av hur

andra förstår sin sociala situation och miljö. Katalytisk autencitet: har undersökningen bidragit till att de som medverkat i den kan förändra sin situation? Taktisk autencitet: Ger undersökningen

förbättrade möjligheter för deltagarna att vidta de åtgärder som krävs.

För att säkerhetsställa att vi har gett en rättvis bild fick samtliga intervjuobjekt efter empirin var färdigskriven se det empiriska materialet och sedan fick de återkoppla till materialet och kommentera sina uttalanden. Genom detta tillvägagångssätt säkerställs det faktum att uttalanden och påpekanden från intervjupersonerna har tolkats korrekt.

Genom att ha visat det empiriska materialet har vi kunnat hjälpa intervjupersonerna som medverkat att komma fram till en bättre förståelse i den sociala miljö de befinner sig i, vilket uppfyller ontologisk autencitet. Eftersom alla intervjupersoner befann sig på olika avdelningar fick de bättre förståelse i hur resterande avdelningar uppfattar företagets olika processer och därav anser vi att vi givit studien en pedagogisk autencitet. Enligt författarnas uppfattning har studien bidragit till att deltagarna kan förändra sin situation då de kommit till insikt att de delar uppfattning vilket i sin tur har lett till större incitament att förbättra kommunikationen mellan avdelningarna.

Studiens slutsatser är något som även intervjupersonerna delar efter att ha fått studien presenterad efter färdigställande. Slutsatsen ger olika lösningar på hur man kan gå tillväga och har gett

intervjupersonerna underlag till förändringar vilket gör att det sista kriteriet taktisk autencitet uppfylls.

Cohen, Louis, Manion, Lawrence & Morrison (2011) skriver att det finns en korrelation mellan reabilitet och validitet. Reabilitet sägs enligt Cohen et.al (2011) vara en förutsättning för validitet, dock är det inte nödvändigtvis så att validitet är en förutsättning för reabilitet. De menar på att även om reabilitet kan tyckas vara hög så betyder det inte att validiteten är detsamma. Ett sätt att uppnå högre validitet är att försöka att vara så objektiv som möjligt.

2.6 Etiska överväganden

För att inte riskera avslöja företagshemligheter i en konkurrensutsatt bransch med ett fåtal aktörer har vi valt att inte namnge företaget, utan kommer i uppsatsen bara kalla det företaget. För att de personer som vi intervjuat skall förmedla sina egna känslor och erfarenheter har vi val att låta dem vara anonyma för utomstående, på så vis kan det vara en trygghet för de att tala fritt. (Dahlin-‐ Ivanoff, 2011)

2.7 Erfarenheter

Ursprungsgruppen har sedan vår utbildning startade på Malmö högskola studerat många fenomen inom företagets transportavdelning och har därmed en viss inblick i företagets transporter. Eftersom en i gruppen arbetar på företagets transportavdelning och en annan arbetar på företagets

produktionsavdelning, besitter gruppen gedigna erfarenheter av företaget, enligt Dahlin-‐Ivanoff (2011) gäller det att vara objektiv för att studien skall visa ett oberoende resultat.

3. Teori

3.1 Produktionsstyrning

3.1.1 LEAN

Lean och Lean Production härstammar från The Toyota Way och deras Toyota Production System (TPS). I över 20 år har Jeffrey K. Liker studerat Toyota och hur de arbetar utifrån TPS. Resultatet av studierna är bland annat boken The Toyota Way, där han på ett tydligt sätt beskriver hur Toyota blivit en världsledande bilproducent genom att arbeta efter TPS 14 principer.

TPS började utvecklas redan på 1950-‐talet av att Toyotas ledare besökt Ford och GM:s

massproduktionsfabriker i USA. När de kom tillbaka till Japan hade de som målsättning att skapa en tillverkningsprocess som höll samma effektivitet som Fords massproduktionssystem. En av de stora utmaningarna var att om Ford hade efterfrågan på 9000 nya bilar i månaden i USA, var efterfrågan på nya bilar i Japan bara en tiondel. Där Fords kunder efterfrågade svarta T-‐Fordar, varierade efterfrågan från Toyotas kunder både i modell och färg. Det fanns med andra ord inte underlag för en

massproduktionslina för varje Toyota modell. Även avsaknad av kapital utgjorde begränsningar för Toyota, vilket ledde till att de var tvingade att omsätta kapitalet snabbare (Liker 2009).

Eftersom Toyota saknade kapital och lagringsutrymme, och inte kunde massproducera enbart en bilmodell kom de till att utveckla ett enstycksflöde. Som genom sin flexibilitet och snabbhet enkelt kunde ändras av svängningar i efterfrågan. Flödet som var av mindre skala i nära anslutning till nästa arbetsstation fångade snabbt upp fel eller kvalitetsbrister eftersom det inte producerades

delkomponenter att lagerhålla. På så vis skapades stora kostnadsbesparingar mot konkurrenternas massproduktion. Det är alltså enstycksflödet som blir starten på det nya produktionssättet som under årtionden kom att utvecklas till The Toyota Production System (TPS), som numera är känt över hela världen som Lean production (Liker 2009).

Det övergripande målet med Leanfilosofin är att genom ständiga förbättringar i företagens alla processer öka kundvärdet. Vilket kan göras genom att ha de kortaste ledtiderna, leverera den bästa kvaliteten till de lägsta kostnaderna och hålla hög arbetsmoral inom företaget (Liker 2009).

Liker (2009) beskriver filosofin med Lean utifrån formen av ett hus. Som bekant är ett hus starkt bara i fall taket, pelarna och grunden är starka. Det finns olika varianter av ett hus men grunden förblir alltid den samma. Det startar med målsättningen bäst kvalitet, lägsta kostnad och kortast genomflödestid (taket). Sedan tillkommer två ytterligare pelare: Jidoka som inne bär att ett fel aldrig får passera till nästa arbetsstation. Och just in time (JIT) som förmodligen är det som mest kopplas samman med TPS. Figuren visar hur Liker bygger upp sitt TPS-‐hus.

Figur 1, TPS huset enligt Liker, 2009 s.55

Precis som Liker (2009) så har Bojesen, Edwards & Nielsen (2010) en likande syn på lean, dock med färre men mer övergripande punkter.

Enligt Bojesen et.al (2010) så kännetecknas Lean av fem grundläggande principer, som även beskriver processen mot Lean:

1. Specificera värde utifrån kundens perspektiv. 2. Identifiera värdeströmmar. 3. Skapa flöde i processer. 4. Låt efterfrågan dra varor

genom produktion. 5. Sträva efter perfektion.

Lean fokuserar enligt Bojesen et al. (2010) på två saker: Minimering av omkostnader samt maximering av förbättringar och värdeskapande processer. Det går att arbeta med bägge sakerna samtidigt. Målet med Lean är att skapa en intern läroprocess med fokus på ständiga förbättringar samt att ta utgångspunkt i kundernas behov. Lean konceptet framhäver fördelarna med att verksamheter föder fram sina egna ledare, snarare än att plocka in från annat håll.

Bojesen et al. (2010) skriver att Lean tränar medarbetare i att bli problemlösare och därmed ta ett större ansvar. Medarbetare som inte är ledningsposition får genom lean en större roll i beslutsfattandet.

De föreslår flera olika lean strategier beroende på vilken typ av verksamhet som bedrivs. I tabellen nedan beskriver de hur lean konceptet kan se ut hos en logistikverksamhet.

Tabell 2, Bojesen et al. (2010) förslag på Lean inom logistikverksamhet

Desa, Fuzi, Habidin, Hibadullah & Zamri (2013) definierar Lean manufacturing (LM) som ‘’ enhetlig, omfattande uppsättning filosofier, regler, riktlinjer, verktyg och tekniker för att förbättra och optimera processer. Där de skriver att Lean koncept leder till stegvisa förbättringar för både finansiella och icke finansiella resultat. Enligt Desa et al. (2013) har malaysiska företag implementerat LM för att kunna förbli konkurrenskraftiga i en värld med

Verksamhet Typ av uppgift Lean strategi Lean förlopp Lean-‐koncept Lean

implement ering

Medarbetar

involvering Uppnådda Resultat

Logistikverksamhet Varierande uppgifter med stor autonomi i genomförandet av uppgifter Omfattar en mindre del av organisationen, beslutas av ledningen

Resultatinriktad Primär

värdeflödeskartläggning, organisering i team och gemensamma morgonmöten

Väldigt få metoder. Mer ett förändringsprojekt än ett egentligt lean-‐projekt. Delvis involvering, mest konsultarbete. Ja

ökande globalisering. Shah och Ward (2003) menar på att LM som ett mångfacetterat koncept ofta ingår i en rad av olika organisatoriska förändringar. Där ingår bl.a. Total quality management (TQM) och just in time (JIT).

En organisation som på ett effektivt sätt arbetar med både lean och innovation kommer vara konkurrenskraftig och mest fördelaktig på längre sikt (Desa et.al, 2013). LM förbättrar produktiviteten genom att reducera setuptider, lager och

genomloppstid i produktion. Sammanfattningsvis så föreslår de Desa et.al (2013) att LM ska företas så att alla aktiviteter som inte är värdeskapande ska elimineras

3.1.1.2Toyota Production System (TPS)

Liker (2009) beskriver de 14 processerna i TPS utifrån en pyramid som han kallar 4P-‐modellen, vilken delas in i fyra block (Philosophy, Process, People & Partners och Problem solving). Enligt Liker (2009) är dessa uppbyggda på varandra enligt figuren nedan.

Figur 2, 4P-‐modellen, Liker (2009) s. 32

3.1.1.2 Filosofi

TPS grundar sig enligt Liker (2009) på filosofin av vikten att agera långsiktigt istället för att skörda kortsiktiga vinster. För att den långsiktiga strategin skall bli framgångsrikt gäller det för företaget att klargöra dess syfte för alla intressenter. Hur och vilka värden skall man skapa för sina kunder är viktigt att arbeta efter i alla delar av företaget för att nå de gemensamma målen som bör ha ett större syfte än att enbart tjäna pengar. Budskap enligt The Toyota Way är:

“Gör det rätta för företaget, för de anställda, för kunderna och för samhället som helhet.” (Liker

2009, s.99)

3.1.1.3 Processer

Enligt Liker (2009) har Toyota valt ut följande sju punkter som de kategoriserar som icke

värdehöjande slöseri inom olika typer av processer, överproduktion, väntetider, onödiga transporter och förflyttningar, felaktigt bearbetande, för stora lager, fel på produkter och onödiga arbetsmoment.

Liker har i boken The Toyota Way med en egen åttonde punkt som är outnyttjad kreativitet hos personalen.

Att skapa processer som eliminerar slöseriet som överproduktion, väntetid och defekter är en viktig del av TPS enligt Liker (2009). Genom att skapa frekventa flödesprocesser med korta genomloppstider ökas andelen värdeadderande tid i processen. Samtidigt minskas väntetid och eventuella problem upptäcks i ett tidigare skede eftersom de skall direkt vidare i flödet och inte lagerhållas. Genom standardiserade arbetssätt och styrning av enstycksflöde skapas flexibilitet som gör att produktionen kan hållas effektiv, vilket leder till ständiga förbättringar som genererar företagets höga kvalitet.

I TPS är det efterfrågan som styr produktionen efter principen tillverkningen och påfyllning styrs av kundens löpande behov, och regleras av kanban. Kanban är en sorts signal i flödet att nu behövs det påfyllning, kanban kan vara i form av ett kort, en signal eller rent av en tom låda som indikerar att det behövs påfyllning så att rätt produkt kommer på rätt plats i rätt antal och i rätt tid helt enligt ena grundpelaren Just-‐in-‐ time (JIT).

En annan viktig del i processerna med att minska slöserier i TPS är enligt Liker (2009) Heijunka, vilket menas att jämna ut arbetsbelastningen för att inte slita ut arbetare eller maskiner. Den japanska termen för slöseri är muda, men att enbart fokusera på att minimera de åtta mudapunkterna kan dra ner produktiviteten i hela systemet. Enligt The Toyota Way finns det två andra M som är viktiga för att Lean skall fungera optimalt, Muri (att överbelasta) och Mura (ojämnheter). Båda dessa måste också elimineras för att uppnå ett Leanflöde i balans.

Jidoka som är att stoppa processerna vid fel är den andra grundpelaren i TPS. I det visuella styrsystemet vilket TPS är ger det snabb feedback på att något är tokigt och om det är

återkommande problem. I och med synligheten i processen har alla möjlighet att snabbt avhjälpa möjliga fel och brister i ett tidigt stadium, detta sker med hjälp av ett signalsystem som Toyota kallar Andon enligt Liker (2009).

Genom att hålla ordning och reda på arbetsstationerna får arbetsledarna enklare att se hur arbetarna följer de standardiserade processerna. Enligt Liker (2009) använder TPS beprövade och pålitliga tekniker för att stödja processerna, det är efter noggranna tester som nya tekniker appliceras i de standardiserade processerna.

3.1.1.4 Respekt

För att TPS skall fungera är det viktigt att företagskulturen förmedlas från högsta ledning genom hela organisationen, annars riskerar de anställda att inte komma att använda sin fulla potential som leder till ständiga förbättringar. Där av är det mycket viktigt att chefer och ledare inom organisationen förstår arbetet och processerna fullt och kan förmedla den grundläggande filosofin (Liker, 2009).

“Om inte högsta ledningen får sina egon ur vägen och går ut till teamet och leder medlemmarna, kommer ledningen att fortsätta gå miste om teammedlemmarnas hjärnkapacitet och speciella förmågor” (Alex Warren, i Liker 2009, s.210)

Eftersom genchi genbutsu, att förstå verksamheten i detalj, är det enligt Liker (2009) en viktig del i TPS att ledarna skall ha rätt företagskultur från början. Därför väljer Toyota att satsa på att utveckla nya ledare inom den egna organisationen istället för att köpa in utomstående styrelseproffs.

Inom TPS är det viktigt att ständigt utveckla team och individerna däri vars enskilda arbete bidrar till företagets framdrift. Individen måste behärska alla moment som ingår i teamets flöde, annars riskerar kvaliteten försämras vid frånvaro. Genom ständig förbättring i teamen är det också där i problemlösningen i den dagliga driften sker, det är ju de som känner processerna bäst och är uppbackade av teamledare. Genom att vara delaktiga och kreativa i hela processen hålls arbetarna motiverade (Liker, 2009).

En annan viktig del i TPS är att involvera och respektera leverantörer. För att klara hålla sin

exceptionellt höga kvalitet arbetar Toyota mycket aktivt med sina leverantörer för att de skall hålla samma klass. I mångas ögon kan de verka omotiverat krävande med sina metoder för att nå

exellence. Genom att ha långsiktiga relationer med sina leverantörer och ständigt utveckla den i TPS tänkte skapade Toyota framgångsrika samarbeten men ömsesidig respekt för varandras

arbetsinsatser (Liker, 2009).

3.1.1.5 Kaizen

För att verkligen förstå processerna (genchi genbutsu) är det enligt Liker (2009) viktigt att inom TPS vara närvarande där det händer och skapa sig en egen uppfattning hur det fungerar eller vad som har gått fel. Det är inte tillåtet att ta beslut som enbart grundar sig på en bakom skrivbordet produkt. Först efter egen studie i händelsernas centrum kan man enligt TPS nå en djupare förståelse för processerna som leder till kaizen (ständiga förbättringar).

Inom TPS gäller det att noga överväga alla alternativ i detalj i varje beslutsprocess. Även här gäller genchi genbutsu, och ifrågasätta varför just detta beslut. När alla alternativ är genomgångna skrivs en rapport på A3 papper som enkelt och tydligt förmedlar en överblick av det som skall beslutas, med konkreta rekommendationer och en implementeringsplan i detalj samt hur det skall utvärderas och följas upp (Liker, 2009).

Sista delen inom TPS är enligt Liker (2009) att genom kaizen och att ta lärdom av fel och brister skapa en lärande organisation. Genom att studera 5-‐Why metoden ta reda på grundorsaken istället för att direkt angripa källan vid brister belyses roten till problemet snabbare.

“Vi betraktar misstag som tillfällen att lära. Organisationen vidtar åtgärder och sprider kunskap om varje erfarenhet till så många som möjligt i stället för att klandra enskilda medarbetare. Lärandet är en kontinuerlig process i hela företaget där överordnade motiverar och lär underordnade, liksom företrädare för vidare sin kunskap till sina efterträdare, och teammedlemmar på alla nivåer delger varandra sin kunskap” (Ur The Toyota Way-‐dokumentet, i Liker 2009 s.297).

3.2.1 Postponement

Lumsden (2012) skriver att det är viktigt för producerande företag att veta exakt vad kunden vill ha. Samt att kunderna i regel inte är villiga att vänta den tid det skulle ta att producera och leverera en viss

specialiserad produkt, ledtiden från order till leverans skulle helt enkelt bli för lång. Det är därför viktigt att arbeta med att minska tiden från kundens order till leverans, ett sätt att göra detta på är enligt Lumsden (2012) att på spekulation producera ett större antal standardprodukter som fraktas så nära slutkunden som möjligt för att där färdigställas efter varje kunds behov. Även van Wee et al. (2013) skriver att en trend inom produktion är att senarelägga individualiseringen av produkter, allt för att öka servicen mot slutkunden. van Wee et al. (2013) skriver att den senarelagda anpassningen mot slutkund skapas av globaliseringen och möjliggörs av en relativt låg logistikkostnad. Eftersom olika kunder har olika krav och önskemål blir det lättare och mer kostnadseffektivt att uppfylla dem genom att senarelägga den slutliga anpassningen.

Lumsden (2012) nämner även att producerande företag kan genom senareläggning av anpassningar mot slutkunden minska risken att genomföra värdeadderande tjänster som den enskilde slutkunden inte vill ha eller betala för. Enligt Lumsden (2012) finns det fem olika varianter av postponement uppdelade i punkter nedan:

Ramp-‐postponement-‐ Vilket Lumsden (2012) menar är när produkterna ligger och väntar på att bearbetas och det görs först när det finns ledig kapacitet utan att försena leverans av slutprodukt till