ÖKA KAPACITETEN I

TILLVERKNINGSPROCESSEN

Examensarbete, Produktutveckling

Avancerad nivå, 30 HP

VT 2016

Produkt- och processutveckling Civilingenjörsprogrammet Innovation och produktdesign

ABSTRACT

This report includes a thesis in an advanced level and includes 30 credits in the subject product development. The work consist of a case study performed at Gnutti Carlo AB in Kungsör. The work has been carried out by a student from Mälardalen University spring term in 2016.

In the manufacturing process in cell 1, there is a bottleneck problem due to various factors, which disrupt production that resulted in a loss of time. Gnutti Carlo AB Company has started a project where the goal is to let the manufacturing process work at full capacity, which it does not do today.

The goal of the project work is to develop a solution that increases the capacity of the

manufacturing process by raising the OEE value from 78,33% to more than 95%. The project is carried out by following the product development process as presented by Ulrich &

Eppinger's book. Various tools were used in this process to help the author obtain the final solution.

A case study was conducted to solve the research question; how can the capacity of the manufacturing process be increased where the bottleneck problems arise? Based on the guidelines that have been assigned by the supervisor, various interviews and own investigations, a basis for the formulation of the problem was formed.

The main problem was divided into four problems with the aim to be resolved through the development and evaluation of ideas in every area of concern to then combine the various ideas to several concepts, which in turn were examined and evaluated in order to select the concept that became a useful solution.

Based on the main issue, a concept has been developed which in theory answers how the capacity of the manufacturing process was increased. Through eliminating the time losses in the process, the capacity in the manufacturing process increased by 98.5% of a continuous OEE, which is both higher than the target of OEE 95% and the present 78.33%. The solution consists of a 3D Camera that analyses all the details in the pallet while it is moved by a cylinder. These are mounted in a frame that is made with square pipes.

To ensure that the final solution could cope the stresses of the construction it was tested by examining the sustainability of the solution. FEM analysis was performed in SolidWorks that showed where the highest stresses are, to ensure that it can cope with the forces that are weighing on the solution. The components that were investigated got safety factors 64 and 114.

SAMMANFATTNING

Denna rapport ingår ett examensarbete på avancerad nivå och innefattar 30 högskolepoäng inom ämnet produktutveckling. Arbetet består av en fallstudie som utförts vid Gnutti Carlo AB i Kungsör. Examensarbetet har genomfört av en student från Mälardalens Högskola vårterminen 2016.

I tillverkningsprocessen som befinner sig i cell 1 uppstår en flaskhalsproblematik på grund av olika faktorer som stör produktionen vilket resulterar i tidsförluster. Företaget Gnutti Carlo AB har startat ett projekt där målet är att låta tillverkningsprocessen arbeta i sin fulla kapacitet vilket den inte gör idag.

Målet med projektarbetet är att utveckla en lösning som ökar kapaciteten i

tillverkningsprocessen genom att höja OEE värdet från 78,33% till mer än 95 %. Projektet utförs genom att följa produktutvecklingsprocessen som presenterats av Ulrich & Eppinger´s bok. I processen används olika verktyg som hjälper författaren att nå en slutlig lösning. En fallstudie utfördes som behandlar forskningsfrågan, Hur kan kapaciteten i

tillverkningsprocessen ökas där flaskhalsproblematik uppstår? Utifrån riktlinjerna som har tilldelats av handledaren, olika intervjuer och egna undersökningar blev det en grund för problemformuleringen.

Huvudproblemet delades upp i fyra problem med syftet att lösas genom utveckling och utvärdering av idéer inom varje problemområde för att sedan kombinera de olika idéerna till flera koncept som i sin tur undersöktes och utvärderades för att sedan välja konceptet som blev till en användbar lösning.

Utifrån huvudfrågeställningen har det tagits fram ett koncept som i teorin besvarar hur kapaciteten i tillverkningsprocessen ökades. Genom att eliminera tidsförlusterna i processen ökades kapaciteten i tillverkningsprocessen med ett kontinuerlig OEE på 98,5 % vilket är både högre än OEE målet 95 % och nuläget 78,33%. Lösningen består av en 3Dkameran som analyserar alla detaljerna i pallen medan den förflyttas av en cylinder, dessa är monterade i ett stativ som är formade av fyrkantsrör

För att säkerställa att den slutgiltiga lösningen klarar de påfrestningar från konstruktionen testades den genom att undersöka lösningens hållbarhet. FEM-analyser genomfördes i SolidWorks som visade var de högsta spänningarna är för att sedan säkerställa att den klarar av krafterna som belastar lösningen. Komponenterna som undersöktes erhöll

FÖRORD

Personerna författaren vill tacka för deras kunskap, hjälp och vägledning genom projektets gång:

Jan Frohm Universitetsadjunkt i informationsdesign, Mälardalens högskola

Sten Grahn Universitetslektor i process och produktutveckling, Mälardalens högskola Niklas Östangård Produktionsingenjör, Gnutti Carlo Sweden AB

Curt Jansson Chef, Inköp och HR, Gnutti Carlo Sweden AB Benny Scherp Verktygsmakare, Gnutti Carlo Sweden AB Roger Lillemets Produktionsingenjör, Gnutti Carlo Sweden AB Daniel Göransson Maskintekniker, Gnutti Carlo Sweden AB Rickard Trollske Underhållschef, Trollskes Maskin AB

Kungsör den 14 maj 2016 Mohammed Bassem Yehia

INNEHÅLLSFÖRTECKNING

1 INLEDNING ...12 1.1 Bakgrund ...12 1.2 Problemformulering...12 1.3 Syfte och mål ...12 1.4 Projektavgränsningar ...132 TEORI OCH METODVAL...14

2.1 Produktutvecklingsprocess ...14 2.2 Produktutvecklingsverktyg ...17 2.2.1 Gantt Schema ...17 2.2.2 Genchi Genbutsu...17 2.2.3 OEE analys ...17 2.2.4 Tidsanalys ...18 2.2.5 Kravspecifikation ...18 2.2.6 Funktionsanalys ...18 2.2.7 QFD ...18 2.2.8 Brainstorming ...18 2.2.9 Skissning ...19 2.2.10 Solidworks CAD ...19 2.2.11 Pughs matris ...19 2.2.12 Förstudie ...19 2.3 Datainsamling ...20 2.3.1 Tekniskt dataunderlag ...20 2.3.2 Intervjuer ...20 2.3.3 Litteraturstudier...20

2.4 Kvalitativa och kvantitativa metoder ...20

3 TILLÄMPAD LÖSNINGSMETODIK ...21 3.1 Projektplanering...21 3.2 Nulägesanalys ...21 3.2.1 Pallar ...21 3.2.2 Process verktyg ...22 3.2.3 Genchi Genbutsu...23 3.2.4 Tidsanalys ...24 3.2.5 OEE analys ...25 3.3 Informationssammanställning...26 3.3.1 Problemet ...26 3.3.2 Kravspecifikation ...27 3.3.3 Funktionsanalysen...28 3.3.4 QFD ...29 3.4 Omvärldsanalys ...30 3.4.1 Alternativa processer ...30 3.4.2 Olika kameror ...31

3.4.3 Metall sensor ...32 3.4.4 Lastcell ...33 3.4.5 Hydraulcylinder ...34 3.4.6 Kolvstångslösa cylindrar ...35 3.4.7 Vibrationsbord ...36 3.4.8 Elektromagnet ...37 3.5 Idégenerering ...38 3.5.1 Brainstorming ...38 3.6 Konceptgenerering...39 3.6.1 Moment 2 ...40 3.6.2 Moment 3 ...42 3.6.3 Pughs matris ...45 3.7 Konceptutveckling ...46 3.7.1 Steg 1 ...46 3.7.2 Steg 2 ...47 3.7.3 Steg 3 ...48 3.8 Undersökning...49 3.8.1 FEM-analys ...49 3.8.2 processen...51 3.8.3 Ny tidsanalys...52

3.8.4 Nya OEE analysen ...54

3.8.5 Kostnadsberäkningar...55 4 RESULTAT ...56 4.1 Lösningen ...56 4.2 Kolvstångslösa cylinder ...57 4.3 Scanning ruler S1200...58 4.4 Mätbara resultat ...59 5 ANALYS ...60 5.1 Huvudfrågeställning ...60 5.2 Övriga frågor ...61

6 SLUTSATSER OCH REKOMMENDATIONER ...62

6.1 Slutsatser...62

6.2 Rekommendationer ...62

FIGURFÖRTECKNING

Figur 1: Ulrich & Eppinger (2012) Produktutvecklingsprocessen. ...14

Figur 2: Verktygsuppdelning under de olika faserna i Produktutvecklingsprocessen. ...14

Figur 3: Ulrich & Eppinger (2012) Produktutvecklingsprocessen - Fas noll. ...15

Figur 4: Ulrich & Eppinger (2012) Produktutvecklingsprocessen - Fas ett. ...15

Figur 5: Ulrich & Eppinger (2012) Produktutvecklingsprocessen - Fas två. ...15

Figur 6: Ulrich & Eppinger (2012) Produktutvecklingsprocessen - Fas tre ...16

Figur 7: Ulrich & Eppinger (2012) Produktutvecklingsprocessen - Fas fyra ...16

Figur 8: Hopsatt helpall...21

Figur 9: Helpallen - Emb ...21

Figur 10: Kragen - Emb 21 ...21

Figur 11: Cell 1 process -Gnutti Carlo ...23

Figur 12: Tillverkningsprocess på Volvo IT Mälaren ...30

Figur 13: Kamera. In-Sight 5600/5705 (Weber u.å.) ...31

Figur 14: Kamera. Matrox Iris GT smart Camera (Matrox u.å.) ...31

Figur 15: Scanning Ruler S1200 (Sick u.å.) ...31

Figur 16: 3D Area Sensor (Packing Strategies u.å.) ...31

Figur 17: Metalldetektor CS150 (Teknik Magasinet u.å.) ...32

Figur 18: K1208065 Metal Detection Sensor Module (Amazon u.å.) ...32

Figur 19: Metallsensor (Gårdslarm u.å.) ...32

Figur 20: Lastcell, kapacitet från 3 - 1000 kg (Vetek u.å.) ...33

Figur 21: Lastcell, kapacitet från 3 - 1000 kg (Vetek u.å.) ...33

Figur 22: Olika sorter och storlekar av hydraulcylindrar (JKB Hyband u.å.) ...34

Figur 23: Luftdriven kolvstånglös cylinder (Stabe u.å.) ...35

Figur 24: Elektrisk cylinder - Linjärmodul MKK 15-65 (Rexroth u.å.) ...35

Figur 25: Heavy duty (Vibco Vibrators u.å.) ...36

Figur 26: BLZ Series (Invicta u.å.) ...36

Figur 27: HV Series (Invicta u.å.)...36

Figur 28: Byggnad av en enkel elektromagnet (Elektronikkstøtte BA 2016) ...37

Figur 29: Permanent Lifters (Eclipse Magnetics u.å.)...37

Figur 30: Optimang P (Eclipse Magnetics u.å.) ...37

Figur 31: Brainstorming ...38

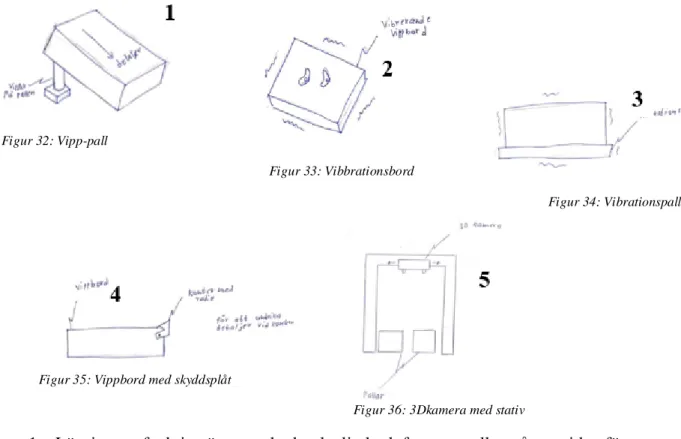

Figur 32: Vipp-pall ...39

Figur 33: Vibbrationsbord ...39

Figur 34: Vibrationspall ...39

Figur 35: Vippbord med skyddsplåt ...39

Figur 36: 3Dkamera med stativ ...39

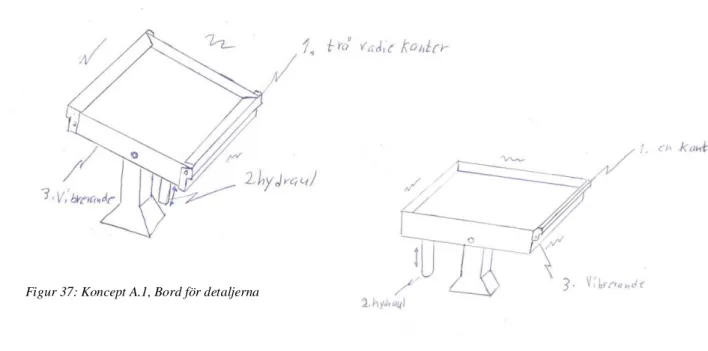

Figur 37: Koncept A.1, Bord för detaljerna ...40

Figur 38: Koncept A.2, Bord för pallen. ...40

Figur 39: Koncept B, 3Dkamera med stativ...41

Figur 40: CAD visualisering av koncept A.1 ...42

Figur 41: CAD visualisering av koncept A.2 ...43

Figur 42: CAD visualisering av koncept B ...44

Figur 43: Slutkonceptet – Steg ...46

Figur 44: Slutkonceptet – Steg 2 ...47

Figur 45: Slutkonceptet – Steg 3 ...48

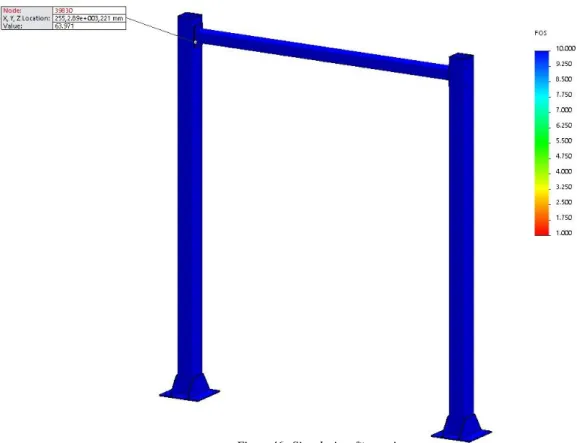

Figur 46: Simulering för stativet...49

Figur 47: Simulering för kamerafästet...50

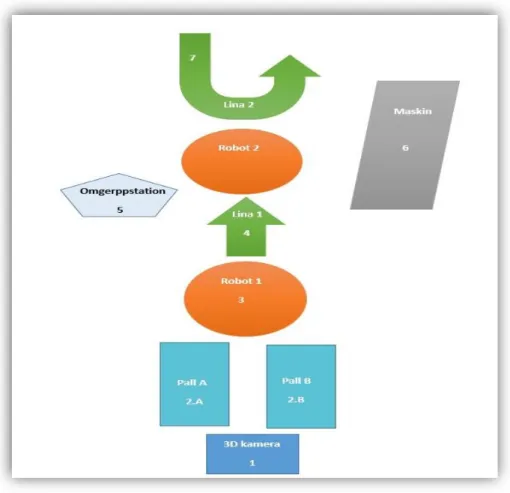

Figur 48: Nya processen ...51

Figur 49: Lösningen...56

Figur 50: Kolvstångslösa cylinder ...57

Figur 52: Scanning ruler S1200 - information ...58

Figur 53: Brainstorming - tillverkningsprocess ...88

Figur 54: Brainstorming – vipp-pall ...89

Figur 55: Brainstorming – detaljställ ...90

Figur 56: Brainstorming – elektromagnet ...91

Figur 57: Brainstorming – rund elektromagnet ...92

Figur 58: Brainstorming – vibrationspall ...93

Figur 59: Brainstorming – vibrationsbord ...94

Figur 60: Brainstorming – vippbord med skyddsplåt ...95

Figur 61: Brainstorming – lyftbord ...96

Figur 62: Brainstorming – 3Dkamera med stativ ...97

Figur 63: Ritning – uppsättning ...98

Figur 64: Ritning – stående fyrkantsrör...99

Figur 65: Ritning – rörplatta för stående röret ...100

Figur 66: Ritning – fjäder ...101

Figur 67: Ritning – fyrkantsrör för stående röret ...102

Figur 68: Ritning – skruvrör ...103

Figur 69: Ritning – överliggande fyrkantsrör ...104

Figur 70: Ritning – fyrkantsrör för överliggande röret ...105

Figur 71: Ritning – rörplatta för överliggande röret ...106

Figur 72: Ritning - kamerafästet...107

Figur 73: Ritning – fästplatta ...108

Figur 74: Ritning – fyrkantsrör för kamerafästet...109

Figur 75: Ritning – vågräta platta ...110

Figur 76: Ritning – mittenplatta ...111

Figur 77: Ritning – Scanning ruler S1200 ...112

Figur 78: Pneumatikschema ...113

Figur 79: Stående fyrkantsrör ...114

Figur 80: Överliggande fyrkantsrör ...115

Figur 81: Kamerafästet ...116

Figur 82: Pallhållarna ...117

TABELLFÖRTECKNING

Tabell 1: Beteckningarna för de olika process stegen. ...24

Tabell 2: OEE analys värden ...25

Tabell 3: Funktionsanalysen ...28

Tabell 4: Quality function deployment ...29

Tabell 5: Pughs matris ...45

Tabell 6: Tidsanalysen för gamla processen ...52

Tabell 7: Nya och gamla OEE analys värden ...54

Tabell 8: Gantt Schema...67

Tabell 9: Äldre tidsanalys ...69

Tabell 10: Resultat beräkning för vänster pall ...70

Tabell 11: Resultat beräkning för höger pall ...70

Tabell 12: process stegen för vänster pall – del 1...71

Tabell 13: process stegen för vänster pall – del 2...72

Tabell 14: process stegen för vänster pall – del 3...73

Tabell 15: process stegen för vänster pall – del 4...74

Tabell 16: process stegen för höger pall – del 1 ...75

Tabell 17: process stegen för höger pall – del 2 ...76

Tabell 18: process stegen för höger pall – del 3 ...77

Tabell 19: process stegen för höger pall – del 4 ...78

Tabell 20: OEE-analys dokumentering – del 1 ...79

Tabell 21: OEE-analys dokumentering – del 2 ...80

Tabell 22: OEE-analys dokumentering – del 3 ...81

Tabell 23: OEE-analys dokumentering – del 4 ...82

Tabell 24: OEE-analys dokumentering – del 5 ...83

Tabell 25: OEE-analys dokumentering – del 6 ...84

Tabell 26: OEE-analys dokumentering – del 7 ...85

Tabell 27: OEE-analys dokumentering – del 8 ...86

Tabell 28: OEE-analys dokumentering – del 9 ...87

FÖRKORTNINGAR

CAD Computer Aided Design

FEM Finite element method

FSD Functional specification Document

OEE Overall Equipment Effectiveness

PU Produktutveckling

QFD Quality Function Deployment

OEE Overall Equipment Effectiveness

1 INLEDNING

Examensarbete grundar sig i en fallstudie som utförts på företaget Gnutti Carlo Sweden AB i Kungsör. Det går ut på att finna en lösning till att öka kapaciteten på tillverkningsprocessens i cell 1.

1.1 Bakgrund

Gnutti Carlo AB grundades av Carlo Gnutti år 1920, ett mindre företag som tillverkade tillverkningsmaskiner och jordbrukskomponenter.

Idag är företaget en underleverantör inom tung fordonsindustri. De tillverkar motordelar bl.a. kompletta vipparmspaket för företag som Volvo och Scania. Gnutti har även andra kunder, exempelvis Ford och BMW.

Gnutti finns även i olika länder såsom England och USA men huvudkontoret ligger i Italien med ungefär 283 anställda. Examensarbetet utförs på Gnutti som finns i Kungsör på

Kungsgatan 6 (Gnutti Carlo 2016).

1.2 Problemformulering

Tillverkningsprocessen är en flaskhals på grund av att tidsförluster uppstår vilket resulterar till ett för lågt OEE värde. Gnutti önskar att förbättra effektivitet i hela produktionslinan och möjliggöra framtida förbättringar vad det gäller cykeltid. Problemet som uppstår är att flaskhalsen minskar den totala effektiviteten på grund av att den inte tillgodoser behovet av detaljer till processlinan i cell 1 där tillverkningsprocessen finns. Tidsförlusternas orsaker måste identifieras för att sedan lösas.

Utgångspunkten och frågeställningen för detta delprojekt som ska uppnås definieras som: Hur kan kapaciteten i tillverkningsprocessen ökas där flaskhalsproblematik uppstår?

1.3 Syfte och mål

Syftet med examensarbetet är att öka kapaciteten i tillverkningsprocessen som är en flaskhals. I tillverkningsprocessen utgör flaskhalsen hinder för processens flöde vilket i sin tur leder till flera tidsförluster. Flaskhalsen måste identifieras och undersökas för att sedan finna en eller flera lösningar som ökar processens kapacitet.

Inom alla projekt krävs det tydlig struktur, tidsplan, mål och riktlinjer för att genomföra projektet effektivt och generera ett effektivt resultat. Projektets huvudmål är att ta fram en lösning som ökar kapaciteten i tillverkningsprocessen genom att minimera tidsförluster som uppstår.

Lösningen ska öka kapaciteten i tillverkningsprocessen, OEE värdet 78,33% ska höjas till mer än 95 % genom att reducera tidsförlusterna.

Tillverkningsprocessen ska som mål reducera antalet steg det krävs att producera detaljerna, idag krävs det 9 steg.

I samband med att reducera tidsförlusterna måste processen som mål leverera detaljerna snabbare än nuläget 99,4 sekunder.

Som mål ska en beräkning utföras som visar hur lång tid det krävs för Gnutti att tjäna in kostnaderna för lösningen.

1.4 Projektavgränsningar

Förutom att arbetstiden av projektet bestäms av antal högskolepoäng motsvarar projektet även att vara närvarande på Gnutti Carlo. Examensarbete pågår under 22 veckor vilket betyder att examensarbetet ska vara klar vecka 21 år 2016.

Projektet begränsas till en liten del av en processlina.

Information om processlinans processteg begränsas i rapporten eftersom projektbeställaren inte vill delge hela processflödet.

Examensarbetet rikta inte in sig på programmering av verktygen men däremot tar hänsyn till möjligheten att programmera verktygen.

Projektet riktar inte in sig på elkomponenter och installation av lösningen men däremot tar hänsyn till det vid konstruktionen.

Lösningen kommer inte testas och verifieras att den fingerar men däremot kommer en teoretisk undersökning inträffa.

2 TEORI OCH METODVAL

För att få ett effektivt resultat inom produktutvecklingsprocessen används effektiva metoder och verktyg, anpassade efter den specifika problemställningen. Dessa metoder förenklar och strukturerar arbetet. För att uppnå en realiserad kvalitativ lösning måste en balans hittas mellan teknik, produktion och miljöverkan. Produktutvecklingsverktyg användes, redovisades och implementerades under projektet.

2.1 Produktutvecklingsprocess

Figur 1: Ulrich & Eppinger (2012) Produktutvecklingsprocessen.

Produktutvecklingsprocessen som användes består av sex faser och är ett hjälpmedel för att utföra projektet på ett strukturerat sätt.

Enligt Ulrich & Eppinger (2012) fungerar deras metod som en ”Stage-Gate” modell fast med flera olika faser. PU-processen börjar från fas noll vilket är planeringen och slutar med fas 5 som är produktionsstart (Se figur 1). PU-processen valdes eftersom PU-verktygen passade in i dess olika faser vilket visualiseras i figur 2 samt förklaras vad varje fas innebär (se figur 3-7). Alla faserna kommer användas förutom fas 5 eftersom lösningen i projektet kommer inte produceras i verkligheten.

Figur 2: Verktygsuppdelning under de olika faserna i Produktutvecklingsprocessen.

Här delades upp alla produktutvecklingsverktygen som kommer förklaras enskilt längre ner i rapporten. Figur 2 visualiserar produktutvecklingsprocessen som kommer användas samt verktygen som är uppdelade efter alla faser.

Figur 3: Ulrich & Eppinger (2012) Produktutvecklingsprocessen - Fas noll.

För att uppnå ett lyckat resultat av projekt behövs det en utförlig och noggrann planering. Vilka metoder ska användas, vilka milstolpar ska uppnås och vad slutgiltiga målet är? PU-processen anses vara fas noll eftersom själva projektet inte har påbörjats än. Planeringen utförs vanligtvis genom exempelvis Gantt schema (Ulrich & Eppinger 2012).

Figur 4: Ulrich & Eppinger (2012) Produktutvecklingsprocessen - Fas ett.

Den samlade informationen sammanställs till tekniska krav genom att använda sig av exempelvis QFD och kravspecifikation som i sin tur ska ligga som underlag för själva konceptutvecklingen i fas 1. Denna fas går ut på att generera flera enkla och relevanta idéer där en eller fler av dessa blir potentiella lösningar till problemet. Under fas 1 krävs det en kreativ process där många idéer kan genereras, ett verktyg som kan användas är brainstorming (Ulrich & Eppinger 2012).

Figur 5: Ulrich & Eppinger (2012) Produktutvecklingsprocessen - Fas två.

System-level design är fas 2 och här utvecklas de valda idéerna och börja realiseras utifrån skisser av hur produkten kan se ut, även hur den ska fungera praktiskt och hur alla delar sitter ihop. Ett effektivt sätt att utföra detta är i SolidWorks CAD. Datorprogrammet är ett sätt att modellera utifrån skisser som sedan sammanställer alla delar och funktioner till en 3D-modell. Generering av idéerna baseras på ett välformulerat problem, frågeställningar och kundkrav. När ett antal koncept är framtagna ska dessa utvärderas och sållas bort genom en metod som kallas Pughs-matris (Ulrich & Eppinger 2012).

Figur 6: Ulrich & Eppinger (2012) Produktutvecklingsprocessen - Fas tre

Under fas 3 utvärderas konceptet som är utvalt utifrån Pughs-matrisen. Det är viktigt att ta hänsyn till alla detaljer som får lösningen till en färdig produkt, ingående komponenternas toleranser, mått, material och tillverkningsmetoder. Målet med denna fas är även att dokumentera komponenternas ritningar som beskriver geometrin och måtten (Ulrich & Eppinger 2012).

Figur 7: Ulrich & Eppinger (2012) Produktutvecklingsprocessen - Fas fyra

Under fas 4 är fokus på att utföra tester och utvärdera slutlösningen genom verkliga tester alternativt teoretiska tester.

Testerna bestämmer om produkten klarar de kraven som projektbeställaren har bestämt, om projektet ska avbrytas eller om det finns behov av vidareutveckling (Ulrich & Eppinger 2012).

2.2 Produktutvecklingsverktyg

Här redovisas verktygen som användes under projektets gång. PU-verktygen delades upp och användes i lämpliga faser som finns i produktutvecklingsprocessen.

2.2.1 Gantt Schema

För att strukturera arbetet i hela projektet kommer en tidplans ritas upp, detta hjälper att nå en effektiv lösning. Gantt schemat är den vanligaste metoden att rita upp en tidsplan på de aktiviteter som ska äga rum under ett projekt. Tidsplaneringen är baserad på erfarenhet och tiduppskattning vad gäller tidsåtgången på aktiviteterna från projektets start till projektets avslut. Det går exempelvis använda sig av Office Project Professional för att skapa ett gantt schema (Ullman 2010).

2.2.2 Genchi Genbutsu

En stor del av projektet kommer ägna tid åt att analysera och förstå både

tillverkningsprocessen och flaskhalsen, ett effektivts sätt att utföra detta är genom Genchi Genbutsu. Det är ett japanskt utryck som betyder att "gå och se" och det är en av

huvudprinciperna i Toyotas produktionssystem. Denna metod handlar om att undersöka problem eller situationer genom att vara på plats. För att verkligen förstå problemet måste det undersökas och övervakas när det uppstår, det skapar en effektivare förståelse än när

problemet undersöks teoretiskt (Liker & Meier 2005). 2.2.3 OEE analys

Eftersom kravet var att nå ett OEE värde mer än 95 % kommer verktyget Overall Equipment Effectiveness (OEE) att användas. Detta är ett verktyg där produktionseffektivitet mäts på en viss process (Greiner 2015).

OEE analysen delas upp i tre inriktningar som kompletterar varandra för att få fram effektiviteten och dessa är:

1. Overall: Som visar hur stor andel av planerade drifttiden används under produktionen och formeln är: 𝑂 = 𝑃𝑙𝑎𝑛𝑒𝑟𝑎𝑑𝑡𝑖𝑑−𝑠𝑡𝑜𝑝𝑝𝑡𝑖𝑑

𝑝𝑙𝑎𝑛𝑒𝑟𝑎𝑑𝑡𝑖𝑑 .

2. Equipment: Som visar uteblivna produktionen då maskinen inte körs i sin maximala kapacitet och formeln är: 𝐸 = 𝑣𝑒𝑟𝑘𝑙𝑖𝑔𝑝𝑟𝑜𝑑𝑢𝑘𝑡𝑖𝑜𝑛

((𝑝𝑙𝑎𝑛𝑒𝑟𝑎𝑑𝑡𝑖𝑑−𝑠𝑡𝑜𝑝𝑝𝑡𝑖𝑑)/𝑝𝑙𝑎𝑛𝑒𝑟𝑎𝑑𝑡𝑖𝑑∗𝑚𝑎𝑥𝑝𝑟𝑜𝑑𝑢𝑘𝑡𝑖𝑜𝑛).

3. Effectiveness: Som visar hur stor andel av det som produceras skrotas och formeln är: 𝐸 = 𝑣𝑒𝑟𝑘𝑙𝑖𝑔𝑝𝑟𝑜𝑑𝑢𝑘𝑡𝑖𝑜𝑛−𝑘𝑎𝑠𝑠𝑎𝑡𝑖𝑜𝑛

𝑉𝑒𝑟𝑘𝑙𝑖𝑔𝑝𝑟𝑜𝑑𝑢𝑘𝑡𝑖𝑜𝑛 .

När dessa värden räknas ut, multipliceras O*E*E och då fås OEE värdet på en viss

maskinprocess (Greiner 2015). Det här verktyget användes först för att undersöka nuläget sedan utfördes en ny OEE analys baserat på den nya lösningen för att jämföra hur mycket kapaciteten har ökat.

2.2.4 Tidsanalys

Analysen av tiderna för tillverkningsprocessen i cell 1 sker genom författarens analys och tidmätning som sedan dokumenteras i form av tider och de olika stegen. Detta underlättar nulägesanalysen av problemen som gör att processen inte uppnår önskat utfall efterom hela projektet handlar om tidseffektivisering.

2.2.5 Kravspecifikation

Kravspecifikationen är ett styrdokument med alla specificerade krav om problemet som ska lösas, den kan även innehålla personliga krav. Dokumentet är ett sätt att hålla koll på vad lösningen ska innehålla under projektets gång och fungerar som en checklista. Utifrån kravspecifikationen kan viktig information fås som användas vidare i exempelvis brainstorming, funktionsanalys och QFD (Österlin 2014).

2.2.6 Funktionsanalys

Functional specification Document (FSD) är ett verktyg som beskriver de tekniska funktionerna för en produkt som oftast översätts från kravspecifikationen. Även om funktionsanalysen beskriver vilka funktioner som är väsentliga för produkten ska den vara frikopplad från beskrivning av produktens utseende. Denna analys består av huvudfunktioner, delfunktioner och stödfunktioner som hjälper att dela upp alla funktioner på rätt plats vilket i sin tur hjälper att förstå hur produkten fungerar (Österlin 2014).

2.2.7 QFD

Enligt Österlin (2014) är Quality Function Deployment (QFD) ett verktyg som använd av produktutvecklare för att fokusera på egenskaper hos en lösning av problem oftast i form av en produkt. Dessa egenskaper omformas från kundkraven som har angetts, dessa krav hämtas oftast från kravspecifikation. De egenskaperna blir mätbara slutpunkter i form a v en matris i QFD då verktyget är uppdelad i fem olika block och dessa är:

1. Marknadskrav. 2. Viktningsgrad. 3. Produktegenskaper. 4. Samband. 5. Egenskapsvikt. 2.2.8 Brainstorming

Brainstorming är en av de mest vanligaste sätten att generera potentiella lösningar. Poängen med brainstorming är att försöka få igång den kreativa sidan av människan vilket sker på olika sätt beroende på hur individerna fungerar. Grundtanken med verktyget är att försöka tänka "out of the box" och försöka komma på stort antal av idéer obundet av den tekniska eller mekaniska funktionen. Dessa idéer kan även kombineras och skapa ytterligare lösningar (Österlin 2014). Brainstormingen är viktigt gör projektet eftersom det är nästa steg att omvandla informationen man har samlat genom exempelvis Kravspecifikation och funktionsanalys till potentiella idéer.

2.2.9 Skissning

Skissningen är en av de viktigast och lättaste sättet att visualisera idéer och lösningar i pappersform eller digitalt, skissningen skapar en bild på hur idéerna kan se ut. Det är även effektivt att illustrera idéerna för att sedan 3D-moddelara lösningen i CAD program vilket i sin tur hjälper produktutvecklaren att få en uppfattning om hur mekanismen på modellen fungerar. Dessa metoder kan inspirera ritaren att utveckla sina idéer till en verklig lösning, vilket i sin tur förenklar för produktutvecklaren att förmedla sitt budskap för de intresserade (Österlin 2014). Detta verktyg kombineras med brainstormingen för effektivare ideutveckling. 2.2.10 Solidworks CAD

Enligt Österlin (2014) är Solidworks Computer Aided Design (Solidworks CAD Education Edition 2016) ett 3D-modelerings program som visar en helhetsbild på hur en produkt kan se ut i verkligheten med tanke på att användaren kan rita upp 3D-modeller med hög

måttnoggrannhet. Genom Solidworks Cad användes FEM-analysen för att undersöka om lösningen är hållbar och klarar av krafterna som den utsätts för (Kurowski 2016). Detta kommer både kombineras med skissningen och brainstormingen. CAD kan använda på tre olika sätt och dessa är:

1. Parts modellering: vilket är de delarna en hel produkt består av.

2. Assembly modellering: är alla ingående komponenter kombinerade ihop till en färdig produkt med mekanisk visualisering om det behövs.

3. Ritningar: som visualiserar komponenternas mått och den monterade produkten. 2.2.11 Pughs matris

Enligt Ullman (2010) är Pughs matris ett verktyg som används för att jämföra lösningarna med varandra i form av poängsättning och det tas hänsyn till egenskaperna gentemot kraven som sammanställs innan matrisen utförs. Alla lösningar kontrolleras med avseende på hur effektivt de uppfyller kraven och hur produkten förhåller sig till problemformuleringen. Värderingen av lösningarna består av fyra delar varav den fjärde är själva Pughs matrisen:

1. Värdering av marknadsacceptans och tillgänglighet teknisk konstruktionstillgänglighet på marknaden.

2. Värdering om produktens teknik finns i verkligheten och går att använda av slutkunden.

3. Värdering av lösningens uppfyllande av de specifika kraven som har ställts.

4. Pughs matrisen är sista delen i värderingen där lösningarna som har klarat de tidigare delarna bedöms och jämförs med varandra för att välja det optimala konceptet. Verktyget kommer förenkla valet av idén som kommer utvecklas vidare i projektet. 2.2.12 Förstudie

Förstudie är ett sätt att öka förståelse för problemet vilket skapar en bas som kan byggas på och eventuellt komma fram till en lösning som ökar kapaciteten i tillverkningsprocessen. I förstudien kommer olika datainsamlingsmetoder användas. Genom datainsamlingsmetoderna kommer viktig information samlas om flaskhalsen samt hur dessa kommer sammanställas. Dessa är tekniskt dataunderlag, intervjuer och litteraturstudier.

2.3 Datainsamling

Datainsamling sker i form av litteraturer, intervjuer och tekniska källor. 2.3.1 Tekniskt dataunderlag

Datainsamlingen i projektet innefattar tekniskt dataunderlag som hämtas från internet och uppdragsgivaren. Tekniska underlaget är relevant i examensarbetet eftersom informationen är oändlig på internet vilket kan vara till en fördel att utnyttja. Den tekniska datainsamlingen sammanställs i Microsoft Office paket och solid Works CAD.

2.3.2 Intervjuer

Intervjuer är en av de viktigaste formerna av datainsamling för examensarbetet eftersom det är ett sätt att förstå och skapa en uppfattning av problemet. Problemen finns inte dokumenterade hos arbetsgivaren därför krävs det välformulerade frågor i intervjun som ger svar som

förenklar förståelsen för problemet och området det existerar i.

Arbetarna som är påverkade av problemet intervjuades. Frågorna och svaren dokumenterades och sammanställdes för framtida analys för att uppnå en effektiv lösning.

2.3.3 Litteraturstudier

Litteraturstudier användes för att studera och tillämpa existerande produktutvecklingsmetoder och verktyg. Examensarbetet baseras på befintliga metoder. Metoderna som användes är så nya som möjligt för att åstadkomma en effektiv lösning. Information hämtades ifrån böcker och internet källor.

2.4 Kvalitativa och kvantitativa metoder

De kvalitativa metoderna är viktig i examensarbetet för att få en omfattande kunskap inom de relevanta områden som sker genom exempelvis intervjuer samt observationer. Medan

kvantitativa metoder används för ta fram mätbara data för att utföra räkningar som hjälper att dra rätt slutsatser, detta kan ske exempelvis genom tidsanalys och OEE-analys.

3 TILLÄMPAD LÖSNINGSMETODIK

Genomförandet av projektet från planering fram till slutkonceptet i detta kapitel redovisas och förklaras med hjälp av olika produktutvecklingsverktyg.

3.1 Projektplanering

I starten av projektet har författaren haft möten med både examinatorn och handledarna för att diskutera vad som behöver utföras vilket genererade en helhetsbild på vilka aktiviteter som användes under projektet. Dessa aktiviteter sammanställdes i programmet Office Project Professional och sedan uppskattades tidsåtgången för alla aktiviteter från projektstart till projektredovisning och sedan fick ett start- och slutdatum på dessa aktiviteter (se bilaga 1).

3.2 Nulägesanalys

För att få en förståelse om problemet behövs det analyseras noggrant, vilket i sin tur hjälper att förstå vad projektet resulteras i, detta sker med hjälp av tre olika verktyg. Dessa verktyg är Genchi Genbutsu, Tidsanalys och OEE analys, med hjälp av verktygen skapades en förståelse av problemen som uppstår vid cell 1 (se 1.3 problemformulering).

3.2.1 Pallar

Pallarna som används vid cell 1 är helpallar som klarar av att bära 15 kg om detaljerna är jämnt fördelad. Helpallarna vid cell 1 består av fyra delar1. Dessa nämns nedan:

Figur 8: Hopsatt helpall

Helpallen - Emb 1 Längden i mm 1225 Bredd i mm 820 Höjd i mm 151 Volym i 𝑚3 0,152

Figur 9: Helpallen - Emb Krage - Emb 21

Längden i mm 1220 Bredd i mm 815 Höjd i mm 195 Volym i 𝑚3 0,097

Figur 10: Kragen - Emb 21

1 Logistik, Gnutti Carlo 2016-02-09.

Planning Concept Development

System-level

Design Detail Design

Testing and refinement

Planning Concept Development

System-level

Design Detail Design

Testing and refinement

3.2.2 Process verktyg

Tillverkningsprocessen i cell 1 sker med hjälp av fem huvudverktyg. Processen har special anpassade verktyg för olika produkter, dessa verktyg producerades hos Gnutti Carlo. Verktygen nämns nedan:

Robotklo, för att greppa detaljerna.

Omgreppstation, för att möjliggöra precision i laddningen. Magnet, för att plocka upp detaljerna från pallen.

Utöver verktygen som är specialtillverkade finns det även en kamera som ger roboten information om detaljens position och om den är möjlig att plocka, en maskin som bearbetar detaljerna.

3.2.3 Genchi Genbutsu

Examensarbetet började med att undersöka processen i cell 1 genom genchi genbutsu. Processen består av nio steg som levererar detaljer till nästa process.

Figur 11: Cell 1 process -Gnutti Carlo

1. Processen börjar med att robot 1 plockar upp magneten som finns i den svarta rutan bredvid robotklon.

2. Robot 1 förflyttar sig sedan antingen till pall A alternativt pall B för att plocka upp detaljerna med magneten.

3. Robot 1 förflyttar detaljerna till vippbordet och släpper detaljerna, sedan plockar roboten detaljer i pallen igen och släpper de på bordet. Den här processen sker totalt tre gånger innan processen fortsätter till steg fyra.

4. Roboten förflyttar sig till svarta rutan för att lämna av magneten och sedan plockar upp robotklon.

5. Robot 1 förflyttar sig sedan tillbaka till vippbordet för att plocka upp detaljerna med klon. För att roboten ska förstå vart den ska plocka upp detaljerna finns det en kamera som ger information till roboten.

6. Robot 1 förflyttar detaljen till lina 1 för att sedan släppa av på lina 1. Den här processen repeteras tills kameran inte ser flera detaljer på vippbordet.

7. När detaljen når andra ändan av lina 2 plockas den av robot 2 och sedan lämnas den på omgreppstationen för att få precision i laddningen.

8. Robot 2 för sedan vidare detaljen från omgreppstation till maskinen för bearbetning. 9. När detaljen är bearbetad förflyttas detaljen till lina 2 för att skickas vidare till andra

Steg 1 - 6 sker konstant och repeteras oberoende av steg 7 – 9, prioritet för robot 1 är att leverera en ny detalj på lina 1 för att robot 2 ska ha tillgång till en ny detalj.

För att förenkla förståelsen av problemen som uppstår vid cell 1 genomfördes intervjuer, respondenterna gav liknande svar vilket förenklade förståelsen för problemet. De intervjuade nämner olika orsaker som sker vid robot 1, orsaken är oftast att den inte hänger med övriga processen (se bilaga 2).

3.2.4 Tidsanalys

Utifrån respondenternas kommentarer att robot 1 inte hänger med övriga processen

genomfördes en tidanalys på processtegen 1-6. Analysen genomfördes genom att dela upp processtegen i moment och mäta cykeltiderna individuellt. Analysen ger en uppfattning om cykeltid och kontinuitet (se bilaga 3). Beräkningarna utesluter uppstarten av processen och underhåll. Med hjälp av analysen insågs det vart tiden förändras beroende på

omständigheterna, dessa nämns nedan:

Tabell 1: Beteckningarna för de olika process stegen.

C. X - Då magneten plockar upp från pall x.

H-A. X - Förflyttas från verktygsstation till bordet med gripklon. H-B. X - Då gripklon välter detaljen när den står upp.

H-C. X – Eftersom mjukvaran för kameran ibland behöver längre tid för att analysera detaljen.

Från steg 7-9 i processen är den totala cykeltiden 20,4 sekunder, kravet är då att en ny detalj ska finnas på lina 2 var 20,4 sekund eftersom robot 1 inte klarar att leverera kontinuerligt till steg 7-9 (se bilaga 3).

3.2.5 OEE analys

OEE-analysen utfördes för att verifiera processeffektiviteten vid cell 1, steg 1-9. Processen borde leverera en ny detalj var 20.4 sekund, då alla stopptider dokumenteras och

sammanställa alla orsaker till fördröjningen under 18 timmar. Maskinen har även ställts in att räkna alla detaljer som processen levererar under den planerade tiden. Resultatet blev då (se bilaga 4):

Tabell 2: OEEanalys värden

Overall (O) blev 81,92% eftersom många stopptider uppstod under den planerade tiden på grund av fördröjningar i processen.

Equipment (E) blev 95,61% eftersom producerade antalet blev mindre än maxproduktionen på grund av fördröjningarna.

Effectiveness (E) blev 100 % eftersom inga detaljer skrotades under planerade tiden. Vilket resulterar att totala OEE värdet blir 78,33% vilket inte är tillräckligt eftersom

projektbeställarens mål är över 95 %.

I slutet av projektet måste OEE resultatet 78,33% höjas i samband med lösningen. Processen producera idag 144 detaljer/h = 176 * 81,92% (se bilaga 4).

Planeradtid = 64800 stopptider = 11716 Verkligproduktion = 2488 Maxproduktion = 3176 Kassation = 0 Maxproduktion/h = 176 O 81,92% E 95,61% E 100 % OEE 78,33%

3.3 Informationssammanställning

All viktig information om nuläget sammanställs i detta kapitel och utifrån informationen skapas en kravspecifikationen, funktionsanalys och QFD.

3.3.1 Problemet

Efter genomförandet av de olika verktygen i nulägesanalysen upptäcktes det flera orsaker som leder till att cell 1 inte klarar kravet avseende OEE 95 %. Orsakerna är olika, kameran kan ibland inte läsa av detaljerna som har placerats på bordet och som sedan resulterar till att mindre detaljer plockas och lämnas på linan som i sin tur fördröjer detaljflödet i processen. Specifika orsaker till stopptiderna nämns nedan:

1. Ju färre detaljer det finns i pallen ju längre tid det tar för roboten att plocka upp detaljerna vilket ger två ytterligare problem att uppnå OEE värdet 95 %. Ena problemet är att roboten får sträcka sig längre in i pallen vilket tar längre tid. Andra problemet är att sannolikheten blir mindre att roboten alltid får upp detaljerna med tanke på att vissa områden i pallen är tomt.

2. När roboten släpper detaljerna i en hög på bordet ser ibland kameran inte att de är plockbara vilket resulterar till att roboten inte plockar detaljerna vidare till linan. Ju närmare mitten detaljerna hamnar på bordet desto lättare det är för kameran att se hur vida de är plockbara eller inte.

3. Det tar längre tid för kameran att analysera hur en detaljs plockbarhet är när den står på bordet vilket resulterar till att roboten står stilla en stund. Roboten måste välta detaljen så den ligger plant för att sedan bli upplockad vilket tar längre tid. Roboten kan enbart plocka upp detaljen när den ligger plant på grund av dess form.

4. Roboten är programmerad att plocka tre gånger med magneten från pallen vilket gör att det tar längre tid tills roboten börjar flytta detaljerna till linan med robotklon. Nedan är en lista på nya frågeställningar som bör tas hänsyn till under projektet, dessa frågor ansågs vara viktiga att besvara för att lösa projektet.

Hur undviks det att detaljerna inte ligger nära ytterkanterna på bordet? Hur undviks det att ha detaljer i en hög på varandra när de ligger på bordet? Hur läggs detaljerna plant på bordet?

Hur sänks tiden det tar för roboten att plocka upp detaljer från pallen?

Hur undviks det att robot 1 står stilla medan kameran analyserar detaljens form och position?

3.3.2 Kravspecifikation

Här samlades all information i en teknisk kravspecifikation som krävs för att påbörja funktionsanalysen och QFD. Informationen är baserad på mina och företagets värderingar samt krav. Dessa nämns nedan:

1. Process

1.1. Processen ska leverera en bearbetad detalj var 20,4 sekund. 1.2. Öka kapaciteten till mer än 95 %.

1.3. Sänka tiden det tar för roboten att sträcka sig och plocka upp detaljerna med magneten när pallen är nästan tom, vilket tar 13 sekunder idag.

1.4. Släppa detaljerna på vippbordet så att detaljen ligger plant vilket medför att kameran kan se att detaljerna finns på bordet.

1.5. Avlämningen av detaljerna på vippbordet ska centreras. 1.6. Detaljerna får inte ligga i en hög på varandra.

1.7. En lösning som ersätter att roboten plockar tre gånger med magneten från pallen. 2. Verktyg

2.1. Billigaste lösningen som innefattas av kravspecifikationen. 2.2. En förbättrad kamera som kan lokalisera detaljerna på bordet.

2.3. Undvika att detaljerna står upp vilket förlänger tiden för kameran att se dessa detaljer. Detaljen ska helst ligga plant.

3. Lagar, Krav och säkerhet

3.1. Följa Gnutti´s sekretessföreskrifter. 4. Underhåll

4.1. Att standardkomponenter i största möjliga utsträckning. 4.2. En lösning som är lätt att underhålla.

5. Marknad

5.1. Undersöka om det finns en befintlig lösning som kan användas. 5.2. Undersöka marknadens lösningar för att få nya idéer.

3.3.3 Funktionsanalysen

Tabell 3: Funktionsanalysen

Funktionsanalysen har utförts där huvudfunktionerna, delfunktionerna, stödfunktionerna och underfunktionerna har definierats. Dessa förenklar arbetet för att hitta lösningen eller

lösningarna för processen i cell 1. Delfunktionerna förklarar vad som ska uppnås för att öka kapaciteten till över OEE värdet 95 % sedan förgrenas delfunktionerna till ytterligare små funktioner som kallas för underfunktioner. Stödfunktionerna fungerar mer som en egenskap alla delfunktioner bör ha eller åtminstone försöka komma så nära stödfunktionernas mål som möjligt (Se figur 23).

3.3.4 QFD

Tabell 4: Quality function deployment

Från kravspecifikationen överfördes funktionerna och egenskaperna i QFD sedan delades de upp i krav och viktning krav sedan bedömdes de hur viktiga funktionerna var i förhållande till egenskaperna genom att sätt siffrorna 1-5 då 1 är minst viktigt och 5 är viktigast.

Egenskaperna som inte hade något med funktionerna att göra lämnades tomma.

I slutet av QFD:n summerades alla viktning krav med slutsumman av vardera egenskapen, det visade sig att flexibilitet var viktigaste egenskapen i projektet samt en förbättrad kamera och standardkomponenter (Se figur 24).

3.4 Omvärldsanalys

Här presenteras olika produkter och processer som finns ute på marknaden.

Omvärldsanalysen ansågs vara viktig för att hitta befintliga lösningar som kan lösa problemen vid cell 1. Det kan även medföra bättre förståelse för hur produkterna fungerar vid

tillverkningsprocessen i cell1. 3.4.1 Alternativa processer

För att få en effektiv lösning till att öka kapaciteten i cell 1 måste många processer undersökas som finns ute på olika företag, vilket i sin tur skapar bättre förståelse för hur processer kan bli bättre och utvecklas.

Volvo

Författaren fick tillåtelsen av chefen för Volvo IT Mälaren att besöka företaget. Där undersöktes flera processer för att få en bild på vilka som är effektivast. En av processerna som undersöktes bestod enbart av fyra olika steg vilket är en den enklaste formen av automatiserade tillverkningsprocesser som finns på företaget. Dessa steg nämns nedan:

Figur 12: Tillverkningsprocess på Volvo IT Mälaren

1. Första steget är då roboten plockar detaljen från pall 1 med robotklon. Pallen har mellanlägg som får detaljerna att ligga organiserade. Detta hjälper roboten att programmeras för att förstå exakt vart roboten ska sträcka sig och plocka. Det sker genom att ställa in längderna på X,Y och Z axeln.

2. Andra steget är då roboten förflyttar detaljen till omgreppstationen och lämnar detaljen. Omgreppstationen ett verktyg som hjälper roboten att hålla detaljen på rätt sätt för att föra vidare detaljen till fräsen.

3. Steg tre är då roboten förflyttar detaljen från stationen till fräsmaskinen då detaljen bearbetas.

4. Roboten förflyttar bearbetade detaljen till andra pallen (4) och lämnar de färdiga detaljerna på mellanläggen. Den här processen repeteras tills pallen är tom och sedan byts pallen till en ny pall.

3.4.2 Olika kameror

Kamerorna som används på de flesta företag fungerar mest för att lokalisera detaljernas form genom att rita upp vart kameran ska lokalisera med hjälp av en mjukvara som är kopplad till kameran. Det gäller även att hitta rätt kamera med mjukvara som passar detaljens form beroende hur avancerad formen är. Därför finns det olika grader på kameror som är enkel, avancerad eller expert.2

Är detaljen enbart cirkulär eller fyrkant räcker det med en enkel kamera.

Är detaljen exempelvis kombinerad med både fyrkantiga och cirkulära former då krävs det en avancerad kamera.

Har detaljen svåra former krävs det då en expertkamera. Nedan finns två exempel på kameror som motsvarar expertgraden:

Figur 13: Kamera. In-Sight 5600/5705 (Weber u.å.)

Figur 14: Kamera. Matrox Iris GT smart Camera (Matrox u.å.)

Nedan finns två exempel på 3Dkameror vars funktion är att lokalisera detaljerna tredimensionellt:

Figur 15: Scanning Ruler S1200 (Sick u.å.)

Figur 16: 3D Area Sensor (Packing Strategies u.å.)

Priset på Scanning ruler S1200 är 350 000 kr med mjukvaran som kontrollerar kameran. 3

2Teknik avdelningen, Gnutti Carlo 2016-02-10.

3.4.3 Metall sensor

De vanligaste metallsensorerna som finns på marknaden är sensorer som används för att hitta föremål under marken. Dessa fungerar oftast genom att sensorn ger en hörbar signal när den detekterar metall i närheten (Garrett 1985). Detta kan trigga idéer till en lösning, det är ett sätt att lokalisera detaljerna i pallen.

Figur 17: Metalldetektor CS150 (Teknik Magasinet u.å.)

Nedan finns exempel på metallsensorer som kan vara intressanta för projektet:

Figur 18: K1208065 Metal Detection Sensor Module (Amazon u.å.)

Figur 19: Metallsensor (Gårdslarm u.å.)

För att sensorn ska ha möjlighet att identifiera metalldetaljerna krävs ett avstånd på 0-4 mm mellan sensorn och detaljen (Amazon u.å).

3.4.4 Lastcell

En lastcell är en sensor som mäter krafter och belastning. Lastcellen används av olika företag och industrier för att mäta tyngder. Lastceller undersöks eftersom det är intressant att

analysera hur mycket detaljer en pall innehåller samt medvetandet om när pallen börjar bli tom (Davis, J. R. 2004). Lastcellerna ska klara av att mäta en vikt som ligger på max 800 kg. Lastceller med kapaciteten från 3 - 800 kg kostar ungefär 3000 kr (Vetek u.å.).

Nedan finns 2 exempel på olika lastceller som klarar av 3 - 800 kg:

Figur 20: Lastcell, kapacitet från 3 - 1000 kg (Vetek u.å.)

3.4.5 Hydraulcylinder

En hydraulcylinder är en mekanisk drivanordning, som används för att ge en enkelriktad kraft genom att omvandla hydrauliskt tryck till linjärt mekaniskt arbete. Den består av en cylinder och kolv med kolvstång samt två cylindergavlar. Den har många användningsområden,

särskilt inom industri (McManus 2012). Hydraulikcylindrar undersöks eftersom de ingår i cell 1. Kunskapen om hur cylindrarna fungerar och vad dessa kostar kan vara användbart när valet av produkterna jämförs i förhållande till prisvärdighet och funktionalitet.

Hydraulcylindrarna brukar kosta ungefär 20 000 kr styck för ungefärliga storleken som efterfrågas vid cell 1. 4

Nedan finns exempel på Hydraulikcylindrar som kan vara intressanta för projektet:

Figur 22: Olika sorter och storlekar av hydraulcylindrar (JKB Hyband u.å.)

3.4.6 Kolvstångslösa cylindrar

De kolvstångslösa pneumatiska cylindrarna tillåter föremål att förflytta sig längs en axel genom luft som drivkraft, den är däremot inte exakt om cylindern behöver stanna i mitten av axeln men däremot är den exakt vid start och slutpunkten av axeln. Den andra sorten av cylindern drivs av el och är mer exakt än en luftdriven cylinder. 5

Nedan finns exempel både på en luftdriven kolvstånglös cylinder och en elektrisk cylinder:

Figur 23: Luftdriven kolvstånglös cylinder (Stabe u.å.)

Figur 24: Elektrisk cylinder - Linjärmodul MKK 15-65 (Rexroth u.å.)

5Teknik support, Etab 2016-02-16.

3.4.7 Vibrationsbord

Det finns flera olika vibrationsbord ute på marknaden vars funktion är att skaka föremål för att uppnå olika ändamål. Borden består av en vibrerande motor som monteras fast undersidan av bordet, motorn kan antingen vara elektrisk eller hydraulisk (Vibco Vibrators u.å.).

Vibrationsbord kan vara ett effektivt sätt att fälla detaljerna vid cell 1 på den plana sidan när den står upp.

Figur 25: Heavy duty (Vibco Vibrators u.å.)

Nedan finns exempel på två olika av vibrerande motorer:

Figur 26: BLZ Series (Invicta u.å.)

Figur 27: HV Series (Invicta u.å.) BLZ motorerna kostar ungefär 31 000 kr styck. 6

3.4.8 Elektromagnet

Elektromagneten skapar ett magnetfält genom att använda sig av ström. Det sker genom att linda metalltråd runt en spole flera varv. Sedan tillsätts det ett material med hög magnetiskt permeabilitet inuti spolen för att koncentrera magnetiska fältet (Thompson 2011). Det är viktigt att förstå hur en elektromagnet fungerar i projektet ifall magneten i cell 1 ska omformas.

Figur 28: Byggnad av en enkel elektromagnet (Elektronikkstøtte BA 2016)

Magneten som används vid cell 1 ska klara av att bära max 12 kg. Nedan finns exempel på elektromagnet som kan användas av i cell 1:

Figur 29: Permanent Lifters (Eclipse Magnetics u.å.)

3.5 Idégenerering

Idégenereringen är det allra första steget för att generera användbara och innovativa idéer. Metoden som valdes att generera idéer blev brainstorming.

3.5.1 Brainstorming

En mängd idéer genererades med hjälp av brainstorming för att få fram flera förslag att välja på. Idéerna frambringades genom att skissa och kombinera idéerna för att sedan reduceras. Skisserna var hörnstenarna för den potentiella lösningen till problemet. Idéerna frambringades genom att använda sig av kravspecifikationen, funktionsanalysen och QFD vilket var till en stor hjälp att förstå grundproblemet och hur det löstes (se bilaga 5).

3.6 Konceptgenerering

Under konceptgenereringen utvecklades de valda idéerna från brainstormingen till en

helhetsbild hur mekanismen fungerar ihop, de exakta måtten och detaljerna för lösningen ske under konceptutvecklingen. Utvecklingen av de valda idéerna delas in i 3 olika moment sedan jämförs idéerna med varandra genom Pughs matris

Figur 32: Vipp-pall

Figur 33: Vibbrationsbord

Figur 34: Vibrationspall

Figur 35: Vippbord med skyddsplåt

Figur 36: 3Dkamera med stativ

1. Lösningens funktion är att en hydraulcylinder lyfter upp pallen på ena sidan för att samla alla detaljer på ett ställe. En lastcell signalerar till hydrauliken att utföra sin givna rörelse när det är få detaljer i pallen. Detta gör att magneten lätt kan lokalisera detaljerna i pallen.

2. Bordet vibrerar med hjälp av en motor för att skaka detaljerna till plant läge för att möjliggöra att kameran ser att detaljerna är plockbara.

3. Pallen vibrerar med hjälp av en motor som skakar detaljerna till ett plockbart läge. Detta hjälper magneten att plocka fler detaljer.

4. Bordet har en skyddsplåt på högra sidan av bordet vilket gör att detaljen glider ner närmre till mitten av bordet om detaljen hamnar på kanten.

5. 3Dkamera som analyserar detaljernas plockbarhet direkt i pallen. Kameran kan förflytta sig åt höger och vänster för att analysera i båda pallarna. Detta möjliggör att roboten kan plocka direkt från pallen med en gripklo.

Planning Concept Development

System-level

Design Detail Design

Testing and refinement

3.6.1 Moment 2

Nedan redovisas två olika koncept som kan användas i cell 1 för att lösa hela problemet och möjliggöra att processens OEE värde ökar till över 95 %.

Koncept A

Nedan redovisas två anordningar som ingår i koncept A, dessa anordningar är ett kombinationsresultat av de 5 valda idéerna i moment 1.

Figur 37: Koncept A.1, Bord för detaljerna

Figur 38: Koncept A.2, Bord för pallen.

Figur 39 visar en kombinerad vipp och vibrationsbord. Magneten lämnar detaljerna på bordet. Bordets funktion är att vibrera med hjälp av en motor som sitter under bordet för att förflytta detaljerna från varandra. Detaljerna faller inte ner på golvet eftersom två skyddsplåtar på ändarna av bordet håller tillbaka detaljerna. Skyddsplåtar kan rotera bakåt från bordet för att skapa väg åt detaljerna ner till pallen när bordet vippar. Bordet kan vippa både åt höger och vänster med hjälp av en hydraulcylinder som sitter under bordet.

Figur 40 visar samma funktion som figur 39 bord med skillnaden att den är avsedd för pallen med detaljerna i. Det som skiljer sig ifrån figur 39 är:

Första skillnaden är att hydraulcylindern sitter åt vänster sida av bordet vilket gör att pallen kan vippa bara åt höger.

Andra skillnaden är att bordet har bara en skyddsplåt på högra sidan vars funktion är att hålla tillbaka pallen när bordet vippar.

Tredje skillnaden är att bordet har en lastcell vars funktion är att signalera för hydrauliken när pallen börjar bli tom för att sedan vippa detaljerna åt högra sidan av pallen.

Koncept B:

Figur 39: Koncept B, 3Dkamera med stativ.

Figur 41 visar idén som finns i moment 1. Konceptets funktion är att en 3Dkamera kan analysera detaljerna i pallarna även om de är osorterade vilket gör att roboten kan plocka detaljer direkt från pallen med gripklon. Kameran sitter på en ställning över pallarna. Kameran kan förflytta sig både åt höger och vänster för att analysera detaljerna i båda pallarna. Det finns två pallar eftersom processen ska arbeta kontinuerligt, kameran förflyttar sig över andra pallen när den inte ser fler plockbara detaljer.

Koncept B behövde inte kombineras med de andra idéerna eftersom den redan var fullbordat. En annan anledning till att konceptet inte behöver kombineras är på grund av att det inte finns behov av en magnet eftersom roboten kan plocka direkt från pallen vilket leder till att

3.6.2 Moment 3

Koncepten som redovisas nedan är enbart en visualisering av de koncepten från moment 2. Dessa saknar exakta mått och därför är prissättningen ungefärliga antaganden som har utgåtts från Gnutti personalens erfarenheter. Anledningen att prissättningen sker tidigt är för att jämföra prisskillnaden mellan koncept A och B samt välja det billigaste om möjligt. Koncept B är dyrare än koncept A eftersom den använder sig av en 3Dkamera vilket är dyrt.

Koncept A.1

Figur 40: CAD visualisering av koncept A.1

Bilden ovan visar en enkel visualisering av koncept A.1 som bär upp detaljerna under kameran. Delarna förklaras nedan med hjälp av siffrorna:

1. Bordet ska vippa åt både höger och vänster med hjälp av hydrauliken under underdelen av bordet.

2. De gula skyddsplåtarna håller detaljerna kvar på bordet men däremot roteras de från bordet när bordet vippar för att låta detaljerna falla tillbaka ner i pallen. Detta sker med hjälp av hydraulik på båda sidor av bordet

3. Överdelen av bordet hålls fast av fyra fjädrar för att möjliggöra vibrationer genom en BLZ motor som är fastmonterad under överdelen av bordet.

4. Bordet stoppas av två stötdämpare i gummi när bordet vippar till höger eller vänster. Bordet består av 3 hydrauliska cylindrar som kostar ungefär 6 000 kr tillsammans, en BLZ motor som kostar 31 000 kr och materialet som krävs för att tillverka sammanställningen ligger på 23 000 kr. Summan av alla delar blir då ungefär 60 000 kr för att skapa

konceptet. 7

Koncept A.2

Det behövas två exemplar av konceptet nedan eftersom processen i cell 1 består av två pallar.

Figur 41: CAD visualisering av koncept A.2

Bilden ovan visar en enkel visualisering av koncept A.2 som bär upp en pall med detaljer som väger max 800 kg. Delarna förklaras nedan med hjälp av siffrorna:

1. Bordet ska vippa enbart åt höger med hjälp av hydrauliken som sitter under underdelen av bordet.

2. Den gula skyddsplåten håller pallen på plats men däremot roteras den tillbaka från bordet när den tomma pallen ska bytas ut. Detta sker med hjälp hydraulik som sitter vid sidan av överdelen av bordet.

3. Överdelen av bordet hålls fast av fyra fjädrar för att möjliggöra vibrationer genom en BLZ motor som är fastmonterad under överdelen av bordet.

4. Bordet stoppas av stötdämpare i gummi när bordet vippar till höger.

5. Under överdelen av bordet sitter det en lastcell som väger pallen kontinuerligt och ger signal till hydrauliken att vippa bordet åt höger när pallen når en specifik vikt.

Bordet består av 2 hydrauliska cylindrar som kostar ungefär 4 000 kr tillsammans, en BLZ motor som kostar 31 000 kr, en lastcell som kostar ungefär 3 000 kr. De styrande delarna kostar tillsammans ungefär 38 000 kr för ett koncept vilket ger en kostnad på 76 000 kr för exemplar av koncept A.2.

Övrigt material 29 000 kr

Hela koncept A.2 blir 105 000 kr.

För att lösa problemet i cell 1 krävs det både koncept A.1 och två exemplar av koncept A.2. Totalsumman av detta koncept 165 000 kr. 8

8Underhåll, Gnutti Carlo 2016-03-29.

Koncept B

Figur 42: CAD visualisering av koncept B

Bilden ovan visar en visualisering av koncept B som håller upp 3Dkameran (Scanning ruler S1200). Kameran förflyttar sig både åt höger och vänster för att skanna pallarna i tur och ordning. Delarna förklaras nedan:

1. Kameran förflyttar sig både åt höger och vänster med hjälp av en luftdriven cylinder. Anledningen till att en luftdriven har valts över en eldriven cylinder är på grund av att lösningen inte har behov av cylinderns exakthet för att kameran behöver stanna enbart vid N-lägen.

2. Kanterna skiljer pallarna åt och samtidigt hålls de på plats för kameran ska alltid förflytta sig till mittpunkten av varje pall.

Koncept B består av en luftdriven cylinder som kostar ungefär 10 000 kr, en 3Dkamera med tillhörande mjukvaran som kostar 350 000 kr och övrigt materialet kostar 13 000 kr. Totalsumman av alla delar blir ungefär 373 000 kr. 9

3.6.3 Pughs matris

Tabell 5: Pughs matris

Koncepten jämförs med varandra utifrån hur effektivt de löser problemen i cell 1.

Utifrån Pughs-matrisen blev koncept B den bästa lösningen med god marginal eftersom den klarar alla krav men den var inte billigast. Koncept B klarar även de viktigaste kraven som är att öka kapaciteten och 0 stopptider.

Om den viktade summan av båda koncepten jämförs visar den att koncept B har 23 poäng mer än koncept A och därför går koncept B vidare till konceptutvecklingen för vidareutveckling till en slutlig lösning.

3.7 Konceptutveckling

Under konceptutvecklingen har konceptet som har fått flest poäng enligt Pughs matrisen utvecklats vidare. Koncepten har exakta mått till en grad då de kan användas i verkligheten. Utvecklingen av konceptet delades in i 3 olika milstolpar sedan genomfördes en FEM-analys på konceptet.

3.7.1 Steg 1

Figur 43: Slutkonceptet – Steg

Figur 46 visar de befintliga delarna i cell 1 som återanvänds i slutliga lösningen. Anledningen till att befintliga delar användes i konceptet är för att reducera kostnaderna på tillverkningen av lösningen. Dessa nämns nedan:

1. Fyrkantsrören är en befintlig konstruktion i cell 1 men de återanvänds inte eftersom de är för korta, däremot används exakt samma konstruktion i lösningen men längre eftersom Scanning ruler S1200 måste sitta minst 1000 mm långt ifrån toppen av pallen (Stand-off). 10

2. Pallarna som detaljerna ligger i är standard Europapallar som används av flera företag. De ritades upp dels för att visualisera hur konceptet fungerar ihop och dels för att förenkla anpassningen av alla delar i förhållande till varandra.

3. Pallhållarna är något som finns redan i cell 1 och kan återanvändas i slutliga lösningen. Dess funktion är att hålla pallarna på sin exakta plats även om pallarna förflyttas ut och tillbaka mot till hållarna vilket medför att kameran kan centrera sig över pallens mitt.

Planning Concept Development

System-level

Design Detail Design

Testing and refinement

3.7.2 Steg 2

Figur 44: Slutkonceptet – Steg 2

Genom att rita upp de befintliga delarna i steg 1 fås avståndet fram mellan högra och vänstra stående fyrkantsröret som är 2330 mm vilket ger längden på överliggande fyrkantsröret.

1. Plattorna monteras fast mot Stående fyrkantsrören med M12 skruvar och för att undvika deformationer på grund av vikten används det rör med inre diametern 13 mm i stående fyrkantsrören för att fästa fast skruvarna.

2. Längden på totala överliggande fyrkantsröret är 2330, den fästs mot stående fyrkantsröret med två plattor som svetsas ihop mot varsin ände. Plattorna finns eftersom överliggande fyrkantsröret ska ha möjligheten att fästas mot stående fyrkantsröret med skruvar.

Överliggande fyrkantsrörets funktion är att hålla en luftdriven cylinder med en vikt som ligger på 5.9 kg11, 3Dkamera som ligger på 13.5 kg12 och kamerafästet.

Överliggande fyrkantsröret ska även sammanfoga konstruktionen till en stark enhet. Hållbarheten av stativet undersöks under FEM-analysen

11Tekniksupport, Etab AB 2016-04-11.

3.7.3 Steg 3

Figur 45: Slutkonceptet – Steg 3

1. 3Dkameran (Scanning ruler S1200) bärs upp av kamerafästet. Kamerans vikt är 13.5 kg. Överliggande fyrkantsröret monteras tillräcklig högt från marken så avståndet från kameran ner till kanten av pallkragen är 2000 mm eftersom det är avståndet som krävs för att roboten ska ha möjligheten att sträcka sig ner in i pallen utan att kollidera med kameran.

2. Kolvstångslösa pneumatiska cylindern är anpassad för konstruktionen, eftersom den måste förflytta 3Dkameran tillräckligt långt för att mittpunkten av kameran ska centreras vid mittpunkten av båda pallarna. Slaglängden på cylindern som har valts är 1040 mm lång vilket är ekvivalent med avståndet från pallarnas mittpunkt. Cylindern klarar av att bära upp en vikt på max 60 kg vilket är mer än vad som krävs.13

Överliggande fyrkantsröret är 100x100 för att cylindern ska få plats att monteras fast vilket i sin tur leder till att stående fyrkantsröret blir 150x150.

3. Kamerafästet mittenplattan har skruvhål för att enkel montering av både topp och bottenplattan. Mittenplattan har ytterligare 3 skruvhål för att montera fast kameran men däremot bär bottenplattan på kamerafästet upp all vikt från kameran.

Kamerafästet väger 10.98 kg.

3.8 Undersökning

Nedan testas lösningen för hållbarheten och om den klarar av huvudkravet att öka kapaciteten till mer än OEE värdet 95 %.

3.8.1 FEM-analys

Fyrkantsrören och kamerafästet undersökas om dessa klarar av att bära vikten som de är ämnade för. Gnutti Carlo´s anställda har erfarenhet av materialets hållbarhet då de brukar använda stål S355J2H och SS2172, därför har författaren följt anställdas anvisningar angående tjockleken på konstruktionen. För att säkerställa att konstruktionen klarar av att hålla krafterna utan deformationer uppstår har en FEM-analys utförts. Materialet som valdes i Solid Works Cad är stål med närliggande sträckgräns som S355J2H och SS2172.

Stativet

Figur46: Simulering för stativet

För att undersöka hur stativet påverkas av vikten den ska bära upp, utfördes en simulering med kraften 297,528 N vilket motsvarar vikten på cylindern, kamerafästet och 3Dkameran multiplicerat med gravitationen. Materialet som valdes för stativet är S355J2H. Figur 50 visar att inga stora påfrestningar uppstår av krafterna och att stativet håller för 64 gånger så hög belastning än vad konstruktionen har nu.

Planning Concept Development

System-level

Design Detail Design

Testing and refinement

Kamerafästet

Figur 47: Simulering för kamerafästet

För att undersöka hur kamerafästet påverkas av vikten den ska bära, utfördes en simulering med kraften 132,3 N vilket motsvarar vikten på 3Dkameran multiplicerat med gravitationen. Materialet som valdes för fästet är SS2172 för alla delar utom fyrkantsröret som har

materialet S355J2H. Figur 51 visar inga stora påfrestningar som uppstår av krafterna och att kamerafästet håller för 114 gånger så hög belastning än vad konstruktionen har nu.

3.8.2 processen

Figur 48: Nya processen

Processen börjar med att 3Dkameran förflyttar sig till Pall A och analyserar detaljerna som finns i pallen.

1. Kameran förflyttar sig till pall A för att analysera detaljerna i pallen.

2. Robot 1 förflyttar sig sedan till pall A och plockar upp en detalj i taget med robotklon. 3. Robot 1 förflyttar detaljen till lina 1 och lämnar den, sedan plockar den nästa detalj

och kameran analyserar. Den här processen repeteras tills kameran inte ser flera plockbara detaljer i pallen, sedan förflyttar sig kameran över Pall B för att utföra samma process. Detta sker för att robot 1 ska ha konstant tillgång till en ny detalj. 4. Medan robot 1 lämnar detaljerna på lina 1 förflyttar sig detaljerna till andra ändan av

lina 1 för att plockas av robot 2.

5. När robot 2 plockar detaljen lämnas den på omgreppstationen för att få en precisionsladdning.

6. Robot 2 förflyttar sedan detaljen från omgreppstation till maskinen för bearbetning. 7. När detaljen är färdigbearbetad förflyttas detaljen till lina 2 för att skickas vidare till

andra fasen av den stora tillverkningsprocessen.

Steg 1-3 sker konstant och repeteras oberoende av steg 4-7, prioriteten som robot 1 har är att leverera en ny detalj på lina 1 för att robot 2 ska ha tillgång till en ny detalj. Den nya