Lean implementering för effektiv materialhantering

och god arbetsmiljö

~ En fallstudie på ett tillverkande företag ~

Examensarbete

Grundnivå, 15hp

Alexandra Andersson & Christoffer Sandell

Högskoleingenjörsprogrammet i innovation, produktion och logistik

Handledare, Mälardalens Högskola: Natalie Agerskans Examinator: San Giliyana

Abstract

Purpose: The purpose of this study is to examine how manufacturing companies can implement

lean in material handling to achieve a good working environment and effective material handling. To identify how this can be done the following questions was asked:

RQ1: What aspects should be considered when implementing Lean in material handling to achieve a better working environment and effectiveness?

RQ2: What steps can a manufacturing company take to implement Lean in material handling to achieve a better working environment and effectiveness?

Method: This study is based on a case study at a manufacturing company. Empirical data has

been collected through observations and interviews with personnel from the affected department in the studied company.

Study result: The study concluded with what aspects that needs to be considered when

implementing lean with working environment and material handling in focus. These aspects were Philosophy, Wastes and material handling. These aspects were brought up in the steps that was presented for how the implementation should be, which was described in 5 phases.

Conclusion: The study shows what needs to be done when an implementation of lean based on

working environment and material handling should be. The steps on how to do this has been presented.

Recommendations: The case company would be recommended to look over what has been

identified in this study to see if the current situation of the case can be improved.

Sammanfattning

Syfte: Syftet med denna studie är att undersöka hur tillverkningsföretag kan implementera lean i

materialhantering för att åstadkomma en god arbetsmiljö och effektiv materialhantering. För att identifiera hur detta kan göras ställdes följande forskningsfrågor:

F1: Vilka aspekter bör beaktas vid i implementering av Lean i materialhantering för att åstadkomma en förbättrad arbetsmiljö och effektivitet?

F2: Vilka steg kan ett tillverkningsföretag ta för att implementera Lean i materialhantering för att åstadkomma en förbättrad arbetsmiljö och effektivitet?

Metod: Denna studie har baserats på en fallstudie vid ett tillverkningsföretag. Empiri har samlats

in genom observationer och intervjuer med personal från den berörda avdelningen på det studerade företaget.

Studieresultat: Studien kom fram till vilka aspekter som bör beaktas vid implementering av lean

med arbetsmiljö och materialhantering i fokus. Dessa aspekter var Filosofi, Slöserier och Materialhantering. Dessa aspekter togs upp vid stegen som presenterades om hur

implementeringen ska ske, som beskrevs i 5 faser.

Slutsats: Studien visar vad som behöver göras för att en implementation av lean baserat på

arbetsmiljö och materialhantering ska ske. Stegen på hur detta ska ske har presenterats.

Rekommendationer: Fallföretaget skulle rekommenderas att se över vad som har identifierats i

denna studie för att se om den nuvarande situationen av fallet kan förbättras.

Innehållsförteckning

1. Inledning ...1

1.1 Bakgrund ...1

1.2 Problemformulering ...1

1.3 Syfte och frågeställningar ...2

1.4 Avgränsningar ...2 2. Metod...3 2.1 Tillvägagångsätt ...3 2.2 Forskningsdesign ...4 2.3 Datainsamling ...4 2.3.1 Primärdata ...4 2.3.2 Sekundärdata ...6

2.3.3 Validitet och reliabilitet ...6

2.3.4 Data Analys ...7 3. Teoretisk referensram ...8 3.1 Lean ...8 3.1.1 Filosofi ...8 3.1.2 Slöserier ...8 3.2 Materialhantering ...9 3.2.1 Manuella system ...9 3.2.2 Automatiska system ... 10 3.2.3 Antal komponenter ... 10 3.3 Arbetsmiljö ... 11 3.3.1 Stress ... 11 3.3.2 Motivation ... 11

3.4 Faser för implementation av nytt system ... 12

4. Empiri ... 16

4.1 Nulägesanalys ... 16

4.2 Utmaningar ... 19

5. Analys ... 20

5.1 Aspekter för förbättrad arbetsmiljö och effektivitet ... 20

5.1.2 Materialhantering... 22

5.1.3 Sammanställning ... 24

5.2 Implementeringssteg ... 25

5.2.1 Fas 1 – Förberedande utformning ... 25

5.2.2 Fas 2 – Specificerande utformning ... 26

5.2.3 Fas 3 – Realisering och planering... 27

5.2.4 Fas 4 – Driftsättning ... 28

6. Slutsatser och Rekommendationer ... 29

6.1 Slutsatser ... 29

6.2 Rekommendationer till framtida studier ... 30

7. Källförteckning ... 31

8. Bilagor ... 33

Lista på figurer

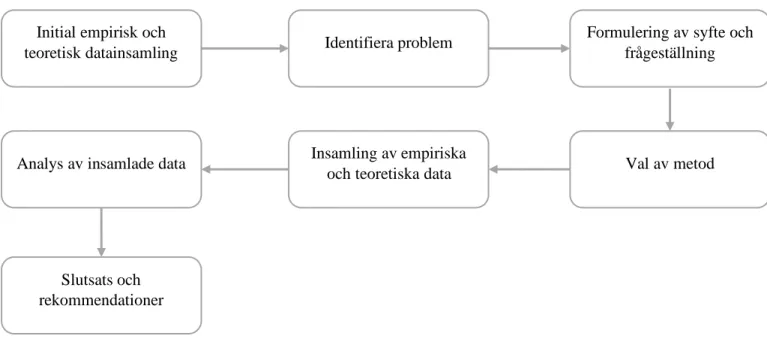

Figur 1: Tillvägagångsättet av arbetet... 3

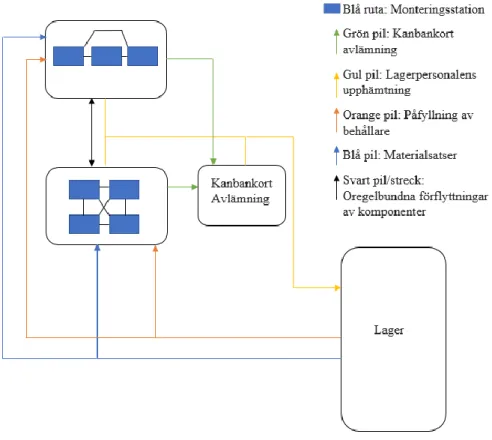

Figur 2: Ett illustrerat arbetssätt för hur produktionssystemsutveckling kan fortgå (Bellgran & Säfsten, 2005). ... 13

Figur 3: Generell illustration över hur material hanteras hos fallföretaget. ... 16

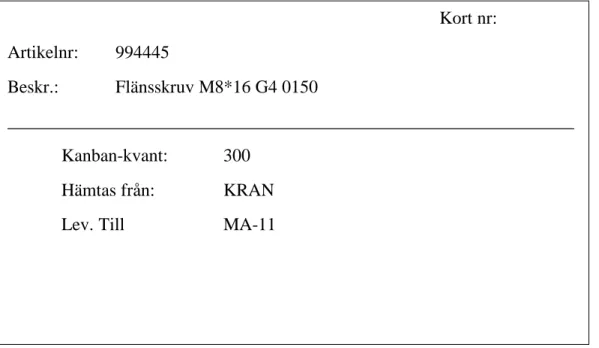

Figur 4: Ett exempel på hur dagens kanban-kort ser ut. ... 17

Lista på tabeller Tabell 1: Medverkande respondenter i studien. Tid och plats för hur och när intervjun hölls. ... 5

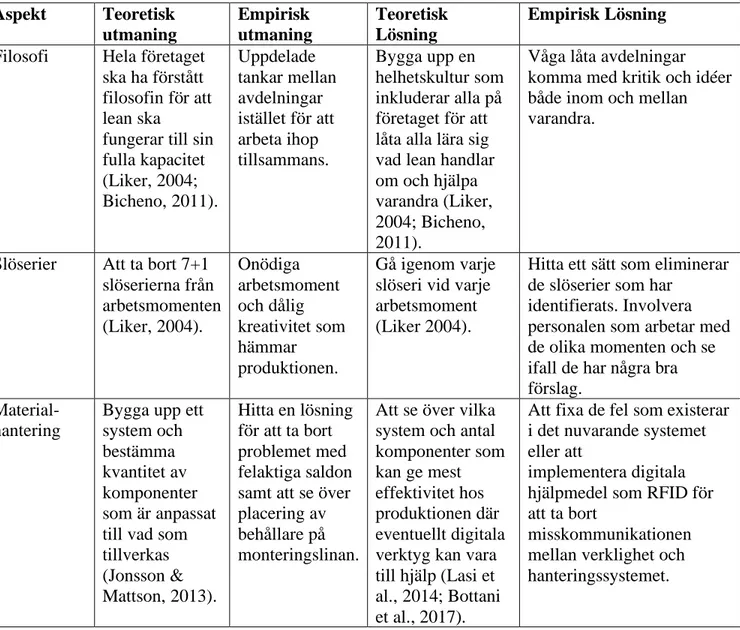

Tabell 2: Sammanställning av identifierade aspekter med teoretisk och empirisk grund... 24

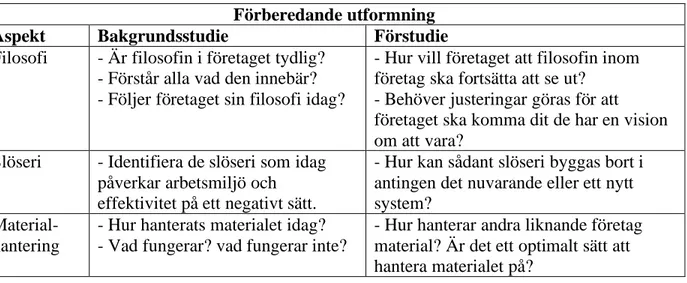

Tabell 3: Identifierade aspekter som ska tas hänsyn till i Fas 1, Förberedande utformning. ... 26

Tabell 4: Identifierade aspekter som ska tas hänsyn till i Fas 2, Specificerande utformning. ... 27

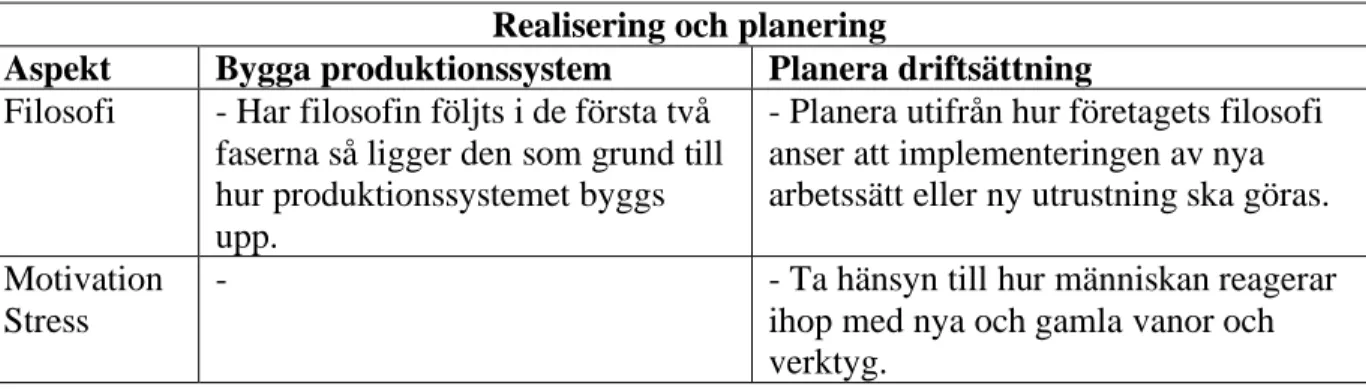

Tabell 5: Identifierade aspekter som ska tas hänsyn till i Fas 3, Realisering och planering ... 28

1

1. Inledning

1.1 Bakgrund

Logistik beskrivs ofta som läran om effektiva materialflöden. Material ska finnas på rätt plats vid rätt tid och till rätt kostnad. Logistik syftar ofta till att få ökad konkurrenskraft och ekonomiska fördelar vilket kan uppnås genom bland annat kortare cykeltider (Jonsson & Mattsson, 2016). En annan sak logistik är viktig till är att uppnå kundens efterfrågan inom områden som tid och kostnad. (Lai & Cheng, 2009). Logistik är något som kan studeras både internt inom ett enskilt företag eller över en hel produktionskedja av flera företag (Jonsson & Mattsson, 2016).

Toyota Production System (TPS) och lean är en tillverkningsfilosofi som syftar till att öka produktiviteten och eliminera det som inte skapar värde för kunden. Flera tillverkningsföretag världen över har försökt efterleva denna filosofi för att försöka effektivisera sin produktion. Inom logistik så eftersträvas resurseffektiva lösningar för förflyttning, lagring och övrig hantering av material (Jonsson & Mattson, 2013). För att lyckas med detta används materialhanteringssystem som gör materialflödet så bra som möjligt (Liker, 2004).

Implementering av lean kan dessutom reducera olika kostnader och skapa en ökad effektivitet i materialhanteringen (Liker, 2004). Studier visar att produktionssystemet blir effektivare om personalens kompetens, lärande och innovationsförmåga tas tillvara på i samband med

utvecklingsarbete. Människan är oftast företagets viktigaste resurs och ändå är det inte alltid som de blir behandlade lika väl som den dyraste maskinen som företaget köper in. Att tänka mer på människan vid utformning av produkter, arbetssystem och tekniska system kan vara avgörande för hur effektivt, säkert och användarvänligt det i slutändan blir. Människan, miljön, tekniken och uppgiften måste tas i beaktan för att få en väl fungerande och effektiv produktion. Arbetet spelar en central roll i människans liv och därför är det viktigt att arbetsförhållandena är bra (Ulfvengren et al, 2015).

1.2 Problemformulering

Dåligt utformande av arbetsplatsen kan ofta ha en negativ påverkan på hälsan, välbefinnandet och säkerheten vilket leder till en dålig arbetsmiljö (Ulfvengren et al, 2015; Zanderin, 1997). Även som studier visar att företag kan uppnå en effektiv produktion genom implementering av lean, så är det vanligt förekommande att företag misslyckas med detta. Problemet är att många företag som implementerar lean inte skapar sig en tillräckligt djup förståelse för hur lean ska implementeras på det specifika företaget för att uppnå det önskade resultat. Istället är det vanligt förekommande att företag eftersträvar snabba resultat och endast implementerar vissa delar av lean. Exempelvis implementeras vanligen lean-verktyg i materialhantering för att effektivisera materialflöden utan att i tillräckligt stor utsträckning involvera personalen som arbetar inom det aktuella området (Liker, 2004). Som konsekvens uppnås som regel inte det effektiva

materialflödet som eftersträvats och i dessa situationer är det vanligt att personalen ställs inför en försämrad arbetsmiljö med en hög grad av stress. Att utsätta personalen för stress under längre perioder kan medföra hälsorisker som kan ge stressrelaterade sjukdomar (Ulfvengren et al, 2015).

2

1.3 Syfte och frågeställningar

Syftet med denna studie är att undersöka hur tillverkningsföretag kan implementera Lean i materialhantering för att åstadkomma en god arbetsmiljö och effektiv materialhantering. För att uppfylla detta syfte har följande frågeställningar formulerats:

F1: Vilka aspekter bör beaktas vid i implementering av Lean i materialhantering för att åstadkomma en förbättrad arbetsmiljö och effektivitet?

F2: Vilka steg kan ett tillverkningsföretag ta för att implementera Lean i materialhantering för att åstadkomma en förbättrad arbetsmiljö och effektivitet?

1.4 Avgränsningar

De empiriska avgränsningarna som har gjorts i denna rapport är att enbart studera en specifik monteringslina och processerna som tillför material till denna monteringslina. Denna rapport fokuserar på lean och arbetsmiljörelaterade aspekter. När det gäller de avgränsningar vid lean innefattar rapporten filosofi och slöserier. Arbetsmiljörelaterade aspekterna avgränsas till att enbart innefatta de psykiska aspekterna stress och motivation. I denna rapport ska människan och arbetssättet tas i beaktan för att en bättre fungerande arbetsmiljö ska uppnås.

Produktionssystemsutveckling innefattas av fem olika faser. I denna rapport analyseras enbart de fyra sista faserna. Fasen ledning och styrning analyseras inte i denna rapport eftersom

fallföretaget redan borde ha tagit ett beslut på att detta behöver åtgärdas innan arbetet är givet till studenterna. Det är dock viktigt att ha en teoretisk förståelse till vad som ingår i varje fas för att förstå vad och när saker ska göras för att få igenom en produktionssystemsutveckling på ett effektivt och bra sätt. Därför tas teorin om detta upp under kapitel 3.2

3

2. Metod

I detta avsnitt beskrivs hur arbetet har genomförts och vilka metoder som har tillämpats.

2.1 Tillvägagångsätt

Genomförandet av detta examensarbete har gjorts enligt tillvägagångsättet som illustreras i Figur 1. Första steget i detta arbete var att göra ett första besök på fallföretaget för att få en

övergripande förståelse om situationen. Detta gjordes med en rundvandring med förklaring av de olika processtegen i tillverkningen. Första besöket samt övergripande insamling av teoretiska data lade grunden för identifieringen av problemet. När problemet väl var identifierat så

påbörjades formuleringen av syftet och frågeställningen samt framtagandet av lämplig metod, se kapitel 2.2 Forskningsdesign. När metoden för hur arbetet skulle gå vidare var klar samlades ytterligare empiriska och teoretiska data in parallellt med varandra, se kapitel 2.3 Datainsamling. Den insamlade datan analyserades sedan utifrån studiens syfte och frågeställningar, se kapitel 2.3.4 Data Analys. För att slutligen utmynna i en slutsats, se kapitel 7 Slutsatser och

Rekommendationer.

Figur 1: Tillvägagångsättet av arbetet.

Initial empirisk och

teoretisk datainsamling Identifiera problem

Formulering av syfte och frågeställning

Val av metod Insamling av empiriska

och teoretiska data Analys av insamlade data

Slutsats och rekommendationer

4

2.2 Forskningsdesign

En fallstudie är att ingående studera ett eller flera specifika fall vilket gör att forskningen blir väldigt specifik i sin natur (Bryman &Bell, 2013). En liten del av ett stort förlopp plockas ut och med hjälp av det beskrives något som får representera verkligheten (Ejvegård, 2009). Genom att använda sig av en fallstudie kan läsaren ges en uppfattning på begränsat utrymme utan att en stor beskrivning behöver ges (Bryman &Bell, 2013). Dock bör försiktighet vara i tankesättet med att dra generella slutsatser då dessa bara är indicier, men det kan vara en tillräckligt korrekt

beskrivning av det undersökta fallet (Ejvegård, 2009).

I denna studie har en fallstudiedesign använts då ett specifikt fall skulle undersökas, i detta fall en monteringslina med ett 2-bin kanban system. För att finna svar på forskningsfrågorna har empiriska data samlats in genom intervjuer med anställda och observationer har gjorts på

företaget. Teoretiska data har sedan samlats in för att kunna jämföra, hitta likheter och skillnader för att ingående kunna belysa fallet med hjälp av den empiriska datan.

2.3 Datainsamling

I detta avsnitt beskrivs de datainsamlingsmetoder som har använts för att inhämta informationen till denna fallstudie.

2.3.1 Primärdata

Primärdata är den data som tidigare inte har funnits dokumenterad men som samlats in för att kunna utföra denna fallstudie. Primärdata som använts i denna fallstudie är intervjuer och observationer (Bryman & Bell, 2013). Primärdatan har sedan sammanställts i kapitel 4 Empiri.

Intervju

Intervjuer är en muntlig kommunikation som används för att ta reda på bland annat åsikter, uppfattningar och kunskaper med mera bland olika individer. Här kan frågor ställas som inte går att finna i någon litteratur. Genom att intervjua flera personer så fås en bredare beskrivning av problemet. Vid intervjuer kan också förbättringsförslag och avrådan komma upp till ytan. Att spela in intervjun kan vara bra för att sedan i lugn och ro kunna ta den information som behövs, dock kan det vara hämmande för respondenten (Ejvegård, 2009). Det finns flera olika typer av intervjuer bland annat strukturerade, semistrukturerade och ostrukturerade intervjuer.

Semistrukturerade intervjuer innebär att specifika teman förbereds i en intervjuguide och används vid intervjun. Detta gör att respondenten får svara på sitt sätt och lämnar dessutom fritt för kompletterande frågor. Frågor som finns med i intervjuguiden men som respondenten redan har svarat på tidigare behöver där med inte ställas igen (Bryman & Bell, 2013).

I denna studie har semistrukturerade intervjuer använts för att få en djupare förståelse för hur fallföretaget arbetar. Inför intervjuerna så sammanställdes en intervjuguide som följdes under intervjuerna, se Bilaga 1 Intervjuguide. Intervjuer under detta arbete gjordes med ingenjörer monteringspersonal och lagerpersonal för att få en förståelse från ett systemperspektiv och ett praktiskt perspektiv. I Tabell 1 presenteras vilka respondenter som varit med i studien, när och var intervjun hölls, samt hur lång intervjun var. Skypeintervjun spelades in för att kunna gå tillbaka och lyssna på vad som sades under intervjun för användning i beskrivningen av den

5 empiriska datan. Intervjuerna med montörer, lagerpersonal och arbetsledare spelades inte in då dessa skedde i fabriken där andra bakgrundsljud och andra personer förekom. Anteckningar fördes under samtliga intervjuer och sammanställdes efter intervjuns slut i ett gemensamt dokument.

Tabell 1: Medverkande respondenter i studien. Tid och plats för hur och när intervjun hölls. Respondent Datum och tid Intervjulängd

Produktionstekniker 24/6 kl. 10.00 1h Skypeintervju

Logistikingenjör 24/6 kl. 10.00 1h Skypeintervju

Montör 1 30/6 kl. 9.30 1h Platsintervju och

genomgång av monteringslinan

Montör 2 30/6 kl. 10.30 20 min Platsintervju

Lagerpersonal 1 30/6 kl.10.50 30 min Platsintervju

Lagerpersonal 2 30/6 kl. 11.20 10 min Platsintervju och

exempel av placering

Arbetsledare 30/6 kl. 11.30 15 min Platsintervju

Observation

Stukutrerade observationer är en metod för att iaktta individers beteende och studera processer. Vid en intervju så måste egna slutsatser dras om hur beteendet ser ut medan vid observationer är det en direkt iakttagelse. Fördelen med detta är att respondenten inte alltid är helt medveten om sina egna beteenden i vissa situationer och därmed kan berätta fel saker vid en intervju (Bryman & Bell, 2013).

I denna studie har observationer använts för att göra iakttagelser av hur personalen arbetar och hur komponenterna används och förflyttar sig runt på monteringslinan samt till och från lagret. Observationerna har använts för att få en första förståelse för vad och hur företaget arbetar och hur detta kan förbättras. Observationerna har även använts för att få bekräftade uppgifter ifrån intervjuerna.

6

2.3.2 Sekundärdata

I en fallstudie behövs även sekundärdata samlas in. Sekundärdata är data som tidigare har samlats in och dokumenterats i bland annat litteratur och vetenskapliga artiklar (Bryman & Bell, 2013). I denna rapport används begreppet teoretiska data istället för sekundärdata.

Teoretiska data

För att kunna samla in teoretiska data så krävs nyckelord att söka på. De nyckelord som har använts i denna studie vid inhämtning av teoretiska data är: ”lean”, ”logistics”, ”production system development” and ”working environment”. Databasen för inhämtning av teoretiska data har primärt varit Scopus. De avgränsningar som har sattes upp i denna rapport är:

- Max 10 år gamla artiklar - Skrivna på engelska

- Artiklar och konferenshandlingar

För att identifiera relevanta artiklar så har i första hand titeln varit avgörande. Därefter har sammanfattningen, rubrikerna samt slutsatsen lästs för att se om det passar denna studies syfte och frågeställningar. De artiklar som varit relevanta för studien har sedan lästs och relevant information från dessa har sammanställts i kapitel 3 Teoretisk referensram.

Även böcker har använts i denna studie för att samla in information. Böckerna har tidigare använts som kurslitteratur i kurser inom produktion och logistik. Genom att läsa tidigare studenters arbeten inom liknande område har även annan relevant litteratur hittats genom snöbollseffekten. Böckerna har lånats på Mälardalens högskolas bibliotek i Eskilstuna. För att hitta relevant data från böckerna har först innehållsförteckningen studerats och där efter

sakregistret. Om relevant information har hittats i boken så har det relevanta stycket i boken lästs för att där efter sammanställas i kapitel 3 Teoretisk referensram.

2.3.3 Validitet och reliabilitet

Reliabilitet handlar om tillförlitligheten och användbarheten hos studien. Hög reliabilitet innebär att resultatet vid en upprepad studie kommer att ge samma resultat då det inte finns faktorer som är slumpmässiga. Det innebär att mätningens resultat går att lita på. Validitet däremot handlar om bedömning av slutsatser som tagits, hänger slutsatserna ihop eller inte (Bryman & Bell, 2013). Undvik att mäta icke relevanta källor eller områden utan håll till inom området av studien. Hög validitet förutsätter hög reliabilitet, dock garanterar inte hög reliabilitet en hög validitet. Att säkerställa validitet är oftast svårare än att säkerställa reliabilitet (Ejvegård, 2009).

Då denna studie fokuserar på ett enda specifikt fall så skulle liknande resultat kunna uppnås vid ett eventuellt upprepande av studien på en liknande situation. Semistrukturerade intervjuer har använts i denna studie och frågor som inte har funnits med i intervjuguiden har ställts vilket gör att det inte är säkert att dessa frågor skulle ställas igen vid ett upprepande av studien.

För att öka reliabiliteten i denna studie har endast referensgranskade artiklar används när det kommer till artikelsökningen. Böckerna har antingen tagits från kurser där lärare inom det ämnet har rekommenderat boken eller högskolans bibliotek. Eftersom lärare och ett högskolebibliotek

7 har denna litteratur bör dessa vara till viss del ha en bra reliabilitet, men kan inte lika lätt

kontrolleras jämfört med en referensgranskad artikel.

Validiteten i denna studie säkras genom att samla in empiriska data från personer som jobbar på monteringslinan eller har någon form av koppling till fallet. Genom triangulering har flera källor i denna studie bekräftat samma sak oberoende av varandra vilket gör att validiteten kan anses vara något högre. Enbart litteratur som är relevant till studiens syfte och frågeställning har tillämpats. Validiteten stärks också genom att fallföretaget har fått verifiera den empiriska data som samlats samt analysen.

2.3.4 Data Analys

Det insamlade empiriska och teoretiska datan har analyserats med hänsyn till studiens syfte och frågeställningar. Detta har gjorts genom att identifiera samband och olikheter. Sambanden och olikheterna ligger sedan till grund för de generella slutsatser som kan dras samt till de

8

3. Teoretisk referensram

I detta avsnitt presenteras de teorier som används för att uppfylla syftet och besvara frågeställningarna för denna rapport.

3.1 Lean

Lean är en företagsfilosofi som framförallt stävar efter ständiga förbättringar. Ett sätt att förbättra företaget är att ständigt försöka att identifiera och minska de slöserier som inte skapar värde för kunden. Det är även viktigt att företaget har ett holistiskt synsätt och en tydlig filosofi som genomsyrar hela företagskulturen. (Liker, 2004; Bicheno, 2011). Följande avsnitt beskriver aspekterna filosofi och slöseri inom lean.

3.1.1 Filosofi

För att ett företag ska kunna implementera lean och uppnå önskat resultat så krävs det att ledningen bygger upp en företagskultur nerifrån och upp. Även de höga cheferna ska vara involverad i den dagliga verksamheten och de ständiga förbättringarna som sker (Liker, 2004; Bicheno, 2011). Denna kultur bör inkludera tankesättet att har en bra relation till varandra inom företaget (Bhasin & Burcher, 2006).

Ett företag med en enhetlig filosofi ger företaget stora möjligheter till att bli konkurrenskraftigare och lönsammare genom en flexiblare och produktivare produktion. Detta genom att alla inom företaget kan få en bättre förståelse om vad företaget strävar efter. Lean innefattar alla funktioner inom ett företag, såväl administration som produktutveckling och finns inte bara inom

tillverkning (Liker, 2004).

Lean bygger på att först ha en vision om vart företaget vill komma sedan identifiera de

nödvändiga verktygen som behövs för att ta sig dit. Varje jobb, varje process och varje system studeras först enskilt för att identifiera det ideala sättet att göra det på. När det ideala sättet är funnet så ställs frågorna ”Vad förhindrar företaget att göra det?” och ”Hur avlägsnas dessa hinder?” Filosofin är viktig i alla steg företaget ska ta (Bicheno, 2011).

Eftersom filosofin ska genomsyra hela företaget med den tydliga visionen som företaget har satt upp så kan inte enskilda verktyg bara implementeras och tas bort hur som helst. Det är viktigt att tänkta verktyg anpassas så att de passa in företagets filosofi innan de implementeras. Att

implementera ett verktyg för kortsiktigt snabba resultat är inte att stäva efter utan det är de långsiktiga resultaten som bör eftersträvas (Bicheno, 2011; Bhasin & Burcher, 2006).

3.1.2 Slöserier

Liker (2004) tar upp 7+1 icke värdeskapande slöserier som ofta går att identifiera i olika typer av processer. Med värdeskapande aktiviteter menas de aktiviteter som ger värde åt kunden, det vill säga aktiviteter som direkt påverkar tillverkning av en produkt. En värdehöjande aktivitet kan tillexempel vara borrning eller svetsning. Icke-värdeskapande aktiviteter är då det motsatta, det vill säga till exempel lagring och väntan. Dessa icke värdeskapande aktiviteter, kallat slöserier, bör elimineras för att skapa värde för kunden då ingen kund egentligen vill betala för att dessa saker utförs (Liker, 2004).

9 Slöserierna som Liker (2004) identifierar är:

1. Överproduktion – Producerar komponenter som ingen har beställt.

2. Väntan – Operatören övervakar en automatisk maskin, väntar på nästa steg i processen eller har ingenting att göra på grund av materialbrist eller produktions förseningar. 3. Onödiga transporter eller förflyttningar – Material eller produkter i arbete behöver

förflyttas långa vägar mellan processer eller ut och in från lager.

4. Överbearbetning eller felaktig bearbetning – Ineffektiv bearbetning på grund av dåliga verktyg eller arbetsprocesser och produkter som har högre kvalitet än nödvändigt 5. Överlager - Onödig mängd komponenter, produkter i arbete eller färdiga produkter.

Döljer också problem som bland annat dålig produktionsplanering och långa ställtider. 6. Onödiga arbetsmoment – Alla onödiga rörelser som personalen gör. Gå och hämta

komponenter eller verktyg samt lägga ifrån sig eller sträcka sig efter saker. 7. Defekter – Tillverkar produkter med fel som kräver justeringar, reparationer eller

skrotning.

8. Outnyttjad kreativitet hos personal – Att inte engagera sig i och lyssna på sina anställda när de kommer med förslag om förbättringar och idéer är att inte ta tillvara på sin personals kompetens.

3.2 Materialhantering

Materialhantering kan beskrivas som de interna processerna av att hantera och förflytta material i en anläggning. Materialhanteringssystem är system som beskriver hur material lagras och

transporteras till relevant arbetsplats för att tillverkning ska gå framåt. De

materialhanteringssystem som används idag inom tillverkningsindustrin beror på vilket material som hanteras och hur frekvent som det används. Dessa kan vara antingen manuella eller

automatiska (Jonsson & Mattson, 2013).

3.2.1 Manuella system

Med manuella hanteringssystem menas att människan själva flyttar materialet mellan olika platser inom anläggningen. Förflyttning görs med rörelser som lyft, påtryckning, och dragning med den mänskliga kroppen (Rajesh, 2016). Denna förflyttning kan supplementäras med till exempel truckar för ett halvmanuellt system. Dessa system används i tillverkning där utbud kan variera och därmed har många olika komponenter av material i omlopp (Jonsson & Mattson, 2013).

Exempel på en metod som finns i manuella system är kanban. Kanban är en metod baserat på lean som används för att beordra tillverkning eller påfyllning av en komponent. Det finns ett begränsat antal kanban-kort i omlopp och dessa talar om hur många komponenter som ska finnas i varje behållare. Alla behållare är försedda med detta kanban-kort. När en behållare är tom tas detta kort bort från behållaren och skickas vidare för att visa att ett behov har uppstått. Denna information medför ett dragandesystem, det vill säga ett system där den behövande processen meddelar processen före vad som behövs, så att de kan tillverka eller fylla på. Kanban-korten kan vara antingen elektroniska eller manuella (Johnsson & Mattson, 2016).

10 Kanban har inom olika industrier slagits samman med 2-bin systemet, ett system som använder sig av 2 behållare av material som byter av varandra så att ett material alltid finns på hyllan. Denna hybrida metod kallas simpelt 2-bin kanban och tar kortsystemet från kanban och behållarna från 2-bin för att få en bättre överblick och åstadkomma en effektivare

materialhantering (Kanet & Wells, 2019). Enligt Gross & Mcinnis (2003) är 2-bin Kanban ett bra system att använda på lågvärdeskomponenter. För att identifiera vilka komponenter som ska placeras i 2-bin kanban bör företaget ta fram styckpriset per komponent. Priset multipliceras med det antal som antingen går åt dagligen eller veckovis beroende på hur företaget väljer att lägga upp det. Därefter sorteras komponenterna upp efter totalpriset. När totalpriset är framräknat kan en procentsats av totalen räknas fram. De komponenter med lägst procentuell påverkan är de som placeras i 2-bin Kanban systemet (Gross & Mcinnis, 2003).

3.2.2 Automatiska system

Automatiska hanteringssystem är system där människan är mindre viktig eller inte behövs beroende på nivån av automation (Jonsson & Mattson, 2013). I dagsläget är det mycket fokus på att skapa smarta system, det vill säga system som är autonoma eller halvautonoma och använder sig av sensorer och andra verktyg för att analysera situationen och anpassa sig till den. Exempel på hur detta kan uppnås är att installera system i fabriker som kan hjälpa till att kontinuerligt ta in och ge ut information till relevant personal eller andra system. Ett koncept som kan göra detta är Radio-Frequency-Identification (RFID). Vad RFID kan göra är att informera den fysiska

verkligheten i form av digital information genom att ha en sensor eller en elektronisk identifikator vid komponenten som skickar informationen till en digital plattform som en handdator. RFID har varit en framgång i matbutiker där personal har konstant information om vart varor befinner sig och hur länge de har varit där (Lasi et al., 2014; Bottani et al., 2017). Att implementera RFID kan vara dyrt eftersom ett helt nytt system med olika delar samt skaffa den expertis att hantera den. Denna höga kostnad kommer kan dock jämna ut sig efter

implementering i och med den högre effektivisering av materialhanteringen vilket kan leda i helhet lägre kostnader på längre sikt (Huang et al., 2011; Chen et al., 2013).

3.2.3 Antal komponenter

För att kunna bibehålla hög leveransservice mot kund så kan det vara viktigt att ha lager. Dock är det inte alltid det lättaste att hitta den optimala mängden lager. För låga lagernivåer kan leda till brister och där med förseningar till kund. För höga lagernivåer däremot leder till onödig

kapitalbindning och kan ta upp onödigt mycket yta i lagret (Olhager, 2018). Enligt Oskarsson et al. (2006) och Olhager (2018) så när lagerstyrning ska bestämmas ska tre huvudfrågor ställas:

- När ska komponenter beställas från leverantör, produktion eller lager? - Hur många komponenter som ska beställas per gång?

- Hur undviks osäkerhet, det vill säga hur stort säkerhetslagar kommer behövas? För att bestämma när och hur mycket som ska beställas finns några aspekter att ta hänsyn till. Beställningsperiodicitet, fasta eller varierande intervall användas för att avgöra när beställningen ska läggas. Beställningskvantitet, fasta eller varierande kvantitet används för att avgöra hur mycket som ska beställas. Ett exempel på detta är att ha en fast beställningskvantitet och ett varierande beställningsintervall. Detta sätt bygger på att komponenter kan beställas närsomhelst

11 men att kvantiteten av komponenter är den samma. Denna metod fungerar bra när efterfrågan svänger mycket men inte om variationer av efterfrågan skapas. Ett annat exempel är att göra både beställningskvantiteten och beställningsintervallet varierande för att kunna ta hand om variationer av efterfrågan, men detta behöver mer löpande arbete då förbrukning i respektive period måste uppdateras hela tiden (Oskarsson et al., 2006).

3.3 Arbetsmiljö

Att ha en bra arbetsmiljö enligt Arbetsmiljöverket (2020) är att ha processer för att främja hälsa och hitta och förebygga orsaker till ohälsa.

3.3.1 Stress

Stress är en mental reaktion som finns hos alla organismer och skapas när organismen är i en situation där extra energi som vanligtvis inte används tas fram för att ta hand om situationen. Denna extra energi kan göra att individer kan öka prestationen på sitt arbete vilket kan leda till att arbetet tar kortare tid att genomföra, men om stressen går över en gräns kan det istället leda till sämre prestation. Denna gräns är svår att bestämma då varje individ har en egen gräns och detta beror också på vilken arbetsuppgift som görs (Zanderin, 1997). Stress kan betraktas som individens reaktioner på påfrestningar. Alla människor är olika och reagerar olika på olika faktorer i miljön. Detta gör att stress kan visa sig på olika sätt beroende på individen, de kan ge fysiska, psykiska eller sociala effekter (Ulfvengren et al, 2015). Att ha hög stress kan vara bra vid lätta fysiska aktiviteter där tankegången inte behöver vara hög för att göra detta arbete

snabbare, men dåligt vid mentala aktiviteter där tankegången behöver vara hög (Zanderin, 1997). I en vardagssituation kan stress beskrivas som en konflikt mellan vad en individ kan göra och vad som krävs av individen att göra. Om kravet är högre än vad som klaras av, skapas stress. Det som individen tycker att hen klarar av kan dock vara en psykisk blockering som form av

överskattning eller underskattning av sina egna kunskaper. För att undvika att få stress där det inte behövs bör individen tänka vad hen verkligen kan göra och se över vad verkligen frågas av individen för att nå den balans av uppgift och stress som behövs (Zanderin, 1997).

3.3.2 Motivation

Motivation är i grunden viljan att göra saker, så som att arbeta. För att en människa ska bli motiverad att arbeta ska det finnas anledningar att vilja arbeta. Hur motivation uppnås baseras på flera aspekter. För vissa individer kan det vara så simpelt som att öka lönen för utfört arbete medan mer komplicerade fall kan ha att göra med sociala och inre värderingar för en individ. Den största aspekten är dock gemenskap inom den grupp individen arbetar inom. Om

sammansättningen av gruppen är bra leder det generellt till en större vilja att arbeta med denna grupp (Zanderin, 1997; Forslund, 2016).

Det som kan motverka motivationen är om ju mindre kontroll en individ har över sin

arbetsuppgift, desto mindre vilja har individen att göra denna uppgift. Att låta individen vara med och komma med sina åsikter om vad som är bra eller dåligt med sin arbetsuppgift kan leda till en större vilja med att arbeta med denna uppgift. Detta kan leda till mindre sjukfrånvaro vilket leder till större besparingar då personalen må bättre på jobbet genom den högre motivationen (Zanderin, 1997).

12 Ett motiverande ledarskap är viktigt för att få individen motiverad. Finns det en ledare som har förmågan att sätta upp spännande och utmanande mål för individen så kan det vara gynnsamt för en hel grupp, framförallt vid förändringar på ett företag. De mål som sätts upp bör vara

utmanande, realistiska och mätbara. Utmanande på ett sätt som får individen att tänka i nya banor. Realistiska på ett sätt som innebär att det verkligen är möjligt för individen att utföra detta. Till sist så ska det vara mätbart i den mån att individen kan få svar på om de har uppnått de uppsatta målen (Jakobsen, 2013)

3.4 Faser för implementation av nytt system

Förändringar är viktigt för alla typer av företag för att kunna bibehålla konkurrenskraft. Förändringar ska ske på ett planerat och aktivt sätt inte bara av en slump. Vid all typ av

utveckling och förändring så krävs det att alla på företaget förstår varför en förändring är viktig. De människor som inte förstår varför en förändring är viktigt kan motsätta sig detta och då uppstår motstånd. Ett visst motstånd kan dock vara bra då detta kan ge viktig input inför förändringen. Då alla företag består av människor så är det viktigt att ta hänsyn till hur människor reagerar och vad som ökar eller minskar en persons motivation (Jacobsen, 2013). Bellgran och Säfsten (2005) tar upp ett antal steg som behöver gås igenom vid utveckling av ett produktionssystem. För att systematiskt kunna utveckla ett produktionssystem är det viktigt att känna till vilka olika faser och aktiviteter som är viktiga samt att strukturera upp dessa i förväg. Det är också viktigt att veta vilket resultat som förväntas av utvecklingen samt vilka resurser som krävs och vilka ingångsvärdena är. Genom att känna till detta så underlättar planeringen och genomförandet av utvecklingen. För att kunna utföra en utvecklingsprocess så krävs det att två uppgifter utförs, först förberedelser och sedan genomförande. Görs detta på ett systematiskt sätt så gynnas oftast slutresultatet och kaos kan undvikas.

Ett sätt att arbeta strukturerat är att först identifiera grundläggande faser och sedan bryta ned dessa faser till aktiviteter på en mer detaljerad nivå. Bellgran & Säfsten (2005) har tagit fram ett arbetssätt som kan användas som stöd vid utveckling av ett produktionssystem. I Figur 2

13 Figur 2: Ett illustrerat arbetssätt för hur produktionssystemsutveckling kan fortgå (Bellgran & Säfsten, 2005).

Förberedande Investeringsäskandet

Planera och förbereda genomförande Fas 0 - Ledning och styrning

Bakgrundstudie Förstudie

Fas 1 - Förberedande utformning Plan för genomförande

Fas 2 - Specificerande utformning Kravspecifikation

Utformning av konceptuella produktionssystem

Utvärdering av konceptuella produktionssystem

Detaljerad utvärdering av valt produktionssystem

Bygga produktionssystem

Planera driftsättning Fas 3 - Realisering och planering

Genomför driftsättning Utvärdera resultat Fas 4 - Driftsättning Systemlösning Fysiskt produktionssystem Produktionssystem i drift

14 För att lyckas med en förändring krävs det förankring i företaget. Alla behöver förstå på vilket sätt och varför en förändring ska göras (Alexandersson et al, 1998). Fas 0 i Bellgran & Säfstens (2005) illustration är ledning och styrning. Där ligger fokus på att ta fram ett

investeringsunderlag och planera för genomförandet. Detta genom att lägga upp en tidsplan, ta fram resurser, sätta ihop en projektgrupp och fastställa riktlinjer. Arbetssättet ska anpassas efter en specifik situation. Resultatet av detta arbete är en plan för genomförandet av

utvecklingsarbetet.

När det finns en plan för hur genomförandet ska gå till så påbörjas fas 1 förberedande

utformning. Där görs en bakgrundsstudie för att analysera hur det befintliga produktionssystemet ser ut och hur system som används av andra företag ser ut. Detta sker genom att studera befintlig dokumentation och samlar in data om produkten. Både bra och dåliga aspekter som identifieras ska tas med. Parallellt med detta så genomförs en förstudie. I förstudien utförs en analys av hur marknaden ser ut. Vilka krav har intressenterna och vilka mål och strategier ska sättas upp. Interna och externa produktionsprocesser ska identifieras. Det är viktigt att identifiera det verkliga problemet (Bellgran & Säfsten, 2005). Då inte alla idéer som kommer fram går att utveckla så krävs det en utsortering. Av de idéer som kommer upp är det viktigt att reducera ner dessa för att inte för mycket tid ska läggas på idéer som inte går att förverkliga (Szatek, 2011). Om företaget tidigare har varit duktiga på att samla in och dokumentera erfarenheter om produktionssystemet så underlättar detta inför en eventuell förändring. Produktionssystem är dynamiska och förändras ständigt dock är det inte alltid som dokumentationen uppdateras lika kontinuerligt. När bakgrundsstudie och förstudie är sammanställd så resulterar det i en

kravspecifikation (Bellgran & Säfsten, 2005).

Kravspecifikationen ligger sedan till grund för fas 2 i processen specificerande utformning. Den ger en riktning för vilka lösningar som kan genereras och ger information för utvärdering. ”Hur kan kraven uppfyllas?” och ”Är alla krav uppfyllda?” är frågor som bör ställas. När alla krav är uppfyllda är det övriga önskningar som bestämmer vilket produktionssystem som ska fortsätta utvecklas. Specificerande utformning innehåller tre delar som gör att systemet nu börjar ta form. Här tas frågor upp som rör layout, arbetsmiljö, materialförsörjning, arbetsplatsensutformning och processval. Först behandlas frågorna på en övergripande nivå och flera alternativ tas fram.

Därefter utvärderas dessa alternativ och ser vilka som bäst uppfyller kraven. När ett alternativ blivit framtaget så görs en detaljerad detaljbeskrivning av den valda systemlösningen. Utforma och utvärdera sker oftast iterativt precis som all annan problemlösning. Dock finns det en poäng med att försöka utföra faserna i rätt ordning (Bellgran & Säfsten, 2005).

När den detaljerade systemlösningen är framtagen så går arbetet in i fas 3 realisering och planering. I denna fas byggs produktionssystemet, det bestäms vad som ska köpas och tillverkas. Företaget begär in offerter och väljer leverantörer. Rätt utrustningen skaffas in, installeras och testas (Bellgran & Säfsten, 2005). Parallellt med detta så pågår planering av driftsättning. En driftsättningsmodell väljs, ansvariga utses och företaget förbereds. Planering för utbildning av berörd personal utformas och fastställande av en tidpunkt för när det ska vara klart sätts (Bellgran & Säfsten, 2005; Alexandersson et al., 1998). När allt detta är färdigt så finns det

15 nu ett fysiskt produktionssystem och driftsättning är nästa fas i processen. (Bellgran & Säfsten, 2005).

Fas 4 Driftsättningen består av två delar, genomföra och utvärdera. I genomförandet av

driftsättningen ska den framtagna planen följas som togs fram i fas 3 planering av driftsättning. Vid utvärdering så ska resultatet av produktionssystemet och utvecklingsprocessen utvärderas (Bellgran & Säfsten, 2005). Vid utvärderingen är det viktigt att analysera frågor som ”Har utvecklingen medfört konsekvenser företaget inte tänk på tidigare i arbetet?” ”Kan företaget förbättra något ytterligare?” ”Måste justeringar göras?” (Alexandersson et al., 1998) Detta ska sedan återföras till processansvarig. Resultatet av allt detta är ett produktionssystem i drift och målet är där med uppnått (Bellgran & Säfsten, 2005).

16

4. Empiri

I detta avsnitt presenteras den empiriska data som samlats in på fallföretaget och som ligger till grund för denna rapport.

4.1 Nulägesanalys

Fallföretaget är lokaliserat i Sverige och ingår i en större koncern. De har bland annat till uppgift att renovera motorer och transmissioner från sin koncern. Företaget har idag omkring 220

anställda.

Fallet denna rapport bygger på är en monteringslina där lågvärdeskomponenter är placerad i 2 Bin kanban i lagerhyllor ute på varje monteringsstation. Monteringslinan består idag av 7 stationer men det planeras att utöka detta till 8 stationer i och med att fallföretaget står inför en flytt till nya lokaler. Fallföretaget har idag problem med att fel saldo är registrerat i systemet och att det ofta är så att behållarna är tomma. Detta medför att monteringspersonalen behöver lägga tid på att leta efter material. Figur 3 visar en generell bild över hur material förflyttas mellan lager och monteringsstationer. Samtliga 2-bin kanban behållare är försedda med ett manuellt pappers kort. När en behållare är slut så plockas kanban-kortet bort från behållaren och placeras på ett bord där sedan lagerpersonalen hämtar upp dessa.

17 Dessa kanban-kort innehåller information om artikelnummer, beskrivning av vad det är för komponent, vilket antal komponenter behållaren ska innehålla, vart den hämtas ifrån samt på vilken monteringsstation och vilken lagerhylla komponenten ska vara placerad på. Se Figur 4.

Dessa kort samt de tomma behållarna från monteringsstation förs till lagret där de studeras och därmed informerar om vad som behöver fyllas på. Lagerpersonalen fyller på behållaren med de komponenter som behöver fyllas på och transporterar behållarna till rätt hylla på

monteringsstationen. Inhämtning och påfyllning av behållare görs i snitt 1 gång per dag. Varje komponent kan finnas på flera olika monteringsstationer. Lagersaldot ska regleras på varje specifik monteringsstation som har just den komponenten. Systemet tillåter dock inte detta utan tillämpar FIFO (Först in, först ut). Så skulle en behållare bli tom är det inte säkert att systemet räknar av saldot på rätt monteringsstation. Vid en eventuell inventering krävs det att samtliga behållare med berörd komponent inventeras innan saldot i systemet kan regleras. Så att enbart inventera en behållare på en monteringsstation är inte möjligt. Saldofel uppstår även då montörerna hämtar komponenter från andra monteringsstationer utan att rapportera detta. Ute på varje monteringsstation finns flera hyllor med behållare. Varje hylla är försedd med ett namn. Dock beror det på vilka som arbetar på monteringsstationen hur stort och tydligt namnet på hyllan är skrivet. Detta gör att vissa hyllor är enkla att hitta medan andra är svårare att hitta. Detta har lett till missnöje bland viss personal. Det finns i dagsläget inget uttalat system för vart på hyllan behållaren ska vara placerad.

Komponenter som fallföretaget i dagsläget vet används sällan på monteringsstationen dukas upp på en vagn som följer med motorn genom hela monteringen. Ett problem som identifierats på fallföretaget är identifieringen av de komponenter som används sällan. Fallföretaget har inget system för när en behållare ska tas bort från monteringsstationen. Detta medför att många

Kort nr: Artikelnr: 994445 Beskr.: Flänsskruv M8*16 G4 0150 _______________________________________________________________ Kanban-kvant: 300 Hämtas från: KRAN

Lev. Till MA-11

18 behållare glöms kvar på monteringsstationen och tar där med upp plats. Eftersom det finns komponenter kvar i behållaren och därmed kanban-kort sitter kvar så hämtas behållaren inte systematiskt in, utan dessa tas in oregelbundet.

Andra problem som har tagits upp angående detta system är att det förekommer överflödiga förflyttningar. I och med att det blir saldofel leder detta till att en station kan ha slut på en komponent och behöver därmed gå till en annan station eller lagret för en oplanerad påfyllning. Detta skapar mera saldofel. Personalen är heller inte säker på var alla behållare är lokaliserade på banorna, då dessa kan förflyttas på grund av föregående problem. Kanbankort kan också tappas bort i och med att de är gjorda av papper och därmed försvinner informationen om vad som behöver fyllas på. Dock är en styrka med detta system att 2 bin kanban i detta sammanhang är ett bra system för att använda vid lågvärdeskomponenter ute på en monteringslina. Målsättningen är att det alltid ska finnas material nära till hands och lätt att komma åt.

Lagret använder sig av ett så kallat automated storage and retrieval system (AS/RS) lager där komponenterna transporteras från ställage till intagning/uttagning med hjälp av en kran. Detta lager tycker lagerpersonalen om för det minimala fysiska input de behöver lägga in i det. Fallföretagets IT-systemet som används för att koordinera detta flöde heter Industrial and

Financial Systems (IFS). Detta system introducerades 2015 och det var tänkt att det skulle hjälpa till att göra arbetet lättare. Dock istället för att gå igenom alla siffror från det gamla systemet för att hitta problemen fördes siffrorna rakt av till IFS. Detta gjorde att de fundamentala problemen som saldofel i behållare fortfarande finns kvar. IFS passar dock bättre för nyproduktion och mindre antal olika sorter, medan här renoveras väldigt många olika sorter. Kanban systemet och IT-systemet är inte dåliga i sig men det fungerar inte så bra ihop.

När ett problem uppstår ska det enligt systemet fyllas i en rapport som beskriver vad som har hänt/vad problemet är, men dessa görs dock inte in i många fall då motivationen inte finns hos montörerna att göra det. Varför detta händer har beskrivits som att det är lättare att bygga en motor än att fylla i ett dokument.

Då fallföretaget står inför en flytt inom kommande år så finns möjligheten att lämna alla gamla icke fungerande rutiner och värderingar bakom sig. Bara ta med sig det som verkligen fungerar. Möjligheten finns också att på nytt se över vilka artiklar som ska finnas på monteringslinan, samt skapa nya rutiner för när de ska tillbaka ut på lagret och inte ta plats vid monteringen. Dessutom är de nya lokalerna mindre än dagens lokaler vilket gör att en optimering av plats är nödvändig.

19

4.2 Utmaningar

Fallföretaget behöver hitta ett system för hur komponenter som inte förkommer så ofta på monteringslinan kommer tillbaka till lagret. Onödigt många komponentbehållare på

monteringslinan gör det svårt att hitta komponenterna som verkligen används. Finns det många behållare på hyllan tar det lång tid att leta igenom för att hitta sökt komponent. Onödigt många behållare ute på monteringslinan tar också mycket plats vilket fallföretaget kommer ha mindre av efter flytt till nya lokaler.

Saldofel är en stor anledning till att systemet fungerar dåligt i dagsläget. Flera komponenter förekommer på flera olika monteringsstationer, dock tillåter inte IT-systemet avräkning på specifik station utan tillämpar FIFO. Detta gör att avräkningen på respektive station blir fel. Ska lagerpersonalen sedan korrigera detta så krävs det att alla behållare som innehåller den specifika komponenten inventeras i hela fabriken. Vilket är väldigt tidsödande och onödigt. Montörerna har ibland även egna gömmor med komponenter som de vet att de ofta får leta efter. Detta gör att montören vissa gånger slipper att leta efter komponenten dock ger det saldofel någon annanstans. I dagsläget så vågar personalen inte komma med kritik och idéer utan att de känner att de

trampar någon på tårna. Avdelningarna kan inte tänka mitt och ditt utan måste få en gemensam syn på hur saker och ting ska göras. Det krävs att alla på företaget får en förståelse för varför vissa saker ska göras och att alla vet vad målet med en specifik uppgift är.

Då fallföretaget i dagsläget inte kör med någon specifik takttid så upplever inte montörerna någon direkt stress med att behöva leta efter komponenter. De känner mest frustration över att de ens ska behöva leta efter komponenter eftersom saldot sällan stämmer. Däremot upplevs stressen större hos lagerpersonalen då de behöver stressa fram nya komponenter ur lagret när en montör väl behöver ha en specifik komponent. Då kanban-korten är manuella och ibland tappas bort så skapas stress hos lagerpersonalen. Montörerna kan då komma och påpeka att de inte finns några av den specifika komponenten kvar vid deras monteringsstation och inte heller något kanban-kort kvar. Lagerpersonalen upplever också att hyllorna vid monteringsstationerna inte är tillräckligt bra uppmärkta. Som nyanställd på lagret är det svårt att hitta rätt hylla och ännu svårare att hitta rätt position på hyllan. De tycker också att komponenter som plockas ut ofta ska vara närmare till hands i lagret för att korta ner tiden att ta fram dessa.

Saldofel kan också göra att kunden i slutändan får vänta längre än nödvändigt på sin motor. För när varje arbete planeras så ska de som planerar se till så att allt material som behövs för att renovera en motor finns hemma. Finns det då saldofel i systemet så kommer den som planerar arbetet att tro att materialet finns hemma medan när motorn väl är på monteringslinan så kan det upptäckas att det fattas en komponent som i sig inte är särskilt dyr men som ger dyra

konsekvenser. Så att då först leta efter en komponent och sedan inse att den måste beställas på nytt från leverantören ger onödigt mycket tid som kunden inte får något värde för.

20

5. Analys

I detta avsnitt analyseras resultatet och förbättringsförslag ges med avseende på problembeskrivning och frågeställning.

5.1 Aspekter för förbättrad arbetsmiljö och effektivitet

För att fallföretaget ska kunna åstadkomma en förbättrad arbetsmiljö och få en effektivare produktion så analyseras de aspekter som har identifierats på fallföretaget utifrån den insamlade teoretiska teorin och empirin.

5.1.1 Lean

Förändringar är viktigt för att kunna bibehålla konkurrenskraft (Jacobsen, 2013). Att ständigt sträva efter förbättringar är det som gör att ett företag fortsätter att utvecklas och håller sig kvar på marknaden. Ständiga förbättringar är en del av filosofin i lean och ett sätt att göra detta på är att eliminera slöserier som kunden inte är villig att betala för (Liker, 2004).

Filosofi

Enligt Liker (2004) och Bicheno (2011) så krävs det att hela företaget förstår vad lean innebär för att använda sig av den fulla kapaciteten av lean. Om inte förståelsen är fullständig kan saker som användbar kommunikation mellan avdelningar inte ske eller att användning av de verktyg som finns inte används till sin fulla kapacitet. Genom de intervjuer som har gjorts på fallföretaget kan det synas att kommunikationen kan förbättras för att öka effektiviteten av verktygen som finns. Detta ses genom att ledningen, lagerpersonal samt monteringspersonalen har olika synpunkter och tankar på hur saker ska göras. En bra kompromiss krävs för att lösa detta problem.Ett exempel på detta är när personalen ska fylla i listorna med avvikelser. Personalen tycker att det är onödigt arbete att fylla i dessa listor eftersom de känner att det inte leder

någonstans och bara tar massa extra tid som de hellre lägger på sitt normala arbete. Varför detta är fallet kan också vara på grund av omotiverad personal. Zanderin (1997) skriver att ju mer sammansatt en grupp av personer är, desto högre blir motivationen att jobba med denna grupp. Dock har personalen tillgång till att påverka sina jobb genom felrapporterna, som i teorin kan leda till att deras arbetsuppgifter blir enklare att göra. Varför då personalen inte vill använda sig av detta medel kan vara med den tidigare beskrivna gemenskapen med ledningen. Anledningen bakom detta kan vara att personalen ser inte vad ledningens mål är utan ser rapporterna som inte leder någonstans, när det i verkligheten kan ge information till ledningen om vad som kan förbättras. Hade filosofin i detta fall varit tydligare så skulle det finnas en större möjlighet för att få personalen förstå varför de ska göra de och vilka förbättringar dessa listor kan ligga till grund för, men det finns ej tillräcklig empiri för att säkert sätta detta som en lösning.

Ett annat exempel på fallföretaget är att när företaget införde IFS. Då fördes bara den information över som fanns på det äldre systemet istället för att se över om informationen verkligen stämde. Detta går emot det som Bicheno (2011) säger om kortsiktiga och långsiktiga mål. Varför detta sker kan ha göra med att fallföretaget kanske inte behöver en av de positiva aspekterna för att göra sin filosofi mer enhetlig, ökad konkurrenskraft. Att öka konkurrenskraften behöver kanske inte vara viktigt för fallföretaget eftersom de renoverar sina egna typer av

21 detta är det problem som gör att viljan att göra sin filosofi mer enhetlig, som att ställa frågan från Bicheno (2011): ”Vad förhindrar företaget att göra det?”.

Slöserier

Hos fallföretaget har framförallt dessa icke värdehöjande slöseri identifierats:

Onödiga arbetsmoment innebär alla olika former av onödiga förflyttningar eller rörelser som anställda gör (Liker, 2004). Detta har identifierats genom att de anställda på fallföretaget ofta flera gånger per arbetspass måste gå till andra stationer eller lagret för att hitta rätt komponent för att kunna fortsätta monteringen. Detta gör att tid som kunnat användas för att montera fler

motorer försvinner. Dessa arbetsmoment kan dock dras ner i antal om problemet med saldofelen kan åtgärdas.

Överlager innebär att det finns onödigt många komponenter, produkter i arbete eller färdiga produkter i omlopp (Liker, 2004). Detta har identifierats på fallföretaget genom att det finns väldigt många kanban behållare på hyllorna ute i monteringen. En del av dessa ser inte ut att användas medan andra verkar användas väldigt frekvent. Att ha många lådor med olika sorters komponenter gör att det tar extra tid att hitta rätt komponent för montering. Detta kan påverka monteringspersonalen om en specifik takttid för tillverkningen implementeras. För tillfället känner monteringspersonalen sig inte stressade i sitt arbete, vilket kan vara ett tecken på den balans som Zanderin (1997) beskriver. Om takttid skulle implementeras kan stress uppkomma då monteringspersonalen får en tidsram för att hitta de komponenter som behövs, vilket kan bryta den nuvarande balansen. Om denna stress blir för hög kan produktionstiden falla då prestation faller om individer går över sin stressgräns (Zanderin, 1997). Fallföretaget skulle

rekommenderas att se över hur mycket tid som läggs på att hitta komponenter och ha detta i åtanke om takttider ska implementeras.

Väntan innebär att montören får stå och vänta på delar eller nästa steg i processen (Liker, 2004). Detta har identifierats genom att vissa montörer på vissa stationer behöver vänta på att före- eller eftergående station ska bli färdiga med sin montering. De uppstår även väntan när en komponent inte finns i rätt kanban behållare och går då och ber lagerpersonalen att leta fram komponenten på lagret. Detta gör att tid som kunnat användas för att montera fler motorer försvinner. Denna väntan kan troligen elimineras om saldofelen åtgärdas.

Outnyttjad kreativitet hos de anställda, innebär att företaget inte lyssnar på sina anställdas idéer och förbättringsförslag (Liker, 2004). Detta har identifierats genom att många anställda är missnöjda med att det inte fungerar som det är tänkt. De kommer med idéer på

förbättringsförslag som kan göras men de känner då att de trampar någon annan på tårna. Varför personalen känner detta kan vara på grund av filosofiska problem som beskrivs i filosofi. Detta slöseri kan då lösas om filosofin ses över.

Onödiga transporter/förflyttningar innebär att komponenter behöver förflyttas långa vägar mellan processer eller ut och in från lager (Liker, 2004). Detta har identifierats på fallföretaget genom att då tillräckligt många komponenter inte finns kvar på hyllan vid monteringsstationen så behöver montören gå till lagret för att beställa mer. Lagret behöver då få fram komponenten så fort som möjligt och sedan omgående bära ut den till rätt monteringsstation. Detta gör att en

22 förflyttning uppkommer då utkörning av material behöver göras en extra gång istället för med den ordinarie utkörningen. Dessa extra utlämningar har skapat stress hos lagerpersonalen i och med att de gör arbete som inte borde göras om saldofelen inte fanns. Dessa transporter kan troligen dras ner om saldofelet åtgärdas.

De tre övriga slöserierna, överproduktion, överarbetning och defekter kan inte kopplas till arbetsmiljö och effektivitet i detta arbete.

5.1.2 Materialhantering

För att materialet ska vara där det ska vara bör ett fungerande materialhanteringssystem finnas som är anpassat till tillverkningen (Jonsson & Mattson, 2013). För att se om detta är fallet på fallföretaget analyseras detta.

Manuella system

I dagsläget använder sig fallföretaget ett manuellt system i och med att de mestadels använder sig av ett stort utbud av komponenter och artiklar som hanteras i sin verksamhet. För att hantera dessa komponenter använder sig fallföretaget sig av 2-bin kanban metoden. Detta är enligt Gross & Mcinnis (2003) det som passar in hos fallföretaget då dessa komponenter är mestadels

lågvärdeskomponenter. De behållare som används i fallföretagets 2-bin kanban använder sig av manuella kanbankort som Johnsson & Mattson (2016) tar upp ger den information för att visa var det finns behov. Att detta fungerar i verkligheten utan problem är dock falskt, i alla fall hos fallföretaget. De metoder som tar in kanban-korten från monteringsstationerna gör så att dessa kort kan försvinna i och med de är papperslappar och därmed kan glömmas bort.Detta gör att istället för den effektivare materialhanteringen som Kanet & Wells (2019) säger 2-bin kanban ger så skapas det en felaktig bild av som finns och vad som behövs i systemet i och med

informationen ibland inte kommer fram. Detta ses genom de saldofel som uppkommer mellan de verkliga komponentssaldon och de som finns i IT-systemet som är tänkt att hålla koll på dessa saldon. I och med att komponentsaldona är uppdelade per monteringsstation förvärras situationen genom att personal tar komponenter från andra monteringsstationer eller egna lager, vilket inte följer systemet som det är tänkt. I och med dessa saldofel samt att kanban-korten försvinner har lett till att lagerpersonalen känner sig stressade över det arbete de behöver göra på grund av dessa problem. Enligt Zanderin (1997) kan för mycket stress leda till en försämring av prestation som i detta fall av lagerpersonalen. Detta är fallet då lagret inte bara gör generella fysiska arbeten som att leverera materialen utan gör också uppgifter som kräver mer mentalt lugn, som att hålla iordning på kanbankorten. Varför lagerpersonalen känner sig stressade kan bero på att lagret underskattar sina egna förmågor att göra det som behövs, men även ledningen kan också överskatta vad lagret kan göra. Detta kunde dock inte identifierats i empirin och därmed skulle det rekommenderas att fallföretaget analyserar detta i efterhand. Ett annat problem som kan uppstå genom detta är att lagret kan beställa hem komponenter när det egentligen inte behöver göras. Om fallföretaget skulle behålla det nuvarande systemet skulle det rekommenderas att se över dessa problem. Ett sätt som kan hjälpa är att ha ett centralt lagersaldo istället för att dela upp det per monteringsstation för att veta totalt hur många komponenter det finns ute på

23 För att lättare hitta var komponenterna ska vara kan en lösning vara att bara markera

monteringsstationerna bättre som lagerpersonalen vill göra. Ett sätt detta kan göras är att märka upp hyllorna med nummer och dela in dessa i sektioner som sedan kan skrivas upp på kanban-korten, vilket kan göra att informationen om var komponenten ska vara uppges på ett tydligt sätt.

Automatiska system

I fallföretagets fall kan det enda tydliga automatiserade systemet vara AS/RS lagret. Detta fungerar bra enligt personalen men detta det är bara en del av materialhanteringssystemet som i dagsläget har implementerats på fallföretaget. I och med informationen mellan lager och monteringsstationen som beskrivs i manuella system kan skadas av problem som kan uppstå inom dessa system, som att tappa bort kanban-korten, kan det rekommenderas att implementera ett digitalt system för att ta bort dessa problem. Detta kan vara i form av RFID som Lasi et al (2014) och Bottani et al (2017) beskriver för att ersätta kanban-korten. Detta kan dock komma till en hög implementeringskostnad som Huang et al. (2011) beskriver finns, vilket fallföretaget i detta fall kanske inte har möjlighet att bekosta på grund av faktorer som den planerade flytten och kostnaden som kommer med detta. Fallföretaget skulle då rekommenderas att kolla över om en implementering kan vara bra på lång sikt, som Chen et al. (2013) kan leda till i helhet lägre kostnader.

Antal komponenter

I dagsläget använder sig fallföretaget av ett fall som Oskarson et al. (2006) kallar en

fastbeställningskvantitet och ett varierande beställningsintervall. Detta eftersom kanban ofta bygger på principen att en behållare alltid fylls på med ett förut bestämt antal och när första behållaren är slut. Behållaren skickas då till tidigare station eller lager för påfyllning. Påfyllning sker endast då behållaren är slut vilket medför ett varierande intervall. För att bestämma antalet komponenter i varje behållare så finns det flera aspekter att ta hänsyn till. Vad fallföretaget kan ta hänsyn baserat på observationer:

- Hur många motorer varje komponent ingår i? - Hur många komponenter som ingår i varje motor?

- Hur många av just den komponenten monteras på den specifika monteringsstationen? - Hur ofta kommer den specifika motortypen?

- Det kan behövas lite säkerhetsmarginaler också för att det inte ska ta slut mitt i

monteringen av en motor. Vissa komponenter kan ibland vara defekta eller tappas bort på vägens gång.

En annan aspekt som också kan vara relevant att ta hänsyn till är hur många som kommer i varje ask från leverantören. Om en ask innehåller till exempel 50 komponenter och behållaren är beräknad till att innehålla 45 så är det bättre att korrigera antalet till 50 för att inte ha en kartong kvar på lagret som tar upp plats där och då enbart innehåller 5. Detta gör att både plats och tid kan sparas genom att lagerpersonalen vet att alla kartonger innehåller det specifika antalet som kom vid leverans och tid behöver inte läggas på att räkna antalet komponenter som ska föras över i varje behållare.

24 I fallföretagets fall kan varierande intervall och kvantitet vara något att se över då efterfrågan av komponenter varierar mellan motorer men detta skulle dock gå emot föregående stycke och kan vara negativt för kostnader och lägga arbete på personal som inte behövs. Ett alternativ skulle kunna vara att när en viss motortyp börjar dyka upp mer sällan på monteringslinan så ska samtliga berörda komponentbehållare ses över för att eventuellt justera antalet komponenter i varje behållare. Att ständigt behöva inventera samtliga berörda komponentbehållare är dock tidskrävande.

5.1.3 Sammanställning

I Tabell 2 sammanställs de identifierade aspekterna i denna rapport. Teoretiska och empiriska utmaningar och lösningar tas upp för att jämföra fallföretaget med teorin.

Tabell 2: Sammanställning av identifierade aspekter med teoretisk och empirisk grund.

Aspekt Teoretisk utmaning Empirisk utmaning Teoretisk Lösning Empirisk Lösning

Filosofi Hela företaget ska ha förstått filosofin för att lean ska

fungerar till sin fulla kapacitet (Liker, 2004; Bicheno, 2011). Uppdelade tankar mellan avdelningar istället för att arbeta ihop tillsammans. Bygga upp en helhetskultur som inkluderar alla på företaget för att låta alla lära sig vad lean handlar om och hjälpa varandra (Liker, 2004; Bicheno, 2011).

Våga låta avdelningar komma med kritik och idéer både inom och mellan varandra.

Slöserier Att ta bort 7+1 slöserierna från arbetsmomenten (Liker, 2004). Onödiga arbetsmoment och dålig kreativitet som hämmar produktionen. Gå igenom varje slöseri vid varje arbetsmoment (Liker 2004).

Hitta ett sätt som eliminerar de slöserier som har

identifierats. Involvera personalen som arbetar med de olika momenten och se ifall de har några bra förslag.

Material-hantering

Bygga upp ett system och bestämma kvantitet av komponenter som är anpassat till vad som tillverkas (Jonsson & Mattson, 2013). Hitta en lösning för att ta bort problemet med felaktiga saldon samt att se över placering av behållare på monteringslinan.

Att se över vilka system och antal komponenter som kan ge mest effektivitet hos produktionen där eventuellt digitala verktyg kan vara till hjälp (Lasi et al., 2014; Bottani et al., 2017).

Att fixa de fel som existerar i det nuvarande systemet eller att

implementera digitala hjälpmedel som RFID för att ta bort

misskommunikationen mellan verklighet och hanteringssystemet.

25

5.2 Implementeringssteg

Enligt Jacobsen (2013) är det viktigt att ett företag förändrar och utvecklar sig för att fortsätta finnas kvar på marknaden. Vid utveckling av ett produktionssystem så är det viktigt att göra det på ett systematiskt och strukturerat sätt. Att ha en förståelse för när och var saker görs i

utvecklingsprocess underlättar hela arbetet (Bellgran & Säfsten, 2005). I de kommande avsnitten tas faserna 1–4 upp och analyseras utifrån de aspekterna som har identifierats på fallföretaget. Fas 0 analyseras inte i detta arbete eftersom det steget redan bör vara taget eftersom denna studie utförs.

5.2.1 Fas 1 – Förberedande utformning

I fasen förberedande utformning så ska en bakgrundsstudie och en förstudie göras (Bellgran & Säfsten, 2005). I Tabell 3 redovisas de identifierade aspekterna som ska tas hänsyn till i Fas 1. I bakgrundsstudien så analyseras det befintliga produktionssystemet. Det viktigt att ta upp allt som i dagens produktionssystem fungerar bra och det som fungerar dåligt. En analys över vad

fallföretaget ska ta med sig in i nästa produktionssystem och vad som kräver justeringar för att systemet ska fungera bättre i framtiden behöver göras. Det är viktigt att identifiera det verkliga problemet innan en lösning tas fram (Bellgran & Säfsten, 2005). Precis som Bicheno (2011) tar upp så ska varje jobb, varje process och varje system först analyseras enskilt och därefter ska det ideala sättet identifieras. I förstudien är det viktigt att analysera vart marknaden är på väg och sätta ett tydligt mål om varför en förändring är viktig (Bellgran & Säfsten, 2005). Företagets filosofi ska vara tydlig genom hela arbetet eftersom det är något som ska genomsyra hela företaget (Bicheno, 2011). Enligt Liker (2004) kan en enhetlig filosofi medföra flexiblare och produktivare produktion.

För att en förändring ska kunna genomföras i ett företag så krävs det att personalen på företaget förstår varför en förändring är viktigt. Förstår inte personalen detta så är risken stor att ett motstånd uppstår och att deras motovation minskar (Jakobsen, 2013). Minskad motivation kan leda till att personalen inte vill utföra sina arbetsuppgifter. Att istället låta personalen få komma med åsikter och förbättringsförslag kan leda till en ökad vilja att förändra (Zanderin, 1997). Liker (2004) tar upp att en av slöserierna är outnyttjad kreativitet hos personalen. Genom att lyssna till personalens åsikter medför inte bara att en av slöserierna minskar utan motivationen ökar när personalen får engagera sig och påverka sitt jobb (Zanderin, 1997). Detta gör att det är viktigt att involvera sin personal i utvecklingsarbeten så att de förstår och känner att de kan påverka sin arbetssituation. Att ha en ledare som motiverar sina anställda är gynnsamt vid ett

förändringsarbete. Att låta personalen vara en del av förändringen genom att sätta upp realistiska mål (Jakobsen, 2013).

Det är viktigt att identifiera de slöserier som idag påverkar arbetsmiljön och effektiviteten på ett negativt sätt. När slöserierna är identifierade ska de analyseras för att se hur de kan minskas eller elimineras vid en produktionssystemsutveckling. Stress är en arbetsmiljöaspekt som bör

analyseras för att ta reda på vad som stressar personalen i dagens produktionssystem och hur kan det undvikas i framtida system.

Fallföretaget använder sig idag av kanban som materialhanteringssystem vilket gör att de måste analysera detta system och se vad som fungerar bra och vad som inte fungerar. De behöver också