EXAMENSARBETE I FLYGTEKNIK 15 HP, GRUNDNIVÅ 300

Utvecklandet av en struktur för

underhållsarbete

Författare: Tobias Hansson

Rapportkod: MDH.IDT.FLYG.0227.2010.GN300.15HP.M

ii

SAMMANFATTNING

Examensarbetet utfördes på Priority Aero Maintenance som är belägna vid Arlanda

flygplats, Stockholm. Priority Aero Maintenance är i enlighet med EASA Part 145 en godkänd

underhållsorganisation och utför all sorts underhåll på ett flertal olika flygplanstyper.

Underhållsarbete är ett mycket noggrant arbete som följer, av underhållsorganisationen

själva, bestämda procedurer och rutiner. Hur arbetet utförs ska vara godkänt av myndigheten

och finns beskrivet i underhållsorganisationens MOE, Maintenance Organisation Exposition,

även kallad verkstadshandbok.

Vid underhållsarbete finns det framtagna underhållskort eller jobbkort. Där varje

jobbkort specificerar en särskild underhållsåtgärd. Då en underhållsorganisation åtar sig ett

större underhållsarbete innebär detta således en hantering av hundratals jobbkort.

Då Priority Aero Maintenance inte har en fast struktur för hur hanteringen av jobbkort

ser ut, med avseende på sortering inför en underhållscheck. Var således målet med det här

examensarbetet att finna en sådan struktur så att jobbkorten sorteras automatiskt hos

mjukvaran, vilket skulle innebära en stor tidsbesparing.

I samråd med tekniker lades en grund för hur jobbkorten ska sorteras. Sorteringen ska

komma att ske med avseende på grupp, alltså var hos flygplanskroppen jobbkortet utförs,

samt med avseende på flöde. Med flöde avses då när under själva underhållschecken

jobbkortet utförs, till exempel initialt eller i ett avslutande skede.

Resultatet sammanställdes i exceldokument som importerades i mjukvaran. Priority

Aero Maintenances egna försättsblad till jobbkorten modifierades sedan med en ny ruta, där

grupp och flöde kan avläsas.

Resultatet av det här examensarbetet är inte en färdig produkt. Resultatet kommer att

behöva provköras för att verifiera dess effektivitet. Resultatet har dock gett Priority Aero

Maintenance mycket goda förutsättningar för att erhålla ett tidsbesparande och effektivare

system.

ABSTRACT

The thesis work was carried out at Priority Aero Maintenance, which is located at

Arlanda airport, Stockholm. Priority Aero Maintenance is in accordance with EASA Part 145

an approved maintenance organization and performs all types of maintenance on a variety of

aircraft types.

Maintenance work is a very detailed work that follows, by the maintenance organization

itself, determined procedures and routines. How the work is done must be approved by the

Authority and is described in the MOE, Maintenance Organization Exposition, also knows as

the workshop manual.

When working with maintenance there is job cards. Each of these job cards specifies a

particular maintenance task. When a maintenance organization undertakes a major

maintenance order, this means a handling by hundreds of job cards.

Since Priority Aero Maintenance doesn’t have a fixed structure for the management of

job cards, in terms of sorting them before a maintenance check. The objective of this thesis

was to find such a structure that the job cards are sorted automatically by the software. This

would be a major time saver.

In consultation with the technicians a basis was developed for how the job cards should

be sorted. The sorting should be done with regard to group, as in what part of the fuselage the

job card belongs to, and in respect of flow. With flow means as in when of the maintenance

check the job card is performed, for example initially or in a final stage.

The results were compiled in an excel document that was imported into the software.

Priority Aero Maintenance’s cover page to the job cards was then modified with a new box,

where the group and the flow can be read.

The results of this thesis have given Priority Aero Maintenance very good conditions for

obtaining a more efficient system. The result of this thesis is therefore not a finished product

ready to take in use. The system needs to be tested and adjusted before it’s ready. With time

and a number of test runs, it’s most likely that it will function properly.

Datum: 23 September 2010

Utfört vid: Priority Maintenance AB

Handledare vid MDH: Tommy Nygren

Handledare vid Priority Maintenance AB: Fredrik Rydeholm

Examinator: Tommy Nygren

FÖRORD

Som ett slutgiltigt moment i flygingenjörsutbildningen vid Mälardalens högskola i

Västerås utfördes ett examensarbete. Examensarbetet, med kurskoden MFL001, avser en

kandidatexamen och omfattar 15 högskolepoäng. Examensarbetet utfördes på Priority

Maintenance AB och placerar sig inom ämnesinriktningen för flygplansdrift och underhåll.

Den här rapporten redogör för hur examensarbetet utfördes och vad som blev dess resultat.

Västerås, augusti 2010

Tobias Hansson

NOMENKLATUR

Förkortningar och dess förklaringar.

Förkortning

Förklaring

EASA

European Aviation Safety Agency / Europeiska byrån för luftfartssäkerhet

PART 145

Tillämpningsförordning för underhållsverksamhet

MOE

Maintenance Organization Exposition / Verkstadshandbok

AD

Airworthiness Directive / Luftvärdighetsdirektiv

SB

Service Bulletine / Rekommenderade underhållsåtgärder

AW

Airworthiness / En serie jobbkort gällande luftvärdighetsdirektiv

SI

Structural Item / En serie jobbkort gällande struktur

MRB

Maintenance Review Board / Underhållsmanual

ATA

Air Transport Association / Dokument som strukturerar flygplansdelar

NRC

None Routine Card / Elektroniskt jobbkort som öppnas vid avvikelser

Innehåll

1. Inledning

1

1.1 Bakgrund ...1

1.2 Problemställning ...1

1.3 Syfte ...1

1.4 Avgränsningar ... 2

2. Om Quantum och jobbkort

3

2.1 Quantum ... 3

2.2 Jobbkort ... 3

2.3 Jobbkort – från utskrift till stängning ... 4

2.4 Återrapportering ... 5

3. Genomförande

7

3.1 Gruppering ... 7

3.2 Flödesstruktur ... 9

3.3 Idéer för ytterligare förenkling ... 10

3.4 Implementering av grupper och flödesstruktur i Quantum ... 11

3.5 Återrapportering ... 11

4. Resultat

12

4.1 Flödesstruktur och gruppering ... 12

4.2 Färgkoder ... 13

4.3 Sammanställning av samtliga jobbkort ... 14

4.4 Återrapportering ... 14

4.5 Priority’s försättsblad ... 15

5. Slutsats och diskussion

16

5.1 Slutsats och diskussion ... 16

5.2 Undertecknads slutsats ... 16

6. Tack

17

7. Referenser

18

8. Bilagor

19

1.

Inledning

1.1

Bakgrund

Examensarbetet utfördes på Priority Aero Maintenance AB som är belägna vid Arlanda

flygplats, Stockholm. Priority Aero Maintenance AB är i enlighet med EASA Part 145 en

godkänd underhållsorganisation och erbjuder komplett underhåll på ett flertal olika

flygplanstyper.

Underhållsarbete är ett mycket noggrant arbete som följer, av underhållsorganisationen

själva, bestämda procedurer och rutiner. Hur arbetet utförs ska vara godkänt av myndigheten

och finns beskrivet i underhållsorganisationens MOE, Maintenance Organization Exposition,

även kallad verkstadshandbok.

Vid underhållsarbete finns det framtagna underhållskort eller jobbkort. Där varje

jobbkort specificerar en särskild underhållsåtgärd. Då en underhållsorganisation åtar sig ett

större underhållsarbete innebär detta således en hantering av hundratals jobbkort.

Då Priority Aero Maintenance AB erhåller ett underhållsuppdrag, eller en så kallad

check, skriver deras planeringsavdelning ut samtliga aktuella jobbkort och överlåter dem

sedan till de tekniker som jobbar som teamledare. Dessa teamledare sorterar och

strukturerar sedan upp jobbkorten fysiskt och diskuterar sinsemellan hur de ska lägga upp

arbetsflödet på bästa sätt, där då givetvis effektivitet eftersträvas.

I samband med att det ej finns en bestämd struktur för hur jobbkorten bör sorteras så

existerar det ej heller en god återrapportering. Nuvarande återrapportering baserar sig

endast på andelen utförda jobbkort, vilket kan vara missvisande då ett jobbkort kan ta en

mantimme att utföra, medan ett annat jobbkort kan ta tio mantimmar att utföra.

1.2

Problemställning

Behöver jobbkorten struktureras fysiskt för varje check, eller kan det gå att lösa på ett

mer automatiserat sätt? Kan det i samband med en tydligare struktur gå att finna en tydligare

återrapportering?

1.3

Syfte

Syftet med det här examensarbetet är att finna en bestämd struktur för

underhållsarbete, och på så sätt kunna automatisera struktureringen av jobbkorten. Detta

skulle innebära att jobbkorten blir märkta för var dem tillhör och att en fysisk sortering ej

behöver göras, vilket skulle kunna innebära att många mantimmar besparas. I samband med

att en bestämd struktur uppdagas så ska även en mall för en tydligare återrapportering

skapas.

1.4

Avgränsningar

Det här examensarbetet kommer enbart att beröra jobbkorten för flygplanstypen Boeing

MD80, och där gällande underhållsfilosofin MSG-3. Uppnås ett fullgott resultat så ska

samma struktur med lätthet kunna appliceras på samtliga jobbkort för de övriga

flygplanstyperna.

Resultatet av det här examensarbetet kommer inte att vara en färdig produkt. Resultatet

kommer att behöva testköras ett antal gånger för att verifiera dess effektivitet.

2.

Om Quantum och jobbkort

För att få en bättre insikt i underhållsarbetet studerades Quantum och processen för ett

jobbkort från utskrift till stängning.

2.1

Quantum

Quantum är den mjukvara som Priority Aero Maintenance använder sig utav i sitt

dagliga bruk. Quantum kan betraktas som basen i själva underhållsarbetet. Med mjukvaran

genereras jobb-/checkpaket, där sker hantering av jobbkort, där visas status för

lagerhållning, kostnadsinformation med mera. I princip alla avdelningar i organisationen

använder sig utav Quantum. Se figur 1.

Figur 1. Skärmbild från mjukvaran Quantum.

2.2

Jobbkort

Vid underhållsarbete är jobbkorten den primära faktorn som faktiskt berättar vad som

ska utföras, och hur det ska göras. Jobbkorten tas fram av flygplanstillverkaren och kommer i

mer frekvent återkommande check, upp till D som motsvarar en större check som utförs med

ett längre intervall. Även andra jobbkortsserier förekommer, som till exempel SI- eller

AW-serier. Varje jobbkort specificerar alltså för hur respektive underhållsåtgärd ska utföras, var

på flygplanskroppen dem ska utföras, hur många mantimmar de uppskattas ta att

genomföra, med mera. Se figur 2 för att se ett exempel på hur ett jobbkort kan se ut.

Figur 2. Exempel på ett jobbkort.

I exemplet ovan kan jobbkortsnumret utläsas som: 801A-013. Där 80 står för

flygplanstypen Boeing MD80 och 1A för vilket checkpaket jobbkortet tillhör. Siffran 013 är

jobbkortets egna nummer. Första sidan sammanfattar jobbkortet med titel, aktuell zon på

flygplanet som jobbet skall utföras i, vilket ATA-kapitel jobbet tillfaller, utrustning som krävs

och referenser i till exempel MRB. På nästa sida beskrivs själva utförandet i punktform, där

varje punkt ska signeras i spalterna till höger. Signering ska ske i två steg, dels vid utfört

arbete, och dels vid kontroll av utfört arbete. Vidare så finns det även förklarande bilder och

scheman.

2.3

Jobbkort – från utskrift till stängning

När Priority Aero Maintenance erhåller ett underhållsuppdrag består det oftast av ett

eller flera olika checkpaket tillsammans med en serie andra jobbkort. Dessa jobbkort som

inte finns med i de existerande checkpaketen kan vara nytillkomna jobbkort som AD eller SB,

eller jobbkort från andra serier som SI eller AW. Se figur 3 för ett exempel på hur en

arbetsorder kan se ut.

Figur 3. Exempel på hur en arbetsorder kan se ut.

Förutom checkpaketen C7, 1A, 2A, 4A, och 1C består denna av arbetsorder alltså av en

lista på fem sidor med ytterligare jobbkort från andra serier. Med hjälp av arbetsordern

genereras ett underhållspaket med aktuella jobbkort i Quantum, sedan skrivs samtliga

jobbkort ut i fysisk form.

Jobbkorten sorteras av teamledarna och placeras sedan ut på golvet i ett rack i den

bestämda ordningen. Från racket hämtas sedan jobbkorten av mekanikerna som utför

arbetet. Efter utfört arbete signeras kortet och läggs sedan undan. När ett jobbkort är utfört

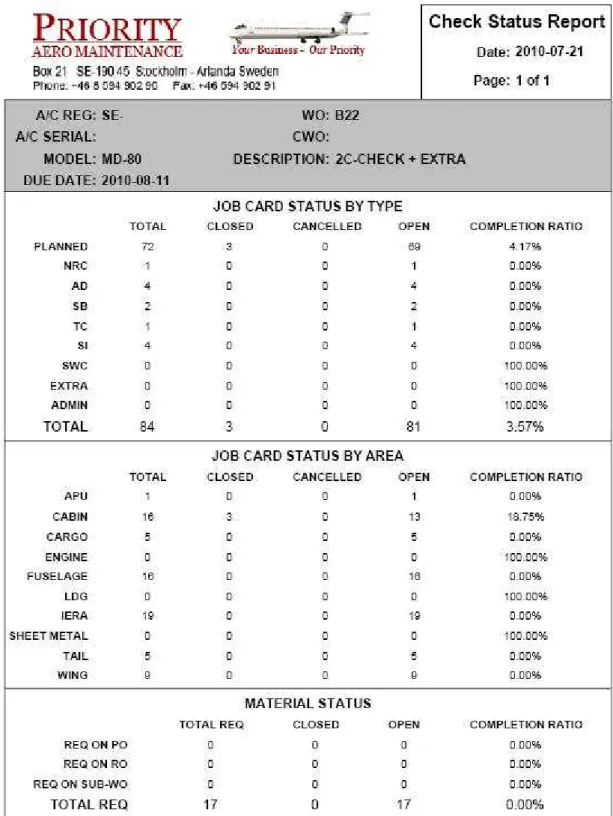

och signerat stängs det även elektroniskt i Quantum. Se figur 4 för att se hur öppna och

stängda jobbkort listas i Quantum.

Figur 4. Skärmbild som visar öppna och stängda jobbkort i Quantum.

Där OPEN då betyder att jobbkortet fortfarande är öppet och obehandlat, medan

CLOSED betyder att jobbkortet är utfört och stängt. I Quantum anges även findings, alltså

avvikelser som till exempel ett fel eller en trasig komponent. I dessa fall öppnas ett nytt

jobbkort som en NRC, alltså ett ”none routin card”. Ihop med dessa kan även beställningar av

aktuella reservdelar göras.

2.4

Återrapportering

Under själva arbetet av underhållschecken är det till stor nytta både för

planeringsavdelningen och kunden att få någon slags återrapportering. Alltså en typ av

form av återrapportering som används idag baseras på hur många av jobbkorten som är

stängda. Vilket dock kan vara vilseledande då ett jobbkort kan ta en mantimme att utföra

medan ett annat kan ta tio mantimmar att utföra, se figur 5 för att se ett exempel på en

återrapportering. Detta gör att det kan bli svårt att avgöra var man befinner sig i checken och

utan tydliga flödesscheman kan det även vara svårt att utvärdera vad en eventuell fördröjning

beror på

.3.

Genomförande

Strukturen bestämdes genom att sortera jobbkorten med avseende på grupper och flöde.

Denna bestämda struktur importerades sedan in i Quantum.

3.1

Gruppering

Jobbkorten delades in i olika grupper, där varje enskild grupp symboliserar ett visst

område hos flygplanet. Detta underlättar för planerandet av en underhållscheck då det ger en

tydlig överblick över hur mycket arbete det gäller och var det ska utföras, vidare underlättar

det för olika arbetslag att arbeta ostörda av varandra på flygplanet.

För de olika grupperna användes flygplanstillverkarens egna areaindelning. Se figur 6.

Där ett jobbkort som ämnar utföra underhåll på till exempel vingarna då givetvis

tillfaller grupp 1 – ”wings”. Tanken var att gruppera jobbkorten i ett ytterligare led i

undergrupper. Och då också använda flygplanstillverkarens egen zonindelning, se figur 7.

Detta för att möjliggöra en eventuellt noggrannare planering, samt att kunna möjliggöra för

en enklare felsökning vid eventuell fördröjning i arbetet.

Figur 7. Zonindelning.

Denna grundidé visade sig dock vara svår att genomföra. Då jobbkorten till den aktuella

flygplanstypen ofta innehåller större underhållsåtgärder på ett och samma kort gör detta att

ett kort ofta tillhör flera olika areor och zoner. Nedan visas ett exempel på hur många areor

och zoner ett jobbkort kan vara indelat i, se figur 8.

Rutan med benämning ”ZONE” berättar alltså var på flygplanet underhållet ska utföras.

Exempelvis nummer ”17" betyder då area 1 med underzonen 7. I detta fall innefattas då

areorna 1, 4 och 5, samt ett flertal underzoner till dessa. Således blir det då invecklat om ett

och samma kort tillhör tre stycken olika areor och därmed tre olika grupper.

I samråd med en erfaren tekniker så bestämdes att den befintliga grupperingen som

används idag är den bästa att utgå ifrån. Grupperna som då kommer att användas listas

nedan.

GROUPS

CABIN

CARGO

DOORS

ENG/APU

FUSELAGE

IERA

MLG/NLG

TAIL

WINGS

Genom att titta tillbaka på det förra exemplet med jobbkortet, se figur 8, så kan vi nu se

hur grupperingen blir med de nya grupperna. I exemplet är underhållsåtgärden att

inspektera samtliga landningshjul med tillhörande luckor. Vilket då med den första

grupperingen skulle delas in i grupperna 1, 4 och 5, medan kortet nu med enkelhet kan

tilldelas den nya gruppen ”MLG/NLG”. Där MLG står för ”Main Landing Gear” och NLG står

för ”Nose Landing Gear”.

3.2

Flödesstruktur

Svårigheten hos det här examensarbetet var att finna en flödesstruktur som med

enkelhet kan appliceras på samtliga jobbkort. Strukturen måste vara dynamisk, det vill säga

att olika underhållspaket och olika serier med jobbkort ska kunna kombineras, men att

jobbkorten ändå ska strukturera sig i rätt ordning, eller i ett rätt arbetsflöde.

Den första tanken var att helt enkelt numrera jobbkorten från ett och uppåt. Vilken är en

idé som troligtvis skulle fungera hos varje underhållspaket var för sig. Men vid

kombinationer av flera underhållspaket och olika serier så skulle inte det systemet fungera. I

så fall så skulle samtliga jobbkort, vilka i skrivande stund uppgår mot cirka 600 stycken,

numreras från 1 till 600, vilket hade blivit en alldeles för omständlig process. Dessutom hade

det varit svårt att tillföra nytillkomna jobbkort i ett sådant system. En mer dynamisk

flödesstruktur än så behövdes.

I samtal med tekniker och handledare så skapades en bild av en grundstruktur som det

vanligtvis jobbas efter. Övergripande så finns det jobbkort som bör utföras initialt i en check,

och likaså jobbkort som bör göras i slutskedet av en check. Där i mellan bör det involveras

öppning och stängning av luckor, inspektioner, service och smörjning. Där då inspektioner

och service utförs först, för att vid eventuella fel hinna hämta hem reservdelar och korrigera

för dessa. Sedan utförs eventuellt service och till sist rengöring och smörjning.

Därmed skapades flödesgrupperna:

•

INITIAL IN/OUT

•

OPEN UP

•

INSPECTION

•

SERVICE

•

LUBRICATION

•

NRC

•

CLOSE UP

•

FINAL IN/OUT

Där NRC står för “non routine card”. Här tillfaller, under själva underhållsarbetet,

upptäckta fel och brister. Med andra ord så skapas här elektroniska jobbkort för ytterligare

underhållsåtgärder som tillkommer under underhållsarbetet.

Då, som tidigare nämnt, flygplanstillverkaren i det här fallet ofta placerar flera

underhållsgärder på ett och samma kort, så skapas här en annan variant hos

flödesgrupperna.

Till exempel så har flygplanstillverkaren i det här fallet inga separata lucköppnings- och

stängningskort. Utan här sammanfaller lucköppningarna och stängningarna på samma

jobbkort som själva underhållsåtgärden. Detta skulle innebära att man i arbetsflödet öppnar

aktuell lucka, utför åtgärden och sedan stänger luckan. Vilket i sin tur skulle innebära att

många timmar går åt till att enbart öppna och stänga luckor. Istället vill man försöka

separera ut dessa moment och öppna samtliga aktuella luckor initialt, och stänga dem i

slutskedet av checken.

Detta löstes genom att skapa en flödesgrupp som kallas OPEN/WORK. Hos denna

flödesgrupp tillfaller alltså jobbkorten som innefattar lucköppningar. Under

flödesmarkeringen på själva jobbkortet är tanken att två stycken boxar ska finnas. Efter

utförd lucköppning ska första boxen signeras, och kortet ska läggas tillbaka i racket hos nästa

flödesgrupp. Vid utförd underhållsåtgärd signeras andra boxen och kortet kan ses som utfört

och stängas i Quantum. Dock återstår nu en luckstängning, denna lyfter då teknikern upp

som en NRC, alltså ett ”non routine”-jobbkort. För att separera luckstängningen från ett

vanligt NRC ska en annan sekvensserie användas, vilken skall kallas ”NRC-CLOSE”.

På så sätt kan man alltså separera ut luckmomenten från själva underhållsåtgärden.

Detta ger också en betydande fördel för återrapporteringen. Istället för att ett jobbkort ska

ligga öppet ända till slutet av checken, så kan det på det här sättet stängas efter utförd

underhållståtgärd.

Så i detta fall skapades därmed flödesgrupperna:

•

OPEN/WORK

•

INSPECTION/SERVICE

•

LUBRICATION/CLEAN

•

NRC-”CLOSE”

3.3

Idéer för ytterligare förenkling

För att förtydliga flödet och arbetet för mekaniker och tekniker på hangargolvet

skapades det även färgkoder för varje flödesgrupp. Tanken är att dessa färgkoder sedan ska

synas på försättsbladet hos jobbkortet och ge en tydlig överblick över vilka jobbkort som ska

utföras och i vilken ordning det ska ske.

Ett OPEN/WORK-jobbkort kommer då att ges två olika färger. Vilket visar att det är ett

kort som har öppning respektive stängning. En mekaniker kan då utföra öppningen, få

öppningen signerad/godkänd och sedan kryssa för den första färgmarkeringen. Vilket då

betyder att öppningen är utförd och att då en tekniker kan utföra underhållsåtgärden.

En annan idé var att även märka jobbkorten med deras färdighetsnivå, då vissa jobbkort

ska utföras av mekaniker och andra av tekniker. Med en färdig märkning av färdighetsnivå

behöver mekaniker och tekniker aldrig tveka på vilka kort de bör och inte bör göra. Detta

skulle således kunna leda till mindre arbetsledning.

3.4

Implementering av grupper och flödesstruktur i Quantum

Samtliga jobbkort genomgicks och märktes med grupp, flöde och färgkod. Ett fåtal

påbörjades även med märkning av färdighetsnivå. Detta sammanfattades i ett

exceldokument, som sedan importerades i Quantum.

Priority’s egna försättsblad, som häftas fast på tillhörande jobbkort, modifierades med

en ny ruta. I rutan placerades information om vilken grupp samt flöde jobbkortet tillhör. Med

hjälp av det importerade exceldokumentet kan Quantum själv koppla ihop aktuellt

jobbkortsnummer med respektive grupp och flöde.

3.5

Återrapportering

För både kund och planeringsavdelning eftersträvas en tydligare återrapportering. Med

en bestämd flödesstruktur kunde en sådan skapas. Den nya återrapporteringen skulle vara i

form av ett gantt-schema. Vilket är ett horisontellt stolpdiagram som löper längs en tidsaxel,

där då varje flödesgrupp har ett bestämt start- och slutdatum.

Diagrammet kommer sedan att visas i två olika färger, en färg som representerar öppna

kort respektive en som representerar stängda kort. På så sätt kommer det att ge en mycket

tydlig bild över var arbetet befinner sig i checken.

En mall för detta skapades i programmet Microsoft Project. Till programmet kan man

enkelt importera data från Quantum gällande aktuell underhållscheck.

Tanken är att denna typ av återrapportering i framtiden ska kunna presenteras

interaktivt på Priority’s hemsida, och då vara tillgänglig dygnet runt för kunden.

4.

Resultat

4.1

Flödesstruktur och gruppering

Den slutgiltiga grupplistan visas nedan, se tabell 1.

GROUPS

CABIN

CARGO

DOORS

ENG/APU

FUSELAGE

IERA

MLG/NLG

TAIL

WINGS

Tabell 1. Lista över grupperna

Efter ändringar under arbetets gång utföll sig flödesstrukturen enligt nedan, se tabell 2.

MAIN WORK FLOW, ALSO FOR

GANTT-CHART

INITIAL OUT

INITIAL IN

OPEN/WORK - PHASE1

INSP/SVC - PHASE2

LUB/CLEAN - PHASE3

NRC

"NRC"-CLOSE

FINAL IN

FINAL OUT

Tabell 2. Lista över flödesstrukturen.

INITIAL respektive FINAL är alltså flödesgrupper som, vilket av namnet utläses, utförs

initialt och i slutskedet av en underhållscheck. Där OUT betyder att aktuell underhållsåtgärd

skall utföras utomhus, medan IN oftast kan utföras både inomhus och utomhus.

Under OPEN/WORK tillfaller jobbkort som innefattar lucköppningar och andra

jobbkort som bör utföras tidigt i underhållschecken. INSP/SVC står för inspektion och

service, LUB/CLEAN står för smörjning och rengöring. Bakom dessa flödesgrupper står även

PHASE eller fas angivet, detta är för att förtydliga att ett jobbkort som inte innebär till

exempel smörjning eller rengöring ändå kan tillfalla den flödesgruppen. Namnen på

flödesgrupperna är mer menat som riktlinjer, då en underhållscheck oftast utförs enligt den

strukturen.

NRC står, som tidigare nämnt, för ”non routine card”, och är alltså gruppen för

oregelbundna jobbkort, vilka kan vara till exempel upptäckta fel eller avvikelser.

”NRC”-CLOSE är varianten av NRC som ska ligga under en annan sekvensserie. Här ska

jobbkort för stängningar registreras, vilket redogjordes för under kapitel 3.2 -

”Flödesstruktur”.

4.2

Färgkoder

Nedan visas ett exempel på hur färgkoderna för flödesstrukturen skulle kunna se ut, se

tabell 3.

WORK FLOW

COLOUR

INITIAL OUT

LIGHT BLUE

INITIAL IN

BLUE

OPEN/WORK - PHASE1

GREEN(/RED/GREEN)

INSP/SVC - PHASE2

RED

LUB/CLEAN - PHASE3

YELLOW

FINAL IN

GREY

FINAL OUT

BLACK

Tabell 3. Färgkoder.

Ett OPEN/WORK jobbkort skulle då ha tre färger med motsvarande tre rutor. Där då

efter slutförd lucköppning den första gröna markeringen med motsvarande box signeras som

utförd och klar, sedan utförs resten av jobbkort enligt samma procedur. Se redogörelse för

detta under kapitel 3.3 – ”Idéer för ytterligare förenkling”. Ett jobbkort som bör utföras

under PHASE1, vilket inte kräver lucköppning, markeras således endast med en grön

markering.

4.3

Sammanställning av samtliga jobbkort

Nedan visas ett utdrag från sammanställningen av samtliga jobbkort, se tabell 4. Den

kompletta sammanställningen hittas under bilaga A. I sammanställningen kan för jobbkortet

aktuell area, zon, grupp, flöde och färgkod utläsas. Hos den kompletta sammanställningen

kan till viss del även aktuell SKILL/färdighet utläsas, detta är dock enbart en påbörjad idé.

Tabell 4. Utdrag från sammanställning av jobbkort.

4.4

Återrapportering

Nedan visas ett exempel på hur den nya återrapporteringe kan se ut, se figur 9. Se ett

större exempel under bilaga B. Observera att de aktuella flödesbenämningarna ej är införda i

exemplet.

Figur 9. Mallen för återrapportering.

WORK DESCRIPTION TASK NUMBER ATA AREA ZONE WORK FLOW GROUP COLOUR 801A-001 OPERATIONAL CHECK OF WING STROBE LIGHTS,

ANTI COLLISION LIGHTS AND POSITION LIGHTS 801A-001 33 4 44 INITIAL IN WINGS BLUE 801A-003 FUNCTIONAL CHECK OF MAIN LANDING GEAR

BRAKE WEAR 801A-003 32 1 17,18 INITIAL IN MLG/NLG BLUE

801A-004 CREW OXYGEN SYSTEM 801A-004 35 4 44 INSP/SVC CABIN RED 801A-005 OPERATIONAL CHECK OF THE TAKEOFF

WARNING SYSTEM 801A-005 31 4 44 INITIAL IN CABIN BLUE

801A-006 VISUAL CHECK OF PORTABLE OXIGEN

BOTTLE/PROTECTIVE BREATHING EQUIPMENT 801A-006 35 4,5 44,46,58 INITIAL IN CABIN BLUE 801A-008 OPERATIONAL CHECK AND DETAILED

INSPECTION OF PASSENGER COMPARTMENT 801A-008 25 4,5 46,58 INSP/SVC CABIN RED

801A-009 LUBRICATE LH AND RH WING LANDING LIGHT 801A-009 33 1 11,12 LUB/CLEAN WINGS YELLOW 801A-010 INSPECTION OF CSD DIFERENTIAL PRESSURE

INDICATOR 801A-010 24 7 71,72 OPEN/WORK ENG/APU

GREEN, RED, GREEN 801A-011 VISUAL INSPECTION OF THE AUXILIARY/

TRANSFER PUMP DRAIN CONTAINERS 801A-011 29 5 55,56 INITIAL IN MLG/NLG BLUE 801A-013 INSPECT AND CHECK THE LEFT AND RIGHT MAIN

LANDING GEAR HYDRAULIC DAMPERS-FLUID LEVEL 801A-011 29 1 17,18 INITIAL IN MLG/NLG BLUE 801A-018 DETAILED INSPECTION OF THE MAIN HYDRAULIC

SYSTEM FILTER 801A-018 29 5 55,56,59 INITIAL IN MLG/NLG BLUE 801A-019 SERVICE HYDRAULIC SYSTEM AND BRAKE

4.5

Priority’s försättsblad

Priority’s försättsblad modifierades med en ny ruta innehållande grupp och flöde enligt

nedan, se figur 10. I ett första steg modifierades inte försättsbladet mer än så här. Om

systemet visar sig fungera tillfredställande så kommer försättsbladet att eventuellt modifieras

ytterligare med färgkoder och beteckningar för färdighetsnivå.

5.

Slutsats och diskussion

5.1

Slutsats och diskussion

Resultatet av det här examensarbetet är som i avgränsningarna nämnt inte en färdig

produkt. Systemet kommer att behöva provköras för att bekräfta dess funktion.

Gruppstruktureringen och återrapporteringen kommer förmodligen att vara tillfredställande.

Dock kommer flödesbestämmelserna hos vissa jobbkort med stor sannolikhet att behöva

revideras. Det var svårt för undertecknad att, som oerfaren, bestämma flödet hos samtliga

jobbkort. Flera timmar med teknikers hjälp behövdes för att diskutera och bestämma dessa.

Även för erfarna tekniker kunde det ibland vara svårt att avgöra var vissa jobbkort skulle

placeras. Många gånger vet man inte utfallet förrän under själva genomförandet av

underhållschecken.

Därför behöver således systemet provköras ett antal gånger och justeras under arbetets

gång, innan systemet kan bekräftas som tillfredsställande. Själva grundidén och stommen i

strukturen är dock mycket god och har gett Priority mycket goda förutsättningar att erhålla

ett funktionellt och tidsbesparande system. När funktionaliteten sedan är bekräftad så kan

samma struktur med enkelhet appliceras till samtliga flygplanstyper.

Vidare finns det även utrymme för ytterligare effektivisering genom att utveckla idéerna

om färgkoder och färdighetsnivå. Detta är idéer som skulle kunna innebära ett mera

självgående arbete hos mekanikerna och kräva mindre arbetsledning.

5.2

Undertecknads slutsats

För undertecknad har examensarbetet varit mycket givande och gett en stor inblick i hur

branschen fungerar. Examensarbetet har gett tillfällen att få följa nästan alla avdelningar i

verksamheten.

Övergripande så kan resultatet och genomförande se mycket enkelt ut, dock så har det

krävt mycket tankeverksamhet. Många timmar och samtal med tekniker lades ner på att

enbart komma fram till hur arbetet skulle läggas upp. En stor del av tiden har sedan bestått

av att sortera hundratals jobbkort, än dock har det gett en stor förståelse för hur

underhållsarbete fungerar.

6.

Tack

Ett stort Tack

till Base Maintenance Mangager - Fredrik Rydeholm, som gav mig

möjligheten att få genomföra mitt examensarbete hos

Priority Aero Maintenance AB

.

Flera tack, utan inbördes ordning:

Tommy Nygren - Lärare och handledare vid Mälardalens högskola.

Gunnar Lundgren - Tekniker och teamledare vid Priority Aero Maintenance AB.

Jonas Hultgren - Data/Quantum-tekniker vid Priority Aero Maintenance AB.

7.

Referenser

-

Boeing MD80 Aircraft Maintenance Manual

-

Boeing MD80 Maintenance Planning Document

-

Boeing MD80 Maintenance Check Manual

8.

WORK PACKAGE MODEL WORK DESCRIPTION TASK NUMBER ATA AREA ZONE WORK FLOW GROUP COLOUR SKILL

1A-Check MSG3 BOEING MD80 801A-001 OPERATIONAL CHECK OF WING STROBE LIGHTS, ANTI COLLISION LIGHTS AND POSITION LIGHTS

801A-001 33 4 44 INITIAL IN WINGS BLUE 1A-Check MSG3 BOEING MD80 801A-003 FUNCTIONAL CHECK OF MAIN LANDING GEAR BRAKE WEAR 801A-003 32 1 17,18 INITIAL IN MLG/NLG BLUE 1A-Check MSG3 BOEING MD80 801A-004 CREW OXYGEN SYSTEM 801A-004 35 4 44 INSP/SVC CABIN RED 1A-Check MSG3 BOEING MD80 801A-005 OPERATIONAL CHECK OF THE TAKEOFF WARNING SYSTEM 801A-005 31 4 44 INITIAL IN CABIN BLUE 1A-Check MSG3 BOEING MD80 801A-006 VISUAL CHECK OF PORTABLE OXIGEN BOTTLE/PROTECTIVE

BREATHING EQUIPMENT

801A-006 35 4,5 44,46,58 INITIAL IN CABIN BLUE 1A-Check MSG3 BOEING MD80 801A-008 OPERATIONAL CHECK AND DETAILED INSPECTION OF

PASSENGER COMPARTMENT

801A-008 25 4,5 46,58 INSP/SVC CABIN RED 1A-Check MSG3 BOEING MD80 801A-009 LUBRICATE LH AND RH WING LANDING LIGHT 801A-009 33 1 11,12 LUB/CLEAN WINGS YELLOW 1A-Check MSG3 BOEING MD80 801A-010 INSPECTION OF CSD DIFERENTIAL PRESSURE INDICATOR 801A-010 24 7 71,72 OPEN/WORK ENG/APU GREEN, RED,

GREEN 1A-Check MSG3 BOEING MD80 801A-011 VISUAL INSPECTION OF THE AUXILIARY/ TRANSFER PUMP

DRAIN CONTAINERS

801A-011 29 5 55,56 INITIAL IN MLG/NLG BLUE 1A-Check MSG3 BOEING MD80 801A-013 INSPECT AND CHECK THE LEFT AND RIGHT MAIN LANDING

GEAR HYDRAULIC DAMPERS-FLUID LEVEL

801A-013 29 1 17,18 INITIAL IN MLG/NLG BLUE 1A-Check MSG3 BOEING MD80 801A-018 DETAILED INSPECTION OF THE MAIN HYDRAULIC SYSTEM

FILTER

801A-018 29 5 55,56,59 INITIAL IN MLG/NLG BLUE 1A-Check MSG3 BOEING MD80 801A-019 SERVICE HYDRAULIC SYSTEM AND BRAKE SYSTEM. 801A-019 29 5 55,56,59 INITIAL IN MLG/NLG BLUE 1A-Check MSG3 BOEING MD80 801A-020 SERVICE ENGINE MAIN OIL FILTER (15 MICRON) 801A-020 79 7 71,72 INSP/SVC ENG/APU RED 1A-Check MSG3 BOEING MD80 801A-021 SERVICE ENGINE MAIN OIL FILTER (40 MICRON) Used by NAL 801A-021 79 7 71,72 INSP/SVC ENG/APU RED 1A-Check MSG3 BOEING MD80 801A-022 INSPECTION OF THE LH/RH COMPRESSOR SECTION FAN

BLADES

801A-022 72 7 71,72 INSP/SVC ENG/APU RED 1A-Check MSG3 BOEING MD80 801A-500 VISUAL INSPECTION OF FUSELAGE, WINGS, AND EMPENAGE 801A-500 53 2,4,5 20,40,50 INSP/SVC FUSELAGE RED 1A-Check MSG3 BOEING MD80 801A-501 VISUAL INSPECTION OF NOSE GEAR WELL AND

UNPRESSURIZED SIDE WELLS

801A-501 32 4 43 INSP/SVC MLG/NLG RED 1A-Check MSG3 BOEING MD80 801A-502 FWD,CENTER AND AFT CARGO COMPARTMENTS AND LINERS 801A-502 53 5 51,57 INSP/SVC CARGO RED 1A-Check MSG3 BOEING MD80 801A-503 VISUAL INSPECTION OF LEFT AND RIGHT MAIN GEAR WELLS 801A-503 32 5 54,55,56 INSP/SVC MLG/NLG RED 1A-Check MSG3 BOEING MD80 801A-504 VISUAL INSPECTION OF NOSE AND MAIN LANDING GEAR

AND DOORS

801A-504 32 1,4,5 17,18,43,47,55,56 INSP/SVC MLG/NLG RED 1A-Check MSG3 BOEING MD80 801A-505 VISUAL INSPECTION OF COCKPIT AREA. 801A-505 25 4 44 INSP/SVC CABIN RED 1A-Check MSG3 BOEING MD80 801A-506 FORWARD, MID AND AFT CABIN AREA 801A-506 25 5 58 INSP/SVC CABIN RED 1A-Check MSG3 BOEING MD80 801A-507 VISUAL INSPECTION OF APU COMPARTMENT- INTERNAL 801A-507 49 5 59 OPEN/WORK ENG/APU GREEN, RED,

1A-Check MSG3 BOEING MD80 801A-508 VISUAL INSPECTION OF LEFT AND RIGHT POWERPLANT AND NACELLE DOORS - INTERNAL

801A-508 71 7 71,72,77,78 OPEN/WORK ENG/APU GREEN, RED, GREEN 1A-Check MSG3 BOEING MD80 801A-509 VISUAL INSPECTION ON POWERPLANT COWL DOORS AND

PYLONS - EXTERNAL

801A-509 71 7 70,80 INSP/SVC ENG/APU RED 1A-Check MSG3 BOEING MD80 801A-511 VISUAL INSPECTION OF UPPER FUSELAGE 801A-511 53 4,5 40,50 INITIAL IN FUSELAGE BLUE 1A-Check MSG3 BOEING MD80 801A-512 VISUAL INSPECTION OF AFT FUSELAGE AND EMPENAGE 801A-512 53 3,5,6 30,50,60 INITIAL IN FUSELAGE BLUE 1A-Check MSG3 BOEING MD80 801A-513 VISUAL INSPECTION OF LEFT OUTER WING (LOWER SURFACE) 801A-513 57 1 10 INITIAL IN WINGS BLUE 1A-Check MSG3 BOEING MD80 801A-514 VISUAL INSPECTION OF RIGHT OUTER WING (LOWER

SURFACE)

801A-514 57 1 10 INITIAL IN WINGS BLUE 1A-Check MSG3 BOEING MD80 801A-515 VISUAL INSPECTION OF FORWARD PASSENGER DOOR

STAIRWELL.

801A-515 52 4 45 INITIAL IN DOORS GREEN, BLUE, GREEN 1A-Check MSG3 BOEING MD80 801A-516 POSITION LIGHT LENSES 801A-516 33 1 11,12 INITIAL IN WINGS BLUE

1C-Check MSG3 BOEING MD80 801C-001 COCKPIT VOICE RECORDER-4 CHANNEL/OPERATION 801C-001 23 4,5 44,57 INSP/SVC IERA RED MECH 1C-Check MSG3 BOEING MD80 801C-002 CAPITAN'S AND FIRST OFFICER'S SEATS LUBRICATION 801C-002 25 4 44 LUB/CLEAN CABIN YELLOW

1C-Check MSG3 BOEING MD80 801C-005 APU WARNING HORN LUBRICATION. 801C-005 49 5 59 INSP/SVC IERA RED MECH 1C-Check MSG3 BOEING MD80 801C-007 DETAILED INSPECTION OF THE CREW SMOKE GOGGLES,

SMOKE HOOD, FULL FACE O2 MASK, AND SMOKE MASK.

801C-007 25 4 44 INSP/SVC CABIN RED 1C-Check MSG3 BOEING MD80 801C-008 REPLACE RECIRCULATION AIR FILTER 801C-008 21 5 57 INSP/SVC CARGO RED 1C-Check MSG3 BOEING MD80 801C-009 CLEAN CABIN AIR EXHAUST GRILLS 801C-009 21 4,5 46,58 LUB/CLEAN CABIN YELLOW 1C-Check MSG3 BOEING MD80 801C-010 CLEAN AND LUBRICATE OUTFLOW AND BUTTERFLY VALVE

ASSY

801C-010 21 5 57 LUB/CLEAN CARGO YELLOW 1C-Check MSG3 BOEING MD80 801C-011 REPLACE WATER SEPARATOR COALESCER BAGS 801C-011 21 5 59 INSP/SVC TAIL RED 1C-Check MSG3 BOEING MD80 801C-012 REPLACE APU FUEL CONTROL INLET FILTER 801C-012 49 5 59 INSP/SVC ENG/APU GREEN, RED,

GREEN

1C-Check MSG3 BOEING MD80 801C-013 MAIN AIRCRAFT BATTERIES RESTORATION 801C-013 24 4 45 INSP/SVC IERA BLUE MECH 1C-Check MSG3 BOEING MD80 801C-015 CREW SEATBELT CONNECTION LINKS INTERNAL REELS AND

ATTACH BOLTS

801C-015 25 4 44 INSP/SVC CABIN RED 1C-Check MSG3 BOEING MD80 801C-016 FLIGHT ATTENDANTS SHOULDER HARNESS OPERATIONAL

CHECK (ALL POSITIONS)

801C-016 25 4,5 46,58 INSP/SVC CABIN RED 1C-Check MSG3 BOEING MD80 801C-019 INSPECT WATER PORTABLE FIRE EXTINGUISHERS FOR

PROPER WEIGHT AND CONDITION

801C-019 26 4,5 44,46,58 INSP/SVC CABIN RED 1C-Check MSG3 BOEING MD80 801C-020 FUNCTIONAL CHECK OF LAVATORY DISPOSABLE FIREX UNIT 801C-020 26 5 58 INITIAL IN CABIN BLUE 1C-Check MSG3 BOEING MD80 801C-021 OPERATIONAL CHECK OF GO AROUND SELECTION (SINGLE

TO/GA SWITCH OPERATION)

801C-021 22 4 44 INITIAL IN CABIN BLUE

750 FEET AURAL WARNING ENABLE NOT INSTALLED) 1C-Check MSG3 BOEING MD80 801C-024 OPERATIONAL CHECK OF APU GENENRATOR FIELD

DISCONNECT

801C-024 24 4 44 INITIAL OUT CABIN LIGHT BLUE 1C-Check MSG3 BOEING MD80 801C-025 DETAILED VISUAL INSPECTION ON AILERON TRIM AND

SPOILER CABLES AND MECHANISMS

801C-025 27 1,5 15,16,55,56 INSP/SVC WINGS RED 1C-Check MSG3 BOEING MD80 801C-027 DETAILED VISUAL INSPECTION ON FLAP CONTROL CABLE AND

BUS CABLES

801C-027 27 1,5 15,16,55,56 INSP/SVC WINGS RED 1C-Check MSG3 BOEING MD80 801C-030 DETAILED INSPECTION OF COCKPIT HYDRAULIC SYSTEM

INDICATION.

801C-030 31 4,5 44,55,56 INITIAL IN CABIN BLUE 1C-Check MSG3 BOEING MD80 801C-031 OPERATIONAL CHECK OF SPOILER DEPLOYED, AUTOSPOILER

FAIL OR AUTOSPOILER DO NOT USE INDICATION

801C-031 27 4 44 INSP/SVC IERA GREEN TECH 1C-Check MSG3 BOEING MD80 801C-032 OPERATIONAL CHECK OF THE ALTERNATE STATIC PORT

HEATER SYSTEM

801C-032 34 4,5 44,50 INSP/SVC IERA RED MECH 1C-Check MSG3 BOEING MD80 801C-033 OPERATIONAL CHECK OF THE LANDING GEAR AURAL

WARNING SYSTEM

801C-033 32 4,5 44,50 INSP/SVC IERA GREEN TECH 1C-Check MSG3 BOEING MD80 801C-035 OPERATIONAL CHECK OF APU EXTERNAL FIRE WARNING

HORN AND REMOTE PANEL LIGHT

801C-035 49 4,5 44,45,59 INSP/SVC IERA RED TECH 1C-Check MSG3 BOEING MD80 801C-036 OPERATIONAL CHECK OF THE SPOILER FLAP EXTENDED

INDICATION

801C-036 27 4 44 INITIAL IN CABIN BLUE 1C-Check MSG3 BOEING MD80 801C-037 OPERATIONAL CHECK OF THE INFLIGHT SPOILER LOCKOUT

MECHANISM

801C-037 27 4 44,45 INITIAL IN IERA BLUE 1C-Check MSG3 BOEING MD80 801C-038 FUNCTIONAL CHECK OF DIGITAL FLIGHT DATA RECORDER 801C-038 31 4,5 44,57 INITIAL IN IERA BLUE 1C-Check MSG3 BOEING MD80 801C-040 LANDING GEAR AND ALTERNATE GEAR CONTROL CABLES

EXPOSED AREAS

801C-040 32 4,5 43,56 INSP/SVC MLG/NLG RED 1C-Check MSG3 BOEING MD80 801C-041 DETAILED INSPECTION ON ANTI-RETRACT SYSTEM EXPOSED

CABLE.

801C-041 27 4 43 INSP/SVC MLG/NLG RED 1C-Check MSG3 BOEING MD80 801C-042 DETAILED INSPECTION ON THE BRAKE SYSTEM EXPOSED

CONTROL CABLES

801C-042 32 5 55,56 INSP/SVC MLG/NLG RED 1C-Check MSG3 BOEING MD80 801C-043 GENERAL VISUAL INSPECTION ON THE PARKING BRAKE

MECHANISM

801C-043 32 4 44,45 OPEN/WORK MLG/NLG GREEN, RED, GREEN 1C-Check MSG3 BOEING MD80 801C-044 DETAILED INSPECTION ON STEERING WHEEL, DRUM AND

RUDDER PEDAL STEERING CABLES

801C-044 27 4 44,45 OPEN/WORK MLG/NLG GREEN, RED, GREEN 1C-Check MSG3 BOEING MD80 801C-045 OPERATIONAL CHECK OF COCKPIT FLOOD LIGHTS AND

EMERGENCY POWER SWITCH

801C-045 33 4 44 INSP/SVC IERA RED MECH 1C-Check MSG3 BOEING MD80 801C-046 EMERGENCY LIGH BATTERY PACK REPLACEMENT 801C-046 33 5 57,58 INSP/SVC IERA BLUE MECH 1C-Check MSG3 BOEING MD80 801C-047 OPERATIONAL CHECK OF THE AIR DATA SWTCHING UNIT 801C-047 34 4 44 INITIAL IN CABIN BLUE

1C-Check MSG3 BOEING MD80 801C-048 CHECK THE PRIMARY TRIM MOTOR HEATER HORIZONTAL STABILIZER MECHANICAL CONTROL

1C-Check MSG3 BOEING MD80 801C-049 CHECK PITOT/STATIC DRAINS FOR MOISTURE 801C-049 34 4,5 45,59 INSP/SVC IERA RED TECH 1C-Check MSG3 BOEING MD80 801C-050 OPERATIONAL CHECK OF THE EFIS SOURCE SWITCHING 801C-050 34 4 44 INITIAL IN CABIN BLUE

1C-Check MSG3 BOEING MD80 801C-051 DETAILED INSPECTION ON THE STANDBY COMPASS 801C-051 34 4 44 INITIAL IN CABIN BLUE

1C-Check MSG3 BOEING MD80 801C-052 IRS BATTERY REPLACEMENT 801C-052 34 4 44,45 INSP/SVC IERA RED MECH 1C-Check MSG3 BOEING MD80 801C-054 OPERATIONAL CHECK OF THE IRS AURAL WARNING 801C-054 34 4 44,45 INSP/SVC IERA RED TECH 1C-Check MSG3 BOEING MD80 801C-056 OPERATIONAL CHECK OF THE ATTITUDE HEADING

REFERENCE SYSTEM SWITCHING (AHRS)

801C-056 34 4 44 INSP/SVC IERA RED TECH 1C-Check MSG3 BOEING MD80 801C-057 DETAILED INSPECTION OF THE CREW OXYGEN MASKS 801C-057 35 4 44 INSP/SVC CABIN RED

1C-Check MSG3 BOEING MD80 801C-058 DETAILED INSPECTION OF THE PORTABLE OXYGEN MASKS 801C-058 35 4,5 44,58 INSP/SVC CABIN RED 1C-Check MSG3 BOEING MD80 801C-059 OPERATIONAL CHECK OF THE COMPASS SWITCHING 801C-059 34 4 44 INITIAL IN CABIN BLUE 1C-Check MSG3 BOEING MD80 801C-060 VOR/ILS VHR NAV SWITCHING 801C-060 34 4 44 INITIAL IN CABIN BLUE 1C-Check MSG3 BOEING MD80 801C-061 OPERATIONAL CHECK OF THE ATTITUDE SWITCHING UNIT

ADI SYSTEM

801C-061 34 4 44 INITIAL IN CABIN BLUE 1C-Check MSG3 BOEING MD80 801C-062 APU FUEL CONTROL SYSTEM FILTER REPLACE 801C-062 49 5 59 OPEN/WORK ENG/APU GREEN, RED,

GREEN 1C-Check MSG3 BOEING MD80 801C-063 DETAILED INSPECTION OF THE STARTER BRUSHES AND

TERMINALS

801C-063 80 5 59 OPEN/WORK ENG/APU GREEN, RED, GREEN 1C-Check MSG3 BOEING MD80 801C-064 LUBRICATE FWD PASSENGER ENTRY DOOR 801C-064 52 4 46 LUB/CLEAN DOORS YELLOW 1C-Check MSG3 BOEING MD80 801C-065 DETAILED INSPECTION OF THE PASSENGER DOOR PRESSURE

SEAL.

801C-065 52 4 46 INITIAL IN DOORS BLUE 1C-Check MSG3 BOEING MD80 801C-066 LUBRICATE THE AFT CABIN BULKHEAD DOOR 801C-066 52 5 58 LUB/CLEAN DOORS YELLOW 1C-Check MSG3 BOEING MD80 801C-067 DETAILED INSPECTION ON AFT CABIN BULKHEAD DOOR

PRESSURE SEAL

801C-067 52 5 58 INITIAL IN DOORS BLUE 1C-Check MSG3 BOEING MD80 801C-068 LUBRICATE OVERWING EMERGENCY EXIT DOOR 801C-068 52 5 58 LUB/CLEAN DOORS YELLOW 1C-Check MSG3 BOEING MD80 801C-069 DETAILED INSPECTION ON EMERGENCY EXIT DOOR

PRESSURE SEAL.

801C-069 52 5 58 INITIAL IN DOORS BLUE 1C-Check MSG3 BOEING MD80 801C-070 LUBRICATE CARGO DOORS 801C-070 52 5 51,57 LUB/CLEAN DOORS YELLOW 1C-Check MSG3 BOEING MD80 801C-071 DETAILED INSPECTION ON AVIONICS AND ACCESSORY

PRESSURE SEALS

801C-071 53 4 43,45 INITIAL IN DOORS GREEN, BLUE, GREEN 1C-Check MSG3 BOEING MD80 801C-072 LUBRICATE FORWARD GALLEY SERVICE DOOR 801C-072 52 4 46 LUB/CLEAN DOORS YELLOW 1C-Check MSG3 BOEING MD80 801C-073 DETAILED INSPECTION ON FORWARD GALLEY SERVICE DOOR

PRESSURE SEAL

801C-073 52 4 46 INITIAL IN DOORS BLUE 1C-Check MSG3 BOEING MD80 801C-074 LUBRICATE AFT GALLEY SERVICE DOOR 801C-074 52 5 58 LUB/CLEAN DOORS YELLOW 1C-Check MSG3 BOEING MD80 801C-075 DETAILED INSPECTION ON AFT GALLEY SERVICE DOOR 801C-075 52 5 58 INITIAL IN DOORS BLUE

PRESSURE SEAL

1C-Check MSG3 BOEING MD80 801C-076 LUBRICATE MAIN ENTRY STAIRWAY AND DOOR MECHANISM 801C-076 52 4 45 LUB/CLEAN DOORS YELLOW 1C-Check MSG3 BOEING MD80 801C-077 DETAILED INSPECTION ON FORWARD ENTRY STAIR DOOR

PRESSURE SEAL

801C-077 52 4 45 INITIAL IN DOORS BLUE 1C-Check MSG3 BOEING MD80 801C-078 LUBRICATE AFT ENTRY STAIRWAY MECHANISM 801C-078 52 5 59 LUB/CLEAN DOORS YELLOW 1C-Check MSG3 BOEING MD80 801C-079 DETAILED INSPECTION ON CARGO DOOR PRESSURE SEALS 801C-079 52 5 51,57 INITIAL IN DOORS BLUE 1C-Check MSG3 BOEING MD80 801C-080 OPERATIONAL CHECK OF THE DOOR WARNING SYSTEM 801C-080 52 4,5,6 46,58,61 INITIAL IN DOORS BLUE 1C-Check MSG3 BOEING MD80 801C-081 ENGINES DETAILED INSPECTION ON INTERNAL NOSE COWL

AND ATTACHMENTS

801C-081 72 7 71,72 INSP/SVC ENG/APU RED 1C-Check MSG3 BOEING MD80 801C-082 DETAILED INSPECTION ON ENGINES COWLS 801C-082 71 7 71,72 INSP/SVC ENG/APU RED 1C-Check MSG3 BOEING MD80 801C-083 OPERATIONAL CHECK OF ENGINES DRAIN LINES AND MAST,

AND INSPECT DRAIN SYSTEM

801C-083 72 7 71,72 INITIAL OUT ENG/APU LIGHT BLUE 1C-Check MSG3 BOEING MD80 801C-084 VISUAL CHECK OF THE IRS COOLING FAN 801C-084 21 4 42 INSP/SVC IERA RED TECH 1C-Check MSG3 BOEING MD80 801C-085 BOROSCOPE INSPECTION OF 13TH STAGE COMPRESSOR

BLADES

801C-085 72 7 71,72 INSP/SVC ENG/APU RED 1C-Check MSG3 BOEING MD80 801C-086 BOROSCOPE INSPECTION OF 1ST STAGE TURBINE BLADE 801C-086 72 7 71,72 INSP/SVC ENG/APU RED 1C-Check MSG3 BOEING MD80 801C-087 LH/RH POWER PLANT 4TH STAGE BLADES, VANES AND

OUTER SEAL

801C-087 72 7 71,72 INSP/SVC ENG/APU RED 1C-Check MSG3 BOEING MD80 801C-088 INSPECTION OF LH/RH ENGINE MOUNT VIBRATION

ISOLATORS

801C-088 71 8 81,82 INSP/SVC ENG/APU RED 1C-Check MSG3 BOEING MD80 801C-089 REPLACE LH/RH MAIN FUEL FILTER 801C-089 73 7 71,72 INSP/SVC ENG/APU RED

1C-Check MSG3 BOEING MD80 801C-090 FUNCTIONAL CHECK OF THE TCAS SYSTEM 801C-090 34 4 44 INSP/SVC IERA RED TECH 1C-Check MSG3 BOEING MD80 801C-091 LUBRICATE LH/RH CLEARVIEW WINDOWS 801C-091 56 4 44 INITIAL IN CABIN BLUE

1C-Check MSG3 BOEING MD80 801C-092 DETAILED INSPECTION ON LH/RH ENGINE FRONT ACCESSORY SUPPORT ASSEMBLY

801C-092 72 7 71,72 INSP/SVC ENG/APU RED 1C-Check MSG3 BOEING MD80 801C-093 DETAILED INSPECTION ON ACCESSORY GEARBOX MAGNETIC

CHIP DETECTOR

801C-093 76 7 71,72 OPEN/WORK ENG/APU GREEN, RED, GREEN 1C-Check MSG3 BOEING MD80 801C-096 FUNCTIONAL CHECK OF THE THRUST REVERSER SYSTEM LOW

PRESSURE WARNING SWITCH

801C-096 78 4,5 44,59 INITIAL IN CABIN GREEN, BLUE, GREEN 1C-Check MSG3 BOEING MD80 801C-097 SERVICE STARTER S/O VALVE INLINE FILTER 801C-097 80 7 71,72 OPEN/WORK ENG/APU GREEN, RED,

GREEN 1C-Check MSG3 BOEING MD80 801C-103 FUNCTIONAL CHECK ON FIRST CLASS PASSENGER SEAT

BREAKOVER MECHANISM

801C-103 25 5 58 INITIAL IN CABIN BLUE 1C-Check MSG3 BOEING MD80 801C-104 DETAILED INSPECTION OF FWD & AFT ATTENDANT

HYDRAULIC/PNEUMATIC SEAT SNUBBER

1C-Check MSG3 BOEING MD80 801C-105 INSPECTION ON FOLDING ATTENDANTS HYDRAULIC/PNEUMATIC SEAT SNUBBER

801C-105 25 4,5 46,58 INITIAL IN CABIN BLUE 1C-Check MSG3 BOEING MD80 801C-106 OPERATIONAL CHECK OF THE DOOR SLIDE DEPLOYMENT

SYSTEM

801C-106 25 4,5,6 46,58,61 INITIAL IN DOORS BLUE 1C-Check MSG3 BOEING MD80 801C-107 LUBRICATE LATERAL CONTROL MIXER SECTOR AND PULLEY

BEARING

801C-107 27 5 55,56 LUB/CLEAN WINGS YELLOW 1C-Check MSG3 BOEING MD80 801C-108 LUBRICATE AILERON CONTROL WHEEL BEARING 801C-108 27 4 44 INITIAL IN CABIN BLUE 1C-Check MSG3 BOEING MD80 801C-113 REPLACE LH AND RH ENGINES IGNITOR PLUGS 801C-113 74 7 71,72 INSP/SVC ENG/APU RED

1C-Check MSG3 BOEING MD80 801C-114 OPERATIONAL CHECK OF FWD/AFT DIODE ASSEMBLY 801C-114 33 4,5 44,58 INSP/SVC IERA YELLOW TECH 1C-Check MSG3 BOEING MD80 801C-115 OP-CHK OF THE ENGINE SUCTION FEED SYSTEM 801C-115 75 4 44 INITIAL OUT CABIN LIGHT BLUE 1C-Check MSG3 BOEING MD80 801C-116 INSPECTION LIFE VESTS 801C-116 25 4,5 44,46,58 INITIAL IN CABIN BLUE 1C-Check MSG3 BOEING MD80 801C-117 FUNCTIONAL CHECK OF THE LH/RH ENGINE NOSE COWL

OVER TEMPERATURE INDICATION

801C-117 77 8 81,82 INSP/SVC ENG/APU RED 1C-Check MSG3 BOEING MD80 801C-118 CLEAN LAVATORY SMOKE DETECTOR BOX, FAN AND

DUCTING ASSEMBLY (IF INSTALLED)

801C-118 26 4,5 46,58 LUB/CLEAN CABIN YELLOW 1C-Check MSG3 BOEING MD80 801C-119 OPERATIONAL CHECK OF SLANT PRESSURE PANEL DRAIN

VALVE

801C-119 53 5 55,56 INITIAL IN MLG/NLG BLUE 1C-Check MSG3 BOEING MD80 801C-120 DETAILED VISUAL INSPECTION OF THE TAILCONE

EVACUATION SLIDE VALISE AND CONTAINER SYSTEM.

801C-120 53 6 61 INITIAL IN TAIL BLUE 1C-Check MSG3 BOEING MD80 801C-121 DETAILED INSPECTION OF ALL WIRES IN THE AREA OF THE

BLEED AIR DUCT JOINTS (AFT SIDE OF AFT PRESURE BULKHEAD, LEFT AND RIGHT SIDE)

801C-121 36 5 59 INSP/SVC IERA RED TECH 1C-Check MSG3 BOEING MD80 801C-122 GENERAL VISUAL INSPECTION OF THE SEAT BELTS AND

ROTARY BUCKLE ASSEMBLY

801C-122 25 4 44 INITIAL IN CABIN BLUE 1C-Check MSG3 BOEING MD80 801C-123 GENERAL VISUAL INSPECTION OF THE BRAKE PEDAL

MECHANICAL LINKAGE

801C-123 32 4 45 INSP/SVC MLG/NLG RED 1C-Check MSG3 BOEING MD80 801C-124 GENERAL VISUAL INSPECTION OF THE BRAKE PRESSURE

MANIFOLD

801C-124 32 5 55,56 INSP/SVC MLG/NLG RED 1C-Check MSG3 BOEING MD80 801C-125 ELEVATOR VARIABLE LOAD FEEL TORQUE TUBE 801C-125 55 4 45 INITIAL IN TAIL GREEN,

BLUE, GREEN 1C-Check MSG3 BOEING MD80 801C-500 GENERAL VISUAL INSPECTION OF LH/RH NOSE COWLING

INLET BULLET

801C-500 71 7 73,74 INITIAL IN ENG/APU BLUE 1C-Check MSG3 BOEING MD80 801C-501 GENERAL VISUAL INSPECTION OF LH/RH POWERPLANT

EXHAUST NOZZLE ASSEMBLY

801C-501 71 7 75,76 INITIAL IN ENG/APU BLUE 1C-Check MSG3 BOEING MD80 801C-502 GENERAL VISUAL INSPECTION OF FWD ACCESSORY

COMPARTMENT STA37 TO STA69 INTERNAL

801C-502 51 4 42 INSP/SVC CARGO RED 1C-Check MSG3 BOEING MD80 801C-503 GENERAL VISUAL INSPECTION OF E/E COMPARTMENT STA69

TO STA218 INTERNAL

1C-Check MSG3 BOEING MD80 801C-504 AFT FUSELAGE-INTERNAL STA 1338 TO 1633 801C-504 53 5,6 59,61 INSP/SVC TAIL RED 1C-Check MSG3 BOEING MD80 801C-505 GENERAL VISUAL INSPECTION ON LH WING FIXED LEADING

EDGE COMPARTMENT INTERNAL

801C-505 57 1 11 OPEN/WORK WINGS GREEN, RED, GREEN 1C-Check MSG3 BOEING MD80 801C-506 GENERAL VISUAL INSPECTION ON RH WING LEADING EDGE

COMPARTMENT INTERNAL

801C-506 57 1 12 OPEN/WORK WINGS GREEN, RED, GREEN 1C-Check MSG3 BOEING MD80 801C-507 GENERAL VISUAL INSPECTION L/H ON FIXED TRAILING EDGE

COMPARTMENT INTERNAL.

801C-507 57 1 15 INSP/SVC WINGS RED 1C-Check MSG3 BOEING MD80 801C-508 GENERAL VISUAL INSPECTION R/H ON FIXED TRAILING EDGE

COMPARTMENT INTERNAL

801C-508 57 1 16 INSP/SVC WINGS RED 1C-Check MSG3 BOEING MD80 801C-509 GENERAL VISUAL INSPECTION ON LOWER CARGO DOORS

AND SURROUNDING FUSELAGE JAMBS EXTERNAL.

801C-509 52 5 51,57 INSP/SVC CARGO RED 2A-Check MSG3 BOEING MD80 802A-001 LUBRICATE NOSE LANDING GEAR 802A-001 32 4 47 LUB/CLEAN MLG/NLG YELLOW 2A-Check MSG3 BOEING MD80 802A-002 LUBRICATE MAIN LANDING GEARS, STRUT AND MAIN

LANDING GEAR DOORS

802A-002 32 1,5 17,18,55,56 LUB/CLEAN MLG/NLG YELLOW 2A-Check MSG3 BOEING MD80 802A-003 STARTER OIL SERVICE 802A-003 79 7 71,72 OPEN/WORK ENG/APU GREEN, RED,

GREEN 2A-Check MSG3 BOEING MD80 802A-005 OPERATIONAL CHECK AND VISUAL INSPECTION OF

LAVATORY WASTE DISPOSAL RECEPTACLE FLAPPER DOOR

802A-005 38 5 58 INITIAL IN CABIN BLUE 2A-Check MSG3 BOEING MD80 802A-007 OPERATIONAL CHECK OF AUTOPILOT AURAL DISENGAGE

WARNING

802A-007 22 4 44 INSP/SVC IERA BLUE TECH 2A-Check MSG3 BOEING MD80 802A-008 OPERATIONAL CHECK OF MEGAPHONE 802A-008 25 5 58 INITIAL IN CABIN BLUE

2A-Check MSG3 BOEING MD80 802A-010 VISUAL INSPECTION OF THE TURBINE PLENUM/DRAIN 802A-010 72 5 59 OPEN/WORK ENG/APU GREEN, RED, GREEN 2A-Check MSG3 BOEING MD80 802A-011 REPLACE APU AIR PRESSURE REGULATOR FILTER ELEMENT 802A-011 49 5 59 OPEN/WORK ENG/APU GREEN, RED,

GREEN 2A-Check MSG3 BOEING MD80 802A-012 REPLACE APU OIL FILTER ELEMENT 802A-012 49 5 59 OPEN/WORK ENG/APU GREEN, RED,

GREEN 2A-Check MSG3 BOEING MD80 802A-014 OPERATIONAL CHECK OF THE EMERGENCY LIGHTING

SYSTEM

802A-014 33 4,5,6 44,50,61 INSP/SVC IERA BLUE MECH 2A-Check MSG3 BOEING MD80 802A-020 SERVICE AIR CYCLE MACHINE (ACM) 802A-020 21 5 59 INITIAL IN CABIN BLUE

2A-Check MSG3 BOEING MD80 802A-021 OVER-WING ICE FOD ALERT SYSTEMS AND ALERTS 802A-021 30 1,4 13,14,44 INSP/SVC IERA RED TECH 2A-Check MSG3 BOEING MD80 802A-022 LH & RH STARTER 802A-022 80 7 71,72 OPEN/WORK ENG/APU GREEN, RED,

GREEN 2C-Check MSG3 BOEING MD80 802C-002 OPERATIONAL CHECK ON OVERSPEED AND SLAT/OVERSPEED

AURAL WARNING SYSTEM

802C-002 31 4 44 INSP/SVC IERA GREEN TECH 2C-Check MSG3 BOEING MD80 802C-003 OPERATIONAL CHECK OF STATIC DISCHARGERS CAPABILITY

(STATIC WICKS)

2C-Check MSG3 BOEING MD80 802C-005 OPERATIONAL CHECK OF THE GENERATOR LOAD SHED 802C-005 24 4 44 FINAL IN CABIN GREY 2C-Check MSG3 BOEING MD80 802C-006 REMOVE, CLEAN AND INSTALL HEAT EXCHANGERS 802C-006 21 5 59 INSP/SVC TAIL RED 2C-Check MSG3 BOEING MD80 802C-007 OPERATIONAL CHECK OF THE INSTRUMENT COOLING FAN

DIVERTER VALVE AND COOLING MANIFOLD CHECK VALVE.

802C-007 21 4 44 INITIAL OUT CABIN LIGHT BLUE 2C-Check MSG3 BOEING MD80 802C-008 OPERATIONAL CHECK OF THE RAM AIR VALVE 802C-008 21 4,6 44,61 INITIAL IN TAIL BLUE 2C-Check MSG3 BOEING MD80 802C-009 FUNCTIONAL CHECK OF DUAL BRAKE CONTROL VALVE AND

DESPIN CYLINDERS

802C-009 32 5 55,56 INSP/SVC MLG/NLG RED 2C-Check MSG3 BOEING MD80 802C-010 FUNCTIONAL CHECK OF CABIN LOW PRESSURE WARNING

AND INDICATION SYSTEM

802C-010 21 4,5 44,58 INSP/SVC IERA BLUE TECH 2C-Check MSG3 BOEING MD80 802C-012 FUNCTIONAL CHECK OF AIR CONDITIONING SUPPLY

TEMPERATURE HIGH SENSOR SYSTEM AND ALERTS

802C-012 21 4,5 44,59 INSP/SVC IERA BLUE MECH 2C-Check MSG3 BOEING MD80 802C-013 CLEAN AIR CONDITIONING PACK COOLING FAN PROTECTION

SCREEN

802C-013 21 6 61 LUB/CLEAN TAIL YELLOW 2C-Check MSG3 BOEING MD80 802C-015 FUNCTIONAL CHECK OF AIR CONDITIONING SYSTEM

CONDITIONED AIR THERMAL SWITCHES

802C-015 21 5 58 INSP/SVC IERA BLUE TECH 2C-Check MSG3 BOEING MD80 802C-016 FUNCTIONAL CHECK OF THE TURBINE INLET COMPRESSOR

DISCHARGE THERMAL SWITCHES

802C-016 21 6 61 INSP/SVC IERA BLUE TECH 2C-Check MSG3 BOEING MD80 802C-017 CLEAN AIR TEMPERATURE SENSOR AND AIR SENSOR EJECTOR 802C-017 21 5 58 INSP/SVC IERA RED MECH 2C-Check MSG3 BOEING MD80 802C-018 FUNCTIONAL CHECK OF THE COCKPIT SUPPLY TEMPERATURE

HIGH SYSTEM AND ALERTS

802C-018 21 4,5 44,58 INSP/SVC IERA RED TECH 2C-Check MSG3 BOEING MD80 802C-019 DETAILED INSPECTION ON PASSENGER SEAT ATTACHMENT 802C-019 25 5 58 INSP/SVC CABIN RED

2C-Check MSG3 BOEING MD80 802C-020 DETAILED INSPECTION ON FWD, MID AND AFT ATTENDANT SEAT ATTACHMENT

802C-020 25 5 58 OPEN/WORK CABIN GREEN, RED, GREEN 2C-Check MSG3 BOEING MD80 802C-021 FUNCTIONAL CHECK OF PASSENGER AND ATTENDANT SEAT

BELT ATTACH BOLT AND SHACKLE ASSEMBLY

802C-021 25 5 58 INSP/SVC CABIN RED 2C-Check MSG3 BOEING MD80 802C-022 OPERATIONAL CHECK OF MECHANICAL REMOTE 80 AMP C/B

RESET

802C-022 24 4 44,45 INSP/SVC IERA RED MECH 2C-Check MSG3 BOEING MD80 802C-023 OPERATIONAL CHECK OF THE FIREX BOTTLE LOW PRESSURE

SWITCHES AND LIGHTS

802C-023 26 4,5 44,59 INSP/SVC IERA RED TECH 2C-Check MSG3 BOEING MD80 802C-024 OPERATIONAL CHECK OF THE FIRE EXTINGUISHER SYSTEM,

FIRING CIRCUIT INTEGRITY

802C-024 26 4,5 44,59 INSP/SVC IERA RED TECH 2C-Check MSG3 BOEING MD80 802C-025 OPERATIONAL CHECK OF ENGINE AND APU FUEL SUPPLY

"FUEL LEVEL LOW" ALERT AND LATCHING CIRCUIT (IF INSTALLED OR SB 28-54 INCORPORATED)

802C-025 73 1,4 12,44 INITIAL OUT CABIN LIGHT BLUE 2C-Check MSG3 BOEING MD80 802C-026 DETAILED INSPECTION OF THE SCAPE LINES 802C-026 27 4,5 44,58 OPEN/WORK CABIN GREEN, RED,

GREEN 2C-Check MSG3 BOEING MD80 802C-030 OPERATIONAL CHECK OF THE EMERGENCY EVACUATION

SIGNAL SYSTEM

2C-Check MSG3 BOEING MD80 802C-031 OPERATIONAL CHECK ON APU EMERGENCY SHUTDOWN SYSTEM

802C-031 49 4,5 44,59 INITIAL OUT CABIN GREEN, LIGHT BLUE, GREEN 2C-Check MSG3 BOEING MD80 802C-032 OPERATIONAL CHECK OF THE RUDDER HYDRAULIC SHUT-OFF

SYSTEM AND MANUAL REVISION MODE

802C-032 27 4 44 INITIAL IN CABIN BLUE 2C-Check MSG3 BOEING MD80 802C-034 OPERATIONAL CHECK OF THE HORIZONTAL STABILIZER

OVERRIDE SWITCH

802C-034 55 4 44 INSP/SVC IERA BLUE MECH 2C-Check MSG3 BOEING MD80 802C-035 OPERATIONAL CHECK OF PA PRIORITY SYSTEM 802C-035 23 4,5 44,58 INSP/SVC IERA RED MECH 2C-Check MSG3 BOEING MD80 802C-037 FUNCTIONAL CHECK OF HYDRAULIC RESERVOIRS FOR

INTERNAL LEAKAGE

802C-037 29 5 55,56 INITIAL IN MLG/NLG BLUE 2C-Check MSG3 BOEING MD80 802C-040 FUNCTIONAL CHECK OF THE AIR FOIL ANTI-ICE SYSTEM 500

DEGREE TEMP HIGH SENSORS

802C-040 30 4,5 44,59 INSP/SVC IERA BLUE TECH 2C-Check MSG3 BOEING MD80 802C-041 OPERATIONAL CHECK ON L/R ICE PROT TEMP LOW ALERT

INHIBIT CIRCUIT

802C-041 30 4,5 44,59 INSP/SVC IERA RED TECH 2C-Check MSG3 BOEING MD80 802C-042 OPERATIONAL CHECK OF THE ANTI-SKID SYSTEM 802C-042 32 4 44 INSP/SVC MLG/NLG RED

2C-Check MSG3 BOEING MD80 802C-043 FUNCTIONAL CHECK ON DUAL BRAKE CONTROL VALVES 802C-043 32 5 55,56 INSP/SVC MLG/NLG RED 2C-Check MSG3 BOEING MD80 802C-044 OPERATIONAL CHECK OF THE LANDING GEAR ALTERNATE

CONTROL SYSTEM

802C-044 32 4,5 44,47,50 FINAL IN CABIN GREY 2C-Check MSG3 BOEING MD80 802C-045 FUNCTIONAL AND OPERATIONAL CHECK OF PITOT/STATIC

SYSTEM(HIGH RANGE ), STATIC SELECTOR SYSTEM, AND STANDBY ALTIMETER/AIRSPEED SYSTEM

802C-045 34 4,6 42,44,63 INSP/SVC IERA RED TECH 2C-Check MSG3 BOEING MD80 802C-046 DETAILED INSPECTION, FUNTIONAL AND OPERATIONAL

CHECK OF THE PASSENGER OXYGEN SYSTEM, AUTOMATIC MODE AND MANUAL EJECT SWITCH

802C-046 35 5 58 INSP/SVC IERA YELLOW 2C-Check MSG3 BOEING MD80 802C-049 DETAILED INSPECTION ON APU PNEUMATIC CHECK VALVE 802C-049 49 6 61 INSP/SVC ENG/APU RED 2C-Check MSG3 BOEING MD80 802C-051 REPLACE POTABLE WATER SYSTEM, AIR FILTER 802C-051 38 5 51 OPEN/WORK CARGO GREEN, RED,

GREEN 2C-Check MSG3 BOEING MD80 802C-052 REPLACE POTABLE WATER FILTER CARTRIDGE 802C-052 38 4,5 46,58 INSP/SVC CARGO RED 2C-Check MSG3 BOEING MD80 802C-053 FUNCTIONAL CHECK OF FLIGHT COMPARTMENT DOOR

BLOWOUT PANELS

802C-053 52 4 44 INITIAL IN DOORS BLUE 2C-Check MSG3 BOEING MD80 802C-054 DETAILED INSPECTION OF THE MAIN ENTRANCE STAIRWAY

DOOR LATCHING MECHANISM

802C-054 52 4 45 INSP/SVC DOORS RED 2C-Check MSG3 BOEING MD80 802C-055 FUNCTIONAL CHECK OF THE GROUND PROXIMITY WARNING

SYSTEM

802C-055 31 4,5 40,44,45 INSP/SVC IERA RED TECH 2C-Check MSG3 BOEING MD80 802C-057 OPERATIONAL CHECK OF OVERWING EMERGENCY EXIT

DOOR MECHANISM

802C-057 52 5 58 INSP/SVC DOORS RED 2C-Check MSG3 BOEING MD80 802C-058 LUBRICATE VENTRAL STAIRWAY CONTROL CABLES 802C-058 52 6 61 LUB/CLEAN TAIL YELLOW

2C-Check MSG3 BOEING MD80 802C-059 OPERATIONAL CHECK OF SLIDING CLEARVEIW WINDOW 802C-059 56 4 44 INITIAL IN CABIN BLUE 2C-Check MSG3 BOEING MD80 802C-060 DETAILED INSPECTION ON CLEARVEIW WINDOW PRESSURE

SEAL

802C-060 56 4 44 INITIAL IN FUSELAGE BLUE 2C-Check MSG3 BOEING MD80 802C-063 FUNCTIONAL CHECK OF THE ENGINE OIL STRAINER

INDICATION SYSTEM

802C-063 79 7 71,72 INSP/SVC ENG/APU RED 2C-Check MSG3 BOEING MD80 802C-064 PERFORM A FUNCTIONAL CHECK OF THE PASSENGER DOOR

STOP AND SET SCREW ASSEMBLY

802C-064 53 4 45 INSP/SVC DOORS RED 2C-Check MSG3 BOEING MD80 802C-065 PERFORM FUNCTIONAL CHECK OF THE FORWARD CARGO

DOOR STOP AND SET SCREW ASSEMBLY

802C-065 53 5 51,57 INSP/SVC DOORS RED 2C-Check MSG3 BOEING MD80 802C-066 PERFORM FUNCTIONAL CHECK OF THE AVIONICS

COMPARTMENT DOOR STOP AND SET SCREW ASSEMBLY

802C-066 53 4 45 INSP/SVC DOORS RED 2C-Check MSG3 BOEING MD80 802C-067 FUNCTIONAL CHECK OF FWD SERVICE DOOR LOCKING

DEVICE FOR THE DOOR SET SCREWS

802C-067 52 4 45 INSP/SVC DOORS RED 2C-Check MSG3 BOEING MD80 802C-068 FUNCTIONAL CHECK OF AFT GALLEY SERVICE DOOR LOCKING

DEVICE FOR THE DOOR SET SCREWS

802C-068 52 5 58 INSP/SVC DOORS RED 2C-Check MSG3 BOEING MD80 802C-069 SLAT TRACKS AND DRIVE CABLES 802C-069 27 1,5 11,12,51 OPEN/WORK WINGS GREEN, RED,

GREEN 2C-Check MSG3 BOEING MD80 802C-070 AFT CARGO COMPARTMENT-AFT AREA 802C-070 53 5 57 LUB/CLEAN CARGO YELLOW 2C-Check MSG3 BOEING MD80 802C-071 PASSENGER SEAT BELT WEBBING / FLIGHT ATTENDANT SEAT

BELT AND SHOULDER HARNESS WEBBING AND SHACKLE ASSEMBLY

802C-071 25 4,5 46,58 INITIAL IN CABIN BLUE 2C-Check MSG3 BOEING MD80 802C-500 GENERAL VISUAL INSPECTION OF UPPER FUSELAGE 802C-500 53 2 20 INSP/SVC FUSELAGE RED 2C-Check MSG3 BOEING MD80 802C-501 GENERAL VISUAL INSPECTION OF RADOME STA 7 TO STA 37

INTERNAL

802C-501 53 4 41 INSP/SVC FUSELAGE RED 2C-Check MSG3 BOEING MD80 802C-502 GENERAL VISUAL INSPECTION OF FWD PASSENGER DOOR

STAIRWELL INTERNAL

802C-502 52 4 45 OPEN/WORK DOORS GREEN, RED, GREEN 2C-Check MSG3 BOEING MD80 802C-503 GENERAL VISUAL INSPECTION OF AFT CARGO

COMPARTMENT (WASTE TANK AREA)

802C-503 53 5 57 OPEN/WORK CARGO GREEN, RED, GREEN 2C-Check MSG3 BOEING MD80 802C-504 GENERAL VISUAL INSPECTION OF UPPER FUSELAGE

EXTERNAL

802C-504 53 4,5 40,5 INSP/SVC FUSELAGE RED 2C-Check MSG3 BOEING MD80 802C-505 GENERAL VISUAL INSPECTION OF AFT FUSELAGE AND

EMPENNAGE EXTERNAL

802C-505 53 30,50,60 3,5,6 INSP/SVC FUSELAGE RED 2C-Check MSG3 BOEING MD80 802C-506 GENERAL VISUAL INSPECTION OF POWERPLANTS, PYLONS,

COWL DOORS, INLET AREAS AND NOSE COWLS EXTERNAL

802C-506 71 7,8 70,80 INSP/SVC ENG/APU RED 2C-Check MSG3 BOEING MD80 802C-507 GENERAL VISUAL INSPECTION OF LEFT AND RIGHT NOSE

COWLS INTERNAL

802C-507 71 7 73,74 OPEN/WORK ENG/APU GREEN, RED, GREEN 2C-Check MSG3 BOEING MD80 802C-508 GENERAL VISUAL INSPECTION OF LEFT AND RIGHT PYLONS

INTERNAL

802C-508 71 8 81,82 OPEN/WORK ENG/APU GREEN, RED, GREEN 2C-Check MSG3 BOEING MD80 802C-509 GENERAL VISUAL INSPECTION OF LEFT WING SURFACES

EXTERNAL

2C-Check MSG3 BOEING MD80 802C-510 GENERAL VISUAL INSPECTION OF RIGHT WING SURFACES EXTERNAL

802C-510 57 1 10 INSP/SVC WINGS RED 2C-Check MSG3 BOEING MD80 802C-511 GENERAL VISUAL INSPECTION OF DOORS (PASSENGER AND

CARGO) EXTERNAL

802C-511 52 4,5 40,5 INSP/SVC FUSELAGE RED 2C-Check MSG3 BOEING MD80 802C-512 GENERAL VISUAL INSPECTION OF PASSENGER, SERVICE AND

EMERGENCY EXIT DOORS, VENTRAL STAIRS AND SURROUNDING JAMS EXTERNAL

802C-512 52 4,5,6 46,58,61 INSP/SVC DOORS RED

3C-CHECK MSG3 BOEING MD80 803C-007 TAIL COMPARTMENT OVERHEAT SYSTEM AND ALERTS 803C-007 36 4,6 44,61 INSP/SVC IERA BLUE MECH 3C-CHECK MSG3 BOEING MD80 803C-008 OVERHEAT SENSORS 130 AND 180 DEGREE 803C-008 30 1,3,5,6 11, 12, 33, 34, 55,

56, 57, 63

INSP/SVC IERA BLUE TECH 3C-CHECK MSG3 BOEING MD80 803C-009 FUNCTIONAL CHECK ON AIRFOIL ICE PROTECTION SYSTEM

TEMP LOW SENSORS

803C-009 30 4,6 44,61 INSP/SVC IERA BLUE TECH 3C-CHECK MSG3 BOEING MD80 803C-010 FUNCTIONAL CHECK ON TAIL ICE PROTECTION (LOW)

PRESSURE SWITCH AND SYSTEM ALERTS

803C-010 30 4,5 44,59 INSP/SVC IERA BLUE TECH 4A-Check MSG3 BOEING MD80 804A-001 LUBRICATE LEFT AND RIGHT AILERONS CONTROL TRIM TABS 804A-001 27 1 15,16 LUB/CLEAN WINGS YELLOW

4A-Check MSG3 BOEING MD80 804A-003 VISUAL INSPECTION OF THE RUDDER PITOT PROBE 804A-003 27 6 63 INITIAL IN TAIL BLUE 4A-Check MSG3 BOEING MD80 804A-005 LUBRICATE RUDDER AND TAB HINGES AND CONTROL

MECHANISM

804A-005 27 6 61,65 LUB/CLEAN TAIL YELLOW 4A-Check MSG3 BOEING MD80 804A-006 LUBRICATE LEFT AND RIGHT WING ELEVATORS, TABS,

LINKAGE AND ACTUATORS

804A-006 27 3 35,36 LUB/CLEAN TAIL YELLOW 4A-Check MSG3 BOEING MD80 804A-007 LUBRICATE LEFT AND RIGHT WING GROUND SPOILER

ACTUATOR CRANKS, CONTROL RODS, CYLINDERS AND SPOILER ACTUATORS

804A-007 27 1 15,16 LUB/CLEAN WINGS YELLOW 4A-Check MSG3 BOEING MD80 804A-008 LUBRICATE LEFT AND RIGHT WING FLAP ACTUATING

CYLINDERS AND FOLLOW-UP/FEEDBACK LINKAGE

804A-008 27 1 15,16 LUB/CLEAN WINGS YELLOW 4A-Check MSG3 BOEING MD80 804A-009 VISUAL INSPECTION OF SLAT DRIVE MECHANISM 804A-009 27 5 51 OPEN/WORK WINGS GREEN, RED,

GREEN 4A-Check MSG3 BOEING MD80 804A-010 LUBRICATE SLAT CONTROL CYLINDER AND DRIVE

MECHANISM

804A-010 27 1,5 11,12,51 LUB/CLEAN WINGS YELLOW 4C-Check MSG3 BOEING MD80 804C-001 DETAILED INSPECTION ON CHECK VALVE FLAPPER AND

HINGE PIN, AIR CONDITIONING DISTRIBUTION AND GROUND SUPPLY ACCESS.

804C-001 21 5 50,58,59 OPEN/WORK TAIL GREEN, RED, GREEN 4C-Check MSG3 BOEING MD80 804C-002 DETAILED INSPECTION ON CABIN PRESSURE CONTROL

OUTFLOW VALVE AND BU

804C-002 21 5 57 INSP/SVC CARGO RED 4C-Check MSG3 BOEING MD80 804C-003 FUNCTIONAL CHK ON CABIN POSITIVE PRESSURE RELIEF

VALVE.

804C-003 21 5 50,51 INITIAL OUT CARGO LIGHT BLUE 4C-Check MSG3 BOEING MD80 804C-004 DETAILED INSPECTION AND OP-CHK ON CABIN PRESSURE

NEGATIVE PRESSURE RELIEF VALVE