V//meddelande

1991

Provväg av cementbetong vid Arlanda 1990

Byggnadsrapport

V//meddelan cie

653 1991

Provväg av cementbetong vid Arlanda 1990

Byggnadsrapport

mgoch Trafik- Projektnamn:

Winsth./m:

Provväg på anslutning till Arlanda (1990)

Statens väg- och trafikinstitut (VTI) e 581 01 Linköping

Författare:

Uppdragsgivare:

Bengt-Åke Hultqvist och Bo Carlsson

Vägverket, Cementa,

Svenska Byggbranschens Utvecklingsfond

(SBUF) och VTT

Titel:

Provväg av cementbetong vid Arlanda 1990, Byggnadsrapport

Referat (bakgrund, syfte, metod, resultat) max 200 ord:

Intresset för betongbeläggningar som ett alternativ och komplement till asfaltbeläggningar har

ökat såväl i Europa som i USA. Bidragande orsaker är de ökande trafikbelastningarna som ställer

krav på allt styvare vägöverbyggnader samt att man numera har löst problemet med låg

kör-komfort och kan bygga betongväggar med lika god jämnhet som vägar byggda med asfalt.

Dess-utom har nya förbättrade underhållsmetoder tagits fram för betongvägar.

I Sverige har betongbeläggningens goda resistens mot dubbslitage varit avgörande för att

Vägverket åter har börjat intressera sig för betongvägar.

Målsättningen är att åter bygga upp svenskt kunnande inom betongvägsområdet. Våren 1989

beslutade man att bygga två provvägar av cementbetong.

Syftet är dels att ta fram byggnadstekniska regler för betongvägar, dels att utvärdera reglerna vid

provvägsförsök i full skala.

I denna rapport redovisas utförandet av den första provvägen vid Arlanda 1990. Provvägen är

byggd med korta oarmerade plattor som ligger på ett cementbundet grusbärlager. I tvärfogarna

sammanlänkas plattorna med dymlingar. Fogarna har tätats med fogmassa.

Betongbeläggningen är lagd med glidformsläggare. Den höghållfasta betongen (K80) har

utpro-vats för att erhålla goda slitageegenskaper. För att ytterligare förbättra jämnhet och yttextur har

hela betongbeläggningen diamantslipats.

Det färdiga resultatet har dokumenterats med avseende på jämnhet, friktion, buller, yttextur,

ljushet, bärighet och slitstyrka. Resultaten är mycket goda och uppfyller väl ställda

funktions-krav.

Vägens tillstånd kommer att följas med mätningar under ett antal år.

Swedish Roadand . Project:

, TrafficResearchInstitute

Test Section of Jointed Concrete Pavement

Swedish Road and Traffic Research Institute e S-581 01 Linköping Sweden| at Arlanda (1990)

Author:

Sponsor:

Bengt-Åke Hultqvist and Bo Carlsson

Swedish Road Administration, Cementa,

Development Fund of the Swedish

Construction Industry (SBUF) and VTI

Title:

Test Section of Jointed Concrete Pavement at Arlanda 1990. Construction report

Abstract (background,aims, methods, results) max 200 words:

Interest in rigid pavements as an alternative and complement to flexible pavements has increased

both in Europe and the USA. Contributory causes are the increasing traffic loads that set demands

on more stable pavements and the elimination of the problem of low driving comfort since concrete

pavements can now be built with the same evenness as asphalt pavements. In addition, new and

improved maintenance methods have been used for concrete pavements.

The excellent wear resistance of concrete wearing courses have been decisive in reviving interest in

concrete pavements on the part of the Swedish Road Administration.

The objective is to regenerate Swedish know-how concerning concrete pavements. During spring

1989, a decision was taken to construct two test sections ofjointed concrete pavements.

The intention is to write construction specifications for concrete roads and to evaluate the

specifications for full-scale test sections.

This report describes the construction of the first test section at Arlanda in 1990. The pavement is

built of short unreinforced slabs laid on a cement-bound gravel roadbase. The slabs are held

together transversely with dowels. The joints are sealed.

The concrete pavement was laid with a slipformpaver. The high strength concrete (K80) has been

tested for good wear properties. To further improve evennes and surface texture, the entire concrete

pavement was ground with a diamond grinder.

The finished result has been documented in regard to evenness, friction, noise, surface texture,

lightness, bearing capacity and wear resistance. The results are very satisfactory and well meet the

performance requirements.

The condition of the road will be followed up with measurements over a number of years.

betets utförande samt vilket resultat som har uppnåtts. CBI (Ce-ment och Betong Institutet), har sammanställt en rapport som behandlar den materialtekniska undersökningen av de cementbundna lagren, cementbundet grus och cementbetong (CBI Rapport 4:91) . De båda rapporterna är skrivna var för sig men arbetet har sam-ordnats mellan CBI och VTI. Tillsammans ger rapporterna en sam-lad bild av betongvägens materialtekniska och vägtekniska utför-ande och resultat.

Vid VTI har arbetet ingått i huvudprojektet "Cementbunden väg-överbyggnad" som samfinansieras av Vägverket, Cementa, SBUF och VTI.

Vid arbetet med rapporten har Vägverkets Östra byggnadsdistrikt (BYÖ) bidragit med värdefulla uppgifter och synpunkter.

Linköping i augusti 1991

OD N NW NRK NW +-Q LW LW (u Lö P Cu ND ;-n r j ji » E QA7 LV NW +-oj 041 d-041 01 d d d d-9 Oi On On On On On On 07 -J -4 C NJ +-CO -J 9 OA +;& (W N 1-3 LD 009 -J 09% O & W NJ =-SUMMARY

BAKGRUND OCH SYFTE

BESKRIVNING AV PROVVÄGEN Allmän beskrivning

Beskrivning av överbyggnaden

UTFÖRANDE AV UNDERLIGGANDE LAGER Grundförstärkning och terrassering Förstärkningslager Dokumentation av packningsresultat Underlagets styvhet CEMENTBUNDET GRUSBÄRLAGER (CG) Mat erialsammansättning Ut läggning Fortlöpande provning CG-Llagrets styvhet Krympsprickor CEMENTBETONGBELÄGGNING Materialsammansättning Provläggning Ut läggning Fortlöpande provning Fogsågning Diamant slipning Fogning Vägmarkeringar

DOKUMENTATION AV UPPNÅTT RESULTAT Jämnhet i längdled

Jämnhet i tvärled Friktion

Yttextur Buller

Ljushet och retroreflektion Styvhet

Inspektion av strukturellt tillstånd SPS enligt norsk Vejslitare

FRAMTIDA UPPFÖLJNING Trafik

Avnötning från dubbdäck Övriga egenskaper

FÖRTECKNING ÖVER BILAGOR

Statens väg- och trafikinstitut (VTI) 581 01 LINKÖPING

SAMMANFATTNING

Intresset för betongbeläggningar som ett alternativ och komple-ment till asfaltbeläggningar har ökat såväl i Europa som i USA. Bidragande orsaker är de ökande trafikbelastningarna som ställer krav på allt styvare vägöverbyggnader samt att man numera har löst problemet med låg körkomfort och kan bygga betongväggar med lika god jämnhet som vägar byggda med asfalt. Dessutom har nya förbättrade underhållsmetoder tagits fram för betongväggar.

I Sverige har betongbeläggningens goda resistens mot dubbslitage varit avgörande för att Vägverket åter har börjat intressera sig för betongvägar. Andra argument för att bygga betongväggar är att man vill skapa konkurrens mellan olika vägbyggnadsmaterial samt att cement är en produkt som helt tillverkas inom landet.

Internationellt anges att anläggningskostnaden för betongvägg är 10-20 % högre än för asfaltväg. Valet av betongvägg kan emeller-tid motiveras med förväntade lägre underhållskostnader.

De två senast byggda betongvägarna i Sverige utfördes på 1970-talet, delen Väla-Hyllinge på väg E4 vid Helsingborg (1978) och delen Malmö-Vellinge på väg E6 (1972). Dessa vägar har fungerat väl med hög körkomfort och låga underhållskostnader.

Vägverket har nu som målsättning att åter bygga upp svenskt kun-nande inom betongvägsområdet. Våren 1989 beslutade man att bygga två provvägar av cementbetong.

Syftet är dels att taga fram byggnadstekniska regler för betong-vägar, dels att utvärdera reglerna vid provvägsförsök i full skala.

I denna rapport redovisas utförandet av den första provvägen vid Arlanda 1990.

Provvägen är byggd som oarmerad betongväg. De höga kraven på små framtida sättningar och tjällyftningar har medfört att den to-tala vägöverbyggnaden har gjorts tjockare än normalt.

Betongbeläggningen består av korta oarmerade betongplattor som ligger på ett bärlager av cementbundet grus (CG). I tvärfogarna sammanlänkas plattorna med dymlingar. I den längsgående mitt-fogen sammanbinds plattorna med förankringsjärn. Fogarna har tätats med fogmassa. Den använda konstruktionstypen är mycket vanlig i andra europeiska länder.

Betongen som var utprovad med avseende på lågt specifikt slitage (SPS) har hög hållfasthet (K80). Vid utläggningen användes glid-formsläggare. För att ytterligare förbättra jämnhet och yttextur diamant slipades hela betongbeläggningen.

Cementbetongbeläggningen utfördes av NCC med läggare och perso-nal som var inhyrda från den holländska firman Cobeton. Betongen levererades av Betongindustri AB. Läggningen pågick under fyra dagar i augusti 1990. Arbetet var väl organiserat och gott sam-arbete rådde mellan betongleverantör, entreprenör och beställ-are.

Det färdiga resultatet har dokumenterats med avseende på jämn-het, friktion, buller, yttextur, ljushet, bärighet och slit-styrka. Resultaten är mycket goda och uppfyller väl ställda funktionskrav.

Vägens tillstånd kommer att följas med mätningar under ett antal ar.

Test Section of Jointed Concrete Pavement at Arlanda 1990.

Construction report.

by Bengt-Åke Hultqvist and Bo Carlsson Swedish Road and Traffic

Research Institute

S-581 01 LINKÖPING, Sweden

SUMMARY

Interest in rigid pavements

aå an alternative and complement to

flexible

pavements has

increased both in Europe

and the USA.

Contributory

causes are the

increasing traffic loads

that set

demands

on more

stable pavements

and the

elimination of the

problem of low driving comfort since concrete pavements can now

be

built with the same evenness as

asphalt pavements. In

addi-tion,

new and improved maintenance methods have been used for

concrete pavement s.

The

excellent wear resistance of concrete

wearing courses have

been decisive in reviving interest in concrete pavements on the

part

of

the

Swedish Road Administration. Other

arguments in

favour

of concrete pavements are that

they provide competition

between

different road materials and that cement is a product

that can be manufactured entirely within Sweden.

Internationally,

it is

stated that the investment

cost for a

concrete

road is 10-20 % higher than for an asphalt

road. The

choice of concrete may, however, be motivated by expected

reduc-tions in maintenance costs.

The

two most recent concrete roads in

Sweden were built during

the

19708. These

are

the Väla-Hyllinge section

of the E4

at

Helsingborg

(1978)

and the Malmö-Vellinge

section of

the EG

(1972) . Both roads have performed well with high driving comfort

and low maintenance costs.

The Swedish Road Administration has set up the goal of regenera-ting Swedish know-how in concrete road construction. During spring 1989, a decision was taken to build two test sections of jointed concrete pavements.

The intention is to write construction specifications for con-crete roads and to evaluate the specifications for full-scale test sections. This report "describes the construction of the first test section at Arlanda in. 1990.

The test section is a jointed concrete pavement. Because of the high demands on minimal future settlements and frost heave, the overall pavement is thicker than normal.

The pavement consists of short unreinforced concrete slabs laid on a roadbase of cement-bound gravel (CG). The slabs are linked at their transverse joints by dowels and jointed along the longitudinal centre by tiebars. The joints have been sealed. This type of construction is very common in other European coun-tries.

The concrete, which was tested for low specific wear (SPS), has high strength (K80) . The construction was performed with a slip-formpaver. To further improve evenness and surface texture, the entire concrete pavement was ground with a diamond grinder.

The cement concrete pavement was constructed by the Nordic Con-struction Company (NCC) with slipformpaver and other personnel hired from the Dutch firm Cobeton. The concrete was supplied by Betongindustri AB. The construction occupied four days during August 1990. The work was well organized and there was excellent cooperation between the concrete supplier, the contractor and the client.

The condition of the road will be followed up with measurements over a number of years.

Bidragande orsaker är de ökande trafikbelastningarna som ställer krav på allt styvare vägöverbyggnader samt att man numera har löst problemet med låg körkomfort och kan bygga betongvägar med lika god jämnhet som vägar byggda med asfalt. Dessutom har nya förbättrade underhållsmetoder tagits fram för betongväggar.

I Sverige har betongbeläggningens goda resistens mot dubbslitage varit avgörande för att Vägverket åter har börjat intressera sig för betongvägar. Erfarenheter från Norge visar att spårslitaget från dubbdäck avsevärt kan minskas när beläggningen består av höghållfast betong. Andra argument för att bygga betongvägar är att man vill skapa konkurrens mellan olika vägbyggnadsmaterial samt att cement är en produkt som helt tillverkas inom landet.

Internationellt anges att anläggningskostnaden för betongväg är 10-20% högre än för asfaltväg. Valet av betongvägg kan emellertid motiveras med förväntade lägre underhållskostnader. De ökade trafikbelastningarna ställer högre krav också på asfaltvägarna, vilket medför att anläggningskostnaderna för de båda vägtyperna kommer att närma sig varandra.

De två senast byggda betongvägarna i Sverige utfördes på 1970--talet, delen Väla-Hyllinge på väg E4 vid Helsingborg (1978) och delen Malmö-Vellinge på väg E6 (1972). Dessa vägar har fungerat väl med hög körkomfort och låga underhållskostnader.

Vägverket har nu som målsättning att åter bygga upp svenskt kun-nande inom betongvägsområdet . Våren 1989 beslutade man att bygga två provvägar av cementbetong. Den ena, anslutning mellan väg E4 och Arlanda flygplats, byggdes 1990. Den andra, delen Heberg-Långås på väg E6 vid Falkenberg, kommer att byggas 1992-1993.

I denna rapport redovisas utförandet av den första provvägen vid Arlanda 1990.

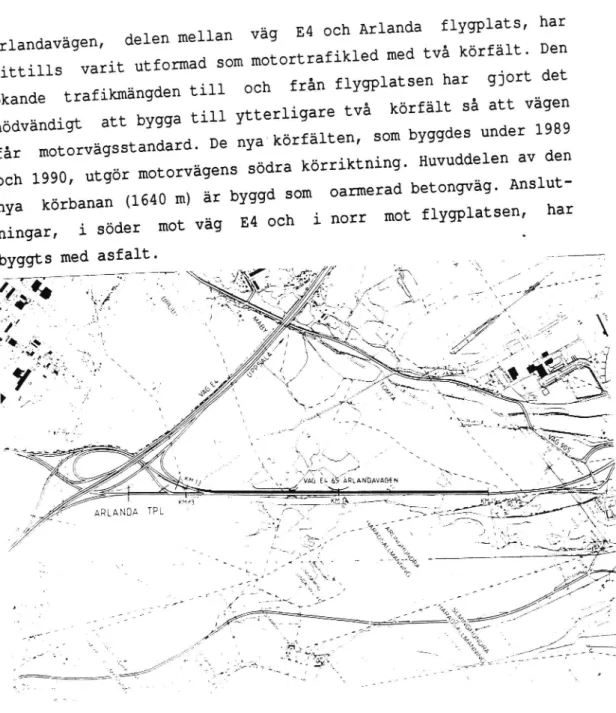

Arlandavägen, delen mellan väg E4 och Arlanda

flygplats, har

hittills varit ut formad som motortrafikled med t

vå körfält. Den

ökande trafikmängden till och från flygplatsen har

gjort det

nödvändigt att bygga till ytterligare två

körfält så att vägen

får

motorvägsstandard. De ny

a körfälten, Som byggdes

under 1989

och 1990, utgör motorväge

ns södra körriktning. Hu

vuddelen av den

nya

körbanan (1640 m) är bygg

d som oarmerad betongväg

. Anslut

-ningar,

i söder mot väg E4 och

i norr mot flygplatsen;

har

byggts med asfalt.

+

$ -

P? - år £ C J. m t '.' );, ' Lh " 4 s ll e P &)Qrés o i *** , AK %. ä 2 M + go ( 'x 9 % 7 i ' 0 . ' + (F J hav ='=' i om n aL 1 x e7 S( / V +- / - i Sy n At 2 r ; ) / S> >- gr Ä s er_ ./,' . - &kock . v o /VAG El: & ÄRLANDAVAG'EN st

Figur 1. Läget för betongvä gen . Trafikmätningar

från 1989 visar att trafikmängden var

Ca 23 000 fordon per årsmedel

dygn. Trafikmängden förvänta

s öka till ca 30 000 fordon år 1993. Andelen

tunga fordon uppskattas till 13 %.

Betongbeläggningen utfördes av den holländska firman Cobeton som inhyrdes av NCC.

2 . 2 Beskrivning av överbyggnaden

Vägen är uppbyggd som oarmerad betongväg med en lagd betongbredd av 9 m. Osäkerhet om betongvägars förmåga att klara rörelser har gjort att höga krav har ställts på små framtida sättningar och tjällyftningar. Detta har resulterat i att den totala vägöver-byggnaden har gjorts tjockare än normalt. Föreslagen överbygg-nadstjocklek på 1,0 m utökades därför med ett 0,4 m tjockt för-stärknings-/utspetsningslager, eftersom jordlagren i skärningar» na till stora delar bestod av tjälfarlig morän. Minsta avstånd mellan vägbana och jord sattes till 1,4 m.

SR 0,5 V 2,75 K 0,5 _ 210mm BETONG K80 //få- e- e 1* 4 SP Y ivf-oif- 14 -e 150 mm

CEMENT-/olo _o;, o 2 8 18 + 00 8 8 g 8 TG Y

BUNDET GRUS

o P 9 9 0 © '0% *

, 0

[* ©** 20 9 +. 5e -->> 640 mm

FÖRSTÄRK-/OÅQ QOS); OÄO. o o_o_ooo - (io-oci). _0 ;, '0 2 2'0'0'0 NINGSLAGER

"00000 GOOD-oo e * 9 , * % o * 000.0',O +. +.

- -T 92 > 400 mm

FÖRSTÄRK-35 mm MAB 161 NINGSLAGER /

UTSKIFT-60 mm AG NINGSLAGER

110 mm BÄRLAGERGRUS

Figur 2. Normalsektion för överbyggnaden.

Betongbeläggningen är 210 mm tjock och består av korta oarmerade betongplattor med fogavstånd 5 meter. I tvärfogarna sammanlänkas plattorna med 600 mm långa dymlingar, $ 25 mm, som har inbördes centrumavstånd 300 mm.

tätats med fogmassa.

På grund av högre trafikpåkänningar vid övergång mellan asfalt och betong har betongvägens ändplattor armerats. Bet

ningen vilar på ett 150 mm tjockt

_

cementbundet grusbärlager (CG) . Den yttre vägrenen är uppbyggd av asfalt.

vägren - asfalt E sect. ___ WNNUNGAr

... ... ... ... ... Sool ln ...tts5 5> stole. SSS SL e SSSS. .åRSSSSSSLS=-SOSOO OOO OS D ... betongbeläggning 150 mm CG förstärkningslager

Figur 3. Betongbeläggningens uppbyggnad.

Den här använda konstruktionstypen med korta oarmerade plattor,

som ligger på ett bundet bärlager, är mycket vanlig i andra

europeiska länder. De två svenska betongvägarna, som byggdes på

1970-talet och som fortfarande har hög körkomfort, är också

är dymlingarna, som säkerställer kraftöverföringen mellan plat-torna. De korta plattorna gör det möjligt att använda tunna fogar som förbättrar körkomforten. Betongvägens normalt goda slitagemotstånd har ytterligare förbättrats med den höghållfasta betongen (K80) .

Det höga kravet på ytjämnhet hos den färdiga betongbeläggningen medförde skärpta krav på vägens under- och överbyggnad.

utfördes på ett sådant sätt att minimala deformationer ut förd. Arbetena

skulle

Detta fick till följd att BYA:s minimikrav, som avser flexibla . uppkomma efter det att betongbeläggningen var

beläggningar, inte generellt var tillämpbara. Kraven på mate-rial, lagertjocklekar och packning skärptes och speciella före-skrifter upprättades.

Fyra olika typsektioner har använts för vägkonstruktionen och dess grundläggning:

Skärning Berg / Fast jord

... 2 e" ©

x. g gy ay y y 02 5 085 e % 7,% ©9 =9 -9 -0 -2 ",-5.51505'0505150 ©% %

e |...]-..|fn.-.fcfof.f...:f:.':f:J=J::'-fo.'o. "di di di di di di di d) dia

1,0|

g

Eprnrss

ennenesrressU.Dygg n a 2555

fee s- s- e- o-

Berg

Underborrning 0,8 m

-F 4-3

Fast jord

- I

anslutning till berg urgrävdes 0,4 m djupa

utspetsningski-lar.

Skärning

Fast jord / Lös jord

1,4

0,4

v T* t* 19 15 85 s* C u

f

Ed

a

T 9

e

o eOGOESG

Ed a

ig

#3

"t

Urgrävning

zFK KT TG ä K VT V K 4 4 4

4 5

av lös jord

4 %; H

4 % u x HX X u X li n

Fast botten

Ed

.b

ygg rrtttt teEtE1 PPLTeget

..,.ilni:i:-I: 8, & b

- Vid bank på lös lera utskiftades all lös jord mot sorterad

sprängsten.

S r r rr r r T te ee fe fe fe TO:AO: te ft fr?P

..-..-..,-....g..-...,....:.'.-,.'.*:.1Ö TTS ,5/e 1,4 Bef. väg

*

U =1H =py = =!

- Bank på fast jord.

Skärning

Lättklinker

färSägör252552%2%2g2v2 2 h1uu

35

>P fr6fe2ägCf6Se Rg RgeRgu%2%2 2

28 f

fe äe8fu u %

LEO g & ge d

fn fo

kensatatåtenats

U.byggnadSETAETATTT Ti

0

onandnvelt

'.'-.:...Ilc'lo'ngllfoJ-J.f.g..l.g.,.f? ... 5.5.5.%.%.:.|:i|:0f..:0.:c. e Bef väg 1... Lättklinker .:. :.: ::] ]+ >LL .* teman så * 1 i1. 12. ti a ' Lösjord/Lera M 1 [ | - I s k ä r n i n g a v l e r a u t s k i f t a d e s 0 , 5 m l e r a m o t l ä t t k l i n k e r f ö r a t t m a n m e d s ä k e r h e t s k u l l e f ö r h i n d r a l a s t ö k n i n g p å u n d e r l i g -g a n d e l e r l a g e r . S p e c i e l l a k r a v p å p a c k n i n g s a r b e t e t m e d f ö r d e k r a v p å v ä l t m o n t e r a d p a c k n i n g s m ä t a r e o c h k a l i b r e r i n g m e d i s o t o p m ä t a r e . 3.2 F ö r s t ä r k n i n g s l a g e r F ö r s t ä r k n i n g s l a g r e t l a d e s ut u n d e r m a j o c h juni 1990. M a t e r i a l e t b e s t o d a v b e r g k r o s s s o m t o g s f r å n b e r g t ä k t v i d L å n g å s e n , f r a k -t i o n e n v a r 00-100 m m . F ö r s t ä r k n i n g s l a g r e t b r e d d e s ut m e d e n v ä g h y v e l t y p C A T 14 t o n . V ä l t n i n g e n u t f ö r d e s m e d 6 ö v e r f a r t e r a v e n D y n a p a c C H 4 7 . D ä r e f -t e r g j o r d e s 4 ö v e r f a r t e r m e d e n t r a k t o r d r a g e n v ä l t s o m v a r u t -r u s t a d m e d v ä l t m ä t a r e . V T I M E D D E L A N D E 653

Halva lagertjockleken utbreddes med hyvel. Lagret vattnades och packades, varefter packningen kontrollerades med isotopmätare typ Troxler. Resterande del av lagret utfördes på motsvarande sätt. Det utlagda lagrets tjocklek kontrollerades och avjämnades till rätt nivå med 0-30 mm material, lagertjocklek 0-40 mm. Av-slutande packning utfördes med en vältöverfart.

På lättklinker

Det första lagret lades tjockare för att hyveln inte skulle göra spår i lättklinkerlagret. Ca 90 % av förstärkningslagret breddes ut i ett första lager och packades på samma sätt som på berg. Därefter utlades resterande del av lagret som sedan packades. Kontroll av lagertjocklek och avjämning utfördes på samma sätt som på bergbank.

3.3 Dokumentation av packningsresultat

Packningen kontrollerades med vältmätare, typ Compactometer Alfa 020, som var monterad på en vält av typ Bomag BW 6. Compacto-metern registrerade ett CMV-värde som är ett dimensionslöst vär-de på responsen från underlaget. CMV-värden från förstärknings-lagret registrerades och lagrades i ett dokumentationssystem som är framtaget av Geodynamik AB. Packningsresultatet dokumentera-des för olika vältstråk längs sträckan och redovisades på display och skrivarremsa (se bilaga 1).

Compactometerns resultat kontrollerades fortlöpande med Troxler. Syftet var att försöka kalibrera Compactometern mot Troxlern. På grund av vältens förhållandevis stora tyngd (ca 6800 kg)

på-verkades CMV-mätningen i viss grad av underliggande lagers till-stånd och någon tillförlitlig överensstämmelse mellan de båda mätutrustningarna erhölls inte. Dokumentationen visar att CMV-värdet var betydligt lägre där vägen var uppbyggd med lättklink-er, sektion 14/350-14/600 och sektion 14/750-14/850 (se figur 4). Slutkontrollen utfördes med Troxlermätning i 18 mätpunkter. I 17 punkter uppmättes minst 93 % packningsgrad i förhållande till Proctor.

Ob jekt : ARLANDA Yta © Å Lager : 2

Lagertyp : Förstärkningslager Stråk : 5 Överf !: 4 (4)

120 ( 180 -de Nan MY van , kd ' ( st 1 40 V v V (du! 4 6B 20 (2) 813/788 813/988 9 14/ 180 8 14/300 814/580 814/7800 814/9868 Markoör: B14/287 61 .2 Medel: 65.8 Max: 117 .2

' 20 SD : 21.5 Min! 13.6

Figur 4. Underlagets respons vid mätning med (vältstråk 5) .

3 . 4 Underlagets styvhet

Styvheten för underliggande lager har registrerats genom att mäta med fallvikt dels på det justerade och färdigpackade för-stärkningslagret dels på CG-lagret. Lagermoduler har beräknats med datorprogram (Chevronprogrammet) . Vid mätningen användes VTIs fallvikt (modell -76) med belastning 50 kN. Deflektioner registrerades dels mitt under lasten (D,) dels 30 mm, 45 mm och 60 mm från belastningscentrum. Fallviktsmätningar gjordes var 20:e m längs en mätlinje motsvarande mitten av högra körfältet (vältstråk 5) . Nedan visas hur underlagets E-modul varierade längs sträckan. Jämför resultat från vältmätare (figur 4).

U N D E R L A G E TS E -M O D U L MP a 600? 500 400 300 200 100 -8 B 8 S © $ 8 8 S 8 2 B 13 i i i i j i i i i 3 i ii

Figur 5. Underlagets beräknade E-modul längs sträckan.

På de två delsträckor där vägen är uppbyggd med lättklinker, sektion 14/350-14/600 och sektion 14/750-14/850, var E-modulen ungefär hälften så stor som på övriga delsträckor. Underlagets styvhet var således betydligt lägre på delsträckorna med lätt-klinker. I bilaga 3 visas beräknad E-modul för CG-lager och underliggande lager.

4 CEMENTBUNDET GRUSBÄRLAGER (CG)

4 . 1 Materialsammansättning

Förundersökning av CG-materialet utfördes av materialleverantö-ren, Betongindustri AB i Stockholm. På grund av den stora ut-läggningsmängden (upp till 1600 m?/dag) måste två betongfabriker användas för att klara produktionen. Därför togs två olika re-cept fram, ett för tillverkning i betongfabriken vid Långåsen och ett för Sollentunafabriken.

Arbetsrecept, Långåsen: (Kornkurva visas i bilaga 2)

kg/m? 0-8 1555 8-16 665 Cement (StP) 100, cementkvot 4.5 % Vatten 125, vattenkvot 5.4 % Arbetsrecept, Sollentuna: (Kornkurva visas i bilaga 2)

kg/m?

0-8 1535

8-16 655

Cement (StP) 100, cementkvot 4.6 % Vatten 110, vattenkvot 4.8 %

Förundersökning och materialegenskaper redovisas mer ingående i CBI-rapport 4:91.

4 , 2 Utläggning

Det cementbundna bärlagret utfördes av NCC under två dagar, 900806-900807. Tre asfaltutläggare av fabrikat Dynapac 11Ol1lR användes.

Läggarna kördes parallellt med ca 20 meters avstånd från varand-ra så att hela vägbredden, 12 m, lades i stort sett samtidigt. Med denna utläggningsteknik kunde tvärgående skarvar undvikas under varje dagsproduktion och de längsgående skarvarna kunde läggas vått i vått.

Bild 1. Utläggning av CG-lager.

CG-materialet transporterades till byggplatsen från betongfab-rikerna vid Långåsen respektive Sollentuna med 17 rundbottnade flaklastbilar, som var och en hade en lastkapacitet av 9-10 m? . Den gemensamma tillverkningskapaciteten för de båda betongfab-rikerna var 180-200 m? CG/tim.

CG-lagret lades med en ovältad tjocklek av ca 190 mm, som sedan packades till ca 150 mm.

Den första dagen användes två vältar, en av typ Dynapac CC20 och en av typ CC211. Den andra dagen sattes ytterligare en vält in

1. av typ Dynapac CC4

=-=00008= l

Bild 2. Vältning av CCG-lagret.

Pack-ingen påbörjades direkt efter utläggningen och pågick till erforderlig packningsgrad hade erhållits (97 % enligt BYA 84) . Packningsgraden uppmättes kontinuerligt med

isotopmätare

typ

CPN .

CG-ytan förseglades fortlöpande, ca 15 min efter utläggning, med

bitumenlösning (BL2O0RK) för att förhindra uttorkning av

CG-mate-rialet.

För att minska risken för reflektionssprickor i betongbelägg-ningen skars en

längsgående

sprickanvisning i det

nylagda

CG-lagret mitt

under den

framtida betongbeläggningens mittfog.

Sprickanvisningen utfördes med en vibroplatta med påsvetsat

skär.

Under

den första

dagen

lades 859 m mellan

sektion 13/505 och

14/364

(1575 m?) .

Under

den andra

dagen lades

640 m mellan

14/364 och 15/004 (1260 m?) .

4 . 3

Fortlöpande provning

Under

utläggningen tillverkades

provkroppar enligt modifierad

Proctormetod och Kango-kub-metod.

Prov av CG-materialet togs

från

lastbilarna och transporterades till Betongindustris

labo-ratorium vid Långåsen för instampning och invibrering. Personal

från CBI och Betongindustri svarade för provningsarbetet.

Efter

några dagar togs borrkärnor upp från CG-lagret för

efter-kontroll. Provning och resultat redovisas i CBI-rapport 4:91.

4 , 4

styvhet

CG-lagrets styvhet har bestämts med hjälp av fallviktsmätningar.

Lagermodulen har beräknats med datorprogram (Chevronprogrammet) .

E-modulen

för CG-lagret

varierade längs

sträckan. Den

genom-snittliga

E-modulen

längs

sträckan var

efter

en vecka

ca

12000 MPa. I bilaga 3 visas E-modulen för CG-lagret.

4 , 5 Krympsprickor

Efter ca 1 vecka inspekterades CG-lagret med avseende på krymp-sprickor. Dessa var få och troligen ej fullt utvecklade. Avstån-det mellan sprickorna som var hårfina varierade kraftigt längs sträckan. Mellan vissa sprickor var avståndet ca 2 m mellan andra ca 30 m. På två avsnitt kunde inga krympsprickor iakt-tagas, sektion 14/000-14/350 och sektion 14/750-15/000.

5 CEMENTBETONGBELÄGGNING

Cementbetongbeläggningen har utformats enligt det regelförslag för konstruktiv utformning av betongvägar som Vägverket har tagit fram (version 2, 1990-01-24) .

5.1 Materialsammansättning

Ett av målen med betongens sammansättning var att åstadkomma en beläggning med hög motståndsförmåga mot dubbdäcksavnötning. Dessutom ska betongen vara saltfrostbeständig, ha tillräcklig hållfasthet för att klara trafikbelastningarna samt ha en arbet-barhet lämplig för produktionen.

Betongleverantören har lagt ner stor omsorg på förprovning för att få fram en betongsammansättning som uppfyllde ställda krav. Bland annat tillverkades ett antal provplattor som provades i den norska Vejslitaren vid Norcem.

Den använda betongen var sammansatt av ballast, cement, kisel-stoft, tillsatsmedel och vatten.

Ballasten bestod av fyra fraktioner; sand 0-2 mm, grus 0-8 mm och två stenfraktioner 8-12 och 12-18 mm.

Sanden och gruset togs vid Långåsen medan stenfraktionerna av krossad hälleflinta X100 levererades av Ballast Stockholm AB. Hälleflinta är ett slitstarkt stenmaterial som har slipvärde omkring 1,40 cm? .

Kravet på betongen var att den skulle uppfylla hållfasthetsklass K80 och T4,5. Luftporbildande och vattenreducerande medel till-sattes för att uppnå kraven på frostbeständighet och bearbetbar-het .

Betongen tillverkades av Betongindustri AB vid betongfabriken i Långåsen.

Materialsammansättningen och resultatet redovisas ingående i CBI-rapport 4:91.

5. 2 Provläggning

Några dagar innan arbetet med cementbetongbeläggningen påbörja-des gjorpåbörja-des en provläggning. Syftet med denna var dels att prova utläggningsutrustningen dels att kontrollera betongens konsis-tens, beläggningens ytjämnhet och kanthäng samt utförandet av längd-, tvär- och arbetsfog. För att utförandet av en arbet skulle kunna provas genomfördes provläggningen under två dagar.

Av praktiska skäl gjordes provläggningen mellan sektion 13/355--13/505 där CG-lagret ersattes med ett 210 mm tjockt lager av cementbetong. I lagret sågades sprickanvisningar på samma ställe som fogar skulle göras i överliggande cementbetongbeläggning. Provläggningens ändplattor vid sektion 13/355 och sektion 13/505 utfördes armerade enligt anvisningarna.

5.3 UtLäggning

Cementbetongbeläggningen utfördes av NCC med läggare och perso-nal som var inhyrda från den holländska firman Cobeton.

Betongläggaren, som användes, var en glidformsläggare av typ CMI-Caterpillar SF350, se bild 3, som var bandgående med ett drivband i varje hörn.

Glidformsläggaren styrdes både i höjd- och sidled av förmontera-de trådar som var fastsatta på stolpar med ett inbördes avstånd av 5 m längs vägens sträckning.

Betongbeläggningen var 210 mm tjock och hade en lagd bredd på 9 m. Läggningshastigheten var 0,6-0,8 m/min. Vid jämn produktion motsvarade detta en utlagd betongmängd på 80-90 m3/tim. Denna tillverkningskapacitet ansågs vara lämplig för betongfabriken i Långåsen vid tillverkning av denna högpresterande betong.

za a

Bild 3. Betongut läggning med glidformsläggare CMI-Caterpillar SF 350.

Cementbetongen transporterades till arbetsplatsen med sex flak-lastbilar och tippades framför läggaren. En lastmaskin typ Volvo BM 190 användes för att grovfördela cementbetongen till lämplig tjocklek.

Materialet fördelades därefter i sidled av en materialfördelare monterad på glidformsläggaren.

I glidformsläggaren vibrerades betongen med fasta stavvibratorer och vibrobalkar. Dymlingar och förankringsjärn lades ut automa-tiskt och vibrerades ner till ett djup av halva betongtjockleken dvs ca 100 mm. Förankringsjärnen av kamstål, som hade diameter

16 mm, lades med centrumavstånd 1000 mm. Dymlingarna med dia-meter 25 mm, som var slätstål med tjärepoxibeläggning, lades med

centrumavstånd 300 mm.

Den sista längsgående avjämningen av cementbetongytan utfördes med en glättare. Eftersom betongytan senare skulle diamantslipas utfördes ingen särskild åtgärd för att säkerställa en god yt-textur. . M 1 W) 4 1N äm ä [ d re m 1 8 (1 12

Bild 4, Slutlig avjämning av cementbetongytan med längsgå-ende glättare.

Från en vagn som gick direkt efter läggaren lagades manuellt mindre skador som fanns kvar efter den maskinella utläggningen. För att undvika vattenavgång och plastiska krympsprickor för-seglades ytan omedelbart med membranhärdare typ Membi V.

Bild 5. Försegling av cementbetongytan med membranhärdare.

För att säkerställa betongens härdning lades en fiberduk typ Polyfelt TS21, vikt 60 g/mZ, över betongytan. Fiberduken bevatt-nades och hölls fuktig under minst fem dygn.

Viepe tse ess tr es se n

Bild 6. Täckning av cementbetongytan med fiberduk.

Cementbetongläggningen lades i riktning från sektion 13/360 till 15/000. Plattorna numrerades i läggningsriktningen, PL1l - PL328. Numreringen är instansad i var 10:e platta. Omräkning mellan plattor och sektioner finns i bilaga 4. Läggningen pågick under fyra dagar, _900817-900820, varvid tre arbetsfogar utfördes. Tvärs över arbetsfogarna lades plasttuber ner i betongen på de ställen där dymlingar skulle läggas. Nästa dag sågades betongbe-läggningen tvärs över plasttuberna så att en tvärgående arbets-fog uppstod. I de avsågade plasttuberna trycktes dymlingarna in. Utförande av arbetsfog visas i bilaga 4.

un

i

Bild 7. Dymlingar vid dygnsskarv.

Arbetsfogar utfördes vid sektion 13/776, 14/264 och 14/699. Dagsproduktionen under de fyra dagarna blev således 416 m, 488 m, 466 m och 270 m. De tre första dagarna var arbetstiden 10-12 tim, den fjärde dagen något kortare.

Betongenbeläggningens ändplattor, vid vägens början och slut, armerades enligt anvisningarna. Vid läggning av den avslutande ändplattan försköts armeringen på grund av otillräcklig förank-ring i underliggande CG.

Under läggningens gång uppstod kortare stopp av olika orsaker. Ett av de längre avbrotten, ca 45 min, inträffade vid sektion 14/365 på grund av tekniska problem med glidformsläggaren varvid två lass cementbetong fick kasseras.

Under de fyra läggningsdagarna kom en ordentlig regnskur. Regnet som varade ca 30 min kom den sista dagen under utläggning mellan sektion 14/850 och 14/900. På Arlanda flygplats uppmättes regn-mängden 3,4 mm.

5. 4 Fortlöpande provning

Under byggets gång provades betongen dels vid betongfabriken dels på arbetsplatsen. Prov togs från var 5:e lastbil. På ar-betsplatsen undersöktes betongens lufthalt och sättmått.

Vid betongfabriken tillverkades balkar för kontroll av böj-drag-hållfasthet och kuber för kontroll av tryckböj-drag-hållfasthet. Dessutom undersöktes sättmått och lufthalt. Provning och resultat finns redovisat i CBI-rapport nr 4:91.

5.5 Fogsågning

För att reducera dragspänningar i ocoarmerade betongbeläggningar måste tvärgående fogar utföras längs vägen. I regel sågas fogar-nå i två steg. Vid första sågningen som måste utföras inom ett dygn efter gjutningen sågas tunna fogar (sprickanvisningar) för

att styra krympsprickorna. Genom att följa betongens härdnings-förlopp kan sågningen göras vid rätt tidpunkt så att vilda krympsprickor kan undvikas. Vid andra sågningen vidgas fogens övre del för att ge plats åt fogmassan (se figur 6 sid 26) .

null

F ä8 s $

Bild 8. Fogsågning i tidigt skede.

Första sågningen utfördes med en 3 mm bred diamantsågklinga 12-15 timmar efter utläggning till ett djup av ca 70 mm. Andra såg-ningen, som påbörjades 4 dagar efter utläggning av cementbetong-lagret, utfördes med en 8-10 mm bred sågklinga till ett djup av ca 45 mm. Sågning av fogar utfördes av Stensetting A/S från Norge .

5.6 Diamant slipning

Redan vid upphandlingen hade Vägverket beslutat att betongbe-läggningen skulle diamantslipas före trafikpåsläpp. Anledningen var att man ställde stora krav på vägens jämnhet och önskade att slutresultatet skulle bli så jämnt som möjligt. En annan

fattning var att man med slipningen skulle kunna minimera ini-tialslitaget från dubbdäcken den första vintern eftersom gjut-huden slipades bort.

Diamantslipningen utfördes av en underentreprenör till NCC, det norska företaget Nordisk Vejbetong.

För _diamantslipningen användes en maskin av typ Cushion Cut PC 5000 A, som är byggd på ett trailerchassi och som under trans-port dras av en dragbil. Maskinen är uppbyggd kring en roterande slipenhet som består av ca 180 st 2-3 mm breda diamantsågklingor med diameter ca 350 mm. Sågklingorna är monterade med ca 2-3 mm mellanrum på en 960 mm bred vals. Under slipningen kyls slipval-sen med vatten från munstycken placerade ovanför valslipval-sen.

Runt slipvalsen sitter en ram som fungerar som en vakuumsugare. Vatten och bortslipad betong sugs upp och förs efter urskiljning i ett cyklonfilter ut i diket. Maskinen har en egen vattentank på 7 m3?, vilket räcker för ca 1-1 1/2 timmes slipning.

Slipningen startade med att man körde det första draget sakta (ca 100 m/tim) och noggrant för att få en så jämn yta som möj-ligt. Detta drag användes sedan som stöd för slipaggregatets stödhjul vid slipning av efterföljande drag som kördes snabbare (ca 300 m/tim) . Diamantslipning utfördes i båda körfälten ända ut till yttre vägren av asfalt. Inre vägren (ca 1 m) lämnades oslipad.

5,7 Fogning

Fogningen utfördes efter diamantslipningen. De sågade fogarna borstades rena och bottnades med en mjuk cellplastlist som trycktes ned med ett redskap bestående av en skena med två hjul. Cellplastlisten var av fabrikat Dow Ethafoam SB-E Sealant Backer och 13 mm tjock.

=- 10 mm

£i93245'ql TYPutforandeiavwfogu

o

Fogen penslades därefter med en primer av typ Expandite Surface

Conditioner P20. Härdningstiden för primern var ca 1 tim.

Fogmassan av fabrikat Expandite Colpor 200 var av tvåkomponent-typ. Massan blandades kallt i ett blandningsaggregat som drevs av en motordriven kompressor. Fogmassan fördes ner i fogen med hjälp av ett sprutmunstycke som fördes fram för hand.

Fogningen utfördes av en norsk underentreprenör, Vidar Tolsen Fugeentreprenör.

Bild 10. Fogning

Som alternativ utfördes två V-formade tvärfogar av typ NATO-fog i sektion 14/805 och 14/810 mellan platta 288 och 290. Även en variant med ofyllda 3 mm breda fogar provades på en ca 100 m lång sträcka (sektion 14/815-14/900) mellan platta 290 och 308.

5.8 Vägmarkeringar

Erfarenheter i Sverige och internationellt visar att det är svårt att få bra vidhäftning mellan plastmaterial och betong. Vägmarkeringen på betongvägarna i Skåne har därför de senaste åren utförts med målning. Detta medför dels sämre funktion dels kortare funktionstid än om vägmarkeringsplaster kunde användas.

Med förhoppning om att den räfflade yta, som diamantslipningen på Arlandavägen medfört, skulle förbättra vidhäftningen, ut för-des ett antal provsträckor. Provsträckornas utformning framgår av bilaga 5.

Uppföljning kommer att genomföras dels genom vidhäftningsprov i laboratorium (bilaga 5), dels genom okulärbesiktning två gånger per år. Utvärdering kommer att ske efter besiktning våren 1992.

6 DOKUMENTATION AV UPPNÅTT RESULTAT

6 . 1 Jaäamnhet i längdled

Vägytans jämnhet i längdled har registrerats med tre olika typer av mätutrustning, rätskiva, CHLOE-mätare och Laser RST-bilen. Mätningar har utförts både på oslipad och diamantslipad betong-yta. Vid upphandlingen ställdes inga jämnhetskrav på oslipad yta. Jämnhetskraven på färdig diamantslipad yta utgick från en 4 m lång rätskiva:

Ojämnhet i längd- och tvärled max 3 mm, kanthäng max 6 mm.

Några krav har ej ställts på uppmätt CHLOE-värde eller IRI-vär-de .

Rät skiva

Två olika rätskivor har använts, en 5 m lång rullande rätskiva (modell VV) och en 4 m lång handhållen rätskiva med mätkil. Den rullande rät skivan har använts på CG-lagret och på oslipad be-tongyta. Den handhållna rätskivan användes på oslipad och dia-mant slipad betongyta. Mätning på färdig diamantslipad betongyta gjordes i en linje intill längsfogen men stickprov togs också vid sidan om denna linje. Vid mätningen noterades ingen ojämnhet större än 2 mm. Jämnhetsmätning med rätskiva visas i bilaga 6.

CHLOE-värde

Bild 11. Jämnhet smät ning med CHLOE-mätare.

Jämnhet svärdet anges i en skala 0-5 där 5 är mycket bra jämnhet och 0 är mycket låg jämnhet. Mätning är utförd längs betongvägen i det högra körfältets högra hjulspår. Resultatet redovisas för delstr: -r med längd 100 m. På tre platser har utvalda uppfölj-ningså:. ckor lagts in för framtida uppföljning. Som jämförelse har m- ingar gjorts på den angränsande asfaltbeläggningen vid södra anslutningen, 90 HABS 16 (Viacotop) .

sp C H L O E -V A R D E

5 - a

JÖMINTILHETISMFATEINP MED CHLOE MATARE_+_

sLPNING

-8- FÖRE SLIPNING

15

00

0

14

90

0

-14

70

0

-14

60

0

-14

50

0

-14

40

0

-14

30

0

-14

20

0

-14

10

0

-13

90

0

--13

80

0

-13

70

0

-13

60

0

-13

50

0

-13

40

0

-Figur 7.

Jämnhet smätning före och efter slipning.

CHLOE-mätning av uppföljnings- och jämförelsesträckor efter

slipning gav följande resultat:

Uppfölj-

Sektion

Chloe-värde Platta nr

ningsstr.

1

ca 14/340-14/440

196 - 216

2

ca 14/135-14/235

5; 0

155 - 175

3

ca 13/475-13/575

5; 0

24 - 44

Jämförelse-

Sektion

Chloe-värde

sträcka av

asfalt HABS 16

ca 13/260-13/360

4 1

4 , 0

4 : 2

ca 13/160-13/260

3 9

r

Resultaten visar på en mycket god jämnhet i längdled på den

fär-diga diamantslipade ytan. På den oslipade betongytan och på

jäm-förelsesträckan av nylagd asfaltbetong (HABS) var det uppmätta

CHLOE-värdet något lågt. På en nylagd beläggning bör

CHLOE-vär-det vara minst 4,0. Det låga CHLOE-värCHLOE-vär-det på asfaltsträckan be-ror troligen på HABS-beläggningens relativt grova yttextur.

IRI-värde uppmätt med Laser RST-bilen

IRI (International Roughness Index) är ett internationellt ojämnhetsvärde som är ett mått på körkomforten. Fysikaliskt mot-svarar IRI-värdet fjädringsarbetet för ett typfordon. IRI-värdet är variationen av fjädringsrörelsen per längdenhet väg och ut-trycks i mm/m. IRI-skalan har vanligen intervallet 0-12 mm/m och delas in i tre grupper:

0-3, 5 Mycket jämn väg 3 ,5-5 ,; 5 Mindre jämn väg 5, 5-12 Ojämn väg

Bild 12. Mätning med Laser RST-bilen.

IRI-värdet har mätts med Laser RST-bilen före och efter diamant-slipning. 1.5 2 läd . /

Nwå/ t f X:,Å/N/ NEX

0.5

0

0

0.2

0.4

0.6

(Tusental)

0.8

1

1.2

1.4

1.6

m

D före slipning

+ efter slipning

© januari 1991

Figur 8.

Jämnhet svärde (IRI) uppmätt med Laser RST-bilen.

Före slipning blev IRI-värdet i genomsnitt 1,8.

Diamantslip-ningen förbättrade jämnheten. På färdig yta efter slipning

upp-mättes i genomsnitt IRI 1,1, vilket visar på mycket bra jämnhet.

IRI-värde omkring 1,0 erhålls endast på de mest jämna vägarna i

Sverige. Resultat från mätning med Laser RST-bilen visas i

bilaga 7.

6 . 2

Jämnhet i tvärled

Jämnheten i tvärled har mätts med rätskiva, VTI:s

laserprofilo-meter (PRIMAL) och Laser RST-bilen.

Rät skiva

Ojämnheter uppmättes i tvärled mellan de olika slipdragen. På ca 10 ställen uppmättes tvärgående ojämnheter på 3-5 mm. På två ställen var den tvärgående ojämnheten 8-9 mm. Mätprotokoll visas i bilaga 6.

Jämnheten i tvärled, med avseende på kanthäng, kontrollerades löpande med rätskiva under pågående läggning. Under merparten av läggningen fanns inget mätbart kanthäng och maximalt uppmättes 2-3 mm.

PRIMAL

I utvalda tvärsektioner på uppföljningssträckorna har ytans tvärprofil registrerats med VTI:s laserprofilograf (PRIMAL) .

Bild 13. Mätning av tvärprofil med Primal.

Mätningarna har utförts på diamantslipad yta i höger körfält. I några tvärsektioner kan man urskilja de olika slipdragen samt ojämnheter mellan dessa. De uppmätta ojämnheterna mellan slip-dragen uppgår i något fall till 5 mm. I bilaga 8 visas exempel på uppmätta tvärsektioner.

Laser RST-bilen

Med Laser RST-bilens 11 laserkameror har vägytans tvärprofil kontinuerligt registrerats över en bredd på 3,2 m. Mätning har utförts i båda körfälten före och efter diamantslipning. Den redovisade tvärprofilen är sammansatt av 11 uppmätta punkter, med inbördes avstånd ca 300 mm. Den uppmätta tvärprofilen blir därmed ej lika noggrann som vid mätning med Primalen.

I både vänster och höger körfält var medelvärdet för det upp-mätta maxspårdjupet 3,5 mm före slipning. Slipningen förbättrade jämnheten i tvärled. Efter slipning blev medelvärdet för det uppmätta maxspårdjupet 2,2 mm i höger körfält och 2,5 mm i väns-ter körfält. Resultaten redovisas i bilaga 7.

6 . 3 Friktion

Mätning av längsgående friktion utfördes med VTI:s Saab Friction Tester vid en mäthastighet av 70 km/tim på befuktad vägyta (nor-mal mätmetod med 0,5 mm vattenfilm) .

Under mätningen användes däck av fabrikat Trelleborg med ett ringtryck av 1,4 kg/cmZ.

Friktionsmätningen utfördes i södergående riktning över betong-sträckan och jämförelsesträckan av HABS 16 (Viacotop) samt i norrgående riktning över nylagd asfaltyta av HABS 16. Resultatet redovisas som medelfriktion över sträckorna.

Höger hjulspår Mellan hjulspår medel medel Betongst räcka 0 ; 59 0 ; 55 Jämförelsesträcka HABS 16 (Viacotop) 0 , 75 0 , 76 HABS 16 (norrgående kör-fält) 0 ; 85

Betongsträckan, som var slipad vid mättillfället, hade längsgå-ende räfflor, vilket till viss del kan förklara betongvägens något lägre friktion i längdled. Vid upphandlingen ställde väg-verket krav på medelfriktion lägst 0,55. Mätningarna visar att kravet på friktion uppnås.

6 . 4 Yttextur

Texturmätning utfördes 1990-07-24 med en lasertexturmätare typ TRRL Mini Texturemeter.

Texturen mättes över fyra sträckor på ca 50 m.

Uppföljnings- Höger Mellan Vänster Sektion sträcka hjulspår hjulspår hjulspår

Str 1:1-1:4 0 ,; 56 0 , 49 0,51 14/375-14/420 Str 2:6-2:9 1, 26 0 , 48 1,55 14/170-14/215 Str 3:11-3:15 0 , 54 0 , 76 0,56 13/505-13/545 Jämförelse-sträcka HABS 16 Str 4:16-4:21 1,36 2 , 92 1; 60 13/280-13/330

Av tabellen ovan framgår att texturen är grövre på jämförelse-sträckan av asfalt än på betongsträckorna. Texturens mönster är riktat i längsled på betongsträckan p g a slipningen, som gav längsgående räfflor.

6 . 5 Buller

Buller från motorfordon härrör dels från fordonens kraftpaket (motor, transmission m m) dels från kontakten mellan rullande hjul och vägyta. Bullret upplevs både inne i fordonet och vid sidan av vägen. I detta fall behandlas endast ljud vid sidan av vägen som kommer från kontakten mellan däck och vägbana.

Mätmetod

Mätning av däck/vägbanebuller har gjorts med en rullande mät-trailer vid olika hastigheter (50, 70 och 90 km/h) och för 5 olika typer av personbilsdäck. För fritt flytande trafik vid hastigheter 70-110 km/h kan man betrakta skillnader i däck/väg-banebuller, mätta enligt denna metod såsom representativa även för totalt vägtrafikbuller. Se vidare bilaga 9.

Bild 14. Bullermätning med rullande mättrailer. Utrustningen tillhör Tekniska Högskolan i Gdansk med vilken VTI

som är pla-Vid mätningen fångas bullret upp av en mätmikrofon,

cerad med ett givet avstånd från däcket.

1

uu

fw

mn

m

Mätmikrofon, placerad vid mäthjulet.

Bild 15.

Resultat

Mätningarna gjordes på färdig diamantslipad betongyta några

da-gar före trafikpåsläpp. Som jämförelse visas mätresultat från

andra typer av beläggningar som har utförts vid annat tillfälle.

Se vidare bilaga 9.

Vägtyp Mätår Hast. Däcktyp:

Ålder km/h B.F. Fire Michelin Gislaved

Gisla-Good- stone ved

rich Vinter

"Slätt" Sommar Sommar Vinter Dubb

HAB12T (1989) 50 85,6 89,8 90,0 90; 6 96,0 slät asfalt 70 90, 8 94 , 8 95,1 95 , 9 101,0 4 år 90 94, 0 99,0 99,1 101,0 104, 4 Y1 8-12 (1989) 70 94,0x 94 , 4 94,5 92 , 9 101,0 1 år Betong, ny (1990) 50 83,7 87,4 88,7 88,5 99,6 Nyslipad 70 89,3 93,7 93,8 95 ,; 4 102,7 Arlanda 90 93,0 97, 9 99,1 101,1 106,1

Det "släta" däcket är ett normalt stålradialdäck som helt saknar mönster i slitbanan. Bullervärdena är uttryckta i dB(A) .

Diskussion

Bullret från kontakten mellan däck och vägyta är beroende av däckets utformning och av vägytans jämnhet, textur, hålrumshalt, friktion och hårdhet. Vissa av dessa parametrar förändras av trafiken och bullret varierar således med beläggningens ålder. Cementbetongvägytor av traditionellt slag ger ca 2-3 dB(A) högre bullernivå än konventionella, släta asfaltbetongytor. För nya betongväggar kan bullernivån sänkas med längsgående ytstruktur eller friläggning av ballast. Bullernivån kan också minskas ge-nom slipning om denna utförs såsom i detta fall, dvs med rela-tivt fina räfflor i körriktningen. Innan räfflorna blir slitna kan då cementbetongen komma ner i lika låg bullernivå som as-falten. Med tilltagande slitage ökar vanligtvis bullret.

Den alldeles nya, slipade betongytan på Arlandavägen sänker bul-lernivån till en lägre nivå än den konventionella asfalten. Vär-dena motsvarar ungefär samma nivå som en ny asfaltyta skulle ge.

Asfaltbetongbeläggningen blir nämligen "bullrigare" efter något års slitage. Man kan ännu inte säga om denna cementbetong blir "tystare" än en asfaltbetong i motsvarande ålder.

Det som skrivits om slipningens fördelar gäller ej för dubb-däcket . Bullret från detta tycks ej reduceras av slipningen. Detta kan förklaras av bullrets genereringsmekanismer. "Hamran-det" av dubbarna mot väggytan, vilket ger upphov till "slagljud" och vibrationer, är relativt oberoende av eventuella, smala räf-flor i väggytan.

Slipningen är således effektiv för att reducera bullret (utom för dubbdäcket) men effekten väntas avta i takt med slitaget.

6 . 6 Ljushet och retroreflexion

Vägytans ljushet och retroreflexion är viktiga egenskaper för hur förare upplever vägen vid körning i mörker. En ljus vägyta har god synbarhet medan en vägyta med hög retroreflexion ger besvärande spegling av mötande fordonsljus.

oder

Vägytans ljushet har bestämts med ett instrument av typ Hunter-Lab som mäter ytans reflektans. Reflektansen talar om hur ljus vägytan är i förhållande till en ideal vit yta. Ljusheten för denna ideala vita yta sätts till 100 % medan ljusheten för -nn ideal svart yta är 0 %.

"lu ll" häl ? ä. 4-6 s [ $e 3

Bild 16. Mätning av ytans reflektans.

Mätningen av retroreflexionen (specifika luminansen) har gjorts

med _LTL-800. Detta instrument mäter retroreflexionen i en sådan

att man för en personbilsförare simulerar ett

observa-geometri

Bild 17. Mätning av ytans retroreflexion.

Längs betongsträckan utvaldes slumpmässigt 16 mätplatser. Vid varje mätplats mättes i 12 mätpunkter, som var jämnt fördelade från höger vägkantlinje till vänster kantlinje. Avsikten med detta var att kunna studera eventuella effekter av framtida spårslitage. Vid mätning på den nyslipade betongbeläggningen var variationen liten. Beskrivningen av mätmetoder finns i bi-laga 10.

Resultat

Mätningarna utfördes 1990-09-27 på torr vägbana. Resultat visas i bilaga 10. Nedan visas medelvärde för specifik luminans (SL) och reflektans (Y):

SL = 23 med/m2

Y = 28

Diskussion

För en nylagd betongbeläggning (Arlanda) uppmätts relativt höga värden på specifik luminans och reflektans. Efter några års tra-fik kan man anta att dessa värden minskar något. Detta på grund av att ytan mörknar och ändrar textur när stenarna slits fram.

Vid en jämförelse mellan en betongyta och en asfaltyta erhåller man ungefär de dubbla värdena på betongytan med avseende på den specifika luminansen och reflektansen. I mörker bör den höga reflektansen på betongytan innebära att vägbanan får god synbar-het. Den höga reflektansen på vägbanan kan dock innebära att vägmarkeringar får dålig synbarhet.

6 . 7 Styvhet

Betongvägens styvhet (deformationsmotstånd) har mätts vid be-lastning med tung fallvikt (125 kN) .

Mätningarna gjordes på färdig betongbeläggning före trafikpå-släpp. På tre platser PL 38-40, PL 178-180 och PL 188-190 utför-des belastning och deflektionsmätning i olika punkter på betong-plattorna enligt uppgjord mätplan (se bilaga 11) .

På varje plats har mätningarna utförts på tre sammanhängande plattor i höger körfält. För att undersöka kraftöverföringen mellan plattorna har dessa provbelastats på båda sidor om tvär-fog. Provbelastningar har också utförts i plattmitt vid platt-kant mot vägren och vid längsfog i vägmitt. I bilaga 11 visas uppmätta deflektioner.

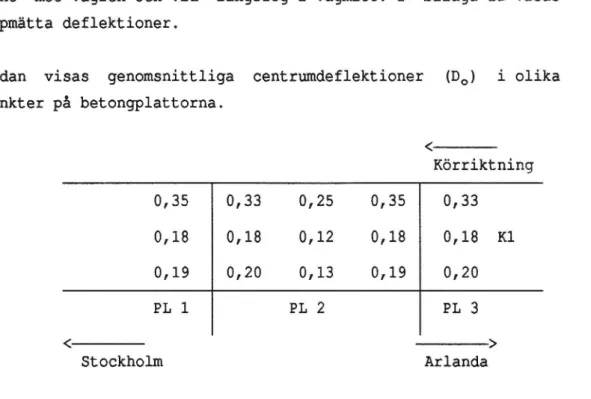

Nedan visas genomsnittliga centrumdeflektioner (D,) i olika punkter på betongplattorna. fee. Körriktning 0; 35 0; 33 0 , 25 0 ,; 35 0; 33 0,18 0 ; 18 0 ; 12 0; 18 0,18 Kl 0 ; 19 0 , 20 0; 13 0 ; 19 0 ; 20 PL 1 PL 2 PL 3 COea... P Stockholm Arlanda

Figur 9. Genomsnittliga centrumdeflektioner (D,) uppmätta i mm i olika punkter.

Mät resultaten visar att centrumdeflektionerna är betydligt stör-re i hörn och vid plattkant. Vid plattkant är centrumdeflektio-nen (0,25 mm) ungefär dubbelt så stor som i plattmitt (0,12 mm) . I ytterhörn uppmätts tre gånger så stor centrumdeflektion (0,33-0,35 mm) -som i plattmitt (0,12 mm). De uppmätta centrumdeflek-tionerna är överlag väldigt små trots att belastning har utförts med tung fallvikt (125 kN). Betongvägen är betydligt styvare än

en ormalt uppbyggd asfaltväg.

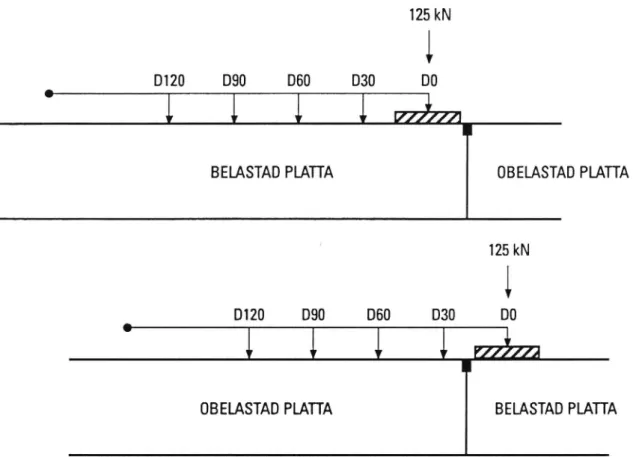

125 kN

b D120 D90 D60 D30 D0

" rzPz>

BELASTAD PLATTA OBELASTAD PLATTA

125 kN

l D120 D90 D60 D30 D0

i rezter

OBELASTAD PLATTA BELASTAD PLATTA

Figur 10. Belastning på olika sidor om tvärfog.

Kraftöverföringen mellan plattorna har undersökts genom att stu-dera beläggningens deformation vid belastning på olika sidor intill tvärfogar. I de flesta fall deformeras den belastade och den angränsande plattan lika. Kraftöverföringen mellan plattorna fungerar således bra (se bilaga 11).

6 . 8 Inspektion av strukturellt tillstånd

Vid förberedande slutbesiktning 1990-09-21 inspekterades hela beläggningsytan (se bilaga 12).

Vid inspektionen kunde inga vilda sprickor observeras. På nio ställen kunde lokala brister iakttagas av fogfyllningen. För övrigt noterades endast obetydliga skador.

6 . 9 SPS enligt norsk Vejslitare

För undersökning av betongbeläggningens slitstyrka togs fyra provkroppar upp från färdig betongväg (i platta 57, 132, 224 och 283) . Provkropparna sändes till Norcem i Norge för prov i Vej-slitaren enligt normerad metod. Vid denna provning erhålles ett värde på betongens specifika slitage (SPS enligt Vejslitaren) . Med specifikt slitage (SPS) menas den mängd betong i ton som

slits bort per km väg och miljon dubbade fordonsöverfarter.

Prov SPS-värde Vejslitaren Från platta 57 7 ,; 9 -n- -1- 00132 9,1 -n- 00-91-00 224 8,7 -n-= 00-10-00 283 8,2 Medel: 8,5

Det erhållna SPS-värdet skall jämföras med det riktvärde (SPS 8,0) som Vägverket angav vid upphandlingen. Riktvärdet användes vid ekonomisk reglering av entreprenadsumman varvid underskrid-ande av riktvärdet gav bonus och överskridande avdrag. I detta fall var det verkliga SPS-värdet på samma nivå som riktvärdet 8,0.

7 FRAMTIDA UPPFÖLJNING

7 . 1 Trafik

Trafiken kommer kontinuerligt att mätas med en automatisk tra-fikräkneutrustning, som Vägverket har monterat vid betongvägens södra ände. Mätningar från våren 1991 visade att månadsmedel-dygnstrafiken varierade mellan 9000-11000 fordon över betong-vägen i riktning mot Stockholm. Det högra körfältet (Kl) trafi-kerades av ca 70 % av fordonen och körfält K2 av ca 30 % av for-donen. Totala andelen tunga fordon (Kl+K2) var ca 8 %.

Månadsmedeldygnstrafik 3 d 3 & Ro] =) 10340 - 10340 10490 10000 9073 = $ 2000 m 32 mot Sthlm

Feb Mar Apr Maj Jun Jul

månad I T I I T T I I T I I I F I T I I I I I I T T T T 3

Figur 11. Månadsmedeldygnstrafik över betongvägen våren 1991.

(Körriktning mot Stockholm) .

Från mätningen kan antal och typ av fordon bestämmas som

trafi-kerar de båda körfälten. Uppgifter om trafiken är nödvändiga

uppgifter för beräkning av strukturell livslängd. Trafiken är

också en viktig parameter för beräkning av verkligt SPS-värde på

vägen. I denna beräkning ingår antalet dubbade

7 . 2 Avnötning från dubbdäck

En av anledningarna till att använda höghållfast betong är det förväntade lägre slitaget från dubbdäck. Storleken på dubbsli-taget beror bland annat på beläggningens slitstyrka och antalet överfarter av dubbdäck. Genom att mäta verkligt slitage på vägen och antalet dubbade överfarter kan man beräkna beläggningens specifika slitage (SPS) (definition se 6.9).

Avnötningen mäts med en vid VTI speciellt utvecklad laserprofi-lograf.

Bild 19. Mätning av dubbslitage med laserprofilograf.

Beläggningsytans nivå registreras höst och vår. Den uppmätta förändringen under vintern utgöres av slitaget på ytan. Vid mät-ningen ställs profilografens ben i fixar som är förmonterade i beläggningen.

Trafiken mäts med automatisk räkneutrustning (se kapitel 7.1). Dubbanvändningen, som varierar under vintern, har manuellt räk-nats en gång varje månad under vintern 1990/91.

år S 80 -m > 7 IM 60 -L 0 t i 7 *©07 y m V m > y Q ap - / v BQ / y V V 0 er er aer & E un å ja is 2 = = & o o => = 2Z 2d => 2T & £ & s m 5 & he H Z Q

Figur 12. Dubbanvändning vintern 1990/91 (högra körfältet) .

7.3 Övriga egenskaper

Vägens övriga egenskaper såsom jämnhet, friktion, yttextur, bul-ler, ljushet och retroreflexion kommer att följas åtminstone under ytterligare tre år. Resultaten från den framtida uppfölj-ningen kommer att jämföras med de ursprungliga resultaten som redovisas i kapitel 6.

8 Bilaga 1 Bilaga 2 Bilaga 3 Bilaga 4 Bilaga 5 Bilaga 6 Bilaga 7 Bilaga 8 Bilaga 9 Bilaga 10 Bilaga 11 Bilaga 12

FÖRTECKNING ÖVER BILAGOR

Dokumentation av packningsresultat

Förprovning av CG-material

Fallviktsmätning på förstärkningslager och CG-lager

Arbetsfog och plattnumrering

Vidhäftningsprovning av vägmarkeringar

Jämnhet smätning med rätskiva

Resultat från mätning med Laser RST-bilen

Exempel på tvärprofiler uppmätta med Primal

Mätning av bullernivå

Mätning av ljushet och retroreflexion

Mätning av fallviktsdeflektioner

Observerat tillstånd vid slutbesiktningen

VTI MEDDELANDE 653 -0 bö J ARLANDA 05 0 14/1560+ T2A 0614

15431

*

MC )/ wu ; ( »M M n Ca e CVägverket

Östra byggnadsdistriktet

90. 37. 25 Bengt Granhed

Box 4018

171 04 SOLNA

Resultat från

kompll provningar av CG avsedd för

leverans till Arlandavägen från Långåsen resp.

sollentuna .

Långå sen

sollentuna

Optimal torrdensitet,kg/m3

2320

2290

Fuktkvot, vikt-%

.

5 , 4

4 , 8

Cementkvot, vikt-%

4 , 5

4 , 6

Ballastgrade ring

se BILAGA

Med vänliga hälsningar

&CÄQ/ 'Agk£_

//.Ag

Stockholm 900703

_ 4? j.

D7-

ä

Legs.

BETONG INDUSTRI

/ t

Produktavdelningen

47 v SYZ > 9 p

MX

Christer Hedin

Kopia: Örjan Pettersson, CBI

BETONGINDUSTRI AB ___

Materiaibeteckning

Leverantör

nr:

form

densitet

id

e

1

T ©-Z + 30

P

& 49 4/

2

3

4

SIKTANALYS:

1

Sikt med

tri

mask-vidd, mm

64

38

32

22,6

16

8

4

2

1 0,5 0,25 0,125 0,074 © 0,074 Summa Finh. modul SIKTDIAGRAM: 100 " : 7 7 0 änn ie ; t ' 90 t t t 10 yppa/

Do]

s

80

sår

-

--1--1--1-1--

20

/ i

D]

70

//

;

30

60

a

40 E

/

>&

= 50

p

50 &

3

7

5- / L q£

40

7

W "B

$

må

F 30

70 &

:$

/

3

*

p

C

l

so

2

Sd

$

%

10

Z

'

+

v

9 $

+-

9

:

;

'

100

0074

0125

0.25

0,5

1

2

4

8 113 16 226 3238

Fri macekvidd i mm

64

Materiaibeteckning

Leverantör

torm

natt

densitet

5

nr:

1

|20%

0-3 AA + 30%

D

240 e åJm:

2

3

4

SIKTANALYS:

1

Sikt med

fri

mask-vod, mm

64

38

32

22,6

16

8

4

2

1

0,5

0,25

0,125

0,074

£ 0,074

Summa

Finh. modul

SIKTDIAGRAM:

100

r

r

-

0

a

;

;

;

t

i

10

90

70

X

30

;

;

40

90

2

e

å 50

#

V

0 &

XC

3

/

>

3 40

Z

T

port

9 E

2

T

5

% 30

70 E

2

/

'

po]

2

E 20

:

e

so 2

$

//

:

00]

3

E

%

"

_/r

'

t

'

*

:

i

l

SK

O M Å T T P Å F Ö R S T Ä R K N I N G S L A G R E T be F A L L V I K T S M Ä T N I N G B E T O N G V A G A R L A N D A T T T T Tt t t t t t t t t t t T t t d 1 . 5 W NOLLXJT440AMNYLNJD T F 0 008E I 006£ I 0007 l 00 Lv L 0 0 7 l 00£F l 0 0 7 l l 009+F l 00Z+ L 008F l 0067 L 0008 l S E K T I O N

Qi O O 1 & T Gl O O 1 RK O O 1 U N D E R L A G E T S E -M O D U L M P a ac k O O 1 an V o Y 8 S 8 8 8 S

8

2

2

Q

B

i

i

i

i

i

i

i

i

i

i

i

i

i

ii

SEKTION

25000 FALLVIKTSMATNING BETONGVÅG ARLANDA

20000

-o A [a1 - 15000 -j 29 Q O T 10000 -v

W

5000

-O 8 8 8 8 8 8 8 8 8 8 8 8 8 8 2 i i i i i i i i i i i i i i #4 SEKTION VTI MEDDELANDE 653D

Q

ARBETSFOG OCH PLATTNUMRERING

Arbet stog

Arbetsfogar utformades enligt arbetsmoment 1 till 4 (se figur).

| a Plasttub l