Postadress: Besöksadress: Telefon: Box 1026 Gjuterigatan 5 036-10 10 00 (vx) 551 11 Jönköping

Automatisering

av manuellt

monteringsarbete

i en robotcell

HHUVUDOMRÅDE: Maskinteknik, inriktning Produktutveckling och design FFÖRFATTARE: Felix Jönsson, Sebastian Sundberg

HHANDLEDARE:Jonny Tran JJÖNKÖPING 2020 APRIL

Postadress: Besöksadress: Telefon:

Box 1026 Gjuterigatan 5 036-10 10 00 (vx)

551 11 Jönköping

Detta examensarbete är utfört vid Tekniska Högskolan i Jönköping inom Produktutveckling. Författarna svarar själva för framförda åsikter, slutsatser och resultat.

Examinator: David Samvin Handledare: Jonny Tran Omfattning: 15 hp/student Datum: 2020-04-30

Abstract

1

Abstract

This thesis has been carried out in cooperation with Hydro Extrusion in Vetlanda. Hydro´s factories in Vetlanda extrudes, anodize, powder coats and machine aluminum profiles.

Today Hydro has a mounting station, which is managed by four operators divided by three shifts. The mounting station is made so the operators manually load the machine before the machine automatically applies all components. Simultaneously the operators have other duties, for example, reporting the amount of produced profiles. Hydro sees an opportunity to lower the production costs by reducing the amount of operators needed for the job.

By observing and interviewing the operators working with the mounting a clear picture of a normal day could be constructed. The facts that was collected was later used in order to make a solution. Interviews were also conducted with providers of machines and material.

The project was performed with the help of employees at Hydro together with providers. The conversations with the providers was the basis for the decisions made during the project. The solutions were made in AutoCAD and then a cost estimate was made to make sure the

production cost was lower than the existing solution. The drawings in AutoCAD also made sure that the solutions fitted in the existing layout.

The solution made during the project was doable and more cost effective than the current solution. Three concepts of the solution were presented for Hydro who later had the option to choose which concept they liked the most. The solution was now automated with an industrial robot which manages the loading of the mounting machine and the operators refills the material needed.

The final results potential to lower the production costs are big, a couple of changes still has to be done. Despite this the solution made during the project has a big development potential and should lower the production cost.

Sammanfattning

2

Sammanfattning

Examensarbetet har utförts hos och med hjälp av Hydro Extrusion i Vetlanda. Hydros fabriker i Vetlanda strängpressar, anodiserar, pulverlackerar och bearbetar aluminiumprofiler.

Hydro har idag ett monteringsarbete som sköts av fyra operatörer under 3 skift. Arbetet är uppbyggt så att operatörerna måste ladda monteringsmaskinerna manuellt innan de automatiskt applicerar de olika detaljerna på profilen. Samtidigt som monteringsarbetet görs av operatörerna så måste de även sköta andra administrativa arbetsuppgifter, till exempel rapportera antalet producerade profiler samt fylla på med material som används vid monteringen. Hydro ser här möjligheten att minska på sina tillverkningskostnader genom att minska antalet operatörer som behövs för att tillverka profilerna.

Genom observationer och intervjuer med operatörerna som arbetar med monteringen skapades en tydlig bild över hur vardagen för arbetarna såg ut. Den fakta som samlades in användes sedan för att ta fram lösningsförslag. Intervjuer samt information har också samlats in av leverantörer av maskiner och material.

Projektet har genomförts med hjälp av anställda på Hydro samt leverantörer till Hydro. Samtalen med leverantörerna låg till grund för de beslut som fattades under projektet. Lösningsförslagen som togs fram gjordes med hjälp av AutoCAD, därefter användes en kostnadskalkyl för att bestämma om de nya lösningarna var mer kostnadseffektiva än den nuvarande lösningen. AutoCAD användes för att se hur koncepten skulle se ut samt passa i nuvarande fabrikslayout. Resultatet som sedan togs fram visade sig vara genomförbart och även mer kostnadseffektivt än nuvarande lösning. Tre koncept på layout presenterades för Hydro som själva fick ta beslut angående vilket koncept de tyckte passade bäst. Koncepten som presenterades var nu automatiserade med en industrirobot som sköter laddningen av monteringsmaskinen och operatörerna fyller på med det material som behövs.

Projektet har stor potential att kunna sänka tillverkningskostnaderna, en del ändringar måste fortfarande göras med den nya lösningen. Trots detta har den lösningen som tagits fram stor utvecklingspotential och skulle minska tillverkningskostnaderna.

Förord

3

Förord

Först och främst vill vi tacka alla inblandade människor på Hydro Extrusion i Vetlanda, framför allt vår handledare under projektets gång Mathias Fransson. Vi vill även passa på att tacka Hans Strand på Hans Strand Maskin AB, Tom Rössel på National AB och Kent Alm på Alith AB. Vi vill också rikta ett stort tack till vår handledare på Tekniska Högskolan i Jönköping Jonny Tran, tack för alla synpunkter under projektets gång.

Jönköping 2020 Felix Jönsson Sebastian Sundberg

Innehållsförteckning

4

Innehållsförteckning

1 Introduktion 6

1.1 Företagsbeskrivning & Bakgrund 6

1.2 Problembeskrivning 7

1.3 Syfte och frågeställningar 9

1.4 Avgränsningar 10

1.5 Disposition 10

2 Teoretiskt ramverk 11

2.1 Computer Aided Design (CAD) 11

2.1.1 SolidWorks 11 2.1.2 AutoCAD 11 2.2 Strängpressning 12 2.3 Maskindirektivet 12 2.4 Industrirobot 13 2.5 Lean production 13 2.6 Kostnadskalkyl 14 2.7 Cellgummi 14 2.8 Cirkulärmatare 14 2.9 Robotcell 14 3 Metod 15

3.1 Koppling mellan metod och frågeställning 15

3.2 Litteraturstudie 16

3.3 Framtagning av lösningsförslag 16

3.4 Intervju 16

3.5 Observation 17

3.6 Brainstorming 17

3.7 CAD (Computer Aided Design 18

3.8 Analysmetoder för resultat 18

3.9 Validitet och reliabilitet 18

4 Genomförande och resultat 19

4.1 Identifiering av förbättringsarbete/problem 19

4.2 Arbete med lösningsförslag 20

4.2.1 Kontakt med Alith AB 21

4.2.2 Kontakt med National 21

Innehållsförteckning 5 4.3 Utformning av layout 23 4.3.1 Val av industrirobot 23 4.4 Slutgiltiga koncept 26 4.4.1 Layoutförslag 1 26 4.4.2 Layoutförslag 2 28 4.4.3 Layoutförslag 3 30 5 Analys 32 5.1 Frågeställning 1 32 5.1.1 Lean Production 32 5.1.2 Industrirobot 33 5.1.3 CAD 33 5.1.4 Sammanfattning Frågeställning 1 33 5.2 Frågeställning 2 34 5.2.1 Nuvarande kostnadskalkyl 34 5.3 Frågeställning 3 35 5.3.1 Maskindirektivet 35

6 Diskussion och slutsatser 36

6.1 Implikationer 36

6.2 Slutsatser och rekommendationer 36

6.3 Vidare arbete eller forskning 37

Referenser 38

Introduktion

6

1

Introduktion

1.1 Företagsbeskrivning & Bakgrund

Hydro (tidigare Sapa) är ett norskt aluminiumföretag som har sin verksamhet i 40 länder på alla kontinenter. Det finns idag 35 000 anställda runt om i världen och verksamheten styrs från huvudkontoret i Oslo. Hydro skriver på sin hemsida: “Förutom produktion av primäraluminium, valsade och strängpressade produkter och återvinning utvinner Hydro även bauxit, förädlar aluminiumoxid och genererar energi och är på så sätt det enda heltäckande företaget i den globala aluminiumindustrin.” [1]

Hydro Extruded Solutions är den största sektionen i koncernen med omkring 22 300 anställda och med ungefär 140 produktionsanläggningar. På Hydro Extrusion pressas aluminiumprofiler. I Sverige finns 4 pressar, två i Vetlanda och två i Finspång. Hydro Komponenter ligger i Vetlanda och bearbetar profiler till flera stora kunder, Volvo, Scania, BMW och Porsche för att nämna några. Under 2018 hade hydro 159 337 miljoner NOK i intäkter och en nettoinkomst på 4 323 miljoner NOK. [1]

Under 2015 investerade Hydro i en ny robotcell som tillverkar aluminiumprofiler till flera av Volvos nya bilar (Se Bilaga.1). Idag består robotcellen av en kap, 5 stansmoment uppdelade i tre pressar och slutligen en monteringsstation som även den är automatiserad. Den nu stansade profilen matas sedan ut till en operatör som gör en sista halvautomatiserad montering av en gummilist, två gummiändar och en etikett med information om profilen. Hydro arbetar ständigt med att försöka förbättra och effektivisera sin produktion. Här har man identifierat ett möjligt förbättringsområde som kan sänka tillverkningskostnaderna per profil. Robotcellen är igång under alla 3 skift, det betyder att cellen körs under förmiddags, eftermiddags samt nattskiftet.

Introduktion

7

1.2 Problembeskrivning

I dagsläget sköter operatören det sista monteringsjobbet genom att ladda monteringsmaskinen med gummilisten och gummiändarna. Den översta figuren visar gummilisten där det vita pappret skyddar klistret som fästs på profilen. Den andra figuren demonstrerar hur listen senare fästs med hjälp av monteringsmaskinen.

Figur.1 Visar skyddet som täcker gummilisten (sealinglist)

Introduktion

8

I dagsläget måste skyddet på listen tas bort för hand för att sedan placeras i ett fack som håller den på rätt plats. När detta är färdigt skall de två gummiändarna placeras in i respektive hållare, även detta görs av operatören. Den första figuren visar hur profilen ser ut utan gummiändarna och den andra med gummiändarna (Fillerplugs).

Figur.3 Visar änden på profilen utan fillerplug

Introduktion

9

Steget efter laddningen är automatiskt då monteringen görs och kontrolleras av maskinen för att undvika mänskliga misstag. För att uppnå den angivna volymen så finns idag fyra

monteringsstationer som var och en sköts av en operatör. Eftersom varje operatör måste fylla på med nödvändigt material, rapportera antalet profiler som tillverkats samt andra administrativa uppgifter så blir arbetsbördan stor. Även de rörliga kostnaderna för Hydro blir stora med fyra operatörer som sköter monteringen per skift.

Det givna problemet var att minska antalet operatörer som krävs för att på så sätt minska de rörliga kostnaderna. Samtidigt som problemet skall lösas måste kvalitén förbli den samma. Idag gör flera kontroller under profilens produktion för att säkerställa att den uppfyller de krav Volvo har på den slutgiltiga profilen. Därför måste en framtida lösning säkerställa att denna nivå uppnås annars leder det till eventuella produktionsstopp hos Volvo vilket i sin tur leder till ekonomiska konsekvenser för Hydro.

1.3 Syfte och frågeställningar

Syftet med examensarbetet är att studera och analysera ett monteringsarbete. Monteringsarbetet är idag halvautomatiserat, med en idé om att göra hela arbetet automatiserat samtidigt ska det vara en mer kostnadseffektiv lösning som passar alla parter.

Projektet har i sig ingen utsatt budget, men det finns ett antal steg som måste finnas med i lösningen. Därför blir den första frågeställningen:

-Hur kan layouten utformas för att få ett så bra arbetsflöde som möjligt och underlätta arbetet för operatörerna?

Efter som den nuvarande ordern är godkänd av både Volvo och Hydro så kommer inte priset för Volvo att ändras. Dock så kan Hydro vid en billigare produktionskostnad tjäna mer pengar per såld profil under det aktuella kontraktet. Det finns också möjligheter att vid framtida

förfrågningar kunna erbjuda ett billigare pris och på så sätt säkra ordern. Det ger den andra frågeställningen:

-Hur stor skillnad i pris kan fås per tillverkad profil?

Idag är gummilisten gjord så att ett skydd sitter över den klistriga delen. Detta skydd måste tas bort manuellt innan listen kan fästas. Det ger den tredje och sista frågeställningen:

-Vilka möjligheter finns det att fästa listen under profilen?

För att kunna besvara frågorna samt uppfylla syftet genomfördes en konceptuellstudie med hjälp av Hydro.

Introduktion

10

1.4 Avgränsningar

Arbetet avgränsas till endast den sista halvautomatiserade monteringsmaskinen och inte de stegen som genomförs tidigare. Eftersom profilen är beställd från kund så fick inga ändringar på profilen göras.

1.5 Disposition

Rapporten inleds i första kapitlet genom att läsa om Hydro Extrusions bakgrund. Sedan går det över till att beskriva vilket problem som Hydro har samt vilka avgränsningar och frågeställningar som finns.

I andra kapitlet gås den teoretiska bakgrunden igenom. Det här är lämpliga teorier som använts för att få fram ett slutgiltigt resultat. Teorierna har också relevanta referenser.

I tredje kapitlet förklaras vilka metoder som har använts för att få fram det slutgiltiga resultatet som behövs för att besvara frågeställningarna.

I fjärde kapitlet redovisas det hur man har kommit fram till resultatet av de frågeställningarna som förekommer i kapitel ett via de metoder som framkommit i kapitel tre. Det redovisas också vilka resultat som fåtts på frågeställningarna.

I femte kapitlet analyseras de resultat som fåtts från frågeställningar genom de teorier som det skrivits om i kapitel två.

I det sjätte och sista kapitlet diskuteras resultatet från frågeställningar som man fått i det fjärde kapitlet samt de svårigheter som uppkommit. Dessutom hur arbetet framöver hade sett ut om projektet fortsatt.

Teoretiskt ramverk

11

2

Teoretiskt ramverk

Detta kapitel ger en teoretisk bakgrund av de olika program samt begrepps som används i rapporten.

2.1 Computer Aided Design (CAD)

CAD eller computer aided design är användning av datorer för att hjälpa till vid skapande, modifiering, analys och optimering av en design. CAD-programvara används för att öka

produktiviteten hos formgivaren, förbättra designens kvalité, förbättra kommunikationen genom dokumentation och att skapa en databas för tillverkningen.[2] Under 1960-talet började man använda datorer till tekniska beräkningar samt simuleringar för att underlätta

produktutvecklingsprocessen. Under 70-talet introducerades generella CAD-program man arbetade då i 2D, framställningen av ritningen baserades på snitt och projektioner (likt Autocad idag). De CAD-program som används idag skapades på 90-talet, dessa program dominerar fortfarande marknaden. Under de senaste decennierna har utvecklingen gått mot ett CAD-program där allt mer är integrerat, till exempel geometri och beräkning.[3]

2.1.1 SolidWorks

Solidworks utvecklades under början på 90-talet innan den första versionen släpptes till

allmänheten 1995. Solidworks är en 3D CAD programvara som är enkel att använda, billig och tillgänglig i operativsystemet Windows. 1997 köpte Dassault Systèmes Solidworks och man har idag mer än 3,246,750 produktdesigners och ingenjörer som använder programvaran i deras arbete.[4] Programmet fungerar så att konstruktören bygger upp “parter”, som senare kan sättas ihop i en assembly. Verktyg för att utföra beräkningar och simuleringar på både “parter” och assemblies finns. Det finns även möjligheten att göra 2D-ritningar över modeller som ritats i 3D.[5]

2.1.2 AutoCAD

Autodesk grundades 1982 av programmeraren och entreprenören John Walker, inte långt efter köpte de rättigheterna till CAD-programmet AutoCAD. Året efter lanserades AutoCAD till allmänheten, detta i samband med explosionen av personliga datorer gjorde AutoCAD till en succé.[6] AutoCAD är en datorstödd programvara för konstruktion (Computer Aided Design). Programmet används främst av ingenjörer, arkitekter och byggarbetare som eftersträvar exakta ritningar.[7]

Teoretiskt ramverk

12

2.2 Strängpressning

Strängpressad aluminium börjar som göt (se Figur. 5), dessa göt kapas först till rätt längd som sedan värms upp till 450–500°C i en induktionsugn. Det uppvärmda götet pressas sedan med stor kraft genom ett verktyg (se Figur. 6) och den färdiga profilen framträder på andra sidan. Den färdiga profilen pressas ut med en hastighet på 5–50 meter per minut och den totala längden blir mellan 25–45 meter. Så fort profilen pressats genom verktyget sker kylning med luft eller vatten. För att få den rätta rakheten och frigöra spänningar, sträcks profilen direkt efter kylning. Alla funktionsviktiga mått kontrolleras, samtidigt kontrolleras att profilen har rätt ytkvalité. Profilerna kapas därefter till lämplig längd innan materialets hållfasthet slutställs genom kallåldring eller varmåldring.[8]

Figur.5 Aluminiumgöt

Figur.6 Pressverktyg

2.3 Maskindirektivet

Maskindirektivet är direktiv som måste följas av alla maskiner som släpps ut på marknaden inom EU. Maskindirektivet tillkännager vilka grundläggande hälso- och säkerhetskrav som ska

följas.[9]

Inom maskinsäkerhet finns tre kategorier: A-, B- och C-standarder. A-standarder definierar grundläggande hälso- och säkerhetskrav. B-standarder behandlar säkerhetsaspekter eller en typ av säkerhetsrelaterad anordning, detta kan användas för fler olika maskiner. C-standarder gäller riskbedömning och riskreducering gällande en särskild maskin eller grupp maskiner. Utöver dessa standarder finns även CE-märkning, en CE-märkning betyder att produkten får säljas fritt på den europeiska marknaden. Tillverkaren intygar med CE-märkningen att maskinen uppfyller de krav som finns från EU, det kan till exempel röra miljö- och säkerhetskrav. [10]

Teoretiskt ramverk

13

2.4 Industrirobot

En industrirobot är en teknisk anordning som används i industrin. Industrirobotar förekommer i alla olika storlekar, de kan också arbeta på flera olika sätt beroende på vad ett företag behöver roboten till. Det finns många fördelar med industrirobotar dels att en robot gör exakt samma rörelse varje gång för att skapa en noggrann produkt. Men också att roboten kan göra tunga rörelser som kunde ha varit en fara för den mänskliga hälsan.

Roboten styrs genom elektronisk programmering, vid programmeringen bestämmer man

robotens förflyttningar till olika punkter i ett tredimensionellt koordinatsystem. Det förekommer två olika sorters programmeringar, det ena är online programmering och det andra är offline programmering (OLP). I online programmering körs roboten till olika positioner i

koordinatsystemet för att sedan spara och sätta ihop dessa positioner för att skapa ett program. OLP sker via ett externt datorprogram, här programmeras istället koordinaterna och det rörelsemönster man vill att roboten ska ha med en skriven kod.[11]

2.5 Lean production

Lean Production kommer ifrån TPS vilket står för Toyota Production System, TPS härstammar från Toyotas utvecklingsstrategi. Tanken med Lean Production är att skapa mer värde för mindre arbete på en produkt. Tanken är att utgå ifrån att få en så resurssnål produktion som möjligt, samt att eliminera allt som inte tillför något mervärde till slutprodukten. För att kunna förbättra detta vill företag utgå ifrån MUDA slöseri inom Lean Production, inom MUDA slöseri finns olika kategorier som ska förbättras eller helt enkelt avstå ifrån, dessa kategorier ses här nere.[12]

MUDA-slöseri

Överproduktion - Tillverka mer än vad som säljs.

Väntan - När maskiner, utrustning, verktyg eller liknande inte finns tillgängliga och

personal går och väntar utan att göra något.

Lager – Att inte ha ett för stort lager.

Rörelser - Effektivisera personalen rörelser vid produktion.

Reparationer - Reparationer som nuvarande kund inte har något värde av.

Överarbete - Då personal arbetar för mycket, mer än vad dom behöver för att en produkt

ska fungera.

Transporterna - Inga onödiga transporter.

Outnyttjad kreativitet - Att befintligt företag inte utnyttjar sina medarbetares kreativitet.

Teoretiskt ramverk

14

2.6 Kostnadskalkyl

I industriella fall är en kostnadskalkyl ett formulär som hjälper företag att beräkna hur mycket det kommer att kosta för att tillverka en produkt samt vilket pris man vill sätta på en produkt.[13] En kostnadskalkyl innehåller alla kostnader som förekommit under arbetets gång, som ett

exempel så innehåller en kostnadskalkyl ofta kostnaden för en inköpt maskin samt kostnaden för att hyra en elektriker.

2.7 Cellgummi

Cellgummi är ett gummimaterial som oftast är ganska mjukt. Cellgummit används under tätningar för vatten, luft och olja, men det kan också användas som ljudabsorbent och värmeisolering. Cellgummit finns i flera olika varianter som alla har olika egenskaper.[14] Tillverkarna av cellgummi kan använda sig utav olika typer av polymer beroende på vilka egenskaper kunden vill ha hos produkten. Några grundläggande egenskaper för olika typer av cellgummi är [15]:

• EPDM (Etenpropengummi) klarar mellan -40 till +120 °C men är inte bränsle- och oljeresistent.

• Nitrilgummi är bränsle- och oljeresistent men klarar inte väder och vind. • Kloroprengummi är brandsäkert men dyrt.

• Silikongummi klarar temperaturer mellan -80 och +200 °C men är väldigt dyrt. [15]

2.8 Cirkulärmatare

Cirkulärmatare är en maskin som sköter orientering och framtagning av olika typer av detaljer eller material. Cirkulärmataren skapar ett jämnt flöde och en noggrann spridning av detaljerna/materialet. Matarna skapas i diskussion med kund för att få ett så bra resultat på cirkulärmataren som möjligt. Man kan kombinera en cirkulärmatare med en linjärmatare. Linjärmatarens jobb är då att i ett jämnt flöde mata in detaljen eller materialet till cirkulärmataren. Påfyllning av linjärmataren kan göras utanför en robotcell, det vill säga att robotcellen inte behöver stoppas för att fylla på med material.[16]

2.9 Robotcell

Robotcellen kan användas för att integrera en industrirobot i olika arbetsprocesser, på så sätt kan en skräddarsydd automationslösning tas fram. Industrirobotar kan i en robotcell ta över ett arbete som tidigare gjordes manuellt eller sköta förflyttning mellan två olika maskiner. I en robotarm finns den styrkan som behövs för att utgöra samma monotona arbete om och om igen. Robotceller kan idag användas vid flera olika moment, robotarmar kan mata in material i maskiner och sedan plocka ut materialet. Moderna robotceller kan programmeras med synceller som gör det möjligt för roboten att utföra mer precisa arbetsuppgifter.[17]

Metod

15

3 Metod

För att möjliggöra en så exakt lösning som möjligt har arbetet gjorts med hjälp av anställda på Hydro och även experter inom relevanta områden. Arbetet har fokuserats på bra kommunikation med de berörda maskinoperatörerna och eventuella tillverkare av framtida maskiner. Med hjälp av de berörda parterna har flera layoutförslag tagits fram samt ett nytt pris per tillverkad profil. Studien som genomförts är en konceptuellstudie då inga vidareutvecklings beslut tagits.

3.1 Koppling mellan metod och frågeställning

I projektets början skapades ett faktaunderlag som låg till grund för arbetsgången. Projektet börjades med att få en genomgång av hur hela robotcellen och monteringsstationerna fungerade. Detta gav en tydlig bild över varför Hydro var intresserade av en mer automatiserad lösning, i detta fall handlade det mest om kostnaden för operatörerna. Denna information togs sedan vidare i projektet och låg till grund för det flesta beslut som lades fram. Arbetet gjordes till en början på företaget men fick efter några veckor avbrytas och göras på distans istället.

För att besvara studiens första frågeställning “Hur kan layouten utformas för att få ett så bra arbetsflöde som möjligt och underlätta arbetet för operatörerna?” påbörjades ett arbete mellan studenterna, handledaren på företaget (Mathias Fransson), underleverantörer, operatörer samt maskintillverkare. För att kunna besvara den första frågeställningen behövdes hjälp av erkänt kunnig personal samt experter inom de områden som berördes, till exempel maskintillverkare. Litteratur som lästs in låg även det till grund för resultatet, i detta fall industrirobot, CAD, Lean Production och maskindirektivet. Detta på grund av att dessa var relevanta för att besvara frågeställningen.

För att besvara studiens andra frågeställning “Hur stor skillnad i pris kan fås per tillverkad profil?” tog man hjälp av den kostnadskalkyl (IRQ) som Hydro använder sig av. Den IRQ som Hydro använder sig utav är gjord i Excel. Där fylles information i om projektet, till exempel investeringar, befintliga maskiner och operatörkostnad. För att få fram ett exakt pris så var kommunikationen med underleverantörer och maskintillverkare viktig. Då inköpspris är viktigt i en kostnadskalkyl behövdes en frekvent dialog med leverantörer för att säkerställa att deras offerter stämde överens med vad som behövdes. Då Hydro gör flera kostnadskalkyler i veckan så har de en stor expertis inom området som låg till grund för att besvara frågeställningen.

För att besvara den tredje frågeställningen “Vilka möjligheter finns det att fästa listen under profilen?” hölls ett antal möten med Hans Strand Maskin AB som tidigare arbetat med Hydro. Med hjälp av hans expertis kunde ett par alternativ tas fram, dessa sållades senare ner till ett alternativ. Även leverantören av listen (Sealinglist) National AB var delaktiga i den lösning som togs fram.

Metod

16

3.2 Litteraturstudie

En litteraturstudie är en granskning av litteratur utifrån ett vetenskapligt syfte som ska vara systematisk, metodisk och kritisk i sitt agerande. Litteraturen som används och granskas ska vara vetenskaplig, det vill säga från vetenskapliga publikationer, som avhandlingar och artiklar från vetenskapliga tidskrifter. [18]

I denna rapport har inte endast vetenskapliga publikationer använts. Så mycket som möjligt har tagits från kurslitteratur och tryckta publikationer, men för att kunna besvara frågeställningarna har vissa källor tagits ifrån internethemsidor. Dessa sidor har kritiskt granskats och beslutet togs att de var godkända för denna typ av rapport.

3.3 Framtagning av lösningsförslagen

Lösningsförslaget bestod av flera delar som tvingades lösas en åt gången. Först och främst behövdes en lösning på vilka maskiner som skulle användas i robotcellen. Under denna process hölls en kontinuerlig kontakt med maskintillverkare och underleverantörer. Detta för att få fram volym och mått på maskiner som senare skulle installeras i cellen. När den informationen fanns övergick arbetet till att skapa layoutförslag i AutoCAD. Den nya robotcellen placerades sedan i befintlig fabrikslayout, detta gjordes för att skapa en klarare bild över hur ett eventuellt resultat skulle se ut. Förslagen på layout presenterades senare för Hydro.

3.4 Intervju

Det finns olika typer av intervjuer, antingen öppna eller mer strukturerade och fokuserade intervjuer. I en öppen intervju är tanken att den som intervjuas själv får styra konversationen och beskriva sin verklighet och prata mer fritt. Intervjuer kräver dock oftast en intervjuguide, detta är extra viktigt om en strukturerad och fokuserad intervju utförs. En intervjuguide innehåller centrala punkter och frågor som ska täcka de mest centrala delarna av information som ska samlas in. Intervjuguide är en arbetskrävande uppgift då man måste spendera tid på att ta fram de viktigaste frågorna som ska täckas. [19]

När kvalitativa intervjuer utförs är det också rekommenderat att spela in eller anteckna den intervjuades svar. Detta eftersom det är viktigt att få med informantens egna ord och tankar. [19] I projektet användes en kvalitativ öppen intervju.

Metod

17

3.5 Observation

Observation kan användas som en paraplybeteckning på undersökningar där både observationsstudier och intervjustudier används. Generellt kan sägas att en observation fångar upp eventuella skillnader i vad som sägs i en intervju och vad som egentligen görs. Observationer sker på plats och innebär att iakttagaren följer och studerar människornas dagliga liv, i detta fall arbetsuppgifter. [20]

Det finns två olika typer av observationer, deltagandeobservation eller fullständigobservatör. Vid deltagandeobservation deltar forskaren i de dagliga sysslor som ska observeras och kan på så sätt få en bättre förståelse för eventuella problem. Vid fullständigobservation så låts människorna sköta allt som vanligt medan forskaren observerar det som görs och kan på avstånd se sådant som inte annars upptäcks. [20] I projektet har fullständigobservation använts då man inte ville störa produktionsflödet.

3.6 Brainstorming

Brainstorming går ut på att kläcka idéer under en kortare tid utan några synpunkter från de andra som deltar. Vanligtvis används grupper på omkring 5–15 personer, där en person utses till ledaren över brainstorming sessionen. I brainstorming går idékvantitet för idékvalitet, tanken är att deltagarna ska sporra varandra med idéer för att hitta en lösning på problemet. Det finns dock fyra grundregler vid brainstorming: [3]

• Kritik är inte tillåten: Inga kommentarer får ges, varken positiva eller negativa. Var inte heller självkritisk utan släpp fram alla idéer som finns utan att bedöma värdet på dem först.

• Kvantitet eftersträvas: Det viktigaste är att så många idéer som möjligt kommer fram, det ökar chansen att några av dem är riktigt bra.

• Gå utanför det vanliga: Ovanliga idéer är något som välkomnas, det visar sig att vissa galna idéer bara är någon modifikation ifrån att vara en utmärkt lösning.

• Kombinera idéer: Att kombinera och komplettera olika idéer är viktigt. Lyssna också på andras förslag och arbeta tillsammans mot en bättre lösning. [3]

Under projektets gång har en lättare variant av brainstorming använts, detta för att hitta kreativa lösningar på layoutförslag. Men också för att hitta lösningar på monteringsmaskinerna och annat i robotcellen.

Metod

18

3.7 CAD (Computer Aided Design)

För att se hur olika koncept passade in i nuvarande produktionslayout användes CAD, både SolidWorks och AutoCAD. AutoCAD användes för att placera in de olika koncepten i layouten och SolidWorks användes för att skapa koncept på bobinhållare. De resultat som fick utav CAD låg sedan till grund för slutresultatet.

3.8 Analysmetoder för resultat

När all nödvändig data samlades in har de två första frågeställningarna kunnat besvaras med hjälp av kostnadskalkylen (IRQ). Det betyder att efter maskintillverkare och underleverantörer skickat sitt pris har dessa frågeställningar kunnat bevaras med hjälp av IRQ:n samt

konceptförslag i AutoCAD.

En kostnadskalkyl används för att ta fram ett pris per tillverkad produkt, i detta fall

tillverkningspris per profil. I en kostnadskalkyl fylls nödvändig data in, det kan till exempel vara antalet operatörer som behövs samt investeringar av maskiner och dylikt som måste göras. Kostnadskalkylen låg till grund för att utvärdera projektet, det nya priset har jämförts med det befintliga.

Andra resultat som tagits fram under projektets gång dubbelkollas mot de teoretiska ramverk som nämnts tidigare i rapporten. Till exempel har layouterna på robotcellen som presenteras kontrollerats så de stämmer överens med de direktiv som finns.

3.9 Validitet och reliabilitet

Detta projekt har gjorts med samma metoder ett vanligt projekt på Hydro genomförs, med marginal för mindre ändringar. Den kostnadskalkyl som användes är samma som Hydro använder vid förfrågningar och de regler som finns i bland annat maskindirektivet har följts. Det betyder att resultatet som senare redovisas är pålitligt. De referenser som hänvisas till i rapporten är från trovärdiga källor. Oftast direkt från tillverkarnas egna hemsidor och i vissa fall från litteratur som publicerats av stora pålitliga publicerare.

Genomförande och resultat

19

4

Genomförande och resultat

Detta kapitel kommer ta upp de resultat som tagits fram i studien, samtidigt kommer genomförandet också presenteras. Kapitlet kommer dessutom att presentera lösningsförslag samt kostnader för implementering av eventuellt projekt.

4.1 Identifiering av förbättringsarbete/problem

Direkt när projektet påbörjades skapades en tydlig uppfattning om problemet som existerade och vart förbättringspunkter fanns. En tydlig genomgång från Hydro samt information om vilka som påverkas av projektet gavs innan arbetet började. Direkt påbörjades en diskussion med operatörerna som arbetar vid monteringsmaskinerna, de gav en genomgång av hur deras arbetsdag ser ut samt var de såg förbättringspotential. En diskussion uppstod där frågor om vilka problem de stötte på under sitt skift uppkom och man bad om att få observera deras arbetsmoment. Dialogen som skedde efter den första frågan var öppen, intervjun stoppades endast om operatören kom ifrån ämnet och konversationen styrdes tillbaka till ursprungsdiskussionen. Det som kom fram under dessa diskussioner och observationer var följande:

● Robotcellen som existerar idag (steget innan monteringsarbetet), styr tempot de kan arbeta i.

● Idag krävs 4 operatörer men det bidrar till mycket dötid då materialet kom ut för långsamt för att ha en konstant arbetstakt.

● 3 operatörer är för få, då monteringsmaskinerna står så att de arbetar i par. Detta leder till att en operatör får arbeta själv, detta hinner inte en ensam operatör med.

● En operatör sköter inte bara monteringsmaskinen utan laddar även kapen med in-material, rapportera antalet tillverkade, fyller på fillerplugs samt sealinglists.

● Monotont arbete då samma rörelse görs under hela dagen med nästan ingen variation. Då kostnaden för en operatör är hög så identifierades en möjlig förbättring, minska antalet operatörer som behövs. För att möjliggöra detta krävdes en omkonstruktion på befintlig utrustning. På grund av detta gick arbetet vidare med att ta reda på tillverkaren av monteringsmaskinen och leverantören av sealinglisten.

Genomförande och resultat

20

4.2 Arbete med lösningsförslag

Först och främst togs kontakt med tillverkaren av monteringsmaskinen, Hans Strand Maskin AB. Efter ett kortare samtal beslutade båda parterna gemensamt att boka ett möte för vidare diskussion. Innan mötet genomfördes en brainstorming session för att få fram idéer på lösningar som sedan kunde dubbelkollas med en expert om idéerna var genomförbara. De idéer som togs med var:

● Ladda maskinen för hand utifrån, likt nuvarande lösning står operatören och placerar in sealinglisten samt fillerplugsen, men skulle inte behöva sköta förflyttning av profilen och skulle då ha mer tid till andra uppgifter. Tanken är att en robot sköter förflyttning av profil från inbana till utbana och placerar den i monteringsmaskinen för att sedan plocka ur den. ● Ha sealinglisten på “rulle” för att möjliggöra inmatning till monteringsmaskninen och minska antalet gånger den behöver bytas ut. Detta skulle minska antalet operatörer som behövs och på så sätt minska totala kostnaden.

● Tanke att mata in fillerplugsen med hjälp av en cirkulärmatare för att sedan matas fram till fixtur och fästas på profilen. (Se Bilaga 2.)

Under mötet diskuterades dessa punkter med Hans på Hans Strand AB, man kom fram till att sealinglisten skulle kunna matas in och klippas av i änden. Klippningen skulle eventuellt göras med laser för att undvika underhåll av klippverktyg då klistret kan fastna på saxen. För att detta skulle fungera behövdes sealinglisten finnas på rulle så den kontinuerligt kunde matas in i monteringsmaskinen. I och med att sealinglisten skall vara 874mm lång så måste rullen vara lång, då antalet byten som behövs göras varje dag måste vara så få som möjligt. Det togs också upp angående möjligheten att mata fram fillerplugsen via en cirkulärmatare (Se Bilaga.2). Hans gav information om vilket företag som tillverkat de cirkulärmatare som finns idag på Hydro, Alith AB. Beslutet togs att ta kontakt med Alith AB och tillverkaren av sealinglisten (National) innan diskussionerna fortsatte om en lösning för monteringsmaskinen.

Genomförande och resultat

21

4.2.1 Kontakt med Alith AB

Efter mötet med Hans Strand AB togs genast kontakt med Kent på Alith AB. Problemet som fanns presenterades och en diskussion angående om en cirkulärmatare (Se Bilaga.2) skulle kunna lösa detta påbörjades. Efter ett antal samtal bestämdes det att fillerplugs skulle skickas till Alith för utvärdering om en cirkulärmatare var rätt val. Designen på filleplugsen är unik och Hydro var därför tvungna att skicka upp ett antal exemplar för att säkerställa att cirkulärmataren skulle fungera med denna komplexa design (Se Bilaga.3 och Bilaga.4).

Efter drygt en vecka kom ett positivt besked från Alith angående cirkulärmataren, det skulle vara möjligt att köra fillerplugsen i en cirkulärmatare. Det var utöver detta var det möjligt att köra båda varianterna av fillerplugs i samma cirkulärmatare, alltså behövdes endast en cirkulärmatare för båda varianterna av fillerplugs. Efter detta besked fortsatte diskussionerna angående huruvida man ville ha en linjärmatare som matade cirkulärmataren med material. Detta kan ses i Bilaga.2 högst upp på bilden där muttrar matas in i cirkulärmataren. Fördelen med detta är att linjärmataren kan stå utanför robotcellen och fyllas på av operatören utan att robotcellen måste stoppas. I och med detta så kan en operatör fylla den yttre linjärmataren när det behövs, och finns därmed tillgänglig för de andra arbetsuppgifter som finns kring robotcellen. En annan fördel är att ett kontinuerligt flöde av fillerplugs matas in i cirkulärmataren, tack vare detta fungerar cirkulärmataren som den ska. Annars finns risken att cirkulärmataren fylls med för mycket material och detta kan förhindra den att fungera som den ska.

När beslutet tagits angående vad som behövdes skickade Alith en offert samt en enklare skiss som användes för att sedan skapa lösningsförslagen. (Se Bilaga 5. och Bilaga 6.)

4.2.2 Kontakt med National

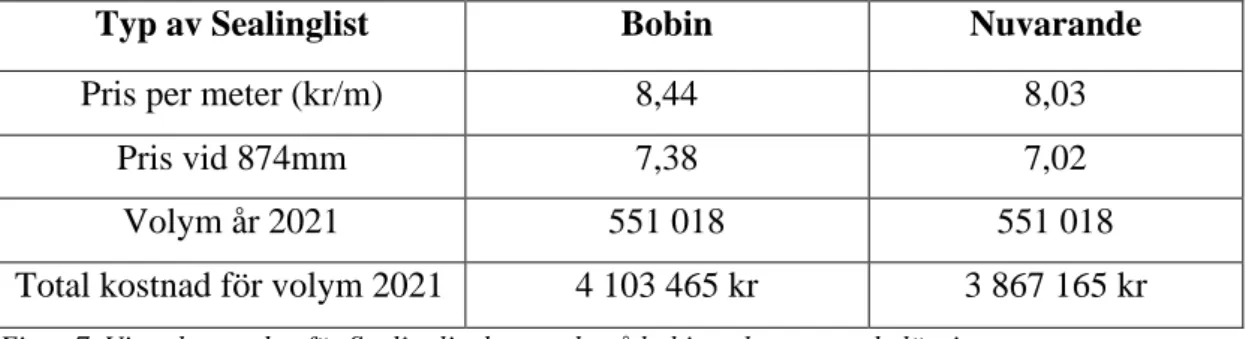

Samtidigt som kontakten med Alith AB pågick hölls en diskussion med National AB i Halmstad som tillverkar sealinglisten. Kontakten gick via Nationals VD Tom Rössel. Problemet som fanns idag presenterades och det lades fram förslag på hur en eventuell lösning kunde tänkas se ut. Först och främst ställdes frågan om det skulle vara möjligt att få sealinglisten på rulle istället för som idag färdigklippt. Tom återkom med en lösning på det givna problemet, National kunde leverera sealinglisten på bobiner á 15 meter styck (Se Bilaga 7.). Måttet en sealinglist behöver vara är 874mm och i Figur 7 visas skillnaden i pris beroende av hur den köps in. Antingen på bobin (Bilaga 7.) eller i nuvarande lösning (Figur 1.). För fulla uträkningen se Bilaga 8.

Typ av Sealinglist Bobin Nuvarande

Pris per meter (kr/m) 8,44 8,03

Pris vid 874mm 7,38 7,02

Volym år 2021 551 018 551 018

Total kostnad för volym 2021 4 103 465 kr 3 867 165 kr

Genomförande och resultat

22

4.2.3 Färdigställning av monteringsmaskin

Med all information som samlats in hos Alith och National, återtogs kontakten med Hans på Hans Strand Maskin AB och ett möte bokades in. Nu presenterades resultaten från de tidigare mötena med Alith AB samt National och det diskuterades om olika lösningar som skulle kunna sammanställas till en fungerande monteringsmaskin. Nedan följer de punkter som diskuterades:

● Sealinglisten kan automatiskt matas in till fixturen för att sedan klippas av till angiven längd.

● Likt sealinglisten kunde också fillerplugsen matas fram till fixturen med hjälp av en cirkulärmatare för att sedan monteras in i profilen.

● Kapning av sealinglisten med laser var mest intressant, beslutet togs att ringa upp en expert inom laserskärning för att diskutera vidare.

● En offert från Hans efterfrågades också vilket han inte ville ge då han känt sig utnyttjad vid förfrågningar tidigare, och ville inte lägga ner den tid som behövdes för att ta fram en offert.

Direkt efter mötet togs kontakten upp till handledare på Hydro och förklarade vad som sagts på mötet. Mathias tog då på sig ansvaret att själv ta fram en ungefärlig kostnad på en monteringsmaskin. Priset som Mathias tog fram var baserat på liknande lösningar som monteringsmasken skall ha och priset sattes utefter kostnaden på dessa lösningar. Den totala kostnaden för fyra monteringsmaskiner blev: 756 000kr, det vill säga 189 000 kr/monteringsmaskin. Kontaktinformationen till ett laserskärningföretag togs också fram, i detta fall Edströms Maskin AB i Jönköping. Efter en längre diskussion med en expert på Edströms beslutades det att laserskärning inte var förmånlig vid skärning av sealinglisten, vars material är cellgummi (Se kapitel 2.7). Risken fanns att temperaturen skulle bli för hög vid laserskäring. Detta skulle kunna få konsekvenser på listen, till exempel att änden som skärs smälter och listen därmed inte uppfyller kravet för en godkänd profil. Experten på Edströms föreslog istället användning av mer traditionella skärningsmetoder, till exempel sax eller stans. Det skulle bli billigare med sax än laser men även säkrare då specialutrustning behövs för att arbeta med laser. Informationen förmedlades vidare till Mathias som tog fram kostnadsförslaget. Med all information tillgänglig började bilden klarna för hur den nu automatiserade monteringsmaskinen skulle se ut och fungera: ● Operatören skall nu se till att linjärmataren är laddad så flödet in till cirkulärmataren fungerar som det ska. De ska också byta ut bobinen med sealinglisten när den tar slut. Dessa två arbetsuppgifter gör att de har tid över till rapportering av tillverkade profiler och att fylla på med material till robotcellen. På grund av dessa ändringar som gjorts ska endast två operatörer per skift behövas för att uppnå årsvolymen.

● Den nya automatiserade monteringsmaskinen fungerar så att fillerplugsen matas till fixtur med hjälp av cirkulärmataren (Se Bilaga 9.). sealinglisten kommer också den att matas in till en bestämd position i fixturen och sedan klippas av med sax till rätt längd. Klisterskyddet på sealinglisten kommer att separeras från listen med hjälp av ett separationsverktyg (Se Bilaga 10.).

Den information som gavs vid utformning av monteringsmaskinen låg till grund för att besvara den tredje frågeställningen.

Genomförande och resultat

23

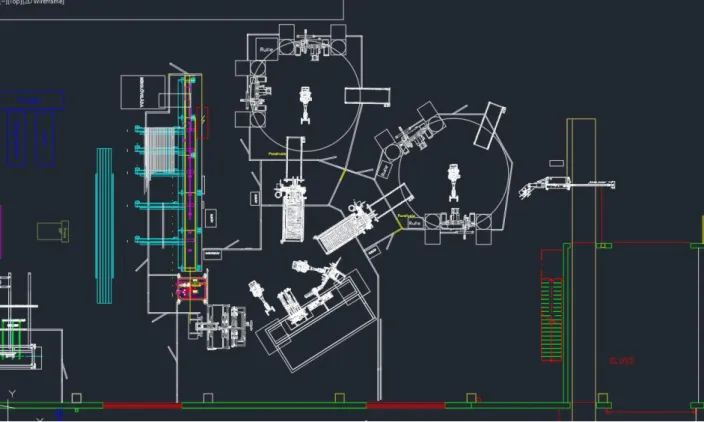

4.3 Utformning av layout

När alla delar i robotcellen var bestämda så övergick projektet till att börja designa layouten. Några krav som fanns var att robotcellen skulle ligga i direkt anslutning till den befintliga robotcellen (steget som görs innan monteringsarbetet). Innan arbetet med layoutkoncepten påbörjades fanns det fortfarande en sak som saknades, en robot.

4.3.1 Val av industrirobot

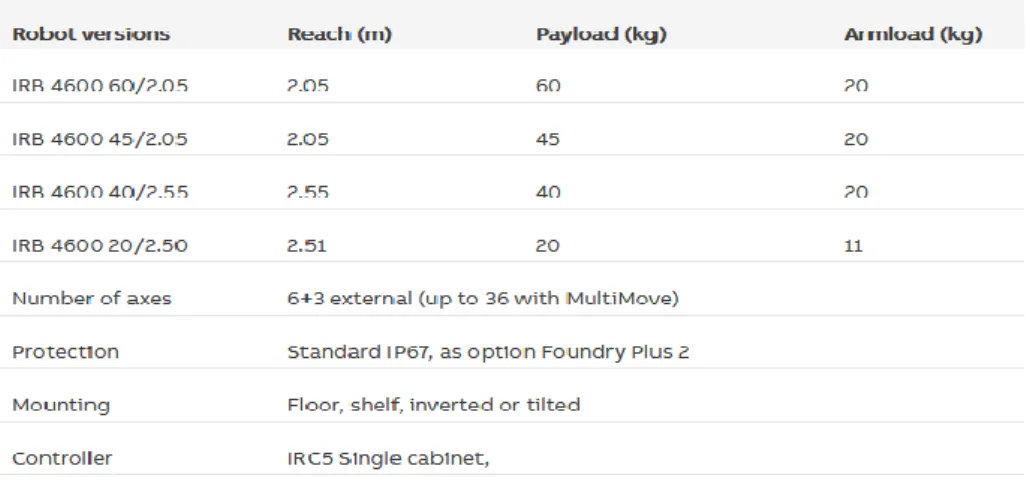

Innan arbetet med att rita upp en layout i AutoCAD kunde påbörjas så behövdes en industrirobot. ABB är ett svenskt företag grundat i Västerås som tillverkar industrirobotar, Hydro köper idag alla sina nya industrirobotar från ABB. Valet blev därför enkelt och beslutet togs att helt enkelt kolla på vilken/vilka av ABB:s robotar som var optimala för det arbete som ska utföras. Det fanns två modeller som var intressanta, IRB 2600 och IRB 4600.

Figur 8. Visar data från ABB:s hemsida angående industriroboten IRB 2600.

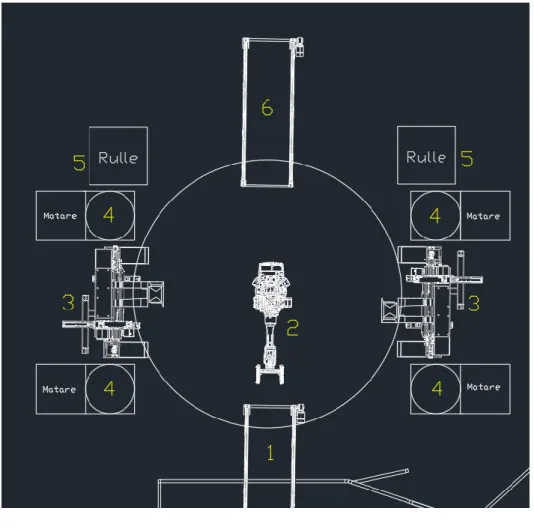

Datan i Figur 8. användes för att hitta den robot som var mest intressant. Det fanns några mått som behövdes ta hänsyn till innan valet av robot gjordes. Robotgripdonen (verktyget som roboten använder för att greppa profilen) väger cirka 6 kg. Med den datan i åtanke togs beslutet att IRB 2600–12/1.85 var den robot som var mest anpassad till arbetsuppgifterna. Den klarar av att lyfta 12 kg och når en radie på 1,85 meter. Anledningen att denna variant togs till en början framför den robot som har en räckvidd på 1,65 var helt enkelt att den sistnämndas räckvidd var för kort. Industriroboten IRB 2600–12/1.85 placerades sedan in i den layout som ritats upp i AutoCAD vilket kan ses i Figur 9. Som kan ses på ritningen så är radien 1,85 meter för litet för att roboten skall nå allt. Därför gick letandet vidare och till slut föll valet på IRB 4600.

Genomförande och resultat

24

Figur 9. Visar en av de gjorda layoutsen med industriroboten IRB 2600–12/1.85. Cirkeln visar radien som roboten når och som förväntat nås inte alla moment med IRB 2600–12/1.85. Robotcellen saknar staket för tydlighet.

1. Det första steget där profilen matas in via en inbana som kommer direkt från den befintliga robotcellen. Profilen som matas in här saknar fortfarande sealinglist, fillerplugs samt etikett. 2. Industrirobot som i det här fallet är en IRB 2600–12/1.85, robotarmen är riktad mot inbanan i

denna figur och har en räckvidd på 1,85 meter (cirkeln demonstrerar räckvidden). I detta fall når inte roboten ända ut till monteringsmaskinerna (3) och kan därför inte utföra de uppgifter som behövs, då profilen placeras i monteringsmaskinerna i höjd med fyrorna på bilden så är räckvidden helt enkelt för kort.

3. Monteringsmaskinerna är placerade mellan cirkulärmatarna (4). Efter roboten tagit profilen från inbanan kommer den att placera dem i monteringsmaskinerna. Under

monteringsprocessen kommer fillerplugs, sealinglisten samt etikett att sättas dit.

4. Fyran är placerad i cirkulärmataren som matar in Fillerplugs till monteringsmaskinen för att fästas i profilen. Den bakre fyrkanten är linjärmataren som matar fram Fillerplugs till cirkulärmataren i ett jämnt tempo.

5. Här har man avsatt plats för bobinen med sealinglist, listen kommer att matas in i monteringsmaskinen medan roboten placerar den tillverkade profilen på utbanan (6).

Genomförande och resultat

25

Figur 10. Visar data från ABBs hemsida angående industriroboten IRB 4600.

Snabbt insågs att IRB 2600–12/1.85 hade för kort räckvidd och projektet övergick till att kolla på en IRB 4600 robot. Det finns idag två varianter av 4600 roboten, med räckvidden 2,05 och 2,55. Vikten som robotarna klarade skiljde också markant, 60 eller 45 kg vid räckvidd 2,05 meter och 40 eller 20 kg vid räckvidd 2,55/2,51 meter. Eftersom robotgripdonen vägde cirka 6 kg och på grund av att 2,05 meter ansågs för lite, beslutades det att se hur samma layout såg ut med en IRB 4600 40/2,55 istället. Direkt sågs en förbättring och beslutet togs att arbeta vidare i projektet med industriroboten IRB 4600 40/2.55.

Figur 11. Visar layouten över robotcellen med en IRB 4600 40/2,55. Denna industrirobot når allt den behöver och valdes därför. Precis som Figur 8. så visar cirkeln radien roboten når alltså 2,55 meter.

Genomförande och resultat

26

4.4 Slutgiltiga koncept

Efter arbetet med val av industrirobot gick projektet vidare med att ta fram slutgiltiga koncept över layouten och även göra en kostnadskalkyl för varje koncept. De koncept som presenteras i detta kapitel låg till grund för att besvara den första och den andra frågeställningen.

4.4.1 Layoutförslag 1

Det första förslaget som gjordes kan ses i Figur 12.

Figur 12. Det första konceptet som togs fram med robot och den nya monteringsmaskinen.

Profilen kommer in i cellen vi inbanan från den befintliga robotcellen. Därefter plockas två profiler upp av roboten från banan och placeras in i varsin monteringsmaskin. När dessa är klara plockar roboten ur dem från fixturen och placerar dem på utbanan där två operatörer packar ner dem i pallar. Roboten hämtar sedan två nya profiler och under tiden matas sealinglisten och fillerplugsen in i monteringsmaskinen så den är redo när nästa profil läggs in i fixturen. Denna layout använder sig fortfarande av fyra monteringsmaskiner för att säkerställa att rätt volym kan tillverkas. I och med att designen på monteringsmaskinerna idag inte är spikad, finns ingen exakt ritning på hur de kan komma att se ut i framtiden (Se Kapitel 4.2.3), de monteringsmaskiner som visas i figurerna är kopior av de befintliga monteringsmaskiner som används idag. Just nu är tanken att en operatör måste gå in och byta ut bobinen med sealinglisten. Dock är tanken att i framtiden kunna byta ut bobinerna utifrån och på så sätt inte behöva stoppa robotcellen lika ofta. (Se Bilaga 13.)

Genomförande och resultat

27

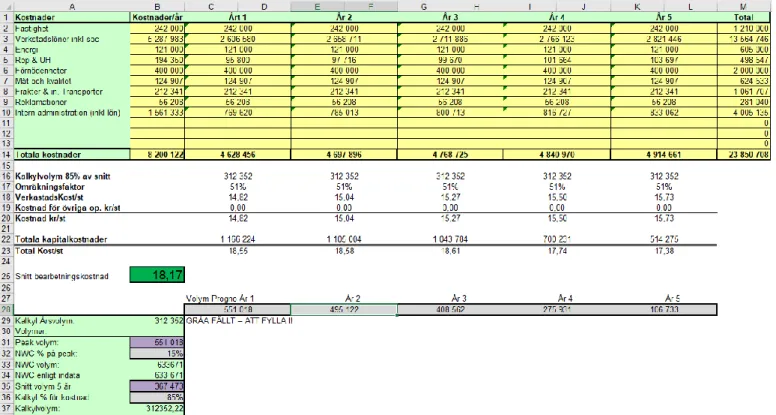

När det första konceptet togs fram gjordes den första kostnadskalkylen för att få reda på vad tillverkningskostnaden var per färdig profil. I kostnadskalkylen matades den data som samlats in under projektets gång in i kalkylen. Det var till exempel kostnad för monteringsmaskin samt kostnader för antalet operatörer som behövdes. För att nå upp till den volym av tillverkade profiler som krävs behövs 6 operatörer på 3-skift, det vill säga två på varje skift. Man var också tvungen att 4 operatörer på helgskiften, det vill säga två på varje skift där också. Det totala tillverkningspriset per profil blev 18,17 kr/st. För att se hela kostnadskalkylen se Bilaga 11 och 12. På grund av sekretess kommer endast delar utav kostnadskalkylen visas i denna rapport.

Figur 13. Visar en sida i kostnadskalkylen, i det gråa fältet kan man se volym prognosen för de fem första åren. Det gröna fältet visar snittbearbetningskostnaden som var det som skulle tas fram.

Något som skiljde sig från de andra layoutförslagen var att i koncept ett behövdes fyra hållare för bobinen med sealinglisten. Detta bidrog till att bearbetningspriset blev något öre dyrare än de andra koncepten.

Figur 14. Visar delar av de investeringar som behövs göras vid implementering av layoutkoncept 1. Det som inte visas i figuren är de arbetstimmar som krävs till exempel programmering och uppdatering av CE-märkning.

Genomförande och resultat

28

4.4.2 Layoutförslag 2

Det andra förslaget som gjordes kan ses i Figur 15.

Figur 15. Det andra konceptet som ritades upp i AutoCAD

I det andra konceptet har layouten förändrats, istället för att profilen går “rakt” igenom cellen så går den här mer i en halvcirkel. Precis som i förslag 1 så tas två profiler upp och placeras i monteringsmaskinerna, för att sedan placeras på utbanan. Samtidigt som profilerna flyttas till utbanan så matas nya fillerplugs och sealinglist in i fixturen. Skillnaden förutom placeringen av maskinerna i layouten är att bobinerna med sealinglist har placerats mellan båda

monteringsmaskinerna. Uppe i högra hörnet i den vänstra cellen och i det vänstra hörnet i den högra cellen (Figur 15.). Det avsattes plats för bobinen på dessa ställen då operatören enkelt ska kunna byta ut båda bobinerna samtidigt. (Se Bilaga 14.)

Genomförande och resultat

29

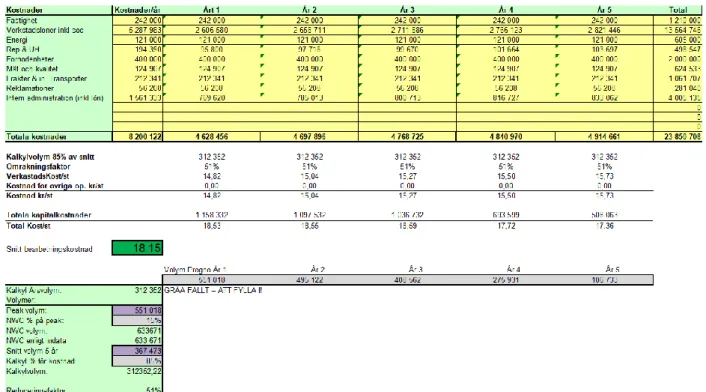

I det andra konceptet placerades hållare för bobinen bredvid varandra så att de står tillsammans, på grund av detta blir kostnaden per tillverkad profil något lägre än koncept 1. Utöver det är det samma kostnader i båda koncepten. I detta fall blev bearbetningskostnaden 18,15 kr/st som visas i Figur 16. Inga ändringar gjordes på indata eller befintliga maskiner, se Bilaga 11 och 12.

Figur 16. Visar snittbearbetningskostnaden för det andra konceptet som togs fram. Indata och befintliga maskiner är desamma som koncept 1.

Enda skillnaden mellan koncept ett och två var antalet bobinhållare som behövs, i första konceptet behövs fyra medan endast två behövs i det andra konceptet.

Figur 17. Visar de ändringarna som gjordes i investeringar, den enda ändringen som gjordes mot det första konceptet är antalet bobinhållare som sänkts till två istället för fyra.

Genomförande och resultat

30

4.4.3 Layoutförslag 3

Det tredje förslaget som gjordes kan ses i Figur 18.

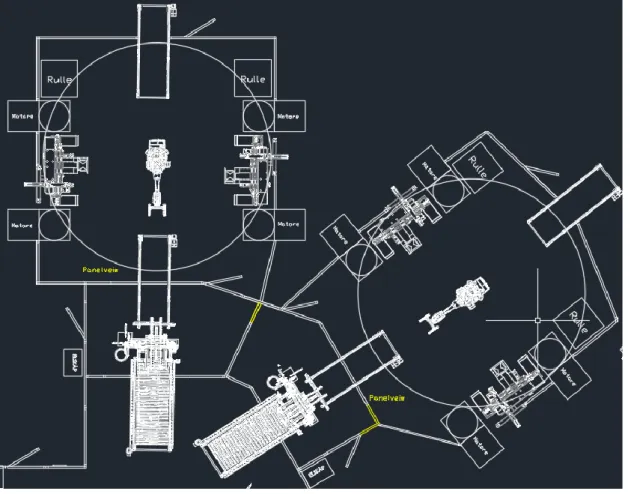

Figur 18. Det tredje konceptet som ritades upp i AutoCAD.

I det tredje konceptet så har layouten återigen förändrats, nu hittas det dock likheter ifrån koncept 1 och 2 i denna. Där ena robotcellen är lik en cell från koncept 1 och där den andra cellen är lik en cell gjord i koncept 2. Precis som i de föregående koncepten så tar roboten upp de profiler som nyligen är gjorda i monteringsmaskin för att sedan transportera de 2 profilerna till utbanan. Medan roboten transporterar och hämtar upp nya profiler som kan sättas i monteringsmaskin så matas sealinglisten och fillerpluggsen in i fixturen. Så att roboten på ett enkelt sätt kan placera profilen och få den färdigställd i monteringsmaskinen. I den vänstra cellen så har bobinen placerats så att operatören enkelt kan byta ut båda samtidigt på samma ställe. Den högra cellen fick man dock placera en bobin vid varje monteringsmaskin vilket betyder att byte av bobin tar lite längre tid. (Se Bilaga 13 & 14.)

Genomförande och resultat

31

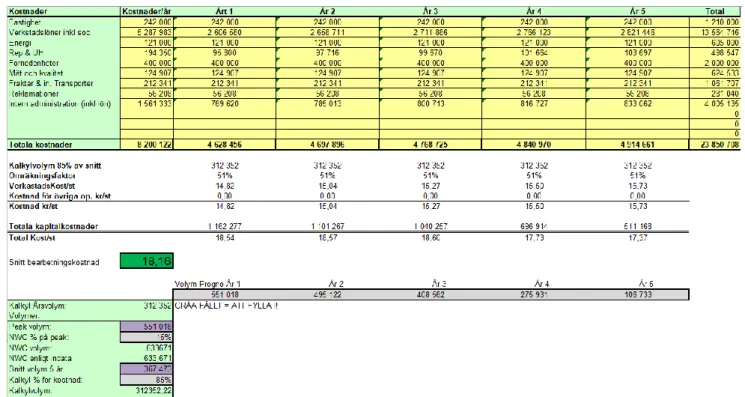

I det tredje och sista konceptet som togs fram var skillnaden återigen antalet bobinhållare som krävdes för att cellen skulle kunna operera som tänkt. I detta fall behövdes tre bobinhållare vilket gjorde att det tredje konceptet hamnade på andra plats när det gäller bearbetningspris 18,16 kr/st. Återigen gjordes inga ändringar på vare sig investeringar eller indata se Bilaga 11 och 12.

Figur 19. Visar snittbearbetningskostnaden för det tredje och sista konceptet som togs fram. Indata och befintliga maskiner är desamma som koncept ett och två.

Enda skillnaden mellan koncept tre och de andra två koncepten var antalet bobinhållare som behövs, i första konceptet behövs fyra medan man endast behöver två i det andra konceptet och tre i tredje.

Figur 20. Visar de ändringarna som gjordes i investeringar, den enda ändringen som gjordes mot det första och andra konceptet är antalet bobinhållare som nu blev tre istället för fyra och två.

Analys

32

5

Analys

I detta kapitel kommer resultatet av frågeställningarna analyseras med hjälp av de teorier som nämnts i kapitel 2. Relevans till syftet kommer också diskuteras samt metoderna som användes för att komma fram till resultatet.

5.1 Frågeställning 1

I detta avsnitt kommer den första frågeställningens resultat analyseras:

-” Hur kan layouten utformas för att få ett så bra arbetsflöde som möjligt och underlätta arbetet för operatörerna?”. De teorier som lästes in kommer analyseras och hur de påverkade besluten som togs under arbetes gång.

5.1.1 Lean Production

Diskussionerna med operatörerna som arbetar vid de befintliga monteringsmaskinerna blev viktiga vid framtagningen av layoutförslag. Speciellt när operatörerna nämnde att deras

arbetstempo var styrt av den tidigare robotcellen. Teorin om Lean Production var intressant för att göra operatörernas arbete mer jämnt och eliminera så mycket dötid som möjligt. Det fanns en möjlighet att förändra ett par punkter i MUDA-slöseri, den första:

• ”Väntan - När maskiner, utrustning, verktyg eller liknande inte finns tillgängliga och personal går och väntar utan att göra något.”

Tiden togs på hur lång tid det tog att tillverka en profil. Det vill säga tiden det tog från att operatören plockade av profilen från utbanan till den färdiga profilen låg i pallen för leverans. Medelvärdet av tidtagningarna blev 79 sekunder, dock upptäcktes att operatören förberedde monteringsmaskinen inför nästa profil innan han/hon placerade den färdiga profilen i pallen. När frågor ställdes till operatörerna om resultatet beskrev de att de arbetade i ett jämnt tempo för att ha så lite dötid som möjligt, även om vissa pauser uppstod då och då. Tidmätningen är därför inte exakt för tillverkningstiden men

understryker ”väntan” som operatörerna har i sin vardag. Operatörerna nämnde även att de var tvungen att vara fyra för att hinna med arbetet, men de var styrda av tempot på robotcellen innan. Samtidigt var 2 operatörer för tillfället för få och de hann istället inte med allt det arbete som skulle utföras. Utöver Väntan togs dessutom hänsyn till:

• “Rörelser - Effektivisera personalens rörelser vid produktion”.

Vid en automatiserad robotcell där roboten sköter monteringsarbetet och cirkulärmataren ger ett konstant flöde av fillerplugs så kan operatören spendera tid på till exempel

rapportering av antalet tillverkade profiler utan att produktionen saktar ner. I och med att syftet med projektet var att minska på kostnaderna vid tillverkningen av profilen var tanken att inte bara plocka bort ett par operatörer, och låta de som var kvar göra mer arbete. Istället fokuserades det på att göra allt så automatiserat som möjligt så operatörerna som var kvar hade tid med alla arbetsuppgifter som finns kvar.

Analys

33

Lean Production betyder att eliminera och identifiera faktorer i produktionsprocessen som inte skapar ett värde för slutkunden. I detta projekt sågs möjligheten att minska på antalet operatörer som behövdes, för att på så sätt sänka produktionskostnaden och minska slutpriset till kunden.

5.1.2 Industrirobot

För att göra arbetet så automatiserat som möjligt behövdes en industrirobot, i och med att Hydro köper sina nya robotar av ABB så var valet inte svårt. Direkt bestämdes det att kolla igenom ABB:s robotkatalog, och beslutet togs att testa på en IRB 4600 40/2.55. Roboten följer ISO-standarder, till exempel:

● ISO 12100:2010: Maskinens säkerhet, Riskbedömning och riskminimering ● ISO 13849–1:2015: Allmänna principer för design.

Alla ABB:s robotar är också CE-märkta vilket är viktigt för Hydro, då företaget vill att arbetarna ska ha en så säker arbetsmiljö som möjligt.

Att använda en industrirobot var självklart för att klara de volymer som krävs samtidigt ville projektet minska på antalet operatörer som behövs vid monteringsmaskinerna. På så sätt blir operatörernas arbetsuppgifter mindre ansträngande och de har mer tid till annat.

5.1.3 CAD

Det sista som hölls i åtanke var hur det skulle vara möjligt att strukturera upp layouten i AutoCAD. Målet var att göra arbetet så simpelt som möjligt för operatören att utföra sitt arbete. Det handlade framförallt om att placera robot och maskiner på ett sådant sätt att operatören har gott om plats att utföra arbetet. Platsen där cellen ska stå är relativt liten därför trycktes maskinerna ihop så mycket som möjligt. I förslag 2 placerades linjärmatarna så att de enkelt kan fyllas på samtidigt, bobinen med Sealinglisten placerades så att båda kan bytas på samma ställe för att spara tid. CAD var också ett viktigt verktyg vid säkerställandet av att allt får plats i nuvarande fabrikslayout. Användningen av CAD var dessutom viktig vid presentation av projektet.

5.1.4 Sammanfattning Frågeställning 1

För att besvara den första frågeställningen har flera olika teorier använts. Alla har varit viktiga för att på bästa möjliga sätt besvara frågeställningen. Genom användning utav Lean Production har det hittats förbättringsområden. Industrirobot kan på ett bättre och effektivare sätt utföra arbetet och samtidigt ge operatören mer tid till annat som måste skötas runt om cellen. CAD har använts för att skapa en bild av hur layouten passar in i nuvarande fabrikslayout. Det hittades också ett enkelt sätt att kunna flytta runt maskiner och robotar för att hitta andra konstellationer som passar bättre i layouten.

Analys

34

5.2 Frågeställning 2

Detta avsnitt kommer hantera den andra frågeställningen: ”Hur stor skillnad i pris kan fås per tillverkad profil?”. För att besvara frågeställningen användes en kostnadskalkyl (IRQ), den fylldes sedan med information som samlats in under projektets gång. Saker som låg till grund för kostnadskalkylen var:

• Pris på maskininvesteringar och robotar. • Antalet operatörer som behövs per skift

• Arbetstimmar för till exempel programmering av robot och ändringar i nuvarande layout. En kostnadsanalys gjordes på samtliga layoutkoncept som togs fram under den första frågeställningen. Då den enda skillnaden på pris kom från antalet bobinhållare skiljde sig priset endast med 2 öre mellan den dyraste layouten från den billigaste. Från 18,17 kr/st, koncept 1 som var det dyraste till 18,15 kr/st, koncept 2 som var det billigaste. Vid granskning av totala tillverkningskostnaden vid full årsvolym fås resultatet.

Koncept: 1 2

Tillverkningspris: 18,17 18,15

Volym (2021): 551 018 551 018

Total tillverkningskostnad: 10 011 997 10 000 977

Då den totala tillverkningskostnaden var så marginell togs inget beslut angående val utav koncept beroende på denna kostnad. Beslutets togs istället att presentera samtliga koncept för Hydro och låta de bestämma vilket som skulle passa bäst i befintlig fabrikslayout.

5.2.1 Nuvarande kostnadskalkyl

Den första kostnadskalkylen som gjordes utav Hydro angående monteringsarbetet var den som jämfördes med den nya som tagits fram under projektets gång. Snitt tillverkningspriset för den första kostnadskalkylen var 24,69 kr/st, jämfört med 18,17 kr/st, föreslagna lösningen. Skillnaden beror framförallt på att tidigare behövdes tolv operatörer som är utspridda på tre skift (fyra på varje), det nya föreslagna lösningsförslaget kräver endast sex operatörer på tre skift samt fyra operatörer på helgskiften. En annan anledning till den drastiska prisskillnaden är de maskiner som investerades i när nuvarande robotcell sattes upp. Avskrivningstiden på dessa maskiner har minskat och de är därför inte lika dyra att köra nu som tidigare, vilket i sin tur minskar tillverkningskostnaderna. Detta är något kunderna förväntar sig när en robotcell eller produktionslina byggs upp, att priserna sjunker med tiden. Vanligtvis pratas det om en minskning med 3% per år. Detta betyder att priset 24,69 kr/st som sattes 2016 borde 2020 ligga på 21,9 kr/st. Då det nya priset som tagits fram i projektet är 18,17 kr/st, betyder detta att den nya lösningen ligger under det förväntade priset vilket är positivt. Hydro kommer alltså tjäna mer pengar per tillverkad profil med den nya lösningen.

Analys

35

5.3 Frågeställning 3

I detta kapitel analyseras den tredje frågeställningen: “Vilka möjligheter finns det att fästa listen under profilen?”. För att besvara den tredje frågeställningen var diskussionerna med Hans Strand Maskin AB otroligt viktiga. Hans hade stor kunskap inom tillverkningen av maskiner då han arbetat inom branschen i flera år, den här kunskapen var Hans villig att dela med sig av i diskussionerna med honom.

Efter diskussioner med Hans ansågs det bästa sättet för att fästa sealinglisten under profilen vara med hjälp av en inmatning. Inmatning ska fungera så att medan roboten lämnar av den nyss färdigmonterade profilen så ska den nya sealinglisten matas in i fixturen, samtidigt som den matas in så ska klister skyddet som finns på sealinglisten avvärjas genom ett separationsverktyg. För att kunna få rätt längd på sealinglisten så mäts den under tiden den matas in för att sedan klippas på exakt den längd som behövs för att den ska matcha profilens krav. När sealinglisten har korrekt längd så matas den in på plats i monteringsfixturen och när den är på plats placerar roboten den nya profilen på fixturen för att sedan sätta igång monteringsmomentet. När monteringsmomentet sedan är färdigt så hämtar roboten den färdigmonterade profilen och återupprepar proceduren för nästa profil. (Se Bilaga 13 & 14 för koncept på hur bobinhållarna kan se ut samt Bilaga 10 för seperationsverktyget.)

Som beskrivet i kapitel 4.2 fanns en idé om att ladda monteringsmaskinen utifrån. Operatören skulle alltså sköta laddningen av sealinglisten likt nuvarande lösning. Denna lösning skulle vara möjligt att genomföra, men skulle inte alls vara lika effektiv som den lösningen som sedan användes (se ovan). Det första problemet är att operatören som laddar maskinen inte skulle ha tid över till de andra administrativa arbetsuppgifterna. Det andra problemet är att då mängden profiler som behövs tillverkas inte påverkas av ändringarna i en lösning skulle arbetet fortsatt behöva ha fyra operatörer som sköter varsin monteringsmaskin. Anledningen till detta är att cykeltiden per tillverkad profil ligger på omkring 30 sekunder så måste en ny sealinglist konstant laddas in, vilket är alldeles för mycket arbete för endast två operatörer på fyra monteringsmaskiner. Det tredje problemet är säkerhetsrisken med att stoppa in händerna i en aktiv robotcell. Detta är inte tillåtet utan att robotcellen stoppas, vilket skulle leda till att cykeltiderna skjuter i höjden. Skulle robotcellen behöva stoppas varje gång sealinglisten ska matas in hinner produktionen inte med att uppnå årsvolymen av tillverkade profiler. Med alla dessa nackdelar fanns det ingen möjlighet att förverkliga denna lösning.

5.3.1 Maskindirektivet

I den nuvarande robotcellen så är alla maskiner, monterings enheter och robotar CE-märkta. Vilket gör att de nya maskinerna alla behöver följa de grundläggande hälso- och säkerhetsreglerna som EU har satt upp. Att ha CE-märkta maskiner, monteringenheter och robotar var därför något som var viktigt att få till. CE-märkning gör så att produkten kan säljas fritt på den europeiska marknaden. Att visa att företaget har CE-märkta maskiner/produkter är också attraktivt på marknaden.

Diskussion och slutsatser

36

6

Diskussion och slutsatser

6.1 Implikationer

Om de förslag som presenteras i resultatet implementeras skulle antalet operatörer som behövs minska från fyra till två. De två som arbetar kvar har sedan färre arbetsuppgifter, de ska till exempel fylla på fillerplugs i linjärmataren och byta ut bobinen med sealinglist. Utöver detta ska de packa ner de färdiga profilerna samt rapportera antalet producerade profiler. I och med att monteringsarbetet är automatiserat så kan profiler produceras under raster också. Detta är inte möjligt med nuvarande monteringsmaskin då en operatör måste ladda den för att kunna producera. Detta leder till att fler profiler kan tillverkas även om en operatör inte är närvarande. Å andra sidan så sker fler stopp i en robotcell än i nuvarande monteringsmaskin. Man räknar med en verkningsgrad på 75% i robotcellen, vilket enkelt kan förklaras hur effektiv en maskin är. Vid 100% tillverkar man maxvolym, man räknar i detta fall att ha en snittproduktion på 75% av maxvolym.

6.2 Slutsatser och rekommendationer

Syftet med projektet har varit att hitta en automationslösning för ett monteringsjobb som idag sköts av en operatör. Under projektets gång har flera lösningar hittats på de problem som behövts lösas, det förslag som presenterats kan skötas utav två operatörer per skift.

Projektet har utförts med kunnig personal samt experter inom berörda områden. Detta har säkerställt att det som presenterats i rapporten samt projektet stämmer överens med verkligheten. Utöver att ta fram en automatiserad lösning på monteringsarbetet har det även tagits fram ett tillverkningspris per profil. Kostnadskalkylen gjordes för att säkerställa att ett automatiserat monteringsarbete är mer kostnadseffektiv än nuvarande lösning.

Samtliga tre frågeställningar har besvarats, dock finns en del förbättringspotential i lösningen för tredje frågeställningen som kommer diskuteras i kapitel 6.3. Annars har studenterna försökt ta med så många idéer som möjligt till olika mötet för att sedan diskutera dem med experter och på så sätt utveckla sig själva. I kravspecifikationen som Hydro gjorde innan projektet startade, fanns också ett krav på en riskanalys som skulle utföras på konceptförslagen. På grund av rådande omständigheter runt om i världen tvingades arbetet hos företaget avbrytas för att istället göras på distans. Detta ledde till att inte kunde genomföra en riskanalys då studenterna saknade programvaran som användes och Hydro inte på något sätt kunnat förse dem med den.

Rekommendationer som givits till Hydro är att fortsätta arbeta vidare med projektet med något som liknar den lösning som givits till dem. Projektet är en bra början och kan förhoppningsvis hjälpa företaget i framtiden genom att sänka deras kostnader.