i

Framtagning av

hjulupphängning till

fraktcykel

Edvin Ahmetovic

Development of suspension for a heavy

cargo bike

Examensarbete vid Fakulteten för teknik och samhälle, Malmö universitet Maskin- och materialteknik: Högskoleingenjör

iii

Sammanfattning

I takt med att allt fler städer i Europa och i världen förbjuder biltrafik i centrum finns en efterfrågan på att ersätta fordonen med avgasfria fordon. En skåp- eller lastbil transporterar inte många gånger mer ombord än vad som får plats på en fraktcykel som är ett bättre alternativ av flera anledningar. Arbetet har utförts på Starke Cycles som är ett

tillverkningsföretag där de utvecklar fraktcyklar med arbetslivserfarenhet från cykelåkeriet MOVEBYBiKE. Med åren har de stött på problem med åkkomforten och att bakaxeln gått av på de fraktcyklar som används idag på grund av att fraktcykeln saknar en hjulupphängning. Under 2017 har en första prototyp utvecklats men den är för bred för att kunna få ett

typgodkännande beviljat. Syftet med arbetet är att lösa problemet med bakaxelns livslängd och åkkomforten hos de fraktcyklarna som används idag, samt att lösa problemet med den första prototypens bredd.

I arbetet har framtagandet av ett hjulupphängningssystem fokuserat på att leverera ett kostnadseffektivt hjulupphängningssystem till Starke Cycles som kan tillverka det och tillämpa på den andra prototypen som är under utveckling. Det har möjliggjorts genom att studera och undersöka nuvarande fraktcykelns konstruktion för att få en uppfattning om vilka hjulupphängningssystem som är möjliga att tillämpa. Därefter har de tänkbara systemen analyserats och det bäst lämpade systemet valdes med en systematisk och objektiv metod, genom konceptutvärdering. Med hjälp av mekanikberäkningar har ett

hjulupphängningssystem med dubbla länkarmar tagits fram och hållfastheten i utvalda

komponenter i konstruktionen har analyserats med FEM-simulering i Creo Parametric efter att materialvalet gjorts. I arbetet har inte konstruktionens livslängd mot materialutmattning analyserats.

Resultatet presenteras som en 3D-modell och hjulupphängningen når målen som var satta i arbetet. Detaljritningarna på hjulupphängningssystemet har skickats iväg till en mekanisk verkstad för tillverkning. Materialvalet föll på en aluminiumlegering och FEM-analysen visar att spänningarna i de analyserade komponenterna klarar av kraven på hållfastheten.

iv

Abstract

As the number of cities in Europe and the world increasingly prohibit car traffic in the center, there is a demand to replace the vehicles with exhaust-free vehicles. Many times, a van or a truck does not carry more than what you can carry in a heavy cargo bike though it is a better option for several reasons. The work has been done at Starke Cycles, a manufacturing company where they develop heavy cargo bikes based on their work experience from

MOVEBYBiKE, which is a freight company. Over the years, they have encountered problems with the ride comfort and that the rear axle has broken off the heavy cargo bikes used today. These problems have occurred due to that the heavy cargo bikes lack of suspension. During 2017, a first prototype has been developed but it is too wide to be approved by the Swedish Transport Agency which is required for a newly manufactured vehicle. The purpose of the work is to solve the problem of the rear axles sustainability and the ride comfort of the heavy cargo bikes that is used today, as well as solving the problem of the first prototypes width.

The work of developing a suspension has focused on delivering a cost-effective suspension to Starke Cycles to produce and apply on the second prototype that they are developing. The work started with studying and examining the current heavy cargo bikes construction to get an idea of which type of suspensions are possible to apply to the second prototype. Therefor has the possible suspensions been analyzed and the best suited system chosen with a systematic and objective method, concept evaluation. With the results from the mechanical calculations a double wishbone suspension was developed. The mechanics of materials has been analyzed on chosen components of the suspension in a FEM-simulation in Creo Parametric after a case study in materials selections had been made. The work has not analyzed the constructions life expectancy against material fatigue.

The result is presented as a 3D-model where the goals of the work have been met and

drawings on the suspension have been sent to a mechanical workshop for manufacturing. The material selection fell on an aluminum alloy and the FEM-analysis shows that the stress in the analyzed components meet the strength requirements.

v

Förord

Jag vill rikta ett stort tack till samtliga som har hjälpt och stöttat mig med arbetet. Ett stort tack till min handledare Ulf Hejman vid Malmö Universitet. Far och son, Johan och Nils Wedin samt Staffan Sölve på Starke Cycles som trott på mitt arbete och kommer att använda det jag tagit fram. Samt vill jag rikta ett stort tack till familjemedlemmar som stöttat mig under arbetets gång och hjälpt till genom att dela med sig av sina åsikter.

vi

Innehållsförteckning

Sammanfattning ... iii Abstract ... iv Förord ... v Begreppslista ... viii 1. Inledning ... 11.1 Nuvarande fraktcykelns problem ... 1

1.2 Första prototypen ... 2

1.3 Förutsättningar för andra prototypen ... 3

1.3.1 Kravspecifikation ... 4

1.4 Syfte och mål ... 5

1.5 Avgränsningar ... 6

2. Metod ... 6

2.1 Definition och analysering av problemet ... 7

2.2 Konceptutvärdering ... 7

2.3 Mekanikberäkningar ... 8

2.3.1 Statikberäkningar ... 8

2.3.2 Dynamikberäkningar ... 9

2.4 CAD modellering i Creo Parametric ... 10

2.5 Materialval ... 10

2.6 Finita elementmetoden ... 10

3. Formulering av problemet ... 10

4. Hjulupphängningssystem ... 11

4.1 Komponenter i ett hjulupphängningssystem ... 13

4.1.1 Fjädrar ... 13 4.1.2 Dämpare ... 13 4.1.3 Stötdämpare ... 13 4.1.4 Länkarmar ... 14 4.2 Cambervinkeln ... 15 4.3 Beroende system ... 16

4.3.1 Stel hjulaxel med bladfjädrar ... 17

4.3.2 Stel hjulaxel med torsionsstav ... 18

vii

4.4.1 Dubbla länkarmar ... 20

4.4.2 McPherson fjädring ... 21

5. Lösningsalternativ ... 22

5.1 Stel hjulaxel med bladfjädrar ... 22

5.2 Stel hjulaxel med torsionsstav ... 23

5.3 Dubbla länkarmar ... 23

5.4 McPherson fjädring ... 23

5.5 Konceptutvärdering med Pughs konceptval ... 23

5.5.1 Konceptval: Hjulupphängningssystem ... 23 5.5.2 Konceptval: Stötdämpare ... 24 5.6 Dimensionering av hjulupphängningssystemet ... 25 5.6.1 Statikberäkningar ... 25 5.6.2 Dynamikberäkningar ... 27 6. Resultat ... 30

6.1 Krafter som verkar på systemet ... 30

6.2 Koncept – Hjulupphängningssystem med dubbla länkarmar ... 31

6.3 Materialval ... 34

6.4 FEM-analys ... 34

7. Diskussion ... 37

8. Slutsats ... 38

Referenser ... 40 Bilaga A Första skiss

viii

Begreppslista

Tabell 1 innehåller förklaringar till begrepp som återfinns i texten som kursiv stil. Begreppslistan innehåller den svenska och engelska översättningen samt en förklaring.

Tabell 1: Begreppslista med kursiverade ord i rapporten.

Begrepp Terms, English Förklaring

Last mile Begreppet används inom logistiken som

den sista sträckan ett gods eller en

människa transporteras under resans gång.

Wheel rate Förhållandet mellan stötdämparens

fjädringsväg och däckets.

Beroende system Dependent suspensions Hjulupphängningssystem där hela axeln

(bak eller fram) fjädrar samtidigt pga den stela axeln.

Bussning Bushing En bussning är ett glidlager som är

rörformigt, cylindriskt, helomslutande och tjockleken är vanligen av

storleksordningen några mm. Bussningar sätts bakomvarande, lastupptagande konstruktion, för att förhindra att ytor av samma material arbetar mot varandra.

Cambervinkel Camber Hjulets vinkel med den vertikala axeln.

Elastiskt dämpande Elastic damping Maskinelement som är elastiskt dämpande

är t.ex. fjädrar och dämpare. Det är komponenter som överför energin från stötar till värmeenergi genom att utnyttja materialets egenskaper, som den är tillverkad av.

Fjädrad massa Sprung mass Det är den del av massan som bärs upp av

hjulupphängningen.

Fraktcykel Heavy cargo bike En större cykel som är avsedd för transport

av gods eller människor. Även kallad för ”lastcykel”.

Framdrivning Propulsion Att föra ett objekt framåt med hjälp av en

mekanisk anordning.

Hjulspindel Spindle En infästningsdel i för hjulupphängningens

länkarmar och för själva hjulet. Även bromsar, styrled och drivaxeln är fästade respektive lagrade.

Hysteres Hysteresis Ett fysikaliskt fenomen, t.ex.

energiförlusten under en

deformationscykel p.g.a. materialets inre friktion.

Kostnadseffektiv Cost effective Att göra något lönsamt. Effektiv i

ix

Krängning Body roll Ett fordons krängning motsvarar den

vertikala vinkeln mot kontaktytan. Ett fordon kränger i kurvor och det innebär att det lutar.

Maskinelement Machine element Beståndsdelar i en maskin, ett mekaniskt

arbetsredskap eller en mekanisk anordning, vars är isärtagbara eller komponenter.

Nötning Wear Fenomenet uppstår när två ytor av samma

material glider mot varandra och då uppstår en förlust av material.

Oberoende system Independent

suspensions

Hjulupphängningssystem där det ena hjulet är oberoende från det andra hjulet som sitter på andra änden av axeln eftersom de inte förenas av en stel axel.

Ofjädrad massa Unsprung mass Det är den del av massan i ett fordon som

inte bärs upp av hjulupphängningen, dvs. fjädringen. I den ofjädrade massan ingår komponenter som: hjulet (däcket och fälgen), bromsarna, hjulspindeln, hjullager, axlar m.fl.

Progressiv

fjäderkarakteristik

Progressive spring characteristics

Innebär att fjädern efterhand ökar

motståndet och blir svårare att trycka ihop.

Stel bakaxel Rigid axle En stel bakaxel är en axel som används för

effektöverföring, dvs att de roterar och utsätts för vridande moment.

Stötdämpare Shock absorber Består av en fjäder och en hydraulisk

dämpare som tillsammans blir en komponent.

1

1. Inledning

En lastbil som transporterar gods i stadstrafik har många gånger inte mer ombord än vad det går att få plats med på en fraktcykel [1]. För att transportera gods eller människor i städer innebär vanligtvis last- eller skåpbilar vilket medför avgaser, buller och trafikköer. De transporter som inte omfattar mer last skulle då last mile leveransen kunna ersättas av fraktcyklar. I takt med att allt fler städer i Europa och runt om i världen förbjuder biltrafik i centrum finns det en ökad efterfrågan på att ersätta last mile transporten med avgasfria fordon.

Fraktcyklar är ett bättre alternativ jämfört med last- och skåpbilar i städer av flera

anledningar. En stor fördel som fraktcyklar har jämtemot last- eller skåpbilar är att de får framföras på cykelbanor och därmed kan mindre leveranser oftast ske fortare inne i städerna. Fraktcyklar tar mindre plats på stadsgatorna än last- och skåpbilar och är därför enklare och säkrare, framförallt för omgivningen, att framföras på mindre gator. Dessutom släpper fraktcyklar inte ut avgaser under körning, vilket gynnar framförallt luftkvalitén i städerna samt minskar transportsektorns miljöpåverkan.

Företaget MoveByBike Europe AB1 (med varumärket MOVEBYBiKE) startade i Malmö 2012 för att framförallt kunna ersätta transportbehovet i stadsmiljön med ett miljövänligt alternativ. Under 2016 startar grundarna till MOVEBYBiKE ett nytt bolag, oberoende från MOVEBYBiKE, Starke Ecb AB2 (med varumärket Starke Cycles) där verksamheten utgörs av att utveckla och producera cykelfordon för transport av varor, gods samt människor. MOVEBYBiKE är ett åkeri och Starke Cycles är ett tillverkningsföretag där planen är att utveckla och sälja fraktcyklar till bland annat MOVEBYBiKE. Utifrån erfarenheten från flera olika fraktcyklar har grundarna fått en uppfattning om hur en bättre fraktcykel bör vara för att kunna konkurrera med fordonen som används idag i den redan fungerande

transportinfrastrukturen.

1.1 Nuvarande fraktcykelns problem

Cykeln som idag används hos MOVEBYBiKE och Starke Cycles prototyper utgår från, har elassistans och eftersom den har pedaler och inte endast drivs av eldriften är den klassad som en moped klass 2, vilket innebär att den får framföras på cykelvägar. Cykeln har även ett skåp på flaket som kan lasta upp till tre kubikmeter last och/eller upp till 300 kg, visas i figur 1.

1 MoveByBike Europe AB, Byggmästaregatan 3, Malmö 2 Starke Ecb AB, Byggmästaregatan 3, Malmö

2 Skåpet har de utvändiga måtten L = 2300 mm, B = 950 mm och H = 1400 mm som visas i figur 2, där L står för längden, B för bredden och H för höjden.

Fraktcykeln är konstruerad så att lastflaket vilar på bakaxeln som den trehjuliga cykelns bakhjul är fästa på, alltså finns ingen hjulupphängning. Under åren har företaget haft problem med att bakaxeln gått av på grund av utmattning vilket de anser ha skett alldeles för ofta för att fordonet saknar en hjulupphängning. Röd pil i figur 3 och 4 visar var bakaxeln bär lastflaket. Utöver att bakaxeln gått av har företaget även haft problem med åkkomforten på grund av saknaden av en hjulupphängning.

1.2 Första prototypen

Hos Starke Cycles i Malmö är en prototyp till en fraktcykel under utveckling där företaget har som mål att under 2018 ta fram minst tre prototyper på nya fraktcyklar. Det finns redan gott om cyklar som storleksmässigt lastar en EU-pall men Starke Cycles mål är att utveckla en fraktcykel som kan lasta upp till två EU-pallar. Fraktcykeln kommer att assisteras av en elmotor på 1000 W upp till 25 km/h med ett batteri som ska räcka en hel arbetsdag. För att

Figur 3: Underredet av nuvarande fraktcykel från vänster. Figur 4: Underredet av nuvarande fraktcykel från höger. Figur 1: Nuvarande fraktcykel. Figur 2: Skåpets yttermått.

3 anpassas till den fungerande transportinfrastrukturen kommer cykeln att ha en unik ”roll on, roll off” vinschlösning som ska underlätta för chauffören att lasta upp gods på cykeln. Den första prototypen av konstruktionsstål, som visas i figur 5, är på hjul i dagsläget men saknar, utöver ”roll on, roll off” funktionen, ett hjulupphängningssystem. [2]

1.3 Förutsättningar för andra prototypen

Fraktcykeln ska utvecklas så att den uppfyller kravet för ett typgodkännande vilket är ett bevis på att ett fordon uppfyller de aktuella tekniska kraven i ett land. Den första prototypen som utvecklas hos Starke Cycles, visas i figur 5, uppfyller inte kravet för att kunna typgodkännas för EU 168/2013 L1e-A [3] eftersom den är bredare än 1 000 mm. Den andra prototypen kommer därför att konstrueras om så att maxbredden inte överstiger kravet genom att använda mindre bakhjul som istället får plats under skåpet till skillnad från de större hjulen som är placerade på utsidan av skåpet på den första prototypen. Utöver dimensionerna ska

fraktcykeln även ha ett hjulupphängningssystem och chassit ska vara byggt av aluminium. För att skydda komponenterna är tanken att den nya fraktcykeln ska kunna vara beklätt med plåt, möjligtvis att plåten även kan vara bärande samtidigt som det skyddar de inre komponenterna i chassit för att bespara material och hålla nere fordonets vikt. Starke Cycles mål är att den andra prototypen ska utgöra grunden för deras första fraktcykel i företagets sortiment där tillbyggnaden/skåpet på flaket ska kunna anpassas enligt kundens önskemål. I

4 kravspecifikationen i avsnitt 1.3.1 Kravspecifikation sammanställs kraven på den andra

prototypen som Starke Cycles gett som en förutsättning för att konstruktionen som utvecklas ska kunna tillämpas på den andra prototypen.

1.3.1 Kravspecifikation

I tabell 2 listas kravspecifikationen för hjulupphängningssystemet där kraven för dimension, hållfasthet, massa och material, underhåll samt kostnad förklaras.

Tabell 2: Kravspecifikation för hjulupphängningssystemet.

Dimensioner Fordonet får inte överstiga en bredd på 1000 mm och

hjulupphängningssystemet (inklusive hjulet) får inte överstiga chassits höjd. Hjulupphängningssystemet måste byggas på chassit vilket innebär att chassit inte får byggas ut så att det blir bredare eller högre.

Hållfasthet Hjulupphängningen ska klara av att fjädra en totalvikt på ca. 450 kg. Massa och

material

Hjulupphängningens massa ska vara så låg som möjligt för att fordonets totalvikt ska förbli så låg som möjligt. Materialet ska antingen vara konstruktionsstål eller aluminium beroende på vilket material som uppfyller kravet på hållfastheten.

Underhåll Konstruktionen ska vara enkel att underhålla och reservdelar ska finnas tillgängliga på marknaden.

Kostnad Hjulupphängningssystemet ska vara billigt att utveckla, tillverka och underhålla.

Övrigt Önskemål från Starke Cycles är att följande fyra hjulupphängningssystem ska analyseras i arbetet:

• Fjädring med bladfjädrar • Torsionsfjädring

• Fjädring med dubbla länkarmar • McPherson fjädring

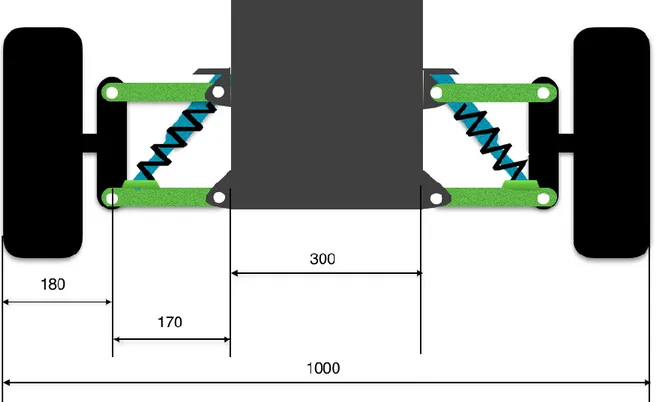

Chassits dimensioner består av bredden: 300 mm och höjden: 250 mm. Hjulupphängningen måste konstrueras utifrån de givna måtten. Fordonet får inte överstiga en bredd på 1000 mm, hjulet samt hjulspindeln har en bredd på 180 mm, vilket innebär att bredden av länkarmarna i horisontellt led inte får överstiga 170 mm. I figur 6 visas en principskiss över fraktcykeln med bredderna markerade. Markfrigången, chassits höjd över marken, bör inte höjas med mer än nödvändigt för att hjulupphängningen ska kunna fjädra för att inte interferera med skåpet på flaket.

5 Den fjädrade massan är ungefär 80 kg och cykeln ska kunna lasta upp till 300 kg, vilket innebär att totalvikten av fordonet blir ca. 450 kg med föraren på cykeln. Konstruktionen ska då dimensioneras för att kunna bära totalvikten med god marginal. Vare sig om

konstruktionen tillverkas i aluminium eller konstruktionsstål ska dimensionerna eller volymen förbli oförändrad för att kunna återanvända samma ritningar i framtida prototyper. Fjädern och dämparen måste vara tillräckligt styva för att klara av krafterna som kan uppstå och de måste även vara tillräckligt kompakta för att få plats i konstruktionen.

Figur 6: Principskiss över fordonet med mått i mm på bredderna.

1.4 Syfte och mål

Syftet med arbetet är att lösa problemet med bakaxelns livslängd och åkkomforten som den nuvarande fraktcykeln har samt bredden och åkkomforten på den första prototypen. När åkkomforten förbättras minskar risken för att ömtåliga laster inte kommer fram i samma skick som de skickades i. Arbetet kan leda vidare till att arbetsmiljön blir bättre för åkerier som köper Starke Cycles fraktcykel och det kan bidra till att minska transporternas negativa miljö- och hälsopåverkan. Det kan även leda till att Starke Cycles sortiment utökas och utvecklar fler fraktcyklar till företag utanför transportbranschen.

Målet med arbetet är att konstruera ett hjulupphängningssystem som kan användas i den andra prototypen. Hjulupphängninssystemet tar upp en del av krafterna som chassit annars hade utsatts för vilket gagnar livslängden och åkkomforten. Målet kommer att uppnås genom att ta fram mekanikberäkningar: statik- och dynamikberäkningar på ett utvalt

6 konstruktionen. Med hjälp av beräkningarna dimensioneras komponenterna i 3D-ritningar och de utvalda komponenterna utsätts för belastningar i FEM-simuleringar för att kontrollera hållfastheten.

Dimensioneringen ska även uppfylla kravet på fraktcykelns maxbredd. 3D-ritningar som tas fram ska skickas iväg till mekanisk verkstad för tillverkning. Konstruktionen kommer att vara kostnadseffektiv genom att produktionskostnaden hålls nere, det görs genom att

standardiserade komponenter används så långt det går. Dessutom ska materialval göras till konstruktionen och målet med materialvalet är att välja ut det mest lämpliga materialet bland Starke Cycles förslag på material från kravspecifikationen.

1.5 Avgränsningar

I arbetet konstrueras inte hjulspindeln eftersom uppdragsgivaren har en hjulspindel som används som utgångspunkt. Fjäderns och dämparens, eller stötdämparens, specifikationer hämtas från återförsäljaren. Vid kontroll av hållfastheten med FEM-simuleringarna så analyseras inte konstruktionens livslängd mot materialutmattning.

2. Metod

En systematisk produktutvecklingsprocess används i detta arbete för att säkerställa att

produkten har utvecklats på ett strukturerat, tidsbesparande och objektivt sätt som säkerställer en utvärderad lösning. I det här arbetet används en enkel ingenjörsmässig

problemlösarprocess, kallad ”The engineering problem-solving process”, som inkluderar fem steg [4]:

1. Formulera problemet 2. Analysera problemet

3. Söka efter alternativa lösningar 4. Välja ut den mest lämpliga lösningen 5. Detaljredovisa lösningen.

Motiveringen till att processen används i arbetet är för att problemet anses som lösbart och tydligt formulerat av uppdragsgivaren vilket är förutsättningarna för att målen i arbetet ska nås. Om den valda metoden skulle jämföras med t.ex. Ulrich K. och Eppinger S.

produktdesign och framtagningsmetod [5] så är den mer tilltalande för konstruktören eftersom Ulrich och Eppingers metod så börjar utvecklingsprocessen från planeringsfasen. Eftersom arbetet endast behandlar framtagning av ett hjulupphängningssystem som Starke Cycles begärt så behövs inte planering, insamling av info från potentiella kunder, olika typer av undersökningar för att förstå vad det är som kunden är i behov av och då passar Mital A.s problemlösarprocess bättre in som metod för att genomföra arbetet. Ulrich och Eppingers framtagningsprocess fungerar bättre på produkter som ska uppfylla många behov hos kunden med en helt ny och möjligtvis innovativ produkt och inte lika effektiv på att lösa mer

7 än Ulrichs och Eppingers eftersom den fokuserar mer på att lösa specifika problem som går att lösa med redan beprövade lösningar och det leder till att det underlättar för konstruktören. I arbetet genomförs framtagningen av ett hjulupphängningssystem med hjälp av följande metoder:

2.1 Definition och analysering av problemet

Om ett problem inte är känt eller definierat är det inte möjligt att lösa det. Det första steget i framtagning är att formulera problemet och bryta ner det i mindre delproblem. Sedan kan delproblemen bedömas om de är lösbara och det ger en inblick i hur huvudproblemet ska lösas och hur arbetet ska påbörjas. [4]

Sedan samlas information om alternativa lösningar till problemet. Då genomförs studier inom de olika lösningarnas egenskaper och vilka maskinelement som berörs. Studierna innehåller bland annat olika typer av lämpliga hjulupphängningar och maskinelement som används i sådana system, bland annat fjädern [6]. Framtagningen av hjulupphängningen bygger delvis på vetenskapliga rapporter som behandlar liknande problem; det som granskats är strukturen och metoderna [7,8].

2.2 Konceptutvärdering

En konceptutvärderingsmetod, kallad Pughs konceptval, används vid utvärdering av flera alternativa lösningar till ett problem genom att de ställs mot varandra i en matris och jämförs i ett antal kriterier eller begränsningar. Matrisen leder till att tillämpningen väljs ut på ett objektivt och systematiskt sätt bland flera olika lösningar till ett problem. Det går att använda metoden när som helst när man behöver välja bland flera alternativ men den används främst inom ingenjörsområdet vid fastställning av konceptval. Pughs konceptval bygger på en enkel matris där alternativa lösningar ordnas längs ena axeln och kriterierna längs den andra axeln, visas i tabell 2. Sedan kan ett alternativ utses som baslinjen och utifrån det alternativet

jämförs de andra alternativen. Alternativet som blir utsett till baslinjen får ”S” som markering mot alla andra alternativ. Det går även att utgå från en baslinje som inte är ett av alternativen, hur man gör avgör vad det är man använder metoden till. När alternativen jämförs med varje kriterium markeras alternativen med:

S = likvärdig + = bättre - = sämre

När jämförelsen är avklarad är det sista steget att summera ihop resultatet och utse vilket alternativ som är den bättre lösningen. [9]

8

Tabell 3: Exempel på Pughs matris, efter [9].

2.3 Mekanikberäkningar

Mekanikberäkningar behövs för att få en uppfattning om vilka krafter som hjulupphängningen kommer att utsättas för och hur stora de kan vara för att kunna uppskatta fjäderns,

stötdämparens och övriga maskinelements dimensioner. [10]

2.3.1 Statikberäkningar

Statiken behandlar system som är under statisk jämvikt, det vill säga när ett systems kraftresultant är noll och det innebär att systemet inte accelererar. För att beräkna

fjäderkraften i ett hjulupphängningssystem friläggs först hjulet och länkarmarna från resten av fordonet, sedan införs krafterna som verkar på komponenterna och jämviktsekvationer för krafter och moment, med avseende på en punkt, ställs upp enligt ekvationerna (1) respektive (2):

∑𝐹 = 𝑚𝑎 = 0 (1)

∑𝑀 = 0, (2)

där 𝐹 är kraften, 𝑚 står för massa, 𝑎 för acceleration och 𝑀 står för momentet kring en angiven punkt. [10]

2.3.1.1 Masscentrum

Varje del av en kropp påverkas av tyngdkraften. Tyngdpunkten i en kropp är den punkt där tyngdkraftens kraftresultant angriper. Var tyngdpunkten sitter, och tyngdkraften verkar, i en kropp går att bestämma med hjälp av ekvation (3) där resultatet ges av vektorn och är oberoende av tyngdaccelerationen.

𝒓𝐺 =𝛴𝑚𝑘𝒓𝑘

𝛴𝑚𝑘 , (3)

där 𝒓𝐺 är avståndet till tyngdpunkten från en bestämd utgångspunkt, 𝑚𝑘 står för massa i kilogram av given kropp 𝑘 och 𝒓𝑘 är avståndet till givna kroppens 𝑘 tyngdpunkt. [10]

Alternativ 1 Alternativ 2 Alternativ 3

Kriterium A S + - Kriterium B S + - Kriterium C S + + Kriterium D S - - Kriterium E S S + TOTAL + 0 3 2 TOTAL - 0 1 3 SUMMA 0 2 -1

9 2.3.2 Dynamikberäkningar

Dynamiken behandlar de krafter som accelererar ett system. Det kan innebära en

hastighetsökning, bromsning eller att kroppen ändrar riktning utan hastighetsförändring. Eftersom en hjulupphängning består av en fjäder och en dämpare är detta, inom mekaniken, ett svängningsproblem. En svängningsrörelse är en kropps eller ett systems regelbundna rörelse fram och tillbaka kring ett svängningscentrum. En förenklad bild av en fri dämpad svängning kan illustreras enligt figur 7 där en mekanisk modell rullar på glatt underlag med farten 𝑣 i som skrivits om till 𝑥̇. Dämpningsskonstanten är 𝑐 och fjäderkonstanten 𝑘. Origo utgår där fjädern har sin naturliga längd så att 𝑥 är förlängningen. [11]

För att beräkna hjulupphängningens rörelse behöver kraftekvationen definieras enligt ekvation (1) där 𝑎 = 𝑥̈ och med hjälp av fjäderkonstantens värde från statikberäkningarna och

dämpningsskonstanten kan rörelseekvation tillämpas enligt ekvation (4):

𝑚𝑥̈ = −𝑘𝑥 − 𝑐𝑥̇ (4)

Omskrivning av ekvation (4) till standardform: 𝑥̈ + 𝑐

𝑚𝑥̇ + 𝑘

𝑚𝑥 = 0 (5)

Där substitutionen i ekvation (6) sker med dämpningsfaktorn 𝜁 som är dimensionslös och med vinkelhastigheten i kvadrat 𝜔𝑛2 för att slippa kvadratrötter i lösningen ges

differentialekvationen (7): 2𝜁𝜔𝑛 = 𝑐 𝑚 , 𝜔𝑛 2 = 𝑘 𝑚 (6) ⇒ 𝑥̈ + 2𝜁𝜔𝑛𝑥̇ + 𝜔𝑛2𝑥 = 0 (7)

Beroende på dämpningsfaktorn 𝜁 värde definieras systemet för olika typer av svängningar. Om 𝜁 > 1 utgör systemet en stark dämpning. Om 𝜁 = 1 utgör systemet en kritisk dämpning och om 𝜁 < 1 utgör systemet en svag dämpning. För ett kritiskt dämpat system innebär det att rörelsen egentligen inte blir någon svängning. En dämpningsfaktor 𝜁 något under 1, en kritisk dämpning, är vad som strävas efter i en bils fjädring. [11]

10

2.4 CAD modellering i Creo Parametric

CAD står för Computer-aided design och Creo Parametric är ett datorprogram, som möjliggör 3D-ritningar av modeller och ritningar där även FEM-analyser kan utföras samt skapa CAM-filer som kan läsas av tillverkningsmaskiner [12], t.ex. en CNC-fräs. Modeller som framställs i Creo Parametric kan analyseras med hjälp av bland annat finita elementmetoden.

2.5 Materialval

Antalet olika material en ingenjör har att välja bland till en konstruktion är stor, flera tio- till hundratusentals olika material finns att välja bland. Att välja ut ett få av de som passar bäst till konstruktionen går att göra med hjälp av Ashbys materialvalsprocess [13] som går till genom att valet av material sållas ner till ett givet material genom att följa en strategi som inkluderar följande fyra steg:

1. Designkrav – beskrivning av konstruktionen/komponenten där funktionen, begränsningarna och de fria variablerna bestäms.

2. Urval/Screening – elimination av materialen som inte kan tillämpas i konstruktionen. 3. Rangordna – vilka material som maximerar komponentens krav.

4. Stödjande information – det slutgiltiga valet beror på den stödjande informationen som finns om materialet.

2.6 Finita elementmetoden

Att försöka lösa differentialekvationerna med hjälp av analytiska metoder för godtyckliga kroppar är nästan omöjligt. Med hjälp av finita elementmetoden, FEM, kan

differentialekvationerna lösas approximativt. Från en ingenjörsmässig utgångspunkt är finita elementmetoden en metod som kan lösa olika ingenjörsproblem, så som spänningsanalyser, värmeledningsanalyser och förlopp som fluidflöden med hjälp av simuleringsverktyg i datorprogram. Metoden bygger på att kroppen som ska analyseras med FEM delas upp i element som är kopplade med noder. Uppdelningen kallas för ”finite element mesh” och processen till nätet som skapas kallas för ”mesh generation”. För linjära problem är lösningen bestämd av ett linjärt ekvationssystem där antalet okända variabler är lika många som antalet noder. För att få en rätt så rimlig lösning behövs det vanligtvis tusentals av noder, därför är det absolut nödvändigt att använda en dator till att lösa ekvationerna. Generellt sett,

rimligheten i lösningen ökar när antalet nodtätheten ökar, men tiden för datorn att utföra beräkningarna och kostnaden ökar då också. [14]

3. Formulering av problemet

Den nuvarande fraktcykeln klarar inte av många tunga laster innan bakaxeln böjs på grund av utmattning. Livslängden av bakaxeln förkortas eftersom cykeln saknar en hjulupphängning. Utan en hjulupphängning tar hjulaxeln emot stötarna från underlaget vid körning utan

dämpning men med en ordentlig hjulupphängning så fjädras hjulaxeln av hjulupphängningen. Följden av att en hjulupphängning saknas blir att bakaxeln böjs, hjulen viker in sig och hela

11 bakaxeln behöver bytas. Saknaden av hjulupphängning leder även till att ömtåliga laster riskerar att inte komma fram i samma skick som de skickades i.

Alla komponenter och maskinelement är monterade på underredet av fraktcykeln och de saknar skydd som kan hindra delarna från att utsättas för smuts och fukt, vilket kan leda till slitage och i förlängningen till haverier. I figur 8 visas underredet och de oskyddade

komponenterna.

4. Hjulupphängningssystem

Konstruktionen har en stor betydelse för ett fordons chassis design eftersom det har en inverkan på resten av fordonet. Hjulupphängningen i ett fordon skapar en koppling mellan fordonets åkare och last, med vägbanan [15]. Den primära funktionen hos ett

hjulupphängningssystem är att isolera den fjädrade massan från underlagets ojämnheter som det färdas på. Det sker genom att den ofjädrade massan är förbunden med mekaniska länkar som frigör den relativa rörligheten, främst den vertikala rörligheten som uppstår från

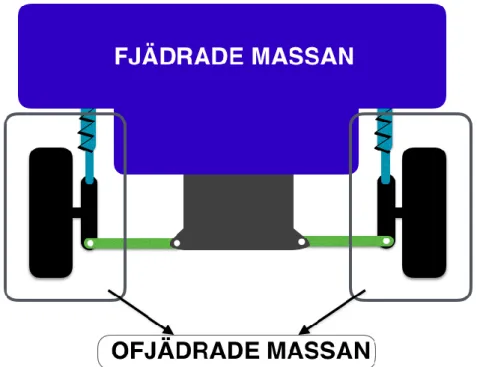

underlagets motståndskrafter. I den rörelsen är krafterna överförda till fordonet, till den fjädrade massan, genom elastiskt dämpande maskinelement [16]. I figur 9 visas vilken del som är den fjädrade och ofjädrade massan samt hur den fjädrade massan fjädras genom elastiskt dämpande maskinelement.

Figur 8: Underredet av fraktcykeln med batteriet till vänster och elmotorn i mitten tillsammans med övriga oskyddade komponenter.

12 De främsta storheterna som påverkar ett hjulupphängningssystem är:

•

Den fjädrade massans storlek relativt den ofjädrade massan•

Wheel rate, stötdämparna och däcken. [17]Föraren till ett fordon kan påverka fordonets rörelse i den longitudinella och laterala riktningen men i den vertikala riktningen kan föraren inte påverka utan då följer fordonet vägbanan. Förutom att isolera ojämnheterna från underlaget och på så vis öka åkkomforten för åkare måste de vertikala motståndskrafterna som uppstår från vägbanans ojämnheter minimeras. För att uppfylla kravet måste ett hjulupphängningssystem bland annat:

•

Hålla fordonet i önskad färdriktning•

Isolera fordonet från vägbanans ojämnheter•

Överföra drivlinans moment till vägbanan•

Öka åkkomforten för åkare och gods. [15]Ett hjulupphängningssystem kan fungera på flera olika sätt. I det här kapitlet beskrivs vilka funktioner maskinelementen fjädrar, dämpare och länkarmar har i hjulupphängning samt vilken påverkan på fordonet cambervinkeln kan ha. I kapitlet beskrivs även hur två utvalda beroende och oberoende system fungerar och med vilka elastiskt dämpande maskinelement som respektive system vanligtvis används med. Dessutom ges för- och nackdelar för varje hjulupphängningssystem. Urvalet av hjulupphängningssystem i kapitlet utgår från

13 kravspecifikationen där Starke Cycles har ett önskemål om vilka system som ska analyseras i arbetet.

4.1 Komponenter i ett hjulupphängningssystem

Hjulupphängningssystem består av ett flertal maskinelement och komponenter. De viktigaste komponenterna är fjädern, dämparen, eller en stötdämpare, samt länkarmarna. Utöver det används även skruvar, muttrar och bussningar i förbanden där komponenterna kopplas ihop.

4.1.1 Fjädrar

För en fjäder är dess konstitutiva samband, sambandet mellan belastningen och

deformationen, dess mest betydelsefulla egenskap. Fjäderkonstanten, k, beskriver sambandet av fjädrar med en linjär fjäderkarakteristik, vilket är ett mått på fjäderns styvhet. En fjäders funktion förväntas att visa samma samband vid upprepade på- och avlastningar och anses därför vara av elastisk natur. Fjädrar är ett maskinelement som används främst för att ta upp energi, i form av stötar. Men även till att återföra en detalj till ett visst läge och/eller hålla den fixerad där detaljen önskas att förbli eller att lagra energi. Det finns flera olika typer av fjädrar och de kan vara tillverkade av olika material, t.ex. stål och gummi. Det finns bland annat tryckfjädrar, dragfjädrar, torsionsfjädrar (utsätts för vridmoment) och gummifjädrar. När en fjäder utsätts för en kraft kommer den att fjädra tills energin tar slut, ty fjädrars energilagring. [6]

4.1.2 Dämpare

En dämpare är något som dämpar (minskar) en rörelse i ett system. Det kan vara friktionen som uppstår i en mekanisk anordning men även ett däck på en cykel. En dämpare kan vara många olika saker, det gäller för konstruktören att hitta den ”bästa” dämparen till det givna problemet. [11]

Ett exempel på en dämpare är gummifjädrar som är tillverkade av gummi som är ett dämpande material. När gummi används som dämpare omvandlas rörelseenergin till värmeenergi [6]. En annan, vanligt förekommande dämpare, är en teleskopisk hydraulisk dämpare och fungerar enligt följande. En hydraulisk vätska, t.ex. mineralolja, används som dämpare genom att en pump transporterar vätskan fram och tillbaka mellan två kammare. Kompressionens rörelse medför att energin omvandlas till värmeenergi i dämparen [15].

4.1.3 Stötdämpare

Om ett hjulupphängningssystem endast består av en fjäder kommer den fjädrade massan att fjädra tills energin i fjädern tar slut. Därför behövs en dämpare som kan dämpa fjäderns svängning. En sådan konstruktion, där en fjäder och en stötdämpare är ihopsatt till en komponent, kallas för stötdämpare. Den största fördelen med konstruktionen är dess kompakta design [15]. Stötdämpare används för att fånga upp den potentiella energin som

14 lagras från de elastiska komponenterna och för att dämpa svängningen av den fjädrade massan [16].

4.1.4 Länkarmar

Hjulupphängningens länkarmar är de maskinelement som förbinder hjulet med chassit och håller hjulet på önskad position samt överför krafter från den ena leden till den andra.

Länkarmar är stela axlar och deras uppgift är bland annat att förhindra krafter som kan uppstå i systemet från att påverka körningen. Länkarmarna måste omedelbart förbise kraftöverföring från hjulspindeln till chassit. Samt att reducera krafterna på hjulet, som kan uppstå vid

framdrivning, vid bromsning, från de laterala krafterna och krafterna från ett obalanserat hjul.

Länkarmar i hjulupphängningssystem är vanligtvis av stål eller aluminium och utgör på ett ungefär hälften av den ofjädrade massan i ett fordon. Det innebär att massan av länkarmarna har en märkbar effekt på fordonets dynamik. Om längden på en länkarm överstiger 200 mm måste den dimensioneras för att undvika knäckning. Det som skiljer länkarmar åt är antalet leder och formen på länkarmen. Det finns ingen form som går att utse till den bästa men vid framtagning av länkarmen bör man ha i åtanke att generellt är det bäst att kraften som ska överföras i länkarmen bör gå så kort sträcka som möjligt.

Länkarmar ska inte bära upp fordonets vikt utan avsikten är att ta upp laterala krafter. Då kommer krafterna endast att verka i lederna. När en stötdämpare är monterad i länkarmen då utsätts den för krafter utöver de som verkar i lederna. De vertikala krafterna från stötdämparen är märkvärt större än de laterala krafterna som kommer från hjulet. Stötdämparens krafter genererar stora spänningar i länkarmen. För att minska risken för knäckning, om man inte överdimensionerar länkarmen med större tvärsnitt, bör man montera stötdämparen så nära hjulspindeln som möjligt.

Kraven som bör uppfyllas hos länkarmar är att de bör kunna produceras i stora volymer, relativt billiga att tillverka och tillgängliga under lång tid (inte utgå ur sortimentet) för ett rimligt pris. Ha en hög sträckgräns och tåla dynamiska belastningar, vara kompakta, med låg massa och korrosionsbeständiga. Länkarmar tillverkas av stål eller aluminium men det förekommer även länkarmar av magnesium. Tillverkningsmetoderna bör vara något av

följande: gjutning, smidning, plåtformning, strängpressning, rörprofiler som böjts och svetsats ihop eller en kombination av processerna. Det finns för- och nackdelar beroende på volym, krafterna som kommer verka på länkarmen, m.fl., kring hur de bör vara tillverkade. Men om vikten är bland det viktigaste då bör länkarmarna vara tillverkade av aluminium, samt om det sker genom smide får man den mest uthålliga länkarmen jämfört med de andra

15

4.2 Cambervinkeln

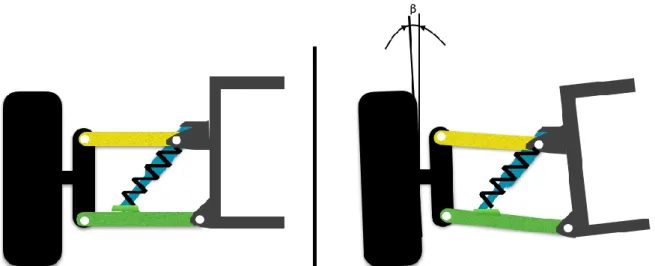

Ett hjul, sett framifrån eller bakifrån, kan ha en lutning med den vertikala axeln. Vinkeln mellan hjulet och den vertikala axeln kallas för cambervinkeln. Det uppstår ingen camber när fordonet färdas i den longitudinella riktningen och fjädrar vertikalt men det uppstår camber när fordonet kränger i en kurva, vilket visas i figur 10 respektive 11.

Figur 10: Principskiss över hjulupphängning med lika långa länkarmar där höjdskillnad i vertikalt led inte ger någon cambervinkel.

Vinkeln, som är relativ med vertikalen, kan beroende på om den lutar ”utåt” eller ”inåt” ha en positiv respektive negativ camber, i figur 14 visas en positiv camber. Cambervinkeln (positiv eller negativ) påverkar fordonets väghållning vilket är ibland önskvärt, exempelvis i kurvor är negativ cambervinkel önskvärd i det yttre hjulet eftersom det medför att hjulet har en större kontakt med underlaget och kan bättre överföra de laterala krafterna. Men en större

cambervinkel medför oönskad däckslitage och därmed högre rullmotstånd. Cambervinkeln kan förändras när fordonet lastas och vid skakningar som kan uppstå vid körning över ojämna vägbanor. [15]

16 Väghållningen går att förbättra genom att exempelvis i hjulupphängningssystem med dubbla länkarmar ha olika längder på länkarmarna, mer specifikt att den övre länkarmen är kortare. Detta medför att cambervinkelns utslag minskar. Det gör det genom att cambervinkeln ökar när fjädringen komprimeras och när fjädringen expanderar så minskar cambervinkeln, vilket visas i figur 12.

Figur 12: Principskiss där cambervinkeln β uppstår vid krängning i samma vänstersväng som tidigare. En kortare övre länkarm medför att vinkeln β<α.

4.3 Beroende system

I ett beroende system sitter båda hjulen förbundna i en stel axel vilket innebär att då är det axeln som är förbundet med hjulupphängningssystemet och det leder till det ena hjulets fjädring är beroende av det andra hjulets. Det vanligaste att fjädra ett beroende system med en stel axel är med bladfjädrar eller torsionsstavar. Den största nackdelen med beroende system och fjädringen är massan eftersom man vill undvika stor ofjädrad massa på grund av att det kan leda till hjulhopp och därmed sämre väghållning. Dock har beroende system en stor fördel jämfört med oberoende system. I ett oberoende system påverkas cambervinkeln av fordonets krängning men inte i ett beroende system eftersom hjulen alltid förblir vinkelräta mot

17 4.3.1 Stel hjulaxel med bladfjädrar

Hjulupphängningssystem med en stel hjulaxel och bladfjädrar, som visas i figur 13, har funnits redan innan Benz presenterade första bilen med en förbränningsmotor och används ännu idag, framförallt i lastbilar [15]. Konstruktionens funktion är byggd på balkars böjning. Ett sådant system är ofta konstruerat med flera lager av tunnare balkar, så kallade blad och flera ger namnet ”bladfjädrar”. Konstruktionens uppbyggnad gör dem jämstarka för belastningar och därmed medförs även en progressiv fjäderkarakteristik [6]. Utöver bladfjädrars funktion som ett fjädrande element i konstruktionen kan de även ha funktionen som dämpande maskinelement samt som en mekanisk länk, ett förband, mellan chassit och den stela hjulaxeln. Den dämpande förmågan kommer från friktionen som uppstår mellan bladen när de rör sig olika fort och glider mot varandra. Detta fenomen som uppstår kallas för hysteres [15].

18 Fördelarna med bladfjädrar är förutom att man kan definiera goda approximativa beräkningar eftersom de analyseras enligt elementär balkböjningsteori är att de är enkla att underhålla, relativt billiga, uthålliga och om någon av bladen skulle brista så vore det inte katastrofalt för fordonet tills det kunde repareras. Nackdelarna med bladfjädrar är att de är tunga, stora och är bäst lämpade för fordon med stela hjulaxlar, i figur 14 visas hur bladfjädrar (markerad med röd pil) kombinerats med fjäder (grön pil) och dämpare (gul pil) på en skåpbil. Nackdelarna med stela hjulaxlar är att de är tunga och vid höga farter kan massan leda till att hela fordonet börjar hoppa på ojämn väg vilket är en anledning till att stela hjulaxlar inte är ämnade för att öka åkkomforten. [16]

4.3.2 Stel hjulaxel med torsionsstav

Torsionsstavar är relativt styva [6] och är främst belastade med vridmoment där den ena änden är fast inspänd och den andra är monterad så att den kan rotera fritt. Används främst i lättare fordon och ofta kompletteras fjädringen med ytterligare dämpare. En stor fördel är att de inte behöver placeras relativt nära hjulaxeln och är därför användbara i trånga utrymmen, visas i figur 15 och 16 [15]. Samt ger de en linjär fjäderkarakteristik vid mindre utslag och analyseras enligt elementär vridteori. Nackdelen är att vid större utslag har den inte längre en linjär fjäderkarakteristik [6].

19

Figur 15: Principskiss på stel hjulaxel med torsionsstav.

Figur 16: Bild tagen från sidan på torsionsstav på en Mercedes-Benz M-klass (W163).

4.4 Oberoende system

Ett oberoende hjulupphängningssystem möjliggör hjulen att fjädra individuellt på en hjulaxel och är därav oberoende från det andra hjulets rörelse. Det medför dock att hjulaxeln inte längre är en stel axel, utan en delad axel, som då öppnar upp plats mellan hjulen. Detta kan leda till nya egenskaper hos fordon, t.ex. på framaxeln kan då motorn placeras lägre för ett lägre masscentrum vilket medför att väghållningen förbättras eftersom fordonet inte kränger lika mycket i kurvorna [16]. Fler fördelar med oberoende system är att den ofjädrade massan är mindre, det ena hjulets rörelse påverkar inte det andra hjulet och isolerar ojämnheterna från vägbanan bättre än beroende system [15].

20 Nackdelarna är att den vertikala rörelsen är mer begränsad än i ett beroende system, detta försämrar framförande i terräng samt att uthålligheten är sämre än i en stel hjulaxel med ett beroende system [15]. Dessutom så kan oberoende system ge upphov till oönskad

cambervinkel i kurvor som kan leda till försämrad väghållning [16].

4.4.1 Dubbla länkarmar

I ett oberoende system med dubbla länkarmar är ena änden av armarna förbundna i chassit och den andra änden i hjulspindeln. Det finns en övre länkarm och en undre länkarm, den övre länkarmen måste fästas på hjulspindeln så att den ligger ovanför centrum av hjulet och den undre måste fästas så att den ligger under centrum av hjulet, som visas i figur 17 där de gröna stängerna utgör länkarmar. Detta är ett måste så att krafterna som verkar på hjulet kan överföras till länkarmarna. Förbanden i både chassit och hjulspindeln utsätts för både laterala och longitudinella krafter och för att motstå dem så är komponenterna förbundna med

kulleder eller med skruvar och bussningar.

Figur 17: Principskiss på ett fordon med dubbla länkarmar.

För att minska cambervinkeln bör den övre länkarmen vara kortare och är även till en fördel för det tar mindre utrymme och kan gagna t.ex. motorrummet eller bagageutrymmet. Den nedre länkarmen är horisontellt placerad men den övre kan luta neråt. Fördelarna med dubbla länkarmar är att det går att designa fritt i större utsträckning, enligt egna mål, till det specifika fordonet jämfört med andra system. Ett system med dubbla länkarmar kan ta emot stora laterala krafter vilket leder till en väldigt bra väghållning. Nackdelarna är att eftersom det är många komponenter blir produktionskostnaden högre än andra upphängningssystem. [15]

21 4.4.2 McPherson fjädring

En McPherson fjädring är en utveckling av de dubbla länkarmarna, en principskiss över McPherson fjädring visas i figur 18. I en McPherson fjädring används endast den nedre länkarmen och istället för en övre länkarm så är den nedre änden av stötdämparen direkt fäst där den övre länkarmen hade suttit på hjulspindeln, visas i figur 19. Den övre delen av stötdämparen är sedan fäst i karossen istället för chassit, visas i figur 20. Namnet McPherson fick fjädringen efter en av Fords ingenjörer. [16]

Figur 18: Principskiss på ett fordon med en McPherson fjädring.

Fördelarna är att fjädringen och hjulspindeln kan kombineras och bestå av en komponent. Det ger upphov till en smalare konstruktion vilket underlättar i trånga utrymmen samt så är det en billig konstruktion, har låg massa och är lätt att underhålla. Nackdelarna är att karossen, den fjädrade massan, utsätts för stora krafter eftersom fjädringen är fäst i karossen istället för chassit. Laterala krafter mot hjulet saknar en motståndskraft, vilket utsätter hjulnavet för stora krafter och måste dimensioneras för att hålla. Eftersom fjädringen är fäst i karossen gör det svårare att isolera ljud som kommer från däcken och underlaget. På grund av stötdämparens infästning i hjulspindeln blir leden utsatt för större krafter. Det leder till snabbare slitage och obalans av hjulet vilket ger upphov till ojämnt däckslitage. [15]

22

5. Lösningsalternativ

Utifrån tidigare analys där alternativen bland olika kombinationer av hjulupphängningssystem presenterades så finns två system med stela hjulaxlar som är av typen beroende system och två system med delade hjulaxlar som är oberoende system. I det här kapitlet kommer de olika lösningsalternativen att analyseras vidare i två steg med kriterierna från kravspecifikationen. Först kommer de hjulupphängningssystem som inte går att använda i prototypen att plockas bort och därefter kommer den mest lämpliga lösningen att väljas ut med hjälp av en

konceptutvärderingsmetod. På det utvalda hjulupphängningssystemet genomförs det även beräkningar för att få en uppskattning på vilka krafter som verkar på konstruktionen.

5.1 Stel hjulaxel med bladfjädrar

Att tillämpa en stel hjulaxel vore gynnsamt ur flera perspektiv då det är billigare och mer hållbart jämfört med delad hjulaxel. Dessutom blir cambervinkeln inget bekymmer eftersom hjulet alltid lär förbli vinkelrätt med underlaget. Men att använda bladfjädrar på prototypen blir omöjligt på grund av begränsningen att chassit inte får byggas ut och med bladfjädrar hade chassits bredd behövts utökas för att kunna fästa bladfjädrarna. Slutsatsen är att ett hjulupphängningssystem med en stel hjulaxel med bladfjädrar inte är möjligt att använda som fjädring på fraktcykeln.

Figur 19: McPherson fjädring från en Mercedes-Benz A-klass W176, den nedre delen av stötdämparen är fäst i

hjulspindeln.

Figur 20: McPherson fjädring från en Mercedes-Benz A-klass W176, den övre delen av stötdämparen är fäst i

23

5.2 Stel hjulaxel med torsionsstav

Återigen, att tillämpa en stel hjulaxel är möjligt och det är även möjligt att tillämpa en

torsionsstav. Fjädringen kräver inte att den måste fästas relativt nära hjulaxeln vilket gynnar i trånga utrymmen. Ett hjulupphängningssystem med en torsionsstav kan kompletteras med ytterligare dämpare, vilket skapar möjligheter för konstruktören eftersom chassit på

prototypen är smalt relativt med den totala maxbredden på cykeln som ska utnyttjas till fullo. Slutsatsen är att en stel hjulaxel med en torsionsstav är möjlig att använda som fjädring.

5.3 Dubbla länkarmar

Ett hjulupphängningssystem med dubbla länkarmar tillämpas i oberoende system, vilket är möjligt att tillämpa till den andra prototypen. Ett system med dubbla länkarmar är det system som består av flest komponenter vilket innebär att det kan medföra de högsta

tillverkningskostnaderna men det är även det system som är mest uthålligt då det har en stabil struktur med ett par länkarmar som kan ta emot, vertikala och laterala, krafter bäst av de nämnda systemen. I ett sådant system finns det en fjäder och en dämpare, eller en

stötdämpare, som dämpar de vertikala krafterna som uppstår under körningen från underlaget. Slutsatsen är att ett system med dubbla länkarmar är möjligt att använda på fraktcykeln.

5.4 McPherson fjädring

Även McPherson fjädringen är ett oberoende system men att tillämpa ett sådant system blir omöjligt av samma anledning som bladfjädrarna. Det finns ingen möjlighet till att bredda chassit och eftersom den övre delen av stötdämparen i McPherson fjädringen behöver fästas i karossen på fordonet blir det omöjligt att använda på den andra prototypen.

Analysen visar att två av de fyra lösningsalternativen är möjliga att användas på prototypen. Det är att konstruera en stel hjulaxel med en torsionsstav som fjädring eller att konstruera ett system med en delad hjulaxel och dubbla länkarmar.

5.5 Konceptutvärdering med Pughs konceptval

Att välja ut det mest lämpliga hjulupphängningssystemet kommer att utses med Pughs konceptval som kommer att ske i två omgångar. Först väljs ett hjulupphängningssystem ut och sedan framställs en översiktslista över fjädringen med information om kostnaden och övrig information.

5.5.1 Konceptval: Hjulupphängningssystem

I tabell 4 ställs de två lösningsalternativen på hjulupphängningssystemen som är möjliga till att använda i prototypen mot varandra med begränsningarna från kravspecifikationen som avgörande kriterier för vilket som blir det bättre alternativet. Eftersom det är två alternativ som ställs mot varandra så finns ingen baslinje utan det blir en direkt jämförelse mellan de båda alternativen.

24 Motiveringen till konceptutvärderingsmatrisen bygger på analysen i avsnitt 4.

Hjulupphängningssystem och tillhörande underrubriker. I kostnadsjämförelsen så är det konstaterat att ett system med dubbla länkarmar är ett dyrare hjulupphängningssystem eftersom det består av fler komponenter. Hållfastheten anses vara bättre i ett system med dubbla länkarmar än i ett system med en torsionsstav baserat på att ju fler komponenter som kan fördela krafterna som uppstår vid körning, desto längre håller systemet. Massan är en faktor som är beroende av materialvalet men det är konstaterat att stela hjulaxlar är tyngre och därav har systemet med dubbla länkarmar mindre massa. Motiveringen för tillgängligheten är bestämd till att vara lika god för de båda systemen av Starke Cycles.

Tabell 4: Utvärderingsmatris där hjulupphängningssystemen ställs mot varandra med begränsningarna som jämförelse.

Stel hjulaxel med torsionsstav Dubbla länkarmar Kostnad + - Hållfasthet - + Massa - + Tillgänglighet S S TOTAL + 1 2 TOTAL - 2 1 SUMMA -1 1

Med hjälp av Pughs konceptval har ett system med dubbla länkarmar utsetts till det mest lämpade valet av hjulupphängningssystem till Starke Cycles prototyp.

5.5.2 Konceptval: Stötdämpare

I den här utvärderingen listas stötdämpare från olika tillverkare hos olika återförsäljare. En första skiss av ett system med dubbla länkarmar (se bilaga A) visar att stötdämparens längd bör vara 260 mm. Valet av stötdämpare med längden 260 mm beror på styvheten och priset. Urvalet sker från stötdämpare som används till mopeder och mikrobilar och som finns på den svenska marknaden för att underlätta inköpet. Genom att välja bland stötdämpare som är anpassade för mopeder och mikrobilar så anses det lösa problemet med styvheten eftersom krafterna som stötdämparna utsätts för i dessa fordon är liknande med krafterna som den andra prototypen, fraktcykeln, kommer att utsättas för. Priset är ett kriterium när alternativen granskas och desto lägre pris desto gynnsammare blir det för Starke Cycles. I tabell 5 listas ungefärliga marknadspriser i SEK och det är priserna för ett par, det vill säga två stötdämpare. Ingen utvärdering av stötdämparna sker utan alla ligger inom ett rimligt pris och alla går att använda. Tabellen är en översiktslista över fyra tänkbara stötdämpare som presenteras samt så lämnas en separat lista över till Starke Cycles med mer information om återförsäljarna.

25

Tabell 5: Prisinformation och övriga givna specifikationer från återförsäljaren.

5.6 Dimensionering av hjulupphängningssystemet

Krafterna som kan uppstå från körning på ojämnt underlag kan ge upphov till utmattning och i detta fall blir det hjulaxeln och vidare även chassit. Genom att fördela krafterna och fånga upp de med elastiskt dämpande maskinelement minskar risken för utmattning och det medför att hjulaxelns och chassits uthållighet förbättras. I det här delkapitlet analyseras krafterna vid statisk och dynamisk belastning för att kunna få en uppfattning för krafterna som uppstår och dess storlekar. Resultatet används för att få en uppfattning om dimensioneringen av

hjulupphängningssystemet.

5.6.1 Statikberäkningar

En principskiss på hur hjulupphängningssystemet med dubbla länkarmar kommer att se ut, visas i figur 21, där krafterna som verkar på konstruktionen under statiskjämvikt ska beräknas.

Figur 21: Förenklad bild av hjulupphängningssystemet.

En friläggning av systemet, visas i figur 22, med måtten och krafterna utsatta i figuren. Normalkraften P ska balansera tyngdkraften mg på fraktcykeln. Kontaktkraften H betecknar kraften vid varje kontaktpunkt, A, B, C och D, i konstruktionen. Fjäderkraften betecknas som K i figuren och längderna a, b, c, d och L samt vinkeln α är variabler som bestäms senare i arbetet.

YSS MKX-SHOCK Universala Tomos

Pris 600 350 320 460

Övrigt Bussningar för 10 och 12 mm hål medföljer.

Distanser ner till 8 mm hål. Kromade och ställbar hårdhet. Går att montera på 8 och 10 mm hål. Styvheten kan justeras i fem steg.

Justerbar i tre lägen. En robust och stadig fjädring.

26

Figur 22: Friläggning av hjulupphängningssystemet med mått och kraftpilar utsatta.

Antagande är att de sökta kraftkomponenterna på hjulet vid punkten C är H och V med riktningarna enligt figuren. Stången AB, den övre länkarmen, mellan A och B är lätt jämfört med fraktcykeln och det är en tvåkraftskropp och därför är den vertikala kraften i lederna noll. Den nedre länkarmen, stången CD, är också lätt jämfört med fraktcykeln men är en

trekraftskropp på grund av fjäderkraften K och den vertikala kraften i D blir då T, med riktningarna enligt figuren.

Jämvikt fordrar:

Hjulet : 𝑃 − 𝑚𝑔 − 𝑉 = 0 (8)

Hjulet, moment moturs kring C: 𝐻 ∙ 𝑏 − 𝑚𝑔 ∙ 𝑎 − 𝑃(𝑎 + 𝑐) = 0 (9) Länkarm, moment moturs kring D: 𝐾 ∙ cos 𝛼 ∙ 𝑑 − 𝑉𝐿 = 0 (10)

(8): 𝑉 = 𝑃 − 𝑚𝑔 (8’)

(9): 𝐻 =𝑚𝑔∙𝑎 + 𝑃(𝑎+𝑐)

𝑏 (9’)

(8’) i (10): 𝐾 =𝑃∙𝐿−𝑚𝑔∙𝐿

27 Där m är massan på ett av bakhjulen och P blir, enligt lagen om verkan och motverkan,

tyngdkraften från fraktcykeln. För att bestämma kraften P behöver masscentrum på den trehjuliga fraktcykeln bestämmas. I figur 23 visas var masscentrum på fraktcykeln sitter när den är olastad och i tabell 6 presenteras data om fraktcykelns delars massa som lett fram till resultatet av masscentrum.

Tabell 6: Fraktcykelns delars massor i kg.

Del av fraktcykeln Massa Ofjädrade massan 8 Batteri 10 Motor 8 Differentialen 4 Skåp 10 Chassit 20 Chaufför 70 5.6.2 Dynamikberäkningar

Dämpningsskonstanten, c, bestäms utifrån givna värden från statikberäkningarna, i figur 24 visas i vilken riktning hjulet rör sig när stötdämparen komprimeras.

28

Figur 24: Principskiss på hjulupphängningen som består av en fjäder och dämpare där x är hjulets avvikelse från jämviktsläget.

Ett fordons fjädring bör motsvara en dämpningsfaktor 𝜁 något under 1 eftersom det motsvarar en kritisk dämpning. För att bestämma dämpningsskonstanten 𝑐 som stötdämparen i

hjulupphängningssystemet ska ha får olika värden på dämpningsskonstanten testas tills dämpningsfaktorn blir något under 1. Genom att sätta in kända värden och lösa ekvation (11) kan dämpningsskonstanten bestämmas. I figur 25 visas krafterna från stötdämparen, som består av en dämpare och fjäder. Ur ekvation (7) bryts 𝜁 ut med hjälp av substitutionen från ekvation (6) och då fås omskrivningen:

𝜁 = 𝑐√𝑚

2𝑚√𝑘= 𝑐

29

30

6. Resultat

I det här kapitlet presenteras resultatet i arbetet. Resultatet börjar att presenteras med krafterna från statik- och dynamikberäkningarna som följs av en modellering av

hjulupphängningssystemet och avslutas med FEM-simuleringar av utvalda komponenter samt ett materialval på konstruktionen.

6.1 Krafter som verkar på systemet

Vid beräkningen av krafterna som uppstår när fordonet är i statiskjämvikt,

statikberäkningarna, behövdes först masscentrum på cykeln bestämmas. Resultatet gav att bakhjulen bär 60 kg av fraktcykelns massa på 130 kg, vilket leder till att ett bakhjul bär 30 kg av den totala massan. Vid insättning av värden i ekvationerna (8’), (9’) och (10’) fås att krafterna som verkar i de intressanta punkterna med kraftbenämningarna 𝑉, 𝐻 och 𝐾 är:

(8’): 𝑉 ≈ 216 𝑁

(9’): 𝐻 ≈ 369 𝑁

(10’): 𝐾 ≈ 620 𝑁

Vid bestämning av dämpningsskonstanten används ekvation (11) och då utgås beräkningar från att 𝜁 = 1 som motsvarar en kritisk dämpning.

𝜁 = 1 𝑐 ≈ 272 𝑁𝑠/𝑚 (12)

Det ger att stötdämparen som ska användas i hjulupphängningssystemet måste minst ha en dämpningskonstant på ca. 270 𝑁𝑠/𝑚.

31

6.2 Koncept – Hjulupphängningssystem med dubbla länkarmar

Hjulupphängningssystemet är modellerat i Creo Parametric och resultatet presenteras i figur 26, 27, 28, 29 och 30. Hjulupphängningssystemet består av en platta där alla komponenter sitter fast i. Plattan var ett önskemål från Starke Cycles för att enklare kunna montera hela hjulupphängningssystemet på chassit, för att slippa förbinda alla infästningar direkt på chassit.

Figur 26: Bakre halvan av en fraktcykel med färdiga hjulupphängningssystem.

32 Alla komponenterna i konstruktionen, förutom en, är framtagna av standardiserade

maskinelement för att hålla kostnaden nere. Det är U-profiler i olika dimensioner och där de ska sitta fast är de svetsade men i de rörliga delarna, så som länkarmarna, sitter de fast med M8 eller M10 skruvar och muttrar. Mellan ytorna där länkarmarna är monterade i

infästningarna ska nylonbrickor sitta som bussningar för att undvika nötning. Eftersom det är en fraktcykel så är hjulupphängningen inte modellerad för att bistå med så bra väghållning möjligt när fordonet åker in med hög fart i snäva kurvor. För att undvika oönskad

cambervinkel vid körning i normala förhållanden och när fordonet är lastat eller olastat är den övre- och nedre länkarmen lika långa så att hjulet alltid förblir vinkelrätt med underlaget vid fjädring.

33

Figur 29: Komponenterna som den färdiga prototypen består av.

34

6.3 Materialval

Eftersom Starke Cycles materialkrav är att konstruktionen antingen ska bestå av

konstruktionsstål eller aluminium börjar materialvalet med att rangordna vilket av materialen är det bättre valet. Utöver Starke Cycles krav på materialet är nästa krav att massan ska hållas nere. Då ett av kraven från kravspecifikationen är att konstruktionen ska behålla samma dimensioner och volym så jämförs massan i materialen med hjälp av materialens densitet, där materialens densitet visas i tabell 7 [18]:

Tabell 7: Densitetdata för aluminium och stål

Material Densitet 𝜌 (𝑀𝑔 𝑚−3)

Aluminium 2.7

Stål 7.7

Datan från tabell 7 visar att aluminium är nästan tre gånger (2,85) lättare än stål vilket innebär att konstruktionen kommer att bestå av aluminium då det uppfyller kravspecifikationen bäst. Det sista steget i materialvalet, där det slutgiltiga materialet väljs, bygger på stödjande information om materialet. Den stödjande informationen är hämtad från Alumeco [19] och beskriver vilken aluminiumlegering som är mest lämplig att använda till olika

användningsområden. Baserat på att materialet främst ska vara användbart inom

konstruktioner där hög hållfasthet krävs samt lämpa sig för svetsning så är legeringen EN AW-6082 T6 den mest lämpliga aluminiumlegeringen för konstruktionen.

6.4 FEM-analys

Med hjälp av FEM-simuleringar i Creo Parametrics simuleringsverktyg analyserades utvalda komponenter för att få en uppfattning kring var spänningskoncentrationerna förekommer och även som en kontroll av konstruktionens hållfasthet. Spänningen som visas i analyserna är effektivspänning enligt von Mises. Alla komponenter är tillverkade av aluminium, EN AW-6082 T6, som har sträckgränsen 𝑅𝑝0,2 = 250 𝑀𝑃𝑎 där tjockleken av materialet är <5 mm [20]. De utvalda komponenterna är den övre länkarmen, infästningen för stötdämparen i U-profilen som är fäst mot chassit och U-U-profilen där den nedre länkarmen är fäst som även fungerar som ett stopp för fjädringen genom att stoppa nedre länkarmens rörelse när stötdämparen komprimeras så mycket att det finns en risk att hjulet slår i skåpet.

Randvillkoren på den övre länkarmen är definierade enligt följande. Den ena hålaxeln sätts låst, det är den änden som är fäst i chassit. Den andra änden av länkarmen utsätts för en

dragkraft som ska simulera kontaktkraften H från statikberäkningarna, i analysen är lasten 400 N. Resultatet visar att i den övre länkarmen förekommer det tydliga spänningskoncentrationer där svetsförband ska finnas, visas i figur 31.

35 Randvillkoren på infästningen för stötdämparen i U-profilen som är fäst mot chassit är

definierade enligt följande. Den plana ytan som är fäst mot chassit är låst och i hålaxeln där stötdämparen är fäst med en skruv, verkar en sned last på 700 N, visas i figur 32. Resultatet från spänningsanalysen på U-profilen som är infästningen för stötdämparen visas i figur 33. De största spänningarna förekommer i hörnen på profilen, i samma riktning som lasten verkar.

Figur 31: Effektivspänningarna i den övre länkarmen.

36 Den tredje utvalda komponenten i konstruktionen är U-profilen som är fäst mot chassit där den nedre länkarmen är fäst. Syftet med denna komponenten är att den ska kunna fungera som ett stopp, en säkerhetsfunktion, för fjädringen ifall stötdämparen går sönder. Om

stötdämparen bottnar finns det en risk att hjulet slår upp i skåpet. Det ska inte få ske, istället ska U-profilen ta emot länkarmen och stoppa den vertikala rörelsen så att hjulet inte slår i skåpet. För att kontrollera hållfastheten, om U-profilen skulle kunna fungera som ett stopp, analyserades den med randvillkoren att baksidan är låst i chassit och på undersidan av U-profilen verkar en last på 1600 N. Resultatet från spänningsanalysen visas i figur 34 där de största spänningarna förekommer vid kontaktytan mellan länkarmen och U-profilen.

De maximala spänningarna som uppmättes i analyserna ligger på 15.7, 16.8 respektive 70 MPa vilket ligger långt under sträckgränsen för det utvalda materialet som är aluminium EN

Figur 33: Effektivspänningarna i U-profilen som är infästningen för stötdämparen.