Postadress: Besöksadress: Telefon: Box 1026 Gjuterigatan 5 036-10 10 00 (vx) 551 11 Jönköping

Kartläggning och

reducering av

förluster i en

förtillverkning

HUVUDOMRÅDE: MaskinteknikFÖRFATTARE: Hanna Bundgaard & Moa Salo HANDLEDARE: Jonas Bjarnehäll

Postadress: Besöksadress: Telefon:

Box 1026 Gjuterigatan 5 036-10 10 00 (vx)

551 11 Jönköping

Detta examensarbete är utfört vid Tekniska Högskolan i Jönköping inom maskinteknik. Författarna svarar själva för framförda åsikter, slutsatser och resultat.

Examinator: Leif Svensson Handledare: Jonas Bjarnehäll Omfattning: 15 hp (grundnivå)

Postadress: Besöksadress: Telefon:

Box 1026 Gjuterigatan 5 036-10 10 00 (vx)

551 11 Jönköping

Examensarbetet utfördes under coronapandemin vilket kan ha resulterat i att studien inte fått ett rättvist resultat. Resultatet kan ha påverkats av låg beläggningsgrad och en högre frånvaro bland personalen. Omständigheterna har även påverkat frekvensen för besök på företaget.

Abstract

The thesis was carried out during the spring of 2020 in the pre-production at Itab Shop Products. The object of this examination is to produce improvement suggestions in today's working methods. The goal is to improve the prefabrication by proposals and reduce the identified losses. There’re five different production groups in the

prefabrication: weld, laser, stamp, edging press and spot-welding. The degree project has been focused on two of these, edge press and welding.

In order to develop improvement proposals and identify different types of losses, frequency studies in the two chosen areas of pre-production has been performed. This required preparation in the form of observing work processes and producing

conceivable moments that the operators performed during their work pass.

The results of the frequency study showed that both production groups spent a lot of time on logistics and quality. It also took a lot of time to set up the various machines, for example, retrieve tools. These activities are not seen as value adding and a number of improvement proposals means to reduce these activities.

The improvement proposals were presented to the company and with the help of these they could have a more efficient prefabrication. This could also result in a more productive production and make the operator work in a smarter way without working harder.

Some of the proposals that were presented were to implement SMED-analyzes to reduce downtime. The company should start using OEE to obtain accurate data to measure its effectiveness. The remaining proposals that were developed tend to increase efficiency and reduce the number of losses. The proposals can also lead to an increase in capacity in the two production groups.

Sammanfattning

Examensarbetet har utförts under våren 2020 i förtillverkningen på Itab Shop Products. Syftet med arbetet var hitta förbättringar i dagens arbetssätt så att förlusterna i de studerade produktionsgrupperna kunde reduceras. Förbättringar innefattade att hitta nya arbetsmetoder som skulle kunna bidra till ett mer effektivt arbete.

I förtillverkningen finns det fem olika produktionsgrupper. Arbetet har fokuserats på två av dessa, kantpress och svets.

För att kunna ta fram förslag på förbättringar och för att kunna identifiera olika typer av förluster utfördes en frekvensstudie på de två valda områdena i förtillverkningen. Detta krävde förberedelser i form av att observera arbetsprocessen och ta fram tänkbara moment som operatörerna utför under sitt arbetspass.

Resultatet av frekvensstudien visade att båda produktionsgrupperna lade mycket tid på logistik och kvalitetskontroller. Det gick även åt mycket tid till att ställa om de olika maskinerna. Dessa aktiviteter är exempel på moment som anses som icke värdeskapande och ett antal åtgärdsförslag togs fram för att reducera dessa.

Åtgärdsförslagen presenterades för företaget och med hjälp av dessa skulle de kunna ha en mer effektiv förtillverkning. Detta skulle kunna resultera i att operatörerna jobbar på ett smartare sätt utan att behöva jobba hårdare.

Några av förslagen som har presenterats var att implementera SMED-analyser för att reducera ställtiden och att företaget kan börja använda sig av OEE för att få fram exakt data för att mäta sin effektivitet. Resterande förslag som togs fram syftar till att öka effektiviteten och reducera antalet förluster. Förslagen kan även leda till en kapacitetsökning i de båda produktionsgrupperna.

Innehållsförteckning

1

Introduktion

1

1.1 FÖRETAGSBESKRIVNING 1

1.2 BAKGRUND 1

1.3 PROBLEMBESKRIVNING 1

1.4 SYFTE OCH FRÅGESTÄLLNINGAR 2

1.5 AVGRÄNSNINGAR 2

1.6 DISPOSITION 2

2

Teoretiskt ramverk

3

2.1 KOPPLING MELLAN FRÅGESTÄLLNINGAR OCH TEORI 3

2.2 ARBETSMÄTNINGAR 3 2.2.1 Frekvensstudie 3 2.3 LEAN 4 2.3.1 7 + 1 slöserier 5 2.4 5S 7 2.5 KAPACITET 8 2.6 FLASKHALS 9 2.7 SMED 9 2.8 VÄRDEFLÖDESANALYS 10 2.9 OEE/TAK 10 2.10 PPA-METODEN 11

3

Metod

13

3.1 KOPPLING MELLAN FRÅGESTÄLLNINGAR OCH METOD 13

3.2 GENOMFÖRANDE AV STUDIE 13 3.2.1 Förstudie 13 3.2.2 Frekvensstudie 14 3.3 DATAANALYS 14 3.4 INTERVJUER 14 3.5 FRAMTAGNING AV FÖRBÄTTRINGSFÖRSLAG 15

3.6 LITTERATURSTUDIE 15

4

Nulägesbeskrivning

16

4.1 AVDELNINGSBESKRIVNING 16 4.1.1 Kantpress 16 4.1.2 Svets 17 4.2 VÄRDESKAPANDE ARBETE 184.3 NULÄGE FREKVENSSTUDIE - KANTPRESS 19

4.4 NULÄGE FREKVENSSTUDIE - SVETS 20

5

Analys

21

5.1 FREKVENSSTUDIE 21 5.1.1 Kantpress 21 5.1.2 Svets 22 5.2 FÖRDELNING AV TID 23 5.2.1 Kantpress 23 5.2.2 Svets 256

Åtgärdsförslag och diskussion

27

6.1 DISKUSSION AV ANALYS 27 6.2 KANTPRESS 27 6.3 SVETS 31 6.4 MÄTNING AV OEE/TAK 32 6.5 PRODUKTIVITETSPOTENTIAL 33 6.6 IMPLEMENTERING AV FÖRBÄTTRINGSFÖRSLAG 36 6.6.1 Kantpress 36 6.6.2 Svets 37 6.7 YTTERLIGARE STUDIER 38

6.8 VALIDITET OCH RELIABILITET 38

7

Slutsatser

39

7.1 SLUTSATSER OCH REKOMMENDATIONER 39

7.2 VIDARE ARBETE ELLER FORSKNING 39

1 Introduktion

1.1 Företagsbeskrivning

Itab Shop Products är leverantörer inom butiksinredning och belysningssystem. Huvudkontoret är idag placerat i Jönköping och finns i flera länder runt om i världen, bland annat i Norden, Holland och Storbritannien. Företaget jobbar med att ge kunden en helhetslösning då de skapar, tillverkar och installerar hållbara butikskoncept. Allt från en hel kassalinje i matbutiken till kassadiskar inom övrig detaljhandel. [12] Företagets centrala målgrupp inom dagligvaru- och fackhandeln är större butikskedjor och de växer hela tiden, vilket gör att Itab får en större marknad. Företaget har med åren utökat sin verksamhet och köpt upp andra företag inom butiksinredning och entrésystem för att kunna stärka samt komplettera innehållet i produktportföljen.

1.2 Bakgrund

Examensarbetet har utförts i produktionen på Itab Shop Products i Jönköping. I arbetet har produktionens förtillverkning studerats, där det finns fem olika produktionsgrupper: 1. Stans 2. Laser 3. Kantpress 4. Punktsvets 5. Svets

Arbetet har fokuserats på två valda grupper, kantpress och svets. I kantpressen utförs olika typer av bockningar på platta plåtdetaljer. I svetsen så svetsas flera detaljer samman och ibland utförs även slipning och gradning (en typ av ytbehandling) av detaljen.

En viktig del för ett tillverkande företag är att ständigt arbeta med förbättringar och att hela tiden se över sina processer. Detta för att kunna ha en väl fungerande produktion samt för att kunna utvecklas. Inom förtillverkningen anser Itab att det finns

möjligheter att utveckla och hitta nya och mer effektiva arbetssätt.

1.3 Problembeskrivning

Idag anser Itab Shop Products att de inte har tillräckligt med information om vad tiden används till i deras förtillverkning. Företaget upplever att de inte känner till alla aktiviteter som sker i de olika produktionsgrupperna. I produktionsgrupperna kantpress och svets sker det mycket manuellt arbete.

Då företaget saknar information om hur tiden fördelas i dessa produktionsgrupper vill de därför identifiera vilka arbetsmoment som sker under en dag. De upplever även svårigheter i att identifiera vilka förluster som kan finnas i dagsläget.

Genom att kartlägga dagens arbetssätt och identifiera vilka förluster som finns i produktionen kan de hitta nya arbetssätt. De nya arbetssätten kan bidra till en ökad effektivitet samt en ökning i kapaciteten i de valda produktionsgrupperna.

1.4 Syfte och frågeställningar

Syftet med studien är hitta förbättringar i dagens arbetssätt så att förlusterna i de valda produktionsgrupperna reduceras. Förbättringar innefattar att hitta nya arbetsmetoder som bidrar till ett mer effektivt arbete.

Därmed är studiens frågeställningar:

1. Vilka förluster finns i förtillverkningen?

2. Vilka förbättringar kan leda till att de olika förlusterna reduceras?

Andra frågeställningen bygger på att den första frågeställningen besvaras, då den innefattar en uppfattning och analys av hur ett framtida läge kan se ut med hänsyn till nuläget.

1.5 Avgränsningar

I detta arbete kommer endast två av fem arbetsstationer i förtillverkningen analyseras. Det är de arbetsstationer som bedöms ha störst behov av analys. Kantpressen anses idag vara förtillverkningens flaskhals och är därmed i behov av analys.

1.6 Disposition

Rapporten inleds med en företagsbeskrivning av Itab Shop Products. Fortsättningsvis beskrivs bakgrunden och problembeskrivningen till examensarbetet. Vidare i andra kapitlet kommer det teoretiska ramverket där teorierna är kopplade till det aktuella ämnet i arbetet. Därefter i tredje kapitlet beskrivs vilka metoder som har använts för att genomföra och nå syftet med studien.

Nuläget och resultatet av studien presenteras i kapitel fyra. I kapitel fem analyseras resultatet av studien och de olika aktiviteterna kategoriseras. Därefter presenteras och diskuteras flera åtgärdsförslag samt dess för- och nackdelar.

Avslutningsvis i sjunde och sista kapitlet så diskuteras slutsatser av studien och vidare arbete för företaget.

2 Teoretiskt ramverk

2.1 Koppling mellan frågeställningar och teori

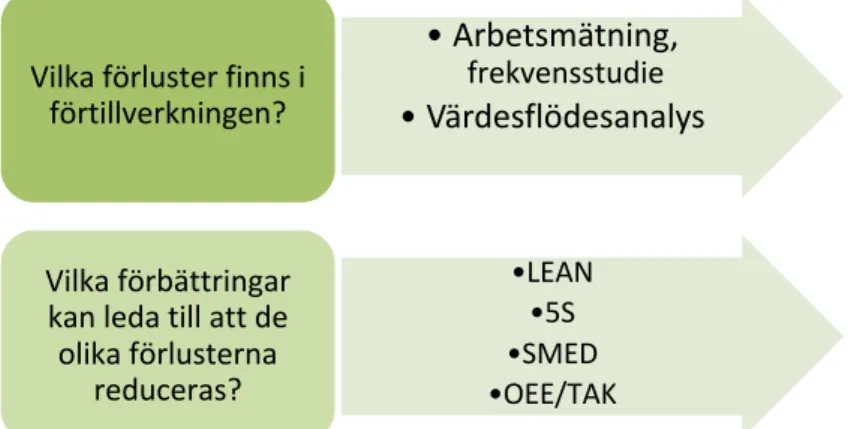

För att kunna besvara studiens två frågeställningar så har ett urval av teorier studerats. För de valda teorierna finns det ett samband till studiens frågeställningar. Se figur 1.

Figur 1 Koppling mellan frågeställningar och teori

2.2 Arbetsmätningar

Arbetsmätningar används för att få fram standardtider i en produktion. Dessa standardtider kan vara tider för olika moment i en process, ställtider eller liknande och utgör en grund för att kunna planera beläggning och kapacitet av en maskin [1]. Det finns ett antal olika metoder som kan användas för arbetsmätning. En av de vanligaste är tidsstudier.

En tidsstudie går ut på att analysera arbetet på plats genom observation. Det är en så kallad direktmetod eftersom arbetet analyseras direkt samtidigt som det utförs med hjälp av stoppur eller genom film. Syftet med studien är att fastställa ställtid och standardtider för en process eller en färdig produkt. [1]

2.2.1 Frekvensstudie

Till skillnad från tidsstudier är frekvensstudier en statistisk metod som är baserad på stickprov där observationerna är fördelade över tid. Vilket innebär att tiden som mäts kan vara aktiviteter som inte tillhör arbetscykeln det vill säga moment som inte anses som värdeskapande för produkten. [2]

Oftast utförs frekvensstudier som ett komplement till tidsstudier eller för att identifiera olika typer av slöserier och förluster inom arbetscykeln på olika avdelningar.

Det går att utföra frekvensstudier på två olika sätt:

1. Slumpmässiga tidsintervall på förbestämda objekt och ordning 2. Konstant tidsintervall med stickprov på slumpmässiga objekt

• Arbetsmätning,

frekvensstudie

• Värdesflödesanalys

Vilka förluster finns i förtillverkningen? •LEAN •5S •SMED •OEE/TAK Vilka förbättringar kan leda till att de olika förlusterna

Fördelar med frekvensstudie är att det är en enkel metod för att samla in relevant data samt att det mest effektiva sättet att mäta fördelningstiden. En nackdel kan vara att det är något svårare än en tidsstudie. [2]

För att veta hur många stickprov som behövs för att få ett bra resultat används en formel. Formeln innehåller [2]:

• Konfidensgrad, k • Risknivå, r • P-värde, P

P-värdet är en procentdel som kan läsas av efter att studien har stabiliserats.

Procentdelen står för hur stor sannolikhet det är att en aktivitet inträffar. Den aktivitet som ligger närmst 50% blir studiens p-värde. Därefter kan antalet stickprov räknas ut med denna formel [2]:

𝑁 = (𝑘/𝑟)!∗ 𝑝(1 − 𝑝)

N motsvarar antal stickprov som behövs mätas för att få ett bra resultat. [2]

2.3 Lean

Idag är Lean ett väletablerat begrepp som kan användas som en metod eller som en strategi som omfattar allt arbete i en verksamhet. Begreppet innefattar företagskultur, värderingar, grundläggande principer, metoder, ledarskap, medarbetarskap etc. Att arbeta med Lean innefattar att steg för steg närma sig en vision. Det vill säga ett önskat framtida läge där det inte finns något slöseri. Det som innebär slöseri är något som inte tillför något värde för någon. [3] Slöseri brukar delas in i 7+1 stycken, dessa är:

• Överproduktion • Väntan • Transport • Överarbete • Lager • Rörelser • Omarbete • Outnyttjad kompetens

Dessa åtta slöserier kan ibland benämnas som de sju plus en slöserierna för att de sju första ursprungligen kommer från Toyota i Japan och med tiden har den åttonde lagts till. En viktig vision inom Lean är att eliminera ett slöseri eftersom det troligtvis är omöjligt att driva ut allt slöseri ur en verksamhet. Därför tar aldrig strävan mot Lean slut, det anger istället en riktning. [3]

Lean kan både vara bra och dåligt och det som bestämmer det är om en Lean-satsning ska ge önskat resultat är faktiskt hur den genomförs. Att arbeta med Lean på rätt sätt innebär att alla i organisationen får möjligheten att släppa loss sin kunskap och kreativitet. Vilket i sin tur kräver att medarbetarna känner sig trygga i förändringsarbetet som pågår. [3]

Lean kan beskrivas utifrån fyra olika nivåer [10]: • Värderingar

• Principer • Metoder • Verktyg

Där värderingar syftar på hur en verksamhet ska vara, principer på hur de ska tänka, metoder på hur de ska göra och verktyg syftar till vad verksamheten ska använda. Innan åtgärder vidtas och fattas är det viktigt att studera och analysera sin flöden. [10]

2.3.1 7 + 1 slöserier

För att kunna förbättra en verksamhet gäller det att förstå vad det är som behövs förbättras. Det är viktigt att skilja mellan värdeskapande aktiviteter och vad som är slöseri. Det är väldigt lätt att bli hemmablind och att det nuvarande arbetssättet för givet. Exempelvis kan det leda till långa gångavstånd eller onödiga lager. För att inte bli hemmablind behöver alla träna på att se slöserier i verksamheten. På så sätt blir det enkelt att upptäcka slöserier. Ofta delas slöserierna in i olika grupper, för att enklare kunna upptäcka dem. Det hjälper till att se verksamheten med andra ögon. [3]

Väntan

Att vänta på något i en produktion betyder outnyttjad tid, det vill säga att alla förutsättningar att arbeta inte finns på plats. Detta existerar i alla typer av

verksamheter, exempelvis kan det vara att material saknas eller information vad som ska utföras. Att behöva vänta på människor som är försenade till möte som kostar pengar i outnyttjad tid, det kan även leda till irritation.

Transport

En transport tillför inget värde. Den enda transport som kunden normalt brukar vara förbered på att betala är när en produkt ska levereras till kunden. Interna transporter är endast slöserier. Det är viktigt att ställa sig frågan varför transporterna behövs

eftersom det kan vara en indikation på att något annat kan vara fel, exempelvis arbetsplatsens layout.

Överarbete

Att utföra ett extra arbete som kunden inte är villig att betala för är överarbete.

Exempelvis kan det vara att producera högre kvalité än vad kunden vill ha eller utföra onödiga arbetsuppgifter. Att producera en produkt med högre kvalité kan leda till en nöjd kund tills kunden inser att det är mer arbete bakom produkten som gör att det kommer att kosta mer.

Lager

Slöseriet lager kan vara produkters väntan, exempelvis att material som väntar på vidare förädling eller transport. Stora lager anses ofta nödvändiga eftersom interna och externa processer inte alltid kan hålla vad de lovar. En annan orsak till att lager skapas kan vara att inköpsavdelningen fått ett bra erbjudande på en stor kvantitet. Dock kan en sådant ”sparande” i vissa fall kosta mer än den smakar på grund av att materialet kostar pengar att ha liggande. Det tar upp yta, kräver hantering och de döljer problem m.m.

Rörelser

Rörelser som inte tillför något icke värdeskapande och blir därmed ett slöseri. Det kan exempelvis vara att gå en sträcka för att hämta material eller verktyg. Det kan även vara så att verktyget är placerad på ett sådant sätt att det kräver att användaren behöver böja sig ner eller sträcka sig efter dem. Det är inte bara ett slöseri eftersom det inte är värdeskapande, utan det kan också ses ur en ergonomisk aspekt. Det kan vara svåra lyft eller tunga lyft eftersom personal behöver leta efter saker som är opraktiskt utplacerade på avdelningen.

Omarbete

Att tillverka defekta produkter leder i sin tur till att de skapas merarbete med att rätta till det som blev fel, ett slöseri. Det kan röra sig om att det inte finns tillräckligt med information om ordern.

Överproduktion

Det innebär att göra mer än vad kunden vill ha, att vissa aktiviteter snabbare eller tidigare än vad som behövs för nästa värdeökande aktivitet. Det kan också vara att göra för mycket åt gången. Anses vara den värsta typ av slöseri eftersom att producera för mycket eller för tidigt kan leda till exempelvis ökad transport, ökad hantering och ökade lager. Det ökar även risken till kvalitetsbrister som kan komma att upptäckas försent. En annan faktor till varför överproduktion är ett slöseri är för att många har svårt att ens se det som ett slöseri. Det verkar ligga i människans natur att vilja vara på den säkra sidan och producera en extra detalj. Det kan vara så att varje gång någon överproducerar så finns det troligtvis något annat viktigare som bör utföras.

Outnyttjad kompetens

Detta slöseri, som är ett tillägg, innebär att inte fullt ta tillvara på den kompetens som finns hos medarbetarna i verksamheten. Det finns en del risker med detta och en kan vara att medarbetare slutar eller att medarbetarnas engagemang försämras. Vissa förbättringar som hade varit möjliga att genomföra blir uteblir.

2.4 5S

Inom de flesta verksamheterna idag finns det inslag av oordning och oreda, saker finns där de inte borde vara. Verktyg eller hjälpmedel som är trasiga och onödiga finns kvar. Det finns smuts och skräp runt om arbetsplatsen som skapar störningar och kan med de dölja de verkliga problemen. [7]

En bakomliggande anledning till att arbeta med 5S är att reducera förluster i en verksamhet samt förbättra prestationsförmåga. 5S är bra ifall att verksamheten saknar struktur, många småproblem och slöserier. Organisationen kan ha otydliga roller och inga direkta ansvarsfördelningar bland personalen. [4]

Detta kan leda till att kunderna får ett positivt intryck av företagets strukturerade och välstädade arbetsplats. Det ger även en större betydelse för relationerna mellan kunderna och leverantörerna som ökar genom närmare samarbete, fler

leverantörsrevisioner och förbättringsarbeten. Även ur ett internt perspektiv finns det fördelar där personalen blir motiverad och arbetsglädjen ökar. Det kan också bidra till att säkerheten och arbetsmiljön förbättras som ett resultat av 5S. [7]

Det bygger på 5 steg [7]: 1. Sortera

Första steget och även ett väldigt viktigt steg. Arbetsplatsen särskiljs från nödvändigt till icke-nödvändigt. Saker som är trasiga eller inte behövs läggs åt sidan. Det behövs för att skapa en säkrare, effektivare, trevlig samt funktionell arbetsplats. De aktiviteter som sker under Sortera är att eliminera allt onödigt och ta beslut om de osäkra föremål som finns.

2. Strukturera

När allt onödigt är borta från arbetsplatsen måste en struktur och ett system skapas, så allt organiseras upp. Det vill säga att rätt sak på sätt plats. En arbetsplats som är strukturerad underlättar arbetet och sparar tid. Aktiviteterna som inträffar är att placering märks upp, vart allt ska placeras.

3. Städa

Att arbeta på en plats där smuts kan dölja problem är svårt, därför är det viktigt att rengöra arbetsplatsen regelbundet. Det är detsamma som att förebyggande underhåll och tillsyn på arbetsplatsen så det inte uppkommer smuts och oreda i framtiden. De aktiviteter som sker är rengöring av maskiner, arbetsplatser och åtgärder som att se över sina städ- och underhållsrutiner. Det ska planeras in städarbete och en tydlig bild på vem som gör vad.

4. Standardisera

Efter de föregående punkterna (1–3) har en bas av ordning- och reda upprättats på arbetsplatsen. Det är med kommunikation och information som gör att ordning- och reda-begreppet har vidgats. Information och visualisering har stor betydelse för att arbetet ska lyckas.

5. Självdisciplin

Det har skett en förändring, gamla vanor har bytts ut mot nya rutiner och arbetssätt. Organisationen har påbörjat vägen till ständiga förbättringar. Vidmakthålla den goda ordningen och följa de rutiner som är satta. De aktiviteter som sker är att fortsätta förändra gamla vanor, införa motiverande system samt att planera in inför en ny loop med 5S.

Det leder till en strukturerad arbetsplats, stärker underhållsarbetet och daglig tillsyn. Det skapas tydliga roller och ansvarsfördelningar. Ett standardiserat arbetssätt skapas och de motiverar och engagerar personalen. [4]

2.5 Kapacitet

Vad som avgör hur mycket kapacitet ett företag har är hur stor efterfrågan det är på deras produkter. Det som kan komma och påverka ett företags kapacitet är

efterfrågans variationer och säsongseffekter. [5]

Om företagets kapacitet är utnyttjad till maxbehov kommer företaget att kunna förse sin produktion med arbete hela tiden. Stundtals kommer det även vara överkapacitet och det ger då möjlighet att ta in inlego arbete, att producera åt andra företag. Att ha medelbehov innebär att företaget skulle kunna klara av att producera allt som efterfrågas själva, med förutsättningen att det går att lagerhålla. Det går även att producera mot lager innan efterfrågetoppar uppkommer. Det utgår då ifrån att de produkter man producerar är förhållandevis standardiserade så det ger en avsättning på marknaden allteftersom. Ibland kan företaget behöva lägga ut arbete hos

legoleverantörer för att det inte alltid finns möjlighet för produktionen p.g.a. produktens begränsade hållbarhet exempelvis. Om kapaciteten är anskaffad efter minimibehovet så krävs det att alla efterfrågevariationer ersätts av utlego. [5]

Ifall företaget har högt resursutnyttjande krävs det att dem dimensionerar sin kapacitet enligt medel- eller minimibehov, så att företagets fasta resurser alltid utnyttjas väl. Ifall kravet är högre när det gäller leveransprecision och korta leveranstider i en produktion som är kundorderstyrd så lutar det sig åt att den totala kapaciteten överstiger det genomsnittliga kapacitetsbehovet och det drar sig mot maxbehovet. Dock måste kostnaden för överkapacitet vägas mot de merintäkter som kan skapas genom att ha god flexibilitet för korta och säkra leveranser samt mot de

lagringskostnader som uppstår när man producerar i tid. [5]

Kostnadseffektiviteten i en anläggning har en koppling till förhållandet mellan faktisk produktionsvolym och dimensionerad kapacitet. Det är med hänsyn till en stor

anläggning med stora fasta kostnader och en begränsad volymanpassningsförmåga. Detta kan leda till att det blir känsligt med volymförändringar större med en ökad kapacitet. En lägre tillverkningskostnad per produkt vid en optimal drift beror på exempelvis utnyttjande av erfarenhetskurva. [5]

2.6 Flaskhals

Det är något som begränsar flödet i hela värdekedjan, något som begränsar kapaciteten i ett produktionssystem. Det kan även vara att råmaterialet till

produktionen kan vara begränsad och blir därmed en flaskhals. Även marknaden kan likna en flaskhals när ett företag har överkapacitet och bra tillgång till material men att marknaden inte efterfrågar produkterna i den utsträckningen som produktionen klarar av. [5]

Eftersom en flaskhals är något som begränsar flödet vill man utnyttja den till fullo. Flaskhalsen får aldrig vara still, material måste hela tiden finnas tillgängligt för att kunna producera. [5]

Materialet bör även vara kvalitetskontrollerat innan eftersom det blir ett slöseri av resurser om flaskhalsen skulle bearbeta defekt material. En flaskhals är det som styr i ett produktionssystem och de övriga resurserna underordnar sig flaskhalsens

kapacitet. Det betyder att de övriga resurserna har överkapacitet och att flaskhalsen utgör sig av en dyr resurs. [5]

2.7 SMED

SMED, är ett tillvägagångssätt för att reducera ställtid som står för ”Single Minute Exchange of Die” vilket betyder antal minuter för byte av formverktyg. [6] Det handlar om att förbereda allt som kan förberedas före omställningen, hur alla moment kan effektiviseras. Syftet är att reducera ställtiden för att förbättra verksamhetens effektivitet. Ställtid definieras som tiden mellan att slutföra den sista detaljen i ett parti och slutförandet av den första felfria detaljen i nästkommande parti. [3]

Alla avbrott som sker i en verksamhet bör hållas så korta som möjligt. Under tiden det är avbrott så sker det inget arbete som bearbetar produkten, vilket leder till att den verkliga kapaciteten sänks. Ifall det är långa ställtider så kan de ha en viss tendens att öka partistorlekarna, som kan leda till problem som [3]:

• Svårigheter att leverera rätt produkt • Behov av lager

• Mer hantering • Större ytbehov

• Svårt att upptäcka kvalitetsbrister i tid

Att reducera ställtid med SMED kan en kartläggning av nuläget i verksamheten påbörjas. Kartläggningen innefattar beskrivningar och alla moment i en omställning dokumenteras ner, det kan vara genom att filma arbetet. Därefter är det viktigt att analysera omställningen direkt för att hitta förbättringsmöjligheter.

Metoden kan på ett övergripande sätt beskrivas [3]:

1. Observera processen, dokumentera och videofilma momenten

2. Separera intern och extern ställtid

3. Omvandla intern ställtid till extern ställtid

Intern ställtid är den tid ett omställningsarbete kräver när verksamheten avbryts, det kräver att maskinen är avstängd. Extern ställtid är det som tillhör omställningen, som kan genomföras när maskinerna är igång.

2.8 Värdeflödesanalys

Värdeflöde har sitt ursprung i Lean och innefattar varje aktivitet för en produkt som antingen är värdeskapande eller icke värdeskapande. Detta gäller från råmaterial till färdig produkt hos slutkund och gäller både material- och informationsflöden. [8] Ett verktyg som kan användas för att mäta värdeflödet är värdeflödesanalys. Med hjälp av detta verktyg kan värdeflödet för en produkt eller tjänst kartläggas. På så sätt kan eventuella slöserier upptäckas. [8] Vid en värdeflödesanalys brukar aktiviteterna delas in i tre kategorier. Dessa är [5]:

1. Värdeskapande aktiviteter

2. Icke värdeskapande aktiviteter

3. Nödvändiga icke värdeskapande aktiviteter

Exempel på värdeskapande aktiviteter är de som skapar en formförändring på de produkter, dvs bearbetning av råmaterial eller montering. Icke värdeskapande aktiviteter kan vara transporter och lagring, dock kan de ses som värdeskapande ibland för det gör produkten tillgänglig för kunder på en plats och en tidpunkt som passar kunden. Även tester ses som icke värdeskapande då de förlänger ledtiden och ökar kostnaden för produkten. Det är generellt aktiviteter som fördröjer och orsakar tids- och kostnadsförluster utan att tillföra något värde. Den sista kategorin är aktiviteter som underlättar och effektiviserar arbetet med informationsprocessen för produkten. Det kan vara planering av inköp, produktion och leveranser. Att möjliggöra de direkt värdeskapande aktiviteterna som kan utföras på ett effektivt sätt. [5]

Den sistnämnda kategorin är det som ska plockas bort först, därefter undersöks den andra kategorin för att hitta aktiviteter som kan plockas bort på längre sikt. Enligt leanprincipen ska flödet vara kontinuerligt vilket innebär att alla produkter och allt material är i konstant rörelse och att alla stopp som medför väntetid räknas som slöseri. [8]

2.9 OEE/TAK

För att identifiera ett företags effektivitet kan OEE/TAK användas. Detta är ett bra mätetal för att optimera sin produktion. En viktig del med att använda sig utav OEE/TAK är att få en bra uppfattning om vad som påverkar verksamhetens effektivitet. [9]

Metoden beaktar förluster i en tillverkning och kategoriseras i tre olika kategorier [9]: 1. Tillgänglighet, T

2. Prestanda, A 3. Kvalitet, K

Tillgängligheten behandlar alla stopptidsförluster, det innefattar händelser som stoppar den planerade produktionen för en stund. Det kan vara fel i utrustningen, material saknas eller skiftbyte som påverkar stoppen. Även omställningstider är inkluderade i tillgängligheten och ses som en stopptid. Trots att det är oundvikligt med ställtider så kan de i flesta fall reduceras den tid som återstår benämns som drifttid. Prestandan baseras på hastighetsförluster, förluster som orsakar att

tillverkningen inte fortskrider i den planerade hastigheten. Det kan vara att maskiner har ett visst slitage, dåligt råmaterial eller att en operatör är en ineffektiv. Den tiden som återstår benämns som nettodrifttid. Kvalitet behandlar kvalitetsförluster som baseras på de producerade enheterna som inte uppnår till de satta kvalitetsmålen. Det innefattar även produkter som behövs omarbetas eller sorteras ut. [9]

Dessa tre kategorier bildar tillsammans företagets OEE/TAK-värde som ger en överblick av verksamhetens effektivitet. [9]

𝑇𝑖𝑙𝑙𝑔ä𝑛𝑔𝑙𝑖𝑔 𝑡𝑖𝑑 = 𝑡𝑜𝑡𝑎𝑙 𝑡𝑖𝑑 − 𝑝𝑙𝑎𝑛𝑒𝑟𝑎𝑑 𝑠𝑡𝑜𝑝𝑝𝑡𝑖𝑑 𝐷𝑟𝑖𝑓𝑡𝑠𝑡𝑖𝑑 = 𝑡𝑖𝑙𝑙𝑔ä𝑛𝑔𝑙𝑖𝑔 𝑡𝑖𝑑 − 𝑠𝑡𝑜𝑝𝑝𝑡𝑖𝑑 𝑇𝑖𝑙𝑙𝑔ä𝑛𝑔𝑙𝑖𝑔ℎ𝑒𝑡 = 𝑇𝑖𝑙𝑙𝑔ä𝑛𝑔𝑙𝑖𝑔 𝑡𝑖𝑑 − 𝑠𝑡𝑜𝑝𝑝𝑡𝑖𝑑 𝑇𝑖𝑙𝑙𝑔ä𝑛𝑔𝑙𝑖𝑔 𝑡𝑖𝑑 𝐸𝑓𝑓𝑒𝑘𝑡𝑖𝑣𝑖𝑡𝑒𝑡 = 𝑇𝑒𝑜𝑟𝑒𝑡𝑖𝑠𝑘 𝑐𝑦𝑘𝑒𝑙𝑡𝑖𝑑 𝑥 𝑝𝑟𝑜𝑑𝑢𝑐𝑒𝑟𝑎𝑡 𝑎𝑛𝑡𝑎𝑙 𝐷𝑟𝑖𝑓𝑡𝑠𝑡𝑖𝑑 𝐾𝑣𝑎𝑙𝑖𝑡𝑒𝑡𝑠𝑢𝑡𝑏𝑦𝑡𝑒 = 𝑃𝑟𝑜𝑑𝑢𝑐𝑒𝑟𝑎𝑡 𝑎𝑛𝑡𝑎𝑙 − 𝑎𝑛𝑡𝑎𝑙 𝑑𝑒𝑓𝑒𝑘𝑡𝑎 𝑃𝑟𝑜𝑑𝑢𝑐𝑒𝑟𝑎𝑡 𝑎𝑛𝑡𝑎𝑙 𝑇𝑜𝑡𝑎𝑙 𝑂𝐸𝐸 = 𝑇𝑖𝑙𝑙𝑔ä𝑛𝑔𝑙𝑖𝑔ℎ𝑒𝑡 𝑥 𝐸𝑓𝑓𝑒𝑘𝑡𝑖𝑣𝑖𝑡𝑒𝑡 𝑥 𝐾𝑣𝑎𝑙𝑖𝑡𝑒𝑡𝑠𝑢𝑡𝑏𝑦𝑡𝑒

Mätning av det totala OEE/TAK-värdet kan användas vid produktionssystem som är semiautomatiska eller helt automatiska. Detta då OEE/TAK räknar med en fast ideal cykeltid som styr den maximala arbetstakten. [13]

2.10 PPA-metoden

PPA-metoden (Productivity Potential Assesment) togs fram för att på ett effektivt sätt analysera potentialen i en tillverkande verksamhet. Det är Anders Kinnander och Peter Almström från Chalmers som tagit fram denna metod. Det syftar till att mäta och bedöma hur snabbt och effektivt företagen i Sverige kan få en god bild över sin produktivitetspotential. Metoden genererar att verksamheten får en bättre insikt i vilka områden som är i behov av fler mätningar och analyser. [11]

Metoden består av fyra stycken olika nivåer [11]:

Nivå 1 – kan ses som kärnan i metoden. Dessa parametrar utgörs av den faktiska produktivitetspotentialen. Det gäller arbetskraften (operatörerna) samt maskinerna. Frekvensstudier utförs på de valda avsnitten ute i produktionen för att identifiera värdeskapande, icke värdeskapande men nödvändig och icke värdeskapande tid. För att mäta maskineffektiviteten i nivå 1 så används OEE/TAK. Utifrån nivå 1 kan den faktiska produktivitetspotentialen fås genom att se över den icke värdeskapande tiden. Den icke värdeskapande tiden utgör den direkta potentialen. [11]

Nivå 2 - Utgör det som direkt påvisar en produktivitetspotential. I denna nivå så finns det fyra faktorer som avgör hur effektivt ett företag är. Den första är låga kostnader (resursutnyttjande), snabbhet (lageromsättning), hög tillförlitlighet (leveransprecision) och hög kvalitet (reklamationsgrad). Faktorerna som påverkar baseras på siffror från föregående år.

Nivå 3 – Fokuserar på arbetsmiljö, fysisk och psykosocialt. Detta är för att ge en värdering av hur kompetent företaget är på att driva produktionstekniskt

utvecklingsarbete.

Nivå 4 – Nivå 4 rekommenderar författarna att låta bli att genomföra då nivån inkluderar bedömning av teknik och metodförbättringar. Detta är för att steget tar längre tid att genomföra.

Produktiviteten mäta genom att kolla på metod (M), Prestation (P) och Utnyttjande (U) hos operatör, maskin och i material. [11]

3 Metod

3.1 Koppling mellan frågeställningar och metod

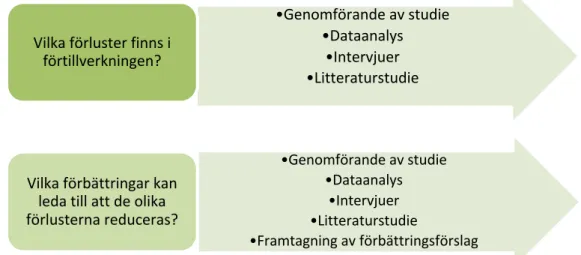

Flera olika metoder har använts för att besvara studiens frågeställningar. Se figur 2 för koppling mellan metod och frågeställningar.

För att kunna besvara den första frågeställningen så användes olika metoder för att genomföra studien. Exempel på dessa var en förstudie som innehöll kartläggning av arbetsprocessen, observation, dataanalys samt intervjuer. Det utfördes även en litteraturstudie under studiens gång.

Liknande metoder användes även för att besvara studiens andra frågeställning. För att nå syftet med studien så togs även en del förbättringsförslag fram.

Figur 2 koppling mellan frågeställningar och metod

3.2 Genomförande av studie

3.2.1 FörstudieStudien började med att studenterna fick vara med och praktisera i produktionen för att få en bra bild över arbetsprocessen. Detta gjordes genom att utföra en observation av de områden som sedan skulle studeras. Observationerna har genomförts för att se hur operatörerna arbetar och för att underlätta studien. Därefter förankrades studien med personalen genom ett informationsmöte där studenterna fick presentera sig själva, informera om studiens upplägg samt syftet med studien.

För att uppnå syftet med studien så planerades det att utföra frekvensstudier på de valda produktionsgrupperna. Första steget i planeringen var att ta fram ett

Exceldokument med alla tänkta arbetsmoment som kunde tänkas observeras under mätningarna. För att få ett så bra underlag med så många tänkbara aktiviteter som möjligt gjordes ytterligare en observation. Även denna gång var studenterna ute i produktionen och observerade vilka aktiviteter som operatörerna utförde. De aktiviteter som observerades lades till i det redan påbörjade Exceldokumentet.

•Genomförande av studie •Dataanalys

•Intervjuer •Litteraturstudie Vilka förluster finns i

förtillverkningen? •Genomförande av studie •Dataanalys •Intervjuer •Litteraturstudie •Framtagning av förbättringsförslag

Vilka förbättringar kan leda till att de olika förlusterna reduceras?

Det genomfördes även samtal med handledare på företaget och produktionspersonal. Utifrån de satta arbetsmomenten kunde studien planeras mer i detalj vilket innefattade hur studien skulle utföras mer exakt.

3.2.2 Frekvensstudie

Det var en del förberedelser som behövde göras innan själva frekvensstudien kunde utföras. Antal observationer som skulle observeras, framtagning av slumpmässiga tidsintervall och aktivitetslista. För att veta hur många frekvenser som behövde mätas för ett bra resultat användes en formel. Konfidensintervallet 95% och risknivån 5% valdes. P-värdet kunde läsas av efter första dagen på varje område och då kunde andra dagen planeras. För att säkerställa att alla observationer skulle hinnas med under de två dagarna så gjordes en uträkning av vad det maximala antalet kunde bli. Utifrån den uträkningen kunde hälften av observationerna utföras vid första mätningen. Sista steget innan studien kunde påbörjas var att ta fram slumpmässiga klockslag för när frekvenserna skulle mätas. Detta var för att slumpmässigt tidsintervall valdes. Det slumpmässiga tidsintervallet försäkrar om att inga moment missas, då vissa moment kan göras med jämna mellanrum. Genom en formel i Excel tog tidsintervallerna fram. Se bilaga 3.

Själva utförandet av studien gick ut på att observera vad operatörerna gjorde vid de slumpmässiga tidpunkterna. Det fördes även diskussion mellan operatörerna och studenterna för att hela tiden kunna hänga med i vad som hände. Det som

observerades skrevs ned på det redan framtagna Exceldokumentet, se bilaga 1.

3.3 Dataanalys

När alla studier hade utförts så skulle all data sammanställas. Detta gjordes genom att lägga in allt i den redan framtagna mallen i Excel. Utifrån den mallen kunde sedan procentsatser för de olika momenten tas fram. Varje moment kategoriserades även till antingen värdeskapande, icke värdeskapande men nödvändigt eller icke

värdeskapande. Där icke värdeskapande innefattar moment som ses som en direkt förlust.

För att kunna få en bättre överblick så kategoriserades alla olika moment in i

huvudkategorier. Detta för att kunna se hur stor procent varje huvudkategori stod för. Detta gjordes tillsammans med produktionsledare för att rätt moment hamnade under rätt kategori.

Detta underlag kommer sedan att användas för att ta fram olika typer av förbättringsförslag.

3.4 Intervjuer

Under arbetets gång har intervjuer och samtal skett löpande med operatörer och produktionstekniker som har en anknytning till produktionsgrupperna. Detta var för att få en bra överblick över vad problemen är och hur nuläget ser ut. Alla intervjuer som skedde var öppna samtal istället för formella intervjuer. Detta var för att ingen i personalen skulle uppleva någon typ av stress eller press under samtalet.

Det var öppna dialoger om arbetet som genererade information. Samtalen med operatörerna har använts som en grund för framtagning av förbättringsförslag. Operatörerna fick även möjlighet att komma med idéer på förbättringar på dagens arbetssätt och möjlighet till att säga vad som funkade bra.

3.5 Framtagning av förbättringsförslag

För att nå syftet med studien så skulle förslag på förbättringar i arbetet tas fram. Detta för att reducera förlusterna som kunde identifieras under studien och analysen. Genom att kolla över studien och kategorisera varje moment till om de var värdeskapande, icke värdeskapande men nödvändigt eller icke värdeskapande så kunde de största förlusterna identifieras. Det som ansågs som förlust var de moment som hade kategoriserats till icke värdeskapande och även icke värdeskapande men nödvändigt kunde ses som en förlust med dagens arbetssätt.

Utifrån detta så kunde förbättringsförslagen tas fram. Genom att se vilka moment som ansågs som förluster och även hur stora dessa var kunde förslagen tas fram.

Som hjälp för att komma på relevanta förslag på förbättringar så diskuterades förslagen tillsammans med produktionschef, produktionsledare samt även operatörerna själva. Detta för att förslagen skulle bli så bra och användbara som möjligt.

3.6 Litteraturstudie

För att själva studien och efterarbetet skulle bli så bra som möjligt så utfördes en litteraturstudie. Litteraturstudien utfördes innan studien samt pågått under hela studiens gång. Genom att läsa in sig på relevanta teorier så kunde arbetet fokuseras kring dessa. Teorierna består av relevant kurslitteratur samt, enligt studenterna, trovärdiga databaser vilket genererar i att källorna kan förekomma i både tryckt och digitalt format.

4 Nulägesbeskrivning

4.1 Avdelningsbeskrivning

I förtillverkningen på Itab Shop Products finns det idag fem olika produktionsgrupper. Dessa fem är: svets, kantpress, stans, laser och punktsvets Studien har gått ut på att fokusera på två av dessa produktionsgrupper, svets och kantpress. Detta är för att kunna kartlägga dagens arbetssätt och identifiera vilka förluster som finns. Eftersom företaget idag upplever att de har en dålig bild över hur arbetet i deras förtillverkning fungerar.

Dagens arbetssätt har inte utvecklats tillräckligt och det är därför företaget vill få en bättre kontroll över sin förtillverkning. De har utfört förbättringsarbete och kartlagt arbetet på flera avdelningar i produktionen, men anser att det finns behov även i förtillverkningen, främst i kantpress och svets.

Bild 1 Layout förtillverkning

4.1.1 Kantpress

I kantpressen så bockas olika typer av plåtdetaljer. Hit kommer nästan alla detaljer innan de går vidare i processen. Arbetet i denna produktionsgrupp är uppbyggd på att operatörer hämtar hela pallar från en in-yta med platta plåtdetaljer, operatören bockar detaljen och kör sedan pallen till en ut-yta där en truckförare hämtar pallen.

När en operatör ska påbörja ett arbete hämtas först pallen vid in-ytan. Därefter så ställs maskinen med rätt verktyg och rätt program i datorn. Det operatören gör sedan är att provbocka en bit, en typ av kvalitetskontroll som behövs göras då plåten skiljer sig från gång till gång. Denna provbockade bit ingår i deras ställtid och är en bit som görs utöver de detaljer som faktiskt behövs, det vill säga att pallen med ingående material alltid innehåller en extra bit. Detta är för att säkerställa att det alltid skickas vidare rätt antal detaljer som håller rätt kvalitet till nästa arbetsstation.

Under både provbockningen och bockning av resterande detaljer så utförs täta kvalitetskontroller och justeringar i datorn för att uppnå rätt kvalitet. När operatören har arbetat färdigt med ordern så stämplas detta ut i Jeeves (affärssystem). Jeeves är det affärssystem som styr orderplaneringen. Sedan placeras pallen på ut-ytan så att truckföraren kan köra vidare med ordern till nästa arbetsstation.

Bild 2 Layout kantpress

4.1.2 Svets

I svetsen svetsas detaljer samman för att sedan skickas vidare till antingen lackning eller slutmontering. Även här hämtar och lämnar operatörerna sina detaljer med hjälp av truck. Till skillnad från kantpressen så finns det ingen truckförare som placerar pallar intill avdelningen, utan de får själva hämta sina arbeten i stallagen. Detta är för att det oftast är flera olika pallar med detaljer som ska hämtas till ett och samma jobb. När en operatör ska påbörja ett jobb så hämtas först pallen/pallarna i stallagen

eftersom en färdig detalj i svetsen ofta består av flera komponenter. Därefter kör operatören vidare med materialet till sin arbetsstation. När materialet är på plats så plockar operatören fram alla verktyg som behövs för att utföra arbetet. Verktygen finns placerade runt om arbetsstationen, men inga tydliga uppmärkningar finns. Vissa jobb kan kräva att två personer arbetar tillsammans då de svetsar ihop större detaljer, men oftast utförs arbetet på egen hand.

I svetsen finns det även en robotsvets som utför svetsning av enklare varianter och orders med större kvantiteter. Detta är dock inget som används dagligen.

I svetsen är det inte enbart svetsning som utförs utan även gradning och slipning av detaljer. Gradning utgörs av en maskin och är en typ av ytbehandling som kan utföras på mindre detaljer. Slipningen utförs av operatörerna själva genom att använda olika typer av verktyg för att antingen slipa bort något på detaljen eller göra ytan fin. När detaljerna är färdiga så placeras de på en ut-yta där truckföraren sedan hämtar jobben.

Bild 3 Layout svets

4.2 Värdeskapande arbete

Det som företaget anser som värdeskapande i dagens arbetssätt är själva produktionen av detaljer. Allt annat runt omkring anser de som antingen nödvändiga eller onödiga och tillför inget direkt värde för kunden. Produktionen av detaljer ser olika ut i de två produktionsgrupperna då de utför olika typer av arbeten. Det som anses som

värdeskapande är endast det som tillför något värde till kunden genom förädling av produkten.

4.3 Nuläge frekvensstudie - kantpress

Vid första mätningen gjordes det totalt 576 st stickprov fördelat på tre st operatörer och vid andra 262 fördelat på två operatörer. Mätningens resultat blev enligt bilaga 10.

Efter att alla moment hade kategoriserats till antingen värdeskapande, icke

värdeskapande men nödvändigt eller icke värdeskapande kunde en fördelning av tiden tas fram. Fördelningen i kantpressen blev följande:

44% värdeskapande, 34 % icke värdeskapande men nödvändigt och 22% icke värdeskapande. Se diagram 1 där grönt motsvarar värdeskapande moment, gult icke värdeskapande men nödvändigt och rött icke värdeskapande.

Diagram 1 värdeskapande tid kantpress

22%

34% 44%

Värdeskapande tid kantpress

4.4 Nuläge frekvensstudie - svets

Vid första mätningen så gjordes det totalt 576 st stickprov fördelat på tre st operatörer och vid andra 162 fördelat på två operatörer. Mätningens resultat blev enligt bilaga 11.

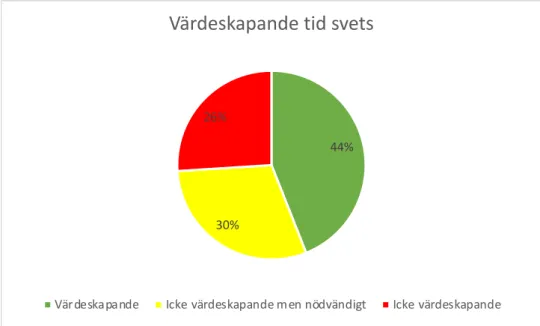

Som för kantpressen togs det fram en fördelning av tiden även i svetsen. Fördelningen i svetsen blev följande:

44% värdeskapande tid, 30% icke värdeskapande men nödvändigt och 26% icke värdeskapande. Se diagram 2 där grönt motsvarar värdeskapande moment, gult icke värdeskapande men nödvändigt och rött icke värdeskapande.

Diagram 2 värdeskapande tid svets

44%

30% 26%

Värdeskapande tid svets

5 Analys

5.1 Frekvensstudie

Innan första mätningen togs ett maximalt antal stickprov fram genom att sätta p-värdet till 50%. Är p-p-värdet 50% så blir antal stickprov det högst möjliga antalet. Vid denna uträkning med ett konfidensintervall på 95% och en risknivå på 5% blev det 384 st frekvenser. Då valdes det att utföra hälften av dessa under första dagen om nu p-värdet skulle bli 50%. Alltså så gjordes det 192 st observationer på varje operatör på varje område under första dagen.

Efter att en studie på varje område hade gjorts kunde det verkliga p-värdet läsas ut. I kantpressen var det 30% och i svetsen 20%. Utifrån dessa värden så räknades det ut hur många till observationer som behövdes för varje område. I kantpressen så behövde det göras 131 st per operatör och i svetsen så behövde det göras 54 st per operatör vid andra mättillfället.

I både kantpressen och svetsen var det vid första mätningen tre st operatörer som var och en observerades 192 gånger. Totalt blev det då 576 st stickprov på varje område. Vid andra mätningen var det bara två st operatörer som arbetade i kantpressen och det utfördes 131 st observationer per operatör. Andra mätningen i svetsen gjordes det bara 54 st observationer per operatör som även denna gång var tre st.

5.1.1 Kantpress

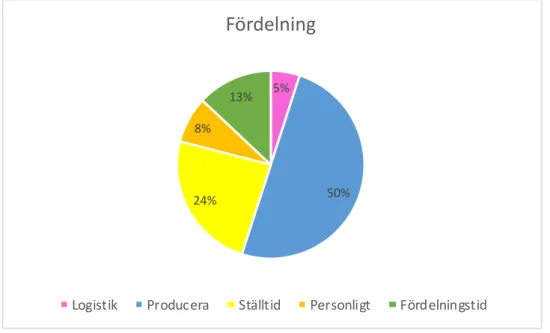

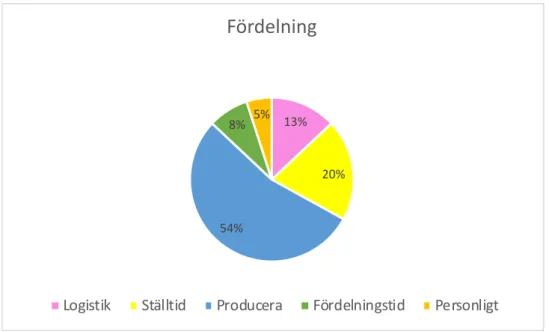

Genom att dela in resultatet från båda mätningarna i huvudkategorier kan det lättare analyseras. För båda mätningarna i kantpressen så fördelades tiden enligt diagram 3.

Diagram 3 fördelning i kantpress

5% 50% 24% 8% 13%

Fördelning

Dessa huvudkategorier har flera ingående moment där den totala tiden är den sammanlagda tiden av alla moment. Även fast nästan hälften av alla frekvenser hamnade under rubriken: total tid producera var det bara 29% av den totala tiden som gick åt till att just producera. Mycket annan tid i kategorin total tid producera var arbete runt omkring. Där 11% var att lägga färdig produkt på pall och 7% var att stämpla in eller ut jobb i datorn.

Den totala ställtiden innehåller även den flera olika moment. Den största i kategorin är kvalitetskontroll på 8%. Det var kontroller efter nästan varje bockning för att

säkerställa att måtten låg inom rätt intervall eller att vinkeln var rätt grader.

5.1.2 Svets

Även i svetsen delades momenten in i huvudkategorier. För båda mätningarna här fördelades tiden enligt diagram 4.

Diagram 4 fördelning i svets

Även här har varje huvudkategori flera ingående moment där den totala tiden är den sammanlagda tiden av alla moment. Total tid producera blev 54%. Dock betyder det inte att 54% gick åt till att just producera, som i detta fall menas med svetsa, gradning och slipning, utan att mycket tid lades på moment som ingår under huvudkategorin producera. Sådana moment kan vara att stämpla jobb i datorn (3%), lägga färdiga produkter på pall (9% ) eller att bygga pall (1%). Däremot så gick 41% åt till att bara producera.

Ställtiden i svetsen visade sig vara något lägre än vad den är i kantpressen.

13%

20%

54% 8% 5%

Fördelning

5.2 Fördelning av tid

5.2.1 KantpressSamtliga kategorier: ställtid, logistik, personligt, producera och fördelningstid

innehåller förluster i form av delmoment som anses som icke värdeskapande och icke värdeskapande men nödvändigt. Både ställtid och producera innehåller även moment som anses som värdeskapande. Tiden som anses som icke värdeskapande under personligt är tid för rast, vilket är svårt att göra något åt. Däremot så finns det flera moment och förluster under resterande kategorier som kan reduceras. Se bilaga 5. Under följande rubriker tas inte alla moment upp utan bara de största inom varje kategori. Detta för att analysen fokuseras kring de största förbättringsmöjligheterna.

5.2.1.1 Resultat icke värdeskapande tid – förluster

Logistik

Under logistik utgörs den största delen på (5% av den totala mättiden) av

truckkörning. Truckkörningen var även något operatörerna själva såg som ett problem då det endast fanns en truck och att de ibland behövde vänta på att den skulle bli ledig. Detta anses som icke värdeskapande och räknas som en förlust.

Fördelningstid

Under fördelningstid ingår alla typer av samtal med antingen kollegor,

produktionsledare eller samtal i mobil. Detta anses som icke värdeskapande då operatören inte kunde arbeta under tiden samtalet pågick. Under studien så var det ganska mycket samtal mellan operatörer vilket gjorde att arbetet ofta stannade upp (8% av den totala mättiden).

Det fanns även ett mätbord som skulle användas för att mäta detaljer. Detta användes mer som ett “tillhåll” där operatörerna ofta satte sig och pratade med varandra även om det inte var rast.

Personligt

Under personligt räknas moment som rast, hämta vatten eller andra personliga ärenden. Dessa är inte värdeskapande men de är svåra att plocka bort. Av den totala mättiden utgör kategorin personligt 8%.

5.2.1.2 Resultat icke värdeskapande men nödvändig tid – förluster

Logistik

Under logistik så finns det ett delmoment, hämta jobb (3% av den totala mättiden), som anses som icke värdeskapande men nödvändigt. Det krävs att man hämtar jobb men anses inte skapa något värde för kunden.

Ställtid

Under ställtid finns alla delmoment som utförs mellan sista detaljen i en order till första godkända i nästa order. De flesta av dessa delmoment anses som icke

värdeskapande men nödvändigt där kvalitetskontroll utgör 8% av den totala mättiden. Många utav de andra momenten i kategorin utgörs för att kvaliteten på produkten skall möta ställda krav. Det justerades väldigt mycket i maskinprogrammen för att produkten skulle uppfylla vissa krav. Detta gjordes även fast det redan skulle vara färdigprogrammerat i datorn på grund av att plåten kunde skilja sig från gång till gång.

Något som operatörerna själva och även produktionsledaren sa var att de ofta körde små kvantiteter och behövde ställa om maskinen ofta. Ställa om innebär att lyfta ut verktyg från maskin och sätta in nya verktyg samt ladda in rätt program i datorn. Dessa moment räknas dock inte till att vara direkt värdeskapande, men anses däremot som nödvändiga.

Producera

Kategorin producera består inte endast av att just producera utan även alla

delmoment som krävs för att kunna producera. Här lades 7% av den totala

mättiden på att stämpla in och ut jobb i datorn som står placerad en bit från

arbetsstationerna. Det lades även tid på att bygga pallar. Dessa delmoment anses som icke värdeskapande men nödvändigt.

Fördelningstid

Under fördelningstid finns det moment som anses som icke värdeskapande men nödvändiga. Dessa är skiftbyte (1% av den totala mättiden) och att städa enligt rutin (2% av den totala mättiden). Städa innebär att plocka undan verktyg och övrigt som finns på arbetsstationen.

5.2.1.3 Resultat värdeskapande tid

Ställtid

I kategorin ställtid ingår ett delmoment som anses värdeskapande. Detta är

provbockning av detaljen som utförs för att kunna producera rätt produkt och utgör 3% av den totala mättiden.

Producera

Det som ansågs som värdeskapande var när operatörerna stod och producerade. Tiden för att producera utgör 29% av den totala mättiden. Något som också ansågs

värdeskapande var att placera den färdiga produkten på pallen eftersom det krävs för att kunna skickas vidare. Att placera färdig produkt på pall utgör 11% av den totala mättiden. Detta anses som värdeskapande då de tillför värde till produkten och kunden.

5.2.2 Svets

Precis som i kantpressen så innehåller kategorierna ställtid, logistik, personligt, producera och fördelningstid också olika former av förluster i form av delmoment som anses som icke värdeskapande och icke värdeskapande men nödvändigt. Kategorin producera innehåller även moment som anses som värdeskapande.

Likadant i svetsen är att tiden som anses som icke värdeskapande under personligt är tid för rast vilket är svårt att göra något åt. Däremot så finns det flera moment och förluster under resterande kategorier som kan reduceras. Se bilaga 6. Under följande rubriker tas inte alla moment upp utan bara de största inom varje kategori. Detta för att analysen fokuseras kring de största förbättringsmöjligheterna.

5.2.2.1 Resultat icke värdeskapande tid – förluster

Logistik

Under logistik så utgörs den största delen på (10% av den totala mättiden) av

truckkörning. Truckkörningen var även något operatörerna själva såg som ett problem då de behöver lägga mycket tid på det dagligen. Denna aktivitet anses som icke värdeskapande.

Fördelningstid

Precis som i kantpressen så var det mycket samtal mellan operatörerna i även svetsen. Detta ansågs som icke värdeskapande då operatören inte kunde arbeta under tiden samtalet pågick. Under studien så var det ganska mycket samtal mellan operatörer (5% av den totala mättiden) vilket gjorde att arbetet ofta stannade upp.

Personligt

Under personligt räknas moment som rast, hämta vatten eller andra personliga ärenden. Dessa är inte värdeskapande men de är svåra att plocka bort.

5.2.2.2 Resultat icke värdeskapande men nödvändig tid – förluster

Logistik

Under logistik så finns det ett delmoment, hämta jobb (1% av den totala mättiden), som anses som icke värdeskapande men nödvändigt. Det krävs att man hämtar jobb men anses inte skapa något värde för kunden.

Ställtid

Precis som i kantpressen så ingår moment som utförs mellan sista detaljen i en order till första godkända i nästa order i ställtid. De flesta av momenten anses som icke värdeskapande men nödvändigt där hämta olika typer av verktyg utgör 5% av den totala mättiden. Precis som i kantpressen görs de andra momenten i kategorin för att kvaliteten på produkten ska bli rätt. Dessa moment räknas dock inte till att vara direkt värdeskapande, men anses däremot som nödvändiga.

Producera

Kategorin producera består inte endast utav att just producera utan även alla

delmoment som krävs för att kunna producera. Här lades 3% av den totala

mättiden på att stämpla in och ut jobb i datorn som står placerad en bit från

arbetsstationerna. Det lades även tid på att bygga pallar. Dessa delmoment anses som icke värdeskapande men nödvändigt.

Fördelningstid

Under fördelningstid finns det moment som anses som icke värdeskapande men nödvändiga. Dessa är skiftbyte (1% av den totala mättiden) och att plocka undan efter jobb (1% av den totala mättiden).

5.2.2.3 Resultat värdeskapande tid

Producera

Det som ansågs som värdeskapande var när operatörerna stod och producerade. I svetsen så ingår svetsning, slipning och gradning i att producera. Tillsammans utgör de 41% av den totala mättiden. Detta anses som värdeskapande då de tillför värde till produkten och kunden.

6 Åtgärdsförslag och diskussion

6.1 Diskussion av analys

Utifrån de resultat av mätningarna och de observationer som genomförts i förtillverkningen på de valda produktionsgrupperna visade sig ha gemensamma aktiviteter som ses som förluster.

De är indelade i flera produktionsgrupper, den första stationen är stans, sen laser, därefter är den kantpress, sedan punktsvets och sist svetsstationen som även utför gradning på vissa komponenter. Nästa station är nästan alltid beroende av den föregående stationen då det endast finns ett buffertlager mellan stans/laser och

kantpressen. Mellan dessa två produktionsgruppen arbetar en person som dagligen kör truck, där denne förser produktionsgrupperna med material som ska produceras. Sedan finns det även ett lager som tillhör produktionsgruppen svets, där de nästintill hela tiden fick leta efter tillhörande komponenter. Där arbetar ingen specifik person som förser operatörerna med material, utan där ansvarar produktionsgruppen själv för det lagret. Åtgärdsförslag diskuteras sedan under rubrik 6.2 och 6.3.

Utifrån resultatet från frekvensstudien och de intervjuer som genomfördes med operatörerna bedöms kantpressen och svetsen prioritera förbättringsarbeten.

Personalen arbetar på som vanligt, som de alltid har gjort och för att kunna förändra detta behöver de involveras mer i arbetet. Detta är för att skapa en bättre stämning för implementeringen av förbättringsarbetet, enligt LEAN [2.3]. Då det under studiens gång upptäcktes att flera operatörer endast var där för att utföra ett jobb. Det var nästintill ingen som kunde se någon förbättringspotential, utan att dagens arbetssätt var in princip felfritt. För att hela tiden kunna utvecklas och bli mer effektiv i dagens arbetssätt kan de genom 5S [2.4] identifiera vilka förluster det finns som de kan sortera ut.

6.2 Kantpress

Baserat på de resultat som gavs i analysen så kan kantpressen ses som en Flaskhals [2.6] som begränsar produktionen. Det är ofta kantpressen som har mycket att göra eftersom de oftast har många korta jobb med exempelvis två till tre detaljer. Det resulterade i att det blir lång ställtid för lite producerade produkter. Det är då extra viktigt att kapaciteten [2.5] i produktionsgruppen utnyttjas på bästa sätt, för att inte begränsa produktionen. Vilken kapacitet som behövs påverkas av hur stor efterfrågan av företagets produkter är. För att undvika detta behöver de arbeta med SMED-analyser [2.7]. Genom att arbeta med SMED kan de minska ställtiden och öka effektiviteten i sina ställ. Exempelvis kan de videofilma hur operatörerna arbetar för att kunna identifiera vilka aktiviteter som kan reduceras eller hur de kan göras smartare.

Ställtid

Det kan vara att identifiera jobb som kräver samma sorts verktyg och köra de efter varandra istället för att byta verktyg som bidrar till ett längre ställ. Det kan ses som att finna inre och yttre ställ. Det gäller även att produktionsplaneringen planerar upp ordrar som kräver samma sorts verktyg. Då hade maskinen kunnat köras mer och under längre perioder utan avbrott vilket hade ökat den värdeskapande tiden. Det kan dock resultera i att det produceras ordrar som sedan behövs läggas på lager vilket resulterar i hög kapitalbildning i form av onödiga lagerkostnader. Onödigt lager är ett 7+1 slöserierna [2.3.1], därför är det extra viktigt att produktionsplaneringen gör upp en bra körplan. Det kan även ses som en överproduktion, där företaget tillverkar mer än vad de kanske behöver vilket också är ett av de 7+1 slöserierna [2.3.1].

I ställtiden ingår det även att stämpla in och ut jobben i datorn. Under studien så upplevdes det att detta kanske inte alltid sköttes då datorn stod placerad en bit från arbetsstationerna. Det var ibland onödigt, enligt operatörerna själva, att stämpla in ett jobb där det endast var få detaljer då det skulle resultera i att själva arbetet tog nästan dubbelt så lång tid. Istället stämplade operatörerna ibland endast ut jobbet i datorn. Då datorn är placerad en bit från varje arbetsstation så kan sträckan mellan stationen och datorn ses som en onödig rörelse [2.3.1]. Denna rörelse hade kunnat undvikas genom att ha en dator placerad vid varje station. Då hade tiden det tar mellan stationen och datorn kunnat reduceras och operatörerna hade troligtvis varit mer noggranna med att även stämpla in jobben i datorn.

Kvalitet

Utifrån analysen kom det även fram att många kontroller för att försäkra kvaliteten genomfördes. Kontrollerna innefattar olika former av kvalitetsmätningar. I dagsläget så innehåller varje jobb en ritning över hur detaljen ska bockas. På ritningen är varje bockning och dess längd, bredd och vinkel måttsatt. Operatören mäter därför alla mått som står med på ritningen för man vet inte vilket eller vilka mått som är “viktiga”. Detta kan ses som ett typ av överarbete [2.3.1] då flera “onödiga” mått mäts i onödan. I varje ny order så utför operatören en provbockning av en extrabit för att säkerställa kvaliteten och att det skickas vidare rätt antal detaljer till nästa produktionsgrupp.

En lösning för att minska tiden som läggs på kvalitetskontroller är att endast markera ut kritiska mått på ritningen. Då hade kvaliteten kunnat säkerställas även fast antal kontroller hade minskats. Detta är något som konstruktionsavdelningen kan arbeta med då de vet vilka mått som är viktiga och mindre viktiga. Däremot så kan minskade kvalitetskontroller leda till att produkterna inte uppfyller de krav som ställs. Då blir det istället ett annat slöseri i form av omarbete [2.3.1] som kan uppkomma längre fram i processen. Detta är dock inte troligt då toleransgränserna är ganska flexibla och det sällan är fel på plåten från första början.

Kantpressen kan ses som en flaskhals som nämn innan och därmed bör de ha

kvalitetskontroller innan materialet inkommer till produktionsgruppen. Genom att ha jämnare kvaliteter på plåten som köps in så kan antalet kvalitetskontroller i

kantpressen minskas. Kan antalet kvalitetskontroller minskas så kan den totala

ställtiden reduceras vilket kan leda till att mer tid läggs på att producera. Detta förslag kan dock leda till att det blir en högre kassation och omarbete [2.3.1] då kvaliteten inte kan säkerställas på samma sätt som i dagsläget. Ett alternativ är att kontrollera hela plåtar innan de används i produktionen. Även detta hade kunnat minska antalet kontroller då de hade utförts på hela plåtar och inte på enskilda detaljer.

Effektivisera mättekniken för kontrollmätning

I dagsläget så används enkla verktyg för att mäta detaljerna. Enligt operatörerna så är verktygen ibland svåra att förlita sig till då många av dom är ganska gamla och slitna. En investering i nya, mer moderna mätverktyg, hade kunnat vara lönsamt för företaget då kvalitetskontrollerna hade kunnat effektiviserats. Med nya verktyg så kan

kontrollerna utföras med större säkerhet och på kortare tid. Med säkrare verktyg och mätinstrument kan kvalitetsäkerheten ökas. Detta medför till mer tillförlitliga

produkter och mindre omarbete [2.3.1] och kassation.

Logistik

Idag så hämtar varje operatör sina jobb på en in-yta och placerar vid sin maskin. När jobbet är slutfört kör även operatören iväg sina färdiga produkter till en ut-yta. Till och från in- och ut-yta kör en truckförare allt material. Truckförarens enda uppgift är att förse de olika produktionsgrupperna med material. Hade truckföraren istället kört materialet ända fram till de olika maskinerna så hade en förflyttning av material kunnat undvikas, det vill säga en mindre transport [2.3.1] för operatörerna. Ytterligare en förflyttning hade kunnat undvikas om truckföraren också hämtade de färdiga detaljerna direkt vid maskinen. Det är en del onödiga transporter som sker och om man hade genomfört denna förändring så hade operatörerna kunnat lägga mer tid på sina huvudsakliga arbetsuppgifter. Antal producerade enheter per dag hade troligtvis ökat. En nackdel med detta förslag kan vara att operatörerna ibland kan behöva vänta på sitt material och att det därmed blir stopp i produktionen. Även detta är ett slöseri som kan bli en förlust för företaget, dock inte så trovärdigt att det inträffar.

Ett annat förbättringsförslag för att minska antal transporter [2.3.1] med truck kan vara att truckföraren placerar pallarna på hjulvagnar. I dagsläget så hämtar operatören pallar från in-ytan med truck för att sedan placeras på hjulvagn vid maskinen. När jobbet är färdigt så kör operatören, med hjälp av truck, pallen till ut-ytan där

truckföraren sedan hämtar pallen. Hade istället varje pall som finns på in-ytan redan stått på en hjulvagn hade truckkörningen kunnat minskas. Då hade istället varje operatör kunnat hämta sina jobb utan truck. Även den färdiga pallen hade kunnat stå kvar på hjulvagnen för att kunna placeras på ut-ytan utan att behöva tillgång till truck. Från ut-ytan hämtar sedan truckföraren de färdiga pallarna från hjulvagnarna. Dessa tomma hjulvagnar kan sedan användas för att fylla på i in-ytan. Här hade mycket tid kunnat vinnas då operatörer aldrig behöver köra truck eller väntan [2.3.1] på att en truck ska bli ledig.

Kommunikation

Något som framkom under analysen och sågs under studien var att operatörerna kommunicerade med varandra. Ibland kunde de vara svårt att identifiera om de gällde jobb eller om det var av privata skäl. Varje gång operatörerna kommunicerade med varandra gick de mellan varandras maskiner eftersom det annars inte gick och prata. Detta orsakade stopp i produktion eftersom det inte går att producera då maskinerna är beroende av en operatör. Detta är en onödig rörelse [2.3.1], speciellt om de pratar om privata saker som inte berör arbetet. Detta är inte något som skapar värde för kunden. Kommunikation mellan operatörer som berör arbetet är viktigt och absolut

nödvändigt. Däremot så är den onödiga rörelsen och det onödiga stoppet i

produktionen inte nödvändigt. Hade operatörerna istället kunnat kommunicera via hörselkåpor så hade de kunnat kommunicera utan stopp i arbetet. Detta kanske dock inte uppskattas av alla operatörer då det kan ibland kan störa i arbetet.

I produktionen, vid kantpressen har de även ett mätbord för att kunna kontrollmäta större detaljer. Detta bord användes inte bara som mätbord, utan även som en samlingsplats för alla operatörer i produktionsgruppen. Vid bordet står det en

ledningstavla som bland annat innehåller mål m.m. Operatörerna satte sig där så fort det var rast eller ibland bara för att kommunicera med varandra. Även vid skiftbytet så samlades båda skiften långt innan första skiftets arbetspass var slut för dagen. Visst att arbetet ska lämnas över på ett bra sätt, men det är svårt att se att det skulle ta över 30 minuter att prata igenom dagens jobb.

Det hade varit mycket bättre ifall det fanns en specifik plats för att sitta ner under rasterna eller att de finns bestämmelser över att rasterna ska ske i matsalen. Detta är för att minska de personliga samtalen vid maskinerna och istället lägga tiden på sina arbetsuppgifter. Samt att de endast ska finnas en stol vid bordet för att undvika gruppsamlingar vid bordet. Det går även att köpa in ett till mätbord för att reducera köbildning om det är flera operatörer som behöver använda sig av mätbordet.

![Tabell 1 exempel på åtgärder som förbättrar produktionen [11]](https://thumb-eu.123doks.com/thumbv2/5dokorg/4594034.118107/42.892.147.691.120.574/tabell-exempel-åtgärder-förbättrar-produktionen.webp)