-

Akademin för Innovation, Design och Teknik

Robotiserad tillverkning av prefabricerade

väggelement

Examensarbete

Avancerad nivå, 30 hp

Produkt- och processutveckling

Manne Hellsing

Fredrik Almers

Rapport nr: 1.0Handledare, Robotdalen: Ingemar Reyier

Handledare, Mälardalens högskola: Bengt Erik Gustafsson Examinator: Sten Grahn

ABSTRACT

This report includes a thesis carried out by Fredrik Almers and Manne Hellsing, students at Mälardalen University in the engineering program, Innovation and product design. The assignment has been carried out in behalf of Robotdalen (Västerås, Sweden) in the period 2015-01-20 – 2015-06-11. The assignment was to explore possibilities of manufacturing prefabricated wall elements using industrial robots. The task also included to determine which robot tools that was needed and also designing one of them. The purpose of the assignment was to develop the first robot tool required for the manufacturing and to investigate whether the production time can be reduced by 70 percent compared to manual work.

To be able to address the problem in a scientific way, the project was split into three phases. The first concerning information gathering, the second concept development and the third the design of the tool.

The data collection included analyzing literature, previous work that had been done in the project and conducting study visits. At this stage it was also revealed which tools were necessary and which one of these that would be designed. It takes six different tools to manufacture a wall element and the one that were designed was a multifunctional beam assembly tool. A function analysis and a requirements specification were also established in this phase. They were used as a basis for further work.

The goal of the concept generation phase was to develop a final concept where the basic features of the tool was presented. The problem was divided into two parts and each part solution was developed and evaluated individually. Through discussions and the use of appropriate product development tools a final concept could be established. The functions of the final concept was to grab hold of the wooden beam, compress it with another beam and then nail them together. To solve this, existing components as grippers, pneumatic cylinders and linear units were used.

The goal of the design phase was to go from a fundamental principle concept to a fully finished and fully specified design. To achieve this CAD were used to calculate the components

strength and how they would work together. Trough contact and advice collected from the suppliers the various components were selected. The designing of the tool has been based on the requirement specifications and the function analysis.

The result of this project is a robotic tool that manages to nail together two wooden beams with two nails in under five seconds. It does not require any help to accomplish this task and can handle several different beam dimensions. The tool is designed with a frame of aluminum profiles, whereupon the necessary components for the task are installed. Thus it is easy to maintain and change the design of the tool if needed. With the help of this tool, the production time for a wall element is reduced up to 90 percent, according to simulations in the CAD environment compared to manual work.

SAMMANFATTNING

Denna rapport innefattar ett examensarbete utförts av Fredrik Almers och Manne Hellsing, studerande på Mälardalens Högskola inom Ingenjörsprogrammet, Innovation och

produktdesign. Arbetet har utförts på uppdrag av Robotdalen (Västerås, Sverige) under perioden 2015-01-20 – 2015-06-11. Uppdraget bestod av att undersöka möjligheterna för att tillverka prefabricerade väggelement med hjälp av industrirobotar. I uppgiften ingick att ta reda på vilka robotverktyg som behövdes, dessutom skulle ett av dessa robotverktyg konstrueras. Syftet med arbetet har varit att utveckla det första robotverktyget som behövs i tillverkningen samt att undersöka om produktionstiden kan minskas med 70 procent genom denna förändring jämfört med manuellt arbete.

För att kunna ta sig an problemet på ett vetenskapligt sätt delades projektet in i tre faser, där den första handlade om informationsinsamling, den andra om konceptframtagning och den tredje om konstruktion.

I informationsinsamlingen analyserades litteratur, tidigare arbete som utförts i projektet samt studiebesök genomfördes. I detta skede framkom också vilka verktyg som var nödvändiga samt vilket av dessa som skulle konstrueras. Det behövs sex olika verktyg för att tillverka ett

väggelement och det som konstruerats är ett multifunktionellt balkmonteringsverktyg. En funktionsanalys och en kravspecifikation upprättades också i denna fas. De användes som grund för det fortsatta arbetet.

Målet med konceptgenereringsfasen var att ta fram ett slutgiltigt koncept där de grundläggande funktionerna för verktyget presenterades. Problemet delades upp i två delar och lösningar på respektive del togs fram och utvärderades individuellt. Genom diskussioner och lämpliga produktutvecklingsverktyg togs ett kombinerat slutkoncept fram. Slutkonceptets funktioner var att greppa tag i en träbalk, pressa ihop den med en annan balk och sedan spika ihop dem. För att lösa detta skulle befintliga komponenter som gripdon, pneumatikcylindrar och linjärenheter användas.

Konstruktionsfasens mål var att gå från ett grundläggande och principiellt koncept till en helt färdig och fullt specificerad konstruktion. För att uppnå detta användes CAD för att beräkna komponenternas hållfasthet och hur de skulle fungera tillsammans. Genom kontakt och

rådgivning med leverantörer valdes de olika komponenter som behövdes. Konstruktionsarbetet har hela tiden utgått från kravspecifikationen och funktionsanalysen.

Resultatet av detta projekt är en prototyp som i teorin klarar av att spika ihop två träbalkar med två spikar på under fem sekunder. Det behöver ingen hjälp utifrån för att utföra denna uppgift och klarar av att hantera flera olika dimensioner på balkar. Verktyget är konstruerat med en ram av aluminiumprofiler varpå nödvändiga komponenter monterats. Därmed är det enkelt att underhålla och förändra verktyget om det skulle behövas. Med hjälp av detta verktyg kan produktionstiden för ett väggelement minskas med upp till 90 procent enligt simuleringar i CAD-miljö jämfört med manuellt arbete.

FÖRORD

Vi skulle vilja tacka våra handlare i Robotdalen Ingemar Reyier (Teknik- och

applikationsansvarig) och Bengt Erik Gustafsson (Program Coordinator BSc) vid Mälardalens högskola för all vägledning och stöd under projektet.

Även ett stort tack till Mattias Henriksson (Delägare Grönbo AB) och Anders

Eriksson(Delägare Grönbo AB) för att ta sig tid att dela med sig av deras information och kunskap.

INNEHÅLLSFÖRTECKNING

ABSTRACT ... 2 SAMMANFATTNING ... 3 FÖRORD ... 4 INNEHÅLLSFÖRTECKNING ... 5 1 INLEDNING ... 11 1.1 BAKGRUND ... 11 1.2 PROBLEMFORMULERING... 111.3 SYFTE OCH FRÅGESTÄLLNINGAR ... 11

1.4 AVGRÄNSNINGAR ... 12

2 ANSATS OCH METOD ... 13

2.1 FAS 1.INFORMATIONSINSAMLING ... 13 2.1.1 Litteraturstudie ... 13 2.1.2 Analys av förstudie ... 13 2.1.3 Studiebesök ... 14 2.2 FAS 2.KONCEPTFRAMTAGNING ... 14 2.3 FAS 3.KONSTRUKTION AV KONCEPT ... 14

2.4 RELIABILITET OCH VALIDITET ... 15

3 TEORETISK REFERENSRAM ... 16 3.1 BAKGRUNDSINFORMATION ... 16 3.1.1 Prefabricerade väggelement ... 16 3.1.2 Industrirobotar ... 16 3.1.3 Simuleringar i CAD-miljö ... 17 3.2 INGÅENDE KOMPONENTER ... 17 3.2.1 Linjärenheter ... 17 3.2.2 Gripdon ... 17 3.2.3 Pneumatiska komponenter ... 18 3.2.4 Verktygsväxlare ... 18 3.2.5 Spikpistol ... 18 3.3 PRODUKTUTVECKLINGSPROCESSEN ... 18 3.3.1 Gantt-schema ... 19 3.3.2 Funktionsanalys ... 19 3.3.3 Kravspecifikation ... 19 3.3.4 Pugh's matris ... 20

3.3.5 Quality Function Deployment (QFD) ... 20

3.3.6 Failure Mode and Effects Analysis (FMEA) ... 20

3.3.7 Design for Maintenance (DFMain) ... 21

3.3.8 Protoyp ... 21

4.1 FAS 1-INFORMATIONSINSAMLING ... 22 4.1.1 Planering – Gantt-schema ... 22 4.1.2 Litteraturstudie ... 22 4.1.3 Studiebesök ... 24 4.1.4 Analys av förstudie ... 25 4.1.5 Funktionsanalys ... 27 4.1.6 Kravspecifikation ... 27 4.2 FAS 2-KONCEPTFRAMTAGNING ... 29 4.2.1 Konceptgenerering ... 29 4.2.2 Pugh's matris ... 30 4.2.3 Konceptutvärdering ... 31 4.2.4 Slutkoncept ... 32 4.2.5 QFD ... 33 4.2.6 DFMain ... 34 4.3 FAS 3-KONSTRUKTION AV KONCEPT ... 34 4.3.1 Komponenter ... 34

4.3.2 Konstruktion och Simulering ... 36

4.4 FMEA ... 40 4.5 PROTOTYP ... 41 5 RESULTAT (EMPIRI) ... 43 5.1 VERKTYG ... 43 5.1.1 Gripdon ... 43 5.1.2 Gripdonsfingrar ... 44 5.1.3 Gripdon fästplatta ... 44 5.1.4 Aluminiumprofiler ... 44 5.1.5 Skenstyrning ... 44 5.1.6 Pneumatikcylinder ... 44 5.1.7 Fästplatta – robot ... 44 5.1.8 Linjärenhet ... 45 5.1.9 Basplatta ... 45 5.1.10 Spikpistol ... 45 5.1.11 Spikpistolsplattor ... 45 5.1.12 Bottenplattan ... 45 5.1.13 Fästplatta - linjärenhet ... 45 5.1.14 Spikmatning ... 45 5.2 VIKT ... 46 5.3 TIDSBERÄKNING ... 46 5.4 KOSTNADSUPPSKATTNING ... 47 6 ANALYS... 48 6.1 FRÅGESTÄLLNINGAR ... 48 6.2 KRAVSPECIFIKATION ... 49

6.2.1 Dimensioner och vikt ... 49

6.2.2 Funktionalitet ... 49

6.2.3 Tillförlitlighet ... 50

6.2.4 Ekonomi ... 50

7 SLUTSATSER OCH REKOMMENDATIONER ... 51

7.1 SLUTSATSER ... 51 7.2 REKOMMENDATIONER ... 51 7.2.1 Verktyget ... 51 7.2.2 Processen ... 52 8 KÄLLFÖRTECKNING ... 53 9 BILAGOR ... 55 GANTT-SCHEMA ... 56 ROBOTPROCESSEN ... 58 VERKTYGSLISTA ... 60

SPIK/SKRUV-UTVÄRDERING ... 62

SKISSER PÅ KONCEPT ... 63 BILDER PÅ KONCEPT ... 65 PUGH’S MATRIS ... 66 QFD ... 67 FMEA ... 68 BILDER PÅ SLUTKONCEPT ... 69 DATABLAD FÖR GRIPDON ... 70 DATABLAD FÖR SKENSTYRNING ... 71 DATABLAD FÖR PNEUMATIKCYLINDER ... 72 DATABLAD FÖR LINJÄRENHET ... 73 DATABLAD FÖR SPIKPISTOL ... 74

BILDER PÅ FÄRDIGT VERKTYG ... 75

SAMMANSTÄLLNINGSRITNING –RESULTAT ... 77

Figurförteckning

Figur 1 - Industrirobot (ABB u.å.) ... 16

Figur 2 - Simulering av två olika mesh ... 17

Figur 3 - Linjärenhet (Rollco .u .å) ... 17

Figur 4 - Gripdon (Schunk .u .å) ... 17

Figur 5 - Pneumatisk cylinder (Timmer-Pneumatik .u .å) ... 18

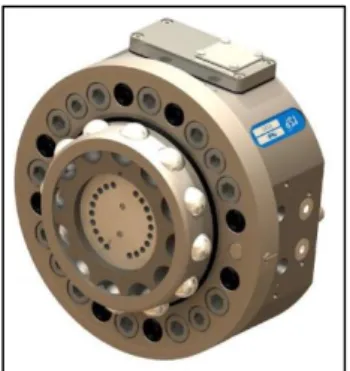

Figur 6 - Verktygsväxlare (Swerob .u .å) ... 18

Figur 7 - Spikpistol (Senco .u .å) ... 18

Figur 8 - Produktutvecklingsprocessen ... 19

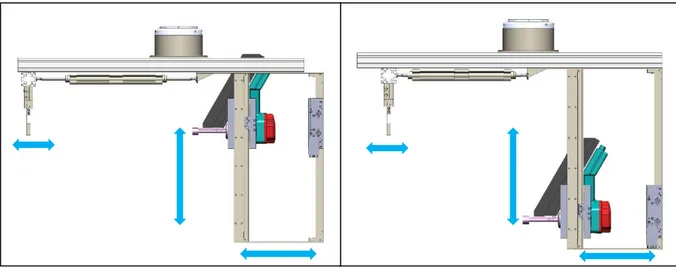

Figur 9 - Slutkoncept ... 32

Figur 10 - Gripdonsfingrar greppar balken i livet ... 34

Figur 11 - Skala för simuleringar ... 36

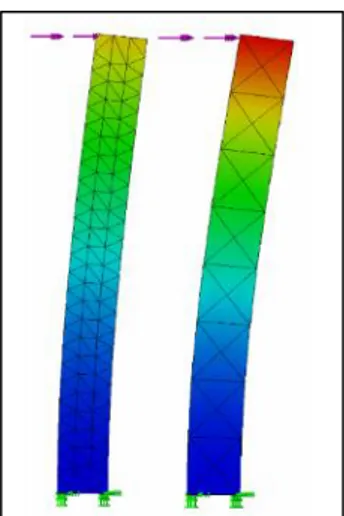

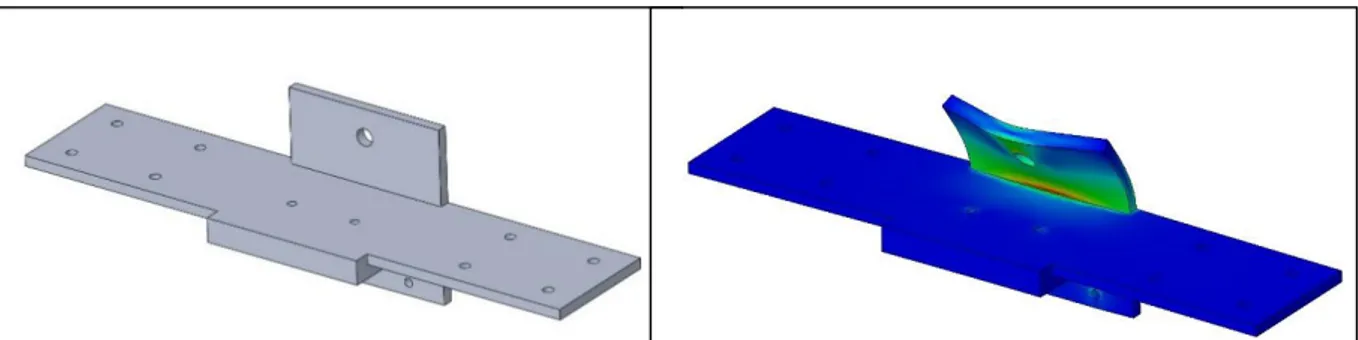

Figur 12 - Gripdon fästplatta. Grundform (vänster) och överdriven deformering(höger). ... 36

Figur 13 - Basplatta. Grundform (vänster) och överdriven deformering(höger). ... 37

Figur 14 - Spikpistols fästplatta. Grundform (vänster) och överdriven deformering(höger). .... 38

Figur 15 - Fästplatta - Robot. Grundform (vänster) och överdriven deformering(höger). ... 38

Figur 16 - Gripdonets fingrar. Grundform (vänster) och överdriven deformering(höger). ... 39

Figur 17 - Fästplatta - Linjärenhet. Grundform (vänster) och överdriven deformering(höger). 39 Figur 18 - Främre fästplatta - Spikpistol. Grundform (vänster) och överdriven deformering(höger). ... 40

Figur 19 - Bakre fästplatta - Spikpistol. Grundform (vänster) och överdriven deformering(höger). ... 40

Figur 20 - Färdigt koncept ... 43

Figur 21 - Gripdon-Schunk PSH ... 43

Figur 22 - Gripdonsfingrar på gripdon ... 44

Figur 23 - Gripdon fästplatta ... 44

Figur 24 - Aluminiumprofil-JSM ... 44

Figur 25 - Skenstyrning-BMS ... 44

Figur 26 - Pneumatikcylinder-SMC ... 44

Figur 27 - Fästplatta- robot ... 44

Figur 28 - Linjärenhet - EGC ... 45

Figur 29 - Basplatta ... 45

Figur 30 - Spikpistol Senco FramePro 701 XP ... 45

Figur 31 - Spikpistolsplattor ... 45

Figur 32 - Bottenplattan ... 45

Figur 33 - Fästplatta linjärenhet ... 45

Tabellförteckning

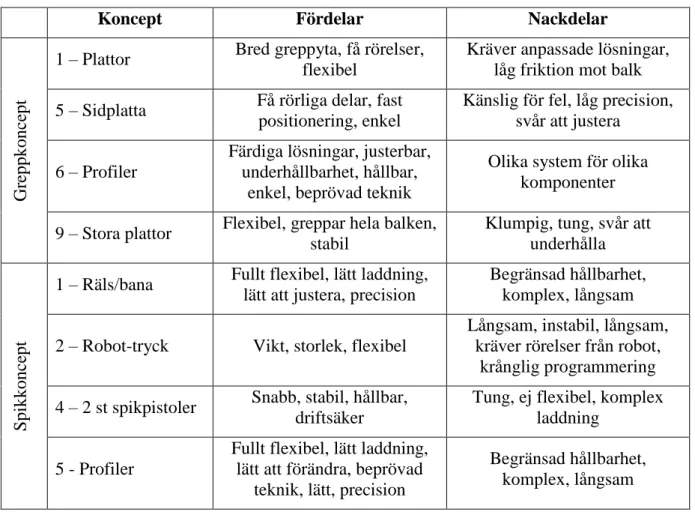

Tabell 1 - Pugh's matris ... 30Tabell 2 - Konceptsammanställning ... 31

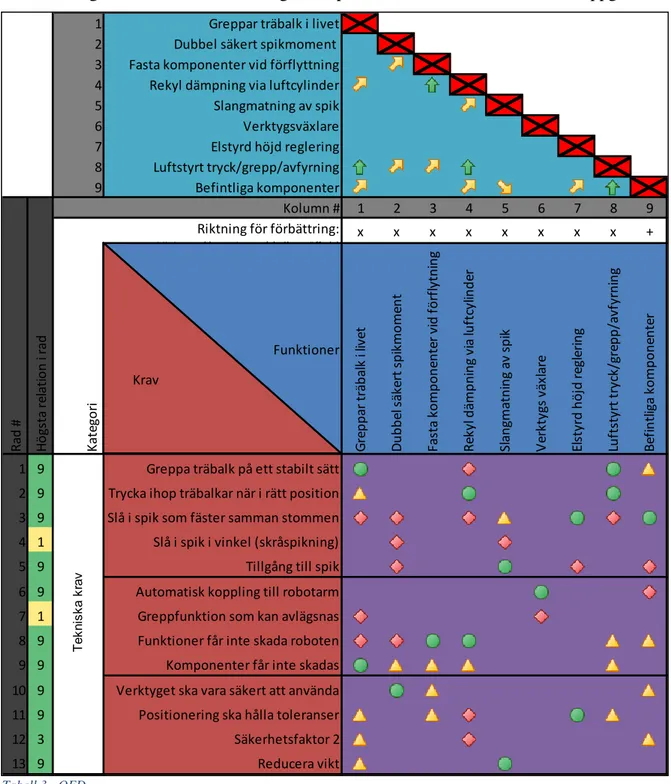

Tabell 3 - QFD ... 33

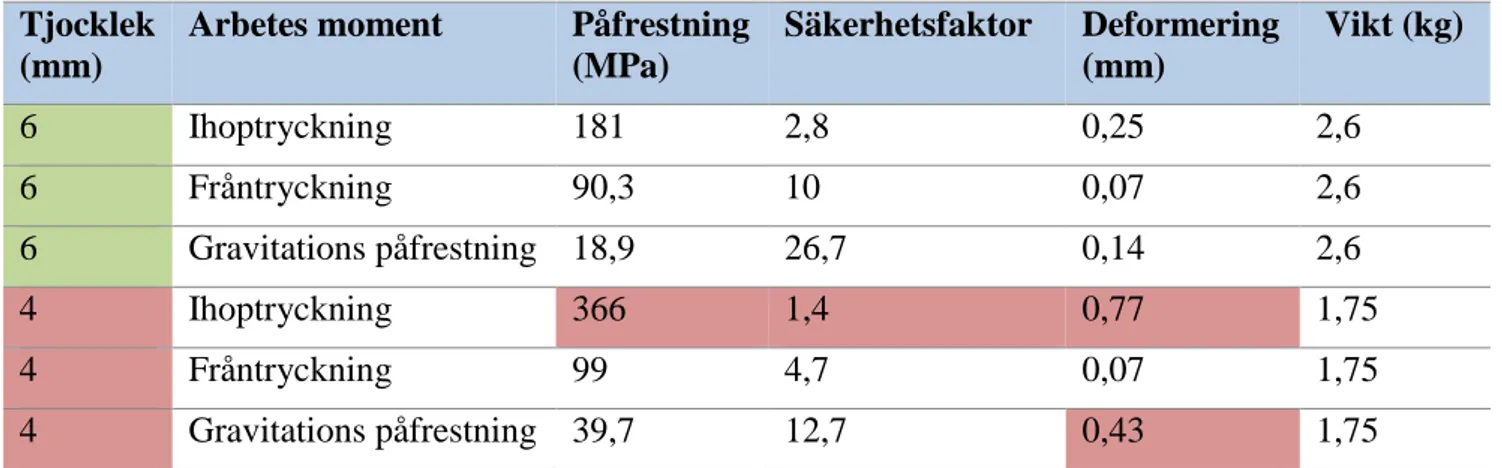

Tabell 4 - Simuleringsdata, gripdon fästplatta ... 37

Tabell 5 - Simuleringsdata, basplatta ... 37

Tabell 6 - Simuleringsdata, spikpistols fästplatta ... 38

Tabell 7 - Simuleringsdata, fästplatta - Robot ... 38

Tabell 8 - Simuleringsdata, gripdonets fingrar ... 39

Tabell 9 - Simuleringsdata, fästplatta - linjärenhet ... 40

Tabell 11 - Simuleringsdata, bakre fästplatta - spikpistol ... 40

Tabell 12 - FMEA-tabell ... 41

Tabell 13 - Vikter ... 46

Tabell 14 - Tider för arbetsmoment ... 46

Tabell 15 - Uppskattade kostnader ... 47

FÖRKORTNINGAR & ORDLISTA CAD Computer Aided Design DFMain Design for Maintenance

FMEA Faliure Mode and Effect Analysis

IDT Akademin för Innovation, Design och Teknik MDH Mälardalens högskola

ABB Asea Brown Boveri FEM Finite element method

Gantry En typ av travers som består av en brygga som vilar på fasta balkar. Bryggan kan röra sig längs med dessa balkar samt i sidled.

Mesh Används vid simulering av CAD modeller. Bygger upp CAD modellen i form av ett rutnät av punkter på modeller för att möjliggöra simuleringar.

1 INLEDNING

1.1 Bakgrund

Robotdalen är en branschorganisation som finansieras av kommuner, länsstyrelser, företag och lärosäten i området kring Mälaren samt VINNOVA och Europeiska regionala

utvecklingsfonden. Organisationens syfte är att föra samman näringsliv, akademi och offentliga aktörer för att på så sätt skapa förutsättningar för en framgångsrik utveckling och

kommersialisering av nya robotlösningar. Dels inom industri och service men även inom nya robotområden som vård och omsorg.

Ett av Robotdalens nuvarande projekt handlar om att automatisera tillverkningsprocessen av prefabricerade hus med hjälp av industrirobotar. Projektet är initierat av Robotdalen själva tillsammans med hustillverkaren Grönbo AB. Syftet med projektet är att genom att använda sig av en ny metod för att tillverka prefabricerade husmoduler och därmed minska kostnaden och öka produktionskapaciteten i en modern husfabrik. I de flesta husfabriker idag utförs arbetet manuellt vilket både sliter på montörerna såväl som att tillverkningsprocessen tar lång tid. Projektet är indelat i olika områden, den del som detta examensarbete behandlar är

utvecklingen av de verktyg som är nödvändiga.

Grönbo AB är ett nystartat bolag som arbetar med industriellt husbyggande inomhus i sina fabrikslokaler, de levererar prefabricerade byggnadsdelar till byggplatser där montörer tar vid och sammanfogar delarna. Husen som tillverkas av Grönbo AB är konstruerade efter ett ekologiskt byggsystem som de tagit fram. Detta gör husen till ett miljövänligt husalternativ som baseras på miljövänliga material och tekniker.

1.2 Problemformulering

Det stora problemet med husbyggande idag är att det går åt tid och arbetskraft, det innebär stora kostnader för producenten och långa leveranstider. Detta är varken bra för producenten eller kunden, som båda vill hålla kostnaderna nere och leveranser färdiga så fort som möjligt. Något som också efterfrågas är möjligheten att varje enskilt hus ska vara unikt, detta ställer höga krav på en automatiserad produktionsprocess.

I många delar av Sverige kommer stora förändringar för boende att behöva göras på kort tid (Statistiska centralbyrån, 2012). Bland annat så ska hela staden Kiruna flyttas vilket innebär en utmaning (Karriär, 2014). För att kunna möta denna höga efterfrågan kommer inte en

traditionell manuell produktionsprocess att fungera. En automatiserad lösning behövs, och för att möta varje unik kunds unika önskemål är en robotstyrd produktionsprocess ett starkt alternativ.

I detta examensarbete kommer en bred undersökning över byggbranschen göras för att se fördelarna och nackdelarna av en automatiserad produktion. Undersökningen kommer sedan smalnas av för att fokusera på automatiserad tillverkning av väggmoduler med hjälp av industrirobotar samt vilka robotverktyg som skulle krävas för detta.

1.3 Syfte och frågeställningar

Produktionstid för prefabricerade väggelement måste minskas. Det konkreta målet med detta examensarbete är att undersöka vilka verktyg som behövs för att kunna tillverka hus med hjälp av industrirobotar samt att ta fram en färdig lösning på ett av dem. Med en färdig lösning menas visualisering och test av verktyget med hjälp av CAD-modellering i programvaran SolidWorks, ritningar på verktyget och en fungerande prototyp. Att ta fram ett robotverktyg som behövs för att tillverka hus med robotar är ett viktigt första steg i att utveckla en färdig produktionsprocess.

Frågeställningen för detta examensarbete delas upp i en huvudfråga och två delfrågor, syftet med de två delfrågorna är att de ska ge stöd när svaret på huvudfrågan söks.

Huvudfråga

A.1 - Kan produktionstiden för en väggmodul minskas med 70 procent, utan kvalitetsförändring, genom att gå från manuell till automatiserad montering?

Delfrågor

B.1 - Vilka robotverktyg behövs och vilket av dessa är mest komplext?

B.2 - Hur ska det mest komplexa robotverktyget utformas för att ge bäst effektivitet? Från en akademisk synvinkel är syftet med detta examensarbete att behandla ett

produktutvecklingsproblem på ett tekniskt och vetenskapligt sätt, genom att tillämpa kunskaper som förvärvats under utbildningen. Det generella problemområdet som arbetet kretsat kring är automation inom byggbranschen.

1.4 Avgränsningar

Examensarbetet skall utföras under vårterminen 2015 och skall utföras av två studenter gemensamt, på heltid under cirka 20 veckor och motsvarar 30 högskolepoäng vardera. Uppdragsgivaren är Robotdalen tillsammans med Grönbo AB.

Resultatet av examensarbetet ska innehålla färdiga prototyper på ett verktyg som behövs för att kunna testa funktionen och i förlängningen ta fram en process för produktionen.

Underlag för tillverkning och bearbetning av verktyget/verktygen ska finnas i CAD-miljö samt detaljerade 2D-ritningar.

Hållfasthetsberäkningar samt liknande studier kommer att användas för att verifiera och analysera konstruktionen. Dessa beräkningar kommer utföras i CAD-miljö. Även simuleringar där verktyget/verktygen sätts in i produktionen kommer utföras i CAD-miljö för att verifiera att de passar in i tillverkningsprocessen.

De studier som utförs kring hustillverkning och de processer som krävs för detta är endast till för att öka förståelsen för hur detta ser ut, det läggs alltså inte något fokus på att förbättra och förändra dessa. Detta fungerar som ett underlag för att ta avgörande beslut för konstruktionen och valet av verktyg.

Verktyget kommer att presenteras med hjälp av bilder och simulationer. Även en prototyp ska påbörjas för att understödja simulationerna. För att ge en mer verklighetstrogen bild kommer andra komponenter synas som hämtats ifrån andra källor och deras konstruktion ingår inte i detta examensarbete.

2 ANSATS OCH METOD

En studie där både sekundära och primära källor använts har genomförts för att hitta lösningar på frågeställningen som satts upp. Den sekundära informationen har samlats in med hjälp av olika databaser som finns tillgängliga på Mälardalens Högskola och i dess bibliotek. Källor från internet har använts för att komplettera övriga källor när det har behövts. Primärdata har samlats in under studiebesök på både den nuvarande produktionen samt på

produktionsanläggningar som använder industrirobotar på liknande sätt, dessa beskrivs mer ingående i detta avsnitt.

Projektet har delats upp i tre huvudsakliga faser:

Fas 1: Informationsinsamling

Fas 2: Konceptframtagning

Fas 3: Konstruktion av koncept

För att ge stöd i arbetet samt för att underlätta och strukturera upp det har en

produktutvecklingsprocess (Ullman, 2010) använts som grund för arbetet. Tillsammans med den fasindelning som redovisats ovan utgör det grunden för arbetsmetoden. Syftet med Fas 1 är att svara på fråga 2 samt att undersöka möjliga svar på fråga 1. Fas 2 och 3 handlar

huvudsakligen om att svara på fråga 3.

2.1 Fas 1. Informationsinsamling

De olika metoder som använts för informationsinsamling listas i detta avsnitt.

2.1.1 Litteraturstudie

Flera olika databaser har använts för att söka information till en litteraturstudie. De databaser som har använts flitigast är Discovery, Google Scholar samt ABI/INFORM Global, samtliga av dessa databaser tillhandahålls av biblioteket på Mälardalens Högskola. Syftet med sökningarna var att finna information om applikationer där industrirobotar används och vilka resultat implementeringen av dessa har givit, för att på så sätt söka möjliga svar på detta

examensarbetes huvudfråga. Information för att få en bättre förståelse för problemet i stort har sökts. En sökning i databaser efter information rekommenderas som det första steget i

informationsinsamling (Booth, Colomb & Williams, 2004, s.84). Tillsammans med detta utfördes kompletterande sökningar senare i projektet.

Exempel på sökord som använts är: robotics; automation; efficiency; value creation; productivity; pneumatics; actuators; nail gun.

Dessa sökord har valts utifrån principen att detaljerade sökord ger konkreta svar (Bell, 2006, s.93). Sökorden har kombinerats med varandra för att hitta relevant information. Målsättningen har varit att välja källor som är mindre än 10 år gamla för att behålla relevansen i källorna (Booth, Colomb & Williams, 2004, s.83-84), vissa undantag har gjorts kring detta. Även den vanliga Google-sökmotorn har använts för att söka mer generell information om olika komponenter, produkter och lösningar, en vanlig sökmotor räcker för att hitta denna typ av information (Bell, 2006, s.93).

2.1.2 Analys av förstudie

Det arbete som redan genomförts av Robotdalen i projektet med att automatisera tillverkningen av prefabricerade väggelement har varit viktigt att ta tillvara på samt att förstå i denna fas. Syftet med att studera denna information var att förstå hur problemet såg ut idag och vilka tankegångar kring lösningar som redan existerade.

Ett ytterligare syfte med att undersöka denna information var att ta reda på vilka verktyg som behövs för att kunna automatisera byggprocessen fullt ut samt att analysera vilket av dessa verktyg som var lämpligast att fokusera på i detta projekt.

2.1.3 Studiebesök

Tre olika studiebesök har genomförts för att på ett djupare sätt förstå både

tillverkningsprocessen som den ser ut idag och vilka krav som ställs därifrån samt att

undersöka lösningar på liknande tekniska problem. Dessa studiebesök var även viktiga för att skapa en egen förståelse för problemet som inte färgats av andras slutsatser. Studiebesöken har alltså bidragit med viktig primärdata till studien som kompletterar sekundärdata (Bell, 2006, s.187). Studiebesöken har inte varit strukturerade på något särskilt sätt då syftet med

observationerna varit tydligt (Bell, 2006, s.188-189), istället har varje unik maskin och process undersökts för att förstå den, metoden har alltså varierat beroende på objektet.

1. Robotdalen, Västerås

Funktionen och programmeringen av en industrirobot studerades på en grundläggande nivå genom laboration och föreläsning. Syftet var att förstå hur en industrirobot fungerar och hur den styrs.

2. Foldy Pac, Skultuna

Den med industrirobotar automatiserade produktionen av olika typer av lastpallar och

emballage studerades genom observationer av två olika robotceller, detta genomfördes i början av projektet. Huvudsyftet med studiebesöket var att undersöka hur robotverktygen som

användes såg ut samt hur spikpistoler hanterades i en automatiserad robotcell. 3. Grönbo AB, Piteå

Den nuvarande produktionen av väggelement studerades dels genom observationer i verkstaden i sig samt genom diskussioner kring ritningar och processer, detta genomfördes i mitten av projektet. Huvudsyftet med besöket var att få kunskap om viktiga detaljer i produktionen samt för att undersöka hur tilltänkta lösningar skulle kunna fungera i praktiken.

2.2 Fas 2. Konceptframtagning

Denna fas av projektet har varit iterativ där varje idé genomgått flera cyklar av förbättring för att göra dem till fullt utvecklade koncept, detta har delvis integrerats med fas 1 när ny

information har varit nödvändig att inhämta. Denna fas har tagit upp en stor del av projektets tid och har följt en given produktutvecklingsprocess (Ullman, 2010, s.17-18). Denna process presenteras i figur 7. Som en del i denna produktutvecklingsprocess har en rad olika

produktutvecklingsverktyg använts, syftet med dessa var att verifiera att arbetet och koncepten gick i rätt riktning.

2.3 Fas 3. Konstruktion av koncept

Under denna fas har fokus varit att utveckla det koncept från fas 2 som har ansetts inneha störst potential och som svarar bäst mot de krav som finns uppsatta på konstruktionen. För att

verifiera att konceptet faktiskt har uppfyllt alla krav har diskussioner förts med handledare och uppdragsgivare samt produktutvecklingsverktyg använts. För att utveckla konceptet till en färdig konstruktion har CAD använts, dels för att konstruera komponenterna men även för att säkerställa god hållfasthet i konstruktionen. I denna fas har även en prototyp av verktyget tagits fram för att kunna genomföra tester av konstruktionen i verkligheten och på så vis erhålla primärdata.

2.4 Reliabilitet och validitet

Det är alltid viktigt att kritiskt granska den metod som används för att säkerställa dess kvalitet. Det finns två begrepp som är särskilt starkt kopplade till detta, reliabilitet och validitet (Bell, 2006, s.117-118). Metoden bör granskas utifrån dessa begrepp för att med säkerställa god kvalitet. Reliabilitet handlar om att undersöka huruvida metoden genererar samma resultat om studien skulle göras om vid en annan tidpunkt med under samma förhållanden, det finns olika metoder för att testa detta (Bell, 2006, s.117). Validitet handlar om att undersöka huruvida en fråga mäter eller beskriver det som önskas. Det som är viktigt med validitet är att den aldrig kan existera utan reliabilitet, däremot kan en fråga ha reliabilitet men sakna validitet (Bell, 2006, s.118).

Reliabiliteten och validiteten i detta projekt anses vara hur troligt det är att resultatet skulle bli detsamma, om projektet genomfördes igen under samma förutsättningar. För att hålla en hög validitet har endast välkända och erkända produktutvecklingsverktyg använts, vidare har även kontinuerliga samtal förts med uppdragsgivaren för att säkerställa att resultatet uppfyller deras förväntningar. Det är dock viktigt att inse att detta projekt bygger mycket på kunskap,

3 TEORETISK REFERENSRAM

Det generella problemområdet för detta examensarbete är automation med industrirobotar inom byggbranschen. Arbetet handlar om att göra en bred undersökning om byggbranschen i stort för att sedan smalna av mer mot automatisering av väggmodulstillverkning med hjälp av

industrirobotar.

3.1 Bakgrundsinformation

3.1.1 Prefabricerade väggelementPrefabricering handlar om att bygga saker i förväg och ofta på annan ort än var det ska monteras. Inom byggindustrin handlar det oftast om att vissa delar av husen monteras i en fabrik som är helt avskild från byggarbetsplatsen. Husbyggen som använder

prefabriceringsteknik istället för traditionellt byggande kan spara upp till 15 % av kostnaderna (Richard, 2005).

Ett väggelement innebär i detta projekt en del av en vägg i ett trähus. Detta element är när det kommer ut ur fabriken helt färdigt att montera på huset, det innebär att dels bärande och tätande stomme ingår samt fönster, dörrar, isolering och el-dragning (Eriksson, 2015). Tillverkningen av ett väggelement tar idag cirka 25-30 timmar för en person. Tidsåtgången varierar något mellan varje väggelement, det beror på att de ser olika ut och har olika mängd komponenter som skall monteras. Husets trästomme tar 30 minuter för en person att tillverka idag, vilket är en förhållandevis liten del av hela produktionstiden (Eriksson, 2015).

3.1.2 Industrirobotar

En industrirobot används i många olika branscher och har oftast i uppgift att effektivisera produktion, förbättra säkerhet eller stå för ”bra kvalitet”. De flesta industrirobotar består av en "arm" som i sin tur är monterad på en basplatta. Längst ut på armen sitter robotens verktygsfäste som kan fästa olika typer av verktyg. Armen består av 4-6 axlar som ger roboten möjligheten att röra sitt verktyg i olika vinklar inom sin räckvidd. Dessa axlar drivs med hjälp av eldrivna servomotorer och växellådor som gör det möjligt att styra roboten med hög precision. I "handen" kan många olika typer av verktyg fästas, vanligtvis är det svetspistoler, gripdon, skärverktyg och olika sugkoppar för lyftning. Industrirobotarna kan stå stillaståendes på golv, vägg eller tak men kan även placeras på linjära banor eller på gantrys vilket ger möjligheten att röra sig i alla dimensioner (ABB,

3.1.3 Simuleringar i CAD-miljö

Simuleringar i CAD-miljö används för att så mycket som möjligt uppnå en verklig miljö med CAD modell i fokus. Man kan testa sina koncept/prototyper på de utmaningar som ställs i verkligheten långt innan konstruktionen är klar. Simuleringar kan ligga som underlag för beslut om val av koncept, design, tekniklösning och kan snabbt ge en inblick av dess relevans. För att få en så noggrann beräkning som möjligt, måste miljön runt CAD modellen sättas så nära verkligheten som möjligt. Det kan handla om krafter, moment, gravitation,

temperatur vind med mera. För att dessa förhållanden skall kunna påverka modellen byggs den upp av ett mesh. Meshet skapar ett sorts nät av punkter där de olika förhållandena påverkar modellen. Desto fler punkter och mindre mesh som används skapar större noggrannhet men även längre beräkningstider. På Figur 2 visas två likadana

modeller med samma förhållanden fast olika mesh vilket skapar olika resultat där modellen till höger skapar en större spänning än modellen till vänster.

3.2 Ingående komponenter

I detta avsnitt ges enkla och generella beskrivningar över de olika komponenter som använts i det konstruerade robotverktyget.

3.2.1 Linjärenheter

Linjärenhetens syfte är att förflytta och positionera olika ting längs en axel. Denna axel kan utformas på olika vis för att uppnå olika funktioner. De vanligaste utformningarna är skruv, kugg rem och kuggstång. Det finns två former av skruv drift, ledarskruvdrivning och kulskruvdrivning. Ledarskruvdriven används vid upprepande samt långsam drift och kulskruvsdriven vid krav på precision och styvhet. Kuggremsdrift används vid långa slag och höga hastigheter medan kuggstång används vid mycket långa slag (Aratron, 2015).

3.2.2 Gripdon

Ett gripdon är en komponent som ofta används inom automation och robotik, dess funktion är att hålla i objekt. En mänsklig hand är en enkel parallell att dra, och precis som en hand kan gripdonet hålla i, klämma, hantera och släppa objekt. Gripdon kan monteras på robotar eller vara en del i ett fast automationssystem.

Det finns flera olika typer av gripdon, parallella och vinklade, med två eller tre fingrar, listan kan göras lång, mycket tack vare att varje applikation har olika krav. Den enklaste urskiljning som kan göras är mellan parallella och vinklade gripdon. Parallella don har fingrar som rör sig parallellt i förhållande till varandra och gripdonets kropp, dessa har oftast bra precision. Vinklade gripdon har fingrar som

öppnas och stängs runt en central svängpunkt vilket får fingrarna att röra sig i en svepande halvcirkelform, dessa gripdon är användbara när fingrarna behöver greppa runt föremål och när hög gripkraft är nödvändig (Applied robotics, 2015)

Figur 3 - Linjärenhet (Rollco .u .å)

Figur 2 - Simulering av två olika mesh

Figur 4 - Gripdon (Schunk .u .å)

3.2.3 Pneumatiska komponenter

Pneumatik är ett begrepp som handlar om teknik för att överföra krafter med hjälp av gaser, oftast används tryckluft men även andra gaser förekommer. Luft pumpas vanligen in i en tank med hjälp av en kompressor, denna tank innehåller en större volym luft som kan användas av det pneumatiska systemet vid behov. Med hjälp av olika ventiler styrs gasens riktning, tryck och hastigheten på komponenter

(NFPA, 2015). Den vanligaste funktionskomponenten i ett pneumatiksystem är en cylinder, den kan bland annat vara dubbelverkande, singelverkande eller fjädrande. Genom att dessa komponenter inte anses som fasta är det vanligt att de används som dämpning i konstruktionen. Fördelen med pneumatik är att komponenterna i regel är lätta, de utsätts för lågt tryck och därför kan lätta material användas, och att gasen i systemet oftast kan släppas ut direkt i atmosfären (NPFA, 2015).

3.2.4 Verktygsväxlare

En verktygsväxlare är en komponent som fästs på robotens

”handled” och tillåter roboten att byta från ett verktyg till ett annat automatiskt. Detta är särskilt användbart när en och samma robot ska utföra flera olika processer som kräver olika verktyg (Robotiq.com, 2015).

Verktygsväxlare är utformade med två matchande delar, en

verktygsdel och en robotdel. Den ena fästs på roboten och den andra på verktyget, dessa är utformade för att automatiskt kunna kopplas ihop, ta upp last samt att kunna överföra olika medier (t.ex. luft och ström). De flesta verktygsväxlare använder pneumatik för att koppla samman robotdelen och verktygsdelen (ATI Industrial Automation, 2015)

3.2.5 Spikpistol

En spikpistol är ett verktyg som används för att underlätta spikning när stora mängder spik ska slås i. Spikpistolen kan drivas på flera olika sätt, tryckluft, gas, kolsyra eller ström, där tryckluft är den vanligaste varianten. En förutsättning för att kunna spika snabbt är att det alltid finns spik tillgängligt, därför har spikpistolen ett magasin som matar fram spik till rätt position. Detta delar också in spikpistolerna i två grupper, de som har rakbandade magasin och de som har rullbandade magasin. De rakbandade spikpistolerna

använder spik som är löst sammansatta med hjälp av papper, plast eller tunn tråd, spiken lagras i ett rakt magasin. Den rullbandade spikpistolerna använder spik som är löst sammansatta i långa band

som rullas ihop, spiken lagras i ett runt magasin som rymmer upp till 300 spik. Rullbandade spikpistoler rymmer i regel flest spik (Lowe’s, 2015).

3.3 Produktutvecklingsprocessen

Arbetet med att utveckla robotverktyget har i stora drag följt den struktur som presenteras av D.G. Ullman i boken The Mechanical Design Process, se figur 8 på påföljande sida. Processen beskriver de olika stegen som bör genomgås för ett lyckat utvecklingsarbete. I detta avsnitt kommer de verktyg som är relevanta för detta utvecklingsarbete att presenteras i koppling till utvecklingsprocessen som använts.

Figur 6 - Verktygsväxlare (Swerob .u .å)

Figur 5 - Pneumatisk cylinder (Timmer-Pneumatik .u .å)

Figur 7 - Spikpistol (Senco .u .å)

3.3.1 Gantt-schema

Gantt-schema är ett planeringsverktyg som är vanligt inom produktutvecklingsprocesser. Gantt-schemat är strukturerat med en horisontell tidslinje vilket representeras av en horisontell stapel som visar början och slutet av sin uppgift. För de olika uppgifterna ritas det in en enskild stapel som representerar den aktuella tiden i projektet. Detta hjälper till att skapa en bra

överblick av hur lång tid varje uppgift tar samt se hur man ligger till i projektet. (Österlin, 2010, s.337).

3.3.2 Funktionsanalys

Funktionsanalysen används för att visa på huvudsyftet med produkten och hjälper till att definiera de funktioner som måste existera för att göra produkten möjlig. Dessa funktioner delas in i tre olika steg, huvudfunktion, delfunktion och stödfunktion. Huvudfunktionen är anledningen till produktens existens. Det som gör huvudfunktionen möjlig kallas delfunktioner. Delfunktionerna samverkar för att visa på hur huvudfunktionen fungerar. Stödfunktioner är inte nödvändiga för att uppfylla huvudfunktionen utan kan vara önskemål eller liknande från kund eller uppdragsgivare. Denna sammanställning hjälper till att ge en överblick av vilka funktioner som är nödvändiga för att uppfylla produktens funktioner och hur dessa samverkar med

varandra. (Österlin, 2010, s.42-43).

3.3.3 Kravspecifikation

En kravspecifikation är ett dokument som tas fram i utvecklingsarbetets tidiga faser för att tydligare definiera konkreta mål. Genom informationsinsamling och funktionsanalys skapas en förståelse för vilka behov produkten måste uppfylla, dessa överförs i kravspecifikationen till

Figur 8 - Produktutvecklingsprocessen

Kommunicera

Visualiseringar Ritningar Prototyp Rapport

Besluta

FMEA DFx-verktygUtvärdera

Pugh's matris QFDGenerera

KonceptgenereringFörstå

Verktygsanalys Kravspecifikation Funktionsanalys

Planera

Gantt-schema

Definiera

Problemformulering Syfte & frågeställningar Avgränsningar

Fas 2

Fas 1

konkreta och mätbara krav på vad produkten måste klara av. I kravspecifikationen beskrivs inte hur varje behov skall lösas (Ulrich & Eppinger, 2008, s.72-73).

Det är viktigt att kravspecifikationen har rätt nivå av detaljer, en kravspecifikation med alltför snäva krav kan vara svår att arbeta med då det begränsar utrymmet för att söka lösningar. På samma sätt kan en kravspecifikation med alltför breda krav leda till att arbetet stannar då målet inte är tydligt nog (Österlin, 2010, s.51-52)

3.3.4 Pugh's matris

Pugh's matris är ett verktyg som används för att utvärdera enkla koncept i förhållande till varandra. Syftet är att snabbt minska antalet koncept och på samma gång förbättra dem. Detta görs utifrån kriterium som sedan tidigare satts upp. Verktyget kan delas upp i två delar, concept

screening och concept scoring, och metoden emellan dessa skiljer sig åt (Ulrich & Eppinger,

2008, s.130-137).

Concept screening används för att snabbt minska antalet olika koncept och förbättra dem, här

görs en enkel jämförelse mellan de olika koncepten utifrån uppsatta kriterium (Ulrich & Eppinger, 2008, s.130). Concept screening används däremot för att göra en noggrannare utvärdering av de tävlande koncepten, här jämförs koncepten utifrån samma kriterium men med skillnaden att varje kriterium har givits en poäng beroende på hur viktigt det är. Fokus ligger alltså på en tydligare definition på varje kriterium och jämförelser emellan dem (Ulrich & Eppinger, 2008, s.134).

3.3.5 Quality Function Deployment (QFD)

QFD är en utvärderingsmetod inom produktutveckling som tar hänsyn till många aspekter av produkten vilket gör den särskilt effektiv. Verktyget utvärderar produkten utifrån kundbehov, produktkrav, mätbara mål samt konkurrerande produkter. Tack vare detta mångsidiga

angreppssätt skapas en förståelse för problemet utifrån flera perspektiv. För att genomföra en QFD förs produktens egenskaper och data in i en matrismodell, som kallas QFD-hus eller

House of Quality (Österlin, 2010, s.70-72). Matrisen fylls i åtta steg efter den modell som

redovisas nedan (Ullman, 2010, s.151-167).

1. Identifiera kunderna. Det finns flera olika sorters kunder, ofta är det inte samma person som köper produkten som använder den. Alla kunder och användare ska identifieras. 2. Identifiera kundernas krav. Definiera vad produkten ska klara av och uppnå utifrån de

olika kunderna.

3. Bestäm vikten av varje kundkrav. En värdering av varje enskilt krav för att identifiera hur resurser ska disponeras för att uppnå respektive krav.

4. Utvärdera konkurrenterna. Undersök hur nöjda kunderna är med de produkter som finns på marknaden idag, utifrån de egna kundkraven.

5. Generera tekniska krav. Ta fram tekniska och mätbara mål för produkten, för att undersöka hur kundkraven ska uppfyllas rent tekniskt.

6. Identifiera samband mellan kundkrav och tekniska krav. Undersök hur väl de tekniska kraven svarar mot de identifierade kundkraven genom att värdera om sambandet är starkt, svagt eller inget alls.

7. Definiera tekniska mål utifrån de tekniska kraven. Definiera ett målvärde för varje tekniskt krav och bestäm hur viktigt det specifika målet är att uppfylla.

8. Identifiera kopplingar mellan tekniska krav. Undersök vilka tekniska krav som har ett samband, för att förstå om de motverkar varandra eller bidrar till samma funktion.

3.3.6 Failure Mode and Effects Analysis (FMEA)

Failure Modes and Effects Analysis, eller FMEA, är ett verktyg inom produktutveckling som används för att identifiera vilka fel som kan uppstå i ett system eller en produkt. Detta är en

viktig del i att skapa en tillförlitlig produkt som håller kvaliteten under hela sin livstid. FMEA är ett verktyg som fungerar allra bäst när det används med bottom-up metodik, att fokus läggs på en enskild funktion i taget och dess felsätt analyseras fullt ut. För att utföra en FMEA används en metod som är uppdelad i fem steg, denna redovisas nedan (Ullman, 2010, s.350-353).

1. Identifiera de funktioner där fel kan uppstå. 2. Identifiera de mest troliga felsätten.

3. Identifiera effekterna av respektive felsätt. 4. Identifiera varför respektive fel uppstår. 5. Identifiera åtgärder för att rätta till felet.

Resultatet av analysen presenteras oftast i tabellform där utformningen kan variera mellan olika projekt (Ullman, 2010, s.350).

3.3.7 Design for Maintenance (DFMain)

Design for Maintenance är ett verktyg som används för att garantera att den framtagna produkten går att underhålla på ett bra sätt och därmed även förlänga livstiden på produkten. Exempel på åtgärder som en DFMain-analys kan resultera i är att vissa delar konstrueras för att lätt kunna bytas ut eller att produkten är lätt att demontera och montera (Ullman, 2010, s.357-358).

Det finns riktlinjer framtagna för att skapa en produkt som är så lätt att underhålla som möjligt, dessa kan delas upp i tre kategorier; underhåll, tillförlitlighet och standardisering. Riktlinjerna under varje kategori fokuserar på olika saker. Underhåll handlar om att konstruera produkter som kan repareras snabbt och enkelt. Tillförlitlighet handlar om att konstruera produkter som sällan går sönder. Standardisering handlar om att konstruera produkter med komponenter som är lätta att få tag på (University of Twente, 2013).

3.3.8 Protoyp

En prototyp är en fysisk modell av en produkt som ännu inte är fullt utvecklad. Det som är viktigt att tänka på när en prototyp tas fram är vad syftet med den är, i vilken fas av processen den skall användas samt hur den skall byggas (Ullman, 2010, s.117). Prototyper blir allt lättare att ta fram till låga kostnader tack vare den teknik som kallas rapid prototyping, eller 3D-utskrift (Ullman, 2010, s.118).

Prototyper delas in i fyra olika typer; proof-of-concept, proof-of-product, proof-of-process,

proof-of-production. Syftet med att bygga dessa olika prototyper skiljer sig från varandra, från

att visa hur produkten skulle fungera på en konceptuell nivå till att testa hela slutproduktionen precis innan lansering (Ullman, 2010, s.117-118).

4 GENOMFÖRANDE

De tre faser som projektet har delats in i redovisas i detta avsnitt.

4.1 Fas 1 - Informationsinsamling

Informationsinsamlingen har bestått av följande delar:

Planering Litteraturstudie Analys av förstudie Studiebesök Kravspecifikation Funktionsanalys

Informationen som samlats in med hjälp av dessa aktiviteter har besvarat delfråga-1 samt gett en första inblick i svaret på projektets huvudfråga och detta finns beskrivet nedan.

4.1.1 Planering – Gantt-schema

Planeringen för projektet gjordes med hjälp av ett Gantt-schema, detta schema användes för att planera och följa upp varje process i projektet. Tidslinjen i schemat byggdes upp av dagar, veckor och månader. Syftet med detta var att kunna skapa en detaljerad planering.

Aktiviteterna delades upp utifrån de olika faserna i projektet och varje aktivitet fick två tidslinjer vardera, en för planerad utförandetid och en för det verkliga utfallet. Med hjälp av detta schema var det lätt att se om projektet fortlöpte enligt planen. Gantt-schemat i sin helhet finns i Bilaga 1.

4.1.2 Litteraturstudie

Fördelar/nackdelar med robotisering inom byggbranschen

Byggbranschen ligger efter andra industrier i användandet och utvecklingen av automation samt robotik i sin industri. Detta fortsätter trots sina oönskade effekter på industrin. Företag som ligger i ständig konkurrens med andra företag och som har små vinstmarginaler får helt enkelt inte råd att satsa på forskning och utveckling eller investera i robotik och automation. Enligt många studier har byggbranschen visat sig ovillig att tillämpa robotar samt automation i större utsträckning. Nivåerna av teknik som används inom byggbranschen är lägre än andra branscher och de låga satsningarna på forskning och utveckling har resulterat i onödigt höga byggkostnader. Studier visar att fördelarna med automatisering och robotik är ökad

produktivitet, minskat behov av arbetskraft och mindre miljöpåverkan. Tillämpningen av automation och robotik kan även sporra marknadstillväxt genom att skapa nya eller förbättra produkter och samtidigt minska kostnaderna. Dessutom har byggbranschen lidit av en dålig image av att ungdomar och nykomlingar inte vill jobba i en bransch som har ett rykte av tungt arbete och långa timmar i en farlig miljö. Automatisering av robotar skulle underlätta att lösa detta problem genom att skapa enklare, säkrare och mer attraktiva byggarbeten. (Hyojoo, S. et. al, 2009).

Det största hindret för robotisering i byggbranschen är variationen i processerna och de mycket varierande arbetsplatserna. Med detta i åtanke så bör användningen av robotar i bygg bli mer anpassningsbar och komma längre ifrån de vanliga fasta och repeterande användandet. Ett annat problem kan även vara robotars begränsade lyftkraft. Jämfört med andra industrier jobbar ofta byggindustrin med tunga laster och komponenter. Detta ställer krav på robotar att lyfta tungt och samtidigt ha precision. Relationen mellan last och precision är en relaterande faktor. Ökandet av laster leder till minskad precision i änden på robotens arm. Trots att robotar faller något utanför den klassiska ramen för automation så finns det många fördelar med en

implementering. Jämfört med andra sätt att automatisera så ger robotar flexibilitet, detta tack vare robotars möjlighet att byta mellan olika typer av uppgifter och verktygssystem.

Omprogrammeringen av robotar skapar även en möjlighet till att byta aktiviteter som skall utföras. Ett robotbaserat system är mer avancerat än klassiska automationssystem. Det faktum att en robot är ett dynamiskt system gör det svårare att övervaka och kontrollera. Även

programmeringen av robotsystem är ett komplicerat jobb. Dessa nackdelar kan även ses från en positiv synvinkel då de kan utföra mer avancerade uppgifter och bearbetningar än andra

klassiska system. Ett sätt att se denna fördel på är att visa hur många funktioner ett robotsystem kan utföra, samma antal funktioner skulle kräva ett stort antal maskiner. (Santiago, M. et. al, 2008)

Sammanfattningsvis visas en tydlig trend av hur byggbranschen hamnar efter andra branscher i robotik samt automatisering. Detta kan även ses i en studie av Dr. Paul Teicholz som skriver om hur byggbranschers produktivitet sakta sjunkit under de senaste femtio åren. Han nämner även de positiva effekterna som fås genom användningen av prefabricerade moduler och hur byggprocessen kommer behöva anpassa sig efter detta sätt att bygga. I hans mening är detta det bästa löftet för en positiv förändring i byggbranschens framtid (Teicholz, 2013).

Effekter av liknande förändringar

I denna del görs jämförelser med andra projekt där det undersökts vilka effekter en övergång från manuell produktion till automatiserad/robotiserad produktion har på effektiviteten och kvaliteten.

Tillverkningen av elektriska maskiner, generatorer och elmotorer, innehåller idag en process som i många fall utförs manuellt. Problemet med denna process är att den kräver stor

flexibilitet och är därför svår att automatisera i en klassiskt stel automation, en robotcell

erbjuder dock ökad flexibilitet. Fördelarna med en robotcell i detta specifika fall var dels att det förenklade arbetet avsevärt för montören och gav stora ekonomiska fördelar. Cykeltiden för att producera den utvalda komponenten minskade från 20 timmar till 3,5 minuter och den årliga kostnaden för produktionen minskade från ca 1,8 miljoner Euro till ca 0,2 miljoner Euro. Detta skulle medföra att den investering som robotcellen innebär hade betalat av sig efter två

månader (Hultman & Leijon, 2013).

På ett generellt plan för robotanvändning överhuvudtaget går det att se kopplingar mellan hur mycket robotar som används i ett land och den ekonomiska tillväxten i landet. Samtidigt syns hur den totala produktiviteten ökar när mer robotar sätts i bruk, detta gör även att den totala lönekostnaden i förhållande till produktiviteten minskar. Det går alltså att producera mer med färre montörer om industrirobotar används (Graetz & Michaels, 2015).

Användningen av robotar inom montering och tillverkning ökar inom många olika branscher. Nya lösningar kommer fram med jämna mellanrum och stora satsningar genomförs för att öka användningen av robotar. Effekten av detta blir att det behövs mindre arbetskraft för att utföra samma arbete som tidigare. Utvecklingen går på många ställen mot fabriker där personalen endast övervakar och underhåller produktionen samt ser till att kvaliteten upprätthålls (Bogue, 2014).

En viktig del i många olika former av tillverkning är efterbehandling av produkten, såsom slipning och polering. Dessa processer har traditionellt sett utförts manuellt vilket ofta är en stor kostnadskälla och ofta en stor flaskhals om resterande delen av produktionen är

automatiserad. En alternativ metod för detta är att använda industrirobotar för att utföra dessa processer. Fördelarna med detta är stora då produktiviteten ökar avsevärt, exempelvis kan en bit som tar 45-90 minuter att polera manuellt färdigställas på 7-8 minuter med en robot. En robot kan utföra samma arbete som upp till 10-15 människor, dessa människor är också svåra

att anställa från första början då arbetet kräver en hög skicklighet. Dessa processer är också utsatta för en hög grad av skador inom arbetet, andelen skador hos personal kan sjunka med upp till 90 procent om robotar används. Alla efterbehandlingsprocesser passar inte att utföra med en robot, i vissa fall krävs en större flexibilitet som manuellt arbete erbjuder och i andra fall högre volymer som stela automationsceller har som främsta fördel (Bogue, 2009). Användningen av robotar inom produktionen har inte bara fördelar. I en av Volvos karossfabriker har en återgång till fler människor i produktionen gjorts. Där har tio

problemområden med den tidigare produktionen listats och lösningen på flera av dem har varit att återinföra manuellt arbete. Den viktigaste punkten för denna förändring har varit

människans förmåga att förstå vad den gör. En robot kan plocka en upp en komponent och montera den, även fast den uppenbart är trasig eller på annat sätt felaktig. Eftersom den är programmerad på ett visst sätt upptäcker den inte andra saker. En människa förstår däremot när en komponent är felaktig och kan lägga den åt sidan och på så sätt förebygga problemen (NyTeknik, 2015).

För att summera det hela framgår det att de flesta fall där en produktion går från manuella processer till robotprocesser verkar vara en bra investering, i de flesta fallen ökar

produktiviteten avsevärt medan lönekostnaderna sänks. Det är dock viktigt att förstå att varje enskilt fall är unikt och att bara för att många andra lyckats med sin övergång till

robotproduktion betyder inte det automatiskt att det passar till allt. En annan viktig aspekt är hur personal påverkas av en sådan omställning, i regel sänks behovet av personal och vilka effekter detta har ur ett moraliskt perspektiv är viktigt att tänka på.

4.1.3 Studiebesök

De studiebesök som har genomförts under projektet redovisas i detta avsnitt.

Robotdalen

För att starta upp projektet genomfördes en dagskurs hos Robotdalen i Västerås. Där hölls en grundläggande föreläsning kring hur en robot är uppbyggd, varifrån den styrs samt hur den programmeras. Vidare utfördes en laboration för att koppla föreläsningen till praktiken. En mindre industrirobot programmerades till att klara av enkla uppgifter som att greppa och lyfta en boll. Den viktigaste lärdomen från detta besök var hur enkel en industrirobot faktiskt kan vara och hur det går att utföra olika processer med hjälp av den.

Foldy pac

I början av projektet gjordes ett besök hos Foldy Pac i Skultuna. Där visades deras två

robotceller för montering av träpallar upp. Fokus lades på att undersöka hur robotverktygen var konstruerade och framförallt hur de hade löst implementeringen av en spikpistol i robotcellen. Det som framgick var att det saknades färdiga automationslösningar för spikpistoler och att en egen skräddarsydd lösning var nödvändig. Möjliga lösningar kring hur spikpistolen kan laddas undersöktes också, där Foldy Pac framförallt använder sig av extra stora spikmagasin som laddas manuellt. De problem som identifierades hos verktygen var att rekylen från spikpistolen både sliter på roboten och fästet till spikpistolen, att spiken är tung och skapar brytkrafter i verktyget. De lösningar som identifierades som möjliga att använda i detta projekt var hur spikpistolen infästs i verktyget, hur spikdjupet kan regleras samt att det finns andra mer automatiserade lösningar på hur spiken levereras till spikpistolen.

Grönbo AB

En bit in i projektet gjordes ett besök hos Grönbo AB i Piteå. Där visades den nuvarande produktionen upp, hur ett väggelement blir till från grunden. Fokus för detta studiebesök var att få information kring specifika detaljer i produktionsprocessen för att anpassningar hos det framtagna verktyget skulle kunna göras. Resultatet av detta studiebesök var framförallt en

bättre kännedom om hur produkten som robotverktyget ska montera ser ut samt vilka olika problem som skulle kunna uppstå i produktionsprocessen, där sekvensen för hur de olika komponenterna ska sättas ihop var det största bekymret.

4.1.4 Analys av förstudie

Projektet att med hjälp av industrirobotar automatisera tillverkningen av prefabricerade

väggelement är nyligen uppstartat, därför har inte särskilt mycket arbete hunnit att genomföras. Det som har gjorts är dock viktigt att ta reda på. Detta avsnitt kommer att behandla detta och redovisa vilka beslut som tagits utifrån denna information.

Produktionsprocessen

Till att börja med var det viktigt att förstå hur de olika väggelementen tillverkas idag, information kring detta kommer dels från det tidigare arbetet men även från samtal med ledningen för dagens produktion och dokument de delat med sig av.

Idag byggs hela väggelementet för hand, det innebär att tiden det tar att färdigställa varje väggelement är lång och kostnaderna därefter. Det som dock är fördelaktigt med denna produktion är att den är helt flexibel, det innebär att alla väggelement kan se olika ut och produktionen klarar ändå av att tillverka dem. Produktionsprocessen har delats upp i ett antal olika steg utifrån den information som fanns tillgänglig från tidigare arbete, dessa redovisas nedan.

1. Montering av väggstomme

a. Beredning av komponenter

b. Förmontering av fönster/dörr-modul

c. Montering av fönster-/dörrmoduler i stomme 2. Montering av invändiga skivor på stomme

3. Vändning av väggelement med hjälp av travers 4. Montering/dragning av el-komponenter

5. Montering av utvändiga skivor 6. Isolering av väggelement 7. Montering av ytterpanel

Detta är en väldigt förenklad bild av produktionsprocessen. Under varje steg ingår upp till 25 delmoment som idag är nödvändiga för att klara dessa sju steg. Beredning av olika

komponenter är en stor del av arbetet i och med att varje väggelement är unikt måste många komponenter följa unika mått.

Robotprocessen

En stor del av det arbete som utförts innan detta projekt startade handlade om att identifiera om det faktiskt är möjligt att tillverka prefabricerade väggelement med hjälp av industrirobotar samt att göra en grov plan för hur denna produktion skulle se ut. Detta har resulterat i olika förslag på produktionsprocesser och utformningar av robotcell. Dessa olika förslag har tolkats och diskuterats med uppdragsgivaren för att hitta den bästa lösningen. Ett system med två olika robotar som monteras på ett gantrysystem blev resultatet. Därför har detta projekt utgått ifrån att ett sådant system kommer att användas och beslut fattats utifrån detta.

De processer som robotarna skall följa, d.v.s. hur de ska röra sig och vad de ska göra, var viktiga att förstå för att en analys av vilka verktyg som var nödvändiga skulle kunna göras. De förslag som tagits fram i förväg har därför studerats och resulterat i en förenklad version som tydliggör när olika verktyg behöver användas, denna process redovisas i sin helhet i Bilaga 2. Denna process består av 33 steg och indikerar att det är tre olika typer av uppgifter som ska utföras. Dessa processer har som grundprincip att den ena roboten hämtar material medan den andra utför monteringsmomenten.

Verktyg

Med utgångspunkt i den robotprocess som tagits fram analyserades behovet av olika verktyg, i och med att robotcellen ska utföra flera olika moment i produktionen behövs olika verktyg för att klara av detta. Analysen gav till svar att det skulle behövas sex stycken olika verktyg för att klara av att utföra alla moment i produktionsprocessen. Tre av dem är olika typer av lyftverktyg som används av hämtningsroboten för att greppa och positionera material och tre av dem är olika monteringsverktyg. De funktioner varje verktyg behöver samt vilka moment i

produktionsprocessen de ska klara av att utföra har identifierats genom diskussioner med uppdragsgivare och produktionsledare. En sammanställning av detta finns att läsa i Bilaga 3.

Spik/skruv

En viktig del i produktionen att ta ställning till var om spik eller skruv ska användas för att montera ihop varje väggelement. För att ta ett beslut i denna fråga kontaktades leverantörer av spikpistoler och skruvautomater, även uppdragsgivare och produktionsledare konsulterades. Utifrån detta framgick att både spikning och skruvning har sina fördelar. Spikning är

framförallt snabbare och billigare medan skruvning hjälper till att stabilisera väggelementet under tillverkning. En tabell där de båda alternativen utvärderas utifrån en rad kriterier kan studeras i Bilaga 4.

Beslut

Utifrån den information som samlats in och analyseras från det tidigare arbetet kunde viktiga beslut för att driva projektet vidare fattas. Dessa presenteras nedan.

Genom diskussioner med utgångspunkt i den analys som beskrivits i verktygsdelen ovan bestämdes att det verktyg som skulle konstrueras i detta projekt var det verktyg som kallas

balkmonteringsverktyg i bilaga 3. Bilaga 3 visar en utvärdering som gjordes mellan de olika

verktygen, där syftet var att undersöka vilket verktyg som är mest komplext. Det mest komplexa verktyget ansågs också viktigast att fokusera på, därför valdes

balkmonteringsverktyget till detta projekt. Funktionen för detta verktyg är att hålla ihop två

lättviktsbalkar och spika samman dem, i ett enda verktyg. Anledningen till att det ansågs viktigast att fokusera på det mest komplexa verktyget var för att det verktyget ansågs påverka huruvida det var möjligt att producera väggelement med robotar eller inte mest. Det fanns en större säkerhet kring de mindre komplexa verktygen skulle fungera.

Vidare beslutades även att spik ska användas för att montera ihop de olika komponenterna i väggelementet. Detta beslut grundar sig i tabellen från bilaga 4, där den viktigaste posten i slutändan blev kostnaden. Spikning har där en enorm fördel i och med att kostnaden för en skruvautomat är avsevärt mycket större.

4.1.5 Funktionsanalys

Nedan redovisas den funktionsanalys för verktyget som tagits fram. Till huvudfunktion för verktyget valdes att montera väggstomme, vilket är det grundläggande syftet med detta verktyg i robotprocessen. För att klara av detta krävs att verktyget klarar av att på ett smidigt sätt hålla ihop konstruktionen tills dess att spikarna är islagna. I och med att detta verktyg inte ska säljas kommersiellt är endast de delfunktioner som bidrar till huvudfunktionen nödvändiga,

stödfunktioner har därför inte identifierats i detta steg.

De funktioner som verktyget behöver baserades på kravspecifikationen samt sammanställningen av den dåvarande arbetsprocessen.

Huvudfunktion

(A) Montera väggstomme

Delfunktion (1)

(A.1) Hålla ihop balkar (A.2) Spika ihop balkar

Delfunktion (2)

(A.1-1) Medge stabilitet (A. 1-2) Greppa balkar

(A. 1-3) Pressa ihop väggregel med underslag (A. 2-1) Ge tillgång till spikar

(A. 2-2) Positionera spikpistol (A. 2-3) Dämpa rekyl

4.1.6 Kravspecifikation

Denna kravspecifikation är en lista med de tekniska krav som ställs på det verktyg som skall utvecklas.

Information som samlats in under hela informationsinsamlingsfasen bidrog till att skapa denna kravspecifikation. Mycket kunskap inhämtades genom de diskussioner och iakttagelser som genom gjordes vid de olika studiebesöken men även litteraturstudien bidrog med viktig kunskap. Utifrån funktionsanalysen undersöktes vilka krav som skulle behöva ställas på produkten för att uppfylla de olika funktionerna. Krav som bestämdes av väggelementen och robotcellens form finns också med.

I och med att mycket av detta arbete är nytt uppdaterades kravspecifikation kontinuerligt för att möta nya krav som i det fall tidigare okänd information framkom eller förutsättningarna

förändrades. Nedan redovisas den tekniska kravspecifikationen.

Teknisk kravspecifikation Dimensioner och vikt

Maximal längd 1000 mm

Maximal bredd 600 mm

Maximal höjd 700 mm

Spikdimension 90 mm

Funktionalitet

Greppa träbalkar på ett stabilt sätt

Trycka ihop träbalkar i rätt monteringsposition Slå i spik som fäster samman träbalkarna i stommen Slå i spik i vinkel (skråspikning)

Tillgång till spik som medför att laddning inte stör produktionsprocessen Automatisk koppling och frånkoppling till robotarm

Separat greppfunktion som kan avlägsnas när det är nödvändigt

Tillförlitlighet

Funktioner får inte skada/försämra robotens prestanda Komponenter får inte skadas av verktygets funktioner Verktyget ska vara säkert att använda

Positioneringen av komponenter skall ligga inom ± 1 mm

Materialval och form skall resultera i en säkerhetsfaktor 2 hos verktyget Materialval och form skall sträva efter att reducera verktygets vikt

Ekonomi

4.2 Fas 2 - Konceptframtagning

Den information och den erfarenhet som informationsinsamlingen bidrog till låg som grund för det fortsatta arbetet med konceptframtagning. I denna fas gick projektet snabbt från en rad enkla och skissade idéer till ett genomarbetat slutförslag. Fasen bestod av stegen:

Konceptgenerering

Pugh’s matris

QFD

DFMain

Dessa olika delar resulterade i att en konceptutvärdering kunde genomföras och ett koncept väljas för vidareutveckling.

4.2.1 Konceptgenerering

Framtagningen av olika koncept utfördes delvis parallellt med informationsinsamlingsfasen, men framförallt har detta arbete utförts under första delen av denna fas. För att strukturera upp arbetet med att ta fram olika konceptuella lösningar delades idéerna in i två olika funktioner; hålla ihop balkar och spika ihop balkar. Där problemen helt separerades för att på så sätt få fram bästa möjliga lösning på varje funktion men även för att öka antalet möjliga lösningar. Koncepten skissades till en början på papper för att sedan föras in i CAD-miljö för att på ett bättre sätt undersöka hur väl de utförde funktionerna från funktionsanalysen och hur de

fungerade i praktiken. Skisser och de första modellerna i CAD-miljö redovisas i bilaga 5 och 6. Nedan redovisas de olika idéerna kring hur greppfunktionen och spikfunktionen i verktyget kan lösas. Greppfunktionen innebär lösningar på hur en balk skall greppas och sedan tryckas mot underslaget för att göra konstruktionen redo för spikning. Spikfunktionen innebär lösningar för att kunna spika ihop varje träbalk med underslaget på minst två olika ställen.

Greppkoncept

1. Plattor - två parallella plattor trycks ihop för att klämma fast en större yta av träbalken, för att skapa ett stabilt grepp. Ytterligare en platta, vinkelrät mot de andra, trycks mot de andra för att pressa ihop den greppade träbalken med underslaget.

2. Rullband - två parallella rullband/larvband trycks ihop för att klämma fast träbalken. För att pressa ihop träbalken mot underslaget roterar rullbanden och drar därmed träbalken mot underslaget.

3. Skruvar - skruvar dras temporärt ner i träbalken och fäster därmed träbalken till roboten. Skruvgreppet rör sig tillsammans med träbalken mot underslaget och pressar därmed ihop träbalken och underslaget.

4. Hjul - två hjul trycks ihop och klämmer fast träbalken mellan dem. För att pressa ihop träbalken mot underslaget roterar hjulen, träbalken pressas då mot underslaget.

5. Sidplatta - en rörlig platta trycks mot en fast platta och klämmer fast träbalken mellan dem. Greppet rör sig tillsammans med träbalken och pressar ihop träbalken med underslaget.

6. Profiler - aluminiumprofiler används för att fästa färdiga gripdon som greppar träbalken. Gripdonet kan röra sig längs med profilerna och pressar på så sätt ihop träbalken med underslaget.

7. Klor - träbalken greppas med hjälp av en uppsättning klor likt en tång, fler klor används för att skapa ett stabilare grepp. Klorna rör sig mot varandra och kan tack vare detta pressa ihop träbalken med underslaget.

8. Vakuum - träbalken sugs med hjälp av vakuum fast i verktyget, hela vakuumdelen kan röra sig för att på så sätt pressa ihop träbalken med underslaget.

9. Stora plattor - två parallella plattor som täcker hela träbalkens höjd trycks ihop för att klämma fast hela träbalken och skapar ett stabilt grepp. Ytterligare en platta, vinkelrät mot de andra, trycks mot de andra för att pressa ihop den greppade träbalken med underslaget.

Spikkoncept

1. Räls/bana - spikpistolen är fäst på en räls för att på så sätt kunna åka upp och ned och därmed positionera sig i rätt höjd för att spika ihop stommen på två olika positioner. 2. Robottryck - spikpistolen är fäst i den nedre spikpositionen och skjuter denna spik först.

Roboten positionerar sedan om sig så att spikpistolen hamnar vid den övre spikpositionen. Den andra spiken slås i utan stöd från greppdelen.

3. Rotation - spikpistolen är fäst på en platta som kan rotera, spikpistol positioneras med mynningen vid den nedre positionen, sedan roterar plattan 90 grader och mynningen hamnar vid den övre positionen.

4. 2 spikpistoler - två spikpistoler är fästa på ett fast avstånd som är anpassat för att kunna spika ihop stommen på två positioner, uppe och nere. Två spikar skjuts i samtidigt. 5. Profiler - aluminiumprofiler används för att enkelt fästa en räls som spikpistolen kan

röra sig längs med. Spikpistolen kan positioneras i olika positioner i höjdled.

4.2.2 Pugh's matris

För att sålla bland dessa koncept användes metoden Pugh’s matris. Där olika krav med grund i kravspecifikation och funktionsanalys användes för att jämföra koncepten mot varandra. Förkunskaperna om vad varje koncept klarade av och vilka egenskaper de hade hämtades utifrån de enkla CAD-modeller som skapats för respektive koncept. Syftet med att använda detta verktyg var att rensa bort de idéer som inte skulle fungera i verkligheten.

Tabell 1 visar delar av utvärderingen av och resultaten från Pugh’s matris. Endast de koncept som rekommenderades för fortsatt utveckling redovisas. Matrisen i sin helhet finns att studera i bilaga 7. Utvärderingen delades upp i två delar, en för greppkoncepten och en för

1 5 6 9 1 2 4 5

Urvalskriterier

Plattor

(Referens) Sidplatta Profiler Stora plattor Räls/ bana Robot-tryck

2x spikpistol (referens) Profiler Vikt 0 0 0 - + + 0 + Storlek 0 0 0 - 0 + 0 0 Snabbhet 0 0 0 0 - - 0 -Precision 0 - 0 0 0 0 0 + Stabilitet 0 0 0 + - - 0 -Vinkelspik 0 0 0 0 + + 0 + Justerbarhet 0 - + 0 + + 0 + Ej skada material 0 0 0 0 + - 0 + Känslighet 0 0 0 0 + 0 0 + Flexibilitet 0 - + + + + 0 + Driftsäkerhet 0 0 - 0 0 + 0 0 Hållbarhet 0 + 0 0 - 0 0 -Underhåll 0 0 + - - 0 0 -Komplexitet 0 + 0 0 - + 0 -Kostnad 0 0 + 0 0 + 0 + Kompatibilitet 0 0 + 0 + - 0 + Felprocent 0 0 0 0 0 - 0 0 Laddning av spikpistol X X X X + + 0 + Antal + 0 2 5 2 8 9 0 10 Antal 0 17 12 10 12 5 4 18 3 Antal - 0 3 1 3 5 5 0 5 Summa 0 -1 4 -1 3 4 0 5 Ranking 2 3 1 3 3 2 4 1 Gå vidare? Ja Ja Ja Ja Ja Ja Ja Ja Greppkoncept Spikkoncept