School of Innovation, Design and Engineering

Improvements of storage application

Thesis Work, Product Development - Mechanical Design Process

KPP301 15 credits, C-level

Bachelor Program in Innovation and Product Design

Product and process development

Christian Runius

Report date: 20090522 Commissioned by: Windy Scandinavia Tutor (company): Dan Johansson Tutor (university): Ragnar Tengstrand Examiner: Rolf LövgrenAbstract

Windy Scandinavia is the manufacturer of the luxury yacht Windy 52 Xanthos. There is a storage application in the aft sofa on the boat that doesn’t live up to the standard and functionality level that Windy represents. This report describes the mechanical design process of this storage application, which currently has bad functionality and is expensive for Windy in production. The aim of the project was to develop the existing storage application to a low cost application. Simple and effective for Windy to produce and assemble, with the directives of access to the front or from above to the sofa. A feasibility study of the existing application was made to get a picture of disadvantages and advantages to keep for further concepts. The concept development included three steps; each step implied further development in level of detail. Starting with a range of concepts covering all different possibilities of access to the storage space, and ending up with a couple of concepts developed in detail with costs and knowledge of productions methods. The result became a standard application; a hatch with gas dampers. The reasons why this became the result was because of the low cost, simplicity and functionality. Small modifications of existing moulds and no new components or production methods needed. Conclusion of the result is that it fulfils the requirement specification and thereby is a proper result. The conceptual design phase generated many different concepts, from these concepts a result satisfying the requirements emerged.Acknowledgements

Many thanks to Trevor Fenlon on Windy Scandinavia who made it possible for me to do my project in Västervik. From the company Dan Johansson and Patrik Pastuhoff have been very supportive in my project and also giving me an insight in to the company and industry that I’m very glad for. From the University I want to direct special thanks to Ragnar Tengstrand who was my tutor in this project and also a great tutor during my education at Mälardalens högskola. During the project I have got a lot of support from my examiner Rolf Lövgren, thank you for answering my questions and for the profitable discussions. Christian Runius Eskilstuna, May 2009Terminology and explanations

This terminology is established to explain words from the technical language used in this report. Since this report mostly is written for persons with Swedish as a prior language the terminology also includes explanations of certain words. Aft The rear part of the boat Application A special solution or use of a product or construction CNC Computer numerical control. Automation of machine tools that are operated by abstract commands. Commissioner The person representing the company DFA Design for assembly – A process by which products are designed with ease of assembly in mind. DFM Design for manufacturing – A process by which products are designed with ease of manufacturing in mind. Drawers‐effect Occurs when the ratio between the width and height of a drawer is too large. Female friendly Means that solutions are adapted to special conditions, for example long finger nails and weaker arms. FMEA Failure mode effects analysis – A procedure for analysis of potential failure modes. Gelcoat Top layer of a fiberglass surface. GRP Glass‐reinforced plastic (GRP), is material made from extremely fine fibers of glass. It is used as a reinforcing agent for many polymer products. The resulting composite material, properly known as fiber‐reinforced polymer (FRP) is called "fiberglass" in popular usage. Gutter Drainage channels protecting an opening from water getting inside. Hull Part of the boat that makes it float. PD‐tool Product development tool. For example QFD‐analyse, Pugh‐analyse and FMEA. Polywood A polymer material with the same properties as wood. Port side The left side of the boat Pugh‐analysis A product development tool for comparison of concepts. QFD Quality function deployment – Product development tool for transforming user demands into design quality. Sofa The whole module where you sit and where a storage space is integrated Starboard The right side of the boat Table 1: Table of terminology and explanationsContents

1 INTRODUCTION ... 9 2 AIM OF PROJECT ... 9 3 PROJECT DIRECTIVES ... 9 4 PROBLEM STATEMENT ... 10 4.1 REQUIREMENT SPECIFICATION ... 11 4.1.1 Application ... 11 4.1.2 Production ... 12 4.1.3 Design properties ... 12 5 PROJECT LIMITATIONS ... 13 6 THEORETICAL BACKGROUND & SOLUTIONS METHODS ... 14 6.1 THEORETICAL BACKGROUND ... 14 6.1.1 Yacht design ... 14 6.1.2 Materials ... 14 6.1.3 Production methods ... 16 6.2 SOLUTIONS METHODS ... 18 6.2.1 The mechanical design process ... 18 6.2.2 Gantt‐chart ... 20 6.2.3 Requirement specification ... 21 6.2.4 Function analysis ... 21 6.2.5 QFD – Quality function deployment ... 21 6.2.6 Pugh‐analysis ... 21 6.2.7 FMEA – Failure mode effect analysis ... 21 6.2.8 DFA2 – Design for assembly ... 21 6.2.9 DFM – Design for manufacturing ... 22 6.2.10 Solid Works ... 22 7 APPLIED SOLUTION PROCEDURES ... 22 7.1 EXISTING CONSTRUCTION ... 22 7.1.1 Sofa ... 247.1.2 Front ... 24 7.1.3 Bottom board ... 26 7.1.4 Framework ... 27 7.1.5 Wheels ... 27 7.1.6 Locks ... 28 7.1.7 Net ... 29 7.1.8 Support and guide bars ... 29 7.1.9 Costs ... 30 7.1.10 Summary of existing construction ... 30 8 CONCEPT DEVELOPMENT ... 31 8.1 STEP 1 – INITIAL STEP OF CONCEPT DEVELOPMENT ... 31 8.1.1 Concept 1 – Rotating boxes ... 31 8.1.2 Concept 2 – Rotating boxes ... 33 8.1.3 Concept 3 – Drawer with inside and outside gelcoated surface ... 33 8.1.4 Concept 4 – Drawer with front ... 34 8.1.5 Concept 5 – Boxes on tracks ... 34 8.1.6 Concept 6 – Bus door ... 36 8.1.7 Concept 7 – Big hatch ... 37 8.1.8 Concept 8 – Hatch with front side ... 38 8.1.9 Concept 9 – Hatch with bus door ... 38 8.1.10 Latches ... 40 8.1.11 Summary of concept development step 1 ... 41 8.2 STEP 2 – REFINEMENT OF CONCEPTS ... 43 8.2.1 Concept 10 – Development of concept 2 ... 43 8.2.2 Concept 11 a ‐ Development of concept 8, low front ... 46 8.2.3 Concept 11 b ‐ Development of concept 8, plain hatch ... 47 8.2.4 Concept 11 c ‐ Development of concept 8, cover ... 47 8.2.5 Costs for concepts ... 48 8.2.6 Summary of concept development step 2 ... 49

8.3 STEP 3 – FURTHER DEVELOPMENT IN LEVEL OF DETAIL ... 50 8.3.1 Concept 12 – Rotating boxes ... 50 8.3.2 Concept 13 – Hatch with small front ... 52 8.3.3 Concept 14 – Hatch with inside list ... 53 8.3.4 Concept 15 – Plain hatch ... 53 8.3.5 Summary of concept development step 3 ... 54 9 SELECTION FOR RESULT ... 55 9.1 GAS DAMPER ... 55 9.1.1 Analysis of gas damper geometry ... 55 9.2 HATCH ... 63 9.3 HINGES ... 64 9.3.1 Alternative 1 ... 65 9.3.2 Alternative 2 ... 65 9.3.3 Alternative 3 ... 65 9.4 LIFT HANDLE ... 66 9.4.1 Alternative 1 ... 66 9.4.2 Alternative 2 ... 67 9.4.3 Alternative 3 ... 67 9.4.4 Alternative 4 ... 67 9.5 FAILURE MODE EFFECTS ANALYSIS OF SELECTED CONCEPT ... 68 9.6 DESIGN FOR ASSEMBLY AND MANUFACTURING ... 68 10 RESULT ... 68 10.1 GAS DAMPER ... 68 10.2 HATCH ... 69 10.3 HINGES ... 70 10.4 LIFT HANDLE ... 70 10.5 MODIFICATIONS OF SOFA ... 71 11 RENDERED CAD‐MODELS OF FINAL RESULT ... 72 12 ANALYSIS OF RESULT ... 77 12.1 EVALUATION OF MUST‐REQUIREMENTS ... 78

12.2 EVALUATION OF SHOULD‐REQUIREMENTS ... 80 13 CONCLUSIONS & RECOMMENDATIONS ... 82 13.1 CONCLUSIONS ... 82 13.2 RECOMMENDATIONS ... 82 14 REFERENCES ... 84 14.1 LITERATURE ... 84 14.2 REPORTS ... 84 14.3 INTERNET ... 84 14.4 PEOPLE ... 85 14.5 OTHER ... 85 15 APPENDICES ... 86 APPENDIX 1 – GANTT CHART ... 87 APPENDIX 2 – FUNCTION ANALYSIS ... 89

APPENDIX 3 – QUALITY FUNCTION DEPLOYMENT 1 ... 90

APPENDIX 4 – QUALITY FUNCTION DEPLOYMENT 2 ... 91

APPENDIX 5 – PUGH ANALYSE 1 ... 93

APPENDIX 6 – PUGH ANALYSE 2 ... 94

APPENDIX 7 – FMEA ... 95

APPENDIX 8 – PROJECT LOG ... 96

APPENDIX 9 – POLYWOOD TECHNICAL DATA ... 102

APPENDIX 10 – SIMSON MSR CA TECHNICAL DATA ... 108

APPENDIX 11 – DRAWINGS OF FINAL RESULT ... 109

1 Introduction

Windy Scandinavia is a manufacturer of luxury yachts between 25 to 58 feet’s (about 7 to 17 meters length over all). The standard and functionality level is very high and therefore the customer demand is high as well. In the aft open area, on Windy 52 Xanthos (see Figure 1.1), a sofa is located. In this sofa a storage space is integrated beneath the part where you sit, a very expensive construction in an assembly‐ and cost point of view. The box has wheels that allow you to pull it out and push in to close. Figure 1.1: Windy 52 Xanthos (Photo: Windy Scandinavia) It’s very important that applications on a Windy boat are aligned with the rest of the standards on the boat. Windy Scandinavia wants help with developing the storage application in this sofa. This report will give you an insight of the project and the result.2 Aim of project

The aim of this project is to develop a new storage application from a construction‐ and cost point of view. The project goals are to decrease production‐ and installation time and costs of the construction with 50%.3 Project directives

The project is driven from Windy Scandinavia engineering department in Västervik. This gives possibility to get daily feedback and inputs from the engineering team and production staff. According to the Commissioner the development of a new application must be considered with access from the front or from above the sofa. The sofa itself (see Figure 3.1) can be modified within these limitations.Figure 3.1: Sofa with access directions (Photo: Christian Runius) The “in‐house” production method used on Windy is moulded composites, normally by injection moulding (see chapter 6.1.3 for more details). One important factor for all these details is draft angle. For all parts to release from the mould they need to be designed with draft angle 2‐4 degrees, otherwise they will get caught. For each composite part there is a mould. The cost of a mould is a function of its complexity why the part must be designed as simple as possible.

4 Problem statement

Modifications are a natural development in the lifecycle of today’s products. Generally the problem is that the solutions for them are not always logical and made with consideration. As we have lack of time in production nowadays you need to come up with a modification within short time. The main argument here is that you can’t afford to delay the project that your modification will be included in (many times you have a deadline and you must deliver to a specific date, then you really have to come up with a fast solution of the problem). This is something that in the long term will be expensive anyway. Today Windy Scandinavia has the asset to put 10 weeks to improve something that they normally don’t have time to prioritize. From the beginning a storage space was not designed to be integrated in the aft sofa on Windy 52 Xanthos why they want to improve this application today. The definitions of this are: • Create a new application that is user friendly. It should be easy and logic to use for both men and women. • Find a construction with lower cost and preferably standard components. • The new application must be easy to manufacture and install on the yacht. This will decrease the cost in production and lead to a low‐cost construction.4.1 Requirement specification

The requirement specification consists of must‐ and should requirements. 4.1.1 Application 4.1.1.1 The storage space must be able to handle a load up to 40 kg. 4.1.1.2 The new construction must be able to store an object with dimensions 600x400x190 mm (life raft) and two objects with length 900 mm and a diameter of 100 mm (table legs). 4.1.1.3 There are no special requirements for the availability of the life raft. 4.1.1.4 The storage space must be located to the front or from above of the sofa. 4.1.1.5 Changes of the sofa are allowed, but it must be easier to manufacture than the existing sofa. 4.1.1.6 The construction need not be able to lock 4.1.1.7 The storage space must not be available when the sofa is occupied. 4.1.1.8 The storage space must not be limited inside the sofa. 4.1.1.9 The storage space must be available when the table in front of the sofa is mounted. 4.1.1.10 The final application should be water proof when washing the sofa with for example a high pressure water wash. 4.1.1.11 The storage space should be accessible when cushions are in the sofa.4.1.2 Production 4.1.2.1 Materials that are commonly used and purchased by Windy should be used. 4.1.2.2 The cost of the new construction must be less than for the existing one (9.400 SEK). The cost should be halved. 4.1.2.3 Manufacturing‐, assembly‐, and installation time must together be less than for existing construction. It should be halved. 4.1.2.4 There are no specific maximum weight, the limitation for this is that the construction must be easy to manufacture, assemble and install on the boat. 4.1.2.5 The production methods should be adapted for “in‐house” production. 4.1.2.6 Vendor for stainless components must be Weberg Västervik AB. 4.1.2.7 The construction must be adapted to be disassembled from the boat if you for example need to access the engine room to lift out the engines. 4.1.2.8 Components that are used in a specific function must be replaceable. 4.1.2.9 The construction must be possible for all workers to install and assembly. 4.1.2.10 Design, color and finish must be in line with the ambient exterior. 4.1.2.11 The construction must be able to be installed by one person. 4.1.2.12 The new construction should not generate new advanced moulds. 4.1.2.13 The new construction should use as much of standard components of Windy’s stock as possible. 4.1.3 Design properties 4.1.3.1 The construction should make use of as much space as possible under the sofa. 4.1.3.2 The construction should not be of any special wearable material. 4.1.3.3 The application must be female friendly. 4.1.3.4 The front design must be discreet and clean. 4.1.3.5 The new construction must own a better locking solution 4.1.3.6 The new locks/latches must be better than the existing in a design and function point of view.

5 Project limitations

This project will be limited according to following points (each point is followed by an explanation): ¾ Engineering hours – This project is limited by 10 weeks which is about 350 hours. Among these hours about 250 hours are calculated to be engineering hours and the rest are for presentation of the project such as report writing. ¾ Application – Investigations of the usability of a storage application on a boat will not be done but is obtained from the engineering team and production staff that has good experience from different applications and customer usage. ¾ Production – The new construction is developed with consideration to existing production methods and core competence. Recycling will follow the general directives that Windy use today. ¾ Result – The result will be presented with overview‐ and production drawings and realistic renderings and CAD‐models. No physical model or prototype will be produced since the product/application is too extensive in relation to the time.6 Theoretical background & solutions methods

6.1 Theoretical background

Here a theoretical background is presented and what methods will be used to solve the problem statement. 6.1.1 Yacht design Building boats have been a special handicraft since long time back and still is. There is a big “know‐ how” and core competence and there is no other industry where your “feeling” decides what’s right. For product development this could be a disadvantage, having the attitude that something is good as it is, because it has always been like that. Owner of a yacht have high demands of standards and functionality. Generally the mentality with boats is that everything should have its own specified place on the boat which means that constructional solutions must be designed carefully. The development of yachts is moving forward as with everything else; technically and traditionally. The technology tends to faster and more accurate production methods and traditionally the comfort tends to be more like an apartment than a boat. 6.1.2 Materials The available material were indirect decided by Windy Scandinavia; glass‐fiber composite. This is what Windy uses for making a yachts hull and exterior construction. For interior construction wood is generally used. Beside this stainless steel components are ordered from a local vendor Weberg Västervik AB. 6.1.2.1 Fiberglass composites A composite is normally a polymer material with high strength fibers used as reinforcing agent. The polymer is called matrix and its main function is to hold the fibers together and divide the force. The fibers have high strength and give the composite its strength properties. Windy uses polyester and vinylester as matrix for different applications. Regarding this project polyester is currently the matrix to use. For fiber reinforcement different weaves of glassfibers are used (see Figure 6.1 and Figure 6.2). A weave with oriented fibers appears in many different variants depending on the construction and how the forces will act on the composite.Figure 6.1: Weave with randomly oriented fibers Figure 6.2: Oriented fibers 90‐90 The tensile strength of a fiberglass composite is high in relation to its weight; this is also called relative tensile strength. The matrix used for the sofa is polyester so further on in this report the word composite refers to polyester reinforced with fiberglass. Fiberglass composite [MPa] Steel [MPa] Aluminum [MPa] Tensile strength 100‐1100 250‐1250 50‐450 Relative tensile strength 50‐600 50‐150 50‐150 Young’s modulus of elasticity 10‐40 190‐210 75‐80 Relative young’s modulus of elasticity 5‐25 25‐30 20‐25 Table 2: Comparison of material properties (Reference: Westerlund, Gunnar, Armerade härdplaster – Helt enkelt, 2003) As table 2 shows fiberglass composite have the best tensile strength in relation to its weight. Which means you can design strong constructions with low weight; this is very useful in the marine industry where low weight constructions imply better economics. Another big advantage with composites is that they are isotropic, meaning the material properties are the same in all directions. 6.1.2.2 Stainless steel Due to the environment all metal parts are sensitive to corrosion, that’s why stainless steel is a requirement. The grade of stainless steel must be A4; for ocean climate and normal corrosion conditions. Swedish designation for this steel is SIS 2348. 6.1.2.3 Polywood Polywood is homogenous sheets of polyethene with many good properties: • UV‐resistance • Keep color and shape • For recycling

• Same tools for wood can be used • Both for inside and outside environment • Can be cleaned with standard household cleaners A bad property is that polywood is a greasy polymer which makes it hard to glue. See appendix 9 for technical data. 6.1.3 Production methods 6.1.3.1 Injection moulding, vacuum Injection moulding using vacuum is generally a new method for boatbuilders but Windy Scandinavia is far ahead within this technology. All details such as hull and exterior parts are made by injection moulding. For small details and reinforcement areas the composite are traditionally formed by hand (see next chapter). Figure 6.3 shows a schematic illustration over a composite construction. First you start with a mould (1) which surface corresponds to the outside surface of the finished detail. To get fine surface a layer of gelcoat is added (2). When the gelcoat has hardened weaves of fiberglass is applied to the mould and covered with a plastic bag (4) when a vacuum is created inside. This vacuum suck the polymer in to the mould and wet the fibers. This results in a glass fiber composite after hardening (3). There is a theoretical ratio between volume fiber and volume matrix saying 60% fibers and 40% matrix; practically this is hard to live up to. Figure 6.3: Schematic picture of layers in injection moulding using vacuum For every detail the fiberglass weave is prepared with sizes and ordering (see Figure 6.4). The weave is applied to the mould (see Figure 6.5) with a type of adhesive spray.

Figure 6.4: Preparations with different weaves of fiberglass Figure 6.5: Mould for two storage boxes Figure 6.5 shows a mould for two boxes. According to the principle presented in Figure 6.3 gelcoat is applied to the mould, then fiberglass weave using adhesive glue and then it’s covered with a plastic bag. A vacuum is created between the mould and plastic bag automatically transporting the matrix in to the mould and wet the fiberglass. Figure 6.6: Preparations with fiberglass weave and divinycell. Figure 6.7: Existing sofa for Windy 52 Xanthos hardened in its mould In some cases the construction needs to be extra stiff, this is the case when the detail is large (see Figure 6.6). Divinycell1 is used for sandwich constructions and works as a distance material between two laminates. To apply this to the schematic Figure 6.3 the layer with composite is replaced with two laminates instead of one with a core of divinycell. Figure 6.7 shows the existing sofa with the sides built using sandwich construction. Some advantages with injection moulding are2: • Large details can be made 1 Divinycell is a foam material used as a distance in composite constructions. The foam contributes to strength and stiffness of the construction. (http://www.diabgroup.com/europe/products/e_divinycell_h.html) 2 Damberg Håkan, Komposithandboken, Polymerbaserade fiberkompositer, VI, Sveriges verkstadsindustrier, 2001

• The mould can be used many times • Small tolerances can be obtained • Health risk is small • Better control over ratio between volume of fibers and matrix 6.1.3.2 Hand made composite The difference between composites formed by hand is that the polyester is added manually. It’s hard to make large details since the hardening time is hard to keep away from. While applying the matrix you have direct contact with the vapour which is not healthy. It’s not that easy as injection moulding to obtain accurate ratio between volume fibers and matrix. 6.1.3.3 CNC Windy have their own workshop with a CNC machine (see Figure 6.8). Figure 6.8: CNC‐machine (Photo: Christian Runius) The CNC‐machine fastens the sheet using vacuum. This makes it possible to mill the details directly without the need to fasten it, neither for the risk of the sheet to get loose from the machine table.

6.2 Solutions methods

Here solutions methods are presented that were used to solve the problem statement and tasks in the project. 6.2.1 The mechanical design process Depending of project type and industry the mechanical design process looks different. Nonetheless a generic flow diagram can be created for activities that must be accomplished for all projects (see Figure 6.9).Figure 6.9: The mechanical design process. Reference: Ullman David G, The Mechanical Design Process, 3rd ed., McGraw‐Hill, 2003. This generic flow diagram was used for basis when structuring the process for this project. Figure 6.10 shows the flow diagram with the same phases as the generic one, but with adapted tasks. Figure 6.10: The mechanical design process used in this project 6.2.1.1 Project definition and planning This is the initial phase of the project and an overview planning is made using a Gantt‐chart. A feasibility study is made to get a clear picture of existing product and meantime the problem statement is formulated. A requirement specification is created to use as base for the conceptual design. Different preparations are made such as interviews and meetings with vendors and the company. A project log is used to record the project (see appendix 8). 6.2.1.2 Specification definition Requirements for the product are set up. Requirements from both customers and the company are listed along with product properties to illuminate important requirements and properties; this is made using a QFD and function analysis.

6.2.1.3 Conceptual design In this phase concepts are created aligned with the inputs from prior phases. This phase is divided into three steps (see Figure 6.11 for a graphical explanation) with a result. Each increase of step means more detailed development and refining of concepts: • Step 1 – Brainstorming to find concepts covering all possibilities of final solution (refer to Figure 3.1). • Step 2 – With concepts from step 1 as a basis, generate new improved concepts. Create cost estimates and investigate manufacturing possibilities and limitations. • Step 3 – Final refinement of concepts. Generate new final concepts with step 2 as a basis. Figure 6.11: Diagram for steps in conceptual development Design reviews are regularly held with the engineering team from the company in all three steps. Evaluation of each concept is made on basis of requirements specification, QFD, engineers experience, costs and production. There are a numerous of PD‐tools that are used in this phase; QFD, FMEA, Pugh, DFA and DFM. 6.2.1.4 Product development The selected concept from the conceptual design phase is further developed to a final result. A detailed cost estimate and production methods are set up. Final drawings for production are created with Bill of Materials. A last design review will release the product for production. 6.2.1.5 Product support As the released drawings are handed over to the production manager questions will appear. It’s important to have a close dialog with production department and support them in different questions. 6.2.2 Ganttchart A Gantt‐chart is an illustrated schedule with activities in the project3. The project can be broken down into different phases and with different levels of details. This is a good PD‐tool that gives you both an overview and detailed views of the project. See appendix 1. 3 Ullman David G, The Mechanical Design Process, 3rd ed., McGraw‐Hill, 2003

6.2.3 Requirement specification A list of requirements is stored in a document to structure the requirements from the Commissioner. Everything from target groups, market, performance, standards, resources, experiences, shipping, environment aspects, costs, services to spare parts (reference: Ullman David G, The Mechanical Design Process, 3rd ed., McGraw‐Hill, 2003). This implies an important document that is used during the whole project, as reference and guidance. The requirement specification is also an important part of the QFD, Pugh‐analysis and evaluation process of the concepts. The requirement specification is regularly updated during the project as new requirements arise. See chapter 4.1 for the requirement specification for this project. 6.2.4 Function analysis The aim of a function analysis is to break down the problem in terms of functions that are necessary for the product to fulfil its purpose. The main function has different sub functions and there are also support functions. See appendix 2 for the function analysis of this project. 6.2.5 QFD – Quality function deployment This is a method to understand important properties and requirements of the product4. With use of weighted customer requirements these are evaluated in relation to engineering requirements (product properties). This leads to measurable values that can be used as support and for guidelines in the process of product development. See appendices 3 and 4 for QFD‐analyses in this project. 6.2.6 Pughanalysis This is a tool to compare different concepts to each other and to the existing application. The tool consists of a matrix with requirements from the QFD and requirement specification. Every concept, including the reference, is judged against the requirements with value +1, ‐1 or 0; this represents lives up to requirement, don’t lives up to requirement and neither of. The result is a value for each concept and reference, as for the QFD these values can be used for guidelines in the conceptual design phase. See appendices 5 and 6 for the Pugh‐analysis that is made in this project. 6.2.7 FMEA – Failure mode effect analysis This is a method to analyse potential failure modes of a product and the purpose is to discover them in an early stage to prevent it from happen. Normally a group of different persons do this analysis. This is to be used as basis for future development of the product. 6.2.8 DFA2 – Design for assembly DFA2 is a process where products are designed to ease the assembly. By provide the product and components with features which make it easier to grasp, move, orient and insert them this will save amount of components and time in production. This leads to low costs in production. There is a tutorial and spreadsheet for doing a DFA‐analysis5. Basically the spreadsheet consists of a table where you add an operation or component and weight every operation/component to different 4 Ullman David G, The Mechanical Design Process, 3rd ed., McGraw‐Hill, 2003 5 Course material KPP017 Produktutveckling 2, Mälardalen University, Övning I DFA2 15 nov Martin Hellbom.doc

statements such as assembly movements, availability, weight, length, shape, fastening method etc. This gives a summarized value for each operation/component that is summarized to a final value for the product. With an equation of among others the final value and total amount of components a percentage point is calculated which represents the value of assembly friendliness of the product. This method implies time and effort to make sure the analysis is correctly done and that the output value is representing the product. Since this tool should work as guideline and support your decisions this must be done carefully and with effort. In this project no such method have been used, it relies on own analyses together with the engineering team from Windy. 6.2.9 DFM – Design for manufacturing Using the same intension as for the DFA2 analysis the product can be designed for production and manufacturing. In this project the interesting part was to design the product for in‐house production methods and make sure that the design of the product eases the manufacturing process. 6.2.10 Solid Works Solid Works is a 3D software for Computer Aided Design – CAD. This tool has been used for modelling the concepts and final result of this project.

7 Applied solution procedures

A feasibility study was made over existing construction to get a clear picture of disadvantages and what advantages to keep for the conceptual design.7.1 Existing construction

The existing application is based on purchased components. The only part that is manufactured by Windy is the front that is cut out from the sofa (see item 2). Item Description 1 Sofa 2 Front of drawer 3 Bottom board 4 Framework 5 Wheels 6 Lock 7 Net 8 Support and guide bar Table 3: Item numbers for existing constructionFigure 7.1: Sofa with the drawer closed (Photo: Christian Runius) Figure 7.2: Drawer pulled out and fully loaded (Photo: Christian Runius) Figure 7.3: (L) Drawer. (R) Exploded view of drawer with including components. Figure 7.4: (L) Sofa with drawer marked in red. (R) Cross section viewed from the side and shows the drawer in closed position inside the sofa. The drawer is lead with wheels mounted in the bottom.

Figure 7.5: Table in front of sofa (Photo: Windy Scandinavia) Figure 7.6: Sofa with cover 7.1.1 Sofa The sofa is made only for boat model 52 which is good in this case; you don’t need to take other boat models in consideration. Eventual changes will only concern one boat model. 7.1.1.1 Assembly and installation The sofa actually consists of two parts, one main part and one lower part. These are assembled and installed on the boat. The two parts are glued together and mounted on the deck with screws (see Figure 7.7). Figure 7.7: Sofa assembled and installed on the boat (Photo: Christian Runius) 7.1.2 Front This part is got when you do the cut out in the sofa; this is done by a regular jigsaw. The edges are grinded by hand.

Figure 7.8: Front side view of the sofa showing the front part just above the deck (Photo: Windy Scandinavia) Figure 7.9: Installation of the front to the frame (Photo: Christian Runius) Figure 7.10: Installation of the front to the bottom board (Photo: Christian Runius) The front is mounted with screws and rounded nuts to the framework. To the bottom board it is screwed and sealed against water with Simson MSR CA (see appendix 10). A good thing by doing the front part this way is you get the exact shape you need, it will fit perfect. Though it’s hard to use it as a starting point for the rest of the construction, this is why a framework must be used. The methods to fasten the front to the framework and bottom board are not obvious. This solution is based on through going screws with rounded nuts on the outside that you fasten in the frame work (see Figure 7.11).

Figure 7.11: The nuts hidden by the round profile of the frame work (Photo: Christian Runius) 7.1.3 Bottom board The bottom board is made of 12 mm polywood that are purchased from Vator AB in Täby, Stockholm. The polywood material is delivered in 2400x1200 mm sheets and is CNC‐milled to get the shape and holes. The two tracks in the board works to steer the whole construction in one direction and as a stop, see Figure 7.12 where the drawer is pulled out. Figure 7.12: Milled tracks in the bottom board for the guide bars (Photo: Christian Runius) The bottom board is the secondly expensive component. It costs 206 SEK per square meter.

7.1.4 Framework The framework is manufactured by a local vendor, Weberg Västervik AB, which supplies Windy with details in stainless steel. The framework connects all parts together such as bottom board, front and wheels. The front profile of the framework works as a handle to grab and pull the drawer (see Figure 7.13). Figure 7.13: Framework works as handle (Photo: Christian Runius) The framework is fastened on the board with screws from the under side of the board (see Figure 7.14). Due to the tolerances of the framework the holes are drilled direct in place instead of predrilled holes. Figure 7.14: Fastening the framework on the board 7.1.5 Wheels The wheels are purchased as a standard part from Moving AB and the house is made of stainless steel from Weberg Västervik AB. The wheels are mounted on the top side of the board (see Figure 7.16).

Figure 7.15: Wheel construction Figure 7.16: Wheel mounted on the board (Photo: Christian Runius) The wheels are designed to work in one direction (see Figure 7.17), this because the drawer will be moving in and out of the sofa in a straight movement. Even thought the drawer is rotating (see Figure 7.18) and you need to push exact on the front‐middle part of drawer to prevent “drawers‐effect”. Figure 7.17: The wheel can only work in one direction. Figure 7.18: The drawer is rotating. 7.1.6 Locks When the drawer is in closed position a lock on each side of the drawer keeping it closed (see Figure 7.19). Each lock has an arm that locks the drawer to a striker mounted on the drawer. This striker also protects the gelcoated surface.

Figure 7.19: Lock mounted on the sofa, drawer is closed (Photo: Christian Runius) 7.1.7 Net A net of nylon prevent objects from falling out from the drawer (see Figure 7.20). The net is snapped on to the framework (see Figure 7.21). Figure 7.20: Net around the drawer (Photo: Christian Runius) Figure 7.21: Net is snapped on to the framework (Photo: Christian Runius) To the board the net is fastening with simson and screws. 7.1.8 Support and guide bars These have two functions, guide the drawer in and out and support the part of the sofa where you sit. Since you doing a cut for the drawer you lose supporting material. A disadvantage with these bars is the they intersecting the drawer and the objects inside (see Figure 7.22).

Figure 7.22: Case when the bar is intersecting with an object. (Photo: Christian Runius) Figure 7.23: The two supports‐ and guide bars marked in red. Support‐ and guide bars are mounted with a screw through the sofa on the top and in a drilled hole in the deck (see Figure 7.23). 7.1.9 Costs Below in Table 4 the cost of existing construction is presented, components and time for assembly. As we can see it takes 16 hours to assemble and install the drawer on the boat.

Description Part No. Cost Qty Total cost Vendor

Net 121-964 865,00 SEK 1,00 865,00 SEK M-Design

Lock 210-623 49,00 SEK 2,00 98,00 SEK Nimbus Boats

Wheel 136-516 7,00 SEK 4,00 28,00 SEK Moving AB

Framework 136-507 4 000,00 SEK 1,00 4 000,00 SEK Weberg Västervik AB

Board 115-765 1 000,00 SEK 1,00 1 000,00 SEK Vator AB

Hours 215,00 SEK 16,00 3 440,00 SEK

Total 9 431,00 SEK Table 4: Costs of existing construction 7.1.10 Summary of existing construction The link to the problem statement is strong when going through the different components. The construction is expensive, consists of many components and requires time and effort in production to complete and install the construction in the boat. A list of disadvantages is: • Hard to grab and handle the drawer with existing frame • The risk to obtain the classic “drawers‐effect” is very high • The wheels can make marks on the deck

• Objects can easily intersect with the support and guide bars and prevent the drawer to close • Hard to assemble and install in the boat • Hard to lock/unlock • Objects that are lost behind the drawer in under the sofa are impossible to reach Except by these disadvantages there is an advantage; the drawer is accessible if the sofa is occupied and when cushions are in place. The only requirements that the existing construction meets with the requirement specification is: • The new construction must be able to store an object with dimensions 600x400x190 mm (life raft) and two objects with length 900 mm and a diameter of 100 mm (table legs). • The storage space must be located to the front or from above of the sofa. • The storage space must be available when the table is mounted. • The storage space should be accessible when cushions are in the sofa. • The construction should not be of any special wearable material. • The front design must be discreet and clean. • The new locks/latches must be better than the existing in a design and function point of view.

8 Concept development

The concept development phase consists of three steps with selection and evaluation.8.1 Step 1 – Initial step of concept development

With a clear picture of existing construction and application a QFD‐analysis was made to find the most important engineering requirements (see appendix 3). The results of the analyse was used as starting point for the initial concept development. The most important requirements became: 1. Size of the construction 2. Logical impression for access 3. Low weight 8.1.1 Concept 1 – Rotating boxes This concept is based on two boxes that are pulled out with a rotating movement. Each box is connected to an axis on each side of the sofa. With wheels mounted under the boxes they can easily be pulled out, since it’s a rotating movement there is no risk of “drawers‐effect” to appear.Figure 8.1: Sofa with two centres of rotations With a handle placed on each box you get natural access. The life raft (marked in red on Figure 8.2 to Figure 8.5) fits in a box. Figure 8.2: A box is opened with a rotating movement Figure 8.3: Pulled out boxes In Figure 8.3 the two boxes are opened which let you be able to reach lost objects under the sofa behind the boxes. See also Figure 8.5 for cross section view. To be able to pull out the boxes in a rotating movement, the side against the opposite box needs to be designed properly against the centre of rotation. This leads to unused space between the boxes under the sofa (see Figure 8.4).

Figure 8.4: Loss of space between the boxes Figure 8.5: Cross section of sofa when boxes are opened 8.1.2 Concept 2 – Rotating boxes Another option was to place the rotating point in the middle and let the two boxes share the same rotation centre. This automatically leads to fewer components and less time for installation and assembly operations. Figure 8.6: Two boxes with handles at the sides Figure 8.7: Rotation against the centre point The boxes get a better design and you take care of as much space as you can (see figure 11.8). Figure 8.8: Cross section of sofa with boxes 8.1.3 Concept 3 – Drawer with inside and outside gelcoated surface This concept is based on the existing application; a drawer. To make it easier in production and keep the amount of components low, a solution could be to make a single drawer (see Figure 8.9) on wheels just as the existing one.

Figure 8.9: Drawer of two parts Figure 8.10: Drawer in exploded view Figure 8.10 shows the drawer made of two parts. This is because you want fine surface on both inside and outside of the drawer. The production method of these parts will be formed GRP in a mould. This leads to a fine outside surface and rough inside surface. Along with the moulding the parts must be designed with draft angles so they can be released from the mould. 8.1.4 Concept 4 – Drawer with front Another variant of doing a complete drawer is to make one box with a separate front that you fasten on the box. See Figure 8.11. Figure 8.11: Box with a separate front Figure 8.12: Cross section showing the front connected to the box Again the reason is you get a fine surface both on the inside of the box and as a visible surface when the drawer is closed. When the drawer is closed the only visible surface will be the front of the drawer. This front is made separately and glued on the box (see Figure 8.12). 8.1.5 Concept 5 – Boxes on tracks One of the biggest problems with the existing construction is that you easily is troubled with the “drawers‐effect”. This concept was made inspired by the existing application but the drawer was divided into two smaller boxes. These boxes are lead on tracks controlling them in the right direction (see Figure 8.13 to Figure 8.15).

Figure 8.13: Sketch of tracks under the sofa Figure 8.14: Sketch of tracks Figure 8.15: Sofa with only one box installed in closed position Figure 8.16: The box in pulled out position The “drawers‐effect” is eliminated but the concept implies questions for production and installation such as how to position the tracks correctly for each box.

8.1.6 Concept 6 – Bus door A different application of the storage space under the sofa would be a front that you lift up like a bus door. A parallel‐mechanism on each side steers the front, a handle‐bar on the front gives a logic and robust way of open the front. Figure 8.17 to Figure 8.19 present a schematic CAD‐model of the principle.

Figure 8.17: Closed front Figure 8.18: Open front 1 Figure 8.19: Completely open front

Figure 8.20 to Figure 8.22 shows the parallel‐mechanism in cross section. Figure 8.20: Closed front Figure 8.21: Open front Figure 8.22: Completely opened front

8.1.7 Concept 7 – Big hatch You can use the shape of the sofa as a big hatch and get a lot of access to the space under the sofa (see Figure 11.23 to Figure 11.25). This is a different application since you normally have a very limited opening for storage spaces. Figure 11.23: Sofa with big hatch Figure 11.0.14: Hatch in opened position Figure 11.25: Access to the storage space

8.1.8 Concept 8 – Hatch with front side Here the hatch is not as large as for concept 7. With hinges on the surface where you sit you get an “L‐ shaped” hatch. When it’s open you still have great access to the storage space. Figure 11.26: Concept 8 with opened hatch 8.1.9 Concept 9 – Hatch with bus door This concept uses the parallel‐mechanism as for concept 6. Figure 11.27 shows the front in a closed position; it looks like an ordinary front of a drawer. When you pull the front the mechanism push the front upwards to opened position (Figure 11.28), just like a door of a bus. Compared to concept 6, in this concept the front is connected to a hatch that let you have even more access to the storage space (see Figure 11.29). Figure 11.27: Step 1 ‐ Front in closed position Figure 11.28: Step 2 ‐ Front in opened position Figure 11.29: Step 3 ‐ Hatch with front opened

Figure 11.30: Initial sketch

Figure 11.31: Sketch of two‐step function

8.1.10 Latches I contacted the design manager on Southco Marine to get inputs in the questions of latches that were available for different applications. For an application to stay closed it’s necessary with some kind of lock. 8.1.10.1 Sundeck latch A simple slam latch with dead bolt that is released by a strap. This strap can be covered with the same fabric as the sofa (see Figure 11.31). 8.1.10.2 M1 slam latch This is a very common latch used on the boat market. You open the hatch by grabbing the handle. There are some variants of this latch depending on how much money you are willing to pay. Either you have a more exclusive variant in polished stainless steel or you can have the same latch in plastic (see Figure 11.32). Figure 11.31: Sundeck latch (reference: Southco Marine) Figure 11.32: M1 ‐ Slam latch (reference: Southco Marine) 8.1.10.3 Parrot latch Windy uses this latch on 52 Xanthos today and it’s mounted invisible for the user. You grab the handle behind the hatch and pull to open (see Figure 11.33). Figure 11.33: Parrot latch (reference: Southco Marine) Figure 11.34: Beetle latch (reference: Southco Marine) 8.1.10.4 Beetle latch The same latch as M1 but different design (see Figure 11.34).

8.1.10.5 V7 latch A latch like this is typically used today for hatches. The latch requires more time to activate but it looks robust and it’s easy to install (see Figure 11.35). Figure 11.35: V7 latch (reference: Southco Marine) 8.1.11 Summary of concept development step 1 Following statements was done for next step of concept development: ¾ There are two mountings for table legs on deck in front of the sofa. These must be taken in consideration so neither the mountings or the table legs will be any obstacle for the construction. ¾ Concerning visible surfaces and finishes it’s not necessary for the inside surfaces of the construction to be fine. A painted rough surface is ok which mean concept 3 and 4 are not interesting. ¾ It’s not a requirement that you need access to the storage space when the cushions are on the sofa or if the sofa is occupied. This makes concept 6 less interesting even if it’s innovative with the mechanisms. ¾ An important property was for the construction to have low weight. The design of concept 7 and 8 is very clumsy and they don’t give the user the option to load and unload the objects from above, it’s easier if you can load/unload an object in a vertical movement. ¾ Concept 7 and 8 are interesting if they turn more to a classic hatch design. If the front is fixed the storage space is protected from water, at deck level, and the hatch will prevent water from getting in to the storage space thanks to gutters around the hatch. The QFD analysis gave the following results (see appendix 3): • Fulfilling the engineering requirements best was concept 6, 5, 1 and 2. • Least appropriate was existing construction. The Pugh analysis gave the following results (see appendix 5): • The best concepts are 1, 2, 5 and 6.

• Least appropriate was concept 7 and 8. The results from the QFD‐ and Pugh analysis pointed out the best concepts from the view of engineering requirements. Though Windy and I discussed the concepts and could see potential solutions with concepts that were rejected, in this case the Pugh analyse presented concept 7 and 8 as least appropriate. By modifying the concepts we found better solutions of the application and that’s why the results from the PD‐tools are not always “correct”. The two concepts we chosen to continue working with was concept 2 and 8 Concept 2 9 This is an innovative solution of the storage space and it’s not used anywhere else, neither on Windy boats or competitors’ boats. 9 An advantage with boxes is that they are water proof and available when cushions are in the sofa. Concept 8 9 A possibility with this concept is to place the lock on the top surface, under the cushion, so that you will get a clean front. 9 Another variant is to let the front go downward a little bit, so that you get an “L‐hatch”. This will give you more space to access the storage space, and you can place a lock on the small front that locks against the fixed front. 9 Ideas came up about storing the table board and table legs in the storage space, and find solutions where these have their own fixed positions. Dan Johansson stated that all boat people likes when everything has its own place.

8.2 Step 2 – Refinement of concepts

Next step implied further development of each concept 2 and 8. An updated QFD‐analysis (see appendix 4) pointed out the engineering requirements. This step includes two types of applications; rotating boxes and hatch. These requirements became: 1. For the construction to have a handy size 2. Have few components 3. Same material for all components 4. Low weight for the construction Least appropriate became the property for the construction to be water proof. The reason this got fewest points doesn’t mean it’s not appropriate, just that the other requirements are more prioritized. 8.2.1Concept 10 – Development of concept 2

The framework of this construction is the boxes, link arms and the cylinder profile as rotation centre. Figure 11.36 shows a box in closed position and the cylinder profile as a pole in the middle. See figure 11.37 how to install the pole in the sofa. The link arms are mounted on the pole with nylon washers, see figure 11.38. A washer works as distance between the pole and link arms because steel to steel contact can result in corrosion and scratching sounds. Figure 11.36: Rotating box (only starboard box visible) Figure 11.37: Sketch of installation of pole to sofaFigure 11.38: Sketch of link arms with nylon washers. Figure 11.39: Cross section of pole and raised parts for the wheels. The link is made of a cylindrical profile in stainless steel with a welded plate that works as a connecting plate to the box. A couple of bolts with nuts are easily fastening the link arm to the box (see figure 11.40). Some brainstorming was made regarding the link arms and possibilities to integrate bolts to make easier assembly (see figure 11.41). Figure 11.40: Sketch of link arm (marked with yellow) and box connected to each other Figure 11.41: Development of link arm with integrated bolts and fastening method With a box and wheels there must be a clearance between the lower edges and deck (see figure 11.42). Therefore the wheels are mounted on the bottom on raised parts (see figure 11.43). Even though there is too big distance between the lower edge of the box and the deck. A solution to this is to raise the whole bottom of the box, and create a “drop down” around inside the box (see figure 11.43) that will works as a gutter.

Figure 11.42: Front view of box with clearance between lower edge and deck Figure 11.43: Cross section of box showing the raised bottom and gutter Important to note with this construction is that the table is located in front of the sofa. Two mountings (see figure 11.44) are located just in front of the boxes and marks out the position of table legs. This was analysed to make sure that the boxes are useful even if they are not completely opened. Figure 11.44: Box about to intersect table leg position. The two round objects are mountings for table legs.

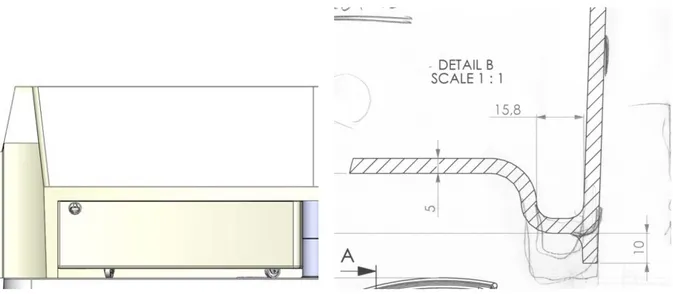

8.2.2 Concept 11 a Development of concept 8, low front This concept was born from earlier concepts 8. Compared to this the front is fixed but the hatch has a front part that makes the space easier to access (see figure 11.45 and 11.46). Compared to a common plain hatch where you have the opening completely from above you have an opening to the front as well. For the table legs a special position is located under the hatch (see figure 11.48). Figure 11.45: Hatch with front Figure 11.46: Access to storage space with open hatch One problem with this concept is the force acting between the front of the hatch and the edge of the sofa. Figure 11.47 shows two principle cases. The left principle implies creaking sounds and there is a risk for the part above to bend. The principle to the right in figure 11.47 shows a slab resting on an edge. When a force is acting from above it transfers directly to the edge of the sofa and there is no risk for creaking sounds. Figure 11.47: (L) Contact by edge to edge, not desired. (R) Contact by edge to slab, desired. Figure 11.48: Cross section of sofa and hatch showing availability of storage space.

8.2.3 Concept 11 b Development of concept 8, plain hatch There is an existing application today that is interesting for this project (see figure 11.49). The application is a plain hatch, just as concept 11 a but without the hatch having a front. Here it’s is no problem with the forces acting between the hatch and the edges of the sofa. Figure 11.49: Existing application on another boat model Figure 11.50: CAD model of existing application The opening is surrounded with a gutter that makes the storage space protected from water and weather. This is a requirement for all kinds of applications that stores objects; in additional the space should be drained. 8.2.4 Concept 11 c Development of concept 8, cover A simplification of concept 11 b is to just have a plain cover. The sofa has a lowered flange that allows the cover to stay flushed to the top surface (see figure 11.51). With two holes in the cover it can be removed by hand (see figure 11.52). Figure 11.51: Soda with cover Figure 11.52: Opened storage space This is the most outstanding concept in a cost point of view and being friendly for production.

8.2.5 Costs for concepts The costs for concepts 10, 11 a, b and c are presented in figures 11.54 to 11.57, also the cost of existing construction is showed in figure 11.53 to use as reference. Figure 11.53: Costs for existing construction Figure 11.54: Cost estimate for concept 10 Figure 11.55: Cost estimate for concept 11 a The different costs are estimated together with engineers and production manager from Windy. They are correct in the matter that they show the direction of the cost compared to each other.

Figure 11.56: Cost estimate for concept 11 b Figure 11.57: Cost estimate for concept 11 c 8.2.6 Summary of concept development step 2 From the second step of concept development two main points was discussed and settled. ¾ There is no requirement that you need quick access to the life raft, the only requirement is that the life raft must be located somewhere on the boat. ¾ The boat model 52 Xanthos has been in production for a while. To go for an expensive solution of this project, meaning expensive mould‐, and plug work, Windy Scandinavia has to sell many boats to earn the initial costs. We discussed this, and if a “face‐lift” would be of interest maybe it’s not necessary to invest in new moulds and plugs for a new solution of the storage space, if there will be changes of the boat. The QFD analysis gave the following results (see appendix 4): • Fulfilling the engineering requirements best was concept 11 a, b and c. • Least appropriate is for the construction to be water proof. The Pugh analysis gave the following results (see appendix 6): • The best concepts was 11 a and 11 b. • Least appropriate was existing construction with a negative result • Concept 11 c fulfilled the most important requirements

With the new updated requirements for the construction and application, the picture of existing construction to be a bad solution is strengthened. The least appropriate requirement is for the construction to be water proof. Keep in mind that this is not a “bad” result but in fact an important property of the construction. This shows that the PD‐tools are for guidance and not to rely on.

8.3 Step 3 – Further development in level of detail

This last step implies final detail development and analyses. 8.3.1 Concept 12 – Rotating boxes Further development of the rotating boxes with nylon washers and pole construction are showed in figures 11.58 to 11.59. Figure 11.59 shows a cross section to see the assembly with washers on the pole. The link arms are distanced to the pole to prevent scratching sounds and corrosion. Figure 11.58: Pole construction in front view Figure 11.59: Cross section of pole construction The amount of components is not desirable. Figure 11.61 presents an exploded view of a box with pole and link arms. On the pole you assemble link arms and nylon washers. Then you fasten the foot of the pole to the deck and the top to the sofa (see figure 11.59). Figure 11.60 also shows how the wheels are going through the bottom of the box and how the gutter around the box makes the wheels hidden.Figure 11.60: View showing the under side of a box with pole construction Figure 11.61: Exploded view of box with pole construction We ran in to a problem with this concept when designing with draft angles. Figure 11.62 shows two surfaces marked in blue respective in green. These surfaces have opposite draft directions which will not make the surfaces match each other. Figure 11.62: Two surfaces with different draft directions Figure 11.63: Principle of draft angle for the sofa (L) and a box (R) To be able to produce a box with fine outer surface the draft angle must be designed as right principle in figure 11.63. To the left the figure shows the sofa which draft direction must be designed in the opposite way. This has to do with moulding of the parts, to make the parts release from the mould. As figure 11.63 shows the front side of the box will have a negative slope while the sofa will have a positive. There is a solution to this and another way of making the box (see figure 11.64).