Materialfasadsomställning och nya

försörjningsmetoder - en konsekvensanalys

på Skövde Engine Plant

Tony

Karlsson

David Larsson

EXAMENSARBETE 2009

INDUSTRIELL ORGANISATION OCH EKONOMI

LOGISTIK OCH LEDNING

A changeover in the material facade and new

supply methods - a consequence analysis in

Skövde Engine Plant

Tony Karlsson

David Larsson

Detta examensarbete är utfört vid Tekniska Högskolan i Jönköping inom ämnesområdet logistik. Arbetet är ett led i den treåriga

högskoleingenjörsutbildningen. Författarna svarar själva för framförda åsikter, slutsatser och resultat.

Handledare: Eva Johansson Omfattning: 15 poäng (C-nivå) Datum:

Abstract

Abstract

The plant in Skövde is called SkEP and it stands for Skövde Engine Plant, which is the only engine plant within the Volvo Cars Cooperation (VCC). Volvo Cars Engine (VCE) is a manufacturer and supplier of engines and components.

As globalization becomes more apparent and the competitors improve their

operations, the customer demands are increased. More and more customer specific products are requested. One consequence is a larger set of variants of engine designs, which means that a larger amount of components is needed in the material facades (MF). Volvo Cars has developed a new production system called Volvo Cars Manufacturing System (VCMS) to respond to this variant growth. By learning, implementing, sharing and by a standardized work SkEP will, eliminate waste of resources and streamlined production by implementing lean processes in the factory. Questions answered in the report are:

Can the buffer level be removed and will that lead to any critical articles? Can the material facade be placed on wheels?

Can the supply methods that VCMS advocates, be used in today's production layout?

Is repacking necessary for any articles?

The thesis has been carried out by time measurements, by information retrieval from the company's material handling system, with help from VCMS documents and by interviews.

Today's layout in SkEP exists because of historical reasons and many parts are firmly anchored both physically and mentally. In order to highlight the consequences that occur, a detailed description of the current situation has been made. The different parts that the impact assessment deals with are, the removal of the buffer level, ASRS influences, supply principles according VCMS, establishing a marketplace and a discussion of the benefits with straight lines. The impact assessment shows that the problems can be solved using the measure proposed by the group.

Sammanfattning

Sammanfattning

Fabriken i Skövde kallas för SkEP och det står för Skövde Engine Plant, vilket är den enda motorfabriken inom Volvo Cars Cooperation (VCC). Volvo Cars Engine (VCE) är en tillverkare och leverantör av motorer och komponenter.

I takt med att globaliseringen blir mer påtaglig och konkurrenterna förbättrar sina verksamheter, ökar även kundernas krav. Mer och mer kundspecifika produkter efterfrågas. En följd av detta är en större variantflora av motorutföranden, vilket innebär att en större mängd komponenter måste lagerhållas i materialfasaderna (MF), vilket gör att dessa blir oflexibla.

Volvo Cars har därför utvecklat ett nytt produktionssystem som kallas Volvo Cars Manufacturing System (VCMS) och inom produktionssystemet finns en strategi för hur denna varianttillväxt skall bemötas.

Syftet med rapporten är att lokalisera konsekvenser som uppstår om SkEP skall implementera VCMS materialfasad och dess försörjningsprinciper, samt föreslå åtgärder för att kringgå konsekvenserna som uppstår.

Frågeställningar som besvaras i rapporten är:

Kan buffertnivån tas bort och kommer det i så fall finnas några kritiska artiklar?

Kan materialfasaderna ställas på hjul?

Kan försörjningen som VCMS förespråkar ske i dagens produktionslayout? Behövs omemballering av någon artikel?

Arbetet har genomförts genom tidsmätningar ute i verksamheten och genom att information hämtats från företagets materialhanteringssystem samt med hjälp av VCMS dokument och intervjuer.

Dagens upplägg i SkEP finns på grund av historiska anledningar och många delar är fast förankrade fysiskt. För att kunna belysa vilka konsekvenser som uppstår har en utförlig nulägesbeskrivning gjorts. Konsekvensanalysen visar att dagens

förutsättningar i SkEP, försvårar en omställning avsevärt. SkEPs ASRS har idag stora variationer i utlagringen av pallar, vilket innebär att borttagningen av buffertnivån blir problematisk. Försörjningen av material visas också vara problematisk på grund av layouten på monteringsslingorna. Konsekvensanalysen visar att de konsekvenser som uppstår går att komma runt med de åtgärdsförslag som gruppen angett.

Nyckelord

Innehållsförteckning

Innehållsförteckning

1

Inledning ... 6

1.1 FÖRETAGSBESKRIVNING ... 6 1.2 BAKGRUND ... 7 1.3 SYFTE ... 9 1.4 AVGRÄNSNINGAR ... 9 1.5 DISPOSITION ... 102

Metod ... 11

2.1 DATAINSAMLING ... 11 2.1.1 Intervjuer ... 112.1.2 Observationer och mätningar ... 12

2.1.3 Dokument ... 12 2.2 ANALYS AV DATAINSAMLING ... 12 2.3 METODKRITIK ... 12 2.3.1 Reliabilitet ... 12 2.3.2 Validitet ... 12

3

Teoretisk bakgrund ... 14

3.1 FÖRVARINGSSYSTEM ... 14 3.1.1 Automatlager ... 14 3.1.2 Ställagelager ... 14 3.2 PLACERINGSMETODER ... 14 3.2.1 Fastplatssystem ... 15 3.2.2 Flytande placeringssystem ... 15 3.2.3 Blandsystem ... 15 3.3 MATERIALFASADER ... 15 3.4 EMBALLAGE ... 16 3.4.1 Emballage i materialfasader ... 16 3.4.2 Omemballering ... 16 3.4.3 Lastbärare ... 173.5 JIT OCH LEAN PRODUCTION ... 17

3.5.1 Japanska sjön ... 18

3.6 ÅTERFYLLNADSMETODER ... 18

3.6.1 Beställningspunktsystem ... 18

3.6.2 Periodisk inspektion ... 19

3.6.3 Kanban ... 19

3.7 AUTOMATIC GUIDED VEHICLE SYSTEM ... 20

4

VCMS ... 21

4.1 MATERIALPLANERING OCH LOGISTIK ... 21

4.2 MATERIALFASAD ... 21 4.2.1 Syfte ... 21 4.2.2 Mål ... 22 4.2.3 Uppbyggnad ... 23 4.2.4 Emballage i MF ... 23 4.3 PÅFYLLNAD ... 24 4.3.1 Syfte ... 24 4.3.2 Mål ... 24

4.3.3 Villkor och krav på påfyllnadsprocessen ... 24

Innehållsförteckning

5

Nulägesbeskrivning ... 28

5.1 MONTERINGSSLINGAN ... 28 5.1.1 Uppbyggnad ... 28 5.2 MATERIALFASAD ... 29 5.2.1 Uppbyggnad ... 29 5.2.2 Emballage i MF ... 315.3 PÅFYLLNING OCH MATERIALFLÖDE AV PALLAR ... 32

5.3.1 Automatlager ... 32

5.3.2 Materialflöde pallar ... 34

5.4 LEVERANSLEDTIDSBERÄKNING ... 35

5.5 PÅFYLLNING OCH MATERIALFLÖDE AV LÅDOR ... 36

5.5.1 Lådlager ... 36

5.5.2 Materialflöde lådor ... 37

5.5.3 Påfyllning av säckgods ... 39

6

Konsekvensanalys och åtgärdsförslag ... 40

6.1 UPPBYGGNAD AV MF ... 40

6.1.1 Åtgärdsförslag på uppbyggnadsproblematiken ... 41

6.2 PÅFYLLNING AV ARTIKLAR ... 43

6.2.1 Konsekvenser pallartiklar ... 43

6.2.2 Konsekvenser lådartiklar ... 43

6.2.3 Åtgärdsförslag vid påfyllningsproblematiken av artiklar ... 44

6.3 RAKA LINER ... 45

7

Slutsatser och diskussion ... 48

7.1 SLUTSATSER ... 48 7.2 DISKUSSION ... 49

8

Referenser ... 50

9

Bilagor ... 51

9.1 BILAGA 1 ... 52 9.2 BILAGA 2 ... 53 9.3 BILAGA 3 ... 55FIGUR 1 VY ÖVER SKEP 6 FIGUR 2 FEMCYLINDRIG BENSINMOTOR 7 FIGUR 3 VCMS HUSET 8 FIGUR 4 JAPANSKA SJÖN (OSKARSSON ET AL., 2006) 18 FIGUR 5 BESTÄLLNINGSPUNKTSDIAGRAM (OSKARSSON ET AL., 2006) 19 FIGUR 6 TVÅ BINGE SYSTEM (OSKARSSON ET AL., 2006) 20 FIGUR 7 AGV SOM TRANSPORTERAR EN MOTOR 20 FIGUR 8 MF ENLIGT VCMS 22 FIGUR 9 FYRA PALLAR SOM ÄR PLACERADE PÅ DOLLYS OCH DRAGNA AV TVÅ

E-FRAMES. 25

FIGUR 10 PALL PLACERAD PÅ EN TROLLY OCH DRAS INDIVIDUELLT TILL

INTERNKUNDEN. 26

FIGUR 11 LÅDOR LEVERERADE MED TRAILER. 26 FIGUR 12 LÅDLAGRETS UTSEENDE ENLIGT VCMS 27 FIGUR 13 YTTRE MONTERINGEN MED BUFFERTNIVÅ OCH PLOCKPLATS 29 FIGUR 14 VIKT FÖR PALLARTIKLAR 30 FIGUR 15 TÄCKTID FÖR EXPONERAT MATERIAL 30 FIGUR 16 EXEMPEL PÅ MINOMI 32 FIGUR 17 SKEPS ASRS 33 FIGUR 18 ELBIL SOM DRAR MATERIALVAGN 33 FIGUR 19 PALLARTIKELFLÖDE 34

Innehållsförteckning

FIGUR 20 ASRS UTLAGRINGSTIDER 35 FIGUR 21 LEVERANSTIDER FRÅN VAGNSTORG TILL VAGNSPLATS 35 FIGUR 22 LEVERANSTIDER FRÅN VAGNSPLATS TILL BUFFERTNIVÅ 36 FIGUR 23 LÅDLAGRET I SKEP 37 FIGUR 24 LÅDARTIKELFLÖDE 38 FIGUR 25 EN TYP AV KASSETTRUCK 38 FIGUR 26 SÄCKGODSTRUCK 39 FIGUR 27 BESTÄLLNINGSPUNKT UTAN SÄKERHETSLAGER 41 FIGUR 28 PALLARTIKELFLÖDE ENLIGT VCMS 42 FIGUR 29 DAGENS MONTERINGSLAYOUT 43 FIGUR 30 RAKA LINER I SKEP 45 FIGUR 31 GÅNGSTRÄCKA VID RAK LINE 46 FIGUR 32 GÅNGSTRÄCKA VID DAGENS LAYOUT 46 FIGUR 33 TURORDNING VID UPPSTÄLLNING PÅ VAGN 49

Inledning

1 Inledning

Examensarbetet är sista delen av högskoleingenjörsutbildning industriell organisation och ekonomi med inriktning logistik och ledning.

I detta kapitel presenteras en företagsbeskrivning, samt arbetes upplägg och omfång.

1.1 Företagsbeskrivning

Volvo Cars Engine (VCE) är en tillverkare och leverantör av motorer och komponenter. Inom VCE finns idag komponentverkstaden i Floby, samt

motorfabriken i Skövde. Tillsammans är dessa en del av hela Volvo Cars, som sedan 1999 ägs av Ford Motor Company.

Fabriken i Skövde kallas för SkEP (se figur 1) och det står för Skövde Engine Plant, vilken är den enda motorfabriken inom VCC (Volvo Cars Cooperation). SkEP tillverkar motorer till bilar inom Volvo Cars och Ford.

Figur 1 Vy över SkEP

Fabriken tillverkar fyra- och femcylindriga bensin- och dieselmotorer i olika utföranden (se figur 2) och har en volym på cirka 400 000 motorer per år

Inledning

Figur 2 Femcylindrig bensinmotor

Produktionen är upplagd så att man har en inre och en yttre montering.

I den inre monteringen monteras den inre delen av motorn, såsom kolv, vevaxel, vevstakar, ventiler, kamaxlar och diverse lager. Den inre monteringen är

semiautomatiserad, det vill säga den sköts till största delen av robotar och maskiner och backas upp av operatörer.

I den yttre monteringen monteras alla yttre komponenter, till exempel turbo, grenrör, vatten- och oljeledningar, kabelmattor och diverse kåpor. Den yttre monteringen är uppdelad i olika moduler, två för bensinmotorer och tre för dieselmotorer. I den ena delen av fabriken som kallas S-fabriken, finns fyra parallella monteringsmoduler. Här produceras DW 10 motorer, som är en fyrcylindrig dieselmotor, samt RNC motorer, som är en femcylindrig bensin motor. I den andra delen av fabriken som kallas H-fabriken, där produktionen för I5Dmotorn sker. Denna motor är en femcylindrig dieselmotor.

SkEP bearbetar även egna komponenter såsom cylinderblock, cylinderhuvud, vevaxel och kamaxel. De bearbetade komponenterna levereras som kompletta enheter till den inre monteringen där de sedan monteras ihop till en färdigmonterad grundmotor och sedan transporteras vidare till den yttre monteringen.

1.2 Bakgrund

I takt med att globaliseringen blir mer påtaglig och konkurrenterna förbättrar sina verksamheter, ökar även kundernas krav. Mer och mer kundspecifika produkter efterfrågas. En följd av detta är en större variantflora av motorutföranden, vilket innebär att en större mängd komponenter måste lagerhållas i materialfasaden (MF) samtidigt. Detta ihop med stora emballeringstyper resulterar i att MF blir överfyllda och inte tillräckligt flexibla. MF är en typ av lager, med det materialet montören behöver för att kunna utföra sina arbetsmoment på respektive arbetsstation. I SkEP finns även en buffertnivå i MF, som fungerar som en typ av extra lager, för att hantera

Inledning

variationer i leveransledtider. MF kan vara uppbyggda av ställage, hyllor eller fixturer.

Volvo Cars har utvecklat ett nytt produktionssystem som kallas Volvo Cars

Manufacturing System (VCMS) som skall genomsyra hela företaget. Genom att lära, genomföra, dela med sig och genom ett standardiserat arbete skall Volvo Cars,

eliminera slöseri av resurser och effektivisera produktionen. Information och lärdomar är tagna från Toyota Production system och Ford Productions system. Det

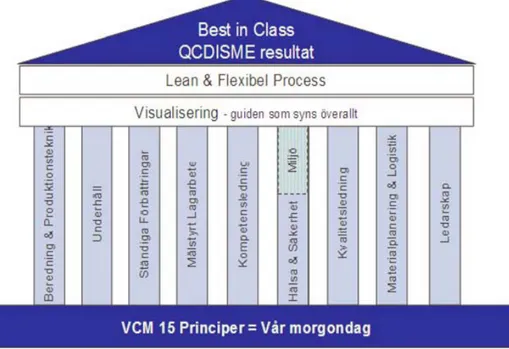

standardiserade arbete inom VCMS, bygger på 9 olika utvecklingsområden, som kallas pelare (se figur 3). Dessa pelare är:

Beredning och produktionsteknik Underhåll

Ständiga förbättringar Målstyrt lagarbete Kompetensledning Hälsa och säkerhet, miljö Kvalitetsledning

Materialplanering och logistik (MP & L) Ledarskap

Figur 3 VCMS huset

Inom materialplanering och logistikpelaren finns en strategi för hur ett bemötande av varianttillväxten skall ske för att göra dagens MF mer flexibla och för att göra

operatörerna mer effektiva. VCMS riktlinjer för MF har implementerats på ett mycket fördelaktigt sätt på Volvos Cars bilmonteringsfabrik i Torslanda, och omställningen har genererat stora fördelar för bilfabriken.

Inledning

SkEP har i dagsläget en växande variantflora av DW 10 motorn och måste därför exponera många olika artiklar i MF vilket gör att dessa blir oflexibla och montörerna blir mindre effektiva. Därför upplever även SkEP, att en förändring bör ske för att kunna bemöta den stora variantfloran och skall därmed påbörja en implementation av VCMS MF och dess försörjningsprinciper.

SkEP och Torslanda har olika förutsättningar när det gäller en implementation av VCMS MF. I dag bedrivs motortillverkningen i SkEP vid slingor (se bilaga 1), till skillnad mot slutmonteringen av bilar i Torslanda, där monteringen sker vid raka liner. Dessa skillnader får konsekvenser vid en implementation av VCMS MF och rapporten skall understryka vilka konsekvenserna är och vilka effekter de får.

1.3 Syfte

Syftet med rapporten är att lokalisera konsekvenser som uppstår om SkEP skall implementera VCMS MF och dess försörjningsprinciper, samt föreslå åtgärder för att kringgå konsekvenserna som uppstår. Syftet med rapporten är även att svara på följande frågor.

Kan buffertnivån tas bort och kommer det i så fall finnas några kritiska artiklar?

Kan materialfasaderna ställas på hjul?

Kan försörjningen som VCMS förespråkar ske i dagens produktionslayout? Behövs omemballering av någon artikel?

1.4 Avgränsningar

Då SkEP är en del av ett stort, internationellt och komplext företag måste

avgränsningar göras, för att uppgiften skall bli hanterbar och för att tidsplanen är begränsad. De avgränsningar som gjorts är följande:

Rapporten koncentrerar sig på den pelare, som heter ”Materialplanering och logistik” och dess fokusering på MF samt hur påfyllningen av MF skall ske enligt VCMS. Eftersom övriga pelare inte rör syftet med rapporten eller gruppens kompetensområden hanteras inte dessa.

Produktionen av DW 10-motorerna sker i modul ett och modul två. Arbetet kommer därför enbart att rikta in sig på modul ett och modul två, när det gäller konsekvenser som uppstår vid införande av VCMS MF. Följderna för modul tre och fyra kommer inte att beaktas.

Försörjningsflödet av artiklarna kommer att beaktas över hela den yttre monteringen i SkEP, dock inte på den inre monteringen eftersom arbetet då skulle bli för omfattande.

Inledning

Materialflödet från leverantör fram till ASRS kommer inte att beaktas

eftersom det inte är väsentligt för att svara på de frågeställningar som angivits i syftet.

1.5 Disposition

Rapporten börjar med en metodbeskrivning, som beskriver hur gruppen genomfört arbetet. Nästa del i rapporten innehåller ett teorikapitel där läsaren får en förklaring av nödvändiga termer och begrepp, för att kunna förstå rapporten. Teorin kopplas även samman med VCMS för att läsaren skall förstå innebörden av VCMS. Följande kapitel beskriver VCMS MF och de försörjningsprinciper som VCMS förespråkar. Detta görs för att läsaren skall se vilka skillnader som finns gentemot nuläge och för att de ska förstå rapportens syfte. Efter VCMS kapitlet förklaras nuläget i SkEP för att läsaren skall få en referenspunkt när konsekvensanalysen behandlas. Nästkommande kapitel, som gruppen valt att kalla konsekvensanalys, beskriver konsekvenser som lokaliserats samt åtgärdsförslag för att komma runt problemen. Slutligen presenteras den slutsats som gruppen kommit fram till.

Metod

2 Metod

Konsekvensanalysen är grundad på en djupare nulägesbeskrivning av företaget, främst då dess materialfasader och försörjningsprinciper. Dessutom har gruppen erhållit en utbildning i VCMS för att en konsekvensanalys skall kunna utföras på ett trovärdigt och aktuellt sätt.

Kartläggningen av nuläget har genomförts genom intervjuer med berörda personer från materialplanering- och logistikavdelningen för att få en inblick i hur

försörjningen av material till materialfasaderna fungerar idag. Intervjuer har även gjorts med personer från produktionsberedningsavdelningen, för att få en inblick i hur materialfasaderna är uppbyggda samt hur produktionen fungerar som helhet.

Kartläggningen av nuläget har även genomförts genom informationsinsamling från ett av SkEPs materialhanteringssystem (MH-system) och andra dokument som SkEP upprättat tidigare. Observationer och mätningar har genomförts för att få en bättre bild av nuläget.

Utbildningen i VCMS har givits av gruppens handledare på SkEP. Utbildningen har skett genom PowerPoint-presentationer och dokument som gruppen tagit del av. En del av utbildningen genomfördes även på slutmontering av Volvobilar i Torslanda, eftersom fabriken har kommit längre i implementeringen av VCMS. Gruppen har även följt de uppdateringar av VCMS som sker löpande. När nya punkter diskuteras i ledningsgruppen för VCMS finns det olika nivåer av godkännande för

implementation. Detta fick gruppen ta hänsyn till för att rapportens innehåll ständigt skulle hantera den senaste informationen.

2.1 Datainsamling

Det finns två olika metoder vid datainsamling. Den ena metoden kallas kvantitativ metod vilket utmynnar i numeriska observationer eller låter sig transformeras i sådana, exempelvis mätningar. Den andra metoden kallas kvalitativ metod och kännetecknas av att de inte använder sig av siffror eller tal. De resulterar i verbala formuleringar skrivna eller talade, exempelvis intervjuer (Backman, 2008). I

rapporten har båda metoderna använts vid datainsamlingen för att syftet med studien skall nås.

2.1.1 Intervjuer

De intervjuer som genomförts av gruppen har varit semistrukturerade. Det innebär att vissa frågor förbereds i förväg, för att fungera som en ram till intervjun. Under intervjuns gång har även nya frågor ställts till en följd av de svaren som givits. Under intervjutillfällena har en person i gruppen ställt frågorna samtidigt som den andra personen fört anteckningar för att ingen viktig information skall gå förlorad. Sammanlagt har fem personer intervjuats på logistik- och

materialplaneringsavdelningen samt produktionsberedningsavdelningen.

Anteckningarna från intervjutillfällena sammanställdes sedan, för att kunna användas vid nulägesbeskrivningen.

Metod 2.1.2 Observationer och mätningar

Den information som är tagen från MH-systemet är ASRS utlagringstider och vikter på alla pallartiklar som analyseras senare i rapporten. Till en följd av att vissa delar av informationen i MH-systemet saknades, gjordes nya mätningar för de delarna.

Leveransledtiderna är inhämtade vid tidsmätningar ute i verksamheten. Denna information redovisas i bilagor.

2.1.3 Dokument

Vid sammanställning av VCMS, har gruppen förutom utbildningen, även tagit del av dokument som beskriver produktionssystemet. Utifrån dessa dokument har gruppen sedan upprättat ett VCMS-kapitel i rapporten för att förklara innebörden och syftet med produktionssystemet.

2.2 Analys av datainsamling

Informationen som erhållits genom intervjutillfällena har sedan förts in i Microsoft WORD för sammanställning. Observationerna och mätningarna har sammanställts och lagts in i Microsoft Excel. Informationen som är tagen från dokument och från utbildning har sammanställts och sedan förts in i WORD. Flödeskartläggningen och upprättande av ny layout har skett i Microsoft VISIO. Den data som samlats in, har sedan analyserats för att kunna svara på de frågeställningar som angivits i kapitel 1. Utifrån de krav som ställs på vikterna av pallar, vid försörjning med E-frame, har gruppen analyserat samtliga pallartiklars vikt idag.

2.3 Metodkritik

Då samma frågor ställts till dessa personer har gruppen fått en nyanserad bild och även en god helhetssyn på det behandlade området. Detta eftersom intervjuerna har genomförts på informanter från olika avdelningar vilket har gjort att gruppen fått olika infallsvinklar på flera frågor.

2.3.1 Reliabilitet

För att rapporten skall vara tillförlitlig krävs det att reliabiliteten är hög. Reliabilitet är relaterat till vilken utsträckning man kan lita på det resultat som erhålles. Det vill säga huruvida man skulle få samma resultat vid upprepade mätningar av samma variabel i samma situation där inga reella förändringar skett (Depoy & Gitlin, 1999).

Då samma resultat uppmätts vid upprepade mätningar anses reliabiliteten vara hög. Gruppen har även intervjuat personer inom företag som har stora kunskaper och framförallt rätt kunskaper inom det behandlade området, vilket gör att reliabiliteten även därför kan anses vara hög.

2.3.2 Validitet

För att rapporten skall vara tillförlitlig måste även validiteten vara hög. Validitet rör det kritiska sambandet mellan de mätningar som gjorts och de frågor som ställts och

Metod

deras förmåga att ge svar på den avsedda frågeställningen. Om en fråga inte är reliabel, saknar den också validitet, men bara för att reliabiliteten är hög behöver inte validiteten vara hög (Bell, 2000).

De mätningar som utförts har gjorts för att svara på de frågeställningar gruppen vill besvara i rapporten. Mätningarna har även diskuterats med handledaren för att säkerställa en hög validitet. Eftersom samma intervjufrågor ställts till olika personer ökar chansen att feltolkningar upptäcks och därför anses validiteten hög.

Observationerna har skett då det har varit hög sysselsättning i produktionen, vilket innebär att möjliga störningsmoment finns medräknade i observationerna. Detta gör att validiteten anses högre än om endast intervjuer skulle ske.

Teoretisk bakgrund

3 Teoretisk bakgrund

Den teoretiska bakgrunden ges för att läsaren skall förstå nulägesbeskrivningen, men även för att denne skall kunna koppla detta till vad VCMS förespråkar. Det teoretiska kapitlet inleds med exempel på olika förvaringssystem samt olika placeringsmetoder. Vidare beskrivs vad materialfasad är och hur emballage kan anpassas till dessa för att öka den värdeskapande tiden hos montören. Nästkommande del i teorikapitlet

beskriver olika återfyllnadsmetoder. Vidare beskrivs vad Lean Production och JIT innebär.

3.1 Förvaringssystem

Ett förvaringssystem är den utrustning som använd vid fysisk förvaring av artiklar. Ett förvaringssystem kan vara manuellt eller automatiskt. Med automatiskt

förvaringssystem menas att systemet utan mänsklig hjälp lagrar in och lagrar ut beställda artiklar automatiskt (Jonsson och Mattson, 2005).

3.1.1 Automatlager

Automatlager eller så kallade ASRS (automated storage and retrievel system), är ett automatiserade förvarings- och hanteringssystem. Ett automatlager består oftast utav flera rader av hyllställage med en automatisk kran som rör sig mellan lagerplatserna och hanterar alla in- och utleveranser från lagret. Plockning av hela förpackningar eller brutna förpackningar kan också vara mer eller mindre automatiserade. För att genomföra ett materialuttag krävs information om vilken artikel som skall plockas och till vilken adress artikeln skall levereras. Informationen kan vara genererad av en lagerpåfyllnadsorder, en tillverkningsorder eller en utlastningsorder. Är den genererad av en lagerpåfyllnadsorder innebär det att materialet skall flyttas till ett lager längre fram i flödet. Är informationen genererad av en tillverkningsorder innebär det att materialet skall levereras till en specifik plats i produktionen. Är informationen genererad av en utlastningsorder skall materialet transporteras till en utlastningsplats för vidare transport till kund (Jonsson och Mattsson, 2005).

3.1.2 Ställagelager

Med ställagelager menas att artiklar förvaras i en lastbärare, som oftast är en pall, och förvaras på en bestämd plats i ett hyllställage eller även kallat pallställage. Fördelarna med ett ställagelager är att flexibiliteten är hög eftersom samtliga artiklar är direkt åtkomliga, men ytutnyttjandet blir relativt lågt jämfört med ASRS eftersom det måste finnas plats för fordon mellan ställagen (Jonsson och Mattson, 2005).

3.2 Placeringsmetoder

Det finns två huvudsystem för placering av gods, fastplatssystem och flytande

placeringssystem. Även en kombination av de båda finns och det kallas blandsystem. Oavsett av vilken av dessa som används måste ett administrativt system finnas, som håller reda på vart artiklar finns och var det finns lediga platser (Oskarsson, Aronsson, Ekdahl, 2006).

Teoretisk bakgrund 3.2.1 Fastplatssystem

Fastplatssystem ger varje artikelnummer en bestämd plats i både buffertplats och plockplats. Detta system kräver minimalt med administration men samtidigt kräver det stor lageryta eftersom lagerytan måste dimensioneras efter maximala lagernivåer. Fastplatssystem är inte fördelaktigt ur FIFO synpunkt, eftersom risken för att material blir inkurant då ökar, detta på grund av lång lagringstid (Oskarsson et al., 2006).

3.2.2 Flytande placeringssystem

Flytande placeringssystem innebär att materialet placeras slumpmässigt i ett lager eller utefter någon förutbestämd prioriteringsordning. Detta kräver ett relativt

avancerat administrationssystem som håller ordning på artikel och plats. Genom att ett administrationssystem använd samt att frekvensläggning, det vill säga att artiklar placeras efter uttagningsfrekvens, används blir FIFO lättare att använda och inkuransrisken minskar därmed (Oskarsson et al., 2006).

3.2.3 Blandsystem

Blandsystem har fasta plockplatser men buffertplatserna är flytande. Detta gör att administrationen blir relativt enkel samtidigt som lagerytan utnyttjas väl. För lager som inte är automatiserade är blandsystem det vanligaste (Oskarsson et al., 2006).

3.3 Materialfasader

MF är en typ av lager, med det materialet montören behöver för att kunna utföra sina arbetsmoment på respektive arbetsstation. MF kan vara uppbyggda av ställage, hyllor eller fixturer. Montören arbetar mellan produktionslinan och MF. Många företag tenderar att lagerhålla en stor mängd artiklar i materialfasaderna, för att minimera mängden indirekt arbetskraft som behövs för att fylla på artiklar, samt att minimera risken för att en brist på material uppstår i materialfasaden. Ortiz (2006) menar att detta är ett slöseri. Ortiz (2006) förespråkar att företag skall lagerhålla så lite

komponenter som möjligt i materialfasaderna. Materialfasaden skall inte fungera som ett lager, utan desto mindre mängd artiklar i lager, desto bättre. Efter identifikation av de artiklar som skall lagerhållas på respektive arbetsstation, bör en lagom mängd fastställas. Mängden skall bestämmas utifrån hur stort behovet är på respektive artikel. Studier som gjorts av japanska MF visar att dessa ofta är anpassade efter respektive arbetsstation för att de på ett bra sätt skall kunna exponera de olika typerna av

emballage samt uppfylla kraven för att underlätta monteringsarbetet.Japanska fasader är dessutom ofta uppställda med hjul vilket gör att de lätt kan flyttas på om en

förändring i placeringen är aktuell. Höjden är i regel inte högre än ögonhöjd, och djupet på fasaden är ungefär 3 meter (Dennis, 2002).

I Japan sker påfyllningen av MF med vagnar och materialhanteraren fyller på manuellt och lämnar så lite emballagehantering som möjligt för att underlätta för montören att endast ägna sig åt värde skapande aktiviteter (Dennis, 2002).

Teoretisk bakgrund

3.4 Emballage

Det primära syftet med emballeringen är att den skall vara utformad så att komponenterna inte skadas under hanteringar och transporter, utan levereras till slutkund med rätt mängd och med en hög kvalité (Dominic et al., 2000). Enligt Jonsson och Matsson (2007) är emballeringen en mycket viktig aspekt i det logistiska systemet för att möjliggöra en effektiv hantering och lagring av komponenter, ge skydd åt materialet och dess omgivning under hanteringen och transporten till slutkund.

3.4.1 Emballage i materialfasader

Goldsby och Martichenko (2005) menar även att prioriteringar måste göras i hur man skall hitta den rätta utformningen av emballeringen med hänsyn till MF, då designen av emballering även har stor betydelse och påverkan på ett tillverkande företags interna förädlingsaktiviteter.

Det är viktigt att MF med dess emballering är uppbyggd på ett sätt som underlättar för montören att endast utföra de aktiviteter som tillför värde till slutprodukten, så kallad värdeskapande tid (Dennis, 2002) . Montören skall inte behöva leta efter

komponenter, verktyg eller behöva lägga tid på emballagehantering, vilket räknas som slöseri eftersom det inte tillför värde för slutprodukten, så kallad icke-värde skapande tid.

Emballeringen skall vara utformad så att den är anpassad och optimerad för att uppnå de krav som finns i MF för att möjliggöra ett effektivt arbete i monteringen. Detta kan göras genom att emballeringen är placerad på rätt plats i MF, så att montören enkelt kan se och nå komponenten samt de får en god överblick över de komponenter som behövs för att utföra de moment i arbetsstationen. Emballagen skall även vara placerade, så att fasaderna blir så kompakta som möjligt, vilket resulterar i att gångtiden för montören blir så kort som möjligt. Storleken på emballeringen skall anpassas efter hur den innehållande komponenten ser ut och bestäms utifrån artikelns individuella form och densitet. Fördelen är att gångavstånden för operatören minskar i MF. Studier som gjorts av Toyota Productions Systems MF visar att de olika

emballeringstyperna är många, men de är oftast små och avlånga i plastemballering vilket innebär att pallar undviks i så stor utsträckning som möjligt. Är komponenten fördelaktig att hänga upp, utan emballering, skall MF anpassas för detta. Detta kallas minomi (Dennis, 2002).

3.4.2 Omemballering

I många fall är emballering från leverantörer utformad på ett visst sätt, för att minska risken för skador vid transporter, samt för att uppnå en hög fyllnadsgrad. Denna form av emballage är därför sällan optimerad för produktionen. Goldsby och Martichenko (2005)menar därför i många fall vara aktuellt att på något sätt paketera om

komponenten från dess ursprungliga emballage, till någon utformning som optimerar det tillverkande företagets MF och materialhanteringsprocess, samt underlättar för montören att endast utföra värdeskapande aktiviteter. Givetvis skall en strävan efter att använda samma emballage från leverantör till slutkund men då detta inte är möjligt bör en omemballering utföras.

Teoretisk bakgrund

Med omemballering menas en förflyttning av komponenter från ett emballage till ett annat där syftet är att förflytta komponenterna till ett emballage som är bättre lämpad att placeras i MF, och för att underlätta montörens arbete. Det finns både intern och extern omemballering. Intern omemballering innebär att omemballeringen utförs internt i företaget. Extern omemballering innebär att en outsourcing av

omemballeringen sker, eller att leverantören direkt emballerar, så att emballeringen är optimerad för MF (Goldsby och Martichenko 2005).

3.4.2.1 Downsizing

Downsizing innebär att ett större emballage med dess artiklar packas om till ett

mindre emballage som rymmer färre artiklar. Anledningen till att detta utförs är för att dels reducera vikten för det totala kollit, reducera ytan som tas i anspråk i MF samt minska lagernivån i MF. Monden (1998) menar att mindre emballagetyper förbättrar och ger ett jämnare flöde vid ett kanbanstyrt flöde.

3.4.3 Lastbärare

I ett materialflöde så är det sällan som endast själva varan transporteras. För att uppnå en effektiv hantering och säkerställa att kvaliteten på varan bibehålls används ofta någon sorts förpackning och/eller en lastbärare (Jonsson och Mattsson 2005). I de flesta företag används oftast lastpallar som håller samman gods under transport och lagring, enhetslastbäraren skall vara en större standardiserad förpackning som hanteras som en enskild enhet. Ju större enhetslastbäraren är desto effektivare blir normalt hanteringen. Hänsyn måste dock tas till hur många artiklar som ryms på lastbäraren så att ompackning undviks. Att standardiserade storlekar för lastbärarna används är viktigt för att förenkla hanteringen. I Europa finns ett standardiserat

lastpallssystem, en så kallad Europapall (EUR-pall). Många företag använder sig även utav halvpallar det vill säga en EUR 6 pall, som är en halv EUR pall (Jonsson och Mattsson 2005; Central Sweden Logistics 2007).

3.5 JIT och Lean Production

I vissa fall väljer ett producerande företag att inte använda sig av produktionsbuffert, för att istället önska en leverans av materialet i samma stund som det ska användas. Denna strävan mot en försörjning utan lagring brukar ofta kallas för just-in-time (JIT). JIT leveranser är intressanta när man tillverkar stora volymer i många olika

kundspecifika varianter. Att ha en produktionsbuffert på alla olika komponenter skulle innebära stora lagringskostnader. Vid användning av JIT ställs höga krav på

planeringssystemen samt råvarulagrets kapacitet (Oskarsson et al., 2006). Lean production har uppstått från JIT filosofin de senaste åren. I lean production används fortfarande uttrycket JIT och då syftas det på pull systemet som används för att leverera vad som behövs på den tiden då det behövs. Detta görs genom att inget material levereras utan att en beställning först gjorts. Med lean production däremot syftas det på förståelsen för hur en korrekt implementation av de stora

företagsförändringarna, som skall reducera slöseri, skall gå till (Arnold, Chapman, Clive, 2008).

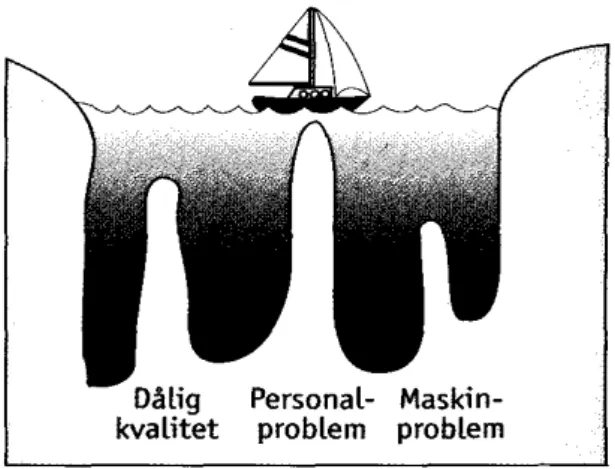

Teoretisk bakgrund 3.5.1 Japanska sjön

Grundtanken med pullstyrning är att kontinuerligt minska de buffertar och lager som ligger mellan olika delar av processen. Genom att minska lagernivåerna blottläggs problem som hela tiden funnits men som dolts av bufferten. Detta brukar oftast kallas den Japanska sjön (se figur 4). Det japanska tankesättet bygger på att lager är av ondo, eftersom de döljer problem. När lagren minskas, synliggörs många av företagets problem. I figuren symboliserar vattnet de lager företaget har och grunden de problem som döljs. Om lagren minskas, kommer problemen upp till ytan. Eftersom problemen blivit synliga måste dessa åtgärdas, för att sjön skall bli seglingsbar, det vill säga, att materialflödet skall fungera utan störningar (Oskarsson et al., 2006).

Figur 4 Japanska sjön (Oskarsson et al., 2006)

3.6 Återfyllnadsmetoder

Med materialförsörjning menas att försörja material till produktionen efter deras krav och önskemål till en så låg kostnad som möjligt (Oskarsson et al., 2006). Nedan beskrivs olika sätt för hur produktionen kan beställa det material som de behöver.

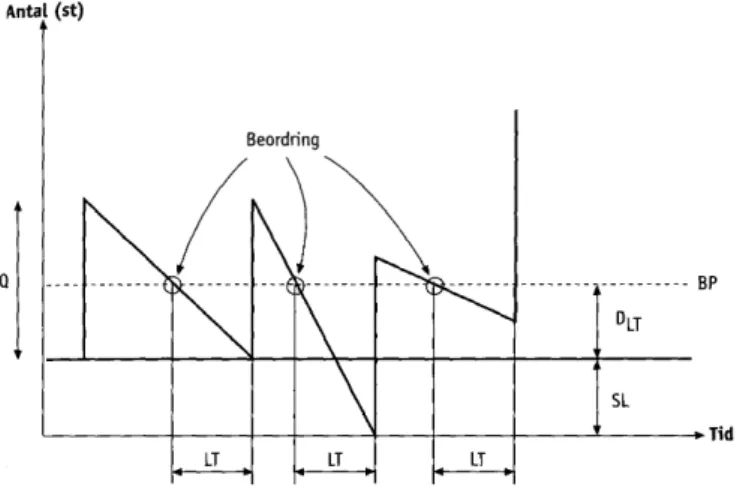

3.6.1 Beställningspunktsystem

När lagernivån sjunker till en viss nivå, den så kallade beställningspunkten, läggs en order till leverantören som sänder det önskade materialet inom den ledtid som överenskommit (Oskarsson et al., 2006). Förutsatt att materialet anländer inom

utlovad ledtid fylls lagret på innan brist uppstår. Beställningspunkten (BP) bestäms av säkerhetslagret (SL) och den normala förbrukningen (D) under ledtiden (LT) (BP=

SL+DLT). Då förbrukningen under ledtiden är normal kommer inleveransen precis när

lagret når SL. Är däremot förbrukningen större eller mindre än normalt kommer den efter eller innan SL-nivån nås (se figur 5).

Oskarsson et al. (2006) menar att, om ett företag har någon form av lager före

Teoretisk bakgrund

Figur 5 Beställningspunktsdiagram (Oskarsson et al., 2006)

3.6.2 Periodisk inspektion

Med jämna mellanrum gör lagerpersonalen en inspektionsrunda och fyller på

nödvändig mängd av de olika artiklarna i produktionsbufferten. Enligt (Oskarsson et al., 2006) är denna metod att föredra framför ett beställningspunkt främst för artiklar som används på flera olika ställen.

3.6.3 Kanban

Kanban är japanska och betyder kort eller visuellt bevis och är benämningen på ett informationssystem i form av kort som används vid beordring av material och produktion (Olhager, 2000). Ett så kallat kanbankort placeras på lämpligt ställe, i lastbäraren, vilket motsvarar beställningspunkten. Montörerna plockar successivt material ur lastbäraren. När kanban kortet dyker upp så dras kortet i kortläsare, som via IT system skickar information om artikelnummer, kvantitet och leveransadress och fungerar därmed som en beställning av nytt material (Oskarsson et al., 2006).

3.6.3.1 Två bingesystem

En tillämpning av kanban beordring är två bingesystem (se figur 6).

Produktionsbufferten för en artikel består då av två lådor som står bakom varandra. När den första tar slut placeras den på en påfyllnadsplats. Den tomma bingen körs till lagret, fylls på, och ställs tillbaka igen på artikelns buffertplats. Mängden i varje låda anpassas efter ledtiden för att fylla på varje låda och lådan fungerar både som

Teoretisk bakgrund

Figur 6 Två binge system (Oskarsson et al., 2006)

3.7 Automatic guided vehicle system

Automatic guided vehicle system (AGVS eller AGV) är ett förarlöst trucksystem, som förflyttar material längs fasta slingor i anläggningen (se figur 7). I jämförelse med vanliga trucksystem, minskar arbetstidskostnaden vid användning av AGV. Detta hanteringssystem är vanligt för att förflytta den produkt som håller på att tillverkas mellan olika produktionsgrupper, men förekommer också vid förflyttning till och från lager (Jonsson och Matsson, 2005).

VCMS

4 VCMS

I detta kapitel beskrivs den pelare i VCMS som berör rapporten. Syfte och mål med VCMS materialfasad beskrivs och vilken typ av påfyllningsstrategi som VCMS förespråkar. Inom materialplanering och logistikpelaren finns en strategi för hur ett bemötande av varianttillväxten skall ske för att göra dagens MF mer flexibla.Detta beskrivs i kapitlet.

4.1 Materialplanering och Logistik

Det specifika målet med materialplanering och logistik (MP & L) är att etablera resurssnåla processer, i enlighet med lean production, arbetssätt och standards för att effektivisera flöden av information och material från leverantör till förbrukningsplats. MP & L pelaren är uppdelad i åtta olika processer. Dessa är:

Tidig delaktighet i produktutvecklingen Lagerplatser Industriella fordon Visuella fabriken Ompaketering Materialbeställnings metoder MF Material påfyllnad

Nedan beskrivs de delar inom materialplanering och logistik pelaren som är aktuella för rapporten.

4.2 Materialfasad

4.2.1 Syfte

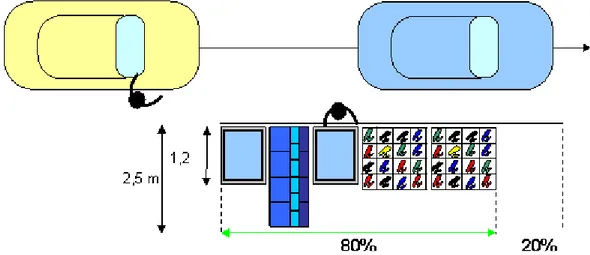

Syftet med VCMS MF är att implementera den mest kostnadseffektiva MF layouten, med riktlinjen 80 % i fyllnadsgrad per arbetsstation i MF. Figur 8 visar hur en

materialfasad skall se ut enligt VCMS, där används endast 80 % av ytan och djupet är någonstans mellan 1,2 meter och 2,5 meter. Anledning till att Volvo Cars vill

implementera denna fasad är för att optimera monteringsarbetet sett ur montörens synvinkel. Detta genom att minimera icke- värdeskapande tid utfört av montören. Visionen att alltid sträva efter att ha 80 % fyllnadsgrad i MF, är också för att vara

VCMS

samt möjliggöra exponering av tillfälliga artiklar. En lägre fyllnadsgrad än 80 % är inte att föredra, då utnyttjandet av ytan blir låg. Om det är 100 % fyllnadsgrad i MF och en ny artikel måste exponeras på grund av varianttillväxt måste en ombalansering ske av hela slingan och inte bara den stationen där artikeln skall exponeras. Om det däremot är 80 % fyllnadsgrad i MF kan nya artiklar enkelt exponeras utan att det påverkar efterföljande stationer och utnyttjandet av ytan hålls på en hög nivå. En annan parameter som påverkar fyllnadsgraden i MF är arbetsinnehållet per station som tidsmässigt måste vara så jämnt och balanserat som möjligt mellan stationerna för att undvika flaskhalsar.

Figur 8 MF enligt VCMS

4.2.2 Mål

De vinster som en implementation av VCMS MF i produktionen tidigare renderat i bilmonteringsfabriken i Torslanda är dessa:

Minimering av slöseri med yta i produktionen

Minskat lager i MF. Främst genom att ta bort buffertnivåer Minskad icke värdeskapande tid för montören

Förbättrad presentationen av artiklarna för montörerna Minskat gångavstånd för montörerna i MF

Ergonomiska förbättringar

Strategin för att nå upp till visionen med MF skall ske genom Line Back principle, som enligt VCMS definieras på följande sätt:

“The line back principle is a working procedure that states that you should start at the point of use and work backwards the chain to the supplier. The aim is to optimize the total cost set-up and put focus to decrease the non value added work done by the production operator.”

VCMS 4.2.3 Uppbyggnad

Enligt riktlinjerna i VCMS MF skall fasaderna vara minst 2,5 meter djupa för att möjliggöra användning av mindre emballage. Anledning till det är för att fler emballage då kan läggas bakom varandra istället för att artiklarna exponeras i ett större emballage som tar upp plats på längden. Då kan antingen andra varianter exponeras, på den erhållna ytan, alternativt att arbetsstationerna kan tryckas ihop och därmed minimera gångtid. Riktlinjen på 80 % i fyllnadsgrad skall beaktas. Djupet på fasaden är dock anpassat för slutmontering av bilar. För produktion i motorfabrik, skall MF djup anpassas efter behov med hänsyn till storleken på emballagen, hur många motorer som innehållet i ett emballage täcker, samt återfyllnadsprocessen. Vidare skall layouten på monteringsslingan och dess MF vara uppbyggd så att det inte finns några återvändsgränder för påfyllning i fasaderna. Detta för att

materialpåfyllningen i fasaderna skall kunna ske utan att materialförsörjaren behöver vända eller backa med sitt fordon.

MF skall vara snabba vid en omställning av arbetsstationerna, fördelaktligen på hjul. Enligt VCMS riktlinjer skall det vara ett plockställe i fasaden. Med ett plockställe innebär det att material skall grupperas i MF, för att på så sätt minimera gångavstånd och icke värdeskapande aktiviteter hos montören. Exempelvis montering av en kåpa med tillhörande skruv, skall finnas bredvid varandra i fasaden. Vidare skall endast det som exponeras i fasaden vara artiklar som montören är i behov av just nu för att utföra sitt arbete.

Enligt VCMS riktlinjer skall det inte finnas någon buffertnivå. Detta för att minimera mängden lager i MF samt att uppnå en flytande fasad på hjul och minska antalet hanteringar.

Riktlinjen i VCMS MF är att maximalt två timmars lager skall finnas MF, när det gäller säckgods samt lådor. För pallar gäller maximalt en dags täcktid.

När MP & L är överens med beredning och produktionsteknikavdelningen (ME), skall en bestämmelse av hur stort lager som skall exponeras i fasaden göras. Detta görs genom att man tar hänsyn till ledtiden från att behovet uppstår, och montören beställer med kanban kortet, tills att han får artikeln påfylld. Enligt riktlinjen på två timmar eller mindre i lager, innebär det att ledtiden från att montören har beställt tills att påfyllningen har gjort inte får överstiga två timmar. Om den gör det, måste en förbättring göras i påfyllnadsprocessen och inte genom att en större mängd artiklar lagerhålls i MF.

4.2.4 Emballage i MF

Övriga riktlinjer I VCMS MF är att MP & L tillsammans med ME, skall arbeta fram det emballage, som är bäst lämpad för att uppnå målet med 80 % fyllnadsgrad i fasaden samt som reducerar den icke-värde skapande tiden som utförs av montören. ME informerar MP & L, vilka artiklar som skall exponeras på respektive arbetsstation för att monteringsarbetet skall kunna utföras. Sedan skall en bestämmelse göras på hur emballering skall vara utformad för att optimera arbetsstationen i MF, genom att optimera produktionskostnaderna och logistikkostnaderna, för att på så sett hitta den

VCMS

Viktiga aspekter att beakta vid val av emballage i MF är: Anpassa emballeringen efter artikelns form och densitet

Eventuell omemballering, för att optimera MF ur montörens synvinkel och för att endast ha en fyllnadsgrad på 80 %

Avlägsna lager av tomemballage i MF

4.3 Påfyllnad

Påfyllnadsprocessen definieras enligt VCMS som att hämta material vid

förvaringsplatsen eller avlastningsplatsen och distribuera till intern kund samt att returnera tomemballage.

4.3.1 Syfte

Syftet med VCMS påfyllnadsmetoder är att implementera den mest kostnadseffektiva truck fria påfyllnadsmetoden för varje materialflöde. Syftet är även att nå en minimal hantering och att rätt material skall levereras till rätt mängd, på rätt plats, på rätt tid och till rätt kvalitet.

4.3.2 Mål

Målen är att materialhanteringspersonalen utnyttjas effektivt genom flexibla rutter, ruttplanering och grupp balansering. Målen är även att minimera interna transporter samt erhålla en ökad säkerhet.

Följande vinster kan uppnås vid en användandet av VCMS försörjningsprinciper: Ökad säkerhet

Ökad effektivitet

Reducering i antalet transporter Billigare påfyllnings utrustning Minskade skador på processutrustning Renare fabrik

Billigare och färre underhåll på emballage

4.3.3 Villkor och krav på påfyllnadsprocessen

Villkor och krav på påfyllnadsprocessen

Allt emballage skall sättas på hjul. Om distributionen skall ske med E-frame (se figur 9) så krävs manuell hantering för att rulla materialet på plats i MF. Därför är den högsta tillåtna vikten för emballaget är 450 kg eftersom dollyn väger 50 kg och den totala vikten inte får överstiga 500 kg av ergonomiska skäl.

Avstånden skall vara så korta som möjligt. Om närlagret ligger långt från den interna kunden (>200meter), skall en undersökning ske för att se om det finns yta att använda som en avlastnings zon närmare interna kunden.

VCMS

Planera layouten så att alla leveransplatser är tillgängliga och att inga återvändsgränder existerar.

4.3.4 Minimera antalet påfyllnadsmetoder

För att nå total effektivitet skall antalet påfyllnadsmetoder minskas i de manuella flödena. Detta för att kunna transportera flera olika sorters emballage i samma rutt. I det idealiska fallet behövs endast två eller max tre varianter:

4.3.4.1 Påfyllning av pallartiklar

Påfyllningen av pallartiklar skall ske med hjälp av E-frames. En pall ställs på en dolly, placeras sedan i E-frames och den dras sedan av en elbil. En E-frame kan maximalt transportera två pallar men, två E-frames kan dras samtidigt. När pallen skall flyttas från E-frames till MF trycker materialhanteraren på en pedal med foten och pallen rullar med hjälp av sin egen vikt, av E-frames, vilket hjälper materialhanteraren i det manuella arbetet att rulla in pallen i MF.

Figur 9 Fyra pallar som är placerade på dollys och dragna av två E-frames.

För pallar som inte kan hanteras med E-frames, på grund av att vikten överstiger 450 kilogram, finns en alternativ truckfri lösning. Dessa tunga pallar placeras på ett

särskilt släpfordon, en så kallad trolly (se figur 10) och dras individuellt hela vägen till MF och backas på plats med hjälp av en dragbil, detta för att undvika manuell

VCMS

Figur 10 Pall placerad på en trolly och dras individuellt till internkunden.

4.3.4.2 Påfyllning av lådartiklar

När det gäller leveransrutter för lådor skall alla typer av lådor och artiklar med varierande karaktärsdrag kunna kombineras i samma rutt. Normalt behövs endast ett närlager för lådartiklar. Lådor skall levereras på trailer som i figur 11.

Figur 11 Lådor levererade med trailer.

4.3.4.3 Påfyllning av säckgods

För artiklar som är förpackade i små emballage och i pappkartonger (säckgods) är en specifik påfyllnadsmetod effektiv. Dessa artiklar påfylls en eller två gånger per skift direkt från godsmottagningen eller från ett närlager till internkund och då i en större mängd. Anledningen till detta är att dessa artiklar inte tar upp stor plats i MF och de står inte för en hög kapitalbindning. Denna påfyllning sker med en säckgods truck.

VCMS 4.3.5 Lådlager

Lådlagret skall vara utformat så att lådorna enkelt kan plockas manuellt och utan negativ ergonomisk påverkan för att effektivisera lådförsörjningen till intern kunden när trailer används. I lådlagret skall det alltid finnas en plockplats men, det kan även finnas en buffertzon där. Om det är möjligt skall buffertzonen finnas ovanför

plockplatsen. I lådlagret kan fastplatssystem eller flytande platssystem användas. Första valet skall dock alltid vara att använda fastplatssystem eftersom det är lättare att hitta lådorna i lådlagret om det blir systemfel och det ger även en förbättrad exponering för materialhanteraren. Fastplatssystem är även mer mantidseffektivt eftersom materialet kan grupperas områdesvis, det vill säga att alla artiklar som ska till ett visst område i fabriken placeras tillsammans. Detta gör att den

materialhanterare som skall plocka artiklar till det området har en kortare sträcka att åka för att plocka dessa artiklar.

Lådorna fylls kontinuerligt på i lutande hyllor, så kallade flödesrack (se figur 12), och när pallen som står bakom hyllorna är slut, hämtas en ny pall ner från andra nivån i lådlagret och ställs på marken bakom flödesracken. Pallen bryts, genom att lock och spännband tas bort, för att förenkla plockningen. Sedan fylls flödesracken på med så många lådor som får plats på den avsedda platsen.

Nulägesbeskrivning

5 Nulägesbeskrivning

Detta kapitel beskriver hur monteringen och dess materialfasader är uppbyggda idag. Vidare beskrivs hur materialflöde av respektive emballage fungerar. Påfyllningen av materialfasaderna och de olika emballagetyperna som används beskrivs i detta kapitel.

5.1 Monteringsslingan

5.1.1 Uppbyggnad

Den yttre monteringen för S-fabriken i SkEP är uppbyggd av fyra parallella moduler. Modulerna producerar olika typer av motorutföranden. Modul ett och två producerar DW10, vilket är en fyrcylindrig dieselmotor. Modul tre producerar RNC sug och RNC turbo, vilka är femcylindriga bensinmotorer. Modul fyra är en lågproducerande modul, som monterar en motor vid namn RN, vilken är den äldre modellen som RNC skapades från. Var och en av modulerna är uppbyggda med fem parallella U-formade slingor med monteringsstationer, på varje sida (se bilaga 1). Längs med sidorna på varje slinga, finns MF, där artiklarna som skall monteras på motorn är placerade. Artiklarna är i dagsläget strategiskt placerade, exempelvis då kåpor med tillhörande skruvar är placerade bredvid varandra, detta minimerar gångtiden för montören. I dagsläget jobbar modul ett och modul två i så kallade lag, vilket innebär att montören enbart följer sin motor, som transporteras med en AGV, genom en slinga. Innan införandet av lag, följde montörerna motorerna genom hela modulen och utförde arbetsmomenten i varje slinga. Följderna av lagarbetet är att kvalitén hålls på en hög nivå, eftersom montören utför arbetsmomentet upprepande gånger under en dag samt att gångtiden minskas eftersom montören inte behöver gå från sista arbetsstationen i den sista slingan, tillbaks till den första arbetsstationen i den första slingan. En kortare monteringsslinga, med färre arbetsstationer, kräver dessutom mindre utbildning.

I varje slinga finns åtta arbetsstationer, där montören utför monteringar på motorn och andra aktiviteter såsom emballagehantering. När montören utfört alla stationer på sin slinga vidaretransporteras motorn till nästa slinga, där nästa lag tar vid. När motorn gått igenom alla slingor vidaretransporteras motorn till motorprovningen, där motorn startas och kontrolleras.

Efter provningen transporteras motorn vidare till efterarbetet, där kåporna monteras. När denna station är utförd, transporteras den färdiga motorn till motorutlastningen för lagring och sedan lastning på bil, för vidare transport till SkEPs kunder.

Dagens monteringslayout är uppbyggd på ett sätt som gör att materialförsörjaren enbart kan fylla på artiklar från ett håll. Materialförsörjaren måste alltså köra ut från samma sida som denne körde in från eftersom det på ena sidan går AGV trafik och monteringspersonal.

Nulägesbeskrivning

5.2 Materialfasad

5.2.1 Uppbyggnad

MF är fastmonterade på golvet, utformade på samma sätt vid varje arbetsstation samt uppbyggda på två nivåer. Den första nivån, innehåller de artiklar på respektive arbetsstation, som montören behöver för att utföra arbetet. Den andra nivån fungerar enbart som en buffertnivå, för komponenter som emballeras i pall (se figur 13). Totalt finns 23 pallartiklar i modul ett och två (se bilaga 2). Vikterna för dessa artiklar presenteras i figur 14. Djupet på ställagen i MF är 1,2 meter och bredden på varje arbetsstation är fastställd till 3 meter eftersom buffertnivån hålls uppe av

ställagestolpar. Ställagestolparna som håller uppe buffertnivån är tio centimeter breda och det finns tio stolpar per slinga. Totallängden som dessa stolpar tar i anspråk är då en meter per slinga. Detta innebär totalt fem meter per modul, vilket är totalt 20 meter för hela yttre monteringen. Arbetsstationerna är uppbyggda med två balkar, för att möjliggöra användning av antingen hyllsystem, ett hyllplan för pall eller ett vridbord för att möjliggöra exponering av pall på långsida, beroende på hur emballaget ser ut för den stationen. Arbetsstationerna är anpassade för att möjliggöra exponering av tre helpallar samtidigt på respektive station. I dagsläget exponeras allt material i MF, oavsett vilken produktfamilj som produceras.

Nulägesbeskrivning

Figur 14 Vikt för pallartiklar

Gruppen har analyserat täcktiden för de buffertnivåartiklar som finns i fasaden (se figur 15), eftersom det inte förekommer någon sekvensexponering på något

artikelnummer. Detta innebär att en stor mängd artiklar exponeras och tar stor plats i MF. I bilaga 2 finns en mer detaljerad information om artiklarna och uträkningarna.

Figur 15 Täcktid för exponerat material

I dagsläget fungerar buffertnivåerna och dess täcktid som en säkerhet för eventuella variationer i ledtiden. Det vill säga om en pall kommer tidigare än planerat kan den ändå placeras på buffertnivån. Kommer pallen senare än planerat finns det ändå en säkerhetsledtid i buffertpallen som för den artikeln med kortast täcktid enligt gruppens

Nulägesbeskrivning

beräkningar är 18 minuter. Denna korta täcktid har lösts genom att fem pallar exponeras samtidigt för att på så sätt öka täcktiden. Då har den artikeln istället en täcktid på 1 timme och 30 minuter, vilket betyder att pallen kan komma 1 timme och 30 minuter försenat utan att produktionen blir lidande.

5.2.2 Emballage i MF

Emballeringen av de olika artiklarna som skall monteras på motorn, är utformad på olika sätt, beroende på innehållet. De olika emballeringstyperna är:

pappkartonger (säckgods) Volvolådor (plastlådor)

plastlådor från Peugeot Societet Anonym (PSA) Pallar

I plastlådorna finns artiklar såsom skruvar och muttrar samt konsoler. I

pappkartongerna finns skruvar och muttrar. De större komponenterna, exempelvis avgasgrenrör, är emballerade i pall. Pallarna är vanliga EUR pallar eller EUR 6 pallar. Emballeringen på komponenterna från underleverantörerna till PSA, är utformade och bestämda för att passa PSA, eftersom de är deras största kund, och skall därmed vara lika utformade även när de transporteras till SkEP, vilket är inte optimalt sett ur SkEPs synvinkel. I dagsläget förekommer därför omemballering av åtta

artikelnummer från PSA, för att minimera materialhantering och icke värdeskapande aktiviteter, som utförs av montören i MF. Omemballeringen sker på en provisorisk yta nära monteringen, men är i dagsläget inte fulländad.

Anledning till att omemballeringen utförs av dessa artikelnummer, är på grund av att för få artiklar ligger i respektive emballage från PSA. Montören fick arbeta mycket med emballagehantering på dessa artikeltyper, vilket innebar att arbetsstationerna blev flaskhalsar. I emballeringen från PSA exponerades endast artiklar som täckte 6

motorers behov, vilket innebar tomemballagehantering var sjätte motor.

Omemballeringen gjordes genom upsizing, från lådor, till pallar, vilket innebar att fler artiklar kunde exponeras, och att montören inte behövde ägna sig åt

emballeringshantering lika frekvent. Studier har utförts av SkEP för att se huruvida omemballeringen effektiviserade monteringen genom att man förflyttade den icke-värdeskapande aktiviteten som omemballering är, till att utföras bredvid slingan. Resultatet var att SkEP ökade taktkapaciteten med 20 procent. Dock innebar

upsizingen att ytan som tas i anspråk i MF ökar jämfört med det tidigare emballaget. Mantiden som krävs för att utföra upsizing på artikelnumren är två man/modul.

Samtidigt kunde SkEP minska fem monteringsarbetare/modul. Modul ett använder sig även av minomi (se figur 16), vilket innebär att, innan artikeln levereras till MF, har emballeringen avlägsnats från artikeln, för att montören bara skall kunna vända sig om och ta artikeln, utan att hantera emballaget. Denna typ av omemballering är endast möjlig att utföra, då artikeln inte är ömtålig, eller känslig för damm eller smuts.

Nulägesbeskrivning

Figur 16 Exempel på minomi

5.3 Påfyllning och materialflöde av pallar

5.3.1 Automatlager

SkEP har ett ASRS (se figur 17) som lagerhåller inkommande material. Totalt kommer cirka 40 lastbilar dagligen till godsmottagningen, som kallas M3,

innehållande sammanlagt cirka 1000 pallar. ASRS, som är placerat vid M3, har en kapacitet att lagerhålla 7500 EUR pallar eller 15000 EUR 6 pallar och drivs med 2 parallella id-stationer samt 6 automatiska kranar. Kranarna har en kapacitet på 130 dubbeluppdrag/timme vilket innebär att den lagrar in nya pallar samt lagrar ut den beställda pallen i samma process för att minimera tomtransporter. ASRS är 18 meter högt och 48 meter långt. De inkommande komponenterna delas upp i två olika flöden. När komponenterna anländer till M3, skannas automatiskt artikelnumret. Om

automatskannern får en träff i en specifik tabell, innebär det att den skannade artikeln inte skall lagerförs i ASRS utan skall via rullbanor levereras till vagnstorget, för lastning på en materialvagn (se figur 18) och sedan vidare till ett närlager i

produktion. Här lagerförs hela lagret av den skannade artikeln. Om automatskannern inte får träff i tabellen, transporteras artiklarna via rullbanor in i ASRS i väntan på behov av artikeln.

Nulägesbeskrivning

Figur 17 SkEPs ASRS

För artiklarna som finns i ASRS så lagras de, vid beställning från internkund, ut ur ASRS för att via rullbanor (se figur 17) transporteras till vagnstorget. Materialvagnen vid vagnstorget avgår när den är full eller när det har gått 40 minuter från att första pallen ställts på vagnen, beroende på vilket som sker först. Detta innebär att materialhanteraren kan få med sig nio pallar vid varje transport, vilket håller nere transportfrekvensen till MF. När vagnen är full, eller när 40 minuter passerats transporterar materialhanteraren vidare lasten till en vagnsplats i anslutning till varje modul. När materialhanteraren lämnat vagnen på vagnsplatsen tar han med sig den andra vagnen som står där med tomemballage. Därefter börjar den interna

materialhanteraren flytta pallarna från vagnen till dess plats i buffertnivån i MF.

Nulägesbeskrivning 5.3.2 Materialflöde pallar

När montören förbrukat en pall så drar montören ett kanbankort i en kortläsare. Då skickas två parallella signaler att ett behov finns. Den ena signalen skickas via datorsystemet till ASRS, som påbörjar utlagringen av den beställda pallen och via rullbanan transporteras sedan materialet vidare till en vagn på vagnstorget, för samlastning för att sedan levereras till vagnplatsen på respektive modul. Den andra signalen meddelar materialhanteraren i modulen, att ett behov av artikeln finns. Materialhanteraren tar bort tom pallen, hämtar ner nästa pall från buffert nivån och ställer den där montörens plock sker. När den utlagrade pallen anländer till

vagnsplatsen hämtas den på vagnsplatsen av truckföraren, för att sedan transporteras vidare till MF där pallen ställs på buffert nivån (Se figur 19).

Figur 19 Pallartikelflöde

Efter att tompallen flyttats från plockplatsen i MF transporteras den till vagnsplatsen i modulen, för vidare transport till M3. Därifrån skickas tompallen sedan vidare till Timboholm där pallen omhändertas för att kunna återanvändas.

Nulägesbeskrivning

5.4 Leveransledtidsberäkning

För att ta reda på den totala leveransledtiden från beställning till leverans, har gruppen utfört mätningar på ASRS utlagringstider (se figur 20) från beställning till att pallen scannas i slutet av rullbanorna. Vidare har tiden det tar för materialhanteraren att transportera vagnen till vagnsplatsen i modulen (se figur 21), samt tiderna från vagnsplats till buffertnivån (se figur 22) mäts.

Höglagrets utlagringstider 0:00:00 0:14:24 0:28:48 0:43:12 0:57:36 1:12:00 1:26:24 1:40:48 0 20 40 60 80 100 120 140 Mätning Ti d H H :M M :S

Figur 20 ASRS utlagringstider

Figuren visar att utlagringstiderna för ASRS varierar. Tiden varierar från 3 minuter och 40 sekunder till 1 timme och 31 minuter. De långa utlagringstiderna kan, enligt IT ansvarig, bero på långa köer i rullbanorna till vagnstorget, att kranarna har många uppdrag och därför har långa köer i systemet eller brist på aktuell artikel. En annan orsak kan även vara haveri i utrustningen.

Nulägesbeskrivning

Leveranstider från vagnsplats till buffertnivå per pall

0:00:00 0:00:43 0:01:26 0:02:10 0:02:53 0:03:36 1 2 3 4 5 6 7 8 9 10 Mätning Ti d H H :M M :S

Figur 22 Leveranstider från vagnsplats till buffertnivå

Den längsta utlagringstiden från ASRS som gruppen observerat är 1 timme, 31 minuter och 2 sekunder, den längsta tiden en pall kan få vänta på vagnstorget är 40 minuter eftersom vagnen skall gå inom denna tiden även om endast finns en pall på den. Den längsta tiden som gruppen uppmätt för transport från vagnsplatsen till MF är 2 minuter och 45 sekunder per pall. Denna tid måste multipliceras med 9 eftersom i värsta fall blir pallen plockad som nummer nio från trailern. Totalt ger detta en leveranstid från beställning till leverans i MF på nästan 2 timmar och 50 minuter. På samma sätt får gruppen tiden dryga 7 minuter som den kortaste ledtiden.

Detta kan inträffa då ASRS lagrar ut snabbt (på 3 minuter och 40 sekunder), vagnen avgår från vagnstorget direkt när pallen ställs på trailern. Då transporten från

vagnstorget till vagnsplatsen tar 2 minuter och 20 sekunder och pallen plockas först från trailern och levereras till MF på 1 minut och 2 sekunder.

5.5 Påfyllning och materialflöde av lådor

5.5.1 Lådlager

I anknytning till ASRS finns ett lådlager (se figur 23). Anledningen till att det finns ett lådlager är för att ASRS inte klarar av att lagra ut enskilda lådor, utan enbart pallar. I lådlagret ryms 192 pallar och varje pall bär många lådor med endast ett artikelnummer och det finns endast en pall till varje artikelnummer. Alla artikelnummer som finns i lådlagret finns även i ASRS. Dagens lådlager är uppbyggt på fem nivåer. På de tre översta nivåerna placeras material, som inte behövs för produktionen. Det kan vara material som är inkurant och i väntan på utredning, det kan vara reservdelar till maskiner och det finns även material som skall säljas som reservdelar. På de två nedersta nivåerna exponeras brutna pallar med lådor i som plockas av

materialhanteraren för vidare transport till internkund. När en artikel snart är slut på första eller andra våningen lagras en ny pall ut från ASRS och bryts för att förenkla plockningen av enskilda lådor.

Nulägesbeskrivning

Figur 23 Lådlagret i SkEP

5.5.2 Materialflöde lådor

Beställningen av lådor i MF sker med kanbankort. Ett kort finns på sista lådan av respektive artikelnummer. När lådan i plockplats har förbrukats, drar montören kanbankortet för detta artikelnummer i kortläsaren, som finns vid slutet av varje slinga. Beställningen skickas då via datorsystemet till materialhanteraren som åker till lådlagret i M3, för plockning av beställd artikel och distribuerar sedan beställningen till stationen. När materialhanteraren upptäcker ett behov i lådlagret skicka han en signal via datorsystemet till ASRS som lagrar ut en pall med artikeln för vidare leverans till lådlagret (se figur 24). Kanbankortet placeras sedan i en korthållare, tills att den nya leveransen ankommit, då kanbankortet åter placeras på sista lådan av det beställda artikelnumret. Påfyllningen sker med hjälp av en kassettruck (se figur 25).

Nulägesbeskrivning

Figur 24 Lådartikelflöde

Nulägesbeskrivning 5.5.3 Påfyllning av säckgods

Påfyllningen av säckgodset sker genom periodisk inspektion och utförs en till två gånger per skift. Detta utförs av en montör som tas bort från produktion, för att under några timmar, enbart inspektera och fylla på MF med den mängd artiklar som

beräknas behövas för monteringsarbetet under ett skift. Säckgodset hämtas av montören vid ett närlager. Påfyllningen sker med hjälp av en säckgodstruck (se figur 26)