ABB AB, Robotics and Motion Akademin för Innovation, Design och Teknik

Förbättring av monteringsstation för

plockningsroboten IRB 360 FlexPicker

Examensarbete

Grundnivå15 hp

Produkt- och processutveckling

Asim Nisar

Handledare, företag: Maher Muqdisi, Alexander Bergholtz

Handledare, Mälardalens högskola: Lars Bark

ABSTRACT

This thesis is about product and process development. The thesis has been done at ABB Robotics AB in Västerås under 20 weeks with half study pace, which is equivalent to 15 higher education credits (15hp). Thesis purpose was to improve an assembly station for assembling of robot IRB 360. Problems at the assembly station are that there are some non-value-creating activities and assembling methods which correspond to low safety factor for workers. The focus of thesis was to investigate opportunities and to produce solid proposals for how to eliminate these problems.

After a written contract with ABB AB, the work started with the planning with the company supervisor and Gantt Schema was created to schedule all steps for this project, to ensure during the process. The project has followed the methods described in the book "Produktutveckling konstruktion och design " by Karl T Ulrich & Steven D Eppinger. Product development tools like Quality function deployment (QFD), functional analysis, specification of requirement and Pugh's analysis matrix have been used in the development process. In the first phase of the project, observation and investigation has been performed to identify and analyse problems. In the later phases, ideas and concepts has created to solve the problems and achieve successful results.

The result of the project is an improved material flow at assembling stations which eliminates nonvalue-creating activities and leads to better safety for workers. Another result of the project is an elimination of hand hammering at assembling station and for this purpose a new pressing tool has been developed for pressing down a seals around radial shaft in assembling process.

The software Solidworks has been used to create a new 3D layout for the existing assembly station to understand and find the better solution for material flow. Solidworks is also used for doing Finite element method (FEM) analysis to validate the new developed pressing tool.

Sammanfattning

Detta examensarbete handlar om produkt och processutveckling. Arbetet utfördes hos ABB Robotics AB i Västerås och bedrivs under 20 veckor långt på halvfart vilket motsvarar 15 högskolepoäng. Uppdraget är att förbättra en monteringsstation för plockningsrobot IRB360 FlexPicker. Problem på monteringsstation är att det sker icke värdeskapande aktiviteter, och monteringsprocess som leder till arbetsmiljöproblem. Arbetet fokus var att undersöka möjligheter och ta fram konkreta förslag att hur man kan eliminera dessa problem.

Efter skriftligt kontrakt med ABB AB, arbetet började med planeringen med företaget handledare och skapades Gantt Schema. Projektet har följt metoderna som beskrivs i boken ”Produktutveckling konstruktion och design” av författare Karl T Ulrich & Steven D Eppinger. I utvecklingsprocessen har använt produktutvecklingsverktyg, några av dessa är QFD, funktionsanalys, kravspecifikation och Pughs analysmatris. I första fas av projekt gjorde undersökning och observation för att hitta och analysera problem. I senare faserna genererade koncepter för åtgärden och sedan vidare utvecklades utvalda koncept för nå framgångsrikt resultat.

Resultatet av arbetet blev förbättrad materialflöde som eliminerar icke värdeskapande aktiviteter. Dessutom utvecklades fram ett nytt pressverktyg som eliminerar arbetsmiljöproblem.

Mjukvaran Solidworks har använt för att skapa en ny layout för monteringsstation. Med hjälp av Solidworks gjordes FEM -analys (Finita elementmetoden) för att validera den nya pressverktyg.

Innehållsförteckning

1 Inledning ... 7

1.1 Företaget bakgrund ... 7

1.2 Plockningsrobot IRB 360 FlexPicker® ... 7

1.2.1 IRB 360 Funktioner ... 8

1.3 Problemformulering ... 8

1.4 Syfte, Mål och frågeställningar ... 9

1.5 Avgränsningen ... 9

1.5.1 ABB Robotics Golden Rules ... 10

2 Ansats och Metod ... 10

2.1 Planeringen (Fas 0) ... 10

2.2 Analysera problem (Fas 1) ... 11

2.3 Konceptutveckling (Fas 2)... 11

2.4 Utveckling på detaljnivå (Fas 3). ... 11

2.5 Utvärdera och utveckla vidare (Fas 4). ... 12

2.6 Produktion upptakt (Fas 5) ... 12

3 Teoretisk referensram ... 13 3.1 Gantt- schema ... 13 3.2 QFD ... 13 3.4 Funktionsanalys. ... 15 3.5 Kravspecifikation ... 16 3.6 Pughs matris ... 16 3.7 CAD ... 17 3.8 FEM ... 17 3.8 Lägesställare ... 17 3.9 Small box ... 18 3.10 P-Verket ... 19 3.11 Växelhus ... 20 4 Genomförande ... 20 4.1 Planeringen ... 20 4.2 Analysera problem ... 20

4.2.1 Observation och nulägeanalys av monteringsstation ... 20

4.2.2 Problemidentifiering ... 22

4.2.3 Metalldon ... 24

4.2.5 Mätning experiment ... 25

4.2.6 Besök till övriga monteringsstation ... 26

4.2.7 Kundbehoven. ... 27

4.2.6 QFD ... 27

4.2.7 Funktionsanalys ... 28

4.2.6 Kravspecifikation ... 30

4.3 Konceptgenerering ... 31

4.3.2 Koncept 2 (Hydraulisk pressning) ... 32

4.3.3 Koncept 3 (Använda skruvkraft för pressning). ... 32

4.3.5 Koncept 4 (Använda befintlig pressmaskin) ... 33

4.4 Konceptet val ... 34 4.5 Vidare Konceptutveckling ... 35 4.5.1 Konceptutveckling på detaljnivå ... 37 5 Resultat ... 39 5.1 Ny hylla på monteringsstation. ... 39 5.2 Nytt pressverktyg. ... 40 5.2.1 M8 skruv ... 40 5.2.2 Kullager SKF 51100 ... 42 5.2.3 Simuleringen. ... 42 6 Analys ... 44 7 Referenser ... 47 9 Bilagor ... 49

Bilaga 1 Gantt schema. ... 49

Bilaga 2 Kullager SKF 51100 ... 50

Bilaga 3 Radialtätning ... 52

Bilaga 4 Simulering ... 53

Figurförteckningen

Figur 1 Användning av sensorer och ABB SAFEMOVE2 ger det bästa av människor och robotar

(ABB AB, 2019c). ... 7

Figur 2 Plockningsrobot IRB 360 FlexPicker (ABB AB, 2019e) ... 8

Figur 3 Bild för Kvalitethuset. (Ullman, 2010) ... 14

Figur 4 Schematisk bild över en funktionsanalys (Bark, 2009b). ... 15

Figur 5 Pughs utvärderingsmatris (Bark, 2009d). ... 16

Figur 6 Exempel bilder på Pneumatiskt Lägesställare (Gigant, 2019). ... 17

Figur 7 Two bin Kanban inventory system (Orderive, 2019). ... 18

Figur 8 Sid vy av Small Box CAD bild. ... 18

Figur 9 Isometrisk vy av Small Box CAD bild. ... 19

Figur 10 Bild på Paternosterverk modell PRK350 (Jungheinrich, 2019). ... 19

Figur 11 Topp vy av mönteringstation för robot IRB 360, Truckgångar ,Patenosverk och närligande monteringstation. CAD bild. ... 21

Figur 12 Isometrisk vy av monteringsstation för robot IRB 360, Truckgångar ,Paternosterverk och ... 21

Figur 13 Figur 8 Spagetti diagram för nuvarande layout ... 23

Figur 14 Bankning av Radialtätning. ... 23

Figur 15 Metalldon som används för pressning av radialtätning. ... 24

Figur 16 Radialläpptätning (K.Flitney, 2014) ... 24

Figur 17 Radialtätnings bredd. ... 25

Figur 18 Radialtätnings som används i robot IRB 360. ... 25

Figur 19 Radialtätnings ytterdiameter. ... 25

Figur 20 Kraftmätning vid pressmaskin och Data från Kraftmätning. ... 26

Figur 21 House of Quality för nya pressverktyg. ... 28

Figur 22 Funktionsanalys för nytt pressverktyg. ... 29

Figur 23 Tilltänkt mekanisk pressning, diameter på gröna delen är lika mycket på radialtätning, CAD bild. ... 31

Figur 24 Tilltänkt pressverktyg enligt snabbtving princip. ... 31

Figur 25 Enkelt exempel av Hydraulik lyft/tryck (Mechanical Engineering, 2019). ... 32

Figur 26 C klämma/skruvtving (Dalhems , 2019) ... 33

Figur 27 Tilltänkt koncept (CAD Bild). ... 33

Figur 28 lånat exempelbild av pressmaskin som ligger i monteringsstation (StenHöj, 2019). 33 Figur 29 Pugh,s Matris för att välja ur ett bästa koncept. ... 35

Figur 30 Tilltänkt koncept CAD bild. ... 36

Figur 31 Prototyp 1 och prototyp 2 . ... 36

Figur 32 Utvecklad koncept av pressverktyg. ... 37

Figur 33 Utnyttjade håll i befintligt växelhus. ... 38

Figur 34 Prototyp med fäste. Undersida av Kåpan. ... 38

Figur 35 3D tillverkat prototyp av Pressmunstycket. ... 39

Figur 36 idé nummer 2 som blev aktuellt... 40

Figur 37 Omvandling av vridmoment till axialkraft (Collycomponent, 2019) ... 41

Figur 39 Solidworks simuleringen för Kåpan ... 43

Figur 40 Spagettidiagram för nya layouten med ny hyllan. ... 45

Figur 41 Snitt vy av Pressmunstycke, där Violet pilarna visar kraft på 7845N och gröna pilarna visar att den är fast. ... 53

Figur 42 Simulering resultat i Solidworks ... 53

Figur 43 snitt vy för att se interna högsta spänningen i pressmunstycke... 54

Figur 44 Högsta tillåtna spänningen i pressmunstycke, 116,8 Mpa. ... 54

Figur 45 Simulering resultat i Solidworks för Kåpan. ... 55

Figur 46 snitt vy för att se interna högsta spänningen kåpan. ... 55

Figur 47 Högsta tillåtna spänningen i pressmunstycke, 113,3 Mpa. ... 56

Figur 48 Nya pressverktyg (CAD bild). ... 57

1 Inledning

1.1 Företaget bakgrund

ABB robotics är en affärsenhet av ABB:s fem globala affärsområden. I Sverige finns ABB robotics i Göteborg och Västerås. ABB robotics är ledande leverantör av automation och industrirobotar som utvecklar, tillverkar och lanserar robotar med tillhörande utrustning, mjukvaror, åkbanor med motorpaket, och bågsvetsprodukter. För en komplett applikation lösning ABB robotics erbjuder olika typa av modulbaserat robotar samt service av industrirobotar (ABB AB, 2019a).

ABB robotics har ett tydligt fokus för att leverera automatiserade lösningar till tillverkning industri och hjälper de at nå förbättrat produktivitet, produktkvalitet och säkerhet i arbetsmiljön. Det vanligaste applikation av ABB:s robotar är materialhantering, paketering, maskinbetjäning, svetsning, slipning, och montering. Mer än 90 procent av all produktion i Sverige går på export, mest i Europa och framför allt till bilindustri och livsmedelsindustri. Sedan 70-talet, ABB robotics är den äldsta leverantör av industrirobot och mer än 400 000 industrirobotar har installerat över världen (ABB AB, 2019b).

Figur 1 Användning av sensorer och ABB SAFEMOVE2 ger det bästa av människor och robotar (ABB AB, 2019c).

1.2 Plockningsrobot IRB 360 FlexPicker®

Plockningsrobot IRB 360 är en av ABB robotseries familj och är annorlunda än traditionell automation eftersom den är flexibel för högre hastighet och har en tvättbar designen. IRB 360 hängs upp på produktion och tar liten plats runt om sig i användningen. IRB 360 är känd

plockningslösningarna, och ger bästa resultat för packningslösningar. I robotvärlden när det gäller packning med robot, då IRB 360 FlexPicker® har varit marknadsledande robot i nästan 15 år.

IRB 360 har gripdon som är ansluten med tre sammanverkade teleskopiska armar som

möjliggör att den kan arbeta från smala till utbredda utrymmen med överlägsen rörelseprestanda med kortaste cykeltider och hög precision. Det finns flera varianter av IRB 360 som kan lyfta 1, 3, 6 och 8 kg nyttolast inom 800, 1130, och 1500 mm arbetsytan med hög hastighet och noggrannhet, vilket betyder att den uppfyller mer eller mindre behov. IRB 360 har moduluppbyggd verktygsfläns som innehåller större gripdon och har mycket effekt för hantering av flow-packed produkter på ett transportband. Rostfrittstål variant av FlexPicker har släta ytor och har smörjfria kopplingar, vilket möjliggör att den kan tvättas med industritvätmedel och med högt

tryckvatten. Rostfri design av IRB 360 är bäst alternativ för mathanterings applikationer (ABB AB, 2019d).

1.2.1 IRB 360 Funktioner

• Är flexibel vid högre hastigheter. • Har förmågan att bära upp till 8 kg.

• Tvättbar design som ger möjlighet att nå högre hygieniskt mål. • Hög spårningsförmåga.

• Kontrollanpassning för transportförband.

1.3 Problemformulering

ABB Robotics vill förbättra en monteringsstation, där robot IRB 360 monteras ihop i form av förmontage och slutmontage och sedan skickas vidare till kvalitetskontroll, innan den fraktas till slutkunden. Komponenter/material till robot IRB 360 levereras på olika sätt till monteringsstation och sedan monteras ihop genom antal processer för att kunna färdiggöra robot IRB 360. Problemet med nuvarande arbetssätt är att det sker bankning i

monteringsprocessen, vilket leder till arbetsmiljöproblem så som ökat skaderisk och oljud. Ytterligare problem med nuvarande materialflöde är att det sker onödiga rörelse som är mindre värdeskapande och leder till långa väntetider eller leveransförsening. Till exempel montörer lämnar montering process och går till lager och hämtar själv några komponenter. Vilket vidare leder till förluster i företag resultat och även minskar chanserna att få nya beställningar i framtiden.

ABB AB vill åtgärda dessa problem. Tanken är att kunna ha högsta arbetssäkerhet för montörer, förbättra arbetssätt och mindre monteringstid med hjälp av teknik, förbättrat materialflöde, ny metod eller nytt verktyg.

1.4 Syfte, Mål och frågeställningar

Syftet med examensarbetet är att ta fram förbättringsförslag för monteringsstation för robot IRB 360. Att undersöka möjligheter för att ta fram nytt koncept till hur man kan ha högsta arbetssäkerhet och förbättrat materialflödet. Argumentera för den lösning som ska presenteras och även CAD-modell eller fysisk prototypmodell kan tas fram och sedan testa på monteringsstation. Rapporten kommer även att innehålla vidare rekommendationer och slutsatser som ABB kan använda sig av vid eventuellt förbättrings- och justeringsarbete. Målet med examensarbetet är att förbättra monteringsstation.

Frågeställning 1: Hur kan arbetsmiljöproblem minimeras. Frågeställning 2: Hur kan materialflödet förbättras.

1.5 Avgränsningen

Examensarbetet omfattar 15 hp och sker på halvfart, vilket motsvarar 20 timmar/vecka och drar ut totalt 17 veckor. Arbetet startats den 2019-01-21 och avslutas den 2019-05-21. Ett skriftligt avtal genomfördes mellan ABB AB och examensarbetare innan projektet påbörjades. Enligt avtalet är arbetaren bunden till ABB:s regler och avtal om tystnadsplikt under projektets gång och under tid av tre år efter projektets upphörande. ABB i Sverige har rätt till resultat vid examensarbete, därför ska all framtagning av förbättringsförslag och ritningsunderlag lämnas till ABB AB.

Ytterligare avgränsningar i detta projekt är att arbetet ska fokusera på helheten istället för skilda saker. Arbetet ska utföras på monteringsstationen för IRB 360. Man får ställa frågor till montörer eller relevant personal om de har tid och kan svara frågor. Men man ska inte störa arbetare eller skaffa någon orsak till produktionsstopp. Enligt avtalet måste man följa ABB:s viktigaste regler som kallas för ABB Golden Rules, för en säker arbetsmiljö och ett hållbart arbetssätt där vi alla mår bra.

1.5.1 ABB Robotics Golden Rules

I treat myself and my colleagues with respect and care. I don’t look the other way. I use the protective equipment required.

I take responsibility for following standards, working instructions and policies, where they exist.

I do a risk control (Take 5) before starting a new task and before a business travel.

I take, together with my manager, responsibility for a good balance between work and leisure. I act in a way that minimizes environmental impact.

2 Ansats och Metod

I detta avsnitt klargörs de stegprocessen som har använts under projektets gång. Projektet har följt metoderna som beskrivs i boken ”Produktutveckling konstruktion och design” av författare Karl T Ulrich & Steven D Eppinger.

2.1 Planeringen (Fas 0)

I denna fas planerar man och avgränsar hela projektet. Individen diskuterar med handledaren eller uppdragsgivaren och dokumenterar alla detaljer, möjligheter, resurser och önskemål. Man bygger upp en tidsplan, oftast i form av Gantt -schema, där redogörs när projektet ska börjas och när projektet ska avslutas helt- eller del levereras. Detta steg sker innan själva produktutvecklingsprocessen påbörjat och innan godkännande av ledningen, därför kallas detta för fas noll. Denna fas är viktig att utföras innan för att veta exakt vad resultaten ska bli, vad som ska hända när tiden går och i vilket fall ska projektet avbrytas. Fas noll representerar hela bilden av projektet och hjälper till att eliminera alla risker och överraskningar (Ulrich &

Eppinger 2014, s 42–47).

Planering Analysera problem utvecklingKoncept- Utveckling på detaljnivå detaljnivå

utvärdera och

2.2 Analysera problem (Fas 1)

Fas ett handlar om att analysera och förstå själva problemet. Individen samlar in alla information, kundbehov, möjligheter och information om produktegenskaper. Dessutom samlas information om vem, vilka område och vilka syftemål som ska användas denna produkt. Huvudanvändare, spetsanvändare och befintliga konkurrenter på marknaden ska också identifieras i fas 1. Kundbehoven fastställs och upprättas till kravspecifikationer och målspecifikationer och sedan görs en funktionsanalys.

Ytterligare i denna fas skapas ett eller flera koncept eller idéer som vidareutvecklas i senare faser. Man tar bort alla koncept som inte uppfyller krav som ställs i kravspecifikationerna (Ulrich & Eppinger 2014, s 42–47).

2.3 Konceptutveckling

(Fas 2).Konceptutvecklingen är steg tre i utvecklingsprocess och är fas två där det utvecklas plan för produktoptioner och utökad produktfamilj. I denna fas utvärderas alla koncept och sållas bort tills det finns ett slutgiltigt konceptval. Individen ska också definiera de viktigaste delsystemen av produkten, tillverkningsprocess, tillverkningsmaterial och samt identifiera vilka leverantörer som kan tillverka hela eller nyckelkomponenter av produkten (Ulrich & Eppinger 2014, s 42–47).

Analysera

2.4 Utveckling på detaljnivå (Fas 3).

I fas tre utvecklas produkten på detaljnivå och därför kallas fas tre för detaljdesign fasen. Man definierar detaljgeometri, väljer material för varje komponent, fastlägger toleranser och redogör del produktionsprocessen. Projektpersonen identifierar och implementerar

Planering Analysera problem utvecklingKoncept- Utveckling på Detaljnivå vidare utvecklautvärdera och Produktion upptakt

Planering Analysera problem utvecklingKoncept- Utveckling på detaljnivå vidare utvecklautvärdera och Produktion upptakt

Planering Analysera problem utvecklingKoncept- Utveckling på detaljnivå detaljnivå

utvärdera och

standarddelar i färdig produkt. Kvalitetssäkringsprocess och anskaffning av verktyg med långa väntetider sker också i denna fas (Ulrich & Eppinger 2014, s 42–47).

2.5 Utvärdera och utveckla vidare (Fas 4).

Det femte steget är fas fyra och i detta steg testar man övergripande prestanda, funktionalitet, tillförlitlighet och livslängd. Individen utvärderar den framtagna produkten ur olika aspekter, exempelvis miljö, design och tillverkningspris och möjligheter. I denna fas genomförs validerande teoretiska tester såsom FEM simuleringar på konstruktionen och införs designändringar om det behovs (Ulrich & Eppinger 2014, s 42–47).

2.6 Produktion upptakt (Fas 5)

Detta är sista steget i produktutvecklingsprocessen, där färdig produkt lanseras först hos de viktigaste kunderna och sedan till näst viktigaste kunder och vidare, då sätts produktion i gång. I detta arbete är steg fem inte relevant, för att produkten eller tjänsten inte ska produceras eller säljas vidare, utan den lämnas klart till ABB AB (Ulrich & Eppinger 2014, s 42– 47).

Planering Analysera problem utvecklingKoncept- Utveckling på detaljnivå detaljnivå

utvärdera och

vidare utveckla Produktion upptakt

Planering Analysera problem utvecklingKoncept- Utveckling på detaljnivå detaljnivå

utvärdera och

vidare utveckla Produktion upptakt

Planering Analysera problem utvecklingKoncept- Utveckling på detaljnivå detaljnivå

utvärdera och

3 Teoretisk referensram

3.1 Gantt- schema

Gantt schema är en form av stapeldiagram som visar projektets aktiviteter under projektets gång. Man skapar tidsschema med hjälp av alla aktörer som är inblandade i projektet. I Gantt schemat skrivs upp aktiviteterna på y-axeln, och x-axeln används för tidslinje. Varje stapel visar när en aktivitet i projektet börjar och avslutar, samt vilket är den nästa aktivitet som ska börja. I schemat har alla aktiviteter egna färgkod som underlättar att förstå. I schemat ser man alla aktiviteter som överlappar varandra, går parallell, iterativa eller sekventiella. Men tyvärr visar det inte vilka som är beroende av varandra (Ulrich & Eppinger 2014, s 454).

3.2 QFD

Quality Function Deployment (QFD) är ett verktyg som används i produktutvecklingsprocessens tidigare faser för att identifiera kundernas önskemål och behov och sedan översätta dem till mätbara specifikationer. Dessa mätbara specifikationer används för framtida beslutsunderlag för gällande design och produktion. QFD är även ett hjälpsamt verktyg för att identifiera produktkrav från interna och externa partner (Bark, 2009a).

QFD kallas också för kvalitethuset (House of Quality). Detta är en grafisk metod som ger visuell bild på olika matriser och listor där det finns samband mellan specifikationer, egenskaper och behov. Kvalitethuset bygger på 8 olika faser (Ulrich & Eppinger 2014, s 143).

Figur 3 Bild för Kvalitethuset. (Ullman, 2010)

1. Who

I detta steg identifieras kunderna, vem som ska använda den produkten. 2. What

Steg 2 handlar om identifiering av kundbehoven, varför de vill ha den, vad som är själva behovet.

3. Who versus What

Detta steg handlar om att förstå vilka produktegenskaper som är viktigaste för kunden, och vilka som är näst viktigast och så vidare.

4. Now

Göra marknadsundersökning för att se vad andra i marknaden erbjuder. Man gör en konkurrensanalys för liknande produkter och jämför deras för- och nackdelar.

5. How?

Ta fram viktigaste specifikationer som produkten måste uppfylla 6. How to measure What?

7. How Much?

Ta fram både ideala och marginellt acceptabla målvärde. Man avgör vart går gränsen för en viktig specifikation.

8. How versus How?

Göra kopplingar mellan specifikationer för att se vilka egenskaper som förstärker varandra och vilka som går emot varandra.

3.4 Funktionsanalys.

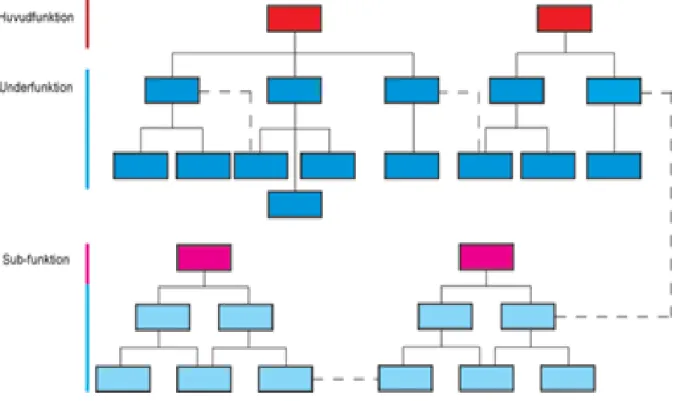

Funktionsanalys bygger på de krav som ställs i kravspecifikation, där man tolkar alla krav till funktioner hosprodukt. Man delar upp funktioner i 3 kategorier, Huvudfunktion, delfunktion och stödfunktion. Huvudfunktioner är nödvändiga funktioner som produkten måste kunna utföra. Delfunktioner är kopplade till huvudfunktionerna och stödjer huvudfunktionerna, och som även kallas för underfunktioner. Stödfunktioner är funktioner som inte är direkt kopplade till huvudfunktioner, men istället gör de produkterna mer konkurrenskraftig. Man kan skapa funktionsanalystärd, där man först skapar listor med alla funktioner och sedan sortera och rangordna dem. Med hjälp av dessa listor skapas underlag för funktionsträd (Bark, 2009b).

3.5 Kravspecifikation

Detta är ett styrdokument som används under produktutvecklingsprocess. En utvecklingsprocess utan kravspecifikationer kan riskera till stort fel, därför vill man säkerställa så att slutresultatet blir framgångsrikt. I kravspecifikationer kartläggs marknadskrav eller kunden önskemål, metoden för kartläggning av marknadskrav kan variera. Exempelvis med hjälp av enkätfrågor gör man en stor marknadsundersökning eller att ställa intervjufrågor till specifika kunder. Efter insamlingen av alla krav och önskemål, översätts de till lämpliga produktkrav, ska vara oftast mätbara.

Kravspecifikationer pekar tydligt på vad produkten måste klara av. Kravspecifikationerna handlar inte bara om kundens önskemål, utan även involverar andra aktörer, exempelvis miljö, CE märkning, ergonomi, ekonomi och återvinning (Bark, 2009c).

3.6 Pughs matris

Pughs matris är ett konceptsålningsverktyg för att välja ett eller flera bästa alternativ mellan olika koncept. Man kan se vilken eller vilka koncept som behöver att förbättras vidare. Denna metod sker i sex steg;1 förbereda matris, 2 betygsätta koncept, 3 rangordna, 4 kombinera och förbättra, 5 välja ett koncept och reflektera över valda konceptet. (Ulrich & Eppinger, 2014)

Först bestämmer man ett idealt koncept som referens för att utvärdera framtagna koncept. En skala 1–3 eller 1–10 bestäms för att vikta de viktigaste egenskaper hosprodukt. Därefter betygsätter man varje koncept utifrån referenskoncept för att se hur bra, lik eller dålig den är. För att jämföra och vikta varje koncept enligt kriterium använder man 0 - och +. 0 betyder att den är likvärdig, + är bättre och – betyder sämre än referenskoncept. På ena sida av matris skrevs alla kriterium, och på andra sidan skrevs referens och framtagna koncept.

3.7 CAD

CAD står för Computer-Aided Design, där man skapar datorgenererade produktmodeller i form av 2D och 3D. CAD underlättar att designa, presentera och skapa en tänkt produkt. Dessutom möjliggör CAD att beräkna och utvärdera fysiska egenskaper av produkten (Ulrich & Eppinger 2014, s 291).

3.8 FEM

Finita elementmetoden (FEM) är det vanligaste ingenjörsverktyg som används för att simulera och analysera datorstödda konstruktioner. Med hjälp av dator fås fram approximativ savar för integralekvationer i fysik, och teknik. I denna teknik delas konstruktionen upp i finita element för att göra beräkningen, oftast i små trianglar (2d) eller tetraeder (3d). FEM-funktion är oftast inbäddad i CAD program, exempelvis Solidworks (Nationalecyklopedin, 2019).

3.8 Lägesställare

Lägesställare består av an kulled som är pneumatiskt låsbar. På denna kulled man placerar och fäster arbetsobjekt snabbt. Pneumatisk styrning ger operatören möjlighet låsa kulleden på önskade möjlig position (Gigant, 2019).

3.9 Small box

Small Box är en typ av att hylla för förvaring av små boxer som innehåller små detaljer. Denna typ av hyllan används på alla ABB robotiks monteringsstationer för att förvara små detaljer nära produktion. Hyllan består av 5 fram lutande fack och ett högst upp backlutande fack. Den hyllan används för 2 bin Kanban system.

2 Bin Kanban är ett system som använder för att ha tillräcklig lager nära monteringsstation, oftast för små detaljer. Det är ett enkelt dragsystem, där delarna levereras av två lådor (small box). Montörer användare detaljer från låda tills den är tom, och sedan byter de till den andra fylld låda, samtidigt som de beställer påfyllning av föremålen i den första tom låda. Den tomma lådan placeras högst upp backlutande fack för att på fyllas av logistikpersonal (Orderive, 2019).

Figur 7 Two bin Kanban inventory system (Orderive, 2019).

Figur 9 Isometrisk vy av Small Box CAD bild.

3.10 P-Verket

P-Verket är förkortning av Paternosterverk. P-verket är en lagerhylla som används på minimal golvyta för att ha maximal lageryta. P-verket har antal fack som fungerar enligt cirkulationsprincip. Precis som en karusell roterar alla fack på P-verket och stannar på en öppning där man kan plocka artiklarna säkert och bekvämt. Ett paternosterverk är 3–10 meter hög och är användbart överallt där statisk lagring kräver för mycket golvyta eller tid för orderplock (Jungheinrich, 2019).

3.11 Växelhus

Robotväxelhus är en typ av transmissionslåda i lederna i robotarmarna. Växelhus är en länk mellan motorn som levererar drivkraft och robotkomponent (oftast arm) som har till uppgift att utföra en bestämd rörelse. De flesta växelkurserna används för att öka vridmoment i robotarmarna och samtidigt minska hastigheten. Detta betyder att växelhuset utgångsaxel roterar med lägre hastighet än ingångsaxel som är kopplat till motor (Igus, 2020).

4 Genomförande

4.1 Planeringen

Detta projekt motsvarar 15 hp och utfördes med halvfart under period av 20 veckor och författare har läst 2 kurser parallell med detta projekt, därför var det viktig att ha bra planeringen för att samspela med övriga kurser. Planeringen har gjort med företaget handledare och utvecklas fram en Gantt-Schema (bilaga 1) där framgår vilka aktiviteter och när aktiviteter ska ske. Första 2 dager på företaget ledde med introduktion på företaget och övriga regler. Även hjälpte handledare att ordna fram praktiska saker exempelvis kontor, dator, passerkort och skydd utrustning för att kunna besöka produktion linan.

Enligt överens med företaget handledare, författaren ska vistas 2 till 3 dager i veckan på företaget. Planeringen skapades veckovis för viktigaste moment och baserade på uppskattningstid för att genomföra varje moment. Det kom fram att författaren ska redovisa varannan vecka till handledare och en halvtidpresentation, och slutpresentation framför ABB AB:s ledningen.

4.2 Analysera problem

4.2.1 Observation och nulägeanalys av monteringsstation

Dagsläge monteras ihop robot IRB 360 i form av förmontage och slutmontage och sedan skickas vidare till kvalitetskontroll. Monteringsstationen för IRB 360 består av 6X13 m arbetsyta och är indelad för förmontage och slutmontage. Två montörer jobbar tillsammans där. Ungefär mitten av förmontage avdelningen finns det pneumatisk lägesställare där det byggs 3 likadan växelhus för IRB 360. Runt om monteringsstationen ligger arbetsbord, pressmaskin, hylla för small box som används för inkommande av material, traverskran och

ugn eg. Bredvid monteringsstationen ligger en annan monteringsstation för en annan sort av robot. I 2 baksidorna av monteringsstationen ligger truckgångar.

Figur 11 Topp vy av mönteringstation för robot IRB 360, Truckgångar ,Patenosverk och närligande monteringstation. CAD bild.

Figur 12 Isometrisk vy av monteringsstation för robot IRB 360, Truckgångar ,Paternosterverk och närligande monteringstation. CAD bild.

Small box Monteringsstation för IRB360, 6X13 m

Monteringsprocessen börjar vid förmontage där det byggs en växel 1-3 och 4 och skickas de vidare till slutmontage där vidare kompletteras med resten av detaljerna för att få färdig roboten IRB 360. I montering processen ingår följande processer: exempelvis pressning av detaljer med hjälp av pressmaskin, bankning, skruvning, montering av kugghjulet, friktion mätning och slutrapportering. Komponentvis finns det över 100 detaljer in i IRB 360. Materialflödet på monteringsstationen sker med hjälp av small-box och självplock från paternosterverk(P-verket) som ligger 45 steg långt från monteringsstationen. Ca 80 detaljer av IRB 360 ligger i paternosterverk och hämtas av montörer när det behövs. Oftast hämtar montörer flera detaljer samtidigt för att spara tid. Small-box består av två bindsystem. När materialet är används då lämnar montörer tömma lådor på topp av small-box, där materialet fylls varje dag med morgonkommande mini tåg som kommer baksidan av monteringsstationen och fyller de tömma materiallådor. För mer information om Small-Box se stycke 3.10.

4.2.2 Problemidentifiering

4.2.2.1 Risker i nuvarande materialflöde

1. Det finns truckgångar mellan monteringsstation och P- verket vilket är riskabel. Montörer måste ta hänsyn till truckar när de ska hämta ur material från P-verket. Ibland måste de vänta tills truckarna har passerat, vilket tar tid.

2. Ibland medarbetarna från övriga arbetsstation behöver använda P-verket, måste montörer stå i kö för att hämta ut materialen ur P -verket, vilket tar tid

3. P- verket är sex meter högt och rullar halv väg upp eller ner för att positionera rätt fack, vilket tar tid.

4. Ibland blir det produktionsstopp, på grund av fel i verket, eftersom det finns material i P-verket, men går inte att användas på grund av fel i P- verket.

5. För att hämta material från p -verket, passerar man genom bredvidliggande annan monteringsstation, och då måste han/hon ta hänsynen till dem som jobbar där.

6. Material hämtning från P-verket tar genomsnitt 5 minuter/gång och per person. Själva sträcka är 90 steg fram och tillbaka. P-Verket tar tid att rulla upp eller ner. Ibland måste man vänta tills truck har passerat. Detta har observerat att den tar ca 20 minuter varje dag från båda montörer för att hämta 2 gånger material.

Figur 13 Figur 8 Spagetti diagram för nuvarande layout

4.2.2.2 Arbetsmiljöproblem

I förmontage processen lägger montörer en radialtätning runt en axel av IRB 360. Radialtätning är för att hålla tät oljan, samt ska axeln kunna lätt rotera kring sin axis i växelhus. Storleken på denna radialtätning är 75mm i diameter och 7 mm djupt i bred och är tillverkat av ett hårt gummimaterial (se stycke 4.2.3 om radialtätning). Idag pressar montörer in denna radialätning med hjälp av metalldon som man hamrar på (se stycke 4.2.2 om metalldon). Denna metalldonen läggs på radialtätning och hålls med ena handen och bankas hårt med andra handen med hjälp av en hammare, tills den är på plats. Om man inte håller i metalldonen kan den ramla på golvet och pressningen sker inte framåt. Problemet med denna teknik är att den kräver tid, mycket kraft från handen, låter mycket (bullret) som stör andra och det finns också risk att man kan tvärslå hårt på sin hand. Denna process repeteras 6 till 9 gånger under daglig montering.

4.2.3 Metalldon

Metalldonen är gjort av stål S355 och väger ca 1,5 kg. Metalldonen är helt platt på en sida och har 2 cirkulära profiler på den andra ende. Ena profil är 11 mm i höjdlängd och 8 mm i bredd som påträffar gummitätningen i pressningsprocessen. Den andra profilen är fläns som ger stoppfunktionen. Om stoppfunktionen inte finns, kan det hända att man pressar mer än det som behövs (11mm), och även blir det svårt att veta om den har pressats tillräcklig ner.

4.2.4 Radialtätningen

Målet med tätningen är att förhindra oljeläckage mellan roterande axlar och dess omgivning, samt stoppa smuts från utsidan. Det finns flera varianter av tätningar på marknad som används är : mekanisk plantätning, assembleringstätning, läpptätning och radialläpptätning (K.Flitney, 2014).

Figur 16 Radialläpptätning (K.Flitney, 2014)

I roboten IRB 360 används radialläpptätning för att stoppa oljeläckage från rotation axel ur växelhuset och denna typ av tätning är känd för namnet simmerring i vanligaste industrispråk. Denna typ av tätning tillverkas i elstomer och inuti det finns en metall med L-formad ring som ger stöd. Det finns också en fjäder för att få tillräcklig spänning mot axelytan. Se nedan för mer information om radialtätning som används i IRB 360 växelhus.

Figur 19 Radialtätnings ytterdiameter.

4.2.5 Mätning experiment

Det är inte alltid lika hård eller lika många banknings slag från olika montörer för pressning av radialtätning. Det är svårt att uppskatta hur mycket handkraft behövs för att trycka ner radialtätningen i växelhus. Därför gjordes ett mätnings experiment på monteringsstation. Med hjälp av pressmaskin trycktes ned en radialtätning runt axel och noterades värde på

Figur 18 Radialtätnings som används i robot IRB 360.

pressmaskinens panel. Det kom fram att det behövs 0.8 ton för att trycka ner en sådan tätning. Vilket bli 7 845,32 N.

Figur 20 Kraftmätning vid pressmaskin och Data från Kraftmätning.

4.2.6 Besök till övriga monteringsstation

Det gjordes ett besök till övriga monteringsstation som ligger i ABB-huset för att skapa en helhetsbild. Syfte med besöket var att se hur material levereras på andra stationer och även se vilka tekniker som används för pressning av detaljer. På övriga stationer sker materialleverns precis som i monteringsstationen för IRB 360 förutom ett sätt, där materialhanterings personal kommer och fyller tömma lådor. Där tar de hand om detaljer som har låg årsförbrukning.

När det gäller pressning av detaljer, sker det på olika sätt, exempelvis hydraulikpressning, pneumatikpress, bankning och med hjälp av fixturer som läggs under pressmaskin.

4.2.7 Kundbehoven.

Efter observationen på monteringsstation, diskussion med montörer och handledare kom vi överens att den ska finns en lösning som eliminerar bankningen. Då det dykt upp behovet av ett nytt verktyg som eliminerar bankning. Detta verktyg ska inne ha följande egenskap.

•

Radialtätning ska sätta på plats•

Lätta att använda verktyg.•

Undvika klämrisk och skaderisk.•

Minska bullret.•

Verktyget ska inte vara så stor, tungt eller stort i volym.•

Lätt att rengöra och underhålla•

kräver ej design förändringen av växelhus.•

Ska inte skada tätning eller övriga produktdelar.•

Ska inte kräva mycket handkraft.•

Ska inte ta så mycket tid att pressa ner.•

Miljövänligt.4.2.6 QFD

Det gjordes ett QFD analys för att identifiera alla behov hos verktyg som ska eliminera arbetsmiljöproblem. I detta fall konkurrensanalys är inte relevant.

Figur 21 House of Quality för nya pressverktyg.

4.2.7 Funktionsanalys

Funktionsanalys handlar om att ha koll på alla funktioner som ska finnas i produkten. Med hjälp av funktionsanalys kan man skapa en pedagogisk, grafisk och kategorisk bild över

produktegenskaper som föreställer nödvändiga, viktiga och hjälpsamma funktioner av produkten. Huvudfunktion, delfunktion och stödfunktion är delar av funktionsanalys som respektive representerar nödvändiga, viktiga och stöda produktegenskaper som vidare utsträcks till produktspecifikationer. Funktionsanalys utfördes för att få full förståelse av kopplingar mellan kundbehov och produktegenskaper.

Huvudfunktion:

Huvudfunktion för pressverktyg är att pressa ner radialtätning kring axel i växelhuset. Detta arbetsmoment är näst sista processen i monteringen och sker efter när man har mätt och kontrollerat friktionen i mellan kugghjulet.Delfunktion:

Den ska pressa radialtätning hel och bara från en sida, eftersom radialtätning består av en U profil från undersida och har en cirkulär fjädring som håller in tät olja. En till delfunktion är att den ska pressa ner horisontal och lämna horisontal. Pressning hastighet ska inte vara så snabbt för att undvika skador eller hål i gummimaterial. Men den ska inte vara så långsam process att den dröjer produktionstiden.Huvudfunktion

•Pressa ner radialtätning. •Ska kunna pressa i monterings

fas efters friktionsmättning.

Delfunktion.

•Ska kunna pressa radiltätning hel och bara från ena sida. •ska pressa horisontal och

lämna horisontal.

•Pressing hastighet ska inte vara så snabtt att sker övriga skador.

Stödfunktion

•Pressa 0-11mm

•Ska stana efter pressning av 11 mm.

•Den ska pressa axialcentrerat. •ska inte lämna några

märkning/matreil bitar efter pressning.

Funktionanalys

Stödfunktion:

Den ska kunna pressa 0–11 millimeter neråt från axels yttre yta och stanna. Därför ska den ha en inbyggd stoppfunktion som underlättar monteringen. Om man pressar mer än 11 mm, inträffar det mer inrefriktion i växelhus. Den ska pressa axialcentrerad runt axel. Den processen sker med mycket precision för att undvika alla nypningar och inte ha extra friktion mellan kugghjulet. Pressverktyg ska inte tillverkas i ett sådant material som stickar in i gummi eller lämna några bitar av materialet på radialtätning.4.2.6 Kravspecifikation

Med hjälp av funktionsanalys och övriga information från QFD-huset togs fram en kravspecifikations lista. I kravspecifikationen översattes pressverktygs önskade egenskaper och väsentliga funktioner till mer detaljerade krav. Kravspecifikationen är en tydlig bild och som en checklista av vad pressverktyget måste innehålla och klara.

• Användning av verktyg ska inte skada montörer • Den ska kunna trycka minst 7845 N

• Pressa 11 mm

• Ska pressa centrerad och stabilt och bara uppifrån. • Totalt vikt max 3 kg; processen kräver inte lyft över 3 kg • Inte komplicerad teknik, så enkel som möjlighet

• Monteringsprocess ska vara enkel för montörer med låg kompetens. • Inte har vassiga kantar, har ergonomisk design

• Miljövänligt

• Den ska vara hållbart

• Kräva underhåll max 2–3 gånger per år • Användningstiden bör vara ungefär 2 minuter

• Den ska ha så många standardkomponenter som möjligt • Den ska gå att användas med befintlig design av växelhus • Klämriskfritt verktyg.

4.3 Konceptgenerering

Nedan är några idéer om hur man kan pressa in radialtätningen runt axel i växelhus. Vidare ska de jämföras med varandra och utvärderas för att kolla vilka som uppfyller kravspecifikationen bäst. Man kan kombinera helt eller delar av olika idéer för vidareutveckling för att uppnå bästa resultat.

4.3.1 Koncept 1 (Mekanisk pressning)

Tanken är att man ska bygga en fixtur/verktyg som överför handkraft till pressning. Själva fixturen ska ha en ring eller en bygel som håller pressningsmall. Mått på pressningsmallens ska anpassas vid mått av radialtätning och växelhus där radialtätning ska sättas. Pressningsmallen trycker ut när man nedtrycker hävarmen. Hävarmen ska vara tillräckligt lång för att den inte ska kräva mycket kraft från montörer. Denna idén är fångat från juicepressmaskin.

Man kan överföra handkraft i ett steg om man har lång hävarm, eller i stegvis där man kan nedpressa i små steg precis som snabbtving. Snabbtving eller spänntving är ett verktyg som pressar två ytor mot varandra och håller kvar de på plats. När man pumpar handtaget med ena handen, då trycks käftarna med.

Figur 23 Tilltänkt mekanisk pressning, diameter på gröna delen är lika mycket på radialtätning, CAD bild.

SPÄRR EXEMPEL SOM ANVÄNDS I SNABBTVING

4.3.2 Koncept 2 (Hydraulisk pressning)

Hydraulisk pressning bygger på en mekanism där en liten kraft samlas och sedan utförs press/lyftkraft med hjälp av olja. Oljan utsätts för tryck i en cylinder eller ett slutet system för att utväxla tryckkraft. Små kraft trycks på ena sida av system för att få ut hydrauliks effekt i form av mekanisk energi (Stacke Hydraulik, 2019).

På övriga arbetsstation finns hydraulikpressning verktyg som används med hjälp av stödfixtur, lufttryck och tryckpedal. Lufttryck är vidare kopplad tillcentrala lufttrycksystem i ABB:s hus. Tanken är att uppföra ett sådant enkelt system där finns en stödfixtur som är vidare kopplat med hydraulikspressning för att trycka ner radialtättingen. Stödfixturens mått ska anpassa vid radialtätning och växelhusöppning där tätnings ska sättas.

4.3.3 Koncept 3 (Använda skruvkraft för pressning).

Skruvprincipen har använts i många år tillbaka i maskinernas historia. Idag används skruvar för att lyfta och trycka saker och ting, exempelvis lyftskruvarna används i pelare lyft för lyfta bilar, förflytta saker med hjälp av rörelseskruvar och ledarskruvar till förflyttning av bord i x/y led. Funderingen är att utnyttja skruvkraften för pressning av radialtätning. Man kan svetsa en pressningsmall med ena sidan av skruv som går genom mutter, och den muttern ska behålla i ögla- eller bygel-form. Montören ska behålla själva bygel med en hand och rotera den andra ende av skruven med hjälp av skiftnyckel. När man ska rotera skruven då ska den gå ur från mutter vilket leder att pressningsmallen trycker ner radialtätningen. Bygel kan vara i C-form eller en bygel med dubbelsida. Denna idé är inspirerat från C-klämma som håller två detaljer fastinspända. Med hjälp av beräkningen kan man välja rätt skruv och mutter som uppfyller kravspecifikationen.

Figur 27 visar ett tilltänkt koncept där gröna del är ett pressningstycke som roterar och innehåller skruvprincip. Gråa del är mothåll för att hantera mot krafter.

4.3.5 Koncept 4 (Använda befintlig pressmaskin)

Det finns en hydraulisk pressmaskin på monteringsstation som ligger 1.5 meter långt från lägesställare. Denna pressmaskin används för pressning av andra detaljer i förmontage och slutmontage och kan pressa upp till 200 ton. Man kan utnyttja denna maskin för pressning av radialtätning med hjälp av en fixtur-form. Idén är att växelhus ska monteras ur från lägesställare och lyftas med hjälp av traverskran och knuffa under pressmaskin. Radialtätnings ska pressas med hjälp av stödfixtur och pressmaskin och hämtas tillbaka efter pressning klart. Den ska monteras igen på lägesställare för vidare process. Med denna kan målet uppnås, trotts att den tar tid. Radialpressning är näst sista steget i förmontage, och på denna punkt väger växelhus ca 15 kg. Det är mycket riskabel om man lyfter den utan hjälpmedel, såsom befintlig travers på arbetsstation.

Figur 27 Tilltänkt koncept (CAD Bild). Figur 26 C klämma/skruvtving (Dalhems , 2019)

Figur 28 lånat exempelbild av pressmaskin som ligger i monteringsstation (StenHöj, 2019).

4.4 Konceptet val

Efter konceptgenereringen utfördes ett konceptval med hjälp av Pughs matris. Betygsättning baserades på QFD information och funktionsanalys. Alla framtagna konceptet diskuterade med handleder för att veta om man får använda på monteringsstation eller inte och vilka svårigheter kan förekomma.

Alternativ Koncept Kriterium Faktor vikt Koncept 1 Koncept 2 Koncept 3 Koncept 4 Användning av verktyg ska inte skada

montörer eller produkt

3 - 0 0 0

Den ska kunna trycka minst 7845 N 3 - + 0 +

Pressa 11 mm 3 0 0 0 0

Ska pressa centrerad och stabilt och bara uppifrån

3 0 0 0 0

Totalt vikt max 3 kg, då processen inte kräver lyft över 3 kg

2 0 0 0 -

Inte komplicerad teknik, så enkel så möjlighet

2 + - + +

Montering process ska vara enkel för montörer med lägre kompetens

2 + - + +

Inte ha vassa kanter, ergonomisk design

1 - 0 + 0

Miljövänligt 2 0 - 0 0

Den ska vara hållbart 2 - - + 0

Kräver underhåll max 2–3 gånger per år

Användningstid bör vara ungefär 2 minuter

1 0 + - -

Den ska ha så många

standardkomponenter som möjligt

1 - - + 0

Den ska gå att användas med befintlig design av växelhus

3 0 0 0 0 Klämfritt verktyg 3 - 0 0 - Antal + 3 2 6 3 Antal - 6 6 - 4 Summa +/- -3 -4 +5 -1 Viktad summa -8 -7 +6 0

Figur 29 Pugh,s Matris för att välja ur ett bästa koncept.

4.5 Vidare Konceptutveckling

Pugh’s matris sållades fram koncept 3 som är mest lovande enligt kravspecifikation. Koncept 1 och 2 sållades bort på grund av sina krångligheter, exempelvis mer krävande av underhåll och användning svårigheter. Koncept 4 var också ganska bra men vann inte på grunda av att det tar mer tid i användning eller kräver ändringen i arbetsfixtur. Koncept 3 är att omvandla skruv kraften till presskraft. Detta koncept fick mer poäng i Pughs matris, för att den inte kräver så ofta underhåll, har standardkomponenter och är lätt att använda.

Konceptet 3 var att den ska vara ett verktyg som går att använda med ett vanligaste spärrskaft eller med befintliga skruvdragare på monteringsstation som kan utföra 17 NM moment. Man ska först lägga radialtätningen och sedan lägga pressverktyg på den och rotera skruv för att pressverktyg ska utföra nedpressningen. När pressningen sker då man får motkrafter och därför verktyget designen ska ha ett motstånd som håller mot och inte deformerar sig. Även ska den ha en svirvlande funktion för att den inte ska göra sönder radialtätningen. Eftersom när man roterar skruven då pressmunstycke går ut samt roterar, vilket kan göra sönder gummi del av radialtätningen.

För att testa vinande konceptet byggdes en snabb prototyp 1 med hjälp av 3D skrivare, vinkeljärn, kullager, skruv och muttrar. Prototyp 1 funkade delvis och tryckte ner ostabil och det kändes att den tar mer kraft från handen. Den inte tryckte exakt centrerad för att skruvlängd och kullager hade svängande rörelse.

Figur 31 Prototyp 1 och prototyp 2 . Figur 30 Tilltänkt koncept CAD bild.

Efter erfarenhet från prototyp 1, förbättrade konceptet och byggde en till prototyp. I prototyp 2 fokus var att den ska vara stabil, centrerad och lätt trycka ner. För att den ska hålla centrerad, utnyttjades två hål i växelhus och lagt 2 styrpinne som ska gå in i hål, en utväxling för att den inte ska ta så mycket kraft från handen, och ett stöd i bygel för att den ska var mer stabil. Med hjälp av styrpinne den går centrerad men problem var att den blev krångligt. Eftersom på grund av svirvlande funktion styrpinne hamnar inte rätt position, man ska först hantera styrpinne.

Handledare på företaget tyckte den är stor, klumpig och svårt hantera.

4.5.1 Konceptutveckling på detaljnivå

4.5.1.1 Förbättring av design

Enligt Pughs matris Koncept 3 var mer lovande koncept. Vid experiment av prototyp 1 och 2 blev det synlig att koncept 3 behövs fortfarande mer utveckling för att full uppfylla kravspecifikation. Det gjordes brainstormingen och kom på en ny design där istället behållning bygel finns en kåpa som håller pressning munstycke och även håller motkrafter. En skruv som går genom både kåpan och pressmunstycke, när man roterar skruv då pressmunstycke går ut och trycker. Hela konstruktionen är inte så stor eller klumpig och har inte vassa kanter. I prototyp 1 och 2 när man roterar

skruven då den omvandlar vridkraft till axial kraft samt skruven går upp eller ner beroende rotationsriktning. I denna design skruven ska rotera men går inte upp eller ner, däremot pressmunstycke ska gå upp eller ner.

4.5.1.2 Kåpa

Från prototyp 1 och prototyp 2 man lär sig att det går att pressa radialtätningen men båda är stort verktyg och inte trycker centrerad. Dessutom måste man behålla pressmunstycke med handen annars den trycker inte centrerad. I denna design

utnyttjar 2 hål i växelhus, där först man fäster kåpan med M6 skruvar och då blir hela konstruktionen stabil. En till fördel med denna design är att pressmunstycke går ut centrerad och hela pressverktyget är inte så stor. Kåpans mått finns i ritningen och i bilagan Nr 3 visar 3D tillverkat prototyp av kåpan.

4.5.1.3 Pressmunstycke

Enligt kravspecifikation pressningen ska ske centrerad och vilket inte uppnådde i den design som används i prototyp 1 och 2. Då utvecklades fram pressmunstycke som liknar med nuvarande metalldon och har en del samma geometri som metalldon. I denna design har lagt plats för en utbytbar mutter och kan byta när den är sliten vilket underlättar underhållning process. Pressmunstycke är rund och med specifik tolerans är mindre in kåpan. Pressmunstycke ska sätts in kåpan och när skruvvridningen sker då pressmunstycke ska komma ur från kåpan och trycka centrerad. Dessutom finns två symmetriska fläns som stöder pressverktyg att trycka exakt men inte mer än 11 mm.

Figur 33 Utnyttjade håll i befintligt växelhus. Figur 34 Prototyp med fäste. Undersida av Kåpan.

Figur 35 3D tillverkat prototyp av Pressmunstycket.

4.5.1.4 Svirvlande funktion

I kravspecifikation står att pressverktyg inte får skada radialtätningen. Därför om man inte har någon svirvlande funktion i pressverktyg då pressmunstycke roterar på radialtätningen när man roterar skruven, vilket leder till gummiskador oss radialtätningen. Det var bäst att lägga ett kullager istället svirvel platta/fjäder för att få centrerad svivelande funktion.

5 Resultat

5.1 Ny hylla på monteringsstation.

Efter observation och tillställde frågor till montörer man märker att förbättra nuvarande materialflöde för monteringsstation IRB 360 handlar inte bara om att hantera material på ett bra sätt, dessutom har den kopplingen till slöseriet och arbetssäkerhet av montörer. Tanken var att vilka åtgärder man ska göra för att skippa bort alla upptäckta problem som tillkommer från materialhantering.

Konceptet blev att flytta alla detaljer från P- verket till på arbetsstationen på ett systematiskt sätt för att den ska funka som ett flöde. Med hjälp av CAD skapades en 3D layout för befintliga monteringsstation för att se vart materialen kan få plats. Efter brainstorming blev lösningen att den ska lägga en till Small Box på monteringsstation och flytta ca 80 detaljer från P- verket till den ny Small Box och den ska skötas och fyllas av logistiktåg. Lösningen diskuterade med handledare på företaget. Handledaren berättat att hela monteringen station för IRB 360 ska flyttas efter ett tag (hemligt tid) och detta är onödig att göra så stor investeringen. Då skapades en ny idé och lösningen övergick till att lägga en ny hylla och den ska skötas och fyllas av personer som delar material varje morgon på övriga närliggande monteringsstationer. Det är viktig att ny hyllan ska fungera på ett systematiskt sätt och även

dess ska inte bli mycket jobb för personer som ska hämta material. Med hjälp av logistikavdelningen skapades årsförbrukning lista av alla detaljer för IRB 360 som ligger i P- verket och befintliga Small Box. Syfte med årsförbrukning lista var att sortera och ge dem optimal plats på monteringsstation. Alla detaljer som har hög årsförbrukning hamnade på befintliga 2 small Box, för att det är lättare för logistiktåget att hämta så många så möjligt. Över blivande ca 50 detaljer som har låg årsförbrukning övergick till ny hyllan vilket lede att personer som delar material behövs inta komma varje morgon. 2 Bin kanban system tillämpade på nya hyllan för att hå bra materialflöde.

5.2 Nytt pressverktyg.

Enligt observationen märker man att pressning av radialtätning som inbjuder arbetsmiljöproblem. För att skippa bort arbetsmiljöproblem utvecklades fram ett nytt pressverktyg. Pressverktyget utvecklades med hänsyn till kravspecifikation och behov. Denna pressverktyget består av total 5 delar. 3 styckena är standard industrikomponenter: skruv, mutter, kullager och resten 2 styckena är bearbetade aluminium delar.

5.2.1 M8 skruv

På monteringsstation finns 2 laddningsbar och en luftdriven skruvdragare som används för olika syfte. Alla tre skruvdragare kan överföra högst 17Nm till 20 Nm vridmoment. Tanken var att utnyttja vridmoment 17 Nm och välja en sådan skruv och mutter som kan omvandla 17Nm till 7845 N axial kraft. Det var också viktigt att skruven ska ha en bra hållfastighet för att klara alla belastningar. För detta syfte samlades skruven tekniska data från Sifvert. Enligt Sifvert alla skruvar från M5 och uppåt (med hållfasthetsklass 8.8) klarar 9KN belastningar och blir inte

deformerar. För säkerhetsskäl valdes M8 skruv (med hållfasthetsklass 8.8) som klarar en sträckraft på 23,4KN.

Sedan beräkningen gjordes för att se hur mycket vridmoment behövs för M 8 skruv att trycka 7845 N. Beräkningen skull samlades skruv data från Sifvert och gjordes beräkningen.

Skruvdata för M 8 Ytterdiameter d = 8 mm Medeldiameter dm = 7,19 mm Innerdiameter di = 6,47 mm Stigningen p = 1,25 Friktion µ = 0,2 Kraft F = 7845 N Sökta vridmoment M =? 𝑇𝑎𝑛 𝛼 = p/ dm∗π 𝑇𝑎𝑛 𝛼 = 0,056 Resultatet från ekvation Nr1 M = 7,3 Nm

Resultaten övergick till att 7,30 Nm räcker för att trycka eller lyfta 7845 N.

5.2.2 Kullager SKF 51100

När man trycker ned 7845 N då får man tillbaka 7845 N reaktion kraft som hamnar på spärrmutter och sedan vidare överförs axial till kullager. Därför är det viktig att välja rätt kullager som kan tåla 7845 N axiala laster. Med hjälp av SKF online kullagerhandbok, det sållade fram en axialkullager SKF 51100 som tåler 12,2 KN och har rätt önskade dimension. Mer information om kullager finns i bilagan Nr 2. (SKF, 2020)

5.2.3 Simuleringen.

För att kontrollera konstruktions hållfasthet, utfördes 2 olika FEM simuleringen för att se om den klarar av alla laster. En för pressmunstycke och andra för kåpa som håller den. Mjukvaran Solidworks 2018 har använt för göra FEM analys. Syfte var att kolla hur mycket spänningen man får och är det blir någon deformation i konstruktion. Tillverkningen material för båda delarna är S355, som har sträckgräns på 355 Mpa.

Nedan blå bilden visar randvillkor för FEM analys av pressmunstycke för att se om den blir deformeras eller plasticeras vid 7845 N. När 6 kantig mutter trycker ned pressmunstycke med 7845 N och då ytan under mutter får tillbaka lika mycket reaktion kraft. Randvillkor för simuleringen blev att undersida av pressmunstycke bli fast och 7845 N lagt nedåt riktning på ytan där muttern trycker ned. Rosa pilarna på blåa bilden representerar 7845 N kraft neråt och bruna pilarna visar att den är fast på undersida av pressmunstycke. Beräkningen genomfördes och fick resultat i form av högsta tillåtna spänningen upp till 116 Mpa. Vilket är 3 gånger mindre än sträckgräns av stål S355. På högersidan av bilden nedan visar en färgskala för 0 till 117,5 Mpa och med hjälp av olika färger den visar att vilket ställe av är svag eller tillräcklig stark.

FIGUR 31 SIMULERING I SOLIDWORKS FÖR PRESSMUNSTYCKE.

Simuleringen för kåpan också kördes med randvillkor. Pressmunstycke överför reaktion kraft vidare till undersidan av kåpan. Randvillkor för kåpan blir att den blev fast på stället där man fäster den. 7845 N kraft har lagt undersida av kåpan riktning uppåt. Rosa pilarna i nedan bilden visar att 7845 N trycker uppåt och gröna pilarna visar att kåpan är fast på denna stället. Beräkningen genomfördes och fick högsta tillåtna spaningen 113 Mpa, vilket är 3 gång mindre än sträckgräns av stål S355. Man kan säga att båda delar av pressverktyg tåler laster och blir inte deformerad eller plasticeras. Mer information och grafer om

simuleringen finns i bilaga Nr 4.

6 Analys

Projektet har försökt svara alla frågeställningar som finns i kapitel 1. Målet med examensarbetet var att förbättra monteringsstation och ha ett förbättrat materialflöde och eliminera arbetsmiljöproblem.

Frågeställning 1: Hur man kan förbättra materialflöde?

Frågeställning 1 har löst genom att flytta alla detaljer från P-verket till monteringsstation. En ny hylla ställdes för material på monteringsstation och flytta 50 detaljer från P-verket till hyllan. Resten ca 30 detaljer har fått plats på nuvarande Small box. Denna utförande kräver inte extra resurser eller personalstyrka. Eftersom Small box skötas av morgontåg och tåget kommer varje dag oavsett hur många detaljer finns i Small box. Hyllan ska skötas av nuvarande personal som hämtar material till bredvidliggande monteringsstation. Däremot den utförande tog tid på grund av att 3 avdelningar var inblandad, exempelvis logistikavdelningen som styr morgontåg för materialleverans. Även detta utförande eliminerade övriga problem som tillhör materialflöde, se nedan

• Ingen risk av truckpåkörning.

• Inga störningar till andra arbetsstation (när man passerar genom)

• Inga kötid att hämta ut material från P-Verket, när andra som använder P-Verket. • Inget produktionsstopp på grund av fel i P- Verket.

• Material är tillgänglig på arbetsstation i god tid. • Sparar 10 minuter/person och per dag.

• Per år det bli 10*264= 2640 minuter = 2640/60= 44 timmar/år.

Figur 40 Spagettidiagram för nya layouten med ny hyllan.

Frågeställning 2: Hur kan man minimeras arbetsmiljöproblem.

Enligt arbetsmiljöforskning (2015) oftast förkommande skador i industri är från där finns risk av kläm eller sker bankningen. Arbetsmiljöproblem på monteringsstation var att det finns skaderisk i form av kläm eller slag, och dessa tillhör när man pressar in en radialtätning med hjälp av bankning. Dessutom bankningen tar mycket kraft från handen och kommer bullret från bankningen. Vilket leder till obehaglig upplevelse på monteringsstationen. Om radialtätningen är på plats med någon annan teknik, då har man inte sådana problem. För att skippa bort arbetsmiljöproblem utvecklades fram ett nytt pressverktyg. Pressverktyget löser alla arbetsmiljöproblem som tillhör pressning av radialtätning. Pressverktyget uppfyller alla krav som ställdes i kravspecifikation.

• Användning av verktyg skadar inte montörer, eftersom den är inte så stor eller har krångelteknik. När man har fästat verktyget då finns ingen klämrisk eller slaggriks.

• Kan trycka mer än 7845 N. • Pressar exakt 11 mm.

• Pressar centrerad och stabilt och uppe ifrån. • Montering process kräver inte ny kompetens.

• Miljövänligt.

• Den ska tillverkas i stål S355 och är hållbart.

• Kräva inte så ofta underhålls, i värsta fall behövs byta mutter och skruv. • Användning tid är mindre än bankningen och är mindre än 2 minuter. • Den håller standardkomponenter, skruv, mutter och kullager.

7 Referenser

ABB AB. (2019a). Om ABB. Hämtat från https://new.abb.com/se/om-abb/verksamhet/robotics-and-motion/robotics den 05 03 2019

ABB AB. (2019b). ABB Robotics. Hämtat från https://new.abb.com/products/robotics/sv den 05 03 2019

ABB AB. (2019c). NVÄNDNING AV SENSORER OCH ABB SAFEMOVE2. [Fotografi],. Hämtat från https://new.abb.com/products/robotics/sv/event/ny-era-med-okat-samarbete den 05 03 2019

ABB AB. (2019d). ABB Robotics . Hämtat från

https://new.abb.com/products/robotics/industrial-robots/irb-360 den 10 03 2019 ABB AB. (2019e). IRB 360 Flex Picker. [Fotografi]. Hämtat från

https://new.abb.com/products/robotics/industrial-robots/irb-360 den 12 03 2019

Arbetsmiljöforskning. (den 20 06 2015). Hämtat från

https://arbetsmiljoforskning.se/wp-content/uploads/2018/04/anvandbart_nr_1-15.pdf den 20 06 2019

Bark, L. (den 01 07 2009a). QFD. Hämtat från https://v-appeltorp.ita.mdh.se/course/Produktutveckling/qfd.asp den 01 04 2019

Bark, L. (den 01 07 2009b). Funktionsanalys. Hämtat från https://v-appeltorp.ita.mdh.se/course/Produktutveckling/funktionsanalys.asp den 01 05 2019 Bark, L. (den 01 07 2009c). Kravspecifikation. Hämtat från

https://v-appeltorp.ita.mdh.se/course/Produktutveckling/kravspec.asp den 01 05 2019

Bark, L. (den 01 07 2009d). Konceptutvärdering. Hämtat från https://v-appeltorp.ita.mdh.se/course/Produktutveckling/konceptutv.asp den 01 04 2019

Dalhems . (den 01 05 2019). Hämtat från C-Klämma/skruvtving: https://dalhems.com/sv/p/0ab1db713d5a42d59344a69400dc2162/C-klamma--skruvtving

Gigant. (2019). Lägesstallare kulan. Hämtat från https://gigant.se/produkter/industri-och-

verkstad/lyftpelare/lagesstallare/Gigant-lagesstallare-Kulan-533803-sv-se#v=130251010 den 20 04 2019

Igus. (den 15 06 2020). Hämtat från robot gearbox: https://www.igus.eu/info/robotics-gears Jungheinrich. (den 20 06 2019). JPaternosterverk. Hämtat från Paternosterverk:

https://www.jungheinrich.se/produkter/staellage-och-lagerinredningar/dynamisk-smådelslagring/paternosterverk-hissautomater-455488

Mechanical Engineering. (2019). Hydraulic Press. Hämtat från https://www.mectips.com/hydraulic-press-principle-construction-working-with-applications/ den 01 05 2019

Nationalecyklopedin. (2019). Finita elementmetoden. Hämtat från https://www.ne.se/uppslagsverk/encyklopedi/l%C3%A5ng/finita-elementmetoden den 05 04 2019

Om ABB. (den 21 05 2019). ABB AB. Hämtat från https://new.abb.com/se/om-abb/verksamhet/robotics-and-motion/robotics

Orderive. (den 19 03 2019). Kanban. Hämtat från https://www.orderhive.com/knowledge-center/kanban 2019

SKF. (den 17 08 2020). Trust ballbering. Hämtat från

https://www.skf.com/au/products/rolling-bearings/ball-bearings/thrust-ball-bearings/productid-51100

Stacke Hydraulik. (den 20 04 2019). Stacke Hydraulik. Hämtat från https://www.stackehydraulik.com/se/vad-ar-hydraulik/sa-fungerar-hydraulik

StenHöj. (2019). Workshop preses. Hämtat från https://www.stenhyd.com/workshop-presses/c-type/20-ton/ den 01 05 2019

Ullman, David G. (2010). The Mechanical design process. 4. ed. Boston: McGraw-Hill

Ulrich, Karl T. & Eppinger, Steven D. (2014). Produktutveckling: konstruktion och design. 1. uppl. Lund: Studentlitteratur

9 Bilagor

Bilaga 2 Kullager SKF 51100

51100

Popular item

Thrust ball bearings, single direction

Bearing data Bearing interfaces

Tolerances, Seat tolerances for standard

table 1 conditions,

Tolerances and resultant fit

Technical specification DIMENSIONS d 10 mm D 24 mm H 9 mm ≈ 24 mm ≈ 11 mm min. 0.3 mm ABUTMENT DIMENSIONS CALCULATION DATA

Basic dynamic load rating C 8.71 kN

Basic static load rating 12.2 kN