Kostnadsanalys av

produktionsparametrar

för drönarskal

HUVUDOMRÅDE: Maskinteknik

FÖRFATTARE:Elin Karlsson och Sandra Höglund HANDLEDARE:Jonny Tran

Postadress: Besöksadress: Telefon:

Box 1026 Gjuterigatan 5 036-10 10 00 (vx)

551 11 Jönköping

Detta examensarbete är utfört vid Tekniska Högskolan i Jönköping inom Maskinteknik. Författarna svarar själva för framförda åsikter, slutsatser och resultat.

Examinator: David Samvin Handledare: Jonny Tran Omfattning: 15 hp (grundnivå) Datum: 2020-05-01

Abstract

The aim of this thesis is to investigate which manufacturing process and material that are suitable and most cost-effective when manufacturing a drone shell and similar products.

This has been done by looking at which manufacturing methods and materials that is most suited when manufacturing a drone shell, and then study which one of these is the most cost-effective.

Injection molding, vacuum forming, high pressure die casting and the additive

manufacturing methods fused deposition modeling and selective laser sintering are the chosen methods.

By study how the cost of a drone shell varies depending on the production volume, FDM and injection molding was considered the most cost-effective alternatives for small- and larger volumes.

The most cost-effective material for each of the manufacturing methods that has been investigated has been chosen by looking at the cost per kilogram for each of the materials.

Polypropylene, High density polyethylene and Polyoximetylene are the polymers that meet the requirements for a drone shell and they also obtain a low cost per kilogram. The same goes for the two metals, aluminum and magnesium that can be used for high pressure die casting and selective laser sintering.

The thermoplastic, polypropylene was considered the most cost-effective for injection molding and fused deposition modeling.

The original drone shell has been optimized by looking at design guidelines for the two manufacturing processes.

The thesis only shows an estimation of the cost per unit for different production rates when manufacture the drone shell but it clearly shows at which volume each of these methods become cost-effective.

Sammanfattning

Syftet med detta examensarbete är att få fram en typ av studie för produktkostnaden av ett drönarskal. Rapporten är upplagd för att fungera som stöd vid liknande projekt där detaljens geometri efterliknar drönarskalets.

Detta har gjorts genom att kolla på vilka tillverkningsmetoder samt material som är lämpade vid tillverkning av ett drönarskal, för att sedan undersöka vilka av dessa som är kostnadseffektiva.

De metoder som valts ut är formsprutning, vakuumformning, pressgjutning samt de additiva tillverkningsmetoderna FDM och SLS. Genom att undersöka hur kostnaden för ett drönarskal varierar beroende på

tillverkningsvolymen, ansågs FDM samt formsprutning vara de mest kostnadseffektiva alternativen för små respektive stora volymer.

Det mest kostnadseffektiva materialet för de tillverkningsmetoder som undersökts har valts ut genom att kolla på kostnaden per kilogram för respektive

material. Polypropylen, High Density Polyethylene och Polyoximetylen är de polymer som ansågs uppfylla de krav som ställs på ett drönarskal men som också har en låg kostnad per kilogram.

Detsamma gällde för de två metallerna aluminium och magnesium som kan användas vid pressgjutning och SLS.

Av de valda termoplasterna ansågs polypropylen vara det mest konstandseffektiva valet för formsprutning samt FDM.

Rapporten presenterar även hur man genom designriktlinjer kan optimera

samt konstruera drönarskalet för att anpassa denna för formsprutning och FDM. Detta arbete ger bara en indikation på hur mycket ett hölje skulle kunna

kosta beroende på tillverkningsvolymen för tillverkningsmetoderna, men visar tydligt vid vilken volym som metoderna blir kostnadseffektiva.

Innehållsförteckning

1

Introduktion ... 1

1.1 BAKGRUND ... 1

1.2 PROBLEMBESKRIVNING ... 2

1.3 SYFTE OCH FRÅGESTÄLLNINGAR ... 2

1.4 AVGRÄNSNINGAR ... 2

1.5 DISPOSITION ... 3

2 Teoretiskt ramverk ... 4

2.1 KOPPLING MELLAN FRÅGESTÄLLNINGAR OCH TEORI ... 4

2.2 VANLIGA TILLVERKNINGSTEKNIKER FÖR PLASTDETALJER... 5

2.2.1 Formsprutning ... 5

2.2.2 Vakuumformning ... 6

2.2.3 Formpressning ... 7

2.2.4 Formblåsning ... 7

2.3 VANLIGA TILLVERKNINGSTEKNIKER FÖR GJUTDETALJER ... 7

2.3.1 Sandgjutning ... 7 2.3.2 Kokillgjutning ... 7 2.3.3 Pressgjutning ...8 2.3.4 Precisionsgjutning ... 9 2.3.5 Centrifugalgjutning ... 9 2.3.6 Rotationsgjutning ... 9

2.4 VANLIGA ADDITIVA TILLVERKNINGSMETODER ... 10

2.4.1 Fused Deposition Modeling (FDM) ... 10

2.4.2 Selective Laser Sintering (SLS) ...11

2.4.3 Stereolitografi (SLA) ...11

2.5 VANLIGA PULVERMETODER ... 12

2.5.1 Sintergods ... 12

2.7 VANLIGA TERMOPLASTER ... 13

2.7.1 Akrylnitril-butadien-styren, ABS ... 13

2.7.2 Polypropylene, PP ... 13

2.7.3 High Impact Polystyrene, HIPS ... 14

2.7.4 Polyoximetylen, POM ... 14

2.7.5 Polykarbonat, PC... 14

2.7.6 Polyvinylchloride, PVC ... 15

2.7.7 High Density Polyethylene, HDPE ... 15

2.8 VANLIGA HÄRDPLASTER ... 16 2.8.1 Epoxi, EP... 16 2.8.2 Phenolics, PH ... 16 2.8.3 Polyester, UP ... 16 2.9 VANLIGA METALLER ... 17 2.9.1 Aluminium ... 17 2.9.2 Magnesium ... 17 2.9.3 Titan ... 18 2.9.4 Nickel ... 18 2.9.5 Koppar ... 19 2.9.6 Zink ... 19

2.10 PARAMETRAR FÖR VOLYM VS. KOSTNAD DIAGRAM ... 20

2.11 DRÖNARHÖLJETS KONSTRUKTION ... 20

2.12 DESIGNRIKTLINJER VID KONSTRUKTION ... 21

2.12.1 Formsprutning- konstruktion ... 21

2.12.2 Vakuumformning – konstruktion ... 25

2.12.3 Pressgjutning – konstruktion ... 27

2.12.4 Fused Deposition Modeling - konstruktion ... 30

2.12.5 Selective Laser Sintering - konstruktion ... 31

3 Metod ... 32

3.1 KOPPLING MELLAN FRÅGESTÄLLNING OCH METOD ... 32

3.1.2 Vilka material är kostnadseffektiva vid tillverkning av drönarskalet? ... 32

3.1.3 Hur kan den nuvarande konstruktionen för drönarskalet anpassas för dem utvalda tillverkningsmetoderna? ... 32

3.2 VALIDITET OCH REABILITET... 33

4 Genomförande och resultat ... 34

4.1 MARKNADSUNDERSÖKNING ...34

4.2 ÖVERSIKTSSTUDIE-TILLVERKNINGSMETODER OCH MATERIAL ... 35

4.2.1 Val av tillverkningsmetoder ...36 4.2.2 Val av material ... 37 4.3 VOLYM VS. KOSTNAD ... 38 4.3.1 Formsprutning ... 38 4.3.2 Vakuumformning ...39 4.3.3 Pressgjutning ...39 4.3.4 Additiv tillverkning... 40 4.4 KONSTRUKTION ... 41 4.4.1 Formsprutning ...42

4.4.2 Fused Deposition Modeling ...43

5 Analys ... 44

5.1 FRÅGESTÄLLNING 1...44

5.2 FRÅGESTÄLLNING 2...44

5.3 FRÅGESTÄLLNING 3...44

6 Diskussion och slutsatser ... 45

6.1 IMPLIKATIONER... 45

6.2 SLUTSATSER OCH REKOMMENDATIONER ... 45

6.3 VIDARE ARBETE ELLER FORSKNING ... 45

1

Introduktion

Kapitlet ger en bakgrund till studien och det problemområde som studien byggts upp kring. Vidare presenteras studiens syfte och dess frågeställningar. Därtill beskrivs studiens avgränsningar. Kapitlet avslutas med rapportens disposition.

1.1 Bakgrund

Detta arbete genomförs på Combitech som är ett teknikkonsultbolag och är en del av försvars- och säkerhetskoncernen Saab AB. Företaget har sin bas i Norden med nästan 1900 kvalificerade konsulter. Det jobbar även internationellt tillsammans med sina kunder.

Combitech jobbar med både produktutveckling, affärs- och verksamhetsutveckling samt management och är nummer ett i Norden på Cyber Security.

De arbetar inom branscher som fordon, bank och finans, försvarsindustrin, telekom och den offentliga sektorn.

Inom den tillverkande industrin är det viktigt att tillverkningen av detaljer och

produkter håller sig så kostnadseffektiv som möjligt. Detta för att hålla nere kostnaden för en tillverkad enhet. Combitech var intresserade av att veta hur

mycket produktionsparametrar påverkar denna kostnad.

Drönaren som analyserats togs fram av nio studenter från Jönköpings tekniska högskola under en näringsplatsförlagd kurs på Combitech våren 2019. Tre av

studenterna jobbade som konstruktörer med uppgift att bland annat tillverka höljet till drönaren. Det är detta hölje som har analyserats i examensarbetet.

Figur 1.

1.2 Problembeskrivning

Vid framställning av en konstruktionsdetalj är det viktigt att ha koll på de faktorer i utvecklingsprocessen som påverkar tillverkningskostnaden. Faktorer som, vilken typ av tillverkningsmetod som är bäst lämpad för skalet för att hålla nere kostnaderna, vilket material som passar bäst för den valda tillverkningsmetoden samt kostnaden för dessa. Även materialegenskaper måste ses över för att matcha de krav som ställs på produkten.

Konstruktionen av drönarskalet är också en viktig faktor i processen. Att ta hänsyn till designriktlinjerna för respektive tillverkningsmetod vid konstruktion är av stor

betydelse för att minska onödiga kostnader som kan uppstå till följd av en dåligt konstruerad detalj.

1.3 Syfte och frågeställningar

Syftet med detta arbete är att få fram en typ av studie för produktkostnaden av drönarskalet. Denna studie ska kunna användas av konstruktörer som jobbar i liknande projekt för att hålla nere kostnaden för konstruktionen.

Därmed är studiens frågeställningar:

[1] Vilka tillverkningsmetoder är kostnadseffektiva vid små respektive stora volymer?

[2] Vilka material är kostnadseffektiva vid tillverkning av drönarskalet? [3] Hur kan den nuvarande konstruktionen på drönarskalet anpassas för dem utvalda tillverkningsmetoderna?

1.4 Avgränsningar

På grund av tidsramar har arbetet behövt avgränsas. Därför har enbart fyra olika tillverkningsmetoder valts ut som ansågs vara bäst lämpade vid tillverkning av drönarskalets geometri, men som också är traditionella tillverkningsmetoder, vilket efterfrågades av Combitech. Formsprutning, vakuumformning, pressgjutning och 3D printing valdes. Varav två av dessa tekniker klarar av att tillverka i metall,

pressgjutning och den additiva tillverkningsmetoden SLS.

Designriktlinjerna har använts för att visa hur man kan optimera det befintliga drönarhöljet och anpassa detta efter de två metoder som ansågs vara mest kostnadseffektiva. Formsprutning samt FDM.

På grund av tidsbrist har utseendet på höljena inte varit i fokus utan bara att visa hur man kan använda sig av de riktlinjer som presenteras i rapporten.

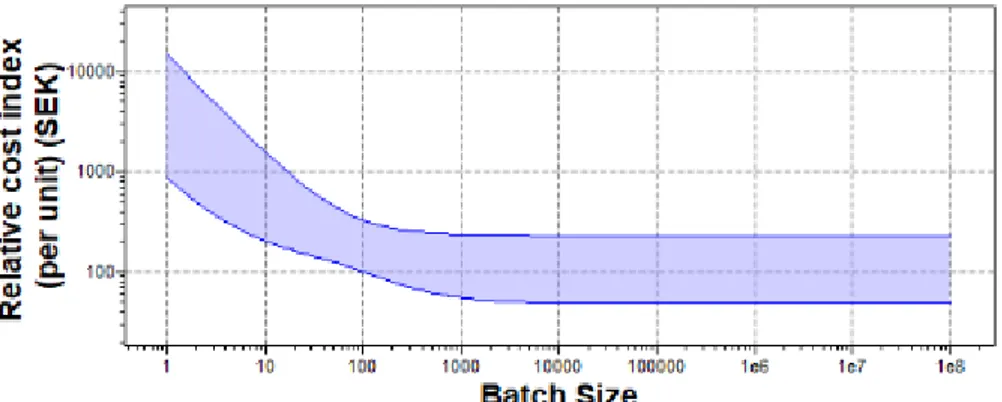

Vid framtagning av diagram för kostnad vs. volym för de olika

tillverkningsmetoderna har programmet CES EduPack använts. Dessa diagram har förinställda parametrar för räntefaktor, belastningsfaktor, indirekta kostnader och avskrivningstid och är inget som ändras.

1.5 Disposition

Rapporten börjar med teoretiskt ramverk som presenteras i kapitel 2. Här presenteras några av de vanligaste tillverkningsmetoderna och material samt designriktlinjer för formsprutning, vakuumformning, pressgjutning och de två additiva

tillverkningsmetoderna, FDM och SLS.

Kapitel 3 börjar med en presentation av kopplingen mellan frågeställningarna och metod. Här beskrivs de tillvägagångsätt som använts för att kunna besvara de tre frågeställningarna följt av validitet och reabilitet.

Kapitel 4 behandlar genomförandet och resultat. Här presenteras

marknadsundersökningen samt val av tillverkningstekniker och material.

I detta kapitel presenteras även resultatet för kostnad vs. volym i form av diagram som visar när tillverkningsmetoderna blir kostnadseffektiva. Följt av en konstruktionsdel som visar hur designriktlinjerna för de tekniker som ansågs vara mest

kostnadseffektiva för små samt stora volymer, kan användas för att optimera det befintliga drönarhöljet.

Analysen presenteras i kapitel 5 och besvarar studiens tre frågeställningar.

Kapitel 6 beskriver studiens implikationer, slutsatser och rekommendationer samt förslag på vidare arbete.

2 Teoretiskt ramverk

Kapitlet ger en teoretisk grund som används i studieupplägget och en bas för att analysera resultatet av de frågeställningar som formulerats.

2.1 Koppling mellan frågeställningar och teori

För att kunna ge en teoretisk grund till den första frågeställningen,

“Vilka tillverkningsmetoder är kostnadseffektiva för små respektive stora volymer?” kommer de vanligaste tillverkningsmetoderna presenteras i detta avsnitt.

Diagram från CES EduPack kommer användas vid analys av volym vs. kostnad för de senare utvalda tillverkningsmetoderna. De parametrar som används i diagrammet kommer att presenteras i detta avsnitt.

För att kunna ge en teoretisk grund till den andra frågeställningen,

“Vilka material är kostnadseffektiva vid tillverkning av drönarskalet?”, kommer de vanligaste polymera materialen samt metaller och några av deras materialegenskaper presenteras, samt kostnad (SEK/kg).

För att kunna ge en teoretisk grund till tredje frågeställningen “Hur kan den nuvarande konstruktionen på drönarskalet anpassas för de utvalda tillverkningsmetoderna?”, kommer generella designriktlinjer som används vid konstruktion presenteras i detta avsnitt, samt en genomgång av de olika delarna på det befintliga drönarskalet.

2.2 Vanliga tillverkningstekniker för plastdetaljer

2.2.1 Formsprutning

Formsprutning är en tillverkningsmetod för detaljer i termoplast och den har en stor produktvariation. Allt ifrån arbetshjälmar, plastcontainrar, leksaker och skal/höljen till olika typer av verktyg. Denna teknik passar utmärkt för komplexa geometrier och detaljer med tunna väggar.[1] Formsprutning är en kostnadseffektiv

tillverkningsmetod vid stora serier på grund av de höga verktygskostnaderna som förekommer.[1]

Vid formsprutning används enbart de material som krävs för att framställa den avsedda produkten. Det förekommer alltså inget materialspill då denna metod inte heller kräver någon efterbearbetning, då den framställer färdiga detaljer och

produkter.[2] Den stora volymen krävs dock på grund av den mycket höga kostnaden för de verktyg som används.[1]

Processen börjar med att granulerat plast värmt upp till den smälttemperatur som krävs för det valda plastmaterialet i en sprutcylinder, oftast mellan 200–300°C. Den smälta plasten förs vidare till formen med den önskade geometrin via

skruvmataren som fylls ut under högt tryck (350–1400 bar). Plasten kyls och stelnar i formen innan den färdiga

detaljen stöts ut.[1]

Figur 2.

Förklarande bild på formsprutning [3]

2.2.2 Vakuumformning

Vakuumformning är en formningsprocess som används för att tillverka

plastkomponenter för små och medelstora serier och är lämplig vid tunnväggiga detaljer. Brickor, förpackningar, rymd- och flygkomponenter samt skyltar är bara några exempel på produkter där metoden tillämpats.[3]

Med denna metod är komplexa och detaljerade produkter möjliga att göra i många olika storlekar. Vakuumformning är även en kostnadseffektiv process på grund av de låga verktygskostnaderna som förekommer.[3] Då formverktygen oftast är tillverkade i aluminium så finns en möjlighet att göra ändringar i de befintliga formarna med hjälp av exempelvis svetsning och slipning. Detta medför att nya formverktyg inte nödvändigtvis behöver införskaffas om en justering behövs göras.

Innan processen kan påbörjas är det viktigt att ha en form av produkten som ska framställas. Formen har oftast en släppningsvinkel mellan ca 1–3 grader för att underlätta att få ut den färdiga produkten ur formen. Även runda och släta kanter måste säkerställas innan processen kan genomföras.[33]

Om formen har några håligheter, måste ett litet hål borras från hålrummet till botten av formen, detta kallas ventilationshål, för att dra plasten till hörn där vakuumet vanligtvis inte når.[33]

Processen börjar med att placera formen för produkten på lyftplattan som sedan sänks ned med hjälp av en omkastningsspak. Sedan sätts plastskivan ordentligt på plats med hjälp av klämmor, detta för att se till att inga luckor finns runt kanterna för att undvika att luft kommer ut. Plastskiva som

upphettas ska bli formbar, det vill säga mjuk och flexibel. Efter det tas värmaren bort och stängs av, därefter hissas formen upp med omkastningsspaken och luften sugs ut från botten och tvingar den formbara plasten på formen.

Omkastningsspaken används till sist för att separera de olika delarna. [33] När plasten har svalnat används en vass kniv tillsammans med en skärbräda för att ta bort överskottet av plast från formen. [33]

Figur 3.

2.2.3 Formpressning

Formpressning är en tillverkningsmetod för härdplaster som används för produkter som omrörare i tvättmaskiner, handtag på exempelvis köksredskap, elektriska komponenter och kapsyler.[3]

Denna metod är begränsad till enklare geometrier och är en kostnadseffektiv tillverkningsmetod för större volymer då verktygskostnaderna är höga.[3]

Metoden går ut på att man placerar en pressmassa i ett formrum som blivit uppvärmt. I formrummet härdar detaljen under tryck.[1]

2.2.4 Formblåsning

Formblåsning är en vanlig metod för termoplaster vid tillverkning av

dryckesförpackningar, framförallt för de flaskor som har gängade förslutningar. Den används också vid tillverkning av exempelvis stötfångare för bilar och andra stora konstruktioner med håligheter.[3] Verktygskostnaden för formblåsning är relativt dyr och lämpar sig bästa för medelstora volymer. [3]

Metoden går ut på att man först värmer upp den plast som man vill att ens produkt ska tillverkas i. Plasten värms upp i formen som har den önskade geometrin och smälts sedan ner till en formbar massa. Ett rör som sänkts ner i formen används för att skicka ner gas som hjälper till att forma plastmassan genom att tryck den på plats mot

formens väggar.

2.3 Vanliga tillverkningstekniker för gjutdetaljer

2.3.1 Sandgjutning

Den äldsta och vanligaste gjutmetoden är sandgjutning och den används oftast för större gjutgods där manuellt arbete krävs. Metoden lämpar sig bäst för små serier på grund av den låga verktygskostnaden som erhålls.[1] Detta gör också att inte lika stora volymer krävs för att sandgjutning ska vara en kostnadseffektiv metod, det krävs en volym på ca. 1000 enheter.[3] Om detaljen som görs ej har stora krav på ytfinhet är sandgjutning ett bra alternativ.[3] Sandgjutning har en stor produktvariation där allt ifrån motorblock, vevaxlar, värmeväxlare och cylinderhuvuden går att gjuta.[3] Innan processen kan påbörjas behövs en modell av formen som ska gjutas. Denna form kan vara gjord av antingen trä, stål eller aluminium. Modellen omfamnas av hårt packat sand som har bundit samman genom ett bindemedel. Denna modell tas bort och kan vid senare tillfälle återanvändas. Det hålrum som skapats fylls med den smälta metallen.[3]

2.3.2 Kokillgjutning

Kokillgjutning är en gjutningsmetod där permanenta formar (kokiller) används, dessa är oftast gjorda av gjutjärn men kan också göras av stål.[1] I de fall permanenta formar ej kan göras, används inlagda kärnor. Dessa kan antingen göras i sand med bindemedel, i verktygsstål eller i gråjärn.[4] Om detaljer som ska gjutas kräver hög hållfasthet och måttnoggrannhet är kokillgjutning ett bra val.[4] Kokillgjutning har också låga verktygskostnader och är vid mindre serier kostnadseffektiv.[4]

Kokillgjutning har en stor produktvariation där allt ifrån hjulupphängningsdetaljer, duschblandare och motorblock till bilmotorer kan tillverkas.[5]

Kokillgjutning är en metod där två olika varianter finns, lågtryckskokillgjutning och statisk kokillgjutning. Sedan finns det också vaggjutning som är en mer konventionell

variant.[4] I statisk kokillgjutning hälls den smälta metallen ner i kokillen i en jämn takt för att förhindra oxidinneslutningar och luft i gjutgodset. När metallen stelnat används utstötning för att få ut gjutgodset.[6]

I en lågtryckskokillgjutning används en övre- och undre kokillhalva, ett stigarrör, smälta och en varmhållningsugn. Processen påbörjas genom att smältan från

varmhållningsugnen fyller kokillhalvorna med ett tryck som vanligtvis ligger mellan 20–100 kPa. När smältan stelnat minskas lufttrycket och den åker tillbaka ner genom stigarröret till varmhållningsugnen.[7]

Det som skiljer statiskt kokillgjutning och vaggjutning är när metallen fyller formen, då vaggas vaggningsmaskinen med kokill i 90 grader från horisontellt läge till ett vertikalt läge.[8]

2.3.3 Pressgjutning

Pressgjutning är en gjutningsmetod som används för att tillverka detaljer i metall med låg smältpunkt, såsom aluminium, koppar, magnesium och zink. Tekniken klarar av att tillverka tunnväggiga geometrier på ca 1mm.[1]

Metoden används oftast vid tillverkning inom fordonsindustrin men användas också vid tillverkning av exempelvis möbler och höljen till hushållsapparater.[3]

I pressgjutning används en gjutform som består utav antingen två eller tre verktygsdelar i stål. Dessa verktyg är vanligtvis relativt dyra och kostnaden kan variera beroende på komplexiteten på själva detaljen. Därför tillämpar sig metoden bäst för stora serier.[4] Verktygen har en livslängd på ca. 200 000 detaljer.[3] Produktionstiden är dock kort och många produkter får exakta resultat samt att både tid och pengar sparas genom den lilla mängden av efterbearbetning som krävs för denna tillverkningsteknik.[38]

I pressgjutning sprutas smält metall in med högt injektionstryck som ligger mellan 20–200 MPa och fyller hela formen, även de mycket tunna sektionerna som har ett par mm i godstjocklek.[4] När formen väl har fyllts avger den smälta metallen värme till verktygshalvorna som är vatten- och oljekylda. Det leder till att metallen smälter relativt fort,[9] för att kunna

behålla både rätt livslängd och prestanda.[39]

Efter det öppnas verktyg upp och det gjutna godset plockas ut.[9]

Figur 4.

2.3.4 Precisionsgjutning

Precisionsgjutning är en tillverkningsmetod som oftast används för små detaljer där kraven är höga när det kommer till toleranser, ytfinhet och hållfasthet. Denna metod passar för dem flesta metallerna där komponenter till både gasturbiner och jetmotorer kan tillverkas.[1] I precisionsgjutning är verktygskostnaden relativt låg, vilket leder till att processen redan vid små serier kommer vara kostnadseffektiv.[10]

Innan processen kan påbörjas, gör man formen som en engångsmodell av detaljen. Denna engångsmodell tas fram i antingen polymera eller vax material. Modellen sänks ner flera gånger i en keramslurry, som sedan kommer leda till en keramisk skalform när den torkats och bränts.[1] När formen är klar kommer den smälta metallen fylla formen, när den har stelnat kommer formen slås i bitar.[10] 2.3.5 Centrifugalgjutning

Centrifugalgjutning är en metod där centrifugalkraften utnyttjas för att få in den smälta metallen i håligheten. Gjutningen sker i denna metod kring en roterande form.[11] Den är vanlig när det kommer till gjutning för rotationssymmetriskt gjutgods och då särskilt för hylsor, rör och valsar.[11]

Denna metod sker antingen kring en svagt lutande eller horisontell axel, eller en vertikal axel. När gjutningen sker, sker den antingen i sandformar eller roterande kokiller som är stängda i ena änden. Vid avgjutning kommer en proportionerlig mängd av den smälta metallen tillföras, detta påbörjas i den inre delen av formen. När den smälta metallen stelnat kommer gjutgodset tryckas ur kokillen. För att få ett bra slutgiltigt resultat på gjutgodset måste gjuttemperatur, rotationshastighet och hastighet för det smälta materialet vara väl anpassat till varandra.[11]

2.3.6 Rotationsgjutning

Rotationsgjutning är en tillverkningsmetod som tillverkar ihåliga produkter gjorda i antingen termoplaster eller termoelaster. Det är en relativt långsam process och används i korta serier.[12] Trots detta är det en kostnadseffektiv process då verktygskostnaderna är låga.[13] Metoden har en medelgod måttnoggrannhet och grov till medel fin ytfinhet.[12] Rotationsgjutning är en process som är bäst lämpad för detaljer som är stora, såsom kanoter, stora tankar, avloppsbrunnar och mindre roddbåtar.[12]

I rotationsgjutning fästs formarna i armar som roterar runt två axlar, detta sker under både uppvärmning och svalning av materialet.[12] Processen påbörjas genom att ett pulver av plastmaterialet mäts upp. När formhalvorna sedan stängs börjar dem rotera runt två axlar samtidigt som uppvärmning av materialet sker. Vid rotation så kommer pulvret fördelas på formhalvornas väggar och när det har blivit tillräckligt varmt kommer materialet att fästas på dem. När det sedan har svalnat öppnas formarna och detaljen kan plockas ut.[12]

2.4 Vanliga additiva tillverkningsmetoder

Friformsframställning, är en additiv tillverkningsmetod vilket går ut på att detaljer och produkter byggs upp lager på lager. Dessa metoder har inte många begränsningar när det kommer till framställning av olika geometrier med olika nivåer av komplexitet.[1] Det finns olika typer av tekniker när det kommer till 3D printing, men alla bygger på samma typ av idé, att objektet byggs upp via lager på lager. Något som skiljer

teknikerna åt är hur dessa lager fogas samman. Val av teknik beror bland annat på de material man vill framställa sin detalj eller produkt i, till exempel plast eller metall, men också på de krav som ställs på hållfastheten och den ytfinhet som efterfrågas. 2.4.1 Fused Deposition Modeling (FDM)

Vid framställning i plast kan en metod som kallas FDM, Fused Deposition Modeling användas. Detta är den vanligaste additiva tillverkningsmetoden för plastdetaljer.[1] Likt många andra 3D printings tekniker har denna metod inte många begränsningar när det kommer till framställning av olika geometrier med olika nivåer av

komplexitet.[1] Kostnaden för en FDM maskin kan ligga mellan 2000–150 000 kr beroende på om den ska användas för personligt bruk, för mindre företag eller inom industrin. Den lämpar sig för små volymer när man snabbt vill tillverka modeller och prototyper.[3]

För att framställa det önskade objektet krävs en CAD modell på geometrin, det är denna fil som sedan läggs in i skrivaren. Vid FDM används plastfilament som är trådar av plast som rullats upp på en rulle som placeras på 3D skrivaren. Plastfilament dras genom ett munstycke som värmer upp materialet som sedan pressas ut på

byggplattan och börjar bygga upp objektet i tunna lager.[1] Vid framställning med hjälp av FDM tekniken

kommer stödmaterial även att printas ut. Stödmaterialet hjälper komplexa geometrier att hållas på plats vid framställning.[3] Tiden för denna process varierar beroende på storleken på objektet som ska tillverkas. Mindre detaljer kan ta upp till några timmar medan större produkter kan ta en hel dag att producera.[44]

Figur 5.

Förklarande bild på FDM. [3]

2.4.2 Selective Laser Sintering (SLS)

Selective Laser Sintering, SLS, är en annan vanlig additiv tillverkningsmetod som lämpar sig för flera olika typer av material, bland annat metaller och plast.[1] Inom SLS används pulver av de efterfrågade materialet och laser som energikälla som sammanfogar materialet.[1] Denna teknik klarar av att tillverka i princip alla typer av former och riktigt komplexa detaljer och används bland annat när hållfastheten på detaljen är viktig.[3] SLS maskiner som används inom industrin är dyra och kan kosta upp till miljoner kronor men det finns billigare maskiner för personligt bruk som också lämpar sig för mindre företag, dessa kan kosta mellan 50 000–200 000 kronor. [14]

Processen börjar med att en 3D modell på geometrin delas upp i olika antal lager i en programvara, denna data förs sedan in i SLS maskinen. 3D geometrin framställs sedan genom att pulver av det valda materialet som ska härdas, fördelas ut jämnt på en plattform i tunna skikt.

En laser med hög effekt skannar av pulvret som värms upp och smälter samman partiklarna och skapar då det första lagret för objektet som ska framställas.

Plattformen med pulverbädden sänks sedan med ett lager för att göra rum för nästa, och ett nytt tunt lager av pulvret

sprids ut jämnt över plattformen. Lasern skannar av och smälter samman partiklarna återigen. Denna process upprepar sig tills modellen är klar och kan grävas fram från byggkammaren, och borstas av. [15]

Tiden för tillverkningen beror på objektets storlek men kan ta från 1–30 timmar.[45]

2.4.3 Stereolitografi (SLA)

I denna metod byggs detaljen upp genom att en UV-laser sveper över ett bad med plast som är UV-känsligt. Det bildas då ett tunt skikt som härdar och sedan sänks ner ett steg på byggplattan för att lämna rum för nästa skikt som skapas. Denna process upprepas tills detaljen är framställd.[1] Med denna teknik går det att skapa olika typer av former med olika nivåer av komplexitet. Maskinerna som används kostar mellan 10 000–50 000 kr. [3]

Figur 6.

2.5 Vanliga pulvermetoder

2.5.1 Sintergods

Sintring är en mycket bra process vid användning av pulvermetallurgiska material och keramiska. Det passar även för detaljer som är oregelbundna, behöver en god ytfinhet och en exakt tolerans. Verktygskostnaderna är måttliga, energiåtgången är låg vid uppvärmning och transportkostnaderna är låga, vilket gör denna process mycket kostnadseffektiv och lämplig vid mindre volymer.[16] Kugghjul och bussningar är två typiska produkter som vanligtvis tillverkas genom sintring.[16]

I processen för sintring kommer ett pulver pressas under ett högt tryck till en form för detaljen, denna form kommer att bli porös, vilket kallas för en grön kropp. Pulvret pressas med ett slutet verktyg som är likt ett smidesverktyg.[1] Under upphettningen kommer de slutgiltiga egenskaperna fås och pulverpartiklarna kommer genom den höga temperaturen reagera med varandra och växa till en solid kropp.[16]

2.5.2 Het isostatisk pressning

Het isostatisk pressning är en tillverkningsmetod som är lämplig för serier i små volymer,[1] där metoden börjar bli kostnadseffektiv vid ca. 1000 detaljer.[3] Den är även lämplig för detaljer som väger upp till ett par ton.[1] Produkter som vanligtvis tillverkas genom het isostatisk pressning är grenrör, rotoraxlar för turbiner,

stressometer och hus för pumpar.[17]

Under processen fylls behållare som är svetsad i tunnplåt med ett pulvermaterial. Luften i behållaren sätts under ett högt tryck på 1000 bar samtidigt som behållaren placeras i en ugn med het argongas på ca. 1000–1400 grader. Pulvret kommer att pressa tunnplåten till en fast porfri kropp där längden reduceras med ca. 10%.[1]

2.6 Tillverkningsvolym

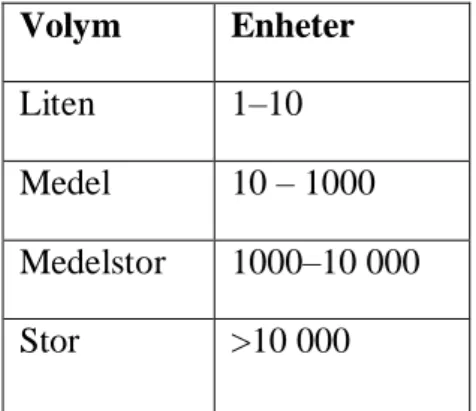

Tabellen nedan visar ungefär när tillverkningsvolymen anses vara liten, medel, medelstor eller stor.

Tabell 1. Volym Enheter Liten 1–10 Medel 10 – 1000 Medelstor 1000–10 000 Stor >10 000

2.7 Vanliga termoplaster

Termoplaster mjuknar upp och blir formbara vid uppvärmning på grund av deras icke tvärbundna molekylkedjor.[1] Något som är unikt med termoplaster är att det vid uppvärmning inte sker någon molekylförändring och egenskaperna förstörs inte, vilket är en anledning till att det är så populära vid tillverkning av just plastprodukter. Detta gör också att materialen går att smälta ner igen och återanvändas.[1]

Nedan presenteras några av de vanligaste termoplasterna. 2.7.1 Akrylnitril-butadien-styren, ABS

ABS förekommer bland annat i leksaker, inhalatorer, plastlådor, skal till elektriska verktyg, hörselkåpor och skyddshjälmar.[18]

Några egenskaper ABS har:

Kostnad: 23.8–28.7 SEK/kg [3] Densitet: 1030–1060 kg/m^3 [3] Slaghållfasthet: 411 J/m [19] Draghållfasthet: 37.8–51.8 MPa Tryckhållfasthet: 39.3–86 MPa [3] Styvhet: 34.5–49.6 MPa [3] Brottseghet: 1.47-4.29 MPa×m^0.5 [3] Bra kemikalieresistens [3]

Känslig mot UV-ljus [3]

2.7.2 Polypropylene, PP

Polypropylene förekommer i många olika typer av skal och kåpor, men också verktygslådor, leksaker, hinkar, plasttallrik, plastmuggar och matlådor.[18] Några egenskaper PP har:

Kostnad: 12.2-12.6 SEK/kg [3] Densitet: 890–910 kg/m^3 [3] Slaghållfasthet: 64,1 J/m [19] Draghållfasthet: 27.6–41.4 MPa [3] Tryckhållfasthet: 25.1–55.2 MPa [3] Styvhet: 20.7–37.2 MPa [3] Brottseghet: 3–4.5 MPa×m^0.5 [3]

Värmetålig (upp till 160°C) [3]

Reptålig [18]

Bra kemikalieresistens [3]

2.7.3 High Impact Polystyrene, HIPS

Polystyren förekommer i leksaker, bestick, allmänna hushållsapparater och video-/ljudkassettfodral.[3]

Några egenskaper HIPS har:

Kostnad: 18-20.9 SEK/kg [3] Densitet: 1040 kg/m^3 [3] Slaghållfasthet: 149 J/m [19] Draghållfasthet: 35.9–51.7 MPa [3] Tryckhållfasthet: 77.6–95.5 MPa [3] Styvhet: 28.7–41.4 MPa [3] Brottseghet: 0.702-1.1 MPa×m^0.5 [3] Lätt att forma [3] 2.7.4 Polyoximetylen, POM

POM kan man hitta i produkter som duschmunstycken, leksaker, trycksprutor, olika typer av höljen, spännen för ryggsäckar och bilbälten.[3]

Några egenskaper POM har:

Kostnad: 24.6-25.9 SEK/kg [3] Densitet: 1390–1430 kg/m^3 [3] Slaghållfasthet: 80,1 J/m [19] Draghållfasthet: 60–89.6 MPa [3] Tryckhållfasthet: 99.4–123 MPa [3] Styvhet: 48.6–72.4 MPa [3] Brottseghet: 3.54-4.51 MPa×m^0.5 [3] Hög fuktresistens [20] Svår att limma [20] 2.7.5 Polykarbonat, PC

PC används bland annat i skyddsglasögon, skyddshjälmar, köksredskap, maskinsydd och CD-skivor.[3]

Några egenskaper PC har:

Kostnad: 28.4-31.2 SEK/kg [3] Densitet: 1190–1210 kg/m^3 [3] Slaghållfasthet: 641–854 J/m [19] Draghållfasthet: 60.7–74.8 MPa [3] Tryckhållfasthet: 68.9–86.4 MPa [3] Styvhet: 55.9–68.9 MPa [3] Brottseghet: 1.94-2.48 MPa×m^0.5 [3]

God utomhus beständighet [21]

Självslocknande vid brand [21]

2.7.6 Polyvinylchloride, PVC

PVC används vanligen i rör, elarmatur, vinylskivor, kabelhöljen, dockor, förpackningar och behållare.[3]

Några egenskaper PVC har:

Kostnad: 22.5-22.9 SEK/kg [3] Densitet:1290–1450 kg/m^3 [3] Slaghållfasthet: 53,4 J/m [19] Draghållfasthet: 37.7–43.9 MPa Tryckhållfasthet: 37.1–44.1 MPa [3] Styvhet: 37.6–45.5 MPa [3] Brottseghet: 3.63–3.85 MPa×m^0.5 [3] Bra kemikalieresistens [22]

Sol- och väderbeständig [22]

Slaghållfasthet: 53,4 J/m [19] 2.7.7 High Density Polyethylene, HDPE

HDPE används vanligtvis till behållare, förpackningar, hushållsartiklar, leksaker, spjällådor och skärbrädor.[3]

Några egenskaper HDPE har:

Kostnad: 14-14.5 SEK/kg [3] Densitet: 939–960 kg/m^3 [3] Slaghållfasthet: 69,4 J/m [19] Draghållfasthet: 20.7–44.8 MPa [3] Tryckhållfasthet: 19.7–31.9 MPa [3] Styvhet: 17.9–29 MPa [3] Brottseghet: 1.44-1.72 MPa×m^0.5 [3] Bra kemikalieresistens [23] Lättbearbetad [22] Mjuk yta [23]

2.8 Vanliga härdplaster

Vid härdning bildar härdplaster molekylkedjor som är tvärbundna, därför har härdplaster oftast bättre formstabilitet, mekaniska egenskaper och värmetålighet än termoplaster. Härdplaster kan dock inte smältas om och återvinnas som termoplaster kan.[1]

2.8.1 Epoxi, EP

Epoxi används vanligtvis för elektroniska komponenter, kugghjul och kapsling av elektriska spolar.[3]

Några egenskaper epoxi har:

Kostnad: 20-25.6 SEK/kg [3] Densitet: 1110–1400 kg/m^3 [3] Draghållfasthet: 45–89.5 MPa [3] Tryckhållfasthet: 103–172 MPa [3] Styvhet: 36–71.6 MPa [3] Brottseghet: 0.53-0.677 MPa×m^0.5 [3] Tål temperaturer mellan 118-142ºC [3] Bra kemikalieresistens [3] Tål solljus bra [3] 2.8.2 Phenolics, PH

Phenolics används vanligtvis för uttag, kontakter, bromspedaler, skruvkorkar och handtag.[3]

Några egenskaper Phenolics har:

Kostnad: 14.6-16.4 SEK/kg [3] Densitet: 1240–1320 kg/m^3 [3] Draghållfasthet: 34.5-62 MPa [3] Tryckhållfasthet: 82.4-103 MPa [3] Styvhet: 27.6–49.6 MPa [3] Brottseghet: 0.788-1.21 MPa×m^0.5 [3] Lätt att forma [3] Tål solljus bra [3] Bra kemikalieresistens [3] 2.8.3 Polyester, UP

Polyester används vanligtvis vid möbelprodukter, avloppsrörspackningar, båtar, fiskespön och betongformar.[3]

Några egenskaper Polyester har:

Kostnad: 33.9–38 SEK/kg [3] Densitet: 1040–1400 kg/m^3 [3] Draghållfasthet: 41.4–89.5 MP [3] Tryckhållfasthet: 140–208 MPa [3] Styvhet: 33–40 MPa [3] Brottseghet: 1.08-1.7 MPa×m^0.5 [3]

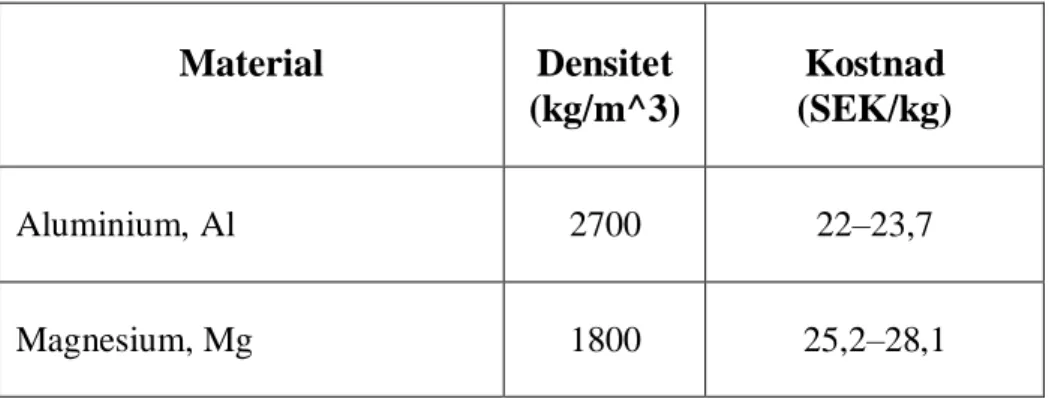

2.9 Vanliga metaller

2.9.1 Aluminium

Aluminium är ett av det mest använda konstruktionsmaterialen. Detta beror mest på dess goda egenskaper, men också på grund av sin låga vikt.[1] Om aluminium är olegerat kommer användningen av den bli begränsad samt att hållfastheten kommer sjunka. När den legeras med andra metaller kommer de mekaniska egenskaperna höjas. Dock förekommer järn (Fe) och kisel (Si) naturligt i aluminium.[4]

Några produkter som går att tillverka i aluminium är höljen för bland annat elektronik- och hushållsprodukter.[3]

Några egenskaper aluminium har är:

Kostnad: 22-23.7 SEK/kg [3]

Densitet: 2 700 kg/m^3[1]

Draghållfasthet: 186–510 MPa [3]

Styvhet: 109–439 MPa [3]

Brottseghet: 23–38 MPa×m^0.5 [3]

God bearbetbarhet och formbarhet [1]

Mycket god korrosionsresistens [1]

Tål solljus bra [3] 2.9.2 Magnesium

Magnesium är en av de lättaste metallerna. Det är ett mycket populärt val när låg vikt är ett av de stora kraven.[1] Förutom sin låga vikt har magnesium mycket goda mekaniska egenskaper. Precis som med aluminium, legeras magnesium med andra ämnen för att höja de mekaniska egenskaperna, några av dem är kisel (Si), mangan (Mn), aluminum (Al), koppar (Cu), zink (Zn), litium (Li).[3]

Skydd för maskinverktyg och hölje för bland annat elektronisk utrustning som laptops och mobiltelefoner är bara några produkter som kan tillverkas i magnesium. [3] Några egenskaper magnesium har är:

Kostnad: 25.2-28.1 SEK/kg [3] Densitet: 1 800 kg/m^3[1] Draghållfasthet: 180–305 MPa [3] Styvhet: 109–216 MPa [3] Brottseghet: 14–18 MPa×m^0.5 [3] Lätt att bearbeta [3] Tål solljus bra [3] Hög korrosionsresistens [24] Högt slagmotstånd [3]

2.9.3 Titan

Titan är ett material som legeras tillsammans med bland annat aluminium (Al), krom (Cr), zirkonium (Zr), molybden (Mo), vanadium (V), kisel (Si), tin (Sn), nickel (Ni) och järn (Fe). När titan legeras tillsammans med andra legeringar, precis som för aluminium och magnesium, stärks de mekaniska egenskaperna.[3] Det är ett bra val av material om kraven för detaljen som ska tillverkas efterfrågar låg vikt, god hållfasthet samt god korrosionsresistens.[1]

Det är främst till flyg- och rymdapplikationer, kompressorer, missilbränsletankar, hölje för bland annat bärbara datorer och mobiltelefoner som titan kan användas. [3] Några egenskaper titan har är:

Kostnad: 194–210 SEK/kg [3] Densitet: 4 430–4 790 kg/m^3[3] Draghållfasthet: 552–1170 MPa [3] Styvhet: 470–1090 MPa [3] Brottseghet: 50–84.1 MPa×m^0.5 [3] Tål solljus bra [3] 2.9.4 Nickel

Nickel är en baslegering som oftast brukar kallas en superlegering som är seg och mycket formbar.[1] Det kan legeras upp till 30% med koppar (Cu) och aluminium (Al). [3]

Nickel används främst i förbränningskammare i jetmotorer och turbiner, raketmotorer, och allmänna tillämpningar inom flygindustrin.[3]

Några egenskaper nickel har är:

Kostnad: 139–179 SEK/kg [3] Densitet: 8300–8650 kg/m^3 [3] Draghållfasthet: 498–1230 MPa [3] Styvhet: 225–925 MPa [3] Brottseghet: 105–207 MPa×m^0.5 [3] Tål temperaturer mellan 435-1070ºC [3] Tål solljus bra [3]

2.9.5 Koppar

Koppar är ett material som kan komma i flera former, antingen i ren koppar, koppar-tenn (brons), koppar-zink (mässing), koppar-beryllium eller i koppar-nickel. [3] Några produkter som tillverkas i koppar är mynt, värmekokare, stekpannor och tak. [3]

Några egenskaper koppar har är:

Kostnad: 55,8–60 SEK/kg [3] Densitet: 8180–8850 kg/m^3[3] Draghållfasthet: 211–654 MPa [3] Styvhet: 70–450 MPa [3] Brottseghet: 30–95 MPa×m^0.5 [3] God korrosionsresistens [3] Lätt att gjuta [3] Lätt att forma [3] Tål solljus bra [3] 2.9.6 Zink

Zink är ett mjukt material som är lätt att forma. Det legeras med andra

legeringsämnen som aluminium, magnesium och koppar. Detta görs för att stärka och uppnå andra mekaniska egenskaper.[25] En anledning till att det fortfarande används idag är för att det överlever mycket bra när den exponeras för syra och

rengöringsvätskor. Den är även lätt att gjuta samt att den har en låg smältpunkt som ligger mellan 380-423ºC. [3]

Produkter inom bland annat bilindustrin, kopplingsboxar, ramar och kåpor kan tillverkas med zinklegeringar.[3]

Några egenskaper som zink har är:

Kostnad: 26.1–35 SEK/kg [3] Densitet: 5710–7160 kg/m^3 [3] Draghållfasthet: 160–407 MPa [3] Styvhet: 115–311 MPa [3] Brottseghet: 15.9–95.6 MPa×m^0.5 [3] Tål solljus bra [3]

2.10 Parametrar för volym vs. kostnad diagram

Materialkostnad: Kostnaden för materialet som anges i SEK/kg. Massa: Visar hur mycket detaljen väger i kilogram.

Längd: Längden på detaljen som anges i meter.

Räntefaktor: Är den faktor som beskriver hur pengar förändras över tid. Formel:(1 + 𝑟)𝑛

r= Kalkylränta (avkastningskrav på en investering), n= antal år.[26]

Belastningsfaktor: Visar hur effektivt energin används under en viss period. Denna faktor räknas ut genom att kolla på den maximala användningen av energin som utnyttjas under en period samt energianvändningen under ett visst tillfälle.[27]

Belastningsfaktor= 𝑇𝑜𝑡𝑎𝑙𝑎 𝑘𝑊ℎ

𝐸𝑛𝑒𝑟𝑔𝑖 𝑎𝑛𝑣ä𝑛𝑑𝑛𝑖𝑛𝑔 𝑢𝑛𝑑𝑒𝑟 𝑒𝑡𝑡 𝑣𝑖𝑠𝑠𝑡 𝑡𝑖𝑙𝑙𝑓ä𝑙𝑙𝑒 × 𝑎𝑛𝑡𝑎𝑙 𝑑𝑎𝑔𝑎𝑟 × 𝑡𝑖𝑚𝑚𝑎𝑟 𝑝𝑒𝑟 𝑑𝑎𝑔 Indirekta kostnader: Kostnader som inte kan kopplas direkt till kostnadsbäraren (produkten), till exempel lokalkostnader, administrativa kostnader och löner.[26] Avskrivningstid: Syftar på den ekonomiska livslängden för en tillgång där kostnaderna fördelas över den tid då bolaget anser att denna är användbar.[26]

2.11 Drönarhöljets konstruktion

Bilden nedan visar drönarhöljet som analyserats. Höljet har fyra armar som har två fästpunkter längst ut i ändarna. Dessa punkter används för att kunna fästa höljet på ramen likt de tio fästelement som sitter runtom höljet.

De avlånga håligheterna på väggarna fungerar som ventilation.

Figur 7.

2.12 Designriktlinjer vid konstruktion

Det är viktigt att designa rätt från första början för att undvika onödiga kostnader som kan uppstå till följd av en dåligt designad detalj. I detta avsnitt presenteras

designriktlinjer som man bör förhålla sig till vid tillverkning i formsprutning, vakuumformning, pressgjutning samt FDM och SLS.

2.12.1 Formsprutning- konstruktion

För att få ett så bra resultat på slutprodukten som möjligt krävs det att man följer vissa designriktlinjer, och det finns flera faktorer att ta hänsyn till vid tillverkning av

formsprutning. Många av de problem som kan uppstå med denna process är främst kopplade till temperaturskillnaden i materialet vid stelning. Ett böjt resultat i olika sektioner av produkten kan uppstå till följd av inre stress i materialet som uppkommer om olika delar i objektet svalnar snabbare än andra. Många problem är även kopplade till flödet av det smälta materialet vid tillverkning.[28]

Väggtjocklek

Om det är möjligt, bör man alltid använda en enhetlig väggtjocklek i sina konstruktioner för att undvika böjda sektioner i slutprodukten.

Om detta inte är möjligt för den önskade geometrin ska man alltid använda mjuka övergångar mellan dessa väggar. Detta bidrar även till ett jämnare flöde av det smälta materialet och på så sätt behöver man inte oroa sig för att hela formen inte fylls.

En lämplig övergång mellan olika väggtjocklekar får man genom att multiplicera 3x skillnaden i väggtjocklekarna.[28]

Denna rekommendation ska även appliceras på hörn och kanter för att minska risken för stresspunkter som kan uppstå vid skarpa hörn och kanter. En allmän rekommendation är att

multiplicera väggtjockleken med minst 0.5 för att få en lämplig radie för de inre kanterna. För de yttre kanterna är det lämpligt att addera väggtjockleken med den inre radien. Exempelvis om väggtjockleken är 1 mm, använd en inre radie på 0.5 x 1= 0,5 mm och en yttre radie på 0,5 + 1= 1,5 mm. [28]

Figur 8.

Lämplig övergång mellan olika väggtjocklekar

Figur 9.

Olika material har olika rekommendationer när det kommer till väggtjocklek. I tabellen nedan listas några av de vanligaste materialen vid formsprutning och vad som rekommenderas för dessa.[28]

Tabell 2.

Släppvinklar

För att lättare får ut plastdetaljen från formen utan att skada ytan vid formsprutning bör man konstruera med släppvinklar. Det finns ingen exakt regel på hur stor

släppvinkeln ska vara, men en rekommendation är att använda en vinkel på minst 2°. [28] Man kan även tänka att för varje 25mm ska en släppvinkel på 1° användas. Exempelvis om en detalj med 50 mm långa väggar ska tillverkas, bör man alltså använda sig av släppvinklar på minst 2°, är väggarna istället 100 mm långa bör man använda sig av släppvinklar på minst 4°.[28]

Detta bör även appliceras på ribbor om sådana förekommer i konstruktionen. Viktigt att ha i beräkning här, är att godstjockleken kommer att minska på toppen av ribborna med släppvinklar, glöm då inte bort den rekommenderade väggtjockleken.

Figur 10. Släppvinkel.

Fästelement

Konstruerar man en detalj som ska fästas i en annan detalj, som exempelvis höljet och ramen på drönaren, finns det några designriktlinjer man bör tänka på.

Fästelement vid formsprutning designar man som avlånga ihåliga cylindrar. Dessa

fästelement bör inte modelleras in i själva väggen på detaljen som konstrueras, utan använd ribbor som stödjer dessa. Designa ribbor runt cylindern eller ribbor som ansluter cylindern till detaljens vägg. [28]

Är skruvinfästningar något som efterfrågas kan

gänginsatser monteras i dessa cylindrar för att detaljen

ska tåla upprepad montering och demontering. Att inte använda gänginsatser och tillverka gängor direkt på modellen rekommenderas inte.[28] När skruvinfästningar ska konstrueras bör cylinderns inre diameter matcha gänginsatsens inre diameter. Den yttre diametern bör vara 2x så stor som den nominella diametern för insatsen.[28]

Ihåligheten i cylindrarna bör fortsätta hela vägen ner till botten även om inte hela ihåligheten behövs. Detta görs för att man alltid bör eftersträva en enhetlig väggtjocklek som togs upp tidigare i detta avsnitt.

Figur 11.

Designguide skruvinfästningar [28]

Figur 9. Fästelement.

Ribbor

Beroende på de krav som ställs på produkten när det kommer till styvhet, kan ribbor hjälpa till när den maximala rekommenderade väggtjockleken inte är tillräcklig för att uppfylla dessa krav.

När man designar ribbor finns det vissa riktlinjer man bör följa.[28] Ribbans tjocklek ska ligga runt

50% av väggens tjocklek.

Höjden på ribban bör vara lägre än 3x ribbans tjocklek.

Ribbans släppvinkel bör vara minst 1°.

Mjuk övergång mellan ribban och detaljens vägg. Undvik skarpa hörn.

Figur 12.

2.12.2 Vakuumformning – konstruktion

Vakuumformning och termoformning är liknande processer och har också liknande designriktlinjer. För att säkerställa att den slutgiltiga produkten vid vakuumformning erhåller god kvalitét är det viktigt att följa de råd och rekommendationer som ges vid utformning av plastdetaljer.

Släppvinklar

Några av dessa råd är bland annat att välja rätt släppningsvinkel, vilket är fördelaktigt för att få en jämn finish samt underlätta för att plastdetaljen ska lossna från verktyget efter den formats. På en ”manlig form” är det rekommenderat att släppningsvinkeln ska ligga på minst 3 grader och för en “kvinnlig form” på ca. 1 grad.[34]

En ”manlig form” är definierad av positiva eller konvexa drag, medan en ”kvinnlig form” är definierad av negativa eller konkava drag. [35]

I bilden nedan visas skillnaden på vad som är en bra form och vad som är en dålig form. En bra form innehåller bland annat radier, släppningsvinklar och

dragförhållanden.

Figur 13.

Bild på “manlig” vs. “kvinnlig”.[36]

Om ytstrukturen skulle vara råare på något sätt, behövs en större släppvinkel. Den har en stor betydelse när det kommer till att hålla nere kostnaderna för vakuumformning. Då det kan förhindra problem med bland annat avgjutning, vilket kan bli kostsamt att åtgärda.[37]

Väggtjocklek och radier

Det är viktigt med mjuka övergångar vid vakuumformning, vilket uppnås när väggtjockleken genom hela formen är enhetlig. Även radier är viktigt att tänka på. Ju större radier ett hörn har, desto bättre kommer materialfördelningen att bli över formen.[37] Radier behövs också för att minska spänningskoncentrationerna i den färdiga formen samt minska antalet defekter som kan uppstå till följd att detta.[35]

Hur radierna ser ut beror på vilken tillverkningsmetod som används. För

vakuumformning behöver kanterna vara rundare än för till exempel tryckformning. Detsamma gäller för material.[29]

Dragförhållande och deldjup

Att sätta rätt deldjup och dragförhållande är mycket viktigt. Både formen och den vakuumformade delen ska vara så grund som möjligt. För desto djupare formen är desto mer behöver plasten sträckas. Detta innebära att dem djupare delarna på formen kommer behöva tjockare lager samt har större variation i väggtjockleken. [29] Vid vakuumformning är det viktigt att veta om plastarket som ska användas vid tillverkning är tillräckligt tjock. Detta på grund av att plasten kommer att sträcka sig på formen och töjas ut. Genom att då ha ett plastark som är tillräckligt tjockt kommer formen få den slutgiltiga tjockleken som eftersträvas på den vakuumformade detaljen. [29]

Detta kan beräknas med hjälp av dragförhållandet, där djupet på hålrummet divideras med bredden.[36]

Med hjälp av dragförhållandet går det att se hur bra ett plastark kan sträcka sig runt formen. Generellt, om detaljen som ska tillverkas är stor kommer ett större värde på dragförhållandet leda till ett bättre slutresultat med tjockare väggar. Detta värde bör ligga mellan 2–3 eller högre.

Fickor och ribbor

För innerfickor är det viktigt att addera ventilationshål genom formen, se markering i figur 14. På så sätt når vakuumet alla delarna i formen vilket underlättar

vakuumformningsprocessen. [35]

Figur 14.

Ventilationshål genom formen.[35]

Ribbor och interna förhöjda ytor kan användas för att stödja plana ytor men dem bör undvikas vid vakuumformning. Dessa bör istället skapas separat och sedan fästas på den ursprungliga delen med lim.[37]

Utrymmet mellan ribborna får ej vara större än bredden på dem och huvudsakligen 75% av höjden på fickorna.[34]

2.12.3 Pressgjutning – konstruktion

Vid pressgjutning är det viktigt hur gjutdetaljerna designas och konstrueras för att uppnå en near net shape, vilket menas med att bearbetningen av produkten hamnar mycket nära den slutgiltiga formen. Detta kommer leda till att materialspill minimeras samt att det bidrar till effektivitet i både kostnader och tid.[41]

Några rekommendationer som bör följas för att uppnå en bra slutprodukt är bland annat:

Radier

Vid design av gjutdetaljer ska skarpa kanter och hörn undvikas. Detta skulle kunna leda till att hela formen inte fylls och stress och värme kan byggas upp. Detta skulle i sin tur leda till att sprickor och ojämn kylning kan uppstå. Om gjutdetaljer istället har radier kyls

detaljen enhetligt med mindre stress. Dock så föredras runda hörn med enhetlig väggtjocklek.

Radier ska ligga på minst 1.5 x väggens tjocklek för både yttre och inre radier.[42]

Väggtjocklek

När gjutdetaljerna görs är det viktigt att tänka på att ha en enhetlig väggtjocklek.[42] Detta betyder att tunna och tjocka väggar inte ska angränsa till varandra då detta kan leda till att små toleranser blir svåra att klara av, [41] samt att ett ojämnt materialflöde skapas, vilket i sin tur kan leda till ökad porositet i detaljen. Ha därför i åtanke att skapa mjuka övergångar mellan de olika sektionerna.[43]

Figur 15. Radier.

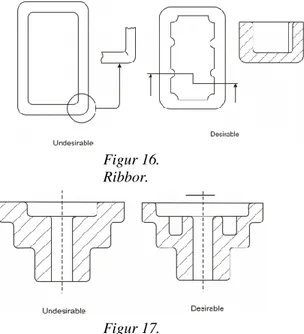

Ribbor

Ribbor används för att bland annat stödja plana ytor. Om detaljen exempelvis skulle vara en tunnväggig, lådformad detalj kan denna förstärkas genom att placera ribbor med samma höjd som den ursprungliga delen.[42]

Om det däremot skulle finnas en tung sektion vid ett kärnområde ska ribbor skapas för att minska massan och erhålla en enhetlig väggtjocklek. [42]

Om man konstruerar för många korsningar i detaljen finns en stor risk att porositet kan uppstå. Man ska även undvika att designa för många ribbor som korsar varandra. Färre korsade ribbor bidrar till en bättre design.[42]

Figur 18. Figur 19.

Dålig design [42] Optimal design [42]

Släppvinkel

Vid pressgjutning är det viktigt med släppvinklar för att gjutgodset som skapats lättare ska kunna släppa från formen. Släppvinklarna ligger generellt mellan 1⁰-2⁰.[41]

Vinklarna för gjutgodset kan beräknas enligt följande formel (denna formel fungerar bäst vid större djup och längder):

Figur 20. Figur 16. Ribbor. Figur 17. Ribbor.

Nedan presenteras en tabell med rekommenderade släppvinklar samt minsta

rekommenderade godstjockleken, beroende på vilken legeringstyp som används vid framställning.

Tabell 3.

2.12.4 Fused Deposition Modeling - konstruktion

För att få ett så bra resultat som möjligt på sina 3D printade detaljer och minska risken för krympning som kan resultera i ett böjt resultat i väggarna, kan man ta hjälp av vissa designriktlinjer för att optimera sin design när man använder sig av bland annat FDM tekniken.

Figur 21.

Designriktlinjer FDM.

Bilden ovanför visar några av de designriktlinjer man bör ha i åtanke när man konstruerar för tillverkning med 3D-printing.[47]

1.Ribbor: Ribbor används för att stärka delen genom att ansluta den till väggen och botten på detaljen. Man använder även ribbor för att bibehålla den enhetliga

väggtjockleken, därför bör man inte designa exempelvis fästelement direkt in i detaljens vägg då detta kan leda till krympning.[47]

2.Runda hörn: Skarpa kanter är inget som rekommenderas då stresspunkter lätt kan uppstå. Därför bör man designa rundade hörn.[47]

3.Kilformade ribbor: Finns det detaljer som sitter i botten av konstruktionen kan kilformade ribbor användas för att stödja upp dessa.[47]

4.Väggtjocklek: För att minska risken för krympning och vridning bör man tänka på att ha en jämn och enhetlig väggtjocklek genom hela sin konstruktion.[47]

5.Mjuk övergång: Även detaljer som sitter på exempelvis konstruktionens botten, bör ha mjuka övergångar, precis som för hörn och kanter.[47]

6.Runda kanter: För att minska risken för stresspunkter som kan uppstå vid skarpa kanter, bör dessa kanter vara rundade.[47]

2.12.5 Selective Laser Sintering - konstruktion

En stor fördel med Selective Laser Sintering som tidigare nämnts, är möjligheten att tillverka komplexa geometrier. Detta är möjligt på grund av de pulver som omsluter geometrin under tillverkning i byggkammaren. Detta gör även att det finns mindre designriktlinjer att följa vid SLS till skillnad från exempelvis FDM.

Nedanför presenteras några designriktlinjer att ha i åtanke vid SLS.

Väggtjocklek: Väggtjockleken beror på det material man vill tillverka i men bör ligga mellan 0,7 - 2,0 mm.[48]

Hålstorlek: Är hål något som ska konstrueras bör dessa vara minst 1,5 mm i diameter.[48]

Hålighet: Konstrueras förslutna geometrier är ett tips att göra ett hål som är minst 3,5 mm i diametern på exempelvis botten av modellen. Genom att göra detta kan man spara pengar då man får ut de pulvermaterial som annars hade stannat kvar inne i modellen. Detta kan sedan användas vid ett senare tillfälle.[48]

Text: Ska detaljen ha någon form av text på ytan bör höjden på denna vara minst 2 mm för att kunna läsas av. [48]

Upphöjda detaljer: Detaljer som är upphöjda bör vara minst 1 mm höga samt 1 mm breda.[48]

Figur 22.

Figur 23.

Figur 24.

Figur 25.

3 Metod

Kapitlet ger en översiktlig beskrivning av i studien använda angreppssätt med referenser. Kapitlet avslutas med en diskussion kring studiens trovärdighet.

3.1 Koppling mellan frågeställning och metod

3.1.1 Vilka tillverkningsmetoder är kostnadseffektiva för små respektive stora volymer?

För att kunna besvara studiens första frågeställning har en marknadsundersökning genomförts för att först och främst undersöka vilka drönare som finns på marknaden. Detta för att eventuellt få fram information om hur dessa företag tillverkar sina drönarhöljen. Marknadsundersökningen genomfördes via internetsökningar.

Parallellt med marknadsundersökningen gjordes en större informationssökning kring liknande produkter och hur dessa tillverkas. Detta för att hitta tillverkningstekniker som lämpar sig vid tillverkning av ett drönarhölje. Detta arbete genomfördes med hjälp av programmet CES EduPack 2019 som bland annat presenterar fakta om olika tillverkningstekniker men också genom internetsökningar och facklitteratur.

För att få information om för vilken volym de olika tillverkningsmetoderna kräver för att bli kostnadseffektiva har facklitteratur samt programmet CES Edupack 2019 använts.

3.1.2 Vilka material är kostnadseffektiva vid tillverkning av drönarskalet? För att kunna besvara studiens andra frågeställning har en marknadsundersökning genomförts för att undersöka vilka typer av material andra företag använder vid tillverkning av deras drönarhöljen. Marknadsundersökningen genomfördes via internetsökningar.

En stor informationssökning genomfördes kring de material som lämpar sig för de tillverkningsmetoder som tidigare undersökts, men även för att hitta material som har rätt egenskaper för att matcha de krav som ställs på ett drönarskal. Denna information togs fram med hjälp av programmet CES EduPack 2019 som presenterar fakta om bland annat olika material och genom internetsökningar samt facklitteratur.

För att få information om vilka material som är kostnadseffektiva har kostnaden för dessa samlats in genom programmet CES EduPack 2019.

3.1.3 Hur kan den nuvarande konstruktionen för drönarskalet anpassas för dem utvalda tillverkningsmetoderna?

För att kunna besvara studiens tredje frågeställning har information om

designriktlinjer för respektive tillverkningsmetod, som ansågs vara lämpade för drönarhöljet samlats in. Detta för att visa hur drönarskalet bör designas för dessa tekniker. Information om designriktlinjerna har samlats in med hjälp av

3.2 Validitet och reabilitet

Boken “Produktutveckling- effektiva metoder för konstruktion och design” skriven av Hans Johannesson, Jan-Gunnar Persson och

Dennis Pettersson och mjukvaran CES EduPack 2019 har använts frekvent vid insamling av data under arbetets gång.

Dessa två källor används i utbildningssyfte på Jönköpings tekniska högskola och anses därför som trovärdiga.

När information från ovanstående källor inte varit tillräcklig har internetsökningar gjorts för att få information om tillverkningstekniker, designriktlinjer för

konstruktion samt marknadsundersökningen. Informationen har hämtats från olika företagssidor med stor erfarenhet inom tillverkning samt material och konstruktion.

Med hjälp av dessa referenser har frågeställningarna för detta arbeta kunnat besvaras på ett bra sätt.

4 Genomförande och resultat

Kapitlet ger en beskrivning av studiens resultat samt studiens genomförande.

4.1 Marknadsundersökning

Drönare har blivit allt mer populära i dagens samhälle och under åren har många nya märken och modeller kommit ut på marknaden. Drönare kan användas av vem som helst, det kan vara allt ifrån hobbyintresserade till professionell användning. Mycket beror på vad för typ av drönare det är, om det är en leksaksdrönare som kan flygas inomhus, en racingdrönare som bland annat uppnår högre hastigheter, en foto- och videodrönare som är stabil i luften eller en drönare för industriellt bruk, för t.ex. sökning och inspektioner.[31]

Konkurrent- och marknadsanalysen visade att den mest populära tillverkaren är DJI. DJI tillverkar många olika typer av modeller, men deras mest efterfrågade drönare är de inom DJI Phantom serien, speciellt Phantom 4 som är deras mest ikoniska drönare. Många drönare inom DJI Mavic serien, som DJI Mavic 2 pro toppar även här många listor över de främsta drönare på marknaden år 2020. Anledningen till att DJI toppar många listor över de främsta drönare på marknaden beror bland annat på dess höga räckvidd på 4–8 km. En annan egenskap som gör att DJI drönare står ut från övriga är dess kamerakvalitet där hasselblads kamera används som ger upp mot 20 megapixel stillbilder, sedan har den också god prestanda, har hindersensorer för att upptäcka hinder under flygningen samt praktiska säkerhetsfunktioner.[30]

I diagram 1 nedan ställs marknadsandelar upp för några av de olika märkena som finns för drönare. Det går tydligt att se att DJI har störst marknadsandelar på hela 74%. [32]

Diagram 1.

Marknadsundersökningen gav en inblick i vilka drönare som finns på marknaden och hur dessa är utformade rent designmässigt, men information om själva

tillverkningsmetoden och material var svårare att få fram.

Nästa steg blev därför att besöka butiker som säljer dessa drönare för att analysera skalet på nära håll, detta för att försöka få en uppskattning om hur dessa skal skulle kunna vara tillverkade. De butiker som besöktes hade dock inte några exemplar uppe för visning och personal fick inte bryta förpackningen om inte ett köp skulle ske.

4.2 Översiktsstudie-tillverkningsmetoder och material

Eftersom varken marknadsundersökningen eller besök i fysiska butiker gav den information som söktes, gjordes en översiktsstudie kring liknande produkter och dess tillverkning för att hitta de lämpligaste tillverkningsmetoderna och material för drönarskalet. Arbetet gjordes genom att samla information om detta i främst

mjukvaran CES EduPack 2019 samt i boken ”Produktutveckling-effektiva metoder för konstruktion och design” skriven av Hans Johannesson, Jan-Gunnar Persson och Dennis Pettersson.

När inte tillräcklig information hittats från de två ovanstående källorna har

informationssökningar på internet behövt göras, men också för att få information om designriktlinjer vid konstruktion. Denna information presenteras i teorin och tillämpas i detta avsnitt.

När informationssökningen gick vidare söktes främst produkter med djup och tunna väggar för att vara så lik drönarens design som möjligt.

Produkter som analyserats är: Takboxar till bilar Plastlådor

Cykelhjälmar

Kaross på radiostyrda bilar Kaross på robotgräsklippare Skal till motorsågar

Figur 27. Figur 28.

Att analysera dessa produkter gav mycket mer information både kring tillverkningsmetoder men också material.

För att underlätta valet av tillverkningsmetoder samt materialet för respektive metod gjordes en kravspecifikation.

Höljets faktiska funktion på en drönare är att skydda de elektriska komponenter som sitter under på ramen, därför krävs material som har god hållfasthet och som gärna är stöttåliga för att kunna uppfylla denna funktion. Materialet måste även uppfylla en låg vikt då drönare används ovanför marken, främst i utomhusmiljö, därav får inte

materialet vara för känslig mot UV-ljus.

Genom att kolla på de drönare som redan finns ute på marknaden idag, går det tydligt att se att det estetiska på produkten har en direkt koppling till drönarens hölje. Genom att kolla på de företag som togs upp i konkurrent-och marknadsundersökningen går det att se olika typer av formspråk men alla har en lådformad, tunnväggig geometri. Därav krävs tillverkningstekniker som är lämpliga vid framställning av en sådan form. Eftersom denna rapport ska kunna användas som stöd vid liknande projekt, där den huvudsakliga uppgiften är att kolla på hur man på bästa sätt kan producera en

liknande detalj som drönarskalet, så billigt som möjligt, är kostnaden en viktig faktor vid val av material för de olika tillverkningsmetoderna.

Ett konstaterande kunde göras att de mest förekommande metoderna för framställning av de produkter som analyserats är formsprutning och vakuumformning.

Eftersom denna rapport ska kunna användas av konstruktörer som arbetar med liknande former som drönarens hölje, har friformstillverkning och pressgjutning inkluderats. Detta på grund av att dessa metoder kan användas vid framställning av detaljer och produkter i metall men även liknande geometri som drönarhöljet.

Detta är traditionella tillverkningstekniker vid plasttillverkning, gjutning samt additiv tillverkning, vilket var något som efterfrågades av Combitech.

4.2.1 Val av tillverkningsmetoder

Den primära anledningen till att formsprutning och vakuumformning valdes, och inte formpressning eller formblåsning, var på grund av att metoderna är vanligast vid tillverkning av produkter med liknande form som drönar höljet. Det vill säga

lådformade geometrier med tunna väggar. Formsprutning och vakuumformning klarar även av att tillverka detaljer med komplexa geometrier om detta är något som

efterfrågas.

FDM och SLS är två additiva tillverkningsmetoder som inte har någon stor begränsning när det kommer till vilken typ av geometri som kan tillverkas. Teknikerna valdes av denna anledning ut men också på grund av att de båda

metoderna blir kostnadseffektiva vid en mindre tillverkningsvolym. Arbetet går ut på att kolla vilka tillverkningsmetoder som anses vara kostnadseffektiva vid små samt stora volymer och därför passar FDM och SLS bra i detta fall.

Anledningen till att inte SLA valdes är på grund av att denna metod tillverkar detaljer i UV-känsligt plast. FDM är en mer vanligt förekommande additiv tillverkningsmetod samt att SLS klarar av att tillverka i både metall och polymer, därför ansågs dessa vara lämpligare.

![Diagram 5 ovan visar hur kostnaden för en enhet beter sig beroende på hur stor tillverkningsvolymen är för 3D-printning respektive formsprutning.[49]](https://thumb-eu.123doks.com/thumbv2/5dokorg/5396415.137938/47.893.241.611.439.705/diagram-visar-kostnaden-beroende-tillverkningsvolymen-printning-respektive-formsprutning.webp)