ICAE 2012, Jul 5‐8, 2012, Suzhou, China Paper ID: ICAE2012‐ A10560

MICROALGAL BIOMETHANE PRODUCTION INTEGRATED WITH AN EXISTING

BIOGAS PLANT: A CASE STUDY IN SWEDEN

Xiaoqiang Wang 1, 3, *, Eva Nordlander1, Eva Thorin 1, and Jinyue Yan 1, 2, * 1. School of Sustainable Development of Society and Technology, Mälardalen University, 72123 Västerås, Sweden, Email: jinyue.yan@mdh.se; jinyue@kth.se; Tel: +46‐21‐103134 2. School of Chemical Science and Engineering, Royal Institute of Technology, 10044 Stockholm, Sweden 3. National Engineering Laboratory for Biomass Power Generation Equipment (NELB), School of Renewable Energy, North China Electric Power University, 102206 Beijing, China, Email: wang80@139.com; Tel: +86‐10‐61772032

ABSTRACT

Microalgae are considered as potential sources for biodiesel production due to the higher growth rate than terrestrial plants. However, the large‐scale application of algal biodiesel would be limited by the downstream cost of lipid extraction and the availability of water, CO2 and nutrients. A possible solution is to integrate algae cultivation with existing biogas plant, where algae can be cultivated using the discharges of CO2 and digestate as nutrient input, and then the attained biomass can be converted directly to biomethane by existing infrastructures. This integrated system is investigated and evaluated in this study. Algae are cultivated in a photobioreactor in a greenhouse, and two cultivation options (greenhouse with and without heating) are included. Life cycle assessment of the system was conducted, showing that algal biomethane production without greenhouse heating would have a net energy ratio of 1.54, which is slightly lower than that (1.78) of biomethane from ley crop. However, land requirement of the latter is approximately 68 times that of the former, because the area productivity of algae could reach at about 400 t/ha (dry basis) in half a year, while the annual productivity of ley crop is only about 5.8 t/ha. For the case of Växtkraft biogas plant in Västerås, Sweden, the integrated system has the potential to increase the annual biomethane output by 9.4 %. This new process is very simple, which might have potential for scale‐up and commercial application of algal bioenergy.

Keywords: Microalgal biomethane, Biogas plant, Life cycle assessment, Energy balance, Cold region

NONMENCLATURE

LCA life cycle assessment GHGs greenhouse gases CO2e CO2 equivalent NER net energy ratio PBR photobioreactor DM dry matter VS volatile solid LD liquid digestate SD solid digestate TN total nitrogen TP total phosphorus TK total potassium WWTP wastewater treatment plant1. INTRODUCTION

Microalgae are considered as potential sources for biodiesel production due to the higher growth rate than terrestrial plants. However, the large‐scale application of algal biodiesel would be limited by the downstream cost of lipid extraction and the availability of water, CO2 and nutrient [1]. To produce 1 t algae biomass, about 1.8 t CO2 70 kg N, 10 kg P and 8 kg K are required [2, 3]. The downstream processes of biomass drying and lipid extraction would take up 50‐90% of the overall energy consumption [4, 5]. It is therefore worth to explore simple and robust processes for the energy utilization of algae biomass [3].

The technology of anaerobic digestion is applied to convert organic waste directly into biogas. Many countries are now advocating energy crop planting to attain more biogas feedstock. For example, 29% (dry

Paper ID: ICAE2012‐ A10560

2 Copyright © 2012 by ICAE2012

land [6]. Certainly, algae biomass could be used to produce biogas. This idea was first proposed by Golueke et al. [7] in 1957, and is still being investigated today. The study by Yuan et al. [8] showed that anaerobic digestion is a promising method to treat the blue algae biomass from eutrophic lakes. In addition, some scientists [9, 10] from countries with cold climate are also interested in algae cultivation for biogas production. As shown in the research by Collet et al. [3], the coupled process of algae cultivation and succeeding biogas production is a better option compared to algal biodiesel production. However, it still needs fertilizer supplements and the investment of biogas infrastructures [3].

A possible solution for overcoming the high cost is to integrate algae cultivation with an existing biogas plant, where algae can be cultivated using the discharges of CO2 and digestate as nutrient input, and then the attained biomass can be converted directly to biogas or biomethane by the existing infrastructures. Until now little is known about such integrated system, and there is also no report on the evaluation of algae cultivation in cold climate. This study is to evaluate the performance of above mentioned system based on the case of the Växtkraft biogas plant in Västerås, Sweden. Energy and GHGs balances of algal biomethane production were assessed in the perspective of life cycle, and comparison with ley crop was also conducted.

2. DATA AND METHODS

2.1 The existing biogas plantThe existing biogas plant Växtkraft in Västerås (59.61°N, 16.51°E), Sweden, started in the summer of 2005 [11]. The plant can treat about 14000 t municipal

organic waste, 4000 t liquid waste (grease trap removal sludge), and 5000 t ley crop, and produce 54000 GJ biomethane and 1979t CO2 annually (Table 1). If including the upgrading of the raw biogas from WWTP, the productions of biomethane and CO2 are 82800 GJ and 3034t, respectively. After pretreated (i.e. shredding, sieving, mixing, suspending) and sanitized at 70°C for at least one hour, the wastes are co‐digested with ley crop at 37°C [6]. The digestate is separated into a solid and a liquid fraction by decanting centrifuges and stored separately, and then transported to farm land for ley crop plantation of 300 ha [12]. The average distance from digester to storage site is 17 km [11, 13]. The ensilaging of harvested ley crop is conducted in the plant, and takes up about 1 ha land. The produced biogas is upgraded to biomethane for vehicle fuel [6, 12].

2.2 Studied integrated process

In Fig.1, the suggested layout of the integrated plant in this study is shown. Due to the cold climate conditions, algae should be cultivated in a photobioreactor (PBR) in a greenhouse, using the discharges of CO2 and liquid digestate from biogas process as nutrient input. The algae suspension in the PBR could be concentrated by the methods of natural setting and centrifugation, and then the dry matter (DM) of the attained algae slurry could reach at 6.6 % [3, 14], which is about the same DM content as that of the digester inflow of the existing biogas plant. The supernatant during concentration is recycled to the PBR, and the concentrated algae slurry can be put into the existing digester directly, and co‐ digested with current feedstock. After the raw biogas is upgraded to biomethane, the byproduct CO2 is recycled to the PBR. . Table 1 Data of Växtkraft biogas plant in Västerås, Sweden [6, 12, 14, 15] Feedstock DM % Percent % a Organic waste, t/a 14000 30% 68.7% Liquid waste, t/a 4000 4% 2.6% Ley crop, t/a 5000 35% 28.6% Output DMb TN b TP b TK b NH4‐N/TN Liquid digestate (LD), t/a 89131b 2.5% 0.367% 0.025% 0.183% 65% Solid digestate (SD), t/a 6500 25% 0.868% 0.180% 0.204% 28% Digestate (LD+SD), t/a 95631b 4.4% 0.431% 0.036% 0.177% 56% LD / SD (w/w) 13.7 1.4 5.8 1.9 12.2 CO2, t/a b, c 1978.9 Biomethane, GJ/a c 54000 1597826 m3/a a. Feedstock percent on DM basis. b. Estimation according to the reference [14]. c. 82800 GJ biomethane and 3034 t CO2 in total can be produced annually, if including the upgrading of the raw biogas from WWTP.

ICAE 2012, Jul 5‐8, 2012, Suzhou, China Paper ID: ICAE2012‐ A10560 Biogas Production PBR Cultivation Concentration Algae 0.1% Sup ernat ant Liquid digestate Solid digestate Biogas Upgrading Biogas Biomethane CO 2 Algae 6.6% Existing Bi og as Plan t Biogas Production Ley Crop Cultivation Transportation Ley Crop Digestate Biogas Upgrading Biogas Biomethane Ley Crop Existing Bi og as Pla n t Transportation CO2 Fig 1. Microalgal biomethane integrated with an existing biogas plant (Left), and biomethane production from ley crop (Right)

A flat‐plate PBR, which is one of the most common reactors, is employed, since it consumes less energy than a tubular reactor [16]. According to reference [16, 17], the PBR unit is designed as follows: height 1.45m, working height 1.25m, and depth 0.1m (Fig. 2). The two biggest surfaces of the PBR are made by glass, while the other surfaces could be of metal material. Several PBR units are stacked vertically into two layers to enhance the utilization efficiency of the greenhouse, and they are located one meter apart from each other to avoid shading [2, 16]. Using such PBR system, 23200 m2 glass and 4400 m2 land are required for an algae cultivation of 1000 m3.

Fig 2. Flat‐plate photobioreactor

2.3 Life cycle assessment

The life cycle boundary used in this study is from feedstock production to biomethane sold at the gate of the

transportation. Because the main material for the PBR and greenhouse is glass with high energy intensity (Table 2), the boundary also includes the stage of infrastructure construction. The function unit (FU), the quantity which is hypothesized to be produced (or treated) in the life cycle assessment, was set to one GJ of produced biomethane. In cold regions, algae could be cultivated during the warmer half of the year [18], but greenhouse heating is required in cold seasons. To evaluate the efficiency of algal biomethane, ley crop is also considered for biomethane production. So, three optional processes as follows were analyzed:

Option I: Algal biomethane operated for 180 days annually, without greenhouse heating;

Option II: Algal biomethane operated for 330 days annually, with greenhouse heating. To reduce the heating requirement, another 30 days in the coldest month could be used for equipment maintenance;

Option III: Biomethane from ley crop operated for whole year.

The analysis mainly focused on the energy use and GHGs emission during the life cycle of the optional process. According to LCA principles [19], Life‐cycle energy use (ELC) and GHGs emission (G ) are calculated as the sum of all LC corresponding energy use and GHGs emission due to all the inputs directly used in all the stages, respectively:

s i i i LCI

EI

E

(

)

(1)

s i i i LCI

GI

G

(

)

(2)Paper ID: ICAE2012‐ A10560 4 Copyright © 2012 by ICAE2012 the energy and GHGs intensities of Input type i(Table 2). The energy efficiency could be evaluated by the net energy ratio ( NER ): LC P

E

E

NER

(3) whereEPis the amount of energy in the products. Table 2 Energy and GHGs intensities in Sweden Energy Intensity District heating, MJ/MJ 1.10 [20] Diesel, MJ/MJ 1.18* [21] Electricity, MJ/kWh 3.67 [22] Glass, MJ/kg 7.42 [23] GHGs Intensity District heating, kg CO2e/MJ 0.021 [20]Diesel, kg CO2e/MJ 0.089* [21] Electricity, kg CO2e/kWh 0.38 [22] Glass, kg CO2e /kg 0.76 [23] * From the model GREET 1.8c within US context.

3. RESULTS AND DISCUSSION

3.1 Life‐cycle inventory Spirulina sp. is the kind of algae with a larger cell size andhas the capability of autoflocculation, and thus could be harvested easily, and it would be the best algae for biomethane production. Based on information in reference [24‐27], algal growth rate in the PBR was assumed to be 1 kg/(m3.d). Many reports suggested that about 9.4 GJ biomethane could be produced from one tonne algae [3, 9, 28, 29]. The algae are cultivated in a Flat‐plate PBR in a greenhouse (Fig.2). Glass is the main material for the PBR and greenhouse construction, and the requirement was assumed to be 15 kg/m2[23]. The lifespan of the greenhouse and PBR was set to 30 years [3, 4, 23], and the reuse rate of the used glass was set to 50%, that is, the intensities of energy and GHGs for glass production was considered to be half of those shown in Table 2 in this study. Based on these data, the requirements of glass and land can be calculated (Table 3).

For the CO2 injection into the photobioreacror, about 53 W/m3 electricity is requested [17], and the injection period was assumed to be 10 hours per day. Greenhouse heating would be necessary if algae cultivation needs to be operated in the cold seasons. District heat, which has been installed in the existing biogas plant, could be used for greenhouse heating, and annual consumption was assumed to be 62 kWh/m2 according to the statistics of district heat used in office [30, 31] and the climate of Västerås. Theoretical calculation by Larsdotter et al. [32] also indicated that around 60 or 125 kWh/m2 would be required in Stockholm (59.35°N), if the year‐round temperature in the greenhouse need to be kept at 10 or 20°C, respectively. The temperature optima for the growth of mesophilic algae is about 20‐30 °C [24, 33]. Since higher night temperatures had no recognizably favorable effect except when it is as

low as 7°C [34], the greenhouse needn’t to be heated in night when temperature is over 7°C. To attain the concentrated slurry with one tonne dry algae biomass, electricity consumptions during the steps of natural setting and centrifugation would be 15.3 and 42 kWh, respectively [3].

Area productivity of ley crop silage is approximately 5.83 t/ha (DM basis) [6, 11]. Strid and Flysjö conducted a detailed LCA of ley crop silage based on Swedish context, and the results showed that energy input and GHGs emission of one tonne silage (DM basis) were 1.4 GJ and 250 kg, respectively [35]. It could predict that 9.7 GJ biomethane could be produced from one tonne silage (DM basis) from a pilot study in Sweden [36]. In the case of Växtkraft biogas plant, the average transport distance of silage and digestate is 17 km [6, 11]. Energy intensity of transportation was conservatively estimated as 0.7 MJ diesel/(t.km) without empty return [37]. For both cases of algae biomass and ley crop, Dry matter (6.6%) of digester inflow, energy consumption during biogas production and succeeding upgrading were assumed as the same with the practical data of Växtkraft biogas plant. Energy inputs caused by electricity consumption for biogas production and upgrading are equivalent to 9% and 7.7% of the biomethane produced, respectively, and the equivalent is 20% for the district heat consumption during biogas production [14].

Based on above data, life‐cycle inventories of energy use and CO2e emission for one GJ biomethane production from algae and ley crop were attained as shown in Table 3. Option II is operated for 330 days, and could be stopped in the coldest month for equipment maintenance (Section 2.3). In the respect of GHGs emission, there is no significant difference for the three Options, because the GHGs intensities of electricity and district heating are not very high in Sweden. One GJ biomethane from Options I and II would emit CO2e of 49 kg approximately, which is about 55% of that (89 kg) of one GJ diesel (Table 2). If no greenhouse heating is required (Option I), algal biomethane has an NER of 1.54, which is slightly lower than the NER (1.78) of biomethane production from ley crop (Option III). However, Option III requires arable land of 177 m2, which is 68 times the land area needed for Option I. In addition, the results show that it is difficult to attain net energy through the algal pathway in cold regions if a greenhouse heated by additional energy is used (Option II). 3.2 Distributions

Fig. 3 shows the distributions of energy use and GHGs emission for the production of one GJ biomethane. In case of Option I (Table 3), 31.8 % of the used energy is utilized for algae cultivation, and the percent would increase sharply to 56.4% for Option II due to the significant consumption of greenhouse heating. Ley crop cultivation (Inc. ensilaging) required less energy than that of algae cultivation in case of Option II. For Options I and III, the

most energy‐expensive stage is biogas production, while it is algae cultivation for Option II. PBR infrastructure only takes up 4.7% and 1.7% of the energy use for Options I and II, respectively, so the assumptions (e.g. glass reuse rate) for the PBR infrastructure have a little effect on the overall energy use. Because the stages of biogas production and upgrading are identical, respectively (Fig. 1, Section 3.1), energy use and GHGs emission are same at the two stages for all Options (Fig. 3).

GHGs are mainly emitted during algae or ley crop cultivation for all cases (Fig. 3B). GHGs intensity (0.021 kg/MJ) of district heat is much smaller than that (0.38 kg/kWh, i.e. 0.106 kg/MJ) of electricity (Table 2), so the distributions of energy use and GHGs emission are not very consistent. Taking Option I for example, the most energy‐ expensive stage is biogas production followed by algae cultivation, while the most GHGs‐intensive step is algae cultivation. All energy used during algae cultivation in Option I is electricity, while energy used during biogas production is composed of electricity (31%) and district heat (69%) (Table 3).

3.3 Sensitivity analyses

Sensitivity analyses of integrated algal biomethane production are showed in Fig.4. For both cases of without (Option I) and with (Option II) greenhouse heating, biomethane productivity is the most significant factor. This study assumed that 9.4GJ biomethane (i.e. 292 m3 CH4/t VS) could be produced from one tonne algae biomass according to reference [3], where such productivity was corresponding to the algal degradability of 56%. If algal carbon could be degraded completely and converted to CH4 and CO2, the theoretical biomethane potential of one tonne VS would be around 470‐800 m3 CH4 [28]. Experimental studies also reported that the productivity could reach at 337[9], 450[28] or 587[29]. If the productivity could be increased by 20% based on the assumption of this study,

NER of Option I and II would reach at 1.65 and 1.13,

respectively, indicating that Option II is still unpractical due to the small NER. Table 3 Life‐cycle inventories for one GJ biomethane production from algal biomass and ley crop i I Unit

Option I: Algae, 180 days Option II: Algae, 330 days Option III: Ley crop, whole year

i I E G Ii E G Ii E G Infrastructure 30.25 3.10 16.50 1.69 PBR glass [23, 38] m2 0.23 25.42 2.60 0.12 13.87 1.42 Greenhouse glass [23,38] m2 0.04 4.82 0.49 0.02 2.63 0.27 Land use c m2 2.60 1.42 176.83 a Cultivation 206.95 21.42 555.86 27.92 144.33 b 25.77b Air pumping [17] kWh 56.36 206.95 21.42 56.36 206.95 21.42 Greenhouse Heating c kWh 0.00 0.00 0.00 87.91 348.91 6.51 Concentration[3] 22.37 2.32 22.37 2.32 Natural settling kWh 1.63 5.97 0.62 1.63 5.97 0.62 Centrifugation kWh 4.47 16.40 1.70 4.47 16.40 1.70 Biogas Production [3, 14] 312.31 13.61 312.31 13.61 312.31 13.61 Electricity kWh 25.00 91.80 9.50 25.00 91.80 9.50 25.00 91.80 9.50 District heat kWh 55.56 220.51 4.11 55.56 220.51 4.11 55.56 220.51 4.11 Biogas Upgrading [3, 14] 78.54 8.13 78.54 8.13 78.54 8.13 Electricity kWh 21.39 78.54 8.13 21.39 78.54 8.13 21.39 78.54 8.13 Transportation [6, 11, 26] 26.07 1.98 Ley crop to Digester 4.14 0.31 Digestate to farm land 21.93 1.66

Option I: Algae, 180 days Option II: Algae, 330 days Option III: Ley crop, whole year

Biomethane(EP), MJ 1000 1000 1000 LC E , MJ 650.42 985.58 561.25 LC G , kg CO2e 49 54 49 NER 1.54 1.01 1.78

Note: Ii, the amount of Input typei; E , Energy consumption, E Ii EIi; G , GHGs emission, G Ii GIi;

EIiand i

GI are the energy and GHGs intensities of Input type i, respectively; a. Reference [6, 11]; b. Reference [35, 37]; c. Reference [30‐32].

Paper ID: ICAE2012‐ A10560 6 Copyright © 2012 by ICAE2012

Fig.3. Distributions of energy use (A) and GHGs emission (B). Option I: Algal biomethane operated for 180 days annually, without greenhouse heating; Option II: Algal biomethane operated for 330 days annually, with greenhouse heating; Option III: Biomethane from ley crop operated for whole year. Data label with color presents the distribution percent for the corresponding Option with the same color. Algae growth rate is significant. When algal growth rate could be increased by 20% to 1.2 kg/(m3.d), NER for Option I would be 1.64. Only when the growth rate could be over 2 kg/(m3.d), Option II may be practical with NER 1.44. Light is important for algae growth, and some algae could use the organic matter to some extent for heterotrophic growth in dark [39]. Using the nutrient‐rich digestate to cultivate algae in PBR, high algae growth rate could be attained. Doušková et al. [27] used distillery stillage for biogas production, then digestate nutrients and biogas were recycled for algae growth in bubbled column with continuous illumination, and the results suggested that the growth rate could reach at 2.25 kg/(m3.d). Poultry manure digestate was employed as nitrogen supplement for algae

growth in flask with continues illumination, and the growth rate could be enhanced to 2.09 kg/(m3.d) [26].

Because greenhouse heating is energy‐expensive, 50% enhancement of most factors can’t still make Option II feasible (Fig.4B). Like biomethane production from lay crop, cultivation is a main contributor for energy use in the process of algal biomethane (Fig. 3). Air pumping for CO2 injection during algal cultivation has great impact on NER. Apparently, increasing PBR working height (i.e. the height of greenhouse) could improve the utilization efficiency of greenhouse, and thus reduce energy requirement for Option II. Owing to the possible shading of vertical PBR, the working height can’t be increased without limitation.

ICAE 2012, Jul 5‐8, 2012, Suzhou, China Paper ID: ICAE2012‐ A10560

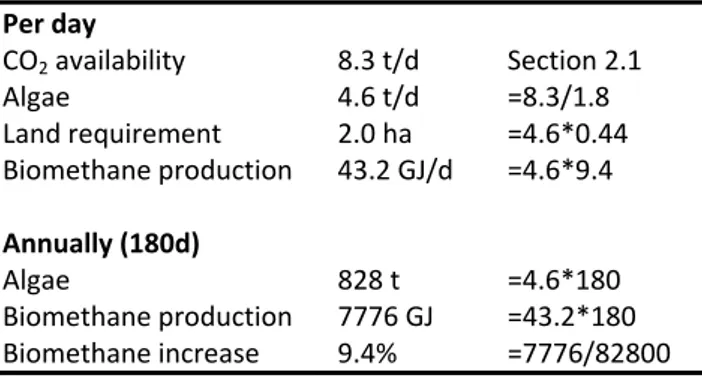

Fig.4. Effect of factor change on Net Energy Ratio (NER). (A) Option I: Algal biomethane operated for 180 days annually, without greenhouse heating; (B) Option II: Algal biomethane operated for 330 days annually, with greenhouse heating. 3.4 The potential to increase biomethane output As the analysis above shows, it is worthy to cultivate algae without greenhouse heating at the Växtkraft biogas plant in Västerås (59.61°N) Sweden for 180 days annually. The work by Grönlund et al. [18] also suggested that high‐ rate algal pond for wastewater treatment could be realized during the period from early April to late October in the subarctic mid‐Sweden region at latitude 63°N. 8.3 t CO2 is available in the Växtkraft biogas plant every day (Table1), and enough for the production of 4.6 t algae [2]. According to the assumptions on PBR structure and algae characteristics (Section 2.2 and 3.1), it could be calculated that 7776 GJ biomethane could be produced in 180 days, increasing the biomethane output of the plant by 9.4%

Compared with the land requirement of ~1 ha only for ensilaging and storage of the ley crop at the biogas plant (Section 2.1), the integrated process has much higher area productivity. These analyses suggest that the scale of existing biogas plants is suitable for algal CO2 fixation. However, the fixation would be limited strongly by land availability for the algae cultivation in a large‐scale coal power plant. According to the reference [40, 41], about 941g CO2 are emitted in coal‐fired plants for one kWh electricity generation, that is, a 300MW plant would emit approx. 6775 t CO2 every day. To fix half of the emitted CO2, the land requirement is up to 816 ha for the algae cultivation under the fixation ability of 4.15 t CO2/(ha.d) (Table 4). Certainly, the power plant fired with fossil fuels could be a potential CO2 source for algae, when carbon

Paper ID: ICAE2012‐ A10560

8 Copyright © 2012 by ICAE2012

Table 4 The potential of algal biomethane production integrated with the Växtkraft biogas plant in Västerås, Sweden Per day CO2 availability 8.3 t/d Section 2.1 Algae 4.6 t/d =8.3/1.8 Land requirement 2.0 ha =4.6*0.44 Biomethane production 43.2 GJ/d =4.6*9.4 Annually (180d) Algae 828 t =4.6*180 Biomethane production 7776 GJ =43.2*180 Biomethane increase 9.4% =7776/82800

4. CONCLUSION

Existing biogas plants could provide abundant free nutrients and CO2 for algae cultivation, and share digester and the system of biogas upgrading for biomethane production from algae. Biogas plants could therefore be suitbale places for microalgal biomethane development. The integrated algal biomethane could have a net energy ratio (NER) of 1.54, which is slightly lower than that (1.78) of biomethane from ley crop. However, land requirement of the latter is approximately 68 times that of the former, showing that algae biomass is a promising feedstock for biogas production. The sensitivity analyses indicates that methane productivity and growth rate of algae have great impacts on NER of algal biomethane. To attain net energy, greenhouse heating can’t be employed during algae cultivation. If only operated during the warmer half of the year, the integrated system could be realized in cold regions. For the case of the Växtkraft biogas plant in Västerås, Sweden, the integrated system has the potential to increase the annual biomethane output by 9.4 %. The system presented in this study is very simple, and might have potential for commercial application of algal bioenergy.

5. ACKNOWLEDGEMENTS

This study is partly founded by the exchange program "CAE‐IVA Renewable Energy and Environment Cooperative Project" between Chinese Academy of Engineering (CAE) and Royal Swedish Academy of Engineering Science (IVA). The acknowledgement is also to Mälardalen University and North China Electric Power University (NCEPU) for their supports.

6. REFERENCE

[1] Pate R, Klise G, Wu B. Resource demand implications for US algae biofuels production scale‐up. Appl Energy 2011; 88: 3377–88.

[2] Wijffels RH, Barbosa MJ. An outlook on microalgal biofuels. Science 2010; 329: 796‐9.

[3] Collet P, Hélias A, Lardon L, Ras M, Goy R‐A, Steyer J‐P. Life‐cycle assessment of microalgae culture coupled to biogas production. Bioresour Technol 2011; 102: 207‐14.

[4] Lardon L, Hélias A, Sialve B, Steyer J‐P, Bernard O. Life‐ cycle assessment of biodiesel production from microalgae. Environ Sci Technol 2009; 43: 6475‐81.

[5] Stephenson AL, Kazamia E, Dennis JS, Howe CJ, Scott SA, Smith AG. Life‐cycle assessment of potential algal biodiesel production in the United Kingdom: A comparison of raceways and air‐lift tubular bioreactors. Energy Fuels 2010; 24: 4062–77.

[6] Svensk Växtkraft AB. Växtkraft – Process description of the Biogas plant in Västerås. Auguest 2006. http://www. vafabmiljo.se/filarkiv/pdf/vaxtkraft/process%20eng.pdf (accessed in January, 2012)

[7] Golueke CG, Oswald WJ, Gotaas HB. Anaerobic digestion of algae. Appl Microbiol 1957; 5: 47–55.

[8] Yuan XZ, Shi XS, Zhang DL, Qiu YL, Guo RB, Wang LS. Biogas production and microcystin biodegradation in anaerobic digestion of blue algae. Energy Environ Sci 2011; 4: 1511‐ 15.

[9] Liu Y. Greenalgae as a substrate for biogas production – cultivation and biogas potentials. Master thesis of Linköping University, 2010.

[10] Odlare M, Nehrenheim E, Ribé V, Thorin E, Gavare M, Grube M. Cultivation of algae with indigenous species – Potentials for regional biofuel production. Appl Energy 2011; 88: 3280–5.

[11] Gunnarsson C, Vågström L, Hansson P‐A. Logistics for forage harvest to biogas production — Timeliness, capacities and costs in a Swedish case study. Biomass Bioenergy 2008; 32: 1263–73.

[12] Svensk Växtkraft AB. The Växtkraft‐project in Västerås. January, 2007. http://www.vafabmiljo.se/filarkiv/pdf/ vaxtkraft/vkeng07.pdf. (accessed in in January, 2012) [13] Vågström L. Evaluation of a handling system for ley crop

used in biogas production: Capacities and costs for a centralised system. Report from Swedish Institute of Agricultural and Environmental Engineering, 2005. http://www.jti.se/uploads/jti/RKA‐32LV.pdf (accessed in January, 2012)

[14] Weiland P, Ahrens T. Demonstration of an optimized production system for biogas from biological waste and agricultural feedstock. Report from Federal Agricultural Research Centre of Germany, 2006.

[15] Rodhe L, Salomon E, Edström M. Handling of digestate on farm level. Report form Swedish Institute of Agricultural and Environmental Engineering, 2006. http://www.jti.se/ uploads /jti/R‐347WP8.pdf (accessed in January, 2012) [16] Jorquera O, Kiperstok A, Sales EA, Embiruçu M, Ghirardi

ML. Comparative energy life‐cycle analyses of microalgal biomass production in open ponds and photobioreactors. Bioresour Technol 2010; 101: 1406–13.

[17] Sierra E, Acién FG, Fernández JM, García JL, González C, Molina E. Characterization of a flat plate photobioreactor for the production of microalgae. Chem Eng J 2008; 138: 136–47.

[18] Grönlund E, Klang A, Falk S, Hanæus J. Sustainability of wastewater treatment with microalgae in cold climate, evaluated with emergy and socio‐ecological principles. Ecological Engineering 2004; 22: 155–74.

[19] International Organization for Standardization. ISO 14040– Environment management–Life cycle assessment– Principles and framework. Geneva, 1997.

[20] http://www.svenskfjarrvarme.se/Statistik‐‐Pris/Fjarrvarm e/Energitillforsel/(In Swedish); and http://www. atee.fr/cp

/37/6‐%2018‐09%20SCHWAIGER%20JOANNEUM%20R.pdf (accessed in January, 2012)

[21] Argonne National Laboratory. Greenhouse Gases, Regulated Emissions, and Energy Use in Transportation (GREET) Computer Model, GREET 1.8 c. 2009. http://www.transportation.anl.gov/modeling_simulation/ GREET/index.html. (accessed in January, 2012)

[22] Word Nuclear Association, http://www.world‐nuclear.org /info/inf11.html; http://secondlawoflife.wordpress.Com /2007/06/17/the‐impact‐of‐nuclear‐and‐hydro‐based‐ electricity‐generation‐on‐co2‐emissions/; http://www.vatt enfall.com/en/file/2005‐lifecycleassessment_8459810.pdf and http://www.barsebackkraft.se/files/lifecycle_studies. pdf (accessed in January, 2012)

[23] Carlsson‐Kanyama A. Food consumption patterns and their influence on climate change: greenhouse gas emissions in the life‐cycle of tomatoes and carrots consumed in Sweden. Ambio 1998; 27: 528‐34.

[24] Chisti Y. Biodiesel from microalgae. Biotechnol Adv 2007; 25: 294‐306.

[25] Chiu S‐Y, Kao C‐Y, Chen C‐H, Kuan T‐C, Ong S‐C, Lin C‐S. Reduction of CO2 by a high‐density culture of Chlorella sp.

in a semicontinuous photobioreactor. Bioresour Technol 2008; 99: 3389–96.

[26] Iyovo GD, Du GC, Chen J. Poultry manure digestate enhancement of Chlorella Vulgaris biomass under mixotrophic condition for biofuel production. J Microb Biochem Technol 2010; 2: 51‐7.

[27] Doušková I, Kaštánek F, Maléterová Y, Kaštánek P, Doucha J, Zachleder V. Utilization of distillery stillage for energy generation and concurrent production of valuable microalgal biomass in the sequence: Biogas‐cogeneration‐ microalgae‐products. Energy Convers Manage 2010; 51: 606–11.

[28] Sialve B, Bernet N, Bernard O. Anaerobic digestion of microalgae as a necessary step to make microalgal biodiesel sustainable. Biotechnol Adv 2009; 27: 409‐16. [29] Mussgnug JH, Klassen V, Schlüter A, Kruse O. Microalgae

as substrates for fermentative biogas production in a combined biorefinery concept. J Biotechnol 2010; 150: 51‐ 6.

[30] Swedish Energy Agency. Energy use in offices 2005, http://www.swedishenergyagency.se/WEB%5CSTEMFe01 e.nsf/V_Media00/C12570D10037720FC12572D600216791 /$file/office.xls. (accessed in January, 2012)

[31] Joelsson A, Gustavsson L. District heating and energy efficiency in detached houses of differing size and construction. Appl Energy 2009; 86: 126–34.

[32] Larsdotter K. Microalgae for phosphorus removal from wastewater in a Nordic climate. PhD dissertation of Royal Institute of Technology, 2006.

[33] Sydney EB , Sturm W, de Carvalho JC, Thomaz‐Soccol V, Larroche C, Pandey A, Soccol CR. Potential carbon dioxide fixation by industrially important microalgae. Bioresour Technol 2010; 101: 5892–6.

[34] Tamiya H. Mass culture of algae. Annu Rev Plant Physiol 1957; 8: 309‐34.

[35] Strid I, Flysjö A. LCA of silage – Comparison of tower silo, bunker silo and round‐bales (In Swedish). Report from Swedish University of Agricultural Sciences, 2007.

[36] Åke N, Mats E, Carl‐Magnus P, Lennart T. Co‐digestion of ley crops and source sorted municipal solid waste (In Swedish). Report form Swedish Institute of Agricultural and Environmental Engineering, 1997.

[37] Berglund M, Börjesson P. Assessment of energy performance in the life‐cycle of biogas production. Biomass Bioenergy 2006; 30: 254–66.

[38] Li YJ, Li JZ, Qiu Q, Xu YF. Energy auditing and energy conservation potential for glass works. Appl Energy 2010; 87: 2438–46.

[39] Chen C‐Y, Yeh K‐L, Aisyah R, Lee D‐J, Chang J‐S. Cultivation, photobioreactor design and harvesting of microalgae for biodiesel production: A critical review. Bioresour Technol 2011; 102: 71‐81.

[40] Rao AB, Rubin ES. A technical, economic, and environmental assessment of amine‐based CO2 capture

technology for power plant greenhouse gas control. Energy Environ Sci 2002; 36: 4467–75.

[41] Mann MK, Spath PL. Net CO2 emissions and energy

balances of biomass and coal‐fired power systems. Proceedings of the Fourth Biomass Conference of the Americas, Oakland, California, 29 Aug–2 Sep, 1999. p. 379–85.