VTI notat 23-1998

Vägmarkeringsmaterial

- Kravspecifikationer

Lägesrapport för 1997

Författare

Ylva Edwards och Sofi Åström

FoU-enhet

Kretsloppsanpassade material

Projektnummer

60057

Projektnamn

Vägmarkeringsmaterial

Kravspecifikationer

Uppdragsgivare

Vägverket

Distribution

Fri

(db

4 Väg- och

transport-' forskningsinstitutet

Förord

Projektet har utförts på uppdrag och med finansiering av Vägverket / avdelning Väg.

Laboratorieprovningen har utförts vid VTIs laboratorier inom forsknings-enheten Kretsloppsanpassade Material (KM) och projektgruppen Bindemedel/ Broisolering/Vägmarkering. Provningarna har utförts av Sofi Åström och Ankica

Martic.

Linköping februari 1998

Ylva Edwards

Innehållsförteckning

Sammanfattning 3

1 Bakgrund 4

2 Metod för bestämning av vidhäftning 5

2.1 Metodens precision _ 6

2.2 Resultat vid hållbarhetsprovning enligt VÄG 94 6

2.3 Fortsatta undersökningar 8

3 Metod för bestämning av slitstyrka 9

3.1 Slitageprovning vid i0°C 10

3.1.1 Förstudie 10

3.1.2 Fortsatta undersökningar 12

3.2 Slitageprovning för spraymassa med 1 respektive 5 perioder 13

4 Metod för bestämning av åldringsegenskaper 14

4.1

Äldring vid artificiell exponering

14

4.2

Äldring vid utomhusexponering

14

4.3 Resultat 16

4.4 Tidigare studier 16

5 Kommentar och fortsatt arbete 17

6 Referenser 18

BHagon Bilaga 1

Vidhäftning. Provningsresultat Bilaga 2

Trögerslitage vid :I:O°C. Förstudie. Provningsresultat Bilaga 3

Trögerslitage. Jämförelse mellan 1 och 5 slitageperioder. Provningsresultat

Bilaga 4

Äldringsegenskaper. Provningsresultat Bilaga 5

prEN 1871 Road marking materials - Physical properties . 1997

Sammanfattning

Metodutvecklingsarbete för bestämning av

termoplastmassors funktionella egenskaper

Metodutvecklingsarbetet omfattar tre metoder och funktionella egenskaper för termoplastisk vägmarkering. Dessa är vidhäftning, slitstyrka och åldringsbeständighet. Resultaten ska implementeras i Vägverkets regler och tekniska beskrivningar.

Metod för bestämning av vidhäftning mot olika beläggningsunderlag Metodens precision och användningsområde har undersökts. Sex olika material ingår i en studie om metodens repeterbarhet. För de undersökta materialen (spraymassa respektive extruderad massa applicerad på ABT16/B85) konstateras att skillnaden mellan aritmetiskt medelvärde och enskilt värde endast i ett enstaka fall överstiger 10 %. Standardavvikelsen är mindre än 0.10 för samtliga provserier (inom vidhäftningsområdet 0.8-1 .8 N/mmz).

Trögermetod för bestämning av slitstyrka vid i0°C

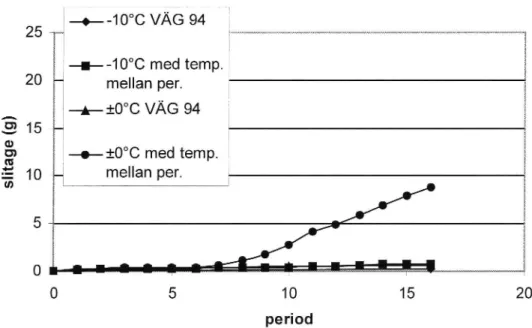

Två material, ett sämre och ett med god hållbarhet enligt VÄG 94, har prövats i en förstudie vid -10°C respektive iOOC. Högst slitage (totalt drygt 20 gram) erhålls för produkt A (den sämre produkten) vid -10°C och temperering mellan varje sli-tageperiod. Utan temperering mellan perioderna blir resultatet cirka 4 gram. Samma produkt slits cirka 8 gram vid iOOC och temperering mellan perioderna. Utan temperering mellan perioderna blir slitaget lågt (1 gram). För produkten B, som vid hållbarhetsprovning och klassificering enligt VÄG 94 uppvisar god håll-barhet, blir slitaget vid -10°C lågt även med temperering mellan perioderna. Där-emot är slitaget vid :EOOC lika högt som för produkt A, i det fall temperering utförs mellan perioderna. Provning vid iOOC, utan temperering mellan perioderna, ger lågt slitage för båda produkterna.

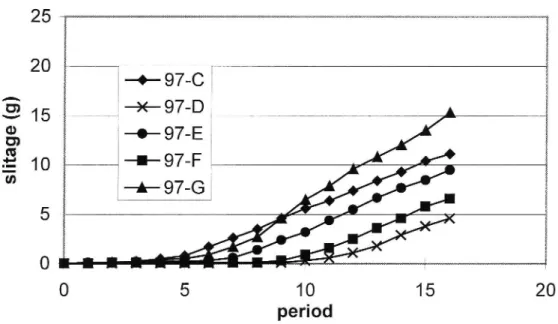

Efter förstudien har fem material (extruderade massor) valts ut för jämförande slitageprovning vid :EOOC (Vägning mellan de totalt 16 slitageperioderna). Erhållna slitagevärden varierar betydligt mer än för motsvarande provning vid

-10°C enligt VÄG 94.

Beträffande Trögerslitage vid -10°C ingår för spraymassa också jämförande provning med 1 och 5 slitageperioder. Prövningen utförs i samband med

kvalitets-uppföljning och hållbarhetsprovning enligt VÄG 94.

Metod för bestämning av åldringsegenskaper

Åldring i vädersimulator av typ Suntest har studerats för spraymassa. Åldring 1000 timmar jämförs med åldring 500 timmar samt med utomhusexponering under 1 respektive 2 år. Resultaten för spraymassorna indikerar att åldring 500 timmar i vädersimulator motsvarar mindre än ett års exponering utomhus. Slitaget efter 1000 timmar i vädersimulator ligger i samtliga fall högre än efter 1 år utomhus. Vid jämförelse mellan 500 och 1000 timmars artiñciell åldring är slitaget alltid högre eller betydligt högre efter 1000 timmars åldring. Detta gäller både för spraymassa och extruderade massor.

1

Bakgrund

Hållbarhet är en viktig egenskap hos vägmarkeringen. På vägen utsätts marke-ringen för mekanisk påverkan från främst dubbdäck och snöplog. Miljöfaktorer som påverkar markeringens hållbarhet är UV-lj us (solljus), temperatur och regn. Utvecklingsprojekt om termoplastmassors hållbarhet har utmynnat i

kravspecifikationer för hållbarhet i VÄG 94

1983-1985 pågick fält- och laboratorieprovning rörande termoplastmassors håll-barhet på vägen, varvid 28 olika termoplastmassors hållhåll-barhet undersöktes. Ett förslag till system för klassificering av termoplastiska vägmarkeringsmassors håll-barhet genom laboratorieprovning utarbetades. Specifikationer och krav för extru-derade massor (tjocklek cirka 3 mm) infördes sedan i VÄG 94. (1)

Med start 1988 började Vägverket successivt ersätta lösningsmedelsburen vägmarkeringsfärg med spraymassa (av miljöskäl). Motsvarande hållbarhetstest för spraymassor efterfrågades och infördes också med VÄG 94. Kravspeciflka-tionerna för spraymassa grundar sig på resultat och erfarenheter från provfält och laboratorieprovning under perioden 1989-1992. (2, 3, 4)

Hållbarhetsprovning enligt VÄG 94 har utvärderats. Utvärderingen baserar sig på erfarenheter från 1995 och 1996 års produkter och provningar vid VTI. (5) Hållbarhetsprovning enligt VÄG 94 accepteras i CEN TC 226

I det europeiska harmoniseringsarbetet inom CEN TC 226 Road Equipment be-handlas vägmarkering i WG 2 Horizontal Signalization. De nordiska länderna har här agerat i samstämmighet och bland annat fått gehör för behovet och nyttan av hållbarhetsprovning på laboratoriet i överensstämmelse med nu gällande metoder i

VÄG 94. (6, 7)

Nu aktuell prEN 1871 är daterad 19/01/98 och betraktas som Fina] version. (8) Trögerapparaten vidareutvecklas

Under 1993 startades utvecklingsarbete med kompletterande/ny Trögerapparat. En ny Trögerapparat stod färdig vid årsskiftet 94/95 och kunde tas i bruk vid VTI i samband med 1995 års kvalitetsuppföljning av vägmarkeringsmassa. I ut-vecklingsarbetet med den nya Trögerapparaten registreras slagenhetens funktion i utrustningen med hjälp av kraftgivare. Temperaturen på själva provytan mäts upp med hjälp av beröringsfri IR-temperaturgivare. (9)

Trögerapparater har sedan 1995 kunnat beställas från VTls verkstad. Ännu finns utrustningen dock inte vid något av Vägverkets laboratorier, vilket varit ett av målen med utvecklingsarbetet som till största delen drivits inom samarbets-projekt mellan Vägverket och VTI.

2

Metod för bestämning av vidhäftning

Vägmarkeringens vidhäftning bestäms i VÄG 94 enligt metod VVMB 502.

Enligt kravet i VÄG 94 ska vägmarkeringens vidhäftning vid provningen uppgå till minst 1.3 N/mmz.

Provningen utförs på marshallprovkropp som applicerats med markeringsmassa i aktuell tjocklek (3 mm för extruderad massa och 1.5 mm för spraymassa). Meto-den avser markeringens vidhäftning till underlag av asfaltbetong (ABTlÖ/BSS). Andra underlag kan ingå vid behov (t. ex. betong). Vinkelrät provdragning med dragkraftsökningen 200 N/s utförs vid rumstemperatur. Vidhäftningen är den kraft, som åtgår för att brott ska uppstå mellan massa och asfaltbetong. Även brott i markeringen (kohesionsbrott) samt brott i underlaget (vid höga vidhäftnings-resultat) kan uppstå.

För termoplastmassa ligger erhållna värden vid denna provning som regel mellan cirka 0.9 och 1.9 N/mmz. Lägre vidhäftningsresultat förekommer i enstaka fall med som regel kohesionsbrott i markeringen. Även högre resultat före-kommer. Vid resultat över cirka 2.5 N/mm2 kan brott uppstå också i asfaltunder-laget (ABTlö/B85). Underasfaltunder-lagets ytdraghållfasthet bör således överstiga vidhäft-ningen mellan massa och underlag för att meningsfulla resultat ska kunna erhållas (om det egentliga värdet är av intresse och provningen inte bara syftar till att jäm-föra erhållet värde mot ett visst minimikrav).

Sex olika material har ingått i studien, varav fyra spraymassor och resterande två extruderade massor.

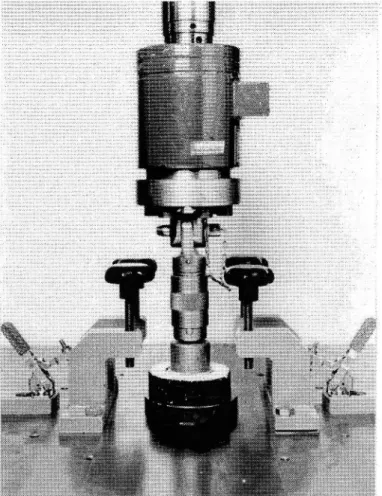

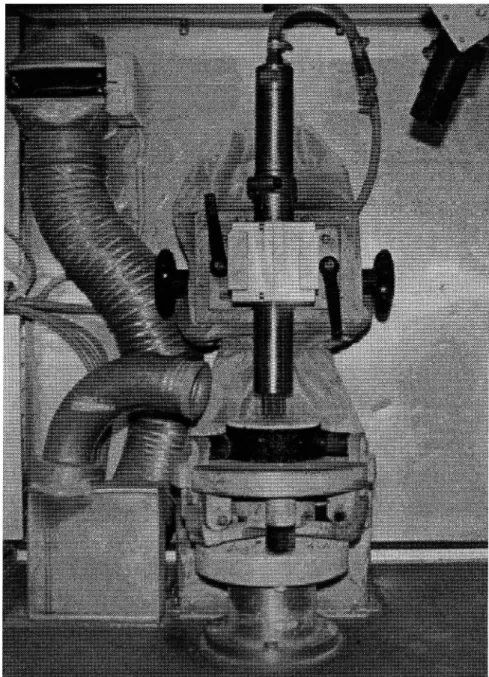

Figur 1 Vidhäftningsprovning

2.1 Metodens precision

Metoden har använts för olika typer av material och underlag under drygt tio år vid VTI. Metodens precision beror i hög grad på både material och underlag.

I den aktuella provserien har de ingående sex materialens förväntade vidhäft-ningsresultat legat mellan 0.8 och 1.7 N/mmZ.

Provningen har i samtliga fall utförts i enlighet med ovan nämnd metod-beskrivning enligt VÄG 94, dvs. 3 provkroppar provas på underlag av

asfalt-betong (ABT16/B85) vid ZOOCil Oc och dragkraftsökningen 200 N/mmz. En MTS

dragprovningsutrustning med datorstyrt system har använts.

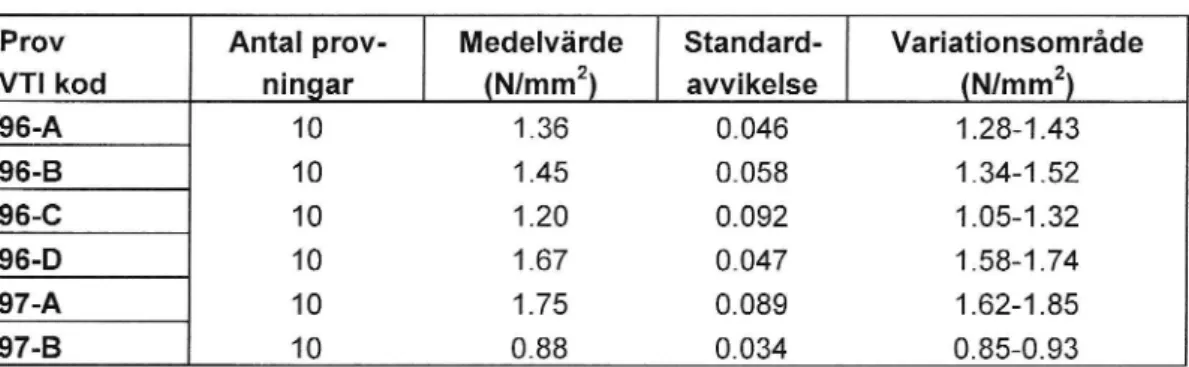

För varje produkt har tio enskilda provdragningar utförts. Erhållna resultat ligger i medeltal mellan 0.88 och 1.75 N/mm2 med standardavvikelser mellan 0.03 och 0.09. Erhållna resultat framgår av tabell 1 och bilaga 1.

I den aktuella VV-metoden anges, beträffande precision och eventuell upprep-ning, att erhållna värden godtas om skillnaden mellan det aritmetiska medelvärdet och något enskilt värde inte överstiger 10 %. I studien överstiger denna skillnad 10 % endast i ett enstaka fall. Standardavvikelsen är mindre än 0.10 för samtliga provserier inom området.

För strikt fastläggande av metodens precision, d.v.s. repeterbarhet och repro-ducerbarhet (enligt ISO 5 725), krävs att en ringanalys genomförs.

Tabell 1 Vidhdâningsmetoden - Repeterbarhet

Prov Antal prov- Medelvärde Standard- Variationsområde

VTl kod ningar (Nlmmz) avvikelse (Nlmmz)

96-A 10 1.36 0.046 1.28-1.43 96-B 10 1.45 0.058 1.34-1.52 96-C 10 1.20 0.092 1.05-1.32 96-D 10 1.67 0.047 1.58-1.74 97-A 10 1.75 0.089 1.62-1.85 97-B 10 0.88 0.034 O.85-0.93

2.2 Resultat vid hållbarhetsprovning enligt VÄG 94

Vidhäftningsprovning i enlighet med den metodik som idag föreskrivs i VÄG 94 introducerades 1990 vid svenska undersökningar av termoplastmassors funk-tionella egenskaper. Sedan dess har ett stort antal vidhäftningsprovningar på termoplastmassa utförts vid VTI (totalt över 200 provningsomgångar).

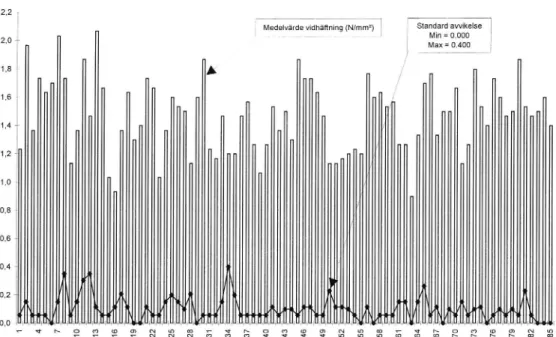

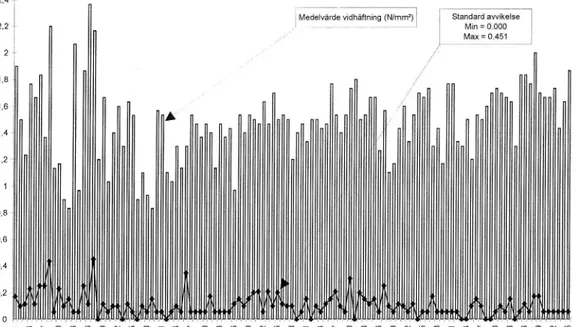

Erhållna medelvärden varierar från 0.8 till 2.4 N/mmz. Standardavvikelsen ligger mellan 0.00 och 0.45. I cirka 75 % av fallen är standardavvikelsen 0.11 eller lägre (se figur 2-4).

Antal

45T i 42 40 w 35 i» 30 28 i 257 22 21 20 V» 19 16 15" 12 12 10-7 7 6 5 5,2 3

o

I

0

o 0,7 0,8 0,9 1 1,1 1,2 1,3 1,4 1,5 1,6 1,7 1,8 1,9 2 2,1 2,2 2,3 2,4 2,5 Medelvärde (N/mmz)Figur 2 Vidháfning mot ABT] 6/B85f0'r 200 prov av termoplastmassa

2,2 4, " '* *'*wñw'1 FW ' "._"ñ 1 Medelvärdevidh'a'ftning(N/mmz) 1 Standard aWIkeIse 2 O 7 : Min = 0000 i ' [ 1 Max=0.400 1 r- r

'-1,8

A

r-,

(/7,

r

n1

. 1 " r 1 5 1' r 1 1 1,4 - 1 _r

1 1. 1

12 A 4 1,0 / / 0,8 -/ 0,6 « 0,4 4 I I* I\ / I 02 -A' 1 /\ f N / / M/\

AW /\

/ "N

1

11h/ 'mv'

OO WMIMIHM \/\ < _04* I w- /\ il *_Y l [KY] I N' 1 LD' 0") I (DI T [07 ' N lLD ' CD\ \ \V"\ \ V Il\\ \ VO\ \( 'J\ (01 O) N LDl CD *- Å 4%' I I\\ 0 (V). *LO CD I *- F' F *- N N N 00 00 (0 '<1' v v <1' LD LO LO (0 (O LD |'\ I\ N f\ 11)

Figur 3 Vidhafmingför 85 extruderade massor. Medelvärde och

standardavvikelse

2,4

1 "'"""'T_ __'L"'*__ *_W_V"ñ 7 I '*W'WW* . W

; Medelvarde vudhaftnlng (N/mmz) ! 1 Standard avwkelseT

2.2 H ,I 1 Min = 0.000 1 Max=0.451 l 1, 8 __ 1,6 1,4 -1,2 - , 0,8 0,6 -0,4 - , 0,2 r nu

1 illllln lill ' 4111111111111

I

1

0 I I _ I lilin I ll in :Illhd I IHII'IY I FINIHI X \ r ! y ! H y i _ k I M; ull ; HT M; N lll 4I l| IIIIIII i 3 L lilil Wl'lwHW

M see:reas-3ssaeeeeasassseeeeaaessseassee

Figur 4 Vidha'ftningför 115 spraymassor. Medelvärde och

standard-avvikelse

2.3 Fortsatta undersökningar

Under 1998 kommer vidhåftningsprovning att utföras på underlag av betong (betongväg). Betongens ålder (pH-värde) samt klimatets och tidens inverkan har stor betydelse för vidh'aftningens beständighet på underlag av betong. Primer-behandling av betongytan kan förbättra vidhäftningens beståndighet.

Inom Vägverksproj ekt, som behandlar provlåggning av spraymassa (VTI notat V166-1992) har vidhäftningsprovning utförts i laboratoriet också mot underlag av betong (tät betong av typ trädgårdsplatta). För totalt 18 provomgångar med spray-massa från provl'aggningsprojektet har vidhäftningsresultat mellan i medeltal 1.5 och 3.0 N/mm2 registrerats med i många fall ytligt brott i betongen.

Undersökningar för spraymassa på underlag av varierande slag, specifika för flygfält, pågår parallellt i ett samarbetsprojekt mellan VTI och Forti-fikationsverket. Underlag som ingår är ny asfaltbetong, gammal asfaltbetong, förseglad asfaltbetong och asfaltbetong som har utsatts för inverkan av kemikalier såsom avisningsmedel för banor (urea) och flygplan (glykol). Även underlag av

betong ingår. Parametrar som studeras är vidhäftning, slitstyrka,

åldringsbeständighet och reflektans. Erhållna resultat från Fortifikationsverkets projekt kan tillföras föreliggande Vägverksproj ekt.

3

Metod för bestämning av slitstyrka

Vägmarkeringens slitstyrka bestäms i VÄG 94 enligt metod VVMB 587. Enligt kravet i VÄG 94 får vägmarkeringens slitage vid provningen uppgå till maximalt 5 gram för extruderad massa och maximalt 3 gram för spraymassa.

För godtagna massor, som har klarat samtliga fastlagda krav i hållbarhetsprov-ningen enligt VÄG 94 ligger slitaget idag som regel under 1 gram.

Provningen utförs (liksom för vidhäftning) på marshallprovkropp som har applicerats med markeringsmassa i aktuell tjocklek (3 mm för extruderad massa och 1.5 mm för spraymassa).

Metoden avser markeringens slitstyrka på underlag av asfaltbetong (ABT4/B180). Slitaget utförs av ennålpistol som drivs med tryckluft. Provningen utförs vid -lO°C.Mängden bortslitet material registreras genom Vägning före och efter provning.

.- .saa .n

Figur 5 Trögerapparat

3.1 Slitageprovning vid iO°C

Enligt jämförande studier, bland annat inom nordiskt samarbetsprojekt (perioden 1991-1994), ger slitageprovning i Trögerapparat som regel högre slitage vid :EOOC och våt provkropp än vid -10°C (VÄG 94). Enligt norskt förfarande provas normalt under 10 perioder med våt provkropp vid iOOC.

Jämförande slitageprovning också vid iOOC ingår därför i det aktuella utveck-lingsarbetet för extruderade massor och spraymassor. Provningar utförs i samband med normal hållbarhetsprovning enligt VÄG 94. Extra provkroppar appliceras för detta och undersöks vid avslutad ° hållbarhetsprovningssäsong °. Avsikten är att ta fram lämplig metodik för slitageprovning vid iOOC.

3.1.1 Förstudie

En förstudie har genomförts för att belysa parametrar som lagrings- och tempere-ringstider, antal slitageperioder m.m.

Två material, ett från ett tidigare fältförsök på riksväg 35 vid Fillinge (beteckning A) och ett från en årlig hållbarhetsprovning enligt VÄG 94 (beteckning B), har valts ut för en jämförande förstudie. Tidigare registrerat slitage enligt VÄG 94 (16 perioder vid -10°C) är cirka 7 gram respektive 0 gram. Följ ande provningar och parametrar ingår i förstudien:

Provning 16 perioder vid -10°C

0 enligt metodik i VÄG 94 utan avvikelser

0 enligt metodik i VÄG 94, men med Vägning och temperering cirka 30 minuter mellan varje slitageperiod

Provning 16 perioder vid i0°C. Före provningen lagras och tempereras prov-kroppen över natt nedsänkt i isvatten

0 enligt metodik i VÄG 94 för övrigt

0 enligt metodik i VÄG 94 för övrigt, men efter varje slitageperiod vägs och tempereras provkroppen i isvatten cirka 30 minuter

Förstudien innebär således provning vid aktuella två temperaturer (-lO°C respek-tive iOOC) med och utan temperering (och Vägning) mellan perioderna.

Före slitageprovningen har produkten B (i enlighet med kravspecifikationen i VÄG 94) värmebehandlats 6 timmar vid appliceringstemperatur. Produkten Ä från fältförsöket har inte värmebehandlats på laboratoriet.

Högst slitage (totalt drygt 20 gram) erhålles för produkt Ä vid -10°C och tem-perering mellan varje period. Utan temtem-perering mellan perioderna blir resultatet cirka 4 gram. Samma produkt slits cirka 8 gram vid iOOC, och temperering mellan perioderna. Utan temperering mellan perioderna blir slitaget lågt (1 gram).

För produkten B, som vid hållbarhetsprovning och klassificering enligt VÄG 94 bedömts ha mycket godhållbarhet, blir slitaget vid -IOOC lågt även med temperering mellan perioderna. Däremot är slitaget vid iOOC lika högt som för produkt A, i det fall temperering utförs mellan perioderna. Provning vid iOOC utan temperering mellan perioderna ger lågt slitage för båda produkterna.

Erhållna resultat framgår av figur 6 och 7 samt redovisas i sin helhet i bilaga 2.

+-10°C VÄG 94 25 3

+-10°C med temp.

20 T

mellan per.

\

x'

* + iO°C VÄG 94§ 15 «-

3

8,

+iO°C med temp.

.g 10 mellan per. ' (D 5 ,i

0

1

'T-O 5 10 15 20 peñodFigur 6 Slitageprovning iförstudieför produkt A

A+-1O°C VÄG 94 1

25

+-10°C med temp. b20 *"

mellan per.

5

A -A- iO°C VÄG 94 3 15 e-* ?§7 +iO°C med temp. 1 E 10 "5.7m mellan per. iI

5

O 5 10 15 20

peñod

Figur 7 Slitageprovning i förstudie för produkt B

3.1.2 Fortsatta undersökningar

Fem material av typen extruderad massa har valts ur 1997 års hållbarhetsprovning enligt VÄG 94. Materialen ingår i provserie med kompletterande slitageprovning vid :EOOC och temperering mellan slitageperioder. Prövningen utförs också på åld-rade provkroppar (1 000 timmar i vådersimulator enligt VÄG 94).

Syftet är att modifiera metoden för slitageprovning vid iOOC, så att den totala provningstiden kan förkortas (mindre antal perioder än 16) och lagrings/ tempere-ringsprocessen förbättras. Resultaten ska utgöra underlag för en bedömning av den ytterligare information, vad gäller produktens hållbarhet på vägen, som provningen kan ge.

Hitintills erhållna resultat framgår av figur 8 som visar att slitaget för de olika produkterna ligger mellan cirka 5 och 15 gram efter fullbordade 16 perioder. Efter 10 perioder ligger värdena mellan cirka 0.5 och 7 gram. Motsvarande slitage efter 16 perioder vid -10°C enligt VÄG 94 är för samtliga fem produkter mycket lågt (0.0-0.3 gram).

Provningen på åldrade provkroppar kommer att utföras under innevarande år.

25 20 ;

+ 97-C *

ä 1 5

+ 97-D

g,

-0- 97-E

g 10

-I- 97-F

,

-(n+974;

457-'

5 i J _/ -/ f 0 _- _Å 4' 1 O 5 10 15 20 penodFigur 8 Slitageprovning vid iOOCfÖrfem undersökta massor

3.2 Slitageprovning för spraymassa med 1 respektive 5

pe-Hoder

I september 1996 arrangerade Vägverket ett seminarium vid VTI för diskussion kring hållbarhetsprovning och kravspeciñkationer enligt VÄG 94. Vid seminariet deltog representanter från tillverkare, entreprenörer, Vägverket samt VTI. Bland annat diskuterades åldringskravet för spraymassaprodukter. Ingen produkt hade nämligen vid den tidpunkten ännu klarat kravet enligt VÄG 94.

Åldringskravet innebär att skillnaden i trögerslitage före och efter åldring i vädersimulator ej får överstiga 1.0 gram samt att reflektansen också efter åldring uppfyller aktuellt krav. Ingen spraymassaprodukt hade som nämnts klarat åld-ringskravet och dispens hade utfärdats av Vägverket för 1995 och 1996 års spray-massor.

Diskussioner vid seminariet fördes kring eventuella justeringar av åldrings-kravet. Man enades slutligen om att ett åldringskrav för spraymassaprodukter (liksom för extruderade massaprodukter) är befogat, men att någon formav juste-ring borde komma till stånd. Följ ande alternativ togs upp:

0 färre antal perioder vid provning i Trögerapparat (1 period istället för 5?), 0 kortare åldringstid (500 timmar istället för 1000 timmar?),

0 två åldringsklasser istället för en.

För att få godtagbart underlag för ett eventuellt beslut om förändringar av åldringskravet enligt VÄG 94 har jämförande provning med 1 och 5 slitage-perioder utförts. Provningarna har utförts i samband med kvalitetsuppföljningar (1996 och 1997 års prov) samt hållbarhetsprovning (1997 års prov) enligt VÄG 94.

I 1996 års kvalitetsuppföljning (totalt 148 massor) ingår 44 spraymassor. Trö-gerslitage har registrerats efter både 1 och 5 perioder för 30 av dessa spraymassor. Slitaget ligger på 0.0 till 1.3 gram efter 1 period och mellan 0.1 och 1.6 gram efter 5 perioder. I 25 (83 %) av fallen är skillnaden mellan 1 och 5 perioders slitage 5 0.2 gram och i övriga fall som mest 0.6 gram.

I 1997 års kvalitetsuppföljning (totalt 144 massor) ingår 41 spraymassor. Den aktuella skillnaden har registrerats också för samtliga dessa massor och är i 37 av fallen (88 %) 5 0.2 gram. I övriga fall är skillnaden som mest 0.5 gram, utom i ett fall där slitaget efter 1 period är avvikande högt (cirka 4 gram) och slitage ner till beläggningen har uppstått efter 5 perioder.

I 1997 års hållbarhetsprovning har totalt 8 spraymassor ingått i jämförelsen. För 6 av massorna är skillnaden 5 02 gram. För resterande två material är skillnaden 0.3 respektive 0.5 gram.

För totalt 79 spraymassor konstateras således att skillnaden i slitage efter 1 och 5 perioder totalt ligger mellan 00 och 06 gram samt att skillnaden i 86 % av fallen är 5 0.2 gram. I 50 av fallen (63 %) är skillnaden 5 0.1 gram. Här avses då endast icke åldrade provkroppar.

För provkroppar som åldrats 1000 timmar i vädersimulator enligt VÄG 94 är skillnaden mellan 1 och 5 perioders slitage något större. För 5 av de8 spray-massorna i 1997 års hållbarhetsprovning blev jämförelsen meningsfull också efter åldring (d.v.s. proven gick vidare till åldring). För 3 av dessa prov ligger skill-naden på 5 0.3 gram.

4

Metod för bestämning av åldringsegenskaper

Beträffande eventuella justeringar av åldringskravet för spraymassa i VÄG 94 togs vid nämnda seminarium upp ett alternativ med kortare exponeringstid i vädersimulator. Alternativet gick ut på att förkorta nu gällande exponeringstid

1000 timmar till 500 timmar (avsnitt 3.2).

För spraymassaprodukterna inom 1997 års hållbarhetsprovning ingår därför extra åldring i vädersimulator också under 500 timmar liksom utomhusexpone-ring under 1 och 2 år.

Hitintills erhållna resultat redovisas i tabell 2.

4.1 Åldring vid artificiell exponering

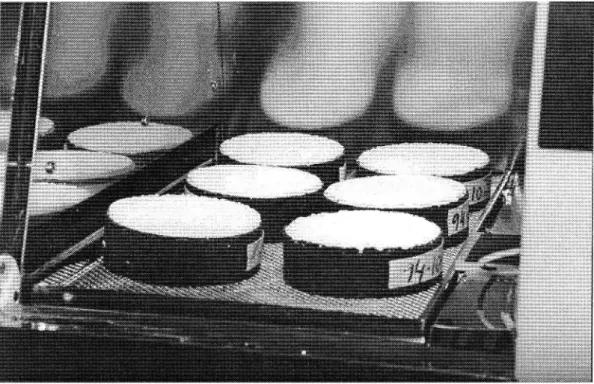

Artiñciell åldring i vädersimulator utförs enligt metodik angiven i VÄG 94 (d.v.s. ISO 4892 Part 2) med regn 18 minuter varannan timme, relativ luftfuktighet 50 %, svartstandardtemperatur 45°C och bestrålning 550 W/m2 (inom våglängdsområdet 290-800 nm). Åldringen utförs i Xenotest 250, Suntest eller Suntest CPS+. Applicerade marshallprovkroppar placeras horisontellt i vädersimulatorn.

Figur 9 Artifciell exponering iXenotest 250

4.2 Åldring vid utomhusexponering

Utomhusexponering innebär här att applicerade marshallprovkroppar placeras utomhus (i närheten av VTIs byggnad), för att utsättas för väder och vind under där rådande förhållanden. De första 6 proven placerades ut under hösten 1997 och har i en första omgång tagits in för slitageprovning efter 1 års utomhusexponering. Ytterligare 6 prov placerades ut under våren 1997. Samtliga prov har till våren

1999 genomgått totalt 2 års utomhusexponering.

Figur 10 Utomhusexponering vid VT1

Tabell 2 Trogerslitage före och efter åldring. Prov som har exponerats 1000

respektive 500 timmar i vädersimulator jämförs med utomhus exponerade prov

Trögerslitage före och efter åldring (g)

Prov Ej åldring Artificiell åldring Utomhusåldring

Typ 1000 tim 500 tim 1 år

VTl kod 5 per 16 per 5 per 16 per 5 per 16 per 5 per 16 per

Spraymassa

96-E 0.4 lokalt ned- 0.6 lokalt

sliten nedsliten 96-F 0.5 nedsliten 1.0 nedsliten 96-G 0.4 nedsliten 0.9 nedsliten 96-H 0.2 nedsliten 0.4 0.5 96-l 0.3 2.9 0.8 1.4 96-J 0.5 1.6 1.3 1.2 96-K 0.1 0.9 0.5 pågår 97-H 0.6 1.5 1.2 pågår 97-l 0.1 0.9 0.4 pågår Extruderad massa 96-L 0.2 1.3 0.8 pågår 96-M 0.4 3.0 0.5 pågår 96-N 0.1 1.7 0.3 pågår VTI notat 23-1998 15

4.3 Resultat

Resultaten för spraymassorna indikerar att åldring 500 timmar i vädersimulator motsvarar mindre än ett års utomhusexponering.

Slitaget efter 1000 timmar i vädersimulator ligger i samtliga fall högre än efter 1 år utomhus.

Vid jämförelse mellan 500 och 1000 timmars artiñoiell åldring är slitaget alltid högre eller betydligt högre efter 1000 timmars åldring. Detta gäller både för spraymassa och för extruderade massor.

4.4 Tidigare studier

Jämförande studier beträffande åldringstid har utförts redan i samband med det inledande utvecklingsarbetet vad gäller provningsmetoder och -program för extruderade termoplastiska vägmarkeringsmassors hållbarhet (Vikingstad

1983-1986)

Jämförelser mellan trögerslitage på borrkärnor och trögerslitage efter artificiell åldring indikerade därvid att åldring 1000 timmar i Xenotest 250 motsvarade 1-2 år åldring på vägen. För samtliga provade massor var trögerslitaget på borrkärnorna minst lika stort som trögerslitaget på marshallprovkropp, har som applicerats med massa och åldrats 1000 timmar. Markeringen hade legat två år på vägen, då borrkärnorna togs upp.

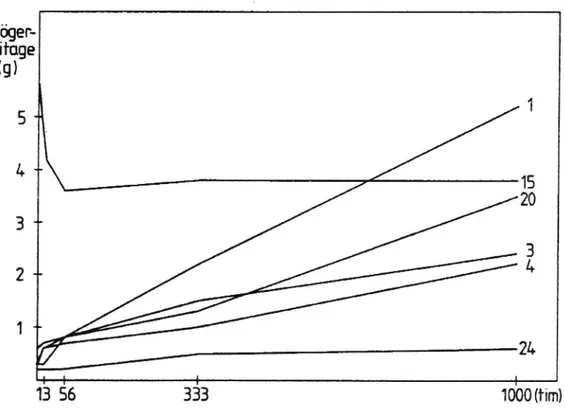

Av figur ll framgår hur trögerslitaget har varierat för sex utvalda vägmarkeringsmassor före och efter artificiell åldring 13, 56, 333 och 1000 timmar i vädersimulator (Xenotest 250 vid VTI). Baserat på dessa laboratorieprovningar och jämförelser i fält (den tidens produkter och påverkan) valdes 1000 timmar för accelererad artificiell åldring.

Tröger-slitage

(g) 1 5 4I* i'

.

15

20 3 .. 3 2 __ L 1 b /.

m*

13 §6

3å3

1000(tim)

Figur 11 Trögerslitage efter åldring i vädersimulator enligt VTI meddelande

482, 1986 (10).

5

Kommentar och fortsatt arbete

Utförda och pågående laboratorieundersökningar ingår som ett led i utvecklings-och utvärderingsarbetet med funktionsrelaterade laboratoriemetoder enligt

pro-gram och kravspecifikationer i VÄG 94.

Metoder och krav baserades inledningsvis på fält- och laboratorieprovning ut-förd i mitten av 1980. Provningsprogrammet har därefter utökats, anpassats och modifierats mot bakgrund av erhållna erfarenheter, provnings- och forsknings-resultat.

Den nödvändiga kopplingen till fältstudier har som nämnts ingått i ett tidigare projekt. Det är emellertid angeläget att nu upprepa en liknande fält- och laboratoriestudie för idag förekommande produkttyper samt skärpta krav på synbarhet och förändrade förhållanden på vägen (vinterdäck med lättviktsdubb används i allt större omfattning).

p

-m

lO.

Referenser

Colldin Y. Isacsson U. Laboratorie- och fältprovning av termoplastiska vägmarkeringsmassors hållbarhet. VTI Meddelande 482. 1986.

Colldin Y. Salomonsson J. Provläggning med sprayplast 1989 och 1990. Laboratorieundersökning av massaprov V och borrkärnor. VTI notat V166. 1992.

Colldin Y. Salomonsson J. Provläggning med spraymassa 1991. Labora-torieundersökning av massaprov.Förslag till hållbarhetsprovning. VTI notat V224. 1993.

Colldin Y. Salomonsson J. Provläggning med spraymassa 1992. Labora-torieundersökning av massaprov.Förslag till hållbarhetsprovning. VTI notat 31. 1993.

Edwards Y. Åström S. Vägmarkeringsmassa. Hållbarhetsprovning enligt

VÄG 94 - En utvärdering. VTI notat 8-1997.

Colldin Y. Vägmarkeringsmassa. Lägesrapport för 1994/1995. VTI notat 5l.l995.

Edwards Y. Åström S. Vägmarkeringsmassa. Provfält på Rv 35 vid Fillinge. Laboratorieprovning enligt VÄG 94 och CEN-metodik. VTI notat 9. 1997.

prEN 1871 Road marking materials - Physical properties. 1998. Edwards Y. Långsiktig kunskapsuppbyggande FoU- verksamhet inom vägmaterialområdena Bindemedel, Broisolering och Vägmarkering. En sammanfattning av metodutvecklingsarbete under 1993-1996.

VTI notat 45. 1996.

Colldin Y. Isacsson U. Laboratorie- och fältprovning av termoplastiska vägmarkeringsmassors hållbarhet. VTI Meddelande 482. 1986.

Bilaga 1

Vidhäftningsmetoden - Repeterbarhet

VTI-kod : 96-A

ø = 50 mm; A = 1963 mm2

provtillfälle/ temp max kraft mekanisk spänning anmärkning

provkropp (OC) (kN) (N/mmz)

dat : 16/5-97 Datorstyrd dragning.

M 19,1 2,588 1,318 I huvudsak brott m0t

underlaget (där rester av

N 19,0 2,808 1,430 markeringen sitter kvar på

stenarna) men hos P och V

0 19,2 2,710 1,381 även 10% ytligt brott och

hos T även 20% ytligt

P 20,4 2,612 1,331 brott. Q 20,5 2,637 1,343 R 20,3 2,686 1,368 S 20,3 2,515 1,281 T 20,3 2,808 1,430 U 20,3 2,686 1,360 V 20,4 2,661 1,356 medel 1,360 O'n-l (n=10) 0,046

Vidhäftningsmetoden - Repeterbarhet

VTI-ked : 96-B

ø = 50 mm; A = 1963 mm2

provtillfälle/ temp max kraft mekanisk spänning anmärkning

provkropp (OC) (kN) (N/mmz)

dat : 23/6-97 Datorstyrd dragning.

M 19,4 2,808 1,430 Brott i huvudsak mellan

markering och underlag.

N 19,7 2,954 1,504 0 19,4 2,930 1,492 P 19,3 2,710 1,380

Q

19,5

2,783

1,417

R 19,4 2,979 1,517 S 19,5 2,856 1,455 T 19,3 2,637 1,343 U 19,2 2,954 1,504 V 19,3 2,881 1,467 medel 1,451 (Sn-1 (n=10) 0,058Vidhäftningsmetoden - Repeterbarhet

VTI-kod : 96-C

ø = 50 mm; A = 1963 mm2

provtillfälle/ temp max kraft mekanisk spänning anmärkning

provkropp (OC) (kN) (N/mmz)

dat : 5/9-97 Datorstyrd dragning.

M ca 21,9 2,319 1,181 Brott i huvudsak mellan

markering och underlag.

N ca 21,9 2,393 1,219 Hos Q, R, S, T och V

delvis (max 20 %) ytligt i

0 ca 22,1 2,271 1,157 markeringen. P ca 21,2 2,466 1,256 Q ca 21,1 2,563 1,305 R ca 21,0 2,295 1,169 S 21,1-21,5 2,588 1,318 T 20,4-20,6 2,148 1,094 U 20,4-20,5 2,051 1,045 V 20,4 2,539 1,293 medel 1,204 (Sn-1 (n=10) 0,092

Vidhäftningsmetoden - Repeterbarhet

VTI-kod : 96-D

ø = 50 mm; A = 1963 mm2

provtillfälle/ temp max kraft mekanisk spänning anmärkning

provkropp (OC) (kN) (N/mmz) dat : 16/5-97 Datorstyrd dragning. M 20,5 3,102 1,580 30% ytligt, 70% mot N 20,3 3,320 1,691 underlag 10% ytligt, 90% mot 0 20,2 3,296 1,679 underlag 30% ytligt, 70% mot P 20,1 3,418 1,741 underlag 10% ytligt, 90% mot Q 20,2 3,369 1,716 underlag 30% ytligt, 70% m0t R 20,1 3 ,223 1,642 underlag 30% ytligt, 70% m0t S 20,2 3 ,247 1,654 underlag mot underlag T 20,1 3,369 1,716 mot underlag U 20,0 3,223 1,642 ' m0t underlag V 19,9 3,296 1,680 30% ytligt, 70% mot medel 1,674 underlag Gn-l (n=10) 0,047

Vidhäftningsmetoden - Repeterbarhet

VTI-kod : 97-A

ø = 50 mm; A = 1963 mm2

provtillfälle/ temp max kraft mekanisk spänning anmärkning

provkropp (OC) (kN) (N/mmz)

dat : Datorstyrd dragning.

M 20,3 3,418 1,741 I huvudsak brott mellan

markering och underlag.

N 20,1 3,320 1,691 Ibland lite i underlaget när

någen sten följer med.

0 20,4 3,589 1,828 P 20,3 3,174 1,617 Q 20,4 3,589 1,828 R 20,5 3,613 1,841 S 20,1 3,638 1,853 T 20,1 3,345 1,704 U 20,1 3,418 1,741 V 20,2 3,174 1,617 medel 1,746 Gn-l (n=10) 0,089

Vidhäftningsmetoden - Repeterbarhet

VTI-kod : 97 -B

ø = 50 mm; A = 1963 mm2

provtillfälle/ temp max kraft mekanisk spänning anmärkning

provkropp (OC) (kN) (N/mmz)

dat : 16/5-97 Datorstyrd dragning.

M 20,4 1,831 0,933 Brott mellan markering

och underlag men hos N

N 20,2 1,660 0,846 även 20% brett i markeringen. 0 20,4 1,685 0,858 P 20,2 1,782 0,908 Q 20,0 1,758 0,896 R 20,3 1,831 0,933 S 20,2 1,685 0,858 T 20,3 1,685 0,858 U 20,0 1,660 0,846 V 20,1 1,709 0,871 medel 0,881 (Sn-1 (n=10) 0,034

Bilaga 2

Tr ög er sl it ag e (9) för ma te ri al A pe ri od -1 0°C V ÄG 94 pe ri od -1 0°C me d te mp . me llan pe r. pe ri od :O °C V ÄG 94 pe ri od :O °C me d te mp . me ll an per. 16 3, 7 (4 ,3 2, 5 4, 2) 1, 4( 1, 4 1, 3 1, 4) 10 0, 8 (0 ,8 0, 7 0, 9) 0, 4 (0,1 0, 4 0, 6) 2, 1 2, 0 2, 4 1, 9 16 1, 0 (1 ,0 0, 9 1, 2) 0, 5( 0, 30, 5 0, 7 2, 9 2, 8 3, 2 2, 7 0, 6 0, 3 0, 8 0, 7

(

3, 3 3, 1 3, 9 2, 9 0, 6 (0 ,3 0, 8 0, 7 5, 0 5, 1 5, 5 4, 3 0, 8(0, 5 0, 9 0, 9 6, 6 6, 6 6,9 6, 3 1, 1 (0 ,6 1, 2 1,6 8, 0 8, 0 8, 4 75 1, 7 1, 2 1, 4 2, 4 v-NOOWLOCONCD on VVVEVVV 07. OO *"NOOVLOCONQ) ) )

4,

5

3,3

)

0,

7(

0,

4

0,

8

0,

9

) ) ) )

LO F. N. N o 03Ei

7. av 03 C)v...10 ,7 (1 1, 3 10 ,7 10,1 1, 9 2, 2 4, 5 O . N o ,_ mh N 01 m \- x-x_ x.. 3, 2 5, 7 N x_)

12 ,1 (1 2, 9 11 ,8 11 ,7 ) 13 ,6 (1 4, 6 13 ,4 12 ,9) 15 ,2 (1 6, 3 15 ,2 14 ,0 ) 4, 7 6, 5 5, 5 71 vn v ha ln cr) x-(0 x-v v-16 ,6 (1 7, 3 17 ,2 15 ,2 0) m.. 01 CD q. \_ 6, 7 8,2 03 C0 'i N LD \-LD \-,7, 5 8, 8)

19 ,0 (19, 4 19 ,9 17 ,6 ) 21 ,2 (2 1, 0 22 ,5 20 ,2 ) (0 x_ 00 l\ °°. 9. 'd' 00 N G) \_ \_ , 8, 2 9, 9) ) ) ) ) ) )

9,9

8,7

1,8

3,3

) ) ) ) ) ) ) )

Tr ög er sl it ag e (9 ) för ma te ri al B pe ri od -10°C V ÄG 94 pe ri od -1 0°C med te mp . me ll an pe r. pe ri od :O °C VÄG 94 pe ri od :O °C me d te mp .me ll an pe r. 16 0, 3( 0, 3 0, 3 0, 4) 0, 1 (0 ,3 0, 0 0, 0) 10 0, 5( 0, 4 0, 5 0, 5) 0, 2( 0, 2 0, 2

0,

2(

0,

3

0,1

0,1

16

O,

6(

0,

5

0,

7

0,6

)

0,

3(

0,

2

0,

4

0, 2( 0, 3 0, 1 0, 2 0, 4( 0, 5 0, 40,

3(

0,

5

0,1

0,2

0,

4(

0,

5

0,

4

0, 3( 0, 5 0, 2 0, 2 0, 4( 0, 5 0, 5 0, 3( 0, 6 0,2 0, 2 0, 4( 0, 5 0, 6 T-NOOVLOLONOO x-NOOYI'LOCDNCD N" 0 vin 0 0) 0, 3 0, 2 1, 7 2, 5 °°. F 03 0, 3 0,2 3, 5 I\ N 1 N 0 ,_ min 0 '41 o :-v-) v-) v-) v-) v-)

0,

4

0,

7

0,

2

0,2

)

0,

6

0,

5

0,

9

) ) ) )

0,

3

0,

3

4,

9

C) 0.. 3. O N x'-0, 3 0, 3) 5, 6 0 LO. m., 1 N v_ '9. o 00 T_ 1, 0 0, 4 0, 4) , 6, 4 \_ C0 03 Lon C0 v-00_ 0 vvvvvvvv qIs O C K_-'i 0 v X'-1, 00, 5 0, 5) 7, 4 03.. (0 O . (O q. T_ NB ,_ v 'i 0 LO \-0, 5 0, 5) , 8, 4 v_ 00 m I: LO T_02

)

02

02

)

02

)

02

)

02

)

04

)

0,

4

0,

7

0,

2

0,2

1,1

0,

8

1,9

0,7

)

13

)

22

)

3

3)

42

)

5

3)

6

3)

71

)

8

0)

o n* vvvvvvvvvv F .\ <1-,_ T_ mn ,_ v °°., c co ,_ 0, 60, 6) , 9, 4 \_ 03 m 06 (0Bilaga 3

Trögerslitage. Jämförelse mellan 1 och 5 slitageperioder. Provningsresultat

Spraymassa. Trögerslitage. Jämförelse mellan 1 och 5 slitageperioder

VTI-NR TR ER:1P TR ER:5P TR ER : TR ER

96-175-1 08 07 08 08 10091010 96-179-1 05 06 05 04 07080607 96-180-101010101 01010201 96-184-1 05 04 05 05 06060607 96-186-1 07 07 060 11110814 96-191-113131215 16151518 96-194-1 03 02 04 04 0 040705 96-207-1 08 09 07 08 10120810 96-224-1 07 07 08 06 0 100908 96-225-1 04 040404 0 060406 96-226-1 05 05 06 05 06060706 96-246-1 06 05 05 08 11100913 96-256-1 07 07 05 09 09090710 96-258-1 05 05 04 05 0 050406 96-259-1 02 03 02 02 04 0404 0.3 96-262-11011110 16201611 96-266-1 04 030503 06050705 96-272-1 03 03 03 02 04 040304 96-276-1 02 03 01 02 0 030203 96-281-101010101 0 020103 96-287-101020101 01020101 96-290-1 07 0610 05 1 121609 96-291-1 06 07 05 06 06070606 96-302-1 05 06 05 05 07070609 96-312-1 03 02 02 04 04 040405 96-322-1 00 000000 010100 96-327-101010101 020202 96-354-101010101 010202 96-355-1010102 01 02 02 02 96-356-101010101 020102 97-507-105050306 060508 12101213 15131617 97-539-104 05 0105 06 02 06 286019 Iokaltnedslitet 97-543-1 06 05 050 121010 6 rovat at 97-544-1 03 03 03 04 050605 rovat 97-545-101010001 020001 06070406 09100709 97-561-101000101 020202 08120805 2 100 97-562-1 03 03 03 02 04 04 04 97-566-1 02 01 02 03 020203 97-567-1 03 02 04 04 040605 97-581-1 000101 010102 97-589-1 040203 050304 7-596-1 060601030405 121103030708 01010201 0 010304 7-603-1 030302 050303 7-604-1 030303 040504 7-613-1 010002 020002 7-614-1 010001 010001 7-625-1 050004 050604 7-628-1 02 02 02 030304 7-630-1 000101 010201 7-632-1 000001 000001 7-650-1 03 03 03 050404 7-651-1 000101 020201 7-652-1 070606 080810 7-656-1 010100 030300 7-661-1 030406 05060 .b -ÄO -B O O U I - å-h -ÄN - Ä-A m - Ä-* C D A O O O A N C D A A O O O O J ÄO O -Å Sida 1

Spraymassa. Trögerslitage. Jämförelse mellan 1 och 5 slitageperioder

VTI-NR TR ER:1P TR ER:5P TR ER : TR ER :5 97-668-1 05 04 06 05 07060807 97-674-1 06 06 05 06 0707070 97-685-101020001 0 040101 97-687-101000101 0 010202 97-690-1 00 000001 01010002 97-701-1 02 03 02 02 04 040304 97-714-1 02 02 02 03 04030504 97-716-1 02 0102 04 03010306 97-717-1 02 02 0103 0 020203 97-720-1 02 02 03 02 03020403 97-726-1 03 02 04 04 05040506 97-730-102 02 0102 0 02 02 03 97-734-1 00 0000 01 01000002 97-747-1 01 02 02 02 03030403 97-748-1 00 000100 01020101 97-749-1 02 02 02 02 03040202 97-752-101010102 02 020103 97-755-1 04 050404 06070606 97-756-1 02 02 02 02 03030302 97-759-137 44 39 29 nedslitet 97-760-110091109 13131611 97-762-1 02 03 01 01 07080706 97-767-101000100 01010100 97-768-101010201 01010201 Sida 2

Bilaga 4

Äl dr in gs eg en sk ap er VT I ko d 96 -E 96 -F 96 -G 96 -H 96 -I 96-J 96-K

0, 1( 0, 1 0, 10, 1) oe r1 p (e' ål dr ad ) Tr ÖÅe r 5 p(e j ål dr ad ) Tr öq ur 16 p (e j ål dr ad ) Re fl ek ta ns (e j ál dr ad ) 0, 4 (0 ,4 0, 3 0, 4)

0,

5(

0,5

0,

5

0,5

)

0,

75

(0

,7

5

0, 750,

75

)

0,

5(

0,3

0,

5

0,

7

0, 6 0, 3 0, 60, 8 0, 76 0, 76 0, 76 0, 4 0, 5 0, 3 0, 5 0, 76 0, 20, 2 0, 3 0, 2 (0,

75

(0

,7

5

0,

82

(0

,8

3

0, 82)

0,

5

0,

5

0,

3

0,5

) ) )

0, 4 0, 5 0, 30,

81

(0,

81

0, 81 0, 1 0, 1 0, 1 0, 1 ( (0,

3(

0,2

0,

4

0,

2

( ( 0, 6 0, 4 0, 6 0, 7) 97 -H0,

5(

0,5

0,

3

0,5

)

0, 5 97 -I 96 -L 96 -M 96 -N 0, 1(0, 1 0, 0 0, 1))

(

)

(

)

0,

3(

0,3

0,

4

0,1

)

0,

5(

0,

4

0,5

0,7

)

(

)

(

)

(

)

0, 00,

77

(0

,7

7

0,

75

(0

,7

5

0,

80

0,

80

0,

75

0,

75

0, 77 0, 75 0, 80 0, 77 0, 76 0, 74 0, 74 0, 74 ( (0,

77

(0

,7

7

( ( 0,80 0, 82 0, 79 VT I ko d Typ 96 -E SP 96 -F SP 96 -G SP 96 -H SP 96 -I SP 96 -J SP Tr ö-er ef te r 10 00 h ål dr in o 1 p1,2

(1,

1

1,3

)

Tr gg er ef te r1 000 h ål dr in gs p Tr ög er ef ter 10 00 h ål dr in g 16 p Re fl ek ta ns ef te r 10 00 h ål dr in g loka lt ne ds li te t pr ovn in g avb rut en0,

57

(0

,5

5

0, 670,

57

)

ne ds li tet pr ovn ing avb rut en 0, 67 0, 67 0, 65 ne ds li te t pr ovn in g avb rut en 0, 64 ne ds li te t pr ovn in gavb rut en 0, 75 0, 75 0, 752,

9(

4,1

1,7

2,8

)

1,

5(

1,

5

1,5

)

pr ovn in -avb rut en96 -K

0,

5(

0,7

0,5

0,5

)

0,

9(

1,0

0,

9

0,9

)

97 -H1,

2(

1,

01

,2

1,

3)

1,

5(

1,

3

1,5

1,7

)

97 -I 96 -L 96 -M 96 -N 0.0.0_ CDCDCDZZZ05

(0

7

04

05

)

09

(1

0

07

09

)

(

0,

55

(0

,5

7

( (0,

71

0,

71

0,

71

(0,

71

0,

75

(0

,7

5

0,

70

0,

58

0,

59

0, 71 0, 70 0, 69 0, 75 0, 71 0, 67 0, 70 ( (0,

59

(0

,5

8

0,

74

(0

,7

3

0, 77Äl dr in gs eg en sk ap er VT I ko d Typ Tr ö-er 1 p(e ' ål dr in 0) Trög er 5 p (e j ål dr in g) Tr ög er 16 p (e j åldr in g) Re fl ek tans (e j ål dr in g) 96 -E SP 0, 4( 0, 5 0, 3 0, 4) 0, 4( 0, 5 0, 4 0, 4) 0, 75 (0 ,7 50, 75 0, 75 ) 96 -F SP 0, 5( 0, 5 0, 3 0, 6 0, 5 0, 5 0, 3 0, 8 0, 76 0, 76 0, 76 0, 76 96 -G SP 0, 4( 0, 3 0, 3 0, 6 0, 4 0, 5 0, 8 0, 76 0, 77 0, 76 0, 76 96 -J SP 0, 6 0, 8 0, 5 0, 6 0, 76 0,76 0, 76 0, 77

)

(

)

(

)

(

)

(

96

-H

SP

0,

2

0,1

0,0

)

0,

2(

0,

3

0,1

0,1

)

0,

82

(0

,8

2

0,

82

0,

82

02

)

(

)

(

)

(

)

(

)

(

96 -K SP 0, 2( 0, 1 0, 0 0, 1) 0, 2 0, 2 0, 1 0, 2 0, 75 0, 75 0, 75 0, 75 ) ) 01 ( ) 96 -l SP 0,2( 0, 1 0, 1 0, 3 0, 3 0, 2 0, 3 0, 82 0, 81 0, 82 0, 82 ) ( ) ( ) ) 97 -H SP 0, 2(0, 1 0, 2 0, 4) 0, 3( 0, 2 0, 3 0, 5) 0,80 (0 ,8 0 0, 80 0, 80 97 -I P s a m m a s o m för ut s a m ma s o m för ut s a m m a s o mför ut 96 -M 0, 74 (0 ,7 4 0, 74 0, 74 )s

96

-L

N

0,

75

(0

,7

6

07

5

0

75

)

N N

96 -N 0, 82 (0 ,8 2 0,82 0, 81 ) VT I ko d Tr ö eref te r 50 0 h ål dr in g 1 p 'l ig gr ef te r 50 0 h ål dr ing 5 p Tr ög er ef te r 500 h ål dr in g 16 p Re fl ekta ns ef te r 50 0 h ål dr in g 96-E 0, 6( 0, 8 0, 50, 6) 0, 8( 0, 90, 7 0, 8) 0, 72(0 ,7 2 0, 71 0, 72 96 -F 1 1, 1, 0 0,9 1, 3( 1,4 1, 4 1, 2 0, 70 0, 70 0, 70 0, 70 96 -G 0, 9 0, 9 0,9 0, 8 1, 2 (1 ,3 1, 5 0, 9 0,72 0, 71 07 2 07 2 96 -H 0, 40, 5 0, 3 0, 3) )

0, 5( 0, 7 0, 5 0, 4) 0, 81 0, 81 0, 80 0, 81 96 -I 0 0, 91, 0 0, 6 ))

11

(

1,

5(

0,

73

0,

72

0,

73

0,

73

0, 74 1, 1, 6 1, 2 1, 6 96 -K SP 0, 3( 0, 3 0, 3 0,2) 0, 5 07 04 0, 4 97 -H SP 1, 0( 1, 0 0, 9 1, 0) 1, 0, 75 0, 75 0, 75 0, 76 97 -I 0, 2 (0 ,2 0 20 2) 0 4

,0

(

2

)

(

(

)

(

(

)

(

8(

)

1,1

1,3

0,9

0,

76

(O

,7

6

0,

74

0,

77

96

-J

3(

5

1,1

1,4

)

(

(

)

(

2(

1

)

(

4(

)

0, 73 (0 ,7 3 0, 73 0, 73 ,8 0, 70, 8) 0, 72(0 ,7 2 07 1 0, 72 96 -L 0, 5(0, 3 0, 6 0, 5) 0, 75 (0 ,7 5 0, 75 0,74 S N 96 -M N 96 -N N

) ) ) ) ) )

0,

74

0,

74

0,

74

) ) ) ) ) )

0, 3( 0, 3 0, 4 0, 3) 0, 80(0 ,8 0 0, 80 0, 80Bilaga 5

Secretariat CEN/TC 226 "Equipements de la route" 'Road equipment"

'StraB enausstattung"

CENITC 226 N 343 E I

:our correspondent : Nathalie GIRARDOT I 1 9/01 /98

)irect line : 33 142 9159 88 )ur references : NAG/IH 19/01/98

comité membre français :

W134?

sociation mçaise de

rmalisation :r Europe

L49 Paris La Défense Cedex

WI 00226012

« Road marking materials

-ung es oro es

=m4291ssss

Physmal propertles »

international : +33 1 42 91 55 55 *x : AFNOR 611 974 F

:0142 9156 56

international : +33 1 42 91 56 56

Final version

tel : 3616 AFNOR :iation reconnue té publique :é membre français N et de I'ISO 775 724 818 00015 NAF 751 E réf : 011-96J//J OZ? ?7/2

?0542. 52

DRAFT

EUROPEAN STANDARD - prEN 1871

NORME EUROPEENNE

EUROPÄISCHE NORM September 1997

ICS

Descriptors:

English version

Road marking materials - Physical properties

Produits de marquage routier - StraBenmarkierungsmaterialien -Propriétés physiques Physikalische Eigenschaften

draft European Standard is submitted to the CEN members for CEN enquiry. It has been drawn up by Technical Committee CEN/TC 226.

If this draft becomes a European Standard, CEN members are bound to comply with the CEN/CENELEC Internal Regulations which stipulate the conditions for giving this European Standard the status of a national standard without any

alteration .

This draft European Standard was established by CEN in_ three official versions (English, French, German). A version in any other language made by translation under the responsibility of a CEN member into its own language and notified to

the Central Secretariat has the same status as the official versions.

CEN members are the national standards bodies of Austria, Belgium, Denmark,

Finland, France, Germany, Greece, Iceland, Ireland, Italy, Luxenbourg, Netherlands, Norway, ' Portugal, Spain, Sweden, Switzerland and United Kingdom.

CEN'

European Committee for Standardization Comité Européen de Normalisation Europäisches Komittee für Normung

Central Secretariat: rue de Stassart 36, B-lOSO Brussels

c CEN 1995 Copyright reserved to all CEN members

Page 2 prEN 1871 : 1997 Contents ...0.00.000000000.000000000000.000000.0.0

Bo

bb

: ÄN N U -l o åp h o b t b uh wwww N l---l O Annex Annex Annex Annex Annex Annex Annex Annex Annex Annex .00000.... 0 0 . 0 0 . 0 0 0 ....003 Introduction 0 0 0 . 0 . 000000000..0..0.0000000000 0 0 0 . . . 0000000000.. 0 0 0 0 O 0 0 0 0 0 0 ...3 reference80000.00.0000000000000000000000...0.00.00...0.00003 Defmiuonso...000000000000000000...00.90.000.0....0....00000000004 Paint (Roadmarking) . . . ..4 Thermoplastic . . . .4 Cold plasüc . . . ..4 . . . . Paint . . . ..4 Thermoplastic . . . ..6 Cold plastic . . . ..9 Marking . . . ..10A (normative) Paint and cold plastic - Method for testing

trichromatlc co-ordinates 2 and y and luminance factor B . .. . .. . . .11

B (nomaüve) Paint and cold plastic - Method for testing storage

stabmW0000000000000000 0 0 0 . 0 0 0 0 0 0 0000 0 0 0 0 0 0 0 0 0 0.. 0 0 0 . 0 0 0 O 0 0 0 0 00

000000000 o o o o o o o oo. o o o o o ....3>

C (normatlve) Paint - Method for testing bleed resistance . . . .16 D (normative) Paint - Method for testing alkali resistance . . . .17 E (normative) Thermoplastic - Method for testing trichromatic

co-ordinates x and y and luminance factor B . . .. . ..

F (normative) Thermoplastic - Method for testing softening point . . . .23

.0000000000000022

G (normative) Thermoplastic - Method for testing heat stability . . . . .27 H (normative) Thermoplastic - Method for testing cold impact . . .. . . .32 J (normative) Thermoplastic - Method for testing indentation value . .34 K (normatlve) Therm0plastic and cold plastic - Method for testing

Page 3 prEN 1871 : 1997 Foreword

This Draft European standard has been prepared by the Technical Committee

CEN/TC 226 "Road equipment", the secretariat of which is held by AFNOR.The CEN/TC 226 has decided to submit this draft European Standard to .the CEN Public Enquiry.

In accordance with the CEN/CENELEC Internal Regulations, the following countries-are bound to implement this European Standard : Austria, Belgium, Denmark, Finland, France, Germany, Greece, Iceland, Ireland, Italy, Luxenbourg, Netherlands, Norway, Portugal, Spain, Sweden, Switzerland and United Kingdom. 0 Introduction

This European Standard gives the physical pr0perties of road marking materials used in "Horizontal signalization". It includes Annexes for test methods. Identification 'requirements are covered in prEN 12802 .

.1 Scope'

This EN 1871 specifies the laboratory requirements and test methods for retroreflective and other road marking materials, both permanent and temporary. ' 2 Normative references

This European Standard incorporates, by dated or undated reference, provisions from other publications. These normative references are cited at the appropriate places in the text and the publications are listed hereafter. For dated references, subsequent amendments to or revisions of these publications apply to this European Standard only when incorporated in it by amendment or revision. For undated references the latest edition of the publication referred to applies. '

ISO/CIE 10526 : 1991 CIE standard colorimetric illuminants.

CIE Publication 17.4 : 1986

International lighting vocabularyQ

ISO 2814 Paints and varnishes - Comparison of contrast ratio (hiding power) of paints of the same type and

colour.

'-ISO 4892 Plastics - Methods of exposure to laboratory light sources. Part 1: General guidance.

Part 2: Xenon - arc sources Part 3: Fluorescent UV lamps. ISO 7724-2 Paints and Varnishes - Colorimetry - Colour

measurements. .

ISO 787/11-1981 (E) General methods of test for pigments and extenders Part 11 : Determination of tamped volume and

apparent density after tamping. ISO 1514 A ' Paints and varnishes

Page 4

prEN 1871 : 1997

EN 1436 Road Equipment Horizontal Signalization -Road marking performance for road users. pr EN 1280231 Road marking materials - identification. 3 Definitions

For the purposes of this standard the following definitions apply.

3.1 Paint

A liquid product containing solids suspended in an organic solvent or water. It can be supplied in single or multi-component systems. When applied by brush, roller, spray or any other appropriate method it produces a cohesive film by the process of solvent evaporation and/or a chemical process. '

3 .2 Thermoplastic

A solvent free marking substance supplied in block, granular or powder forms. It is heated to a molten state and then applied with an appropriate hand or mechanical Iapplicator. It forms a cohesive film by cooling.

3 .3 Cold plastic

A marking substance which is supplied in single or multi-component forms. Depending on the type of system the components are mixed together in various ratios and applied with an appropriate applicator. It forms a cohesive film only by a chemical process.

4 Requirements

4.1 Paint

4.1.1 Trichromatic co-ordinates x,y and luminance factor 8.

The daytime visibility .of road marking paint is defined by the Luminance Factor B. The colour is defined by x,y colour co-ordinates of the CIE standard system as in

EN 1436. <

Panels shall be prepared and measurements carried out according to Annex A. For the luminance factor the classes in Table 1 apply. The x,y co-ordinates are confined by specified regions in the x,y colour diagram by means of the corner points shown in Table 2.

Table 1 : Classes of luminance factor B for road marking paint

Colour Ölass B LFS 2 0,75 White LF6 2 0,80 LF'7 2 0.85 LFl 2 0,40 Yellow LFZ 2_ 0,50 1) In course of preparation.

Page 5

prEN 1871' : 1997

Table 2: 1: and y co-ordinates of white and yellow road marking products

\

Corner point N°

1

2

3

4

x

0,355

0,305

0,285

0,335

White

.

y

0,355

0,305

0,325

0,375

2:

. 0,494

0,545

0,465

0,427

Yellowy

0,427

0,455

0,535

0,483

4.1.2 Hiding powerThe contrast ratio (Hiding Power) for white and yellow paints shall not be less than 95% for white and 90% for yellow when tested in accordance with ISO 2814 when applied with a doctor blade of mom.

4 . 1 .3 Storage stability

The paint shall be free from skin and settlement that cannot be re-incorporated by stirring. The paint shall have a pass mark equal to or above Grade 4 when tested in accordance with Annex B.

4.1.4. ' UV Ageing

When the paint is applied as in Annex A.3.1 to panels as described in Annex A.2 and tested in accordance with ISO 4892 part 3 by either of the two test procedures described in 4.1.4.1 and 4.1.4.2 the difference in Luminance FactorAB (where AB = Original Luminance Factor - Luminance Factor after UV exposure) shall be as in Table 3. The x,y co-ordinates shall be as in Table 2.

4.1.4.1 UVA ageing

The specimens shall be tested in accordance with ISO 4892 part 3 for 480 hrs under lamp type I ( UVA - 340 ) in cycles of 8 hrsuof radiation at 60°C i 2°C

and 4 hrs of condensation at 50°C i 2°C.

4.1.4.2 U'VB ageing

The specimens shall be tested in accordance with ISO 4892 part 3 for 168 hrs under lamp type II ( UVB - 313 ) in cycles of 8 hrs of radiation at 60°C :t 2°C

and 4 hrs of condensation at 50°C i 2°C.

Table 3: Classes for 8 for road marking paint after UV ageing

älour

Class

B

UTfO

No requirement

White and Yellow

UV1 50 ,05

Page 6

prEN 1871 : 1997

4.1.5 Bleed resistance

When tested in accordance Annex C the difference in Luminance FactorA B (whereQB = Original Luminance Factor -Luminance Factor after test) shall be as in Table 4... The x,.y. co-ordinates to be as in Table 2.

This test is only applicable for paint which is to be applied directly to asphaltic surfaces.

Table 4: Classes for 8 after bleed resistance test '

älour

'Ölass

B

BRO No requirement

White and Yellow BR1 ,g 0,03

BRZ 5 0,05

4 . 1 . 6 Alkali resistance

When tested' in accordance with Annex D the paint film shall show no deterioration of the surface.

This test is only applicable for paint which is to be applied directly to hydraulic concrete surfaces.

4.2 .Thermoplastic

4.2.1 Testa before heat stability

4.2.1.1 Trichromatic co-ordinates .x,y and luminance factor B

When tested in accordance with Annex E the luminance factor shall be as in Table

5 and the x,y co-ordinates as in Table 2.

Table 5: Classes of B for thermoplastic and cold plastlc materials

Eolour

Class

B

LF3 Z 0 , 65 White LF4 z 0,70 LFÖ 2 O , 80Yellow

LF1

'

2_ 0,40

LFZ 20 , 50Page 7

prEN 1871 : 1997 4. 2 . 1 .2 Softening point

When tested in accordance with Annex F the softening point of the material shall comply with the classes shown in Table 6.

-Table 6: Classes of softening point fOr thermoplastlc materials

_Ölass

ioftening point

°C SPO No requirement SP1 z 65 SP2 2 80 SP3 2 95 SP4 2_ 110

4.2.1.3 'Alkali resistance

When tested' in accordance with Annex D the specimen shall show no deterioration of the surface.

This test is only applicable for thermoplastics which are to be applied directly to hydraulic cOncrete surfaces.

4.2.1.4 Cold impact

when tested in accordance with Annex H the number of specimens passing the test shall be as in Table 7.

Table 7 : Classes for cold impact

Class

Temperature of test

§all

Number ofspecimens passing

°C CI 0 No requir'ement a No requir'ement CI 1 0 a 6 CI 2 - 10 i 3 a 6 CI 3 - 10 i 3 b 6 4.2.1.5 Heat stability

The heat stability of the product shall be tested in accordance with Annex G and the tests mentioan in 4.2.2 subsequently carried out.

Note: This test shall not be performed on heat applied preformed thermoplastics. 4.2.1.6 UV ageing

When material is applied at the manufacturer's stated thickness to panels described in Annex A.2 and tested in accordence with ISO 4892 part 3 and as described in

either 4.1.4.1 or 4.1.4.2 the difference in Luminance Factor _AB (whereAB =

Original Luminance Factor - Luminance Factor after UV exposure) shall be as in Table 3. The x,y co-ordinates shall be as in Table 2.

Page 8

prEN 1871 : 1997

4.2.2 Testa after heat stabth

4.2.2.1 Trichromatic co-ordlnates x, y and luminance factor B

tested in accordance with Annex E the difference in luminance factorA B

(whereAB = original luminance factor - luminance factor after test) shall be no more than 0,10 for both white and yellow. The x,y co-ordinates shall -be' as in

Table 2. .

4.2.2.2 Softening

point-When tested in accordance with Annex F the difference 'in softening point SP shall not be more than i 10°C.

4.2.2.3 Indentatlon

When tested in accordance with Annex J the average value shall 'be as in Table 8.

Table 8: Classes for indentation _

Ölass

indentation time values

INO No requirement IN1 5 - 45 s INZ 46 - 119 S IN3 2 - 5 min IN4 6 - 20 min IN5 > 20 min 4.2.2.4_ Tröger wear

When tested in accordance with Annex K the average value for volume loss shall

be as in Table 9. .

Table 9: Classes for Tröger wear

Class

Volume loss cm3

. <

Volume loss cm3

3mm thick/lö periods 1.5mm thick/S periods

TWO No requirement

TWl < 2,5

TW2 2,5 to 5

TW3 <1,5

TW4 1,5 to 3

4.2.2.5 UV ageing ( Xenon arc )

When material is applied at the manufacturer's stated thickness to panels described in A.2 or Marshall specimens described in K3.2 and tested in accordance with ISO 4892 Part 2 the difference in luminance factordB (whereAB = original luminance factor - luminance factor after test) shall be as in Table 3. The x , y coordinates shall be as in Table 2. '

The UV test is 'performed for 1000 hours in either sprayed or flooded cycles of '18 minutes duration and with dry intervals of 102 minutes. Relative humidity shall be 50%, black standard temperature 45°C, and irradation (between 290 and 800nm) 550 W/mz. Marshall test specimens must be_ placed horizontally in the equipment.

g, ' ment that can be used for the UV test on Marshall test specimens are Xeno

Page 9. prEN 1871 : 1997 4.2.2.6 Tröger wear (after UV ageing)

When tested in accordance with ISO 4892 Part 2 and Annex Kthe mean values for

the difference in volume loss shall be as in Table 10.

Table 10: Classes for Tröger wear after UV ageing

Ölass

Fifference in volume loss

m3

TWUO No requirement

TWUI 0 to < 0,5.

TWUZ ' 0,5 to 2,0

4 .3 Cold plastic

For each of 'the tests at least 500g of material must be prepared in the specified

manner. .

4.3.1 Trichromatlc co-ordinates x, y and luminance factor B

When applied at manufacturer's stated thickness and tested 'in accordance with Annex A the luminance factor shall be as in Table 5 and the x,y co-ordinates as in Table 2.

4 . 3 .-2 Storage stability

The material shall be free from skin and settlementt that cannot be incorporated by stirring. The cold plastic shall hve a pass mark equal to, or above, Grade 3 when tested in accordance with Annex B. ( see B 3.1 and B 3.2 regarding

multi-component materials . )

4.3.3 UV ageing

When material is applied at the manufacturer's stated thickness to panels described in Annex A.2 and tested in accordance with ISO 4892 part 3 ,and as described in either 4.1.4.1 or 4.1.4.2 the difference in luminance factor AB (whereAB = original lunu'nance factor - luminance factor after UV exposure) shall be as in Table 3. The x, y coordinates shall be as in Table 2.

4.3.4 Alkali resisch

When tested in accordance with Annex D the speciment shall show. no deterioration of the surface.

This test is .only applicable for cold plastic which is to be applied directly to hydrauh'c concrete surfaces.

4.3.5 Tröger wear

When prepared and tested in accordance with Annex K the average value for volume loss shall be as in Table 9.

Page 10

prEN 1871 : 1997

4.3.6 Tröger wear after UV ageing

When tested in accordance with ISO 4892 Part 92 and Annei K the average value

for the difference in volume loss shall be as in Table 10.

-4.4 Marking

Each container shall be ' clearly and indelibly marked with the following

informationz- ' _ '

4.4.1 General

a) the reference to this standard ;

b) the name, trade mark or other means of identification of the

manufacturer; c) batch number;

_ d) 'date of manufacture; e) CE marking;

f) 'whether retroreflectiVe;

g)

colour (white, yellow etc.)

4.4.2 Additional for painth) nett weight;

i) recommended diluents; _ j) hardener (if required) and mixing ratio;

k) storage conditions;

4.4.3 Additlonal for thermoplastic

1) range of application temperatures and maximum safe heating

temperature;

m) relative density;

4.4.4 Additional for cold plastic

n) hardener and mixing ratio. p) storage conditions .

Page 11 prEN 1871 : 1997 Annex A (nomadve)

Paint and cold plastlc - Method for testing trlchromatic co-Ordinates x and y and

luminance factor B

A.1 Principle and apparatus

For the principle of measurement and the choice of apparatus, refer to Annei: C of

pr EN 1436. '

Calibration must be based on methods acknowledged by an accredited laboratory and, when involving reference tiles or other calibration references, these must

have a calibration traceable to an accredited laboratory. A.2 Materials

Aluminium test panels of minimum size,150mm x 75mm x 0,60mm prepared for test by solvent Cleaning. '

A.3 Procedure

'Prepare the aluminium panel and apply the paint or cold plastic to the panel to

give a wet film thickness of 400m : 35um using shims and a doctor blade. In the

case of paint containing premix glass beads a coating equivalent to 1000g/m2 may

be applied. Allow the panel to dry for 7 days in a horizontal position at 23°C i: 5°C and 50% :t 5% relaüve humidity, out of sunlight and with protection from dust.

Page 12

prEN 1871 : 1997 Annex B (normative)

Paint and cold plastic - Method for testing storage stability

B . 1 Principle

The method covers the determination of the degree of pigment suspension and ease of remixing a shelf-aged sample of paint to a homogeneous condition suitable fo

immediate use . '

B .2 Apparatus

8.2.1 Three 250m] wide-neck bottles (test vessels) of clear glass, 55 mm in diameter, 110mm in height, with an Opening 45mm in diameter with an ISO thread

and a screw - type plastic (PE) inset top.

8.2.2 Steel spatula weighing 459 i lg, square, 123mm i' lmm in length and

with a blade 20,5mm :I: 0,5mm in width. The spatula shall be made by cutting the

. t0p from an ordinary 127mm flexible steel laboratory spatula to obtain the specified

length. .

B .2.3 Warming cabinet, with forced ventilation capable of reaching a temperature of 45°C :'2,5°C.

3.2.4 Tamping apparatus according to ISO 787 Part II (see Figure Bl)

8.2.5 Holder for the test vessel (see Figure Bl) B .3 Procedure

8.3.1 Paint

Place a sample of the paint in " each of the three 250m] wide-neck bottles, taking

care to ensure that the level of paint in each test vessel is identical and reaches the lower edge of the thread (approx. 20mm below the screw top but to a maximum of 80% of the volume).

The edges and thread of the test vessels shall be thoroughly cleaned using cellulosa and solvent. The test vessels are then hermetically closed and labelled 1

to 3. The samples are then weighed to the nearest 0,19 and stored in the

warming cabinet. for a total of 30 days at 45°C. After each seven day period the

samples are subjected to 25 000 strokes of the automatic tamping equipment. By

observing the samples through the glass it can be seen whether the phases

separate .

After each series of 25 000 strokes the samples are returned to the warming

cabinet. All three samples are reweighed immediately after storage under

accelerated conditions (action of heat and tamping) in order to determine any loss

of weight. Loss of weight shall not exceed 2%. Any samples with a loss of

weight exceeding 2% are deemed to have failed the test.

The components of multicomponent paint shall each ' be tested separately in

Page 13 prEN 1871 : 1997 B .3.2 Cold plastlc

Note: The components of cold plastic shall be tested for the presence of

peroxides prior to testing.

Cold plastic is tested in the same way as multicomponent paints although

components containing peroxides shall not be stored in the warming cabinet but" at

room temperature . The tamping test shall not be used for components containing

peroxides.

B 4 Determlnation of the degree of suspension and ease of remixing

After weighing, open the three test vessels carequy without shaki'ng or agitation

and examine the samples . It is not permitted to remove any surface layer that

may have formed on the samples (skin formation). Use a spatula to examine the

extent to which porüons of the paint have separated to form a layer at the bottom

of the test vessel during storage and tamping. Hold one end of the spatula so

that it is . perpendicular to the central area of the paint and its bottom edge is

- level with the top of the test vessel. Drop the spatula from this height. Then

'move the spatula manually over the bottom of the test vessel in a lateral direction . The resistance of the cake of settled pigment to this movement and the ease of remixing shall be assessed for all three samples in accordance with 8.5, after which the average rating for the three samples shall be calculated and recorded.

8.5 Rate the sample for degree of settling on a scale 10 to 0 in accordance with

the following. Give intermediate conditions the appropriate odd number

Rating

Description of Product Condition

10 Perfect suspension. No change from the original condition of the

product. .

8

Settling has definately taken place.

A slight deposit is raised when

the spatula is dropped into the product. No significant resistance to

sideways movement of the spatula.

6 Definite cake of settled pigment. Spatula drops through cake under

its own weight. Definite resistance to sideways motion of the spatula.

Coherent portions of cake may be removed On spatula. Product can

be remixed readily to a homogeneous state.

4 Spatula does not fall through cake to bottom of test vessel under its

own weight. Difficult to move spatula through cake sideways and

slight edgewise resistance. Product can be remixed readily to a homogeneous state.

3 Definite resistance to edgewise movement of the spatula after it has

been pushed through the settled layer by exerting slight pressure on

it. Product can be remixed to a homogenous state by stirring

manually with a small amount of effort.

2 When spatula has been forced through the settled layer it is very

difficult to move spatula sideways. Definite edgewise resistance to