EQpack AB

Akademin för Innovation, Design och Teknik

Utveckling av hanteringssystem för

laminerade wellpappsskivor

Examensarbete

Avancerad nivå, 30 hp

Produkt- och processutveckling

Fabiana Danho

Malte Nyberg

Rapport nr:

Handledare, företag: Johan Tjernell

Handledare, Mälardalens högskola: Filip Flankegård Examinator: Sten Grahn

ABSTRACT

EQpack AB is a company specializing in packaging solutions for the industry. Their range of packaging and packaging solutions is wide, ranging from the automotive & engineering industry, to electronics, pharmaceuticals and food-industry.

In the manufacturing process of EQpacks most profitable products, EQspacer, which is a laminated pallet spacer, problems sometimes arise in the form of machine stops. EQspacer consists of a corrugated board laminated in PE foam or PP-fabric.

The purpose of the study at EQpack is to create a deeper understanding of what conditions and properties affect the corrugated board sheets before and during production.

Based on the purpose and background of the problem, two research questions were formulated: Q1. What affects the reliability of the lift of corrugated board?

Q2. How can the reliability of lifting corrugated board improve?

The work consists of a literature study, a case study, and practical tests. The literature study was carried out to gain a deeper understanding of the problem. Data collection was produced from books and scientific articles, but also practical in the form of interviews and observations. The case study is built with the help of several different production-development tools, which gives an overview of production and conceptual capabilities. By also testing the theories in practice, a comparison could also be made.

The study resulted in two conceptual solutions that consisted of a metal sheet board and an alternative lifting method. Deformed corrugated board with large gaps can mislead the sensors on the machine. The sensor reads the thickness of the corrugated board by reading the measurement from edge to edge. After that, the pallet is lifted as high as the thickness of the previous corrugated board. If the corrugated board is deformed it leaves a gap which the sensor believes is an empty plan. This causes the corrugated board to be lifted all the way to the emergency stop sensor, resulting in machine stops. The role of the metal sheet is to ensure that the corrugated board remain flat, which in turn will reduce the machine stops. When the machine picks up corrugated board, it sometimes gets double layer. This is because a vacuum is created between the corrugated boards. This leads to machine stops or after processing. The alternative lifting method should reduce these machine stops. With the two conceptual solutions, the company can decrease the numbers of stops with at least 75% per day.

SAMMANFATTNING

EQpack AB är ett företag som specialiserar sig på förpackningslösningar för industrin. Deras utbud av emballage och förpackningslösningar är brett, allt från fordon- & verkstadsindustri, till elektronik, läkemedel och livsmedel.

Vid tillverkningen av EQpacks mest lönsamma produkter, EQspacer, ett laminerat

pallmellanlägg, uppstår det ibland problem i form av maskinstopp när wellpappskivorna lyfts av från pallen. Syftet med studien hos EQpack är att skapa en bredare förståelse, kring vilka förutsättningar och egenskaper som påverkar wellpappskivorna innan och under produktion, och orsakar stoppen.

Utifrån syftet och bakgrunden till problemet som uppstår formulerades två forskningsfrågor: Q1. Vad påverkar tillförlitligheten i lyftet av wellpappskivor?

Q2. Hur kan tillförlitligheten vid lyft av wellpappskivor förbättras?

Arbetet består av en litteraturstudie, en fallstudie, samt praktiska tester. Litteraturstudien skapades för att få en bredare förståelse om ämnen och teorier som ansågs relevanta för arbetet. Datainsamling togs fram från böcker och vetenskapliga artiklar, men även praktiskt i form av intervjuer och observationer. Fallstudien är uppbyggd med hjälp av flera olika

produktutvecklings-verktyg som ger en överskådlig blick över produktionen samt konceptmöjligheter.

Studien resulterade i två konceptuella lösningsförslag som bestod av en plåtskiva samt en alternativ lyftmetod. Maskinens givaren läser av tjockleken på skivorna för att veta hur mycket pallen ska hissas upp. Detta görs genom att läsa av avståndet från kant till kant på

wellpappskivorna med en laser. Efter detta höjd sedan pallen upp med samma höjd som tjockleken på skivan. När pallen har deformerade skivor kan det skapa stora gap som i sin tur vilseleder givaren. Detta gör att skivorna hissas upp för mycket och slår emot nödstophjulet, vilket leder till att maskinen stängs av och pallen hissas ner till startläge. Allt detta orsakar produktionstopp och förlänger produktionstiden eftersom operatören måste starta om maskinen. Plåtskivans roll är att se till att skivorna förblir plana, vilket i sin tur kommer reducera

produktionsstoppen. Vid plockning kan också maskinen få med sig dubbla wellpappsskivor från pallen på grund av att vakuum bildas mellan skivorna. Detta leder till också till

maskinstopp, alternativt krav på manuell efterbearbetning. Det alternativa lyftets funktion är att minska dessa stopp. Genom dessa två konceptuella lösningsförslag kan företaget minska maskinstoppen med 75%.

FÖRORD

Vi skulle vilja tacka alla som har bidragit och stöttat oss under uppbyggnaden av denna studie. Stort tack till vår handledare på EQpack, Johan Tjernell, som har gett oss fri tillgång till allt företaget har att erbjuda. Även stort tack till alla medarbetare, operatörer och chefer som välkomnat oss in i organisationen med öppna armar. Er kunskap och vägledning har gett oss många idéer och tankar.

Sedan vill vi ge ett extra stort tack till vår handledare på Mälardalens Högskola, Filip Flankegård för ditt stora engagemang under studiens gång. Genom att hjälpa oss i de mest kritiska stunderna och alltid leda oss i rätt riktning. Genom kontinuerlig feedback kunde vi få inspiration och motivation i arbetet vilket slutligen ledde till en färdigställd studie.

Slutligen tackar vi även alla övriga som hjälpt oss, stöttats oss eller på något sätt varit involverade i denna studie. Ni har alla varit till stor hjälp.

___________________________________ Fabiana Danho ___________________________________ Malte Nyberg Eskilstuna, VT 2019

INNEHÅLLSFÖRTECKNING

1. INLEDNING... 10

INTRODUKTION ... 10

PROBLEMFORMULERING ... 10

SYFTE & FRÅGESTÄLLNINGAR ... 11

DIREKTIV ... 11

AVGRÄNSNINGAR ... 12

2. ANSATS OCH METOD... 13

FORSKNINGSMETOD ... 13

2.1.1. Kvalitativa och Kvantitativ metod... 13

2.1.2 Fallstudie ... 14 DATAINSAMLINGSMETODER ... 14 2.2.2. Intervjuer ... 14 2.2.3. Observationer ... 15 2.2.4. Litteraturstudien ... 16 METODKRITIK ... 16 ANALYS AV METOD ... 16 3. TEORETISK REFERENSRAM ... 18 WELLPAPP ... 18 3.1.1. Uppbyggnad ... 18 3.1.2. Tillverkning ... 19 3.1.3. Varianter av wellpapp... 19 CELLULOSA ... 21 TORKNING AV PAPPERSPRODUKTER ... 22 FUKT ... 22 3.4.1. Fuktkvot ... 22

3.4.3. Mätning av fukt och luftfuktighet ... 23

TESTNING AV STYRKA I WELLPAPP ... 23

3.5.1. Mullen Test ... 23

3.5.2. Edge Crush Test ... 23

YTJÄMNHET OCH YTPLANHET ... 25

OPTISK GIVARE ... 25 SUGPROPP ... 25 VAKUUMLYFT ... 26 PRODUKTUTVECKLINGSPROCESS ... 26 FISKBENSDIAGRAM ... 26 VSM ... 26 BRAINSTORMING ... 27 PUGHS MATRIS... 27 KRAVSPECIFIKATION ... 27 MÅLSPECIFIKATION ... 27 FMEA... 27 4. FALLSTUDIE ... 28 PROCESSBESKRIVNING ... 28 IDENTIFIERADE PROBLEM ... 28

BRAINSTORMING ... 32 PUGH MATRIS ... 32 KRAVSPECIFIKATION FÖR PRODUKT ... 33 MÅLSPECIFIKATION FÖR PRODUKT ... 33 FMEA... 34 DESIGN PLÅTSKIVA ... 34 MATERIALVAL... 35 5. TESTER... 37

UTFÖRANDE AV BELASTNINGSTEST OCH VÅGRÖRELSELYFT ... 37

5.1.1. Belastningstest för wellpappskivor med deformationer ... 37

5.1.2. Test av vågrörelselyft ... 40

RESULTAT AV TESTER ... 44

5.2.1. Resultat av belastningstest för wellpappskivor med deformationer ... 44

5.2.2. Resultat av problem med lyft av wellpappskivor ... 47

6. RESULTAT ... 48

RESULTAT FORSKNINGSFRÅGOR ... 48

6.2.1 Forskningsfråga 1 ... 48

6.1.2 Forskningsfråga 2 ... 48

7. ANALYS OCH DISKUSSION ... 50

KONCEPTVAL ... 50 TESTER... 50 PLÅTSKIVA ... 51 IMPLEMENTERINGS FÖRSLAG ... 51 ANALYS AV FORSKNINGSFRÅGOR ... 51 7.5.1 Forskningsfråga 1 ... 51 7.5.1 Forskningsfråga 2 ... 52 ANALYS AV MÅL ... 52 KOSTNADSANALYS ... 52

8. SLUTSATSER OCH REKOMMENDATIONER ... 53

SLUTSATS ... 53

REKOMMENDATIONER ... 53

9. KÄLLFÖRTECKNING ... 54

FIGURFÖRTECKNING

Figur 1 – Planering ... 13

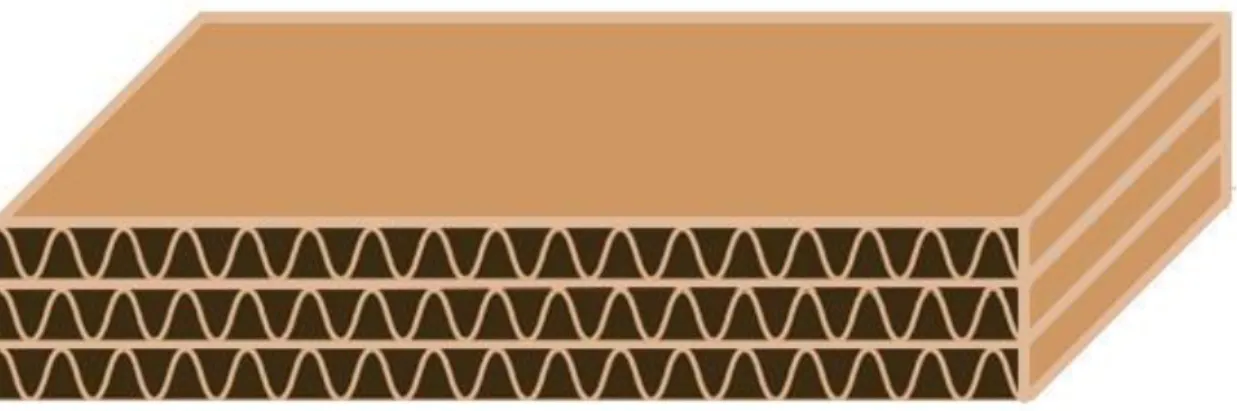

Figur 2 - Liner, fluting och toppar ... 18

Figur 3 - Enkelwell ... 18

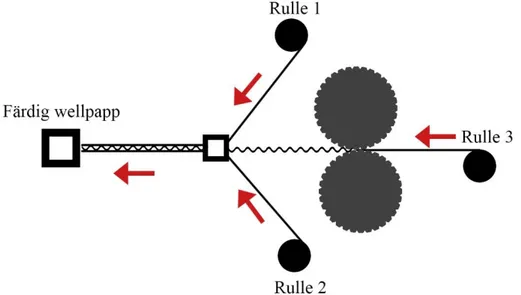

Figur 4 - Tillverkningsprocessen... 19

Figur 5 - Ensidig well ... 20

Figur 6 - Dubbelwell ... 20

Figur 7 - Trippelwell ... 21

Figur 8 - Cellulosa (Mills, 2009). ... 21

Figur 9 - Mullen Test ... 23

Figur 10 - Edge Crust Test ... 24

Figur 11 - Fiskbensdiagram ... 29

Figur 12 - Deformerade skivor efter de torkat ... 29

Figur 13 - Bild som illustrerar var givaren är i kontakt med wellpappen ... 30

Figur 14 - Bild på bandning vid leverans ... 31

Figur 15 - Value-stream mapping ... 32

Figur 16 - CAD-ritning av plåtskiva ... 35

Figur 17 - Val av material ... 36

Figur 18 - Wellpappskivor ... 37

Figur 19 - Wellpappskivor som torkat fritt efter fukt ... 38

Figur 20 - Bild på fuktad stapel... 38

Figur 21 - Bild på stapel som torkat med vikt på sig ... 39

Figur 22 - Fritt torkad wellpapp som sedan återfuktas för att torka under tyngd ... 39

Figur 23 - Tidigare fuktad stapel som inte återfuktas men fått en vikt placerad på sig ... 40

Figur 24 - Bild som visar ett vertikalt lyft ... 41

Figur 25 - Bild som visar lyft med vågrörelse ... 41

Figur 26 - CAD-ritning av testverktyg ... 42

Figur 27 - Bild av verktyget ... 42

Figur 28 - Sugproppar på verktyget ... 43

Figur 29 - Illustration av ett misslyckat lyft... 43

Figur 30 - Wellpapp före fuktsättning ... 44

Figur 31 - Wellpapp efter fuktsättning ... 44

Figur 32 - Fritt torkad wellpapp som sedan återfuktas för att torka under tyngd ... 45

Figur 33 - Stapel som just blivit nedfuktad ... 45

Figur 34 - Stapel som torkat under vikt ... 46

Figur 35 - Tidigare fuktad stapel som inte återfuktas men fått en vikt placerad på sig ... 46

TABELLFÖRTECKNING

Tabell 1- Respondenter ... 15

Tabell 2 - Nyckelfrågor ... 15

Tabell 3 - Typer av wellpapp ... 20

Tabell 4 - Egenskaper hos wellpapp ... 22

Tabell 5 - Mullan & Edge Crush Test ... 25

Tabell 6 - Brainstorming ... 32

Tabell 7 - Koncept från brainstorming ... 33

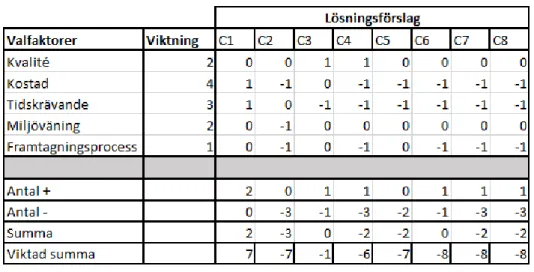

Tabell 8 - Pugh matris ... 33

Tabell 9 - Kravspecifikation för produkt ... 33

Tabell 10 - Målspecifikation ... 34

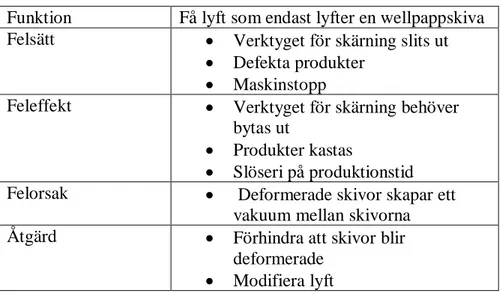

Tabell 11 - FMEA ... 34

FÖRKORTNINGAR

BCT Box Compression Test

CAD Computer-aided design

FMEA Failure Mode Effects Analysis

IDT Akademin för Innovation, Design och Teknik

PU-verktyg Produktutvecklingsverktyg

1. INLEDNING

I detta avsnitt presenteras introduktion, problemformulering, syftet, forskningsfrågor och avgränsningar.

Introduktion

Samhället vi lever i blir allt mer och mer globaliserat. Detta leder till att producerande företag i Sverige måste kunna anpassa sig för att kunna bevara sin position på marknaden. Hållbarhet och konkurrenskraft efterfrågas och svenska tillverkningsföretag satsar på att besvara denna efterfrågan. För att behålla en position på världsmarknaden behöver svenska företag erbjuda något extra. Hållbarhet i form av ekonomiska, sociala och miljömässiga aspekter spelar en stor roll för att överleva på den marknaden. Även tiden för process och leverans är en viktig aspekt för överlevnad (Svensk handel, 2016).

EQpack AB är ett svenskt företag som specialiserar sig inom emballagetillverkning. Företaget arbetar med att vara en helhetsleverantör till sina kunder och kunna erbjuda allt inom

emballage och förpackning. EQpack jobbar på ett unikt sätt jämfört med andra företag i branschen och utmärker sig på grund av två saker. Den första är att företaget är oberoende och väljer själva vilka material och underleverantörer dem jobbar med. Det andra är att förtagets projektledare är även företagets säljare, vilket erbjuder kunden kontakt med samma person från start till slut. Idag använder sig EQpack bland annat av wellpapp till sina produkter. En av deras mest lönsamma produkter är EQspacer®

, vilket är ett pallmellanlägg med stötdämpande yta för skonsam materialhantering. EQspacer är en wellpappskiva, laminerad med PE-foam eller PP-väv. Wellpappen lamineras automatiskt i en maskin som plockar en wellpappskiva åt gången. För att ha en stark konkurrenskraft strävar EQpack efter att hålla sina ledtider, minska materialspill och erbjuda hög kvalitét på sina produkter. En förutsättning till att hålla sina ledtider är EQpacks maskiner ska rulla på utan problem, men även att material inte går till spillo (EQpack AB, 2019).

Wellpapp skulle kunna beskrivas som ett väldigt kraftigt, vågigt papper med två pappersskivor pålimmade på vardera sidan. Vanligtvis är mittensektionen vågformat vilket ger den en högre styrka och samtidigt en bra stötdämpande funktion. Materialet används vanligtvis som

förpackningsmaterial till produkt ska transporteras runt om i världen och har använts flitigt sedan 1871 när amerikanen Albert Jones tog patent på uppfinningen (Jones, 1871).

Den största nackdelen med wellpapp är att den är svag mot fukt och väta, vilket också kan leda till permanent deformation. En effekt av fukten kan vara att wellpappskivorna ändrar form, tappar styrka eller blir svårkörda i maskinen (Chen, 2014; Thorén & Vinberg, 2000).

Problemformulering

EQ-pack jobbar för att ständigt förbättra sina processer för att undvika onödiga stopp i

produktionen. Dock saknas både kunskap och data för att ta viktiga beslut för att förbättra och utveckla produktionen för laminering av wellpappskivor. Problemområdet denna studie kommer undersöka är det momentet där lamineringsmaskinen ska plocka upp wellpappskivor från en pall för att sedan placera dem i maskinen. Direktivet i början av denna studie var att göra en utförlig felsökning på produktionen och förhoppningsvis hitta problemet eller problemen och sedan en lösning på dem potentiella problemen. Ett känt problem med produktionen var att det kan uppstå dåliga lyft av wellpappskivorna som medför andra

problem, men varför det uppstod dåliga lyft var osäkert. Ett lyckat lyft är när endast en wellpappskiva lyfts upp och förflyttas, ett misslyckat lyft är när lyftet involverar mer än en wellpappskiva. Ett annat känt problem är att fuktiga och sneda skivor är svårbehandlade men ingen aktuell lösning fanns. Fukten uppstår vanligtvis vid leveransen till fabriken. När wellpappskivorna blir fuktiga och sedan torkar ger det att materialet skapar en vågig- eller böjd-yta. Om wellpappsskivorna är fuktiga blir dem mer svårkörda och operatörerna måste köra lägre hastighet på maskinen vilket leder till längre processtid för att maskinen arbetar i ett reducerat tempo än vanligt. Längre processtider är det huvudsakliga problemet men det

kommer att behövas en djupare identifiering efter grundorsakerna till problemet.

Syfte & frågeställningar

Syftet med examensarbetet är att förstå vad som påverkar lyft av wellpappskivorna och framta lösningar som besvarar frågeställningar och potentiellt eliminerar problem som är nämnda i problemformuleringen.

Målet med examensarbetet är att lösa dem nuvarande problemen och hitta en lösning som är tillförlitligare jämfört med nuläget. Målen ska mätas med en jämförelse på hur mycket bättre det blev med hjälp av potentiella lösningar. Genom att minska antal stopp i produktionen skulle företaget tjäna mer pengar då produktionen kommer flyta på bättre.

Utifrån syftet och problemformuleringen har två frågor genererats. -Vad påverkar tillförlitligheten i lyftet av wellpappskivor?

-Hur kan tillförlitligheten vid lyft av wellpappskivor förbättras? Mätbara mål som examensarbetet ska uppnå:

Reducera antalet misslyckade lyft av wellpappskivor med 50% Företags mål: reducera defekta produkter till 1 %

Direktiv

De direktiv som projektet är skapat utefter, både från högskolan och företaget. Direktiv från Mälardalens Högskola

• Uppdraget ska hållas innanför tidsramen på 20 veckor med start i januari, 2019. • Uppdraget ska motsvara 30 högskolepoäng.

• Uppdraget ska resultera i en godkänd rapport samt en presentation där resultatet visualiseras för åhörarna.

Direktiv från EQpack AB

• Studien ska undersöka vilka faktorer som påverkar maskinstopp • Studien ska generera i lösningsförslag

• Studien ska generera i kostnadsförslag

Avgränsningar

De avgränsningar som projektet är bundet till är följande:

• Studien kommer anpassa sig efter tidsramen som ställts av högskolan.

• Studien kommer att vara avgränsad till förenklade tester där maskinens lyftverktyg kommer efterliknas i en mindre skala.

• Studien kommer endast undersöka processen när lamineringsmaskinen lyfter wellpappskivorna, andra processer i maskinen kommer inte undersökas. • Studien kommer endast undersöka materialet wellpapp.

• Lösningsförslagen kommer att visualiseras med hjälp av CAD. • Kostnader och möjliga besparingar kommer endast att uppskattas.

2. ANSATS OCH METOD

Forskningsmetod

Planering och utförandet av examensarbetet har valts att illustreras med figur 1 nedan, denna figur visualiserar examensarbetets planering och genomförande. Första steget var en planering där examensarbetet skulle definieras, vilka mål och frågeställningar examensarbetet skulle arbeta med och även vart avgränsningarna för studien går. Nästa steg var att arbeta med fallstudien och teoretiska referensramen parallellt för att direkt kunna implementera forskningsmetoder till problem från fallstudier och dessutom hitta relevanta vetenskapliga artiklar. Samtidigt utförs en fallstudie på EQpack, där undersöks en maskin som laminerar wellpappskivor. Efter den primära data samlats ska metoderna som användes granskas för att säkerhetsställa informationens validitet och reliabilitet. Informationen från fallstudien och teoretiska referensramen ska utvecklas till lösningar till fallstudiens problem och slutligen ge ett resultat.

Figur 1 – Planering

2.1.1. Kvalitativa och kvantitativa metoder

I denna studie kommer den kvalitativa och kvantitativa forskningsmetoden användas. För att lyckas samla in värdefulla data är dom kvalitativa datainsamlingsmetoderna bäst anpassade för studien, för att dom ger bättre inblick på vart och varför problem sker i produktionen. När lösningar ska genereras och testas används kvantitativa metoder. För att kunna förstå vilka problem som kan uppstå i processen och för att få djupare förståelse till varför problemen uppstår har kvalitativa metoder använts. Kvalitativa metoder rekommenderas för att ge en problembild och vid undersökning att hitta och förstå problemen. Den kvantitativa metoden används för att generera lösningar.

Kvalitativa och kvantitativa metoder är två vanliga forskningsmetoder, dessa

forskningsmetoder besvarar olika frågeställningar. Den kvalitativa forskningsmetoden besvarar frågorna varför och vad sker, denna metod används vid komplexa frågeställningar med

svåranalyserade data. Den kvantitativa metoden är anpassad att svara på frågorna hur och när, data för denna metod är oftast siffror och mätvärden som sen blir svaret (Holme & Solvang, 1997).

2.1.2 Fallstudie

Genom en fallstudie tar man fram en forskningsstrategi med hjälp av datainsamlingsmetoder. Datainsamlingen består av observationer, intervjuer och analyser från primära och sekundära källor för att besvara forskningsfrågorna som har ställts. Datainsamlingsmetoden kan dock variera beroende på vad för studie som utförs. Vanligtvis brukar även andra metoder kombineras med fallstudien (Eisenhardt, 1989).

Fallstudien utfördes på företaget EQpack AB i Eskilstuna och är en form av produkt- och processutvecklingsprocess. En mer detaljerad beskrivning av fallstudien ges i kapitel 4. En fallstudie utfördes för att testa lösningar i praktiken och uppnå mätbara mål.

Datainsamlingsmetoder

Primära och sekundära data är två olika typer av data som kan användas vid datainsamling och visar även trovärdigheten bakom informationen. Primär datainsamling är den med störst trovärdighet och ska ligga som grund för en studie. Primärdata är när forskaren eller skribenten själva tagit fram data eller hittat data hos primärkällor, exempel på primärdata är observationer och intervjuer (Saunders, et al., 2009). Informationen från intervjuer och observationen ska granskas för att öka trovärdigheten (Arbnor & Bjarke, 1997). Sekundärdata är när slutsatser eller information hämtas från är befintliga förstudier, denna information behöver granskas och beståndsdelarna bör vara oförändrade från att studien publicerades (Saunders, et al., 2009). Denna studie grundar sig på primärdata från observationer och intervjuer.

2.2.2. Intervjuer

Syftet med intervjuerna är att få in information från flera olika källor för att kunna bilda sig en objektiv syn på problemet. Enligt Saunders, Lewis och Thornhill (2009) ska man försöka få en så bred variation av intervjuer för att försäkra sig om att få ett stort informationsinnehåll att arbeta med. Det är viktigt att intervjua relevanta informatorer som besitter värdefull

information.

Personer som intervjuades var försäljningschefen, produktionschefen samt maskinoperatörerna. Dessa personer valdes ut för att det ansågs att de alla är relevanta för studien. Intervjuer

kopplade till projektet har skett löpande där allt från chefer till operatörer har intervjuats. Försäljningschefen på företaget gick igenom tillverkningsprocessen grundläggande från input till output, anledning till intervju med försäljningschefen är för att försäljningschefen tilldelade direktivet för studien. Produktionschefen gick sedan igenom processen djupgående och även svarade på några nyckelfrågor. Operatörerna intervjuades för att veta hur de jobbar, vilka problem de ställs för och hur dem upplever orsakar problemet. Intervjuerna dokumenterades med hjälp av anteckningar eller transkribering. Ett intervjuformulär (se bilaga 1) användes för

att besvara bland annat nyckelfrågorna och andra frågor, detta formulär användes även på produktionschefen. När operatörerna intervjuades användes ostrukturerade intervjuer där frågorna var baserade på information från observationer och den tidigare intervjun med produktionschefen.

Nyckelfrågor ställdes till samtliga respondenter för att se spridningen eller likheter i svaren. Nyckelfrågor som ställdes rörde främst produktionen i sig, hur det går till att producera, hur problem kan uppstå, om man själva hade idéer på åtgärder. Nedan visas en tabell med respondenter och en tabell med nyckelfrågor.

Tabell 1- Respondenter

Kod Yrke/Område Roll Tid för intervju Dokumentationstyp

F1 Försäljning Försäljningschef 120 minuter Anteckningar P1 Produktion Produktionschef 40 minuter Inspelning +

Transkribering

PO1 Produktion Operatör 10 minuter Anteckningar

PO2 Produktion Operatör 10 minuter Anteckningar

PO3 Produktion Operatör 10 minuter Anteckningar

Tabell 2 - Nyckelfrågor

# Nyckelfråga:

Q1. Vad för problem uppstår enligt er?

Q2. Hur ser kvalitén på wellpappskivorna ut? Varierar den?

Q3. Har ni några tankar eller idéer varför ni tror det blir problem?

Q4. Hur ser själva lyftet av wellpappskivor ut? Q5. Hur förvaras wellpappskivorna?

Q6. Hur ofta blir det stopp i produktionen?

2.2.3. Observationer

Observationer var nödvändigt i denna studie för att få en inblick i vilka problem som kan uppstå. Observationerna i produktionen gjordes i sällskap med produktionschef och operatörerna som jobbar med maskinen. I samband med observationer kunde

produktionschefen förklara vad som skedde vid varje moment i maskinen. Dokumentation av observationer utfördes, både anteckningar och videoinspelning användes. Genomgången av maskinen gjorde att man fick en bra bild hur processen går till idag, vart problem och flaskhalsar fanns.

Observationer kan delas in i två delar, direkta och indirekta. Direkta observationer är de observationer man ser, hör eller känner med sina egna sinnen. Om man jämför det mot indirekta observationer så är skillnaden att man tar fram dem observationerna från mätinstrument (Olsson & Sörensen, 2007). I denna fallstudie användes endast direkta observationer.

2.2.4. Litteraturstudien

Litteraturstudien bygger på forskning kring produktion- och processutveckling. Den information som sammanställs i studien är viktig för vidare beslutsfattning för EQpack. Litteratur kring utrusning som används i produktionen har stått i fokus under projektet. För att få tag på relevant litteratur om ämnet har ett flertal databaser används. Sökmotorer som Google Scholar, Discovery och DiVa används för att ge vetenskapliga artiklar. Även resurserna som finns i biblioteket på MDH har använts som en källa för information. Sökord som används har varit Produktion, Processutveckling, Effektivisering och Wellpapp och Fukt.

Metodkritik

För att kunna säkerhetsställa reliabilitet och validiteten i studien krävs det att andra forskare ska kunna uppnå samma resultat om man följer forskningsmetoderna. Reliabilitet är ett sätt man kan mäta hur stor sannolikhet det är att uppnå samma resultat vid upprepade tillfällen. Reliabilitet fås genom att man gör samma process flera gånger och får ut samma resultat, där slumpmässiga faktorer inte har någon inverkan (Olsson & Sörensen, 2007).

Det finns en chans att studiens granskning påverkas av granskarnas tidigare erfarenheter, man kan därav antag att det finns en risk för partiskhet. En svaghet med semi-strukturerade samt ostrukturerade intervjuer är att dem sällan går att helt replikera. Det kan variera i miljö, tid eller förhållandet mellan intervjuare och intervjuobjekt. Även sätten man kan tolka svaren på gör att det kan bli helt olika svar beroende på vem som ställer frågorna (Edwards & Holland, 2013). Med för högt fokus på reliabiliteten kan dock få negativa effekter då det kan begränsa den kreativa dialogen mellan intervjuare och intervjuobjekt. För att stärka upp reliabiliteten i denna studie används även en litteraturstudie, som i kombination med intervjuer ger en mer trolig slutsats (William, 2002).

Det finns två grenar när man pratar om validitet, en intern och en extern. Den interna validiteten utgår från om forskare gjort den rätta tolkningen av observationer. Den externa validiteten kretsar kring om resultatet kan användas vid liknande sammanhäng. För att stärka validiteten valdes intervjuobjekten ut baserat på arbetsuppgifter och erfarenheter (Bryman & Bell, 2015).

Analys av metod

Projektet startades med att försäljningschefen på företaget presenterade processen och vilka problem som finns i lamineringsmaskinen och processen. Det första som nämndes är att stopp och problem vid lyft inträffar, men anledningen varför det händer är oklar och därför har man inte kunnat åtgärda problemen. Första direktivet var att undersöka processen och maskinen för att få en aning om vad som kan vara orsakerna och nästasteg är att hitta potentiella

lösningsförslag. För att planera studien gjordes en illustration med olika projektsteg. Detta för att ge en bra överblick i vilken ordning stegen skulle utföras i. För att kunna upptäcka orsaker till problemen gjordes intervjuer, observationer och störningsanalys utifrån det data man insamlat. När grundorsaker hade säkerhetsställts och faktorer och kopplingar till problemet hade tydliggjorts var nästa steg att generera potentiella lösningar.

För att hitta potentiella lösningarna skapades en kravspecifikation och en målsättning. Därefter utfördes en konceptgenerering där kraven och målen var i fokus. Konceptgenereringen utfördes med hjälp av helt obegränsad brainstorming där alla förslag antecknades. För att sedan hitta relevanta lösningar och för att få ut det bästa alternativet användes en Pugh matris. För att studien undersökte flera problem och flera grundorsaker fanns valdes två koncept att vidareutveckla på.

Denna studie gav ett resultat på olika hanteringsmetoder, en modifiering i maskinen för bättre resultat vid lyft och en produkt som ska motverka kvalitetsbrister i materialet.

3. TEORETISK REFERENSRAM

Under detta avsnitt kommer den teoretiska referensramen beskrivas.

Wellpapp 3.1.1. Uppbyggnad

Wellpapp är en av världens mest använda material när det kommer till förpackningar för transport. Egenskaperna hos materialet erbjuder stötdämpning, flexibilitet samt styrka (Thorén & Vinberg, 2000). Wellpapp består alltid av minst två skikt av papper där minst ett av skikten går i en vågliknande rörelse. Vanligtvis har wellpapp minst tre skikt där mittenskiktet kallas för fluting (räfflor) och de yttre papperna för liner (plana). Liner och fluting limmas ihop vid topparna (se figur 2). Genom detta mönster får man en stark och robust konstruktion av pappret som även är bekant inom andra områden. Metoden kallas för fackverk och bygger på att man med hjälp av tringlar stärker upp konstruktioner genom att fördela tyngden på flera punkter (Allen, 2013).

Figur 2 - Liner, fluting och toppar

Figur 3 - Enkelwell

Wellpappindustrin använder sig främst av fibrer från gran, björk och tall vid tillverkning av wellpapp. Krav som ställs på de olika delarna är att det ska vara starka och slittåliga, men också vara fuktavvisande. Det yttre skiktet (linear) av en wellpappskiva ska även ha en slät yta.

Mittenskiktet (fluting) tillverkas främst av björk medan yttre skikten oftast tillverkas av gran och tall. Anledning att man använder olika material i de olika skikten är främst för att björk består av korta fibrer som är lätta att forma men också är starkare mot deformation och intryckningar, därför används det i mittenskiktet (Jerkeman, 2000).

3.1.2. Tillverkning

När man tillverkar wellpapp utgår man oftast från tre rullar papper (se figur 4) där de yttre lagrens (liner) pappersrullar färdas i en hastighet och det inre lagret (fluting) i en högre hastighet. Detta eftersom det krävs mer papper till flutinglagret än till yttre lagren (Thorén & Vinberg, 2000).

Figur 4 - Tillverkningsprocessen

Vid tillverkning av fluting pressas pappret mot en cylinder med ett specifikt mönster, oftast ett vågformat. Detta gör att pappret kommer få den formen naturligt när den lämnar cylindern. Nästa moment är en maskin som applicerar lim på papprets “toppar”. Detta lim är oftast gjort av majsstärkelser som är giftfritt och helt vattenlösligt (Thorén & Vinberg, 2000).

Sista momentet i wellpappstillverkningen är att fluting och liner sätts samman. Detta genom att alla skikt limmas ihop och pressas samman (Thorén & Vinberg, 2000).

3.1.3. Varianter av wellpapp

Wellpapp kan tillverkas i olika skikt och utformningar och det beror på vad för område det ska användas för. Wellpapp kan komma i olika storlekar, tjocklekar och lager (Hägglund &

Tabell 3 - Typer av wellpapp

Namn Typ Tjocklek (mm)

A-flute Väldigt grov 4,0 – 4,8

C-flute Grov 3,2 – 3,9 B-flute Fin 2,2 – 3,0 E-flute Mini 1,0 – 1,8 F-flute Micro 0,7 – 0,8 G-flute Nano 0,6 ≥

I den enklaste formen av wellpapp består en skiva av ett lager fluting och ett lager liner. Detta bildar då en ensidig wellpapp.

Figur 5 - Ensidig well

Vanligaste formen av wellpapp kallas för enkelwell, och består av två liner och en fluting. Detta gör att båda sidorna får en slät yta. Ett vanligt område för detta är förpackningar (se figur 3).

En variant till enkelwellen är dubbelwell och trippelwell. Dessa är uppbyggda på samma sätt som enkelwellen, bara att man lagt till lager för att få en tjockare wellpapp. Dessa varianter är också vanligt för förpackningar.

Figur 7 - Trippelwell .

Cellulosa

Alla växter, svampar och de flesta bakterier skyddas av flera lager av cellväggar. En cellvägg består till störst del av cellulosa, vilket är en polysackarid och är den absolut vanligaste organiska substansen i växtriket. Cellulosa är precis som stärkelser en polysackarid, dock skiljer sig molekyluppbyggnaden där cellulosas uppbyggnad bygger på att varannan glukosmolekyl är vänd “upp och ner”. Molekylen består av 44,44% kol, 6,17 % väte och 49,39% syre. Cellulosakedjer består oftast längre kedjor av glukosringar, ofta mellan 12 000 – 15 000 stycken. Dessa kedjor bildar sedan buntar som kallas för fibriller, som i sin tur bildar fibrillaggregat och blir grunden till cellväggarna. Fibrillaggregaten håll samman med hjälp av hydrofob interaktion och vätebindningar (Chen, 2014).

Figur 8 - Cellulosa (Mills, 2009).

Då wellpapp är uppbyggd av papper är varje lager uppbyggda av cellulosa. Detta gör att wellpapp reagerar på samma sätt som andra pappersmaterial vid kontakt med exempelvis vatten. Det som händer med cellulosan vid kontakt med vatten eller fukt är att vattnets atomer vill binda sig med cellulosans atomer. Detta skapar vätebindningar mellan de två olika

molekylerna som i sin tur även försvagar cellulosans uppbyggnad. Det är därför

(Chen, 2014). I tabell 4 finner man wellpappens egenskaper uppdelat i styrkor och svagheter.

Tabell 4 - Egenskaper hos wellpapp

Styrkor Svagheter

Starkt Fukt och väta Slittåligt

Miljövänligt

Torkning av pappersprodukter

Om en pappersprodukt utsätts för vätska eller för hög fukthalt kommer materialets egenskaper ändras. Därmed ändras också förutsättningarna att få det att återgå till ursprunglig form. Detta eftersom vattens atomer binder sig med wellpappens och försvagar vätebindningarna (Chen, 2014). Däremot finns det metoder hur man på ett bra sätt ska torka pappersprodukter som utsatts för höga fukthalter.

Ett exempel på detta är metoder för att torka böcker som råkat ut får höga halter av fukt. Ett av de mest effektiva sätten att rädda en pappersprodukt som utsatts för fukt är att pressa den med en jämt fördelad kraft. Inom bokvärlden används oftast ett verktyg som kallas för bok-press. Om ytan på pressen fördelas jämt och papperna ligger rakt så kommer ett bra resultat uppnås. Pressen eller tyngden ska sedan hålla pappersprodukten under ett högt tryck under minst 48 timmar för ett bra resultat (Wet Book Rescue, 2016).

Om pappersprodukten utsatts för direktkontakt med vatten, bör man först försöka torka den med andra pappersprodukter eller fläktar för att sedan använda sig av press eller en vikt (Wet Book Rescue, 2016)

Fukt 3.4.1. Fuktkvot

Fukt är ett begrepp som beskriver hur mycket vatten som är bundet i ett material eller hur mycket vattenånga som finns i luften. Måttet på fukt skrivs oftast ut i form av en fuktkvot eller i procent. Fuktkvoten beräknas genom följande formel:

Antal kilo vatten / Antal kilo torrvikt (material).

På så sätt får man antingen fram en fuktkvot eller en procentsats (Hung, et al., 2010). 3.4.2. Luftfuktighet

Relativ fuktighet (RF) är måttet som beskriver hur fuktigt materialet är. Det är ett begrepp som utgår från hur många procent vattenånga materialet har jämfört med den maximala mängden vattenånga materialet kan ha vid den utvalda temperaturen (Hung, et al., 2010).

Absolut fuktighet (AF) är måttet som beskriver hur mycket vattenånga som finns i luften. Formeln för detta är följande:

Luftfuktigheten varierar under årets gång där högst procentfukt i luften kan upplevas på sommaren och desto torrare luft på vintern. En sommardag kan den relativa luftfuktigheten ligga på mellan 90–100%, där som högst fuktighet kan hittas längst havet (Hung, et al., 2010). 3.4.3. Mätning av fukt och luftfuktighet

När man mäter fuktigheten utgår man alltid från en övre gräns. Denna gräns beror på tryck och temperatur. Om man överstiger den övre gränsen kommer det att bildas vattendroppar. Denna process kallas också för kondens, när en gas övergår till en flytande form.

Mätning sker oftast med verktyg som hydrometer eller fuktmätare (Hung, et al., 2010).

Testning av styrka i wellpapp 3.5.1. Mullen Test

Figur 9 - Mullen Test

Mullen Test eller Burst Test är ett test där man testar styrkan hos en wellpappskiva. Testet går ut på att utsätta wellpappskivan för tryck tills materialet ger efter. Mullen är en lite mer gammaldags metod för att undersöka styrkan hos wellpappen och används inte i allt för stor utsträckning. Metoden går ut på att man pressar wellpappen på den plana sidan (Packsize, 2014)-

3.5.2. Edge Crush Test

Edge Crush Test (ECT) är ett test där man testar styrkan hos en wellpappskiva eller låda. Till skillnad från Mullen Test pressar man denna gång wellpappen från högkant. Testet tar är allt vanligare då den undersöker wellpappen ur sitt starkaste tillstånd (Packsize, 2014).

Figur 10 - Edge Crust Test

Vanligtvis görs dessa tester för att se hur starka lådor av wellpapp kan vara. De olika

Enligt Davis, M et al (2013) kan man genom Mullan Test samt Edge Crush Test få fram att lådor tillverkade med olika tjocklekar klarar av olika vikter. De rekommenderade maxlasterna är till för att hålla ihop lådorna vid lyft, d.v.s. så att botten inte ramlar ut när man lyfter lådan (se tabell 5). Däremot klarar själva materialet i sig betydligt högre vikter, vilket man kan ta fram genom McKees formel för att räkna ut BCT.

Tabell 5 - Mullan & Edge Crush Test

Mullan Test Edge Crush Test Maxlast för en låda

C-flute 200# 32 ECT 18,1 kg

A-flute 275# 44 ECT 29,5 kg

Dubbel A-flute 275# 48 ECT 36,2 kg

Med McKees formel för att räkna ut BCT (Box Compression Test) kan man få fram att den absoluta vikten en wellpappskiva klarar av.

BCT = 5,876 x ECT x √ (U x d)

Formen är skapad för enheterna pounds och inches och därför behöver göras om till metric system för at kunna användas på ett bra sätt.

Genom formeln kan man få fram att en 200# wellpapp klarar vikten på 1 625 kg/m2 innan den ger vika. På en 200# skiva som har måtten 1000 x 700 mm ska den därav klara av lite över ett ton innan den ger vika (Standardization, 2013). Desto tjockare wellpapp och flera lager desto högre vikt klarar wellpappskivan av.

Ytjämnhet och ytplanhet

Ytjämnhet är ett mätetal på en ytas vertikala avvikelser. Ytjämnhet beskriver om själva ytan är sträv eller slät beroende på avvikelserna i ytan medan med ytplanhet menas om ytan i det större sammanhanget är rak eller böjd (SIS - Industriteknik, 1987).

Optisk givare

En optisk givare är ett instrument som använder sig av ljus för att mäta ett avstånd sedan skicka en signal med denna information. Ljuset kan skickas direkt mot föremålet, mot en reflektor eller med hjälp av en sändare och mottagare beroende på användning. Avståndet mäts med hjälp av att räkna tiden det tar för ljusstrålen att ta sig till från första punkten till andra punkten, denna information omvandlas till en längd som skickas vidare (Yotter & Wilson, 2003).

Sugpropp

Sugproppen introducera år 1866 som en patenterad uppfinning och kan idag ses på flera andra vardagsprodukter. Teorin bakom sugproppen funkar så att när mitten av sugproppen trycks mot en yta trycks luften i mellan ytorna undan och skapar en sugkraft mellan sugproppen och ytan. Nästan all luft mellan ytorna pressas undan och ett vakuum mellan ytorna skapas, det är denna tryckskillnad som skapar ett fäste. Ett fäste av en sugpropp är inte permanent och tillslut kommer luften trängas tillbaka in i sugproppen och fästet kommer lossna.

Sugproppar kan utformas för att kunna hantera hög last, sugkraften kan beräknas med hjälp av formeln F= A*P där F är kraften, A är arean på ytan av sugproppen och P är trycket på

atmosfären utanför sugproppen.

Exempel en sugpropp med radien 3cm har arean π(0,03)2=0,002827 m2 ger det kraften F=A*P=0,002827m2*100 000Pa= 282,7 N.

(Max, 1936)

Vakuumlyft

För att kunna lyfta produkter som inte har jämn yta kan vakuumlyft vara en effektiv lösning. Det används flitigt inom många industrier och bygger på en eller flera sugproppar som suger ut luften mellan ytan och sugpropparna, för att skapa en tryckskillnad. Beroende på utformningen av sugpropparna, storlek, antal samt vilket tryck de kan leverera, kan en vakuumlyft lyfta alla möjliga produkter, storlekar och tyngder (Sjodin, 1968).

Produktutvecklingsprocess

Produktutvecklingsprocessen är de aktiviteterna och stegen som använd vid design, att skapa eller marknadsföra en produkt. Aktiviteterna och stegen som används har oftast inte en direkt koppling till det fysiska resultatet utan är det åtgärderna man använder för att styra upp ett gynnsamt och lyckat projekt. Exempel på olika produktutvecklingsprocesser är styrdokument och planeringsarbeten. Projekt kan utföras med strikta kontroller och strukturella processer eller mer avslappnad stil där projekts processer arbetas med i den takt det kommer. En

tydligbild på projektets processer och bra kommunikation, dokumentation och rollsättning ger högre kvalitetssäkring (Ulrich & Eppinger, 2014). Ulrich och Eppinger har uppgett 6 faser till en produktutvecklingsprocess, dessa faser är planering, konceptutveckling, utveckling på systemnivå, detaljutveckling, testning och vidareutveckling samt produktionsupptakt (Ulrich & Eppinger, 2014).

Fiskbensdiagram

Enligt Bergman och Klefsjö (2012) är fiskbensdiagram en visualisering av delorsaker och grundorsaker, detta utförs för att kunna se en helhetsbild och översikt över information. Fiskbensdiagram utförs genom att undersöka kända orsaker tills man når grundorsakerna till problemen (Bergman & Klefsjö, 2012).

VSM

VSM eller värdeflödesanalys är en metod för kartläggning av en process. Detta används främst för att få en helhetsbild över produktionen samt se vart slöseri kan finnas. Genom denna kartläggning kan man få fram allt från transporter och lager, till överproduktion och defekter (Nauman, 2015).

Brainstorming

I denna studie har brainstorming använts för att kunna generera många och nytänkta idéer för att lösa problemen. Brainstorming är en metod att använda där ett problem kan lösas på flera olika sätt eller när en ny lösning behövs. Metoden går ut på att projektgruppens medlemmar använder sig av penna och papper för att kunna skissa eller skriva ner alla möjliga idéer, det är viktigt att inte kritisera varandras idéer. En viktig faktor för en lyckad brainstorming är att låta fantasin ta över både realistiska och orealistiska idéer kan bidra till slut idén. Detta kan uppnås med hjälp av att deltagarna känner sig bekväma med varandra. Fördelen med brainstorming är att det ger snabba resultat dock är en nackdel att det kan vara svårt att skissa eller skriva ner idén på papper (Löwgren & Stolterman, 2004).

Pughs matris

Pugh matris används vid val av bästa lösning, metoden är systematisk och opartisk. Valfaktorerna bestäms och ges en viktning, sedan undersöks varje koncepts och erhålls ett värde av -1,0, eller 1. Poängen summeras och lösningar kan rankas efter bästa lösning (Ullman, 2012; Österlin, 2016).

Kravspecifikation

När en produkt utvecklas ställs ett antal krav på produkten som ska uppfyllas, detta kallas en kravspecifikation. Kravspecifikation kan vara i form av en tabell eller en lista där kraven presenteras, dessa krav kan vara funktioner, användningskrav eller marknadskrav. För att uppnå en optimal produkt är det viktigt att veta vilka egenskaper man eftertraktar och prioriterar i en produkt. En kravspecifikation visar de olika mätbara egenskaperna och sedan betygsätter egenskaperna efter betydelsefaktor. Ett exempel på ett krav är att en produkt ska ha låg vikt (Burns, 2011).

Målspecifikation

Målspecifikation utgår efter kravspecifikationen, när kraven är ställda ska ett mål för dessa krav bestämmas. Målen ska vara realistiska och slutprodukten ska kunna uppfylla alla satta mål. Till exempel om ett krav är att produkten ska ha låg vikt är målet att produkten ska väga under x antal gram (Burns, 2011).

FMEA

FMEA står för Failure Mode Effects Analysis som är ett verktyg för att utforska potentiella fel som kan uppkomma i en produkt eller tjänst. FMEA ger en överblick på vilka problem och fel som kan uppkomma och även en överblick på vilken effekt potentiella lösningar har (Chinozza & Ponzetti, 2009).

4. Fallstudie

Processbeskrivning

Processbeskrivning av lamineringsmaskin

EQpack använder sig av en maskin som laminerar wellpappskivor med skumplast och ger en förpackningsprodukt. Processen börjar med operatören matar in en pall med wellpappskivor i maskinens inputläge, operatören ser till att skivorna ligger tätt mot kanten. Pallen med

wellpappskivorna hissas upp till en optiskgivare som läser av när det finns en skiva att plocka. Givaren mäter även tjockleken av wellpappskivorna för att kunna veta hur mycket pallen ska hissas upp mellan varje plock. När en wellpappskiva hamnar framför givaren skickas en signal till lyftanordningen som med hjälp av fyra sugproppar greppar wellpappsskivan och lyfter. I underkant av givaren finns det fyra krockar som ska stoppa resterande skivor att följa med vid lyftet. Wellpappskivan fortsätter in i maskinen på band och där wellpappskivan limmas ihop med skumplast. Skumplasten klipps sedan av i det rätta måttet med en kniv och den färdiga produkten hamnar på en pall i maskinens outputläge. I dagsläget producerar maskinen fyra procent defekta produkter som behöver kasseras.

Identifierade problem

Fiskbensdiagram användes för att hitta grundorsaker till problemen. Man börjar man med att titta på dem större och synligare problemen för att undersöka varför detta sker. Två större problem hos process/maskinen var misslyckade lyft och produktionsstopp. Man kunde sedan bryta ner dem olika problemen i mindre anledningar. Fiskbensdiagrammet visade att flera grundorsaker var på grund av materialets kvalité.

Inom grenen material är det två huvudproblem kopplade till kvalitetsbrister i materialet. När man sedan bryter ner det i mindre orsaker får man anledningar till varför bristerna uppstår. Dessa orsaker kommer att beskrivas utförligare och utifrån det ska problemens grundorsaker identifieras. Samtliga faktorer och orsaker har identifierats med hjälp av både observationer och intervjuer. Första instinkten av orsakerna ges utifrån intervjuer och med hjälp av

Figur 11 - Fiskbensdiagram

Process/Maskin

Processen och maskinen observerades för att kunna identifiera problem som finns inom dessa områden. Här identifierades två större grenar och sedan undersöktes grundorsaker till dessa grenar.

Deformationer- avvikelser i planhet

Wellpappskivorna kan få olika deformationer som egentligen är avvikelser i planhet, vissa avvikelser är obetydliga och produktionen kan fortsätta som vanligt. Exempel på obetydliga avvikelser är upphöjningar upp till 3cm på obetydliga platser som inte påverkar den optiska givaren eller upphöjningar upp till 1 cm vid optiska givaren. Obetydliga platser är dom tre övriga sidorna som givaren inte mäter (se figur 13). En ökning med över 3 cm i höjd på kanterna skapar en ‘’skål’’ böj som i sin tur skapar ett vacuum mellan skivorna.

I figur 12 ser man en betydande avvikelse i planhet på 8 cm i ytterkant. I denna studie står bra ytplanhet för avvikelser under 1cm.

Figur 13 - Bild som illustrerar var givaren är i kontakt med wellpappen

Dåligt plock, dubbla wellpappsskivor

Vid plockning kan maskinen få med sig dubbla wellpappsskivor från pallen på grund av att vakuum bildas mellan skivorna. Detta leder till maskinstopp, alternativt manuell

efterbearbetning. Vakuum mellan skivorna är effekten av deformerade skivor som fastnar i varandra och det är oftast de deformerade som drar med sig skivan under.

En annan anledning till dåliga plock är fel inmatning av hastighet i maskinen. Hastigheten på maskinen går att ändra och behöver korrigeras efter kvalitén på skivorna. Fuktiga skivor brukar oftast medför sämre plock då sugpropparna inte fäster lika bra på fuktiga ytor. Resultatet här kan bli både sneda plock eller inget plock. Fuktiga skivor fastnar även i varandra och skapar dubblaplock.

Produktionstopp

Deformerade skivor med stora gap kan vilseleda givaren. Givaren läser tjockleken på skivorna genom att läsa av måttet från kant till kant och höjer upp pallen med samma mått. När pallen har deformerade skivor som skapar stora gap vilseleds givaren. Givaren läser av måttet på gapet och höjer upp pallen med lika mycket. Detta gör att skivorna slår emot nödstophjulet och maskinen stängs ner och pallen hissas ner till startläge. Allt detta orsaker produktionstopp och slöseri på produktionstid på grund av att operatören måste starta om maskinen.

Material

Kvalitén på materialet är en stor orsak till flera av problemen som uppstår hos maskin. Fuktiga och deformerade skivor är faktorer som kan påverka produktionen. Fuktiga skivor är resultatet av fukt vid leverans, det kan till exempel ske när leveransen står ute i en lastbil och det är fuktigt väder. Deformerade skivor uppstår när fuktiga skivor torkar fritt och när skivorna blir utsatta för felbandning.

Felbandning från leverans

Figur 14 - Bild på bandning vid leverans

Vid bandningen av materialet trycks pappskivorna ihop en aning. Detta för att de på ett smidigt och säkert sätt ska kunna transporteras och lagras. Detta kan dock leda till negativa

konsekvenser på wellpappskivorna då de kan deformeras. Ju närmare mitten av skivan de två banden sitter, desto mer böjning blir det i kanterna eftersom trycket inte sprids ut på hela wellpappskivan.

Fuktiga skivor som torkat och fått en deformation

När skivorna varit fuktiga för att sedan torka kan materialet dra ihop sig på alla möjliga sätt. Vanligtvis sker inga större deformationer med ibland kan wellpappen skilja. Som ses i figur 12 kan man se att mellan två lager på samma palla kan det skilja flera centimeter tack vare

deformation. Fuktiga skivor

Om wellpappsskivorna är för fuktiga blir de mer svårkörda. Operatörerna måste köra lägre hastighet på maskinen vilket leder till längre processtid.

Skadade vid leverans

Skivorna kan även vara skadade från leverans, så som kantstötta eller på andra sätt deformerade eller förstörda.

Flaskhalsar

Flaskhalsar är de moment som begränsar produktionens fulla förmåga och försämrar resultatet. Enligt fiskbensdiagrammet är kvalitén på materialet en stor flaskhals, kvalitén på

wellpappskivorna orsakar stopp i maskinen och även reducerad output.

Value-stream mapping (VSM)

Värdeflödesanalys är huvudsakligen framtaget för att se över hela tillverkningsprocessen från input till output, men den ger även en bra bild av alla delprocesser. Värdeflödesanalys är ett verktyg framtaget för att kunna värdera värdeskapande processer mot icke värdeskapande processer. Från att materialet går in i fabriken tills den hamnar hos slutkunden även informationsflödet ingår i en VSM.

En VSM i detta fall togs fram för att få en överblick över hela produktionen. Detta eftersom det är viktigt att se hur alla elementen hänger ihop.

Figur 15 - Value-stream mapping

Brainstorming

Med hjälp av brainstorming åstadkom man flera potentiella lösningar. Eftersom studien kretsar kring två frågeställningar utfördes två olika brainstormings vilket resulterade i dessa lösningar:

Tabell 6 - Brainstorming

Problem med deformerade wellpappskivor

Problem med lyft av wellpappskivor

Annorlunda bandning av pallar Vågrörelse-lyft

Plastskydd på pallarna för att förhindra fukt Strömma in luft mellan skivorna i samband med att skivorna lyfts upp

Plåtskiva för att hindra fuktiga skivor att bli deformerade

Andra sugproppar

Istället för lyft med sugpropp, ett rektangulärt verktyg som knuffar fram skivorna.

Ett rullband som skjuter fram skivorna. Pugh matris

Pugh matrisen användes för att ranka lösningarna från brainstormingen. De tre bästa förslagen i Pugh matrisen var annorlunda bandning av pallar, plåtskiva för att hindra fuktiga skivor från att deformeras och vågrörelse-lyft. Annorlunda bandning var en överlägsen lösning enligt Pugh matrisen men på grund av att bandningen sker hos leverantörerna har denna lösning valts bort.

Tabell 7 - Koncept från brainstorming

Tabell 8 - Pugh matris

Kravspecifikation för produkt

Mätbara egenskaperna numreras från ett till fyraoch betydelsefaktorerna klassas från tre till fem, tre är lägst och fem är högst. Utöver mätbara mål och betydelsefaktor behövs enheten som det mätbara målet mäts i nämnas

Tabell 9 - Kravspecifikation för produkt

Mätbar egenskap nr Mätbar egenskap Betydelsefaktor Enhet

1 Plan yta 5 Grader

2 Vikt 4 kg

3 Mått 4 mm

4 Material 3 Densitet

Målspecifikation för produkt

Efter kraven är bestämda ska mål fastställas för att kunna skapa en optimal produkt. Det viktigaste är att produkten är plan och är helt horisontell, sen måste plåtskivan väga tillräckligt för att hindra deformationer men även lätt nog för att placeras av personal. Måtten bestämdes utifrån en EU-pall mått då wellpappskivorna alltid är mindre än en EU-pall.

Tabell 10 - Målspecifikation

Mätbar egenskap nr Mätbar egenskap Betydelsefaktor Enhet

1 Plan yta 5 180 Grader

2 Vikt 4 15kg-30kg

3 Mått 4 1200*800*x mm

4 Material 3 Densitet

FMEA

En FMEA utfördes för att studera möjliga fel och även se orsaker och åtgärder.

Tabell 11 - FMEA

Funktion Få lyft som endast lyfter en wellpappskiva Felsätt • Verktyget för skärning slits ut

• Defekta produkter • Maskinstopp

Feleffekt • Verktyget för skärning behöver bytas ut

• Produkter kastas

• Slöseri på produktionstid Felorsak • Deformerade skivor skapar ett

vakuum mellan skivorna

Åtgärd • Förhindra att skivor blir

deformerade • Modifiera lyft Design plåtskiva

För att lösa problemet för deformerade skivor ska en produkt framtas som kallas plåtskiva. Denna plåtskivas huvudfunktion är att begränsa skivorna från att deformeras, genom att sätta tyngd på pallen med wellpappskivor. Plåtskivan mått är 1200*800*5mm med rundade kanter för att hindra plåtskivan från att skada wellpappskivorna och personal. Plåtskivan designades med hjälp av programmet Solidworks, vilket är ett program för CAD. Skivas storlek är densamma som en vanlig EU-pall, vilket gör att skivan kan användas på alla wellpappskivor som kommer på pall.

Figur 16 - CAD-ritning av plåtskiva

Materialval

För ett lämpligt material ska väljas på plåtskivan tar man hjälp av CES Edupack som är en materialdatabas. En graf över metaller gjordes där pris och styvhet hade varsin axel, pris för att hitta ett kostnadseffektivt material och högstyvhet för att plåtskivan ska vara plan utan

Figur 17 - Val av material

Grafen visar tre material med både bra pris och styvhet, högkolhaltigt stål, låg legerat stål och rostfritt stål. Av dessa material spelar det ingen större roll vilket som används till plåtskivan, dock behöver inte tjockleken korrigeras för att få rätt vikt för att alla tre materialen har liknande densitet. Ett material med hög densitet har en fördel för det innebär att produkten kan vara tunn. Det material som är mest optimalt är det som är billigast eller lättillgängligast för företaget.

5. Tester

Under detta kapitel presenteras testerna belastningstest och vågrörelselyfttest som utfördes och resultatet från dessa två tester.

Utförande av belastningstest och vågrörelselyft 5.1.1. Belastningstest för wellpappskivor med deformationer

För att utföra testningen tas en stapel med wellpappsskivor fram. Enligt Hung et al (2010) beräknas en väldigt fuktig sommardag ha runt 95–100% luftfuktighet. Detta är oftast i form av dimma eller lätt duggregn och testet fick därför utsättas för 100 % fuktig luft under 5 timmar. När wellpappen sedan fått torka under 48 timmar kan man se att pappret deformerats men även att limmet mellan liner och fluting släppt i vissa sektioner. Den totala tjockleken när skivorna torkat är 50 mm, vilket är en förändring på +75% mot den ursprungliga tjockleken på 28,8 mm. Även vikten på stapeln har ökat med +15% från 72 gram till 83 gram vilket tyder på att viss del av vattnet fortfarande finns kvar i wellpappen. När stapeln vägdes 48 timmar senare kunde man se att vikten gått till 76 gram, vilket fortfarande är en viktökning på 5% av originalavsikten. Varje stapel bestod av åtta wellpappskivor i storleken är 250 mm * 180 mm. Wellpappen väger som torr 200 g/m2 (EQpack, 2019).

För att uppnå 100 % fuktighet i wellpappskivorna så ställs de i en ångbastu och mäts med en fuktighetsmätare. För att möjliggöra detta får staplarna stå i fyra timmar i en 40 graders ångbastu där stickprov ska tas varje 30 minuter på fuktigheten i staplarna. För att även kunna presentera ett extremfall av fuktighet ska wellpappskivorna även sprutas ner med vatten med hjälp av en sprayflaska. Detta ger oss en torr stapel av wellpappskivor och en rikligt fuktig stapel av wellpappskivor, nästa steg är att vänta och se hur den fuktiga stapeln deformeras. Detta görs med tre olika staplar för att kunna ge ett generellt resultat.

Första delen av testerna ska presentera en skillnad mellan en torr stapel av wellpappskivor och en tidigare fuktig stapeln som har torkat. Detta görs för att kunna se hur stor skillnadlösningen gör (se figur 18 och 19).

Figur 19 - Wellpappskivor som torkat fritt efter fukt

Fuktig stapel utsätts för belastning

För att kunna se hur bra plåtskivan hindrar deformation av fuktiga wellpappskivor, fuktas den torra stapeln av wellpappskivor och sedan placeras plåtskivan över. Detta utförs för att kunna se en skillnad mellan stapeln utan plåtskivan och stapeln med plåtskivan.

Figur 21 - Bild på stapel som torkat med vikt på sig

Återfuktad stapel utsätts för belastning

Ett annat test som ska utföras är att se om en redan deformerad stapel (se figur 22) av

wellpappskivor kan återfuktas och sedan placeras en tyngd över för att reducera deformationen i wellpappskivorna. Här används en stapel av redan deformerade skivor, denna stapel fuktades ner igen på samma sätt som första gången och efter det placerades en vikt.

Figur 22 - Fritt torkad wellpapp som sedan återfuktas för att torka under tyngd Deformerad stapel utsätts för belastning

Det kan ske att en pall med fuktiga wellpappskivorna hinner torka och deformeras innan det hinner åtgärdas. För att kunna se om detta går att lösa så fuktas en redan deformerad stapel av wellpappskivor och sedan placeras plåtskivan.

Möjligheten om att placera en vikt över redan torra och deformerade skivor undersöktes även. Detta för att jämföra om åtgärden att återfukta är att föredra eller om det endast är ett onödigt steg i processen.

En fuktig stapel med wellpappskivor fick torka i 48h efter det placerades plåtskivan. Bilden visar stapeln efter vikten togs bort.

Figur 23 - Tidigare fuktad stapel som inte återfuktas men fått en vikt placerad på sig

5.1.2. Test av vågrörelselyft

Utifrån fiskbensdiagrammet (figur 11) kan vi se att det finns problem med lyften av wellpappskivorna, skivan under följer med skivan som lyfts med hjälp av ett vakuum fäste mellan skivorna och även ett sämre grepp på fuktiga skivor. I nuläget lyfts skivorna rakt upp med hjälp av sugproppar, testet är att skivorna så lyftas i en vågrörelse. Bilderna nedan visar hur dagens lyft går till och hur ett vågrörelselyft skulle fungera. Den andra bilden som

illustrerar vågrörelselyft har siffror vilket ska visa vilken den första sugproppen att lyftas upp är och sedan vilken sugpropp som ska lyftas efter det.

Figur 24 - Bild som visar ett vertikalt lyft

Figur 25 - Bild som visar lyft med vågrörelse

En skiss på hur man skulle kunna efterlikna den riktiga lyftanordning från maskinen gjordes. Detta för att ge en grund till en verklig prototyp som kunde användas i testningen. Tanken är att sugproppar skulle sättas ihop med en skiva av något slag. Skivan och sugpropparna skulle ha hål för att kunna ansluta slangar till tryckluft/sug. Glipor ska täppas till med lim, silikon och tejp.

Figur 26 - CAD-ritning av testverktyg

Detta ska prövas på en mindre och manuell version av maskinens lyftverktygför att kunna ge ett resultat. För att kunna utföra detta test används staplar med wellpappskivor en med deformerade skivor och en med vanliga skivor och en med fuktiga skivor. På grund av att det inte är realistisk att omprogrammera maskinen i produktion för att utföra ett test, har en förenklad manuellt verktyg av maskin skapas. Verktyget ska likna hur maskinen fungerar och detta fås genom en träskiva med sugproppar och sugrör för att efterlikna maskinens lyftverktyg. Träskivan användes som bas för verktyget, på basskivan placeras sugpropparna. Sugpropparna på maskinen används med tryckluft för att kunna ta upp och släppa skivorna detta är vad sugrören är till för. För att uppnå tryckluft kopplas sugrören till en dammsugare och fästfast med hjälp av silvertejp.

Figur 28 - Sugproppar på verktyget

Första steget är att pröva lyften som sker i dagsläget, på den stapeln med plana skivor, fuktiga skivor och den deformerade stapeln, antalet misslyckade lyft dokumenteras. Nästa steg är att pröva lyften med en vågrörelse på alla staplarna med wellpappskivor, antalet misslyckade lyft dokumenteras. Resultatet från dokumentationen hittas i tabell 12. Varje stapel har åtta skivor, lyften ska ske som att varje stapel är en pall. Lyften för varje stapel med wellpappskivor ska upprepas tre gånger. Ett lyckat lyft är när endast en wellpappskiva lyfts upp och förflyttas, ett misslyckat lyft är när lyftet involverar mer än en wellpappskiva. Detta ska ge ett resultat som ska presenteras i en tabell.

Resultat av tester

5.2.1. Resultat av belastningstest för wellpappskivor med deformationer

8 stycken wellpappsskivor staplade på varandra, utan att utsättas för någon fukt. Skivorna är av typen C-flute och är 3,6 mm tjocka. Den totala tjockleken på alla tillsammans är 28,8 mm. Måttet på provskivorna är 250 mm * 180 mm där långsidorna är kapade, vilket leder till lite svagare långsidor än den riktiga wellpappskivan som är limmad även på långsidorna.

Figur 30 - Wellpapp före fuktsättning

Återfuktad stapel utsätts för belastning

Plåtskivan väger 1200g och detta gör att trycket blir jämt fördelat över hela ytan.

Wellpappskivorna pressas sedan under vikten i 48 timmar. Resultatet blir att stapeln med skivorna återgår till sin ursprungliga tjocklek. Man kan däremot se att långsidorna fortfarande är lite deformerade. Detta är främst för att de saknade lim längst ut då de var skurna för att få önskade måttet.

Figur 32 - Fritt torkad wellpapp som sedan återfuktas för att torka under tyngd

Fuktig stapel utsätts för belastning

Testet som gav bäst resultat var att placera en plåtskiva direkt över stapeln medan den är fuktig och innan deformation. Skillnaden mellan staplarna är minimal och detta ger att plåtskivan hindrar wellpappskivorna från att deformeras.

Figur 34 - Stapel som torkat under vikt

Deformerad stapel utsätts för belastning

Bilden visar tydligt att en tyngd ska placeras medan stapeln är fuktig eller efter den återfuktats, att placera en tyngd över deformerade skivor ger inte ett önskebart resultat. Skivorna är

fortfarande deformerade, skillnaden efter vikten är endast att vikten plattade till deformationen en aning.

5.2.2. Resultat av problem med lyft av wellpappskivor

Resultatet visade tydligt att lyft med en vågrörelse är bättre än vanliga lyft speciellt för deformerade skivor. För wellpappskivor med bra ytjämnhet funkade lyft med vågrörelse lite bättre. Tabell 12 visar resultatet från testerna, antalet misslyckade lyft för varje försök och typ av lyft och skiva.

Tabell 12 - Resultat av lyft

Vanliga lyft Lyft med vågrörelse

Deformerade skivor

Plana skivor Fuktiga skivor

Deformerade skivor

Plana skivor Fuktiga skivor Försök 1 Två misslyckade lyft Ett misslyckat lyft Ett misslyckat lyft Noll misslyckade lyft Noll misslyckade lyft Ett misslyckat lyft Försök 2 Tre misslyckade lyft Noll misslyckade lyft Ett misslyckat lyft Noll misslyckade lyft Noll misslyckade lyft Noll misslyckade lyft Försök 3 Två misslyckade lyft Noll misslyckade lyft Två misslyckade lyft Ett misslyckade lyft Noll misslyckade lyft Noll misslyckade lyft

För deformerade wellpappsskivor vid vanliga lyft var misslyckadgraden på

(2+3+2)/(8*3)=0,2916, detta ger en misslyckadgrad på nästan 30 %. För plana skivor vid vanliga lyft var misslyckadgraden på (1+0+0)/(8*3)=0,0416, detta ger en misslyckadgrad på nästan 4 %. För fuktiga skivor vid vanliga lyft var misslyckadgraden på (1+1+2)/(8*3)=0,167, detta ger en misslyckadgrad på nästan 16,7%.

För deformerade wellpappsskivor vid lyft med vågrörelse var misslyckadgraden på

(0+0+1)/(8*3)=0,0416, detta ger en misslyckadgrad på nästan 4 %. För plana skivor vid lyft med vågrörelse var misslyckadgraden på (0+0+0)/(8*3)=0, detta ger en misslyckadgrad på nästan 0 %. För fuktiga skivor vid vågrörelse lyft var misslyckadgraden på (1+0+0)/(8*3)= 0,0416, detta ger en misslyckadgrad på nästan 4 %.

Lyft med vågrörelse ger en förbättring med 13 % på deformerade skivor och en förbättring på 4 % på plana skivor och fuktiga skivor.