Akademin för Innovation, Design och Teknik

Standardisering och optimering

av infästning för HVDC

väggenomföringar

Examensarbete

Grundnivå, 15 hp

Produkt- och processutvecklingRebecka Tillery

Rapport nr:

Handledare, företag: Magnuz Hedenbo

Handledare, Mälardalens högskola: Jan Frohm Examinator: Mikael Johnsson

ABSTRACT

This thesis is a product development process to optimize and standardize mounting plate design for High Voltage (HV) wallbushings.

The work is on 15 credits for a degree in Innovation and product design towards the company Hitachi ABB Power Grids HVDC (HAPG)

The time pressure that often arises in an HVDC delivery projects has meant that the

optimization and verification of the design of fastening plates have been overlooked. Instead the company has relied on previous projects for verification of functional design.

Copying design from various previous projects together with arbitrary modifications has meant that a large spread in variations of different sizes and hole patterns has arisen for the mounting plates.

Through the product development process, this project has looked at whether a new design has been suitable or whether an optimized existing design has been the best way forward.

In the process, the decision was made to optimize the existing design.

To know how the existing design would best be optimized facts was gathered regarding the most common types of mounting plates used over the years on HAPG, and how they are fastened.

From the collected data, it was deduced that four different types of mounting plates would be needed to further make a standardized design in the CAD tool.

An initial arbitrary 3D design was developed for the four variants based on the experience of the technical managers in the department and the consolidated data of the existing design. These 3D models were used for FEM analysis. From the FEM analysis, which looked at mechanical strength and air flow, it could be concluded that the design would meet the criteria. This thesis will not analyze further what is the optimized size and hole pattern for the loads applied. The company decided that the design was good enough.

A sidetrack appeared during the problem understanding phase that was not considered to belong to the product development process. This problem was still chosen to be addressed in this thesis. The issue was how to avoid problems due to where in the wall the mounting plate for the wallbushing was located. The proposal for solution is to better communicate the margins and electrical air clearances to the building design department. This should be done through 3D models presented in BIM and building requirement drawings.

For further development beyond this thesis, one could look at optimizing the hole pattern further to possibly save four screw connections per attachment during installation.

Another proposal is to analyze induced currents to optimize the size of the fastening plates and see how the screw connections that hold the actual implementation cope with these currents.

SAMMANFATTNING

Detta arbete är en produktutvecklingsprocess för att optimera och standardisera designen av infästningsplattor för High Voltage (HV) väggenomföringar.

Arbetet är på 15hp för en examen i Innovation och produktdesign mot företaget Hitachi ABB Power Grids HVDC (HAPG)

Den tidspress som ofta uppstår i leveransprojekt har medfört att optimering och verifikation på den befintlig design av infästningsplattor till väggenomförings har uteblivit. Tidigare projekt har istället använts för verifiering av fungerande design.

Kopieringen av olika tidigare projekt tillsammans med godtyckliga modifikationer har gjort att stor spridning i variationer av storlekar och hålbilder har uppkommit för infästningplattorna. Detta projekt har genom produktutvecklingsprocessen undersökt om en ny design har varit lämplig eller om en optimerad befintlig design har varit den bästa vägen framåt.

I processen så togs beslutet att optimera den befintliga designen.

För att veta hur den befintliga designen skulle optimeras samlades fakta in om de vanligaste typerna av genomföringar och infästningsplattor som använts genom åren på HAPG.

Ur insamlade data kunde det utläsas att fyra olika typer skulle komma att behövas för att vidare göra en standardiserad design i CAD-verktyget.

En första godtycklig 3D design framtogs för de fyra varianterna baserad på erfarenhet av de tekniska ansvariga på avdelningen och de konsoliderade data av befintlig design. Dessa 3D modeller användes för FEM analyser. Ur FEM analyser, där mekanisk hållfasthet och täthet undersöktes, kunde man utläsa att designen skulle klara kriterierna.

I detta examensarbete valdes det att inte gå vidare med att analysera hur mycket mer som designen kan optimeras utan det ansågs att designen var god nog.

Ett sidospår infann sig under problemförståelsen som inte ansågs tillhöra

produktutvecklingsprocessen. Detta sidospår valdes ändå att besvaras i examensarbetet. Frågeställning var hur man ska undvika problem på grund av var i väggen infästningsplattan för genomföringen är placerad. Lösningsförslaget är att bättre kommunicera marginaler och elektriska friavstånd till byggnadskonstruktionsavdelningen . Kommunikationen bör ske genom 3D modeller som tas in i den sammansatta BIM modellen och i byggstyrande ritningar.

För vidare utveckling kan man optimera hålbilden ytterligare för att eventuellt kunna spara fyra skruvförband per infästning vid installation.

Ytterligare ett förslag är att analysera inducerade strömmar för att mer optimera själva

storleken på infästningsplattorna och se hur skruvförbanden som håller själva genomföringen klarar dessa strömmar.

FÖRORD

Ni vet den där lilla lilla stenen som ligger där i skon och skaver, inte tillräckligt för att man ska orka stanna och ta ur den, så har detta examensarbete legat och skavt i mig under sisådär 17 år. TACK till min man, för att du fick mig att stanna och rensa skorna och för ditt stöd att luta mig mot under tiden...och alltid.

Det var alltså ungefär 20 år sedan jag började studera vid Mälardalens högskola och

institutionen för Innovation och Produktdesign IDP och var av första kullen Innovation- och produktutvecklings studenter. Det tre åren formade mig extremt mycket och lade grunden till mitt fortsatta intresse för design och produktutveckling i sin helhet.

Även om livet ville andra vägar än jag först stakat ut (som det alltid gör) så hamnade jag på det företaget jag jobbar nu och blivit kvar sen 2007.

Tack till Hitachi ABB Power Grids HVDC för att ni tror på mig och alltid har gjort. Tack till min chef Peter Flodberg, för de timmar jag fått lägga på detta arbete.

Tack till min handledare Magnuz Hedenbo, som inte bara har varit en klippa som handledare i skrivandet och utförandet av detta examensarbete utan under alla mina år i företaget. Jag vet inte ens var denna avdelning hade varit utan dej Magnuz. Du är som den innersta tältpålen i det stora cirkustältet TPM.

Tack till alla som låtit sig intervjuats och som på nåt sätt har varit inblandad i detta arbete! Och Janne Frohm….

Den man jag känner som mest lever upp sitt efternamn.

Tack för ditt tålamod och ditt kallsvettiga uppvaknande vid 5 på morgonen på grund av mig. Tack för din vackra skånska på andra sidan etern.

Som en fyr i förvirringens förlovade land.

Ludvika 2021-05-21

INNEHÅLLSFÖRTECKNING

1 INLEDNING ...1

1.1 BAKGRUND ... 1

1.2 PROBLEMFORMULERING ... 3

1.3 SYFTE OCH FRÅGESTÄLLNINGAR ... 3

1.4 AVGRÄNSNINGAR ... 3

2 ANSATS OCH METOD ... 4

2.1 PROJEKTPLANERING... 4

2.1.1 Kravspecifikation ... 4

2.1.2 WBS och Gantt-schema... 4

2.2 PROBLEMFÖRSTÅELSE ... 5

2.2.1 Analys av befintlig design ... 5

2.2.2 Intervjuer ... 5 2.2.3 Faktamaterial ... 5 2.3 IDÉ-OCH KONCEPTGENERERING ... 5 2.3.1 Brainstorming ... 5 2.3.2 Konceptskisser ... 5 2.4 KONCEPTUTVÄRDERING ... 5 2.4.1 Pughs matris ... 5 2.4.2 DFMA ... 6 2.5 KONCEPTUTVECKLING ... 7 2.5.1 CAD ... 8 2.5.2 FEM... 8 3 TEORETISKA REFERENSRAMAR ... 9 3.1 HV GENOMFÖRING ... 9

3.1.1 Installation av genomföring i byggnad ... 12

3.2 PROCESSBESKRIVNING TPM ... 12

3.2.1 BIM och BIM360 ... 13

3.3 JORDNING ... 15 4 GENOMFÖRANDE ... 17 4.1 PROJEKTPLANERING... 17 4.1.1 Kravspecifikation ... 17 4.1.2 Gantt ... 17 4.2 PROBLEMFÖRSTÅELSE ... 17

4.2.1 Analys av befintlig design ... 17

4.2.2 Intervju sakkunnig inom mekanisk konstruktion... 18

4.2.3 Intervju sakkunnig för HV genomföringar ... 19

4.2.4 Intervju sakkunnig inom byggnadskonstruktion ... 19

4.2.5 Intervju sakkunnig inom installation ... 20

4.2.6 Intervju sakkunnig inom tillverkningsmetoder ... 20

4.3 IDÉ- OCH KONCEPTGENERERING ... 21

4.3.2 Konceptskiss 1: Tvådelad platta ... 22

4.3.3 Konceptskiss 2: Gängade hål ... 23

4.3.4 Konceptskiss 3: Optimera befintlig design ... 23

4.4 KONCEPTUTVÄRDERING ... 24

4.4.1 Pughs matris ... 24

4.4.2 Designmöte ... 24

4.5 KONCEPTUTVECKLING ... 25

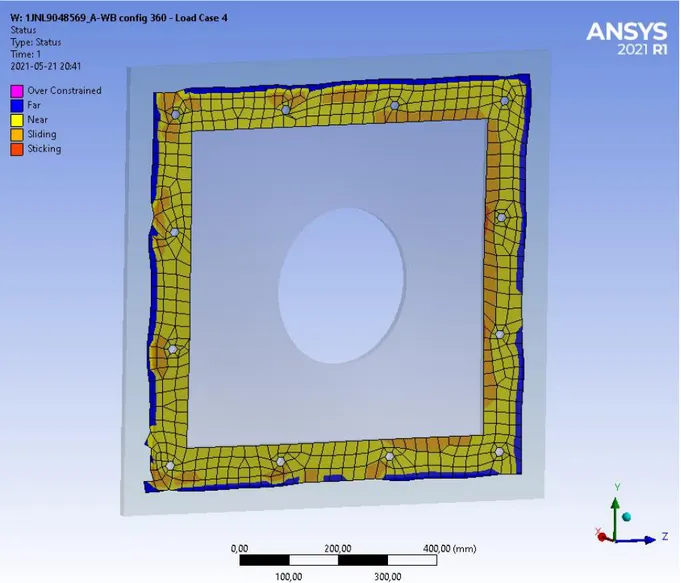

4.6 FEM ANALYSER ... 26

4.6.1 Material egenskaper för ingående komponenter ... 28

4.6.2 Optimering och parametrisering av FEM modellerna ... 29

4.6.3 Infästningsplatta hålbild 360 ... 31

4.6.4 Infästningsplatta hålbild 650 ... 31

4.6.5 Infästningsplatta rund hålbild 900 ... 32

4.6.6 Infästningsplatta fyrkantig hålbild 900... 32

4.7 STANDARDISERING ... 33

5 POSITION AV INFÄSTNINGPLATTA I BYGGNADEN ... 34

6 RESULTAT OCH DISKUSSION ... 41

7 SLUTSATSER OCH REKOMMENDATIONER ... 42

8 KÄLLFÖRTECKNING ... 43

9 BILAGOR ... 46

A. INSTALLATION AV VÄGGENOMFÖRING I BYGGNAD ... 46

B. GANTT-SCHEMA ... 50

C. TYPISKA GENOMFÖRINGAR FRÅN HAPG BUSHINGS ... 51

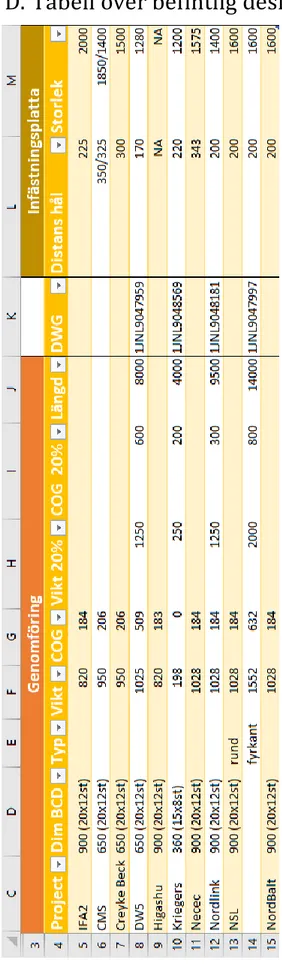

D. TABELL ÖVER BEFINTLIG DESIGN ... 53

E. LASTER OCH LASTFALL ... 54

F. RITNING INFÄSTNINGSPLATTA GMF HÅLBILD 360 ... 55

G. FEM ANALYS INFÄSTNINGSPLATTA GMF HÅLBILD 360 ... 56

H. RITNING INFÄSTNINGSPLATTA GMF HÅLBILD 650 ... 60

I. FEM ANALYS INFÄSTNINGSPLATTA GMF HÅLBILD 650 ... 61

J. RITNING INFÄSTNINGSPLATTA GMF HÅLBILD RUND 900 ... 65

K. FEM ANALYS INFÄSTNINGSPLATTA GMF HÅLBILD RUND 900... 66

L. RITNING INFÄSTNINGSPLATTA GMF HÅLBILD FYRKANT 900 ... 70

BILDFÖRTECKNING

Bild 1NordLink HVDC Interconnector, bild från film (Hitachi ABB Power Grids, 2020) ... 1

Bild 2 Genomföring i NordLink ... 2

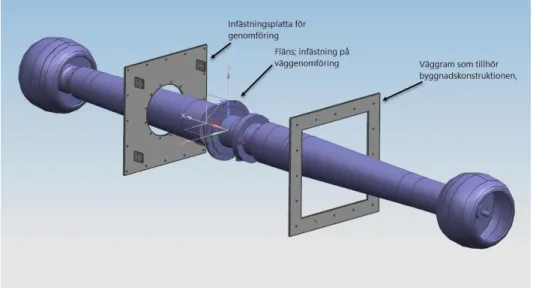

Bild 3 Infästning av genomföring ... 2

Bild 4 Gantt-schema (hämtad från (Projektledning, 2018) ... 4

Bild 5 Exempel på Pugh’s matris ... 6

Bild 6 HV genomföring i vägg... 9

Bild 7 GGFL genomföring Hitachi ABB Power Grids (2021) ... 10

Bild 8 RIP genomföring (Hitachi ABB Power Grids, 2018) ... 10

Bild 9 Genomföringar utomhus i NordLink ... 11

Bild 10 Genomföringar inomhus i NordLink ... 11

Bild 11 Arbetsprocess TPM ... 12

Bild 12 BIM 360... 13

Bild 13 Samansatt BIM model ... 14

Bild 14 Illustration från HAPG HVDC station i BIM ... 14

Bild 15 Jordlinjenärt med tampar ... 15

Bild 16 Befintlig design av infästningsplatta och väggram ... 18

Bild 17 Gasventil med densitetsvakter på SF6 HV genomföring ... 19

Bild 18 Laserskuret hål i platta... 20

Bild 19 Brainstorm session ... 21

Bild 20 Konceptskiss 1 ... 22

Bild 21 Konceptskiss 2: Gängade hål... 23

Bild 22 Sammanställning med infästningsplatta för gmf med hålbild 360 ... 26

Bild 23 Sammanställning med infästningsplatta för gmf med hålbild 650 ... 27

Bild 24 Sammanställning med infästningsplatta för gmf med rund hålbild 900 ... 27

Bild 25 Sammanställning med infästningsplatta för gmf med fyrkantig hålbild 900 ... 28

Bild 26 Lastplacering ... 30

Bild 27 Infästningsplatta hålbild 360 ... 31

Bild 28 Infästningsplatta hålbild 650 ... 31

Bild 29 Infästningsplatta rund hålbild 900 ... 32

Bild 30 Infästningsplatta fyrkantig hålbild 900 ... 32

Bild 31 Infästning av genomföring ... 35

Bild 32 Elektriska friavstånd och jordade delar av genomföring ... 35

Bild 33 Infästning av genomföring där pelare inkräktar på elektriskt friavstånd. Iso-vy ... 36

Bild 34 Infästning av genomföring där pelare inkräktar på elektriskt friavstånd, topp-vy ... 37

Bild 35 Infästning av genomföring där vägg inkräktar på elektriskt friavstånd (vägg färgad grön för mer visualiserat) ... 37

Bild 36 Infästning av genomföring där vägg inkräktar på elektriskt friavstånd ... 38

Bild 37 Infästning av genomföring där vägg inkräktar på elektriskt friavstånd ... 38

Bild 38 Sidvy i nuvarande byggstyrande underlag ... 39

Bild 39 Förslag på ändring i byggstyrande underlag i sidovy. ... 39

Bild 40 Toppvy av nuvarande byggstyrande underlag... 40

Bild 41 Förslag på ändring i byggstyrande underlag i toppvy ... 40

Bild 42 Genomföring med motvikter ... 46

Bild 43 Genomföring lyfts i ena änden... 46

Bild 44 Infästningsplattan träs på genomföringen ... 47

Bild 45 Genomföring lyfts på plats ... 47

Bild 46 Genomföring förs genom hål i vägg ... 48

Bild 47 Styrning av genomföring ... 48

Bild 49 Genomföring från insida ... 49

TABELLFÖRTECKNING

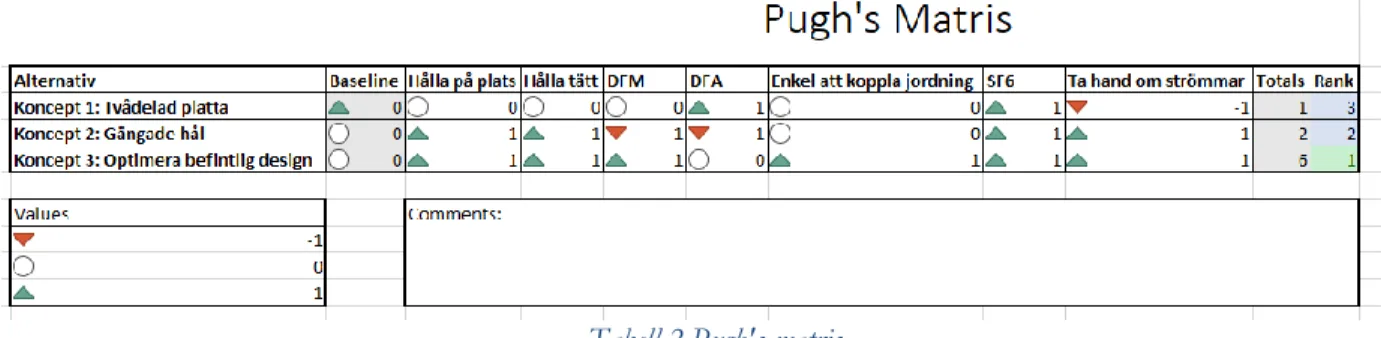

Tabell 1 Befintlig design ... 18Tabell 2 Pugh's matris... 24

Tabell 3 Analys av befintlig design med säkerhetsmarginal ... 25

Tabell 3 Analys av befintlig design med säkerhetsmarginal ... 53

Tabell 4 Resultat FEM gmf 360 ... 59

Tabell 5 Resultat FEM gmf 650 ... 64

Tabell 6 Resultat FEM gmf rund 900 ... 69

ORDLISTA

Fläns Infästningspunkten mellan isolatorkropparna på en genomföring Överslag När luftisolering inte är tillräckligt för spänning bildas en ljusbåge

av joniserad luft som leder strömmen

Elektriska friavståndet Det luftavstånd, räknat som en sträcka, som behövs för att överslag inte ska ske

FÖRKORTNINGAR

HAPG Hitatchi ABB Power Grids

TPM Avdelningen för mekanisk anläggningskonstruktion.

Examensarbetet är hanterat av TPM

TPE Avdelningen för elektrisk anläggningskonstruktion

TPC Avdelningen för byggnadskonstruktion

HVDC High Voltage Direct Current

gmf genomföring

HV High Voltage/Högspänning

COG Center of gravity/Tyngdpunkt

CAD Computer Aided Design, I detta fall används NX

1

1 INLEDNING

1.1 Bakgrund

Hitachi ABB Power Grids (HAPG) jobbar med att designa, konstruera och installera High voltage Direct Current (HVDC) överföringar.

HVDC utvecklades första gången under 1930-talet av ASEA, en av grundarna av HAPG. Under många år letade HVDC-ingenjörer efter en tillförlitlig teknik som effektivt kunde omvandla växelström (AC) som produceras vid produktionspunkten till likström (DC) för överföring långa avstånd och sedan konvertera till AC igen i andra änden av linjen så att den kunde köra motorer, lampor etc. I början av 1950-talet hade forskning om

kvicksilverströmriktare, ledd av ASEA-ingenjören och HVDC-pionjären Uno Lamm, gjort sådana framsteg att ASEA kunde bygga världens första kommersiella HVDC-kraftlänk mellan Gotland och det svenska fastlandet. Sedan dess har HVDC-överföringssystem installerats i många delar av världen. Denna överföring är en säker och effektiv teknik som är utformad för att leverera stora mängder el över långa sträckor (Hitachi ABB Power Grids, 2017a)

Nedan ses en bild av NordLink HVDC överföring som är en av de senaste, när denna rapport skrevs, att överlämnas från HAPG.

2

Zoomar man in i bilden Bild 1 så ser man genomföringarna bättre (Bild 2).

Detta examensarbete handlar om optimering och standardiseringen av infästningen till dessa genomföringar (Bild 3).

Bild 2 Genomföring i NordLink

Bild 3 Infästning av genomföring

För den som är intresserad mer om HVDC och HVDC LIGHT finns videorna The Evolution of

HVDC Light (Hitachi ABB Power Grids, 2017b) och Hitachi ABB Power Grids-the power that brought us togheter (Hitatchi ABB Power Grids, 2020) länkade i källförteckning

3

1.2 Problemformulering

Ett HVDC-light projekt sträcker sig från 22 månader till ca 80 månader. De förhållandevis långa projekten och många olika kunderna har bidragit till att design som kunnat standardiseras inte har blivit standardiserad. Man har istället baserat sin design från tidigare projekt för att implementera i sitt projekt.

Det har heller inte funnits någon optimering eller verifikation på den design som har tagits fram utan man har överdimensionerat och lutat sig tillbaka på tidigare projekt för verifiering av fungerande design.

Utöver riskerna med en design som inte är verifierad så är projektspecifik design mer tidskrävande och därigenom även dyrare. Därför tjänar man på en standardiserad design (Anderson, 2014)

1.3 Syfte och frågeställningar

Den övergripande målsättningen och syftet med examensarbetet är att utveckla, alternativt optimera, samt standardisera design för de vanligaste typerna av HV genomföringar som används i ett HVDC Light projekt. Där tidsbesparingar vid design men även installation kan göras.

För att uppnå syftet ska följande frågeställningar besvaras:

Hur kan designen utvecklas alternativt optimeras och samtidigt bibehålla kvalitet? Hur många olika typer av infästningsplattor bör göras som standard?

1.4 Avgränsningar

Examensarbetet kommer bara att behandla infästningen till de typer av HV genomföring (gmf) som används vid HVDC Light projekt, och mer specifikt de typer som används i pågående projekt och nyss avslutade.

FEM beräkningar i form av godkända beräkningsrapporter kommer ej att tas fram under detta arbete. Enbart ANSYS bilder med beskrivning kommer att ses i denna rapport.

Runt genomföringen bildas ett elektriskt fält med cirkulerande strömmar, om det finns magnetiskt material i närheten av genomföringen så får man uppvärmning i materialet. Cirkulerande strömmar kommer inte att beräknas utan aluminium, som egenskap av ett icke magnetiskt material, kommer att väljas.

Konfigurationen för ramen i byggnaden måste överdimensioneras för att infästningen mot genomföringen behöver vara flexibel. Detta på grund av två anledningar, dels att byggnaden ska vara konstruerad innan designen av genomföringen kommer att vara klar och det

underlättar installationen om hålet i byggnaden är väsentligt större än genomföringen. Infästningsplattan ska fästas i väggramen byggnaden med skruvförband så att man kan garantera att infästningsplattan har kontakt med byggnaden. Optimering av dessa infästningar kan komma att göras.

4

2 Ansats och metod

I följande kapitel presenteras vilka metoder som använts för att slutföra projektet.

Projektet har följt en modifierad variant av produktutvecklingsprocessen som finns beskriven i bland annat Ulrich et al. (2020) och Yousef et al., (2017).

Eftersom produktdesignen i detta projekt är adaptiv, det vill säga att stora variationer av design utvecklingen inte kommer att förekomma, (Yousef et al., 2017) så har inte mycket tid ägnats åt exempelvis marknads- och konkurrensanalyser

Projektet sträcker sig inte hela vägen till färdig produkt utan stannar vid detaljerade ritningar och förberedelse för implementering i standardbiblioteket i CAD-systemet.

2.1 Projektplanering

2.1.1 KravspecifikationKravspecifikationen beskriver de olika krav och tekniska specifikationer som slutanvändaren förväntar sig ska infrias av den slutgiltiga produktens design. Kravspecifikationen sätts i början av projektet men kan komma att ändras när mer kännedom om produkten förskansats. (Ulrich et al., 2020)

2.1.2 WBS och Gantt-schema

När ett projekt påbörjas skapas en Work Breakdown Structure (WBS). Det bryter ner det stora projektet i mindre aktiviteter. (Projektledning, 2018b) Dessa aktiviteter sätts sen tid på och skapar en tidplan. I detta projekt har tidplanen valts att göras i form av ett Gantt-schema.

Ett gantt-schema samlar aktiviteterna i rader och tiden i kolumner enligt Bild 4 (Projektledning, 2018a)

5

2.2 Problemförståelse

2.2.1 Analys av befintlig design

Empirisk data samlas på hur design har sett ut samt ser ut i föregående och pågående projekt. Data sätts upp i en tabell för att få bättre överblick av resultatet

2.2.2 Intervjuer

För att förstå hela problembilden kommer kvalitativa intervjuer med sakkunniga inom konstruktion, installation och tillverkningsmetoder att utföras.

Intervjuerna kommer att ske virtuellt och i olika stadier av produktutvecklingsprocessen.

2.2.3 Faktamaterial

Fakta samlas från böcker, broschyrer, standarder, artiklar och videos.

Sökningar görs i Hitachi ABB Power Grids databas bibliotek, Mälardalens högskolas databas bibliotek, Ludvika bibliotek.

Sökningar efter artiklar görs från Research Gate och i allmänna sökningar på Internet.

2.3 Idé-och konceptgenerering

2.3.1 BrainstormingEfter att en grundläggande förståelse i vilka problem man vill avhjälpa görs en brainstorming. Brainstorming är till för att fritt kunna generera nya idéer och lösningar. En brainstorm kan göras individuellt eller i grupp. Idéer skrivs utan fördomar på lappar och kan beskriva allt från funktion, utseende eller en känsla man vill förmedla. (Ulrich et al., 2020)

2.3.2 Konceptskisser

Efter brainstorming ritas konceptskisser för att få en bättre överblick på designen

2.4 Konceptutvärdering

2.4.1 Pughs matris

För att jämföra de koncept som valts och få ett slutgiltigt koncept så sätts en konceptvalsmatris upp. I detta fall kommer projektet att använda sig av Pugh’s matris. I den mall (K, 2019) som projektet använder så sätts koncepten upp som rader och de krav som finns utgör kolumner. Man viktar dessa mot varandra genom värden 1, 0, -1 där 1 uppfyller kravet över förväntning, 0 uppfyller kravet och -1 inte uppfyller kravet (se Bild 5). När alla kravkolumner blivit ifyllda för de koncept matrisen innehar så fås en ranking över koncepten och koncept kan väljas efter det.

6 Bild 5 Exempel på Pugh’s matris 2.4.2 DFMA

Design for Manufacturing and Assembly (DFMA) fokuserar på att utveckla en slutprodukt som är optimerad för att tillverka till så låga tillverkningskostnader som möjligt utan att tumma på kvalitén både när de kommer till de enskilda delarna i produkten såväl som den sammansatta slutprodukten.

Design for Manufacture (DFM) är delen av DFMA som koncentrerar sig på att reducera slutproduktens olika delars produktionskostnad.

Bralla (1999) listar tio DFM principer som är applicerbara på alla tillverkningsprocesser. Det handlar om enkelhet i design, standard material och standard komponenter, standardisering av design, använda grova toleranser, använda processerbara material, ha ett bra samarbete mellan designer och tillverkare, undvika flera steg i tillverkningsprocessen, designa för bästa

tillverkningsmetod, dra fördel av de olika tillverkningsmetoderna i designen samt att undvika att specificera för mycket för att lämna rum till tillverkaren att använda vad som bäst lämpar sig.

Design for Assembly (DFA) är delen av DFMA som koncentrerar sig på att reducera slutproduktens sammansatta delars produktionskostnad och förbättrar monterbarheten. Enligt (Ulrich et al., 2020) ska man i korthet minimera de olika individuella delarna i slutprodukten och reducera komplexiteten i tillverkningen och montering.

Efter minimeringen förbättras monterbarheten för de delar som återstår (Tatikonda, 1994) Enligt Mital et al. (2008) leder tillämpning av DFA i produktutvecklingsskedet vanligtvis till förbättrad kvalitet och tillförlitlighet och en minskning av produktionsutrustning och dellager. Det har upprepade gånger observerats att dessa sekundära fördelar ofta uppväger

kostnadsminskningarna i monteringen.

DFA påvisar i princip behovet av att analysera utformningen av både de ingående delarna och hela produkten för eventuella monteringsproblem tidigt i processen. Detta för att minska kostnaderna under hela produktcykeln. DFA kan definieras som en process för att förbättra produktdesignen för enkel och billig montering, vilket uppnås genom fokus på funktionalitet och monterbarhet.

Vidare beskrivet i Mital et al. (2008) finns olika sätt för att montera. Manuellt, automatiskt eller med hjälp av robot etc.

De olika monteringsmetoderna för med sig olika designprinciper och riktlinjer att förhålla sig till.

För infästningsplattorna används enbart manuell montering, både vid tillverkningen av infästningsplattan och vid montering av densamma.

7

Enligt Mital et al. (2008) kan följande designriktlinjer användas i produktdesignen vid utformning av manuell montering:

• Eliminera behovet av beslutsfattande av montören, inklusive slutliga justeringar. • Säkerställ god åtkomst och synlighet.

• Ta bort behovet av monteringsverktyg eller specialverktyg genom att designa enskilda komponenter för att vara självjusterande och självlokalisering. Delar som snäpper fast och passar ihop eliminerar behovet av separata fästelement. Detta resulterar i snabb såväl som mer ekonomisk montering

• Minimera om möjligt det totala antalet enskilda delar. För att underlätta detta mål kan komponenter med mångsidiga funktioner användas.

• Eliminera överflödiga delar och kombinera två eller flera delar till en, om det är funktionellt möjligt.

• Undvik eller minimera behovet av att omplacera delen under monteringsprocessen. Se till att alla insättningsprocesser är enkla.

Den manuella monteringsprocessen (Mital et al., 2008) innebär komponenthantering av montörerna. Därför måste komponenter utformas i syfte att minimera behovet av omfattande hantering för att göra processen snabbare och mer exakt. Följande är några riktlinjer för att uppnå detta mål:

• Designa delar som har end-to-end-symmetri och rotationssymmetri om rotationsaxeln. Om detta inte är möjligt bör designen innehålla maximal symmetri.

• När det är omöjligt att införliva symmetri i produktdesignen bör uppenbar asymmetri användas för att underlätta enkel orientering och införing.

• Tillhandahålla funktioner som förhindrar att delar fastnar och trasslar in sig.

• Designa delar så att det finns rum för montering utan, eller med väldigt liten, resistans. Detta kan underlättas genom att ge avfasning för att styra insättningen av två delar som ska sättas ihop samt med grövre toleranser där möjlighet finns.

• Designa om möjligt för en pyramidal monteringsmetod. Det måste finnas bestämmelser om progressiv sammansättning på ungefär en referensaxel. I allmänhet är det bäst att montera ovanifrån.

• Undvik att hålla ner delen. Om detta är oundvikligt bör delen utformas så att den säkras så snart som möjligt efter införing.

• Användning av vanliga fästelement ökar monteringskostnaden i följande ordning:

snäpppassning, plastbockning, nitning och skruvning. Tänk på denna faktor när du utformar fasthållnings- och fästmetoder för att hålla ihop två eller flera delar.

Olika forskare har föreslagit metoder för att utvärdera effektiviteten i en produktdesign ur produktmonteringsperspektiv. Jämförelse av två olika produktdesigner med hjälp av en av dessa metoder kan göra det möjligt för en att fastställa den bättre designen. Dessa metoder är därför inriktade på en objektiv designutvärdering. Observera att det finns flera

utvärderingsmetoder för montering, t.ex. The Hitachi assembly evaluation method och Boothroyd Dewhurst DFA method

8

2.5 Konceptutveckling

2.5.1 CAD

Computer aided design (CAD) är datorstödd konstruktion av tredimensionella modeller och tvådimensionella ritningar.

3D modellerna används för bättre kommunikation av koncept och produkter genom att visualisera en tredimensionell verklighet. (Ulrich et al., 2020)

2.5.2 FEM

Finita elementmetoden (FEM) är en datorstödd metod för att numeriskt lösa komplexa

matematiska problem. Detta genom att dela upp beräkningen i små element (finita element). En CAD model av en konstruktion lyfts in i FEM för att beräkna exempelvis mekaniska

hållfastheten av konstruktionen men även värmefördelning och flödesanalys.

9

3 Teoretiska referensramar

Detta kapitel redogör för de bakomliggande fakta som behövs för att förstå förestående arbete

3.1 HV genomföring

Bild 6 HV genomföring i vägg

En genomförings uppgift är att agera isolerad ledare som transporterar högspänning genom ett jordat hölje tex en husvägg. (Jonsson & Johansson, 2009)

Inom HVDC anläggningskonstruktion används två typer av genomföringar för

högspänningsledning. GGFL som är gasisolerad, där huvudisoleringen består av SF6-gas (svavelhexafluorid). GGFL genomföringar finns ända upp till 1100kV.

Den andra typen är en Resin Impregnated Paper (RIP) vars huvudisolering är hartsimpregnerat papper. RIP genomföringarna går i nuläget bara upp till 320kV spänning.

Genomföringarna består av en svetsad mellanfläns av aluminium (väggfläns) utrustad med två isolatorer, en för varje sida av väggen. Isolatorerna består av en glasfiber

förstärkt epoxirör försett med silikongummi rillor för utmärkta elektriska egenskaper, även i regn och föroreningar. Flänsarna på isolatorerna, som ansluter till mellanflänsen och till locket på varje högspänningsände, är gjorda av aluminium och är fästa med skruvar och muttrar och försedda med O-ringstätningar. Strömmen transporteras från yttre anslutningsterminal genom locket via en rörformad aluminiumledare och vidare till inre lock och anslutningsterminal. Aluminiumledaren är isolerad från ytterhöljet med SF6-gas för GGFL typen och

10

Bild 7 GGFL genomföring Hitachi ABB Power Grids (2021)

11

Nedan följer bilder från NordLink Interconnector projektet där en GGFL typ av väggenomföring har använts.

Bild 9 Genomföringar utomhus i NordLink

12 3.1.1 Installation av genomföring i byggnad

För att inte tynga ner rapporten så har en installationsbeskrivning lagts till som Bilaga A

3.2 Processbeskrivning TPM

Bild 11 Arbetsprocess TPM

Detta arbete sker mot avdelningen för mekanisk anläggningskonstruktion (TPM) vars uppgift är att mekaniskt konstruera HVDC anläggningar. Det görs förenklat ungefär enligt följande process:

Projektet startar ofta med en 3D modell från offerten. 3D modellen gås igenom och uppdateras med ny information baserat exempelvis från kund eller systemdesign. Uppdateringen av 3D modellen görs kontinuerligt tills alla ingående komponenter är bestämda, godkända av kund och köpta.

Under tiden som uppdateringar sker måste även konstruktionen av bygget ske parallellt. Därför överdimensioneras vissa parametrar för att få felmarginaler.

När 3D modellen är något mogen laddas den upp till BIM360. I BIM360 laddas även modeller in från andra discipliner såsom elektrisk anläggningskonstruktion (TPE) och

byggnadskonstruktion (TPC). (mer beskrivet om BIM i kapitel 3.2.1). Från 3D modellerna gör även 2D ritningar.

Layouter vars främsta uppgift är att visa kunden hur designen kommer se ut. Byggstyrande underlag lämnas till byggare för konstruktion av anläggningen. Installationsritningar kommer sist och ska gå till installatören av anläggningen.

13 3.2.1 BIM och BIM360

Som beskrivet i Mordue et al. (2016) har Building Information Modeling (BIM) olika definitioner av BIM beroende på vilken organisation som tillfrågas då BIM har förändrats genom åren.

(Svenska Institutet för standarder, 2019a) beskriver BIM som användning av en delad digital representation av en byggd tillgång för att underlätta design-, konstruktions- och driftsprocesser för att bilda en pålitlig grund för beslut.

I HAPGs fall, används BIM som samarbete mellan byggnadskonstruktören och de olika discipliner inom HAPG som bidrar med design till anläggningen.

De olika disciplinerna gör sina 3D modeller och dessa lyfts sen in i BIM360, som är ett molnbaserat verktyg för att göra en sammansatt modell av hela anläggningen.

14 Bild 13 Samansatt BIM model

15

3.3 Jordning

3.3.1 Jordnings filosofi av HVDC system

Det grundläggande syftet med jordningssystem är att skydda det elektriska systemet, apparaterna och människorna från spänningar orsakade av blixtar samt oavsiktlig kontakt med högvoltssystemet. Jordförbindelsen förhindrar också uppbyggnad av statiska laddningar på apparater och material samt spegelströmmar.

Spegelströmmar, kan uppkomma parallellt med en fasledare (i detta fall genomföringen) i ett

trefassystem. HAPG har bestämt som designregel att ledardimensioneringen ska var konservativ och då klara hela den märkström som är dimensionerad för genomföringen.

Korrekt jordning av strömkällor ska förhindra att spänningar uppträder permanent på ledande objekt som människor kommer i kontakt med. Effektiv jordning kommer att bibehålla en minsta

spänningsskillnad mellan ledande objekt som personalen kan röra vid samtidigt. Skyddssystemet måste utformas så att skyddsanordningar fungerar snabbt och säkert när fel uppstår.

Alla ledande delar i en station ska jordas så att spänning inte överförs till de som vidrör dessa. 3.3.2 Jordningssystemet

Jordningssystemet för en HVDC station kan delas upp enligt nedan: • Jordning under mark

• Jordningen ovan mark

• Jordning av byggnader och inomhusapparater

3.3.3 Jordning under mark

Det huvudsakliga jordningssystemet består av ett nät av ledare och jordspett under marken, ett jordlinjenät. Storlek på ledare, nätmaskor och jordspett beror på följande parametrar:

• markens resistivitet

• systemets kortslutningsström och delningsfaktorn • de steg- och beröringsspänningar som krävs • krav på jordning av högfrekventa strömmar Praktiska överväganden för jordlinjenätet är

• att välja typ av markledare, storlek och material. • att välja jordspett, storlek och material

• att välja typ av skarvar, bultad c-klämma eller lödd/svetsad Bild 15 Jordlinjenärt med tampar

16

Jordlinjenätets ledare utgörs oftast av kopparlina som läggs i nät över hela stationen, insida staket. En meter utanför staketet läggs även där en ledare. Detta för att förhindra potential skillnad om någon vidrör staketet och det kan bli en potential differens.

Kopplingen mellan ledarna i jordlinjenätet och tamparna, som ska kopplas till apparaterna, ska antingen göras med en exotermisk process (Cadweld eller thermo-weld), silverlödning eller elektrisk bågsvetsning. Även c-klämmor är tillåtna. Metoderna beror på vilka olika kundkrav som finns.

Bultade kopplingar får inte förekomma på jordlinjenätet.

Ledarna i jordlinjenätet ska vara nära apparatens placering för att säkerställa korta och enkla jordanslutningar. Korta avstånd från apparaten till jordlinjenätet ger en ordentlig grund även för jordning av högfrekventa störningsströmmar.

3.3.4 Jordning ovan mark

Alla jordningsterminaler och stålkonstruktioner för apparater ska anslutas till jordlinjenätet med hjälp av tampar (se bild 15) från nätet för att skydda apparaten mot blixtnedslag och jordfel.

Tamparna ska väljas så att den högsta ström som kan flöda genom dem inte skadar anslutningen. Varje apparat ska ha minst två tampar, diagonalt anslutna till jordlinjenätets maskor.

3.3.5 Jordning av byggnad och inomhusapparater

HVDC-stationsbyggnaderna måste jordas ordentligt för att skydda människor och skydda utrustningen inne i byggnaden. Inkommande högfrekventa och övergående

spänningar/strömmar ska jordas korrekt vid ingången till byggnaden. Höga frekvenser som genereras inuti byggnaden ska avskärmas effektivt. För skydd av utrustning och människor måste, storlek och placering av ledare definieras.

En perimeter ledare ska läggas en meter från byggnaden och kopplas till jordlinjenätet med högst 10 meters mellanrum.

Denna ska i sin tur kopplas till en plattstång i koppar som kontinuerligt löper i byggnaden för att jorda inomhus apparaterna till. Koppling mellan plattstång och perimeter ledare får vara högst 10 meter mellan.

3.3.6 Jordning av genomföringar

Jordning av väggenomföringarna sker vi jordflaggorna i infästningsplattan. Minst två tampar av koppalina dras från plattstången på insidan av byggnaden upp till infästningsplattan.

På utsidan jordas AC genomföringar genom att kopplas ihop i en gemensam koppling och sen ner till jordlinjenätet

17

4 Genomförande

I detta kapitel redovisas resultatet av examensarbetet

4.1 Projektplanering

4.1.1 Kravspecifikation

Projektet inleddes med att upprätta en kravspecifikation över vilka funktioner infästningen skulle uppfylla och vilka förutsättningar som finns för att fylla dessa. Detta gjordes i

designmöte med examensarbetes handledare på företaget och fylldes senare på med insikter från sakkunnig som intervjuats.

Följande krav togs fram:

• Infästningen måste hållas på plats och även hålla tätt för luftövertryck i hall • Lätt att tillverka och installera

• Jordning ska vara enkel att koppla in med minst två kopparlinor

• Material måste vara icke-magnetiskt för de inducerade strömmarna inte ska orsaka uppvärmning i materialet. Aluminium har använts förut och rekommenderas. Om tid finns kan en undersökning göras om eventuellt rostfritt stål skulle kunna användas.

• Plats måste finnas för påfyllning av SF6 gas.

• Ska uppfylla de fördefinierade laster som listas i Bilaga E 4.1.2 Gantt

Framtagning av ett Gantt-schema gjordes. Projektet sträckte sig över en 15 veckors period med start 15 Jan 2021 och redovisning av resultat 4 Juni 2021. Det detaljerade Gantt-schemat kan ses i Bilaga B

4.2 Problemförståelse

För att få en hel bild av hur infästningen till HV genomföringarna bör optimeras och standardiseras var det viktigt att skapa en klar bild av hur nuvarande design fungerar i praktiken och vilka olika typer av design som används i dagsläget. För att kunna optimera designen var det viktigt att fånga upp eventuellt befintliga problem. Förståelsen förskansades genom kvalitativa intervjuer med sakkunniga och kunskapsinsamling av faktamaterial.

För att påbörja arbetet med standardisering av infästningplatta gjordes en analys av gamla och befintliga projekts design.

4.2.1 Analys av befintlig design

För att veta utgångspunkten i projektet så samlades data in på olika varianter av befintliga designen som används och har använts i olika HVDC Light projekt.

Den befintliga designen (se bild 15) i samtliga projekt ser lika ut med variationer av storlekar och hålbild på infästningsplattan och väggramen.

18

Bild 16 Befintlig design av infästningsplatta och väggram

För att kunna analysera spridningen samlades det in data som återges i tabell 1 nedan

Tabell 1 Befintlig design

Kolumn C: Projekt; Vilket projekt gmf och ram tillhör

Kolumn D: Dim BCD; Bultcirkel diameter på flänsen på genomföringen Kolumn E: Typ; Om Flänsen är rund eller fyrkantig

Kolumn F: Vikt; Vikt på genomföringen

Kolumn G: COG; Tyngdpunktens förskjutning från flänsen

Kolumn L: Distans hål; Distansen mellan hålen i den befintliga infästningsplattan Kolumn M: Storlek; Olika storlekar på infästningsplatta

Man kunde utläsa från tabellen att det fanns en stor spridning av design till infästingsplattor (Kolumn L och M) men bara fyra olika varianter av flänsar (Kolumn D) till genomföringar av de tio projekt som tittats på.

4.2.2 Intervju sakkunnig inom mekanisk konstruktion

Magnuz Hedenbo som är företagets handledare vid detta arbete är även tekniskt ansvarig för avdelningen för mekanisk konstruktion. Han har intervjuats i början på projektet för att få en bättre förståelse för problembilden. Magnuz har senare figurerat som en mentor och bollplank genom hela projektet i val och godkännande av koncept och detaljerad design.

19 4.2.3 Intervju sakkunnig för HV genomföringar

En specialist och expertkunnig på HV genomföringar vid HAPGs avdelning HV Bushings intervjuades. Specialisten var en av de första som kontaktades och intervjuades först via mail och senare i ett kunskapsöverföringsmöte 25 jan 2021. I mötet deltog även två andra experter från HV Bushings samt handledaren Magnuz Hedenbo från TPM.

Under intervju och mötet framkom att HV Bushings återanvänder flänsar så långt det går men att varje projekt är baserat på kundkrav.

Man delade med sig av de vanligaste typerna av gmf och flänsar för HAPG. Se Bilaga C Vidare diskuterades de problem som uppstår på grund av olika väggtjocklekar och eller att man introducerar ett jordat byggnadselement tex en pelare eller balk i närheten av genomföringen så att man inkräktar på det elektriska friavståndet och riskerar att få ett överslag (se ordlista). Detta problem blev ett sidospår i arbetet och övervägdes att avgränsas bort från

examensarbetet. Men efter konsultation med sakkunnig i byggnadskonstruktion och handledare så ansågs det att problemet skulle gå att avhjälpa med ganska små medel. För vidare

redovisning se kap 5.

Ett annat potentiellt problem som togs upp under mötet 25 jan 2021 var att på GGFL överföringar där gaspåfyllning måste göras se bild 15) borde plattan göras tillräckligt stor utifall gasventilerna hamnar i väggen. Installatören ska ändå med lätthet kunna fylla genomföringen.

Det rekommenderades ett avstånd på minst 10cm från toppen på gasventilen och uppåt. Detta lades till kravspecifikationen.

Bild 17 Gasventil med densitetsvakter på SF6 HV genomföring

4.2.4 Intervju sakkunnig inom byggnadskonstruktion

För att få mer klarhet i problem från byggnadskonstruktionsavdelningen (TPC) sett, intervjuades en design ansvarig från avdelningen i ett digitalt möte. Under vår informella intervju berättade även ansvarig om svårigheter i design när designen för byggnaden avviker från standarden. Vikten av ett bra underlag till byggnadskonstruktören (som är en utomstående firma )påpekades. Både för information till BIM modellen men även i byggstyrande

ritningarna. Tanken om modellerade elektriska friavstånd och en bättre redovisning av dessa i ritningar bekräftades. Redogörelse för det kan läsas i kap 5.

20 4.2.5 Intervju sakkunnig inom installation

En site chef som har en gedigen erfarenhet av att fysiskt installera genomföringar kallades till ett digitalt intervjumöte under problemförståelse fasen i projektet. En viktig aspekt var att förstå om det fanns problem med befintlig design och om DFA (se kap 2.4.2) behöver optimeras från en installationsvinkel.

Befintligt konceptet är fungerande ur ett installationsperspektiv.

En förbättringspotential som uppmärksammade var att kunna ha tvådelad platta istället. Detta går emot DFA principer, som försöker minska hur många delar som ska monteras, men man skulle vinna på grund av att man inte behöver trä plattan på genomföringen som görs i dagsläget.

Idén om tvådelad platta togs vidare till konceptstadiet. 4.2.6 Intervju sakkunnig inom tillverkningsmetoder

Experten på stål- och aluminiumbearbetning på TPM intervjuades för att få förbättringsanslag på befintlig design enligt DFM.

Experten kunde inte se någonting i befintlig design som skulle underlätta tillverkning. Under intervjun berättades att i ännu tidigare design var jordflaggorna påsvetsade direkt på plattan men i och med den laserbeskäring av materialet som görs i dagsläget placeras

jordflaggorna istället i ett hål som skurits ur plattan, se bild 17. Detta gör att jordflaggorna inte behöver positioneras för svetsning och underlättar således tillverkning av infästningsplattan. En förbättring som exemplifierar DFMA tänket.

21

4.3 Idé- och konceptgenerering

4.3.1 Brainstorming

En brainstorming session gjordes för att komma på potentiella koncept och alternativa lösningar. De förslag som uppkom listas nedan till vänster, till höger har sedan de förslagen antingen godkänts eller ratats baserad på kravspecifikation och DFMA tänk:

Varierbar i vägg Anses inte ge klara fördelar

Tiltbar Anses inte ge klara fördelar

2-delad Gå vidare till koncept 1

4-delad Anses inte ge klara fördelar

Snäppfästen Svårare att garantera täthet och elektriskt förband

Gängade hål infästning Gå vidare till koncept 2

Gängade hål jordflagga Gå vidare till koncept 2

Annat material än aluminium eller rostfritt Anses inte ge klara fördelar

Skippa platta och ändra installation Anses inte ge klara fördelar

Installation i väggen genom att lyfta från golv Anses inte ge klara fördelar

22 4.3.2 Konceptskiss 1: Tvådelad platta

Efter Ronnys förslag med design och brainstorming skissades en konceptskiss upp där

infästningsplattan var delad i två. Detta var tänkt att underlätta att installera infästningsplattan på genomföringen genom skruva den i två delar istället för att först vara tvungen att trå genomföringen genom infästningsplattan

23 4.3.3 Konceptskiss 2: Gängade hål

Ett koncept där infästning sker med gängade hål togs fram. Tanken med de gängade hålen är att minska arbetstid vid installation då enbart en installatör behövs för att skruva fast

genomföringen istället för, som i dagsläget, ha en installatör på varje sida väggen.

Bild 21 Konceptskiss 2: Gängade hål

4.3.4 Konceptskiss 3: Optimera befintlig design

Koncept 3 är att behålla befintlig design men att optimera storlek, hålbild och hålstorlek i infästningen mot byggnaden. Detta koncept ansågs inte behöva konceptskiss

24

4.4 Konceptutvärdering

4.4.1 Pughs matris

För att utvärdera de koncept som tagits fram gjordes en Pugh’s matris. Där ställdes koncepten mot kraven som bestämdes i kravspecifikationen för att se vilket koncept som var bäst lämpat

Tabell 2 Pugh's matris 4.4.2 Designmöte

Efter analysen med Pugh´s matris hölls ett designmöte med handledaren på företaget för att stämma av de olika koncepten innan ett slutgiltigt val gjordes.

Magnuz klargjorde valet av koncept 3 och det bestämdes att optimering av den befintliga designen var den bästa vägen framåt.

Koncept 1 befarades inte fungera på grund av tre orsaker.

• Cirkulerande strömmar kan bli ett problem när man delar plattan i två, då man måste garantera en elektrisk förbindning.

• Genomföringarna är så pass tunga att man vill minska risken för fel på grund av mekaniska påkänningar.

• Det måste hållas ett visst övertryck i hallen och introducerar man en delning finns risken att det är svårare att hålla övertrycket.

Koncept 2 skulle bli omöjlig att installera på grund av de grova toleranserna som måste tas hänsyn till.

25

4.5 Konceptutveckling

När konceptet valts analyserades resultatet av den befintliga designen (se kap 4.2.1 Tabell 1, Bilaga D)

Enligt nedan beskrivning kunde utläsas att fyra olika typer av infästningsplatta skulle behöva standardiseras. Därefter tillkom kolumnerna H-K i Tabell 1 som visas i Tabell 2

Tabell 3 Analys av befintlig design med säkerhetsmarginal Kolumn C: Projekt; Vilket projekt gmf och ram tillhör

Kolumn D: Dim BCD; Bultcirkel diameter på flänsen på genomföringen Kolumn E: Typ; Om Flänsen är rund eller fyrkantig

Kolumn F: Vikt; Vikt på genomföringen

Kolumn G: COG; Tyngdpunktens förskjutning från flänsen

Kolumn H: Vikt 20%; Vikten med adderad säkerhetsmarginal på 20%.

Kolumn I: COG 20%; Tyngdpunkt med förskjutning på 20% för säkerhetsmarginal. Kolumn J: Längd; Längden på genomföringen

Kolumn K: Variant; Hur dessa benämns i FEM analyser och ritningar

För Kolumn H-K gavs bara data till de varianter man har valt att göra en standardiserad infästning för och med minst fördelaktig data för klara de laster som infästningen utsätts för. Dessa rader och kolumner tjänades då som input till de FEM analyser som gjordes i projektet. Kolumn L: Distans hål ram; Distansen mellan hålen i den befintliga infästningsplattan som fästs mot ramen i väggen

Kolumn M: Storlek ram; Olika storlekar på infästningsramar.

När de fyra olika varianterna av infästningsplattor valts så kallades ett designmöte för att bestämma utgångspunkten av designen för vidare analys.

Det bestämdes att infästningplattorna med hålbild 900 och 600 skulle ha samma storlek och spridning av hålbild mot väggramen, samt att infästningsplattan med hålbild 360 skulle ha en mindre storlek och annan spridning av hålbild.

Skruvarna i de befintliga plattorna är M16 och denna dimension behölls i en första analys. Hålen i plattorna bestämdes till 20mm för att kunna ta upp toleranser av infästning, detta i enlighet med DFMA tankesätt.

Under mötet bestämdes också vilka laster och lastfall som skulle ligga till grund för de FEM analyser som kom att göras. Laster och lastfall redovisas i bilaga E

26

3D modeller gjordes sedan av de fyra varianterna av infästningsplattor. En sammanställning av infästningsplattor tillsammans med ramarna i byggnadskonstruktionen och genomföringarna exporterades sen från CAD systemet till ANSYS.

4.6 FEM analyser

FEM analysernas har två utformningskriterier:

1. Att inte överskrida hållfasthetsgränserna för materialen när laster läggs på och beräknas enligt lastfall. De specifika lasterna och dess lastfall finns i bilaga E.

2. Att separering mellan infästningsplattan och byggnadens ram inte får uppstå som kan få övertrycket i byggnaden att minska på grund av luftflödet.

Nedan visas de fyra konfigurationerna av infästning till väggenomföringarna.

Genomföringsdelen till höger om infästningsplattan i bilderna 21-24 är den del som är placerad utomhus och är därmed den sida som utsätts för väderrelaterade belastningsförhållanden.

27

Bild 23 Sammanställning med infästningsplatta för gmf med hålbild 650

28

Bild 25 Sammanställning med infästningsplatta för gmf med fyrkantig hålbild 900

4.6.1 Material egenskaper för ingående komponenter De mekaniska egenskaperna hos M16 Grade 8.8-bultarna är:

Densitet [kg/m3] 7850

Elasticitets Modul [GPa] 200

Poisson’s Ratio 0.3

Sträckgräns (min) [MPa] 640

De mekaniska egenskaperna hos stålet i väggramen är:

Densitet [kg/m3] 7850

Elasticitets Modul [GPa] 200

Poisson’s Ratio 0.3

Sträckgräns (min) [MPa] 355

De mekaniska egenskaperna hos EN AW 6082 infästningsplatta:

Densitet [kg/m3] 2700

Elasticitets Modul [GPa] 70

Poisson’s Ratio 0.33

29

4.6.2 Optimering och parametrisering av FEM modellerna

Eftersom syftet med FEM analyserna är att bestämma prestandan hos infästningsplattan, har väggenomföringens geometri inget direkt syfte i FEM modellen, förutom den relativa

placeringen av krafterna som är geometriberoende. Därför togs geometrin av genomföringen bort i modellen och kvar fanns de noder och vektorer som påverkar infästningsplattorna. Statiska laster:

Tyngdpunkten bestämdes och placerades. Nod B i Bild 25 (Svenska Institutet för standarder, 2002)

Terminallasterna placerades på terminalanslutningarna vid ändarna av väggenomföringen. Vektor D och F i bild 25

Belastningen av 20mm is placerades i tyngdpunkten på väggenomföringens del som är utomhus. Nod A i bild 25 (Svenska Institutet för standarder, 2003)

Dynamiska krafter: Seismiska krafter

Kraven på design för seismiska områden anges vanligtvis i specifikation från olika kunder. Kraven ges ofta som ett jordbävningsresponsspektrum eller en markacceleration för området. Det är viktigt att komma ihåg att markaccelerationen som ges i responsspektrumet är

accelerationen på marknivå. För utrustning som finns ovan mark är accelerationen högre än på marknivå. För utrustning som placeras på 2,5 m hög standardstöd av kvadratiska eller cirkulära rör förstärks markaccelerationen vanligtvis med faktorn 1,2 – 1,5. Den vertikala accelerationen beräknas normalt som 0,8 × den horisontella accelerationen.

Den horisontala kraften har bestämts till 0,2g för standard infästningsplattorna. (se bilaga E) Detta är ett konservativt krav men måste ses över i områden med hög jordbävning.

Vind

Den grundläggande vindhastigheten anges som vb = vb,0⋅cdir⋅cseason där värdet av den grundläggande vindhastigheten vb,0 definieras i EN1991-1-4 §4.2.1 P (Svenska Institutet för standarder, 2005) och dess värde anges i den nationella bilagan. Höjdkorrigering anges i den nationella bilagan för EN1991-1-4 §4.2.2 P(Svenska Institutet för standarder, 2005)

Riktnings- och säsongsfaktorerna är i allmänhet cdir = 1.0 och cseason = 1.. För särskilda fall får värden som är mindre än 1,0 anges i den nationella bilagan för EN1991-1-4 §4.2.2 P (Svenska

Institutet för standarder, 2005)

Vindhastigheten för standard infästningsplattorna har bestämts till 35m/s (se bilaga E)

Kortslutning

Kortslutning är när den elektriska kretsen förbipasseras så att strömmen kan ta en annan väg. Kortslutning kan uppstå intern mellan faser och mellan fas till ett jordplan. Om en

kortslutningsström uppstår produceras ett magnetfälten som orsakar krafter på linorna som kopplas till genomföringarna. Genomföringarna och dess infästningar måste vara starka nog att motstå dessa krafter.

30

Kraften som påverkar infästningen på grund av kortslutningsströmmar är beroende av ledarens avstånd, kortslutningströmmens storlek, typ av kortslutning och graden av

kortslutningsasymmetri. (IEEE, 2010)

Kortslutningskraften för standard infästningsplattorna har bestämts till 1 kN i alla riktningar (se Bilaga E)

De värsta vektorriktningarna för dynamiska krafterna, vind, jordbävning och kortslutning, hittades ur beräkningar av över 60 olika variationer av lastriktningar. Dessa vektorriktningar var samma för samtliga fyra konfigurationer av infästningsplattor.

Vindbelastningen bestämdes genom att applicera vind på 35 m/s på väggenomföringens största tvärsnittsarea. Lasten från vind lades i vektor C (Bild 25), som tidigare konstaterats var den värsta riktningen.

Jordbävningskraften adderades till gravitationskraften av egen vikten i vektor G/H(Bild 25), Kortslutningsbelastningar applicerades på anslutningsterminalerna vid genomföringens ändar. Nod E och I (Bild 25),

Bild 26 Lastplacering

Efter beräkningar konstaterades att det värsta lastfallet är lastkombination 4 (se bilaga E) för alla designkonfigurationer.

I lastfall 4 ingår: egen vikt, terminallast, kortslutningskrafter och vindlast. De seismiska accelerationerna och ismassan har ingen inverkan i det lastfallet.

31 4.6.3 Infästningsplatta hålbild 360

Bild 27 Infästningsplatta hålbild 360

Den övergripande ritningen för infästningsplatta finns i bilaga F1

Resultat FEM analys finns i bilaga G1

4.6.4 Infästningsplatta hålbild 650

Bild 28 Infästningsplatta hålbild 650

Den övergripande ritningen för infästningsplatta finns i bilaga H1

32 4.6.5 Infästningsplatta rund hålbild 900

Bild 29 Infästningsplatta rund hålbild 900 Den övergripande ritningen för infästningsplatta finns i bilaga J1

En beskrivning av FEM analys finns i bilaga K1

4.6.6 Infästningsplatta fyrkantig hålbild 900

Bild 30 Infästningsplatta fyrkantig hålbild 900 Den övergripande ritningen för infästningsplatta finns i bilaga L1

En beskrivning av FEM analys finns i bilaga M1

33

4.7 Standardisering

När analyserna av plattorna är klara och man anser att designen optimerats ges modeller och ritningar ut så att ingen modifiering kan göras utan att en ny revision tas ut. Det sker i PLM systemet Teamcenter och innebär att de granskas av en oberoende ingenjör och godkänns av tekniskt ansvarig på avdelningen.

Plattorna implementeras därefter i CAD-system i ett standard bibliotek och kommuniceras ut till avdelningen.

34

5 Position av infästningplatta i byggnaden

Som beskrivet i kap 4.2.1 identifierades ett problem som ett sidospår i själva optimeringen och standardiseringen av infästningen till genomföringen.

Problemet valdes ändå att behandla då det ansågs finnas enkel förbättringspotential till att minska risken att problem uppstår.

Problemet är att det i nuläget inte är direkt styrt hur nära en genomföring

byggnadskonstruktören får sätta ett jordat byggnadselement i form av ex balkar, pelare eller vägg.

I bild 30 ses en genomföring som det är tänkt att den ska sitta mellan två pelare.

Bild 31 visar det elektriska friavstånd som blåa sfärer och är radiella avstånd från högspänning. Den gula boxen ska påvisa den jordade delen av genomföringen.

Det viktiga för byggnadskonstruktören är då att inte sätta pelare som exemplet i bild 32 och 33 eller en vägg som i bild 34 och 35.

Problemet uppstår när kommunikation mellan avdelningen för mekaniska

anläggningskonstruktion (TPM) och avdelningen för byggnadskonstruktion (TPC) inte fungerar som tänkt.

För att avhjälpa detta problem måste konstruktören på mekanisk anläggningskonstruktion ha en bild över vilket elektriskt friavstånd som är det rätta.

Ett sätt att göra detta är att mäta in längden från aluminiumänden på genomföringen och hela längden på isolatorkroppen fram till den jordade delen. En sfär görs sen i 3D modellen som blir att representera det elektriska friavståndet.(Bild 36). Denna sfär kan då tändas och släckas i BIM-modellen. Denna representation ska också visas på de byggstyrande ritningar som skickas till byggnadskonstruktören, Bild 37 och 38 visar hur basen till de byggstyrande ritningarna ser ut innan detta projekt. Bild 39 och 40 visar den föreslagna ändring som bör göras i dessa underlag.

35 Bild 31 Infästning av genomföring

36

37

Bild 34 Infästning av genomföring där pelare inkräktar på elektriskt friavstånd, topp-vy

38

Bild 36 Infästning av genomföring där vägg inkräktar på elektriskt friavstånd

39 Bild 38 Sidvy i nuvarande byggstyrande underlag

40 Bild 40 Toppvy av nuvarande byggstyrande underlag

41

6 Resultat och diskussion

Projektet följde en modifierad produktutvecklingsprocess från de som är beskrivna i (Ulrich et al., 2020) och (Yousef et al., 2017) eftersom projektet inte slutförde fram till tillverkning av produkt utan stannade vid framtagning av FEM analyser och ritningar. I examensarbetet är heller inte FEM analyser, 3D modeller och ritningar granskade och godkända av

uppdragsgivaren

Ett av två mål med examensarbetet var att undersöka om den befintliga designen på infästningplattorna till HV genomföringarna skulle kunna utvecklas eller om bara en

optimering skulle vara nödvändig. Det behövde också fastställas hur många olika varianter av design som behövdes för att kunna göra en optimerad standardisering av designen.

När det fastställts behövdes analyser för att verifiera en slutgiltig design som skulle kunna standardiseras.

Upplevelsen utifrån detta projekt är att produktutvecklingsprocessen inte håller en rak linje utan är i vissa sekvenser iterativ. Tex så bestämdes kravspecifikationen som en inledning av projektet. Denna reviderades senare utifrån information av sakkunniga med avseende på kravet av utrymme för fyllnad av gas. Under intervjuerna med sakkunnig så uppkom även

problemställningen om position av plattorna i själva väggen. Detta övervägdes men ansågs inte kunna lösas med att ändra designen på själva infästningplatta så lösningen på problemet fick löpa som ett sidospår då de ansågs för stort för att förkasta helt.

Intervjuerna med sakkunniga gav några idéer på hur designen skulle kunna förändras men efter diskussion med tekniskt ansvarig förkastades alla idéer som skulle innebär en förändring i design. Kvar fanns då att optimera den befintliga designen med avseende på storlek på infästningsplattan, vilken hålbild som skulle fästas mot ramen i bygget och vilken storlek på hål som skulle användas.

Efter att fakta samlades in på de olika varianterna på befintlig design som används i projekt nu och som har använts i tidigare projekt så gjordes en analys och det ansågs att fyra olika

standardiserade varianter skulle behövas.

Det som uppmärksammades under insamlingen av fakta från tidigare projekt var den stora spridningen i storlek och hålbild. De markanta skillnaderna anses vara ett kvitto på att en optimering och standardisering verkligen behövts.

För att ha en utgångspunkt att analysera designen i FEM valdes en storlek och hålbild godtyckligt utifrån de vanligast förkommande i tidigare design och en, mellan tummen och pekfingret, känsla från erfaren teknikansvarig vid avdelning.

42

7 SLUTSATSER OCH REKOMMENDATIONER

Även om slutresultaten av produkten inte är så mycket annorlunda än från den ursprungliga designen så har en stor vinning gjorts av att kartlägga, optimera och verifiera designen som redan funnits för att kunna standardisera infästningplattorna till kommande HVDC projekt. Enligt FEM beräkningar har alla fyra infästningsplattor klarat de laster som lagts på dem med säkerhetsfaktorer från 2 upp till 10. Viktigt att poängtera är att inga FEM analyser och ritningar har blivit granskade och godkända av uppdragsgivaren när detta examensarbete skrevs.

Om man utgår från att inga större misstag skett i FEM analyserna och att säkerhetsfaktorerna är korrekta så kan man anta att det finns utrymme att optimera designen mer med avseende på håldelningen och storlek på plattan. Det skulle innebära en väsentlig förbättring ur DFA aspekt med mindre skruvar och en lättare platta för bättre monteringsvänlighet.

Intressant vore vidare att analysera de inducerade strömmarna i infästningplattorna för att kunna optimera storleken.

Frågeställningar som inte undersöktes i detta arbete och som kan vara intressant att följa upp är skruvförbanden till genomföringarna i infästningsplattan. Dessa är nu i varmförzinkat stål. Frågan är hur dessa skruvförband klarar av de inducerade strömmarna egentligen.

43

8 KÄLLFÖRTECKNING

Anderson, D. M. (2014). Design for manufacturability: how to use concurrent engineering to rapidly develop low-cost, high-quality products for lean production. Productivity Press. Bralla, J. G. (1999). Design for manufacturability handbook. Mcgraw-Hill.

Hitachi ABB Power Grids. (2017a). HVDC Light: It’s time to connect. Hitachi ABB Power Grids. (2017b, June 8). The evolution of HVDC Light.

Www.youtube.com. https://www.youtube.com/watch?v=r4WRW3XtF4Q

Hämtad 2021-05-10

Hitachi ABB Power Grids. (2018). Wall bushings, type GSA-AA outdoor Installation and maintenance guide.

https://search.abb.com/library/Download.aspx?DocumentID=2750%20515-137&LanguageCode=en&DocumentPartId=&Action=Launch

Hämtad 2021-04-12

Hitachi ABB Power Grids. (2020a). Bushings. Www.hitachiabb-Powergrids.com.

https://www.hitachiabb-powergrids.com/offering/product-and-system/transformer/bushings

Hämtad 2021-04-25

Hitachi ABB Power Grids. (2020b, December 9). NordLink HVDC interconnector – changing European power landscape. Www.youtube.com.

https://www.youtube.com/watch?v=wQYE3o3eNd4&t=66s

Hämtad 2021-05-16

Hitachi ABB Power Grids. (2021). Gas insulated wall bushings type GGFL Technical guide.

https://search.abb.com/library/Download.aspx?DocumentID=1ZSC000563-ABJ&LanguageCode=en&DocumentPartId=&Action=Launch

Hämtad 2021-04-12

Hitatchi ABB Power Grids. (2020, July 1). Hitachi ABB Power Grids – the power that brought us together. Www.youtube.com. https://www.youtube.com/watch?v=Wy6W_xMctQM

Hämtad 2021-04-10

IEEE. (2010). IEEE Guide for Bus Design in Air Insulated Substations (IEEE 605-2008).

https://standards.ieee.org/standard/605-2008.html

Hämtad 2021-06-30

Jonsson, L., & Johansson, R. (2009). High-voltage bushings 100 years of technical advancement.

https://library.e.abb.com/public/45d14c404e73a375c125762d00485f4f/66-70%203M998_ENG72dpi.pdf

44

K, E. (2019, February 14). Pugh Matrix Template – TutorialsForExcel. Excel Guides: Tutorials for Excel.com. https://tutorialsforexcel.com/pugh-matrix-template/

Hämtad 2021-03-12

Liu, G. R., & Quek, S. S. (2003). The finite element method : a practical course. Butterworth-Heinemann.

Mital, A., Desai, A., Subramanian, A., & Mital, A. (2008). Product development : A structured approach to design and manufacture. ProQuest Ebook Central

https://ebookcentral.proquest.com Hämtad 2021-07-06

Mordue, S., Swaddle, P., & Philp, D. (2016). Building information modeling for dummies. John Wiley And Sons, Inc.

Projektledning. (2018a, April 28). Work Breakdown Structures (WBS): Komplett guide 2021 [Gratis Mall]. Projektledning.se. https://projektledning.se/wbs/

Hämtad 2021-03-12

Projektledning. (2018b, May 10). Tidsplanering: Hur du skapar en tidplan i projekt 2021. Projektledning.se. https://projektledning.se/tidsplanering/

Hämtad 2021-04-12

Svenska Institutet för standarder. (2012). Utförande av stål- och aluminiumkonstruktioner Del 1: Bedömning av bärverksdelars överensstämmelse med ställda krav (SS-EN 1090-1:2009+A1:2011).

Svenska Institutet för standarder. (2019a). Strukturering av information om byggd miljö - Informationshantering genom byggnadsinformationsmodellering - Del 1: Begrepp och principer (ISO 19650-1:2018).

Svenska Institutet för standarder. (2019b). Utförande av stål- och aluminiumkonstruktioner Del 3: Aluminiumkonstruktioner (SS-EN 1090-3:2019).

Svenska Institutet för standarder. (2002). Eurocode 1: Actions on structures - Part 1-1: General actions - Densities, self-weight, imposed loads for buildings (SS-EN 1991-1-1).

Svenska Institutet för standarder. (2003). Eurocode 1 - Actions on structures - Part 1-3: General actions - Snow loads (SS-EN 1991-1-3).

Svenska Institutet för standarder. (2004). Eurocode 8: Design of structures for earthquake resistance - Part 1: General rules, seismic actions and rules for buildings (SS-EN 1998-1:2004).

Svenska Institutet för standarder. (2005). Eurocode 1: Actions on structures - Part 1-4: General actions - Wind actions (SS-EN 1991-1-4:2005)

45

reengineering and new product development. Production and Inventory

Management Journal.

Ulrich. Karl T, Eppinger, S. D., & Yang. Maria C. (2020). Product design and development. Mcgraw-Hill Education.

Yousef Haik, Sangarappillai, S., & Tamer M., S. (2017). Engineering design process. Cengage Learning.

46

9 BILAGOR

A. Installation av väggenomföring i byggnad

Nedan följer en bildsekvens och förklaring hur genomföringen i NordLink installerades. Genomföringen packas upp ur lådan och stroppar spänns fast i ena änden på genomföringen och vid mittenflänsen. Motvikter hängs i änden för att få jämvikt.

.

Bild 42 Genomföring med motvikter

I denna installation monteras genomföringen utifrån in i byggnaden. Därför lyfts genomföringen i den delen av genomföringen som ska vara utomhus.

47 Infästningsplattan träs på genomföringen

När plattan är på plats skruvas den fast på genomföringen. Genomföringen lyfts sen på plats i byggnaden för att monteras till väggramen

Bild 44 Infästningsplattan träs på genomföringen

48

Bild 46 Genomföring förs genom hål i vägg

49

Bild 48 Genomföring fästs i väggram

50