PPR T

Nr 219 - 1981

Statens väg- och trafikinstitut (VTI) - 581 01 Linköping

ISSN 0347-6030 National Road &Traffic Research Institute - S-581 01 Linköping - Sweden

,1 9

Hållfasthetsprovning av bilhqu

INNEHÅLLSFÖRTECKNING REFERAT ABSTRACT BAKGRUND ISO-STANDARD FÖR HJULPROVNING VTIS HJULPROVNINGSMASKIN METODIK FÖR HJULPROVNING PROVADE HJUL PROVNINGSRESULTAT SLUTSATSER Sid III 10 16

Hållfasthetsprovning av bilhjul av Carl Formgren och Bo Kihlgren

Statens väg- ochtrafikinstitut

581 01 LINKÖPING

REFERAT

Statens väg- och trafikinstitut har på uppdrag av

trafiksäkerhetsverket genomfört en undersökning, som

syftade till att fastställa lämplig metodik vid

håll-fasthetsprovning av bilhjul och vilka krav som

där-vid borde ställas på hållfastheten.

Ett antal provningsmetoder för bilhjul refereras och

därvid främst den metod som anges i ISO-standarden

3006-1976. Vidare beskrivs kortfattat en vid insti-tutet konstruerad och tillverkad hjulprovningsmaskin. Som ett led i undersökningen utfördes hållfasthets-provning av ett antal personbilshjul i nämnda maskin enligt ISO-standarden. Syftet härmed var att för varje hjul bestämma dess livslängd i antal varv med

den i standarden angivna belastningen. För provning-en utvaldes hjul till 20 i Sverige vanligprovning-en

före-kommande personbilar och av varje hjultyp provades

5 exemplar. Provningen visade att spridningen i

livs-längd är mycket stor såväl mellan olika hjultyper som mellan olika exemplar av samma typ. Eftersom samtliga hjultyper - såvitt bekant är - har uppvisat

tillfreds-ställande hållfasthet vid användning på bilar,

före-slås att livslängden hos det hjul som haft den kortas-te livslängden sätts som krav vid hjulprovning.

Undersökningen utmynnar i följande förslag till

II

"Personbilshjul av pressad stålplåt skall

hållfast-hetsprovas enligt standarden ISO 3006-1976, avsnitt

4, varvid en radiallast motsvarande 1,6 gånger bilens

statiska framhjulsbelastning skall användas. Vid denna provning får hjulet ej uppvisa sprickor eller andra skador efter att ha körts 65.000 varv i prov-ningsmaskinen".

III

Fatigue test of car wheels

by Carl Formgren and Bo Kihlgren

National Swedish Road and Traffic Research Institute

S-581 01 LINKÖPING Sweden

ABSTRACT

The National Swedish Road and Traffic Research Insti-tute has by order of the National Swedish Road Safety Office made a study for establishing a suitable method for fatigue: test of car wheels and what demands that ought to be put on the strength.

A number of test methods for car wheels are reported, especially the method mentioned in the ISO standard

3006-1976. Furthermore, a wheel test machine, designed and manufactured at the institute, is shortly described. As a stage in the study, fatigue tests of a number

of passenger car wheels were made in the mentioned

machine according to the ISO standard. The aim was to decide the endurance for every wheel in number of revolutions with the load mentioned in the standard. For the tests, wheels to 20 passenger car models, common in Sweden, were chosen, and of each wheel type 5 specimen were tested. The tests showed that the

Spread in endurance is very big both between different wheel types and between different specimen of the same

kind.

As all wheel types - as far as we know - have shown satisfactory strength when used on cars in traffic, we suggest that the endurance of the wheel with the

shortest endurance is put as a demand for wheel tests.

The study ends up in the following suggestion to

IV

"Passenger car wheels of pressed steel are to be fatigue tested in accordance with the ISO standard 3006-1976, section 4, when a radial load corresponding to 1.6 times the static load of the front wheels of the car is to be used. By this test the wheel must not show cracks or other damages after having been

BAKGRUND

Det har visat sig att bilhjul i vissa fall varit

otillräckligt dimensionerade, varför sprickbildningar,

som medfört uppenbara olycksrisker, uppstått. Trafik-säkerhetsverket uppdrog därför åt institutet att

prova utmattningshållfastheten hos ett antal bilhjul.

För detta ändamål iordningställdes en enkel

prov-ningsutrustning.

Den nämnda provningsutrustningen var ej lämpad för

provning i större omfattning, varför förslag till en ny hjulprovningsmaskin utarbetades. En sådan maskin

tillverkades sedermera av institutet på uppdrag av

trafiksäkerhetsverket. Trafiksäkerhetsverket beställ-de därefter en unbeställ-dersökning som syftabeställ-de till att

fastställa lämplig metodik vid hjulprovning och

vil-ka krav som därvid borde ställas på hållfastheten hos bilhjul. Denna undersöknings resultat redovisas

i det följande.

ISO-STANDARD FÖR HJULPROVNING

Det internationella standardiseringsorganet ISO - In-ternational Organization for Standardization -

fast-ställde år 1974 en standard för provningsmetoder för hjul till personbilar, vilken år 1976 reviderades.

Dess benämning är International Standard ISO 3006: Road vehicles - Passenger car wheels - Test methods. Det bör observeras att standarden ej innefattar

håll-fasthetskrav utan endastmetodbeskrivningar.

Standarden beskriver två provningsmetoder nämligen utmattningsprovning med ett i förhållande till hjulet roterande, böjande moment (dynamic cornering fatigue

test) och utmattningsprovning med en i förhållande till hjulet roterande radialkraft (dynamic radial fatigue test). I det följande refereras endast den förstnämnda provningsmetoden.

Standarden avser endast provning av personbilshjul av pressad stålplåt. Provning sker med hjälp av en maskin där antingen hjulet roterar och påverkas av ett stationärt böjande moment eller där hjulet står stilla och påverkas av ett roterande böjande moment. För att erhålla detta böjande moment

an-bringas en kraft antingen vinkelrätt mot eller

parallellt med hjulets uppspänningsplan på ett visst avstånd från hjulcentrum (momentarm). Standarden ger dock inga anvisningar för val av kraft eller

momentarm utan endast en formel för beräkning av det

böjande momentet.

Det böjande momentet M bestäms av formeln

M = (R - u + d) - FV1 ° S

där

R = radien under belastning för det största

däck som hjulet är avsett för enligt biltillverkaren

u = en antagen friktionskoefficient mellan däck och vägbana = 0,7

d = hjulets inpressningsdjup

FV1 = hälften av den maximala statiska belastningen på bilens framaxel S = koefficient för acceleration av

Tanken bakom denna provningsmetod år, vilket dock ej

anges i standarden, att ersätta de påkänningar som

ett bilhjul utsätts för i praktisk drift vid kurv-körning med påkänningar från ett konstant böjande

moment, som är större än det moment som hjulet

nor-malt utsätts för. Härigenom blir livslängden kortare och provningen kan genomföras på rimlig tid. Inverkan

på hjulets livslängd av vid provningen förekommande axial- eller radialkraft försummas, och endast det

böjande momentet anses ha betydelse för livslängden. Provningsmomentet skall för alla hjultyper vara en och samma andel av ett teoretiskt maximimoment för respektive hjultyp, vilket beräknas som det moment som det yttre framhjulet på en bil, som körs i

cir-kelbana, utsätts för, om det får bära hela

framaxel-belastningen och den utnyttjade

friktionskoefficien-ten är 0,7. Detta moment är = (R - u + d) - FV1 - 2

med tidigare angivna beteckningar. Den i formeln för provningsmomentet ingående faktorn S = 1,60 innebär att provningsmomentet är 80 % av det teoretiska

maxi-mimomentet.

Utländska tillverkare och myndigheter har redan före ISO-standardens tillkomst haft provningsmetoder för

hjul av i princip samma slag som ISO-standardens.

Samtliga kända metoder har använt ett böjande moment

som beräknas enligt samma formel som i standarden,

men där andra värden på p och 8 används. För jämförel-se av provningsmetoderna skrivs formeln för det böjan-de momentet om på följanböjan-de sätt:

d

M=u-S-FV1°R'(1+-ü-.-§)

varav följer att för provning av ett visst hjul en-ligt olika provningsmetoder är de moment som skall användas prOportionella mot storheten u - S under förutsättning att d = 0. Om hjulet har

ülpressnings-djup tillkommer en av u beroende korrektionsfaktor. Vid provning enligt ISO-standarden är p - S = 1,12, men något krav på livslängd finns ej preciserat. Vid provning enligt de nyss nämnda utländska

provnings-metoderna används värden på p och S enligt tabell 1, i vilken även livslängdskrav för de olika metoderna angivits. Av tabellen framgår att livslängdskravet i

princip är lägre ju större storheten u - S (propor-tionell mot momentet) är. Om metoderna vore likvärdi-ga med varandra skulle de kunna sammanfattas i en s k Wöhlerkurva för samband mellan de nämnda

storhe-terna. Det visar sig dock att en sådan

sammanfatt-ning ej kan göras. Detta innebär att de olika

meto-derna har olika stränga krav.

Tabell 1. Data för utländska provningsmetoder

Land Företag u S u-S Krav

el dyl (antal varv)

England

SMMT

,

1,3

0,91

1,5-105

- " -

Dunlop

0,

1,75

1,05

3,50104

Japan

-

0,7 1,5

1,05

105

Tyskland Bundesamt

0,9 0,6

0,54

5 -106

- " -

- " -

0,9 1,0

0,90

6 -105

- " -

- " -

0,9 1,5

1,35,

6 -104

- " -

Tüv

0,9 1,0

0,90

6 -105

- " -

-"-

0,9 1,5

1,35

6 -104

- " - Kronprinz 0,9 0,7-1,0 O,63-O,9O 107USA

SAE

0,8 1,0

0,80

--"-

Budd

0,6 1,6

0,96

3 -104

-"-

Kelsey-Hayes 1,0 1,0+1,5 1,00+1,50 3 -104+3-104

-"-

SEMA

0,7 1,5

1,05

4,5-104

VTI RAPPORT 219

De här nämnda metoderna saknar liksom ISO-standarden uppgift om vilken radiallast som skall användas. En

tidigare undersökning vid institutet gav en antydan

om att radialkraftens storlek hade inverkan på hjulens

livslängd. I samband med här föreliggande undersökning

har denna fråga studerats närmare genom provning av

ett antal hjul av samma sort vid konstant moment och

några olika radialkrafter. Resultatet bekräftar att

radialkraftens storlek inverkar på hjulens livslängd

och på sådant sätt att livslängden ökar med

minskan-de radialkraft.

VTIs HJULPROVNINGSMASKIN

Den inledningsvis nämnda hjulprovningsmaskinen, som konstruerats och tillverkats vid statens väg- och trafikinstitut, finns beskriven i institutets

Intern-rapport 176: "Hjulprovningsmaskin" (1974).

Maskinen består i princip av ett maskinstativ, en i denna lagrad, cirkulär planskiva med horisontell axel och en belastningsanordning. Det hjul som skall

provas anbringas mellan planskivan och belastnings-anordningen.

Det hjul som skall provas monteras ihOp med en axel ("momentaxel"), som i ena änden har en plan fläns för hjulmonteringen och i den andra änden ett i

axiell led flyttbart lager. Efter denna montering

svarvas hjulets inre fälghorn, så att en mot axeln

vinkelrät yta erhålls, varefter hjulet med noggrann

centrering spänns fast på planskivan med spännjärn, som trycker på det inre fälghornet.

Det på momentaxeln flyttbara lagret är avsett för att överföra en kraft från belastningsanordningen till momentaxeln. Härigenom erhålls ett böjande mo-ment i hjulcentrum och en radialkraft av samma stor-lek som kraften på lagret. Genom att lagret är flytt-bart kan olika kombinationer av kraft ooh moment

åstadkommas. Avståndet mellan axelflänsens uppspän-ningsplan och lagercentrum kan varieras mellan 195 och 340 mm.

Belastningsanordningen består av en hävarm, som är lagrad i maskinstativet och vars ena ände belastas med vikter medan den andra änden trycker mot

moment-axelns lager.

Provningsmaskinen är således av den typ som i

ISO-standarden betecknas maskin med roterande hjul,

på-verkat av stationärt böjande moment, som erhålles

genom påverkan av en med hjulets uppspänningsplan parallell kraft.

METODIK FÖR HJULPROVNING

Som ett led 1 här aktuell undersökning utfördes

hållfasthetsprovning av ett antal personbilshjul i VTIs hjulprovningsmaskin. Av varje hjultyp provades 5 exemplar.

Böjande moment och radialkraft vid provningen

bestäm-des på följande sätt.

Momentet beräknades enligt den i ISO-standarden an-givna formeln.

Såsom tidigare angivits ger ej ISO-standarden någon vägledning för val av radialkraft. Eftersom prov-ningsmomentet är 80 % av ett teoretiskt maximimoment

valdes radialkraften till 80 % av den kraft som orsa-kar det teoretiska maximimoentet, d V 5 till 1,60

gånger den statiska hjulbelastningen FV1 med den i

avsnitt 2 använda beteckningen.

Syftet med denna provning var att för varje hjul bestämma hur många varv hjulet kunde rotera med an-given belastning innan sprickor började uppstå. För den skull gällde det att fastställa när sprickor

bör-jade uppstå. För de först provade hjulen utnyttbör-jades det förhållandet att hjulets deformation under

belast-ningen ökar när sprickor uppstår. Denna ökade defor-mation påverkar en mikrobrytare som bryter

motor-strömmen, varvid planskivans rotation bromsas.

Emeller-tid bedömdes denna metod ej ge tillfredsställande in-formation om när sprickor börjar uppstå eftersom

sprickorna måste få en viss utbredning innan deformatio-nen blir tillräckligt stor för att påverka mikrobry-taren. För den skull användes en annan metod vid prov-ningen av övriga hjul. Denna metod var att stoppa

maskinen med vissa intervall och undersöka hjulet med

en sprickindikeringsvätska. Härigenom kunde ett

in-tervall fastställas för det varvantal vid vilket sprickor börjat uppstå.

PROVADE HJUL

För hållfasthetsprovning enligt föregående avsnitt

utvaldes hjul till 20 i Sverige vanligen förekomman-de personbilar. Vissa data för förekomman-dessa hjul med däck har sammanställts i tabell 2. I tabellen använda beteckningar är desamma som de i avsnitt 2 använda. I tabellen har även införts de beräkande värdena på den vid provningen av respektive hjul använda

VTI RAPPORT 219 Ta b e l l 2. D a t a för p r o va d e

hj

ul

.

N r B i l t yp F äl g d i m D äc ks d i m 1, 60 -F V 1 N M N m 10 11 12 13 A us t i n A l l e g r o C i t r o ên GS F i a t 1 2 8 , äv ko m b i F o r d E s c o rt, äv k o m b i Fo r d T a un us F o r d T a unus k o m b i M a zd a 92 9 M e r c e d e s B e n z 20 0 O p el R e c o r d O p e l R e c o r d C a r a van P e ug o t 50 4 P e ug o t 50 4 h g v S A A B 95 4% J x 4% J x C K 13 15 13 13 13 14 14 15 14 5 SR 14 5 SR 14 5 SR 15 5 S R 16 5 SR 17 5 SR 17 5 SR 17 5 SR 17 5 SR 17 5 S R 17 5 SR 18 5 SR 15 5 S R 13 15 13 13 13 13 13 14 14 14 14 14 15 R e i n f R e i n f 3 . 2 3 6 3 . 5 7 9 3 . 1 8 7 3. 08 9 3 .60 4 3. 60 4 3 . 6 2 8 4 . 7 3 2 4 . 045 4 . 0 4 5 4 . 2 1 7 4 . 2 6 6 3. 53 0 0 , 2 5 8 0 , 2 8 3 0 , 2 5 8 0 ,26 3 0 , 2 7 0 0 , 2 7 5 0 , 2 7 5 0 , 288 0 , 2 8 8 0 , 2 8 8 0 , 2 8 8 0 , 2 9 3 0 , 2 8 8 0 ,05 7 0 , 0 3 9 0 , 0 4 2 0 , 0 2 8 0, 041 0, 04 1 0 , 0 2 4 0 , 0 3 0 0 , 0 4 3 0 , 0 4 3 0 , 0 3 5 0 , 0 3 5 0 , 0 4 5 5 . 1 7 8 5 . 7 2 6 5 . 0 9 9 4 . 9 4 2 5 . 7 6 6 5 . 7 6 6 5 . 8 0 5 7. 57 1 6 . 4 7 2 6 . 4 7 2 6 . 7 4 7 6 . 8 2 6 5 . 6 4 8 1. 23 0 1. 35 8 1. 13 5 1. 04 8 1. 32 6 1. 34 6 1. 25 7 1. 75 3 1. 58 3 1. 58 3 1. 59 6 1. 63 9 1. 39 3T a be l l 2, f o r t s N r B i l t yp F äl g d i m D äc k s d i m V1 1 , 6 0 ' F V 1 N M N m 14 15 16 17 18 19 20 S A A B 99 V o l k s wa g e n G o l f V o l k s wa g e n P a s s a t , äV k o m b i V o l vo 66 V o l vo 2 4 2 / 2 4 4 V o l vo 2 4 5 T o yo t a C o r o l l a 20 5 J X 15 5 J X 13 4% J X 13 4 . 0 0 B X 14 5 J X 14 5% J X 14 4 J X 12 16 5 15 5 15 5 13 5 17 5 18 5 15 5 S R S R SR SR S R S R S R 15 13 13 14 14 14 12 4 . 3 6 4 3 . 1 3 8 3 . 3 3 4 2 . 8 9 3 4.0 7 0 4 . 0 7 0 2 . 6 9 7 0 , 2 9 5 0 , 2 6 3 0 , 2 6 3 0 , 2 6 2 0 , 2 8 8 0 , 2 9 3 0, 251 0 , 0 4 5 0 , 0 4 5 0 , 045 0 , 0 3 5 0 , 0 2 5 0 , 0 2 5 0 , 0 3 4 6 . 9 8 2 5. 021 5 . 3 3 4 4 . 629 6 . 5 1 2 6 . 5 1 2 4 . 3 1 5 1. 75 6 1. 15 0 1. 22 2 1. 01 1 1. 47 6 1. 49 8 90 5

10

PROVNINGSRESULTAT

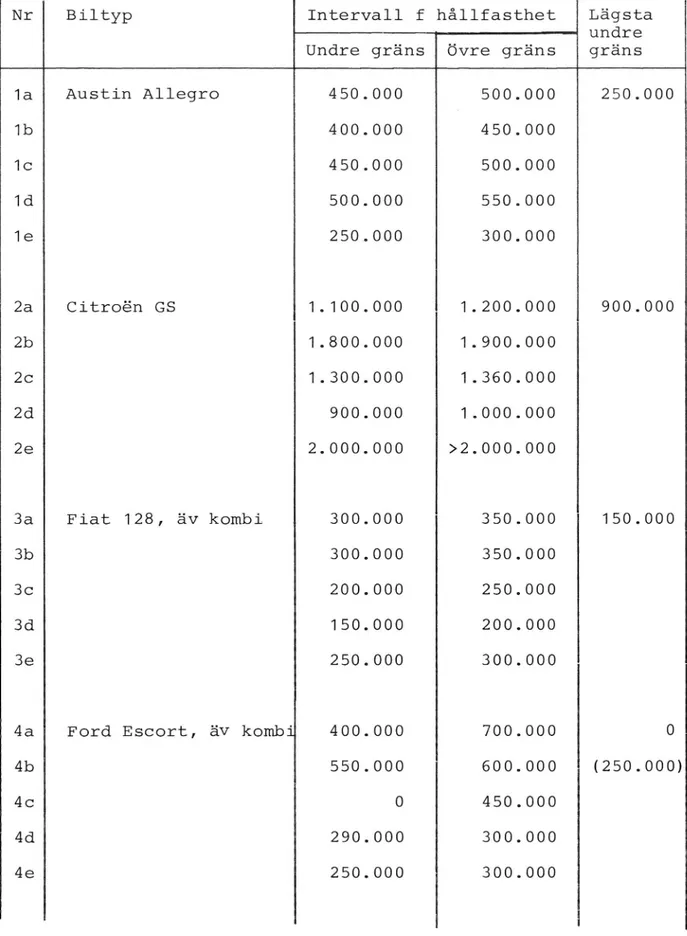

Resultaten av provningen har sammanställts i tabell 3, där för varje provat hjulexemplar (betecknat med

förut angivet nr med tillägg av bokstaven a, b, c, d eller e) angivits undre och övre gräns för det

varv-antalsintervall inom vilket sprickor uppstått. För hjul som provats enligt den först tillämpade metoden

kan ingen annan undre gräns än 0 varv anges även om

det är sannolikt att sprickbildningen börjat närmare den observerade övre gränsen. Här aktuella hjul är nr 5, 18 och 19. Även för hjul som provats enligt

den senare tillämpade metoden finns enstaka

hjulexemp-lar, där sprickor observerats redan första gången provningsmaskinen stannats och där undre gränsen måste anges som 0 varv.

I tabellen har för varje hjultyp angivits den lägsta

undre gräns som erhållits för de fem provade hjulen. För hjultyper där något enstaka exemplar erhållit

undre gränsen 0 varv anges dessutom inom parentes det näst lägsta värdet.

11

Tabell 3. Provningsresultat i antal hjulvarv.

Nr Biltyp Intervall f hållfasthet Lägsta undre Undre gräns Övre gräns gräns 1a Austin Allegro 450.000 500.000 250.000 1b 400.000 450.000 1C 450.000 500.000 1d 500.000 550.000 1e 250.000 300.000 2a Citroên GS 1.100.000 1.200.000 900.000 2b 1.800.000 1.900.000 20 1.300.000 1.360.000 2d 900.000 1.000.000 2e 2.000.000 >2.000.000 3a Fiat 128, äv kombi 300.000 350.000 150.000 3b 300.000 350.000 3C 200.000 250.000 3d 150.000 200.000 3e 250.000 300.000

4a Ford Escort, äV kombi 400.000 700.000 0

4b 550.000 600.000 (250.000)

4C 0 450.000

4d 290.000 300.000

4e 250.000 300.000

12

VTI RAPPORT 219 Tabell 3, forts

Nr Biltyp Intervall f hållfasthet Lägsta undre Undre gräns Övre gräns gräns 5a Ford Taunus 0 600.000 0 5b 0 670.000 50 0 680.000 5d 0 840.000 Se 0 600.000

6a Ford Taunus Kombi 600.000 740.000

6b 910.000 1.310.000 6C 800.000 900.000 6d 860.000 900.000 6e 850.000 900.000 7a Mazda 929 50.000 80.000 50.000 7b 100.000 150.000 7C 50.000 100.000 7d 70.000 100.000 7e 70.000 90.000 8a Mercedes Benz 200 1.600.000 >1.600.000 1.500.000 8b 3.000.000 >3.000.000 8C 1.500.000 2.000.000 8d 2.000.000 >2.000.000 Be 2.400.000 >2.400.000

Tabell 3, forts

13

Nr Biltyp Intervall f hållfasthet Lägsta

undre Undre gräns Övre gräns gräns 9a Opel Record O 220.000 0 9b 150.000 180.000 (150.000) 9C 150.000 200.000 9d 250.000 260.000 9e 220.000 260.000

10a Opel Record Caravan 300.000 630.000 O

10b 600.000 700.000 (300.000) 100 0 510.000 10d 660.000 910.000 10e 570.000 600.000 11a Peugot 504 100.000 170.000 100.000 11b 150.000 200.000 11c 180.000 360.000 11d 640.000 690.000 11e 540.000 600.000 12a Peugot 504 hgv 600.000 700.000 0 12h 270.000 400.000 (170.000) 12c O 840.000 12d 350.000 450.000 12e 170.000 200.000 VTI RAPPORT 219

Tabell 3, forts

14

Nr Biltyp Intervall f hållfasthet Lägsta

undre Undre gräns Övre gräns gräns 13a SAAB 95 550.000 600.000 450.000 13b 450.000 500.000 130 1.200.000 >1.200.000 13d 700.000 750.000 13e 1.400.000 >1.400.000 14a SAAB 99 100.000 300.000 30.000 14b 30.000 100.000 140 580.000 630.000 14d 130.000 210.000 14e 150.000 180.000

15a Volkswagen Golf 230.000 250.000 200.000

15b 200.000 220.000

150 330.000 380.000

15d 200.000 210.000

15e 250.000 300.000

16a Volkswagen Passat, 360.000 390.000 0

äV'kombi 16b 160.000 180.000 (100.000) 160 170.000 200.000 16d 0 100.000 16e 100.000 150.000 VTI RAPPORT 219

15

Tabell 3, forts

Nr Biltyp Intervall f hållfasthet Lägsta

undre Undre gräns Övre gräns gräns 17a Volvo 66 250.000 300.000 100.000 17b 250.000 300.000 17c 200.000 250.000 17d 150.000 200.000 17e 100.000 150.000 18a Volvo 242/244 O 600.000 O 18b O 400.000 180 0 410.000 18d O 540.000 18e O 370.000 19a Volvo 245 0 500.000 O 19b O 450.000 19c O 500.000 19d O 400.000 19e O 370.000

20a Toyota Corolla 20 250.000 300.000 200.000

20b 200.000 250.000

200 250.000 300.000

20d 200.000 250.000

20e 200.000 250.000

16

SLUTSATSER

Den provningsmetod för personbilshjul av pressad

stål-plåt som beskrivs i standarden ISO 3006-1976, avsnitt

4: "Dynamic cornering fatigue test" synes vara lämp-lig att användas om den kompletteras med uppgift om radialkraft vid provningen. Som lämplig radialkraft vid provning enligt standarden föreslås en kraft av

storleken 1,6 gånger den statiska

framhjulsbelastning-en.

Den livslängd som bör krävas vid provning enligt här angiven metod framgår ej av standarden. De utförda

provningarna av 20 olika hjultyper med 5 exemplar av

varje visar att spridningen i livslängd är mycket stor

såväl mellan olika hjultyper som mellan olika exemplar av samma typ. Såvitt bekant är har samtliga hjultyper

uppvisat tillfredsställande hållfasthet vid användning

på bilar. Det kan därför vara rimligt att som livs-längdskrav välja livslängden hös det provade hjul som

haft den lägsta livslängden.

Livslängden hos de provade hjulen framgår ej av

prov-ningsresultaten utan endast varvantalsintervall inom vilka livslängden ligger. Det är därför ej möjligt att med säkerhet ange vilket hjul som haft den

kor-taste livslängden och hur lång denna varit.

Uppgifter-na i tabell 3 om lägsta undre gräns för de olika

hju-lens livslängdsintervall kan dock tjäna som vägledning

vid försök att bestämma vilket hjul som haft den

kor-taste livslängden.

I tabell 3 finns ett antal hjul som har 0 varv som

undre gräns för livslängdsintervallet. Ett av dem

(nr 16 d) har övre gränsen 100.000 varv, medan de övriga har en betydligt högre övre gräns. Det är därför sannolikt att hjul nr 16 d har den kortaste

17

livslängden av de här nämnda hjulen. Vidare finns det 5 hjul somhar sitt livslängdsintervalls undre gräns

inom området 0-100.000 varv, nämligen nr 14 b

(livs-längd 30.000-100.000 varv), 7 a (50.000-80.000), 7 c (50.000-100.000), 7 d (70.000-100.000) och 7 e

(70.000-90.000). Något av dessa 6 hjul måste ha den kortaste livslängden av de 100 provade hjulen, men det är ej möjligt att fastställa vilket det är. Inom denna grupp har dock hjultyp nr 7 de flesta exemplaren, varför livslängden hos denna hjultyp och närmare

bestämt livslängden hos hjul nr 7 a föreslås läggas till grund för framtida livslängdskrav. Detta hjul har livslängdsintervallet 50.000-80.000 varv, varför 65.000 varv, som är intervallets mittpunkt, föreslås

som livslängdskrav, Detta livslängdskrav tycks falla

väl in i den samling av olika krav som redovisas i

tabell 1.

Undersökningens resultat kan därmed sammanfattas i

följande förslag till föreskrift:

"Personbilshjul av pressad stålplåt skall

hållfast-hetsprovas enligt standarden ISO 3006-1976, avsnitt 4, varvid en radiallast motsvarande 1,6 gånger bilens

statiska framhjulsbelastning skall användas. Vid denna provning får hjulet ej uppvisa sprickor eller andra

skador efter att ha körts 65.000 varv i