Akademin för Innovation, Design och Teknik

Bestickställ för

ultraljudstvätt

Examensarbete

Grundnivå, 15 hp

Produkt- och processutvecklingAnna Andersson

Anna Bousquet

Rapport nr:

Handledare, AB Gense: Råneby Patrik,

Handledare, Mälardalens högskola: Gustafsson Bengt Examinator: Bjelkemyr Marcus

ABSTRACT

This was a product development project performed for AB Gense, a cutlery manufacturer in Eskilstuna. Between different operations during production the work material needs to be cleaned in an alkaline ultrasonic cleaner. The work materials are placed in a cutlery basket where they are in contact with each other. Due to this not all work materials are clean enough after the cleaning which leads to extra work for the operators. The purpose of this project was to develop a new cutlery basket in order to achieve a higher number of clean work materials.

The main focus of the project was to develop a cutlery basket suitable for use in an ultrasonic cleaner. The project was based on the principals of the product development process. Interviews and observations were used in order to gather information about the problem. A number of concepts was developed and evaluated theoretically as well as practically together with the company.

One concept was selected for further development. Plastic was chosen as material for the concept and 3D-printing for manufacturing since only a few baskets were to be produced.

The result was a concept of a cutlery basket consisting of a base with removable supports for the work materials. The support comes in two different heights and has dents on the top in order to separate the work materials. A FEM-analysis was made in order to analyze the impact of the loads on the cutlery basket.

It is hard to estimate to which degree the purpose was fulfilled due to the fact that no working prototype has been produced and tested. However the cutlery basket will probably give better results since the work materials are separated during the cleaning process.

SAMMANFATTNING

Arbetet har utförts som ett produktutvecklingsprojekt åt AB Gense i Eskilstuna som tillverkar bland annat bestick. Mellan olika operationer i tillverkningen behöver ämnena som ska bli bestick rengöras med alkalisk ultraljudstvätt. Eftersom ämnena ligger mot varandra i bestickstället blir vissa ämnen inte helt rena vid tvätten. Det medför problem vid efterkommande operation och därför måste de rengöras manuellt. Syftet med projektet var att konstruera ett nytt bestickställ som skulle ge större andel rena ämnen efter tvätten och kunna tillverkas i ett trettiotal exemplar.

Huvudfrågeställningen för projektet var hur ett bestickställ bör konstrueras för användning i en ultraljudstvätt. Arbetet har utförts enligt produktutvecklings-processen med anpassningar till projektet. Intervjuer och observation har använts för datainsamling gällande problemet och företagets behov. Utifrån den informationen togs ett antal förslag på koncept fram. Koncepten utvärderades med hjälp av produktutvecklingsverktyget Pugh’s matris samt tillsammans med företaget och därefter valdes ett koncept ut för vidareutveckling.

Plast valdes som material för konceptet och med hänsyn till seriestorleken valdes 3D-printing som tillverkningsmetod. En tillverkare inom 3D-printing kontaktades under produktionsanpassningen av konceptet för att få mer information om tillverkningsmetoden.

Resultatet blev två koncept som båda bestod av en stomme med löstagbara insatser. Insatserna finns med två olika höjder för att passa olika typer av ämnen. Ämnena ligger separerade med hjälp av insatsernas profil. Konceptet har analyserats med FEM-analys för att kontrollera att det klarar av de belastningar som uppstår vid användning.

Hur väl syftet med en större andel rena ämnen har uppnåtts går inte att utvärdera i det här stadiet då ingen prototyp som kan testas i tvätten har tagits fram. Däremot antas bestickstället få en större andel rena ämnen då ämnena är separerade från varandra.

FÖRORD

Vi vill först och främst tacka Patrik Råneby, handledare och uppdragsgivare på AB Gense för att vi fått genomfört det här projektet. Han har alltid funnits tillhands och svarat på frågor när vi haft funderingar. Vi vill samtidigt tacka de operatörer som ställt upp och delat med sig av sina kunskaper.

Därefter vill vi tacka Bengt Gustafsson, handledaren på Mälardalens högskola som under arbetet gett oss råd och vägledning.

Vi vill även tacka Fredrik Finnberg från Digital Mechanics som gett oss tips och råd gällande 3D-pritning.

Anna Andersson och Anna Bousquet Maj 2015, Eskilstuna

INNEHÅLLSFÖRTECKNING

1 INLEDNING ... 1

1.1 BAKGRUND... 1

1.2 PROBLEMFORMULERING ... 1

1.3 MÅL ... 1

1.4 SYFTE OCH FRÅGESTÄLLNINGAR ... 1

1.5 PROJEKTDIREKTIV ... 2

1.6 AVGRÄNSNINGAR ... 2

2 ANSATS OCH METOD ... 3

2.1 PRODUKTUTVECKLINGSPROCESSEN ... 3 2.1.1 PROJEKTPLANERING ... 4 2.1.2 PROBLEMIDENTIFIERINGSFASEN ... 4 2.1.3 KONCEPTGENERERINGSFASEN ... 7 2.1.4 PRODUKTIONSANPASSNING ... 7 3 TEORETISK REFERENSRAM ... 9 3.1 ULTRALJUDSTVÄTT ... 9 3.2 ALKALISKT TVÄTTMEDEL... 9 3.3 MATERIAL ... 9 3.3.1 POLYETERIMID ... 10 3.3.2 POLYKARBONAT ... 10 3.3.3 POLYPROPEN ... 10

3.3.4 AKRYLNITRIL-BUTADIEN-STYREN... 10

3.4 TILLVERKNINGSMETODER ... 10 3.4.1 FORMSPRUTNING ... 10 3.4.2 3D-PRINTING ... 11 3.5 SAMMANFOGNINGSMETODER ... 12 3.5.1 SNÄPPFÖRBAND ... 12 3.5.2 NITNING ... 12 3.5.3 LIMNING ... 12 4 GENOMFÖRANDE ... 13 4.1 PROJEKTPLANERING ... 13 4.1.1 GANTT-SCHEMA ... 13 4.1.2 MILSTOLPAR ... 13 4.2 PROBLEMIDENTIFIERING... 14 4.2.1 NULÄGESANALYS ... 14 4.2.2 KUNDBEHOV ... 18 4.2.3 KONKURRENTANALYS ... 18 4.2.4 KRAVSPECIFIKATION ... 20 4.3 KONCEPTUTVECKLING ... 20 4.3.1 KONCEPTGENERERING ... 20 4.3.2 PUGH’S MATRIS ... 23 4.4 PRODUKTIONSANPASSNING ... 25 4.4.1 UTVECKLING AV KONCEPT ... 25

4.4.1 MATERIAL OCH TILLVERKNING... 26

4.4.2 PRODUKTIONSANPASSNING AV KONCEPT ... 27 4.4.3 UTVÄRDERING AV FUNKTIONSMODELL ... 32 4.4.4 FEM-ANALYS ... 34 4.4.5 FMEA ... 38 5 RESULTAT ... 39 5.1 KONCEPT A ... 39 5.2 KONCEPT B ... 41 6 ANALYS ... 43

7 SLUTSATSER OCH REKOMMENDATIONER ... 44

7.1 SLUTSATSER ... 44

7.2 REKOMMENDATIONER ... 45

8 KÄLLFÖRTECKNING ... 46

FIGURFÖRTECKNING

Figur 1. Ullmans produktutvecklingsprocess ... 3Figur 2. House of Quality ... 6

Figur 3. Belastningskurvor för plast ... 9

Figur 4. Svaga och starka riktningar för dragning vid 3D-printing ... 11

Figur 5. Svaga och starka riktningar för dragning vid 3D-printing. ... 11

Figur 6. Demonterbart och permanent snäppfäste ... 12

Figur 7. Exempel på nitning ... 12

Figur 8. Planering för projektet. ... 13

Figur 9. Operationen före tvätten. ... 14

Figur 10. Rullbana och givare in till tvätten ... 15

Figur 11. Befintligt bestickställ med bestickkorgar i rostfritt stål. ... 16

Figur 12. Befintligt bestickstället med bestickkorgar i plast... 16

Figur 13. Fyllt bestickställ ... 16

Figur 14. Koncept ... 21

Figur 15. Koncept 2. ... 21

Figur 16. Koncept 3 ... 21

Figur 17. Koncept 4 ... 22

Figur 18. Koncept 5 ... 22

Figur 19. Bestickstället med ämnen i ... 25

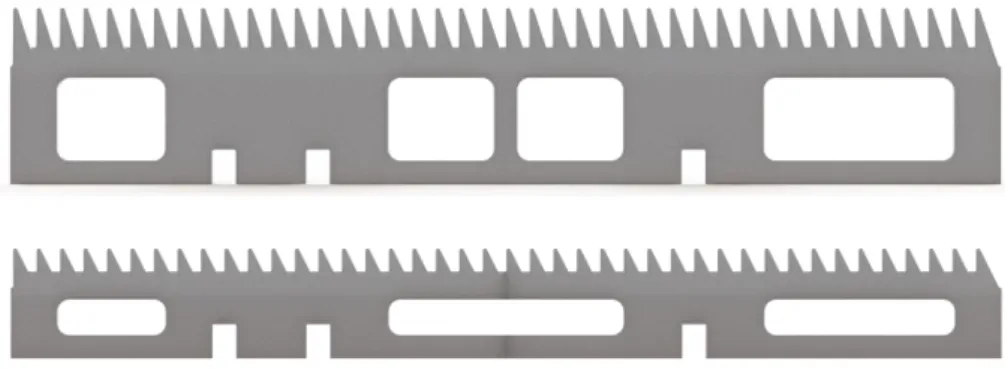

Figur 20. Insats till bestickställ. ... 26

Figur 21. Positioneringsstöd och stödväggar till insatsen ... 26

Figur 22. Bestickstället med insatser. ... 26

Figur 23. Insatserna framifrån. ... 28

Figur 24. Närbild på insatsernas fack. ... 28

Figur 25. Positioneringsstöd före och efter produktionsanpassning. ... 29

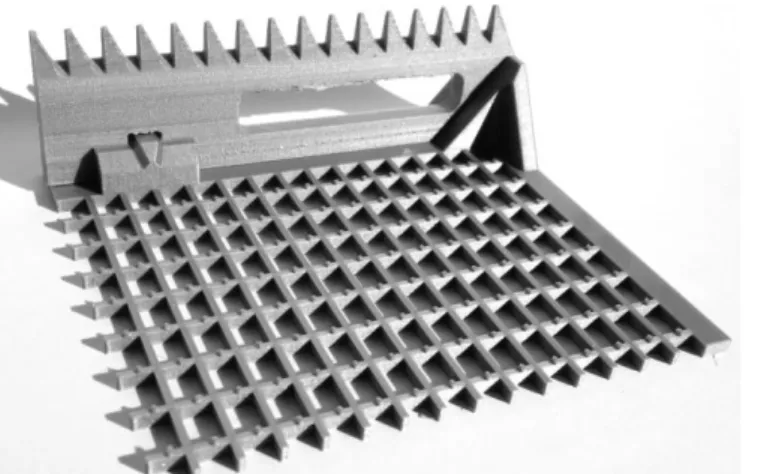

Figur 26. Stommen utan insatser med närbild på rutnät. ... 29

Figur 27. Bestickstället med metallbitar ... 30

Figur 28. Koncept B. ... 30

Figur 29. Koncept B monterat på den befintliga stommen. ... 30

Figur 30. Delning av koncept A för tillverkning... 31

Figur 31. Delning av koncept B för tillverkning. ... 31

Figur 32. 3D-printad modell av insatsen. ... 32

Figur 33. 3D-printad modell av koncept B. ... 32

Figur 34. 3D-printad modell med insats placerad i stommen. ... 32

Figur 35. Bestick placerade i 3D-printad modell från sidan. ... 33

Figur 36. Bestick placerade i 3D-printad modell framifrån. ... 33

Figur 37. Närbild på upphöjningar på botten på 3D-printade modellen. ... 33

Figur 38. Närbild på ändrade upphöjningar på botten. ... 34

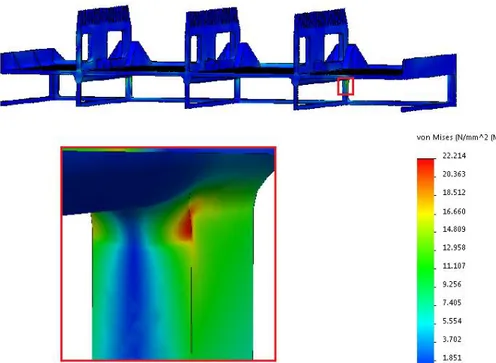

Figur 39. Spänningsfördelning och deformation för den höga insatsen ... 35

Figur 40. Spänningsfördelning för bestickstället med höga insatser. ... 37

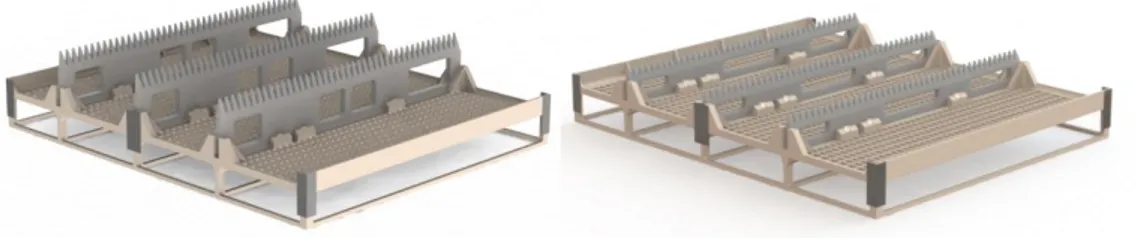

Figur 42. Bestickställ med höga och låga insatser med metallbitar ... 39

Figur 43. Fack med 10 mm mellanrum och lutande botten på insatsen. ... 39

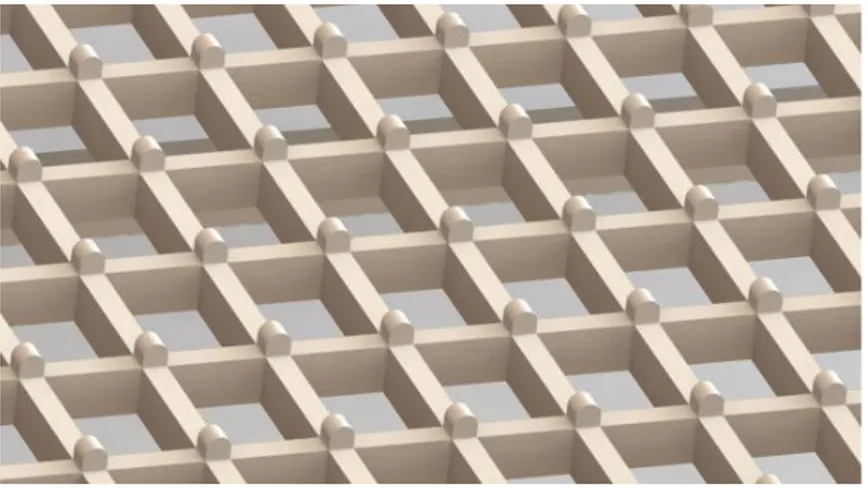

Figur 44. Närbild på upphöjningar och rutnät i botten. ... 40

Figur 45. Exempel på hur det skulle kunna se ut med koncept A i tvätten. ... 40

Figur 46. Fullt bestickställ med stora och små ämnen. ... 40

Figur 47. Bestickställ med stora ämnen. ... 41

Figur 48. Uppdelning av koncept A för tillverkning... 41

Figur 49. Koncept B placerat i befintliga stommen med och utan insatser. ... 41

Figur 50. Uppdelning av koncept B för tillverkning ... 42

TABELLFÖRTECKNING

Tabell 1. Mått och vikt för ett urval av ämnen ... 17Tabell 2. Sammanställning av kundbehoven ... 18

Tabell 3. Sammanfattning av konkurrentanalys... 19

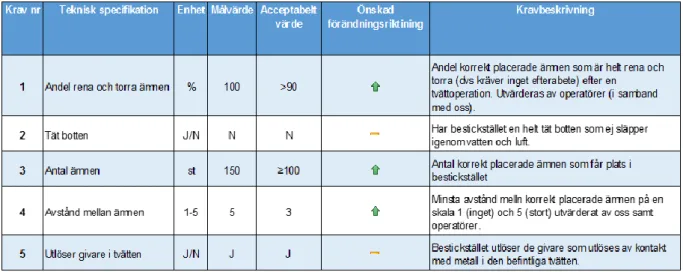

Tabell 4. Kravspecifikationens fem viktigaste krav ... 20

Tabell 5. Pugh's matris med de fem koncepten ... 23

Tabell 6. Sammanställning av konceptutvärdering. ... 24

Tabell 7. Vikt för konceptet i olika material ... 27

Tabell 8. Volym och vikt för produktionsanpassat koncept. ... 29

Tabell 9. Volym och vikt för koncept B ... 30

Tabell 10. Materialdata ... 34

Tabell 11. Spänningar och deformationer för insatserna. ... 35

Tabell 12. Resultat för analys av bestickstället med insatser. ... 36

Tabell 13. Volym och vikt för koncept A och koncept B. ... 42

Tabell 14. Uppfyllda produktkrav från kravspecifikation för koncept A. ... 44

BILAGOR

BILAGA 1 SÄKERHETSDATABLAD DST-DEGREEZ/9 BILAGA 2 GANTT-SCHEMA MED MILSTOLPAR BILAGA 3 INTERVJUER, OBSERVATIONER OCH MAIL BILAGA 4 KUNDBEHOV

BILAGA 5 KONKURRENTANALYS BILAGA 6 QFD

BILAGA 7 KRAVSPECIFIKATION BILAGA 8 BRAINSTORMING

BILAGA 9 UTVÄRDERING AV KONCEPT BILAGA 10 FEM-ANALYS

BILAGA 11 FMEA BILAGA 12 RITNINGAR

ORDLISTA

ABS Akrylnitril-butadien-styren, Plastsort

CAD Computer Aided Design, Mjukvara för 3D-modellering

DFA Design for Assembly, Produktutvecklingsmetod för anpassning

till montering

DFE Design for Environmnent, Produktutvecklingsmetod med

hänsyn till miljö

DFMain Design for Maintenance, Produktutvecklingsmetod för

anpassning till underhåll

FDM Fused Deposition Modeling, En metod inom 3D-printing

FEM Finita Elementmetoden, Numerisk analys för ex.

3D-modellering

FMEA Failure Mode and Effect Analysis, Produktutvecklingsmetod för

utvärdering av felsätt

Funktionsmodell En modell som endast används för att utvärdera en funktion

PC Polykarbonat, Plastsort

PEI Polyeterimid, Plastsort

PP Polypropen, Plasttyp

Prägling Operation där besticken får sin slutliga form

QFD Quality Function Deployment, Produktutvecklingsmetod för att

ta fram kravspecifikation

1 (47)

1 INLEDNING

1.1 B

AKGRUNDAB Gense är ett företag som grundades 1856 och har sitt huvudkontor i Eskilstuna där bestick och andra föremål (såsom ljusstakar och kannor) i silver och nysilver samt gjutjärnskärl tillverkas. Företagets önskemål var att titta närmare på en av operationerna i deras tillverkning av bestick. Den tillverkningsoperation som undersöktes närmare var tvättoperationen där ämnen rengörs i en ultraljudstvätt. Projektet genomfördes som examensarbete på grundnivå omfattande 15 hp vid Mälardalens högskola under vårterminen 2015.

1.2 P

ROBLEMFORMULERINGVid tvätten placeras ämnena löst i bestickkorgar och det är stor risk att de ligger mot varandra. Det gör att de inte blir rena och torra utan det finns oljerester, smuts och vatten kvar på ämnena och måste rengöras manuellt, vilket kräver extra resurser i form av personal och tid. I samband med tvätten utsätts bestickställen för påfrestningar i form av kemikalier och höga temperaturer vilket leder till att de kan spricka och måste bytas ut.

1.3 M

ÅLMålet med projektet var att ta fram ett koncept på ett bestickställ för användning i ultraljudstvätt med tillhörande ritning samt förslag på materialval och tillverkningsmetod.

1.4 S

YFTE OCH FRÅGESTÄLLNINGARSyftet med examensarbetet var att konstruera ett bestickställ för att öka andelen ämnen som blir rena och torra i tvättprocessen och därmed undvika onödigt extraarbete. De frågeställningar som arbetats utifrån är:

F1. Hur bör ett bestickställ konstrueras för användning i ultraljudstvätt?

F2. Hur kan ett bestickställ konstrueras för att uppnå 100 % rena och torra ämnen?

F3. Vilken tillverkningsmetod är lämplig för att tillverka bestickstället i ett fåtal exemplar?

2 (47)

1.5 P

ROJEKTDIREKTIV Projektet ska pågå under 20 veckor.

Bestickstället ska vara anpassat för gaffel och skedämnen med: o längd 107-220 mm

o bredd 23-55 mm där ämnena är som bredast o vikt 20-112 g

Bestickställets mått får inte överstiga LxBxH [mm] 540x435x300 för att passa i ultraljudstvätten.

Bestickställen ska kunna tillverkas i 30 exemplar.

Konceptet ska presenteras med ritning och 3D-modell skapad i CAD.

1.6 A

VGRÄNSNINGARArbetet har avgränsats till att endast undersöka ny utformning av bestickställ och därmed inte förändra tvättprocessen.

3 (47)

2 ANSATS OCH METOD

I följande avsnitt beskrivs de metoder som använts i samband med projektet.

2.1 P

RODUKTUTVECKLINGSPROCESSENUllmans produktutvecklingsprocess är utformad för att underlätta arbetet med att utveckla en produkt som lever upp till de krav som finns från marknaden. Processen kan appliceras på alla typer av produktutvecklingsprojekt och innehåller sex olika faser som kan ses i Figur 1. (Ullman 2010, s 1-2, 82)

Figur 1. Ullmans produktutvecklingsprocess,

de gråfärgade faserna har inte använts under det här projektet.

Vid den första fasen, produkt upptäckt, undersöks projektförslag som kan vara lämpliga att arbeta med för att ta fram exempelvis nya produkter eller uppgraderingar som det finns behov av. Vanligtvis kan det finnas en rad olika projekt och utsållning måste göras för att se vilka projekt som är lämpliga att fortsätta arbeta med. (Ullman 2010, s 95-96) Den första fasen har inte använts eftersom AB Gense hade ett färdigt projekt att arbeta med.

Vid planeringsfasen ska en övergripande planering för projektets göras. Det innebär att projektets totala resursåtgång samt tillgängliga resurser kartläggs. Det är viktigt att klargöra målet med projektet och identifiera de aktiviteter som måste genomföras för att uppnå målet.(Ullman 2010, s 86, 126, 131)

Problemidentifieringsfasen går ut på att identifiera vad problemet är och få en djupare förståelse för det. Det är en viktig del av produktutvecklingsprocessen då den säkerställer att alla involverade har samma förståelse av problemet och att

Produkt upptäckt Planering Problemförståelse Koncept utveckling Produktionsanpassning Produktstöd

4 (47)

produkten utvecklas för att uppfylla de krav och behov som kunderna har. (Ullman 2010, s 86-87)

Konceptutvecklingsfasen går ut på att ta fram alternativ på lösningar till problemet utifrån de förutsättningar som fastställts under planerings- och problemidentifieringsfasen. De olika lösningsförslagen utvecklas och kombineras till koncept och ett koncept väljs ut för vidare arbete. (Ullman 2010, s 87-89) Under produktionsanpassningen utvecklas och förfinas det valda koncept för att bli produktionsfärdigt. Tillhörande dokumentation av information gällande tillverkning, montering och kvalitetskontroller ska vara färdig innan produkten kan gå vidare till tillverkning. (Ullman 2010, s 90-91)

Under fasen produktstöd tas teknisk information fram för återförsäljare och slutkunder som exempelvis bruksanvisningar. I den här fasen kan även strategi fastställas för hur produkten ska introduceras till kunder. Det är även lämpligt att ta fram strategi för hur en produkt ska tas hand om när den inte ska användas mer. (Ullman 2010, s 91-92) Då målet med detta projekt är att ta fram ett koncept med tillhörande ritningar och inte en produktionsklar produkt kommer inte denna produktutvecklingsfas vara aktuell för detta projekt.

2.1.1 PROJEKTPLANERING

Gantt-schema

Gantt-schema är en form av stapeldiagram som med hjälp av en tidsaxel visar när under projektet olika aktiviteter ska genomföras. (Ulrich & Eppinger 2011, s 383) Det passar det bra att använda när det finns deadlines att passa då det tydligt syns hur mycket tid som är kvar. (Österlin 2010, s 34) Med Gantt-schema är det enkelt att i efterhand följa upp hur projektets faktiska tidsåtgång sett ut. (Eklund 2011, s 153)

Milstolpar

Milstolpar är avstämningspunkter som används för att tydligt klargöra när en fas eller viktig aktivitet är avslutad och arbetet kan fortsätta med nästa aktivitet. En milstolpe ska vara betydande för arbetet samt mätbar för att kunna avgöra när den uppnåtts. Det är viktigt att fundera över när milstolparna ska inträffa. Är det för långt mellan dem kan det leda till att kontrollen över arbetet förloras och är det för kort mellan gångerna kan det leda till att de inte känns betydelsefulla. (Eklund 2011, s 117-118)

2.1.2 PROBLEMIDENTIFIERINGSFASEN

Kundbehov

För att identifiera kundbehov kan fokusgrupper användas. Där diskuterar en större grupp användare tillsammans kring förutbestämda ämnen. Metoden är bra för att få ut en stor mängd kundbehov på kort tid men är kostsam och kräver ett stort antal användare. Ett billigare alternativ till fokusgrupp är enskilda intervjuer men då krävs fler intervjuer för att spegla samtliga användares behov. För att upptäcka outtalade kundbehov är det bästa sättet att observera produkten under användning. Enkätundersökning är inte lämpligt i det här steget då svaren är för styrda och ingen möjlighet ges att upptäcka outtalade behov. (Ullman 2010, s 76-77)

5 (47)

Intervju

För att samla in data gällande kunskaper, åsikter och dylikt är intervju en vanligt förekommande metod. Intervjuer genomförs muntligt och vanligast är enskilda intervjuer. Det är viktigt att klargöra vad som är syftet med intervjun och förbereda frågor som inte är ledande. Den som ska intervjua ska eftersträva att ha en neutral och objektiv attityd utan att upplevas som kylig av den som intervjuas. (Ejvegård 2009, s 49-54)

Det finns tre typer av intervjuer som brukar användas: strukturerad, semistrukturerad och ostrukturerad.

En strukturerad intervju innebär att samtliga frågor som ställs är förbestämda och kommer i en viss ordning oberoende av de svar som intervjuaren får under tiden. Frågorna kan i vissa fall ha svarsalternativ som den intervjuade får välja mellan. (Stjernswärd, 2015)

En semistrukturerad intervju genomförs med syfte att ta del av en annans person synvinkel. Därför bör en mer naturligt konversation eftersträvas än vid strukturerad intervju. Det kan göras genom att utgå ifrån frågeområden som ger den tillfrågade möjlighet att delvis kunna styra samtalet själv. (Hedin 2011, s 6) En ostrukturerad intervju har öppna frågor där följdfrågor ställs baserades på den intervjuades svar. (Stjernswärd, 2015)

Observationer

Observation går ut på att iaktta ett händelseförlopp och är bra att använda för att få djupare förståelse för det som observeras. Däremot kan observatören hämma den eller de som ska observeras på så sätt att situationen inte känns naturlig. Det är en väldigt tidskrävande och oförutsägbar metod vilket kan leda till att observationen i slutändan inte är till någon nytta. Observation bör kompletteras med exempelvis intervjuer för att få ett högre vetenskapligt värde vid informationsinsamling. (Ejvegård 2009, s 76-77). Vanligast är att observationen är ostrukturerad vilket innebär att anteckningar görs allt eftersom något händer. (Hedin 2011, s 6)

Konkurrentanalys

Konkurrentanalys utförs för att studera befintliga konkurrerande lösningar och är en viktig del av problemidentifieringen. Analysen kan genomföras genom att undersöka vilka lösningar som finns tillgängliga, hur väl de uppfyller marknadens behov samt vad som måste uppnås för att ta fram en konkurrenskraftig produkt. (Ullman 2010, s 157)

Kravspecifikation

Kravspecifikationen är en lista över produktkrav, mätbara parametrar som produkten ska uppnå, som är baserade på kundens behov. För att ta fram kravspecifikationen kan produktutvecklingsverktyget Quality Function Deployment (QFD) användas. QFD används också för att utvärdera befintliga konkurrenter. (Ullman 2010, s 169) Vid arbete med QFD används ofta House of Quality som är en matris uppdelad i ett antal sektioner med en stor mängd information (Figur 2). Matrisen visar även samband mellan de olika sektionerna.

6 (47)

Figur 2. House of Quality (Ulrich & Eppinger 2011, s 147)

Innehållet i de olika sektionerna beskrivs kortfattat nedan. (Ullman 2010, s 151-167)

1. Information om vilka kunderna är.

2. Information om kundbehoven som produkten ska uppfylla. 3. Information om hur viktiga kunderna anser att varje behov är.

4. Information om hur väl befintliga eller konkurrerande produkter uppfyller kundbehoven.

5. Information om produktkraven.

6. Visar hur starka sambanden mellan kundbehov och produktkrav är (om det finns något). Varje kundbehov ska minst ha ett starkt samband med ett krav.

7. Visar vilka produktkrav som anses vara viktigast och hur väl konkurrenter uppfyller dessa.

8. Visar information om hur de olika produktkraven påverkar varandra positivt, negativt eller inte alls.

Produktkraven från QFD används för att skapa kravspecifikationen. För varje produktkrav anges två värden: målvärdet som strävas efter för att få en så bra produkt som möjligt och acceptabelt värde som ska ge en produkten tillräckligt god kvalitet. (Ullman 2010, s 162) Dessa värden används sedan som mått för att utvärdera den färdiga produkten. (Ulrich & Eppinger 2011, s 99) Kravspecifikationen innehåller även en beskrivning av hur produktkraven ska mätas för att kunna utvärdera hur väl de uppfylls. För subjektiva krav kan poängsystem användas, exempel på det kan vara kravet "se bra ut" där målvärdet kan vara att 15 av 20 personer ger produktens utseende ett visst betyg. (Ullman 2010, s 163)

7 (47)

2.1.3 KONCEPTGENERERINGSFASEN

Brainstorming

Brainstorming är en idégenereringsmetod som kan utföras i grupp eller individuellt och används för att se problemet från olika synvinklar och komma på idéer. Under brainstorming är det viktigt att ingen idé kritiseras, utvärderas eller förkastas då en lösning som till en början verkar omöjlig eller fånig kan leda till något användbart. Idéerna kan förklaras med text, bild eller både och. För en bra idégenerering ska varje brainstorming omgång fokusera på att lösa ett delproblem åt gången och inte hela problemet. (Ullman 2010, s 190)

Pughs matris

Pugh’s matris är ett verktyg som används för att utvärdera och jämföra koncept på ett effektivt sätt. Utvärderingen baseras på hur väl koncepten uppfyller valda kriterier. Kriterierna är vanligtvis en blandning av kundbehoven och de mätbara kraven från kravspecifikationen. Går det inte att utvärdera koncepten mot de mätbara kraven betyder det att koncepten är för abstrakta och behöver vidareutvecklas. Ett koncept eller befintlig produkt används som referens för att utvärdera om de andra koncepten uppfyller kriterierna sämre, likvärdigt eller bättre än referensen. Resultaten för varje koncept summeras i poängform baserat på deras styrkor och svagheter. Det används sedan som beslutsunderlag för vidareutveckling eller kombination av de olika koncepten. Denna utvärderingsmetod kan användas flera gånger under arbetet med att sålla ut och kombinera koncept. (Ullman 2010, s 222-225)

2.1.4 PRODUKTIONSANPASSNING

Computer Aided Design

Computer aided design (CAD) är en mjukvara som används för rit- och konstruktionsarbete. (Pärletun, 2015) CAD-program gör det möjligt att grafiskt bygga upp en tredimensionell modell för att utvärdera konstruktioner och dimensionering. (Österlin, 2010, s 84) Det går att sätta ihop flera CAD-modeller i en sammanställning och på så vis utvärdera och anpassa komponenternas mått och toleranser till varandra. CAD används också för att ta fram ritningsunderlag. (Ullman 2010, s 123) Det går att skapa animationer och renderade bilder som visar hur modellen skulle kunna se ut i verkligheten. (Österlin 2010, s 81)

8 (47)

Finita ElementMetoden

Finita elementmetoden (FEM) är en datoriserad metod för att numeriskt lösa komplexa matematiska problem genom att dela upp beräkningen i små element (finita element). Det är vanligt att FEM tillämpas tillsammans med CAD för att exempelvis analysera en konstruktions hållfasthet i ett tidigt skede. (Johnson & Samuelsson, 2015)

Failure Mode and Effect Analysis

Failure Mode and Effect Analysis (FMEA) genomförs för att upptäcka brister och fel som kan uppstå i en konstruktion eller i en process och vad det får för konsekvenser. FMEA genomföras tidigt i produktutvecklingsprocessen för att anpassa en produkt och minska riskerna för att fel ska uppstå. Det är viktigt att identifiera vad som kan gå fel, varför felet uppstår och vilka konsekvenser det får för att kunna åtgärda eller konstruera bort felmöjligheter. (Salonen, 2015)

Design For Maintenance

Design For Maintenance (DFMain) är en metod som används för att konstruera och anpassa en produkt för att underlätta underhåll och reparation. Det kan innebära att se till att det går enkelt att plocka isär en produkt för att komma åt komponenter som måste bytas ut. Det kan även vara att konstruera säkerhetskomponenter som vid fel går sönder istället för en viktigare komponent för att på så sätt begränsa skador på produkten och omgivningen. (Ullman 2010, s 357)

Design For Environment

Design For Environment (DFE) är en metod med mål att utveckla en produkt med så liten miljöpåverkan som möjligt under hela livscykeln. Det innebär en medvetenhet om den miljöpåverkan som olika material och tillverkningsmetoder har men även att konstruera produkten för att kunna återanvända eller återvinna komponenter. (Ullman 2010, s 358-360)

Design for Assembly

Design for Assembly (DFA) är ett verktyg som används för att utvärdera hur enkel en produkt är att montera ihop. Huvudsyftet med DFA är att minska tiden det tar att montera en produkt rätt genom att undvika onödiga moment och felmontering. Under produktutvecklingsarbetet ligger fokus på att produkten ska ha så få delar och fästelement som möjligt, att delarna inte ska kunna monteras på felaktigt samt att produktens utformning ska underlätta monteringsarbetet. (Ullman 2010, s 329-339)

9 (47)

3 TEORETISK REFERENSRAM

I följande avsnitt presenteras den teori som projektet grundar sig på

3.1 U

LTRALJUDSTVÄTTVid ultraljudstvätt placeras arbetsstycket som ska rengöras i en korg som sänks ner i en tank med vätska. Högfrekventa ultraljudsvågor skickas ut som bildar små bubblor i vätskan. När dessa bubblor försvinner resulterar det i att små tryckvågor skapas som tar bort orenheter från arbetsstycket. Ultraljudstvätten i sig är inte skadlig, däremot kan materialen som används ta skada beroende på vilken rengöringsvätska som används. (Kagab, 2015)

För ultraljudstvätt rekommenderas korgar i metall framför plast då ultraljudsvågor reflekteras mot metall medan upp till 20 % av vågorna absorberas av plast. För att inte hindra ultraljudsvågorna från att nå arbetsstycket är det lämpligt att konstruktionen är öppen med så få stora täta ytor som möjligt. Då kan ultraljudsvågorna att passera genom öppningarna och komma åt det som ska rengöras. (Skafte, 2015)

3.2 A

LKALISKT TVÄTTMEDELAlkaliskt tvättmedel innebär att tvättmedlet är basiskt och därmed har ett pH-värde över 7. DST-DEGREEZ/9 är ett alkaliskt avfettningsmedel och används för att få bort ämnen som olja och vax. Tvättmedlet är biologiskt nedbrytningsbart och svagt basiskt med pH-värde 9.7. För fullständig data för avfettningsmedlet se bilaga 1.

3.3 M

ATERIALNär plast belastas fås en olinjär belastningskurva. Det gör att det kan vara svårt att avgöra vid vilken belastning materialet går från att vara elastiskt och återgå till ursprunglig form när belastningen avtar till att bli plastiskt och inte återfå sin ursprungliga form när belastningen avtar (Figur 3). Därmed kan datorstödda beräkningar av en plastkonstruktion bli väldigt omfattande och kräva stora mängder datorkraft. (Bruder 2012, s 132)

Figur 3. Belastningskurvor för plast. Kurva A visar en spröd plast, kurva B en gummiliknande plast och kurva C en polymer. (Callister 2008, s 215)

10 (47) 3.3.1 POLYETERIMID

Polyeterimid (PEI), även kallat Ultem är en plast som används i produkter med höga krav på flamskydd, dimensionsstabilitet och höga användnings temperaturer. Polyeterimid har bra resistens mot kemikalier och sprickbildning och kan fås livsmedelsgodkänt. Däremot har det dålig krypresistens. (Bruder 2012, s 32-33)

3.3.2 POLYKARBONAT

Polykarbonat (PC) är en plast som används till bland annat CD- och DVD-skivor samt som plastglas i bilstrålkastare. PC kan exempelvis formsprutas och 3D- printas. Materialet har egenskaper som gör att det kan klara av temperaturer upp till 160 grader, har bra dimensionsstabilitet, väldigt liten fuktabsorption och mycket hög slagseghet. Däremot bryts det ned av vatten med temperaturer över 60 grader men klarar av att maskindiskas. (Bruder 2012, s 25-26)

3.3.3 POLYPROPEN

Polypropen (PP) är en plast som passar bra till formsprutning. Vissa varianter av PP kan klara av kontinuerligt höga temperaturer kring 100 grader. Materialet har låg densitet och lågt pris, utmärkt kemikaliebeständighet, är utmattningsbeständigt, absorberar inte fukt och går att återvinna. Däremot har det dålig reptålighet. (Bruder 2012, s 12)

3.3.4 AKRYLNITRIL-BUTADIEN-STYREN

Akrylnitril-butadien-styren (ABS), är en plast som går att anpassa för att få olika egenskaper. Det kan göras genom att förändra materialstrukturen eller kombinera det med andra plastmaterial. Materialet har egenskaper som gör det möjligt att kombinera styrka, seghet och styvhet. ABS tar inte upp fukt men är däremot varken särskilt värmebeständig eller lösningsmedelsbeständig och det finns risk för sprickbildning. (Bruder 2012, s 15)

3.4 T

ILLVERKNINGSMETODERFöljande avsnitt redovisar lämpliga tillverkningsmetoder för projektet. 3.4.1 FORMSPRUTNING

Formsprutning är den vanligaste bearbetningsmetoden för plast och är en helautomatisk process. (Bruder 2012, s 63). För formsprutning används plast i granulatform som värms tills det blir trögflytande och sprutas in i ett formverktyg med hjälp av en matarskruv. När formen är fylld dras matarskruven tillbaks så att formverktyget kan öppnas och den färdiga detaljen kan stötas ur. (Johansson 1990, s 72) Med formsprutning går det bland annat att tillverka tunnväggiga detaljer, kombinera olika plastmaterial, överspruta metalldelar samt tillverka komplexa detaljer som inte behöver efterbearbetning. Formsprutade detaljer kan vara allt från millimeterstora till meterlånga. Däremot behövs dyra formverktyg och maskiner vilket vanligtvis kräver tillverkningsvolymer på över 1000 detaljer för att det ska bli lönsamt. Vid konstruktion av detaljer som ska formsprutas måste detaljerna ha en släppvinkel på 0,5-1 grad för att släppa från formverktyget. (Bruder 2012, s 63-64)

11 (47) 3.4.2 3D-PRINTING

3D-printing används i industrin för att ta fram modeller och prototyper eller tillverka kortare serier. Det vanligaste materialet är plast men det är även möjligt att använda metaller och keramer. Fördelar med 3D-printing är att tiden från idé till en färdig produkt kan kortas ner då det endast krävs 3D-CAD modell/ritning samt att det är enkelt att göra justeringar för varje produkt vid behov. 3D-printing passar bra för kortare serier av komplexa- och kundanpassade produkter. (Karlsson 2014, s 18-23)

Fused Deposition Modeling (FDM) är en tillverkningsmetod som förekommer inom 3D-printing och lämpar sig för många typer av plast. Plasten som används levereras som tunn tråd upprullad på spolar. Tråden värms upp tills den blir flytande i ett munstycke som i sin tur fördelar och bygger upp varje lager horisontellt med den smälta plastmassan. När ett lager är färdigt påbörjas nästa lager ovanpå. Varje nytt lager smälter samman med det underliggande lagret och kommer på så vis göra detaljen solid. Vid tillverkningen kan samtidigt ett stödlager byggas upp runt komponenten och används för att stödja upp materialet under tillverkningen. Det går lätt att få bort stödmaterialet det när detaljen är färdig. (Bruder 2012, s 97)

Eftersom 3D-printing bygger upp en detalj i lager får den olika materialegenskaper längst och tvärs lagerriktningar. Bindningarna mellan lagren är svagare än de inom ett och samma lager. Det gör att detaljen blir svagare för drag tvärs lagerriktningen i z-led (Figur 4a) än i x- och y-led (Figur 4b). Vid skjuvning behövs det mindre kraft för att lagren ska glida mot varandra i x- och y-led (Figur 5b) än för att glidning ska ske inom lagret i z-y-led (Figur 5a).(Clifford, 2015)

Figur 4. a) Svag riktning för dragning vid 3D-printing. b) Stark riktning för dragning vid 3D-printing.

Figur 5. a) Stark riktning för skjuvning vid 3D-printing. b) Svag riktning för skjuvning vid 3D-printing.

12 (47)

3.5 S

AMMANFOGNINGSMETODERI det här avsnittet beskrivs några sammanfogningsmetoder.

3.5.1 SNÄPPFÖRBAND

Snäppförband är en sammanfogning som kan utformas för att vara permanent eller demonterbar. Om snäppfästet har en vinkel större än 90 grader går det att få dem att glida isär. Är vinkeln däremot 90 grader eller mindre är låsningen permanent (Figur 6). (Bruder 2012, s 146)

Figur 6. Demonterbart (vänster) och permanent (höger) snäppfäste. (Bruder 2012, s 146)

3.5.2 NITNING

Nitning är en snabb permanent sammanfogningsmetod som ger möjlighet att sammanfoga olika material. Med hjälp av en stans pressas niten ut åt sidorna och låser fast materialen (Figur 7). (Bruder 2012, s 150)

Figur 7. Exempel på nitning där nit i plast används. (Bruder 2012, s 150)

3.5.3 LIMNING

Limning passar vid små serier eller prototypframtagning men är en arbetskrävande och dyr sammanfogningsmetod. Det passar för att sammanfoga stora eller komplicerade ytor av samma eller olika material. Beroende på vilka material som ska sammanfogas används olika typer av lim. (Bruder 2012, s 150)

13 (47)

4 GENOMFÖRANDE

Under det här avsnittet redovisas hur projektet genomfördes.

4.1 P

ROJEKTPLANERINGUtifrån de produktutvecklingsfaser som beskrivits under avsnitt 2. Metod skapades en grov planering för arbetet innehållande de metoder och produktutvecklingsverktyg som var tänka att användas under projektet. (Figur 8).

Figur 8. Planering för projektet.

4.1.1 GANTT-SCHEMA

För att fördela arbetet utifrån den tidsramen som fanns upprättades ett Gantt-schema. Gantt-schemat användes för att under arbetets gång stämma av projektet mot tidsplanen. För fullständigt Gantt-schema se bilaga 2.

4.1.2 MILSTOLPAR

Milstolpar skapades för att ha tydliga kontrollpunkter att sträva efter under projektets gång. Dessa användes för att säkerställa att arbetet gick framåt. Vid varje milstolpe beskrevs kort vad som skulle uppnås. När den var genomförd dokumenterades det i Gantt-schemat. Totalt fanns 5 milstolpar under projektarbetet som redovisas i bilaga 2.

Planering •Gantt-schema •Milstolpar

Problemförståelse

•Nulägesanalys

•Identifiering av kundbehov

•Quality Function Deployment (QFD) •Kravspecifikation Konceptutveckling •Brainstorming •Pughs' matris •Funktionsmodeller Produktionsanpassning •CAD-modeller •Funktionsmodeller •FMEA •FEM-Analys •DFA/DFE/DFMain

14 (47)

4.2 P

ROBLEMIDENTIFIERINGUnder problemidentitiferingen utfördes en nulägesanalys som bestod av tre delar, dels hur tvätten fungerar idag, hur bestickställen fungerar vilka ämnen som rengörs.

4.2.1 NULÄGESANALYS

För att få djupare förståelse för problemet genomfördes observationer av de två operatörerna som arbetar med bestickstället samt öppna och semistrukturerade intervjuer med operatörer och produktionschefen.

De semistrukturerade intervjuerna förbereddes med ett antal frågor utifrån den information som eftersöktes. Utöver de förberedda frågorna ställdes följdfrågor vid behov. De öppna intervjuerna gick ut på att få ökad förståelse om hur operatören arbetar och upplever problemet. Operatörerna fick berätta om sitt arbetssätt, upplevelser och tankar kring problemet där följdfrågor ställdes vid behov. I samband med intervjuerna observerades operatörernas arbetssätt för att få insyn i arbetsmomenten som genomförs före och efter tvätten, samt hur arbetsstationerna är utformade.

Intervjuer genomfördes med produktionschefen där ett antal frågor förbereddes och följdfrågor ställdes vid behov. Huvudsyftet med dessa var att få teknisk förståelse för tvättoperationen och produktionschefens syn på problemet. För redovisning av intervjuer och information från problemidentifieringen, se bilaga 3.

Tvätten

I operationen före tvätten blir ämnena doppade i olja innan de ska bearbetas. De bearbetas en i taget och när ett tiotal ämnen är färdiga placeras de i bestickkorgar i ett bestickställ (Figur 9). På grund av att ämnena doppats i olja måste de rengöras innan de kan användas i den efterkommande operationen.

Figur 9. Förloppet av operationen innan tvätten där ämnen tas från ena sidan, bearbetas och samlas ihop för att sedan placeras i bestickställ.

15 (47)

Vid tvätten ställs bestickställen på ett rullband som automatiskt transporterar det genom tvätten med hjälp av givare som reagerar på metall (Figur 10).

Figur 10. Rullbanan (vänster) och överblick över de rödmarkerade givarnas placering i banorna fram till tvätten (höger).

Vid minst ett ställe krävs det att två givare utlöses samtidigt genom att bestickställets hörn passerar två givare samtidigt. För övrigt räcker det att bestickstället passerar förbi för att givarna ska känna av det.

Tvättoperationen tar 15 minuter och består av sju olika steg som sker automatiskt i en ultraljudstvätt.

Steg 1: Ämnena åker in i en kammare som sluts och fylls med alkaliskt tvättmedel

och vatten för att få bort så mycket av oljan som möjligt.

Steg 2: Trumman fylls med vatten för att skölja rent ämnena efter den alkaliska

tvätten.

Steg 3: Ämnena genomgår en ultraljudstvätt för att få bort resterande smuts. Steg 4: Trumman fylls med vatten för att skölja rent ämnena efter

ultraljudstvätten.

Steg 5: Ämnena åker vidare till nästa kammare i tvättmaskinen som fylls med

avjoniserat vatten för att få bort saltrester från ämnena.

Steg 6: Ämnena blåses torra med 100 gradig varmluft. Varmluften kommer

uppifrån och blåser ner på ämnena.

Steg 7: Ämnena torkar i en öppen kammare.

Samtliga vätskor fyller upp trumman underifrån för att minimera risken att ämnena flyttar på sig eller slår mot varandra. Vattentemperaturen i de olika stegen varierar mellan 35-55 grader. Uppskattningsvis rengörs mellan 100 och 150 ämnen i varje tvättoperation och det är endast en typ av ämne som tvättas åt gången. I samband med tvättens olika steg och förflyttning av bestickstället finns det risk att det skakar.

Efter tvättoperationen tas hela bestickstället med ämnena till nästa operation som är prägling. Prägling innebär att besticken får sin slutliga form. Vanligtvis tar operatören ur några ämnen i taget och bearbetar dessa en åt gången medan de resterande fortsätter torka i bestickstället. Finns det oljerester eller smuts kvar på ämnet kan det få fel form vid präglingen. För att undvika det måste de ämnen som inte blivit rena och torra vid tvätten rengöras manuellt med trasa.

16 (47)

Bestickstället

Det befintliga bestickstället har en stomme i rostfritt stål på vilken bestickkorgar är monterade. Stommens ytterkanter består av bockade plåtar som svetsats ihop. På de bockade plåtarna sitter ett metallnät fast som utgör stommens botten. Ett bestickställ består av antingen 12 bestickkorgar av rostfritt stål (Figur 11) eller 15 bestickkorgar av plast (Figur 12) som är fastknutna i stommen med ståltråd. Bestickkorgarna i plast går sönder efter upprepade tvättar.

Figur 11. Befintligt bestickställ med 12 bestickkorgar i rostfritt stål.

Figur 12. Befintligt bestickstället med 15 bestickkorgar i plast.

Det går snabbt att plocka i och ur ämnena men eftersom de ligger löst i bestickkorgarna finns risk att de ligger mot varandra (Figur 13).

Figur 13. Fyllt bestickställ där risk finns att ämnena ligger mot varandra

Bestickställen med plastkorgarna upplevs fungera bättre och ämnena blir torrare än vid användning av bestickkorgar i rostfritt stål. Om ämnena har kontakt med ett annat metalliskt material måste det lackeras eller målas eftersom det annars kan

17 (47)

missfärga ämnena. Det finns inget exakt värde på hur många ämnen per tvätt som inte blir rena och torra men minst 20 %.

Ett tomt bestickställ med bestickkorgar i plast väger 4,4 kg och med rostfria stålkorgar väger det 5,2 kg. Ett fyllt bestickställ kan väga 12 kg eller mer och kan därmed bli tung för operatören att lyfta och bära.

Ämnen

För att få information om dimensioner, utseende och vikt för olika ämnen som kan köras i tvättoperationen lånades ett antal ämnen och bestick från företaget. Dessa representerar vanligt förekommande ämnestyper och de största och minsta dimensioner samt vikter som bestickstället ska vara anpassat för. Data för dessa kan ses i Tabell 1.

Tabell 1. Mått och vikt för ett urval av ämnen

Ämnen

Längd (mm) Bredd (mm) Tjocklek (mm) Vikt (g) 220 55 3 112 180 20 2 42 165 49 2 50 157 25 2 40 147 42 2 5318 (47) 4.2.2 KUNDBEHOV

Utifrån nulägesanalysen sammanställdes önskemål som utvecklades vidare till kundbehov (Tabell 2). För mer information om önskemål och översättningen till kundbehov, se bilaga 4.

Tabell 2. Sammanställning av kundbehoven

4.2.3 KONKURRENTANALYS

Bestickställ som används i dagens hushållsdiskmaskiner ansågs vara konkurrerande produkter då de har som uppgift att hålla isär bestick under maskinrengöring. En fältstudie hos en hemelektronikförsäljare genomfördes för att utvärdera ett antal varianter av toppkorgar och bestickkorgar för diskmaskiner. Fem konkurrenter valdes ut som representanter för de olika modeller och funktioner på toppkorgar och bestickkorgar som fanns.

Vid utvärdering av konkurrenterna användes tidtagning för att ta reda på hur lång tid det tog att placera och plocka ur totalt 20 bestick. Därefter undersöktes de noggrannare för att få uppfattning om för- och nackdelar. Tabell 3 visar sammanställning av utvärderingen.

19 (47)

Tabell 3. Sammanfattning av konkurrentanalys.

Genomgående för toppkorgarna var att de höll isär besticken bra även om det var olika avstånd mellan bestickfacken. Om det var glest mellan facken var det svårare att få ur flera bestick samtidigt och om det var tätt var det svårare att få i ett bestick i varje fack utan att de tog i varandra. De toppkorgar som hade en innerkorg gjorde det enkelt att tömma ut alla bestick på en gång efter som de kunde lyftas ur samtidigt. Bestickkorgen tog liten plats men höll inte isär besticken upptill, dessutom fick inte alla bestick plats i hålen. För mer information om konkurrentanalysen se bilaga 5.

Nr Konkurrent Fördelar Nackdelar

1

Bosch SMU58L08SK

+ Många bestick får plats, ca 120 st

+ Liten kontaktyta med toppkorgen

+ Håller isär besticken

-Tar lång tid att fylla -Tar lång tid att tömma -Svår att fylla (pilligt) -Svår att tömma (pilligt)

2

Electrolux ESF5521LOX

+ Många bestick för sin storlek då de står upp. Ca 70 st får plats

+ Lätt att fylla

+ Går snabbt att tömma + Avtagbart lock

-Risk finns att besticken ligger mot varandra -Kan vara pilligt att få ur småskedar

3

Miele G 6100SCU

+ Går att justera höjden på mittendelen

+ Håller isär besticken bra + Ganska lätt att fylla

-Få bestick får plats ca 50 st -Lite pillig att tömma

4

Samsung DW-UG721W/XEE

+ Kan lyfta ur en del av korgen för att få med flera bestick. + Håller isär besticken bra

-Få bestick får plats ca 60 st

5

Samsung Waterwall DW9000

+ Ganska många bestick får plats ca 80 bestick

+ Håller isär besticken bra + Enkel att ta ur flera bestick samtidigt

-Tar tid att fylla

-Kan bli tung då besticken åker mot mitten

20 (47) 4.2.4 KRAVSPECIFIKATION

För att ta fram produktkrav som speglade kundbehoven skapades en QFD. Den användes också för att utvärdera det befintliga bestickstället mot konkurrenterna (För fullständig QFD se bilaga 6). Därefter bestämdes målvärden och acceptabla värden för produktkraven. Till varje produktkrav specificerades utvärderingsmetod för att kunna fastställa hur väl de bestämda värdena uppfyllts. Kraven tog hänsyn till tvättens begränsande mått, kemikalier och temperaturer. Kravspecifikationen innefattade även produktkrav gällande hantering och användning som hur lång tid det får ta att fylla och tömma bestickstället och hur mycket det får väga. De fem viktigaste kraven presenteras i Tabell 4. För fullständig kravspecifikation se bilaga 7.

Tabell 4. Kravspecifikationens fem viktigaste krav

4.3 K

ONCEPTUTVECKLING4.3.1 KONCEPTGENERERING

Brainstorming genomfördes i flera omgångar för att generera fram så många idéer som möjligt. Först togs fram vilka egenskaper världens bästa bestickställ borde ha för att uppnå världens bästa diskresultat. Därefter genomfördes brainstorming kring olika sätt dessa egenskaper kan uppfyllas. Det var viktigt att vara öppen och inga idéer förkastades. För ett urval av idéerna, se bilaga 8.

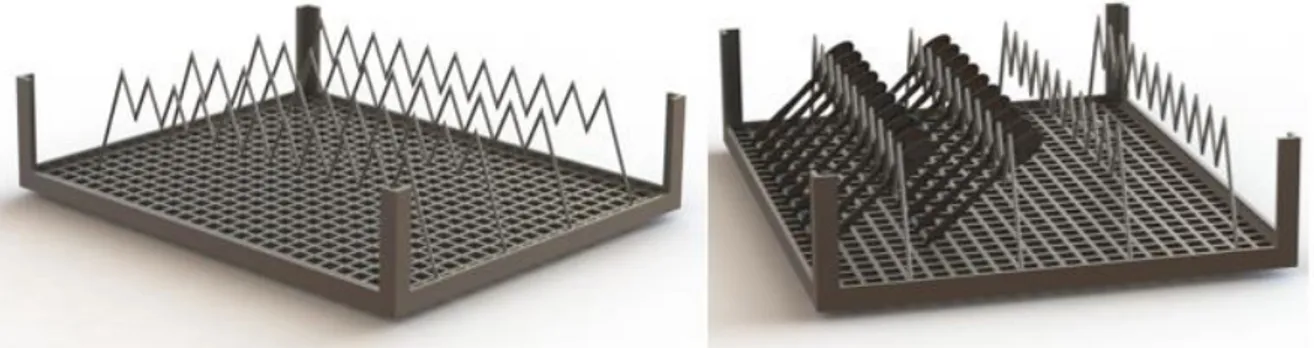

Idéerna kombinerades ihop till olika koncept och och fem förslag valdes ut. Dessa fem förslag visualiserades med hjälp av enklare CAD-modeller.

Koncept 1

Koncept 1 bestod av två delar, en stomme och en innerkorg. Stommen hade totalt fyra rader med piggar och innerkorgen hade fyra spår som gjorde det möjligt för piggarna att komma igenom. Piggarnas funktion var att positionera ämnena så att de låg rätt i korgen och inte nuddade varandra. För att få ur ämnena lyftes innerkorgen upp så att ämnena följde med (Figur 14).

21 (47)

Figur 14. Koncept 1 med stomme och innerkorg.

Koncept 2

Stommen för koncept 2 bestod den stomme som används idag på företaget. Bockade trådar i metall skapade fack för ämnena att luta mot för att hållas isär. De bockade trådarna fästs i stommen. (Figur 15)

Figur 15. Koncept 2 med bockade trådar för att hålla upp och isär ämnena.

Koncept 3

Koncept 3 bestod av en bestickkorg med hål där ett ämne placerades i varje hål för att på så vis separera dem från varandra. Bestickkorgen var tänkt att kunna monteras på den befintliga stommen eller användas separat (Figur 16).

22 (47)

Koncept 4

Konceptet hade en botten med spår i som var utformade att klämma åt ämnena så att de stod stadigt och inte ramlade omkull eller lutade mot andra ämnen (Figur 17).

Figur 17. Koncept 4 bestående av en botten med spår som skulle hålla ämnena på plats.

Koncept 5

Konceptet var inspirerat av hyllsystem som kan ses i butiker. Bockade spjut användes för att hänga ämnena på och hakades på stående lister där de kunde justeras i höjdled. Bockningen var till för att separera ämnena och se till att de inte skulle vrida sig och ramla ner mellan spjuten (Figur 18).

23 (47) 4.3.2 PUGH’S MATRIS

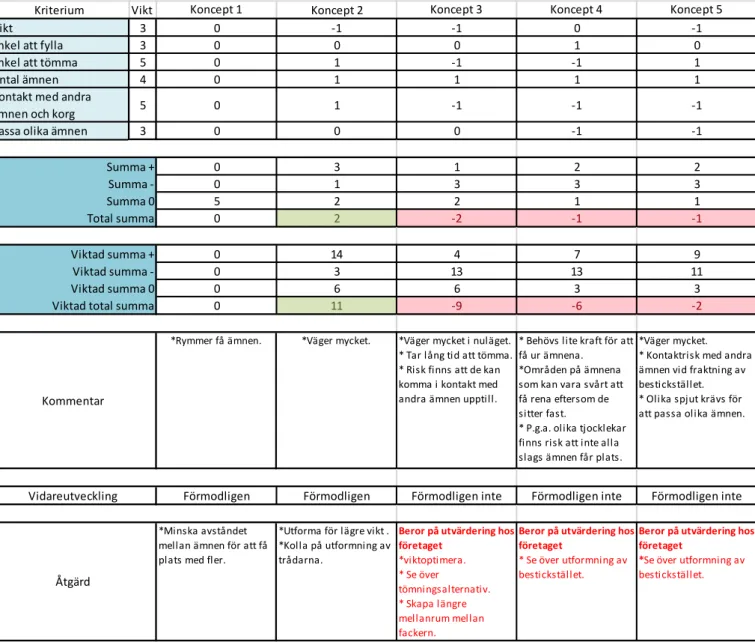

De fem koncepten utvärderades med hjälp av Pugh’s matris för att få uppfattning om hur väl de uppfyllde ett urval av kundbehoven och produktkraven. (Tabell 5)

Tabell 5. Pugh's matris med de fem koncepten

Utvärderingen visade att 2 fick bäst resultat och därmed borde vidareutvecklas. Även koncept 1 hade bra egenskaper som kan vidareutvecklas. Innan slutligt koncept valdes bestämdes att en utvärdering skulle genomföras hos företaget.

Funktionsmodeller

För att få uppfattning om hur koncepten fungerade i praktiken togs funktionsmodeller fram. De hade enkla utföranden som skulle ge möjlighet att testa funktionerna. Koncepten utvärderades tillsammans med produktionschef och två operatörer där koncepten presenterades med CAD- och funktionsmodeller. Därefter fick operatörerna och produktionschefen testa funktionsmodellerna och komma med synpunkter. För sammanställning av utvärderingen, se Tabell 6.

Kriterium Vikt Koncept 1 Koncept 2 Koncept 3 Koncept 4 Koncept 5

Vikt 3 0 -1 -1 0 -1

Enkel att fylla 3 0 0 0 1 0

Enkel att tömma 5 0 1 -1 -1 1

Antal ämnen 4 0 1 1 1 1

Kontakt med andra

ämnen och korg 5 0 1 -1 -1 -1

Passa olika ämnen 3 0 0 0 -1 -1

0 3 1 2 2 0 1 3 3 3 5 2 2 1 1 0 2 -2 -1 -1 0 14 4 7 9 0 3 13 13 11 0 6 6 3 3 0 11 -9 -6 -2

Förmodligen Förmodligen Förmodligen inte Förmodligen inte Förmodligen inte Vidareutveckling

Åtgärd

*Utforma för lägre vikt . *Kolla på utformning av trådarna.

Beror på utvärdering hos företaget *viktoptimera. * Se över tömningsalternativ. * Skapa längre mellanrum mellan fackern.

Beror på utvärdering hos företaget

* Se över utformning av bestickstället.

*Rymmer få ämnen. *Väger mycket. *Väger mycket i nuläget. * Tar lång tid att tömma. * Risk finns att de kan

komma i kontakt med andra ämnen upptill.

*Väger mycket. * Kontaktrisk med andra ämnen vid fraktning av bestickstället. * Olika spjut krävs för att passa olika ämnen.

Beror på utvärdering hos företaget *Se över utformning av

bestickstället.

*Minska avståndet mellan ämnen för att få plats med fler.

* Behövs lite kraft för att få ur ämnena. *Områden på ämnena som kan vara svårt att få rena eftersom de sitter fast. * P.g.a. olika tjocklekar finns risk att inte alla slags ämnen får plats.

Summa + Summa -Summa 0 Total summa Viktad summa + Viktad summa -Viktad summa 0 Viktad total summa

24 (47)

Tabell 6. Sammanställning av konceptutvärdering.

Fördelar Nackdelar Övrigt

Koncept 1 - Enkelt att få ur alla ämnen på samma gång

- Får inte plats så många ämnen i nuläget

- Kan vara bra att låta de ämnen som inte bearbetas fortsätta få torka i

bestickstället - Kan kräva extra avlastningsyta eftersom innerkorgen måste plockas ur från ytterkorgen

- Smalare piggar för att få plast med fler ämnen

- Fler rader med piggar för att kunna få in fler ämnen beroende på vilken typ som ska tvättas

Koncept 2 -Förhållandevis enkelt att plocka i

-Ämnena kan stå kvar och torka medan de andra präglas -Enkelt att ta en bunt ämnen åt gången vid tömning

- De korta ämnena ligger inte kvar på den högre höjden

-Bör finnas olika insatser/trådar för att kunna anpassa efter ämnestyp som körs -En variant av piggarna i koncept 1 kanske skulle kunna fungera i koncept 2

Koncept 3 - Får plats med många ämnen

- Tar lång tid att få ur ämnena

-Beroende på avstånd finns risk att de stora platta delarna av ämnena kan luta mot varandra ändå

Koncept 4

- Fundering kring hur väl vatten och tvätt kommer åt där ämnena är tänkta att sitta fast

Koncept 5 - Måste ha stänger med

olika avstånd för att alla ämnen ska passa -Ämnena kan vid

förflyttning komma att slå mot varandra

25 (47)

Både operatörer och produktionschef föredrog koncept nummer 2 vilket var det koncept som fick bäst resultat i Pugh's matris. Utifrån det bestämdes att koncept 2 skulle vidareutvecklas. För mer utförlig beskrivning av utvärderingen och funktionsmodellerna, se bilaga 9.

4.4 P

RODUKTIONSANPASSNINGUnder produktionsanpassningen har konceptet utvecklats med hänsyn till val av material och tillverkningsmetod samt DFMain, DFE och DFA.

4.4.1 UTVECKLING AV KONCEPT

Trådarna i koncept 2 ersattes med en solid insats liknande den från koncept 1. Det gjordes för att ge möjlighet till att byta ut insatserna beroende på vilka ämnen som ska tvättas. Stommen och insatserna hade kunnat tillverkas i en del för att hålla ner antalet delar och istället ha olika varianter på bestickställ. Anledningen till att de delades upp var för att minska tillverkningskostnaden då det räcker med en stomme och olika insatser., Om en insats går sönder behöver endast den bytas ut istället för att hela bestickstället behöver skrotas.

Fler funktionsmodeller togs fram för att utvärdera vilket avstånd som var lämpligt mellan facken i insatserna. Utifrån det bestämdes att 10 mm var ett bra avstånd för att få in många ämnen på varje insats men ändå ha tillräckligt avstånd mellan ämnena för att inte riskera att de ligger mot varandra. Bestickställets begränsande mått ledde till att det blev 41 fack per insats. För att få in över 100 ämnen i bestickstället krävdes då 3 insatser vilket gav totalt 123 ämnen.

Utifrån de begränsade måtten var det viktigt att se till att de största ämnena skulle rymmas. Därför mättes upp vilket avstånd som var lämpligt att ha från bestickställets innerkant till första insatsen för att det största ämnets bredaste del skulle få plats. Därefter delades den resterande längden på tre för att se till att alla insatserna skulle få plats (Figur 19).

Figur 19. Bestickstället med några ämnen i. Avståndet mellan vänster insats och kortsidans innerkant är kortare än avståndet mellan insatsen till höger och andra kortsidans innerkant.

Olika höjder på insatser testades för att se till att ämnena låg bra och att skaften skulle få plats. Lämpliga höjder på insatserna blev 30 mm respektive 50 mm (Figur 20).

26 (47)

Figur 20. Insats till bestickstället sett framifrån, den höga varianten (ovan) och den låga (under).

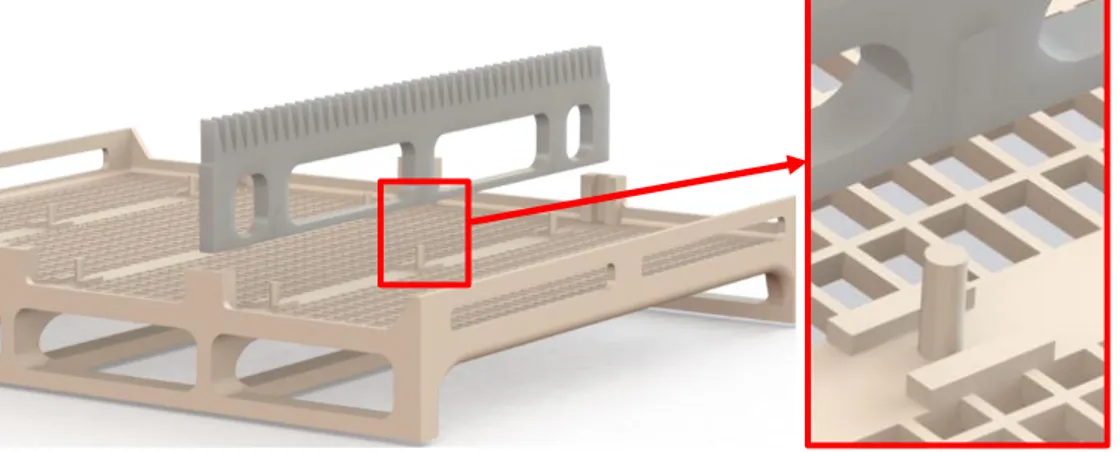

Bestickställets botten utformades med ett rutnät och positioneringsstöd samt stödväggar. Rutnätet var till för att vatten och ultraljudsvågor skulle komma åt ämnena. Positioneringsstöden och stödväggarna var till för att fixera insatsen på rätt plats (Figur 21).

Figur 21. Positioneringsstöd och stödväggar till insatsen där den röda rutan visar närbild på ett av positioneringsstöden samt rutnätet.

Bestickstället förseddes med ben för att göra det enklare att lyfta upp det och en ram nedtill för att kunna transporteras på rullbandet i tvätten. För bild på bestickstället med olika insatser se Figur 22.

Figur 22. Bestickstället med de höga insatserna (vänster) och de låga (höger).

4.4.1 MATERIAL OCH TILLVERKNING

Plast valdes som lämpligt material då det inte repar ämnena eller lämnar missfärgningar även om det hämmar en del av ultraljudsvågorna. Med tanke på att bestickstället öppet konstruerat runt ämnena med mycket håligheter kan ultraljudsvågor fortfarande komma fram.

27 (47)

Eftersom upptill ett trettiotal bestickställ skulle tillverkas ansågs 3D-printing vara lämpligt som tillverkningsmetod. För formsprutning behövs minst tre olika formsprutningsverktyg vilket kan innebära höga kostnader. Om någon detalj behöver ersättas eller konstrueras om är det även billigare och mindre arbete att ändra CAD-modellen för 3D-printing än att ändra eller ta fram ett nytt verktyg för formsprutning.

Företaget Digital Mechanics i Västerås som arbetar med 3D printing kontaktades för att få veta mer om hur konceptet kunde produktionsanpassas. Enligt Finnberg1 var konceptet förmodligen möjligt att tillverka men behövde delas upp i minst två delar för att tillverkas i deras maskinpark. Delarna skulle sammanfogas med hjälp av lim men det var viktigt att tänka på hur limfogen utformades. Företaget hade olika materialförslag. Det material som passade materialkraven bäst var Ultem 9085 vilket är dyrt och det var därför viktigt att försöka minska på konceptets volym. PC var inte lämpligt då det inte klarar av det alkaliska tvättmedlet. Ett förslag var att testa ABS som är en billigare plast men inte säkert klara av den höga temperaturen vid torkning. Volym och vikt för konceptet i olika material presenteras i Tabell 7.

Tabell 7. Vikt för konceptet i olika material

Del Volym [cm3] Vikt [g] Ultem 9085 Vikt [g] ABS Stomme 1 696 2 029 1 620 Hög insats 164 219 175 Låg insats 110 147 117

Enligt Finnberg2 var lämpliga toleranser att utgå ifrån för konstruktion och limning 0,3 mm. Det går även att limma Ultem 9085 med metall.

4.4.2 PRODUKTIONSANPASSNING AV KONCEPT

Konceptet vidareutvecklades med hänsyn till vikt, delning för sammanfogning och tänkt belastning.

Insatserna

Insatserna hade tre urtag för positioneringsstöd som satt osymmetriskt för att minska risken att insatserna placeras fel. Hål skapades i insatsen för att spara in på material och göra det lättare för tvätten att komma åt ämnena (Figur 23).

1

Fredrik Finnberg, Managing Director Digital Mechanics, möte den 13 maj 2015.

28 (47)

Figur 23. Den höga (ovan) och låga (nedre) insatsen framifrån där de tre positioneringshålen syns.

Facken uppepå insatserna utformades med en lutande och en vertikal sida för att få ämnena att luta åt samma håll och på så vis undvika kontakt med varandra. Varje fack fick även en lutande botten för att minimera risken för vattenansamling (Figur 24).

Figur 24. Närbild på insatsernas fack med lutande botten för bättre avrinning.

Stommen

Längst stommens långsidor var stödväggar för positionering och fixering av insatserna placerade. Positioneringsstöden anpassades med hänsyn till materialets anisotropa egenskaper vid 3D-printing där detaljer är svaga för belastning längst lagerriktningen. Positioneringsstöden på ytterkanterna gjordes V-formade för att få en större yta som kan ta upp kraften. Stöden på botten gjordes större för att klara av belastningen och stödja upp insatsen bättre, ytterkanterna var fasade för att minimera vattenansamling (Figur 25).

29 (47)

Figur 25. Positioneringsstöd före (vänster) och efter (höger).

Kanterna på kortsidan förseddes med stödväggar för att klara av belastningen som uppstår på kanten när bestickstället lyfts. Rutnätet på botten har försetts med små upphöjningar med samma mellanrum som facken för att se till att ämnena inte ska glida på botten och hamna för nära varandra (Figur 26).

Figur 26. Stommen utan insatser med närbild på rutnät.

Det anpassade konceptet krävde mindre material än det ursprungliga konceptet (Tabell 8).

Tabell 8. Volym och vikt för produktionsanpassat koncept.

Del Volym [cm3] Volymminskning [%] Vikt [g] Ultem 9085 Vikt [g] ABS Stomme 961 43,4 1287 1028 Hög insats 106 35,4 142 113 Låg insats 71 35,5 95 76

30 (47)

För att utlösa givarna i tvätten kan tunna metallbitar limmas fast på stommens ytterhörn samt på mitten av långsidorna (Figur 27).

Figur 27. Bestickstället med metallbitar vid hörnen samt långsidan för att utlösa givare.

Ett alternativt koncept (koncept B) skapades för att spara in ännu mer material. Skillnaden mellan huvudkonceptet (koncept A) och koncept B var att koncept B inte hade ben och kanter runtomkring (Figur 28) vilket gjorde att det fick lägre volym (Tabell 9).

Figur 28. Koncept B.

Tabell 9. Volym och vikt för koncept B

Del Volym [cm3] Volymminskning [%] jämfört med koncept A Vikt [g] Ultem 9085 Vikt [g] ABS Stomme 575 40,2 771 615

Koncept B anpassades för att passa i företagets befintliga stommar i rostfritt stål (Figur 29).

31 (47)

Limning

För koncept A delades stommen upp i totalt fyra delar. Först delades botten av från benen och ramen. Sedan delades dessa två en gång till. Vid limning av bottendelen underlättas placeringen av de två bottendelarna av att de kan passas in mot benet från ramen (Figur 30). Mer detaljer om uppdelningen kan ses på sida 13-16 i bilaga 12.

Figur 30. Delning av koncept A för tillverkning.

Koncept B delades i två delar för att kunna tillverkas, delarna överlappar varandra något för att underlätta limning (Figur 31). För att ge stöd åt delarna för både koncept A och B vid sammanfogning kan det vara lämpligt att använda limfixturer för att underlätta inpassning av delarna.

32 (47)

4.4.3 UTVÄRDERING AV FUNKTIONSMODELL

För att noggrannare utvärdera positioneringsstöden för insatserna och upphöjningarna i botten tillverkades en del av den låga insatsen (Figur 32) och koncept B (Figur 33) med hjälp av 3D-printer på Mälardalens högskola.

Figur 32. 3D-printad modell av insatsen.

Figur 33. 3D-printad modell av koncept B.

Insatsen placerades på stommen och stod stadigt med hjälp av positioneringsstöden (Figur 34).

33 (47)

Tio likadana bestick placerades i modellen se Figur 35 och Figur 36. De låg stadigt i facken i insatsen och upphöjningarna hjälpte till att hålla isär besticken när modellen stod stilla. Däremot var upphöjningarna placerade för långt åt sidan för att besticken skulle ligga stadigt när modellen skakades. När tre av de lånade ämnena från företaget testades i modellen visade det sig att de hade lätt för att glida över upphöjningarna som var något små.

Figur 35. Bestick placerade i 3D-printad modell från sidan.

Figur 36. Bestick placerade i 3D-printad modell framifrån.

Det var enkelt att placera besticken rätt i modellen och plocka ur flera samtidigt. Skaften på besticken låg antingen mot upphöjningarna på botten eller i hålen på rutnätet och låg därför stadigt så länge modellen stod stilla (Figur 37).

34 (47)

Efter testet av funktionsmodellen gjordes upphöjningarna i botten högre och flyttades i sidled (Figur 38). Beroende på bestickens längd hamnade bestickskaften antingen i hålen eller mot upphöjningarna på rutnätet och stoppades då från att glida i sidled.

Figur 38. Närbild på ändrade upphöjningar på botten.

4.4.4 FEM-ANALYS

FEM-analys genomfördes för att kontrollera hur bestickstället beter sig under användning. Lastfallet som undersöktes var när bestickstället är fyllt med de tyngsta ämnena (112g styck) och ska lyftas upp. Andra lastfallet som bestickstället utsätts för är när det står fullastat på en rullbana eller arbetsbänk, men då det ger större stödyta eftersom lasten fördelas på benen fås en mindre spänning och nedböjning i bestickstället. Därför har endast det första lastfallet undersökts. För materialdata se Tabell 10. Eftersom data från materialens spänning- och töjningskurvor inte fanns tillgängliga genomfördes samtliga analyser som om materialen var linjärt elastiska.

Tabell 10. Materialdata

Material Ultem 9085 ABS

Draghållfasthet [MPa] 73 37

E-modul [GPa] 2,2 1,9

Poissons konstant 0,42 0,39

Densitet [kg/m3] 1340 1070

I analysen har en kraft på 1,5 N per fack använts. Det motsvarar en ämnesvikt på 153 g vilket är 41g per ämne. Totalt för ett fullt bestickställ med 123 ämnen blir det en extravikt på 4,5 kg.

Insatser

Först analyserades insatserna separat för att se om de klarade belastningen. Kraften ansattes vinkelrätt mot den lutande ytan i varje fack. De resulterande spänningarna och deformationerna var likadant fördelade för båda insatserna som kan ses i Figur 39 och värdena presenteras i Tabell 11.

35 (47)

Figur 39. Spänningsfördelning (ovan) och deformation (under) för den höga insatsen i Ultem 9085. De röda områdena har höga värden. Fördelningen var liknande för den låga insatsen

samt ABS.

Tabell 11. Spänningar och deformationer för insatserna.

Analysen visade att oavsett material och vilken insats som används utsätts de för låg spänning och liten deformation.

Insats Material Max spänning

[MPa] Säkerhetsfaktor Deformation [mm] Hög Ultem 9085 10,0 7,8 0,61 Hög ABS 10,0 3,7 0,72 Låg Ultem 9085 11,1 6,6 0,54 Låg ABS 11,1 3,3 0,63