Analys av ett växande

kassationslager

HUVUDOMRÅDE: Examensarbete inom maskinteknik FÖRFATTARE: Oscar Dahlkild, Max Johansson HANDLEDARE:Gary Linnéusson

Postadress: Besöksadress: Telefon:

Box 1026 Gjuterigatan 5 036-10 10 00 (vx)

551 11 Jönköping

Innan detta arbete presenteras nedan vill vi börja med att tacka Ahlstrom-Munksjö i Jönköping för att vi har fått utföra vårat examensarbete hos dem. Vidare vill vi ge ett extra stort tack till våran handledare på Jönköping University,

Gary Linnéusson, som har bidragit med stor kompetens och handledning genom arbetet.

Vi är väldigt tacksamma för engagemanget som Gary har visat för vårat arbete.

Detta examensarbete är utfört vid Tekniska Högskolan i Jönköping inom ämnesområdet maskinteknik. Arbetet är ett led i den treåriga högskoleingenjörsutbildningen. Författarna svarar själva för framförda åsikter, slutsatser och resultat.

Examinator: Jonas Bjarnehäll Handledare: Gary Linnéusson Omfattning: 15 hp (grundnivå) Datum: 2020-03-16

i

Abstract

Ahlstrom-Munksjö in Jönköping has been producing paper in various forms since 1890. At present, fiber-based paper is produced which is used for, among other things, insulation. The company currently has a good position in the market according to their ability to offer a wide range of products.

The problem with offering such a variety in products is that it requires a thorough process to change the machines. This has led to an increase in the number of rejections due to the switching between the qualities, which has also drastically affected the company's reject stock.

The purpose of the work has thus been to conduct a study on what the influencing factors are for the increase of the disposal stock. This is to give the company a basis for what should be adjusted in the processes to reduce the increase. At present, Ahlstrom-Munksjö does not know how to tackle the problem of the constantly increasing stock.

The work is based on three issues, which are based on the company's problems regarding the increase of the reject stock. To answer these, relevant documentation from the company has been analyzed and compiled to get a better overview of how the processes work. Based on analyzes and compilations in combination with interviews and tours, a simulation for the production could be created. This is something that the company has not used before.

The simulation is a simplification of the actual production flow. This is because the data that has been available has been deficient for certain elements. Some data is based on interviews as this is not documented. There may be deviations from the simulation to the reality based on the data collected.

Based on the simulations that have been done, the study has been able to identify two important factors that influence the growth of the reject stock. By adjusting these factors, proposals have been presented on how the result might look. The proposals have been presented through the simulations. Since the simulations are made based on a simplification of reality, deviations can occur in the form of simpler value errors.

ii

Sammanfattning

Ahlstrom-Munksjö i Jönköping har sedan 1890 tillverkat papper i olika former. I dagsläget produceras fiberbaserat papper som används till bland annat isolering. Företaget har i dagsläget en bra position på marknaden efter deras förmåga att erbjuda ett brett sortiment.

Problemet med att erbjuda ett sådant sortiment är att det krävs en omständlig process för att ställa om maskinerna. Detta har lett till en ökning av kassationer som uppstår på grund av omställningarna mellan kvalitéerna, som dessutom har påverkat företagets kassationslager drastiskt.

Syftet med arbetet har därmed varit att bedriva en studie om vilka de påverkande faktorerna är för ökningen av kassationslagret. Detta för att ge företaget underlag till vad som bör justeras i processerna för att minska ökningen. I dagsläget så vet inte Ahlstrom-Munksjö hur de skall tackla problemet med det konstant ökande lagret.

Arbetet är grundat på tre frågeställningar som bygger på företagets problem angående ökningen av kassationslagret. För att besvara dessa har relevant dokumentation från företaget analyserats och sammanställts för att få en bättre överblick över hur processerna fungerar. Utifrån analyser och sammanställningar i kombination med intervjuer och rundvandringar kunde en simulering för produktionen skapas. Detta är något som företaget inte använt sig av tidigare.

Simuleringen är en förenkling av det verkliga produktionsflödet. Detta eftersom den data som funnits tillgänglig har varit bristfällig för vissa moment. Vissa data är baserat på intervjuer eftersom detta inte finns dokumenterat. Det kan ske avvikelser från simuleringen till verkligheten utifrån den insamlade data. Utifrån de simuleringar som har gjorts har studien kunnat påvisa två viktiga faktorer som påverkar kassationslagrets tillväxt. Genom att justera dessa faktorer har det presenterats förslag på hur resultatet kan se ut. Förslagen har presenterats genom simuleringarna. Eftersom simuleringarna är gjorda utifrån en förenkling av verkligheten kan avvikelser framkomma i form av enklare värdefel.

Nyckelord: Massalossavdelning, Kassationslager, PM13, Simulering, fördelningsmix.

iii

Innehållsförteckning

1. Introduktion 1 1.1 Bakgrund 1 1.2 Företagsbeskrivning 1 1.3 Problembeskrivning 11.4 Syfte och frågeställningar 2

1.5 Avgränsningar 2

1.6 Disposition 3

2. Metod och genomförande 4

2.1 Koppling mellan frågeställningar och metod 4

2.2 Metodik 4

2.3 Arbetsprocess 5

2.3.1 Uppstart och planering 6

2.3.2 Nulägesanalys och datainsamling 6

2.3.3 Flödeslayout och simulering 7

2.3.3.1 Flödeslayout 7

2.3.3.2 Simulering 7

2.3.3.3 Validering av modell 9

2.3.4 Analys av orsaker och åtgärder 9

2.3.5 Framställning av rekommendationer 9

2.4 Covid-19 10

2.5 Trovärdighet 10

3. Teoretiskt ramverk 11

3.1 Koppling mellan frågeställningar och teori 11

3.2 Simulering 11

3.3 Takttid och Batcher 11

3.4 De sex stora förlusterna 12

3.5 Standardiserat arbetssätt 12

3.6 5S - Standardisering 13

3.7 OEE och tillgänglighet 13

3.8 PDCA 14 3.9 De 7+1 slöserierna 15 3.10 5-varför 16 3.11 Ishikawa diagram 16 3.12 Allmänna teorier 16 3.12.1 Kapitalbindningar 16 3.12.2 Lagerkostnad 17 3.12.3 Lageromsättningshastighet (”LOH”) 17

3.12.4 Push and Pull 17

iv 4. Nulägesbeskrivning 19 4.1 Flödeslayout 19 4.1.1 Avdelningsbeskrivning 20 4.1.1.1 Bulk 20 4.1.1.2 Massalossavdelning 21 4.1.1.3 PM13 22 4.1.1.4 Lager 23 4.2 Nuvarande lagersituation 23

4.2.1 Lagerplatser för kasserade pappersrullar 24

4.3 Massalossavdelningen 25 4.4 PM13 28 5. Analys 30 5.1 Frågeställning 1 30 5.1.1 De två främsta orsakerna 31 5.2 Frågeställning 2 31 5.2.1 Kassationsprocent 31 5.2.1.1 Sammanställning av tidsperioder 32 5.2.1.2 Analys av tidsperioder 33 5.2.2 Fördelningsmix 35 5.2.2.1 Sammanställningar för Snittsimulering 35 5.2.2.2 Identifiering av fördelningsmix 35

5.2.3 Identifiering av lämpliga åtgärder. 36

5.2.3.1 Problemformulering 1 37

5.2.3.2 Problemformulering 2 39

5.3 Frågeställning 3 40

5.3.1 Simuleringar för lämpliga rekommendationer. 40

5.3.2 Rekommendationer 42

6. Diskussion och slutsatser 45

6.1 Slutsatser och rekommendationer 45

6.2 Implikationer och begränsningar 46

6.3 Vidare forskning 47

Referenser 49

1

1.

Introduktion

Detta kapitel kommer först presentera en bakgrund till problemet, följt av en företagsbeskrivning. Sedan tas problembeskrivningen upp som vidare leder till syfte och frågeställningar för rapporten. Avgränsningarna presenteras i slutet av kapitlet.

1.1 Bakgrund

Arbetet grundar sig i ett problem som vissa tillverkande företag kan hamna i. Det handlar om situationen där icke godkänt tillverkade produkter hamnar längst ned i produktionsledet, och därmed skall omarbetas. Företaget som har studerats i detta arbete har ett kassationslager som väntar på att bli omarbetat. Problemet är att ökningen av kassationslagret är större än vad företaget klarar av att omarbeta i dagsläget.

Vidare i rapporten kan läsaren följa stegen som har utförts för att undersöka problemet.

Detta examensarbete har utförts på Ahlstrom-Munksjö AB i Jönköping. Områdena i fabriken som berörs i arbetet är där produktion av isoleringspapper sker samt omarbete av kasserat material. Kasserat material är det material som producerats men som inte blivit godkänt vid kvalitetskontrollen, och därmed måste omarbetas.

1.2 Företagsbeskrivning

Munksjö pappersbruk startades i Jönköping år 1862 och är sedan 2017 sammanslagna med Ahlstrom Corporation. Tillsammans bildade de Ahlstrom-Munksjö AB. Företaget verkar inom pappersindustrin och har fabriker lokaliserade i Europa, Nordamerika och Asien. Företaget tillverkar bland annat slippapper, filtermaterial, dekorpapper, glasfibermaterial och elektrotekniskt isoleringspapper. I Fabriken Ahlstrom-Munkjö AB paper i Jönköping tillverkas just elektrotekniskt isoleringspapper, detta papper används för att isolera högspänningskablar men även till transformatorer. [1]

1.3 Problembeskrivning

Ahlstrom Munksjö AB i Jönköping har senaste året noterat en ökning av deras kassationslager. De tilltänkta lagerlokalerna räcker inte längre till och företaget har blivit tvingade att hitta externa lokaler för deras kassationer. Ahlstrom-Munksjö har dagsläget inte något sammanställt underlag till varför detta sker eller hur detta kan motverkas. Extra lagerlokaler och längre genomloppstider för kassationerna ökar kostnaderna för omarbete på fabriken. Företaget har som mål att ha 32% kassationer av den totala produktionen. Genomflödet i processen är komplex och många parametrar spelar in. Företaget vill därför

2

analysera genomflödet gällande kassationer för att hitta de parametrar som påverkas kassationslagret mest.

Problematiken är alltså att de i dagsläget inte har tillräckligt med teori kring de bakomliggande orsakerna till detta och vet därför inte hur de ska hantera det växande kassationslagret.

1.4 Syfte och frågeställningar

Projektet kommer att kartlägga och analysera produktionsflödet i syfte för att komma fram till orsaken/orsakerna varför kassationslagren växer. I och med kartläggning och analys av produktionsflödet kommer det även utvärderas eventuella rekommendationer som skulle kunna mildra orsakerna till ett växande lager.

Därmed är studiens problemfrågor:

1. Utifrån produktionsflödet, vilka är de främsta orsakerna till att kassationslagret växer?

2. Var i produktionsflödet är det lämpligast att genomföra åtgärder? 3. Vilka rekommendationer till minskat kassationslager är lämpliga?

Minskar lagret med uppnått kassationsmål? 1.5 Avgränsningar

● Detta examensarbete kommer begränsas till produktionsflödet gällande kassationer, upplösning av kassationslagret samt påverkande faktorer till varför det kasseras papper.

● Färdiga produkter kommer inte tas hänsyn till eller analyseras i denna rapport.

● Flera förenklingar av verkligheten kommer att göras för att möjliggöra en kartläggning och analys av produktionsflödet.

● De mindre påverkande faktorerna till ett växande kassationslager kommer inte tas hänsyn till.

3 1.6 Disposition

- Kapitel 1, Inledning - Beskriver bakgrunden och problemet kring studien, vilket syftestudien har, frågeställningar samt avgränsningar. - Kapitel 2, Metod - Beskriver tillvägagångssättet och de metoder som

studien är utförd med, beskrivning på hur varje frågeställning är utförd. - Kapitel 3, Teoretiskt ramverk - Här beskrivs den teori som har samlats

in för att kunna svara på frågeställningarna.

- Kapitel 4, Nulägesanalys - Består av en nulägesbeskrivning som har gjorts genom insamlade data.

- Kapitel 5, Analys - Redovisar i flera steg, svar på studiens frågeställning. - Kapitel 6, Slutsats och diskussion

4

2.

Metod och genomförande

I detta kapitel kommer utvald metodik samt tillvägagångssätt beskrivas för att uppnå arbetets syfte och mål. Metoderna som har valts ut har varit till hjälp för att samla in ny kunskap för att komma fram till svar till frågeställningarna. 2.1 Koppling mellan frågeställningar och metod

Nedan i Tabell 2.1, visas vilka rubriker som besvarar frågeställningarna.

Tabell 2.1: beskrivning på disposition för kapitel 2

2.2 Metodik

En fallstudie innebär studier av specifika fall. Det ska vara tydliga avgränsningar som möjliggör en djupdykning på företeelser som annars kanske inte hade kommit upp till ytan. En fallstudie kan presentera vad som händer i miljön men även varför de inträffar. [2]

En fallstudie kommer göras på Ahlstrom-Munkjö i Jönköping på deras flödesprocess gällande massaproduktionen. Projektet kommer att använda sig av en kvantitativ och kvalitativ ansats för att nå fram till syftet.

En simulering och nulägesanalys kommer skapas i syfte till att kunna hitta orsaker och åtgärder. Detta kommer tas fram genom en analys på nuläget och jämföra de mot det teoretiska ramverket för att skapa rekommendationer till Ahlstrom-Munksjö.

Nulägesanalysen kommer skapas genom en ”logisk nivå”. Logisk nivå är när ett projekt kommer sakna de fakta som behövs för att skapa en exakt bild över produktionsflödet [2]. Därför grundas metoden med hjälp av den induktiva vägen för att skapa teorier och resultat om flödet.

5 2.3 Arbetsprocess

Enligt ”Rosetti, Hill, Johansson, Dunkin och Ingalls, 2009” så finns det sju steg hur en arbetsprocess för en simulering bör genomföras [3] .De sju stegen presenteras i modellen nedan.

Figur 2.2: valideringsprocess för en simulering

Utifrån de olika stegen i modellen skapades validitet i simuleringen och förutsättningarna för korrekt utdata. De sju stegen skapar en bra överblick av arbetsprocessen genom hela projektet. [3]

Arbetsprocessen har byggts upp genom 5 steg, dessa fem steg punktas upp nedan och förklaras mer djupgående genom kommande rubriker.

1. Uppstart och planering

2. Nulägesanalys och datainsamling 3. Flödeslayout och simulering 4. Analys av orsaker och åtgärder 5. Framställning av rekommendationer

6 2.3.1 Uppstart och planering

Arbetet startades genom att ta kontakt med Ahlstrom-Munksjö för att diskutera det problem som de ville att studien skulle beröra. En projektplan bildades för att presentera företagets mål och syfte, där avgränsningar och en planering på hur arbetet skall genomföras presenteras i ett GANTT-schema.

GANTT-schemat bidrar till en tydligare bild av hur arbetet kommer att utföras under tidsperioden. Schemat är bifogat i en planeringsrapport, som beskriver alla moment i studien. Här tydliggörs bakgrundsproblemet, problemfrågor samt avgränsningar och teoretiskt ramverk.

2.3.2 Nulägesanalys och datainsamling

För att skapa en nulägesanalys samlades data in i två kategorier: primärdata och sekundärdata. Primärdata innebär information som hämtas in av deltagaren direkt från källan, sekundärdata innebär information hämtad från rapporter, statistik och litteratur [2]. De insamlade data från båda delarna användes för att få en grundförståelse för problemet i syfte till att kunna fortsätta projektet. Detta övergick till en parallell datainsamling med nästa steg i processen, flödeslayout och simulering. Allt eftersom simuleringen skapades så hämtades mer indata till projektet.

Flödeslayouten på processen har hämtats från företagets databas i syfte till att skapa en så detaljerad bild som möjligt. Även annan data har tagits härifrån, så som statistik, rapporter om kassationer och driftstopp på pappersmaskinen. I rapporterna finns även information om orsaker till kassationer.

En tidsstudie har varit nödvändig på upplösningsmaskinen då den saknade cykeltider. Det fanns ingen dokumenterad information kring hur lång tid en upplösning tar. Informationen från klockningen genomfördes genom att manuellt mäta tiden som maskinen tar på sig att lösa upp en ”batch” med papper. Klockningen genomfördes med hjälp av ett stoppur.

Intervjuer med operatörer och produktionsledare på massalossavdelningen och PM13 har utförts. Deltagarna till intervjuerna har tagits fram i förväg och intervjuerna har genomförts ostrukturerat. Ostrukturerade intervjuer är när intervjuer består av öppna frågor där följdfrågorna inte har varit förutbestämda [2]. Mestadels av intervjuerna ägde rum i syfte för att bekräfta den data som hade samlats in så de stämde överens med deras bild av problemet. Intervjuerna ägde rum fysiskt på företaget.

Litteraturstudien har bestått främst av böcker, artiklar, internetsökningar, Nationalencyklopedin och Divaportal. Genom litteratursökningar kring lean,

7

produktionsteknik, logistik och processeffektivitet hittades relevant information om dessa områden.

2.3.3 Flödeslayout och simulering 2.3.3.1 Flödeslayout

De insamlade data från båda primär- och sekundärdata användes för att få en grundförståelse för problemet i syfte till att kunna fortsätta projektet. Detta övergick till en parallell datainsamling med nästa steg i processen, flödeslayout och simulering.

Flödeslayouten skapades genom intervjuer med projektledare och den insamlade data från företagets databas. Med hjälp av detta kunde en simulering nu skapas.

2.3.3.2 Simulering

Simuleringar används för att få en digital överblick över olika processer. Detta gör att man kan justera olika parametrar i processerna för att se vilka effekter dessa har, innan man implementerar det i verkligheten.

Simuleringsmodeller kan ha en tendens att bli tidskrävande då en modell kan framställas på en hög detaljeringsnivå. Därför är det viktigt i framställandet av en modell att ha tagit dessa tre områden som punktas upp nedan i beaktning enligt”Rosetti, Hill, Johansson, Dunkin och Ingalls, 2009” [3].

- Förenklingar - Avgränsningar - Data

Förenklingar har skapats utifrån den verkliga processen, detta för att projektet har varit tidsbegränsat. Takten i flödet har i största mån skapats på en detaljerad nivå, det vill säga den hastighet som massan i flödet har från en station till en annan. Detta i syfte för att få en så valid simulering som möjligt, då aspekten in- och utdata skall stämma överens med verkliga produktion. Avgränsningar till de parametrar som påverkar kassationslagret och flödet av upplöst massa har tagits hänsyn till. Flödet är cirkulärt, vilket betyder att flödet inte nödvändigtvis avslutas efter tillverkning. I detta fall så har studien innefattat de produkter som kasseras, som därmed går tillbaka till början av flödet för att omarbetas. Simuleringen har inkluderat hela det cirkulära flödet. Företaget producerar en mängd olika typer av kvaliteter av papper, detta är inget som simuleringen har tagit hänsyn till. Simuleringen har därför utgått från ett generellt sätt att producera papper. Den data som simuleringen

8

innefattat berör hela processen, från starten vid upplösningen av pappersrullar vidare till tillverkningen, och slutligen tillbaka till kassationslagret.

För att skapa en pålitlig simulering har flödesobjekt, prestandamätningar och tillgängliga data analyseras enligt ”Rosetti, Hill, Johansson, Dunkin och Ingalls, 2009” [3]. Nedan analyseras de tre parametrarna.

- Flödesobjekt

Flödesobjekten som är av intresse i simuleringen har varit de som påverkar kassationsflödet. I detta räknas upplösning av massa, inkommande ny bulk, buffertkar, pappersmaskinen och kassationslagret.

- Prestandamätningar

En viktig sak att nämna är att bulkkaret förenklas genom att ha ett oändligt lager som inte kan ta slut. Prestandamätningarna på takter mellan flödesobjekt har skapats på en så detaljerad nivå som möjligt, i syfte för att skapa en mer korrekt simulering som stämmer överens med den verkliga produktionen. Andra mätningar har skapats genom generella förenklingar för att inte skapa tidsbrist i arbetet.

- Tillgängliga data

Den tillgängliga data som införskaffas är kring produktioneffektivitet, driftstopp, kassationsrapporter samt flödeslayouten, allt detta hämtades från Ahlstrom-Munksjös databas och intervjuer.

För att kunna utföra de tre steg ovan så användes både primär och sekundärdata från nulägesanalysen och datainsamling.

- Val av verktyg

Simulering är ett vanligt verktyg hos processingenjörer som vill få en bättre överblick över flöden, där det finns faktorer som påverkar varandra [4]. I och med detta så finns det väldigt många olika verktyg som kan användas. Några vanliga verktyg som finns är SimQuick, VenSim och SimFlex.

VenSim är ett program skapat av Ventana Systems. Programmet används för att göra simuleringar som kan påvisa vilka faktorer som påverkar varandra och hur dessa förändras när någon parameter ändras. Simuleringen används ofta för att analysera flaskhalsar, lagersaldon samt att optimera materialflödet [4]. VenSim har använts i arbetet eftersom det är ett kostnadsfritt program för utbildningssyfte. För att besvara studiens frågeställningar har programmet varit till hjälp att öka förståelsen för hur flödet ser ut, samt de faktorer som

9

påverkar varandra. Huvudområdet som simuleringen har använts till är att identifiera de orsaker som påverkat kassationslagret.

Programmet fungerar så att olika tillstånd läggs in, dessa fungerar som behållare eller buffertlager. Mellan dessa variabler läggs flöden in. Här definieras och programmeras funktionerna in som visar hur maskinen eller flödet skall bete sig. För att lägga till ytterligare funktioner som påverkar de olika inmatningarna så används något som kallas för variabler.

Alla funktioner som finns i programmet namnges, programmeras och kopplas till varandra för att designa det önskvärda flödet. När allting är kopplat korrekt så godkänner programmet flödet, och simulationen är möjlig att köra igenom. Utifrån det så fås olika grafer och tabeller upp som visar hur det nya flödet fungerar.

2.3.3.3 Validering av modell

Syftet med att göra en modellvalidering är att se hur pålitlig och trovärdig simuleringen är mot verkligheten.

För att säkerställa att modellen i detta arbete uppnådde den trovärdighet som krävs har data förts in utifrån dokumentationer från företaget. Detta har senare ställts upp med de värden som analyserats från rapporterade resultat från Ahlstrom-Munksjös databas.

Genom att utföra simuleringen på 2 olika tidsperioder med värden från 8 månader, där båda perioderna matchar de rapporterade resultaten anses simuleringen korrekt och trovärdig.

2.3.4 Analys av orsaker och åtgärder

I detta steg simuleras olika utfall för att hitta de främsta orsakerna till det ökande kassationslagret. Intervjuer, datainsamling och observationer analyserades för att komma fram var det främst går att göra åtgärder.

2.3.5 Framställning av rekommendationer

Det sista steget i processen var att analysera de orsaker som finns till det ständigt ökande lagret, samt att framställa eventuella rekommendationer. Detta har gjorts genom att jämföra nuläget med det teoretiska ramverket från kapitel 4. Analysen består främst av egna åsikter och reflektioner.

Simuleringen har bidragit till att tydliggöra vissa parametrar som påverkar kassationslagret. Detta har även kunnat användas i kombination med litteratur för att framställa rekommendationer i olika former.

10 2.4 Covid-19

Covid-19 är en pandemi som har spridit sig över hela världen med förödande konsekvenser. Viruset har attackerat immunförsvaret vilket har lett till allvarliga sjukdomar. Världshälsoorganisationen gick ut med rekommendationer om isolering för att minska spridningen av viruset, vilket har lett till att många länder har valt att sätta sin befolkning i karantän. [5]. På grund av dessa drastiska åtgärder är det många företag som har dragit ner på tillverkning, samt infört besöksförbud på arbetsplatserna.

Pandemin har drabbat även Ahlstrom-Munksjö, vilket har lett till en begränsad datainsamling. Därmed kan det förekomma förenklingar i rapporten.

2.5 Trovärdighet

Gällande trovärdigheten så kan den delas upp i reliabilitet och validitet. Vad som menas med hög trovärdighet förklaras nedan.

- Reliabiliteten i rapporten innebär tillförlitligheten i den insamlade data samt hur pålitligheten i de uppmätta data [6].

- Validitet innebär att mätmetoderna som används är lämpliga för det som ska mätas [7].

11

3.

Teoretiskt ramverk

I teoretiskt ramverk presenteras de teorier som har använts under arbetet, samt de teorier som används som rekommendationer till företaget i kapitel 5.

3.1 Koppling mellan frågeställningar och teori

Nedan i Tabell 3.1, visas vilka rubriker som besvarar frågeställningarna.

Tabell 3.1: beskrivning på disposition för kapitel 3

3.2 Simulering

Simulering är en metod som används för att studera hur ett system uppför sig i olika situationer utifrån matematiska och statistiska metoder. Efter insamlade data behandlas de i ett datorprogram som visar hur de kan uppföra sig. Det kan vara allt från köer till lagerförändringar. Målet med en simulering är se helheten och veta vilka faktorer som påverkar. Faktorer som: högre kapacitet, lägre kapitalbindning, mindre störningskänslig, högre maskinuttnyttjande, kortare genomloppstider. [4]

3.3 Takttid och Batcher

“Takttid är en beräkning som används för att bestämma hastigheten n i en produktion eller i ett flöde. Takttiden är den tiden som är tillgänglig per dag för produktion dividerat med den normala efterfrågan”. [8]

De produkter som en maskin bearbetar brukar gå under namnet batcher [9]. En batch är en grupp artiklar/produkter som maskinen tar in, bearbetar och skickar vidare [10].

12 3.4 De sex stora förlusterna

“Den totala utrustningseffektiviteten begränsas av de sex stora förlusterna”: nedan förklaras förlusterna enligt ”Lundberg, 2000” [10].

1. Utrustningsfel

Detta innefattar oplanerade stopp. Vid förbättring av OEE är detta en kritisk punkt. Här är det viktigt att veta hur mycket stopptid en maskin har för att kunna följa upp arbetet. 2. Ställtid och justeringar

Ställtider innebär den tiden det tar att ställa om en maskin från en process till en annan. Dokumentation av detta är viktigt för att kunna minska denna typ av tidsförlust.

3. Tomgång och småstopp

Tomgång mäts genom att klocka tiden då processen står still. Småstopp däremot är det svåraste att mäta och övervaka av de sex stora förlusterna. Här kan det vara bra att införa en

automatiserad datainsamling, eftersom småstoppen är nästintill omöjliga att mäta. [11]

4. Reducerad hastighet, förlängd cykeltid

Dessa förluster är liknande småstoppen, de är också svåra att mäta manuellt och kan därmed kräva att företaget

implementerar ett automatiserat system. Varför de reducerade hastigheterna och småstoppen är uppdelade i två olika rubriker är för att grundorsakerna ofta är väldigt olika. [11]

5. Defekter i processer

En produkt i en process som behöver omarbetas ses som kassation, detta innebär att processen är defekt. Därmed bör processen undersökas för att identifiera vad det är som går fel. 6. Reducerat utbyte, uppstartsförluster

Sista förlusten i metoden är lik ”Defekter i processen”, men är skriven som egen rubrik eftersom orsakerna till omarbete ofta beror på olika saker. Uppstarts förluster bör ses över eftersom detta är en onödig förlust som bidrar till stora kostnader. 3.5 Standardiserat arbetssätt

Ett arbete som organiseras för att minska slöserier benämns “Standardiserat arbete”. Varje arbetsuppgift skall dokumenteras i en utförlig arbetsbeskrivning, så att andra kan lära sig metodiken och producera med mindre än en dags upplärning. Ett standardiserat arbetssätt och dokumentering kan skapa stor

13

nytta för skiftlag. Beskrivningen omfattar processer, arbetssätt, arbetsrätt, verktyg, instruktioner, sekvenser och takttider. [4]

3.6 5S - Standardisering

5S står för att sortera, systematisera, städa, standardisera samt skapa vana. 5S används för att ha ordning och reda på arbetsplatser.

Standardisering på en arbetsplats innebär att varje steg i arbetsprocessen är nedskriven. Detta används för att underlätta och tydliggöra vad som skall göras. En standardiserad arbetsprocess innebär att alla vet hur varje steg i processen skall utföras, det blir även enklare för en nyanställd att utföra arbetet. En standardisering innebär däremot inte att en arbetsprocess inte kan ändras eller justeras. När detta inträffar justeras istället dokumentet för standarden. [12] 3.7 OEE och tillgänglighet

Figur 3.2: Visar de tre faktorerna som avgör OEE. [13]

OEE står för ”Overall Equipment Effectiveness” och används som nyckeltal för att se vilken effektivitet och produktivitet processen i företaget har. Med hjälp av metoden kan tillgängligheten beräknas och flaskhalsar och begränsningar identifieras. [10]

Enligt ”Lundberg, 2000” används metoden ofta på maskiner eller processer som är värdeadderande för produkten [10]. Detta görs för att optimera produktionen och för att spara pengar.

För att beräkna OEE enligt ”Lundberg, 2000” så måste värdena ha följande parametrar, dessa presenteras i punktform nedan. Följt av uträkningen av OEE. [10]

14 1. Tidstillgängligheten

Berör alla stopptidsförluster. Det handlar om fel i utrustning, materialbrist, produkt och skiftbyten. Dessa kan inte elimineras helt, men i de flesta fall reduceras. [13]

2. Prestanda

Denna faktor innefattar hastighetsförluster som uppstår när tillverkningshastigheten inte uppnår önskad takt. Det kan handla om slitage på maskiner, dåliga råvaror och ineffektivitet hos operatörerna. [13] 3. Kvalitet

Kvalité innefattar allt som inte uppnår de tilltänkta kvalitetsmålen. Produkter som måste omarbetas eller kasseras räknas som kvalitetsförluster.

𝑂𝐸𝐸 = 𝑇𝑖𝑙𝑙𝑔ä𝑛𝑔𝑙𝑖𝑔ℎ𝑒𝑡𝑒𝑛 (𝑇) ∗ 𝑃𝑟𝑒𝑠𝑡𝑎𝑛𝑑𝑎 (𝑃) ∗ 𝐾𝑣𝑎𝑙𝑖𝑡𝑒𝑡 (𝐾)

Tillgängligheten beräknas genom att ta Tillgänglig tid / verklig tid. Där verklig tid är den tid som är till exempel (8ℎ ∗ 60 𝑚𝑖𝑛 = 480 𝑚𝑖𝑛) Tillgänglig tid är då verklig tid subtraheras med ställtider, raster och liknande. [10]

3.8 PDCA

PDCA står för Plan- Do- Check- Act, och är en välkänd och väl bearbetad metod som används runtom i världen. Den används inom förbättringsarbeten genom att göra små förändringar i processerna. PDCA brukar ingå i begreppet LEAN. Nedan beskrivs de olika stegen för en PDCA enligt ”Brassard, Finn,

Ginn, Ritter, 2003” [14].

1. Plan

Första steget handlar om att identifiera och analysera det nuvarande problemet för att sedan föreslå en förändring.

2. Do

Andra fasen i metoden innebär att genomföra den förändring som föreslagits i fasen “plan”.

3. Check

I tredje fasen analyserar och utvärderas resultatet som förbättringsförslaget gett. Dessa jämförs med värden utifrån de mål som företaget har sedan tidigare för att se huruvida det är en värd förbättring. Om det inte motsvarar de förväntningar som finns bör första steget, Plan, ses över igen.

15 4. Act

Slutligen så utvärderas arbetet för att sedan implementera och standardisera lösningen. Därifrån återinförs planeringsfasen för att ständigt fortsätta göra förbättringar.

3.9 De 7+1 slöserierna

De 7+1 slöserierna ingår i begreppet LEAN, det är ett verktyg som används för att förenkla och effektivisera produktionen utifrån de förutsättningar som finns. Metoden innefattar 8 slöserier som bör vill undvikas, dessa brukar skrivas ut som de 7+1 slöserierna. [12]

De 7+1 slöserierna innefattar även 3 japanska ord: “Muri”, “Muda” och “Mura”, de tre japanska orden förklaras nedan enligt ”Santos, 2006” [12].

“Muri” - “överbelastning av medarbetare eller utrustning “Mura” - “Ojämn belastning eller ojämnt flöde”

“Muda” - 7+1 slöserierna 1. Överproduktion 2. Väntan

3. Onödiga transport

4. Onödig/felaktig bearbetning 5. Onödigt stora lager

6. Onödiga förflyttningar 7. Felaktiga produkter

16 3.10 5-varför

Metoden används för att snabbt fastställa grundorsaken till ett problem. När ett problem uppstår så skall frågan ”varför” ställas 5 gånger. Detta kommer att utmynna sig i att problemet bryts ner i 5 nya underproblem. Detta kommer att bidra till en förståelse varför det första problemet uppstod till en början. När grundproblemet är identifiera och eliminerat så bör det första problemet bli löst automatiskt. [14]

3.11 Ishikawa diagram

Ishikawa diagram kallas på svenska orsak- och verkandiagram, eller fiskbensdiagram. Ishikawa diagrammen används som ett hjälpmedel för att bryta ner problem. Utgångspunkterna i ett diagram är ett definierat problem som sedan bryts ner i “underproblem”. Ett klassiskt tillvägagångssätt är att använda sig av 6M som “underproblem”. 6M står för maskin, material, metod, mätning, omgivning och människa. Dessa 6 “underproblem” kan sedan brainstormas för att komma fram till orsaker till problemet. [14]

Brainstorming innebär att en grupp sitter ned och diskuterar tankar och idéer kring problemet.

Figur 3.4: Ett Ishikawa diagram med 6M som “underproblem” [15].

3.12 Allmänna teorier

Nedan presenteras de teorier som inte är direkt kopplade till utförandet av arbetet. Dessa begrepp är underförstådda av författarna, samt har sin koppling till rekommendationerna till företaget.

3.12.1 Kapitalbindningar

Kapitalbindningar kan delas upp i anläggningstillgångar och omsättningstillgångar. Omsättningstillgångar ur ett logistikperspektiv avser

17

kapitalbindningar som är orsakade av materialflöden. Material som binds i form av lager och transporter räknas med här. [16]

3.12.2 Lagerkostnad

Lagerkostnaden innebär vad det kostar att lagerhålla varor för ett företag. Lagret består oftast av ett fysiskt lager, och kostnaderna bestäms därmed av kvantiteten som finns.

Lagerhållningskostnaden är en kostnad för den fysiska förvaringen av något och avser kostnader för lagerlokalen och lagringrelaterade aktiviteter. Här kan kostnader så som lagerpersonal, avskrivningar på anläggning, lager och hanteringsutrustning, lageradministration samt interna transporter och energi räknas in.

Transport och hanteringskostnad innebär kostnader som har att göra med förflyttning av gods. Den interna hanteringen inom ett företag avser främst plockning, interna förflyttningar och paketering. Dessa kostnader bedöms som lagerhållningskostnader. Under transport binder produkterna kapital. [16] 3.12.3 Lageromsättningshastighet (”LOH”)

Detta är ett mått att mäta hur många gånger per år ett genomsnittslager omsätts. Det kan räknas ut genom att ta (årligt antal förbrukade/genomsnittligt antal enheter i lager). [16]

3.12.4 Push and Pull ● Push - tryckande system

Ett tryckande system innebär att producerade artiklar tillverkas och skickas vidare utifrån tidigare “händelser”. Detta resulterar ofta i lagerbildning och pressar stationen som får produkterna att producera snabbare. [17]

● Pull - dragande system

I ett dragande system produceras bara artiklar utifrån faktiskt behov. Det innebär att det är en process som bestämmer när processen innan skall producera. Vilket kan reducera lager och kapitalbindningar. [18]

3.12.5 Förvaring av material

Djup och fristapling: denna förvaringsprincip innebär bäst lageruttnyttjande där varorna placeras direkt på golvet, fritt staplade på varandra i flera nivåer. Denna princip medför problem då endast den yttersta enheten är tillgänglig. Principen är därför mest användbar på stora volymer av samma artikel så hanteringarbetet inte blir för högt. [16]

18

Zonindelning av lager: detta innebär att lagret delas upp i flera, mindre zoner. Syftet med uppdelningen är att ha flera olika artiklar i samma lager. Likvärdiga artiklar placeras i samma zoner för att undvika att något blir blockerat. [16]

19

4.

Nulägesbeskrivning

I detta kapitel presenteras Ahlstrom-Munksjös nuläge utifrån observationer och intervjuer. I början visas ett förenklat flöde över produktionen, som sedan bryts ner för att tydliggöra de olika stegen. Efter följer en beskrivning om hur lagersituationen ser ut. Slutligen presenteras hur de olika processerna på avdelningarna fungerar.

4.1 Flödeslayout

Figur 4.1: Förenkling av hela flödet genom fabriken.

Figur 4.1, är en förenkling av den nuvarande flödeslayouten på företaget. Den inkluderar de viktiga parametrar som har använts under studien, såsom specifika maskiner och olika kar som har påverkan på flödet. Flödet förklaras mer djupgående genom kommande rubriker.

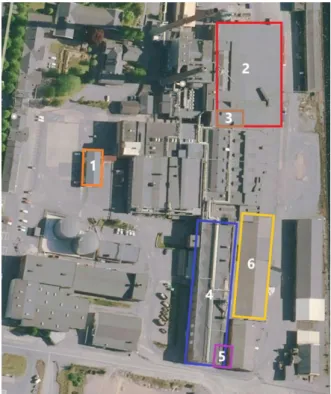

Tabell 4.2, ger en överblick på vilka flöden som hör till vilken avdelning. Siffrorna högst upp kan kopplas till Figur 4.3 nedan för att se vilken lokalisation den har på företaget.

20

Figur 4.3, visar vart de olika avdelningar ligger på fabriken, detta i syfte för att få en bättre förståelse för avstånden mellan dem.

Figur 4.3: Flygbild över produktionens olika avdelningar

4.1.1 Avdelningsbeskrivning

Nedan kommer de olika avdelningarna att presenteras och förklaras mer djupgående vad som sker inom dem.

4.1.1.1 Bulk

Figur 4.4: Förenkling av flödet från bulkavdelningen

Bulkavdelningen i fabriken är en avdelning där det kommer in inköpt massa från Ahlstrom-Billingsfors. Denna massa har en högre kvalité än den massan som tillverkas utifrån kassationerna, vilket är nödvändigt för att kunna bibehålla en god kvalité i slutprodukten.

Det kommer i snitt tre lastbilar om dagen med ny massa till företaget, vilket är avdelningens införsel av material. Detta töms ned i en behållare i en specifik lokal. Massan pumpas sedan vidare till Kar 2 (K2) för att införas i produktionen. Kar 2 används som mellanlager, innan det blandas samman med massan från massalossavdelningen.

21 4.1.1.2 Massalossavdelning

Figur 4.5: Förenkling av flödet genom massalossavdelningen

Massalossavdelningen är avdelningen där de bearbetar kassationerna från PM13, som visas i figur 4.1. Processerna förklaras individuellt nedan.

- Kassationslager

Kassationslagret är första steget vid massalossavdelningen. Här får avdelningen in kassationerna från PM13 i form av fysiska pappersrullar. Kassationerna lagerhålls i så stora mängder som möjligt, utifrån den yta som finns. Lagret fylls med djup och fristapling för att utnyttja så mycket yta som möjligt. De kassationer som inte får plats här placeras på temporära ytor runtom fabriken.

- Fibrella 7 (F7)

Denna station består av en maskin som löser upp fysiska rullar till pappersmassa. Processen börjar med att en operatör på massalossavdelningen hämtar en kasserad pappersrulle med hjälp av truck, rullen placeras på ett band där en giljotin delar den på mitten. Den delade rullen åker vidare på bandet och sedan ned i maskinen där en löses upp. Den upplösta massan skickas vidare till de två karen, Kar 3 (K3) och Kar 4 (K4). Processen kallas även upplösningsprocessen.

- Kar 2, Kar 3 och Kar 4.

Kar 3 och Kar 4 används som mellanlagring mellan fibrellan och PM13. Kar 2 är mellanlagret från bulkavdelningen och PM13.

22

4.1.1.3 PM13

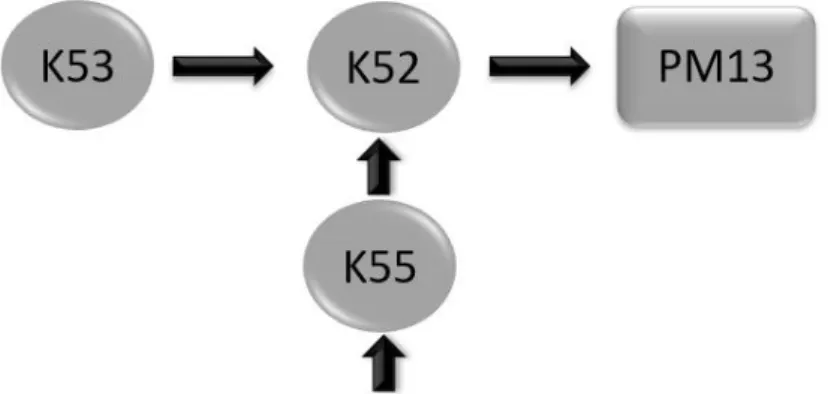

Figur 4.6: Förenkling av flödet från Kar 53 och Kar 55 in till PM13

- Kar 53 (K53)

Kar 53 är ett buffertlager. Massan som blandas i Kar 53 kommer från den inköpta bulkmassan i Kar 2, samt den upplösta massan från massalossavdelningen i Kar 3 och Kar 4.

Den blandade massan skickas sedan vidare till Kar 52. - Kar 55 (K55)

Kar 55 består av en maskin som löser upp kasserat papper till massa. Inkommande kasserat papper kommer från pappersmaskinen. Kar 55 finns till för att avlasta massalossavdelningen och korta ner flödet för det kasserade pappret. Samt att hålla ned lagerhållningen vid kassationslagret.

Den blandade massan skickas sedan vidare till Kar 52. - Kar 52 (K52)

Kar 52 används enbart som buffertkar, där massan från de två tidigare karen, Kar 53 och Kar 55, blandas samman för att skickas vidare till pappersmaskinen.

- Pappersmaskinen

PM13 är avdelningen där pappret tillverkas, själva maskinen benämns pappersmaskinen. Här tillverkas Ahlstrom-Munksjös produkt (pappersrullar) som de senare säljer vidare till kund.

23

4.1.1.4 Lager

Figur 4.7: Förenklat flöde från pappersmaskin till lager och utleverans

Efter pappersmaskinen så placeras rullarna på ett band och transporteras till upphämtningsplatser för lagerpersonal. En truck tar här tag om pappersrullen och placerar den på rätt lagerplats. Det finns två olika områden för Pappersrullar, ett för godkänd kvalité som ska skickas till kund och ett till kassationer. Lagret för kasserat papper placeras främst på massalossavdelningen i mån om plats. Om det skulle vara fullt på avdelningen placeras kasserade rullar på andra tillfälligt tillgängliga lagerutrymmen.

4.2 Nuvarande lagersituation

Utifrån de observationer som gjorts angående lagersituationen så har det visat sig att kassationslagret växer mer och mer för varje vecka som går. Massalossavdelningen har fått svårigheter att hantera kassationerna på grund av platsbrist, vilket beror på det ökande kassationslagret. De använder sig av förvaringsmetoden djup och fristapling för att utnyttja så mycket yta de kan. På grund av detta har truckgångarna på avdelningen blivit allt smalare och rullarna blir svårare att komma åt. Detta har lett till att företaget nu har fått placera kasserade rullar på temporära lagerytor utöver den tänkta ytan för kassationslagret. Företaget har numera kasserat material på omkring 10 ytor, där ibland ett garage som de hyr på grund av platsbrist.

Utifrån Ahlstrom Munksjös databas så skall det finnas ungefär 3000 ton i kassationer utspritt på dessa ytor.

För att det kasserade pappret skall gå från pappersmaskinen tillbaka till massalossavdelningen krävs en lagerarbetare. Arbetaren tar pappersrullen från PM13 och kör ungefär 250 meter enkelväg för att komma till massalossavdelningen, där rullen lämnas. Detta innebär att truckföraren kör

24

närmare 500 meter fram och tillbaka för att transportera en kasserad rulle från pappersmaskinen till massalossavdelningen.

En uppskattning av antal ton som fanns i fysiska lager gjordes med en rundvandring och var de var placerades antecknades.

Uppskattningen av kasserade pappersrullar landade på 2400 ton. 4.2.1 Lagerplatser för kasserade pappersrullar

Figur 4.8, visar de lagerplatser som finns för kasserade pappersrullar utifrån rundvandringen.

Den röda rutan beskriver var massalossavdelningen har för lokalisation på fabriken och det är endast här kasserade pappersrullar skall vara placerade. De gröna markeringarna beskriver var det finns andra lager som inte är tänkta till kasserat material.

25 4.3 Massalossavdelningen

Operatörerna på avdelningen har fler arbetsuppgifter än att enbart sköta upplösningen av papper. En av de andra uppgifterna är att de tar olika vattenprover runtom i fabriken som de sedan lämnar till företagets eget laboratorium. För att säkerställa att kvalitén på vattnet uppnår de kraven företaget har åker operatörerna en gång i veckan till det pumphus där de får in vattnet från Vättern, som sedan används i fabriken.

Operatörerna vid avdelningen arbetar två-skift, där första passet påbörjas 06:00 på morgonen. Första skiftet byts sedan av klockan 14:00 när kvälls-skiftet går på, dessa arbetar fram till 22:00 innan de går hem. Därefter står avdelningen still ända fram tills morgonskiftet kommer dagen efter.

Upplösningsprocessen, som är avdelningens viktigaste del, startas strax efter att morgonskiftet har påbörjats och avslutas runt 21:00 på kvällen för att hinna rengöras av kvällspersonalen. Processen för upplösningen av pappersrullar beskrivs mer noggrant nedan i 4 olika steg. I steg 5 finns de tidtagningar som är gjorda på en batch som utfördes på fibrella7.

- Steg 1

Upplösningsprocessen påbörjas genom att operatören för avdelningen hämtar den typ av kassationspapper som skall användas för upplösning. Operatören hämtar runt 4–5 rullar med truck och ställer dessa framför ett band som leder fram till själva upplösaren.

Figur 4.9: kassationslager massalossavdelningen

Figur 4.9 – 4.12 Visar bilder från fabriken. Företaget vill inte att dessa publiceras offentligt

26 - Steg 2

Operatören sköter manuellt påläggningen av rullar upp på bandet, där rullarna sedan klyvs av en stor giljotin för att underlätta upplösningsprocessen.

Figur 4.10: visar hur pappersrullar klyvs av giljotin

- Steg 3

De kluvna rullarna åker fram på bandet och ner i upplösaren med lite mellanrum för att inte sätta stopp i upplösaren. Varje batch som operatören fyller på med ligger på runt 700–800 kg papper, detta är information som är given av de operatörer som arbetar på plats

27 - Steg 4

Upplösaren, eller fibrella 7 som den kallas på företaget, är ett stort kar med roterande knivar i botten. För att pappret skall kunna lösas upp behöver det tillsättas varmvatten och ånga. I upplösaren så löses pappret upp till en massa. Utifrån intervjuerna med operatörerna framkom det att karet töms med 25 kubik var tionde minut, men detta är inget som finns dokumenterat på företaget. Bara någon minut efter att karet är tömt så har det fyllts upp med vatten igen, och är redo för nästa batch papper att fyllas med. Upplösningsmaskinen har ingen data kring driftstopp eller ”Mean Time Between Failures”, som vidare i rapporten förkortas MTBF.

Tidigare data kring hur många kg papper som har löst upp hämtas från Ahlstrom-Munksjös databas.

28 - Steg 5

En tidsstudie gjordes även här för att uppskatta hur lång tid det tar att lösa upp en batch.

På grund av Covid-19 insattes ett besöksförbud på företaget, vilket resulterade i att enbart fyra mätningar gjordes på upplösningsprocessen som presenteras i tabell 4.3. För att tidmätningen skall vara helt trovärdig skulle den behövt upp emot 20 mätningar, detta begränsades på grund av besöksförbudet.

Tabell 4.13: fyra tidtagningar på upplösningsprocessen vid fibrella7

- Kar 3 och Kar 4

Kar 3 och Kar 4 används som mellanlager. Dessa två kar har en maxkapacitet på 400m3 men kan inte fyllas helt för då finns risken att pappersmassan rinner över. Om inte karet inte töms helt på grund av kvalitétsbyte så vill företaget att det skall finnas en minsta nivå på 120 m3. Påfyllning och tömning av Kar 3 och Kar 4 sker separat, dessa kan inte justeras samtidigt.

Till/från flödet av dessa två kar består av ett push and pull-system. Det innebär att fibrellan trycker på flödet (push), medans pappersmaskinen drar åt sig massan (pull). Takten från Kar3 och Kar4 väljer operatörerna på PM13, utifrån intervjuer av operatörer på massalossavdelningen och PM13 framkom det att takterna är: 200–400- och 600 liter/minut.

4.4 PM13

PM13 är företagets största och nyaste maskin. Det är här alla tidigare moment sammanfogas, och pappret blir till. För att producera pappret behöver de en speciell kombination mellan kassationsmassan som tillverkats från upplösningsprocessen, och en finare massa som kommer från “bulk-avdelningen”. Bulkmassan är en fin pappersmassa som tillverkas i Ahlstrom-Munksjö Billingsfors lokaler.

Genom intervjuer med operatörer så förklarar de att mixen mellan de här två massorna beror på vilken typ av papper som tillverkas. Det finns ingen arbetsbeskrivning på vilken mix som är mest optimerad för rätt kvalité. Operatörerna bestämmer mixen utifrån erfarenhet och den ligger mellan 10– 30% upplöst massa och resterande är färsk bulkmassa. Anledningen varför de inte använder mer av den upplösta massan är på grund av hur den påverkar kvalitén på slutprodukten.

29

Detta är viktigt för att bibehålla papprets kvalité vid tillverkning. Tillverkningsprocessen består av många olika steg, innan den slutligen kommer ut som godkänd produkt.

Ahlstrom-Munksjö i Jönköping är kända för sin förmåga att kunna ställa om sina processer för att tillverka många olika storlekar och tjocklekar på sitt papper, men ändå behålla sin kvalité. Problemet för företaget är att de själva får väldigt mycket kassationspapper tack vare sina omställningar. När de ställer om från en storlek eller kvalité till en annan innebär det att skillnaden mellan ställen går igenom maskinens processer innan pappret slutligen har fått den nya kvalitén.

Det som tillverkas däremellan blir kassationer för företaget. Dessa kassationer hanteras som alla andra och hamnar därmed vid kassationslagret.

Bredvid pappersmaskinen finns även en till upplösningsmaskin (kar 55) som löser upp kasserat papper. Denna maskin sköts av operatörerna på PM13. Som nämnt i tidigare kapitel finns denna till för att avlossa lite arbete från massalossavdelningen.

För att uppnå säkerhetskraven vid maskinen har företaget installerat ett nytt säkerhetssystem. Detta har påverkat tillverkningen i form av att det är svårare att göra justeringar när maskinen är igång. Genom intervjuer med produktionsledare så har driftstopp och kassationer ökat på grund av det nya säkerhetssystemet. Företaget har som mål att ligga på 32% kassationer för att vara lönsamma, men i dagsläget ligger de på 35–40%.

30

5.

Analys

I detta kapitel analyseras de olika frågeställningarna som presenteras i kapitel 1. Strukturen börjar med att identifiera orsaker som leder till ett växande kassationslager. Här kunde två parametrar tas ut och analyseras ytterligare för att hitta var det är lämpligast att genomföra åtgärder. Utifrån dessa två analyser på de första två frågeställningarna så tas rekommendationer fram till företaget, i syfte till att besvara sista frågeställningen. Tre rekommendationer framställdes och presenteras sist i kapitlet.

5.1 Frågeställning 1

Utifrån produktionsflödet, vilka är de främsta orsakerna till att kassationslagret växer?

Figur 5.1: bild på snittsimulering

Simuleringen ovan visar flödet och de steg som pappersmassan går igenom. Den visar även faktorer som ger vissa moment olika värden, detta för att simuleringen ska få ett så verkligt beteende som möjligt. Flödeslayouten i 4.1 har legat i grund till utformningen av simuleringen.

Simuleringen påbörjas i det befintliga kassationslagret som företaget har i dagsläget. Därifrån har data som samlats in beräknats för att avgöra hur fort processen går vidare till nästa steg. Efter kassationslagret så beräknas den mängd papper i kg som använts om till volym, eftersom nästa steg i flödet innebär att pappret blir upplöst. Här har simuleringen tagit hänsyn maxkapaciteten hos de kar som finns i lokalerna.

Vidare har beräkningar gjorts för att avgöra fördelningen för massan. Slutligen så har det använts en kassationsprocent för att avgöra hur mycket i

31

produktionen som blir godkänt papper, samt hur mycket som går tillbaka till kassationslagret.

5.1.1 De två främsta orsakerna

Utifrån simuleringen i rubrik 5.1, analyserades olika parametrar i flödet och hur de påverkade kassationslagret. Det var två parametrar som kunde kopplas till detta, kassationsprocent och fördelningsmixen.

- Kassationsprocent

En anledning till hur snabbt kassationslagret växer eller minskar beror på kassationsprocenten. Om en hög procentandel får kasseras av det som produceras så blir det mer som kommer in i kassationslagret. Därför är just detta en av de främsta orsakerna till detta problem.

- Fördelningsmix

Med hjälp av simuleringen har olika scenarion kunnat framställas, och därmed sett effekten av olika fördelningsmixar. Detta har tydliggjort att fördelningsmixen är en av de två främsta orsakerna till att kassationslagret växer. Genom att öka mängden massa från massalossavdelningen så kommer mer att förbrukas av kassationspappret, och kassationslagret minskar.

5.2 Frågeställning 2

Var i produktionsflödet är det lämpligast att genomföra åtgärder?

Här sammanställdes och analyserades de två orsakerna som tagits fram i rubrik 5.1, kassationsprocent och fördelningsmix. Nulägesanalysen, teoretiskt ramverk och simuleringar användes för att analysera fram var det är mest lämpligt att genomföra åtgärder.

5.2.1 Kassationsprocent

Studien har valt att analysera två tidsperioder på 4 månader. En tidsperiod innan säkerhetssystemet installerades i augusti 2019 och en efter, tidsperioderna är februari till maj respektive september till december.

Kassationsprocenten påverkas av PM13’s produktion. Här är det pappersmaskinen som är den huvudsakliga orsaken till att kassationsprocenten minskar eller ökar. Det är alltså i PM13 orsakerna uppstår.

Data kring kassationer och driftstopp på pappersmaskinen som är hämtat från Ahlstrom-Munksjös databas användes för att analysera detta.

32

5.2.1.1 Sammanställning av tidsperioder

Nedan förklaras 4 olika sammanställningar för tidsperiod februari – maj 2019, detta presenteras i Bilaga 1. Båda tidsperioder har sammanställts lika, därför beskrivs endast tidsperioden februari - maj 2019 nedan. Sammanställningen för tidsperioden september – december 2019, presenteras i bilaga 2. Dessa genomfördes i syfte för att kunna analysera vilka orsaker som påverkar kassationsprocenten i pappersmaskinen.

- Reject class, februari - maj 2019

När Ahlstrom-Munksjö kasserar papper från pappersmaskinen på PM13 använder de sig av 4 olika kassationsklasser.

1. Process waste - är kassationer som uppstår under processen i maskinen, det kan vara kvalitetsändringar.

2. Quality waste - är när pappret inte håller tillräckligt hög kvalité till kund, fläckar och hål hör hit.

3. Commercial waste - är förbruksmaterial i maskinen.

4. Undefined - är om det blir kassationer som inte kan kopplas till kassationsklasserna 1–3.

Denna sammanställning hittas under bilaga 1, figur 1. - Reject description, februari - maj 2019

Bilaga 1, figur 2, visas ett stapeldiagram över de största orsakerna till kassationer. Det som sticker ut mest är något som kallas för “kvalitetsändringar”. Stapeln innefattar omställningar inom olika kvalitéer vid tillverkning.

Bild 2 från Bilaga 1, har under studien använts som hjälpmedel för att identifiera de faktorer som påverkar kassationerna mest. Utifrån detta kan företaget se vad de bör arbeta med för att kunna minska sin kassationsprocent. I och med att företaget behöver minska sin kassationsprocent till 32% är detta ett bra verktyg för att påvisa hur nuläget ser ut.

- Production time, februari - maj 2019

I bilaga 1, tabell 3 finns en sammanställning på “production time” på pappersmaskinen på PM13. Här är en sammanställning på schemalagd produktionstid, produktionstid, nertid och antal stopp.

Detta togs fram i syfte för att se om det finns ett samband mellan dessa aspekter och kassationsprocenten. Data som presenteras kommer från Ahlstrom-Munksjös databas.

33

Bilaga 1, tabell 4, visar tiden på driftstopp och MTBF i minuter. Driftstopp är hur länge ett stopp tar, MTBF blir då hur länge pappersmaskinen producerar innan ett stopp uppstår.

Detta kan vara en påverkande faktor till att pappersmaskinen tillverkar mer/mindre kassationer beroende på hur långa/korta driftstoppen är.

Beräkningarna för tabell 4, Bilaga 1, finns nedan i bilaga 7, beräkning 1. 5.2.1.2 Analys av tidsperioder

Nedan analyseras sammanställningen för tidsperioderna februari - maj och september – december 2019. Under denna rubrik presenteras en analys på de fyra sammanställningarna separat i samma struktur som har används under rubrik 5.2.1.1.

- Reject class

Gällande kassationsområdena så påvisar det att det inte har skett någon förändring före respektive efter installationen av säkerhetssystemet. Production waste är det främsta området som leder till kassationer. Detta kan styrkas mot intervjuer som har gjorts med personal där de har beskrivit att de blir mycket kassationspapper på grund av kvalitetsändringar.

Production waste är alltså ett av de största områdena och består av nästan 70 procent av de totala kassationerna.

- Reject description

De 4 främsta orsakerna som bidrar till kassationer i pappersmaskinen är: Trim, Startup paper waste, kvalitetsändringar samt fläckar och hål.

A. Trim

Trim innebär justering gällande pappersrullar, som blir när maskinen skär rullarna i de mått som kunden efterfrågar. Om en minskning gällande trim skall ske så behöver företaget ha förbestämda mått till kund eller en eventuell ombyggnad av pappersmaskinen. En sådan investering är väldigt kostsam och inte lönsamt. En av Ahlstrom-Munksjö ordervinnare är flexibilitet, därför är förbestämda mått inte ett alternativ. Utifrån detta så är inte trim en möjlig åtgärdspunkt.

B. Startup paper waste

Startup paper waste är den minsta påverkande orsaken till kassationer av dessa fyra. Därför är denna åtgärdspunkt minst relevant och anses inte lämplig att genomföra förändringar i syfte på att minska kassationsprocenten.

De två orsakerna som bidrar till mest kassationer är kvalitetsändringar, samt fläckar och hål.

34 C. Kvalitetsändring

Genom att analysera de två olika perioderna syns det att kvalitetsändringen ligger på ungefär samma nivå. Företagets flexibilitet till kund bidrar till att produktionen ofta ställer om mellan olika kvalitéer och tjocklekar.

Pappret som produceras under omställningstiden kallas för kvalitetsändring, och blir automatiskt kassationer.

Ju större skillnad det är på kvalitéerna, desto längre blir omställningstiden och kassationerna ökar. Hur mycket kassationspapper som produceras under ett ställ beror på skillnaden på papprets tjocklek och kvalité mellan ställen.

Pappersmaskinens planeringspersonal och inköp är de två faktorerna på hur det ställs om i maskinen.

Eventuella åtgärder blir att titta om de kan minska differensen mellan tjocklekarna i kvalitetsändringarna. Om planeringspersonalen och inköp kan analysera detta och skapa mindre differens mellan tjocklekarna när de byter kvalitéer, skulle det kunna möjliggöra en minskning i kassationspapper.

D. Fläckar och hål

Analysen av de två bilagorna, Bilaga 1, bild 2 och Bilaga 2, bild 2, från före och efter installationen av säkerhetssystemet visar tydligt att det har blivit en stor ökning av fläckar och hål i pappret efter installationen. Utifrån de intervjuer som har gjorts har det framkommit att det beror på att det är krångligare att komma intill för att rengöra maskinen vid stopp. Eftersom de inte längre kan utföra underhållen lika väl så bidrar detta till mer kvalitetsbrister i produkterna, i form av fläckar och hål. I och med kvalitetsbristerna så blir det mycket omarbete för personalen, vilket bygger på kassationslagrena.

Sammanfattning av reject description

Utifrån ovanstående analys anses inte orsak A och B visat sig ha tillräckligt stor påverkan som orsak C och D. Därför ligger möjliga åtgärder och rekommendationer på orsakerna kvalitetsändringar samt fläckar och hål.

- Production time

Det som urskiljer sig mest är att antal stopp har minskat efter installationen, men tiden för driftstoppen har ökat, samt att “MTBFs” har ökat. Utifrån bilaga 3, så syns det att kassationsprocenten är densamma för båda perioderna. Utifrån detta så kan slutsatsen dras att dessa parametrar inte påverkar utfallet av kasserat material ur pappersmaskinen. Alltså är detta ingen åtgärd att lägga vikt på.

35 5.2.2 Fördelningsmix

I kapitlet nedan så kommer det presenteras tabeller och grafer som visas under bilaga 3, för hur produktionen ser ut vid de respektive tidsperioderna. Utifrån de beräkningar som gjorts så har studien visat sig bara ha en obekant variabel till problemet. Denna variabel innebar hur många procent som togs från massalossen vidare till PM13. Genom intervjuer med operatörer framkom det att värdet låg någonstans mellan 10–30% beroende på vilken kvalité som producerades i pappersmaskinen. För att hitta en snittprocent på hur mycket som tagits från massalossen så gjorde en simulering över flödet. Simuleringen gjordes över två tidsperioder på 4 månader vardera för att få ett mer korrekt värde. Med hjälp av simuleringen kunde procentsatsen tas fram, vilket låg på 18%.

5.2.2.1 Sammanställningar för Snittsimulering

6 olika tabellformer presenteras i bilaga 3. Varje tabellform har tagits fram i syfte för att analysera vad som påverkar produktionsmixen till pappersmaskinen.

I bilaga 3, tabell 1 presenteras en sammanställning för tidsperioden februari – Maj 2019. Denna sammanställning innehåller producerat papper i kg, kassationsprocent för pappersmaskinen, upplöst papper från massalossavdelningen i kg och godkänt papper från PM13 i kg. Dessa sammanställning används för att sedan beräkna viktiga parametrar som har använts i snittsimuleringsmodellen under rubrik 5.1. Dessa värden presenteras i Bilaga 3, tabell 2 som användes till simuleringen.

För tidsperioden september – december 2019 har sammanställningen genomförts på samma vis som på tidsperioden februari – maj 2019.

5.2.2.2 Identifiering av fördelningsmix

Utifrån snittsimuleringen under rubrik 5.1 och sammanställningarna som genomfördes i 5.2.2.1 togs en fördelningsmix fram. Med hjälp av simuleringsmodellen kunde en snittfördelning identifieras, denna låg på 18 procent upplöstmassa och resterande färsk bulk. Detta kunde identifieras genom att hitta ett läge där kar 3 och 4 inte ökade eller minskade i mängd. Detta är en rimlig procentfördelning då de har en min- och maxgräns på 10- respektive 30 procent. Nedan i Figur 5.2 visas hur många procent upplöstmassa som används i snitt.

36

Figur 5.2: Visar fördelningsprocenten mellan Bulk och massalossavdelningen

5.2.3 Identifiering av lämpliga åtgärder.

Under denna rubrik görs en analys på var i produktionsflödet det är lämpligast att genomföra åtgärder.

Den obekanta variabeln, hur många procent som togs från massalossavdelningen till PM13 blev som nämnt i rubrik 5.2.2 identifierad till 18% i medelvärde. Varför denna mix inte är högre än 18% kan bero på två faktorer.

Den första faktorn är om PM13 inte kan ta mer massa på grund av att massalossavdelningen inte hinner lösa upp pappret tillräckligt snabbt. Den andra faktorn kan bero på att operatörerna på PM13 inte kan ta en högre procentsats. Detta av anledning att kvalitén på slutprodukten påverkas negativt. Dessa resulterade i två problemformuleringar:

1. Har massalossavdelningen tillräckligt med kapacitet för att hinna lösa upp papper?

2. Kan operatörerna ta mer upplöst massa från massalossavdelningen? Dessa två områden analyseras nedan i rubrik 5.2.3.1 och 5.2.3.2

37 5.2.3.1 Problemformulering 1

Har massalossavdelningen tillräckligt med kapacitet för att hinna lösa upp papper?

Här simulerades fyra olika utfall med hjälp av kapacitetsimuleringen som beskrivs i figur 5.3 nedan. Olika parametrar ändrades i varje utfall i syfte till att se om massalossavdelningen har tillräckligt med kapacitet. Utfallen presenteras separat med beskrivning av parametrar och resultat, sist kommer en sammanställande analys på alla fyra utfall.

Figur 5.3: kapacitetssimulering på massalossavdelningen

Denna simulering användes för att simulera flödet i massalossavdelningen. Varje simulering är simulerad på 1440 minuter som är 24h och startvärdet i Kar 3 och Kar 4 är 30% av maxvolymen. Detta har beskrivits av operatörer att de inte vill att ett kar går under 30% (120M3) i volym om inte ett kar ska tömmas. Mellanlagren kar 3 och kar 4 förenklades på så vis att simuleringen endast tog hänsyn till en ett Kar. Alltså användes endast maxvolymen för ett kar som var 400M3.

De tre parametrarna i simuleringen som användes var:

A. En maxtakt från massalossavdelningen till Kar 3 och Kar 4, beskrivs i Bilaga 7, beräkning 8.

B. Skiftstopp på massalossavdelningen, operatörer jobbar 16 per dag på avdelningen, detta innebär efter 960 minuter slutar de att lösa upp massa på avdelningen.

C. Olika takter från Kar 3 och Kar 4, takten bestäms av operatörerna på PM13, vilket framkom vid intervjuer. Det bestod av tre olika takter 200-, 400-, 600liter/min.

38

Fyra olika utfall simulerades för att se om Kar 3/Kar 4 minskar eller ökar i lager. Resultaten från utfallen presenteras nedan.

-

Utfall 1I simulering “Utfall 1” användes parametrarna A och B. Parameter C ändrades till 200liter/minuten.

Parametrarna beskrivs ovan i rubrik 5.3.1. En figur på resultatet visas i Bilaga 4, Utfall 1.

Resultatet blev att lagret i Kar 3 var fullt i 693 minuter. Enligt simuleringen så skulle Kar 3 ha ungefär 300 M3 kvar i lager när en operatör börjar nästa dag. Alltså ökar lagret med 180 M3 på en dag med takten 200 liter/minut.

-

Utfall 2I simulering “Utfall 2” användes parametrarna A och B.

Parameter C ändrades till 400liter/minuten. Parametrarna beskrivs ovan i rubrik 5.3.1.

En figur på resultatet visas i Bilaga 4, Utfall 2.

Resultatet blev att lagret i Kar 3 var fullt i 631 minuter. Enligt simuleringen så skulle Kar 3 ha ungefär 220 M3 kvar i lager när en operatör börjar nästa dag. Alltså ökar lagret med 100 M3 på en dag med takten 400 liter/minut.

-

Utfall 3I simuleringen “Utfall 3” användes parametrarna A och B. Parameter C ändrades till 600liter/minuten.

Parametrarna beskrivs ovan i rubrik 5.3.1. En figur på resultatet visas i Bilaga 4, Utfall 3.

Resultatet blev att lagret i Kar 3 var fullt i 530 minuter. Enligt simuleringen så skulle Kar 3 ha ungefär 120 M3 kvar i lager när en operatör börjar nästa dag. Alltså varken ökar eller minskar lagret på en dag med en takt på 600 liter/minut.

-

Utfall 4I simuleringen “Utfall 4” användes parameter A. Parameter C ändrades till 600liter/minuten.

Parameter B ändrades, eftersom i “Utfall 3” var Kar 3 fullt i 530 minuter simulerades ett utfall med ett stopp mitt på dagen. Stoppet varade i 240 minuter och beskriver operatörernas andra uppgifter, som provtagning

![Figur 3.4: Ett Ishikawa diagram med 6M som “underproblem” [15].](https://thumb-eu.123doks.com/thumbv2/5dokorg/5406731.138624/22.892.170.728.602.847/figur-ett-ishikawa-diagram-med-m-som-underproblem.webp)