V TH notat

Nr V194 1992

Titel: Undersökning av krossat glas och expanderat glas (Poraver)

Författare: Peet Höbeda, Jerzy Chytla

Avdelning: Vägavdelningen Projektnumner : 42383-0

Projektnamn: Glaskross som vägmaterial Uppdragsgivare: H N Anläggningar Distribution: begränsad div Väg- och transport-forskningsinstitutet ä

INNEHÅLLSFÖRTECKNING

SAMMANFATTNING

1 INLEDNING

2 KARAKTERISERING AV ERHALLNA MATERIAL

3

GLASKROSS som BESTÅNDSDEL I ASFALTBELÃGGNING

3.1 Vidhäftning till bitumen i närvaro av vatten(rullflaskförsök)

3.2 Provningar på beläggningsmassa

4 GLASKROSS SOM OBUNDET MATERIAL

5 UNDERSÖKNING AV EXPANDERAT GLAS (PORAVER) BILAGA 1: Tabeller

BILAGA 2: Rapport

SAMMANFATTNING

Grov glaskross från primärkrossning (0-20 mm) "kubiserad"

glas-kross 0-4 mm och expanderat glas (Poraver) har undersökts på laboratorium. En litteraturstudie har tidigare redovisats (VTI Notat V165). Laboratorieförsöken har lagts upp med ledning av

litteraturstudien.

Stenmaterialprovningar har gjorts med grov glaskross. Materialet

har höga flisighets- och sprödhetstal men även dåligt nötnings-motstånd. Vidhäftningen till bitumen är dålig enligt

rullflask-försök och förbättras inte nämnvärt om flytande vidhäftnings-befrämjande medel tillsätts. Prov har gjorts med kubiserad glaskross i asfaltmassa (MAB4T), med tillsats av stenmjöl för

att få riktig kornkurva och lågt hålrum. De mekaniska

egen-skaperna är ganska jämförbara med de hos referensmassa (enbart granit) men "glasasfalten" visar sig vattenkänslig. Tillsats av

släckt kalk ger en viss förbättring. Glas lämpar sig dåligt som beståndsdel i asfaltbeläggning vid svenska förhållanden.

Försök har gjorts med glaskross i obunden form. Materialet har låg kapillaritet och är inte vattenkänsligt. Grov glaskross enbart bedöms svår att hantera i praktiken och försök har gjorts med blandningar av grov glaskross och sand. Inblandning av glas-kross i instabil sand ger en avsevärd stabilitetsförbättring, mätt genom CBR-metoden.

Det bedöms att sådan blandning kan användas i förstärkningslager vid ringa trafik och som skyddslager eller undre del av för-stärkningslager vid mer trafikerade vägar.

Poraver har undersökts huvudsakligen enligt vid VTI utvecklade

metoder och jämförts med lättklinker. Det expanderade glaset får

ringa kapillär stighöjd och har ringa vattenupptagning. Materia-let har mycket låg skrymdensitet men samtidigt förhållandevis god hållfasthet. Poraver bör utgöra ett attraktivt alterantiv i applikationer där konventionell lättklinker kommer till använd-ning.

1 INLEDNING

Undersökningen inleddes med en litteraturstudie, redovisad i VTI Notat V165. Med vägledning av utländska, främst amerikanska, erfarenheter planerades sedan de fortsatta laboratorieförsöken i samråd med uppdragsgivaren (Per Tyllgren, H N Anläggningar).

2 KARAICI'ERISERING AV ERHÅLLNA MATERIAL

Glaskrossen utgör avfallsglas ej lämplig för återvinning i

glas-bruk. Prov av grov glaskross (den mest oförädlade produkten) -"kubiserad", fin sådan (krossad i centrifugalkvarn) och expande-rat glas (Poraver) har erhållits för undersökningar.

Siktnings-kurvor för glaskross och Poraver framgår av figur 1. Glasbitarna kan ibland ha beläggningar i form av pappersetiketter. Lösa större pappersbitar har plockats bort från proven i samband med hantering.

Prov av grov glaskross har undersökts enligt de metoder som föreskrivs i Vägverkets byggnadsanvisningar för beläggningssten

(BYA-Nytt 86). Kulkvarnsvärde kommer dock att aktualiseras först

när BYA 92 utkommer. Följande resultat har erhållits (resultat från enkelförsök inom parentes):

Korndensitet (kg/dm3) 2,48 (2,51; 2,46; 2,47) Flisighetstal *) 8-ll,2 m 3,6 11,2-16,0 m 4,3 Sprödhetstal 90 (89, 91) Slipvärde 5,1 (5,2; 5,0) Kulkvarnsvärde 58 (58, 58)

*) Flisighetstal har ej kunnat bestämmas enligt metodanvisning MBB 9, utan man har för hand mätt bredd/tjocklek hos ca 50 partiklar.

Den grova glaskrossen karaktäriseras av extremt flisiga partik-lar och dåliga mekaniska egenskaper. Sprödhetstal och kulkvarns-värde påverkas negativt av flisiga partiklar, däremot ej

slip-värdet (som ger mått på ren ytnötning). Det höga värdet för det sistnämnda visar dock att själva glaset har dåligt

nötningsmot-stånd.

Finkornig glaskross har ej kunnat testas på grund av avsaknaden

av standardiserade provningar. Man kan dock observera i stereo-Likroskop att de finkorniga glasbitarna är skarpkantiga, ibland flisiga och stängliga, mer sällan med avrundade kanter.

3 GLASKROSS sou BESTÅNDSDEL I ASFALTBELÃGGNING

3.1 Vidhâftning till bitumen i närvaro av vatten

(rullflaskförsök)

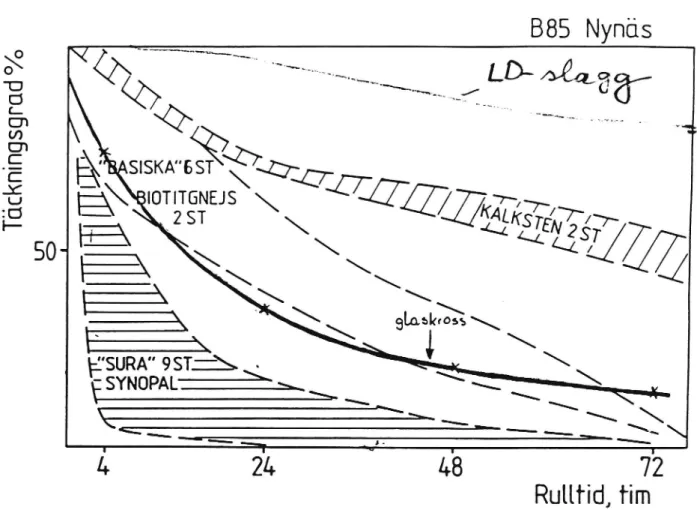

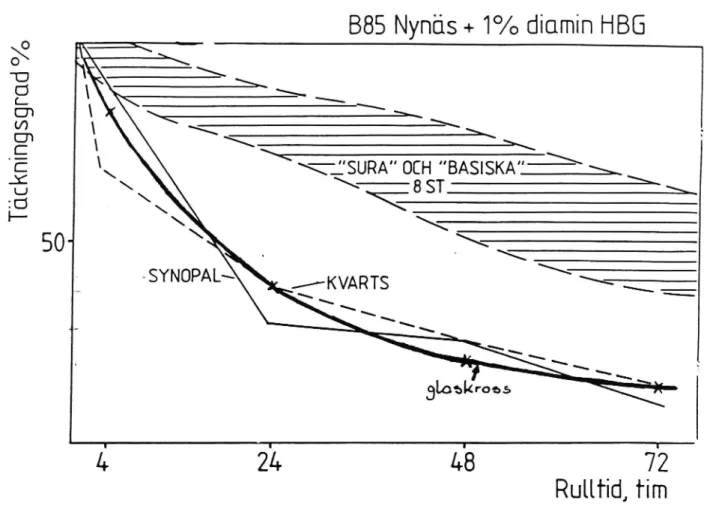

Provningen har gjorts enligt rullflaskförsök (Metodanvisning MBB 55). Bitumen med och utan vidhäftningsmedel av amintyp (Wetfix) har använts. Resultaten framgår av figurer 2 och 3, där för jämförelsens skull även tidigare resultat med naturmaterial samt keramisk produkt (Synopal) och stålslagg medtagits.

Täck-ningsgraden är något bättre än för "sura" stenmaterial (hit

räknas de flesta slitstarka, kvartsrika stenmaterialen). Till

skillnad från dessa förbättras dock glaskross inte genom vid-häftningsbefrämjande medel av amintyp, tillsatta bitumenet. Detta stämmer för övrigt överens med resultaten i figur 2 och 3,

erhållna med material som Synopal och gångkvarts, båda med

glatta, "glasiga" ytor.

Enligt amerikansk erfarenhet med glaskross fungerar, i varje fall av de provade vidhäftningsbefrämjande medlen, endast en

tillsats av släckt kalk (jämför VTI Notat V 165).

Rullflask-metoden lämpar sig dock inte för undersökning av pulverformiga vidhäftningsbefrämjare som släckt kalk.

3.2 Provningar på belåggningsmassa

Endast finkornig glaskross har ansetts värd att prova som

beståndsdel i asfaltbeläggning och då närmare bestämt i MABBT.

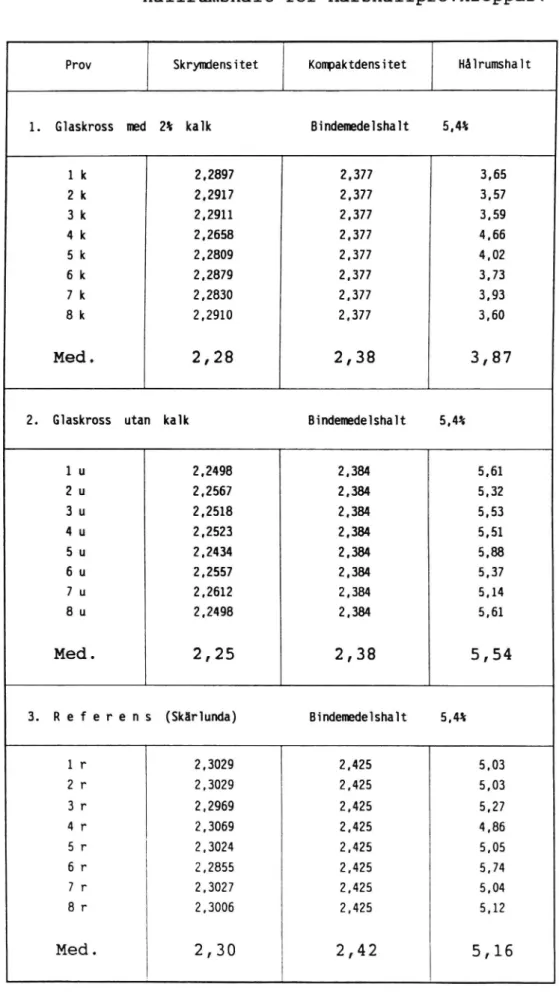

Marshallprovkroppar har utförts med 50 % glas och 50 % Skär-lundagranit (VTIzs referensgranit). Amerikanska erfarenheter visar även att det är nödvändigt att tillsätta släckt kalk som vidhäftningsbefrämjande medel. Asfaltbetong (MAT12T) har därför gjorts både med och utan släckt kalk (2 vikts%). Som referens har provkroppar utförts med 100 % Skärlundagranit. Kornkurvor som ligger mitt emellan gränser i BYA84 har eftersträvats.

Målsättningen var att erhålla provkroppar med ganska likvärdiga hålrum som låg nåra övre tillåtet värde enligt BYA 84, bl.a. för att få bättre utslag beträffande asfaltmassans

vattenbeständig-het.

Resultat av proportionering framgår av tabell 1. Endast en

bindemedelshalt har studerats, nämligen 5,4 %. För glasasfalt,

utan tillsats av släckt kalk, erhölls hålrummet 5,5 %, ett hål-rum som är ganska högt, men ändå inte orealistisk. Tillsats av

2,0 % släckt kalk har gett lägre hålrum, 3,9 %. Med referens-granit erhölls hålrummet, 5,2 %. Högt hålrum påverkar speciellt

vattenbeständigheten negativt och för en helt rättvis jämförelse borde hålrummet ha varit konstant, t.ex. genom att

packnings-arbetet varierats, något som dock innebär en ganska stor arbets-insats.

Asfaltprovkropparna har karaktäriserats med avseende på styv-hetsmodul (MBB 54-90) och pressdraghållfasthet (MBB 49-86). För

att få ett mått på vattenbeständighet har även provkroppar

vattenlagrats 5 dygn efter vakuummätning vid 40°C (ett icke normerat förfarande, som dock tagits med i remissutgåva av BYA 92).

Resultaten framgår av tabell 2. För provkroppar, lagrade torrt

före provning, gäller att glasblandning, tillsatt släckt kalk, har fått de bästa mekaniska egenskaperna (både för styvhetsmodul och pressdraghållfasthet). Dessa provkroppar har dock samtidigt

lägst hålrum. Glasblandad asfalt utan släckt kalk har något

sämre värde än asfaltmassa, framställd helt med referensgranit. I samband med vattenlagringen framkommer stora skillnader mellan proven. Asfaltmassa med glas, men utan släckt kalk, har helt sönderfallit. "Glasmassa" med släckt kalk ger dock något bättre resultat än referensmassa med granit beträffande styvhetsmodul,

dock ej för pressdraghållfasthet.

Vattenkänsligheten kan uttryckas som det procentuella för-hållandet av resultaten för pressdraghållfasthet och

styvhets-modul våt- resp torrlagrade provkroppar.

"Vidbäftnings- Glasmassa "Glasmassa"

Referens-tal", % vid med släckt massa

provning av kalk

Pressdrag sönderfallen 61 46 Styvhetsmodul sönderfallen 50 58

Brottdeformationen har bestämts vid pressdragprovningen och ger främst ett mått på massans flexibilitet. Glasmassa, innehållande släckt kalk, som vattenlagrats visar störst deformation.

Resul-taten tillåter knappast några slutsatser.

Erhållna resultat stämmer väl överens med erfarenheter från

litteraturstudien. Asfaltmassa med glas är extremt vatten-känslig, men kan förbättras genom tillsats av släckt kalk. Nämnas kan att planerade norska provvägsförsök avbröts på grund

av de dåliga laboratorieresultaten.

Nämnas bör även att VTI:s referensgranit har dålig vidhäftning

till bitumen i närvaro av vatten, som många graniter rika på

alkalifältspat. De bästa stenmaterialen från vidhäftnings-synpunkt (t.ex. kalksten) behöver ej försämras vid vatten-lagring. Samma sak gäller restprodukter som stålslagg. Tillsats av släckt kalk kan i gynnsamma fall t.o.m. ge "vidhäftningstal"

större än 100 %.

Planerade försök attt testa slitstyrkan mot dubbdäck genom

Trögermetoden har inte utförts på grund av de dåliga resultaten

från andra tester.

4 GLASKROSS SOM.OBUNDET MATERIAL

Siktningskurvor för grov och kubiserad glaskross framgår av

figur 1. Fin glaskross är välgraderad (liksom stenmjöl) medan

grov glaskross mestadels innehåller 4-16 mm material. Som

komplement har utförts sandekvivalentbestämning (AASHTO T176)

för undersökning av renheten hos fin glaskross. Ju högre

SE-värde desto större "renhet" (som främst påverkas negativt av

lerhalt), och desto mindre vattenkänslighet. Glaskross har som

väntat fått ett mycket högt SE-värde, 90.

Kapillaritetstest med hjälp av VTI:s undertryckskapillarimeter som används bl.a. för undersökning av tjälfarlighet hos jord-arter. Undersökning har gjorts med kubiserat glaskross <2 mm

varvid värdet 30 cm vattenpelare erhållits. Värdet är lågt för ett välgraderat material som glaskross. Frånsiktad 0-2 mm från

bergkross kan ha kapillaritet på någon meter, men däremot inte

sagt att metoden lämpar sig för provning av sådana material.

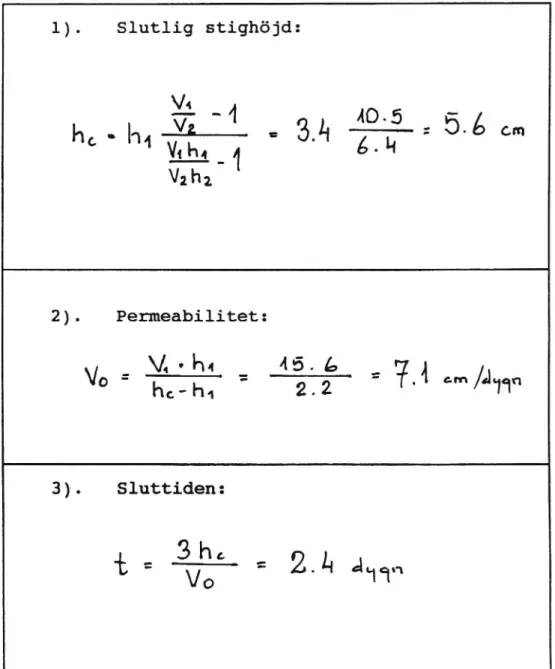

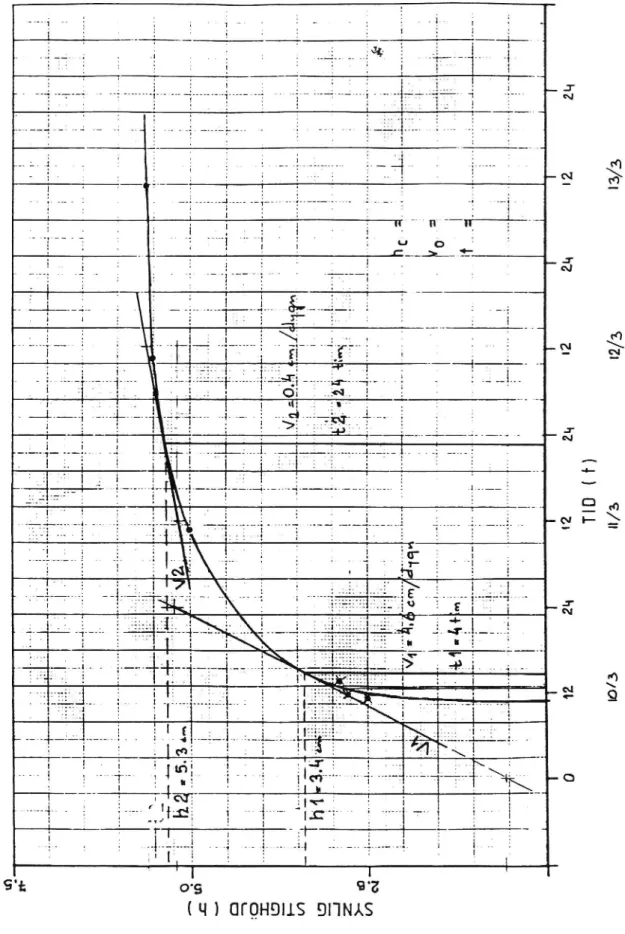

Kapillaritetstest enligt stighöjsmetoden används inte för väg-material, däremot för kapillärbrytande material under byggnader. Riksbyggens metod har använts för provning av grov glaskross. En

slutlig stighöjd på 5,6 cm har erhållits (jämför tabell 4 och

figur 4).

Samtliga resultat pekar i samma riktning, glaskross är föga känslig för vatten, har låg kapillaritet och är inte tjälfarlig. Finmaterial av glas är icke vattenkänsligt.

Fortsatta försök har gjorts att karaktärisera glaskross med

av-seende på stabilitet i vägkonstruktion. Det bedömdes att

glas-kross i "ren" form inte lämpar sig för vägöverbyggnad, speciellt om den goda tillgången på naturmaterial i Sverige beaktas.

Ame-rikanska försök tyder också på att om glashalten närmar sig 50 %

blir ett bär- eller förstärkningslagenmaterial svårhanterligt vid utläggning.

Ett lämpligt avsättningsområde för glaskross kan vara att

för-stärka sand med dålig stabilitet. Grovkornig glaskross bör vara särskilt lämplig för ändamålet.

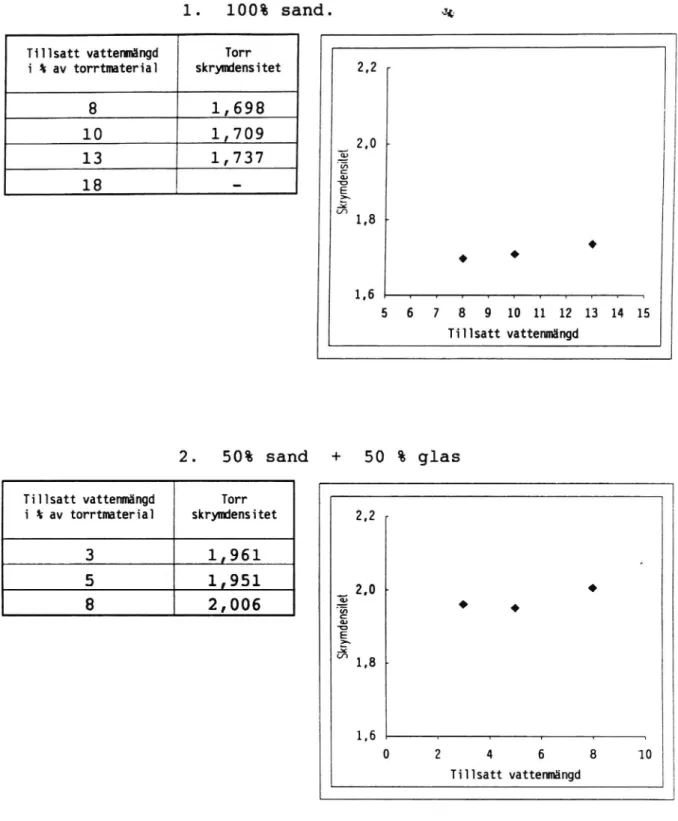

Packningsförsök (tung instampning) utfördes med ett instabilt

(välsorterat) sandmaterial, med och utan tillsats av 25 resp

50 % grov glaskross. Resultat från packningsförsök (tung in-stampning) framgår av figur 5. En tydlig optimal vattenkvot

framkommer inte vid sådana material och "optimum" ligger i regel

inte långt från vattenmättat tillstånd. Inblandning av glas

innebär en ökning av torr skrymdensitet, men även nedsättning av optimal vattenkvot, dvs. de vägtekniska egenskaperna förbättras i princip.

CBR-provning (ASTM D 1883) har utförts dels vid "optimal" vattenkvot, dels efter normenlig vattenmättning under fyra dygn

(tabell 3). En viss ökning av vattenkvoten konstateras i samband

med proceduren. Svällningen vid vattenmättningen är helt

obetyd-lig. CBR-värdet ökar påtagligt med glasinblandningen och vid 50 % glas har värdet nära nog fyrdubblats. Detta gäller både

värden vid "optimal" vattenkvot som efter vattenmättning, den

senare ger något reducerat CBR-värde. Inverkan av vatten på

stabilitet minskar genom glasinblandning.

CBR-värdet används inte vid vägdimensionering i Sverige och erfarenheter från metoden är begränsade. Välgraderade svenska krossmaterial brukar dock ge värden över 100 (gäller för ameri-kansk "normalbärlagergrus" av kalksten). Det bedöms att en blandning av lika delar sand och glaskross bör kunna användas i skyddslager och undre delen av förstärkningslagret. Risk för separation och ojämn inblandning av glaset gör att materialet icke bör användas alltför högt upp i vägöverbyggnaden.

5 UNDERSÖKNING ÄV EXPANDERAI GLAS (FOREVER)

VTI brukar inte normalt testa lättklinker, använd till geotek-niska ändamål eller som lättballast i betong. Emellertid har några speciella utrustningar utvecklats av Sven Engman vid VTI och en ganska omfattande undersökning av lättklinker (bränd,

expanderad lera) utförts på uppdrag av vägverket (VTI Utlåtande V 321 från 1980). Undersökningarna har delvis bildat underlag

för vägverksanvisningar för lättklinker (VV Publikation 86:78, VBg).

Erhållen Poraver (tillverkad i Tyskland) har undersökts på

mot-svarande sätt som tidigare prov av lättklinker. Observeras bör

dock att den lättklinker, som tidigare testats och som används som jämförelsematerial, inte behöver överensstämma med det mate-rial som numera produceras.

Siktningskurvan för Poravern framgår av figur 1. Enligt okulär

granskning består provet av ca 15 vikt% korn som har krossyta.

För undersökning av skrymdensitet hos lättklinker vid utfyllnad

och efter packning har en metod, i VTI utlåtande V 321 benämnd

ABAD, men senare DENSUS, använts.

Utrustningen beskrivs i bilaga 1. Någon överlast på provytan har

ej använts vid försöken. Poraver har undersökts på identiskt sätt som tidigare lättklinker och av de 14 undersökta proven finns några som har ganska likartad kornstorleksfördelning som Poraver. Dessa resultat har använts vid nedanstående jämförelse.

Vid undersökningen av lös skrymdensitet har två olika fallhöjder

använts, den högre (112 cm) för att efterlikna den packning som

erhålls vid tippning från lastbil. Genom stötar (två olika stöt-mått har använts vid undersökningen) efterliknas hur

lätt-klinkern omlagras till högre täthet, vid transport på lastbil eller efter packning under förutsättning att nämnvärd krossning inte uppkommer.

Resultaten från mätningar på både Poraver (dubbelprov) och

lätt-klinker, med likartad kornstorleksfördelning, framgår av tabell 5 och figur 6. Lättklinkern har högre skrymdensitet, men packas

annars på ett likartat sätt. Fallhöjden utövar större inverkan på skrymdensiteten (ger högre packning) än stötmåttet och den

mesta packningen sker i inledningsskedet (efter ca 20 stötar). Skrymdensiteteten har ännu inte blivit konstant efter 100 stötar för vare sig Poraver eller lättklinker.

Nedkrossningen har bestämts som mycket ringa hos provet efter stötbelastningen genom okulär granskning. Packningspåkänningen bedöms dock vara mild i jämförelse med verkliga förhållanden då större krossning av korn sannolikt sker.

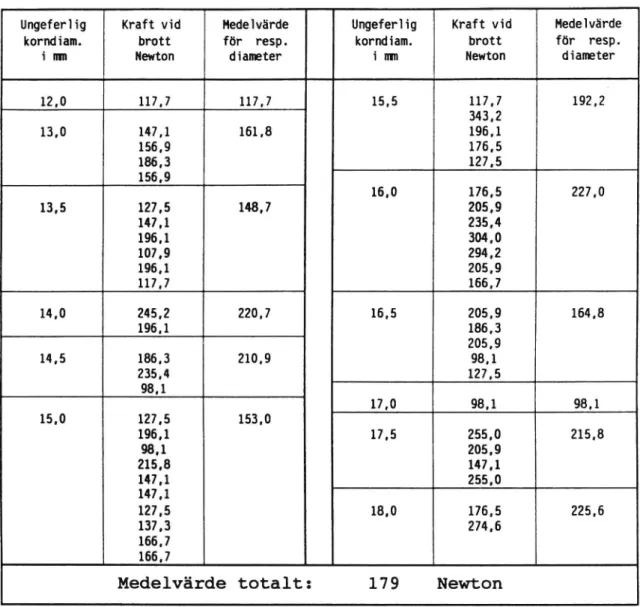

För hållfasthetsprovning av enskilda lättklinkerkorn har en

speciell utrustning, benämnd TRIPUS (Bilaga 2) utvecklats. För

lättklinkerkorn har i VTI utlåtande V 321 ett mycket gott

sam-band mellan genomsnittlig kornhållfasthet och skrymdensitet

er-hållits, detta trots att spridningen är mycket stor vid

sönder-tryckning av enskilda korn.

Motsvarande provning har utförts med Poraverkorn och resultaten

framgår av tabell 6 och figur 7 visar en mycket stor spridning

vid provning av enskilda korn. Som väntat har den betydligt

lättare (porösare) Poravern lägre hållfasthet än lättklinker,

men vid en jämförelse (figur 4 i bilaga 2) förefaller det som expanderat glas har god hållfasthet med hänsyn tagen till

skrym-densiteten.

Kapillär stighöjd har även bestämts hos Poraver enligt

stig-höjdsmetoden. Det är mycket svårt att avläsa en kapillär

stig-ning, en viktökning registreras dock under de fem första dygnen (tabell 7 och figur 8). Poraver bedöms ha obetydlig

kapillari-tet.

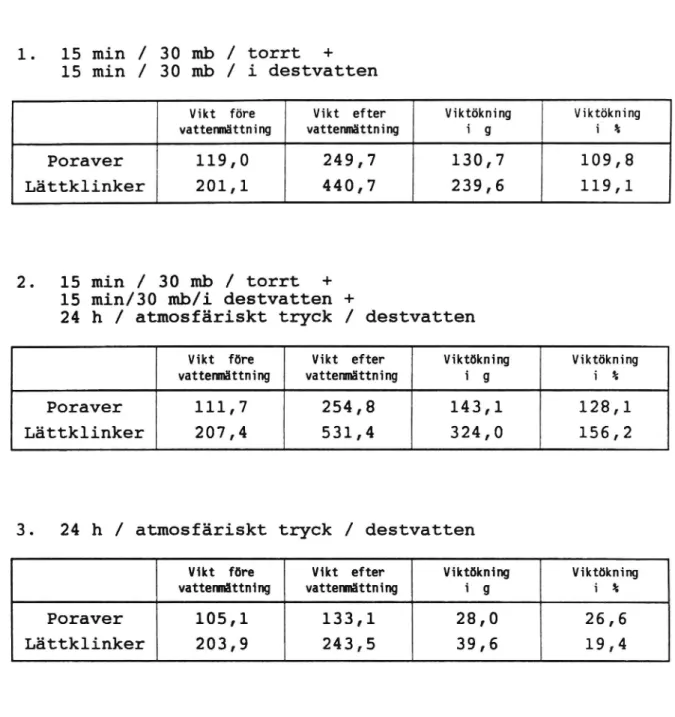

Vattenupptagningen har gjorts hos Poraver och ett vid VTI be-fintligt lättklinkerprov som jämförelse. Proven har dels under-sökts med avseende på vattenupptagning efter 24 dygns

10

lagring (förfarande 3), dels efter vakuummättning (vid 30 mb undertryck 15 minuter i torrt tillstånd och 15 minuter under vatten, förfarande 1). Vakuummättat prov har dessutom lagrats vid atmosfärstryck under 24 timmar före förnyad mätning

(för-farande 2).

Resultatet framgår av tabell 8 och figur 9. Poraver och

lätt-klinker visar ett ganska likartat mönster, förstnämnda material

ger dock genomgående något lägre värden. Vakuummättningen ger

avsevärd högre vattenabsorption än enbart vattenlagring och man torde närma sig fullständig vattenmättnad enligt förfarande 2. Nämnas bör att undersökningarna av Poraver varit av jämförande natur och utförts enligt icke normerade metoder. Ett preliminärt förslag till Europanorm för Lightweight Aggregates", uppställt av CEN TC 154 SC 5, räknar upp ett antal egenskaper, dock saknas ännu testmetoderna. Skrymdensitet (endast lös fyllning), kapillär stighöjd, hållfasthet (troligen tryckprovning av en viss provvolym genom belastning), vattenabsorption (olika tid, från tre minuter till 48 timmar) är provningar som medtagits. Olika tester, t.ex. beträffande beständighet och

värmelednings-förmåga behövs efter användningsområde, i nämnda fall lättbetong

resp. isolermaterial.

Vid användning av Poraver som lätt fyllnadsmaterial bör lämplig-het främst undersökas genom fältförsök. Rundade partikelformer

kan vålla stabilitetsproblem vid hantering och sidostöd kan

behövas. Stabilisering med cement eller bitumen kan utföras. Krossningen av det mycket lätta materialet bör minimeras vid

hantering, t.ex. maskiner med lågt kontakttryck användas vid

ut-läggningen.

Poravern bör desutom utgöra ett alternativ till lättklinker vid applikationer som ballast i skumbetong samt isolerande och kapillärbrytande fyllning under hus. Specialundersökningar krävs dock.

JL.

Tabell 1. Skrymdensitet, kompaktdensitet och

hållrumshalt för Marshallprovkroppar.

Prov Skrymdensitet Konpaktdensitet Hálrumshalt

1. Glaskross med 2% kalk Bindemedelshalt 5,4%

1 k 2.2897 2,377 3.65 2 k 2.2917 2.377 3.57 3 k 2.2911 2,377 3,59 4 k 2.2658 2,377 4.66 5 k 2.2809 2.377 4.02 6 k 2.2879 2,377 3,73 7 k 2,2830 2,377 3.93 8 k 2.2910 2,377 3,60 Med. 2,28 2,38 3,87

2. Glaskross utan kalk Bindemedelshalt 5,4%

1 u 2.2498 2.384 5,61 2 u 2.2567 2,384 5.32 3 u 2,2518 2.384 5,53 4 u 2.2523 2.384 5,51 5 u 2.2434 2,384 5.88 6 u 2.2557 2,384 5,37 7 u 2.2612 2,384 5,14 8 u 2,2498 2.384 5,61 Med. 2,25 2,38 5,54 3. R e f e r e n s (Skärlunda) Bindemedelshalt 5,4% 1 r 2,3029 2,425 5.03 2 r 2,3029 2,425 5,03 3 r 2,2969 2,425 5,27 4 r 2,3069 2,425 4,86 5 r 2,3024 2,425 5,05 6 r 2,2855 2,425 5,74 7 r 2,3027 2,425 5.04 8 r 2,3006 2,425 5,12 Med. 2,30 2,42 5,16

Ta be ll 2. Ka ra kt er is er in g av as fa lt pr ovk ro pp ar . St yvh et sm od ul (M PA ) To rr Va tten la gr in g' St yvh et sm od ul Pr es sd ra g-Br ot t-B l a n d n i n g M e d e l vär d e : M e d e l vär d e 5 d yg n / 4 0 H C (M PA ) h ål l f a s t h e t d e f o r m a t i o n

av

6

pr

ov

av

3

pr

ov

Våt

kP

a

50 % gl as 74 60 ja 37 60 12 80 3, 1 2% k a l k 7 9 7 0 48 % gr an it 84 80 -21 00 2, 1 50 % g l a s 5 9 8 0 -s ö n d e r f a l l -50 % gr an it 61 50 63 20 -17 50 2, 6 68 30 ja 39 90 86 0 2, 05 50 % gl as 68 70 Q :5 69 10 -18 70 2, 3T a b e l l 3. B e s t äm n i n g a v CB R -vär d e f ör s a n d m e d oc h ut a n i n b l a n d n i n g a v g r o v g l a s k r o s s . P r o v (b la nd ni ng )

Ti

ll

st

ån

d

sk

rym

de

ns

it

et

kg

/d

cm

^3

T o r r V a t t e n h a l t e f t e r in st am pn in g % V a t t e n h al t e f te rva

tt

en

mät

tn

in

g

% Sväl ln ing 1 0 0 % s a n d T O R R 1, 70 4VÅT

1, 70 1 13 ,1 14 ,6 0, 00 2 7 5 % s a n d 25 % g l a s T O R R 1, 83 1 9, 9 48 ,4VÅT

1, 86 7 9, 9 11 ,2 0,00 6 42 ,4 5 0 % s a n d 50 % g l a s T O R R 1, 97 711

2,

5

VÅT

1, 96 7 6, 5 8, 0 0, 00 2 89 ,5@

Tabell 4. Kapillaritet hos grov glaskross enligt

stighöjdmetoden. Snabbtolkning av resultat.

l). Slutlig stighöjd:

V4

- -4

40.5

-h .-h _w_ , 311 ___=b.é cm

C 4 VihÅ-,t 6.1.*Vzhz

2). Permeabilitet:_ \Å 'FH

_

45. é

,

V°' hc-hq "

2.2

' CH m/Ålñ'*

3).

Sluttiden:

I3tuc

JE = W =

alçlcin

Tabell 5. Skrymdensitet hos lättklinher och Poraver.

( enligt Densus - metoden ) kg / m^3

A. Fallhöjd 42 cm. Stötmátt 5 nu (ingen belastning).

A n t a l s t ö t a r Prov 0 10 25 50 100 Lättklinker #1 321,0 338,0 347,0 353,0 361,0 Lättklinker #7 284,0 296,0 304,0 307,0 311,0 Lättklinker #12 328.0 343.0 351,0 356.0 364.0 Poraver 133.0 138,0 141,0 144,0 146,0

B. Fallhöjd 112 cm. Stötmátt 20 mn (ingen belastning). A n t a l s t 6 t a r Prov o 10 25 50 100 Leca #1 332,0 348,0 353,0 366,0 368,0 Leca #7 290,0 306.0 310.0 316.0 321.0 Leca #12 333,0 352,0 361,0 355,0 372,0 Poraver 137,0 145.0 148,0 151,0 152,0

Tabell 6. Provning av tryckhâllfastht hos Poraver enligt Tripus-metoden.

Ungeferlig Kraft vid Medelvärde Ungeferlig Kraft vid Medelvärde korndiam. brott för resp. korndiam. brott för resp. i "HI Newton diameter i nu! Newton diameter

12.0 117,7 117,7 15,5 117,7 192,2 343,2 13,0 147.1 161.8 196,1 156,9 176,5 186,3 127,5 156,9 16,0 176,5 227,0 13,5 127,5 148,7 205,9 147,1 235.4 196,1 304,0 107,9 294,2 196,1 205.9 117.7 166.7 14.0 245.2 220,7 16,5 205,9 164,8 196,1 186,3 205,9 14.5 186,3 210,9 98,1 235,4 127.5 98.1 17,0 98,1 98.1 15.0 127.5 153,0 196,1 17.5 255,0 215.8 98.1 205.9 215.8 147.1 147.1 255.0 147.1 127.5 18,0 176,5 225,6 137.3 274.6 166.7 166.7

Kapillär stighöjd hos 56xaver.

Tabell 7.

Tid. Stighöjd Vikt Viktökning

(Cm)

(9)

(9)

- 1,4 2376,3 -30 min 1,4 2448,1 71,8 1 dygn 1,4 2462,8 86,5 2 dygn 1,4 2466,9 90,6 3 dygn 1,4 2479,2 102,9 4 dygn 1,4 2483,3 107,0 8 dygn 1,4 2491,2 114,9 10 dygn 1,4 2493,9 117,6 11 dygn 1,4 2494,9 118,6Tabell 8. Vattenmättning av Poraver och lättklinker enligt tre förfaranden.eø

1. 15 min / 30 mb / torrt + 15 min / 30 mb / i destvatten

Vikt före Vikt efter Viktökning Viktökning vattenmättning vattenmättning i 9 i 9.

Poraver 119,0 249,7 130,7 109,8

Lättklinker 201,1 440,7 239,6 119,1

2. 15 min / 30 mb / torrt + 15 min/30 mb/i destvatten +

24 h / atmosfäriskt tryck / destvatten

Vikt före Vikt efter Viktökning Viktökning vatterunättning vattemnättning i g i 3:

Poraver 111,7 254,8 143,1 128,1

Lättklinker 207,4 531,4 324,0 156,2

3.

24 h / atmosfäriskt tryck / destvatten

Vikt före Vikt efter Viktökning Viktökning vatterlnåttning vattemiättning i 9 i 9;

Poraver 105,1 133,1 28,0 26,6

Pa ss er an de män gd ,vi kt pr oc en l Grovmo 0,125 Figur 1. då.

Mellansand Grovsand Fing rus Grovgrus

0.2 A 0.6 A 2 A 6 L 20 f Vi 7-* I .I I i 1 1 1 111 1 1 1 fl fl 'l I J 1 I i J 5 I I I .' TT IT TH I 0.25 0.5 1.0 2 4 5.6 8 11.2 16 20 32 50 64

Kornstorleksfördelning för grov och kubiserad

glaskross och Poraver. Dessutom kornstorleks-fördelning för sand använd vid CBR-försöket.

Grov glaskross

Kubiserad glaskross Poraver

Sand

:§7

885 Nynäs

\°

w man

-OID <Z\Q> L *Nämn 8/Ch

U,

v-.

"

U1.E

Cfå

47% w

:c

KA 777*

F-

'AL 44LKSEHV

257I 7*

50" \ §4 / J\\

J

\\\\\\ . l KÄ gLabluoss\Ef

\.

\ \

"SURA" 95123

-KESYNOPAL

\*\_\

\\ \

\ \ .,

.\\ \ *xxx* \ \ \ \ \ ä ä_- . _* ä ä_ ; :s24

48

72

Rullhd, hm

Figur 2. Resultat från rullflaskeförsök med glaskross och olika typer av bergarter.

Qi.,

885 Nynäs + '1% diamin HBG

\°

=\ \

-O \ i \ \ (- \ 81 \ \ \ \\"_

C

K

* --n\_SURA OCH BASlSKA

a: n . _;::\ \

i?

\

\

BST

-\

:Ö \+-50'

4

24

AB

. _72

Rullhd, hm

Figur 3.

Resultat från rullflaskeförsök med glaskross

och olika typer av bergarter men med vid-häftningsmedel tillsatt bindemedlet.

'3

/3

m \ 2' E .0»- 2

i*

Q 7 9'1: 01; 9'3(q ) OFQHDILS DI'INÅS

Figur 4. Resultat från kapillaritetsförsök med grov glaskross. Stighöjdmetoden.

1. 100% sand. Gi'

Tillsatt vattenmångd Torr

i % av torrtmaterial skrymdensitet 2,2 r 8 1,698

10

1,709

20_

13

1,737

g

18

-

-å

V)L8

O ,, <0 1,6 . v . , 1 r ;T , , ;i 5 6 7 8 9 10 11 12 13 14 15 Tillsatt vattenmängd 2. 50% sand + 50 % glasTillsatt vattenmängd Torr

i % av torrtmateria] skrymdensitet 2,2 . 3 1,961

5

1,951

__LO_

,

8 2,006 % O 0E:

'L8 1,6 1 I ä r ä 0 2 4 6 8 10 Ti1lsatt vattenmängdFigur 5. Resultat av tung instampning på prov av sand och

Försök A. Stötmâtt 5 mm 400,0 350.0 * W 4 300,0 250,0 to n /rn^ 3 200,0 Poraver 100.0 Sk rym de ns it et i- . - . g - -- na u - u o ao .-50,0 0,0 i 4 t 4. 0 20 40 50 80 100 Försök B. ag Stötmått 20 mm to n /tn^ 3 Sk rym de ns it et Figur 6. 400,0 350,0 300,0 250.0 200,0 150, 0 --- ;T F Poraver 100,0 50,0 0,0 A <Wuttk1 inker F.. - . 1 T 0 20 40 60 80 100 enligt Demens-metoden.

...e

350 . m0- 3 0c noe

,

°

2 0 0 5 0 2 q 0 . .:-

8Medelvärde

e ° ° o ° ? - o

v v 7-D

179

.

0

0

2150* 0 0 3 0 s: 0 6 O 9 9 3 ° x m0- o o o 50 1 0 f 1 I I 7 I I T i 10.0 11.0 12,0 13.0 14.0 15,0 16,0 17,0 18,0 19,0 20,0 Ungeferlig korndiameter . mnFigur 7.

Provning av tryckhållfasthet hos Poraver

qi: mmo , Ö#_1 0 mmo 9 . ..._ _._.u . o 0.8mo _ 0

.g 60,0

g5 4m0

zmo nu ...0 0,0 4 4 L 4 o 2 4 6 8 10 m Hd 1 manFigur 8. Viktökning pga insuget vatten vid kapillaritetsprovning av Poraver.

5;' mao

C] Försök 1

Försök 2 mmoN

§ Forsok 3

,3 100,0

C _äá 2 så smo h. om Poraver Lättkl i nkerFigur 9. Viktökning av Poraver- och lättklinkerprov

vid vattenmättning enligt tre förfaranden.

Försök 1. 15 + 15 min vacuummättning ( 30 mb).

Försök 2. 15 + 15 min vacuummättning ( 30 mb) + 24 tim vattenlagring vid atmosfäriskt tryck.

Resultat från rullflaskeförsök med grov glaskross.

@

Prov Täckningsgrad i % efter rulltid

4 tim 24 tim 48 tim 72 tim

Utan vidhäftningsmedel 75 35 20 15

Med vidhåftningsnede] 85 40 20 15

Bindemedel: B 85

Vidhäftningsmedel: Diamin HBG

STATENS VÃG- OCH TRAFIKINSTITUT

Nataonal Swedcsh Road and Traffuc Research Institute

lnstatut National Suedms de Recherches Routueres et de la Circulauon

Staathches Schwednsches Strassen- und Verkehrsforschungs:nstntut

e

TRIPUS, A LABORATORY APPARATUS (DESIGNATED SVE 177) FOR

TESTING THE STRENGTH OF INDIVIDUAL GRANULES OF LIGHTWEIGHT

CLINKER (EXPANDED CLAY GRAINS)

by

Sven Engman

Determination of the quality and suitability of a lightweight olinker material as a lightweight filling or frost heave

insulation in road building is facilitated if the pressure resistance of the granules is known in addition to the granule distribution, bulk density, water absorption and content of damaged granules in the material. The Institute (VTI) has therefore developed the TRIPUS apparatus for pressure testing of lightweight olinker granules parallel to the development of the DENSUS apparatus for determination of bulk density.

The TIRPUS apparatus (Fig. 1.) consists of a horizontally

adjustable tabel (A), two columns (B) with guids (C), a slide (D) which travels along the guides and is controlled by ball-type bushings, a jack (E) driven by an electric motor which allows the slide to be raised or lowered, a pressure rod (F)

12 mm in diameter connected to the slide, a pressure sensor

for max 1000 Newton fitted to the slide and a fixing jig (G)

for the granules centred on the table with a spring-loaded pin. The apparatus is 104 cm in height, 34 cm in width and has a depth of 55 om. The fixing jig (Fig. 2) consists of a Circular plate, three rods 12 mm in diameter fixed to the plate at an angle of 50 to the central axis and an upper part (H) in which the tops of the rods are fitted. The upper part contains ball-type bushings for guiding the pressure rod and an aperture for the lightweight olinker granules to fall freely into the fixing jig. Granules with a diameter of between 8 and 32 mm can be pressure tested in the cone. A scale (I) for

assessing the diameter ofthe granule in the cone is fitted

Adresse penne Telephone

Statens vag- och trafukmstatut 013-11 52 00

Fack Direct dm 4513-115200

3-581 01 LINKÖPING Suede

TATENS VÄG- OCH TRAFlKINSTITUT 2(5)

)601

3;.

to one of the rods mounted on the jig. The end of the pressure rod which is directed towards the granule is made of hardened

steel and the tip is hemispherical with a radius of 6 mm, the

same radius as the cross-section of the rods on the jig. The pressure sensor is provided with a gauge which is fitted with a maximum pointer to indicate the pressure being exerted by the pressure rod when the granule was crushed.

When a granule is pressure tested in the TRIPUS apparatus it is subjected to pressure at four contact points, one for the pressure rod and three for the rods on the jig. Four contact points must be regarded as the minimum number which a loaded granule can have in a filling material. During pressure testing the granule is loaded by the pressure rod until it is crushed. The maximum pointer indicates the pressure which the granule is able to withstand. In more infrequent cases when the granule is not crushed in spite of the maximum loading of 1000 Newton the motor is disengaged from the jack by a friction clutch.

Using the TBTPUS apparatus the Institute has pressure tested lightweight clinker granules from samples of different makes. samples of the same make but taken from different construction sites and samples taken from the same construction site but from deliveries on different days. Between 50 and 250 granules were taken at random from each of these lightweight clinker samples and subjected to pressure testing. All the tests showed a fairly large to very large variation in granule strength

independent of the granule diameter. In Fig. 3 diagrams I and E show the result of pressure tests on lightweight clinker

granules from samples of the same make but from deliveries on different days to a certain construction site. Diagram EIshows the result of tests on granules from one sample of another make. Occasional values of over 900 Newton have been obtained.

In spite of the fairly considerable variation in strength found between lightweight clinker granules both from the same sample and from different samples of the same make and from different makes respectively, the tests indicate a clear relationship

TATENS VÄG- OCH TRAFlKINSTlTUT 3 (6)

01

between the density and mean pressure resi:tance of the granules taken randomly from the lightweight clinker samples. The dia-gram in Fig. 4 shows the relationship between the bulk density determined by the DENSUS apparatus and the mean pressure at crushing determined by the TRIPUS apparatus in approximately 3000 pressure tests. The tests were carried out with samples from five different construction sites and represented material from four different manufacturers. The results indicate that an increase in the strength of lightweight clinker granules also implies an increase in clinker weight per unit of volume.

WÅHñülnüiCXüVWMHHNSWRH " ' -n' wmvwww*.OV I. . . .' v..Hk... j'.'7 '.fc. m'-.n: .\= ipi'$qr\;/ 'in

_ ' v _- 7 A ' _- 4i' 'x x ,, 1:- . v. ,n i l / rav ..' I.c ,_ .Mza r , .. g* . t i... .wfçøm' '5 , ,7' 8 'r a .'1 AC' n. ., ,uyh än' 1 x . A. ä ' V '.. .1 '_7 ' - ' . 7 r v ø

*,-t.;.'&*' "i ,4.-,,, N ... in.Å ' .

..I *_ d i ' M* -, '_ x.. ' . , _1 ' V 1 -; K S a J a W a vd _ :. 4-\p '0 § á :\ .' *-'h ' 4 . 1 1 . Q ' you* . . äi ç. .'o 0 |0 '..n 501 4(0)

:su

Fig. 1. TRIPUS, a laboratory

apparatus (designated SVE 177)

for testing the strength of individual granules of light-weight clinker (expanded clay grains) to detect qualitative differences between differnet delivery batches.

Fig. 2. Pressure jig for pressure-testing in the TRIPUS apparatus of lightweight clinker granules, diam. 8-32 mm.

Pr

es

sur

e

up

on

cr

us

hi

ng

,N

ewt

on

Pr

es

sur

e

up

on

cr

us

hi

ng

,

Ne

wt

on

8G) 500 Lm 300 203 4.00 A ' 4' o en (.37 N_ -0- --I- _I_ -0- -0- -I-- -I - _I_ _F- _F_ -_ -1

1! 1! Ibti . m 'E 0 1! 4' 1. (i

9A10 H 12 0 1a B 16 m 13 m 20 KDU 9(1) c %' f 0 4.. g 600 Q? 2 6 m 700 4! C .C U) 2 600 I. U 1! C 0 än Q. 3 1D Q! LG] 1. .

L

I

p

35251

:3 _ -+- 4 4_ 1r- -rp- -- -- - -r--:2 f " *i 0 J. .1 L' I 4!o.

I' :I _ k

4,

zm 1 ° ' ti 100Approximate granule diameter, mm

A A

9 1

s i' 0

g

[

HH

TWAN

u

?Lf'ø

1

Hc

1

!

Approx imate granule diameter, mm

Fi . 3. Results of pressure tests in the TRIPUS apparatus with light-weight clinker granules from 3

samples taken at the same construc-tion site but from different deliver ies and representing 2 different makes A and B. 50 granules were taken at random from each of the samples for pressure testing.

Diagrams I and II show the results of tests with granules from materia] A but from different deliveries. Diagram III shows the results of tests with granules from material B. The mean value of the pressure upon crushing in diagram I was 437 Newtor in diagram II 352 Newton and in

STATENS VÄG- OCH TRAFIKINSTITUT in 301

500

C3 4.50

3

Q) 2 UI.s

'å 4.00

3 i. U8

G. :J 0) 350 L 3 m W 0) :. C).3 300

Q) '3 '6 > (I8

2 25020°

"

190

200

250

300

350

A00

Bulk density , kg/m

Fig. 4. Diagram of the relationship between bulk density according to the DENSUS apparatus and the mean value of the pressure upon crushing according to pressure tests in the TRIPUS apparatus.

The bulk density was determined from 24 lightweight

clinker samples from 5 construction sites and representing 4 different makes. About 3000 granules from these samples were pressure tested.

STATENS VAG- OCH TRAFIKINSTITUT

T3

a /I

'§3

Nanonal SWGOISh Road and Traffuc Research InstituteInstitut Nataonal Suedms de Recherches Routaeres at de la Circulatnon

Staathches Schwednsches Strassen- und Verkehrsforschungsanststut ä

DENSUS, A LABORATORY APPARATUS (DESIGNATED SVE 277) FOR DETERMINING THE BULK DENSITY OF LIGHTWEIGHT CLINKER

(EXPANDED CLAY GRAINS), SOILS AND OTHER ROAD CONSTRUCTION MATERIALS

by

Sven Engman

Various methods are required in road construction for

quality and delivery checks on incoming materials, one

of which is lightweight clinker. Since lightweight clinker has in recent years been used to a certain extent as filling material in high road embankments the value and need of

methods for determination of its quality have increased. The Institute (VTI) has therefore applied its resources for apparatus and method development to finding simple but usable methods for quality determination. This work has resulted in a simple laboratory apparatus, DENSUS, for measuring the bulk density of lightweight clinker at delivery, after filling and after packing. The purpose of the apparatus according to the Institute is to provide both the supplier and the pur-chaser with a method which is acceptable in both procedure and reproducibility for determining the bulk density of lightweight clinker material at delivery and the highest probable density to which the material can be packed without significant crushing.

The DENSUS apparatus (Fig. 1) consists of a compaction device

(A), a cyliner (B) closed at one end for measuring volumes

of up to 15 litres, two spacer cylinders (D, E) and a

15 litres cylinder (C), one end of which has four flaps which

can be opened simultaneously (Fig. 2) allowing the test ma-terial to fall freely into cylinder B. The apparatus includes

Adresse postme Telephone

Statens vag- ocn trahkmstutu: 013-11 52 00

Fack Direct dill 4613-115200

8-58101 LINKÖPING Suede

TATENS VÄG- OCH TRAFIKINS'I'ITUT 2 (6)

10601

a measuring device (F) which consists of a plexiglass sheet, a rubber bulb mounted on the sheet, a tap and pipe fitted in the centre of the sheet and a millimetre scale attached to the pipe. The rubber bulb is filled with a volume of water such that it completely fills the surface roughness and cavities in the test material when the bulb is pressed lightly against the surface of the sample in cylinder B.

The measuring device is then used to determine the mean level of the surface of the material in cylinder B both after fill-ing from cylinder C and after different degrees ofpackfill-ing by the compaction device. The mean level is read off against a metal disc supported at three points on the edge of the cylin-der, the disc providing a reference plane for measurement. The volume of material in cylinder B is obtained as the difference between the mean level of the surface of the sample and the

level of the bottom of the cylinder multiplied by its

cross-sectional area.

The compaction device consists of a frame supporting and guid-ing a table which can be raised 5, 10, 15 or 20 mm by an

eccentric mechanism with a lever. When the sample has been raised the set compaction distance the table with its attached load (cylinder B containing the sample) falls freely by its own weight back to the initial position. The apparatus is fitted with a counter for recording the number of compaction blows applied. Cylinder B with the sample is weighed both before

filling with the sample and, as a check, after compaction

and surface level measurement to determine the mass of the sample. The bulk density of the sample is obtained as the quotient of the mass of the sample and its bulk volume. Three Circular weights of 10, 15 and 20 kg with which the sample in cylinder B can be loaded during compaction are also included in the equipment.

In order to make a laboratory investigation of the significance of the fall height for packing of lightweight clinker in a

loose filling, e.g. when tipped from a truck, spacer cylinder D and B are used which allow cylinder B to be filled from, at present, eight different levels between 42 and 112 cm above the bottom of the cylinder.

mNENSVIG-OCHlmAHnNSWHN 3(6)

1am

A measure of how the lightweight clinker is repacked to a greater density is obtained by using the compaction device to subject cylinder B with the its sample to blows of a certain force and measuring the surface level after normally 0, 10, 25, 50 and

100 blows, in certain cases 200 blows. The density curves

obtained indicate the highest probable density which the light-weight clinker can reach, partly through shaking during transport by truck over rough roads and partly in filling, provided that the material is not significantly crushed during handling. Density determinations with the DENSUS apparatus show that the method provides good reproducibility. For example, in tests with 14 samples of lightweight clinker of two different makes 14 double determinations of density after filling from

levels of 42, 72 and 112 cm, i.e. a total of 42 double deter-3

(2 kg/m ) for the complete set of double determinations (Fig. 3). The 14

minations, gave a mean difference in density of 2 g/dm

samples were also used for determining the density after

fill-ing when 10, 25, 50 and 100 blows had been applied (Fig. 4).

For obvious reasons the density increase was greatest during the first 25 blows. The filling level is of certain significance for the initial density of the material. The 72 level thus re-sulted in a density which was a mean of 1.6 per cent higher than after filling the sample from the 42 cm level. The 112 cm level gave densities which were a mean of 2.5 per cent higher. When cylinder B was subjected to 100 blows with a compaction distance of 5 mm the density of the sample increased by a mean of 11 per cent after filling from the 42 cm level, by 9 per cent from the 72 level and by 8.5 per cent from the 112 cm level. When the compaction distance was 20 mm the mean increase was 13, 11.5 and 10.5 cm respectively. The decrease in the com-paction effectes the filling level increases is explained by the increase in initial density with the filling level.

ITATBNJS VÄG- OCH TRAHKINSTTTUT 4. (6) NQ ÅI H \ . :A s'

;LTÃE;Å S . :.

Fig. 1. DENSUS, a laboratory appratus (Designated SVE 277) for determining the bulk density of lightweight clinker

(expanded clay grains), soils and other construction materials.

Fig. 2. Cylinder C in the DENSUS

apparatus from which a material

is allowed to fall freely into cylinder B. Cylinder C has four

flaps at the bottom which can be

Opened simultaneously.

/En 0601

STATENS VÄG- OCH TRAFIKINSTITUT vEn 0601

8

Bul

k

de

ns

it

y,

kg

/d

m3

E nunQBOQBO aan Gli! man G!

Bulk density, kg /dm3

Fig. 3. Diagram of a total of 84 bulk density determinations with the DENSUS apparatus. The measurements comprised 14 ligh weight clinker samples taken from 1 construction site but at different deliveries and represented 2 different makes. The density is determined after filling with the material in cylinder B from levels of 42, 72 and 112 cm. Each of the

dia-gram's 42 point comprises the result of two determinations

with the same material, quantity and filling level.

an an ' .W

ä

. o uo åaBul

k

de

ns

it

y,

kg

/m

3

2 O 0 B R) :n 0 D 5 5) [D No. of blowsFig. 4. Bulk denSity curves according tothe DENSUS method for 14 lightweight clinker samples taken from 1 construc-tion Site but at different deliveries and representing 2 different makes. Diagram A shows the density after filling from the 42 cm level and after compaction by blows from 5 cm. Diagram B shows the denSity after filling from the 112 cm level and after compaction by blows from 20 mm.

WATENS VÄG- OCH TRAFIKINSTITUT 400 350 300

Bul

k

de

ns

it

y

kg

/m

3

250 200 ,1-23-4 567 893011121314 Samples no.Fig. 5. Diagram of bulk densities for 14 lightweight clinker samples taken from 1 construction site but in a different deliveries and representing 2 different makes. The density determinations were made with the DENSUS apparatus as below. Symbol Filling level Blow distance Compaction

mm no. of blows