Akademin för Innovation, Design och Teknik

Sekundär böj för bensinrörssystem

Examensarbete, Produktutveckling - konstruktion

15 högskolepoäng, grundnivå

Produkt- och processutveckling

Högskoleingenjörsprogrammet Innovation och produktdesign

Eric Gyllhamn & Philip Jonsson

Presentationsdatum: 15 jun 2012 Uppdragsgivare: Kungsörs Plast AB

Sammanfattning

Denna rapport behandlar konstruktionsarbetet där målet är att ta fram ett lösningsförslag samt underlag för framtida utveckling av en sekundär böj för bensinrörsystem i plast.

Arbetet genomfördes i helfart under period 4 vårterminen 2012 och är ett examensarbete på grundnivå för examen Högskoleingenjör inom konstruktion. Kungsörs Plast AB är projektets uppdragsgivare och de är i behov av en ny mer kompakt och mer konkurrenskraftig true secondary 90º böj, det vill säga en böj som är helt omsluten av ett sekundärt mellanutrymme. Problematiken ligger i bibehållandet av det sekundära utrymmet genom hela komponenten. Detta arbete är tänkt som en förstudie för vidare utveckling på företaget.

Projektet hade klara mål och direktiv att arbeta utifrån och en kravspecifikation upprättades i samarbete med uppdragsgivaren. Målet är att hitta en lösning som uppfyller samtliga krav och direktiv och sedan realisera dessa med hjälp av prototyper.

Arbetet genomfördes utifrån en designprocess som SVID tagit fram. Denna är uppdelad i sex olika steg som täcker upp allt som sker i arbetet från uppstart till avslut och utvärdering. Under processens gång tillämpas diverse produktutvecklingsverktyg för att få ett strukturerat arbete.

Resultatet blev två stycken lösningar som uppfyller huvudkraven. Den ena är en kortsiktig lösning som kan lanseras direkt då den bygger på befintliga produkter och metoder. Den andra lösningen uppfyller samtliga krav samt direktiv och är därav en mer komplett och en mer kompakt lösning. Denna kräver dock mer utvecklingstid och blir därefter en mer långsiktig lösning.

Prototyper framställdes efter önskemål på båda lösningarna för att enkelt visualisera produkterna och dess funktion.

Sammanfattningsvis anses arbetet lyckat och gruppen uppnådde de satta målen inom tidsramen. Företaget är även de nöjda med resultatet och är tacksamma för att arbetet utfördes.

Förord

Vi vill tacka Robin Jarl, Alf Jonsson och Mats Sundberg på Kungsörs Plast AB för att vi fick göra detta arbete hos dem, för handledningen och alla erfarenheter och nyvunnen kunskap vi erhållit.

Tack till Bengt Erik Gustafsson och Rolf Lövgren för all handledning och hjälp. Tack till Evelina Larsson för hjälp och stöd med rapportskrivningen.

Ordlista

Ord/förkortning Definition

Brainstorming Metod som syftar till att lösa problem eller hitta på

nya idéer.

CAD-modell Computer-Aided Design. Datorstyrt program som

används vid produktutveckling och konstruktion.

Cistern Utrymme alldeles vid tanken där alla produktledningar

utgår ifrån.

Cykeltid Tid det tar att tillverka en produkt från början till slut. Datorsimulering Beräkningsprogram integrerat i SolidWorks för att testa

hållfasthet och flödesförmåga.

Design Utveckling av en lösning på ett medvetet och innovativt

sätt med krav på både funktionalitet och estetik.

Dimension Anger fysisk utsträckning.

Dispenser Utrymme under bensinpumpen där kopplingar

installeras från ledningen för att överför bensinen från systemet till bilen.

Elektrosvetsning Svetsningsmetod som används för att sammanfoga

plast, fungerar genom att en resistanstråd värms upp med hjälp elektricitet och därav smälter plasten och en materialsammanfogning sker.

Extrudering En tillverkningsmetod där materialet pressas genom

ett verktyg.

Flaskhals Kritisk del i ett system eller flöde som utgör hinder

för den normala utvecklingen.

FMEA Failure Modes and Effects Analysis. En metod som

används för att förutsäga möjliga fel med en produkt och sedan utvärdera dessa fels konsekvenser.

Formsprutning En tillverkningsmetod som sprutar ut material I ett

verktyg.

Gantt-schema Typ av flödesschema som används i projektledning

för att planera och beskriva olika faser.

Hållfasthet Förklarar ett materials förmåga att klara av

påfrestningar

Idéskissning Metod där personer individuellt skissar idéer.

Instickslängd Den minimala längd som röret måste vara intryckt i

kopplingen.

Kavitation När hålrum uppstår i vätskor i form av bubblor där

vätskan övergått till gasform

Komponent Del av ett system.

modell.

Konceptval Val av bästa lösning, ofta med hjälp av

utvärderingsverktyg.

Konceptutvärdering Utvärdera och jämföra koncept. Ett hjälpmedel för

val av koncept.

Konduktivitet Hur väl ett material kan transportera elektrisk

spänning

Konkurrensanalys Att studera och bedöma de konkurrerande företagens

produkter.

Konstruktion Uppbyggnaden av en produkt.

Kravspecifikation Dokument som innehåller kundens och beställarens

önskemål och krav på produkten.

Kvalitet Ett mått på värde.

Laminärt flöde Motsatsen till turbulent flöde, dvs ett flöde som rör

sig i linje.

Oxidskikt Skikt som bildas på ytan av plasten vid exponering

av syre, UV-ljus påskyndar processen.

Permeationsbarriär Skikt som förhindrar genomträngande av t.ex. bensin Produktdesign Hur produkten talar till användaren. Hur den

förstärker företagets identitet.

Produktutveckling Vidareutveckling av befintlig produkt eller

framtagning av en ny produkt.

PU-verktyg Produktutvecklingsverktyg. Verktyg som används

inom produktutveckling.

Pughs matris Verktyg som används inom produktutveckling,

uppkallad efter den brittiske ingenjören Stuart Pugh.

QFD Quality Function Deployment. Metod som

omvandlar användarnas krav till design med kvalitetstänk.

Ringdragsspänning Spänning som uppstår i tvärsnitt, lägre radie ger

lägre ringdragsspänning.

Solid Works Namnet på ett digitalt ritningsprogram i 2D och 3D. Sump Box ovanför tank som omsluter och skyddar alla

kopplingar som härstammar från tanken.

True secondary system Ett system som är till 100 % helt sekundärt, dvs där

det primära systemet är helt åtskilt från det sekundära.

Turbulent flöde Motsatsen till laminärt flöde, dvs ett flöde som rör

Innehållsförteckning

FÖRORD ... II 1. INLEDNING ... 1 2. SYFTE OCH MÅL ... 1 3. PROJEKTDIREKTIV ... 2 4. PROBLEMFORMULERING ... 2 5. PROJEKTAVGRÄNSNINGAR ... 36. TEORETISK BAKGRUND OCH LÖSNINGSMETODER ... 4

6.1PROCESSEN ... 4

6.1.1 Steg 1 – Utgångspunkter ... 4

6.1.2 Steg 2 – Användarstudier ... 4

6.1.3 Steg 3 – Koncept och visualisering ... 5

6.1.4 Steg 4 – Utvärdering och konceptval ... 5

6.1.5 Steg 5 – Justering och genomförande... 5

6.1.6 Uppföljning och utvärdering... 5

6.1.7 Flödesschema ... 6 6.2VERKTYG... 6 6.2.1 Gantt-schema ... 6 6.2.2 Kravspecifikation ... 7 6.2.3 Förstudie ... 7 6.2.4 Installationsanalys ... 7 6.2.5 Funktionsanalys ... 7 6.2.6 Konkurrensanalys ... 8 6.2.7 Brainstorm ... 8 6.2.8 Konceptgenerering ... 8

6.2.9 Quality Function Deployment ... 8

6.2.10 Konceptutvärdering – PUGHS Matris ... 9

6.2.11 FMEA ... 9 7. TILLÄMPAD LÖSNINGSMETODIK ... 10 7.1UTGÅNGSPUNKTER ... 10 7.1.1 Gantt-schema ... 10 7.1.2 Kravspecifikation ... 10 7.1.3 Förstudie ... 11 7.2ANVÄNDARSTUDIER ... 19 7.2.1 Installationsanalys ... 19 7.2.2 Funktionsanalys ... 25 7.2.3 Konkurrensanalys ... 25

7.3KONCEPT OCH VISUALISERING ... 30

7.3.1 Brainstorm ... 30

7.3.2 Konceptgenerering ... 33

7.3.3 QFD ... 39

7.4UTVÄRDERING OCH KONCEPTVAL ... 40

7.4.1 Konceptutvärdering – PUGH matris... 40

7.5JUSTERING OCH GENOMFÖRANDE ... 42

7.5.1 FMEA ... 42

7.5.2 Beräkningar och simulationer ... 44

8. RESULTAT ... 47

8.1KORTSIKTIG LÖSNING –ANACONDA... 48

8.2LÅNGSIKTIG LÖSNING –UNIVERSAL ... 50

10. SLUTSATSER OCH REKOMMENDATIONER ... 59 10.1SLUTSATSER ... 59 10.2REKOMMENDATIONER ... 59 11. REFERENSER ... 60 11.1LITTERATUR... 60 11.2ELEKTRONISKA PUBLIKATIONER ... 60 11.3WEBBSIDOR ... 60 11.4PERSONER ... 61 12. BILAGOR ... 62 Bilaga 1 - Mötesprotokoll Bilaga 2 - Gantt-schema Bilaga 3 - Kravspecifikation Bilaga 4 - Summering av standard Bilaga 5 - Quality Function Deployment Bilaga 6 - Pugh Bilaga 7 - FMEA Bilaga 8 - Beräkningar Bilaga 9 - CAD-bilder Bilaga 10 - Ritningar Bilaga 11 - Prototypframställning Bilaga 12 - Befintliga produkter Bilaga 13 - PIPS

Figurförteckning

Figur # Sida Källa

Figur 1 - Flödesschema 6 Författarna

Figur 2 - Förklarande Svetsmuff 12 Författarna

Figur 3 - Sugsystem 13 Kpsystem.com

Figur 4 - Trycksystem 14 Kpsystem.com

Figur 5 - Tvärsnitt Dubbelväggigt Rör 15 Kpsystem.com

Figur 6 - Visualiserig Av Icke Sekundärt Utrymme 15 Författarna

Figur 7 - Luftkanal 15 Författarna

Figur 8 - Befintlig Lösning, Bockad Böj 17 Kpsystem.com

Figur 9 - Elmia Polymer Mässan 2012 18 Materialbiblioteket.se

Figur 10 - Kps Rörkap 20 Författarna

Figur 11 - Fixerat Rör Inför Kapning 20 Författarna

Figur 12 - Pågående Skrapning Av Oxidskikt 21 Författarna

Figur 13 - Kps Handskrapa 21 Författarna

Figur 14 - Fullständig Skrapning 21 Kpsystem.com

Figur 15 - Ofullständig Skrapning 21 Kpsystem.com

Figur 16 - Aceton 22 Författarna

Figur 17 - Ett Par Kp Cc 22 Författarna

Figur 18 - Fixtur Inför Svetsning 22 Författarna

Figur 19 - Konduktivitetstest 23 Författarna

Figur 20 - Pågående Svetsning 23 Författarna

Figur 21 - Pågående Svetsning 23 Författarna

Figur 22 - Markering Efter Slutförd Svetsning 24 Författarna

Figur 23 - Funktionsanalys 25 Författarna

Figur 24 - Monterad Gemini 25 Franklinfueling.com

Figur 25 - Kontroll Av Primärrör 26 Franklinfueling.com

Figur 26 - Illustrering Av Gemini 26 Franklinfueling.com

Figur 27 - Smartflex A-396 27 Författarna

Figur 28 - Luftkanal 27 Författarna

Figur 29 - Sgedw63 28 Nupigeco.com

Figur 30 - Rigg Som Upphäver Sekundära Utrymmet 28 Författarna

Figur 31 - Plugg Som Döljer Riggen 28 Författarna

Figur 32 - Förlängningsadapter 29 Durapipe.com

Figur 33 - Ef Ss 90 29 Durapipe.com

Figur 34 - Skiss På Bananförslaget 30 Författarna

Figur 35 - Ytterligare En Skiss 31 Författarna

Figur 36 - Skiss På Ett Förslag 31 Författarna

Figur 37 - Skiss På Universallösning 31 Författarna

Figur 38 - Skiss Avancerat Förslag 32 Författarna

Figur 39 - Skiss Tvådelat Förslag 32 Författarna

Figur 40 - Banankoncept Sammanfogad 33 Författarna

Figur 41 - Banankoncept Öppen 33 Författarna

Figur 42 - "The Box" Sluten 34 Författarna

Figur 43 - "The Box" Utan Lock 34 Författarna

Figur 47 - Universal Med Raka Svetsmuffar I Snitt 35 Författarna

Figur 48 - Anaconda Monterad 36 Författarna

Figur 49 - Anaconda Exploded View 36 Författarna

Figur 50 - Montering Av Primärmuff I Sekundär Böj 36 Författarna

Figur 51 - Primärmuff Och Sekundär Böj 36 Författarna

Figur 52 - Tvådelad 37 Författarna

Figur 53 - Tvådelad Ej Sammafogad 37 Författarna

Figur 54 - Tvådelad Ovan 37 Författarna

Figur 55 - Allt-I-Ett Med Yttre Lager 38 Författarna

Figur 56 - Allt-I-Ett Monterad 38 Författarna

Figur 57 - Allt-I-Ett Utan Yttre Lager 38 Författarna

Figur 58 - Allt-I-Ett Snitt 38 Författarna

Figur 59 - Kurva För Pe100 44 Författarna

Figur 60 - Linjär Kurva För Stål 44 Författarna

Figur 61 - Resultat Anaconda 48 Författarna

Figur 62 - Färdigställd Prototyp 48 Författarna

Figur 63 - Optimerad Instickslängd 49 Författarna

Figur 64 - Resultat Universal 50 Författarna

Figur 65 - Universal Med Svetsmuffar 50 Författarna

Figur 66 - Universal Med Avslut Sekundärt Utrymme 51 Författarna

Figur 67 - Universal Med Övergång Plast Till Metall 51 Författarna

Figur 68 - Universal Snitt 52 Författarna

Figur 69 - Visualisering Av Sekundära Utrymmet 53 Författarna

Figur 70 - Universal Snitt 55 Författarna

Figur 71 - Visualisering Av Sekundära Utrymmet 55 Författarna

Figur 72 - Monterad Kp Cc 56 Författarna

Tabell # Sida Källa

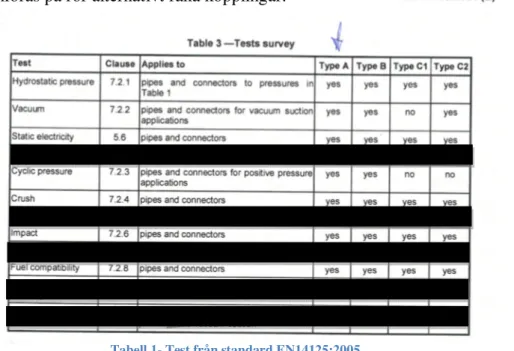

Tabell 1 - Test Från Standard En14125:2005 16 SIS. (2005)

Tabell 2 - Sammanfattning Av Konkurrensanalys 29 Författarna

Tabell 3 - Resultatjämförelse 47 Författarna

1. Inledning

Kungsörs Plast AB har sedan 1954 arbetat med plast, både i form av extrudering

och formsprutning. De har mer än 25 års erfarenhet av tillverkning av plaströr och kopplingar för oljeindustrin. KPS Petrol Pipe System är deras heltäckande sortiment för bensinrörssystem och är tillverkat i polyeten som är bra för miljön, människors hälsa och ger en ökad livslängd på systemet.

I dagsläget har företaget ingen, enligt standard, kompakt godkänd 90° ”true

secondary” böj. Detta skapar problem på de marknader som krav på att systemen

skall vara helt sekundära(true secondary). Skillnaden mellan true secondary och secondary förklaras kortfattat under nästa rubrik, Syfte och mål.

Det finns en befintlig lösning som är godkänd, detta är dock ingen koppling utan ett vanligt sekundärt rör som bockats och förlängs med raka svetsmuffskopplingar. Denna lösning blir väldigt stor och otymplig vilket leder till bland annat längre installationstider, se bilaga 12, KP 3-75/63SCEC.

Målet är att utveckla och konstruera en mer lättinstallerad, kompakt och smidig

90° sekundär böj som uppfyller samma funktion som den befintliga lösningen.

Arbetet antogs som ett examensarbete inom konstruktion för utbildningsnivå Högskoleingenjör i Innovation och Produktdesign på Mälardalens Högskola. Arbetet utfördes på heltid under period fyra, vårterminen 2012.

2. Syfte och mål

Syftet med examensarbetet är att tillämpa den teoretiska utbildning gruppen erhållit inom design och produktutveckling på Mälardalens Högskola. Med dessa kunskaper skall projektgruppen självständigt kunna genomföra en konstruktionsuppgift åt ett företag.

En 90° böj ska utvecklas och konstrueras för att vara ”true secondary”, vilket innebär att det inre primära röret är omslutet av ett annat, yttre, rör. Mellan dessa två rör ska det finnas ett mellanrum som kan trycksättas. För att klassas som ”true secondary” måste detta mellanrum vara befintligt överallt i hela bensinrörssystemet.

Detta leder till en hundra procentig övervakningsmöjlighet över läckage både från insidan och utsidan. Syftet med arbetet är även att underlätta installationen och sänka installationstiden, då befintliga lösningar är otympliga och tidskrävande,

Beroende på lösning och tidsåtgång skall en eventuell prototyp framställas. Detta är dock inget krav från företaget i fråga.

3. Projektdirektiv

En komplett lösning på en 90° böj som är helt sekundär skall konstrueras i samråd

med- och efter företagets krav. Argumentation skall finnas som underlag till varför slutgiltig lösning ser ut som den gör. CAD-modell och ritning med fullständiga mått skall även överlämnas i digital form.

Böjen skall konstrueras för att använda så mycket befintliga produkter och formsprutningsverktyg som möjligt, om möjligt. Detta då en låg utvecklingskostnad, utvecklingstid och tillverkningskostnad eftersträvas.

Vissa direktiv för installation finns. Bland annat skall antal skrapningar och svetsningar hållas så få som möjligt för att spara tid ute på fält. Därav är förmontering i fabrik önskvärd i mån om möjlighet.

Ett flertal koncept skall tas fram då arbetet även skall fungera som en förstudie för eventuell framtida utveckling av konstruktörer hos företaget. Utöver detta önskas också en utvärdering av befintliga produkter hos konkurrenter för att få en överblick av vad som redan finns på marknaden och avgöra vad som krävs för att göra en bättre produkt själva.

Slutligen är en prototyp önskvärd om tiden tillåter, företaget har dock förståelse för att detta kanske ej blir möjligt på grund av tidsbrist. Därför har de erbjudit sig att hjälpa till med framställningen av prototypen. Detta genom att erbjuda företagets maskiner och mångsysslare/prototypframställare till förfogande.

4. Problemformulering

Snart kommer en ny standard gällande bensinrörssystem att introduceras. I denna kommer kraven höjas på de sekundära systemen och en ny produkt måste utvecklas och konstrueras. Vissa konkurrenter har redan börjat med detta och

Kungsörs Plast AB vill ligga i framkant. Projektet går ut på att utveckla en 90°

• 100% true secondary contained (helt sekundär)

• Bibehålla den elektriska ledande förbindelsen genom systemet

(konduktivitet)

• Uppfylla hållfasthetskrav enligt standard EN14125:2005 • Bibehålla det laminära flödet.

• Använda befintliga produkter om möjligt • Använda befintliga verktyg om möjligt • Låg utvecklingskostnad

• Låg utvecklingstid • Få skrapningar • Få svetsningar

För fullständiga krav se kravspecifikationen som framställts i samarbete med företaget, se bilaga 3, samt direktiven under kapitel 3. Det är hur dessa punkter ska uppfyllas som examensarbetet skall besvara.

5. Projektavgränsningar

Projektet utförs under 10 heltidsveckor vårterminen 2012 på Mälardalens högskola. Utöver den planerade tiden för arbetet ska tid avsättas för redovisning och opponering.

Slutprodukten av projektet skall bli en lösning av problemet och skall redovisas som en fullständig CAD-modell och ritning. Om möjligt, beroende på lösning, skall även en prototyp framställas.

Avgränsningar har gjorts för att ha tid till att utföra arbetet samtidigt som samtliga krav för examination uppfylls:

• Tillverkningsaspekterna kring produkten sker endast via muntliga konsultationer med konstruktörer och tas inte upp teoretiskt i detta projekt. • Djupgående ekonomiska aspekter tas inte upp då det skulle bli för

tidskrävande.

• En prototyp tas endast fram utifall tid finns tillgänglig mot slutet av projektet

• Endast enkla simulationer ska genomföras, används samma dimensioner som befintliga godkända produkter är hållfasthet inte något problem då dessa är överdimensionerade för att enkelt hålla i över 30 år.

6. Teoretisk bakgrund och

lösningsmetoder

Projektgruppen har valt att arbeta utifrån SVIDS generella designprocess som finns beskriven på deras hemsida, SVID. (2012). Detta då upplägget är liknande det gruppen arbetat med under föregående kurser på Mälardalens Högskola samt att det passade den tidsbegränsning projektet hade. Enligt SVID skall processen bidra till att nå ett framgångsrikt och kreativt resultat. Processen skall även passa olika typer av designprojekt så som processer, budskap, varor, tjänster och miljöer.

Gruppen har även använt sig av litteratur som införskaffats i tidigare kurser. Då det arbetats med designprocesser och produktutveckling har böckerna Mechanical

Design Process (Ullman, David G., 2002) samt Product Design and Develpment (Ulrich, Karl T. & Eppinger, Steven D., 2008) varit till god hjälp och bidragit till

att säkra kvaliteten på arbetet som genomförts.

6.1 Processen

Designprocessen som SVID förespråkar består av sex stycken steg som täcker upp allt som sker i arbetet från uppstart till avslut och utvärdering. I följande text kommer samtliga steg att beskrivas och förklaras.

6.1.1 Steg 1 – Utgångspunkter

SVID menar att design berör allt och alla och kan användas för att påverka samt förmedla tankar och omtanke. Samtidigt präglar omgivningen, samtiden och historien alla individer och hur varje enskild person designar. I detta steg gäller det att definiera de olika aspekterna som påverkar arbetet. Vad för tekniska-, ekonomiska- samt personalresurser finns tillgängliga och vilka tidsbegränsningar gäller för arbetet. Ibland finns inte tiden att bearbeta exakt alla aspekter och då gäller det att sätta rimliga avgränsningar som bidrar till att det viktigaste i projektet hinner bearbetas och genomföras med precisa resultat, stött av rimlig argumentation.

6.1.2 Steg 2 – Användarstudier

Som namnet antyder gäller det att förstå vilka som använder produkten och hur de resonerar vid val och tillämpning av lösningar i detta steg. Funktionsanalyser tas fram och bearbetas utifrån kunders krav och behov. Dessa resultat bör analyseras och integreras genom hela utvecklingsarbetet. Även konkurrenters lösningar kan

6.1.3 Steg 3 – Koncept och visualisering

När avgränsningar är satta och kundernas krav samt behov är fastställda utvecklas en eller flera konceptförslag som uppfyller kraven. Dessa presenteras väl visuellt samt testas teoretiskt. Detta arbete bör ske i nära samarbete med beställaren för att kombinera kompetenser utifrån olika perspektiv.

6.1.4 Steg 4 – Utvärdering och konceptval

För att utse vilket av koncepten som är det bästa krävs en utvärdering. Detta görs genom att prioritera och värdera marknadskrav, produktionskrav, ekonomiska krav samt tekniska krav och se hur väl de olika koncepten uppfyller dessa. Koncepten jämförs oftast mot varandra och en befintlig konkurrent som referens för att se till att lösningen blir bättre än de på marknaden.

6.1.5 Steg 5 – Justering och genomförande

Konceptet som blivit valt vidareutvecklas och optimeras för produktion, montering och användning. När detta genomförts presenteras, testas och utvärderas lösningen. Om möjligt framställs en prototyp för dessa funktionstester då teori och praktik kan skilja markant. Det är i detta steg som produkten skall bli klar och redo för produktion.

6.1.6 Uppföljning och utvärdering

När produktion påbörjats måste alla parametrar utvärderas och optimeras för framtida förbättringar och vidareutveckling. Det gäller även att följa hur produkten tas emot av marknaden och nya användarstudier bör genomföras för att underlätta vidareutvecklingen och framtida lösningsförslag. Marknadsföringen skall även genomföras så den argumenterar för de fördelar designarbetet bidragit till.

Figur 1 - Flödesschema

6.1.7 Flödesschema

För att visualisera denna process och göra den mer lättöverskådlig har ett flödesschema, se figur 1, tagits fram, detta för att kunna överskåda hur arbetet fortgår och att alla moment genomförs och integreras i utvecklingen.

6.2 Verktyg

Nedan beskrivs alla verktyg som ingår i processen gruppen arbetat utifrån. Projektgruppen har tidigare arbetat med samtliga i produktutvecklingskurser som genomförts på högskolan. Teorin finns beskriven i studentlitteraturen Mechanical

Design Process (Ullman, David G., 2002) samt Product Design and Develpment (Ulrich, Karl T. & Eppinger, Steven D., 2008)samt även i de personliga

designhandböckerna baserade på teorin beskriven enligt Rolf Lövgren samt ovan nämnd litteratur.

6.2.1 Gantt-schema

Inom planeringsfasen så tillämpas oftast verktyget GANTT för att fördela tiden och utnyttja den maximalt under ett projekt. Varje aktivitet listas med respektive tidslinje där planerad tid och den faktiska tiden visas i veckor. Ofta går det också att markera avstämningar eller visa på aktiviteter som inte går att påbörja förrän någon annan är klar. Verktyget går att anpassa så det passar varje enskilt projekt och hela gruppen får lätt en god förståelse.

Med hjälp av detta verktyg går det i efterhand att analysera utfallet för att se vad som kan planeras bättre inför nästa projekt. Slutligen gäller det att ha erfarenhet för att kunna uppskatta tidsåtgången vid framtagning av ett GANTT-schema.

• PIPS Uppföljning & utvärdering • FMEA • Beräkningar • CAD Justering & genomförande • PUGH • QFD • FMEA Utvärdering & konceptval • Brainstorm • Konceptgenerering • CAD • QFD Koncept & visualisering • Installationsanalys • Funktionsanalys • Konkurrentanalys Användarstudier • Planering • Kravspecifikation • Förstudie Utgångspunkt

6.2.2 Kravspecifikation

Kravspecifikation specificerar tydliga mått och krav som ställs på den slutgiltiga produkten. Ofta görs denna specifikation av kunden och används under produktutvecklingsprocessen för att se till att den slutgiltiga produkten uppfyller kraven från beställaren. Det är även mycket vanligt att denna specifikation ändras under arbetets gång, både på grund av förbättringar och för att vissa krav kan vara för svåra alternativt dyra att genomföra. Det är viktigt att ha en dialog mellan kunden och utvecklarna vid ändringar så att de inte kommer som en chock för kunden.

Ibland kommer kravspecifikationen som en lista och då krävs det att den, om möjligt, skrivs om till mätbara krav. Kraven skall helst inte heller stå i form av lösningar då detta begränsar utvecklarna och möjligheten till innovativ design.

6.2.3 Förstudie

Innan projektuppstart så bör en förstudie genomföras för att undersöka möjligheterna och eventuella risker för projektet. Information samlas in från flera källor för att få en god förståelse samt bli mer insatt i området som berörs. Efter en god förstudie så är informationen som införskaffats grunden till att kunna gå vidare i processen. Den insamlade kunskapen kan användas för att utveckla nya banbrytande idéer.

6.2.4 Installationsanalys

Installationsanalys genomförs för att se vad som är viktigt och önskvärt av individerna som installerar produkten. Exempelvis är de faktorer som gör att brukaren gillar att använda produkten är intressanta. Dessa behov kan avgöra vilken produkt kunden köper i slutändan och om de kommer att fortsätta använda den i framtiden.

6.2.5 Funktionsanalys

Funktionsanalys används för att få en god förståelse kring problemet då utvecklaren tvingas bryta ner problemet i mindre termer. I en funktionsanalys finns det huvudfunktion, delfunktioner och stödfunktioner där delfunktionerna är de som är nödvändiga för att huvudfunktionen skall fungera. Stödfunktioner är de som ger ett mervärde till produkten men dessa ej nödvändiga för att huvudfunktionen ska uppfyllas. Vid nerbrytningen av termerna gäller det att beskriva funktionerna objektivt och inte hur de ska uppfyllas. Genom att undvika detta så blir inte processen låst till en viss lösning. Verktyget används ofta inom produktutvecklingen och ger god förståelse för vad produkten ska utföra redan

6.2.6 Konkurrensanalys

Konkurrensanalysen syftar till att ta fram så mycket information som möjligt om samtliga relevanta konkurrenter och beskriva hur de har löst det angivna problemet. Detta sker med text, beskrivande bilder och för- och nackdelar för samtliga lösningar. Med hjälp av en konkurrensanalys fås en mycket god förståelse kring alternativa lösningar på problemet. Detta kan leda till nya tankar och idéer kring hur problemet ska lösas.

6.2.7 Brainstorm

Aktiviteten brainstorming syftar till att ta fram så många idéer och lösningsförslag som möjligt till ett problem. Metoden finns i flertalet varianter där de skiljer sig något men målet är det samma. Det hela sker i grupp eller enskilt, dock gäller det att inte kritisera andras förslag då det kan minska kreativiteten. Eftersom det gäller att få ut så många idéer som möjligt så gäller kvantitet före kvalitet. Vid aktivitetens slut så diskuteras varje idée igenom för att välja ut de mest relevanta och sedan arbeta vidare med dessa. För att underlätta arbetet är det bra att skissa förslagen då det oftast är svårt att beskriva tanken bakom dem med ord.

6.2.8 Konceptgenerering

Under konceptgenereringen bearbetas resultatet från brainstormingen vidare. Mer konkreta förslag utvecklas fram och visualiseras antagligen genom väl utförda skisser eller 3d-modellering i en CAD-programvara. Koncepten skall vara så pass noga genomarbetade att de kan utvärderas och bedömas vid konceptval, Lövgren koncept. (2012).

6.2.9 Quality Function Deployment

QFD är ett verktyg som syftar till att visa vilka egenskaper som är viktigast för produkten. Genom att omvandla kundkrav och kundbehov till tekniska krav och därefter poängsätta förhållandet mellan dessa och marknadskraven så fås de viktigaste egenskaperna fram. Verktyget är väldigt användbart men tidskrävande och kan användas för att ta fram en mer detaljerad kravspecifikation. Även görs en typ av konkurrensjämförelse inom detta verktyg för att se hur väl valt koncept och konkurrenterna uppfyller de angivna kraven, Lövgren QFD. (2012).

6.2.10 Konceptutvärdering – PUGHS Matris

Pughs matris används för att utvärdera och bedöma de framtagna koncepten för att sedan kunna urskilja de/det bästa att arbeta vidare med. Viktigast vid genomförandet av detta verktyg är att vara opartisk så inget av koncepten blir favoriserat. Genom att låta flera göra bedömningar så minimeras risken för detta. Verktyget är ett av stegen i den så kallade fyrstegsmetoden där gallring i fler steg sker innan koncepten förs in i själva matrisen. I slutändan utförs en rimlighetsbedömning för att vara säker på att valt koncept är rätt, Lövgren utv. (2012).

6.2.11 FMEA

Används för att förutsäga möjliga fel som kan uppstå med produkten. Felens konsekvenser utvärderas och slutligen kan verktyget även föreslå vilka åtgärder som bör genomföras för att förhindra att fel uppstår. Det som bedöms är felets effekt, dess sannolikhet att inträffa, samt sannolikhet att upptäckas. Detta ger en överblick över vart i konstruktionen de allvarliga riskerna finns och missöden kan ske. Genom att upptäcka eventuella fel innan de sker kan de åtgärdas tidigt i produktutvecklingsprocessen. På detta vis kan pengar sparas, skador undvikas och en bättre produkt designas.

7. Tillämpad lösningsmetodik

För att enkelt se hur projektgruppen genomförde utvecklingsarbetet har gruppen tillämpat och beskrivit lösningsmetodiken i samma ordning som den presenterades i den teoretiska bakgrunden, det vill säga enligt SVIDs designprocess. Värt att notera är att denna ej är i kronologisk ordning då arbetet genomförts parallellt med ett flertal verktyg och punkter, se planerat utfall i Gantt-schemat, se bilaga 2.

7.1 Utgångspunkter

Projektet påbörjades med att planera arbetet med hänseende till de 10 tillgängliga veckorna. Alla nödvändiga krav samt aspekter summerades och togs i hänsyn. De produktionsmässiga samt ekonomiska aspekterna kom gruppen fram till att de ej behövde bearbeta. Detta efter diskussion med handledare på Kungsörs plast AB, som ansåg att problemet var brist på idéer till en lösning, inte hur tillverkning bör genomföras då företaget är säkra på denna punkt. Detta innefattar även de ekonomiska aspekterna då kostnaderna i princip bara är relaterade till produktionsmetod/tid.

7.1.1 Gantt-schema

Projektet krävde en noggrann planering och därav upprättades ett Gantt-schema, se bilaga 2. Detta schema planerades noga för att se till att tid fanns för att genomföra alla moment som var nödvändiga för projektet. Det var i samband med detta som gruppen upptäckte att vissa avgränsningar var nödvändiga att upprätta. Detta för att se till att arbetet skulle vara möjligt att genomföra inom den angivna tidsramen. Avgränsningar som sattes finns nedskriva tidigare, se kapitel 5. Projektavgränsningar. I efterhand har projektgruppen märkt att planeringen blev relativt lik utfallet, trots svårigheten att uppskatta tidsåtgången för alla moment.

7.1.2 Kravspecifikation

För att få en bra överblick på de krav som ställts på projektet togs en kravspecifikation fram, se bilaga 3. Denna baserades på de krav och direktiv som uppdragsgivaren ställt samt utifrån den europeiska standarden EN14125:2005, se bilaga 4. Projektdirektiven infogades även in i specifikationen för att kunna överskåda dessa lättare samt för att de kan tolkas som krav på slutprodukten. Slutligen var det även utifrån dessa krav som marknadskraven i QFD-analysen grundades.

För att få en bättre överblick i specifikationen infördes ett rubriksystem, rubrikerna är helt baserade utifrån kravens karaktär:

• Tekniska krav • Installationskrav

• Kunddirektiv (önskvärda krav)

7.1.3 Förstudie

För att fullt förstå problemet och varför det behövs lösas krävdes en god inblick i hur bensinsystemen under bensinmackar fungerar. Vilka krav, både ur säkerhets- och miljöpunkt, finns på dessa system och vilka faror kan uppstå vid felaktiga komponentval eller ej korrekt installation. Utan förståelse för dessa punkter är det väldigt svårt att utveckla en komponent för användning i dessa system.

För att få denna förståelse skrev gruppen flera frågeställningar som behövdes besvaras innan själva utvecklingen av produkten kunde genomföras:

• Exempel på befintlig komponent?

• Hur fungerar rörsystemen under en bensinmack?

• Vad är viktigt att tänka på vid installation och vad för svårigheter kan uppstå? • Vad betyder ”true secondary contained system” och vad är skillnaden mot ett

”secondary contained system”?

• Vad krävs av produkten för att bli godkänd enligt standard EN14125:2005? • Hur är KPS befintliga produkter konstruerade och hur fungerar dessa? • Vilka konkurrenter finns?

Figur 2 - Förklarande svetsmuff

Exempel på befintlig komponent?

För att få en större förståelse för hur en skarvning generellt funkar och hur den tillämpas kollade projektgruppen upp hur en vanlig secondary contained, dvs ej en 100 % true secondary, svetsmuff fungerade, se figur 2.

1. Sekundärt rör 2. Primärt rör 3. Svetstorn 4. Svetszon 5. Instickslängd för sekundärt rör 6. Instickslängd för primärt rör

7. Sekundärt utrymme mellan primär- och sekundärrör

8. Ej sekundärt utrymme 9. Vinkelrät kapat rör 1 2 3 4 5 6 8 7 9

Hur fungerar rörsystemen under en bensinmack?

För att svara på denna fråga krävdes mycket research och projektgruppen började med att be om tillgång till installationsmanualen för KPS bensinsystem. Diverse standardritningar samt produktkatalogen gicks även igenom för en större förståelse. Nedan beskrivs teorin och bland annat om de två olika typer av system som används under bensinmackar: sugsystem och trycksystem, enligt Kungsörs

Plast AB. (2010). KPS Installation Manual 7.0 Swedish.

Sugsystem

I ett sugsystem finns det en produktledning för varje dispenser och typ av bränsle, därav blir det väldigt många ledningar. Till exempelvis på en bensinmack med fyra stycken dispenserar och fyra olika typer av bränsle blir det 16st ledningar bara för bränslet. Utöver dessa går det även en ledning för gasåtergivning

från varje dispenser. Som figur 3 visar blir det lätt rörigt med många ledningar och därav större behov för skarvar och svetsmuffar. Vid varje skarv och muff finns det en större risk för läckage att uppstå och därför vill användningen av dessa hållas lågt.

Sugsystemet fungerar så att i varje dispenser sitter en pump som aktiveras när en förare tankar sin bil. I slutet av varje produktledning finns en ventil som öppnas vid påbörjad tankning och stängs när bilens tank är full. Ledningarna är hela tiden fyllda med bränsle men står aldrig under tryck. Därav om en läcka skulle uppstå kommer bränslet rinna tillbaka till cisternerna (då produktledningarna har en lutning på minst 1° mot dessa) och det är ej möjligt att tanka.

Trycksystem

I ett trycksystem sitter pumpen i cisternen och pumpar upp bränslet i

rörsystemet. Därför är

produktledningarna under

konstant tryck, på cirka 3,5

bar. Dessa system är

installerade med

dubbelväggiga rör, (därav är det ett secondary contained system). Produktledningarna

seriekopplas till alla

dispensers och därav behövs det bara en produktledning

per bränsle. I jämförelsevis mot samma exempel som ovan med fyra dispensers blir det bara fyra stycken produktledningar, plus 1st gasåtergivningsledning per dispenser. Detta leder till avsevärt mindre ledningar och därav mindre behov för skarvar och muffar.

Det är väldigt viktigt att installationen genomförs noga vid dessa system då om en läcka uppstår och inget övervakningssystem är installerat eller är ur funktion så kommer det pumpas ut bensin oavbrutet i naturen.

Vad är viktigt att tänka på vid installation och vad för svårigheter kan uppstå?

I installationsmanualen finns en sida där det steg för steg står vad som är viktigt att tänka på vid installation. Nedan beskrivs denna kortfattat i punktform:

• Kapa alltid rör vinkelrätt och grada vid behov.

• Avlägsna oxidskikt, som uppstår på plasten, längs instickslängden +1cm. • Rengör rör och insida av svetsmuffar (svetsytorna).

• Mät ut och märk noga insticksdjup.

• Fixera de yttre och inre röret(vid dubbelväggiga system) med KPS klämma. • Se till att rören är helt inne i muffen, vid liten glipa kan bensin komma i kontakt

med muffens insida och då sväller denna upp och går sönder helt.

• Fixera rören på båda sidor om muffen, starta svetsning och se till att rören/muffen inte utsätts för stötar/slag under svetstiden.

• Testa konduktiviteten.

• Trycktesta för att säkerställa systemets mekaniska styrka.

• Täthetskontroll, såpa alla skarvar och sätt systemet under tryck. Där bubblor bildas finns läckage.

De punkter som är viktiga att tänka på under gruppens utvecklingsarbete är: • Att lösningen har det nödvändiga insticksdjup som krävs för svetsningen. • Att det är möjligt att kontrollera att rören är helt inne i muffen med

mätning eller annan metod.

• Att produkten uppfyller kraven på den mekaniska styrkan. • Att det är möjligt att fixera rören och i muffen vid svetsning.

Vad betyder ”true secondary contained system” och vad är skillnaden mot ett ”secondary contained system”?

Båda systemen är i grund och botten dubbelväggiga system, det vill säga att primärröret ligger i ett annat yttre sekundärt rör, se figur 5. Detta skapar ett mellanutrymme som går att övervaka och därav kan eventuella läckor upptäckas både från det inre primärröret eller om det yttre röret skadas. Det sekundära utrymmet ger alltså extra säkerhet ur miljösynpunkt och mot läckage.

Huvudskillnaden på ett helt sekundärt system och ett

vanligt sekundärt system är att det vanliga sekundära systemet bara bibehåller mellanutrymmet i muffar via till exempel en luftkanal, se figur 7. Därav om muffen börjar läcka i böjen, se pil figur 6, kommer läckövervakningen inte att larma och läckan kommer ej att upptäckas. Detta just för att systemet inte är 100 % dubbelväggigt.

I ett 100 % sekundärt system så bibehålls mellanutrymmet överallt runt muffen (100 %) och oavsett vart läckan uppstår kommer övervakningen att larma.

Figur 5 - Tvärsnitt dubbelväggigt rör

Vad krävs av produkten för att bli godkänd enligt standard EN14125:2005? Då standarden avser både rörledningar i termoplast och flexibel metallslang gäller det först att ta reda på vilka klasser inom standarden den framtagna produkten tillhör. Nedan följer dessa:

• Class 1 – double wall pipework capable of containing and facilitating the detection of leakage from a primary delivery pipe.

• Type A – plastic systems, pipes shall be principally made of thermoplastic polymers, with some metal or fibre reinforcement optional.

• Type C1: A pipe system designed to contain any leakage from the primary pipe. The system is at atmospheric pressure.

När klasserna är specificerade kan tabellen avläsas, se tabell 1, för att se vilka test som produkten måste klara av. Dock gäller det även att avläsa vilken typ av produkt det gäller, i detta fall är vissa tester överstrukna då de bara måste genomföras på rör alternativt raka kopplingar.

De följande testerna måste produkten som utvecklas klara av för att bli godkänd enligt standard: • Hydrostatiskt tryck • Vakuum • Statisk elektricitet • Cykliskt tryck • Kross • Slagprov • Bränslekompabilitet

Hur är KPS befintliga produkter konstruerade och hur fungerar dessa? Kungsörs Plast AB har bara en befintlig lösning på en 100 % sekundär böj. Denna är väldigt stor samt otymplig och består av två rör (ett primärt i ett sekundärt) som bockats i en rörbock, se figur 8, och därefter förlängts med två stycken raka sekundära svetsmuffar. Då bockningen kräver en stor radie för att inte förstöra rören blir lösningen som ovan nämnt väldigt stor och otymplig, se figur 8 och bilaga 12.

Figur 8 - Befintlig lösning, bockad böj

Vilka konkurrenter finns?

Ett flertal konkurrenter hittades med olika lösningar. Gruppen ansåg att dessa behövdes analyseras väl för att se vad för positiva och negativa aspekter de hade och vad som krävdes av lösningen för att bli konkurrenskraftig. Följande konkurrenter ansågs aktuella för detta projekt:

• Franklin fueling systems – Gemeni.

• Nupigeco Smartflex A-396.

• Nupigeco Smartflex coaxial 90 elbo: SGEDW63.

• Durapipe EF SS 90o elbow.

Vilka patent finns?

Efter mycket sökande och kontrollerande av befintliga patent fann gruppen inget som skulle kunna påverka utvecklingen av lösningen. Sökning och kontroll har genomförts i de Svenska, Europeiska samt Amerikanska patentbaserna. Projektgruppen har även kontrollerat och grundligt läst igenom Kungsörs Plast ABs befintliga patent på deras raka svetsmuff och konduktiva ledare för att hitta inspiration och idéer.

Elmia Polymer mässan 2012

Skandinaviens största renodlade mässa inom plast och gummi besöktes för att få inspiration och kunskap inom vilka produktionsmetoder som finns och hur de fungerar. Gruppen lyssnade även på ett par seminarium som gavs av bland annat Volvo och BASF, där det pratades om framtida kompositmaterial och vilka fördelar dessa har i speciellt bilindustrin. Detta genom att byta ut stål mot plastkompositer för att spara vikt och därmed sänka miljöpåverkan via lägre förbrukning.

Fokus låg mest på just tillverkningsmetoder. Detta då gruppen eftersträvade en större kunskap om vad som är möjligt att tillverka och vad som kan försvåra produktion. Ett par intressanta nyskapande metoder upptäcktes och integrerades i konceptgenereringen.

7.2 Användarstudier

Då det är svårt att genomföra en marknadsundersökning för denna typ av produkt fördes diskussion med Christian Niejahr, som är ansvarig för utbildning av installationspersonal.

Han hade flertal punkter som var viktiga att tänka på vid installation och som infördes i kravspecifikationen under rubriken Installationskrav, se bilaga 3. För att förstå dessa genomförde gruppen en installationsanalys. Efter detta upprättades en funktionsanalys för att klargöra produktens funktion och syfte och slutligen genomfördes även en konkurrensanalys under detta steg.

7.2.1 Installationsanalys

Tidigt i projektet sattes önskvärda direktiv upp som grundades i synpunkter från installatörer och kunder världen över. För att enklare förstå innebörden av dessa så fick gruppen genomgå en snabbinstallationskurs där både teori och praktik ingick. Varje steg instruerades och därefter fick projektgruppen installera två typer av kopplingar, enkelvägg och dubbelvägg. Stegen som genomgicks var:

• Kapning • Skrapning • Rengöring • Montering • Konduktivt test • Sammanfogning • Svalning & markering • Konduktivt test (igen)

Nedan är en visuell genomgång i hur det går till vid installation av primärrör och sekundärrör ute på fält:

Kapning

Målet med kapningen är att få ett så rät snitt som möjligt vilket möjliggör en helt tät skarvning mellan rör med svetsmuffar/kopplingar. Ofta används någon typ av fixtur för att möjliggöra fastspänning under själva utförandet vilket i sin tur leder till ett rätare snitt. En KPS rörsax kan användas för att kapa rör upp till 63mm i diameter medan en KPS rörkap, se figur 10, kan används till 48 – 125 mm rör. Under utförandet på företaget så använde gruppen en KPS rörkap, detta på grund av att ett rakare snitt erhålls.

Skrapning

Materialet som används i rören är

Polyeten(PE80) som vid kontakt med luft oxiderar. Denna oxideringsprocess accelereras vid exponering av UV-ljus vilket leder till att elektrosvetsningen inte fungerar som tänkt. Skiktet uppskattas till ungefär 0.1mm och måste avlägsnas från instickslängden plus 10mm extra på röret. Detta för att enklare kontrollera ifall skrapningen är korrekt utförd. Själva skrapningen utförs med en KPS skrapa eller en någorlunda grov smärgelduk. Ett tips som erhölls var att rita streck för att kontrollera att skrapningen blivit utförd över hela ytan. Gruppen fick använda en KPS handskrapa, se figur 13, för att skrapa samtliga rör. Något som upptäcktes var att skrapningstiden är relativt

lång vilket kan leda till att många installatörer ute på fält ”fuskar” för att det ska gå snabbare. Exempel på en bra och en

dålig skrapning visas i figur 14 & 15. Konsekvenserna av detta kan leda till att svetsningen blir dåligt utförd vilket i sin tur leder till en ökad risk för att kopplingarna börjar läcka.

Figur 12 - Pågående skrapning av oxidskikt

Figur 13 - KPS handskrapa

Rengöring

Efter skrapningen finns det fortfarande olja, fukt och smuts kvar som behövs avlägsnas för att förbättra svetsytan. Detta sker med hjälp av en luddfri trasa och aceton/Isopropanol på de ytor som ska svetsas, det vill säga de skrapade rören samt innersidan av svetsmuffen. Efter rengöring får ingen beröring på ytan ske då den måste vara så ren som möjligt.

Montering

Nästa steg i processen är att montera ihop rör, kopplingar och muffar. Markering av insticksdjupen på rören måste utföras för att garantera att rören sitter ända inne i muffen. Skulle någon av mätningarna inte stämma efter montering så måste felorsaken undersökas. Ifall systemet ska vara konduktivt så monteras en KP CC mellan rören, se figur 17, vilket är en patenterad produkt som bibehåller det konduktiva skiktet i skarvar. För att behålla rakheten och undvika rörelser under svetsningen så används en svetsfixtur, se figur 18, som klämmer fast rören en bit ifrån själva svetsningen. Viktigt är att inte klämma med för högt tryck, detta för att undvika att ovalitet bildas. Sista steget i denna fas är att kontrollera att samtliga delar inte sitter i spänn då det kan bli ett problem under själva svetsningen.

Figur 16 - Aceton

Figur 18 – Fixtur inför svetsning Figur 17 – Ett par KP CC

Konduktivt test

När monteringen av ett konduktivt system är färdigt måste ett test utföras för att kontrollera ifall den elektriska ledningsförmågan är under ett angivet värde. Ifall installatören till exempel glömt att montera en KP CC så syns det direkt på detta test. Mätningen sker enkelt med

en ”KPS conductive tester” där klämmor fästs i ändarna och därefter visas en grön eller röd lampa. Detta test utförs alltid innan svetsningen samt efter att muffen avsvalnat vilket tar cirka 30 minuter.

Sammanfogning

Sammanfogningsmetoden som används i dessa system kallas elektrosvetsning. Detta innebär att en resistanstråd vid tillverkning lindas nära ytan i svetsmuffen, dock är det viktigt att tråden är helt innesluten i muffen. Är tråden exponerad kan bensinen vandra längs lindningen och slutligen läcka ut ur stiften. Vid svetsningen hettas tråden upp till smältpunkten för PE80. Då

detta material har en dålig

värmeledningsförmåga smälter

endast plasten runtom

resistanstråden. Kombinationen dålig

värmeledningsförmåga samt att

materialet expanderar vid värme leder till en stark och hållbar svets. Detta på grund av att materialet utanför tråden bibehåller en lägre temperatur och hindrar det svetsade materialet att expandera utöver det lindade området. Svetsningen utförs med en maskin KPS 108 levererad

av KPS, se figur 20, som beräknar svetstid och strömstyrka automatiskt. Svetskablar kopplas till svetsstiften och vid seriesvetsning används ytterligare en svetskabel för att sammankoppla dem se figur 21. Varje svetsmuff är markerad med en siffra och seriesvetsning får endast utföras ifall summan av dessa siffror är

Figur 19 - Konduktivitetstest

Figur 21 - Pågående svetsning Figur 20- Pågående svetsning

Svalning & markering & test

Efter utförd svetsning måste svetsmuffen svalna till rumstemperatur. Kylhastigheten varierar beroende på storlek och yttertemperatur men uppskattas till cirka 30 minuter. Direkt efter svetsning ska installatören märka muffen med ett kryss, datum, klockslag och ett individuellt certifieringsnummer som varje utbildad installatör har. Klockslaget markeras för att enklare hålla koll på kyltiden, då det oftast installeras flera kopplingar direkt efter varandra. Detta gör det svårt att hålla koll på vilka som svalnat. Svetsfixturen ska sitta fast under hela kyltiden. Efter muffen svalnat måste ett konduktivitetstest utföras igen för att kontrollera att ingenting förflyttats under svetsningen.

Summering

Sammanfattningsvis kände projektgruppen att antalet skrapningar avgör hur installationsvänlig en koppling är. Skrapning tar tid och desto fler skrapningar desto fler fel kan uppstå. Seriesvetsning är önskvärt då det sparar tid och varje installatör arbetar under ett tight tidsschema. Att installera en koppling ska vara enkelt och bör kunna utföras av en enskild installatör. Interaktionsdesignen och storleken på en koppling är avgörande för användarvänligheten samt ifall installatören ska kunna utföra arbetet själv. Det ska inte vara problematiskt att installera en koppling.

Sammanfoga rör

Medge sammanfogning

Erbjuda

rörplaceringskontroll Medge täthet

Erbjuda kontroll

Bibehålla konduktivitet

Äga elektriskt ledande förbindelse Erbjuda kontroll Medge sekundärt utrymme Äga mellanrum Erbjuda övervakning Medge 90 grader vinkel Erbjuda laminärt flöde

7.2.2 Funktionsanalys

För att klargöra och helt förstå produktens funktion utfördes en funktionsanalys, se figur 23. Huvudfunktionen är självklart att sammanfoga två stycken rör och gruppen grundade analysen utifrån detta.

7.2.3 Konkurrensanalys

Franklin fueling systems – Gemini

Franklin fueling systems är en amerikansk tillverkare som nyligen lanserade följande koppling som är bland de första som är helt ”true secondary”, Franklin fueling. (2012).

Själva böjen är uppdelad i två delar som hålls ihop av klipps för att undvika onödiga rörelser vid installation. Det inre röret sammanfogas med hjälp av en enkelväggig koppling, vilket möjliggör eventuella kontroller efter första svetsningen för att kunna garantera täthet och att svetsningen blivit utförd korrekt i det primära systemet. Därefter skjuts själva Gemini över och klipps håller den på plats medan resterande tre svetsar seriekopplas och sammanfogar de yttre rören samt skarven mellan de två delarna för att färdigställa det sekundära utrymmet. Gemini erbjuder tre olika rörböjar som sammanlagt tillåter svetsning för raka/45°/90°/T-böjar där samtliga är baserat på samma princip. Det positiva med produkten är att antalet svetsningar är reducerade samt att systemet är helt ”true secondary”. Storleken på Gemini ser aningen stor ut i jämförelse med andra konkurrenter som erbjuder liknande lösningar men detta beror på att det krävs en större diameter för att få plats med svetstorn och förenkla hanteringen av de skjutbara delarna. En nackdel som framkommit är att det inte finns något som indikerar hur placeringen av det sekundära röret skall vara, se figur 26, därav krävs det mätning för att säkerhetsställa att det sekunda utrymmet bibehålls. En smart lösning hade varit att montera stoppklackar på den primära enkelväggiga muffen.

Figur 27 – Smartflex A-396

Nupigeco Smartflex A-396

Nupigeco är en italiensk tillverkare som producerar diverse olika plastartiklar. Deras bensinlösning heter Smartflex och är ett dubbelväggigt system, Nupi geco. (2012).

Som synligt på bilden är det en väldigt liten och kompakt skapelse och det finns en rimlig förklarning till detta. Böjen är helt enkelt bara sekundär via en luftkanal som går på utsidan, se figur 27. Därav bibehålls lufttrycket i det sekundära systemet men ej genom böjen. Figur 28 visar den sekundära luftkanalen som bibehåller det sekundära utrymmet. Noterbart är att denna metod används även för de raka svetsmuffarna. Vilket klart visar att företaget haft problem under en längre tid med att utveckla och forma ett helt godkänt ”100 % true secondary” system. Deras andra lösning är nu lanserad men även denna är ej helt ”100 % true secondary” vilket kan läsas under nästa rubrik.

Nupigeco Smartflex coaxial 90 elbow: SGEDW63

En annan variant från det italienska företaget Nupigeco. Denna produkt marknadsförs och säljs som en sekundär svetsmuffsböj.

Lösningen är kompakt, lätt att hantera. Dock finns det ingen möjlighet att kontrollera det inre rörets position för att säkerställa att röret är helt inne och inga läckor eventuellt uppstår. Ett annat problem är att lösningen ej är till 100 % dubbelväggig. Längs ovansidan(under svetstornen) går en rigg, se figur 30, för att stabilisera konstruktionen och möjliggöra svetsning av primärröret. Denna rigg har Nupigeco även försökt att dölja genom att montera en plugg utan funktion, se figur 31.

Vid denna rigg finns inget dubbelväggigt utrymme och därav om en läcka skulle uppstå vid riggen kommer ingen tryckskillnad uppstå i mellanutrymmet, och larmet utlöses ej. Alltså finns risken med denna lösning att läckage kan uppstå men ej upptäckas. Slutligen så är det ej möjligt att trycktesta det primära röret innan det sekundära röret är sammanfogat, därav vid läckage under trycktestning måste hela böjen avlägsnas och allt arbeta genomföras igen.

Figur 29 - SGEDW63

Figur 30 – Rigg som upphäver

Figur 33 – EF SS 90 Figur 32 - Förlängningsadapter

Durapipe EF SS 90o elbow

Durapipe är ett företag från Storbritannien som tillverkar bensinrörssystem, följande böj tillhör deras dubbelväggiga system: PLX close-fit, Durapipe. (2012). Detta är en mycket kompakt lösning som inte tar mer plats än vad den verkligen behöver. Sammanfogningen sker i tre steg där själva böjen är en och därefter yttersidorna var för sig vilket tar lång tid. På varje enskild del finns information om rörsvetsningen exempelvis svetstid, kylning och spänning. Värt att notera är att det inte finns svetstorn monterade på själva böjen utan installatören tvingas använda en speciell förlängningsadapter för att kunna utföra svetsningen, vilket gör installationen krångligare. Ett problem är att det inte går att kontrollera det inre rörets position utan måste förlita sig på att mätningarna är gjorda på ett korrekt sätt. Efter att svetsningarna är klara så sätts isolerande pluggar på stiften för att indikera att svetsning är utförd.

Sammanfattning tabellform

Önskemål Gemeni A-396 SGEDW63 Durapipe

100% dubbelväggig lösning Ja Nej Ej 100 % Dock 90 % Osäkert Elektrofusion Ja Ja Ja Ja Kontroll av inre rörets position

Ja Nej Nej Nej

Kompakt Varken kompakt

eller otymplig

Ja Relativt Ja

Få antal

svetsningar

Två st Två st Två st Tre st

7.3 Koncept och visualisering

Målet med konceptgenereringen var att få fram ett flertal fungerande koncept då uppdragsgivaren ville att arbetet skulle kunna fungera som en förstudie för framtida utvecklingsarbeten på företaget. Då kraven till viss del var väldigt specifika genomfördes generering med kravspecifikationen i åtanke.

7.3.1 Brainstorm

Efter att gruppen färdigställt en fullständig kravspecifikation, funktionsanalys och en bra genomförd förstudie så kunde brainstorming tillämpas. Gruppen placerade sig i en kreativ miljö och började till en början enskilt spåna idéer på lösningar till problemet genom idéskissning. Därefter presenterades förslagen i gruppen för att

möjliggöra kombinationer med det bästa från samtliga förslag.

Kravspecifikationen begränsade arbetet under denna fas då den var väldigt specifik inom vissa punkter:

• True secondary – 100 %.

• Klara samtliga punkter enligt standard EN14125:2005. • Låg ringdragsspänning.

• Medge låg turbulent flöde. • Använda befintliga produkter. • Använda befintliga verktyg.

• Försvetsat & förmonterat så mycket som möjligt.

Målet för brainstormingen i detta projekt var att generera realistiska och verklighetstrogna koncept som fungerade. Till en början utfördes brainstormingen i projektet kvantitativt men gruppen insåg tidigt att idéerna kasserades direkt på grund utav kraven och direktiven. Därefter lades fokus på kvalitativa förslag som skulle fungera i praktiken. Några av de förslagen som uppkom under brainstormingen valdes att ta vidare till nästa steg:

Bananförslaget där tanken var att dela en böj på mitten för att enklare kunna kontrollera samtliga rör och sedan bara lägga på locket och svetsa. Problematiken ligger i hur lindningen ska ske för en fullständig sammanfogning. Inspiration kom ifrån kopplingar som används för elkablar för utomhusbruk

En annan skiss på bananförslaget.

.

Detta förslag använder några av de befintliga produkter som företaget har. Lösningen blir relativt stor och antalet svetsar och skrapningar blir många. Tanken är att kunna svetsa primärröret och sedan trä över ett böjt rör och sedan använda de befintliga produkterna för sammanfogningen.

Här visas hur det övre förslaget skulle kunna se ut ihopsatt.

Detta förslag innefattar en ny komponent där det sekundära utrymmet bibehålls genom formsprutning på ett primärrör. Efter själva böjen så monteras befintliga raka kopplingar på vilket möjliggör skarvning till rören.

Figur 35 - Ytterligare en skiss

Här syns ett lite mer avancerat förslag där allt kopplas ihop i samma del. Primärrör samt sekundärrör monteras för att sedan svetsas fast. Förslaget använder inga befintliga produkter och svårigheter uppstår hur det sekundära utrymmet ska bibehållas i produktion.

Detta förslag är en tvådelad lösning som erbjuder total kontroll av primärsvetsningen innan det sekundära svetsas på. Det är en hona/hane princip som gör det möjligt att fästa båda halvorna inför svetsning. Det kan dock vara problematiskt att tillverka delarna. Förslaget liknar en av konkurrenternas.

Figur 38 - Skiss avancerat förslag

7.3.2 Konceptgenerering

Företaget önskade ett flertal realistiska och fungerande koncept vilket var det gruppen fokuserade på. Skisserna som utfördes under brainstormingen kände gruppen inte förmedlade de tänkta funktionerna samt dess fördelar respektive nackdelar. Därför bestämdes, i samråd med handledare, att i tidigt skede skissa och utföra konceptgenereringen i 3d-modeller med hjälp av Solid Works för att enklare förmedla tankarna och idéerna.

Banankonceptet

Tanken med banankonceptet är att erbjuda total kontroll av primärsystemet innan det yttre, sekundära systemet, sammanfogades. Detta skulle ske i form av två nästan identiska halvor och en primärrörskoppling. Vid utförandet skulle svetsningen utföras på primärmuffen först och därefter monteras halvorna enkelt och sammanfogas och bildar ett yttre sekundärt utrymme. Idéen visualiserades i CAD för att enklare visa uppdragsgivaren. Problem som uppstod vid genereringen var att möjliggöra en helt tät fog när de två delarna skulle sammanfogas, detta löstes med en hane/hona del och en avancerad trådlindning runt hane-delen. Detta löste problemet men är en metod som både är svår och dyr att producera.

Fördelar:

• Enkel att installera. • Lätt att kontrollera. Nackdelar:

• Svår att tillverka. • Dyr att tillverka. • Svårt att få tät fog.

Figur 40 – Banankoncept sammanfogad

Figur 42 - "The Box" sluten

The Box

Det här förslaget uppkom som en vidareutveckling av bananen. Som ovan nämnt uppstod svårigheter om hur banankonceptet skulle tillverkas och lindas vilket ledde till att gruppen tog fram detta alternativa koncept. Idéen slog gruppen, varför måste böjen vara cirkelformad som rören? Därefter skissades följande förslag upp där, som i bananen, primärrörskopplingen placeras i en ”box”. Detta möjliggör kontroll av svetsning och primärkoppling på ett enkelt sätt. Sist men inte minst så monteras locket på plats och svetsningar utförs på tre ställen, själva locket och de två sekundära rören. Ett problem som uppkom var att volymen var alldeles för stor vilket ökar materialåtgången vid tillverkning samt att hållfastheten påverkas vid tryck i det sekundära utrymmet. Ifall konceptet ska fungera i praktiken och klara standarden måste den optimeras genom att minska volymen.

Fördelar:

• Enkel att installera.

• Lätt att kontrollera.

• Kompakt.

Nackdelar:

• Mycket material.

• Svår att tillverka.

• Svårt att fästa lock.

Universalkoncept

Ett önskemål från uppdragsgivaren var att använda befintliga produkter för att hålla nere kostnader och utvecklingstiden. Detta krav låg i fokus vid framtagningen av detta konceptet. I slutet av böjen så sitter två befintliga raka 100 % true secondary kopplingar för att skarva till nästkommande rör. Den nya delen vilket är själva böjen, se figur 46, tillverkas genom att det sekundära röret formsprutas på primärröret där två kärnor skjuts in vid formsprutningen och dras

ut efter. Detta skapar det önskvärda sekundära luftutrymmet.

Tillverkningsmetoden vet gruppen fungerar efter konsultation med företagets konstruktörer. Konceptet är även modulärt vilket innebär att de raka kopplingarna kan bytas ut mot andra produkter i deras sortiment, till exempel avslutning plast till metall. Detta gör att böjen har ett större användningsområde.

Fördelar:

• Kompakt.

• Lätt att utveckla/tillverka. • Använder befintliga delar. • Modulär.

Nackdelar:

• Går ej att kontrollera primärrör.

Figur 45 - Universal med raka svetsmuffar

Figur 47 – Universal med raka svetsmuffar i snitt

Anacondakonceptet

Även detta koncept använder sig av flertalet befintliga produkter vilket möjliggör en billigare utvecklingskostnad och snabbare utvecklingstid. Den enda nya komponenten i detta koncept är sekundärböjsröret, som går att köpa in externt. Tanken är att hela kopplingen ska gå att förmontera på Kungsörs Plast och levereras som figur 48 visar vid önskemål. Det gröna sekundärröret träs över primärrörskopplingen och svetsas sedan ihop med resterande delar.

Fördelar:

• Använder befintliga delar.

• Går att få ut på marknaden direkt. • Går att sälja förmonterad/lättinstallerad.

Nackdelar:

• Relativt stor volym.

• Osäkert hur lätt det är att trä över ytter- röret.

Figur 48 - Anaconda monterad Figur 49 – Anaconda exploded

Tvådelat koncept

Förslaget erbjuder möjligheten att kontrollera primärrörskopplingen innan de yttre hylsorna dras ihop och svetsas fast för att försluta det sekundära systemet. Kopplingen är lätt att hantera och installera vilket värderas högt hos kunden. Lösningen kräver mycket utveckling då företaget aldrig tillverkat något liknande tidigare. Därav krävs det att mycket resurser läggs på nyutvecklade formsprutningsverktyg och tillverkningsmetoder. Detta då konceptet kräver en ny speciell typ av innerhylsa för att möjliggöra sammanfogningen av de båda delarna. Dessa är inte identiska vilket kräver olika verktyg för de båda halvorna. Inspiration har tagits från en konkurrent, dock finns inget patent registrerat. Tyvärr är det omöjligt att säga ifall produkten har ett ”pending patent” och allt det innefattar. Därav finns det risk att hamna i framtida patenttvist.

Fördelar:

• Går att kontrollera primärröret. • Lätt att installera.

Nackdelar

• Svårigheter att producera. • Lång utvecklingstid.

• Eventuellt patenterad lösning.

Figur 53 – Tvådelad ej sammafogad Figur 54 - Tvådelad ovan Figur 52 - Tvådelad