Ny design för enklare montering

En fallstudie på värmefläkten Tiger P153

Examensarbete

Avancerad nivå, 15hp

Produkt- och processutveckling

Hanna Jansson & Oliver Nyroos

Rapport nr:

Kurs: PPU305 VT21

Program: Högskoleingenjörsprogrammet i innovation och produktdesign Uppdragsgivare: Systemair

Handledare, Systemair: Per Fiedler

Handledare, Mälardalens högskola: Bengt Erik Gustafsson Examinator: Mikael Johnsson & Janne Carlsson

Abstract

This bachelor thesis marks the end of the engineering program within innovation and product design. This study was conducted at Mälardalen university during the spring term of 2021. The demand of this study arose for the client, Systemair, who wanted to develop one of their existing products. The purpose of this development was to simplify the assembly by reducing the number of fasteners, this number was viewed as too great.

Updates, for the chosen product, had basically been nonexistent since the 1990s and the construction did not make use of Design for Assembly. This led to the product taking more time to manufacture relatively similar products. The mission became to reduce the number of fasteners with kept or improved performance.

Because Systemair is a profit driven company their products constantly need to be improved for the company to remain competitively advantageous. Development projects often lead to reduced costs and higher quality for the products. The purpose is to reduce the assembly time for a more effective assembly and reduced costs.

Throughout this thesis a case study (Säfsten & Gustavsson, 2020) was conducted that followed the DFA-process explained by Tatikonda (Tatikonda, 1994). During the study, the steps reduce

component costs and reduce assembly costs within DFM were also followed (Ulrich &

Eppinger, 2012). From the step Identify to the step testing, Design Thinking was used (Dam & Siang, 2021). For planning the study and concept screening and scoring, steps from phases within Ulrich and Eppingers product development process were used (Ulrich & Eppinger, 2012). The results were shown through a Bill of Material for all improvements (Ulrich & Eppinger, 2012).

Ulrich and Eppinger means that integrated product architecture leads to higher performance, components without the need to be assembled separately and controlling transferring to the manufacturing. According to Shetty and Ali there are questions that could be asked about specific components to see if they are combinable (Shetty & Ali, 2015). M.

Dudek-Burlikowska and D. Szewieczek shows that human errors and assembly that relies on memory will be avoided with the help of Poka-Yoke (Dudek-Burlikowska & Szewieczek, 2009). The study started with familiarizing of the product to build an understanding of its design. Interviews were held with fitters from which six opportunities were identified that got

presented and tested through functional prototypes. The original and the improved design were timed to measure the improvement timewise. Cost calculations were made for the

improvements and were compared with the original design. The improvements then got evaluated with time- and efficiency points to show their level of Improvement.

The new design is more assembly friendly and makes use of integrated components. Assembly friendliness leads to an effective assembly process according to Ulrich and Eppinger. The original design had 81 fasteners and after the redesign 29 were reduced, 36%. The assembly time got reduced by 7 minutes and 53 seconds, 28%. The product costs 49 SKR less to manufacture, 2,5%, since the assembly cost was reduced by 57 SKR and material costs increased with 8 SKR.

Sammanfattning

Detta examensarbete är den avslutande delen på högskoleingenjörsprogrammet i innovation och produktdesign. Arbetet utfördes på Mälardalens högskola under vårterminen 2021. Behovet av detta arbete uppkom hos uppdragsgivaren, Systemair, som ville utveckla en av deras befintliga produkter. Utvecklingen skulle förenkla monteringen genom att reducera antalet fästelement, som ansågs vara för stort.

Uppdateringar av den valda produkten hade i princip varit obefintliga sedan 90-talet och konstruktionen använde sig ej av Design for Assembly. Detta ledde till att den stack ut tidsmässigt relativt liknande produkter. Uppdraget blev att reducera antalet fästelement med bibehållen eller förbättrad prestanda.

Frågeställningar: Hur stor andel fästelement kan reduceras?

Vilka effekter har reduktionen på montering samt kostnader?

Då Systemair är ett vinstdrivande bolag behöver deras produkter ständigt utvecklas för att företaget ska ligga i framkant. Utvecklingsarbeten leder oftast till reducerade kostnader och ökad kvalitet på produkterna. Syftet är att reducera monteringstiden för en effektivare montering och reducerade kostnader.

Under arbetet utfördes en fallstudie (Säfsten & Gustavsson, 2020) som följde DFA-processen beskriven av Tatikonda (Tatikonda, 1994). Under arbetets gång följdes också stegen reducera

komponentkostnaderna och reducera monteringskostnaderna inom DFM (Ulrich & Eppinger,

2012). Från steget identifiering till steget testning användes Design Thinking (Dam & Siang, 2021) och för planering av arbetet samt konceptsållning användes steg ur faser från Ulrich och Eppingers produktutvecklingsprocess (Ulrich & Eppinger, 2012). Resultatet påvisades via en

Bill of Material för samtliga förbättringar (Ulrich & Eppinger, 2012).

Ulrich och Eppinger menar att integrerad produktarkitektur leder till ökad prestanda. De menar även att integrerade komponenter inte behöver monteras enskilt samt att kontrollering flyttas till tillverkningen. Enligt Shetty och Ali finns det frågor som går att ställa om specifika komponenter för att se om komponenterna går att kombinera (Shetty & Ali, 2015). M. Dudek-Burlikowska och D. Szewieczek påvisar att med hjälp av Poka-Yoke kommer felmontering som härstammar från mänskliga faktorn samt montering som sker efter minne undvikas (Dudek-Burlikowska & Szewieczek, 2009).

Arbetet började med att lära känna produkten för att få förståelse över dess konstruktion. Intervjuer med montörer utfördes där sex möjligheter identifierades som sedan presenterades och testades via funktionsprototyper. Tidtagningar gjordes på originalfläkten samt den nya designen för att mäta förbättring i tid. Kostnadsberäkningar gjordes på förbättringarna och jämfördes med originalet. Förbättringarna utvärderades slutligen med tids- och

effektivitetspoäng för att påvisa deras grad av förbättring.

Den nya konstruktionen är mer monteringsvänlig och använder sig av integrerade komponenter. Monteringsvänligheten menar Ulrich och Eppinger ger en effektiv

monteringsprocess. Den ursprungliga designen hade 81 fästelement och efter omkonstruktionen hade 29 reducerats, 36%. Monteringstiden förkortades med 7 minuter och 53 sekunder, 28%. Produkten blev 49kr billigare, 2,5%, varav montörskostaden sjönk med 57kr men

Förord

Examensarbetet har varit ett lärorikt och intensivt arbete. Projektet har haft toppar och dalar som har lett till sena kvällar och tidiga mornar. Arbetet har knutit ihop säcken efter dessa tre år på Mälardalens Högskola. Erfarenheter från flera kurser har bundits samman och har fått användas för att nå bästa resultat. Vi har fått smaka på arbetslivet som utvecklingsingenjörer. Vi har lärt känna många nya människor och lärt oss att allt tar mycket längre tid än planerat. Nu när arbetet är avklarat känns det bra att reflektera över det som gjorts. Från att hamna efter med tidsplanen redan första veckorna, med växlande riktning i arbetet, till att kunna lämna in ett arbete som vi är nöjda med är något stort. Vi har inte bara fått bra resultat utan även utvecklats som personer. Vi har också blivit mer säkra i vad vi vill hålla på med när studierna avslutas.

Till alla vi varit i kontakt med vill vi säga:

Tack för att just ni tog er tid!

Bengt Erik Gustafsson Akademisk

Handledare

Tack så mycket för att du vill ville ta dig an oss. Även när du haft mycket att göra har du tagit dig tiden. Vi får fira avslutat arbete med den där tryffelaiolin som vi alltid pratat om.

Per Fiedler Industriell handledare Vi skulle vilja tacka för att du gjorde arbetet möjligt genom att ta emot oss hos er på Systemair. Vi är mycket tacksamma att vi fick göra examensarbetet i och med pandemin som pågår i skrivandets stund. Vi vill också tacka för allt stöd under arbetets gång.

Stefan Lindberg Industriell handledare Ett stort tack för du tog din tid och alltid fanns där och frågade vad vi behövde för att komma vidare med arbetet.

Emin Kohnic Industriell handledare Stort tack för att du alltid fanns på plats för oss samt överlät din arbetstid och ditt utvecklingsteam till oss. Tack för pizzan som vi fick första dagen.

Johnny Bergman Konstruktion Stort tack för allt ditt stöd under resans gång. Hjälpen till navigering inom företaget och M3 har varit till stor nytta. Även tack för portkoden till byggnaden vi fick sista dagen.

Systemair Företag

Tack för det fina bemötandet som alla gett oss. Alla har varit tillmötesgående,

Innehållsförteckning

1. Inledning ... 1 1.1. Bakgrund ...1 1.1.1 Systemair ... 1 1.2. Problemformulering ...1 1.3. Syfte ...2 1.4. Direktiv ...2 1.5. Avgränsningar ...22. Ansats och metod ... 3

2.1. Produktutvecklingsprocessen ...3

2.1.1. Fas 0 Planering ... 3

2.1.2. Fas 1 Konceptutveckling ... 3

2.1.3. Fas 2 Utveckling på systemnivå ... 3

2.1.4. Fas 3 Detaljutveckling ... 3

2.1.5. Fas 4 Testning och vidareutveckling ... 3

2.1.6. Fas 5 Produktionsupptakt ... 4 2.2. DFM ...4 2.3. DFA ...5 2.4. Bill of Materials ...6 2.5. Beräkna monteringskostnader ...6 2.6. Gantt ...7 2.7. Fallstudie ...7 2.8. Pughs konceptvalsmatris ...7 2.9. Design Thinking ...8 2.10. User Experience ...8 2.11. Intervju ...9 2.12. Observation ...9 3. Teoretiskt ramverk ... 10 3.1. Integrerad produktarkitektur ... 10

3.2. Fördelar med DFA ... 10

3.3. Eliminera/kombinera delar ... 10 3.4. Integrera komponenter ... 10 3.5. Monteringsvänlighet ... 11 3.6. Poka-Yoke ... 11 3.7. Torx ... 12 4. Resultat ... 13

4.2. Arbetets gång ... 13

4.3. Uppstarten av arbetet ... 13

... 14

4.4. Bekantning av produkten ... 14

4.5. Identifiering av möjligheter utifrån intervjuer ... 15

4.6. Koncepten ... 18 4.6.1. Koncept 1 Genomföringen ... 18 4.6.2. Koncept 2 Elkopplingen ... 19 4.6.3. Koncept 3 Innersvep ... 20 4.6.4. Koncept 4 Yttersvep ... 21 4.6.5. Koncept 5 Stiftelement ... 21 4.6.6. Koncept 6 Torx20 ... 22

4.7. Testning och mätning av förbättring ... 23

4.8. UX ... 24 4.9. Innersvepets fördelar ... 25 4.10. Tidräkning ... 25 4.11. Monteringskostnader ... 26 4.12. Materialkostnader ... 27 4.13. Pughs konceptvalsmatris ... 27 5. Analys ... 29 6. Slutsatser ... 31 7. Framtida studier ... 31 Litteraturförteckning... 33 8. Bilagor ... 34

Figurförteckning

Figur 1 Exempel på Gantt-schema (Projektledning, 2018) ... 7

Figur 2 UX designprocess med dess loopar, omritad från (Interaction Design Foundation, 2021) ... 8

Figur 3 Tre versioner av produkten Tiger (Systemair Sverige AB, 2021) ... 13

Figur 4 Tiger P153 framsida och baksida (eget arbete) ... 14

Figur 5 Produktens komponenter (eget arbete) ... 14

Figur 6 Förmontage och yttersvep (eget arbete) ... 15

Figur 7 Stativskruvar som går genom stativ, yttersvep, skärmplåt samt mutter (eget arbete) ... 16

Figur 8 Avlastare vars platta har gått av (eget arbete) ... 16

Figur 9 Sheetskruvar med torxshuvud (eget arbete) ... 17

Figur 10 Strömkabelns s-form (eget arbete) ... 17

Figur 11 Stativ som töjs för att inte repa yttersvepet (eget arbete) ... 17

Figur 12 Elementens 12 skruvar och 12 muttrar (eget arbete) ... 18

Figur 13 Original och nya designen (eget arbete) ... 18

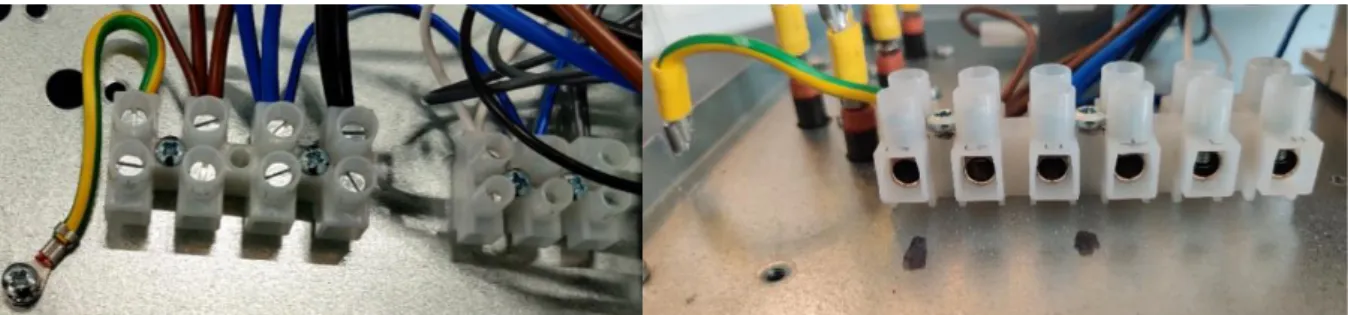

Figur 14 Originaldesignens och nya designens elkoppling (eget arbete)... 19

Figur 15 Originaldesignens förmontage och nya förmontaget (eget arbete) ... 20

Figur 16 Originaldesignen och ny testbar design för stativ (eget arbete) ... 21

Figur 17 Original och ny koppling av element (eget arbete) ... 21

Figur 18 Originalverktygen samt de nya (eget arbete) ... 22

Figur 19 Torxutformning (eget arbete) ... 23

Figur 20 Sheetsskruvar, skruvar med avsmalnande ände (eget arbete) ... 23

Tabellförteckning

Tabell 1 Riktlinjer för DFA, omritad från (Bogue, 2012) ... 5Tabell 2 Tidsbesparingar för samtliga koncept ... 25

Tabell 3 Monteringskostnadsbesparingar för samtliga koncept ... 26

Tabell 4 Pughs konceptvalsmatris ... 27

Tabell 5 BOM... 28

Förkortningar

Här anges förkortningarnas fullständiga begrepp/namn i alfabetisk ordning.

BOM Bill of Material

DFA Design for Assembly

DFM Design for Manufacturing

IDT Akademin för Innovation, Design och Teknik

Mdh Mälardalens högskola

MRP Material Requirements Planing

1. Inledning

I denna inledande del av rapporten kommer bakgrunden till arbetet presenteras och problemet kommer att formuleras som senare mynnar ut i frågeställningarna.

1.1. Bakgrund

Examensarbetet är den avslutande delen på en ingenjörsutbildning. Alla kunskaper som Mälardalens högskola har gett studenterna kommer att knytas samman och användas. Arbetet kan även bana väg för framtida yrkesroller och hjälpa studenter att knyta kontakter med arbetslivet i industrin.

Bakgrunden till detta arbete var efterfrågan hos uppdragsgivaren, Systemair, om en förenklad montering av en värmefläkt. Denna produkt nådde inte upp till uppdragsgivarens ambition om andelen fästelement. Uppdragsgivarens ambition är att hålla antalet fästelement under en tredjedel av antalet artiklar. Konsekvenserna av en för stor andel fästelement är att monteringen tar för lång tid vilket gör processen mer ineffektiv än nödvändigt.

1.1.1 Systemair

Företaget, som i detta arbete är uppdragsgivare, är ett ledande ventilationsföretag som sedan 1974 tillverkat och sålt ventilationsprodukter med mottot ”Den raka vägen”. Utbudet företaget levererar är brett och inkluderar energieffektiva fläktar, ventilationsaggregat, produkter för luftdistribution, luftkonditionering, luftridåer och värmeprodukter. Samtliga produkter är

robusta, lätta att välja, lätta att installera och är användarvänliga (Systemair Sverige AB, 2021). Systemair har verksamhet i 50 länder och har cirka 6 200 anställda. Verksamheterna finns i Europa, Nordamerika, Sydamerika, Mellanöstern, Asien, Australien och Afrika. Under räkenskapsåret 2018/2019 omsatte Systemair 8,3 miljarder kronor. Bolaget har sedan starten 1974 haft positiva rörelseresultat. Under de senaste 10 åren har bolagets tillväxt ökat med 10% (Systemair Sverige AB, 2021).

1.2. Problemformulering

Även om Systemair är ett ledande ventilationsföretag är en del ritningar som används 20 år eller äldre. Ritningarna innehåller ett högre antal fästelement än nödvändigt och använder sig av äldre komponenter. Dessa ritningar nyttjar inte Design for Assembly, DFA, som är en nödvändig metod för att minska monteringskostnader samt genomloppstider.

Enligt Johanson är genomloppstiden för produkter viktig för att uppnå konkurrenskraftighet. Reducering av genomloppstiden för med sig många fördelar så som kortare lagerhållning och bearbetningstid, förbättrad kvalitet och lägre kostnader. Reducering av omloppstiden leder även till bättre flexibilitet och förkortar väntetider för kunden. Dessa fördelar som en kortare

genomloppstid för med sig kan vara avgörande för att ett företag ska få lönsamhet och överleva på marknaden (Johnson, 2003).

Produkten Tiger som arbetet behandlade byggde på en äldre ritning. Uppdateringar på den utvalda modellen har i princip varit obefintliga sedan 90-talet. Produkten stack ut ur mängden då den tog för lång tid att montera relativt snarlika produkter. Det som sågs tillföra mycket monteringstid var just fästelementen. Produkten uppfyllde heller inte uppdragsgivarens

ambition, att endast en tredjedel av komponenterna i produkten får vara fästelement. Med dessa anledningar kommer en fallstudie på Tiger P153 genomföras. Uppdraget blev att reducera antalet fästelement med bibehållen eller förbättrad prestanda.

Frågeställningar: Hur stor andel fästelement kan reduceras?

Vilka effekter har reduktionen på montering samt kostnader?

1.3. Syfte

För att ha en effektiv produktion med korta monteringstider behövs en design som är enkel att montera. Enligt Ulrich och Eppinger är tillverkningskostnaderna en avgörande faktor för produkters ekonomiska framgång. Vinstmarginalen är skillnaden mellan tillverkarens försäljningspris och hur mycket produkten kostar att tillverka med alla kostnader inräknade. För att kunna säkerställa att vinstmarginalen blir god måste hög kvalitet kunna garanteras samt monteringskostnader reduceras (Ulrich & Eppinger, 2012).

Då Systemair är ett vinstdrivande bolag behöver produkter ständigt utvecklas för att företaget ska ligga i framkant. Utvecklingsarbeten leder oftast till reducerade kostnader och ökad kvalitet på produkterna. Syftet är att reducera monteringstiden för en ökad vinst med effektivare

montering samt bibehållen eller förbättrad kvalitet.

1.4. Direktiv

Detta arbete skedde under vårterminen 2021. Arbetet började v. 3 och redovisades sedan v. 22. Arbetet omfattar 15hp och gick på halvfart, 50%, detta innebär alltså att 20 timmar i veckan skulle läggas ner på arbetet per student.

1.5. Avgränsningar

• Arbetet kommer att rikta in sig på en specifik produkt och inte flera. Om det är så att principerna kan appliceras på andra produkter kommer det kunna ske utanför detta examensarbete som en fortsättning av företaget eller vidare arbete av studenterna. • För att minska monteringskostnaderna kommer ändringar i konstruktionen att göras.

Produktionslinor kommer inte att planeras om.

• För att redovisa lösningar från detta arbete kommer en funktionsprototyp framställas. • Prototypframtagningen kommer att ske med provisoriska lösningar tillräckliga för att

testas.

• Prototypframtagningen kommer möjligen ske med provisoriska lösningar som presenterar förbättringar på ett tillräckligt sätt.

2. Ansats och metod

I detta kapitel presenteras metoder vars delar nyttjats under studien.

2.1. Produktutvecklingsprocessen

Processen som Ulrich och Eppinger beskriver i utvecklingsarbetet är uppdelad i faser. Varje fas avslutas med olika delmål som ska ha uppfyllts. Det finns sex faser som går från noll till fem (Ulrich & Eppinger, 2012).

2.1.1. Fas 0 Planering

Fas noll är fasen som sker innan projektstart. Projektet har inte fått godkänt än. Denna fas kan också kallas planeringsfasen. I fasen genereras möjligheter och den starkaste möjligheten kommer sedan användas för att ta fram en uppdragsbeskrivning. Målmarknad, affärsmål, avgörande antagande och begränsningar för projektet inkluderas i uppdragsbeskrivningen (Ulrich & Eppinger, 2012).

2.1.2. Fas 1 Konceptutveckling

För att börja generera koncept till möjligheten som valts måste först behoven hos

målmarknaden identifieras. Koncepten sållas sedan för att få ner antalet koncept så de kan utvecklas och testas. Ett koncept ska beskriva en lösning till problemet. Den beskriver formen, funktioner och egenskaper som lösningen ska ha. Produktutvecklingsteamet behöver även göra en konkurrensanalys och motivera för ekonomiskt stöd (Ulrich & Eppinger, 2012).

2.1.3. Fas 2 Utveckling på systemnivå

Under denna fas ska delsystem och komponenter ha en preliminär design klar.

Produktionssystem och slutgiltig montering ska också bestämmas. Fasen resulterar i en funktionell specifikation över produktens delsystem och preliminära processflöde (Ulrich & Eppinger, 2012).

2.1.4. Fas 3 Detaljutveckling

I detaljutvecklingsfasen ska geometrier, material och toleranser fastställas. Är det så att standardkomponenter ska användas i produkten behövs även de fastslås. Tillverkningsmetoder ska också fastställas i detta skede. Outputen som blir i denna fas är ritningar och datafiler som beskriver geometrier, produktionsberedning, tillverkning och montering av den slutgiltiga produkten. Materialval, produktionskostnader och robusta egenskaper fastslås även i denna fas (Ulrich & Eppinger, 2012).

2.1.5. Fas 4 Testning och vidareutveckling

I testning och vidareutvecklingsfasen utvärderas prototyper. Den första prototypen som tillverkas kallas alfaprototyp. Denna ser ut som den slutgiltiga men har inte tillverkats med de slutliga metoderna. Prototypen provas för att se om den uppfyller kundbehoven samt för att se om den fungerar som den ska. Om den första prototypen uppfyller kraven görs sedan en

metoderna. För att utvärdera denna prototyp görs interna tillförlitlighet- och prestandatester (Ulrich & Eppinger, 2012).

2.1.6. Fas 5 Produktionsupptakt

I sista fasen produceras produkten i det rätta produktionssystemet. Arbetskraften utbildas om tillverkningen och om problem uppstår löses dessa. Produktionen övergår succesivt till reguljär produktion. I denna fas lanseras produkten på marknaden. Arbetet avslutas sedan med

utvärderingar av både produkten och arbetet (Ulrich & Eppinger, 2012).

2.2. DFM

Design for Manufacturing, DFM eller tillverkningsanpassad konstruktion på svenska, är en metod där designen baseras på befintliga tillverkningsmetoder (Ulrich & Eppinger, 2012). Design for Manufacturing, är en metod som används under hela utvecklingsprocessen. DFM är en del av Design for x-metoder. X kan vara tillförlitlighet, monterbarhet, robusthet,

servicevänlighet, miljövänlighet eller tillverkningsbarhet. Ulrich och Eppinger redovisar DFM i fem steg enligt listan nedan.

1. Uppskatta tillverkningskostnaderna 2. Reducera komponentkostnaderna 3. Reducera monteringskostnaderna

4. Reducera produktionssupportkostnaderna

5. Beakta effekterna av DFM-beslut på andra faktorer. (Ulrich & Eppinger, 2012)

Det finns även riktlinjer som följs inom DFM. Enligt Bogue används det en tabell med riktlinjer samt deras fördelar under arbete för tillverkningsanpassad design (Bogue, 2012). Se tabell 1.

2.3. DFA

Inom DFM finns metoden DFA, Design for Assembly, som förbättrar monterbarheten. Metodologin är ett viktigt steg inom designkorrigering för effektivare design. Metoden utvecklades med antagandet att den största delen av tillverkningskostnaderna tillhör designen. DFA är huvudsakligen avsedd för designförenkling och en reducering av monteringskostnader. För att nå detta reduceras totala antalet komponenter. För de komponenter som kvarstår efter reduktionen förbättras monterbarheten (Tatikonda, 1994).

DFA erbjuder en kvantitativ metod för att utvärdera kostnader och monterbarheten hos en design redan i designstadiet. En DFA analys kan uppskatta förväntade enhets-, material- och monteringskostnader. Analysen ger även kostnads- och effektivitetspoäng vilket är ett relativt mått för hur enkelt produkten monteras (Tatikonda, 1994).

Inom DFA behövs först en stor mängd data som beskriver alla individuella beståndsdelar i produkten som ska designas om. Det är viktigt att veta vad exakt produkten består av. Det behövs också detaljerad monteringsinformation så som typer av monteringsrörelser, tiden alla individuella moment tar, verktyg- samt arbetskostnader. Vissa delar av benämnd data kan upptas via empiriska tids- och rörelsestudier, kostnadsberäkningar och

materialbehovsplaneringar. Kostnads- och effektivitetspoäng kan inte ges utan att den här informationen finns (Tatikonda, 1994).

Produktens alla monteringssteg bryts ned till tids- och rörelseegenskaper så som orientering av delar, matningstider och tider för samtliga rörelser för att mäta stegens monteringskostnader. Materialkostnader läggs ihop med dessa monteringskostnader. Det här analysstadiet leder till uppskattade enhetskostnader och berättar hur effektiv designen är. Att kvantifiera effektiviteten av monteringen med hjälp av ett poängsättningssystem är en stor fördel som användandet av DFA för med sig. Metoden ger tillverkningsingenjörer något att referera till som grund för behovet av en förbättring av tillverkningsbarheten. DFA visar även vilka nivåer av

förbättringar alternativa designer ger (Tatikonda, 1994).

I nästa analyssteg av DFA designas produkten om med följande designregler i åtanke: • Kombinera och eliminera delar i så hög utsträckning som möjligt.

• Optimera fästen så att separata fästelement inte krävs • Förbättra åtkomsten till monteringspositioner i produkten • Designa för enbart bottom-up eller top-down montering (Tatikonda, 1994)

2.4. Bill of Materials

I och med att beräkning av tillverkningskostnader är grundläggande för DFM menar Ulrich och Eppinger att det är lämpligt att ha en bra strukturerad metod för att även strukturera

kostnaderna. Oftast används ett informationssystem för registrering av de beräknade

tillverkningskostnaderna. Styckelistan kompletteras med kostnadsinformation för varje detalj. Vanligtvis struktureras listan i ett format som visar monteringens struktur med angivande av namn på komponenter samt sammansättning på delnivå (Ulrich & Eppinger, 2012).

I Bill of Materials, BOM, visas de uppskattade kostnaderna uppdelat i fasta samt rörliga kostnader. Rörliga kostnader varierar beroende på produktionsvolymen så som material, maskintid och arbete. De fasta kostnaderna är engångskostnader till exempel verktyg, specialutrustning och engångskarakteristiska ställkostnader. Verktygens livslängd bör också räknas in och dessa räknas som fasta kostnader per producerad enhet. För att sedan räkna ut den totala kostnaden adderas omkostnader med grund i företagets accepterade kostnadsschema. Det kan även tillkomma andra kostnader som värdeminskning av anläggning (Ulrich &

Eppinger, 2012).

2.5. Beräkna monteringskostnader

Enligt Ulrich och Eppinger monteras produkter som tillverkas i mindre än några hundratals enheter per år manuellt. För att uppskatta manuella monteringskostnader multipliceras

monteringstiden med montörskostnader. Monteringstiden beror på storleken på operation samt komponent, arbetets svårighetsgrad och kvantitet av produkten. Vid större monteringsvolymer kan montörerna specialisera sig på en specifik del i monteringen och använda fixturer och verktyg för att underlätta arbetet (Ulrich & Eppinger, 2012).

2.6. Gantt

Gantt-schema är ett planeringsverktyg och Projektledning.se menar att schemat ger en tydlig översikt över projektets tidsramar samt vad som ska ske under projektets gång. En fördel med detta planeringsverktyg är visualisering och beskrivning av projektets arbetsflöde. Den vågräta axeln är tidsbaserad och de liggande staplarna visar projektets aktiviteter. Aktivitetsstaplarna kan löpa parallellt, överlappa eller vara fristående. Aktiviteterna visualiseras för att veta när de ska genomföras, vilka som sker löpandes, parallellt eller samtidigt. Gantt-schema visar även när specifika aktiviteter ska vara klara samt vilka milstolpar de innefattar (Projektledning, 2018). För exempel se figur 1, Exempel på Gantt-schema. Bilden saknas i den elektroniska utgåvan av upphovsrättsliga skäl

2.7. Fallstudie

Fallstudier är enligt K. Säfsten och M. Gustavsson passande att använda sig av när

frågeställningen eller frågeställningarna inkluderar frågeorden varför, hur och vad. Fallstudier används på en eller flera fall som ska analyseras. De menar även att metoden funkar för att studera unika fenomen i dess naturliga omgivning. Metoden lämpar sig för att skapa kunskap om scenarier i verkliga förhållanden. Fallstudier lämpar sig ypperligt för utveckling, testning och förfining av teorier. I alla typer av studier är det nödvändigt att specificera vad som ska studeras och analyseras. I fallstudier är detta av stor vikt då analysens mätetal är fallet i sig själv. Att dessa mätetal är kopplade till syftet och frågeställningen är då nödvändigt (Säfsten & Gustavsson, 2020).

2.8. Pughs konceptvalsmatris

För att kunna välja mellan koncept i utvecklingsprocessen är Pughs konceptvalsmatris ett bra alternativ. Den grundades på 1980-talet av Stuart Pugh. Metoden använder sig av ett

referenskoncept som utgångspunkt och sedan betygssätts koncepten relativt referensen istället för en sifferskala. De valda konceptens förmåga att uppfylla kriterierna bedöms med +, - eller 0. + menar att konceptet uppfyller kriteriet bättre än referensen, - menar att konceptet uppfyller kriteriet sämre än referensen och 0 betyder att konceptet är likvärdigt med referensen (Ulrich & Eppinger, 2012).

Syftet med matrisen är att på ett effektivt sätt utvärdera, sålla och förbättra koncepten med dessa sex steg:

1. Förbereda konceptvalsmatrisen

Urvalskriterier fastslås och koncepten införs.

2. Poängsätta koncepten

+, - och 0 sätts för samtliga kriterier och koncept.

3. Rangordna koncepten

Antalet +, - och 0 summeras för varje koncept och slutbetyget fås genom en subtraktion av antalet – från antalet +, 0 påverkar inte resultatet.

4. Kombinera och förbättra koncepten Figur 1 Exempel på Gantt-schema (Projektledning, 2018)

5. Välj ett eller flera koncept

Med tidigare steg som grund väljs det koncept som ska vidareutvecklas.

6. Reflektera över resultaten och processen

Efter valet avstäms det att valet är ömsesidigt bland samtliga medlemmar.

(Ulrich & Eppinger, 2012)

2.9. Design Thinking

Design Thinking är en metod som har ett användarcentrerat och lösningsorienterat synsätt menar Rikke F. Dam och Teo Y. Siang. Metoden är lämplig att använda vid komplexa och odefinierade problem genom att se problemen genom användarens perspektiv. Att empatisera med kunden eller användaren är mycket viktigt för förståelse av problemet, vilket är grunden i denna metod. När problemet är förstått kan det definieras. Detta är behövligt för att sedan kunna generera nya idéer. För att kunna testa idéerna tillverkas prototyper. Prototyperna blir ofta småskaliga men presenterar idéerna på ett tillräckligt sätt. Testningen sker sedan med hjälp av användaren som får beskriva känslor och tankar. Om problemet till exempel skulle behöva definieras om går processens steg att backa tillbaka och arbetas om då processen inte är linjär (Dam & Siang, 2021).

2.10. User Experience

Om UX önskas användas i utvecklingsprocessen är förståelse för sammanhanget, som produkten ska användas i, det mest väsentliga. Utifrån förståelse för sammanhanget kan kundkraven specificeras. Utifrån dessa kundkrav tas sedan olika lösningar på problemen fram. För att vara säker på att lösningarna uppfyller kundkraven kan de testas mot kunden, så att kraven är uppfyllda. Om brister finns i lösningarna går det att backa tillbaka och göra nya lösningsförslag som korrigerar bristerna (Interaction Design Foundation, 2021). Se figur 2.

2.11. Intervju

Säfsten anser att intervju är en metod som lämpar sig för datainsamling när information från en eller flera individer ska samlas. Under intervjun sker en professionell konversation med ett specifikt syfte för att få fram den information som krävs. Intervjuaren behöver vara en god lyssnare genom att fånga den intervjuades perspektiv, vyer, attityd och åsikter om fenomenet. Det finns olika strukturer att använda sig av under intervjuer. De olika strukturerna lämpar sig till olika tillfällen. Ostrukturerad är väldig öppen och är mer en diskussion, strukturerad är fasta frågor och svarsalternativ samt semi-strukturerade är en blandning av dessa (Säfsten &

Gustavsson, 2020).

2.12. Observation

En vanlig datainsamlingsmetod som ofta används för experiment och fallstudier är observationer. Metoden kan användas direkt eller indirekt. Direkta observationer sker via observerarens ögon medan indirekt sker via varierande instrument för mätning och inspelning. Observationer delas även upp i strukturerade och ostrukturerade. För att veta vilken struktur som lämpar sig bäst för fallet är det viktigt att veta vad som ska studeras samt hur det ska dokumenteras. Det är även viktigt att se över observatörens påverkan på resultaten (Säfsten & Gustavsson, 2020).

3. Teoretiskt ramverk

Här läggs den vetenskapliga grund från vilken frågor behandlas, slutsatser stödjs samt produktrelaterade aspekter diskuteras.

3.1. Integrerad produktarkitektur

Enligt Ulrich och Eppinger ska integrerad arkitektur uppfylla en eller flera av dessa egenskaper:

• De funktionella elementen i produkten utförs av fler än ett delsystem. • Ett delsystem har fler funktionella element.

• Interaktionen som finns mellan de olika delsystemen samspelar otillräckligt, är inte tillräckligt definierad och deras interaktion är även underordnad dess primära funktioner.

Integrerad produktdesign används oftast när prestandan är i fokus för produkten. Hög prestanda kan fås genom att integrera flera funktioner i samma komponent (Ulrich & Eppinger, 2012).

3.2. Fördelar med DFA

Enligt Bogue har DFA, Design for Assembly, visat på betydande minskningar i många

aspekter. Från ett stort antal fallstudier påvisas effekterna som väldigt effektiva när det kommer till minskning av komponenter, vikt, monteringstid, arbetstid, monteringskostnader samt

defekter vid montering. Från dessa fallstudier kan den generella procentuella minskningen för dessa aspekter vara så stora som: 54% färre komponenter, 22% lägre vikt, 60% lägre

monteringstid, 43% kortare arbetstid, 45% lägre monteringskostnader och 68% färre defekter vid montering (Bogue, 2012).

3.3. Eliminera/kombinera delar

Enligt Shetty och Ali behövs en design för effektivisering av monteringsprocessen. Inom designen kan tre frågor användas för att utvärdera specifika komponenter i produkten. En övervägning sker om komponenten ska tas bort eller kombineras om svaren på någon av dessa frågor ett nej:

• Rör sig komponenten, under drift av produkten, i förhållande till de andra delarna i produkten?

• Måste komponenten vara i ett annat material eller måste de isoleras från andra delar i produkten?

• Finns det ett behov av att komponenten måste monteras när resterande komponenter redan har monterats? (Shetty & Ali, 2015)

3.4. Integrera komponenter

Enligt Ulrich och Eppinger kan komponenter som inte är teoretiskt nödvändiga integreras med en eller flera andra komponenter. Den multifunktionella komponenten får ofta en mycket

komplex form som resultat av de integrerade delarna. Fördelar som integrerade komponenter ger:

• Integrerade komponenter behövs inte monteras individuellt. Dessa komponenter har redan monterats ihop med andra komponenter. Denna montering kan ses som att den sker i tillverkningsprocessen.

• Integrerade komponenter är oftast billigare att tillverka jämfört med att tillverka de separata delarna för sig. Ett komplext formningsverktyg kostar mindre än två eller flera mindre.

• Integrerade komponenter leder till att kritiska geometrier skapas och kontrolleras i tillverkningsprocessen istället för monteringsprocessen. Detta ger alltså en mer exakt kontrollering (Ulrich & Eppinger, 2012).

Ulrich och Eppinger menar att det blir det svårare att genomföra konstruktionsändringar för integrerade komponenter på delsystem utan att förändra andra delsystem för att funktionen ska vara densamma. Förändring av ett delsystem leder alltså till förändringar av andra. Med integrerade komponenter blir uppgradering samt anpassning av komponenter svårare om kunden vill anpassa produkten. Slitna komponenter kan också bli svårare att byta ut (Ulrich & Eppinger, 2012).

3.5. Monteringsvänlighet

Enligt Ulrich och Eppinger är monteringsvänligheten viktig för en effektiv montering.

Monteringstiden mellan två produkter med samma antal delar kan variera med en faktor på två till tre. För att en montering ska ske så monteringsvänligt som möjligt finns det egenskaper att sträva efter (Ulrich & Eppinger, 2012).

• Att montera hela produkten uppifrån är en egenskap som främjar

monteringsvänligheten. Fördelarna med detta är att produkten inte behövs vändas samt att tyngdkraften hjälper stabiliseringen av produkten.

• Självinriktade komponenter hjälper monteringen mycket då finjustering av komponenter vanligtvis tar lång tid. Komponenter som har en fasning är

självinriktande. En fasad komponent har en avsmalnande spets i änden eller en konisk öppning.

• Montering med endast en hand främjar monteringsvänligheten. Det som eftersträvas är komponentens storlek och arbetet som komponenten kräver.

• Komponenter som kräver verktyg för montering behöver i allmänhet mer tid att

monteras. Montering av sprintar, fjädrar och låsringar är exempel på komponenter som kräver verktyg.

• Komponenter som monteras i en linjär bana kräver mindre tid. Ett stift kräver alltså mindre tid än vad en skruv behöver.

• Säkring av komponenter direkt i monteringen. Att montera vissa komponenter kräver en säkring till exempel i form av spänning, limning eller ytterligare komponenter. Innan den är säkrad kan produkten var instabil eller kräva fixturer (Ulrich & Eppinger, 2012).

3.6. Poka-Yoke

Enligt J-C Tsou och J-M Chen utvecklades en teknik för att förhindra felmontering av Dr. Shigeo Shingo år 1961. Tekniken fick namnet Poka-Yoke som betyder felsäkring. Poka-Yoke

designutvecklingen kan produktionsdefekter minska till stor utsträckning (Tsou & Chen, 2005). I journalen skriven av M. Dudek-Burlikowska och D. Szewieczek påvisas det att repetitiv montering som sker efter minne kommer minskas med hjälp av Poka-Yoke. Tekniken används även för att minimera mänskliga faktorn både förbyggande och underhållande motverkan av felmontering (Dudek-Burlikowska & Szewieczek, 2009).

3.7. Torx

Enligt Accu.co.uk framställdes torx år 1967 och var tänkt att förbättra det dåvarande utbudets vridmomentsöverföring. Torx är i grund formad som en hexagon men har sedan lober som går in på de annars raka sidorna. Dessa lober gör att kraften överförs närmare en vinkel på 90° vilket leder till ett bättre vridmoment. Med hjälp av torx kan maximering av vridmoment ske (Accu.co.uk, 2021).

4. Resultat

Här presenteras den empiriska data som ligger till grund för att kunna svara på frågeställningarna.

4.1. Tidsplanering

Arbetet planerades och fördelades via Gantt-schema, se bilaga 11, med hjälp utav Ulrich och Eppingers fem första produktutvecklingsfaser som utgångspunkt:

• Fas 0: Planering

• Fas 1: Konceptutveckling

• Fas 2: Utveckling på systemnivå • Fas 3: Utveckling på detaljnivå • Fas 4: Testning och vidareutveckling

4.2. Arbetets gång

Under arbetet utfördes en fallstudie (Säfsten & Gustavsson, 2020) som följde DFA-processen beskriven av Tatikonda (Tatikonda, 1994). Under arbetets gång följdes också stegen reducera

komponentkostnaderna och reducera monteringskostnaderna inom DFM (Ulrich & Eppinger,

2012). Från steget identifiering till steget testning användes Design Thinking (Dam & Siang, 2021) och för planering av arbetet samt konceptsållning användes steg ur faser från Ulrich och Eppingers produktutvecklingsprocess (Ulrich & Eppinger, 2012). Resultatet kommer påvisas via en Bill of Material för samtliga förbättringar (Ulrich & Eppinger, 2012).

4.3. Uppstarten av arbetet

För att kunna starta upp arbetet behövdes en produkt med förbättringspotential identifieras. Många olika produkter diskuterades, allt från värmeridåer till värmefläktar men det slutgiltiga valet blev serien Tiger. Värmefläktarna erbjuds med tre olika effekter, 2-30kW. Seriens tre storlekar kan ses i figur 3.

Värmefläkten hade passande storlek och komplexitet för arbetets omfattning. Enligt Systemair AB är produkten Tiger en värmefläkt som lämpar sig att flytta runt tack vare sitt ergonomiska handtag. Värmefläkten har även en kompakt och robust design som motverkar stötar och vibrationer. Egenskaperna leder till att fläkten lämpar sig i krävande miljöer.

Fläkten som arbetet fokuserar på heter P153 och är en värmefläkt som ligger på 15kW samt 400V3~. Fläkten ses i figur 4. Produkten kan användas i torra förhållanden från -20° upptill 30°. Den maximala värmen denna värmefläkt kan åstadkomma är 43° med ett luftflöde på 1,120 𝑚^3 ⁄ ℎ.

4.4. Bekantning av produkten

I början av ett DFA arbete är det viktigt att veta vad produkten består av (Tatikonda, 1994). Därför granskades fläktens beståndsdelar i företagets affärssystem M3 Infor.

Systemet innehåller information om produkterna som produceras på Systemair till exempel ritningar, kostnader, material samt artikelnummer. Detta system användes för att få en överblick av produkten.

För djupare förståelse av produkten och dess komponenter utfördes en demontering samt montering av fläkten utanför produktionen. Se figur 5.

Figur 4 Tiger P153 framsida och baksida (eget arbete)

Demonteringen samt monteringen visade tydligare hur produkten var uppbyggd. Detta gav en bild av vilka komponenter som kunde vara extra tidskrävande. Monteringen som skedde i produktionen var tvådelad, förmontering, se figur 6, samt slutmontering, resterande komponenter i figur 5.

4.5. Identifiering av möjligheter utifrån intervjuer

För att identifiera de tidskrävande komponenterna och monteringsrelaterade problem användes metoden Design Thinking. Metoden är enligt Rikke F. Dam och Teo Y. Siang en passande metod för användarcentrerade komplexa problem (Dam & Siang, 2021). Metoden passar därför vid förenkling av montering med montörerna som användare och testare. Därav intervjuades tre montörer om de befintliga problemen inom monteringen. Utifrån intervjuerna

uppmärksammades dessa möjligheter:

• Omständligt att lyfta in förmontage i yttersvep. Se figur 6. • Att ha ett innersvep som hållare hade hjälpt.

• Förmontaget kan inte stå upp av sig själv, se figur 6, och skickas därför ställd i fixtur.

• Knöligt att trycka stativskruvar genom plåtarna då de ska linjeras för att passa i hålen. Se figur 7.

• Många byten av bits, många verktygsbyten generellt. • Avlastarens vita plattor går lätt sönder. Se figur 8.

• Ett tvådelat stativ hade varit osmidig men hade inte repat yttersvepets utsida lika lätt som ett stativ bestående av en del.

Figur 7 Stativskruvar som går genom stativ, yttersvep, skärmplåt samt mutter (eget arbete)

• Sheetsskruvar är bra, de hittar in i hålet enkelt och finns redan på fläkten. De linjerar även sig in i hål. Se figur 9.

Utifrån analys från monteringen uppmärksammades dessa möjligheter:

Strömkabeln, fäst med kabelavlastare, svår att trycka ner till positionen där den kopplades. Se figur 10.

• Montörerna böjer ut stativet för att göra det större så den inte repar yttersvepet. Se figur 11.

Figur 9 Sheetskruvar med torxshuvud (eget arbete)

• Många verktygsbyten

• Elementen innehöll 24 fästelement, 12 muttrar och 12 skruvar. Se figur 12.

• Onödiga kopplingar och komponenter i kablaget.

De identifierade kundcentrerade möjligheterna lade grund till generering av idéer.

4.6. Koncepten

Nedan följer lösningar till de identifierade möjligheterna i form av koncept.

4.6.1. Koncept 1 Genomföringen

Kabelavlastaren försvårade kopplingen av strömkabeln, se figur 10, och innehöll delar som lätt gick sönder vid montering samt demontering. Se figur 8. I originaldesignen gick strömkabeln in igenom yttersvepet via en genomföring och hölls fast med en kabelavlastare.

Kabelavlastaren bestod av 13 delar. Två 30mm långa M4 skruvar, två tandade brickor, två plasthållare som agerar kontaktytor mot kabeln, fyra M4 muttrar samt en stansad och bockad plåtdetalj som med två sheetsskruvar fästs till elplåten. Se figur 13.

Avlastarens funktion var att hålla fast kabeln och på så sätt flytta eventuella dragande krafter från kopplingsplinten till avlastaren. Att byta ut den befintliga genomföringen till en som både genomför och håller fast kabeln tar bort behovet av avlastaren. Bytet minimerar även det totala antalet fästelement som krävs och arbetar rakt mot frågeställningarna. En genomföring med fästande funktion fick positiv respons från chef på konstruktionsavdelningen. Se nya designen i Figur 12 Elementens 12 skruvar och 12 muttrar (eget arbete)

4.6.2. Koncept 2 Elkopplingen

Det fanns onödiga kopplingar och komponenter i kablaget. Originaldesignen innehöll två kopplingsplintar, en trepolig och en fyrpolig med kabelskydd och fot. Dessa plintar var fästa med två skruvar var. Se originaldesign i figur 14. En plintpol användes för att vidarekoppla kabel från kontaktor till reglage. Kabeln gick att koppla direkt till reglage och gav då möjligheten att ta bort en hel pol. Med den nya kopplingen krävdes det totalt sex poler och vilket gick att uppnå med en ny kopplingsplint och två skruvar. Se nya designen i figur 14. I originaldesignen ingick också jordning fäst med skruv och tandad bricka. Se figur 14. Jordningen var möjlig att uppnå genom att stansa en flik i elplåten för en flatstiftshylsa. Se figur 14. Den nya jordningen var en vanligt förekommande elsäker och godkänd lösning som redan nyttjades på andra produkter. Enligt Shetty och Ali kan komponenter integreras om de inte behöver vara isolerade från varandra (Shetty & Ali, 2015). I och med att jordningen ska exponeras för elplåten gick dessa att integrera. Istället för att fästa jordkabeln med skruv och tandad bricka sattes den med en hylsa på en flik i elplåten. I och med att skruven försvann behövdes heller ingen skruvmejsel vilket bidrog med en minskning av verktyg som i allmänhet bidrar till en reducering av tid (Ulrich & Eppinger, 2012).

En fördel som detta koncept för med sig är att montering och kontroll av fästet för jordningskabeln flyttas till tillverkningen. Förflyttning av kontroll till tillverkningen ger säkrare kontrollering som leder till högre prestanda. Elplåtens flik, som jordningen fästs i, bearbetas fram i tillverkningen. Detta är oftast billigare än att tillverka delarna separat. Ulrich och Eppinger beskriver att det också är fördelaktigt i monteringssyfte då dessa delar inte längre behöver monteras separat (Ulrich & Eppinger, 2012).

4.6.3. Koncept 3 Innersvep

Det var problematiskt att skicka de förmonterade artiklarna till slutmontering då montaget inte kunde stå upp av sig själv. Se originaldesignen i figur 15. Det var även problematiskt att placera förmontaget i yttersvepet. Se figur 6. Då elplåten inte kunde stå av sig själv behövdes en fixtur för att montera resterande komponenter. Att tillverka ett innersvep skulle innebära att fixturen kunde tas bort. Med hjälp av innersvepet säkrades och stabiliserades produkten och förmontaget kunde stå utan fixtur. Se figur 21. Detta menar Ulrich och Eppinger ger en bättre monteringsvänlighet (Ulrich & Eppinger, 2012).

Den mindre varianten med effekten 9kW hade ett innersvep som både agerade fixtur samt skyddade yttersvepet från elementens värme. 15kW varianten hade istället två värmeskyddande skärmplåtar monterade via stativskruvarna på insidan av yttersvepet. Att tillverka ett innersvep för 15kW som fixtur och värmeskydd hade underlättat monteringen. För ritning se bilaga 1. Ett innersvep för 15kW togs fram i samråd med konstruktionsavdelningen genom att utgå ifrån ritningen för 9kW variantens innersvep och ändra på mått samt hålbild. Måtten uppdaterades för att passa 15kW och en äldre hålbild som inte fyllde någon funktion togs bort.

Innersvepet innehöll fyra skruvflikar för fästning till elplåten. Dessa skruvflikar placerades med symmetri för att förhindra felmontering. Innersvepet gick helt enkelt inte att sätta bak och fram. M. Dudek-Burlikowska och D. Szewieczek påvisar att repetitiv montering som sker efter minne minskar med hjälp av Poka-Yoke (Dudek-Burlikowska & Szewieczek, 2009).

Symmetrin som användes i svepet minskade montörens mänskliga faktor som kunde bidra till felmontering.

Då elplåten saknade hål för skruvarna borrades dessa för hand så att funktionen kunde uppnås och förbättringen kunde mätas. På så sätt kunde förbättringen fortfarande testas utan att tillverka en ny elplåt.

4.6.4. Koncept 4 Yttersvep

Montörerna tyckte att det var besvärligt att trycka stativskruvarna genom stativet, yttersvepet samt skärmplåtarna för att sedan gänga på en mutter. Se originaldesignen i figur 16. En lösning för att underlätta monteringen var att minska skruvhålen på yttersvepet och fästa

stativskruvarna direkt i yttersvepet. Denna lösning tog inte bara bort muttrar utan bidrog även till monteringsvänligheten enligt Ulrich och Eppinger. De menar att montering som sker med endast en hand är enklare relativt en som kräver två (Ulrich & Eppinger, 2012).

Att tillverka ett nytt yttersvep skulle innebära införskaffande av ett nytt verktyg och därför tillverkades istället en funktionsprototyp för att testa konceptet. Fyra plåtbitar av samma tjocklek som yttersvepet med mindre hål fästes på insidan av yttersvepet för att möjliggöra testning. Se testbara designen i figur 16. Dessa plåtbitar fästes provisoriskt på insidan av yttersvepet och representerade att yttersvepet hade fått mindre hål som gick att fästa i. De muttrar och skruvar som användes för att fästa de provisoriska plåtbitarna skulle alltså inte vara med i lösningen om den valdes att genomföras av uppdragsgivaren. Med de provisoriska

muttrarna och skruvarna borträknade tog konceptet även bort fyra muttrar då det gick att skruva direkt i yttersvepet utan muttrarna.

4.6.5. Koncept 5 Stiftelement

Utifrån analys och filmer från monteringen uppmärksammades en möjlighet att minimera antalet fästelement inom monteringen av elementen. I originaldesignen fästes elementen med Figur 16 Originaldesignen och ny testbar design för stativ (eget arbete)

Att använda sig av element med flatstiftsanslutning tog bort behovet av de 12 muttrarna. Se ny koppling i figur 17. Flatstiftsanslutning var en befintlig lösning på andra Tigerprodukter. Tillsammans med koncept 1, genomföringen, och koncept 4, yttersvepet, skulle förbättringen innebära ett borttagande av samtliga muttrar på fläkten. Att gå från 24 till 12 fästelement innebär även färre moment för montören.

De 12 fästelementen gick att integrera då de inte behövde isoleras från övriga komponenter i anslutningen. Shetty och Ali menar att om komponenter inte ska isoleras går de att integrera (Shetty & Ali, 2015). Ringkabelskorna, som fästes med muttrar i originalkopplingen, integrerades alltså med fästningen via bytet till stift.

Koncept 5 bidrog även till monteringsvänligheten. Monteringsvänligheten främjas enligt Ulrich och Eppinger med linjära rörelser då dessa rörelser tar mindre tid. Ett stift tar kortare tid än vad en skruv tar att montera (Ulrich & Eppinger, 2012).

Att beställa element med flatstiftsanslutning var möjligt men dessa skulle inte hinna anlända inför testning. Även här tillverkades en funktionsprototyp som kunde testas av montör. På en Tiger är elen stängd bakom ett fastskruvat lock och därav var elsäkerhetskraven att de ledande delarna i kretsen skulle ha ett avstånd till locket så att locket inte skulle bli strömförande. Vid anslutning med flatstift befinner sig de ledande delarna på säkert avstånd från locket och det som befinner sig närmast locket är isolerade kablar. Detta koncept innehöll alltså en elsäker lösning.

4.6.6. Koncept 6 Torx20

Monteringen innefattade sex olika verktyg: hylsor av två olika storlekar, torx20 och 25, SL6 och PH2. Se originalverktygen i figur 18.

Enligt Bogue ger användandet av DFA-riktlinjen: minimera och standardisera användandet av

fästelement följande fördelar:

• Reducerade kostnader • Förenklad montering • Förbättrad pålitlighet

• Förenklad reparation samt underhåll (Bogue, 2012).

Enligt Tatikonda bör produkten, i ett DFA-arbete, designas om med designregeln: Optimera

fästen så att separata fästelement inte krävs (Tatikonda, 1994). Genom att använda sig av

samma skruvhuvuden minskar antalet krävda verktyg samt monteringskostnader vilket konceptet byggde på.

Accu.co.uk beskriver torx som framtagen i syfte att maximera kraftöverföringen till vridmoment via sin hexalobulära utformning (Accu.co.uk, 2021). Se figur 19.

Systemair använde sig redan av torx20 i produktionen och ambitionen blev då att införskaffa samtliga skruvar för fläkten i torx20-utförande. Alla skruvarna fanns inte att få tag på i torx20 från företagets leverantör eller via webbsidor, även här tillverkades en funktionsprototyp.

Vid valet av skruvar till prototypen togs montörernas input i åtanke. Sheetsskruvar var omtyckta då de enkelt linjerar sig in i hål. Se figur 20. Dessa skruvar var redan torx20 och fanns redan på fläkten. Sheetsskruvarna hade en avsmalnande spets i änden och var

självinriktande vilket enligt Ulrich och Eppinger hjälper monteringen mycket då finjustering vanligtvis tar lång tid (Ulrich & Eppinger, 2012).

Med teorin om torx och självinriktande skruvar samt inputen från montörer valdes

självinriktande sheets i torx20 till så stor utsträckning som möjligt. M4 skruvar som var 6-12mm ersattes med 9,5mm sheets, i oförändrad eller kapad form. Till exempel användes Sheetsskruvar utan formändring till elementen och kapade användes till reglagen.

Då sheetsskruvarna hade 4mm Ø passade de även i det nytillverkade innersvepets skruvflikar som var dimensionerade för en skruv med 4,2mm Ø. För M5 skruven till rotorbladet användes en sågad stativskruv med tx25 huvud som gick att montera med en tx20 bits. Prototypen gick då, exklusive komponentinterna skruvar, att monteras med torx20 bits enbart. Inklusive komponentinterna skruvar krävdes tre verktyg, torx20, PH2 och SL6. Se nya verktygen i figur 18.

4.7. Testning och mätning av förbättring

För att lägga grunden för en utförlig DFA process behövdes detaljerad monteringsinformation. Tatikonda menar att monteringsrörelser, tider för monteringssekvenser och verktygs- samt arbetskostnader kan upptas via empiriska tids- och rörelsestudier inom DFA. Kostnads- och effektivitetspoäng kan inte ges utan att den här informationen finns. Poängsättningen underlättar och stödjer slutgiltiga val av designen (Tatikonda, 1994).

För att utföra dessa studier och för att bryta ned monteringsstegen till tids- och Figur 19 Torxutformning (eget arbete)

filminspelningar (Säfsten & Gustavsson, 2020). Filmen upptog sekvenserna på originalfläkten som koncepten ändrat på, som referens att mäta förbättringarna mot (Tatikonda, 1994).

För konceptens moment ingick originellt dessa sekvenser och dessa tider: Koncept 1, Genomföringen, 4 minuter 29 sekunder

• Skruva fast två skruvar och två tandade brickor på avlastarplåten med två muttrar • Placera första plasthållaren

• Fästa genomföringen med kontramutter

• Skruva fast kabelavlastaren på elplåten med två skruvar • Trä in strömkabeln genom genomföringen

• Koppla kablar i kopplingsplint • Placera sista plasthållaren • Förskruva två muttrar

• Skruva åt muttrarna med skruvdragare Koncept 2, Elkopplingen, 57 sekunder

• Skruva fast två kopplingsplintar med fyra skruvar

• Skruva fast jordningen med en skruv samt en tandad bricka Koncept 3, Innersvepet, 35 sekunder

• Placera skärmplåtar i yttersvepet • Placera förmontaget i yttersvepet

Koncept 4, Yttersvep, 3 minuter 28 sekunder

• Trycka fyra skruvar genom stativ, yttersvep och skärmplåtar • Skruva på muttrar på dessa fyra skruvar

• Dra åt skruvarna utifrån och samtidigt hålla emot muttrarna från insidan Koncept 5, Stiftelement, 3 minuter

• Placera sex ringkabelskor på elementen • Placera fyra kopparbleck på elementen • Förskruva 12 muttrar på elementen för hand • Skruva åt muttrarna med skruvdragare Koncept 6, Torx20, 1 minut 30 sekunder

• 15 verktygsbyten á 6 sekunder

4.8. UX

Med hjälp av UX testades samtliga koncept med montör som användare och dessa nya sekvenser och tider uppmättes. Se tabell 2.

Koncept 1, Genomföringen, 1 minut 52 sekunder • Fästa genomföringen med kontramutter • Trä in strömkabeln genom genomföringen • Koppla kablar i kopplingsplint

Koncept 2, Elen, 20 sekunder

• Skruva fast en kopplingsplint med två skruvar • Ansluta jordningshylsa

Koncept 3, Innersvep, 1 minut 4 sekunder • Vika in de två yttre av innersvepets tre sidor

• Skruva fast förmontaget på innersvepet med fyra skruvar • Placera förmontaget och innersvepet i yttersvepet

Koncept 4, Yttersvep, 1 minut 10 sekunder

• Skruva fast fyra skruvar genom stativ i yttersvepet Koncept 5, Stiftelement, 1 minut 10 sekunder

• Ansluta de 12 elementhylsorna Koncept 6, Torx20, 30 sekunder

• Fem verktygsbyten á 6 sekunder

Samtliga koncept föredrogs av montör och i sin helhet var det färre och enklare moment.

4.9. Innersvepets fördelar

Koncept 3, Innersvep, var den enda ändringen som tillförde mer tid. Konceptet var utifrån urvalskriterierna en försämring på de flesta fronter och borde ha varit ett självklart nej. Det positiva som konceptet för med sig syns inte i siffrorna från montering då summan av alla moment i konceptet är negativt.

Det positiva med innersvepet var att det blev lättare att föra in förmontaget i yttersvepet och gick, som moment, 10 sekunder snabbare. Förmontaget, fäst på innersvepet, kunde stå av sig själv och kunde skickas stående mellan för- och slutmonteringen. Produkten blev också stabilare då svepen deformeras tillsammans, då dessa sitter ihop via elplåten.

4.10. Tidräkning

För att mäta tidsförbättringarna behövdes två jämförbara tider, en för montering av

originalfläkten och en för montering av den förbättrade designen. Montören av den nya

designen hade ett högre tempo och färre montörsmässiga motgångar än montören av originalfläkten.

Monteringen av originalfläkten mättes till 36 minuter och 31 sekunder. 3 minuter och 40 sekunder lades på montering av elementkammarna vilka inte betedde sig som vanligt. Dessa skulle enligt parallella produktutvecklare ta 40 sekunder att montera. 3 minuter togs bort för att kompensera och bidra till bättre jämförbarhet. Den nya tiden för originalfläkten blev då 33 minuter och 31 sekunder.

Monteringen av den nya designen mättes till 17 minuter och 13 sekunder men innefattade inte montering av element samt elementkammar. Monteringen av element var tidigare uppmätt till 2 minuter och 17 sekunder och kammarna representerades av 40 sekunder. Den nya tiden för den

nya designen blev då 20 minuter och 10 sekunder.

Dessa korrektioner resulterade i att den nya designens tid var 13 minuter och 21 sekunder snabbare. När 7 minuter och 53 sekunder, tidsbesparingen för samtliga förbättringar,

subtraherades från tidsskillnaden återstod 5 minuter och 28 sekunder. Den återstående tiden är temposkillnaden. För att öka jämförbarheten och jämställa tempot mellan de två montörerna subtraherades 5 minuter och 28 sekunder från monteringstiden av originalfläkten. Den nya

originaltiden blev då 28 minuter och 3 sekunder. De nya tiderna representerar att de två olika

monteringarna skett med samma tempo och motgångar där enbart förbättringarnas tidsbesparing är det som skiljer.

4.11. Monteringskostnader

För att mäta monteringskostnadsbesparingarna för koncepten behövdes monteringskostnaden i minutpris för att multipliceras med de insparade minuterna. För samtliga koncepts

monteringskostnadsbesparingar se tabell 3. 𝑇𝑜𝑡𝑎𝑙 𝑚𝑜𝑛𝑡ö𝑟𝑠𝑘𝑜𝑠𝑡𝑛𝑎𝑑, ℎ𝑒𝑙𝑎 𝑝𝑟𝑜𝑑𝑢𝑘𝑡𝑒𝑛 = 159,396 𝑘𝑟 𝐷𝑟𝑖𝑓𝑡𝑠𝑡𝑖𝑑 𝑝𝑒𝑟𝑠𝑜𝑛 = 4,42 𝑚𝑖𝑛 𝐴𝑛𝑡𝑎𝑙 𝑝𝑒𝑟𝑠𝑜𝑛𝑒𝑟 = 5 𝑀𝑜𝑛𝑡ö𝑟𝑠𝑡𝑖𝑑𝑒𝑛, ℎ𝑒𝑙𝑎 𝑝𝑟𝑜𝑑𝑢𝑘𝑡𝑒𝑛 = 4,42 × 5 = 22,1 𝑚𝑖𝑛 𝑀𝑜𝑛𝑡ö𝑟𝑠𝑘𝑜𝑠𝑡𝑛𝑎𝑑 𝑚𝑖𝑛𝑢𝑡 = 159,396 22,1 ≈ 7,212 𝑘𝑟

4.12. Materialkostnader

Efter att produktens alla monteringssteg brutits ned till tids- och rörelseegenskaper läggs dessa ihop med materialkostnader (Tatikonda, 1994). Artiklarnas materialkostnader från M3, från simulerad tillverkning, från leverantören Helag samt från Inköpsavdelningen.

När innersvepet tillverkades simulerades även tillverkningen av en fiktiv orderkvantitet. Med det nytillverkade innersvepet kom en BOM, Bill of Material, i form av en Exceltabell där alla kostnader berodde på orderkvantiteten. För att få en rättvis jämförelse av materialkostnader mellan den gamla designens två skärmplåtar och den nya designens innersvep valdes

orderkvantiteten 95. Orderkvantiteten valdes då skärmplåtarna hade orderkvantiteten 180 och två användes per fläkt.

4.13. Pughs konceptvalsmatris

Det här analysstadiet ledde till uppskattade enhetskostnader och berättade hur effektiva koncepten var. Att kvantifiera effektiviteten av monteringen med hjälp av ett

poängsättningssystem är en stor fördel som DFA för med sig. Metoden ger

tillverkningsingenjörer något att referera till som grund till en för låg tillverkningsbarhet. DFA visar även vilka nivåer av förbättringar alternativa designförslag ger. Därav gavs kostnads- samt effektivitetspoäng via en Pughs konceptvalsmatris där originaldesignen fick agera referenskoncept. Se tabell 4.

Utifrån poängsättningen visade data att koncepten 1, 2, 4 och 5 innebar en förbättring för alla de urvalskriterier som låg grund för poängsättningen. Koncept 3 fick lägst poäng och innebar även en kostnadsökning med 18kr. Se bilaga 4. Dessa mätningar resulterade i en BOM innehållande artiklar och samtliga besparingar för koncepten. Se tabell 5. För separata BOM för koncepten se bilaga 2-7.

5. Analys

DFA som metod är effektiv för att minska monteringskostnader. Detta visade Bogue med sina siffror från ett flertal fallstudier. Bogue påvisade en minskning av komponenter, vikt, arbetstid, monteringskostnader och defekter som blir vid montering (Bogue, 2012). Med detta i åtanke användes DFA som metod för att minska kostnaderna vid monteringen men även för andra aspekter så som defekter.

Shetty och Ali menar att det går att ställa frågor och se vad svaren blir för att kombinera eller eliminera komponenter (Shetty & Ali, 2015). Dessa frågor användes och påvisade att

jordningskabeln kunde anslutas med stift i elplåten istället för att skruvas. Med denna lösning förflyttades kontrolleringen till tillverkningen där högre noggrannhet tilläts, vilket leder till ökad prestanda. Linjära rörelser, så som stiftanslutning, var tidseffektivare än roterade rörelser, så som en skruvning, menade Ulrich och Eppinger (Ulrich & Eppinger, 2012).Valet att

integrera fästning och anslutning av jordningskabeln tog därför mindre tid samt eliminerade två komponenter. Detta framgick även i de empiriska tids- och rörelsestudierna. Den skruvande rörelsen, som även fanns på stiftelementen, bytes ut till en linjär då denna lösning gav en tidseffektivare montering samt reducering av komponenter.

Vissa av koncepten använder integration av komponenter vilket förvisso har många fördelar men leder till en mindre flexibel design. En mindre flexibel design då det blir svårare att byta ut de integrerade komponenterna (Ulrich & Eppinger, 2012). Genomföringen är ett exempel på detta där den avlastande komponenten integrerats med den genomförande. Om den integrerade avlastande komponenten skulle behöva ersättas behövs hela delsystemet bytas ut.

För att maximera monteringsvänligheten på produkter är ett kriterium, enligt Ulrich och Eppinger, att det går att montera med en hand (Ulrich & Eppinger, 2012). Med detta i tanke togs muttrarna, på insidan av yttersvepet, bort. För att stativskruvarna skulle kunna gå igenom stativet, yttersvepet, distanserna och skärmplåtarna linjerades dessa för att sedan fästas med muttrar på andra sidan. Denna monteringssekvens krävde två händer. Ena handen med skruv och skruvdragare, andra med mutter och hylsa. För att ta bort muttrarna behövde yttersvepets hål bli mindre för att kunna fästas direkt i. Detta var en av lösningarna som utvecklades. Ulrich och Eppinger menar även att självcentrerade komponenter är en bra lösning för snabbare montering (Ulrich & Eppinger, 2012). En skruv som redan användes frekvent i produkten var sheetsskruvar. Det som är speciellt med dessa skruvar är att dom är avsmalnade vilket leder till att dom centrerar sig lättare. Valet att fortsätta använda sheetsskruvar och använda dom på fler ställen ledde till en snabbare och enklare montering.

Poka-Yoke är en metod som bidrar till färre defekter i monteringen. Detta minskar till stor utsträckning defekterna som annars kan ske under monteringsprocessen menar C Tsou and J-M Chen (Tsou & Chen, 2005). För att minska felmontering designades det nya innersvepet symmetriskt för att den inte skulle kunna gå att montera fel. Detta leder till att monteringen flyter bättre och minskar antalet felmonteringar som kan ske. M. Dudek-Burlikowska och D. Szewieczek påvisar att repetitiv montering som sker efter minne kommer minskas med hjälp av Poka-Yoke (Dudek-Burlikowska & Szewieczek, 2009). Detta gör att montören inte behöver komma ihåg vilket håll innersvepet ska monteras åt och därmed reduceras den mänskliga faktorn.

Valet av bits stöttades av Accu.co.uk som menade att torx var designad för att kunna överföra vridmoment bättre än befintliga utföranden. Bitsens hexalobulära utformning gjorde att kraften som överförs har en bättre vinkel. Maximering av vridmomentet i skruvarna kunde därför uppnås (Accu.co.uk, 2021). Valet av skruvhuvud stöttades även av montörer samt

konstruktörer. Båda parterna var överens om att torxbits var en mycket bra bits och den fanns redan på många ställen i produkten.

6. Slutsatser

Frågeställningar: Hur stor andel fästelement kan reduceras?

Vilka effekter har reduktionen på montering samt kostnader?

Produkten innefattade ursprungligen 81st

fästelement som reducerades till 52st via den nya designen. 29 fästelement togs bort vilket innebar en reduktion med 36%. Två andra komponenter reducerades även varav en skärmplåt och en kopplingsplint. För summering av resultatet se tabell 6.

En utav effekterna av reduceringen av fästelement var den förkortade monteringstiden. Denna tid förkortades med 7 minuter och 53 sekunder vilket innebar en minskning med 28%.

Ytterligare effekter som reduktionen av

fästelement gav var en enhetskostnadsbesparing på 49 kr vilket innebar en minskning med 2,5%. Den totala montörskostnaden sjönk med 57 kr men materialet i den slutgiltiga designen blev dyrare i och med koncept 3, innersvepet.

Materialkostnaderna ökade med 8 kr.

Med den nya designen togs även alla muttrar bort från produkten. Detta innebar en reducering av tre verktyg, varav två hylsor och torx25 bits. Verktygsbytena blev därav 66% färre.

Koncept 3, innersvepet, var totalt 18kr dyrare att producera, material och montörskostnader inräknat, än att behålla skärmplåtarna. Om koncept 3 hade exkluderats hade fläkten bestått av 48 fästelement vilket innebär en minskning med 41%. Tidsminskningen blev, utan koncept tre, 8 minuter och 22 sekunder, 30%. Den totala enhetskostnaden, utan koncept 3, minskade med 67 kr, 3,4%, istället för 49 kr, 2,5%.

7. Framtida studier

Detta arbete har såklart lett till funderingar på framtida arbetsområden. Några idéer som inte genomfördes nämns nedan:

• Förflyttning av hålet för elkabeln för enklare montering då den bättre linjeras med kopplingsplinten.

• Kopplingsplint samt kontaktorer med stiftanslutning för att minimera verktygsbyten då dessa kräver två extra verktyg. Att kunna montera med färre verktyg ger en snabbare montering.

• Anslutningen för kontaktorerna skulle kunna integreras med elplåten. Integreringen skulle leda till färre monteringsmoment.

• Designa innersvepet så att fixturens funktion integreras. Tabell 6 Resultatet i en BOM

• En ny CE-märkning kan vara behövlig då konstruktionen har ändrats sedan produkten senast godkännandes.

Dessa möjligheter går att arbeta vidare med vilket uppskattningsvis hade gjort monteringen ännu enklare och snabbare. De framarbetade förbättringarna hade kunnat appliceras på likvärdiga produkter som också härstammar från äldre ritningar.

Balansering av produktionslinan hade optimerat monteringen ytterligare i och med framtagning av nya sekvenser som inte längre stämmer överens med den nuvarande balanseringen.