TVE 16 032 maj

Examensarbete 15 hp

Juni 2016

Characterisation of AM-Materials

A study of 3D-printed stainless steel

Saman Ahmadifakhr, Fredrik Backer-Meurke,

Emina Caliskan, Isabell Johansson,

Petter Lundsten, Timo Piitulainen,

Akar Rashid

Teknisk- naturvetenskaplig fakultet UTH-enheten Besöksadress: Ångströmlaboratoriet Lägerhyddsvägen 1 Hus 4, Plan 0 Postadress: Box 536 751 21 Uppsala Telefon: 018 – 471 30 03 Telefax: 018 – 471 30 00 Hemsida: http://www.teknat.uu.se/student

Abstract

Characterisation of AM-Materials

Saman Ahmadifakhr, Fredrik Backer-Meurke, Emina Caliskan, Isabell

Johansson, Petter Lundsten, Timo Piitulainen, Akar Rashid

Kärnkraftsverkens materialgrupp söker nya alternativa material som är nötnings- och korrosionsbeständiga samt koboltfria. Ett möjligt alternativ är ett koboltfritt,

martensitiskt, rostfritt stål av vilket komponenter tillverkas genom 3D-skrivning. Dokumenteringen av egenskaperna hos detta material är ännu inte komplett. I detta arbete har en sådan legering, benämnd VRF, analyserats.

Korrosionstester utförda på legeringen före och efter värmebehandling visar att materialets korrosionsmotstånd minskat signifikant efter värmebehandlingen, dock påverkar inte materialets uppbyggnadsriktning korrosionsegenskaperna hos materialet, då både kort- och långsidan ger liknande resultat på korrosionsmätningarna.

Analys av mikrostrukturen visar att en betydande volym av materialet utgörs av sekundära faser, såsom nitrider och karbider. Ingen stor skillnad i sammansättningen av, eller mängden av, sekundära faser kunde ses före och efter värmebehandling av legeringen.

Materialets hårdhet mättes i olika områden av både det värmebehandlade och ej värmebehandlade materialet. I det ej värmebehandlade provet var hårdheten förhållandevis låg, men homogen genom hela provet. Hårdheten i det

värmebehandlade provet var högre, men var inte homogen, utan varierade mycket i provet. Orsaken till variationen i hårdhet och de oväntat låga värdena tros vara en ej optimerad värmebehandlingsprocess.

Då materialet har en relativt låg hårdhet och lågt korrosionsmotstånd är slutsatsen från detta arbete att materialet behöver genomgå en mer optimerad

värmebehandlingsprocess innan det kan vara ett lämpligt alternativ inom kärnkraftsindustrin.

Examinator: Enrico Baraldi

Ämnesgranskare: Leif Nyholm, Cajsa Bartusch Handledare: Hannah Johansson

Tillkännagivanden

Författarna är mycket tacksamma för den värdefulla hjälp som följande personer bidragit med: Leif Nyholm, som varit teknisk konsult och hjälpt till med korrosionsmätningarna och analysen av dessa.

David Rehnlund, som hjälpt till med det praktiska runt korrosionsmätningarna.

Jan Y. Jonsson och Martin Schwind som hjälpt till med att preparera prover samt körning av SEM och analysering av resultaten.

Urban Wiklund för konsultation vid analys av mikrostrukturresultat. Affärscoachen Cajsa Bartusch för stöd under projektet.

Ulrik Beste som tillhandahållit provmaterialet och hjälpt till vid analys av resultaten. Hannah Johansson som gett oss detta intressanta uppdrag.

Innehåll

Tillkännagivanden Tabeller II Figurer III 1. Introduktion 1 1.1 Syfte . . . 1 1.2 Avgränsningar. . . 1 2. Teori 3 2.1 Additive Manufacturing . . . 3 2.2 Korrosion . . . 3 2.3 Mikrostruktur . . . 4 2.3.1 Optisk mikroskopi . . . 4 2.3.2 Svepelektronmikroskopi . . . 52.3.3 EDS, Electron Dispersive X-ray Spectroscopy . . . 5

2.4 Mekaniska egenskaper . . . 5

2.5 Rostfritt stål . . . 5

2.5.1 Austenitiska rostfria stål . . . 6

2.5.2 Martensitiska rostfria stål . . . 6

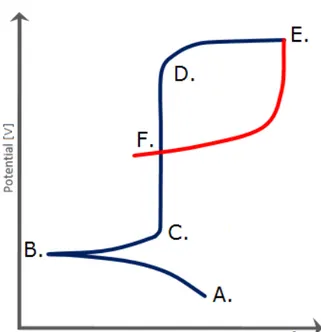

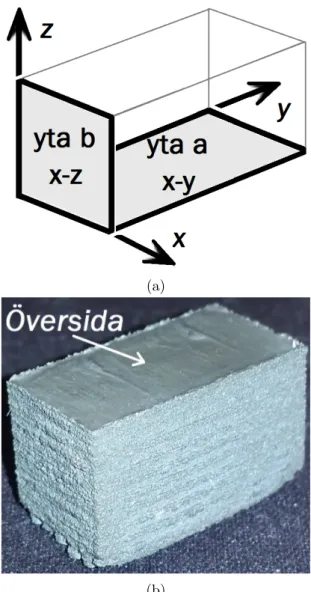

3. Metod 7 3.1 Definition av provets geometri och benämning . . . 7

3.2 Metod för korrosion . . . 7

3.3 Metod för mikrostruktur . . . 9

3.3.1 Provberedning . . . 9

3.3.2 SEM och EDS . . . 9

3.3.3 Ljusoptiskt mikroskop, LOM . . . 9

3.4 Metod för mekaniska egenskaper . . . 9

3.4.1 Hårdhetstest . . . 9

4. Resultat 11 4.1 Korrosion . . . 11

4.2 Mikrostruktur . . . 16

4.2.1 Identifiering av sekundära faser i mikrostrukturen. . . 16

4.2.2 Resultat av LOM-bilder . . . 17 4.2.3 Resultat av SEM-bilder . . . 20 4.3 Mekaniska egenskaper . . . 21 4.3.1 Vickers . . . 21 5. Diskussion 24 5.1 Korrosion . . . 24 5.2 Mikrostruktur . . . 24 5.3 Mekaniska egenskaper . . . 25

6. Slutsatser 27

Litteraturförteckning 28

Tabeller

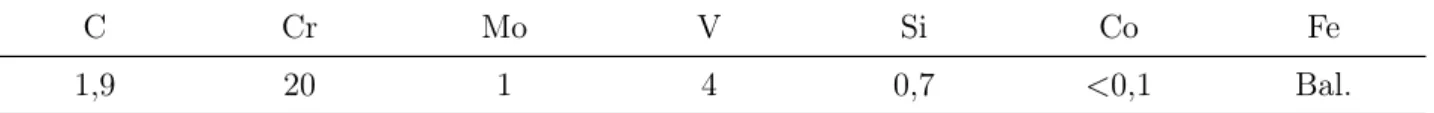

1.1 Sammansättning, i viktprocent, VRF. . . 1

3.2 Sammansättning för 304 och VRF . . . 8

Figurer

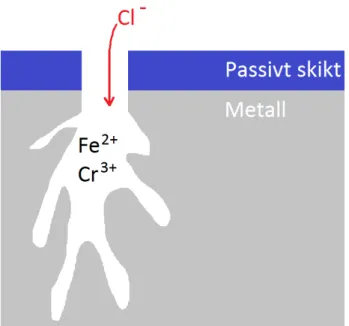

2.1 Gropfrätningsmekanism . . . 3

2.2 Schematisk polarisationskurva . . . 4

3.3 Provets geometri och benämning . . . 7

3.4 Uppställning vid korrosionstester . . . 8

4.5 Spaltkorrosion på prov . . . 11

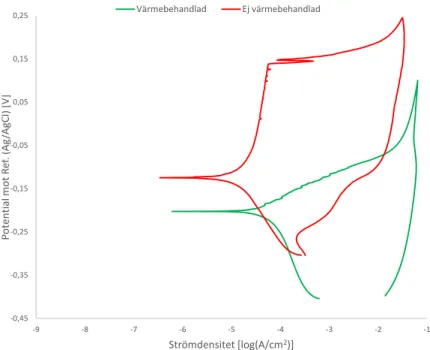

4.6 Cykliska polarisationskurvor för ej värmebehandlad VRF. . . 12

4.7 Cykliska polarisationskurvor för värmebehandlad VRF . . . 13

4.8 Cykliska polarisationskurvor för VRF. . . 14

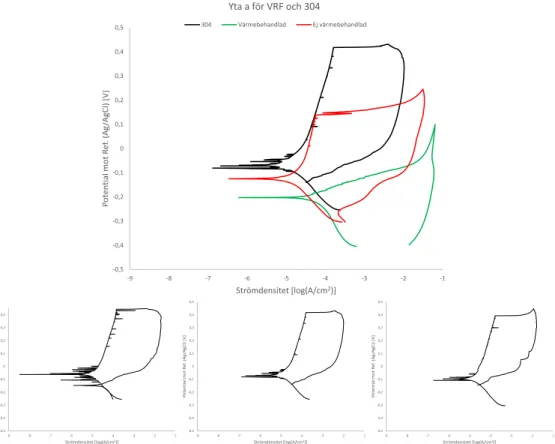

4.9 Cykliska polarisationskurvor för VRF och 304 . . . 15

4.10 SEM-bild av bulken i värmebehandlad VRF med punktanalys . . . 17

4.11 SEM-bild av bulken i ej värmebehandlad VRF med punktanalys . . . 17

4.12 EDS-analys av värmebehandlad VRF . . . 17

4.13 LOM-bild på värmebehandlat VRF-prov, polerat, ej etsat . . . 18

4.14 LOM-bilder på värmebehandlad VRF . . . 19

4.15 LOM-bild på VRF-prov, polerat, ej etsat . . . 19

4.16 LOM-bild på VRF-prov, polerat, etsat . . . 20

4.17 SEM-bilder med AsB-signal . . . 20

4.18 Hårdhet vid översida - yta a . . . 22

4.19 Hårdhet i bulk - yta a . . . 22

4.20 Hårdhet i bulk - yta b . . . 23

A.1 Röntgenspektrum för värmebehandlad VRF . . . 30

1. Introduktion

Kärnkraftverkens gemensamma materialgrupp är en expertgrupp inom Vattenfall som jobbar med kärnkraftverkens materialrelaterade frågor, bland annat för att hitta alternativa material inom kärnkraftindustrin. Ett vanligt material som används i slit- och tätytor i bland annat pumpar och ventiler i kärnkraftindustrin är Stellit, en kobolt-krom-legering (Co-Cr-legering). En stor nackdel med kobolt är att det kan blandas med processvattnet och aktiveras i reaktorn till Co-60 som är en radioaktiv isotop, vilket leder till spridning av radioaktivitet i anläggningen.

För att minimera risken för spridning av radio-aktiva ämnen tillverkas alla nya material inom kärnkraftverken koboltfria. Ett sådant material har VBN Components tagit fram, ett 3D-skrivet och koboltfritt stål som skulle kunna fungera som ett alternativ för olika användningsområden inom kärnkraftverken.

Materialet är ett martensitiskt rostfritt stål, tillverkat under samlingsnamnet Vibenite och kommer fortsättningsvis att refereras till som VRF. Sammansättningen för VRF är presenterad i tabell1.1.

VRF produceras från pulver, skikt för skikt, med en 3D-skrivare direkt från CAD-data. Det 3D-skrivna materialet är tänkt att tillämpas i ut-rymmen och miljöer där det förekommer risk för korrosion och nötning, exempelvis som sätesring i ventiler och pumpar. Kravet på det eftersökta rostfria stålet är därför att det är koboltfritt, korrosionsbeständigt samt nötningståligt.

3D-skrivna stål sägs ha en enhetlig mikro-struktur och densitet i alla riktningar. Detta är positivt då en varierad mikrostruktur i form av porer, främmande partiklar och olika inter-metalliska faser ofta utgör grund för

försämrade mekaniska- och korrosionsegenskaper. Eftersom kombinationen av legering och till-verkningsmetod är relativt ny är en del av materialets egenskaper okända och behöver veri-fieras. För att kartlägga några av de viktigaste egenskaperna hos det aktuella materialet utförs korrosionsundersökningar, mikrostrukturanalyser samt ett test av mekaniska egenskaper.

1.1

Syfte

Huvudsyftet med detta projekt är att leverera en förstudie till kärnkraftverkens materialgrupp. Denna förstudie inkluderar karakterisering av VRFs korrosionsmotstånd, kartläggning av dess mikrostruktur samt testning av dess mekaniska egenskaper i form av hårdhet. Denna studie kom-mer förhoppningsvis vara ett underlag för beslut om vidare studier av materialets lämplighet inom kärnkraftindustrin. De tester som kommer att in-gå i studien är elektrokemiska tester för att under-söka materialets motstånd mot gropfrätning, mik-roskopitester (svepelektronmikroskopi och ljus-mikroskopi) för att kartlägga VRFs mikro-struktur, samt Vickers hårdhetstest för att un-dersöka dess hårdhet.

1.2

Avgränsningar

I detta projekt kommer inga tester för allmän korrosion att utföras då allmän korrosion är en kontrollerad korrosionsform och inte lika farlig som gropfrätning.

Dragprovstest på VRF, som är ett hårt och sprött material, skulle resultera i ett plötsligt brott och därmed ge oanvändbara värden på elasticitet och plasticitet för materialet.

Tabell 1.1: Sammansättning, i viktprocent, VRF.

C Cr Mo V Si Co Fe

Slagseghetsprovning är intressant men kommer inte genomföras i detta projekt då materialprover för detta inte kan levereras inom projektets tids-plan.

Nötningsmotstånd är svårt att mäta då det inte finns någon enhetlig standardiserad metod, resul-taten varierar mycket och det är en tidskrävande process vilket projektets tidsplan inte tillåter.

2. Teori

2.1

Additive Manufacturing

Additive manufacturing (AM) är ett samlings-namn för en rad metoder, däribland 3D-skrivning. Gemensamt för alla tillverkningsmetoder basera-de på AM är förekomsten av en dator, mjukvara för 3D-modellering, så kallad computer aided design (CAD), samt maskinell utrustning. Test-materialet i detta projekt har tillverkats genom 3D-skrivning. Processen utgår från en producerad CAD-skiss som läses av 3D-skrivaren, som sedan lägger successiva skikt av material (smält pulver), lager på lager tills komponenten i fråga har formats.[1]

2.2

Korrosion

Korrosion är den nedbrytning och förlust av material som uppstår då materialet ingår i irre-versibla reaktioner med dess omgivning och leder ofta till att materialet tappar sina egenskaper. Det finns många olika typer av korrosion, från allmänna korrosionstyper där anod och katod är ospecificerade, till lokala korrosionstyper där anod och katod lätt kan identifieras. Av de lokala korrosionstyperna är gropfrätning en av de mer aggressiva och skadliga då det kan leda till att materialet krackelerar.[2]

Gropfrätning är då små delar av en metall eller legering undergår korrosionsattacker medan majoriteten av metallens yta till stor del är opå-verkad. Den grundläggande förutsättningen för att gropfrätning ska kunna ske är att metallen är passiverbar, det vill säga att ett passivt oxidskikt kan bildas.[3] Gropfrätning sker då små punkter av det passiva skiktet bryts ner, oftast i miljöer med halogenidjoner närvarande. Detta sker ofta i punkter på metallytan där det finns fysiska eller kemiska heterogeniteter. Den underliggande metallen blir då blottad och den nybildade gropen kommer bli en liten anod medan det passiva skiktet agerar katod med betydligt större yta än anoden. Detta kan resultera i att anodiska

Figur 2.1: Elektrokemisk mekanism bakom grop-frätning. Hål i det passiva skiktet leder till att Cl− kan lösa upp den underliggande metallen.

strömmen blir hastighetsbestämmande och där-med blir det en kraftig korrosion. Halogenid-jonerna kommer att reagera med metallHalogenid-jonerna och bildar lösliga komplex, se figur 2.1.

Mätning av motstånd mot lokal korrosion kan göras genom elektrokemiska tester, ett exempel är cyklisk polarisation. Testerna går ut på att svepa en potential för att erhålla en hysteresiskurva. Om en hysteres erhålls indikerar det att gropfrätning sker, storleken på loopen är relaterad till mängden gropfrätning som sker. Potentialen sveps först i den anodiska riktningen, och vid en förbestämd potential reverseras svepet i katodisk riktning.

Det som mäts under en cyklisk polarisations-mätning är korrosionspotentialen, nedbrytnings-potentialen och återpassiveringspotentialen. Korrosionspotentialen benämns som Ecorr, corrosion potential; nedbrytningspotentialen som Ebd, breakdown potential; och återpassiverings-potentialen som Er, repassivation potential, se figur2.2.

Vid korrosionspotentialen, Ecorr, är

anod-strömmen lika stor som katodanod-strömmen. Det är den potential ett material har i en given miljö relativt mot en referenselektrod, utan pålagd

Figur 2.2: Schematisk cyklisk polarisationskurva med de vanligaste parametrarna markerade. AB: Katodiskt område. BC: Aktivt område. CD: Passivt område. B: Korrosionspotential, Ecorr. D: Nedbrytningspotential,

Ebd. E: Svep i katodisk riktning påbörjas. F:

Åter-passiveringspotentialen, Er.

spänning.[4] Nedbrytningspotentialen, Ebd, är den potential där passiva skiktet bryts ned och lokal korrosion börjar ske. Denna märks av i cykliska polarisationskurvor när strömmen plötsligt ökar kraftigt. Hög Ebd indikerar på högre motstånd

mot lokal korrosion.[4]

Återpassiveringspotentialen, Er, är den potential där det sker återpassivering vid svep i katodisk riktning. I cykliska polarisationskurvor kan man iaktta detta där strömmen börjar minska kraftigt och går mot noll. Materialet har lättare att återpassivera ju högre Er är.[4]

Dessa tre värden är beroende av den metod man använder för att ta fram dem, samt hur snabbt man sveper potentialen, därför lämpar sig cykliska polarisationsmätningar bra då man jämför en metall mot en annan referensmetall.

Spaltkorrosion är en typ av lokal korrosion som sker i liknande miljöer som gropfrätning, det uppstår i springor, sprickor och andra trånga utrymmen. Det finns risk för spaltkorrosion i tätningar där det finns möjlighet för vätska att

tränga sig in, oftast genom kapillärkraft. Vätskan i sprickorna kommer ha lågt utbyte med bulk-vätskan och i samband med den låga volymen kommer miljön bli syrefattig väldigt fort när det sker korrosion. Metalljonerna som bildas kommer att dra till sig fler halogenidjoner vilket gör miljön mer aggressiv. Tillsammans med bristen på syre bryts det passiva skiktet ner.

Förändringen av elektrolytkompositionen i spalten, som orsakas av diffusion eller migration av laddade partiklar, sker snabbare i spalter än i gropar. Det är anledningen till att nedbrytnings-potentialen för spaltkorrosion är lägre än den för gropfrätning vilket leder till att spaltkorrosion kommer ske först om båda typerna av korrosion är möjliga. Detta är en av anledningarna till att det är svårt att få fram gropfrätningspoten-tialen utan att få störningar från spaltkorrosion vid korrosionstester. Ordningen av metallers och legeringars korrosionsmotstånd för spaltkorrosion är i nästan alla fall samma som för gropfrätning, då mekanismen bakom båda korrosionstyperna är lik varandra.[5]

2.3

Mikrostruktur

Ett materials mikrostruktur bestäms av alla geometriska komponenter som påverkar materialets uppbyggnad och funktion. Dessa geometriska komponenter omfattar materialets kornstorlek, korngränser, inneslutningar, porer, sprickor, samt främmande partiklar i materialet. Materialets mikrostruktur kan analyseras och karakteriseras via diverse mikroskop av varie-rande förstoring. Utifrån materialets struktur och utseende kan vissa materialegenskaper identifieras.

2.3.1 Optisk mikroskopi

Optisk mikroskopi är den enklaste av mikroskopi-metoder i vilket synligt ljus skickas via ett antal linser till objektet som ska undersökas. Proven förbereds innan de studeras genom att först sli-pa och polera ytorna och därefter etsas proven för att synliggöra detaljer såsom korn,

korn-gränser och sprickor. Dessa detaljer särskiljs ge-nom skillnader i kontraster. Kontrastskillnaderna beror bland annat på mängden ljus som reflekte-ras tillbaka och orientering av kristallplan, även etsningsmedlet kan reagera annorlunda med olika materialkompositioner och faser i proven.

Skillnader kan även uppstå om proven inne-håller optiskt isotropa faser och optiskt an-isotropa faser. Isotropa faser påverkar inte vinkeln på ljusets polarisation medan anisotropa faser gör det. Då kan proven studeras med både polariserat och opolariserat ljus.[6]

2.3.2 Svepelektronmikroskopi

I stället för att använda synligt ljus som i de vanligaste typerna av mikroskop används en foku-serad elektronstråle för att skapa bilder i ett svep-elektronmikroskop, SEM. I SEM sveps elektron-strålen över provets yta vilket exciterar och fri-gör elektroner, så kallade sekundärelektroner, SE, från atomerna i provet. Elektroner från elektron-strålen kan också bakåtspridas efter att de träffat provet. Antalet bakåtspridda elektroner, BSE, beror på materialets atomnummer och kan därför ge så kallad atomnummerkontrast där områden med olika material i provet enkelt kan visualiseras. De frigjorda, emitterade, eller bakåt-spridda elektronerna analyseras i en detektor.[7]

Ett SEM används för att det ger en bättre upp-lösning och fokusdjup än ett ljusoptiskt mikro-skop och en möjlighet att se fler detaljer i materialet. Om proven inte är elektriskt ledande måste de täckas av ett tunt lager elektriskt ledande material. Proven måste även klara av vakuum. SEM kommer i detta projekt användas som ett komplement till ljusmikroskopet.[8]

2.3.3 EDS, Electron Dispersive X-ray

Spectroscopy

I samband med att ett prov bestrålas med högenergielektroner exciteras och relaxeras elektronerna i provets atomer. Vid relaxeringen frigörs röntgenstrålning vars spektrum är unik för det grundämne den kommer ifrån. Genom att analysera röntgenstrålningen med en detektor

kan man identifiera vilka grundämnen som finns i materialet. EDS-utrustning är ofta inbyggd i svepelektronmikroskop eftersom de kan använda samma elektronkälla.

2.4

Mekaniska egenskaper

Mekaniska egenskaper, exempelvis seghet och hårdhet, karakteriseras av ett antal tester. I detta projekt ligger materialets hårdhet i fokus vilken kommer att mätas med Vickers hårdhetstest. Hårdheten av ett material definieras ofta som materialets förmåga att motstå plastisk deforma-tion från en annan kropp. Vickers hårdhetstest innebär att materialet plasticeras genom att en pyramidformad spets penetrerar provet. Diago-nalen av märket som lämnas kvar mäts och en uträkning kan göras baserat på märkesdiagonalen och lasten som spetsen plasticerade provet med. Detta ger ett värde som är definierat som Vickers hårdhet.

Ofta görs flera mätningar med olika mätpunk-ter över mamätpunk-terialets yta. Detta görs efmätpunk-tersom hårdheten kan variera kraftigt beroende på ytans mikrostruktur, till exempel ett testområde på provet innehållande korngränser varierar i hård-het jämfört med en annan del av provet utan sådana defekter.

Hv =

1.8544 · 106· L

d2 (2.1)

Ekvation2.1bestämmer hårdheten av materialet baserat på Vickers hårdhetstest med d som är medelvärdet av diagonalerna d1 och d2 från in-trycket och lasten L. Lasten mäts i kg och diago-nalen i µm.[9]

2.5

Rostfritt stål

Ett rostfritt stål definieras som ett stål med en kromhalt på minst 10,5%. Kromet ger det rostfria stålet sin förmåga att bilda ett passivt skikt som ger materialet ett bra korrosionsmostånd. Detta passiva skikt bildas spontant vid kontakt med syre, i till exempel luft, eller en oxiderande syra.[3] I reducerande miljöer, eller om skiktet förhindras

att bildas på något annat sätt, kommer metallens korrosionsmotstånd att minska kraftigt.

Inom kategorin rostfritt stål finns det grupper med olika mikrostruktur samt olika fysiska-, mekaniska- och korrosionsegenskaper. En genom-gång av de två mest relevanta för detta projekt tas upp nedan.

2.5.1 Austenitiska rostfria stål

Austenitiska rostfria stål är den historiskt van-ligaste typen av rostfritt stål och är enkel att identifiera eftersom den inte är magnetisk. Mikrostrukturen är austenitisk och materialet innehåller huvudsakligen järn, krom och nickel. Dessa rostfria stål har bra korrosionsmotstånd och formbarhet.[10] Austenitiska rostfria stål är mycket vanliga i kärnkraftsindustrin, därför används denna typ av rostfritt stål som referens-material för korrosionstesten.

2.5.2 Martensitiska rostfria stål

De 3D-skrivna provbitarna som ska undersökas i detta projekt antas ha martensitisk mikro-struktur efter värmebehandling, och därför har den martensitiska mikrostrukturen tillägnats ett större intresse. Martensitiska rostfria stål är den minsta familjen rostfria stål och karakteriseras av hög hårdhet och sprödhet, och av lägre korrosionsmotstånd jämfört med de övriga rost-fria stålen.[3] Martensitiska rostfria stål består huvudsakligen av järn och krom, men innehåller också relativt mycket kol för att öka materialets styrka. De används ofta i applikationer där hög styrka och nötningsbeständighet är viktigt.[10]

Att omvandla stålets fas från ferrit till mar-tensit kallas för marmar-tensithärdning. Det är den vanligaste formen av härdning och den höga hårdheten som följer med martensitfasen är tack vare tvångsinlösning av kolatomer i järnets gitter-struktur. Martensitisk fas är en icke-stabil enfasig struktur som uppstår till följd av en diffusionslös omvandling från austenit.

Martensithärdningen, eller martensit-omvandlingen som den också kallas, inleds alltid

med uppvärmning av stålet till austenitiserings-temperatur, där austenitfasen bildas. Då stålet upphettas till austenitiseringstemperatur (kan variera beroende på mängden kol och legerings-ämnen) omvandlas ferritfasen till austenit. I austenitfasen flyttas järnatomerna i gittret och skapar utrymme för legeringsämnen och kol-atomer, varefter de kan lösas in i grundfasen. Om stålet vid martensithärdningen kyls tillräckligt snabbt hinner inte kolatomerna flytta sig i samband med omvandling från austenit till martensit. De fixeras i sina positioner där det egentligen inte finns någon plats för dessa. Dock omvandlas inte all austenit till martensit, vanligtvis förblir en del av austeniten oförändrad i form av restaustenit.

Efter kylning har stålet en struktur bestående av martensit, restaustenit och karbider. Denna struktur har inbyggda spänningar som lätt kan leda till sprickor. För att öka stålets seghet och förhindra eventuell sprickbildning genom-går därför det martensitiska stålet en värme-behandling, så kallad anlöpning. Anlöpningen brukar vanligtvis upprepas två till tre gånger beroende på stålets användningsområde.[11]

3. Metod

3.1

Definition av provets

geo-metri och benämning

De åtta 3D-skrivna proverna, som tillhandahölls av företaget VBN Components, var i form av rätblock där sidor och ytor definieras i figur 3.3. Dimensionerna på proven är längd (y) = 22 mm, bredd (x) = 12 mm och höjd (z) = 14 mm. Två olika tvärsnitt analyserades i denna undersökning. Den ena tvärsnittsytan benämns a och ligger i x-y -planet, den andra tvärsnittsytan benämns b och ligger i x-z -planet, se figur3.3a. Översidan av provet definierades som den släta sidan där 3D-printingprocessen har avslutats, se figur 3.3b.

Fyra av de tillhandahållna proven var värme-behandlade (härdade) efter att de 3D-skrivits och de resterande fyra proverna hade inte gått igenom någon efterbehandling. I rapporten benämns de värmebehandlade proverna v eller värme-behandlade och de som inte har efterbehandlats benämns o eller ej värmebehandlade.

På hälften av proverna, två värmebehandlade och två ej värmebehandlade, utfördes korrosions-mätningar. Undersökning av mikrostruktur och mekaniska egenskaper gjordes på två av de åter-stående proverna, ett värmebehandlat och ett ej värmebehandlat. Resterande två prover sparades som reservprov.

3.2

Metod för korrosion

För analys av korrosionsbeständigheten på VRF genomfördes cykliska polarisationsmätningar. Mätningar utfördes på yta a och b. Det rostfria stålet 304 användes som referensmaterial för analysering av korrosionsbeständigheten. En tre-elektrodcell och en potentiostat användes för att erhålla polarisationskurvor. Arbetselektrodens potential kontrollerades med en referenselektrod, vars potential var känd. Strömmen vid den givna potentialen mättes mellan arbetselektroden och

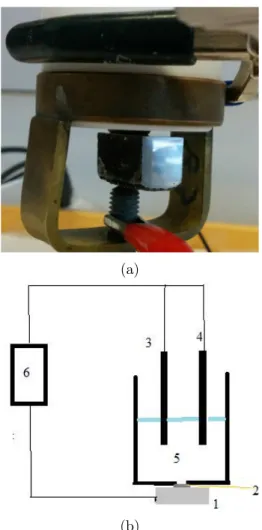

(a)

(b)

Figur 3.3: Provets geometri och benämning: (a) Hur riktningar och ytor definieras för de analyserade pro-verna. Yta a och b kan ligga mellan 0 mm < z < 14 mm respektive 0 mm < y < 22 mm; (b) Ett fotografi av ett prov där den släta sidan som definieras som översida (definierad som yta a, z=14 mm) syns.

motelektroden. Det material som studerades kopplades som arbetselektrod.

MATERIAL

Sammansättning för rostfritt stål 304, värme-behandlat VRF och ej värmevärme-behandlat VRF finns i tabell 3.2.

ELEKTROLYT

3.5 vikt-% NaCl i vatten förbereddes genom upplösning av 18,13 g NaCl i 500 mL avjoniserat vatten.

PROVBEREDNING

Referensprovet, rostfritt stål 304, bakades in i ledande bakelit för enklare slipning. Provbitarna våtslipades med SiC-sandpapper med kornstorlek 120, 320, 500 och 1000, och torkades sedan. Proverna vilade i minst två timmar för att låta det passiva skiktet växa. Därefter avfettades de med etanol och sköljdes sedan med avjoniserat vatten, torkades och monterades. Mellan mätningar våtslipades proverna som ovan.

UPPSTÄLLNING

I uppställningen användes en KCl-mättad Ag/AgCl-elektrod som referenselektrod, en platinatråd som motelektrod och provbitarna som arbetselektrod, enligt figur 3.4. Potentiostaten Versa STAT 4 och programmet Versa Studio användes för att utföra polarisationsmätningarna. UTFÖRANDE

Treelektrodsystem monterades och kopplades in i potentiostaten. En gummiring placerades mellan elektrolytcellen och provbiten för att undvika läckage. Ungefär 20 ml elektrolytlösning tillsattes i cellen. En potentialsvepshastighet på 0,4 mV/s och ett potentialintervall bestämdes i programvaran Versa Studio. Start- och slutvärde på potentialen anpassades beroende på vilken

(a)

(b)

Figur 3.4: Uppställning vid korrosionstester: (a) Prov-bit fastskruvad i elektrolytcell med gummiring mellan provbit och cell; (b) Elektrolytisk cell: 1) provbit, 2) gummiring, 3) referenselektrod, 4) motelektrod, 5) elektrolyt och 6) potentiostaten.

Tabell 3.2: Sammansättningen i vikt-% för rostfritt stål 304[12] och VRF. Värmebehandlat och ej värme-behandlat VRF har samma sammansättning.

C Cr Mo V Si Co Mn Ni S Fe

VRF 1,9 20 1 4 0,7 <0,1 Bal.

provbit som undersöktes. Svepet reverserades vid strömstyrkan 1 mA för att undvika kraftig korrosion. Efter mätning rengjordes och inspek-terades provbiten visuellt. Diametern på den exponerade ytan uppmättes till 9 mm på ett prov med tydlig spaltkorrosion.

ANALYS

Yta a och b jämfördes med varandra för både värmebehandlad och ej värmebehandlad VRF, och enbart yta a mellan värmebehandlad och ej värmebehandlad. Därefter jämfördes yta a på VRF med 304 för att kunna ge en karakterisering av VRFs korrosionsbeständighet. De viktigaste parametrarna är korrosions-potentialen, Ecorr, nedbrytningspotentialen, Ebd

och återpassiveringspotentialen, Er. Formen på

hysteresiskurva analyserades också. På prover med tydlig spaltkorrosion beräknades arean för att erhålla strömdensiteten.

3.3

Metod för mikrostruktur

3.3.1 Provberedning

Innan slipning och polering kapades proven till mindre bitar i långsida, a-yta, och kortsidan, b-yta. Yta a hamnade ungefär i provets mitt, det vill säga vid z = 7 mm. Yta b hamnade ungefär vid y = 5 mm. Detta gjordes för att undersöka om provens mikrostruktur och hårdhet varierar med hur materialet är uppbyggt i 3D-skrivningen.

Både de ej värmebehandlade och de värme-behandlade proven bakades in i elektriskt ledande bakelit. Dessa slipades i tre steg — stenslip-ning i 30 sekunder, slipstenslip-ning med diamant-suspension (9 µm) i 288 sekunder och slip-ning med diamantsuspension, igen, (3 µm) i 180 sekunder — och avslutningsvis oxidpolering med kiseloxid (0,25 µm) i 210 sekunder. Två olika oxidsuspensioner användes under denna polering, leverantören Struers kallar dessa för OP-U och OP-S. OP-S gav en mild kemisk etsning på pro-vet som frambringade mikrostrukturen i propro-vet. Mellan varje steg rengjordes proverna i ett ultra-ljudsbad och avfettades därefter med etanol för

att slutligen torkas med högtrycksluft.

De olika proverna etsades ytterligare för att materialets mikrostruktur skulle bli tydligare och för att de olika faserna skulle kunna särskiljas. Etsningsmedlet kallas Beraha och är en färg-etsare. Beraha innehåller1/3 saltsyra,2/3 vatten,

som sammanlagt utgjorde 100 ml, och 1 g kalium-disulfit K2S2O5. De olika proverna etsades mellan

1-2 sekunder.

3.3.2 SEM och EDS

Ett Zeiss FEG-SEM (modell Ultra 55) användes för att ta bilder av materialet, främst genom AsB-detektion (Angle Selective Backscatter) efter-som denna typ av detektion ger god kontrast mellan bulkmaterialet och sekundära faser. För att analysera de olika fasernas sammansättning användes EDS.

Analys gjordes på tvärsnitt av både värme-behandlat och ej värmevärme-behandlat prov, vilka förbereddes enligt beskrivningen i stycket “Provberedning” 3.3.1, dock utan etsning med Beraha. Bilderna och EDS-datan från SEM-undersökningen analyseras och diskuteras i rapportens resultat- och diskussionsdel.

3.3.3 Ljusoptiskt mikroskop, LOM

Efter att proverna förbereddes enligt beskrivning-en i stycket “Provberedning”,3.3.1, studerades de i ljusoptiska mikroskop före och efter de etsades. Bilder togs med diverse förstoringar från 12,5x till 1000x förstoring. Instrumentet som användes var Zeiss Axio Observer.Z1m.

3.4

Metod för mekaniska

egen-skaper

3.4.1 Hårdhetstest

Vickers hårdhetstest utfördes på proven efter förberedningen genom slipning och polering precis som inför mikrostrukturanalys, dock utan ets-ning. Yta a polerades med 3 µm diamant-suspension och yta b var oxidpolerad

se-dan mikrostruktur analysen. Instrumentet som användes var ett Future-Tech modell FV-300.

För varje mätserie gjordes 13 intryck med 0,5 mm förflyttning i x- och y-led, “zick-zack” mönster, mellan varje intryck. Mätningar gjordes både över materialets överyta (z = 14 mm) och i dess bulk (z = 7 mm och y = 5 mm). Jämförelser gjordes mellan provens a-ytor där intrycksserierna startades från både kortsidan och från långsidan, och fortsatt mot mitten, på både värmebehandlat och ej värmebehandlat prov. Hårdhetstester på provets b-yta gjordes endast med en serie som startade från översidan och fort-satte till mitten på både värmebehandlat och ej värmebehandlat prov. Provseriernas utformning illustreras i resultatdelen och syftet med dem var att undersöka om provets hårdhet är homogen. En last på 10 kg användes, diagonalerna d1 och d2 på intrycken mättes digitalt och hårdhetsvärdet beräknades av instrumentets mjukvara.

4. Resultat

4.1

Korrosion

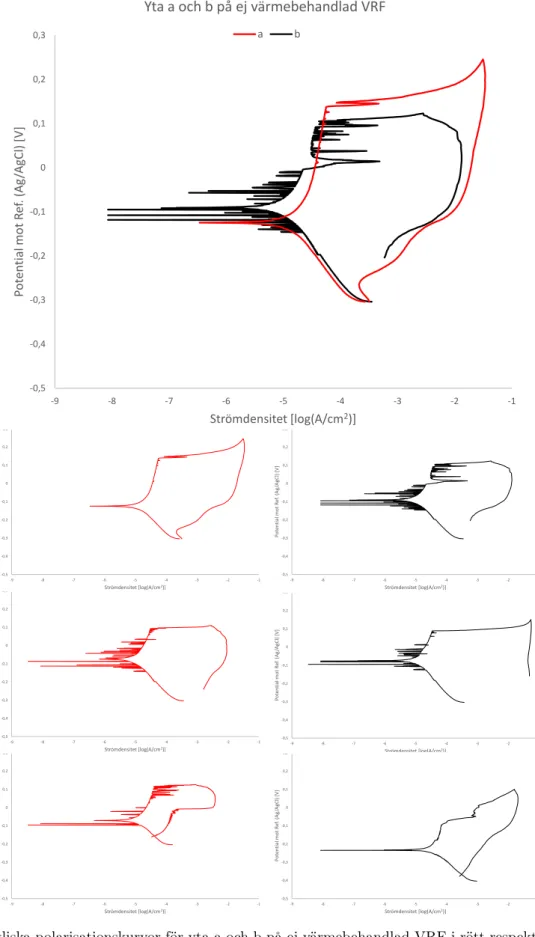

Minst tre mätningar utfördes på varje yta, för varje prov. Kurvorna som erhölls hade liknande värden och utseende, därför plottades endast en kurva från varje mätning för jämförelse i figur

4.6,4.7,4.8, och4.9, figurerna innehåller även två replikat för varje prov.

På yta a och b för ej värmebehandlad VRF är det ingen signifikant skillnad i Ecorr och Ebd,

enligt figur 4.6. Mellan Ecorr och Ebd finns det inget aktivt område, bara ett passivt område. En kurva, ej värmebehandlad b-yta, avviker med lägre Ecorr och Ebd. I det reverserade svepet är det dock större skillnad på utseendet för både yta a och b. Ingen återpassivering kan iakttas i kurvorna.

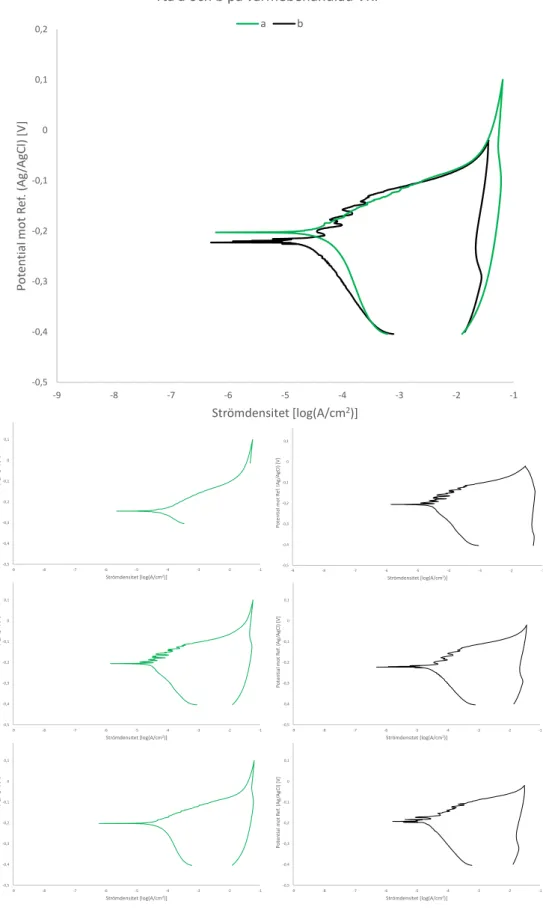

För värmebehandlad VRF är det inte heller någon signifikant skillnad på Ecorr mellan yta

a och b, enligt figur 4.7. Mellan Ecorr och den

potential där tillbakasvepet sker, ökar strömmen linjärt, vilket indikerar att området är aktivt och inte passivt. Ingen Ebd eller Er kan iakttas

i dessa grafer. Det är ingen större skillnad på utseendet för yta a och b under varken framåt-eller tillbakasvepet.

Graferna på värmebehandlad och ej värme-behandlad visar en signifikant skillnad i utseende, enligt figur 4.8. Värmebehandlad VRF har lägre Ecorr och saknar ett passivt område till skillnad

från det ej värmebehandlade. I framåtsvepet är det ingen stor skillnad i mätningarna mellan de ej värmebehandlade, det är dock större skillnad i tillbakasvepet.

Mellan referensprovet 304, värmebehandlad och ej värmebehandlad VRF är det en signifikant skillnad i utseende på graferna, se figur 4.9. Ecorr för det rostfria stålet 304 och ej värme-behandlad VRF skiljer sig inte mycket, dock gör Ebd det. 304 har mer än dubbelt så hög Ebd än ej värmebehandlad VRF och därmed nästan dubbelt så stort passivt område, detta kan även ses i tabell4.3där värden för Ecorr, Ebd, och Ebd

-Ecorr sammanställts.

304 skiljer sig ännu mer i korrosions-beständighet i jämförelse med värmebehandlad VRF då 304 har ett passivt område till skillnad från värmebehandlad. Ecorr är även lägre för

värmebehandlad VRF.

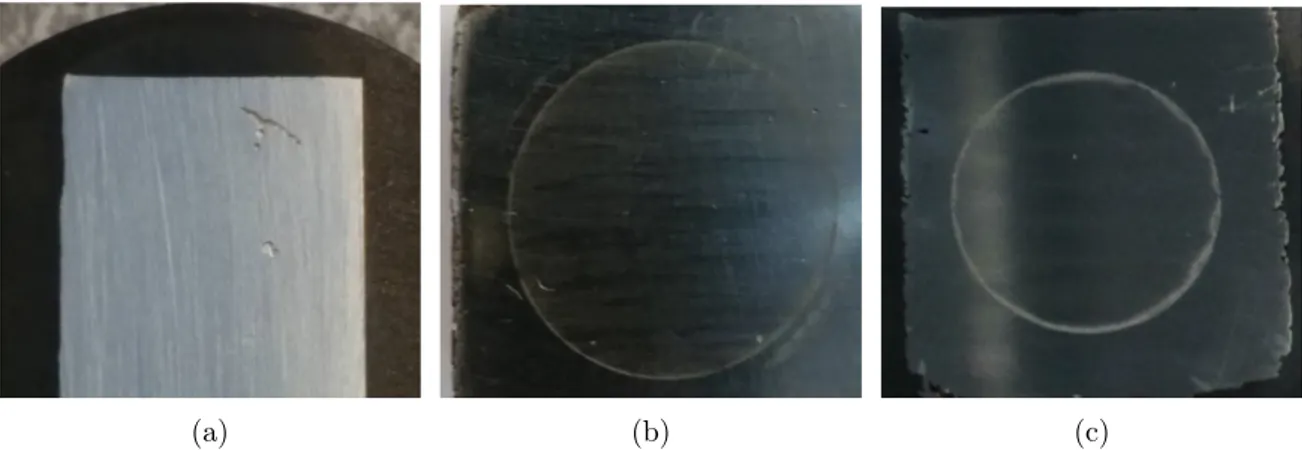

Provbitarna inspekterades efter varje mätning och spaltkorrosion kunde iakttas på alla prov-bitar. Ingen gropfrätning kunde iakttas på VRF men på 304 kunde denna iakttagelse göras. För VRF blev det kraftigare spaltkorrosion än för 304, vilket kan observeras i figur 4.5.

(a) (b) (c)

Figur 4.5: Fotografi på provbitar. På grund av uppställningen fås ringar som en följd av spaltkorrosion. (a) 304; (b) Obehandlad VRF; (c) Behandlad VRF.

-0,5 -0,4 -0,3 -0,2 -0,1 0 0,1 0,2 0,3 -9 -8 -7 -6 -5 -4 -3 -2 -1 P otenti al mo t R ef . (Ag /AgCl) [ V ] Strömdensitet [log(A/cm2)]

Yta a och b på ej värmebehandlad VRF

a b -0,5 -0,4 -0,3 -0,2 -0,1 0 0,1 0,2 0,3 -9 -8 -7 -6 -5 -4 -3 -2 -1 Pot en tia l mot R ef . (A g /Ag C l) [V] Strömdensitet [log(A/cm2)]

Långsida på ej värmebehandlad Vibenite

-0,5 -0,4 -0,3 -0,2 -0,1 0 0,1 0,2 0,3 -9 -8 -7 -6 -5 -4 -3 -2 -1 Pot en tia l mot R ef . (A g /Ag C l) [V] Strömdensitet [log(A/cm2)]

Kortsida på ej värmebehandlad Vibenite

-0,5 -0,4 -0,3 -0,2 -0,1 0 0,1 0,2 0,3 -9 -8 -7 -6 -5 -4 -3 -2 -1 Pot en tia l mot R ef . (A g /Ag C l) [V] Strömdensitet [log(A/cm2)]

Långsida på ej värmebehandlad Vibenite

-0,5 -0,4 -0,3 -0,2 -0,1 0 0,1 0,2 0,3 -9 -8 -7 -6 -5 -4 -3 -2 -1 Pot en tia l mot R ef . (A g /Ag C l) [V] Strömdensitet [log(A/cm2)]

Kortsida på ej värmebehandlad Vibenite

-0,5 -0,4 -0,3 -0,2 -0,1 0 0,1 0,2 0,3 -9 -8 -7 -6 -5 -4 -3 -2 -1 Pot en tia l mot R ef . (A g /Ag C l) [V] Strömdensitet [log(A/cm2)]

Långsida på ej värmebehandlad Vibenite

-0,5 -0,4 -0,3 -0,2 -0,1 0 0,1 0,2 0,3 -9 -8 -7 -6 -5 -4 -3 -2 -1 Pot en tia l mot R ef . (A g /Ag C l) [V] Strömdensitet [log(A/cm2)]

Kortsida på ej värmebehandlad Vibenite

Figur 4.6: Cykliska polarisationskurvor för yta a och b på ej värmebehandlad VRF i rött respektive svart. Tre replikat på yta a och b under den jämförande grafen. Strömdensitet beräknad för en exponerad area av 64

-0,5 -0,4 -0,3 -0,2 -0,1 0 0,1 0,2 -9 -8 -7 -6 -5 -4 -3 -2 -1 P oten tial mo t R ef . (Ag /AgCl) [ V] Strömdensitet [log(A/cm2)]

Yta a och b på värmebehandlad VRF

a b -0,5 -0,4 -0,3 -0,2 -0,1 0 0,1 0,2 -9 -8 -7 -6 -5 -4 -3 -2 -1 Pot en tia l mot R ef . (Ag /AgC l) [V] Strömdensitet [log(A/cm2)]

Långsida på värmebehandlad Vibenite

-0,5 -0,4 -0,3 -0,2 -0,1 0 0,1 0,2 -9 -8 -7 -6 -5 -4 -3 -2 -1 P o tent ia l m o t R ef . (A g /A gCl ) [V ] Strömdensitet [log(A/cm2)]

Lång- och kortsida på värmebehandlad VRF

-0,5 -0,4 -0,3 -0,2 -0,1 0 0,1 0,2 -9 -8 -7 -6 -5 -4 -3 -2 -1 Pot en tia l mot R ef . (Ag /AgC l) [V] Strömdensitet [log(A/cm2)]

Långsida på värmebehandlad Vibenite

-0,5 -0,4 -0,3 -0,2 -0,1 0 0,1 0,2 -9 -8 -7 -6 -5 -4 -3 -2 -1 Pot en tia l mot R ef . (Ag /AgC l) [V] Strömdensitet [log(A/cm2)]

Kortsida på värmebehandlad Vibenite

-0,5 -0,4 -0,3 -0,2 -0,1 0 0,1 0,2 -9 -8 -7 -6 -5 -4 -3 -2 -1 Pot en tia l mot R ef . (Ag /AgC l) [V] Strömdensitet [log(A/cm2)]

Långsida på värmebehandlad Vibenite

-0,5 -0,4 -0,3 -0,2 -0,1 0 0,1 0,2 -9 -8 -7 -6 -5 -4 -3 -2 -1 Pot en tia l mot R ef . (Ag /AgC l) [V] Strömdensitet [log(A/cm2)]

Kortsida på värmebehandlad Vibenite

Figur 4.7: Cykliska polarisationskurvor för yta a och yta b på värmebehandlad VRF, i grönt respektive svart. Tre replikat på yta a och b under den jämförande grafen. Strömdensitet beräknad för en exponerad area av 64

-0,45 -0,35 -0,25 -0,15 -0,05 0,05 0,15 0,25 -9 -8 -7 -6 -5 -4 -3 -2 -1 Pot en tial mot R ef . ( Ag /Ag C l) [V ] Strömdensitet [log(A/cm2)]

Yta a för värmebehandlad och ej värmebehandlad VRF

Värmebehandlad Ej värmebehandlad

Figur 4.8: Cykliska polarisationskurvor för A-yta på värmebehandlad och ej värmebehandlad VRF, i grönt respektive rött. Strömdensitet beräknad för en exponerad area av 64 mm2.

-0,5 -0,4 -0,3 -0,2 -0,1 0 0,1 0,2 0,3 0,4 0,5 -9 -8 -7 -6 -5 -4 -3 -2 -1 P otenti al mo t R ef . ( Ag /AgCl) [ V ] Strömdensitet [log(A/cm2)] Yta a för VRF och 304 304 Värmebehandlad Ej värmebehandlad -0,5 -0,4 -0,3 -0,2 -0,1 0 0,1 0,2 0,3 0,4 0,5 -9 -8 -7 -6 -5 -4 -3 -2 -1 P otenti al mo t R ef . (Ag /AgCl) [ V ] Strömdensitet [log(A/cm2)] Rostfritt stål 304 304 -0,5 -0,4 -0,3 -0,2 -0,1 0 0,1 0,2 0,3 0,4 0,5 -9 -8 -7 -6 -5 -4 -3 -2 -1 P otenti al mo t R ef . (Ag /AgCl) [ V ] Strömdensitet [log(A/cm2)] Rostfritt stål 304 -0,5 -0,4 -0,3 -0,2 -0,1 0 0,1 0,2 0,3 0,4 0,5 -9 -8 -7 -6 -5 -4 -3 -2 -1 P otenti al mo t R ef . (Ag /AgCl) [ V ] Strömdensitet [log(A/cm2)] Rostfritt stål 304

Figur 4.9: Cykliska polarisationskurvor för A-yta på värmebehandlad och ej värmebehandlad VRF, i grönt respektive rött, jämfört med 304, linjen i svart. Tre replikat på 304 under den jämförande grafen. Strömdensitet beräknad för en exponerad area av 64 mm2.

Tabell 4.3: Värden på Ecorr, Ebd, och Ebd-Ecorrfrån korrosionsmätningar. Nedbrytningspotential saknades för

alla värmebehandlade prov.

Ecorr [mV] Ebd [mV] Ebd-Ecorr [mV] Ej värmebehandlad -79 88 167 a -72 115 187 -127 146 273 -92 105 197 b -78 92 170 -232 13 245 Värmebehandlad -201 a -244 -206 -220 b -192 -220 304 -68 421 489 -68 412 480 -39 425 464

4.2

Mikrostruktur

4.2.1 Identifiering av sekundära faser i mikrostrukturen

EDS-analys har gjorts i ett svepelektron-mikroskop med EDS-detektor och resultaten vi-sas i figur 4.10, 4.11 och 4.12. I figur 4.10 och

4.11 syns sammansättningen i vikt-%. På grund av begränsningar i instrumentet är kolhalten överrepresenterad, i storleksordningen 5 procent-enheter för högt. Värden för samtliga element måste därför ses som ungefärliga.

Analyserna visar att i det ljusgråa bulk-materialet, “Spectrum 2”, finns huvudsakligen tre olika typer av områden med sekundära faser. Den största delen av de sekundära faserna utgörs av kromkarbider, vilket identifierats i “Spectrum 4” i både figur 4.10 och 4.11. Av de två övriga om-rådena med sekundära faser har ett identifierats som vanadinnitrider, “Spectrum 1” i figur 4.10

och “Spectrum 6” i 4.11. I den tredje typen av område, “Spectrum 3” i 4.10 och “Spectrum 9” i

4.11, antas det finnas en blandning av nitrider och

karbider av både krom och vanadin. Då materialet inte ska innehålla kväve enligt tillverkaren har röntgenspektrumen analyserats för att säkerställa att det inte kan ha skett någon förväxling av element. Energispektrumen för samtliga analyser kan ses i Bilaga A, figur A.2 och A.1. Kväve ska ha en Kα-topp vid 0,392 keV[13], vilket också kan identifieras i spektrumen för partiklarna som antas vara nitrider. Det finns andra element som också har en energitopp vid 0,4 keV, till exempel titan och tenn; men de element kan uteslutas då de även ska ha toppar vid andra energier, vilka saknas i spektrumen. Till exempel ska titan, utöver en Lα-topp vid 0,452 keV, ha en Kα-topp vid 4,510 keV, vilket saknas.[13] Det kan därför med stor sannolikhet sägas att det finns kväve i provet, vilket gett upphov till nitrider. Dock går det inte från denna analys att säga exakt hur mycket kväve det finns då analysinstrumentet inte ger tillräckligt säkert resultat för en tillförlitlig kvantifiering.

EDS-kartorna i figur4.12visar var förekomsten av olika element i det analyserade materialet är mer koncentrerat genom att markera det som mer

Figur 4.10: SEM-bild av bulken i värmebehandlat VRF-prov över ett område där punktanalys gjorts i olika områden för att identifiera sammansättningen på de olika faserna i provet.

Figur 4.11: SEM-bild av bulken i ej värmebehandlat VRF-prov över ett område där punktanalys gjorts i olika områden för att identifiera sammansättningen på de olika faserna i provet.

Figur 4.12: EDS-analys av värmebehandlat VRF-prov som kartlägger sammansättningen provet. Mer inten-sivt vitt indikerar en högre koncentration av ämnet.

intensivt vitt. EDS-kartorna stödjer den informa-tion som fåtts genom punktanalyserna i figur4.10

och 4.11.

4.2.2 Resultat av LOM-bilder

Figur4.13a och 4.13bvisar samma del av provet med olika förstoringar. Figur 4.13a visar tydliga ränder, vilka även syns utan mikroskop i bulken av materialet. Ränderna är endast synliga på b-ytor av proven och inte på a-b-ytor. Orsaken till uppkomsten av dessa ränder är okänd, men kan tyda på hur materialet är uppbyggt. Varje rand består av flera lager med pulver som smälts, ett lager är enligt tillverkaren omkring 100 µm tjockt,

(a)

(b)

Figur 4.13: Värmebehandlat VRF-prov, polerat, ej etsat, (a) b-yta 12,5x förstoring; (b) b-yta 200x för-storing.

vilket gör att för varje mörk och ljus rand finns det flera lager på varandra med samma färg då ränderna är mellan 500 µm till 1000 µm tjocka. Färgskiftningen är heller inte slumpmässig utan repeteras med samma tjocklek.

Figur 4.13b visar en förstoring av figur 4.13a

där vanadinkarbider/nitrider är synliga. Faser i bulken i denna bild är svåra att dra någon slutsats om då detta prov ej är etsat, dock syns två olika faser vid punkt A på bild4.13a, en ljusare och en mörkare.

Det syns även partier på bilden med högre koncentration av vanadinkarbider/nitrider som i område B i bild 4.13b, vilket kan tyda på att dessa områden är de mörkare ränderna som syns i figur4.13a. Troligen uppstår alltså dessa ränder

på grund av en högre koncentration av partiklar i de mörkare områdena, men eftersom ränderna

i 4.13a är betydligt större än området som bild

4.13b visar kan inte detta bekräftas enbart med

bilderna. För att säkert ta reda på om detta sam-band stämmer behövs en omfattade bildanalys göras, vilket inte varit möjligt inom ramen för detta arbete.

Figur 4.14a visar en a-yta av provet som har blivit etsad med Beraha. Etsningen visar att det troligen finns olika faser i provet. A och B i figuren visar korn med okänd fas. Ytan i C har ej blivit färgad vilket kan tyda på att det är en annan fas än i A och B. Etsmedlet är avsett för ferrit-, bainit- och martensitfaserferrit-, om då området i C ej blivit färgat tyder det på att det har skett en fasändring av det som skulle varit martensit.

Figur 4.14b visar en förstoring av figur 4.14a. A i figuren pekar på en typ av mörkare partikel som antas vara vanadinkarbider/nitrider, baserat på tidigare EDS-analys. B och C visar samma som i figur 4.14a, två olika faser av stålet där C inte blivit färgad. Insprängt i de mörka färgade områdena syns i område B i figur4.14b även lju-sare partiklar, dessa antas vara de kromkarbider som visats av EDS-datan tidigare då formen på partiklarna har liknande form som visats i tidigare studier.[14] Kromkarbiden har heller inte färgats, vilket förklarar den ljusa färgen, efter-som kromkarbid är väldigt svåretsad och därför med stor sannolikhet inte har färgats av Beraha-etsningen. Inuti det etsade grundmaterialet (den mörka biten) i B i figur 4.14b syns streck och prickar, se även figur 4.14c förstoring av område B, vilket kan tyda på martensit som antas finnas i materialet. Martensiten i detta fall är tjockare korn, vilket är ett vanligt utseende för anlöpt martensit, och inte nålliknande som martensit annars ofta förknippas med. Det kan även tyda på andra faser såsom cementit eller bainit.

Figur4.15är ett exempel på prov som enbart är milt etsad genom oxidpolering med OP-S. Både

4.15a och 4.15b är polerade men ej etsade med

Beraha vilket gör att deras mikrostruktur ser lika-dana ut. Bilderna visar alltså att mikrostrukturen och faserna inte har förändrats synbart

(a)

(b)

(c)

Figur 4.14: Värmebehandlat VRF-prov, polerat, etsat med Beraha, (a) a-yta, 200x förstoring; (b) a-yta 500x förstoring; (c) Förstoring av område B i figur (b).

(a)

(b)

Figur 4.15: VRF-prov, polerat, ej etsat, (a) b-yta, 500x förstoring, obehandlat; (b) b-yta, 500x försto-ring, värmebehandlat.

av värmebehandlingen. Karbiderna i figur 4.15b

har dock efter värmebehandlingen blivit synbart större, vilket bekräftats genom analys av bilder tagna även i andra områden.

Figur4.17 visar ett obehandlat prov4.16a och ett behandlat prov 4.16b där enbart 4.16b har färgats av etsningen med Beraha. Figuren visar att provytan i 4.16a är ofärgad, detta tyder på att en förändring av mikrostrukturen har skett under värmebehandlingen. Som visats tidigare i figur4.16bhar ytan endast delvis färgats. Värme-behandlingen har alltså inte gett en homogen mikrostruktur.

(a)

(b)

Figur 4.16: VRF-prov, polerat, etsat med Beraha, 500x förstoring; (a) a-yta, obehandlat; (b) a-yta värmebehandlat.

4.2.3 Resultat av SEM-bilder

I figur4.17a har b-ytan på det värmebehandlade provet undersökts med AsB för att få starka kontraster mellan närvarande faser och partiklar. EDS-analysen har identifierat de grundämnen som närvarar i provet. I figuren är det svårt att urskilja vilka faser och partiklar som närvarar. En förstoring har därför gjorts och visas i figur

4.17b och 4.17c. Däremot kan man i figuren se

att resultatet påvisar att bakgrundsmatrisen för det undersökta materialet inte går att säkerställa.

(a)

(b)

(c)

Figur 4.17: SEM-bild med AsB-signal på (a) b-yta av värmebehandlat VRF-prov, polerat, ej etsat, ca 3000x förstoring; (b) b-yta av värmebehandlat VRF, polerat, ej etsat, 10 000x förstoring; (c) b-yta av värmebehandlat VRF-prov, polerat, ej etsat, 44 000x förstoring.

Figur 4.17b illustrerar föregående yta i 10 000x förstoring. Det ljusgråa området, C, representerar matrisen som huvudsakligen har samma sättning som den tidigare angivna samman-sättningen för VRF, se tabell 1.1. Mörkgråa partiklar, markerade med B, är kromkarbider. Partiklar med liknande form och geometri upp-trädde i figur4.14cav etsade VRF-prov, och EDS-analysen bekräftade antaganden om att dessa var kromkarbider. Partiklar formade som ringar, samt svarta partiklar som markerats med A är vanadin-karbider och vanadinnitrider. EDS visar att både kol och kväve är närvarande i vanadinpartiklarna. Uppkomsten av svarta ringar som omger de ljusa partiklarna beror på att partiklarna sticker ut ur ytan. Då karbiden sticker ut ur provet med kanter nära räta vinklar och elektronstrålen träffar nära kanten kommer elektroner från sidan att dras med och göra området mycket ljusare. När strålen träffar provet nedanför karbiden/nitriden fås inga fler elektroner från sidan och det blir mörkare igen.

I figur 4.17c har förstoringen ökats ytterligare för att möjliggöra identifieringen av möjliga faser som ingår i provet. Det som lättast kan identifie-ras är den avlånga kromkarbidpartikeln, markerat B, med vanadinkarbid/nitrid i ändarna, markerat A. Bakgrundsmatrisen är svårare att analysera då den troligtvis är en blandning av flera faser som har uppstått och omvandlats till följd av dubbe-lanlöpningen efter martensithärdningen. Eventu-ella faser i bakgrundsmatrisen i bilden kan inte urskiljas.

Under de genomförda mikrostrukturanalyserna har inga porer eller sprickor upptäckts i materialet. Materialet verkar således vara fritt från denna typen av defekter.

4.3

Mekaniska egenskaper

4.3.1 Vickers

Hårdheten på det värmebehandlade och icke värmebehandlade provet har undersökts ge-nom vickersprovning. Resultaten från provningen presenteras i figur4.18,4.19och 4.20. Mätningar

är gjorda i serier om 13 intryck på både yta a och b. Serien som benämnts “Översida yta - a” mättes strax under provets översida (z = 14 mm) genom att provets översida slipats och polerats för att möjligöra hårdhetsmätning. Bulk indikerar att tvärsnitt gjorts vid z = 7 mm för a-yta och y = 5 mm för b-yta. Medelvärdet för serien är indikerat i figuren som “ ¯y = XXX”.

Hårdhetsvärdena visar tydligt att det ej värme-behandlade provet har en hårdhet på ca 280HV10 med liten variation i mätvärdena. En högre hård-het uppmättes i det värmebehandlade provet, men med en större variation i mätvärdena. Det värmebehandlade provet har en hårdhet mellan cirka 330HV10 och 450HV10.

Figur 4.18: Resultat från Vickersprovning gjord strax under ytan på provets översida, alltså a-yta (z = 14 mm). V = Värmebehandlat (härdat) prov och O = Ej värmebehandlat prov.

Figur 4.19: Resultat från Vickersprovning gjord på yta a i materialets bulk (z = 7 mm). V = Värmebehandlat (härdat) prov och O = Ej värmebehandlat prov.

Figur 4.20: Resultat från Vickersprovning gjord på yta b i materialets bulk (y = 5 mm). V = Värmebehandlat (härdat) prov och O = Ej värmebehandlat prov.

5. Diskussion

5.1

Korrosion

På grund av uppställningen som fanns tillgäng-lig har endast spaltkorrosion skett på VRF-provbitarna. Detta leder till lägre värden på Ebd än de värden som hade erhållits om endast grop-frätning hade skett, men en analys kan ändå göras på korrosionsmotstånd då även referensprovet uppvisade spaltkorrosion.

För att undersöka om korrosionsbeständigheten skiljer sig mellan yta a och b för VRF, gjordes en jämförelse mellan dem. Enligt figur 4.7 och 4.6

finns det ingen signifikant skillnad mellan yta a och b, och detta indikerar att 3D-skrivningen inte påverkar korrosionsbeständigheten i xz- och xy-planen.

Det ej värmebehandlade provet har ett passivt område, se figur4.6, men detta är mindre än det passiva området som ses på korrosionsmätning-arna på 304, figur 4.9. Detta tyder på att det skyddande skiktet på ej värmebehandlad VRF är mindre stabilt och resistent mot lokal korrosion jämfört med 304. Detta trots att kromhalten är högre för VRF samt att molybden finns i VRF och ej i 304. Dessa element bidrar till ett ökat lokalt korrosionmotstånd.[10] Dock har VRF väldigt hög kolhalt, se tabell1.1, som kan leda till att även korngränsfrätning är möjlig, som bidrar till att korrosionsmotståndet minskar.

Det värmebehandlade VRF har ännu lägre korrosionsmotstånd än det ej värmebehandlade, se figur 4.9, vilket avsaknandet av ett pas-sivt område indikerar. Eftersom inget paspas-sivt område syns kan det antas att inget eller ett väldigt tunt passivt skikt av kromoxid bildats, vilket i sin tur kan bero på värme-behandlingen. Kromkarbidutskiljningar kan ske vid ej gynnade värmebehandlingstemperaturer och höga kolhhalter.[15] Detta kan ha lett till att för lite fritt krom finns för att reagera med syre och bilda ett passivt skikt av kromoxid. Utöver korngränsfrätning och spaltkorrosion, kan även grafitisk korrosion vara möjlig då passivt skikt saknas och kolhalten är hög.

För 304 och ej värmebehandlad VRF blev Er < Ecorr för alla mätningar, vilket indikerar på

att ingen återpassivering kommer att ske när det blir lokal korrosion.[4, s.62] En anledning till att Er inte erhålls i det passiva området för 304 och

ej värmebehandlad VRF kan bero på att miljön i det korroderade området är för aggressiv och bristen på syre gör att återpassivering är nästin-till omöjlig. Tillbakasvepet sker vid strömstyrkan 1 mA och vid denna punkt kan det korroderade området bli för djupt, vilket leder till att pH blir lågt och kloridjoner migrerar in i området för att kompensera laddningsförskjutningen. Ett tillbakasvep vid lägre strömstyrka skulle därför kunna ha valts för att få mindre korrosion och göra återpassivering möjligt.

Utifrån resultaten kan det konstateras att VRFs korrosionsegenskaper försämrades efter värme-behandlingen. Innan värmebehandlingen hade det ett passivt skikt, men efter har det förlorat förmågan att bilda ett stabilt kromoxidskikt.

5.2

Mikrostruktur

Orsaken till uppkomsten av ränderna som tidigare nämnts i figur4.13aär okänd, men verkar inte ha uppstått slumpmässigt, då de enligt tillverkaren inte är unik för denna sammansättning, utan före-kommer även hos andra lager-för-lager-tillverkade material. Närvaron av de ovan nämnda ränderna verkar inte ge någon effekt på varken korrosions-motstånd eller hårdhet. Detta gäller även för det undersökta materialet VRF i detta projekt, då ingen logisk koppling mellan hårdhetsintrycken och ränderna i provet har funnits.

Avsaknanden av tydliga martensitkorn i till exempel 4.14b, och den oväntad låga hårdheten kan tyda på att en del eller hela martensitfasen har omvandlats till andra faser under de två an-löpningsproccesserna. Detta kan ha skett till följd av felaktig anlöpningstemperatur och/eller anlöp-ningshålltider. Det tvångsinlösta kolet i marten-siten har troligen dragit sig till mer kolrika stål-faser såsom cementit och bainit, då till exempel små partiklar av cementit har stor förmåga att lösa in kol under kortare anlöpningsprocesser.[16]

Cementit och bainit färgas av Beraha-etsningen och kan därför alltså finnas i de områden som blev färgade vid etsning. Närvaron av dessa faser kan vara en rimlig förklaring till varför inte materialet fått de förväntade egenskaperna, och varför det inte har en homogen martensitisk mikrostruktur. En annan trolig orsak till att någon tydlig martensitfas inte observeras, kan vara att någon martensitfas inte har bildats under härdnings-processen. Detta kan ha orsakats av flera para-metrar. Otillräcklig eller felaktig austenitiserings-temperatur kan vara en orsak, detta då den höga kol- och legeringshalten kan tänkas försvåra fasomvandligen. I ett sådant fall kan man behö-va anpassa austenitiseringstemperaturen för det aktuella stålet. En annan möjlig orsak till utebli-ven martensitbildning kan vara felaktig kylnings-hastighet från austenit till martensit.

Områdena av typen i 4.14b punkt C, som inte blivit färgade av etsningen med Beraha, har en oidentifierad fas. En hypotes som undersökts är att dessa områden innehöll austenit som hade omvandlats tillbaka från martensiten under anlöpningsprocessen; men anlöpningstemperatu-ren är inte hög nog för att nå austenittemperatu-ren vilket utesluter denna. Ytterligare en hypotes är att det ofärgade området innehåller mer krom eller mindre kol och därför är svårare att et-sa. Att områden innehåller faser som etsmedlet inte färgar, till exempel austenit, antas inte vara troligt då de faser som kan förväntas till följd av martensitanlöpningen, till exempel bainit och cementit, blir färgade av etsmedlet. Därför kan inte någon slutsats dras om vilken fas som finns i detta område som inte blivit färgat av Beraha. För att säkerställa fasen i det ofärgade området måste provet analyseras med till exempel ett transmissionselektronmikroskop (TEM).

De obehandlade proven färgades inte av ets-medlet som tidigare visats i figur 4.16a. Detta kan bero av på att den höga kromhalten i provet skyddar ytan mot etsmedlet. Eftersom det värme-behandlade provet färgas av etsmedlet, som visas i figur4.16b, kan det antas att mycket av kromet som krävs för att bilda det skyddande passiva skiktet utskiljts som kromkarbider och därför inte

kan bidra till att skydda materialet mot etsmed-let eller korrosion. Den fläckvisa färgningen kan bero på att utskiljningen av kromkarbider inte skett homogent i hela materialet. Jämfört med det ej värmebehandlade provet hade det värme-behandlade provet en betydligt sämre förmåga att motstå lokal korrosion och bilda ett passivt skikt. Detta kan troligen förklaras med att anlöpningen har skiljt ut mycket små kromkarbider, som inte är detekterbara i de analyser som gjorts för denna rapport, vilket lett till att mindre krom varit tillgängligt för att skydda materialet mot korrosion.

Med hjälp av EDS har tre olika typer av områden med sekundära faser i proven identifi-erats. Dessa faser är kromkarbid, vanadinnitrid samt ett område där det antas finnas karbider och nitrider av både krom och vanadin. Det fanns ungefär lika mycket och samma typ av sekundära faser i både värmebehandlat och ej värmebehandlat prov.

Enligt tillverkaren av proverna ska det inte finnas kväve i materialet, vilket dock har detek-terats i form av nitrider. Det finns två möjliga orsaker till att det kommit in kväve i materialet: att det funnits kväve i råmaterialet (pulvret) som använts, eller att den skyddsgas som använts inne-hållit kväve alternativt att det läckt in luft i kam-maren under tillverkningen om det gjorts under vakuum. Då tillverkaren, på grund av sekretess, inte gett detaljer om tillverkningsprocessen kan inga slutsatser dras om vad som är mer sannolikt. Det går inte att fastställa hur många procent kväve det finns i materialet, bara att nitrider har identifierats.

Analyser av materialets mikrostruktur har inte påvisat att det finns porer eller sprickor i materialet. Således antas det vara fritt från denna typen av defekter.

5.3

Mekaniska egenskaper

Det 3D-skrivna materialet som ej värmebehand-lats har en homogen hårdhet på cirka 280HV10 medan hårdheten på det värmebehandlade provet varierar, mellan 350HV10 och 450HV10.

Anled-ningen till att hårdheten varierar i det värme-behandlade provet, antas vara den inhomogena fassamansättningen som uppstått efter värme-behandlingen. Hårdhetsvärdena är lägre än vad som var väntat och önskat av producenten, detta i kombination med den stora variationen i värdena tyder på att värmebehandlingsreceptet måste justeras för att nå önskade mekaniska egenskaper.

6. Slutsatser

Resultaten i denna studie visar att korrosions-motståndet i VRF försämrades efter värme-behandlingen. Dock blev hårdheten på materialet högre efter värmebehandlingen, men är fort-farande lågt för att vara ett martensitiskt stål.

Under mikrostruktursanalysen observerades inga defekter på materialet såsom porer och sprickor, karbiderna och nitriderna i materialet har också en jämn fördelning och storlek. Dock visar resultaten i studien att värmebehandlingen av materialet troligen inte varit optimal då materialet verkar bestå av flera olika faser och inte bara martensit, vilket var önskvärt av till-verkaren. Ett andra tecken på en icke optimal värmebehandling är att hårdheten varierar på olika områden i materialet.

Baserat på både det låga korrosionsmotståndet och den relativt låga hårdheten i det värme-behandlade provet kan en slutsats dras om att det aktuella VRF-materialet ännu inte är lämpligt för det avsedda ändamålet, eftersom det där finns höga krav på både korrosionsmotstånd och nötningsmotstånd.

En optimerad värmebehandling skulle troligen förbättra både korrosionsegenskaperna och materialets mekaniska egenskaper, och eventuellt göra det lämpligt för kärnkraftsindustrin.

Litteraturförteckning

[1] LLC Amazing AM. What is Additive Manufacturing?

http://additivemanufacturing.com/basics/. Besökt: 29.4.2016.

[2] J. Soltis. Passivity breakdown, pit initiation and propagation of pits in metallic materials -Review. Corrosion Science, 90:s.5–22, Januari 2015.

[3] R. Baboian et al. Corrosion tests and standards: application and interpretation, volume MNL 20. ASTM International, 2nd edition, 2005.

[4] R. J. Narayan. ASM Handbook, Volume 23 – Materials for Medical Devices. ASM International, 2012.

[5] Z. Szklarska-Smialowska. Pitting and Crevice Corrosion. NACE International - The Corrosion Society, 2005.

[6] A. Strang and J. Cawley. Quantitative Microscopy of High Temperature Materials. Maney Publishing for IOM3, the Institute of Materials, Minerals and Mining, Maj 2013. s.69–76. [7] E. M. Slayter and H. S. Slayter. Light and Electron Microscopy. Cambridge University Press,

1993.

[8] S. Swapp. Scanning Electron Microscopy (SEM).

http://serc.carleton.edu/research_education/geochemsheets/techniques/SEM.html.

Besökt: 20.4.2016.

[9] V. Boljanovic. Sheet Metal Forming Processes and Die Design. Industrial Press, 2nd edition, Mars 2016. s.29.

[10] M. Seitovirta et al. Handbook of Stainless Steel, volume 1. Outokumpu Oyj, 1st edition, Oktober 2013.

[11] Uddeholm. Värmebehandling av verktygsstål.

http://www.uddeholm.se/files/Varmebehandling-swedish_051205.pdf, December 2005.

Besökt: 18.5.2016.

[12] ASTM International, West Conshohocken, PA,. ASTM A240/A240M – 15b; Standard specification for Chromium and Chromium-Nickel Stainless Steel Plate, Sheet, and Strip for Pressure Vessels and for General Applications, 2015.

[13] Inc EDAX. Edax interactive periodic table of elements.

http://www.edax.com/periodic-table/index.aspx, 2016. Besökt: 21.05.2016.

[14] G. L. F. Powell and P. G. Lloyd. A Deep Etching Technique for the Examination of the Carbide of High Chromium Cast Iron in a Scanning Electron Microscope. Commonwealth Scientific and Industrial Research Organization, Division of Manufacturing Technology, Metallography

14:s.271–274, 1981.

[15] Intergranular corrosion (igc). http://smt.sandvik.com/en/materials-center/corrosion/

[16] J. Agren, H. Abe, T. Suzuki, and Y. Sakuma. The dissolution of cementite in a low carbon steel during isothermal annealing at 700◦c. Metallurgical Transactions A, 17:s.617–620, 1986.

Bilaga A

Figur A.1: Röntgenspektrum, för värmebehandlad VRF, som ligger till grund för bestämning av samman-sättningen i de sekundära faserna. I “Spectrum 1” och “Spectrum 3” har en Kα-topp för kväve (N) identifierats vid 0,4 keV. Fyra av spektrumen visar bara de lägre energierna för att tydligt visa området kring kväves Kα-energi (0,392 keV). Ett spektrum inkluderar även de högre Kα-energierna för att visa avsaknaden av toppar för de element som skulle kunna förväxlas med kväve.

Figur A.2: Röntgenspektran, för ej värmebehandlad VRF, som ligger till grund för bestämning av samman-sättningen i de sekundära faserna. I “Spectrum 6” och “Spectrum 9” har en Kα-topp för kväve (N) identifierats vid 0,4 keV. Fyra av spektrumen visar bara de lägre energierna för att tydligt visa området kring kväves Kα-energi (0,392 keV). Ett spektrum inkluderar även de högre Kα-energierna för att visa avsaknaden av toppar för de element som skulle kunna förväxlas med kväve.