VT1 notat

Nr V193 1992

Titel: Stålslagg från LD-processen som vägmaterial c - en "state of the art" rapport

Författare: Peet Höbeda

Avdelning: Vägavdelningen Projektnumer: 42389-7 Projektnamn: LD-slagg Uppdragsgivare: Merox AB Distribution: Fri div Väg- och transport-forskningsinstitutet ä

INNEHÅLLSFÖRTECKNING.

10.

SAMMANFATTNING.

Inledning.

Sammansättning och beståndighet hos LD-slagg. Mekaniska egenskaper hos LD-slagg.

LD-slagg 1 asfaltbeläggningar. Proportionering.

Packningsegenskaper hos slaggmassa.

Vidhäftning till bitumen (vattenkänslighet).

Åldring av asfaltbelåggning.

Stabilitet, draghallfasthet. styvhet. Motståndskraft mot dubbade däck. Friktion vid våta.

Förseglingar och kallteknik. LD-slagg i obundna lager.

LD-slagg 1 hydrauliskt bundna lager. Stabilisering av undergrund med LD-slagg. LD-slagg 1 betong.

Slutsatser och rekommendationer. Referenser.

SAMMANFATTNING.

En litteraturstudie har gjorts av lämpligheten hos stálslagg av LD-typ till olika vägändamál. Denna slagg har kommit att användas bla på den europeiska

kontinenten, England, USA, Kanada, Mellan- och Fjärran Östern.

Erfarenhe-terna är mycket blandade. En del litteratur härstammar från stälindustrin eller utgör undersökningar sponsrade av stálindustrin och måste tolkas med viss försiktighet. LD-slaggen får inte förväxlas med sådan elektrougnsslagg som har låg halt fri kalk och som också används i asfaltbeläggning.

Olika faktorer som påverkar LD-slaggens beständighet, bla annat halten fri kalk, diskuteras. Halten fri kalk bör vara så låg som möjligt för slagg till vägöverbyggnad, särskilt asfaltbeläggningar. Slaggen bör förlagras i det fria och dess reaktivitet mätas genom specialtester. I regel mäter man svällningen hos packad provkropp vid förhöjd temperatur och även om vissa kemiska reaktioner kan förekomma, som ej äger rum vid vägförhállanden. indikerar stark svällning en med tiden expansionsbenägen slagg.

De mekaniska egenskaperna hos LD-slaggen är avhängiga av dess porositet och täta slagger kan ha värden likvärdiga med de bästa naturmaterial. En viss halt svaga partiklar kan dock förorsaka tämligen högt kulkvarnsvärde. Kubiseringskrossning bör vara effektiv för att avlägsna svaga partiklar. Metallurgiska processer varierar dock och slaggen blir därmed också variabel. Specialdtgärder i samband med den metallurgiska processen och avkylningen av slaggsmältan kan vara nödvändiga för kvalitetsförbättring.

LD-slagg måste dock utsättas för en mer omfattande kvalitetskontroll än de flesta naturmaterial. Man kan tänka sig en uppdelning av slagg i olika kvaliteter, användbara till olika ändamål. Den höga korndensiteten, ca 3,5ton/m?, är dock till särskild nackdel i fråga om transportekonomi vid okvalificerad användning.

LD-slagg används ofta i asfaltbeläggningar pga den goda slitstyrkan (hos slagg av god kvalitet) och utmärkt vidhäftning till bitumen. Asfaltmassa med slagg får utmärkt stabilitet och vägytan bibehåller en god friktion. Slaggen bör lämpa sig särskilt väl för tunna underhållsbeläggningar. Man bör öka bitumenhalten något i Jämförelse med normal proportionering; ibland har man fått mindre gott resultat pga alltför mager och åldringsbenägen beläggning. Erfareheter från förseglingar och kallteknik (med asfalt-emulsion) är begränsade och vissa problem föreligger pga slaggens kemiska sammansättning; längst i fråga om kallteknik verkar man ha kommit i Japan.

Det är möjligt att använda LD-slagg i obunden form till bär- och förstärk-ningslager, men i finare gradering än naturmaterial. Slagg med hög halt fri kalk bör inte läggas direkt under en tunn asfaltbeläggning.

Blandas LD-slagg med masugnsslagg (hyttsand, men också hyttsten) kan ett material med långsamt bindande förmåga framställas för användning i bär-och förstärkningslager. Aktiveringsmedel (vanligen kalk eller/bär-och gips) i låg halt påskyndar hållfasthetstillväxten. Även flygaska har ibland till-satts. Ett sådant bundet material kan med fördel användas i förstärknings-lager för att öka ovanliggande förstärknings-lagers lastfördelande förmåga.

Finmaterial från LD-slagg kan utnyttjas för förstärkning av undergrund, speciellt om halten fri kalk är hög. I blandning med hyttsand erhålls ett material med bindande förmåga, som i Japan används som skyddslager på mycket dålig undergrund.

Försök har också gjorts i vissa länder att använda LD-slagg i cementbundna lager (både betongbeläggning och cementbundet bärlager), men detta använd-ningsområde är inte att rekommendera.

1.IHLEDNING.

LD-processen (Linz-Donawitz) uppfanns i Österrike på 50-talet (Wieden mfl 1981) och har fått snabb spridning i olika länder som ersättning för äldre metoder för stålframställning. Processen används vid malmbaserad ståltill-verkning, dvs när råjärn från masugn vidareförädlas, vid skrotbaserad metallurgi förekommer däremot elektrougnsprocesser. Merparten stål och därmed även slagg kommer dock från LD-processen. Slaggen kan delvis recyclas till masugnen, men möjligheten är begränsad av metallurgiska orsaker. Ett användningsområde för LD-slagg har i Sverige varit malning till kalkrikt jordförbättringsmedel, något som nyligen har förbjudits och nya avyttringsmöjligheter får därför sökas. Användning som vägmaterial är ett sådant.

Utomlands har LD-slagg och andra typer av stålslagg kommit att utnyttjas 1 vägar efter det att undersökningar som påbörjades på 60- och 70-talen utförts. Masugnsslagg, i form av hyttsten och hyttsand, utgör äldre, mer välkända material och får ej förväxlas med stålslagger. Ett huvudproblem har varit risk för bristande beständighet, eftersom stålslagger är kalkrika i förhållande till masugnsslagg. CaO, men också MgO, kan förekomma i fri form samt hydratisera och svälla vid användning. Genom förlagring av slaggen i upplag har man dock till stor del kunnat eliminera svällnings-risken.

Stålslagger har visat intressanta egenskaper som vägmaterial och används tex i asfaltbeläggningar där kraven är särskilt stora på egenskaper som

stabilitet, slitstyrka eller friktion. Det är möjligt att använda sig av

LD-slagg i samtliga väglager, från bankfyllnad till slitlager, något som visats vid ett belgiskt provvägsförsök (figur 1:1). Vägen sägs vara i gott skick efter 15 år under tung trafik på ett stålindustriområde (Piret 1992).

_2._

Det måste dock påpekas att metallurgiska processer varierar och erfaren-heter från andra länder är inte alltid helt tillämpbara.

Med benämningen slagg menas i det följande LD-slagg och inte masugnsslagg (hyttsten eller hyttsand) om inte så uttryckligen skrives. En svårighet vid läsning av engelskspråkig litteratur är dock att man inte använder sigav prefixet LD- utan skriver EOS-slag (Basic Oxygen Slag) eller enbart steel slag". Även nårbesläktad elektrougnsslagg och vissa äldre stålslaggtyper innefattas ibland av benämningen.I sådana fall har benämningen stålslagg ,använts.

aoumes.

akg/mZ de scorie LD 10-7456.

REVETEMENT DENSE TYPE II

-60% de_ Searle LD. '

REVETEMENT DENSE TYPE 111 B. 3

79% de scorie LD. . o

-NDATION STABILISEE. GRAVE'LA/TIER

80% de scorie LD 0/20 93 et 20% de

OI IEI e . ( Ö 0 0 ä 8 . ...- om a-.nooououmowøomoommumcconu.. ...WWDC-0 o . www-.o ...0.0- ooomocooomomoomoooocum- A -- .show-0.000000

.mom-nog-0000000000.. -mmoçomaomoo 00000.mooouuonm-momoow-umuomooooucmuoouom om.. ...oo-...Momooumomomu ...Mao-0.000. uo*ouoonocoommommuwm.momuwommo 0.0-0000..."0.000uouomunmooooumwo.uu-0000000000...onoomwwm ...0.0.0000 m-wm-muoc-oom-momoomooç .Wong .woman-00... . 0000000000 omwummcak"0 W ...0.00.0000 oo-owmmooomuuøøwu ...000 Mum ' .00. 00000000... 0Mummouuøobomm...mmm 0000000000000*-0000000 Mmouumomøuo.0. Wo-_00 o...o.

mmmmmouuoomonmmwowm....ou-.Wow 00. c onuuomoomommomu.mwumucom ...co-...0.000.000 0 00 ...ecco-0000000000000.. 0000000000 oomuwoouoooo-aoo 00 .00.. ...oem-0000000000000..." ...om-000000000..Mouomowoonmmonuomoøoøuo0.0.0.0."con-.Wom-000.00. nom- omoouuouuo-u muuonummmo

Wøwmoocwnmoommmmmun-owmnoMm 0000000000000...MWg-oomouuonouoomuomouo- - -mmmo o ...Congo-0000.00 000.000.. nu 00 00 000 .0

0.-Figur 1:1. Belgisk provsträcka där LD-slagg använts i hela konstruktionen, från bankfyllnad (remblai) till bundet bärlager av blandslagg (fondation stabilisee) samm asfaltlager (revetement type I och II. cloutage= invältat

CH

/P

P/

NG

S

7

ök

g/

m2

(7.

64

/b

/s

qf

{)

of

BO

Fs

/G

g

20

-74

mm

(0

39

-0

55

/n

)

_ . -dB/

TU

M/

NO

US

UP

PE

R

LA

ng

TY

PE

ZH

SG

G

fe

b/

e1

27)

6 0 % of BO FS /G g-HH C/ me ss . 3 c m (? JG /n ) B/ TU M/ NO US L O W E R L A Y E R TV PE IZ I 79 °/o of BO F sl ag Th /' ck ne ss r 6 cm (2 36 m) ST AB /L /Z ED B A S E O F TH E G RA VE -L A/ T/ ER TY PE [ya /_q __ rp jg fg gq ê .'( 7) 60 °/o of sm s/ ag 0 -2 0 m m (0 07 9/ h) pl us 2 0 % of gr an ul at ed BF sl og pl us 7% of Co O or (2 ) 75 % of BO Fs la g 0-20 mm (0 -0 ,7 9m )p lus 2 5 % of fl y/ ng as he s pl us 2 % of C 0 0 . 70 0 % of BO F sl ag 0-60 mm (0 -2 .3 6/ 'n ) E M B A N K M E N Tø

Cr

os

s-se

cf

/o

n

of

th

e

exp

er

im

en

ta

l

ro

ad

of

S

E

R

A

/

N

G

-.YM

,

'

M

i

.,

k

45

1%

4

'[i

'

U]

((7?

Aa

g/

6

W/

ÅW

JÅ%

LÅW

U

'4"

\'

\C)

ng

vQ

Jür

ap

uc

?çl

G

W

/2

(F

J

uul

?

.4

)

at" 7,5- 1

:2-2. SAMMANSÄTI'NING ocu BESTÄNDI GHET HOS LD-SLAGG.

Den kemiska sammansättningen hos LD-slagg skiljer sig från den hos

maugnsslagg, främst beroende på högre halt av fri kalk (CaO) och Järnoxid. Av metallurgiska orsaker är det nödvändigt med en basisk, kalkövermättad smälta. Den höga järnhalten ger upphov till hög korndensitet, ca 3,5 kg/dma. Mineralogiskt sett innehåller den bildade slaggen cementklinker-mineralenlå-dikalciumsilkat (025) och trikalciumsilikat (CSS), dock i inaktiv form även om Kawamura mfl (1981) funnit en svag hydration med bildning av CSH-gel vid tillgång på fuktighet. Dessutom förekommer calciumferrit, innehållande ev. aluminium vid hög Al-halt i slaggen. Förutom fri kalk kan fri MgO förekomma, speciellt om dolomit används som slaggbildere. Det framgår dock inte av kemiska analyser om CaO och MgO föreligger i bunden, dvs oskadlig form, eller i fri form med förmåga till volymsökning vid hydration.

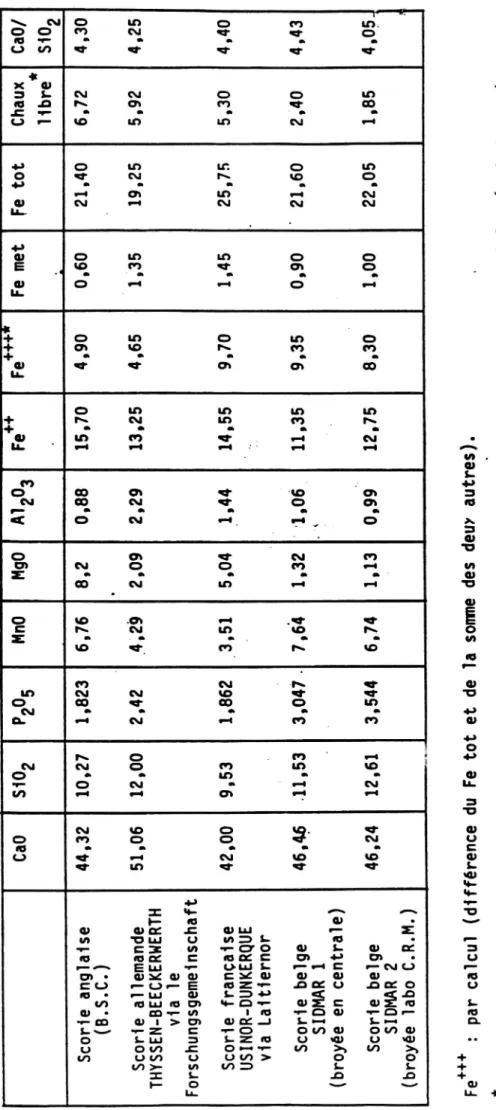

Tabell 1:2. visar kemisk sammansättning hos europeiska stålslagger från olika processer. I praktiken kan dock variationerna vara större och tabell 2:2 visar några LD-slagger som använts vid en europeisk ringanalys av poleringsvärde (jfr mom 4.7).

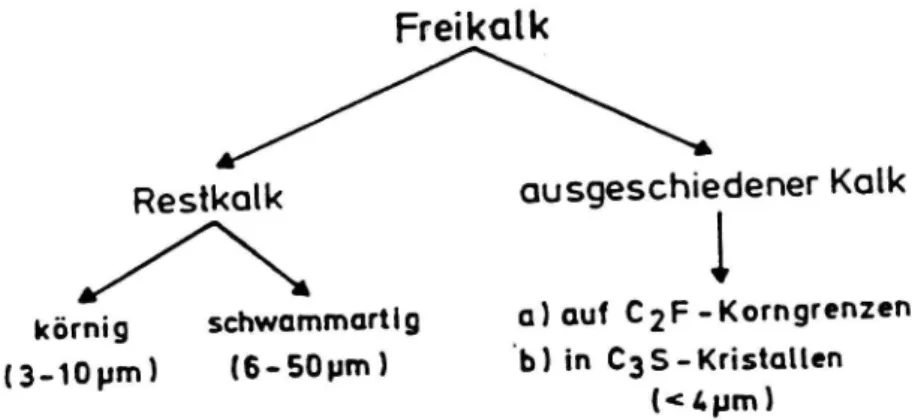

Choquet (1984) och Verhasselt (1991) påpekar att den fria kalken förekommer i hårdbränd form pga slaggsmältans höga temperatur (ca 1600°C) och därför reagerar mycket långsamt och svagt i förhållande till kommersiell obränd kalk (figur 1:2). Kalken kan ha gått i fast lösning med metalloxider,

främst Järn. Hydrationen av kalken i slaggen förorsakar en fördubbling av

volymen och åtföljs av en långsam karbonatisering. Kalken kan förekomma i

slaggen som noduler, impregnerade med PeO och MgO, eller också i finför-delad form som korn på några mikron (Panis 1983), Jfr figur 2:2. Det är särskilt de större nodulerna som kan utöva en sprängverkan genom att ge upphov till ojämna spänningskoncentrationer vid hydration. Noduler

före-- 2 :2före--

:2-kommer särskilt i kalkrika slagger, i slagg rik på kiselsyra före:2-kommer fri kalk som mycket finfördelade utfällningar från omvandling av Cao till C28. Fri MgO reagerar mycket långsamt vid volymsökning och kan ha varit orsaken till problem med vissa äldre slaggtyper, tex Siemens-Martinslagg (Ballman 1992, pers. medd). Dessutom kan korn av Järnoxid hydratisera och svälla (Verhasselt 1991). Wachsmuth (1978) har funnit att den fria kalken påverkar beständigheten speciellt mycket om slaggen är porös och sprickig eftersom då partiklarna innehåller tillförselkanaler för vatten.

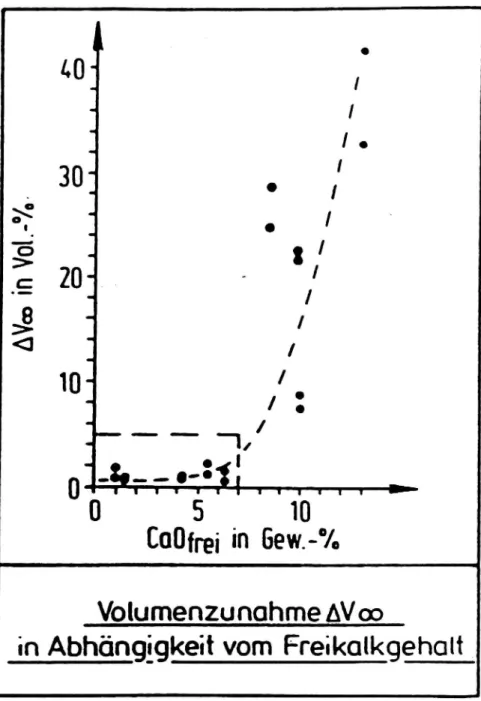

Verhasselt och Choquet (1985) visar dessutom att svällningen som beror på fri kalk är större än vad som teoreiskt är möjlig och menar att även andra produkter än kalk reagerar. Svällningen ökar särskilt snabbt från en halt av fri kalk på ca 5% enligt figurer 3:2 a och b.

025 förekommer i övervägande -form, som är instabil vid låga temperaturer, men enligt tex Schwiete mfl (1968), Brunelot (1983) och Panis (1983) så

stabiliserar innehållet av andra beståndsdelar, främst ?205, men också { Crzos mm kristallstrukturen så att G -formen inte övergår till äfform (sk *kalksönderfall, inte att förväxla med hydratiseringen av den fria kalken).

Wieden mfl (1981) har inte funnit tecken på något kalksönderfall vid undersökning av LD-slagg i UV-lJus (då sönderfallande CZS lyser upp).

Inverkan av fri kalk på beständighet kan illustreras genom ett vittrings-försök (Verhasselt och Choquet 1985) varvid slaggprov 0.75-20mm med känd kornstorleksfördelning lagrats under vatten vid 70°C och graden av sönder-fall bestämts vid en ny siktning. Söndersönder-fallet för två olika materialkvali-teter framgår av figurer 4:2a och b. Man menar att risk för sönderfall först börjar uppkomma när halten fri kalk överstiger 4,5% (Jfr mom 2.1).

- 3

:2-Verhasselt och Choquet (1985) påpekar att halten fri kalk inte räcker som kvalitetskriterium eftersom även andra svällningsföreteelser kan förekomma och speciella svällningsförsök rekommenderas (mom 2:1). Vid en eurOpeisk ringanalys (Motz 1988) konstaterades inget samband mellan halt fri kalk och svällning. Blunk och Geislerer (1980) menar att halten fri kalk kan vara högre om porositeten år låg och fuktinsugning i kornen därmed försvåras. Svällningen ökar med ökande porositet (jfr figur 5:2). Försöken har dock gjorts med asaltbetongprov (jfr mom 3).

Verhasselt (1991) menar att det är möjligt att karakterisera svållnings-tendensen hos LD-slagg genom sk instabilitetsindex i, vilket bestäms genom totalhalt av fri kalk och den genomsnittliga kornstorleken Dso hos slaggen på följande sätt:

i= total halt fri kalk/050.103 (%°cm3)

Ju grövre slagg, desto större risk för instabilitet. Måtningar av halten icke hydratiserat kalk visade sig alltför dock besvärlig att genomföra för praktiskt bruk. För LD-slagg till obundna lager bör 1 vara (2 och för cementbundna lager <1. Det senare kriteriet är dock svårt att uppfylla i praktiken.

Inverkan av MgOär mindre beaktad. Sommer (1985) har dock funnit vid auto-klavförsök funnit att MgO halten bör vara ringa för att minska sönderfalls-risken. Negativa erfarenheter med ofta dåligt definerade äldre typer av stålslagger beror ibland på höga MgO-halter (Gnaedinger 1987).

Fältförsök (lagring i upplag och provtagning) har visat att en nivå på halten fri kalk som ligger under 4% kan vara svår att uppnå, Jfr mom 2.3

(Thomas och Stephenson 1979). Detta gäller för finkrossad slagg, vid grovkrossad sådan fick man ingen enhetlig slutnivå.

- 4

:2-Piret (1988) anser att värdet på halten fri kalk, enligt vanligen utfört titreringsförsök, är ej helt relevant eftersom man inte mäter enbart

reaktiv substans utan även hydratisert material. Föreskrifter för max. halt fri CaO för beläggningsändamål finns dock i vissa länder, tex i Belgien 4,5%, Tyskland 4% (7% i obundet lager) och i Österrike 5%. Halten fri kalk är ej densamma i olika fraktioner och är enligt Pirat (1988) högst i de

finare fraktionerna, medan Wieden mfl (1981) hävdar motsatsen. Piret menar

också att det är mest realistiskt att mäta svällningen, man bör samtidigt söka efter sambandet med vägförhållanden, bla den hastighet som svällningen uppträder med. Autoklavförsök som ibland utföres anses mindre lämpade

eftersom hög temperatur och tryck förorsakar nybildningar av sådana mineral och faser som annars inte uppkommer (Blunk mfl 1983).

Förutom inverkan på beständigheten hos stålslagg så har man upptäckt i USA att att täckta dräneringssysten riskerar att täppas till genom kalkutfäll-ningar ( tufa") från slagg som först löste upp, men sedan fällts ut (Hurd

1988). Effekten förekommer främst vid höga halter fri kalk i slagg som inte fått mogna i upplag. Betydelsen av detta är dock svår att uppskatta och kan bero på särskilda omständigheter, några indikationer har inte erhållits från annan litteraur, tex från Europa.

2.1.Svällningsförsök.

Verhasselt och Choquet (1985) samt Piret (1988) anser att LD-slaggens kvalitet inte enbart kan bedömas från halten fri kalk utan speciella svällningsförsök måste utföras. Flera försöksvarianter har utvecklats. Figur 6:2 visar försök där halten fri kalk relaterats till svällningen och likartad trend erhållits som vid försök där sönderfallet vid varmlagring bestämts (figur 4:2a och b).

- 5

:2-Emery (1974, 1977) har utvecklat ett försök varvid slaggen packas enligt

standard Proctor i en cylinder med perforerad botten och lagras vid 8200,

Jfr figur 7:2 . Man anser att 7 dygns lagring är tillräcklig. I Jämförelse med lagring vid 60°C blev svällningen tredubbel, men rangordningen mellan proven blev densamma. Man visar också positiv inverkan av accelerad åldring i upplag (förbrukat syrabad från stälverk päsprutades). Emery menar sig också ha funnit ett samband mellan svällningen vid laboratorieförhällanden

och laboratorieförsöket. I Pennsylvania, USA, har testen modifierats på så

sätt att provet lagras 7 dygn under vatten vid 71°C, sedan ytterligare 7 dygn i fuktigt tillstånd, men ej under vatten. En ASTMênorm Potential Expansion of Aggregates from hydration Reactions" har utvecklats (ASTM D4792-68). Man lagrar minst 7 dygn vid 71°C, ev. längre om svällningen inte avklingat. I Japan har stálslagg, äldrad under olika lång tid, fatt svälla vid 20°C i vatten (figur 8:2). Svällningen minskar med lagringstiden, men är tämligen ringa, även för färsk slagg (pga låg lagringstemperatur).

Enligt senaste information från Kanada verkar det som man på senaste tid fått problem med asfaltbeläggningarna i form av sprickor i ett ytligt lager med en vit utfällning (troligen kalk) i sprickorna. Stälslagg utgör inte längre en av Ontario Ministry of Transportation's "approved materials" före skadeorsakerna utretts. Det verkar således som svällningsförsöket inte alltid varit tillfyllest för kvalitetsbedömning.

Metz (1988) ger en översikt av av några testmetoder, utvecklade i Europa, nämligen Belgien, England och Tyskland samt visar exempel på testresultat

(figur 9:2). I de två förstnämnda länderna sker vattenlagringen vid 80°C, i Belgien under vatten, i England vid 90% rel. luftfuktighet. Proven packas dock på olika sätt (Proctorinstampning resp. vibrering). I Tyskland utsätts det packade provet för vattenånga vid 100°C. En ringanalys utfördes, varvid man konstaterade att den engelska metoden var minst känslig för halten fri

- 6

:2-kalk. Den tyska metoden har föreslagits som Europametod av CEN TC 154.

Svällningsprov för stålslagg, avsedda för asfaltbeläggning, behandlas 1 mom

4.

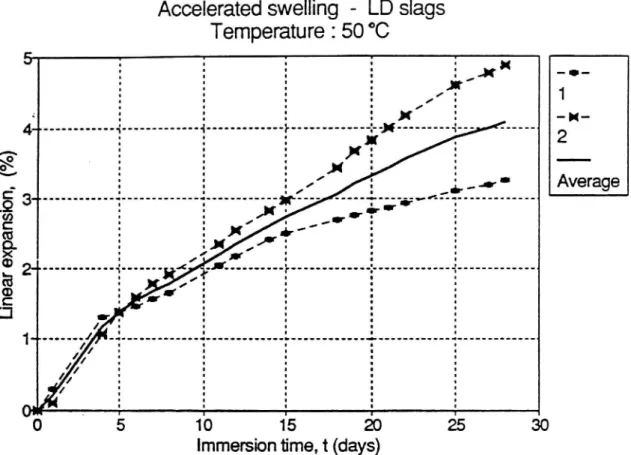

Nyligen har dock det belgiska väglaboratoriet presenterat ett nytt sväll-ningsförsök (figur 10:2). Man lagrar provkroppen vid 50°C och under

tämligen lång tid (jfr figur 10:3). Anledningen till det nya försöket är att man vill undvika sådana kemiska reaktioner som kan uppkomma vid alltför hög temperatur och som inte äger rum vid vägförhållanden.

Nämnas kan också att vid modern stålproduktion i Tyskland man med ganska stor säkerhet i förväg kan förutsäga slaggens kemiska sammansättning och halten fri kalk samt andra egenskaper (Ballman 1992, pers. medd.). Tidigare har man haft problem med slagg från Siemens-Martin-processen varvid slaggen var variabel och rik på MgO.

Det finns alltid en risk att man övertolkar resultat av laboratorieförsök.

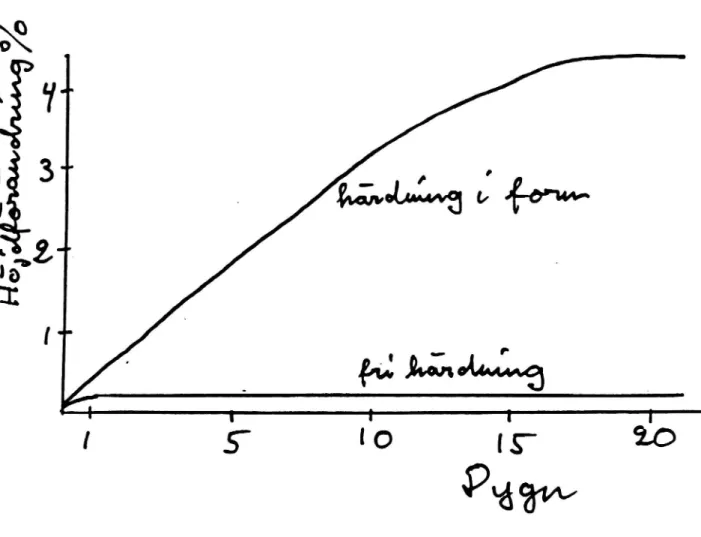

Estniska erfarenheter av oljeskifferaska, som har hög halt av fri kalk, och

som används i stor skala för vägstabilisering, visar att provkroppar som lagras och får svälla i fritt tillstånd spricker sönder och kan inte testas

(figur 12:2). Lagras däremot proven i inspänt tillstånd i form fås en påtaglig hållfasthetstillväxt (figur 13:2) och resultaten är bättre Jämförbara med praktiska erfarenheter. Vid vägförhållanden förhindras svällningen i sidled och ett ev uppluckrat ytlager kan borthyvlas. På så sätt behöver askan inte "åldras" genom en förlagring (prehydratisering).

Dessa erfarenheter har beskrivits av Höbeda (1991).

2.2 "Åldgigg" av LD-slagg och andra åtgärder för bättre beständighet. De första försöken att använda sig av stålslagger, bla LD-slagg, innebar

- 7

:2-ofta misslyckanden i USA och Kanada, särskilt om slaggen användes i betong eller fyllnad under hus (Emery 1977). Man lärde sig dock att om slaggen förlagrades och gärna besprutades med förbrukade syrabad från stålindust-rin, kunde materialet med framgång användas som bärlager 1 vägar, Järnvägs-ballast och i asfaltbeläggning. Slagg som förlagrats har genom hydration och senare karbonatiserng fått hinnor av kalciumkarbonat (Nomura och Enokido 1981).

Förlagring ("å1dring") av LD-slagg har blivit en normal process. Det är

dock svårt att från litteraturen Jämföra resultaten från olika försök

eftersom faktorer som upplagets storlek och form, materialets kornstorleks-fördelning, tillgång på fuktighet, bngutning med syra mm, spelar roll. Emery (1977) menat tom att slagg som är (13mm inte behöver förlagras vid användning i asfaltmassa eftersom materialet förändras vid upphettning i torktrumma och blandning så att någon svällning inte längre sker. För säkerhets skull lagrar man dock slaggen under en månad i upplag. Material >20mm bör enligt Emery ej användas i asfaltbundna lager.

Fältförsök har gjorts bla av Thomas och Stephenson (1979) i England, man följde nedsättningen av fri kalk i provupplag som funktion av tiden. Det mer finkrossade materialet fick en ganska konstant halt på 4%, medan mer ojämna resultat erhölls med grövre material (figur 14:2a och b). Det fanns en viss korrelation med den totala halten fri kalk i detta fall. Figur 15:3 visar att förlagringen också ger en mindre spridning i halten fri kalk. Man rekommenderar att slagg (20mm behandlas totalt 9 månader i upplag, därav minst 3 månader som slutgiltig krossprodukt. Halten fri kalk kan variera i grov slagg; Sommer (1988) har i korn från samma prov av fraktion 12-30mm

funnit halter varierande från 1,7-13,6%. Verhasselt (1991) menar att

- 8

:2-Piret (1992) nämner att kvaliteten hos LD-slaggen kan förbättras om höjden hos slagghögarna inte övrstiger 1-2m eller om vattenbesprutning sker. Nicoara och Cosochi (1984) omnämner en lagringstid på ett år för att från slagg med 4-7% CaO och MgO få "prima" ersättning för naturmaterial i

Rumänien.

Panis (1983) har i Frankrike utfört laboratorieförsök varvid slaggprov

förlagrats under vatten vid 20 och 40°C; som Jämförelse studerades även

slagg lagrad i det fria. 6 månaders lagring vid den lägre temperaturen

-eller i det fria gav ett icke beständigt material, däremot efter minst 28

dygn vid den högre temperaturen. Han har sedan utfört fältförsök varvid slagg förlagrats i en varmvattenbassäng, vatten med 40°C leddes in, men blev i praktiken bara 25-35°C pga dålig cirkulation. En provsträcka byggdes, dels med under en månad varmvattenlagrad, dels under längre tid luftlagrad slagg. Några sönderfallstecken i asfaltbeläggningen har inte konstaterats. Senare har stålslagg börjat användas i stor skala i Frankrike efter 6 månaders förlagring utan att problem har konstaterats.

Förutom genom åldring kan slaggens beständighet ökas genom andra åtgärder. Koller (1988) nämner att material <2mm bör siktas bort i förväg eftersom det är anrikat på bla fri kalk. Nicora och Cosochi (1984) använder sig av slagg >16mm som ersättning för naturmaterial efter krossning. Besprutning

med syrabad har omnämnts, men är tveksam från miljöskäl. Andrieux (1988)

nämner att slagg till specialändamål kunnat förbättras genom kiselsyrarika tillsatser i slaggsmältan och karbonatisering vid lagring. Åldring i

varmvatten har omnämnts (spillvärme finns vid stålverken). Brunelot (1988) nämner tillsats av masugnsslagg, men också blåsning med luft eller syre som gör att smältans temperatur ökar och fri kalk omvandlas till kalcium-ferrit. George och Sorrentino (1982) samt Sersale mfl (1986) har, genom att använda sig av kiselsyra- eller aluminiumrika tillsatser i slaggsmältan,

- 9

:2-erhállit modifierade stålslagger som utmärkt lämpar sig till högvärdig betongballast pga en god kemisk kompabilitet till cementlimmet (jfr även mom 8). Haga mfl (1981) menar att man genom blandning med asfaltemulsion kan inaktivera slaggen eftersom kornytorna förseglas (jfr mom 4).

Montgomery och Wang (1991) omnämner en kinesisk avkylningsprocess som utförs i flera steg. Första steget är vattenkylning varvid smaltan får

svalna i en tjocklek på ca 100mm. Det tunna lagret förhindrar gas-explosioner. Sedan vattenbesprutas smältan under ca 20 minuter tills en temperatur på ca 500°C uppnås. Slaggsmältan transporteras sedan i vagnar

till vattenbesprutningsstation där temperaturen får sjunka till 200°C.

Slutligen sänks slaggen under vatten för att nå ca 60°C. Slaggen faller i stycken på ca 30-50mm. Smältan bearbetas satsvis och varje sats tar 1,5-2,5 timmar.

Tabell 1:2. Kemisk sammansättning hos olika europeiska stålslagger från olika processer (Geislerer 1988).

Stohlher- LDAACI ' - - SMI I '

stelt-Vett. OBM LD . §01 , . _. E'Ofen

Slohlgüle unleqaerl mdrig ieguerl niedng - mllellegnerl mil halten Cr -Gehollcn

Verlohrens-

-varjonte _ _ , va. 0 . ' A 0 D

Frisch- Fnsch- _ Fasth. Pasch- ' qungs- red Fusch- Enlsdw-l red Rasch-

Bezekhnb schlocke schlocke, schlocke _s_çh10cke - schlocke schlncn schlocke :dalade schlocke

*Fegea 5-12 . 155.211." 13-20 mx.2..l°mox.2 max.0.5 mox.2 mox1

*000

47-53 40-50" 35-45 35-45- 45-55 35-50 50-05' 35-50 50-55

*Gummi max.S-'*'max.10 mans mox.5°' ?--mox.10 .100305 max.10 1110:05 1002:10

*5502 ,

"5-10

10-15

10-10

10-10'- 10-iaw-20-30 15-25 25-35 15-25

* Ål203* qu.2 _ max] 3-8 3-8 " 6-12 1- 10 4-12 1-10 maxi.1'tango'

'1:53 '41-2'

7-13

7-15 10-10 *5-154 '-'1-5

:.-7

1-5 *

*M00

2-5

3-7

1.- 12

1.- 12 010102 . 1'-6

maxgê

1-5

mgx1

i'5:205

15-20

1-3

mox.1

max.1

mx.0_.5"mox.0.5 1110:05 max.0.-5 max.0.5

*6on

_ 0 4 moms mox.0.$ qu.05 1910 1110109

5-16 6101.5 5- 1:.

*(37203

max.0.3 "1115:003 max]

0100:305* '51-5

moxfo '21-5

mox.1.0 J

CoOISiOz 5-31

,

-, -._ " r

2-35 15-25; 15-10

Ewggäâ'lsgonwlnozuo aonsol 001120' 20:30 '1001130' 3011.0 lzoonaolaono

Tabell 2:2. Mineralfaser i stálslagg (LD-slagg hör till kalksilikatisk typ) enligt Geislerer (1988).

/ Stahlwerksschlacke \

[kalksilikatiscm

[katkphosphatisch]

2C00.Si02 (Diculciumsilikat)

Mpwphll

3c00-5i02 (Iricolciumsilikot)

MiSchkrislull aus:

2 C00 - Fezü3 (Dicnlciumferrit)

ZCGD-Siüz (Dicalciumsilikut)

F20 (Wüstil) '

3E00 -P205Hriculciumphosphnt)

(C0.Fe)0 (Kulkwüstit)

1. C00 - ?205 ( Ielmculciumphosphot )

(Mgfem (Magnesiowüstit)

2 ton. Fe203 (Diculciumferril)

Cooke; (Freikalk)

.

Fel] (Wüstil)

Ta be ll 3: 2. Ke mi sk sa mm ansät tnin g ho s LD -s lagg er fr ån någ ra eur op ei ska län de r, an vän da vi dri ng anal ys av po le ring svär de (P ir et mf l 19 88 ).

++

++

+*

on

s

Mn

O

Mg

O

Al

nzo

3

Fe

Fe

Ch

aux

Ca

O/

* li br e 51 0 Ca o Si O2 Fe me t Fe to t Sc or ie an gl ai se (8 .5 .0 .) Sc or ie al le ma nd e TH YS SE N-BE EC KE RN ER TH vi a le . Fo rs ch un gs ge me in sc ha ft Sc or ie fr an ça is e US IN OR -D UN KE RQ UE vi a La it ie rn or Sc or ie be lg e SI DM AR 1(b

ro

yée

en

ce

nt

ra

la

)

Sc or ie be Ig e SI DM AR 2(b

ro

yée

1a

bo

C.

R.

M.

)

44

,3

2

51

,0

6

42

,0

0

46

,4

5

46

,2

4

10

,2

7

12

,0

0

9,

53

.1

1,

53

12

,6

1

1,

82

3

2.

42

1.

86

2

3.

04

7.

3.

54

4

6.

76

.4

.2

9

'3

,5

1

7,

64

6,

74

8,

2

2,

09

5,

04

1,

32

1,

13

0,

88

2.

29

_1.

44

'1

.0

6_

0.

99

"

15

,7

0

13

,2

5

14

,5

5

11

,3

5

12

,7

5

4,

90

4,

65

9,

70

9,

35

8,

30

0.

60

'1

.3

5-1,

45

0,

90

1,

00

21

,4

0

19

,2

5

21

,6

0

22

,0

5

6,

72

5,

92

5.

30

2.

40

1.

85

4,

30

4,

25

4,

40

4,

43

4,

05

.

++ + Fe : pa r ca 1c u1 (d if fe re nc e du Fe to t at de la so mm e de s de ur aut re s) .*

.

Do

sa

ge

pa

r

mét

ho

de

ch

im

iq

ue

sui

va

nt

1a

no

rm

e

ad

mi

se

po

ur

le

Ca

hi

er

15

0

de

I'

Ad

mi

ni

st

ra

ti

on

be

Ig

e

(r

éf

.

5

et

7)

.

Elévotnon de t! 60

'C 50 ..

-Chaux grosse vive 1.0.. 30 .. 20 ._ Scorie L.D.109

//

% : t 4. : 41 180 240 360 S 10 15 60 120 Du rée en manFigur 1:2. Temperaturhöjning (to) som funktion av tid hos osläckt kalk av

kommersiell kvalitet (chaux grasse vive) och LD-slagg, innehållande fri kalk, vid kontakt med vatten (Choquet 1984).

Freikalk

Restkolk

ousgeschiedener Kolk

körnig schwnmmartlg a) auf CZF -Korngrenzen (3-10pm) (G-Sme) 'bl in C3S-Kristqllen

(< me)

Arten und Ausbildungsformen des Freikalks

N C)

. körniger Restkmk Ål L kormger Reslkollx o schwammortiger Resikolk

.msgescmed

Klk

AI

:

Janeiro'

.-22/

6 m :M es se ng em m on ma kr os k ha s! [0 0e r de r ve rs ch le de ne n Fr en ko lk lo rm en m' /. 23 :5 \ \ +&

\

5

"X . a G i _ 's 5 schwommorhger Reslkolk,I/N

4,4»

I' G C D1 * D \ Kolk :% /Q /. 1;(JIJ'SQeschnedener

07 I. 5 a 1012141151820

Massengeholl un mikrosk best l'aescnnt-Eungrei m'l.Anteil verschiedener Ausbildungsformen des Frei-kalks am Gesamtfreikalkgehalt

Figur 2:1_ 3) Utbildningsformer för fri kalk och b) former av fri kalk som

Poussie're formée ( '/.)

75 F' .

durée de I'essa/ : 24h.

température de l'eau :70-700°C

granulomé ?rie de la scorie .° 0-20mm

pole: de l'échantillon:enu 3kg 70 -O 5 i-o Labi-o] 3,-" . (g/ydrin_malcoo/) 42 ° 0 Labo? / (analyse 0 c 1 ,moléculairul 0 5 10 . 75 00 Chaux llbre ('/.) Q 1 de Mmm dos piano:

vorbrokkcld i .tonen oo wo)

.. 4/

/

/

/ /

/ / / .A 1/ 2 /s

W

$

(point calculb poor uno granulamé 0120 (p'unt hanhund voor .en nu lien de 0110) /fncuo un 0120 Lax. 0110)

/V

/A7 /

. 0 . i I N... . »iWiQCIOüNO -Å - .gg

. ._ Gaucho un 'ru CIO . )

0 u Q,- ' 2 3 4 6 7 10 20 :0 I . 0 i I .(00 5 \

Figur 3:2. Nedbrytning av LD-slagg 0-20mm som funktion av halten fri kalk vid lagring i hett vatten enligt a) Piret (1978) och b) Verhasselt och Choquet (1985).

i dölltcmont den pianot CW-OCW.MM' J-u

votbrokkold i stenen

V V 1

3 1 |Å

Durbe d'immonion (icon) Onderdompelingstiid (dagen) . o 0 N 0 1: b 0 0 b I en p a n n a n !

1 Moment du. Norton varbrokkold $ :tonen

//

/ Dub: d'lmmenion (tous)

Onderdompellngstlid (dagen) 0 1 3 7 14

-i do or d e : ut 'b D I I I I M

Figur 4:2a och b) Nedbrytningen av två kvaliteter LD-alaggvid lagring 1

vatten vid 70°C. Infällda figurer ger ökningen av material <2mm (Verhasselt

m \ \ \ '

E' 8

Volumenzunnhme in °/o '

2=,

\

'

;s 6

\

\

å

\ \

\ 20

g L

x\\\

2% 2

__

\ \< 2

E

\ 0

0

2

I.

6

8

10

12

Mussengeholt unEuütrei in 7.

Figur 5:2. Betydelse av halten fri kalk och porositet pa volymsökning av asfaltbunden LD-slagg (Blunk och Geislerer 1980).

1.05

,°

4

I

3

I .

.. I6 304

.

I

ä

'

.

l

;5 3

x '

E 20:-

,'

>9

*

I

'<3

:

/

10-

-1 II ,

.: - - -gx

0:=%'71.:.11L1 .1 1 1 T

4--0

S

10

Coütmi in Gew.-°/.

Volumenzu nahme AVoo

in Abhöngigkeit vom Freikalkgeholt

Figur 6:2. Volymsökning av prov vid tyskt svällningsförsök (Jfr figur 10:2)

. STEEL SLAGS ' 60°'C az°c g

--c- -0- FRESH OH 0805

J! -6- -a- FRESH SGF

a '. -c- -o- AGED eMac: us:an O

' -0- + AGED enoeysmcxpmz;

.. 7": OH OPEN HEAmH .

2.' l *s , g

8

! BVF Basa vaGEN unmcs /

5 61 CONmOL SHCWED NO

:1.

i EXPÅNSKN!I

.

z 5".

Q

I

m 02 H

E

< .3.1

W i i 2 .i Ii "'e :.Figur 7:2. Svällningstest vid 60 och 80°C på LD-slagg med olika grad av åldring i upplag (Emery 1977).

AAAAAAAAAAAA:aAging period 3 0 month

:nr ;tAging period: 1 month

Exp

an

si

vi

ty

(0

0)

Aging period :6 months

A"i

4--alr-*7J "Iavv_ 1 A-0

10

ZU

30

40

50

60

.v

Immersion period(week)

Figur 8:2. Volymsökning av LD-slagg 0-25mm (áldrad olika lång tid i upplag) vid vattenlagring vid 20°C (Haga 1981).

B e l g i e n \ EX PÅN SO ME YR E / PA L PE UR 1 V i

ååt

ññüåe

ø"

/

//

/I

-çO

UV

ER

CL

E

ou

co

uve

nc

us

__

_

A

_

AT

RO

US

SC OR IE I.O PURE/

none os IYP E " O H I H U N r n o c t o a " So n: sur ch ar gc .. .. -A n: :ur ch argo de 4, 3" l 2 .\ \ l l l 0 o oo . ( 'IJ W.W.IW°9 Q \ O 0 \O \ i\ l Q 0 I 3 10 15 20 t o m »II om a) Fi gur 9: 2. Tr eol ika eur op eisk a län de rs sväl ln ings för sök oc h unde rnåg ra En g l a n d Di al 60 090 6009 0 Sup po rt/4 ' Am ' Fl oa ti ng O mma

n

Sup

po

rt

D i s c Co ll or å Pr ob e A 1! )\<

\\

[

Comp uc te d S o m ph ,0 MO N H O '\

\\

\n

C0 " Bo dy'lr-59: --1

D eut s c h l an d Pr üf -zy|i nd er __ __ __ .-Menuh r Sc hl oc ke n-prob e 0 0 V 03 ,3 39 .§9 0 -H ei zm on le l -L oc hb od en | i .i a. 1 ! Wo ss er do mp f W s t s e r N D I \H e|zs pur ole F Coll B o n 3. 5" 0 mo on da to po in ts -exp on on td l: m n 'm ed 10 m an da ta po in ts 3 , 0 4 L . . -. . . . -. . . . . . . . o o . * V D 0 \ \ 1 v 1 N O/'

Exp

:L

ao

-m

z7

'o

75

'

I 0 1 (N to é N'.'

lD 0 . 0 . . . . . . 0 uogsuodxa 0,, U ' 5 " O 0 . . O. 4 . . . . , g . . l s' . 0 " I . O 0 F) . * w" " l ' . l . 7 . . : 0 . 0 ? 0 . : . . N W . 0 o . 0 a ,0 -O ' ' a. -. 0 I N o . 0 0 . . . . . . I °/.-°Io^ 1 Av awwnzuawmm I . -ro' A 4 _ L A 0 5 L ä 5 h h * i Durat io n da ys O O 0 e r h åll n a re sul tat (Mat z 19 88 ). °°° Me nwe rl e _ -er re ch nele We rl e AV :A V°°' (1 -e 'uc ) C :5 .0 l AVcn = 5. 4 VO |. -°/ o f 8 : 99 ,54% i 1 1 -T -w is 20 25 30 Ze iH lS td l\\\l lll/ \\\\\\\ | M74, Q 1, -\ . / Dual .\S % '2'-E;7 .E2 7/// \Q\ 4? \ 4///Illllll\\\\\:\\\ Fllling hole

W\

\\\\\\\\\\\\\\\

l

\g\>\>\>.\».\$>>§»»»»>l

'° Y

k . 0 0.' ' ø ' 0.. o ' . c I.aQO

Q0

Plexiglass cover Plexi lass level plate/ ((610 mm, 5 mm thick)

/ Sand layer (i 10 mm)

<-- Water level X 3 3 \ \ \ ñ\ \ §:'00

O

0

SOU

Ö

0 Q6

Bg O

\ \ \ \ \ S \ X \ X \ Y \ \ l \ \ Y \ Plexiglass cylinder \ X \ \ \ X X X K X \ \ \ \ \ \ \ Y Ä\ \ \ \ \ Ö\ H / ODO sååg

QQO

Q

S303

0

go

|

5

Gao

êâbaåå

O

OO

Dogo

0

00

Oc

00

00

0

<3

\ \ \ \ K X \ S \ \ Y \ \ X \ \ \ Ä\ \ \ X N \\ K \ \ \ \ 1 Sample O Q00000830 06W 000

Q 0

a

OO O

0

OQO

§0

0

QOS

(Z) C§ <;:>(::) (: :::j(t>s;:>QDOQOQQ

EQ.. . C?? "31:31åzo'foQ:o: 0:1_- ° f., :4. : -o - . -. fc.. ._ ...._. X3 ) \ \ X X \ \ X \ X X X \ \ \ \ \ \ \ \ \\ \ \ 0 0 u\ \ X X \ L X \ xxi \ \ ; \ \ Y \ \ \ \ \ \0

år. :1. I ,/,,øRigid plastic sleeve

(ølOO-lOl mm x h 120 mm,

walls 2 mm) / Sand layer (10 mm) PVC bottom plate X \ \ Ä\ ÄX X \ \ \ X \ X \ \ Y X \ \ \ \ 4 \ \ \ \ \ \ \ X Å\ X\ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ i (ølOS mm, 10 mm thick) -- O ring"m

X

054 K 23,51%

0 lcm Scale : L__lFigur 10:2. Nyutvecklat belgiskt svällningsförsök för vattenla provkropp vid 50°C (BRRC 1992).

PVC base

Accelerated swelling - LD slags

Temperature : 50 °C

_. ...-1 _-2

o\? _v

c'Average

.9 (I) C (U0.

X 05

(D E :Ilmmersion time, 1 (days)

CRROCW 17886

Figur 11:2. Exempel på resultat från svällningsförsöket enligt figur 10:2 (BRRC 1992).

Figur 12:2. Den lineära svällningen hos provkroppar av askstabiliserad sand (30% aska från oljeskifferförbränning vid lagring i inspänt resp. fritt

d

b

.i q 04 Nr

-Figur 13:2. Tryckhállfasthetautveckling hos provkroppar av askstabiliserad

sand (30% oljeskifferaska med fri kalk) lagrad i inspänt resp. fritt

.i iL 0'

å .

3 I L 0 4E

C 0 i : ta i o I 00 :9 :o 2! 30 :5 40 4! GL :nu o' 0000:1009 .O 3% ._ i 3 J F U H H Y D R A T C D L- 5 I. p h h 8 % o 9 I as to 2: nu av m (manus) (F äFigur 14:2.Halt fri kalk vid lagring i upplag under olika lång tid av a) fin stálslagg och b) grov stålslagg (Thomas och Stephenson 1979).

ps :lii-\ l \ | i l | | I | |

mnmmmoa or nu nu: nu man nu: nanm-.ena uns (om: mammas)

--- 'IMNIHO _ ...OH

l l i i g 0 | . | | i . g a L | I 1. ' u , a 2 , |

S

:

'.

i ' | I ' | , | 'I I \ I' \\ I \ I I \ I' \ I! L L 4 A L 0 t 4 6 0 00 nu uu, vn. 7.m DiSTRlBU'TlON 00 nu LIMI H 'nun AND WlATHBREO um

(cause anamma) l"-\\

' \

l , -- -vunna-o a 5 .' t t , | S ' ' 0 ' l 0 U l i '' i| ' | 0 g .' 2 o .-0 0 I ' I 0 0 0 O I ,I ,'I §0.\-\ 1,, 4 \\ I 4 6 l lo IlFigur 15:2. Fördelningen av fri kalk i färsk och aldrad, fin- resp. grov LD-slagg (Thomas och Stephenson 1979).

3.HEKANISKA EGENSKAPER HOS LD-SLAGG.

Enligt Wieden mfl (1981) beror de utmärkta mekaniska egenskaperna hos LD-slgg på ringa storlek hos kristalliterna i bildade faser samt en intensiv sammanfogning och hårdhet hos kornen. Slaggens hallfasthet påverkas i första hand av porositeten, dock i lägre grad än vid natursten eftersom porerna är i form av sfäriska gasavtryck, ofta utan förbindelse med

varandra och bilda därmed inte så lätt sprickanvisningar. Heaton mfl (1976) visar samband mellan porositet och hällfasthet (Los Angelestal, som

korrelerar med sprödhetstalet), se figur 1:3. Enligt Wieden mfl (1981) är LD-slaggen helt kristallin utan något glasigt material. Vid framställning av vägmaterial utsätts slaggen för magnetavskiljning och minst en dubbel krossningsprocess (Koller 1988).

Enligt tyska undersökningar (Blunk och Geislerer 1980) i fallhammare (den tyska metoden korrelerar med svenskt sprödhetstal) kan LD-slagg ha ganska varierande hållfasthet, sannolikt främst pga växlingar i porositet (figur 2:3). Nämnas kan att resultat från Los Angeles- och tyskt fallhammarförsök ger ganska likartade talvärden. Griese (1989) har i fd Östtyskland funnit att LD-slagg motsvarar de bästa naturmaterialen i hällfasthet och även Wieden mfl (1981) gör motsvarande Jämförelse i Österrike; 1 det sistnämnda landet anser tom Koller (1988) att slaggen utgör det hårdaste materialet som finns tillgängligt. Tydligen avser man då föga porös slagg. Thomas och Stephenson (1979) ger i figur 3:3 en översikt av variationsomráden för testresultaten av engelska naturmaterial och slagger, provade enligt

brittisk standard.

Los Angelestal och i förekommande fall också Micro-Devalvärden (vätnötning i en kulkvarn som ger resultat som i viss mån korrelerar med slipvärdet och VTI:s kulkvarnsförsök) angivnai olika länder har plockats från

littera-- 2 :3littera--

:3-turen och omräknade ungefärliga värden för svenska provningar (sprödhetstal resp slipvärde) angivits inom parentes):

Los Angelestal (s-tal) Micro-Deval (slipvårde)

Australien 11-15 -(Heaton mfl 1976) Belgien 20 8,5 (Choquet 1984) (Verhasselt 1991) 18-25 10-11 Danmark 12-16 -(Gormsen 1984) Finland I-II' -Frankrike 10-11 5,6-8,8 (Panis 1983) Kanada 19,4 10,4 (La Forte 1989) USA 20-25 -(Noureldin 1991) Österrike 10-20 -(Wieden mfl 1981)

') Klass I och II är Los Angelestal (25 resp (30

Observeras bör dock att olika analysfraktioner kan ha testats som inte behöver ge Jämförbara resultat. Krossningsförfarandet påverkar även

resultaten. Beträffande slitstyrkan mot dubbade däck hänvisas till mom. 4. Norsk elektrougnsslagg har sliptal 1,0-1,1 och sprödhetstal på 25 (NVF

1990, Ruud 1990).

VTI:s undersökningar av svensk LD-slagg (VTI Notat V ) visar att materia-let har goda värden för flisighetstal, sprödhetstal och slipvärde. Däremot är kulkvarnsvärdet högre, tydligen beroende på en låg halt av svaga partik-lar (sadana som är porösa eller rika på fri kalk). Vid slipvärdesprovning påverkas inte resultatet av en låg halt svaga partiklar pga skyddsverkan av

- 3 :3*

de hårda partiklarna, vid kulkvarnsprovning sönderfaller de dock till fin-material.

Undersökningar av svensk LD-slagg (VTI Notat V ) visar att materialet har goda flisighets- och sprödhetstal samt slipvärde. Däremot är kulkvarns-värdet sämre, tydligen beroende av att en viss halt svaga eller obeständiga partiklar (porösa sådana resp innehållande inneslutningar av fri kalk) bryts ned till finmaterial vid våtnötning. Vid slipvärdesprovningen utövar däremot starkare partiklar skyddsverkan och en ringa halt dåliga partiklar _påverkar inte resultatet.

Eftersom LD-slagg innehåller korn av varierande porositet bör en avseevärd materialförbättring kunna åstadkommas i samband med krossningen genom sk

kubisering , lämpligen i centrifugalkvarn. Sannolikt kommer också sådana partiklar, som innehåller noduler av fri kalk, att främst slås sönder och materialkvaliteten förbättras även i detta avseende.

L *5: m' . o .norra or sus A man? \ . . M ' o annu-nunnan . \ 'in \ \\ -.§\ 336. \ \

z

\'°°b

\Q : I a. \'4«å

-

\

\ i s \ I \ ' :'OP J \ \ i ' \ \ EJIr .Oi-o 48 Ja : ä 0 1. Ju 1. I 80 -uFigur 1:3. Samband mellan Los Angelestal och porositet för stálslagg och "modifierad hyttsten" (Heaton 1979).

.QQ' ' ° ' ' "'VUUOQ Ä.A...:.?.3.,...0...0.

Basult

. ."' ...OOOOQ D I O 0,0...0.0.o.o.0.o...°...9. 9. ...-.vocov.'...'V.. . u. .Granit

o v o v v v .000900000'0' ' ".v 0.0.0.0.0°o...°...°.°.°.9.Ö...0.0.0.0.0Gruuwacke

Hochofenschlucloe

(om 430112) und Herkblatt 3.1.9)

Kolkstein

Kies (gebrochen)

LD -Schlucke

. --'cvvvv'...-.oou .to:.?.?.?..O.O.O.O.Q.o.o.o...oO....?.?O?O.O. ."V'OOOOOOOO' ° ' ' '.-..OQOQ' 1.. ' v ' "- v v v v ...OOOOO'O'O'O'Q' ' ""°° ?0?0°0°0.0.0°.°.°.°.°.°.°.0.0.0.0.0?0.0°0°0°o°o°.. l l l 1 l J J

5

10

525,--Wert (Massengehau in oxo)

15

20

25

30

35

Figur 2:3. Spridningsomráden för resultat från tyskt fallhammarförsök för

4. LD-SLAGG I BELÄGGNINGAR.

LD-slagg används med fördel i asfaltbeläggningar eftersom ju mer kvali-ficerat användningsområde, desto mindre inverkan av den höga korndensiteten hos slaggen på totalekonomin. Detta gäller särskilt som slaggen av resul-taten att döma är särskilt lämplig till tunna underhållsbeläggningar. Bitumenfilmen på slaggkornen gör dessutom att den fria kalkens inverkan till stor del elimineras (Emery 1977, Heaton 1979). Stålslagg har således använts i England, Yorkshire, numera under ett 50-tal år och i regel efter ett års åldring i upplag (Emery 1973, Thomas och Stephenson 1979). Erfa-renheter i England, USA och Australien behandlas i korthet av Vall (1992). I regel har man använt sig av elektrostålslagg, men LD-slagg är mycket likartad. De engelska erfarenheterna har tagits till vara i Danmark vid lansering av "Slagphalt" (Gormsen 1984, Miklos 1990), men man använder sig endast av elektrostålslagg med ringa halt fri kalk. Slaggen hämtas från flera europeiska stålverk, bla i Sverige.

I Europa påbörjades på 70-talet systematiska undersökningar i flera länder av lämpligheten hos LD-slagg till asfaltslitlager och man konstaterade ganska samstämmigt att de mekaniska egenskaperna kan vara goda, Slaggen ger

god vidhäftning till bitumen i närvaro av vatten, men den fria kalken kan

vålla vissa problem med dålig beständighet om åtgärder inte vidtas. Porositeten och den höga korndensiteten gör också att speciella hänsyn måste tagas vid proportionering.

4.1 Proportignering.

Det verkar som man vid proportionering av asfaltbetongens sammansättning (i regel enligt Marshallmetod, Jfr figur 1:4) ofta underskattat bindemedels-halten. Detta gäller tex ett österrikiskt provvägsförsök, varvid inte helt lyckat resultat erhållits (Wieden mfl 1981). Senare har dock

bindemedels-- 2 :4bindemedels--

:4-halten korrigerats och problem har inte uppstått vid praktisk användning (Hodl mfl 1990, Hintsteiner 1987). Lag bindemedelshalt har ibland gett förtida åldring av bindemedlet (Jfr mom 4.4). I Finland har man (NVF

utskott 33, 1984) funnit att bindemedelshalten bör ökas med 0-0,6% i

jämförelse med normal proportionering och La Forte (1989) i Quebec, Kanada rekommenderar 0,5% mer bitumen än normalt. I bade Tyskland och Österrike

(Wieden mfl 1981) menar man dock att bindemedelshalten blir ungefärligen detsamma som vid naturmaterial, trots att den höga korndensiteten hos slaggen egentligen borde medföra lägre bindemedelshalt. (Obs att man ofta använder sig av basiska naturmaterial med ganska hög kompaktdensitet i dessa länder). Det är också nödvändigt med en fortlöpande kontroll av slaggens korndensitet och porositet för att kunna anpassa

bindemedels-halten.

Bindemedelshalten beror även på om slaggen använts enbart som grovt

material eller också i finandelen (tex (4mm). Det råder nagot motstridiga uppfattningar huruvida slagg ska användas i finandelen. Emery (1977) nämner att slagg också används som material <9,5mm i Ontario, Kanada. Wieden mfl

(1981) har funnit att Marshallstabiliteten blir högst om finandelen

(förutom 5% kalkstensfiller) utgörs av LD-slagg. Ramaswamy mfl (1986) visar

att Marshallstabilitet ökar om också materialet ned till 0,6mm består av

slagg. I praktiken kan det vara svårt att genom krossning få fram hög halt finmaterial eftersom slaggen inte bildar mycket mjöl.

I Saudi-Arabien har man använt stálslagg i material >2mm (Fatani och

Ghazali 1989). En tillsats av 10% dunsand gav bättre Marshallstabilitet än slagg enbart (figur 2:4, Jfr mom 4.5). Noureldin och McDaniels (1991) visar också att Marshallstabiliteten förbättras om något naturmaterial inblandas i asfaltbetong med stálslagg. Hodl mfl (1990) nämner dock vissa problem vid användning av slaggsand som är poröst, den suger in maltenbestándsdelar

- 3

:4-från bindemedlet och därmed försprödar beläggningen (Jfr mom 4.4). Krebs (1988) har funnit vid försök i utomhusprovvägsmaskin (bärighetsprovning) att densiteten hos beläggning med slaggsand nedsattes under försöket, troligen pga hydratisering av fri kalk och därmed svällning inne i

beläggningen (jfr mom 2.2). Vid försöket studerades även slagger med höga halter av fri kalk. Vid finska provvägsförsök har irriterande lukt

konstaterats vid utläggning av LD-slaggmassa och troligen uppstår detta problem främst om också finmaterialet består av slagg. Sådana erfarenheter föreligger inte från annan litteratur.

En fördel med att blanda in naturmaterial vid sidan av slagg är att skrym-densiteten hos beläggningen minskar, men sannolikt erhålls också en

homogenare asfaltmassa, eftersom finandelen i slagg förmodas variera särskilt mycket beträffande halt fri kalk mm.

4.2. acknin se enska er hos sla bel nin .

De värmetekniska egenskaperna hos LD-slagg med hög halt Järnoxid och god värmeledningsförmåga gör att materialet upphettas mer än natursten i tork-trumman vid framställning av asfaltmassa och Justering av temperaturen kan behövas för att förhindra alltför stor förhårdning av bindemedlet. Sam-tidigt håller slaggmassan värme väl och låter sig vältas under längre tid än vad som är normalt (Emery 1977, Haga mfl 1981). Även SKANSKA (1991) påpekar samma sak. Detta är särskilt värdefullt eftersom massasammansätt-ningar, som ger hög stabilitet, som regel är samtidigt svårpackade.

En asfaltmassa innehållande stålslagg låter sig läggas i tunnare lager och vid lägre temperaturer än normalt samt lämpar sig därmed särskilt väl till tunna underhållsslitlager samt lagningsmassor, som kan användas vid lägre

- 4

:4-temperaturer än normalt (Emery 1977). Även slaggens höga korndensitet sägs vara en fördel i sammanhanget eftersom materialet "sitter på plats" väl.

4.3 Vidhäftning till bitumen (vattenkänslighet).

Den basiska ytreaktionen hos slaggen ger god vidhäftning till bitumen och samtidigt resistens mot fukt hos asfaltmassan Ett visst innehåll av fri

kalk bör också vara till fördel, såvida kalkkornen inte är alltför ojämnt

fördelade i slaggen. Släckt kalk används således ofta som vidhäftnings-förbättrande medel i tex USA (Button 1985). Bäst resultat får man ofta om stenmaterialet behandlas med kalkmjölk. LD-slagg som förlagrats får gärna ytor med beläggningar av kalciumkarbonat som befrämjar god vidhäftning. De porösa slaggytorna gör även att bitumen får en god mekanisk låsning.

Ramaswamy mfl (1986) anser således att den goda vidhäftningen i förhållande till granit främst beror på denna effekt. Enligt VTIzs försök har svensk LD-slagg även gett gott resultat vid rullflaskförsök (VTI Notat V ).

Danska försök, gjorda på bitumenöverdragen elektrougnsslagg enligt rull-flaskemetoden resp koktest, visar mycket god vidhäftning med stålslagg i

jämförelse med naturmaterial och även i Danmark använda vita konstmaterial

(figurer 3:4 och 4:4). Samma sak har konstaterats vid försök gjorda vid VTI (se separat utlåtande). Likartade resultat med slagg ges av Emery (1977) vid "dopptest."

Motsvarande erfarenheter har erhållits vid undersökning av vattenkänslig-heten hos provkroppar av asfaltmassa. Ofta mäter man nedsättningen av demekaniska egenskaperna vid vattenlagring. Bayomy och Wahhab (1989) visar att Marshallprovkroppar med stålslagg samt blandningar av slagg och natur-material motstår vatten (24 timmars lagring vid 60°C) bättre än asfaltmassa med naturmaterial enbart. Halten bitumen måste dock vara tillräckligt hög

- 5

:4-för gott resultat (figur 5:4). Vattenbeständigheten :4-förbättras dessutom med bitumenhalten (B 60/70). Miklos (1990) och Ruud (1990) menar båda att stål-slagg ger ett särskilt starkt och föga vattenkänsligt bruk.

Noureldin och McDaniels (1991) har utfört frys-töväxling på Marshallprov-krOppar och konstaterar att svällning kan uppstå vid lägre bitumenhalter. Man rekommenderar en något öppen kornkurva med tjocka bindemedelsfilmer. SKANSKA (1991) har utfört försök med LD-slagg från Oxelösund i skelett-asfalt och konstaterar förvånande nog sämre resultat för skelett-asfaltmassa med slagg än med naturmaterial (krossat åsgrus). Provningsförfarandet är dock ovanligt, man kallpressar provkroppar av torr- och vattenlagrad asfaltmassa för hållfasthetsprovning.

Innehållet av fri kalk i slaggen innebär dock risk för svällning med

vatten, något som ofta tas som mått på vattenkänsligheten. Nämnas bör dock att svällningen hos asfaltmassa, även innehållande naturmaterial, mäts enligt DIN 1996 i Tyskland och Österrike eftersom svällande lermineral i finmaterialet kan förorsaka dålig beständighet. Wieden mfl (1981) visar att asfaltbetong, innehållande LD-slagg, som regel uppvisar en svällning som är lägre än den 0,5% som accepteras i Österrike med naturmaterial.

Vid undersökningar av lämpligheten hos LD-slagg, innehållande fri kalk, bör svällningen hos packade provkroppar av asfaltmassa mätas, även om tex Emery (jfr mom 2.2) mäter på ett packat obundet prov vid bedömning av lämplighet till asfaltbeläggning. Tillräckligt tjocka asfaltfilmer kan eliminera svällningen genom att omsluta och inaktivera icke reagerade kalkpartiklar, men även andra beståndsdelar som hydratiserar (Heaton 1979).

I Frankrike (Panis 1977, 1983) har Marshallprovkroppar av asfaltbetong med LD-slagg av varierande åldringsgrad och innehåll av fri kalk undersökts

- 6

:4-inför planerade försök i provvägsmaskin. Man fann vid vattenlagring (40°C) att prov av slaggen som först utsatts för tillräcklig åldring (Jfr mom 2) var beständiga, medan andra prov svällde. Verhasselt och Choquet (1988) redovisar också preliminära belgiska försök med slagg i beläggning. Vid vattenlagring (20°C) av asfaltprovkropp, innehållande "åldrad" slagg, kons-tateras fortfarande svällning, speciellt vid högt hålrum. Bindemedelshalten var dock låg, 4,5-5,5% av B 50/60. Man rekommenderar dels bättre åldring av slaggen före användning, dels högre bindemedelshalt.

Krass och Fix (1977) har i Tyskland tillverkat MarshallprovkrOppar som vakuummättades och lagrades vid 40°C under vatten. Man påvisade att prov som har högt hålrum eller är framställt med mjukt bindemedel, kan uppvisa svällning. Man rekommenderar en maximal volymsökning på 1% för material till slitlager och 2,5% till bind- och bärlager (samtidigt som halten fri kalk bör vara mindre än 4%). Detta försök har tagits med i tyska rekomr mendationer för LD-slagg (TL LDS bit 1986). Utrustning och resultat framgår av figur 6:4 . Resultat för asfaltmassa 0-10 och 0-20mm framgår av figur 6:4b där LD-slagg med olika förlagringstid använts. Svällningen avtar med lagringstiden, men man ser också en trend till lägre svällning för den finare massan. I Tyskland uppställda gränsvärden för svällning (efter 28 dygn) framgår även av figuren.

Gormsen (1984) nämner att i England används stålslagg företrädesvis i hålrumsrika beläggningar av typ bituminous macadam" (till skillnad från "hot rolled asphalt som är en tät beläggningstyp). Med vanliga

sura"stenmaterial, som ger en vattenkänslig massa, skulle sådana beläggningar få kort livslängd.

- 7

:4-4.4. Åldring av asfaltbeläggging.

Alla asfaltbeläggningar åldras med tiden genom oxidation, avdunstning av flyktiga beståndsdelar, polymerisation mm. Porösa stenmaterial befrämjar dessutom åldring genom att suga in beståndsdelar med låg molekylvikt. Stålslagg har dock sfäriska, slutna porer av icke kapillär natur och sådan insugning av lättare beståndsdelar från bitumen bör därmed vara försumbar.

Noureldin och McDaniels (1991) har i Ohio, USA, undersökt 7-8 år gamla beläggningar med stålslagg. som visat tecken på sprickbildning och alltför snabb åldring. Man menar att orsaken kan vara den att Järnoxider i slaggen katalyserar och accelerar bindemedelsförhårdningen (Järnoxid används som katalysator vid blåsning av asfalt i oljeraffinaderier). Man har även mätt upp 5-9°C högre beläggningstemperaturer på ytan hos slaggbeläggning än på beläggning med ljus kalksten, hög temperatur befrämjar åldringen av binde-medlet. Orsaken är slaggens mörka färg och goda värmeledningsförmåga. Prov-tagningar från vägarna visade dock på låga bindemedelshalter, i medeltal 4,7% mot 5,5% enligt proportionering. (En del bindemedel kvarblir alltid i håligheter och slaggytor vid extrahering i laboratoriet).

Enligt Mac Kay (pers. medd. 1992) har man på senare tid fått beläggnings-problem med stålslagg. Kraftig uppsprickning har uppstått redan efter 1-2 år i vägytan och en vit utfällning konstateras i sprickorna. Utredning pågår om orsakerna. Fn har Ontario Ministry of Transportation avlägsnat stålslagg från listan för "approved materials" i väntan på resultat från utredningarna.

I sammanhanget bör påpekas att en del problem med stålslagg i USA och Kanada kan bero på det bitumen som används i dessa länder. Somliga

bitumensorter verka vara benägna till snabb åldring och ger beläggningar med dåliga lågtemperaruregenskaper.

- 8

:4-Vid österrikiskt provvägsförsök (Wieden mfl 1981) konstaterade man också problem med hårt bindemedel som resulterat i dåliga fogar och visst

sten-släpp. Bindemedlet var B70, tillsatt 28% Trinidadepuré samt halten bitumen i beläggningen endast 4,2-5,2%. Hodl (1990) nämner att man senare ökat

bindemedelshalten och sluppit ifrån sådana problem. Pressdraghållfastheten hade ökat hos borrkärnor, tagna efter ca 7 år i vägen, något som anses bero på det hårdare bindemedlet.

Ramaswamy mfl (1986) har utfört accelerade åldringsförsök i laboratorium på asfaltbetong, dels med stålslagg, dels med granit. Det framgår inte helt hur försöken utförts, men har tydligen använt sig både av värme och fuktig-het. Det framgår dock av figur 7:4 att att Marshallstabiliteten hos åldrad provkropp inledningsvis starkt stiger, särskilt med slagg, för att sedan tendera att sjunka och plana ut. Granitmassa ger inte lika hög initial stabilitetstillväxt och värdena ligger hela tiden på en lägre nivå, även om tendensen annars är likartad. Eftersom man använt sig av fuktlagring kan stabilitetstillväxten med slagg också bero på faktorer som hydration av fri kalk mm, förutom bindemedelsförhårdningen.

Innehåll av fri kalk, liksom av kalkrika föreningar, är å andra sidan faktorer som motverkar åldringenav bindemedlet. Släckt kalk har tillsatts beläggningar, förutom att verka som vidhäftningdförbättrande medel, även

som ett antioxidationsmedel (Edler 1985).

4.5. Stabilitet, draghållfasthet och stgvhetsmodul.

En av huvudorsakerna till intresset för stålslagg har varit de höga

stabilitetsvärdena, dvs motståndskraften mot plastisk deformation vid höga temperaturer, som kan uppnås. "Stabilitet" uttrycks ofta som Marshall-stabilitet trots att metoden egentligen ursprungligen varit framtagen för

- 9

:4-proportionering, dvs bestämning av optimal bindemedelshalt (Jfr mom 4:1). Dess relevans i fråga om efterlikning av vägförhållanden i fråga om mot-ståndskraft mot spårbildning är omdiskuterad. Wieden mfl (1981) hävdar att LD-slagg ger samma Marshallstabilitet som det bästa österrikiska natur-materialet, diabas. Man har dock observerat att slaggen är mer tolerant för bindemedelshalt och hög asfaltfyllnadsgrad betyder inte dålig stabilitet. Detta kan bero på materialets porositet, en japansk idé att förbättra

beläggningars motståndskraft mot plastisk deformation är således att blanda in en porös komponent till stenmaterialet. Emery (1977) nämner att slagg ger 1,5-3ggr högre Marshallstabilitet än naturmaterial (de högsta värdena uppnås sannolikt om slagg även används i finandelen). Haga mfl (1981) har däremot funnit endast 20% bättre Marshallstabilitet med slagg än bergkross.

Man har särskilt intresserat sig för stålslagg i länder med varmt klimat och därmed också stabilitetsproblem. Ramaswamy mfl (1986) har i Singapore funnit att stålslagg ger höga Marshallstabiliteter, särskilt om också sandfraktionen utgörs av slagg. Fatani och Ghazali (1989) har i Saudi-Arabien kunnat få fram stabil beläggning genom att använda sig av stål-slagg, tillsatt 10% dunsand. Noureldin och McDaniel (1991) har funnit att maximal Marshallstabilitet erhålls vid inblandning av 20% natursand.

SKANSKA (1991) har utfört en form av dynamisk kryptest vid 20°C enligt en icke normerad metod och funnit något sämre värde hos skelettasfalt med LD-slagg än med naturmaterial.

En verklighetsnära provning att i laboratoriet simulera spårbildning vid hög temperatur är 'wheel-tracking test", spårbildningstest i en liten

provvägsmaskin. Fransk utrustning har använts i Quebec, Kanada, av La Forte

(1989) som visar att asfaltbetong av stålslagg deformeras vid 40°C endast hälften så mycket som referensbeläggning med "trapp", dvs basalt eller

'-1CI:4-diabas (figur 8:4). Även Haga mfl (1981) har använt sig av en likartad

utrustning i Japan och konstaterat bättre resultat med stålslagg i asfalt-betong än med bergkross (figur 9:4).

Den högre beläggningstemperaturen som mätts upp på enslaggyta (Noureldin och McDaniels 1991) utgör dock en negativ faktor från stabilitetssynpunkt, men tydligen överväger de positiva faktorerna.

Draghållfastheten hos beläggningen. som i viss mån relaterar till utmatt-ningsmotstånd och lågtemperaturegenskaper, bestäms vanligen genom sk press-dragprovning. Noureldin och McDaniels (1991) har funnit att maximal håll-fasthet (liksom Marshallstabilitet) erhålls om stålslaggen blandas med 20% naturmaterial. Pressdraghållfastheten hos asfaltmassan blev dock inte väsentligt högre med slagg än med referensmaterial. Bayomey och Wahhab

(1989) visar ökande pressdraghållfasthet med stålslagginblandning i natur-material, ett Optimum verkar ligga vid 66% slagg. Hållfastheten ökar också med bitumenhalten (figur 10:4). La Forte (1989) Jämför pressdraghållfast-heten hos asfaltbetong (vid 25°C), framställd med stålslagg, med den hos "trapp", och finner både högre hållfasthet och bättre seghet (större brottdeformation) med slaggen. SKANSKA (1991) har dock fått identiska värden för skelettasfalt, såväl med LD-slagg som naturmaterial. Hodl mfl

(1991) har Jämfört pressdraghållfasthet hos borrkärnor från provsträckor,

lagda 1982, och finner en tilltagande hållfasthet med tiden, särskilt vid

slaggbeläggning. Orsaken kan vara den större bindemedelsförhårdningen, men som många gånger varit fallet har bindemedelshalten varit alltför låg i beläggningen.

Styvhetsmodulen utgör en "funktionell egenskap" och erfordras som indata vid analytisk vägdimensionering. Enligt VTI:s erfarenhet finns det en viss korrelation mellan styvhetsmodul och pressdraghållfasthet vid samma

belägg-

-'11:4-ningstyp. Asfaltbetong, innehållande stålslagg, får i regel stor styvhet i förhållande till naturmaterial och ett Optimum föreligger för bitumenhalt (figur 10:4). Emery (1977) påvisar 20-80% högre styvhet hos asfaltbetong av stålslagg än naturmaterial och anser att en reduktion av beläggningstjock-leken är möjlig. Bayomey och Wahhab (1989) beräknar från den höga styvhets-modulen en möjlig reduktion av lagerstyvhets-modulen med 20-35%. Noureldin och

Samuels (1991) har fått styvhetsmoduler som är 80% högre än normalt för asfaltbetong och beräknar att beläggningstjockleken kan minskas med 15%. La Forte (1989) har fått 20% högre modulvärde med slagg än "trapp" i asfalt-betong och anser att detta motsvarar en tjockleksredukion på 10% (värdet varierar dock något beroende på den belastningstid som använts vid

beräkningen).

4.6.Hbtståndskraft mot dubbade däck.

Eftersom LD-slagg visat goda mekaniska egenskaper (mom 3) har den även testats i slitlager med avseende på slitstyrka vid dubbdäckstrafik. Dussart

(1979) och Brunelot (1983) nämner franska försök i provvägsmaskin varvid asfaltbetong med LD-slagg visat bättre motståndskraft än "trapp" (basalt

eller diabas), figur 12:4. I Österrike nämner Hodl mfl (1990) att

prov-sträckor (asfaltbetong) med LD-slagg slitits mindre än med diabas.

I Norge har försök gjorts med "järnslagger' på några av de mest trafikerade vägarna och det har visat sig att kvaliteten hos norsk slagg kan variera

(NVF Utskottsmöte 1990). Vid ett försök gav dock elektrostålslagg ca 40% mindre slitage än jämförelsebeläggning med gott naturmaterial. Slagghalten bör vara hög i beläggningen för god slitstyrka, jfr figur 13:4. Skelett-asfalt har använts och som referens Skelett-asfaltbetong. Miklos (1990) nämner att slaggbeläggning slitits hälften så mycket som beläggning med basalt på den högtrafikerade Drammenvejen i Oslo. Möjligen rör det sig om samma försök.

-12:4-Trögerförsök används ofta för bedömning av dubbslitage i laboratoriet. I Österrike har Wieden mfl (1981) funnit att LD-slagg och diabas ger lik-värdig slitstyrka i asfaltbetong. Hodl mfl (1990) redovisar däremot bättre resultat med LD-slagg. SKANSKA (1991) har gjort försök med slagg frän Oxelösund och krossat äsgrus i skelettasfalt (Stabinor) och får bättre resultat med slaggen, endast denna beläggning räknas till mycket slit-starka beläggningar" enligt SKANSKAS klassifikation.

I Norge har specialförsök gjorts av bruksdelens betydelse pa slitage varvid bla O-4mm material av elektrougnsslagg undersöktes (Ruud 1990). Provkroppar av AB 4T undersöktes med avseende på Trögerslitage. Det visade sig att stälslagg gav utmärkt resultat, bättre än naturmaterial.

Nämnas bör också fall då slaggbeläggning gett sämre resultat än Jämförelse-material. Panis (1976) nämner således att LD-slagg gett 20-60% sämre slit-styrka än "trapp" i provvägsförsök (tydligen en tidigare undersökning än den som omnämns av Dussart och Brunelot). Vid finskt provvägsförsök har beläggning med LD-slagg slitits 1,2-1,3 ggr mer än jämförelsebeläggning med ett icke definerat stenmaterial. Det är dock möjligt att de sämre resulta-ten erhållits med antingen mindre goda slaggkvaliteter eller också medfel-proportionerade beläggningar.

Japanska försök (Haga mfl 1981) att efterlikna slitaget av snökedjor pa asfaltbetong har utförts i en speciell laboratorieutrustning. Stälslagg gav bättre resultat än bergkross (figur 14:4a). Man har även utsatt provytor med slagg och naturmaterial för ett sandblästringsförsök och visar även här bättre resultat med slagg- än bergkrossbeläggning (figur 14:4b).

I sammanhanget kan nämnas att Emery (1977) berättar att stälslaggbeläggning lagts på plätdäcken hos de stora prämar som trafikerar St Lawrence