Konceptutveckling av automatiserad

till-verkningsprocess för lodpinnar med tråd

Development of concept for automated manufacturing process for brazing

pins with fuse wire

Examensarbete, 15 hp, Produktutveckling och design, VT/HT 2019

Axel Månsson Emil Nilsson

Förord

Först och främst vill vi tacka ÅF för att tagit fram denna möjligheten. Vi vill även tacka dem för deras hjälp med resurser under arbetets gång. Speciellt vill vi tack Roger på ÅF som har varit våran handledare, för stöd och vägledning. Vi vill också tacka Safetrack för deras samarbetsvilja och trevliga bemötande.

Sammanfattning

Varför behöver tillverkningsprocesser automatiseras? Anledningarna är flera, delvis så är det ett sätt för högavlönade länder att konkurera med lågavlönade då det kostar lika mycket att investera i tekniken i båda länderna. Det kan också underlätta tillverkning av komplexare produkter med mindre felmarginal. Syftet med arbetet är att undersöka hur denna tillverkningsprocess kan under-lättas genom automatisering av vissa moment i denna process. Målet är att ta fram ett koncept till Safetrack på en automatiserad tillverkningsprocess som är effektivare och tidbesparande jämfört med den nuvarande processen. Metoder inom teknisk problemlösning enligt Ulrich och Eppingers bok “Produktutveckling: Konstruktion och Design” används för att välja vilket koncept som ska utvecklas. För att ett koncept ska kunna utvecklas behöver först och främst automationsnivån be-stämmas. Detta görs genom att identifiera vilka av de nuvarande stationerna som är i störst behov av automatisering. Automatiseringgraden som beskrivs av enligt metoderna i “Smart Automation” och kallas LoA(Level of Automation). Koncept för två maskiner tas fram. LoA höjs till en lämplig ni-vå på alla stationer som utvecklas. Den första är en helautomatisk maskin som klipper och knorrar koppartråden. Den andra är en trådfästningsmaskin som med input från operatören fäster tråden i lodpinnen. Safetrack som är ett företag som specialiserar sig inom kabelanslutningsmetoder och järnvägsmaterial. En av deras tillverkningsprocesser är i behov av automatisering. Processen som behöver automatiseras är tillverkningen av lodpinnar med tråd. Idag så görs allt mer eller mindre manuellt med hjälp av semiautomatiska maskiner som pelarborr och pneumatiskt styrda skruv-städ. Lodpinnar med tråd befinner sig på en nedåtgående marknad, detta betyder att Safetrack inte vill göra någon större investering för dessa produkter. Idag så görs allt mer eller mindre ma-nuellt med hjälp av semiautomatiska maskiner som pelarborr och pneumatiskt styrda skruvstäd.

Abstract

Why are manufacturing processes in need of automation? One reason is that it lets countries whe-re employees have higher salaries compete with countries whewhe-re employees have lower salaries since the cost for investing in technology is the same in both countries. Another reason is that automation allows for manufacturing of more complex parts with a smaller margin of error. The purpose of this study is to examine how certain steps in the manufacturing process can be made easier through automation. The goal is to develop a concept for an automated manufacturing pro-cess that is more time-efficient than the current propro-cess. Methods on technincal problem solving will be used according to Ulrich and Eppingers book “Product design and development” to choose which concept to develop further. For a concept to be developed the level of automation needs to be determined. This is done by identifying which parts of the current method are in the most need of automation. The level of automation is described in “Smart Automation” and is abbrevia-ted to LoA. The concepts for two machines are developed. The LoA has increased for both of the machines that are developed. The first machine cuts and shapes the wire entirely automatically. The second machine joins the wire and the brazing pin with the input from a worker. Safetrack is a company that specializes in modern cable application methods and equipment for the railway industry. The manufaturing process for one of their products is in need of automation. The product is called brazing pins with fuse wire. The manufacturing process is more or less done manually with the occasional help of semiautomatic machines such as a pillar drilling machine and pneu-matically driven vises. The product is part of a declining market, because of this Safetrack doesn’t want to make too large of an investment.

Innehållsförteckning

1 Inledning 1

2 Bakgrund och teori 3

2.1 Vad är en lodpinne med tråd? . . . 3

2.2 Safetracks nuvarande manuella lösning . . . 4

2.3 Safetracks helautomatiska lösning . . . 6

2.4 Toleranser vid tillverkning av lodpinnar med tråd . . . 8

2.5 Maskindirektivet . . . 9

3 Teknisk problemlösning och andra metoder 9 3.1 Identifiering av kundbehov . . . 9

3.2 Konceptgenerering . . . 9

3.3 Konceptval . . . 10

3.4 Automatiseringsgrad före och efter (DYNAMOO++) . . . 10

3.5 Dimensionering av mekaniska system . . . 12

3.6 Visualisering i 3D och hållfasthetsanalys . . . 12

4 Produktutveckling 13 4.1 Teknisk problemlösning . . . 13

4.1.1 Identifiering av kundbehov . . . 13

4.1.2 Konceptgenerering . . . 13

4.1.3 Konceptval . . . 17

4.2 Automatiseringsgrad före och efter . . . 20

4.3 Tester och val av alternativ fästningsmetod . . . 22

4.4 Konceptet som mekaniskt system . . . 28

4.5 Visualisering i 3D och hållfasthetsanalys . . . 29

4.6 Val av linjärenhet . . . 31

5 Automatiserad tillverkningsprocess av lodpinnar 33 5.1 Borrstation . . . 33

5.2 Klipp- och knorrningstation . . . 33

5.3 Trådfästningsmaskin . . . 35

6 Diskussion 38

7 Slutsats 39

1

Inledning

Varför behöver tillverkningsprocesser automatiseras? Hågeryd och Björklund skriver i “Modern Pro-duktionsteknik del 2” att det är ett sätt att konkurrera med lågavlönade länder. Anledningen till detta är att det kostar lika mycket att investera i teknik i Sverige som i något annat land [1]. Författarna anser även att högautomatiska produktionssystem med lite personal kan tillverka mer komplexa pro-dukter med mindre felmarginal. De ser dock ett problem med att erhålla automatiserade system med rätt investeringsnivå, hög effektivitet, hög tillgänglighet och med en flexibilitet som tillåter omställning av befintliga och kommande produkter, utan stor tilläggsinvesteringar. En annan anledning att auto-matisera tillverkningsprocesser är att det kan effektivisera och höja kvaliteten på en produktion, men även för att avlasta personal från monotona och potentiellt slitsamma uppgifter. Det kan även uppstå negativa konsekvenser av automatisering. McClure skriver i sin artikel “You’re Fired” om att ingen människa kan konkurrera med en robot som gör samma arbete. Detta på grund av att roboten kostar mindre i längden och kan jobba fler arbetstimmar i sträck utan [2]. Han fortsätter med att beskriva att ersättningen är oundviklig även om den kommer att utföras gradvis under en lång period. Detta med-för att personer som utmed-för dessa enkla och monotona arbetsuppgifter riskerar att med-förlora sina jobb. Parasuaraman skriver i artikeln “Humans and Automation” från 1997 om hur automation måste im-plementeras på rätt sätt för att uppfylla sitt syfte [3]. Han beskriver fyra sätt att definiera tillämpningar av automatisering. De fyra kallar han för användning, felanvändning, underutnyttjande och missbruk av automatisering. Detta är viktiga aspekter att ha i åtanke vid automatisering.

Safetrack är ett världsledande företag inom kabelanslutningsmetoder och järnvägsmateriel som producerar sina egna produkter lokalt i Staffanstorp [4]. En av deras tillverkingsprocesser är i behov av att automatiseras. Produkterna är deras egna lodpinnar med tråd, se figur 1. Lodpinnarna används för att applicera signal och jordförbindningar inom järnvägssektorn samt för applicering av kablar och anoder i katodskyddssystem för pipelines [4]. Det finns även varianter av lodpinnar utan denna tråd men de är inte i behov av automatisering. Andledningen till detta är att lodpinnarna med tråd tillverkas på en relativt stor skala, ca 50000 st per år, men de är på en nedåtgående marknad. Safetrack har redan gjort en helautomatisering på en liknande produkt men en maskin med den automatiserings-graden är inte önskvärt i detta projekt. Deras befintliga lösning presenteras senare i kapitel 2.3. Det som saknas för idag är en kostnadseffektiv automatisering av lägre grad. Arbetsmomenten som sker vid tillverkning av lodpinnnarna på Safetrack är till större del förutsägbara moment och enligt Digi-tal McKinsey är det mer genomförbart att automatisera förutsägbara arbetsmoment som svetsning, förpacking m.m än oförutsägbara arbetsmoment som byggnadskonstruktion, trähuggning m.m [5].

ÅF som är ett internationellt ingenjörs- och konsultföretag ser möjligheter med att automatisera denna tillverkningsprocess. Med hjälp från personalen både från ÅF och Safetrack kommer det att bestämmas både hur och till vilken grad som processen ska automatiseras.

Figur 1: De fyra produkterna från Safetracks sortiment vars tillverkningsprocess som skall automatie-ras. Uppe till vänster: 9.5 mm. Uppe till höger: M8. Nere till vänster: M10. Nere till höger: M12.

Hela processen för tillverkning av en lodpinne med tråd tar 29 sekunder varav 20 går åt till att fästa tråden. Denna tid tar inte hänsyn till tiden det tar att transportera produkten till nästa

tillverk-ningsmoment. Det tar även tid att ställa om maskinerna från en av de fyra produkterna till en annan. Exempelvis tar det 7 minuter att ställa om allt när tillverkningen går från från M8 till 9.5 mm. Detta be-skrivs mer ingående i kapitel 2.2 “Safetracks nuvarande manuella lösning”. Med tanke på att endast 50 000 av alla fyra produkter tillverkas årligen är detta inte en tidseffektiv lösning och därför behöver denna process automatiseras.

För att lyckas med automatiseringen måste det först bestämmas till vilken grad tillverknings-processen skall automatiseras. En viktig startpunkt är att Safetrack har uttryckt att de inte vill ha en helautomatiserad lösning. Med detta i åtanke måste alla ingående moment i processen lösas på ett sätt som Safetrack blir nöjda med.

Vid denna automatiseringen finns det fem direkta problem som måste lösas. 1 Borrningen av lodpinnen.

2 Klippning av tråden.

3 Fästning mellan tråd och lodpinne. 4 Knorrning av tråden.

5 Utöver det så måste även flödet av hela processen beaktas.

Syftet med detta arbete är att undersöka hur en tillverkningsprocess kan underlättas genom au-tomatisering av vissa moment med hänsyn till ett företags önskemål angående kostnad, arbetsglädje och ergonomi. Målet är utveckla ett koncept med en automatiserad tillverkningsprocess som är ef-fektivare och tidsbesparande utan att kompromissa produktens funktion. Konceptet ska visualiseras i 3D-CAD och automatiseringsgraden skall jämföras med den nuvarande manuella tillverkningspro-cessen som Safetrack nyttjar idag.

Arbetet omfattar inte hela tillverkningen av lodpinnar med tråd. Lodpinnen kommer färdigsvar-vad och den har en kapsel med lodmassa och flussmedel under. Mer om lodpinnens utformning kommer i kapitel 2.1. Lösningarna i detta arbetet får därför inte skadad de delar av lodpinne som redan är tillverkad. Lodpinnen får ej omkonstrueras vilket betyder att förbättringar på produkten får ej göras för att förenkla tillverkningen. Arbetet innefattar inte paketering av produkten. Konceptet kommer inte att optimeras fullständigt.

2

Bakgrund och teori

I följande kapitel beskrivs skillnaden mellan en lodpinne och en lodpinne med tråd, Safetracks nu-varande manuella lösning för tillverkning av lodpinnar med tråd och även Safetracks helautomatiska lösning för tillverkning av en särskild variant av lodpinne med tråd.

2.1 Vad är en lodpinne med tråd?

Safetrack tillverkar lodpinnar som används för att fästa olika sorters kabelförbindningar mellan tågräls eller pipelines, se figur 2. Detta kan vara strömförande kablar längs en pipeline eller galvaniserade anoder för korrsionskydd på en tågräls.

Figur 2: Demonstration av slutlig montering av lodpinne i Safetracks showroom.

Lodpinnar säljs framförallt utan tråd men vissa av Safetracks kunder är i länder med omodern teknik som fortfarande använder verktyg som är gjorda för lodpinnar med tråd. Trådens funktion är att överföra värme från ett verktyg till lodpinnen som smälter lodmassan inuti silverkapseln. Trådens diameter är optimerad för att gå av och avbryta energiöverföringen när rätt mängd energi är uppnådd. Tråden ser därmed till att lodpinnen uppnår rätt temperatur. I de moderna verktygen behövs inte tråden för att avbryta energiöverföringen. Lodpinnarna kommer färdigsvarvade till Safetrack, sedan läggs flussmedel på toppen av lodpinnen och sedan sätts kapseln ovanpå, se figur 3.

Figur 3: Lodpinne som den ser ut när den kommer till den slutgiltiga tillverkningsprocessen. Kapseln håller flussmedel på plats och lodmassan befinner sig under kapseln.

Lodpinnens tråd har en knorr som garanterar trepunktskontakt inne i verktyget som överför energi, se figur 4 för lödningsprocessen. Tillverkningsprocessen som projektet behandlar är att fästa tråden i lodpinnen. Denna process påbörjas efter att kapseln med flussmedel och lodmassa är fäst. Mer om den nuvarande manuella lösningen i kapitel 2.2.

Figur 4: I första bilden laddas lodpinnen i verktyget. I den andra bilden är verktyget laddat. I den tredje bilden så löds lodpinnen fast mot en pipeline. Den fjärde bilden är det färdiga resultatet där den övre delen av lodpinnen slås av med en hammare.

2.2 Safetracks nuvarande manuella lösning

Safetracks nuvarande tillverkningsprocess för lodpinnar med tråd beskrivs nedan med uppmätt tid per lodpinne för respektive station:

1 Första steget är att lodpinnen hålls fast mot en mall med tummen under en pelarborr och ett hål borras till 4 mm djup, se figur 5. Pelarborren måste ställas om för respektive typ av lodpinne genom att byta ut mallen och/eller borret. Detta steget tar cirka 3 sekunder.

2 Koppartråd klipps från en rulle. Rätt längd fås genom att tråden läggs an mot en fräst stålbit, se figur 6. Även här måste trådrullen bytas för 9,5 mm lodpinnen vars tråd har en annan diameter. Då trådarna klipps från tre rullar samtidigt tar det cirka 1 sekund per tråd.

3 Den avklippta tråden placeras sedan i det borrade hålet. Lodpinnen placeras därefter i ett pneu-matiskt styrt skruvstäd där tråden fästes genom att ett ihåligt dorn träs över tråden och ett slag från en hammare deformerar området kring hålet, se figur 7. Denna station tar längst tid, unge-fär 20 sekunder.

4 För att forma knorren på tråden läggs lodpinnen med tråd mellan en hona och hane som förs samman med pneumatik. Den här stationen kapar även tråden till sin rätta längd. Spillet samlas i en behållare, se figur 8. Denna station tar cirka 5 sekunder.

Stegen utförs däremot inte efter varandra tills en lodpinne är färdig. Vid normaldrift klipps ex-empelvis tråd från tre rullar samtidigt och kan därför utföras omgående tills en låda är full, se figur 6. Därefter finns det trådar tillgängliga att fästas i färdigborrade lodpinnar. Så länge det finns både

färdigborrade lodpinnar och färdigklippta trådar kan arbetsmomentet fästning av tråd i lodpinne ske tills antingen trådarna eller lodpinnarna tar slut.

Figur 5: Lodpinnen hålls centrerad vid borrning med hjälp av en mall.

Figur 6: Koppartråden läggs an metall-plattan för att få rätt längd och samlas i plastlådan. Vid normalt kapacitet klipps det från tre rullar samtidigt.

Figur 7: Lodpinnen hålls fast med hjälp av ett skruvstäd. Tråden förs ner i hålet. Det ihåliga dornet träs sedan över trå-den och får ett slag från hammaren.

Figur 8: För att forma knorren på koppar-tråden läggs den mellan två bits som klämmer åt tråden ovanifrån och underi-från med hjälp av pneumatik och samti-digt klipper tråden till sin rätta längd.

2.3 Safetracks helautomatiska lösning

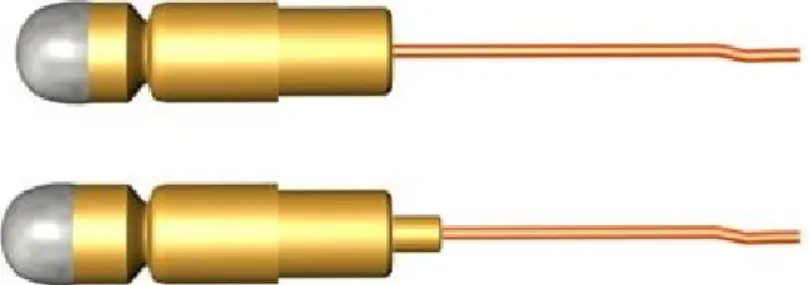

Safetrack har en annan produkt i kategorin lodpinne med tråd: 9.5 mm extra silver. Den kallas även X-Silver och är den mest populära i kategorin lodpinne med tråd. Den ingår inte i detta arbete på grund av att den redan har en helautomatisk produktion. Skillnaden mellan X-Silver och den vanliga 9.5:an är att X-Silver har mer silver under kapseln och kräver därför en lite större kapsel. Den har även en liten knopp som knips ihop och på så sätt fäster tråden i lodpinnen, se figur 9 för tydligare bild på dess skillnader. 9.5:an såväl som de gängade varianterna kräver däremot deformation från dornslag för att fästa tråden. Anledningen till att endast X-Silver har en helautomatisk tillverkningsprocess och att de andra inte har det är att det är den mest populära produkten i kategorin lodpinne med tråd. Det tillverkas lika många av X-Silver som det gör av alla andra varianter sammanlagt, ungefär 50 000 per år.

Figur 9: Jämförelse mellan två av Safetracks produkter. Övre lodpinne: 9.5 mm. Nedre lodpinne: Safetracks 9.5 mm Extra Silver, även kallad X-Silver, deras mest populära lodpinne med tråd.

Figur 10: Jämförelse mellan fästningsmetoderna för lodpinnarna M10, 9.5 och X-silver. X-silver har en extra knopp som knips ihop för att greppa tråden. Alla andra varianter får ett slag av ett ihåligt dorn på ytan kring tråden.

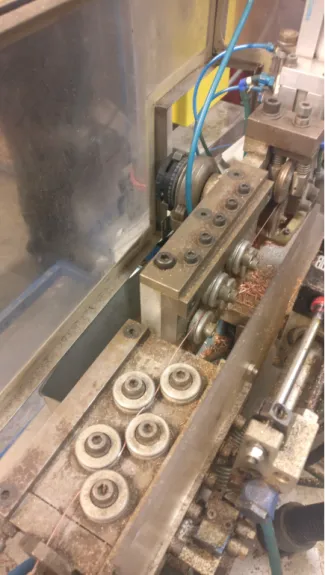

Ett av stegen vid den helautomatiska tillverkningsprocessen för X-Silver är att tråden, som ska fästas i lodpinnen, matas direkt från trådrullen, se figur 11. Därefter rätas den ut genom att den dras genom en serie trissor i vinkelräta riktningar, se figur 12. Tråden drivs fram av två större hjul som syns uppe till höger i samma figur. Anledningen till att tråden rätas ut är för att garantera att den kommer rakt in i det borrade hålet på lodpinnen. För att denna helautomatiska lösning ska fungera krävs det att tråden och hålet är koncentriska. För att garantera att är koncentriska stöter en körnare en grop i lodpinnen innan hålet borras. Detta hindrar borren från att knäckas och glida på lodpinnens yta när de får kontakt. Även glasskyddet som täcker hela maskinen är av intresse för projektets utveckling. Denna är del av vad som tillåter maskinen uppfylla maskindirektivets krav för CE-märkning.

Figur 11: Koppartråden matas från en rulle i Safetracks helautomatiska tillverkningspro-cess för tillverkning av lodpinnar X-Silver.

Figur 12: Trådrakningsstationen i Safetracks helautomatiska tillverkningsprocess för till-verkning av lodpinnar X-Silver.

2.4 Toleranser vid tillverkning av lodpinnar med tråd

Följande är några av kraven vid tillverkning av lodpinnar med tråd:

• Tråden har en längd på 43,5 mm från lodpinnen med en tolerans på ˘ 0,5. • Knorren ska vara 9,5 mm lång.

• Knorren ska sticka ut 1,8 mm från andra sidan tråden med en tolerans på `0,1 och ´0. Denna toleransen finns för att garantera att tråden får trepunktskontakt i verktyget för lödning.

• Hålet i lodpinnen får inte vara förskjutet från lodpinnens centrum mer än trådens diameter. Hålets centrum får alltså vara max 1,10 mm från lodpinnens centrum.

2.5 Maskindirektivet

EG-direktiven är en samling direktiv upprättat av EU som tillsammans har målet att garantera den fria rörligheten för varor inom EU [7]. Maskindirektivet är ett av dessa direktiv vars mål är att beskriva enhetliga krav på säkerhet och hälsa vid interaktion mellan människor och maskiner [7] [8]. Europa-parlamentet och Rådets direktiv beskriver ett av huvudsyftena med Maskindirektivet som följande:

“Maskinsektorn är en viktig del av verkstadsindustrin och en av de industriella hörnste-narna i gemenskapens ekonomi. De sociala kostnaderna för det stora antal olyckor som direkt orsakas vid användning av maskiner kan minskas genom att säkerheten beaktas redan på konstruktions- och tillverkningsstadiet och genom korrekt installation och under-håll av maskinerna.” [9]

Senare i samma dokument definieras en maskin huvudsakligen som:

“En sammansatt enhet som är utrustad med eller avsedd att utrustas med ett drivsystem som inte utgörs av direkt drivkraft från människa eller djur och som består av inbördes förbundna delar eller komponenter, varav minst en rörlig, som är sammansatta för ett särskilt ändamål.” [9]

En maskin som uppfyller samtliga av maskindirektivets krav får en CE-märkning [9]. Att det finns ett CE-märke på en produkt betyder att tillverkaren eller importören intygar att den uppfyller EU:s hälso-, miljö- och säkerhetskrav och tillåter därför fri försäljning av produkten inom EU [10].

3

Teknisk problemlösning och andra metoder

För att ta ett fram framgångsrikt och kundfokuserat koncept på ett systematiskt sätt kan en teknisk problemlösning användas. Det innebär att metoder tillämpas för att ta en produkt från sitt tidigaste idé-stadium till färdig produkt på marknaden. I detta projekt utförs en teknisk problemlösning som innefattar metoder som identifiering av kundbehov, konceptgenerering samt konceptval enligt Ulrich och Eppingers bok “Produktutveckling och design” [12].

3.1 Identifiering av kundbehov

För att ta reda på alla kundbehoven som rör processen så kommer flertal studiebesök göras på Safetrack. Där kommer ostrukturerade intervjuer och observationer genomföras. Denna information kommer sammanställas till en kravspecifikation som sedan kommer vara underlag för konceptgene-reringen. Utifrån detta upprättas en behovs- och egenskapsmatris enligt Ulrich och Eppingers bok “Produktutveckling och design” [12] för att säkerställa att alla behoven tillgodoses. De skriver att det finns många fördelar för att identifiera kundbehoven. Dels säkerställs det att produkten är kundfoku-serad men även att latenta, dolda och explicita kundbehov tas fram. Matrisen har även en funktion i att kritiska kundbehov inte förbises eller glöms. Slutligen så får alla medlemmar i utvecklingsteamet en gemensam förståelse för kundbehoven.

3.2 Konceptgenerering

För att ta fram den bästa tänkbara produkten enligt Ulrich och Eppinger så behöver lösningsrymden för vilka lösningar som uppfyller kundens behov undersökas fullständigt [12]. Detta innefattar extern research med hjälp av experter, söka efter lösningar på internet och intern research som utnyttjar personlig kunskap och kreativitet inom projektgruppen.

För att utforska lösningsrymden internt används brainstorming enligt enligt Wikberg Nilsson, Ericson och Törlinds bok “Design process och metod” [13]. De skriver att metoden är till för att gene-rera ett stort antal idéer och att deltagarnas kreativa potential stimuleras av att se andras idéer. Först

bestäms vad brainstormingen behandlar, sedan skriver eller skissar alla deltagarna ner sina idéer på papper. Därefter diskuteras förslag på hur idéerna kan förbättras eller kombineras med varandra. Det rekommenderas att varje session är ungefär 15 - 30 minuter lång men att det är bättre om de hålls korta. De idéer som verkar lovande vidareutvecklas. En annan idégenereringsmetod för att ta fram ett stort antal lösningar är 635-metoden [14]. Metoden kräver att minst 6 personer ska skriva ner 3 idéer på fem minuter på ett papper. Därefter skickas pappret till personen bredvid för samtliga, som sedan kan välja att antingen vidareutveckla idéerna eller bli inspirerad av dem. Processen upprepas till dess att pappret som man börjar med är tillbaka. Metoden används med fördel då en större grupp ska ta fram konceptförslag för att ta fram idéer som tillhör hela gruppen för att öka delaktigheten och även för att ta fram många idéer med stor variation. Det finns även en konceptframtagningsmetod som heter sex tänkarhattar som ämnar att man ska tänka på ett problem utifrån sex olika perspektiv. [15] Som till exempel så representerar den vita hatten information och fakta och röd hatt representerar intuition och känslor. Genom att implementera de sex olika perspektiven så vill man fokusera och förbättra idéerna samt uppmuntra kreativitet och kommunikation i en grupp.

3.3 Konceptval

För att på ett systematiskt sätt välja det koncept som har störst chans för framgång och som bäst uppfyller kundbehoven används en konceptpoängsättningsmatris som Ulrich och Eppinger har tagit fram [12].

De olika koncept som tas fram i konceptgenereringen sätts in i en konceptpoängsättningsmatris som bygger på behoven för produkten. Matrisen har urvalskriterier i raderna och konceptförslagen i kolumnerna. I konceptpoängsättningmatrisen är urvalskriterierna viktade med hänsyn till hur bety-delsefulla de är för produkten. Viktningen av urvalskriterierna görs av gruppmedlemmarna genom diskussion, subjektivt sprider ut 100% på urvalskriterierna där de som anses vara viktigare får en större procentandel. Koncepten betygsätts utifrån en referens på en skala 1-5, där 1 är lägst betyg och 5 är högsta. Konceptet som får högst total poäng är det som vidareutvecklas.

Eftersom alla urvalskriterier är viktade är till exempel betyget 5 värd olika mycket i olika ka-tegorier. För att försäkra sig om att det valda konceptet är rätt val görs en känslighetsanalys där urvalskriterierna viktas om för att säkerställa att det bästa konceptet vunnit. Vinner fortfarande sam-ma koncept så är det sannolikt det bästa alternativet. Slutligen så presenteras konceptet för kunden för att få en konceptvalidering, för att veta om de tycker det är intressant innan konceptet vidareut-vecklas.

3.4 Automatiseringsgrad före och efter (DYNAMOO++)

Fast-Berglund och Mattson har i sin bok “Smart Automation” utvecklat DYNAMOO-metoden som står för DYNamisk AutoMatiOn. Denna metoden används för att att på ett strukturerat sätt definie-ra automationsnivån för en tillverkningsprocess. Metoden, även kallad DYNAMOO++, består av fydefinie-ra faser [16]. Fas 1 kallas nulägesanalysen och i den nyttjas metoder som DFAA(Design For Automa-tic Assembly) för att bilda en uppfattning om produkten och produktstrukturen. En CXI-analys utförs även på varje station för att undersöka vilka stationer som upplevs som komplexa. Efter nulägesa-nalysen påbörjas fas 2 där en mätning av nuvarande automationsgrad för varje station utförs. Målet med mätningen är att identifiera de fysiska och kognitiva automatiseringsgraderna för varje station. Nivåerna för de fysiska och kognitiva automatiseringsgraderna finns beskrivna i kapitel 3.4. Under fas 3 analyseras nulägesanalysen och den fysiska och kognitiva mätningen med engagemang från kun-den för att kontrollera att de stämmer överens med verkligheten. Under fas 4, kallad implementering och uppföljning, skapas CAD-modeller för visualisering av koncept. Dessa kan exempelvis skapas i Solidworks [17]. CAD-modellerna är även grunden till eventuella framtagningar av prototyper.

Den fysiska automationen och den kognitiva automationen, vilka är definierade på en 1-7 au-tomatiseringsgrad kallat Levels of Automation, förkortat LoA [16]. Alla nivåerna för fysisk respektive

kognitiv automation kan sammanfattas med följande lista:

Mätning av fysisk automation:

- Manuella

Nivå 1: Uppgiften utförs manuellt av montören enbart med muskelkraft utan några verktyg. Nivå 2: Uppgiften utförs manuellt av montören med handverktyg som endast är gjort för att utföra denna specifika uppgift. Kallas även statiskt handverktyg.

Nivå 3: Uppgiften utförs av montören med handverktyg som kan användas till flera olika uppgif-ter. Till exempel en skruvmejsel med utbytbara bits.

Nivå 4: Nu utförs uppgiften av montören med hjälp av teknik, till exempel pneumatik eller elekt-ronik, istället för muskelkraft, dock fortfarande handhållet verktyg. Till exempel bärbar elektrisk skruvdragare.

- Semiautomatisk

Nivå 5: Montören har inte längre en utförande roll, endast övervakande. Maskinen är byggd och inställd för att utföra en uppgift. Lång omställningstid om den ska utföra en annan uppgift. Till exempel en pelarborr.

- Automatiska

Nivå 6: Montören har övervakande roll. Maskinen är mer flexibel och kan utföra flera olika uppgifter med enkla inställningar.

Nivå 7: Montören behöver varken övervaka eller ställa om maskinen. Den gör alla förändringar efter eget behov. Detta är en helautomatisering.

Mätning av kognitiv automation:

- Besults- och informationsstöd

Nivå 1: Uppgiften utförs med hjälp av montörens egna erfarenhet.

Nivå 2: Montören får information om vad som ska göras. En lista med ingående komponenter samt vilka verktyg som ska användas.

Nivå 3: Montören får information om hur något ska göras. En lista med komponenter, verktyg samt en lista med arbetsinstruktioner.

Nivå 4: Montören utgår från en lista som tidigare men tekniken hindrar montören från att missa steg till exempel genom att visa felmeddelanden ifall allt inte går rätt till.

- Hjälp vid stationsövervakning

Nivå 5: Tekniken informerar montören när det är dags för nästa steg. Tekniken guidar montören genom stegen och godkänner fortsättning när ett steg är färdigt.

Nivå 6: Tekniken tar över och utför vissa steg vid krisförhållanden utan godkännande av montö-ren. Till exempel att bromsfunktion aktiveras i självkörande bilar om avståndet till bilen framför blir för kort.

Nivå 7: Helautonomt system där allt beslutsfattande görs utan kontroll med montören.

Tillsammans bildar dessa en 7x7 matris med 49 möjliga typer av automatisering. I arbetet används denna metod för att beskriva vilket grad av LoA som Safetrack har idag, men även vilken grad som är lämplig för slutprodukten.

3.5 Dimensionering av mekaniska system

När en enkel skiss av koncept tagits fram kan ett statiskt mekanikproblem av modellen upprättas för att säkerställa att systemet är i statisk jämvikt. För att se ifall delar håller undersöks hållfastheten för de ingående komponenterna.

3.6 Visualisering i 3D och hållfasthetsanalys

För att visualisera tredimensionella komponenter kan de modelleras i 3D-CAD-program som Solid-works [17]. Finita elementmetoden är en metod för att numeriskt lösa ingenjörsproblem och används bland annat inom byggnads- och konstruktionsindustrin för att analysera hållfastheten hos produkter och konstruktioner [18]. För att se ifall komponenter håller för deras tänkta uppgift används FEA(Finite Element Analysis)-modulen Simulation i Solidworks [19].

4

Produktutveckling

Först presenteras resultat från den tekniska problemlösningen sedan presenteras resultaten från vidareutvecklingen.

4.1 Teknisk problemlösning

I den tekniska problemlösningen sammanställs kundbehoven i en behovs-egenskapsmatris. Kon-ceptgenereringen resulterar i 5 olika koncept och slutligen används en konceptpoängsättningsmatris för att välja koncept. Därefter identifieras automatiseringsgraden för Safetracks nuvarande manuella lösning och jämförs med den automatiseringsgraden för det koncept som ska vidareutvecklas.

4.1.1 Identifiering av kundbehov

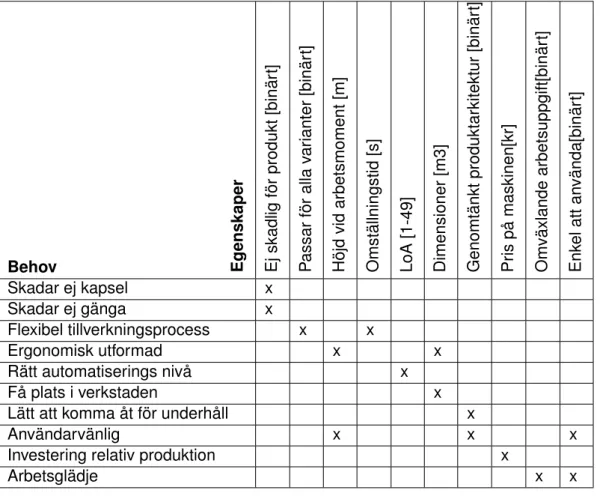

Efter besök hos Safetrack så sammanställs en behovs-egenskapsmatris, se tabell 1. De viktigaste kundbehoven är rätt automatiseringsnivå samt att ej skada lodpinnen under tillverkning.

Tabell 1: Behovs-egenskapsmatris, i matrisen återfinns lösningens behov vertikalt och egenskaperna horisontellt och de behov som uppfylls av en egenskap markeras med ett kryss i matrisen.

Behov Eg enskaper Ej skadlig för produkt [binär t] P assar för alla v ar ianter [binär t] Höjd vid arbetsmoment [m] Omställningstid [s] LoA [1-49] Dimensioner [m3] Genomtänkt produktar kitektur [binär t] Pr is på maskinen[kr] Omväxlande arbetsuppgift[binär t] Enk el att an vända[binär t] Skadar ej kapsel x Skadar ej gänga x Flexibel tillverkningsprocess x x Ergonomisk utformad x x Rätt automatiserings nivå x Få plats i verkstaden x

Lätt att komma åt för underhåll x

Användarvänlig x x x

Investering relativ produktion x

Arbetsglädje x x

4.1.2 Konceptgenerering

På ÅF och Plato Teknik AB finns experter som kan ge förslag på hur problem och delproblem ska lösas. De kan även hjälpa till att utvärdera lösningar. Plato Teknik Ab har en lång erfarenhet av att bygga automatiserade maskiner och besitter kunskap inom detta fält. ÅF har ingenjörer med kunskap inom många olika fält. I det här projektet kommer huvudproblemet brytas ner i delproblem som sedan utforskas var för sig. Brainstormingssessionerna kommer att vara 15 minuter långa och

idéerna diskuteras och utvecklas direkt efter. Lösningarna från delproblemen kombineras därefter för att få fram en helhetslösning på konceptet.

Huvudproblemet automatisering bryts ner i delproblem för de ingående momenten i tillverk-ningsprocessen, se figur 13.

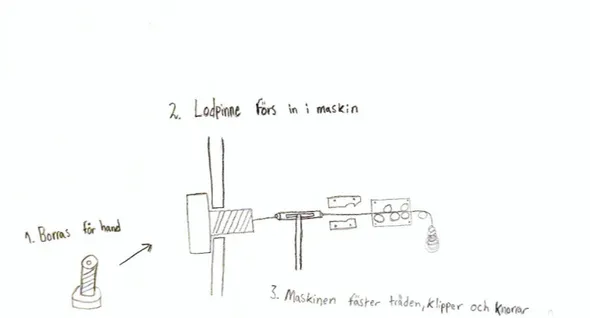

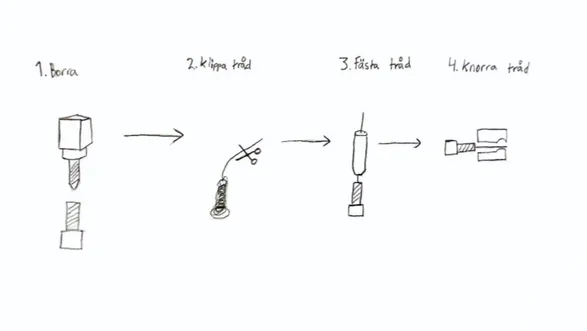

Figur 13: Huvudproblemet bryts ner i respektive delproblem för tillverkningsprocessen. Därefter tas fem koncept fram för att lösa problemen med hjälp av brainstorming. Den första är en helhetslösning som är i princip helt automatiserad, se figur 14. Den andra lösning har två stationer, där borrning är den första och sedan så fäst tråden, klipps och knorras i en maskin, se figur 15. Den tredje har tre stationer, en för borrning av lodpinnen, en som klipper tråden och en tredje station som fäster tråden i lodpinne och knorrar tråden i samma station, se figur 16. Det fjärde konceptet liknar det förra där den enda skillnaden är att tråden knorras samtidigt som den klipps, se figur 17. Det sista konceptet är att alla delproblemen har var sin station och allt transporteras för hand mellan dem, se figur 18.

Figur 14: "1-station", en helautomatiserad lösning, den enda input från personalen är att mata in lodpinnar och tråd i den. Därefter transporteras lodpinnarna på ett rundmatningsbord som för dem till nästa station i ordningen. Ett greppdorn håller lodpinne på plats vid varje moment.

Figur 15: "2-station", lodpinnen borras för hand, därefter förs lodpinnen in i en maskin och tråden fästs, klipps och knorras samtidigt

Figur 16: "3-station V1", lodpinnen borras för hand och tråden klipps också för hand. Därefter sätts de ihop och förs in i en maskin som fäster tråden och knorrar den..

Figur 17: "3-station V2", lodpinnen borras för hand, en maskin klipper och knorrar tråden på samma gång. Sedan förs tråden in i lodpinnen och sätts sedan in i en maskin som fäster tråden.

Figur 18: ”4-station” där var moment effektiviseras men montören flyttar lodpinnen för hand mellan maskinerna.

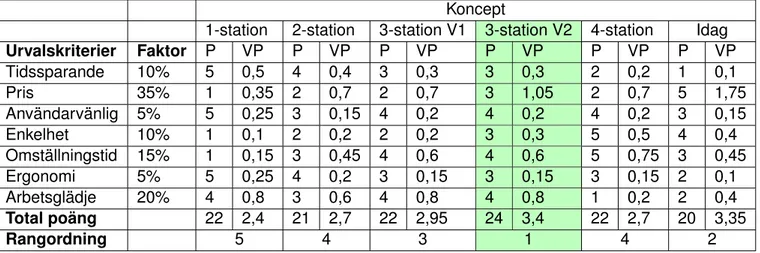

4.1.3 Konceptval

Konceptet som rankas högst i konceptpoängsättningsmatrisen är “3-station V2”, se tabell 2. Detta är det koncept som kommer kommer att vidareutvecklas. Den urvalskriteriern med högst faktor och därmed den viktigaste är att konceptet ska spara tid i tillverkningsprocessen. Resterande är jämnt viktade förutom ergonomi och arbetsglädje som anses var mindre betydelsefullt. Med pris avses preliminära kostnaden på maskinen. Enkelhet syftar på hur enkelt det är att förverkliga maskinen. Tabell 2: Konceptpoängsättningsmatris där P(poäng) är tilldelade poäng från 1 till 5 där 5 är högst och VP(viktad poäng) med avseende på faktorn för respektive kriterium. De olika koncepten är de som beskrivs i idégenereringen. Kategorin “idag” är den nuvarande manuella lösningen och används som referens för att jämföra de andra koncepten. Det koncept som fick bäst poäng är grönmarkerad.

Koncept

1-station 2-station 3-station V1 3-station V2 4-station Idag

Urvalskriterier Faktor P VP P VP P VP P VP P VP P VP Tidssparande 30% 5 1,5 4 1,2 3 0,9 3 0,9 2 0,6 1 0,3 Pris 15% 1 0,15 2 0,3 2 0,3 3 0,45 2 0,3 5 0,75 Användarvänlig 15% 5 0,75 3 0,45 4 0,6 4 0,6 4 0,6 3 0,45 Enkelhet 15% 1 0,15 2 0,3 2 0,3 3 0,45 5 0,75 4 0,6 Omställningstid 15% 1 0,15 3 0,45 4 0,6 4 0,6 5 0,75 3 0,45 Ergonomi 6% 5 0,3 4 0,24 3 0,18 3 0,18 3 0,18 2 0,12 Arbetsglädje 4% 4 0,16 3 0,12 4 0,16 4 0,16 1 0,04 2 0,08 Total poäng 22 3,16 21 3,06 22 3,04 24 3,34 22 3,22 20 2,75 Rangordning 3 4 5 1 2 6

Härnäst presenteras en konceptpoängsättningsmatris med omfördelade viktfaktorer. Detta är en känslighetsanalys med syftet att se hur stor påverkan faktorerna har på resultatet, se tabell 3.

Tabell 3: Känslighetsanalys av konceptpoängsättningsmatris där P(poäng) är tilldelade poäng från 1 till 5 där 5 är högst och VP(viktad poäng) med avseende på faktorn för respektive kriterium. Här viktas pris på maskinen och arbetsglädje högst.

Koncept

1-station 2-station 3-station V1 3-station V2 4-station Idag

Urvalskriterier Faktor P VP P VP P VP P VP P VP P VP Tidssparande 10% 5 0,5 4 0,4 3 0,3 3 0,3 2 0,2 1 0,1 Pris 35% 1 0,35 2 0,7 2 0,7 3 1,05 2 0,7 5 1,75 Användarvänlig 5% 5 0,25 3 0,15 4 0,2 4 0,2 4 0,2 3 0,15 Enkelhet 10% 1 0,1 2 0,2 2 0,2 3 0,3 5 0,5 4 0,4 Omställningstid 15% 1 0,15 3 0,45 4 0,6 4 0,6 5 0,75 3 0,45 Ergonomi 5% 5 0,25 4 0,2 3 0,15 3 0,15 3 0,15 2 0,1 Arbetsglädje 20% 4 0,8 3 0,6 4 0,8 4 0,8 1 0,2 2 0,4 Total poäng 22 2,4 21 2,7 22 2,95 24 3,4 22 2,7 20 3,35 Rangordning 5 4 3 1 4 2

Konceptet presenteras för Safetrack som anser att det är intressant. Trådklippningsmaskinen kopieras av den lösning Safetrack redan har enligt kapitel 2.3, då det är en standardiserad lösning på problemet. För trådfästningmaskinen så görs ytterligare konceptgenerering på hur lodpinnen ska hållas på plats under fästningen och även för maskinens utformning. Vidareutvecklingen leder till en maskin med lutning, se figur 19. Maskinen lutar för göra den enklare att placera lodpinnen när tråden skall fästas. Den drivs av en pneumatisk fjäderbelastad cylinder som trycker på en hävarm som driver fästningsverktyget för att fästa tråden.

Figur 19: Vidareutvecklingen av trådfästningsmaskinen. Hela maskinen lutar för att göra det enklare för personalen att placera lodpinnen i rätt position. En pneumatisk fjäderbelstad cylinder trycker på en hävarm som gör att fästningsverktyget(den röda pilen) fäster tråden i lodpinnen.

Test genomförs som avgör vilken sorts fästningsmetod som skall användas med villkoret att när tråden är i lodpinnen så skall den kunna föras in så att knorren inte kommer i vägen. För grepp-ningen prioriteras en lösning som är enkel att använda, tar lite tid och är säker. Detta resultera i ett greppdon som stängs och öppnas med handen, se figur 20. När greppdonet är öppet så placeras lodpinnen i öppningen mot en gängad halvcirkel. När den väl ligger på plats så stängs greppdonet och hålls stängt med handkraft. Gängorna ska bära axialkraften som uppstår när lodpinnen utsätts för kraft ovanifrån. När processen är klar och greppdonet öppnas till fullt läge så puttar en utstötare ut lodpinnen. Eftersom greppdonet har ett handtag så är inte handen nära de delar som rör sig i maskinen. Tack vare detta upfyller maskinen kravet från Maskindirektivet [10].

Figur 20: När greppdonet är öppet så placeras lodpinnen mot den gängade delen. När den ligger på plats så stängs greppdonet och hålls på plats med handkraft. När tråden är fäst i lodpinnen och greppdonet öppnas så stöter en utstötare ner lodpinnen.

4.2 Automatiseringsgrad före och efter

Safetracks nuvarande automation kan ses i tabell 4, där var station är gradsatt och flödet dvs in-matning, transport mellan stationerna och utmatning också är gradsatt. Den kognitiva delen består endast av nivå 3 och neråt, alltså montören får information om hur något skall göras. Den fysis-ka delen är merparten i fysis-kategori 1 och 2, se tabell 5, endast borra lodpinnen och knorra tråden är semiautomatiska.

Tabell 4: Samtliga ingående steg i den manuella tillverkningsprocessen av lodpinnar. [i, j] för varje steg där i är fysisk automatiseringsnivå och j är kognitiv automatiseringsnivå.

Tillverkningssteg [i,j] Station 1

Borra [5,3]

Grepp under borrning [1,1]

Station 2

Räta tråd [1,1]

Klippa tråd [2,3]

Greppa vid trådklippning [2,2]

Station 3

Fästa tråd [2,3]

Greppa vid trådfästning [4,3]

Station 4

Knorra tråd [5,3]

Greppa vid knorrning [4,3]

Inmatning [1,1]

Transport [1,1]

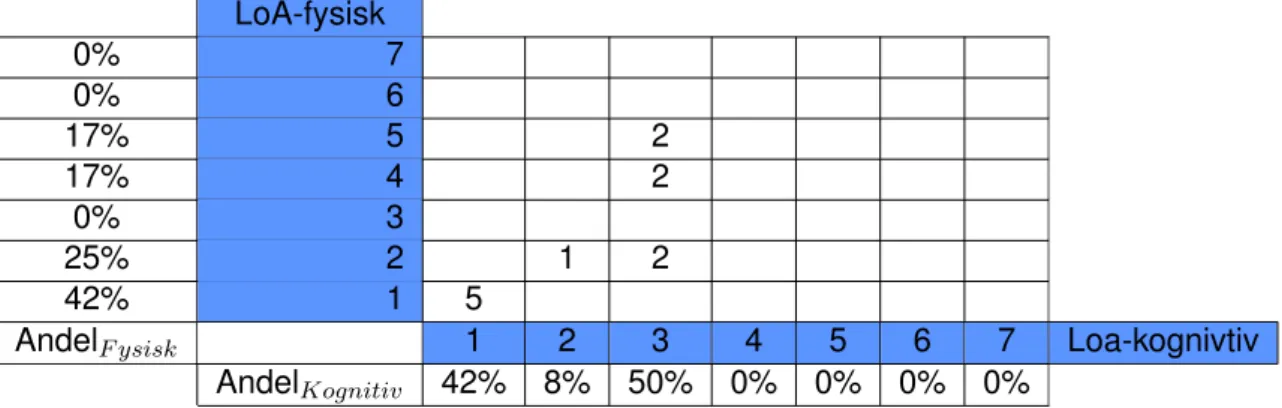

Tabell 5: Mätning av automationsgrader för den nuvarande manuella tillverkningsprocessen. LoAF ysiskfrån grad 1-7, LoAkognitivfrån grad 1-7 och även andel i procent av respektive. Andelkognitiv

och AndelF ysisk utgör hur stor andel av tillverkningstegen som hamnar på de olika

automatiseringsni-våerna. LoA-fysisk 0% 7 0% 6 17% 5 2 17% 4 2 0% 3 25% 2 1 2 42% 1 5

AndelF ysisk 1 2 3 4 5 6 7 Loa-kognivtiv

AndelKognitiv 42% 8% 50% 0% 0% 0% 0%

För det nya konceptets ingående automationsgrad för respektive station se tabell 6. Det nya konceptet har höjt automationsgraden markant till att merparten på både de kognitiva och fysiska nivåerna har höjts till nivå 5, se tabell 7.

Tabell 6: Samtliga ingående steg i den halvautomatiska tillverkningsprocessen av lodpinnar enligt vårt koncept. [i, j] för varje steg där i är fysisk automatiseringsnivå och j är kognitiv automatiseringsnivå.

Tillverkningssteg [i,j] Station 1

Borra [5,3]

Grepp under borrning [1,1]

Station 2

Räta tråd [6,6]

Klippa tråd [6,6]

Station 3

Fästa tråd [5,3]

Greppa vid trådfästning [2,4]

Inmatning [1,1]

Transport [1,1]

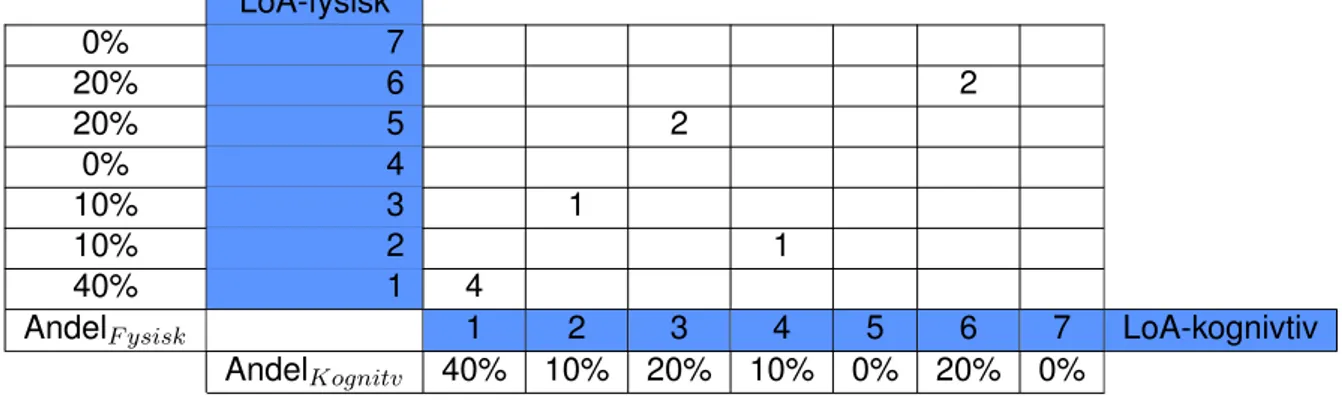

Tabell 7: Mätning av automationsgrader av det resulterande tillverkningsprocessen. LoAF ysisk från

grad 1-7, LoAkognitiv från grad 1-7 och även andel i procent av respektive. Andelkognitiv och

AndelF ysisk utgör hur stor andel av tillverkningstegen som hamnar på de olika

automatiseringsni-våerna. LoA-fysisk 0% 7 20% 6 2 20% 5 2 0% 4 10% 3 1 10% 2 1 40% 1 4

AndelF ysisk 1 2 3 4 5 6 7 LoA-kognivtiv

AndelKognitv 40% 10% 20% 10% 0% 20% 0%

4.3 Tester och val av alternativ fästningsmetod

För att inte kompromissa med lodpinnens funktion så prövas endast alternativa deformationsfäst-ningsmetoder. Svetsning, limning eller dylikt kan eventuellt påverka lodpinnens funktion. Vid sam-manfogningen kommer ytan kring det borrade hålet deformeras.

Testerna genomförs även för att bestämma vilken kraft som krävs och även om metoden som prövas kan fästa samman detaljerna inom de givna toleranserna från Safetrack. Tre olika tester ge-nomförs för att prova alternativa fästningsmetoder. Samtliga experiment använder samma materiel och metodik. Dornet/körnaren fästs i en pelarborr för att kunna tillföra en kontrollerad tryckkraft, lod-pinnen fästes i ett skruvstäd placerad på en våg för att mäta kraften, se figur 21. För att ta fram vilken kraft som krävs så kommer det vågen visar multipliceras med 10 m/s2 dvs approximativ tyngdkraften. Ingående materiel för alla testerna:

• Våg (mäter max 130 kg) • Skruvstäd • M8 Lodpinne • Koppartråd • Ihåligt dorn/körnare • Pelarborr

Figur 21: Experimentuppstälning, skruvstädet står på en våg och dornet sitter i pelarborren. Dornet förs kontrollerat ner och deformerar hålet i lodpinnen där tråden sitter så att den fästs. Vågen visar hur mycket kraft som tillförs.

Test 1 har ett dorn som slipas ner till en halvcirkel, se figur 22. Dornet har en diameter på 3,5 mm. Det testas hur stor kraft som krävs för att fästa tråden vid extremläget av toleransen given i kapitel 2.4. Skruvstädet har också en vinkel på 5˝ för att dornet ska trycka materialet mot tråden, då

Figur 22: Ihåligt cirkulärt halvt dorn med 3,5mm i diameter.

Test 2 och 3 utförs med samma uppställning men med andra deformationsverktyg. Två olika körnare testas, se figur 23. I test 2 används en körnare med cirkulärt tvärsnitt för att deformera materialet nära hålet. För att tråden ska sitta fast utan att glappa så görs två punktdeformationer med 120˝ mellanrum. Test 3 är identiskt som test 2 förutom att körnaren med kvadratiskt tvärsnitt

används. Eftersom det endast finns en körnare av varje sort görs punktdeformationerna en i taget. Tester görs även för de extremfall då borrningen hamnar långt ifrån lodpinnnes centrum. Det betyder att tråden hamnar närmre den ena körnaren än den andra och att tråden även kan hamna mitt i mellan körnarna, se figur 24 för illustration.

Figur 23: Två körnare var av den övre har en fyrkantig profil och den undre är cirkulär.

Figur 24: Zon 1, det blå området, är testzonen för trådens möjliga positioner med liten justering så den hamnar mellan körnarna och då befinner sig körnaren 1,10 mm ifrån centrum på lodpinnen. Utanför zon 1 så måste lodpinnen justeras så den hamnar mellan körnarna för att fästa tråden, detta område sträcker sig 1,60 mm ifrån centrum, det innebär att lodpinnen måste vridas så att tråden hamnar mellan körnarna. Allt utanför den zon 2 är ej inom de givna toleranserna på hålet, alltså hålets centrum är mer än 1,10 mm från centrum på lodpinnen. Tester utförs när tråden är mitt i centrum och då tråden är närmre den ena körnaren än den andra. De röda punkterna representerar körnarna och de har 120 graders vinkel mellan varandra.

Punkdeformationen med tre körnare väljs som fästningsmetod för slutprodukten. Fast än bara tvåpunkter provas så anses tre punkter vara bättre. Toleransen för det borrade hålet enligt kapitel 2.4 kommer att påverka utformningen av deformationsverktyget.

När tråden fästs längst ut på randen av zon 1 så krävs det cirka 1 kN per deformationspunkt. För att minska justeringen som krävs då tråden befinner sig på ytterläget av toleransen så görs två-punkdeformationen om till tre-punktsdeformation, se figur 25. Därmed krävs ingen justering ifall hållet hamnar i zon 1. Om hålet hamnar i zon 2 kräver att lodpinnen roteras tills det att den befinner sig mellan de två övre körnarna.

Tester med den runda körnaren, när tråden är nära den ena köraren och långt ifrån den andra så fästs tråden, se figur 26. Detsamma gäller även för det kvadratiska tvärsnittet. Det kvadratiska tvärsnittet anses dock vara bättre då den kan trycka mer massa mot centrum och därmed fästa tråden effektivare på ett större avstånd enligt figur 27. Om tråden flyttas mellan de två körnarna i figur 27 så kommer tråden fortfarande att fästas då det avståndet är kortare än när tråden är perfekt i centrum på lodpinnen. Utformningen på körnarna kommer därför anpassa så att de trycker mest massa mot centrum och de två övre körnarna måste även trycka massa mellan varandra om tråden hamnar i zon 2.

Figur 25: Med trepunktsdeformation så behöver lodpinnen inte justeras då hålets rand inte är utanför de blå området. Endast det lila området kräver justering och då måste lodpinnen vridas så att tråden hamnar mellan de två övre körnarna dår det är tänkt att lodpinnen matas in i maskinen från denna riktning.

Figur 26: Tråden befinner sig nära ena körnaren och fäster tråden med 1 kN per körnare. Körnarna har cirkulärt tvärsnitt.

Figur 27: Tråden befinner sig mellan båda körnarna med kvadratiskt tvärsnitt och fäster tråden med 1 kN per körnare.

Testerna med håldornet krävde mer kraft än vad vågen kunde mäta då håldornet trycker på en större area. Avståndet med håldornet kunde inte hålla de givna toleranserna på 1,10 mm, se figur 28.

Figur 28: Då avståndet från tråden till dornet är 1,10 mm så fäster ej tråden. Kraften överstiger vad mätinstumentet kan mäta, dvs över 1,3 kN.

4.4 Konceptet som mekaniskt system

I figur 29 visas ingående krafter för hävarmen med röda pilar och referens för rotationsjämvikt beräk-nas utifrån den gröna pricken. Jämviktsekvation för vertikala krafter ses i ekvation 1 och ekvation 2 visar rotationsjämvikt.

Figur 29: Friläggning av det förenklade systemet.

ö: L ˚ U t ` L ˚ 0.75 ˚ Reaktion “ 0 (2) Efter att koncept har valts kan det analyseras som ett statiskt mekanikproblem. För att körnaren som fäster lodpinnen ska uppnå den önskade kraften 3000 N behöver en pneumatisk cylinder endast trycka en bråkdel av den kraften på grund av hävstångsprincipen.

Figur 30: Friläggning vid den situationen att pneumatiken är igång och dornet har kontakt med lod-pinnen. Önskad kraft är 3000 N för att kunna deformera ytan på lodpinnen och fästa tråden.

4.5 Visualisering i 3D och hållfasthetsanalys

Utifrån testerna för alternativ fästningsmetod har designförslag på en körnare med tre spetsar tagits fram, se figur 31. Det är endast körnaren som analyseras med finita elementmetoden. Eftersom det är den komponenten som har direkt kontakt med lodpinnen vid fästning av tråden anses det vara den dimensionerande komponenten. Vid FEM-analysen är körnaren fast inspänd i kuberna och en last läggs på i spetsen av körnaren, se figur 33. Materialet som valdes vid FEM-analysen är en stållegering med sträckgräns vid 0,71 GPa. Detta är inte det slutgiltiga materialvalet. Detta är därmed en linjärelastisk hållfasthetsanalys.

Spänningar uppstår vid inspännigarna men de når inte sträckgränsen, se figur 34. Det syns även i är endast spetsen av körnaren som uppnår spänningar högre än sträckgränsen, se figur 34.

Figur 31: Körnaren och M8 lodpinne med tråd. Körnaren är lång nog för att tråden ska få plats. Det finns även utrymme för knorren i toppen av körnaren.

Figur 32: Skärmdump från Solidworks Simulate. Följande inställningar var aktiva vid FEM-analysen.

Figur 33: Körnarens hållfasthet analyseras med FEM. Randvillkoren är att armarna sitter fast inspän-da i kuberna och upplever en kraft underifrån som ska representera kraften från lodpinnens yta.

Figur 34: Det uppstår spänningar där körnaren har kontakt med kuberna men dessa är inte vid risk för plasticering.

4.6 Val av linjärenhet

När linjärenhet ska väljas används expertis på ÅF. T.ex så kommer det framtagna konceptet att be-höva någon slags linjär aktuator, t.ex en cylinder eller en servomotor som styr de ingående delarna. När det kommer till att styra en komponent linjärt i en maskin så är en pneumatisk cylinder med fjä-derbelastning ett av de billigare alternativen medan en servomotor är dyrare. Nackdelen med just en cylinder gentemot en servomotor är möjligheten att finjustera i olika lägen.¨

För att styra körnaren som skall fästa tråden i lodpinnen så kommer en fjäderbelastad pneu-matisk kompaktcylinder användas. En fjäderbelastad cylinder återgår till viloläget när trycket avtar, se figur 35-36. Cylinder rekommenderas av experter på ÅF då den tar liten plats i maskinen samt är billig. Kraften som krävs är relativt liten på grund av hävstångsprincipen. Se kapitel 4.4. De andra maskinerna i Safetracks verkstad drivs redan av pneumatik vilket kommer underlätta installationen.

Figur 36: Pneunmatisk fjäderbelastad cylinder i maximalt slagläge. När trycket tas bort så för fjädern tillbaka kolven till viloläget.

5

Automatiserad tillverkningsprocess av lodpinnar

Här presenteras de tre stationerna som tillsammans utgör den automatiserade tillverkningsproces-sen av lodpinnar. Funktioner för respektive maskin beskrivs och jämförs även med den manuella tillverkningsprocessen och den totala tillverkningstiden estimeras.

I den nuvarande tillverkningsprocessen för lodpinnar med tråd utförs totalt fyra steg som alla utförs manuellt. Detta arbete har resulterat i ett koncept som består av tre steg varav en är den oförändrade processen vid borrning av hål i lodpinnarna. Det andra steget är en helautomatisering av både klippning och knorrning av tråden. Det tredje steget är en maskin vars mål är att förenkla fästningen av tråden i lodpinnen.

5.1 Borrstation

Borrningen vid station 1 är likadan som i den manuella tillverkningsprocessen, se figur 37. Opera-tören håller fast lodpinnen mot mallen med tummen för att hålla den centrerad under pelarborren. På grund av att de nya maskinerna kräver att toleranserna hålls kommer högre krav läggas på att dessa borras så nära mitten som möjligt. Borrdjupet måste också ligga inom de givna toleranserna då tråden klipps automatiskt och det finns inget möjlighet för efterjustering. Pelarborrens vertikala rö-relse styrs manuellt av operatören. På grund av detta krävs inte ytterligare säkerhetsåtgärder mellan operatörens tumme och borren. Stationen tar lika lång tid som innan.

Figur 37: Pelarborr med mall för M8 lodpinne fast under borren. En typ av lodpinne borras i flera exemplar och samlas i en korg innan mallen byts ut till en annan variant av lodpinne.

5.2 Klipp- och knorrningstation

Denna maskinen är en kombination av de två manuella tillverkningstegen som klipper tråden och som knorrar tråden. Tråden matas genom en serie trissor som rätar ut tråden innan den når knorr-ningsformen som även klipper, se figur 38. Trissorna är inspirerade av Safetracks befintliga lösning vid automatiserad tillverkning av X-Silver, se kapitel 2.3. För närbild på klippningen se figur 39. Efter klippning faller trådarna ner och samlas upp i en behållare precis som i den nuvarande manuella lösningen för klippning av tråd enligt kapitel 2.2. Tråden klipps till rätt och utformning av knorren enligt kapitel 2.4. Klippdonet är utformat på samma sätt som i den nuvarande knorrningsstationen. Maski-nen är helautomatisk och kräver minimal övervakning men trådrulle måste bytas manuellt vid behov.

Därmed frias personalen upp till att utföra andra uppgifter. För att maskinen ska uppfylla maskindi-rektivets krav för CE-kraven kommer ett glasskydd sättas över maskinen, se figur 40. Även det här glasskyddet är inspirerad av Safetracks befintliga lösning vid automatiserad tillverkning av X-Silver, se kapitel 2.3.

Figur 38: Klipp- och knorrmaskinen som är helautomatiserad. Personalen behöver endast byta trådrulle och samla ihop de klippta trådarna.

Figur 40: Glasskydd för att maskinen ska upfylla CE-kraven.

5.3 Trådfästningsmaskin

Färdigborrad lodpinne och knorrad tråd förs samman för hand och placeras sedan i fästningsma-skinen, se figur 41-42. De hålls sedan på plats med hjälp av ett handtag på gångjärn och körnaren trycker materialet på lodpinnen in mot tråden som fäster tråden i lodpinnen. Efter tråden har fästs med körnaren puttas den färdigtillverkade lodpinnen ut från mallen och ramlar ner i en korg. Greppdonet kommer att bytas ut för att passa för respektive lodpinne.

Denna maskinen är tänkt att utföra den delen av den nuvaranade manuella processen som tar längst tid. Då maskinen har högre automationsgrad än den nuvarande stationen så anses den vara effektivare. Greppdonet anses vara snabbare att använda än skruvstädet som används idag. Då hammarslaget är borttaget i denna process är maskinen också ergonomiskt bättre för personalen. Det kommer också att ge en jämnare kvalitén på lodpinnarna då tråden alltid fästs med samma kraft.

Figur 41: Trådfästningsmaskin sedd från sidan.

Figur 43: Körnarens position relativt greppet när cylindern är aktiverad.

Figur 44: Körnarens position relativt greppet när cylindern är i viloläge. I det-ta läget kan greppet bydet-tas ut för att tillådet-ta produktion för andra typer av lodpinnar.

När den pneumatiska cylindern är igång trycks körnaren ner mot lodpinnen och deformarar ytan för att fästa lodpinnen. Körnaren hålls centrerad av en ring som sitter fast i gripdonet för lodpinnen, se figur 43. När cylindern är i viloläge är körnaren i sitt toppläge, se figur 44. I det här läget kan körnaren tas loss från ringen på greppet och greppet kan bytas ut till ett grepp som kan hålla fast andra lodpinnar.

6

Diskussion

Safetrack AB har ett behov i att automatisera tillverkningsprocssen av deras produkt lodpinnar med tråd. Investeringsnivån är relativt låg då lodpinnar med tråd är på en nedåtgående marknad. Därmed så måste det bestämmas hur tillverkningsprocessen kan förenklas genom att automatisera proces-sen med hänsyn till de kundbehov som företaget uttrycker. Ett koncept som satisfierar dessa behov ska att tas fram. Det framtagna konceptet har en automatiseringsgrad som kunden efterfrågar och som även uppfyller de framtagna kundbehoven. Det nya konceptet består av tre stationer gentemot fyra stationer i den nuvarande tillverkningsprocessen. Borrningsstationen är oförändrad i det nya kon-ceptet. Anledningen till detta är att en helautomatisk lösning hade blivit för komplex och för dyr. En halvautomatisk lösning hade inte varit lönsamt eftersom den nuvarande lösningen redan går snabbt att utföra.

De två tidigare stationerna där tråd klipps och knorras har slagits samman till en helautomati-serad maskin. Denna maskinen sparar både tid och personalresurser då den är effektivare än den nuvarande lösning och kräver minimal övervakning. Maskinen kommer även vara enkel att tillverka då det finns standardiserade komponenter att köpa in. En nackdel kan vara är att de klipps i den färdiga längden och kan inte efterjusteras. Om knorrningen hade gjorts i ett senare skedde hade detta kunnat varit möjligt. Så länge borrdjupet är korrekt så är stationen effektiv. På denna stationen så anses det att all tillverkningstid kan sparas in vilket är ca 6 sekunder.

Den tredje stationen i det nya konceptet är stationen där mest tid kan sparas. Uppskattningsvis så kan det ta ungefär 10 sekunder med den nya stationen kontra ca 20 sekunder för nuvarande station. Maskinen ser även till att personalen som använder den inte utsätts för förslitningsskador i samma utsträckning då de ej behöver använda handkraft för att fästa tråden, endast för att hålla den på plats. Denna maskinen måste nästintill tillverkas från grunden. Den enda komponent som köps in är linjärenheten i form av en pneumatisk kompaktcylinder. Den här stationen är ett bra koncept, men det kan behöva alterneras när det ska aktualiseras p.g.a. utförligare tester behöver göras med en prototyp för att testa att greppa lodpinnen samt fästa tråden.

Det framtagna konceptet anses att underlätta tillverkningsprocessen och uppfyller därmed syf-tet. Konceptet kommer även spara tid, uppskattningsvis 15 sekunder per lodpinne, vilket blir totalt 750000 sekunder på ett år, dvs 208 timmar årligen. Personalens lön bekostar företaget ungefär 340 kr/h inklusive arbetsgivareavgifter vilket innebär att Safetrack kommer att spara ca 70720 kr årligen. Räknar man att Safetrack har maskinerna i minst fem år, utan värdeminskning, så skulle maskiner-na max kunmaskiner-na kosta 350000 kr för att Safetrack ska gå plus-minus-noll på investeringen. Troligtvis att Safetrack kommer att ha maskinerna längre än fem år, men då produktionen kan minska så kan siffrorna variera. Dessa siffor är bara uppskattningar och tester måste göras för att vet hur mycket tid som verkligen sparas, men konceptet anses ändå vara tidsbesparande och effektivare än nuvarande lösning.

Genom att identifiera vilken automationsgrad som den nuvarande manuella lösningen har och jämföra med det framtagna konceptet så är det enkelt att följa förbättringarna. Höjningar av automati-seringsgrad görs på de stationer där det anses vara lämpligast och den nya nivån är enligt Safetracks efterfråga på att det ej ska vara en helautomatisering, dvs att alla stationer ska ligga på nivå 5 och lägre. Den station som sticker ut är station 2 som är klipp- och knorrmaskinen som har högst auto-mationsgrad. Fast än detta kan anses vara högre grad än vad Safetrack efterfrågar så är lösningen standardiserad och enkel att implementera.Genom att göra studiebesök på Safetrack, prata med ledningen och även personalen som jobbar i verkstaden så tas alla kritiska kundbehov fram. En krav-specifikation borde ha efterfrågats från kunden, för att få krav svart på vitt. Men eftersom Safetrack inte har några större förväntningar på detta projekt så anses det att de omnämnda metoderna ändå tar fram alla kundbehoven.

Brainstormingen används för att ta fram 5 helhetskoncept. Denna metoden passar även grupp-storleken på två personer istället för 635-metoden eller sex tänkande hattar som fungerar bättre i större grupper. Utomstående hade kunnat tas in för att få en större grupp för att därmed kunnat

ut-nyttja dessa metoder. Det anses ändå att brainstormingen tar fram lovande koncept. I konceptvalet så som nämns i metoderna så är urvalskriterierna viktade subjektivt vilket kan leda till att det koncept som vinner är indirekt valt subjektiv om det är viktat till dess fördel. Därför görs också en känslighets-analys där kriterierna viktas om för alla urvalskriterier. Samma koncept vann igen och det är därmed troligtvist konceptet med mest potential. Metoderna anses ta fram tillräckligt många koncept samt används en bra urvalsprocess.

Fästningstesterna som undersöker olika slags fästningsmetoder med antingen ett halvcirkulärt dorn eller två olika slags körnare har vissa brister. Mätningsinstrumentet dvs vågen är inte optimal då det är en gammal våg vilket kan påverka hur noggrant den mäter. Instrument för att mäta det exakta avståndet på 1,6 mm samt att det är 120˝ mellan körnarna saknades och vissa uppskattningar görs

därmed. Trots dessa begränsningar så kan ändå slutsatsen dras att körnarna är bättre för att fästa tråden då de kräver mindre kraft för att deformera ytan och kan göra det på ett längre avstånd från centrum än det halvcirkulära dornet.

Vid FEM-analys av körnaren uppnådde spetsen av körnaren spänningar över sträckgränsen. Detta är ett problem som kommer att lösas i ett senare stadie i processen. Möjligtvis kan spänning-arna minskas om spetsen kläs med taggar, eller liknande, av ett starkare material alternativt att hela körnaren ytbehandlas för att höja hållfastheten.

Det finns en hel del arbete kvar innan konceptet kan bli till en prototyp. Konceptet måste till-verkningsanpassas. Det innebär att på alla CAD-modeller måste mått och faser ses över så att de går att tillverka med vedertagna metoder. Konceptet behöver även optimeras så det bestäms exakt vilken kraft som krävs vid både knorr- och klippningsmaskinen och även för trådfästningsmaskinen. Geometrin för körnaren som fäster tråden behöver också utvecklas mer. Greppet för att hålla lodpin-nen på plats när tråden skall fästas behöver också vidareutvecklas. Material som klär motsatt sida gängorna på greppet måste väljas. Fast än CE-märkning har beaktats under konceptutvecklingen så måste läggas mer tid på att fastställa att villkoren uppnås.

7

Slutsats

Arbetet resulterade i ett koncept bestående av två maskiner som enligt kundens efterfrågan har en högre automatiseringrad än deras nuvaranade manuella lösning. Vad som tidigare var fyra statio-ner blir efter implementering av det nya konceptet tre statiostatio-ner. Det nya konceptet anses även vara ergonomiskt bättre för personalen. Syftet är uppfyllt och målet är uppnåt.

För vidare arbete måste trådfästningsmaskinen optimeras utifrån tillgänglig kraft från kompakt-cylindern. Produktarkitekturen för båda maskinerna borde optimeras för att de ska ta så lite plats som möjligt på bänken i verkstaden. Även inredningen i verkstaden som maskinerna ska stå i bör analyseras för att identifiera bästa möjliga arbetsflöde i verkstaden. Frågor som “Ska trådfästnings-maskinen stå till höger eller väsnter om pelarborren?” måste besvaras. Den totala tiden som sparas per lodpinne ca 10 sekunder, vilket innebär sett över den årliga produktionen totalt 500000 sekunder.

Litteraturförteckning

[1] Hågeryd L, Björklund S, Lenner M. Modern produktionsteknik del 2. Nacka: Liber, 2005

[2] McClure PK. ”You’re Fired,“ Says the Robot: The Rise of Automation in the Workplace, Thech-nophobes, and Fears of Unemployment. SAGE. 2018;36(2): sida 153.

[3] Parasuraman R. Humans and Automation: Use, Misuse, Disuse, Abuse. Human Factors. 1997; 39(2) sida 230-253.

[4] Båvhammar J. Safetrack Baavhammar AB [Online] [citerad 2019-02-28]

Hämtad från: http://www.safetrack.se/sv/Start/Produkter/Kabelanslutningsmetoder/ Pinnlodning_Katodskydd/Forbrukningsmateriel/Lodpinnar/Lodpinnar_med_trad.

[5] Chui M, Manyika J, Miremadi M. Where machines could replace humans - and where they can’t (yet). Digital McKinsey. 2016 July.

[6] Norén E. Plato Teknik AB [Online] [citerad 2019-02-28 ]

Hämtad från: https://www.platoteknik.se/. [7] PILZ: The Spirit of Safety. Direktiv och lagar [Online]

[citerad 2019-04-16 ]

Hämtad från: https://www.pilz.com/sv-SE/knowhow/law-standards-norms/standards/ directives

[8] PILZ: The Spirit of Safety. Lagstiftning och standarder i Europa [Online] [citerad 2019-04-17 ]

Hämtad från: https://www.pilz.com/sv-SE/knowhow/law-standards-norms/international-standards/europe

[9] Europaparlamentets och Rådets Direktiv [Online] [citerad 2019-04-17 ]

Hämtad från: https://eur-lex.europa.eu/legal-content/SV/TXT/PDF/?uri=CELEX: 32006L0042&from=EN

[10] SIS: Swedish Standards Institute [Online] [citerad 2019-04-15 ]

Hämtad från: https://www.sis.se/konstruktionochtillverkning/maskinskerhet/ [11] Harmon A. Anaheim Automation [Online]

[citerad 2019-04-17]

Hämtad från: https://www.anaheimautomation.com/manuals/forms/linear-actuator-guide.php#sthash.dLxoWbWk.dpbs.

[12] Ulrich K, Eppinger S. Produktutveckling: Konstruktion och design. Upplaga 1. Stockholm: Studentlitteratur, 2014.

[13] Wikberg Nilsson Å, Ericson Å, Törlind P. Design: Process och metod. Lund: Studentlitteratur, 2015

[14] Wilson, C Brainstorming and beyond: A User-Centered Design Method. Burlington: Elsevier Science, 2013.

[16] Fast-Berglund Å, Mattsson S. Smart Automation. Upplaga 1. Stockholm: Studentlitteratur, 2017.

[17] Charlès B. Solidworks[Online] [citerad 2019-02-28]

Hämtad från: https://www.solidworks.com/

[18] Pärletun LG. Creo Simulate 4.0 Beginner’s Guide, Upplaga 1. Lund: Vivamos, 2017.

[19] Charlès B. Solidworks Simulation Solutions[Online] [citerad 2019-05-23]

Hämtad från : https://www.solidworks.com/category/simulation-solutions [20] Ljung C, Ottosen NS, Ristinmaa M.

Introduktion till hållfasthetslära - enaxliga tillstånd. Upplaga 1. Lund: Studentlitteratur, 2007.

![Tabell 4: Samtliga ingående steg i den manuella tillverkningsprocessen av lodpinnar. [i, j] för varje steg där i är fysisk automatiseringsnivå och j är kognitiv automatiseringsnivå.](https://thumb-eu.123doks.com/thumbv2/5dokorg/4064220.84360/25.892.322.570.772.1148/samtliga-ingående-manuella-tillverkningsprocessen-lodpinnar-automatiseringsnivå-kognitiv-automatiseringsnivå.webp)