Akademin för Innovation, Design och Teknik ABB AB Electrification Västerås

Implementeringsplan för effektivt

produktionsflöde inom spoltillverkningen hos

ABB AB Electrification Västerås

- En fallstudie kring flaskhalsarna inom produktionen

Examensarbete Grundläggande nivå, 15hp

Innovation, Produktion och Logistik

Haranya Joseph Christian

Presentationsdatum: 25 september 2020

Uppdragsgivare: ABB AB Electrification Västerås

Handledare, företag: Victoria Fridholm

Handledare, högskola: Anders Hellström

Examinator: San Giliyana

Abstract

Constant changes are part of everyday life in today's globalized market. The manufacturing industries must keep pace with the changes that are taking place in order to maintain their place in the market and appear competitive among other companies. In order to be leading, companies should have a solid foundation, so that the base stands firmly through the changes that will take place in the future. For a stable structure and to achieve competitiveness, many companies strive to switch to a pull production system from the existing push production system. They are therefore looking for ways to change. To investigate this further, a case company has been studied, where the study will help to identify the bottlenecks that are in the way of achieving the desired condition, which is a pull production system.

The study focuses on the production system within the case company, where deeper

investigations are made into the reasons that keep production push at present. Through Value Flow Analysis, a visual image is created of the existing bottlenecks and through observations at the production department, the causes are linked to the identified obstacles. The aim of the study is to answer the question,

“What processes in manufacturing define production to be a push production system? What needs to be implemented to transform those processes into a pull - production system? ”

The empirical data for the study is collected at the case company on site with its own observations and data collection. Analysis of the empirical data identifies that, among other things, there is overproduction at the case company. To confirm this, an analysis was made of the products' consumption and warehousing for 2018. Through the lead time from VSM, it was possible to calculate what the actual average stock should be. The calculated average stock level points out that the current size of the order quantity needs to be updated for certain products, as it turns out that the average stock level is far too high for certain products in comparison with consumption. Demand is constantly changing and therefore it is important that the company updates the order quantity continuously. An ideal future condition is presented with VSM and the remaining improvement proposals are stated with the analysis performed and stock calculations as a background.

Sammanfattning

Ständiga förändringar tillhör vardagen i dagens globaliserade marknad.

Tillverkningsindustrierna måste hålla takten med de förändringarna som äger rum för att behålla sin plats på marknaden och framstå som konkurrenskraftiga bland andra företag. För att kunna vara ledande bör företagen ha grunden stadigt uppbyggd, så att basen står stadigt genom de förändringarna som kommer ta plats i framtiden. För en stadig uppbyggnad och för att uppnå konkurrenskraft eftersträvar många företag att gå över till ett dragande

produktionssystem från det befintliga tryckande produktionssystemet. De söker därför vägar till en förändring. För att undersöka detta vidare så har ett fallföretag studerats, där studien skall bidra till att identifiera de flaskhalsarna som kan vara i vägen för att uppnå det önskade tillståndet som är ett dragande produktionssystem.

Studien fokuserar på produktionssystemet inom fallföretaget, där djupare undersökningar görs kring vilka orsaker som håller produktionen tryckande i dagsläget. Genom Värdeflödesanalys skapas en visuell bild över flaskhalsarna som finns och genom observationer hos

produktionsavdelningen anknyts orsakerna till de identifierade hindren. Målet med studien är att besvara frågeställningen,

”Vilka processer inom tillverkningen definierar produktionen till att vara ett tryckande produktionssystem? Vad behövs implementeras för att transformera de processerna till ett dragande produktionssystem?”

Empirin till studien är insamlad hos fallföretaget på plats med egna observationer och datainsamling. Analys av empirin identifierar att det bland annat råder överproduktion hos fallföretaget. För att bekräfta det gjordes analys över produkternas förbrukning och

lagerhållning för år 2018. Genom ledtiden från VSM kunde man ta fram vad den egentliga medellagern borde vara. Den framtagna medellagernivån påvisar bland annat att den

nuvarande storleken på orderkvantitet behöver uppdateras för vissa produkter, då det visar sig att medelagernivån är allt för hög för vissa produkter i jämförelse med förbrukningen.

Efterfrågan förändras alltså ständigt och därför är det viktigt att företaget uppdaterar det kontinuerligt. Ett idealt framtida tillstånd presenteras med VSM och resterande

förbättringsförslag anges med utförd analys och lagerberäkningar som bakgrund.

Förord

När min lärare i mellanstadiet frågade vad jag ville bli, svarade jag ingenjör. Tankarna flög i väg mot andra utbildningar en hel del under högstadiet och även under åren på gymnasiet, ett tag var jag helt säker på att jag skulle bli ekonom. Slutligen blev det ingenjörsutbildningen innovation, produktion och logistik på Mälardalens högskola, den första instinkten är alltid den bästa brukar man säga.

Mälardalens högskola har gett mig ovärderliga möjligheter och kunskap. Jag är glad att jag valde just Mälardalen för min utbildning, jag tror inte på att jag skulle ha kommit så långt i mina studier som idag på en annan högskola. Den stöd och välviljan Mälardalen har för sina studenter är oförklarlig, det kan endast upplevas.

ABB har varit mitt mål och fokus sedan jag blev antagen på Mälardalens ingenjörsutbildning. Möjligheten att få utföra examensarbete hos ett internationellt företag som ABB har varit till en enorm glädje. Kunskapen och erfarenheten jag har samlat på mig under tiden hos ABB som ex-jobbare är helt otroligt. ABB AB Electrification Västerås har varit till allt stöd och vägledning under mitt examensarbete, vilket jag med mitt hela hjärta är tacksam för! Examensarbetet har varit utmanande, krävande, inspirerande och lärorikt. Till alla som har stöttat mig under denna period med arbetet, vill jag varmt och hjärtligt tacka er!

Speciella tackar till,

Lillemor Rapp Victoria Fridholm Anders Hellström Arta Berisha Benita Karlsson

Innehållsförteckning

1. Inledning ... 1

1.1 Bakgrund ... 1

1.2 Problemformulering ... 2

1.3 Syfte och frågeställningar ... 2

1.4 Avgränsningar ... 2

2. Ansats och metod ... 3

2.1 Tillvägagångssätt ... 3 2.2 Forskningsmetoder ... 3 2.3 Forskningsansats ... 4 2.4 Metodval ... 4 2.5 Forskningsstrategi ... 5 2.6 Datainsamling ... 5 2.6.1 Observationer ... 5 2.6.2 Intervjuer ... 5 2.6.3 Databaser ... 5 2.6.4 Litteratur ... 5 2.7 Pålitlighet... 6 3. Teoretisk referensram ... 7 3.1 Produktionssystem ... 7

3.1.1 Tryckande och dragande produktionssystem ... 7

3.1.2 Just in time ... 7

3.1.3 Kanban ... 8

3.1.4 5 Varför ... 8

3.1.5 7 + 1 Slöserier ... 8

3.1.6 Det nionde slöseriet ... 9

3.1.7 Planering ... 9

3.2 Lean metod ... 10

3.2.1 Lean produktion ... 10

3.2.2 Värdeflödesanalys ... 10

3.3 Logistik och Beräkningar ... 12

3.3.1 Lager ... 12

3.3.2 Medellagernivån ... 12

3.3.3 Säkerhetslager ... 12

3.3.5 Beställningspunkt ... 13

4. Empiri ... 14

4.1 Processflödesbeskrivning ... 14

4.2 Processer som FIFU – lagrets spolar går genom ... 15

4.2.1 Moment 1: Order plock ... 15

4.2.2 Moment 2: Lindningen ... 15 4.2.3 Moment 3: Magmate ... 15 4.2.4 Moment 4: Limning ... 15 4.2.5 Moment 5: Kretskort ... 15 4.2.6 Moment 6: FIFU ... 15 4.3 Kvalitetskontroll ... 16 4.4 Värdeflödesanalys av nuläget ... 16 4.4.1 Uträkningar för värdeflödesanalys ... 16

4.4.2 Tidtagning för de olika momenten ... 16

4.4.3 Spoltråd ... 17

4.4.4 Uptime ... 17

4.5 Lagerberäkningar ... 18

4.5.1 Beräkningar på optimal lagernivå enligt VSM ... 18

5. Analys ... 21

5.1 Identifierade Slöserier från VSM ... 21

5.2 Analys av Lagerberäkningar... 24

5.3 Lagerhållnings statistik från 2018 för tre olika spolar ... 24

5.4 FIFU Spolar och Beställningspunkt ... 25

5.5 Övriga Slöserier ... 25

6. Diskussion, Slutsats och Rekommendationer ... 27

7. Referenser ... 30

Figurförteckning

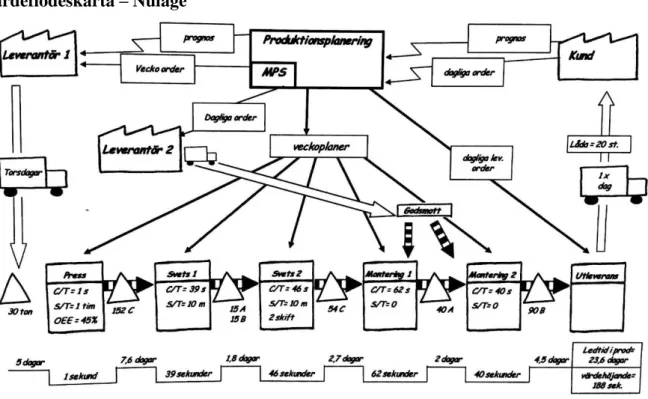

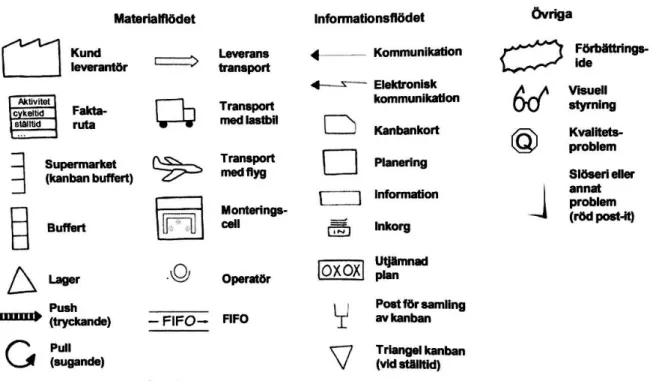

Figur 1 - Exempel på värdeflödeskarta (Bicheno, et al., 2013) ... 10Figur 2 - Symboler vid värdeflödeskartläggning (Bicheno, et al., 2013) ... 11

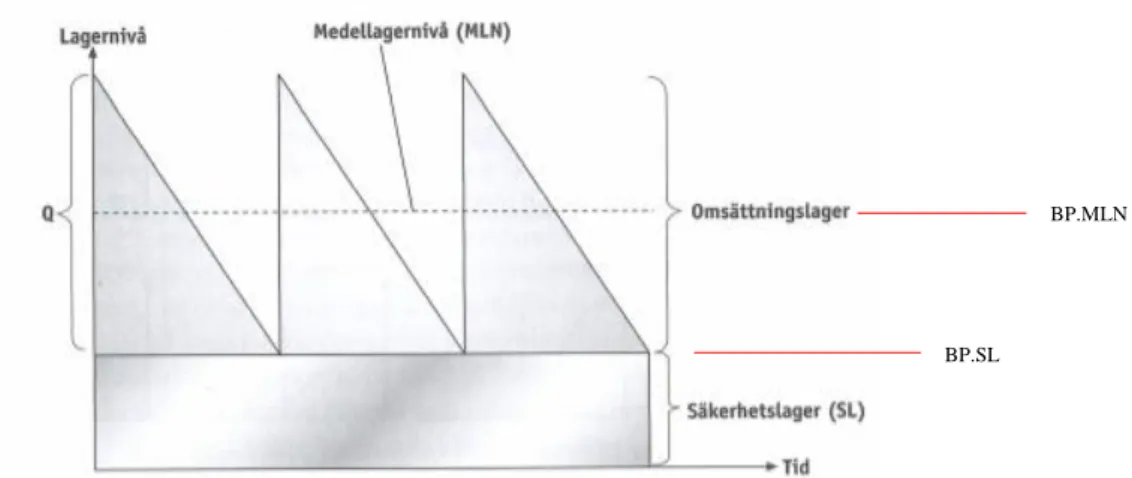

Figur 3 - Modell för Lager och Lagernivåer (Oskarsson, et al., 2013) ... 13

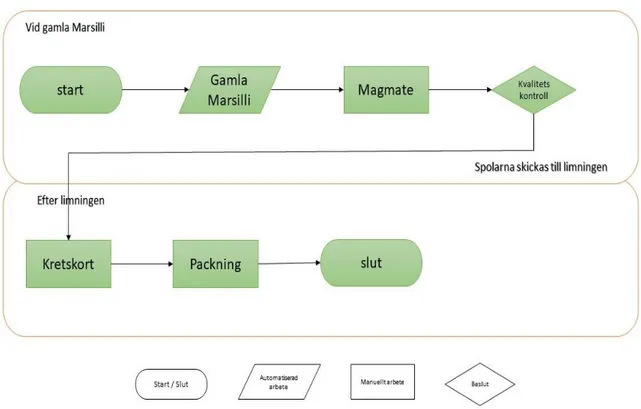

Figur 4 - Flödeskarta ... 14

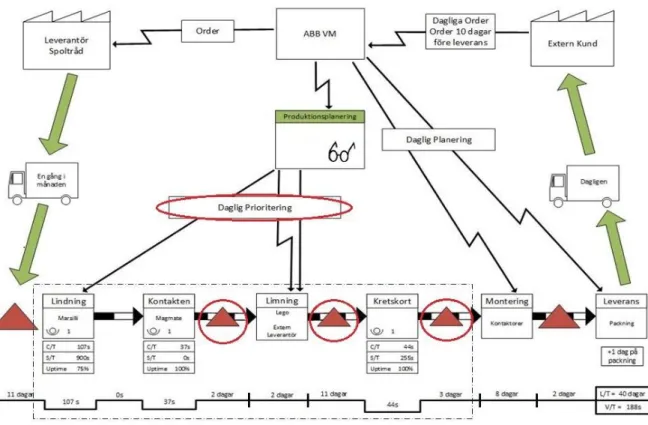

Figur 5 - Den framtagna värdeflödesanalysen från all insamlade data. ... 18

Figur 6 - Nuvarande situation ... 22

Figur 7 - Den framtagna värdeflödeskartan för framtida tillståndet. ... 23

Förkortningar och Ordlista

ABB Internationellt ledande teknikbolag

Batch En grupp av produkter i bestämd storlek

BP Beställningspunkt

C/T Cykeltid

FIFU Först In Först Ut

JIT Just In Time

Ledtid Tiden mellan beställning till leverans

MLN Medellagernivån

Operatör Montören eller arbetaren inom produktionen

OL Orderkvantitet

PIA Produkter i arbete

SL Säkerhetslager

Spole En komponent som sitter i en kontaktor

S/T Ställtid

TPS Toyota Production System

1

1. Inledning

Under detta avsnitt presenteras bakgrunden till studien på företaget, problembeskrivningen med företagets bakgrund, syftet med fallstudien och avgränsningarna samt forskningsfrågan studien skall besvara.

1.1 Bakgrund

Dagens tekniska marknad förändras i alltmer högre fart i takt med tiden. Utvecklingsarbeten och förbättringar inom företag är en ständigt pågående process. Samtidigt är optimal logistik och produktionsplanering en högaktuell konkurrensfaktor i den moderna industrialiseringen (Oskarsson, et al., 2013). Oupphörlig förbättring och utveckling av produktionssystemet kommer vidmakthålla företaget konkurrenskraftigt på marknaden. Ständiga förbättringar och implementeringsplan för förbättrad produktion är nyckeln till att hålla kvar sin plats på den globaliserade marknaden idag. Förbättringsprocessen är en utveckling från den nuvarande situationen till ett önskat tillstånd genom nyttiggörande av tid, energi och kapital (Bengtsson & Osterman, 2014).

Ett viktigt område som man bör ta hänsyn till vid förbättringar är produktionen och produktionsprocessen. I dagens globaliserade marknad har Lean konceptet ett betydande värde för företagets utveckling och konkurrenskraft. Lean produktion är ett arbetssätt som har formats och anpassats från Toyotas metoder efter västvärldens behov och standarder, för att förbättra effektiviteten i processer (Bengtsson & Osterman, 2014). De senaste decennierna har tillverkningsindustrierna uppmärksammat Lean filosofin som har fokus i att försöka minska och helst eliminera slöserier (Tyagi, et al., 2014).

Ofta förekommande slöserier har koppling till en tryckande produktion. I ett tryckande system producerar en maskin utan att vänta på att den följande produktionen efterfrågar material men i ett dragande system väntar maskinen tills följande produktionen har gjort färdigt sitt moment och är i behov av leverans (Bonney, et al., 1999). Tryckande

produktionssystem tillfredsställer lagrets efterfrågan samtidigt som den bygger överdrivet lager. Ett dragande system tillfredsställer efterfrågan genom produktion och genom att vara flexibel för produktion av varierande produktmodeller. Dragande system har en tendens i att orsaka långa ledtider som leder till medföljande konsekvenser. Oftast förekommer hybrider inom tillverkande system, där produktionen delvis är tryckande eller dragande i syfte att skapa en god balans mellan lager och ledtid (Liu, et al., 2020).

En utav Lean metoderna är värdeflödeskartläggning (VSM) som används för att redogöra för företagets värdeflöde. Med hjälp av VSM kan man göra en detaljerad bild över nuläget och redogöra för flaskhalsarna samt slöserierna i produktionen (Rother & Shook, 2009). I en fältstudie har forskare genom VSM kommit fram till att man genom att eliminera de

identifierade slöserierna från VSM kan reducera ledtiden med 4,8% och takttiden med 20% (Jeyaraj, et al., 2013). Slöserier i produktionen har ett samband med hur lagervolymer påverkas, som i sin tur påverkar lagerkostnader från perspektiv av logistik och försörjning (Hofer, et al., 2012). Logistik är en viktig komponent för företaget för att kunna skapa en stabil marknadsposition. Det har sin påverkan kring hela företaget och inte bara delar utav

2

den, samtidigt som fokuset ligger i att få företagets flöden att fungera utan flaskhalsar (Oskarsson, et al., 2013).

1.2 Problemformulering

Ständiga förbättringar inom företag är en nödvändig process idag för att bibehålla platsen på den konkurrensutsatta marknaden. Ett tryckande system bidrar till onödigt mycket lager genom att producera efter en bestämd produktionsplan som inte tar hänsyn till den aktuella efterfrågan i realtid. För att minska de onödiga lagerkostnaderna och slöserierna inom verksamheten är det smartare att producera efter direkt behov (Rother & Shook, 2009). Fallföretaget har idag långa ledtider och höga lagernivåer som ett resultat av det tyckande produktionssystemet. Den rådande situationen hos fallföretaget blir ett utmärkt fall att

undersöka för hur man kan reducera de slöserierna som ett tryckande system medför. Efter att ha övergått till ett förbättrat läge kan företaget fokusera på att ytterligare öka andelen

värdehöjande aktiviteter.

1.3 Syfte och frågeställningar

Ett företag står inför flera utmaningar för att konkurrera med andra företagen som finns på marknaden. Det är ytterst viktigt att företagen parallellt med nya produktutvecklingar även fokuserar på sina produktions- och tillverkningssystem. I detta arbete har ett fallföretag studerats för att belysa hur Lean metoder som VSM kan identifiera flaskhalsar och slöserier och vad som sedan kan göras för att komma till ett nytt förbättrat läge. Följande frågeställning har formulerats:

- Vilka processer inom tillverkningen definierar produktionen till att vara ett tryckande

produktionssystem och vad behövs implementeras för att transformera de processerna till ett dragande produktionssystem?

Syftet med studien är att granska kring hur VSM och lageroptimering kan tillämpas för att uppnå ett förbättrat läge i ett monteringsflöde.

1.4 Avgränsningar

Studien är avgränsad till endast ett fallföretag, som representerar ett tryckande

produktionssystemet. Inom fallföretaget är studierna avgränsade till interna processer med manuellt hanterad produktionsutrustning. Värdeflödesanalysen kommer innefatta processer för råmaterial, tillverkning, outsourcade processer och leverans. En del data har varit hemlig av företaget och presenteras därför inte i denna rapport, en separat rapport med tydliga data har skickats till företaget. Examensarbetets innehåll och omfattning har hållits inom tidsramen för 15 högskolepoäng, som motsvarar 400 timmars arbete. Samtidigt har arbetet varit

dynamiskt, slutprodukten har tillåtits variera beroende på möjligheterna under färden av detta arbete.

3

2. Ansats och metod

Följande avsnitt tar upp tillvägagångssättet för fallstudien och de metoderna som har varit relevanta för studiens resultat. Avsnittet delas upp i uppläggen tillvägagångssätt, forskningsmetoder,

forskningsansats, metodval, forskningsstrategi, datainsamling och pålitlighet.

2.1 Tillvägagångssätt

Kontakten med fallföretaget skapades genom ett tidigare arbete som hade gjorts på företaget i samband med ett projekt inom en kurs som lästes på högskolan. Vid återkoppling om

rapporten från det tidigare projektet ställdes en förfrågan om examensarbete hos

avdelningschefen. Genom en intern efterfrågan erbjöds examensarbete på en av företagets avdelningar. Arbetet inledes med kontraktsignering och introduktion till arbetskollegorna samt personalen på produktionsavdelningen. En runda på avdelningen med förklaring till hur allt fungerade vägleddes av handledaren på företaget.

Säkerhetsutbildningen SSG gjordes online på distans tidigt under första veckan på företaget, för att kunna gå runt i produktionsbyggnaden. De första veckorna reserverades för observation på produktionsavdelningen. Samtidigt gjordes korta samtal med personalen på avdelningen för att kunna förstå läget från deras synvinkel. Samtal med arbetsledarna och de andra som tillbringar mer tid på kontoret gjordes för att få en uppfattning även från deras perspektiv. Både gemensamma tankar och motstridiga uppfattningar förekom bland de båda grupperna. Genom observationer och korta ostrukturerade intervjuer samlades det in mycket data. De följande veckorna på företaget tillbringades för att samla in data för VSM och analysera det. Framtagna data jämfördes genom andra datakällor som kunde bekräfta reliabiliteten på det insamlade materialet. Efter ca två månader kunde man komma fram till ett resultat av den utförda undersökningen och studien. Arbetets resultat jämfördes med insamlad teori och en analys av den hela sammanställningen gjordes, vilket ledde till ett slutgiltigt resultat som redovisas med olika tabeller, bilder och diagram. Slutligen ges det förslag på hur fallföretaget kan gå tillväga för att förbättra sin nuvarande situation.

2.2 Forskningsmetoder

Beroende på syfte och mål med arbetet finns det olika forskningsmetoder man kan tillämpa inom studien. Deduktiv är en av de dominerande metoderna inom forskning då den har goda grunder i vetenskaplig forskning. Deduktiva metoden bygger på att forma en uppfattning eller antaganden och från det ta fram en teori kring arbetet. Teorin testas sedan genom insamling av främst kvantitativa data men det kan även förekomma kvalitativ materialinsamling.

Alternativ metod till deduktiv metod kan vara induktiv (Saunders, et al., 2015). Den induktiva metoden går ut på att samla in data först och sedan noggrant analysera det för att komma fram till den teorin som behöver tas fram. Den induktiva metoden nämns oftast som konceptuellt ramverk.

Abduktiv metod är en kombination av induktiv och deduktiv metod, där man går mellan de båda metoderna fram och tillbaka (Saunders, et al., 2015). Den abduktiva metoden är frekvent

4

förekommande inom forskningsprojekt men oftast dominerar den induktiva eller deduktiva metoden inom forskningen. Abduktiv metod hjälper forskarnas förståelse för studien

successivt fram vid arbeten där teorier förblir komplext att ta fram innan datainsamlingen har påbörjats. Denna studie har varit mer utav den abduktiva metoden där man har pendlat mellan att ta fram teori i förväg eller i efterhand av undersökningen.

2.3 Forskningsansats

Deskriptiv metod används vid forskning där problematiken är väldefinierad (Ghauri & Grønhaug, 2005). Den deskriptiva metoden är bland de mest använda forskningsdesignerna, metoden inkluderar data från granskningar och undersökningar av olika slag (Allibang, 2016). Metoden används främst för att fastställa den aktuella situationen, exempelvis för att

identifiera de problem som är aktuella. Forskningsdesignen vid deskriptiv metod består vanligtvis av frågeformulär och intervjuer. Den numeriska data som samlas in kan vara undersökningar, observationer och tester. Forskningsansats för denna studie har varit deskriptiv där man har undersökt fallföretaget med en väldefinierad frågeställning. Det har varit en genomtänkt planering kring vilken data som bör samlas in och hur det bör bearbetas, vilket är en utav karaktärsdragen för deskriptiv studie.

2.4 Metodval

Inom forskning är man tvungen att antingen prata med människor eller samla in stoff som går att räkna på, vilket ses som kvalitativ eller kvantitativ forskningsmetod. Den kvalitativa forskningsmetoden lägger mer vikt i ord och förståelse för de bakomliggande skälen och motivationen för problematiken. Kvalitativ forskningsmetod undersöker hur människor tolkar sina erfarenheter och världen runt dem och tillhandahåller insikter i hur ett problem ställs (Allibang, 2016). Kvalitativa undersökningar förlitar sig bland annat på antaganden och uppfattningar från någon annans perspektiv av observerade data. Kvantitativ forskningsmetod ger empiri som går att räkna på, strategin går ut på att försöka kvantifiera saker när det gäller frågor som "hur länge", "hur många" eller "i vilken grad" (Allibang, 2016). Forskare kan mäta förekomsten av olika åsikter inom den utförda undersökningen vid kvantitativ undersökning. Den kvantitativa metoden beskrivs som formell metod där studierna äger rum i form av enkätundersökningar, frågeformulär, experiment och även intervjuer (Bryman, 2011).

Denna studie har både varit i form av kvantitativa och kvalitativa undersökningar. Kvantitativ datainsamling har varit i form av information från fallföretagets databas. De kvalitativa

intervjuerna har varit i form av ostrukturerade intervjuer med personalen inom området för fallstudien.

5

2.5 Forskningsstrategi

Detta arbete har utförts liknande en fallstudie på fallföretaget. En fallstudie kan avse

organisationen man studerar eller andra faktorer så som en person, en viss del av ett samhälle, en speciell skola, en specifik familj och en viss händelse (Bryman, 2011). Genom fallstudie kan man göra en djupgående och noggrann analys av ett enda företag (Saunders, et al., 2015). Inom en fallstudie är det viktigt med avgränsning på arbetet och hur djupt man ska forska i området.

2.6 Datainsamling

Den optimala insamlingsmetoden vid fallstudier anses vara intervjuer, observationer och litteraturer (Saunders, et al., 2009). Datainsamlingen kan delas in i två kategorier, primära och sekundära data. Primära data insamlas av forskaren själv medan den sekundära

datainsamlingen är när forskaren samlar in tidigare dokumenterade data. I denna studie är observationer och intervjuer primärdata medan litteratur och information från databaser är sekundära data. Analys av data har sedan skett genom att jämföra insamlad material med litteraturstudien och delvis med tidigare dokumenterat data av fallföretaget.

2.6.1 Observationer

Deltagande observation ger möjlighet för forskaren att kliva in i det observerade området där den betraktade datan finns reellt. Hur djupt man går i delaktigheten kan variera beroende på behov och arbetets utsträckning. Deltagande observation underlättar för forskaren att förstå observationsobjekten mer nyanserat och tydligare, det möjliggör en uppfattning kring hur de inom det observerade området tänker och vilka förändringar som kan ha betydelse (Saunders, et al., 2015). I detta arbete har en deltagande observation gjorts, var man har varit på plats av det observerade problematiken och gjort studier.

2.6.2 Intervjuer

Skillnaderna är framstående när det kommer till intervjuer inom den kvalitativa forskningen jämfört med den kvantitativa (Bryman, 2011). Intervjuer inom kvantitativa forskningar är ganska strukturerade medan kvalitativa forskningsmetoder består av ostrukturerade eller semistrukturerade intervjuer. I detta arbete har inga semistrukturerade intervjuer gjorts, det mesta har varit ostrukturerade dynamiska intervjuer på plats vid deltagande observation av produktionssystemet.

2.6.3 Databaser

För forskare som studerar en organisation genom en fallstudie och tillämpar tekniker som deltagande observation kan den interna informationen vara mycket betydelsefull (Bryman, 2011). Den kvantitativa datainsamlingen har varit i form av information från företagets

databas i denna fallstudie. Utöver det har handledaren på företaget tillfört företagsmaterial och diskussionen med handledaren kring olika perspektiv med observationen har varit en god grund till studien.

2.6.4 Litteratur

Litteraturens relevans till studiens ämne är viktigt för att kunna analysera de resultaten man har kommit fram till. För att slippa utföra dubbelarbete kring den kunskap som redan finns

6

tillgänglig är det viktigt att gå genom all insamlad litteratur. God litteraturgenomgång kan förstärkas genom att man kritiskt granskar det man har tagit fram och från det åstadkommer argument och egna reflektioner (Bryman, 2011). Litteratur som har använts i detta arbete har valts efter relevans och pålitlighet. Den mesta litteraturen som har använts har varit tidigare kurslitteratur, rekommenderad av högskolan för studierna. Ytterligare har litteratur samlats in via Mälardalens högskolas biblioteks databas, Google Scholar samt Elsevier. Sökord som ”Push and Pull”, ”Tryckande Produktionssystem”, ”Lageroptimering” samt ”Lagerhållning” har använts för att sålla fram relevant litteratur till studien. Vidare har litteraturens och vetenskapliga artiklarnas relevans avgjorts genom att läsa introduktionen eller abstract.

2.7 Pålitlighet

Vid bedömning av forskningens kvalitet är reliabilitet och validitet centrala delar (Saunders, et al., 2015). Pålitligheten av data som har använts i studien och som är grund för arbetet definieras genom reliabilitet. Validiteten står för om resultatet är oberoende av vem som har gjort studien och vald mätteknik. Oberoende resultat av de ovan nämnda faktorer, förmår att ha hög validitet. Validiteten på ett arbete ger även förutsättningar för reliabilitet, om arbetet inte är valid så kan den inte vara reliabel heller (Bryman, 2011).

I detta arbete har data blivit insamlad från olika kategorier i företagets gemensamma databas där information och loggningar samlas. Samtidigt har antaganden från observationer och sammanställningar från ostrukturerade intervjuer bekräftat den insamlade datan från

databasen, vilket ökar reliabiliteten på arbetet. Arbetet kan betraktas som en sekundäranalys. Data har sammanställts i olika Excel tabeller med relevant information sammankopplad till varandra. Arbetes validitet kan säkerställas med att de valda mätmetoderna inte är beroende av forskaren i sig utan på utfallet som sker under den valda studieperioden. Alla bilder och insamlade data är tagen på plats och insamlad av forskaren själv som förstärker validiteten ytterligare. Genom att jämföra den insamlade datan med olika informationskällor som

företagsdatabas och verifiering mot tidigare undersökningar samt avstämning mot personalens uppfattning så har reliabiliteten för detta arbete stärkts.

7

3. Teoretisk referensram

Detta avsnitt tar upp den teori från litteratur och annan vetenskaplig källa som har legat som grund för analysering av arbetet. De ingående avsnittsdelarna är Produktionssystem, Lean metod samt Logistik och beräkningar där den relevanta teorin till arbetet presenteras.

3.1 Produktionssystem

3.1.1 Tryckande och dragande produktionssystem

Det tryckande systemet kan skildras som ett top-down planeringssystem där tillverkningen planeras efter prognoser från huvudplaneringen för produktionen (Ghrayeb, et al., 2009). Denna typ av system gynnar ledtiden för leverans till kunden, då material oftast finns i överflöd. I ett tryckande produktionssystem har man ett schema för maskinen och

tillverkningen tar plats i partier. Med det menas att man tillverkar produkter utan efterfrågan eller behov, mot lager. Färdiga jobb trycks till nästa maskin, i fall den maskinen är upptagen så hamnar partiet i kö som produkter i arbete. Ett tryckande produktionssystem orsakar många produkter i arbete (PIA) som leder till höga lagerkostnader. Denna typ av produktion sker oftast i förebyggande syfte och leder vanligtvis till överproduktion (Dennis, 2015). Inom ett dragande flöde följs principen att tillföra material precis när det behövs, inte förr eller senare (Liker, 2015). Med det menar man att man inte ska tillverka produkter som inte efterfrågas (Olhager, 2013). Inom ett dragande produktionssystem strävar man ständigt efter att matcha kundernas efterfrågan med produktionshastigheten, det är alltså kunden som bestämmer takten i en efterfrågekedja (Bicheno, et al., 2013). Ledtiden för en batch produkter är oftast mindre i ett dragande system jämfört med i ett tryckande system, däremot kan

ledtiden för leverans vara längre i det dragande systemet vilket bland annat kan leda till förseningskostnader (Ghrayeb, et al., 2009).

3.1.2 Just in time

Just in time (JIT) står för att tillverka saker i ett kontinuerligt flöde och i korrekt mängd vid den exakta tiden det efterfrågas, inte för tidigt eller försent (Bicheno, et al., 2013).

Produktionen ska vara i exakt balans med efterfrågan, det är vad Just in time står för.

Marknaden idag har ständiga förändringar och efterfrågan varierar stort, vilket gör det viktigt för företaget att bara producera produkter till den mängd som efterfrågas. JIT bidrar till ett dragande produktionssystem, där man påbörjar produktionen endast på signal från processen efter. JIT leder till en effektivare produktion av produkter med rätt kvalitet genom att avlägsna slöserier och överbelastningar i produktionsflödet. För att JIT systemet ska fungera är det viktigt med en balanserad efterfrågan i produktionen och en stadig sammankoppling mellan processerna för att inte producera mer än nödvändigt (Dennis, 2015).

Förutsättningar bland annat för att JIT ska fungera, i syfte att producera effektivt och leverera på så kort tid som möjligt är (Bicheno, et al., 2013):

- Order måste utföras snarast som möjligt, så fort ordern mottas.

8

- Antal komponenter som förbrukas måste ersättas och måste därför beställas från tillverkarna som producerar delkomponenterna.

- Delkomponenternas tillverkare måste ha ett litet lager av de delkomponenter som behövs, men endast tillverka det som hämtas från monteringslinan.

3.1.3 Kanban

Ordet Kanban kommer från japanska och betyder kort översatt visuellt bevis (Olhager, 2013). Det är ett system som tillhör JIT och används systematiskt inom produktionen för att ge information kring komponenter, nummer, plats samt mängd bland mycket annat. Genom att säkerställa produktionsflödet och materialproduktionen med rätt produkt, rätt antal och i rätt tid bidrar Kanban systemet till ett dragande produktionssystem (Liker, 2015). Kortfattat avser systemet till att minska slöserier inom produktionen genom produktionsstyrning från behov nedströms.

3.1.4 5 Varför

Med hjälp av metoden 5 varför kan grundorsaken till ett problem identifieras. En grundlig förståelse för problemet skapas genom att använda verktyget som går ut på att ställa frågan ”varför” fem gånger upprepat (Moore, 2006). Verktyget är enkelt och kan tillämpas av medarbetarna utan krångel för att finna den verkliga grundorsaken till det aktuella problemet. Tekniken baserar sig på att inte nöja sig med det första svaret man får vid frågeställandet utan att man alltid ska försöka gräva vidare bakom det givna svaret (Bicheno, et al., 2013).

Filosofin ligger i att man ska se det upptäckta problemet som något värdefullt, som har visat att det finns något fel någon stans. Vid utförande av metodiken bör det vara en deltagande, utforskande procedur för gynnsamt resultat. Pareto-analys kan vara nödvändig för att finna de mest rimliga orsakerna då metoden ger flera sannolika svar.

3.1.5 7 + 1 Slöserier

Inom Lean tänkande är det inte bara viktigt med ständiga förbättringar, även eliminering av slöserier ur produktionssystemet och genom hela organisationen är lika essentiellt (Bengtsson & Osterman, 2014). De först definierade var sju större slöserier men på senare lade man till ett slöseri som kopplar till mänsklig påverkan, vilket gav de 7+1 slöserierna. Genom att ställa frågan ”Vad är det som kunden önskar erhålla av processen” kan man avgöra de värdehöjande och de icke värdehöjande aktiviteterna i produktionsprocessen. Med kunder menar man även den interna kunden såväl som den externa kunden. Toyota har identifierat de 7+1 slöserierna som är icke värdehöjande inom produktions- och affärsprocesserna till att vara följande (Liker, 2015):

1. Överproduktion: uppstår när man tillverkar order som inte är beställt, som i sin tur orsakar onödig lagerhållning och transport vilket även skapar onödiga kostnader för företaget. Vid överproduktion är risken för försämrad kvalitet och felproduktion större än normala fall.

2. Väntan: personal som väntar på försenade processer i produktionen. Kan vara en monteringsdel som saknas, försenade leveranser, material eller maskiner som står stilla och liknande flaskhalsar som skapar onödig väntan.

3. Onödiga förflyttningar/ transporter: här syftar man på transporter som inte bör göras, som ökar risken för skador på produkten och tar tid från produktionen. Kan vara exempelvis lång transport av produkter i arbete (PIA), ju kortare avstånd desto bättre bidragande faktor till god kvalitet på produkten.

9

4. Felaktiga bearbetningsprocesser/ överbearbetning: att göra arbete som inte är efterfrågad eller nödvändig, exempelvis merarbete för kvalitet som inte är essentiell. Arbete som orsakar omarbete på grund av dåliga verktyg eller produktkonstruktion. 5. Överskott av lager: stora lagermänger undangömmer dålig produktionsplanering,

försenade leveranser från leverantörer och liknande problematik. Det leder även till onödiga lager- och transportkostnader.

6. Onödiga arbetsmoment: olika typer av arbetsrörelser både från personalen och

maskinerna som är onödiga ses som slöseri. Med rörelser menar man att sträcka sig ut efter något verktyg eller att behöva gå ifrån arbetsplatsen för att hämta något som inte finns tillgänglig vid platsen och liknande skäl.

7. Defekter: komponenter eller produkter som har brister och därutav behöver repareras eller produceras om. Detta medför slöseri med tid, kapital, energi, arbetskraft och mer där till.

8. Outnyttjad kreativitet av medarbetare: syftar till medarbetarnas och personalens kompetens utöver det avsedda eller förväntade, att ha engagerade arbetare kan leda till stora utvecklingar och förbättringar inom organisationen. Genom att lyssna på

medarbetarna kan man upptäcka nya möjligheter och innovationsidéer. 3.1.6 Det nionde slöseriet

Efter de 7 +1 slöserierna tar Bengtsson och Osterman (2014) fram det 9:e slöseriet i artikeln ”Improvements in vain – The 9th waste”. Trots stora insatser med förbättringar inom

organisationen når åtgärden oftast inte fullt resultat. Förbättringar som inte ger resultat är vad som definieras till att vara det nionde slöseriet. Det nionde slöseriet fokuserar mer på de interna icke värdehöjande processerna, det som inte tillför värde till företaget jämfört med det 7 + 1 slöserierna där man fokuserar på vad kunden är villig att betala för. Artikeln tar fram termerna ”internt värde” och ”behov”, vilket står med fokus i det interna värdehöjandet med syfte att identifiera de ineffektiva processerna i systemet. Det nionde slöseriet har två källor som ursprung. Den ena är att tillämpa olämpliga metoder för att ta itu med problem, att missförstå vad man vill med lösningen eller ha fel målsättning som konsekvens av

ofullständig förståelse för situationen. Den andra är att slösa resurser på grund av okunskap kring förbättringsprocesser för den aktuella problemsituationen. Ofullständig förståelse av Lean och prioriteringar i fel fokuspunkter eller att ta slut på resurserna ineffektivt är även några utav de bakomliggande anledningarna till den andra källan (Bengtsson & Osterman, 2014).

3.1.7 Planering

För att en verksamhet ska fungera optimalt är planering en viktig faktor. Inom en organisations finns flera olika typer av planering, där huvudplaneringen är en av dem. Huvudplaneringen är den överordnade planeringen för verksamheten och bryts ner i mindre detaljer för att vara mer tydlig för de producerande avdelningarna. Detaljplaneringen tar upp vad som ska produceras och i vilken ordning det ska ske, vilket sedan hjälper att planera material och kapacitet samt att säkerställa leverans till kunden i tid (Segerstedt, 2008). För att undvika köer vid produktion utgår man från några kriterier i detaljplaneringen och en av de är att prioritera produkterna efter färdigdatum eller enligt FIFU.

10

3.2 Lean metod

3.2.1 Lean produktion

Lean produktion utvecklades inom den japanska industrin under 1900 - talet. Japanska industrier som Toyota var nära att gå i konkurs och de var tvungna att bygga upp något som kunde få industrierna att bli konkurrenskraftiga. Det var under deras ekonomikris som de tog fram dagens Lean Produktion, som går ut på att tillverka mer med mindre resurser vilket är ett världskänt begrepp idag (Dennis, 2015). Lean är ett tankesätt som tar upp metoder för att reducera samt eliminera slöserier (Bicheno, et al., 2013).

3.2.2 Värdeflödesanalys

VSM är ett systematiskt angreppsätt för att visualisera service-, produkt-, och informationsflöden för den valda produktfamiljen som ska representera hela

produktionsprocessen kärnfullt och lättförståeligt. VSM visualiserar information i form av siffror som är relaterad till process- samt systemdata och i symboler som har var sin betydelse (Locher, 2008). VSM är ett utmärkt redskap för att identifiera flaskhalsar i

produktionssystemet och främjar tankesättet i Lean. Det kan även användas för att visualisera hur det framtida tillståndet ska se ut (Olhager, 2013).

Värdeflödeskarta – Nuläge

11 Värdeflödeskarta – Symboler

Figur 2 - Symboler vid värdeflödeskartläggning (Bicheno, et al., 2013)

Cykeltid

Cykeltiden är den tid det tar att behandla en produkt i den avsedda processen av operatören, från första till sista steget. Cykeltiden mäts genom observationer på plats. (Rother & Shook, 2009).

Ställtid

Ställtiden står för den tid det tar att ställa om produktionens verktyg och tillbehör för en viss produkttyp till en annan, alltså den tiden det tar att övergå till en annan produkttyp i

produktionen. Exempelvis kan det vara att ställa om maskinen för en annan variant av produktion. (Rother & Shook, 2009).

Ledtid

Ledtiden är den tiden det tar från att kunden har placerat sin order till att kunden får det levererat hos sig (Rother & Shook, 2009).

Uptime

Resultaten av utrustningens kapacitet och verkningsgrad på företagets processer inom

produktionssystemet är Uptime. Syftet med Uptime är att kunna förbättra tillförlitligheten hos de olika utrusningarna, detta genom att man samlar in Downtime som ger data på de

12

3.3 Logistik och Beräkningar

3.3.1 Lager

Lager är en nödvändig faktor för producerande företag men samtidigt kan höga lagernivåer vara kapitalbindande, att hitta en balans mellan leveranssäkerhet och kostnadseffektiv lagerhållning kan vara utmanande. Lager bör dock inte vara den första lösningen på problem utan den sista utvägen (Oskarsson, et al., 2013). Lager är kostsam för företaget och upptar plats på fabriksgolvet, samtidigt sätter stora lager stopp för regelbundet flöde och gör det svårt att upptäcka defekter (Bicheno, et al., 2013).

3.3.2 Medellagernivån

Medellagernivån (MLN) beräknas genom att addera Säkerhetslager (SL) med halva

orderkvantiteten (Oskarsson, et al., 2013). Medellagret är lättare att få fram när lagerkurvan ser mer regelbunden ut.

Formel för Medellagernivå → MLN = SL + (Q/2) Q = Orderkvantiteten eller Omsättningslagret 3.3.3 Säkerhetslager

Traditionellt håller man säkerhetslager som buffert för osäkerhet som kan uppstå (Bicheno, et al., 2013). Det finns två typer av teoriformler för att ta fram Säkerhetslager (SL):

Serv1

Serv1 syftar till sannolikheten att inte få brist under en lagercykel. Metoden är baserad på att man har regelbunden kontroll på lagernivåerna samt gör inköp av varor och material så att de är framme när de precis behövs (Oskarsson, et al., 2013). Det finns olika variationer av formeln för säkerhetslager beroende på osäkerheten kring den avgörande faktorn. Vid osäkerhet kring efterfrågan dimensioneras formeln enligt följande;

SL = k

xσ

Dx

√𝐿𝑇

k

= säkerhetsfaktorn, som bestäms av vilken servicenivå man vill ha.σ

D = efterfrågans standardavvikelse per tidsenhetLT = förväntad ledtid

Serv2

Formeln för Serv2 tar fram den andelen av efterfrågan som kan levereras direkt från lagret, den syftar till lagertillgängligheten (Oskarsson, et al., 2013). Varje gång lagret tar slut finns det risk för brist på varor och ju mindre batchstorlek desto högre risk för att situationen uppstår. Variationer i formeln förekommer beroende på osäkerhet kring varierande faktorer. I denna studie kommer Serv1 användas och därför ges djupare detaljer kring den valda formeln inom Serv1.

13 3.3.4 Sågtandsmodellen

Sågtandsmodellen och dess formel gör det matematiskt enkelt att beräkna medellagernivån (Oskarsson, et al., 2013).

Sågtandsmodellen - Medellagernivån

Figur 3 - Modell för Lager och Lagernivåer (Oskarsson, et al., 2013)

Det finns två strategier för lagerhållning:

1. Placera Beställningspunkten där lagernivån sjunkit till SL 2. Placera Beställningspunkten där lagernivån sjunkit till MLN 3.3.5 Beställningspunkt

Beställningspunktsystemet är utvecklad så att man ska lägga order när lagernivån sjunker till en avsedd nivå, som är beställningspunkten för den aktuella produkten (Oskarsson, et al., 2013). Storleken på säkerhetslagret avgör var beställningspunkten (BP) ska sättas. Efter att BP är bestämd behöver man inte ha något större bekymmer än att styra lagernivåerna. Formel för Beställningspunkten → BP = SL + DLT

DLT är förväntad efterfrågan under Ledtiden

BP.MLN

14

4. Empiri

Under detta avsnitt presenteras de olika processtegen i produktionslinan, metoderna för framtagandet av VSM och lagerberäkningar.

4.1 Processflödesbeskrivning

Avdelningen PGN inom Control Products hos ABB AB Electrification i Västerås, lindar spolar som används i kontaktorer. Avdelningen där kontaktorerna tillverkas är en intern kund till PGN.En kontaktor används för att slå till och från stora elektriska strömmar. För att spolen ska kunna uppfylla syftet i kontaktorn måste den lindas med spoltråd. PGN, spollindningen har fyra sektioner; Marsilli, Lödning, Kretskortsmontering och Packning. Marsilli är maskinen som lindar spolarna, vilket det finns två utav, gamla Marsilli och nya Marsilli. Detta arbete omfattar endast processerna genom gamla Marsilli.

Efter Lindningen på gamla Marsilli fixeras spolarnas kontakt (Magmate) och spolarna skickas till Lego, en extern leverantör som limmar alla spolar. Lödningen och kretskortsmontering är två olika processtationer som inte är anknutna till varandra. De modeller som går genom Lödning går inte genom Kretskortsmontering och tvärtom. Spolar som går genom

kretskortsmonteringen ställs på avdelningens FIFU lager. Packningen är en process som sker direkt efter eller samtidigt som kretskortmonteringen. De monterade spolarna packas ner i lådor som sedan ställs på avdelningens FIFU lager. I detta arbete undersöks flödet för spolarna som går genom kretskortmonteringen.

Bild på egenkonstruerad flödeskarta

15

4.2 Processer som FIFU – lagrets spolar går genom

4.2.1 Moment 1: Order plock

Produktionsplaneraren lämnar order till gamla Marsilli och Kretskortsmonteringen.

Operatörerna väljer den lämpliga ordern att börja på och går på plockrunda med materiallistan som kommer bifogad med ordern. För gamla Marsilli hämtas spoltråden dagligen från det stora lagret till avdelningen efter produktionsplanerarens bud. Bobinerna som tråden lindas på finns på avdelningens lager, de plockas till gamla Marsilli av operatören och den rätta

spoltråden för ordern sätts in på gamla Marsilli. Operatören på Kretskortsmonteringen har allt material på avdelningens lager. Varje material på avdelningens lager har en specifik platskod som står på materiallistan. Platskoderna är organiserade och strukturerade så att samhörande produktmaterial ligger nära varandra. Operatörerna kan hämta materialen med hjälp av hissvagnar och vanliga vagnar.

4.2.2 Moment 2: Lindningen

Vid Lindningen ställer operatören in den givna trådspänningen och antal lindningar för spolmodellen på maskinen. Bobinerna sätts in på stavarna i gamla Marsilli maskinen av operatören. När luckan stängs börjar tråden spinnas på bobinerna och inom några sekunder är det färdiglindat. Spolarna tas ur från stavarna och går vidare till Magmate som ligger precis framför gamla Marsilli maskinen.

4.2.3 Moment 3: Magmate

Vid Magmate är det samma operatör som står vid gamla Marsilli som opererar. Här lindas tejp runt spoltråden och uttagen på spolen sätts fast. Slutligen utförs resistanskontroll på några av orderns spolar, för att stämma av spoltrådens kvalitet och resistans. Spolarna packas ner i kartonger och ställs på pall som sedan transporteras iväg till Limningen.

4.2.4 Moment 4: Limning

Limningen är en extern leverantör till fallföretaget, som limmar om spolen så att spoltråden sitter på plats och lindningen håller. Spolarna hämtas och lämnas tidigt på förmiddagen varje måndag, onsdag och fredag, allt som hämtas på måndag lämnas tillbaka färdiglimmat på onsdag och allt som hämtas på onsdag lämnas på fredag osv.

4.2.5 Moment 5: Kretskort

Spolarna som kommer tillbaka från limningen kategoriseras i två olika modellsorter, de som ska lödas och de som ska ha kretskort. Spolarna som ska till FIFU lagret monteras med kretskort. Kretskortstypen varierar beroende på spolens modell. Olika modeller av spolar kan ha olika antal utföranden och kräva olika mycket tid för slutförandet av processen. Operatören påbörjar arbetet med att ta fram etiketter med orderns artikelnummer, som skall sättas fast på lådorna som spolarna läggs ner i. Antal spolar som läggs ner i varje låda varierar beroende på storlek och modell. Huvuduppgiften i denna process är att koppla kabeln mellan spolen och kretskortet.

Då arbetet är avgränsat till FIFU-lagrets spolar, tas ingen hänsyn till processen vid lödning. 4.2.6 Moment 6: FIFU

Spolarna till den interna produktionen ställs i FIFU lagret på avdelningen när de blir färdigmonterade med kretskort. De interna kunderna hämtar ordern från FIFU lagret på spollindningen då de har behov.

16

4.3 Kvalitetskontroll

Vid lindningen kontrollerar operatören bobinerna manuellt innan de sätts in på stavarna i gamla Marsilli. Uttagen på spolen inspekteras av operatören vid Magmate. Trådens kvalitet kontrolleras vid stickprovet för resistanskontrollen. Operatören på kretskortmonteringen ser till att kretskorten och kablarna inte är skadade när de monteras med spolen. När kretskortens kontaktpigg böjs eller går av vid montering skrotas kretskorten, det är inte tillåtet att böja tillbaka kontaktpiggen och montera klart det med spolen. Liknade regler gäller för

kabelkontakten, vid felmontering bör kabeln inte återanvändas på grund av kvalitetsskäl.

4.4 Värdeflödesanalys av nuläget

Värdeflödesanalysen är baserad på en utsedd högvolymprodukt som tillverkas till FIFU lagret inom spollindningen. Spolen valdes genom att studera de olika produktgrupperna inom tillverkningen och från det valdes en spole som hade hög efterfrågan samt var lämplig för att representera de resterande spolarnas flöde. Högvolymprodukten tillverkas till den interna kunden inom företaget och därför omfattar värdeflödesanalysen även den interna kundens kundorder, i syfte att fullborda analysen.

4.4.1 Uträkningar för värdeflödesanalys

Arbetet påbörjades med att identifiera spolarna som tillverkades inom avdelningen och från det finna de spolar som tillverkas mot FIFU lagret på avdelningen. Högvolymspolen utsågs genom att identifiera de spolarna som går genom momenten Magmate, alltså de som inte löds, och som har högst efterfrågan.

4.4.2 Tidtagning för de olika momenten

Tiden på varje process/moment för tillverkningen av högvolymspolen togs ett antal gånger och sedan framställdes medelvärdet från mätningarna. De tagna tiderna verifierades sedan med de tider som redan fanns på företaget från tidigare undersökning.

Marsilli

Från att personen sätter in bobinerna i Marsilli och stänger luckorna tills att de öppnas automatisk av sig själva igen. Två bobiner lindas varje omgång.

Medeltid för Marsilli - 107s Magmate

Magmate opereras samtidigt som Marsilli lindar bobinerna och operatören är densamma för båda processerna. Tiden togs ändå separat för denna process. Under momenten Magmate utförs tejpning runt lindningen, själva Magmate som är behandling av uttagen, sedan

klippning av uttagen, kabelkoppling, stämpel av artikelserie och elektrostatisk etikett. Tid tas från att personen lägger in spolen i tejpmaskinen till och med att etiketten sätts på och spolen läggs ner i pallen.

17

Kretskort

Tiden började tas från att personen tar ut kretskorten från plastskydden till att hen monterar klart den med spolen och lägger in den i lådan, som sedan ställs med resterande

färdigmonterade spolar vid FIFU- lagret på avdelningen. Medeltid för kretskort - 44s

Ställtid för kretskort

Ställtid; den tid det tar att skifta från tillverkning av en produktvariant till en annan. Medeltid för kretskorts ställtid - 255s

Vissa gånger har det funnits kvar rester från tidigare arbeten (kabel/kretskort/spole) och då har man inte behövt hämta det till arbetsplatsen. Medan vissa gånger har man behövt lämna tillbaka allt material, då det har varit en annan modell av spoltillverkning än den valda högvolymspolen. Vid ett tillfälle har material som finns ständigt vid arbetsbordet tagit slut, det har blivit påfyllt under tidtagningen. Ibland har det funnits packlådor för nästa produktion, ibland har man behövt gå och hämta. I vissa fall har man behövt gå iväg och beställa material, de fallen är inte med i dessa tidtagningar.

Avgränsning för tidtagningen:

- Tidtagningen börjar från att man lämnar tillbaka tidigare produktionsmaterial som finns kvar på arbetsbänken, ifall det gör det.

- I annat fall börjar det direkt från att plocka upp order och skriva ut etikett, hämta kabel, kretskort, spole, extra tillbehör, packlådor.

Att lämna över de färdiga spolarna på FIFU har inte tagits med i tidtagningen. 4.4.3 Spoltråd

För att ta reda på leveranstiden för material som var avgränsad till spoltråden i VSM, togs data fram för alla material som ingår i högvolymspolen. Artikelnumret för spoltråden identifierades och från det söktes det upp information i företagets databas för inköp. Spoltråden hade som mest 11 arbetsdagar frekvent förekommande vid datainsamling för leverans, utifrån databasen för inköp med valt tidsintervall.

4.4.4 Uptime

Vid tidtagning inför VSM samlades även data in för downtime på gamla Marsilli, i syfte om att ta fram andra betydande orsaker för den rådande situationen på spollindningen. Ett papper med utrymme för datum, tidsintervall och anledning sattes upp nära gamla Marsilli, där operatören kunde skriva ner anledningen när det var oplanerade stopp under produktionstid. Från datainsamlingen upptäcktes även övriga slöserier som presenteras under analys. Tidsperiod:

4 veckor – 20 dagar 22 Maj – 18 juni.

Dagskift – 7,5h/dag → 20 dagar x 7,5h = 150h Uptime:

38,15/150 = 0,2543333333 0,2543333333 = 25,43333333% 100 - 25,43333333 = 74,56666667 74,56666667 ≈ 75% → Uptime = 75%

18 Värdeflödesanalys – Nuläge

Figur 5 - Den framtagna värdeflödesanalysen från all insamlade data.

4.5 Lagerberäkningar

Från värdeflödesanalysen i figur 5, insåg man att det var bland annat långa ledtider och daglig prioritering på avdelningen. Genom observation kunde man upptäcka att man överproducerar vissa spolar på spollindningen och därför uppstår onödigt lager. Dessutom kan långa ledtider ha en koppling till onödigt lager. För att se hur lagernivåerna egentligen ska se ut gjordes lagerberäkningar med hjälp av värdeflödesanalysen. Data om de nuvarande lagernivåerna samlades in för att jämföra och bekräfta om det råder överproduktion.

4.5.1 Beräkningar på optimal lagernivå enligt VSM För att beräkna medellagernivån valdes följande formler: Säkerhetslager

SL =

k

xσ

D x √𝐿𝑇k = säkerhetsfaktor, som bestäms av vilken servicenivå man vill ha Företagets servicenivå 98% ger k-värde = 2,06

19

LT = förväntad ledtid (40 dagar enligt VSM)

σ

, standardavvikelsen beräknades enligt följande:∑ är summan av det som följer till höger

x är ett enskilt observationsvärde, i detta fall tog man månadens observationsvärde som var efterfrågan och delade det med antal produktionsdagar under den månaden eftersom

tidsenheten kommer vara i dagar och det finns ingen jämn efterfrågan under månadens arbetsdagar. (Det finns även dagar då man inte förbrukar vissa spolar,

förbrukningen=efterfrågan och då har man tagit minus på det i antal observationer som är n).

m är medelvärdet och det beräknades genom att dela den årliga produktionen av spolen på antal produktionsdagar under hela 2018.

n är antalet observationer, vilket var 12 månader. De fallen det inte finns någon förbrukning under månaden blir det 12 minus antal månaderna som det inte finns någon förbrukning. Antal produktionsdagar under år 2018 – 253

Antal produktionsdagar varje månad under 2018 Januari – 22 Februari – 20 Mars – 21 April – 20 Maj – 21 Juni – 20 Juli – 22 Augusti – 23 September – 20 Oktober – 23 November – 22 December – 19

För att ta fram säkerhetslagret gjordes beräkningar på standardavvikelse för varje spole enligt följande exempel.

Standardavvikelse för högvolymspolen: Från Januari 2018

Till December 2018 total summa – 10 609 Medelvärde = 10 609/253 = 41,93280632 ∑ = 1244,596637

n = 12 (antal observationer) Standardavvikelse = 10,18412423

20

Medellagernivån: SL + OL/2

OL = Omsättningslager = Orderkvantitet (Standard), given av företaget.

Efterfrågan = Förbrukningen, eftersom man har tagit efterfrågan per dag på

standardavvikelsen och i resten av beräkningarna så tar man det medelvärdet (förbrukningen per dag) man kom fram till i beräkningarna för varje spole. Exempelvis har man ledtid i dagar från VSM och inte månader och då är det bra att standardavvikelsen beräknas i dagar också för att beräkningarna ska bli korrekta enligt formeln, SL = k x

σ

D x √𝐿𝑇.21

5. Analys

I detta avsnitt som är den näst sista i studien presenteras en analys av hela studien kopplat till teorin som har tagits fram för arbetet. Ett idealt framtida tillstånd presenteras genom VSM och

lagerhållningsrelationerna från beräkningarna presenteras visuellt.

5.1 Identifierade Slöserier från VSM

Från observationerna på fallstudieföretaget och kartläggning av VSM upptäcktes det att det var långa ledtider, mycket mellanlager och daglig prioritering, vilket menas planering efter daglig situation istället för produktionsplanering. Denna situation uppstår främst när det är materialbrist eller när man märker att man inte har en viss spolsort i lager och den måste levereras snart, men detta problem har även koppling till att personalen sätter igång onödig produktion av spolar när det inte finns något att göra. Det leder till att man har ett tryckande produktionssystem, man tillverkar produkter utan efterfrågan eller behov vilket leder till många produkter i arbete (Ghrayeb, et al., 2009).

Att följa planeringen inom en verksamhet är ganska viktigt för att hålla leveranssäkerheten (Segerstedt, 2008). Långa ledtider och mycket mellanlager kan även påverka

leveranssäkerheten samt orsaka onödiga lagerkostnader som är en av de 7 + 1 slöserierna (Liker, 2015). Genom observation på avdelningen hos fallföretaget har man kommit fram till att FIFU, mellanlagret på avdelningen, inte uppfyller syftet den är menad för, eftersom produktionsordningen inte följs efter att spolarna kommer tillbaka från den outsourcade processen som är limning. Det har observerats att vissa spolar har för höga lager medan vissa inte har tillräckligt lager på FIFU hos avdelningen. Detta förekommer som följd av att man har produktion efter daglig prioritering och inte efter ordningsföljden som anges i

produktionsplaneringen.

En ytterligare anledning till att man avviker från planeringen är materialbrist, man väljer att starta produktion av det material som finns tillgänglig på plats hos avdelningen. Det främsta materialet som avgör detta är spoltråden som måste hämtas på morgonen från ett större lager efter produktionsplanerarens order. Ibland händer det att den upphämtade trådrullen inte har godkänd kvalitet och då måste man vänta tills spoltråden hämtas igen från lagret vilket oftast tar ganska långt tid. I detta fall övergår man till en annan produktion eller väntar på att de ansvariga ska hämta trådrullarna från det större lagret och ger därmed onödig väntan (Liker, 2015). Ett ordentligt fungerande Kanban system bidrar till ett dragande produktionssystem (Liker, 2015). För att Kanban ska fungera som det ska är även planeringen viktig, har man oplanerad produktion blir det svårt att upprätthålla Kanban.

Mellanlagren som finns mellan outsourcade processen följer inte FIFU systemet, allt som produceras samlas tillsammans inför hämtningen som sker tre gånger i veckan och levereras i samma bulkform efter limningen som är den outsourcade processen. Alltså finns det ingen ordning på vad som bör skickas först och sist till limningen och ingen konkret begränsning från limningen som säger hur mycket som kan tas emot per gång. De interna kunderna till spolarna som produceras mot FIFU-lagret på avdelningen för spollindningen, kör om FIFU lagret ibland vid upphämtning av spolar från lagret. Det menas att de ibland hämtar sist producerade istället för först producerade. Detta sker för åtkomligheten av ett visst antal lådor för upphämtning, vilket förstör hela syftet med ”Först In Först Ut” systemet. Genom Att

22

producera spolarna precis när de behövs, det vill säga Just in Time, kan man undvika höga FIFU lager på avdelningen och därmed kan även onödiga rörelser för de interna kunderna undvikas vid upphämtning av spolarna (Bicheno, et al., 2013).

Planeringen vid ett tryckande produktionssystem är anpassad till en lagerstyrd produktion medan vid ett dragande är det anpassad till kundefterfrågan (Liker, 2015). En första början till att börja transformationen mot ett dragande produktionssystem inom spoltillverkningen är att börja producera efter produktionsplaneringen för det avsedda skiftet, som är noggrant

planerad efter efterfrågan. I fallstudien visar sig ingen problematik mellan själva efterfrågan och planeringen utan det är de olika förekommande skälen till att man ser sig tvungen att gå ifrån planeringen som leder till ett tryckande produktionssystem. Om man ser i figur 5 VSM - Nuläge, ser man att det är daglig omprioritering istället för daglig planering och detta uppstår bland annat på grund av de olika skälen som uppkom under datainsamlingen för Uptime. När man frisläpper order som inte är planerad förrän några dagar framåt blir det automatiskt lägen där man producerar mot lager, en tryckande produktion.

Figur 6 - Nuvarande situation

Figuren ovan förklarar situationen på fallföretaget. Genom att tillämpa ”5 varför” metoden kan orsakerna till problemet identifieras (Moore, 2006). Anledningarna identifierades till att vara beroende av varandra och fungerar som en cirkulation där man inte kan komma ur det tryckande systemet. Exempelvis när tråden har dålig kvalité är det materialbrist på

avdelningen eftersom ny trådrulle måste hämtas från det större lagret och då väljer man ibland att producera något annat istället av spoltråd som redan finns tillgänglig på avdelningen vilket kan ses som avvikelser mot produktionsplaneringen.

Avvikelser mot Produktionsplaneringen

Materialbrist Personalbrist

Fel på maskin

Inget att göra

Brist på spolar i lager Trådkvalité

23 Värdeflödesanalys – Framtida tillstånd

Figur 7 - Den framtagna värdeflödeskartan för framtida tillståndet.

Det framtida tillståndet visar kortare ledtid för produktion. Ett mer organiserat mellanlager där FIFO följs enligt sitt syfte och JIT fungerar som det ska samt bidrar till det önskade läget, som är ett dragande produktionssystem. Istället för daglig omprioritering har man börjat följa den dagliga produktionsplaneringen för arbetsskiftet. Tidigare levererades allt som producerades utan något Först In Först Ut system till limningen, då allt samlades i en bulk på grund av det tryckande systemet och limningen har ingen begränsning på antal spolar som får skickas till de åt gången heller. Detta medförde även långa ledtider för avslutning av en produktionsorder, då produkterna ligger länge i mellanlagren innan de produceras färdigt.

Syftet med att ha bytt ut alla mellanlagren till FIFO är att man ska styra produktionen så att man följer den ordning man har producerat produkterna. Trots att mellanlagret mellan Kretskort och Monteringen för kontaktorerna heter FIFO-lager på avdelningen så uppfyllde den inte funktionen för ett FIFO lager som man ser i ”Nuvarande tillstånd” under resultat. Tanken är att vid övergången till en JIT produktion kommer det även bidra till ett utmärkt fungerande FIFO lager till skillnad från idag, då det bland annat inte kommer skapas onödigt lager som de interna kunderna behöver gå runt för att hämta sina order. Samtidigt vill man att först lindade spolar ska monteras först efter limningen och inte i oordning för att minska de långa ledtiderna, därför är det FIFO mellan limningen och kretskort på det framtida tillståndet som presenteras ovan.

24

5.2 Analys av Lagerberäkningar

Tidigare nämnda resonemang leder till överproduktion hos det studerade fallföretaget, vilket i sin tur påverkar lagerhållningen (Liker, 2015). Överproduktion orsakar onödigt lager och kostnader för företaget. Det finns även risk för försämrad produktkvalitet och felproduktion vid överproduktion. Slöserier i produktionen har samband med hur lagervolymer påverkas, som sedan även påverkar lagerkostnaderna (Hofer, et al., 2012). Den ur resultaten

identifierade flaskhalsen bedöms ge ojämna och felaktiga lagernivåer. För att kunna avgöra om de nivåerna verkligen kan bedömas för låga eller för höga så har en jämförelse gjorts mellan det man kan se i företagets databashistorik om hur mycket de har haft i lager och hur mycket som borde finnas där om nivån styrdes enligt optimerad lagernivå.

Med ledtiden från VSM har lagerberäkningar med hjälp av sågtandsmodellen gjorts för att se vad de egentliga Medellagren borde vara, då MLN = SL + (Q/2) och SL = k x

σ

D x √𝐿𝑇där LT står för ledtiden (Oskarsson, et al., 2013). Med beräkningarna har man fått en

jämförelse mellan det lager företaget har haft under en vald tidsram, förbrukningen under den tidsramen för respektive spole och vad den egentliga medellagern/tillverkningen borde vara. Från beräkningarna visar det sig att lagerhållningen varierar ganska mycket mot optimal nivå, vilket påvisar överproduktion och ojämna samt höga lagernivåer. Lagerberäkningarna som gjorts bekräftar bilden av den identifierade flaskhalsen och indikerar att beräkningarna även i fortsättningen bör hjälpa företaget att planera deras produktion JIT efter det framtagna MLN.

5.3 Lagerhållnings statistik från 2018 för tre olika spolar

I ett dragande system fokuserar man på att hålla en viss procentandel av efterfrågan på lager och producera resten JIT genom planering, detta för att unvika höga lagerkostnader och onödiga slöserier som uppkommer på grund av höga lagernivåer. Vid jämförelse för

tillverkningen av tre olika spolsorter kunde de identifierade flaskhalsen och andra påverkande faktorer bekräftas. Analys av lagerhållningen och nivåerna för högvolymspolen från januari till december år 2018 som VSM är baserad på, visar en rimlig lagerhållning, där den

beräknande medellagernivån och säkerhetslagret stämmer med företagets lager någorlunda väl.

En annan spole med utförd analys under samma tidsram på fallföretaget påvisar en

överproduktion på avdelningen, där det är onödigt mycket lager och förbrukningen inte är i närheten av det lager man håller. Trots den låga förbrukningen så är den beräknade MLN ganska hög. Då MLN = SL + (OL/2) måste man fundera på orderkvantiteten och

säkerhetslagret för spolen. I detta fall har man fått fram SL till att vara en viss siffra, som är ett rimligt tal om man analyserar det från förbrukningen. Fallföretaget har idag en

orderkvantitet som ligger på en högre siffra, det måste uppdateras. Fallföretaget måste alltså fundera på batch storleken. Den specifika spolen är en kundorderstyrd produkt, det kan bekräftas från att beställningspunkten anges som 1 enligt företagets databas och trots det har man producerat mot lager.

Den tredje valda spolen, till skillnad från de två andra ser man resultatet av att man ibland inte hinner med det man ska producera av olika tidigare nämnda skäl, exempelvis inte följer

25

planeringen. Då syftar man på vissa månader där man inte har lagernivåerna i linje med den beräknade medellagernivån. De resterande månaderna ser ideala ut. Tanken är dock, om man följer planeringen och inga andra hinder uppstår så skall man inte ha brist på lager någon gång under året.

Analysen av de olika spolarna har presenterat tre olika tillstånd som råder på fallföretaget. Det har varit svårt att upptäcka rotorsaken till den identifierade flaskhalsen på grund av att

problemen ibland har täckmantel som den först valda högvolyspolen tyder på, där

produktionen verkar följa planeringen. Det är när man undersöker problematiken djupare med exempelvis lageranalys i detta fall och rotorsaksanalys som man ser kopplingen mellan anledningarna till den rådande situationen.

5.4 FIFU Spolar och Beställningspunkt

Beställningspunkten är framtagen från de utförda beräkningarna och förutsätter lagerstyrd produktion. Beställningspunkten beräknas enligt BP = SL + DLT, där DLT är förväntad

efterfrågan under Ledtiden (Oskarsson, et al., 2013). På Företagets BP, kan man se att vissa är kundorderstyrda, de som har låg efterfrågan och 1 som Reorder point. Fallföretaget har en kombination av lagerstyrd och kundorderstyrd produktion, detta kan bero på att vissa spolar även levereras till externa kunder eller att de inte har lika hög efterfrågan. Det kan vara kostsamt för företaget att producera mot lager när det inte finns någon hög och oftast förekommande efterfrågan på de spolarna.

5.5 Övriga Slöserier

Bortsett från slöserier som upptäcktes från VSM och lagerberäkningar, var det även andra små onödiga aktiviteter som upptäcktes genom Gemba vid datainsamlingen för beräkning av Uptime. Genom att vara närvarande där aktiviteterna sker undveks missförstånd. En tydlig skillnad i uppfattningen om den verkliga situation fanns mellan de som sitter på kontoret och personalen på arbetsgolvet (Locher, 2008). Enligt observationer har inte alla medarbetare kunskap kring alla processteg, exempelvis kan inte alla stå och linda vid Marsilli,

medarbetarnas outnyttjade kreativitet är ännu ett slöseri (Liker, 2015). Genom att engagera medarbetarna på alla stationer som finns på avdelningen ökar man möjligheterna för ständiga förbättringar enligt Kaizen inom ett Lean tänkande företag (Bicheno, et al., 2013).

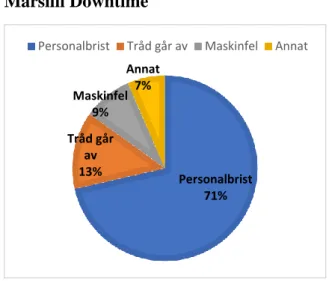

Vid datainsamling för beräkning av Uptime framkom det andra flaskhalsar som förhindrar ett dragande produktionssystem, vilket inte är direkt synlig i VSM. Spoltrådens kvalité är en av de bidragande faktorerna för att det blir stopp i produktionen, dålig kvalité på spoltråd gör att den går av jämt och ständigt vid lindningen. En annan anledning är att spoltråden innehar osynliga trassel i rullen som framkommer först efter start av produktion, eftersom man då måste hämta ny spoltråd från det stora lagret tar detta onödig tid från produktionen. Detta är även en anledning till att man börjar producera annat istället. Maskinfel tar även tid från produktionen, vilket är en del av det nionde slöseriet som syftar till interna icke värdehöjande aktivitet (Bengtsson & Osterman, 2014). De resterande anledningarna, ”7% Annat” som presenteras i figur 8 är något som företaget måste söka rotorsaker till. Personalbrist är den

26

största bidragande faktorn enligt figuren, den avser att personal finns men att de inte har rätt utbildning.

Marsilli Downtime

Figur 8 - Anledningar till Downtime på Marsilli.

Personalbrist 71% Tråd går av 13% Maskinfel 9% Annat 7%