Akademin för innovation, design och teknik

Konstruktion av lyftredskap

och dockningsstation

Examensarbete

Grundnivå, 15 hp

Produkt- och processutvecklingJonas Asplund & Carl-Victor Woggart

Rapport nr:

Handledare, företag: Johan Tjernell, Husmuttern AB Handledare, Mälardalens högskola: Lars Bark Examinator: Janne Carlsson

ABSTRACT

This is an abstract of the report for a thesis of 15 credits in the program Innovation and Product Design, on the School of Innovation, Design and Technology at Mälardalen University

in Eskilstuna. The work was executed during the spring term of 2019.

The work covers a development in project form, of a design proposal for two

constructions. The purpose of the design is to enable construction processes for the creation of perpendicular building elements in a building system for recyclable houses. The building system is a further development of previous systems for prefabricated houses in factory environment.

The project has been carried out on behalf of the company Husmuttern AB in Eskilstuna, which is also the creator of the building system's further development. The objective of the further development of the building system is to be able to prefabricate recyclable houses for both private ownership and leasing to public activities, such as temporary school buildings or asylum housing. The development that constitutes the difference to the current building system with the same objective, is how the construction process is designed in the factory. Through an innovative utilization of controlling fixtures and animated process descriptions, the need for both language skills and building technical training is restricted. The result serves two

purposes. Firstly, jobs are created, for immigrants or people who have been unemployed for a long time, due to the fact that the process steps are animated without the need for language skills and fixtures that eliminate risks for alternative assembly. Secondary, the building system can maintain a high pace to meet high demand in the housing market.

The main question for the project to answer has been: "How should the designs for assisting lifting of wall elements and the production of corner elements for the building

system be designed to meet requirements of safety and ergonomics?"

The methods for answering the main question have included the breakdown of the

main question into sub-questions, field work, practical and electronic strength tests, discussions with the company's decision makers, dialogues with area experts, time disposition in the form of Gantt schedule, literature studies and proven methods for valuing and generating customer needs and concept solutions.

The projects resources have included 40 hours of two students' work effort during 20

working weeks, tensile testing machine at Mälardalen University in Eskilstuna, existing CAD files for the construction system from the company, CAD and FEM programs for design and test work, access to the company's premises and free provision of physical building materials

The result of the work is this report with the presentation of two design proposals in form of a lifting gear and a station for assembling a perpendicular corner element that through practical and electronic tests, as well as studies of current regulations, seems to meet the requirements for CE badge, which is both a work environment requirement and corresponds the company's ambitions for high safety and good ergonomics.

SAMMANFATTNING

Sammanfattningen av examensarbetet inom programmet Innovation och produktdesign (15hp). Tillhörande Akademin för innovation, design och teknik på Mälardalens Högskola i

Eskilstuna. Arbetet utfördes under vårterminen 2019.

Examensarbetet omfattar en utveckling i projektform, av ett designförslag till två

konstruktioner. Konstruktionernas syfte är att möjliggöra byggprocesser för skapandet av rätvinkliga byggelement till ett byggsystem för återvinningsbara elementhus. Byggsystemet är en vidareutveckling av ett befintligt system, som används i fabriksmiljö som tillverkar

prefabricerade småhus.

Examensarbetet har utförts på uppdrag av företaget Husmuttern AB i Eskilstuna, som även står som skapare till byggsystemets vidareutveckling.

Målsättningen med vidareutvecklingen av byggsystemet är att kunna prefabricera

återvinningsbara småhus för både privatägande och uthyrning till offentlig verksamhet, så som tillfälliga skolbyggnader eller asylboenden. Skillnaden mot nuvarande byggsystem med samma målsättning är hur byggprocessen utformas i fabrik. Genom ett innovativt utnyttjande

av styrande fixturer och animerade processbeskrivningar, elimineras behovet av både språkkunskaper samt byggteknisk utbildning hos utföraren.

Resultatet tjänar två syften. Dels skapas arbetstillfällen för nyanlända eller personer som står långt från arbetsmarknaden tack vare att processtegen animeras utan krav på språkkunskaper och fixturer som eliminerar risker för alternativa utföranden. Dels kan byggnationen hålla hög takt för att möta en stor efterfrågan på bostadsmarknaden.

Examensarbetes huvudfråga att besvara har varit: ”Hur bör konstruktionerna för att bistå lyft

av väggelement samt produktion av hörnelement till byggsystemet utformas för att möta krav av säkerhet och ergonomi?”

Arbetets metoder för att besvara huvudfrågan har omfattats av nedbrytning av huvudfrågan till delfrågor, fältarbete, praktiska- och elektroniska hållfasthetstester, diskussioner med företagets beslutsfattare, dialoger med områdesexperter, tidsdisposition i form av Gantt-schema, litteratur-studier samt beprövade metoder för värdering och generering av kundbehov och

konceptlösningar.

Arbetets resurser har omfattat 40 timmar/vecka av två studenters arbetsinsats under 20

arbetsveckor. Ytterligare resurser som använts är: dragprovsmaskin på Mälardalens Högskola i Eskilstuna, befintliga CAD filer för byggsystemet från företaget, CAD- och FEM program för konstruktions- och testarbete, tillgång till företagets lokaler samt fritt tillhandahållande av fysiskt byggmaterial.

Arbetets resultat är denna rapport med presentation av två konstruktionsförslag i form av ett lyftredskap och en dockningsstation som genom praktiska och elektroniska tester, samt studerande av gällande regelverk förefaller klara kraven för CE märkning, vilket både är ett arbetsmiljökrav samt harmoniserar med företagets ambitioner om hög säkerhet och god ergonomi.

FÖRORD

Detta examensarbete har varit utmanande, spännande och framförallt lärorikt. Examensarbetet har gett en bra inblick i hur det är att arbeta med ett utvecklingsprojekt på ett företag. Vi ser detta examensarbete som en viktig bro mellan studentliv och arbetsliv. Under resans gång har förståelsen för hur vi ska arbeta tillsammans blivit bättre. Ibland tänker man olika och har olika syn på saker. Med kommunikation och samförstånd har dessa olikheter genererat många bra lösningar.

Det har hela tiden varit viktigt att berömma och motivera varandra kontinuerligt för att få arbetet att rulla på.

Vi vill tacka Johan Tjernell, VD Husmuttern AB, för att vi fick göra vårt examensarbete hos Er och att du hela tiden försätt oss med resurser för att kunna genomföra examensarbetet. Vi vill även tacka Love Grahn, konstruktör på Husmuttern AB, som hela tiden försätt oss med

väsentlig information och kunskap. Mycket har vi lärt oss från detta arbete och det vill vi tacka alla inom företagets verksamhet för.

Vi vill även passa på att tacka vår handledare Lars Bark för välbehövlig feedback och stöd under arbetet.

Eskilstuna, maj 2019

Innehå llsfö rteckning

1 Inledning ... 11

1.1 Bakgrund ... 11

1.2 Problemformulering ... 11

1.3 Syfte och frågeställningar ... 11

1.4 Avgränsningar ... 12 1.4.1 Lokaler ... 12 1.4.2 Material ... 12 1.4.3 Lyftredskap ... 12 1.4.4 Dockningsstation ... 12 1.4.5 Belastningsprov ... 12 1.4.6 Benchmarking ... 13 1.4.7 Ergonomi ... 13 1.4.8 Process ... 13

1.4.9 Resurstillgångar och projekttider ... 13

2 Ansats och metod ... 14

2.1 Undersökningsmetoder ... 14 2.1.1 Faktaunderlag ... 14 2.1.2 Litteraturstudier... 14 2.1.3 Experter ... 14 2.1.4 Experiment ... 14 2.2 Handledning ... 14 2.3 Konceptgenerering ... 15 2.3.1 Brainstorming ... 15

2.3.2 Lista med fel ... 15

2.3.3 Imitera fast bättre ... 15

2.4 Bearbetning av material ... 15

2.5 Testmetoder ... 15

2.6 Beräkningar ... 15

2.7 Kritisk metod- och ansatsdiskussion ... 15

3 TEORETISK REFERENSRAM ... 16 3.1 Gantt-schema ... 16 3.2 Analys av problem ... 16 3.2.1 QFD/HOQ ... 16 3.2.2 Produktspecifikation ... 17 3.2.3 Funktionsanalys ... 17 3.3 Frontprocessen ... 17 3.3.1 Aktiviteternas output ... 18 3.4 Ergonomi ... 18 3.5 Lyftredskap ... 19 3.6 CE-märkning ... 19

3.6.1 Tillverkaren ska CE-märka lyftanordningar ... 19

3.7 Idé och konceptgenerering ... 20

3.7.1 Brainstorming ... 20

3.9 Konceptutvärdering ... 21

3.9.1 Pugh´s matris ... 21

3.10 CAD... 21

3.11 FMEA- Failure Modes and Effects Analysis ... 22

3.12 Dragprov... 22 3.13 DFM ... 22 3.14 DFA ... 23 3.15 Poka-Yoke... 23 3.16 Standardkomponenter ... 23 3.16.1 Kulrullar ... 23 3.16.2 KKR ... 23 3.16.2.1 Handelstål-S355J2H ... 23 4 Genomförande ... 24

4.1 Undersökning och möten ... 24

4.2 Gantt-schema ... 24

4.3 QFD... 24

4.4 Funktionsanalys ... 25

4.5 FMEA (Failure Mode and Effect Analysis) ... 25

4.5.1 System-FMEA Lyftredskap ... 25 4.5.2 System-FMEA dockningsstation ... 25 4.5.3 Design-FMEA Lyftredskap ... 25 4.5.4 Design-FMEA Dockningsstation ... 26 4.5.5 Process-FMEA lyftredskap ... 26 4.5.6 Process-FMEA dockningsstation ... 26 4.6 Målspecifikation ... 26

4.7 Idé och konceptgenerering ... 27

4.8 Konceptutvärdering ... 27 4.8.1 Lyftredskap ... 27 4.8.1.1 Dragprov på fästkoncept ... 28 4.8.2 Dockningsstation ... 30 4.9 Utveckling av lyftredskap ... 30 4.9.1 Utveckling av fästanordning ... 30

4.9.2 Maximal vikt, svetsbart och lokala leverantörer ... 30

4.9.3 Multifunktionellt ... 31

4.9.4 Tyngdpunkter och säkerhet ... 31

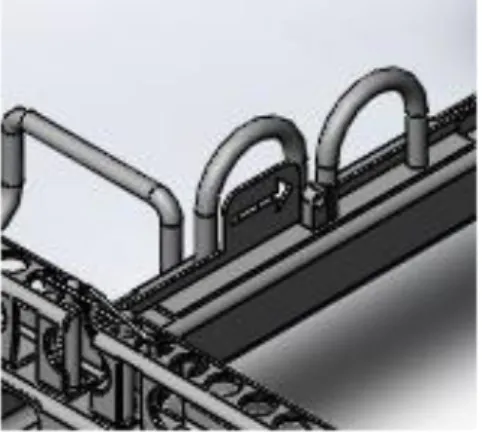

4.9.5 Handtag och spännband ... 32

4.9.6 Verktygsfritt inom en minut, fria händer och ingen åverkan ... 32

4.9.7 Poka-Yoke tänkande ... 32

4.9.8 CE märkning ... 33

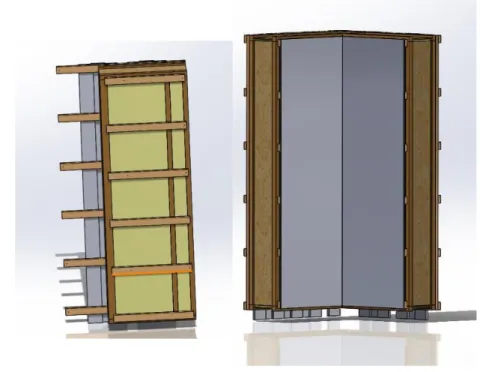

4.10.1 Hörnvägg ... 34

4.10.2 Ramverk ... 35

4.10.3 Styr-ram ... 36

4.10.4 Vältskydd ... 37

4.10.5 Kulrullar ... 37

4.10.6 Dockningsstationens funktion vid montering... 38

4.11 FEM-analys ... 40 4.11.1 FEM-analys på lyftredskapet ... 40 4.11.2 FEM-analys på dockningsstation ... 41 4.11.2.1 FEM-analys, ramverk ... 41 4.11.2.2 FEM-analys, styr-ram ... 41 4.11.2.3 FEM-analys, vältskydd ... 42 4.12 Belastningsergonomi ... 43 4.12.1 Lyftredskapet ... 43 4.12.1.1 Arbetshöjd ... 43

4.12.1.2 Vikt och underarmsavstånd ... 43

4.12.1.3 Total belastningstid ... 43

4.12.2 Belastningsergonomi, dockningsstation ... 44

4.12.2.1 Arbetshöjd ... 44

4.12.2.2 Vikt och underarmsavstånd ... 44

5 Resultat ... 45

6 ANALYS... 48

6.1.1 Till vilken grad kommer väggelementen vara färdigställda då de placeras i dockningsstationen? ... 48

6.1.2 Hur bör dockningsstationen utformas för att tillåta färdigställande av hörnelementen?. 48 6.1.3 Hur bör dockningsstationen utformas för att medge god ergonomi och säkerhet vid färdigställande av hörnelementen? ... 50

6.1.4 Vilka delar av väggelementen lämpar sig bäst för att förankra lyftredskapet i, med tanke på säkra lyft och minimering av åverkan på byggelementens synliga delar? ... 50

6.1.5 Kan designen av lyftredskapet och dockningsstation utformas för att helt eliminera handhavande fel? ... 51

6.1.6 Hur bör lyftredskapet utformas för att vägg- och hörnelement ska hänga rakt i lod-och våglängd ... 52

6.1.7 Övriganalys ... 52

7 Slutsatser och rekommendationer ... 53

7.1 Hur har projektet fungerat? ... 53

7.1.1 Slutsatser ... 53

7.1.2 Intressanta frågeställningar som ligger utanför avgränsningarna: ... 54

7.1.2.1 Vad placeras hörnelementet på efter urlyft ur dockningsstation? ... 54

7.1.2.2 Kan samma teknik och typ av lyftredskap konstrueras för att lyfta de raka väggelementen? ... 54

7.1.2.3 Alternativa metoder för att nå andra/bättre resultat: ... 54

7.1.3 Rekommendationer: ... 55

7.1.3.1 Tryckluftsdriven spärrmutterdragare ... 55

7.1.3.2 Färgmärkning och processinstruktioner ... 55

7.1.3.3 Serviceintervaller... 55

7.1.3.4 Protyptillverkning för test av belastningsergonomi ... 55

7.1.3.5 Transport till byggplats ... 56

Figurförteckning

Figur 1:Bild över HOQ ( (Johannesson, Persson, & Pettersson, 2013) ... 16

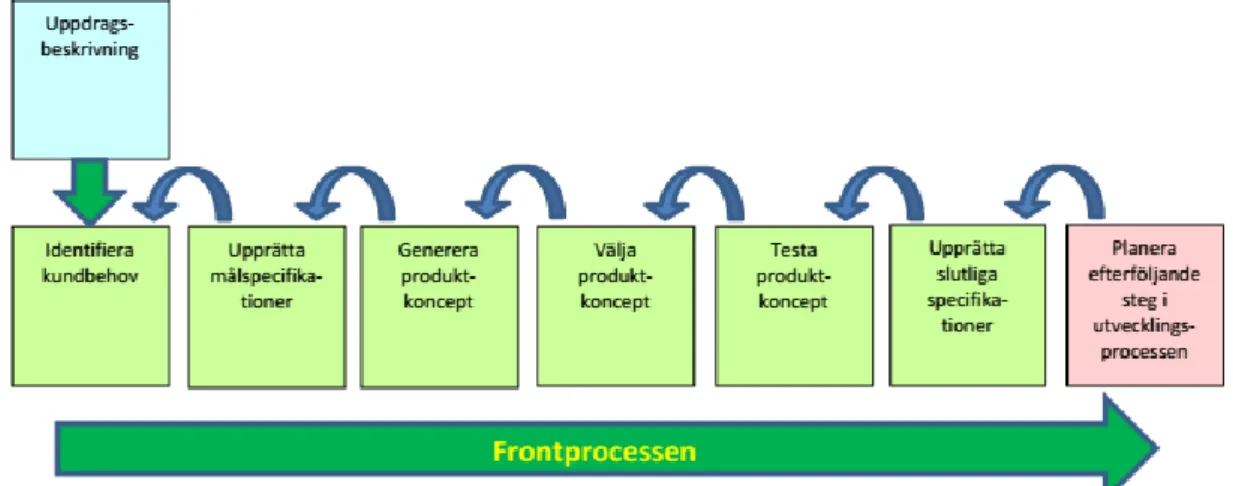

Figur 2:Schematisk bild över frontprocessen (Ulrich & Eppinger, 2014) ... 17

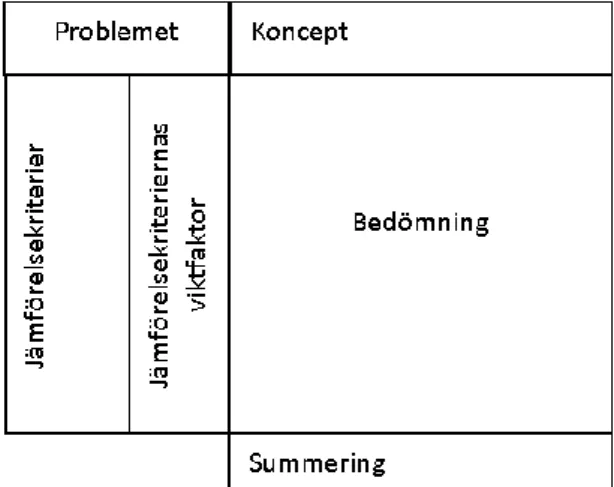

Figur 3: Pugh´s matris (Ullman, The mechanichal design process, 2010) ... 21

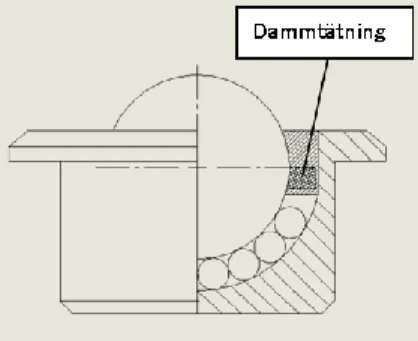

Figur 4:Bild på kulrulles konstruktion (Internordic, u.d.) ... 23

Figur 5:Anordningar för att kunna dragpröva expanderbultar ... 28

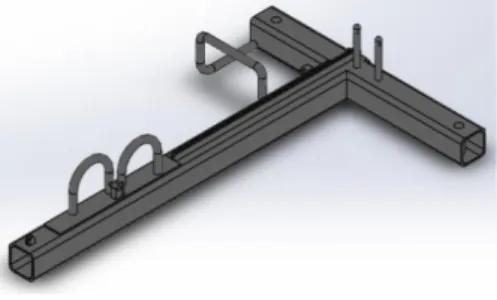

Figur 6:Bild på sax-anordning ... 29

Figur 7: Bild på fästanordning ... 30

Figur 8:Del av lyftredskap vars samman kopplande konstruktionsrör har dimensionerna 35x35x3 ... 30

Figur 9:Del av lyftredskap vars samman kopplande konstruktionsrör har dimensionerna 40x40x2.5 ... 30

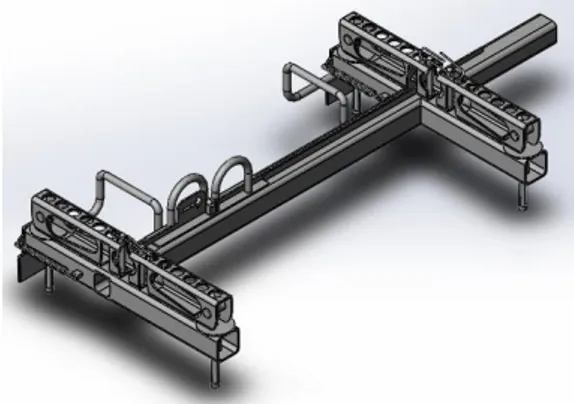

Figur 10: Lyftredskapets hopskjutet... 31

Figur 11:Lyftredskapet utdraget ... 31

Figur 12: De blå pilarna visar respektive väggelements tyngdpunkt. Den röda pilen illustrerar den gemensamma tyngdpunkten som hamnar på den räta linjen mellan väggelementens tyngdpunkter... 31

Figur 13:Lyftredskapets handtag ... 32

Figur 14: Komponent för upphängning ... 32

Figur 15: Spärrfunktionen hindrar montör från att ta fel lyftögla när lyftredskapet är ihop skjutet ... 32

Figur 16: När lyftredskapet dras ut öppnas den andra lyftöglan upp och spärrfunktionen agerar på den andra lyftöglan ... 32

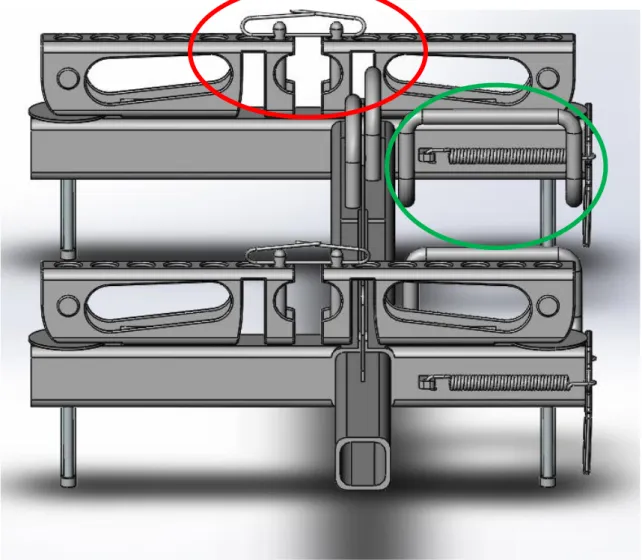

Figur 17: Det röda området illustrera låsfunktionen för två av de fyra fästanordningarna. Det gröna området illustrerar ett av handtagen där fångrem möjliggörs... 33

Figur 18: Vänsterelement ... 34

Figur 19: Högerelement ... 34

Figur 20: Hörnelement dvs när vänster- och hörnelement monterats ihop ... 34

Figur 21:Dockningsstationens ramverk ... 35

Figur 22:KKR-profil ... 35

Figur 23:Bilden visar en av tre öppningar till vältskydd ... 35

Figur 24: Bilden illustrerar de genomgående rörens position i dockningsstationen ... 35

Figur 25: Bilden visar dockningsstationens gavel-ram som vänsterelementet spänns fast i ... 36

Figur 26: Bilden illustrerar dockningsstationens styr-ramar ... 36

Figur 27: W2P-skiva i förhållande till bärläkt och styr-ram ... 36

Figur 28: Bilden förklarar vältskyddets integration med systemet ... 37

Figur 29: CAD-modell av kulrulle ... 37

Figur 30: Bilden visar ett för-borrat hål till en kullrulle ... 37

Figur 31: Den blå pilen visar fästanordningarnas riktning och den gröna pilen visar vänsterelementets riktning i moment 1 ... 38

Figur 32: Gröna pilen visar högerelementets riktning i moment 2... 38

Figur 33: Bilden visar sammanfogningsmoment i dockningsstationen ... 39

Figur 34: Bilden visar ett färdigt monterat hörnelement. Observera att fästanordningarna måste bort innan man lyfter elementet ... 39

Figur 35: Randvillkor och applicerad kraft för lyftredskap. Gröna pilar illustrerar fastinspänning och rosa pilar kraft... 40

Figur 36: Randvillkor och applicerad kraft för dockningsstation. Gröna pilar illustrerar fastinspänning och rosa pilar kraft ... 41

Figur 37: Randvillkor och applicerad kraft för styr-ram. Gröna pilar illustrerar fastinspänning och rosa pilar kraft ... 41

Figur 38: Randvillkor och applicerad kraft för vältskydd. Gröna pilar illustrerar fastinspänning och rosa pilar kraft ... 42

Figur 39:Konstruktionsförslag för lyftredskap ... 46

Figur 40:Konstruktionsförslag för dockningsstation ... 46

Bilageförteckning

Bilaga 1 - Rekommendationer från Arbetsmiljöverket gällande arbetshöjd och lyft ... 59

Bilaga 2 - Mejl från Göran Lundmark... 60

Bilaga 3 - Gantt-schema, planerat och faktiskt ... 61

Bilaga 4 - HOQ, lyftredskap och dockningsstation ... 62

Bilaga 5 - Funktionsanalyser, lyftredskap och dockningsstation ... 65

Bilaga 6 - FMEA-analyser, lyftredskap... 67

Bilaga 7 - FMEA-analyser, dockningsstation ... 70

Bilaga 8 - Målspecifikationer, lyftredskap och dockningsstation ... 73

Bilaga 9 - Koncept för fästmetoder ... 75

Bilaga 10 - Koncept för dockningsstation ... 77

Bilaga 11 - Pugh´s matris, lyftredskap ... 79

Bilaga 12 - Graf och tabell från dragprov, 10 mm armerad slang ... 80

Bilaga 13 - Graf och tabell från dragprov, 12 mm slang ... 81

Bilaga 14 - Graf och tabell från dragprov, 10 mm oarmerad slang ... 82

Bilaga 15 - Graf och tabell från dragprov, sax-anordning ... 83

Bilaga 16 - Pugh´s matris, dockningsstation ... 84

Bilaga 17 - Standardkomponenter... 85

Bilaga 18 - FEM-analys, lyftredskap ... 86

Bilaga 19 - FEM-analys, ramverk ... 87

Bilaga 20 - FEM-analys, styr-ram... 88

Bilaga 21 - FEM-analys, vältskydd ... 89

Bilaga 22 - Handberäkningar för applicerad kraft på vältskydd ... 90

FÖRKORTNINGAR

CAD- Computer Aided Design DFA- Design for assembly DFM- Design for manufacture FEM- Finita elementmetoden FMEA- Failure modes and effects HOQ- House Of quality

KKR- Kallvalsade konstruktionsrör MDH- Mälardalens högskola QFD- Quality function deployment W2P- Walls to paint

11(92)

1 Inledning

1.1 Bakgrund

Husmuttern AB utvecklar ett flexibelt huskoncept för att producera modulhus sammansatta av standardiserade byggelement som kan sammanfogas till byggnader i olika storlekar efter slutanvändarens behov. Elementen produceras i en fabrik med uppvärmda lokaler enligt en standardiserad process. Elementen fraktas och monteras därefter till byggplats på lastbil med tillhörande kran. Huskonceptet av standardiserade element möjliggör montering på både permanenta- och tillfälliga bygglov, eftersom husen blir demonterbara och

återanvändningsbara. För att hålla hög precision och eliminera fel, utnyttjar

produktionssystemet färdiga fixturer och animerade processbeskrivningar. I fixturerna produceras raka byggelement, med eller utan fönster och dörrar, till väggar. Marknaden för denna typ av prefabricerade byggelement i system, är redan idag mycket stor. Till exempel kan bostadsmarknaden med privata småhus, marknaden för uthyrning av tex paviljonger för

skolverksamhet, eller inkvartering av nyanlända flyktingar dra nytta av dessa flexibla

byggsystem. Byggtakten kan hållas uppe genom standardisering och väldefinierade processer, vilket kan förväntas bli än viktigare fördelar i takt med den förväntade ökningen av efterfrågan på bostäder i landet. Husmuttern har utvecklat den befintliga byggprocessen genom detaljerade animationsbeskrivningar av varje processteg samt ett innovativt utnyttjande av byggfixturer. Byggsystemet är fortfarande under utveckling och ytterligare fixturer kommer att tas fram.

1.2 Problemformulering

För att producera hörnelement till byggsystemet kommer samma väggfixtur som utnyttjas till de huvudsakliga väggelementen att utnyttjas. Dock byggs de kommande hörnelementens längd till hälften av de raka elementen. När två hörnelement ställs på grunden bildar dem tillsammans länden av ett rakt element. För att sammanfoga dessa kortare element till ett komplett

hörnelement i fabriken, behövs en efterföljande process med en dockningsstation där två byggelement kan sammanfogas till dessa hörnelement. Behov av att snabbt, enkelt och säkert kunna flytta väggelementen mellan fixtur och dockningsstation gör att även en lyftanordning behöver utnyttjas.

Detta examensarbete koncentreras till konstruktion av nämnd dockningsstation, samt lyftredskap som utgör del av lyftanordning för säkra lyft av vägg- och hörnelement.

1.3 Syfte och frågeställningar

Syftet med arbetet är att generera koncept till förflyttningsprocessen av väggelement från väggfixtur till en nykonstruerad dockningsstation samt bistå byggprocessen i produktionen av hörnelement. Detta innebär ett redskapskoncept för säkra lyft, samt ett koncept för att docka ihop två väggelement till ett gemensamt hörnelement i byggsystemet.

12(92) Huvudfrågan att besvara blir därmed:

“Hur bör konstruktionerna för att bistå lyft av väggelement samt produktion av hörnelement till byggsystemet utformas för att möta krav av säkerhet och ergonomi?”

Våra undersökningsfrågor för besvarande av huvudfrågan blir därmed:

1. Till vilken grad kommer väggelementen vara färdigställda då de placeras i dockningsstationen?

2. Hur bör dockningsstationen utformas för att tillåta färdigställande av hörnelementen? 3. Hur bör dockningsstationen utformas för att medge god ergonomi och säkerhet vid

färdigställande av hörnelementen?

4. Vilka delar av väggelementen lämpar sig bäst för att förankra lyftredskapet i, med tanke på säkra lyft och minimering av åverkan på byggelementens synliga delar?

5. Kan designen av lyftredskapet och dockningsstation utformas för att helt eliminera handhavande fel?

6. Hur bör lyftredskapet utformas för att vägg- och hörnelement ska hänga rakt i lod-och våglängd?

1.4 Avgränsningar

Eftersom huskonceptet och byggprocessen fortfarande är under utveckling och det i dess förlängning är tänkt att kunna sättas upp som mikrofabriker på olika platser, där

förutsättningarna i nuläget är okända, har detaljerade avgränsningar gjorts för arbetet. Detta för att tydligt redovisa under vilka förutsättningar arbetets resultat får betraktas som gällande.

1.4.1 Lokaler

Eftersom lyftredskapet kommer kopplas till en lyftanordning i form av en gaffeltruck förutsätts lokalen vara godkänd för detta samt att lokalen i övrigt är lämplig. Bevarande av

fuktighetskvoter i byggmaterialet är av avgörande betydelse, vilket innebär att lokalen förutsätts vara uppvärmd och att lagring av byggmaterial kan sker i torra utrymmen.

1.4.2 Material

Byggmaterialet förutsätts ha en fuktighetskvot ≤16% och torkningskvaliten, standard enligt SS-EN 14298:2004. (Svensk Byggtjänst, 2009). Vidare förutsätts materialet klara toleranskrav gällande rakhet. Nuvarande byggmaterial ska fortsättningsvis också gälla.

1.4.3 Lyftredskap

Lyftredskapet konstrueras för att lyfta väggelement till byggsystemet med en maximal vikt av 170 kg. En maximal bredd av 1260 mm, en maximal höjd av 2647 mm och en maximal tjocklek av 510 mm.

1.4.4 Dockningsstation

Dockningsstation konstrueras för att bära rätvinkliga hörnelement till byggsystemet, med en maximal vikt av 256 kg och mått som reducerar risk för materialskador.

1.4.5 Belastningsprov

Belastningsprov av fästanordningar i lyftredskapet kommer utföras genom praktiska dragprov i dragprovsmaskin Galdabini Quasar 100 på Mälardalens högskola i Eskilstuna. Belastningsprov av konstruerat lyftredskap och dockningsstation kommer utföras genom FEM beräkningar i programvaran Solidworks 2018, på Mälardalens högskola i Eskilstuna.

13(92)

1.4.6 Benchmarking

Eftersom lyftredskap och dockningsstation konstrueras som kundunika lösningar, utan avsikt på vidare försäljning till tredje part, kommer ingen benchmarking mot eventuella befintliga lyftredskap och dockningsstationer på marknaden att genomföras.

1.4.7 Ergonomi

Eftersom belastningsergonomi är resultatet av samspelet mellan människa-teknik-organisation kommer arbetet endast omfatta den delen av ergonomi som är kopplat till människa-teknik under de processer som omfattas i problemformuleringens beskrivning. I praktiken innebär detta att där god ergonomi inte kan uppnås endast genom konstruktioners utformning, utan kräver organisatorisk arbetsrotation, kommer detta förutsättas ske. Därmed kommer konstruktionerna designas utifrån att arbetsrotation möter ergonomikraven. Psykosociala miljöer ligger även det utanför avgränsningarna.

1.4.8 Process

Processen avgränsas mellan de aktiviteter som beskrivs som start och slut på följande vis. Processens start innebär det moment när ett lyftredskap monteras på ett färdigproducerat väggelement, som sitter i den horisontellt placerade och öppna väggfixturen. Processlut innebär när ett leveransfärdigt hörnelement står i dockningsstationen med demonterade expanderbultar i gavel-ram och två lyftredskap monterade.

1.4.9 Resurstillgångar och projekttider

Utvecklingsarbetet kommer att utföras som examensarbete i konstruktion av två studenter på Mälardalens högskola i Eskilstuna och omfatta 15 hp. Resurser för arbetet består av

halvtidsarbete för studenterna under 20 veckor under vårterminen 2019. Arbetets resulterande rapport ska vara klar för opponering i samband med överlämnade till examensarbetets

handledare 2019-05-17. Arbetet ska vara färdigt för muntlig presentationsframställan till examinator 2019-06-04.

14(92)

2 Ansats och metod

Metoden för arbetet kommer att följa frontprocessen, eftersom den upplevs som lämplig med sina tydligt definierade steg och därmed enkelt applicerbar på projektet. (Ulrich & Eppinger, 2014). Eftersom både lyftredskapet och dockningsstationen kommer att konstrueras utifrån förutsättningar med byggprocessens etablerade delsystem, så som befintlig väggfixtur och väggelement. Kommer den generiska produktutvecklingsprocessen bedrivas som för plattformsprodukter (Ulrich & Eppinger, 2014).

2.1 Undersökningsmetoder

Undersökningsmetoderna kommer bestå av litteraturstudier, observationer, intervjuer och experiment för generering av data. Därmed kommer undersökningsmetoderna inkludera både primär- och sekundärdata, samt kvalitativ- och kvantitativ data. Metoderna har valts efterso, de inom en relativt kort tid kan generera bra beslutsunderlag.

2.1.1 Faktaunderlag

För att få en så bra och gemensam bild över utgångspunkt, byggsystemet och förutsättningar i övrigt kommer arbetet starta med insamling av kvalitativ primärdata genom möten och presentation från företagsledningen gällande byggsystemet, målsättningar och önskemål med projektet. Samtal med initierad konstruktör med filer i CAD-program som underlag kommer initialt att prioriteras och därefter sker löpande, både elektroniskt och genom fysiska möten när det behövs under hela projekttiden.

2.1.2 Litteraturstudier

Litteraturstudier kommer att ske av tidigare examinationsarbeten, artiklar, böcker, regelverk, och säkerhetsföreskrifter.

2.1.3 Experter

Kontakter med experter och sakkunniga kommer att initieras inom aktuella områden där så anses lämpligt. Dels i syfte att källkritiskt kontrollera sekundära källor, om motstridiga eller mindre trovärdiga uppgifter. Men även för att få snabbare svar på frågor parallellt med eget sökande i sekundära källor. Initialt är områden kring ergonomi, lyftsäkerhet och regelverk kring CE-märkning områden där expertkontakter bör bli aktuellt. Men det kan även uppkomma fler områden under arbetets gång och då kommer detta att påpekas i slutdiskussionen.

2.1.4 Experiment

Ett hörnelement kommer att produceras hantverksmässigt, utan fixturer, men med korrekta material för att få ett fullgott diskussionsunderlag över vilka processer som behöver kunna utföras i fixtur, respektive dockningsstation. Hörnelementet kommer att byggas av

konstruktionsteamet i företagets lokaler.

2.2 Handledning

Examensarbetet har en i ämnet för examinationen välinitierad handledare som kommer kunna fungera som diskussionspartner genom personliga möten, telefon och mejl. Handledning är dock inte begränsad till denna person för alla delar av arbetet, utan kommer kunna ske av andra handledare parallellt. Praktiska dragprover kommer att utföras i materiallabbet på Mälardalens Högskola i Eskilstuna och då kommer praktisk handledning att utföras av annan handledare.

15(92)

2.3 Konceptgenerering

Efter att projektteamet, inom ramen för informationsinsamling till projektet, genererat en så god bild av förutsättningar, önskemål och krav som behövs för att gå vidare, kommer

produktlösningar till problembeskrivningen att genereras. Olika tekniker kommer att användas för konceptgenereringen.

2.3.1 Brainstorming

Den välkända metoden, brainstorming kommer att användas för att generera konceptuella produktlösningar för både lyftredskap och dockningsstation. Brainstorming kommer ske enskilt för att generera så många olika koncept som möjligt. Därefter kommer dessa presenteras för den andra teammedlemmen. Jämförelse, vidareutveckling och eventuell kombination av

koncepten kommer därefter att ske gemensamt. Eventuellt kommer handledning att begäras för reflektion av koncepten.

2.3.2 Lista med fel

Liknande tekniken för identifiering av marknadsmöjligheter, kommer eventuellt denna teknik att användas för att vidareutveckla koncepten genom nedbrytning av större problem till mindre delproblem.

2.3.3 Imitera fast bättre

Liknande vid identifiering av marknadsmöjligheter kommer eventuellt tekniken att imitera fast bättre användas för att hitta inspiration bland befintliga lösningar på marknaden för fästteknik, sammanfogning och säkra lyft att användas.

2.4 Bearbetning av material

Bearbetning av material för testning kommer att ske med olika metoder. Bearbetningen

kommer primärt att utföras i konstruktionsteamets egen regi och inkludera svetsning, borrning, skärning av metall och plaster.

2.5 Testmetoder

Tester kommer utföras både praktiskt och elektroniskt. Praktiska dragprover kommer att utföras för att säkerställa att fästanordningar klara att hålla fast byggelementen vid lyft med en säkerhetsmarginal att fastställa efter faktainsamling om krav och regelverk. Dragprover kommer utföras i materiallabb på Mälardalens Högskola i Eskilstuna med dragprovsmaskinen Galdabini Quasar 100. Elektroniska FEM-tester kommer att utföras på resterande lyftredskap och dockningsstation för säkerställande av säkerhetsmarginal mot aktuella krafter.

2.6 Beräkningar

Enklare kraftberäkningar kommer ske för fastställande av målvärden vid dragprover.

2.7 Kritisk metod- och ansatsdiskussion

Kritik mot valda metoder, ansats samt reflektion över processen för genomförande kommer ske under avsnitt 6, slutsatser och rekommendationer.

16(92)

3 TEORETISK REFERENSRAM

3.1 Gantt-schema

En tidsplan beskriver när aktiviteter i ett projekt ska genomföras och hur lång tid varje aktivitet beräknas ta.

Det vanligaste planeringsverktyget för upprättandet av en tidsplan är ett Gantt-schema. Ett Gantt-schema visualiserar aktiviteter i form av liggande staplar som är utsträckta över en tid på en X-axel (Hallin & Karrbom Gustavsson, 2015).

3.2 Analys av problem

3.2.1 QFD/HOQ

QFD, Quality function deployment, är ett verktyg inom produktutveckling som översätter kundens behov till tekniska krav och specifikationer.

För att strukturera all information som hanteras i arbetet med QFD används en matris som kallas för HOQ, house of quality (Se exempel på HOQ i figur 1).

HOQ-matrisen innehåller rader där kundbehoven staplas upp och viktas. Kolumnerna i matrisen innehåller produktegenskaper som möjliggör att kundbehoven uppfylls. I en

kopplingsmatris bedöms sambandet mellan kundbehoven och produktegenskaperna. Graden av sambandet betecknas med symboler, till exempel:

• 9 = stark koppling • 3 = medelstark koppling • 1 = svag koppling

• 0 (eller tomt) = ingen koppling

Det är viktigt att identifiera sambandet mellan produktegenskaperna eftersom de helst ska vara oberoende av varandra. För att se sambandet mellan produktegenskaperna används en

takmatris. I takmatrisen markeras produktegenskaper som har en korrelation med negativa eller positiva symboler.

Genom att multiplicera värden från

kopplingsmatrisen med viktfaktorerna från respektive kundbehov och väga summan för varje produktegenskap, resulteras detta i ett målvärde. Med hjälp av målvärdet bildas en uppfattning om vilka produktegenskaper som är viktigast för att möta kundbehovet.

Beroende på produkt ser HOQ olika ut. Till exempel är det vanligt att det utförs en konkurrensanalys där det identifieras hur konkurrenter förhåller sig till kundbehoven

17(92)

3.2.2 Produktspecifikation

En produktspecifikation beskriver vad produkten ska göra. Informationen i specifikationen ska kunna användas som utgångspunkt för sökandet efter konstruktionslösningar samt som referens vid utvärdering av dessa lösningar. Produktspecifikationen uppdateras och utvecklas under hela konstruktionsprocessen eftersom kunskapen om produkten ökar. Den första specifikationen är en målspecifikation som utvecklas till en slutspecifikation som beskriver den färdiga

produkten. Målspecifikationen innehåller konstruktionskriterier som är relevanta för produkten som ska utvecklas. Kriterierna kan delas upp i två kategorier, krav och önskemål. Krav är kriterier som måste uppfyllas, medan önskemål är kriterier som kan tillåtas bli uppfyllda mer eller mindre beroende på konstruktionslösning (Johannesson, Persson, & Pettersson, 2013).

3.2.3 Funktionsanalys

En funktionsanalys utförs för att säkerställa att produkten är under utveckling och får med sig alla kraven från den upprättade specifikationen. Syftet med denna analys är att översätta kraven och målen från specifikation till funktion.

Det är vanligt att analysen byggs upp med ett blockschema. Funktionerna delas upp i huvudfunktion, delfunktion och stödfunktion. Huvudfunktionen placeras högst upp i blockschemat och är den funktion som måste uppfyllas för att produkten ska existera.

Underfunktioner är de funktioner som gör att huvudfunktionen uppfylls och de kopplas direkt till huvudfunktionen med förbindelselinjer i blockschemat. stödfunktionerna är de funktioner som gör produkten mer attraktiv och påverkar inte huvudfunktionen avsevärt mycket (Ulrich & Eppinger, 2014).

3.3 Frontprocessen

Frontprocessen, även känd som ”front-end process” på engelska, är en väl beprövad och väl känd metod inom produktutveckling. Under den kreativa delen av produktutvecklingen, när lösningskoncept ska utvecklas krävs mycket samordning mellan företagets funktioner. Dessutom blir det ofta nödvändigt att gå tillbaka till tidigare steg för omarbetning av konceptdetaljer när identifikation av problemområden med koncept framkommer i något efterföljande steg. För att komplicera bilden ytterligare är det mycket vanligt att flera av dessa aktiviteter sker parallellt och inte sekventiellt. Det här kan givetvis upplevas som kaotiskt när mycket information skapas och behöver spridas mellan funktionerna på grund av det stora behovet av samordning. En schematiskt tydlig och pedagogisk process blir då mycket värdefull för att bringa förståelse och ordning. Nedan presenteras en schematisk bild över frontprocessen, se figur 2.

18(92)

Varje aktivitet har en ”output” som fungerar som ”input” i nästa aktivitet. Frontprocessen börjar med aktiviteten identifiera kundbehoven. Input till den aktiviteten blir den

uppdragsbeskrivning som ofta är resultatet från en identifierad marknadsmöjlighet, eller ett unikt kundbehov.

Den gröna pilen symboliserar ett sekventiellt flöde genom aktiviteterna. I realiteten är det som beskrivits ovan, mycket vanligt med att aktiviteter sker parallellt och överlappar varandra. De blå pilarna symboliserar möjligheten av att detaljer i tidigare aktiviteter behöver upprepas om detaljproblem identifieras i senare aktiviteter (Ulrich & Eppinger, 2014).

3.3.1 Aktiviteternas output

Identifiering av kundbehov - En hierarkisk lista över de olika kundbehoven.

Upprättande av målspecifikationer - Lista över vad produkten ska göra i mätbara termer. Konceptgenerering - Lösningsförslag beskrivna i enkla skisser.

Konceptval - Identifiering av de mest lovande koncepten.

Koncepttestning - Identifiering av brister hos de mest lovande koncepten.

Upprättande av slutgiltiga specifikation - Återspegling av begränsningar i produktkoncept som identifierats genom teknisk modellering och trade-offs mellan kostnad och prestanda (Ulrich & Eppinger, 2014).

3.4 Ergonomi

Ergonomi är ett område av största vikt vid planering av nya arbetsmoment. Att motverka belastningsskador är av största vikt för hela näringslivet och i synnerhet inom tillverknings- och byggindustrin. Byggsektorn är en av de tre sektorer som orsakar mest belastningsskador bland män. Inom tillverknings- och monteringsindustrin drabbas både män och kvinnor av belastningsskador i allt för stor utsträckning (Arbetsmiljöverket, Arbetsställning och belastning – ergonomi, 2018).

Belastningsergonomi regleras genom Arbetsmiljöverkets författningssamling för

Belastningsergonomi, AFM 2012:2. Hjälpmedel i form av färdiga bedömningsmallar finns framtaget för bedömning av ergonomiska risker av befintliga arbetsmoment och dessa bör även beaktas vid planering av nya verksamheter inom alla branscher. Lagstöd för

författningssamlingen hittas i 18 § arbetsmiljöförordningen (1977:1166) (Arbetsmiljöverket, 2012).

”Ergonomi är ett tvärvetenskapligt forsknings- och tillämpningsområde som i ett

helhetsperspektiv behandlar samspelet människa – teknik – organisation i syfte att optimera hälsa och välbefinnande samt prestanda vid utformning av produkter och system”

(Arbetsmiljöverket, Belastningsergonomi, 2012).

I enlighet med författningssamlingen bedöms ergonomi utifrån tre perspektiv. Ett individuellt perspektiv samt två miljöperspektiv, det fysiska- samt det psykosociala (Arbetsmiljöverket, Belastningsergonomi, 2012).

Under författningssamlingens bilaga A, finns detaljerade instruktioner över påverkande faktorer att beakta vid manuell hantering i samband med arbetsmoment (Arbetsmiljöverket, 2012). Exempel på viktiga delar är belastning av skelett och mellandiskar, hävarmseffekter vid belastningar samt skaderisker i samband med användande av hjälpmedel och verktyg. Vidare bör moment utformas för anpassning till fysiska skillnader mellan individer, till exempel längd.

19(92)

Se rekommendationer från Arbetsmiljöverket, gällande optimala arbetshöjder och arbete vid lyft i Bilaga 1.

Understrykas bör att förhindrande av belastningsskador åligger både tillverkare, arbetsgivare samt arbetstagare. Det åligger arbetsgivaren att tillhandahålla instruktioner och övningstid så den anställde får möjlighet att lära sig att utföra ett arbetsmoment med minsta skaderisk. Det åligger även arbetsgivaren att systematiskt utvärdera arbetsmoment i syfte att repetera och förbygga skador. Den anställde har skyldighet att följa givna instruktioner i syfte att minimera skaderisker, samt att påpeka eventuella brister i givna instruktioner. Arbetet med förebyggande av skador bör alltså ske i symbios mellan parterna (Arbetsmiljöverket, 2012).

3.5 Lyftredskap

Lagstiftningen skiljer mellan lyftredskap och lyftanordningar. Typiska lyftanordningar är t.ex. en gaffeltruck eller travers och vad som inom lagstiftningen definieras som lyftredskap (lifting accessories), står att läsa om i maskindirektivet 2006/42/EG. (EUROPEAN COMMISSION, 2017) I Sverige är detta införlivat i Arbetsmiljöverkets föreskrifter om maskiner (se svenskt utdrag, (Europeiska unionens officiella tidning, 2006)).

I maskindirektivet definieras vad som är att betrakta som lyftredskap av Artikel 2 d. (EUROPEAN COMMISSION, 2017)

Enligt sakkunnig marknadskontrollsamordnare på företaget Swedac, Göran Lundmark, regleras kraven för lyftredskap enligt: ”förutom de generella kraven behandlas lyftredskap särskilt i §§ 43, 341, 348, 358, 360 och 412”. Se mejlsvar Bilaga 2.

Paragraferna omfattar, definitionen för lyftredskap, lyftredskap och dess ingående komponenter inklusive krav på tester, eliminering av konsekvenser av tappad last, krav på märkning,

bifogade instruktioner samt klassificering av utrustning som används för att lyfta laster i kombination med lyftanordningar. När/om redskapet uppfyller samtliga av dessa ska redskapet förses med CE-märkning.

Ytterligare paragrafer i maskindirektivet som kan påverka konstruktionen av lyftredskap är: §207, Instruktioner för underhåll och utbyte av komponenter

§337, Materialval utifrån slitstyrka i tänkt arbetsmiljö.

§338, Konstruktionens förmåga att bära last inklusive säkerhetsfaktor på 1,5 eller 1,25. §340, Om kedjor, rep eller vajrar ingår i redskapet.

§342, Restriktioner mot ofrivillig rörelse som släpper lasten.

§351, Statiskt och dynamiskt test innan reguljärt användande av redskapet. (EUROPEAN COMMISSION, 2017)

3.6 CE-märkning

Arbetsmiljöverket kräver att alla lyftredskap som används yrkesmässigt i Sverige, i enlighet med EU-lagstiftningen skall vara CE märkta. Kravet gäller likväl för konstruktioner som tillverkats uteslutande för användande i en organisations egen verksamhet, som för

konstruktioner som tillverkats för försäljning inom någon del av EU (Arbetsmiljöverket).

3.6.1 Tillverkaren ska CE-märka lyftanordningar

”Lyftanordningar och lyftredskap ska vara CE-märkta när de släpps ut på marknaden eller tas i drift. Märkningen ska vara väl synlig, lättläst och beständig.

20(92)

CE-märket innebär att tillverkaren intygar att produkten uppfyller gällande hälso- och säkerhetskrav. För de flesta lyftanordningar och lyftredskap gäller kraven i AFS 2008:3, Maskiner. Föreskrifterna riktar sig till tillverkare, importörer och distributörer och grundar sig på EU:s maskindirektiv. Motsvarande krav gäller inom hela EU.

Den som tillverkar en lyftanordning eller lyftredskap för eget bruk räknas också som tillverkare” (Arbetsmiljöverket).

Krav måste även uppfyllas för att få använda CE-märkta maskiner i verksamheten. Detta regleras i Arbetsmiljöverkets text om maskiner:

”Maskinen ska fortfarande uppfylla de grundläggande hälso- och säkerhetskrav som gällde för den när den släpptes ut på marknaden, till exempel vad gäller skydd, varningsskyltar och bruksanvisning.

Den ska vara märkt med uppgifter om tillverkare, serie- och typbeteckning och annan nödvändig information, till exempel olika begränsningar som max vikt och maxhastighet. Den ska ha skriftliga upplysningar och varningar på svenska.

Den ska ha en svensk bruksanvisning som motsvarar originalet och innehåller: - Säkerhetsanvisningar för alla typer av arbete med den

- Uppgifter som maskinen är märkt med och annan relevant information, till exempel adress till importör

- Beskrivning av vad maskinen är avsedd för

- Eventuell beskrivning på vilket sätt maskinen inte får användas” (Arbetsmiljöverket).

3.7 Idé och konceptgenerering

Detta är ett steg inom produktutveckling där man tar fram lösningsförslag på problemet utifrån kundbehov, tekniska begränsningar, ekonomiska begränsningar och möjligheter. Det är en iterativ process med brainstorming, diskussioner och förfiningar.

För att beskriva hur konceptet är tänkt att användas och fungera kan designern skapa scenarier, berättelse eller bildmanus. (Johannesson, Persson, & Pettersson, 2013)

3.7.1 Brainstorming

Brainstorming är en teknik som kan användas individuellt och i grupp för att generera idéer. När själva idégenereringen utförs är det viktigt att generera och dokumentera så många idéer som möjligt. Det är viktigt att alla idéer uppmärksammas. Vissa idéer kan verka omöjliga men kan utvecklas och leda till användbara idéer. När idéer genererats är det viktigt att de inte utvecklas och bedöms. Under brainstorming bör man fokusera på en specifik funktion. Detta är en välbeprövad teknik som har visat sig användbar när nya idéer behövs. Tekniken fungerar speciellt bra i grupp eftersom en persons idéer utlöser idéer hos andra

21(92)

3.9 Konceptutvärdering

I detta steget jämförs och utvärderas de koncept som har genererats i Idé och

konceptgenereringsfasen. Det som ligger till grund för konceptutvärderingen är krav och kundbehoven från QFD´n och produktspecifikationen.

Resultatet av detta steg kan bidra till att ett koncept bedöms som det bästa förslaget, som då vidareutvecklas. Men det kan också bli så att flera förslag kombineras och blir till ett nytt förslag som sedan vidareutvecklas. (Johannesson, Persson, & Pettersson, 2013)

3.9.1 Pugh´s matris

För att utvärdera de koncept som tagits fram i idé- och konceptgenereringsfasen, kan Pugh´s matris användas (Se exempel på Pugh´s matris i figur 3). I matrisen framförs problemet. Jämförelsekriterier, till exempel produktegenskaper, är viktade. De olika koncepten som genererats presenteras i matrisens överdel. Det

koncept som anses vara bästa på förhand eller en redan existerande produkt som liknar produkten under utveckling används som referenskoncept. De andra koncepten jämförs och bedöms med referenskonceptet. Bedömningen görs med en tregradig skala (+/ 0/-) som beskriver hur koncepten uppfyller jämförelsekriterierna i jämförelse med referenskonceptet. 0 innebär att konceptet uppfyller jämförelsekriterierna lika bra som referensen. + innebär att konceptet uppfyller jämförelsekriterierna bättre än referenskonceptet. - innebär att konceptet uppfyller

jämförelsekriterierna sämre än referenskonceptet. I nedersta delen av matrisen görs fyra

summeringar: • Antal + • Antal –

• Summa = Antal (+) – Antal (-)

• Viktad summa, varje + och – multipliceras med jämförelsekriteriernas viktfaktor (Ullman, The mechanichal design process, 2010)

3.10 CAD

CAD, Computer aided design, är ett dataprogram som används i konstruktions- och ritarbete. Inom konstruktion används CAD för att rita både två och tre dimensionella konstruktioner. I CAD-program konstrueras komponenter och hela konstruktioner. Genom en virtuell montering sammansätts olika komponenter till en enhet.

Det är vanligt att CAD-program används för att utföra hållfasthetsberäkningar på

konstruktioner. Beräkningsmetoden som programmen oftast använder sig av är FEM, finita

elementmetoden (Nationalencyklopedin, u.d.).

Figur 3: Pugh´s matris (Ullman, The mechanichal design process, 2010)

22(92)

3.11 FMEA- Failure Modes and Effects Analysis

FMEA (Failure Modes and Effects Analysis) är en metod som används för att beräkna pålitligheten av en produkt samtidigt som man identifierar eventuella risker och fel. FMEA kan användas flera gånger under produktutvecklingsprocessen. Det kan hända flera saker som kan orsaka fara och det är konstruktörens uppgift att försöka förutse och fatta beslut som eliminerar faran.

Metoden följer fem steg som kan sammanställas i en tabellform, stegen är följande: 1. Identifiera de funktioner där fel kan uppstå

2. Identifiera och beskriv de felsätt som kan uppstå hos de funktioner där fel kan uppstå. Varje funktion kan ha flera olika felsätt.

3. Identifiera effekterna om fel uppstår. Dessa effekter kan vara svåra att identifiera eftersom funktioner i ett system oftast inte är självständiga. 4. Identifiering av potentiella orsaker till att fel kan uppstå. Här listats faktorer

som kan orsaka fel gällande till exempel tillverkning och design.

5. Identifiering av åtgärden. Detta steg handlar om att rekommendera åtgärden för att säkerställa att inte fel uppstår. Om åtgärden genomförs bör man ta hänsyn till potentiella fel hos förändringen.

För att mäta det som framkommer i en FMEA-analys värderar man sannolikheten att fel uppstår, allvarlighetsgraden om fel uppstår och hur ofta kan fel uppstår. Utifrån detta får man fram ett risk-värde. (Ullman, The mechanichal design process, 2010)

3.12 Dragprov

Dragprov är ett mycket viktigt prövningsförfarande inom materialteknik. När man vill ta reda på ett materials egenskaper är ett dragprov mycket informativt. I ett dragprov spänns ett materialprov in mellan två spännanordningar. Materialprovet dras sedan med en kraft som genereras med en elektronisk eller hydraulisk motor.

Spänningen (σ) i materialprovet ökar successivt och beräknas genom att dividera den pålagda kraften med materialprovets tvärsnittsarea. Töjningen beräknas (ε) genom att dividera

materialprovets förlängning med dess ursprungliga längd.

Resultatet i ett dragprov redovisas med en dragprovskurva som beskriver förhållandet mellan spänningen och töjningen (Nationalencyklopedin, dragprov, u.d.).

3.13 DFM

DFM, design for manufacture, är en metod som går ut på att forma komponenter som tillåter en effektiv och högkvalitativ tillverkning. Utmaningen med DFM är att specificera den bästa tillverkningsprocessen för komponenten och säkerhetsställa att komponentens utformning är anpassad till tillverkningsprocessen. För varje tillverkningsmetod finns det riktlinjer för hur komponenter ska designas för att anpassas till respektive tillverkningsmetod.

Det finns tusentals tillverkningsmetoder och det är omöjligt för en designer att ha tillräcklig kunskap för att utför DFM. Det är vanligt att designern tar hjälp av en expert (Ullman, The machanical design process, 2003).

23(92)

3.14 DFA

En bidragande faktor till produktionskostnaderna är monteringen. DFA, Design for assembly, som handlar om att utveckla produkter och ha effektiv monteringen i åtanke. Det är viktigt att göra monteringen så enkel som möjligt för att hålla ner kostnaderna för produkten.

En produkt med högeffektiv montering har få komponenter som är enkla att hantera och faller samman visuellt under monteringen (Ullman, The machanical design process, 2003).

3.15 Poka-Yoke

Poka-Yoke är ett system som syftar till att höja produktionskvalitén genom att eliminera att misstag sker under produktionen. Systemet kan delas upp i två kategorier, styrande och

varnande, beroende på vilket syfte och teknik som används. Om systemet är styrande så stoppar systemet produktionsprocessen, eller på annat sätt förhindrar att processen fortlöper till nästa processteg. Om systemet är varnande så är någon form av alarmerande signal kopplad till processtegen så det blir svårt att förbise misstagen. Grundtanken med systemet är att oavsett hur det utvecklas till den unika situationen så ska det grunda sig på finurlighet, enkelhet och kostnadseffektivitet. (Allan, 1990)

3.16 Standardkomponenter

3.16.1 Kulrullar

Kulrulle är en materialhanteringsenhet som möjliggör

förflyttning i två dimensioner. Den består av en stor kula som rullar på flera små kulor. Samtliga kulor är inneslutna i en halvsfärisk kopp, se figur 4.

Kulrullar möjliggör hantering av tunga detaljer eftersom friktionen reduceras avsevärt. De flesta kulrullar har tätningar som skyddar kulorna från smutspartiklar (Internordic, u.d.).

3.16.2 KKR

KKR, kallvalsade konstruktionsrör, används inom industrin och byggbranschen för pelare fackverkskonstruktioner och liknande konstruktioner. KKR är bestämda enligt standarderna EN 10219–1 för stålsorter och mekaniska egenskaper och EN 10219–2 för dimensioner och

toleranser. KKR förekommer i flera olika profiler (Tibnor, u.d.).

3.16.2.1 Handelstål-S355J2H

S355J2H är en stålsort som har relativt hög hållfasthet. Stålets minsta sträckgräns är 355 N/mm2 och brottgränsen varierar mellan 490–630 N/mm2. Materialet är svetsbart och används till bland annat kallvalsade rör (Tibnor, u.d.).

Figur 4:Bild på kulrulles konstruktion (Internordic, u.d.)

24(92)

4 Genomförande

4.1 Undersökning och möten

Inledande fas i projektet bestod av möten där information hölls om företagets policy och verksamhet. När uppdragsbeskrivningen var upprättad började problemet definieras. Till en början användes CAD-modeller för att förstå konstruktionen av hörnet och hur företagets nuvarande fixtur är konstruerad. För att få mer fördjupad kunskap av hörnets konstruktion utfördes ett fältarbete där en modell av hörnet byggdes upp utan fixtur.

4.2 Gantt-schema

När uppdragsbeskrivningen var klar upprättades ett Gantt-schema (se Bilaga 3). Aktiviteter identifierades utifrån frontprocessen och moment utanför frontprocessen som är väsentliga för att projektet ska lyckas. Varje aktivitet tidsuppskattades utifrån projektets tidsram på 20 veckor. Under projektets gång registrerades det faktiska arbetet i ett annat Gantt-schema (se Bilaga 3).

4.3 QFD

Under arbetet med QFD användes HOQ. Kundbehoven identifierades utifrån möten med företaget och fältarbetet. När kundbehoven identifierats viktade uppdragsgivaren, Johan Tjernell, varje kundbehov på en skala 1 - 5 där 5 anses vara mycket viktig. Utifrån

kundbehoven identifierades produktegenskaper som sedan sattes i relation till kundbehoven för att se kopplingar mellan dem. Kopplingen mellan kundbehoven och produktegenskaperna viktades med följande värden:

• 9 = stark koppling • 3 = medelstark koppling • 1 = svag koppling

• 0 (eller tomt) = ingen koppling

För att se hur produktegenskaperna påverkar varandra upprättades en takmatris. I taket jämfördes alla produktegenskaper med varandra och relationen mellan dem noterades. För att rangordna produktegenskaperna multiplicerades respektive kundbehovs viktade poäng med kopplingen mellan kundbehovet och produktegenskapen, sedan adderades summan för varje produktegenskap.

QFD gjordes för både lyftredskapet och dockningsstationen (se Bilaga 4). Konkurrent-analys exkluderades enligt projektets avgränsningar.

25(92)

4.4 Funktionsanalys

Utifrån mötena med företaget, fältarbetet och QFD´n upprättades en funktionsanalys för både lyftredskapet och dockningsstationen. Funktionsanalys gjordes för att se vilka funktioner som konstruktionerna skulle innehålla och säkerställa att inga funktioner bortses samt bedöma vilka funktioner om är viktiga.

Huvudfunktionen som beskriver vad konstruktionen ska göra definierades för både

lyftredskaper och dockningsstationen. Delfunktionerna som uppfyller huvudfunktionens syfte definierades sedan för de båda konstruktionerna. För att bryta ner delfunktionerna definierades stödfunktioner som beskriver mer ingående vad som ska uppfyllas för att delfunktionerna ska fullbordas. Funktionsanalys för både dockningsstation och lyftredskap finns i Bilaga 5.

4.5 FMEA (Failure Mode and Effect Analysis)

Feleffektsanalyser (FMEA) har genomförts för både lyftredskap och dockningsstation vid flera olika stadier av projektet. Den första, en system-FMEA, genomfördes under konceptfasen för att bedöma risknivåer för kommande processfel som kan påverkas av konceptens utföranden.

4.5.1 System-FMEA Lyftredskap

Kunskapen som genererades genom system-FMEA för lyftredskapet var framförallt att en robust konstruktion behövdes, någon form av handskydd behövdes till fästanordningen och att materialvalet är kritiskt. En fråga skickades även till uppdragsgivaren, Johan Tjernell, för att säkerställa att lyft skulle kunna ske med krok, både i fabrik och på byggplats, vilket

bekräftades. Att inte designa med för snäva toleranser framkom också som något att tänka på. Se system-FMEA för lyftredskap i Bilaga 6.

4.5.2 System-FMEA dockningsstation

Kunskapen som genererades genom system-FMEA för dockningsstationen, var framförallt att en anordning som förhindrade att väggelementen välter, med skaderisker för både personal och material var högt upp på prioriteringslistan. Eftersom fältarbetet visade att färdigställandet av hörnet krävde att vissa processmoment behövde kunna utföras i dockningsstationen, blev det viktigt att ingen del av konstruktionen hindrade detta arbete. För att erhålla god ergonomi under dessa arbetsmoment kommer arbetstrappsteg eller arbetsplattformar, samt knästående bli nödvändigt. Dockningsstationens utformning måste därmed tillåta detta. Självklart behövdes även konstruktionens motståndskraft mot kollaps under hörnelementets tryck säkerställas med en FEM-analys.

I nästa steg genomfördes en design-FMEA som påvisade nödvändigheten av praktiska tester av koncepten till lyftredskapet. Genom konceptval genomfördes sedan praktiska dragprover på två av koncepten. Övriga koncept kunde rationaliseras bort på andra grundval. Gällande

dockningsstationen påvisade design-FMEA bland annat nödvändigheten av

ergonomianpassning utöver rena olyckstillbud, det vill säga belastningsergonomin. Se system-FMEA för dockningsstation i Bilaga 7.

4.5.3 Design-FMEA Lyftredskap

Under den senare delen av konstruktionsarbetet genomfördes även en design-FMEA för lyftredskapet, som gav insikter om behovet av att genomföra både praktiska dragprover samt FEM-analys av lyftredskapet för att säkerställa att konceptets design klarar erforderliga lastkrav med säkerhetsfaktor 1,25 för att möjliggöra ett CE godkännande. CE godkännande kräver även att samtliga lyftredskap individuellt genomgår praktiska lyfttester innan de tas i reguljärt användande i byggprocessen. Dämpande material för att undvika synliga skador på

26(92)

byggmaterialet framkom också, samt behovet av robust konstruktion och undvikande av allt för snäva toleranser. Se design-FMEA för lyftredskap i Bilaga 6.

4.5.4 Design-FMEA Dockningsstation

Kunskap som förvärvades i samband med dockningsstationens design-FMEA var primärt behovet av någon form av friktionssänkande funktion för att hantera väggelementen för

inpassning mot varandra och styrklackar som säkerställer montering till ett vinkelrätt hörn. För att kunna säkerställa att dockningsstationen kan monteras helt i våg trots variabla

förutsättningar av olika lokaler runt om i landet, där sannolikt kvalitén på golvens ytor kan variera, behövdes någon funktion för kompensation för detta. Designen behövde därför anpassas för att med shims mot golvytan uppnå perfekt våg för dockningsstationens bärplan mot undersidan av väggelementen. Dockningsstationen behövde även konstrueras för att tillåta ett överhäng av ytterpanelen på undersidan motsvarande 100 mm.

När det i nuläget inte pågår någon verksamhetsprocess för produktion av hörnelement i byggsystemet, är det ändå nödvändigt att få insikter över risker i dessa processer. Därför genomfördes en process-FMEA för båda konstruktionerna. Dessa genomfördes utifrån ett tänkt processteg där väggelementen lyfts ut elementfixturen och placeras på dockningsstationen för att där färdigställas. Ett av villkoren i ett framtida CE godkännande är att det bifogas skriftliga instruktioner för hur lyftredskapet ska användas och därmed blev det helt nödvändigt att utfärda en process-FMEA. Se design-FMEA för dockningsstation i Bilaga 7.

4.5.5 Process-FMEA lyftredskap

Kunskap som förvärvades i samband med process-FMEA för lyftredskapet var det stora behovet av tydliga instruktioner som hänger ihop med kraven för CE godkännande. Kravet av möjlighet att komplettera lyftet med extra säkerhetssele framkom också men bedömdes redan kunna tillgodoses utan ytterligare designförändring.

Se process-FMEA för lyftredskap i Bilaga 6.

4.5.6 Process-FMEA dockningsstation

Kunskap som förvärvades i samband med process-FMEA för dockningsstationen var säkerhetsfrågor som inte tidigare framkommit under fastställandet av kundbehov och specifikationer. Detta blev svårt att lösa med nuvarande koncept, utan allt för stora konstruktionsändringar. Därmed ökar behovet av tydliga instruktioner för varje moment i denna del av byggprocessen. Se process-FMEA för dockningsstation i Bilaga 7.

4.6 Målspecifikation

Utifrån den erhållna informationen i QFD´n togs en målspecifikation fram för både lyftredskap och dockningsstationen (seBilaga 8). Målspecifikationen innehåller kriterier som är både krav och önskemål.

27(92)

4.7 Idé och konceptgenerering

Med målspecifikationer, funktionsanalysen, system-FMEA, QFD´n och kundens viktning av kundbehoven som underlag kunde processen med idé- och konceptgenerering nu börja. Mycket tid och energi lades på att generera flertalet koncept. Dessutom fick processen upprepas då projektet omfattade flera konstruktioner.

Lyftredskapet omfattade två så viktiga delfunktioner att det upplevdes som nödvändigt att dela upp funktionen i dessa delfunktioner och konceptutveckla varje del för sig. Den ena av

funktionerna var att skapa en så säker sammanfogning mellan väggelementet och lyftredskapet att skaderisken från en fallerande sammanfogning minimerades. Detta var även något som styrdes av kravet från Arbetsmiljöverkets riktlinjer och maskindirektivet inom EU för CE-märkning. Den andra funktionen var givetvis att resterande del av lyftredskapet skulle klara krafterna i samband med lyftet samt harmonisera med tyngdpunkten för båda väggelementen samt det färdiga hörnet.

Först genererades koncept alltså på en fästfunktion mellan element och lyftredskapet. Först kategoriserades olika fästanordningar enligt olika tekniker. Kategorierna var:

• Något som expanderar • Friktion

• Något som skär in

Med hjälp av kategorierna övergick vi till enskild brainstorming. När en eller flera idéer hittats inom någon kategori, jämfördes och kombinerades/utvecklades idéerna. I detta skede ritades några av koncepten upp i CAD och sedan gjordes 3D utskrifter för att få bättre känsla för dimensionerna. Se genererade koncept för lyftredskapet i Bilaga 9.

Efter generering av olika lovande koncept för att fästa ett lyftredskap till elementet, genomfördes dragprover innan resterande del av lyftredskapet konstruerades. Med

produktegenskaper styrda av kundbehovet, som inkluderade bland annat standardvaror som konstruktionsmaterial, svetsbarhet, låg vikt och få ingående komponenter, behövde ett så enkelt lyftredskap som möjligt konstrueras. Samtidigt behövde självklart de fästkoncept som

genererats kunna inkorporeras i lyftredskapet. I detta skede ingick ingen brainstorming sejour på grund av de detaljerade produktegenskaperna som bedömdes ge lite utrymme för alternativ design. Därför designades lyftredskapet direkt i konstruktionsteamet. I detta skede handritades enkla skisser, eftersom det upplevdes som ett snabbare arbetssätt än att använda CAD.

Slutligen genomfördes en tredje konstruktionsprocess för att konceptgenerera dockningsstationen. Se genererade koncept för dockningsstationen i Bilaga 10.

4.8 Konceptutvärdering

Konceptutvärdering gjordes på fyra koncept för dockningsstationen och sex koncept för lyftredskapet.

4.8.1 Lyftredskap

I första delen av konceptutvärderingen bedömdes lösningen för sammankopplingen mellan väggelementen och lyftredskapet. Den betraktades som den mest kritiska komponenten av lyftredskapet. Praktiska dragprov planerades som en del av det slutliga konceptvalet. För att reducera antalet dragprov gjordes ett konceptval först med hjälp av Pugh´s matris.

28(92)

Där värderades två koncept högre än de andra fyra och dessa två valdes att utföra dragprover på. Eftersom konceptet med expanderbult kan variera beroende på olika gummimaterial, genomfördes dragprov på två koncept, men totalt på fyra varianter. Först efter att med hjälp av dragprovens resultat, valt ett slutgiltigt koncept för sammankopplingen mellan väggelement och lyftredskap, designades resterande del av lyftredskapet. Den delen av lyftredskapet konceptgenerades utan någon brainstorming process. Det designades direkt med underlag av specifikationerna. Tillvägagångssättet valdes eftersom specifikationerna var så preciserade, att det bedömdes att frihetsgraden för design blev så begränsad att koncepten skulle komma att få mycket små differenser. Därför valdes det mer tidseffektiva tillvägagångssättet att designa lyftredskapet runt sammankopplingsmetoden och specifikationerna direkt.

4.8.1.1 Dragprov på fästkoncept

För att säkerställa att lyftredskapets fästfunktion håller vid lyft av vägg och hörnelement utfördes dragprov på de två koncept som var mest intressanta. Flera dragprover utfördes på konceptet med gummimaterial, där materialsammansättning och dimensioner varierade. Dragprover utfördes även på konceptet med sax-anordning som också bygger på friktion. De för-borrade hålen i väggelementen utnyttjas i de båda koncepten. Som trämaterial användes samma träslag och dimension som de verkliga byggelementen kommer vara uppbyggda av. När det tyngsta väggelementet lyfts, beräknas lyftredskapets fästen utsättas för störst kraft. Det tyngsta väggelementet väger 170 kg och det är totalt fyra fästpunkter på varje element. Varje fästpunkt beräknas ta upp en lika stor kraft på 417 N. Det bestämdes att varje fäste ska klara en lyftkraft på 520 N utan att släppa. Detta för att uppfylla kravet på den statiska säkerhetsfaktorn som är 1,25.

Dragprov, expanderbult-koncept

För att kunna dra i expanderbultarna tillverkades två anordningar av konstruktionsteamet. Anordningarna är konstruerade på liknande sätt, se anordningarna i figur 5.

Gummimaterialen som består av slangar, sitter runt en bult och komprimerades mot trät genom att skruva på en mutter. Bulten som användes hade en gängad del för att kunna skruva på muttern.

Under dragproven byttes slangar ut för att göra dragproven mer slumpartade och för att undvika felaktiga värden om gummit fått förslitningsskador.

Kompressionen av gummit varierades under dragproverna, för att få mätvärden på hur stor komprimering olika gummimaterial behövde. För att dokumentera gummits komprimering mättes hur långt bultens gängade del stack ut före och efter komprimeringen. Maxtester gjordes för att se vilken belastning fästanordningen

klarar utan att släppa. Dragprover gjordes även där kraften gick approximativt upp till 520 N. Detta för att undersöka att fästanordningen efter dragprovet går att demontera från

väggelementen.

Figur 5:Anordningar för att kunna dragpröva

29(92)

Dragprover med 10 mm armerad gummislang

Första dragproven utfördes med gummislang vars ytterdiametrar var 10 mm och innerdiametrar 6 mm. Slangen består av en inre nitril (NBR) gummislang och en yttre PVC-slang, med

armering mellan. Hålet slangen komprimerades mot var 10,5 mm, vilket motsvarar hålen i väggelementen. Alla tester visade att fästena klarar en dragkraft över 520 N. Det fanns problem att få ut fästet från trät och slangarna blev märkbart deformerade. (Se graf och tabell från dragprovet i Bilaga 12)

Dragprover med 12 mm gummislang

Dragprover med gummislang vars ytterdiametrar var 12 mm och innerdiametrar var 8 mm. Materialet var oarmerad nitril (NBR) gummislang. Hålet slangen komprimerades mot var 13,5 mm vilket inte motsvarar hålen i väggelementet. Syftet med detta dragprov var att undersöka slangens material.

Vid tester med komprimering av 1 och 2 mm, släppte fästet innan 520 N. Fästet klarade en kraft över 520 N när slangen komprimerades 4 mm. Det var enkelt att demontera fästet från trät med denna typ av slang. Slangarna visade inga synliga förslitningar. (Se tabell och graf över dragproven i Bilaga 13).

Dragprover med 10 mm PVC-slang

De sista dragproven gjordes med oarmerad PVC-slang vars ytterdiametrar var 10 mm och innerdiameter var 6 mm. Hålet motsvarar de i väggelementet det vill säga 10,5 mm. Samtliga dragprover visar att fästet klarar en kraft över 520 N, se tabell och graf över dragproven i Bilaga 14. Det första dragprovet på slang 3, som resulterade att fästet klarar 788,1 N, är missvisande då plattan träbiten sitter på i dragmaskinen hade lossnat.

Samtliga fästen gick att demontera från trämaterialet efter dragproven till 520 N och hade inga noterbara förslitningsskador.

Dragprov med sax-anordning

Gummikonceptet fick högst poäng i konceptutvärderingen, som gjordes innan dragprov. Konceptet med sax-anordning fick näst högst poäng i konceptutvärderingen. För att kunna göra det slutgiltiga konceptvalet, behövde dragprovet genomföras för att säkerställa att valt koncept klarar krafterna som är aktuella. En sax-anordningen tillverkades därför av konstruktionsteamet för att eventuellt användas som reserv om slangkonceptet inte skulle fungera, se sax-anordningen i figur 6. Sax-anordningen bygger på att man placerar den i två hål och när man applicerar en dragkraft trycks, i detta fall, två skruvar mot trät som gör att väggen greppas. I och med att två fästpunkter används per fäste måste anordningen klara en kraft på 1040 N. Hålen och avståndet mellan dem var det samma som på väggelementen.

Det utfördes bara två dragprover på sax-anordningen eftersom i det sista testet plasticerades anordningen ordentligt vid cirka 1000 N, se tabell och graf över dragproven i Bilaga 15. Konceptet går att vidareutveckla för att eventuellt klara en kraft över 1040 N utan plasticering. Till exempel kan material och dimensioner modifieras.

Sax-anordningen var enkel att demontera från trät.