Akademin för Innovation, Design och Teknik Segebaden

Utveckling och konstruktion av

glidbelag till pulkor

Examensarbete, Produktutveckling- konstruktion

15 högskolepoäng, grundnivå

KPP301

Högskoleingenjörsprogrammet Innovation och produktdesign Erik Graesén och Fredrik Larsson

Presentationsdatum: 2012-06-15 Uppdragsgivare: Segebaden Handledare (företag): Stephen Copp Handledare (högskola): Göran Svensson Examinator: Rolf Lövgren

I

Sammanfattning

I denna rapport presenteras produktutvecklingen av glidbelag till friluftspulkor åt företaget Segebaden. Arbetet är genomfört som ett examensarbete inom Produktutveckling- konstruktion under våren 2012 på Mälardalens Högskola.

Glidbelag är skenor som sitter under friluftspulkor vars syfte är att minska slitaget på pulkan samt minska friktionen mot underlaget. Belagen som finns på marknaden idag är tillverkade i plast och är därför inte speciellt slitstarka. Pulkorna är ofta tungt packade och dras ibland över sten och grus. Detta ger en kraftig nötning på belagen som med tiden får högre friktion mot snön. För att lösa problemet har detta arbete undersökt möjligheterna att tillverka belagen i höghållfast stål istället för plast.

Arbetet inleddes med en förstudie där problem och behov identifierades. Därefter sammanställdes resultatet och utifrån det genomfördes idégenerering och konceptgenerering. Koncepten utvärderades mot ställda krav och ett slutgiltigt koncept valdes. Under arbetet har mycket tid avdelats till beräkningar och tester för att kontrollera att konstruktionen uppfyller förväntade belastningar.

Resultatet är en bockad stålprofil i det rostfria höghållfasta stålet HyTens 1800. Profilen träs på en plastprofil som monteras på en fästskena som sitter fast på pulkan. Genom denna lösning blir det en jämn yta mot underlaget samtidigt som belaget är lätt att byta. Produkten är tillverkad av återvunnet material och är återvinningsbar. För att få låg friktion mellan belaget och snön används en struktur som är framtagen av Primateria som arbetar med utveckling av glidytor för längdskidor och utförsskidor.

II

Förord

Vi vill tacka Segebaden för uppgiften som har varit mycket intressant och spännande att arbeta med. Stephen Copp som varit vår handledare på företaget, har trots att vi inte lyckats få till någon fysiskt träff, snabbt och engagerat hjälpt oss när vi har haft frågor. Det har varit mycket trevligt att arbeta med dig.

Vi vill även tacka Göran Svensson som varit handledare från skolan. Tack vare din handledning kunde vi snabbt komma igång i början och effektivt knyta ihop säcken i slutet. Dessutom vill vi ge ett stort tack till Bengt Erik Gustavsson för all hjälp med SolidWorks.

Vidare vill vi tacka Henrik Ahrman med kollegor på Outokumpu som kom med uppslag och information om stålet vilket var till stor nytta i arbetet, framförallt för materialproverna som möjliggjorde funktionstestet. Vi vill även tacka för det mycket trevliga studiebesöket på verket i Avesta med guiden Kalle Hult som gav god insikt i ståltillverkning. På Primateria vill vi tacka Mats Larsson, både för studiebesöket men också för all övrig kontakt vilken har varit till stor nytta för oss.

Slutligen vill vi tacka Emelie Gustavsson för korrekturläsning och stöd under arbetsprocessen, Jimmy K Bergstrand för korrekturläsning av rapporten samt Johan Graesén som hjälpt oss med foto och beskrivning av militärpulkan.

III

Ordlista

Abrassiv nötning - Nötning som uppstår mellan två fasta ytor, exempelvis slipning med

sandpapper.

Belag - Skenor under pulkan vars syfte är att minska slitaget på pulkan samt minska friktionen

mot underlaget. För bild, se Figur 1.

CAD - Computer-aided design, datorprogram för att rita en digital modell. Avser i denna

rapport arbete i programmet SolidWorks.

DFX - Samlingsnamn för produktutvecklingsverktygen DFA, DFM och DFE vilka beskrivs

närmare i avsnitt 6.

Gate - Deadlines under projektet för att säkerställa att planerade moment är klara. Martensitiskt stål - Ett stål med hög hårdhet som framställs genom snabb nedkylning. Produktutvecklingsverktyg - Systematiska metoder för att lösa olika faser av ett projekt. Pulka - Syftar i denna rapport på en friluftspulka avsedda för transport av utrustning eller barn.

För bild, se Figur 2.

Skridskobleck- Ett kort plåtband som går ner vertikalt i snön och möjliggör skrååkning.

Blecken är även lämpliga för långfärdsskridskoåkare. De är monterade under pulkan och ska fungera med belagen.

SolidWorks- Program för datorstödd 3D-modellering, simulering, beräkning och ritningar. Stålsickling- En metod som består av att med en mönstrad stålskrapa skrapa fram en yta på

skidor som ger bättre glid.

QCR- Befästningssystem för belag på hundslädar. Belaget har ett fasat spår som träs på en

fästskena. För bild, se Figur 3.

Figur 1, De svarta skenorna Figur 2, Exempel på en packad Figur 3, Exempel på QCR-systemet är belagen. (Segebaden, 2012) Segebaden pulka (Segebaden, 2012) (Danler-sleds, 2012)

IV

Förkortningar

I denna rapport används följande förkortningar:

cm - centimeter

DFA - Design for Assembly DFE - Design for Environment DFM - Design for Manufacture dm - decimeter

dm3 - kubikdecimeter

FMEA - Failure Mode and Effect Analysis g - gram

h - timme

HDPE - High Density Polyethylene (Polyeten) HV - Hårdhet i Vickers kg - kilogram km - kilometer kr - svenska kronor m - meter mm - millimeter mm2 - kvadratmillimeter mm3 - kubikmillimeter

V

Innehållsförteckning

1 INLEDNING ... 1 2 SYFTE OCH MÅL ... 2 3 PROJEKTDIREKTIV ... 3 4 PROBLEMFORMULERING ... 4 5 PROJEKTAVGRÄNSNINGAR ... 56 TEORETISK BAKGRUND OCH LÖSNINGSMETODER ... 6

6.1 GATESYSTEM ... 7 6.2 GANTT-SCHEMA ... 7 6.3 FUNKTIONSANALYS... 8 6.4 KONKURRENTANALYS... 8 6.5 KRAVSPECIFIKATION ... 8 6.6 IDÉGENERERING ... 9 6.7 KONCEPTGENERERING ... 9 6.8 KONCEPTUTVÄRDERING ... 9

6.9 DESIGN FOR ASSEMBLY ... 10

6.10 DESIGN FOR MANUFACTURE ... 11

6.11 DESIGN FOR ENVIRONMENT ... 11

6.12 FAILURE MODE AND EFFECT ANALYSIS ... 11

7 TILLÄMPAD LÖSNINGSMETODIK ... 12 7.1 GATE ... 12 7.2 GANTT-SCHEMA ... 12 7.3 KONKURRENTANALYS... 12 7.4 KRAVSPECIFIKATION ... 14 7.5 FUNKTIONSANALYS... 15 7.6 IDÉGENERERING ... 15 7.7 IDÉVAL ... 16 7.8 KONCEPTGENERERING ... 18 7.9 KONCEPTVAL ... 20 7.10 FUNKTIONSTEST ... 21 7.11 MATERIALVAL ... 24

7.12 FAILURE MODE AND EFFECT ANALYSIS ... 24

7.13 DESIGN FOR ENVIRONMENT ... 24

7.14 DESIGN FOR MANUFACTURE ... 25

VI 7.16 BERÄKNINGAR ... 28 8 RESULTAT ... 32 8.1 KOMPONENTER ... 33 8.2 MATERIAL ... 35 8.3 MILJÖPÅVERKAN ... 36 8.4 KOSTNADER ... 37 9 ANALYS ... 38 9.1 PROBLEMFORMULERING ... 38 9.2 KRAVSPECIFIKATION ... 39 9.3 SAMMANFATTNING AV ANALYS ... 41 10 SLUTSATS ... 42 11 REKOMMENDATIONER ... 44 12 REFERENSER ... 46 12.1 INTERNET ... 46 12.2 INTERVJU ... 47 12.3 LITTERATUR ... 47 13 APPENDIX ... 49

VII

Figurförteckning

FIGUR 1,DE SVARTA SKENORNA………...III

FIGUR 2,EXEMPEL PÅ EN PACKAD………....III

FIGUR 3,EXEMPEL PÅ QCR-SYSTEMET ... III

FIGUR 4,ULRICH OCH EPPINGERS METOD (FLASHPOINT,2012-05-23) ... 6

FIGUR 5,ULRICH OCH EPPINGERS METOD,(GRIN,2012) ... 6

FIGUR 6,PROCESSEN SOM ANVÄNDS I DETTA PROJEKT ... 6

FIGUR 7,ENKEL PROTOTYP AV IDÉ 6………16

FIGUR 8,ENKEL PROTOTYP ÖVER IDÉ 20 ... 16

FIGUR 9,SNITT ÖVER IDÉ 1 ... 17

FIGUR 10,SNITT ÖVER IDÉ 5 ... 17

FIGUR 11,SNITT ÖVER IDÉ 6 ... 17

FIGUR 12,SNITT ÖVER IDÉ 11 ... 17

FIGUR 13,SNITT ÖVER IDÉ 15 ... 18

FIGUR 14,VY FRÅN SIDAN PÅ IDÉ 22 ... 18

FIGUR 15,ÖVERSIKT ÖVER 301-E-0700-A ... 19

FIGUR 16,ÖVERSIKT ÖVER 301-E-1200-A ... 19

FIGUR 17,KONCEPT 301-F-0100-A ... 19

FIGUR 18,ÖVERSIKT ÖVER 301-F-0400-C ... 20

FIGUR 19,ÖVERSIKT ÖVER 301-F-0500-A ... 20

FIGUR 20,301-E-0700-A, DET VALDA KONCEPTET ... 21

FIGUR 21,UTDRAG UR PUGHS MATRIS MED DE BÄSTA KONCEPTEN ... 21

FIGUR 22,TVÅ BELAG FÄSTA PÅ PULKAN ... 22

FIGUR 23,VÄSKAN SOM LÅG I PULKAN NÄR VI DROG ... 22

FIGUR 24,HYTENS 1200, VÄNSTER, NÖTNING EFTER CIRKA 200 M PÅ GRUS, HÖGER, FÖRE TESTET. ... 23

FIGUR 25,SKILLNADEN I BULOR MELLAN HYTENS 1800(ÖVERST) ... 23

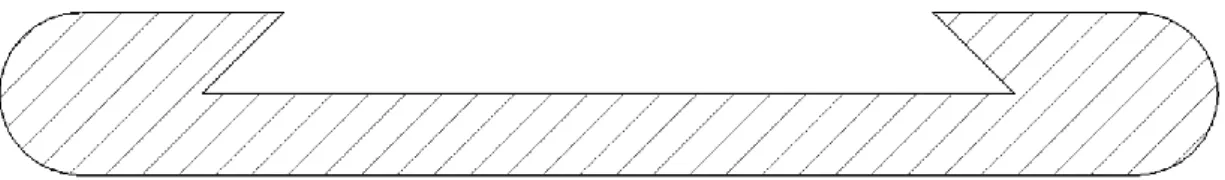

FIGUR 26,TVÄRSNITTYTAN ÖVER FÄSTSKENAN ... 25

FIGUR 27,TVÄRSNITTYTAN ÖVER GLIDBELAGET ... 26

FIGUR 28,TVÄRSNITTYTAN ÖVER METALLSKENAN ... 26

FIGUR 29,TVÄRSNITT ÖVER PLASTKÄRNAN ... 27

FIGUR 30,MONTERING AV GLIDBELAGET, FÖRST PÅSLIDNING OCH SEDAN INPASSNING MOT HÅL. ... 27

FIGUR 31,VÄNSTER, MONTERINGEN AV FÄSTSKENAN PÅ PULKAN, HÖGER, FÄSTSKENAN MONTERAD ... 28

FIGUR 32,MONTERING AV GLIDBELAGET PÅ PULKAN. ... 28

FIGUR 33,BESKRIVNING AV VRIDNING AV PULKAN ... 29

FIGUR 34,SIMULERING AV BELAGET VRIDET 90. ... 29

FIGUR 35,SCHEMATISK BESKRIVNING AV BELASTNINGSFALLET FRITT FALL ... 30

FIGUR 36,SCHEMATISK BESKRIVNING AV BELASTNINGSFALLET DRAGNING ... 30

VIII

FIGUR 38,301-000-C MONTERAD PÅ SEGEBADEN PULKAN. ... 32

FIGUR 39,SKRUVEN I FRONTEN ... 33

FIGUR 40,FÄSTSKENAN (GUL) OCH SKRIDSKOBLECKEN MONTERADE PÅ PULKAN ... 33

FIGUR 41, FÄSTPUNKTERNA PÅ INSIDAN AV PULKAN ... 34

FIGUR 42,PLASTKÄRNAN ... 34

FIGUR 43,METALLSKENAN MONTERAD ... 34

FIGUR 44,URJACKNINGEN I METALLBELAGET ... 34

FIGUR 45, TILL VÄNSTER, BEFINTLIGT SKRIDSKOBLECK MED HÅL FÖR FÄSTE, TILL HÖGER, FÖRSLAG PÅ NY DESIGN MED SPÅR ISTÄLLET FÖR HÅL ... 35

FIGUR 46, URFASNING AV KANTEN PÅ FÄSTSKENAN ... 44

1 (49)

1 Inledning

Segebaden är ett företag som sedan 1940-talet tillverkat friluftspulkor. Från början tillverkades pulkor i trä men på 1970-talet övergick tillverkningen till glasfiberpulkor. 2009 bytte företaget ägare och sedan dess har fokus legat på produktutveckling. Som en del i det har detta examensarbete behandlat utveckling av stålbelag för pulkor. Syftet med att använda belag är att minska pulkans friktion mot snön samt minska slitaget på pulkan. Idag finns endast belag av plast på marknaden, med däremot finns det äldre militärpulkor som använder metallbelag.

2006 presenterade Kuzmin forskningsresultat inom längdskidåkning som visade att glidvalla inte är nödvändigt för skidor, istället är det ytans struktur som är avgörande för friktionen (Kuzmin, 2012). Resultatet mötte hårt motstånd från industrin bakom traditionell skidvalla (Pölder, 2012). Företaget Primateria har specialiserat sig på området och tagit fram verktyg för att få rätt struktur på skidornas ytor. De har även undersökt möjligheterna att använda stål istället för plast till skidor (Larsson, 2012).

Genom ett samarbete med Primateria hoppas Segebaden att ett lämpligt stålbelag för pulkor kan utvecklas. Primateria ser glidbelag till pulkor som en möjlighet att testa sin teknik på en produkt där det idag finns få konkurrenter samt saknar en stark vallaindustri och är således mer öppen för innovation. Om resultatet från glidbelagen på pulkor visar sig fungera är det enkelt att överföra tekniken till skidor.

Detta arbete handlar om hur ett stålbelag till en pulka kan utformas enligt de krav som Segebaden har. Målet är ett slitstarkt belag med låg friktion mot underlaget som ger pulkan en lång livslängd.

Vi som utför detta arbete och utgör projektgruppen är Erik Graesén och Fredrik Larsson, studenter inom Innovation och Produktdesign, på Mälardalens Högskola.

2 (49)

2 Syfte och mål

Examensarbetets syfte är att studenterna i grupp om två, självständigt ska tillämpa förvärvade kunskaper och söka ny kunskap för att lösa ett produktutvecklingsproblem med inriktning mot konstruktion.

Det valda produktutvecklingsproblemet består av att utreda huruvida glidbelag i höghållfast stål är bättre än traditionella i plast. Arbetet utförs genom teoretisk materialanalys samt egna fysiska tester och hållfasthetsberäkningar.

Målet är en teoretisk studie över skillnaden mellan ett traditionellt belag och ett stål belag med avseende på glid och slitstyrka. Förslag på konstruktion och design av belag skall genomföras med avseende på materialval, tillverkningsmetoder och aktuellt monteringssätt av belag på pulkan. En CAD- modell som kan leda till en prototyp är önskvärt.

3 (49)

3 Projektdirektiv

Utifrån uppgiftsbeskrivningen från uppdragsgivaren, appendix 1, sammanfattades ett projektdirektiv.

Vid användning av pulkor är det inte ovanligt med vårdslös hantering av underredet. Under vårturer kan det bitvis vara dåligt med snö och transport på grusad väg, från parkerad bil till startplats med en tungt lastad pulka, leder till stora repor i belaget. I allmänhet är pulkors belag sällan ämne för vallning och stålsickling och därför kan en mycket slitstarkt slityta vara en högintressant lösning. Därför vill Segebaden undersöka om det finns en lösning i att använda stålbelag. Med hjälp av Primateria önskas en struktur och ytbehandling som löser problemet.

Förväntat resultat består i första hand av teoretiskt bevis för att belag i höghållfast stål är bättre än belag i plast. Dessutom önskas förslag på hur en lösning kan se ut och fungera. Förslaget eller förslagen presenteras som CAD- modeller. Om möjlighet finns önskas även en prototyp för att senare kunna genomföra funktionstester.

4 (49)

4 Problemformulering

Huvudproblemet med projektet är att utforma ett höghållfast glidbelag för pulkor. I det ryms flera olika problem vilka nedan formuleras som punkter att besvara i rapporten. I kravspecifikationen, appendix 2, finns specificerade krav över vad som krävs för att ett problem ska vara uppfyllt.

Vilket material uppfyller kombinationen av slitstyrka, låg vikt och rätt pris? Vilken utformning av belagen ger bäst glid mot snön?

Hur ska fästanordningen utformas för att fästa belaget mot pulkan?

Vilka tillverkningsmetoder är lämpliga och vilken design är lämplig för dessa metoder? Hur ska belagen utformas för att kunna monteras på majoriteten av pulkafabrikaten? Hur kan belagens miljöpåverkan minimeras?

5 (49)

5 Projektavgränsningar

Arbetet är på 15 högskolepoäng vilket motsvarar 400 timmar per person och är en begränsande faktor. Arbetet genomförs i södra Sverige under våren vilket medför begränsad tillgång till snö. Generellt är tillgången till fakta angående friktionskoefficienter mellan snö och olika material svårt att finna information om. Även olika materials slitstyrka är svårt att hitta. Således blir arbetet med beräkningar mer komplicerat. Beräkningar kommer därför ske för tre olika belastningsfall; vridning, dragning och fritt fall.

För att produkten ska kunna realiseras önskar uppdragsgivaren en inköpskostnad för belagen på 100-130 kr per par vid tillverkning på 1500 par per år. Det begränsar vilka material och tillverkningsprocesser som kan användas.

6 (49)

6 Teoretisk bakgrund och lösningsmetoder

För att på ett strukturerat sätt genomföra produktutvecklingen för att lösa problemet har vi valt att använda en modifierad variant av Ulrich och Eppinger (2008), se Figur 4 nedan.

Figur 4, Ulrich och Eppingers metod (FlashPoint, 2012-05-23)

Den börjar med en planeringsfas. Därefter genomförs konceptutveckling som följs av en systemdesign. Efter systemdesignen görs en detaljdesign innan konceptet testas och produkten tas till produktion. Nedan beskrivs skillnaderna mellan Ulrich och Eppingers (2008) process, se Figur 5, och vår process, se Figur 6.

Figur 5, Ulrich och Eppingers metod, (Grin, 2012)

I detta arbete har målet varit att ta fram ett eller flera förslag på systemnivå. Därför ingår inte detaljdesign, prototyptestning och produktion. Vi har utgått från processen som mall men har valt att anpassa den till detta projekt för att få en dynamisk rytm i arbetet. Då vi valt att arbeta med ett gatesystem har vi delat in processerna i moment där varje moment avslutas med en gate.

Figur 6, Processen som används i detta projekt

Identifiering av kundbehovet har utökats till en helhetsanalys av produkten och behovet, vilken vi valt att ge namnet förstudie. Förstudien och produktspecifikationer tillhör moment 1 och

7 (49)

utvärderas på gate 1. Verktyg som används under moment 1 är konkurrentanalys, kravspecifikation och funktionsanalys. Moment 2 består utav konceptgenerering och konceptval. Vi valde att i detta projekt flytta tester till före konceptvalet för att kunna välja koncept efter resultatet i testerna. Verktyg i moment 2 är koncept- och idégenerering samt 4-stegsmetoden, och momentet utvärderas i gate 2. Moment 3 är det sista momentet i utvecklingsprocessen och där ska det valda konceptet från moment 2 slutföras för att kunna presenteras för uppdragsgivaren som då beslutar om fortsatt arbete. Verktyg i moment 3 är DFX samt FMEA och momentet avslutas med gate 3. Nedan följer en kortare beskrivning av valda verktyg.

6.1 Gatesystem

Arbetet är uppdelat i fyra moment där varje moment avslutas med en gate för att säkerställa att projektet ligger i fas. Första tre momenten är en del i produktutvecklingsprocessen medan fjärde momentet är inlämning av projektrapport och redovisning av arbetet. Vilka arbetsuppgifter som ska utföras av vem bestäms tillsammans i projektgruppen. Ett datum fastställs för när varje uppgift skall vara klar och redovisas. Detta görs för att hela projektgruppen enkelt skall få en överblick över hur projektet fortgår samt att en bra kommunikation skall kunna hållas (Österlin, 2010).

Genom att använda ett gatesystem kontrollerar vi hela tiden att vi är i fas med planeringen. Nackdelen är att processen blir ganska stel och det blir svårare att förändra processen under projektets gång.

6.2 Gantt-schema

För att på ett bra och enkelt sätt lägga upp ett projekt används ett flödesschema i form av ett Gantt-schema. Hela Gantt-schemat är grafiskt för att tydliggöra hur projektet fortlöper. Alla projektets faser skall först planeras i avseende på när de ska påbörjas och sedan uppskattas hur lång tid de kommer ta att utföra. Det är viktigt att planeringen görs så att inte för många faser planeras att utföras under samma tid (Ulrich & Eppinger, 2008).

8 (49)

6.3 Funktionsanalys

Funktionsanalysens syfte är att specificera produktens kärntanke utan att begränsa utrymmet för idéskapande. Detta görs genom att specificera produktens huvudsyfte med hjälp av ett verb och ett substantiv (Landqvist, 2001). För att uppfylla huvudfunktionen behövs delfunktioner. Om en delfunktion tas bort kommer inte huvudfunktionen att uppfyllas. Utöver delfunktioner finns det till varje huvudfunktion en mängd stödfunktioner som inte är nödvändiga för produktens funktion men ändå krävs eller önskas. Till dessa räknas till exempel säkerhetskrav eller attraktiva funktioner som syftar till att ge produkten konkurrenskraft (Österlin, 2010).

6.4 Konkurrentanalys

En konkurrentanalys syftar till att samla in fakta om konkurrenters starka och svaga sidor för att utnyttja det i en egen utvecklingsprocess. Beroende på vilken information som önskas från analysen genomförs olika insamlingsmetoder (Konkurrentanalys.eu, 2012).

6.5 Kravspecifikation

En kravspecifikation är ett dokument som ska specificera vilka krav som produkten ska uppfylla. Dokumentet ligger senare till grund för framtagningen av produkten. En kravspecifikation gör det möjligt att gå tillbaka och kontrollera om resultatet uppfyller det som från början var tänkt.

Kravspecifikationen används även i 4-stegsmetoden under konceptutvärderingen för att analysera hur väl olika koncept uppfyller kraven. Det är därför mycket viktigt att de fastställda kraven ger det resultat som från början önskas. I annat fall kommer inte konceptutvärderingen resultera i “rätt koncept” (Österlin, 2010).

9 (49)

6.6 Idégenerering

Idégenerering är i sig inget specifikt verktyg utan är mer en process där olika metoder för att öka kreativiteten används. En väl utförd idégenerering är av stor vikt för att komma fram till en bra slutprodukt. För en lyckad idégenerering krävs en välutförd kravspecifikation samt en utförlig funktionsanalys. Dessa verktyg utgör de ramar inom vilka kreativiteten under idégenereringen skall flöda. Om kravspecifikationen är otydlig eller inte tar upp relevanta krav kan de medföra att ”fel” idéer kommer fram.

Generellt ska idégenereringen vara kvantitativ och det är därför viktigt att minska associationshinder. För att det ska fungera krävs en öppen stämning där alla idéer ses som bra och ingen blir kritiserad (Johansson, 2005). Som hjälp för att genomföra en god idégenerering finns det flera metoder, en metod är brainstorming (Landqvist, 2001).

6.7 Konceptgenerering

Konceptgenerering är likt idégenereringen inte ett specifikt verktyg utan snarare en metod. Inom idégenereringen finns flera olika metoder att vara kreativ, inom konceptgenerering finns det inga sådana specifika metoder. Konceptgenereringen handlar snarare om att omvandla idéerna från idégenereringen till koncept som kan värderas i en konceptutvärdering.

För att få fram bra koncept utifrån idéerna finns verktygen DFX. Verktygen är hjälp för att på ett effektivt och strukturerat sätt ta fram koncept som i grunden är anpassade för tillverkning, användning, service och återvinning. Detta för att utforma produkten så att den på bästa möjliga sätt anpassas för det under hela produktlivscykeln.

6.8 Konceptutvärdering

Konceptutvärdering kan göras på många sätt. Syftet är att utvärdera framtagna koncept för att välja vilket koncept som är bäst. En metod för att göra detta är 4-stegsmetoden. Den består av fyra steg där varje koncept utvärderas i respektive steg. Klarar ett koncept ett steg går det vidare till nästa. I fjärde steget görs en jämförelse utifrån kravspecifikationen som ger ett slutgiltigt resultat.

10 (49)

1. Är konceptet lämpligt?

I steg ett kontrolleras om konceptet är lämpligt. Handlar det om något som anses oetiskt eller är olagligt faller det bort. Är konceptet lämpligt rent strategiskt? Det kan handla om att produkten ligger rätt i tiden eller huruvida konceptet är lämpligt utifrån företagets image.

2. Är konceptet tekniskt genomförbart?

För att konceptet ska kunna realiseras krävs att det finns utvecklad teknologisk funktion och produktion. Noggranna analyser av kritiska parametrar för produkten eller produktionsprocessen behöver göras.

3. Uppfyller konceptet kravspecifikationen?

I detta steg kontrolleras att konceptet uppfyller de krav som ställdes i kravspecifikationen. Det gäller således att kraven är fastställda på ett sätt som gör det enkelt att kontrollera och inte innehåller krav som ”snygg design”.

4. Pughs matris

Pughs matris är en metod för att välja det bästa alternativet utifrån viktade krav. Metoden kräver minst två koncept men bör innehålla fler. Ett koncept fastställs som referens, exempelvis en befintlig produkt. Varje koncept jämförs om det är bättre (+1), sämre (-1), eller lika (0) med referenskonceptet. Denna jämförelse görs för respektive krav. Varje krav är viktat och resultatet från jämförelsen multipliceras med vikten för kravet. Detta ger ett resultat utifrån vad som är lämpligast enligt kraven och viktningen. Slutligen måste resultatet kontrolleras så att det anses vara korrekt. Pughs matris är beroende av att viktningen är riktig. Små skillnader i viktning ger stora utslag i resultatet. Det kan även vara besvärligt att avgöra huruvida ett koncept uppfyller ett krav jämfört med ett annat koncept. Det är även svårt att kontrollera då det inte alltid finns något facit. Resultatet blir dock aldrig säkrare än dess indata (Lövgren, 2012).

6.9 Design for Assembly

Design for Assembly (DFA) är ett verktyg för att optimera monteringen av produkten. Många produkter består med fördel av fler olika delar som sedan monteras. DFA syftar till att anpassa monteringen så den sker på enklaste sätt (Ulrich & Eppinger, 2008).

11 (49)

6.10 Design for Manufacture

Design for Manufacture (DFM) handlar om att anpassa produkten för optimal tillverkning. Genom att anpassa produktdesign efter tillgängligt tillverkningssätt blir det betydligt enklare att tillverka produkten (Ulrich & Eppinger, 2008). Ett tydligt exempel är att om en produkt ska tillverkas i stål krävs andra tillverkningsmetoder än om den skall göras i aluminium, vilket leder till olika design (SAPA , 2009). Genom att från grunden anpassa produktens design efter tillverkningsmetoden blir kostnaden för utvecklingen mindre och produkten uppfattas som mer genomtänkt.

6.11 Design for Environment

Design for Environment (DFE) handlar om att anpassa produkten för att minska dess miljöpåverkan. Det innefattar att utvärdera produktens miljöpåverkan under tillverkning, användning och återvinning, vilket kräver en helhetssyn över hela produktens livscykel samt effekterna av materialval, design och tillverkningsmetoder, för att på så sätt minimera produktens totala miljöpåverkan (SVID, 2012).

6.12 Failure Mode and Effect Analysis

Failure Mode and Effect Analysis (FMEA) är ett verktyg för att förutse fel på produkten eller produktionen före det inträffar. Att identifiera ett fel i produkten eller produktionsprocessen innan produkten lanseras eller helst i konceptstadiet kan ekonomiska resurser sparas. Ju senare ett fel upptäcks desto dyrare blir det att åtgärda. I FMEA:n analyseras vilka fel som kan uppstå, hur ofta det kommer hända och konsekvenserna av felet. Genom att rangordna frekvensen, allvarlighet samt chansen att fel upptäcks och multiplicera dessa erhållas en summa som sedan jämförs emellan felen för att kunna prioritera de viktigast åtgärderna (Swerea IVF, 2012).

Ett problem med FMEA är att det ofta är svårt att förutse fel och konsekvenser av felen. Det leder till en osäkerhet i resultatet. Resultatet blir inte säkrare än den input som sätts in. Inputen till en FMEA är sällan mätbar utan är en uppskattning. Då summan består utav tre multiplicerade värden kan små skillnader på ett värde ge stora utslag. Det är därför mycket viktigt att de som ska utföra en FMEA är kunniga och att samma referenser används.

12 (49)

7 Tillämpad lösningsmetodik

I detta avsnitt beskrivs hur de teoretiska lösningsmetoderna används och vilka resultat som erhållits från de olika momenten.

7.1 Gate

Arbetet är uppdelat i fyra moment där varje moment avslutas med en gate. Första momentet syftar till att genomföra en förundersökning över problemet och etablera kontakt med partnerföretag. Andra momentet behandlar materialval, idégenerering och konceptgenerering. Tredje momentet är konceptval och olika analyser för förbättrande av produkten, så som DFX och FMEA. Vid momentet ingår också att ta fram det slutgiltiga konceptet och färdigställa en CAD- modell. Sista momentet handlar om att slutföra rapporten samt presentation av arbetet. Hur arbetet mellan Gaterna skall genomföras styrs utifrån ett Gantt schema. Praktiskt genomfördes gaterna genom ett gruppmöte med redovisning av utfört arbete och utvärdering av resultat.

7.2 Gantt-schema

Med Gantt-schemat är arbetet styrt från gate till gate. Detta för att säkerställa att allt arbete och alla moment hinner genomföras väl och att inget blir glömt. I Gantt-schemat, appendix 3, listas alla moment som ska vara genomförda till varje gate och även när de ska var utförda. Samtliga moment har ett start- och slutdatum där vissa ligger parallellt och vissa ligger i beroendeföljd då vissa moment måste vara utförda då dess värden ska användas i nästa moment. Gantt-schemat har två gånger under projektets gång justerats för ändringar av tidsplanen. Detta beroende på att vi efter arbetets gång omprioriterat vissa moment och kunnat lägga ut vissa delar av arbetet på partnerföretag där spetskompetens finns.

7.3 Konkurrentanalys

Konkurrentanalysen syftade till att finna vilka konkurrenter som finns på marknaden. Dessutom ville vi se om dessa erbjöd en liknande produkt. Då vi är intresserade av att kunna sälja belagen även till konkurrenter avsåg även analysen att finna information om vilken storlek belagen ska ha för att kunna passa konkurrerande produkter.

Efter genomförd konkurrentanalys kan vi konstatera att marknaden av belag för pulkor idag inte är speciellt stor. Ingen av de undersökta pulkatillverkarna hade information om försäljning av belag på sina hemsidor. Vi hittade bara information om att tillverkare gör belag i plast men

13 (49)

ofta saknades helt information om belagens material. Den enda pulka vi fann som hade belag i metall var en militärpulka. Vi kunde således konstatera att stålbelag inte var omöjligt, frågan är om det är bättre än plast utifrån våra specifikationer.

Genom att kolla belag för hundslädar där marknaden är större kunde vi få mer information om olika belag, men även här var det svårt att finna information. Det vi kom fram till är att pulkorna mellan olika tillverkare skiljer sig mycket och det finns ingen standardlängd. Längden på pulkorna varierade mellan 118 och 240 cm. Det finns tre olika typer av pulkor. Den minsta sorten är barnpulkor för att dra barn och dessa är drygt 120 cm långa. Sedan finns turpulkor för att dra utrustning. Dessa finns i olika storlekar men ligger generellt på en längd runt 150 cm. Sedan finns expeditionspulkor för utrustning och eventuell persontransport som ligger över 200 cm. Eftersom längden på de olika pulkorna skiljer sig åt bör en lösning kunna anpassas för längden på aktuell pulka. För hela konkurrentanalysen se appendix 4.

7.3.1 Studiebesök Primateria

För att få mer information angående hur optimalt glid fås samt hur nötningen på belagen skall beräknas, genomfördes ett studiebesök på Primateria i Uppsala onsdagen den 25 april. Larsson på Primateria började med att visa två bitar av skidor som var cirka fem cm långa. Den ena hade en yta som var stålsicklad med en Primateria skrapa och fått ett slipat mönster likt en yta slipad i en riktning med ett grovt sandpapper. Den andra hade en för ögat slät yta. Larsson blötte en skiva likt en whiteboard tavla och därefter visade han skillnad i friktion mellan de olika ytorna. Den bit med sicklad yta hade betydligt bättre glid. Biten med en slät yta sögs fast likt en sugpropp och hade inget glid. Detta, förklarade Larsson, beror på att den grova strukturen från sicklingen minskar anlagsytan mellan biten och skivan vilket leder till minskad friktion. Friktionen beror, enligt Larsson, till 98 % av ytan och 2 % av materialet. Vilket material som används är således försumbart, det viktiga är ytan.

Larsson ansåg att det viktiga för oss var att hitta en design och en metod som möjliggör fastsättning mot pulkan. Outokumpu kan leverera plåtband i rätt bredd vilka sedan slipas på en industri enligt Primaterias instruktioner. Primateria har kunskap om ytan och hur den erhålls vilket gör att vi inte behöver koncentrera oss på det.

Enligt Larsson är den viktigaste egenskapen för det material vi letar efter att det är slipbart. Han ansåg att det inte vara nödvändigt med ett väldigt hårt material då det försvårar

14 (49)

bearbetningen. Han ansåg att metall jämfört med plast ändå är så mycket slitstarkare att det inte är nödvändigt att välja det hårdaste stålet.

En av våra huvudfrågor under detta arbete är att besvara huruvida stålbelag är bättre än plastbelag. Larsson förklarade att de gjort tester med olika material till skidor, bland annat stål och enligt testerna finns det ingen egentlig skillnad i glid mellan stål och plast mer än att stål behåller glidet under längre tid, vilket beror på att friktionen beror till största del av ytan vilken inte är materialberoende.

7.3.2 Studiebesök Outokumpu

Ett studiebesök på Outokumpu i Avesta genomfördes torsdagen den 26 april. Syftet var att få mer information angående vilka material de kunde erbjuda samt vad de ansåg vara viktiga egenskaper hos ett material för denna uppgift.

Studiebesöket inleddes med ett möte med fyra personer från Outokumpus forskning och utvecklingsavdelning. De ville höra våra tankar kring produkten och var mycket engagerade i att hitta lösningar på problemet. Bland annat var de intresserade av att undersöka möjligheten att valsa in strukturen genom samma princip som används för att framställa dekor på ytor. Vi upplevde att mötet inte gav svar på våra frågor utan snarare gav fler frågor. Med oss fick från besöket fick vi materialprover och broschyrer vilka senare i projektet har varit till stor nytta. I det fortsatta arbetet har vi insett att vi fick mer svar under mötet än vad vi från början upplevde.

7.4 Kravspecifikation

Utifrån uppdragsbeskrivningen från Segebaden sammanställdes grundläggande krav till en kravspecifikation. Från konkurrentanalysen fick vi fram krav på mått för att passa olika pulkor. Studiebesöken medförde krav angående tillverkning och material. Genom beräkningar på belastningsfall kom ytterligare materialkrav som produkten ska uppfylla. Eftersom materialkraven har en central betydelse för resultatet av slutprodukten behandlar många krav i kravspecifikationen detta.

15 (49)

Några punkter ur kravspecifikationen listas nedan. För hela kravspecifikationen se appendix 2. Nötningsbeständig

Höghållfast stål

Låg vikt (rekommenderad godstjocklek 0,2-0,3 mm) Extremt låg friktion mellan ytan och snö

Underhållsfria Låg miljöpåverkan

Inköpskostnad; 100-130 kr/par vid tillverkning av 1500 par/år Universell monteringslösning som passar de flesta av dagens pulkor

7.5 Funktionsanalys

Utifrån uppdragsbeskrivningen gjordes en funktionsanalys, se appendix 5, där produktens funktioner formulerades med ett verb och ett substantiv. Huvudfunktionen för produkten formulerades till “möjliggöra pulkglid”. Till denna funktion finns tre delfunktioner, “Tillåta befästning”, “bestå av höghållfast stål” och “medge glid”. Med tillåta befästning menas att det ska finnas en lösning för att kunna fästa belagen på pulkan. Funktionsanalysen låg sedan till grund för idégenereringen.

7.6 Idégenerering

Idégenereringen genomfördes till en början individuellt mellan torsdagen den 26 april och torsdagen den 3 maj. Idéerna skulle kortfattat beskrivas i bild eller text och presenteras den 3 maj inom gruppen. De framtagna idéerna utgick från funktionsanalysen och handlade generellt om profilens utformning och infästningsmöjligheter. Även ett antal andra idéer kom fram som behandlade området om hur belagen ska anpassas efter pulkans form. Efter presentationen gjordes gemensamt en detaljerad skiss och en kortfattad text av varje idé. För ytterligare inspiration genomfördes tester av material och former i skolans verkstad. Sammanlagt uppkom 37 idéer vilka alla dokumenterades i text och bild för att sedan utvärderades. Under utvärderingen framkom ytterligare idéer och även de dokumenterades och utvärderades. För att se alla idéer se appendix 6.

16 (49)

7.7 Idéval

Vid idévalet utvärderades alla förslag, för- och nackdelar med varje idé diskuterades och en kort sammanfattning av idén skrevs ner i ett dokument, se appendix 7. För bättre underlag till analysen tillverkades små prototyper av vissa idéer vilket syns i Figur 7 och Figur 8 nedan.

Figur 7, Enkel prototyp av idé 6. Den Figur 8, Enkel prototyp över idé 20 gröna plasten ska motsvara pulkan.

Urvalet gjordes gemensamt genom diskussion med hjälp av de tre första stegen på 4stegsmetoden. Vi valde att inte använda Pughs matris då tillräckligt underlag ansågs saknas, vilket skulle gjort det svårt att veta hur väl respektive idé uppfyllde kravspecifikationen. De tre punkterna från 4-stegsmetoden som användes var:

Är idén lämplig?

Är idén tekniskt genomförbar? Uppfyller idén kravspecifikationen?

Totalt bedömdes 14 idéer vara av en sådan kvalité att utveckling av dem var önskvärd. De valda idéerna handlade till största del om att bocka metallen runt en fästanordning så som skruv eller plast. Även olika lim- och svetslösningar fanns representerade. Idéerna presenterades även för uppdragsgivaren vars kommentarer togs i beaktande vid det fortsatta arbetet. Nedan följer en beskrivning av några idéer som vi tycker var intressanta, för samtliga idéer hänvisar vi till appendix 6.

Idé 1

En bandplåt bockas fyra gånger för att ge plats åt en plastprofil enligt Figur 9 nedan. I plastprofilen finns plats för skruvar som fästs i pulkan. Genom denna lösning fås en slät yta mot underlaget. Nackdelen är att den kan vara svår att anpassa för att följa olika pulkors böjda form.

17 (49)

Figur 9, Snitt över idé 1

Idé 5

Ett bandjärn i rätt bredd kapas i lämplig längd och sedan svetsas svetsmuttrar fast på ovansidan. Inifrån pulkan sitter skruvar som dras mot muttrarna. Figur 10 nedan visar hur svetsmuttern sitter på bandjärnet.

Figur 10, Snitt över idé 5

Idé 6

En bandplåt bockas till en fyrkantig profil med ett genomgående spår på ovansidan. Inuti profilen träs sedan en skruv eller mutter som fästs i pulkan. Sex-kantsskalle eller T-bultar krävs för att inte skruven eller muttern ska snurra inuti profilen. Figur 11 nedan visar en snittbild över hur det kan se ut.

Figur 11, Snitt över idé 6

Idé 11

En stålprofil bockas fyra gånger och träs utanpå en plastskena med ett spår av samma typ som Rex-runner eller QCR. Det gör det möjligt för belagen att används tillsammans med deras plastskenor. Idén är primärt avsedda för hundslädar men befästningen skulle även kunna användas till pulkorna. Figur 12 nedan visar en snittbild över idén.

18 (49)

Idé 15

En plåt bockas till en profil med rundad undersida enligt Figur 13 nedan. Göran Svensson (handledare) föreslog under en handledarträff att en rundad undersida skulle ge en mindre yta som ligger emot underlaget vilket skulle ge en mindre friktion. Det skulle även underlätta kraftupptagningen i sidled på belaget. I hålutrymmet i profilen träs sedan skruvar som fästs i pulkan.

Figur 13, Snitt över idé 15

Idé 22

Utstansade hål för att kunna böja plåten i pulkans form. Detta är en tilläggs idé till de idéer som bygger på en stel profil som är svår att böja. Figur 14 nedan visar de utstansade hålen i form av trianglar.

Figur 14, Vy från sidan på idé 22

7.8 Konceptgenerering

Konceptgenereringen genomfördes individuellt utifrån de valda idéerna. Var och en skulle göra tio koncept vilket sammanlagt skulle leda till tjugo koncept, men totalt blev det tjugotvå. Koncepten skulle ge en helhetslösning och mycket fokus låg på profilen. En CAD-modell gjordes av varje koncept. Koncepten benämdes enligt principen 301-X-0000-A där de tre första siffrorna står för kurskoden, bokstaven står för konstruktören, de fyra följande siffrorna är löpnummer som talar om vilket koncept samt den sista bokstaven talar om vilken revision det är. Nedan följer en beskrivning av några intressanta koncept, för samtliga koncept se appendix 8.

19 (49)

301-E-0700-A

Ett koncept för både hundslädar och pulkor som bygger på idé 11. En bockad plåt fästes runt en plastprofil likt den befintliga för QCR. Tjockleken mellan spåret och plåten minskas för mindre vikt. Beroende på om det är till en pulka eller en släde ändras bara bredden. För pulkan fästes den röda plastprofilen med försänkta skruvar i pulkan. Vart på den gula plastprofilen med plåten monterad träs på. Allt fästes med en genomgående skruv i fronten. För att kunna anpassas till slädar träs plåten på plastprofilen (gul i Figur 15 nedan), vilken i sin tur fästes på slädens QCR fäste, eller Segebadens fästskena (röd i Figur 15).

Figur 15, Översikt över 301-E-0700-A

301-E-1200-A

Konceptet är en blandning av idé 5 med svetsade skruvar, och idé 11 med plastprofil. Resultatet blir ett koncept där skruvar svetsats fast i bandplåt, skruvarna fästes sedan i en plast profil med QCR system (gul i Figur 16 nedan). Den träs sedan på en skena av plast (röd i Figur 16) som skruvas fast i pulkan. Fler bilder på konceptet finns i appendix 8 sida 5.

Figur 16, Översikt över 301-E-1200-A

301-F-0100-A

Plåten bockas så den bildar ett glidspår för en mutter eller bult för befästning i pulkan, se Figur 17 nedan. Bulten eller muttern kan sedan skjutas till rätt plats för smidig montering på pulkan utan toleranser på avstånden mellan fästhålen.

20 (49)

301-F-0400-C

Konceptet bygger på idé 22 och avser problemet med hur en styv profil kan anpassas för att kunna användas på pulkor med olika former i fronten. Lösningen är att spår tas ut med regelbundet mellanrum på området som sitter vid frontradien vilket syns i Figur 18 nedan. Det gör att det går betydligt enklare att böja upp och forma efter behov. Att hålen är triangelformade ger mindre mellanrum mellan hålen i uppfällt läge.

Figur 18, Översikt över 301-F-0400-C

301-F-0500-A

Ett koncept med en utformning av profilen enligt Figur 19 nedan. Denna form syftar till att krafterna från sidan ska fördelas bättre.

Figur 19, Översikt över 301-F-0500-A

7.9 Konceptval

4-stegsmetoden låg till grund för att välja det lämpligaste konceptet. Först konstaterades att alla koncepten var lämpliga utifrån etik, företagsprofil och företagsstrategi. Alla koncept ansågs även vara tekniskt genomförbara. Därefter jämfördes det enskilda konceptet med hur väl det uppfyllde kraven i kravspecifikationen, appendix 9. De tolv koncept som ansågs uppfylla kraven väl analyserades med hjälp av Pughs matris för att jämföra vilka som uppfyllde flest viktiga krav, appendix 10.

Med hjälp av Pughs matris fick vi fram att koncept 301-E-1100-A var det koncept som bäst uppfyllde kravspecifikationen på grund av låg vikt och få komponenter. Andraplatsen delades av koncept 301-E-0700-A och 301-E-0900-A. Segebaden hade önskemål om att det skulle gå att skjuta på profilen på en skena vilket inte var en del av koncept 301-E-1100-A. Detta är däremot möjligt i koncept 301-E-0700-A och 301-E-0900-A. Dock fungerar 301-E-0900-A sämre med skridskoblecken än vad 301-E-0700-A gör, vilket var ett viktigt krav från Segebaden. Därför väljer vi att gå vidare med 301-E-0700-A, se Figur 20 nedan.

21 (49)

Figur 20, 301-E-0700-A, det valda konceptet

En enkel prototyp tillverkades för att testa konceptet och vi kom fram till att vi behöver spår, likt 301-F-0400-C, för att möjliggöra formning efter pulkans profil. Denna lösning ansåg vi vara lämpligare än att klippa bort hela kanten, likt koncept 301-F-0300-A, vilket skulle leda till att en stor del av belaget skulle sakna uppfästning (för bättre jämförelse mellan 301-F-0300-A och 301-F-0400-C se appendix 8 sida 6 och 7). I Figur 21 nedan syns de bästa koncepten i en del av Pughs matris. För fullständig Pughs matris, se appendix 10.

Figur 21, Utdrag ur Pughs matris med de bästa koncepten

7.10 Funktionstest

För att undersöka nötningen hos olika material genomfördes ett funktionstest. Fyra olika stål testades vilka alla tillverkades av de materialprover vi fått från Outokumpu under besöket.

22 (49)

Plåtbanden märktes upp och fästes på pulkans plastbelag. Då testet bara avsåg att mäta nötningen valde vi att fästa plåtbanden med två skruvar i fronten. Eftersom pulkan bara drogs rakt fram kunde vi mäta nötningen. I Figur 22 nedan syns hur två plåtband är monterade på pulkans belag.

Figur 22, Två belag fästa på pulkan

Testet genomfördes med en 25 kg tung väska som placerades i pulkan enligt Error! Not a

valid bookmark self-reference. nedan. Därefter drogs pulkan över singel och grus. Pulkan

drogs cirka 150-200 m vid varje test.

I tabellen 1 nedan syns fakta om de olika plåtarna och resultatet från testet.

Tabell 1

Tabell över testade material under funktionstestet

Namn Tjocklek [mm] Rp0,2 Kommentar

HyTens 1800 0,25 1600-1700 MPa Slitet men få bulor

HyTens 1200 0,3 950-1050 MPa Slitet men få bulor

Glödgat 316 0,4 316 MPa Slitet och mycket bulor

Lätt påvalsat* 0,6 okänd Slitet men få bulor

*”Lätt påvalsad” var allt som stod på plåten vi fick. Outokumpu kunde i efterhand inte svara på namnet för provet. Syftet med att ge oss den var att få en uppfattning om 0,6 mm plåt.

Figur 23, Väskan som låg i pulkan när vi drog

23 (49)

Efter att vi dragit pulkan syntes en påtaglig nötning på alla belagen. I Figur 24 nedan syns tydligt den nötning som uppstod.

Figur 24, HyTens 1200, vänster, nötning efter cirka 200 m på grus, höger, före testet.

Utifrån testerna kom vi fram till att vi behöver ett stål med en hög sträckgräns för att undvika bulor på stålet. Det fanns ingen synbar skillnad i nötning på de olika stålen utan det var endast bucklingen som var skillnaden, vilket syns i Figur 25 nedan. Eftersom vi ville ha ett så tunt material som möjligt ansåg vi att ett stål med hög sträckgräns är att föredra. Generellt ansåg vi att även om strukturen på belaget var förstörd efter 150-200 meter tog stålet liten skada och det skulle inte varit några problem att fortsätta använda det. Känslan vi fick av nötningen på denna sträcka var att den struktur Primateria vill göra skulle troligtvis nötas bort, men fortfarande skulle det vara ett bra glid jämfört med samma slitage på ett plastbelag.

Figur 25, Skillnaden i bulor mellan HyTens 1800 (överst) och Glödgad (nederst). Bilden visar ovansidan och således inte den nötta sidan som dragits i gruset.

Testet gav svar på många frågor om hur nötningen skulle vara på stålet och vilka effekter det ger på produkten. Vidare tester krävs för att i en tänkt miljö testa slitaget samt hur Primaterias struktur påverkas av slitaget.

24 (49)

7.11 Materialval

I samråd med vår handledare, Göran Svensson, undersökte vi till en början möjligheten att använda ett martensitiskt stål med hög hårdhet. Efter studiebesöket på Primateria undersökte vi möjligheten att använda ett mjukare stål. Utifrån funktionstesterna krävdes ett material med hög sträckgräns, och därefter sattes kriterier upp för att bestämma ett material som sedan kan utvärderas med beräkningar och DFX.

Kriterierna var följande: Kunna bockas Hög sträckgräns Slipbarhet

Således blev sträckgränsen en styrande faktor och vi letade bland Outokumpus HyTens stål. Stålet med högst sträckgräns, HyTens 2000 rekommenderades inte att bockas. Därför valdes det näst högsta, HyTens 1800. Hårdheten på HyTens 1800 är 545 HV (Outokumpu, 2007) vilket bedöms vara hårt men ändå möjliggör slipning med billigare slipskivor. Ett alternativ kan vara att välja ett mjukt stål som bockas och slipas för att sedan härdas till ett martensitiskt stål med hög hårdhet. Det skulle minska den abrassiva nötning som uppstår men underlätta tillverkningen. Eftersom det handlar om små volymer som ska tillverkas, anser vi att ett slipat höghållfast stål är mer lämpat för produkten. Därför valdes HyTens 1800.

7.12 Failure Mode and Effect Analysis

En FMEA gjordes för att förutsäga fel som kan uppstå i det valda konceptet för att i det fortsatta arbetet kunna göra lämpliga ändringar, se appendix 11. Resultatet var att störst feleffekt uppstår om belaget skulle gå av. För att undvika detta bör material och dimensionering göras så att problemet undviks. Generellt fanns inget fel som skulle leda till personskada vilket är bra. Efter att genomfört justeringar av slutkonceptet gjordes en utvärdering i FMEA- analysen som visade att vidtagna åtgärder gett resultat och att effekten av felen minskade.

7.13 Design for Environment

Målet har varit att tillverka produkten helt av återvunnet material. Stålet köps från Outokumpu och består till största del av återvunnet skrot (Hult, 2012). Beroende på vilken plastleverantör som används är det möjligt att använda återvunnen plast. Den plast som idag används till belagen är HDPE vilken är återvinningsbar och således kan belagen tillverkas av återvunnet HDPE. Tillverkningen av stål kräver relativt mycket energi men att tillverka det från

25 (49)

återvunnet skrot istället för från malm kräver 25 % mindre energi (Håll Sverige Rent, 2012). Designen av produkten ger få bearbetningsmoment vilket kräver mindre energi än att ha många moment. Dessutom ger valda bearbetningsmoment lite spill. En av de främsta anledningarna till att inte använda lim för att fästa komponenterna var att det försvårar återvinningsprocessen och ger en mer komplicerad arbetsmiljö (Dolk 2012). Att skruva och bocka stålet för att passa plast som i valt koncept ser vi som en mer lämplig lösning.

7.14 Design for Manufacture

I följande stycken kommer tillverkningen av belaget med fäste att förklaras.

7.14.1 Fästskena

Tanken med utvecklingen av ett belag i stål var även att ge möjligheten att ta fram ett sortiment med olika belag av både stål och plast vilket enkelt ska kunna fästas på olika modeller av pulkor och hundslädar. För att möjliggöra detta valde vi att ta fram ett fäste som ska kunna fästas på de flesta pulkor som finns idag. Fästskenan ska passa en plastskena med ett fasat spår vilket är 20x2,3 mm med en fasvinkel på 45° och en tolerans på mm. Detta möjliggör även att glidbelagen enkelt kan skjutas på eller dras av vid till exempel byte till nytt belag. Fästskenorna köps in i form av plastband med dimensionerna 30x5 mm där fasspåret sedan fräses ur, se Figur 26 nedan. Efter att vald längd har kapats, borras ett antal fästhål i skenan med anpassad hålbild, antalet varierar beroende på vilken längd på belagen som ska tillverkas. Dessa hål försänks sedan för att mutterskallen inte ska vara i vägen för glidbelaget.

Figur 26, Tvärsnittytan över fästskenan

7.14.2 Glidbelag

Glidbelaget består av två komponenter; en metallskena och en plastkärna vilka syns i Figur 27 nedan.

26 (49)

Figur 27, Tvärsnittytan över glidbelaget

Tillverkningen av metallskenan startar genom att plåtband med dimensionerna 50x0,3 mm köps på rulle från Outokumpu. Därefter slipas eller, om möjligt, valsas det mönster som Primateria tagit fram, in i stålet för att ge en struktur som ger bättre glid än vad endast en plan yta ger. För att sedan forma belaget till rätt profil tittade vi på olika metoder för vilken som var mest lämplig. Det finns en par olika metoder för att skapa den delvis rundade profil som visas i Figur 28 nedan. De metoder vi övervägt att använda är bockning och rullformning vilka analyseras nedan.

Figur 28, Tvärsnittytan över metallskenan

Bockning

Bockning är en av de vanligare metoderna idag för att forma plåt till liknande profiler som den vi vill ha. Verktygen och bockningsprocessen är i regel väldigt enkla men däremot bör förbestämda längder hos produkten kapas eller klippas till innan bockningen sker.

Rullformning

Rullformning är en relativt ny teknik som är på frammarsch och då den valsar plåten till önskad profil i steg är den mycket snäll mot materialet och är framförallt passande för höghållfasta och ultrahöghållfasta stål. Då rullformning klarar av att kontinuerligt matas med plåt blir det en mycket kostnadseffektivt metod vilket ofta är av stort intresse (ORTIC, 2012).

Vald metod

I en jämförelse av de två metoder kom vi fram till att rullformning är lämpligast i vårt fall. Metoden är kostnadseffektiv men framförallt är den lämplig för höghållfasta stål vilket var en avgörande faktor. För urtagning av material som möjliggör böjning och formning efter pulkan i längdriktningen finns även här flera metoder att använda sig av. Dels kan spåren kapas, klippas eller stansas ur innan rullformningen. Det finns även möjlighet att ta fram spåren i själva rullformningsprocessen. För att belaget ska hållas på plats och inte glida av fästskenan vid användning borras eller stansas ett fästhål i framändan på belaget för enkel låsning.

Då belaget även består av en plastkärna som fäster mot pulka eller hundsläde ska även det köpas in och bearbetas. Band köps in med dimensionerna 30x4 mm där ett fasat spår fräses ur i mitten med innermåtten 16x2 mm med en fasvinkel på 45° och en tolerans på mm, se

27 (49)

Figur 29 nedan. Även i kärnan borras ett genomgående hål för låsning mot fästskenan som passar i plåtbelaget. En radie krävs i ändarna för bättre passform med metallskenan.

Figur 29, Tvärsnitt över plastkärnan

7.15 Design for Assembly

En DFA2 analys genomfördes utifrån Hellboms (2001) övning, se appendix 12. Först gjordes en analys av glidbelaget och sedan gjordes en av fästskenan, därefter gjordes en analys för befästning av dem.

7.15.1 Glidbelag 301-000-A

Glidbelaget består utav de två komponenterna metallskenan 001-A) och plastkärnan (301-002-A), se Figur 30 nedan. De monteras genom påslidning och får i analysen ett värde på 86,1% vilket är ett mycket bra resultat. Det som drar ner resultatet är att det finns ett fästhål på ena sidan samt att spåret för fästning mot fästskenan måste monteras åt rätt håll.

Figur 30, Montering av glidbelaget, först påslidning och sedan inpassning mot hål.

7.15.2 Fästskena 301-003-A

En analys gjordes mellan fästskenan och pulkan, se Figur 31 nedan. Resultatet dras ner ordentligt på grund av många fästelement. Vi ansåg ändå att vald metod var det mest lämpliga alternativet utifrån andra aspekter. Totalt erhållas en monteringsvänlighet på 23,5 %. Vid mycket stora produktionsvolymer bör fästmetoden analyseras för att kräva färre komponenter och moment. Ett knäppfäste skulle vara optimalt utifrån monteringsvänlighet. Vi har dock inte hittat något som passar våra krav och de tillbehör som finns till pulkan.

28 (49)

Figur 31, Vänster, monteringen av fästskenan på pulkan, höger, fästskenan monterad

7.15.3 Slutmontering

En analys gjordes för montering av glidbelag mot fästskenan, se Figur 32 nedan. På grund av ett skruvfäste blev resultatet mycket dåligt och fick en monteringsvänlighet på 15 %. Vi tycker att resultatet är missvisande då det bara är en skruv som ska fästas. Det kan jämföras med analysen över fästskenan som hade åtta skruvar och fick ett värde på 23,5 %. Vi anser att denna montering är simpel och smidig och bör vara monteringsvänlig. Ett problem är att fästsystemet ska vara hållbar och enkel att demontera för att kunna byta belag. Detta är inget som DFA2 analysen tar hänsyn till och därför blir resultatet missvisande.

Figur 32, Montering av glidbelaget på pulkan.

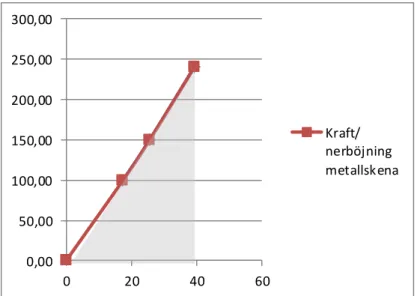

7.16 Beräkningar

Vi har haft som avsikt att beräkna tre olika fall på belagen, vridning, dragning och fritt fall. På grund av problem med SolidWorks Simulation har vi inte kunnat genomföra beräkningar på dragning. Inledningsvis avsåg vi även att räkna på friktion och nötning men efter studiebesöket på Primateria ansåg vi inte det vara nödvändigt då friktion och nötning är systemegenskaper och måste testas. Då vi saknade tid och metoder för att genomföra dessa tester under detta projekt blir det något som får genomföras senare.

Då konceptet bygger på samma princip som QCR med samma dimensioner anser vi att beräkningar på plastkomponenterna inte är nödvändigt. Istället görs beräkningarna bara på metallskenan. Nedan presenteras resultatet av de genomförda beräkningarna och slutsatsen av dem. Beräkningarna visas i sin helhet i appendix 13.

29 (49)

7.16.1 Vridning

Eftersom pulkan är tillverkad i plast kommer den att klara stora vridningar, likt Figur 33 nedan. Stålet är däremot mer känsligt för vridning och därför krävs beräkningar på hur stor vridning stålet klarar. Om pulkan klarar större vridningar än stålet kommer stålet vid en viss vridning bära hela kraften vilket kan leda till haveri. Efter tester med vridning av pulkan bestämdes en max vridning av stålet till 90 grader.

Figur 33, Beskrivning av vridning av pulkan

För att beräkna vridningen valdes att använda SolidWorks Simulation. Materialets egenskaper fylldes i och en vridning på 90 sattes i ena änden av belaget. Enligt programmet uppstår stora belastningar i änden där belastningarna verkar, se Figur 34 nedan, vilket inte är något som sker i verkligheten då vridningen inte sker i en specifik punkt. Enligt simuleringen klarar profilen belastningen från en vridning på 90.

Figur 34, Simulering av belaget vridet 90.

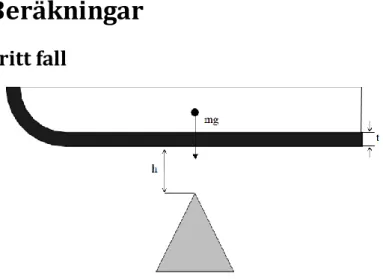

7.16.2 Fritt fall

Ett krav sattes att belagen skulle klara ett fall som träffar en spetsig sten, se Figur 35 nedan. Detta ska täcka händelser som att pulkan åker genom snön ner på en sten, att pulkan hoppar och landar på en sten eller liknade. Vi bestämde att stålet ska klara ett fall från 2 dm utan att plastiskt deformeras, samt ett fall på 5 dm utan brott. Vikten på pulkan sattes till 40.kg efter dialog med Segebaden.

30 (49)

Figur 35, Schematisk beskrivning av belastningsfallet fritt fall

Resultatet av beräkningarna visar att metallskenan är grovt överdimensionerad. Vid ett fall 2 dm uppstår en spänning i metallskenan på 9,9 MPa och från 5 dm, en spänning på 15,6 MPa. Det ger en säkerhetsfaktor på 172 respektive 115. Dock visar beräkningarna att det är pulkan som begränsar hållfasheten. Pulkan får en säkerhetsfaktor på 35 respektive 22 vilket ändå anses vara grovt överdimensionerat. Både från simuleringarna i SolidWorks och egna funktionstester kan vi konstatera att pulkan är som mest hållfast direkt ovanför belagen. I mitten, mellan belagen, är pulkan inte lika hållfast och denna del begränsar hållfastheten vid fall. Således kan vi konstatera att det är pulkan och inte belaget som begränsar fallhöjden.

7.16.3 Dragning

Ett krav från uppdragsgivaren var att belagen skulle klara en krock med en sten i en hastighet av 20 km/h utan att plastiskt deformeras. Likt den schematiska bilden i Figur 36.

Figur 36, Schematisk beskrivning av belastningsfallet dragning

För att genomföra detta fall krävs en beräkning på vilken kraft som uppstår. Att bestämma den kraften är mycket komplicerat och vi beslutade att använda SolidWorks Simulation för att låta den beräkna kraften i ett dropptest. Det är ett test där pulkan släpps med en specifik hastighet och sedan krockar mot en yta. Då beräkningarna ska göras på både pulkan och metallskenan samtidigt fick vi problem med att programvaran hade svårt att sammanställa modellen för beräkningarna. Ett alternativ skulle vara att beräkna delarna var för sig och sedan addera krafterna från varje fall för att beräkna en totalkraft. På grund av tidspress var detta inget som vi kunde genomföra under detta arbete. Vi kan däremot konstatera att likt fritt fall kommer pulkan att vara den begränsande faktorn.

31 (49)

Utifrån beräkningarna av fritt fall är materialet grovt överdimensionerat. Däremot visar resultatet av funktionstestet att det behövdes ett material med hög sträckgräns för att inte små bulor ska uppstå längs belaget. Trots att vi använde ett belag med mycket hög sträckgräns under funktionstestet uppstod små bulor. För att minska risken för dem att uppstå är ända alternativet att öka tjockleken eftersom vi redan använder det material med högst sträckgräns. Att bocka ett höghållfast stål är svårt. Att ytterligare öka tjockleken på plåten skulle ytterligare försvåra bokningen. Det skulle dessutom försämra plåtens förmåga att vridas samtidigt som den blir tyngre. 0,3 mm ansågs vara en god kompromiss då de bucklor som uppstod på HyTens 1800 plåten under testet inte påverkade funktionen hos belaget utan endast påverkar kundens uppfattning om materialets hållfasthet. Tack vare att glidbelaget endast är monterad med en skruv möjliggör det att glidbelaget kan marginellt röra sig längs fästskenan vid höga belastningar och detta gör att spänningarna i materialen blir betydligt mindre än om det skulle finnas flera fästpunkter, en utbredd limning eller liknande befästning.

Ett belastningsfall, utöver dragning, som vi inte kunnat beräkna i detta projekt är nötningen då den beror på materialet i belaget och materialet som det nöts emot. I dialog med Göran Svensson (handledare) diskuterades olika metoder för att ta fram en nötningskoefficient. Vi letade därefter igenom mycket litteratur för att finna en nötningskoefficient mellan grus och en lämplig stålsort, dock utan resultat. Vi tog upp problemet med Primateria som arbetar inom området. De ansåg dock att det krävs egna tester för att få ett tillförlitligt resultat. Några sådana tester har inte varit möjligt att genomföra i detta projekt men vid vidareutveckling kan det bli aktuellt. Istället genomfördes det funktionstest, som beskrivs i avsnitt 7.10, och enligt de testerna krävs mycket långa transporter på grus för att belaget ska nötas bort. Däremot kommer strukturen att relativt fort förstöras på grus. Då pulkan skall användas i första hand på snö anser vi att belaget är tillräckligt nötningsbeständigt för de relativt korta sträckor där det kommer i kontakt med grus.

32 (49)

8 Resultat

Resultatet av examensarbetet, se Figur 37 nedan, har vi gett namnet 301-000-C. Den består utav ett 0,3 mm tjockt plåtband av materialet HyTens 1800. Plåten rullformas till att passa en plastprofil vilken sedan fästs i en skena som sitter monterad på pulkan. Principen fungerar på liknande sätt som hundslädar med QCR fäste. Detta möjliggör för Segebaden att erbjuda kunden olika sorters belag, till exempel ett i plast eller ett i stål. Genom att skjutas på en skena blir belagets undersida slät. För att belaget ska gå att böja till pulkans form är plåten vid pulkans böjning urjackad. För fler bilder på resultatet hänvisas till Appendix 14.

Figur 37, 301-000-C omonterad med skridskobleck.

En fästskena sitter monterad på pulkan och på denna skjuts sedan ett glidbelag på, bestående av en metallskena och en plastkärna. Monterad på pulkan ser det ut som i Figur 38 nedan. Toleransen mellan spåren i skenorna ger ett maximalt glapp på 0,5 mm och ett minimalt glapp på 0,2 mm, vilket vi anser är en god kompromiss mellan tillverkning och stabilitet. Ett för stort glapp skulle ge rörelser i bakänden på belagen vilket kan uppfattas som ogenomtänkt. Ett för litet glapp gör produktionen dyr och monteringen svår. Inga tester är genomförda på toleranserna och vi rekommenderar att det testas innan produktion.

33 (49)

Skruvarna som fäster skenan och den främre låsskruven är av typen MLCS M4x10 8.8 vilken har en skalle med mejselspår, se Figur 39 nedan, för att kunna justeras med exempelvis en kniv, då användaren antas sakna skruvmejsel vid användning av pulkan ute i naturen. Skruvarna fästs i en blindnitmutter av typ LF-CO M4x11. Mellan pulkans insida och skruven används en bricka av typen BRB M4.

Figur 39, Skruven i fronten

8.1 Komponenter

Nedan följer en beskrivning av varje komponent som 301-000-C består utav. För komplett ritningsunderlag hänvisas till Appendix 15.

8.1.1 Fästskena

Fästskenan (gul i Figur 40 nedan) är monterad med skruvar på pulkans undersida och håller fast glidbelaget. Fästskenan är tillverkad i plast för låg vikt och enkel bearbetning. Den är utformad för att ge utrymme åt skridskoblecken mellan sig själv och pulkan. Skruvarna fästs på insidan av pulkan enligt Figur 41.

34 (49)

Figur 41, fästpunkterna på insidan av pulkan

8.1.2 Plastkärna

Plastkärnas uppgift är att vara länken mellan fästskenan och metallskenan. Den är tillverkad i plast för att ge låg vikt, enkel bearbetning samt vara böjbar. I Figur 42 nedan syns plastkärnan.

Figur 42, Plastkärnan

8.1.3 Metallskena

Metallskenan är huvudkomponenten. Det är den som ligger mot underlaget och ska skydda pulkan mot slitage samtidigt som den ska ge låg friktion mot underlaget. Genom att tillverkas i stål istället för plast ökas produktens livslängd och den låga friktionen behålls längre. För att ge låg friktion mot underlaget slipas, eller om det är möjligt, valsas Primaterias struktur in i materialet. För att undvika fästelement mot underlaget bockas metallen och träs på en plastkärna som fästs på en fästskena som sitter monterad på pulkan likt Figur 43 nedan.

Figur 43, Metallskenan monterad

För att kunna anpassas till pulkor med olika former, är främre biten på metallskenan urjackad med triangulära jack enligt Figur 44 nedan.