Nummer: V 108 * - - Datum: 1989-08-25

Titel: Provning av slitstyrkan hos stenmaterial till vägbeläggningar genom våtnötning i kulkvarn - fortsatta undersökningar

Författare: Peet Höbeda, Jerzy Chytla

Avdelning: Vägavdelningen (M-sekt) Projektnummer: _42356-6

Projektnamn: _ Stenmaterial till beläggning Uppdragsgivare: VV

Distribution: fri / HögP&NSN/

a - Statens väg- och trafikinstitut

Vag- och Trafik- Pa: 58101 Linköping. Tel. 013-204000. Telex 50125 VTISGIS. Telefax 013-14 1436 , Institutet Besök: Olaus Magnus väg 37 Linköping

PROVNING AV SLITSTYRKAN HOS STENMATERIAL TILL VÄGBELÄGGNINGAR GENOM VÅTNÖTNING I KULKVARN

-fortsatta undersökningar

SAMMANFATTNING.

Undersökningar med svensktillverkad laboratoriekulkvarn har tidigare

redo-visats i VTI Meddelande 444. Faktorer i samband med analysfraktion, korn-form, kornstorleksfördelning inom analysfraktionen och petrografisk

samman-sättning behandlas ytterligare i detta Notat. Den tidigare, för analys-fraktion 11,2-16,0mm, påvisade goda korrelationen med slipvärdet har på nytt bekräftats och nötningens bergartsberoende något belysts. Kulkvarns-försöket är bäst lämpet för klassificering av bergarter av medelgod eller

dålig slitstyrka, de slitstarkaste stenmaterialen av typ kvartsit och

porfyr nöts däremot föga.

Förutsättningen för en god korrelation med slipvärdet - som tidigare visats relatera till vägslitaget - är dock att resultaten inte'har framtagits. under alltför lång tidsperiod. Det har nämligen visat sig att kulkvarnens nötningseffekt avtar genom att de inmonterade tre "lyftarna" allt mer avrundas och slits vid flitig användning. En utrustning som förändras på detta sätt är inte acceptabel. Undersökningar har därför gjorts med modi-fierad kvarn där "lyftarna" bortmonterats, men det visade sig att nötnings-effekten minskade alltför mycket och dessutom försämrades sambandet med slipvärdet markant.

Försök har påbörjats med den i flera länder välkända Devalutrustningen som har två malcylindrar med slät insida och som är monterade 300 i förhållande till horisontalaxeln för bättre nötningseffekt. Devalmetoden har fö stude-rats i Sverige redan på 20-talet, dock för provning av makadamstycken, ej analysfraktioner. Försöksförfarandet har moderniserats vid VTI. Eftersom Devalkvarn numera inte funnits tillgänglig i Sverige, har samarbete tagits med ungerska väglaboratoriet KTI. När analysfraktion och övriga

försöks-parametrar överensstämde med de som använts i "svensk" kulkvarn var

sam-bandet med slipvärdet minst lika gott som tidigare. Nötningseffekten är

dock sämre än förväntats i Devalkvarnen, men det bedöms ändå att

utrust-ningen kan ersätta "svensk" kulkvarn efter viss modifiering (ökat varvtal mm). VTI har därför skaffat sig Devalkvarn och inledande försök har

INNEHÅLLSFÖRTECKNING.

1. Inledning

2. Inverkan av inre slitage hos kulkvarn och försök med kvarn utan

"lyftare". .

3. Försök enligt Devalmetod. 3.1 Allmänt.

3.2 Undersökningar utomlands med diverse kvarntyper. 3.3. Samarbete med KTI, Ungern.

4. Kompletterande undersökningar av stenmaterialfaktorer. 4.1 Inverkan av kornform på avnötning.

4.2. Inverkan av snedfördelning av partiklar inom analysfraktionen. 4.3. Avnötning i kulkvarn av olika stora analysfraktioner.

5. Inverkan av petrografi på resultat från kulkvarns- och

slipvärdesförsök.

6. Slutsatser och rekommendationer.

Bilagor:

1. Beskrivning av "svensk" kulkvarn. 2. Preliminär metodbeskrivning.

3. Metodbeskrivning för Devalkvarn (ASTM D 2).

4.

"

"

"

(ÄFNOR N P-577

5. " " Microdevalkvarn (AFNOR NF F 572), Översättning från franska.

1. INLEDNING.

Våtnötning i kulkvarn har sedan år 1984 studerats vid VTI som alternativ till slipvärdet för provning av beläggningssten. De första försöken med en kommersiellt tillgänglig, svensktillverkad kvarn (bilaga 1) har redovisats i VTI Meddelande 444 samt ytterligare erfarenheter i opublicerad läges-rapport och VTI Notat V49. Kulkvarnen har inte varit utvecklad för provning av beläggningsmaterial utan för malningsstudier.

Kulkvarnsförsöket har kommit att utföras på olika sätt vid VTI sedan undersökningen påbörjats. De första försöken år 1984-85 gjordes således huvudsakligen med analysfraktion 8,0-11,2mm som komplement till slipvärdet som ju utförs på denna fraktion. Erfarenheter visade dock så småningom att fraktion 11,2-16,0mm var mer lämpad för kulkvarnsförsök. Undersökningarna har därför fortsatte med denna fraktion och en preliminär metodbeskrivning utarbetats i samarbete med FAS's metodutskott (jfr bilaga 2). Beroende på konstaterat inre slitage hos malcylindern vid långvarig användning - och därmed med tiden minskande nötningseffekt - har arbetet med metodbeskriv-ningen dock blivit liggande. Andra kvarnalternativ har däremot kommit att

studeras och vissa litterarutstudier utförts.

Inverkan av olika stenmaterialfaktorer vid kulkvarnsförsök har redan tidigare redovisats, men vissa kompletteringar gjorts, som tas upp i föreliggande redovisning.

Flera andra laboratorier har på senare år skaffat sig kulkvarn. En orienterande ringanalys - enligt preliminär metodanvisning - har därför utförts under 1989 mellan laboratorierna (Chytla 1989).

"LYFTARE" I MALCYLINDERN.

VTI:s kulkvarn införskaffades egentligen för provning av bärlagergrus, dock med material >16mm bortsiktat. Dessa försök har redovisats av Karlsson och Wichmann (1985) samt Wichmann och Karlsson (1986). Det visade sig dock senare att kulkvarnen inte lämpar sig för provning av välgraderade material eftersom inverkan av kornstorleksfördelning kan överskugga den av stenma-terialkvalitet (jfr VTI Notat V 55). Kulkvarnen verkar däremot lämpad för testning av snäva analysfraktioner, en god korrelation med slipvärdet har konstaterats för fraktion 11,2-16,0mm, något som även verifierats genom undersökningar gjorda vid Vägverkets laboratorium i Torp (Fröberg och

Werner 1987). Slipvärdet har å sin sida redan tidigare visats korrelera med dubbslitaget på sådana vägbeläggningar som är riktigt proportionerade och utförda (jfr VTI Notat V 54). Slipvärdet har således använts som "facit" för kulkvarnsförsökets lämplighet.

När kulkvarnen togs för bruk för provning av beläggningssten var den redan något "insliten" från försöken med material O-lem. På ett tidigt stadium

(år 1985) gjordes en jämförande undersökning med Vägverkets laboratorium i Torp, som skaffat sig kvarn kort tid efter VTI, ursprungligen också för provning av bärlagergrus. Undersökningen gjordes dock med analysfraktion 11,2-16,0mm. Resultatet framgår av tabell 1. En god överensstämmelse konstateras mellan resultaten från de två utrustningarna.

En okulär granskning, gjord är 1988 av de tre fastsvetsade "lyftarna" (egentligen blandare av S'Gmm stål) inne i malcylindern visade dock att dessa med tiden blivit starkt avrundade och snedslitna. VTI:s kvarn hade då använts intensivt under några är och tom specialförsök utförts varvid

_3_

stället för stålkulor. Orienterande försök har även gjorts med större stålkulor och stålstänger. De föreskrivna stålkulorna med 15mm diameter, som är av kullagerkvalitet, verkar inte ha slitits nämnvärt.

Ett jämförande försök gjordes i början av 1988 med stenprov som testats hösten 1984, både för analysfraktion 8,0-11,2 och 11,2-16,0mm. Det framgår

av tabeller 2 och 3 att nötningseffekten nedsatts upp till 20-30% för vissa stenmaterial, en större förändring än vad som förväntats. Det finns dock en tendens till att de slitstarkaste stenmaterialen påverkats minst.

En ny kulkvarn införskaffades för jämförande studier, men på särskild anmodan blev "lyftarna" inte fastsvetsade inne i malcylindern. Denna kvarn är från många synpunkter jämförbar med fransk Microdevalkvarn som redan tidigare testats med svenska stenmaterial (jfr även mom 3.1). Varvantalet i VTI:s kulkvarn ökades från 5400 varv (1 tim) till 10000 varv för att

kompensera för den lägre avnötningen, men försöksparametrarna var annars desamma som för kvarn med inmonterade "lyftare".

Förförsök visade att nötningen utan "lyftare" reducerats till knappt hälften av de ursprungliga värdena (tabell 4). Förlängs nötningen till 10000 varv erhålls något högre avnötning, men långt ifrån värdena från kvarn med inmonterade "lyftare". Nötningen avtar dock med ökande varvantal varför möjligheterna att på detta sätt förbättra försöket är begränsade.

Ett mycket långvarigt försök blir också ohanterligt.

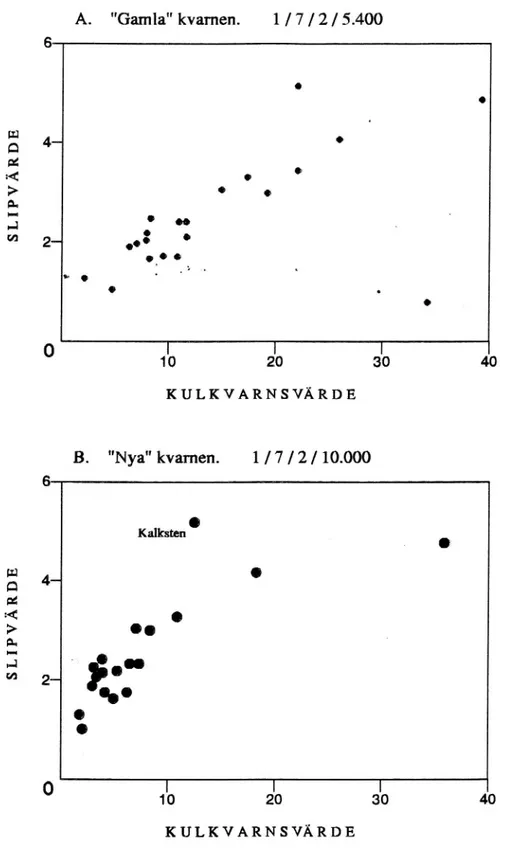

En större upplagd försöksserie visade att nötningen i stort sett halverades i kvarn utan "lyftare" (tabell 5). Sambandet med slipvärdet försämrades dessutom (r=0,81 mot r=0,95 med "lyftare ), jfr figur 1a och b. I det första fallet är egentligen sambandet icke-lineärt med ekvationen y=f-xa,

alltför svaga för användning i svenska beläggningar, undantas. Det sämre sambandet med slipvärdet för kvarn med slät insida stämmer fö överens med tidigare erfarenheter från den franska Microdevalmetoden (svenska stenmate-rial provade vid LCPC i Paris), även om andra provmatestenmate-rial användes för

jämförelsen (jfr VTI Meddelande 163). Vid detta försök erhölls således

ganska låg korrelationskoefficient (r=0,77). Microdevalmetoden enligt fransk norm beskrivs i bilaga 3, jfr även mom 3.1.

i Q

3.FÖRSÖK ENLIGT DEVALMETOD.

301,° Allmänt.En kulkvarn med slät insida hos malcylindern ger tydligen alltför låg

avnötning av de "normala" svenska beläggningsmaterialen för att metoden ska lämpa sig för kvalitetsbedömning. Sambandet med slipvärdet försämras

dessutom markant. Ett sätt att öka nötningseffekten är att ställa trumman på tvären, som vid VTI:s vätnötningsförsök i vändskak, dock utvecklat för provning av svagmaterial (VTI Internrapport 80 och Rapport 140). Samma utrustning används som för dispergering vid slamningsförsök (hydrometer-analys) vid nötningen och provmängden är liten (500g av en vid fraktion 2,0-16,0mm). Några stålkulor har inte använts vid försöket. Troligen är också vändskakförsöket bäst lämpat utan särskilda malkroppar.

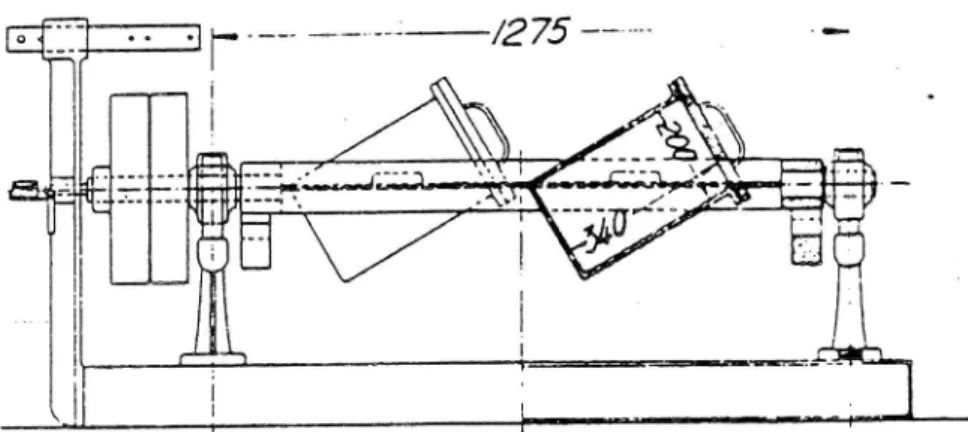

Ett utomlands sedan länge välkänt försök är Devalmetoden, där man använder sig av en utrustning med snedställd malcylinder (jfr bilaga 3 och figur 2a). Vinkeln mellan drivaxeln och cylinderns axel är 300 och varvantalet är 30-33 varv/min. Devalmetoden framtogs redan på 1870-talet i Frankrike för provning av makadam (Arquie 1980, Tourenq och Denis 1982). Provmaterialet utgjordes av 44 så kubiska stenar som möjligt med storlekar mellan 40 och

70mm, och provets totala vikt var 5 kg. Det var således inte fråga om en väldefinerad analysfraktion. Man nötte 10000 varv utan stålkulor och viktsförlusten bestämdes genom 1,25mm maskvidd.

Kvalitetsbedömningen gjordes på följande sätt: Devalkoefficient = 400/U

varvid U = material passerande 1,6mm maskvidd efter nötning.

Ju sämre material, desto lägre värde och enligt Peltier (1956) innebar värden högre än 6 bra makadam. Chevassu (1969) och Tourenq (1969a) visar dock att denna speciella metod för kvalitetsbedömning ökar skillnaden i slitstyrka för slitstarka bergarter och minskar den för de svaga. Man redovisar ett försök, där starkt och svagt stenmaerial blandats i olika halter. Vid bestämning av Devalkoefficient erhölls inget rätlinjigt samband med halten svagt material, däremot blev så fallet om avnötningen i stället bestämdes som material, passerande 1,6mm maskvidd.

År 1956 infördes en våtnötningsprocedur (Peltier 1956) och senare har även två stålkulor med vikter på 425g tillsatts. Devalmetoden har dock bort-tagits från franska normer för vägmaterial (se nedan). Ännu gällande fransk norm för järnvägsballast (NF P 18577) är ganska likartad, men provfrak-tionen är 25-50mm, provmängden 7kg och man siktar genom 1,6mm maskvidd.

I USA har även Devalmetoden tidigare varit normerad för vägmaterial och man föreskrev ca 50 "kubiska" stenar med totalvikten 5kg (ASTM 02, se bilaga 4). Enligt Tourenq och Denis (1982) använde man sig fom 1935 också av 6 stålkulor med vikter 425kg; metoden blev således ett mellanting mellan ursprungligt Deval- och senare utvecklat Los Angelesförsök. Metoden har också tidigare varit standardiserad i Storbrittannien (BS 812) enligt

utför Devalförsök enligt ASTM 2-33. Man gör både torr- och våtnötning. Senare har dock metoden omarbetats (Reznak 1982) och enligt ungersk norm

MSZ 18287/2 provar man antingen fraktion 355, 20-35, 12-20mm eller 5-12mm, i det första fallet med 10000, och i de senare med 15000 varv.

Provmängden är i samtliga fall 5kg, för analysfraktion 5-12mm dock IOkg. Provningen utförs både i torrt och vått tillstånd och nednötningen bestäms genom 1,6mm maskvidd.

Stenmaterialen indelas i 4 kvalitetsgrupper A-D i Ungern på grundval av Los Angelestal, Devalvärde (olika gränsvärden vid torr och våtnötning)$samt viktförlust vid vittringsförsök (saltsprängning genom vätning och torkning i mättade lösningar av både NaESo4 och MgSo4). Galos (1984) föreslår dock vissa förändringar, bla anses enbart "vått" Devalförsök och vittringsförsök i NaESo4-lösning tillräckliga för kvalitetsbedömning.

Devalförsöket utförs på ett helt annat sätt i Italien genom att man endast nöter fyra representativa stenstycken och bestämmer viktsförlusten för var och en av dessa (Tourenq och Denis 1982). Närmare detaljer är inte kända.

I delstaten Quebec, Kanada, är enligt Dallaire (1982) Devalmetoden normerad

(BNQ 2560-410). Normen finns inte tillgänglig vid VTI, men man nöter med

stålkulor i vått tillstånd och bestämmer nednötningen genom siktning på 0,075mm maskvidd. Metoden är således modifierad och man nämner att den

används speciellt för marginella stenmaterial.

Devalförsöket har även funnits i Sverige vid Statens Provningsanstalt på 1920-talet (Schlyter 1928). Försöket har dock aldrig varit normerat. Man nötte i torrt tillstånd utan stålkulor. Provets vikt var IOkg och det

således modifierat den ursprungliga franska normen nagot. Schlyter visar ett visst samband mellan avnötningen i Devalkvarn och tryckhállfastheten hos provcylindrar av bergarterna (figur 2b). Man har dock inte provat speciellt slitstarka stenmaterial av typ kvartsit och porfyr. Hagerman

(1943) anser att den nyare Los Angelesmetoden gjort Devalprovningen inaktuell; den förstnämnda är dock främst en slaghállfasthets- och inget avnötningsförsök.

Devalförsöket har inte varit avsett för provning av naturgrus. Normeringen

av metoden har varit ålderdomlig, men man har i vissa fall, t ex i Ungern,

försökt sig på en modernisering. I Frankrike har Devalmetoden ersatts av Microdevalförsöket (bilaga 5) med motiveringen att man med den senare kan prova väldefinerade analysfraktioner och därmed också får mer tillför-litliga resultat (Tourenq 1971).

Ingenting hindrar dock att man också- som i Ungern- använder sig av definerade analysfraktioner också med Devalutrustningen, som fö inte är mycket större än Microdevalapparaten (jfr bilagor 4 och 5). Malcylindern har således nära samma diameter, men är dubbelt så lång. Vid samma prov-mängd bör nötningen minska i en kortare malcylinder eftersom en större "inaktiv" zon bildas i provet inne i malcylindern (jfr Gao 1989). Deval-apparaten bör också nöta effektivare beroende på den snedställda trumman. Microdevalutrustningen var också ursprungligen framtagen för att kunna prova små provmängder, erhållna vid krossning av borrkärnor (L'Haridon 1965). Tourenq (1971) visar på ett gott samband mellan Deval- och Microdevalförsök för franska stenmaterial, såvida nednötningen i båda fallen bestämdes genom 1,6mm maskvidd.

I USA har Devalmetoden borttagits från ASTM-normen utan att någon egentlig ersättningsmetod tagits fram. Samma sak gäller brittisk norm. Orsaken är

för direkta nötningSpåkänningar (observeras bör dock att man i vissa del-stater har specialmetoder för svagmaterial, besläktade med VTI:s våtnöt-ningsmetod i vändskak, jfr Höbeda 1987)).

Devalmetoden är inte normerad i Österrike, men har studerats av Wieden och

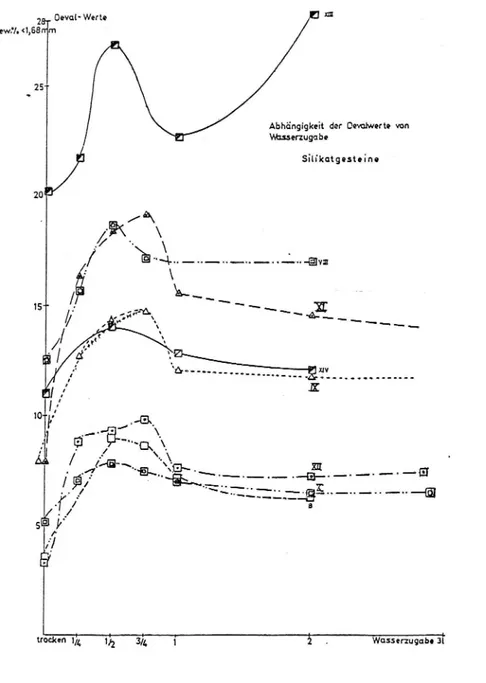

Kappel (1973). Analysfraktion har varit 5-8mm, provmägd 5kg och nötningstid 10000 varv. 6 stälkulor (med totalvikt 2500g) användes och nednötningen

T

bestämdes som viktsförlust genom 1,68mm maskvidd. Inverkan av vattenvolym undersöktes speciellt och man fann i allmänhet ett markerat maximum vid användning av 0,51 vatten (figur 3). Denna vattenvolym användes därför vid sidan av torrnötning. Försöksmaterialen indelades i fyra grupper, nämligen basiska silikatbergarter, sura silikatbergarter, kalkstenar och naturgrus. Vátnötning gav större avnötning än torrnötning och i medeltal fick man

2,06, 1,35 och 2,93 gångers ökning för basiska resp sura silikatbergarter

samt kalkstenar. (Enligt VTIzs erfarenhet är dock en så fin analysfraktion som 5-8mm olämplig för ett renodlat nötningsförsök, speciellt i kombination

med så stora stålkulor som använts).

Man utförde också ett fåtal specialförsök med 25%-ig koksaltlösning och vatten-glykolblandning (2:1 volymsenheter). Nötningen minskade dock i

jämförelse med enbart vatten. Försök gjordes även vid -18°C; mindre nötning erhölls dock än vid rumstemperatur.

Latman och Poole (1987) anser att Devalmetoden i princip är lämplig för bedömning av bergarter, avsedda till erosionsskydd vid vattenbyggnad, men

påpekar att vid vätnötning kommer avnötningen att successivt bromsas upp av

det bildade finmaterialet. Vid vätnötning av svaga bergarter bildas det också en allt mer viskös slurry som bromsar upp avnötningen (detta gäller fö alla likartade försök). Man menar därför att vid vätnötning bör friskt

vatten ständigt tillföras och avnötningsprodukten samtidigt avlägsnas, något som dock innebär en avseevärd komplikation.

3.2. Undersökningar utomlands med diverse kvarntyper.

Ett antal olikt utformade kvarnar, med och utan malkroppar, har använts i olika syften i diverse länder. Endast några exempel kan ges i sammanhanget. Los Angelesapparat (som egentligen utövar en slagpåkänning) har exempelvis provats utan stålkulor för ett mer renodlat nötningsförsök (Larson mfl

1971)). Våtnötning vållar dock problem med denna utrustning. Kulkvarnar har försetts med tillräckligt breda lyftare för att verkligen utsätta

stenmaterialet -i kombination med stâlkulor- för ökad slagverkan.

Ett exempel på metod för renodlad nötningspåkänning är porslinskvarn, .utvecklad för provning av järnvägsballast i Kanada (Raymond 1979, 1985).

Analysfraktion är 25-30mm, provmängd 1,5kg och vattenvolym 31. Man nöter 10000 varv utan malkroppar vid 33 varv/min och bestämmer viktförlusten genom 0,075mm maskvidd. Man har funnit vid fältundersökningar av spar-lägesförändringar att stenkvaliteten Is bäst uttrycks som:

Is = Los Angelestal + 5°kvarnvärde.

I Västtyskland finns en metodanvisning (TP Min-StB, Teil 5.42) för en porslinskvarn, avsedd för torrnötning av sand 0,09-2,0mm. Provmänden är 100g och man använder sig av 9 porslinskulor 30-40mm samt nöter 1000 varv. Ett sådant försök på sand är dock föga relevant i beläggningssammanhang

(jfr VTI Notat V55 och mom 4.3).

En kulkvarn med inmonterad lyftare har använts av Vogler (1988) i

lyftaren är 30mm bred. Provfaktion var 8-11mm och provmängden 1kg. Två sorters stålkulor användes för en mer nötande resp en mer slagande påkänning. I det första fallet tillsatte man 10 kulor med 25mm diameter

(totalvikt ca 680g) och i det senare fallet 5 stålkulor med 50mm diameter (totalvikt 534g). Nötningen skedde vid 5000 resp 1000 varv, såväl i torrt tillstånd som med 500ml vatten. Nednötningen, eller snarare nedkrossningen,

bestämdes genom 5,0mm maskvidd.

Det visade sig att torrnötningen i vissa fall kunde vara högre än våt-nötningen, speciellt vid den mer slagande påkänningen. Så är särskilt fallet med hyttsten, men också vissa kalkstenar. Detta får troligen tillskrivas slagdämpningen av den i kvarnen bildadesuspensionen, som i vissa fall överlagrar den fuktbetingade, större nedbrytningen.

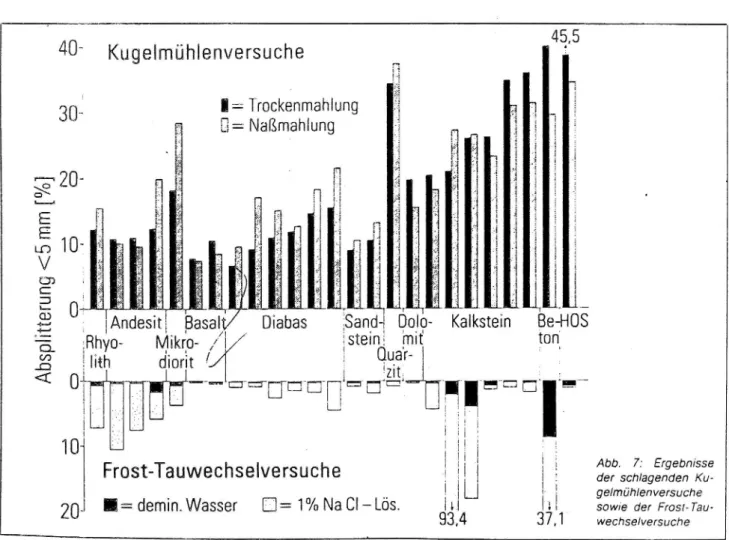

Vogler redovisar endast resultaten från enda en större försöksserie (figur 4), utförd vid den mer slagande påkänningen. Han jämför i figuren även resultat från frystöväxling, utförd dels i dest. vatten, dels i 1%-ig koksaltlösning (det senare utförs även vid VTI:s frystöförsök). Dålig överensstämmelse konstateras mellan kulkvarns- och frystöväxlingsförsöken. Detta kan bero både på den dominerande slagpåkänningen och bestämning av nedbrytningen på en maskvidd som ligger alltför nära den undre hos

analysfraktionen. Vogler konstaterade även vid ett specialförsök att nedbrytningen i glykol blev lägre än i vatten.

Ett annat exempel på kulkvarn med en enda riktig lyftare är Texas Ball Mill Test, dock avsedd för våtnötning av välgraderat bärlagergrus (jfr VTI Notat V 55). Prover man samma analysfraktion som i Los Angelestrumman erhåller man således enligt VTI.s erfarenheter (Meddelande 260) god korrelation

_.11_

9

3.3. samarbete med KTI, Ungern.

Samarbete har tagits under år 1988 med ungerska väglaboratoriet KTI för att testa Devalutrustningen som numera inte funnits tillgänglig i Sverige. Svenska stenmaterial har således undersökts i Ungern på uppdrag av VTI, dock enligt samma försöksparametrar som vid försöket i "svensk" kulkvarn med analysfraktion 11,2-16,0mm..Både stenmaterial och stålkulor skickades till.Ungern. En skillnad har varit att man siktat provet genom 1,6 och inte 2,0mm maskvidd, något som dock saknar betydelse i sammanhanget beroende på siktningskurvans förlopp efter nötning (jfr VTI Meddelande 444). Denna metod följer således inte någon utländsk standard och borde därför egentligen benämnas modifierat Devalförsök.

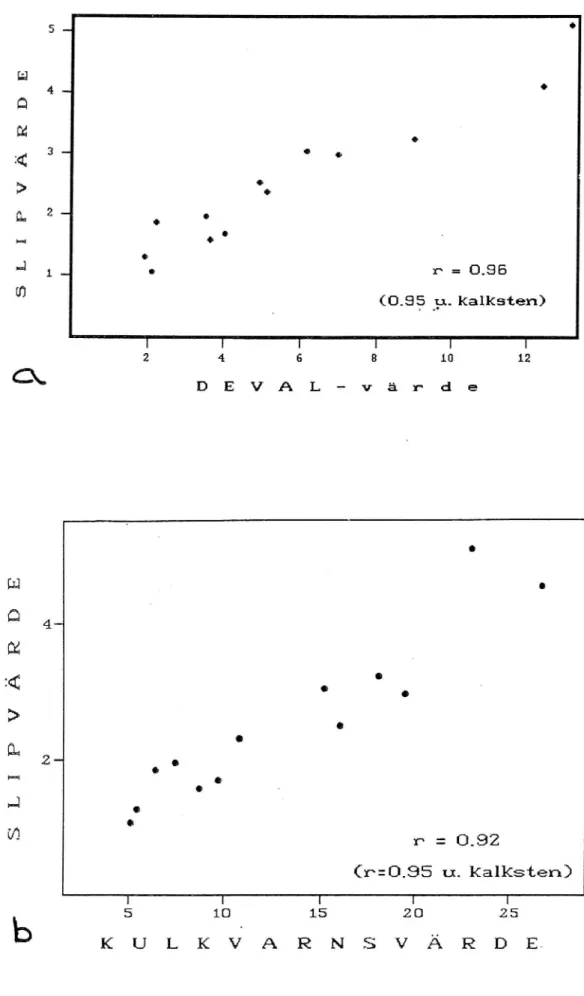

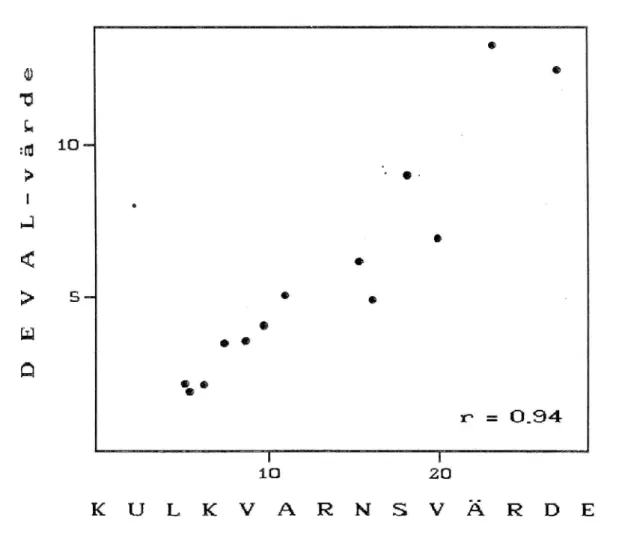

Resultaten från de översända provmaterialen framgår av tabell 6. Det fram-går att nötningen är mindre än i "svensk" kvarn med "lyftare" och den sned-ställda trumman ger tydligen inte helt effektiv omblandning av stenmater-ialet. Dimensionerna för kvarnarna är ganska likartade (jfr bilaga 1 och 3). De svagare stenmaterialen verkar ger sämst överensstämmelse. Jämför man sambandet med slipvärde (endast för de stenmaterial som testats i Ungern)

framkommer det dock att man får fram det bästa sambandet (r=0,96) för

Devalmetoden (mot r=0,92 för "svensk" kvarn), jfr figur 5a och b. Sambandet

(r=0,94) mellan Deval- och "svenskt" kulkvarnsvärde framgår av figur 6. (I tabell 6 redovisas också resultat från sk Suvalförsök som dock behandlas

under mom 3.1). Bortser man dock från kalkstenen, erhålls ett likartat samband med slipvärdet för båda metoderna (r=0,95).

Reznak (1982) har även funnit ett ganska gott samband mellan resultaten från Devalmetoden (våtnötning) och "slipvärde" av engelsk modell (BS 812). Endast samma bergartstyp (andesit) av varierande kvalitet har dock

VTI har inköpt en Devalmaskin från Västtyskland. Denna har, för att bli mer lättarbetad, dock fått kompletteras med ny varvräknare, varvtalsregulator och förbättrad tömning av provcylindrarna, som inte kan lossgöras från drivaxeln. Två prov kan nötas samtidigt, något som lättare möjliggör dubbelprov av samma material. Någon större försöksserie med den nya utrustningen har ännu inte gjorts, men några av provmaterialen, som tidigare testats i Ungern, provades före ombyggnaden av apparaten. Det framgår av tabell 7 att några stora avvikelser inte kan konstateras.

Ökad avnötning bör inom vissa gränser kunna erhållas med Devalutrustningen genom att förlänga nötningstiden och öka rotationshastigheten.*Nötningen avtager dock med ökat antal varv och alltför hög rotationshastighet kan innebära komplikationer.

'i

3.31. Mätning enligt Suvalmetod.

Enligt ungerskt förslag har de svenska stenmaterialen även testats enligt den sk Suvalmetoden som är under utveckling vid KTI. Beskrivningen (Subert

1988) har inte översatts från ungerska, men man tillsätter veterligen ett slipmedel (natursand O-Imm) vid nötningen som sker i Devalkvarnen. Vatten-volymen är 2,51. Med undantag av slipmedlet verkar försöksparametrarna vara desamma som vid normerat ungerskt Devalförsök. Subert visar att nötningen ungefärligen fördubblas om slipmedel används. Av tabell 6 framgår dock att sambandet mellan Suvalmetod och slipvärde är något sämre (r=0,91) för samma

stenmaterial än med såväl "svensk" kvarn som Devalkvarn (r=0,92 resp 0,96).

Slipmedel som ersättning för stålkulor har tidigare testats vid VTI (torr-nötning) varvid mycket gott samband med slipvärdet konstaterades (VTI Med-delande 444). Nötningen av stenmaterialen blir dock mycket ringa- i

jäm--13...

förelse med vad som är fallet vid slipvärdesundersökningen- beroende på det låga tryckförhällande som slipmedlet arbetar under vid kvarnens rotation.

4.KOMPLETTERANDE UNDERSÖKNING AV STENMATERIALFAKTORER. 4.1.Inverkan av kornform på avnötning:

.

Kornformens betydelse bå avnötning har redan behandlats i VTI Meddelande . 444. Kompletterande försök har dock gjorts för att närmare studera'inverkan av flisighetstal och krossytegrad.

Flisighgtstal§§_har varierats inom mycket vida gränser från 1,0 till 1,8 genom harpsiktning för två stenmaterial. Det framkommer från tabell 8 att avnötningen ökar med ökande flisighetstal. Som jämförelse har - förutom bestämning av nednötningen genom sedvanlig siktning genom 2,0mm maskvidd -även viktsförlusten genom 11,2mm maskvidd bestämts (analogt med vad som är fallet vid sprödhetstalsbestämning av samma fraktion). Inverkan av kornform blir då avseevärt större eftersom redan en ringa avnötning kan innebära att

en partikel, som ligger nära den undre analysmaskvidden, kommer att passera

denna. Motsvarande flisighetsberoende föreligger fö också vid sprödhets-talsbestämningen (jfr VTI Meddelande 260).

Tidigare försök (VTI Meddelande 444) har visat att kulkvarnsvärdet kan avseevärt förbättras omstenmaterialet i förväg utsätts för en viss

partikelavrundning i kvarnen. Vid en sådan "inslitning" bryts de svagaste

partiklarna ned till mindre fragment. Behandling av stenmaterialet i "kubiseringskvarn" har även tidigare undersökts (VTI Notat V 68) och det har visat sig att både kulkvarnsvärde och slipvärde påtagligt kan

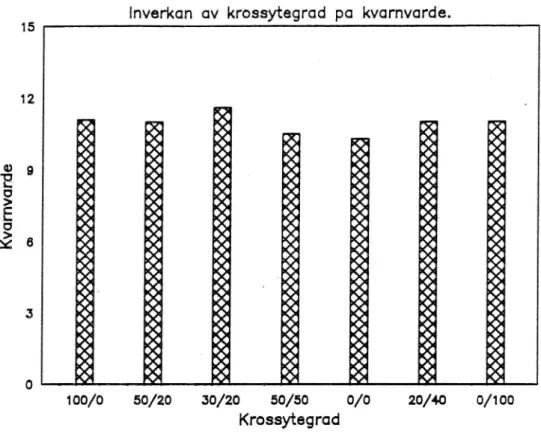

Inverkan av krossytegrad har undersökts för ett krossat naturgrus samt varierats mellan 100/0 och 0/100. En förändring av krossytegraden påverkar dock samtidigt de andra kornformsvärdena. Det framgår av tabell 9 och figur

7 att avnötningen påverkats mycket litet av krossytegraden och någon trend

i en viss riktning går inte att urskilja. Tar man (som vid sprödhetstals-bestämningen) däremot hänsyn till material passerande 11,2mm maskvidd förbättras resultatet i princip med ökande antal rundade partiklar. Det varierande flisighetstalet utövar dock samtidigt en markant inverkan samt beräknas korrelationskoefficient för flisighetstal och material, passerande 11,2mm maskvidd, erhålls således r=0,86. Inverkan av naturlig partikelrund-ning verkar vara avseevärt mindre än av artificiell sådan, åstadkommen antigen genom förslitning i kulkvarn eller behandling i "kubiseringskross".

4.2.Inverkan av snedfördelning av partiklar inom analysfraktionen.

Analysfraktion 11,2-16,0mm har sammansatts i olika halter av delfraktioner

11,2-13,2 och 13,2-16,0mm samt sedan utsatts för kulkvarnsförsök.

Resul-tatet framgår av tabell 10 och figur 8 . Kulkvarnsvärdet påverkas endast marginellt av en viss snedfördelning av analysfraktionen. Som jämförelse

har även viktsförlusten genom 11,2mm maskvidd beräknats (analogt med

spröd-hetstalsbestämningen) och det framgår att i detta fall är inverkan av snedfördelning av analysfraktion mycket stor. Partiklar, som ligger nära analysfraktionens undre maskvidd, passerar nämligen denna redan efter en ganska ringa avnötning, medan partiklar nära den övre analysmaskvidden i regel behöver en mycket kraftigare avnötning (som är större än vid kul-kvarnsförsöket) för att vid siktningen klassificeras som "nedslitna"(dvs passera den undre analysmaskvidden).

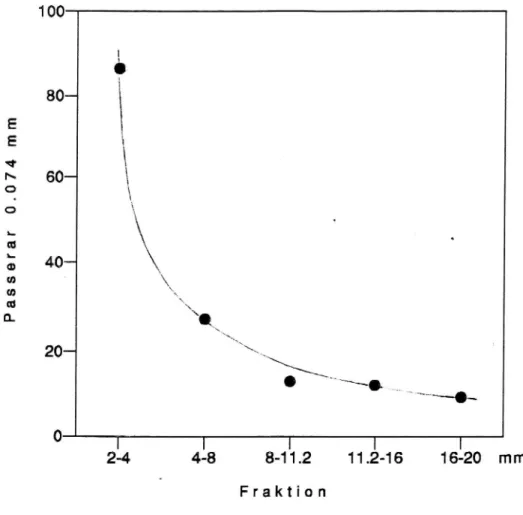

...15-4.3.Avnötning'i kulkvarn av olika stora analysfraktioner.

I VTI Meddelande 444 har endast resultat med analysfraktioner 8,0-11,2 och

11,2-16,0mm behandlats. Ett kompletterande försök har dock gjorts med ett material (krossat naturgrus från Kjula) varvid fler analysfraktioner, från

2,0-4,0 till 16,0-20,0mm, undersökts. Försöksparametrarna har varit desamma

(motsvarande provning av fraktion 11,0-16,0mm) vid hela undersökningen. Nötningen tilltar enligt tabell 11 och figur 9 med minskande

fraktions-storlek, även om fraktion 8,0-11,2mm fått ett avvikande värde. Förklaringen

kan vara att en senare komplettering av tidigare försök gjorts och kvarnen kan därmed ha blivit mer sliten. Analysfraktion 2,0-4,0mm är nästan helt nedsliten efter nötningsprocessen.

Stenmaterialets slitstyrka i beläggningen tilltar också med stenstorleken och i detta avseende ger kulkvarnen en med verkligheten bättre överens-stämmelse än sprödhetstalsprovningen varvid finare fraktioner i regel ger

bättre resultat (VTI Meddelande 260).

Den ökande avnötningen av finare fraktioner i kulkvarnen saknar dock

motsvarighet inne i en vägkropp och förklarar också varför kulkvarnsförsök inte lämpar sig för provning av välgraderat bärlagergrus (VTI Notat V 55). Inverkan av kornstorleksfördelning kommer nämligen att överlagra den av stenkvalitet och därmed göra materialbedömningar omöjliga.

5. INVERKAN AV PETROGRAFI PÅ RESULTAT FRÅN KULKVARNS- OCH SLIPVÄRDESFÖRSÖK. I en första början, när undersökningarna av beläggningssten igångsattes, testades kulkvarnsvärde parallellt med slipvärde på samma analysfraktion 8,0-11,2mm. Ett försök gjordes också att med hjälp av detta provmaterial

egentligen är alltför svaga för vägbeläggningar, har även medtagits. Alla dessa provningar härstammar från åren 1984 och 1985 samt inverkan av kvarnens slitagetillstånd bör därmed vara ganska försumbar.

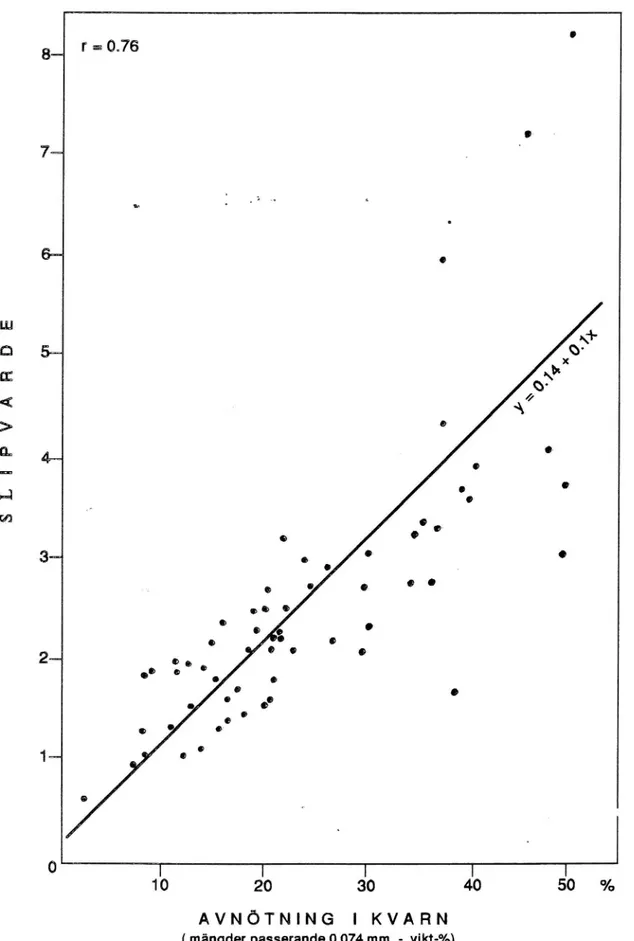

Resultat och försöksparametrar med analysfraktion 11,2-16,0mm framgår av tabell 11 och figur 10. Sambandet med slipvärde visar ganska stor sprid-ning. Ett försök har gjorts att grovt sortera stenmaterialen i grupper alltefter bergartstyp (eller naturgrus) samt beräkna regressioner för varje grupp för sig. De olika grupperna tendera att bilda regressionslinjer med olika lutning och varierande korrelationskoefficienter (figur 11). Mest avvikande resultat har erhållits för mjuka sedimentära bergarter (främst kalkstenar). I detta fall är kvarnen mildare än slipvärdesbestämningen° För sandsten har dock en motsatt trend erhållits och kulkvarnen kan - förutom att utöva en rent nötande verkan, som främst beror på mineralhårdhet - även tendera att bryta sönder svagt sammankittade sandstenar till enskilda

kvartskorn. Ganska dåliga samband har erhållits för granit och gnejs, något som troligen beror på de stora skillnaderna i kornstorlek och kornfogning hos dessa bergarter.

Dessa petrografiska faktorer torde dock spela en större roll vid

analys-fraktion 8,0-11,2 än 11,2-16,0mm beroende på större slagverkan vid provningen. Motsvarande undersökning har gjorts med den grövre

analys-fraktionen. Här är försöksmaterialet än mer begränsat för att inte få med försök som gjorts under alltför lång tidsrymd och därmed påverkats av

kvarnens successivt avtagande nötningseffekt. Samma gruppindelning som för

den mindre fraktionen låter sig inte göras på grund av färre antal prov och andra försöksmaterial. Resultatet framgår av figur 12. Granit, gnejs och diabas bildar här en gemensam grupp samt naturgrus en annan. Samband med ganska höga korrelationskoefficienter (r=0,91 resp 0,92) har erhållits i

provnings-_17..

fraktion 11,2-16,0mm bäst lämpad som alternativ till slipvärde. Glimmerrika bergarter relateras likartat vid båda försöken och en principiell överens-stämmelse föreligger med vägförhållanden.

Dåligt samband (r=0,40) erhålls dock för "hårdmaterial", men några ovanliga material har medtagits (figur 14). Rundat flintmaterial (från England) nöts knappast alls i kulkvarnen. Synopal, ett poröst, keramiskt material nöts även förhållandevis litet i kulkvarnen, något som även bör gälla för porösa slagger. Denna speciella typ av porositet (sfäriska gasavtryck) nedsätter elasticitetsmodulen hos materialet och utövar tydligen en gynnsam, nöt-ningsdämpande effekt vid kulkvarnsförsöket. Synopal, provad som

ytbehandlingssten i provvägsmaskin har, tidigare visat ganska dålig slitstyrka (Höbeda 1971) och i detta fall ger tydligen slipvärdet en riktigare klassificering.

En sammanställning av kulkvarnsresultat med analysfraktion 11,2-1B,0mm och med provmaterialen uppdelade i några bergartstyper resp naturgrus, framgår av figur 15. Fler provningar än så föreligger visserligen, men resultat erhållna de sista två åren har inte medtagits för att inte få med alltför låga värden. Naturgrusgruppen har fått väl samlade värden, men varianter som t ex innehåller sedimentära bergarter, har inte medtagits. Porfyr och

kvartsit har som väntat låga värden. Stor variation finns inom gnejsgruppen

och de sämsta värdena har erhållits med varianter som antigen har hög glimmerhalt eller också svag kornfogning. Ett starkt avvikande värde i

grönstensgruppen beror på vittringsangripet, omvandlat material.

5.1. samarbete med Hatfield Polytechnic.

engelska stenmaterial, främst enligt kulkvarnsmetoden. Proven härstammade från sydöstra England, ett område där det råder brist på kvalitativa sten-material. Man arbetade på ett kontrakt från engelska väglaboratoriet TRRL. Stenmaterialen visade sig bestå av siltsten ("gritstone") eller blandningar av siltsten och lerskiffer ("sha1e ). Slipvärde och kvarnvärde (det senare

för fraktion 11,2-16,0mm ) bestämdes, dessutom flisighetstal eftersom vissa

av stenmaterialen var mycket flisiga. Stenmaterial och provningsvärden

.

presenteras i tabell §2. .

Några av blandproven innehöll så flisig lerskiffer att representativa provplattor för slipvärdesprovning inte kunde framställas. Ett mycket dåligt samband erhölls också mellan slipvärde och kulkvarnsvärde (figur

16), något som beror på det sedimentära bergartsmaterialet. Det är dock den mycket svaga lerskiffern som utövar en störande inverkan; prov av ren

silt-sten, som liknar kvartsitisk sandsten (BB och T2 i tabell 12), faller

däremot väl in i punktsvärmen med svenska stenmaterial (figur 10). Silt-stenen skulle fö kunna användas i svenska beläggningar, med undantag för de

mest trafikerade.

Man kan konstatera att kulkvarnsmetoden är bättre lämpad än slipvärdet för

provning av inhomogena stenmaterial, speciellt sådana som innehåller svaga komponenter.

6.5LUTSATSER OCH REKOMMENDATIONER.

Den icke normerade, svenskbyggda kulkvarnen är inte ursprungligen utvecklad för testning av vägmaterial. "Lyftarna" inne i kvarnen slits dock vid lång-varig användning, något som innebär att kvarnens nötningseffekt reduceras mycket påtagligt med tiden. Undersökningar, gjorda med VTI:s utrustning för

-19...

ett fåtal år sedan, är således inte jämförbara med nyare resultat. Detta har försvårat bedömningen av kulkvarnmetodens lämplighet i hög grad. En nyligen genomförd ringanalys (Chytla 1989) har också visat att VTI:s väl använda och slitna kulkvarn ger markant lägre värden än kvarnar av samma fabrikat, som införskaffats av andra laboratorier och använts i betydligt mindre omfattning; detta trots att kvarnarna och malkulorna visat

bristfällig precision i fråga om tillverkning.

Olika åtgärder är tänkbara att minska denna föränderliga nötningseffekt, även om någon elegant och helt godtagbar lösning inte verkar stå till buds. Man kan tex montera in löstagbara "lyftare" som byts ut med jämna mellan-rum, tillverka dessa av hårdmetall eller keram. Ett annat alternativ kan

vara att från början förse malcylindern med speciella "lyftare", som från början är avrundade och kanske också snedslipade, så att man från början

får nära samma nötningseffekt som med en väl använd kvarn. En korrigering av kvarnvärdet, som beror på förslitningsgraden hos "lyftarna" är också

tänkbar, men sådana korrektionsfaktorer är sannolikt stenmaterialberoende.

Försök har också gjorts med samma kulkvarn där dock "lyftarna" borttagits. Det visade sig dock att utrustningens nötningseffekt blev starkt reducerad, samtidigt som sambandet med slipvärdet påtagligt försämrades. Denna lösning är således olämplig.

Utländska, normerade kulkvarnar, som har slät insida hos malcylindern, har

studerats. Franskt Microdevalförsök har redan tidigare testats, men visat ringa avnötning av de slitstarkaste stenmaterialen och även dåligt samband med slipvärdet. Denna metod är också mycket lik försöket som utförts med "svensk" kulkvarn utan inmonterade "lyftare" inne i malcylindern.

Devalkvarn, där malcylindern är snedställd 300 för bättre omblandning av

stenmaterialet och därmed ökad nötningseffekt, har undersökts. Det visar

sig att nötningen är mindre än i "svensk" kvarn utrustad med lyftare (dock något större än i kvarn utan "lyftare"). Sambandet med slipvärdet är förvånande nog minst lika bra med Devalkvarn som med mer nötande "svensk"

kvarn.

Den låga avnötningen i Devalkvarnen försvårar främst bedömningen av de slitstarkaste, kommersiellt viktiga stenmaterialen. Förlängd nötningstid ger en viss förbättring och ökning av kvarnens rotationshastighet kan vara ytterligare ett steg. Tillsatt vattenvolym är kanske inte optimal (enfigt

österrikiska erfarenheter att döma.

Det bär dock emot att ändra på en standardiserad apparat, Devalkvarnen är nämligen välkänd sedan mer än 100 år. Utvecklingsarbete i riktning mot

gemensamma europanormer har nyligen påbörjats och i detta sammanhang bör

Devalmetoden bli lättare accepterad än en helt ny kvarnkonstruktion. I Ungern har fö metoden nyligen moderniserats.

Tidigare konstaterat gott samband mellan slipvärde och kulkvarnsvärde för

analysfraktion 11,2-16,0mm (VTI Meddelande 444) har ytterligare bekräftats. Detta gäller dock endast för kristallina bergarter, däremot inte för

sedi-mentära bergarter eller för porösa konstmaterial. Inverkan av kornform och fördelning av partiklar i analysfraktionen visar sig vara ganska ringa vid kulkvarnsförsöket såvida man provar ovannämnda analysfraktion. Tidigare undersökningar har dock visat att en på artificiell väg åstadkommen

förbättring av kornformen ("kubisering") utövar en påtaglig gynnsam effekt på såväl kulkvarn- som slipvärde (VTI Notat V 68).

_21..

Kulkvarnsförsök verkar inte helt lämpliga för klassifiering av de slitstar-kaste beläggningsmaterialen eftersom avnötningen blir så ringa. En preli-minär ringanalys, redovisad i annat sammanhang (Chytla 1989), tyder även på att slitstarka stenmaterial kan fá.större spridning av försöksresultat äv svagare sådana. Orsaken kan vara att partiklarna slits så litet att en ev. förekomst av enstaka svaga partiklar i provet kan utöva en dominerande

inverkan.

Däremot lämpar sig kulkvarnsmetoden bättre än slipvärdet för provning av inhomogena stenmaterial, särskilt sådana som innehåller svaga bergarts-komponenter. Tiden är därför inte mogen att ersätta slipvärdet med ett nytt

försök. Samtidigt är dock ett kulkvarnsförsök attraktivt och kan, enligt

genomförd ringanalys, även ge bättre reproducerbarhet än andra stenmate-rialprovningar; detta förutsatt att slitaget hos kulkvarnarnas innandömen

är likartat.

Vátnötning i kulkvarn bör dessutom vara lämpad för bedömning av sten-material till andra ändamål än beläggningar, tex bär- och

förstärknings-lager, men också för en mer objektiv bestämning av bergtyp (numera utför

man en subjektiv bedömning enligt BYA 84, kap 1:02). Utländska undersök-ningar tyder även på detta. Dallaire (1982) har således i delstaten Quebec, Kanada, funnit samband mellan vátnötning i Devalkvarn samt resultat av vittringsförsök (saltsprängning i mättad MgSoA-lösning) och i delstatens anvisningar föreskrivet petrografiskt nummer. (I det senare fallet ger man

de utsorterade bergartskomponenterna i ett prov olika "godhetsnummer"

enligt en referenslista. Ju sämre material desto högre siffra erhålls. Det petrografiska numret är lika med summan av halter'"godhetstal" för samtliga bergartskomponenter i provet och ju högre nummer, desto sämre prov).

Dall-aire menar att det enklare Devalförsöket är att föredra framför

visar att kvoten mellan vát- och torrnötning i Devalkvarn relaterar till vittringsgraden hos olika typer av franska stenmaterial. Bedömning av det bildade finmaterialets plasticitet vid sidan av viktsförlusten hjälper

dessutom till att skilja ut de sämsta materialkvaliteterna som vållar

särskida problem vid användning i vägöverbyggnad (Pinard mfl 1984, jfr även VTI Rapport 140).

7. REFERENSER.

Arquié,G, Panet,M. Propriétés des granulats. Essais. Specifications. Granulats. Assoc. Amicale des Ingénieurs Anciéns Eleves de l'Ecole

Nationale des Ponts et Chaussées, 1980.

Chevassu,G,. Influence des characeristiques petrographiques de quelques roches sur leur resistance á l'attrition. Bull. Liaison Labo. Routiers P. et Ch. No 39, 1969.

Chevassu,G,A,. Variation des resultats de l'essai "Deval Humide" en

fonction de pierres tendres. Bull. Liaison Labo. Routiers P. et Ch. No 41, 1969.

Chytla,I. Ringanalys- kulkvarn. Kommande VTI Notat, 1989.

Dallaire,G. Essai Deval Humide. Quebec, Laboratoire Central- Ministere des

Transports, dec. 1982 (opubl. rapport).

Fröberg,K, Werner,M. Provning av beläggningssten i kulkvarn. Vägverket, Västra Byggnadsdistriktet, Redovisning 1987-03.

Galos,M. Critique des essais petrophysiques et de la qualification des granulats en Hongarie, proposition de modificaion. Bull. Int. Assoc. Eng. Geol., No 30, 1984.

Hagerman,T. Om svenska bergarter och deras provning till

konstruktions-ändamål. Statens Provningsanstalt, Meddelande 85, 1943.

Höbeda,P. Dubbdäcksslitage pá stenmaterial. En undersökning i provvägsmaskin. VTI Rapport 25, 1971.

Höbeda,P. Jämförelser mellan svenska och några utländska provningsmetoder för stenmaterials nötningsmotstånd och hållfasthet. VTI Meddelande 163, 1979.

Höbeda,P, Chytla,J. Nötning av beläggningssten i kulkvarn. VTI Meddelande 444, 1985.

Höbeda,P. Nedbrytning av bärlagergrus- en problemöversikt. Opubl.

litteraturstudie, VTI, 1987.

Höbeda,P. Nötningsegenskaper. Samband mellan laboratorie- och fältförsök. VTI Notat V 54, 1987.

Höbeda,P. Nötningsegenskaper- kulkvarnen. VTI Notat V 49, 1987.

Höbeda,P. Nedbrytning av bärlagergrus. Diskussion av testmetoder, utvecklade vid VTI. VTI Notat V 55, 1987.

Höbeda,P. Krossningens betydelse på stenkvalitet, särskilt med avseende på

kornform. En litteraturstudie. VTI Notat V 68, 1988.

Karlsson,B, Wichmann,C. Nedbrytning av bärlagergrus i laboratoriekvarn. VTI

Meddelande 440, 1985.

Larson,L,J, Mathiowetz, R,P, Smith,J,H. Modification of the standard Los

labo. P. et Ch. No 14, 1965.

Latham,J-P, Poole,A,B. Pilot study of an aggregate abrasion test for

breakwater armourstone. Quart. Journ. Eng. Geol., vol 20, 1987.

Peltier,R. Note sur l'essai Deval Humide. Rev. Gen. Routes et Aerodromes, No 290, 1956.

Pinard,M, Cawsey,D,C, Parkhurst. Assessment of basaltic aggregate durability. 5th Regional Conf. f. Africa on Soil Mech. a. Found. Eng., Lagos 1987.

Raymond,G,P. Higher standards for track ballasts. Progressive Railroading, April 1985.

Reznak,L. Gesteinsprüfungen für den Strassenbau in Ungarn, Der Naturstein

im Strassenbau 40, 1965.

Reznak,L. Bewertung von Splitten für Asphalten nach ihrem

Verschleiss-wiederstand. Die Naturstein-Industrie nr 2, 1982.

Subert,I. Artikel på ungerska i Proc. 6th Road Conf. in Budapest, vol 2, 1987.

Tourenq,C. L'Essai micro-Deval. Bull. Liaison Labo. P. et Ch., Aug.-Sept., 1971.

Tourenq,C, Denis,A. Les essais de granulats. Lab. Central des Ponts et

Chaussées, Rapport de Recherche LCP No 114, 1982.

Wieden,P, Kappel,F. Untersuchungen an Gesteinsmaterialen hinsichtlich Abriebverhalten und Wiederstandfähigkeit gegen Polieren. Bundesministerium

f. Bauten u. Technik, Strassenforchung, Heft 2, 1973.

Vogler,H. Vergleichende Trocken- und Nassprüfungen der Festigkeit von Gesteinskörnungen- Setzungs- und Kugelmühleversuche. Die

Tabell 1:

Resultat från jämförande test av kulkvarnsvärde vid VTI och Vägverkets laboratorium i Torp.

BERGART

VTI

VÃGVERKET

Kvartsit m 3

5.6

6.2

Gnejs - 12 14.2 16.7 Gnejs - 15 1204 14.1 Gnejs m 16 13.0 11.7 Gnejs - 17 9.0 9.1 Gnejs a 18 16.8 17.7 Gnejs m 19 24.1 24.6 Gnejs m 20 12.0 11.9 Gnejs = 21 1269 14.8 Gnejs m 22 11.1 10.8 Gnejs a 25 11°7 13.6 Grönsten a 8 1362 13.9 Grönsten m 9 8.5 9.0 Grönsten m 10 32.2 33.5 Naturgrus - 11 13.8 12.8Jämförelse av kulkvarnsvärdet för samma provmaterial, undersökta år 1984 och 1988. Analysfraktion 1102 -16.0 mm, 1 kg prov, 2 l vatten, 7 kg stålkulor.

MATERIAL KVARNVÃRDE MINSKNING

1984 1988 % Granit, Skärlunda 6,5 6.2 5 Kvartsit, Ullered 590 5.0 -Ng, Graddisvägen 11°9 9.2 23 Ng, Arrie 2209 1993 16 Gnejs, Töva 17.2 13.7 20 Gnejs, Tutaryd 23.1 17.9 23

Tabell 3:

Jämförelse av kulkvarnsvärdet för fraktion 8-11.0 mm för samma provmaterial, undersökta år 1984 och 1988. Prov-mängd 500 g, 5 kg stålkulor, 1 l vatten.

MATERIAL HÖSTEN ' 84 JAN ' 88 HINSKNING I %

Gnejs, Tutaryd 26.3 : 19.2 27.0

Diabas, Vargön 11.1 9.1 18.0

Förförsök med två kulkvarnar, del "gammal" med "lyftare", dels ny utan lyftare"° Analysfraktion 11°2«16 mm, prova mängd 1 kg, 7 kg stålkulor, 2 l vatten.

MATERIAL GMAB CYL. NY CILINDER NI CYLINDER 5.400 varv 5.400 varv 10.000 varv

KVARNVÃRDE Granit, Skärlund 6.2 2.5 3.3 Kvartsit, Ullerud 5.0 1.7 2,1 Sandsten, S. Sandby 9.0 4.4 6.5 Gnejs, Töva 1801 7.4 11.2 Gnejs, Brännland 2699 13.2 1901

Tabell 5:

Resultat från kulkvarnsförsök varvid "gammal" kvarn är för-sedd med lyftare och "ny" saknar dessa. Analysfraktion 11.2-16 mm, provmängd 1 kg, kulmängd 7 kg, vattenvolym 2 l. Nötning 5 400 varv med och 10 000 varv utan "lyftare".

MATERIAL SLIPVÄRDE KVARNVÃRDE

'Gamla' kvarnen 'nya' kvarnen

l Granit, Skärlunda 1.86 6 2 3.3 2 Porfyr, Lönneberga 1028 109 1.9 3 Kvartsit, Ullerud 1904 560 2.1 4 Diabas, Vargön 1096 7°4 3.8 5 Diabas, Skövde 3003 15,2 7.4 6 Diabas, Sternö 2.32 1200 6.8 7 Gnejs, Töva 3.21 18.1 11.2 8 Gnejs, Brännland 4.06 26.9 19.1 9 Naturgrus, Borensberg 1.56 8.6 5.3 10 Sandsten, S. Sandby 1.69 9.0 6.4 11 Sandsten, Mångsboda 4.78 39.5 37.0 12 Glimmerskiffer 3042 22.8 16.0

13 Peom, Åsbro

1,69:

11.2

4.6

14 Granit, Stenhamra 2.05 8.2 4.3 15 Granit, Rydbo 2.31 11.8 7.4 16 Granit, Bellinga 2.96 1908 8.7 17 Önnestad 2.14 8.2 3.6 18 Gnejs, Tagene 2008 12.0 5.6 19 Gjens, Kållered 2.37 990 4.1 20 Kalksten, Brunflo 5.09 23.1 12.8Korrelation mellan slip- och kvarnvärde:

- för "gamla" kvarnen, med ribbor r = 0.95

(r = 0.91 med Brunflo)

a för "nya" kvarnen, utan ribbor r = 0.89

(r = 0.81 med Brunflo)

(r = 0.90 utan Brunflo och

Resultat från ungerska försök enligt Devaioch Suvalmetoden samt

svenska resultat från kulkvarn, sprödhetstal, slipvärde och

flisighetstal.

HUNGARIAN TEST RESULTS SWEDISH TEST RESULTS

S a m p 1 e Dens1ty Mod.DevaT SuvaT V T I S.Impact S.Abras10n SwedISh __ " BaTT-MiTT VaTue VaTue FTak1ness

1 SkarTunda 2,64 2020 2000 6 4 33 1.86 1.34 2 Be11inga 2.75 6095 5000 19 8 38 2.96 1.15 3 UTierud 2.65 2909 1030 5 0 36 1.04 1.30 4 ATvdaTen * 2.63 1091 1092 5 4 39 1.27 1.38 5 SoSandby 2.63 3.99 2060 9 6 38 1.69 1.23 6 Borensberg ** 2.69 3059 3.59 8,6 29 1.56 1.08 7 Underás * 2.66 5009 3160 10.8 41 2931 1.34 8 Vargön 2097 3a52 3050 7.4 33 1096 1.30 9 Skövde 2097 6.14 4 29 15 2 38 3.03 1.46 10 Tova 2.74 8098 5 28 18 1 37 3.21 1.40 11 BrannTand 2.75 12°10 8 57 26.9 48 4.06 1.26 12 Borås 2.65 4,90 3.20 16 1 43 2.48 1.34 13 Brunf10 2071 13022 16 78 23 1 45 5 09 1.46 .--um---ø--nuø-n--m_am-n--m-c-mm----_-uø---o---a----0---:_---_---_---__-_-ø=. ç,. CorreTation between

test results and r=0.96 r=0.91 r=0.92 r=0.09

Abrasion Value

.--a-o---u-_---c--a---cmc-:g---au_supa-n..-m-un-..-__----_-_-_---__---o__----_---_---mnmom

As above but

thhout the r=0.95 r=0.92 r=0.95 r=0.06

T1mestone

Tabell 7:

Jämförande resultat med KTI:s och VTI:s Deval utrustningar

PROVMAIERIAL KII VTI

Töra 9.0 8.8

So Sandby 400 3.8

Ullerud 2.1 2.8

Inverkan av kornfonm på avnötning i kulkvarn

PROV

FLISIGHETSN

PASSERANDE MÃNGDER (%)

TEL 11.2 8 2 .074 Gnejs 5 i . 1.80 55.4 20. 1703 16. Gnejs 4 1.60 49.8 ° 19. 1701 15. Gnejs 3 1640 40.4 17. 1567 14. Gnejs 2 1020 38.3 16. 15.8 14. Gnejs 1 1000 22°0 15. 14.8 13. Granit 5 1080 35.5 8.2 8 Granit 4 1060 25.1 7. 607 6. Granit 3 1040 19.5 6. 6.1 6 Granit 2 1020 16.7 7. 6.3 6 Granit 1 1.00 8.9 6. 5.8 5.

Delfraktioner framställda genom harpsiktning: del A > 11.2 > del B > 8,0 > del C > 5.6 > del d

U ' a a wa H Gnejs - Töva. . Flisighetstal 10 . Flisighetstal lo . Flisighetstal 10 o Flisighetstal l. . Flisighetstal 1. 00 20 40 60 80 Granit = Skärlunda 100 / / u / 49 / 49 / 2 / -24.3 / 55 / 20.7 / ' 2.9 / 55 / 20.7 / ' ' / 41.3 / 45 / 13.7 (A/B/C/D)

Tabell 9:

Inverkan av krossytegrad på kvarnvärde.

PROV KROSS- LT(3) LT(5) LB FLISIGHET KVARNVÃRDE PASSERANDE

YTEGRAD 11.2 mm A 100/0 o 89 99 1.58 1,38 11.1 36.1 B 50/20 89 99 1.63 l°35 1190 30.5 C 50/50 90 99 1.55 1926 10.5 25.9 D 30/20 90 99 1.57 1.35 11.6 31.3 E 20/40 95 100 1.60 1.29 11.0 28.7 F 0/0 95 100 1.62 1.32 10.3 25.2 G 0/100 94 100 1.58 1.26 11.0 23.6 Provdelar:

Helkrossat mat. - min 80% kornsyta utgörs av krossyta. i genomsnitt ca 90%

Helrundat mat. - korn utan krossytor eller skarpa kanter.

Inverkan av fördelning inmm analysfraktionen på avnötning i kulkvarn. PROV EASSERANDEMÃNGDER (t) 1102 8 2 .074 Gnejs 1 6503 1637 15.9 14.8 Gnajs 2 51.7 17.3 1694 15.2 Gnejs 3 3609 1569 1591 14.3 Gnejs 4 27,0 15.8 1502 1401 Gnejs 5 1963 1503 14.5 13.6 Granit 1 2603 709 6.9 6.7 Granit 2 2301 609 605 6.4 Granit 3 1708 703 606 6.5 Granit 4 11.5 _ 702 6.1 6.0 Granit 5 1002 607 6.0 5.9 1 A = 0 B = 100% 2 A = 25 B 2 75 3 A = 50 B = 50 4 A : 75 B 3 25 5 A = 100 B = 0

delfraktion 13.2 m 16 mm Gnejs - Töva mål

,

Tabell ll:

Avnötning av olika fraktioner av samma material, Naturgrus, Kjula.

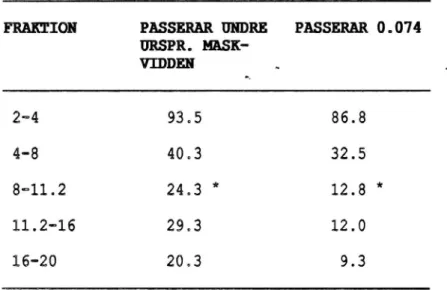

FRAKIION PASSERAR UNDRE PASSERAR 0.074 URSPR. MBSKH VIDDEN i 2°4 93.5 86.8 4-8 4003 32.5 8°11.2 24°3 * 12.8 * ll.2=16 2903 12.0 16-20 2003 9.3

* = senare kompletterat värde; kan vara för lågt pga

slitaget av kvarnen.material Korndensitet Flisighet Slipvârde Kwarnvårde Bal 2068 1,58 2018 29.3 3-2 2074 2006 4.81 45.0

Bas

2664

1.63

2.45

12.7

Bmé 2.63 1.81 7.82 62.7 Bus 2.61 1.58 5.18 36.0 Tel 2068 1.41 5.29 12.8 T=2 2.68 1.34 2.28 9.6 T-3 2o58 1.48 5.78 29.5Korndensitet, slipvärde - fra 8-ll.2 Flisighetstal, kvarnvârde - fr. 11.2-16

Enligt engelsk beskrivning: Bl BZ BS 34 BS T1 T2 T3

Stockpile aggregate from barton Wood Quarrv

Grade I Shale from Barton Wood Quarrv Grade I Grit from Barton Wood Quarrv Grade III Shale from Barton Wood Quarrv

Grade III Grit from Barton Wood Quarrv Stockpile aggregate from Barton Wood Quarrv Grade I Grit from Trisoombe

Grade III Mudstone/Siltstone from Triscombe Korrelationskoefficient (slipvärde/kvarnvärde: samtliga mat: r utom T1: r utom Bl och T1: I 0972 0085 0.92

A. "Gamla" kvarnen. 1 / 7 / 2/ 5.400 6 0 0

2 4-

°

:x :< 0 0 > 0 0 Du:i

° *0

m 2- .0. O .'00 s . ° . O 0 I I I 0 10 20 30 40 KULKVARNSVÄRDE B. "Nya" kvarnen. 1/7/2/ 10.000 6 Kalksten. Cf BJ C*:2 4_

:2 :< 0 > CD. 0...4

" 3 00.

m 2... :-

.bli '0 .i I I I 0 10 20 30 40 :KIJIQK1VÅ\RIQS'VÄJRI)EFigur 1) Samband mellan slipvärde och kulkvarnsvärde för 3) "gammal" kvarn med 1yftare och b) ny kvarn utan lyftare". Provningsfraktion

1928).t Devalmetod och tryckhállfasthet för svenska bergarter (Schlyter

enlig

Figur 28) Devalutrustning och principskiss av Devalkvarn och b) avnötning

3% ' .å 1 3 å4 øéxu ' Ãk üa s åø/ M // /L 5 G ur u' 0 6 1 : 0 0 # 4 / A 7 / G us / u A7 1. . O m 49 0/ Ci na /W 16 '/ O m ) : /V d/ G m / A' // / 6/ 70 90 3; ?G 1 3 1 / /7 9/ 6: 71 1) : ' G un / Z ..9 '/6 / 0 0 / 0 % / G r o / M /V J/ G r a a l ' C 3 i j N ö/ t h ø .8 1/ Go a/ LJ 03 55 ' (J oe /J p -_ I -_ c _ F n _ a -_ a _ d O 0 \ N n u 6-q //yn d/ n/ Tn g W W ? ? cn / V/ Å/ x _ a m _ -_ _ u_ _ â_ _ . _ _ . _ -_ _ -_ . _ _ _ -_ _ _ _ . _ _ _ # _ M ä . u w _ * _ _ _ _ _ . _ L -. _ _ . . . _ _ _ ' W a h l / ve t ' IA 17 ' E B \ x

I

4.5

;5,1

{ *v

74W/ d///öb//>e/T V i r \\\ l28' Gewfl. (1,68Win 25" 201

Deval- Werte

Abhöngigkeit der Devalwerte von

Wusserzugabe

Silikatgesteinø

Wasserzugabc :Sf

trocken 1,2v 1:42 3/2

Figur 3) Österrikiska försök i Devalkvarn vid olika vattenvolym, 5kg prov 5,0-8,0mm, 6 stálkulor på totalt 2,5kgp 10000 varv. Siktning genom 2,0mm maskvidd (Wieden och Kappel 1973).

"-' ' ' m * ' N ' V ' - '-'f rn -r ' I ' m

30:

= Trockenmahlung

_

?3= NaBmahlung

§20*

' EJ ua 10f a' i\/

;

% j

En

å

:ä 5

i: g 2 f : T *r *1* 7 * ' ';

_, / i

gSand-i Doalç-

Be-HOS

E_ ;Rhyom Mim- /l :stelni mat ;ton

_23

Iiih

diorit /

993"

_ 1

< 0- __ _ ,_ - 1 ;Mi " __ . i- : 1

-2 a

104 Frost-Tauwechselversüche

i lADD' 7" Ergebmsse

der schlagendenKu-_ .. . .. ' . 0 " ' / "hl h

20.4 demm.Wasser = 1% Na Cl -Los. IH M 0

dicvêrrâåååu-93,4 37,1 wechse/versuche

I

Figur 4) Västtyska försök, både torr- och våtnötning, i kulkvarn med lyftare. Analysfraktion 8,0-11,0mm, 1kg prov, 0,51 vatten, nötning 1000 varv. Siktning genom 5,0 mm maskvidd. Dessutom anges i figuren resultat

5- o kl 4- 0 :3 :ä 0 3 "' o O .i'> 2,,

:H 2-

,

-|I==I Ö. 0 -4 1 __ . p = 0.95 En (0.95 kalksten) I I I I I I 2 4 5 s 10 12G'

D E v A L - v ä av d e

0 CLJ 0 Q 435 M :Q: 0 ° . > 0 gå 0 .2- 0 . "'54 ,. O .4 O 1' Vi x* = (JÅBZ (F=0.95 u. kalksten) I I I r 1 5 10 15 20 25 b K U L K v A R N s v Ä R DE-Figur 5) Samband mellan slipvärde samt resultat från a) Devalkvarn och b)

"svensk" kulkvarn. Analysfraktion 11,2-16,0mm, provmängd lkg, 7kg

H (3 i

D

E

V

A

L

-vär

d

f' = 0.94 I I 1C) 2C)KULKVARNSVÄRDE

Figur 6) Samband mellan resultat från Devalkvarn och "svensk" kulkvarn vid samma försöksparametrar (jfr figurtext 5).

Kjula.

Figur 7) Inverkan av krossytegrad på kvarnvärde för krossat naturgrus från

Värdena i figur b är ordnade efter Ökande kulkvarnsvärde.

Krossytegrad 0/0

20/40

. 9 8 3 33 0 9 6 12 1550/50

50/200/100

100/030/20

6 0 0 6 6 6 6 6 6 6 6 6 6 6 666 6 6 6 6 6 6 6 6 , n R b b k b åb h k b b b åâb h k b b åb h b äå4 6 6 0 6 6 6 6 6 66 6 6 6 6 6 6 6 6 6 6 6 6 ; A : E b b a áb åääåa g f h g g a åq g g q a

inverkan av krossytegrad pa kvarnvarde. Krossytegrad .

0/0

. 2 0 3 3 8 0 9 8 12 15 O100/0

50/20

30/20

50/50

20/40

0/100

6 6 6 60 6 0 0 40 60 0066 04 0W 00 04 01 _ Q QQ Q Q Q Q 0 Q Q Q Q Q 6 . Q Q Q Q Q Q Q §3 ? ? P ? åp ? ?? ääääe c §§§e l c e Q Q Q Q Q Q Q QQ Q Q Q . % §§§§§§§§§§§ 0. ... 6 6 6 6 0 6 6 6 66 6 6 0 6 6 6 6 6 6 6 6 6 6 6 6 ; A á5 E b åk h båk k k b h b âk âh k b bb b åä ? Q 0 Q Q QQ Q Q Q Q 0 0 0 . % §§§§5 §5 §§§§§% O 6 T Q 0 Q Q Q Q QQQ Q Q Q Q Q Q Q Q Q QQ . 3 3 5 3 5 5 5 3 5 5 5 5 5 5 5 3 5 5 3 53 3 6 6 6 6 6 6 6 6 6 6 6 6 66 6 6 6 6 6 0 0 6 6 6 _ # 9 3 ? ? ? P 9 9 ?§3 §3 3 3 ? ? ? 3 3 3 §X . . 6 6 6 66 6 6 6 6 6 6 6 6 6 6 6 66 6 6 6 . . åW K K X Q K K K K K K K K K K K KÃK X K K

rkan av sne rde för två stenmateria dfördelning hos 1. analysfraktion 11,2-16,0mm på

Andel

delfraktion

13.2 - 16 mm

5

5

S

å

2

5

20\

\

§\

0\

\

m ? l $ l §â& & l vå

25\

§\

9 0 0 9 0 9 0 6..

.3

33

.

__

D D. D D D D D D i 0 10 på

,

,, 50 75Inverkdn av fördelning Inom analysfraküonen

4 D D b i D D D b D D 100

100 I

80--

\

E

2

E iv

\

I\ 60- 1 O. \ 0 i",I;

3 40-m ' \ m \ m '\ '1 xx!20-

* x..

| * \a\.L 5"*c

I

I

I

I

l

2-4 4-8 8-»1 1 .2 1 1 .2-16 16-20 m m FraktionFigur 9) Inverkan av analysfraktionens storlek på avnötning i kulkvarn. Provmängd 1kg, kulvikt 7kg, vattenvolym 21, nötning 54000 varv.

7=: P V Ä R D E S L

0

I

T

I

1

1

10

20

30

40

50

%

AVNÖTNING IKVARN ( mängder passerande 0.074 mm - vikt-%)Figur 10. Samband mellan slipvärde och kulkvarnsvärde för varierande bergarter och naturgrusa Analysfraktion 8,0-11,2mm.

Regressionslinjer sträcker sig mellan de lägsta och högsta x-värdena inom

respektive bergartsgrupper P V ÄR D E S E _ 0 I I I I I 10 20 30 40 50 % AVNÖTNING I KULKVARN

Figur 11) Samband mellan slipvärde och kulkvarnsvärde för stenmaterial,

klassificerade i grupper. Analysfraktion 8,0-11,2mm, provmängd 0,5kg,

7"

Kalksten

r = 0.82 6._ nu 5-C) [I :<>

4"

n. .J 3' ca 2... <' . ., . _ 1 I Grannt,dnabas,gnegs m.m. (r..0.91) A A Porfyr,kvartsit (r=0.76) A 0 Naturgrus (r=0.92)Flinta

E' Övriga

0

1'0

2b

30

%

KULKVARNSVÄRDEFigur 12) Samband mellan slipvärde och kvarnvärde för olika bergartsgrupper

samt naturgrus. Analysfraktion 11,2-16,0mm. Mest avvikande stenmaterial har markerats.

4 __ uJ

o

3

--a: =< > 2 __ 0. ..I :I:1 "'

1. "Hårdmaterial",

r = 0.40

2. Granit, gnejs, diabas, r = 0.91

3.. Naturgrus, r = 0.92

0

|

I

I

10 20 30 %

KULKVARNSVÃRDE

Figur 13) Samband mellan slipvärde och kulkvarnsvärde för stenmaterial, klassificerade i grupper. Analysfraktion 8,0-11,2mm.

UU C3 GE

=<

:> GL ...1 m . I Porfyr A Kvartsit0

.Å Flinta

n Synopal * Durasplit0

0

5

I

10

I

96

KULKVARNSVÄRDE

Figur 14) Samband mellan slipvärde och kulkvarnsvärde (analysfraktion 11,2-16,0mm) för några "hårdmaterial"o

K va r t s i t P o rf yr G ra n i t

G

n

e

j

s

G r ön st e nS

k

i

f

f

e

r

_

N a t ur gr us S a n d s t e n K a lk s t e n K o ns t . m a t.19

'

2.0

40

Sñp

vör

öe

U

0

20

_40

60

80

Kvomvö rde

in. ,

Figur 16) Sanmband mellan slipvärde och kulkvarnsvärde för stenmaterial från sydöstra England.

. MDREÅRDSHAMMAH

LABIJRATDRIEIWARN

TYP 533 23

i alla laboratorier som har anknytning till mineralindu-strin finns behovet att mala ned smá prover frán

fin-krossat tillstånd till en renkrossad produkt för

separation, mikroskopering eller analys. Vidare

används nedmalning under kontrollerade betingelser

för jämförande undersökningar beträffande malbarhet och kornstorleksfördelning.

Morgárdshammars laboratoriekvarn typ 888 23 fyller de krav som ställs på ensådan anordning inom

indus-tri, forskning och undervisning.

Lämplig kvantitet för malning är 1 liter som kan malas torrt eller vátt. Vid vátmalning tillsättes 0,7-1 liter vatten.

För grovmalning, då man vill undvika för mycket

damm (vátmalning: slam), används stänger som malmedel. För finmalning används kulor. Maltiden är

Data: Beskrivning:

Största höjd 920 mm - stativ av fyrkantbalk i helsvetsat utförande

StÖ'Sta bfedd 10 mm - 3-fas kortsluten motor i fotutförande, pá bottenplatta

StÖ'Sta dit-'p

550 mm

med gångjärn och ställskruvar

Erforderligt utrymme 1500 X 1500 mm . ,

Total arbetsvikt ca 120 kg - 2 drivaxlar av axelstál, lagrade I 4 stállagerhus Fastsättning 4 hål, diameter 10 mm SNA 505 med sfäriska kullager 1205 K

Malcylinderns vikt 20 kg - 4 sparade drivrullar av amitplast med stálnav, fästade Malcylinderns inre diameter 210 mm med stoppskruvar pá drivaxlarna

Malcyllndems 'me längd

320 mm

- kilremsdrift bestående av motorskivag 2 drivskivor,

Malcylinderns varvtal 90 Nm 1 kmep 52 A och skydd

Möter 0,55 kW, 1410 r/m,

220/380 v, 50 p/s - malcylinder i helsvetsat utförande med dn'vflänsar och bärhandtag, lock med gummitätning samt

lasa-bygel med spännskruv

- släde med spännband för malcylindern. l fullt ut» draget läge kan släden vridas mot ändstopp (motsols .. vid påfyllning, medsols vid tömning)

-- stálcharger bestående av 1 stángcharge och 1 kula charge, vikt ca 17 kg vardera

MORGÅRSHAM MAR

Morgårdshammar AB

Division Scamoc _ istrtktskontor Syd Distriktskontor Vast

Box 502 Karbmgatan 20 Ögardets lndustrlområde

77701 SMEDJEBACKEN 25255 HELSINGBORG 43300 PARTILLE :mnn

a n m m a n

Bilaga 2

1 (5)

STENMATERIAL.BESTAMNING AV KULKVARNSVÃRDE. (Förslag 8711) 1 .Drientering.

2 Sammanfattning.

3.Utrustning och material. 4 .Provberedning .

5.Provning. 6.8eräkning.

7 Precision, eventuell upprepning.

8 .Rapport .

Denna metod är avsedd för bestämning av kulkvarnsvärde, som är ett mått på stenmaterialets känslighet mot avnötning med vatten i kvarn, försedd med stålkulor som malkroppar. Metoden kan tillämpas både för krossat och okrossat

stenmaterial. Kulkvarnsvärdet påverkas dock av komformen som bör

överensstämma med vägförhallanden.

Kulkvarnsvärdet utgör viktsförlusten genom 2,0mm maskvidd efter nötning enligt

specifierat förfaringssätt.

letoden korrelerar med slipvärdet för "normala" stenmaterial, men påverkas mer

av kornformen. Endast analysfraktion 11,2-16,0mm provas, finare fraktioner ger påtagligt större avnötning.

Den utländska metod som är mest närbesläktad är Hicrodeval enligt fransk norm

STENMATERIAL.

BESTÄMN ING AV KULKVARNSVARDE. 2 .Sammanfattning.

Analysfrak'tion 11,2-16,0mm framsiktas och provet (i regel 1000g) vägs upp. Det nöts under 60 minuter (5400 varv) med 7000g stálkulor och 2000ml vatten i standardiserad apparat. Provet siktasgenom 2 ,0mm maskvidd och viktsförlusten bestäms genom vägn ing. Den procentuella viktsförlusten är lika med kvarnvärdet.

(

W

Kulkvarn av Horgårdshammar AB fabrikat typ SBB 23. Halcylindern ska vara utförd av stål (2172 konstruktionsstál) med en inre diameter på 210mm och .inre längd 320mm., Inne i cylindern sitter tre stálribbor av kilstál 6x6 mm fast-svetsade. Cylindern roterar hoisontellt på två drivrullar med 90i3 varv/minut. Kulor av kullagerstál med diametern 15:1:0,5mm. (kulornas diameter kan kont-rolleras genom stickprovskontroll. Det rekommenderas dock att speciella hål-siktar med 14,5 och 15,5mm öppningar tillverkas för kontroll av stalkulor).

Analyssiktar (diameter 300 mm)med maskvidder 2,0; 11,2; 13,2 och 16,0mm.

Siktapparat (se HBB blad ). Utrustning :för neddelning. Slang med spolmunstycke. Hink och divo kärl. Lämplig magnet.

Kulkvarnen ska vara fast förankrad i betonggolv eller betongfundament.

W

Provmängden som skickas till laboratoriet ska vara minst 5 kg. Heddela provet om nödvändigt med neddelningsapparat.

STENMATERIAL.

BESTÄMNING AV KULKVARNSVARDE.

Tvätta provet om nödvändigt och torka till konstant vikt vid max 105 °C.

Torrsikta på maskvidder 11,2; 13,2 och 16,0mm.

Sätt samman analysfraktionen, 500g av delfraktion 11,0-13,2mm och 500g av delfraktion 13.2-16,0mm. Totalprovmängden är då 1000g. Vid tunga bergarter (ex diabas, gabbro, amfibolit) med korndensiteter >2,8g/cm;3 ska provmängden

kompletteras enligt formeln:

A=px1000/2,66

varvid p=provets korndensitet (g/cm3) och A: analysmängd

Anteckna provets vikt .

W

Vänd provcylindern upp och ner samt häll i '70001:10 g stalkulor, sedan provet och slutligen 2000:10 ml vatten.

Sätt på locket och se till att gummipackningen är ren och sluter tätt.

Sätt kvarnen i rotation efter att först ha ställt in varvtalet på 5400 varv (ca

1 timmes körning).

Efter avnötningen töm cylinderns innehåll i en hink och cylinderns inre spolas

rent.

Sätt samman maskvidder 11,2 och 2,0mm (ej siktbotten) och häll (ev i omgångar)

hinkens innehåll på den större sikten som tjänar till att skydda analvyssikten. Tvätta noga genom att spola med vatten, helst varmvatten, som underlättar

Torka provet till konstant vikt (max 105°C).

Torrsikta allt material på siktserie bestående av 11,2 och 2,0 mm siktar och väg allt material större än 2,0mm.

Beräkna kulkvarnsvärdet med en decimal enligt följande:

Kvarnvärde= (A-=B) <100/A

varvid A=provets ursprungliga vikt (g) B=vikt(g) av prov >2,0mm

345