notat Nr: 31-93 Titel: Författare: Programområde: Projektnummer: Projektnamn: Uppdragsgivare: Distribution: Datum: 1993-12-20

PROVLÄGGNING MED SPRAYMASSA 1992

Laboratorieundersökning av massaprov. Förslag till håll-barhetsprovning

Ylva Colldin, Jane Salomonsson

Vägteknik 60057

"Vägmarkeringsmassa"

(Delrapport inom huvudprojekt "Mätmetoder och krav på ' vägytans funktionella egenskaper")

Vägverket Fri div Väg- och transport-forskningsinstitutet (4

2. PRODUKTER OCH PROVLÄGGNING

2.1 Provläggning 1992, RV 41 och E 14

3. LABORATORIEPROVNING

3.1 Provläggning 1992, RV 41 och E 14

3.1.1 Massaprov och borrkärnor

3. 1. 1 . 1 Trögerslitage 3. 1 . 1 .2 Stämpclbelastningsvärdc 3. 1 . 1 .3 Vidhäftning 4. PROVNING I FÄLT 4. 1 Friktionsmätning 5. UPPFÖLJNING I FÄLT 5.1 Provläggning 1992, Rv 41 och E 14 5.1.1 Slitage

6. DISKUSSION OCH FORTSATT ARBETE

REFERENSER BILAGOR N N O O -I Ä-b -I å-IÄ 10 12 12 13 14 14 17 23

cirka 3 mm tjockt).

Spraymassa har sedan 1989 successivt ersatt vägmarkeringsfärg på lågtrafikerade vägar, inom Vägverkets ansvarsområde. Detta sker av miljötekniska skäl.

Vägmarkeringsfärg innehåller nämligen som regel cirka 50 % lösningsmedel, medan spraymassa, liksom konventionell termoplastisk vägmarkeringsmassa, inte anses ha några skadliga effekter på miljön. Spraymassa är emellertid ett dyrare alternativ än vägmarkeringsfärg, men mer hållbart.

Sedan 1987 har också provläggningar med spraymassa utförts i Vägverkets regi. I samband med dessa har prov tagits ut för laboratorieundersökning vid VTI, varvid de aktuella produkternas slitage- och vidhäftningsegenskaper jämförts. Syftet är att få en fortsatt utveckling av spraymassaprodukter. Laboratorieundersökningarna avser leda fram till kravspeciñkationer för spraymassors hållbarhet.

1989 utfördes en provläggning, på riksväg 41 söder om Borås. Massaprov och borrkärnor togs ut för jämförande analys på laboratoriet. 1990 och 1991 utfördes provläggning både på riksväg 41 och på E 75 väster om Östersund. Massaprov togs ut för undersökning på laboratoriet.

1989- och 1990-års provläggningar har redovisats i VTI Notat V166 [1]. 1991-års provläggning har redovisats i VTI Notat V224 [2].

1992 har provläggning utförts på riksväg 41 söder om Borås och på E 14 (tidigare benämnd E 75) väster om Östersund. Massaprov har tagits ut för

laboratorieundersökning. På riksväg 41 har förutom spraymassa också en flerkomponentfärg lagts ut och borrkärnor tagits ut för laboratorieprovning. I laboratorieundersökningen ingår även en "UV- massa" (vid UV-bestrålning fluorescerande massa), tillsänd VTI från Region Väst. Friktionsmätning på spraymassa på Rv 41 har utförts vid två tillfällen. Samtliga resultat redovisas i föreliggande Notat.

2.

PRODUKTER OCH PROVLÄGGNING

2.1 Provläggning 1992, Rv 41 och E 14

Produkter från fyra tillverkare ingår i provfältet på E 14. På Rv 41 ingår produkter från fem tillverkare (tabell 1).

Provmarkeringen har, liksom vid tidigare provläggningar 1989, 1990 och 1991, applicerats som extra kantlinje längs en 2 km lång sträcka. Markeringen har lagts på körbanan i en färdriktning och på vägren i den andra riktningen.

Provläggningama har utförts under augusti månad 1992. Samtliga provläggningar med spraymassa utfördes med Vägverkets maskin (Herkomponentfärgen lades ut av Norska Vegvesendet). Beläggningen är för båda provsträckorna en HAB 16 T (1989). Provtagning av massa har skett i direkt anslutning till utläggningsarbetet och i Vägverkets regi. Borrkämor med flerkomponentfärg har tagits upp vid ett

senare tillfälle.

i tank i massa 6731 s Cleanosol Rv 41 18 198 200 1 920824 E 14 6731 bs Cleanosol Rv 41 16 207 204 6 920824 E 14 6736 s Cleanosol Rv 41 14 205 203 3,5 920824 15 209 1,5 920825 E 14 6733 s Cleanosol Rv 41 14 215 204 1 920825 E 14 6732 bs Cleanosol Rv 41 13 200 210 3 920825 15 204 3 920826 E 14 SP 101 Skandinavisk Rv 41 2 920825 (SVR 20 sp) vägmarkering 15 220 216 3,5 920826 E 14 SP 131 Skandinavisk Rv 41 0,5 920825 vägmarkering 17 222 216 4,5 920826 E 14 SP 132 Skandinavisk Rv 41 17 218 213 1,5 920826 vägmarkering E 14 CS 1 Clare Rv 41 1 920826 2 920827 15 190 188 5,5 920831 E 14 CS 2 Clare Rv 41 0,5 920826 2 920827 15 190 190 6,5 920831 E 14 E5 Ws Nor-skilt Rv 41 17 190 192 2 920826 E 14 E3 Wts Nor-skilt Rv 41 16 220 194 3 920826 E 14 E7 W Nor-skilt Rv 41 15 216 189 3 920826 2 920827 15 203 4,5 920831 E 14

Road Coat Jotun Polymer Rv 41 12 härdningstid 920901

RT 2000 E 14 1,5-2 min

3.

LABORATORIEPROVNING

Provning har utförts på massaprov och borrkärnor. Trögerslitage, stämpelbelastningsvärde och vidhäftningsegenskaper har undersökts.

3.1 Provläggning 1992, Rv 41 och E 14

3.1.1 Massaprov och borrkärnor

Massaprov från de aktuella provläggningama har undersökts med avseende på trögerslitage, stämpelbelastningsvärde samt vidhäftning mot asfaltbetong (HAB 16 T).

Borrkärnor från Rv 41 har undersökts med avseende på trögerslitage och vidhäftning.

3. 1 . 1 . 1 Trögerslitage

Trögerslitage har bestämts vid -10°C, i överensstämmelse med metodik beskriven

i VTI Notat V224 (bilaga 1).

I föreliggande undersökning har 1,5 mm spraymassa applicerats på

marshallprovkropp (MAB 4T) och trögerslitaget beräknats efter 5 och 16 perioder.

Erhållna resultat framgår av tabellerna 2 och 3. Vid slitage ner till beläggningen anges om slitaget är lokalt eller jämnt fördelat i spåret. Vid kraftigt slitage till beläggningen efter mindre än 16 perioders körning har provningen avbrutits.

Beträffande erhållna resultat på spraymassa och borrkärnor kan konstateras:

- Femton av de tjugosex proven uppvisar lågt slitage efter 5 perioder, från 0,0

- För övriga 11 prov har trögerslitage på cirka 3 gram eller mer efter 5 perioder erhållits. Provningen har i de flesta fall avbrutits efter mindre än 16 perioder då markeringen slitits ner fullständigt till beläggningen.

- Vid jämförande provning på borrkämor, med flerkomponentfärg Road Coat

RT 2000 och ett referensmaterial Cleanosol 6731 s, har för RT 2000 erhållits

lägst slitage (1,8 och 3,1 gram efter 5 respektive 16 perioder).

- UV- massan uppvisar lågt slitage, _<_ 0,5 gram efter 16 perioder. Prov har

applicerats 3 mm tjockt på marshallprovkropp (typ MAB 4T).

Enligt BYA 92 (remissutgåva) föreskrivs för spraymassa trögerslitage g 5 gram efter 5 perioders körning.

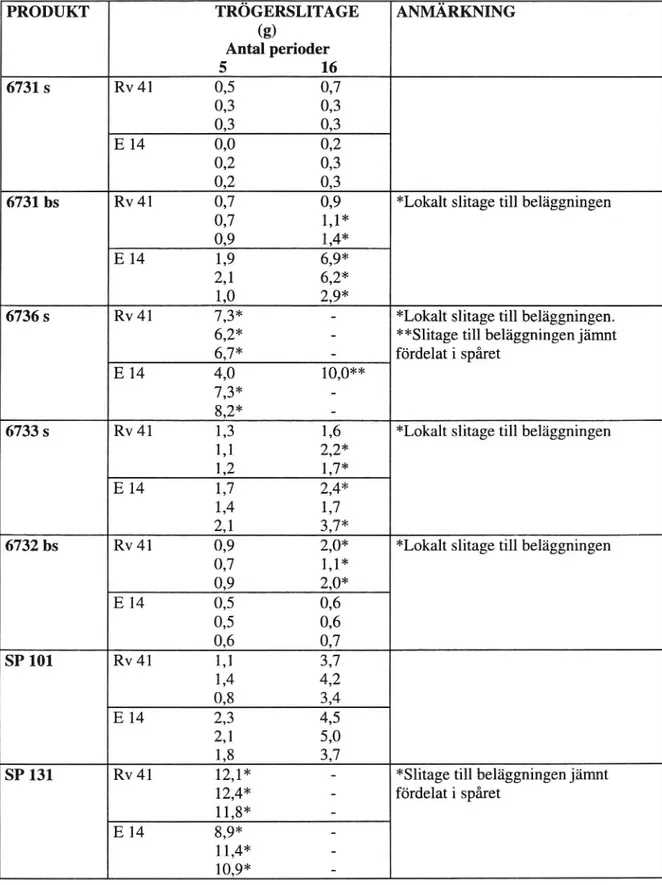

Tabell 2 Trögerslitage för undersökta spraymassor. Massaprov applicerat 1,5 mm på marshallprovkropp (MAB 4T).

PRODUKT TRÖGERSLITAGE ANMÄRKNING Antal perioder 5 16 6731 s Rv 41 0,5 0,7 0,3 0,3 0,3 0,3 E 14 0,0 0,2 0,2 0,3 0,2 0,3

6731 bs Rv 41 0,7 0,9 *Lokalt slitage till beläggningen 0,7 1,1*

0,9 1,4* E 14 1,9 6,9* 2,1 6,2* 1,0 2,9*

6736 s Rv 41 7,3* - *Lokalt slitage till beläggningen. 6,2* - **Slitage till beläggningen jämnt

6,7* - fördelat i spåret

E 14 4,0 10,0**

7,3* _

8,2*

-6733 s Rv 41 1,3 1,6 *Lokalt slitage till beläggningen 1,1 2,2*

1,2 1,7* E 14 1,7 2,4* 1,4 1,7 2,1 3,7*

6732 bs Rv 41 0,9 2,0* *Lokalt slitage till beläggningen 0,7 1,1* 0,9 2,0* E 14 0,5 0,6 0,5 0,6 0,6 0,7 SP 101 Rv 41 1,1 3,7 1,4 4,2 0,8 3,4 E 14 2,3 4,5 2,1 5,0 1,8 3,7

SP 131 Rv 41 12,1* - *Slitage till beläggningen jämnt 12,4* - fördelat i spåret

1 1,8*

-E 14 8,9*

-1 -1,4* -10,9*

SP 132 Rv 41 0,6 0,9 0,4 0,5 0,3 0,4 E 14 1,7 5,0* 1,4 4,4* 1,6 5,3*

CSI Rv 41 >14,6* - *Slitage till beläggningen. Provningen >11,3* - avbruten efter 3-4 perioder

>13,0*

-E 14 3,8 10,3** **Slitage till beläggningen jämnt 3,1 8,5** fördelat i spåret

5,2 10,2**

CS2 Rv 41 11,9* - *Slitage till beläggningen jämnt 9,1* - fördelat i spåret 10,3* -E 14 10,8* -11,6* -1 -1,7* -E5 Ws Rv 41 0,7 0,9 0,6 0,9 0,7 0,8 E 14 0,9 1,1 0,8 1,0 0,8 1,0 E3 Wts Rv 41 1,3 3,6 0,9 2,6 0,8 2,3 E 14 7,0 -5,4 -5,5

-E7 W Rv 41 11,1* - *Slitage till beläggningen jämnt 1 1,8* - fördelat i spåret

10,2*

-E 14 9,7*

-12,1* -8,5*

-Tabell 3 Trögerslitage för undersökta borrkärnor samt för UV- massa.

PRODUKT

TRÖGERSLITAGE >

ANMÄRKNING

(g)

Antal perioder 5 16 Road Coat Rv 41 1,5 3,1 RT 2000 1,8 3,0 1,3 2,46731 s Rv 41 5,7* - *Slitage till beläggningen

Referens 3,7 8,0*

4,8 10,3*

UV-massa Rv 45 0,5 Prov applicerat 3 mm på 0,4 marshallprovkropp, MAB 4T 0,4

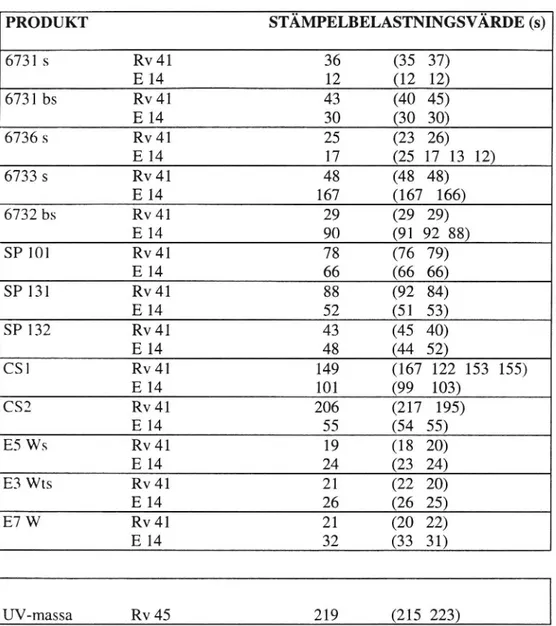

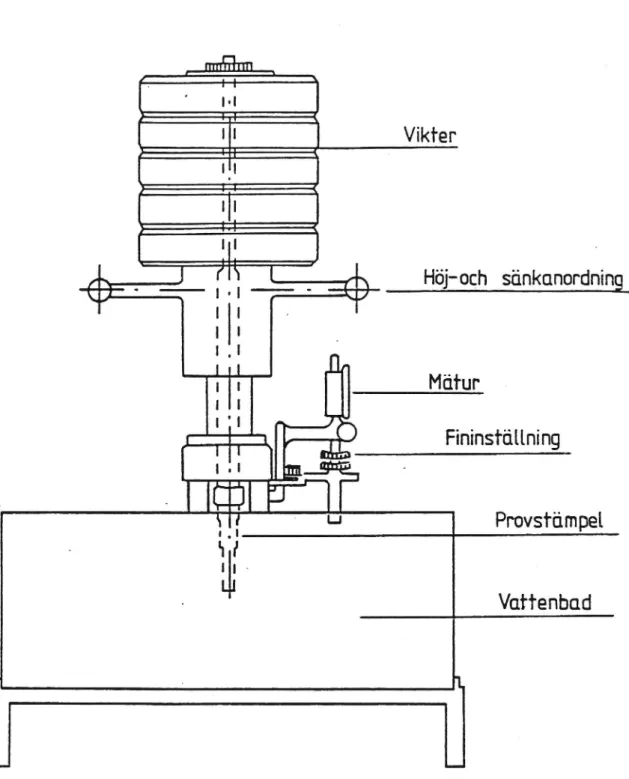

3. 1 . 1.2 Stämpelbelastningsvärde

Stämpelbelastningsvärde har bestämts vid 20°C. Den metod som använts Överensstämmer med metodik beskriven i VTI Notat V224 (bilaga 2).

Resultat anges i tabell 4.

Uppmätta stämpelbelastningsvärden varierar mellan 12 och 217 sekunder. För 54 procent av proven ligger resultaten under 45 sekunder.

Erhållna stämpelbelastningsvärden mellan olika provläggningar har varierat kraftigt för fem av produkterna. Variationer i stämpelbelastningsvärde mellan prov som tagits ut vid olika provläggningar kan bero på skillnader i

uppvärmningstid och/eller variationer i produktkvalitet. Stämpelbelastningsvärdet Ökar som regel med uppvärmningstid och -temperatur, då

bindemedelskomponenter med "mjukgörande" effekt kan gå förlorade.

Störst skillnad i stämpelbelastningsvärde, mellan massaprov av samma produkt men från olika provläggningar, uppvisar produkterna 6733 s, 6732 bs och CS 2 med skillnader på mellan 61 och 151 sekunder.

Tabell 4 Stämpelbelastningsvärde för undersökta spraymassor.

PRODUKT

STÄMPELBELASTNINGSVÄRDE (s)

6731 s Rv 41 36 (35 37)E14

12

(12 12)

6731 bs Rv 41 43 (40 45) E 14 30 (30 30) 6736 s Rv 41 25 (23 26) E 14 17 (25 17 13 12)6733 s

Rv 41

48

(48 48)

E 14 167 (167 166) 6732 bs Rv 41 29 (29 29) E14 90 (91 92 88) SP 101 Rv 41 78 (76 79) E14 66 (66 66) SP 131 Rv 41 88 (92 84) E 14 52 (51 53) SP 132 Rv 41 43 (45 40) E 14 48 (44 52)CS]

Rv 41

149

(167 122 153 155)

E 14 101 (99 103) C82 Rv 41 206 (217 195) E 14 55 (54 55) E5 Ws Rv 41 19 (18 20) E 14 24 (23 24) E3 Wts Rv 41 21 (22 20) E 14 26 (26 25) E7 W Rv 41 21 (20 22) E 14 32 (33 31) UV-massa Rv 45 219 (215 223)10

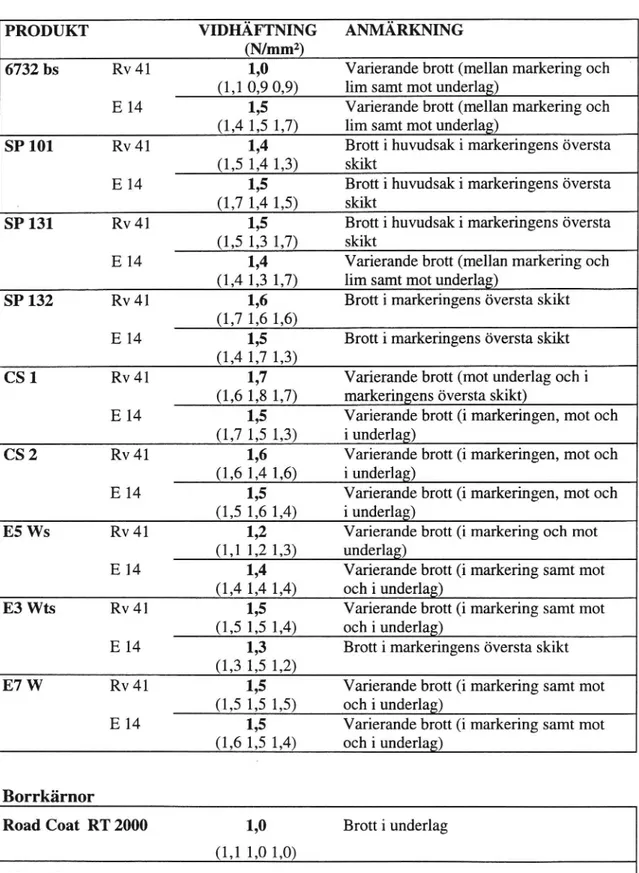

3. 1 . 1 .3 Vidhäftning

Vidhäftning mellan spraymassa och asfaltbetong har provats i överensstämmelse med metodik beskriven i VTI Notat V224. Provning utförs vid rumstemperatur, och provdragningen vinkelrätt mot provytan, med dragkraftsökningen 200 N/s.

Erhållna vidhäftningsresultat anges i tabell 5.

Provningsmetodiken beskrivs i bilaga 3. Massa har applicerats cirka 1,5 mm tjockt på marshallprovkropp (beläggningstyp HAB 16T). En

MTS-dragprovnings-utrustning har använts.

Vidhäftningen för de aktuella produkterna varierar mellan 1,0 till 1,7 N/mmz.

Inga vidhäftningskrav för spraymassa ingår i BYA 92. För konventionell termoplastmassa föreskrivs 2 1,4 N/mm2

Tabell 5 Vidhäftning mot HAB 16T för undersökta spraymassor och

borrkärnor från Rv 41 och E 14.

PRODUKT

VIDHÄFTNING

ANMÄRKNING

(N/mmz)

6731 s Rv 41 1,5 Brott i huvudsak mot underlag (1,5 1,5 1,4)

E 14 1,4 Brott i huvudsak mot underlag (1,4 1,3 1,4)

6731 bs Rv 41 1,5 Varierande brott (mellan markering och (1,4 1,5 1,5) lim samt mot underlag)

E 14 1,4 Varierande brott (mellan markering och (1,5 1,2 1,5) lim samt mot underlag)

6736 s Rv 41 1,1 Brott mot underlag (1,1 1,1 1,2)

E 14 1,5 Brott mot underlag (1,4 1,5 1,5)

6733 s Rv 41 1,4 Varierande brott (mellan markering och (1,4 1,3 1,4) lim samt mot underlag)

E 14 1,4 Varierande brott (mellan markering och (1,4 1,5 1,4) lim samt mot underlag)

Tabell 5 forts

PRODUKT

VIDHÄFTNING

ANMÄRKNING

(N/mmz)

6732 bs Rv 41 1,0 Varierande brott (mellan markering och (1,1 0,9 0,9) lim samt mot underlag)

E 14 1,5 Varierande brott (mellan markering och (1,4 1,5 1,7) lim samt mot underlag)

SP 101 Rv 41 1,4 Brott i huvudsak i markeringens översta (1,5 1,4 1,3) skikt

E 14 1,5 Brott i huvudsak i markeringens översta . (1,7 1,4 1,5) skikt

SP 131 Rv 41 1,5 Brott i huvudsak i markeringens översta (1,5 1,3 1,7) skikt

E 14 1,4 Varierande brott (mellan markering och (1,4 1,3 1,7) lim samt mot underlag)

SP 132 Rv 41 1,6 Brott i markeringens översta skikt (1,7 1,6 1,6)

E 14 1,5 Brott i markeringens översta skikt (1,4 1,7 1,3)

CS 1 Rv 41 1,7 Varierande brott (mot underlag och i (1,6 1,8 1,7) markeringens översta skikt)

E 14 1,5 Varierande brott (i markeringen, mot och

(1,7 1,5 1,3) iunderlag)

CS 2 Rv 41 1,6 Varierande brott (i markeringen, mot och (1,6 1,4 1,6) iunderlag)

E 14 1,5 Varierande brott (i markeringen, mot och

(1,5 1,6 1,4) iunderlag)

E5 Ws Rv 41 1,2 Varierande brott (i markering och mot

(1,1 1,2 1,3) underlag)

E 14 1,4 Varierande brott (i markering samt mot

(1,4 1,4 1,4) och i underlag)

E3 Wts Rv 41 1,5 Varierande brott (i markering samt mot (1,5 1,5 1,4) och i underlag)

E 14 1,3 Brott i markeringens översta skikt (1,3 1,5 1,2)

E7 W Rv 41 1,5 Varierande brott (i markering samt mot (1,5 1,5 1,5) och i underlag)

E 14 1,5 Varierande brott (i markering samt mot (1,6 1,5 1,4) och i underlag)

Borrkärnor

Road Coat RT 2000 1,0 Brott i underlag (1,1 1,0 1,0)

6731 s Referens 1,2 Varierande brott (i markering och mot

12

4. PROVNING I FÄLT

Aktuellt provfält Vid Rv 41 söder om Borås har för VTIs del följts upp med friktionsmätning på spraymassan.

Första mättillfället var cirka en månad efter utläggning. Den andra mätningen

utfördes ett år senare.

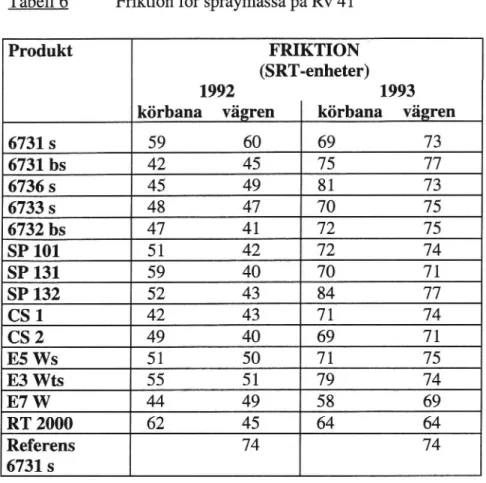

4.1 Friktionsmätning

Friktionsmätning har utförts med friktionspendel (Skid Resistance Tester (SRT)

enligt TRRL). Erhållna resultat anges i SRT-enheter och utgör här ett medelvärde av minst fem enskilda mätvärden. Mätning utförs på våt vägbana.

I funktionskrav enligt BYA 92 för vägmarkering anges > 45 SRT-enheter.

Erhållna resultat anges i tabell 6.

Tabell 6 Friktion för spraymassa på Rv 41

Produkt FRIKTION i

(SRT-enheter)

1992 1993

körbana vägren körbana vägren

6731 s 59 60 69 73 6731 bs 42 45 75 77 6736 s 45 49 81 73 6733 s 48 47 70 75 6732 bs 47 41 72 75 SP 101 51 42 72 74 SP 131 59 40 70 71 SP 132 52 43 84 77 CS 1 42 43 71 74 CS 2 49 40 69 71 E5 Ws 5 1 50 71 75 E3 Wts 55 51 79 74 E7 W 44 49 58 69 RT 2000 62 45 64 64 Referens 74 74 67315

5.

UPPFÖLJNING I FÄLT

Aktuella provsträckor har följts upp i fält med avseende på slitage, reflektans och retroreflexion. Uppföljningen har utförts i Vägverkets regi. Huvuddelen av detta avsnitt grundar sig därför på uppgifter erhållna av Vägverket. (Som författare till detta avsnitt står Göran Nilsson, Produktion Syd.)

Slitaget har bedömts visuellt och dokumenterats med foto.

Reflektans används som mått på markeringens "vithet", dvs synbarhet i dagsljus (och i mörker, på väg med stationär belysning). Reflektansen har uppmätts med Hagner ljusmätare. Markeringen jämförs härvid med ett referensprov. Enligt

14

Retroreflexion är ett mått på markeringens synbarhet i mörker på väg utan stationär belysning, och talar om hur stor del av fordonsljuset som reflekteras tillbaks mot förarens ögon. Uppmätt storhet benämns specifik luminans. Enheten

är (med/m2)/lux. Halvljus vid 50 meters avstånd simuleras.

Retroreflexionsvärde som uppmätts på nylagd markering (före första

dubbdäckssäsongen) ger en uppfattning om ytglasets funktion på markering. Under vintern slits sedan inblandningsglaset fram och markeringens funktion med avseende på retroreflexion bibehålles i bästa fall. Retroreflexionsvärdet varierar dock kraftigt under året, beroende på hur mycket glas som framträder i

markeringens ovanyta. Retroreflexionen försämras i hög grad under inverkan av smuts, fukt och väta på markeringen. Funktionskravet enligt BYA 92

(100(mcd/m2)/lux) kan uppfyllas endast vid mätning på torr markering.

5.1 Provläggning 1992, Rv 41 och E 14

Provsträckorna på Rv 41 och E 14 ligger söder om Borås respektive väster om Östersund (som vid provläggning 1991). Båda är 13-meters väg.

Provmarkeringen lades ut som vid 1990- och 1991-års provläggningar, som extra kantlinje på en sträcka av cirka 2 km. Markeringen har lagts i ena riktningen på körbana och i andra riktningen på vägren. Eftersträvad tjocklek har varit 1,0 mm

(2,2 kg/mz).

Trafiken på Rv 41 uppgår till cirka 5000 ÄDT. E 14 har cirka 3000 ÅDT.

Beläggningen är i båda fallen en HAB 16T (1989).

Provmarkeringen har följts upp vid sex "provplatser" t om oktober 1993 (en vinter). Från Vägverket har tabellerade uppgifter erhållits (bilaga 6).

5. 1. 1 Slitage

Rv 41

Alla markeringar har klarat ett år mycket bra. Minst slits nr 14 (kallplasten).

Variationer i tjocklek påverkar slitagebilden. Inget av proven är påtagligt sämre än övriga.

Dubbanvändningen har varit högre än de närmast föregående vintrama på grund av ett snöfall tidigt i oktober. Personbilama har till 50% använt dubbdäck under

oktober-mars.

E14

Även här har markeringarna klarat ett är bra. Alla tre mätställen på vägrensidan är intakta medan två av tre mätställen på körbanesidan är mätbara.

Det hårda klimatet samt den stora dubbanvändningen, nästan 100% av personbilarna, gör att slitaget här är större än på väg 41. Förhållandet att markeringarna vissa tider "skyddas" av is utgör en viss osäkerhet i slitageuppföljningen. Inget av proven är påtagligt sämre än övriga.

Reflektans

Mätningarna har gjorts med Hagner ljusmätare.

Rv 41

På körbanesidan var nyvärdena mellan 56 och 81. Efter ett år visar kallplasten värden mellan 45 och 48 medan termoplasterna ligger mellan 49 och 64. De lägsta är på de relativt mest slitna markeringarna. Noterbart är att i juni -92 var många markeringar nästan i samma värden som nya, medan sommaren (som vanligt) gjort dem mindre ljusa.

16

På vägrensidan var nyvärdena mellan 59 och 82. Efter ett år ligger värdena mellan 46 och 76. Det lägsta beror här till stor del på att markeringen blev för tunn och

därför slitits ner.

Bortser vi från de markeringar som fått lågt värde på grund av slitaget Visar mätningarna på att kravet 55 i de flesta fallen klaras med råge.

E14

Nyvärden mellan 54 och 76. En relativ måttlig nergång vid mätningar i juni -92. Vid mätningen den 28 oktober-92 var mätresultaten anmärkningsvis låga, 35 till 49. En trolig orsak är att vägen varit sandad med saltinblandad sand tidigare under oktober vilket i kombination med smuts som dubbama rivit upp gjort att

markeringama blivit smutsiga.

Retroreflexion

Mätningarna utförda med LTL 800 (50m).

Rv 41

Nyvärdena varierar mellan 170 och 371. Efter ett drygt år ligger värdena mellan ca 1 10 och 290 frånsett de markeringar som är nerslitna.

Noterbart är att kallplasten ligger mellan 81 (på det mest trafikerade stället, innerkurva) och 143 på körbanesidan samt mellan 123 och 159 på vägrensidan. Eftersom kallplasten inte har några inblandningspärlor sjunker retroreflexionen i takt med att ytglaset förstörs.

Termoplasterna reser sig efter vinterns "dykning" och visar bättre värden när inblandningsglaset kommer fram.

E14

Nyvärdena ligger mellan 135 och 260. Den 24 maj '-92 visar vägrensidan upp

värden på mellan 50 och 193 medan körbana visar på variationer från 23 till 173

beroende på slitaget.Vid mätningarna den 28 oktober -92 blev värdena relativt låga förmodligen på grund av salt på glaspärloma (vilket ger en hinna av fukt som bryter ljuset). Provplats 2 på vägren har det bästa resultatet med värden mellan 81 och 123.

6. DISKUSSION OCH FORTSATT ARBETE

Mot bakgrund av erhållna laboratorieresultat från 1992 års provläggning och tidigare tre provläggningar kan konstateras:

Slitage

Bland 1992 års spraymassaprov uppvisar mer än hälften av de tjugosex proven goda Slitageegenskaper.

För sex av proven har mycket lågt slitage erhållits, 5_ 1 gram efter 16 perioder.

Motsvarande stämpelbelastningsvärde för dessa prov ligger som regel under 45 sekunder (endast ett prov, 6732 bs från E14, har högrestämpelbelastningsvärde, 90 sekunder). Vidhäftningen ligger mellan 1,2 och 1,6 N/mmz. (För fem av proven är värdet 2 1,4 N/mmz.)

Bland 1991 års massaprov uppvisar tre av detjugo proven mycket goda

Slitageegenskaper. Dessa är 6725 s, 6731 s och S 9155, alla från provläggningen på E 75. Uppmätt trögerslitage efter 16 perioder är cirka 1 gram eller mindre. Motsvarande stämpelbelastningsvärden ligger mellan 3 och 45 sekunder och vidhäftningen mellan 1,3 och 1,7 N/mmz. Vid Vägverkets visuella bedömning av slitaget på E 75 ansågs produkterna 6725 s, 6731 S, S 9155, E5 W s, E3 W s och US W s mest slitstarka.

18

Vid 1990 års provläggning uppvisade på motsvarande sätt spraymassorna 6725 sp och E5 W s, båda från Rv 41, bäst slitageegenskaper vid laboratorieprovningen. För 6725 var trögerslitaget efter 16 perioder 0,1 gram, stämpelbelastningsvärdet 3 sekunder och Vidhäftningen 1,9 N/mmz. Motsvarande resultat för E5 W var 0,5 gram, 12 sekunder och 2,1 N/mmz. Vid Vägverkets visuella bedömning av

slitaget på Rv 41 ansågs produkterna 6725 och 6731 ha slitits minst. Båda

produkterna hade emellertid uppvisat stora skillnader mellan prov från de olika provläggningarna.Vid 1989 års provläggning (endast på Rv 41) var produkt 6725 slitagemässigt bäst. Produkten ingick emellertid endast i laboratorieprovning och fanns (detta första år) inte med i själva provläggningen. Bäst på vägen ansågs produkten

131-13 vara. 131-13 hade vid laboratorieprovningen slitits mindre än 3 gram efter 5 perioder. Övriga tre i provläggningen ingående produkter hade vid

laboratorieprovningen slitits något mer än 131-13. Ingen av de totalt fyra produkterna som ingick i provläggningen klarade 16 slitageperioder.

Vid jämförelse mellan erhållet laboratorieresultat och visuell bedömning på vägen kan således generellt konstateras att de produkter som vid laboratorieprovningen uppvisat bäst resultat, också bedömts som slitstarka på vägen.

Beträffande provningsmetodik kan konstateras att slitageprovning med Trögerapparat är en användbar metod för spraymassa (liksom för konventionell massa). Prov applicerat 1,5 mm på marshallprovkropp (3 mm för konventionell massa) och provning utförs (i första hand) under 5 perioder. De mest slitstarka produkterna har härvid uppvisat slitage på cirka 1 gram eller mindre (också efter

16 perioder).

Aktuell provningsmetodik har (efter initiativ och medverkan från svensk och nordisk sida) antagits i pågående CEN-arbete inom TC 226. Ett förslag till indelning i slitageklasser har tagits fram. Klassindelningen avser i första hand konventionell termoplastisk vägmarkeringsmassa (bilaga 4).

Enligt BYA 92 föreskrivs för spraymassa trögerslitage _<_ 5 gram efter 5 perioder. Sjutton av proven från l992-års provläggning har uppfyllt detta krav.

Stämpelbelastningsvärde

Stämpelbelastningsvärdet för 1992 års spraymassaprov ligger mellan 12 och cirka 200 sekunder. För 1991 års prov var motsvarande intervall 2 till 192 sekunder. För de totalt cirka 70 massaproven från samtliga provläggningar (1989-1992) ligger stämpelbelastningsvärdet mellan 2 och 900 sekunder.

Stora skillnader noteras ibland mellan prov av en och samma produkt, men från olika provläggningar. Detta torde i huvudsak bero på skillnader i hanteringen av produkten; främst med avseende på uppvärmningstid och -temperatur. Eventuella förändringar som produkten genomgår härvidlag kan påverka t ex dess slitstyrka och Vidhäftningsförmåga. Det är därför av största betydelse att spraymassor (liksom konventionella termoplastiska vägmarkeringsmassor) tål viss uppvärmning.

Stämpelbelastningsvärdet utgör ett mått på spraymassans konsistens och kan ge en uppfattning om produktens värmekänslighet, vid bestämning före och efter

uppvärmning. Stora förändringar i stämpelbelastningsvärde för en och samma produkt har som nämnts påverkat också slitstyrkan hos materialet.

För de produkter som i de aktuella undersökningarna uppvisat bäst slitstyrka vid provning i Trögerapparat, har stämpelbelastningsvärdet som regel legat kring 45 sekunder eller lägre.

Aktuell provningsmetodik har (efter initiativ och medverkan från svensk och nordisk sida) antagits i pågående CEN-arbete inom CEN TC 226. Ett förslag till indelning i stämpelbelastningsklasser har tagits fram. Klassindelningen avser i första hand konventionell termoplastisk vägmarkeringsmassa (bilaga 4).

20

Vidhäftning

För 1992 års spraymassaprov ligger vidhåftningen 'mellan 1,0 och 1,7 N/mmz,

liksom för 1991 års prov (O,9-1,7 N/mmz).

Vid 1989 års provläggning utfördes ej vidhäftningsprovning mot beläggningstyp HAB 16T, utan MAB 4T, vilket gav "missvisande" resultat med genomgående brott i beläggningen vid dragkrafter kring 1 N/mmz.

För de produkter som uppvisat bäst slitstyrka vid provning i Trögerapparat har vidhäftningen legat mellan 1,2 och 2,1 N/mmz.

Vidhäftningsresultatet ger en uppfattning om produktens vidhäftning till

asfaltbetong (HAB 16T) men också om materialets kohesion (inre styrka). Brott har i vissa fall uppstått i själva markeringen, vid förhållandevis lågt värde.

Provning kan vid behov utföras med olika typer av underlag; asfaltbetong, betong eller på upptagna borrkärnor med markering.

Aktuell provningsmetodik har ej antagits i pågående CEN-arbete inom TC 226.

Enligt BYA 92 föreskrivs inga vidhäftningskrav för spraymassa.Förslag till hållbarhetsprovning

Syftet med föreliggande undersökningar och projekt är som nämnts att stimulera utvecklingen av nya och bättre spraymassaprodukter samt att fastlägga

provningsmetodik och kravspeciñkationer för spraymassors hållbarhet.

Mot bakgrund av de erfarenheter och resultat som framkommit och redovisats inom detta projekt (1989- 1993), motsvarande utvecklingsarbete och

kravspeciñkationer för konventionella massor [3] samt pågående CEN-arbete inom TC 226/WG2 Laboratory Task Group föreslås att laboratorieprovning av

spraymassors hållbarhet utförs enligt tabell 7. Förslaget förelåg redan efter avslutat projektarbete 1992. [2]

Provning utförs på prov som först värmebehandlats 6 timmar vid

appliceringstemperatur (bilaga 5). Äldring utförs ej för prov med Trögerslitage på mer än 3 gram.

Tabell 7 Förslag till laboratorieprovning och klassificering av spraymassors

hållbarhet.

PROVNING PROVNINGSPARAMETRAR KRAV KLASS

METODIK

Slitage med Trögerapparat 1,5 mm på marshallprovkropp (MAB 4T) - 0

(g) -10°C <1,0 1

5 slitageperioder 1,0-3,0 2

>3,0 3

Metod enl bilaga 1

Stämpelbelastningsvärde 20°C - 0

(s) 5-45 1

>45 2

Metod enl bilaga 2

Äldring Metod enl bilaga 1 med åldring - 0

Skillnad i Trögerslitage (g) 1000 timmar i Xenotest enl ISO 4892-1981 <1,0 1

(E)

21,0

2

Vidhäftning (N/mmz) 1,5 mm på marshallprovkropp (HAB 16T) 21,3

20°C 200 N/s

Fortsatt arbete

Provläggning med spraymassa har som nämnts utförts i Vägverkets regi 1989 till 1992, med laboratorieprovning i förhållandevis stor omfattning.

22

Bland 1992 års spraymassor har utvalda produkter också åldrats (1000 timmar i Xenotest). Prov med lågt trögerslitage har härvid undersökts för att ytterligare klargöra åldringens betydelse och möjligheterna att utvärdera denna

produktegenskap på ett meningsfullt sätt medelst accelererat laboratorieåldring. (Åldring utfördes också i samband med 1989 års provläggning.) Samtliga provningsresultat föreligger inte ännu.

Provläggning med spraymassa avses upphöra med 1992-års massor och

provläggningar. Provningsprogram och kravspeciñkationer kan därefter fastläggas liksom rutiner för stickprovskontroll i Vägverkets regi. (Stickprovskontroll av spraymassa startades upp 1991.)

Under 1994 kommer en sammanfattande slutrapport om provläggningama med spraymassa, resultat och provningsmetodik att färdigställas.

REFERENSER

[1] Colldin, Y., Salomonsson, J., Provläggning med sprayplast 1989 och 1990.

Laboratorieundersökning av massaprov och borrkärnor, VTI Notat V166, 1992.

[2] Colldin, Y., Salomonsson, J., Provläggning med spraymassa 1991.

Laboratorieundersökning av massaprov. Förslag till hållbarhetsprovning, VTI Notat V 224, 1993.

[3] Colldin, Y., Isacsson, U., Laboratorie- och fältprovning av termoplastiska vägmarkeringsmassors hållbarhet, VTI Meddelande 482, 1986.

TERMOPLASTISK VÄGMARKERINGSMASSA

Bestämning av slitage med Trögerapparat

Thermoplastic road marking materials

Determination of abrasion value using the Tröger apparatus

0 0 4 0 3 0 1 p r 5 4 Orientering Sammanfattning Utrustning Provberedning Provning Beräkning Precision,

Rapport eventuell upprepning

Orientering

Denna metod är avsedd för bestämning av slitageegenskaper

hos termoplastisk vägmarkeringsmassa. Slitaget utförs i en s.k. Trögerapparat på massa uppgjuten i form eller på marshallprovkropp. Provningstemperaturen är -lO°C.

Sammanfattning Utrustning 3.1 3.2 3.3 3.4

Den uppvärmda, homogeniserade, termoplastiska vägmar-keringsmassan uppgjuts i speciell form eller på marshall-provkropp typ MAB 4T och tempereras vid -10°C under 15-20 timmar. Provkroppen spännes sedan fast i en Trögerappa-rat.

Slitaget utförs av en nålpistol som drivs med tryckluft.

Under provningens gång blåser luft (-10°C) kontinuerligt

över provkroppen.

Mängden bortslitet material registreras genom Vägning före och efter provning.

Normalt utförs provning på två helgjutna provkroppar

eller på tre applicerade marshallprovkroppar.

Trögerformar: stålring med ytterdiameter 105 mm, inner-diameter 101 mm och höjd 30 mm.

Plant underlag av stål.

Marshallprovkroppar (enligt MBB-14, beläggningstyp MAB

4T), sågade till cirka 3 cm tjocklek.

Formar och skrapa i stål för applicering av massan på marshallprovkropp (se figur 1). För konventionell massa

ska erhållas skikttjockleken 3,0 mm, för spraymassa

3.5 3.6 3.7 3.8 3.9 3.10 3.11 3.12 3.13 3.14 Sid 2

Utrustning för uppvärmning av termoplastmassan (se fi-gur 2).

1 l-"färgburkar" med fals,_i aluminiumplåt.

Spatel eller annat lämpligt verktyg för omrörning i väg-markeringsmassan.

Neddelningsverktyg (vid behov), t ex hammare eller släg-ga.

Värmeskåp som kan inställas på temperaturer upp till cir-ka 220°C.

Frysskåp som kan inställas på temperaturer ner till cirka -15°C.

Våg med minst noggrannheten 0,1 g.

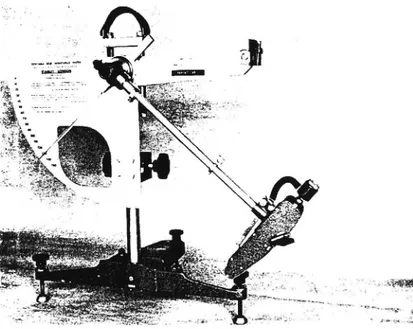

Trögerapparat placerad i ett ljudisolerat skåp. Princip-skiss, se figur 3.

Anordning för kontinuerlig tillförsel av kall luft

(-10°C).

Exsickatorfett.

Form (för 3 mm skikttjocklek) och skrapa för applicering av termoplastmassa på marshallprovkropp.

r_ñ ---- Omrörarmo'ror -= - T - / ermome'rer I! n

*_1_

*

I

- ' = Temperaturgivare Glaskürl < :ä #4Temperatur-Burk H

/ regulafor

Värmemanfel'* .Prov

_.

i5

7:534' . : '**?®..;3., 21/4,5?! _ ;I i _n .t 0 1.00 h-i I4.2

Vägmarkeringsmassan neddelas vid behov med hjälp av ham-mare eller slägga. För att underlätta neddelningen kan

provet nedkylas i t ex ett frysskåp minst ett par timmar

(gärna över natt) för att få en sprödare konsistens och

sedan neddelas med hammare eller Slägga i mindre bitar. Vid sådan neddelning ska skyddsglasögon användas. Provet kan övertäckas med t ex en tygduk för att förhindra att bitar flyger omkring vid neddelningen.

Efter avslutad neddelning tages slumpvis, på olika stäl-len från provets inre delar, bitar till en sammanlagd vikt av cirka 1,5 kg.

Uppvärmning och applicering

Provet placeras i en ll-plåtburk (3.6) för uppvärmning.

(Föruppvärmning kan ske i värmeskåp vid 150°C. Burken övertäcks då med t ex folie, dock ej med tätslutande

lock). Provburken placeras i termostatreglerad värme-mantel för uppvärmning till appliceringstemperatur under kontinuerlig omrörning. Provburken ska härvid vara

över-täckt med folie. Lämplig omrörningshastighet är

100 varv/minut. Uppvärmningen från 150°C till

applice-ringstemperatur (normalt cirka 200°C) bör ej ta mer än cirka 1,5 timmar.

Då provet nått erforderlig temperatur och homogenisering

fylls en Trögerform (3.1) med massa upp till formens kant. Formen ska vara placerad på ett med exsickatorfett

insmort plant underlag av stål.

Alternativt utförs appliceringen på marshallprovkropp, med hjälp av form och skrapa (3.4). Form och skrapa ska vara uppvärmda till cirka 150-180°C. Formen ska vara insmord längs sin innerkant med exsickatorfett. Mar-shallprovkroppen ska vara ren, torr och placerad plant liggande med den sågade ytan uppåt. Den varma formen placeras över marshallprovkroppen, vägmarkeringsmassan gjuts upp och stryks av längs formens översida med hjälp av skrapan. Efter cirka 30 sekunder avlägsnas sedan formen medelst "vridning".

Provkroppen får efter appliceringen svalna till

rums-temperatur.

Konventionell massa appliceras 3 mm tjockt. Spraymassa appliceras 1,5 mm tjockt.

Normalt utförs provning på två alternativt tre

prov-kroppar.

Den provmängd som ska användas får upphettas endast en gång.

5. Provning 5.1 5.2 5.3 6. Beräkning 7. Pricision, Sid 6 Vägning, allmänt

Vägningarna görs med avläsning på 0,1 g. Invägning och körning i Trögerapparat

Provkroppen vägs in och spänns fast i Trögerapparaten.

Nålpistolens läge justeras så att avståndet mellan

nål-knippet och provkroppens överyta blir 5 mm.

Det roterande bordet med provkroppen igångsätts. Rota-tionshastigheten ska vara 30 varv per minut.

Dörren till det ljudisolerade skåpet stängs och

Tröger-apparaten startas.

Provkropparna köres 16 x 40 sekunder (lufttryck 500 kPa) med 32 sekunders paus mellan varje period. Samtidigt

blå-ses kall luft (-10°C) kontinuerligt över provkroppen. Genom lämplig automatik kan start och stopp av Tröger-apparaten ske utan laborantens medverkan. Provkroppar med 1,5 mm spraymassa köres normalt 5 perioder.

Vägning

Då provningen avslutats tages provkroppen bort, borstas

väl och väges.

Slitaget anges i gram och beräknas enligt följande:

S: 5i-ms

där S = slitaget i gram

mi: vikt av ursprunglig provkropp i gram ms= vikt avprovkropp efter provning i gram

Slitaget anges på 0,1 g när.

Det aritmetiska medelvärdet beräknas.

eventuell upprepning

Om den relativa avvikelsenmellan enskilt värde och me-delvärde ej överstiger 0,5 g, för meme-delvärden mindre än

5,0 g, eller 10%, för medelvärden större än 0,5 g, godtas värdena.

Är skillnaden större provas ytterligare två provkroppar. Det aritmetiska medelvärdet av samtliga värden beräknas. Om den relativa avvikelsen mellan detta medelvärde och

något enskilt värde är större än 0,5 9 respektive 10%

förkastas värdet och ett nytt medelvärde beräknas ur godtagna värden.

besked om

a) att provning utförts enligt denna metod,

b) typ av provkropp; helgjuten, 3 mm på marshallprovkropp

eller 1,5 mm på marshallprovkropp,

c) antal slitageperioder, d) provningstemperatur,

TERMOPLASTISK VÄGMARKERINGSMASSA Bestämning av stämpelbelastningsvärde

Thermoplastic road marking materials Determination of indentation value l. Orientering 2. Sammanfattning 3. Utrustning 4. Provberedning 5. Provning 6 Beräkning

7. Precision, eventuell upprepning

8. Rapport

1. Orientering

Denna metod är avsedd för bestämning av stämpelbelast-ningsvärdet hos en termoplastisk vägmarkeringsmassa. Stämpelbelastningsvärdet är den tid i sekunder, som en

cylinder med basytan 1 cm2 och på vilken kraften 515 N

verkar, behöver för att sjunka 10 mm vid en given tem-peratur.

Metoden bygger i huvudsak på DIN 1996, blad 13 "Prüfung bituminöser Massen für Strassenbau und verwandte Gebiete. Eindruckversuch mit ebenem Stempel".

2. Sammanfattning

Ett prov på den termOplastiska vägmarkeringsmassan

upp-gjutes i formar till provkuber med 7 cm sida. Provkuberna

tempereras med form i ett vattenbad.

En cylindrisk stämpel med 1 cm2 yta anbringas lodrätt mot

provytan och belastas med en kraft av 515 N. Stämpelns intryckningsdjup varierar med tiden och avläses med hjälp av en mätklocka.

Tiden för 10 mm intryckningsdjup registreras.

Normalt utföres bestämningar på två provkuber.

3. Utrustning

3.1 Stämpelbelastningsapparatur med provstämpel, mätklocka och vattenbad enligt DIN 1996, blad 13.

Sid 2

Vikter

Höj- och sünkunordnini

Müfur

Fininsfüllning

vasfüm l

VaH'enbud

3.2

Denna utrustning är så konstruerad att provytan genom

stämpeln kan belastas med en total kraft av 515 i 1 N

lodrätt mot provytan. Belastningsaxeln bidrar med en

kraft av 24,5 N och de vikter som påverkar provytan vid

varje mättillfälle ytterligare 490,5 N.

Provstämpeln består av en stålcylinder med plan bottenyta på 100 mm2 (motsvarande en diameter på 11,3 mm). Stäm-pelns mantel och bottenyta är finslipade.

Vattenbadets temperatur ska kunna regleras och hela

ut-rustningen ska placeras på ett plant underlag.

Kubisk stålform med inre kant 70 i 1 mm, bestående av

underläggsplatta och fästanordning (se figur 2).

0 i"

Füsfnnor

Underläggs

.10

Figur 3

Sid 4

Utrustning för uppvärmning av termoplastmassan (se

fi-gur 3).

l l-"färgburkar" med fals, i aluminiumplåt.

Tidur.

Glycerin, för infettning av stålform och

underläggs-platta.

Verktyg för eventuell neddelning av prov, t ex hammare eller slägga.

Lämpligt kärl, t ex avplåt, glas eller kartong att

upp-värma erforderlig provmängd i.

Verktyg, t ex en spatel, för omrörning av massan.

Värmeskåp som kan inställas på temperaturer upp till ca 200°C.

*m

-- Omrörormofor -= = Termome'rer _'P/

TemperaturgivareGlaskürl Burk1l 's Värm emanfel _ Temperatur-reg uln'ror

(4%

0 1.00Prov \ _'- , . Odhrwrnnwvvnvv".gu .__ (0244909920249:930%'

Vägmarkeringsmassan neddelas vid behov med hjälp av ham-mare eller Slägga. För att underlätta neddelningen kan

provet nedkylas i t ex ett frysskåp minst ett par timmar

(gärna över natt) för att få en sprödare konsistens och sedan neddelas med hammare eller Slägga i mindre bitar. Vid sådan neddelning ska skyddsglasögon användas. Provet kan övertäckas med t ex en tygduk för att förhindra att

bitar flyger omkring vid neddelningen.

Efter avslutad neddelning tages slumpvis, på olika stäl-len från provets inre delar, bitar till en sammanlagd vikt av cirka 1,5 kg.

Uppvärmning och uppgjutning av provkuber.

Provet placeras i en 1 l-plåtburk (3.4) för uppvärmning. (Föruppvärmning kan ske i värmeskåp vid 150°C. Burken

övertäcks då med t ex folie, dock ej med tätslutande lock). Provburken placeras i termostatreglerad värme-mantel för uppvärmning till appliceringstemperatur under kontinuerlig omrörning. Provburken ska härvid vara över-täckt med folie. Lämplig omrörningshastighet är

100 varv/minut. Uppvärmningen från 150°C till

applice-ringstemperatur (normalt cirka 200°C) bör ej ta mer än cirka 1,5 timmar.

Då provet nått erforderlig temperatur och homogenisering

utförs uppgjutning i provkuber.

Den uppvärmda prowmängden fördelas jämnt i formen (infet-tad med glycerin). Då provkuben svalnat något bearbetas

överytan försiktigt med t ex enspatel, så att den bildar en liten upphöjning i mitten. Upphöjningen ska vara så stor att en plan yta bildas då provkuben svalnat helt.

Den provmängd som ska användas får upphettas endast en

gång.

Då provkuben antagit rumstemperatur tages den ur sin form, vändes så att en sidoyta bildar bottenyta och spänns på detta sätt åter fast i formen. Det är då

vik-tigt att provkuben får fullständigt stöd mot bottenplat-tan.

4.2

Aim

4.3 Temperering

Den i formen vända och väl fastspända provkuben placeras

därefter i vattenbadet och tempereras vid 20 i O,5°C i

minst en timme (andra provningstemperaturer kan före-komma).

Sid 6

Provkuben lägges under provstämpeln och totallasten

flyttas med hjälp av höj- och sänkanordningen nedåt tills

den när provkubens yta på ett avstånd av cirka 20 mm från

Den kraft som då påverkar provkroppen är 24,5 N.

Mäturet nollställes därefter med hjälp av

fininställ-Genom långsam vridning på höj- och sänkarmen anbringas så den totala kraften på provkroppen (515 N) och tiduret startas. Samtidigt vrides armen 2-3 varv så att lasten

Tiden för 10 mm nedsjunkning registreras.

Tiden för 10 mm nedsjunkning av stämpeln anges i sekunder för respektive provkub. Det aritmetiska medelvärdet

be-Om den relativa avvikelsen mellan enskilt värde och me-delvärde ej överstiger 5 3 för meme-delvärden mindre än 50 3, eller 10% för medelvärden större än 50 s godtas Är skillnaden större provas ytterligare två provkuber. Det aritmetiska medelvärdet av samtliga värden beräknas. Om den relativa avvikelsen mellan detta medelvärde och något enskilt värde är större än 5 8 respektive 10% för-kastas värdet och ett nytt medelvärde beräknas ur godtag-5. Provning

provkanten.

ningsskruven.

blir helt fri.

6. Beräkning

räknas.

7. Precision, eventuell upprepning

värdena.

na värden. 8. Rapport

Vid bestämning av stämpelbelastningsvärde ska provnings-rapporten ge besked om

a) att provningen utförts enligt denna metod, b) provstämpelns bottenyta,

c) den totala provbelastningen, d) provningstemperaturen,

e) tiden för 10 mm intryckning, medelvärde och samtliga godtagna värden.

TERMOPLASTISK VÃGMARKERINGSMASSA Bestämning av vidhäftning

Sid 2 Termoplastisk vägmarkeringsmassa

Bestämning av vidhäftnigg

Thermoplastic road marking materials. Determination of adhesion value. l. Orientering 2. Sammanfattning 3. Utrustning 4. Provberedning 5. Provning 6. Beräkning

7. Precision, eventuell upprepning 8. Rapport

l. Orientering

Denna metod är avsedd för bestämning av Vidhäftningen mellan termoplastisk vägmarkeringsmassa och asfalt-betong (eller annat underlag). Vidhäftningen är den

kraft i N/mm2 som åtgår för att, vid vinkelrät drag-ning med dragkraftsökdrag-ningen 200N/s, brott ska uppstå

mellan termoplastmassa och asfaltbetong.

Metoden bygger på en tysk provningsmetod (BAM, 1983)

för bestämning av en isolerings Vidhäftning till be-tongunderlag.

2. Sammanfattning

Den uppvärmda, homogeniserade, termoplastiska väg-markeringsmassan uppgjuts på marshadlprovkropp.

En väldefinierad provyta erhålles genom försiktig genomborrning ner till asfaltbetongen. En stålstämpel limmas sedan fast på provytan.

Vid provning dras så stålstämpeln loss med

drag-kraftsökningen 200 N/s och dragkraften applicerad

lodrätt mot provytan. En MTS-dragprovningsutrustning används t ex.

Dragkraften vid brott liksom typen av brott

regi-streras.

MAB 4T eller HAB 16T), sågade till cirka 3 cm tjocklek.

3.2 Formar och skrapa i stål för applicering av massa på

marshallprovkropp (se figur 1). För konventionell massa ska erhållas skikttjockleken 3,0 mm, för spraymassa

1,5 mm.

3.3 Stålstämlar med diameter 50 mm.

3.4 Epoxilim (t ex Araldite AW 106 + HV 953).

3.5' Stativ och hållare för fixering av provkroppen vid

provdragning (se figur 2).

3.6 MTS-dragprovningsutrustning eller motsvarande.

3.7 Utrustning för uppvärmning av termoplastmassa (se fi-gur 3).

3.8 Borrutrustning för utborrning av provyta.

3.9 Värmeskåp som kan inställas på temperaturer upp till 220°C.

3.10 1 l-"färgburkar" med fals, i aluminiumplåt.

3.11 Spatel eller annat lämpligt verktyg för omröring i väg-markeringsmassan.

3.12 Neddelningsverktyg (vid behov) t ex hammare eller Slägga. 3.13 Exsickatorfett. 112 mm *I 98 mm P ( W '29 OO ...0... ...Q 0. OO O 0 ÖÖ 0% O O :0:°o°0°0,0.°.°o'0 Ofo'o'ø'é'êo'o'øwzåö.. '390,s... ...0.00...M *'40:0'?O'Oo'o'fê'o'o'fO 0- .'.°.*°-.A?Ot'o?0?.02.: ° °'

Figur 1. Form (för 3 mm skikttjocklek) och skrapa för app-licering av termoplastmassa på marshallprovkropp.

Sid 4 .Åwäwå .vår t t êl t éxt vo a vo i va d provdragning. i kropp v .a i ( 1)..505 .wøww leerlng av prov Fi ur 2.

-- Omrörarmofor /Termomefer _ - Temperaturgivare Glosk'cirl --- -' - Tempernfur-Burk H /regulaTor V'cirmemanfel_ - 3

Prov

Sid 6

'Vägmarkeringsmassan neddelas vid behov med hjälp av hammare eller slägga. För att underlätta neddelningen

kan provet nedkylas i t ex ett frysskåp minst ett par

timmar (gärna Över natt) för att få en sprödare kon-sistens och sedan meddelas med hammare eller slägga i Vid sådan neddelning skall skyddsglasögon användas. Provet kan övertäckas med t ex en tygduk för att för-hindra att bitar flyger omkring vid neddelningen.

Efter avslutad neddelning tages slumpvis, på olika ställen från provets inre delar, bitar till en

Provet placeras i en ll-plåtburk (3.10) för upp-värmning. (Föruppvärmning kan ske i värmeskåp vid 150°C. Burken övertäcks då med t ex folie, dock ej med tätslutande lock.) Provburken placeras i

termo-statreglerad värmemantel för uppvärmning till appli-ceringstemperatur under kontinuerlig omrörning. Prov-burken ska härvid vara Övertäckt med folie. Lämplig

omrörningshastighet är 100 varv/minut. Uppvärmningen från 150°C till appliceringstemperatur (normalt cirka 200°C) bör ej ta mer än cirka 1,5 timmar.

Då provet nått erforderlig temperatur och homogen-isering, utförs appliceringen på marshallprovkropp, Form och skrapa ska vara uppvärmda till cirka 150-180°C. Formen ska vara insmord längs sin innerkant med exsickatorfett. Marshallprovkroppen ska vara ren, torr och placerad plant liggande med den sågade ytan Den varma formen placeras över marshallprovkroppen, vägmarkeringsmassan gjuts upp och stryks av längs formens översida med hjälp av Skrapan. Efter cirka 30 sekunder avlägsnas sedan formen medelst vrid-Provkroppen får därefter svalna till rumstemperatur. 4. Provberedning

4.1 Neddelning av prov.

mindre bitar.

sammanlagd vikt av cirka 1,5 kg. 4.2 Uppvärmning och applicering

med hjälp av form och skrapa (3.2).

uppåt.

ning".

Anm. Den provmängd som ska användas får upphettas endast

En provstämpel (3.3) limmas därefter fast med

epoxi-lim (3.4) som får hårda.

Normalt utförs provning på tre provkroppar.

Provning

Provning utförs vid rumstemperatur.

Provkroppen fixeras (3.5) i dragprovningsutrustningen (3.6). Dragkraften anbringas sedan lodrätt mot prov-ytan och provdragningen utförs med dragkraftsökningen

200N/s tills brott uppstår.

Dragkraften i kN registreras vid brott. Typen av brott bedöms.

Beräkning

Dragkraften vid brott anges i N/mm2 och beräknas en-ligt följande.

V= F X 9(81

A

Där V= vidhäftningen i N/mm2

F= registrerad dragkraft i kp vid brott

provytans area i mm?

3:

' H

Vidhäftningen anges på 0,01 N/mm2 när. Det aritmetiska medelvärdet beräknas.

Precision, eventuell upprepning

Om den relativa avvikelsen mellan enskilt värde och

medelvärde ej överstiger 10% godtas värdena. Är skillnaden större provas ytterligare två prov-kroppar. Det aritmetiska medelvärdet av samtliga värden beräknas. Om den relativa avvikelsen mellan detta medelvärde och något enskilt värde är större än 10% förkastas värdet och ett nytt medelvärde beräknas ur godtagna värden.

8.

Sid 8

Rapport

Vid bestämning av vidhäftning ska provningsrapporten ge besked om

a) att provning utförts enligt denna metod,

b) vägmarkeringsmassans skikttjocklek och typ av

prov-kropp; 3 mm på marshallprovkropp (HAB 16T), 1,5 mm på marshallprovkropp (HAB 16T) osv..,

c) provytans area, d) dragkraftsökningen, e) provningstemperaturen,

f) vidhäftning, medelvärde och samtliga godtagna vär-den.

Utdrag ur "Draft prEN från 1993-01-05 angående Requirements for Road Marking Materials, Laboratory requirements - Physical

pro-perties. '

Thermoplastics

2.2.2.4 INDENTATION

When tested in accordance with Annex K the values shall be as in Table 8.

Table 8. Classes for Indentation Class Indentation in secs T

INO No requirement

INl 5 - 45 secs

IN2 > 45 secs

2.2.2.5.IROGER WEAR

When tested in accordance with Annex L the values for volume loss shall be as in Table 9.

Table 9. Classes for Trbger Wear

Class Volume loss in cm3.

TWO No requirement

TWI (2.5 '

TUZ 2.5 to <5

nu .2 5

2.2.2.7. U.V. AGEING

When tested in accordance with Annex D the

Difference in Luminance Factor AD (where .IJ/3 = Original

luminance factor - Luminance factor after test) shall be as in ' Table 3.

2.2.2.8. TROGER WEAR (after U.V.ageing)

When tested in accordance with ISO 4892-1981(E) and Annex L the values for the difference (increase) in volume loss shall be as in Table 10.

Table 10. Classes for Troger Wear after UV Ageing

Class AVolume loss in cm3.

LATWUO No requirement

ggTWUl G-to (0.5

OTWUZ 0.5 to (2

WPMSTIC ROAD WG MATERIALS

Determination of heat stability

Determination of heat stability M wa I -J .- Summary Introduction Summary Equipment

Preparation of the sample Testing

Introduction

This method is intended for determining the heat stability of a thermoplastic road marking material. The test is

per-formed to simulate heating conditions in the field.

'. Thefthermoplastic road.marking compound is molten and then

:heated°for«6 hours at application temperature. Determina-..tions:like colour and luminance, Softening point, cold

im-, .-x

-pact, indentation, tröger wear, alkali resistance and UV-ageing are then performed.

. *r*Eorithe.tests mentioned above a total:sample.of mass

ap-, " proxbmately 8 kg is needed.

\

...'f

'swüáIPaddlevstirrerç

san'

Equipment

Equipment for heating the sample, capable of maintaining

temperatures up to about 220°C within 12°C.

.'?_.

io_ : (.- Jñga. -V

' #5th JM*, .\. 4.4.' LN!'34*i fp:f'_.:\w'4 A 0:' d \ 'v. 'g

d electricallyxdriven.and3çontrolled to rotate

at 100 110 r/mdn, The shaft of the stirrer is a 10 mm

dia-meter rod of suitable length to fit the stirrer motor,

fit-ted with a 'double blade'fpaddlegofrås mm length, 20 mm

depth and 1 mm.thickness (see Figure l). ,

i -:*_-\..,.

l-litre paint tins' with rim, made of aluminium.

Spatula or other suitable tool for stirring_the marking

com-pund.

c

. u,

I

'Div ding tool (if required) e.g. hammer or sledge hammer.

.^-?reparationaofzthe-sample

.1 Division of sample

The thermoplastic compound is divided where necessary using a hammer or sledge hammer. To facilitate this process, the sample can be frozen in a freezing cabinet for at least a

4.2

5.

Testing--Page 2

couple of hours (or overnight) to obtain a more brittle con-sistency before being divided into smaller pieces with a

hammer or sledge hammer.

During this work, protective goggles must be worn. The

sample may be covered with a cloth, for example, to prevent

danger from flying fragments. *

After division, pieces are removed at random from various

parts of the interior of the sample.

Heating

The sample is placed in l-litre paint tins (3.2) for heating; (Pre-heating may be carried out in an oven at

150°C. In this case the tin is then covered with foil, for

example, but not with a tightly fitting lid). The tin with the sample is placed in a thermostatically regulated heating mantle for heating to the application temperature during

continuous stirring (3.1). The tin with the sample must be covered with foil during this time. A suitable stirring speed is 100 rpm.?neating from 150°C to application tem-perature*(200'j29c ori2°C of the maximum specified

Iapplicatiothemperature) should not take more than about

1:5'hoursa-When the sample has reached the necessary temperature and

homogeniäation, test conditions are maintained for 6 hours. The heating mantle is then switched off and the tin and

sample left to cool to room temperature in the mantle.

When the material has cooled to room temperature (normally

over night),3äeterminations are performed ofiparameters

'colour and luminance *

cold impaêt454

indentation*tröger weaiâñi

alkali resistance

UV-ageing " '

For all parameters to be tested, a total amount of 8 kg is

required;>'**'

' '

?<7

For each test, the preparation of the sample and testing is carried out according to method. The results are reported and can be compared with results_from samples that have not been heated for 6 hours.

Fi e 1 Equipment for heating the thermoplastic road marking sample. SÖMp19 1'1itng ti" Heating mant1e

-m

ån

a?

s

å

\ r |l l l l l i a l l a u. ' vb u A C K . ..2

e.

.no

n

.m

y

G1ass vesse]

. Y A Y . a n u .x..

..

000

..

m

s_

mv0.

!

rm

wxn

xn

xn

um

uw.

ta

vøvøu&

Wv.

.

:

n

.

0

0

0

A

.a

vn

oo

ovvvvr

ovm

.1

too®u

/ reQUIatorTemPETature Temperature transmItter ThermOmeterVÄG

MA

RK

ER

IN

G

Pr

ovf

äI

t

väg

41

19

92

Mät in st rum en t: Ha gn er Nr Ma te ri al Ti ll ve rk ar e kg Am ? Mät da tum 10 11 12 13 14 67 31 5 67 31 b5 67 36 5 67 33 5 67 32 b5 SP 10 1 SP 13 1 SP 13 2 C3 1 C5 2 E5 W5 E3 Wts E7W RT20 00 Sk an d. Väg m. C l a r e C l a r e N o r -s k i l t _ r v-r _Re

fl

ek

ta

ns

92 09 17 74 78 71 82 76 82 80 80 74 74 73 78 78 63 93 06 03 56 73 68 77 72 75 77 75 73 76 70 80 77 63Pr

ovp

1a

t5

A

93 09 24 46 64 55 69 63 70 72 p \ _\76.

'

64 62 64 76 69 57§1

.

w-c

g-xxj

\Väg

re

n

kvk 'ñi H J Å ÖQ E: (P V\ . .\ N 59 1 p å_ 9 9 3 -l U -I 13 . 11

VÄG

MA

RK

ER

IN

G

Pr

ovf

äl

t

väg

41

19

92

Re

f1

ek

ta

ns

Pr

ovp

1a

ts

B

Väg

re

n

Mät in st rum en t: Ha gn er Nr Ma te ri al Till ve rk ar e kg Am ÄM ät da tum ,-\. 92 09 17 93 06 03 93 09 24 73 53 62 78 73 64 76 73 58 82 74 62 82 74 59 82 73 62 82 77 66 80 76 -70 78 73 62 79 75 59 76 71 69 76 75 76 73 76 66 67 64 48 »-67 31 5 Cl ea no sc l 4\ 67 31 bs " 67 36 s " 67 33 5 " 67 32 bs " SP 10 1 Sk an d. Väg m. SP 13 1 " SP 13 2 " CS l C l a r e C8 2 Cl ar e ES Ws No r-sk il t E3 Wt s " E 7 W ll RT 20 00 J o t un \ co, N §§§§§ ää HNMVLDKOFQO oovnnoomoxoe-cve-Icom ä OHN Fit-lv-l ä 5 § HiNNNNNMMNMNMNN MQ' HH äL l / . J .L V l * d i d n '

-VÄG

MA

RK

ER

IN

G

Pr

ovf

äl

t

väg

41

19

92

Re

fl

ek

ta

ns

Pr

ovp

1a

ts

C

Mät in st rum en t: Ha gn er Nr Ma te rial Ti ll ve rk ar e kg /m zn ät da tum 92 09 17 93 06 03 93 09 24 73 58 61 74 67 64 75 61 59 82 64 65 80 63 68 80 63 60 80 69 62 78 71 68 80 64 t 63 77 63 58 70 59 65 82 77 70 70 62 70 59 55 57 67 31 3 C l e a n o s o l 67 31 bs " 67 36 5 " 67 33 s " 67 32 bs " SP 10 1 Sk an d. Väg m. SP 13 1 " SP 13 2 " C8 1 Cl ar e C8 2 Cl ar e ES Ws No r-sk il t E3 Wt s " E 7 w 'I RT 20 00 Jo tun § ä ä ä § § N Hmmvmxohcom ä O ...g ä ...g v-I S ää N 1-4 ä OWWFHOONNOKDHKOHGLO S HMNMMNMMNMNMNN MQ' r-lv-I_ j yâ-l U -I 1; ). .l l

VÃG

MA

RK

ER

IN

G

Pr

ovf

ä1

t

väg

41

19

92

Re

fl

ek

ta

ns

Pr

ovp

1a

ts

D

Kör

ba

na

Mät

in

st

rum

en

t:

Ha

gn

er

\

l

N

i

K

-C

L

ÅE

V

03

Nr Ma te ri al Ti ll ve rk ar e kg /m 2 Mät da tum 92 09 17 93 06 03 93 0924 69 74 50 G U W 77 68 55 73 63 54 82 67 63 74 62 52 81 59 49 ; $L ççp c> , 76 64 56 79 62 61 72 61 . 55 68 64 56 72 66 56 78 63 58 56 62 59 59 50 48 ( n i a 67 31 5 Cl ea no so l 67 31 b5 " 67 36 5 " 67 33 5 " 67 32 b5 " SP 101 Sk an d. Väg m. SP 13 1 " SP 13 2 " CS l C l a r e C3 2 Cl ar e E5 W5 No r-sk il t E3 Wt s " E 7 W ll RT ZO OO Jo tun momcoç-acocooooocnmxocom §§§§5§§§§§§§ NMNNMNNNNNNNNHHmmvmxohcom OHNMv-lv-lv-lv-i

ä

Q' I-l

. . . I / J . L V I . L J -. . . a b

VÃG

MA

RK

ER

IN

G

Pr

ovf

ä1

t

väg

41

19

92

Re

f1

ek

ta

ns

Pr

ovp

la

ts

E

Mät in st rum en t: Ha gn er L.: 2 Ma te ri al Ti ll ve rk ar e kgAm 2 Mät da tum 92 09 17 93 06 03 93 09 24 68 50 53 73 73 57 73 56 51 77 69 57 79 55 52 75 65 55 80 65 50 81 76 54 73 63 -54 73 69 50 72 60 63 77 71 64 62 56 57 61 56 45 67 31 5 Cl ea no so l 67 31 bs " 67 36 5 " 67 33 s " 67 32 bs " SP 10 1 Skan d. Väg m. SP 13 1 " SP 13 2 " C8 1 Cl ar e C8 2 Cl ar e ES WS No r-sk il t E3 Wt s " E 7 W N RT 20 00 Jo tun HNMVLOCFGDON MGHFFONQONONONOFLON S Ov-lN HHH 5 § NNMNNNNNNNMNNN mv v-'Iv-O ä, 9 9 3 -l U -l 13 . 11

VÃG

MA

RK

ER

IN

G

Pr

ovf

ä1

t

väg

41

19

92

Re

f1

ek

ta

ns

Pr

ovp

la

ts

F

Kör

ba

na

Mät in st rum en t: Ha gn er Nr Ma te ri al Ti ll ve rk ar e kg /i m2 Mät datum 92 09 17 93 06 03 93 09 24 73 68 58 78 70 58 74 58 57 77 58 62 75 62 62 75 60 63 75 55 54 75 61 57 68 56 i 51 65 61 53 76 66 58 79 70 64 58 65 58 62 56 45 67 31 5 Cl ea nc so l 67 31 bs " 67 36 8 " 67 33 8 " 67 32 bs " SP 10 1 Sk an d.Väg m. SP 13 1 " SP 13 2 " C8 1 C l a r e C8 2 Cl ar e ES Ws No r-sk il t E3 Wt s " E m ll RT 20 00 Jo tun \ ä ä N § Q Ä r-CNMVLOONGJON OOHFFONQOONONOFWN Säkää NNWINNNNNNNT'ÖNNN OHNM r-Ir-ir-li-i \ Q' v-l \VÃG

MA

RK

ER

IN

G

Pr

ovf

ä1

t

väg

41

19

92

Mät in strum en t: LT L 80 0 (5 0m ) Nr Ma te ri al Ti ll ve rk ar e kg /m 2 Mät da tum 10 11 12 13 14 67 31 5 67 31 bs 67 36 5 67 33 5 67 32 bs SP 10 1 SP 13 1 SP 13 2 C8 1 C5 2 ES Ws E3 Wt s E7 W RT 2000 C l e a n c s o l Sk an d. Väg m. Cl ar e Cl ar e N o r -s k i l t J o t un 1, 7 2,7 2,9 23, 2,5 3,2 2,6 32, 2,3 2,2 2,2 23, 2,1 2,3 . 5 / c h .-Re

tr

or

ef

1e

x1

0n

Pr

ovp

1a

ts

A

92 09 17 16 1 32 4 25 8 34 8 30 4 21 9 25 5 26 7 23 2 25 0 25 6 24 6 33 0 28 9 93 06 03 90 118 113 161 132 135 156 127 137 103 105 154 166 146 93 09 24 86 120 110 172 141 152 317 143 167 127 149 200 143 'xs x\ 4\ r7Väg

xE ;: \. . . 7 7 3 -. L U -I . l J oL L

VÃG

MA

RK

ER

IN

G

Pr

ovf

ä1

t

väg

41

19

92

Re

tr

or

ef

1e

xi

on

Pr

ovp

1a

ts

B

M ät i n s t r um e n t : LT L 80 0 (5 0m ) N r M a t e r i a l 67 31 5 67 31 bs 67 36 5 67 33 5 67 32 bs SP 10 1 SP 13 1 SP 13 2 C3 1 10 C8 2 11 ESWs 12 E3 Wts 13 E7 W 14 RT 20 00 HNMQ'LOOFCDON Ti ll verk ar e kg Am 2 Mät da tum92

09

17

93

06

03

93

09

24

19

6

87

64

36

6

11

3

11

2

28

0

11

9

11

2

30

6

16

1

#1

66

27

4

14

4

(1

46

22

3

12

8

11

50

22

5

15

2

|1

67

22

5

12

4

:1

42

23

0

12

6

Q

?

22

2

97

1

2

22

7

97

66

24

1

14

3

3

31

9

15

3

28

9

13

3

12

4

Cl ea nc so l ' ök a t *4 I 5 Q S ä Sk an d. Väg m. l C l a r e C l a re N o r -s k i lt § ä 5 I ä S § QQWFFONOWHVHGM N r-'INNNNNfWOÖNOUNCWNN J o t unVäg

re

n

C r " -v ' _ -_ _

VÄG

MA

RK

ER

IN

G

Pr

ovf

ä1

t

väg

41

19

92

Re

tr

or

ef

1e

xi

on

Pr

ovp

1a

ts

C

Mät in st rum en t: LT L 80 0 (5 0m ) H 2 Ma te ri al Ti llve rk ar e kg Am ? Mät da tum 92 09 17 93 06 03 93 09 24 18 7 11 9 12 6 29 1 13 5 13 1 31 5 143 13 8 29 7 172 17 8 23 1 16 8 17 0 20 9 14 6 16 1 23 2 16 2 17 1 23 7 12 0 14 4 19 5 12 4 -18 5 18 4 74 12 5 26 0 11 6 17 1 23 0 15 7 24029

9

20

0

Q

26

7

14

4

15

-67 31 5 Cl ea no so l 67 31 bs " 67 36 s " 67 33 5 " 67 32 bs " SP 10 1 Sk an d. Väg m. SP 13 1 " SP 13 2 " CS l Cl ar e 10 C8 2 Cl ar e 11 ES Ws No r-sk il t 12 E3 Wt s " 13 E7 W " 14 RT 20 00 Jo tun §§§§§§§ §§§§§ HNMVLOKOFQON mvht-JOONNOKOHKDHKDLO ä HMNMMNMMNMNMNNä* Y H J -l U -I 1 3 . .l l

VÄG

MA

RK

ER

IN

G

Pr

ovf

äT

t

väg

41

19

92

Re

tr

or

ef

le

xi

on

Pr

ovp

1a

ts

D

Kör

ba

na

Mät in st rum en t: LT L 80 0 (5 0m ) \ \N ME KK UL C\ TC -\ Nr Ma te ri al Ti ll ve rk ar e kg /m 2 Mät da tum 92 09 17 93 06 03 93 09 2424

1

55

48

8

4

W

30 2 89 88 31 9 89 10 8 29 7 12 9 12 6 24 2 10 7 12 0 24 5 63 58 27 4 84 80 27 2 10 2 118 18 1 95 . 15 0 20 2 79 10 8 25 7 70 13 3 25 5 75 12 1 34 9 71 12 1 -26 6 79 81 \T ? K m 67 31 5 Cl ea no so l 67 31 bs " 67 36 5 " 67 33 s " 67 32 bs " SP 10 1 Sk an d. Väg m. SP 13 1 " SP 13 2 " CS l C l a r e CS Z Cl ar e E5 Ws No r-sk il t E3 Wt s " E 7 W li RT 20 00 Jo tun LDOOGJI-ICOCDQCDONONQCDON §§§§S ä S g $ L . ( T H ' P S HNMQ'LDKDFQON §§\ OHN HHH S § § NMNNMNNNNNNNNH mv .-h-a ä* ' l -_ v r . -. _