Förbättringar av material - och verktygsflöden

på byggarbetsplatsen med hjälp av

Lean Production

Improvements in flow of goods and tools on the construction

site using Lean Production

EXAMENSARBETE 2015

Byggnadsteknik

Amel Cato

Viktor Rochowiak

Detta examensarbete är utfört vid Tekniska Högskolan i Jönköping inom Byggnadsteknik. Författarna svarar själva för framförda åsikter, slutsatser och resultat.

Examinator: Martin Lennartsson Handledare: Peter Karlsson Omfattning: 15 hp

Abstract

Purpose: A workday of a carpenter consists of 60-80% non-value added work, such as waiting. The report aims to improve the lead time for Small and medium sized enterprises. The goal is to investigate the factors which can reduce the lead time by improving the total material - and tool flow.

Method: In order to identify shortcomings and to investigate the factors that can reduce the working hours of the company, qualitative interviews and observations has been performed on three different construction sites from Gärahovsbygg.

The problems have been solved through various tools from Lean Productions philosophy.

Time savings in the delivery of the supplies in and at the construction site has been resolved through the tool "Just In Time (JIT)". This is the tool that advocates delivery of the supplies to the right place, with the right amount, at the right time. Two other tools are also necessary to solve the problems with delivery of the supplies including "Jidoka" which advocates: do it right from the beginning and "Kaizen" which stands for continuous improvement. The structure of the tool sheds and the workplace have been treated with Lean Productions "5S" which stands for sort, straighten, shine, standardise, and self-discipline.

Results: Just In Time (JIT), quality and continuous improvement are the tools that have been used in the creation of a "checklist". The checklist is designed to develop a standardized routine, to make deliveries more efficient and minimize the risk of making mistakes.

Tool sheds and the workplace should be structured jointly by the site manager, supervisors and construction workers with a standard "checklist". The checklist is organized with 5S to establish standardized procedures which will help the workers to be more effective in their work, thus increasing performance and lowering costs. The aim is to make the lead time more efficient through the introduction of standardized procedures related to delivery and order, which in turn will reducing the lead times and improving material - and toolflow for SMEs.

Consequences: A more efficient delivery receipt and a structured construction site would make shorter lead times and lead to better competitiveness in the market. This improvement of efficiency is possible by introducing a standardized procedure in the form of checklists.

Limitations: The work will be limited to the small to medium-sized construction companies (SMEs), with less than 249 employees. Improvements of the deliveries to and at the construction site, the structure of the tool sheds and the workplace will affect the aspects of time. This in turn affects construction cost and competitiveness.

Sammanfattning

Syfte: Arbetsdag för en snickare består till 60-80 % av icke värdeskapande arbete så som väntan. Syftet med rapporten är att förbättra ledtiden för SME-företag. Målet med arbetet är att utreda de faktorer som kan minska ledtiden för det totala material - och verktygsflödet.

Metod: För att kunna identifiera brister och utreda de faktorer som kan minska ledtiden hos företaget har kvalitativa intervjuer och observationer utförts på tre olika byggarbetsplatser från Gärahovs bygg.

Problemen blev lösta genom olika verktyg från Lean productions filosofi. Tidsbesparing i form av leveranser till och på arbetsplatsen har lösts genom ”Just In Time (JIT)” som är det verktyg som förespråkar leveranser till rätt plats, med rätt mängd, vid rätt tidpunkt. Två andra verktyg har används för att lösa problemen med leveranser bland annat ”Jidoka” som förespråkar: gör rätt från början och ”Kaizen” som talar för ständiga förbättringar. Strukturen i verktygsbodarna och arbetsplatsen har behandlats med Lean productions ”5S” som står för Sortera, Strukturera, Städa, Standardisera och Självdisciplin.

Resultat: Just In Time (JIT), kvalitet och ständiga förbättringar är de Lean-verktyg som har använts vid skapandet av en ”checklista” för mottagningen av leveranserna. Checklistan är till för att skapa en standardiserad rutin, effektivisera leveranserna, minimera risken att göra fel och slutligen minska ledtiden.

Verktygsbodarna och arbetsplatsen bör struktureras upp gemensamt av platschef, arbetsledare och byggarbetarna med en standardiserad ”checklista” som återfinns i rapporten. Checklistan är uppbyggd med Leans 5S i för att införa standardiserade rutiner.

Syftet är att effektivisera ledtiden genom införande av standardiserade rutiner i form av checklistor, vad gäller leverans och struktur, därmed minska ledtiden och förbättra material - och verktygsflödet för SME-företag.

Konsekvenser: En effektivare leveransmottagning samt en strukturerad byggarbetsplats skulle medföra kortare ledtider och effektivare flöden, detta medföra bättre konkurrenskraft på marknaden. Effektiviseringen är möjlig genom att införa en standardiserad rutin i form av checklistor.

Begränsningar: Arbetet är avgränsat till små till medelstora byggföretag (SME-företag) med mindre än 249 anställda. Förbättringar av flöden då i form av leveranser till och på arbetsplatsen, samt strukturen i verktygsbodarna har fokus varit på tidsaspekterna. Detta berör i sin tur byggkostnaden och konkurrenskraften.

Innehållsförteckning

1

Inledning ... 1

1.1 BAKGRUND ... 1

1.2 PROBLEMBESKRIVNING ... 2

1.3 SYFTE,MÅL OCH FRÅGESTÄLLNINGAR ... 2

1.3.1 Syfte ... 2

1.3.2 Mål ... 2

1.3.3 Frågeställningar ... 2

1.4 AVGRÄNSNINGAR ... 3

1.5 DISPOSITION ... 3

2

Metod och genomförande ... 4

2.1 UNDERSÖKNINGSSTRATEGI ... 4

2.2 KOPPLING MELLAN FRÅGESTÄLLNINGAR OCH METODER FÖR DATAINSAMLING ... 4

2.2.1 Frågeställning 1: Hur kan mottagningen av leveranser till arbetsplatsen förbättras? .... 4

2.2.2 Frågeställning 2: Hur kan ledtiden effektiviseras genom en alternativ organisering på byggarbetsplatsen? ... 5

2.3 VALDA METODER FÖR DATAINSAMLING ... 5

2.3.1 Intervjumetodik ... 5 2.3.2 Observationsmetodik ... 6 2.4 ARBETSGÅNG ... 7 2.5 TROVÄRDIGHET ... 8 2.5.1 Validitet ... 8 2.5.2 Reliabilitet ... 8

3

Teoretiskt ramverk ... 9

3.1 KOPPLING MELLAN FRÅGESTÄLLNINGAR OCH TEORI ... 9

3.2 LEAN PRODUCTIONS HISTORIA ... 9

3.3 LEDTID ... 10

3.4 LEANS 14 PRINCIPER ... 10

3.7 LEAN LEDARSKAP ... 12

3.8 SLÖSERIER INOM LEAN ... 13

3.9 JUST-IN-TIME (JIT) ... 14

3.10 5S ... 16

3.11 SAMMANFATTNING AV VALDA TEORIER ... 17

4

Empiri ... 18

4.1 MOTTAGNINGEN AV LEVERANSER TILL ARBETSPLATSEN ... 18

4.2 STRUKTUR OCH PLACERINGEN I VERKTYGSBODARNA ... 20

4.3 STRUKTUR PÅ ARBETSPLATSERNA ... 21

4.4 SAMMANFATTNING AV INSAMLAD EMPIRI ... 22

5

Analys och resultat ... 24

5.1 MOTTAGNING AV LEVERANSER TILL ARBETSPLATS ... 24

5.1.1 Problem och dess konsekvenser ... 24

5.1.2 Tänkbara lösningar ... 25

5.1.3 Nackdelar med de tänkbara lösningarna ... 27

5.2 ORDNING OCH REDA PÅ BYGGARBETSPLATSEN ... 28

5.2.1 Problembeskrivning ... 28

5.2.2 Tänkbar lösning ... 29

5.2.3 För & nackdelar ... 30

5.3 FRÅGESTÄLLNING 1 ... 31

5.4 FRÅGESTÄLLNING 2 ... 33

5.5 KOPPLING TILL MÅLET ... 35

6

Diskussion och slutsatser ... 36

6.1 RESULTATDISKUSSION ... 36

6.2 METODDISKUSSION ... 37

6.3 BEGRÄNSNINGAR ... 37

6.4 SLUTSATSER OCH REKOMMENDATIONER ... 38

1

Inledning

Slöserier inom byggbranschen är inget ovanligt. Allt från hantering av material, verktyg och tid gör att det blir mer kostsamt att bygga. Gärahovs bygg har efterfrågat ett alternativ till att förbättra och effektivisera flöden

1.1

Bakgrund

Denna rapport realiseras som en del av Högskoleingenjör- och

teknologikandidatexamen vid Jönköpings Tekniska högskola i byggnadsteknik med inriktning husbyggnadsteknik, 180 högskolepoäng i kooperation med Gärahovs Bygg AB. Rapporten är i en omfattning av 15 högskolepoäng.

Kostnaderna inom byggbranschen har det senaste åren stigit anmärkningsvärt. En negativ utvecklingsriktning som främst beror på lågt konkurrenstryck, låg

produktivitet och en ständig väntan av material och dylikt på byggarbetsplatsen. (Josephson Per-Erik, Saukkoriipi Lasse, 2004)

Genom effektivisering av logistiken minskar byggarbetstiden för byggföretagen. I samband med det finns det stora möjligheter till ekonomisk fördel. En betydande del av logistiken är materialflödet på byggarbetsplatsen. Genom ordning och reda på arbetsplatsen, samt en god kommunikation mellan leverantörer och byggarbetsplatsen är inriktningen med denna studie att utreda de faktorer som kan minska det totala materialflödet som i sin tur medför ekonomisk vinning och en effektiviserad

byggprocessför byggföretagen. Studien är avgränsas till att beröra SME-företag Small and Medium - sized Enterprise, samt tidsaspekterna det vill säga eliminera den

1.2

Problembeskrivning

Under de senaste 20 åren har materialhanteringen vuxit, från att endast beröra lager och transporter till att bli en viktig del av byggföretagens konkurrenskraft på marknaden. (Aronsson Håkan, 2004) Inte minst för SME-företagen Small and Medium - sized Enterprise som mestadels har lite att sätta emot när det kom till stora internationella och nationella giganter inom byggbranschen. (Europeiska kommissionen, 2007) Produktionskostnaderna ökar mer och mer oberoende av all ny teknik och nya utvecklingar. Enligt SCB var produktionskostnaden för flerbostadshus högre 2001 än år 2000. Flertal faktorer pekar på att byggbranschens låga konkurrenstryck har medfört stagnerad produktivitet och ökande byggpriser, som i sin tur medför dåligt utbud och en dålig produktivitet. (SOU 2002) En snickares arbetsdag består till 60-80 % av icke värdeskapande arbete så som väntan, material – och verktygshantering m.m. En stor anledning är bristande rutin på arbetsplatsen men också att platsledningen saknar klara rutiner att följa. (Josephson Per-Erik)

Lean production är en filosofi om hur resurser ska hanteras, vars syfte är att identifiera och likvidera alla faktorer i produktionsprocessen som inte skapar värde för kunden. ”Muda” som betyder slöseri på japanska är ett centralbegrepp inom Lean production och berör bland annat väntan och materialhanteringen.

Många industriföretag har tagit till sig denna filosofi och som resultat gjort dem till mer produktiva och konkurrenskraftigare. (Liker, J. 2009)

Rörande Lean production inom byggbranschen så kan stora delar av materialflödet och de icke värdeadderande aktiviteterna lokaliseras och bekämpas med hjälp av ”5S” och “Just in Time” som är viktiga delar av begreppet ”Muda”. JIT och 5S förespråkar rutiner, standardiserade kontroller och planeringar m.m. Detta för att material- och vertygsflödet ska bli effektiviserat och onödig väntetid ska bli mindre. Kortare väntetid medför kortare ledtider och den ekonomiska aspekten förbättras. Detta ger i sin tur ger en högre konkurrenskraft på marknaden. (Sandeep Malik, 2012)

1.3

Syfte, Mål och frågeställningar

1.3.1 Syfte

Syftet med arbetet är att förbättra ledtiden för små till medelstora byggföretag. 1.3.2 Mål

Målet med arbetet är att utreda de faktorer som kan minska ledtiden för det totala material - och verktygsflödet.

1.3.3 Frågeställningar

• Frågeställning 1: Hur kan mottagningen av leveranser till arbetsplatsen förbättras?

1.4

Avgränsningar

Arbetet är avgränsat till att beröra små till medelstora byggföretag eller SME-företag i förkortad form. SME-företag eller Small and medium- sized enterprises är ett begrepp som används för att klassa olika företags och organisationers storlek. Definitionen av ett SME-företag är att de maximalt innefattar 249 anställda. (Europeiska

kommissionen 2007)

Förbättringar av materialflödet och dess leveranser till arbetsplatsen inkluderar tidsaspekterna. Tidsaspekterna är i sin tur avgränsas till att eliminera icke

värdeskapande väntan. Kostnader, kvalitet, arbetssäkerhet, informationsåterföring och konkurrens på leveranserna behandlas inte i rapporten, detta med hänsyn till

examensarbetets begränsning på 15 högskolepoäng.

Organisation och verktygsflödet på arbetsplatsen inkluderar struktur och tidsaspekter vars syfte är att eliminera icke värdeskapande väntan. Fokus på arbetet är

organisationen i verktygsbodarna. Även om effekten av en bättre organisation på byggarbetsplatsen leder till högre kvalitet, säkerhet, kostnad och arbetsmiljö behandlas detta inte i rapporten

1.5

Disposition

Dispositionen av rapporten är följande: • Kapitel 2: Metod och genomförande • Kapitel 3: Teoretiskt ramverk • Kapitel 4: Empiri

• Kapitel 5: Analys och resultat • Kapitel 6: Diskussion och slutsatser

Rapporten är uppbyggd av sex olika kapitel. Metod och genomförande beskriver datainsamlingsmetoderna samt hur dessa har använts i rapporten. Givna

rekommendationer har följts för att erhålla en god trovärdighet. Teoretiskt ramverk presenterar Lean production som den essentiella teorin för rapportens frågeställningar. Där återfinns bland annat historia om Lean, de olika verktygen samt Lean-principerna. Empirin redogör för upptäckter och de rådande problem som återfanns på besökta byggarbetsplatser. Vidare under analys och resultat presenteras författarnas tankar och funderingar kring de problem som uppkom under datainsamlingsperioden. Resultat med dess för – och nackdelar återfinns också under analys och resultat. Rapporten avslutas med en diskussion om resultat, metod, begränsningar, slutsatser och förslag till vidare forskning.

2

Metod och genomförande

Genomförandet beskriver och motiverar varför respektive metoder har valts att genomföras.

2.1

Undersökningsstrategi

En undersökning hur företag sköter sin mottagning av leveranser och deras struktur på arbetsplatsen löses bäst med kvalitativa intervjuer och observationer. Detta för att få en bred inblick över företagets situation och finna deras problem. Intervjuerna har genomförts med ett antal anställda för att få en bättre inblick på respektive arbetsplats. Observationerna medför överskådlig uppfattning hur företagets logistik hanteras på arbetsplatsen, strukturen omkring de olika byggmoment och verktygsbodar.

Kvalitativa intervjuer kan erhålla om hur företagets tillvägagångssätt med materielleveranser ser ut i dagsläget. Utifrån detta skapades en alternativ lösning genom att utveckla en mer standardiserad leveransmottagning. Därmed kunde företaget effektivisera sin arbetsgång och vinna ekonomiskfördel.

Regelbundna observationer på arbetsplatsen skulle ge en inblick över hur ordning och reda sköts efter respektive arbetsmoment. Detta för att se om arbetsmomenten skulle kunna minska i tid genom en mer standardiserad och en renare arbetsplats.

2.2

Koppling mellan frågeställningar och metoder för

datainsamling

Val av datainsamlingsmetod har påverkan på rapportens empiri. De vanligaste datainsamlingsmetoderna som används av studenter vid skrivande av examensarbete är

dokumentinsamlingsmetodik, intervjumetodik, fokusgruppmetodik, observationsmetodik samt enkätmetodik. (Blomkvist P, Hallin A, 2014)

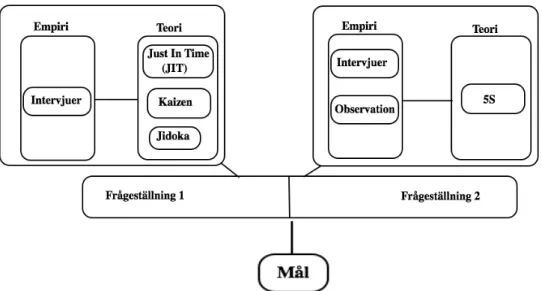

2.2.1 Frågeställning 1: Hur kan mottagningen av leveranser till arbetsplatsen förbättras?

Frågeställning 1 kan lösas med Intervjumetodik. Motivet med intervjuteknik är att med relativt enkla medel kunna lära sig mer om hur erfarna personer resonerar kring olika frågeställningar rörande leveranserna på byggarbetsplatsen. Metoden är lämpligast när intresse för vidareutveckling av kunskaperna samt att erhålla en fördjupning av ett fenomen finns. (Blomkvist P, Hallin A, 2014)

Kvalitativa intervjuer med platschefer och arbetsledare väljs som datainsamlingsmetod. Informationen som införskaffas ska kunna peka ut potentiella brister som kan finnas i kommunikationen mellan mottagare och leverantör, samt brister i det interna leveransmottagningssystemet.

2.2.2 Frågeställning 2: Hur kan ledtiden effektiviseras genom en alternativ organisering på byggarbetsplatsen?

Datainsamlingsmetoderna rörande frågeställning 2 löses med Intervjumetodik som i texten ovan, dock förstärks den med observationsmetodik.

En observation av frågeställning 2 visades vara av utforskande karaktär, det vill säga hur och vad byggarna på arbetsplatsen gör när de hämtar verktyg och material, hur oordning, placeringen av verktygsbodar, containrar och material kan påverka ledtiden. Ledtiden i sin tur har en inverkan på verktygsflödet och dess förbättring.

Enligt (Blomkvist P, Hallin A, 2014) lämpar sig Observation som en datainsamlingsmetod vid utforskande frågeställningar som det är i frågeställning 2. Därför väljs även observationen som en av två datainsamlingsmetoder.

2.3

Valda metoder för datainsamling

I texten nedan följer en ingående genomgång av valda metoder för datainsamlingen. 2.3.1 Intervjumetodik

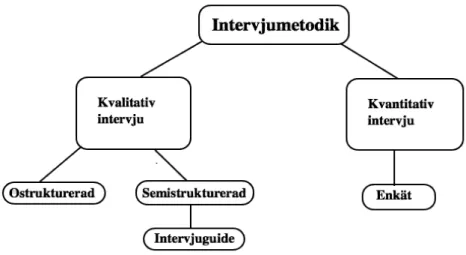

Införskaffning av empiri genom intervjuer är en av de populäraste metoderna för datainsamling. Två typer av intervjuer finns, en kvalitativ och en kvantitativ se figur 1. Den kvantitativa intervjun, även kallad strukturerad intervju är när en enkät används av intervjuaren i samspråk med informatörerna. Innan intervjun ägt rum konstrueras enkäten fram. Enkäten är uppbyggd så att intervjuaren har klara frågor som kan besvaras med ja – och nej – svar av informatörerna. En ytterligare variant finns där informatörerna uppmanas att gradera sina svar på en redan given skala exempelvis från 1 till 10. Meningen med en kvantitativ intervju är att införskaffa empiriska data, då i form av siffror. Motsatsen är den kvalitativa intervjun. Den kvalitativa intervjun består i sin tur av två undergrupper: den ostrukturerade samt den semistrukturerade intervjun. Då en ostrukturerad intervju används har endast ett ämnesområde bestämts på förhand. Öppen karaktär möjliggörs av en ostrukturerad intervju. Denna typ av intervjumetodik används när nya ämnesområden eller frågeställningar ska börja tas i anspråk. Vid införskaffande av material till empiri är den semistrukturerade intervjun vanligast. Semistrukturerade intervjuer är arrangerad kring ett flertal frågeområden eller teman. På förhand har dessa bestämts och noteras ner i en så kallad intervjuguide. Frågorna som ställs under kvalitativa intervjuer är inte på förhand bestämda utan uppkom under intervjuns gång. Kvalitativa data och fokus på ord är den kvalitativa intervjuns ledord. (Blomkvist P, Hallin A, 2014)

Metoden som återfinns i rapporten är den semistrukturerade. En öppen diskussion med informatören vill uppnås samtidigt som frågeområdena redan skulle vara givna. Inslag av den kvantitativa intervjun finns, då i form av ett frågeformulär med fjorton färdiga frågor. Frågorna är formulerade på ett sådant sätt att en diskussion och möjlighet till följdfrågor kan erhållas som det påtalas vid den semistrukturerade. (Blomkvist P, Hallin A, 2014)

En renodlad kvalitativ intervju var ohållbar att genomföra. Detta grundar sig i författarnas bristande erfarenhet av intervjuer. En grundstruktur är nödvändig där fjorton på förhand bestämda frågor behövs för att med en hög säkerhet få fram den information som söks. (Blomkvist P, Hallin A, 2014)

2.3.2 Observationsmetodik

Vid observation noteras det som händer på en arbetsplats eller i en organisation. Noteringar genomförs på ett systematiskt sätt ofta under en längre period. Två olika roller som observatör finns. Den ena kallas deltagande observatör och den andra observatör som deltagare. Deltagande observatör innebär att observatören arbetar på en arbetsplats samtidigt som de andra runt omkring är medvetna att en observation äger rum. Observatör som deltagare innebär att inget arbete uträttas på arbetsplatsen, utan tyngdpunkten läggs på att småprata och ställa frågor till de som observeras. (Blomkvist P, Hallin A, 2014)

Systematisk dokumentation av observationer är av högsta vikt. En korrekt utförd dokumentation stärker trovärdigheten. Vidare är det nödvändigt att föra kontinuerliga ”dagboks liknande anteckningar”. Utvecklingen av teknik har medfört att noteringar i form av handskrivna anteckningar har kompletterats med videokameror och telefonkameror. (Blomkvist P, Hallin A, 2014)

Varianten av observation som tillämpas i rapporten kallas öppen observation. Öppen observation är ett mellanting av de två observationsrollerna. Innebörden blir att byggarbetarna är medvetna om vår närvaro och om observationen som pågår. Vidare ställs inga frågor till de anställda samt ingen medverkan i själva arbetet från observatörerna. (Idar Magne Holme, 1997)

2.4

Arbetsgång

Intervjuer:

Arbetet inleddes med att formulera fjorton övergripande frågor. Åtta frågor inom företagets leveransrutiner och resterande angående ordning och reda på arbetsplatsen. Val av intervjupersoner var nödvändigt. Personer med störst ansvar på byggarbetsplatsen valdes vilket innebar platschefer och arbetsledare.

Innan intervjun ägde rum skickades samtliga frågor till de berörda, detta för att de skulle kunna tänka igenom sina svar.

Variationen på svaren varierade i relation mellan arbetsplatsernas situation samt personalens arbetsuppgifter. Ett återkommande problem som samtliga intervjuade instämde om var ordningen i verktygsbodarna.

Intervjuerna varande allt från 35 till 65 minuter. Svaren på frågorna samanställdes både skriftligt (se bilaga 1-7) och spelades in.

Observationer:

Observation har skett på tre byggarbetsplatser i Jönköping där två av byggena var under grundläggningsfasen. På det tredje bygget var den bärande stommen, alla väggar och plattbärlag resta.

Observationerna har skett vid sex tillfällen med olika tidpunkter under dagen. Observationen har gjorts genom att observatörerna har eskorterats av en arbetsledare eller en platschef och tillsammans identifierat potentiella brister inom ämnet ”ordning och reda”. Dokumentationen har förts med hjälp av bilder och anteckningar. (se bild 1-7) Observationerna varade allt mellan 20 till 45 minuter.

2.5

Trovärdighet

2.5.1 Validitet

Det viktigaste rörande trovärdighet för olika metoder av datainsamling är validitet. Validitet kan förklaras genom att mäta det som ska mätas. Stor vikt läggs på att mätinstrumentet är korrekt konstruerat, om inte kan inga slutsatser erhållas och resultatet saknar validitet. Frågeformuläret som användes vid intervjuerna krävde noggranna förberedelser för att med någorlunda hög säkerhet få ut relevanta svar. Andra metoder användes för att stärka validiteten bland annat observation och litteraturstudie. Användning av flera metoder kallas metodtriangulering. Tanken med en metodtriangulering är att mätning av samma sak med olika metoder förhoppningsvis ge samma resultat. (Blomkvist P, Hallin A, 2014)

Resultat från intervjuerna, observationerna på arbetsplatserna samt av litteraturstudien med dessa förklaringsmodeller visar att resultatet pekar åt samma håll. Med andra ord: det fanns stora möjligheter att förbättra ordningen och leveranserna på byggarbetsplatsen. Validiteten bedöms vara hög för vårt resultat. (Blomkvist P, Hallin A, 2014)

2.5.2 Reliabilitet

Andra delen av trovärdighet är en hög tillförlitlighet i mätningarna. Detta har erhållits genom att följa redan givna rekommendationer: Alla mätningar har på ett korrekt sätt dokumenterats. Det innebär inspelning av intervjuerna. Alla intervjuade har mottagit ett standardiserat frågeformulär i förväg så att de kunde förbereda sig inför intervjun. Utifrån dessa svar har vidare diskussion förts med de intervjuade för att utarbeta svaren. Frågeformulär/ enkäter har sammanställts för vidare förstärka dokumentationen och reliabiliteten. (Blomkvist P, Hallin A, 2014)

Under datainsamlingen (intervju, observation) närvarade det alltid mer än en person. Detta för att undvika personliga åsikter och slutsatser och för att istället erhålla en objektiv och realistisk bild av rådande situation. Intervjupersonerna har fått läsa igenom sammanfattningen av intervjun som denne har närvarat vid. Detta för att undvika missförstånd. (Blomkvist P, Hallin A, 2014)

3

Teoretiskt ramverk

Här presenteras rapportens teoretiska ramverk som består av Lean productions filosofi, verktyg som filosofin bygger på. Koppling mellan teoretiska ramverket och frågeställningarna förklaras.

3.1

Koppling mellan frågeställningar och teori

Huvudsyftet för Lean production är att urskilja och avlägsna alla faktorer i en produktionsprocess som inte skapar värde för kunden. Väntan och slöseri av tid är en icke värdeskapande faktor. Väntan finns i olika former, de vanligaste är väntan på leveranser. Väntan på leverans leder till frågeställning ett: Hur kan mottagningen av leveranser förbättras till arbetsplatsen? Svaret blir genom Lean production, dock mer specificerat på Just In Time (JIT) som är en stor del inom Lean production. JIT berör leveranser och väntan.

Frågeställning två konstruerades med tanke på den tid som går förlorad genom att gå långa sträckor och leta efter felplacerade verktyg. Frågeställningen löses av 5S som är en del av Lean Production.

5S förespråkar ordning och reda vilket kommer tillföra mycket för att lösa frågeställning två. (Liker, J. 2009)

3.2

Lean productions historia

Filosofin arbetades fram i Japan av bilföretaget Toyota. Efter andra världskrigets slut dominerades bilmarknaden av de amerikanska företagen Ford och General motors. De satsade på en snabb och billig massproducering. Japanska företaget Toyota hade inte samma förutsättningar som amerikanerna, därför tvingades dem att konkurrera på marknaden ur en annan synvinkel. Det blev sedan kallat för "The Toyota Way”. Utifrån "The Toyota Way” skapades även TPS ”Toyota production system” där företaget strävade efter att minska alla onödiga kostnader. Överarbete, omarbete, lager, transporter, slöserier och väntan ansågs som en onödig kostnad. Alla dessa onödiga kostnader gör produkten i slutändan dyrare. Det är vad Toyota ville eliminera. Själva uttrycket ”Lean production” togs fram 1979 av MIT för olika biltillverkare. (Liker, J. 2009 ; Liker, J. 2014)

3.3

Ledtid

Ledtid kan ha flera olika definitioner. (Storhagen; 2003) menar att ”Ledtid är den totala tid som förlöper från den tidpunkt när en beställning har gjorts till den tidpunkt när det beställda materialet anländer till mottagaren”. (Olhager; 2000) säger däremot att ”Med ledtid avses den tid som förlöper från det att behovet av en aktivitet eller grupp av aktiviteter uppstår till dess man har vetskap om att aktiviteten eller aktiviteterna har utförts”

I denna rapport kommer definitionen av ledtid vara enligt Olhager definition. Detta kommer att beröra den totala ledtiden från att iden/behov av en byggnad uppkommer tills att byggnaden är redo att brukas.

Ledtider är ofta viktigt i effektiviseringsarbeten, genom att minska ledtiden kan företaget hoppas på en lägre totalkostnad av byggandet som gör att de kan lägga lägre anbud. Detta kan i sin tur stärka konkurrenskraften på arbetsmarknaden. (Aldin Avdic och Johan Kling; 2007)

3.4

Leans 14 principer

Företagets filosofi grundar sig på ”4P” som står för Philosophy, Process, People and partners and Problem solving vilket på svenska betyder, Filosofi Process, Människor och partners samt Problemlösning se figur 2. Dessa 4P:n grundar sig på Toyotas 14 principer. (Liker, J. 2009)

Figur 2: Figuren beskriver Leans 4P där genom en pyramid. Lean grundar sig på filosofin, processen, människor och på toppen av pyramiden problemlösningar. (Liker, J. s115: 2009)

”Filosofin (Philosophy)

1. Basera beslut på långsiktigt tänkande, även då det sker på bekostnad av kortsiktiga ekonomiska mål.

Processerna (Process)

2. Skapa process flöden som för upp problemen till ytan 3. Låt efterfrågan styra, undvik överproduktion

4. Jämna ut arbetsbelastningen

5. Stoppa processerna för att lösa problem, så att kvaliteten blir rätt från början

6. Standardiserat arbete är grunden för ständiga förbättringar och för personalens delaktighet.

7. Gör verksamheten synlig så att inga problem förblir dolda

8. Använd bara pålitlig, väl utprovad teknik som passar medarbetarna och processerna Människor och partners (People and partners)

9. Utveckla ledare som verkligen känner verksamheten, lever efter Toyotas filosofi och lär andra att göra det.

10. Utveckla enastående människor och arbetslag som följer företagets filosofi.

11. Respektera partners och leverantörer genom att utmana dem och hjälpa dem bli bättre.

Problemlösning (Problem solving)

12. Gå och se med egna ögon för att förstå situationen ordentligt. 13. Fatta besluten långsamt och i samförstånd – genomför dem snabbt.

14. Bli en lärande organisation genom att oförtröttligt reflektera och ständigt förbättra.” (Liker, J. s60-66; 2009)

3.5

Ständiga förbättringar (Kaizen)

Ständiga förbättringar, eller Kaizen som det heter på japanska, är den allra viktigaste beståndsdelen i en organisations Lean-satsning. Varje organisation och företags strävan ska vara att ständigt förbättras. Både sin ledning och personal men också sina processer. Det är av högsta tyngd att avsätta tid för just förbättringsarbete men också att all personal involverar sig i förbättringsarbetet. Genom förändringsarbete kan många problem lösas.(Petersson P, Johansson O, Broman M, Blücher D, Alsterman H, 2012) Organisationer som ständigt strävar mot förbättring producerar personal som konstant utvecklas och lär sig. (Liker J, 2014)

3.6

Kvalitet (Jidoka)

En av grundprinciperna i Toyota Production System (TPS) är Jidoka som är ett japanskt begrepp. Översatt betyder det att bygga in kvalitet i produkten genom att göra rätt från första början. Om fel ändå skulle uppstå ska processen stoppas direkt och felet åtgärdas omgående. (Petersson P, m.fl. 2012)

3.7

Lean ledarskap

Ett bra och fungerande ledarskap är nyckeln till framgång. Inte minst i Leanfilosofin, där det är ledarna som är kärnpersonerna av Lean- implementeringen i organisationen. Det är av stor vikt att ledarna har förståelse, kunskaper och övertygelser för Lean productions principer och värderingar. Det möjliggör en bättre anpassning till Lean production för resterande personal i organisationen, samt en långsiktig tillämpbarhet av Lean productions filosofi. (Petterson P, m.fl. 2012) En lyckad implementering av Lean förutsätter bland annat:

• Ledaren/chefen ska veta hur företaget fungerar:

Det vill säga, ledaren/ chefen har under många år utvecklats och tagit sig upp i organisationens hierarki. Detta är det ända sättet för individen att få djup kunskap om organisationens alla processer.

• Ständigt sträva mot förbättring:

Självreflektion även kallat Hansei, är ett återkommande ord inom Lean-filosofin. Med det menas att även om ledaren/ chefen har tagit sig högt inom organisationens hierarki ska viljan att förbättra sig vara kvar. Inte bara sig själv utan sina medarbetare och organisationen.

• Beslut är baserade på fakta:

Chefer bör ta beslut ifrån självbegrundad fakta. Detta är endast möjligt i Gemba - där själva arbetet utförs. Därav bör beslutsfattningen flyttas från konferensrummen till själva arbetsplatsen.

• Långsiktiga mål är viktigare än kortsiktiga (Dombrowski. U, Mielke. T. 2014)

3.8

Slöserier inom Lean

Konceptet med Lean production är att eliminera alla tänkbara slöserier. I Lean finns två sorter av slöserier, nödvändiga slöserier samt rena slöserier se figur 3. Rena slöseri är aktiviteter som förbrukar resurser men tillför inte något värde till den givna produkten. Nödvändiga slöserier är de aktiviteter som inte tillför något värde i den givna produkten men är nödvändiga.

Som det kan ses i figuren ovan är det endast 10 % av hela arbetet som är värdeskapande arbete, resterande 90 % är nödvändig samt renaslöserier.(Liker, J. 2009)

Slöserierna inom Lean Production:

• “Överproduktion – Överanvändning av både material som kostar pengar men även tid, som resulterar i en dyrare produkt.

• Onödiga arbetsmoment – Kan vara så som överflödiga kontroller eller att inte kunna standardisera vissa arbetsmoment.

• Onödiga lager – som tar upp kostsamma utrymme och binder stora kapital. Kan även utökar ledtiden för produkten.

• Onödiga transporter – Rörelse och extra resurser för att flytta på exempelvis material. • Onödiga rörelser – En bra planering med disposition av arbetsplatsen kan minska rörelser.

• Kassationer – Är slöseri med tid och material men även arbetskraft och utrymme.

• Väntetid – Kan uppkomma för att information saknas. Någonting skall hända eller att material skall komma.

• Outnyttjad kompetens – Kan vara att idéer inte tas tillvara eller kunskap som inte används”(Liker, J. 2009)

Figur 3: Figuren visar spannet. ”V” står för värdeskapande ”N” nödvändig och ”S” rena slöserier. Som figuren visar kan det vara svårt att skilja på visa nödvändigslöserier och

3.9

Just-in-time (JIT)

JIT är en förkortning för engelska ”Just In Time” som är en stor del inom Lean production. JIT innebär att leveranserna av materialflödet är synkroniserade med produktionsprocessen, alltså att leveransen infinner sig på rätt plats, med rätt mängd, vid rätt tidpunkt. Just In Time är en ledningsfilosofi som arbetar mot att producera och leverera varor i precis den mängd och vid den tidpunkt som de behövs med så få icke värdeskapande arbete och slöserier som möjligt. (Liber, J. 2009) Slöserierna eller Muda som det också kallas ska elimineras i alla led, både uppströms försörjningskedjan men också nedströms. (O P Mishra, Vikas Kumar och Dixit Garg: 2013)

Slöserierna omfattar bland annat: överproduktion, onödiga arbetsmoment, onödiga lager, onödiga transporter, outnyttjat kompetens, spill av tid (väntan) och material. (Liber, J. 2009)

Grundidén med Just In Time, förutom det tidigare nämnda är att kunna genomföra hela tillverkningsprocessen utan avbrott. Just in Time påverkar bara inte själva logistiken och tillverkningsprocessen men också planering, informationsdelning, personal, marknadsföring, ledtiden och hela organisationen. Tillsammans bygger dessa faktorer upp organisationens konkurrenskraft på marknaden. (Sandeep Malik, 2012)

Enligt (O P Mishra, Vikas Kumar och Dixit Garg, 2013) så finns det tre underkategorier av Just In Time eller attribut som de själva kalla det. De tre underkategorierna är: inköp, produktion och logistik. Dessa är viktiga byggstenar för JIT. Se tabell 1

Inköp: Under denna punkt förknippas olika moment rörande inköp efter JIT koncept. En viktig faktor för ett sunt och fungerande samarbete är rätt leverantör. En utvärdering av tänkt leverantör ska genomföras med en hög noggrannhet för att säkerställa att alla kvalifikationer och krav uppfylls. Leverantören ska besitta goda kunskaper och vara kvalificerad att genomföra arbetet som byggentreprenören och den slutgiltiga kunden eftersträvar. Långsiktiga avtal och ömsesidigt förtroende mellan leverantör och byggentreprenör förespråkas inom JIT men också allmänt i Lean production. Minskade men mer effektiva pappersarbeten rörande beställningar och aviseringar, kortare ledtider och ständig vilja till att förändras är viktiga kännetecken som en Lean-leverantör och Lean-byggentreprenör ska besitta om deras verksamheter och samarbete ska fungera samt bli mer konkurrenskraftigare. (Kumar, V., Garg, D., & Mehta, N.P. 2002)

Produktion: Många onödiga slöserier förekommer i organisationers produktionsskede. Ofta är det oordning på och runt arbetsplatsen, klumpiga arbetsomställningar med tidskrävande arbetssätt som är en stor faktor att det uppstår slöserier, då främst i form av väntan och tidsspill. Bristfällande kontroller, informationsdelningar, planeringar och vilja att förändras är flera exempel som medför att slöserier uppkommer och tidsspill blir en faktor. Just In Time förespråkar därför ordning och reda i form av 5S som är ett strukturverktyg, se vidare kap 3.10, en standardiserad och effektiv planering, uppföljning, rutiner, kontroll, informationsdelning och arbetssätt. Det är också viktigt med Kaizen, att förändras till något bättre. Se kapitel 3.5 Tidsspill är en faktor som kan minska ledtiden dramatiskt i fördel för byggentreprenören genom att standardisera stora delar av produktionsmomenten och införa rutin. (Kumar, V, m.fl.2002)

Logistik: Ett kontinuerligt flöde som är en viktig faktor att JIT kan fungera innebär att material eller ett arbete ska vara in konstant rörelse. Ett helt kontinuerligt flöde i praktiken är nästintill omöjligt att erhålla, dock ska strävan vara att få det så kontinuerligt som möjligt. Alla stop och avbrott innebär väntetider som är en av de slöserier som förekommer på en arbetsplats. Ju fler stop och avbrott desto längre blir ledtiden vilket i sin tur medför att kostnaderna ökar. Material som står och väntar under sin väg genom flödet genererar ett ökat ytbehov att förvara materialet på, vilket kan orsaka problem. För att närma sig ett kontinuerligt flöde ska bland annat följande eftersträvas; kort transportsträckan, korta leveranstider till kunden, tredjehands logistik, pålitliga leveranser och snabba respons från speditörerna. Dessa faktorer har en stor påverkan för ledtiden men också att JIT kan fungera. (Petersson P, m.fl. 2012)

Konceptet går ut på att eliminera väntan och lagring därför måste processen vara oerhört synkroniserad och leveranserna kan varken komma för sent eller för tidigt (Liber, J. 2009). Studier förespråkar för stora företag att JIT har en direkt koppling till gynnsammare produktioner samt ger en kortare ledtid. (Inman, R. Anthony; Sale, R. Samuel; Green, Kenneth W; Whitten, Dwayne, 2011) Även resultat från studier har visat att JIT som applicerats i SME företag har gett en positiv effekt på arbetsproduktiviteten. (Seyed-Mahmoud Aghazadeh, 2008)

3.10

5S

”Seiri, Seiton, Seiso, Seiketsu, Shitsuke” är de 5S:en som på svenska betyder Sortera, Strukturera, Städa, Standardisera och Självdisciplin se figur 4. Dessa faktorer utgör ett verktyg som ska se till att det råder ordning och reda på arbetsplatsen, samt en bättre och säkrare byggprocess. (Liber, J. 2009)

I företaget Toyota är 5S det första steget för problemlösningar. Det är även grunden för att skapa en god arbetsmiljö för all personal och bra kvalitet för företaget.

I ”Toyota Production System” också kallat för TPS utgör 5S ett verktyg för att synliggöra problem och kan därmed vara en del av processen för visuella kontroller av ett välplanerat Lean system. (Liker och Hoseus 2008) 5S kan även identifieras som ett verktyg för att analysera och strukturera utrustningen som till exempel arbetsverktyg på arbetsplatsen.Det är även en process för att relatera problem som kan uppstår i TPS. (Ahuja och Khamba 2008)

5S verktyget kräver en förändring både i människornas mentalitet samt tillämpningen av själva verktyget 5S, som en förutsättning för genomförandet av andra åtgärder för att uppnå förbättringar och som ett grundläggande steg mot att eliminera slöseri. (Hirano; 1996) Flera faktorer, såsom företagskultur, kommunikation och personalens attityd kan förhindra framgång i användningen av 5S. (O’hEocha 2000) Genomförandet av 5S kräver engagemang från både högsta ledningen men även av samtliga i organisationen. 5S praxis kräver investeringar i tid och om det är korrekt genomfört, uppstå en oerhörd gynnsam inverkan på organisationens effektivitet och prestationer. (Liber, J. 2009 ; Liker and Hoseus 2008)

Genom att tillämpa 5S finns det mycket att vinna, att ha tillgång till det som behövs och när det behövs minskar den icke värdeadderande tiden som skulle gå åt att leta, vänta eller fråga någon kollega. (Liber, J. 2009)

Herron och Braiden, 2006 ser 5S som en av de mest relevanta verktyg för att genomföra massproduceringar. Forskning har visat att verktyget inte bara kan förbättra arbetsprocessen utan har även använts för att förbättra den fysiska miljön för personalen. (Brown; 1996)

Ytterligare en positiv effekt är bra förtroende från kunder som besöker eller folk som ser in på byggarbetsplatsen, dessa kan se att det råder ordning och reda på byggarbetsplatsen. (Liber, J. 2009)

En viktig förutsättning med 5S är att rutiner verkligen följs för att kunna realisera denna arbetsmodell. Lean-verktyget bygger på följande:

5S är en av de metoder som används för att uppnå konkurrensfördelar bland företagen genom att strukturera och standardisera så många processer i företaget som möjligt. (Ablanedo-Rosas, José H. ;Alidaee, Bahram ; Moreno, Juan Carlos ;Urbina, Javier, 2013) Verktyget 5S är ett mycket lämpligt sätt att inleda och uppnå en rutin av en utvalda processen samt ständigt förbättra den för att vara konkurrenskraftig i branschen. (Jaca, Carmen;Viles, Elisabeth ;Paipa-Galeano, Luis ; Santos, Javier ; Mateo, Ricardo: 2014)

Genom att analysera 5S gers erfarenhet av det verkliga sammanhanget mellan de faktorer som är relaterade till framgång på grund av 5S i japanska organisationer. (Jaca, Carmen; m.fl. : 2014)

3.11

Sammanfattning av valda teorier

Lean production är den teori som återfinns i rapporten. Större vikt läggas på Just In Time (JIT) samt 5S som är en del av Lean production.

Leans 14 principer, ständiga förbättringar, kvalitet och Leans ledarskap är viktiga delar för företag som använder Lean production. Icke värdeskapande aktiviteter även kallat stora ”slöserier” är bland annat onödig väntan på t.ex. materielleveranser, letande efter verktyg och dylikt. Genom att applicera JIT och 5S ska det teoretiskt sett minska ledtid samt leda till bättre arbetsmiljö, effektivare arbete och billigare slutpris. Vidare medför en kortare ledtid en effektivisering av material- och verktygsflödet, därmed lönsammare för företag.

4

Empiri

Empirierna går igenom hur och vad som kom fram under intervjuerna och observationerna. I detta kapitel redovisas vad företaget har för problem rörande frågeställningarna.

4.1

Mottagningen av leveranser till arbetsplatsen

Variationen mellan olika byggarbetsplatser och platschefer visades vara stor gällande hanteringssätt och rutiner kring leveranser med dess mottagning.

Likheter fanns rörande leveranserna på samtliga besökta arbetsplatser. Trots likheterna kunde inga standardiserade rutiner noteras. Överlag tyckte de intervjuade att leveranserna fungerade bra, speciellt deras informationsdelning till berörd personal. Det rör sig om en whiteboardtavla som fanns i arbetsboden där arbetarna tillbringar sina raster. Tavlan kan liknas vid en stor almanacka som sträcker sig två till fyra veckor fram i planeringen beroende på arbetsplats. Platsledningen fyller kontinuerligt i ny information om kommande leveranser och nästkommande byggmoment. Vissa faktorer upplevdes dock något sämre. De presenteras nedan:

Avisering fungerar dåligt. Chaufförer som kör lastbil ska höra av sig till platsledningen för att underrätta dessa att en leverans är på väg. Chaufförer som lämnar material och dyl. till arbetsplatsen brukar sällan avisera om sin ankomst, när de väl sker en avisering sker det med kort varsel.

Stressade chaufförer som kör leveranserna till byggarbetsplatsen hinner inte invänta behörig personal vars uppgift är att kvittera leveransen. Leveransen lämnas istället av till första bästa arbetare som syns till. Felkvittering kan medföra att leveransen lastas av på fel plats. Omlastningar och omplaceringar blir effekten av en felplacerad leverans vilket är tidskrävande och onödiga.

Då utländska åkerier kör leveranser uppstår det språkliga barriärer. Detta grundar sig mest i kommunikationsproblem mellan chaufför och mottagare. Kommunikationsproblem medför att aviseringarna blir svårare att utföra eller uteblir. Byggarbetsplatserna med sina respektive arbetsledare och platschefer saknar klara rutiner och standarder vid leverans. En variation mellan olika byggarbetsplatserna fanns där det fungerar bättre på vissa och mindre bra på andra.

Försök gjordes för att placera materialet så nära slutgiltig position som möjligt. Detta för att minimera den interna transporten. Trots detta förekom det transporter av material internt, allt ifrån kran och hjullastare används till att arbetarna hämtar materialet själva. Materialet transporteras ett flertalgånger inom byggarbetsplatsen innan den slutligen byggs in på rätt ställe. Denna omplacering medför onödiga tidsförluster samt ökar risken att materialet skadas

Ett par citat presenteras nedan från intervjuerna:

• Rörande aviseringssvårigheterna när det är chaufförer som kör för utländska åkerier samt deras språkkunskaper: “Det är jättesvårt när du har en chaufför som inte kan språket, för då kan han inte ringa. Han har inget att säga”. • Efter längre tid av frågor rörande leveranserna frågades det efter vad är det som

fungerar sämst med leveranserna? ”Det är aviseringarna som inte alltid funkar”

• ”Det känns lite dumt miljömässigt att komma med tom lastbil och lämna av det lilla paketet”.

• Ofta har chaufförerna det stressigt, de saknar den tid att leta efter behörig personal som kan kvittera ut deras leverans. ”Chaufförerna vill bort härifrån så fort som möjligt”.

• Rörande transporterna inom byggarbetsplatsen samt omplacering och avlastning av leveranser från lastbilar. ”Vi ringer hit en hjullastare ibland”. “Lastarn går mycket, både åt oss och UE”.

4.2

Struktur och placeringen i verktygsbodarna

Under intervjuerna samt observationerna har temat verktygsbodar kommit upp. Allt från var verktygsbodarna placeras, till hur det ser ut rent organisationsmässigt i dem. Placering av verktygsbodarna upplevdes som god. Tanken är att placera verktygsbodarna så nära bodetableringen som möjligt. Detta för att arbetarna skall hämta de verktyg som behövs när dem går till och från rasterna. Placeringen minimerade gångavståndet för arbetarna samtidigt som företaget sparar in tid på samtliga arbetsmoment.

Stora problem som både framgick under intervjuerna och observationerna var oordningen i verktygsbodarna. (se bild 1-3) Samtliga arbetsplatser hade inga rutiner eller standardiserat arbetssätt för att upprätthålla ordningen i bodarna. Meningen är att arbetarna skall upprätthålla ordning och reda i bodarna. En kombination av lathet och olika uppfattningar om vad som är ordning och reda blir ett problem. Nämnvärt är att på ena arbetsplatsen fick kort inte tas i verktygsbodarna.

Citat angående verktygsbodar:

• Platschef över ett par bodar som tillsynes såg ”stökiga” ut: ”Dom får ni inte ta kort i. Dom är lånade så jag tar inte ansvar över dom bodarna”

• En kommentar över strukturen i verktygsboden: ”Där lägger man in, där det finns plats.”

• En liknelse som förklarar hur det ser ut när det är stökigt och städning av verktygsboden är nödvändig:” Det är som när man har stökigt i garderoben hemma, när det är kaotiskt går man och river ut allt för att vika ihop det så att det kan se fint ut igen.”

Genom observationerna syntes det vilken tid det tog för arbetarna att hitta det som behövdes från verktygsbodarna. Ett tydligt exempel på detta var när en snickare bad en lärling att hämta en skruvdragare som skulle vara lokaliserad i en röd Hiltiväska. Problemet var att det fanns många röda Hiltiväskor i verktygsboden (se bild 2). I vissa fall var det till och med svårt att röra sig inuti boden på grund av brist på struktur. Nämnvärt är att det är dessa verktygsbodar som inte tillstånd gavs för fotografering.

4.3

Struktur på arbetsplatserna

Strukturerna på arbetsplatserna varierade avsevärt från dag till dag och var på byggarbetsplatsen arbetet skedde. Observationerna tyder på att svaren från intervjuerna angående ”ordning och reda” skiljer sig från praktiken. Det framgick ur intervjuerna att det sker städning regelbundet samt att det är ordentligt städat över hela arbetsplatsen. Påståendet med att det är städat överallt stämde inte med verkligheten.

Samtliga arbetsplatser har en så kallad skyddsrond dock med varierande intervall, där vissa har en gång i veckan medans andra har varannan vecka. Samma var gällande informationstavlor rörande leveranser. Lokal variation mellan två och fyra veckors framförhållning fanns se bild 4 och 5.

Bild 4-5:Två olika typer av informationstavlor för leveranser där den högra är en enklare modell som informerar i två veckor framåt måndag till fredag. Den vänstra tavlan är mer komplex och har information för fyra veckor framåt.

Både ur intervjuerna och av observationerna framgår det att städmoment och att hålla någon form av struktur bortprioriteras när det är mycket att göra.

Citat angående strukturen på arbetsplatsen:

• ”Man vill hellre göra klart än att det ska vara rent”

• ”När det är stressigt, blir det lätt att det blir stökigt överallt. Då får man avbryta allt arbete och städa en eftermiddag för det behövs ibland.”

Observationerna visade tydligt att även oordningen missgynnade säkerheten på arbetsplatsen när byggarbetarna ville få saker klara så fort som möjligt. Exempelvis upphängda armeringsnät i en obemannad kran eller osäkrade armeringsjärn se bild 6 och 7.

De intervjuade var medvetna om att städning och ordningen underprioriteras i stressiga situationer. Detta leder i slutändan till att arbetet bryts och personalen tvingas städa.

4.4

Sammanfattning av insamlad empiri

Sju intervjuer genomfördes på tre olika byggarbetsplatser i Jönköping. Tre intervjuer med platschefer och resterande med arbetsledare samt sex observationer för att kunna få fram empirin som krävdes.

Flertal noteringar gjordes rörande leveranserna till arbetsplatsen samt ordning och reda. Gällande leveranserna märktes det att vissa gemensamheter fanns vid samtliga besökta arbetsplatser som alla platschefer använde sig av. Någon standardiserad rutin kunde inte noteras. I allmänhet tyckte de tillfrågade att leveranserna fungerade bra, speciellt deras informationsdelning till berörd personal. Detta i form av en whiteboardtavla som fanns i arbetsbodarna. Där fyllde platscheferna och arbetsledarna i relevant information. En del negativa punkter som kräver förbättring kunde också åskådliggöras. Dessa presenteras i punktform i texten nedan. Empiri-införskaffningen rörande ordning och reda visade kraftigare behov på förbättringar. Det fanns saker som fungerade väl så som genomtänkta APD-planer där placeringen av verktygsbodar och containrar var god i förhållande till resten av arbetsplatsen. Om de negativa punkterna som presenteras i

Bild: 6-7: Den vänstra bilden visar ett upphängt armeringsnät i en obemannad kran. Den högra bilden visar uppstickande armeringsjärn som ej är säkrade.

Mottagning av leveranser till arbetsplatsen:

• Aviseringen fungerar dåligt. Chaufförer som lämnar material och dyl. till arbetsplatsen brukar sällan avisera att de kommer, när de väl sker en avisering sker det med kort varsel.

• Stressade chaufförer hinner inte vänta på behörig personal som ska kvittera leveransen, utan lämnar av till första bästa arbetare som syns till.

• Språkliga barriärer fanns när det är utländska åkerier som kör leveranserna till arbetsplatsen.

• Svårigheter att spåra om en leverans kommer försent eller försvinner. • Klara rutiner och standarder vid leverans saknas. En variation mellan olika

byggarbetsplatser fanns.

• Halvfulla lastbilar körs istället för att effektivisera dem och köra dem fulla. • Interna transporter inom arbetsplatsen förekommer.

Struktur och placering i verktygsbodarna samt struktur på arbetsplatsen: • I verktygsbodarna råder det oordning

• Verktygsbodarna saknar rutiner för ordning och struktur. Detta leder till ständigt letande och irritation på arbetsplatsen.

• Vid stressiga situationer med tidsbrist underprioriteras ordning och reda som inte bara missgynnar strukturen på arbetsplatsen, utan även arbetsmiljön och säkerheten.

5

Analys och resultat

En analysering av problemen där alternativ lösning har presenteras för respektive frågeställning. Lösningens för - och nackdelar diskuteras i detta kapitel

5.1

Mottagning av leveranser till arbetsplats

Fungerande leveransmottagning är en kritisk faktor för minskningen av ledtiden (Kumar, V 2002). Svaret som erhålls av de intervjuade rörande leveransmottagning var om att en beställning som gjordes i god tid samt var tydliga vad som skulle med i beställningen, så brukar leveransen fungera bra. (bilaga 1-7) Informationsdelningssystem fungerade bra. Detta moment är standardiserat och återkom på varje besökt arbetsplats. På informationstavlan skriver platschefen och arbetsledaren in information om nästkommande leveranser och moment som är särskilt viktiga för bygget i sig se vidare i kapitel 4.3. Även om informationsdelningen var bra, fanns det saker att förbättra. Dessa presenteras i kommande kapitel

5.1.1 Problem och dess konsekvenser

Här presenteras de problem och konsekvenser som upptäcktes vid intervjuerna och observationerna. Någon rutin gällande leveransmottagning på de besökta

arbetsplatserna uppfattas inte, med undantag från informationsdelningssystemet. Vissa gemensamheter förekom, dock var de inte standardiserade. Bristande rutiner ger upphov till att information och tid går förlorad för de mottagande aktörerna på byggarbetsplatsen. Argumentet för denna brist av rutin är att varje byggprojekt är unikt och kan inte standardiseras. ”Underproblem” till leveransrutinen har lokaliserats och kräver en förbättring, dessa presenteras i texten nedan och i figur 5.

Aviseringarna till byggarbetsplatsen fungerar dåligt, detta medför stora problem för bland annat platschefen och arbetsledarna. Dåligt fungerande avisering medför svårigheter att planera dagen rätt för mottagarna av leveransen. Flertal gånger måste då personalen på bygget lägga ner sitt arbete för att ta emot leveransen.

Det kontinuerliga flödet bryts och själva mottagningen blir inte lika lättarbetad.

Stressade chaufförerna är ofta i brist på tid. Tidsbristen medför att de inte hinner vänta på att behörig personal ska möta upp dem och kvittera deras leverans.

Konsekvenserna av att obehörig personal möter upp leveransen var att materialet placeras fel vilket leder till onödiga och tidskrävande omplaceringar. Interna transporter inom arbetsplatsen förkom, vilket är en effekt av bristen på rutin som nämndes i texten ovan. Det medför onödiga tidsförluster och kan ge upphov till att materialet skadas av att flyttas runt på byggarbetsplatsen innan den slutligen byggs in.

Slutligen upptäcktes ett par punkter till som påverkade leveranserna. Dessa är inte direkt kopplade till avsaknaden av rutin utan det är ett problem som speditörerna själva måste jobba med. Det fanns språkliga hinder när utländska åkerier körde leveranserna, det vill säga att chaufförerna inte kunde göra sig förstådda, på grund av detta kunde aviseringarna inte genomföras. Det förekom även stora lastbilar som var halvtomma istället för att maximeras lastutrymmet till fullo. (bilaga 1-7) Tänkbara lösningar.

5.1.2 Tänkbara lösningar

Klara rutiner som är standardiserade vid leverans saknas. Tanken bakom en lösning grundar sig på Lean production. Speciellt Lean-verktyget ”Just In Time” (JIT) se kapitel 3.9. Andra Lean-verktyg är också nödvändiga, bland annat ”Jidoka” och ”Kaizen” se figur 6.

Just In Time, (JIT) eftersträvar rätt leverans i rätt mängd vid rätt tidpunkt med så få slöserier och avbrott som möjligt. Metoden åtgärdar teoretiskt sett ett flertal av de problem som har uppfattats vid intervjuerna. (O P Mishra, m.fl. 2013)

Interna transporter på byggarbetsplatsen och den förhöjda risken att byggmaterialet skadas skulle försvinna, åtminstone bli minimalisk. Detta genom det kontinuerliga flödet och att det specifika materialet levereras i rätt mäng samt i rätt tidpunkt kan det byggas in direkt, där av undviks lagringen och omplaceringen på byggarbetsplatsen. Undviks omplaceringar av material som genererar onödiga tidsslöserier så erhålls mindre väntan och färre produktionsavbrott, på så vis fås en kortare ledtid. (Petersson P, m.fl. 2012)

Aviseringarna skulle förbättras om chaufförerna aviserade till rätt person och i rätt tid, (JIT). Detta möjliggörs genom ett standardiserat arbetssätt med klara rutiner,

kontroller och en standardiserad planering. (O P Mishra, m.fl. 2013) Med en god och standardiserad planering behöver personalen inte lägga ner sitt aktuella arbete för att motta leveransen, detta skulle redan varit inplanerat. Ett kontinuerligt arbetsflöde med färre produktionsavbrott och med färre slöserier medför i sin tur att ledtiden minskar. (Petersson P, m.fl. 2012)

Figur 5: Figuren beskriver de underproblem som är kopplade till avsaknaden av klara rutiner och standarder för leveranshanteringen.

Kvitteringen kan lösas med samma metod, inga informationsförluster utan rätt information till rätt person i rätt tid. Som i texten ovan är det nödvändigt med ett standardiserat arbetssätt, med klara rutiner och med ett minskat pappersarbete än vad det är idag. (O P Mishra, m.fl. 2013) Det genererar färre slöserier, här i form av tidslöseri och väntan precis som JIT förespråkar. Chaufförernas stress skulle också mildras om de fick mer information i rätt tid så de kunde planera arbetsdagen bättre. (Liber, J. 2009)

Kaizen som på svenska betyder ständiga förbättringar. (Liker J, 2014) Om viljan finns för att ständigt utvecklas och förbättras, inte bara sig själv utan sina leverantörer och samarbetspartners så kan framtida problem förbyggas. Detta är något som

rekommenderas starkt. Även befintliga problem kan åtgärdas. (Petersson P, m.fl. 2012)

Rörande de språkliga barriärerna som uppstår när det är utländska speditörer som kör, när leveranser försvinner hos speditörerna samt att speditörerna inte utnyttjat sina lastbilar till max utan kom halvtomma är ett problem som speditörerna själva måste jobba med. Genom ständiga påtryckningar från byggfirman att deras leverantörer och speditörer ska bli bättre och ständigt vilja utvecklas kan vara en drivande faktor att dessa två tidigare nämnda problemen åtgärdas snabbare. För att JIT ska kunna fungera krävs det rätt leverantörer och partners. Deras kunskaper ska säkerställa att alla

kundens krav uppfylls. Därför är en rätt leverantörs - och speditörsval viktigt. (Kumar, V m.fl. 2002)

Ytligare en aspekt som skulle medföra förbättringar av införandet av rutin är Jidoka. Ett japanskt begrepp med innebörden att bygga in kvalitet genom att säkerställa att allt görs rätt från första början. Om allt görs rätt från början undvikas onödiga och dyra interna leveranser. (Petersson P, m.fl. 2012)

5.1.3 Nackdelar med de tänkbara lösningarna

Just In Time, (JIT) medför mycket för att tillverkningsprocessen ska bli så effektiv och med så få avbrott som möjligt. Effekten bli bland annat kortare ledtid. (2012 Sandeep Malik) Den nödvändiga aspekten är att få leveranserna i rätt tid. Då det gäller att den varken kommer för sent eller för tidigt, då fallerar hela konceptet. Kommer leveranserna för sent måste personalen vänta vilket är en form av slöseri, vid en för tidiga leveranser måste personalen avbryta sina planerade ”sysslor” för att ta emot den, genom detta förloras det kontinuerliga flödet vilket eftersträvas ute i arbetet. (Liber, J. 2009)

5.2

Ordning och reda på byggarbetsplatsen

Placeringen av verktygsbodarna har en stor betydelse för ledtiden och för hela byggprojektet. Enligt de intervjuade och utifrån observationerna upplevs placeringen av verktygsbodarna bra. Genom observationerna framgick det att tanken bakom placeringarna är den samma på samtliga arbetsplatser. Anledningen till detta är att Gärahovs bygg vill försöka ställa verktyg, material samt skräpcontainrarna så nära bodetableringen som möjligt därför att arbetarna ska kunna ta med sig samtliga föremål från och till arbetsplatsen när dem går till och från fikarasterna. Även författarna av denna rapport anser och instämmer i att placeringarna av material och verktygsbodarna är god. Vissa arbetsplatser hade tänkt steget längre och utvecklat placeringstekniken. Där dem hade en mindre verktygsbod som kranen kunde lyfta från våning till våning för att minska avståndet till verktygen ännu mera.

5.2.1 Problembeskrivning

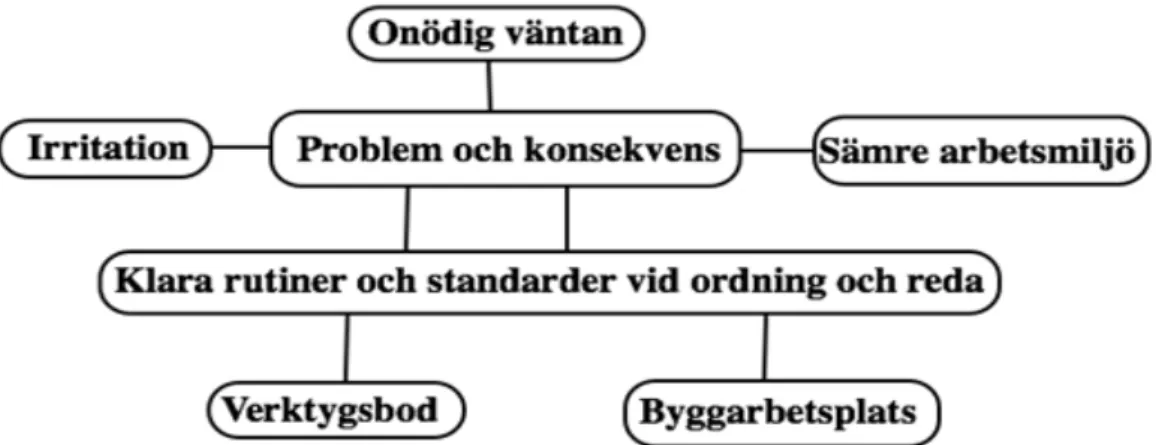

Ett ständigt uppkommande problem på samtliga arbetsplatser var strukturen i verktygsbodarna. Även av observationerna framgick det att tiden för uthämtning av verktyg var i behov av effektivisering på grund av oordningen. Svårigheterna för arbetarna var att hitta de material eller verktyg som behövdes. I en del av bodarna skapade detta även ett hinder för arbetarna att ta sig in och ut från bodarna då det var så mycket maskiner och verktyg i vägen. Det kunde även visa sig att en arbetare letar efter ett speciellt verktyg/maskin i flera minuter för att sedan få reda på att någon annan redan använder verktyget/maskinen. Detta skapade irritationer på arbetsplatsen. (se figur 7) Inga rutiner eller standardiseringar för strukturen i verktygsbodarna kunde noteras, varken under intervjuerna eller observationerna. Detta ledde till bortkastad tid både för företaget såväl som för arbetarna där det skapade irritation, frustration och onödiga arbetskostnader. För att åtgärda detta problem ska ett alternativt system föreslås åt företaget, detta för att kunna strukturera upp samt upprätthålla en god arbetsmiljö i verktygsbodarna såväl som på byggarbetsplatsen.

Figur 7: Figuren beskriver de problem som är kopplade till avsaknaden av klara rutiner och standarder för leveranshanteringen.

5.2.2 Tänkbar lösning

Tanken från början var att standardisera en verktygsbod som skulle kunna vara universell på alla byggarbetsplatser för Gärahovs bygg. Problemet var att arbetsplatserna inte behöver samma verktyg och maskiner utan en unik lösning som passar de olika behoven. För att kunna gå runt detta problem måste varje arbetsplats ha sina egna strukturer i respektive verktygsbodar. Strukturen skapas av exempelvis platschefen och/eller arbetsledarna och/eller byggarbetarna, helst skall alla på arbetsplatsen ta del av detta moment för en bättre sluteffekt. Varje byggarbetsplats kommer då få ta sig tiden att noggrant organisera sina egna specialanpassade verktygsbodar, detta genom uppmärkning samt placeringen där verktyget skall förvaras under resterande byggtid. (Jaca Carmen m.fl. 2014 ; Liker och Hoseus 2008 ; Ahuja och Khamba 2008)

Kritiska delen i denna lösning är hur ordningen och strukturen i verktygsboden ska upprätthållas. Detta kan lösas genom att en whiteboardtavla hängs upp inne i bodarna, där verktyg, namn (på den som för tillfället använder verktyget) samt tid & datum (när verktyget togs ut från boden) finns uppskrivet. Efter att arbetaren använt och ställt tillbaka verktyget på samma plats kan denne ta bort sitt namn från tavlan. (Liker och Hoseus 2008 ; Ahuja och Khamba 2008)

Tanken bakom lösningen är att arbetslaget ska följa Lean-verktyget 5S, se figur 8 som står för de japanska orden ”Seiri, Seiton, Seiso, Seiketsu, Shitsuke” vilket på svenska betyder Sortera, Strukturera, Städa, Standardisera och Självdisciplin. (Liber, J. 2009) Första steget är att sortera och strukturera upp verktygsbodarna gemensamt på respektive arbetsplats, så att alla känner sig delaktiga i uppbyggnaden av strukturen i verktygsbodarna. (Ablanedo-Rosas m.fl. 2013 ; Hirano: 1996 ; O’hEocha 2000) Andra steget löses av whiteboardtavla som förklaras i texten ovan, där den fyller funktionen att upprätthålla strukturen, informationsdelningen och standardisera ordningen från 5S. (Liker och Hoseus 2008 ; Ahuja och Khamba 2008) Även om alla arbetsplatser inte har samma verktyg och material ska alla arbetsplatser följa ett och samma koncept. (O’hEocha 2000) Den absolut viktigaste delen är självdisciplinen som måste hållas i hela företaget för att konceptet inte ska falla. (Hirano; 1996) Förhoppningen är att en gemensam förutsatt ordning i verktygsboden skall vara den samma under hela byggtiden, vilket i sin tur leder till att det överskådligt kan ses om något verktyg finns tillgängligt eller inte. Underskriften från den som lånar verktyget på whiteboardtavlan ska ge en ansvarskänsla. (Hirano: 1996 ; O’hEocha 2000)

5.2.3 För & nackdelar

Konceptet innefattar både för och nackdelar. Fördelarna är bland annat att alla ska känna sig delaktiga och ansvariga i arbetsmomentet ”ordning och reda” där personalen tillsammans bygger upp en struktur. Det ska ge arbetslaget ett gemensamt mål att hålla ordning på arbetsplatsen.

Genom att applicera 5S bör även ledtiden och irritationer att minska, då ständigt letande i verktygsboden inte längre bör vara ett problem. (Herron och Braiden, 2006) Meningen är att alla snabbt och enkelt ska hitta det som behövs för stunden. Saknas verktyget som söks, kan alla ta del av informationen från whiteboardtavlan för att se vilka verktyg som är ute i bruk samt vilka som ansvarar för verktygen för tillfället. Detta skapar en tidsbesparing som gör att arbetsmomenten kommer gå snabbare där med en kortare ledtid, samt att irritation på grund av ständigt letandet efter verktyg elimineras. (Jaca, Carmen m.fl 2014) Det leder även till en bättre arbetsmiljö och en bättre sammanhållning för arbetslaget. (Ablanedo-Rosas m.fl 2013)

Teoretiskt sett kommer strukturen på arbetsplatsen bli bättre vilket i sig kommer leda till ett flertal positiva effekter förutom en minskning av ledtiden. En strukturerad arbetsplats leder till godare arbetsmiljö samtidigt som det gynnar säkerhetsaspekten. (Liber, J. 2009 ; Ablanedo-Rosas m.fl 2013) Detta till skillnad från en arbetsplats med bristande organisering där det inte hålls rent, sladdar och maskiner ligger kvar ute på arbetsplatsen.

Denna alternativa lösning är framtagen ur ett teoretiskt perspektivs som bygger på informationen ifrån intervjuerna och observationerna samt med stöd av teoretiska ramverket. (Herron och Braiden, 2006 ; Brown: 1996 ; Liber, J. 2009 ; Hirano: 1996 ; Liker och Hoseus 2008 ; Ahuja och Khamba 2008 ; Ablanedo-Rosas m.fl 2013 ; Jaca, Carmen m.fl 2014) Teorin stödjer de alternativa lösningar ur ett teoretiskt perspektiv, där de menas att 5S verktyget kan lösa mer än bara strukturaspekten så som irritationen på byggarbetsplatsen samt en minskning av ledtiden.

Nackdelen med detta system är att det kan bli svårt att få alla att följa konceptet vilket är ett måste för att det ska ge effekt, inga undantag får finnas. Självdisciplinen som tidigare nämnts är en av de viktigaste aspekterna. Kan inte arbetslaget tänka ”en för alla, alla för en” kommer lösningen inte ge någon positiv effekt.

5.3

Frågeställning 1

Hur kan mottagningen av leveranser till arbetsplatsen förbättras?

För att kunna effektivisera materialflödet och hitta en förbättring av leveranserna måste bristerna lokaliseras. Dessa fastställdes genom intervjuer med platschefer och arbetsledare på tre olika byggarbetsplatser i Jönköping (Se kap 4.5). Därefter kopplades teorin från kapitel 3 in. För att förbättra mottagningen av leveranser fanns det behov att upprätta en standardiserad rutin för alla byggarbetsplatser.

Syftet med att med att skapa standardiserade rutinerna är följande: 1. Minska möjligheterna till att göra fel.

2. Skapa en företagsövergripande standard/rutin som är tillämpbar på alla byggen. 3. Skapa fungerande informationsdelning till alla berörda aktörer (avsändare och

mottagare).

4. Underlätta planering.

5. Högsta tänkbara kvalitet på samtliga moment. 6. Minimera chansen till oklarhet.

7. Effektivisera mottagningen av leveranserna. 8. Effektivisera hantering av försvunna leveranser. 9. Utveckla viljan att ständigt förbättras.

Nedan presenteras en checklista vars syfte är att hjälpa platsledningen att skapa en grundläggande rutin samtidigt som möjligheter ges för varje platschef att göra den mer anpassad för den rådande situationen.