Postadress: Besöksadress: Telefon: Box 1026 Gjuterigatan 5 036-10 10 00 (vx) 551 11 Jönköping

Konceptutveckling av

Solbilskaross

HUVUDOMRÅDE: Maskinteknik, Produktutveckling & Design FÖRFATTARE: Tobias Helgesson & Emil Månsson

HANDLEDARE: David Samvin JÖNKÖPING Maj 2020

Postadress: Besöksadress: Telefon: Box 1026 Gjuterigatan 5 036-10 10 00 (vx) 551 11 Jönköping

Detta examensarbete är utfört vid Tekniska Högskolan i Jönköping inom Maskinteknik, Produktutveckling & Design. Författarna svarar själva för framförda åsikter, slutsatser och resultat.

Examinator: Arne Dahle Handledare: David Samvin Omfattning: 15 hp (grundnivå) Datum: 2020-05-17

i

Abstract

“Development of a solar car body” is a bachelor thesis done at Jönköping University by two students studying mechanical engineering with a focus on product development and design. The project has been done for JU Solar Team, an organization where student develop and build a solar powered electric car with which they then use in the competition Bridgestone World Solar Challenge. The body of the 2019 solar car is made from a carbon fiber monocoque which means that the body and chassis is made from one integrated component. This type of construction is both costly and complex and it has created a lot of trouble in the post processing of the body after it is received from the developer.

The following report is explaining a conceptual development process of module-based body construction. The purpose is to simplify the development and allow for easier modification. Furthermore, the aim of the project has been to make it possible to move most of the production in-house at Jönköping University and show a concept that JU Solar Team can use in the development of upcoming solar car projects.

Initially the project studied earlier CFD-simulations that has been made on the solar car from 2019 which was used as a basis for dividing the car into different modules. Since the aim was to make it possible to move the production in-house at Jönköping University it was deemed that 3D-printing was a plausible method for this, which the rest of the project was based upon. Conventional product development methods were then used to generate possible solutions that developed into a finished concept. Different types of methods for joining modules together have been explored which meet the defined criteria. Since a low weight that maximizes energy efficiency is essential when designing a car like this, a topology optimization process was used to study where material could be removed. This optimized construction was then verified by studying the static stress in the body, as well as comparing different materials based on weight, maximum stress and safety factors.

The project resulted in a topologically optimized and module-based prototype where 30% of the original volume has been removed. The report ends with recommendations of materials and joining techniques as well as comments for further development of upcoming solar car projects.

ii

Sammanfattning

”Konceptutveckling av solbilskaross” är ett examensarbete utfört vid Jönköpings Tekniska Högskola inom utbildningen maskinteknik, produktutveckling och design.

Projektet har genomförts i samarbete med JU Solar Team, en organisation där studenter utvecklar och tillverkar en soldriven elbil som medverkar i tävlingen Bridgestone World Solar Challenge. 2019 års solbilskaross är av en kolfiber-monocoque konstruktion vilket innebär att kaross och chassi är integrerat i en komponent. Denna konstruktion har skapat begränsningar vid efterhandskonstruktioner samt medfört en komplex och resurskrävande tillverkning. Följande rapport behandlar en konceptutvecklingsprocess av en modulbaserad karosskonstruktion med syfte att underlätta vid produktförändringar samt simplifiera tillverkningen. Vidare har projektets mål även varit att möjliggöra en tillverkning vid Jönköping University och påvisa ett koncept som JU Solar Team kan utnyttja till kommande solbilsprojekt. Inledningsvis i projektet analyserades tidigare CFD-simuleringar av 2019 års solbil vilket lade grunden för modulindelningen av karossen. Med anledning av att möjliggöra en tillverkning vid Jönköping University bedömdes additiv tillverkning vara en tillämplig metod vilket projektet sedermera utgick ifrån. Konventionella produktutvecklingsmetoder tillämpades för att generera lösningsförslag som sedan kunde bedömas och vidareutvecklas. Olika sammanfogningstekniker undersöktes för att studera hur de framtagna modulerna kan monteras baserat på uppsatta kriterier. Eftersom en låg strukturvikt är essentiellt för att maximera energieffektiviteten genomfördes en topologioptimeringsprocess för att studera var material kan avlägsnas. Den optimerade konstruktionen verifierades sedan genom spänningsberäkningar och analys av olika material baserat på vikt, maxspänning och säkerhetsfaktor.

Projektet resulterade i ett topologioptimerat och modulbaserat koncept av karossen där 30% av ursprungsvolymen har avlägsnats. Rapporten avslutas med rekommendationer av materialval och sammanfogningsmetod, samt kommentarer för vidare arbete till kommande solbilsprojekt.

iii

Innehållsförteckning

1

Introduktion ... 1

1.1 BAKGRUND ... 1

1.1.1 Körförhållande och regelverk ... 1

1.2 PROBLEMBESKRIVNING... 2 1.3 SYFTE ... 2 1.4 AVGRÄNSNINGAR ... 2 1.5 FRÅGESTÄLLNINGAR ... 3 1.6 DISPOSITION... 3

2

Teoretiskt ramverk ... 4

2.1 KONCEPTUTVECKLING ... 4 2.2 MODULARISERING AV PRODUKTER ... 4 2.3 MONOCOQUE-KAROSS ... 5 2.4 ADDITIV TILLVERKNING ... 52.4.1 Friformsframställning / Fused Deposition Modeling ... 5

2.4.2 Selektiv Laser Sintering ... 6

2.4.3 Stereolitografi ... 6

2.5 MATERIALEGENSKAPER... 6

2.5.1 Material för Fused Deposition Modeling ... 7

2.6 SAMMANFOGNING AV POLYMERER ... 9 2.6.1 Limförband ... 9 2.6.2 Skruvförband ... 9 2.6.3 Svetsförband ... 10 2.7 FORDONSDYNAMIK...11 2.7.1 Aerodynamik...11 2.7.2 Luftmotstånd...11 2.8 CAD... 12 2.9 TOPOLOGIOPTIMERING ... 12

3

Metod ... 13

3.1 FÖRSTUDIE ... 13 3.2 FUNKTIONSANALYS ... 13 3.3 ANALYS AV FORDONSDATA ... 13 3.4 REVERSE ENGINEERING ... 13 3.5 KONCEPTGENERERING ... 13 3.5.1 Brainstorming ... 13 3.5.2 Visualisering ... 14 3.5.3 Konceptutvärdering ... 14 3.6 ELIMINERINGSMATRIS ... 14iv

3.7 BESLUTSMATRIS ... 14

3.8 CAD... 14

3.9 TOPOLOGIOPTIMERING ... 15

3.10 SPÄNNINGSBERÄKNINGAR ... 16

3.11 VALIDITET OCH RELIABILITET ... 16

4

Genomförande och resultat ... 17

4.1 UPPSTART ... 17 4.2 FÖRSTUDIE ... 17 4.2.1 Insamling av data... 17 4.2.2 Marknadsanalys ... 18 4.3 FUNKTIONSANALYS ... 19 4.4 ANALYS AV FORDONSDATA ... 19 4.5 MODULINDELNING AV KAROSS ... 20 4.6 KONCEPTGENERERING ... 21

4.7 KONCEPTUTVECKLING OCH KONCEPTVAL ... 21

4.7.1 Beslutsmatris ...22 4.8 SAMMANFOGNING ... 23 4.8.1 Val av sammanfogning ... 23 4.8.2 Rekommendation av sammanfogning ... 23 4.9 ANTAGANDEN AV LASTFALL ... 25 4.10 TOPOLOGIOPTIMERING ...26 4.10.1 Bearbetning av modell ...26 4.10.2 Applicering av lastfall...26 4.10.3 Resultat av optimering ... 27 4.10.4 Design av optimeringsresultat...29 4.11 SPÄNNINGSBERÄKNINGAR ... 30 4.11.1 Koncept Filament ... 30 4.11.2 Koncept Vinyl ... 31

5

Frågeställningsanalys ... 32

5.1 FRÅGESTÄLLNING 1 ... 32 5.2 FRÅGESTÄLLNING 2 ... 32 5.3 FRÅGESTÄLLNING 3 ...34 5.4 FRÅGESTÄLLNING 4 ...346

Diskussion och Slutsatser ... 36

6.1 IMPLIKATIONER ...36

6.2 SLUTSATSER OCH REKOMMENDATIONER ...36

6.3 VIDARE ARBETE... 37

7

Referenser ... 38

v

Bilder

Figur 1: Hämtad från JU Solar Teams databas

Figur 6: https://www.edag-engineering.de/en/stories/cocoon/ Figur 7: https://www.youtube.com/watch?v=jBOmyiSr4pM Figur 8: Hämtad från JU Solar Teams databas

Figur 9: Skapad i Fusion 360 Figur 14-19: Skapad i Fusion 360

vi

Ordlista

CFD: Computational Fluid Dynamics

AT: Additiv Tillverkning

CAD: Computer Aided Design

FFF: Friformsframställning

FDM: Fused Deposition Modeling

Filament: Materialtråd för 3D-skrivning SLS: Selektiv Laser Sintering

SLA: Stereolitografi

Yield Strength: Sträckgräns Tensile Strength: Brottgräns Youngs Modulus: Elasticitetsmodul

PLA: Polylaktid / Polylactic Acid

ABS: Akrylnitril Butadien Styren / Acrylonitrile Butadiene Styrene ASA: Akryl Styren Akrylnitril / Acrylic Styrene Acrylonitrile PC: Polykarbonat / Polycarbonate

PEEK: Polyetereterketon / Polyether Eter Ketone

KF: Kolfiber

GF: Glasfiber

Kohesion: Inre Sammanhållning Adhesion: Vidhäftning

FEM: Finita Element Metoden

Mesh: Rutnät

1

1

Introduktion

Ett kandidatexamensarbete utfört vid Jönköpings Tekniska Högskola av två studenter för JU Solar Teams räkning. Syftet har varit att utveckla ett nytt koncept av solbilskarossen där en modulbaserad konstruktion har eftersträvats.

JU Solar Team utvecklar och tillverkar en soldriven elbil som sedan 2013 har medverkat i tävlingen Bridgestone World Solar Challenge [1]. Tävlingen innebär att soldrivna elbilar konkurrerar mot varandra genom att köra igenom Australien, med start i Darwin och målgång i Adelaide. Examensarbetet har behandlat en konceptutveckling i form av en modulbaserad konstruktion av solbilens kaross samt en undersökning av viktoptimering, material för additiv tillverkning och sammanfogningsmetoder.

1.1 Bakgrund

Bridgestone World Solar Challenge är en tävling för soldrivna bilar som arrangeras varje ojämnt år i Australien. Tävlingen innebär att på snabbast tid köra från Darwin i norr till Adelaide i söder vilket motsvarar en sträcka på 3022 km. Tävlingen grundades för att främja utvecklingen av soldrivna transportmedel samt stödja nästa generations ingenjörer, därav är majoriteten av deltagarna från olika universitet runt om i världen [1].

JU Solar Team har tidigare år deltagit i Challenger-klassen och kommer även medverka år 2021. Tävlingsklassen innebär att på snabbast tid köra tävlingssträckan i en enmansfarkost. Bilens enda tillåtna drivkraft är solenergi vilket medför stora krav på energieffektivitet i form av minimerad vikt, hög verkningsgrad och optimerade aerodynamiska egenskaper.

1.1.1 Körförhållande och regelverk

Solbilen färdas med en snitthastighet på 82 km/h där väglaget är uteslutande asfalt men växlande trafikförhållande förkommer, så som motorväg, landsväg och stadskörning [2]. Tävlingen pågår under oktober månad då temperaturen i de norra delarna är mellan 21°– 33° C och i de södra delarna mellan 11°– 22° C. Under oktober månad regnar det i genomsnitt mellan 42 – 65 mm i de delar av Australien där tävlingen äger rum [3]. Bridgestone World Solar Challenge sker på Australiens allmänna vägar därför måste solbilen följa och tillämpa de lokala trafikregler, lagar och föreskrifter som finns.

Tävlingen har även ett internt regelverk som bilarna måste förhålla sig till. De regler som är relevanta vid detta projekt redovisas nedan [4].

Regel 2.2.1: Bilen måste passa ett rektangulärt rätblock som har följande dimensioner mätt från marken, längd 5000 mm, bredd 2200 mm och höjd 1600 mm.

Regel 2.2.3: En fullastad bil måste kunna köra över 50 mm hög kant utan att delar av karossen vidrör marken bortsett från däcken.

Regel 2.11.5: Bilens förare måste sitta innesluten i en cell som skyddar dem vid olyckor. Minimum krav på FEM-beräkningar är:

• Frontalkrock, 5g på en yta mindre än 250•600mm • Sidokrock, 5g på en yta mindre än 250•600mm

• Krock upp och ned (vältning/rullning), 5g ner, 1.5g sida, 4g bakifrån på en yta mindre än 150mm i diameter

Regel 2.11.6: Bilens kaross måste konstrueras så att delar inte kan lossna och skada passagerare.

Regel 2.20.2: Bilen måste vara stabil i alla möjliga hastigheter och tvärvindar, vindbyar över 100 km/h kan förekomma.

2

1.2 Problembeskrivning

Karossen från 2019 års solbil är av en kolfiber-monocoque konstruktion. Det innebär att karossen inte är konstruerad efter ett ramverk och ett skal, istället är chassi och kaross integrerat som består av en stor komponent. Den nuvarande konstruktionen har skapat begränsningar när produktförändringar behöver utföras efterhand, dels då det inte är möjligt att reparera skador och konstruktionsfel med reservdelar, samt att bearbetning av kolfiber medför en hälsofarlig arbetsmiljö. Att tillverka en kolfiber-monocoque kaross innebär en komplex och resurskrävande arbetsprocess vilket har förhindrat en tillverkning vid Jönköping University. Istället har JU Solar Team tvingats anlita externa aktörer för att tillverka karossen. Denna tillverkningsmetod har skapat ett stort risktagande då konstruktions- och tillverkningsfel kan medföra höga kostnader och är svåra att åtgärda.

1.3 Syfte

Syftet med arbetet har varit att konfigurera ett koncept utifrån 2019 års solbils kaross, genom en modulbaserad konstruktion där olika delkomponenter monteras och bildar en enhet. Målet var att minimera riskerna för eventuella konstruktionsfel, samt underlätta vid tillverkning och bearbetning för att reducera kostnader och eliminera hälsofaror. Detta för att möjliggöra en tillverkning vid Jönköpings University. Slutligen var även syftet att påvisa ett koncept som JU Solar Team kan utnyttja till tävlingen 2021 och framåt.

1.4 Avgränsningar

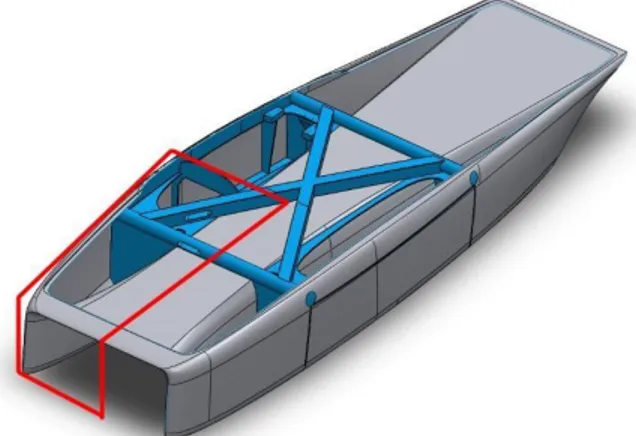

Arbetets omfattning begränsades till att analysera 2019 års kaross för att konstruera ett nytt koncept och skapa underlag till framtida solbilar. Eftersom den nuvarande karossen är en stor och komplex komponent begränsades arbetet till en mindre del av karossen, se Figur 1. Denna begränsning gjordes då tillvägagångssättet för att bygga resterande delar ansågs likvärdigt.

Figur 1: Arbetet avgränsade sig till det rödmarkerade området av den grå karossen. Studien begränsades även till följande punkter:

• Dimensioner och form samt hjulupphängning och chassikonstruktion bibehålls från nuvarande kaross.

• Studien kommer inte beröra karossdelarna som innefattar bilens solpanel och förarkåpa.

• Studien kommer ej ta hänsyn till av belysning, blinkers och annan elektronisk utrustning.

• Fullständiga hållfastighetstester av slutgiltig fysisk konstruktion kommer ej genomföras.

• Luftmotstånd är det enda lastfall som kommer tas i beaktning.

• Studien utgår från att en additiv tillverkning kommer tillämpas där endast FDM-tekniken kommer att undersökas.

• Studien strävar efter en kostnadseffektiv lösning men kommer inte avhandla en ekonomisk analys.

3

1.5 Frågeställningar

För att besvara syftet undersöktes följande frågor under studien: 1. Hur kan karossen konfigureras i olika moduler?

Genom att analysera karossen kan det bli möjligt att fastställa kritiska områden och från dessa kan moduler definieras.

2. Vad skulle vara en lämplig fästmetod för modulerna?

Efter att karossen har konfigurerats i olika moduler behöver sammanfogningen mellan dessa moduler upprätthålla en hög hållfasthet.

3. Hur kan de framtagna modulerna viktoptimeras?

För att erhålla en låg strukturvikt samt energiförbrukning behöver metoder identifieras för att optimera karossen.

4. Vilka material skulle vara lämpliga att tillämpa vid additiv tillverkning av modulerna? Efter att karossens konceptuella konstruktion är fastställd kan olika material analyseras.

1.6 Disposition

Rapporten initieras med att ge studiens bakgrund och dess problembeskrivning för att beskriva det syfte och frågeställningar som undersökts. Arbetet pågick under en begränsad tidsram och har därför behövt avgränsa sig från vissa områden för att göra studien genomförbar. Efter rapportens introduktion presenteras det teoretiska ramverket, där insamlad information från litteraturstudien sammanfattas och stödjer studiens genomförande. I metodkapitlet presenteras den bakomliggande teorin kring de metoder som tillämpas under studiens genomförande. Vidare beskrivs olika steg i studiens genomförande och vad de har resulterat i för att besvara syfte och frågeställning. Detta leder fram till rapportens analys. Här analyseras de resultat som framkommit med hjälp av den teori som presenterats tidigare. Slutligen avslutas rapporten med en diskussion och slutsats som omfattar hela arbetet, här beskrivs även implikationer och förslag för framtida arbete.

4

2

Teoretiskt ramverk

2.1 Konceptutveckling

Konceptutveckling kan i produktutvecklingssammanhang definieras som det första steget till en lösning av ett problem. Därmed ger inte resultatet från en konceptutveckling tillräckligt med information om en produkts ingående delar för att skapa ett underlag till en slutgiltig tillverkning. Istället är syftet att hitta en lösning som innehåller:

• En förberedande produkt-layout

• Beskrivning av lösningen i text, skisser och prototyper. • Hur lösningen förhåller sig till kravspecifikationen. • Motivering för valet av ingående lösningar.

• Sammanställning av beräkningar, analyser och slutgiltiga resultat.

Utgångspunkten i konceptutvecklingsarbetet är att utföra en förstudie för att samla in information till en fullständig produktspecifikation som innefattar de funktionella kriterierna. Genom en komplett specifikation kan en funktionsanalys utföras för att definiera och säkerställa de funktionella kriterier som måste tas i beaktning. Utifrån specifikationen kan problemet brytas ner i ett antal delproblem för att beskrivas konkret och detaljerat men samtidigt lösningsneutralt. Detta för att fler alternativa lösningar kan genereras genom att studera mer generella lösningsalternativ. Syftet med att dela upp huvudproblemet i delproblem är att underlätta processen till att hitta en totallösning. Istället studeras lösningar för varje delproblem som sedan kan kombineras till en totallösning. När delproblemen är definierade kan lösningar hittas genom olika konceptgenereringsmetoder. Några exempel på sådana metoder är reverse engineering, brainstorming, visualisering och konceptutvärdering. Målet är att hitta ett antal dellösningar som kan kombineras till ett totallösningsalternativ som uppfyller kraven i produktspecifikationen [5, s. 119–120].

2.2 Modularisering av produkter

Modularisering innebär att en produkt är uppbyggd av mindre moduler eller delkomponenter som är konstruerade utefter funktionella dellösningar för att tillsammans uppfylla produktens huvudfunktion. För att de olika modulerna ska passa med varandra så är väldefinierade gränssnitt essentiellt för att få en fungerande produkt [5, s. 303]. Ett exempel på ett standardiserat gränssnitt kan vara USB-kontakter där olika enheter kan sammankopplas trots att de kommer från olika leverantörer. För att medge flexibilitet i produktarkitekturen behöver gränssnitten vara definierade på ett sådant sätt så att man kan byta ut eller göra produktförändringar på komponenter utan att påverka andra komponenter. Därmed ska gränssnitten tydligt definiera hur interaktionen mellan modulerna ska utformas för att fungera. Det kan handla om infästningselement, dimensionering och toleranser, eller hur en komponent påverkar en annan vid användning [6]. Att modulindela produkter med definierade gränssnitt kan resultera i följande positiva effekter:

• Snabbare utvecklingstider: I en konventionell produktutvecklingsprocess tar man först hänsyn till huvudkomponenten och tar därefter ett beslut om gränssnitt för att sammankoppla resterande komponenter. Genom att prioritera huvudkomponenten framför systemets gränssnitt skapas vanligtvis en kedjereaktion vid produktförändringar, eftersom komponenter är beroende av varandras konstruktioner. Det har visat sig att dessa kedjereaktioner vid omkonstruktion av komponenter konsumerar mer än hälften av den tid och resurser som normalt sätt krävs vid utveckling av produkter. Vid en modulbaserad produktarkitektur fastställs istället gränssnitten mellan komponenterna först. Därmed är gränssnitten standardiserade och låter omkonstruktionen anpassa sig efter dessa. På så sätt kan utvecklingstid och resurser reduceras [7].

5

• Underlättar vid produktförändringar: Om konstruktionsproblemet skulle omfatta ett stort komplext system skulle det krävas expertkompetens som linjärt arbetar för att lösa problemet. Genom att modulindela systemet kan delproblem fördelas i en arbetsgrupp som inte behöver ha en djup förståelse av systemets alla ingående delar, de kan istället arbeta utefter de definierade gränssnitten. Därmed möjliggör väldefinierade gränssnitt och modulbaserade produkter en parallell utveckling i större utsträckning [8].

• Enklare reparation och återanvändning: En modulbaserad produkt förenklar reparation och återanvändning till skillnad från en integrerad produktarkitektur. Skadade moduler kan enkelt bytas ut utan att behöva ersätta hela produkten. Eftersom modulerna enkelt kan återanvändas och repareras skapar det en mer hållbar produktarkitektur [8].

Att modulindela produkter lämpar sig inte för alla produkter och kan innebära omfattande utmaningar för företag. En produkt som är uppbyggd av olika moduler med olika egenskaper och delfunktioner innebär att varje modul behöver specifika förutsättningar vid exempelvis tillverkning och materialval. Om ett företag producerar ett för litet antal enheter och behöver resurser från flera olika underleverantörer kan detta bli olönsamt [8]. För att bibehålla fördelarna med modularisering behöver gränssnittens krav och behov beaktas samtidigt som modulernas funktionskrav måste uppfyllas. Detta kan inte alltid uppfyllas parallellt, företag står därför inför en utmaning där de måste prioritera och kompromissa mellan olika lösningar [9].

2.3 Monocoque-kaross

En monocoque-kaross är en självbärande konstruktion som innebär att bilen inte är konstruerad efter ett rambygge och ett skal, istället är kaross och chassi kombinerat i en enhet. En monocoque-kaross bidrar till hög styvhet i förhållande till sin vikt, vilket är fördelaktigt när energieffektivitet eftersträvas. Den spänning som genereras av bilen vid rörelse fördelas genom hela karossen vilket motverkar lokala spänningar. En ökad vridstyvhet och förmåga att motstå vridning är även en parameter som en monocoque-kaross medför jämfört med andra karosstyper [10].

2.4 Additiv Tillverkning

Additiv tillverkning (AT), även känt som 3D-skrivning, är en metod där tredimensionella komponenter kan framställas direkt från en CAD-modell genom olika utskrivningsmetoder. Under de senaste decennierna har AT utvecklats från att endast användas vid prototypskapande och enklare modeller till att ersätta konventionella tillverkningsmetoder. Det är fördelaktigt att använda AT för att reducera ledtider och kostnader i en produktion där endast ett fåtal komponenter tillverkas. Tekniken gör det möjligt att framställa komponenter med komplexa strukturer som vanligtvis inte går att tillverka med andra tillverkningsmetoder. I samband med utvecklingen av AT kan komponenternas prestanda kvalificera sig gentemot andra tillverkningsmetoder så som CNC-bearbetning och gjutning. Det finns flera olika typer av additiva tillverkningstekniker som alla har sina för- och nackdelar.

2.4.1 Friformsframställning / Fused Deposition Modeling

FFF (alt. FDM) är en lager-på-lager teknik där ett upphettat munstycke extruderar ett lager av det valda materialet samtidigt som rörelse i x-y-led sker. När materialet extruderats i ett jämt lager rör sig modellen ned ifrån munstycket och ett nytt lager extruderas över det gamla, på så sätt växer en tre dimensionell modell fram. Materialet som används i FDM, benämns som filament, är oftast polymerer som är virade på spolar som matas genom munstycket. En del 3D-skrivare kan tillverka detljer med metallfilament. Fördelar med FDM är bl.a. materialeffektivitet och flexibilitet gällande materialval. Eftersom metoden bygger lager på lager förbrukas endast material till att bygga upp modellen och eventuellt stödmaterial. På så sätt blir det väldigt lite materialspill. Många gånger går det även att återvinna polymerer genom nedsmältning och därefter framställa nya filament. För att skriva ut en modell med olika typer av material är det enkelt att byta ut filamentet innan en ny utskrift startas [11].

6 2.4.2 Selektiv Laser Sintering

SLS använder sig av ett material i pulverform, t.ex. polyamid, polykarbonat, metall eller keramik. Genom att applicera ett tunt lager i byggkammaren som sedan sintras av en laser byggs en modell fram. Sintring är, till skillnad från smältning, en teknik som sammanför partiklar genom att hetta upp dem till strax under dess smälttemperatur. Densiteten blir därmed inte lika hög, vilket ger en lättare konstruktion, men också mindre hållbar. Det är en avvägning som ingenjören får göra vid val av produktionsmetod. En fördel med tekniken är att inget stödmaterial krävs, då det omkringliggande lagret av pulver agerar som stöd, men detta medför också att mycket material går åt under produktionen. Mycket av detta material går dock att återanvända. Detaljer framtagna med SLS kräver oftast ingen efterbehandling vilket är kostnadsbesparande. Nackdelen är däremot att SLS-skrivare innebär höga investeringskostnader och energiåtgången vid tillverkning är hög [12].

2.4.3 Stereolitografi

SLA byggs upp utav fotopolymerer. Det vill säga material som härdas då det kommer i kontakt med UV-strålar. Tillverkningsprocessen liknar SLS med anseende av att ett lager material, i detta fall ett kemikaliebad, träffas av en ljuskälla som sammanfogar materialet i kedjeliknande polymerer. Fotopolymerisation initieras av fotokemiska processer som startas med hjälp av tillförsel av energi. Fördelarna med SLA är att stora volymer kan tillverkas med hög noggrannhet. Ytfinheten är också mycket god och det finns många material som lämpar sig att användas. Nackdelarna är att det krävs stödstrukturer som kräver efterbearbetning för att avlägsnas. Det kan även krävas härdning av detaljen för att uppnå fullständiga materialegenskaper [13].

2.5 Materialegenskaper

Materialval, tillverkningsmetod och geometrisk utformning är starkt förankrade och direkt avgörande för produktens slutgiltiga funktion. De fysiska belastningar som en produkt utsätts för är beroende av materialets egenskaper och måste tas i beaktning under konstruktionsprocessen. Materialegenskaperna påverkas i sin tur av tillverkningsmetoden vilken behöver övervägas när konstruktionsmaterial ska bestämmas. Det finns flera skäl till att byta konstruktionsmaterial. Det kan handla om att förbättra produktens prestanda, reducera kostnader eller förenkla tillverkningen. Inom fordonsindustrin är viktbesparing en eftersträvad faktor då en minskad strukturvikt innebär mindre energiförbrukning och färre bärande element [5, s. 365–367].

När materialets egenskaper benämns är det oftast dess hållfasthetsegenskaper som syftas på, vilket innebär hur materialet påverkas vid belastning. När en yttre belastning appliceras utvecklas spänning i materialet för att motstå deformation. Spänning definieras enligt:

𝜎 =

𝐹

𝐴

F : Applicerad kraftA : Area

Vid tillräckligt hög belastning så att deformation uppstår har materialet överstigit sin sträckgräns. Sträckgränsen beskriver de maximala spänningar som ett material kan motstå utan att deformeras plastiskt, vid spänningar under sträckgränsen uppstår elastisk deformation vilket innebär att materialet kan återta sin ursprungliga form efter avlastning. Om spänningarna överskrider sträckgränsvärdet har materialet uppnått sin brottgräns där plastisk deformation uppstår och formförändringar kvarstår. Enheten för materialets sträckgräns och brottgräns är pascal, Pa, men betecknas ofta som megapascal, MPa. Ett materials deformationsegenskaper definieras enligt elasticitetsmodulen E:

𝐸 =

𝜎

𝜀

σ : Spänning7

Elasticitetsmodulen karaktäriserar materialets styvhet, exempelvis har stål en högre elasticitetsmodul än gummi. Ur ett konstruktionsperspektiv är det en förutsättning att någon permanent formändring inte uppstår och att det finns en noga övervägd säkerhetsmarginal gentemot materialets sträckgräns [14].

Polymera material är i många avseenden olikt andra material och måste betraktas därefter. Polymerer har tre allmänt kända typer av deformationsegenskaper för olika plaster, se Figur 2. Polymerer som är styva och spröda med en hög elasticitetsmodul där sträck- och brottgräns infaller samtidigt representeras av kurva A. Kurva C representerar ett segare material med deformationsegenskaper likt metaller, där elastisk deformation övergår till plastisk deformation och slutligen ett eventuellt brott. För mjuka och sega plaster, så kallade elastomerer, med låg elasticitetsmodul genererar deformation vid låga spänningsnivåer. Detta representeras av kurva B [15].

Figur 2: Deformationsegenskaper för polymerer [15]

Polymera material är i stor utsträckning viskoelastiska vilket innebär att materialet uppvisar både elastiska och viskösa effekter vid deformation, där de mekaniska egenskaperna är tidsberoende. Vid belastning av viskoelastiska material finns det två specifika deformationsfall. Det ena uppkommer när materialet utsätts för konstant spänning och deformationen fortgår med tiden, detta benämns som krypning. Det andra uppkommer vid konstant deformation och där spänningen avtar med tiden vilket kallas spänningsrelaxation. Viktigt att framhäva är att vissa polymera material har en låg glastransitions- och smälttemperatur vilket innebär att viskoelastika effekter kan uppkomma redan vid låga temperaturskillnader [14]. Ett vanligt sätt att uttrycka de spänningar som uppstår i ett material då det utsätts för både tryck- och dragkrafter är att kombinera dem till en ekvivalent spänningsstorlek. Denna brukar kallas för von Mises-spänningen.

2.5.1 Material för Fused Deposition Modeling

Inom FDM-tekniken finns det en mängd faktorer som påverkar den slutgiltiga detaljens materialegenskaper. Huvudsakligen måste filamentet vara tillverkat av hög kvalité eftersom FDM-processen utsätter materialet för höga påfrestningar, dels vid smältning av materialet men även spänningar och kompression som uppkommer vid extrudering. Vidare finns det andra parametrar vid 3D-skrivning som påverkar materialets mekaniska egenskaper, såsom filamentets diameter, temperatur vid utskrift, leverantör av material och utrustning. Detaljens byggnadsorientering är en anmärkningsvärd parameter som påverkar de mekaniska egenskaperna. Eftersom detaljen tillverkas med en lager-på-lager teknik får materialet anisotropiska egenskaper, vilket innebär att detaljen får olika fysikaliska egenskaper i olika belastningsriktningar. För att erhålla de bästa mekaniska egenskaperna behöver filamentets utskriftsriktning vara parallellt mot belastningsriktningen [16].

FDM-tekniken erbjuder ett stort utbud av polymera material där termoplastiska filament är dominerande. Termoplaster innehar egenskaper som är fördelaktiga för FDM-tekniken där materialet enkelt kan smältas och härdas för att sedan återanvändas. Idag är PLA, ABS, ASA och PC några av de kommersiellt vanligaste materialen. I takt med FDM-teknikens utveckling kan termoplaster med högre smälttemperatur och bättre mekaniska egenskaper tillämpas.

8

PEEK är ett exempel på ett högpresterande filament som kan utnyttjas i konstruktioner som utsätts för stora belastningar [17].

Termoplastiska filament har i allmänhet ett begränsat tillämpningsområde eftersom deras mekaniska egenskaper i viss utsträckning är otillräckliga. Med anledning av detta har kompositfilament utvecklats där termoplaster kombineras med armerande material. Det finns ett stort antal kombinationer av termoplaster och armerade material, där kol- och glasfiberförstärkt nylon är vanligt förekommande. Armerade filament förbättrar de mekaniska egenskaperna avsevärt, exempelvis så beräknas drag- och böjhållfastheten hos kol- och glasfiberarmerad nylon vara 5–6 gånger starkare än oarmerad nylon [17]. En sammanställning av fördelar och begränsningar hos olika filament redovisas i Tabell 1.

Material

Fördelar

Begränsningar

ABS

• Medelhög styrka och styvhet • God slaghållfasthet & slitstyrka • Hög värmebeständighet • Kan sammanfogas med aceton • Kan bearbetas med aceton förytfinhet

• UV-känsligt

• Avger lukt och avgaser vid utskrift • Hög risk för vridning vid utskrift • Risk för krympning vid utskrift

ASA

• Medelhög styrka och styvhet • God slaghållfasthet & slitstyrka • Hög värmebeständighet • God UV-beständighet • Kan bearbetas med aceton• Risk för vridning vid stora detaljer • Innehåller styren (hälso- och

brandfarlig kemikalie) • Avger viss lukt vid utskrift

PLA

• Hög styvhet och styrka • Lätt att skriva ut • God återvinningsbarhet • Låg kostnad• Biologiskt material (inga kemikalier)

• Poröst vid brytning • UV-känsligt

• Låg värmebeständighet • Svår efterbearbetning

PC

• Mycket hög styrka och slaghållfasthet • Hög styvhet• Mycket hög värmebeständighet • Genererar böjning innan

deformation

• Kräver höga skrivtemperaturer • Absorberar luftfuktighet • Risk för vridning vid utskrift

PEEK

• Mycket hög styrka och slaghållfasthet• Hög kemikalieresistens och värmebeständighet • God UV-beständighet

• Kräver mycket höga skrivtemperaturer • Hög kostnad

Kolfiberarmerat

Nylon

• Mycket hög styvhet och styrka • Låg vikt i förhållande till styrka • Dimensionssäkert

• God värmebeständighet

• Kräver speciellt munstycke • Poröst vid brytning • Hög kostnad

Glasfiberarmerat

Nylon

• Mycket hög styrka och styvhet • Hög kemikalieresistens och

värdebeständighet • God ytfinhet • Lätt att bearbeta

• Kräver speciellt munstycke • Hög kostnad

9

2.6 Sammanfogning av polymerer

2.6.1 LimförbandGenom att applicera lim som ett tredje material kan två detaljer sammanfogas med hjälp av kohesions- och adhesionskrafter. Adhesion är en molekylär vidhäftningskraft som uppstår när molekyler kommer tillräckligt nära varandra. För att vidhäftning ska ske får inte avståndet mellan molekylerna överskrida 5 Å (5•10-10 m). Med anledning av detta är det teoretiskt möjligt

att sammanfoga två detaljer genom att pressa ytorna tillräckligt nära varandra, däremot är det i praktiken omöjligt att uppnå en ytfinhet som understiger 5 Å utan limförband. Kohesion är den inre kraft som sammanhåller limmets molekyler och måste vara lägre än adhesionskraften för att sammanfogning ska ske [21, s. 12].

Med anledning av limförbands känslighet mot profildjup behöver viss bearbetning utföras, en jämn kontaktyta krävs för att limmet ska sprida sig och väta ytan. Kontaktytan bör även vara frigjord från fett och andra partiklar för att inte förhindra vidhäftningen [21, s. 129-130]. Limförband används idag i stor uträckning inom fordonsindustrin för att sammanfoga lastbärande strukturer eftersom en låg vikt och hög utmattningshållfasthet kan säkerställas. Vid belastning i form av vibration vid höga hastigheter blir spänningar i materialet jämnt fördelat över limfogen eftersom större ytor kan sammanfogas. Med anledning av detta minimeras spänningskoncentrationer jämfört med andra mekaniska förband som skruvar och nitar där sammanfogningen är begränsad till en specifik punkt och dess area. Vanligtvis tillämpas limförband för att bidra till skjuv- och draghållfasthet där belastningen är vinkelrätt mot fogen. Det innebär att limförband har en sämre förmåga att motstå fläkning och bör konstrueras med en överlappsfog för att motverka detta, se Figur 3. [21, s. 112-126]

Figur 3: Exempel på bra och dålig limförbandsfog [21, s.119]

Lim kan förekomma i många olika utförande men kan enkelt kategoriseras som fysiskt härdande och kemiskt härdande. Vid fysisk härdning tillsätts lösningsmedel eller höga temperaturer för att limmet ska övergå från flytande till fast form och skapa en sammanfogning. Kemiskt härdande lim stelnar med hjälp av kemiska reaktioner och kännetecknas för högre hållfasthet samt bättre värme- och kemikaliebeständighet. Epoxi-, PVC-plastisol- och fenollim är några exempel på kemiskt härdande lim som ofta förekommer inom fordonsindustrin [21, s. 39–40]. Limning och framförallt kemiskt härdande limtyper är starkt förknippat med hälsorisker och är den främsta anledningen till att överväga andra sammanfogningstekniker [21, s. 218].

2.6.2 Skruvförband

Skruvförband är ett demonterbart fästelement som finns i olika utförande, gemensamt för alla skruvförband är att sammanfogning sker med hjälp av gängade spår. Antingen med en genomgående skruv och mutter, eller gängat i godsmaterialet, se Figur 4. För skruvförband som är gängade i godsmaterialet finns en hög risk för förslitning vid montering/demontering och spänningsrelaxation bland polymera material, där den kraft som sammanhåller förbandet kommer avta med tiden [5, s.481] [15, s.296–297].

10

Figur 4: Skruvförband med mutter (t.v.) och gängat i godsmaterial (t.h.) [5, s.481] Genom att använda genomgående skruv och mutter kan en klämkraft appliceras så att de belastningar som uppstår vi användning överförs genom friktion i förbandet. Vid tillämpning av skruvförband för krävande konstruktioner förspänns ofta skruven till sträckgränsen, därmed används ofta brickor för mjukare material för att minimera spänningskoncentrationer. Vidare bör inte skruvförband med brickor tillämpas vid utmattningsbelastning eftersom friktionen i gängor samt mellan skruv/mutter mot godsmaterialet inte kan säkerställas.

2.6.3 Svetsförband

Vid svetsning av termoplaster smälts två detaljer samman genom friktions- och skjuvkrafter eller uppvärmning [22]. Svetsning skapar en jämn och tät fog vilket förebygger spänningskoncentrationer och eventuella sprickbildningar. Det bör dock tilläggas att svetsning av härdplaster inte är möjligt [21, s. 281].

Det finns flera olika svetsmetoder för polymera material, några av de vanligast förekommande beskrivs nedan.

• Ultraljudssvetsning: Genom att koncentrera vibrationer av hög frekvens (20 - 40 kHz) mot svetsytan alstras friktion som får plasten att smälta och kan på så sätt sammanfoga två detaljer [22]. Processen innebär att den ena delen stadigt är infäst i en fixtur samtidigt som den andra delen är under vibration för att skapa friktion. De två delarna pressas sedan samman under konstant tryck tills detaljerna har härdat samman. Processen kräver avancerad utrustning men är mycket effektiv, svetstiden är mellan 0.2–4 sek beroende på detaljens storlek. Ultraljudssvetsning lämpar sig för termoplaster med hög elasticitetsmodul och låg smältpunkt, såsom ABS, ASA och nylon. Viktigt vid ultraljudssvetsning är att kontaktytorna är frigjorda från smuts och fett samt att materialen har lika smältpunkt [21, s. 282].

• Vibrationssvetsning: Påminner om ultraljudssvetsning i många anseenden där friktions- och skjuvningsvärme alstras för att smälta detaljerna som sedan pressas samman under tryck. Den övre detaljen försätts i svängning med hjälp av ett magnetfält och gnuggar den under svetsytan tills smältning uppstår. Tekniken lämpar sig för större detaljer och kännetecknas för att erhålla en hög hållfasthet [22].

• Lasersvetsning: Är en relativ ny teknik som innebär att en laserstråle träffar den överliggande detaljen vars energi absorberas av den underliggande detaljen som får en koncentrerad upphettning. Tekniken är beroende av termoplastens optiska egenskaper. Det överliggande materialet behöver vara lasertransparent för att släppa igenom laserstrålarna, medan det underliggande materialet måste ha absorberande egenskaper för att smältning ska uppstå. Vanligtvis är båda detaljerna av samma basmaterial men där absorberande pigment som till exempel kimrök kan tillsättas [22]. • Spegelsvetsning: En upphettad metallplatta (spegel) placeras mellan de två plastdetaljerna tills hopsmältningen sker, därefter appliceras ett tryck varpå detaljerna får svalna. Metallplattan är ofta belagd med teflon för att inte fastna i detaljerna. Tekniken är beroende av termoplastens smältpunkt och lämpar sig inte för acetalplast, polyamider eller styvare PVC [22].

11

2.7 Fordonsdynamik

2.7.1 Aerodynamik

Med hjälp av de aerodynamiska lagarna kan de krafter som verkar på ett föremål som rör sig igenom luft beräknas. För att minimera luftmotståndet är det viktigt att föremålet är designat utefter dessa lagar. En droppe som faller formas utefter luftmotståndet och anses därför vara den mest aerodynamiska formen [23]. Frontarean på en droppe är så liten som möjligt där den möter och delar luftströmmarna. När luftströmmarna delas skapas turbulens, även kallat drag, vilket skapar ett kaotiskt flöde som är svårare att färdas igenom. Istället eftersträvas laminärt flöde. Då flödar luften förbi på ett följsamt sätt när parallella luftströmmar skapas. Om luftströmmarna inte får hjälp att sammanföras efter de har delats skapas ett vakuum som vill dra kroppen bakåt. Det är just därför en droppe smalnar av i en spets, vilket minimerar turbulensen den lämnar bakom sig.

2.7.2 Luftmotstånd

Luftmotståndet för en kropp bestäms av dess aerodynamiska utformning. Formeln för att beräkna luftmotstånd är följande [23]:

𝐹𝑑=

𝜌𝑣2𝐶 𝑑𝐴

2 𝐹𝑑 : Luftmotstånd i en viss riktning.

𝜌 : Luftens densitet. 𝑣2 : Föremålets hastighet.

𝐶𝑑 : Aerodynamisk koefficient i en viss riktning.

𝐴 : Föremålets tvärsnittsarea.

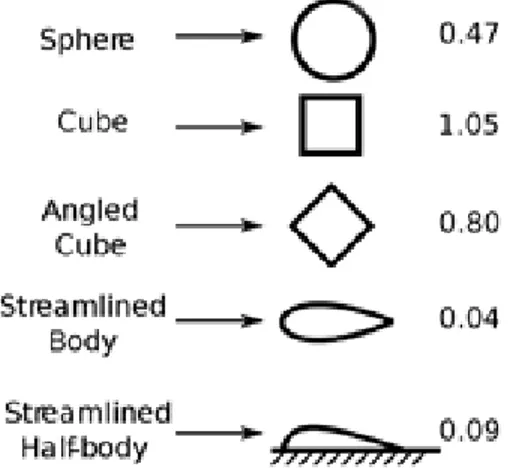

Detta visar att kraften är proportionell mot arean och hastigheten. Det vill säga att ett stort föremål har högre luftmotstånd än ett litet, och ett föremål som rör sig med hög hastighet har exponentiellt högre luftmotstånd jämfört med ett likadant föremål som rör sig med lägre hastighet. Luftmotståndet påverkas även av den aerodynamiska koefficienten. Det är en dimensionslös enhet som beskriver det aerodynamiska värdet på ett föremål där index 𝑑 i detta fall står för ”dimension”. 𝐶𝑥, 𝐶𝑦 & 𝐶𝑧 är vanligt att använda för att beskriva färdriktning. I Figur 5 syns ett antal 𝐶𝑑-koefficienter som visar vikten av att ha en så strömlinjeformad design som möjligt.

12

2.8 CAD

CAD-program används för att rita och simulera modeller i datorn. Då 2D-ritningar ofta kan bli komplexa och svåra att läsa av för att få en klar bild av en design, kan en 3D-ritning i datorn användas för att ge en tydligare idé av vad som skall designas. Det kan hjälpa en användare att lösa tekniska problem på ett kreativt sätt när den ser hur saker och ting passar ihop i en 3D-rymd. Även i tidiga stadier av en designutveckling kan idéer visualiseras och testas på ett smidigt sätt, vilket främjar kreativa lösningar. När produkterna blir större och mer komplexa kan det dock bli svårt att snabbt göra enkla ändringar om man inte tänker sig för under uppbyggnaden av sin modell [5, 503-507].

2.9 Topologioptimering

Topologioptimering är en matematisk metod för att optimalt utnyttja materialet i en konstruktion. Då dessa beräkningar snabbt blir komplexa används datorstödd programvara för att göra processen genomförbar. Beroende på vilken sorts strukturoptimering man vill uppnå finns det olika typer, där de vanligaste är:

• Storleksoptimering: Innebär att geometrin är känd och definierad, optimeringen sker på en variabel som är beroende av storlek. Det kan handla om produktens tvärsnittsarea eller godstjocklek.

• Formoptimering: Innebär att den generella designen är känd och optimeringen sker på en variabel som är beroende av geometri. Här kan det handla om konturer, vinklar eller radier.

• Topologioptimering: Den vanligaste grenen av optimering. Den kännetecknas av att endast volymbegränsningen är känd och geometri, storlek och form obekanta.

Med givna parametrar så som laster, volymbegränsningar och andra designkrav som till exempel skruvhål eller infästningar, kan den maximala prestandan av ett system undersökas för att hitta den optimala lösningen. Ofta betyder det att den nödvändiga styvheten och styrkan erhålls efter att en viss procent av materialet avlägsnats. På så sätt behåller konstruktionen sina mekaniska egenskaper samtidigt som vikt och kostnad reduceras då mindre material behöver användas.

Det finns andra fördelar med att använda topologioptimering. Med hjälp av denna typ av arbetsprocess kan koncept framställas som ger en klarare bild om vad som mekaniskt fungerar redan i designfasen, och ger en bra utgångspunkt för vidareutveckling. Den framtagna designen behöver ofta kalibreras i datorn efter framtagning och även kontrolleras efter produktion med avseende på mekaniska egenskaper. Med topologioptimering blir denna process mycket effektiv då givna parametrar som styvhet och spänning redan beräknats av programvaran. På så sätt slipper man långa iterativa tillvägagångssätt där olika konstruktioner testas för hand. Istället pågår den iterära utvecklingen digitalt [28].

13

3

Metod

3.1 Förstudie

I en förstudie genomförs en problemanalys inför den kommande utvecklingsprocessen genom att ta fram bakgrundsmaterial om den marknad, teknik och design som produkten berör. Det är viktigt att under förstudien okritiskt analysera olika marknadsområden och tekniska lösningar för att få en generell bild av problemet. Anledningen till att få en allsidig bild av uppdraget är att inte påbörja resurskrävande konstruktionsarbete på felaktiga antaganden. Ändamålet med förstudien är att fastställa en första kravspecifikation som definierar de funktionella krav som produkten behöver uppfylla. Med andra ord, vad ska egentligen produkten uträtta [5, s. 115–116].

3.2 Funktionsanalys

En funktionsanalys används för att beskriva produktens funktionella kriterier genom abstrakta termer för att skapa tydliga riktlinjer om hur produkten ska fungera. Metoden bygger på att man delar upp produkten i en huvudfunktion samt ett antal nödvändiga och önskvärda funktioner, därefter beskrivs varje funktion genom ett verb, ett substantiv och en eventuell mätbar avgränsning [5, s. 162–163].

3.3 Analys av fordonsdata

En analys av 2019 års kaross genomfördes för att samla information från tidigare simuleringar och beräkningar. Informationen hämtades från JU Solar Teams CAD-filer, simuleringar och övrig dokumentation. Denna analys kom sedermera att användas vid uppdelningen av karossen och beräkning av lastfall. Informationen från tidigare CFD-analyser lade grunden för att beräkna luftmotståndet som verkar på bilen, vilket sedan användes i de simuleringar som gjordes på karossen.

3.4 Reverse Engineering

Reverse engineering innebär att man omkonstruerar en produkt genom att bryta ner den i mindre delar för att studera produktens geometri, material och funktion. Utifrån detta kan sedan relevant information hämtas och appliceras till en ny konstruktion [5, s. 527].

3.5 Konceptgenerering

3.5.1 BrainstormingBrainstorming är en metod som innebär att deltagare i grupp skall generera så många idéer som möjligt. Metoden används för att skapa tankar, idéer och diskussioner om tänkbara lösningar på ett problem. Under brainstormingprocessen eftersträvas kvantitet framför kvalitet vilket innebär att alla idéer är tillåtna [5, s. 166–167].

Enligt boken ”Produktutveckling: Effektiva metoder för konstruktion och design.” av H. Johannesson. J-G Persson och D. Pettersson finns det fyra regler att följa under en brainstormingprocess:

1. Självkritik av egna idéer eller kritik av andras idéer är inte tillåtet. 2. Kvantitet ska uppmuntras.

3. Tänk utanför boxen. 4. Kombinera idéer.

14 3.5.2 Visualisering

För att visualisera idéer och koncept är handskissning en effektiv metod. Att beskriva en idé i ord kan vara mycket svårt, därför är skisser ett viktigt verktyg för att kommunicera lösningar inom en arbetsgrupp [29]. Skisserna kan därefter ligga till grund för beslut av koncept och eventuell vidareutveckling.

3.5.3 Konceptutvärdering

Under en konceptgenerering framställs många bra och mindre bra lösningar. Därför måste lösningar utvärderas och elimineras för att gå vidare i utvecklingsprocessen. Det första steget i utvärderingsprocessen kan utföras baserat på magkänsla för att skapa ett mindre urval till kommande beslutsmatriser. Att utvärdera koncept baserat på magkänsla kan vara förknippat med ett antal svårigheter. Olika intressenter värderar konceptens egenskaper olika och ibland kan fullständig information saknas när beslut måste fattas. Här kan det vara lämpligt att låta personer med mer erfarenhet se lösningsalternativen från ett nytt perspektiv [5, s. 120–121].

3.6 Elimineringsmatris

Elimineringsmatrisen, även känd som GO/NOGO-matris, används tidigt i konceptutvecklingsprocessen för att utvärdera lösningar och koncept. Ofta genomförs en första bortsortering av orimliga lösningar innan elimineringsmatrisen påbörjas, detta för att enklare utvärdera hur väl varje lösningsalternativ möter de specificerade kraven. Hur väl en lösning uppfyller kraven beskrivs med följande beteckningar: (+) = ja, (-) = nej, (?) = mer information krävs. De lösningar som kan summeras till ett (+) går vidare för ytterligare utvärdering [5, 182– 183].

3.7 Beslutsmatris

För att fatta beslut om slutgiltigt koncept kan Pughs matris tillämpas. Här utvärderas konceptlösningarna utifrån urvalskriterier och målvärde mot en referens vilket kan vara en tidigare eller konkurrerande produkt. Med referensen som utgångspunkt analyseras koncepten för att avgöra om de är bättre (+), sämre (-) eller presterar likvärdigt (0) som referensprodukten. Koncepten poängsätts sedan enligt de viktningsvärden som fastställts för att summeras och fullfölja det koncept med högst nettovärde [5, 182-183].

3.8 CAD

Olika CAD-program inriktar sig på olika typer av konstruktionsarbete för att visualisera och analysera produkter. De CAD-program som använts under projektets gång redovisas nedan:

• Solidworks: Utvecklat av Dassault Systèmes och är främst riktad åt mekanikkonstruktion. Möjlighet att bygga ytbaserade modeller finns, men programmet används främst åt att ta fram modeller med exakt måttriktighet och ritningar för konstruktioner. Solidworks har många programfunktioner för att göra simuleringar och renderingar av framtagna modeller [24].

• Alias: Utvecklat av Autodesk och är inriktat på friforms-konstruktion. Här kan tredimensionella modeller byggas med hjälp av ytor som inte är styrda av exakta mått, detta innebär att programmet lämpar sig för karosskonstruktion för att uppnå kvalitativa ytor [25].

• Fusion 360: Är ett relativt nytt program som också är utvecklat av Autodesk. Programmet har en kombinerad funktion av solid- och ytmodellering med avancerade simuleringsmöjligheter i form av topologioptimering och generativ design [26].

15

3.9 Topologioptimering

Med hjälp av FEM delas designen in i en mesh på vilken de verkande lastfallen beräknas. Detta utförs för att studera hur lastfallen påverkar föremålet och ta reda på styvheten i materialet. Utifrån dessa lastfall beräknar programvaran vilka strukturer som kan avlägsnas samtidigt som önskad hållfasthet bibehålls. Meshens beståndsdelar delas upp på så sätt att en viss storlek gäller på alla element (absolut), eller där storleken på elementen baseras på en viss procent av delen som skall bearbetas (relativ). Den framtagna meshen blir i vissa fall missvisande då vissa uppoffringar görs för att effektivisera arbetstiden. En finare mesh ger mer exakta uträkningar men innebär en betydligt mer tidskrävande simulering och garanterar inte alltid ett bättre resultat. I många fall skapas en onödigt komplex struktur [28]. Om en för grov mesh används riskeras istället att en alldeles för simpel struktur presenteras. Det gäller att genom en iterativ arbetsprocess bestämma hur många element som skall användas i meshen.

De finita element som bygger upp meshen bedöms om de är värda att ha kvar eller kan plockas bort genom att beräkna ett värde mellan 1 och 0. Här bedöms “kostnaden” för att ha kvar elementet sett i förhållande mot vilken styvhet det bidrar med till resterande strukturer. För att underlätta meshens beräkningar används bestraffningstermen q, som gör det lättare för programvaran att bestämma det värde som den delen av meshen skall få. En bestraffningsterm på 2 är vanlig vid beräkningar i två dimensioner, medan 4 används för tredimensionella objekt. Formeln som används för att beräkna detta är då:

0 ≤ 𝑥

𝑞≤ 1

𝐸

𝑒= 𝑥

𝑞𝐸

0

, 𝑞 > 1

∫ 𝑥𝑑Ω ≤ 𝑉 , 0 ≤ 𝑥 ≤ 1

Ω

𝐸𝑒 : Elasticitetmodulen för ett särskilt element.

𝐸0 : Elasticitetsmodulen i ett givet linjärt elastiskt isotropiskt material.

𝑉 : Maximala volymen som kan modifieras. 𝑞 : Bestraffningsterm.

Vidare utgår topologioptimeringen från att eliminera en viss procent utav designvolymen, som betecknas x, samtidigt som en maximal styvhet bibehålls. Detta är detsamma som att minimera kompliansen, eller minimera töjningsenergin i strukturen, med bivillkoret att en viss volym behålls. Ekvationen för detta problem beräknas sedan med hjälp av finita elementmetoden:

𝐾(𝑥)𝑢 = 𝐹

Kompliansen skrivs som:𝑐(𝑥) = 𝐹

𝑇𝑢(𝑥)

Topologioptimeringsproblemets ekvation blir då:min

𝜌,𝑢𝑐(𝑥)

𝑠𝑎𝑡𝑖𝑠𝑓𝑖𝑒𝑟𝑎

{

𝐾(𝑥)𝑢 = 𝐹

∫ 𝜌(𝑥)𝑑Ω ≤ 𝑉

Ω0 ≤ 𝑥

𝑖≤ 1

De uppoffringar som görs gällande meshens komplexitet medför att resultaten som tas fram kan bli ”hackiga” och inte alltid så exakta. Detta betyder i sin tur att viss kreativitet och intuition krävs för att fatta rätt beslut om de delar som går att avlägsna och hur den färdiga designen skall se ut [28].

16

3.10 Spänningsberäkningar

När topologioptimeringen är utförd kan ytterligare beräkningar utföras för att säkerställa att den nya designen klarar av de krafter som verkar på den. Genom att applicera samma lastfall som användes under topologioptimeringen går det räkna ut de spänningar som uppstår i materialen. En ny mesh genereras av den nya designen och på denna utförs sedan beräkningarna. Beroende på vilket material som valts och dess egenskaper, så som sträckgräns, elasticitetsmodul och brottgräns, kan en säkerhetsmarginal presenteras som visar hur designen påverkas av de olika lastfallen, se kapitel 2.5. Utifrån denna information kan en iterativ designmetod användas, där man går tillbaka och ändrar i designen för att till slut nå en optimal produkt som uppfyller de krav som definierats. Inom bilindustrin är det vanligt att erhålla en säkerhetsfaktor på 3. Detta innebär att de spänningar som uppstår vid simulering är tre gånger mindre än beräknad brottgräns för materialet. Inom flygindustrin kan denna faktor vara så låg som 1.2 då ökad säkerhet från överdimensionering kan dra ner effektiviteten på farkosten så pass att den blir oanvändbar. [39]

3.11 Validitet och Reliabilitet

Litteraturstudien för rapportens teoretiska ramverk och metodkapitel har genomförts via flera olika sökvägar. Ämnesböcker, artiklar och elektroniska källor har granskats i lika stor utsträckning. Ämnesböcker bedöms vara pålitliga eftersom påståendena är väletablerade och lämpade att beskriva ett visst ämnesområde. En begräsning med litterära källor och de fakta som presenteras är att ny forskning kan ha framkommit efter bokens publiceringsdatum. Detta innebär att viss information kan ha utelämnats från studien. För att hantera denna problematik har artiklar och elektroniska källor använts där ett stort utbud av nya forskningspublikationer och hög tillgänglighet erbjuds. Ett problem med denna typ av källor är att informationen ständigt kan modifieras och är hämtad från andra publikationer. För att säkerställa studiens reliabilitet har information hämtats utefter redogörelse från uppdragsgivare och frågeställningarnas ändamål.

Konceptutvärdering och beslutsmatriser är metoder som bygger på att beslut ska fattas objektivt. Under denna process finns det risk för att subjektiva åsikter framförs vilket kan leda till olika resultat ifrån olika personer och en minskad grad av validitet. För att motverka detta har uppdragsgivare från JU Solar Team inkluderats och utvärderat resultatet utifrån erfarenhet och expertis.

Topologioptimering var en okänd metod innan studien påbörjades vilket har inneburit en begränsad kunskap och lägre grad av reliabilitet. Arbetets handledare och personal från Jönköping University har bistått med kunskap inom området för att säkerställa ett korrekt genomförande. Lastfallen som tillämpas i topologioptimeringen är beräknade utefter JU Solar Teams tidigare CFD-analyser, beräkningarna har bedömts som ofullständiga och har inneburit vissa antaganden baserat på tidigare teorier och observationer. Resultatet från optimeringen kan därmed inte kvalificera sig som helt verklighetstroget.

17

4

Genomförande och resultat

4.1 Uppstart

Examensarbetet initierades i samband med ett möte med JU Solar Team där projektets problembeskrivning och huvudsakliga syfte framfördes. Här presenterade även organisationen sin vision och idé om att skapa en modulbaserad karosskonstruktion som tillverkas genom 3D-skrivning. Tillsammans med handledare och uppdragsgivare kunde avgränsningar definieras för att vägleda projektets ändamål. Informationen från mötet blev sedermera utgångspunkten i projektets inledande förstudie.

Under arbetets uppstartsfas skapades ett GANTT-schema för att överskådligt planera projektets tidsåtgång. I planeringen noterades möten och en uppskattning av varje aktivitets tid, se Bilaga 1.

4.2 Förstudie

För att få en överblick av karossens konstruktion samt fördjupa kunskapen inom ett tidigare okänt område genomfördes projektets förstudie. Förstudien påbörjades genom att få en redogörelse från uppdragsgivare samt fysiskt analysera den existerande karossens uppbyggnad, material och sammanfogning. Genom att titta närmare på bilens fundamentala komponenter skapades en djupare förståelse kring karossens konstruktion och tekniska funktion samt vad grundproblemet är som ska utredas.

Efter redogörelse och analys av 2019 års solbil noterades att den nuvarande karossen är tillverkad i ett sandwich-konstruerat kolfibermaterial. Sandwichkonstruktionen innebär att ett kärnmaterial med låg densitet sammanhålls av ett lastupptagande material, vilket i detta fall är kolfiber. Detta är ett effektivt sätt att minimera vikten utan att kompromissa med styrka och styvhet.

För att få kolfiber att konsolidera krävs högt tryck och värme, därför vakuumförpackas komponenterna och placeras i en ugn. Då en monocoque konstruktion innebär att karossen består av en stor komponent krävs det tillgång till specifika resurser. Vid mekanisk bearbetning fragmenteras kolfiber och gör det inhalerbart vilket kan orsaka hälsofara för människor. Med anledning av bristande tillgång av resurser och hälsofara har tillverkning av kolfiber vid Jönköping University nu helt förbjudits. JU Solar Team har därför tvingats utkontraktera tillverkning till ett utomstående företag.

I samband med förstudien studerades även tävlingens regelverk för att fastställa de regler som karossens och dess konstruktion måste uppfylla, se kapitel 1.1.1. Här redogjordes det att bilens chassi är konstruerat för att uppfylla de säkerhetskrav från Bridge Stone World Solar Challenge, se regel 2.11.5, med anledning av detta behöver därför inte karossen uppfylla dessa.

Under förstudiens slutskede skapades en funktionsanalys av karossen som redovisas i kapitel 4.3. De tankar och idéer som utformats så här långt i processen kom sedermera att användas i projektet konceptgenereringsfas.

4.2.1 Insamling av data

Allt eftersom projektets grunder konkretiserades påbörjades en datainsamlingsprocess. Litteratur, artiklar samt elektroniska källor studerades för att samla information kring viktiga parametrar vid karosskonstruktion, modularisering, sammanfogning, material och additiv tillverkning. Konceptutvecklingsprocessen är ett bekant och väldokumenterat område. Här hämtades metoder kring utvecklingsprocessens fundamentala delar från befintlig kurslitteratur.

18 4.2.2 Marknadsanalys

För att kartlägga hur additiv tillverkning har tillämpats inom fordonsindustrin genomfördes en marknadsanalys via internet. Genom att i synnerhet studera bilindustrin men även andra fordonsbranscher kunde olika konstruktioner och material identifieras. De observationer som genomfördes dokumenterades genom bilder och anteckningar för att ge inspiration och idéer till den kommande utvecklingsprocessen. De observationer som har varit direkt användbara redovisas nedan.

EDAG Light Cocoon

Light Cocoon är en konceptbil utvecklad av det tyska ingenjörsföretaget EDAG, se Figur 6. Deras vision och utmaning var att påvisa ett koncept som reducerar bilens vikt genom att avlägsna material från exteriören. Genom topologiska uträkningar kunde allt material som inte fyllde någon funktion för bilens statiska och dynamiska belastningar avlägsnas vilket resulterade i en lastbärande skelettstruktur utan ett yttre skal. För att motstå regn och skapa en aerodynamisk yta bekläddes den lastbärande strukturen med ett vattenresistent textilmaterial. EDAG använder sig av 3D-skrivning för att tillverka den komplexa strukturen [30].

Figur 6: EDAG Light Cocoon Trimech Kayak

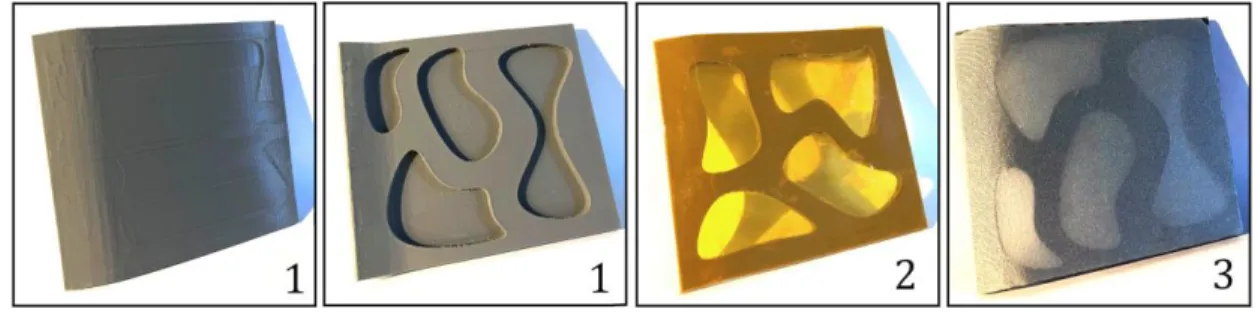

En ingenjör vid Trimech har utvecklat en så kallad “skin-on-frame" kajak där den bärande strukturen är uppbyggd av träreglar och 3D-skrivna komponenter, se Figur 7. Kajaken är konstruerad och simulerad utefter tre viktiga parametrar; flytförmåga, stabilitet och dynamiska egenskaper. För att fastställa de 3D-skrivna komponenternas konstruktion och styrka har externa laster applicerats genom ett optimeringsprogram och resulterat i en bärande struktur [31].

Komponenterna är tillverkade i ett ABS+ filament genom FDM-skrivare. För att säkerställa styrka och vattentäthet hos komponenter och träreglar har tvåkomponents epoxi samt glasfiber använts. Den bärande strukturen är därefter täckt i en transparent vinylfilm för att uppfylla kajakens flytförmåga.

19

4.3 Funktionsanalys

Funktionsanalysen genomfördes för att få en bättre förståelse av karossens funktioner och hur de förhåller sig till varandra, se Tabell 2. Karossens huvudfunktion definierades till att skydda bilens innanrede, vilket innebär förare, batteri, kablage och övriga komponenter, mot väder och externa laster. De nödvändiga funktionerna bygger huvudfunktionen och måste därför uppfyllas. Önskvärda funktioner stödjer och underlättar karossens användning men är inte kritiska för huvudfunktionen. ‘’Minimera vikt’’ och ‘’Inneha Aerodynamik’’ är inte kritiska för karossens huvudfunktion men ansågs vara avgörande för solbilens prestanda, därav betecknades de med N/Ö.

Funktioner Klass Funktionsgräns

Skydda Innanrede HF Förare, batteri, kablage mm

Maximera Styvhet N

Inneha Stabilitet N Vid körning

Uppfylla Regelverk N Bridgestone Solar Challenge

Tåla Väder N Regn, vind och temperatur

Tåla Vägkörning N 100 km/h

Erbjuda Montering N

Minimera Vikt N/Ö <50 kg

Inneha Aerodynamik N/Ö Lågt 𝐶𝑑-värde

Erbjuda Demontering Ö Minimera Energiförbrukning Ö Underlätta Tillverkning Ö Erbjuda Modifiering Ö Minimera Kostnad Ö Uttrycka Innovation Ö

Tabell 2: Funktionsanalys av karossen

4.4 Analys av fordonsdata

Genom att studera 2019 års CFD-analyser av solbilen kunde kritiska områden definieras där det största luftmotståndet verkar vid körning, se Figur 8. Simuleringarna representerar hur bilen påverkas vid vindbyar på 25 m/s i riktning rakt framifrån där luftens densitet är satt till 1.225 kg/m3. Grafen till vänster i figuren visar bilens aerodynamiska koefficient i x-led. Här

kunde det fastställas att det största lufttrycket verkar på karossens front, vilket visualiseras av de röda områdena. Majoriteten av luften som flödar kring karossen är av laminärt flöde, detta visualiseras av de gröna och ljusblå partierna. Enligt separat dokumentation hämtad från JU Solar Teams filer kunde genomsnittliga 𝐶𝑑-värden utläsas där 𝐶𝑥=0.086 𝐶𝑦=0.02 och 𝐶𝑧

=-0.50. Vid de mörkblå partierna skapas ett undertryck då luften studsar på fronten och trycks bort. Här skapas mycket turbulens vilken man vill reducera så mycket som möjligt. Kritiska områden kring förarkåpan kan utläsas, detta är dock delar av karossen som denna studie inte kommer att behandla.

20

Figur 8: CFD-analys av 2019 års solbil

4.5 Modulindelning av kaross

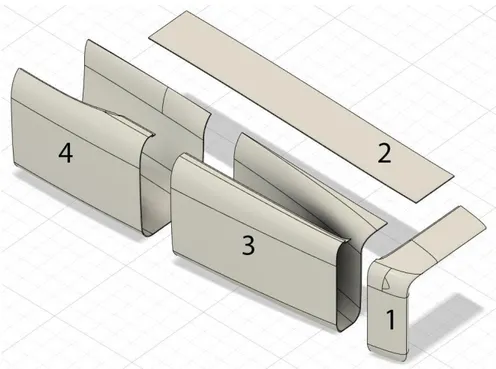

Efter att ha fastställt de kritiska områdena av karossen utifrån CFD-analysen kunde den delas upp i fyra moduler, se Figur 9. De olika områdena definieras på följande sätt:

1. Fronten: Här kommer de största belastningar att verka på bilen, dels ifrån lufttryck men även andra faktorer vid körning så som stenskott och liknande. Fronten måste därför tillverkas och konstrueras utefter dessa förhållanden. Aerodynamiken måste tas i beaktning då denna del kommer att påverka hur luftströmmarna rör sig kring bilen. En slät yta som lätt kan dela på luften utan att skapa stora virvlar är därför ett krav. 2. Planet: Denna del behöver inte stå emot några större belastningar vid körning, mer än

luften som strömmar under bilen. Planet kommer däremot behöva stabilisera hjulhusen som hänger ut från chassit.

3. Hjulhuset: Hjulhuset behöver inte heller stå emot stora belastningar, då fronten tar upp det största luftmotståndet och leder undan luftströmmarna. Hjulhusets funktion är att skydda hjulupphängning och inneha utrymme för däcken.

4. Förarhytt: Denna del integrerar med bilens chassi och förarutrymme, men eftersom chassikonstruktionen uppfyller tävlingsregel 2.11.5, behöver inte denna karossdel uppfylla dessa krav.

![Figur 2: Deformationsegenskaper för polymerer [15]](https://thumb-eu.123doks.com/thumbv2/5dokorg/5567231.145416/15.893.333.563.327.540/figur-deformationsegenskaper-för-polymerer.webp)

![Tabell 1: Materialegenskaper för filament [17][18][19]](https://thumb-eu.123doks.com/thumbv2/5dokorg/5567231.145416/16.893.94.811.314.1085/tabell-materialegenskaper-för-filament.webp)

![Figur 3: Exempel på bra och dålig limförbandsfog [21, s.119]](https://thumb-eu.123doks.com/thumbv2/5dokorg/5567231.145416/17.893.215.680.555.706/figur-exempel-bra-dålig-limförbandsfog-s.webp)

![Figur 4: Skruvförband med mutter (t.v.) och gängat i godsmaterial (t.h.) [5, s.481]](https://thumb-eu.123doks.com/thumbv2/5dokorg/5567231.145416/18.893.191.669.104.257/figur-skruvförband-mutter-t-v-gängat-godsmaterial-t.webp)