Ledtidsreduktion

på Westal

HUVUDOMRÅDE: Ledtidsreduktion

FÖRFATTARE: Teodor Gillberg, Tobias Klaesson HANDLEDARE: Tomas Wigerfelt

Postadress: Besöksadress: Telefon:

Box 1026 Gjuterigatan 5 036-10 10 00 (vx)

551 11 Jönköping

Detta examensarbete är utfört vid Tekniska Högskolan i Jönköping inom området maskinteknik. Författarna svarar själva för framförda åsikter, slutsatser och resultat. Examinator: Jonas Bjarnehäll

Handledare: Tomas Wigerfelt Omfattning: 15 hp (grundnivå) Datum: 2021-06-10

Förord

Vi skulle vilja inleda denna rapport med att tacka Westal för sin gästfrihet och att vi trots den rådande Covid-situationen fått möjlighet att besöka företaget. Vi vill även tacka montörerna som tog sig tid att besvara alla våra frågor, samt lät oss filma vissa arbetsmoment.

Ett extra stort tack vill vi rikta till Westals produktionsansvarige Robert Johansson, som också har varit vår kontaktperson på företaget. Vi uppskattar all hjälp vi fått från dig och att du från början till slut tagit dig tid att hjälpa oss i vårt examensarbete.

Vi vill också tacka vår handledare Tomas Wigerfelt för feedbacken och tipsen du gett oss under examensarbetets gång.

Tobias Klaesson & Teodor Gillberg Jönköping, 10 Juni 2021

Abstract

Working with lead time reduction is something all companies should do, not only to improve their own performance, but also to maintain a competitive brand in the market. Working to reduce your company's lead times involves continuous work with the pursuit of internal improvements.

This report is about a study carried out at Westal in Bankeryd and aims to help the company identify potential improvements, that can be carried out to reduce lead times for the lamp called Stall. As Westal has seen great growth in recent years, this increase has led to a larger order intake, something that contributed to greater demands than seen before on Westal's production capacity. As Westal is a small company with only 14 employees in production, no one has had time to work with improvements to the company's processes, hence the necessity for this study. The study's questions at issue therefore became "What factors contribute to long lead times in the production flow for the Stall product family?" and "How can Westal reduce the lead times for the Stallproducts using the factors identified in issue 1?"

To identify and minimize the company's lead times and set-up times, a selection of well-known theories and methods, such as the lean, 5S and SMED were used. A standard version of a value stream analysis was used to identify which factors had the greatest impact on lead time. An analysis of the current situation at Westal was then performed to get a clear picture of the prevailing conditions at the company, where data on production times, set-up times and cycle times were collected. Collected data were then compiled into various tables to be

analyzed and processed.

When all the data was processed, potential action proposals and various solutions to the issues were discussed. In the end of the study, the validity of the report is discussed, and concrete conclusions are drawn with answers to the study's questions at issue.

Sammanfattning

Att jobba med ledtidsreduktion är något alla företag bör göra, inte bara för att förbättra sina egna prestationer, utan även för att bibehålla ett konkurrenskraftigt varumärke på

marknaden. Att jobba med reducering av sitt företags ledtider innebär ett kontinuerligt arbete med strävan efter interna förbättringar.

Denna rapport handlar om en studie utförd på företaget Westal i Bankeryd, och har som syfte att hjälpa företaget ta fram förslag på förbättringar som kan utföras för att reducera ledtider för lamparmaturen Stall. Eftersom Westal på senare år har sett en stor tillväxt, har denna ökning lett till ett större orderintag. Något som ställt större krav än förut på Westals

produktionskapacitet. Då Westal är ett mindre företag med endast 14 anställda i produktionen har ingen haft tid att arbeta med förbättringar av företagets processer, därav uppkom

uppdraget för studien. Studiens frågeställningar blev därav ”Vilka faktorer bidrar till långa ledtider i produktionsflödet för produktfamiljen Stall?” och ”Hur kan Westal reducera ledtiderna för Stallprodukterna med avseende på identifierade faktorer i frågeställning 1?” För att identifiera och sedan minimera företagets ledtider och ställtider användes ett urval av välkända teorier och metoder, så som Lean-verktygen 5S och SMED. För att identifiera vilka faktorer som har störst inverkan på ledtiden används en standardversion av

värdeflödesanalys. Därefter utfördes en nulägesanalys för att få en tydlig bild över de rådande förhållandena på företaget, där data om tillverkningstider, ställtider och cykeltider samlades in. Insamlade data sammanställdes sedan i olika tabeller, för att sedan analyseras och bearbetas.

När samtliga data sedan var bearbetade, diskuterades potentiella åtgärdsförslag och diverse lösningar till frågeställningarna togs fram. I rapportens slut diskuteras validiteten i rapporten samt konkreta slutsatser dras, med svar på studiens frågeställningar.

Innehållsförteckning

1

Introduktion

1

1.1 BAKGRUND 1 1.2 PROBLEMBESKRIVNING 1 1.3 FRÅGESTÄLLNINGAR 1 1.4 SYFTE OCH MÅL 2 1.5 AVGRÄNSNINGAR 2 1.6 DISPOSITION 22

Teoretiskt ramverk

3

2.1 KOPPLING MELLAN FRÅGESTÄLLNINGAR OCH TEORI 3

2.2 LEAN 3

2.3 SMED 4

2.4 5S 4

2.5 VÄRDEFLÖDESANALYS 5

2.6 KANBANSYSTEM 6

2.7 PUSH- OCH PULL-SYSTEM 7

2.7.1 Push-system 7 2.7.2 Pull-system 7

3

Metod

8

3.1 LITTERATURSTUDIE 8 3.2 FALLSTUDIE 8 3.3 KVANTITATIV METOD 8 3.4 KVALITATIV METOD 8 3.5 INTERVJU 9 3.6 OBSERVATION 9 3.7 RELIABILITET 9 3.8 VALIDITET 94

Nulägesbeskrivning

10

4.1 NULÄGESBESKRIVNING PRODUKT 104.2 NULÄGESBESKRIVNING PRODUKTION 11

4.3 NULÄGESBESKRIVNING MONTERING 11

4.4 NULÄGESBESKRIVNING OMARBETE & KASSATIONER 12

4.5 NULÄGESBESKRIVNING CYKELTID 12 4.6 NULÄGESBESKRIVNING STÄLLTIDER 12

5

Analys

13

5.1 ANALYS FRÅGESTÄLLNING 1 13 5.1.1 Lean 13 5.1.2 Intervju 13 5.1.3 Cykeltidsanalys 14 5.1.4 Värdeflödesanalys 15 5.2 ANALYS AV FRÅGESTÄLLNING 2 16 5.2.1 SMED 16 5.2.2 5s 165.2.3 Push och Pull-system 17

6

Åtgärdsförslag och diskussion

18

6.1 ÅTGÄRDSFÖRLAG 1TIDMÄTNING 18

6.2 ÅTGÄRDSFÖRSLAG 2SMED 18

6.3 ÅTGÄRDSFÖRSLAG 35S 18

6.4 ÅTGÄRDSFÖRSLAG 4PUSH- OCH PULLFLÖDE 19

6.5 DISKUSSION KRING VALIDITET OCH RELIABILITET I UNDERSÖKNINGEN 19

7

Slutsatser

20

7.1 IMPLIKATIONER 20

7.2 SLUTSATSER OCH REKOMMENDATIONER 20

7.3 VIDARE ARBETE ELLER FORSKNING 21

8

Referenser

22

1

Introduktion

1.1 Bakgrund

Westal är ett företag lokaliserat i Bankeryd, grundat 1947 av Holger Johansson. Westal är ett mindre företag med 39 anställda, varav 14 som jobbar inom produktionen. Företaget jobbar med att designa och tillverka olika belysningsarmaturer och belysningslösningar, med ett stort fokus på långsiktighet och hållbarhet.

Westals vision är att bli en ledande belysningsleverantör till den professionella marknaden i Norden. Företagets belysningsarmaturer är för både inomhus- och utomhusbruk, där de är stolta över sin flexibilitet, kvalité och korta ledtider. Tillverkningen sker företrädelsevis i Sverige, men när detta inte är möjligt använder sig Westal av underleverantörer som garanterar den höga svenska kvalitetsstandarden. [1]

Westal har de senaste åren ökat sin försäljning avsevärt, vilket medför att produktionen måste följa utvecklingen och öka volymen produkter som produceras. Företaget tillverkar en mängd olika produktfamiljer av lamparmaturer där den som tillverkas i störst volym är

armaturfamiljen ”Stall”. I dagsläget anser Westal att det finns stor förbättringspotential av ledtiden för flertalet av sina produktfamiljer. Den stora ökningen i försäljning har dock kommit med bieffekten att ingen på företaget haft tid att arbeta med ledtidsreduktion, därav uppkom behovet av denna studie.

1.2 Problembeskrivning

Företag har höga krav på att leverera rätt mängd produkter i rätt tid, vilket ställer väldigt stora krav på tillverkandeföretagets produktion. Detta på grund av kunders ständigt ökade

förväntningar på kortare leveranstider och högre kvalité.

Westal har målet att en order ska skickas till kund senast 3 dagar efter att den inkommit till produktionen. Därför har företaget ett färdigvarulager på ca 500 artiklar för Stallprodukterna. Eftersom efterfrågan har ökat på företagets produkter oroar sig nu produktionen för att de inte skall hinna anpassa sig utefter den ökningen och söker därför hjälp med att frigöra mer tid för sin personal, detta genom att minska ledtiderna för en av deras mest populära

produktfamiljer. Stallprodukterna säljer ca 3000 exemplar per år. I dagsläget har Westal inte något kontinuerligt förbättringsarbete, detta på grund utav den ökade försäljningen av produkter. Därav blir uppdraget att identifiera de faktorer som utgör långa ledtider i

produktionen för Stallprodukterna, samt att finna lösningar/förbättringsförslag på dessa. För identifiering av påverkande faktorer måste även företagets värdeskapande och icke

värdeskapande processer identifieras.

1.3 Frågeställningar

Därmed är studiens frågeställningar:

1. Vilka faktorer bidrar till långa ledtider i produktionsflödet för produktfamiljen Stall?

2. Hur kan Westal reducera ledtiderna för Stallprodukterna med avseende på identifierade faktorer i frågeställning 1?

1.4 Syfte och Mål

Denna studies syfte är att undersöka Westals produktionsprocess av produktfamiljen ”Stall” där produktionens faktorer som mest påverkar ledtider ska identifieras. Målet med studien är att avhjälpa/eliminera de identifierade faktorerna för att reducera den slutliga ledtiden i monteringen för Stall produkterna. Detta genom att ta fram förslag på tidssparande metoder.

1.5 Avgränsningar

Westal har ett stort produktsortiment med tusentals produkter, detta examensarbete är avgränsat till produktionen och monteringen av armaturfamiljen Stall. Examensarbetet kommer fokusera på mätetal och optimering av Stalls tillverkningsprocess.

Vid identifierande av flaskhalsar kommer fokus att läggas på det/dem som har störst

påverkan på produktionsflödet, flaskhalsar som har mindre påverkan kommer inte omfattas i examensarbetet.

1.6 Disposition

Rapporten är disponerad enligt följande:

Kap 1, Introduktion till problemet som behandlas i rapporten samt syftet, frågeställningar & avgränsningar för detta.

Kap 2, Teorin, vilken rapporten behandlar.

Kap 3, Metod, beskriver de vetenskapliga metoder som valts för insamling av data för att utföra studien.

Kap 4, Nulägesbeskrivning, där rådande förhållanden kopplade till problembeskrivningen kommer hanteras.

Kap 5, Analys, under detta kapitel kopplas insamlade data från kap 3 till teorin i kap 2 för att besvara rapportens frågeställning.

Kap 6 Diskussion & Åtgärdsförslag, sammanfattar studenternas egna tankar kring problemet samt åtgärds/förbättringsförslag för studiens valda problem.

Kap 7, Slutsatser, under detta kapitel återfinns slutsatserna från studien samt förslag på vidare forskning för ett bättre/säkrare resultat.

Kap 8, Referenser, Källhänvisning av insamlade data.

2

Teoretiskt ramverk

2.1 Koppling mellan frågeställningar och teori

Med frågeställningarna som underlag analyserades och valdes relevanta teorier som underlag för rapporten. I tabell 1 nedan visas kopplingarna mellan de två frågeställningarna och rapportens teorier.

Tabell 1- Koppling mellan rapportens frågeställningar och teori

2.2 Lean

Lean är ett begrepp som hänvisar till eliminering av slöseri. Lean tänkandet dateras tillbaka till 1900-talets start när Henry Ford startade sitt företag Ford Motor Company. Till en början skedde företagets tillverkning på samma sätt som sina konkurrenters, en bil monterades i taget. Detta resulterade i att endast ett par bilar om dagen kunde tillverkas, vilket i sin tur ledde till höga bilpriser. Ford hade som mål att tillverka en bil som vanliga konsumenter hade råd med och lyckades med detta genom att införa standardiserade arbetssätt på löpande band. Genom att införa ett nytt arbetssätt där respektive anställd hade hand om ett delmoment lyckades Ford sänka monteringstiden för en bil från 728 minuter till 93 minuter. [2], [3] Kiichiro Toyoda utvecklade sedan Lean tänkandet ytterligare. Han besökte olika bilföretag i USA och Europa, däribland Ford. Efter sina besök anpassade Kiichiro Fords masstillverkning av bilar till Japans förhållanden. Han utvecklade ett tillverkningsupplägg som kunde hantera fler olika varianter av bilar samtidigt, då hans utbud på maskiner var begränsat. För att möta kundbehovet la Kiichiro sitt fokus på att producera precis rätt detalj, i precis rätt mängd, i precis rätt tid. Denna princip kallas just-in-time. Några år senare utvecklade Toyotas

dåvarande chef Taiici Ohno vidare Fords arbete, för att matcha de japanska förutsättningarna. Taiicis arbete ledde i till att han i slutet av 1940-talet tog fram vissa principer för

tillverkningen, kallade Toyota Production system (TPS). TPS mynnade sedan ut i begreppet som i dag kallas för Lean. [2], [3]

När ett företag arbetar med Lean sätts en framtidsvision upp, som företaget sedan jobbar mot. Visionen är ofta i form av en arbetsplats helt utan slöseri. För att komma närmare uppsatt vision är det viktigt att företaget definierar vad slöseri är, detta görs genom

kategorisering. Den vanligaste kategoriseringen av slöseri är 7+1 slöserierna. Till dessa avses följande:

• Överproduktion. Företaget producerar mer produkter än nödvändigt. Produkter måste lagerhållas i väntan på försäljning, vilket binder upp kapital och tar upp onödig plats. • Väntan. Tid där anställda måste vänta på ny order eller påfyllnad av material. • Transport. Onödiga eller överflödiga transporter av material eller produkter. • Överarbete. Produkter bearbetas för länge och minskar produktionens tempo. • Lager. Uppbundet kapital i väntan på försäljning.

• Rörelser. Onödiga rörelser vid produktion, vilket resulterar i längre produktionstider. • Produktion av defekta produkter. Tid och resurser spenderas på att tillverka en produkt som sedan måste kasseras eller omarbetas för att möta kundkrav.

• Outnyttjad kompetens. Anställda besitter användbara kunskaper som inte tas till vara på. Det anses hur som helst vara omöjligt att helt eliminera allt slöseri. Lean ska ses som ett verktyg som används kontinuerligt för förbättring, i stället för ett engångsverktyg. Arbetet med Lean tar aldrig slut utan anger i stället en ny riktning som företaget ska gå i. [2], [4]

2.3 SMED

SMED står för Single Minute Exchange of Die och är en metod som används för reduktion av ställtider. Den svenska översättningen av SMED är ställtid under 10 minuter. [5]

Metoden kommer från Toyota i Japan och togs fram av Shigeo Shingo. Metoden är uppdelad i olika steg, varav det första är att särskilja yttre och inre ställ från varandra. Yttre ställ är de aktiviteter som kan utföras utan att tillverkning stoppas. Exempelvis kan förberedelser av monteringsmoment som kan utföras innan monteringen påbörjats, vilket senare leder till en enklare och snabbare montering. Inre ställ hänvisar till aktiviteter som endast kan utföras då produktionen står still. Det vill säga moment som inte går att förbereda. [5]

Det andra steget i metoden är att omvandla inre ställtider till yttre ställtider. Detta för att fler aktiviteter ska kunna förberedas medan produktionen är aktiv. Då fler aktiviteter redan är utförda vid produktionens uppstart leder detta till reducerade ställtider. [5]

Steg 3 i metoden handlar om att reducera de kvarstående inre ställtiderna. Något som ofta kräver förändringar i produktionen. Därav behövs ofta lösningar av produktionstekniskt slag, till exempel investeringar i nya maskiner eller verktyg som kan underlätta och förbättra tillverkningen. [5]

Det finns olika sätt att utnyttja de reducerade ställtiderna.

• Minskad beläggningsgrad i resurser. Vilket kan leda till minskade ledtider till kund. Mer resurser frigörs, vilket leder till att företaget får en större volym- och

produktmixflexibilitet.

• Mindre partistorlekar. Då de reducerade ställtiderna leder till en mindre ställkostnad för företaget bidrar detta till en möjlighet att producera mindre partistorlekar. Något som jämnar ut materialflödet och leder till större leveranssäkerhet. Mindre

partistorlekar leder också till mindre defekta produkter vid eventuella fel i produktionen.

• Ökad produktion. Företaget kan hantera flera order än tidigare. [5]

2.4 5s

5S är en metod som handlar om att involvera de anställda för att hålla arbetsplatsen i ordning. Detta för att få ut maximal effektivitet ur företagets processer, samt bidra till en så säker och effektiv arbetsplats som möjligt.

Metoden är framtagen av Toyota och använder sig utav 5 ledord för att uppehålla arbetsplatsens ordning. De 5 essen står för följande:

• Sortera/strukturera: Genomgång av arbetsplatsen, för att sedan göra sig av med onödig utrustning. Behåll det som anses nödvändigt.

• Systematisera: Upprätta bestämda platser för verktyg och utrustning. Var noga med att återlämna utrustningen på dess avsedda plats efter användning.

• Städa: Städa arbetsplatsen efter användning av utrustning. Leta efter utrustning som kräver underhåll.

• Standardisera: Gör arbetssättet till en standard. Upprätta daglig rutin i form av tavlor eller färgkoder.

• Säkra/systematisk översyn: Gör de fyra föregående stegen till en vana. Fortsätt kontinuerligt med förbättringar.

Om 5s implementeras på rätt sätt kommer detta leda till en arbetsplats med bättre

förutsättningar för de anställda. Detta då metoden bidrar med mindre förflyttningar, mindre hantering, ökad visibilitet samt mer flexibla layouter. Kontinuerligt förbättringsarbete leder till effektivare processer. [2], [5]

2.5 Värdeflödesanalys

Värdeflödesanalysen är en metod som används för att identifiera värdeskapande, respektive icke-värdeskapande aktiviteter i ett flöde. Syftet med analysen är att se nuläget i flödet samt att identifiera icke-värdeskapande aktiviteter som kan minimeras alternativt elimineras, för att mer vikt ska läggas på värdeskapande aktiviteter. De olika aktiviteterna delas upp i tre grupper;

• Värdeskapande aktiviteter • Icke-värdeskapande aktiviteter

• Nödvändiga icke-värdeskapande aktiviteter

Till den första gruppen avses aktiviteter som direkt adderar värde till produkten, så som tillverkning, montering eller förändringar som bidrar till att produkten når slutlig form. Exempel på icke-värdeskapande aktiviteter är lagring, transporter och tester av produkten. Det vill säga verksamhet som inte på något sätt förändrar eller tillför något till produkten. Den sista punkten, nödvändiga icke-värdeskapande aktiviteter, är verksamhet som hjälper de värdeskapande aktiviteterna till att fungera. Det vill säga de ser till att de värdeskapande aktiviteterna kan utföras med så få störningsmoment som möjligt. [6]

2.6 Kanbansystem

Kanban är en form av informationssystem, som ursprungligen kommer från Japan och kan användas för att lägga beställningar på material, eller för att beordra initiering av produktion. I ett kanbansystem har varje artikel en tilldelad lastbärare med ett bestämt antal för

respektive artikel. Med lastbärare avses till exempel en låda, container eller pall. För att vidareföra information inom produktionssystemet används två olika kort, så kallade kanbankort. Det första kallas produktionskanban, vilket vidareför information till

arbetsstationerna angående operationsdata och partistorlekar. Produktionskanban används av företagets produktionsgrupp. Det andra kortet, kallat transportkanban informerar förbrukande arbetsstationer angående hämtning av material och används av tillverkare och förbrukare. [5]

I ett kanbansystem används mindre buffertar för att underlätta materialförsörjningen. Då dessa buffertar är små är de synliga i processen, i stället för att vara osynliga i andra

lagerbyggnader vilket är vanligt vid användning av större buffertar. Vid inkommen kundorder är målet i första hand att kunna leverera direkt från ett färdigvarulager. Är detta inte möjligt måste produktionsavdelningen tillverka en order efter kundbehov. [5]

Tanken med kanban är att ge företag en tillräcklig beredskapsnivå för att kunna möta kundbehov. Därav kan det också ses som ett påfyllnadssystem för företagets lager. [5]

2.7 Push- och pull-system

2.7.1

Push-systemPush-system, även kallat tryckande system avser ett produktionsflöde där produktionsorder tillverkas löpande efter en produktionsplan. I ett push-system beordras respektive

arbetsstation vad som ska tillverkas enligt produktionsplaneringen. Vid eventuella avvikelser från produktionsplanen så finns uppsatta buffertar där överflödiga artiklar lagras. Push-system kännetecknas ofta av höga tillverkningskvantiteter vilket också leder till hög maskinbeläggning. Tillverkningen sker oftast mot lager och inte efter kundorder. [6], [7]

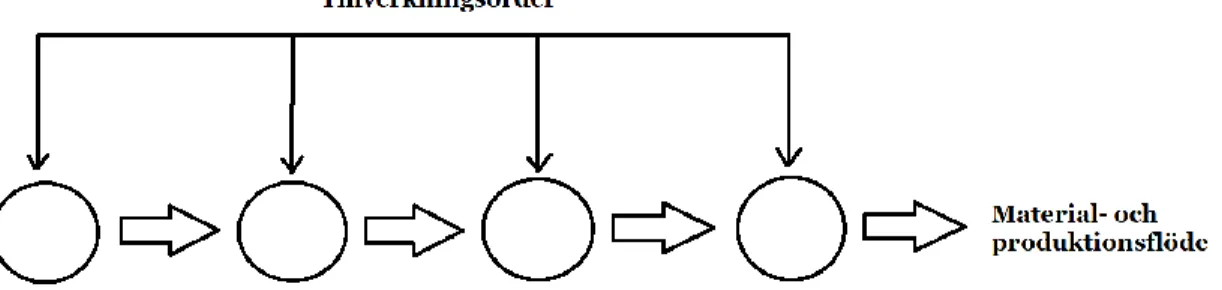

Figur 2- Visualisering av ett push-system

2.7.2

Pull-systemPull-system hänvisar till ett så kallat dragande system som styrs av mottagna kundorder. Inom pull-system används inga prognoser utan det är kunden som sätter systemets tempo. Inga aktiviteter får ske utan att en mottagare av produkten beordrat detta. I ett pullsystem mottages ordern av det sista förädlingsledet i flödeskedjan, varifrån nödvändigt material för ordern sedan hämtas av föregående led för bearbetning.

I ett pull-system tillämpas principen just-in-time, som avser att företaget ska tillverka precis rätt mängd produkter i precis rätt tid. Tillverka endast det som nästkommande operation kommer att förbruka direkt, all överflödig tillverkning ses som slöseri. [6], [7]

3

Metod

3.1 Litteraturstudie

Under en litteraturstudie används böcker, artiklar eller vetenskapliga rapporter som källor för att hämta kunskap. Det är alltid viktigt vid användandet av dessa att vara källkritisk och ifrågasätta informationen som hämtas. Viktigt är också att skilja på primära och sekundära källor. Primära källor är data som inhämtats direkt av en person eller en grupp människor, där informationen ofta kan kopplas direkt till ett forskningsobjekt. Sekundära källor kan i stället vara data ifrån en primär källa som tolkats av tredje part. [8]

En litteraturstudie genomfördes för att ge studiens deltagare en överblick över relevanta teorier kopplade till rapportens frågeställningar. Deltagarna fick genom denna, möjlighet att läsa in sig på de relevanta teorierna.

3.2 Fallstudie

En fallstudie är en forskningsstrategi där isolerade områden studeras. Fallstudien måste utföras på en utmärkande del av ett arbete, en mindre mängd människor med tydliga restriktioner så den går att urskilja från sitt sammanhang, eller som i denna studie där den fokuserar på en del av produktionsprocessen. Fallstudien möjliggör en djupdykning på området som studien behandlar. Kvalitén på empirin som hämtas genom en fallstudie är beroende av hur utförande/avgränsningar i är gjorda fallstudien. [9]

Under fallstudien undersöktes produktionen av Stall produkten, där en Kvantitativ metod och en kvalitativ metod för insamling av data användes.

3.3 Kvantitativ Metod

Kvantitativ metod är en metod där större mängder data mäts eller bearbetas på olika sätt för att samla in relevant information. Kvantitativ metod används för att besvara frågor kring samband, anledning, frekvens och orsak till ett problem. Vid en kvantitativ studie fås ett numeriskt siffervärde där validiteten är beroende av mätredskapets reliabilitet. [8] Under studien analyseras data direkt från Westals affärssystem för att beräkna ledtider av deras produkter dessutom mäts tiden det tar under monteringen för att försäkra sig om tillförlitligheten av data insamlad från affärssystemet. Kvantitativ metod användes vid upprättandet av värdeflödeskartläggningen för att ta fram olika arbetsstationers cykeltid under tillverkningen

3.4 Kvalitativ Metod

Kvalitativ metod används till “mjuka” data där intervjuer eller observationer ofta används. Kvalitativa interjuver är sällan strukturerade och ger utrymme för den intervjuade att delge dennes personliga åsikter, därav benämningen “mjuka” data. Denna metod lämpar sig bra när syftet är att få djupare förståelse för hur något fungerar eller vad som utgör ett problem. [8] På Westal användes kvalitativ metod i form av intervjuer och observationer där syftet var att skapa en grundförståelse för hur produktionen på företaget fungerade samt att samla in data för eventuella fokusområden för studien. Metoden användes även för att få en bild av produktionens ställtider vid olika stationer.

3.5 Intervju

Intervju är en informationsinsamlingsmetod där intervjuaren vanligen träffar

individen/individerna som intervjuas och där frågor och svar fås via en muntlig konversation. Intervjuer kan även ske på distans över till exempel telefon. Viktigt under intervjuer är att beakta frågorna som ställs så att dessa inte kan misstolkas. Frågorna under en intervju är fria att tolkas av den intervjuade som denne vill och bör därför struktureras så att svaren matchar det som efterfrågas. Via intervjuer samlas kvalitativdata in, vilket gör denna metod lämplig för att snabbt få en djupare förståelse för ett eller flera upplevda problem. [8]

Det finns huvudsakligen tre olika sätt att utföra intervjuer på: [8] • Ostrukturerad intervju: En intervju utförd utan förberedelser.

• Semistrukturerad intervju: En mängd förutbestämda frågor ställs i förutbestämd ordning. Efter frågorna kan oförberedda följdfrågor användas.

• Strukturerad intervju: Intervjun styrs helt utav förberedda frågor.

Under studien genomfördes intervjuer med produktionsansvarig och montörer för att ge en överblick över nuläget i verksamheten samt för att urskilja fokusområden för resterande studier. Under intervjuerna identifierades troliga fokusområden för att besvara frågeställning 1.

3.6 Observation

Observation är en forskningsmetod som innebär att data samlas in genom att observera händelseförlopp. Observationer ska helst ske i sin naturliga miljö och i realtid. Fördelar med observation som metod är att den till skillnad från enkäter och intervjuer inte påverkas av personers individuella åsikter. Nackdelar med observation som forskningsmetod är oförutsedda händelser som kan påverka mätningarnas resultat. Därför är det viktigt att observationer utförs på ett metodiskt och planerat sätt. Observation är en forskningsmetod där kvalitativdata samlas in. [8]

I denna studie används observation för att mäta monterings- och ställtider samt för att få kunskap kring varför variationerna i tillverkningstiden uppkommer. Dessa mätningar används sedan i analyskapitlet.

3.7 Reliabilitet

Reliabilitet syftar till ett resultat eller värdes motstånd till slumpmässiga företeelser. Värden som fåtts vid till exempel en observation har ett ”sant” värde, men också ett ”felvärde”. Felvärdet som uppstår är till följd av instrumentets tillförlitlighet. Det handlar i grunden om att det ska gå att lita på de mätresultat som tagits fram och skulle samma studie utföras på samma sätt igen, borde rimligen mätvärdena se liknande ut. Sker mätningarna med samma instrument vid varje mätning finns det en risk för att samma ”felvärde” alltid visar sig. Vid användning av ett instrument med så litet felvärde som möjligt kan högsta reliabilitet uppnås. Vid intervju kan värden vara influerade av personliga åsikter, vilket ger ej tillförlitliga resultat. Fås samma svar från en mängd intervjuade individer kan reliabiliteten däremot stärkas för dessa värden.[8]

3.8 Validitet

Validitet syftar till att rätt resultat/värde tagits fram, tillskillnad för reliabilitet där syftet är ett själva värdet ska vara korrekt. Med andra ord behöver god reliabilitet nödvändigtvis inte betyda god validitet, då det kan vara fel värden som mäts. För en hög validitet måste hela objektet som undersöks mätas och inget annat.

Kommunikativ validitet innebär att forskaren till en studie författar sitt arbete på ett sätt så att läsaren får möjligheten att bilda sig en egenuppfattning kring resultatens validitet, än att dessa ska vara förutbestämda av skribenten. [8]

4

Nulägesbeskrivning

4.1 Nulägesbeskrivning produkt

Stall är lamparmaturen som valts att undersöka i denna rapport. Stall är Westals mest sålda belysningsarmatur. Förra året såldes 2892 exemplar och prognosen för år 2021 indikerar på ännu högre försäljningssiffror. Stall tillverkas i följande fem kulörer; Vit/klar, svart/klar, svart/blästrad, koppar/klar och varmgalvaniserad/klar (klar och blästrad beskriver glaset runt lampan). Försäljningen av Stall sker främst till grossistföretag, som i sin tur säljer armaturen vidare till företag och privatpersoner.

4.2 Nulägesbeskrivning Produktion

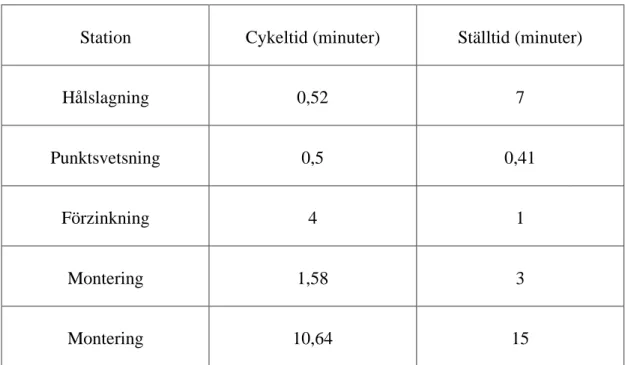

Westals tillverkningsflöden är till största del dragande med undantag för deras mest sålda produktfamiljer så som Stall. Stall har ett mellanlager på ca 500 armaturer för att försäkra att företaget klarar av att producera utefter efterfrågan. Stallprodukterna produceras i fem steg där det först slås ett hål i skärmarna, för att armaturarmen ska kunna fästas i skärmen. Sedan punktsvetsas kopplingsplinten fast i väggdosan. Efter svetsningen ytbehandlas samtliga komponenter med ett zinklager för att förhindra oxidering. Under det första av de två sista monteringstegen sätts väggdosan ihop med armaturarmen och i det andra monteras resterande komponenter till en färdig Stallprodukt. Ställtiderna och cykeltiderna för respektive steg hittas i tabellen nedan.

Station

Cykeltid (minuter)

Ställtid (minuter)

Hålslagning

0,52

7

Punktsvetsning

0,5

0,41

Förzinkning

4

1

Montering

1,58

3

Montering

10,64

15

Tabell 2 – Cykeltider och Ställtider från värdeflödesanalys

När Westal får en kundorder skapar produktionsansvarig en prioriteringslista, vilket

produktionen använder som fastställd körplan. Undantag från körplanen kan förekomma vid brådskande ärenden. Produktionen har som mål att produkten ska vara skickad inom 3 dagar från det att en kundorder inkommit.

4.3 Nulägesbeskrivning montering

Monteringen av produkter sköts från början till slut utav samma person, där varje montör har varsin monteringsbänk som arbetsplats. Varje monteringsbänk innehåller nödvändiga verktyg för att montera ihop alla Westals olika produkter. Montörerna jobbar med separata

kundorder samtidigt, en monteringsbänk hanterar därför en kundorder från början till slut. Ställtiden i montering består till största delen av att hämta materialen som behövs inför varje order. I dagsläget använder företaget uppskattade ställtider för samtliga av sina produkter. Materialet för produkten förbereds av en lagerarbetare medan mindre artiklar som skruvar, muttrar etcetera lagerhålls nära monteringsbänkarna och hämtas av montören.

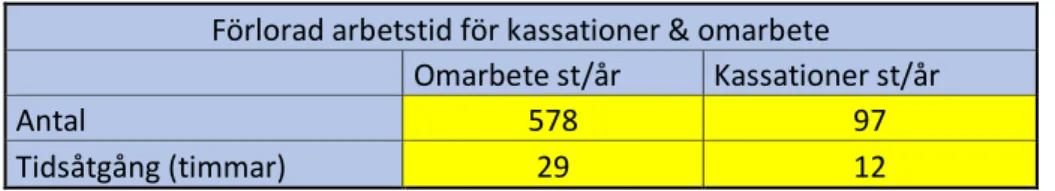

4.4 Nulägesbeskrivning omarbete & kassationer

Vid intervju med produktionsansvarig framkom det att vid tillverkningen av Stallartiklarna behöver ca 20 % av produkterna omarbetas på något sätt. Omarbetningen tar i snitt 3 minuter vid varje defekt artikel. Den huvudsakliga orsaken till att omarbete krävs är på grund av kvalitetsbrister på armaturens skärm, som då måste putsas för att uppnå Westals standard. Mängden kassationer hämtades från affärssystemet där det framgick att det var totalt 97 kassationer för Stallfamiljen under 2020. Varje år spenderar Westal 42,2 timmar på kassationer och omarbeten. För beräkning av tidsåtgång se Figur 5.

Förlorad arbetstid för kassationer & omarbete

Omarbete st/år Kassationer st/år

Antal 578 97

Tidsåtgång (timmar) 29 12

Figur 5 – Tabell på förlorad tid vid omarbete och kassationer

4.5 Nulägesbeskrivning cykeltid

Den planerade cykeltiden för varje Stallartikel hämtas från affärssystemet Monitor, där monteringstiden är sex minuter för samtliga modeller, med undantag för armaturen med svart/klar yta som är planerad till 8,98 minuter. Den verkliga cykeltiden beräknas fram med hjälp av tider ifrån affärssystemet genom att jämföra stämpeltiderna från påbörjad till färdig order dividerat med antalet artiklar som tillverkades under den kundordern. Tabeller för cykeltider återfinns i bilaga 1–5. För att resultatet av informationen ska vara så pålitlig som möjligt har ett års kundorder jämförts för respektive Stallartikel.

4.6 Nulägesbeskrivning ställtider

I dagsläget mäter Westal inte några ställtider för någon produkt. I stället används ett

uppskattat värde på 3 minuter för samtliga artiklar i monteringen. Vid intervju av en montör så uppskattades ställtiden till 15 minuter för Stallprodukterna. Mätning av ställtider är något företaget har som avsikt att börja mäta, men högt tryck på produktionen har resulterat i att ställtidsmätningen prioriterats bort. Långa ställtider är något som innebär en stor tidsåtgång för Westal då företaget arbetar med små batcher i tillverkningen.

5

Analys

5.1 Analys frågeställning 1

Följande kapitel analyserar frågeställning 1 ”Vilka faktorer bidrar till långa ledtider i produktionsflödet för produktfamiljen Stall?”.

5.1.1

Lean

Inom lean finns åtta olika typer av slöseri. [2] Av dessa åtta kunde fem identifieras på Westal. Dessa fem var följande:

• Väntan; Identifierades genom intervju av produktionsledare. När flera montörer gjort färdigt en order uppstår ofta väntetid vid skrivare för att få en ny order.

• Transport; Vid besök av företaget gjordes observationer av långa transportsträckor för material.

• Lager; Via analys av insamlade data, samt genom intervju av produktionsledare framgick att Westal lagerhåller i snitt 500 artiklar av Stall.

• Rörelser; Vid observation av montering, och vid intervju av montör framgick att montörerna gör icke-värdeskapande rörelser då de hämtar mindre komponenter nödvändiga för montering av varje order.

• Produktion av defekta produkter; Under intervjun med produktionsledaren framgick att ca 20% av de tillverkade Stallprodukterna krävde omarbetning.

Genom att införa ett kontinuerligt arbete med lean kan Westal reducera dessa fem slöserier, vilket kommer bidra till kortare ledtider. [2]

Då företaget i dagsläget har begränsat med tid och svårt att hinna med ledtidsreduktionsarbete kommer införandet av Lean kräva förändringar i

företagskulturen. Företaget måste satsa tid på implementeringen av Lean för att i slutändan vinna tid.

5.1.2

Intervju

Med hjälp av ostrukturerade intervjuer av produktionsledare och montörer, framkom faktorer som de intervjuade ansåg bidragande till företagets långa ledtider.

Vid intervju av en montör uppskattades ställtiden vid början av en ny order till 15 minuter för Stall. Hur som helst sker inga mätningar av dessa och i affärssystemet används i stället ett uppskattat värde på tre minuter som ställtid för samtliga produkter. Något som leder till att de uppskattade ställtiderna kraftigt avviker från de faktiska ställtiderna.

Även produktionsledaren ansåg att de nuvarande ställtiderna i affärssystemet var väldigt optimistiskt uppskattade, vidare framgick det att även att cykeltiderna som finns inskrivna i affärssystemet endast är uppskattningar.

5.1.3

Cykeltidsanalys

Planerade cykeltider för tillverkning av Stallprodukterna är för samtliga produktvarianter optimistiskt uppskattade, då de i verkligheten är längre än planerat. Se Figur 6. Figur 6 nedan illustrerar den planerade och verkliga cykeltiden för tillverkning av respektive Stallartikel samt skillnaden mellan dessa. Den planerade cykeltiden och verkliga cykeltiden hämtades genom den kvantitativa studien.[8] Skillnaden i tillverkningstid visas i röd färg för de som tar längre tid än planerat.

Produkt Verklig Cykeltid/st (min) Planerad Cykeltid/st (min) Differens/st (min) Stall Svart/Klar 10,64 8,89 1,75 Stall Vit/Klar 6,89 6 0,89 Stall Varmgalv/Klar 9,3 6 3,3 Stall Koppar/Klar 6,34 6 0,34 Stall Svart/Blästrad 7,89 6 1,89

Figur 6 – Illustrerar en sammanställning av bilaga 1–5 där differens, verklig och planerad tillverkningstid visas för respektive Stallartikel

5.1.4

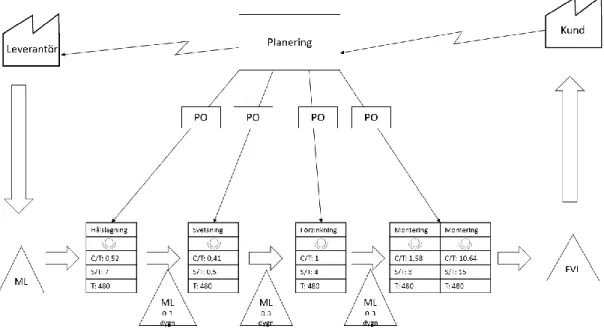

Värdeflödesanalys

En värdeflödesanalys är ett sätt att identifiera de aktiviteter som är: • Värdeskapande

• Icke-värdeskapande

• Nödvändiga Icke-värdeskapande

Dessa aktiviteter har identifierats och Westal har efter varje värdeskapande aktivitet ett mellanlager där komponenter förvaras fram tills det att de ska förädlas ytterligare. Under intervju med produktionsledare framgick det att dessa lager förväntas tömmas inom tiden det tar att producera en kundorder. Dessa lager anses ej vara värdeskapande för produkten. Från och till varje lager är det även en transportsträcka som är nödvändig fast icke-värdeskapande. Enligt värdeflödesanalysen i figur 4, är det i sista monteringen det finns störst sannolikhet att finna faktorer som påverkar ledtiden. Detta för att det är under det sista monteringssteget som det är överlägset längst ställtid och tillverkningstid, se tabell 2 presenterad i kap 4.2.

Figur 7 – värdeflödesanalys för Stall

Förklarning av förkortningar använda i figur 7: PO = Produktionsorder C/T = Cykeltid S/T = Ställtid T = Tillgänglighet ML = Mellanlager FVL = Färdigvarulager

5.2 Analys av frågeställning 2

Följande kapitel analyserar frågeställning 2 ”Hur kan Westal reducera ledtiderna för Stall produkterna med avseende på identifierade faktorer i frågeställning 1?”

5.2.1

SMED

Vid intervju av en montör uppskattade han att ställtiden för Stall är cirka 15–20 minuter. I Westals affärssystem är däremot ställtiden endast satt till 3 minuter. Den stora differensen mellan verklig och uppskattad ställtid kan leda till att den verkliga tillverkningstiden blir längre än planerat. [6]

SMED är ett verktyg som kan användas för att Westal ska få en bättre överblick av sina ställtider, för att sedan kunna reducera dessa. Vid implementering av SMED delas de olika ställtiderna upp i interna och externa ställ där sedan arbete utförs för att reducera, alternativt eliminera dessa.

Då Westal i dagsläget inte mäter sina ställtiderskulle implementeringen av SMED ge företaget en bättre bild över sina faktiska cykeltider, vilket i sin tur kan bidra till säkrare planering av produktionen. Eftersom företaget inte mäter ställtiderna bidrar detta till att inget arbete med ställtidsreduktion kan ske och därav förblir företagets ledtider oförändrade.

5.2.2

5s

5s är en metod som ger bättre förutsättningar för montörerna vid montering av Stall. 5s betyder följande;

• Sortera/strukturera. Genomgång av arbetsstationernas utrustning och ta bort saker som inte behövs/används.

• Systematisera. Ha fasta platser för utrustning. Se till att var sak har sin plats. • Städa. Rengör arbetsstationer i slutet av arbetsdagen.

• Standardisera. Visualisera produktionsplan på exempelvis en tavla.

• Säkra. Se till att föregående S blir till en vana och jobba med kontinuerlig förbättring. Genom att följa de fem essen blir arbetsstationerna mer organiserade, vilket i sin tur leder till minskade ledtider. En välstädad arbetsplats kan även leda till högre arbetstillfredsställelse. Metoden bidrar även till att de anställda blir involverade i förbättringsarbetet på företaget. [2], [5]

5.2.3

Push och Pull-system

Dragande flöde innebär att företag tillverkar produkter efter kundbehov, i stället för att trycka ut produkter som sedan måste lagerhållas, vilket skapar kapitalbindning. Det dragande flödet utgår från ett JIT ”Just In Time” perspektiv där flödes- och resurseffektivitet står i fokus. [6], [7]

I dagsläget använder sig Westal av en kombination av dragande och tryckande flöde. De lagerhåller just nu cirka 500 Stallartiklar. Något som binder upp mycket kapital. Anledningen till lagret är nödvändigt är att Westal vid större kundorder är oroliga för att inte hinna med målet om att ordern ska vara skickad inom tre dagar. Genom att använda sig av ett mer dragande flöde frigörs den tid som används för att tillverka produkter mot lager, vilket ger mer tid till befintliga kundorder. Den frigjorda tiden kan i stället allokeras till att tillverka produkter mot kundorder, vilket indirekt minskar ledtiden.

6

Åtgärdsförslag och diskussion

6.1 Åtgärdsförlag 1 Tidmätning

För att identifiera fler fokusområden där det finns stor potential för att förkorta ledtider borde Westal göra en mer omfattande värdeflödesanalys där de kollar på andra produktfamiljer. Dessa bör sedan jämföras, för att se ifall det finns arbetsmoment som är återkommande för de flesta produkter och därmed kan vara värda att fokusera på att förbättra.

Vid intervjuer med produktionsledare, framgick det att Westal i nuläget använder sig av standardtider för ställ och cykeltider, där de flesta är uppskattade och ej förankrade i verkligheten. Därför rekommenderas företaget att mäta och uppdatera cykeltiderna för respektive produkt. Det blir med hjälp av detta lättare att få ett säkrare och bättre resultat där det med större säkerhet går att säga vilket produktionssteg företaget borde fokusera på att effektivisera. Vid kontinuerliga uppföljningar av respektive tillverkningsmoment fås en mer pålitlig värdeflödesanalys och det blir också lättare att följa alla tillverkningsstegen från början till färdig produkt. Skapar företaget en värdeflödeskarta för alla sina produkter underlättar detta även för andra intressenter att förstå vilka steg som utförs framtill produkten når slutkonsument.

6.2 Åtgärdsförslag 2 SMED

Via observationer och intervjuer av anställda samt produktionsledare, framgick det tidigt i studien att en stor anledning till de långa ledtiderna är ställtiderna. Då företaget tillverkar mindre batcher leder detta till att det ofta krävs omställningar för nya order. Det är därför nödvändigt för Westal att inleda ett kontinuerligt arbete med SMED. Eftersom Westal i dagsläget inte mäter ställ leder detta till att inget förbättringsarbete sker. Vid införande av SMED skulle företaget snabbt få en bild över vilka ställtider som finns och därefter kan stegen i SMED reducera dessa.

Ett annat åtgärdsförslag relaterat till SMED, är att företaget har en dedikerad medarbetare som jobbar med förberedelser av yttre ställ. Detta arbete sker parallellt med den vanliga monteringen och ska bidra till att montörerna får mindre arbetsmoment, samt kortare ställtider vid påbörjan av en ny order. Denna medarbetare kan även förbereda nya order till övriga montörer, i form av att förse varje pall med nödvändiga skruvar och muttrar, något som i dagsläget utförs av varje montör för respektive order.

6.3 Åtgärdsförslag 3 5s

För att få en mer städad och organiserad arbetsplats rekommenderas Westal att använda 5s som verktyg. Genom att använda 5s kommer varje arbetsstation bli mer organiserad och lättanvänd, vilket i sin tur leder till bättre förutsättningar för effektiv montering. 5s ger också de anställda mer involvering i förändringsarbetet vilket leder till högre motivation. 5s är också ett bra verktyg för Westal eftersom det kontinuerligt tillkommer nyanställda. Genom att komma till en välorganiserad arbetsplats med systematiserade verktyg blir det enklare för nya montörer att hitta rätt verktyg snabbt, vilket resulterar i snabbare upplärning.

Westal får genom ett kontinuerligt arbete med 5S automatiskt en mer kvalitativ arbetsplats. Med hjälp av 5S, där städade och välorganiserade arbetsplatser står i fokus minimeras förflyttningar och hanteringar som behöver göras. Arbetsplatsen får även en mer inbjudande känsla där verktyg lätt hittas då mängden onödiga föremål reducerats.

6.4 Åtgärdsförslag 4 Push- och Pullflöde

För att få en högre flödeseffektivitet rekommenderas Westal att fokusera på att mer låta kundernas behov ”dra flödet”. Dragande flöden leder till att företaget binder mindre kapital i lager, samt att produktionen får möjlighet att allokera mer tid på de kundorder som redan finns i systemet. En högre flödeseffektivitet innebär i sin tur kortare ledtider för företaget. Med ett ” Just In Time” fokus på företaget minskar risken för överproduktion. Detta då de inte tillverkar lika mycket produkter efter prognos utan i stället tillverkar utefter kundbehovet. [3] Genom att använda sig av ett dragande flöde minskas generellt volymen material som behöver lagerhållas, tiden produkter spenderar mellan produktionssteg i buffertar och i

färdigvarulagret minskar också då produkterna tillverkats efter kundorder. Detta genom att rätt aktiviteter sker i rätt tid som vidare ger ett förutsägbart flöde som i sin tur innebär en högre resurs och flödeseffektivitet.

För att få ett bättre kontinuerligt flöde på de Stallartiklar som lagerläggs rekommenderas företaget att använda ett kanbansystem. Lämpliga beställningspunkter tas fram när ny tillverkning av Stallprodukter behövs, samt när materiallagret behöver fyllas på. Dessa beställningspunkter bör återfinnas i färdigvarulagret samt materiallagret (se figur 6 i kap 5.1.3). Genom att använda sig av Beställningspunkter minskar Westal risken för

överproduktion vilket leder till att mer tid allokeras till att producera rätt produkter, vilket i sin tur leder till kortare ledtider.

6.5 Diskussion kring validitet och reliabilitet i

undersökningen

Gällande skriftliga källor som använts i rapporten, så har större delen av dessa valts eftersom de används i diverse kurser skribenterna läst, som behandlat liknande eller samma ämnen som rapporten. En slutsats har då dragits att dessa källor kan anses vara tillförlitliga. Använda källor är också förhållandevis nya. Inga källor som är äldre än 12 år har tagits med i

rapporten, detta för att använd information inte ska vara utdaterad. Större delen av källorna är endast ett par år gamla vilket enligt skribenterna leder till högre trovärdighet och relevans. Därav anses validiteten i kapitlen teori och metod vara mycket hög.

Vid analys av data insamlad från Westals affärssystem ansågs inte all data vara tillförlitlig. Detta då vissa mätvärden hade oerhört stor variation i sin storlek. Exempelvis kunde

stämplad monteringstid för vissa Stallartiklar vid enstaka tillfällen vara 50 minuter per styck. Eftersom den planerade monteringstiden är 6 minuter valde skribenterna att bortse från mätvärden av överdriven storlek. Eftersom det visade sig att all insamlade data inte var tillförlitlig, leder detta till en viss osäkerhet gällande all insamlad datas validitet från

affärssystemet. Hur som helst anser skribenterna, med produktionsledarens stöd, att använd data håller tillräckligt hög kvalitet för att användas rapporten.

Då skribenterna utförde en värdeflödesanalys för första gången togs ett beslut att endast en enklare standardversion skulle utföras. Detta delvis för att vissa data saknades för en mer utförlig analys, men även för att värdeflödesanalysens huvudsyfte var att identifiera långa ledtider. Därav räckte den enklare versionen.

7

Slutsatser

Kapitlet ger en sammanfattande beskrivning av studiens implikationer (konsekvenser), slutsatser och rekommendationer. Kapitlet avslutas med förslag på vidare arbete/forskning.

7.1 Implikationer

Westal kommer genom att ”reducera ledtiderna för Stallprodukterna med avseende på identifierade faktorer i frågeställning 1” frigöra tid för sina montörer vilket innebär att de totalt hinner med fler kundorder under ett skift. Med en kortare ledtid ökar

kostnadseffektiviteten för personalkostnader, produktionen får en ökad leveranssäkerhet och företaget kommer med befintliga resurser kunna behandla en större efterfrågan av produkter.

7.2 Slutsatser och rekommendationer

Genom att sammanställa informationen om tillverkningstiden för Stallprodukterna, samt genom värdeflödesanalysen, identifierades skillnader mellan planerad tillverkningstid och verklig tillverkningstid. Vid mer tillförlitliga tillverkningstider och en flödeskarta med ställ- och cykeltider för samtliga produktionssteg kunde det arbetsmoment som det fanns störst potential att förkorta ledtiden identifieras, det vill säga slutmonteringen. Företaget rekommenderas att fortsätta fokusera på reduktion av ställtiderna i slutmonteringen då tillverkningstiden är ungefär lika stor som för samtliga andra tillverkningssteg.

Genom att kontinuerligt jobba med SMED kommer företaget kunna reducera sina ledtider, då det i studien framkom att ställtiderna innebar en stor tidsåtgång för produktionen. Westal rekommenderas att arbeta mot att förkorta sina befintliga ställtider samt att omvandla inre ställtider till yttre ställtider som sedan kan förberedas av en anställd. Specifika

arbetsuppgifter som den anställda skulle kunna utföra är att för respektive kundorder, i förväg, fylla på med rätt mängd skruvar och muttrar som är nödvändiga för inkomna order, samt förbereda alla möjliga delmoment innan förmonteringen.

Följer företaget de 5 essen inom 5S verktyget förkortas ledtiderna då operatörer/montörer inte behöver lägga tid på att leta efter redskap/verktyg. Rekommendation för företaget är att ta fram standardiserade rutiner för städning och standardplatser för tillverkningsredskap. Fortsätter företaget sitt arbete med ”just in time” och fokuserar på att skapa ett helt dragande flöde kommer de att få en bättre överblick över sina processer. Med större förståelse för det egna flödet fås en förutsägbarhet i produktionen som reducerar risken för överproduktion. Genom att jobba med ständiga förbättringar för respektive del i flödet fås även en högre resurs- och flödeseffektivitet. Därför rekommenderas företaget att fortsätta jobba med att få en dragandeproduktion där rätt arbete utförs i rätt tid och i rätt mängd.

7.3 Vidare arbete eller forskning

För framtida forskning uppmanas Westal att fortsätta mäta cykeltider och ställtider för att få en större säkerhet i informationen som framtagits i denna rapport. Företaget borde vidare arbeta med ledtidsreducering samt finna orsakerna till variation i tillverkningen. Vid det fortsatta arbetet med mätningar borde fokus ligga på företagets A artiklar då det troligen skulle vara tidsödande att göra större ledtidsreduceringsarbeten på artiklar som endast säljer en produkt per år.

För att få en större klarhet av vilka områden av produktionen som behöver läggas mest fokus på med effektivisering, rekommenderas fallföretaget även att börja mäta sina maskiners utnyttjandegrad, detta genom att arbeta fram ett standardiserat sätt att mäta detta på. Med nyckeltal angående företagets olika maskiners utnyttjandegrad skulle de vid en mättad tillverkning få en bra fingervisning för var flaskhalsar uppkommit samt var framtida förbättringar och investeringar behöver ske.

Mycket av rapportens fokus ligger på att förkorta företagets ställtider, då dessa har störst påverkan på ledtiderna. Vid vidare arbete hade mer fokus kunnat läggas på sättet

Stallprodukterna monteras. Detta genom utförande av SAM-analys där de olika arbetsmomenten bryts ner och analyseras för förbättringspotential. Därefter kan ett

standardiserat arbetssätt tas fram, något som framför allt skulle underlätta montering för nya medarbetare. Vid utförande av en SAM-analys skulle samtliga komponenter av armaturen analyseras mer ingående och eventuella förbättringsförslag på produktens sammansättning skulle kunna tas fram.

8

Referenser

Kapitlet ger detaljerad information, i listform, om i studien använda referenser. Internetsida:

[1] ”Westal om oss”, Westal, April. 14, 2021. [Online] Tillgänglig: https://www.westal.se/sv/kunskap/om-oss

Litteratur:

[2] P.Petersson, B.Olsson, T.Lundström, O.Johansson, M.Broman, D.Blücher, H.Alsterman, Lean för avvikelser till framgång!. 3:e upplagan. Bromma: Part Media, 2015.

[3] J.Liker, The Toyota Way. Upplaga 1. Malmö: Liber AB, 2009.

[4] S-A. Matsson, Logistik i försörjningskedjor. Andra upplagan. Lund: Studentlitteratur AB, 2012.

[5] J.Olhager, Produktionsekonomi Principer och metoder för utformning, styrning och utveckling av industriell produktion. Andra upplagan. Lund: Studentlitteratur AB, 2019. [6] M.Bellgran, K.Säfsten, Produktionsutveckling Utveckling och drift av produktionssystem. Upplaga 1:3. Lund: Studentlitteratur AB, 2012.

[7] P.Jonsson, S-A. Mattsson, Logistik Läran om effektiva materialflöden. Tredje upplagan. Lund: Studentlitteratur AB, 2016.

[8] R.Patel, B.Davidson, Forskningsmetodikens Grunder Upplaga 5:3. Lund: Studentlitteratur AB, 2019.

[9] P.Blomkvist, A.Hallin, Metod för teknologer Examensarbete enligt 4-fasmodellen. 1: a upplagan. Lund: Studentlitteratur AB, 2015.

9

Bilagor

Bilaga 1 – Cykeltid för Stall Svart/Klar

Stall Svart/Klar Batch Verklig Cykeltid/st (min) Planerad Cykeltid/st (min) Batchstorlek Variation Cykeltid/st (min) 1 8,03 8,98 96 -0,95 2 15,27 8,98 96 6,29 3 9,45 8,98 96 0,47 4 13,32 8,98 114 4,34 5 11,47 8,98 168 2,49 6 6,27 8,98 50 -2,71 Medelvärde 10,635 8,98 1,655

Bilaga 2 – Cykeltid för Stall Vit/Klar Stall Vit/Klar Batch Verklig Cykeltid/st (min) Planerad Cykeltid/st (min) Batchstorlek Variation Cykeltid/st (min) 1 6,5 6 21 0,5 2 4,25 6 35 -1,75 3 11,87 6 42 5,87 4 3,75 6 26 -2,25 5 11,8 6 37 5,8 6 3,18 6 12 -2,82 Medelvärde 6,89 6 0,89

Bilaga 3 - Cykeltid för Stall Varmgalv/Klar Stall Varmgalv/Klar Batch Verklig Cykeltid/st (min) Planerad Cykeltid/st (min) Batchstorlek Variation Cykeltid/st (min) 1 11,8 6 64 5,8 2 9,33 6 64 3,33 3 16,12 6 46 10,12 4 7,72 6 64 1,72 5 5,3 6 27 -0,7 6 5,17 6 24 -0,83 7 9,63 6 22 3,63 Medelvärde 9,30 6 3,30

Bilaga 4 – Cykeltid för Stall Koppar/Klar Stall Koppar/Klar Batch Verklig Cykeltid/st (min) Planerad Cykeltid/st (min) Batchstorlek Variation Cykeltid/st (min) 1 3,43 6 21 -2,57 2 6,4 6 32 0,4 3 9,18 6 46 3,18 Medelvärde 6,34 6 0,34

Bilaga 5 – Cykeltid för Stall Koppar/Klar Stall Svart/Blästrad Batch Verklig Cykeltid/st (min) Planerad Cykeltid/st (min) Batchstorlek Variation Cykeltid/st (min) 1 3,77 6 42 -2,23 2 7,05 6 42 1,05 3 3,55 6 63 -2,45 4 13,78 6 46 7,78 5 13,87 6 46 7,87 6 3,68 6 42 -2,32 7 9,54 6 16 3,54 Medelvärde 7,89 6 1,89

![Figur 1- Visar symboler som används vid utförande av värdeflödesanalys [6]](https://thumb-eu.123doks.com/thumbv2/5dokorg/4662053.121491/12.893.154.746.526.803/figur-visar-symboler-används-utförande-värdeflödesanalys.webp)