FORMSÄTTNING AV HÖGA PLATSGJUTNA

BETONGKOSTRUKTIONER

Undersökning av diverse klättersystem samt alternativa lösningar för silo-projektet

Gråbergsutfrakt i Kiruna

EVAN HALAF

Akademin för ekonomi, samhälle och teknik Kurs: Examensarbete

Kurskod: BTA205 Ämne: Byggteknik Högskolepoäng: [15 hp]

Program: Högskoleingenjörsprogrammet i bygg-teknik

Handledare: Henrik Wahlberg Examinator: Amir Vadiee Uppdragsgivare: Peri Sverige AB Datum: 2020-05-22

ABSTRACT

Today construction industry is building higher and more complicated constructions than ever thanks to the advancements in materials, technical knowledge and methodologies. One im-portant material is concrete, which has been used to create impressive architectural marvels. This dissertation aims to examine the differences between climbing and slip formwork systems for tall concrete structures that require several pouring steps in height. The main differences noted between both systems are formwork configuration, assembly and cycling of the form-work and climbing elements, price and quantity of material, labor required, the quality of the finished structure and safety during construction. A case study was investigated with the help of formwork supplier PERI Sverige AB and nordic contractor PEAB AB regarding a 20,5 meter high reinforced concrete silo located in a mining complex in Kiruna, Sweden. Through a review of the existing literature in the subject, interviews with experts in the topic and the outcome from the project case study, the results shows that while the SCS climbing system from PERI Sverige AB required more working days compared to a slip formwork system, it was chosen as a more appropriate solution for this project in combination with the crane at the jobsite, due to the amount of labor required, safety and overall cost of it. In conclusion, the selection of the SCS climbing system as formwork system proved to be the most adequate solution for the case study when critical aspects such as assembly and cycling of formwork, price and safety were evaluated.

FÖRORD

Detta är ett examensarbete på 15 hp vilket är den sista delen av byggnadsingenjörsprogram-met. Studenterna får möjlighet att fördjupa sig inom ett specifikt ämne under detta examens-arbete. Examensarbetet innehåller en jämförelse mellan olika klätter- och glidsystem, för att kunna välja ett anpassat formsystem för silo-projektet Gråbergsutfart i Kiruna. Arbetet har genomförts mellan april till juni 2019 på Mälardalen högskola i samarbete med företaget Peri Sverige AB.

Jag vill rikta ett stort tack till externa handledare på Peri AB, Ertekin Zekic och Eric Wahlqvist som har bidragit med stöd under arbetets hela process. Jag vill också tacka mina interna exa-minatorer Henrik Wahlberg och Amir Vadiee för vägledning under arbetets gång.

Västerås, Sverige (2019, april) Evan Halaf

SAMMANFATTNING

I dagens byggbransch byggs högre och mer komplicerade byggnader än någonsin, tack vare framstegen inom material, teknisk kunskap och metodik. Ett viktigt material är betong, som har använts för att skapa imponerande arkitektoniska verk. Att utforma platsgjutna betong-konstruktioner är en utmaning som kräver ökad produktivitet, säkerhet, miljövård och kvalitet inom branschen. I förhållande till dessa aspekter ska konstruktionen av byggnaden ske i sam-band med budgeterade kostnader.

I dagsläge finns det inte tillräckligt med underlag om vilket formsystem som är mest lämpligt för en specifik betongkonstruktion. Därför det är nödvändigt att undersöka dessa formsystem för att kunna förstå olikheter mellan systemen och förtydliggöra dess användbara områden. Detta underlättar även och skapar gynnsammare förutsättningar för aktörer vid val av form-system i tidigt skede.

Examensarbetet omfattar en jämförelse mellan olika former av klättersystem för att kunna un-dersöka ett lämpligt klättersystem för silo-projektet Gråbergsutfrakt i Kiruna, Sverige. Sedan jämföra det valda klätterformsystemet med glidformsystem. I jämförelsen har hänsyn tagits till de aspekter som kan vara avgörande vid val av formsättningsmetod. Dessa aspekter är bland annat monteringsprocess, tidsplanering, materielmängd, kostnader, kvalitet, arbets-kraft och säkerhet. Jämförelse mellan olika former av klättersystem har gjorts genom en fall-studie där företaget PERI Sverige AB fått i uppdrag av PEAB AB att utforma och leverera form-material för en silo-projekt Gråbergutfrakt i Kiruna. För att sedan kunna jämföra klätterform-system med glidformklätterform-system har en offert tagits fram med samma silosförutsättningar från fö-retaget Bygging-Uddemann. Därefter har intervjuer med flera olika erfarna aktörer genom-förts för grundläggande kunskap om hur dessa system fungerar.

Resultaten av studien visade att SCS-klättersystem är det lämpligaste systemet bland resterade klättersystem för silo-projektet Gråbergutfrakt. Eftersom systemet förankras i betong med hjälp av speciell vinkelbara adaptrar som möjliggör att plattformarna anpassas till runda kon-struktioner. Även SCS-system hanteras med kranlyft, vilket är ett kostsamt alternativ jämfört med hydraulik lyftning. Rundflex som formelement har kombinerad med SCS-klättersystem. Eftersom Rundflex är färdigmonterade element som effektiviserar byggprocessen och är lätt anpassad till runda konstruktioner. Formelement med en höjd på 3,5 m har valts för att un-derlätta armeringsarbetet. Resultatet av jämförelsen mellan SCS-klätterformsystem och det traditionella standard glidformsystemet för en silo visade att det baserat på flera aspekter, där båda system har sina för-och nackdelar. Skillnaden är att med glidformsystem tar det betydligt kortare tid. Den totala tidsperioden för utförande med glidformsystem är ca 2,5 veckor. Medan med klätterfromsystem enligt fallstudien tog det 11 veckor.

Skillnaden i arbetskraften är större vid genomförande av glidsystem eftersom byggprocessen är kontinuerlig under 24 timmar och formen får inte pausas tills den är i topp. Med glidform-system krävs totalt ca 473 arbetare under hela produktionen för montering, armeringsarbete

och demontering. Medan arbetskraften för utförande med klätterformsysten visades att det krävs totalt 282 arbetare.

Kostnadskalkylen mellan klätter-och glidsystem är beräknad med avseende på material-och arbetskraftskostnad. Silo-projektets totalkostnad med glidformsystem är ca 3 130 000 kr jäm-fört med klättersystem som är ca 2 050 000 kr. Valet mellan klätter-och glidsystem beror främst på den önskade tidsplanen från beställare, projektets förutsättningar och omständig-heten på byggarbetsplatsen.

INNEHÅLLSFÖRTECKNING

1 INLEDNING ...1 1.1 Bakgrund... 1 1.2 Problemområde ... 4 1.3 Syfte ... 4 1.4 Frågeställningar ... 4 1.5 Avgränsningar ... 4 2 METOD ...5 2.1 Litteraturstudie ... 5 2.2 Fallstudie... 5 2.2.1 Dokumentationsanalys ... 5 2.2.2 Intervjuer ... 62.2.3 Design och skiss ... 6

3 LITTERATURSTUDIEN ...7

3.1 Formsättningsprocess, kvalitet och säkerhet ... 7

3.1.1 Formmontering och säkerhet ... 7

3.1.2 Armering i samband med formsättning ... 8

3.1.3 Gjutningsprocess ... 9

3.1.4 Härdning och efterbehandling ... 9

3.1.5 Formrivning ... 9 3.2 Klättersystem ...11 3.2.1 ACS Självklättersystem ...11 3.2.1.1 ACS R (REGELBUNDEN) ... 16 3.2.1.1. ACS P (Plattform)... 17 3.2.1.2. ACS G (Galge) ... 18 3.2.1.3. ACS V (Variabel) ... 19 3.2.1.4. ACS S (Schakt) ... 20 3.2.2 CB Kranssystem ...21 3.2.3 RCS klättersystem ...23 3.2.4 SCS Klättersystem ...25

3.3 Formelement ...28 3.3.1 Rundflex...28 3.3.2 VARIO GT 24 ...32 3.4 Glidsystem ...34 3.4.1 Traditionell glidformsgjutning ...34 3.4.1.1. Tidsplan ... 35

3.4.1.2. Materielmängd och kostnad ... 35

3.4.1.3. Arbetskraft och kostnad ... 36

3.4.2 Konisk glidformsgjutning ...37 3.4.3 Gantry glidformsgjutning ...37 4 FALLSTUDIEN ... 37 4.1 Projektbeskrivning ...38 4.2 SCS Klättersystem ...40 4.2.1 Etapp 1 ...40 4.2.2 Etapp 2 ...43 4.2.3 Etapp 3 ...47 4.2.4 Etapp 4–6 ...48 4.3 Tidsplan ...48

4.4 Materielmängd och kostnad ...49

4.5 Arbetskraft och kostnad ...50

5 RESULTAT ... 51

5.1 SCS-Klätterformsystem jämfört med Traditionellt glidformsystem ...52

5.2 Intervjuer ...53

6 DISKUSSION... 57

6.1 Val och uppbyggnad av SCS klättersystem ...57

6.2 SCS klätterformsystem jämfört med glidformsystem ...57

6.3 Metoddiskussion ...59

7 SLUTSATSER ... 60

8 FÖRSLAG TILL FORTSATT ARBETE... 61

BILAGA 1: UNDERLAGSRITNING FÖR BETONGVÄGGAR ... 61

BILAGA 2: 3D MODELL FÖR BETONGVÄGGAR ... 62

BILAGA 3: UNDERLAGSRITNINGAR FÖR BJÄLGLAGET ... 63

BILAGA 4: SEKTIONER FÖR BJÄLGLAGET ... 64

BILAGA 5: UNDERLAGSRITNING FÖR VALVANSTÄNGARE ... 65

BILAGA 6: OFFERT FRÅN BYGGING-UDDEMANN AB ... 66

BILAGA 7: SAMTLIGA INTERVJUFRÅGOR ... 73

7.1 PERI Sverige AB ...73

7.2 Bygging- uddemann AB ...76

BILAGA 8: BILDER PÅ SILOPROJEKTET GRÅBERGSUTFRAKT ... 79

BILAGA 9: RUNDFLEX PASSREGELBREDDER ... 82

9.1 Passregelbredder 1 ...82

9.2 Passregelbredder 2 ...83

9.3 Passregelbredder 3 ...84

BILAGA 10: MATERIALKOSTNADS FÖR SILO PROJEKT ... 85

10.1 INGJUTNINGSGODS...85 10.2 KLÄTTER SCS M ...86 10.3 KLÄTTER SCS M2 ...88 10.4 Klätter SCS Räcke ...89 10.5 Rundflex 3600 M ...89 10.6 Rundflex 3600 tillbehör M ...90

Figurförteckning

Figur 1 Byggnader av PERI klätterteknik (2008) ... 2

Figur 2 Byggnader av Bygging-Uddemann ... 3

Figur 3 Olika delmomenten vid platsgjutning av en betongkonstruktion ... 7

Figur 4 Hydrauliska klättringsmekanismen (PERI GmbH, 2008). ...12

Figur 5 ACS klättringssko med enkel klättringskona (PERI GmbH, 2008). ... 13

Figur 6 ACS klättringssko med dubbla klättringskonor (PERI GmbH, 2008). ...14

Figur 7 ACS R (Regelbunden ) (PERI GmbH, 2008) ...16

Figur 8 ACS P (Plattform) system (PERI GmbH, 2008) ... 17

Figur 9 ACS G klättersystem (PERI GmbH, 2008) ... 18

Figur 10 ACS V klättersystem (PERI GmbH, 2008) ...19

Figur 11 ACS S klättersystem (PERI GmbH, 2008) ... 20

Figur 12 CB 240/160 (PERI GmbH, 2010) ...21

Figur 13 CB förankrings komponenter (PERI GmbH, 2010) ... 22

Figur 14 RCS P och RCS C (PERI GmBH , 2009) ... 23

Figur 15 RCS klättrings med klättringsko (PERI GmBH , 2009) ... 24

Figur 16 Systemmått enligt (PERI SCS 190/250, 2018) ... 25

Figur 17 Klättringsankareskopplingar (PERI GmBH , 2009) ... 26

Figur 18 SCS monteringsring (PERI GmBH , 2009) ... 26

Figur 19 Rundflex nödvändiga komponenter enligt Rundflex (2007) ... 28

Figur 20 Rundflex olika elementbredder enlig PERI GmbH Rundflex (2007) ... 29

Figur 21 Sambandprincip för passregels bredder (PERI GmbH Rundflex, 2007) ... 30

Figur 22 Rundflex olika höjdkombinationer, enligt rundflex (2007) ... 30

Figur 23 Radie injustering enligt PERI (2007) ... 31

Figur 24 VARIO GT olika bredder och dess komponenter (PERI Gmbh, 2016) ... 32

Figur 25 Koppling mellan Vario GT formelement (PERI Gmbh, 2016) ... 33

Figur 26 Traditionell standardglidform (Bygging-Uddemann, 2018) ... 35

Figur 27 Betongväggar under silon ... 38

Figur 28 Sektion av silon ... 39

Figur 29 Rundflex element för silo ...41

Figur 30 Arbetsplattform och gjutbrygga för etapp 1 ... 42

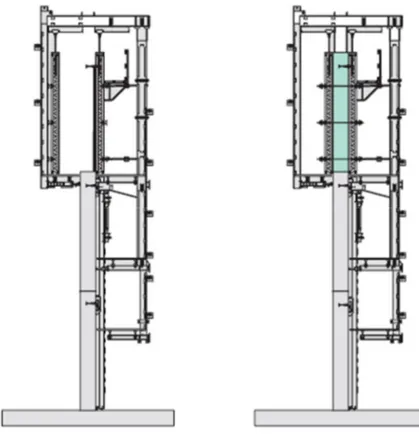

Figur 31 Sektion av SCS-klättersystem för projektet gråbergsutfrakt ... 43

Figur 32 SCS-Plattformar för projektet gråbergsutfrakt ... 44

Figur 33 Typ 1 inne -och yttersida av arbetsplattform ... 45

Figur 34 Typ 2 inner -och yttersida arbetsplattform. ... 45

Figur 35 Anslutning mellan Rundflex formelement och strongback SCS 325 ... 46

Figur 36 Häng -och gjutplattformar för inner -och yttersida av silo ... 47

Figur 37 Tidsplanering för genomförande etapp 1-3 ... 48

Figur 38 Tidsplanering för genomförande etapp 4-6 ... 49

Figur 39 Faktorer som påverkar val av formsystem ... 53

TABELLFÖRTECKNING

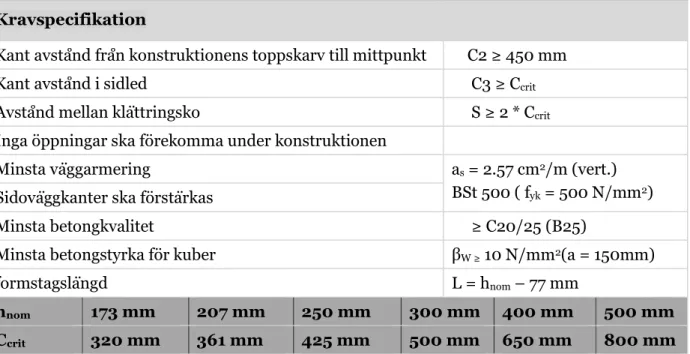

Tabell 1 Kravspecifikation vid förankring av en klättringskona. ... 13

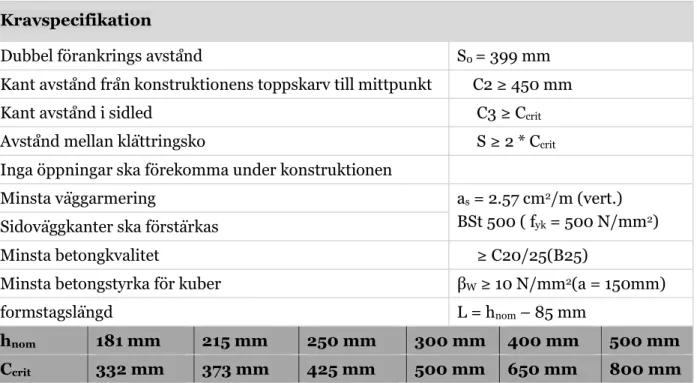

Tabell 2 Kravspecifikation vid förankring av två klättringskonor. ... 15

Tabell 3 Jämförelse mellan olika klättersystem ... 27

Tabell 4 Tidplan för genomförande silo-projekt med den traditionella standardglidformen. 35 Tabell 5 Sammanställning av material och kostnad ... 36

Tabell 6 Arbetskraftskostnad för genomförande med glidsystem ... 37

Tabell 7 Sammanställning av måttsättning ... 38

Tabell 8 Data geometri ... 40

Tabell 9 Sammanställning av materialkostnad för siloprojekt. ... 49

Tabell 10 Arbetskostnad under utförande ... 50

FÖRKORTNINGAR

Förkortning Beskrivning

ACS Automatic Climbing System

ACS G Automatic Climbing System Gallows ACS P Automatic Climbing System Platform ACS R Automatic Climbing System Regular ACS S Automatic Climbing System Shaft ACS V Automatic Climbing System Variable

CB Crane-movable climbing units – Bracket platform c/c -avstånd Centrumavstånd

RCS Rail Climbing System

RCS C Rail Climbing System-Formwork Scaffolding RCS P Rail Climbing System-Protection Panel

DEFINITIONER

Definition Beskrivning

Etapp Är en delsträcka av en byggnation

Formsättning Formsättning används för att fastställa en platsgjuten betongkonstruktion tills betongen har blivit härdad Klättringsko Fästs på väggar för montering av formsystem

Klättrings-kona Används för förankring av klättringsko

Enkling Begreppet används vid placeras av form på utsidan av väggen

Dubbling Begreppet används vid placeras av form på insidan av väggen

1

1

INLEDNING

Inledningskapitlet innehåller bakgrund och en kort historia om inblandade företag som sysslar formsättningsprocessen, Inledningen innehåller även en beskrivning av problemområden inom val av formsättningsmetod, syfte och avgränsningar i arbetet.

1.1

Bakgrund

Dagens byggnadskonstruktioner och val av formsättningsmetoder gör det möjligt att förverk-liga imponerande arkitektoniska mönster. En form används för att fastställa platsgjutna bet-ongkonstruktioner tills betongen har härdat och uppnått sin hållfasthet. Traditionellt stöds betongkonstruktionen med hjälp av träreglar och plywood. Enligt Dahlström M. (2012) medför detta system extra kostnader och är tidskrävande då det tog alldeles för lång tid att montera och demontera materialet. Efter varje avslutad byggprojekt slängdes bort en stor del av bygg-material och kompenserades med nytt vid nästa projekt. Detta leder till ett negativ påverkan ur miljöperspektiv. Ståhl & Sandel (2017) berättar att inom formbyggnation är arbetsmiljön och säkerhet ett grundläggande delmoment som bör beaktas. Intresset för formsättningsut-veckling har ökad sedan 60-talet (Nilsson, 1993). Utformsättningsut-vecklingen har baserat på att påskynda byggprocessen, minimera projektet totalkostnader, förbättra arbetsmiljö och säkerhet samt ger en god kvalitet.

För att kunna behålla en god kvalitet på platsgjutna betongkonstruktioner nämner Sjölund, M (2007) att det ställs stora krav på dels planeringsförmåga, metoder, val av material, personals-kunskap, erfarenhet inom område och yttre faktorer så som klimatpåverkan.

Idag finns det ett antal stora företag som ger utökade möjligheter att förbättra formsättnings-process. Dessa företag erbjuder marknaden kvalitetssäkra form samtidigt som deras lösningar har en positiv inverkan på arbetsmiljö. Syftet med detta är att ersätta det traditionella formsy-stemet och minska dess påverkan. Några av de stora företagen inom form är Peri-form, Doka, Hünnebeck, P-form och Bygging-Uddemann och Beroende på företag kan de tekniska detalj-lösningar och formsystem variera. Trots att det gäller samma konstruktion så kan valet av rätt formsystem vara svårt för aktörer i projekteringsskede. Den ekonomiska påverkan är baserad på förutsättningar som varierar från system till system. Därför kan det vara avgörande för ak-törer att välja rätt system från början.

I detta examensarbete studerades och identifieras ett antal formsättningssystem för exempel-vis skyskrapor, vattentorn, silo, bropyloner m.m. Medan fokusen ligger mest på undersökning av ett lämpligt klättersystem för en silo-projekt som sedan jämförs detta system med glidsy-stem.

2

Examensarbetet utförs med företaget PERI Sverige AB. PERI har fått ett uppdrag från PEAB att leverera formmaterial till ett silo-projekt nämligen Gråbergutfrakt i Kiruna. Nedan beskriv-ning en kortfattad historia om två formsättbeskriv-ningsföretag PERI Sverige AB och Bygging-Udde-mann AB som är inblandade i detta examensarbete.

PERI Sverige AB

PERI är ett familjeägt företag som grundades av Artur Schwörer år 1969. Ett tillverkningsfö-retag inom form-och ställningssystem. Fötillverkningsfö-retaget består av ca 70 dotterbolag och 140 logistik-center runt om i värden. Huvudkontoret ligger i Weissenhorn, Tyskland.

År 1972 började PERI utveckling av klättringsformsystem när det byggdes The Dresdner bank i Mannheim för första gång med infällbar klättringsställning. År 1989 tillverkade PERI en ny teknik i självklättringssystem nämligen ACS. Ett system där det inte krävs användning av kran utan den klättrar med hydrauliska klättringsmekanismen. Med hjälp av klättringssystem har exempelvis Turing Torso, Viaduc de Millau, Stockholm New och fler antal projekt utförts, detta betecknas i figur 1 (PERI Sverige AB, 2019). I dagsläget är klättersystemet en växande teknik hos PERI och använder olika typer av klättersystem för olika byggkonstruktioner. Dessa sy-stem fördjupas och jämförs i detta examensarbete för att få en helhetsbild om hur dessa fun-gerar och kan förbättras i nästa evolutionära självklättringsteknik.

Företagets affärsidé är att effektivisera arbete med platsgjutna betongkonstruktioner. Med enkla metoder, snabb byggprocess och säker arbetsmiljö.

3

BYGGING-UDDEMANN AB

Bygging -Uddemann är ett svenskt företag inom glidformsgjutning för höga betongkonstrukt-ioner. Företaget var indelad i två olika företag. Bygging AB som grundades 1942 och Udde-mann grundades 1955. Dessa företag förenade 1980 för att utöka sin kapacitet. Idag består av ca 20 kontor och representanter rund om i värden. År 1944 uppfann företaget Bygging ett kon-cept om hydrauliska glidformsgjutningen. Under denna tid var företaget Uddemann redan en välkänd aktör inom byggindustrin, formsättning och ställningar. Under tiden har företaget Bygging-Uddemann enligt figur 2 haft olika byggprojekt exempelvis Kaknästornet i Stockholm, Water Towers, Milad Tower m.m. Företaget växer ständigt fram och fortsätter med utveckling av konceptet med enklare metoder.

Bygging-Uddemann sysslar även med stålkonstruktioner, transport av tung last och hydrau-liska tunglyft (Bygging-Uddemann AB, 2019).

4

1.2

Problemområde

Vid platsgjutning av höga byggnadskonstruktioner exempelvis skyskrapor, bropyloner, vatten-torn, silo-projekt m.m. används normalt två traditionella metoder, klättersystem och glidsy-stem. Dessa system är uppbyggda av flera olika komplexa komponenter och fungerar på olika sätt. I dagsläge finns det inte tillräckligt med underlag om vilket formsystem är mest lämpligt för en specifik konstruktion. Det är nödvändigt att undersöka dessa formsystem för att kunna förstå olikheter mellan systemen och förtydliggöra deras respektive användbara område. Detta skapar gynnsammare förutsättningar för aktörer vid val av formsystem i tidigt skede. Att välja rätt formsystem i tidigt skede minimeras projektets totalkostnad, effektiviseras byggprocessen, förbättras arbetsmiljön och säkerhet under genomförande. Vilket ger även en god kvalité och leder till mindre fel i produktionsfasen.

1.3

Syfte

Syftet med detta examensarbete är att jämföra olika klättersystem för att kunna undersöka ett lämpligt klättersystem för silo-projektet Gråbergsutfrakt i Kiruna, Sverige. Sedan jämföra det valda klättersystemet med glidsystem. Jämförelse baseras på monteringsprocess, tidsplane-ring, materielmängd, kvalité, arbetskraft och säkerhet. Målet är att underlätta för aktörer vid kommande silo-projekt att välja lämpligt formsystem i tidigt skede.

1.4

Frågeställningar

Följande frågeställningar besvaras i rapporten:

1. Hur ser formsättningsprocessen ut samt vad påverkar dess kvalité och säkerhet? 2. Vilket klättersystem är lämpligast för silo-projektet Gråbergsutfrakt och vad är det som

påverkar valet?

3. Hur ser tidsplanering, kostnadskalkyl och arbetskraften ut för det valda klättersystemet jämfört med glidsystem?

1.5

Avgränsningar

I syfte till att minimera antal fel i produktionsfasen lägger man ett stort fokus i projekterings-skede och detta arbete är särskilt viktig för att det sker ett stort samarbete kring val av lämpligt formsystem mellan aktörer.

Ämnesfördjupning ligger mest på undersökning av ett lämpligt klättersystem för silo-projekt Gråbergsutfrakt. Glidsystem tas upp för en jämförelse mellan det valda klättersystemet. Jäm-förelsen baseras på främst tidplan, arbetskraft och kostnadskalkyl. I kalkylen ingår material-kostnad och arbetskraftsmaterial-kostnad. Kostnad för betong och leverans inkluderas inte i kalkylen.

5

2

METOD

I examensarbetet studeras en jämförelse mellan olika klätter- och glidsystem vid platsgjutna högbetongkonstruktioner. Metodkapitlet består av litteraturstudie, en fallstudie om projekte-ringsprocess av klättersystem för ett silo-projekt. I fallstudien ingår en kostnadskalkyl, mate-rieltyp och mängd, design och detaljskiss. Det förekommer även intervjuer med flera olika ak-törer för grundläggande kunskap om hur dessa system fungerar.

2.1

Litteraturstudie

Arbetet startades med att studera terminologin bakom formsättning av höga betongkonstrukt-ioner och sedan analysering av kravspecifikatbetongkonstrukt-ioner. Informationssamlingen baseras på källor från vetenskapliga rapporter, handbok, instruktionsanvisningar samt tidigare examensarbete från databasen i DIVA Portal. Den vetenskapliga boken ”rapport och uppsatser” av Jarl Back-man används för struktur av examensarbetet. Kurser som nyttjas är ”Byggnadskonstruktion, Byggmaterialläran, Byggteknik samt Projektplanering”. Vetenskapliga rapporter används för analys och utredning.

2.2

Fallstudie

Projektet Gråbergsfrakten i Kiruna användes som en fallstudie för framtagning och undersök-ning av lämpligt formsystem för en silo. Förutsättundersök-ningar av fallstudien är 20,5 m hög silo-bet-ongkonstruktion som skall gjutas på plats. För genomförande av fallstudien används en doku-mentationsanalys, undersökning av systemhandlingar och detaljskisser samt intervjuer. Ett samarbete med företaget PERI AB och andra formsättningsföretag samt externa handle-dares hjälp inkluderas.

2.2.1

Dokumentationsanalys

En undersökning av programhandlingar av fallstudien upprättas. Grundläggande handlingar exempelvis byggnadens storlek, tekniska standard, arbetsmiljöplan och utformning kontrolle-ras vid projekteringsstart. Denna undersökning handlar om vilka formmaterial och tekniska lösningar som utgör de mest gynnsamma lösningarna för projektet. Detta för att ge en uppfatt-ning av den planerade konstruktionen som i sin tur effektiviserar kommande arbeten.

Ett möte med företaget PERI Sverige AB genomfördes för informationsinsamling om historien bakom klättersystem, samt för information om hur de tekniska lösningarna är utformade och fungerar. Under mötet gick Ertekin Zekic (Projektledare) genom olika formsystem för ökad uppfattning av skillnaden mellan olika klättersystem. Det togs även upp ett antal arkiverade dokumentationer gällande byggnation av olika silo-projekt. Dessa projekt var byggda av olika

6

klättersystem som bl.a. ACS, RCS, SCS och CB. All dokumentation, exempelvis underlags-ritningar, bygghandlingar, konstruktionsringar och projektplan togs fram för analys. Därefter en genomgång om projektet Gråbergutfrakt med uppdragsgivare Eric Wahlqvist (Teknisk säl-jare) på PERI Sverige AB genomfördes.

Även ett möte med Sven Rindegren (Projektledare) från Bygging-Uddemann har genomfört för genomgång av dokumentationer om glidsystem för en silo. Under mötet förklarades meto-diken bakom de olika glidsystem som företaget har utfört. En offert för silo-projektet Gråbergs-utfrakt togs fram för en jämförelse mellan glid- och klättersystem.

2.2.2

Intervjuer

Intervjuer utfördes med två olika formsättningsföretag som har annorlunda yrkeskategorier. För att få en helhetsbild av formsättningsprocessen. Intervjuer görs med nyckelpersoner som är bl.a. konstruktörer, arbetsledare, Monterings- och säkerhetsinstruktör. Detta genomförs i form av allmänna och specifika frågor till aktörerna.

2.2.3

Design och skiss

Programmet PERI CAD användes för design och framtagning av underlagsritningar, materiel-mängd och kostnadskalkyl på klätterformsystem för silo-projektet Gråbergsutfrakt.

7

3

LITTERATURSTUDIEN

Formsättningssystem för höga byggnader är mer avancerad system än låga byggnader. Höga konstruktioner måste uppfylla högre krav, exempelvis krav mot personsäkerhet, olika lastpå-verkan, materialhantering, tekniska lösningar, utrustning och maskiner m.m. Enligt Wolde-mariam, N (2010) byggs det mer och mer höga byggnader inom industriprojekt och bostads-hus. För utförande av dessa höga byggnader används bland annat klättersystem och glidsy-stem. Med dessa system utformas konstruktionen till en obegränsad struktur. En beskrivning om formsättningsprocess och formsystemsuppbyggnad förklaras utförligt i följande kapitel.

3.1

Formsättningsprocess, kvalitet och säkerhet

Innan betongkonstruktionen ska gjutas krävs en väl planering långt innan utförande av arbe-tet. Planeringsperiod enligt (Svensk Byggtjänst AB, 1992) är beroende på projektstorlek och gjutobjektet. Exempelvis om det ska gjutas ett bjälklag, vägg, silo, bro, vattentorn, skyskrapa samt vilka omständigheter som runt omkring. Vid planering av arbetet bör några praktiska delmoment enligt figur 3 tas hänsyn till. Delmomentet nedanför beskrivs utförligt så att det blir enklare att identifiera betongens kvalité och byggarbetsplatsens säkerhet.

3.1.1

Formmontering och säkerhet

Betongens kvalitet är beroende av olika formsättningstyper och materialvalet under plane-ringsperioden. Valet av lämplig form och material är i sin tur beroende på respektive kon-struktion (Svensk Byggtjänst AB, 1992). Innan utförande av arbete bör bygghandlingar gäl-lande form kontrolleras och godkännas av konstruktörer, exempelvis om den tillåtna dimens-ionerade lasten och form trycket är korrekta. Sedan är det arbetsledare eller entreprenören som är ansvarig för utförande av arbetet och kontrollerar om det uppfyller all krav för att sä-kerhetsställa konstruktionen och att det uppfyller en god kvalitet.

1.Formmontering och säkerhet 2.Armering i samband med formsättning 3.Gjutningsprocess 4.Härdning och efterbehandling 5.Formrivning

8

Entreprenören har yttersta ansvaret att instruktioner från formleverantören för användning och montering är tillgängliga under hela byggprocessen. Dessa instruktioner och säkerhetsan-visningar är grunden för en riskbedömning som sammanställs av entreprenören. Enligt (PERI GmbH, 2008) måste formmaterialet och byggarbetsplatsen kontrolleras regelbundet. För att identifiera skadan, stabilitet och funktionalitet. Komponenter som skadas ska bytas ut ome-delbart och inte vara i bruk under arbetet. Riskområden måste vara tydligt markerad. En kon-troll av en behörig person bör ske vid montering för att garantera säkerheten vid användning av formsystemet. Ytterst ovanliga händelser kan leda till olyckor exempelvis material som inte används på länge och naturliga händelsen som snöfall, ösregn och jordbävningar.

Vid monteringsarbete, modifiering eller demontering måste följande förutsättningar kontroll-eras av entreprenören enligt (PERI GmbH, 2008):

- Kvalificerad personal som har utbildningar och har tillräcklig erfarenhet inom området. - Lämpligt utrymme för montering.

- Tydliga nödskyltar och räddningsutrustning måste säkerställas och tillämpas vid nödsituation. - Tillräckligt antal verktyg och lyftutrustning på byggarbetsplats.

- Tillräcklig krankapacitet till sitt förfogande. - Kontroll om att alla laster kan överföras säkert. - Kvalificerade kranchaufför och kranhantering.

- Säkerhetsskydd är installerat mot fallolyckor och fallande föremål. - Stegeluckan är stängd efter användning.

- Området är halkfritt.

- Se till att personal använder skyddsutrustning t.ex. säkerhetsskor, hjälm, handskar och glasögon finns tillgänglig hela tiden enligt önskemål.

3.1.2

Armering i samband med formsättning

Armering i en betongkonstruktion har som funktion att ta hand om dragkrafter som uppkom-mer, eftersom betongen tar upp endast tryckkrafterna. Enligt Svensk Byggtjänst AB (1994) be-står armeringen av olika typer och har olika egenskaper beroende på dessa kemiska samman-sättning. Ofta levereras armering till byggarbetsplats bockade och klippta i bestämda längder för att senare underlätta för arbetare under montering. Montering av armeringsjärns för en konstruktion sker samtidigt som formsättning. Först placeras ”enkling” som innebär monte-ring av form på ena sidan, sedan monteras armemonte-ringsjärn och efteråt ”dubbling” vilket innebär montering av motstående sidan. Ibland armeringsjärn först beroende på konstruktionen. Antal armering och placering bestäms av det dimensionerade värdet enligt konstruktörens rit-ningar. Det är viktigt att det är rätt antal armeringsjärn och att de är rätt placerade för att inte problem ska uppstå vid gjutning. Det kan enligt Sjölund (2007) leda till både betongseparation och även problem med bärighet- och hållfasthetsförmågan.

9

3.1.3

Gjutningsprocess

En betongkonstruktions kvalitet enligt Svensk Byggtjänst AB (1994) beror på flera faktorer, dels på byggarbetarnas kompetens och erfarenhet samt betongmassans befogenhet under ut-förande. Först och främst är det viktigt att betongen innehåller rätt mängd sammansättning av bland annat cement, vatten, ballast och eventuella tillsättningsmedel för frostbeständighet. Det andra är att betongen enligt Svensk Byggtjänst AB (1994) ska uppfylla hållfasthetsklass, miljöklass, vattentäthet m.m. Det tredje kvalitetpåverkan är det klimatpåverkan så som tem-peraturförhållande och väderförhållande bör beaktas. Ofta betongen transporteras till byggar-betsplats med transportbilar. På byggarbyggar-betsplatsen används bland annat olika gjutmetoder ex-empelvis med hjälp av betongpump, betongbask, bandtransport eller kran. Vilken gjutmetod som väljs beror på de färdigt monterade formsättningssystemen och förutsättningar på bygg-arbetsplats.

För att säkerställa en god kvalitet bör även en kontroll ske innan gjutningen påbörjar så att det inte finns vattenläckage och att området är rent. Vid påbörjad gjutning är det även viktigt att anpassa gjuthastigheten så att det inte uppkommer vattensamling i betongen och/eller slarva ofullständiga ytor. Det som är avgörande och mest viktigt för betongens kvalitet är vibration vid gjutning. Betongen utsätts för skakningar som leder till att betongmassan sätts i rörelse och övergår till flytande tillstånd som i sin tur trycker ut inneslut luft och ger en kompakt och jämn yta (Svensk Byggtjänst AB, 1992).

3.1.4

Härdning och efterbehandling

Meningen med betonghärdning enligt Sjölund, M. (2007) är att betongens hållfasthetsutveckl-ing måste påskyndas och att hydrationsvärmen i betongen måste fortlöpa tillfredställande för att formrivningsprocessen ska påbörja. Hydration enligt Husain & Husain (2011) innebär vär-meutveckling i en betongkonstruktion som undersöks med hjälp av semi-adiabatprovningen. Med hjälp av hydration påskyndas betonguttorkning eftersom den kemiska reaktionen utveck-las mellan vatten och cement. Ju mer ökad hydraktionsgrad desto mer minskas betongens po-rositet och hållfastheten förbättras. För att få en god kvalitet på slutprodukt ska härdningsmo-ment beaktas. Ju längre och noggrannare härdningsprocessen pågår desto bättre beständighet och tätare betong.

3.1.5

Formrivning

Formrivning bör ske med hjälp av konstruktionshandlingar som utförs av ansvariga konstruk-törer. För att det inte ska uppkomma deformationer som kan påverka konstruktionens kvalitet och utseende under rivningstillfället. Konstruktionshandlingar innehåller dels anvisningar om rivningsprocess men även beskrivning om de dimensionerande belastningsvärdena under gjutningsprocess. Om det inte finns några handlingar bör enligt (Svensk Byggtjänst AB, 1992) minst 70 % tryckhållfastheten uppnå innan rivningen pågår. Form bör inte sitta längre än de krävda anvisningar, eftersom ju längre formen sitter, desto hårdare och svårare är det att riva bort på grund av trycket som uppkommer under hela gjutprocessen.

10

Formelement bör rensas efter varje användning på grund av hårda arbetsförhållanden för att behålla en god kvalitet i betongkonstruktionen och den operativa beredskapen i formen. Detta undviker reparationsarbeten, tidskrävande process och dyrbara rengöringsoperationer efteråt. Efter varje etapp bör formen sprutas på både sidor med hjälp av betongfrisättningsmedel för att sedan underlätta rengöring med en skrapa, gummi läppskrapa eller borste. Det ska även undvika högtrycksutrusning som kan skada formen och betongkonstruktion (Bygging-Uddemann AB, 2019).

11

3.2

Klättersystem

Klättersystem är ett formsättningssystem som är uppbyggt av flera olika komponenter och ut-formas av konstruktörer med hjälp av olika BIM-program exempelvis AutoCad, Revit eller Tekla för att ta fram underlagshandling för utförande av arbete. System utformas som ett ele-ment och förflyttas längs betongkonstruktioner med hjälp av kran eller med hydraulisk klätt-ringsenheten som lyfter enhet till nästa etapp. Detta kallas även för självklättring enligt (PERI GmbH, 2020). I detta kapitel studeras olika klättersystem och dess användningsområden för sedan kunna undersöka det lämpliga klättersystemet för silo-projektet Gråbergsutfrakt.

3.2.1

ACS Självklättersystem

ACS självklättersystem används för byggnation av bland annat skyskrapor, broar, pyloner, vat-tentorn m.m. Enligt PERI GmbH (2018) systemet används oberoende av konstruktionens struktur med hjälp av hydrauliksystem som förflyttar hela klättringselementen mellan vå-ningar utan användning av kran. Detta kan påverka den totala kostnaden för silo-projektet Gråbergutfrakten. Systemet har en korttidsperiod och är kostnadseffektiv vid byggnation av höga konstruktioner, d.v.s. över 20 våningar. ACS system består av fem olika varianter som beskrivs utförligt nedan:

- ACS R (Regelbunden) - ACS P (Plattform) - ACS G (Galge) - ACS V (Variabel) - ACS S (Schakt)

Hydraulisk klättringsmekanism är hjärtat av ACS-systemet och har en lyftkraftskapacitet på 100 kN. Alla dessa system kan kombineras med hjälp av hydraulisk klättringsenhet som kallas för ACS 100. Med hjälp av klättringsanordning och hydrauliska pumpar, som betecknas i figur 4, lyfts hela elementet upp till nästa etapp. Enligt PERI GmbH (2008) är slaghastigheten 0,5 m/min och den effektiva klättringshastigheten är 0,3 m/min.

Det finns fyra varianter av hydrauliska pumpar med (2, 4, 6 och 8) klättringsanordning. Dessa monteras på varje klättringsenhet. Val av antal anordnare är beroende på lastkapacitet som krävs.

12

Förankring av ACS 100 sker med hjälp av klättringssko i betongkonstruktionen. För korrekt installation av förankringen ligger största ansvaret hos byggentreprenören och hans behöriga representant. En kontroll om betongstyrka, enskilda delar, korrekt installation och förank-ringsdjup samt eventuell ytterligare förstärkning som krävs måste upprätthållas. Vid använd-ning av olika konlängder och enligt PERI GmbH (2018) måste betongstyrka och lastpåverkan kontrolleras och skriftligt registreras. Samtliga lastöverföringar till byggnaden och ner till mar-ken måste verifieras.

Enligt PERI (2018) förankras självklättrande ACS 100 genom två metoder. Val av lämplig me-tod styrs av dess kravspecifikationer.

Metod 1: klättringssko med enkel klättringskona M 30/DW20 eller skruvskona M 30/DW 26.

Förankring enligt figur 5 består av 7 olika komponenter: 1. En Klättringssko ACS 2. Cylinder Bult M 30 x 110 3. Klättringskona M30/DW20, galv. 4. Formstag B 20/DW20. 5. Muttergänga förankringsplatta DW20 6. Skruvkona M 30/DW 26 7. Muttergänga förankringsplatta DW26

13

I Tabell 1 Beskrivs de kravspecifikation för förankring av en klättringskona enligt (PERI GmbH, 2018).

Tabell 1 Kravspecifikation vid förankring av en klättringskona.

Kravspecifikation

Kant avstånd från konstruktionens toppskarv till mittpunkt C2 ≥ 450 mm

Kant avstånd i sidled C3 ≥ Ccrit

Avstånd mellan klättringsko S ≥ 2 * Ccrit

Inga öppningar ska förekomma under konstruktionen

Minsta väggarmering as = 2.57 cm2/m (vert.)

BSt 500 ( fyk = 500 N/mm2)

Sidoväggkanter ska förstärkas

Minsta betongkvalitet ≥ C20/25 (B25)

Minsta betongstyrka för kuber βW ≥ 10 N/mm2(a = 150mm)

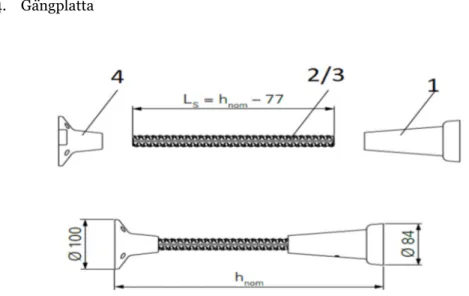

formstagslängd L = hnom – 77 mm

hnom 173 mm 207 mm 250 mm 300 mm 400 mm 500 mm

Ccrit 320 mm 361 mm 425 mm 500 mm 650 mm 800 mm

14

Metod 2: Enligt PERI (2018) förankrings självklättrande ACS 100 med klättringssko och två

klättringskona 2 M30/DW 20 eller dubbel klättringskona M30/DW 26. Förankring enligt figur 6 består av 7 olika komponenter:

1. Klättringsko ACS- med dubbel förankring. 2. Cylinder Bult M 30 x 110–0, 9-ISO 4762 (2 st.) 3. Klättringskona-2 M 30/DW20, galv (2 st.) 4. Formstag B20/DW 20 (2 st.)

5. Muttergänga förankringsplatta DW20 (2 st.) 6. Skruvkona M 30/DW 26 (2 st.)

7. Muttergänga förankringsplatta DW26 (2 st.)

De kravspecifikationerna vid förankring av två klättringskonor beskrivs i tabell 4, enligt (PERI GmbH, 2018).

15

Tabell 2 Kravspecifikation vid förankring av två klättringskonor.

Kravspecifikation

Dubbel förankrings avstånd S0 = 399 mm

Kant avstånd från konstruktionens toppskarv till mittpunkt C2 ≥ 450 mm

Kant avstånd i sidled C3 ≥ Ccrit

Avstånd mellan klättringsko S ≥ 2 * Ccrit

Inga öppningar ska förekomma under konstruktionen

Minsta väggarmering as = 2.57 cm2/m (vert.)

BSt 500 ( fyk = 500 N/mm2)

Sidoväggkanter ska förstärkas

Minsta betongkvalitet ≥ C20/25(B25)

Minsta betongstyrka för kuber βW ≥ 10 N/mm2(a = 150mm)

formstagslängd L = hnom – 85 mm

hnom 181 mm 215 mm 250 mm 300 mm 400 mm 500 mm

16

3.2.1.1 ACS R (REGELBUNDEN)

ACS R, enligt figur 7, är ett klättersystem som är uppbyggt med Vario-system. GT-balkar, SRU-stålbalkar m.m. till ett kompakt element som förflytas upp med hjälp av klättringsenhet ACS 100. Systemet används ca 80 % av alla uppdrag inom klättring (PERI GmbH, 2008). En fördel är att systemet har ett brett avstånd mellan fästena som leder till färre antal förankringar i väggen som i sin tur resulterar till färre hål i betongkonstruktionen. En annan fördel är att det finns tillräckligt med utrymme mellan dessa fästen för bl.a. fönster och dörr ramar. Även Ar-betsplattformarna har en dimension på 2,4 m bredd. Detta ger arbetare tillräckligt med ut-rymme för att kunna dra väggformen bakåt ca 80 cm och sedan kunna utföra armeringsarbete på ett säkert sätt. Vid byggnation av pyloner finns det möjlighet att tillägga extra komponenter för att förberedda arbetet i förväg.

17

3.2.1.1. ACS P (Plattform)

ACS P, enligt figur 8 är en komplett kärnformning som klättra med hjälp av hydraulisk kraft-mekanism ACS 100. Systemet används för bl.a. byggkärnor och tornliknade strukturer. Syste-met är byggt enligt PERI GmbH (2008) som en enda enhet utan öppna kanter som kan vara fallrisk.

18

3.2.1.2. ACS G (Galge)

ACS G fungerar med en arbetsplattform där båda sidorna av formelementen är kopplat tillgal-gar, se figur 9. Med hjälp av galgar kan båda formelementen lätt justeras och horisontellt för-flyttas.

19

3.2.1.3. ACS V (Variabel)

ACS V är ett klättringssystem som är tillämpat för lutande och avsmalnade konstruktioner som bl.a. bropyloner. Arbetsplattformen är alltid i ett horisontellt läge trots byggnadens lutning se figur 10. Detta enligt PERI GmbH (2008) är för att säkerställa arbetsytor oavsett byggnads-struktur.

20

3.2.1.4. ACS S (Schakt)

ACS S är ett klättringssystem som är tillämpat för schaktkonstruktioner som bl.a. hisschakt och trapphus, se figur 11. Enligt PERI GmbH (2008) systemet drivs med endast en hydraulisk ACS 100 klättringssenhet. Systemet är uppbyggt komplett med klättringskenor och två arbets-plattformar på insida av konstruktionen. Alternativt vid mindre schakt kan även den yttre for-men hängas upp från topplattforfor-men. Medan större schakt kan flera ACS-S enheter kombine-ras.

21

3.2.2

CB Kranssystem

Klätterställning CB består av två variationer nämligen CB 160 och CB 240, se figur 12. CB 160 har en ställningsberedd på 1,6 m och kan endast förskjutas bakåt vid formrivning, medan CB 240 har en ställningsbredd 2,40 m där formelementen kan förflyttas med hjälp av rullager som är kopplade med åkvagn ca 75 cm från väggen. Detta enligt PERI GmbH (2010) underlättar armeringsarbetet och formrengöring för nästa etapp. Systemet kan gjutas ca 3,60–5,40 meter-höjd och med varierande bredd upp till 12 m per etapp.

CB klättringställning kan kombinerar med bl.a. VARIO GT, MAXIMO, TRIO eller RUNDFLEX och förflyttas som en enhet med hjälp av enbart med kran vilket kan begränsa konstruktionens höjd.

22

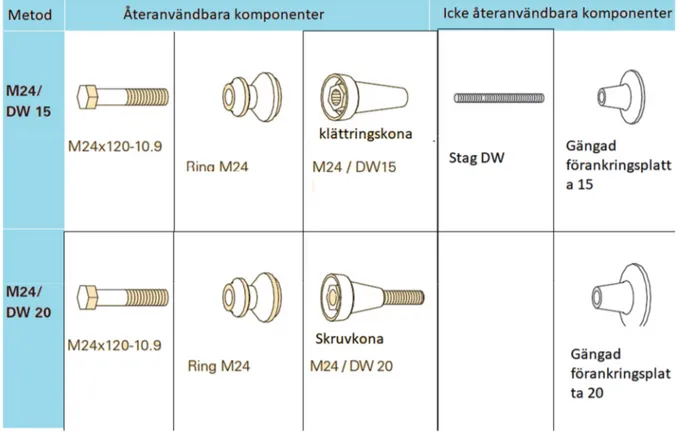

Förankring av CB klättringskona i betong ske genom två metoder, se figur 13 enligt (PERI GmbH, 2010);

Metod 1: standard förankring med varierade slaglängd. Klättringskona 2 M24/DW 15. Metod 2: förankring för smal väggtjocklek och begränsade krafter

23

3.2.3

RCS klättersystem

RCS klättringssystem består av två varianter RCS P och RCS C. RCS P används som säkerhets-skydd vid valvkanter, se figur 14. Medan RCS C används som klättringselement för vägg gjut-ning. Systemet kan även användas inom speciella lösningar och kan kombineras med olika klätterelement. En fördel med detta system är att den kan lyftas upp med hjälp av både klätt-ringshydraulik eller kran (PERI GmbH, 2008).

RCS nödvändiga komponenter är RCS stålprofilen och klättringsko. Stålprofilen kallas för klättringskena och används vid klättrings applikationer och finns i olika längder från 1,48 m upp till 9,98 m. Medan RCS klättringsko används som väggfästning och stöd för klättringsske-nor. Systemet har möjlighet att gjuta en vägg mellan 2,7–4,5 m höjd. Detta kan ske genom att kombinera fyra RCS klättringsskenor. Med 125 mm hålavstånd på klätterskenor möjliggör att arbetsplattformen kan justeras i höjd med golvhöjd. Detta underlättar och ökar säkerheten för arbetarna att utföra arbetet. Systemet är fäst via klättersko på konstruktionen under hela ar-betsperioden för att förstärka stabiliseringen. Detta ger fördel vid starka vindhastigheter som påverkar systemet. Klättringssko som sitter fast i betongen enligt figur 15 har som uppgift att förflytta klättringskena till högre etapp. Klättringsko kan förskjutas ca 4 grader framåt samt bakåt vid lutande konstruktioner.

24

Förankring av klättersystem ske med hjälp av följande komponenter:

1. Klättringskena stålbalk RCS 2. Klättringssko RCS 3. Fästplatta 4. Ankarring 5. Bolt M30x70-8.8 6. Låsstift 7. Gängad förankringsplatta 26 8. Skruvkona M30/DW26 9. Skruvkona 2 M30/DW20 10. Stag DW20 11. Gängad förankringsplatta 20

25

3.2.4

SCS Klättersystem

SCS klättersystem enligt figur 16 har konstruerats för användning inom industri, kylartorn, vattentorn tunnel, silo m.m. Systemet enligt (PERI GmbH, 2018) används som stödjande formsättning för väggformning för olika byggnadshöjder. SCS består av två olika typer, nämli-gen ensidig och dubbelsidig förankrad väggformsättning.

Standard dimensionering:

Betonghöjd hB = 4,00 m eller 6,00 m Statisk fästehöjd h0 = 2,58 m/ 2,40 m Ankaravstånd för betongförband C2= 35 cm Ankardjup hnom

Bottenavstånd för första balkfäste a= 46 cm Balkfäste position b,c Avstånd för toppankar (k) Höjdjusteringsenheten hf = 661 Position för spindelanslutning SCS hSp = 2/3x hs ( hf - hSp < 2,00) Position av betongplattform hcp Formelements tjocklek Xf Sliostången LTP Spindel längd S

SCS enligt PERI (2018) består av två olika konsolbredd 1,90 m och 2,50 m som är anpassade för vertikala, horisontella och lutande konstruktioner. System med konsolbredd på 2.5 m kan med hjälp av uppsatta vagn dra tillbaka formelementen med 63 cm och upp till 79 cm. Detta för att ge tillräckligt utrymme för armeringsarbete samt montering av förankring. SCS kan kombineras med olika formelement så som MAXIMO, TRIO, RUNDFLEX och VARIO. För-ankring av SCS sker med hjälp av fyra komponenter, se figur 17, som gjuts i betongkonstrukt-ionen för att senare kunna hänga SCS-formsystemet.

Figur 16 Systemmått enligt (PERI SCS 190/250, 2018)

26 Förankringskomponenter består av:

1. Klätterkona 2. Stag DW 20 3. Stag B 20 4. Gängplatta

Fästskruv som är monteringsring, se figur 18 består av tre olika storlekar, M24, M30 och M36. Enligt (PERI GmbH, 2018) valet av storlek bestäms enligt belastning från de statiska beräk-ningarna.

C2 = 350 mm som standardavstånd om inget annat anges Ls = h nom – 77 stagsläng

h nom = Förankringsdjup H = Höjdmått

Figur 17 Klättringsankareskopplingar (PERI GmBH , 2009)

27

3.2.5

Jämförelse mellan olika klättersystem

Jämförelse mellan olika klättersystem utifrån litteraturstudien har tagits fram enligt tabell 3. Jämförelsen baseras på bl.a. dess användningsområden och förutsättningar där klättringsy-stemen kan tillämpas för, när det gäller konstruktionens höjd, bredd, tjocklek, lutning, struk-tur m.m.

Tabell 3 Jämförelse mellan olika klättersystem

Sammanställning av klättringssystem ACS RCS CB SCS Standard versioner ACS R ACS V ACS P ACS G ACS S RCS P-som skyddspanel. RCS C-för väggform. RCS-specifika lösningar. CB 160 CB 240 Ensidig (190 och 250). Dubbelsidig (190 och 250). Använd- ningsom-råden

byggnadskärnor, trapphus och hisschakt.

Höga byggnadsfasader. Lutande bryggor och pyloner. Skorstenar och torn.

Yttre sidor av byggnadskärnor, trapphus och hisschakt.

Höga byggnadsfasader. Broar, bryggor och pyloner. Skorstenar och torn.

Skyddspanel för skelett strukturer.

Bropelare, bostadshus, hotell-bygge, runda betongkonstrukt-ioner, flygledartorn, m.m.

Industribyggnader, dammar, kylartorn, silo, vattentorn, bropyloner, tunnel m.m.

Typiska beslutskri-terier

Höga byggnader, bygghöjd ca 20 våningar och uppåt.

Stora fasad med utrymme för stora plattformar.

Stora fästavstånd med få fäst-punkter.

Komplicerade byggplaner. Högre arbetskostnader.

Mellan höga byggnader, upp till ca 15 våningar med kran och ca 10 vå-ningar självklättring.

Fasader med öppningar, korta vägg-sektioner.

Olika versioner med samma kompo-nenter.

För smala väggar p.g.a. mindre be-lastning.

Måttliga arbetskostnader.

Begränsad höjd.

Gjutningsetapp mellan 3,6– 5,40 m.

Stora fasad med Etapp Bredd upptill 12 m.

Kan kombineras med, VARIO GT, TRIO och MAXIMO.

Höjden beror på krans-kapacitet.

Gjutningsetapp mellan 4 och 6 m.

Är anpassad för, rund, lu-tande, horisontella och verti-kala konstruktioner. Kan kombineras med, VA-RIO GT, Rundflex, TVA-RIO och MAXIMO.

Klättrings-metoder Spår styrd-självklättring. Klättringsskena HEB 160 rar i förväg genom säkra klätt-ringsko ACS.

Spår styrdsjälvklättring eller med kran.

Klättringskena UU 200 klättrar ge-nom klättringsko.

Flytas med hjälp av kran. Klättringsankare M24/DW 15 eller M24/DW20.

Flytas med hjälp av kran. Klättringsankare M 30/DW 20 eller M36/DW 26.

Klättrings-enhet ACS 100-med lyftkapacitet 10 t. Slaglängd 64 cm (effektiv). Lyft hastighet 0,5 m/ min. Självaktiverande kraftstyrning.

RCS 50 lyftkapacitet 5 t. Slaglängd 50 cm (effektiv) Lyft hastighet 1,0 m/min Självaktiverade fjädermekanism

Lyftkapacitet hos kranöglan på

vippbalk CB 1,9 t. Beror på val av formelement.

Hydraulik Hydraul pumpar 2,4,6 och 8. 400 V/50 Hz- 460 V/60 Hz med elektronisk kontroll.

Bär hela systemet samtidigt.

Mobila 4 hydraul pumpar.

Variabel, 380–460 V/50-60 Hz- med mekaniskt kontrollsystem. En eller två arbetsplattformar klätt-rar åtgång. - -

28

3.3

Formelement

Formelement används för att forma betongkonstruktionen. Det finns olika alternativ att välja, exempelvis Trio, Maximo, Vario, Rundflex m.m. Det beror på betongensstruktur och förutsätt-ningar. Trio och Maximo formelement används vanligtvis för raka betongkonstruktioner med standardmått. I detta avsnitt ligger fokus mest på Vario-formelement och Rundflex formele-ment, eftersom dessa är mest anpassade för runda konstruktioner som silo.

3.3.1

Rundflex

Rundflex är färdigmonterade element på fabrik hos PERI och transporteras till byggarbets-plats. Elementet används för att bilda cirkulära betongkonstruktioner t.ex. silos, spiralramper, reningsverk, tunnel, burspråk m.m. Enligt PERI GmbH (2007) kan Rundflex kombineras med olika klättersystem och används för en radie som är över 1 m. Formen är anpassad för olika höjder som sträcker sig från 0,60–7,80 m. Placering av regalenas är anpassad så att den klarar av högt betongtryck upp till 60 kN/m2.Lodrättreglarna som visas på figur 19 tar upp både drag

och tryckkrafterna. De nödvändiga komponenterna för uppbyggnad av Rundflex är:

1. Balk GT 24

2. Kantprofil

3. T-regel

4. Spindel 210 eller 500

5. Stag placering

6. Fördelarregel

7. Plywoodskiva

8. Glidbräda

9. Lyftögla 24

10. Formlås BFD.

Rundflex består av tre olika färdigmonterade elementbredder för ytter och innersida, se figur 20. Elementen är uppbyggda av en plywoodskiva, GT-balkar, spindlar och en mall för att hålla formen vid justering av radien. Syftet med färdigmonterade Rundflex är att effektivisera bygg-processen vid montering och demontering.

29

För sammankoppling av flera element används som kallad BFD-lås. Vid mindre radier ska en regel med max 10 cm bredd placeras mellan elementens och eventuellt en extra justeringsspin-del för att hålla starkt både elementen. Passregelbredder beräknas enligt principsambandet nedan, se även figur 21. Värden tas fram från bilaga 8. Beräkning avgörs enligt (PERI GmbH Rundflex, 2007) om:

ℎö

→

30

Påskarvning med regel 24

Påskarvning av olika höjdkombinationer med hjälp av en skarv-regel 24-2 per balkskarv, se figur 22. Monteringen sker på marken sedan lyftas upp med hjälp av kran enligt (PERI GmbH Rundflex, 2007).

Figur 21 Sambandprincip för passregels bredder (PERI GmbH Rundflex, 2007)

31

Rundflex element böjs och anpassas till specifika radier med hjälp av justeringsspindeln som placeras mitt i elementetens. För ytterformen beräknas radie enligt figur 23, Ra = betongradie +26,5 cm. där 26,5 är (21 mm plywoodskiva och 4 mm planremsor på balken GT 24).

För innerformen beräknas radie enligt figur 23 Ri = betongradie -26,5 cm. där 26,5 är (21 mm plywoodskiva och 4 mm planremsor på balken GT 24).

32

3.3.2

VARIO GT 24

VARIO är en flexibel formelementlösning som formas med hjälp av GT 24 och används inom komplicerade betongkonstruktioner på industribyggnation, bostäder, broar, stödmurar m.m. fördelar med detta formelement enligt (PERI Gmbh, 2016):

- Formen är ekonomisk att använda vid upprepade planlösningar.

- Formen kan anpassa för varierade konstruktionshöjder upp till 18 mm med fritt bredd. - Formtryck är flexibelt från 30–100 kN/m2.

- Valfri stagplacering, 50 % mindre förankringshål. - Lång användningstid

- Passar för olika typ av ytform

Huvudkomponenten i VARIO är fackverksbalken GT 24 och SRZ/SRU stålreglarna. GT Balkar har en längd mellan 0,90–17,8 m. Tvärsnitt är 80X240 mm. Stålreglarna SRZ/SRU består av olika tvärsnitt från U 100-U 140 och kan levereras i både specialformat och standardlängder. För innerhörn används stålregeln IRZ. Kopplingsdelar som fastsätter GT 24 på SRZ/SRU kal-las för fastklämmer och det finns i två olika varianter HB 24 och Uni HBU. Formelementet består av 4 standard bredder och ett innerhörn som kan användas både på åt höger och åt vänster med sidolängd på 75 cm, se figur 24 för olika bredder och komponenter.

33

Enligt (PERI Gmbh, 2016) Koppling mellan två VARIO formelement ske med hjälp av VKS 99 och VKZ 99, se figur 25. VKS placeras central mellan panelskarven i stålbalken och fasthålls formelement med hjälp av justeringsklämma. Medan VKZ fasthålls formelement med hjälp av kilar. Dessa kilar spänns genom att slå med en hammare.

För att placera en passbit mellan formelement behövs en koppling som kallas för VKZ 147 eller VKZ 211. VKZ 147 kopplingen är anpassad för en passbit ≤ 0,48 m. medan VKZ 211 är anpassad för en passbit som är ≤ 1,20 m. I både fall måste ett formstag placeras i mittskarven genom passbit.

34

3.4

Glidsystem

Den första tekniken för hydraulisk styrd glidgjutning uppfanns av Bygging-Uddemann år 1944 (Bygging-Uddemann AB, 2015). Sedan dess har systemet använts kontinuerligt för projekt som kyltorn, skorstenar, TV-torn, bropyloner, koniska vindkraftverkstorn, silos m.m.

Detta formsystem har möjlighet att gjuta ca 4–8 meter per dygn med hjälp av hydrauliska domkrafter som förflyttar formen ca 25–30 mm åt gång med arbetsdäck. Under hela arbets-gången förekommer ingen kran. En fördel med glidform är att systemet monteras endast en gång under projektets start och inte behöver demonteras efter varje färdigbyggd etapp. När gjutningen inte avbryts under hela produktionen bildas en jämn betongkonstruktion utan skarvar.

Med hjälp av det monterade arbetsdäcket ökas personsäkerheten och det underlättas för per-sonal att på ett smidigt sätt få tillgång till material och utföra armeringsarbetet kontinuerligt. Bygging-Uddemann utför tre olika glidformstekniker för gjutning av betongkonstruktioner, nämligen traditionell glidformsgjutning, konisk- och Gantry glidformsgjutning.

I detta kapitel studeras olika glidsystem och dess användningsområden för att kunna sedan jämföra det med det valda klättersystemet för silo-projektet Gråbergsutfrakt.

3.4.1

Traditionell glidformsgjutning

Den traditionella glidgjutningen sker med hjälp av ett formsystem som monteras på botten-platta. Glidformsystem består av två stålformband som är 1100 mm höga, stålbalk, klämmor, konsoler, lyftare, okbalk och okben, se figur 26. Formsystemet förflyttats kontinuerligt verti-kalt uppåt med hjälp av 6-tons lyftare hydrauliska domkrafter som är monterade på klätterrör. Betongen fylls kontinuerligt i stålformarna med ca 100-150 mm åtgång upp till formens över-kant och vibreras. Beroende på betongens torktid sker lyftning av formsystem i rätt tidsinter-vall med hjälp av ett hydraulikaggregat som ställs av en handledare. För att kontrollera om att betongen har torkat tillräckligt används vanligtvis en betongsticka. Armeringsarbete och efter-behandling av betongen sker samtidigt vid lyftning. Arbetet utförs vanligtvis under 24-timmar, men det finns möjligt att utföra arbetet endast under dagtid (Bygging-Uddemann, 2009). Enligt en offert, se bilaga 6 från Bygging-Uddemann, är den traditionella glidformsgjutning mest lämplig för en silo med samma förutsättningar som silo-projektet Gråbergutfrakt.

35

3.4.1.1. Tidsplan

I tabell 4 sammanställs en tidsplan enligt bilaga 6 för utförande av silo-projekt Gråbergsutfrakt med det traditionella glidsystemet. Den totala tidsperioden är beräknad på 2,5 veckor. Vid ge-nomförande av glidformsystem krävs det erfaren glidformsmontör från formleverantören för montering och demontering, samt en montörer för glidformskörning per skift. Arbetet sker under beställarens arbetare.

Tabell 4 Tidplan för genomförande silo-projekt med den traditionella standardglidformen.

Uppgift Tidsperiod

Montering 1 vecka

Glidformsgjutning 1 vecka

Demontering 0,5 vecka

Totalt 2,5 veckor

3.4.1.2. Materielmängd och kostnad

Materielmängd och kostnad är beräknad utifrån offerten från Byggning-Uddemann som redo-visas i bilaga 6. Den totala materielmängd och utrustning är ca 10 ton med volym 17 m3.

Kost-nadssummering innehåller hyra av glidformsutrustning och material. I hyran av utrustning ingår tillräcklig mängd av glidformspaneler, domkrafter, pump, klätterrör och wire. Dessutom ingår design av glidformsarrangemanget med formsammanställningar av domkrafter med till-hörande hydraul scheman etc. Den totala kostnaden under tidsperioden 2,5 veckor är beräk-nad i tabell 5.

36 Tabell 5 Sammanställning av material och kostnad

Sammanställning Kostnad

Total hyreskostnad för material (Exkl. frakt till och från arbetsplats) 343 688 kr

Uppskattad total kostnad för supervision 150 056 kr

Mobiliseringskostnad för 2x handledare och resekostnad 30 000 kr

Totalt budgetpris 523 744 kr

3.4.1.3. Arbetskraft och kostnad

Arbetskostnad för silo-projektet Gråbergsutfrakt med traditionella glidgjutning är beräknad med hänsyn till armeringsarbete, gjutning och betongarbete. Kostnader beror på flera faktorer och varierar från fall till fall. Att beräkna hur mycket en armeringsmontör får betalt per timme beror på bland annat armeringsjärnsdimension, avstånd, längd, mängd och projektets förut-sättningar. För en silo som har en omkrets 56 m krävs det ca 7-8 personer i ringen för arme-ringsarbete. Det vill säga enligt Byggning-Uddemann en person täcker upp till 8 löpmeter om det används 12 meters armeringsjärn och armeringsdimension är mellan 16-20 mm.

Arbetskostnader och antal arbetare varierar om dimensionen på armeringsjärnet ändras, ex-empelvis om armeringsjärn har en dimension på 25-32 mm då vikten per järn blir för tung för en man att hantera ensam. Beräknad armeringsdimension i denna fallstudie är mellan 16-20 mm och c/c avståndet ligger på 150 mm. Vilket innebär att 7-8 man är rimligt för armerings-arbete. Det som även behövs är 2 arbetare som avskiljer armeringsjärn på varje sida av kon-struktionen och en man på ”backen” för att koppla och sortera armeringsjärn samt en kranfö-rare. Förutom armeringsarbetarna behövs det ett par man som ska hantera betongarbete och gjutningsprocess. Enligt projektledaren från Byggning-Uddemann krävs det ca 10-15 arbetare per dag och skift under hela produktionsperioden. Ett rimligt arbetes kostnadsuppskattning utifrån ovannämnda faktorer och enligt bilaga 6 ligger mellan 600-900 kr/timme inklusive alla sociala avgifter.

Arbetskostnad för silo-projektet Gråbergsutfrakt redovisas i tabell 6 och är beräknad utifrån ovannämnda förutsättningar och enligt bilaga 6 på följande sätt:

Antal skift per dag = 3 skift

- Skift 1 8 timmar (dagskift) 600 kr/timme - Skift 2 16 timmar (kväll/nattskift) 800 kr/timme

Totalkostnad = antal dagar x antal arbetar x antal timmer per skift x timkostnad =

- Monteringstotalkostnad = 7 x 15 x 8 x 600 = 504 000 kr

- Glidformsgjutningstotalkostnad = (7x 15 x 8 x 600)+(2 x (7x 15 x 8 x 800) )= 1 848 800 kr - Demonteringstotalkostnad = 3,5 x 15 x 8 x 600 = 252 000 kr

37

Tabell 6 Arbetskraftskostnad för genomförande med glidsystem

Uppgift Antal dagar Antal arbetare (skift 1/dag) Antal arbetare (Skift2/kväll och natt) Antal timmar Timkostnad (kr/timme ) Totalkostnad (kr) Montering 7 15 - 8 600 504 000 Glidformsgjut-ning 7 15 30 8+16 600/800 1 848 000 Demontering 3,5 15 - 8 600 252 000 Totalt 17,5 472,5 2 604 000

3.4.2

Konisk glidformsgjutning

Konisk glidformsgjutning är en avancerad teknik där betongens geometri förändras, med en stor diameter och väggtjocklek i botten som minskas kontinuerligt mot toppen. Exempelvis vindkraftverk skorstenar, TV-torn och bropyloner (Bygging-Uddemann AB, 2019). Detta är inte ett lämpligt alternativ för silo-projektet Gråbergsutfrakt.

3.4.3

Gantry glidformsgjutning

Glidformsgjutning med Gantry ställning är både ekonomisk och en effektiv teknik för serie-producering av betongkonstruktioner. Utförandet av systemet sker på olika sätt, exempelvis med en fast eller mobil glidform på land. Det kan även genomföras med en offshore-glidform på en fast eller flytande docka d.v.s. vid framställning av kassuner. Kassuner byggs på land och sedan transporteras och sänks ner i vattnet med hjälp av tyngder för att kunna utföra arbeten under vattnet (Bygging-Uddemann AB, 2019).

4

FALLSTUDIEN

Fallstudien handlar om genomförande och uppbyggnad av klätterformsystem för byggnation av silo-projekt Gårbergsutfrakt i Kiruna. Detta är ett argument som förstärker litteraturstudien vid jämförelse mellan olika klättersystem och alternativa lösningar som glidsystem. Jämförelse baseras på tidsplanering, arbetskostnad, materialkostnader och materielmängd som ingår i projektet. I denna fallstudie ingår inte produktion av bjälklaget och platsgjutna betongväggar som silos byggs på.

38

4.1

Projektbeskrivning

Projektet Gråbergsutfrakt genomförs av PEAB industribyggnad i norr AB. PERI Sverige AB som formleverantör har fått som uppdrag att leverera formsättningsmaterial och underlags-ritningar för utförande av projektet.

Som grundplatta till silon formas tre parallella betongväggar, se figur 27. Ovanpå betongväggar gjuts ett bjälklag och på bjälklaget byggs en silo som är indelat i 6 etapper, se figur 28. I tabell 7 sammanställs måttsättning av samtliga delar av konstruktionen.

Tabell 7 Sammanställning av måttsättning

Tjocklek (m) Höjd (m) Längd (m) Radie inre (m)

Vägg A 0,90 11,7 14,6 - Vägg B 1,20 10,2 19,0 - Vägg C 0,90 9,4 14,6 - Bjälklag 1,40 - - - Silo 0,40 20,5 - 8,95

För platsgjutning av betongväggar har använts Trio väggform, se bilagor (1/2) för mer detaljer. För gjutning av bjälklaget har använts PERI UP ställning, se bilagor (3/4) för mer detaljer.

39

Dessa formsystem studeras inte vidare i denna fallstudie. För gjutning av silo har det valt klät-tersystemet SCS. Mer om systemet förklaras utförligt i avsnitt 4.2

40

4.2

SCS Klättersystem

För byggnation av silo-projektet Gråbergsutfrakt har SCS-klättersystem valt att användas. Sy-stemet är en kombination av SCS-klättringskomponenter och Rundflex som formelement. Ne-dan redovisas uppbyggnad av dessa två kombinationer i projekteringsfasen.

4.2.1

Etapp 1

Första etappen börjar med montering av formelement. Rundflex som formelement har valt att användas för silo. Eftersom Rundflex är uppbyggt som ett kompakt element där det inte krävs stort arbete för montering och demontering. Det är även enkelt att räkna fram antal formele-ment med hjälp av programmet PERI Cad. I programmet fylls in värden om silos geometri och antalet formelement räknas fram enligt tabell 8. I detta fall har programmet räknat fram 23 stycken formelement på varje sida av konstruktionen med en bredd på yttersida A 2,50 m och innersida I 2,40 m, se figur 29. Ju större element används desto bättre, eftersom det leder till mindre arbete, kostnad och skarvar. I tabellen nedan står även antal passbitar på innersida är 42 stycken och yttersida 57 stycken runt om formelement.

41

42

I denna fallstudie för montering av Rundflex formelement på första etapp behövdes det arbets-plattformar och gjutbrygga användas på yttersidan av silo, eftersom formelementen inte ligger på marken ytan. På innersida står formelement Rundflex på bjälklaget se figur 30. Efter gjut-ning av första etappen och betongen har torkat förflytas formen med hjälp av kran till nästa etapp och byggs på innersida av klätterelementet och arbetsplattformar.

43

4.2.2

Etapp 2

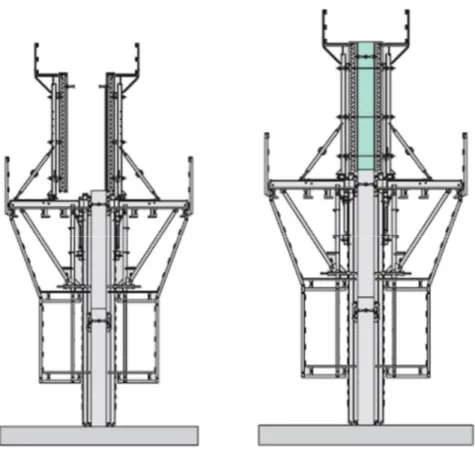

Klättringselement SCS är uppbyggt av olika komponenter och arbetsplattformar. Systemet är uppbyggt av tre arbetsplattformsnivåer på yttersida av silo och två plattformar på innersida, se figur 31. Den översta plattformen kallas för gjutbrygga och används vid betongfyllning. Mit-tersta plattformen kallas för arbetsplattform. Detta används för bland annat utförande av ar-meringsarbete. Nedersta plattformen kallas för hängplattform och använd för att efterbe-handla betongen och kunna förankra systemet mot vindpåverkan.

44

Silon består av 12 stycken arbetsplattformar på inre- och yttersida runt om hela konstrukt-ionen. Figur 32 visar en översikt plan om hur arbetsplattformar är uppbyggda.

Dessa arbetsplattformar är uppdelade i två typer. Arbetsplattform typ 1, se figur 33 består av 11 stycken plattformar. Den typen är uppbyggd av två stycken Rundflex formelement med varje elementsbredd på (A 2,50 och I 2,40 m).

45

Medan arbetsplattform av typ 2, se figur 34 består av 1 styck. Denna typ är uppbyggd av endast en Rundflex formelement med elementbredd på (A 2,50 och I 2,40 m).

Figur 33 Typ 1 inne -och yttersida av arbetsplattform