Akademin för hållbar samhälls- och teknikutveckling

EXAMENSARBETE 15HP

Biogasprocessen

Bestämning av verkningsgrad

Examensarbete vid Mälardalens Högskola

i samarbete med Eskilstuna Energi & Miljö Västerås 2010-06-17 Utfört av: Martin Thomassen

Abstract

Biogas is increasingly used for fuel in for example vehicles and it´s produced in a biogas process consisting of the steps of pretreatment, digestion and gas cleaning. The pretreatment is a method used to increase the gas production and / or destroy pathogens. The digestion is the stage when anaerobic microorganisms convert bio-mass of a substrate to a raw gas containing about 65% of methane. The gas cleaning is used to increase the methane content to about 97% so the gas can be used for motors in vehicles. The biogas part of the Ekeby sewage plant in Eskilstuna is using multiple substrates. Sewage sludge is mostly used but also other substrates, like food waste. The time for processing is in average 25 days before the content is taken out for drying and finally for use as cover material. The produced gas will be cleaned in a water scrubber before pressurization and after that used as fuel for vehicles. The usage of support energy in the biogas process is essentially district heating, electricity and oil. The overall efficiency term is the energy produced in the gas minus the supporting energy divided with the energy from possible biogas production of the substrates. For calculation of a continuous process the fact that there is always a part of the substrates which not will be digested has to be considered. Another thing to think about is that the inserted energy as material will not be converted to gas immediately, several days is needed. In 2009 the overall efficiency in Ekeby biogas plant was in average 70.5%, and the value was higher during the summer than the winter. Calculation of overall efficiency of a biogas plant will always involve some uncertainties because differences of the composition of the substrates, the condition of the micro-organisms, digestion of many substrates at the same time etc.

Sammanfattning

Biogas är ett alltmer använt bränsle för bl.a. fordon. Gasen produceras i en biogasprocess bestående av förbehandling, rötning och uppgradering. Förbehandlingen kan bestå av hygienisering, som oftast innebär upphettning till 70°C under minst en timmes tid, och görs i de fall bakterier behöver avdödas. Om substratet som ska rötas inte är tillräckligt finfördelat eller om man på något vis behöver bryta ner materialstrukturen finns även andra typer av förbehandlingar, företrädesvis termiska, kemiska och mekaniska. Rötningen är den processdel där biologisk massa med hjälp av mikroorganismer omvandlas till ca 65 % metan och 35 % koldioxid. Detta sker anaerobt i fyra steg vilka är hydrolys, fermentation, anaerob oxidation och metanbildning. Uppgraderingen handlar om att öka metanhalten från 65 % till ca 97 % vilket vanligtvis görs under förhöjt tryck i en skrubber.

Den studerade biogasanläggningen vid Ekeby reningsverk i Eskilstuna använder i huvudsak avloppsslam, matavfall, drank, glycerol, rester från glasstillverkning och fettavskiljarslam som substrat och av dessa står avloppsslam för den största andelen. De förbehandlingar som görs med matavfall är en separation av fast och flytande del, där den senare används för biogas. Matavfall hygieniseras också, liksom rester från glasstillverkning. Dessutom förtjockas avloppsslam innan det når rötkamrarna. Rötningen sker i tre kammare, av vilka två används enbart för avloppsslam och en används för samrötning med avloppsslam och andra substrat. Uppehållstiden är i snitt 25 dygn innan rötresten efter avvattning används som täckmaterial. Den utvunna gasen uppgraderas med vattenskrubber, trycksätts och används för fordonsdrift. Energin som används i biogasproduktionen är fjärrvärme för hygienisering, varmhållning i rötkamrarna och värmning av avloppsslam. El som används är främst för kompressorer, pumpar och elmotorer. Övriga energiformer som används är i form av bioolja och gas som i huvudsak används till spetsvärme i hygieniseringen. Av energin som används till rötningen kommer ca 62 % från fjärrvärme eller kondensat, 25 % från el och 12 % från bioolja. En mycket liten del kommer från gas.

Totalverkningsgraden kan bestämmas med följande formel:

olja panna gas kond FJV el in substrat fackling gas panna gas ut gas tot

Q

Q

Q

Q

Q

Q

Q

Q

Q

+

+

+

+

+

+

+

=

, , , , ,(

)

η

Värden för samtliga i formeln ingående delar beräknades med hjälp av ett Excel-dokument (Kalkylering historiska data). En viktig sak att beakta för verkningsgradsberäkning var att det som pumpades in i rötkammaren kom ut under en längre period och därför fick delas upp enligt en antagen formel. Dessutom går alltid en del material förlorat i kontinuerlig rötning. Dock fanns det i

beräkningarna ändå ingen möjlighet att varje dag exakt bestämma verkningsgraden eftersom väldigt många faktorer spelade in. Däremot gick det att se mönster, exempelvis att biogasproduktionen fungerade bättre under sommaren än vintern även om hänsyn togs till att mer uppvärmning är nödvändigt den kalla tiden av året. Exempelvis var totalverkningsgraden för 2009 under sommaren 70-80 % medan den under vintern var 50-70 %. Medeltotalverkningsgraden för hela året var 70,5 %. En jämförelse gjordes även mot en totalverkningsgrad byggd på teoretiskt möjligt gasutbyte. Denna hade ett medel på 57,5 % över året men var betydligt mycket jämnare mellan årstiderna.

För beräkning av totalverkningsgraden i biogasanläggningen var det många möjliga osäkerheter vilka förklarar den stora skillnaden mellan teoretisk och verklig verkningsgrad. En del av dessa osäkerheter bestod i att nödvändiga mätvärden inte gick att mäta eller ta från historiska data. En annan del är den typ av osäkerhet som alltid uppstår vid biogasproduktion, som sammansättning i substraten, konditionen hos ingående mikroorganismer, samrötningseffekter m.m. Beräkningen ska i alla fall vara en bra grund att stå på för framtida förbättringar.

Innehåll

Sammanfattning ... 2 Innehåll ... 2 Ordförklaringar ... 2 1 Inledning ... 4 1.1 Bakgrund ... 4 1.2 Problemformulering ... 5 1.3 Syfte ... 5 1.4 Mål ... 5 1.5 Avgränsning ... 5 1.6 Metod ... 6 1.6.1 Litteratursökning ... 6 2 Litteraturstudie ... 8 2.1 Förbehandling ... 8 2.1.1 Hygienisering ... 82.1.2 Minskning av partikelstorlek/ökad löslighet ... 9

2.1.3 Övriga förbehandlingar ... 10

2.1.4 Energibehov ... 10

2.2 Rötning ... 11

2.2.1 Mikroorganismer ... 11

2.2.2 Optimal miljö för mikroorganismer ... 12

2.3 Anaerob nedbrytning av substrat ... 13

2.3.1 Substratens egenskaper ... 13

2.3.2 Gasutbyte ... 14

2.3.3 Substratens sammansättning ... 14

2.3.4 Samrötning ... 14

2.3.5 Rötrest ... 15

2.3.6 Drift och eventuella driftsproblem ... 15

2.3.7 Energianvändning ... 15

2.4 Rening och uppgradering ... 16

2.4.1 Rening ... 16 2.4.2 Uppgradering ... 17 2.4.3 Energianvändning ... 17 2.5 Forskning ... 17 3 Aktuell studie ... 19 3.1 Beskrivning av anläggningen ... 19 3.1.1 Förbehandling ... 20 3.1.2 Rötning ... 21 3.1.3 Rötrest ... 22 3.1.4 Gasrening ... 22

3.2 Idag använda substrat ... 23

3.2.1 Energiinnehåll ... 24

3.3 Utförda mätningar ... 25

3.3.1 Redan gjorda mätningar ... 25

3.3.2 Nya mätningar ... 26

3.3.3 Antagna värden ... 26

3.4 Insamling av data ... 27

3.5 Beräkningar ... 27

3.5.1 Insatt energi ... 29

3.5.2 Teoretiskt uttagen gas ... 31

3.5.3 Uttagen energi ... 33

3.5.5 Facklad gas och gas till förbränning ... 35

3.5.6 Verkningsgrad ... 35

3.5.7 Borttagning av substrat ... 35

4 Resultat och diskussion... 36

4.1.1 Verkliga värden ... 36

4.1.2 Teoretiska värden ... 37

4.1.3 Eventuella felkällor ... 38

4.1.4 Jämförelse ... 39

4.1.5 Beräkning för nya substrat ... 40

5 Slutsatser ... 40

6 Förslag till fortsatt arbete ... 41

Referenser ... 43

Internet ... 43

Tryckta ... 44 Bilaga 1 - Beräkningar

2

Ordförklaringar

Alkalinitet - mått på mängden basiska ämnen. Utgör en buffert emot syrakoncentration.

Anaerob process - Syrefri process.

Biogas - Den gas som bildas när organiskt material brys ned i syrefri miljö.

BOD - (Biological Oxygen Demand) Biologisk syreförbrukning, ett mått på hur mycket syre som går åt för att bryta ned en viss mängd substrat biologiskt. Kan anges i förhållande till COD.

COD - (Chemical Oxygen Demand) Kemisk syreförbrukning vid oxidation av organiskt material.

Fakultativa aerober – Mikroorganismer som kan växa både i närvaro av syre genom aerob respiration och i frånvaro av syre genom fermentation.

Fermentation - Det andra steget i biogasprocessen när enkla sockerarter, aminosyror m.m. bryts ned till olika alkoholer, fettsyror, koldioxid, vätgas m.m.

Gasutbyte - Mängd biogas som bildas i Nm³ per viktenhet organiskt material.

Glödförlust (GF) – Andel av ett bränsles torrsubstans som förbränns vid en temperatur av 550°C. För samma sak finns även benämningen VS, Volatile solids.

Hydrolys - Det första nedbrytningssteget i rötkammaren, där längre molekyler "hackas upp" i mindre delar, t.ex. med att proteiner som omvandlas till aminosyror.

Hygienisering - Förbehandling för att avdöda bakterier innan rötning.

Kontinuerlig rötning - Rötning där nytt material pumpas in med ett jämnt flöde över dygnet. Material tas också ut så volymen hålls konstant.

Mesofil - Temperatur inom intervallet 25°C - 40°C. Mesofil rötning brukar ske vid ca 37°C.

3 Metanogen - Mikroorganism som bildar metan.

Metanutbyte - den mängd metan som bildas i Nm³ per viktenhet inmatat organiskt material.

Normalkubikmeter (Nm³) - En m³ gas vid temperaturen 0°C temperatur och 1,01325 bars tryck.

Organisk belastning - Koncentrationen av organiskt material (den del av substratet som kan rötas) multiplicerat med totala dygnsflödet av substrat i våt form dividerat med rötkammarvolymen, m.a.o. mängden organiskt material per kubikmeter rötkammarvolym och dygn.

Patogen - Sjukdomsalstrande mikroorganism.

Psykrofil - Temperatur inom intervallet 4°C - 20°C. Psykrofil rötning brukar ske naturligt i myrar vid ca 10°C.

Rötrest - Det som blir kvar när ett material rötats. Innehåller en mindre del icke nedbrutet material, vatten, näringsämnen och mikroorganismer.

Samrötning - Rötning av flera olika substrat samtidigt. Kan ge bättre metanutbyte än summan av metanutbytena hos de enskilda substraten.

Satsvis rötning - Material rötas utan att påfyllning eller avtappning sker till/från rötkammaren under cykeln.

Skumning - Något som kan ske när ämnen som sänker ytspänningen, t.ex. långa fettsyror, finns i för höga halter.

TS - Torrsubstans, det som återstår av ett material när vatten torkats bort vid 105°C.

Substrat – Biomassa som ska rötas.

Uppehållstid - Tid det tar för att byta ut allt substrat i rötkammaren.

4

1 Inledning

Biogas, som produceras i biogasanläggningar består till största delen av metan och har ett energiinnehåll nästan i nivå med naturgas. Den stora fördelen med biogas jämfört med naturgas är att den är förnybar och kan utvinnas från i stort sett alla biologiska nedbrytbara material, vilka utgör en stor andel i t.ex. matavfall och avloppsslam. Eftersom energivärdet är relativt högt kan gasen med fördel användas som fordonsbränsle vilket ur klimatsynpunkt är positivt eftersom bensin och diesel till viss del kan ersättas. I takt med att fler gasdrivna fordon tillkommer ökar efterfrågan på biogas, därför ofta ibland bristsituationer som idag avhjälps med inblandning av naturgas. En nackdel idag är att biogas är relativt dyr att producera, även om framsteg gjorts. Därför är det av stor nytta att för en biogasanläggning beräkna en verkningsgrad vilken kan vara till grund för framtida förbättringar, både med avseende på vilka substrat är lämpligast att tillsätta, hur de ska tillsättas, och på energianvändningen i anläggningen.

Produktionen av biogas i Världen är svår att uppskatta, men i Europa, där biogas i huvudsak utvinns i industriell skala är produktionen störst i Tyskland och Storbritannien. Den totala biogasproduktionen i Europa var år 2007 ca 5900 Mton, där Sverige stod för 27,2 Mton. (Eurobserver, 2008) Dock har Sverige kommit ganska långt i utvecklingen när det gäller uppgradering till fordonsgas. (Biogas Sverige, 2009)

1.1 Bakgrund

Biogasanläggningen som tillhör Ekeby reningsverk i Eskilstuna producerar biogas vilken används som bränsle i bl.a. bilar och bussar. Substrat som verket kontinuerligt försörjs med är avloppsslam och matavfall, dessutom tillkommer ett flertal material som inte kommer i en jämn ström, t.ex. drank (restprodukt från etanoltillverkning), fettavfall från storkök och rester från glasstillverkning.

Rötkamrarna har varit i bruk sedan 1955 och användes ursprungligen i huvudsak till att minska slammängden från avloppssystemet. Gasen som utvanns var en biprodukt som till största del facklades bort. En mindre del användes dock för uppvärmning. År 2003 startades en uppgraderingsanläggning för att förädla den utvunna gasen till i stort sett ren metan vilken går att använda för fordonsdrift. Det gjordes även en tillbyggnad för att kunna ta emot andra material än avloppsslam. Biogasproduktionen var då ca 300 000 Nm³/år och har sedan dess ökat varje år med ca 20-25 % till att år 2009 hamna på ca 940 000 Nm³/år. Trots det har gasproduktionen inte varit tillräcklig eftersom efterfrågan på biogas i Eskilstuna ökat i ännu snabbare takt. Från år 2008 blandas därför även en del naturgas in. Mängden naturgas var år 2009 ca 340 000 Nm³. Mot bakgrund av detta är det en stor fördel om biogasproduktionens verkningsgrad kan ökas, och ett första steg är att kartlägga den.

5

Anläggningen har sedan start fungerat utan några större problem. Det som hänt är mindre läckage som skett när t.ex. ventiler kärvat eller rör sprungit läck. Dessutom förbättras systemet hela tiden, med bl.a. onlinemätning av olika parametrar i syfte att i ett tidigt skede detektera problem och lösa dessa.

1.2 Problemformulering

Totalverkningsgraden för en biogasanläggning kan delas upp i flera delar. En del är gasutbytet, alltså den mängd gas som produceras jämfört med den mängd som är teoretiskt möjlig att producera. Dessutom åtgår det energi i alla förädlingssteg, exempelvis behöver värme tillföras i hygieniseringssteget och under själva rötningen, och vatten behöver trycksättas för rening av gasen från koldioxid. Att identifiera alla energiförluster och beräkna en totalverkningsgrad för omvandlingen av det inkommande substratet till biogas är själva huvudproblemet för denna studie. En annan del är att vid eventuella större förluster finna orsaker till dessa.

1.3 Syfte

Syftet med arbetet är att över en tidsperiod bestämma verkningsgraden för biogasprocessen, som i det här fallet är den totalverkningsgraden avseende förbehandling, rötning och uppgradering. Utifrån denna bestämning ska en beräkningsmall tas fram för att det snabbt och enkelt ska gå att se ungefär hur mycket biogas som kan produceras vid exempelvis inpumpning av nya substrat i rötkammaren. Det ska även gå att på ett lättöverskådligt sätt se vart och hur mycket hjälpenergi som används. Detta är tänkt att vara till nytta vid eventuella optimeringar.

1.4 Mål

Målet är att göra en bra beskrivning av dels omvandlingen från substrat till färdig biogas, dels totalverkningsgraden. Arbetet ska ge uppdragsgivaren ett bra och lättanvänt underlag att ha till grund för att optimera sin process, t.ex. genom att enkelt se vad som händer i processen när förändringar av förutsättningarna sker, vilka kan vara orsakade av yttre faktorer, substratsammansättning m.m.

1.5 Avgränsning

Systemgränsen kommer att sättas runt själva biogasanläggningen. Ingen hänsyn kommer att tas till energiåtgång före och efter själva förädlingen, t.ex. för lastbilstransporter till och från anläggningen. Inte heller transport av matavfall som genomgått förbehandling vid Lilla Nyby återvinningsstation kommer att räknas. Däremot är själva förbehandlingen vid återvinningsstationen medtagen i beräkningarna.

6

1.6 Metod

För beräkningen används i huvudsak historiska data. Det är värden som på biogasanläggningen tagits fram dagligen. Några exempel är den totala elanvändningen, fjärrvärmeanvändningen, vilka substrat som inkommer och hur mycket gas som produceras. Värden som finns veckovis är exempelvis prover på andel torrsubstans och glödförlust i matavfall. Månadsvis har värden tagits fram för mängd rötrest vilka indirekt även ger mängden för inkommande avloppsslam. Dessa värden är avlästa på mätare förutom för torrsubstanshalt och glödförlust. Torrsubstanshalten har bestämts genom att ett prov av substrat fått sitt vatteninnehåll bortdunstat i en temperatur av 105°C. Massan efter torkningen dividerat med massan före torkningen är då torrsubstanshalten. Glödförlusten har bestämts genom att masskillnaden för substratet mättes upp före och efter en förbränning i 550°. All brännbar substans kan dock inte rötas, så andelen rötbar massa hämtas från litteratur. Värden för energianvändningen från fjärrvärme, el, olja och gas finns också dokumenterade, men dessa värden är för hela anläggningen och en bedömning måste göras för hur mycket som används specifikt för biogasproduktion. Energianvändningen för fjärrvärme beräknades som en produkt av massans substrat, dess temperaturhöjning och värmekapaciteten för vatten. Vatten är det huvudsakliga innehållet i samtliga substrat. För elanvändningen bedömdes driftstider för olika pumpar etc. samt att effekten avlästes. Dessutom gjordes mätningar av elförbrukningen under ett kortare tidsintervall vid förbehandlingen av matavfall, förbehandlingen av slam, för utrustning kopplad till rötkamrarna och för behandlingen av rötresten. Utifrån detta kunde ett relativt bra värde beräknas. Till viss del sker varmhållning av rötkamrarna med hjälp av kondensat från rökgaskondenseringen vid Eskilstuna kraftvärmeverk. Energianvändningen för detta beräknades utifrån effektvärden som togs ut en gång i timmen. Eftersom varmhållningen gjordes med både fjärrvärme och kondensat kunde inte den exakta energianvändningen bestämmas, därför gjordes en transmissionsberäkning.

Samtliga insamlade värden fördes in i en databas i Excel i filen ”Kalkylering historiska data”, vilken också användes som ett beräkningsverktyg. Utifrån beräkningarna identifierades sedan samband, t.ex. för hur sammansättningen av olika substrat påverkade verkningsgraden.

1.6.1 Litteratursökning

Sökning av litteratur har gjorts på Internet, i databaser och i bibliotek. Angående rötning finns det relativt mycket litteratur, dock är de flesta äldre böcker och skrifter mer fokuserade på avloppsrening än biogasproduktion. Många nyare rapporter ger en mer omfattande beskrivning av biogasprocessen eftersom mycket forskning inom området för närvarande pågår. Eftersom nästan all behövlig information för denna rapport finns på Internet har källor därifrån valts med tanke på enkelheten att vid vidare efterforskningar ta del av litteraturen. De källor som används i denna rapport kommer till

7

största delen från rapporter som laddats ned från Avfall Sverige, Biogasportalen och Energigas Sverige.

De lästa rapporterna ger en bra bild av de olika processdelarna. Substrathandbok för biogasproduktion (Carlsson & Uldal, 2009) beskriver de olika substratens egenskaper, t.ex. hur de fungerar vid samrötning och vilket metanutbyte som kan förväntas ur olika substrat. Mikrobiologisk handbok för

biogasanläggningar (Jarvis & Schnürer, 2009) är en omfattande rapport som handlar om hela

biogasprocessen och ger en bra beskrivning om vad som händer inne i rötkammaren. I stora delar av litteraturstudien har material hämtats från denna rapport. Avsnitt om förbehandling, teknikens betydelse, tänkbara problem och åtgärder mot dessa samt pågående forskning finns också. Alternativa

hygieniseringsmetoder (Norin, 2007) beskriver kraven som finns för hygienisering och utreder för-

och nackdelar för alternativa hygieniseringsmetoder jämfört med den vanligast förekommande metoden. Metoder för slamhydrolys (Davidsson m.fl., 2008) handlar om hur svårnedbrytbart slam kan göras mer lättnedbrytbart och Utvärdering av uppgraderingstekniker för biogas (Persson, 2003) beskriver ingående hur uppgradering och annan rening av biogas går till.

En del har också hämtats från läroböcker inom andra områden. T.ex. används en formel för utspädning inom ventilationstekniken. Den användes för att beräkna motsvarande utspädning i rötkammaren och för att bestämma andelen orötat material som kommer ut vid kontinuerlig rötning.

8

2 Litteraturstudie

Att ha förståelse för hur biogasproduktion går till och vilka metoder som kan användas i de olika processtegen är en förutsättning för att även kunna beräkna verkningsgraden och kunna belysa de faktorer den är beroende av samt möjliga förbättringar. Därför ger detta avsnitt en orientering om de moment som sker i samband med biogasproduktion, varför de görs, och olika metoder. Här tas förbehandlingen upp, alltså vad som kan göras med olika substrat för att dels om nödvändigt hygienisera dessa, men även olika metoder i syfte att förbättra för efterföljande rötning. Själva rötningen är delen där omvandlingen i flera steg går från substrat till biogas och rötrest. Olika metoder har olika för- och nackdelar, vilka är beroende av de förutsättningar som råder för biogasanläggningen. Nästa processteg för gasen är att omvandla den från rågas med en hög halt av koldioxid till en gas användbar för t.ex. fordonsmotorer. I steget ingår också rening av rågasen från mindre föroreningar som tillkommit i rötningsdelen, t.ex. svavelväte. Denna omvandling kan ske på olika sätt, och de vanligaste kommer att beskrivas. Även rötresten är ett värdefullt material, en kortfattad beskrivning av dess användning finns också.

2.1 Förbehandling

I en biogasanläggning behöver vissa substrat förbehandlas, vilket görs med beaktan av följande kriterier. (Jarvis & Schnürer, 2009)

1. Hygienisering i syfte att avdöda sjukdomsalstrande mikroorganismer.

2. Borttagning av material som inte är nedbrytbart och/eller stör processen. T.ex. plastpåsar, metall, grus m.m.

3. Förtjockning av material, alltså att avvattna i syfte att öka koncentrationen av det biologiska materialet.

4. Minska partikelstorlek eller öka lösligheten av materialet för att få en ökad tillgänglighet av det organiska materialet.

2.1.1 Hygienisering

För att hygienisera, eller avdöda patogener kan flera olika metoder användas. Avdödningen av sjukdomsalstrande bakterier kan göras termiskt, t.ex. med pastörisering, autoklavering eller termofil rötning. Autoklavering går ut på att med hjälp av högt tryck och hög temperatur göra substratet helt fritt från bakterier. Vid användande av termofil rötning, där temperaturen är ca 55°C, behövs en uppehållstid på sex timmar för att få en tillräcklig bakterieavdödning. Under den tiden är det vid kontinuerlig rötning viktigt att inget material töms ut från rötkammaren. Vidare förekommer även

9

andra metoder för hygienisering, som biologiska, kemiska och elektroporation. Den vanligaste förekommande metoden för hygienisering är i dag pastörisering med 70°C under en timme, där pastöriseringen sker satsvis i en tank innan rötningen i syfte att garantera att allt material får minst den förordnade uppehållstiden. (Norin, 2007)

Pastöriseringen sker i en isolerad tank som kan ha värmning under hela uppehållstiden. Ett alternativ är uppvärmning några grader över hygieniseringstemperaturen och värmning sker då inte under operationen. Tanken är dock välisolerad så svalningen av substratet blir inte så stor. Materialet måste också röras om kontinuerligt för att värmen ska få en homogen spridning. (Jarvis & Schnürer, 2009) Uppvärmningen kan ske på olika sätt. En vanlig metod vid mesofil rötning är att via värmeväxlare återanvända energi från föregående sats. Då energin från detta inte räcker till behövs även tillsatsvärme, ofta i form av fjärrvärme. Under sommaren, när framledningstemperaturen i fjärrvärmenätet är låg behövs det ytterligare värme, vilken kan tillföras på flera olika sätt, t.ex. med en elpatron eller via förbränning i en panna. (Norin, 2007)

För att tömma tanken måste det finnas två möjligheter, en för normal tömning av hygieniserat substrat samt en för nödtömning av icke hygieniserat substrat tillbaka till mottagningstanken. Vid nödtömning får inte samma ledningssystem användas som vid normal tömning, risken skulle då vara stor att efterföljande bufferttank och rötkammare kontanimeras. Även ett styrsystem ska finnas med en tidräknare som endast tillåter tömning till rötkammaren om temperaturen under 60 minuter inte någon gång underskrider 70°C. (Norin, 2007)

2.1.2 Minskning av partikelstorlek/ökad löslighet

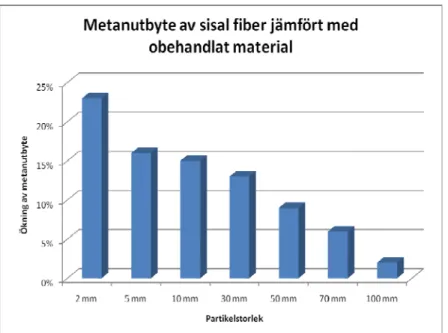

Om man minskar partikelstorleken i substratet ökar den tillgängliga ytan för de i rötningsprocessen aktiva mikroorganismerna vilket leder till kortare uppehållstid, särskilt om man dessutom kan slita sönder cellerna i de organiska delarna. En viss effekt på gasutbytet har också påvisats. Ett mer homogent material leder också till en jämnare rötning, vilket ger flera fördelar, t.ex. minskad risk för skumning eller stopp i rören. Finfördelningen kan ske mekaniskt, vilket är vanligast. Substratet finfördelas då med t.ex. knivar, en kvarn eller en skruvpress. Sönderdelningen kan också göras termiskt, alltså med att värme tillförs. (Jarvis & Schnürer, 2009, Davidsson m.fl., 2008) Den maximala partikelstorleken föreslås i EU:s förordning, EG 208/2006 vara 12 mm i diameter vilket anses vara en övre gräns för att bra nedbrytning ska ske. Figur 1 visar hur mycket metanutbytet kan ökas i ett typiskt substrat om man minskar partikelstorleken.

10

Figur 1 Metanutbytet jämfört med obehandlat material av sisal fiber. Källa: Jarvis & Schnürer, 2009 (Modifierad från Mshandete m.fl., Performance of biofilm carriers in anaerobic digestion of sisal leaf waste leachate, 2006, Med tillstånd av Avfall Sverige)

2.1.3 Övriga förbehandlingar

Borttagning av material sker dels för att frigöra utrymme, undvika störningar av processen och spara energi. Förtjockning, eller att öka TS-halten med t.ex. en skruvpress, kan göras för att öka den organiska belastningen i ett substrat och därigenom minska behovet av rötkammarvolym. Det finns dock en risk att organiskt material och näringsämnen som är lösta i vattnet går förlorade. Även icke organiskt material koncentreras, t.ex. grus, vilket kan leda till ökat slitage på t.ex. kvarnar. (Jarvis & Schnürer, 2009)

2.1.4 Energibehov

För de förekommande förbehandlingarna finns det varierande energibehov, vilket i biogasprocessen som helhet är en betydande del. Behandling av matavfall från inkommande påsar till färdigt substrat för rötkammaren kräver en process i flera steg, där el används för att internt transportera materialet, finfördela påsar med innehåll, separera bort plast, metaller och andra oönskade föremål samt pressa ut den våta substansen. När avloppsslam behandlas används främst pumpar och motorer för att förtjocka slammet. Hygieniseringen är ett relativt energikrävande steg då uppvärmning av mestadels vatten måste ske till strax över 70°C. En del av denna värmeenergi kan dock återanvändas, t.ex. om man vid uttömning använder en värmeväxlare för att förvärma nästkommande sats. Om samrötning sker med ett substrat som inte kräver hygienisering behövs en mindre uppvärmning för detta då båda substraten blandas. Värmningen sker i Sverige oftast med fjärrvärme. Vid för låg framledningstemperatur sker en

11

extra uppvärmning med förbränning av t.ex. utvunnen gas. Dessutom åtgår en relativt liten del elenergi till pumpar och omrörare. (Norin, 2007)

2.2 Rötning

I naturen finns rötning på många platser, bl.a. psykrofil rötning i myrar och träsk vid ca 10°C där sumpgas bildas. Mesofil rötning vid ca 37°C förekommer i magarna på alla idisslande djur. Att använda denna metod för produktion av bränsle är relativt miljövänligt jämfört med t.ex. bensin och diesel eftersom biogasen är förnybar. Den utvunna gasen används sedan främst för fordonsdrift och uppvärmning. Rötningen är den del av processen på en biogasanläggning där omvandling sker av substratet till rågas och en rötrest. Omvandlingen sker i anaerob miljö med hjälp av mikroorganismer. Det är också av vikt att så bra och jämna förhållanden som möjligt ska råda inne i rötkammaren för bästa resultat. Därför sker en kontinuerlig omrörning, vilket kan göras med en propelleromrörare eller med cirkulationspumpning. Den vanligast förekommande rötningsmetoden idag är kontinuerlig rötning, där rötkammaren hela tiden tillförs material samtidigt som lika mycket gas och rötrest tas ur. En normal cykeltid brukar vara 20-25 dagar. Motsatsen är satsvis rötning där rötkammaren först fylls och sedan rötas allt material innan uttömning sker. (Jarvis & Schnürer, 2009)

Båda metoderna har sina för- och nackdelar. De främsta fördelarna med satsvis rötning är att allt material blir utrötat, m.a.o. att gasutbytet blir högre och att mikroorganismerna inte heller riskerar att bli urtvättade ur systemet. Fördelarna med kontinuerlig rötning är att det är enklare att styra processen i de fall något är på väg att gå fel, man upprätthåller en kontinuerlig produktion av gas och konsumtion av substrat vilket är en fördel med tanke på säkerhet och lagring. Dessutom behöver inte någon ny kultur av mikroorganismer ympas in för varje rötning som är fallet för satsvis rötning. Den förlorade delen av den möjliga gasutvinningen vid kontinuerlig rötning brukar ligga på ca 10 % och är beroende av omsättningstid och snabbheten i nedbrytningen till metangas. (Jarvis & Schnürer, 2009)

2.2.1 Mikroorganismer

För att de mikroorganismer som finns i rötningsprocessen ska fungera optimalt måste de ha tillgång till näring. Dessutom behöver de en bra omgivande miljö med rätt temperatur, pH och saltkoncentration. Vad som är mest optimalt varierar för olika typer av mikroorganismer. I en rötkammare måste miljön vara sådan att den passar så många mikroorganismer som möjligt, och att en jämn nedbrytning mellan varje steg i rötningen kan upprätthållas. I annat fall kan det bli näringsbrist eller överbelastning för de mikroorganismer som använder avfall från andra mikroorganismer som substrat. (Jarvis & Schnürer, 2009)

12

2.2.2 Optimal miljö för mikroorganismer

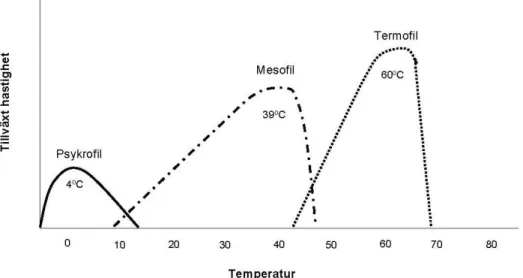

Den optimala temperaturen för mikroorganismer varierar beroende på vilken miljö dessa är anpassade för och dessa är indelade i fyra grupper. (Jarvis & Schnürer, 2009)

1. Psykrofiler, med optimal temperatur om ca 10°C. 2. Mesofiler som trivs bäst vid ca 37°C.

3. Termofiler fungerar bäst mellan 50°C och 65°C. 4. Extrema termofiler har ett optimum över 65°C.

Det har konstaterats att tillväxten går snabbare ju högre temperaturen är men att mikroorgansismerna också är känsligare för störningar i form av temperaturändringar. En bild över vilka temperaturintervall de olika mikroorganismerna är verksamma inom samt en jämförelse i tillväxthastighet (hastighet för biogasproduktion), visas i figur 2. (Jarvis & Schnürer, 2009)

Figur 2 Mikroorganismers tillväxt vid olika temperaturintervall. Källa: Jarvis & Schnürer, 2009 (Modifierad efter Madigan och Matinko, Brock Biology of Microorganisms, 2006, Med tillstånd av Avfall Sverige)

Det förekommer i stort sett alltid att det läcker in en mindre mängd syre till den i rötkammaren anaeroba miljön. Vissa av mikroorganismerna, t.ex. de som bildar metan, tål inte alls syre medan andra gör det. Fakultativa aerober växer genom aerob respiration i närvaro av syre men växlar till fermentation vid frånvaro av syre. Detta är en förutsättning för en bra rötningsprocess då syret snabbt konsumeras och inte i större omfattning skadar de mer känsliga mikroorganismerna. För god nedbrytning är även förhållandet mellan kol och kväve, C/N-kvoten, viktig. Om kvoten är för låg, alltså att det finns för mycket kväve, riskerar processen att hämmas av ammoniak. Om kvoten är för

13

hög kan bakterierna i processen lida brist på kväve eftersom det också är ett näringsämne och behövs för processen. (Jarvis & Schnürer, 2009)

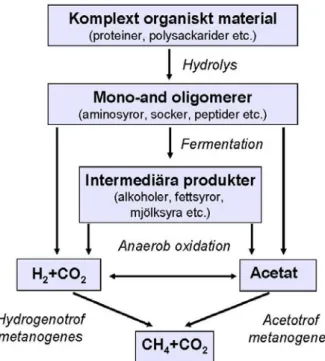

2.3 Anaerob nedbrytning av substrat

Nedbrytningen av materialet sker i huvudsak i fyra steg där olika mikroorganismer gör olika saker under omvandlingen från substrat till biogas. (Jarvis & Schnürer, 2009)

1. Hydrolys 2. Fermentation

3. Anaeoroba oxidationer 4. Metanbildning

I figur 3 visas en översiktsbild vad som händer i de olika stegen.

Figur 3 Nedbrytning till biogas i flera steg. (Jarvis & Schnürer, 2009, Med tillstånd av Avfall Sverige)

2.3.1 Substratens egenskaper

Detta avsnitt beskriver i största allmänhet vad som bör hållas i åtanke angående substraten, dess sammansättning och möjligheter för samrötning med andra substrat. Det material som används specifikt för rötning på Ekeby biogasanläggning beskrivs under kapitel ”Aktuell studie”. Rötningens effektivitet är beroende främst av torrsubstanshalt och glödförlust (GF), som även kallas Volatile solids (VS). All massförlust som motsvaras av glödförlusten är dock inte rötbart, det kan t.ex. finnas

14

rester av plast eller lignin i substratet. Det finns också en benämning COD, som talar om mängden syre som krävs för att bryta ned ett organiskt material vid rent kemisk oxidation. BOD är ett motsvarande värde för den biologiskt nedbrytbara delen. Detta kan sedan räknas om till mängd rötbart material. Dock brukar mängden bestämmas med empiriska tester eftersom ett rötmaterial oftast är alltför komplext för att det ska vara teoretiskt möjligt att bestämma dess egenskaper. (Carlsson & Uldal, 2009)

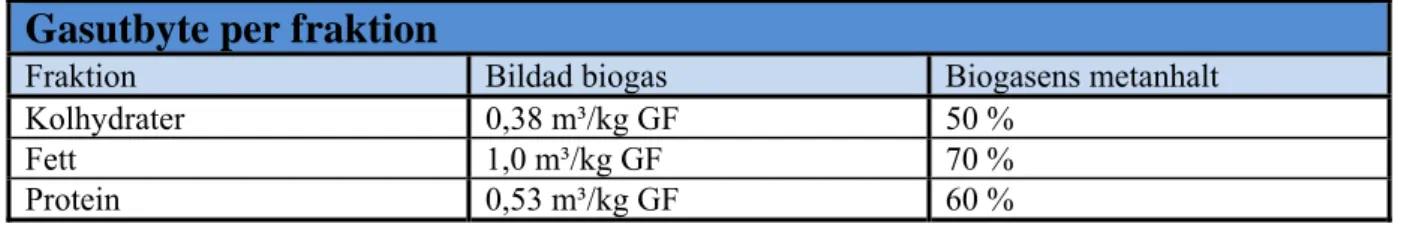

2.3.2 Gasutbyte

Normalt räknar man med att kolhydrater, fett och protein ger biogas i kvantiteter enl. tabell 1

Gasutbyte per fraktion

Fraktion Bildad biogas Biogasens metanhalt

Kolhydrater 0,38 m³/kg GF 50 %

Fett 1,0 m³/kg GF 70 %

Protein 0,53 m³/kg GF 60 %

Tabell 1 Gasutbyte per fraktion i rötmaterialet

Det är också viktigt att substraten har rätt TS-halt, vilket skiljer från fall till fall. En hög TS-halt ger ett högre gasutbyte, men gör också i vissa fall materialet svårare att pumpa. Gasutbytet är också beroende på hur gynnsamma substraten är för mikroorganismerna med avseende på exempelvis näringsinnehåll, förekomst av gifter m.m. (Jarvis & Schnürer, 2009)

2.3.3 Substratens sammansättning

Den sammansättning substraten har i rötkammaren är viktig för att mikroorganismerna i processen ska fungera bra, både med avseende på stabilitet och effektivitet. En viktig faktor förutom att tillräckligt med näring tillförs är C/N-kvoten. (Se stycke om Optimal miljö för mikroorganismer) Den optimala kvoten varierar mellan olika substrat och processförhållanden som nedbrytningseffektiviteten. Mängden ammoniak i processen blir mindre av en hög nedbrytningseffektivitet, och det gör att en lägre C/N-kvot kan tolereras. Om kolet bryts ned långsamt, som när det är i form av t.ex. cellulosa, eller inte alls som när det är i form av lignin, kan en högre C/N-kvot accepteras eftersom försurningen av processen minskar när metagonerna bättre hinner med att producera biogas. Det kan även finnas andra begränsande faktorer än kol och kväve, t.ex. låga nivåer av fosfor eller spårämnen. C/N-kvoten är olika för de enskilda substraten. Eftersom biogasproduktion generellt fungerar bäst med en kvot på 10-30 med ett optimum på 15-25 bör samrötning ske mellan de som har låg och de som har hög kvot. (Jarvis & Schnürer, 2009)

2.3.4 Samrötning

Om samrötning utförs på ett bra sätt kan gasproduktionen bli större än för substraten var för sig. T.ex. kan det styras upp att C/N-kvoten blir optimal och att en varierad och rik näringssammansättning

15

tillförs. Detta leder till att en varierad och rik bakteriekultur skapas, vilken har en god förmåga att på ett bra sätt ta hand om varierande substrat, vilket leder till att processen blir stabil och robust. Även toxiska ämnen som finns kan klaras av bättre eftersom variationen av kulturen ger bättre förutsättningar för att det ska finnas mikroorganismer som för ett specifikt gift är tåligare. (Carlsson & Uldal, 2009)

2.3.5 Rötrest

När gasen utvunnits från substraten kvarstår en rötrest. Den består av det material som det inte var möjligt att producera gas ur samt en mindre del organiskt material som inte blivit utrötat. I detta material har det under biogasprocessen frisatts flera mineralämnen som kväve, fosfor, kalium och magnesium i en form som är lätt tillgänglig för växter. Den del organiskt material som finns kvar kommer så småningom att brytas ned i marken vilket på sikt leder till frisättande av mer näringsämnen i marken. Därför är det mycket fördelaktigt att använda materialet som gödsel. (Jarvis & Schnürer, 2009)

2.3.6 Drift och eventuella driftsproblem

I rötkammaren kan ett flertal problem uppstå beroende på uppvärmning, substratets sammansättning, uppehållstid, belastning och förekomst av ämnen som hämmar biogasproduktionen. Dessa problem är viktiga att detektera och åtgärda i ett så tidigt skede som möjligt, annars finns risk för att rötningen fungerar sämre eller t.o.m. slutar att fungera. Därför är det nödvändigt att hela tiden övervaka processen, t.ex. med daglig tillsyn av temperatur, gasproduktion och gassammansättning. Vidare bör även alkalinitet och mängden fettsyror kontrolleras relativt ofta. Värme måste för mesofila, ca 37°C, och termofila, ca 55°C, processer tillföras utifrån, och temperaturen bör sedan hållas så konstant som möjligt, +/- 0,5°C eftersom särskilt de metanbildande mikroorganismerna annars inte fungerar optimalt. Surhetsgraden eller pH-värdet för en rötningsprocess bör vara mellan pH7,0 och 8,5 för bästa funktion. För att värdet ska vara stabilt behövs dessutom en relativt hög och jämn alkalinitet, vilket bestämmer buffertförmågan i processen. (Jarvis & Schnürer, 2009)

2.3.7 Energianvändning

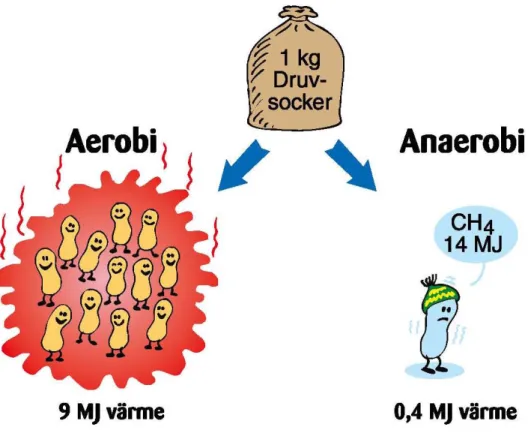

Rötningen kräver en temperatur över den i omgivningen eftersom processen i en svensk biogasanläggning oftast sker mesofilt eller termofilt. Nästan all värme måste tillföras eftersom värmeutvecklingen från nedbrytningen vid anaerobi är ringa jämfört med aerobi. Figur 4 visar på ett ungefär vad energiomvandlingen av ett kg druvsocker leder till vid en aerob respektive anaerob miljö. (Jarvis & Schnürer, 2009)

16

Figur 4 Värmeavgivning från aerob och anaerob nedbrytning av ett substrat. Källa: Jarvis & Schnürer, 2009 (Kim Gutekunst, JTI, Med tillstånd av Avfall Sverige)

Detta kräver att värme behöver tillföras vid rötning. Dels behöver inkommande substrat värmas, sedan, i de fall inte rötkammaren är tillräckligt isolerad, behövs även energi för varmhållning. Oftast sker denna värmning med hjälp av fjärrvärme eller värme från en gaspanna där exempelvis utvunnen gas används. En mindre del elenergi behövs också för att driva den kontinuerliga omrörningen i kammaren. (Jarvis & Schnürer, 2009)

2.4 Rening och uppgradering

Biogasen som kommer ut ur rötkammaren innehåller 60-70 % metan och 30-40 % koldioxid. Dessutom finns mindre mängder av exempelvis kväve och svavelväte. Obehandlad biogas går att använda i en panna för uppvärmning. Om gasen också ska kunna användas som fordonsbränsle behöver värmevärdet ökas vilket sker med uppgradering som kan göras med ett flertal olika tekniker. Som en bieffekt av uppgraderingen sker också en viss reduktion av andra föroreningar. Om denna reduktion inte är tillräcklig kan gasen också renas före eller efter uppgraderingen. (Persson, 2003)

2.4.1 Rening

Vissa material som rötas innehåller svavelföreningar som under reaktionen bildar svavelväte som bl.a. vid förbränning bildar svavelsyra. Nivån svavelväte kan minskas med flera metoder, t.ex. genom att

17

järnklorid tillförs i rötkammaren. Detta också har en positiv effekt på rötningen, eftersom svavelväte hämmar processen. Det finns också metoder för avskiljning efter rötkammaren. Rågasen är också mättad med vattenånga som behöver tas bort. Adsorptionstorkning är den vanligaste metoden för vattenavskiljning i de fall avskiljningen inte sker i samband med själva uppgraderingen. Övriga ämnen brukar inte avskiljas separat utan följer med när svavelväterening eller uppgradering sker. (Persson, 2003)

2.4.2 Uppgradering

För att uppgradera gasen, alltså att öka metanhalten till 96-98 %, krävs att koldioxiden i rågasen avskiljs vilket kan göras med ett flertal metoder. PSA (Pressure Swing Adsorption) och absorption med vatten under tryck är de vanligaste i Sverige. Med hjälp av tryckvattenabsorption kan gasen renas från koldioxid, svavelväte och ammoniak. Lösligheten för koldioxid ökar med ökande tryck och sjunkande temperatur vilket gör att det behövs en del energi för trycksättning och nedkylning. Anläggningen kan vara utformad med att antingen använda recirkulerande vatten eller enkelt genomströmmande vatten. Andra metoder för avskiljning finns och dessa fungerar ungefär som tryckvattenabsorptionen fast där är det andra ämnen som används i stället för vatten, t.ex. selextol, eller att koldioxiden i stället för att absorberas binds kemiskt till något ämne. Även separation av koldioxid med membran förekommer, men denna metod kräver relativt stor elanvändning och är därför inte så vanlig. (Persson, 2003)

2.4.3 Energianvändning

För uppgraderingen av rågas till fordonsgas finns ett stort behov av elektrisk energi. Det gäller främst om det används en lågtryckskompressor tillsammans med en cirkulationspump för processvattnet, vilka finns i en anläggning med vattenskrubber, den typ av uppgraderingsanläggning för biogas som är vanligast i Sverige. Är vattenskrubbern dessutom recirkulerande behövs även en del elenergi för att kyla processvattnet och driva luftfläkten till desorptionskolonnen. Andra uppgraderingsmetoder har liknande energibehov. Dessutom används en mindre mängd elenergi för att förtjocka den utgående rötresten i de fall det behövs. (Persson, 2003)

2.5 Forskning

Forskningen i Sverige idag går i huvudsak ut på att finna vägar till ökat metanutbyte och få till stånd snabbare och stabilare processer. Ett sätt att nå dit är att få bättre förståelse för hur de ingående mikroorganismerna fungerar och vad som styr deras aktivitet. Ett annat forskningsområde som idag anses vara viktigt är att förbättra kunskapen om hur mikroorganismerna kan anpassas till att klara av sämre förhållanden i rötkammaren. Även inom områdena förbehandling, hygienisering, uppehållstid och belastning arbetas det för att kunna optimera substraten. Andra områden med forskningsbehov är hur man kan finna en bättre användning för rötresten, särskilt vid rötning av avloppsslam samt hur

18

manuell provtagning vid rötkammare i framtiden ska kunna automatiseras. Även systemstudier av processen som helhet behöver göras att ha som underlag vid jämförelse med andra energiformer. (Jarvis & Schnürer, 2009)

19

3 Aktuell

studie

Den aktuella studien går ut på att för biogasanläggningen på Ekeby reningsverk i Eskilstuna beräkna totalverkningsgraden.

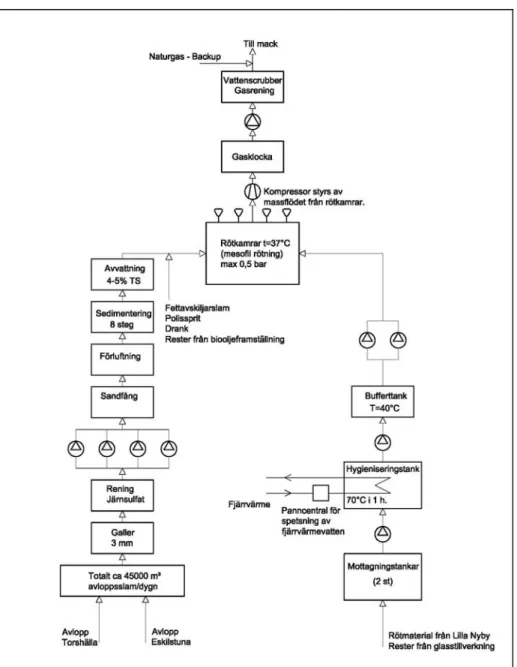

3.1 Beskrivning av anläggningen

Biogasanläggningen på Ekeby reningsverk är från början byggd i syfte att enbart ta hand om avloppsslam för omvandling till rötrest. Metangasen som bildades var en biprodukt som, förutom till uppvärmning i mindre omfattning, facklades bort. Under senare år har det dock blivit av intresse att ta tillvara metangasen, och även producera mer med hjälp av andra material, som matavfall, rester från livsmedelsindustrin och fettavskiljarslam från storkök. En schematisk bild av anläggningen visas i figur 5.

20

3.1.1 Förbehandling

Substraten kräver i de flesta fall någon typ av förbehandling i syfte att skapa goda förutsättningar för en effektiv rötningsprocess samt att avdöda sjukdomsalstrande mikroorganismer. Förbehandlingen av avloppsslam på Ekeby reningsverk sker genom att det först silas genom ett galler som tar bort större fraktioner än 2 mm. Efter detta renas slammet med hjälp av järnsulfat samt silning genom ett sandfång. I efterföljande steg sker en förluftning, som bl.a. ger en viss utfällning av material. Efteråt bottensedimenteras materialet i 8 parallella bassänger. Det sedimenterade materialet har fortfarande för låg torrsubstanshalt för rötning, ca 2-3 %, så flockningsmedel (polymer) tillsätts för att driva ut mer vatten. Det färdiga substratet får då en torrsubstanshalt på 5-6 % innan det pumpas in i rötkamrarna. Slammet har innan ankomsten till reningsverken, beroende på årstid, en temperatur på mellan ungefär 10 och 20°C. Energi som krävs i detta steg är elenergi till pumpar. Motorerna till dessa är varvtalsreglerade med frekvensomriktare, den mest energieffektiva effektregleringen.

Insamlade avfallspåsar med matavfall hamnar först på Lilla Nyby återvinningsstation där materialet förbehandlas inför rötning. Det som först sker med påsarna är att de mals sönder innan materialet går vidare till en station där plast, som utgör ca 25 % av volymen, avskiljs i en trumsikt (Figur 6).

Figur 6 Trumsikt för avskiljning av plast från matavfall.

Från det kvarvarande avfallet sker även maskinell bortsortering av magnetiska metaller och med hjälp av en magnetavskiljare. Icke magetiska metaller avskiljs med virvelströmsmagnet innan det relativt rena matavfallet kommer till en skruvpress. Där separeras det i en flytande och en fast del som volymmässigt är ungefär lika stora. Den fasta delen, rejekten, är en relativt torr massa som blir till kompostmaterial alternativt förbränns. Den flytande delen blandas med avseende på pumpbarhet med lämplig mängd vatten varvid volymen ökar 30-40 %. Materialet har då en torrsubstanshalt på ungefär 10-15 %. Energianvändningen är förutom uppvärmning av lokalen i form av el till motorer och

21

pressar. Substratet lagras därefter i tankar med omrörning i väntan på transport till rötningsanläggningen. När det ankommit reningsverket pumpas det in i en mottagningstank, som ett substat bland flera andra. Andra substrat som pumpas in är främst avfall från livsmedelsindustrin. Från mottagningstanken pumpas sedan substratet vidare till en hygieniseringstank där uppvärmning till 70°C under en timme sker för avdödande av eventuella sjukdomsalstrande bakterier och viss mjukgörning av svårrötade fraktioner. Efter det kommer avfallet till en bufferttank, och från denna pumpas substrat in i rötkamrarna i en jämn takt. Energianvändningen för denna del är uppvärmningen av hygieniseringstanken som i första hand görs med fjärrvärme men vid behov spetsas med värme från en biooljeeldad panna. Även en gaseldad panna finns men används i liten utsträckning. El används för att driva pumpar och omrörare. Det förekommer även substrat som inte förbehandlas, t.ex. fettavskiljarslam och från polisen beslagtagen sprit. Dessa förs in i en ”fettficka” varifrån inpumpning till rötkamrarna sker tillsammans med avloppsslammet.

3.1.2 Rötning

På Ekeby reningsverk finns fyra rötkammare, varav tre i skrivande stund (2010-05-29) är i bruk. Den fjärde genomgår en ombyggnad för att kunna användas till rötning av enbart livsmedelsavfall i syfte att få bättre användning av rötresten. I rötkamrarna sker för övrigt en kontinuerlig mesofil rötning, alltså vid en temperatur av ca 37°C. Även en kontinuerlig omrörning sker för att rötningen ska bli jämnt fördelad över materialet. Trycket inne i kamrarna är max 0,5 bar i syfte att motverka spridning av metan till omgivningen vid eventuellt läckage. Uppehållstiden för substraten i rötkamrarna är ca 25 dygn. Två kammare används för slam och den tredje för både slam och livsmedelsavfall. Materialen ut från rötkamrarna är dels rågas bestående av ca 65 % metan, samt en rötrest, alltså det som blir över. Den i rötkamrarna bildade rågasen leds sedan via rör upptill i rötkammaren (Figur 7) vidare medan rötresten leds ut genom rör nedtill i rötkammaren.

22

Energianvändningen i rötkamrarna är delvis för uppvärmning av de substrat som inte redan värmts upp i hygieniseringssteget. Den värmeenergi som för icke hygieniserat slam behövs för uppvärmning till 37°C reduceras av överskottsvärmen från det hygieniserade substraten. En del energi behövs också för att varmhålla rötkamrarna, vilken delvis tas från fjärrvärme och delvis från kondensat som blivit till genom rökgaskondensering på Eskilstunas kraftvärmeverk.

3.1.3 Rötrest

Rötresten, som består av ca 2-3% torrsubstans skickas vidare till en station där flockningsmedel (polymer) tillsätts för avvattning. Det utdriva vattnet pumpas vidare i reningsprocessen och den fasta delen går vidare till en silbandpress som driver ut mera vatten. (Figur 8)

Figur 8 Silbandspress för att driva ut vatten ur rötresten.

Det kvarvarande materialet med en torrsubstanshalt på ca 20-25% används i dagsläget som täckmaterial vid en nedlagd soptipp. När den fjärde rötkammaren kommer i bruk kan rötresten som härstammar från enbart livsmedelsavfall användas även som gödsel på omkringliggande åkrar. Energianvändningen här går till pumpar för slam samt motorer för drift av silbandspressar och är i form av el.

3.1.4 Gasrening

Rågasen som samlas upp består till ca 65 % av metan. Resterande del består till största del av koldioxid samt mindre andelar av svaveldioxid och ammoniak. Om gasen av någon anledning inte kan mottas i efterföljande uppgradering kan den förbrännas antingen genom en gaspanna eller med en

23

fackla. Utsläpp av metan i atmosfären bör undvikas då det är en växthusgas ca 20 gånger effektivare än koldioxid. (Petersson, 2008)

Innan rågasen når uppgraderingsanläggningen mellanlagras den i en gasklocka, varifrån den förs till en kompressor där trycket höjs. Gas förs sedan i en jämn ström genom en skrubber, där avkylt vatten absorberar det mesta av koldioxiden. Även en del metangas och föroreningar tas upp av vattnet. Vattnet som nu tagit upp koldioxiden förs sedan vidare till en flashtank där det mesta av metangasen vid ca 4 bars tryck avgår för återföring till rågasen. Efteråt förs vattnet vidare där det under atmosfärstryck renas med hjälp av en stripper, innan det recirkuleras i processen. Det som vattnet renats ifrån är främst koldioxid, men även små mängden av metan och svaveldioxid. Denna gasblandning renas i sin tur med ett biofilter innan utsläpp i atmosfären sker. (Figur 9)

Figur 9 Biofilter för avgiven koldioxid med föroreningar från uppgraderingsanläggning.

Även ett luktämne tillsätts för att det vid efterföljande tankstation ska vara lätt att upptäcka eventuella läckage. I de fall biogasen inte räcker till finns även en backup av naturgas. Gasen förs sedan via rör till en tankstation där trycket ökas till ca 200 bar med hjälp av en kompressor. Energianvändningen i gasreningen/uppgraderingen är i form av elenergi till kompressorer, pumpar och vattenkylning.

3.2 Idag använda substrat

De olika substrat som idag används är pressat och spätt matavfall, avloppsslam, fettavskiljarslam från storkök, biprodukter från glasstillverkning, drank (restprodukt från etanolframställning), restprodukter från biooljeframställning samt mindre kvantiteter av polisen beslagtagna alkoholdrycker. Vid rötning av vart och ett av dessa kan ett ungefärligt gasutbyte bestämmas med ett utrötningstest. Dock kan det vid samrötning mellan flera substrat både bli bättre och sämre resultat beroende på främst

24

näringsinnehåll och sammansättning av de olika nedbrytningsprodukter som bildas i de olika stegen av rötningen. Sammansättningen och mängder av de olika substraten visas i tabell 2.

Använda substrat under 2009

Substrat Årlig mängd Torrsubstans (genomsnitt)

Glödförlust

(genomsnitt av TS)

Brännbar substans

Matavfall 3300 ton 14,4 % 91,8 % 425 ton

Avloppsslam 47200 ton 6 % 70 % 2000 ton

Fettavskiljarslam 540 ton 6 % 90 % 30 ton

Glassrester 470 ton 15 % 90 % 64 ton

Drank 2000 ton 8,7 % 93 % 165 ton

Bioolja 134 ton 34,5% 89,2 % 41 ton

Tabell 2 Ingående substrat och under 2009.

För värdena i tabellen finns det en del osäkerheter. Torrsubstanshalt och glödförlust för matavfall är hämtade från en driftrapport med veckovisa noteringar, så dessa värden är korrekta. För övriga substrat fanns inga kontinuerliga mätningar att tillgå, så dessa värden är antagna utifrån någon enstaka tidigare gjord mätning eller i samråd med personal på reningsverket. För avloppsslam finns det överhuvudtaget ingen tillförlitlig mätning av inkommande flöde. Så det fick bestämmas genom att det övriga substrat som under år 2009 gick in i rötkammaren subtraherades från det som kom ut, alltså gas och rötrest. Sedan antogs en torrsubstanshalt för inkommande avloppsslam. Polissprit pumpades inte alls in i rötkammaren under 2009, därför är det exkluderat från tabellen. Osäkerheten för värdet på brännbar substans bedömdes till ±5% för matavfall och till ±20 % för övriga substrat.

3.2.1 Energiinnehåll

De olika substraten har olika energiinnehåll beroende på innehåll av fett, protein och kolhydrater. Eftersom det på Ekeby biogasanläggning inte gjorts några egna utrötningstester i syfte att bestämma det potentiella gasinnehållet har dessa värden hämtats från ”Substrathandbok för biogasproduktion” (Carlsson & Uldal, 2009) i de fall de funnits. Om inte värdet funnits har ett värde antagits i samråd med personal på reningsverket. Värdena visas i tabell 3.

Potentiellt gasinnehåll i substrat

Substrat Gasinnehåll Kommentar

Matavfall 600 Nm³/ton GF

Avloppsslam 280 Nm³/ton GF Antaget

Fettavskiljarslam 682 Nm³/ton GF

Glassrester 650 Nm³/ton GF Antaget, är relativt rikt på fett

Drank 323 Nm³/ton GF

Bioolja (Glycerol) 380 Nm³/ton GF

Tabell 3 Energiinnehåll i de olika substratens brännbara del 2009.

En osäkerhetsfaktor med värdena i tabellen är att dessa kommer från ett utrötningstest. Sådana tester kan ge olika resultat beroende på sammansättning av bakterier och om det för processen finns någon

25

typ av störning. Dessutom kan substraten i sig ha olika energiinnehåll vid olika tillfällen. Osäkerheten i det här fallet för potentiella gasinnehållet bedömdes vara ±25%.

3.3 Utförda mätningar

För att beräkna verkningsgraden behövde tre ting bestämmas:

1. Den insatta mängden energi i substraten. 2. Den utvunna mängden gas i ren metan.

3. Tillförd hjälpenergi i form av el och värme m.m.

Många av dessa värden finns sedan tidigare i analys- och driftrapporter. Men även mätningar gjordes för att åtminstone få en någorlunda god uppfattning om energianvändningen för vissa processdelar. Värdena finns sammanställda i ett Excel-dokument (Kalkylering historiska data). Den insatta mängden energi i substraten kan bestämmas på olika sätt. Det kan vara det kalorimetriska värmevärdet, det effektiva värmevärdet eller energin i den mängd gas som är möjlig att utvinna. Det som valts i denna rapport är den mängd gas som är möjlig att utvinna, men det finns i Excel-dokumentet även en möjlighet att använda effektivt eller kalorimetriskt värmevärde. Det finns i mätningarna en del osäkerheter, särskilt de som fått göras för elanvändning i olika delar av biogasanläggningen. Dessa mätningar har endast gjorts vid ett fåtal tillfällen där ett genomsnitt har använts. Osäkerheten för detta genomsnitt bedöms vara ±10%.

3.3.1 Redan gjorda mätningar

De värden som finns nedtecknade i driftsrapporter idag är:

1. Mängd utvunnen rågas och uppgraderad gas i enheten Nm³. Även volymhalten metan finns angiven. Värdena är införda dagligen.

2. Mängd el förbrukad i uppgraderingen i enheten kWh. Värdena är införda dagligen.

3. Tider och hur mycket som levererats av olika substrat. Dessutom finns det delvis dokumenterat vilka torrsubstanshalter och glödförluster materialen har. (Se avsnitt om Energiinnehåll) Undantaget är avloppsslam, där ingen tillförlitlig mätning av flödet finns. 4. Total användning av olja till hygieniseringsdelen. Angivet i liter/leveranstillfälle.

5. Mängd gas som använts i en gaspanna. Angivet i Nm³/dag i drift.

6. Total mängd rötrest ut ur rötkammaren. Angivet i m³/månad. Även torrsubstanshalten finns med.

26

8. Total för hela anläggningen daglig användning av elenergi. Angivet i kWh. 9. Medeltemperatur utomhus för varje dygn.

10. Temperatur för inkommande avloppsslam. Angivet för några tillfällen på året.

11. Värmeenergi för varmhållning av rötkammare vilken kommer från kondensat. Angivet i effekt (MW) med två decimaler för varje timme under ett års tid. (2009)

3.3.2 Nya mätningar

Det krävdes en del nya mätningar för att så långt som möjligt minimera osäkerhetsfaktorerna. Dessa utfördes på olika sätt.

1. Elenergianvändning för avvattning och pumpning av inkommande slam. Tre mätningar gjordes och ett medelvärde används som ett konstant värde. Angivet i kWh/dag utan decimaler.

2. Elenergianvändning för omrörning i rötkamrarna. Tre mätningar gjordes av effekten i kW med två decimaler och ett medelvärde användes senare för omräkning till kWh/dag.

3. Elenergianvändning för avvattning av rötrest. Tre mätningar gjordes av effekten vid olika tillfällen och medelvärdet användes. Enheten var i kW med två decimaler. Sedan antogs det att effekten var konstant i förhållande till en bestämd mängd rötrest. Sedan gjordes en omräkning till kWh/dag.

4. Elenergianvändning för hygieniseringen. Där gjordes en bedömning av driftstider för de olika motorerna och effekten avlästes med två decimalers noggrannhet i kWh. Beräkning gjordes efteråt till kWh/dag.

5. Elenergianvändning för finfördelning och pressning av matavfall. Använd energi i kWh utan decimaler avlästes för två olika tillfällen, den 25:e mars och den 25:e april, och mängden processat material mellan dessa tidpunkter avlästes i en driftrapport där det var angivet i ton med två decimaler. En beräkning gjordes sedan för att få enheten kWh/ton material.

Samtliga mätningar av eleffekt gjordes av elektriker anställda på Ekeby reningsverk,

3.3.3 Antagna värden

För att kunna göra en korrekt beräkning krävdes det att den möjliga gas som går och utvinna ur vart och ett av substraten fanns tillgängliga, helst med dokumenterade utrötningstester. Några sådana fanns inte, så värdena har antagits. Se avsnitt om energiinnehåll. Utifrån material i ”Substrathandbok för biogasproduktion”(Carlsson & Uldal, 2009) har även en bedömning gjorts av utrötningsförloppet. Detta ger en osäkerhet i beräkningarna om utrötningsförloppet inte är som det antagits. Gasen som utvinns kan komma vid ett senare eller tidigare tillfälle än beräknat. Detta ger ett värde för

27

verkningsgraden som över en längre period i genomsnitt blir korrekt, men blir felaktig för en enskild dag. Förlusten som vid kontinuerlig rötning kommer av den mängd rötbart material som finns i rötresten kan bli annan än den som förutsatts i beräkningen. Osäkerheten bedömdes som att förlustens storlek kan variera ±20 %.

3.4 Insamling av data

Data som behövde samlas in är främst värmevärden och densiteter för olika material vilka hämtats ur "Tabeller och diagram för energitekniska beräkningar" (Wester, 2008). Värdet för oljans densitet hämtades ur samma källa. Vidare har en formel för beräkning av hur mycket orötat material som förloras ur rötkammaren tack vare den kontinuerliga påfyllningen, omblandningen och uttömningen använts. För att beräkna detta användes en formel från ventilationstekniken för utspädningsförlopp, vilken hämtades från "Grundläggande ventilationsteknik" (Cederborg & Ekman, 2008). Den kunde lätt modifieras för att fungera för kontinuerlig rötning. Även värmegenomgångstalet för betong har använts som hämtades från ”Energieffektivisering del 1b” (Berg, 2007) Värdena visas i tabell 4.

Värden hämtade från olika källor

Beskrivning

Värde

Källa

Effektivt värmevärde metan 35882 kJ/Nm³ Tabeller och diagram Densitet metan 0,7175 kg/Nm³ Tabeller och diagram Densitet koldioxid 1,9783 kg/Nm³ Tabeller och diagram Effektivt värmevärde olja 42300 kJ/kg Tabeller och diagram Densitet olja 863 kg/m³ Tabeller och diagram Värmekonduktivitetstal betong 2,3 W/m²·°C Energieffektivisering del 1b Formel för utspädningsförlopp = ⋅ −Vv⋅τ

q

e K

K 0 * Grundläggande ventilationsteknik

* K = koncentration förorening (ppm), K0 = begynnelsekoncentration (ppm), qv = luftflöde (m³/s),

V = rumsvolym (m³), τ = förfluten tid (s) Tabell 4 Insamlade data

3.5 Beräkningar

Beräkningar har gjorts för hela år 2009 i ett Excel-dokument (Kalkylering historiska data). Här följer de formler som används samt förklaringar. En verkningsgrad är den nyttiga energin dividerat med den tillförda energin. Den nyttiga energin är i det här fallet energiinnehållet i den producerade gasen när förluster avräknats. Den tillförda energin är all den energi som tillförts processen. I detta fall i form av energiinnehållet i substraten, tillsatt hjälpenergi och från producerad gas. I figur 10 visas energiflödena med systemgräns runt biogasanläggningen.

28

Figur 10 Energiflöden med systemgräns runt biogasanläggningen. Gas som facklas är inom parantes och kan beräknas antingen som förlust eller producerad energi. Om facklingen beräknas som förlust utelämnas Qgas,fackling från verkningsgradsberäkningen.

Som formel blir beräkningen:

olja panna gas kond FJV el in substrat fackling gas panna gas ut gas tot

Q

Q

Q

Q

Q

Q

Q

Q

Q

+

+

+

+

+

+

+

=

, , , , ,(

)

η

Qgas,ut = energimängd i den producerade gasen (kWh)

Qgas,panna = energimängd i gasen använd till förbränning (kWh)

Qgas,fackling = energimängd i den facklade gasen (kWh)

Qsubstrat,in = energimängd i substratet (kWh)

Qkond = energimängd från kondensatet (kWh)

QFJV = energimängd från fjärrvärmen (kWh)

Qolja = energimängd i biooljan (kWh)

Samtliga värden omberäknades så de fick enheten kWh/dygn eftersom de flesta från början i driftrapporter angivna energivärden var just i den enheten. Facklingen kan läggas till om man vill räkna detta som producerad gas.

29

3.5.1 Insatt energi

Den insatta energin beräknades med att levererad mängd substrat för en dag multiplicerades med torrsubstanshalten och glödförlusten. Kvar blev då den brännbara substansen. Ur tabell 3 avlästes sedan empiriskt framtagna värden för möjlig metanproduktion per ton av aktuell brännbar substans. I de fall det inte gick att finna något värde antogs ett. Detta multiplicerades sedan med den brännbara substansen. Processen gjordes för samtliga för dagen inladdade substrat. Produkterna adderades för att få fram en total möjlig metanproduktion. Till sist multiplicerades detta med effektiva värmevärdet för metan. Denna procedur upprepades för varje dag under år 2009 med hjälp av Excel (Kalkylering historiska data). Formelmässigt blev det:

3600 Metan , ,in i substrat H C GF TS m Q = ⋅ ⋅ ⋅ ⋅

Qsubstrat,in = Energin i substratet (kWh)

m = massa (ton) TS = Torrsubstanshalt GF = Glödförlust

C = Möjligt gasutbyte (Nm³/ton)

Hi, metan = Effektivt värmevärde för metan (kJ/Nm³)

Om man i stället för energivärdet i den potentiella gasproduktionen velat använda den brännbara substansens kalorimetriska värmevärde skulle formeln ha blivit:

3600 S , , ubstrat s in substrat H GF TS m Q = ⋅ ⋅ ⋅

Hs,substrat = Kalorimetriskt värmevärde (kJ/ton)

En faktor som det togs hänsyn var att den insatta energin inte genast blev tillgänglig i form av gas utan att energiavgivningen följde en kurva. I figur 11 visas den kurva som i den här rapporten är den tänkta utrötningen av avloppsslam. Kurvan som visas är enligt formel:

τ

⋅ −

=

e

0,2y

y = kvarvarande andelen energi i substratet τ = förfluten tid (dagar)

30

Figur 11 Kvarvarande energi av ett substrat under en utrötning.

För ett obestämt substrat blir formeln

y

=

e

−c⋅τ där c är ett konstant värde specifikt för utrötningen avdet då aktuella substratet.

Sedan gjordes en beräkning för möjlig daglig gasproduktion vid satsvis rötning genom formeln:

Qsubstrat, dag τ = Den för dag τ utvunna mängden energi ur substratet (kWh)

Qsubstrat, in = Totala energimängden i det insatta substratet (kWh)

c = konstant för utrötning τ = förfluten tid (dagar)

Flera beräkningar gjordes där värden på τ sattes in från 0 till 38, teoretiskt finns det också möjlig gas att utvinna för högre värden men detta är i så liten mängd att det är att betrakta som försumbart. Värdena sattes sedan in i ett Excel-dokument (Kalkylering historiska data) som det visas en förenklad version av i tabell 5 med endast 3 dagar i stället för 39.

Insatta substrat

Dag 1 Qsubstrat,dag 1 Dag 2 Qsubstrat,dag 2 Dag 3 Qsubstrat,dag 3 Dag 4 Dag 5Tabell 5 Hur beräkningen av insatt substrat utfördes.

)

(

( 1) , , τ τ τ substratin c c dag substratQ

e

e

Q

=

⋅

− −−

−31

Samma beräkning gjordes på samma sätt för alla dagar och blev då inskrivet som i tabell 6. Substrat insatt olika dagar motsvaras av olika färger.

Insatta substrat

Dag 1 Qsubstrat,dag 1Dag 2 Qsubstrat,dag 1 Qsubstrat,dag 2

Dag 3 Qsubstrat,dag 1 Qsubstrat,dag 2 Qsubstrat,dag 3 Summa vågrät

Dag 4 Qsubstrat,dag 1 Qsubstrat,dag 2 Qsubstrat,dag 3 Summa vågrät

Dag 5 Qsubstrat,dag 1 Qsubstrat,dag 2 Qsubstrat,dag 3 Summa vågrät

Tabell 6 Hur beräkningen av insatt substrat utfördes för flera dagar.

Det som gjordes var alltså att Qsubstrat, dag τ för aktuell dag sattes med värdet τ = 1, för dagen före med τ

= 2, två dagar före med τ = 3, o.s.v. Till sist kunde den producerade mängden gas per dag beräknas med att en vågrät summering av gasavgivningen för de substrat som tillsats de senaste 39 dygnen. Värdet fick formelbeteckningen Qsubstrat, in,korr.

3.5.2 Teoretiskt uttagen gas

Daglig mängd producerad gas fanns angivet i en driftrapport. Men för att få ett jämförelsevärde gjordes en beräkning på den mängd gas som teoretiskt borde bli producerad. Denna beräkning bygger på att den i rötkammaren insatta energin är för den gas som är möjlig att producera. Den förlust som sker i rötkammaren genom kontinuerlig rötning kunde beräknas med hjälp av en modifiering av formeln för utspädningsförloppet av rumsluft inom ventilationstekniken. Se tabell 4. Formeln för utspädning bygger på att ett jämnt inflöde sker och att det är lika stort som utflödet. Dessutom måste omblandningen vara fullständig. Formel för utspädning:

τ ⋅ − ⋅ = Vv q e K K 0 K = Kvarvarande koncentration (ppm) K0 = Begynnelsekoncentration (ppm) qv = Flöde (m³/s) V = Rumsvolym (m³) τ = Tid (s)

Sedan byggdes formeln om för att passa bättre för beräkningar i rötningssammanhang. K0 sattes till 1

vilket betyder att K blir en andel av 1. I exponenten delades både täljare och nämnare med qv.

v q V e K / τ − =