Titel: Författare: Avdelning: Projektnummer: Projektnamn: Uppdragsgivare: Distribution: Nr V224 1993

PROVLÄGGNING MED SPRAYMASSA 1991 Laboratorieundersökning av massaprov. Förslag till hållbarhetsprovning

Ylva Colldin, Jane Salomonsson

Vägavdelningen

4335803-5

"Vägmarkeringsmassa" (Delrapport inom huvudprojekt "Mätmetoder och krav på vägytans funktionella

egenskaper") Vägverket Fri Väg- och Trafik-/

Insgitqwt

INNEHÅLLSFÖRTECKNING

1. ORIENTERING

2.

PRODUKTER OCH PROVLÄGGNING

2.1

Provläggning 1991, Rv 41 och E 75

3. LABORATORIEPROVNING3.1

Provläggning 1991, Rv 41 och E 75

3. 1 .1 Massaprov 3.1 .1 . 1 Trögerslitage 3.1.1.2 Stämpelbelastningsvärde 3.1.1.3 Vidhäftning4.

UPPFÖLJNING I FÄLT

4.1 Provläggning 1991, Rv 41 och E 75 4.1.1 Slitage 4.1.2 Reflektans 4. 1 .3 Retroreflexion5.

DISKUSSION, FÖRSLAG TILL

HÅLLBARHETS-PROVNING OCH FORTSATT ARBETE REFERENSER BILAGOR Sid G M U J U J U J N I-A 0 0 0 0 0 0 10 11 15

1.

ORIENTERING

Spraymassa är en term0plastisk vägmarkeringsmassa som sprutas ut på vägen i tunna skikt, normalt cirka 1,5 mm. (Konventionen tennoplastisk massa appliceras cirka 3 mm tjockt). Spraymassa har sedan 1989 successivt ersatt vägmarkeringsfärg på lågtrafikerade vägar, inom

Vägverkets ansvarsområde. Detta sker av miljötekniska och funktionella

Vägmarkerings-färg innehåller nämligen som regel cirka 50 % lösningsmedel, medan spraymassa, liksom

kon-ventionell termoplastisk vägmarkeringsmassa, inte anses ha några skadliga effekter på miljön.

Spraymassa är emellertid ett dyrare altemativ än vägmarkeringsfárg, men mer hållbart. Sedan 1987 har också provläggningar med spraymassa utförts i Vägverkets regi. I samband med dessa har prov tagits ut för laboratorieundersökning vid VTI, varvid de aktuella produk-ternas slitage- och vidhäftningsegenskaper jämförts. Syftet är att få en fortsatt utveckling av spraymassaprodukter. Laboratorieundersökningama avser leda fram till kravspeciñkationer för spraymassors hållbarhet.

1989 utfördes en provläggning, på riksväg 41 söder om Borås. Massaprov och borrkämor togs

ut för jämförande analys på laboratoriet. 1990 utfördes provläggning både på riksväg 41 och

på E 75 väster om Östersund. Endast massaprov undersöktes då på laboratoriet. 1989- och 1990-års provläggningar har redovisats i VTI Notat V166 (1).

1991 har provläggning utförts på riksväg 41 och på E 75. Massaprov har tagits ut för labora-torieprovning. Erhållna provningsresultat redovisas i föreliggande Notat.

2.

PRODUKTER OCH PROVLÄGGNING

2.1 Provläggning 1991, Rv 41 och E 75

Produkter från fyra tillverkare ingår i båda provfälten (tabell 1).

Provmarkeringen har, liksom vid tidigare provläggningar 1989 och 1990, applicerats som extra kantlinje längs en 2 km lång sträcka. Provmarkeringen har lagts på körbanan i en färdriktning och på vägren i den andra riktningen .

och i Vägverkets regi.

Tagel] 1 Uppgifter angående produkter och utläggning vid provläggning med spraymassa

på Rv 41 och E 75. Uppgifterna erhållna genom Vägverket.

PRODUKT TILLVERKARE/ UTLÄGGNING UPPVÄRM- DATUM

UTLÄGGARE

Temp (OC)

NINGSTID

luft massa *) (tim)

6725 s

Cleanosol

Rv 41 15

197-210

1,5

910821

E 75 910822 6731 s Cleanosol Rv 41 17 197-215 2 910821 E 75 910822 S 9155 Cleanosol Rv 41 18 215 3 910821 E 75 910822 SVR 20 s Skandinavisk Rv 41 20 215 (205) 910823 E 75 910819 PS 3 Clare/ Rv 41 20 190-200 4 910820 VFP och VFX E 75 910821 PS 4 Clare/ Rv 41 20 210 3 910820 VFP och VFX E 75 910821 PS 5 Clare/ Rv 41 17 208 1,5 910820 VFP och VFX E 75 910821 E5 W s Nor-skilt/ Rv 41 18 200 910822Entreprenadl. E 75

910820

E3 W s Nor-skilt/ Rv 41 18 209 910822Entreprenadl. E 75

910820

US W s Nor-skilt/ Rv 41 18 180 (215) 910822 Entreprenadl. E 75 910820*) Avser registrerad temperatur i samband med utläggningsarbetet. Inom parentes angiven

temperatur har uppmätts i själva provet vid provtagningen.

3.

LABORATORIEPROVNING

Provning har utförts på massaprov. Trögerslitage, stämpelbelastningsvärde och vidhäftnings-egenskaper har undersökts.

3.1 Provläggning 1991, Rv 41 och E 75

3.1.1

Mamman

Massaprov från de aktuella provläggningama har undersökts med avseende på trögerslitage,

stämpelbelastningsvärde samt vidhäftning mot asfaltbetong (HAB 16 T).

3.1.1.1 Trögerslitage

Trögerslitage har bestämts vid -lOOC, i överensstämmelse med metodik beskriven i VTI Notat V166 (1).

Enligt denna provningsmetod som avser konventionell massa (3 mm), utförs provning under totalt 16 perioder, varefter bortsliten mängd massa i gram beräknas.

I föreliggande undersökning har 1,5 mm spraymassa applicerats på marshallprovkropp (MAB 4T) och trögerslitaget beräknas efter 5 respektive 16 perioders körning.

Erhållna resultat framgår av tabell 2. Resultat efter 16 perioder har angivits endast i de fall sli-taget ej nått beläggningen, lokalt eller jämnt fördelat i spåret. I annat fall har provning avbrutits efter färre antal perioder än 16.

Under erhållna resultat kan konstateras:

0 Sex av de tjugo proven uppvisar lågt slitage efter 5 perioder, från 0,3 till 3,3 gram. För tre av dessa prov har lågt resultat erhållits också efter 16 perioder (6725 s (E 75), 6731 s (E 75) och S 9155 (E 75)), med slitage på cirka 1 gram eller mindre.

För motsvarande tre prov från Rv 41 har emellertid ej lika lågt trögerslitage erhållits. Störst

är denna skillnad mellan prov (Rv 41 jämfört med E 75) för produkten S 9155. Samma två

prov skiljer sig också markant från varandra beträffande stämpelbelastningsvärde (jfr

ta-bell 3).

0 För övriga 14 prov har trögerslitage på mer än cirka 5 gram erhållits efter 5 perioder. Provningen har i vissa fall avbrutits redan efter 1 period (PS 3, PS 4, PS 5), då markeringen slitits ner fullständigt till beläggningen.

E75

PRODUKT TRÖGERSLITAGE (g) ANMÃRKNING

Antal perioder

5 16

6725 s Rv 41 0,5 - Lokalt slitage ner till beläggningen. 2,9 (Provningen avbruten efter fem perioder) 3,0

E 75 0,8 1,6* *Bortslagen bit i provkroppens ytterkant

0,7 0,9

1,1 1,3

6731 s Rv 41 0,9 - Lokalt slitage ner till beläggningen. 0,8 (Provningen avbruten efter 8 perioder) 0,9

E 75 0,7 0,9

0,4 0,5

0,4 0,4

S 9155 Rv 41 - - Slitage ner till beläggningen.

(Provningen avbruten efter 1 period)

E 75 0,3 0,5

0,3 0,3

0,3 0,4

SVR 20 Rv 41 2,5 - *Lokalt slitage ner till beläggningen efter

2,7 4 perioder.

6,4* (Provningen avbruten efter 10-15 perioder) E 75 5,7 - *Lokalt slitage ner till beläggningen efter

6,8* 3-4 perioder.

6,3* (Provningen avbruten efter 6 perioder)

PS 3 Rv 41 - - Slitage ner till beläggningen.

(hovninggn avbruten efter 1 period)

E 75 - -

-"-PS 4 Rv 41 - - Slitage ner till beläggningen.

(Provningen avbruten efter 1 period)

E 75 - -

-"-PS 5 Rv 41 - - Slitage ner till beläggningen.

(Provningen avbruten efter 1 period)

E 75 - -

-"-E5 W s Rv 41 3,3 - Lokalt slitage ner till beläggningen. 2,3 (Provningen avbruten efter 6-9 perioder)

1,9

E 75 3,8 - *Slitage ner till beläggningen.

3,6* (Provningen avbruten efter 3-4 perioder) 3,7*

E3 W s Rv 41 - - Slitage ner till beläggningen.

(Provningen avbruten efter 2-3 perioder)

E 75 - -

-"-US W s Rv 41 - - Slitage ner till beläggningen.

(Provningen avbruten efter 2 perioder)

N

-Mot bakgrund av utförda provläggningar (1989-1991) med spraymassa och motsvarande provningsresultat (totalt cirka 40 massaprov) kan vidare konstateras att provningsmetodik för bestämning av slitage med Trögerapparat, för konventionell vägmarkeringsmassa, också kan användas för spraymassa, men med följande modifieringar:

o Prov appliceras på marshallprovkropp till en skikttjocklek av 1,5 mm.

0 Provning utförs under 5 perioder. (Vid lågt slitage (_<_ 3 gram, om ej lokalt slitage till

be-läggningen uppstår) kan provningen fortsätta till totalt 16 perioder, efter ytterligare

tempe-rering av provet).

Nämnda provningsmetod (senast daterad 1992-02-01 i VTI Notat V166 (1)) har i föreliggande

notat modiñerats, för att omfatta också slitageprovning av termoplastisk spraymassa (bilaga 1).

Motsvarande modifiering har gjorts i en engelsk version av metoden (92-12-07), för pågående CEN-arbete inom CEN TC 226/WG2, Laboratory Task Group (bilaga 6).

3. 1 .1 .2

Stämpelbelastningsvärde

Stämpelbelastningsvärde har bestämts vid 20 0C. Den metod som använts Överensstämmer

med metodik beskriven i VTI Notat V166 (bilaga 2).

Erhållna stämpelbelastningsvärden varierar från 2 till 192 sekunder. För 75 % av proven ligger värdet under 50 sekunder.

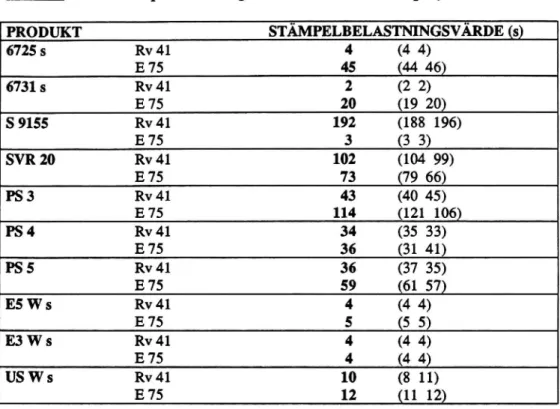

Resultaten anges i tabell 3.

Uppmätt Stämpelbelasmingsvärde har varierat mycket för flera av produktema, beroende på

vid vilken provläggning provet har tagits ut. Variationer i Stämpelbelastningsvärde mellan prov som tagits ut vid olika provläggningar kan bero på skillnader i uppvännningstid och/eller va-riationer i produktkvalitet. Stämpelbelastningsvärdet ökar som regel med uppvännningstid och

-temperatur, då bindemedelskomponenter med "mjukgörande" effekt kan gå förlorade.

Störst skillnad i Stämpelbelastningsvärde, mellan massaprov av samma produkt men från olika

provläggningar, uppvisar S 9155. För prov från Rv 41 är Stämpelbelastningsvärdet 192

sekun-der. Från E 75 är motsvarande värde 3 sekunsekun-der. (Stor förändring har för samma produkt

dukterna är skillnaden mindre än cirka 20 sekunder.

Tabell 3 Stämpelbelastningsvärde för undersökta spraymassor från Rv 41 och E 75.

PRODUKT STÄMPELBELASTNINGSVÄRDE (s) 6725 s Rv 41 4 (4 4) E 75 45 (44 46) 6731 s Rv 41 2 (2 2) E 75 20 (19 20) s 9155 Rv 41 192 (188 196) E 75 3 (3 3) SVR 20 Rv 41 102 (104 99) E 75 73 (79 66) PS 3 Rv 41 43 (40 45) E 75 114 (121 106) PS 4 Rv 41 34 (35 33) E 75 36 (31 41) PS 5 Rv 41 36 (37 35) E 75 59 (61 57) E5 w s Rv 41 4 (4 4) E 75 5 (5 5) E3 w s Rv 41 4 (4 4) 13 75 4 (4 4) USWs Rv 41 10 (8 11) E 75 12 (11 12)

3.1.1.3

Vidhäftning

Vidhäftning mellan spraymassa och asfaltbetong har provats i överensstämmelse med metodik

beskriven i VTI Notat V166. Provning utförs vid rumstemperatur, och provdragningen vinkel-rätt mot provytan, med dragkraftsökningen 200 N/s.

Provningsmetodiken beskrivs i bilaga 3. Massa har applicerats cirka 1,5 mm tjockt på

mar-shallprovkropp (beläggningstyp HAB 16T). En MTS-dragprovningsutrustning har använts. Erhållna vidhäftningsresultat anges i tabell 4.

Vidhäftningsresultaten för de aktuella produkterna varierar mellan cirka 0,9 och 1,7 N/mm2.

För produkterna PS 3 och PS 4 har brott uppstått huvudsakligen i markeringens översta skikt.

M Vidhäftning mot HAB 16T för undersökta spraymassor från Rv 41 och E 75.

PRODUKT

VIDHÄFTNING

ANMÃRKNING

(N/mmz)

6725 s Rv 41 1,2 Varierande brott (i markeringen samt mot un-(1,2 1,2 1,2 ) derlaget

E 75 1,7 Brott huvudsakligen i underlaget (1,6 1,6 1,8)

6731 s Rv 41 1,0 Varierande brott (i markeringen samt mot

(1,1 1,0 1,0) underlaget)

E 75 1,4 Varierande brott (i markeringen samt mot (1,3 1,5 1,4) underlaget)

S 9155 Rv 41 1,6 Varierande brott (i markering, mot och i (1,5 1,6 1,7) underlaget samt mellan markering och lim) E 75 1,3 Brott huvudsakligen i markeringen

(1,3 1,3 1,3)

SVR 20 Rv 41 1,6 Varierande brott (mot och i underlaget samt (1,7 1,7 1,5) mellan markering och lim)

E 75 1,6 Varierande brott (i markeringen och i

(1,6 1,5 1,5) underlaget)

PS 3 Rv 41 0,9 Brott huvudsakligen i markeringens översta

(0,9 0,9 0,9) skikt samt ngt mellan markering och lim

E 75 1,0 Brott huvudsakligen i markeringens översta (1,0 1,1 1,2) skikt samt ngt mellan markering och lim PS 4 Rv 41 1,1 Brott i markeringens översta skikt

(1,0 0,9 0,9)

E 75 >0,8 Brott mellan markering och lim

(>0,8 >1,0 >O,7)

PS 5 Rv 41 1,6 Varierande brott (i markering och i

(1,6 1,6 1,5) underlaget)

E 75 1,5 Varierande brott ( i markering, mot underlaget (1,6 1,5 1,5 1,1 1,6 1,7) samt mellan markering och lim)

E5 W s Rv 41 1,1 Varierande brott (i markering, mot underlag (1,1 1,1 1,1) samt mellan markering och lim)

E 75 1,0 Varierande brott (i markering mot underlag (1,0 1,0 1,1) samt mellan markerinuch lim)

E3 W s Rv 41 1,3 Varierande brott (i markering mot underlag (1,4 1,3 1,2) samt mellan markering och lim)

E 75 1,1 Varierande brott (i markering mot underlag

(1,2 1,1 1,1) samt mellan markering och lim)

US W s Rv 41 1,6 Varierande brott (i markering mot underlag

(1,7 1,1 1,1) samt mellan markering och lim) E 75 1,6 Varierande brott (i markering mot och i

Aktuella provsträckor har följts upp i fält med avseende på slitage, reflektans och retro-reflexion. Uppföljningen har utförts i Vägverkets regi. Huvuddelen av detta avsnitt grundar sig därför på uppgifter erhållna av Vägverket.

mit har bedömts visuellt och dokumenterats med foto.

Reflektans används som mått på markeringens "vithet", dvs synbarhet i dagsljus (och i mörker, på väg med stationär belysning). Reflektansen har uppmätts med Hagner ljusmätare. Marke-ringen jämförs härvid med ett referensprov. Enligt BYA 84 ska Y-faktom (enligt CIE) vara minst 45%.

Retrgrgflexion är ett mått på markeringens synbarhet i mörker på väg utan stationär belysning,

och talar om hur stor del av fordonsljuset som reflekteras tillbaks mot förarens Ögon. Uppmätt

storhet benämns specifik luminans. Enheten är (med/m2)/lux. Halvljus vid 50 meters avstånd simuleras.

Retroreflexionsvärde som uppmätts på nylagd markering (före förstadubbdäckssäsongen) ger en uppfattning om ytglasets funktion på markering. Under vintern slits sedan inblandnings-glaset fram och markeringens funktion med avseende på retroreflexion bibehålles i bästa fall. Retroreflexionsvärdet varierar dock kraftigt under året, beroende på hur mycket glas som framträder i markeringens ovanyta. Retroreflexionen försämras i hög grad under inverkan av smuts, fukt och väta på markeringen. Funktionskravet enligt BYA 84 (100(mcd/m2)/lux) kan uppfyllas endast vid mätning på torr markering.

4.1 Provläggning 1991, Rv 41 och E 75

Provsträckorna på Rv 41 och E 75 ligger söder om Borås respektive väster om Östersund. Bå-da är 13-meters väg.

Provmarkeringen lades ut som vid 1990-års provläggning, som extra kantlinje på en sträcka av

cirka 2 km. Markeringen har lagts i ena riktningen på körbana och i andra riktningen på

Trafiken på Rv 41 uppgår till cirka 5000 ÅDT. E 75 har cirka 3000 ÅDT. Beläggningen är i

båda fallen en HAB 16T (1989).

Provmarkeringen har följts upp vid sex"provplatser" t o m september 1992 (en vinter). Från Vägverket har tabellerade uppgifter erhållits (bilaga 8).

4.1.1 ägg;

Samtliga material har bedömts som slitstarka. Rv41

Vid besiktningen i februari 1992 fanns samtliga markeringar kvar på vägen. Mest nedsliten var

produkt S 9155. En månad senare var emellertid denna produkt fullständigt nedsliten,

produk-terna SVR 20s, PS 3 och PS 4 mycket hårt slitna, men övriga produkter relativt intakta på kör-banan.

Produkt E3 W s bedömdes som mest slitstark på Rv 41.

Dubbdäcksfrekvensen var 30-40% för den aktuella vägen under månadema november till mars. E 75

Slitageuppfoljningen har tidvis varit något osäker, på grund av "isbildning" på markeringen. Konstateras kan dock att samtliga produkter slitits mer på E 75 än på Rv 41. Anledningar till

detta är låga temperaturer och hög dubbdäcksanvändning på nästan 100 procent vintertid.

Produkterna PS 3, PS 4 och PS 5 bedömdes som minst slitstarka på E 75.

4.1.2

mins

Rv 41

beror på att markeringen inledningsvis svärtats av trafiken. Efter ett års trañkpåverkan varie-rade reflektansen mellan 29 och 68%. För markeringar med mätvärden mindre än 40% kunde härvid konstateras att markeringen i samtliga dessa fall slitits ner till beläggningen.

För markeringar på vägrensidan (mindre slitage) låg nyvärdena mellan 52 och 77%, och mot-svarande värden efter ett år mellan 52 och 77%.

E75

Nyläggningsvärdena varierade mellan 47 och 72%. Efter ett år uppgick reflektansen till

maximalt 55% på körbanesidan. På de mest slitna markeringama var mätning ej meningsfull här

och utfördes därför inte. På vägrensidan uppgick reflektansen for markeringama till mellan 48

och 66% efter ett år.

4.1.3 xi n

Rv41

Uppmätta värden på nylagd markering varierade mellan 139 och 431 (mcd/m2)/lux, beroende på mängd ytglas.

Efter ett är låg värdena för markeringama på körbanesidan mellan 20 (hårt sliten produkt S 9155) och 174 (E5 W s). Markeringama på vägrensidan uppvisade samtidigt mycket höga

värden, mellan 53 och 278 för hårt sliten produkt PS 3 respektive US W 5. För hälften av

pro-dukterna (S 9155, PS 4, E5 W s, E3 W s och US W s) låg erhållna mätvärden över 200 (mcd/m2)/lux vid mätningen i september.

E 75

För nylagda markeringar låg retroreflexionen mellan 40 (inget ytglas) och 380 (mcd/m2)/lux.

Efter ett år på körbanesidan respektive vägrensidan uppmättes värden på 45 till 107 och 100

11

5.

DISKUSSION, FÖRSLAG TILL HÅLLBARHETSPROVNING OCH

FORTSATT ARBETE

Mot bakgrund av erhållna laboratorieresultat från 1991 års provläggning och tidigare två provläggningar kan konstateras:

511m

Bland 1991 års massaprov uppvisar tre av de tjugo proven mycket goda slitageegenskaper. Dessa är 6725 s, 6731 s och S 9155, alla från provläggningen på E 75. Uppmätt trögerslitage efter 16 perioder är cirka 1 gram eller mindre. Motsvarande stämpelbelastningsvärden ligger mellan 3 och 45 sekunder och vidhäfmingen mellan 1,3 och 1,7 N/mm2. Vid Vägverkets vi-suella bedömning av slitaget på E 75 ansågs produkterna 6725 s, 6731 s, S 9155, E5 W S, E3 W s och US W S mest slitstarka.

Vid 1990 års provläggning uppvisade på motsvarande sätt spraymassoma 6725 sp och E5 W s,

båda från Rv 41, bäst slitageegenskaper vid laboratorieprovningen. För 6725 var trögerslitaget efter 16 perioder 0,1 gram, stämpelbelasmingsvärdet 3 sekunder och vidhäftningen

1,9 N/mmz. Motsvarande resultat för E5 W var 0,5 gram, 12 sekunder och 2,1 N/mm2. Vid Vägverkets visuella bedömning av slitaget på Rv 41 ansågs produkterna 6725 och 6731 ha

slitits minst. Båda produkterna hade emellertid uppvisat stora skillnader mellan prov från de två

olika provläggningarna.

Vid 1989 års provläggning (endast på Rv 41) var produkt 6725 Slitagemässigt bäst. Produkten ingick emellertid endast i laboratorieprovningen och fanns (detta första år) inte med i Själva provläggningen. Bäst på vägen ansågs produkten 131-13 vara. 131-13 hade vid laboratorie-provningen slitits mindre än 3 gram efter 5 perioder. Övriga tre i provläggningen ingående produkter hade vid laboratorieprovningen slitits något mer än 131-13. Ingen av de totalt fyra produkterna som ingick i provläggningen klarade 16 slitageperioder.

Vid jämförelse mellan erhållet laboratorieresultat och visuell bedömning på vägen kan således generellt konstateras att de produkter som vid laboratorieprovningen uppvisat bäst resultat, också bedömts som slitstarka på vägen.

Beträffande provningsmetodik kan konstateras att Slitageprovning med Trögerapparat är en användbar metod för spraymassa (liksom för konventionell massa). Prov appliceras 1,5 mm på marshallprovkropp (3 mm för konventionell massa) och provning utförs (i första hand) under 5

perioder. De mest slitstarka produkterna har härvid uppvisat slitage på cirka 1 gram eller mind-re (också efter 16 perioder).

Aktuell provningsmetodik har (efter initiativ och medverkan från svensk och nordisk sida)

an-tagits i pågående CEN-arbete inom TC 226. Ett förslag till indelning i slitageklasser har an-tagits fram. Klassindelningen avser i första hand konventionell termoplastisk vägmarkeringsmassa (bilaga 4).

s..

"1.

..l

Stärnpelbelastningsvärdet ligger för 1991 års produkter och prov mellan 2 och 192 sekunder. För de totalt cirka 40 massaproven från samtliga provläggningar (1989-1991) ligger värdet mellan 2 och mer än 900 sekunder.

Stora skillnader noteras ibland mellan prov av en och samma produkt, men från olika prov-läggningar. Detta torde i huvudsak bero på skillnader i hanteringen av produkten, främst med avseende på uppvärrnningstid och -temperatur. Eventuella förändringar som produkten ge-nomgär härvidlag kan påverka t ex dess slitstyrka och vidhäftningsfönnåga. Det är därför av största betydelse att spraymassor (liksom konventionella tennoplastiska vägmarkeringsmassor) tål viss uppvärmning.

Stärnpelbelastningsvärdet utgör ett mått på spraymassans konsistens och kan ge en uppfattning

om produktens vännekänslighet, vid bestämning före och efter uppvärmning. Stora föränd-ringar i stämpelbelastningsvärde för en och samma produkt har som nämnts påverkat också slitstyrkan hos materialet.

För de produkter som uppvisat bäst slitstyrka vid provning i Trögerapparat, har stämpel-belastningsvärdet legat mellan 3 och 45 sekunder.

Aktuell provningsmetodik har (efter initiativ och medverkan från svensk och nordisk sida) an-tagits ipågående CEN-arbete inom CEN TC 226. Ett förslag till indelning i stämpelbelast-ningsklasser har tagits fram. Klassindelningen avser i första hand konventionell termoplastisk vägmarkeringsmassa (bilaga 4 och 7).

1:." ut .

Vidhäftningen för de massaprov som undersökts sedan 1989 års provläggning varierar från cirka 0,8 till 2,4 N/mmz. För 1991 års prov ligger vidhäftningen mellan 0,9 och 1,7 N/mmz.

13

Vid 1989 års provläggning utfördes ej vidhäftningsprovning mot beläggningstyp HAB 16T, utan MAB 4T, vilket gav "missvisande" resultat med genomgående brott i belåggningen vid dragkrafter kring 1 N/mm2.

För de produkter som uppvisat bäst slitstyrka vid provning i Trögerapparat har vidhäftningen legat mellan 1,3 och 2,1 N/mmz.

Vidhäfmingsresultatet ger en uppfattning om produktens vidhäftning till asfaltbetong

(HAB 16T) men också om materialets kohesion (inre styrka). Brott har i vissa fall uppstått i själva markeringen, vid förhållandevis lågt värde.

Provning kan vid behov utföras med olika typer av underlag; asfaltbetong, betong eller på

upptagna borrkärnor med markering.

Aktuell provningsmetodik har ej antagits i pågående CEN-arbete inom TC 226.

E.. I

Ham I'

.

Syftet med föreliggande undersökningar och projekt är som nämnts att stimulera utvecklingen av nya och bättre spraymassaprodukter samt att fastlägga provningsmetodik och kravspecifi-kationer för spraymassors hållbarhet.

Mot bakgrund av de erfarenheter och resultat som framkommit och redovisats inom detta pro-jekt (1989-1992), motsvarande utvecklingsarbete och kravspecifikationer för konventionella massor (2) samt pågående CEN-arbete inom TC 226/WG2 Laboratory Task Group föreslås att laboratorieprovning av spraymassors hållbarhet utförs enligt tabell 5.

Provning utförs på prov som först värmebehandlats 6 timmar vid appliceringstemperatur

Tall 5 Förslag till laboratorieprovnjng och klassiñcering av spraymassors hållbarhet.

PROVNIN G PROVNINGSPARAMETRAR KRAV KLASS

METODIK

Slitage med Trögerapparat

1,5 mm på marshallprovkropp (MAB 4T)

-

0

(g)

-IOOC

<1,0

'l

5 slitageperioder 1,0-3,0 2

>3,0 3

Metod enl bilaga 1

Stämpelbelastningsvärde (s) 20°C - 0

5-45 1

Metod enl bilaga 2 >45 2

Åldring

Metod enl bilaga 1 med åldring 1000 tim-

-

0

Skillnad i Trögerslitage (g) mar i Xenotest enl ISO 4892-1981 (E) <1,0 1

21,0 2

Vidhäftning (N/mmz)

1,5 rmn på marshallprovkropp (HAB 16T)

21,3

20°C 200 N/mrn2 Metod enl bilaga 3

W

Provläggning med spraymassa har utförts i Vägverkets regi också under 1992. Laboratorie-provning pågår i samma omfattning som för massaprov från 1991. Härutöver kommer åldring (1000 timmar i Xenotest) att utföras för prov med lågt trögerslitage (<3 gram efter 5 slitage-perioder) för att ytterligare klargöra betydelsen av denna produktegenskap och möjligheten att prova densamma på ett meningsfullt sätt medelst accelererad laboratorieåldring. (Åldring utför-des även i samband med 1989 års provläggning).

Provläggning med sprayrnassa avses upphöra efter 1992 års provläggningar. Provläggnings-program och kravspeciñkationer fastläggs därefter. Stickprovskontroll kan inledas från och med 1993- eller 1994 års utläggningar, i Vägverkets regi.

15 REFERENSER

(1) Colldin, Y., Salomonssen, J., Provläggning med sprayplast 1989 och 1990.

Laboratorieundersökning av massaprov och borrkämor, VTI Notat V166, 1992.

(2) Colldin, Y., Isacsson, U., Laboratorie- och fáltprovning av termoplastiska

1993-03-16 Bilaga 1

TERMOPLASTISK VÅGMARKERINGSMASSA

Bestämning av slitage med Trögerapparat

Sid 1 Termoplastisk vägmarkeringsmassa

Bestämning av slitage med Trögerapparat Thermoplastic road marking materials

Determination of abrasion value usingthe Tröger apparatus 1. Orientering 2. Sammanfattning 3. Utrustning 4. Provberedning 5. Provning 6 Beräkning

7. Precision, eventuell upprepning 8. Rapport

1. Orientering

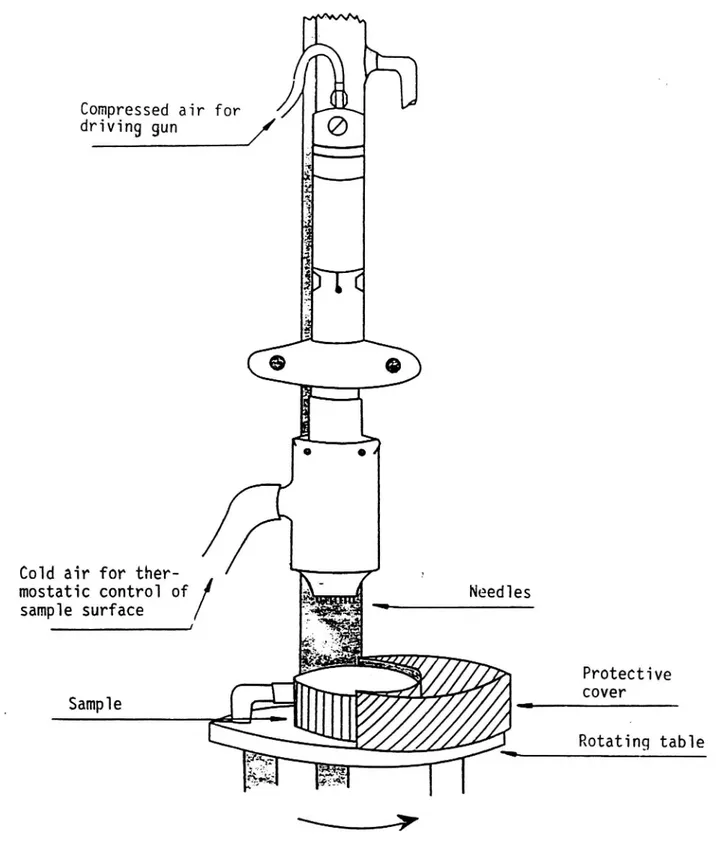

Denna metod är avsedd för bestämning av slitageegenskaper hos termoplastisk vägmarkeringsmassa. Slitaget utförs i en s.k. Trögerapparat på massa uppgjuten i form eller på marshallprovkropp. Provningstemperaturen är -10°C. 2. Sammanfattning 3. Utrustning 3.1 3.2 3.3 3.4

Den uppvärmda, homogeniserade, termoplastiska vägmar-keringsmassan uppgjuts i speciell form eller på marshall-provkropp typ MAB 4T och tempereras vid -lO°C under 15-20 timmar. Provkroppen spännes sedan fast i en

Trögerappa-rat.

Slitaget utförs av en nålpistol som drivs med tryckluft. Under provningens gång blåser luft (-10°C) kontinuerligt över provkroppen.

Mängden bortslitet material registreras genom Vägning före och efter provning.

Normalt utförs provning på två helgjutna provkroppar eller på tre applicerade marshallprovkroppar.

Trögerformar: stålring med ytterdiameter 105 mm, inner-diameter 101 mm och höjd 30 mm.

Plant underlag av stål.

Marshallprovkroppar (enligt MBB-14, beläggningstyp MAB 4T), sågade till cirka 3 cm tjocklek.

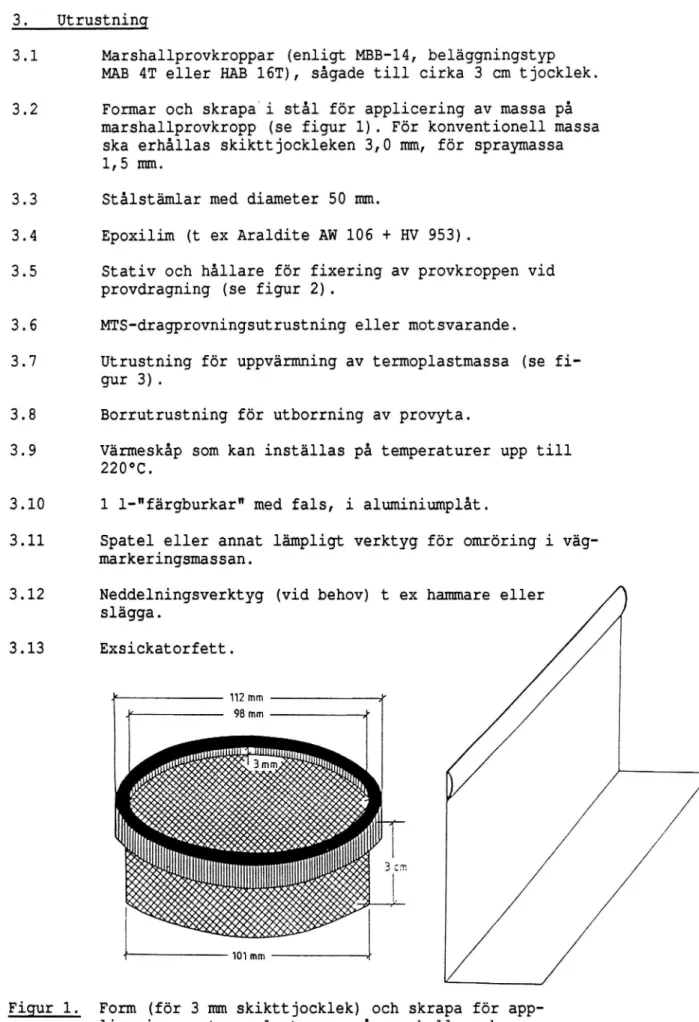

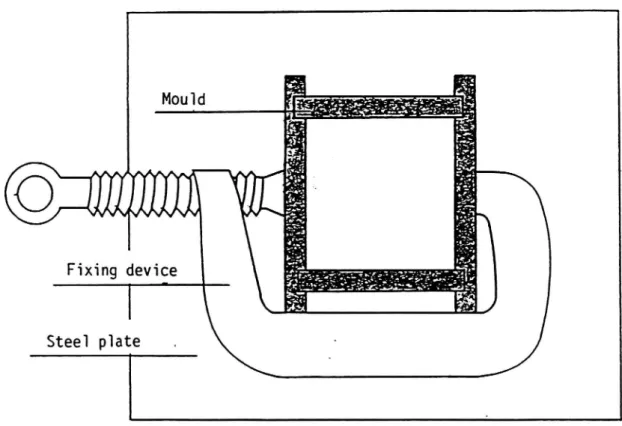

Formar och skrapa i stål för applicering av massan på marshallprovkropp (se figur 1). För konventionell massa

ska erhållas skikttjockleken 3,0 mm, för spraymassa

.10 .11 .12 .13 .14

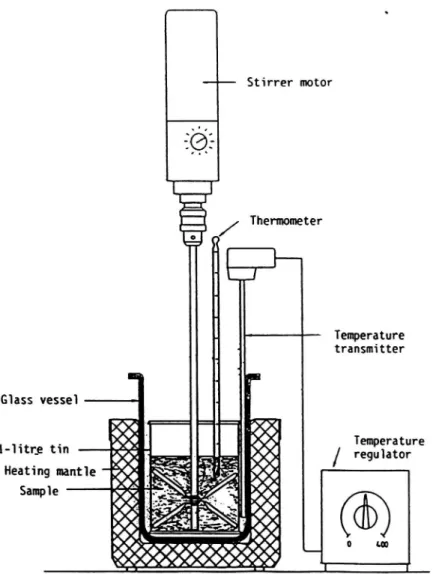

Utrustning för uppvärmning av termoplastmassan (se

fi-gur 2).

l l-"färgburkar" med fals, i aluminiumplåt.

Spatel eller annat lämpligt verktyg för omrörning i väg-markeringsmassan.

Neddelningsverktyg (vid behov), t ex hammare eller

släg-ga. .

Värmeskåp som kan inställas på temperaturer upp till cir-ka 220°C.

Frysskåp som kan inställas på temperaturer ner till cirka -15°C.

Våg med minst noggrannheten 0,1 g.

Trögerapparat placerad i ett ljudisolerat skåp.

Princip-skiss, se figur 3.

Anordning för kontinuerlig tillförsel av kall luft (-10°C). Exsickatorfett. 112 mm 98mm I 3mm 3 cm L 101 mm 1

Form (för 3 mm skikttjocklek) och skrapa för applicering av termoplastmassa på marshallprovkropp.

Sid 3 -- Omrörarrnofor

E

E /Termomefer<3

4::-- - Temperaturgivare Glnskörl .

Temperatur-r 1 --

7

BU k l råa. . / regulator Värmemanfel ' :ff- CT ' '_ *3-* T- " 72:.. -1 Prov 'f' 7 y" .-._ 'i 4. '.-å, Äa:y 0 1.00 in I/

Trycklufi för

//

drivning av pistol /

Kall luff för

fermosiuiering /

Nålar

av provyior

' » ' .5.45 . - .rrr 'I' i ?Wi ri- '4. .1:4 '1 'I ' 'J*;J 0aus-u_ . .512. .rzx ' ....1-'-'-'illllll

__

:

Roterande bord

'

i??? I--E' 173-'

4. 4.1 4.2 Sid 5 Provberedning Neddelning av prov

Vägmarkeringsmassan neddelas vid behov med hjälp av ham-mare eller Slägga. För att underlätta neddelningen kan provet nedkylas i t ex ett frysskåp minst ett par timmar

(gärna över natt) för att få en sprödare konsistens och sedan neddelas med hammare eller slägga i mindre bitar. Vid sådan neddelning ska skyddsglasögon användas. Provet kan övertäckas med t ex entygduk för att förhindra att bitar flyger omkring vid neddelningen.

Efter avslutad neddelning tages slumpvis, på olika stäl-len från provets inre delar, bitar till en sammanlagd vikt av cirka 1,5 kg.

Uppvärmning och applicering

Provet placeras i en ll-plåtburk (3.6) för uppvärmning. (Föruppvärmning kan ske i värmeskåp vid 150°C. Burken övertäcks då med t ex folie, dock ej med tätslutande lock). Provburken placeras i termostatreglerad värme-mantel för uppvärmning till appliceringstemperatur under kontinuerlig omrörning. Provburken ska härvid vara över-täckt med folie. Lämplig omrörningshastighet är

100 varv/minut. Uppvärmningen från 150°C till

applice-ringstemperatur (normalt cirka 200°C) bör ej ta mer än

cirka 1,5 timmar.

Då provet nått erforderlig temperatur och homogenisering fylls en Trögerform (3.1) med massa upp till formens kant. Formen ska vara placerad på ett med exsickatorfett insmort plant underlag av stål.

Alternativt utförs appliceringen på marshallprovkropp, med hjälp av form och skrapa (3.4). Form och skrapa ska vara uppvärmda till cirka 150-180°C. Formen ska vara insmord längs sin innerkant med exsickatorfett. Mar-shallprovkroppen ska vara ren, torr och placerad plant liggande med den sågade ytan uppåt. Den varma formen placeras över marshallprovkroppen, vägmarkeringsmassan gjuts upp och stryks av längs formens översida med hjälp av Skrapan. Efter cirka 30 sekunder avlägsnas sedan formen medelst "vridning".

Provkroppen får efter appliceringen svalna till rums-temperatur.

Konventionell massa appliceras 3 mm tjockt. Spraymassa appliceras 1,5 mm tjockt.

Normalt utförs provning på två alternativt tre prov-kroppar.

Den provmängd som ska användas får upphettas endast en gång.

5. 5.1 5.2 5.3 6. 7. Provning Beräkning Pricision, Vägning, allmänt

Vägningarna görs med avläsning på 0,1 g. Invägning och körning i Trögerapparat

Provkroppen vägs in och spänns fast i Trögerapparaten. Nålpistolens läge justeras så att avståndet mellan nål-knippet och provkroppens överyta blir 5 mm.

Det roterande bordet med provkroppen igångsätts. Rota-tionshastigheten ska vara 30 varv per minut.

Dörren till det ljudisolerade skåpet stängs och Tröger-apparaten startas.

Provkropparna köres 16 x 40 sekunder (lufttryck 500 kPa) med 32 sekunders paus mellan varje period. Samtidigt

blå-ses kall luft (-10°C) kontinuerligt över provkroppen.

Genom lämplig automatik kan start och stopp av Tröger-apparaten ske utan laborantens medverkan. Provkroppar med 1,5 mm spraymassa köres normalt 5 perioder.

Vägning

Då provningen avslutats tages provkroppen bort, borstas väl och väges.

Slitaget anges i gram och beräknas enligt följande:

där S

mi

m8

= slitaget i gram

= vikt av ursprunglig provkropp i gram = vikt av provkropp efter provning i gram Slitaget anges på 0,1 9 när.

Det aritmetiska medelvärdet beräknas.

eventuell upprepning

Om den relativa avvikelsen mellan enskilt värde och me-delvärde ej överstiger 0,5 9, för meme-delvärden mindre än 5,0 9, eller 10%, för medelvärden större än 0,5 g, godtas värdena.

Är skillnadenstörre provas ytterligare två provkroppar. Det aritmetiska medelvärdet av samtliga värden beräknas. Om den relativa avvikelsen mellan detta medelvärde och något enskilt värde är större än 0,5 9 respektive 10% förkastas värdet och ett nytt medelvärde beräknas ur godtagna värden.

8. Rapport

Sid 7

Vid bestämning av slitaget ska provningsrapporten ge besked om

a) att provning utförts enligt denna metod,

b) typ av provkroppi helgjuten, 3 mm på marshallprovkropp eller 1,5 mm på marshallprovkropp,

c) antal slitageperioder, d) provningstemperatur,

1993-03-16 Bilaga 2

TERMOPLASTISK VÄGMARKERINGSMASSA Bestämning av stämpelbelastningsvärde

Sid 1 Termoplastisk vägmarkeringsmassa

Bestämning av stämpelbelastningsvärde Thermoplastic road marking materials Determination of indentation value 1. Orientering 2. Sammanfattning 3. Utrustning 4. Provberedning 5. Provning 6 Beräkning

7. Precision, eventuell upprepning

8. Rapport

l. Orientering

Denna metod är avsedd för bestämning av stämpelbelast-ningsvärdet hos en termoplastisk vägmarkeringsmassa. Stämpelbelastningsvärdet är den tid i sekunder, som en

cylinder med basytan 1 cm2 och på vilken kraften 515 N

verkar, behöver för att sjunka 10 mm vid en given tem-peratur.

Metoden bygger i huvudsak på DIN 1996, blad 13 "Prüfung bituminöser Massen für Strassenbau und verwandte Gebiete. Eindruckversuch mit ebenem Stempel".

2. Sammanfattning

Ett prov på den termoplastiska vägmarkeringsmassan upp-gjutes i formar till provkuber med 7 cm sida. Provkuberna tempereras med form i ett vattenbad.

En cylindrisk stämpel med 1 cm2 yta anbringas lodrätt mot

provytan och belastas med en kraft av 515 N. Stämpelns intryckningsdjup varierar med tiden och avläses med hjälp av en mätklocka.

Tiden för 10 mm intryckningsdjup registreras. Normalt utföres bestämningar på två provkuber. 3. Utrustning

3.1 Stämpelbelastningsapparatur med provstämpel, mätklocka och vattenbad enligt DIN 1996, blad 13.

Höj-och sdnkanordning

Mm

Fininsfdllning

Provsfümpel

Vaffenbud

3.2

Sid 3

En stämpelbelastningsapparatur som uppfyller DIN 1996, blad 13, är Viatest från Ernst Otto Heise, Viatest Bau-maschinen und Fahrzeugwerk, D 7251 Weissach-Flacht. Denna utrustning är så konstruerad att provytan genom stämpeln kan belastas med en total kraft av 515 i 1 N lodrätt mot provytan. Belastningsaxeln bidrar med en kraft av 24,5 N och de vikter som påverkar provytan vid varje mättillfälle ytterligare 490,5 N.

Provstämpeln består av en stålcylinder med plan bottenyta på 100 mm2 (motsvarande en diameter på 11,3 mm). Stäm-pelns mantel och bottenyta är finslipade.

Vattenbadets temperatur ska kunna regleras och hela ut-rustningen ska placeras på ett plant underlag.

Kubisk stålform med inre kant 70 i 1 mm, bestående av

underläggsplatta och fästanordning (se figur 2).

0 m

Füsfnnor

»nu

dning

Form

Underläggs

pluth

.10

Figur 3

Utrustning för uppvärmning av termoplastmassan (se fi-gur 3).

1 l-"färgburkar med fals, i aluminiumplât. Tidur.

Glycerin, för infettning av stålform och underläggs-platta.

Verktyg för eventuell neddelning av prov, t ex hammare eller Slägga.

Lämpligt kärl, t ex av plåt, glas eller kartong att upp-värma erforderlig provmängd 1.

Verktyg: t ex en spatel, för omrörning av massan.

Värmeskåp som kan inställas på temperaturer upp till ca 200°C.

F7

-- Omrorormofor --:i:

/ ermomeferT

*

n4

TempemturgivareGloskörl

:w

'0.04 Temperatur-Burk u _ regulator Vörmernonfel ' Prov

ME

ISid 5

Neddelning av prov.

Vägmarkeringsmassan neddelas vid behov med hjälp av ham-mare eller Slägga. För att underlätta neddelningen kan provet nedkylas i t ex ett frysskåp minst ett par timmar

(gärna över natt) för att få en sprödare konsistens och sedan neddelas med hammare eller Slägga i mindre bitar. Vid sådan neddelning ska skyddsglasögon användas. Provet kan övertäckas med t ex en tygduk för att förhindra att bitar flyger omkring vid neddelningen.

Efter avslutad neddelning tages slumpvis, på olika stäl-len från provets inre delar, bitar till en sammanlagd vikt av cirka 1,5 kg.

Uppvärmning och uppgjutning av provkuber.

Provet placeras i en 1 l-plåtburk (3.4) för uppvärmning. (Föruppvärmning kan ske i värmeskåp vid 150°C. Burken övertäcks då med t ex folie, dock ej med tätslutande lock). Provburken placeras i termostatreglerad värme-mantel för uppvärmning till appliceringstemperatur under kontinuerlig omrörning. Provburken ska härvid vara över-täckt med folie. Lämplig omrörningshastighet är

100 varv/minut. Uppvärmningen från 150°C till applice-ringstemperatur (normalt cirka 200°C) bör ej ta mer än cirka 1,5 timmar.

Då provet nått erforderlig temperatur och homogenisering utförs uppgjutning i provkuber.

Den uppvärmda provmängden fördelas jämnt i formen (infet-tad med glycerin). Då provkuben svalnat något bearbetas överytan försiktigt med t ex en spatel, så att den bildar en liten upphöjning i mitten. Upphöjningen ska vara så stor att en plan yta bildas då provkuben svalnat helt. Den provmängd som ska användas får upphettas endast en gång.

Då provkuben antagit rumstemperatur tages den ur sin form, vändes så att en sidoyta bildar bottenyta och spänns på detta sätt åter fast i formen. Det är då vik-tigt att provkuben får fullständigt stöd mot bottenplat-tan.

4. Provberedning

4.1

4.2

4.3 Temperering

Den i formen vända och väl fastspända provkuben placeras därefter i vattenbadet och tempereras vid 20 i 0,5°C i minst en timme (andra provningstemperaturer kan

före-komma).

Provkuben lägges under provstämpeln och totallasten

flyttas med hjälp av höj- och sänkanordningen nedåt tills den när provkubens yta på ett avstånd av cirka 20 mm från Den kraft som då påverkar provkroppen är 24,5 N.

Mäturet nollställes därefter med hjälp av fininställ-Genom långsam vridning på höj- och sänkarmen anbringas så den totala kraften på provkroppen (515 N) och tiduret startas. Samtidigt vrides armen 2-3 varv så att lasten Tiden för 10 mm nedsjunkning registreras.

Tiden för 10 mm nedsjunkning av stämpeln anges i sekunder för respektive provkub. Det aritmetiska medelvärdet

be-Om den relativa avvikelsen mellan enskilt värde och me-delvärde ej överstiger 5 5 för meme-delvärden mindre än 50 8, eller 10% för medelvärden större än 50 s godtas Är skillnaden större provas ytterligare två provkuber. Det aritmetiska medelvärdet av samtliga värden beräknas. Om den relativa avvikelsen mellan detta medelvärde och något enskilt värde är större än 5 3 respektive 10% för-kastas värdet ochett nytt medelvärde beräknas ur godtag-5. Provning

provkanten.

ningsskruven.

blir helt fri.

6. Beräkning

räknas.

7. Precision, eventuell upprepning

värdena.

na värden. 8. Rapport

Vid bestämning av stämpelbelastningsvärde ska provnings-rapporten ge besked om

a) att provningen utförts enligt denna metod,

b) provstämpelns bottenyta,

c) den totala provbelastningen, d) provningstemperaturen,

e) tiden för 10 mm intryckning, medelvärde och samtliga godtagna värden.

1993-03-16 Bilaga 3

TERMOPLASTISK VÅGMARKERINGSMASSA Bestämning av vidhäftning

Termoplastisk vägmarkeringsmassa Bestämning av vidhäftning

Thermoplastic road.marking materials. Determination of adhesion value. 1. Orientering 2. Sammanfattning 3. Utrustning 4. Provberedning 5. Provning 6. Beräkning

7. Precision, eventuell upprepning

8. Rapport 1. Orientering

Denna metod är avsedd för bestämning av vidhäftningen mellan termoplastisk vägmarkeringsmassa och asfalt-betong (eller annat underlag). Vidhäftningen är den kraft i N/mm2 som åtgår för att, vid vinkelrät drag-ning med dragkraftsökdrag-ningen 200N/s, brott ska uppstå mellan termoplastmassa och asfaltbetong.

Metoden bygger på en tysk provningsmetod (BAM, 1983) för bestämning av en isolerings vidhäftning till be-tongunderlag.

2. Sammanfattning

Den uppvärmda, homogeniserade, termoplastiska väg-markeringsmassan uppgjuts på marshallprovkropp. En väldefinierad provyta erhålles genom försiktig genomborrning ner till asfaltbetongen. En stålstämpel limmas sedan fast på provytan.

Vid provning dras så stålstämpeln loss med drag-kraftsökningen 200 N/s och dragkraften applicerad lodrätt mot provytan. En MTS-dragprovningsutrustning används t ex.

Dragkraften vid brott liksom typen av brott regi-streras.

Sid 3 3. Utrustning

3.1 Marshallprovkroppar (enligt MBB-14, beläggningstyp MAB 4T eller HAB 16T), sågade till cirka 3 cm tjocklek.

3.2 Formar och skrapa'i stål för applicering av massa på

marshallprovkropp (se figur 1). För konventionell massa ska erhållas skikttjockleken 3,0 mm, för spraymassa

1,5 mm.

3.3 Stålstämlar med diameter 50 mm.

3.4 Epoxilim (t ex Araldite AW 106 + HV 953).

3.5 Stativ och hållare för fixering av provkroppen vid provdragning (se figur 2).

3.6 MTS-dragprovningsutrustning eller motsvarande.

3.7 Utrustning för uppvärmning av termoplastmassa (se

fi-gur 3).

3.8 Borrutrustning för utborrning av provyta.

3.9 Värmeskåp som kan inställas på temperaturer upp till 220°C.

3.10 1 l-"färgburkar" med fals, i alumdniumplåt.

3.11 Spatel eller annat lämpligt verktyg för omröring i väg-markeringsmassan.

3.12 Neddelningsverktyg (vid behov) t ex hammare eller Slägga. 3.13 Exsickatorfett. 112 mm V 98 mm P 3 mm 3 cm 'L 101mm 7|

Figur 1. Form (för 3 mm skikttjocklek) och skrapa för app-licering av termoplastmassa på marshallprovkropp.

r .. .-. .. . _o_ Jär nb ro tt » E. I.. II, ...

kropp vid provdragning. r 2. leerlng av prov

Fi 1:3. Utrustning för uppvärmning av termoplastmassa. Glaskürl Burk 1l Prov V'drmemanfel _ 'I Q _ v

9'

0'0

232

.32

321

233

4

"i - .-§K VÃ. '. .. _' < " .. .. .. "" _' .. '. .' -J "lr'

_-,rs -n . . v ' -J s -' . 4 4 . . -. IO

8

5

3.:_

. . .T_ 4;: _.. .:. '-" .:. ;-' .'En ., ..Ö

.v

9:

3*

ê2

03

69

9

90

%°4

/Termomefer/

ê>

LOO Temperaturgivare Temperatur-regulator ---- Omrörarmofor 3111 54. Provberedning

4.1 Neddelning av prov.

Vägmarkeringsmassan neddelas vid behov med hjälp av hammare eller Slägga. För att underlätta neddelningen kan provet nedkylas i t ex ett frysskåp minst ett par timmar (gärna Över natt) för att få en sprödare kon-sistens och sedan neddelas med hammare eller Slägga i mindre bitar.

Vid sådan neddelning skall skyddsglasögon användas. Provet kan övertäckas med t ex en tygduk för att för-hindra att bitar flyger omkring vid neddelningen. Efter avslutad neddelning tages slumpvis, på olika ställen från provets inre delar, bitar till en sammanlagd vikt av cirka 1,5 kg.

4.2 Uppvärmning och applicering

Provet placeras i en ll-plåtburk (3.10) för upp-värmning. (Föruppvärmning kan ske i värmeskåp vid

150°C. Burken Övertäcks då med t ex folie, dock ej med tätslutande lock.) Provburken placeras i

termo-statreglerad värmemantel för uppvärmning till appli-ceringstemperatur under kontinuerlig omrörning. Prov-burken ska härvid vara övertäckt med folie. Lämplig omrörningshastighet är 100 varv/minut. Uppvärmningen från 150°C till appliceringstemperatur (normalt cirka 200°C) bör ej ta mer än cirka 1,5 timmar.

Då provet nått erforderlig temperatur och homogen-isering, utförs appliceringen på marshallprovkropp, med hjälp av form och skrapa (3.2).

Form och skrapa ska vara uppvärmda till cirka 150-180°C. Formen ska vara insmord längs sin innerkant med exsickatorfett. Marshallprovkroppen ska vara ren, torr och placerad plant liggande med den sågade ytan uppåt.

Den varma formen placeras över marshallprovkroppen, vägmarkeringsmassan gjuts upp och stryks av längs formens översida med hjälp av skrapan. Efter cirka 30 sekunder avlägsnas sedan formen medelst "vrid-ning".

Provkroppen får därefter svalna till rumstemperatur. Anm. Den provmängd som ska användas får upphettas endast

Sid 7

Då termoplastmassan på provkroppen antagit rumstemp-eratur borras en provyta försiktigt ut, ner till as-faltbetongen (3.8)

En provstämpel (3.3) limmas därefter fast med epoxi-lim (3.4) som får härda.

Normalt utförs provning på tre provkroppar. Provning

Provning utförs vid rumstemperatur.

Provkroppen fixeras (3.5) i dragprovningsutrustningen (3.6). Dragkraften anbringas sedan lodrätt mot prov-ytan och provdragningen utförs med dragkraftsökningen 200N/s tills brott uppstår.

Dragkraften i kN registreras vid brott. Typen av brott bedöms.

Beräkning

Dragkraften vid brott anges i N/mm2 och beräknas en-ligt följande.

V= F x 9l81

A

Där V= vidhäftningen i N/mm?

F= registrerad dragkraft i kp vid brott provytans area i um?

:D II

Vidhäftningen anges på 0,01 N/mm2 när. Det aritmetiska medelvärdet beräknas. Precision, eventuell upprepning

Om den relativa avvikelsen mellan enskilt värde och

medelvärde ej överstiger 10% godtas värdena. Är skillnaden större provas ytterligare två prov-kroppar. Det aritmetiska medelvärdet av samtliga värden beräknas. Om den relativa avvikelsen mellan detta medelvärde och något enskilt värde är större än 10% förkastas värdet och ett nytt medelvärde beräknas ur godtagna värden.

8. Rapport

Vid bestämning av vidhäftning ska provningsrapporten ge besked om

a) att provning utförts enligt denna metod,

b) vägmarkeringsmassans skikttjocklek och typ av prov-kropp; 3 mm på marshallprovkropp (HAB 16T), 1,5 mm på marshallprovkropp (HAB 16T) osv..,

c) provytans area, d) dragkraftsökningen, e) provningstemperaturen,

f) vidhäftning, medelvärde och samtliga godtagna

Bilaga 4 Sid 1

CER TC 226 WGZ Road Equipment - Horizontal signalization

Utdrag ur "Draft prEN från 1993-01-05 angående Requirements for Road Marking Materials, Laboratory requirements - Physical pro-perties.

Thermoplastics

2.2.2.4 INDENTATION

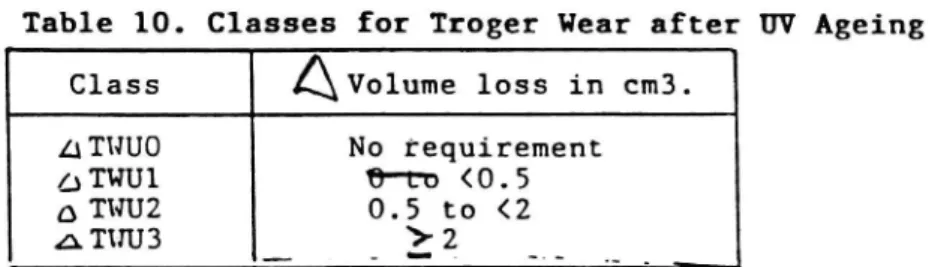

When tested in accordance with Annex K the values shall be as in Table 8.

Table 8. Clasaes for Indentation Class lndentation in secs

INO No requirement

INl 5 - 45 secs

IN2 ) 45 secs

Z.2.2.5.IROGER WEAR

When tested in accordance with Annex L the values for volume loss shall be as in Table 9.

Table 9. Classes for Trbger Wear

Class Volume loss in cm3.

TWO No requirement

TWl (2.5

TW2 2.5 to <5

m3 .k 5

2.2.2.7. U.V. AGEING

When tested in accordance with Annex D the Difference in Luminance Factor AF (where Lil/3 = Original luminance factor - Luminance factor after test) shall be as in Table 3.

2.2.2.8. TROGER WEAR (after U.V.ageing)

When tested in accordance with ISO 4892-1981(E) and Annex L the values for the difference (increase) in volume

loss shall be as in Table 10.

Table 10. Classes for Troger Wear after UV Ageing Class AVolume loss in cm3.

LJTWUO No requirement

(JTWUI B-to (0.5

(3TWU2 0.5 to (2

1993-03-16 Bilaga 5

THERMOPLASTIC ROAD MARKING MÅTERIALS Determination of heat stability

Page 1

Thermoplastic road marking materials Determination of heat stability l. Introduction

2. Summary 3. Equipment

4. Preparation of the sample 5. Testing

1. Introduction

This method is intended for determining the heat stability of a thermoplastic road marking material. The test is per-formed to simulate heating conditions in the field.

2. Summary

The thermoplastic road marking compound is molten and then heated for 6 hours at application temperature. Determina-tions like colour and luminance, softening point, cold im-pact, indentation, tröger wear, alkali resistance and UV-ageing are then performed.

For the tests mentioned above a total sample of mass ap-proximately 8 kg is needed.

3. Equipment

3. Equipment for heating the sample, capable of maintaining

temperatures up to about 220°C within i2°C.

Paddle stirrer, electrically driven and controlled to rotate at 100 :10 r/min. The shaft of the stirrer is a 10 mm dia-meter rod of suitable length to fit the stirrer motor, fit-ted with a double blade" paddle of 55 mm length, 20 mm depth and 1 mm thickness (see Figure l).

l-litre paint tins" with rim, made of aluminium.

Spatula or other suitable tool for stirring the marking com-pund.

Dividing tool (if required) e.g. hammer or sledge hammer.

Preparation of the sample Division of sample

The thermoplastic compound is divided where necessary using a hammer or sledge hammer. To facilitate this process, the sample can be frozen in a freezing cabinet for at least a

4.2

5. Testing

couple of hours (or overnight) to obtain a more brittle con-sistency beforebeing divided into smaller pieces with a hammer or sledge hammer.

During this work, protective goggles must be worn. The sample may be covered with a cloth, for example, to prevent danger from flying fragments.

After division, pieces are removed at random from various parts of the interior of the sample.

Heating

The sample is placed in l-litre paint tins (3.2) for heating. (Pre-heating may be carried out in an oven at 150°C. In this case the tin is then covered with foil, for example, but not with a tightly fitting lid). The tin with the sample is placed in a thermostatically regulated heating mantle for heating to the application temperature during

continuous stirring (3.1). The tin with the sample must be covered with foil during this time. A suitable stirring speed is 100 rpm. Heating from 150°C to application tem-perature (200 :2°C or i2°C of the maximum specified application temperature) should not take more than about 1.5 hours.

When the sample has reached the necessary temperature and homogenisation, test conditions are maintained for 6 hours. The heating mantle is then switched off and the tin and sample left to cool to room temperature in the mantle.

When the material has cooled to room temperature (normally

over night), determinations are performed of parameters like:

- colour and luminance - cold impact

- indentation - tröger wear

- alkali resistance - UV-ageing

For all parameters to be tested, a total amount of 8 kg is required.

For each test, the preparation of the sample and testing is carried out according to method. The results are reported and can be compared with results from samples that have not been heated for 6 hours.

Page 3 -«-- Stirrer motor \ i I \ I o a l \ I ' \

.Ill 2:: -- Thermometer .-. /// IEI <7.- L . Temperature i transmitter 4 4.. Glass vesse] . . . . Temperature 1-11tng t1n I!? _ __ ' / regu1at0r Heating mantle " ' i' Z§w' ä: _4 ' . ;4-.\0;\' '_.s Sample .. :«*;g._30.:_;é-4 .- . *1. . a; . - .,.j._ '5.1.5. *tj (b ' 4- -s- ' 1"". 0 1.00 5-1 ;AJ

1993-03-16

Bilaga 6

THERMOPLASTIC ROAD MARKING MATERIALS

Determination of abrasion value using the Tröger apparatus

Page 1

Thermoplastic road marking materials

Determination of abrasion value usingthe Tröger apparatus 1. Introduction

2. Summary 3. Equipment

4. Preparation of the sample 5. Testing

6. Calculation

7. Precision, repetition 8.

1. Introduction

This method is intended for the determination of wear re-sistance on thermoplastic road marking materials. Wear is produced in a Tröger apparatus on sample which is cast in a mould or on a Marshall specimen. Test temperature is -10°C. 2. Summary

The heated, homogenised, thermoplastic road marking compound is cast in a special mould or applied on a Marshall specimen

(type MAB 4T) and is conditioned at -10°C for 15-20 hours. The test specimen is then mounted in a Tröger apparatus.

Wear is produced by a neddle gun driven by compressed air. During testing, air at -10°C is blown continuously over the specimen.

The mass of abraded material is recorded by weighing the test specimen before and after the test. The volume loss is then calculated

Normally, testing is carried out on two cast samples or on three Marshall specimens to which the compound has been app-lied.

3. Equipment

3. Tröger moulds; a steel ring with external diameter 105 mm,

inner diameter 101 mm and height 30 mm. A flat steel plate.

Marshall specimens (conforming to MBB-14, paving type MAB 4T, sawn to about 3 cm thickness).

Steel moulds and scraper for application of the sample on the Marshall specimen (see Figure 1).

Equipment for heating the sample (see Figure 2). 1-litre "paint tins" with rim, made of aluminium.

3.7 3.8 3.9 3.10 3.11 3.12 3.13 3.14 Figure 1 Page 2

Spatula or other suitable tool for stirring the marking com-pound.

Dividing tool (if required) e.g. hammer or sledge hammer. Oven which can be set to any temperature up to about 220°C. Freezing cabinet which can be set to any temperature down to about -15°C.

Laboratory balance with a precision of 0.1 g.

Tröger apparatus placed in a sound-insulated cabinet. General diagram, see Figure 3.

Device for providing a continuous supply of cold air (-10°C). Exsiccator grease.

mulllllllllvllvll"Illllllllllllluln 'u' 0 v..

...000... Jl

° 0

O...

Mould (for 3 mm thickness) and scraper for applying marking compound on a Marshall specimen.

. « Temperature

i transmitter

G1ass vesse] .

. . Tem erature

1-11tne.t1n

7

/ regB1ator

Heating mantle -'

' iår' , ,af .

, . 4x'\? . Samp1e s-*g= '_ 1; 7*- "1 33.

' §53 ?áågaT

&__ o am IFiggre 2 Equipment for heating the thermoplastic road marking sample. Page 3

Stirrer motor

I//' Thermometer

:2:1-(

Compressed air for //

driving gun

/

ø

' i' m; '. 01 '5 9 .C .K@

0

VIIIIIIi:

o 01'C01d air for

mostatic contro] of Needles

samp1e surface

u

$

F . . . :A :.'lll

Protective

SampIe

'll/.A

cover

'

|||// / i

*i / Rotating table

V

Page 5

The thermoplastic compound is divided where necessary using a hammer or sledge hammer. To facilitate this process, the sample can be frozen in a freezing cabinet for at least a couple of hours (or overnight) to obtain a more brittle con-sistency before being devided into smaller pieces with a During this work, protective goggles must be worn. The sample

may be covered with a cloth, for example, to prevent danger

After division, pieces weighing a total of 1.5 kg are removed at random from various parts of the interior of the sample. 4. Preparation of the sample

4.1 Division of sample

hammer or sledge hammer.

from flying fragments.

4.2 Heating and application

The sample is placed in a l-litre paint tin (3.6) for heating. (Pre-heating may be carried out in an oven at 150°C. In this

case, the tin is covered with foil, for example, but not with

a tightly fitting lid). The tin with the sample is placed in a thermostatically regulated heating mantle for heating to the application temperature during continuous stirring. The tin with the sample must be covered with foil during this time. A suitable stirring speed is 100 rpm. Heating from 150°C to app-lication temperature (200 :2°C or i2°C of the maximum speci-fied application temperature) should not take more than about 1.5 hours.

When the sample has reached the necessary temperature and

homogenisation, a Tröger mould (3.1) is filled with the

com-pound up to the rim. The mould must be placed on a flat steel plate coated with exsiccator grease.

As an alternative, the compound may be applied to a Marshall specimen using a mould and scraper (3.4). The mould and scra-per must be heated to about 150-180°C. The mould must be greased along the inside edge with exsiccator grease. The Marshall specimen must be clean, dry and placed.flat with the

sawn surface up. The hot mould is placed over the Marshall specimen, the marking compound is cast and scraped off along the top of the mould with the scraper. After about 30 seconds, the mould is removed by twisting it.

After application, the sample is allowed to cool to room tem-perature.

Normally 3 mm compund is applied. Other thicknesses like 1.5 mm for spray plastics can be used.

Normally, the test is carried out on two or three samples. Note: The material to be tested may be heated once only.

5. Testing

5.1 Weighing, general instructions

Weighing is performed with a readout precision of 0.1 g. 5.2 Weighing and processing in Tröger apparatus.

The sample is weighed and fixed in the Tröger apparatus. The needle gun is adjusted so that the distance between the needle and the surface of the sample is 5 mm.

The rotating table with the sample is set in motion. Rotation speed must be 30 rpm.

The door of the sound-insulated cabinet is closed and the Tröger apparatus started.

The samples (with 3 mm compund thickness) are processed for 16

x 40 seconds (air (pressure 500 kPa) with a 32-second pause

after each period. At the same time, cold air (-10°C) is blown over the sample. Using suitable automation, the Tröger

apparatus can be started and stopped without operator super-vision.

For spray plastics (1.5 3; compound thickness) the samples may be processed for 5 periods, as well as for 16.

5.3 Weighing

When testing has been concluded (after 16 or 5 and 16 pe-riods), the sample is removed, brushed off thoroughly and weighed.

6. Calculation

Wear is specified in cm3 and is calculated as follows:

mi -ms

w=

---p

where W = wear in cm3

mi = weight of original test specimen in grams m, = weight of test specimen in grams after testing

p = density for tested material

Wear is specified with a precision of 0.1 cm3.

The arithmetic mean is calculated. 7. Precision, repetition

If the relative deviation between individual value and mean does not exceed 0.3 cm3 for means less than 2.5 cm3, or 10%

for means greater than 2.5 cm3, the values are approved.

8. Report

Page 7

The arithmetic mean of all the values is calculated. If the relative deviation between this mean and any individual value is greater than 0.5 or 10% respectively, the value is rejected and a new mean calculated from the approved values.

When detenmining the wear, the test report shall specify that: a) testing has been performed in accordance with this method, b) type of specimen,

c) number of periods, d) testing temperature,

e) wear in grams, all approved values,

f) density of tested material and testing method used for determination of it,

1993-03-16 Bilaga 7

THERMOPLASTIC ROAD MARKING MATERIALS

Determination of indentation value

Page 1

Thermoplastic road marking materials

Determination of indentation value

1. Introduction 2. Summary 3. Equipment

4. Preparation of the sample

5. Testing

6. Calculation

7. Precision, repetition

8. Report

1. Introduction

This method is intended for the determination of the in-dentation value of a thermoplastic road marking material. The indentation value is the time in seconds required for a

cylinder with a base area of 1 cm2 and a force of 515 N to

sink 10 mm into the compound at a given temperature. The method is based mainly on DIN 1996, page 13 Prüfung bituminöser Massen für Strassenbau und verwandte Gebiete. Eindrucksversuch mit ebenem Stempel".

2. Summary

A sample of the thermoplastic road marking compound is cast in moulds to produce 7 cm test cubes. The test cubes are conditioned in the mould in a water bath.

A cylindrical stamp with a cross section of 1 cm2 is applied perpendicularly to the sample surface and loaded with a force of 515 N. The indentation depth of the test stamp va-ries with time and is recorded.

The time taken to reach 10 mm indentation depth is recorded. Normally, determdnations are performed on two test cubes. 3. Equipment

3.1 Indentation load equipment with test stamp, dial gauge and water bath conforming to DIN 1996, page 13.

One type of indentation load equipment conforming to

DIN 1996, page 13, is the Viatest apparatus from Ernst Otto Heise, Viatest Baumaschinen und Fahrzeugwerk, D 7251

Heights

Raising and iowe-ring mechanism

Dia] gauge Fine adjustment Test stamp Water bath

3.2

Page 3

The equipment is designed so that the sample surface can be subjected by the stamp to a total load of 515 kN : 1 N app-lied perpendicularly to the sample surface. The loading shaft itself contributes a force of 24.5 N and the weights acting on the sample surface at each measurement a further 490.5 N.

The test stamp consists of a steel cylinder with a flat bottom having an area of 100 mm2 (corresponding to a

dia-meter of 11,3 mm). The mantle and bottom surface of the

stamp are ground to a high finish.

The temperature of the water bath must be controllable and the entire equipment must be placed on a flat surface.

A square steel mould with a size of 70 i 1 mm; consisting of a baseplate and fixing device (see Figure 2).

.A _ ;E'Å'c

.-' så gå:

. ' - ""'""'* '5.- _Rv-'En'137- ,0.

1 d ' - 'ag :*n_'_f4;'.;'wf:-\§_- _; :5" 4-7, .3:911 :' ;3

Å ' ' :årig-e .:fn-.3.45 '2:a ut: ..-,_\ ...o _- .1

o' i 4:. 5,22, 232. .. d . . I 3 51 53

5%:

'5:5*§5

*1* Guif.'-LI g.2-' ' ' .n .-,_* :|. .'1' a'.: '-n a b,\. 0. 1.: är.: :j ' 3:21. '75 ,51' ?Jag0-0; ?30541° " ' -r-*" : "4 5:43 :21). - r'w.. ' '33-' t.,-. 7.3. 8.:.: 5, hp; '2"'4 - 0 c .'l'iå L304: F1 ?fru-gångs . 52.55%. a- ..._.:6 _ ;AJ ;Téiäx-:ifäwva -.'-_*- ' *.95 v'- i' :'73 ,f ' 5=. 0-. .. '-l_l. . .--. > '-2 .- _f-.ø -vxl-3.' .5.1. .J .nåwl'Lsn - .-. då;.2

:7

.A13 _ -*443 ;4. Steel plate3.3 Equipment for heating the sample (see Figure 3).

3.4 l-litre paint tins" with rim, made of aluminium.

?.5 Stopwatch.

3.6 Glycerine for lubricating the steel mould and baseplate. 3.7 Dividing tool (if required) e.g. hammer or sledge hammer. 3.8 Spatula or other suitable tool for stirring the sample. 3.9 Oven which can be set to any temperature up to about 200°C.

*_7

--- Stirrer motor \ | 1 s 0 . . s 1 . \ Thermometer ///Temperature transmitter Glass vessel l T

l-the tin / rågigzågre

Heating mantle - :.:d

Sample ?0.0.

90%'

Page 5

The thermoplastic compound is divided where necessary using a hammer or sledge hammer. To facilitate this process, the sample can be frozen in a freezing cabinet for at least a couple of hours (or overnight) to obtain a more brittle consistency before being devided into smaller pieces with a During this work, protective goggles must be worn. The sample may be covered with a cloth, for example, to prevent danger from flying fragments.

After division, pieces weighing a total of 1.5 kg are re-moved at random from various parts of the interior of the Heating and cast of test cubes.

The sample is placed in a 1-litre paint tin (3.4) for heating. (Pre-heating may be carried out in an oven at 150°C. In this case the tin is then covered with foil, for example, but not with a tightly fitting lid). The tin with the sample is placed in a thermostatically regulated heating mantle for heating to the application temperature during continuous stirring. The tin with the sample must be covered with foil during this time. A suitable stirring speed is 100 rpm. Heating from 150°C to application temperature (200 i2°C or :2°C of the maximum specified application

tempe-rature) should not take more than about 1.5 hours.

When the sample has reached the necessary temperature and homogenisation, it is cast in test cubes.

The heated sample is distributed evenly in the mould (pre-viously lubricated with glycerine). After the test cubes has cooled somewhat, a tool such as a spatula is used to produce a small elevation in the centre of the top surface. The elevation must be sufficiently big so that a flat surface is formed when the test cube has cooled completely.

Note. The material to be tested may be heated once only. When the test cube has reached room temperature, it is re-moved from its mould, turned so that one side is at the bottom and remounted in this way in the mould. It is im-portant that the test cube rests completely on the base-4. Preparation of the sample

4.1 Division of sample

hammer or sledge hammer.

sample. 4.2

plate.

4.3 Conditioning

After being turned in the mould and firmly re-fixed, the test cube is placed in the water bath and conditioned at 20 : 0,5°C for at least one hour (other testing temperature may apply).

5. Testing

6.

Normally, determination is performed on two test cubes.

The test cube is placed beneath the test stamp and the total load moved with the aid of the raising and lowering device until it reaches the surface of the test cube at a distance of about 20 mm from the edge of the cube.

The force then applied to the sample is 24.5 N.

The dial gauge is then zeroised by using the fine

adjust-ment.

By slowly turning the raising and lowering arm, the total force on the sample (515 kN) is applied and the dial gauge is started. At the same time, the arm is turned 2-3 turns so that the load is completely free.

The time taken for 10 mm indentation by the test stamp is recorded.

Calculation

7.

8.

The time taken for 10 mm indentation is specified in seconds for each test cube. The arithmetic mean is calculated.

Precision, repetition

Report

If the relative deviation between individual value and mean

does not exceed 5 s for means less than 50 3, or 10% for

means greater than 50 3, the values are approved.

If the deviation is greater, two further cubes are tested. The arithmetic mean of all the values is calculated. If the relative deviation between this mean and any individual value is greater than 5 3 or 10% respectively, the value is rejected and a new mean calculated from the approved values.

In determining the indentation value, the test report must specify:

a) that testing has been performed in accordance with this nethod,

b) The area of the bottom surface of the test stamp,

0) the total test load,

d) the testing temperature,

e) the time for 10 mm indentation, mean and all approved values.