Akademin för Innovation, Design och Teknik

Kartläggning och

nulägesanalys av

materialflöde

Examensarbete

Grundnivå, 15 hp

Produkt- och processutvecklingEdward Finstorp

Handledare, företag: Majid Ali

Handledare, Mälardalens högskola: Bengt Gustafsson Examinator: San Giliyana

ABSTRACT

Introduction: The purpose of the introduction is to provide a description of the background and

problem related to logistics in manufacturing companies to develop a deeper understanding in why this subject is important for today’s businesses. The aim for the thesis is to investigate an internal material flow that starts with unloading and ends with point of use, in order to provide suggestions for improvement based on theories on Lean and material handling. Two research questions have been formulated from the purpose, to find problem solving solutions:

FF1: What wastes occur in the material handling process? FF2: How can efficiency increase in the flow of materials?

Approach and method: A case study has been conducted at a manufacturing company and data

has been collected through observations and interviews. A literature study has been conducted through data obtained from scientific articles and books as a foundation to the theoretical framework that has been used to analyze the empirical data from the case study.

Results: Waste was identified at the case company. The types of waste that was identified was

waiting, transportation, excess inventory, unnecessary work and underutilization of employees. Among the reasons for these wastes were complex and inexplicit flows and also non-standardized work.

Conclusion: A conclusion that can be drawn from the study is that waste in the material handling

process contributes to an inefficient flow of materials at the case company. Suggestions for improvements to achieve an increased efficiency in the material flow have been made by the use of analysis of empirical data, flowcharts and spaghetti diagrams.

SAMMANFATTNING

Introduktion: Syftet med introduktionen är att ge en beskrivning av bakgrunden och problem

kring logistik för tillverkande företag för att skapa en förståelse för varför ämnet är viktigt för dagens företag. Examensarbetets syfte är att undersöka ett internt materialflöde från lossning av gods till användning i produktion, för att kunna ge förslag på förbättringar baserat på teorier kring Lean och materialhantering. Två forskningsfrågor har formulerats utifrån syftet för att hitta lösningar på problemet:

FF1: Vilka slöserier förekommer i materialhanteringsprocessen? FF2: Hur kan materialflödet effektiviseras?

Ansats och metod: En fallstudie har utförts på ett tillverkande företag och data har samlats in

genom observationer och intervjuer. En litteraturstudie har genomförts genom datainsamling från vetenskapliga artiklar och böcker som grund för den teoretiska referensramen som har använts för att analysera empirin från fallstudien.

Resultat: Några slöserier har identifierats på fallföretaget i form av väntan, onödiga transporter

eller förflyttningar, överlager, onödiga arbetsmoment och outnyttjad kompetens. Orsaker till dessa slöserier är bland annat komplexa och otydliga flöden, samt icke-standardiserade arbetsmetoder.

Slutsatser: En slutsats som kan dras är att slöseri i materialhanteringen bidrar till ett ineffektivt

materialflöde på fallföretaget. Genom analys av empirin tillsammans med flödesscheman och spagettidiagram har förslag på förbättring tagits fram för att åstadkomma ett effektivare materialflöde.

FÖRORD

Detta examensarbete avslutar mina tre år på högskoleingenjörsprogrammet med inriktning innovation, produktion och logistik vid Mälardalens Högskola. Detta arbete har gett mig nya kunskaper och erfarenheter, något som jag kommer ha stor nytta av i arbetslivet.

Jag skulle vilja börja med att tacka min handledare och logistikchefen på fallföretaget som har gett mig möjligheten att utföra examensarbetet på fallföretaget. Tack till min handledare som alltid har varit öppen för förslag och diskussion under arbetets gång. Inte minst vill jag tacka de fantastiska medarbetare på företaget som har ställt upp på intervjuer och visat stort

engagemang kring företaget och mitt arbete.

Jag vill även passa på att tacka min handledare Bengt Gustafsson på högskolan som har bidragit med feedback kring arbetet och även sett till att jag har legat i fas.

Eskilstuna 2021-05-14

INNEHÅLLSFÖRTECKNING

1. INLEDNING ... 1

1.1. BAKGRUND ... 1

1.2. PROBLEMFORMULERING... 1

1.3. SYFTE OCH FRÅGESTÄLLNINGAR. ... 2

1.4. AVGRÄNSNINGAR ... 2

2. ANSATS OCH METOD ... 3

2.1. TILLVÄGAGÅNGSÄTT ... 3 2.2. PLANERING ... 3 2.3. DATAINSAMLING ... 3 2.3.1LITTERATURSTUDIE... 3 2.3.2FALLSTUDIE ... 4 2.3.3INTERVJU ... 4 2.3.4OBSERVATION ... 4 2.4. DATAANALYS ... 4 2.5. FORSKNINGSKVALITET ... 5 2.5.1VALIDITET ... 5 2.5.2RELIABILITET ... 5 3. TEORETISK REFERENSRAM ... 6 3.1. LOGISTIK ... 6 3.2. LAGRING ... 6 3.3. MATERIALHANTERING ... 6 3.4. MATERIALFÖRSÖRJNING ... 9 3.5. LEAN PRODUCTION ... 10 3.5.1. 7+1SLÖSERIER ... 10 3.5.2. JUST-IN-TIME ... 11 3.5.3. VÄRDEFLÖDESANALYS ... 11 3.5.4. GEMBA... 11 3.5.5SPAGETTIDIAGRAM ... 11 4. RESULTAT ... 13 4.1. FALLFÖRETAGET ... 13 4.2. NUVARANDE MATERIALHANTERINGSPROCESS ... 13 4.3. MATERIALFLÖDET FÖR MOTORBLOCK ... 14 4.4. NULÄGESANALYS ... 15 5. ANALYS... 17 5.1. FORSKNINGSFRÅGA 1 ... 17 5.1.1VÄNTAN ... 17

5.1.2ONÖDIGA TRANSPORTER ELLER FÖRFLYTTNINGAR ... 17

5.1.3ÖVERLAGER ... 17

5.1.4ONÖDIGA ARBETSMOMENT ... 17

5.1.5OUTNYTTJAD KOMPETENS ... 18

5.2. FORSKNINGSFRÅGA 2 ... 18

6. SLUTSATSER OCH REKOMMENDATIONER ... 20

6.1. IDENTIFIERADE SLÖSERIER ... 20

6.2. FÖRBÄTTRINGSFÖRSLAG FÖR ETT EFFEKTIVARE MATERIALFLÖDE ... 20

6.2.1ETT ENTYDIGT BLOCKFLÖDE ... 21

6.2.2EN NÄRLIGGANDE LAGERPLATS FÖR HÖGFREKVENTA MOTORBLOCK ... 22

6.2.3OPTIMERING AV GODSMOTTAGNING ... 22

6.3. REKOMMENDATIONER FÖR FRAMTIDA STUDIER ... 22

KÄLLFÖRTECKNING ... 24

1 1. INLEDNING

Detta kapitel inleds med en beskrivning av bakgrunden till ämnet. Detta följs av en

problemformulering, syftet med studien samt de frågeställningar som studien har för avsikt att besvara. Kapitlet avslutas med studiens avgränsningar.

1.1. Bakgrund

Dagens tillverkande industrier verkar på en marknad i ständig förändring, präglad av

globalisering och växande kundkrav (Simeone et al., 2020). I och med att nya företag etableras, produktionssystem utvecklas och nya idéer skapas, ökar ständigt konkurrensen för dagens tillverkande företag. Företag måste fortsatt jobba med att ständigt förbättras, genom bland annat ökad effektivitet och flexibilitet, för att förbli konkurrenskraftiga (Lazai et al., 2020). Detta har bidragit till ett ökat intresse för logistik på grund av dess potentiella påverkan på effektivitet och kundnöjdhet (Kherbach & Mocan, 2016). Jonsson och Mattson (2011) beskriver logistik som läran om effektiva materialflöden, där syftet är att förbättra

effektiviteten genom parametrar så som kostnader, tid, flexibilitet och kundservice. Något som spelar en allt viktigare roll inom industrin idag är den interna logistiken, som fokuserar på materialflöden inom företaget (Pascu et al., 2021). Optimering av materialflödet i en fabrik kan leda till såväl ökad produktivitet, som en reducering av materialhanteringskostnader.

Materialhantering innebär bland annat mottagning av gods, lagerläggning och försörjning till produktion (Ellis et al., 2010).

Lean Production är ett erkänt arbetssätt för effektivisering av produktionssystem, genom minimering av de aktiviteter som inte tillför kunden något värde (Azadeh et al., 2017). Genom att studera en process ur ett kundperspektiv, där värdet definieras utifrån vad kunden verkligen vill ha, kan de värdehöjande stegen urskiljas från de icke värdehöjande. Inom Lean

kategoriseras icke värdehöjande slöseri i åtta huvudgrupper, ”7+1 slöserier”, och målet är att eliminera dessa (Liker, 2004). Materialhanteringsprocessen kan ge upphov till flertalet slöserier som väntetid, onödiga transporter och onödig lagerhållning (Kilic & Durmusoglu, 2013). En del icke värdehöjande aktiviteter är dock nödvändiga för processen. Dessa aktiviteter kan därför inte elimineras, utan bör istället minimeras (Erwin et al., 2020).

En förutsättning för att kunna effektivisera verksamheten med framgång är att det finns en tydlig bild över utgångsläget. Därför är det lämpligt att genomföra en kartläggning över hur de aktuella processerna ser ut i dagsläget (Jonsson och Mattson, 2011). Flödeschema är ett visuellt verktyg som används för att åskådliggöra olika steg i en process vilket skapar förståelse för processen och underlättar förbättringsarbetet (Realyvásquez-Vargas et al., 2018).

Spagettidiagram är ett annat verktyg som åskådliggör transportvägar över en fabrikslayout (Olhager, 2013). Denna metod gör det enklare att identifiera och minimera slöseri i form av rörelse och transport (Tanco et al., 2013).

1.2. Problemformulering

Materialflöden kan ibland vara svåra att planlägga och ett ineffektivt flöde kan innebära höga kostnader (Ellis et al., 2010). Många företag har problem med att bygga en väl fungerande logistik och leverera produkter så som kunder vill ha dem. Effektiv logistik ses idag som en nyckel till ökad konkurrenskraft (Oskarsson, Aronsson, och Ekdahl, 2013) I och med att den globala marknaden sätter större press på konkurrenskraften hos företag blir det viktigare att utveckla processer som skapar effektiva och flexibla flöden (Martins et al., 2020).

2

Fallföretaget upplever att det förekommer flera onödiga materialflytt i

materialhanteringsprocessen från lossning av inkommande gods till slutlig förbrukningsplats. Genom att via intervjuer och observationer skapa en bild av nuläget kan förslag på

förbättringsåtgärder tas fram för att skapa ett effektivare materialflöde.

1.3. Syfte och frågeställningar.

Syftet med denna studie är att undersöka det interna materialflödet från godsmottagning till användning i produktionen för att kunna ge förslag på förbättringar. För att kunna fullfölja studiens syfte har dessa forskningsfrågor formulerats:

(1) Vilka slöserier förekommer i materialhanteringsprocessen?

(2) Hur kan materialflödet effektiviseras?

1.4. Avgränsningar

Studien omfattar materialhantering från lossning av inkommande gods till användning i produktion. För avgränsning sker undersökningen av flödet med fokus på artikeln motorblock. Detta materialflöde ska kartläggas och analyseras, varpå förbättringsförslag tas fram. Studien omfattar inte implementering av förbättringar. Tidsramen är 20 veckor och arbetet sker på halvfart.

3 2. ANSATS OCH METOD

I detta kapitel beskrivs de metoder som använts för studien i syfte att kunna besvara frågeställningarna. Studiens tillvägagångsätt och planering beskrivs, samt dataanalys och forskningskvalitet.

2.1. Tillvägagångsätt

En litteraturstudie har genomförts för att skapa en bättre förståelse kring ämnet för att underlätta fallstudien. Litteraturstudien har resulterat i den teoretiska referensram som ligger till grund för studiens analys. Fallstudien har genomförts genom observationer och intervjuer på ett fallföretaget för att skapa en tydlig bild av problemet. Processen för materialhantering har åskådliggjorts med hjälp av flödesscheman och spagettidiagram. Utifrån denna data har förslag på förbättring och rekommendationer tagits fram.

2.2. Planering

När tidsåtgången för varje aktivitet har beräknats och beroendena mellan dessa är identifierade, kan en tidplan göras. Den beskriver när aktiviteterna planeras att genomföras och hur länge aktiviteterna varar. Ett exempel på en sådan tidplan är Gantt-schemat, som är en vanligt förekommande metod inom projektplanering (Hallin och Karrbom Gustavsson, 2015).

En tidplan i form av ett Gantt-schema (se bilagor) sattes upp i studiens planeringsfas för att strukturera arbetet och underlätta för att studien och dess ingående aktiviteter skulle hinnas klart inom den givna tidsramen.

2.3. Datainsamling

2.3.1 Litteraturstudie

Det är viktigt att skapa en uppfattning om nuvarande kunskapsläget inför en undersökning för att kunna bidra till kunskapsutvecklingen. En litteraturstudie innebär att identifiera, läsa och sammanställa relevant litteratur som finns publicerad. Denna studie är viktig för att

problemformulering inför undersökningen och för att besvara frågeställningar (Säfsten och Bengtsson, 2019).

I denna studie har vetenskapliga artiklar och facklitteratur använts för att forma den teoretiska referensramen. Teorin används tillsammans med empirin från undersökningen för att kunna analysera, besvara frågeställningar och dra slutsatser. Databaserna Primo och Scopus har använts för att söka fram artiklar, med sökord så som ”Logistics”, ”Lean”, ”Material flow” och ”Material handling”, varefter relevanta artiklar om materialflöden och Lean valdes ut.

Målsättningen har varit att använda artiklar som inte var äldre än tio år för att säkerställa aktuell information. Utöver vetenskapliga artiklar har även kurslitteratur från

4 2.3.2 Fallstudie

Vid behov av att skapa en djupare förståelse för en situation är fallstudien en lämplig metod. Metoden gör det möjligt att undersöka en unik situation på detaljnivå vilket innebär att kunskap om faktiska förhållanden kan uppnås. Detta sker genom att en eller ett fåtal

undersökningsobjekt studeras med avseende på flertal variabler (Säfsten och Bengtsson, 2019).

En fallstudie har genomförts på ett mindre tillverkande företag som ingår i en större koncern. Företaget upplever ett ineffektivt materialflöde från mottagning av gods till användning i produktion, vilket har legat till grund för undersökningen. I detta fall har flödet av motorblock studerats som undersökningsobjekt, där intervjuer och observationer har genomförts vid flertal tillfällen för insamling av data.

2.3.3 Intervju

En teknik som är lämplig för datainsamling är forskningsintervjun. Det är ett bra sätt att samla in information utifrån personers uppfattningar, erfarenheter och upplevelser. Intervjun kan vara ostrukturerad, semistrukturerad eller strukturerad. En ostrukturerad intervju innebär fri

diskussion kring ett fåtal övergripande områden. En strukturerad intervju innebär fasta frågor med svarsalternativ. En semistrukturerad intervju sker ofta med hjälp av en intervjuguide. Intervjufrågorna formuleras under olika teman och frågorna kan förekomma i en mängd olika former, såväl öppna som slutna (Säfsten och Bengtsson, 2019).

I denna fallstudie har ostrukturerade och semistrukturerade intervjuer skett med berörd

materialhanteringspersonal på fallföretaget. Ofta har intervjuer skett i flera omgångar i och med att nya frågor har dykt upp under undersökningens gång. En första omgång med ostrukturerade intervjuer har genomförts för att få en övergripande bild av arbetet som utförs, följt av en eller flera semistrukturerade intervjuer med mer specifika frågeställningar.

2.3.4 Observation

En annan vanlig teknik för datainsamling vid fallstudie är observation, vilket innebär

iakttagelse av situationer, ofta i naturlig miljö (exempelvis en arbetsplats). Observationer kan ske mer eller mindre strukturerat men oavsett krävs ett fokus på vad som ska undersökas. Undersökningens syfte och frågeställningar kan då fungera som vägledning för inhämtning av data som är relevant (Säfsten och Bengtsson, 2019).

Utöver intervjuer har även observationer utförts på fallföretaget. Observationerna har innefattat iakttagelser av arbetssätt, förvaring av material och materialets förflyttning för att skapa en förståelse för materialflödet.

2.4. Dataanalys

Innan några slutsatser kan dras utifrån en undersökning måste den insamlade datan bearbetas, sammanställas och sättas i sitt sammanhang. Hur detta sker beror på undersökningens syfte och frågeställningar. Frågeställningarna kan kräva kvalitativa data för att skapa en djupare

förståelse kring ett problemkomplex och då krävs en analys med fokus på innebörd och

mening. Kvalitativa data ges ofta från intervjuer och observationer vilket snabbt ger upphov till omfattande mängder data. Denna data måste ordnas och systematiseras för att sedan kunna

5

analyseras genom att söka mönster och samband, samt dra slutsatser (Säfsten och Bengtsson, 2019).

I denna studie har litteratur studerats och jämförts för att ge upphov till data som har

sammanställts i en teoretisk referensram, för analys tillsammans med empiri från fallstudien. Intervjuer och observationer har gett upphov till en större mängd kvalitativa data för analys. Detta är även en av anledningarna till att intervjuer har skett i omgångar.

2.5. Forskningskvalitet

(Beskriva forskningskvalitet, reliabilitet och validitet, och hur kvaliteten säkrats i denna studie) Ett forskningsresultat måste vara tillförlitligt. Därför krävs det att undersökningen sker på ett sätt som säkerställer vetenskaplig kvalitet. De dominerande kvalitetskriterierna är validitet och reliabilitet (Säfsten och Gustavsson, 2019).

2.5.1 Validitet

Validitet beskriver giltigheten av resultatet som ges av en undersökning. Det handlar om att undersökningen korresponderar till syftet med studien. Det talar också om för vilka

sammanhang resultaten är giltiga. Validiteten kan stärkas genom att flera datakällor och metoder används. Resultaten kan då stärkas genom den sammanlagda data (Säfsten och Gustavsson, 2019).

I och med att flertalet källor har använts för såväl litteraturstudien som för fallstudien så bidar detta till att validiteten stärks. Validiteten ökar även på grund av att flertalet metoder har använts för datainsamling.

2.5.2 Reliabilitet

Reliabilitet handlar om hur en undersökning kan upprepas och ge samma resultat, alltså hur tillförlitlig en studie eller mätning är. Saker som kan påverka detta är slumpmässiga fel, till exempel felformulerade frågor i en intervju. Det kan också påverkas av forskarens kunskap och intresse för undersökningen samt om det finns något i undersökningssituationen som kan påverka undersökningen (Säfsten och Gustavsson, 2019).

Litteraturstudien har minskat risken med felformulerade frågor och tillsammans med fallstudien bidragit till ökad kunskap kring ämnet vilket stärker reliabiliteten.

6 3. TEORETISK REFERENSRAM

I detta kapitel presenteras den teoretiska referensramen som ger ökad förståelse för studien och som ligger till grund för analysen. Logistiken och dess aktiviteter så som materialhantering och materialförsörjning beskrivs, samt en beskrivning av Lean och några viktiga begrepp.

3.1. Logistik

Logistik är ett samlingsnamn för de aktiviteter som ser till att material och produkter finns på rätt plats, i rätt tid. Detta inkluderar planering, organisering och styrning av samtliga aktiviteter i materialflödet, där syftet innebär att tillfredsställa kunders och andra intressenters behov (Jonsson & Mattson, 2011). Logistikens mål är enligt Oscarsson, Aronsson och Ekdahl (2013) att uppnå en hög leveransservice till en låg kostnad. Segerstedt (2008) beskriver effektiv logistik som ett framstående hjälpmedel för att sänka totalkostnader, öka intäkter, frigöra kapital och skapa flexibilitet. För att uppnå en effektiv logistik är det nödvändigt med effektiva flöden såväl mellan företag som internt inom företaget (Jonsson & Mattson, 2011). Den interna logistiken innefattar materialflödet inom en och samma fabrik eller anläggning (Fabri &

Ramalhinho, 2021). Materialflödet innefattas av förflyttning, hantering och lagring av artiklar (Jonsson & Mattson, 2011).

3.2. Lagring

En viss lagerhållning är nödvändigt i de flesta företag, dels lagring av halvfabrikat och inköpta artiklar för att minska störningar i produktion men ibland även lagring av färdiga produkter för att snabbt kunna bemöta kundernas efterfrågan (Segerstedt, 2008). Materialflödet sker

mestadels mellan olika sorters lager, exempelvis förråd (förvaring av inköpta artiklar) och färdigvarulager (Jonsson & Mattson, 2011). Däremellan i produktion förekommer ofta mindre lager i form av stationsbuffertar, samt produkter i arbete. För att lagra material krävs resurser av olika slag. Personal behövs för bland annat inlagring, registrering, utplockning och

inventering. Dessutom krävs lagringsyta, utrustning för hantering och något sorts administrativt system som kontrollerar saldon och var materialet är placerat. Alla artiklar i lager innebär också bundet kapital, så länge artiklarna finns i företagets flöde har de inte genererat intäkter utan bara kostat (Oscarsson, Aronsson och Ekdahl, 2013). Kostnader för lagerhållning och hantering kan minimeras genom att utnyttja så stor del som möjligt av lagringsutrymmet för lagring utan att försvåra hantering. Transportsträckan för högfrekventa artiklar ska minimeras för att undvika onödiga förflyttningar, medan lågfrekventa artiklar tillåts längre

transportsträcka i lagret (Jonsson & Mattson, 2011).

Lager är många gånger nödvändigt men det binder också kapital, kräver hantering och tar upp lagringsutrymme vilket innebär att ett för stort lager medför onödiga kostnader. Lagret finns till för att lösa problem men dessa problem kan ibland lösas på andra sätt (Segerstedt, 2008). Oskarsson, Aronsson och Ekdahl (2013) anser att lagerhållning inte bör vara det första sättet att hantera ett problem, utan att det snarare ska ses som ett alternativ när det inte går att hitta en bättre lösning.

3.3. Materialhantering

Systemet för hur material hanteras kan se ut på många olika sätt beroende på flödets utformning. Det som påverkar är antal platser för hämtning och avlämning av gods,

7

Oskarsson, Aronsson och Ekdahl (2013) lyfter vikten av rutiner och principer på lagret för att hålla kostnaderna nere, samt att kunna ge god leveransservice genom effektiva processer, som ger både kortare men också mer pålitliga och förutsägbara ledtider.

Utrustningen för materialhantering kan vara mer eller mindre automatiserad. Bemannade truckar i kombination med hantering för hand är vanligt för flöden med låg eller varierande frekvens. För standardiserade flöden med högre frekvens kan automatiserade hanteringssystem vara fördelaktiga. Exempel på detta är conveyorsystem där material förflyttas automatiskt genom anläggningen via rullbanor, band eller liknande. Det finns även förarlösa truckar, automatic guided vehicle (AGV), som kan förflytta material längs fasta slingor i golvet. Detta är mer flexibelt än conveyorsystem då rutter kan ändras och om problem uppstår kan en AGV ersättas med truck (Jonsson & Mattson, 2011).

Aktiviteterna som sker på ett lager är ofta snarlika hos tillverkande företag. Figuren nedan visar ett typiskt flöde genom ett lager:

Figur 1: Ett typiskt flöde genom ett lager (Oskarsson, Aronsson och Ekdahl, 2013)

Godsmottagning – Lossning av ankommande gods sker vid godsmottagningen. Oftast sker en

ankomstrapportering i samband med detta. Godset registreras i datasystemet med hjälp av en följesedel. Här bör det finnas plats för temporär lagring om personalen inte hinner göra en ankomstkontroll direkt (Oskarsson, Aronsson och Ekdahl, 2013). Ibland skickar leverantörer en leveransavisering med information om lastning och packning som underlättar vid

godsmottagning (Jonsson & Mattson, 2011).

Ankomstkontroll – Oftast utförs någon form av kontroll av det ankommande godset.

Omfattningen av kontrollen beror på hur kritisk produkten är men också tidigare erfarenheter av leverantören. Kvalitetskontroller görs ofta på många eller samtliga av de dyrare artiklarna då säkerhetslagret för dessa ofta är mindre. För billigare artiklar kan ett stickprov räcka. Beroende på omfattningen av ankomstkontrollen kan tidsåtgången vara hög. Därför ägnar sig många

8

företag åt att kvalitetssäkra leverantören, att säkerställa att leverantörens processer ger hög produktkvalitet. Därigenom kan mindre resurser läggas på ankomstkontroll (Oskarsson, Aronsson och Ekdahl, 2013).

Inlagring – Inlagring innebär att materialet flyttas till aktuell lagerplats. En artikel kan ha flera

lagerplatser, till exempel en plockplats som är lättillgänglig och en buffertplats som används för påfyllning av plockplatsen (Oskarsson, Aronsson och Ekdahl, 2013). Det förekommer olika system för hur artiklarna placeras i lagret. I ett fastplatssystem har varje artikel en förutbestämd fast plats i lagret. Detta gör att lagerlayouten enklare kan anpassas genom att placera

lågfrekventa artiklar längre in i lagret och högfrekventa nära in- och utlastningsområdet.

Nackdelen är att lagerytan måste vara större eftersom alla artiklar av samma sort måste rymmas där. I ett flytande platssystem har inte artiklarna givna lagringsplatser, utan placeras där

utrymme finns (Jonsson & Mattson, 2011). Detta sker genom någon form av

prioriteringssystem. Lagerplatsen och artikelnumret måste lagras i ett mer avancerat administrativt system. Fördelen är att lagerutrymmet kan utnyttjas på ett bättre sätt och

eftersom artiklarna cirkulerar kan de placeras med hänsyn till den nuvarande uttagsfrekvensen (Oskarsson, Aronsson och Ekdahl, 2013). En annan vanlig princip är en kombination av dessa system, nämligen ett blandsystem. Det är då vanligt att fasta lagerplatser används för

plockplatser medan buffertplatserna följer ett flytande system (Jonsson & Mattson, 2011). Enligt Oskarsson, Aronsson och Ekdahl (2013) är blandsystemet vanligast för lager som inte är automatiserade då såväl hanteringsarbetet som utnyttjandet av lagerutrymmet ligger någonstans mittemellan de båda systemen. Oavsett lagringsystem krävs ett administrativt system som talar om var en artikel ska lagras och vart det finns lediga platser (Oskarsson, Aronsson och Ekdahl, 2013).

Lagring – Artiklarnas placering i lagret styrs av olika parametrar. För plockplatser är det

viktigt att artiklar med hög uttagsfrekvens (där plockplatsen besöks ofta) är placerade lätt och snabbt åtkomligt. Uttagskvantiteten är en annan faktor som påverkar. Hög uttagskvantitet kan ge upphov till köbildning, särskilt om dess vikt ger längre plocktid. Ofta är uttagsfrekvensen lägre då vilket gör att artikeln kan placeras längre in i lagret (Oskarsson, Aronsson och Ekdahl, 2013). Ett annat övervägande är huruvida materialet ska förvaras i golvhöjd eller på högre nivåer. De lägre nivåerna är lätta att komma åt för hand vilket gör att de lämpar sig för artiklar som inte kräver någon större hjälp av truckar. Oftast tillägnas de högre nivåerna för artiklar som hanteras som helpallar. Det kan också vara så att de lägre nivåerna används som

plocklager medan högre nivåer endast används som buffertlager (Jonsson & Mattson, 2011). Oskarsson, Aronsson och Ekdahl (2013) nämner att det finns motsättningar i

lagringsprinciperna som ibland skapar ett behov av kompromiss. Tunga artiklar bör exempelvis placeras på golvet, trots att de är lågfrekventa. Placering av buffert kan ske på lite olika sätt och olika artiklar har olika stor buffert. Bufferten kan vara närliggande så artiklarna nås av

plockpersonal eller avsidesliggande vilket kräver buffertpersonal. Samma artikel kan också buffras på flera lagerplatser (Oskarsson, Aronsson och Ekdahl, 2013).

Omlagring – Detta innebär att material förflyttas från buffertplats till plockplats, något som

ofta kräver snabba insatser för att undvika leveransförseningar. Detta bör ske genom någon form av visuell signal eller att datasystemet talar om att påfyllning behövs, när lagersaldot sjunker under en viss nivå (Oskarsson, Aronsson och Ekdahl, 2013).

Plockning – Plockning innebär uttag av material från lagerplatser för leverans längre fram i

flödet. Detta sker med hjälp av en plockorder som talar om vilket material som ska plockas och vart det ska levereras. Denna information kan komma från en tillverkningsorder, vilket innebär

9

att materialet levereras till en plats i produktionen. En lagerpåfyllnadsorder innebär istället att materialet levereras till ett annat lager. Ofta tillämpas principen först-in-först ut (FIFU) vid plockning, vilket innebär att den först inlevererade kvantiteten av en artikel plockas först (Jonsson & Mattson, 2011).

Plockning kan ske på olika sätt. En variant är manuell plockning, med hjälp av truck eller kran, där plockaren hämtar materialet själv i lagret. En annan varitant innebär att materialet är

upplagt i någon form av karusell eller hanteras av automatiska kranar. Detta innebär minskade kör- och gångsträckor för personalen, men kräver oftast större investeringar och sofistikerade datorbaserade system. Det är vanligt att båda varianterna förekommer. Hög automatisering ger kortare ledtider men kostar mer och innebär en högre störningskänslighet (Oskarsson,

Aronsson och Ekdahl, 2013).

Emballering och märkning – För att undvika skador och underlätta hantering är det viktigt

med emballering och märkning. Detta gäller främst när godset skickas iväg från företaget. För material som levereras till egen produktion är kraven för detta oftast lägre (Oskarsson,

Aronsson och Ekdahl, 2013).

Materialhantering är kostsamt, inte minst när artiklar levereras på ett sätt som inte är anpassat för produktionen. Detta medför en extra hantering i form av att materialet delas upp i andra förpackningar eller på nya lastbärare, vilket kräver såväl tid som utrymme. Att ha goda relationer med leverantörerna är därför viktigt för att artiklarna i högre grad ska kunna levereras direkt in på lagret. Därav är det inte säkert att val av den billigaste leverantören i slutändan leder till den lägsta kostnaden (Oscarsson, Aronsson och Ekdahl, 2013).

3.4. Materialförsörjning

Materialförsörjning innebär hemtagning av material i syfte att försörja produktionen med artiklarna som krävs för slutprodukten (Oscarsson, Aronsson och Ekdahl, 2013). Grunden för materialförsörjningen är kundens och produktionens behov och den är även beroende av leverantörens distributionssystem. Information om framtida materialbehov i produktionen krävs tillsammans med krav på leveransfrekvenser och sändningsstorlekar (Jonsson & Mattson, 2011). Ofta läggs en order hos leverantören när lagernivån sjunker till en viss nivå,

beställningspunkten. Detta sker vanligtvis via företagets MPS-system (Material- och

produktionsstyrningssystem). En annan metod är att beställningar sker vid bestämda tidpunkter, där orderkvantiteten anpassas efter hur mycket som har förbrukats. En tredje metod är att låta leverantören få tillgång till lagersaldo och förväntad förbrukning (Oscarsson, Aronsson och Ekdahl, 2013).

Den interna materialförsörjningen från lager till produktionen kan ske på flera olika sätt. Om produktionspersonalen har tillgång till MPS-systemet kan de själva lägga in en påfyllnadsorder. Kanban är en annan metod där ett så kallat kanban-kort placeras i lastbäraren tillsammans med materialet. I och med att material förbrukas dyker kortet upp varpå det skickas till

lagerpersonalen. Kortet talar om vilken artikel som ska fyllas på, i vilken kvantitet och till vilken leveransadress. Ett annat sätt är att produktionspersonalen använder sig av någon form av visuell signal när påfyllning behövs. Detta kan ske genom en tänd lampa eller färgad flagga. Produktionsbufferten kan också bestå av material i två lådor, ett så kallat tvåbingesystem, där första lådan placeras på påfyllnadsplats när den är slut. Låda 1 kommer sedan tillbaka påfylld innan låda 2 är slut. I ett just-in-time (JIT) -system bygger försörjningen på att material levereras i den stund det ska användas. Detta kräver alltså ingen produktionsbuffert vilket

10

innebär sänkta lagringskostnader. Det ställer däremot högre krav på planeringssystemen. Sekvensleveranser är en variant av JIT men där material levereras till ett antal kundordrar samtidigt i den ordning de kommer. Kittning är också en variant av JIT där en materialsats till en order plockas ihop och levereras så nära behovstillfället som möjligt (Oscarsson, Aronsson och Ekdahl, 2013).

3.5. Lean Production

Lean Production är en filosofi inom framförallt tillverkningsindustrin som syftar till att undvika alla former av slöseri. Fokus ligger på att skapa värde för kunderna och allt som inte skapar värde räknas som potentiellt slöseri (Bergman & Klefsjö, 2012). För att identifiera slöseri måste kundvärdet definieras, varefter värdeflödet kan definieras för att urskilja värdehöjande aktiviteter från icke värdehöjande aktiviteter (slöseri). Dessa slöserier kan sedan minimeras för att åstadkomma effektiva och resurssnåla flöden (Martins et al., 2020). Dessa flöden ska vara jämna och kontinuerliga, i ett system som återspeglar kundbehovet genom att inte

överproducera och att material fylls på för nästkommande arbetsmoment. Detta sker genom standardiserade processer. Dessutom är det viktigt med en företagskultur där alla strävar efter ständiga förbättringar (Liker, 2004).

3.5.1. 7+1 Slöserier

Inom Lean har det ursprungligen identifierats sju olika typer av slöseri men ofta beskrivs åtta typer, därav 7+1. Dessa har identifierats som icke värdehöjande för kunden och bör därför elimineras eller minimeras (Krajewski, Malhotra och Ritzman, 2019; Liker, 2004):

Överproduktion – Att producera varor som inte har någon kund, vilket leder till onödig

lagerhållning och transportering.

Väntan – Väntetid för operatörer skapas av en mängd olika anledningar så som materialbrist,

förseningar, maskinstillestånd eller flaskhalsar i processen.

Onödiga transporter eller förflyttningar – Att flytta material, in eller ut ur lager och mellan

processer och att transporterna i sig är ineffektiva.

Överarbete – Att bearbeta produkter mer än nödvändigt är ett slöseri men också att bearbeta

ineffektivt på grund av dåliga verktyg eller dålig produktutformning.

Överlager – Onödiga mängder lagrat material eller färdiga varor bidrar till längre

genomloppstider, onödiga kostnader för lagring och transport samt försening. Överlager döljer också problem så som dålig produktionsplanering, långa ställtider och sena leveranser från leverantörer.

Onödiga arbetsmoment – Slöseri i form av onödiga rörelser hos medarbetarna så som att leta

och sträcka sig efter verktyg och material. Att gå räknas också som slöseri.

Defekter – Reparationer, ombearbetningar, justeringar och skrotning som en följd av

11

Outnyttjad kompetens – Det åttonde slöseriet. Att inte engagera sig i sina medarbetare och ta

vara på deras kompetens, kunskap och kreativitet är ett slöseri då idéer inte förverkligas och förbättringar uteblir.

3.5.2. Just-in-time

Ett system som används för att minska slöseri genom framförallt mindre lager är JIT (Krajewski, Malhotra och Ritzman, 2019). Tanken med detta system är att produkter

produceras och levereras i små kvantiteter med korta ledtider. Rätt artiklar ska levereras vid rätt tidpunkt och i rätt mängd. Detta gör det enklare att agera på förändringar i efterfrågan hos kunderna (Liker, 2004). Segerstedt (2008) påpekar att svårigheten med JIT är att få det att fungera för tillverkning av produkter med stora variationer, som har stora mängder

komponenter med många bakomliggande processer. Produktionen blir känslig för störningar (Segerstedt, 2008). Krajewski, Malhotra och Ritzman (2019) menar att lagernivåerna

systematiskt ska sänkas till den grad då problemen blottas, och därefter ska förbättringar göras i syfte att kunna bevara de lägre lagernivåerna.

3.5.3. Värdeflödesanalys

En värdeflödesanalys (VFA) är ett verktyg inom Lean som används för att kartlägga värdeflödet för en produkt eller produktfamilj. Genom att följa ett produktflöde kan de

ingående processerna ritas upp. Syftet med detta är att ge en helhetsbild, istället för att fokusera på enskilda processer, och få en förståelse för material- och informationsflödet (Rother & Shook, 2009). Enligt Knoll et al (2019) är detta ett etablerat verktyg för att identifiera slöseri och kunna ta fram förslag på åtgärder. När det kommer till att analysera processer har VFA visat sig vara den mest lämpade metoden för intern logistik (Knoll et al, 2019).

3.5.4. Gemba

En viktig del av Lean-filosofin är att skapa förståelse för verksamheten genom att betrakta den från verkstadsgolvet, istället för att måla upp en bild från möten och diskussioner. Att gå ut i verksamheten och med egna ögon betrakta ett problem, bidrar till en tydligare bild av

problemet och en ökad förståelse, vilket underlättar problemlösning. För ytterligare klargöring är det viktigt att föra dialog med medarbetarna som faktiskt utför det aktuella jobbet (Rahani & al-Ashraf, 2012). Gemba är ett uttryck inom Lean som syftar till just detta och det beskrivs enligt Liker (2004, p.269) som: ”att gå till platsen för att se den faktiska situationen för att förstå”. Uttrycket kommer från japanskans ”genba”, som betyder ”verklig plats” (Aji et al., 2015). Första steget till att lösa ett problem är att sätta sig in i den aktuella situationen vilket kräver att man går till gemba (Liker, 2006). Enligt Rother och Shook (2009) börjar alltid en värdeflödesanalys med inhämtning av information från det faktiska material- och

informationsflödet på verkstadsgolvet.

3.5.5 Spagettidiagram

Ett layoutflödesdiagram åskådliggör olika aktiviteter i en process, sett ur ett

helikopterperspektiv över fabrikens lokaler (layout). Genom att illustrera processflödet blir transportvägar och transportlängden tydligare. Diagrammet kallas även spagettidiagram då ett materialflöde kan vara komplext med många korsande vägar (Olhager, 2013). Denna metod är

12

enkel men kraftfull. När transportvägarna är utritade är det oftast enklare att hitta möjlighet till att minimera slöseri i form av rörelse och transport (Tanco et al., 2013).

13 4. RESULTAT

I detta kapitel redovisas resultatet av fallstudien baserat på genomförda observationer och intervjuer med materialhanteringspersonal. Det som beskrivs är hur

materialhanteringsprocessen går till idag och vilka problem som upplevs. 4.1. Fallföretaget

Fallföretaget har ungefär 220 anställda och ingår i en större koncern inom fordonsindustrin. Fallföretaget är inriktat på eftermarknaden genom renovering av motorer, transmissioner och motorkomponenter. Materialflödet från lossning av gods till användning i produktion upplevs som ineffektivt. Detta flöde har därför studerats på verkstadsgolvet genom observation och intervjuer med berörd personal som jobbar med att hantera materialet. Flödet har framförallt studerats med fokus på komponenten motorblock till tunga motorer, med motormonteringen som slutlig leveranspunkt.

4.2. Nuvarande materialhanteringsprocess

Vid leverans ankommer lastbilen utanför godsmottagningen. Här sker lossning av allt material som ska användas i produktionen. Bilen lossas av en utetruck och godset ställs i en sluss, i direkt anslutning till godsmottagningen. När godset har placerats i slussen hämtas det in av truckförare till godsmottagningen. Här placeras godset på en fri yta, så kallat torg, som ligger i direkt anslutning till förrådet.

Det som sker nu är att godset godsmottas, alltså registreras att det har anlänt och att materialet stämmer överens med vad som står. Detta sker på två olika sätt beroende på godsets leverantör. Det ena sättet är att leverantören aviserar och skickar med följesedel i kuvert. Följesedelnumret används för registrering. Artiklarna är knutna till numret och kommer upp i en lista för

godkännande. Om leverantören inte aviserar måste följesedeln gås igenom i detalj och jämföras med en lista i systemet med avseende på hur mycket som var beställt och hur mycket som kom. Därefter ska det korrigeras, för varje artikel. I vissa fall saknas följesedeln. Då måste personal gå igenom varje kolli och skriva upp order- och kollinummer för att kunna skriva ut en följesedel.

Efter godsmottagning ska materialet lagerläggas. Man använder sig av ett flytande platssystem förutom mindre artiklar som ligger på utdragsenheter. En lämplig plats måste hittas i systemet baserat på emballage och vart andra liknande artiklar ligger. Ibland kan personalen behöva titta i historiken på vart artikeln tidigare har legat. Personalen går ofta på rutin och vet vart artikeln får plats och vart den används. En del gods har redan en förvald plats och då krävs bara ett godkännande av den platsen. När materialet är lagerlagt i systemet kan det transporteras till sin plats med hjälp av en truck.

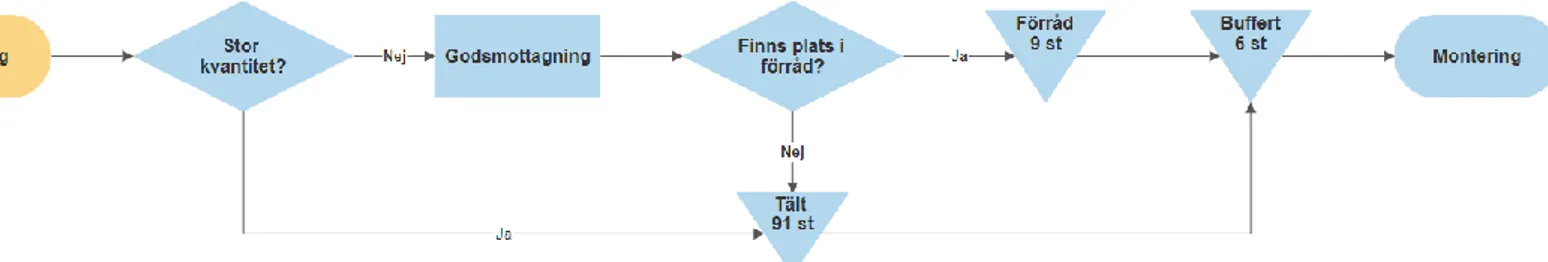

Materialförsörjningen till motormonteringen initieras av en tillverkningsorder. Varje tillverkningsorder motsvarar en komplett motor. Dukningspersonal på förrådet får ut plocklistor för att plocka material till tillverkningsordern och leverera till monteringen.

14

Figur 2: Den generella processen för materialhantering på fallföretaget.

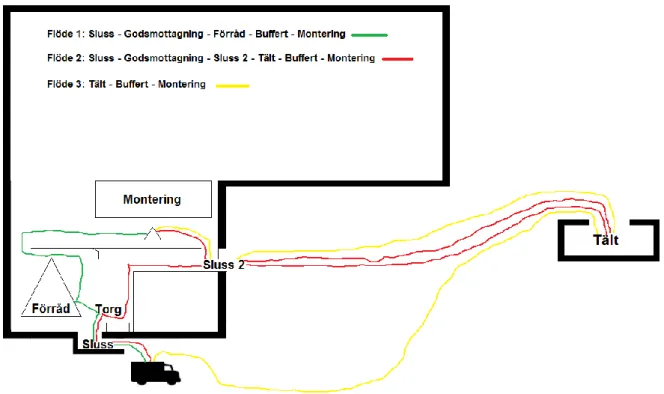

4.3. Materialflödet för motorblock

Motorblock levereras två eller tre per pall. Dessa tar stor plats vilket ställer högre krav på lagerläggning. I förrådet finns ett begränsat antal platser för motorblock. Därför skickas de ofta till ett kallager, ”tältet”, en bit utanför fastigheten för produktion av motorer. Utetrucken transporterar då godset direkt till tältet från lossningsplatsen och godsmottagningen sker via telefon. Ibland händer det att motorblock levereras in till torget, varpå personalen märker att det inte finns plats i förrådet. Då transporterar personalen godset till sluss 2 (se layout) för att sedan hämtas och transporteras till tältet av utetrucken.

Figur 3: Förenklad layout över den del av anläggningen som berör fallstudien.

Försörjning av motorblock och andra tunga artiklar sköts av en särskild dukningstruck som jobbar nära monteringen. Truckföraren får ut plocklistor som talar om vad som ska hämtas och på vilken lagerplats det ska hämtas. Denna lagerplats bestäms av systemet som tillämpar FIFU-principen. När det kommer till motorblock kan detta antingen vara en plats på förrådet eller i tältet. Om materialet ligger i tältet måste truckföraren kontakta utetrucken som då får hämta materialet och leverera det till slussen. När truckföraren har försett monteringen med motorblocket ska pallen tillbaka till sin lagerplats om det finns flera block på den.

15

4.4. Nulägesanalys

Processen för godsmottagning ser olika ut beroende på leverantör. Personalen upplever det som mycket smidigt med leverantörer som aviserar. Om så inte är fallet skapas mycket tidskrävande extrajobb. Personalen på godsmottagningen uppskattar att flera timmar i veckan går åt till att manuellt gå igenom varje kolli för att skriva upp order- och kollinummer, ta fram och skriva ut följesedlar, samt stämma av kvantitet mot leverans. Detta kan även skapa väntetid för personal som ska lagerlägga materialet. Flera leveranser sker från andra fabriker inom samma företag som fallföretaget. Trots detta sker inte dessa leveranser på samma sätt. Ett annat problem som upplevs är att det inte finns några fasta tider för leverans. Leverantörerna levererar olika dagar men tidpunkten är inte fast. Detta gör det svårt att planera arbetet i godsmottagningen och resultatet blir ofta toppar och dalar i arbetsbelastning.

Materialflödet för motorblock är inte entydigt. Under observationerna och intervjuerna identifierades tre olika flöden för motorblock. I det första flödet tas motorblock emot i

godsmottagningen och lagerläggs på förrådet, varpå det förflyttas till sin plats. Ett andra flöde uppstår när personalen upptäcker platsbrist på förrådet och transporterar godset till sluss nr 2 för att det sedan ska hämtas av utetrucken och lagerläggas i tältet. Ett tredje flöde förekommer vid större kvantiteter, då utetrucken transporterar motorblocken direkt till tältet från

lossningsplatsen.

Figur 4: Spagettidiagram som illustrerar transportvägarna för de olika blockflödena.

Vid ett intervjutillfälle uppskattar personalen att det går åt ungefär 40 nya block i veckan av olika sorter. Leverantören av motorblock levererar två gånger i veckan. Under en observation levererades 20 motorblock av samma sort. Av den sorten fanns det dock redan 40 i lager. Detta är en konsekvens av att produktionen ligger efter. Materialet ska finnas hemma när det behövs men systemet räknar inte med släp i produktionen. Då kommer material hem långt innan det behövs.

16

I förrådet finns ett begränsat antal platser där motorblock kan placeras. Flera av dessa platser var dock lediga under observationen. Detta beror på att man inte vill utnyttja alla lediga platser till motorblock då detta skulle kunna betyda att man tvingas köra ut annat material med högre uttagsfrekvens till tältet. Grundorsaken till detta är att personalen aldrig vet hur mycket som levereras och på vilken lastbärare. ”Vi kan få allt från 3 till 30 pall av den storleken” säger personal på godsmottagningen.

Vid försörjning av motorblock till motormonteringen ska lastpallen med återstående block tillbaka till sin lagerplats. Om lagerplatsen var i tältet ska alltså pallen ställas i slussen igen för att köras tillbaka av utetrucken. På grund av att personalen har märkt att man har behövt hämta samma pall snart igen till en ny tillverkningsorder har vissa pallar placerats vid en buffertplats nära monteringsbanan. Detta blir en konsekvens av att det ryms flera block på en pall och att man oftast bara ska leverera ett block i taget till monteringen. Problemet med detta är att motorblocken inte lagerläggs på denna buffertplats. Enligt systemet finns materialet på sin ursprungsplats. Denna plats står ju tom i verkligheten. Ett förslag från personalen är att alltid lagerlägga motorblock i tältet och att buffertplatsen vid monteringen blir ett lager som försörjs från tältet. Under ett observationstillfälle fanns det 9st motorblock i förrådet, 91st i tältet, samt 6st vid buffertplatsen.

Intervjuerna visar att personalen på företaget generellt är väldigt erfaren och sitter inne på många idéer. En del idéer som inte kräver större resurser realiseras genom quick kaizen (små förbättringar som dokumenteras) eller genom att man helt enkelt bara genomför förändringen. Idéer som kräver involvering av flera personer, som är svårare att implementera på egen hand, blir många gånger inte implementerade. Vidare är en stor del av personalen väldigt kunnig kring sitt eget arbetsområde men har mindre koll på hur nästa person i ledet arbetar. Detta gör det svårare för personalen att kunna göra förbättringar som gynnar alla. Risken med att ändra sitt eget arbetssätt utan att veta hur andra påverkas är att det kan bidra till mer arbete för någon annan.

17 5. ANALYS

I detta kapitel analyseras studiens empiri utifrån den teoretiska referensramen. Analysen sker med utgångspunkt från forskningsfrågorna.

5.1. Forskningsfråga 1

• Vilka slöserier förekommer i materialhanteringsprocessen?

Enligt Kilic & Durmunsoglu (2013) kan materialhanteringsprocessen ge upphov till flertalet slöserier som väntetid, onödiga transporter och onödig lagerhållning. Inom Lean beskrivs ytterligare fem slöserier, nämligen överproduktion, överarbete, onödiga arbetsmoment, defekter och outnyttjad kompetens (Liker, 2004). Utifrån fallstudiens resultat kan det konstateras att det förekommer flertalet slöserier i fallföretagets materialhanteringsprocess:

5.1.1 Väntan

En del leveranser kräver att personalen på godsmottagningen manuellt måste gå igenom varje kolli för att skriva upp order- och kollinummer, ta fram och skriva ut följesedlar, samt stämma av kvantitet mot leverans. Denna tidskrävande process kan bidra till att skapa väntetid för personalen som i sin tur ska lagerlägga materialet. Ett annat problem är att leverantörerna levererar på bestämda dagar men inte bestämda tidpunkter. Personalen vet aldrig när

leveransen sker, vilket skapar toppar och dalar i arbetsbelastningen. Även detta kan bidra till väntan.

5.1.2 Onödiga transporter eller förflyttningar

Studien visar att det förekommer tre olika flöden för motorblock, alltså tre olika sätt för motorblocken att ta sig från lossning till montering. I ett flöde transporteras godset in till godsmottagningen, varpå personalen upptäcker platsbrist på förrådet och skickar ut godset till sluss nr 2 för lagerläggning i tältet. Denna typ av transport sker helt i onödan i och med att godset lika gärna kunde ha transporterats direkt till tältet från lossningsplatsen.

5.1.3 Överlager

Hos fallföretaget baseras hemtagning av material på behov i produktionen. Detta system räknar dock med att produktionen är i fas. Om så inte är fallet kan material levereras långt innan det ska användas. Detta var något som visade sig vid ett observationstillfälle, när det kom en leverans med 20 motorblock av samma sort, samtidigt som det redan fanns 40 i lager. Enligt Krajewski, Malhotra och Ritzman (2019) och Liker (2004) bidrar onödiga mängder lagrat material till bland annat onödiga kostnader för lagring och transport, samt döljer dålig produktionsplanering.

5.1.4 Onödiga arbetsmoment

Det manuella arbetet som ibland krävs av personalen på godsmottagningen kan direkt betraktas som onödigt i och med att det endast förekommer vid leverans från vissa leverantörer.

18 5.1.5 Outnyttjad kompetens

Enligt Liker (2004) uteblir många förbättringar när inte medarbetares kompetens, kunskap och kreativitet tas till vara på. Under studiens gång blev det tydligt att personalen många gånger ser problemen och dessutom ofta har idéer på hur de skulle kunna lösas. Lazai et al. (2020) menar att företag fortsatt måste jobba med att ständigt förbättras för att förbli konkurrenskraftiga. Liker (2004) menar att det är viktigt med en företagskultur där alla strävar efter ständiga förbättringar. På fallföretaget är det ofta de mindre förbättringarna som implementeras, medan de större och mer resurskrävande ansträngningarna ofta uteblir och stannar bara som just tankar och idéer.

5.2. Forskningsfråga 2

• Hur kan materialflödet effektiviseras?

Genom att skapa en tydlig bild över utgångsläget ökar chanserna till att kunna effektivisera en verksamhet med framgång. En kartläggning över hur de aktuella processerna ser ut i dagsläget är därför lämplig att genomföra (Jonsson och Mattson, 2011). Rahani och al-Ashraf (2012) lyfter vikten av att betrakta verksamheten från verkstadsgolvet och föra dialog med personalen som utför arbetet, för att skapa en tydligare bild och ökad förståelse. Därför har

gemba-metoden (Liker, 2004) använts genomgående i denna studie, genom observation från

verkstadsgolvet och intervju med personal som jobbar med materialhantering. Kvalitativa data har samlats in och bidragit till en ökad förståelse för hur materialhanteringsprocessen ser ut på fallföretaget. Flödesscheman har skapats för den generella processen respektive flödet för motorblock, för att åskådliggöra, skapa förståelse och underlag för diskussion. Spagettidiagram är ytterligare ett visuellt verktyg för illustrering av materialflöden som kan framstå som

komplexa och korsa varandras vägar (Olhager, 2013). Tanco et al. (2013) menar att det oftast är enklare att hitta potentiellt slöseri i form av rörelse och transport med hjälp av

spagettidiagram. Spagettidiagramet som illustrerar flöden av motorblock visar just komplexa materialflöden och långa transportsträckor.

Enligt Martins et al. (2020) ska slöserier elimineras för att åstadkomma effektiva och

resurssnåla flöden. Liker (2004) menar att dessa flöden ska vara jämna och kontinuerliga och de ska röra sig genom standardiserade processer. Oskarsson, Aronsson och Ekdahl (2013) lyfter vikten av rutiner och principer på lagret för att hålla kostnaderna nere, samt att kunna ge god leveransservice genom effektiva processer, som ger både kortare och mer pålitliga och förutsägbara ledtider. Studien visar flera exempel på icke-standardiserade processer. Det tydligaste exemplet är de tre olika sätten som motorblock flödas på genom fabriken. Här bör man identifiera ett arbetssätt som alltid fungerar och standardisera det. Flödesschemat visar på hur processen ändras av vilken kvantitet som levereras och hur det ser ut på förrådet. Dessa ”om och men” bidrar till ett ineffektivt och otydligt flöde som inte gynnar verksamheten. Godsmottagningen är en annan process som har ett icke-standardiserat arbetssätt. Oscarsson, Aronsson och Ekdahl (2013) beskriver materialhantering som särskilt kostsamt när leveranser sker på ett sätt som inte är anpassat efter produktionen, varför goda relationer med leverantörer är viktigt. Jonsson och Mattson (2011) beskriver leveransavisering som ett sätt att underlätta för godsmottagningen. Studien visar att godsmottagningen blir en flaskhals för materialflödet när leverantörer inte aviserar vilket resulterar i mycket manuellt tidskrävande arbete i form av registrering av gods. Här bör man se över om processen kan standardiseras med avisering eller åtminstone försöka hitta ett arbetssätt som minskar tiden för de mest krävande momenten. Att

19

leveranser inte sker på bestämda tider är också något som bidrar till ojämna flöden och arbetsbelastning.

Grunden för materialförsörjning är produktionens och kundens behov (Jonsson & Mattson, 2011). Hemtagning av material sker i syfte att försörja produktionen med artiklarna som krävs för slutprodukten. I ett JIT-system ska materialet levereras i den stund det ska användas för att sänka lagerkostnader. Detta ställer dock högre krav på planeringssystemen (Oskarsson,

Aronsson och Ekdahl, 2013). På fallföretaget ska materialet finnas hemma när det behövs. Studien visar dock att material levereras långt innan det behövs, som en konsekvens av släpande produktion. Detta skapar mer lagerhållning än nödvändigt som enligt Segerstedt (2008) och Oscarsson, Aronsson och Ekdahl (2013) medför onödiga kostnader för hantering samtidigt som det binder kapital och tar upp lagringsutrymme. Enligt Liker (2004) är överlager ett slöseri som döljer problem så som dålig produktionsplanering. Krajewski, Malhotra och Ritzman (2019) menar att lagernivåerna systematiskt ska sänkas till den grad då problemen blottas, och därefter ska förbättringar göras i syfte att kunna bevara de lägre lagernivåerna. På grund av konsekvenserna som överlager medför bör fallföretaget se över problemet och försöka komma åt rotorsaken i syfte att skapa ett effektivare materialflöde.

I ett flytande platssystem placeras artiklar där utrymme finns (Jonsson & Mattson, 2011). Detta kräver ett mer avancerat administrativt system men lagerutrymmet kan utnyttjas på ett bättre sätt (Oscarsson, Aronsson och Ekdahl, 2013). Att använda ett blandsystem, med fasta

lagerplatser för plock och flytande för buffertplatser (Jonsson & Mattson, 2011) är vanligt för lager som inte är automatiserade (Oscarsson, Aronsson och Ekdahl, 2013). Fallföretaget

använder sig av ett blandsystem, då mindre plockartiklar har fasta platser och andra artiklar har flytande platser. När en artikel ska lagerläggas enligt det flytande systemet kan personalen få förslag av systemet på en ledig plats. Ibland måste personalen dock leta efter en lämplig lagerplats. Oftast sker detta på rutin, att man vet vart det passar att lagerlägga artikeln. Denna rutin finns ju dock hos enskilda personer vilket kan göra processen känslig för

personalomsättning och begränsar möjligheterna till rotation.

Enligt Jonsson & Matsson (2011) kan man tillåta längre transportsträcka för lågfrekventa artiklar till förmån för högfrekventa artiklar som ska vara enklare att nå. Motorblocket är en sådan lågfrekvent artikel, då det bara går åt ett block per motor. Att en stor del av

motorblocken lagerläggs i tältet beror just på detta. Personalen på godsmottagningen vet aldrig hur mycket material som levereras och därför håller de ett antal lagerplatser lediga på förrådet till förmån för artiklar med högre uttagsfrekvens. Denna princip följs dock inte fullt ut då det har bildats ett buffertlager för motorblock precis intill motormonteringen. Enligt JIT-principen ska rätt artikel levereras i den mängd som behövs, vid rätt tid (Liker, 2004). På fallföretaget ska monteringen förses med rätt motorblock, varpå pallen med resterande block ska tillbaka till sin lagerplats. Buffertlagret vid monteringen har dock bildats som en konsekvens av att personalen märkte att samma pall kunde skickas fram och tillbaka mellan tältet och monteringen flera gånger under en kortare tid. Resultatet blir onödiga transporter och kan även leda till väntetid då utetrucken kanske är upptagen med andra uppgifter. Ett tydligt standardiserat arbetssätt och flöde för försörjning av motorblock till monteringen skulle gynna såväl dukningstrucken som annan inblandad personal och leda till ett effektivare flöde.

20 6. SLUTSATSER OCH REKOMMENDATIONER

I detta kapitel dras slutsatser med hänsyn till studiens resultat och analys. Utifrån detta presenteras förslag på förbättring för fallföretaget, samt rekommendationer för fortsatta studier.

6.1. Identifierade slöserier

Syftet med denna studie var att undersöka det interna materialflödet från mottagning av gods tills att materialet används i produktionen. Målet var att skapa en ökad förståelse för

materialflödet på fallföretaget, identifiera vilka slöserier som förekommer och ge förslag på hur materialflödet kan effektiviseras. Litteraturstudien har gett en djupare förståelse kring intern logistik och Lean, vilket har skapat den teoretiska referensram som legat till grund för studien. Genom observationer och intervjuer, med hjälp av flödesscheman och spagettidiagram, har materialflödet på fallföretaget kunnat kartlagts och slöserier identifierats. Slöserier förekommer i form av väntan, onödiga transporter eller förflyttningar, överlager, onödiga arbetsmoment och outnyttjad kompetens.

Väntan – Väntetid kan uppstå för personal som ska lagerlägga material när godsmottagningen

måste lägga ner mycket manuellt arbete som krävs för vissa leverantörer. Väntetid kan också uppstå på grund av att personalen aldrig vet vilken tid på dagen som leverans ska ske.

Onödiga transporter eller förflyttningar – Onödiga transporter kan uppstå på grund av

osäkerhet och brist på standardisering när det kommer till transportering av motorblock. Flöde nr 2 i ”figur 4” är ett tydligt exempel på onödiga transporter.

Överlager – Onödiga mängder motorblock har observerats på företaget, då en leverans av 20

block skedde trots att det redan fanns 40 i lager av samma sort. Denna leverantör levererar två gånger i veckan och behovet är ungefär 8 om dagen oavsett vilken sort. Denna sammanlagda mängd block som observerades på företaget var ungefär 105 stycken, vilket tyder på onödiga mängder i lager.

Onödiga arbetsmoment – En del leverantörer levererar material på ett sätt som skapar mycket

manuellt arbete för godsmottagningen. Eftersom detta arbete inte krävs vid andra leveranser kan arbetsmomenten betraktas som onödiga. Även överlager bidrar till onödiga arbetsmoment då personalen tvingas hantera större mängd material än nödvändigt.

Outnyttjad kompetens – Personalen på fallföretaget besitter hög kompetens, ser problem och

har ofta idéer på hur problem kan lösas. Förbättringar som kräver mer resurser eller involvering av personal från andra avdelningar, stannar ofta som just idéer. Brist på rotation är ett annat exempel på outnyttjad kompetens som ibland rotar sig i och är ett resultat av att enskilda personer besitter unik kompetens för ett visst arbete.

6.2. Förbättringsförslag för ett effektivare materialflöde

Förslag på förbättring har vuxit fram under studiens gång med hjälp av teoretisk referensram, studiens resultat och analys, samt med inspiration av personalen på fallföretaget.

Förbättringsförslagen presenteras nedan, medan rekommendationer för framtida studier föreslås för framtida förbättringar.

21 6.2.1 Ett entydigt blockflöde

Studien visar att det förekommer tre olika flöden för motorblock från lossning till användning vid motormonteringen. Spagettidiagrammet åskådliggör krångliga flöden med långa och ibland onödiga transportsträckor. Flödesschemat visar många moment och frågor som behöver

besvaras innan motorblocket kan anlända sin plats. Materialhanteringen bör ske på ett standardiserat sätt som inte väcker frågor om hur arbetet ska utföras.

Spagettidiagrammet visar att flöde 1, genom förrådet, är den kortaste vägen för materialet. På grund av platsbrist och överlager fungerar oftast inte detta flöde. Även osäkerheten kring mängden material som levereras gör att personalen inte vill använda all tillgänglig plats för motorblock till förmån för andra mer högfrekventa artiklar. På grund av detta har flöde 2 uppstått, när personalen skickar ut godset igen för lagerläggning i tältet. Denna hantering och transport kan betraktas som rent slöseri.

Flöde 3 innebär lagerläggning direkt i tältet från lossningsplatsen. Detta flöde innebär minst antal moment och dessutom får alltid blocken plats i tältet. Detta flöde skulle därför kunna standardiseras som sättet att hantera motorblock på. Nackdelen med flödet är den långa

transportsträckan från lossningsplatsen till tältet. En åtgärd skulle kunna vara att förhandla med leverantören om att alltid placera motorblock längst fram i lastbilen. På så sätt kan övrigt material lossas vid godsmottagningen, varpå lastbilen kör vidare fram till tältet, där lossning av motorblock sker. Resultatet blir en mycket kort sträcka för lagerläggning, ett standardiserat arbetssätt som alltid sker på samma sätt och ett flöde med få moment. Detta skulle minska antalet onödiga transporter och förflyttningar.

Figur 6: Flödesschema som illustrerar processtegen för ett nytt, standardiserat blockflöde

22

6.2.2 En närliggande lagerplats för högfrekventa motorblock

Principen för hantering av motorblock är att monteringen ska försörjas med blocket på plocklistan. Eftersom motorblock levereras två eller tre per pall så uppstår ofta ”skvättpallar” efter försörjningen. Dessa pallar ska enligt principen tillbaka till sin lagerplats, som för närvarande är tältet eller förrådet. Ibland har dessa pallar transporterats fram och tillbaka på kort tid på grund av att behov har uppstått. Trots att motorblock generellt sett är lågfrekventa artiklar finns det vissa sorter som används betydligt mer än andra. Därför har det uppstått ett buffertlager intill motormonteringen för dessa pallar som bär motorblock med lite högre uttagsfrekvens. Problemet med detta är att motorblockens fysiska plats inte stämmer överens med lagerplatsen i systemet vilket kan leda till saldofel och dölja lediga lagerplatser.

Buffertlagret hade inte behövts om lastpallen bara rymde ett block men det aktuella läget gör att buffertlagret fyller en funktion för block med högre uttagsfrekvens. För att lösa problemet med lagerläggningen skulle buffertlagret kunna bli en lagerplats i systemet, för de mest högfrekventa blocken. Detta mellanlager skulle i så fall försörjas från tältet. Om utrymmet tillåter skulle försörjningen kunna ske likt ett tvåbingesystem, fast med två pallar. När endast en pall återstår av en sort, skickar dukningstrucken en signal till utetrucken som får information om vilken sort som behöver fyllas på. När pallen flyttas till mellanlagret görs också en

lagerläggning i systemet för att undvika saldofel. Detta ska naturligtvis endast innefatta ett fåtal sorter av motorblock som är mer högfrekventa än andra. Resterande sorter kan istället skickas tillbaka till sin lagerplats. Denna förbättring skulle minska antalet onödiga transporter och förflyttningar.

6.2.3 Optimering av godsmottagning

När leverantörer aviserar upplevs processen för godsmottagning som mycket smidig. Om leverantören inte aviserar medför det extra manuellt jobb för personalen. Följesedeln måste gås igenom i detalj och jämföras med en lista i systemet som talar om vilka kvantiteter som var beställda. Om detta inte stämmer måste det korrigeras, för varje artikel. Om följesedeln dessutom saknas måste personalen gå igenom godset och skriva upp varje order- och kollinummer för hand, för att kunna skriva ut följesedeln. Personalen uppskattar att flera timmar i veckan går åt till detta onödiga arbete. Här bör man i första hand försöka förhandla med leverantörerna om att få en avisering skickad med varje leverans. Dessutom bör man säkerställa att varje leverantör ser till att alltid skicka med följesedel med godset. Alternativt bör man se över om godsmottagning kan ske med hjälp av en scanner för att minska

tidsåtgången, istället för att behöva skriva upp allt för hand. Dessa förbättringar skulle minimera väntetid och onödiga arbetsmoment.

6.3. Rekommendationer för framtida studier

Denna studie har i princip endast fokuserat på materialflödet av motorblock (godsmottagningen berör allt material). En rekommendation för framtida studier är att fortsätta undersökningen av materialflödet med avseende på andra artiklar för fortsatt effektivisering. På grund av studiens tidsbegränsning och att materialhanteringen av block kunde ske på flera olika sätt har inga tidmätningar utförts. Fokus har istället legat på att ta fram förbättringsförslag på ett

standardiserat flöde. För vidare studier skulle en VFA kunna utföras på det standardiserade flödet för ytterligare förbättring. Ett annat problem som studien har berört är överlager. Detta är ett problem som är mer komplext och kan bero på flera olika saker.

23

En rekommendation för framtida studier skulle kunna vara en rotorsaksanalys av detta problem för ta fram en lösning som kan minska lagerhållningen och den onödiga materialhanteringen.

24 KÄLLFÖRTECKNING

Aji, K, H., Visse, M., Widdershoven, G, A M., 2015. Lean leadership: An ethnographic study.

Leadership in health services, 28(2), pp. 119-134.

Azadeh, A., Yazdanparast, R., Zadeh, S. A., Zadeh, A. E., 2017. Performance optimization of integrated resilience engineering and lean production principles. Expert Systems with

Applications, an International Journal, 84, pp. 155-170.

Bergman, B., & Klefsjö, B. (2012). Kvalitet: från behov till användning. Lund: Studentlitteratur AB.

Ellis, P. K., Meller, D. R., Wilck IV, H. J., Parikh, J. P & Marchand F., 2010. Effective material flow at an assembly facility. International Journal of Production Research, 48(23), pp. 7195-7217.

Erwin., Siregar, K., Anizar., Sari, R. M., Syahputri, K., 2020. Reducing waste with the lean manufacturing approach to improve process cycle efficiency. IOP Conference Series:

Materials Science and Engineering, 801, pp. 1-7.

Fabri, M., Ramalhinho, H. 2021., The in-house logistics routing problem. International

Transactions in Operational Research. 1, pp. 1-25

Hallin, A., & Karrbom Gustavsson, T. (2015). Projektledning. Stockholm: Liber.

Jonsson, P., & Mattsson, S-A. (2011). Logistik: Läran om effektiva materialflöden. Lund: Studentlitteratur AB.

Kherbach, O & Mocan, L.V., 2016. The importance of logistics and supply chain management in the enhancement of Romanian SMEs. Procedia - Social and Behavioral Sciences, 221, pp.405–413.

Kilic, H. S., Durmusoglu, M. B., 2013. A mathematical model and a heuristic approach for periodic material delivery in lean production environment. International Journal of Advanced

Technology, 69(5-8), pp. 977-992.

Knoll, D., Reinhart, G., Prüglmeier, M., 2019. Enabling value stream mapping for internal logistics using multidimensional process mining. Expert Systems with Applications, an

International Journal, 124, pp. 130-142.

Krajewski, L. J., Malhotra M. K., Ritzman, L. P., 2019. Operations Management. Processes and Supply Chains. 12th ed. New York: Pearson.

Liker, J. (2004). The Toyota Way – vägen till världsklass. Malmö: Liber AB.

M. Lazai, L., Cristina de Paula Santos, N. Renata Grossi Chamie, R. Pierezan, E. Rocha Loures, E. Portela dos Santos, S. Eduardo Gouvea da Costa, E. Pinheiro de Lima., 2020. Automated System Gains in Lean Manufacturing Improvement Projects. Procedia

25

Martins, R., Pereira, M. T., Ferreira, L. P., Sá, J. C., Silva, F. J. G. 2020., Warehouse

operations logistics improvement in a cork stopper factory. Procedia Manufacturing, 51(1), pp. 1723–1729.

Oskarsson, B., Aronsson, H., Ekdahl, B. (2013). Modern logistik – för ökad lönsamhet. Stockholm: Liber AB.

Pascu, I. G., Neacsu, G. C., Nitu, E. L., Gavriluta, A. C., 2021. A brief review of the methods and techniques used in innovative internal logistics processes and systems. IOP Conference

Series: Materials Science and Engineering, 1018(1), pp. 1-12.

Realyvásquez-Vargas, A., Arredondo-Soto, C, K., Carrillo-Gutiérrez, T., Ravelo, G., 2018. Applying the Plan-Do-Check-Act (PDCA) Cycle to Reduce the Defects in the Manufacturing Industry. A Case Study. Applied Sciences, 8(11), p. 2181

Rahani, A. R., al-Ashraf, M., 2012. Production Flow Analysis through Value Stream Mapping: A Lean Manufacturing Process Case Study. Procedia Engineering, 41(1), pp. 1727 – 1734.

Rother, M., & Shook, J. (2009). Learning to See – Value-Stream Mapping to Create Value and Eliminate Muda. Cambridge: Lean Enterprise Institute.

Segerstedt, A. (2008). Logistik med fokus på Material- och Produktionsstyrning. Malmö: Liber AB.

Säfsten, K., & Gustavsson, M. (2019). Forskningsmetodik. Lund: Studentlitteratur AB.

Simeone, A., Deng, B., Caggiano, A., 2020. Resource efficiency enhancement in sheet metal cutting industrial networks through cloud manufacturing. The International Journal of

Advanced Manufacturing Technology, 107(3–4), pp.1345–1365.

Tanco, M., Santos, S., Rodriquez, J, L., Reich, J., 2013. Applying lean techniques to nougat fabrication: a seasonal case study. International Journal of Advanced Manufacturing

26 Bilagor

Tidsplan