Formgivning och konstruktion av ett

äthjälpmedel

Examensarbete, Produktutveckling

10 poäng (sedan 1 juli 2007, 15 högskolepoäng), C-nivå Produkt och processutveckling

Högskoleingenjörsprogrammet, Innovation och produktdesign

Kim Törmänen

IDPMEXC06:056

Kim Törmänen INPRE -03

Akademin för Innovation, Design och Teknik

Sammanfattning

Att kunna äta själv, utan hjälp från omgivningen är en egenskap många ser som självklar. Tyvärr är det inte så för alla, och de som har problem med att kunna äta själva har hittills behövt förlita sig på att en vänlig människa i närheten har möjlighet kunna mata honom eller henne.

Det finns få alternativ till att bli matad av en människa och detta examensarbete bestod i att formge och konstruera samt att bygga en “demonstrator” som kan användas för att äta på egen hand med.

Den blivande produkten kallas för Bestic och skall då alltså vara en ett äthjälpmedel som med en sked eller en tång kan plocka upp mat från en tallrik och lyfta upp det till munnen på användaren.

Krav som ställdes var att den färdiga produkten skulle vara enkel att tillverka, montera och gärna billig inom vissa ramar, och dessutom vara attraktiv för målgruppen.

I denna rapport kommer du att kunna läsa om hur idéprocessen, konceptutvärderingarna, skissarbetet, materialvalen, konstruktionerna, cad-arbetet och modellbyggandet gick till.

Resultatet av detta arbete blev en CAD-modell över samtliga delar som måste tillverkas, och samtidigt en lista över komponenter som behövs för att montera ihop en färdig produkt. Utöver CAD-filerna tillverkades det också en ”demonstrator”, en till så stor utsträckning som möjligt fungerande prototyp och samtidigt utställningsmodell.

Demonstratorn visade att det fanns brister i konstruktionen ifrån CAD-filerna och en analys gav en lista på problem som måste lösas innan en serietillverkning kunde påbörjas.

Innehållsförteckning

1.

Inledning

...

7

2.

Syfte och mål

...

8

3.

Projektdirektiv

...

9

...

Bakgrund till direktiven 9

... Utseende 9 ... Serietillverkning 9 ... Budget 9 ... Deadline 10 ... Målgrupp 10 ... Projektgrupp 11 ... Samarbete 11

4.

Problemformulering

...

12

5.

Projektavgränsningar

...

13

... Arbetstid 136.

Teoretisk Bakgrund och Lösningsmetoder

...

14

...Teoretisk Referensram 14

...

Ansats och metod 15

7.

Tidsplanering

...

16

... Bakgrund 16 ... Identifiering av arbetssteg 16 ... Tidsfördelning 178.

Funktionsanalys

...

18

9.

Kravspecifikation

...

19

... Resultat 23 ... Bilder 24 ... Text 24

11.

Lösningssökning

...

26

... Informationssökning 26 ... Brainstorming 26 ... Matrisvariationer 2712.

Utvärdering - sätt att driva lederna

...

28

...Vägning 28

... Förklaring av kraven i vägningstabellen 29

... Vägningstabell - Sätt att driva lederna 30

... Resultat av vägningen 30 ... Krysschema 31 ... Förklaring av förslagen 31 ... Krysschema - Sätt att driva lederna 32

... Resultat av Krysschemat 33 ... Användning av resultaten 33

13.

Konstruktion

...

34

...Tillverkning - yttre skal 34

... Utvärdering av tillverkningsmetod 34

... Kontakt med företag 34

... Prisuppgifter 35 ... Motivering av tillverkningsmetod 35 ... Materialval 36 ... Beräkningar 36

14.

Bestämma formen

...

37

... Bestämmande av utseende 37 ... Utvärdering av vältrisk 38 ... Beräkningar 39 ... Åtgärder mot vältning 39...

Utvärdering av utseende 40

... Personer i grupperna 40 Förslag som lades fram till arbetsgruppen och

... styrgruppen 40 ... Resultat av utvärdering 42

15.

CAD

...

43

... Konstruktion med avseende på tillverkningsmetod 43... Utvärderingsmodeller 44 ... Vald modell 44 ... Tester 45 Sida 4 av 64

... Komponenter utifrån 45 ... Slutlig modell 46 ... Arbetssätt 46 ... Motivering av design 46 ... Bilder 47

16.

Demonstrator-tillverkning

...

48

... Materialval 48 ... CAD-konvertering 48 ... Fräsning 48 ... Provmontering 50 ...Slipning och lackering 52

... Metoder 52 ... Ändringar 53

17.

Resultat

...

54

... CAD-modell 54 ... Demonstrator 5618.

Analys

...

57

... Måluppfyllnad 5719.

Slutsatser

...

59

... Konstruera 59 ... Formge 59 ... Tillverka demonstrator 6020.

Rekommendationer

...

61

... Tidsplaneringen 61 ... Önskemålsverifiering 61 ... Presentation av krav 61 ... Lösningssökning 62 ... Utvärderingar 62Bilaga 1: Kravspecifikation

Bilaga 2: Designgenomgång 23 maj

Bilaga 3: Målgrupp

Bilaga 4: Tidsplan

Bilaga 5: Tidigare kravspecifikation

Bilaga 6: Brainstorm

Bilaga 7: Konkurrentanalys

Bilaga 8: Komponentlista

Bilaga 9: Revideringsnotiser-CAD

Bilaga 10: Uppdragsbeskrivning

Bilaga 11: Funktionsanalys

Sida 6 av 641.Inledning

Detta projekt startade för några år sedan av Sten Hemmingsson och Ann-Louise Norén. Det handlar om att skapa en apparat, härefter kallad Bestic som kan möjliggöra för en person - som själv inte kan äta på grund av olika handikapp eller andra problem - att äta

på egen hand.

Att kunna äta själv är en dröm för många som dagligen måste be om hjälp från någon för att kunna äta; mat eller snacks. Förutom det rent praktiska i detta spelar också måltiden en stor social roll, och känslan som uppstår då man hindrar någon annan från att äta genom att själv behöva bli matad är jobbig och denna situation bör därför förhindras. Friheten som en person upplever när den kan sköta sitt eget ätande, kan närmast jämföras med friheten då en rörelsehindrad kan ta sig ut i världen med sin elektriska rullstol.

Det fanns redan två prototyper av Bestic, varav en gick att använda för att äta med. Den var inte anpassad för serietillverkning eller formgiven på ett attraktivt sätt. Nu behövdes denna föras vidare till att bli serietillverkningsbar och attraktiv för målgruppen.

2.Syfte och mål

Min uppgift i detta projekt blev att konstruera och formge en apparat (Bestic), för uppdragsgivaren Sten Hemmingsson, som kan styras av en person genom standardstyrdon, och som därmed möjliggör för denna person att äta på egen hand istället för att bli matad.

konstruktionen skulle vara förberedd för serietillverkning och formgiven på ett för målgruppen attraktivt sätt.

I projektet ingick också att tillverka en demonstrator som kunde användas för att visa upp konceptet på mässor och utställningar och gärna för att kunna prov-äta med.

3.Projektdirektiv

3.1.Bakgrund till direktiven

De direktiv som gavs kom ifrån uppdragsbeskrivningen som jag fick i början, samt muntliga direktiv under senare möten. Direktiven sammanfattas i kravspecifikationen, se Bilaga 1, Kravspecifikation samt uppdragsbeskrivningen, se Bilaga 10, Uppdragsbeskrivning.3.2.Utseende

Utforma designen för Bestic så att den är visuellt attraktiv och acceptabel för målgruppen.

3.3.Serietillverkning

Även om prototypen görs i en upplaga skall det finnas underlag för att tillverka Bestic i flerupplaga efter examensarbetets slut. De delar som examensarbetaren har ritat har han/hon även ansvar för att de skall gå att flerproducera.

3.4.Budget

Det tillkom på mötet den 23 maj 2006 en budget att följa (se Bilaga

2 Designgenomgång 23 maj). Denna begränsade kostnaden för

konstruktionen till 5000 kr per färdig enhet vid serietillverkning (preliminärt 200 enheter/år) och utifrån detta har

konstruktionsmetoder, konstruktioner, materialval och komponenter valts. Det fanns ej någon uttalad maximal utvecklingskostnad, men eftersom pengar sällan är obegränsade har det konstant legat i bakhuvudet att spara på utgifterna där det går och är motiverat.

3.5.Deadline

I början av projektet sades det att demonstratorn kunde vara klar den 1:a oktober (se Bilaga 10, Uppdragsbeskrivning). Detta ändrades till den 5:e september då det blev klart att möjligheten till presentation på Robotdalens dag fanns. Till det behövde demonstratorn vara klar och den skulle då ha en finish som påminde om en serietillverkad enhet. Funktionsmässigt borde den också kunna röra på sig som en

serietillverkad enhet. Det sistnämnda var dock inget krav utan endast ett önskemål

3.6.Målgrupp

Målgruppen för Bestic är alla. Med alla menas folk ifrån de flesta samhällsskikt och i varierande ålder. Kön, inkomst och intressen spelar inte in så mycket eftersom de aktuella handikapp den är avsedd för verkar inom alla samhällsskikt (se bilaga 3, Målgrupp). Det är också tanken att den skall kunna subventioneras som ett hjälpmedel på samma sätt som till exempel rullstolar och kryckor görs idag.

Formmässigt är det viktigt att Bestic ej väcker anstöt hos någon grupp utan hellre är intetsägande och diskret än något man visar upp med tuffa eller spännande detaljer. Formen måste vara diskret och lugn. Mer information ges i Kapitel 10, Designbrief.

Det ställs ett par krav på de framtida användarna av denna produkt. För att kunna använda Bestic måste användaren kunna:

• röra på huvudet genom god funktion i rygg och nacke. • styra någon typ av styrutrustning.

• se ätverktyget (skeden). • förstå hur Bestic skall köras. • sitta upprätt.

• tugga och svälja.

3.7.Projektgrupp

För min del består projektet i att formge mekanik och skal, jag kommer dock inte att välja komponenter eller konstruktion helt själv eftersom flera i projektet är beroende av komponenterna. Allt kommer att ske i samarbete med med de andra i projektgruppen som består utav Kim Törmänen (jag), Jenny Norrby (Corporate design och trycksaker), Marko Pikkarainen (elektronik) och Ann-Louise Norén (arbetsledare, programmering, mekanik, elektronik) tillsammans med styrgruppen som består utav Sten Hemmingsson (ide-ägare,

uppdragsgivare) och Karin Hemmingsson (ekonomi)

3.8.Samarbete

Ibland samarbetande jag med Jenny Norrby som arbetade med sitt examensarbete inom samma projekt men med corporate design. Eftersom den grafiska framställningen, logotyp, färger, känslor och företagsframställning, påverkar starkt hur produkten ser ut blev det ett tätt samarbete i början av projektet i form av en gemensam designbrief och en till viss del gemensam kravspecifikation.

Jag samarbetade också ofta med Marko Pikkarainen eftersom hans uppgift i detta projekt var att tillverka den nödvändiga elektroniken i apparaten. Vi valde till exempel flertalet komponenter, som motorer och potentiometrar, med hänsyn till varandra.

4.Problemformulering

Hur utvecklar man en medicinteknisk produkt som kan möjliggöra för en person utan funktion i armar eller händer att äta själv? Vilka krav behöver ställas? Vilka aspekter behöver tas i beaktande vid serietillverkning? Här nedan redovisas en lista på uppgifter som behöver uppfyllas för att lösa dessa problem.

• Göra Bestic visuellt trevlig och acceptabel för målgruppen. Detta utvärderas senare genom hur produkten tas emot vid mässor och liknande evenemang.

• Förbereda konstruktionen för serietillverkning. Häri ligger det att göra delar enkla att forma och lättmonterade.

• Hålla konstruktionen inom budget (tillverkningskostnad max 5000 SEK ex. moms per enhet vid 200 enheter/år)

• Göra en CAD-modell över Bestic med alla detaljer infogade som står till grund för serietillverkningen i framtiden.

• Skapa ritningar på samtliga detaljer som skall tillverkas, så att dessa kan skickas till underleverantörer.

• Formge och konstruera en fungerande demonstrator/prototyp, klar före den 5 september 2006, för att använda som presentationsmaterial vid mässor och för Robotdalens dag i september 2006.

• Göra en tydlig komponentlista över samtliga detaljer så uppdragsgivaren kan skaffa allt som behövs för slutmontering.

Utöver dessa uppgifter skall även kravspecifikationen och

uppdragsbeskrivningen uppfyllas. Dessa ligger som bilagor. Bilaga 1,

Kravspecifikation och Bilaga 10, Uppdragsbeskrivning.

5.Projektavgränsningar

När allt är klart skall det finnas en estetiskt tilltalande fungerande prototyp, en “demonstrator” som skall kunna fungera som

presentationsmaterial och kunna användas för tester.

Allt sammanfattas i en CAD-modell där alla mått och detaljer finns med. Denna kommer då stå till grund för en serietillverkning av Bestic med preliminärt 200 apparater per år. Konstruktionen ska gå att

serietillverka på ett lätt och billigt sätt.

Det skall finnas en tydlig komponentlista med allt som behövs för att tillverka Bestic. Satta krav och mål skall vara uppfyllda (se Bilaga 1,

Kravspecifikation samt Bilaga 10, Uppdragsbeskrivning).

Jag behövde inte konstruera styrdon för apparaten utan redan utvecklade knappsatser och liknande skulle kopplas in via standardkontakter på apparaten.

5.1.Arbetstid

Detta projekt beräknades vara ett 20 poängarbete men redovisas endast på C-nivå, det vill säga 10 poäng. De ytterligare 10 poängen utfördes som anställd och därför tar inte redovisningen upp hela arbetet. Gränserna mellan examensarbete och vanligt arbete kan vara svår att urskilja. Eftersom hela arbetsgången ändå redovisas kan man se examensarbetet som smådelar av hela arbetet, från början till slut. Samtliga analyser och beräkningar kommer inte att redovisas i rapporten, men nästan alla steg i utvecklingsarbetet kommer ändå att finnas med så att hela arbetet skall kunna följas.

6.Teoretisk Bakgrund

och Lösningsmetoder

6.1.Teoretisk Referensram

De kunskaper som används inom detta projekt är mestadels funna genom nedanstående kurser på Mälardalens högskola.(Beskrivningarna är kopierade ifrån kursplanerna på www.mdh.se.) • KN0150 Innovativ produktformgivning; Formgivningens

uttrycksmöjligheter och viktiga plats i produktutvecklingsprocessen, Designerns arbetsmetoder och verktyg, Funktionsanalyser och kravspecifikationer, Skissteknik och innovativ modellering och Presentationsteknik.

• KN1040 Industridesign; Deltagarna får i kursen kunskap om

industridesign som ekonomiskt bärande element i produktutvecklingens affärsmässiga genomförande. Tillämpningar inom Rapid Prototyping behandlas och övas.

• KN1100 Designdriven Innovation: Kursen kommer att ge studenterna kunskap om hur innovation och design samverkar, samt hur olika designstrategier kan användas för att leda en innovation till framgång. Kursen kommer även att ge studenterna fördjupad kunskap inom skissteknik, kunskaper inom modern designhistoria samt kunskaper om hur trender påverkar synen på produktdesign. Under kursens gång kommer studenterna även att få göra studiebesök/inspirationsbesök på något företag/någon mässa kopplad till kursens pågående projekt. • KN1080 Design Management; Kursen syftar till att ge studenterna en

grundläggande kunskap om design management. Behandlar: Design management, strategier och arbetssätt, Varumärkeshantering,

Industridesign och produktutveckling, Utvecklingstrender och Corporate identity.

• KN0240 CAD fördjupning; Kursen skall ge kunskaper om 3D-CAD som konstruktions- och designverktyg. Innebärande kunskaper i att bygga modeller med avancerade former, skapa animeringar av CAD-modeller samt skapa fotorealistiska bilder.

Den kunskap som saknades innan projektet började var inom dimensionering av plastdetaljer för formsprutning. Teorier om detta skaffades ifrån boken Plaster, Carl Klason och Josef Kubát (1978).

6.2.Ansats och metod

Här nedan redovisas de metoder som användes inom arbetet. Arbetsordningen följer till stor del tipsen i boken Vilda idéer och djuplodande analys, Jan Landqvist (1994) på sidorna 16 till 20.

1. Tidsplanering: Gantt-schema (kapitel 7) 2. Funktionsanalys: Funktionsanalys (kapitel 8) 3. Presentation av krav: Kravspecifikation (kapitel 9) 4. Önskemålsverifiering: Designbrief (kapitel 10) 5. Lösningssökning: Brainstorming (kapitel 11)

6. Utvärderingar och konstruktion: Krysscheman samt subjektiva bedömningar genom möten (kapitel 12)

7. CAD-modellering: Solid Works (kapitel 15)

8. Modelltillverkning: Rapid Prototyping (kapitel 16)

I rapporten redovisas till stor del hur metoderna användes och varför vissa metoder användes. Allt arbete redovisas inte här, utan endast enstaka exempel finns med. Under utvärderingen skedde nämligen inte bara en utvärdering utan ett flertal. Därför redovisas alltså endast hur en av utvärderingarna gick till eftersom flertalet utvärderingar ändå gick till på samma sätt.

7.Tidsplanering

7.1.Bakgrund

Det första som skedde i projektet efter introduktionen var att en tidsplan i samarbete med Jenny Norrby upprättades (se Bilaga 4,

Tidsplan). Denna tidsplan skulle verka för att arbetet skedde i en

lagom takt och utan att något glömdes bort. Tidsplanen skrevs som ett Gantt-schema i programmet MS-Project.

7.2.Identifiering av arbetssteg

Vilka arbetssteg som skulle ske inom projektet hittades genom erfarenheter ifrån kurserna och genom att diskuteramed Jenny Norrby.

En lista över alla steg som krävdes för att få arbetet gjort skrevs ned för att sedan tidsbestämmas.

7.3.Tidsfördelning

Tidsbehovet för varje steg bestämdes. Därefter lades informationen in i programmet MS-Project som redovisade stegen på

ett överskådligt sätt

Hela tidsplanen baserades på erfarenheter ifrån utbildningen om hur lång tid olika faser av arbetet kunde ta. Då arbetet skedde parallellt med fortsatta studier planerades arbetstiden utifrån 50%

arbetsbelastning och planerades därför ta dubbelt så lång tid som vid heltidsarbete (se Bild 1). För en stor bild på schemat,

se Bilaga 4, Tidsplan.

8.Funktionsanalys

En funktionsanalys fanns redan sedan tidigare, så därför gjordes det ingen djupare analys. De utsnitt som visas här är omskrivningar av den tidigare analysen som var gjord av Ann-Louise Norén. Bild 2 visar några av de funktioner som fanns nedskrivna. Dessa är omformulerade för att passa läroplanen på Mälardalens högskola. Originalen hittas i

Bestick - An eating-aid for persons with little or no ability to move their arms, Ann-Louise Norén (2005) samt av mig sammanfattad i

Bilaga 11, Funktionsanalys.

Bild 2: Träd på Huvudfunktionen (HF) för Bestic, samt några av de delfunktioner som krävs för att underhålla huvudfunktionen.

De identifierade funktionerna används sedan för att verifiera med uppdragsgivaren att uppdraget är rätt uppfattat, samt som

sammanställning för att hålla sig i rätt riktning under projektets gång.

möjliggöra ätande (HF) erbjuda batteridrift äga säkerhet nå mun lyfta mat accepter a styrdon Äga stabilitet erbjuda inställningar Sida 18 av 64

9.Kravspecifikation

Den kravspecifikation som arbetet utgick ifrån är baserad på ett flertal källor: Sten Hemmingsson och Ann-Louise Norén, yttre krav (CE-märkning, internet, Medicintekniska direktiv, Lagar, potentiella användare) samt utifrån egna krav baserade på egen erfarenhet.

Den fanns redan en kravspecifikation (Bilaga 5, Tidigare

Kravspecifikation) baserad på en tidigare funktionsanalys vid starten

av projektet som var skriven av Ann-Louise Norén och som berörde konstruktion och design. Denna stod till grund för kravspecifikationen som användes i detta projekt (Bilaga 1, Kravspecifikation).

9.1.Identifiera kravkällor

Det allra första som skedde inom detta arbete var att hitta de källor som hade relevanta data för en kravspecifikation till Bestic. Eftersom projektet pågått en tid innan, så hade även en del möjliga lagar och direktiv redan blivit identifierade. Det var därmed lätt att fortsätta analysera deras krav. Känslomässiga krav söktes också och källorna till dessa blev Sten Hemmingsson och Potentiella användare.

Här nedan redovisas källor som användes till kravspecifikationen för konstruktionen och designen.

9.1.1.Källa 1, Sten Hemmingsson

Sten Hemmingsson som ägare av projektet var självklart en viktig källa då hela arbetet baseras på hans önskemål. Han är dessutom en potentiell användare av Bestic, så hans kunskaper - om vilka krav som kan ställas - är höga.Sten vill ha en apparat som tillåter honom att äta själv. Han vill inte att någon måste hjälpa honom när han äter. För honom är ökad frihetskänsla det viktigaste målet med projektet.

9.1.2.Källa 2, Målgrupp

Nästa källa är andra potentiella användare, eftersom Bestic enligt önskemål skall passa hos en stor målgrupp. De krav som målgruppen ställer handlar mycket om funktion och utseende. Många inom målgruppen är äldre som kanske inte är vana vid ny teknik. De måste kunna ta apparaten till sig för att våga använda den.

Användarna vill ha en funktionell produkt som gör vad de förväntar sig, samtidigt som den skall se bra ut och vara lätt att acceptera. De vill absolut inte ha en produkt som gör att folk stirrar på dem när de äter. De önskar sig en lättstyrd apparat utan en massa krångel som är självförklarande. Utseendemässigt måste Bestic lugna ner och vara mjuk i formerna. Ett för tekniskt utseende skrämmer många

användare. De vill heller inte skämmas när de använder produkten.

9.1.3.Källa 3, CE

För att kunna sälja en produkt inom EU måste den vara CE-märkt och uppfylla CE-kraven i lagen (1992:1534) om CE-märkning. Det finns inget tvingande kontrollorgan för denna märkning utan man sätter själv märkningen på produkten. Däremot - om kraven bakom CE-märkningen inte uppfylls finns det risk för stora skadestånd, fängelse eller självklart att produkten skadar någon allvarligt då arbetet är slarvigt gjort och risker inte identifierats korrekt. I praktiken innebär detta att man måste vara väldigt noggrann vid utvecklingen så att CE-kraven uppfylls, och vara medveten om att man inte har någon att gömma sig bakom om man gjort någon miss.

CE-kraven är inte krav på själva produkten, utan krav på att riskanalyser skett och att det finns en spårbarhet hos produkten - att man kan följa arbetet bakom produkten och att allt är motiverat och beräknat.

9.1.4.Källa 4, Medicintekniska krav

Produkten i detta fall är avsedd att användas i samband med äldre och sjuka människor. Den kan komma att användas i sjukhusmiljö med respiratorer och liknande livsuppehållande system även om den inte är avsedd att stå på just ett sjukhus. För detta ändamål finns det ett par krav som måste uppfyllas; inom det så kallade medicintekniska direktivet (93/42/EEG), Den Europeiska standarden för krav hos medicinsk utrustning (EN12182) och lagen (1993:584).För att kunna veta om Bestic innefattas av dessa krav säger lagen (1993:584) följande:

“2 § Med en medicinteknisk produkt avses i lagen en produkt som enligt tillverkarens uppgift skall användas, separat eller i kombination med annat, för att hos människor enbart eller i huvudsak

2. påvisa, övervaka, behandla, lindra eller kompensera en skada eller ett funktionshinder,

...”

Enligt denna definition är Bestic alltså en medicinteknisk produkt och har därmed en mängd krav på sig som är hårdare än kraven på vanliga konsumentprodukter.

De krav som ställs inom direktivet och lagen handlar mest om säkerhet; till exempel: mått mellan rörliga delar, avrundningar av kanter, varma ytor, vibrationer, ljudnivåer, elektromagnetisk strålning, störkänslighet och liknande. Lagen behandlar även hur produkten skall presenteras vid till exempel mässor, hur företaget skall registreras och hur certifieringar skall gå till.

9.2.Identifiering av krav

För att finna de krav som var relevanta för Bestic lästes lagarna och direktiven igenom, Sten Hemmingsson och arbetsgruppen

intervjuades. Eftersom direktiven och lagarna har punktlistor med vad som bör göras, var det lätt att överföra dessa till kravspecifikationen.

9.2.1.Några krav

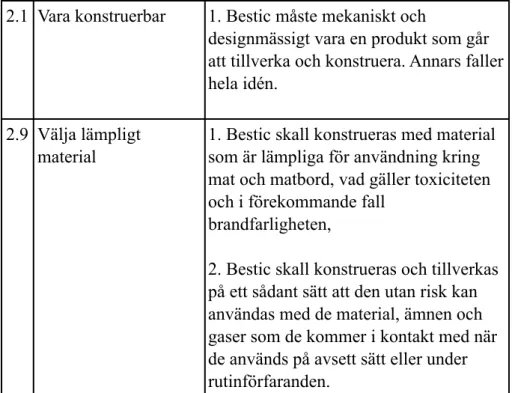

I Tabell 1 redovisas två krav ifrån kravspecifikation som exempel. För en fullständig lista, se Bilaga 1, Kravspecifikation. Här nedan redovisas också det huvudkrav som alltid behöver uppfyllas. Det är det krav som varenda liten del i konstruktionen måste uppfylla - Att vara konstruerbar.

2.1 Vara konstruerbar 1. Bestic måste mekaniskt och

designmässigt vara en produkt som går att tillverka och konstruera. Annars faller hela idén.

2.9 Välja lämpligt material

1. Bestic skall konstrueras med material som är lämpliga för användning kring mat och matbord, vad gäller toxiciteten och i förekommande fall

brandfarligheten,

2. Bestic skall konstrueras och tillverkas på ett sådant sätt att den utan risk kan användas med de material, ämnen och gaser som de kommer i kontakt med när de används på avsett sätt eller under rutinförfaranden.

Tabell 1: Två krav ifrån kravspecifikationen med förklaringar och eventuella lagkrav.

10.Designbrief

För att visa för uppdragsgivaren vilken känsla Bestic skulle utvecklas efter gjordes, under den fjärde veckan, en designbrief i samarbete med Jenny Norrby (som ansvarade för den grafiska profilen). Denna brief sammanfattade målgruppens behov och

önskemål om färg och form. Den baserades till stor del på egna åsikter samt kunskaper ifrån gångna kurser.

10.1.Arbetet

En brainstorming (metoden beskrivs närmare i Kapitel 11

Lösningssökning) skedde där nyckelord som beskrev känslor som

Bestic bör förknippas med togs fram. Utvärderingen av dessa ord skedde i samarbete med arbetsgruppen och styrgruppen genom konsensus. När nyckelorden var framtagna letades en mängd bilder upp via internet som beskrev dessa nyckelord. Resultatet av detta blev två sidor med bilder och ord som beskrev känslor, färger och former som Bestic bör förknippas med.

10.2.Resultat

De fyra nyckelord som togs fram i designbriefen var: • Enkel

• Diskret • Tyst • Säker

Dessa ord kom till för att kunna ha i bakhuvudet under hela arbetet. Varje lösning i konstruktionsfasen kontrollerades emot dessa ord. Om en lösning inte resulterade i en apparat som kunde beskrivas med dessa ord valdes lösningen bort.

10.2.1.Bilder

De bilder som användes i designbriefen var copyrightskyddade och det var svårt att få tag på ägarna av bilderna för att få tillstånd att använda dem, därför redovisas inte bilderna i denna rapport. Bilderna föreställde vitt bordsporslin och olika versioner av bestick, samt ett antal bilder på personer som äter middagar.

10.2.2.Text

Taget ur Designbriefen:“Material

Plast är ett vanligt material vid framtagning av komplicerade former och bör därför användas till Bestic. Andra tänkbara tillverkningsmetoder är formpressning av plåt eller aluminium vilket skulle ge en liknande form som den som kan skapas i plast. Plast är ofta behagligare att hantera och utöver detta även lättare än aluminium eller stål vilket ytterligare motiverar valet av plast. Valet av plastmaterial beror på tillverkningssättet men ytan bör vara blank och hård för att underlätta rengöring och skydda mot stötskador.

Färger

Eftersom vi jobbar med en så spridd målgrupp måste vårt färgval tilltala så många som möjligt. Färgerna skall utstråla trygghet, lugn och seriositet. Ett exempel på en miljö där man idag använder sig av dessa nyckelord är inom vården. De har tagit till vara på den gröna färgen som symboliserar bland annat naturen. Eftersom vi inte vill att Bestic skall förknippas med sjukhusmiljöer förhåller vi oss tveksamma till just grönt. Svaga nyanser är mer avslappnande att titta på än starka nyanser och reflekterar renhet tydligare än de mörka. Matta färger upplevs ofta som mer seriösa än blanka och klara färger. Vitt utstrålar renhet och enkelhet och just på ett matbord används vitt ofta på matporslin. Förslag på färgval lutar därför mot en vit blank grund med en accentfärg i en ljus matt nyans av exempelvis grönt eller blått. “

Just anledningen till att plast valdes som konstruktionsmaterial för skalet framgår ganska tydligt anser jag här. Det är ett billigt och väldigt serieproduktionsvänligt material. För att fokusera på miljön kan man - vilket jag hoppas slutprodukten gör - använda plaster gjorda av till exempel majsstärkelse eller återvunnen plast.

Det kan tyckas komiskt att det mitt i stycket om färg påpekas att sjukhusmiljö och grön färg bör undvikas när det sedan i slutet av stycket rekommenderas som en passande färg. Anledningen till detta var att andra färgalternativ, så som rött eller gult inte var att

rekommendera alls på grund av psykologiska faktorer som brukar påpekas inom färglära, att rött höjer blodtrycket och kan

fungera stressande.

Gult tyds i sin tur ofta av människor som en obehaglig färg

förknippad med sjukdom. Grön däremot är ändå en lugnande färg och används inom sjukvården just därför. Blå rekommenderades eftersom den ofta anses vara den mest populära färgen hos den svenska

befolkningen (www.malare.nu) och därför borde attrahera flest personer.

De nyckelord som nämns i texten: trygghet, lugn och seriositet var de ord som användes inom färgvalet. De beskriver i själva verket några av de känslor som de fyra huvudnyckelorden framkallar (se Kapitel 10.2, Resultat).

11.Lösningssökning

11.1.Informationssökning

För att kunna hitta några bra lösningar behövs det kunskap, och denna införskaffades oftast genom att söka efter relevanta produkter eller mekaniska lösningar på internet och genom att bläddrai olika böcker.

För att till exempel få en bra grund i användarvänlighet och hur man bör konstruera apparater som är självförklarande togs information ifrån boken Design for Product understanding av Rune Monö (1997). Den beskrev vilka misstag man bör undvika och gav tips om hur man får en apparat att uttrycka en viss känsla. Jag använde dessa teorier där jag ville för att få Bestic att utstråla de nyckelord och känslor som designbriefen tog upp i Kapitel 10.

11.2.Brainstorming

För att snabbt och strukturerat komma fram till många olika alternativ att konstruera roboten på användes ofta det som kallas för Brainstorming. De är metoder som beskrivs i Vilda idéer och djuplodande analys; Jan Landqvist (1994), dock med skillnaden att många brainstormingar endast utfördes av en person.

Resultatet av dessa olika brainstormingar blev långa listor med olika sätt att montera armar, driva leder, hålla skedar och liknande

(se bilaga 6, Brainstorm).

11.3.Matrisvariationer

För att hitta många olika alternativ på lösningar användes en metod som Kenneth Österlind demonstrerar i boken Design i fokus, för

produktutveckling (2003) som han kallar Matrisvariationer.

Det resulterar i kombinationer av enklare former som blir till mer avancerade (se Bild 3).

Bild 3: Matrisvariationer av form på arm (vänster kolumn) + avslut på arm (översta raden) som ger kombinationer i matrisen.

12.Utvärdering - sätt att

driva lederna

De listor med förslag från brainstormingen som skapades (Se bilaga 6, Brainstorm) användes sedan som underlag till flertalet små skisser för att kunna visualisera förslagen till en utvärdering. Innan några mer avancerade skisser ritades, valdes ett fåtal förslag fram genom en utvärdering. Dessa utvärderingar resulterade i ett par vinnande koncept som sedan skissades upp så noggrant som var nödvändigt.

Här redovisas tankegången och arbetet bakom utvärderingen om olika sätt att driva lederna. Orginalutvärderingarna är handskrivna och den aktuella utvärderingen finns som Bilaga 6, Brainstorm. Ett

Krysschema ifrån boken Design i fokus, för produktutveckling av

Kenneth Österlind (2003) användes. Anledningen till förenklingen var

att jag valde att inte göra en skriftlig konkurrentjämförelse av tekniska småsaker. Det fanns sedan tidigare en konkurrentanalys (se Bilaga 7,

Konkurrentanalys) av de övergripande funktionerna och jag ansåg att

denna räckte för jämförelser när dessa behövdes.

12.1.Vägning

En vägning av de olika kraven gjordes eftersom de kriterier som koncepten byggdes på hade olika prioritet. Det absolut viktigaste kravet i alla utvärderingar blev till exempel: ”möjligt”, som betyder att lösningen måste vara möjlig att genomföra överhuvudtaget. Detta krav låter självklart, men kändes nödvändig att ha med eftersom det kan vara lätt att drömma bort sig och inte tänka verklighet hela tiden. Poängsättningen baserades på egna erfarenheter inom konstruktion och tillverkning. På detta sätt kunde många mer eller mindre omöjliga idéer sorteras bort.

Även om Krysschemat påbörjades först, så redovisas Vägningen innan eftersom resultatet av denna sattes in i Krysschemat för att kunna slutföra den. Anledningen till att Krysschemat kom först, var att jag inte ville bli påverkad vid poängsättningen genom att veta vilket krav som “vägde mest” - var viktigast.

12.1.1.Förklaring av kraven i

vägningstabellen

Dessa krav valdes separat inför konstruktionen av lederna och deras drivning. De härstammar ifrån några krav i kravspecifikationen, men mest är de kvalitéer som önskades för att kunna underhålla kraven i kravspecifikationen.

• Tyst - Ljudnivån på Bestic får inte störa matmiljön. Detta baserat på ett max ljudtryck av 35 dBA. Se Bilaga 1, Kravspecifikation, § 2.14 och 2.21.

• Billig - Allt som kan sänka tillverkningskostnaden är positivt. En önskan ifrån uppdragsgivaren, se Bilaga 1, Kravspecifikation, § 2.26 punkt 3. • Rörlig - Rörelserna är viktiga, och om något förslag ej medger tillräcklig

rörelse måste det förändras. Se Bilaga 1, Kravspecifikation, § 2.1. • Enkel - En enkel konstruktion blir snabbare och därmed billigare att

konstruera.

• Möjlig - Konstruktionen måste vara genomförbar enligt kravet att vara konstruerbar. Se Bilaga 1, Kravspecifikation, § 2.1.

• Snabb - Hastigheten på armar och därmed hastigheten man kan äta i. Krav på att kunna understödja en ätcykel på 10 sekunder. Se Bilaga 1,

Kravspecifikation, § 2.23.

• Exakt - Rörelsemönstrets exakthet och repeterbarhet. Hur exakt man kan positionera armarna, där kravet var att säkert kunna plocka rätt mat och utföra en ätcykel på 10 sekunder. Se Bilaga 1, Kravspecifikation, § 2.23 och Bilaga 5, Tidigare Kravspecifikation, Prestandakrav 1, 3 och 5. • Ej självhämmande - Ett önskemål är att armarna ej skall vara

självhämmande, vilket innebär att man kan röra på dem för hand utan att skada någon mekanik. Hamnar under kravet på livslängd, funktion och säkerhet. Se Bilaga 1, Kravspecifikation, § 2.2, § 2.5, § 2.7 och § 2.22.

• Säker - Ett krav som hänvisar till om det finns några uppenbara risker med konstruktionen. Något som kan skada en person eller ting. Se

12.1.2.Vägningstabell - Sätt att driva

lederna

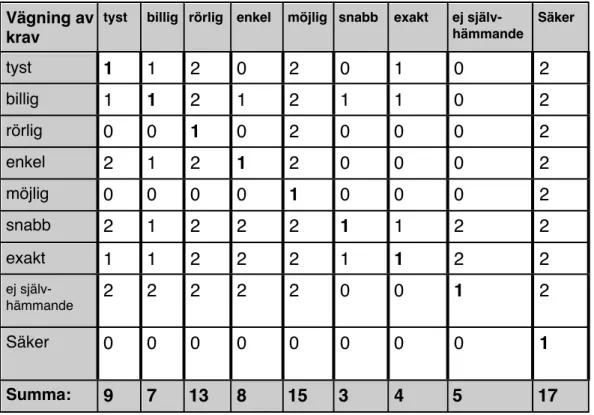

Poängsättningen går till så att ett krav jämförs med ett annat krav. Det som är viktigast får 2 poäng, det andra får 0, är det jämt eller osäkert vilket som är viktigast får båda 1 (se Tabell 2). Poängen sammanställs kolumnvis och visas som summa i botten av tabellen. De vänstra kraven är de som de översta jämförs emot.

Vägning av krav

tyst billig rörlig enkel möjlig snabb exakt ej själv-hämmande Säker tyst 1 1 2 0 2 0 1 0 2 billig 1 1 2 1 2 1 1 0 2 rörlig 0 0 1 0 2 0 0 0 2 enkel 2 1 2 1 2 0 0 0 2 möjlig 0 0 0 0 1 0 0 0 2 snabb 2 1 2 2 2 1 1 2 2 exakt 1 1 2 2 2 1 1 2 2 ej själv-hämmande 2 2 2 2 2 0 0 1 2 Säker 0 0 0 0 0 0 0 0 1 Summa: 9 7 13 8 15 3 4 5 17

Tabell 2: Sammanställning av utvärderingstabellen som användes för att värdera kraven i förhållande till varandra.

12.1.3.Resultat av vägningen

I tabellen tidigare redovisas resultatet i form av en summa för varje krav. Ju högre siffra, desto viktigare är kravet. Till exempel är kravet säker med 17 poäng, det viktigaste kravet, tätt följd av möjlig med 15 poäng. Dessa siffror används sedan i Krysschemat för att beräkna den totala vägda poängsumman.

12.2.Krysschema

Analysen av förslagen ifrån brainstormingen skedde med hjälp av ett Krysschema enligt Jan Landqvist (1994) och såg ofta ut som i Tabell

3. Den översta raden beskriver förslagen som testas och den vänstra

kolumnen beskriver de krav som finns. Därefter betygsätts dessa olika förslag i förhållande till hur väl de uppfyller kraven.

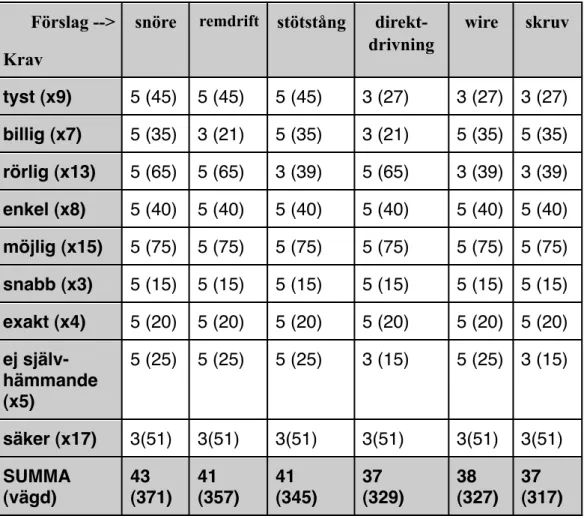

I Tabell 3 redovisas endast de sex förslag som fick de högsta betygen. En bild av orginaltabellen finns i

Bilaga 6, Brainstorm, Bild B6:1.

12.2.1.Förklaring av förslagen

• Snöre - kraften till armarnas rörelser överförs med hjälp av snören och trissor från botten. Som på en gammal grävskopa.

• Remdrift - kraften till armarnas rörelser överförs med remmar ifrån botten.

• Stötstång - kraften till armarnas rörelser överförs med stötstänger. • Direktdrivning - Motorerna sitter direkt på sin aktuella led.

• Wire - kraften till armarnas rörelser sker via wire, som till exempel handbromsen på en cykel.

• Skruv - Kraften till armarnas rörelser sker via skruvmotorer/linjärmotorer (som på den tidigare versionen av Bestic).

12.2.2.Krysschema - Sätt att driva

lederna

Varje krav har en vägning som förklarades i 12.1.1 Vägning och resultatet från vägningen multipliceras med betygen i Krysschemat (vägt resultat inom parantes) och därmed kan man se vilket förslag som får högst poäng i botten. Det förslaget är det som uppfyller kravspecifikationen bäst.

Förslag --> Krav

snöre remdrift stötstång direkt-drivning wire skruv tyst (x9) 5 (45) 5 (45) 5 (45) 3 (27) 3 (27) 3 (27) billig (x7) 5 (35) 3 (21) 5 (35) 3 (21) 5 (35) 5 (35) rörlig (x13) 5 (65) 5 (65) 3 (39) 5 (65) 3 (39) 3 (39) enkel (x8) 5 (40) 5 (40) 5 (40) 5 (40) 5 (40) 5 (40) möjlig (x15) 5 (75) 5 (75) 5 (75) 5 (75) 5 (75) 5 (75) snabb (x3) 5 (15) 5 (15) 5 (15) 5 (15) 5 (15) 5 (15) exakt (x4) 5 (20) 5 (20) 5 (20) 5 (20) 5 (20) 5 (20) ej själv-hämmande (x5) 5 (25) 5 (25) 5 (25) 3 (15) 5 (25) 3 (15) säker (x17) 3(51) 3(51) 3(51) 3(51) 3(51) 3(51) SUMMA (vägd) 43 (371) 41 (357) 41 (345) 37 (329) 38 (327) 37 (317)

Tabell 3: Krysschema över krav som användes för utvärdering av sätt att överföra kraft till armarnas rörelser. Poängskalan är 1, 3 och 5, där 5 betyder att förslaget uppfyller kravet utan anmärkningar., 3 betyder att det finns svårigheter att uppfylla kravet, samt 1 där det är omöjligt att uppfylla kravet.

12.2.3.Resultat av Krysschemat

I Krysschemat redovisas resultatet av utvärderingen för hur man bör driva lederna. Poängen som redovisas är först ovägd och därefter inom parantes vägd. Höga poäng är bra. Värt att notera är att wire-förslaget utan vägning hade hamnat före direktdrivning, men tack vare

vägningen visar direktdrivningen att den borde vara bättre eftersom någon aspekt hade högre prioritet.

Den vinnande konstruktionen för lederna visade sig vara snördriften tätt följd av remdriften.

12.3.Användning av resultaten

Eftersom denna rapport endast redovisar en del av alla utvärderingar som skedde avslutar jag detta kapitel om utvärdering med en kort sammanfattning om som skedde med kunskaperna ifråndenna utvärdering.

Vid konstruktionsarbetet gjordes test med den vinnande lösningen - snördrift - till en utav lederna. Detta sätt visade sig vara opålitligt eftersom detta drivningssätt ställde höga toleranskrav och ej är tillräckligt förlåtande då stora glapp i drivningen lätt uppträder. Det var en aspekt som också borde förståtts, men missades.

I slutändan blev demonstratorn en kombination av snördrift, direktdrift och stötstång. Remdrift som annars var en stark kandidat försvann eftersom detaljerna var dyra och skrymmande i

standardformat. Istället skedde prov med egentillverkade komponenter såsom kugghjul ifrån RP-maskinerna.

13.Konstruktion

Då denna rapport endast tar upp vissa delar utav arbetet inriktar jag mig på att redovisa om hur konstruktionen av skalen gick till. I verkligheten gick ungefär halva tiden till att också konstruera ett inre chassi i bottendelen där många av motorerna skulle vara monterade, samt att konstruera fästelement, välja skruvar, motorer, lägesgivare och kontakter.

13.1.Tillverkning - yttre skal

Hur tillverkningen av Bestics yttre skal skulle ske blev en svår fråga. Preliminärt räknades det på att tillverka 200 apparater varje år. Med denna siffra visade det sig att formsprutning i plast ej skulle vara ekonomiskt hållbart och att man hellre borde se sig om efter konstruktionssätt med lägre startkostnader, till exempelvakuumformning eller formgjutning. Dock var prisbilden osäker eftersom vakuumformning kräver en mängd fästöron och

efterbearbetning då man inte kan integrera alla detaljer som krävs. Formgjutning har billigare startkostnad mot formsprutning men kostar mycket per enhet och hur man avgör vilken metod som

bör användas var svårt.

13.1.1.Utvärdering av tillverkningsmetod

För att avgöra vilket tillverkningsätt som var det bästa för Bestic och det mest ekonomiska fodrades det att vi kontaktade företag för att få prisuppgifter på deras metoder. För att kunna kontakta företagen krävdes det några slags ritningar för att kunna få en någorlunda exakt prisuppgift. För detta användes först en handritad översiktsritning och senare en enkel cad-modell som kunde ge företagen någoninformation. Erfarenheter därifrån är att företag inte bemödar sig att svara om man har en handritad modell och säger att man gör ett examensarbete. Därför var det viktigt att visa att planerna att tillverka produkten var äkta och att det kunde komma till kontrakt om priset visade sig vara rätt.

13.1.2.Kontakt med företag

Kontakter gjordes mest med lokala företag, det vill säga inom Eskilstuna eller runt Stockholm för att få prisuppgifter. De flesta företag arbetade med både formsprutning och vakuumformning. Priser söktes för båda dessa tillverkningssätt eftersom dessa är de två mest rationella tillverkningssätten för vår typ av produkt.

13.1.3.Prisuppgifter

Efter ett par veckor kom det prisuppgifter från Mälarplast i Eskilstuna. Företaget visade sig vara väldigt vänligt och ett studiebesök med möte bokades in hos dem med Peter Wall. Där erhölls en mängd tips om konstruktionen och vilka tillverkningssätt som de kunde rekommendera. De ansåg att formsprutning var det bästa för vår produkt (värt att notera är att företaget också erbjöd formgjutning och vakuumformning)

Eftersom ingen komplett ritning fanns över Bestic så blev priset inte exakt, men överslagsräkning gav en startkostnad på ungefär 500 000 kr för formverktygen och därefter mellan 15 och 40 kr per detalj som sprutades. Detta betyder en kostnad på 2500 kr per enhet vid 200 enheter. Inräknat kostnaden för själva sprutningen och plasten för de 9 detaljer som vi då pratade om blev priset per enhet mellan 2635 kr och 2860 kr. Värt att notera är att detta pris endast stämmer om man väljer att endast tillverka 200 enheter. Tillverkas det 5 000 stycken som formarna klarar av skulle styckepriset istället bli mellan 235 och 460 kr per enhet

13.1.4.Motivering av tillverkningsmetod

Priset för formsprutningen som rekommenderades (se 13.1.3) ansågs acceptabelt för uppdragsgivaren. Därför valdes detta tillverkningsätt för fortsättningen av projektet även fast det innebar att styckepriset som var preliminärt bestämt i projektets början kunde komma att överstigas. Det faktum att man kan integrera så många detaljer och funktioner direkt vid formsprutning gjorde att detta tillverkningssätt vann över alla andra sätt, även om vakuumformning på pappret såg billigare ut. Det man inte direkt kan se med vakuumformning är att finns det många dolda kostnader såsom fästöron och efterbearbetning. Speciellt när det blir större serier ökar kostnaderna vidvakuumformning då det blir mycket handpåläggning per enhet. Problem med handpåläggning har också formgjutning som kostar mycket per detalj.

13.1.5.Materialval

Då tillverkningssättet var valt kunde ett passande material väljas. Detta blev ett enkelt val som när som helst i konstruktionsarbetet kan ändras. Enligt Mälarplast hade vi tre egentliga val som uppfyllde våra önskemål om stabilitet, godkänd för kontakt med mat och ytfinish. Dessa var PP, ABS eller PA66.

Priset för de olika plasterna (exklusive moms): • PP ca 15 kr/detalj (30 kr/kg)

• PA-66 ca 30 kr/detalj (50 kr/kg) • ABS ca 30 kr/detaljs (50 kr/kg)

Eftersom priserna inte skiljde mycket ifrån varandra och plasten lätt kan bytas ut valdes den plast med de bästa hållfasthetsvärdena för oss, nämligen PA-66 som är en glasfiberförstärkt plast.

13.1.6.Beräkningar

Istället för att lägga beräkningarna i en bilaga lägger jag dem här eftersom de är så få. Alla siffror baserar sig på vad företaget Mälarplast berättade under mötet den 29 maj 2006.

Vald plastsort: PA-66.

Formar: 500 000 kr för komplett robot

Tillverkning: 800 kr i ställkostnad vid start av tillverkningen. Pris för sprutning: 30 kr/del, 270 kr/robot (9 skaldelar per robot). Pris/robot vid 200 robotar: ((500 000+800)/200)+270 = 2774 kr Pris/robot vid 5000 robotar: ((500 000+800)/5000)+270 ≈ 370 kr Pengar kvar vid 200 robotar: 5000 - 2774 = 2226 kr

Pengar kvar vid 5000 robotar: 5000 - 370 = 4630 kr

14.Bestämma formen

Att skissa upp koncepten som togs fram i utvärderingarna var nödvändigt för att bevisa för både mig som konstruktör och för uppdragsgivaren att koncepten var genomförbara och att de var rätt väg att gå.

Skisserna som utarbetades visade hur saker skulle komma att se ut och därmed blev skisserna optiska utvärderingsmetoder för

arbetsgruppen och vissa testpersoner.

Om en lösning formmässigt inte passade designbriefen eller önskemål som uppdragsgivaren uttryckte så blev det kanske tvunget att välja en lösning som i utvärderingarna tidigare (för exempel, se kapitel 12, utvärderingar) fått lägre poäng, men som med lite möda skulle kunna fungera lika bra som vinnaren i utvärderingarna. Eventuellt gick det också att kombinera flera lösningar på ett sådant sätt att både funktionen och formen fungerade som avsett.

14.1.Bestämmande av utseende

Enligt uppdragsbeskrivningen skulle Bestic formges så attmålgruppen kunde ta den till sig och acceptera den (se Kapitel 2, Syfte

och mål eller Kapitel 4, Problemformulering).

Det var en lång väg för att bestämma utseendet. I början undersöktes befintliga robotar och liknande apparatur för att få en känsla av var gränserna ligger inom formgivning och acceptans.

Därefter övergick fokus till att undersöka hushållsartiklar och sådana maskiner som används i kök och speciellt sådana som accepteras att placeras på ett matbord. Några exempel kan vara vattenkokare, termosar och brödrostar. Samtidigt hölls ett öga på de produkter som folk gärna vill undvika att ställa på ett matbord såsom, ketchupflaskor, kaffekokare, mikrovågsugnar (baserat på egna erfarenheter) för att nämna några. I dessa fall rör det sig om att produkterna är för stora,

Efter denna första undersökning visade det sig att färgerna och formerna bör vara mjuka och lite organiska. Som porslin brukar

framställas. Avrundningar måste vara så stora att rengöring går lätt och med en känsla av porslin får roboten det lättare att accepteras på ett matbord. Dessutom blir designen mer tidlös på detta sätt och kommer kunna accepteras under en längre tid. Den mekaniska livslängden på en Bestic är beräknad till 10 år.

14.2.Utvärdering av vältrisk

För att inte välta vid normalt arbete behövde Bestic ha en bred fot och låg tyngdpunkt. För att avgöra om det förelåg en vältrisk gjordes ett par enkla beräkningar innan den riktiga konstruktionen påbörjades.Maxvikten att lyfta uppskattades till runt 200 gram vilket är väldigt mycket mat för en sked. Då det var osäkert hur mycket armar och mekanik skulle komma att väga var det svårt att uppskatta vältrisken innan en första prototyp var tillverkad (åtminstone med den erfarenhet som fanns då).

En uppskattning av vikterna i Bestic skedde och en

stabilitetsberäkning gjordes. Resultatet av den första beräkningen visade att Bestic var nära att välta om armen sträcktes rakt ut

horisontellt med max belastning. Detta är en position som den aldrig skall befinna sig i vid normal användning, men det kan hända och därför beräknades riskerna utifrån detta fall.

Att detta var en risk som borde beaktas togs ifrån

kravspecifikationen (se Bilaga 1, Kravspecifikation, § 2.5 punkt 5).

14.2.1.Beräkningar

En första enkel beräkning på vältrisken utfördes när själva grundkonceptet var bestämt (Bild 4).

Bild 4: Principskiss av Bestic vid full belastning och arm utsträckt i sårbarast position.

Vridmoment runt punkten a:

35 N * 100 mm - 10 N * 200 mm - 2 N * 400 mm = 3500 Nmm - 2000 Nmm - 800 Nmm = 700 Nmm

Ett negativt värde hade betytt att Bestic skulle välta; alltså välter den inte, men den ligger nära gränsen så något bör göras för att ge högre säkerhet mot vältning.

14.2.2.Åtgärder mot vältning

Som förebyggande åtgärder för att minimera vältrisken - då armen är fullt utsträckt (vilket den vid normal användning aldrig är) och bär maximalt med mat - förlängdes avståndet mellan tyngdpunkten på Bestic och vridpunkten a från 100 mm till ungefär 125 mm. Som extra

14.3.Utvärdering av utseende

Redan ifrån början ansåg jag att arbetsgruppen och styrgruppen var en tillräckligt spridd grupp för att kunna avgöra hur Bestic skulle se ut eftersom de fördelade sig väl över landet och över ålder. Därför användes dessa personer för att avgöra om apparaten uppfyllde kraven och skulle välkomnas utav målgruppen eller omnågot behövde ändras.

14.3.1.Personer i grupperna

• Sten: > 50 år, Man • Karin > 50 år, Kvinna • Anlo < 30 år, Kvinna • Jenny < 30 år, Kvinna • Marko < 30 år, Man • Kim < 30 år, ManDessutom ombads personer i skolan eller ur familjen att ge sina åsikter om utseende och funktion.

14.3.2.Förslag som lades fram till

arbetsgruppen och styrgruppen

Här visas några exempel på de skisser som presenterades (se Bild 5). Vid möten visades ofta ett par skisser upp och grupperna frågades ut vad de tyckte om de olika alternativ som visades.

14.3.3.Resultat av utvärdering

Efter ett par veckors skissande och utfrågningar av arbetsgruppen och styrgruppen, bestämdes det att fortsättningen av skissandet kunde ske i CAD, eftersom de stora dragen i konstruktionen då var bestämda och jag upplevde en röd tråd som jag kunde bygga

vidare på i CAD-en.

Lista över drag som fördes vidare ifrån skisserna till CAD-en:

• Handtag inbyggd i arm genom U-formad Led

• Fötter på bottenplatta som kan hålla tallrik på rätt plats • Äggformat torn som håller i armen

• Vridningar och leder enligt skisser

• Motorer samlade i botten, förutom den yttersta motorn som vrider skeden

15.CAD

Efter de första skisserna påbörjades arbetet med att tillverka den CAD-modell som skulle vara till grund för prototypen. Denna modell skulle användas för att testa hur mekaniken fungerade samt för att styra RP-maskinerna vid prototyptillverkningen.

15.1.Konstruktion med

avseende på

tillverkningsmetod

Då det var bestämt att Bestic skulle tillverkas genom formsprutning vad det viktigt att veta hur detaljer bör se ut för att fungera i en formsprutningsprocess och vara tillverkningsbara. Denna information togs ifrån ett par böcker: Plaster (materialval och materialdata);Carl

Klason och Josef Kubát; VI, Sveriges Verkstadsindustrier; 1978 (utgåva 5 2001) och Design i fokus, för produktutveckling; Kenneth Österlind; Liber; 2003. Den information som användes var; hur

släppvinklar bör se ut, hur snäppfästen bör dimensioneras, var

delningslinjer bör placeras och hur förstärkningar och innerutrymmen bör dimensioneras så man inte kan se spår av dessa på utsidan av skalet. Dessutom tillverkades delarna så att man kunde förvänta sig relativt enkla gjutformar som bara består utav två delar och som helst inte använder sig av några kärnor.

15.2.Utvärderingsmodeller

När de stora dragen hos Bestic vad bestämda påbörjades en ny optisk utvärdering via CAD. En mängd olika versioner av huvudkonceptet ritades snabbt upp och presenterades för arbetsgruppen och

styrgruppen (och ibland även för andra som projektet berörde). Tillsammans avgjorde personerna om utseendet var okej och vad som såg fel eller rätt ut. Detta steg var helt kosmetiskt och innehållet skulle inte komma att ändras under detta steg om det inte visade sig att någon detalj orsakade problem. Detta gjordes för att veta hur detaljer hos Bestic borde se ut.

De modeller som presenterades för arbetsgruppen såg ut som följer:

15.3.Vald modell

Arbetsgruppen och styrgruppen fick säga sitt om vilken modell de föredrog och varför. Under mötet den 23 maj 2006 benades det ut att modellen längs till höger var favorit och att den borde kombineras med armen på den vänstra modellen (se Bild 6).

Bild 6: De tre första CAD-alternativen som presenterades för arbetsgruppen och styrgruppen.

15.4.Tester

Tester som gjordes innan prototyptillverkningen bestod i att bygga upp hela roboten i Solid

Works som en 3D-modell där man lätt kunde se om saker passade ihop och hur saker kunde röra på sig utan att slå i varandra. Detta var en del i utvärderingen och CAD-modellen

ändrades ett otal gånger under två månaders tid. Även en lätt hållfasthetskontroll gjordes via Solid Works på de flesta detaljer.

15.5.

Komponenter

utifrån

För att kunna göra en fullständig

apparat i datorn och för att kunna veta att allt skulle komma att passa, var det viktigt att veta hur motorer, växellådor, elektronikdelar, batterier och liknande detaljer som skulle användas, såg ut. Det bästa stället för detta var en hemsida som heter www.solidcomponents.com. Därifrån kunde många standardkomponenter användas direkt som 3d-modeller och läggas in i CAD-modellen. Vissa specialkomponenter behövdes skapas på egen hand ifrån ritningar vi fick via mail ifrån företagen eller via deras hemsidor. Dessa detaljer användes sedan tillsammans i CAD-modellen för att få allting att passa ihop med varandra.

15.6.Slutlig modell

Efter två månader med CAD-arbete (se Bild 6, 7, 8, 9, 10 och 11) och med möten om CAD-modellen valdes

till slut följande version (bild 8, 9, 10

och 11)till den slutliga som skulle

fräsas ut och bli till demonstratorn.

15.6.1.Arbetssätt

Anledningen till att utseendet slutligen blev som det blev är tack vare möten och samtal mellan styrgruppen, arbetsgruppen och mig. Från de tre versionerna i Bild 6 tillden färdiga modellen på nästa sida (Bild 9, 10 och 11) är det ungefär två månaders tid.

Byggandet av CAD-modellen var en luddig process och är svår att förklara, men jag gör ett försök; Jag hade de stora linjerna klara redan. Därefter var det bara att sitta och modellera fram ett utseende och ett innanmäte som uppfyllde de olika krav som sattes på Bestic. Efter hand som delar blev klara kunde jag avgöra hur nästa del borde formges för att passa in. Den yttre delen på armen med skedhållaren blev klar först och därefter arbetade jag mig nedåt längs armen till bottenplattan. Detta var ett medvetet val utav mig eftersom jag hoppades att den delen närmast användaren då skulle bli bäst formgiven och konstruerad.

15.6.2.Motivering av design

Anledningen till att det blev just så här roboten utformades berodde på den målgrupp som den vänder sig till. Målgruppen är, som tidigare nämnt, alla och för att inte utesluta någon grupp ligger formgivningen på flera plan. Den har mjuka former och kan kanske ses som söt eller snäll för att attrahera de som föredrar sådant. Samtidigt har den en tydlig maskinell sida med synliga skruvar och ett relativt kraftfullt uttryck i den överdimensionerade armen. Designen har blivit en balansgång mellan dessa två, med en liten övervikt mot söt och snäll. Detta eftersom den redan är en robot och maskin och därför kan verka skrämmande per automatik.

Funktionskraven är de som i grunden påverkat utseendet på roboten och de stora dragen blev som de är, på grund av innehållet i form av motorer, elektronik, batteri och hållfasthetskrav.

Bild 7: Juli - Slutlig CAD-modell

15.6.3.Bilder

Bild 10: Bestic - transparent, med motorer och större komponenter inuti. DIN-kontakt ifrån www.solidcomponents.com

Bild 9: Bestic - den slutliga modellen.

16.Demonstrator-tillverkning

En del av examensarbetet bestod i att tillverka en fungerande demonstrator - en modell som till så stor utsträckning som möjligt skall se ut som en serietillverkad Bestic och även fungera - inför robotdalens dag i Västerås den 5 september 2006 och för framtiden. Här följer en redovisning av hur demonstratorn (prototypen)

tillverkades.

Eftersom CAD-modellen nu redan var bestämd handlar detta kapitel enbart om själva tillverkningen.

16.1.Materialval

Ett första steg i tillverkningsprocessen var att hitta ett passande material att tillverka demonstratorn i. Det material som valts för serietillverkningen var PA-66 och därför söktes ett liknande material att bygga plastdetaljerna utav. Eftersom prototypen skulle tillverkas i skolans lokaler och att skolan stod för materialet så valdes det material där som passade bäst. Det enda material som kom i närheten var en grön PU-plast. Den användes till de detaljer som krävde styrka. Till de svagare detaljerna användes istället en rosa PU-plast med lägre

densitet som mycket lättare kunde bearbetas för att spara tid och arbete.

16.2.CAD-konvertering

Den CAD-modell som tidigare ritats i Solid Works konverterades nu till ett par olika format (För att få erfarenhet prövades både .STL och .IGS). Dessa format kunde läsas av det program som

skötte CNC-maskinerna.

16.3.Fräsning

Efter konverteringen till passande filformat importerades CAD-modellerna till programmet Modela Player 4 (Bild 12) och en arbetsordning byggdes upp där en mängd parametrar skrevs in, fräshuvuden valdes och mycket annat som CNC-fräsen behövde veta för att börja fräsa.

Arbete med att fräsa tog alltid lång tid och en detalj kunde ta en hel dag att fräsa ut ur den hårda gröna plasten (Bild 13). Ett par misstag skedde också där till exempel grovfräsning glömdes bort i

arbetsordningen och fräsen arbetade för snabbt ned i materialet så att nödstoppet slog till.

Bild 12: Instruktioner för CNC-maskinen i programmet Modela Player 4.

16.4.Provmontering

När samtliga detaljer var urfrästa men ännu inte slipade eller

lackerade påbörjades försöken med att få ihop demonstratorn (Bild 14

och 15). Detta arbete visade sig vara mycket svårt och det var många

smådetaljer som inte var riktigt genomtänkta eftersom tiden varit väldigt knapp för hela projektet. Det fick bli handpåläggningar och snabburfrästa specialdetaljer för att få ihop demonstratorn.

När demonstratorn kunde monteras ihop tillfredsställande saknades fortfarande en del elektronik och vissa detaljer inuti så därför kunde inte allt testas före slipning och lackering. För att hinna med att ha en “vacker” modell inför robotdalens dag i september blev det tvunget att påbörja slipning och lackering innan allt var klart inuti.

Bild 14: Övre delen av demonstratorn urfräst och provmonterad.

16.5.Slipning och lackering

För att få till utseendet på demonstratorn krävdes det många timmar med slipning och även till slut lackering. Under denna tidkonstruerades fortfarande ett par detaljer inuti och nya lösningar togs fram - speciellt för hur led 2 skulle drivas (led 2 är leden mitt på armen i bild 16).

16.5.1.Metoder

Lackeringen skedde i ett speciellt rum i skolans lokaler med vanliga sprayburkar ifrån en reservdelshandel för bilar (Bild 17).

Färgerna som valdes var vitt och grått. Den vita färgen skulle till så stor utsträckning som möjligt likna blank porslin enligt designbriefen. Den

Bild 16: Under pågående lackering finns det fortfarande behov till justeringar i konstruktionen av Led 2 (närmast kameran i bild)

Bild 17: Lackering av botten i ventilerat rum med dragskåp.

gråa färgen skulle vara matt för att ge ett intryck av seriositet eftersom en apparat helt i blank plast enligt både mig och arbetsgruppen upplevdes som “plastig” eller som en leksak. Samtidigt ville Jenny

och jag att den gråa färgen skulle ha en gummiaktig yta för att förbättra greppet på de gråa detaljerna eftersom dessa detaljer ofta kommer att användas för att lyfta eller hantera Bestic med. Tyvärr hann vi inte lackera de gråa delarna till Robotdalens dag, utan hela demonstratorn var porslinsvit där.

Hur de båda färgerna skulle fördelas på demonstratorn hade gett sig under CAD-arbetet. Den vita färgen skulle vara på alla stora ytor och “statiska” detaljer. Färgaccenten skulle vara på de första detaljerna i varje del som rörde på sig eftersom de då ger en tydlig kontrast med klara delningslinjer gentemot de statiska delarna (se Bild 18).

16.6.Ändringar

Då ett par detaljer blivit utfrästa och de kunde försöka monteras ihop visade det sig att spelet mellan många detaljer blivit för små så att de inte passade tillsammans. Kvalitén på arbetet var inte så bra som jag önskade. Som tur var kunde det förbättras för hand, vilket skedde. Därefter gjordes motsvarande förändringar i CAD-modellerna.

Bild 18: Bestic från ovan med tallrik visar vita och gråa ytors fördelning.

17.Resultat

Syftet och målet med detta projekt var att konstruera och formge en visuellt trevlig apparat (Bestic) som skulle kunna styras av en person och möjliggöra för denna person att äta på egen hand. Den skulle vara förberedd för serietillverkning och ha en visuellt trevlig utstrålning. Här

presenteras resultatet av den del som hanterats i rapporten.

17.1.CAD-modell

CAD-modellen (bild 20) som jag utvecklade är byggd för att formsprutas utan många kärnor eller komplicerade delningslinjer.

Avrundningar och godstjocklekar är anpassade för att ej orsaka synliga deformeringar eller onödig stress på verktygen. Flera delar är likadana för att minska kostnaden för olika verktyg.

En display är integrerad i bottenplattan där användaren kan få nödvändig

information. Nedanför den finns även start- och pausknappen, som även fungerar som stoppknapp när den hålls inne länge (se bild 19).

Bild 20: Bestic i olika vyer. Renderingar ifrån Solid Works. Bild 19: En närbild på den display som integrerats i

bottenplattan tillsammans med start och pausknappen.

Mekaniska delar inuti apparaten är förberedda för att enkelt kunna tillverkas genom serietillverkning. och komponenterna är

genomarbetade för att bestå utav få detaljer.

Utseendemässigt är Bestic snäll och trevlig med mjuka former och konsekvent design. Former går igen genom hela produkten och delarna upplevs att passa ihop (se bild 21).

För att se fler bilder på delarna i CAD-modellen, se Bilaga 8, Komponentlista.

Bild 21: En närbild på den utsträckta armen med kroppen närmast och skeden längst bort.

17.2.Demonstrator

Ungefär en vecka innan presentationen på Robotdalens dag den 5:e september 2006 var demonstratorn färdiglackerad och monterad (se Bild

22 och 23). Den gör sitt jobb som demonstrator genom att locka folk att

titta närmare, samtidigt som den inuti är halvvägs till en färdig produkt. Efter robotdalens dag adderades även accentfärgerna i

bild 24.

Uppdragsgivaren är nöjd med utseendet och känslan den utstrålar. Även utomstående personer ger utseendet positiv kritik. Flertalet tidningar, som VLT 1), Ny-teknik 2) och Metro

Teknik 3) har skrivit om Bestic

och varit positiva. Bild 22: Demonstratorn Bestic grundlackerad.

Bild 23: Bestic på Robotdalens dag 2006. Intervju med VLT. Från vänster: Ann-Louise Norén,Anna-Karin Eklund ordförande för Vårdförbundet, Sten Hemmingsson, Margareta Andersson.

Bild 24: En bild, tagen av Alice Öberg som Robotdalen använder vid mässor och liknande med Bestic på bordet, Ann-Louise Norén till vänster och Sten Hemmingsson till höger.

1), 2) och 3) Se motsvarande länkar i

Referensförteckning, kapitel 19.