Balansoptimering av monteringslina

med mixade produkter

En fallstudie

Examensarbete

Innovativ Produktion och Logistik

Grundnivå, 15 hp

Produkt och Processutveckling

Dana Al-Said

Handledare, företag: Robin Engberg

Handledare, Mälardalens högskola: Staffan Andersson Examinator: San Giliyana

Abstract

This is a bachelor thesis which handles a balancing problem in a manual assembly line for mixed models. Many product variations that are assembled in an assembly line have different cycle times in each operation in the process. The products that are assembled in the line have also large variations in their lead times. This leads to large balancing losses leading to reduced productivity and efficiency. Many balancing losses occur due to the inefficient time that one of the products causes. Other balancing losses occur due to bottlenecks that occur in some operations.

The purpose of this study is to investigate the balancing losses in a manual assembly line with mixed models. The goal is to develop a proposal for a balanced layout, as well as to minimize balancing losses and waste and maximize productivity as much as possible.

Two research questions have been developed as guidelines for the study:

RQ1: What factors can lead to balancing losses in a mixed-model assembly line?

RQ2: How can a mixed-model assembly line be balanced without leading to other types of losses?

The study is a case study that looks for problems in one case company. It is based on a literature study and the collection of real-world data, which has been collected at the case company by observations, interviews and documents that include data about production times and balancing reports.

A proposal on how balancing losses can be reduced in the best possible way has been developed. The inefficient time has been reduced and the assembly line has become more efficient and productive. With help of this improvement proposal, other types of losses could be avoided, such as losses of human resources and financial resources.

This study aimed to reduce the balancing losses that one product causes in the assembly line. No rebalancing of the other products was done, but other products were considered so that the balancing of the product does not lead to extra imbalance on the other products in the line. It was important for the fall company to be able to implement a solution that does not lead to a lot of other losses. Based on the three solutions proposed, this solution was the most suitable for what the company wants. A new layout for the product’s stations has been proposed. With this layout, efficiency will increase, and downtime will decrease, thus increasing productivity. Proposal three shows that it is possible to balance a mixed-model assembly line, by terminating a product and removing it earlier from the assembly line.

Keywords: Line balancing, manual assembly, balancing loss, mixed products, mixed-model assembly

Sammanfattning

Det här är ett examensarbete på grundnivå, som behandlar ett balanseringsproblem i en manuell monteringslinje för mixade modeller. Det monteras många produktkonfigurationer som har olika cykeltider i varje station i processen. Produkterna som monteras i linan har även stora variationer i deras ledtider. Detta medför stora balanseringsförluster som leder till minskad produktivitet och effektivitet. Många balanseringsförluster uppstår på grund av den ineffektiva tiden som en av produkterna orsakar. Andra balanseringsförluster uppstår på grund av flaskhalsar som förekommer i vissa stationer.

Syftet med denna studie är att undersöka balansringsförlusterna i en manuell monteringslinje med mixade modeller. Målet är att ta fram ett förslag på en balanserad layout, samt att minimera balanseringsförlusterna och slöseri och maximera produktiviteten så mycket som möjligt. Två forskningsfrågor har tagits fram som riktlinjer för studien:

F1: Vilka faktorer kan leda till balanseringsförluster i en mixad-modellmonteringslinje? F2: Hur kan en mixad-modellmonteringslina balanseras utan att leda till andra typer av

förluster?

Studien är en fallstudie som undersöker problem hos ett fallföretag. Studien är baserad på en initial litteraturstudie och insamlad data, som har samlats in från fallföretaget via observationer, intervjuer samt dokument med data om produktionstider och balansrapporter.

Ett förslag på hur balanseringsförlusterna kan minskas på bästa möjliga sätt har tagits fram. Den ineffektiva tiden har minskats och monteringslinan har blivit effektivare och produktivare. Med hjälp av det här förbättringsförslaget, kunde andra typer av förluster undvikas, som exempelvis förluster av mänskliga resurser och ekonomiska resurser.

Denna studie är gjord för att minska balanseringsförlusterna som en av produkterna orsakar i monteringslinjen. Ingen ombalansering på de andra produkterna gjordes, men det togs hänsyn till andra produkter så att balanseringen av den produkten inte leder till extra obalans på de andra produkter i linan. Det var viktigt för fallföretaget att kunna implementera en lösning som inte leder till massa andra förluster. Utifrån de tre lösningarna som föreslagits var denna lösning den mest lämplig för vad företaget önskar sig. En ny layout på produktens stationer har tagits fram. Med denna layout kommer effektiviteten att öka och dötiden minska, och därmed ökas produktiviteten. Förslag tre visar sig att det är möjligt att kunna balansera en mixad-modellmonteringslina, genom att avsluta en produkt och ta ut den tidigare ur monteringslinan.

Nyckelord: Line balancing, manuell montering, balanseringsförluster, mixed products, mixed-model assembly line.

Förord

Detta examensarbete har varit både intressant och lärorikt. Ämnet linjebalansering var något nytt för mig, men jag utmanade mig själv att genomföra detta projekt för att bevisa till mig själv att ingenting är omöjligt. Med hjälp av kunskaperna som utbildningen har gett mig och litteratursökningen, fick jag lära mig mer om ämnet och utföra detta examensarbete. Det här projektet gav mig massa kunskap som jag kommer att använda mig av i arbetslivet.

Jag vill börja med att tacka produktionschefen på fallföretaget, som gav mig chansen att genomföra mitt examensarbete där. Jag vill också tacka min handledare på fallföretaget för allt stöd under projektet och under mina besök till företaget. Jag vill även tacka alla anställda för ett varmt välkomnande, och för att de gav mig av sin tid och delade med mig av sina kunskaper. Ett speciellt tack till Staffan Andersson, min handledare vid Mälardalens högskola, för allt stöd, råd och hjälp. Jag lärde mig mycket av honom och med hjälp av hans vägledning fick jag färdigställa projektet och vara stolt över mitt arbete.

Slutligen vill jag tacka alla mina familjemedlemmar och vänner som gav mig stöd, inspirationer och motivationer under mitt projekt.

Dana Al-Said Västerås, Juni 2021.

Innehållsförteckning

1 Inledning ... 1 1.1 Bakgrund ... 1 1.2 Problemformulering ... 1 1.3 Syfte och mål ... 2 1.4 Forskningsfrågor ... 2 1.5 Avgränsningar ... 22 Ansats och Metod ... 3

2.1 Fallstudie ... 3 2.1.1 Arbetsprocessen ... 3 2.2 Datainsamlingsmetoder ... 4 2.2.1 Litteraturstudie ... 4 2.2.2 Observationer ... 5 2.2.3 Intervjuer ... 5 2.2.4 Data från företaget ... 6 2.3 Dataanalys ... 6 2.4 Forskningskvalitet ... 7

2.4.1 Reliabilitet, validitet och triangulering ... 7

3 Teoretisk referensram ... 9

3.1 Monteringslinjer ... 9

3.1.1 Manuell monteringslinje ... 9

3.1.2 Olika typer av produkter i en monteringslinje ... 9

3.2 Linjebalansering ... 10

3.2.1 Balansförlust och flaskhals ... 11

3.2.2 Takttid ... 12

3.2.3 Cykeltid ... 12

3.2.4 Ledtid ... 13

3.3 Sju + ett slöseri ... 13

3.4 Processflödesanalys ... 14 4 Empiriska resultat ... 15 4.1 Fallbeskrivningen (problembeskrivningen) ... 15 4.2 Fallföretagets bakgrund ... 15 4.3 Monteringen på fallavdelningen... 16 4.4 Slutmontage ... 17 4.5 Obalans i slutmontage ... 19

4.6 Den obalanserade produkten i slutmontage ... 20

4.7 Produktionsplanering ... 21

4.8 Potentiella förbättringsförslag ... 22

4.9 Balanseringsresultat ... 23

5 Analys ... 27

6 Slutsatser och rekommendationer ... 30

Referenser ... 31

Bilagor... 34

Figurförteckning

Figur 1: Arbetsmetoden för projektet ... 4Figur 2: Manuell montering med WIP emellan (Ghirann, 2012) ... 9

Figur 3: Monteringslinor för en produkt, flera produkter och blandade produkter (Reginato et al., 2016). ... 10

Figur 4: Exempel på arbetsinnehållet före och efter balansering (Pettersson, 2015). ... 11

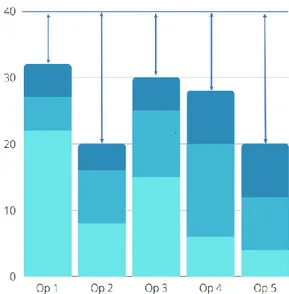

Figur 5: Exempel på Yamazumi diagram (Strachotová & Strachota , 2018) ... 11

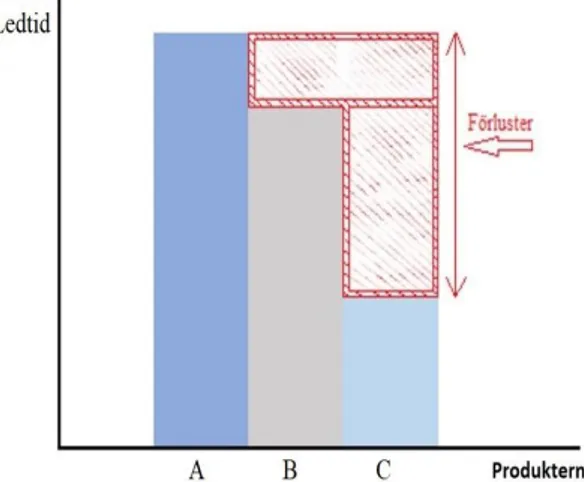

Figur 6: Exempel på hur balanseringsförlusterna ser ut ... 12

Figur 7: En ungefärlig bild på obalans i fallföretaget ... 15

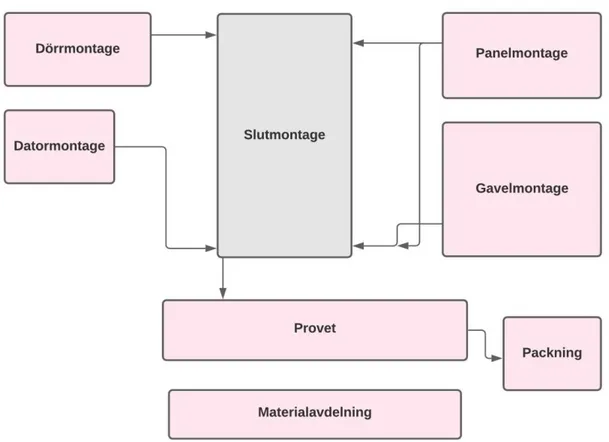

Figur 8: Fallavdelningens layout ... 16

Figur 9: Slutmontage layout... 17

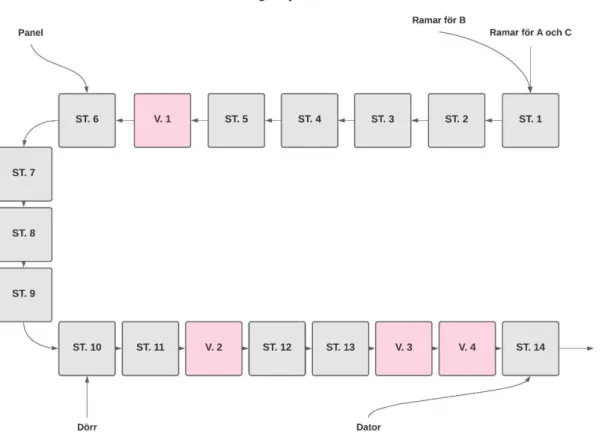

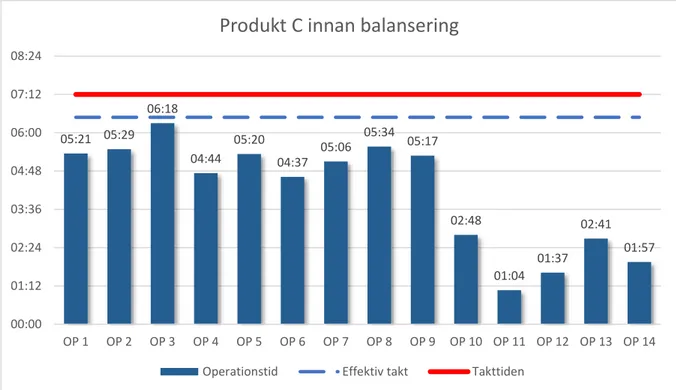

Figur 10: Produkt C före balanseringen ... 20

Figur 11: Yamazumi fördelningen ... 24

Figur 12: Product C efter balanseringen ... 25

Figur 13: Den nya layouten för produkt C efter balanseringen ... 26

Tabellförteckning

Tabell 1: Personer som intervjuades ... 6Tabell 2: Balanseringsförlusterna före balanseringen ... 23

Tabell 3: Balanseringsförlusterna efte balanseringen ... 25

Beteckningar

A, B, C Produkterna i fallavdelningen.

Produkt C Den produkt som fallstudien undersöker, och som orsakar obalansen. X, Y Produkter som finns i andra avdelningar i fallföretaget.

Systemtest En av avdelningarna i fallföretaget, där alla produkter samlas och testas ihop.

Ordlista

Mixed-model monteringslinje: En monteringslinje där olika produkter och variationer monteras.

Balansförluster: Tid som inte används för produktiva ändamål i monteringslinjen . Ineffektiv tid: dötiden, där det inte utförs något arbete.

1

1 Inledning

Under detta avsnitt presenteras bakgrunden till problemet, studiens syfte, mål och forskningsfrågor, samt de avgränsningar som begränsar projektet.

1.1 Bakgrund

Produktvariationer har ökat under de senaste decennierna. Den här stora variationen drivs av marknadsefterfråga och krav på hållbarhet. Detta gör monteringslinjer för mixade modeller mycket vanliga. En mixad-modellmonteringslinje monterar flera olika produkter i samma linje. Den kännetecknas vanligtvis av två problem, balansering och sekvensering (Zeltzer et al., 2013).

I en monteringslina tillverkas produkter där komponenter sammansätts i en följd beroende på en uppsättning uppgifter för att producera en slutprodukt. Balanseringen av monteringslinjer har återigen fått betydelsen inom den globala strategin för standardisering och minskning av kostnader, samt översättningen av kärnkompetens till konkurrensfördelar. För att kunna balansera en monteringslinje måste det tas hänsyn till en del frågor, såsom antal produkter och modeller, linjes layout, arbetsflödesnivå och automatiseringsnivå (Roy & Khan, 2010).

För att kunna identifiera balanseringsproblemet måste olika typer av monteringslinjer definieras. Det finns monteringslinjer där antingen en produktmodell, mixade modeller, eller flera modeller som kommer i form av satser monteras (Olhager, 2013). Den här studien tar upp ett linjebalanseringsproblem för monteringslinjer av mixade modeller. Användning av linjebalansering för monteringslinjer med mixade modeller är nödvändigt för företag för att kunna möta efterfrågan av olika modeller dagligen (Sivasankaran & Shahabudeen, 2017). Monteringen av produkter på monteringslinje kräver att det totala arbetet delas in i en uppsättning operationer (Hwang et al., 2008). Linjebalanseringsproblemet är relaterat till att minimera antalet stationer för en given cykeltid, eller till att minimera cykeltiden för ett givet fixat antal stationer (Li & Gao, 2014). Linjebalansering som omfattar minimering av antalet arbetsstationer eller minimering av cykeltiden, medför lika stor arbetsbelastning vid alla stationer, vilket ökar linjens effektivitet, och därmed ökas produktiviteten. Syftet med att implementera linjebalansering är att minimera dötid för arbetsstationerna på en monteringslinje (Ariyanti et al., 2020). Aktiviteterna ska fördelas på ett balanserat sätt för att få ett maximalt utnyttjande av mänskliga resurser och anläggningar, utan att störa arbetssekvensen (Roy & Khan, 2010).

1.2 Problemformulering

Denna studie behandlar balanseringsproblemet med en manuell monteringslinje för mixade modeller, där produktmixen och variationer ändras från skift till skift. Problemet med monteringslinjebalansering har undersökts i flera år. Det handlar vanligtvis om hur antalet arbetsstationer bestäms för en given cykeltid, eller hur cykeltiden bestäms för ett givet antal arbetsstationer (Arık et al., 2019). Linjebalanseringsproblemet innebär att om vissa stationer kräver mycket mer tid än andra, medför det balanseringsförluster (Bellgran & Säfsten, 2010). Tilldelningen av obalanserade uppgifter resulterar till höga fördröjningstider och flaskhalsar. Detta resulterar till disharmoni mellan arbetarna, där arbetarna med en högbelastade uppgifter

2

arbetar kontinuerlig, medan arbetarna med enklare uppgifter kommer att vara mer avslappnade och kan slutföra arbetet ett tag innan takttiden slutar (Ariyanti et al., 2020).

Mixade modeller utgör en ytterligare utmaning för att balansera monteringstiden och alla modellers arbetsinnehåll vid varje station. Balanseringen beror på den stationen med högst arbetsinnehåll som begränsar takten i hela linjen (Baudin, 2002). För att balansera linan måste arbetsinnehållet ha samma cykeltid i varje station i monteringslinjen. Men det är svårt att uppnå en perfekt balans längs alla stationer i en mixad-modellmonteringslina i praktiken. Det kommer att uppstå balanseringsförluster, som visar dötiden och linjens effektiva tid (Olhager, 2019). Balanseringsbeslutet är mer komplicerat i en monteringslinje med mixade modeller, eftersom det innebär att uppgifterna tilldelas för alla modeller, utöver många andra konfigurationsalter-nativ (Li & Gao, 2014). Balanseringen för monteringslinjer av mixade modeller kan leda till förlust av balanseringseffektivitet (Sivasankaran & Shahabudeen, 2017). Linjebalanseringen av mixade modeller skulle vara lättare om variationen i processtiden mellan de olika modellerna är mindre, eller försumbar. Men vid större ledtidsvariation blir det utmanande (Ashraf & Abbas, 2017).

1.3 Syfte och mål

Syftet med studien är att undersöka balanseringsförlusterna i en manuell monteringslina med mixade modeller. Målet är att ta fram ett förslag på en balanserad layout, samt att minimera balanseringsförlusterna och slöseri och maximera produktiviteten så mycket som möjligt.

1.4 Forskningsfrågor

För att uppnå syftet har följande forskningsfrågor tagits fram:

F1: Vilka faktorer kan leda till balanseringsförluster i en mixad-modellmonteringslinje? F2: Hur kan en mixad-modellmonteringslina balanseras utan att leda till andra typer av förluster?

1.5 Avgränsningar

Arbetet kommer att inrikta sig på manuell montering. Studien kommer att undersöka en mixad-modellmonteringslina som innehåller flera produkter samt flera produktkonfigurationer. Fokuset kommer främst vara på en produktmodell som orsakar den ineffektiva tiden och som leder till obalans i monteringslinjen. Trots att produktkonfigurationer till andra produkter också orsakar obalans i monteringen, kommer detta problem inte att tas upp i studien.

3

2 Ansats och Metod

Detta avsnitt presenterar vilka metoder som användes för att skriva litteratur och samla in data, samt tillvägagångsättet på arbetets genomförande. Det har använts båda primära och sekundära data.

2.1 Fallstudie

Forskningsdesignen som användes i detta arbete var en fallstudie. Fallstudien är en form av forskningsdesign som också brukar beskrivas som en metod (Bryman, 2016). Det finns olika typer av fallstudier, enfallsstudier och flerfallstudier (Yin, 2018). Denna studie var en enfallsstudie, d.v.s. som undersökte problemet djupt hos ett fallföretag.

En fallstudie är en forskningsstrategi som används för att få en djup förståelse av en komplex fråga. Fallstudien lämpar sig för att fånga information genom forskningsfrågor som börjar på ”hur, vad, varför” (Yin, 2018). För att designa en fallstudie, ska det börjas med ett syfte och sedan läggs planer på hur syftet ska uppnås. En forskningsdesign fungerar som en plan till forskningen som hanterar vilka frågor som ska studeras, vilken data som är relevant, vilka data som ska samlas in och hur resultatet analyseras (Yin, 2018). Denna fallstudie påbörjades efter en diskussion med fallföretaget om problemet. Fallföretaget önskade att få en potentiell lösning till balanseringsproblemet. Efter att problemet diskuterades, framställdes arbetets syfte, mål och frågeställningar.

För att göra en fallstudie ska det finnas en tydlig metodisk väg. Det kan vara att granska litteratur och definiera forskningsfrågor. Det kan också vara att definiera några teoretiska problem och att undersöka relevant forskningslitteratur. Målet är att utföra en bra fallstudie, och att samla in, presentera och analysera data rättvist (Yin, 2018). Denna fallstudie gjordes för att få en djupare förståelse av fallföretagets problem, och hur dessa problem kan lösas. Kvalitativa metoder utfördes, som intervjuer och observationer. Litteratur användes också för att definiera hur andra forskningar hade tagit upp dessa problem och löst dem. Syfte och forskningsfrågor var designade efter fallstudien, då företaget och problemet bestämdes först, och sedan började forskningen och beskrivning av syfte och mål efter att problemet undersöktes. I den här fallstudien jämfördes och analyserades litteraturen med den empiriska data som formade företagets nuläge.

2.1.1 Arbetsprocessen

Ett projekt ska alltid börja med planeringsfasen, där syftet är att säkerställa vägen till projektmålet, och skapa en översikt över de aktiviteter som ska göras under projektet. För att planera kan en tidsplan/gantt-schema med olika aktiviteter användas (Tonnquist, 2021). I den här studien skapades en tidsplan som visade alla moment som gjordes under studien (se bilaga 1).

Figur 1 beskriver arbetsprocessen indelad i flera moment. Enligt (Larsen, 2018) ska forskningsprocessen delas in i olika moment som kan underlätta arbetet, och för att få en klar och tydlig struktur. Flera av faserna kan genomföras samtidigt.

4

Varje typ av empirisk forskningsstudie har en underförstådd forskningsdesign. Forskningsdesignen kopplar empiriska data till forskningsfrågor och sedan till dess slutsatser (Yin, 2018). Efter att problemet formulerades och syftet och frågeställningarna fastställdes, påbörjades arbetet med litteratursökning som var en stor del av datainsamlingen, och som gav en allmän förståelse om ämnet. Medan litteratursökningen höll igång, samlades empiriska data in parallellt genom observationer, intervjuer och dokument som fallföretaget överlämnade. Därefter analyserades den insamlade data och formades till en nulägeskrivning om fallavdelningen i fallföretaget, som innehöll en djupare beskrivning på problemet, monteringsanalys och balansanalys. Därpå framtog förbättringsförslag som gav fallföretaget en bättre bild på hur problemet kunde lösas.

2.2 Datainsamlingsmetoder

Enligt Bergman och Klefsjö (2020), är datainsamling ett viktigt steg för kvalitetsförbättringar. Det finns flera sätt att samla in data på. Datainsamlingen i den här studien utöver litteraturstudien skedde genom intervjuer, observationer och dokumentationer från företaget. Användning av dessa metoder hjälpte med att förstå företagets nuläge och nulägesproblem.

2.2.1 Litteraturstudie

Litteraturstudier är viktiga resurser för att kunna bekräfta att studien går åt rätt håll. Syftet är att få djupare kunskap och förståelse om ämnet som behandlades i studien. Den litteratur som användes i studien var från böcker och vetenskapliga artiklar.För att kunna söka efter pålitliga vetenskapliga artiklar användes primära databaser såsom Scopus, IEEE Xplore, ABI/INFORM Global, Emerald Insight. Det användes också sekundära databaser som Primo och sökmotorn Google Scholar till böcker och artiklar som inte var tillgängliga i de andra databaser. Diva-portal användes också för att söka efter tidigare examensarbeten, som var som en hjälp till studien.

Sökord som skrevs in var ”line balancing”, ”manual assembly”, ”balancing loss in production lines”, ”mixed products” och ”mixed-model assembly”. Dessa ord skrevs i flera kombinationer för att hitta lämpliga artiklar, exempelvis: ”line balancing” AND ”mixed-model assembly lines”, ”mixed-Product” AND ”assembly line”. Användning av sökords kombinationer hjälpte med att filtrera antalet sökresultat och med att få relevanta artiklar. För att kunna filtrera artiklarna ytterligare, användes avancerade sökningar som begränsade ämnesområden och ett begränsat årsintervall i vissa fall. Sökningen begränsades också till högst relevanta och högst citerade.

Problemformulering Datainsamling Dataanalys Förbättringsförslag

5

2.2.2 Observationer

Observationen är en av de vetenskapliga metoderna för att samla in information. Den används framför allt vid explorativa undersökningar, och kan också användas vid experiment och tester (Patel & Davidson, 2019). Det finns strukturerade och ostrukturerade observationer. I denna studie genomfördes en ostrukturerad observation. Ostrukturerade observationer används för att utforska ett visst problemområde, där mycket information ska ha samlats in (Patel & Davidson, 2019). Denna typ av observationer kallas för deltagarobservation, eftersom observatörer deltar i de situationer och områden som de forskar på (Thomas, 2012).

Generella observationer om produktionsavdelningen och linans layout genomfördes i den här studien. Dessa observationer hjälpte med att få en helhetsbild och vetskap över hur allt såg ut och hur flödet gick till. Djupare observationer genomfördes också genom att författaren jobbade vid slutmontagestationerna och monterade de tre produktmodellerna. Detta skapade en uppfattning om hela situationen, då vissa problem upptäcktes under de djupa observationerna. Dessa observationer var viktiga att göra, eftersom det som observeras med ögonen blir lätt att komma ihåg. Observation var även en bra bas till andra datainsamlings metoder (Patel & Davidson, 2019).

2.2.3 Intervjuer

Med observationerna i denna studie blev det möjligt att uppspåra vissa områden som behövde vidare undersökning, och intervju var en bra metod för djupare förståelse. Intervjun är en viktig metod för insamling av data. Semi-strukturerade intervjuer genomfördes för att samla in mer data om företagets nuläge. Med semistrukturerade intervjuer innebär det att alla intervjuperso-ner får samma frågor i samma följd, men har frihet att utforma svaren (Patel & Davidson, 2019).

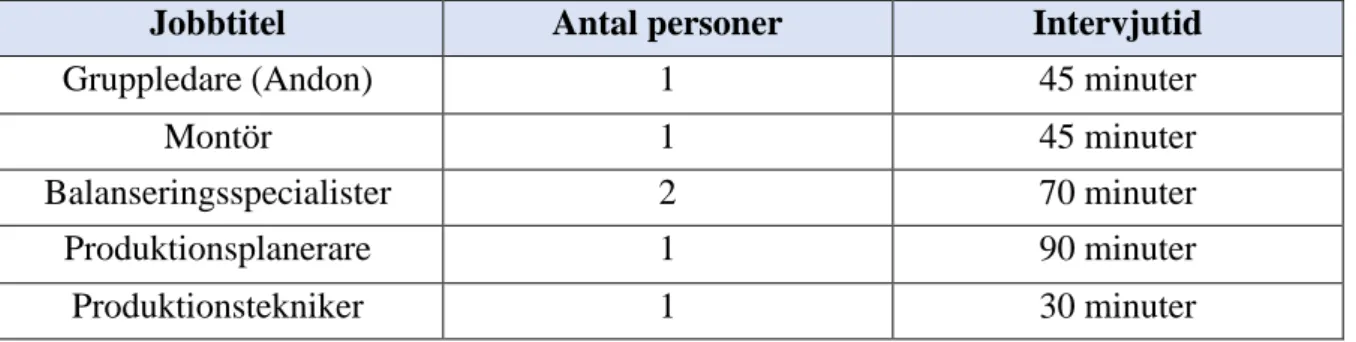

Sex personer intervjuades, gruppledare i slutmontage (Andon), en montör med mycket hög kompetens, två linjebalanseringsspecialister, en produktionsplanerare och en produktionstek-niker (se tabell 1). Det gjordes två olika intervjuformulär (se bilaga 2&3). Ett till personalen i fabriken, där det tar frågor om fallavdelningen och speciellt monteringslinjen och balanseringsproblemen. Det andra ställdes till produktionsplaneraren som handlar mer om planeringen i hela företaget, eftersom alla produktionslinor i företaget är beroende på varandra. Vissa intervjuer skedde på fallföretaget och andra utfördes via videosamtal på Teams. Andon och montören intervjuades för att få en övergripande bild på hur monteringen och linjebalansering fungerar i praktiken. Balanseringsspecialisterna och produktionstekniker intervjuades för att få en koll på hur fallföretaget brukade balansera tidigare och vilka utmaningar och problem de mötte när de jobbade med linjebalanseringen.

Det var viktig att intervjua en från produktionsplaneringen, för att förstå hur orderna planeras och hur orderflödet går till. Produkterna och monteringslinan som undersöktes beroende på andra produktionslinor i fallföretaget, och det var produktionsplanering som hade koll på när och hur produkterna skulle samlas ihop och gå vidare. Detta förklarades i avsnitt 4.7.

Under besöket på fallföretaget ställdes ett par frågor till andra montörer för att se hur nöjda de var med den nuvarande balanseringen och layout, och om de mötte några problem med det.

6

Tabell 1: Personer som intervjuades

Jobbtitel Antal personer Intervjutid

Gruppledare (Andon) 1 45 minuter

Montör 1 45 minuter

Balanseringsspecialister 2 70 minuter

Produktionsplanerare 1 90 minuter

Produktionstekniker 1 30 minuter

2.2.4 Data från företaget

Kvantitativa data omfattar bland annat siffror, mängder, storlek och grad (Säfsten & Gustavsson, 2019). Dokument med data och siffror har också insamlats hos företaget. Dessa dokument presenterade monteringslinjens takttid, stationernas cykeltid för alla produkter, samt exakta tider för varje steg som gör i varje station i monteringslinan. Den inkluderade också information som gynnade studien, exempelvis balansrapporter och diagram till produkterna som monteras på monteringslinan. Fallföretaget har en stor sekretess, därmed kommer vissa siffror och specifika information om företaget kommer inte att presenteras i rapporten.

2.3 Dataanalys

För att kunna presentera den insamlade data på ett tydligt sätt, ska den data kunna tolkas och analyseras. Det finns olika dataanalysmetoder beroende på om datan är av kvantitativ eller kvalitativ natur (Höst et al., 2006). I den här studien skedde en analys av både kvalitativa och kvantitativa data.

Datareduktionen är ett delsteg av kvalitativ dataanalys som består av transkribering, kodning och initial analys. Det innebär att kunna hantera datamaterialet och att kunna förenkla och transformera rådata och skapa en noggrann beskrivning av den insamlade data. Transkribering av inspelade observationer och intervjuer underlättar analysarbetet (Säfsten & Gustavsson, 2019). Majoriteten av den insamlade data kom från intervjuerna som genomfördes med två olika intervjuformulär. Data från intervjuerna transkriberades ord för ord, lästes ett par gånger, och den viktiga informationen markerades och kodades med hjälp av Word. Med kodning markeras och noteras den viktiga och intressanta data (Säfsten & Gustavsson, 2019). Det som mest kodades var de upprepade information som alla intervjuade personer pratade om, exempelvis problemet med den produkt som orsakar den ineffektiva tiden. Efter kodningen samlades liknande datamaterial, för att vara enkelt att hitta samma material som berör ett visst ämne. Den transkriberade och kodade data skrevs sedan under empirikapitlet och beskrevs så tydligt som möjligt. Observationerna transkriberades och kodades också på samma sätt. Och med hjälp av bilden i minnet på fallavdelningen kunde en layout på fallavdelningen och på monteringslina illustreras och beskrivas tydligt.

Kvantitativa data insamlades i form av siffror om olika ledtider, cykeltider, och moment-monterings tider. Det finns flera program för bearbetning av kvantitativa data. Excel är ett av de enkla programmen för bearbetning och analysering av sådana data (Säfsten & Gustavsson, 2019). Dataprogrammet Excel och även figurer och tabeller användes för att lista upp och visa insamlade data som bestod av siffror. Flera mätning- och beräkningstester på balansering

7

gjordes att få en rimlig lösning. Handberäkningar på balansförluster gjordes och sedan infördes i Excel. Den formeln som beräkningarna utgick ifrån var:

𝑑 =

𝑛𝑐 − ∑ 𝑡

𝑖 𝑖𝑛𝑐

där d som är balansförlust anges i procent, n är antalet arbetsstationer, c är cykeltiden och 𝑡𝑖 är

operationstid för operation i. Genom beräkning av balansförlusten kan linjebalanserings effektivitet och utnyttjandegrad mätas (Olhager, 2013). Karthik stapeldiagram och Yamazumi diagrammet (förklaras under avsnitt 3.2) användes för att redovisa takttiden, cykeltiderna samt dötiden för att gynna med beräkning av balanseringsförlusterna. Det mesta av den analyserade kvantitativa data användes under balanseringsresultatavsnittet.

Analysen för den insamlade data har gjorts med hänsyn till studiens syfte och forskningsfrågorna. För att kunna analysera data på ett tydligt sätt, var den sökta litteraturen ett stöd, då den var en hjälp med att förstå tydligare de begreppen, definitioner och problem som denna studie tog upp. Genom en koppling mellan den insamlade data och litteraturen kunde en bearbetning på en lösning påbörjas.

2.4 Forskningskvalitet

Forskningar och studier och dess resultat måste vara giltiga och tillförlitliga, för att kunna lita på dem. Reliabilitet och validitet är kvalitetskriterier som utgör indikatorer på forskningskvalitet (Säfsten & Gustavsson, 2019). Undersökningen, testerna och data-insamlingsmetoderna måste vara reliabla och valida för att de ska vara lämpliga och kan användas. Om en studie inte är reliabel och valid, så har studiens resultat inte ett vetenskapligt värde (Ejvegård, 2009).

2.4.1 Reliabilitet, validitet och triangulering

Utförandet av kvaliteten i en studie görs genom att testa dess giltighet och pålitlighet. Reliabilitet och validitet är två sätt att demonstrera och kommunicera forskningsprocessernas noggrannhet och pålitlighet i forskningsresultatet (Roberts et al., 2006).

Reliabilitet är pålitlighet. Med reliabiliteten innebär det att komma fram till samma resultat och slutsatser. Detta händer när en forskare följer samma procedur och teknik och genomför samma studie som en tidigare forskare har genomförts. Målet med reliabiliteten är att minimera felen i en studie (Yin, 2018). I den här studien användes granskade tillförlitliga källor från tillförlitliga databaser (se avsnitt 2.2.1), vilket säkerställer en hög reliabilitet. Användning av kvalitativa metoder som observationer och intervjuer, och inhämtning av information från kunniga personer i fallföretaget var också en faktor till att öka reliabiliteten.

Validitet är giltighet. Validitet avgör om forskningsresultat verkligen mäter det som var avsedd att mäta, och hur giltiga forskningsresultaten är (Hancock et al., 2010). Den används för att bedöma om forskningen korrekt beskriver fenomenet som är avsett att beskriva. Om en artikel inte är reliabel, måste den också sakna validiteten (Briggs et al., 2012). Den relevanta litteraturstudie som användes i denna studie ökade validiteten. Att intervjua kunniga personer från fallföretaget som hade med mycket goda kunskapar om sitt jobb och det problemet som

8

undersöktes i denna studie, ökade också validiteten. Den data kvantitativa data som hämtades från fallföretaget in var också valid.

Metodtriangulering är en kontroll av resultatens konsistens med hjälp av flera datainsamlingsmetoder. Fördelen med triangulering är att slutsatserna blir mer tillförlitliga, om det används flera datainsamlingsmetoder och flera källor (Williamson, 2002).

För att resultatet ska vara tillförlitligt och har en bra reliabilitet, ska samma resultat visas upp vid olika tillfällen (Bibik et al., 2003). Med ett beräkningstest på företagets nuvarande balansering med metoder från böcker, som bland annat beräkningen från boken (Olhager, 2013), kunde samma resultat visas. På detta sätt uppnåddes både reliabilitet och validitet. Trianguleringen uppstod genom litteraturstudier, observationer och intervjuer som var flera källor för insamling av data.

9

3 Teoretisk referensram

Teoriavsnittet presenterar de begrepp och definitioner till termer som användes i studien. Den ger också en förklaring på hur ett visst verktyg fungerar eller hur en viss process går till.

3.1 Monteringslinjer

En monteringslinje är en tillverkningsprocess, där produkter monteras i en sekvens av arbetsstationer (Defersha & Mogebalizadehgashti, 2018). De är mest användbara när kundefterfrågan är hög och jämn över en lång tidsperiod (Olhager, 2013).

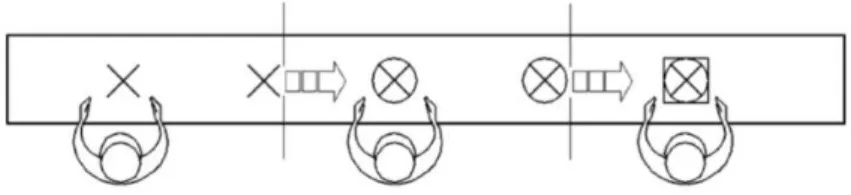

3.1.1 Manuell monteringslinje

I en manuellmonteringslinje är produkterna inte anslutna med en kabel eller ett transportörsystem som för produkterna genom linjen. Det är operatörerna som flyttar produkterna manuellt från en arbetsstation till en annan. Varje operatör står vid sin egen station och arbetar självständigt (Ghirann, 2012). Normalt tilldelas en arbetare till en station. Således är linjen som producerar i önskat utrymme med få arbetare den mest effektiva (Krajewski, 2019). Alla operatörer kan inte arbeta i exakt samma takt och samma prestationer. Detta leder till att monteringstiderna i varje arbetsstation aldrig är densamma. Det finns även lager eller buffert i form av produkter i arbete (PIA) (se figur 2), som är placerat mellan varje station (Ghirann, 2012).

Figur 2: Manuell montering med WIP emellan (Ghirann, 2012)

3.1.2 Olika typer av produkter i en monteringslinje

Det finns tre typer av monteringslinor (se figur 3); en monteringslinje för en modell (Single-model), en monteringslinje för mixade modeller (Mixed-model) och en monteringslinje för flera modeller (Multi-model), där produkter monteras i satser (Olhager, 2013).

Enmodell monteringslinjer tillverkar identiska produkter som inte har varianter och som monteras utan att ändra omställningar vid varje station. Sådana linor har det enklaste upplägget. (Olhager, 2013, Reginato et al., 2016).

Linjer för multimodeller visar en betydande skillnad i produktionsprocesser. De är linjer av olika modeller, där varje liknande modellgrupp produceras i en sats, med en uppstart i mellan varje modellsats (Reginato et al., 2016).

Monteringslinjer för mixade modeller monterar mer än en modell samtidigt. Denna monteringslinje gäller när det finns likheter mellan den produktiva processen, med inga inställningsbyten i mellan (Reginato et al., 2016). Det blir enkelt för företag som tillverkar mer än en modell att möta kundens efterfråga på olika modeller samtidigt, om de implementerar

10

balanseringen för monteringslinjer med blandade modeller (Sivasankaran & Shahabudeen, 2017). Eftersom denna monteringslina behärskar mixade modeller, behövs det material för alla modeller som skall monteras på linan. De gemensamma materialen för de olika modellerna finns alltid framme. Det finns också speciella material till vissa varianter som förs fram till linan med sekvensordningen för produkten. (Olhager, 2013). Mixad-modellmonteringslinjer kräver att monteringstiderna för de olika produkterna är så nära som möjligt (Baudin, 2002).

Figur 3: Monteringslinor för en produkt, flera produkter och blandade produkter (Reginato et al., 2016).

3.2 Linjebalansering

Linjebalansering är arbetet vid utformning av en produktionslina. Den innebär att operationer som görs för att tillverka en produkt ska fördelas på ett antal arbetsstationer, där varje station har ungefär lika många arbetsuppgifter. Detta görs för att nå ett högt resursutnyttjande samtidigt som en hög produktionstakt som överensstämmer med kundefterfrågan. För att balansera linan måste arbetsuppgifterna vara lika med cykeltiden, och arbetet ska balanseras i förhållande med takttiden. När en produkt monteras färdigt i en station, ska den förflyttas till nästa. Den totala kapaciteten för en monteringslinje bestäms av den station där bearbetningen tar längst tid (Olhager, 2013).

Linjebalanseringen börjar med identifiering av takttiden och sedan identifiering av flaskhalsar. Efter det balanseras monteringslinjen till takttiden, där antalet stationer bestäms. Slutligen balanseras arbetsinnehållet i stationerna och omfördelas. För att fördela arbetet mellan stationerna, skrivs alla steg som görs i varje station och deras exakta cykeltider i en tabell. Sedan börjar arbetsinnehållet omfördelas mellan stationerna, för att minska flaskhalsarna och tidsförluster (Karthik, 2020).

Figur 4 visar två stapeldiagram på stationernas arbetsinnehåll före och efter balanseringen. Arbetsinnehållet i varje station representeras av en stapel, där alla staplar måste passa under takttiden. Om en stapel går över takttiden, måste den förkortas genom omfördelningen av arbetsuppgifterna. När alla staplar passar under takttidslinjen, måste de även vara så lika som möjligt för att öka produktiviteten, och för att undvika att få den ineffektiva tiden (Baudin, 2002).

11

Figur 4: Exempel på arbetsinnehållet före och efter balansering (Pettersson, 2015).

Yamazumi diagram är också ett annat sätt att omfördela och balansera arbetet. Det är också ett stapeldiagram, där varje steg som görs i stationen representerar en färgad kloss i stapeln (se figur 5). Yamazumi hjälper till att se varje steg som utförs i varje process i stationen. Diagrammet skapas efter att takttiden har beräknats. De olika färgade Klossarna som representerar process stegen i varje station, visar också den tiden som varje arbetsmoment tar. Dessa klossar kan relativt flyttas mellan operationerna, för att minska balanseringsförlusterna och flaskhalsar (Talip et al., 2011).

Figur 5: Exempel på Yamazumi diagram (Strachotová & Strachota , 2018)

3.2.1 Balansförlust och flaskhals

Balanseringsförlust är bristen på balans i en produktionslinje. Det vill säga den tid som inte används för produktiva ändamål med den totala tid som har investerats i att tillverka en produkt Om operationer har olika cykeltider längs linan, kommer balanseringsförlusterna att uppstå (Bennett, 2015). Figuren nedan visar balansförlusterna i form av dötid, där pilarna visar den ineffektiva tiden som inget arbete utförs på.

12

Figur 6: Exempel på hur balanseringsförlusterna ser ut

Flaskhalsar uppstår när en arbetsstation har längre cykeltid än de andra stationerna i en process (Modig & Åhlström, 2015). Om en process har den lägsta genomloppskapaciteten i flödet, bestämmer den hela flödets kapacitet. Flaskhals uppstår när processens har en kapacitetsbrist, d.v.s. kapacitet är lägre än kundbehovet (Pettersson, 2015).

3.2.2 Takttid

Takttiden är ett mått på kundefterfrågan i term av tillgänglig arbetstid (Dolcemascolo, 2006). Takttiden är den produktionshastighet som behövs för att möta kundefterfrågan. Vanligtvis mäts takttiden genom att dela den tillgängliga arbetstiden på nödvändiga enheter. Den är en faktor för att balansera flödet. Det är viktigt att beräkna takttiden för att balansera aktiviteterna i arbetsstationerna (Myerson, 2012). Takttidsoptimering hjälper att reducera slöseri och ineffektivitet genom att få bort risker för antingen förseningar i processen eller överproduktion (Olhager, 2019). Takttiden beräknas som (Dolcemascolo, 2006):

𝑇𝑎𝑘𝑡𝑡𝑖𝑑 = 𝑇𝑖𝑙𝑙𝑔ä𝑛𝑔𝑙𝑖𝑔 𝑝𝑟𝑜𝑑𝑢𝑘𝑡𝑖𝑜𝑛𝑠𝑡𝑖𝑑 𝐴𝑛𝑡𝑎𝑙 𝑒𝑓𝑡𝑒𝑟𝑓𝑟å𝑔𝑎𝑑𝑒 𝑝𝑟𝑜𝑑𝑢𝑘𝑡𝑒𝑟 =

𝑇

𝐷 [𝑡𝑖𝑑𝑠𝑒𝑛ℎ𝑒𝑡/𝑠𝑡]

3.2.3 Cykeltid

Cykeltiden ( C ) är den tid som krävs för att avsluta en operation (Myerson, 2012). Den är den totala tid som produkten spenderar inom varje station (Olhager, 2013). Den representerar den maximala mängden arbete som bearbetas av varje station, det vill säga den uppmätta monteringstiden. Den önskade cykeltiden är vad planeringsavdelningen ber om, medan den effektiva cykeltiden ( EC ) är den verkliga cykeltiden som linjen driver (Rekiek & Delchambre, 2006). Cykeltiden beräknas som:

𝐶 = 1 𝑃 =

𝑇 𝐷

Där P är produktionstakten (antal enheter per tidsenhet), D är kundefterfrågan och T är tidsperiod (Olhager, 2013).

13

3.2.4 Ledtid

Ledtiden är den tid som krävs för en artikel genom en hel process (Bellgran & Säfsten, 2010). Det finns olika typer av ledtider. Leveransledtiden är tiden från när kunden placerar en kundförfrågan till när produkten levereras till kunden. Lagerledtiden är den tiden när slutprodukten liggs i lager tills den levereras i väntan på leverans till kund. Produktionsledtiden är tiden för alla produktionsaktiviteter. Varje steg i produktionen har sin egen ledtid (Olhager, 2013)Tillverkningsledtiden beräknas som:

𝑀𝐿𝑇𝑡𝑜𝑡 = (𝑡𝑜+ 𝑡𝑒𝑜+ 𝑡𝑠𝑡)

Där 𝑀𝐿𝑇𝑡𝑜𝑡 är den totala produktionsledtiden, 𝑡𝑜 är operationstiden dvs tiden för

bearbetningsprocessen, 𝑡𝑒𝑜 är ej operationstid och 𝑡𝑠𝑡 är ställtiden (Olhager, 2013).

3.3 Sju + ett slöseri

Det finns åtta slöserityper som är en del av Toyota Lean systemet. Toyota strävade efter att eliminera allt som dämpar processflödet, genom att rensa alla former av slöseri och ineffektivitet som inte är värdeadderande eller värdeskapande. På detta sätt skapas en hög flödeseffektivitet (Modig & Åhlström, 2015). Slöseri-typerna skiljer sig från kontor till produktion och tillverkning. Vid monteringsarbetet kan också de åtta sölerierna definieras på ett annat sätt (Baudin, 2002).Nedan identifieras åtta huvudtyper av icke värdeskapande slöseri inom produktionsprocesser (Liker, 2009):

1. Överproduktion 2. Väntan

3. Onödiga transporter/förflyttningar 4. Överarbetning/ felaktig bearbetning 5. Lager/ lagerhållning

6. Onödiga rörelser/ arbetsmoment 7. Defekter

8. Outnyttjad kreativitet hos de anställda.

Överproduktionen är att producera och tillverka mer än vad kunden behöver och mer än nödvändigt vilket orsakar slöseri (Sörqvist, 2013). Överproduktionen resulterar också till andra typer av slöseri, som överlager som leder till högre lagringskostnader och längre än nödvändiga ledtider (Myerson, 2012). Överproduktion i monteringsarbetet sker när operatörerna fortsätter att montera enheter även efter att buffert blir full, bara för att de ska kunna syssla med någonting som håller de upptagna. Detta indikerar att operationen har överkapacitet och att ledningen har misslyckats med att utforma ett jobb som håller operatörerna upptagna med att göra användbara uppgifter (Baudin, 2002).

Väntan är tillexempel väntetiden på material, inkommande produkter, leveranser eller information. Den är också väntetiden på andra människor som behövs för att slutföra en uppgift (Myerson, 2012). Brist på material eller komponenter är den vanligaste anledningen för montörerna att vänta. Väntan i monteringsarbetet kan också förekomma när montörerna väntar på varandra eller på en operation att bli klar. Ledningen på detta sätt misslyckas att planera användningen av operatörernas tid och att balansera arbetsbelastningen hos olika montörer, vilket medför att några av de väntar medan andra kämpar för att slutföra arbetsuppgifterna (Baudin, 2002).

14

Onödiga transporter kan inkludera förflyttning av material, varor eller utrustningar (Myerson, 2012). Ineffektiva transporter kan också ske på grund av förflyttning av produkter i arbete (PIA) i långa vägar (Liker, 2009).

Överarbete sker när mycket tid eller ansträngning läggs på att bearbeta komponenterna eller material som inte betraktas som ett mervärde för kunden. Detta kan leda till mer kostnader på grund av användning av utrustningar som kan vara dyrare (Myerson, 2012). Överbearbetning i monteringsarbetet skapas när det finns dålig sekvensering av monteringsstegen. Ibland lägger montörerna också onödiga steg till sitt arbete (Baudin, 2002).

Överskott i lager ger inget värde, då det är sällan säkert att alla produkter i lager går att sälja till ett bra pris (Sörqvist 2013). Överlager är också ett resultat på andra typer av slöseri, såsom överproduktion och annat (Myerson, 2012). Det kan också vara på grund av dålig produktionsplanering, felaktiga produkter och långa ställtider. Överlager kan vara onödiga mängder av PIA eller färdiga produkter (Liker, 2009). En orsak till överskridande lager vid monteringen är att det kan finnas produktenheter som är 99% kompletta men som har brist på en eller två delar. På grund av det kan de inte skickas vidare (Baudin, 2002).

Varje rörelse som inte tillför ett värde är en onödig rörelse (Myerson, 2012). Det gäller när produktionspersonal måste flytta ut ur sitt arbetsområde för att lokalisera ett material eller ett verktyg som ligger längre bort (Dolcemacolo, 2006). Rörelse är en av de slöseri som är lätt att observera i ett monteringsarbete. Ett exempel på onödiga rörelser är när montörerna plockar upp delar, istället för att montera delarna direkt, sätter montörerna de på sina arbetsstationer för att plocka upp de senare. Onödiga rörelser kan också förekomma när materialställen är för långt från arbetsstationen eller om plockningen av material kräver att operatören behöver vända sig flera gånger (Baudin, 2002).

Defekter avses vara reparation, omarbetning eller skrotning av material (Myerson, 2012). Defekter kan också förekomma som fel information. Fel information resulterar till fel producerad eller fel levererad produkt (Dolcemacolo, 2006). Defekter och fel leder till andra typer av slöseri som omarbete för att kunna rätta till dessa fel (Sörqvist, 2013). En av de vanligaste defekter vid monteringen är fel plockning av delar. Det är svårt att undvika när flera produkter tillverkas i samma produktionslinje (Baudin, 2002).

För att eliminera de andra typerna av slöseri behövs anställdas kreativitet och delaktighet. Om medarbetarnas förmåga och idéer inte utnyttjas blir det också ett slöseri (Myerson, 2012).

3.4 Processflödesanalys

Processflödetanalys är en metod som hjälper med att tydligt förstå en process, genom att dokumentera processaktiviteterna. Detta görs genom en graf, ett schema eller ett diagram, som analyserar processen och klargör processförbättringar. Processflödesanalysen består av fem steg, identifiering och kategorisering av aktiviteterna, dokumentering av de identifierade aktiviteterna, analysering av processen och identifiering av möjliga förbättringar och sista steget är ett genomförande av de beslutade förändringarna (Olhager, 2013).

15

4 Empiriska resultat

Empirikapitlet presenteras fallföretagets nuläge, samt en detaljerad beskrivning om den produkt som orsakar obalansen. Potentiella förslag på lösningen som diskuterades med fallföretaget presenteras också. Slutligen presenteras resultatet på linjebalanseringen. Benämningarna som tas upp i detta kapitel är pseudonyma då riktiga namn på fallavdelningen och produkterna är anonyma.

4.1 Fallbeskrivningen (problembeskrivningen)

Fallföretaget upplever balanseringsproblem med deras produkter i slutmonteringslinan. Det tillverkas tre olika produkter med hög variation. Alla tre produkter och deras olika varianter monteras i en gemensam monteringslina, där varje produkt samt varje variant har olika ledtider och stora skillnader mellan deras cykeltider i varje station. Detta leder till stora tidsskillnader som medför balanseringsförluster och obalans i monteringslinjen.

I monteringslinan monteras produkterna A, B och C. Figur 7 visar en ungefärlig bild på hur den förlorade tiden ser ut. Glappet mellan produkt A och produkt C är mycket stort och det leder till balansförluster.

Produkt A är stor och innehåller många komponenter, vilket gör att den har den längsta ledtiden. Produkt B har ungefär samma antal komponenter och har lite mindre ledtid. Produkt C är den som har minst komponenter och har mycket mindre ledtid. Cykeltiden för produkt C är några sekunder vid vissa stationer, vilket leder till att montörerna sitter i flera minuter utan att utföra något arbete. Produkt C kan inte heller passera till nästa station förrän takttiden är avslutad och alla stationer är klara.

4.2 Fallföretagets bakgrund

Företagets produktionsfabrik har flera olika avdelningar som mestadels jobbar med manuell montering. Det finns avdelningar där stora produkter (X) monteras, och en annan avdelning monterar mellanstora och små produkter (Y & Z). Fallavdelningen som denna studie fokuserar på, monterar flera olika produkter som beställs tillsammans med produkterna X, Y och Z från de andra avdelningar. Produkterna A, B och C och deras olika varianter som monteras i fallavdelningen är sorter av styrenheter som kopplas till och driver X, Y och Z. Efter att alla produkter monteras i varsin avdelning, skickas de och samlas ihop vid en systemtestavdelning, där produkterna X, Y och Z med antingen A, B eller C går igenom några tester tillsammans innan de levereras till kunden.

16

4.3 Monteringen på fallavdelningen

Fallavdelningen arbetar i stort sett med manuell montering. Avdelningen är indelad i åtta sektioner eller underavdelningar. Fyra underavdelningar arbetar i samband med varandra för att sedan överlämna alla förmonterade komponenter till slutmontagestationerna, där det slutliga monteras innan produkterna testas och skickas i väg till systemtestet, och testas ihop med sina kompletterande produkter.

Figur 8 visar en layout på avdelningen. Panelmontage, Gavelmontage, Dörrmontage och Datormontage arbetar i ett parallellflöde med slutmontage, där de förmonterar komponenter, som sedan kommer in till slutmontage från olika håll och till specifika stationer.

Komponenterna i Panelmontage och Dörrmontage monteras i satser (batches) och överlämnas till slutmontage, medan alla andra sektioner inklusive slutmontage arbetar med ett enstycksflöde. I Dörrmontage monteras olika typer av dörrar och ställs på en rullbana, där de rullar fram till slutmontaget. Gavelmontaget monterar produkternas ramar, som sedan överlämnas till första stationen i slutmontage, där de går runt alla stationer. Panelmontage överlämnar också ramar till slutmontage utöver paneler. Efter att monteringen är klar skickas produkterna till provet och genomgår några tester, och sedan förpackas de och skickas till nästa punkt för det slutliga testet.

17

4.4 Slutmontage

Slutmontagestationerna är de enda som använder sig av takttid i avdelningen. Slutmontage består av 18 stationer totalt, 14 vanliga stationer och fyra variantstationer (se figur 9). I variantstationerna monteras extra moment som tillhör kundoption och specialbeställningar. Monteringslinan är en U-lina av mixade produkter och mixade modeller. Alla tre produkter börjar på station 1 och går ett varv runt alla stationer. Ramarna för A och C kommer från Gavelmontage och ramarna för B kommer från Panelmontage. Produkterna ligger på vagnar som operatörerna förflyttar från station till station. Vid station 6 monteras paneler till alla tre produkter och vid station 10 monteras dörrar till produkterna A och C. Datorerna som monteras vid station 14 är för produkt A.

Under varje takt förflyttas vagnarna ett steg framåt. De vanligaste produkterna som inte behöver extra monteringsmoment stannar också vid variantstationerna. Men i detta fall fungerar variantstationerna som en buffert, då det inte utförs några monteringar. Variant-stationerna binder inte sig med takttiden hela tiden. Vissa varianter tar dubbelt så mycket tid som takttiden, vilket är en planerad störning. Dessa varianter behöver ibland ta två takter istället för att köra med övertid. För att en variant ska stå på plats i två takter, behöver operatörerna hoppa över de, och förflytta andra produkter mellan stationerna. Exempel på det är, om produkten som står vid variant 1 (se figur 9) är planerad att ta extra tid, kan produkten som står vid station 5 hoppa över variantstationen och föras till station 6, för att flödet inte stoppas. Men den lösningen funkar inte lika smidigt om det finns flera varianter som står i rad och som också behöver stanna vid variant 1 för att montera de extra komponenterna.

18

I slutmontage används instruktioner för varje produkt i varje station. Dessa instruktioner visar arbetsinnehållet och sekvensen som montören skall följa under monteringen. Vissa montörer tycker att det är svårt att läsa och förstå dessa instruktioner. Vissa tycker att det skulle underlätta om det skulle finnas bilder och illustreringar för varje moment. Andra tycker att om arbetssekvensen ändras, kan det vara enklare att följa takttiden utan stress och utan att gå över takttiden. Trots att beräkningarna och analyser visar att stationernas cykeltid inte överstiger takttiden, klagar några montörer på att de inte hinner montera klart. Ibland kan problemet vara att montören är långsam, eller att han eller hon gör extra steg/moment som inte behövs göra, som kan leda till att montören går över takttiden. När en person går över takttiden, frågar de berörda om orsaken för att anteckna störningen och göra ständiga förbättringar. Men ibland kan montörerna inte förklara orsaken, och istället säga att de inte hann för att stationen är högbelastad. Det leder till att balanseringspersonalen inte få en övergripande bild över det som händer i slutmontage. Detta medför att de inte får ta på det riktiga problemet för att förbättra balanseringen. Men trots de jobbiga kundanpassningar på produkt A, är vissa montörer snabbare än andra och kan hinna montera klart de under takttiden.

Många av slutmontagepersonalen har ganska hög kompetens. Varje montör kan genomföra monteringen vid två stationer, och kan montera många produktmodeller och varianter. De ser den nästan slutliga produkten, till skillnad från personalen som monterar paneler exempelvis, där det bara kan arbetet om paneler. Denna kompetens låter slutmontagepersonal att ersätta en annan montör från många delar i avdelningen, när denna montör är frånvarande. Däremot är det lite svårt för andra montörer att ersätta slutmontagepersonalens plats, när de är frånvarande. Fallföretaget applicerar en egen metod som kan hantera denna brist, utöver de Andon(produktionsledarna) som kan ställa upp. Denna metod använder de inte bara vid brist på personal, utan först och främst vid orderbrist samt vid materialbrist. Denna metod är en tom vagn som de tillägger i slutmontage. Det vill säga en vagn utan någon produkt på, som går runt i slutmontage. Den tomma vagnen börjar på station 1 och flyttas ett steg framåt efter varje takt. Den går runt alla stationer förutom variantstationer, som den hoppar över.

Vid order- och materialbrist används den tomma vagnen för att sakta ner produktionstakten. Det vill säga att istället för att producera 40 produkter per skift, kan produktionen minskas med hjälp av den tomma vagnen. Orderbrist innebär att ordervolymen är låg. Om det inte finns tillräcklig med order per vecka och om slutmontage utför arbetet i den vanliga produktions-takten, kan det tillexempel leda till att de producerar alla orderna under de första tre dagarna i veckan. Det leder till att de inte kommer att ha någon order att producera i de resterande veckodagar. Därför används den tomma vagnen oavsett att slutmontage är fullbemannat eller inte. Det kan användas upp till 4 tomma vagnar beroende på behovet.

Ett exempel på hur denna metod används är, att när den tomma vagnen står vid station 1, kommer montören som står vid station 1 inte utföra något arbete. Medan andra jobbar som vanligt i slutmontage under takten. Ibland behöver slutmontage inte vara fullbemannat. Personalens kreativitet kan istället utnyttjas någon annanstans i avdelningen. I detta fall om en personal är borta från slutmontage kan en vagn ersätta den personen. När vagnen står vid station 1 kan personalen hoppa över till station 2 och utföra arbetet där. Nästa takt när vagnen flyttas fram till station 2, hoppar montören tillbaka till den första stationen, etc. En annan fördel som dessa vagnar har, är att minskar bufferten efter station 14, när det uppstår problem i provet som gör att personalen inte kan ta emot produkterna fort.

19

4.5 Obalans i slutmontage

Det stora problemet som orsakar obalansen i slutmontage är att monteringslinan är en mixed-model lina. Linan består av både flera produkter och flera varianter. Det finns tre olika produkter som monteras i linan med några gemensamma komponenter. Det finns ingen standardprodukt som de går efter, utan alla produkter har stora variationer och stora skillnader mellan kundbeställningarna. Det har nyligen skett en ombalansering i slutmontage, där antalet stationer ökades och takttiden minskades. Detta ledde till små förbättringar i utnyttjandegraden, då linans produktivitet ökade och balanseringsförlusterna minskades. Men det behövs ständiga balanseringar för att möta kundefterfrågan och för att minska balansförlusterna ännu mer. Fallavdelningen använder sig av en programvara som hjälper med att balansera monterings-linan. Filmer på personer som arbetar i en standardtakt, och som visar monteringen och sekvensen på de monterade komponenterna matas in i mjukvaran. Programmet räknar sedan rörelse och räknar tiden som varje station behöver för att montera alla varianter på produkterna. Mjukvaran analyserar den tiden och genererar den för alla stationer. Detta ger den cykeltiden varje station behöver och anger hur många stationer det behövs med hänsyn till takttiden. Det finns osynligt arbete som programvaran inte ser och inte kan beräkna, som att flytta på vagnarna mellan varje takt, tömma papperskorg, beställning av vissa komponenter i vissa stationer, skruva loss saker och annat. Detta försöker linjebalanseringsspecialister att ta hänsyn till manuellt, men ibland är det svårt att korrigera det på grund av att det osynliga arbetet händer inte hela tiden.

Produkterna i monteringslinjen har olika ledtider, där produkt A med alla dess konfigurationer har den största ledtiden och innehåller mest arbetsmoment i varje station. Det leder till att linjen blir i stort sett balanserad efter produkt A. Det vill säga att eftersom produkt A har det största ledtiden, har slutmontage 18 stationer som täcker alla moment som behövs göras för A. Arbetsinnehållet på alla andra produkter måste justeras inom balanseringsramen som är gjord för A. Produkt B orsakar inte många problem under balanseringen, såvida det finns planerade störningar som visar att en viss variant kan leda till mer tid, eller om det finns materialbrist eller annat. Fördelen med produkten B är att den är jämn över hela linan, har jämna arbetsuppgifter och ungefär samma cykeltid längs alla stationer. Produkt C beräknas som en mindre version av A, eftersom den innehåller ungefär samma komponenter som A, men har hälften så mycket arbetsinnehåll ungefär. Produkt C är ofta bunden till produkt A, på grund av de stora likheterna mellan A och C. Deras gemensamma material är placerade vid samma stationer i linan.

Produkt A är den vanligaste produkten som monteras på linan. Ledtiden på de vanligaste A som inte innehåller många kundoptioner i slutmontage är ungefär 90 minuter. Produkterna med flera kundoptioner har ännu högre ledtid. Dessa varianter har mycket arbetsinnehåll och leder till stora arbetsbelastningar i vissa stationer, vilket orsakar flaskhalsar i linan. Fallavdelningen genomför en kontinuerlig balansering och optimering av monteringslinan, för att minska balanseringsförlusterna.

20

4.6 Den obalanserade produkten i slutmontage

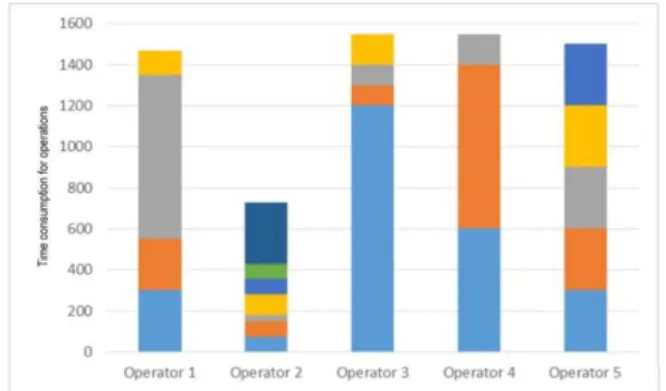

Till skillnad från varianterna som går över takttiden, orsakar C obalansen genom den ineffektiva tiden, som är den outnyttjade tiden. Figur10 visar en märkbar skillnad mellan stationernas arbetsinnehåll. Stationerna 1–9 har ungefär samma cykeltid, och stationerna 10– 14 har en mycket låg cykeltid i jämförelse med de första 9 stationerna och med takttiden. Den nuvarande takttiden är 7,2 minuter d.v.s. 7 minuter och 12 sekunder. Det finns en effektiv takttid som används i slutmontage. Den effektiva takten är på 6,48 minuter, och är den aktuella takten på linan som alla stationer hinner göra klart jobbet under. Ändå finns det ungefär 10– 11% störningsmarginal som höjer den till 7,2 minuter, ifall vissa operatörer inte har förmågan att göra klart arbetet under takten, eller om det uppstår ett annat problem under tiden. Stapeldiagrammet som visas i figur 10 visar att station 3 är den enda som har ett jämnt arbetsinnehåll i förhållande med den effektiva takten. Resten av stationerna har en glapp mellan deras cykeltid och takttiden. Det orsakar stora balanseringsförluster. Balansförlusterna som uppstår gör att medarbetarnas förmåga inte utnyttjas. De orsakar också andra slöseri som väntetider och lagerhållning eller produkter i arbete (PIA), då C står kvar i flera minuter och i flera takter utan kunna bearbetas.

Figur 10: Produkt C före balanseringen

En av orsakerna till att C är obalanserad i slutmontaget är en låg orderingång. Det kommer ungefär 1200 stycke per år, vilket är ungefär 10% av den totala kundordern per år. Vissa dagar kommer några order på produkt C, andra dagar kommer inga order. En annan orsak är att produkt C följer produkt A:s monteringssekvens, på grund av deras gemensamma material som står vid specifika stationer. Fallavdelningen har inte stora problem med att placera vissa material på dubbla ställen, men de vill helst undvika detta på grund av buffertslöseri. Dock måste vissa material och komponenter vara på samma plats som till exempel dörrarna. Dörrar

05:21 05:29 06:18 04:44 05:20 04:37 05:06 05:34 05:17 02:48 01:04 01:37 02:41 01:57 00:00 01:12 02:24 03:36 04:48 06:00 07:12 08:24 OP 1 OP 2 OP 3 OP 4 OP 5 OP 6 OP 7 OP 8 OP 9 OP 10 OP 11 OP 12 OP 13 OP 14

Produkt C innan balansering

21

som det har nämnt tidigare i avsnitt 4.3 kommer från dörrmontage genom en rullbana till station 10, där det finns speciella lyftverktyg som hjälper att lyfta och montera dörren. Dörrarna för produkt C ska inte monteras i andra stationer, utan de måste monteras i station 10 som för de andra produkterna. Det är en typ av förluster som fallavdelningen vill helst undvika.

4.7 Produktionsplanering

Produktionsplaneringen ansvarar för fem olika produktionslinor utöver den monteringslinan fallstudien undersöker. Som det var nämnd tidigare i avsnitt 4.2, beställs produkterna A, B och C tillsammans med produkter X, Y och Z från andra avdelningar. Kunderna beställer produkterna X och Y med speciella funktioner. Dessa funktioner bestämmer vilken produkt av A, B och C som ska följa med. Ibland kan kunderna beställa tillexempel en produkt X med två produkter av A eller med en A och en C. Detta kräver att produkterna i fallavdelningen relativt monteras efter varandra på monteringslinan.

Produktionsplanering lägger prioriteringen till de fem produktionslinor när de planerar ordersekvensen. De planerar produkt X, Y och Z i en viss sekvensordning som stämmer med de tillgängliga materialen som finns i lager. Medan orderna på produkt A, B och C har ingen sekvensordning, utan de går efter vad X, Y och Z har för ordning. Planeringen försöker ändå att ta hänsyn till kapacitetsbegränsningarna och optimeringar i fallavdelningen.

Ett problem som kan ske är att flera högbelastade varianter kan komma i en följd efter varandra. Ibland kan detta hända på grund av materialbrist på vissa produkter, vilket kan medföra att till exempel 3–4 tidskrävande varianter hamnar i rad efter varandra. Produktionsplaneringen försöker ta hänsyn till de, genom att mixa ordersekvensen.

Eftersom alla produkter i fallföretaget är beroende av varandra, är alla avdelningars planeringstider också beroende av varandra. Produkt A, B, och C måste monteras, provas och sedan samlas med sina kompletterande produkter i en avdelning som heter systemtest, där de testas ihop innan de förpackas en sista gång och skickas till kunderna. För att produkterna ska mötas i systemtest måste de komma ungefär samtidigt. Det finns en lagom stor buffert för A, B och C utanför systemtestet. Däremot måste bara tio stycken av X, Y och Z finnas i buffert, eftersom de är större än produkterna från fallavdelningen, och inte har tillräckligt med plats framför systemtestet och kan inte staplas. Detta gör att A, B och C måste komma antingen samtidigt som X, Y och Z eller lite tidigare till systemtestet, för att vara tillgängliga när de andra produkterna kommer. Om produkterna från fallavdelningen kommer sent, blir det direkt ett problem med plats framför systemtestet, vilket händer sällan. Om det finns enstaka produkter från fallavdelningen som kommer för tidigt, spelar inte stor roll, men om många kommer mycket tidigare än planerat, är det blir det också ett problem med buffert.

Produkterna A, B och C har längre ledtid än de andra produkterna från andra avdelningar. Därför startas produktionen på A, B och C tidigare än deras kompletterande produkter, trots att de frisläpps samtidigt från planeringen.

Produktionsplaneringen har en stor påverkan på linjebalanseringen av monteringslinan, eftersom om de orderna som frisläpper till fallavdelningen innehåller flera tidskrävande varianter efter varandra, kommer det leda till stora övertider, och flaskhalsar. Därför försöker planeringen att ta hänsyn till dessa punkter. Ibland blir det också svårt för planeringen att hantera balanseringen, eftersom det kan uppstå problem som materialbrist eller orderbrist. I

22

detta fall måste planeringen ersätta det med andra produkter som inte har materialbrist så att flödet fortsätter. Dessa produkter kan vara varianter med många kundoptioner som leder till övertider.

Fallavdelningen har inga ändringsmöjligheter i deras datorsystem i nuläget, som kan göras för att byta sekvensen på fallprodukterna innan de börjar produceras, för att kunna optimera balanseringen. Men om de skulle ha dessa möjligheter, blir inga problem om det gör små sekvensändringar på produkterna. Detta kan hjälpa med att optimera balanseringen i avdelningen. Dock om det blir stora ändringar i ordersekvensen, kan det hända att vissa produkter kommer sent till systemtest, vilket kan orsaka problem.

4.8 Potentiella förbättringsförslag

Några potentiella förbättringsförslag diskuterades med fallföretaget angående balanseringen för produkt C. Potentiella för- och nackdelar för varje förslag diskuterades. Fallföretaget vill helst ha en lösning som resulterar till att de blir produktivare, och till att de inte får andra typer av slöseri och förluster utöver balanseringsförlusterna, såsom resursförluster, mänskliga förluster, ekonomiska förluster med mera.

Första förslaget som diskuterades var att separera produkt C från linan och montera den på en egen lina. När produkt C monteras på en egen lina, behöver materialen delas mellan två linor på grund av att A och C använder nästan samma material. Fallföretaget hade använt en egen lina för produkt B tidigare, eftersom den särskilde sig de andra produkterna. Den behövde inte heller ha sina material i samma stationer som de andra produkterna. Men med tiden insåg de att den linan medförde många förluster. Den kostade de extra stationer och verktyg och tog mer plats. B är en produkt som inte kommer i stora ordersatser. Ibland kommer det ett visst antal B, och vissa dagar kommer ingen B. Det medförde också att monteringslinan var fullbemannad utan att utföra något jobb under vissa perioder. Därför slog de ihop produkterna i samma lina igen, då de ända förlusterna som uppstår är flaskhalsar. I nuläget har fallavdelningen brist på plats för att kunna ha en extra lina.

Balanseringsspecialisterna föreslog det andra förslaget som var att addera en parallell lina, där varje lina består av ett visst antal stationer och har en egen takttid. Första linan innehåller monteringen av alla produkter, där alla tillsammans med produkten C börjar vid station 1. Dock avslutas monteringen av produkt C vid slutet av första lina och skickas ut till provet. Medan resten av produkterna fortsätter att monteras vid den andra parallella linan.

Tredje förslaget var att fortsätta montera alla tre produkter vid samma lina, där alla börjar vid station 1. Den enda skillnaden är att flytta de moment som görs vid på sista stationerna till andra stationer och avsluta monteringen på C vid en viss station, där den skjuts direkt fram till provet. De andra produkterna fortsätter monteras vid alla stationer som vanligt och avslutas vid station 14. Detta förslag diskuterades med alla personer som har blivit intervjuade. Det diskuterades med produktionsledaren för slutmontage, för att se om det kommer att uppstå några problem med planeringen av personalensaktiviteter. Produktionsledaren tyckte att var ett bra förslag, då det finns många aktiviteter som montörerna kan göra under tiden efter att produkt C går ut ur linan.

Det var viktigt att diskutera detta förslag med produktionsplaneraren, för att se hur order på produkt C kan planeras och hanteras, och om det kan finnas några hinder att avsluta produkten