Förord

Naturvårdsverkets Branschfaktablad innehåller snabb och lättillgänglig information om en bransch, dess miljöproblem och tillgänglig teknik. Här redovisas exempel på krav som ställs för att begränsa miljöpåverkan från en viss bransch eller verksam-het. Branschfaktabladen är ett hjälpmedel för länsstyrelser, kommuner och miljö-prövningsdelegationer vid handläggning av prövnings- och tillsynsärenden.

Tidigare branschfaktablad om grafisk industri är från 1995 och har bedömts vara i behov av uppdatering och komplettering. Det här branschfaktabladet har tagits fram i samarbete med Naturvårdsverkets branschexpert Lena Embertsen och Milgraf AB.

Det här branschfaktabladet ingår i en serie, som du kan ladda ner som pdf, köpa i Naturvårdsverkets webbokhandel eller låna i vårt bibliotek, se vidare på

www.naturvardsverket.se. Naturvårdsverket, april 2005

About this fact sheet

The Swedish Environmental Protection Agency’s Industry Fact Sheets contain rapidly and easily accessible information about an industry, its environmental prob-lems and its current technology. They report examples of requirements set to limit environmental impact by an industry or activity. The Industry Fact Sheet is in-tended as an aid to County Administrative Boards, municipalities and environ-mental review committees considering permits and supervisory matters.

This Fact Sheet is about printers and is part of a series that you can download as pdf, buy in the EPA online bookshop or borrow from our library. Read more at www.naturvardsverket.se.

Innehåll

Introduktion och läsanvisning 5

Branschpresentation 5 Prepress 7 Verksamhetsbeskrivning – prepress 7 Miljöpåverkan – prepress 8 Åtgärder – prepress 9 Offsettryck 9 Verksamhetsbeskrivning – offsettryck 9 Miljöpåverkan – offsettryck 16 Åtgärder – offsettryck 20 Screentryck 24 Verksamhetsbeskrivning – screentryck 24 Miljöpåverkan – screentryck 30 Åtgärder – screentryck 32 Flexografiskt tryck 34

Verksamhetsbeskrivning – flexografiskt tryck 34

Miljöpåverkan – flexografiskt tryck 39

Åtgärder – flexografiskt tryck 42

Digitalt tryck 44

Verksamhetsbeskrivning – digitalt tryck 44

Miljöpåverkan – digitalt tryck 46

Åtgärder – digitalt tryck 47

Efterbearbetning 47 Verksamhetsbeskrivning – efterbearbetning 47

Miljöpåverkan – efterbearbetning 50

Åtgärder – efterbearbetning 53

Egenkontroll och tillsyn 54

Organisation 54

Utredning och bedömning av risker 54

Undersökningar 57

Mätningar och provtagningar 57

Kemikalier 59 Rättelseåtgärder 61 Rapportering av driftstörningar 61 Löpande rapportering 62 Tillsynstips 62 Exempel på villkor 62

Exempel på villkor för tillståndets omfattning 62

Exempel på villkor för utsläpp till luft 62

Exempel på villkor för utsläpp till vatten 64 Exempel på villkor för kemikaliehantering och farligt avfall 64

Exempel på villkor för buller 64

Introduktion och läsanvisning

Branschfaktabladet är avsett att vara ett hjälpmedel för länsstyrelser, kommuner och miljöprövningsdelegationer vid handläggning av prövnings- och tillsynsären-den. Faktabladet innehåller inte råd eller anvisningar om vilka krav som bör ställas i enskilda fall utifrån skilda förutsättningar. Det är avsett att ge en kort redovisning av viktiga branschtypiska förhållanden och kan därmed aldrig bli heltäckande.

Grafisk industri är mycket varierad med avseende på olika typer av trycksaker och tryckprocesser. Dessa olikheter medför olika påverkan på miljön och möjlighe-ter till förbättringar. Faktabladet är strukturerat så att text- och bildbehandling in-klusive eventuell filmframkallning (prepress), som är lika för alla tryckmetoderna, behandlas först. De olika tryckmetoderna (offset-, screen-, flexo- och digitaltryck) inklusive tryckform beskrivs var för sig och avslutningsvis behandlas efterbearbet-ningsprocesser. I figur 1 visas hela processen för tryck från prepress till efterbear-betning.

Djuptryck behandlas inte i detta faktablad då det endast förekommer på ett få-tal tryckerier. Boktryck, med blyklichéer beskrivs inte i detta faktablad då det nu-mera används i mycket liten utsträckning och då främst för stansning, prägling, numrering m.m. Någon nytillverkning av blyklichéer torde inte förekomma. Fär-gerna för boktryck är i sin uppbyggnad lika arkoffsetfärg.

Figur 1. Hela processen från prepress till efterbearbetning.

Branschpresentation

Företag inom den grafiska industrin har i sin verksamhet en eller flera delar av den grafiska processen. I framställning av tryckta produkter ingår processtegen text- och bildbehandling, tryckformsframställning, tryckning och efterbearbetning. Tryckning kan ske med olika metoder och på olika typer av material. Grafisk fram-ställning förekommer också integrerad i annan industriverksamhet. De vanligaste tryckteknikerna i Sverige idag är offset-, flexo-, screen- och digitaltryck. Det finns ett djuptryckeri för tidskrifter. Djuptryck används också inom förpackningstryck och tapettryck. Inom de olika tryckteknikerna finns sedan speciella tryckförfaran-den som t.ex. blankett, frimärks-, textil-, tapet- och tampontryck.

Följande punkter i bilagan till förordningen (1998:899) om miljöfarlig verk-samhet och hälsoskydd gäller för den grafiska industrin:

Databehandling av text och bild

Tryckforms-framställning Tryckning

Efter-bearbetning Filmframkallning

Tillstånd hos miljödomstolen

-o1 22.2 A förbrukning av mer än 500 ton organiska lösningsmedel per år (dock ej mineralolja eller vegetabilisk olja i ark- och tidningsoffsetfärg) Tillstånd hos länsstyrelsen

22.2-1 B tryckeri där tryckning sker med heatsetteknik

-o2 22.2 B förbrukning av mer än 5 ton men högst 500 ton halogenerade orga-niska lösningsmedel eller förbrukning av mer än 10 ton men högst 500 ton organiska lösningsmedel per år (dock ej mineralolja eller vegetabilisk olja i ark- och tidningsoffsetfärg)

74.814-1 B anläggning med utsläpp av processavloppsvatten där mer än 15 000 m2 fotografiskt material framkallas per år eller där processavloppsvat-ten omhändertas och mer än 100 000 m2 fotografiskt material fram-kallas per år. (fotografiskt material = innehåller silver)

Anmälan till kommunala nämnden

-o3 22.2 C förbrukning av mer än 500 kg men högst 5 ton halogenerade organis-ka lösningsmedel eller förbrukning av mer än 500 kg men högst 10 ton organiska lösningsmedel per år (dock ej mineralolja eller vegeta-bilisk olja i ark- och tidningsoffsetfärg)

22.24-1 C anläggning för klichétillverkning

74.814-2 C anläggning med utsläpp av processavloppsvatten där mer än 1 000 m2 men högst 15 000 m2 fotografiskt material framkallas per år eller där processavloppsvatten omhändertas och mer än 5 000 m2 men högst 100 000 m2 fotografiskt material framkallas per år. (fotografiskt ma-terial = innehåller silver)

Den finns ca 4 000 företag inom den grafiska industrin (SNI 22.2). Fördelning-en av antal anställda är Fördelning-enligt följande år 2003 (SCB Industristatistik):

0-9 anställda 3 500 företag 10-49 anställda 410 företag >50 anställda 110 företag

Ett 70-tal företag har tillstånd enligt miljöskyddslagen eller miljöbalken. En koncentration av de grafiska företagen finns i storstadsområdena, mälardalen, Jön-köpings län och i Skåne.

Branschen är mycket varierad, vilket återspeglas i den mängd produkter som bär någon form av tryck, t ex. böcker, dagstidningar, tidskrifter, broschyrer, re-klam, kartonger, bärkassar, skyltar, tapeter, sedlar, etiketter, tyger och olika typer av förpackningar. Förutom på papper trycker man på kartong, olika typer av plast-material, textil, plåt, metallfolie m.m. Enskilda företag kan inrymma hela kedjan av processer från förlaga till färdig produkt, inklusive olika typer av tryckmetoder, men många specialiserar sig på t.ex. prepress, tryckning eller efterbearbetning. Den tekniska utvecklingen har under det senaste årtiondet gått mycket snabbt genom ytterligare datorisering och automatisering, vilket även inneburit förändringar i miljöhänseende.

Branschen (grafisk produktion SNI 22.2) med totalt ca 23 000 anställda står för ca 0,7 % av svensk tillverkningsindustris totala förädlingsvärde.

Branschorganisationer inom grafisk industri är Grafiska Företagens Förbund, Tidningsutgivarna, Grafiska Fackförbundet Mediafacket och Grafiska Leverantörs-föreningen.

Prepress

Verksamhetsbeskrivning – prepress

PROCESS – PREPRESS

Första steget i den grafiska processen är framställning av original och bildbehand-ling som sammanställs till färdig sida. Färgbilder separeras i de fyra grundfärgerna (svart, gult, cyan och magenta) och rastreras, dvs. bilden består av ett stort antal mycket små punkter istället för hela fält. Dessa procedurer är lika för alla trycktek-niker och utförs med hjälp av datateknik.

Färdig sida kan antingen exponeras på grafisk film eller på papper men idag sker det alltmer direkt från datorn till en tryckform. Denna teknik är olika långt kommen beroende på tryckteknik.

Förprovtryck görs för att kontrollera att allt är rätt och för att se hur trycksaken kommer att se ut. Digitalt förprovtryck är dominerande idag men förprovtrycket kan också framställas kemiskt utifrån filmoriginalet. Digitala provtryck använder samma teknik och kan även använda samma utrustning som för digital tryckning. Se vidare under det avsnittet.

RÅVAROR OCH KEMIKALIER – PREPRESS

Nedan listas råvaror och kemiska produkter som kan förekomma inom prepress. Inom parentes anges exempel på kemiska ämnen som de kan innehålla:

• Filmframkallare (hydrokinon, fenidon, metol, kaliumsulfit, kaliumkarbo-nat, kalium- och natriumhydroxid, kaliumbromid)

• Fixerlösning (ammoniumtiosulfat, natriumacetat, natriumsulfit, isättika, borsyra)

• Rengöringsprodukter för framkallningsmaskin (sulfaminsyra, tiokarbamid, natriumvätesulfat, tensider). Oftast sker rengöring med bara vatten och med ev. borste.

Dessutom används förprovtrycksframkallare, etsvätskor för retuschering, svart-vit film/papper, färgfolie, torra toners och vätsketoners.

TRANSPORTER OCH ENERGIFÖRBRUKNING – PREEPRESS

Transporter förekommer i mycket liten utsträckning från denna processdel. Energi-förbrukning härrör främst från utnyttjande av datorer, skrivare och kopiatorer samt i viss utsträckning från klimatanläggningar.

BRANSCHTERMER – PREEPRESS

Exempel på facktermer som används inom prepress listas nedan. • Sättare är utrustning som exponerar och skriver ut grafisk film.

• Ripp, rippning är både hård- och mjukvara som omvandlar och rastrerar si-dor för utskrift på sättare eller skrivare.

• Rack är det valspaket som matar fram filmen mellan baden i filmframkall-ningsmaskinen.

• Raster används för att få fram gråtoner i tryck och är punkter i olika storle-kar.

• Blåkopia/vitkopia/ljuskopia är en kopia av det färdiga filmmontaget. Ett sista korrektur i en färg före plåtkopiering. Används också för ritningar m.m. Framkallades tidigare med ammoniak.

• Chroma är ett slanguttryck som ofta används för kemiskt förprovtryck. Kommer från Chromalin, som var ett av de första förprovtrycken.

Miljöpåverkan – prepress

UTSLÄPP TILL VATTEN – PREPRESS

Utsläpp av processvatten från detta processteg förekommer endast från de verk-samheter (endast mindre anläggningar) som fortfarande har filmframkallning och ej har slutna sköljvattensystem. En mindre mängd fix innehållande silver följer med filmen över till sköljvattnet. Utsläpp av silver uppgår till mellan 1-10 mg/m2 film. Vid rengöring av filmframkallningsmaskiner kan mindre mängder silver följa med rengöringsvattnet till avloppet.

UTSLÄPP TILL LUFT – PREPRESS

Det förekommer normalt inga direkta utsläpp till luft från detta processteg. Lukt kan förekomma (oftast i lokalerna) från framkallningsbaden i form av svavelföre-ningar, ättiksyra och ammoniak från blåkopiering.

UTSLÄPP/PÅVERKAN PÅ MARK – PREPRESS

I fastigheter som inrymt verksamheter med filmframkallning kan det förekomma avlagringar av silver i rörledningarna. Det kan vara aktuellt att uppmärksamma detta vid ombyggnad eller rivning av fastigheten.

BULLER – PREPRESS

Verksamheten i sig alstrar inget buller. Buller kan förekomma från ventilations- och klimatanläggningar om fläktar är placerade utomhus.

AVFALL – PREPRESS

• förbrukad framkallare • förbrukad fixlösning

• förbrukad förprovtrycksframkallare

• eventuella rengöringskemikalier från rengöring av filmframkallningsma-skiner

Dessutom uppkommer filmavfall, elektronikavfall som datorer och skrivare samt toners.

HAVERIER OCH DRIFTSTÖRNINGAR – PREPRESS

Haverier och driftstörningar kan förekomma såväl i framkallningsmaskiner som i slutna sköljvattensystem och jonbytesanläggningar. Det kan medföra bräddning och oönskat utsläpp av framkallare, fix eller silverhaltigt vatten till avlopp.

Åtgärder – prepress

Den digitala utvecklingen gör att filmhanteringen försvinner. Det medför en mins-kad kemikalieförbrukning, minsmins-kade avfallsmängder och färre transporter.

I de fall filmhantering fortfarande finns kvar kan utsläppet av silver till vatten minskas eller helt upphöra genom att slutet sköljvattensystem eller jonbytesanlägg-ning installeras. I de slutna sköljvattensystemen används i regel det använda skölj-vattnet för spädning av ny fixerlösning. Kostnaden för en sådan anläggning är från 15 000 kr och uppåt. I de fall ett slutet system inte fungerar t.ex. på grund av pro-blem med algbildning kan istället en jonbytesanläggning installeras.

Ett annat sätt att minska silverutsläppen är genom elektrolys av fixlösning. Sil-verhalten minskar då i fixlösningen och därmed minskar mängden silver som förs över till sköljvattnet.

För att minska utsläppet av silver vid rengöring av valsar m.m. kan första ren-göringsvattnet samlas upp.

Offsettryck

Verksamhetsbeskrivning – offsettryck

PROCESS – OFFSETTRYCK

Offsettryckerier indelas oftast i arkoffset, heatset rulloffset, blankett- och tidnings-tryckerier. I Sverige finns idag 15 heatset rulloffsettryckerier, ett 40-tal blankett-tryckerier, ett 70-tal tidningstryckerier och ca 1 200-1 300 arkoffsettryckerier.

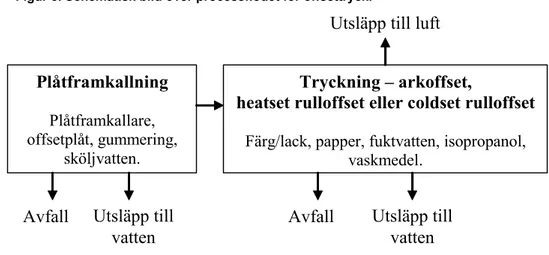

I figur 2 beskrivs översiktligt processen vid offsettryck och figur 3 är en sche-matisk bild över var utsläpp och avfall uppstår i processen.

Figur 2. Tryckprocessen vid offset. Källa: Trycksaksboken

1. Tryckmedium (tryckplåt, fast-spänd kring formcylindern) 2. Gummiklädd

överföringscylin-der.

3. Tryckcylinder som pressar pap-peret mot överföringscylindern. 4. Papper

5. Fuktverk med fuktvals. 6. Färgverk med färgvalsar.

Figur 3. Schematisk bild över processflödet för offsettryck.

Tryckformsframställning

I offsetprocessen utgörs tryckformen av en plan offsetplåt som vanligtvis består av aluminium som är belagd med ett ljuskänsligt polymerskikt. Offsetplåtens tryckan-de och icke tryckantryckan-de ytor ligger i samma nivå. Tryckantryckan-de ytor är vattenbortstö-tande men tar emot färg medan övriga ytor av plåten kan behålla den fukt som löpande tillförs plåten under tryckning. Torroffset eller vattenfri offset är en variant av offsetprocessen. Där tillförs inget vatten. Istället är det ljuskänsliga skiktet täckt av ett icke tryckande skikt av silikongummi. De ytor där silikongummit avlägsnats är färgmottagliga.

Idag sker i huvudsak slutligt montage i datorn och information skickas direkt till en CTP (computer to plate)-anläggning och exponeras. Det finns olika typer av

Plåtframkallning

Plåtframkallare, offsetplåt, gummering,sköljvatten.

Tryckning – arkoffset,

heatset rulloffset eller coldset rulloffset

Färg/lack, papper, fuktvatten, isopropanol,vaskmedel.

Avfall

Utsläpp till

vatten

Utsläpp till luft

Avfall

Utsläpp till

vatten

CTP-plåtar. En del exponeras med ljus och en del med värme (energirikt ljus), s.k. termoplåt. En del CTP-plåtar kan vara belagda med ett skikt av silverhalid.

Innan CTP-tekniken på allvar kom i början av 2000-talet skedde exponering till plåt via film. Framförallt på mindre tryckerier är fortfarande den tekniken vanlig. Framkallad sidfilm monteras ihop (flera sidor monteras på en montagefilm) och läggs på offsetplåten. Exponering görs sedan i en exponeringsram med hjälp av UV-ljus. Efter exponering framkallas, sköljs och gummeras offsetplåten i fram-kallningsmaskiner. I undantagsfall kan manuell framkallning förekomma. Gum-mering av plåten sker för att skydda tryckande ytor mot oxidering.

Offsettryckning

Offsettryckning sker antingen i arkoffsetpressar eller i rulloffsetpressar. I en rull-offsetpress sker tryckningen på en löpande pappersbana på båda sidorna samtidigt. I en arkoffsetpress matas papperet in som ark och tryckning görs på en sida i taget. I nya arkoffsetpressar finns vändutrustning så att tryckning sker även på andra sidan i ett flöde i tryckpressen. I rulloffsetpressen kan också falsning, skärning och häftning förekomma.

Inom rulloffset skiljer man på heatset och coldset. Coldset används främst för dagstidningar. Rulloffsettryckning sker med tidningsfärg, blankettfärg eller heatset-färg. Heatsetfärg kräver värme för att kunna torka. Torkningen sker i en tork efter sista tryckverket. I rulloffsetpressar sker tryckningen i högre hastighet och större upplagor än i arkoffset, vilket medför att rengöring inte behöver ske lika ofta som i arkoffsetpressar. Tryckning i arkoffset ger något bättre kvalitet. Merparten av alla mindre offsettryckerier utgörs av arkoffsettryckerier. I figur 4 och 5 visas bilder på en arkoffsetpress och en rulloffsetpress (tidningspress).

Figur 5. Rulloffsetpress (tidningspress).

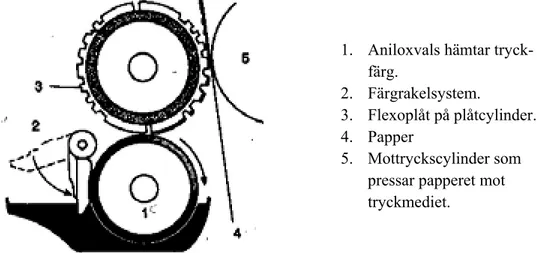

En offsetpress har ett tryckverk för varje färg. En press med t.ex. fyra tryckverk kallas fyrfärgspress. Färgen finns i färgkistor och matas mellan ett antal färgvalsar för att sedan överföras till tryckplåten. Färgen överförs från tryckplåten till en gummidukscylinder, som i sin tur överför den till papperet. Papperet passerar mel-lan gummidukscylindern och en mottryckscylinder, se figur 6.

Figur 6. Cylindrar.

För att färgen inte ska fastna på de icke tryckande ytorna fuktas tryckplåten kontinuerligt med s.k. fuktvatten. Fuktvattnets funktion är förutom att snabbt

förde-la sig melförde-lan färgmottagande och färgavstötande ytor också att hålförde-la rent från pap-persfibrer och att kyla processen. Fuktvatttnet utgörs av några procent fuktvatten-koncentrat och i många fall även isopropanol (även etanol kan förekomma). Halten isopropanol i fuktvattnet kan ligga mellan 3-15 %. Isopropanol i fuktvattnet an-vänds främst i arkoffset, blankettryckning samt i heatset rulloffset.

Vid tryckning i torroffset finns inget fuktvatten. Istället har plåtarna ett silikon-skikt och dessutom används speciella torroffsetfärger. Vid tryckning av större upp-lagor krävs också tempererade valsar eftersom det inte finns något fuktvatten som kyler.

Vid rengöring av plåtar, valsar och gummiduk används s.k. vaskmedel. Många tryckpressar är utrustade med olika automatiska rengöringssystem.

RÅVAROR OCH KEMIKALIER – OFFSETTRYCK Tryckformsframställning

Nedan återfinns exempel på råvaror och kemiska produkter. Inom parentes anges exempel på kemiska ämnen som de kan innehålla.

• Plåtframkallare, negativ (alkalier, alkoholer som fenoxietanol, polyvi-nylalkohol etc. och ytaktiva ämnen)

• Plåtframkallare, positiv (alkalilösningar som natriummetasilikat, natri-um-/kaliumhydroxid etc. och ytaktiva ämnen)

• Pre-treatmentlösning till torroffsetplåt (dietylenglykol, propylenglykol, 2-(2-aminoetoxi)etanol)

• After-treatmentlösning till torroffsetplåt (dietylenglykoleter, alkoholer, färgämne)

• Plåtrengörare till torroffsetplåt (isoparaffiner) • Gummering (gummi arabicum, dextrin, biocider)

Dessutom finns olika typer av offsetplåt som CTP-plåt, torroffsetplåt, konven-tionell plåt och masters.

Offsettryckning

Inom offsettryckning förekommer varianter av de tre tidigare nämnda tryckpress-typerna. Det medför också att nedan nämnda tryckfärger finns i andra varianter beroende t.ex. på typ av tryckpress eller vilket material som det ska tryckas på.

Tryckfärgen är baserad på mineraloljor och/eller vegetabiliska oljor. I övrigt innehåller tryckfärgen även organiska pigment, bindemedel, torkmedel som kobolt och mangan, antioxidanter, mjukgörare m.m. Arkoffsetfärgen är oxidationstorkan-de, vilket innebär att den torkar genom reaktion med luftens syre. Tidningsfärger torkar huvudsakligen genom att den sugs upp i papperet. Heatsetfärgen, som inne-håller högkokande processoljor, kräver värme för att kunna torka. UV-färg som torkar genom härdning med UV-ljus förekommer framförallt i arkoffset och till blankettryck.

Fuktvatten innehåller ett flertal komponenter bl.a. isopropanol, biocider som hindrar tillväxt av alger och bakterier i systemet, organiska syror eller fosforsyra och dess salter som pH-givare, skyddskolloid som gummi arabicum eller cellulosa-derivat, ytaktiva ämnen och korrosionsinhibitor som amider, tioler, sulfider eller cykliska kolväten. I äldre tryckpressar som inte har alkoholfuktverk tillsätts i regel inte isopropanol till fuktvattnet.

Vaskmedel används vid rengöring av tryckpressen. Efter att upplagan tryckts färdigt men ibland även under upplagans tryckning behöver gummiduk och offset-plåt rengöras för att få bort ansamlingar av färg och pappersfibrer. Rengöring be-höver också göras av färgvalsar, mottryckscylindrar m.m. men detta görs inte lika ofta som gummiduken rengörs. Vaskmedlen utgörs av petroleumbaserade lös-ningsmedel som olika typer av nafta, men även vegetabiliska vaskmedel baserade på förestrad kokosolja används. Det finns också många vaskmedel av aromatfri nafta och vegetabilisk olja i olika blandningar. Även till glykoletrar och tensider tillsätts en del vaskmedel.

Övriga produkter som kan förekomma vid offsettryckning är: • Sprutpulver (arkoffset)

• Plåtrengörare

• Silikonlösning (heatset rulloffset)

• Gasol, naturgas till torkar, reningsanläggningar (heatset rulloffset) • Antitorkmedel

• Torkmedel

• Avsyrningsmedel m.m.

Dessutom finns papper, kartong eller annat material som har använts för tryck-ning.

Transporter och energiförbrukning – offsettryck

Transporter förekommer dels i form av intransport av material som papper, färg, lösningsmedel, fuktvatten, gasol m.m. och dels i form av uttransport av färdig trycksak som ska till kund eller underleverantör för efterbearbetning. Antal in-transporter till tryckeriet varierar från 5-10 per dygn till 1-2 per vecka beroende på företagets storlek. Uttransporterna är i regel fler då trycksakerna ska distribueras till olika platser i landet. Intransporterna sker vanligen med långtradare, lastbil eller paketbil och uttransporter i huvudsak med lastbil. För tidningstryckerier sker ut-transport av dagstidningarna med personbil.

Elenergi används för maskindrift, uppvärmning, kylning men även till renings-anläggningar. Olja, naturgas eller fjärrvärme används också för uppvärmning av lokaler. Flera större tryckerier tar tillvara på överskottsvärme från produktionen som används för t.ex. uppvärmning av varmvatten eller kontorslokaler.

Heatsettryckerier, som har någon typ av förbränningsanläggning för rening av torkgaser, använder gasol eller naturgas som stödbränsle. Gasolförbrukningen kan variera från 20 ton per år upp till närmare 800 ton per år beroende på företagets storlek.

BRANSCHTERMER – OFFSETTRYCK

Exempel på facktermer som används inom tryckformsframställning och offset-tryckning listas nedan.

• CTP är förkortning av Computer To Plate, där exponering sker direkt från datorn till tryckplåten.

• Plåtscanner är en skanner som läser av den exponerade plåten och data kan sedan användas för att göra en grundinställning av färghållningen i tryck-pressen.

• Masters är en enklare typ av tryckplåt av papper eller plast, som kan an-vändas i mindre och enklare typer av tryckpressar. Det finns silvermasters för digitalöverföring från datorn.

• Fyrfärgstryck är tryckning med de fyra grundfärgerna gult, cyan, magenta och svart.

• Dekorfärg är en färdigblandad färg som trycks från egen tryckplåt. • PMS-färg (andra färger än de fyra grundfärgerna) används ofta för

tryck-ning av dekorfärg.

• Processfärger är de fyra grundfärgerna dvs. gult, magenta, cyan och svart som används vid fyrfärgstryck.

• IPA är förkortning av isopropanol.

• Fuktvattentillsats är de olika ämnena i fuktvattenkoncentratet, som sedan späds och då benämns som fuktvatten.

• Fuktvatten är den färdigblandade vätskan som används i offsettryckningen och har till uppgift att upprätthålla plåtens vattenmottagliga egenskaper. • Alkoholfuktverk/filmfuktverk är den vanligaste förekommande typen av

fuktverk i moderna tryckpressar. Andra typer av fuktverk kan vara hopp-valsfuktverk, borstfuktverk och sprayfuktverk.

• Intag är olika förberedelsemoment och inställningar som görs innan man får ett godkänt tryckark.

• Mackel/makulatur är kasserade inställningsark och feltryckta exemplar. Används ofta även för allt papperspill som uppkommer i samband med tryckning.

• Passning är den inställning som behövs så att alla tryckfärgerna ligger ex-akt lika i förhållande till varandra. Till hjälp används passmärken på arket. • Falsning av papperet sker i falsen, och innebär en vikning av papperet. • Utskjutning är att placera sidorna enligt det falsschema som gäller för den

aktuella trycksaken så att sidorna bl.a. kommer i rätt ordning vid färdigstäl-lande av trycksaken.

• Negativ plåt används för negativ film. De ytor som belyses härdas och vid framkallning sköljs de icke belysta (icke tryckande) ytorna bort.

• Positiv plåt används för positiv film och de exponerade (icke tryckande) ytorna sköljs bort vid framkallningen.

• VOC är förkortning av engelskans ”volatile organic compounds” vilket översatt betyder flyktiga organiska ämnen.

Miljöpåverkan – offsettryck

UTSLÄPP TILL VATTEN – OFFSETTRYCK Tryckformsframställning

Utsläpp av processvatten från detta processteg förekommer som sköljvatten vid plåtframkallningen och rengöring. I konventionell plåtframkallning sker utsläpp kontinuerligt under den tid plåten framkallas. Vid framkallning av CTP-plåtar fö-rekommer antingen kontinuerligt flöde under framkallningstiden eller recirkulering av sköljvattnet under en viss bestämd tid eller medan viss mängd plåt framkallas.

Sköljvattnet innehåller lösta ämnen från plåtskiktet och en mindre mängd plåt-framkallare som följer med plåten över till sköljvattnet. Provtagningar, som utförts på sköljvattnen från olika CTP-plåtar, har visat att kvoten BOD7/CODCr oftast är mindre än 0.5, vilket ger en indikation på att vattnet inte är lätt nedbrytbart. Me-tallhalterna är låga. I några fall har sköljvattnet uppvisat tendens till nitrifikation-shämning. För ett medelstort offsettryckeri uppgår sköljvattenflödet under ett år till ca 200 m3 vid kontinuerligt flöde och ca 2-3 m3 vid recirkulation av sköljvattnet.

Vid rengöring av plåtframkallningsmaskiner används vanligen endast vatten och ibland diskmedel. Rengöringsvattnet spolas till avlopp. Plåtskiktsrester, som finns på botten av plåtframkallningsmaskin, rengörs med hjälp av trasor.

Offsettryckning

Vid rengöring av fuktvattensystem (i pressar med alkoholfuktverk) släpps ofta kvarvarande fuktvatten till avlopp. Rengöring av fuktvattensystem sker från en gång i veckan till någon gång per år. Från en arkoffsetpress är utsläppet ca 10-20 liter per tryckverk och utsläppstillfälle. Fuktvattnet innehåller färgpartiklar, oljeres-ter från tryckfärgen, pappersfibrer, fuktvattenkoncentrat och ibland isopropanol. I fuktvattenkoncentrat, som ska hjälpa till att minska isopropanolhalten i fuktvattnet, är en del tensider svårnedbrytbara. Förbrukat fuktvatten är i de flesta fall nitrifika-tionshämmande. Färgslam i fuktverk torkas i regel rent med hjälp av trasor.

I tryckpressar med sprayfuktverk, främst tidningspressar, sker ett mindre ut-släpp av fuktvatten kontinuerligt under tryckning. Utut-släppet uppgår till ca 2-50 liter per dag.

Fuktstrumpor, som finns i äldre offsetpressar, rengörs med högtryck men mind-re mängd lösningsmedel kan också fömind-rekomma. Det föromind-renade vattnet, som inne-håller färgrester och eventuellt lösningsmedel, släpps till avlopp. Rengöring sker från en gång i veckan till enstaka tillfällen per år.

Vid rengöring av tryckpressen används en svamp/trasa indränkt med vatten för att få bort pappersfibrer från gummiduken. Samma vatten (ofta i en hink), ca 3-5 liter, används normalt under en dag och vid skiftets slut hälls det i regel till avlopp. Tvättvattnet kan innehålla färgrester, lösningsmedel och plåtrengöringsmedel.

I tidningstryckpressarna tas ibland vissa pressdelar ut och rengörs med lös-ningsmedel i tvättbänk eller i sluten rengöringsanläggning. Efter rengöringen kan eftersköljning av vatten förekomma. Lösningsmedlet samlas upp men sköljvattnet släpps till avlopp.

UTSLÄPP TILL LUFT – OFFSETTRYCK Tryckformsframställning

Det förekommer normalt inga utsläpp till luft från detta processteg. Offsettryckning

Utsläpp till luft sker vid användning av isopropanol/etanol under tryckning och vid rengöring med organiska lösningsmedel. Det huvudsakliga VOC-utsläppet kommer från isopropanol/etanol i fuktvattnet, där merparten av förbrukningen avdunstar till luft. Under 2002 användes ca 1000 ton isopropanol till grafisk industri och pap-persindustri enligt statistik från SCB, vilket motsvara ca 5 % av den totalt använda mängden isopropanol i Sverige. Huvuddelen används inom grafisk industri (arkoff-settryck, heatset och blankettryck i rulloffset). Den totala förbrukningen av lös-ningsmedel som används för rengöring uppskattas till ca1400 ton per år. Av dessa lösningsmedel är det dock en mindre mängd som avdunstar till luft.

VOC, arkoffset och rulloffset -blankett

Vid ark- och blankettryckning, som använder isopropanol i fuktvattnet, avdunstar merparten av isopropanolen till luft, ca 90-95 % av förbrukad mängd. Beroende på inblandningen av isopropanol i fuktvattnet varierar förbrukningen från 1 kg/ton papper (eller annat tryckmaterial) till mer än 6 kg/ton papper. Variationen av in-blandningen beror bl.a. på typ av papper som det normalt trycks på, tryckpress, färg och fuktvattenkoncentrat. Förbrukningen av isopropanol hos landets arkoffset-tryckerier uppskattas till ungefär 900 ton per år men siffran är osäker.

Tendensen är att vid rengöring av tryckpressen alltmer använda lösningsmedel med lågt ångtryck som vegetabiliska rengöringsmedel, högkokande alifatiska lös-ningsmedel eller en blandning av dessa. Det kan dock fortfarande förekomma att aromatiska naftor (ca 20 % aromater) används för att få bort t.ex. intorkad färg men då endast vid ett fåtal tillfällen.

Vilken typ av lösningsmedel ett arkoffsettryckeri eller blankettryckeri använder beror bl.a. på tryckpress, färg, typ av jobb som trycks och papperstyp. Förbrukning av organiska lösningsmedel till arkoffset/blankettryck uppskattas till 700 ton per år och mellan 1->4 kg/ton papper (eller annat tryckmaterial). Då merparten av använ-da lösningsmedel är lågflyktiga är det enanvän-dast mindre del av förbrukningen som avdunstar till luft, 5-20 % beroende på lösningsmedlets ångtryck.

Lukt kan vara ett problem om tryckeriet ligger i en bostads- eller kontorsfastig-het. Speciellt kan luktproblem uppkomma vid större rengöring av pressarna och företaget ev. har fönster öppna.

Mindre mängd ozon bildas från lampor som används vid torkning av UV-färg/lack.

VOC, rulloffset - tidningstryck

Utsläpp till luft sker vid rengöring med organiska lösningsmedel. Isopropa-nol/etanol kan förekomma men i mycket ringa omfattning vid något enstaka tid-ningstryckeri.

Vid rengöring av tryckpressen används i huvudsak lösningsmedel med lågt ångtryck som vegetabiliska rengöringsmedel, högkokande alifatiska lösningsmedel eller en blandning av dessa. Vilken typ av lösningsmedel ett tidningstryckeri an-vänder beror bl.a. på tryckpress, färg, typ av jobb som trycks och papperstyp. För-brukning av organiska lösningsmedel till tidningsoffset uppskattas till ca 550 ton per år och mellan 0.4->1.6 kg/ton papper (eller annat tryckmaterial). Då merparten av använda lösningsmedel är lågflyktiga är det endast mindre del av förbrukningen som avdunstar till luft, mellan 5-20 % beroende på lösningsmedlets ångtryck. VOC, rulloffset - heatset

Utsläpp till luft sker vid användning av isopropanol/etanol under tryckning, vid rengöring med organiska lösningsmedel samt från tryckfärgen vid torkning i varm-luftstork.

Den totala förbrukningen av isopropanol vid heatsettryckerier uppskattas till ca 150 ton. Beroende på inblandningen av isopropanol i fuktvattnet varierar förbruk-ningen från 1 kg/ton papper till mer 6 kg/ton papper. Variationen av inblandförbruk-ningen beror bl.a. på typ av papper som det normalt trycks på, tryckpress, färg och fuktvat-tenkoncentrat.

Torkgaserna från torkning av tryckfärgen renas i olika typer av förbränningsan-läggningar före utsläpp till luft. Efter rening uppgår kolväteutsläppen till <20 mg C/Nm3. Delar av isopropanolen i fuktvattnet, som följer med pappersbanan in i torken, förbränns också i reningsanläggningen. Det huvudsakliga VOC-utsläppet kommer från isopropanol/etanol i fuktvattnet, där merparten, ca 70-80 % av för-brukningen, avdunstar till luft.

Vid rengöring av tryckpressen används alltmer lösningsmedel med lågt ång-tryck som vegetabiliska rengöringsmedel, högkokande alifatiska lösningsmedel eller en blandning av dessa. Vilken typ av lösningsmedel ett heatsettryckeri kan använda beror bl.a. på tryckpress, färg, typ av jobb som trycks och papperstyp. Förbrukning av organiska lösningsmedel (som används för rengöring) till heatset-tryckerier har uppskattats till ca 150 ton per år och mellan 0.6->2.4 kg/ton papper (eller annat tryckmaterial). Då merparten av använda lösningsmedel är lågflyktiga är det endast mindre del av förbrukningen som avdunstar till luft, mellan 5-20 %, beroende på lösningsmedlets ångtryck.

Luktproblem kan uppkomma vid driftstörningar i reningsanläggning då rening-en av torkgaserna inte fungerar ordrening-entligt. Orrening-enade torkgaser har ungefär samma lukt som dieselavgaser.

NOX, rulloffset-heatset

Vid uppvärmning av heatsetfärgen i varmluftstork för torkning av färgen bildas högkokande krackade och oxiderade kolvätena. Torkgaserna renas i katalytisk eller termisk förbränningsanläggning. Gasol eller naturgas används som stödbränsle i förbränningsanläggningarna. Användning av stödbränsle orsakar utsläpp av små mängder kväveoxider (NOX).

Utsläpp till och påverkan på mark – offsettryck

Läckage av olja från tryckpressar förekommer och beroende på om detta samlas upp eller ej innan det når t.ex. betonggolv kan det förorsaka påverkan på mark. Detta kan vara aktuellt att undersöka vid avveckling av ett tryckeri. Mindre läckage av olja från papperskomprimatorn förekommer i princip alltid. Beroende på hur papperskomprimatorn är placerad kan det förorsaka påverkan på mark. Nergrävda tankar med eldningsolja eller annan vätska kan förorsaka läckage till mark om tankarna och tillhörande ledningar inte är helt täta.

Buller – offsettryck

Skärmaskiner och tryckpressar som orsakar stomljud kan vara ett problem när arkoffsettryckerier är belägna i bostads- eller kontorsfastighet. Buller kan också förekomma från ventilations- och klimatanläggningar om fläktar är placerade ut-omhus, från reningsanläggningar samt från papperskomprimatorer. Papperskom-primatorn kan orsaka ljud med hög frekvens, vilket kan vara störande för omkring-boende.

Transporter till och från tryckerier sker i huvudsak dagtid och orsakar normalt inga bullerstörningar.

AVFALL – OFFSETTRYCK Tryckformsframställning

Det farliga avfall som uppkommer från plåtframkallningen är: • förbrukad plåtframkallare

• Eventuella rengöringskemikalier för plåtframkallningsmaskin

Dessutom uppkommer elektronikavfall som datorer och olika typer av lampor samt i vissa fall recirkulerande sköljvatten från CTP-framkallning.

Offsettryckning

Det farliga avfall som uppkommer från olika typer av offsettryckning är: • förorenat lösningsmedel (ofta blandat med vatten)

• destillationsrester som innehåller lösningsmedel • trasor/dukar med lösningsmedel (se kommentar nedan) • spillolja

Dessutom uppkommer annat avfall som färgspill, tryckpapper eller annat tryckmaterial, offsetplåt, förbrukat fuktvatten med eller utan isopropanol, trasor med färg som inte innehåller lösningsmedel och gummidukar.

Regler om hur avfall ska klassificeras finns i avfallsförordningen (2001:1063). Flera avfallsslag har enligt denna förordning s.k. dubbla ingångar, vilket innebär att det är avfallets innehåll av "farliga ämnen" som är avgörande för klassificeringen. Faroklasser och riskfraser i kemikalielagstiftningen har en direkt koppling till de

farliga egenskaper som anges i bilaga 3 till avfallsförordningen. Avfallet klassas som farligt om det uppvisar en eller flera egenskaper som anges i bilaga 3 i avfalls-förordningen. Anvisningar om de riskfraser som behövs för att utläsa haltgränser återfinns i den klassificeringslista som utgivits av Kemikalieinspektionen.

Som hjälp vid bedömningen kan man använda sig av "Vägledning - Klassifice-ring av farligt avfall" (RVF 2004:07) som utarbetats av ÅF Energi & Miljö AB på uppdrag av RVF.

Färgspill är normalt inte klassat som farligt avfall utifrån riktlinjerna Vägled-ning - Klassificering av farligt avfall, men beroende på klassVägled-ningen av ingående mineralolja skulle avfallet teoretiskt kunna klassas som farligt avfall.

Trasor med färgspill och lösningsmedel klassas som farligt avfall om de är för-orenade av farliga ämnen. Hur avfallet ska klassas är alltså beroende av hur lös-ningsmedlet är klassat och i vilken koncentration det förekommer. I "Vägledningen - Klassificering av farligt avfall"" anges t.ex. att avfallet ska klassas som farligt avfall pga. hälsoskadlighet H5 om de innehåller ämnen klassificerade som R20, R21, R22 om totalhalten är >25 %. I kombination med ämnen med annan inklass-ning kan gränsvärdet vara lägre. Det är alltså svårt att avgöra om det ska klassas som farligt avfall eller inte. Om det finns rimliga skäl att anta att avfallet kan ha farliga egenskaper och man inte kan visa på motsatsen på grund av bristande data-underlag bör man betrakta avfallet som farligt avfall (miljöbalkens hänsynsregler).

Förbrukat fuktvatten innehåller låga koncentrationer av färgrester men även isopropanol kan förekomma. Isopropanolhalten är oftast under 10 %. Fuktvatten som innehåller >10 % IPA klassas som brandfarligt. Förbrukat fuktvatten innehål-ler i regel inte irriterande, hälsoskadliga elinnehål-ler alinnehål-lergiframkallande ämnen i sådan koncentration att det blir klassificerat som farligt avfall.

HAVERIER OCH DRIFTSTÖRNINGAR – OFFSETTRYCK

Haveri och driftstörning kan främst förekomma i förbränningsanläggningar och torkar på heatsettryckerier. Fel som kan uppkomma i förbränningsanläggning är bl.a. förgiftning av katalysmassan, läckage av orenade torkgaser i värmeväxlare, felaktig förbränningstemperatur och fel på brännartratt. Läckage till dagvatten-brunnar, avloppsbrunnar eller mark kan förekomma om kärl med kemikalier eller farligt avfall tappas eller körs på och går sönder.

Risk finns för självantändning av framförallt trasor, som är indränkta med färg innehållande linolja.

Åtgärder – offsettryck

VATTEN – OFFSETTRYCK Tryckformsframställning

För att spara vatten har vissa plåtframkallningsmaskiner till CTP-plåtar recirkule-rande sköljvattensystem. Undersökningar som gjorts på både recirkulerat vatten och vatten som släpps ut kontinuerligt ger en indikation om att det inte är lätt ned-brytbart. Vissa plåtsköljvatten har också uppvisat en tendens till

nitrifikations-hämmning. Krav kan ställas på leverantörer av plåtframkallare och plåtar (som ofta är den samma) att redogöra för miljöpåverkan av utgående plåtsköljvatten. En del tryckerier där plåtsköljvattnet recirkuleras skickar vattnet till destruktion.

Utvecklingen går mot processfria plåtar vilket medför att varken kemikalier el-ler sköljvatten behövs i detta processteg. De första plåtarna finns idag på markna-den. Raderbara plåtar håller också på att utvecklas men dessa finns ännu inte på marknaden.

Offsettryckning

Fuktvatten har i många fall visat sig vara nitrifikationshämmande. Några företag har installerat fat med aktivt kol, som fuktvattnet får passera före utsläpp till av-lopp. I de flesta fall har nitrifikationshämningen minskat kraftigt men på några företag har inte denna metod hjälpt. Det är inte klarlagt varför det inte fungerar.

Vid rengöring av fuktvattensystem har några företag återanvänt fuktvattnet ef-ter att det filtrerats via filef-ter med liten porstorlek. Denna metod kan inte appliceras på alla tryckerier utan är beroende på typ av press, typ av jobb som trycks samt papperstyp.

Tvättvatten, som innehåller lösningsmedel och färgrester, kan renas före ut-släpp till avlopp. Detta kan ske med t.ex. polymerfilter, olika patronfilter eller ge-nom ultrafiltrering. Före filtrering kan viss separering av vatten och lösningsme-del/färg ske. Det kan dock vara svårt att åstadkomma då tensidtillsatser gör att vaskmedlet bildat emulsion med vattnet. Tvättvatten, som uppkommer från hinkar vid tryckpressen, kan undvikas om rutinerna ändras. Trasa, som doppas i hink med vatten, kan istället fuktas med vatten från t.ex. sprutflaska. Därigenom uppkommer inget processavloppsvatten.

LUFT – OFFSETTRYCK Tryckformsframställning Inga utsläpp förekommer. Offsettryckning

Isopropanol

Det förekommer en kontinuerlig utveckling för att finna ersättningsmedel för iso-propanol. En del tryckerier har lyckats ta bort isopropanolen i fuktvattnet efter att förändringar i pressen gjorts, bl.a. utbyte av fuktvalsar. Det finns idag fuktvatten-koncentrat som till viss del kan ersätta isopropanolen eller minska halten i fuktvatt-net men de kan istället innehålla svårnedbrytbara tensider. Isopropanolhalten kan då i många fall minskas från 8-12 % ner till ca 3-5 % inblandning. Vattenkvaliteten har också betydelse för inblandningen av isopropanol. Ett avhärdningsfilter eller omvänd osmosanläggning på inkommande vatten gör att mindre mängd isopropa-nol behöver tillsättas.

Tryckpressar med alkoholfuktverk minskar avdunstningen av isopropanol om de är utrustade med kylda recirkulerande system. Nya tryckpressar har dessutom

kylda valsar, vilket ytterligare minskar avdunstningen. Ett sätt att minska avdunst-ning av isopropanol är kylavdunst-ning av förvaringstankarna för fuktvatten. Viktigt är också att dessa hålls slutna.

Det finns idag inte några tryckerier som renar isopropanolutsläppen Kostnaden skulle vara mycket hög pga. stora luftflöden och omfattande ombyggnationer. Åt-gärder bör istället vidtas vid källan genom att ersätta isopropanolen med andra alternativ eller genom att på olika sätt minska förbrukningen.

Tidningspressar, som har ett fuktvattenkoncentrat utan isopropanol, använder allt oftare sprayfuktverk, där lägre halt av fuktvattenkoncentrat kan användas. Lösningsmedel för rengöring

Utsläpp av lösningsmedel från rengöring har minskat kraftigt de senaste 5-10 åren då tryckerierna alltmer använder lågflyktiga lösningsmedel. Idag finns bra alterna-tiv till flyktiga rengöringsmedel, t.ex. lågflyktiga alifatiska kolväten, vegetabiliska estrar eller en blandning av dessa.

Utvecklingen går mot alltmer automatiserade rengöringssystem. Fördelen är att lösningsmedel med högre flampunkt eller vegetabiliska oljor används i dessa och att den mängd lösningsmedel som används är förprogrammerad. Vid manuell ren-göring kan använd mängd variera mycket mellan olika tryckare och renren-göringstill- rengöringstill-fälle. Nackdelen med t.ex. automatisk gummidukstvätt är att rengöring av gummi-duken utförs oftare, vilket medför ökad lösningsmedelsförbrukning.

Tidningsoffset

En ny teknik, som utvecklats under de senaste 2-3 åren, är ”dammsugning” av pappersbanan. Ett par tidningstryckerier i Sverige var först i världen med att instal-lera denna teknik. Tekniken går ut på att ta bort fibrer från pappersbanan. Detta sker efter rullställ men innan pappersbanan går in i tryckpressen. I och med att det inte finns några pappersfibrer på gummiduken fastnar inte heller kvarvarande färg på denna utan all färg överförs till papperet. Tekniken medför att lösningsmedel inte behöver användas till rengöring av gummiduken utan endast till övrig rengö-ring av tryckpressen.

Heatset rulloffset

Orenade torkgaser från torkning av heatsetfärgen ger upphov till mutagen effekt och som kraftigt reduceras vid rening genom förbränning enligt Naturvårdsverkets rapport SNV pm 1878. I princip alla heatsettryckerier har idag någon form av för-bränningsanläggning för rening av torkgaserna. Tidigare var det vanligast med katalytisk rening men idag är nya tryckpressar i regel utrustade med termisk re-ningsanläggning som är integrerad med torken. I äldre förbränre-ningsanläggningar finns möjlighet till by-pass vid fel i anläggningen som t.ex. för hög temperatur. De nya integrerade anläggningarna är så konstruerade att tryckpressen inte kan starta om det förekommer något fel i tork eller reningsanläggning. Det finns ett inbyggt kontrollsystem som automatiskt kontrollerar ett antal olika parametrar före start av tork eller renare.

Förbränningsanläggningarna klarar att rena torkgaserna till 20 mg C/nm3 exkl. metan. Anläggningarna kontrolleras genom mätning under en viss tid en gång per år. Under resterande delen av året kontrolleras anläggningarna genom registrering av förbränningstemperaturen på skrivare eller i dator. En del tryckerier registrerar även när tryckning sker i tryckpress och därigenom kan det kontrolleras om tryck-ning skett utan att rätt förbräntryck-ningstemperatur uppnåtts.

AVFALL – OFFSETTRYCK Tryckformsframställning

Det pågår en ständig förbättring av CTP-anläggningarna och det medför även en minskning av förbrukad mängd plåtframkallare. Inom en 5-årsperiod har troligen processfri CTP-plåt, som inte kräver någon framkallning med kemikalier eller vatten, slagit sig in på marknaden. Det medför att mängden farligt avfall sannolikt kommer att minska kraftigt.

Offsettryckning

Destillation av använt lösningsmedel förekommer, vilket minskar avfallet eftersom lösningsmedlet kan återanvändas.

BULLER – OFFSETTRYCK

Papperskomprimatorn kan byggas in till vissa delar för att få bort störande ljud. Det måste dock finnas möjlighet för en lastbil att kunna byta container.

Energi – offsettryck

Merparten av alla arktryckerier är företag med mindre än 10 anställda och som i huvudsak hyr lokalerna. Det medför att de har små möjligheter att påverka energi-förbrukningen när det gäller vatten och värme. Lite större tryckerier, som antingen äger fastigheten eller hyr lokaler i nyare fastigheter, tar tillvara på överskottsvärme från produktionen. Överskottsvärmen utnyttjas för uppvärmning av t.ex. kontorslo-kaler eller varmvatten men det förekommer även att det säljs till fjärrvärmenät. LOKALISERING – OFFSETTRYCK

I Bättre plats för arbete, Naturvårdsverkets allmänna råd 1995:5 anges riktvärden för skyddsavstånd till bostadsbebyggelse vid lokalisering av olika verksamheter. För grafisk industri anges 200 meter för större offsettryckerier (t.ex. dagstidnings-tryckerier) och 400 meter för heatset-tryckerier. Det relativt långa avståndet för heatsettryckerier beror på de luktstörningar som kan uppkomma om tryckning förekommer utan rening under kortare perioder samt troligen även på att använd-ning och transport av gasol som förekommer.

För mindre arkoffsettryckerier finns ingen rekommendation gällande avstånd till bostadsbebyggelse. Nyetablering i bostadshus är dock inte lämplig.

HAVERIER OCH DRIFTSTÖRNINGAR – OFFSETTRYCK

Nya heatset rulloffsetpressar med integrerad rening är programmerade så att de inte kan starta utan att tork- och reningsanläggning fungerar. Leverantören av tryck-press och integrerad tork kan koppla upp sig till trycktryck-pressens kontrollsystem och i många fall åtgärda fel som uppkommer. Detta säkerställer att tryckning inte kan förekomma vid driftstörning eller vid haveri på reningsanläggningen. Även på äldre anläggningar går det att lägga in i systemet att tryckpressen inte kan starta om inte rätt förbränningstemperatur är uppnådd. Däremot måste fortfarande by-passen kunna utnyttjas under kortare tid vid t.ex. överhettning i reningsanläggningen.

Om lastning och lossning av kemikalier och avfall sker i närhet av avlopps- el-ler dagvattenbrunn kan saneringsmedel och/elel-ler brunnstätning förhindra större utsläpp om det finns nära till hands.

INTERNATIONELLA BESTÄMMELSER – OFFSETTRYCK

Rulloffsettryckerier som använder heatsetfärg omfattas av Naturvårdsverkets före-skrift (NFS 2001:11) om begränsning av flyktiga organiska föreningar förorsakade av användning av organiska lösningsmedel i vissa verksamheter och anläggningar. I bilaga 2A till föreskrifterna finns tröskelvärden och gränsvärden för utsläppskon-troll. För tryckerier med en lösningsmedelsförbrukning (inkl. det som finns i fär-gen) på 15-25 ton per år får utsläppet inte överstiga 100 mg C/Nm3. Med en lös-ningsmedelsförbrukning som överstiger 25 ton per år (inkl. det som finns i färgen) får utsläppet inte överstiga 20 mg C/Nm3. De diffusa utsläppen får högst uppgå till 30 % av tillförd mängd lösningsmedel.

Screentryck

Verksamhetsbeskrivning – screentryck

PROCESS – SCREENTRYCK

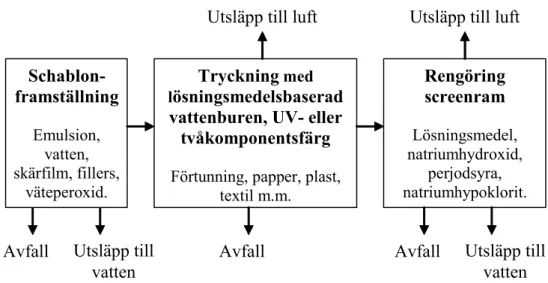

Screentryckerier är i huvudsak små tryckerier med mindre än 5 anställda. I Sverige finns omkring 400-500 screenföretag. Många av screentryckerier trycker bara på textil. Tryckformen i screenprocessen består av en väv/duk uppspänd på en ram. Färgen pressas igenom de öppna ytorna med hjälp av en rakel. Nästan vilket mate-rial som helst kan tryckas med screen. Tryckmetoden är relativt långsam. Det är den enda tryckmetod där tryckning kan ske med tjocka lager färg. Figur 7 visar överskådligt hur screentryck går till och figur 8 visar processflödet och var utsläpp och avfall uppstår i processen.

Figur 7. Processen för screentryck. Källa: Trycksaksboken

1. Tryckmedium (finmaskigt nät, spänt på en ram). 2. Gummirakel (skrapa) 3. Tryckfärg (som med rakeln

pressas genom väven). 4. Papper med vidhäftande

tryckfärg.

Figur 8. Schematisk bild över processflödet för screentryck.

Schablonframställning

Duken prepareras med en fotoemulsion eller en stencilfilm som stänger maskorna. Det färdiga montaget (en till flera svartvita filmer monterade på montagefilm) monteras på den preparerade ramen. Ramen exponeras med UV-ljus som härdar exponerade ytor. Vid framkallning, som görs med vatten, försvinner emulsio-nen/filmen där färgen ska tränga igenom duken. Både manuell och maskinell fram-kallning förekommer. Innan screenramen kan användas i tryckpressen fylls kanter-na med fillers eller tejpas, så att färgen inte tränger igenom där. För varje färg som ska tryckas framställs en screenram. I figur 9 visas framkallning av schablon.

Avfall

Utsläpp till

vatten

Schablon-framställning

Emulsion, vatten, skärfilm, fillers, väteperoxid.Tryckning

med lösningsmedelsbaserad

vattenburen, UV- eller

tvåkomponentsfärg

Förtunning, papper, plast,textil m.m.

Rengöring

screenram

Lösningsmedel, natriumhydroxid, perjodsyra, natriumhypoklorit.Utsläpp till luft

Utsläpp till luft

Avfall

Avfall Utsläpp till

Figur 9. Schablonframkallning vid screentryck.

Det finns i huvudsak tre olika metoder för framställning och beskiktning av schablonen: direkt, indirekt och direkt/indirekt. Idag finns också teknik för att över-föra information direkt från dator till schablon. Det medför att exponering av film inte behövs. Duken beskiktas med fotoemulsion som vanligt. Screenramen förses med ett opakt vattenemulgerbart smältvax och exponeras med hjälp av laser. Efter exponering sker framkallning med vatten, där vaxet och oexponerad emulsion spolas bort.

Screentryckning

Den färdigpreparerade screenramen placeras i screenpressen. Färgen hälls i regel ut på duken manuellt. Maskindrivna raklar glider över duken och trycker färgen ge-nom de öppna maskorna i duken till materialet som ska tryckas.

Tryckpressen kan vanligen endast trycka en färg i taget. Efter att varje färg tryckts måste trycket torka innan nästa färg kan tryckas. Torkning görs vanligen direkt i pressen i en IR- eller varmluftstork. På mindre screentryckerier förekom-mer att torkning sker i torkställ.

Screenfärgen är flytande och baserad på lösningsmedel eller vatten. Även UV- och 2-komponentsfärg förekommer. Textilfärger är en variant av screenfärg. Lös-ningsmedelsbaserad färg är den vanligast förekommande screenfärgen. Vattenbase-rad färg används i huvudsak för tryckning på wellpapp och kartong. Till textiltryck används färger baserade på PVC plast. För att få rätt kulör och/eller rätt viskositet späds färgen före tryckning. Blandningen kan ske i speciella färgrum eller vid tryckpressen. Till spädningen används samma typ av lösningsmedel som redan finns i färgen eller vatten till vattenbaserad färg. I figur 10 visas en screenpress.

Figur 10. Screenpress.

Screentryckning sker oftast i planpressar. För textiltryck används s.k. textil-snurror. Det finns också cylinderpressar, rundtryckspressar och rullpressar. I nya 4-färgscreenpressar sker torkning mellan varje tryckt färg och här används i huvud-sak UV-färg. Efter avslutad tryckning skrapas färgen bort från screenramen. Ingen rengöring sker vid tryckpressen utan screenramen tas ur pressen och rengörs oftast i ett annat rum. Det finns också särskilda företag som specialiserat sig på att rengö-ra screenrengö-ramar. Rengöring av screenrengö-ramen görs manuellt eller i automattvätt.

Ramarna rengörs i två steg, först tas färgrester bort och sedan tas schablonen bort. Ofta avfettas också ramen innan den kan användas igen.

RÅVAROR OCH KEMIKALIER – SCREENTRYCK Tryckformsframställning och rengöring av screenram

Nedan listas exempel på råvaror och kemiska produkter. Inom parentes ges exem-pel på kemiska ämnen de kan innehålla.

• Emulsion (akrylater, diazoföreningar, pigment, fungicid) • Skärfilm

• Filler, retuschlack (polyvinylalkohol, vatten, lösningsmedel)

• Avfettningsmedel (natriumhydroxid, ättiksyra, kalciumkarbonat, silikater, ytaktiva ämnen)

• Schablonborttagning (natriumperjodat, perjodsyra, natriumhydroxid) • Rengöringsmedel färg (N-metylpyrrolidon, glykoletrar)

• Borttagningsmedel spöktryck (natriumhypoklorit, natriumhydroxid). Screentryckning

Med screenteknik kan man trycka på vilket material som helst. Det förekommer flera varianter av tidigare nämnda tryckpresstyper. Det medför att nedan nämnda

tryckfärger finns i många andra varianter beroende på t.ex. vilket material som ska tryckas eller typ av tryckpress.

• Lösningsmedelsbaserad screenfärg innehåller över 50 % organiska lös-ningsmedel som t.ex. lacknafta, toluen, cyklohexanon, estrar, alkoholer och glykoler.

• Vattenburen screenfärg innehåller 3-20 % lösningsmedel som glykoletrar, alkoholer, alifatiska kolväten m.m.

• UV- och 2-komponentsfärg innehåller t.ex. triakrylater, glycideter samt härdare som aminer, polyamider och anhydrider.

• Textil färger innehåller bl.a. PVC plast och mjukgörare.

I övrigt innehåller tryckfärgen även organiska pigment, bindemedel, torkmedel, antioxidanter, mjukgörare, konserveringsmedel m.m.

Övriga produkter som kan förekomma vid screentryckning listas nedan. • Förtunning och fördröjare tillsätts tryckfärgen för att påskynda eller

fördrö-ja avdunstningen och därmed torkningen av färgen. Den innehåller samma typ av lösningsmedel som redan finns i tryckfärgen. För vattenburen färg används vatten för spädning.

• Vävöppnare (rengöring av torkad färg i dukens maskor under tryckning). • Lim till textilsnurror.

• Aceton och bensin (för rengöring i och runt pressen).

Dessutom används papper, plast, kartong eller annat material för tryckning. TRANSPORTER OCH ENERGIFÖRBRUKNING – SCREENTRYCK

Transporter förekommer dels i form av intransport av papper eller annat tryckmate-rial, färg, lösningsmedel m.m. och dels i form av uttransport av färdig trycksak som ska till kund eller underleverantör för efterbearbetning. Antal intransporter till tryckeriet varierar från 2-3 per dygn till 1-2 per vecka beroende på företagets stor-lek. Uttransporterna är i regel fler då trycksakerna ska distribueras till olika platser i kommunen eller i landet. Intransporterna sker i huvudsak med lastbil eller paket-bil men även långtradare kan förekomma. Uttransporter sker i huvudsak med last-bil.

Elenergi används främst för maskindrift och uppvärmning av lokaler men ock-så olja eller naturgas kan användas.

BRANSCHTERMER – SCREENTRYCK

Exempel på facktermer som används inom tryckformsframställning och screen-tryckning återfinns nedan.

• Avskiktning är synonymt med schablonborttagning.

• Beskiktning är påläggning av emulsion på screenduken vid direkt metod. • Direkt metod utförs direkt på duken. En emulsion läggs på båda sidor av

Ohärdade delar av emulsionen (tryckande ytor) tvättas bort med vatten (framkallning).

• Fillring är att fria ytor i kanten av ramen täcks med fillers eller tejpas innan tryckning..

• Fyllaren jämnar ut färgen till ett jämntjockt skikt, som sedan rakeln pressar genom duken.

• Fördröjare tillsätts tryckfärgen för att förändra torktiden. • Förtunning tillsätts färgen för att förändra viskositeten.

• Indirekt metod. En förpreparerad film används. Den är antingen är sensibi-liserad från början eller så detta görs på plats. Vid exponering används po-sitiv film. Den belysta filmen härdas i en härdare, t.ex. väteperoxid. Filmen tvättas med varmvatten (framkallas) och ohärdade delar tvättas bort. Fil-men överförs till duken och polyesterbasen dras av efter torkning. • Intag är olika förberedelsemoment och inställningar som görs innan man

får ett godkänt tryckark.

• Mackel/makulatur är kasserade inställningsark och feltryckta exemplar. Används ofta även för allt papperspill som uppkommer i samband med tryckning.

• Passning är den inställning som behövs så att alla tryckfärgerna ligger ex-akt lika i förhållande till varandra. Till hjälp används passmärken på arket. • Retuschering görs efter framkallning av schablonen genom att

masköpp-ningar i duken fylls igen där färg inte ska tränga igenom. • Rödfilm är synonymt med skärfilm.

• Schablon är det plastskikt som täcker de icke tryckande ytorna i screendu-ken (egentligen en mall).

• Schablonborttagning är borttagning av schablonen från screenduken efter att tryckningen är klar. Först tas färgrester bort och sedan används avskikt-ningsmedel.

• Skärfilm är en folie där man skär ut mönstret som ska tryckas. Folien mon-teras sedan på ramen.

• Spöktryck är en ”spökbild” som kan sitta kvar på duken efter att schablo-nen är borttagen. Ofta används natriumhypoklorit eller natriumhydroxid för att få bort spökbilden.

• Stencil är synonymt med schablon.

• Stencilborttagning används synonymt med schablonborttagning. • Strippning används synonymt med schablonborttagning.

• VOC är förkortning av engelskans ”volatile organic compounds” vilket översatt är flyktiga organiska ämnen.

Miljöpåverkan – screentryck

UTSLÄPP TILL VATTEN – SCREENTRYCK Tryckformsframställning och rengöring screenramar

Utsläpp av processvatten förekommer vid framkallning av schablon och vid den indirekta metoden även vid härdning av emulsionen. Utsläpp till vatten förekom-mer också vid rengöring av screenramar efter tryckning och vid förbehandling av nya dukar.

Vid förbehandling av nya dukar används natriumhydroxid (som också innehål-ler kiselkarbid) för avfettning. Duken neutraliseras sedan med ättiksyra. Även krita (kalciumkarbonat) kan användas för avfettning. Efter avfettning sköljs dukarna med vatten.

Efter att emulsionsskiktet belysts sköljs den ohärdade emulsionen bort med vat-ten (framkallning). Vid indirekt beskiktningsmetod härdas först emulsionen med utspädd väteperoxid och oexponerade ytor sköljs bort med vatten. Processvattnen med emulsionsrester innehåller olika typer av akrylater, diazoföreningar och fungi-cider. Från indirekt metod innehåller processvattnet också väteperoxid. Det sker inget kontinuerligt vattenutsläpp utan endast vid de tillfällen ramarna behöver bes-kiktas och framkallas. Hur mycket ohärdad emulsion som går till avlopp är beroen-de av hur stor yta som ska tryckas. Den totala processvattenförbrukningen uppgår från ca 5-10 m3 per år upp till ca 400-500 m3 per år beroende på företagets storlek. De få undersökningar som är gjorda på vatten från schablonframkallningen tyder på att vattnet kan vara nitrifikationshämmande. Det saknas information om vattnets nedbrytbarhet.

Efter tryckning rengörs screenramarna från färg med tvättvätskor, som består av olika lösningsmedel och tensider. Schablonborttagning sker med natriumperjo-dat eller perjodsyra för direkta schabloner och med natriumhydroxid för indirekta schabloner. De spolas sedan rena med vatten. Screenramarna rengörs manuellt i tvättskåp, där avspolning sker med hjälp av högtrycksspruta, eller automatiskt i ramtvättar. Vid manuell rengöring spolas i många fall allt processvatten till avlopp. I ramtvättar sker en recirkulering av tvättvätskan, som efter användning skickas som farligt avfall eller destilleras. Processvattnet från manuell rengöring kan inne-hålla olika typer av lösningsmedel som N-metylpyrrolidon, glykoletrar, ketoner och fettsyraestrar. Vid automatisk rengöring förekommer rester av lösningsmedlen, som följer med duken till nästa processteg, i processvattnet. Dessutom innehåller processvattnet rester av emulsion, färgrester och avskiktningsmedel. Provtagningar, som utförts på processvatten från tryckformsframställning och rengöring har upp-visat tendens till nitrifikationshämning.

För screenföretag uppgår vattenförbrukningen vid rengöring från ca 10-30 m3 per år upp till ca 1000-1500 m3 per år.

Screentryckning

UTSLÄPP TILL LUFT – SCREENTRYCK

Tryckformsframställning och rengöring av screenramar

Inget luftutsläpp sker från schablonframställning. Vid rengöring används dock olika typer av lösningsmedel, vilket medför utsläpp till luft. Det är vanligare att flyktiga lösningsmedel används vid manuell rengöring än i automattvättar. Tenden-sen är att mindre flyktiga lösningsmedel används allt oftare även vid manuell ren-göring. Luftutsläppen från rengöringen utgör en mindre del av det totala utsläppet till luft.

Screentryckning VOC

Utsläpp till luft sker vid tryckning, torkning, spädning, färgblandning och övrig hantering av lösningsmedel. Vid tryckning med lösningsmedelsbaserade färger är utsläppet som störst och med UV-färger som minst. Vattenburna färger innehåller mindre mängder lösningsmedel, vilket medför ett mindre utsläpp av lösningsmedel. Tendensen är att tryckning alltmer görs med vattenburen färg respektive UV-färg. Av all screenfärg som används är ca 40 % vattenburen och 60 % lösningsmedels-baserad. Uppskattningsvis släpps mellan 150-250 ton lösningsmedel ut från screen-företag per år.

Lukt

Lukt kan vara ett problem om tryckeriet ligger i en bostads- eller kontorsfastighet. Screentryckerier som använder lösningsmedelsbaserad färg, speciellt om den inne-håller cyklohexanon, kan orsaka luktproblem för de som bor i närheten.

Ozon

Mindre mängd ozon bildas från UV-lampor som används vid torkning av UV-färg. Mängderna är så små att det ur yttre miljösynpunkt troligtvis inte är något problem. UTSLÄPP/PÅVERKAN PÅ MARK – SCREENTRYCK

Läckage av olja från tryckpressar förekommer och beroende på om detta samlas upp eller ej innan det når t.ex. betonggolv kan det förorsaka påverkan på mark. Detta kan vara aktuellt att undersöka vid avveckling av ett tryckeri.

Mindre läckage av olja från papperskomprimator förekommer i princip alltid. Beroende på hur papperskomprimatorn är placerad kan det förorsaka påverkan på mark.

BULLER – SCREENTRYCK

Buller kan vara ett problem när screentryckerier är belägna i bostads- eller kontors-fastigheter på grund av buller från tryckpressar som orsakar stomljud. Buller kan också förekomma från ventilationsanläggningar om fläktar är placerade utomhus samt från papperskomprimatorer. Papperskomprimatorn kan orsaka ljud med hög frekvens, vilket är störande för omkringboende.

Transporter till och från tryckerier sker i huvudsak dagtid och orsakar normalt inga bullerstörningar.

AVFALL – SCREENTRYCK

Tryckformsframställning och rengöring screenramar

Det farliga avfall som uppkommer från schablonframställning och rengöring av screenramar är:

• förorenat lösningsmedel

• färgrester efter rengöring om de innehåller lösningsmedel • destillationsrester innehållande lösningsmedel

• trasor innehållande färg och/eller lösningsmedel • emulsionsrester från automatisk framkallning.

Dessutom uppkommer kasserade dukar och ramar, elektronikavfall som datorer och olika typer av lampor.

Screentryckning

Det farliga avfall som uppkommer från screentryckning är: • färgspill innehållande lösningsmedel

• färgspill innehållande ohärdad UV-färg • förorenat lösningsmedel

• trasor innehållande färg och/eller lösningsmedel • spillolja

• elektronikavfall

Dessutom uppkommer annat avfall som tryckpapper eller annat tryckmaterial, vattenburna färgrester, och olika typer av lampor.

HAVERIER OCH DRIFTSTÖRNINGAR – SCREENTRYCK

Läckage till dagvattenbrunnar eller avloppsbrunnar kan förekomma om kärl med kemikalier eller farligt avfall tappas eller körs på och går sönder.

Risk för brand finns på grund av hanteringen av brandfarliga lösningsmedel.

Åtgärder – screentryck

VATTEN – SCREENTRYCK

Tryckformsframställning och rengöring screenramar

Vatten från schablonframkallningen går idag till avlopp. Det saknas tillräckligt underlag för att i dagsläget kunna bedöma om detta är en lämplig hantering. Krav

kan ställas på leverantören av emulsionen att bedöma miljöpåverkan av använd produkt. I de fall framkallning sker i maskin kan de emulsionsrester som lägger sig i botten på maskinen kunna tas omhand.

Försök har gjorts med att sköljvattnet från ramtvätt passerat aktivt kol för redu-cera nitrifikationshämningen men har inte givit önskat resultat. För närvarande finns ingen gångbar metod för att få bort nitrifikationshämningen. Vid manuell rengöring av screenramar i tvättskåp kan det nedsmutsade lösningsmedlet samlas upp genom att t.ex. installera en tvåvägsventil. Efter rengöring med lösningsmedel torkas duken av med skrapa eller trasa före nästa arbetssteg. Efterföljande sköljning med vatten kan passera ett filter eller slamfälla före utsläpp till avlopp för att få bort merparten av färgpartiklarna.

Screentryckning

Från screentryckning förekommer normalt inget utsläpp till vatten.

LUFT – SCREENTRYCK

Tryckformsframställning och rengöring av screenramar Inga direkt utsläpp förekommer vid schablonframställning.

Vid manuell rengöring av screenramar efter tryckning används ibland flyktiga organiska lösningsmedel som t.ex. cyklohexanon, toluen eller xylen. Dessa kan bytas ut mot mindre flyktiga lösningsmedel. I automatiska ramtvättar används i huvudsak lågflyktiga lösningsmedel.

Screentryckning

Beroende på vilket material som ska tryckas kan lösningsmedelsbaserad färg ersät-tas med UV-färg och därigenom reducera lösningsmedelsutsläppen. Det kräver dock installation av UV-torkar. Det är inte möjligt att göra till alla typer av tryck-pressar och medför dessutom en kostnad som små företag inte klarar av. Vattenba-serad färg kan fungera vid tryckning på wellpapp och kartong.

Förbättrad hantering av färgburkar, lösningsmedelskärl och trasor genom att se till att förvaringskärlen alltid är tillslutna medför minskade lösningsmedelsutsläpp.

AVFALL – SCREENTRYCK

Tryckformsframställning och rengöring av screenramar

Destillation av använt lösningsmedel i t.ex. ramtvätt förekommer, vilket minskar avfallsmängden eftersom lösningsmedlet kan återanvändas.

Screentryckning

Färger, som inte är förorenade och blir över vid tryckning, kan föras tillbaka till färgburkarna för att återanvänds vid senare tillfällen när liknande tryckjobb görs.