Akademin för Innovation, Design och Teknik

Framtagning av universell

fixtur för SMD-lina

Anton Hoffman & Mikael Johansson

2020

Examensarbete

Avancerad nivå, 30 hp

Produkt- och processutveckling

Abstract

The written thesis has been carried out in collaboration with Eskilstuna Elektronikpartner (EEPAB). The company produces printed circuit boards (PCB) through Surface Mount Technology (SMT) and

Through-hole production. Some PCBs can be bent which could cause a problem in the Surface Mount Device (SMD) line. The purpose of the thesis was to design a fixture to flatten out PCBs, meaning reducing the height difference between the highest and lowest peak of the PCB. Therefore, making the production more efficient and prevent stops.

Two research questions were established which were the following: RQ1: How does the production improve in a SMD line when PCBs are flat?

RQ2: Which factors should be considered while designing a fixture for a SMD line?

The project has followed a product development process where the focus has been on the concept phase. Data has been collected through a literature study, interviews, and a questionnaire. The result of the project is a final concept of a fixture.

Results of the project show that by fixating the width of the PCB, it can flatten it out. By flattening out the PCB, it can minimize the risk of applying the wrong amount of solder paste which could lead to a short circuit or an open circuit. Reducing the problems with the wrong amount of solder paste also means that manual work, such as washing and applying solder paste can be reduced. When solder paste is applied manually, it can be difficult to measure if the right amount of solder paste has been applied, which can also lead to problems during soldering. It was also important to make sure that the design of the fixture does not hinder any machines in the SMD line. When testing the concepts, it showed that the concept flattened out PCBs by almost 42 %. This results in minimizing the risk of problems occurring because of bent PCBs in the SMD line and therefore saves time in fixing the problem.

The concept test was not performed in the correct machine and must therefore be properly investigated. There was only one type of PCB that was tested, these factors are examples of error sources. In the future, a bigger variety of different PCBs should be tested for higher reliability. It is also necessary to develop an exact tolerance for when the PCBs are too bent, and problems arise. At present, there is only the machine's own tolerance, which is too loose, as well as a general tolerance for SMD lines.

Keywords: Printed circuit board assembly, printed circuit board, surface mount device, fixture, surface mount technology

Sammanfattning

Det här projektet har utförts i samarbete med företaget Eskilstuna Elektronikpartner AB (EEPAB). Företaget arbetar med tillverkning av kretskort där de använder sig av ytmontering och hålmontering. Vissa mönsterkort kan vara böjda och kan därmed orsaka problem i Surface Mount Device (SMD)-linan. Syftet med projektet var att ta fram en fixtur som gör mönsterkorten planare vilket innebär att minska höjdskillnaden mellan högsta och lägsta punkten på korten. Detta för att effektivisera och förhindra stopp i produktionen.

Två forskningsfrågor togs fram som fungerade som ett stöd under projektets gång:

F1: Hur förbättras produktionen i en SMD-lina när mönsterkorten hålls plana? F2: Vilka faktorer bör beaktas när en fixtur tas fram för en SMD-lina?

Projektet har följt en produktutvecklingsprocess där fokuset har legat på konceptstadiet. Data har samlats in genom en litteraturstudie, intervjuer samt ett formulär. Projektet resulterade i ett slutgiltigt koncept i form av en fixtur.

Resultatet i projektet visar att genom att spänna fast mönsterkortets kortsidor så minskas

nedböjningen. Genom planare mönsterkort minskas risken för fel mängd applicering av lödpasta som i sin tur kan orsaka kortslutning eller en öppen slutning. Att problemen med fel mängd lödpasta

minskas leder även till att manuellt arbete som tvättning och applicering av lödpasta kan reduceras. När lödpasta appliceras för hand är det även svårt att veta om rätt mängd har applicerats, detta kan även leda till problem under lödningen. Sedan kan det konstateras att designen av fixturen måste samspela med alla maskiner i SMD-linan för att inte orsaka problem eller hindra maskinerna från att utföra dess arbete. Utifrån ett koncepttest visade det sig att det framtagna konceptet gör

mönsterkorten cirka 42 % planare. Detta bör kunna minska problemen i SMD-linan och spara in tiden det tar att åtgärda dessa problem.

Koncepttestet utfördes inte i den rätta maskinen och måste därmed undersökas ordentligt. Det var endast ett sorts mönsterkort som testades, dessa faktorer är exempel på felkällor. I framtiden bör ett flertal olika mönsterkort testas för att få en högre reliabilitet. Det behövs även tas fram en exakt tolerans för när mönsterkorten är för böjda och problem uppstår. I dagsläget finns endast maskinens egen tolerans som inte stämmer särskilt bra och en generell tolerans för SMD-linor.

Förord

Vi skulle vilja tacka vår handledare Magnus Rosén på Eskilstuna Elektronikpartner AB som har gett oss chansen att skriva detta examensarbete. Vi vill även tacka resterande personal på företaget som har ställt upp på intervjuer, fyllt i formulär samt svarat på frågor.

Ett stort tack till Bengt Gustafsson som varit vår handledare på skolan och som ställt upp under hela projektet gång. Även ett tack till Henrik Lekryd på Mälardalens Högskola som har hjälpt till med framtagning av prototyper.

Sist vill vi tacka Vincent Adoue på Mälardalen Industrial Technology Center som har försett oss en plats för att arbeta med projektet.

Stort tack!

Anton Hoffman och Mikael Johansson Eskilstuna 20-05-2020

Innehållsförteckning

1

Inledning ... 1

1.1 Bakgrund ... 1

1.2 Problemformulering ... 1

1.3 Syfte, mål och frågeställningar ... 2

1.4 Direktiv och avgränsningar ... 2

2

Metod ... 4

2.1 Datainsamling ... 4 2.1.1 Litteraturstudie ... 4 2.1.2 Intervju ... 4 2.1.3 Formulär ... 5 2.2 Produktutvecklingsprocessen ... 5 2.2.1 Planering ... 6 2.2.2 Produktspecifikationer ... 6 2.2.3 Konceptutveckling ... 7 2.2.4 Konceptval ... 7 2.2.5 Vidareutveckling ... 7 2.3 Forskningskvalitet ... 8 2.3.1 Validitet ... 8 2.3.2 Reliabilitet ... 83

Teoretisk referensram ... 9

3.1 Mönsterkort och kretskort ... 9

3.1.1 Flexkort ... 9

3.2 Böjning och vridning ... 10

3.3 Lödpasta ... 12 3.4 SMD-processen... 12 3.4.1 MY600 ... 13 3.4.2 MY200 ... 14 3.4.3 Heller 1809 MKIII ... 14 3.5 ESD-standard ... 15 3.5.1 Godkända material ... 15

4

Genomförande ...16

4.1 Datainsamling ... 16 4.1.1 Ursprungligt problem ... 16 4.1.2 Problemkort ... 16 4.1.3 Specifikationer MY600 ... 17 4.2 Produktspecifikationer ... 18 4.2.1 Identifiering av kundbehov ... 18 4.2.2 Tekniska specifikationer... 194.3.2 Konceptutvärdering ... 20 4.3.3 Framtagna koncept ... 21 4.4 Konceptval ... 23 4.4.1 Pughs matris ... 23 4.4.2 Koncepttest ... 24 4.4.3 Slutgiltigt konceptval ... 26 4.5 Vidareutveckling ... 27

4.5.1 Fixtur och skena ... 27

4.5.2 Tvärsnittsmått och material på fixtur ... 28

4.5.3 Mått och material på plattan ... 30

4.5.4 Material på skruvhandtag ... 30 4.5.5 Simulering ... 30

5

Resultat ...32

5.1 Fixturens uppbyggnad ... 32 5.2 Specifikationer ... 336

Analys ...35

6.1 Forskningsfrågor ... 35 6.2 Analys av resultat ... 377

Slutsatser ...39

8

Framtida arbete ...40

Referenser ...42

Bilagor ...45

Figurförteckning

Figur 1: Modifierad PU-process ... 6

Figur 2: Mönsterkort ... 9

Figur 3: Kretskort ... 9

Figur 4: Flexkort med panel ... 9

Figur 5: Böjt mönsterkort ... 10

Figur 6: Skålformat mönsterkort ... 10

Figur 7: Vridet mönsterkort ... 10

Figur 8: Böjt mönsterkort ... 10

Figur 9: Vridet mönsterkort ... 10

Figur 10: Bro på en komponent ... 12

Figur 11: Öppen slutning på en komponent... 12

Figur 12: SMD-processen ... 12

Figur 13: Arbetsyta inuti MY600... 13

Figur 14: Närbild arbetsyta inuti MY600 ... 13

Figur 15: MY600 ... 13

Figur 16: MY200 ... 14

Figur 17: Heller 1809 MK III ... 14

Figur 18: EPA-markering ... 15

Figur 19: ESD-säker markering ... 15

Figur 20: Mått MY600... 18 Figur 21: Koncept A ... 21 Figur 22: Koncept B ... 22 Figur 23: Koncept C ... 22 Figur 24: Koncept D ... 23 Figur 25: Koncept E ... 23

Figur 26: Tvärsnitt av fixtur ... 29

Figur 27: Fixturens delar framsida ... 29

Figur 28: Fixturens delar baksida ... 29

Figur 29: Simulering med fixtur ... 31

Figur 30: Simulering utan fixtur ... 31

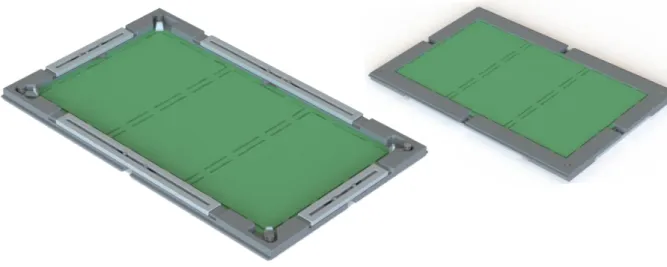

Figur 31: Fixturens framsida ... 32

Figur 32: Fixturens baksida ... 32

Figur 33: Fixtur monterad på mönsterkort ... 32

Tabellförteckning

Tabell 1: PU-processen ... 5Tabell 2: Tekniska specifikationer MY600 ... 14

Tabell 3: Specifikationer problemkort ... 17

Tabell 4: Specifikationer MY600 ... 17

Tabell 5: Kundbehov ... 18

Tabell 6: Tekniska specifikationer och målvärden ... 20

Tabell 7: Pughs matris ... 24

Tabell 8: Resultat koncepttest ... 25

Tabell 9: Storlek på fixtur och skena ... 28

Förkortningar

EEPAB – Eskilstuna Elektronikpartner AB

ESD – Electrostatic discharge (elektrostatisk urladdning)

EPA – Electrostatic discharge protected area (elektrostatisk urladdningsskyddat område) Heller 1809 MK III – Lödugn

MDH – Mälardalens Högskola MY600 – Lödpastamaskin MY200 – Pick and place maskin PaP – Pick and Place

PCB – Printed circuit board (mönsterkort)

PCBA – Printed circuit board assembly (kretskort) PU – Produktutveckling

QFD – Quality Function Deployment

SMD – Surface Mount Device (ytmonterad enhet) SMT – Surface Mount Technology (ytmonteringsteknik)

1 Inledning

I följande avsnitt presenteras bland annat arbetets bakgrund, problemformulering, syfte och mål, samt forskningsfrågorna.

1.1 Bakgrund

Eskilstuna Elektronikpartner AB (EEPAB) är ett företag som producerar kretskort i form av ytmontering och hålmontering i deras Surface Mount Device (SMD) produktion. De kan också erbjuda

slutmontering som är anpassat efter kundens specifika behov. Förutom produktion har EEPAB en utvecklingsavdelning som har ett heltäckande kunnande inom elektronik som omfattar hela

produktionsprocessen. De flesta företag inom kretskortstillverkning använder sig av en SMD-lina då det är en effektiv tillverkningsprocess när en stor mängd kretskort ska tillverkas (Jabbar, et al., 2019). Med benämningen kretskort menas en platta av ett isolerande material med ett mönster av ledningar som oftast är tillverkade i koppar och på dessa ledningar löds komponenter fast. Innan

komponenterna lötts fast och endast består av en platta med ledningar kallas det för mönsterkort. (WellPCB, 2019)

Företag inom tillverkning av elektroniska produkter som datorer och mobiltelefoner strävar efter att göra produkterna mindre och lättare. På grund av detta behöver kretskorten göras så tunna och lätta som möjligt och det leder i sin tur till att det sätts högre krav på kretskortstillverkningen. Kretskort i dagsläget tillverkas oftast med en så kallad Surface Mount Technology (SMT). I den här teknologin ingår applicering av lödpasta genom en lödpastamaskin, montering av komponenter i form av så kallad Pick and Place (PaP), samt lödning i en lödugn. Under dessa steg är det viktigt att mönsterkorten hålls plana för att få ett bra resultat i tillverkningen. (PCBWay, 2018)

1.2 Problemformulering

Problemet som behandlas i projektet ligger främst i maskinen MY600 vilket är första maskinen i SMD-linan där applicering av lödpasta sker. Det problem som ska behandlas i projektet handlar om

mönsterkort som är böjda. Böjda mönsterkort innebär att höjdskillnaden mellan lägsta och högsta punkten på ett kort kan vara för stort för att orsaka problem med applicering av lödpastan. Innan maskinen kan applicera lödpasta så mäter den höjden på ett antal förinställda punkter. Maskinen har en tolerans på 2 mm viket innebär om det skiljer sig över 2 mm från lägsta till högsta punkt på ett kort så kommer den inte köras igång. Ifall detta händer behöver maskinoperatören antingen försöka böja tillbaka kortet i ett försök att minska höjdpunktsskillnaden och därmed göra kortet planare eller applicera lödpasta manuellt. Att försöka plana ut kortet för hand är en osäker process då det inte finns någon garanti på att det kommer fungera samt att det finns en risk att det blir ännu värre. Applicering av lödpasta manuellt innebär att det inte går att kontrollera den mängd lödpasta som appliceras på kortet och medför då en risk att det blir för mycket eller för lite lödpasta. Dessutom tar det längre tid, speciellt om alla mönsterkort i en order behöver åtgärdas genom manuell applicering av lödpasta. Problemet med att höjdskillnaden överstiger maskinens tolerans på 2 mm är dock inte det enda problemet. Om höjdskillnaden ligger inom toleransen kan maskinen köra igång applicering av lödpasta men det finns en risk att mönsterkortet inte är tillräckligt plant och kan leda till att lödpasta sugs upp eller smetas ut. Böjningen på ett mönsterkort för en SMD-lina ska ligga på max 0,75 %, där böjningen mäts i procent. Det är en siffra som tas fram där skillnaden mellan högsta och lägsta punkten jämförs med kortets längd. Att lödpasta sugs upp eller smetas ut innebär att fel mängd lödpasta appliceras och kan därmed leda till att det blir kortslutning eller öppen slutning. När lödpastan smetas ut eller sugs upp behöver problemet åtgärdas genom att tvätta mönsterkortet rent. När mönsterkortet tvättas rent

därmed senare orsaka problem ifall det befinner sig lödpasta på fel plats. Efter att ha tvättat kortet körs den genom MY600 igen, problemet är då om kortet fortfarande inte är tillräckligt plant så kan samma problem uppstå med att lödpasta smetas ut eller sugs upp. Alltså är problemet att fel mängd lödpasta appliceras på grund av att mönsterkorten inte är tillräckligt plana. Problemen som behandlas i det här projektet finns även hos många andra kretskortstillverkare. Enligt Su, et al (2017) är

problemen med fel mängd lödpasta ungefär 50 % av problemen som uppstår i en SMD-lina.

1.3 Syfte, mål och frågeställningar

Syftet med studien var att ta fram en fixtur för att lösa problemen med böjda mönsterkort och detta kan i sin tur förhindra stopp i produktionen vid MY600. Detta skulle spara in på resurser som tid och pengar.

För att uppfylla detta fastställdes två målvärden.

Mål 1: Förbättra produktionen genom att göra mönsterkorten 50 % planare. Mål 2: Tre storlekar på fixturerna ska täcka alla storlekar av mönsterkort.

Med mål 1 innebär det alltså att ta fram en lösning i form av en fixtur som ser till att höjdskillnaden mellan högsta och lägsta punkten på ett mönsterkort minskar med 50 % utifrån höjdskillnaden på ett mönsterkort utan en fixtur. Det som strävas efter är att få höjdskillnaden så nära 0 mm som möjligt. Mål 2 innebär att ta fram en lösning som fungerar för olika storlekar på mönsterkort. Målet är alltså att det max får vara tre storlekar på fixturen för att täcka alla mönsterkort som det uppstår problem med. För att uppnå syftet och målen togs två forskningsfrågor fram som kommer att besvaras i slutet av den här rapporten, dessa fungerar även som ett stöd för studien. Värdena för de två målen togs fram i diskussion med uppdragsgivaren. För att se om den framtagna fixturen gör mönsterkorten planare med 50 % kommer detta att undersökas genom att jämföra böjningen med och utan fixtur.

F1: Hur förbättras produktionen i en SMD-lina när mönsterkorten hålls plana? F2: Vilka faktorer bör beaktas när en fixtur tas fram för en SMD-lina?

Forskningsfråga 1 kommer att besvaras genom att undersöka på vilket sätt planare mönsterkort påverkar en lina. Denna fråga är relevant för de flesta företag som tillverkar kretskort i en SMD-lina eftersom en stor del av problemen i produktionen handlar just om böjda mönsterkort.

Forskningsfråga 2 innebär att ta reda på vilka faktorer som är nödvändiga att ha i åtanke vid designen av en fixtur för mönsterkort i en SMD-lina. Denna fråga blir relevant för alla kretskortstillverkare som använder sig av en SMD-lina då den generellt undersöker vad som behövs ta hänsyn till vid

framtagning av en fixtur. Frågan kommer besvaras genom ett praktiskt arbete på att ta fram en fixtur för en SMD-lina. Genom att besvara dessa två forskningsfrågor kan de företag som tillverkar kretskort i en SMD-lina ta del av svaren och i sin tur förbättra deras produktion.

1.4 Direktiv och avgränsningar

Projektet omfattar 30 högskolepoäng och sker under vårterminen 2020 vilket motsvarar 20 veckors arbete på heltid. Utifrån Mälardalens Högskolas riktlinjer kommer en skriftlig rapport att genomföras. En muntlig presentation ska även utföras, samt en opponering på ett annat projekt.

Projektet kommer att avgränsas till att ta fram en lösning på konceptuell nivå med en prototyp som kan testas på plats. Projektet kommer främst att hålla sig till den första maskinen i

tillverkningsprocessen vilket är MY600 där lödpasta appliceras. De övriga maskinerna som innefattar MY200 och Heller 1809 MK III i tillverkningsprocessen är en PaP-maskin respektive en lödugn. Dessa kommer tas i beaktande men dock inte prioriteras i projektet. Det kommer att vara en tidsbestämd datainsamling under cirka fyra veckor och data som kommer in efter denna tidsgräns kommer inte att

tas till hänsyn i studien. Denna tidsram sattes för att kunna gå vidare till konceptutvecklingsfasen och veta vilka mönsterkort som det uppstår problem med. Ekonomiska aspekter kommer inte att

2 Metod

I följande kapitel presenteras både den kvalitativa och kvantitativa datainsamling som genomfördes. Dessutom presenteras bland annat en modifierad produktutvecklingsprocess (PU-process) och de produktutvecklingsverktyg som använts i studien.

2.1 Datainsamling

Följande stycken beskriver datainsamlingen som gjordes under studien. Den bestod av en litteraturstudie, intervjuer och ett formulär.

2.1.1 Litteraturstudie

En litteraturstudie utfördes genom att använda databaser för att söka efter vetenskapliga artiklar och journaler där vissa krav ställdes in. Databaserna som användes var Primo, Emerald Insight, Science Direct, Google Scholar. Expertgranskade artiklar var prioriterat och ett annat kriterium var att ställa in sökningen på artiklar från och med 2010 och framåt, dock skedde vissa undantag. Sökorden som användes för att hitta artiklarna var bland annat, ”Soldering paste process”, ”Soldering paste process for pcb” och ”ESD protection”. Det gjordes dock undantag då vissa av källorna som användes är från innan år 2010, dessa bedömdes vara godkända då det inte har förändrats speciellt mycket fram till idag. Ett exempel är en artikel som handlar om böjning och vridning, detta ser likadant ut i dagsläget som när artikeln skrevs.

2.1.2 Intervju

Semistrukturerad intervju

För att samla in kvalitativ data genomfördes semistrukturerade intervjuer. En semistrukturerad intervju innebär att ett antal frågor är bestämda, dock kan följdfrågorna vara olika från intervju till intervju. Ordningen på frågorna kan även skilja beroende på flödet i intervjun (Saunders, et al., 2016). Den här typen av intervju kan enligt Saunders, et al (2016) vara fördelaktig i en utforskande studie när frågorna är komplexa eller öppna.

Från början var problemet i studien inte helt definierat och därför var en semistrukturerad intervju en bra start för att få en bättre förståelse av problemet. Den första intervjun utformades för att få en uppfattning av vilka problem som uppstår i tillverkningsprocessen samt varför dessa uppstår. En del av svaren kunde sedan användas för att ta fram ett formulär för att samla in ytterligare data angående vilka mönsterkort där problemen uppstår. För att säkerställa att all information dokumenterades under intervjuerna var alltid två intervjuare närvarande. Den ena hade ansvar för att ta anteckningar på svaren, medan den andra höll i intervjun och ställde frågorna. Detta medförde att en bredare tolkning, uppfattning och förståelse kunde uppnås, samt att all data som samlades in kan analyseras från olika perspektiv (Saunders, et al., 2016). Alla intervjuer gjordes på företaget och varierade mellan 5 och 15 minuter.

Ostrukturerad intervju

Det genomfördes även en ostrukturerad intervju som innebär en informell intervju. Här väljs ett område som ska undersökas som är intressant för projektet. Inga intervjufrågor ställs upp, utan det sker mer som en öppen diskussion (Saunders, et al., 2016). Enligt Saunders, et al (2016) kan en ostrukturerad intervju vara hjälpsam för att ta reda på vad som händer och förstå sammanhanget inom ett område. Denna typ av intervju ger också möjligheten att undersöka svaren från

respondenten genom att bygga vidare och ställa följdfrågor.

Eftersom studiens tyngdpunkt ligger i MY600 var det viktigt att undersöka denna maskin på djupet. Det var svårt att ställa upp intervjufrågor eftersom det inte var helt definierat vad som behövdes

undersökas. På grund av detta valdes en ostrukturerad intervju som kvalitativ datainsamlingsmetod då inga förbestämda frågor behövs, utan det väljs endast ett område som ska undersökas. Det valda området var alltså MY600. Vid övriga frågor om projektet skedde spontana ostrukturerade intervjuer med uppdragsgivaren.

2.1.3 Formulär

Den kvantitativa data som samlades in gjordes med hjälp av ett formulär. Vid datainsamling genom formulär svarar varje person på samma frågor, vilket bidrar till ett effektivt sätt att samla in stora mängder data före en kvantitativ analys (Saunders, et al., 2016). Enligt Saunders, et al (2016) är det viktigt att se till att formuläret samlar in data som krävs för att svara på forskningsfrågorna och uppnå målen för studien. Detta är av största vikt då det är osannolikt att få fler än en möjlighet att samla in den här typen av data. Designen av formuläret kommer att påverka svarsfrekvensen, samt validiteten och reliabiliteten (Saunders, et al., 2016). Svarsfrekvensen kan maximeras genom:

• Noggrann design av enskilda frågor • Tydlig och behaglig visuell presentation • Tydlig förklaring av syftet

• Pilotförsök

• Noggrant planerad och utförd leverans, och återlämnande av ifyllda formulär

Syftet med den här datainsamling var att gå in på djupet var och varför problemen i MY600 uppstår, samt vilken typ av problem det är. Anledningen till att formulär valdes som datainsamlingsmetod var för att den behövde ske under ett flertal veckor och är en effektiv metod för en stor mängd data. Skulle detta genomföras med en annan sorts datainsamlingsmetod riskerar det ta längre tid och skulle förmodligen inte ge ett större värde. Denna metod valdes även för att det var osäkert hur stor mängd data som skulle samlas in.

2.2 Produktutvecklingsprocessen

PU-processen som har följts i det här arbetet är en modifierad version från två olika processer, där ena togs ur Ullman (2010) och den andra från Ulrich & Eppinger (2012). De två olika processerna innehåller fem faser vilket presenteras i Tabell 1 nedan. För varje fas ingår olika delmoment och steg som utförs. I den modifierade processen presenteras även dessa delmoment.

Tabell 1: PU-processen från Ullman (2010) och Ulrich & Eppinger (2012)

Ullman (2010) Ulrich & Eppinger (2012) Fas 1: Produktupptäckt Fas 0: Planering

Fas 2: Projektplanering Fas 1: Konceptutveckling Fas 3: Produkt Definition Fas 2: Utveckling på systemnivå Fas 4: Konceptuell design Fas 3: Detaljutveckling

Fas 5: Produktutveckling Fas 4: Testning och vidareutveckling Fas 6: Produktsupport Fas 5: Produktionsupptakt

I Figur 1 visas den modifierade PU-processen av de två olika PU-processerna. Faserna till och med ”konceptval” togs fram med inspiration från Ullmans (2010) process. Den sista fasen som är ”testning och vidareutveckling” är från Ulrich & Eppinger (2012) process. Testningsdelen i denna fas flyttades till konceptvalsfasen då den användes för att göra ett slutgiltigt konceptval. Faserna i den modifierade PU-processen skräddarsyddes för att passa in i projektet på bästa sätt.

2.2.1 Planering

En stor del av den första fasen var att planera hela projektet i detalj. Enligt Ullman (2010) är det svårare att planera när en helt ny produkt ska tas fram och att mycket arbete går till att utveckla ett schema. Målet med denna fas är att generera aktiviteter som måste utföras, samt i vilken ordning dessa ska ske (Ullman, 2010).

I det här arbetet skulle en ny produkt tas fram och därför lades extra mycket tid på just planeringen av aktiviteter. För att underlätta detta skapades ett Gantt-schema där alla aktiviteter presenterades, samt hur lång tid varje aktivitet tog och i vilken ordning dessa skedde. Strategier togs fram genom att undersöka olika metoder och sedan valdes den mest lämpade metoden för detta projekt. Ett enhetligt upplägg togs även fram för hela studien. Denna fas bestod även av fastställning av

problemformulering, syfte, frågeställningar samt mål för studien. 2.2.2 Produktspecifikationer

Huvudmålet i den här fasen är att förstå problemet och lägga en grund för resten av projektet (Ullman, 2010). Enligt Ullman (2010) är många designproblem dåligt definierade och därför bör extra vikt läggas på att definiera problemet. Quality Function Deployment (QFD) användes för att ta fram tekniska specifikationer genom att översätta de olika kundbehoven till mätbara värden. Enligt Ullman (2010) är QFD en metod som hjälper till att samla in informationen som behövs under produktdefinitionsfasen. För att hitta alla kundbehov, både explicita (uppenbara) och latenta (dolda), hölls en diskussion med uppdragsgivaren. Efter diskussionen var alla explicita behov definierade, dock behövde de latenta behoven definieras. Dessa togs fram och presenterades för uppdragsgivaren och viktades för att bedöma hur betydelsefullt varje kundbehov var. Kundbehoven betygsattes på en skala 1–5 där 1 var mindre viktigt och 5 var avgörande för att konceptet skulle fungera. När alla behoven var godkända kunde sedan tekniska specifikationer tas fram för varje behov. QFD användes som ett verktyg för att ta fram kundbehov och tekniska specifikationer för att lättare förstå problemet och ta fram mätbara mål. I det här fallet modifierades den traditionella House of Quality modellen för att bättre passa in i projektet. Detta innebar att vissa steg togs bort, vilket var stegen att identifiera kunder och konkurrentanalysen. Steget, identifiera kunder, togs bort på grund av att det inte var intressant i projektet då fixturen som togs fram är specifikt framtagen för uppdragsgivaren. En konkurrentanalys var inte möjlig att göra på grund av att liknande produkter i princip inte finns på marknaden.

2.2.3 Konceptutveckling

Under konceptutvecklingsfasen ligger kundens krav och behov som grund för att utveckla en funktionell modell av produkten (Ullman, 2010). Ullman (2010) beskriver även att förståelsen som uppnås genom denna funktionella strategi är avgörande för att utveckla koncept med hög kvalitet. Kundbehoven användes som grund för att ta fram koncept som uppfyller behoven. Denna fas började genom en individuell brainstorming där så många koncept som möjligt togs fram. Alla koncept skissades ned på papper och presenterades inom projektgruppen med syfte att komma på nya idéer, utveckla befintliga eller kombinera dem med varandra. När så många idéer som möjligt hade tagits fram skedde en intern konceptutvärdering där koncept sållades bort. De koncept som hade potential presenterades för uppdragsgivaren som gav feedback genom att ge både positiv och negativ kritik. Detta kunde exempelvis vara förbättringsmöjligheter. Synpunkterna togs i beaktande och arbetet gick sedan tillbaka till konceptutvecklingen där koncepten förbättrades. Detta ledde fram till fem olika koncept som sedan gick vidare till konceptvalsfasen.

2.2.4 Konceptval

Pughs matris valdes sedan för att välja vilket koncept som skulle gå vidare till testning och

vidareutveckling. Enligt Ullman (2010) är Pughs matris en enkel och effektiv metod för att jämföra koncept. Varje koncept får ett betyg beroende på hur bra de uppnår kundbehoven (Ullman, 2010). De viktade kundbehoven och de fem koncepten sattes in i matrisen där syftet var att ta reda på vilket eller vilka koncept som uppnår kundbehoven bäst. Uppdragsgivaren kopplades även in för att besluta om hur bra varje koncept uppnådde kundbehoven. Koncepten bedömdes med betygen +, 0 och -. När alla koncept hade betygsatts räknades det totala betyget ut. Därefter beslutade projektgruppen tillsammans med uppdragsgivaren om vilka koncept som skulle gå vidare till ett koncepttest. Inför koncepttestet tillverkades prototyper för varje koncept. Koncepttestets syfte var att säkerställa att koncepten uppnår det viktigaste målet vilket var att göra mönsterkorten planare. Testet genomfördes genom att först mäta hur plana mönsterkorten var utan en fixtur. Sedan mättes planheten på korten på samma sätt fast med fixturerna fastspända på kortet. Resultaten kunde sedan jämföras för att se vilket koncept som gjorde korten mest plana. Resultatet från Pughs matrisen samt från testet användes för att göra ett slutgiltigt konceptval.

2.2.5 Vidareutveckling

Denna fas involverar konstruktion och utvärdering av förproduktionsversioner av slutprodukten (Ulrich & Eppinger, 2012). I den här fasen lades även simulering till med syfte att bekräfta att det framtagna konceptet uppnådde dess mål.

Det valda konceptet från föregående fas utvecklades på detaljnivå. Här genomfördes förbättringar som till exempel att göra konceptet mer universellt, ändra godstjockleken, hur många och vilka storlekar på konceptet som krävdes för att täcka alla storlekar på mönsterkort samt materialval. Efter att ett slutgiltigt koncept hade tagits fram undersöktes detta i en simulering i programmet SolidWorks för att bekräfta att det fungerade och se om ytterligare vidareutveckling behövde genomföras. Efter vidareutvecklingen var ett slutgiltigt koncept framtaget.

2.3 Forskningskvalitet

I det här avsnittet presenteras kvaliteten på forskningen i projektet genom att beskriva validiteten och reliabiliteten.

2.3.1 Validitet

Validitet innebär att rätt sak mäts och det är viktigt att den hålls på en hög nivå och handlar om att använda sig av rätt indikatorer för att mäta ett resultat (Bryman, 2012).

Ett sätt att hålla validiteten på en hög nivå är enligt Patel & Davidson (2011) att låta personer som ingått i studien ta del av resultatet för att minska risken för feltolkningar. Detta gjordes i det här arbetet genom att uppdragsgivaren fick undersöka svaren från intervjuerna för att göra en bedömning om de var rimliga. I det här arbetet har även validiteten säkerställts genom att respondenterna handplockades inför datainsamlingen. Enligt Saunders, et al (2016) gör detta att rätt målgrupp svarar på frågorna och minskar risken för att fel personer involveras. Det går att uppnå en hög nivå av

validitet i semistrukturerade intervjuer när de utförs noggrant med hjälp av tydliga frågor (Saunders, et al., 2016). För att ta fram intervjufrågor i detta arbete definierades först vad syftet var med intervjun och sedan utformades frågorna efter det. Formuläret togs sedan fram utifrån svaren på intervjun, detta för att kontrollera med operatörerna på företaget att frågorna ställs rätt och är förstådda. 2.3.2 Reliabilitet

Enligt Bryman (2012) handlar reliabilitet om att få ett konsekvent forskningsresultat, samt dess pålitlighet. Bryman (2012) förklarar ett sätt att ta reda på om reliabiliteten är bra eller inte är att titta på stabiliteten av sin forskning. Alltså om samma studie skulle utföras över en grupp människor flera gånger om så skulle resultatet endast variera lite. Skulle resultatet ha en stor variation så är

forskningen inte stabil och har en dålig reliabilitet. Enligt Saunders, et al (2016) är reliabilitet en nyckelfaktor för att få bra kvalitet med sin forskning men det går inte att endast förlita sig på det utan det behövs bra validitet för att säkra att kvaliteten på forskningen är bra.

Saunders, et al (2016) beskriver att vid en semistrukturerad intervju finns det olika typer av partiskhet att ta till hänsyn. En av dessa är intervjuarens partiskhet, med detta menas att kommentarer, tonläge eller kroppsspråk skapar en partiskhet som kan påverka svaren från de personer som intervjuas. Ett sätt för att öka reliabiliteten i detta projekt är att intervjufrågorna har formulerats för att inte försöka påverka respondenterna. Det är viktigt att inte tvinga fram partiska svar och därmed ställa upp neutrala frågor som respondenterna får tänka själva utan att bli påverkade av personen som ställer frågorna (Saunders, et al., 2016). Då det var semistrukturerade intervjuer kunde följdfrågorna skilja sig från varje intervju beroende på hur de svarade, vilket kan ha påverkat resultatet av intervjun.

För att undvika oklarheter vid den kvantitativa datainsamlingen togs formuläret fram tillsammans med operatörerna för att tydliggöra vad som skulle fyllas i. Det är viktigt att se till att rätt personer fyller i formuläret och genom att de vet hur det ska fyllas i höjs reliabiliteten (Saunders, et al., 2016).

3 Teoretisk referensram

Under detta kapitel presenteras den teori som ligger till grund av resultatet i projektet.

3.1 Mönsterkort och kretskort

Mönsterkort är en modul som kopplar ihop elektroniska komponenter. Korten använder ledande spår och andra kopparetsade funktioner för att koppla ihop dessa komponenter. De tillverkas genom att ledande material appliceras på ett isolerande kort. Det finns ett flertal olika sorters mönsterkort: singelsidiga som endast har elektriska komponenter på en sida, dubbelsidiga med komponenter på båda sidor av kortet och multilager vilket består av flera skikt ledande och isolerande material (WellPCB, 2019). Det finns även en panel runtomkring kortet med brytpunkter för att enkelt avlägsna kortet från panelen när tillverkningen är färdig. Panelen syns i Figur 4.

Kretskort syftar till när mönsterkortet är klar och alla komponenter har lötts fast. Skillnaden mellan mönsterkort och kretskort är att mönsterkort endast består av ett kort med ledningar och kretskort är ett komplett paket med alla nödvändiga komponenter och är redo för dess önskade syfte. Kretskort används i elektroniska produkter som till exempel mobiltelefoner, datorer, bilar och mycket annat. (WellPCB, 2019). Se Figur 2 för mönsterkort och Figur 3 för kretskort.

3.1.1 Flexkort

Flexkort är någonting som har blivit mer populärt inom industrin i och med dess fördelar med att de väger mindre och att det är enklare att paketera (Wang, et al., 2016). Dessa faktorer passar in med att elektroniska produkter blir mindre och mer mobila. Det som skiljer flexkort från mönsterkort är att de är flexibla och därmed kan designa flexkortet utifrån produkten istället för att designa produkten runt omkring mönsterkortet (Pcbcart, 2019). Se Figur 4 för exempel på flexkort.

Figur 4: Flexkort med panel (Epec Engineered Technologies, 2019)

3.2 Böjning och vridning

Inom Surface Mount Technology (SMT) är det viktigt att mönsterkorten hålls så plana som möjligt för att maskinerna ska kunna utföra dess moment på ett korrekt sätt (Heywood, 1991). Willis (1997) anser även att det är viktigt att mönsterkorten hålls plana vid användning av SMT. Anledningen till att det är så viktigt att mönsterkorten hålls plana är för att lödpastan och komponenter ska kunna appliceras på ett korrekt sätt, samt att komponenterna ska lödas fast korrekt och få kontakt med ledningarna på mönsterkortet.

Ett mönsterkort kan vara böjt på flera olika sätt. ”Böjning och vridning” är ett fenomen som används för att beskriva alla mönsterkort som inte är plana (Heywood, 1991). Enligt Heywood (1991) finns det tre olika former ett mönsterkort kan ta upp. Dessa tre former är böjd, skål och vriden vilket visas i

Figur 5, Figur 6 och Figur 7.

Association Connecting Electronics Industries (1999) förklarar fenomentet “böjning och vridning” som att böjning är karaktäriserat som en sfärisk kurvatur av mönsterkortet medan alla fyra hörn är

inspänna på samma plan. Vridning kan förklaras som en deformation parallellt med diagonalen av mönsterkortet så att ett hörn inte är på samma plan som de övriga hörnen. Denna förklaring av böjning och vridning stämmer överens med hur Heywood (1991) förklarar det förutom att skålformen inte nämns. Nedan i Figur 8 och Figur 9 finns ytterligare förklarande bilder på böjning och vridning.

Figur 7: Vridet mönsterkort (Heywood, 1991)

Figur 5: Böjt mönsterkort (Heywood, 1991) Figur 6: Skålformat mönsterkort (Heywood, 1991)

Figur 8: Böjt mönsterkort (Association Connecting Electronics Industries, 1999)

Figur 9: Vridet mönsterkort (Association Connecting Electronics Industries, 1999)

Böjning och vridning beräknas oftast i procent. Enligt standarden IPC-A-600G (Association Connecting Electronics Industries, 2004) bör böjningen och vridningen vara 0,75 % eller lägre för SMD-linor. Denna tolerans kan jämföras med böjningen på mönsterkorten för att se om den kan skickas in i

tillverkningsprocessen. Böjningen och vridning kan beräknas med hjälp av en formel som presenteras av (Association Connecting Electronics Industries, 1999) i deras manual för böjning och vridning. Se formlerna nedan: Böjning 𝐵𝐿 = 𝑅𝐿 𝐿 ∗ 100 𝐵𝑊= 𝑅𝑊 𝑊 ∗ 100 𝐵𝐿 = 𝐵ö𝑗𝑛𝑖𝑛𝑔 𝑖 % 𝑖 𝑙ä𝑛𝑔𝑑𝑟𝑖𝑘𝑛𝑖𝑛𝑔 𝐵𝑤= 𝐵ö𝑗𝑛𝑖𝑛𝑔 𝑖 % 𝑖 𝑏𝑟𝑒𝑑𝑑𝑟𝑖𝑘𝑛𝑖𝑛𝑔 𝑅𝐿= 𝑀𝑎𝑥𝑖𝑚𝑎𝑙𝑎 𝑎𝑣𝑣𝑖𝑘𝑒𝑙𝑠𝑒𝑛 𝑖 𝑚𝑚 ö𝑣𝑒𝑟 𝑝𝑟𝑜𝑣𝑙ä𝑛𝑔𝑑𝑒𝑛 𝑅𝑊= 𝑀𝑎𝑥𝑖𝑚𝑎𝑙𝑎 𝑎𝑣𝑣𝑖𝑘𝑒𝑙𝑠𝑒𝑛 𝑖 𝑚𝑚 ö𝑣𝑒𝑟 𝑝𝑟𝑜𝑣𝑙ä𝑛𝑔𝑑𝑒𝑛 𝐿 = 𝑀ö𝑛𝑠𝑡𝑒𝑟𝑘𝑜𝑟𝑡𝑒𝑡𝑠 𝑙ä𝑛𝑔𝑑 𝑊 = 𝑀ö𝑛𝑠𝑡𝑒𝑟𝑘𝑜𝑟𝑡𝑒𝑡𝑠 𝑏𝑟𝑒𝑑𝑑

Genom denna formel kan den procentuella böjningen tas fram och sedan jämföras med målvärdet vilket som nämnt ovan brukar ligga på 0,75 % för en SMD-lina. Den maximala avvikelsen i mm över provlängden innebär alltså att böjningen mäts från planet där de fyra hörnen är inspända upp till den största eller minsta punkten vilket visas i Figur 8.

Vridning 𝑉 = 𝑅 2 ∗ 𝐷∗ 100 𝑉 = 𝑉𝑟𝑖𝑑𝑛𝑖𝑛𝑔𝑒𝑛 𝑖 % ö𝑣𝑒𝑟 𝑑𝑖𝑎𝑔𝑜𝑛𝑎𝑙𝑒𝑛 𝑅 = 𝑀𝑎𝑥𝑖𝑚𝑎𝑙𝑎 𝑎𝑣𝑣𝑖𝑘𝑒𝑙𝑠𝑒𝑛 𝑖 𝑚𝑚 𝐷 = 𝐷𝑖𝑎𝑔𝑜𝑛𝑎𝑙𝑒𝑛 𝑝å 𝑚ö𝑛𝑠𝑡𝑒𝑟𝑘𝑜𝑟𝑡𝑒𝑡 𝑖 𝑚𝑚

Som för formeln för böjning fås ett svar fram i procent hur vridet mönsterkortet är och detta jämförs även med målvärdet för att se om kortet är för vridet eller inte. Den maximala avvikelsen är avståndet mellan de tre hörnen som ligger i samma plan till hörnet som inte ligger i samma plan, detta visas i

Figur 9.

Anledningen till att mönsterkorten kan vara böjda eller vridna kan bero på olika faktorer. En faktor kan vara att vid tillverkning av mönsterkorten används två olika material, laminat och koppar. Dessa två material har olika utvidgningskoefficienter och därför kan spänningar uppstå som får mönsterkortet att böjas eller vridas (Heywood, 1991). Detta gör att korten kan vara böjda redan från början innan mönsterkorten kommer till tillverkningsprocessen. En annan anledning till böjda och vridna

mönsterkort kan vara vid lödning av dubbelsidiga kort med komponenter på båda sidor. När ena sidans komponenter har lötts fast och den andra sidan ska lödas så kan spänningar uppstå och mönsterkortet slår sig, detta kan även bero på tyngden och placeringen av komponenterna (Curtin, 1995). För att lösa problem med böjda och vridna mönsterkort i lödugnen är det enligt Willis (1997) viktigt att korten har support för att inte böjas när korten hettas upp.

De senaste åren har den snabba utvecklingen av elektroniska produkter gått mot att vara så lätta och tunna som möjligt (Huang, 2017). För att tillverkningsteknologierna i de elektroniska industrierna ska fortsätta utvecklas har (SMT) enligt Huang (2017) blivit en viktig process inom montering av

tunna som möjligt, sätter detta ännu högre krav på mönsterkorten. Görs korten ännu tunnare kommer de riskera att böjas och vridas, detta leder i sin tur till att mönsterkorten kräver mer support.

3.3 Lödpasta

Det som håller fast komponenterna på kretskorten är lödpasta och består av mestadels tenn. Lödpastan ser till att koppla ihop olika elektroniska komponenter till varandra på kretskorten (Su, et al., 2017). Enligt Su, et al (2017) är kontrollering av hur mycket lödpasta som appliceras ett viktigt steg för att få ett fungerade kretskort. Vid fel mängd lödpasta kan det uppstå problem. När för mycket lödpasta appliceras kan det uppstå ”broar” vilket kan orsaka kortslutning på kretskorten. Vid för liten mängd lödpasta blir det tvärtom, alltså att det saknas lödpasta och därmed skapar en öppen slutning. Dessa två defekter står för över 50 % av SMD-problemen (Su, et al., 2017). I Figur 10 visas hur det kan se ut när en bro uppstår på en komponent på grund av för mycket lödpasta. I Figur 11 visas hur en öppen slutning kan se ut när för lite lödpasta applicerats.

3.4 SMD-processen

SMT står för Surface Mount Technology och används för att montera elektroniska komponenter på mönsterkortets yta. Surface Mount Device (SMD) är en term som används för de elektroniska komponenter som används i processen (Surface Mount Process, 2015). Det första steget i SMD-processen är att applicera lödpasta på mönsterkortet, ett sätt att göra detta beskrivs under stycke 3.4.1. Steg 2 innefattar montering av SMD och i steg 3 sker lödningen i en lödugn, dessa steg beskrivs mer i detalj under stycke 3.4.2 respektive 3.4.3 (PCBWay, 2018). I Figur 12 nedan visas de tre första stegen i SMD-processen.

3. Lödugn 2. Applicering av

komponenter 1. Applicering av lödpasta

Figur 12: SMD-processen (PCBWay, 2018)

Figur 10: Bro på en komponent (Sparkfun, 2006) Figur 11: Öppen slutning på en komponent (Epec Engineered Technologies, 2020)

3.4.1 MY600

MY600 är en lödpastamaskin som applicerar lödpasta på mönsterkorten genom ett munstycke och kan applicera över en miljon punkter i timmen. Maskinen är även väldigt flexibel då den kan

programmeras för att passa de flesta mönsterkorten och möjliggör att snabbt kunna möta kundernas behov och krav. MY600 har en komplett volymkontroll över mängden lödpastan som appliceras, vilket gör att det är enkelt att se om rätt mängd lödpasta har applicerats. (Mycronic, 2015 a)

Processen börjar med att mönsterkort staplas på varandra i ett laddningsbord som justeras efter storlek på korten (Mycronic, 2016). Sedan matas ett kort in i taget på ett transportband och spänns fast mellan den övre och undre stödkanten. Figur 13 visar arbetsytan inuti maskinen där kortet spänns fast i överkant på det som är markerat med nummer 2 och med hjälp av bordet. Bordet som är

markerat med nummer 3 i figuren trycker upp den undre kanten som är markerat med nummer 1 för att spänna fast kortet i underkant. I Figur 14 visas en närbild på arbetsytan inuti MY600, de numrerade delarna är lika som för Figur 13. I nästa steg sker en höjdmätning på förutbestämda punkter på kortet för att kontrollera att kortet är tillräckligt plant. När höjdmätningen är klar börjar lödpastan appliceras och processen avslutas med att en kamera inspekterar den applicerade lödpastan för att kontrollera att rätt mängd applicerats. Mönsterkortet skickas nu vidare via transportbandet till nästa process som är Pick and Place (PaP), vilket är maskinen MY200. I Fel! Hittar inte referenskälla. nedan visas en f ullständig bild av MY600.

Figur 13: Arbetsyta inuti MY600

1

3

2

3

1

2

Figur 14: Närbild arbetsyta inuti MY600

I Tabell 2 nedan finns tekniska specifikationer för MY600 som bland annat maximum och minimum mått på mönsterkorten samt planhetskrav.

Tabell 2: Tekniska specifikationer MY600 (Mycronic, 2015 b)

MY600 Jet Printer Värde Enhet

Max mått PCB (L x B x H) 508 x 508 x 6 mm Min mått PCB (L x B x H) 70 x 50 x 0,4 mm Stödkant översida 3 mm Stödkant undersida 4 mm Frigång undersida 20 mm Planhetskrav 2 mm Max vikt på PCB 5 kg 3.4.2 MY200

MY200 är en PaP-maskin som har i uppgift att montera på elektroniska komponenter på inkommande mönsterkort. Maskinen klarar av en stor variation av storlekar på mönsterkort och är flexibel med att tillåta sista minuten ändringar. Maskinen plockar upp elektroniska komponenter från rullar med hjälp av vakuum för att sedan placera det på angiven plats på mönsterkortet. När detta är klart

transporteras kortet vidare till lödugnen för att löda fast komponenterna. Figur 16 visar maskinen MY200. (Mycronic, 2015 c)

3.4.3 Heller 1809 MKIII

Efter att komponenterna har monterats i MY200 går kortet in i en lödugn av märket Heller 1809 MKIII som kan ses i Figur 17. Ugnen klarar av höga volymer och har en hastighet på 80 cm per timme (Heller Industries, 2020). Lödugnen kommer upp i en temperatur mellan 60 och 350 o C (Amtest EOOD, 2016).

Lödningen sker i 4 olika steg: i första steget förvärms lödpastan till en specifik temperatur, nästa steg kallas ”soak” och syftet är att se till att alla komponenter har rätt temperatur inför nästa steg samt att flusset i lödpastan aktivera (Surface Mount Process, 2015). Fluss är ett ämne som reducerar syret för att lödpastan ska fästa ordentligt. I nästa steg som kallas ”reflow” ökas temperaturen över lödpastans smälttemperatur, i det sista steget sker kylningen och komponenterna har nu lötts fast (Surface Mount Process, 2015).

Figur 16: MY200 (SMTnet, 2014)

3.5 ESD-standard

Enligt standarden SS-EN 61340-5-1 (Svenska Elektriska Kommissionen, 2001) definieras elektrostatiska urladdningar (ESD) som överföring av laddning mellan kroppar med olika elektrostatiska potentialer orsakad av direkt kontakt eller inducerad av elektrostatiska fält. Med detta menas urladdningar som uppstår på grund av att ytan i olika material laddas av statisk elektricitet (Statisk Elektricitet , 2020). Standarden SS-EN 61340-5-1 (Svenska Elektriska Kommissionen, 2001) handlar om skydd av elektronik. Det ingår information om hur elektronik skyddas från ESD och hur personalen ska arbeta för att inte riskera att skada elektroniska komponenter. Det som är viktigt för att skydda elektronikproduktionen är att ha tydliga markering över vad som är ESD-säkert och inte. ESD-skyddat område (EPA) är ett område där ESD-känsliga enheter kan hanteras med godtagbar risk från att bli skadad av ESD och elektrostatiska fält, se markering för EPA-område i Figur 18. I ett EPA-område är det viktigt att det finns tydliga gränser över vart området är och inga föremål inom dessa gränser får orsaka skada på ESD-känsliga enheter. För de personer som arbetar i ett EPA-område är det viktigt att ha rätt

utrustning, klädseln måste vara ESD-säker och vara tydligt märkt. Se Figur 19 för exempel på ESD-säker markering.

3.5.1 Godkända material

Statisk elektricitet i olika material kan stanna kvar olika lång tid beroende på hur elektriskt ledande materialet är. För att ett material ska vara godkänt inom EPA krävs det att materialet är lite elektriskt ledande för att den statiska elektriciteten ska ledas bort. Plaster som oftast är isolerande kan alstra stora mängder elektricitet, till skillnad från ett ledande material som exempelvis metaller finns ingen risk för att elektricitet alstras och riskerar därför inte att förstöra elektronik. (Boedeker Plastics Inc, 2020)

ESD-godkända material kan klassas inom tre olika kategorier (Boedeker Plastics Inc, 2020): • Ledande – Lågt elektriskt motstånd

• Statisk dissipativ – Laddningar flyter men på ett mer kontrollerat sätt än ledande material • Anti-statisk – Lite elektriskt ledande

Nedanstående kategori är inte godkänd (Boedeker Plastics Inc, 2020): • Isolerande – Inte elektriskt ledande

Eftersom de flesta plaster ligger under kategorin isolerande material så sållas det bort en stor mängd material. Lösningen till detta är att göra plasterna lite ledande. Det finns flera metoder för att göra detta och två av dem är genom kemiska tillsatser eller ledande fyllningsmedel (Rosner, 2001). Kemiska tillsatser innebär att ett ämne tillsätts på ytan av plasten. Ämnet drar till sig fukt och salt från

omgivningen vilket skapar en yta som är lite elektriskt ledande och materialet kan nu användas inom EPA-områden. Ledande fyllningsmedel består oftast av kol, men kan även bestå av metallpartiklar. Detta gör att plasten blir lite ledande och gör att statisk elektricitet leds bort från materialet (Rosner, 2001).

Figur 18: EPA-markering (Armeka, 2020) Figur 19: ESD-säker markering (DescoEurope, 2020)

4 Genomförande

I följande kapitel beskrivs det hur koncept tagits fram, samt konceptval i form av en Pughs matris och sedan ett koncepttest för att ta fram det mest lämpade konceptet för att lösa det avsedda problemet.

4.1 Datainsamling

I detta avsnitt presenteras resultatet av datainsamlingen som skedde i form av en semistrukturerad intervju, ostrukturerad intervju samt via ett formulär.

4.1.1 Ursprungligt problem

Eftersom problemet i studien inte var helt definierat i början så genomfördes en semistrukturerad intervju för att förstå problemen på djupet med mönsterkorten. Syftet var att bland annat ta reda på vilka typer av problem som uppstod i MY600, varför dessa problem uppstod och vilka typer av

mönsterkort det uppstod problem med. Intervjufrågorna visas i Bilaga 1 – Intervjufrågor. Intervjuerna genomfördes på fem maskinoperatörer på företaget eftersom dessa personer var de som hade mest koll på produktionen och vilka potentiella problem som kunde uppstå. Något som varje operatör nämnde var att det problem som oftast uppstår i MY600 var utsmetad lödpasta eller uppsugen lödpasta och detta berodde främst på att mönsterkorten var böjda. I Bilaga 2 – Intervjusvar presenteras de fullständiga svaren från intervjuerna.

Sammanfattning av respondenternas svar:

• Problemen som uppstår i MY600 är främst utsmetad lödpasta eller att maskinen suger upp lödpastan.

o Anledningen att dessa problem uppstår är på grund av att mönsterkorten är böjda. o Problemen tar olika lång tid att åtgärda beroende på vad det är för problem. Behöver

lödpasta appliceras manuellt för en hel order kan det ta flera timmer. Dock löses problemen oftast på ett par minuter om mönsterkortet behöver tvättas.

o Problemen uppstår inte varje dag, utan uppstår när problematiska kort körs. Detta sker några gånger per månad.

• De typer av mönsterkort som oftast krånglar är flexkorten på grund av att de lätt kan böjas. Förutom flexkorten uppstår det problem med större och tunnare kort då dessa böjs lättare än tjockare och mindre mönsterkort. Det kan nog uppstå fler problem i framtiden då företag strävar efter att ha tunnare och mindre kort.

• Det kasseras sällan kort, de flesta kan repareras genom att tvätta bort lödpastan som blivit utsmetad och börja om.

Svaren från intervjuerna var mycket användbara för att se vilka typer av problem som kunde uppstå och varför de uppstod. Något som upptäcktes var att det är viktigt att ta reda på exakt vilka typer av mönsterkort de hade problem med, detta för att en universell lösning skulle tas fram. Utifrån svaren från intervjuerna togs ett formulär fram i syfte att ta reda på vilka som var de problematiska korten och vad för typ av problem som uppstod i MY600. Ett utkast av formuläret togs fram och detta visades sedan upp för de fem maskinoperatörerna där de fick tycka till angående upplägget samt de frågor som skulle fyllas i. Utifrån respondenternas synpunkter uppdaterades formuläret för att sedan börja användas.

4.1.2 Problemkort

I den semistrukturerade intervjun upptäcktes det att flexkorten var de mönsterkort där problem främst uppstod, här gjordes då ett formulär för att se vilka ytterligare kort det var problem med. Syftet med formuläret var alltså att utforska exakt vilka mönsterkort som det uppstod problem med i MY600, samt vad för typ av fel som orsakade det. Formuläret sattes på MY600 och när det uppstod ett

problem med något av mönsterkorten fyllde operatören i det. Formuläret bestod av totalt fem kolumner som operatören skulle fylla i. Dessa var datum, tid att åtgärda problemet, PCB-nummer, antal kort, samt kort förklaring av problemet. Ifall att det uppstod fel med flera kort i samma serie behövde operatören endast fylla i en rad och i kolumnen ”antal kort” ange hur många kort i serien det var fel på. Se formuläret i Bilaga 3 – Formulär.

Eftersom datainsamlingen genom formuläret endast skedde under en begränsad tidsperiod hann inte alla problematiska kort köras. För att få fram vilka kort dessa var samt måtten på dem, togs detta upp i en ostrukturerad intervju med en produktionstekniker och operatörer. Alla problemkort med dess mått visas i Tabell 3.

Tabell 3: Specifikationer problemkort

PCB-nummer Yttermått [mm] 3100-0266 210 x 300 x 0,8 3100-0831 230 x 140 x 0,8 3100-0558 260 x 200 x 0,8 3100-0879 300 x 170 x 1,6 3100-0839B 310 x 135 x 0,8 3100-0868 330 x 317 x 1,6 4.1.3 Specifikationer MY600

För att undersöka MY600 detaljerat och för att ta fram specifika mått och övriga data som var viktiga inför konceptgenereringen gjordes en annan ostrukturerad intervju med en produktionstekniker och en maskinoperatör på företaget. En viktig punkt som togs upp av en maskinoperatör var att

mönsterkorten kan vara böjda innan tillverkningsprocessen startar i MY600 och att detta oftast berodde på när mönsterkorten tillverkas hos leverantören. En annan faktor till att mönsterkorten böjs var när ena sidan hade lötts och lödpasta skulle appliceras på den andra sidan i MY600. Då fanns en risk att mönsterkortet hade böjts på grund av värmen i lödugnen där temperaturen är 260 o C. Detta

gjorde att när lödpastan appliceras på andra sidan så buktade kortet ofta uppåt. Detta var även något som nämns i teorin under delavsnitt 3.2 och var viktigt att ha i åtanke under konceptgenereringen. Från samma ostrukturerade intervju framgick det även att om mönsterkortens böjning ligger inom toleransen för MY600 vilket är + - 2mm så var det inte säkert att lödpastan kunde appliceras på ett korrekt sätt. Ligger böjningen inom denna tolerans så kunde maskinen starta men lödpastan skulle troligtvis smetas ut eller sugas upp. Höjdskillnaden mellan munstycke och motor är 1,5 mm och arbetshöjden är 0,65 mm. Höjden från kortet upp till motorn är alltså 2,15 mm vilket innebar att fixturen inte fick överstiga denna höjd. Specifikationerna för MY600 som framgick i intervjun visas i

Tabell 4. I Figur 20 nedan visas måtten i MY600.

Tabell 4: Specifikationer MY600

Kant i maskin 0,5 mm

Höjdskillnad mellan munstycke och motor 1,5 mm

Arbetshöjd 0,65 mm

Höjdskillnad mellan kort och motor 2,15 mm

Bord till kort 23 mm

Största komponent 15 mm

4.2 Produktspecifikationer

Andra fasen av projektet var produktspecifikationer, i denna fas ingick det identifiering av kundbehov samt att ta fram tekniska specifikationer.

4.2.1 Identifiering av kundbehov

Produktspecifikationsfasen inleddes med att identifiera vilka kundbehov som fanns. Detta gjordes tillsammans med uppdragsgivaren där de framtagna behoven delades upp i primära och sekundära behov. De primära behoven skulle vara fokuset i projektet medan de sekundära behoven var till för att öka tillfredställelsen hos uppdragsgivaren. De framtagna behoven visas i Tabell 5 nedan.

Tabell 5: Kundbehov

Primära behov Sekundära behov

ESD-godkänt Snabb montering

Plant mönsterkort Enkel montering Fungera i MY600 Miljövänligt

Fungera i MY200

Fungera i Heller 1809 MK III Kunna tvättas

Lågt pris Universell

ESD-behovet innebar att se till att fixturen använder sig av ESD-godkänt material så att det inte skadar komponenter i produktionen. Plant mönsterkort innebär att minska höjdskillnaden mellan högsta och lägsta punkten på ett mönsterkort och hamna inom toleransen för vad som rekommenderas i en SMD-lina. Fungera i MY600 var det sista primära kundbehovet, fixturen fick alltså inte täcka monteringsytan på mönsterkortet då det skulle hindra processen att applicera lödpasta. Det var även viktigt att lösningen passade in i maskinen och såg till att inte störa maskinen från att utföra sina moment. De sekundära behoven snabb och enkel montering var viktiga för att fixturen skulle vara värd att använda. Det fick inte ta för långt tid att montera eller avlägsna fixturen från mönsterkortet. Med enkel

montering handlade det om att det inte skulle vara komplicerat för maskinoperatörerna att använda fixturen och att de skulle kunna behärska momenten för att montera och avlägsna fixturen. Fungera i MY200 och Heller 1809 MK III liknar primära behovet fungera i MY600. Fixturen skulle alltså inte hindra maskinerna från att utföra deras arbete. Det skulle även kunna passa på transportbandet vilket går igenom hela processen från MY600 till Heller 1809 MKIII. Kunna tvättas innebar att fixturen skulle vara kemikaliebeständig mot alkohol. Detta ifall om lödpasta skulle behöva tvättas bort och därmed

börja om processen så behöver inte fixturen avlägsnas utan kan vara kvar på mönsterkortet.

Kundbehovet miljövänligt handlade mer om att ha miljöaspekterna i åtanke gällande materialvalet. För universella behovet gällde det att de skulle passa på de flesta olika mönsterkorten där

böjningsproblemet fanns. Alltså behövde det vara universellt med att passa olika tjocklekar på mönsterkort samt bredd och längd på korten. Det sista kundbehovet var lågt pris. Detta var inte ett prioriterat behov men togs i beaktning genom att tänka på hur fixturen skulle kunna tillverkas. Med detta menas att en svårtillverkad design inte skulle tas fram med allt för många delar samt att ha materialkostnad i åtanke.

Efter att ha listat upp alla dessa behov diskuterades viktningen av behoven med uppdragsgivaren. Detta för att ta reda på vilka behov som var mest kritiska att arbeta med för att få ett bra resultat i slutändan. De olika behoven viktades på en skala 1–5 där en 5:a innebar att behovet var ytterst nödvändigt och en 1:a var ett mindre viktigt behov som inte påverkade slutresultatet allt för mycket. Behoven som betygsattes med en 5:a var ESD-godkänd, plant mönsterkort och fungera i MY600. Dessa behov var alltså viktigast att uppfylla för att få fram ett fungerande resultat. Behoven som viktades med en 4:a var enkel montering, snabb montering, kunna tvättas och universell. Dessa behov ansågs vara nödvändiga behov att arbeta med för att leverera ett bättre värde. Behoven togs fram för att ligga som grund för konceptgenereringen vilket låg i en senare fas. Efter att ha identifierat

kundbehoven och viktat dessa så översattes de till tekniska specifikationer.

4.2.2 Tekniska specifikationer

För att översätta kundbehoven till tekniska specifikationer togs det fram en QFD. I QFD ingick de identifierade kundbehoven och dess viktning. Dessa ställdes sedan upp mot de framtagna tekniska specifikationerna i en behovs- och specifikationsmatris för att se till att varje behov uppfylldes med en teknisk specifikation. Bilaga 4 – QFD visar den kompletta QFD där det även ingick målvärden för de framtagna specifikationerna. I Tabell 6 visas de tekniska specifikationer och dess målvärden vilket togs fram genom diskussion med uppdragsgivaren. För vissa behov var det svårt att sätta en mätbar siffra för specifikationen och istället för en mätbar siffra sattes ett subjektivt värde i form av ett ”Ja”. Med behovs- och specifikationsmatrisen räknades poäng ihop, där ett högre värde för en specifikation innebar att den hade antingen kopplingar till flera olika behov eller var kopplat till ett viktigare behov. Specifikationen som fick mest poäng var att produkten skulle vara ESD-godkänt medan den

specifikationen som rankades lägst var att produkten skulle vara temperaturtålig. Resultatet av QFD var tydliga riktlinjer för var fokuset skulle ligga under nästa fas vilket var konceptutvecklingen. Målvärden togs fram tillsammans med uppdragsgivaren. För de värden som inte var satta med ett subjektivt ”ja” bestämdes det via diskussion vad som skulle vara rimligt. Tid för montering på 15 sekunder var ett rimligt målvärde då det inte skulle stanna upp produktionen och det går att förbereda med att montera på fixturer på de mönsterkort som väntas på att gå igenom SMD-linan. Genom diskussion med uppdragsgivaren kom det överens om att 10 moment för montering var ett rimligt målvärde. Exempel på moment kan vara att dra åt en skruv. Avvikelse från arbetsplan var kopplat till behovet plant mönsterkort. Målet här var alltså det som sattes i början på projektet, att minska höjdskillnaden mellan högsta och lägsta punkten på mönsterkortet med 50 % från referensvärdet. Referensvärdet är höjdskillnaden på mönsterkortet utan någon fixtur. Från en ostrukturerad intervju togs det reda på att lödugnens temperatur låg runtomkring 260 o C vilket då blev målvärdet av vad

fixturen skulle klara av. Totalkostnad var något som inte fokuserats på i projektet och därmed har inget målvärde tagits fram. Sista specifikationen i tabellen var det andra målet som sattes i början av projektet vilket var max 3 storlekar på fixturen för att täcka alla problemkort. Resultatet av denna fas var en tabell med specifikationer och målvärden för att kunna analyseras i slutet av projektet för att se hur bra resultatet blev.

Tabell 6: Tekniska specifikationer och målvärden

Tekniska specifikationer Målvärde

ESD-godkänd Ja

Tid för montering 15 sekunder

Antal moment för montering 10 st

Avvikelse från arbetsplan 50 % av referensvärdet

Inte täcka monteringsytan Ja

Miljövänligt material Ja

Passa på transportbandet Ja

Temperaturtålig 260 o C

Alkoholbeständig Ja

Totalkostnad N/A

Antal fixturstorlekar Max 3 st

4.3 Konceptutveckling

I följande avsnitt presenteras konceptgenerering, konceptutvärdering samt de framtagna koncepten. 4.3.1 Konceptgenerering

Kundbehoven med högst viktning var ESD-godkänd, plant mönsterkort och fungera i MY600. Av dessa valdes ESD-godkänd att inte ha i åtanke under konceptgenereringsfasen då denna endast berodde på vilken typ av material som valdes. De behoven som viktades med en 4:a var enkel montering, snabb

montering, kunna tvättas och universell. Behovet kunna tvättas viktigt men det valdes även bort under

denna fas eftersom det också är något som främst hade med valet av material att göra och inte påverkas av designen på konceptet. Förutom kundbehoven var det viktigt att ta med faktorer som upptäckes i datainsamlingen som till exempel att mönsterkorten kunde vara böjda både uppåt och nedåt, ha olika tjocklekar, skilja i längd och bredd samt att fixturens höjd ovanför kortet fick inte vara för stor. Med hjälp av de viktigaste kundbehoven och information från datainsamlingen togs en stor variation av koncept fram genom metoden brainstorming. Detta skedde till en början individuellt genom att skissa idéer på papper för att generera så många idéer som möjligt. De tidiga skisserna finns i Bilaga 5 – Skisser konceptgenerering där en del idéer sållades bort vid skisstadiet då de bedömdes att inte lösa det avsedda problemet, medan andra arbetades vidare med och utvecklades. Efter en

bestämd tidsperiod diskuterades koncepten gemensamt inom projektgruppen där nya idéer togs fram eller kombinerades med varandra. När så många idéer som möjligt hade tagits fram gick dessa vidare till konceptutvärderingen.

4.3.2 Konceptutvärdering

Konceptutvärderingen skedde iterativt med konceptgenereringen. När idéer togs fram utvärderades de först internt för att bedöma vilka idéer som var värda att jobba vidare med och som det fanns potential i. De idéerna som väckte intresse under skisstadiet utvecklades till en enkel CAD-modell. Dessa CAD-modeller kan ses i Bilaga 6 – Tidiga koncept där syftet med modellerna var att få bättre förståelse över hur konceptet skulle fungera. Vissa koncept sållades bort internt då det bedömdes att inte finnas någon form av kombinationsmöjlighet med andra koncept eller inte uppfyllde

kundbehoven. Efter en intern konceptutvärdering visades de första koncepten upp för

uppdragsgivaren som fick ge feedback och synpunkter på vad som var intressant och vad som behövde förbättras. Efter att ha tagit hjälp från uppdragsgivaren med konceptutvärdering skedde det iterativa arbetet genom att gå tillbaka till föregående steg vilket var konceptgenerering. Utifrån feedbacken togs det fram nya idéer samt att de befintliga koncepten arbetades vidare med. Detta skedde i ett par omgångar och i varje omgång sållades det bort några koncept. Innan varje omgång av sållning så

analyserades varje koncepts styrkor och svagheter. De tidiga CAD-modellerna utvecklades efter konceptutvärderingen med uppdragsgivaren då det upptäcktes styrkor och svagheter med koncepten. Utifrån konceptgenereringen och konceptutvärdering utvecklades modellerna och ledde fram till fem olika koncept vilket skulle gå vidare till ett konceptval.

4.3.3 Framtagna koncept

De fem koncepten som valdes att gå vidare till ett konceptval var följande: Koncept A

Koncept A består av fyra hörn som mönsterkortet läggs på. Skenor på både långsidor och kortsidor håller allt på plats och skapar en ram som håller kortet plant. Bilden till vänster i Figur 21 visar den sida där mönsterkortet placeras, här ska mönsterkortet läggas med övre sidan nedåt. Klammror på mitten av varje kortsida och långsida, samt ett fjädrande hörnlås håller mönsterkortet på plats. Hela fixturen med mönsterkort vänds sedan och är redo för tillverkning vilket visas i höger i Figur 21.

Koncept B

Koncept B är en fixtur där mönsterkortet ligger mot en plan yta. Bilden till höger i Figur 22 visar ovansidan på mönsterkortet vilket är den sida där det ska appliceras lödpasta, kortet ligger i samma höjd som fixturen. Bilden till vänster i Figur 22 visar undersidan av kortet med låsning på varje hörn av fixturen. Skenor på både lång- och kortsidorna gör fixturen universell. Det finns även fyra understöd som är vridbara för att ge extra support för att förhindra att kortet buktar nedåt.

Koncept C

Det här konceptet ska plana ut mönsterkorten genom att stretcha ut dem. Fixturen fästs med ett snabbmonterat lås på kortsidorna, sedan fixeras skenorna på undersidan med två skruvar. Fixturen och mönsterkortet placeras i MY600, när bordet i maskinen förs uppåt så trycker den på plattan på undersidan av fixturen som fördelar krafterna åt sidorna vilket stretchar ut mönsterkortet, se bilden till vänster i Figur 23. Bilden till höger i samma figur visar hur fixturen är fäst på ovansidan av

mönsterkortet.

Figur 22: Koncept B

Koncept D

Koncept D är en lösning som endast fästs på kortsidorna av mönsterkortet. Det fungerar genom att med hjälp av fjäderkraft trycka en platta mot mönsterkortets undersida för att hålla fast den. Bilden till vänster i Figur 24 visar dessa plattor som trycker upp mot kortet och handtagen som dras ned för att placera kortet på rätt plats. Det finns även en skena vilket gör att fixturen går att förlänga och anpassa efter olika mönsterkort. Bilden till höger i Figur 24 visar fixturen ovanifrån och kanterna som ligger över mönsterkortets panel vilket kortet trycks upp emot.

Koncept E

Koncept E fungerar som koncept D, men använder däremot sig av en skruvkraft istället för fjäderkraft. Figur 25 visar två skruvhandtag som spänns åt för att trycka upp plattan mot kortet. Detta koncept är precis som koncept D, en fixtur som endast fästs på mönsterkortets kortsidor där ovansidan av fixturen ser likadan ut som på bilden till höger i Figur 24.

4.4 Konceptval

Under detta avsnitt presenteras konceptvalet vilket innehåller en konceptvalsmatris där några koncept valdes ut för att sedan gå vidare till ett koncepttest.

4.4.1 Pughs matris

De fem utvärderade koncepten sattes in i en Pughs matris för att ta reda på hur väl varje koncept uppnådde kundbehoven, se Tabell 7 för Pughs matris. Syftet med denna matris var att besluta om vilka koncept som skulle gå vidare till ett koncepttest. Alla kundbehov togs inte med i matrisen då

koncepten inte hade någon direkt påverkan på kundbehoven. De kundbehov som togs bort var

ESD-godkänd, miljövänlig och kunna tvättas på grund av att dessa behov har främst med materialval att Figur 24: Koncept D