2021-05-14

Hur kan en intern

materialhantering

effektiviseras?

En intervjustudie

Författare: Mirna Khaton

Handledare: Paulina Myrelid

1

Sammanfattning:

Vissa aktiviteter i logistiken eller industrin brukade vara icke-värdeskapande därför försökte verksamheten dra ner på dessa aktiviteter och hittade en lösning för att det skulle bli mer effektivt och lönsamt. Det förekom alltid slöserier i en verksamhet därför var det viktigt med att ständigt kunna förbättra sin verksamhet för att dessa slöserier som kunde uppstå i

verksamheten sänkas och utvecklas. Syftet med detta arbete var att identifiera hur den interna materialhanteringen kunde effektiveras.

Denna studie har utförts teoretiskt där det har blivit baserat på en intervju med ett företag. Intervjun skedde på ett semistrukturerad sätt för att kunna få en större möjlighet till att ställa följdfrågor för att förstå ämnet ordentligt. Data som har samlats in i denna studie har varit kvalitativ. Teori har samlats in för att därefter kunna koppla det med den empiriska data. Den teoretiska teorin har blivit inhämtat från olika böcker samt Mälardalens Högskola bibliotek.

Företag A är ett stort företag där det finns minst 15 000 unika artiklar i logistiken. Denna logistik i Företag A motsvarar ungefär 17 fotbollsplaner, vilket är väldigt stort. I detta företag är leveransfelen väldigt låga, 0,1%-0,2% men detta betyder inte att företag A inte har slöserier i företaget och har ett optimerat sätt att hantera materialen i logistiken. Det används idag ”pick-by voice” för att plocka materialen. Exploatören beräknar den totala mängden av en artikel som ska plockas för alla beställningar och därefter ska dessa artiklar samlas i en station för att sorteras i pallarna. Tidigare har företag A implementera automatiserade robotar men det blev misslyckat.

Slutsatsen av denna studie var att det föreslogs att använda sig av en kombination av olika tekniker, AR och ”pick to light” för att det skulle bli mer effektivt. Med detta system blev det mindre avvikelser för att tiden reducerades för artikelplockning. Orsaksträdet var det som företaget använde sig av där fem varför tillämpades. Detta implementeras av alla för att få flera förklaringar till problemet. 10 principer för materialhanteringen användes även för att det ska bli ännu mer effektivt i företaget.

2

Abstract:

Some activities in the logistics or industry used to be non-value-creating, so the business tried to reduce these activities and found a solution to make it more efficient and profitable. There were always waste in a business, therefore it was important to be able to constantly improve their business so that these waste that could arise in the business is reduced and developed. The purpose of this work was to identify how internal material handling could be

streamlined.

This study has been performed theoretically where it has been based on an interview with a company. The interview took place in a semi-structured way to have a greater opportunity to ask follow-up questions to understand the topic properly. Data collected in this study have been qualitative. Theory has been collected to then be able to link it with the empirical data. The theoretical theory has been obtained from various books and Mälardalen University Library.

Company A is a large company with at least 15,000 unique articles in logistics. This logistics in Company A corresponds to approximately 17 football pitches, which is very large. In this company, delivery errors are very low, 0.1% -0.2%, but this does not mean that company A does not have waste in the company and has an optimized way of handling the materials in the logistics. Today, "pick-by-voice" is used to pick the materials. The developer calculates the total amount of an item to be picked for all orders and then these items are to be collected in a station to be sorted in the pallets. Previously, company A has implemented automated robots, but it failed.

The conclusion of this study was that it was proposed to use a combination of different techniques, AR and "pick to light" to make it more efficient. With this system, there were minor deviations because the time for article picking was reduced. The causal tree was what the company used where five reasons were applied. This is implemented by everyone to get more explanations for the problem. 10 principles for material handling were also used to make it even more efficient in the company.

3 FÖRORD

Efter flera lärorika år på programmet Högskoleingenjör i innovation, produktion och logistik är det nu dags att skriva ett examensarbete på 15hp vid Mälardalens Högskola. Denna studie har varit på halvfart, 20-veckors intervjustudie. Tack till Mälardalens Högskola som har gett mig möjligheten att skriva detta arbete i skolan då det har varit jobbigt att skriva detta examensarbete hos ett företag på grund av pandemin. För att samla in en empirisk data har jag kontaktat ett företag för att kunna utföra detta arbete. Med hjälp av denna studie har flera kunskaper och erfarenheter samlats in som har knutit säcken för alla dessa år.

Att få genomföra examensarbete med Företag A har varit väldigt lärorikt för att jag har fått en bättre bild på hur ett företag kan ha det. Att kunna få vara med och ta del av denna

information som detta företag har bidragit med har gjort det lättare att få en klarare bild. Därför vill jag tacka detta företag som har ställt upp för digital intervju under dessa svåra tider, corona.

En person jag verkligen vill tacka är handledaren, Paulina Myrelid, på högskolan som har ställt upp och besvarat mina frågor eller andra önskningar. Tillgängligheten och svar på akuta frågor har underlättat studien. Tack för all respons jag har fått för att utföra ett bra arbete. Tack för allt tålamod och support jag har fått.

Mirna Khaton

4

Innehållsförteckning

1. INLEDNING ... 6

1.1BAKGRUND ... 6

1.2PROBLEMFORMULERING ... 6

1.3SYFTE OCH FRÅGESTÄLLNINGAR ... 7

1.4AVGRÄNSNING ... 8 2. METOD ... 9 2.1TILLVÄGAGÅNGSSÄTT ... 9 2.2FORSKNINGSMETOD ... 10 2.3FORSKNINGSANSATS ... 10 2.4METODVAL ... 11 2.5DATAINSAMLING ... 11

2.5.1 Primärdata och sekundärdata ... 12

2.5.2 Litteraturstudie ... 12 2.5.3 Intervjuer ... 13 2.6KVALITETSSÄKRING ... 13 2.6.1 Validitet: ... 14 2.6.2 Reliabilitet: ... 14 3. TEORI ... 16 3.1LOGISTIK ... 16 3.1.1 Lagerlayout ... 16 ... 17 3.1.2 Materialhantering ... 17 3.1.3 10 Principer för materialhantering ... 18 3.1.4 Materialuttag ... 19 3.1.5 Förvaringssystem... 21 3.2LEAN ... 23 3.2.1 Kaizen ... 23 3.2.2 Slöserierna ... 24 3.2.3 5S ... 25 3.2.4 Jidoka: ... 27 3.2.5 JIT ... 28 3.2.6 Kanban... 28 3.3ROTORSAKSANALYS ... 28 3.3.1 5 Whys... 28 3.3.2 Orsaksträdet ... 29 3.4TEKNISKA LÖSNINGAR ... 29 3.4.1 AR ... 29 3.4.2 ”Pick to light” ... 31

5

4. EMPIRISK DATA ... 32

4.1FÖRETAGSBESKRIVNING ... 32

4.2FÖRETAGETS LOGISTIK OCH MATERIALHANTERING ... 33

5. ANALYS OCH DISKUSSION ... 35

5.1LOGISTIK: ... 35 5.2LEAN: ... 35 5.3ROTORSAKSANALYS: ... 37 5.4TEKNISK LÖSNING: ... 37 6. SLUTSATS ... 39 7. REFERENSER ... 41 8. BILAGOR ... 43

Figur 1: Illustration av de olika faserna av tillvägagångssättet under studien ... 9

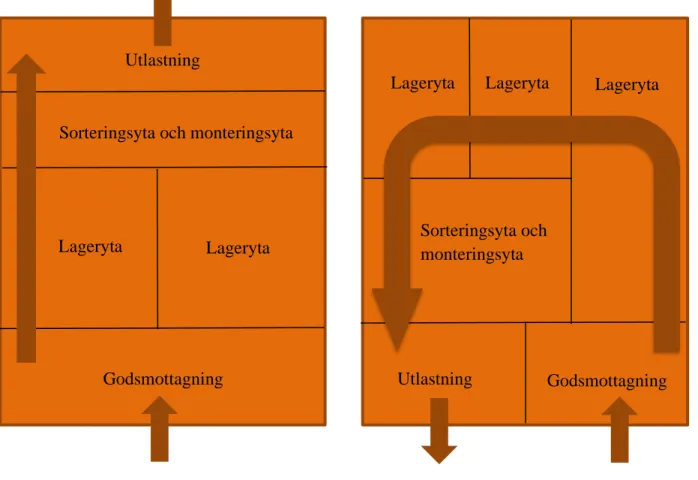

Figur 2: En visualisation av linjärt flöde och U-format flöde ... 17

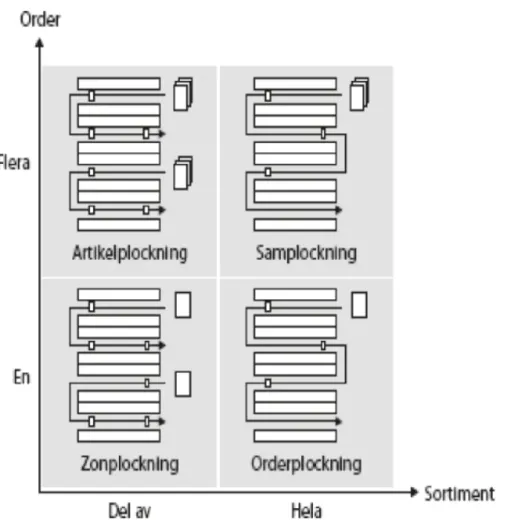

Figur 3: En matris för de olika typerba av materialplockning. ... 21

Figur 4: Ställage ... 22

Figur 5: Hyllfackslagring ... 22

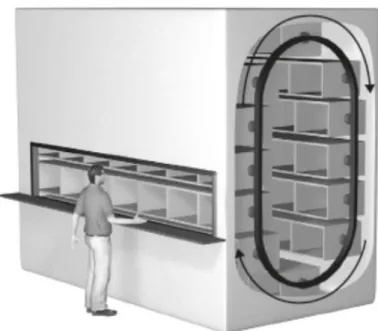

Figur 6: Paternosterlager ... 23

Figur 7: En visualisation över processen av 5S ... 26

6

1. Inledning

En allmän bakgrund och kort problemformulering till huvudämnet av denna studie om materialhantering kommer att tas upp i detta avsnitt. Därefter kommer syftet och avgränsningarna för detta arbete att presenteras.

1.1 Bakgrund

Konkurrenssituationen idag har ökat vilket har sitt ursprung från en ökning av globalisering och detta har resulterat flera antal aktörer på den befintliga marknaden. En global konkurrens har medfört att flera företag är tvungna att kunna arbeta med ännu mer kvalitet men även flexibilitet för att kunna inte gå i konkurs. Lean Production har börjat implementeras i flera företag, men som mest inom tillverkningsföretag för att alltid kunna utveckla och förbättra aktiviteter, vilket kan leda till att konkurrenskraften ökar (Kennedy & Widener, 2008).

För att effektivisera en verksamhet bör vissa processer som inte är värdeadderande för kunden elimineras. Muda eller slöserier är en benämning av Toyota för de 7+1 slöserierna vilket hjälper ett företag när de kollar närmare på deras process (Liker, 2009). Slöserier kan inte elimineras i alla fall utan att det borde fokuseras mer på att minska på dessa aktiviteter som inte skapar ett värde för kunden. Å andra sidan finns det vissa aktiviteter som är nödvändiga icke-värdeskapande vilket kan vara svårt att minimera då dessa finns i grunden för att kunna bedriva företaget fastän de inte ökar på kundvärdet (Sörqvist, 2013).

Materialhanteringen är en process som är icke-värdeskapande men nädvändig, därför är det viktigt att dessa slöserier som kan förekomma i denna process bör elimineras eller reduceras.

1.2 Problemformulering

Idag finns det ett problem som verksamheterna får bemöta där styrningen av

materialhantering, produktion och distribution kan vara en utmaning. För att verksamheten ska vara konkurrenskraftig och lönsam behöver verksamheten vara fungerande kring

styrningen av dessa påverkande faktorer för företaget (Jonsson & Mattsson, 2016). Företagen strävar alltid efter att produkterna ska levereras i tid som kunden önskat.

7 Det kan finnas flera slöserier i en intern materialhantering på ett företag, som exempelvis låga ledtider eller höga lagernivåer. Den globala konkurrensen ökar idag vilket leder till att högre krav ställs för företagen. Det är viktigt att ständigt förbättra materialhanteringen för att bemöta kundens behov och önskemål (Petersson et al., 2009).

Det är viktigt att identifiera, reducera samt minimera slöserier för att uppnå högre effektivitet inom den interna materialhanteringen. Detta kommer leda till en lägre kostnad och högre tidsbesparing, vilket innebär större värde för företaget. Högre effektivitet höjer konkurrensen mot andra företag på marknaden.

Sammanfattningsvis är problemet att materialhanteringen på företagen behöver effektiviseras för att alltid kunna vara konkurrenskraftiga och lönsamma. För att öka lönsamheten behöver slöserier elimineras eller reduceras.

1.3 Syfte och frågeställningar

Syftet med denna studie är att kunna göra en analys på den interna materialhanteringen. När det nuvarande arbetssättet har blivit identifierad kommer det att föreslås nya arbetssätt som kan användas för att materialhanteringen ska bli effektiv. Frågeställningen för detta arbete är:

- Hur kan en intern materialhantering effektiviseras?

Målet med detta arbete är att försöka kartlägga vart det kan uppstå slöserier som kan ersättas och förbättras till något värdeskapande. Det är viktigt att ta fram ett smartare sätt att hantera materialen i ett företag för att effektiviteten ska ökas.

Sammanfattningsvis är målen med denna studie följande:

• Att kartlägga slöserier på dagens företag som är kopplat till materialhanteringen

inom företaget.

• Att föreslå tekniska lösningar som leder till en effektivisering av materialhanteringen

8

1.4 Avgränsning

Detta arbete avgränsas till att endast fokusera på den interna materialhanteringen och hur dess slöserier kan minimeras och elimineras.

Huvudavgränsningarna kan sammanfattas i följande punkter: • Tiden för studien är avgränsad till 20 veckor.

• Analysen avser endast mellanstora och stora företag i Sverige.

• Arbetet kommer endast att innehålla studie av ämnen inom logistik samt dess interna materialhantering.

9

2. Metod

I denna del kommer det att presenteras lite tydligare för vilka metoder det har använts under arbete för att kunna besvara frågeställningen.

2.1 Tillvägagångssätt

En traditionell projektstruktur har använts i denna studie, där arbetet har blivit uppdelad i fyra faser. De olika faserna har illustrerats i figur 1.

Figur 1: Illustration av de olika faserna av tillvägagångssättet under studien

Den första fasen är viktig för att få en förståelse för den interna materialhanteringen samt att söka upp bakomliggande teori för att förstå ämnet djupare. Den vetenskapliga delen kring detta ämne blev samlat genom att söka upp orden som kan beröra materialhanteringen i Mälardalens Högskolas Bibliotek.

Den andra fasen fokuserar mer på genomförandet där teoretiska data presenteras i teoridelen och sedan jämförs med empirin. Sedan följde metoden att komma fram till en lösning för hur effektiviteten kan ökas kring materialhanteringen på företag. När det har skapats en

helhetsbild av ämnet och förståelse kring hur det kan funka i ett företag behövdes det då ske en insamling av empiriska data för att sedan analysera det.

I den tredje fasen har all data analyserats, slöserier har blivit kartlagt och tekniska förbättringsförslag har presenterats. En del data inte fick delas till denna studie, därför behövdes en lösning utformas ur ett teoretiskt perspektiv. I empirin har intervjustudien kopplats för att kunna besvara frågeställningen till studien.

Intro & Teoretiskt

Ramverk Genomförande

Resultat &

10 Den sista fasen fokuserar på att slutdokumentera studien och att presentera resultaten till högskolan och berörda personer.

2.2 Forskningsmetod

Forskningsmetoden för att kunna nå forskningssyftet är explanativ, explorativ eller

deskriptiv. Explorativ studie betyder att det sker en undersökning där det sker en förståelse för problemet och samlar in en kunskap för det specifika ämnet. Detta kan uppfyllas genom intervjuer av ämnesexperter, litteraturstudie och gruppintervjuer. En studie som är explorativ kan vara flexibel alltså från att ha en utgångspunkt som är bred till en mindre under omfång av studien. För att förbereda sig inför en explorativ studie används en deskriptiv studie där vissa karaktär förklaras och beskriver även ett fenomen. En explanativ studie kan användas för att göra tydligt vissa variabler i ett problem som studeras. Den inriktningen som väljs beror på den resultaten som förväntas men också de personliga kunskaperna som finns i det valda ämnet hos deltagaren. En inriktning som har blivit vald kan förändras under studiens omfång (Saunders et al., 2009).

Syftet med studien är att försöka hitta en förbättring för en intern materialhantering hos Företag A. Det valdes en explorativ ansats för att kunna införskaffa mer data samt kunskap till detta problem. Med hjälp av en översikt för hur hanteringen av materialen kan fungera i ett flöde samt dessa faktorer som kan påverka effektiviteten kommer det att bli undersökt och hur de nya lösningarna kan tillämpas.

2.3 Forskningsansats

Det kan finnas olika tillvägagångssätt för att göra en koppling mellan empirin och teorin. Det finns induktiv, deduktiv och abduktion forskningsstrategier.

Ett deduktivt ansats är en metod som baseras på en relevant litteratur som ger hjälp till forskaren för att kunna hitta de rätta idéerna och teorierna som därefter bekräftas med hjälp av data. Detta ansats har flera viktiga egenskaper. Att finna relationerna mellan de olika parametrarna där en tes skapas för att binda ihop de. Datainsamlingen kan användas som hjälp för att kunna testa tesen som har blivit utformad där data går att vara kvantitativ eller kvalitativ vilket beror på undersökningen. Möjligheten att kunna kontrollera testerna av hypoteserna som kan ge en möjlighet till ett resultat där den kan bero på dessa parametrar

11 som har blivit undersökta. Detta kan leda till en deduktiv metod där en strukturerad

tillvägagångssätt används (Saunders et al., 2009).

Den induktiva ansatsen är tvärtom eftersom forskaren samlar in en viss data och därefter formas teori eller ansats beroende på den informationen som har samlats. Induktiva forskningsmetoden fokuserar på att skaffa ett helhetsperspektiv av problemet med hjälp av intervjuer eller andra undersökningar som forskaren gör, detta är en skillnad från det

deduktiva förhållningssättet. Med hjälp av undersökningarna som forskaren utfört kan det ske en analys på ett närmare håll och därefter grunda en hypotes (Saunders et al., 2009).

En kombination av dessa två förhållningssätt är abduktiva förhållningssätten (Saunders et al., 2009). I denna studie har det främst använts en deduktiv metod för att kunna implementera teorin i den samlade data på den empiriska delen. Teorierna inom materialtransport och materialhanteringen har blivit jämförda med insamlingen av data. För att kunna identifiera vissa förbättringar eller åtgärder har det behandlats under hela studiens gång.

2.4 Metodval

Kvalitativ och kvantitativ är två olika insamlingsmetoder. Kvalitativa data kan vara filmer, intervjuer, bilder som har blivit samlade under studiens gång. Den kvantitativa data är en numerisk data som därefter sammanställs i grafer eller tabeller för att de ska kunna analyseras. Båda dessa metoder har sina egna nackdelar och fördelar. Förmågan att kunna beskriva situationerna på ett specifikt sätt är styrkan hos den kvalitativa metoden medan den kvantitativa metoden har en bättre förmåga att kunna analysera mer data utifrån den statiska data. Det går bra att kombinera dessa metoder för att utföra ett arbete (Saunders et al., 2009).

I denna studie har det enbart använts en kvalitativ insamling. Den kvalitativa data har tagits fram för att kunna se vilka faktorer det finns i ett företag som kan påverka dess

materialhantering.

2.5 Datainsamling

I denna del kommer det att presenteras några metoder som har använts för att kunna få svar på frågeställningen.

12

2.5.1 Primärdata och sekundärdata

Med hjälp av enkäter, intervjuer eller observationer tar forskaren fram vissa informationer som behövs för studien. Denna typ av data kallas för primärdata eftersom forskaren i egen hand tar fram en viss data som inte har blivit dokumenterat. Information liksom litteratur, statistik och databaser är en sekundärdata eftersom denna data har redan blivit dokumenterad (Bryman, 2011).

Med tanke på att denna studie är kombinerad av både empiristudie och litteraturstudie leder det till att både primär- och sekundärdata används. Primära data har hämtats via intervju med en person på ett företag. Sekundära data har hämtats från artiklar, litteratur, bilagor från företaget och annat vetenskapligt. I teoretisk referensram kommer det att vara en sekundär data för att stärka och analysera empirin som är en primär data. Med hjälp av dessa delar kommer analysen att underlättas. Källorna som är sekundära har blivit granskade genom att det har blivit en jämförelse med resterande källor men att även se om källan fortfarande stämmer. En undersökning på det har skett genom att kontrollera ifall källan fortfarande är användbar i vissa böcker eller artiklar.

2.5.2 Litteraturstudie

Litteraturstudiens syfte är att kunna skapa förståelse om hur de vetenskapliga artiklarna, statistiken eller böckerna skall undersökas. Användningen av litteraturstudien är oftast att den skall jämföra teorin med ett fall. Litteraturen kan vara digital, nedskriven, dokumenterad eller tryckt. För att undvika att ämnet endast ska exemplifieras utifrån ett perspektiv skall då flera källor användas för att undvika det (Patel & Davidson, 2011).

Genom Mälardalens Högskolas databas och bibliotek har det underlättat sökandet efter en information som är relevant för studien. För att få flera perspektiv på ett ämne i teoridelen har flera källor använts som bildar en universell bild. Allmänna beskrivningar har presenterats i början och därefter fokuseras det mer på delarna som berör studiens omfattning. För att hitta de vetenskapliga artiklarna eller tidigare studier har Diva, Discovery använts.

13

2.5.3 Intervjuer

Strukturen på en intervju kan ske på olika sätt. Den kan vara semistrukturerad intervju där det öppnas upp en möjlighet för att kunna ställa följdfrågor alltså att omständigheterna anpassar intervjun. Alternativt intervju är en strukturerad vilket betyder att frågorna som ställs till personerna är samma och frågorna är redan bestämda. En annan intervju är ostrukturerad där intervjun varken har ett ämnesområde eller tema därför blir den unik för varje gång. En ostrukturerad intervju kan vara en källa till ärliga svar eftersom respondenten har den egna kunskapen eller kännedomen kring området. Med hjälp av en ostrukturerad intervju kan det uppstå en öppen dialog för att intervjuaren inte styr respondenten vilket är motsatsen till en strukturerad intervju.

Under denna studie har det endast skett semistrukturerade intervjuer. Med hjälp av

semistrukturerade intervjuerna var det lättare att ha en öppen dialog och fråga om något inte var begriplig under intervjun. Det var viktigt att vara förberedd med frågor under intervjun för att inte dra ut på intervjuerna med företaget då detta endast var en intervju och inte fallstudie.

2.6 Dataanalys

Det användes ett kvalitativt tillvägagångssätt för att kunna genomföra en analys på den insamlade data eftersom den enda insamlade informationen var genom intervjuer. Med hjälp av den kvalitativa metoden kunde materialhanteringen analyseras. Först samlades

vetenskapliga artiklar in för att sedan, med hjälp av intervjun, analyseras och på detta sätt kunde teorin och empirin leda till en analys. Analysen baserades på en jämförelse mellan litteraturstudien och intervjuerna, men även skribentens egna åsikter.

2.7 Kvalitetssäkring

Det är väldigt viktigt att den vetenskapliga forskningen ska bevisa om resultaten är hållbara och att det finns tillförlitlighet i studien. Allt som tillförs i en vetenskaplig forskning krävs i sådana fall väldigt mycket tillförlitlighet i varje del. Tillförlitligheten blir hög genom att källorna och forskningsmetoderna ständigt granskas ur deras reliabilitet och validitet. Studien ska vara objektiv och skrivas i en neutral form vilket som även gäller för källorna för att detta ska styrka trovärdigheten i studien. Objektiviteten är väldigt viktigt i studien (Ejvegård, 2009).

14

2.7.1 Validitet:

Validitet innebär data relevans till ämne alltså trovärdigheten i informationen. Mätresultaten ska vara oberoende av den tekniken som har blivit använt samt användaren av mätningen är anledningen till att en studie har hög validitet. För att ha den möjligheten att uppnå en hög validitet är det viktigt att det finns kunskap om dessa mått som har tagits fram mäter det de egentliga skulle mäta. Validitet kan förklaras kort att det visar mätningens kvalité på det som egentligen borde bli mätt (Ejvegård, 2009). I några delar av analysen skedde en tydlig

koppling mellan empiriska data och teorin, vilket leder till en generalisering i arbetet. Denna studie har fokuserat mycket på tidigare studier och andra teorier för att det ska kunna stödja slutsatsen för arbetet.

2.7.2 Reliabilitet:

Hur pålitlig och tillförlitlig en forskning anses vara är vad reliabilitet betyder. När en forskning är tillförlitlig innebär det att det finns en liknande studie som har fått samma resultat under likadana omständigheter. Syftet med reliabilitet är hur metoderna som har använts under studiens gång ger svar som är konsistenta. Med andra ord kan detta beskrivas som hur studiens resultat går att återskapa. Det finns fyra hot som går att eliminera för att undvika en svag reliabilitet men ökad trovärdighet i arbetet:

- Författarfel: kan uppstå av intervjuernas skillnader då frågeställningarna de har är olika.

- Författarbias: Informationen som har mottagits kan vara olikt någon annan intervjuare då informationen tolkas på ett eget sätt.

- Deltagarfel: deltagaren kan exempelvis besvara undersökningen efter att ha varit med om goda nyheter då befinner sig deltagaren i ett icke neutralt tillstånd.

- Deltagarbias: deltagaren inte säger ett ärligt svar som till exempel kommer från en sträng chef (Saunders et al., 2009).

För att tillförlitligheten i studien ska vara hög kontrollerades det med tidigare studier. Tidigare studier visade att det finns flera företag som har samma tillstånd och att liknande lösningar kommer att implementeras. På grund av de rådande omständigheter gällande Covid-19 fanns svårigheter att kunna genomföra intervjuer med flera personer eller företag.

15 Det finns flera studier som har besvarat en liknande forskningsfråga med liknande lösning och resultat. För att öka tillförlitligheten har det skett en jämförelse med liknande studier under samma skede för att det ungefär ska vara på samma stadie i världens tekniska utveckling. Tillförlitligheten i studien förbättrades när den ständigt blev granskad av författaren och handledare från MDH under studiens gång.

Nyckelord: Augumented Reality, materialhantering, logistik, Lean, 5s, 5 varför,

16

3. Teori

Detta avsnitt handlar om att beskriva den grundläggande teoretiska bakgrunden till denna studie för att öka förståelsen inom de olika delarna som studien innefattar. Detta kapitel är uppdelat i fyra delkapitel som är Logistik, Lean, Rotorsakanalys samt Tekniska lösningar.

3.1 Logistik

Begreppet logistik kan ha flera definitioner när det kommer till handel, logistik samt

näringsverksamhet. Logistiken kan bestå av fysisk distribution och en fysisk försörjning som kan bli upprepande i försörjningskedjan där början är råmaterial och slutet är en färdig produkt till kunden, det var en av de första definitionerna av logistik. Med hjälp av denna definition blir det betonat att materialflödet är ett objekt för företagets industri. Styrningen kan vara betydande om detta ses som en grund för logistiken. Logistik kan även definieras som organisering, planering samt styrning av de olika processerna i materialflödet som har ett syfte att kunna uppfylla intressenternas och kundernas önskemål och behov. Därför kan logistiken ses som ett sätt att överföra materialen mellan olika ställen eller att tjänster produceras (Jonsson & Mattsson, 2016).

Logistiken har sedan utvecklats genom den tekniska utvecklingen som sker i dagens

samhälle, en ökad globalisering samt konkurrens. En effektivare och snabbare materialflöde har blivit alltmer möjlig med hjälp av dagens tekniska utveckling. Ett utvecklat

logistiknätverk har kommit från att globaliseringen ökat vilket lett till leverantörer och kunder finns runt om i hela världen vilket detta kan sätta mer krav på processen av logistiken. En högre konkurrens har medförts av kapitalets påverkan på lönsamheten vilket detta har resulterat att företagen blivit tvungna att begränsa kostnaderna. Att servicen och produktkvaliteten har ökat beror på en ökad konkurrens (Oskarsson et. al, 2006).

3.1.1 Lagerlayout

Det fysiska lagret ska konstrueras på ett sätt där kostnaderna för lagerhållningen ska

reduceras och detta kan uppnås genom en låg driftkostnad samt en hög fyllnadsgrad. Lagret skall utnyttjas till en möjlig hög grad och samtidigt inte göra hanteringen svårare. De onödiga förflyttningarna och transporterna kan elimineras genom utformningen av lagerlayout där det

17 ska finnas högfrekventa tillgängliga artiklar men även lågfrekventa artiklar som har längre transportsträckor. Principiellt finns det två olika typer av utformningar: U-formad layout samt linjära flöden. U-formad layout har både ut- och inleveransen på samma plats i anläggningen. Godset som flödar i U-formad layout går genom lagret som finns i inleveransen till

utleveransen. Layouten kan medföra att en placering av produkter i rätt och lämpligt ställe kan bli lättare vilket resulterar till att det blir effektivare när artiklarna ska hantera.

Transportvägen och hanteringen av godset minimeras när dessa artiklar som har en

uttagsfrekvens blir placerade nära inleveransen och utleveransen (Jonsson & Mattson, 2016)

3.1.2 Materialhantering

Materialflödet fungerar som förflyttning, lagring och hantering av materialen i logistiksystemet. Interna förflyttningar och hanteringar i en anläggning är vad

materialhantering består av vilket utgör aktiviteter liksom lagring, godsmottagning samt intern förflyttning (Jonsson & Mattsson, 2016). Leveransförseningar kommer ursprungligen från att materialplockning har skett på ett ineffektivt sätt därför kan detta bli fel i

förmonteringen. Leveransservice och kostnader påverkas av materialhanteringen. Genom att Godsmottagning

Utlastning

Sorteringsyta och monteringsyta

Lageryta Lageryta

Godsmottagning Utlastning

Lageryta Lageryta Lageryta

Sorteringsyta och monteringsyta

18 välja användbara metoder för plockning och placering kan kostnaderna bli lägre (Oskarsson et al., 2006). Utformningen av systemet för materialhanteringen kan skilja sig för att det är olika sträckor som ett material behöver förflyttas samt materialtyp. Materialhanteringen är alltså utformat på ett individuellt sätt för att det beror på antalet placeringar för att hämta samt lämna godset. En vanlig utrustning i produktionen för transport är en bemannad truck. Dessa material som bör transporteras mellan monteringsstation och lager har en stor vikt på

processen i materialhanteringen eftersom det sker snabba åtgärder vid behov liksom

påfyllning av material. Om påfyllningen av materialen inte sker i tid kan det finnas en risk till att det sker en försening i slutprodukten och en sen leverans till kunden också. (Jonsson & Mattsson, 2016).

Materialhanteringen är en aktivitet som inte är värdeadderande för produkten, det är en

process som är kostlig. Därför bör materialhanteringen reduceras för att det är ett slöseri. Men materialhanteringen är viktig för att kunna producera en produkt men denna aktivitet borde reduceras. Materialhanteringen är svår att ta bort därför bör industrin kontinuerligt göra ständiga förbättringar i deras arbetsprocess (Ray, 2008).

3.1.3 10 Principer för materialhantering

Det finns 10 principer inom materialhanteringen som kan användas som en vägledning för att förenkla problemen för materialhanteringen. När problemen inte går att lösa med de

matematiska modellerna kan det istället användas dessa tio principer för att komma med en lösning. Alla principer behöver inte användas utan endast dessa principer som är användbara för problemet (Tompkins et al., 2010):

- Standardisering: Genom en standardisering av arbetssätt och metoder kommer variationer att bli mindre. Det inträder variation när personalen gör på sitt eget sätt eftersom det inte finns en standard för de som de kan följa.

- Ergonomi: utifrån personalens behov utformas arbetsplatsen för personalen. En höjd kvalitet, mindre fel av människor samt produktiva personal kommer från att

19 - Planering: för att materialflödet ska flyta i produktionen är det väldigt viktigt med att

detta ska planeras. Med planering menas det bland annat att planera vem och hur ett arbete ska genomföras. Det är även viktigt att planera att rätta materialen ska strömma till rätt stationen och i den rätta tidpunkten.

- Miljö: Det är viktigt att ta hänsyn till miljön. Dessa metoder och verktyg som används under materialhantering skall inte ha en dålig påverkan på miljön. Att välja hur processen av materialhantering ska ske till är viktigt för att det kan skada miljön annars.

- System: Det skapas en helhet när det är ett system som består av flera beroende och samarbetande enheter. Att spåra efter material i produktionen är möjligt genom registreringar i datasystemet.

- Arbetsprincipen: En nödvändig men icke värdehöjande är materialhanteringen, denna aktivitet bör minimeras för att kundservice och processer inte ska få en dålig effekt. Det går att kombinera flera aktiviteter för att arbetsstegen skall minimeras. Genom att det är mindre steg kommer detta resultera effektivare informationsflöde eftersom lagringen av materialen som kommer att bli mindre vilket leder till att felen i processen minimeras.

- Lastbärare: Det är en enhet där gods kan ställas på för att göra transporteringen enklare. Med hjälp av lastbäraren kommer materialen att levereras i rätt kvantitet och tid fram till stationerna och lagret i en produktionsindustri.

- Platsutnyttjande: En tredimensionell tanke behövs i detta läge. Industrigolvet - Automation: Det ska kunna ske automatiskt att maskinerna kontrollera själva

underhållsstatus och bearbetning. Med tanke på att operatören inte alltid har den möjligheten att vara delaktig i bearbetning kan det bli svårare att uppmärksamma avvikelserna.

- Livscykelkostnad: innan en ny teknik tillämpas eller köps in är det viktigt att livscykelkostnaden beräknas. Beräkningen av livscykelkostnaden lyfter fram

kostnaderna för utrustningarna under deras livslängd men även underhållskostnader.

3.1.4 Materialuttag

Det finns olika typer av arbetssätt på lagret för materialuttag. Lagerlayoutens utformning kan skapa och möjliggöra olika plockmetoder som kan vara både bra och dåliga. Det finns fyra

20 principer för hur plockningen ska ske till, antalet av ordrar som ska plockas under samma tid av arbetaren och även hur mycket det ska genomgås i lagersortiment (Lumdsen, 2006). Dessa fyra olika plockmetoder kommer att presenteras här nedan:

Orderplockning:

Ledtiden för plockning blir alltmer högre när en artikel plockas från hela sortimentet vilket får en följd av att transporten ökar men däremot blir det bättre för att artiklarna går att hantera på ett separat sätt vilket innebär att de olika artiklarna från andra ordrar inte kräver en

eftersortering och inte blandas ihop (Lumsden, 2019).

Zonplockning:

En order plockas efter zonindelningen alltså att artiklarna samlas in inom det avgränsade område vilket resulterar att transportsträckan blir kortare men adminstration uppgifterna blir mer för att det behövs en uppdelning av ordrarna som ska plockas och att plocka ihop artiklarna som finns nära varandra (Lumdsden, 2019).

Samplockning:

De olika ordrarna brukar plockas samtidigt genom lagret i sin helhet vid samplockning. Detta sätter alltså mer krav på att sortering ska ske noggrant och samtidigt under plockning eller i sorterings zon. Det blir mindre transporttid för en order men det betyder även att det blir en ytterligare hanteringsprocess. Samplockning kan vara lämplig när det finns flera moment som ska utföras under samma instans i tillverkningskedjan där en order består av flera olika artiklar (Lumsden, 2019).

Artikelplockning:

I denna metod plockas samma artikel från olika ordrar och därefter sorteras artiklarna till vardera ordern vid en zon som är tillägnad för sortering eller levereras till varsin avdelning för att den ska utföra sin uppgift. Oftast är förutsättningen att det ska finnas tillräckligt med plats för att kunna ställa av det vid montering eller annan aktivitet. Fördelen med det är att de stora volymerna ska hanteras rätt men även att ledtiderna ska minskas på grund av att ordern blir plockad av flera samtidigt. Nackdelen med denna metod är att det finns en risk till att det blir en hög PIA men även att en extra process för sortering behöver tillföras (Lumsden, 2019).

21

3.1.5 Förvaringssystem

Ställage:

I denna typ av lagerinredning kan pallar eller lastbärare placeras på ett fack som är

lättåtkomlig. Denna ställage kan bli anpassad till flera förutsättningar av lagret. En nackdel med denna typ av lagerinredning är att transportgångarna tar en hel del yta av lagret men däremot är det bra eftersom lastbärarna blir lättåtkomliga från transportgångarna (Jonsson & Mattsson, 2016).

22

Figur 4: Ställage (Jonsson & Mattsson, 2016).

Hyllfackslagring

Denna typ lagerinredning kan användas med den fördelen att det ska vara få artiklar som blir placerade i fack eller lådor. För att effektivisera utnyttjandet av lagerytan och en minskad transportsträcka behövs en styrande dator för exponeringen av lagerfack och rätt hylla (Jonsson & Mattsson, 2016).

Figur 5: Hyllfackslagring (Jonsson & Mattsson, 2016).

Paternosterlager

Denna typ av lagerinredning kan flera mindre artiklar lagras där plockningen kan underlättas med hjälp av en dator som kan styra samt bestäms transportsträckan av lagerutrusningen. En lageryta som är mindre kan upptas genom att utrustningen ska använda ett större utrymme som är vertikalt för att kunna förflytta och förvara artiklarna (Jonsson & Mattsson, 2016).

23

Figur 6: Paternosterlager (Jonsson & Mattsson, 2016).

3.2 Lean

Toyota Production System (TPS) har frambringat en teori, Lean Production, som kommer från Japan. Definitionen av Lean är en strategi för verksamheten som fokuserar på att förbättra effektiviteten av flödet. Denna filosofi har en vision att kunna tillbringa en effektiv och bra produktion när slöserierna elimineras. Kunden sätts i fokus och att skapa processer som ökar värdet för kunden. En minskning av kostnader kommer från att det sker en eliminering i verksamheten vilket resulterar mindre behov av lager, arbetstid och

arbetsresurser. Vissa slöserier kan vara svårare att få bort än andra. Om ett slöseri inte går att förminska ska verksamheten istället försöka uppnå perfektion genom att hela tiden göra förbättringar för att minska slöserierna. En väg till framgång ursprungligen kommer från att identifiera slöserierna samt ständiga förbättringar (Liker, 2009).

3.2.1 Kaizen

Kaizen innebär att man genomför ständiga förbättringar. Standardiseringen är ett krav för att kunna utföra ständiga förbättringar för att Kaizen skall förutsättas ur ett givet arbetssätt. Ifall ett företag vill satsa på Lean skall företaget fokusera på Kaizen. För att ett företag ska ha möjligheten att införa Lean utifrån ett perspektiv som är lyckat betyder det att företaget ska kunna arbeta självgående med förbättringar alltså att många är delaktiga. Det kan även vara omöjligt att invadera ett problem för att göra en förändring. Det kan vara därför det är ett krav på att börja arbeta med de små detaljerna när Kaizen används. Vid förbättringsarbete är det

24 viktigt att kunna se ett problem utifrån ett helhetsperspektiv för att lösningen till problemet inte behöver vara en förbättring utifrån ett helhetsperspektiv (Peterson et al., 2009).

3.2.2 Slöserierna

Muda är ett japanskt ord för slöserier och det är även ett verktyg som kan identifiera typen av ett slöseri. När ett slöseri har blivit identifierad är det viktigt att snabbt kunna eliminera eller hitta en lösning till problemet. Dessa processer som inte skapar ett värde bör identifieras för att därefter kunna finna en lösning till alltså att processen elimineras eller reduceras. Att upptäcka slöserierna kan vara svårt för ett företag eftersom de kan bli förblindade på grund av att de har sina egna rutiner som utförs dagligen. Här nedan är dessa 7+1 orsaker som kan resultera ett slöseri: (Liker, 2009)

- Defekter: Produkter tillverkas med felaktigheter därför behöver dessa omarbetas eller repareras. Denna typ av slöseri går att beskriva ur två olika kategorier.

1. Skrotning eller omarbetning vilket kan ske internt i ett företag. Fel som dessa brukar uppstå innan produkten kommer fram till kunden.

2. Denna typ av fel brukar uppstå efter att produkten nått kunden t.ex. vid service eller reparation (Liker, 2009).

- Rörelse: Vissa arbetsmoment som kan anses vara onödiga eftersom det inte är värdeskapande. Det är slöseri eftersom arbetarna behöver röra på sig för att komma fram till vissa utrustningar eller att komma fram till medarbetarna (Liker, 2009).

- Lager: Det kan kosta pengar för att det binder kapitalet. Ibland kan de externa eller interna processerna inte följa planeringen därför kan lager vara nödvändigt. Att det är ett stort lager kan det leda till att ledtiden blir längre vilket kan minska denna förmåga till att anpassas efter kundefterfrågan minskar (Liker, 2009).

- Överarbete: En produkt som blir tillverkad i en bättre kvalitet än vad kunden har efterfrågat vilket kan kosta företaget. Detta är överarbete eftersom företaget har utfört vissa arbetsmoment som är onödiga vilket medför att kunden inte är villig att betala för denna produkt (Liker, 2009).

25 - Väntan: När ett material inte är i rörelse eller bearbetas. Detta slöseri är den vanligaste

slöseri eftersom operatören inte vet vad som ska göras härnäst eller en försening i materialen (Liker, 2009).

- Överproduktion: Det bildar högre kostnader eftersom dessa produkter behöver lagras samt transporteras. Denna typ av slöseri är den värsta eftersom denna drar till sig flera andra slöserier. Att överproducera innebär att det produceras mer än kundens

önskemål vilket även innebär att det blir större volymer och att det har skett en snabbare process för produktionen (Liker, 2009).

- Onödig transport: Transporter som kan uppstå internt i industrin vilket inte kan tillföra värde för produkten. Kunden betalar enbart transporten av produkten till sig och inte onödiga transporter internt i ett företag. Därför kan det skapa slöseri eftersom dessa interna transporter inte tillägger värde för produkten (Liker, 2009).

- Outnyttjad kompetens: Arbetarnas kunskaper och förbättringsförslag inte utnyttjas helt av företaget. Detta slöseri är tillägg över dessa slöserier. Detta slöseri baseras på att arbetarnas kompetens inte har utnyttjats och därför har det inte kunnat genomföras en förbättring (Liker, 2009).

3.2.3 5S

För att sträva efter ett välorganiserat arbetsställe används ett verktyg, 5S, där detta verktyg består av fem regler. Syftet bakom detta verktyg är att kunna eliminera slöserierna i dess olika former. 5S hjälper till för att öka prestandan i hushållning, arbetsmiljö samt säkerheten. Med hjälp av detta verktyg bildas det en balans i miljön vilket gör det mer kvalitativt i arbetet. Ständiga förbättringar är syftet bakom 5S, detta verktyg är en viktig del inom Lean. En förkortning för dessa 5S orden som ursprungligen kommer från japanskan är (Pettersson et al., 2009):

1. Seiri-sortera här är det viktigt att kunna skilja på dessa material som är nödvändiga och icke nödvändiga. Dessa material som behövs oftast ska ligga närmast för att det

26 ska vara lätt att hitta samt plocka, de icke nödvändiga materialen kan plockas bort (Pettersson et al., 2009).

2. Seiton-strukturera viktigt att materialen ska ha en bestämd plats och att det blir systematiserat. Det som alltså återstår efter att det har blivit sortering ska det

struktureras alltså att allting får en bestämd plats beroende på hur viktig detta föremål är (Pettersson et al., 2009).

3. Seiso-städa det är viktigt att kunna arbeta på en arbetsplats där det är rent för att det ska vara färdigt att använda. Att städa kan hjälpa till att observera avvikelserna enklare (Pettersson et al., 2009).

4. Seiketsu-standardisera de vardagliga rutinerna som tillämpas dagligen av personalen skall utvecklas för att det ska bli en standard. Det som har genomförts i de tidigare stegen skall standardiseras (Pettersson et al., 2009).

5. Shitsuke-självdisciplin att ständigt försöka göra förbättringar och därefter tillämpa det i arbetsplatsen. Det som alltså har blivit genomfört i arbetsplatsen inte enbart ska drivas framåt utan att hela tiden försöka förbättra arbetsplatsen (Pettersson et al., 2009).

27

3.2.4 Jidoka:

Jidoka finns med i TPS ståndpelare. Jidoka betyder att ständigt försöka förbättra kvalitet för att allting ska bli rätt från hela början med om det sker fel ska processen stoppas. Därför kan det vara viktigt att personalen har en rätt kompetens eller utbildning för att veta skillnaden mellan fel och rätt. Personalen ska ha den rätta kompetensen för att kunna följa ett etablerat arbetssätt som gäller i ett företag (Petersson, et al., 2009). Jidoka är även känd för att maskinerna kan göra den uppgiften som en anställd bör göra, alltså att maskinerna ska vara automatiserade. Maskinen ska kunna stoppa ifall ett problem uppstår. Andon, standardisering. poka-yoke och Genchi Genbutsu är dessa fyra ståndpelare som Jidoka ställer sig på (Liker, 2009).

- Andon: som på japanska betyder lykta. Detta kan förklaras som ett system finns till för att ge en varning för de anställda att det har uppstått ett problem och därför borde åtgärder vidtas. Andon i Lean har samma betydelse för ljusen i bilen.

- Standardisering: Att kontinuerligt försöka förbättra arbetssättet för att göra så många förbättringar som går i arbetsplatsen. Orsaken till att en arbetsplats standardiserar är att ett tillfälligt bra arbetssätt har framkommit i företaget. Det ska ständigt ske en förbättring på standarderna.

- Poka-yoke: Detta innebär att det sker ett förebyggande och varning när det sker ett fel på ett automatiskt och mekaniskt sätt. Exempel på detta sätt är att när en bil släcks och lamporna är på kan bilen börja pipa.

- Genchi Genbutsu: har blivit översatt flera gånger som ”verklig plats, verklig faktor”. Toyota definierar det som att behöva befinna sig i källan för att upptäcka felet för att därefter kunna behandla situationen rätt. Genom att kunna se problemet kommer detta leda till att rätta beslut kommer att fattas, bra överenskommelser kommer att bildas och att målen kommer att uppnås snabbare.

28

3.2.5 JIT

Just in time är ett sätt för att sträva och planera leveransen och produktionen av produkter i den rätta mängden som behövs och den bestämda tiden. Syftet med denna filosofi är att minska ledtiden mellan kunden och leverantören. JIT anses vara en filosofi som kan vara till hjälp för ett företag för att minska på de onödiga kostnaderna genom att enbart utföra dessa aktiviteter som är nödvändiga. De aktiviteter som bara ska användas är dessa som bidrar med värde för en produkt. Med hjälp av denna filosofi kan det även användas kvalitetskontroller, kanban, kostnadsreduktioner och deltagandet av de anställda. Work in Process (WIP) dras ner genom tillverkningens ledtid att reduceras (Womack & Jones, 1991).

3.2.6 Kanban

Kanban är ett system som tillhör JIT som på japanska betyder kort eller ett synligt tecken. Kanban används för att på ett systematiskt sätt kunna ge information på till exempel namnet på en komponent, plats, nummer och mm. Detta system kan vara till hjälp för att få en

kontroll över mängden av de råa materialen samt WIP, vilket kommer att jämna ut flödet, det sker en notering när en avvikelse uppstår i en process och att den visar om det finns material som är tillräckliga för att kunna utföra processen. För att ha en kontroll över tillverkningen behövs det en förenkling av produktionsschema, pappersarbete ska underlättas, identifiera komponenter och att minska jobben för maskinoperatörerna. Olika typer av kanban finns liksom signal kanban, leverans kanban, produktionskanban och annat liknande (Womack & Jones, 1991).

3.3 Rotorsaksanalys

3.3.1 5 Whys

Ett verktyg som kan användas för att finna den huvudsakliga orsaken till ett problem är 5 Whys. Detta sker genom att ställa fem gånger varför ett problem har skett för att finna grundorsaken till problemet men även förstå anledningen på ett djupare sätt. Om det sker en identifiering av problemet grundligt kommer det att eliminera bort problemet helt därför ska det ställas flera gånger varför för att komma till det ursprungliga problemet. Toyota

utvecklade detta system för att kunna ge en uppmuntran till medarbetarna för att själva kunna komma fram till grundorsaken till ett framkommen problem. Denna metod är bra i början av identifiering av grundorsaken till problemet just för att det kan vara enkelt att tillämpa och förstå samt hantera (Moore, 2006).

29

3.3.2 Orsaksträdet

När 5 whys tillämpas kommer det att generera ett svar mer än ett annat på varje fråga därför kan orsaksträdet användas. Detta verktyg har blivit baserat på 5 whys men skillnaden är att 5 whys kan förmedla ett tankesätt medan orsaksträdet kan visa en grafisk visualisation där det kan finnas olika anledningar till ett problem. Detta träd sätts upp av en problemformulering för att därefter kunna kombinera orsakerna till problem vilket blir egen gren. Varje gren i trädet har alltså en representation av en möjlig anledning till att ett problem har uppstått (Moore, 2006).

3.4 Tekniska lösningar

3.4.1 AR

Augmented Reality, AR, är en viktig teknik för att kunna göra industrin 4.0 möjlig.

Augmented reality kan knyta ihop den fysiska världen tillsammans med den digitala miljön. Denna term är inte lika populär som virtual reality, den har redan använts sedan 1990-talet. AR representerar verkligheten och tillämpar senare det digitala elementet. Den verkliga världen är synlig, det finns dock ett system som placeras, där det finns konstgjorda bilder som

Pr

oblem

5 varför

5 varför

5 varför

Figur 8: Orsaksträdet30 kan visa de osynliga föremålen som det mänskliga ögat inte kan se. Denna typ av teknik är den bästa för applikation inom logistik (Egger & Masood, 2019).

AR är en interaktion mellan en maskin och en människa som har överlagrat datorgenererad information om den verkliga miljön. Med hjälp av AR förbättras den nuvarande miljön istället för att bytas mot en artificiell / overklig miljö. AR kan tillämpas på alla mänskliga sinnen, såsom beröring, hörsel, lukt. Förutom att skapa virtuella objekt kan AR också

visualisera bort objekt från den verkliga miljön. Denna teknik kan användas för att kombinera den med de mänskliga förmågorna för att dra nytta av underhålls- och tillverkningsuppgifter. AR är en teknik som är både programvara och hårdvara intensiv. (Nee & Ong, 2004)

Uppgifter / data i tillverkningen samt installation av produkter och systemunderhåll kräver ofta tid och information. Att utbilda personal kan vara ineffektivt och tråkigt. VR används generellt tidigt i monteringsstationer medan AR används mer i underhålls- och kontrollfasen av produktionen. Att planera installationen kan vara effektivare med hjälp av AR. (Nee & Ong, 2004)

AR kan ha förmågan att förbättra en människas intryck av den verkliga världen såväl som förståelsen för uppgifterna för installation av de produkter som ska göras. Med hjälp av AR kan de grafiska instruktionerna för installationen och animering sekvensen kodas i förväg för de typiska procedurerna i designfasen. Animationerna och instruktionerna har flexibiliteten att anpassas till de faktiska förhållandena på installations linjerna. Detta kan kontinuerligt förnyas med hjälp av tillverkarens kunskap. Med AR behöver det inte finnas någon

utbildning / utbildning för operatörerna eftersom det kommer att finnas något annat som styr linjen. Produktens ledtid minskar, vilket innebär att installationstiden för produkten minskar. Detta är inte bara bra för underhålls- och installation funktionerna, det är också bra eftersom det gör det möjligt för fler att titta på visualiseringen, diskutera och interagera med modellen, antingen om den är på distans eller på plats. Detta är bra eftersom det underlättar

integrationen av aktiviteter och installationsmetoder. (Nee & Ong, 2004) Utöver detta kan det också vara bra att ha AR i branschen eftersom det minskar antalet misstag som kan uppstå i installationen och plockfel. (Egger & Masood, 2019)

Augmented reality är inte en enkel teknik men är mycket komplex. Komplexiteten är själva tekniken. Denna komplexa teknik måste kunna integreras med den nuvarande tekniken, vilket

31 innebär att den måste anpassa sig till tekniken och det kräver förståelse. (Egger & Masood, 2019)

Augmented reality är projekttyper som vanligtvis identifieras genom att presentera /

producera vissa grafiska komponenter i en verklig miljö. Denna teknik kan mest användas för att informera, vilket hjälper navigering i slutna eller öppna objekt (Čujan, et al., 2019).

Användningen av virtuell och förstärkt verklighet i bearbetning, produktion och andra

applikationer i branschen bidrar till en större utbildning, syn och problemlösning. Effekten av processer och drift kan öka kvaliteten på produkterna och detta påskyndar marknadsföringen. Augmented reality tillämpas främst i logistiken. Den används främst i lager / lager,

distribution och optimering av transport. I lagringen finns till exempel bärbara datorer och kameror eller glasögon som har skärmar, som används. Detta gör det möjligt att ha en felfri inventering av materialen som är att hitta rätt positioner i inventeringen och därför slutföra fler beställningar som är felfria. Systemet minskar i antalet misstag som orsakas av väsentliga förändringar. Augmented reality appliceras i transport för att få en fullständig kontroll av lastning och leverans av materialet. Istället för att använda den manuella pallberäkningen kan den ersättas av en skanner som har 3D-sensorer som på ett snabbt och exakt sätt kan

bestämma hur många pallar det finns och hur mycket de innehåller / bär. Detta system kan också avgöra eller upptäcka om det finns några skadade komponenter i pallen. Det finns ofta problem med att hitta adresser på grund av skadade eller dåliga data. Detta kan undvikas med ett ansiktsigenkänning system för att identifiera mottagaren korrekt. En annan fördel med augmented reality är att den kan upptäcka misstagen och övervaka processen (Čujan, et al., 2019).

3.4.2 ”Pick to light”

Denna är en plockteknik som kan hjälpa de anställda med att plocka genom att det signaleras på produkt med ljus för vilken artikel det är som ska plockas. Pick to light har en stor

användning i artikelplockning där plockare kan plocka en produkt från en hylla. Vid varje lagringsplats ställs det en skärm med lampa som tänds när det är dags för en produkt att plockas från denna hylla. Den mängden av artikeln som ska plockas visas på skärmen och när det har plockats ska plockaren bekräfta det genom att trycka på en knapp (Vries et al., 2016).

32

4. Empirisk data

Den empiriska data som beskrivs i detta kapitel är baserat på en intervju med ett företag i Sverige, som beskrivs i detta avsnitt. Det kommer även presentera hur företaget arbetar inom områden som logistik och materialhantering. Det är viktigt att samla in empiriska data från ett företag i denna studie för att analysera nuläget och ge förslag på lösningar, vilket i slutändan leder till målet av studien att effektivisera materialhanteringen.

4.1 Företagsbeskrivning

Företaget som har intervjuats är en av de största livsmedelskedjorna i Sverige. Företaget äger ungefär 800 butiker runt om i hela Sverige, från norr till söder samt finns det även en

näthandel där det går att handla utan att det ska bli en stor kostnad. Dessa butiker har blivit ägd av flera miljarder medlemmar. Detta företag har ett ansvar för bland annat

varuförsörjning, digital utveckling, sortiment, marknadskommunikation och varuinköp. Logistiken bedriver varuförsäljningen till samtliga butiker runt om i Sverige samt ansvarar för att driva transporterna, varuflödena och terminalerna på ett effektivt sätt. Företaget har flera varumärken men är inga producenter utan de har leverantörer som producerar dessa produkter åt de, med andra ord är företaget endast distributörer.

Huvudlagret med dessa torra varor befinner sig i Stockholms län men det lager som säljer färskvaror befinner sig i Västmanlands däremot finns det en annan frysterminal i Uppsala. Ett automatiserat lager håller på att byggas och kommer att vara klar till 2024 i Västmanland. Huvudlagret som befinner sig i Stockholms län motsvarar den 17 fotbollsplaner där det är minst 15 000 unika artiklar på terminalen. Under påskveckan, 2021, skickades 1,6 miljoner kartonger av beställning till kunderna. Det torra och färska lagret kommer att sammanfogas medan fryslagret kommer fortfarande att vara separerad. Det har valts att bygga upp detta lager för att det ligger nära tågen där tågen åker på ett mer optimerat sätt, placeringen av lagret kommer alltså att vara bra. Detta kommer vara störst i Norden sägs det. I det nya lagret som kommer att öppnas upp år 2024 kommer det vara automatiserad och arbetet styrs och lagerhållas av robotar därför kommer personalbehoven inte vara det samma som det är idag.

33

4.2 Företagets logistik och materialhantering

Företaget brukar göra en upphandling med leverantörerna där de gör en beställning och därefter levereras artiklarna oftast med en lastbil till lagret. När artiklarna har kommit fram till lagret brukar de lossas i varumottagning, det finns truckar där som kallas för intruckning, som förflyttar artiklarna till hyllorna i lagret tills att de ska plockas. Exploatörerna plockar ordrarna beroende på beställningen från butikerna. När en order har packats plastas pallen eller kan köras runt en maskin som plastar pallen och därefter ställs pallen på avlastningsyta där den senare får plockas av en chaufför.

Det finns en process som kallas för påfyllning där det signaleras när en exploatör plockar artiklar och det tar slut. En påfyllare lyfter ner en pall från reservlagret ner på marken och artiklarna plockas av exploatör.

Varje artikel är adresserad i lagret och det används SAP-system vilket är ett vanligt

lagerhanteringssystem där exploatörerna plockar med hjälp av ”pick by voice”. Tidigare hade exploatören ett pappersblock med beställning som den fick plocka artiklarna utifrån men detta orsakade mer avvikelser för att det kan komma sig att det läses fel. Överflyttning från pappersblock till voicestyrning har gjorts på grund av att det är mer kvalitativt med

voicestyrning. Med pick by voice säger den adressen till artikeln, antalet av artiklarna, hyllnummer och nivån på artikeln. Det sänktes med flera procent på avvikelser från bytet av pappersblock till voicestyrning. Denna voice talar inte om vad det är för artikel därför kan det ske fel ifall att det blivit fel i påfyllningen. Innan det hade företaget implementerat

automatiserade truckar, det gick inte som planerat eftersom de inte var riktigt tekniskt utvecklade. Det kostade företaget väldigt mycket på grund av alla avvikelser som skedde därför blev det mer lönsamt med manuell materialhantering. Truckarna skakade och artiklarna hamnade på golvet, den gick inte i en önskad hastighet samt blev det ett ganska slött tempo. Detta företag har en ganska hög leveranssäkerhet, det ligger ungefär på 0,1 eller 0,2% fel mot butikerna när det ska levereras en order. Det finns en yta som kallas för

uppställningsyta och mottagnings yta, först lossas bilarna i porten och sedan ställs pallarna på uppställningsytan och därefter högtruckas de in till lagret. Därefter ställs artiklarna i ställage. Att det blev mindre avvikelser innebär även att det är mindre reklamation av butikerna vilket

34 resulterar till mindre kostnad för företaget. Lagersaldot blir mindre när det sker mindre fel i plockning av artiklar.

En butik gör en beställning på varor som omfattar stora delar av butikens sortiment. När beställningen kommer till oss har vi ett system som fyller en lastbärare i taget utifrån ”rum”. Middag tex innehåller x tusen artiklar och butiken beställer 500 därifrån. Dessa 500 artiklar genererar 2 fulla lastbärare detta blir då 1 order som 1 medarbetare plockar. Nästa del av beställningen kanske är dricka detta genererar 1 och ½ lastbärare detta blir då 1 order som 1 medarbetare plockar. Sista delen kanske plockas på ”Barn” detta blir ½ lastbärare detta blir då 1 order som 1 medarbetare plockar. Dessa ställs sedan upp på samma yta och en Kajvärd sampackar den halva lastbäraren från drickaordern med den halva lastbäraren från ”Barn”. Då sparar vi en halv pallplats i bilen och transporten kan bli billigare.

Det finns ett kanbansystem som läser av eller visar hur många kartonger det är som ska plockas för beställningen och sedan räknas det hur mycket det är kvar. Den visar även när det är dags att göra en påfyllning för en viss hylla.

35

5. Analys och diskussion

Detta avsnitt kommer att presentera hur företaget hanterar dess material samt hur

arbetssättet kan förbättras och effektiviseras utifrån empirin och teorin. Det kommer att ske en jämförande analys av teorin och empirin för att därefter kunna presentera

förbättringsförslag om en effektivare materialhantering.

5.1 Logistik:

Detta företag är inget tillverkningsföretag, därför är artiklarna i lagret väldigt viktiga att ha på plats för att kunna leverera en order för kunderna. Materialhanteringen har påverkat både leveransservicen och kostnaden, vilket stärkas av intervjun. Kostnaderna sänktes genom effektivisering av materialplockningen. En användbar metod för placering och plockning kan minimera kostnaderna (Jonsson & Mattsson, 2016), vilket detta företag använde. Tidigare hade företaget pappersblock med information om beställningen och vid senare skede

övergick metoden till en röststyrd plockning. Denna övergång ledde till en högre effektivitet i företaget, vilket innebär en kostandsminimering. Det finns ett kanban system som säger till när det är dags att göra en påfyllning i hyllorna. Med hjälp av kanban systemet kommer systemet varna i förväg, vilket eliminerar slöseriet ”väntan” (Womack & Jones, 1991). På så sätt kan exploatören plocka artiklarna utan en väntetid, med andra ord utan slöserier. Företag A strävar alltid efter ständiga förbättringar för att minska körsträckorna när exploatörerna plockar på grund av att det är kostsamt och icke-kvalitativt.

5.2 Lean:

Företaget har försökt göra en transformation mot Lean, som blev misslyckad. Detta företag försöker även att arbeta med förbättring av materialflöde och materialhanteringen, liksom Lean. I företaget försöker de att minimera slöserierna och ett exempel på det är att de försöker förbränna plast som finns på pallarna som återanvänds. Denna aktivitet är inte värdeskapande men nödvändig. Företag A är inte ett Lean företag men de använder sig av vissa metoder eller tekniker för att kunna få ett framgångsrikt företag. I detta företag används Kaizen väldigt mycket eftersom de ständigt vill utveckla verksamheten för att minimera kostnaderna. Med hjälp av ständiga förbättringar kommer detta leda till att verksamheten ständigt har i tankarna om att observera och förbättra (Peterson et al., 2009). Enligt företag A kan det finnas en del onödig transport och rörelse i arbetet eftersom de får göra vissa

36 2009). Det kan ses som onödigt att genomföra dessa aktiviteter men för att det inte ska bli som ännu ett slöseri, att bara kassera dessa plaster, kan man återanvända de genom

återvinning. På detta sätt får företaget intäkter för denna aktivitet, men å andra sidan är det en rörelse, transport och även väntan för att inte göra klart en beställning exempelvis. Med tanke på att detta företag inte är producenter kommer de inte ha slöseri som överproduktion eller defekter (Liker, 2009). Därför är det yttersta slöseriet rörelse i företaget, men jag tror även att lager är ett slöseri för att de lagrar mycket för att sedan påfylla vid behov.

Enligt detta företag är det viktigt med 5S i logistiken, exempelvis att städa för att inte halka eller att sortera för att kunna se materialen. Standardiseringen, som att kunna uppdatera skyltarna för vart artiklarna finns, är viktigt för att de anställda ska veta deras uppgifter och hur de ska utföra en uppgift eller process. Det är väldigt viktigt att hålla igång denna metod inom logistiken i företaget. När det är standardiserat, rent, strukturerat och sorterat kommer tiden att minimeras av arbetarna. Ett exempel är att arbetarna inte behöver gå runt och fråga andra om hur de ska utföra en uppgift eller inte veta vart en produkt finns på grund av försämrad hantering av 5S. Detta är en väldigt effektiv metod som är viktig att

implementeras. Standardisering är något som ständigt ändras för att arbetssätten ständigt förbättras för ett mer kvalitativt arbete (Petersson et al., 2009).

Vid avvikelser och problem i materialhanteringen använder sig företaget av ett antal problemlösningsmetoder. En metod är att gå och se på plats för att jämföra avvikelsen med andra liknande fungerande system (Liker, 2009). Ett konkret exempel som företaget förklarat är när respondenten anmäler en avvikelse, försöker man först se problemet på truckarna och jämföra de med andra fungerande truckar för att identifiera problemet. Med andra ord handlar detta om att se problemet för att förstå det, att förstå vad det handlar om i grunden, vilket handlar om Genchi Genbutsu. Det är viktigt att gå och se vad problemet handlar om i verkligheten eftersom det ger en större helhetsperspektiv när man går, ser och förstår problemet (Liker, 2009).

Att artiklar ska levereras i rätt tid och antal är väldigt viktigt för att beställningarna ska gå som de ska och att leveransen till kunderna ska ske i tid och rätt mängd. Det är viktigt för detta företag att de ska kunna ha artiklarna på lager för att de ska skicka vidare artiklarna på en beställning. Företaget har ett system som varnar när det är dags att göra en beställning för att produkterna börjar ta slut eller att det snart är dags att göra en påfyllning. Kanban-system

37 underlättar arbetet eftersom jobbet kommer bli mer effektivt för att det kommer signaleras när det ska påfyllas eller beställas artiklar. Detta system leder till en förbättring genom att det blir lättare för att företaget inte köper artiklar i onödan som sedan lagras. Detta är möjligt eftersom företaget har bra koll på efterfrågan. Det betyder att företaget har en signal kanban, vilket innebär att det signaleras när det är dags att exempelvis byta artiklar eller utföra en beställning (Womack & Jones, 1991).

5.3 Rotorsaksanalys:

Vid problem och avvikelser i företaget används inte metoden 5 varför (Moore, 2006). Detta leder till att de låser in sig i en bana och inte tänker utanför boxen för förstå vad rotorsaken kan vara. Därför kan det föreslås en metod som går att använda, nämligen orsaksträdet. Med hjälp av denna metod kan ett problem ses utifrån flera olika perspektiv. Det är inte helt rätt att direkt ge sig på en lösning utan att riktigt förstå rotorsaken och se problemet ur olika

perspektiv för att sedan lösa det. Rotorsakanalys ger även en bredare helhetsperspektiv för problemet, som medför en djupare förståelse av grundproblemet (Moore, 2006). Därför kan företaget använda sig av 5 varför samt orsaksträdet som metod för att identifiera olika grundorsaker.

5.4 Teknisk lösning:

Enligt intervjun med Företag A har det visat att leveransfelen är 0,1% till 0,2%, vilket innebär minimala fel i leveransen. Det betyder inte att det är helt effektiv materialhantering. Med hjälp av AR kan effektiviteten ökas på grund av digitalisering och det kommer att leda till en förenkling av artikelplock från hyllorna (Egger & Masood, 2019). Att inte veta vilken artikel det är som plockas men att informationen om artikeln står, liksom hyllnummer och

artikelnumret, kan det ibland leda till fel plock. Idag är människorna vana vid teknologin och har lättare att anpassa sig efter det. Detta är en lösning till företaget som effektiviserar arbetet. Med hjälp av denna teknik kan exploatörerna följa vägbeskrivningen till hyllan som de ska plocka artiklarna ifrån och därefter kommer det att visa vilken artikel det är som ska plockas. Med hjälp av ”pick to light” kommer det att lysa på skärmen hur många artiklar det är som ska plockas (Vries et al., 2016). Varje exploatör har ett AR-system i mobilen som används för att skanna artikeln som plockats. Därefter lyser det grönt om det är rätt eller rött om det är fel artikel. Det bör inte bli fel eftersom när en påfyllare ska fylla på i hyllan visas artikeln och även vart i hyllan den ska placeras. Att endast utgå ifrån siffror kan bli fel då påfyllaren kan