Betydelsen av ett

organiserat

underhållsarbete

En fallstudie hos JYSK där underhållsplanen

organiseras för att öka tillgängligheten

HUVUDOMRÅDE: Underhållsteknik

FÖRFATTARE: Larsina Namroud och Sofia Östangård HANDLEDARE: Jonas Bjarnehäll

Postadress: Besöksadress: Telefon:

Box 1026 Gjuterigatan 5 036-10 10 00 (vx)

551 11 Jönköping

Detta examensarbete är utfört vid Tekniska Högskolan i Jönköping inom Maskinteknik, inriktning Industriell Ekonomi och Produktionsledning. Författarna svarar själva för framförda åsikter, slutsatser och resultat.

Examinator: Leif Svensson Handledare: Jonas Bjarnehäll Omfattning: 15 hp

Förord

Vi vill rikta ett stort tack till vår handledare Mario Milic som är teknisk chef och Ronny Säilä som är underhållschef på JYSK Distrubutionscenter i Nässjö för deras hjälp med vårt examensarbete.

Vi vill också rikta ett stort tack till vår handledare Jonas Bjarnehäll från Jönköpings Tekniska Högskola som hjälpt oss i rätt riktning när vi varit ute på fel spår, bidragit med tips och nytänkande idéer samt ifrågasatt och bidragit med konstruktiv kritik.

Ordlista

För att förstå de förkortningar som används i rapporten finns följande ordlista tillgänglig. A – Anläggningseffektivitet Aa – Underhållsmässighet Ai – Funktionssäkerhet Ao – Underhållssäkerhet AU – Akut underhåll

CBM – Condition Based Maintenance FU – Förebyggande underhåll K – Kvalitetsutbyte

M – Medeltiden för funktionsbrytande aktivitet (AU & FU) MTBF – Mean Time Between Failure

MTBM – Mean Time Between Maintenance

MTTR – Mean Time to Repair

MWT – Mean Wait Time

OEE – Overall Equipment Effectiveness T – Tillgänglighet

Total tillgänglighet – syftar enligt företaget till T i OEE TPM – Total Productive Maintenance

Abstract

JYSK is one of North Europe's largest furniture suppliers with over 2 800 stores. The central warehouse located in Nässjö delivers to all of Sweden and although the company is well established on the market, there are shortcomings in the

maintenance work. This cause for unnecessary breaks in the logistics chain which contributes to a lower availability.

The purpose of this study was to bring forth suitable action proposals that could help JYSK in their effort in establishing a functioning maintenance. To answer the study's purpose three questions had been presented:

1. What type of stops occurs and what metrics can be used to calculate the availability?

2. How is the suppliers’ maintenance-plan designed for each equipment?

3. Which maintenance work should be prioritized by JYSK, based on the existing and suppliers' maintenance plans?

The study´s major demarcation was towards fully automated equipment only as well as no metrics was calculated and presented.

A case study consisting of a literature study was accomplished with the purpose to gather data to be able to answer the questions. Qualitative methods that was accomplished was an interview, observations, and document collection.

The result presented in this study was a well-developed maintenance plan, checklists based on the recommendation of the supplier and suggestions on follow ups that focuses on visualisation and metrics.

The study's conclusion was that JYSK had all the necessary tools and instructions on how to develop and implement a working maintenance plan provided. The company only had to implement the given recommendations in their everyday routine. It was necessary for JYSK to identify the causes behind the stops to be able to eliminate them. Keywords: Maintenance, Maintenance Engineering, Reliability, TPM and OEE

Sammanfattning

JYSK är en av Nordeuropas största möbeldistributörer med över 2 800 butiker. Centrallagret är lokaliserat i Nässjö och distribuerar till hela Sverige och Finland. Trots att företaget är väletablerat på marknaden råder en stor avsaknad av ett organiserat underhållsarbete. Detta ger upphov till stopp i flödet som hade kunnat förhindrats samt att JYSKs tillgänglighet inte motsvarar sitt fulla potential.

Syftet med denna studie var därför att ta fram lämpliga åtgärdsförslag för att JYSK skulle påbörja sin resa mot ett välfungerande underhållsarbete. För att kunna besvara studiens syfte hade tre frågeställningar formulerats:

1. Vilka typer av stopp förekommer och vilka mätetal kan användas för att beräkna tillgängligheten på företaget?

2. Hur ser underhållsplanen från leverantörerna ut för respektive utrustning? 3. Vilka underhållsarbeten bör prioriteras av JYSK, baserat på den befintliga- och

leverantörernas underhållsplan?

Studiens avgränsning var att enbart undersöka de helautomatiserade maskinerna samt att inga beräkningar av mätetal genomfördes.

En fallstudie bestående av en litteraturstudie utfördes med syfte att samla in data för att kunna besvara frågeställningarna. Kvalitativa metoderna som genomfördes var intervju, observationer och dokumentinsamling.

Resultatet som presenteras i studien var en anpassad underhållsplan, checklistor baserade på leverantörernas rekommendationer samt förslag på uppföljning med stor fokus på visualisering och mätetal.

Studiens slutsats var att JYSK hade alla möjliga hjälpmedel och instruktioner på hur underhållet skulle utföras och när det skulle utföras. Det enda JYSK behövde göra var att implementera redan befintliga instruktioner i deras dagliga rutiner. Det var nödvändigt för JYSK att identifiera rotorsaker bakom stoppen för att i ett senare skede kunna eliminera onödiga kostnader.

Innehållsförteckning

1

Introduktion

1

1.1 BAKGRUND 1

1.2 PROBLEMBESKRIVNING 2

1.3 SYFTE OCH FRÅGESTÄLLNINGAR 2

1.4 AVGRÄNSNINGAR 3

1.5 DISPOSITION 3

2

Teoretiskt ramverk

4

2.1 KOPPLING MELLAN FRÅGESTÄLLNINGAR OCH TEORI 4

2.2 UNDERHÅLLSTEKNIK 4 2.2.1 Förebyggande underhåll 4 2.2.2 Avhjälpande underhåll 4 2.2.3 Tillståndsbaserat underhåll 5 2.2.4 Operatörsunderhåll 5 2.2.5 Specialistunderhåll 6 2.3 ORGANISERING AV UNDERHÅLL 7 2.3.1 Visualisering 8

2.3.2 Underhållsplanering och styrning 8

2.4 KATEGORISERING AV STOPP 8 2.5 MÄTETAL 9 2.5.1 Teknisk tillgänglighet 9 2.5.2 OEE 9 2.5.3 Driftsäkerhet 10 2.5.4 Underhållsekonomi 11

2.6 TOTAL PRODUCTIVE MAINTENANCE 12

2.7 5S 12

3

Metod

14

3.2 LITTERATURSTUDIE 14 3.3 KVALITATIVA METODER 15 3.3.1 Intervju 15 3.3.2 Observationer 15 3.3.3 Dokument 15 3.4 ANALYSMETODER FÖR RESULTAT 16 3.4.1 Analys av information 16 3.4.2 Textanalys 16 3.4.3 Källkritik 17

4

Nulägesbeskrivning

18

4.1 NULÄGESBESKRIVNING AV STOPP OCH TILLGÄNGLIGHET 18

4.1.1 Typer av stopp 18

4.1.2 Mätning av tillgänglighet 18

4.2 NULÄGESBESKRIVNING AV BEFINTLIG UNDERHÅLLSPLAN PÅ JYSK 19

4.3 NULÄGESBESKRIVNING AV LEVERANTÖRERS UNDERHÅLLSPLAN 20

4.3.1 Kranar 20

4.3.2 Bansystem 20

4.3.3 Plastmaskiner 21

4.3.4 Chutes 22

4.3.5 Hissar 23

5

Analys och åtgärdsförslag

24

5.1 VILKA TYPER AV STOPP FÖREKOMMER OCH VILKA MÄTETAL KAN ANVÄNDAS FÖR ATT

BERÄKNA TILLGÄNGLIGHETEN PÅ FÖRETAGET? 24

5.1.1 Åtgärdsförslag 24

5.2 HUR SER UNDERHÅLLSPLANEN FRÅN LEVERANTÖR UT FÖR RESPEKTIVE UTRUSTNING? 26

5.2.1 Åtgärdsförslag 27

5.3 VILKA UNDERHÅLLSARBETEN BÖR PRIORITERAS AV JYSK, BASERAT PÅ DEN BEFINTLIGA

-OCH LEVERANTÖRERNAS UNDERHÅLLSPLAN? 27

5.3.1 Åtgärdsförslag 28

5.3.2 Uppföljning och dokumentation 35

6.1 DISKUSSION KRING VALIDITET OCH RELIABILITET I UNDERSÖKNINGEN I

6.1.1 Metoddiskussion i

6.1.2 Resultatdiskussion i

6.2 IMPLIKATIONER I

6.3 SLUTSATSER OCH REKOMMENDATIONER 2

6.4 VIDARE ARBETE OCH FORSKNING 2

7

Referenser

4

1 Introduktion

1.1 Bakgrund

JYSK öppnade sin första butik 1979 i Danmark och är i dagsläget en av Nordeuropas största möbeldistributörer. I snitt öppnar JYSK två butiker i veckan och har 2 800 butiker i 52 länder med cirka 24 000 anställda.

Det svenska centrallagret ligger i Nässjö, söder om Jönköping och står för hela Sveriges och Finlands försörjning av JYSKs produkter. Lagret, som levererar till både butik och hem till kund som beställer via e-handel, är delvis ett helautomatiserat lager. I dagens läge finns tre höglager där det högsta stod färdigbyggt 2015 med en höjd på 40 m och en djup på cirka 100 m. Sammanlagt finns det 21 kranar och utrymme för cirka 160 000 pallar där höglagren drivs automatiskt med bansystem som styrs med hjälp av sensorer. Med hela 70 000 kvm är centrallagret uppdelat i olika sektioner där mottagning, packning och förvaring av varorna inkluderas.

Inbound och outbound är ankommande- och utgående gods mottagningar som består av 60 portar. På inbound transporteras varorna in, ompaketeras, plastas och färdas in med hjälp av bansystem och hissar till höglager 3, där de förvaras. När en pall sedan är färdigpackad på plockstationerna skickas den till outbound där pallen plastas för att sedan transporteras vidare till butik eller kund.

Det finns totalt fem automatiserade plastmaskiner varav två av dessa är stationerade på inbound och tre på outbound. Maskinerna mäter först bredd och höjd på en pall för att kunna ställa om och plasta in pallen korrekt. Varje dag plastas det cirka 1500 pallar, men antalet kan variera beroende på säsong.

Lagret innehåller totalt fem automatiserade hissar som transporterar pallarna in och ut från höglagren. Det finns fyra hissar lokaliserade på inbound, en vid Picking Station Unsortable Colli (PSUC) och en vid Picking Station Sortable Colli (PSSC) som transporterar pallar in och ut mellan de tre höglagren.

PSUC och PSSC är två stationer som har kapacitet att plocka och packa varor till 62 butiker samtidigt. På PSUC är systemet som berättar vart pallarna ska transporteras förprogrammerat och pallarna färdas runt via bansystem till de olika facken som representerar de olika butikerna. Varorna plockas med hjälp av lyftverktyg och när en pall är färdigpackad transporteras den till outbound för leverans.

Bansystemen består av kedjeband och rullband och det finns totalt fem system som transporterar pallar in och ut från höglagren, där kranarna är stationerade, till de olika stationerna.

PSSC hanterar mindre varor än PSUC och dessa färdas på pallar genom bansystem till stationen för att packas och sorteras beroende på vilken butik de skall levereras till. Varorna placeras på ett band för att sedan få en streckkod och färdas vidare till de så kallade chutes, ett sorterverk vars uppgift är att varorna hamnar till rätt butik.

Likadant som på PSUC finns det 62 olika fack på chutes där paketen hamnar. De packas sedan manuellt på en pall som emballeras för hand och sedan transporteras till butik.

För att bibehålla driftsäkerheten hos de automatiserade maskinerna och åtgärda de stopp som uppstår arbetar underhållsavdelningen mestadels med avhjälpande underhåll. Underhållsavdelningen består av elva tekniker och en verkstad utrustad med verktyg och reservdelar. I dagsläget används inte de affärssystem som finns utan de förlitar sig på varandras kunskap. Verkstaden kan upplevas som ostrukturerad utan någon tydlig logik.

Teknikerna arbetar i tre skift. På det första skiftet arbetar åtta tekniker, på det andra skiftet två tekniker och på nattskiftet arbetar enbart en tekniker.

Företaget arbetar i dagsläget inte med någon organiserad underhållsplan eller förebyggande underhåll förutom specialistunderhåll på kranar, som sker två gånger om året.

1.2 Problembeskrivning

En avsaknad av ett organiserat underhållsarbete kan leda till problematik i logistikflödet. Stopp i processerna är ett typ av problem som uppstår av bland annat en bristande underhållsplan. Att ha en ostrukturerad underhållsplan försvårar företagets arbete för att förhindra de stopp som kan uppstå.

Ytterligare ett problem som uppstår av en icke organiserad underhållsplan är långa reparationstider. Genom att ha en verkstad som är oorganiserad bidrar det till att teknikerna förlorar tid på att leta efter verktyg och reservdelar. Resurserna borde utnyttjas på ett korrekt sätt för att kunna förebygga stopp som uppstår och tillhandhålla pålitliga processer.

Antalen stopp i företagets processer kan påverka hela lagrets effektivitet. Tillgängligheten påverkas av effektiviteten och hur ofta maskinerna stannar samt vilken komplexitet stoppen har. Det är därför viktigt att företaget har en organiserad underhållsplan för att kunna öka tillgängligheten. Antalet stopp varierar från dag till dag och det kan vara upptill 100 stopp per dag, där även småstopp är inkluderade. Den höga mängden stopp per dag leder till att logistikflödet får störningar och företaget kan inte distribuera som önskat. Beroende på vad det är för stopp varierar stilleståndstiden och detta påverkar den verkliga drifttiden.

En låg verklig drifttid sänker tillgängligheten vilket leder till att även företagets anläggningseffektivitet sänks. En reducerad effektivitet bidrar till att företaget inte har samma output som förutsatt och leder till att företagets prestanda är lägre än önskat. Den låga tillgängligheten medför att företagets genomloppstid ökar och då JYSK är beroende av sina kunder är det värdefullt att kunna eftersträva korta ledtider.

De långa ledtiderna leder till försenade leveranser vilket ger upphov till missnöjda kunder och försäljningsförluster. Det är betydelsefullt för företaget att uppnå en god prestanda för att uppfylla kundens krav och vara konkurrenskraftiga genom en god leveranssäkerhet. För att uppnå en god leveranssäkerhet behövs pålitliga processer samt pålitliga leveranser och genom att använda resurserna på rätt sätt kan detta åstadkommas.

De perspektiv som anses vara viktiga för företaget är kundservice och kundtillfredsställelse och detta kan uppnås genom att öka den befintliga tillgängligheten samt minska ledtiderna. Det är väsentligt att upprätthålla ett bra underhållsarbete med framförallt en organiserad underhållsplan för att erhålla de pålitliga processer företaget eftersträvar.

1.3 Syfte och frågeställningar

I problembeskrivningen framgår det att JYSK inte har ett organiserat underhållsarbete utan förlitar sig på avhjälpande underhåll. Vidare framgår det att effekterna av ett oorganiserat underhållsarbete leder till många onödiga stopp som leder till en minskad tillgänglighet och låg leveranssäkerhet.

Därför är syftet med denna studie att undersöka och ge förslag på en fungerande underhållsplan för de automatiserade maskinerna för att öka tillgängligheten på företaget. Studien skall bidra till ett organiserat underhållsarbete där tanken är att underhållsplanen som detta arbete tar fram skall kunna appliceras på andra avdelningar inom företaget.

Därmed är studiens frågeställningar:

[1] Vilka typer av stopp förekommer och vilka mätetal kan användas för att beräkna tillgängligheten på företaget?

[2] Hur ser underhållsplanen från leverantörerna ut för respektive utrustning?

[3] Vilka underhållsarbeten bör prioriteras av JYSK, baserat på den befintliga- och leverantörernas underhållsplan?

1.4 Avgränsningar

Studiens huvudsakliga avgränsning är mot automation, det vill säga att enbart de helautomatiserade maskinerna kommer att studeras i detta arbete. De helautomatiserade maskinerna består av kranar, bansystem, hissar, chutes och plastmaskiner.

Studien kommer inte behandla underhåll på fastighet, truckar och soprum då dessa stationer inte är helautomatiserade. Studien kommer inte heller behandla online-avdelningen då mestadels av arbetet är manuellt på denna station.

Studien avgränsas till det organisatoriska underhållsarbetet, det kommer således inte utföras några beräkningar på mätetal.

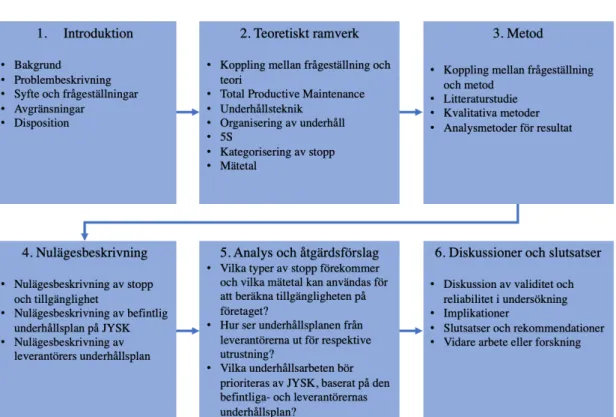

1.5 Disposition

2 Teoretiskt ramverk

2.1 Koppling mellan frågeställningar och teori

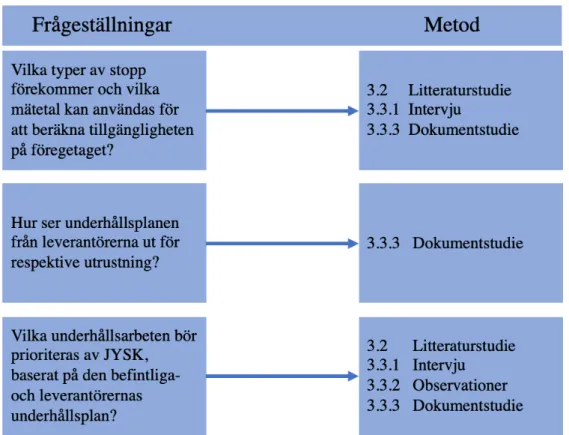

Figur 2: Koppling mellan frågeställning och teori

För att ge en teoretisk grund att besvara den första frågeställningen beskrivs följande områden i det teoretiska ramverket: organisering av underhåll, kategorisering av stopp och mätetal. För att ge en teoretisk grund att besvara den andra frågeställningen beskrivs följande områden i det teoretiska ramverket: Total Productive Maintenance (TPM) och underhållsteknik. För att ge en teoretisk grund att besvara den tredje frågeställningen beskrivs följande områden i det teoretiska ramverket: TPM, underhållsteknik, organisering av underhåll och 5S.

2.2 Underhållsteknik

Underhållsteknik är en viktig del för att ett system skall kunna fungera trots att fel uppkommer eller kan komma till att uppkomma. På senare dagar har företag förstått vikten av att arbeta med underhåll istället för att se det som något kostsamt. Underhållsteknik delas in framförallt två huvudgrupper som är förebyggande underhåll och avhjälpande underhåll. [2]

2.2.1 Förebyggande underhåll

Förebyggande underhåll (FU) syftar till handlingar som utförs för att förhindra uppkomsten av fel och att kunna identifiera varför fel uppstår. FU delas in i två typer av underhåll; direkt underhåll och indirekt underhåll. Direkt förebyggande underhåll omfattar underhåll som utförs i syfte till att förhindra uppkomsten av fel. Detta kan exempelvis vara smörjning, rengöring och ytbehandling. Med indirekt förebyggande underhåll menas underhåll som först ger effekt när de upptäckta felen avhjälpts. Exempel på indirekt underhåll är inspektioner, periodiska renoveringar och periodiska utbyten av slitdetaljer eller förbrukat material. [2]

2.2.2 Avhjälpande underhåll

Avhjälpande underhåll (AU) syftar till handlingar som utförs för att avhjälpa fel, så kallat reparationer. Avhjälpande underhåll delas in i två olika kategorier; planerade arbeten och

oplanerade arbeten. För att som företag kunna kategorisera underhållsarbeten kan en prioriteringsskala vara till användning. Prioritet ett motsvarar driftstörande stopp och måste då åtgärdas omedelbart. Prioritering två motsvarar underhållsarbeten som bör utföras under det kommande dygnet och prioritering tre motsvarar de arbeten som kan utföras samtidigt som nästa inplanerade stopp. Ineffektivt underhållsarbete är förhållandet mellan planerade och oplanerade arbeten. Är andelen oplanerade arbeten hög leder det till en hög andel ineffektivt underhållsarbete. [2]

2.2.2.1 Akut underhåll

Akut underhåll är den del av avhjälpande underhåll och syftar till underhållsarbete av prio ett. Ett akut underhåll är när något oplanerat havererar och kan vara mycket kostsamt för företaget. Akuta underhållsarbeten är ofta provisoriska, man löser problemet så fort som möjligt för att flödet skall rulla igen. I stundens hetta kan det uppfattas mer rimligt att maskinen står stilla i en timme än i ett halvt dygn även om det i långa loppen inte alls är kostnadseffektivt. [2] 2.2.3 Tillståndsbaserat underhåll

Tillståndsbaserat underhåll (CBM) grundar sig i underhåll som är anpassat till utrustningens tillstånd. Syftet med CBM är att identifiera fel innan det orsakar ett akut stopp. Kontroller och serviceåtgärder som ingår i CBM är obalans, uppmätning av vibrationer, temperatur, slitage, tryck, oljeanalys, repeternoggrannhet samt rörelsekontroller. CBM är av stor vikt för ett företag som vill uppnå en produktion i världsklass. För att ett företag ska kunna besluta om vilken typ av CBM som är aktuellt att arbeta med är det väsentligt att först veta inom vilket tidsintervall ett fel måste upptäckas. [1]

2.2.4 Operatörsunderhåll

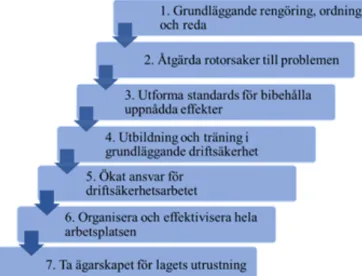

Operatörsunderhåll (OP) är underhåll som utförs av operatören själv. OP handlar om att förutse, förebygga och förbättra underhållet. Resultatet av ett bra operatörsunderhållsarbete är en högre och stabilare total utrustnings effektivitet samt en ökad teknisk tillgänglighet. Steg ett till tre är nödvändiga att uppfylla för att kunna fortsätta med resterande steg (se Figur 3). Den grundläggande aktiviteten i varje steg är att genomföra teoretisk utbildning och praktisk träning. [1]

Figur 3: De 7 stegen inom operatörsunderhåll

Nedan listas de aktiviteter som ingår i respektive steg samt vilka effekter de ger upphov till. Steg 1, 2 & 3:

• Rengöring för att inspektera • Inspektion för att finna fel

Dessa aktiviteter ger upphov till effekter som reduceringar av defekter samt att antalet fel ökat då kunskapen för att finna fel ökat.

Steg 4 & 5:

• Driftsäkerhetsutbildning

• Träning i att analysera den totala utrustnings effektiviteten • Öka kompetensen gällande hur fel kan förebyggas

Dessa aktiviteter ger upphov till effekter som reducering av olyckor och tillbud samt ett förverkligande och exempel av 0-fel och 0-störningar.

Steg 6 & 7:

• Kunskap om maskiner med inga fel fördelas på ett systematiskt sätt

• Teoretiska och praktiska träningen av ut man kan påverka den totala utrustnings effektiviteten förverkligas.

Dessa aktiviteter ger upphov till att 0-fel och 0-störningar blir något naturligt i verksamheten. [1]

2.2.5 Specialistunderhåll

Specialistunderhåll är underhåll som utförs av en extern firma som specialiserar sig på det aktuella området. Precis som operatörsunderhåll är specialistunderhåll också grundat i sju olika steg där de tre första stegen är nödvändiga att uppfylla för att kunna gå vidare med de andra stegen (se Figur 4).

Resultatet av specialistunderhåll är en högre och stabilare total utrustnings effektivitet samt en ökad teknisk tillgänglighet. Småstopp och utrustningsfel är de stoppförluster som kopplas till specialistunderhåll och har en påverkan på den tekniska tillgängligheten. [1]

Figur 4: De 7 stegen inom specialistunderhåll

Nedan listas de aktiviteter som ingår i respektive steg samt vilka effekter de ger upphov till. Steg 1, 2 & 3:

• Arbeta med återställning av maskiner

• Analysering av akuta stopp med syfte att identifiera rotorsaker • Arbeta med standards

Dessa aktiviteter ger upphov till en minskning av fel som uppstått på grund av ett bristande underhåll eller bristande skötsel.

Steg 4 & 5:

• Träna och utbilda operatörerna i grundläggande driftsäkerhet • Öka kunskapen om analytisk felsökning

• Öka kompetensen kring förebyggande av fel

Dessa aktiviteter leder till att exempel och förverkligande av 0-fel och 0-störningar samt en minskning av olyckor och tillbud.

Steg 6 & 7:

• Kunskap om maskiner som har 0-fel sprids på ett systematiskt sätt

• Teoretiska och praktiska träningen av ut man kan påverka den totala utrustnings effektiviteten förverkligas.

Effekten av dessa aktiviteter är att 0-fel 0ch 0-störningar skall vara något naturligt i verksamheten. [1]

2.3 Organisering av underhåll

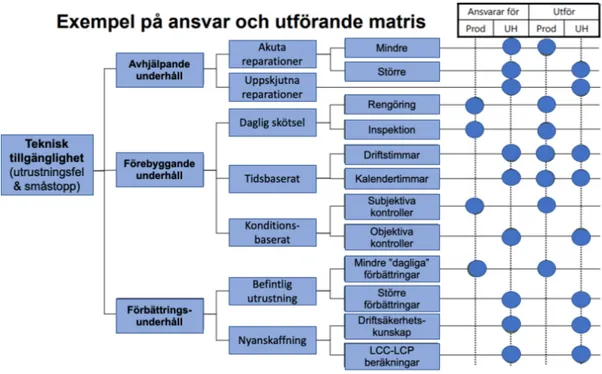

Ett underhållsarbete kan organiseras på olika sätt. Det kan antingen vara ett centralt eller decentraliserat underhåll men även en kombination av dessa, kallat hybridunderhåll. [1] Centralt underhåll betyder att hela organisationen har ett gemensamt underhåll medan decentraliserat underhåll är när varje avdelning har ett enskilt underhåll. [3] Vilket alternativ som passar ett företag beror på deras komplexitet, typ av utrustning, kompetens och antal tekniker som arbetar med underhåll. En blandning av underhållsarbetare som sköter dagligt underhåll och experter som sköter övrigt underhåll brukar vara lämpligt hos många företag. [1] Det är väsentligt att belysa ansvaret för aktiviteterna i driftsäkerhetsarbetet för att nå en total utrustningseffektivitet över 85%, som betecknar en produktion i världsklass. Detta kan göras genom till exempel en ansvar- och utförande matris (se Figur 5).

För att tydliggöra vem som skall göra vad måste operatörernas och underhållspersonalens kompetens kartläggas under uppdelnings förlopp samt att gränsdragning bör korrigeras med jämna mellanrum. [1]

Figur 5: Exempel på ansvar- och utförande matris 2.3.1 Visualisering

Visualisering är ett nödvändigt hjälpmedel om en organisation vill uppnå sina satta mål. Det kan utformas och användas för att stödja, styra och motivera produktionseffektiviteten. Visualisering kan utföras på olika sätt där ledarskap, arbetsmetoder och anställda kan inkluderas.

För förbättringsarbetet finns det olika hjälpmedel för att visualisera information och vanligtvis är det med hjälp av whiteboardtavlor. Dessa skall vara placerade synligt och det skall finnas plats för arbetarna att samlas runt omkring. Anledningen till visualisering med hjälp av tavlor är för att operatörerna skall finna information de behöver till sitt arbete eller rapportering av fel och utfört underhåll. [1]

2.3.2 Underhållsplanering och styrning

Ett välplanerat underhållsarbete krävs för att lyckas med ett effektivt underhåll och för att underhållsarbetet skall orsaka så få produktionsstopp som möjligt samordnas arbetet med produktionsplaneringen. Med avseende på resurser och reservdelar ökar kravet på underhållsplanering och planeringen bör göras på både kort och lång sikt då vardagen förändras konstant. Planeringen bör vara anpassbar och klara av efterfrågan på produkterna som varierar och processerna som hela tiden förändras. [1]

Underhållsstyrning har blivit viktigare med årens gång då de organisatoriska gränserna försvagas och organisationer blir mer processorienterade. Styrningen syftar till att fördela ansvar och resurser inom organisationen. För att förståelsen inom underhåll skall underlättas bör underhållsorganisationen utbilda operatörer inom de olika områdena av underhåll. [1]

2.4 Kategorisering av stopp

Stopp kategoriseras in i olika typer: planerade stopp (PS), oplanerade stopp (OPS), hastighetsförluster (HF), kvalitetsförluster (KF) och småstopp.

Planerade stopp är de stopp som redan är schemalagda av produktionen och vars tidsåtgång är borträknad i den planerade produktionstiden. De stopp som ingår i planerade stopp är rast, paus, förebyggande specialistunderhåll och förebyggande operatörsunderhåll.

Oplanerade stopp är de stopp som produktionen inte kan förutse och därför inte kan planera in. De stopp som kategoriseras som oplanerade stopp är ställtid, uppvärmning, materialbrist,

operatörsbrist, akut underhåll och väntetid akut underhåll.

Hastighetsförluster är de stopp som påverkar hastigheten i produktionsflödet negativt. Reducerad hastighet är en typ av hastighetsförlust. De stopp som ingår i hastighetsförluster är blockerad sensor, felaktig inmatning eller utmatning, detalj fastnat och balanseringsförluster. Kvalitetsförluster är de förluster inom kvaliteten såsom kassationer och omarbete.

[Ovanstående stycke är taget ifrån en föreläsning på Tekniska Högskolan i Jönköping, 23 april 2019]

Småstopp är de stopp som åtgärdas akut och oftast enbart kräver någon simpel åtgärd. Företag brukar själva ange vad som kategoriseras in i småstopp. Bakgrunden till att småstopp uppstår kan vara komplexitet eller ökad automatisering. Det är inte ovanligt att småstopp normaliseras in i vardagen och därför betraktas de inte som förluster.[1]

2.5 Mätetal

2.5.1 Teknisk tillgänglighet

Teknisk tillgänglighet (TT) visar procentuellt den planerade produktionstiden där det inte tas hänsyn till oplanerade tekniska stopp eller underhållsbehov. Den tekniska tillgängligheten kan beräknas genom att subtrahera oplanerade tekniska stopp från planerad produktionstid och dividera summan med planerad produktionstid. [5]

𝑇𝑇 = 𝑃𝑙𝑎𝑛𝑒𝑟𝑎𝑑 𝑡𝑖𝑙𝑙𝑔ä𝑛𝑔𝑙𝑖𝑔 𝑡𝑖𝑑 − 𝑜𝑝𝑙𝑎𝑛𝑒𝑟𝑎𝑑𝑒 𝑡𝑒𝑘𝑛𝑖𝑠𝑘𝑎 𝑠𝑡𝑜𝑝𝑝 𝑃𝑙𝑎𝑛𝑒𝑟𝑎𝑑 𝑡𝑖𝑙𝑙𝑔ä𝑛𝑔𝑙𝑖𝑔 𝑡𝑖𝑑 × 100

Figur 6: Teknisk tillgänglighet [4] 2.5.2 OEE

Overall Equipment Effectiveness (OEE) är ett operativt mätverktyg som används för att utvärdera prestandan i en produktion. Det är också en indikator som används för att förbättra processen för tillverkningssystem. OEE används för att identifiera olika typer av produktionsförluster samt ge anvisningar om förbättringsområden för processer som är relaterade till produktionens prestandamätningar.

OEE anses kombinera drift, underhåll och hantering av tillverkningsutrustning och resurser genom att bestämma driftförluster. Dessa är huvudsakligen funktioner för tillgänglighet, effektivitet och kvalitet på maskinen, produktionslinan eller fabriken. [6]

𝑂𝐸𝐸 = 𝑇 × 𝐴 × 𝐾

Ekvationen redogör uträkning av OEE där T står för tillgänglighet, A för anläggningseffektivitet och K för kvalitet.

2.5.2.1 Tillgänglighet

Tillgänglighet är en faktor av OEE som procentuellt visar på hur stor del av de produktionstimmar som faktiskt används till att producera. Beräkningen består av en division där den teoretiska drifttiden är i täljaren och planerad produktionstid i nämnaren. Drifttiden består av planerad produktionstid där planerade stopp är bortdraget. Alltså är den planerade produktionstiden den tiden som företaget har planerat/schemalagt att produktion skall utföras. Den verkliga produktionstiden är den tid som företaget planerat att producera subtraherat med den tiden som alla oplanerade stopp tagit. [7]

𝑇𝑖𝑙𝑙𝑔ä𝑛𝑔𝑙𝑖𝑔ℎ𝑒𝑡 =𝑃𝑙𝑎𝑛𝑒𝑟𝑎𝑑 𝑝𝑟𝑜𝑑𝑢𝑘𝑡𝑖𝑜𝑛𝑠𝑡𝑖𝑑 − 𝑝𝑙𝑎𝑛𝑒𝑟𝑎𝑑 𝑠𝑡𝑜𝑝𝑝𝑡𝑖𝑑

𝑃𝑙𝑎𝑛𝑒𝑟𝑎𝑑 𝑝𝑟𝑜𝑑𝑢𝑘𝑡𝑖𝑜𝑛𝑠𝑡𝑖𝑑 × 100

För tillgänglighet är det essentiellt med ett kostnadseffektivt korrekt underhåll. Det anses även inte som en förlust att arbeta med planerat förebyggande underhåll. Anledningen till stora förluster inom utrustningstillgänglighet är oftast relaterade till avhjälpande underhåll. [6] De förluster som kan påverka tillgängligheten kan bestå av externa störningar, utrustningsfel och omställningar samt processfel. Externa störningar grundar sig i kund- och leverantörspåverkan som till exempel ändringar i körplanen och i prognosen. Utrustningsfel och omställningar kan påverka utrustningen i form av tidsförluster. Processfel grundar sig i problem som består av utrustningsfel, som exempelvis kortslutning, och leder till tidsförluster. [1]

2.5.2.2 Anläggningseffektivitet

Denna faktor mäter hur effektivt den tillgängliga operativa tiden används och är uppbyggd av två delar. Dessa två delar är den utnyttjade produktionstakten och den verkliga utnyttjandegraden. Den utnyttjade produktionstakten mäter förluster som orsakats av att operationer och maskiner körs med en lägre hastighet än planerat. Den verkliga utnyttjandegraden är ett mått på förluster som orsakats av tomgångskörning och småstopp i verksamheten.[7]

𝐴𝑛𝑙ä𝑔𝑔𝑛𝑖𝑛𝑔𝑠𝑒𝑓𝑓𝑒𝑘𝑡𝑖𝑣𝑖𝑡𝑒𝑡 =𝐾ö𝑝𝑡 𝑐𝑦𝑘𝑒𝑙𝑡𝑖𝑑 × 𝑎𝑛𝑡𝑎𝑙 𝑝𝑟𝑜𝑑𝑢𝑐𝑒𝑟𝑎𝑑𝑒

𝑇𝑖𝑙𝑙𝑔ä𝑛𝑔𝑙𝑖𝑔 𝑜𝑝𝑒𝑟𝑎𝑡𝑖𝑣 𝑡𝑖𝑑 × 100

2.5.2.3 Kvalitetsutbyte

Kvalitetsutbyte är ett mätetal som beräknar den procentuella andelen korrekta tillverkade produkter till förhållande av totalt antal producerade produkter. Produkter som behöver kasseras eller omarbetas räknas inte som godkända produkter. [7]

𝐾𝑣𝑎𝑙𝑖𝑡𝑒𝑡𝑠𝑢𝑡𝑏𝑦𝑡𝑒 = 𝐴𝑛𝑡𝑎𝑙 𝑝𝑟𝑜𝑑𝑢𝑐𝑒𝑟𝑎𝑑𝑒 − 𝑑𝑒𝑓𝑒𝑘𝑡𝑎 𝐴𝑛𝑡𝑎𝑙 𝑝𝑟𝑜𝑑𝑢𝑐𝑒𝑟𝑎𝑑𝑒 × 100 2.5.3 Driftsäkerhet

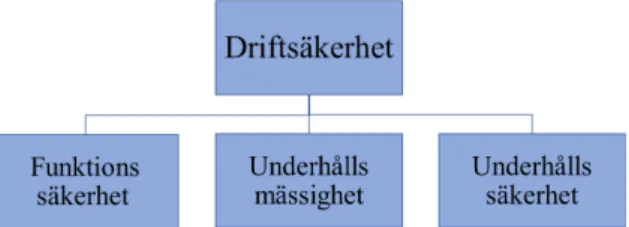

Driftsäkerhet är ett mått på ett system eller en produkts förmåga att brukas enligt specifikation under givna förhållanden. Driftsäkerhet delas in i två olika system; det tekniska systemet och underhållssystemet. Dessa har i sin tur totalt tre egenskaper som påverkar nivån på driftsäkerheten (se Figur 7).

Det tekniska systemets förmåga bestäms av funktionssäkerhet och underhållsmässighet medan underhållssystemets förmåga bestäms av underhållssäkerhet. [1]

Figur 7: Driftsäkerhet och de tre egenskaperna

Funktionssäkerhet är avgörande för hur ofta fel uppstår under drift-och miljöförhållande och påverkas av bland annat faktorer som material och underhållets utförande. Underhållsmässighet är avgörande för underhållet och hur tidskrävande samt resurskrävande det skall bli och påverkas av faktorer som standardisering, åtkomlighet och felindikering. Underhållssäkerhet är avgörande för underhållsbehovet att rätt resurser är tillgängliga. De faktorer som påverkar egenskapen är bland annat kompetens och antal personer, reservdelar och administration. [1]

De egenskaper som tillsammans bildar en enhets driftsäkerhet har olika mått och mätetal som möjliggör beräkning av driftsäkerheten. Funktionssäkerhet (Ai) är ett mått för konstruktiv eller

inre tillgänglighet med enbart AU, där ingen FU eller väntetid ingår och beräknas med hjälp av Medeltid mellan Fel (MTBF) och Medeltid för Reparation (MTTR). [1]

𝐴𝑖 = 𝑀𝑇𝐵𝐹

𝑀𝑇𝐵𝐹 + 𝑀𝑇𝑇𝑅

Underhållsmässighet (Aa) är ett mått för erhållen tillgänglighet med FU och AU där väntetid

inte ingår och beräknas med hjälp av Medeltid mellan underhållsåtgärderna (MTBM) och Medeltiden för funktionsbrytande aktiviteter (M) där AU och FU ingår. [1]

𝐴𝑎 = 𝑀𝑇𝐵𝑀 𝑀𝑇𝐵𝑀 + 𝑀

Underhållssäkerheten (Ao) är ett mått för den operativa tillgängligheten där all tid för underhåll

och väntetid ingår och beräknas med hjälp av MTBM, M och Genomsnittlig väntetid (MWT). [1]

𝐴𝑜 = 𝑀𝑇𝐵𝑀

𝑀𝑇𝐵𝑀 + 𝑀 + 𝑀𝑊𝑇 2.5.4 Underhållsekonomi

Genom att styra underhållsekonomin i ett företag kan kostnader och intäkter, som uppstår av underhållsinsatser, komma att kontrolleras. Genom att enbart fokusera på kostnader leder det till försummande och eftersatta utrustningar och därför är det betydelsefullt att fokusera på de kostnader som ett bristande underhåll medför. Det anses vara enklare att kontrollera kostnader som uppstår än intäkter som insatser medför. För att kunna koncentrera på intäkterna gäller det att förändra synsättet. Ett synsätt där helhetssyn och lönsamhetstänkande finns snarare än ett med kostnader i fokus. [1]

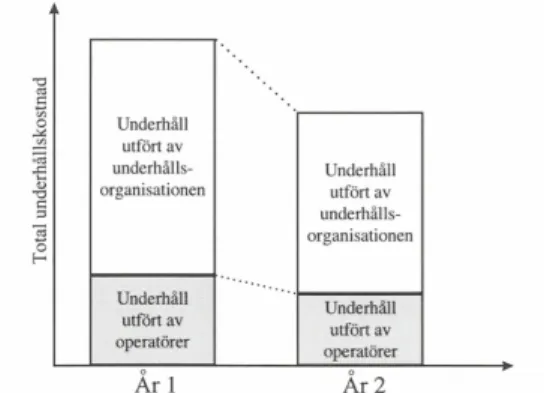

Vid beräkning av total underhållsekonomi är det viktigt att räkna på kostnader som utförs av den traditionella underhållsorganisationen och det underhåll som utförs av operatörer eftersom det ingår i den totala underhållskostnaden (se Figur 8).

Det är dock svårare att följa upp underhåll som utförs av operatörer. Detta eftersom dokumentationen är mer systematiskt utförd av underhållsorganisationen. Det grundar sig i att underhåll som operatörer utför är korta och tiden för dokumentation kan bli längre än själva åtgärden. Därför hade det varit till en fördel med ett system som även redovisar korta stopp. [1]

Figur 8: Total underhållskostnad består av arbete av såväl underhållsorganisation som operatörer [1, s. 286]

2.6 Total Productive Maintenance

TPM är ett systematiskt arbetssätt med syftet att skapa störningsfria processer. Detta görs genom att engagera medarbetarna vilket kan led till reducerade kostnader samtidigt som processernas totala ekonomiska effektivitet ökar. TPM har en tydlig påverkan på ett företags inre effektivitet. [1]

Ständiga förbättringar är något som hela tiden går att göra eftersom verkligheten konstant förändras. Ett sätt att arbeta med ständiga förbättringar är att kartlägga störningsfria processer och sedan eliminera dem. Inom TPM är det också viktigt att bedömningarna görs med en lönsamhetaspekt när bekämpning av störningar i processer görs. Detta för att fokusera på företagets totala ekonomiska effektivitet. [1]

Processorientering är när fokus flyttas från företagets funktioner till företagets logistiska flöde av sammankopplade aktiviteter. Större fokus på processerna leder till ökat intresse för ledtider samt leveranssäkerhet. Det är viktigt att kunden är i fokus vilket lättast kan göras genom att fokusera på ett processorienterat synsätt. [1]

TPM är en metod som inkluderar både organisationen och de anställda som jobbar på en individuell nivå. Alla i organisationen skall känna delaktighet och engageras för att minska olika typer av förluster som kan uppkomma i befintlig maskinutrustning och processer.

De tre grundläggande principerna inom TPM är hjärnan (uppföljning av driftstörning), hjärtat (operatörsunderhåll) och musklerna (förbättringsgrupper). [1]

Varför ett företag bör arbeta med TPM är indelat i fyra behov: behovet av att frigöra resurser från löpnade till utvecklande arbetsuppgifter, behovet av att engagera samtliga medarbetare i företagets strävan mot långsiktig konkurrenskraft, behovet av att kunna komplettera innovationer med ständiga förbättringar och behovet av en planeringar verksamhet. [1] Målet med att införa TPM är minimerande av de resurser och input som används samtidigt som outputen skall öka. Med output avses även mjuka faktorer som kvalitet, ledtid, kostnad, säkerhet och leveranssäkerhet. Detta ger upphov till ett antal förväntade effekter som exempelvis ökad produktivitet, bättre kvalitet, minskade kostnader och ökad säkerhet. [1]

2.7 5S

Syftet med 5S är att skapa en arbetsplats som kännetecknas av att det är organiserat och funktionellt samt att förbättra vardagen för medarbetarna. Implementering av 5S kan leda till ökat medarbetarengagemang, ökad produktivitet och kortare ledtider. [4]

5S består av fem steg som bidrar till att skapa en struktur för förbättring och användning av arbetsplatsstandarder (se Figur 9).

Figur 9: De 5 stegen inom 5S

Steg 1 syftar på att sortera verktyg och material som finns på en särskild arbetsplats. Detta åstadkommes genom att skilja på de föremål som används dagligen från de som sällan används.

Genom att göra detta kan arbetsplatsen bli mer effektivare och säkrare utan onödiga material och verktyg. [4]

Steg 2 menar att verktygen och detaljerna kan placeras på ett strukturerat och systematiskt sätt som leder till att det blir lättare att leta efter föremål, dokument och verktyg. [4]

Steg 3 syftar på att allting skall fungerar som det ska och att allt är i ordning genom en renare och effektivare arbetsplats. För att själva städmomentet skall bli kort är det viktigt att upprätthålla ett bra upplägg samt se till att allt är i bra skick. [4]

Steg 4 menar att när de första tre stegen är fullgjorda bör standardisering ske genom att ta fram standarder för hur arbetsplatsen skall vara. Detta kan beskriva hur rent det skall vara samt hur saker och ting skall vara placerade på en arbetsplats och leder till att alla medarbetare känner till och accepterar den standarden på lokaler, verktyg och utrustningen. [4]

Steg 5 förklarar att standarder kan förändra attityder och beteenden hos medarbetare samt att det är viktigt att ledarna förstår detta. Det standardiserade arbetssättet kan ta flera år innan det börjar fungera eftersom det bygger på medarbetarnas engagemang till förbättring. [4]

3 Metod

Forskningsmetoden för att besvara frågeställningarna bestod av en fallstudie på JYSK AB där ett begränsat område undersöktes, i detta fall de automatiserade maskinerna.

En fallstudie utförs genom att göra en undersökning på en mindre avgränsad grupp som kan bestå av en individ, en grupp individer, en organisation eller en situation. En sådan undersökning går ut på att undersöka utifrån ett helhetsperspektiv genom att samla in så mycket data som möjligt. Det är vanligt att studiens datainsamling kan bestå av både kvalitativa- och kvantitativa studier för att få information av olika karaktärer som ger en täckande helhetsbild. [8]

3.1 Koppling mellan frågeställningar och metod

Figur 6: Koppling mellan frågeställningar och metod

För att besvara studiens första frågeställning har litteraturstudie, intervju och dokumentstudie genomförts för att kategorisera de olika typerna av stopp och studera hur tillgängligheten kunde ökas på företaget.

För att besvara studiens andra frågeställning har dokumentstudie genomförts för att redogöra och belysa hur leverantörernas underhållsplan var utformad.

För att besvara studiens tredje frågeställning har litteraturstudie, intervju, observationer och dokumentstudie genomförts. Sammanställning av all data har gjorts för att kunna identifiera företagets underhållsbehov och därmed kunna utforma en lämplig underhållsplan som ökar tillgängligheten på företaget.

3.2 Litteraturstudie

För att skapa en förståelse och djupare kunskap om underhåll har litteraturstudie genomförts i form av forskning inom relevanta områden, teorier och underlag som är relevanta för detta

examensarbete. Litteraturstudien har legat till grund för verkställande av det teoretiska ramverket.

Litteraturstudien har huvudsakligen utförts på biblioteket på Jönköping University där bibliotekets sökningsverktyg PRIMO har använts men även Google Scholar för att söka på ämnesområdena.

För att kunna hitta teorier, artiklar och litteratur har sökord som underhåll, underhållsteknik, driftsäkerhet, TPM och OEE använts.

3.3 Kvalitativa metoder

Kvalitativa metoder är ett tillvägagångssätt där forskaren använder sig av datainsamling som fokuserar på mjukdata. Denna typ av data kan bestå av kvalitativa intervjuer, observationer och tolkande analyser som oftast består av verbala analysmetoder av textmaterial. [8]

Kvalitativa metoder kännetecknas av att få en djupare förståelse när data samlas in, ostrukturerade observationer, deltagare och aktör istället för åskådare och manipulatör samt att det är ‘’jag-du-relation’’ mellan forskaren och den undersökte. [9]

3.3.1 Intervju

Intervju är en teknik som används för att samla information som bygger på frågor. Vanligtvis sker intervjuer personligen där intervjuaren träffar den som blir ställd intervjufrågorna, men det kan även ske över ett telefonsamtal. En intervju kan ske med fasta och öppna frågor där fasta frågor har fasta svarsalternativ. Denna typ av frågor brukar oftast förekomma i enkäter men även i kvantitativa intervjuer som görs för att besvara frågeställningar. Kvalitativa intervjuer baseras på öppna frågor där det är låg grad av strukturering, vilket ger intervjupersonen utrymme att svara med egna ord.[8]

För att samla information om hur företaget arbetar med underhåll i dagsläget genomfördes en intervju med underhållschefen, Ronny Säilä. Intervjun utfördes digitalt och bestod av en blandning av kvantitativ- och kvalitativ analys med både fasta och öppna frågor (se Bilaga 1) för att kunna få en täckande helhetsbild av situationen.

3.3.2 Observationer

Observationer kan delas in i två olika kategorier; strukturerad observation och ostrukturerad observation. En strukturerad observation är när det i förväg bestämt vad som ska observeras och i vilket syfte som observationen utförs. Denna typ av observation används när det eftersträvas att erhålla så mycket fakta som möjligt. Ostrukturerad observation är istället när man vill samla så mycket information som möjligt kring ett problemområde. När man ska utföra en ostrukturerad observation är det viktigt att vara påläst kring korrekta teorier och empiri för att kunna få ut så mycket som möjligt vid observationstillfället.

Det finns två olika typer av observatörer, deltagande och icke deltagande. Deltagande observatör är med och utför det som skall observeras, exempel kan det vara en montering av en artikel. En icke deltagande observatör deltar inte i det arbete som observeras. I detta fall är det viktigt att den som blir observerad inte känner sig iakttagen utan ser det ur ett positivt perspektiv. [8]

För att öka förståelsen och få en överblick över hur företaget arbetade utfördes observationer i form av deltagande och icke deltagande. Deltagande observationer skedde med den tekniska chefen och underhållschefen på JYSK där observationerna bestod av rundvandringar och förklaringar av hur arbetet gick till. De icke deltagande observationerna gick ut på att författarna självständigt observerade processerna och problemområdena genom att gå runt och anteckna.

3.3.3 Dokument

Definitionen av ordet dokument har i tidigare dagar betytt information som nedtecknats eller tryckts, såsom skrift och handlingar. Men på grund av den tekniska utvecklingen kan

information i dagsläget även förvaras på andra sätt. Olika typer av dokument kan bestå av filmer, privata handlingar, litteratur och officiella handlingar. [8]

För att kunna besvara frågorna som handlar om leverantörernas underhållsplan och typer av stopp har dokumentstudier genomförts. Dokumenten har bestått av pärmar fastställda av leverantörer med rekommenderade underhållsguider för maskinerna och textmaterial från underhållschefen i form av sammanställning av felkoder på stopp och statistik över tillgänglighet.

3.4 Analysmetoder för resultat

3.4.1 Analys av informationInformation som samlas in från kvalitativa intervjuer måste struktureras och organiseras efter att insamlingen är avslutad eftersom informationen finns i sådan form att den kan analyseras direkt. Det kan även vara lämpligt att bifoga samman ljudinspelning men en sammanfattning av intervjun för att undvika missuppfattningar.

Material från observationer är redan organiserade från anteckningar som genomfördes under observationens gång och därmed ligger informationen i en nästan färdig form för analys. Anteckningarna kan komma att innehålla frågetecken och kommentarer där det är en fördel att få dessa klarlagda innan analysen påbörjas. [9]

Materialet som samlats in på intervju och observationer har sammanställts direkt efter avslutad datainsamling för att inte förbise någon information då insamlingen gjordes direkt på plats hos företaget, vilket underlättade oklarhet och missuppfattningar. Intervjun spelades in samt att svaren skrevs ner direkt vilket gjorde att validiteten ökade och risken för missförstånd minskade.

3.4.2 Textanalys

Textanalys delas upp i två huvudsakliga delar; helhetsanalys och delanalys. Helhetsanalys innebär att helheten av den insamlade informationen ses över där exempelvis ett tema eller problemområde väljs ut. En delanalys har sin utgångspunkt i en text som innehåller påståenden om en rad händelser som mer eller mindre är knutna till det som står i fokus för undersökningen. [9]

3.4.2.1 Helhetsanalys

Helhetsanalys kan delas in i tre faser där den första går ut på att välja ett tema eller ett problemområde. Här kan de teoretiska uppfattningarna jämföras med det empiriska materialet för att få den teoretiska uppfattningen bekräftad eller omformulerad. Utifrån detta kan sedan frågeställningarna som skall arbetas med utformas, enligt fas två, för att sedan på den tredje fasen systematiskt analyseras. [9]

Innan datainsamlingen och litteraturstudien påbörjades utfördes det en helhetsanalys där problemområdet identifierades. Frågeställningar om vilken typ av information som behövdes utformades för att underlätta forskningen när litteraturstudierna genomfördes. Efter insamlad information analyserades all data som var relevant att använda i denna studie.

3.4.2.2 Delanalys

Delanalys går ut att dela upp texten som skall analyseras i olika kategorier och bör kunna ställas upp i tabellform. Enheterna i texten kan till exempel vara ord och påståenden som sedan ställs upp i tabellform. Denna metod går ut på att ställa upp olika kategorier enskilt för att kunna analysera och dra slutsatser av specifika områden. [9]

All information från dokumentstudien på leverantörernas underhållsplan analyserades genom delanalys där data ställdes upp i tabeller och kategoriseras. De automatiserade maskinerna ställdes upp var för sig för att underlätta slutsatser när analysen genomfördes.

3.4.3 Källkritik

Under studiens gång har alla källor noggrant undersökts och källor som litteratur har valts från universitets sökportaler. Länkar från internet har granskats och var inte mer än fem år gamla för relevans. Intervjuer har skett med chefen för underhåll på JYSK och den källan anses vara pålitlig då intervjutagaren är kunnig inom området och har arbetat på företaget i flera år.

4 Nulägesbeskrivning

4.1 Nulägesbeskrivning av stopp och tillgänglighet

4.1.1 Typer av stoppJYSK arbetar med programmet Lighthouse som är ett verktyg där bland annat information om stopporsak och stopptid dokumenteras. Verktyget kategoriserar stoppen i två olika kategorier som består av tekniska fel och icke tekniska fel, som beskrivs i de teoretiska ramverken 2.5.1 och 2.5.2.1.

Företaget arbetar endast med planerade och oplanerade stopp. Planerade stopp är enligt företaget när något skall bytas eller service skall utföras och oplanerade stopp är alla övriga stopp. Oplanerade stopp kan vara av teknisk natur såsom maskinellt fel, mjukvarufel och logistik programfel eller av annan orsak som till exempel den mänskliga faktorn.

I Lighthouse sammanställs även stopptid för varje stopporsak men för att förstå innebörden av stoppen och varför det stannar krävs det högre kompetens (se Bild 1). På grund av detta lägger företaget inte ner tid på att förstå dessa då kompetensen bland underhållsteknikerna varierar och det är endast två personer som kan förstå programvarans språk.

Bild 1: En skärmdump från företagets program Lighthouse som visar typer av stopp och tidsvarighet

4.1.2 Mätning av tillgänglighet

Företaget mäter enbart tillgänglighet på de automatiserade maskinerna som styrs av logistiksystemet WAMAS. Mätningen av tillgänglighet på dessa maskiner görs med hjälp av verktyget Lighthouse. Lighthouse används inte enbart vid beräkning av anläggningens tillgänglighet utan också vid registrering av stopp.

Eftersom stoppen kategoriseras i tekniska och icke tekniska stopp får företaget två typer av tillgänglighet, teknisk tillgänglig och total tillgänglighet. Den tekniska tillgängligheten tar hänsyn till de tekniska stoppen och den totala tillgängligheten enligt företaget till de icke tekniska stoppen, vilket motsvarar den tillgänglighet som tillhör OEE beräkning.

JYSK började mäta tillgängligheten i slutet av mars 2020 och hade, i mitten av april 2020, en teknisk tillgänglighet på 99,26 % och en total tillgänglighet på 93,24 % (se

Bild 2: Företagets tekniska och totala tillgänglighet

Beräkningen av tillgängligheten är komplex och baseras på hur viktigt området är för logistikflödet. Ett stopp i ett icke kritiskt område, till exempel kranar och plastmaskiner, påverkar tillgängligheten marginellt medan i ett kritiskt område, till exempel bansystem och chutes, påverkar den betydligt mer.

4.2 Nulägesbeskrivning av befintlig underhållsplan på JYSK

Dagslägets underhållsarbete på JYSK är baserat på mestadels arbetserfarenhet från teknikerna. Komponenter byts ut när det finns behov för det, oftast när maskinen stannat. Allt underhållsarbete som utförs skall dokumenteras i en Excel-fil, dock finns undantag där underhållsarbeten inte fyllts i dokumentet. När något typ av underhåll behöver utföras på lagret uppmärksammas det oftast av de tekniker som är ute på anläggningen och arbetar som sedan rapporterar in det till övriga på underhållsavdelningen via telefon eller på möten på morgonen. Mestadels av det underhåll som utförs är baserat på egen kunskap och tidigare erfarenheter hos underhållsteknikerna. När en ny tekniker börjar på JYSK sker en genomgående upplärning som följer en introduktionsplan. Underhållschef Ronny Säilä upplever att det är problematiskt att JYSK inte arbetar med förebyggande underhåll och att detta är något som företaget påbörjat ett införande av. Anledningen till att företaget arbetar med mestadels avhjälpande underhåll är bristande planering och att förebyggande underhåll inte prioriterats, påpekar underhållschefen.Kranar är det området som i dagsläget har ett fullbordat förebyggande underhåll. Detta underhåll utförs var sjätte månad av en extern firma. På de tio stora kranarna har det utformats ett dokument för utförande av mellan-kontroller där en genomgång görs på de komponenter teknikerna genom tiden har upplevt behöver service eller byte. Komponenter som kontrolleras är bland annat drivhjul, el-kedjor som sköter kommunikation mellan hiss och kran, guidehjul som sköter x- och y-leden samt strömavtagningar. Denna kontroll har hittills utförts endast vid ett tillfälle.

Chutes genomgår en övergripande kontroll en gång i månaden där det som kontrolleras är lamellerna, drivkedjan och mattorna. Också på denna avdelning har rutiner skapats baserat på tidigare problem och inte från leverantörsdokumentationen.

I dagsläget finns ingen underhållsplan för kedjebanden eller rullbanden, inte heller någon tidsbaserad kontroll. Underhållsarbete på dessa stationer utförs bara vid behov, vilket kan vara vid haveri. Enligt Säilä finns en tydlig instruktion kring hur service av bansystemen ska göras och inom vilka tidsperioder men det är inte något JYSK i dagsläget följer.

Hissar är en del av bansystemen vilket genererar att denna automatiserade maskingrupp inte heller har något befintligt underhållsarbete.

På de två plastmaskinerna vid inlagringen utförs ett löpande underhåll. De tre plastmaskinerna som används till utgående gods till butik har tidigare haft löpande underhåll av en extern leverantör, detta har dock blivit borttaget på senare tid. Underhållschefen upplever att de i dagsläget har mer reparationer på dessa tre plastmaskiner än vad de hade när det var en extern firma som skötte underhållet. Säilä anser att underhållsteknikerna nästintill följer leverantörsplanen gällande service på plastmaskinerna vid de två maskinerna på inbound men att det inte görs vid de andra tre på outbound. Exempel på vad som kan kontrolleras är förslitningar, kontroll av bultar, smörjning och rengöring.

4.3 Nulägesbeskrivning av leverantörers underhållsplan

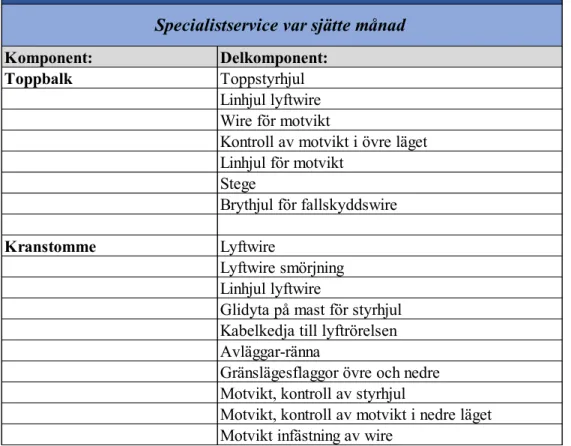

4.3.1 KranarEnligt leverantör skall underhåll av kranar utföras var sjätte månad genom specialistservice. Servicen baseras på besiktning genom kontroll och smörjning av nio komponenter samt deras delkomponenter (se Bilaga 2). Nedan visas en del av leverantörens underhållsplan och vad som skall kontrolleras (se Tabell 1).

Tabell 1: Specialistunderhåll på toppbalk och kranstomme

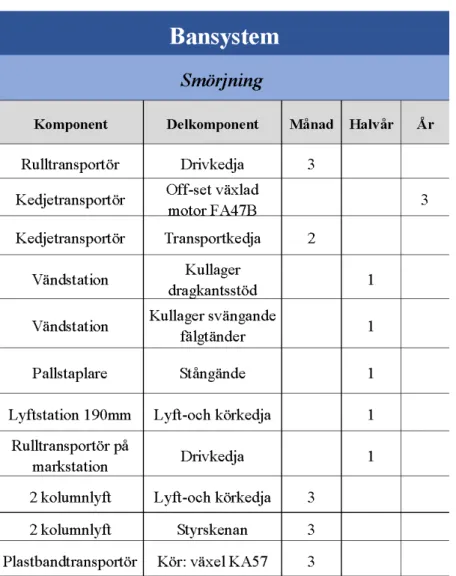

4.3.2 Bansystem

När det kommer till kedje- och rullband finns det tre olika typer av underhållsåtgärder rekommenderade från leverantören. Det består av smörjning, kontroll av olja och byte av olja. Dessa åtgärder är avsedda att utföras antingen månadsvis, varje halvår eller årsvis beroende på vad det är som skall göras och på vilken utrustning. Kedje- och rullbanden består av olika utrustningar som i sin tur innehåller olika delar.

När det kommer till smörjning av utrustningen skiftar det på när underhållet skall utföras. Vilken utrustning och vilka delar på utrustningen som behöver smörjas varierar. De flesta delarna behöver smörjning en gång per halvår eller var tredje månad. Någon enstaka utrustning

Kranar

Specialistservice var sjätte månad

Delkomponent: Komponent: Toppbalk Kranstomme Lyftwire Lyftwire smörjning Linhjul lyftwire

Glidyta på mast för styrhjul Kabelkedja till lyftrörelsen Gränslägesflaggor övre och nedre Motvikt, kontroll av styrhjul Toppstyrhjul

Linhjul lyftwire Wire för motvikt

Kontroll av motvikt i övre läget Linhjul för motvikt

Stege

Brythjul för fallskyddswire

Avläggar-ränna

Motvikt, kontroll av motvikt i nedre läget Motvikt infästning av wire

som kedjetransportörer och deras två ingående delar behöver smörjning varannan månad respektive var tredje år (se Tabell 2).

Tabell 2: Underhållsplan från leverantör för smörjning

Enligt leverantörens underhållsplan behövs det kontroll av olja en gång varje halvår. Det beskrivs även vilken utrustning och vilken del av utrustningen som behöver kontrolleras (se Bilaga 3).

Byte av olja skall enligt leverantören ske en gång var tredje år på all utrustning förutom på kedjetransportören där oljan skall bytas en gång varje halvår (se Bilaga 4).

4.3.3 Plastmaskiner

Rekommenderad underhållsplan från leverantören för plastmaskiner består av fem intervaller. Intervallerna består av åtgärder som bör ske minst en gång i månaden eller efter 15 tusen pallar (se Bilaga 5), minst var sjätte månad eller efter 30 tusen pallar (se Bilaga 6), minst en gång per år eller efter 180 tusen pallar (se Bilaga 7) och minst en gång per år eller efter 360 tusen pallar (se Bilaga 8).

Dessa underhållsåtgärder skall genomföras genom att kontrollera 13 komponenter och deras delkomponenter. Leverantören rekommenderar även att drivmotorn på fyra komponenter bör idrifttagande kontrolleras (se Tabell 3).

Tabell 3: Underhåll som skall genomföras vid idrifttagande

Underhåll av plastmaskiner går ut på att inspektera delkomponenterna. Detta kan bestå av att kolla på exempelvis funktion, skador och skick men det finns även ett fåtal delar som behöver underhåll i form av smörjning, en gång i månaden eller var sjätte månad (se Tabell 4).

Tabell 4: En del av underhållsplanen från leverantör

4.3.4 Chutes

Enligt leverantörens underhållsplan skall underhåll i form av kontroll på olika delkomponenter utföras. Det är totalt tio komponenter som behöver kontinuerligt underhåll.

Underhållet består av sex tidsintervaller och skall enligt rekommendationer ske dagligen (se Bilaga 9), veckovis (se Bilaga 10), månadsvis (se Bilaga 11), var tredje månad (se Bilaga 12), varje halvår (se Bilaga 13) eller varje år (se Bilaga 14). Utförandet kan även baseras på antalet timmar maskinerna är igång, dessa varierar mellan 50 och 2400 arbetstimmar (se Tabell 5).

Tabell 5: Underhåll på chutes som skall utföras varje vecka eller innan max 50 arbetstimmar

4.3.5 Hissar

Rekommenderat underhåll från leverantör på hissar består av tre tidsintervaller; var tredje månad (se Tabell 6), varje halvår (se Tabell 7) och var tredje år (se Tabell 8). De olika typer av åtgärder som skall utföras är byte av olja, smörjning och kontroll av olja. Hissar är en del av bansystemen vilket leder till att underhållet är snarlikt och komponenterna desamma.

Tabell 6: Underhållsplan från leverantör som skall ske var 3:e månad

Tabell 7: Underhållsplan från leverantör som skall ske var 6:e månad

Tabell 8: Underhållsplan från leverantör som skall ske var 3:e år Heavy Duty Lift

Underhållsplan av Hissar

Minst en gång var tredje månadMoment Komponent

Smörjning

Minst en gång var sjätte månad Moment Komponent

Heavy Duty Lift

Heavy Duty Lift

Belt Lift with Roller Conveyor Kontroll av Olja

Smörjning

Heavy Duty Lift

Underhållsplan av Hissar

Minst en gång var tredje år

Moment Komponent

5 Analys och åtgärdsförslag

Kapitlet ger svar på studiens frågeställningar genom att behandla studiens resultat samt beskrivning av åtgärdsförslag.

5.1 Vilka typer av stopp förekommer och vilka mätetal kan

användas för att beräkna tillgängligheten på företaget?

Frågeställning ett har analyserats med hänsyn till nulägesbeskrivningen och de teoretiska ramverken mätetal, underhållsteknik och kategorisering av stopp.

Från det teoretiska ramverket är kategorierna av stopp planerade stopp, oplanerade stopp, hastighetsförluster, kvalitetsförluster och småstopp.

JYSK kategoriserar sina stopp som tekniska stopp och icke tekniska, planerade stopp och oplanerade stopp. Planerade stopp innebär enligt företaget specialistservice och planerade underhållsarbeten när något skall bytas eller behöver service. Detta leder till att alla övriga stopp kategoriserar in under oplanerade stopp. Hastighetsförluster, kvalitetsförluster och småstopp är typer av stopp som JYSK inte valt att använda som stopp-kategorier.

I nulägesbeskrivningen uppmärksammas att JYSK dokumenterar de olika stopporsakerna men analyserar inte orsaken bakom stoppen. Detta framförallt för att det råder bristande kompetens hos de anställda, enligt underhållschefen.

Enligt nulägesbeskrivningen är tillgängligheten på företaget relativt hög där den tekniska tillgängligheten låg på 99,26% och den totala tillgängligheten är 93,24%. Tillgängligheten har enbart beräknats och registrerats i tre veckor.

5.1.1 Åtgärdsförslag

Figur 7: Åtgärdsförslag frågeställning 1

Eftersom många av stoppen som förekommer i logistikflödet leder till att hela flödet stannar är det nödvändigt att stoppen kategoriseras korrekt för att kunna göra en rätt beräkning av mätetal. Tydligare strukturering av vilka stopporsaker som hör till vilken stoppkategori kan också vara en nödvändig åtgärd för företaget att göra för att undvika att fel typ av stopp kategoriseras i fel kategori. Detta kan i senare skede underlätta om identifikation av rotorsaker är av intresse eller framtagande av statistiska underlag.

Mätetal som är relevanta för företaget att använda sig av är faktorerna tillgänglighet, teknisk tillgänglighet, anläggningseffektivitet, funktionssäkerhet, underhållsmässighet, underhållssäkerhet samt underhållskostnader. Det är viktigt för företaget att visualisera mätetalens resultat för att uppnå sina satta mål samt att utbilda personal för större förståelse inom området som kan bidra till högre motivation att uppnå målen.

Tillgänglighet kan vara betydelsefull eftersom faktorn beräknar andelen produktionstimmar som faktiskt nyttjas. På detta sätt kan företaget få en överblick på mycket tid som brukas på avhjälpande underhåll samt hur mycket tid som hade kunnat tas i bruk av ett fungerande underhållsarbete. Den tekniska tillgängligheten beräknar andelen produktionstimmar som försvinner på grund av oplanerade tekniska stopp. Det kan därför vara väsentligt att beräkna denna för att få en överblick på hur omfattande stoppen är för att kunna utforma ett förbättringsarbete.

Eftersom beräkningarna tar hänsyn till både planerade- och oplanerade stopp samt tekniska stopp är det väsentligt att kategorisera in stoppen i rätt kategori för en felfri beräkning av båda typerna av tillgänglighet.

Visualisering av den procentuella tillgängligheten på exempelvis pulsmöten är ett exemplariskt sätt att involvera och motivera de anställda för att uppnå tillgängligheterna företaget strävar efter (Se Figur 12).

Tydliga mål på vilken tillgänglighet företaget arbetar efter att uppnå samt jämförelse mellan uppsatta och uppnådda mål är också ett sätt att arbeta med TPM för att engagera alla medarbetare. Med hjälp av visualisering kan företagets tillgängligheter öka då medarbetarna blir motiverade och engagerade till förbättring.

Figur 8: Exempel på hur visualisering av tillgänglighet kan se ut på JYSK. Notera att siffrorna är imaginära

Anläggningseffektivitet är en faktor som mäter hur effektivt den tillgängliga operativa tiden används. Detta mätetal visar om operationer och maskiner har körts med en lägre hastighet än planerat och även den verkliga utnyttjandegraden. Utnyttjandegraden mäter förlusterna som orsakats av bland annat småstopp. Det är därför viktigt att JYSK tar hänsyn till småstoppen i flödet och dokumenterar dessa för att få så noggrann mätning som möjligt.

Kvalitetsutbyte är inte relevant att beräkna då JYSK enbart är en logistikdistributör och inte ett producerande företag men företag kan ta detta i användning om beräkning av output är av intresse.

Funktionssäkerhet mäter den inre tillgängligheten med enbart avhjälpande underhåll och tar hänsyn till MTBF och MTTR. Detta mätetal kan hjälpa företaget att klarlägga vilken påverkan stoppen har för hela flödet samt vad sannolikheten är att stoppen inträffar och hur ofta stoppen inträffar. Det är därför viktigt att JYSK dokumenterar stoppen för att kunna beräkna MTBF och MTTR för att sedan kunna använda lämpliga tidsintervaller inom underhållsplanerna.